Диагностика сосудов с использованием ММП

ООО "Энергодиагностика"

Методические указания по техническому диагностированию

сосудов и аппаратов с использованием метода

магнитной памяти (ММП) металла

Авторы: Дубов А.А.,

Колокольников С.М.

Условные обозначения терминов и определений:

зкн | - зона концентрации напряжений; |

зн | - зона нормализации в зоне термического влияния сварного шва; |

ЗО | - зона отпуска в зоне термического влияния сварного шва; |

зтв | - зона термического влияния сварного шва; |

кн | - концентрация напряжения; |

ммп | - метод магнитной памяти металла; |

мш | - металл сварного шва; |

НДС | - напряжённо-деформированное состояние объекта контроля; |

нк | - неразрушающий контроль; |

ОЗ | - околошовная зона в зоне термического влияния сварного шва; |

ом | - основной металл свариваемых узлов; |

пэп | - пьезоэлектрический преобразователь; |

пхв | - полихлорвинил; |

РП | - разупрочнённая прослойка в зоне термического влияния сварного шва; |

смп | - собственное магнитное поле рассеяния объекта контроля; |

узд | - ультразвуковая дефектоскопия; |

УЗК | - ультразвуковой контроль; |

УЗТ | - ультразвуковая толщинометрия. |

1. ВВЕДЕНИЕ

Одной из важных и сложных проблем современного неразрушающего контроля (НК) сосудов и аппаратов разных типов является поиск и определение в них "слабого звена" в единой комплексной системе факторов "структурно-механическая неоднородностьдефекты сварного шва или стенки

конструктивный и технологический концентратор напряжений", т.е. зон с высокой неоднородностью напряжённо-деформированного состояния или зон концентрации напряжений (ЗКН). Это важно как при изготовлении сосудов, для оптимизации технологического процесса, так и при их эксплуатации. При этом наиболее опасным является случай, когда дефекты в сварном соединении или обечайке сосуда, являясь концентраторами напряжений, совпадают с максимальными напряжениями от рабочих нагрузок.

При оценке реального ресурса сосудов и аппаратов необходимы методы технической диагностики, позволяющие выявить зоны максимальной концентрации напряжений, в которых процессы коррозии, ползучести и усталости развиваются наиболее интенсивно. Существующие традиционные методы неразрушающего контроля, которые широко применяются в энергетике, в химической, нефтяной и газовой промышленностях не отвечают этой задаче. Они направлены на поиск уже развитых дефектов, не позволяют осуществлять раннюю диагностику усталостных повреждений.

На сегодня не существует ни одного метода и прибора НК для оперативного контроля качества металла сосудов разных типов, позволяющего без специальной подготовки поверхности и без сложной настройки определять неоднородность напряжённо-деформированного состояния (НДС) и ЗКН (основных источников развития повреждений).

Эффективным методом контроля фактического напряжённо-деформированного состояния оборудования и конструкций, который получает всё большее распространение на практике, является метод магнитной памяти металла (ММП). Основные принципы и критерии ММП при контроле сосудов будут изложены в данных методических указаниях.

Уникальность метода магнитной памяти заключается также в том, что он основан на использовании собственного магнитного поля, возникающего в зонах устойчивых полос скольжения дислокации, обусловленных действием рабочих нагрузок. В результате взаимодействия собственного магнитного поля (СМП) с магнитным полем Земли в зоне концентрации напряжений на поверхности объекта контроля образуется градиент магнитного поля рассеяния, который фиксируется специализированными магнитометрами. Механизм возникновения СМП на скоплениях дислокации обусловлен закреплением доменных границ, когда эти скопления становятся соизмеримы с толщиной доменных стенок. Ни при каких условиях с искусственным намагничиванием в работающих конструкциях такой источник информации, как собственное магнитное поле, получить невозможно. Только в малом внешнем поле, каким является магнитное поле Земли, в нагруженных конструкциях, когда энергия деформации намного превосходит энергию внешнего магнитного поля, такая информация формируется и может быть получена.

Метод магнитной памяти металла представляет принципиально новое направление в технической диагностике. Это второй после акустической эмиссии пассивный метод, при котором используется информация излучения конструкций. При этом ММП, кроме раннего обнаружения развивающего дефекта, дополнительно дает информацию о фактическом напряженно-деформированном состоянии объекта контроля и выявляет причину образования зоны концентрации напряжений источника развития повреждения. Контроль сосудов с использованием ММП можно выполнять как при работе (под нагрузкой или при гидравлических испытаниях), так и при ремонте.

Метод магнитной памяти металла - метод НК, основанный на регистрации магнитных полей рассеяния (МПР) и анализе их распределения на контролируемом сосуде. При этом определяют области аномального изменения МПР, обусловленные неоднородностью напряжённо-деформированного состояния и наличием зон концентрации напряжений в металле. Под действием рабочих нагрузок остаточная намагниченность и соответственно МПР перераспределяются и необратимо изменяются в направлении действия главных напряжений.

Необратимое изменение намагниченности в зонах действия главных напряжений от рабочих нагрузок, а также остаточную намагниченность сварных соединений, отображающую их структурную и технологическую наследственность, предложено называть магнитной памятью металла, а новый метод контроля, основанный на использовании этой памяти - метод магнитной памяти металла.

Анализ известных методов НК и измерения напряжений и деформаций в металле и сварных соединениях позволяет назвать их основные недостатки:

- локальность контроля, большая трудоёмкость и непригодность для контроля протяжённых участков и поверхностей конструкций;

- необходимость специальной подготовки контролируемой поверхности металла (зачистка, намагничивание и пр.);

- несравнимость глубины и площади контроля разными методами НК и, как правило, значительная погрешность результатов;

- сложность определения положения датчиков контроля по отношению к направлению действия главных напряжений и деформаций;

- обязательность построения градуировочных графиков на предварительно изготовленных образцах;

- большая неопределённость попасть при контроле в ЗКН (или определить её);

- возможность проведения измерений только в тонком поверхностном слое металла (менее 0,1 мм) или определения средних по толщине напряжений [2];

- относительно невысокая оперативность контроля.

Метод магнитной памяти металла не даёт прямую количественную оценку действующих напряжений (в отличие, например, от тензодатчиков). Однако он лишён недостатков, указанных выше, и позволяет (имеются критерии) отличать область упругой деформации от пластической, позволяет определять площадки скольжения слоев металла и зоны зарождения усталостных трещин.

Многолетний опыт исследования магнитных полей на сварных стыках сосудов выявил наличие устойчивых линий смены знака нормальной составляющей напряжённости магнитного поля Нр в зонах развивающихся повреждений металла. Именно этот диагностический параметр (линия Нр = 0) был положен в основу методики контроля сварных соединений.

Интерпретация этого диагностического магнитного параметра, как линии главных напряжений, возникающей на поверхности сварных стыков и стенок сосуда под действием рабочих нагрузок, дана в [3]. Очевидно, что совпадение линий Нр = 0 с зонами термовлияния (ЗТВ) сварного стыка является наиболее опасным для его надёжности.

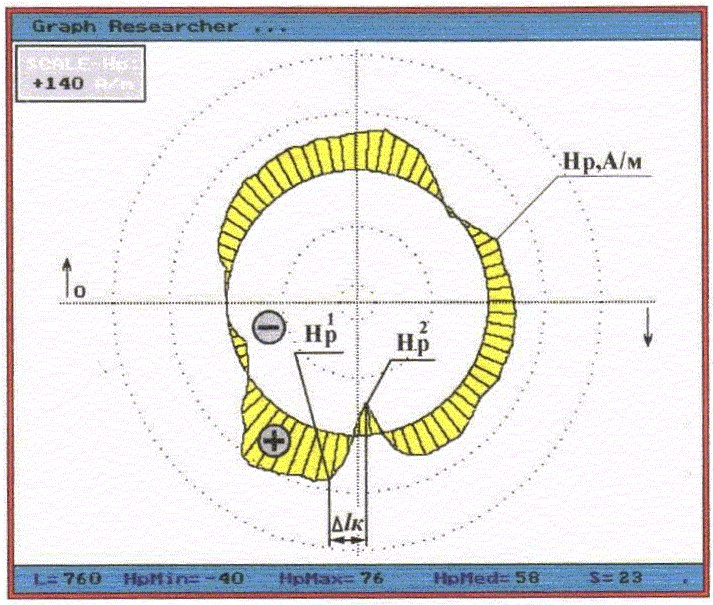

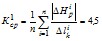

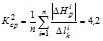

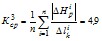

Для количественной оценки уровня концентрации напряжений определяется градиент (интенсивность изменения) нормальной составляющей магнитного поля Нр при переходе через линию КН (линию Нр = 0):

,

где Кин - градиент магнитного поля рассеяния или магнитный коэффициент интенсивности напряжений, характеризующийся интенсивностью изменения намагниченности металла в ЗКН и, соответственно, интенсивностью изменения поля Нр; - модуль разности поля Нр между двумя точками контроля, расположенными на равных отрезках lk по обе стороны от линии Нр=0.

Рассмотрим далее основные положения методических указаний по контролю сосудов и примеры их использования на практике.

2. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

2.1. Методические указания предназначены для технического диагностирования сварных соединений и стенок сосудов тепловых электростанций, котельных, предприятий химической, нефтяной и газовой промышленностей. Методические указания могут быть использованы на предприятиях других отраслей, являющихся владельцами трубопроводов и сосудов, подконтрольных Госгортехнадзору России.

2.2. Данный метод диагностирования, основанный на использовании магнитоупругого и магнитомеханического эффектов, позволяет по остаточной намагниченности, сложившейся в процессе изготовления сосуда (литье, прокат, штамповка, вальцовка, резка, сварка и т.д.) и перераспределившейся в процессе эксплуатации, определять участки сосудов и аппаратов наиболее предрасположенные к повреждениям.

Метод является первоочередным по отношению к традиционным методам контроля (УЗД, рентген, МПД). Его основная задача определить наиболее напряженные и предрасположенные к повреждениям участки, в которых макро-дефект уже существует или находится в стадии зарождения. Затем, с использованием традиционных методов контроля, в этих участках определяется наличие дефектов.

2.3. При проведении контроля данным методом не требуется зачистка металла до металлического блеска. Кроме того, не требуется предварительное намагничивание металла, так как при контроле регистрируются натуральные поля рассеяния.

2.4. Методика распространяется на сосуды и аппараты, изготовленные из ферромагнитных и аустенитных марок сталей.

2.5. Методика позволяет:

- определять зоны КН в металле контролируемых узлов и в сварных соединениях;

- выполнять оценку состояния металла в зонах КН без вырезки специальных образцов;

- более эффективно производить дефектоскопию в сочетании с другими методами неразрушающего контроля;

- осуществлять контроль качества технологии изготовления и ремонта узлов оборудования, сосудов и трубопроводов;

- значительно сократить затраты на выполнение контроля (по сравнению с другими методами) за счет отказа от зачистки металла;

- на основе выявленных зон КН методика позволяет более объективно выполнять оценку прочности сосудов и аппаратов и своевременно разрабатывать и осуществлять мероприятия по повышению их надежности.

2.6. Диагностирование сварных соединений с использованием магнитной памяти металла проводится специалистами, прошедшими обучение в аттестационном центре "Энергодиагностика" при ИПК Госслужбы.

3. ПРИБОРЫ КОНТРОЛЯ И ПРИНЦИП ИХ РАБОТЫ

3.1. В таблице 1 приведены характеристики приборов, используемых при диагностике сварных соединений и стенок сосудов и аппаратов.

3.2. Для выполнения измерений напряженности магнитного поля рассеяния вдоль зон термического влияния сварного шва используются приборы типа ИКНМ-2ФП и ИКН-1М с феррозондовыми преобразователями. В качестве датчиков этих приборов могут быть полемеры или градиентомеры.

3.3. Принцип и условия работы специализированного магнитометра типа ИКНМ-2ФП, имеющего феррозондовый преобразователь с датчиком измерений напряжённости магнитного поля (Hp), приведены в паспорте прибора. Данный прибор предназначен для контроля угловых сварных соединений и сварных стыков малого диаметра.

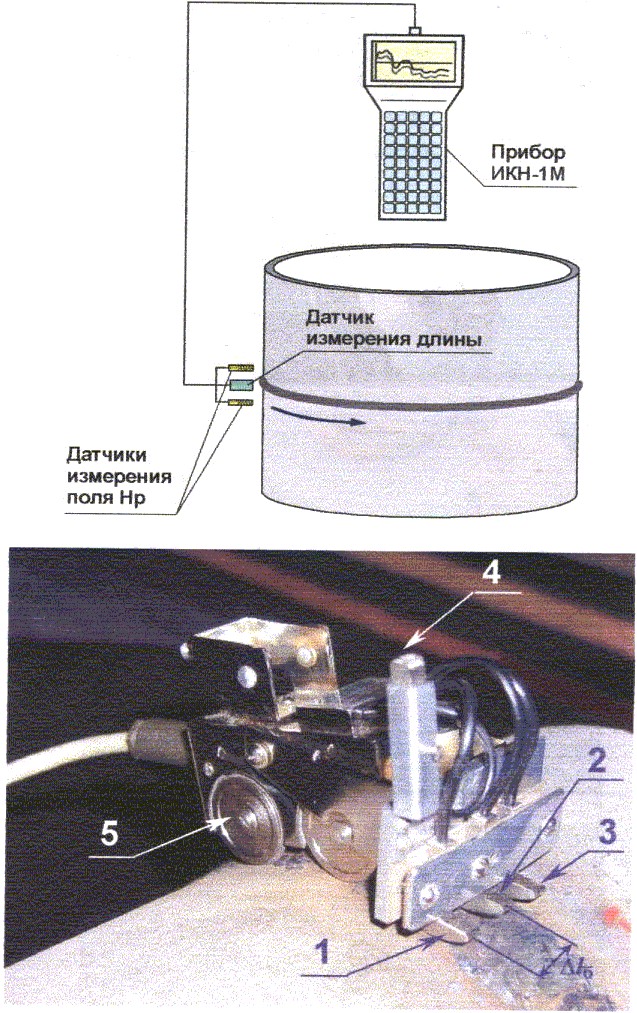

3.4. Для повышения эффективности и скорости контроля сварных соединений используется прибор типа ИКН-1М (измеритель концентрации напряжений). Прибор имеет специальное сканирующее устройство, включающее в себя датчик измерения длины, два и более феррозондовых преобразователя для измерения напряженности магнитного поля вдоль сварного шва или стенок сосуда. Кроме того, прибор имеет экран с подсветкой для отображения графической информации, энергонезависимую память и программу автоматической обработки результатов измерений поля Нр по заранее заложенным критериям. Подробное описание прибора, принцип его работы и инструкция по эксплуатации указаны в паспорте.

3.5. Приборы ИКНМ-2ФП и ИКН-1М настраиваются для измерения напряженности магнитного поля Hp (А/м) на эталонной катушке, аттестованной в Росстандарте.

Погрешность измерений поля Hp при контроле сварных соединений с не зачищенной поверхностью не превышает 10%. В условиях качественной оценки состояния сварных соединений эта величина погрешности вполне приемлема.

Использование данной методики наиболее эффективно при условии отсутствия зачистки поверхности объекта контроля до металлического блеска и отсутствия искусственного намагничивания (например, после магнитопорошковой дефектоскопии или после установки вибродатчиков и датчиков акустической эмиссии с магнитными держателями).

3.6. Для определения наличия поверхностных трещин в зонах термического влияния сварных соединений используется прибор типа ЭМИТ-1(2) (электромагнитный индикатор трещин). Прибор не требует зачистки поверхности шва до металлического блеска и применяется, прежде всего, для определения трещин в зонах концентрации напряжений, выявленных приборами ИКНМ-2ФП или ИКН-1М. Описание прибора ЭМИТ-1(2) дано в паспорте.

4. МЕТОДИКА ДИАГНОСТИКИ

4.1. Подготовка к проведению контроля.

Контроль сосудов высотой до 5-ти метров может осуществляться без сооружения лесов, с земли или пола с помощью переносных лестниц. Используемые приборы типа ИКН-1М имеют удлинители датчиков и дистанционирующие устройства, позволяющие производить контроль объекта на расстоянии до 5 метров от оператора. При высоте сосудов более 5-ти метров используются лестничные площадки для обслуживания или сооружаются специальные леса. С контролируемой поверхности сосуда должна быть снята изоляция толщиной более 5 мм. Зачистки контролируемой поверхности до металлического блеска не требуется.

Контроль сосуда разделяется на два этапа:

1) контроль сварных соединений сосуда;

2) контроль обечаек (стенок) и днищ сосуда.

4.2. Контроль сварных соединений сосудов и аппаратов.

4.2.1. Характеристика сварных соединений и причин их повреждений.

4.2.1.1. Сварные соединения характеризуются химической, структурной и механической неоднородностью по зонам:

1. Металл шва (МШ);

2. Зона термического влияния (ЗТВ):

- околошовная зона (ОЗ) - участок перегрева при сварке;

- зона нормализации (ЗН);

- зона нагрева при сварке в межкритическом диапазоне температур - разупрочнённая прослойка (РП);

- зона отпуска при сварке (ЗО);

3. Основной металл, не затронутый нагревом при сварке (ОМ).

4.2.1.2. Сварные соединения отличаются большим разнообразием конструкционного оформления и классифицируются на стыковые, тройниковые и штуцерные соединения равно- и разнотолщинных элементов. Кроме того, на многих сосудах имеются сварные соединения с конструктивным непроваром (например, уторные сварные узлы). Концентрация напряжений в зависимости от особенностей конструкции сварных соединений (формы и типа швов, наличия различных форм подкладных колец или их отсутствия, разнотолщинности соединенных элементов в районе сварного шва) может достигать для упругой области металла значений ασ = 1,3÷3,0 и для условий ползучести около Kσ = 1,1÷2,0.

4.2.1.3. В металле швов сварных соединений могут находиться технологические дефекты сварки (газовые поры, шлаковые включения, непровары), размеры и количество которых регламентированы [4]. Размер дефектов может превышать допустимые нормативы ввиду недостаточной разрешающей способности применяемых неразрушающих методов контроля (ультразвука, радиографии, магнитопорошковой дефектоскопии) для соединений отдельных типов (тройниковых и штуцерных, стыковых соединений разнотолщинных элементов). Наличие технологических дефектов создает условия для появления локальных дополнительных концентраций напряжений в сварных соединениях.

4.2.1.4. Сварные соединения в процессе эксплуатации подвергаются воздействию сложных статических и циклических нагрузок: весовых, компенсационных от тепловых расширений, нагрузок от внутреннего давления, цикличности рабочих параметров (давления, температуры), неравномерного распределения температуры и воздействия коррозионной среды.

Дополнительными и неучтёнными проектом могут быть нагрузки, вызванные следующими причинами:

- нарушение расчетного состояния опорно-подвесной системы;

- защемление отдельных участков трубопроводной обвязки сосуда;

- неудовлетворительная работа дренажных систем, вспрыскивающих устройств, запорно-регулирующей арматуры;

- влияние вспомогательного оборудования.

Интенсивность рабочих напряжений может в 1,5÷2 раза превышать допустимый уровень расчетных эквивалентных напряжений при воздействии дополнительных неучтенных проектом рабочих нагрузок. Аналогичное состояние может быть вызвано проектными, монтажными и ремонтными ошибками.

4.2.1.5. Повреждения сварных соединений обусловлены комплексным воздействием технологических (пп.3.1. и 3.3.), конструкционных (п.3.2.) и эксплуатационных факторов (п.3.4.), Повреждения развиваются по механизмам усталости, ползучести, коррозии, дисперсионного охрупчивания при повторном нагреве, водородного охрупчивания.

Процессами, предшествующими эксплуатационному повреждению сварных соединений, являются изменения свойств и микроструктуры металла в зонах концентрации напряжений (МШ, ЗТВ, ОМ). Соответственно происходит изменение намагниченности металла, отражающей напряженно-деформированное состояние сварных соединений.

4.2.2. Методика контроля сварных соединений с использованием прибора ИКН-1М.

Контролю подлежат все поперечные и продольные сварные швы сосуда, а также сварные соединения в местах приварки штуцеров присоединенных трубопроводов.

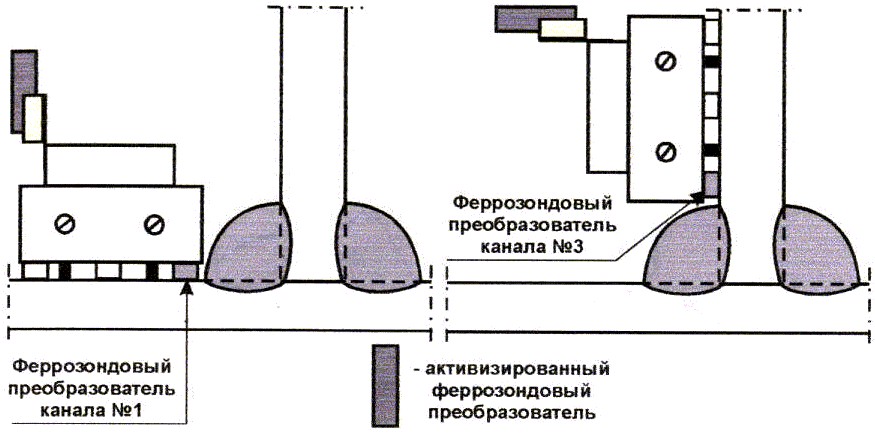

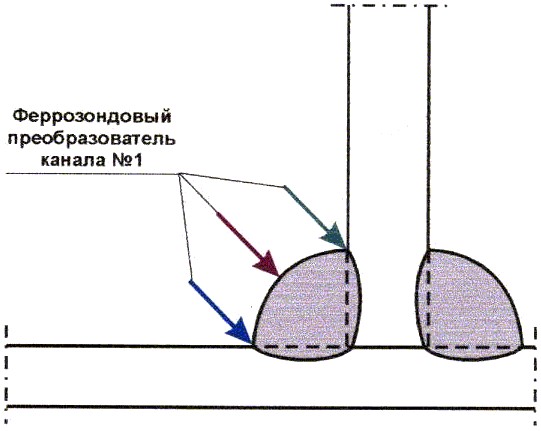

На рис.1, а приведена схема контроля стыкового сварного соединения сосуда. Контроль осуществляется с помощью сканирующего устройства, состоящего из четырёх феррозондовых преобразователей 1, 2, 3, 4 и механизма, позволяющего одновременно с измерением величин напряжённости магнитного поля Нp выполнять измерение длины контролируемого участка. Как видно из рис.1, б, преобразователи 1 и 3 располагаются при контроле по зонам термического влияния с обеих сторон шва, а преобразователь 2 расположен между ними посередине.

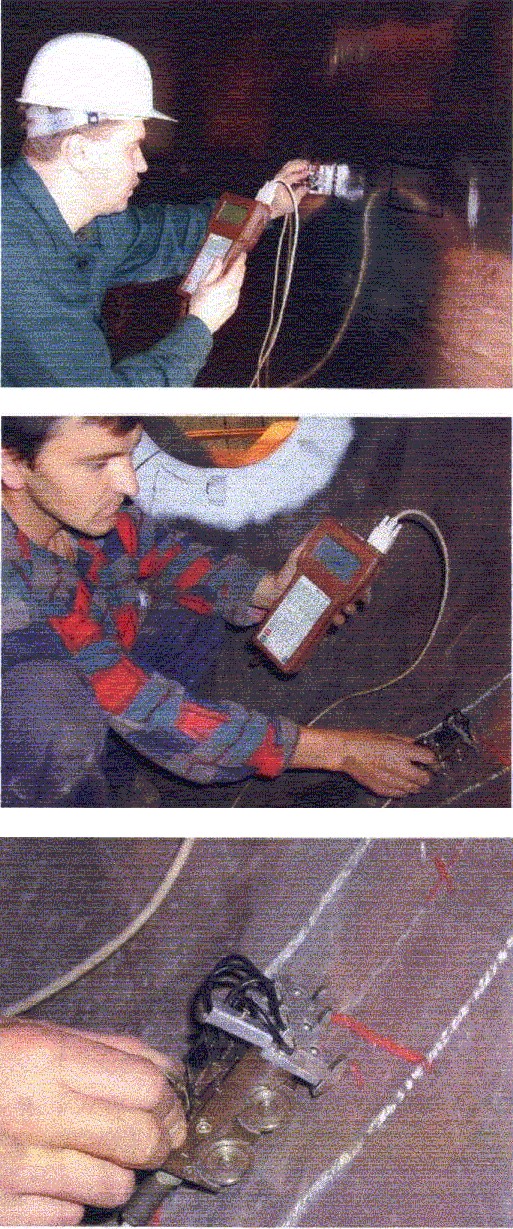

Контроль проводится двумя операторами.

Первый оператор проводит непосредственный контроль с помощью сканирующего устройства прибора ИКН-1М (см. рис.2).

Вторым оператором регистрируются в журнале данные объекта контроля и расположение выявленных зон КН. Кроме того, второй оператор в процессе контроля отмечает мелом или краской расположение зон КН непосредственно на объекте контроля.

При соответствующих условиях (малые размеры сосуда, большой стаж оператора по контролю ММП) контроль может осуществлять один оператор, при соблюдении правил техники безопасности.

Перед началом контроля по каждому каналу измерений устанавливается шаг измерения (значение S в меню "Установки" прибора ИКН-1М) поля Нр. Шаг измерения S или расстояние между двумя соседними точками контроля Δlk по каждому каналу измерений не должен превышать толщину стенок, соединяемых сварным швом.

Базовое расстояние Δlб между соседними преобразователями 1 и 2 устанавливается в соответствии с размерами сварного шва и заносится в память прибора после замера (значение b в меню "Установки" прибора ИКН-1М).

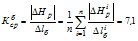

Качество сварных соединений при такой методике контроля оценивается по характеру распределения магнитного поля Hр и по значениям магнитного коэффициента интенсивности изменения этого поля по длине для каждого каналу измерений (Кин) и между каналами ().

С использованием программы обработки результатов контроля, позволяющего автоматически обрабатывать результаты по каждому каналу измерений, определяются максимальное и среднее значения Кин и .

Максимальное значение характеризует зону концентрации остаточных напряжений, где

- максимальное изменение поля Нр между двумя соседними точками контроля, расположенными на расстоянии

.

В предложенном способе после того, как определена зона максимальной концентрации напряжений по максимальному значению градиента каждого канала измерений (/

|), и по максимальному значению градиента между двумя соседними каналами измерений на базовом расстоянии между ними (

/

|), определяется среднее значение указанных градиентов на всём протяжении участков контроля:

................................

где ,

,

- средние значения градиента поля Hр соответственно по первому, второму, ... j-ому каналам измерений (количество каналов измерений может быть два и более);

- среднее взвешенное значение градиента поля Hр для f участков между j-м и j+1 каналами измерений;

i = 0, 1, 2, ..., I - точки контроля по каждому каналу;

j - номер канала 1, ..., J; J - количество каналов;

- модуль изменения поля Hр между i-й и (i-1)-й точками съёма данных для j-го канала;

- расстояние между i-й и (i-1)-й точками съёма данных для j-го канала;

п - количество участков контроля (участков между соседними точками контроля);

- среднее взвешенное значение градиента поля Hр по j-ому каналу;

F - количество участков между соседними каналами: F = J - l;

1, 2, ..., f - номер участка между соседними каналами (j-м и j+1 каналами), f = 1,..., F;

- модуль изменения поля Hр на f-ом участке (между соседними каналами для i-го измерения);

- расстояние между j-м и (j+1)-м каналами для i-го измерения на т-ом участке точками съёма данных для канала.

Затем определяются соотношения между максимальными и средними значениями указанных градиентов:

;

;.........;

;

.

Далее делается сравнение полученных соотношений т1, m2, ..., mi и mб с предельным соотношением mпр, которое определяется в лабораторных и промышленных исследованиях.

Зоны максимальной концентрации напряжений, в которых одно из соотношений т1, m2, ..., mi и mб равно или превышает mпр, соответствуют предельному состоянию металла или состоянию предразрушения.

Примечания;

1. Различные конструкции сварных соединений, условия их эксплуатации и наработка, в конечном счете, будут влиять на величины параметров напряжённого состояния.

2. Для представительной оценки напряжённого состояния сварных соединений расчёты ,

, ...,

,

должны проводиться по всему периметру кольцевого шва или по всей длине продольного шва;

3. Для сварных соединений одного типа, расположенных на одном сосуде или аппарате, расчёты ,

, ...,

,

должны проводиться суммарно для всех проконтролированных участков;

4. Расчёты ,

, ...,

,

разделяются на два вида:

- расчёт проводится на всём протяжении измерений по каждому из каналов;

- расчёт проводится только для зон КН.

4.2.3. Оценка качества сварных швов и оформление результатов контроля.

Наиболее предрасположенными к развитию повреждений являются участки сварного шва, на которых зафиксированы максимальный коэффициент интенсивности разнополярного распределения поля Hр между соседними каналами измерений и/или максимальное значение коэффициента интенсивности Кин = dH/dx изменения поля Hр по любому из каналов измерений.

В зонах максимальной концентрации напряжений () производится дополнительный контроль электромагнитным индикатором трещин (ЭМИТ-1(2)) с целью определения поверхностных трещин и УЗД с целью определения глубинных дефектов. Если в зонах концентрации напряжений выявлены недопустимые дефекты по нормам, зафиксированным в инструкциях, ОСТ, то такие сварные стыки подлежат замене или ремонту. В случае, если в зонах КНmах дефекты не выявлены или выявленные дефекты допустимы по действующим критериям отбраковки [4], то такие зоны КНmах выделяются в группы первоочередного контроля в следующий останов оборудования или в процессе эксплуатации. В зонах максимальной концентрации напряжений, в которых выявлено mпp, характеризующее предельное состояние металла, должен быть выполнен ремонт (переварка шва, упрочнение путём наплавки и другие мероприятия).

Результаты выполненных измерений оформляются в виде Заключения с приложением протокола. Форма протокола приведена в Приложении 1.

4.2.4. Примеры определения зон концентрации напряжений с использованием прибора ИКН-1М.

4.2.4.1. Примеры контроля сварных швов сосуда с плакированными стенками.

Примечание;

Фирмой "Энергодиагностика" в период 1998÷2000 годы были проведены обследования 5-ти реакторов полимеризации полихлорвинила (далее реактор) на польском предприятии "Anwil" S.A. (г. Влоцлавек, ПНР). Реактор представляет собой сосуд диаметром 4,2 м и высотой 12,0 м (V = 135 m3). Ширина сварного шва 15 мм (швы без усиления). Стенки корпуса реактора изготовлены из углеродистой стали, толщиной 21 мм. Внутренняя поверхность, со стороны которой проводился контроль, плакирована нержавеющей коррозионно-стойкой сталью 316L (стандарт AISI (США), аналогичная марка по ГОСТ 5632 сталь 03Х17Н14М3) толщиной 3 мм. При контроле расстояние между крайними феррозондовыми преобразователями устанавливалось равным 20 мм.

Пример №1.

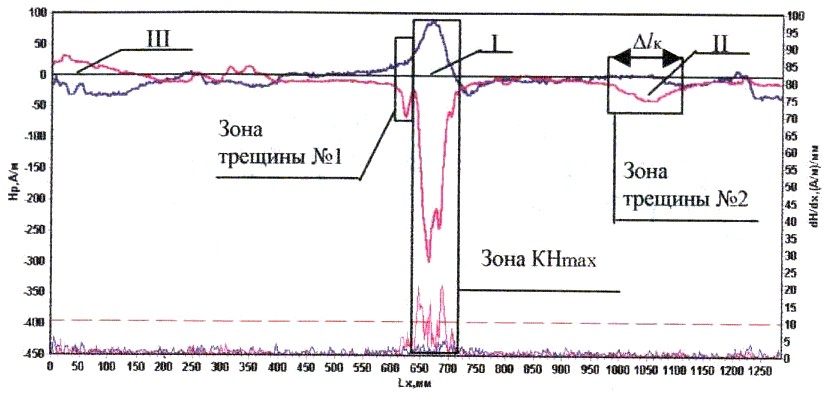

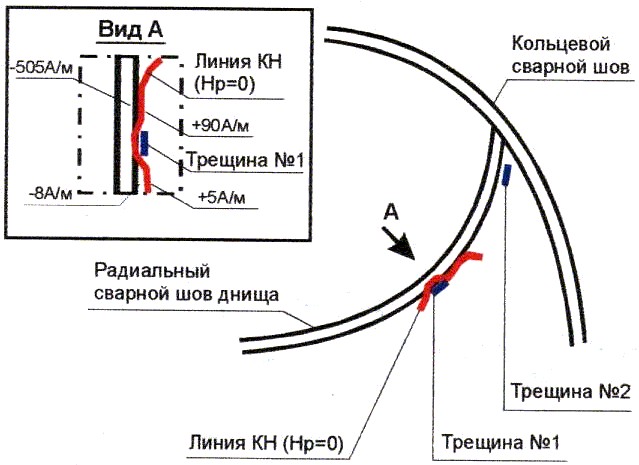

На рис.3 представлены результаты контроля радиального сварного шва нижнего днища реактора полимеризации полихлорвинила R-701/3 на предприятии "Anwil" S.A. (г. Влоцлавек, Польша).

На рис. 3, а показано распределение поля Нp вдоль проконтролированного участка сварного шва. В результате контроля этого сварного шва традиционными методами НК были выявлены трещины (см. рис.3, б). На рисунке отмечено расположение выявленных трещин (длина трещины № 1-15 мм, длина трещины № 2-7 мм). В зонах выявленных трещин поле Нp имеет разнополярное распределение по каналам H1 и Н2.

Следует отметить, что за трещиной № 1 выявлена зона максимальной КН, характеризуемая максимальным разнополярным распределением поля Нp по каналам H1 и Н2, т.е. максимальным значением

.

Участок линии КН (Hр = 0) (см. рис.3, б) с максимальной интенсивностью смены знака поля Нр располагается в ЗТВ шва и является продолжением выявленной трещины.

Зона КН в месте трещины №2 выявлена только на участке локализации этого дефекта.

Если сравнивать отношение , где

- длина участка с зоной КН, в зонах I, II и III, то максимальное значение будет в зоне I, затем в зоне II и далее в зоне III.

В результате контроля были сделаны следующие выводы и рекомендации:

- трещина №1 является развивающимся дефектом (в отличие от трещины №2) в направлении зоны максимальной КН;

- выборку и наплавку следует проводить не только в зоне трещин №1 и №2, но и в зоне максимальной КН для снятия остаточных напряжений и предотвращения развития трещины в процессе эксплуатации.

Обследование позволило оценить фактическое напряжённое состояние сосуда и сделать соответствующие рекомендации по дальнейшим ремонтным работам.

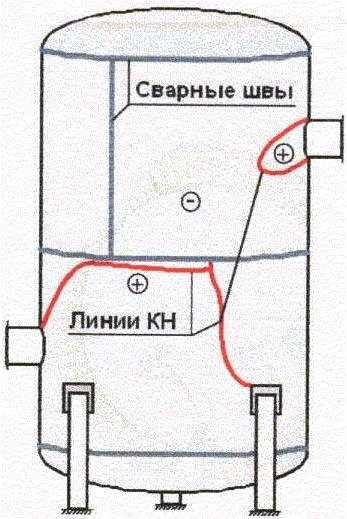

Статистика обследований реакторов этого типа на комплексе полимеризации ПХВ показывает, что основные повреждения (трещины и язвины коррозии) появляются на сварных швах и зонах обечаек прилегающих к ним. Кроме того, зоны максимальных КН также зафиксированы на сварных швах и обечайках прилегающих к ним.

Данные результаты контроля свидетельствуют о наличии поверхностных напряжений на сварных швах и обечайках сосудов.

Пример №2.

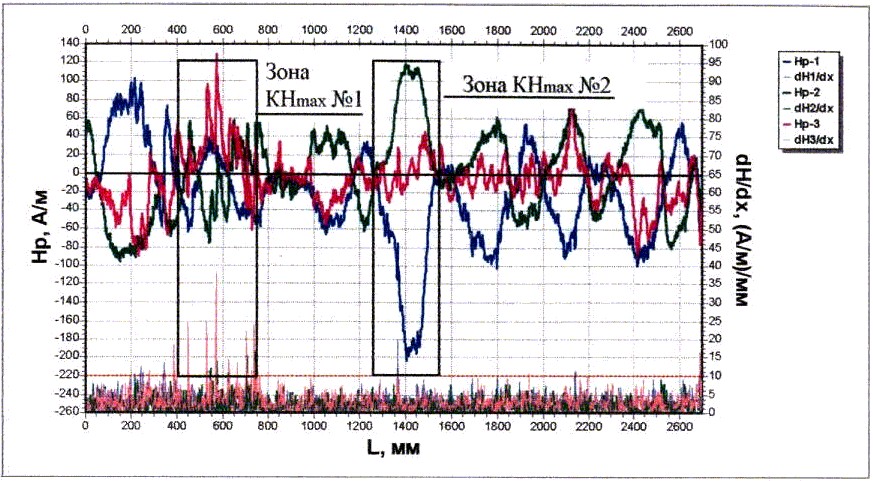

На рис.4 и рис.5 представлены результаты контроля вертикальных сварных швов №4 и №9 реактора полимеризации полихлорвинила (ПВХ) R-701/3 на предприятии "Anwil" S.A. в Польше.

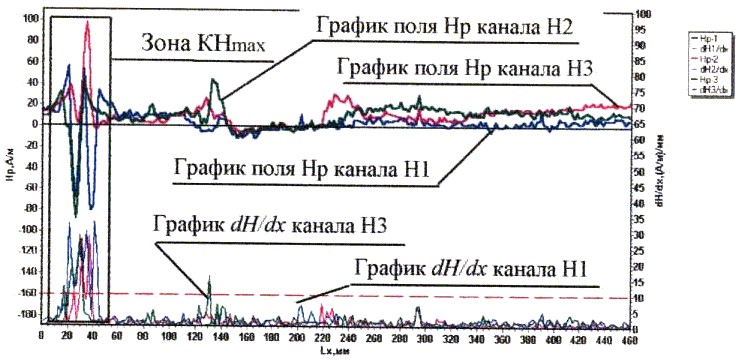

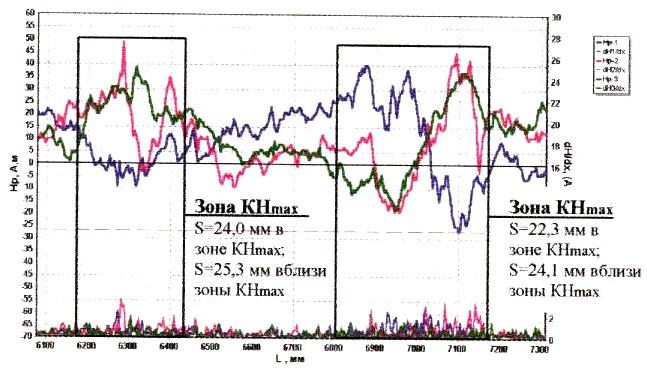

На рис.4 показано распределение поля Нp в 3-х канальном режиме вдоль сварного шва №4, и отмечены зоны КНmах. При этом, зона КНmах №1 характеризуется максимальным значения коэффициента интенсивности dH/dx канала Hр3 (при контроле его феррозондовый преобразователь располагался посередине сварного шва), а зона КНmах №2 характеризуется максимальным разнополярным распределением поля Нp по каналам Нp1 и Нp2 (при контроле их феррозондовые преобразователи располагались на ЗТВ сварных швов) и максимальным значением коэффициента интенсивности dH/dx канала Нp1.

где ,

,

- средние значения градиента поля Hр соответственно по первому (Hp1), второму (Hp2) и третьему (Hp3) каналам измерений;

- среднее значение градиента поля Hр между каналами измерений Hр1 и Hр2.

Для зоны КНmах №1:

;

;

.

Для зоны КНmах №1:

.

По результатам расчётов полученные соотношения m1, m2, m3 превышают mпp, a mб на уровне mпр, которое для данной конструкции и класса стали равняется 2÷3.

Следует отметить, что в зоне КНmах №1 были выявлены дефекты на сварном шве, и в данном случае прибор работал как дефектоскоп. А в зоне КНmах №2 был выявлен максимальный уровень остаточных напряжений, которые приведут к развитию дефекта в процессе эксплуатации.

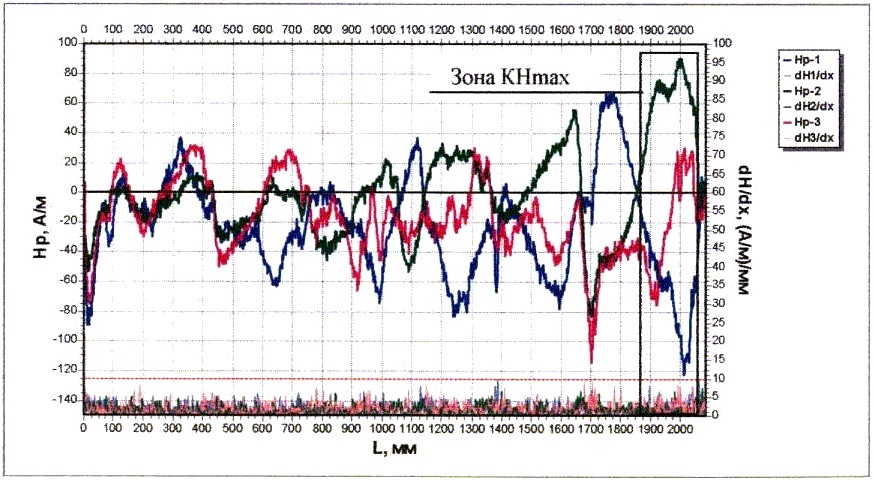

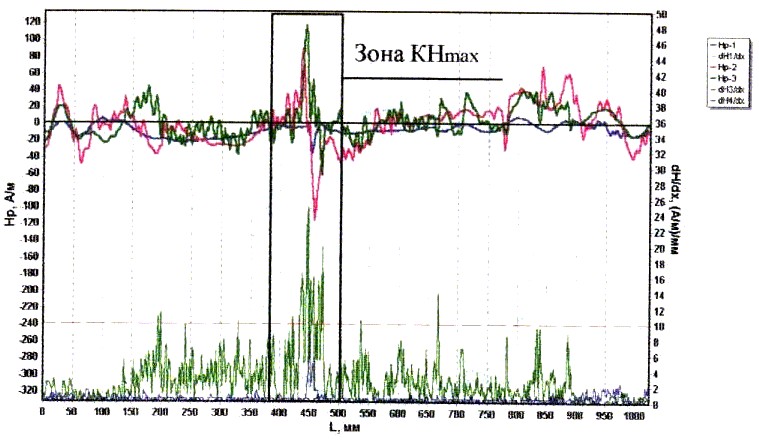

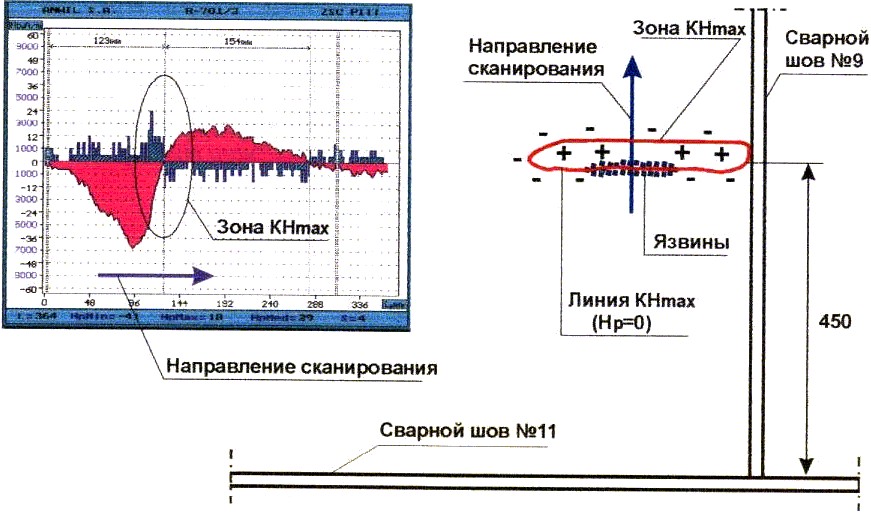

На рис.5 показано распределение поля Hр в 3-х канальном режиме вдоль вертикального сварного шва №9, и отмечена зона КНmах №2, характеризуемая максимальным разнополярным распределением поля Нр по каналам Hр1 и Hр2 (при контроле их феррозондовые преобразователи располагались на ЗТВ сварных швов).

Следует обратить внимание, что при анализе напряжённо-деформированного состояния по результатам контроля ММП, необходимо учитывать, что ЗТВ шва и основной металл шва отличаются по своим качествам. Это также находит отражение и на распределении поля Hр.

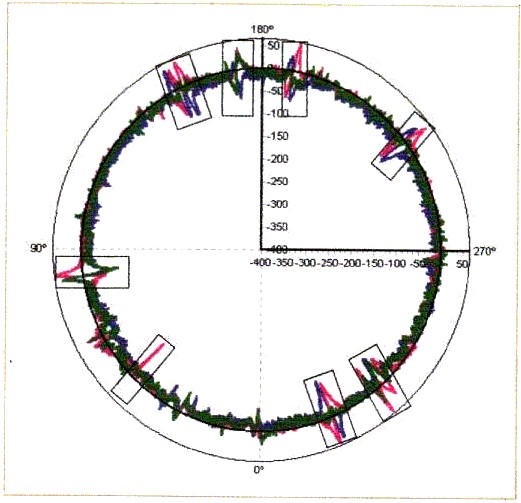

Пример №3.

На рис.6 показано распределение поля Hр в 2-х канальном режиме по периметру кольцевого сварного шва №11 реактора полимеризации (ПВХ) R-701/3, и отмечена зона КНmах, характеризуемая максимальным коэффициентом интенсивности разнополярного распределения поля Hр по каналам Hр1 и Hр2 (при контроле их феррозондовые преобразователи располагались на ЗТВ сварных швов).

Пример №4.

На рис.7 и рис.8 представлены результаты контроля сварных швов реактора R-701/2.

На рис.7, а показано распределение поля Hр в 3-х канальном режиме вдоль кольцевого сварного шва №2 на участке контроля 10/2÷11/2, и отмечена зона КHmaх. В зоне КHmaх характеризуемой скачкообразным изменением поля Hр, коэффициент интенсивности dH/dx канала Hр3 (при контроле его феррозондовый преобразователь на зоне термовлияния сварного шва) имеет максимальное значение, превышающий критический уровень.

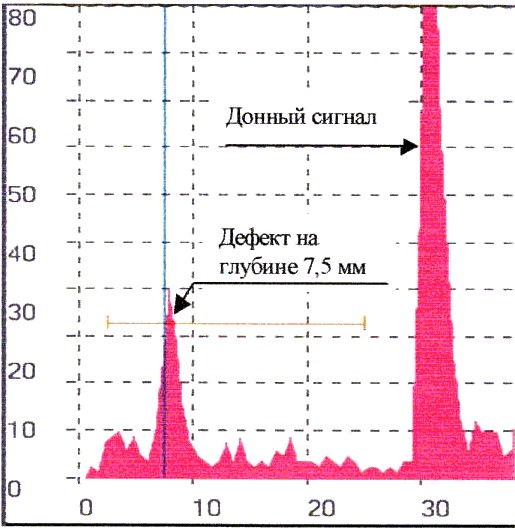

По результатам магнитного ММП-контроля в зоне КНmах был проведён УЗК. На рис.7, б показана диаграмма распределения эхо-сигнала при контроле прямым ПЭП. По результатам УЗК на глубине 7÷7,5 мм был выявлен дефект.

На рис.8, а показано распределение поля Нр в 3-х канальном режиме вдоль радиального сварного шва №12 на участке контроля 2/12÷3/12, и отмечена зона КНmах. В зоне КНmах, характеризуемой скачкообразным изменением поля Нр, коэффициент интенсивности dH/dx канала Нр3 (при контроле его феррозондовый преобразователь располагался на зоне термовлияния сварного шва) имеет максимальное значение, превышающий критический уровень.

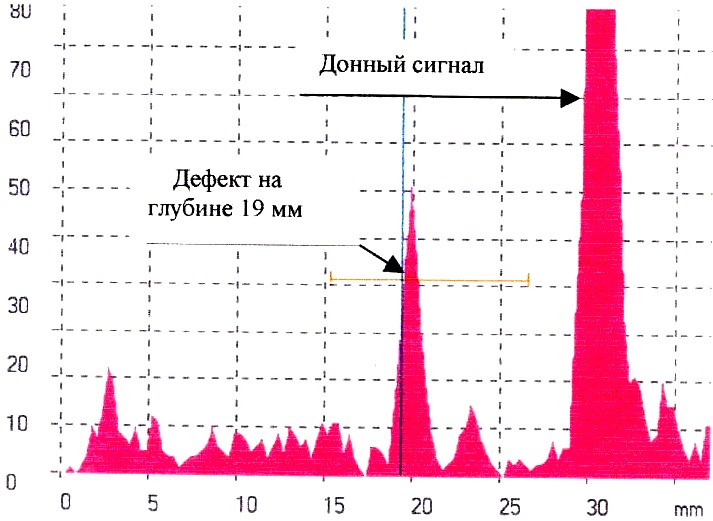

По результатам магнитного ММП-контроля в зоне КНmах был проведён УЗК. На рис.8, б показана диаграмма распределения эхо-сигнала при контроле прямым ПЭП. По результатам УЗК на глубине 19 мм был выявлен дефект.

По результатам ММП-контроля, приведённых в данных примерах, традиционная УЗД выполнила точное представительное обследование с уточнением характера дефекта, развивающегося в зоне КНmах.

4.2.4.2. Пример контроля сварного шва сосуда изготовленного из аустенитной стали.

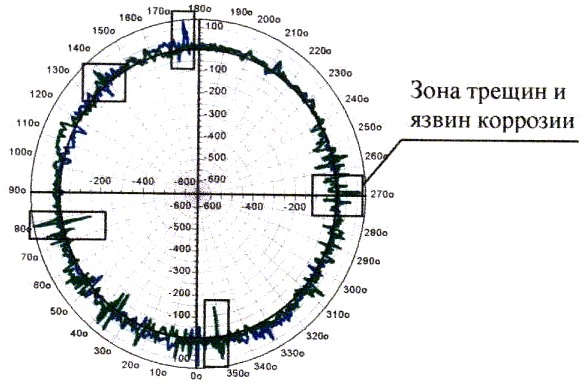

На рис.9 представлены результаты контроля нижнего кольцевого сварного шва сосуда ТА-167 синтеза пенициллина на предприятии "Polfa" (г.Варшава, Польша).

Примечание:

Ширина сварного шва 15 мм (швы без усиления). Расстояние между крайними феррозондовыми преобразователями b = 20 мм. Стенки корпуса реактора изготовлены из аустенитной нержавеющей стали 316L (стандарт AISI (США), аналогичная марка по ГОСТ 5632 сталь 03Х17Н14М3) толщиной S = 12 мм.

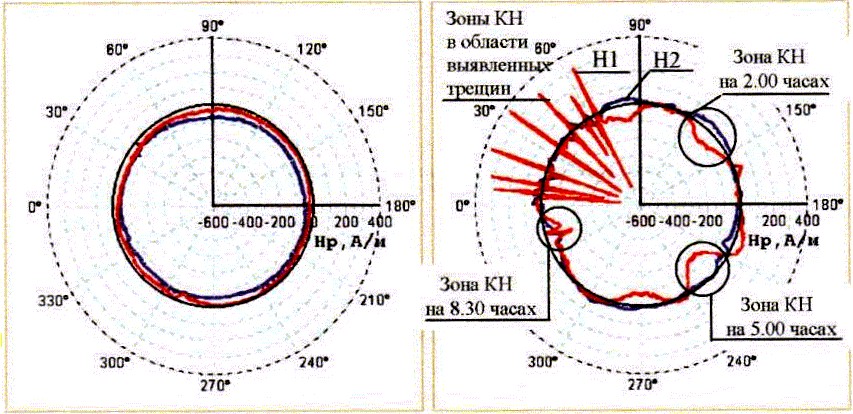

На рис.9 показано распределение поля Hр в 2-х канальном режиме по периметру кольцевого сварного шва, и отмечены зоны КНmах, характеризуемые максимальным скачкообразным распределением поля Hр по каналам Нp1 и Hр2 (при контроле их феррозондовые преобразователи располагались на ЗТВ сварных швов) с максимальным значением dH/dx. Следует отметить, что в зонах КН на 3.00 и 12.00 часах были выявлены язвины коррозии и трещины, что свидетельствует о развивающемся характере этих дефектов. Кроме того, в остальные зоны КН были выделены в группу первоочередного контроля, так как там будут развиваться новые дефекты.

4.2.4.3. Пример контроля сварных швов резервуаров хранения водорода.

На рис.10 представлены результаты контроля участков сварных соединений резервуаров хранения водорода на водородной станции ТЭС "TINJOU" ("Тиньжоу") в КНР. На рисунке показано распределение поля Hр (3-х канальный режим) на проконтролированных участках, и отмечены зоны максимальных КН, характеризуемые знакопеременным, скачкообразным и разнополярным по каналам распределением поля Нр с максимальным значением dH/dx.

В выявленных ЗКН рекомендовано провести УЗД и металлографический анализ.

4.2.4.4. Пример контроля сварного шва толстостенного сосуда.

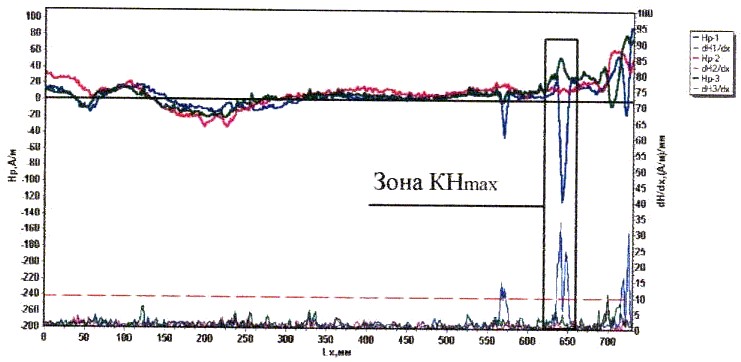

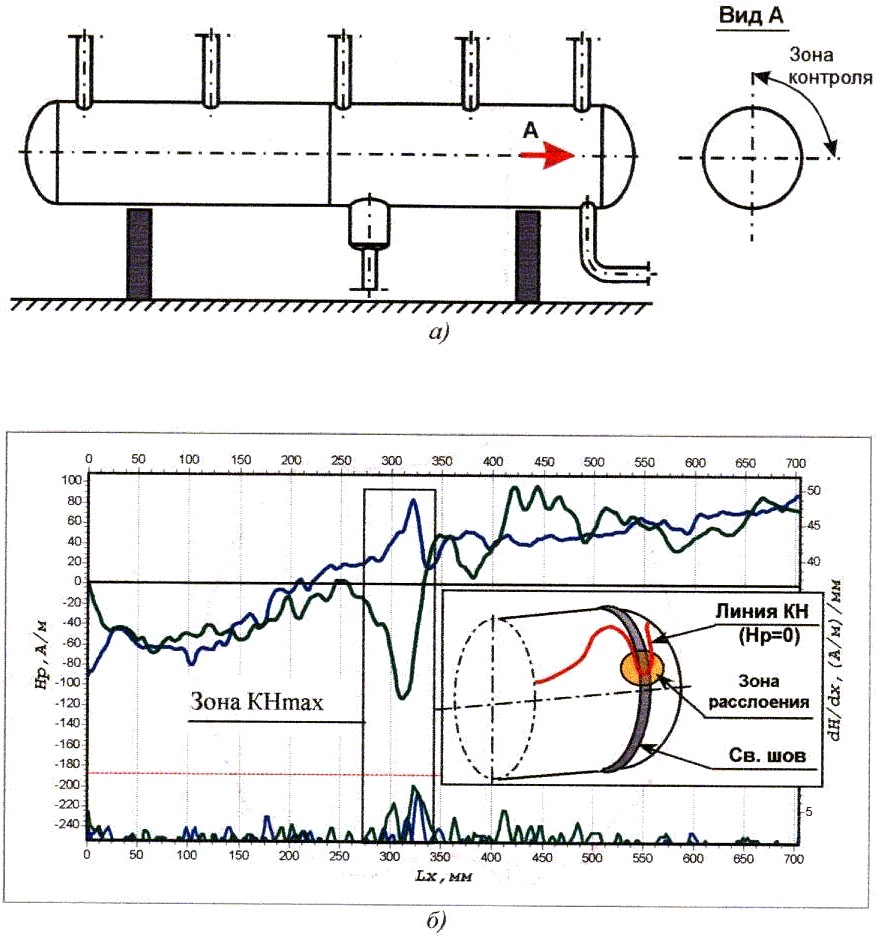

На рис.11 представлены результаты контроля кольцевых сварных швов подогревателя питательной воды "AMMONIA CONVERTER" на АО "Невинномысский АЗОТ".

Толщина стенки конвертора 199 мм, наружный диаметр 1548 мм, ширина шва составляет 60 мм. Конвертор изготовлен 04.09.95 года на фирме "Bohler Saldatika" (Милан, Италия) из высокопрочной стали СМ2-1G (AWS ER 90 S-G). Предел текучести стали 540 МПа, предел прочности - 620 МПа. V-образные сварные швы были выполнены автоматической электросваркой, корневая часть - аргонно-дуговой сваркой. Сварные швы по технологии завода проходили термическую обработку.

Контроль сварных стыков на конверторе проводился в январе 1999 г. На дату контроля конвертор имел наработку с начала эксплуатации ~20000 часов. Конвертор в момент контроля находился в работе с давлением азотоводородной смеси 240 атм. и температурой 330°С, температура металла на наружной поверхности конвертора была более 100°С.

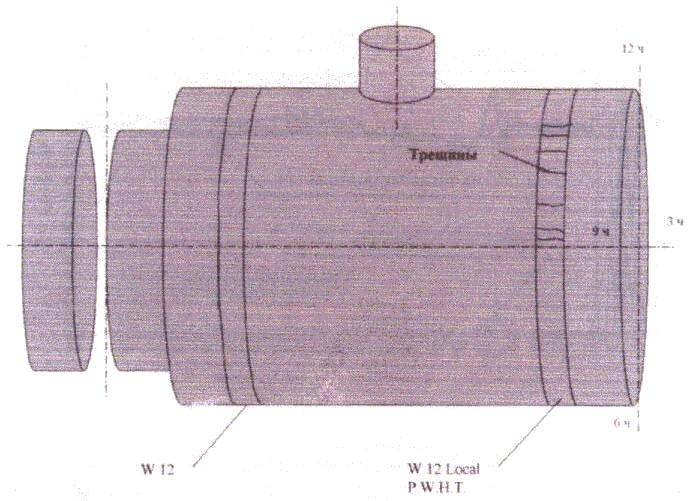

На рис.11, а показана горячая часть корпуса конвертора и место образования поперечных трещин на крайнем сварном шве. На рис.11, б представлены результаты контроля неповрежденного сварного шва, на рис.11, в - результаты контроля сварного шва с поперечными трещинами. Всего было зафиксировано 7 сквозных поперечных трещин длиной 55÷65 мм.

Представленное на рис.11, б и рис.11, в распределение поля остаточной намагниченности характеризует распределение остаточных напряжений и деформаций вдоль периметра шва. Распределение поля Нр, зафиксированное на сварном шве с трещинами, наглядно характеризует поврежденную зону, расположенную между 9 и 12 часами. В зонах трещин зафиксированы резкие скачкообразные изменения поля Нр и его модульных значений . Разные абсолютные значения поля Нр и

на трещинах обусловлены разной длиной и степенью раскрытия каждой трещины.

Кроме того, дополнительно были выявлены зоны КН на 2.00, 5.00 и 8.30 часах, где поле Нр имеет максимальное разнополярное распределение по каналам контроля H1 и Н2. Эти зоны КН характеризуют начало развития трещины с внутренней поверхности на глубине до 200 мм. Благодаря дальнодействующему полю напряжений по площадкам скольжения слоев металла информация о развитии трещины передаётся с глубины металла на поверхность шва в виде магнитных полей рассеяния (МПР).

Выполненная работа по контролю сварных швов с использованием метода магнитной памяти металла и соответствующих приборов позволила сделать оценку степени опасности образовавшихся трещин. Наиболее вероятной причиной образования трещин была названа некачественная термическая обработка металла шва на заводе-изготовителе.

4.2.4.5. Пример контроля аммиачного сосуда.

На рис.12 и рис.13 представлены результаты контроля аммиачного сосуда на АО "Невинномысский Азот".

Примечание:

Основные размеры сосуда:

- диаметр - 30 м (радиус R = 15 м);

- толщина стенки δ = 24 мм.

Сосуд является тонкостенным, т. к. отношение R/δ = 0,0016 < 0,1.

Контроль проводился вдоль кольцевого сварного шва на участках между вертикальными сварными швами.

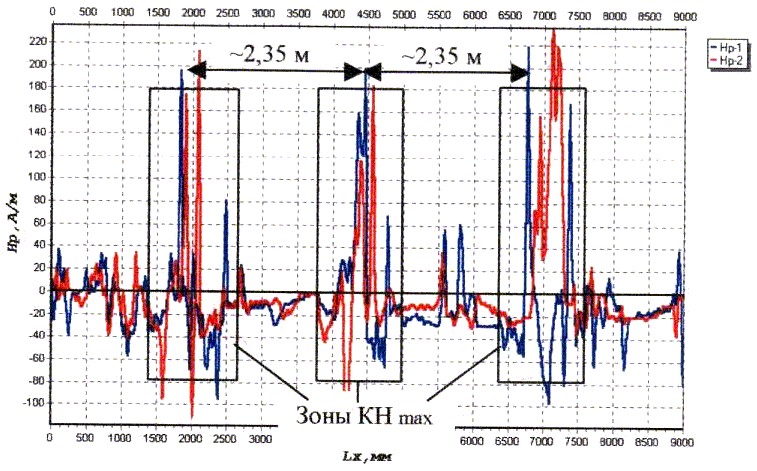

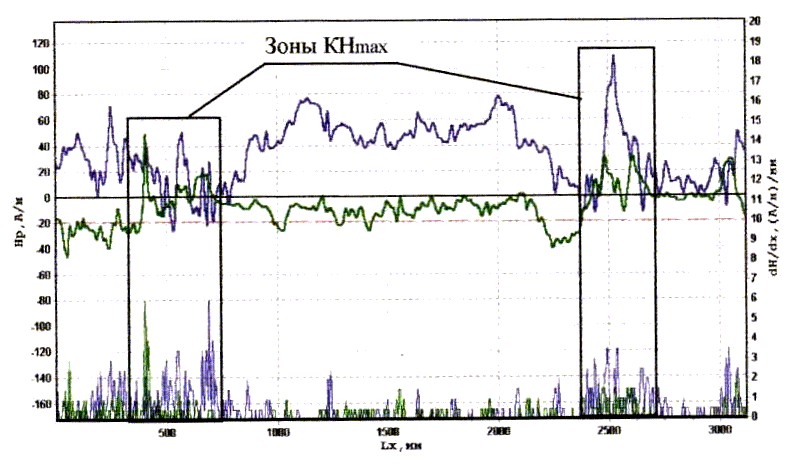

На рис.12 показано распределение поля Hр вдоль участка №1 первого от днища кольцевого шва. На рисунке выделены зоны КНmaх, характеризуемые скачкообразным знакопеременным распределением поля Hр. Следует отметить, что в характере расположения зон КН наблюдается явно выраженная периодичность. При этом, расстояние между максимальными всплесками поля Нp составляет 2,3÷2,35 м.

Было сделано предположение, что такая периодичность расположения зон КН (зон локальной потери устойчивости сосуда под действием циклических рабочих нагрузок) должно согласоваться с основными положениями теории прочности тонкостенных оболочек.

В частном случае, при потере устойчивости сосуда, имеющего 10 вертикальных сварных швов, работающих как рёбра жёсткости, изгиб должен произойти по 10 полуволнам. Длина полуволны (94/10) = 9,4 м, где 94 м - периметр сосуда, т.е. расстояние между вертикальными сварными швами равно 9,4 м. Именно через такое расстояние (см. рис.12) 2,3÷2,35 м мы получили всплески поля Hр при контроле. Если расстояние между вертикальными швами 9,4 м разделить на 4, то получим 2,35 м - длина полуволны.

Таким образом, результаты контроля показали, что реальная длина полуволны между узловыми зонами потери устойчивости оболочки сосуда (зоны КН) равняется ~2,35 м. То есть реальное количество полуволн по всему периметру равняется 40.

На рис.13 показан прогиб оболочки с длиной полуволны ~2,35 м и расположение линий КН (линий нулевых значений поля Hр), выявленных на одном из участков контроля.

Результаты контроля аммиачного сосуда наглядно показывают, что наряду с выявлением зон максимальных КН, появляется возможность выявить связь между измеряемым параметром и деформацией оболочки, т.е. провести диагностику прочности сосуда.

Существующими расчётными методами крайне затруднительно оценить реальную картину напряжённо-деформированного состояния конструкции. Это объясняется тем, что учесть все факторы, влияющие на характер напряжённо-деформированного состояния практически невозможно. В результате, расчёты приводят либо к большой погрешности, по сравнению с реальным состоянием, либо их проведение, с учётом всех факторов, потребует много времени и значительных материальных затрат.

Диагностика с применением ММП позволила в режиме экспресс-контроля выявить зоны максимальных КН и оценить фактическое напряжённо-деформированное состояние сосуда.

4.2.4.6. Пример контроля резервуара для хранения соляной кислоты.

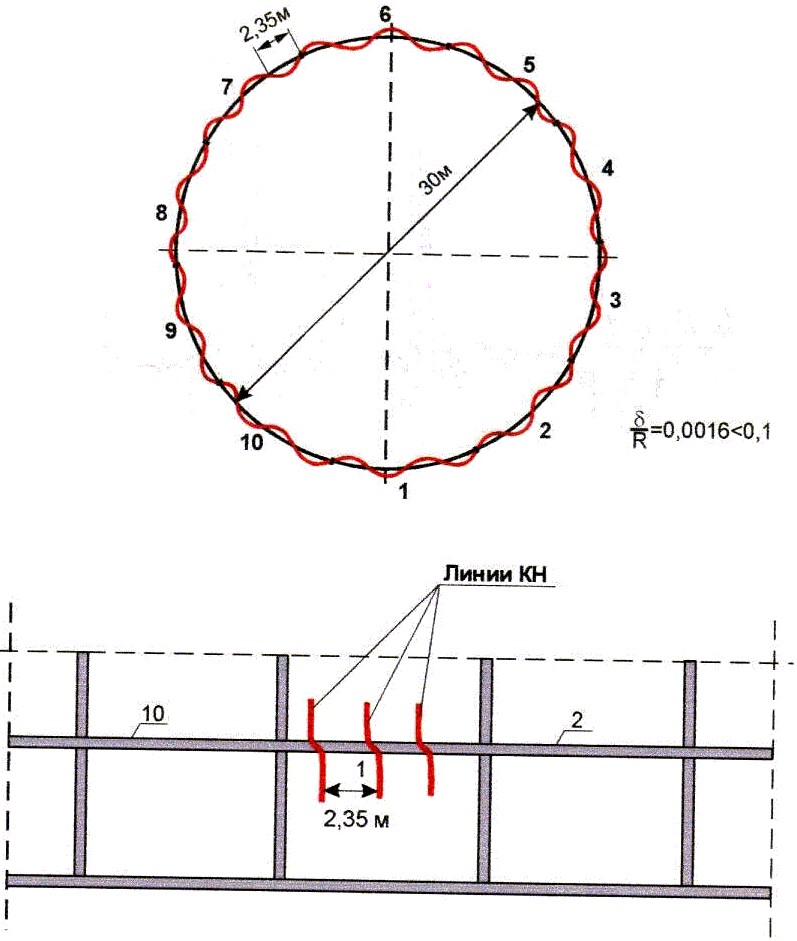

На рис.14 представлены результаты контроля резервуара хранения соляной кислоты установки А1 на комбинате минеральных удобрений (г.Воскресенск).

На этом сосуде уже выявлялись поперечные (вертикальные) трещины. Во время ремонта на эти трещины наваривались накладки. Иногда эти работы выполнялись на работающем оборудовании без отключения.

При контроле ММП, вблизи места предыдущего повреждения и ремонта, была выявлена линия КН, т.е. место назревающей трещины (см. рис.14, а).

На рис.14, б на виде сверху показано расположение ремонтных накладок и зоны КН. В зонах трещин, выявленных ранее, поле Hр имеет знакопеременный характер распределения. В зоне КН с назревающей трещиной зарегистрирована многократная смена знака поля Hр.

Из рисунка 14, б видно, что места наплавок на сосуде и выявленная зона КН располагаются на диаметрально противоположных сторонах сосуда, что свидетельствует о максимальной деформации оболочки сосуда в результате потери устойчивости.

Диагностика с применением ММП в данном случае позволила выявить место будущего повреждения и оценить фактическое напряжённо-деформированное состояние сосуда.

По результатам контроля было рекомендовано выполнить ремонтную наплавку по линии КН, не дожидаясь образования трещины.

4.2.4.7. Пример контроля аммиачного ресивера с расслоением в сварном шве.

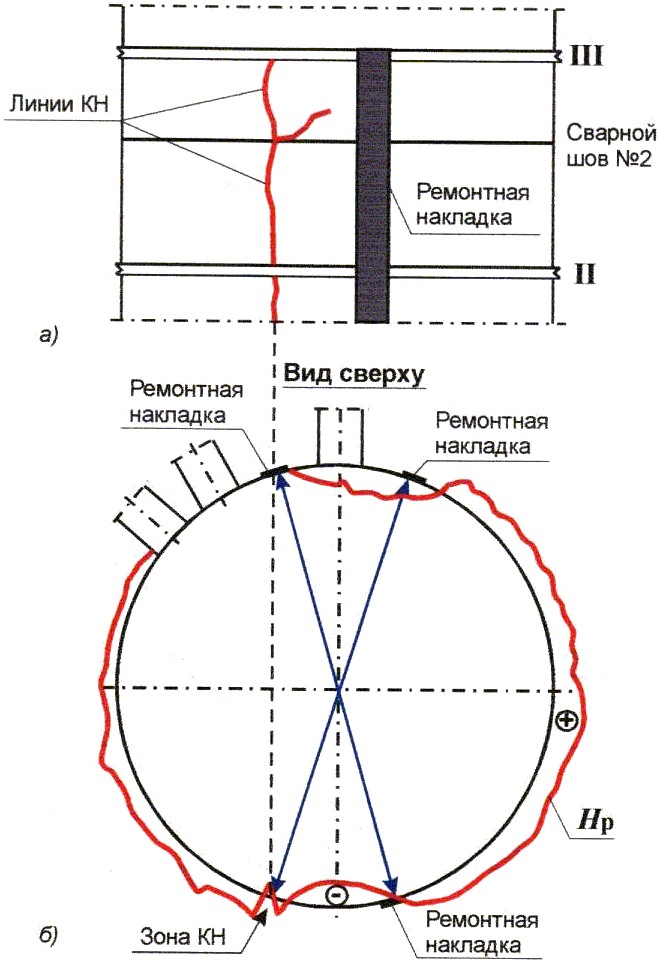

На рис.15 представлены результаты контроля участка кольцевого сварного шва аммиачного ресивера AM-RCV-1 (2,5 кгс/м3, NН3) на предприятии HIGH POLIMER LAB. (Ballabgarh, India).

Наружный диаметр 900 мм, ширина шва составляет 15 мм.

На рис.15, а показана схема расположения ресивера и зоны контроля участка сварного шва.

На рис.15, б представлены результаты магнитного контроля в двухканальном режиме. На диаграмме распределения магнитного поля рассеяния Hр отмечена зона максимальной КН, где поле Hр имеет максимальное разнополярное распределение по каналам контроля H1 и Н2. Эта зона КНmах расположена в месте пересечения линии КН (линии нулевых значения поля Нр). В этой же зоне КНmах УЗК выявил расслоение металла стенок сосуда.

4.2.4.8. Пример контроля нижнего уторного сварного узла с конструктивным непроваром стального резервуара.

На рис. 16 показаны схемы возможных вариантов контроля угловых сварных швов.

При варианте №1 (рис.16, а) контроль сварного шва проводится четырёхколёсной тележкой в два этапа. Сначала тележка перемещается вдоль сварного шва так, чтобы один из крайних датчиков располагался над зоной термовлияния (Положение I). При этом на приборе ИКН-1М необходимо в меню Установки активизировать следующие режимы: Н0вкл; H1. To есть, при контроле будет активизирован только один феррозондовый преобразователь с отстройкой от внешнего поля Земли. Результаты контроля записываются в отдельный файл на дисковом запоминающем устройстве прибора ИКН-1М.

Затем проводится повторный контроль в Положении I. На приборе ИКН-1М в меню Установки активизировать режимы: Н0вкл; Н2. Результаты контроля также записываются в отдельный файл.

При обработке проводят наложение записанных файлов с последующим анализом результатов контроля.

Примечание:

В случае если необходимо оценить напряжённо-деформированное состояние обечайки сосуда в околошовной зоне, то в меню Установки активизируются режимы: Н0вкл; Н Все.

При варианте №2 (рис.16, б) контроль сварного шва проводится специализированным датчиком. Феррозондовые преобразователи на датчике устанавливаются таким образом, чтобы крайние располагались над зонами термовлияния сварного шва. На приборе ИКН-1М в меню Установки необходимо активизировать режимы: Н0вкл; Н Все. Контроль проводится в один этап. Результаты контроля записываются в отдельный файл.

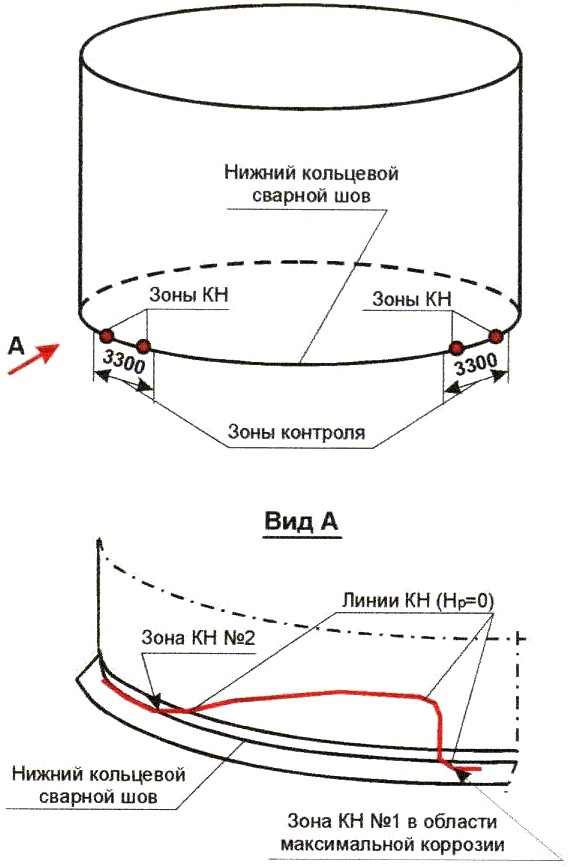

На рис.17 показана схема контроля уторного сварного узла стального резервуара для хранения мазута на Рижской ТЭЦ-1. Контроль проводился выборочно на наиболее поражённых коррозией участках сварного шва.

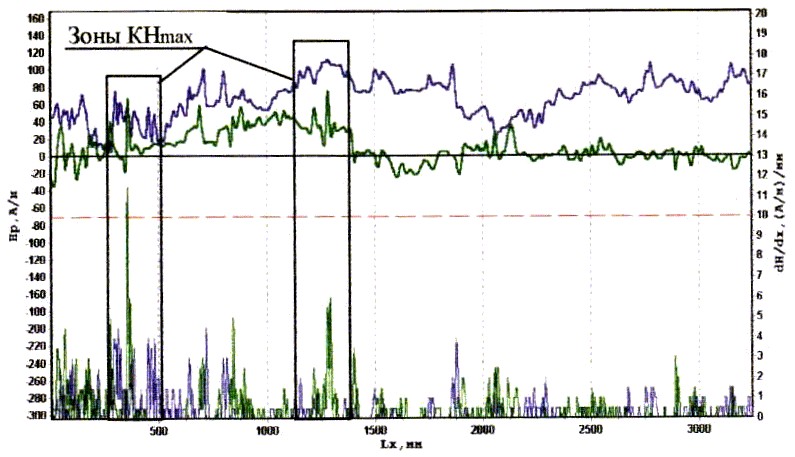

На рис.18 представлены результаты контроля, выполненные по варианту №1 (см. рис.16). На рис.18 также отмечены зоны КНmах, характеризуемые скачкообразным распределением поля Нр с максимальными коэффициентами интенсивности Кин и . В зонах КН визуально была выявлена максимальная коррозия сварных швов.

4.3. Контроль стенок и днищ сосудов.

4.3.1. Методика экспресс-диагностики стенок сосуда.

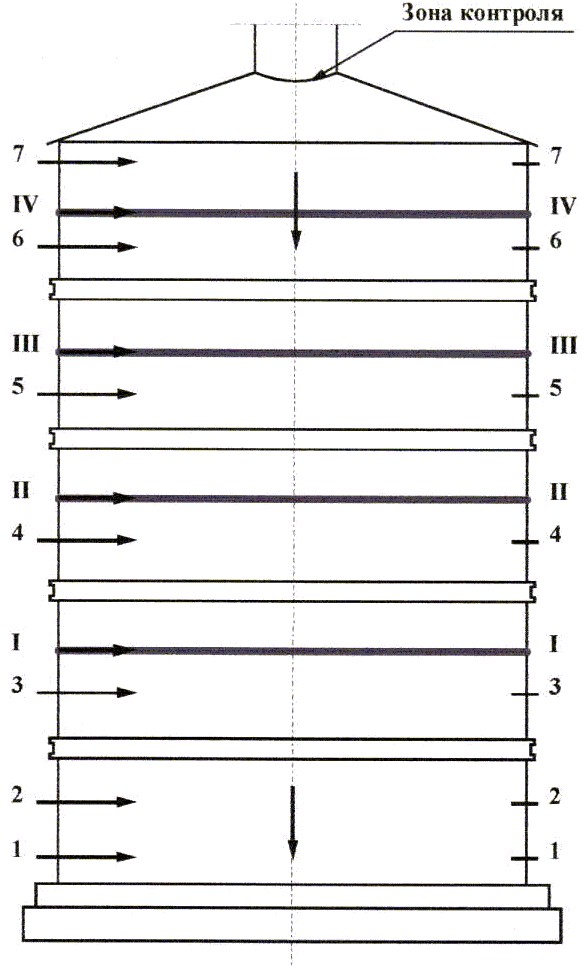

Методика экспресс-диагностики поясняется рис.19 и осуществляется следующим образом.

Сначала измеряют распределение поля остаточной намагниченности Нр вдоль периметра сосуда (башни) в нескольких сечениях по высоте. На рис.19 для примера обозначены сечения 1-1, 2-2, 3-3, 4-4, 5-5, 6-6, 7-7. Стрелками указано направление движения сканирующего устройства с датчиками измерений.

Контроль осуществляют два оператора. Один оператор выполняет сканирование датчиками, другой оператор следит на экране прибора за изменениями измеряемого параметра. При соответствующих условиях (малые размеры сосуда, большой стаж оператора по контролю ММП) контроль может осуществлять один оператор при соблюдении правил техники безопасности.

Если диаметр сосуда более 1,5 м, то контролируемый периметр можно разбить на несколько участков. Рекомендуемая длина каждого участка 2÷3 м. Однако, рекомендуется, хотя бы один раз, провести регистрацию распределения поля Нр по всему периметру за один проход.

При обнаружении скачкообразного изменения знака и величины Нр на поверхности контролируемого участка мелом или краской делается отметка. Затем производится запись результатов контроля в блок памяти прибора.

Таким образом, осуществляется контроль на всех намеченных сечениях по высоте сосуда, при этом следует выполнить следующие рекомендации:

- начало сканирования вдоль периметра на всех сечениях необходимо производить на одной и той же образующей сосуда;

- направление сканирования вдоль периметра также должно быть одинаковым для всех контролируемых сечений;

- начало и направление сканирования, а также условное разбиение длины на контрольные участки обозначаются на формуляре сосуда с целью дальнейшей, корректной обработки результатов контроля.

По результатам контроля вдоль периметра каждого намеченного сечения сосуда выявляются зоны максимальной концентрации напряжений, которые характеризуются максимальным градиентом поля Нр по длине контролируемого участка lk.

Контроль сосуда по высоте осуществляется как минимум вдоль четырех образующих сверху вниз (или наоборот) в направлении стрелки, указанной на рис.16.

На рис.20 показан пример определения зоны КНmах по результатам контроля сосуда вдоль периметра в одном из сечений сосуда.

Разбивка на отдельные участки по длине образующей осуществляется аналогично схеме контроля вдоль периметра сосуда. Нумерация участков должна быть указана на формуляре сосуда.

По результатам контроля на образующих выявляются зоны максимальной концентрации напряжений.

4.3.2. Методика 100% диагностики стенок сосуда.

В случае если стоит задача 100% обследования стенок сосуда, методика контроля будет заключаться в следующем:

- вся площадь стенок сосуда разбивается на участки контроля (рекомендуется ≈ 1 м2);

- расположение участков должно быть точно отмечено на формуляре развёртки поверхности контролируемого сосуда;

- первый оператор во время контроля перемещает датчик прибора по возвратно-поступательной траектории или по всей площади каждого участка, при этом расстояние между датчиками контроля по отдельным каналам не должны превышать толщину стенки сосуда;

- второй оператор следит за распределением поля Hр на экране прибора;

- при обнаружении скачкообразного изменения знака и величины Hр на поверхности контролируемого участка мелом или краской делается отметка. Затем производится запись результатов контроля в блок памяти прибора и в формуляр;

- в зонах максимальных КН дополнительно проводится контроль традиционными методами НК.

На рис.21 показан пример образования линий КН (Hр = 0) на поверхности обечайки сосуда. Видно, что линия КН, образовавшаяся в зоне сварного шва, распространяется вдоль боковой образующей сосуда.

При длительной эксплуатации сосуда вдоль линии КН, показанной на рис.21, могут образоваться трещины.

4.3.3. Примеры определения зон концентрации напряжений на стенках сосудов с использованием прибора ИКН-1М.

4.3.3.1. Пример контроля сосуда с язвенной коррозией на внутренних стенках.

На рис.22 представлен результат контроля стенок сосуда, поражённый участками язвенной коррозии.

Целью обследования было определение напряжённого состояния стенок сосуда как на участках поражённых язвенной коррозией, так и на участках, предрасположенных к ней.

Следует отметить, что такой контроль можно проводить не только со стороны внутренней рабочей поверхности, но и с наружной стороны. Благодаря выявленным зонам КН с наружной стороны, можно судить о характере развития дефекта (язвенная коррозия, отслоение защитной изоляции и т.д.) на внутренней стенке.

4.3.3.2. Пример контроля теплового аккумулятора.

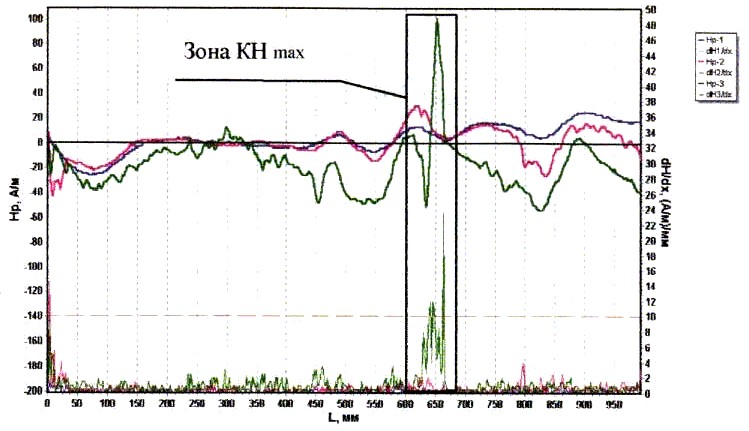

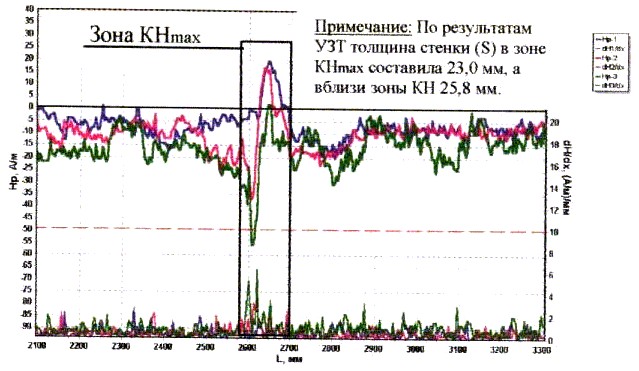

На рис.23 представлены результаты контроля теплового аккумулятора ТА-5513 (зав.№954, рег. №69200) в цехе №2 завода №2 АО "Мосстройпластмасс".

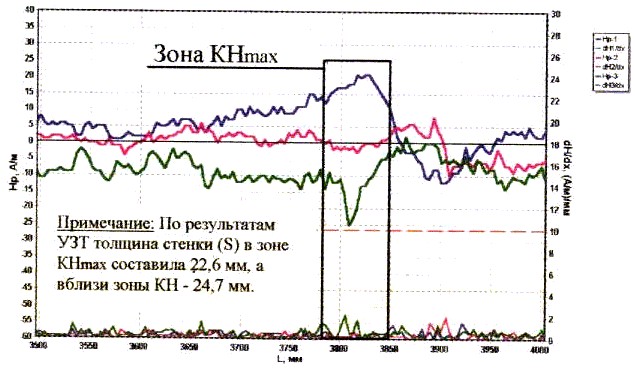

На рис.23 показано распределение поля Hр (3-х канальный режим) вдоль различных участков контроля.

По результатам магнитного контроля в зонах КНmах, характеризуемых знакопеременным и скачкообразным распределением поля Hр с максимальным градиентом dH/dx, была проведена УЗТ. По результатам УЗТ именно в зонах КНmах выявлено максимальное утонение стенок (S=22,3÷23,0 мм по сравнению с номинальной толщиной S = 28 мм).

Следует отметить, что результаты УЗТ, выполненной ранее на этом сосуде без использования ММП в выборочных местах, не позволили выявить зоны с максимальным утонением стенки.

Таким образом, ММП позволил, наряду с выявлением зон КНmах, провести более объективный комплексный контроль с использованием УЗТ.

4.3.3.3. Пример контроля сосуда давления во время гидравлических испытаний.

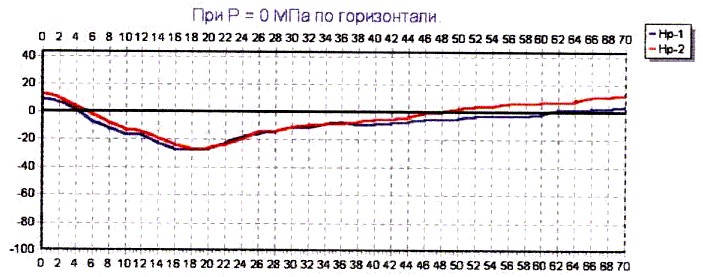

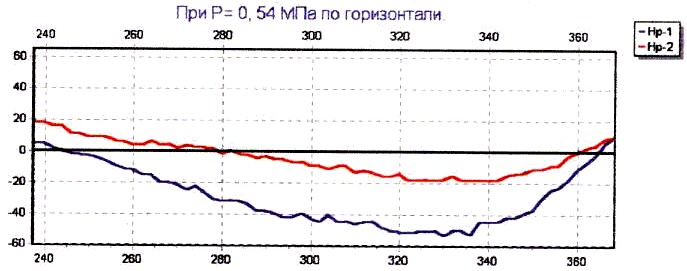

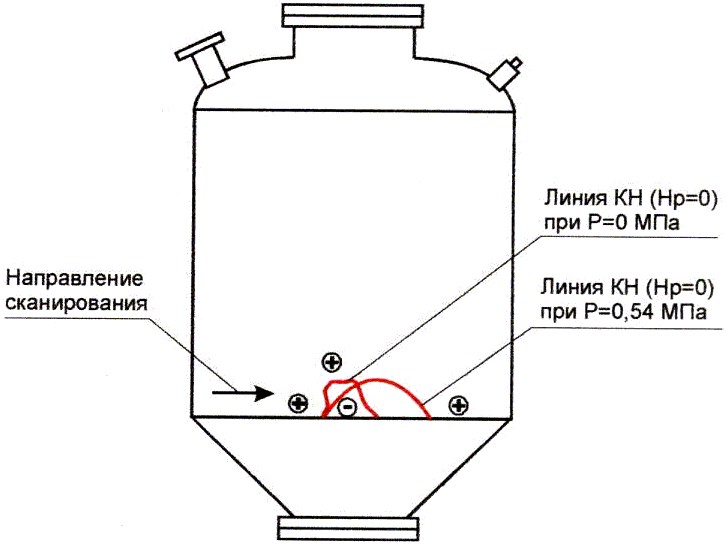

На рис.24 представлены результаты контроля сосуда давления во время гидравлических испытаний на ТЭЦ (г.Белосток, Польша).

Примечание:

Сосуд (V = 0,567 м3, Р = 0,8 МПа, T = 200°С) работает в системе золоудаления секции №2 котла №8 типа ZPP500L.

На рис.24, а показано распределение поля Нр перед началом испытаний (Р = 0).

На рис.24, б показано распределение поля Нр при повышении давления до Р = 0,54 МПа.

На рис.24, в показано расположение линий КН (Нр = 0) при Р = 0 и Р = 0,54 МПа.

Результаты магнитного контроля показали, что изменение внутреннего давления сосуда вызывает изменение распределения поля рассеяния Нр и, соответственно, расположение линий КН.

Смещение линии КН под нагрузкой свидетельствует о том, что деформация металла в зоне КН находится в упругой области.

5. ОЦЕНКА СОСТОЯНИЯ СОСУДА ПО РЕЗУЛЬТАТАМ КОНТРОЛЯ

По результатам контроля методом магнитной памяти на формуляре сосуда строятся эпюры распределения величины Нр по высоте образующих и вдоль периметра во всех проконтролированных сечениях, указываются зоны потери устойчивости сосуда и зоны максимальной концентрации напряжений. Далее делается анализ напряженно-деформированного состояния сосуда.

Компьютерная система обработки данных в сочетании с многоканальным датчиком позволяет автоматически определять значение измеряемого градиента магнитного поля , и фиксировать на экране его графическое изображение. По максимальным значениям градиента поля определяются зоны максимальной концентрации напряжений (КН).

Следует различать зоны КН, обусловленные нарушениями в технологии сварки, от зон концентрации напряжений, обусловленных потерей устойчивости обечайки сосуда. Такие зоны КН могут возникать как при изготовлении сосуда, так и под действием рабочих нагрузок. Наиболее опасным для развития повреждения сварного шва является совпадение зон КН от технологии сварки с местом потери устойчивости обечайки сосуда.

После выполнения контроля всех поперечных и продольных сварных швов прибором типа ИКН-1М рекомендуется произвести контроль в зонах КН на предмет выявления в них возможных дефектов.

Для определения поверхностных дефектов типа трещин используется электромагнитный индикатор трещин ЭМИТ-1(2) (см. таблицу 1), не требующий намагничивания и зачистки поверхности контроля до металлического блеска. Схема контроля указана в паспорте прибора ЭМИТ-1.

Для выявления в зонах КН внутренних дефектов сварного шва рекомендуется выполнить УЗД ультразвуковым дефектоскопом.

В случае выявления конкретных дефектов в зонах КН на сварных швах или стенках сосуда производится ремонт с удалением этих дефектов.

В зонах максимальной концентрации напряжений по линиям КН рекомендуется произвести ремонт с упрочнением обечаек. Например, путем ремонтной наплавки листа по линии КН или установкой дополнительного бандажного пояса.

Для оценки ресурса сосуда в соответствии с ГОСТом рекомендуется выполнить поверочный расчет на прочность. При этом оценку состояния металла рекомендуется выполнить путем взятия "реплик" (или взятия образцов металла разрушающим методом) из зон КН.

6. КВАЛИФИКАЦИЯ ОПЕРАТОРОВ

6.1. Получение надежных результатов при выполнении контроля сосудов с использованием ММП в значительной степени зависит от квалификации, опыта и добросовестности оператора.

К проведению контроля допускаются лица, прошедшие специальное обучение магнитным методам неразрушающего контроля с аттестацией на I и II уровень в аттестационном центре ООО "Энергодиагностика" и стажировку с опытным оператором не менее 2 месяцев.

6.2. На проведение магнитного контроля оператору дается допуск к работе в соответствии с Правилами техники безопасности, действующими на предприятии.

6.3. Общее руководство работами по магнитному контролю сосудов и аппаратов возлагается на квалифицированных инженерно-технических работников предприятия. К руководству работой допускаются ИТР из числа лиц, изучивших предварительно причины и места повреждений контролируемого узла, его конструктивные и эксплуатационные характеристики.

ИТР наравне с операторами несут ответственность за достоверность контроля и соблюдение правил безопасности при обследовании сосудов и аппаратов.

7. ТЕХНИКА БЕЗОПАСНОСТИ

7.1. Лица, участвующие в выполнении контроля, должны знать и выполнять правила техники безопасности, установленные для работников данного предприятия.

7.2. Перед допуском к контролю сосудов все лица, участвующие в работе, должны пройти соответствующий инструктаж по технике безопасности в соответствующем журнале.

При каждом изменении условий производства работ производится инструктаж. Ответственным за проведение инструктажа операторов является руководитель работ из числа ИТР.

7.3. Лица, проводящие магнитный контроль, должны носить защитные каски и пользоваться спецодеждой, применяемой при работе на данном предприятии.

7.4. При выполнении контроля на высоте более 2 метров необходимо строить леса, подставлять лестницу или использовать люльку. Конструкции лесов, лестницы или люльки должны соответствовать требованиям норм и правил техники безопасности.

ЛИТЕРАТУРА

1. Макаров И.И. Критерии оценки технологических дефектов в сварных конструкциях // Сварочное производство. №12, 1975, с. 9-11.

2. Экспериментальная Механика /Под ред. А. Кобаяши/. Т.2. М.: Мир, 1990.

3. Дубов А.А. Интерпретация основного диагностического параметра, используемого при контроле труб по методу магнитной памяти металла //Контроль. Диагностика. №3, 1999.

4. РД 34.17.302-97. Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения. (ОП-501 ЦД-97).

5. Дубов А.А. Экспресс-метод контроля сварочных напряжений // Сварочное производство. №11, 1996.

6. Дубов А.А. Диагностика котельных труб с использованием магнитной памяти металла. М.: Энергоатомиздат, 1995.

7. РД 34.17.437-95. Неразрушающий магнитный метод диагностирования сварных соединений трубных систем котлов и трубопроводов энергетических установок.

Характеристика магнитных приборов контроля (производство фирмы "Энергодиагностика")

Таблица 1.

| Наименование прибора | Тип индикации | Диапазон измерений напряженности магнитного поля Нр, А/м | Назначение прибора | Электропитание | Габаритные размеры | Масса, кг |

ИКН-1М измеритель концентрации напряжений - система измерения, регистрации и обработки напряженно-деформированного состояния оборудования с использованием метода магнитной памяти металла | жидкокристаллический графический индикатор, звуковой сигнал | ±2000 | определение зон максимальной концентрации напряжений | автономный режим аккумуляторы (4шт.х1,2В) или гальванические элементы (4шт.х1,5В), стационарный режим 5-6 В | 230х105х40 | 0,5 |

ИКНМ-2ФП измеритель концентрации напряжений магнитометрический | светодиодный цифровой индикатор, звуковой сигнал | ±1999 | определение зон максимальной концентрации напряжений | гальванические элементы (2шт.х1,5В) или аккумуляторы (2шт.х1,2В) | 120х60х25 | 0,3 |

ЭМИТ-1 (2) электромагнитный индикатор трещин (дефектоскоп) | светодиодный индикатор, звуковой сигнал | - | выявление поверхностных трещин глубиной 0,2 мм и более | аккумуляторы (2шт.х1,2В) | 160х85х30 | 0,35 |

Рис.1. Схема контроля сварных швов сосудов четырёхканальным датчиком прибора ИКН-1М-4: 1, 2, 3 - феррозондовые преобразователи сканирующего устройства для регистрации поля Нр на поверхности сварного шва; 4 - феррозондовый преобразователь для отстройки от внешнего магнитного поля Нр; 5 - колёса привода измерителя длины; - базовое расстояние между феррозондовыми преобразователями.

Рис.2. Контроль сварных швов и стенок сосудов четырёхканальным датчиком прибора ИКН-1М-4.

а)

б)

Рис.3. Результаты контроля радиального сварного шва нижнего днища реактора полимеризации ПХВ (R-701/1) предприятия «Anwil» S.A. (г. Влоцлавек, Польша).

Рис.4. Результаты контроля вертикального сварного шва №4 реактора полимеризации ПХВ (R-701/3) предприятия "Anwil" S.A. (г.Влоцлавек, Польша).

Рис. 5. Результаты контроля вертикального сварного шва №9 реактора полимеризации ПХВ (R-701/3) предприятия "Anwil" S.A. (г.Влоцлавек, Польша).

Рис.6. Результаты контроля кольцевого сварного шва №11 реактора полимеризации полихлорвинила R-701/3 на предприятии "Anwil" S.A. (г. Влоцлавек, ПНР): €-зона КН.

а) Результаты контроля методом МП.

б) Диаграмма эхо-сигнала при УЗК прямым ПЭП в зоне КНтах.

Рис. 7. Результаты контроля кольцевого сварного шва № 2 реактора R-701/2 на участке 10/2÷11/2 методом магнитной памяти металла и УЗК.

а) Результаты контроля методом МП.

б) Диаграмма эхо-сигнала при УЗК прямым ПЭП в зоне КНmах.

Рис.8. Результаты контроля кольцевого сварного шва №12 на участке 2/12÷3/12 методом магнитной памяти металла и УЗК.

Рис.9. Результаты контроля нижнего кольцевого сварного шва сосуда синтеза пенициллина ТА-167 на предприятии "Polfa" (г. Варшава, Польша):

€ - Зона КНтах.

а)

б)

Рис.10. Распределение поля Нр вдоль участков кольцевых сварных швов резервуаров хранения водорода №13 (а) и №16 (б) на ТЭС "ТИНЬЖОУ".

а) Расположение трещин на сварном стыке W 12 LOCAL P. W.H. Т.

б) в)

Рис.11. Результаты контроля сварных стыков W12 и W 12 LOCAL P.W.H.Т. на подогревателе питательной воды "AMMONIA CONVERTER" I23-C2 на АО "Невинномысский АЗОТ".

Рис.12. Результаты контроля кольцевого сварного шва на участке № 1 между вертикальными сварными швами аммиачного сосуда АО «Невинномысский АЗОТ».

Рис.13. Изменение кривизны аммиачного сосуда и расположение линии КН (Нр = 0) на участке №1 кольцевого сварного шва.

Рис.14. Результаты контроля резервуара для хранения соляной кислоты установки А1 на комбинате минеральных удобрений г. Воскресенск.

Рис.15. Результаты контроля аммиачного ресивера AM-RCV-1 (2,5 кгс/м3, NH3) на предприятии HIGH POLIMER LAB (Ballabgarh, India).

Вариант №1

а)

Вариант №2

б)

Рис.16. Схемы контроля угловых сварных швов.

Рис.17. Схема контроля и расположение зон КН на угловом сварном шее хранилища мазута на Рижской ТЭЦ-1.

а)

б)

Рис.18. Результаты контроля нижнего упорного сварного узла хранилища мазута на Рижской ТЭЦ-1 на участках контроля №1 (а) и №2 (б).

Рис.19. Схема контроля сосуда.

Рис.20. Пример определения зоны максимальной концентрации напряжений по результатам измерений остаточного магнитного поля Нр вдоль периметра одного из сечений сосуда.

Рис.21. Расположение линий КН (Нр = 0) в зонах максимальной деформации стенок сосуда.

Рис.22. Распределение поля Нр, и расположение линии КН в зоне язвенной коррозии на обечайке вблизи вертикального сварного шва №9 реактора R-701/3.

а)

б)

в)

Рис.23. Результаты контроля теплового аккумулятора методами ММП и УЗТ.

а)

б)

в)

Рис.24. Результаты контроля сосуда во время гидравлических испытаний на ТЭЦ г. Белосток (Польша).

Приложение 1

Наименование предприятия _______________________________

Наименование оборудования, тип __________________________

Номер формуляра, рисунка, схемы _________________________

Заключение №_____

Наименование узла и объём контроля _______________________

Наименование методики или руководящего документа _________

Наименование прибора ___________________________________

1. Результаты контроля.

№ п/п | Место расположения ЗКН на формуляре (условное обозначение) | Экстремальные (min/max) значения поля Нp,(А/м) | Значение Кин, А/м | Предельное значение Кин | Результаты контроля другими методами | Примечание |

2. Выводы.

Контроль выполнил ______________________________________________________________

(должность Ф.И.О.)

Удостоверение квалификации персонала ____________________________________________

Дата контроля ______________________

СОДЕРЖАНИЕ

1. Введение

2. Назначение и область применения

3. Приборы контроля и принцип их работы

4. Методика диагностики

4.1. Подготовка к проведению контроля

4.2. Контроль сварных соединений сосудов и аппаратов

4.2.1. Характеристика сварных соединений и причин их повреждений

4.2.2. Методика контроля сварных соединений с использованием прибора ИКН-1М

4.2.3. Оценка качества сварных швов и оформление результатов контроля

4.2.4. Примеры определения зон концентрации напряжений с использованием прибора ИКН-1М

4.2.4.1. Примеры контроля сварных швов сосудов с плакированными стенками

4.2.4.2. Пример контроля сварного шва сосуда из аустенитной стали

4.2.4.3. Пример контроля сварных швов резервуаров хранения водорода

4.2.4.4. Пример контроля сварного шва толстостенного сосуда

4.2.4.5. Пример контроля аммиачного сосуда

4.2.4.6. Пример контроля резервуара для хранения соляной кислоты

4.2.4.7. Пример контроля аммиачного ресивера с расслоением в сварном шве

4.2.4.8. Пример контроля нижнего уторного сварного узла с конструктивным непроваром стального резервуара

4.3. Контроль стенок и днищ сосудов

4.3.1. Методика экспресс-диагностики стенок сосуда

4.3.2. Методика 100% диагностики стенок сосуда

4.3.3. Примеры определения зон концентрации напряжений на стенках сосудов с использованием прибора ИКН-1М

4.3.3.1. Пример контроля сосуда с язвенной коррозией на внутренних стенках

4.3.3.2. Пример контроля тестового аккумулятора

4.3.3.3. Пример контроля сосуда давления во время гидравлических испытаний

5. Оценка состояния сосуда по результатам контроля

6. Квалификация операторов

7. Техника безопасности

Литература