Диагностика трубопроводов с использованием ММП

ООО "Энергодиагностика"

Утверждено

Госгортехнадзором РФ

18 января 1996 г.

Методические указания по техническому диагностированию трубопроводов с использованием метода магнитной памяти (ММП) металла

Авторы: Дубов А.А.,

Колокольников С.М.

Ключевые слова:

Гиб; градиент поля рассеяния; допустимая толщина стенки; зона концентрации напряжений; канал измерений поля рассеяния; "критический" размер оболочки; методика; приборы контроля; метод магнитной памяти металла; магнитомеханический гистерезис; напряжённость магнитного поля рассеяния; неподвижная опора; неразрушающий контроль (НК); несплошность сварного соединения; основной металл; остаточный ресурс; предельное состояние; расчётная толщина стенки; сварной шов; собственное магнитное поле рассеяния; подвеска; трубопровод (более подробно термины и определения см. в Приложении 1).

1. ОБЩИЕ ПОЛОЖЕНИЯ

Проблема внезапных усталостных разрушений трубопроводов с использованием традиционных методов неразрушающего контроля не может быть решена, так как они направлены на поиск уже развитых дефектов.

Известно, что основными источниками развития повреждений трубопроводов и оборудования являются зоны концентрации напряжений (ЗКН) от рабочих нагрузок. Отсюда следует, что критерием надежности трубопроводов в эксплуатации является их напряженно-деформированное состояние. Для своевременного выявления участков труб и оборудования, предрасположенных к повреждениям, необходимы методы технической диагностики, имеющие корреляцию с механическими напряжениями.

На сегодня не существует ни одного традиционного метода и прибора неразрушающего контроля (НК) для оперативного контроля качества металла трубопроводов различного назначения, позволяющего без специальной подготовки поверхности и без сложной настройки определять неоднородность напряжённо-деформированного состояния (НДС) и зон КН (основных источников развития повреждений).

Эффективным методом при оценке напряженно-деформированного состояния трубопроводов, который в настоящее время получает все большее распространение на практике, является метод магнитной памяти металла (ММП).

Необратимое изменение намагниченности в направлении действия главных напряжений от рабочих нагрузок, а также остаточную намагниченность сварных соединений, отображающую их структурную и технологическую наследственность, предложено называть магнитной памятью металла, а новый метод контроля, основанный на использовании этой памяти - метод магнитной памяти металла.

Метод магнитной памяти металла - метод НК, основанный на регистрации магнитных полей рассеяния (МПР) и анализе их распределения на контролируемом трубопроводе. При этом определяют области аномального изменения МПР, обусловленные неоднородностью напряжённо-деформированного состояния и наличием зон концентрации напряжений в металле. Под действием рабочих нагрузок остаточная намагниченность и, соответственно, МПР перераспределяются и необратимо изменяются в направлении действия главных напряжений.

Уникальность метода магнитной памяти заключается также в том что он основан на использовании собственного магнитного поля, возникающего в зонах устойчивых полос скольжения дислокации, обусловленных действием рабочих нагрузок. В результате взаимодействия собственного магнитного поля (СМП) с магнитным полем Земли в зоне концентрации напряжений на поверхности объекта контроля образуется градиент магнитного поля рассеяния, который фиксируется специализированными магнитометрами. Механизм возникновения СМП на скоплениях дислокации обусловлен закреплением доменных границ, когда эти скопления становятся соизмеримы с толщиной доменных стенок. Ни при каких условиях с искусственным намагничиванием в работающих конструкциях такой источник информации, как собственное магнитное поле, получить невозможно. Только в малом внешнем поле, каким является магнитное поле Земли, в нагруженных конструкциях, когда энергия деформации намного превосходит энергию внешнего магнитного поля, такая информация формируется и может быть получена.

Метод магнитной памяти металла представляет принципиально новое направление в технической диагностике. Это второй после акустической эмиссии пассивный метод, при котором используется информация излучения конструкций. При этом ММП, кроме раннего обнаружения развивающегося дефекта, дополнительно дает информацию о фактическом напряженно-деформированном состоянии объекта контроля и выявляет причину образования зоны концентрации напряжений - источника развития повреждения. Контроль трубопроводов с использованием ММП можно выполнять как при работе (под нагрузкой или при гидравлических испытаниях), так и при ремонте.

Анализ известных методов ПК и измерения напряжений и деформаций в металле и сварных соединениях позволяет назвать их основные недостатки:

- локальность контроля, большая трудоёмкость и непригодность для контроля протяжённых участков и поверхностей конструкций;

- необходимость специальной подготовки контролируемой поверхности металла (зачистка, намагничивание и пр.);

- несравнимость глубины и площади контроля разными методами НК и, как правило, значительная погрешность результатов;

- сложность определения положения датчиков контроля по отношению к направлению действия главных напряжений и деформаций;

- обязательность построения градуировочных графиков на предварительно изготовленных образцах;

- большая неопределённость попасть при контроле в зону КН;

- возможность проведения измерений только в тонком поверхностном слое металла (менее 0,1 мм) или определения средних по толщине напряжений [19];

- относительно невысокая оперативность контроля.

Метод магнитной памяти металла не даёт прямую количественную оценку действующих напряжений (в отличие, например, от тензодатчиков). Однако он лишён недостатков, указанных выше, и позволяет (имеются критерии) отличать область упругой деформации от пластической, позволяет определять площадки скольжения слоев металла и зоны зарождения усталостных трещин.

Многолетний опыт исследования магнитных полей на трубопроводах различного технологического назначения выявил наличие устойчивых линий смены знака нормальной составляющей напряжённости магнитного поля Нр в зонах развивающихся повреждений металла. Именно этот диагностический параметр (линия Нр = 0) был положен в основу методики контроля трубопроводов.

Интерпретация этого диагностического магнитного параметра, как линии главных напряжений, возникающей на поверхности трубопроводов под действием рабочих нагрузок, дана в [20].

Для количественной оценки уровня концентрации напряжений определяется градиент (интенсивность изменения) нормальной составляющей магнитного поля Нр при переходе через линию КН (линию Нр = 0):

,

где Кин - градиент магнитного поля рассеяния или магнитный коэффициент интенсивности напряжений, характеризующийся интенсивностью изменения намагниченности металла в ЗКН и, соответственно, интенсивностью изменения поля Нр; - модуль разности поля Нр между двумя точками контроля, расположенными на равных отрезках lk по обе стороны от линии Нр=0.

Процессами, предшествующими эксплуатационному повреждению трубопровода, являются изменения свойств металла (коррозия, усталость) в зонах концентрации напряжений и деформаций. Соответственно происходит изменение намагниченности металла, отражающей фактическое состояние трубопроводов.

Метод, основанный на использовании эффекта магнитной памяти металла к зонам действия максимальных рабочих нагрузок, позволяет путем измерения поля остаточной намагниченности вдоль поверхности трубопровода производить оценку его напряженно-деформированного состояния с учетом изменившихся свойств металла.

Основные преимущества нового метода неразрушающего контроля по сравнению с известными методами следующие:

- не требует применения специальных намагничивающих устройств, так как используется явление намагничивания труб в процессе их работы;

- места концентрации напряжений заранее не известны и определяются в процессе контроля;

- не требует зачистки металла и другой какой-либо подготовки контролируемой поверхности;

- для выполнения контроля по предлагаемому методу используются приборы, имеющие малые габариты, автономное питание и регистрирующие устройства.

По трудоемкости контроля он относится к экспресс-методам. Специализированные малогабаритные приборы с экраном и регистрирующим устройством позволяют выполнять контроль со скоростью до 100 м/ч.

Основная задача ММП-контроля - определение на объекте контроля наиболее опасных участков и узлов, характеризующихся зонами КН. Затем с использованием, например, УЗД в зонах КН определяется наличие конкретного дефекта.

Важной задачей при монтаже, ремонте и эксплуатации трубопроводов является контроль качества сварных соединений. В условиях, когда на надежность сварных соединений влияют уровень и равномерность напряжений, искажение геометрии, структурные изменения, технологические дефекты, необходим метод диагностики, который бы интегрально оценивал состояние стыка.

Изменение и направление остаточной намагниченности металла в условиях процесса сварки обусловлено внешним магнитным полем, температурой и напряжениями (деформациями). Напряжения и деформации, возникающие в процессе сварки в периоды нагрева и охлаждения одновременно со структурными превращениями в силу магнитомеханического эффекта, формируют магнитную (доменную) текстуру металла. На возникающих дефектах сварки определенных размеров появляются узлы закрепления доменов, образующие суммарное размагничивающее поле дефектов с выходом на поверхность сварного шва в виде магнитных полей рассеяния.

Таким образом, путем считывания магнитных полей рассеяния, которые формируются в процессе сварки, нам предоставляется уникальная возможность выполнять оценку фактического состояния сварного шва. Причем эта оценка является интегральной, отображающей в каждом шве одновременно дефекты сварки и остаточные напряжения с учетом воздействия рабочих нагрузок.

При контроле сварных соединений в условиях эксплуатации трубопроводов в настоящее время согласно нормативным документам широко используются радиографический и ультразвуковой методы дефектоскопии. Эти методы, имея каждый свои особенности, обладают существенными недостатками: громоздкая и дорогостоящая аппаратура, требующая больших подготовительных работ и зачистки поверхности сварных швов. И, самое главное, указанные методы не позволяют выполнять раннюю диагностику усталостных повреждений трубопроводов.

Контроль сварных соединений и других элементов трубопроводов с использованием метода магнитной памяти лишен указанных недостатков и является более чувствительным, на раннем этапе позволяет выявлять развивающиеся дефекты. Используемая аппаратура малогабаритная и относительно дешевая, вес не более 0,5 кг, позволяет оперативно осуществлять подробную регистрацию и распечатку результатов контроля.

2. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

2.1. Настоящая методика составлена на основе [12], [17].

2.2. Методика устанавливает порядок проведения контроля с использованием ММП, как отдельного вида контроля, так и во время периодического технического освидетельствования трубопровода с применением традиционных методов неразрушающего контроля (НК), в соответствии с [3], [5], [8], [11], [13], [14], [18] и других НТД, касающихся вопросов эксплуатации, контроля и технического освидетельствования трубопроводов различного технологического назначения.

2.3. Основные термины и определения, используемые в данной методике, приведены в Приложении 1.

2.4. Настоящая методика распространяется на трубопроводы III и IV категории (трубопроводы пара и воды, газопроводы и нефтепроводы, мазутопроводы и другие технологические трубопроводы), находящиеся в эксплуатации на электростанциях, в газовой и нефтехимической промышленности.

2.5. Методика распространяется на трубопроводы без ограничения по конструктивным размерам, элементам, условиям и срокам эксплуатации, изготовленные из конструкционных сталей любого уровня прочности и структурно-механического состояния.

2.6. Методика основана на регистрации вдоль поверхности трубопровода магнитного поля рассеяния Нр, характеризующего распределение остаточной намагниченности металла, сложившейся под действием рабочих и остаточных напряжений.

2.7. Настоящая методика предназначена для контроля наружной поверхности трубопроводов.

2.8. Методика позволяет:

- выявлять гибы и сварные стыки труб, работающие в наиболее напряженных условиях и предрасположенные к повреждениям;

- оценивать фактическое напряженно-деформированное состояние трубопровода и его опорно-подвесной системы;

- определять участки с максимальной концентрацией напряжений, в которых процессы коррозии, усталости и ползучести металла развиваются наиболее интенсивно;

- выявлять защемления трубопроводов, определять причины неудовлетворительной работы опорно-подвесной системы и креплений;

- определять контрольные участки трубопроводов для наблюдения за их состоянием в дальнейшей эксплуатации;

- определять реальный ресурс трубопровода благодаря взятию представительных проб металла;

- сокращать объем контроля и замены трубопроводов.

2.9. Диагностирование сварных соединений, прямых, гнутых участков и других элементов трубопроводов с использованием магнитной памяти металла проводится специалистами, прошедшими обучение в аттестационном центре "Энергодиагностика".

3. ПРИБОРЫ КОНТРОЛЯ И ПРИНЦИП ИХ РАБОТЫ

3.1. В таблице 1 приведены характеристики приборов, используемых при диагностике сварных соединений и стенок сосудов и аппаратов.

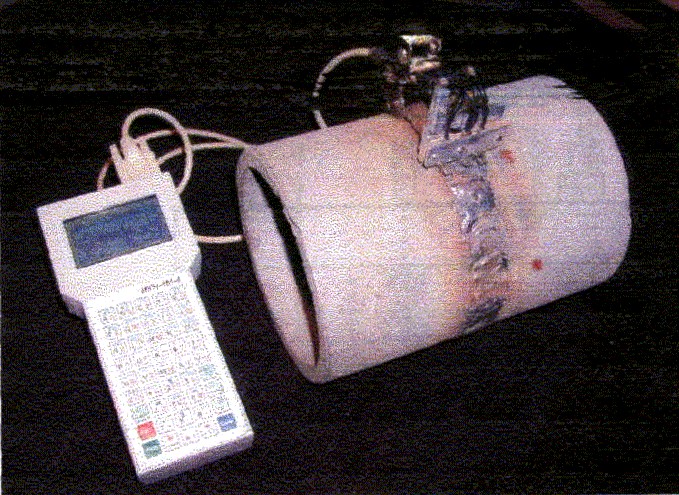

3.2. Для выполнения измерений напряженности магнитного поля рассеяния вдоль поверхности трубопровода используются приборы типа ИКНМ-2ФП и ИКН-1М с феррозондовыми преобразователями. В качестве датчиков этих приборов могут быть полемеры или градиентомеры.

3.3. Принцип и условия работы специализированного магнитометра типа ИКНМ-2ФП, имеющего феррозондовый преобразователь с датчиком измерений напряжённости магнитного поля (Hр), приведены в паспорте прибора. Данный прибор предназначен для контроля угловых сварных соединений, сварных стыков малого диаметра.

3.4. Для повышения эффективности и скорости контроля трубопроводов используется прибор типа ИКН-1М (измеритель концентрации напряжений). Прибор имеет специальное сканирующее устройство, включающее в себя датчик измерения длины, два и более феррозондовых преобразователя для измерения напряженности магнитного поля вдоль сварного шва или стенок сосуда. Кроме того, прибор имеет экран с подсветкой для отображения графической информации, энергонезависимую память и программу автоматической обработки результатов измерений поля Нр по заранее заложенным критериям. Подробное описание прибора, принцип его работы и инструкция по эксплуатации указаны в паспорте.

3.5. Приборы ИКНМ-2ФП и ИКН-1М настраиваются для измерения напряженности магнитного поля Нр (А/м) на эталонной катушке, аттестованной в Росстандарте.

Погрешность измерений поля Нp при контроле сварных соединений с не зачищенной поверхностью не превышает 10%. В условиях качественной оценки состояния сварных соединений эта величина погрешности вполне приемлема.

Использование данной методики наиболее эффективно при условии отсутствия зачистки поверхности объекта контроля до металлического блеска и отсутствия искусственного намагничивания (например, после магнитопорошковой дефектоскопии или после установки вибродатчиков и датчиков акустической эмиссии с магнитными держателями).

3.6. Для определения наличия поверхностных трещин в зонах термического влияния сварных соединений используется прибор типа ЭМИТ-1(2) (электромагнитный индикатор трещин). Прибор применяется, прежде всего, для определения трещин в зонах концентрации напряжений. При этом зачистки поверхности шва не требуется. Описание прибора ЭМИТ-1(2) дано в паспорте.

4. МЕТОДИКА КОНТРОЛЯ

4.1. Наружный осмотр, визуальный и измерительный контроль.

При проведении наружного осмотра трубопровода [11] должно быть проверено:

- соответствие схемы, приведённой в паспорте трубопровода, фактическому состоянию контролируемого трубопровода;

- наличие и соответствие типов опор трубопровода монтажно-сборочному чертежу, их исправность; на схеме должны быть указаны расстояния между точками крепления опор к трубопроводу и ближайшими сварными швами или гибами;

- отсутствие защемлений трубопровода при проходах через стенки зданий, вблизи колонн и ферм каркасов;

- наличие и исправность дренажей;

- состояние изоляции;

- отсутствие видимой течи из трубопровода.

Визуальный контроль трубопровода и сварных соединений производится невооружённым глазом или с применением оптических приборов (луп, визуально-оптических приборов для контроля удалённых и скрытых объектов).

Для измерения формы и размеров трубопровода и сварных соединений, а также поверхностных дефектов должны применяться исправные, прошедшие метрологическую поверку приборы, имеющие клейма с не просроченной датой поверки.

При визуальном контроле состояния основного металла трубопровода и сварных соединений должно быть проверено отсутствие:

- механических повреждений основного металла трубопровода и наплавленного металла сварных соединений;

- трещин и других поверхностных дефектов, образовавшихся в процессе эксплуатации;

- коррозионных повреждений поверхностей металла трубопровода и сварных соединений (коррозионного износа);

- деформированных участков трубопровода (коробления, провисания и других отклонений от первоначальной формы).

При измерительном контроле состояния основного металла трубопровода и сварных соединений должны быть определены:

- размеры механических повреждений основного металла трубопровода и сварных соединений, в том числе длина, ширина и глубина вмятин, выпучин и др.;

- овальность цилиндрических элементов, в том числе гибов труб, прямолинейность (прогиб) образующей трубопровода;

- фактическая толщина стенки трубопровода, глубина коррозионных повреждений и язв, размеры зон коррозионных повреждений.

В случае необходимости, для повышения надежности, при проведении наружного осмотра поверхность контроля должна быть зачищена абразивным инструментом до чистого металла от продуктов коррозии, окалины, грязи, краски, брызг расплавленного металла и других загрязнений.

Оценка выявленных при осмотре деформированных участков производится путем измерения прогиба и вмятин. Измерения выполняются мерительным инструментом, обеспечивающим заданную погрешность замера, и осуществляются по сетке на всей поверхности деформированного участка.

Перечень инструментов и приборов, рекомендуемых для визуального и измерительного контроля, а также требования к погрешностям измерений приведены в [6].

Все выявленные дефекты отмечаются и заносятся в протокол (см. Приложение 2).

4.2. Подготовка к проведению контроля.

Контроль может выполняться как при работе трубопроводов, так и при их ремонте.

Для обеспечения измерений напряженности магнитного поля рассеяния Нр на поверхности трубы зачистка металла не требуется. Необходимо только снять изоляцию с контролируемого участка. Краску или тонкий слой изоляции толщиной до 3÷4 мм (например, на газопроводе) снимать не требуется. Для контроля трубопроводов, расположенных на высоте, используются сканирующие устройства и датчики с удлинителями. В отдельных трудно доступных участках требуется сооружение лесов или использование лестниц.

При контроле трубопроводов, расположенных в каналах или под землей, рекомендуется производить шурфовку. Места шурфовок определяются выборочно после изучения схемы трассировки трубопровода и условий эксплуатации.

Выполнение контроля осуществляют два оператора. Один из них осуществляет сканирование датчиком прибора вдоль контролируемого участка трубы. Другой оператор производит запись в журнал или формуляр.

При соответствующих условиях (малые размеры трубопровода, большой стаж оператора по контролю ММП) контроль может осуществлять один оператор, при соблюдении правил техники безопасности.

4.3. Контроль напряженно-деформированного состояния прямых участков и гибов трубопроводов.

Следует отметить важность контроля прямых участков трубопроводов, наряду с контролем других узлов (гибы и сварные швы).

Исходя из сложившихся традиционных представлений о повреждениях в процессе эксплуатации, в основном гибов и сварных соединений, в отраслевых нормативных документах по НК трубопроводов, как правило, имеется требование о контроле именно этих участков.

Однако, из практики известно, что нередко повреждаются прямые участки трубопроводов, которые работают с концентрацией напряжений вследствие потери устойчивости.

Причинами потери устойчивости могут являться:

- защемления в опорно-подвесной системе;

- наличие нерасчётных весовых нагрузок;

- проектные недоработки, конструктивные и эксплуатационные неполадки;

- ошибки, допущенные при выполнении монтажных и ремонтных работ.

Методика оценки напряжённо-деформированного состояния (НДС) и определения зон концентрации напряжений (КН) основана на установлении взаимосвязи распределения СМПР, измеряемых на поверхности трубопроводов с распределением в них остаточной намагниченности и, соответственно, остаточных (или рабочих) напряжений и деформаций. По характеру распределения СМПР вдоль поверхности трубопровода делается оценка его напряженно-деформированного состояния, включая гибы, сварные стыки и прямые участки. Одновременно делается оценка влияния опорно-подвесной системы на НДС трубопровода.

В общем случае, при контроле фиксируются зоны с максимальным значением поля Нр и зоны знакопеременного распределения поля Нр, соответствующие по методике зонам деформации трубопровода.

Для выполнения измерений СМПР используется специализированный магнитометр ИКН-1М (многоканальный режим работы, имеет сканирующее устройство, экран и блок памяти). При выполнении измерений на экране фиксируются зоны КН, характеризующиеся максимальной величиной МПР, а коэффициенты Кин (градиенты поля) в этих зонах рассчитываются автоматически по специальной программе, установленной в процессоре прибора.

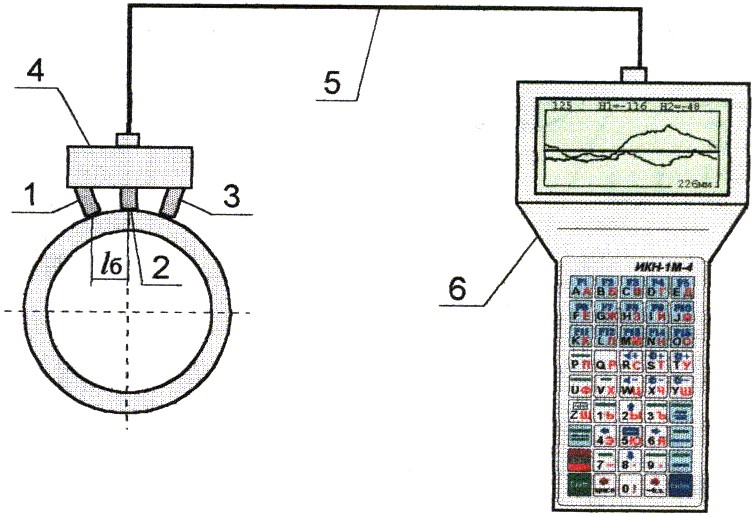

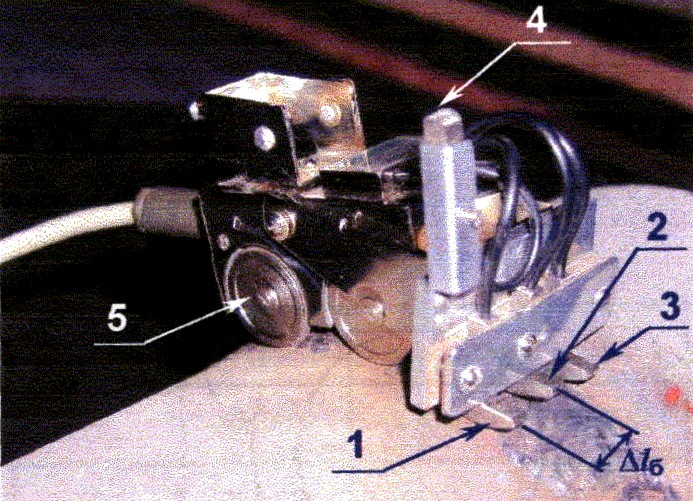

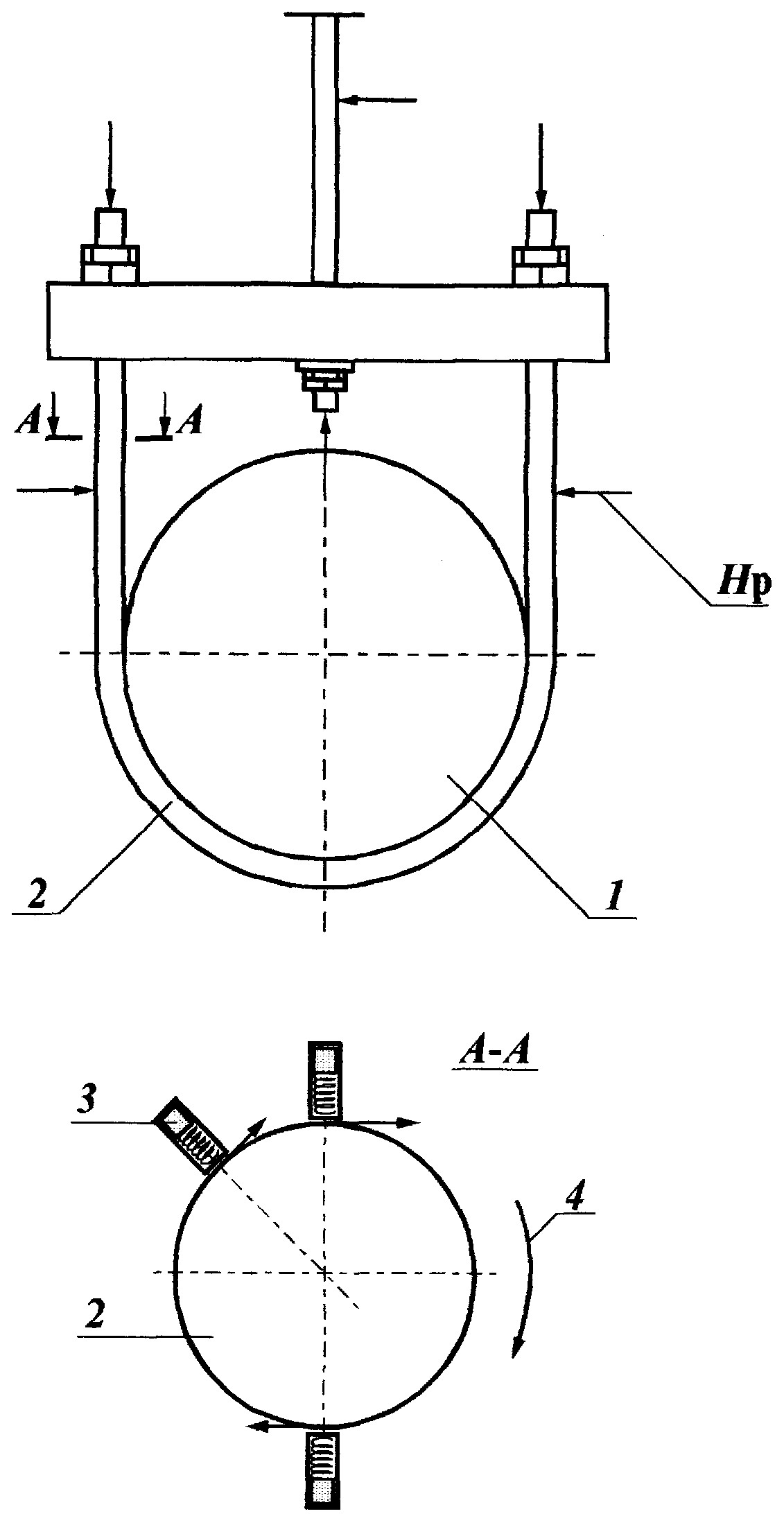

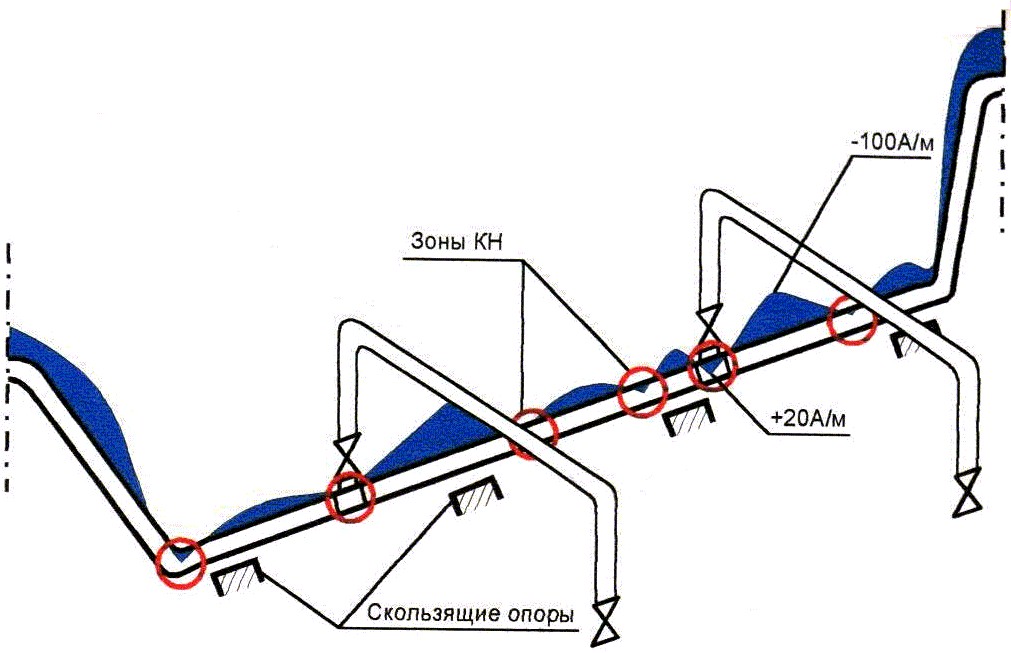

Схема контроля представлена на рис.1. Сканирующее устройство в виде тележки перемещается оператором вдоль контролируемой поверхности трубопровода или сварного шва.

Феррозондовые преобразователи 1, 2 и 3, фиксирующие распределение магнитного поля Нр одновременно по трём образующим трубы, располагаются друг от друга на определенном базовом расстоянии lб. Расстояние lб устанавливается в зависимости от типоразмера трубы. При перемещении тележки на экране прибора отображается распределение поля Нр (А/м) вдоль контролируемого участка одновременно по трём каналам измерений.

Контроль по схеме, представленной на рис.1, необходимо провести по 4-м образующим со смещением на 90° вдоль периметра трубопровода (в доступных местах). Анализ напряжённо-деформированного состояния трубопровода и определение зон КН делается на основе результатов контроля, полученных по всем 3-м (или 4-м) образующим. В случае фиксирования на экране прибора скачкообразного увеличения абсолютной величины МПР с изменением знака поля (или без изменения), на поверхности трубопровода эти зоны следует отметить мелом или краской. Зоны КН, как правило, имеют характерное распределение поля Hр, при котором расстояние между экстремальными значениями кратно толщине или диаметру трубы.

Следует отметить, что в зонах расположения язвин коррозии на наружной поверхности трубопровода, как правило, имеет место резкое локальное увеличение абсолютной величины поля Hр (может быть без изменения знака). Эти зоны также следует фиксировать при контроле и отмечать их расположение мелом или краской на поверхности трубопровода.

В выявленных зонах КН дополнительно проводится контроль по периметру трубы для более точного определения максимального градиента поля, соответствующего максимальной деформации металла.

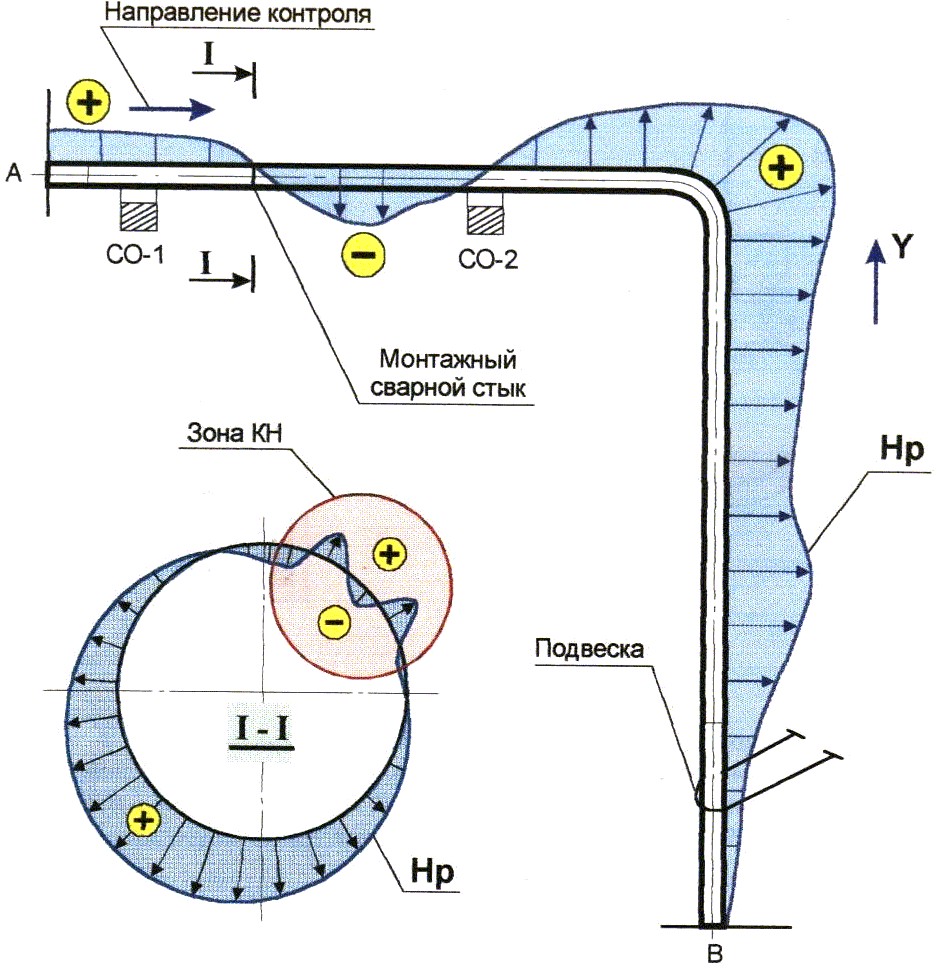

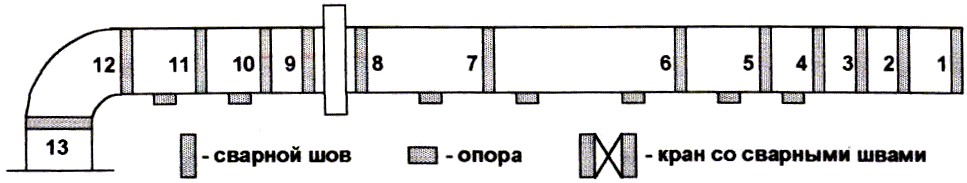

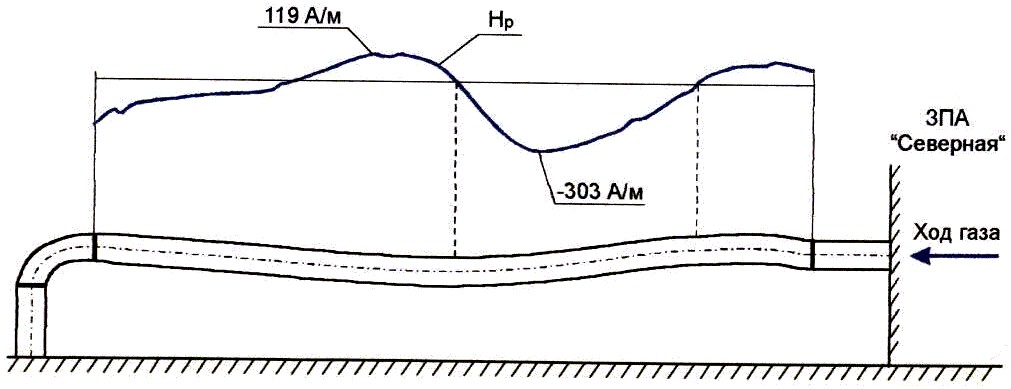

На рис.2 представлены результаты контроля трубопровода отбора пара (13 атм) из турбины ПТ-60 ТЭЦ-12 "Мосэнерго". Данный участок трубопровода расположен в подвале здания на отметке "- 4 м".

На рис.2, а показано распределение поля Нр, зафиксированное вдоль верхней образующей трубопровода, совпадающей с растянутой стороной гиба. Эта магнитограмма характеризует фактическое напряженно-деформированное состояние контролируемого участка АВ, обусловленное тепловой компенсацией и состоянием опорно-подвесной системы. Из рис.2, а видно, что один участок с нулевым значением поля Hр в сечении I-I совпадает с расположением монтажного стыка, а другой участок - со скользящей опорой (СО-2). Анализ напряженно-деформированного состояния по характеру распределения поля Hр показывает, что из-за защемления участка трубы в скользящей опоре СО-2 при работе вследствие самокомпенсации происходит перемещение трубопровода в направлении Y и изгиб с кручением относительно опоры СО-2 и монтажного стыка (см. сечение I-I).

О защемлении трубопровода в опоре СО-2 свидетельствует магнитограмма распределения поля Нр с изменением знака вблизи этой опоры.

Очевидно, что в процессе длительной эксплуатации (≈25 лет) опора СО-2 из скользящей превратилась в неподвижную вследствие коррозии подкладного листа, загрязнения и пр.

Для оценки состояния участков трубопровода в сечении I-I, совпадающем с расположением монтажного стыка, и в зоне скользящей опоры СО-2 провели дополнительное измерение поля Нр вдоль периметра этих сечений (см. рис.2, б).

Из рис.2, б видно, что зона КН, характеризуемая резким знакопеременным распределением поля Нр, совпадает с расположением выявленной кольцевой трещины в зоне термовлияния сварного шва.

Результаты контроля с применением ММП позволили в данном случае выявить истинную причину повреждения - наличие дополнительных изгибных нагрузок на монтажный сварной стык.

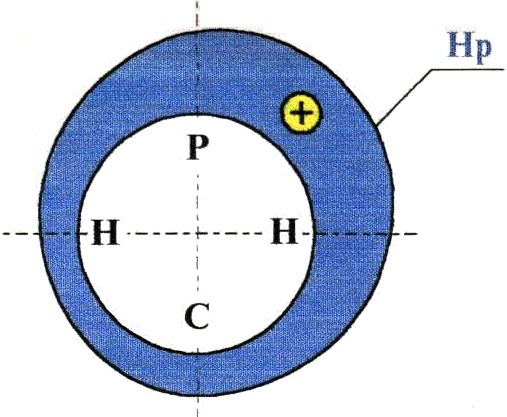

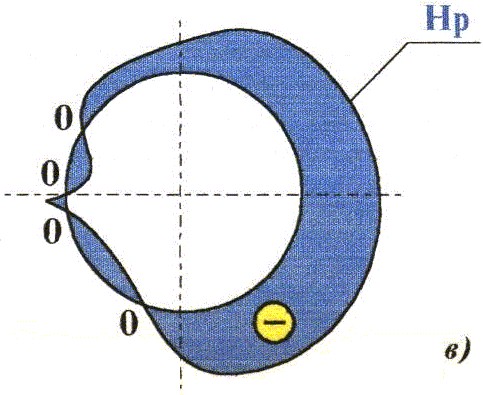

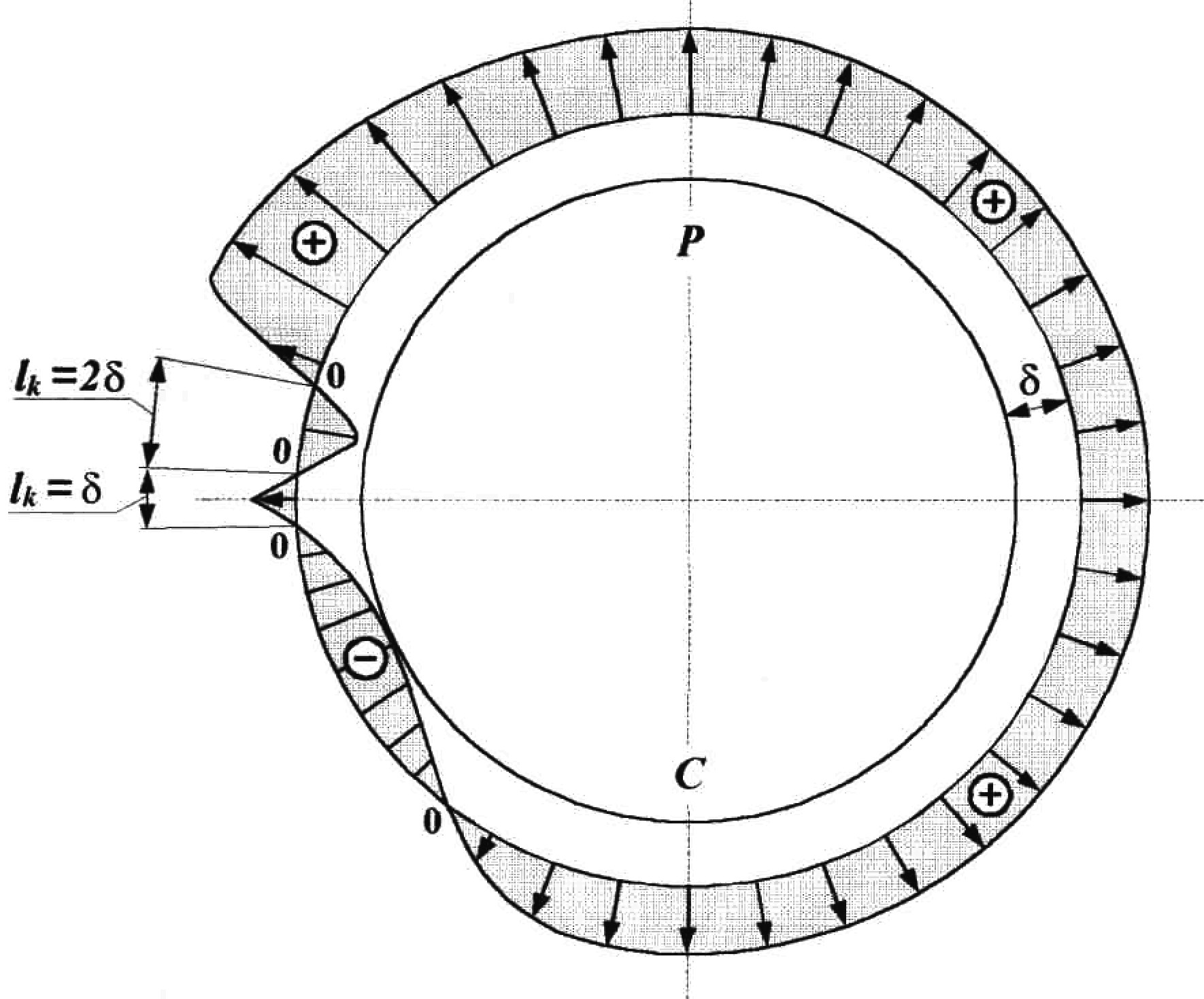

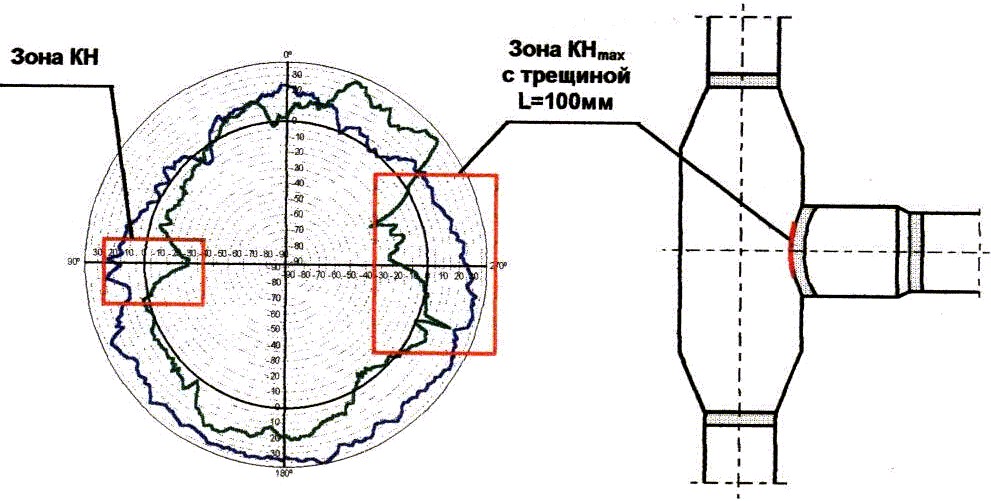

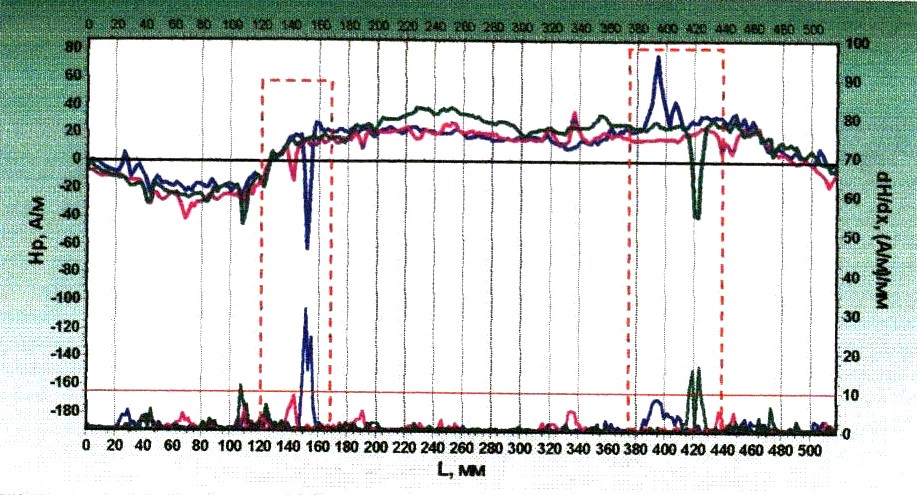

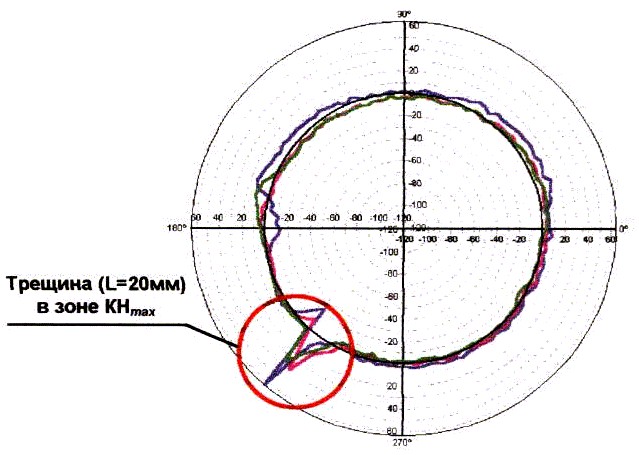

На рис.3 показаны наиболее типичные магнитограммы распределения нормальной составляющей поля Нp по периметру прямых участков и гибов трубопроводов, характеризующие их НДС.

Магнитограмма, представленная на рис.3, а, где поле Нр имеет равномерный характер распределения, соответствует удовлетворительному состоянию гиба. Исключения составляют случаи, когда величина поля Нр на растянутой стороне гиба на порядок отличается от величины поля Нр на сжатой стороне.

Магнитограмма, представленная на рис.3, б, где поле Нр дважды изменяет полярность в точках, расположенных почти диаметрально противоположно, встречается наиболее часто при контроле гибов и прямых участков. В этих случаях следует оценивать величину градиента dH/dx в зонах смены знака поля Нp.

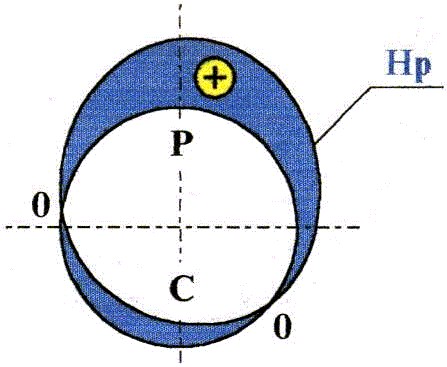

Экспериментально установлено, что наиболее опасным напряженно-деформированным состоянием гиба является случай, при котором имеет место распределение величины Нр, приведенное на рис.3, в. Такая эпюра распределения поля Нр фиксируется у гибов, составляющих, как правило, не более 5÷10% от общего количества проконтролированных.

Для этой группы гибов на рис.4 в увеличенном масштабе представлена эпюра распределения поля Нр вдоль периметра контролируемого сечения гиба. Из рис.4 видно, что поле Нр в отдельных зонах вдоль периметра сечения гиба имеет скачкообразное изменение от плюсового до минусового значения с неоднократным переходом через нуль. При этом минимальное расстояние lб между нулевыми значениями Нp составляет величину, равную (1÷2)δ, где δ - толщина стенки гиба трубы.

В результате исследований [22] установлено, что расстояние lб, равное (1÷2)δ, в силу магнитомеханического эффекта характеризует "критический" размер цилиндрической оболочки в сечении гиба, потерявшего устойчивость под действием крутящего и изгибающего моментов. При этом, совпадение критической области с растянутой или нейтральной зонами является наиболее опасным для надежности гиба в условиях действия циклических нагрузок. В этом случае, например, на растянутую утоненную стенку гиба накладываются наружные касательные напряжения τ от крутящего момента и внутренние тангенциальные напряжения от давления среды στ.

И, как результат, при длительной эксплуатации происходит продольное разрушение растянутой стенки гиба, ускоренное совместным действием рассмотренных напряжений. Аналогичное напряженное состояние складывается и в нейтральной зоне гиба, где также имеет место одновременное действие указанных напряжений при потере устойчивости гиба.

Результаты контроля по гибам, на которых вдоль периметра сечений фиксируется расстояние lб между нулевыми значениями поля Нp, равное (1÷2)δ, следует записать в журнал, отметить мелом или краской по месту и занести в протокол (см. Приложение 2).

Примечание:

Контроль гибов тепловых электростанций с применением ММП подробно рассматривается в "Методике оценки напряжённо-деформированного состояния гибов котельных и паропроводных труб с использованием магнитной памяти металла ".

4.4. Методика контроля сварных соединений трубопроводов с использованием прибора ИКН-1М.

Контролю подлежат все поперечные и продольные сварные швы трубопровода, а также сварные соединения в местах приварки штуцеров присоединенных трубопроводов.

На рис.5 приведена схема контроля стыкового сварного соединения. Контроль осуществляется с помощью сканирующего устройства, состоящего из четырёх феррозондовых преобразователей 1, 2, 3, 4 и позволяющего одновременно с измерением величин напряжённости магнитного поля Нp выполнять измерение длины контролируемого участка. Как видно из рис.4, преобразователи 1 и 3 располагаются при контроле по зонам термического влияния с обеих сторон шва, а преобразователь 2 расположен между ними посередине.

Перед началом контроля по каждому каналу измерений устанавливается шаг измерения (значение S в меню "Установки" прибора ИКН-1М) поля Нр. Шаг измерения S или расстояние между двумя соседними точками контроля lk по каждому каналу измерений не должен превышать толщину стенок, соединяемых сварным швом.

Базовое расстояние lб между соседними преобразователями 1 и 2 устанавливается в соответствии с размерами сварного шва и заносится в память прибора после замера (значение b в меню "Установки" прибора ИКН-1М).

Качество сварных соединений при такой методике контроля оценивается по характеру распределения магнитного поля Hр и по значениям коэффициента интенсивности изменения этого поля по длине lk для каждого канала измерений (Кин) и по длине lб между каналами :

;

С использованием специального программного продукта, позволяющего автоматически обрабатывать результаты по каждому каналу измерений, определяются максимальные и средние значения Кин и .

4.5. Обработка результатов контроля и определение предельного состояния металла и сварных соединений трубопроводов.

Методика обработки результатов контроля с использованием программного продукта является одинаковой как для основного металла, так и для сварных соединений, и осуществляется следующим образом:

- При просмотре на экране монитора результатов контроля (или после распечатки магнитограмм) по каждому каналу измерений по характерным признакам изменения поля Нр и его градиента выделяются зоны КН и составляется таблица максимальных значений Кин и для всех зон КН, зафиксированных при контроле трубопроводов одного типоразмера.

- Далее для всех зон КН по выбранным максимальным Кин и делается расчёт их среднеарифметических значений:

;

;

где i = 1, 2, 3, ..., п - количество зон КН или количество значений Кин и , взятых в расчёт.

- Затем из всех зон КН, выбираются зоны, которые имеют самые большие градиенты поля Кин и , и определяются соотношения между максимальными и средними значениями указанных градиентов:

и

- Далее делается сравнение полученных соотношений т и тб с предельным соотношением тпр, которое характеризует способность металла к упрочнению перед разрушением, и определяется в лабораторных и промышленных исследованиях. Для трубопроводов, изготовленных из стали типа Сталь 20, 12Х1МФ и Х70, значение тпр примерно равно 3,0.

Зоны максимальной концентрации напряжений, в которых одно из соотношений т или тб равно или превышает тпр, соответствуют предельному состоянию металла.

Примечания:

1. Различные элементы трубопроводов и сварных соединений, условия их эксплуатации и наработка, в конечном счете, будут влиять на величины магнитных параметров напряжённого состояния (Нр и Кин).

2. Значения тпр для основного металла трубопровода и для металла сварных швов условно принимаются равными. Для выявления их различий требуются дополнительные лабораторные и промышленные исследования.

3. Для металла сварного шва трубопровода значение максимального градиента, фиксируемого в локальной зоне по одному из каналов измерений, как правило, характеризует наличие локального дефекта сварки в виде поры или шлакового включения.

Более опасным для развития повреждений в виде поверхностных трещин, развивающихся, как правило, вдоль периметра шва в зоне термовлияния, является максимальное значение градиента поля Нр по длине lб, где lб - базовое расстояние между двумя каналами измерений, установленным с двух сторон шва.

4. Для представительной оценки состояния сварных соединений расчёты магнитных параметров должны проводиться по всему периметру кольцевого шва или по всей длине продольного шва.

4.6. Оценка качества проконтролированных участков трубопроводов и оформление результатов контроля.

Наиболее предрасположенными к развитию повреждений являются участки трубопроводов и сварных швов, на которых выявлены зоны КН с максимальными значениями Кин и и соотношениями т.

В зонах максимальной концентрации напряжений производится дополнительный контроль электромагнитным индикатором трещин (ЭМИТ-1(2)) с целью определения поверхностных трещин и УЗД с целью определения глубинных дефектов.

Для измерения фактической толщины стенки трубопровода должны использоваться ультразвуковые толщиномеры, отвечающие требованиям ГОСТ 28702-90 [5].

Участки трубопровода, на которых при измерительном контроле выявлены уменьшения первоначальной (расчётной) толщины стенки трубопровода на 20% и более подлежат замене. Для принятия решения о замене таких участков рекомендуется выполнить поверочный расчёт на прочность трубопровода, с учётом требований п. 2.1.2 Правил [6].

Оценка качества сварных соединений трубопроводов должна осуществляться в соответствии с [6], [13], [15] и [18].

Если в зонах концентрации напряжений выявлены недопустимые дефекты по нормам, зафиксированным в инструкциях, ОСТ, то такие трубопроводы или сварные стыки подлежат замене или ремонту. В случае, если в этих зонах КН дефекты не выявлены или выявленные дефекты допустимы по действующим критериям отбраковки [10], [13], [14], [18], то такие зоны выделяются в группы первоочередного контроля в следующий останов оборудования. Внеочередной контроль этих зон может быть выполнен при использовании ММП под нагрузкой.

Результаты выполненных измерений и расчёта оформляются в виде заключения с приложением протокола. Форма протокола приведена в Приложении 2.

4.7. Методика оценки состояния опорно-подвесной системы трубопровода.

Перед началом контроля опорно-подвесной системы необходимо провести наружный осмотр и визуальный контроль.

При проведении наружного осмотра [11] опорно-подвесной системы трубопровода должно быть проверено:

- наличие и соответствие типов опор трубопровода монтажно-сборочному чертежу, их исправность; на схеме должны быть указаны расстояния между точками крепления опор к трубопроводу и ближайшими сварными швами или гибами;

- отсутствие защемлений трубопровода при проходах через стенки зданий и сооружений, вблизи колонн и ферм каркасов [10].

Выявленные замечания заносятся в протокол (см. Приложение 2) и на формуляр трубопровода.

Конструкции опорно-подвесной системы трубопроводов могут быть различными. Принципиально они делятся на два вида: подвижные и неподвижные ("мертвые" опоры).

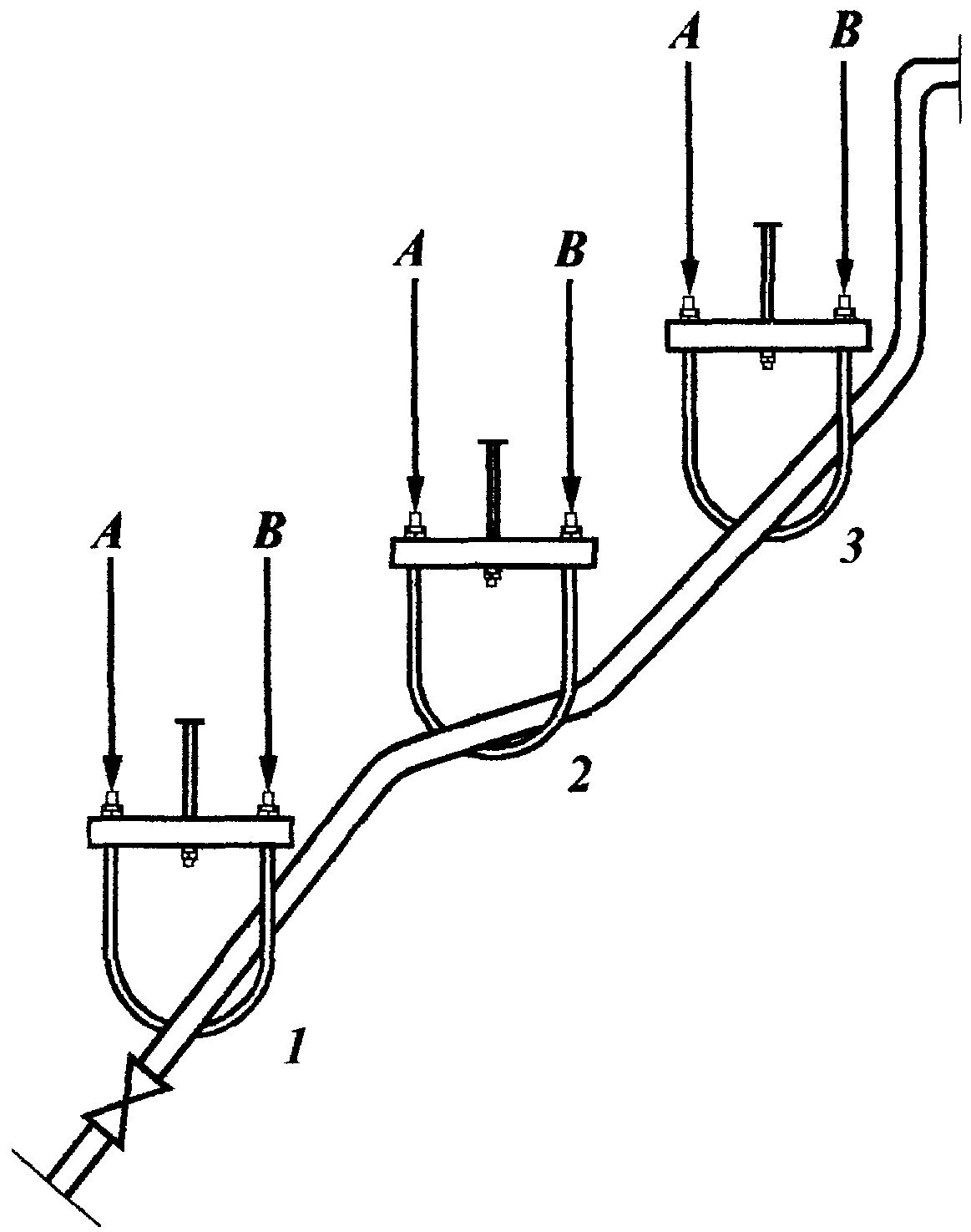

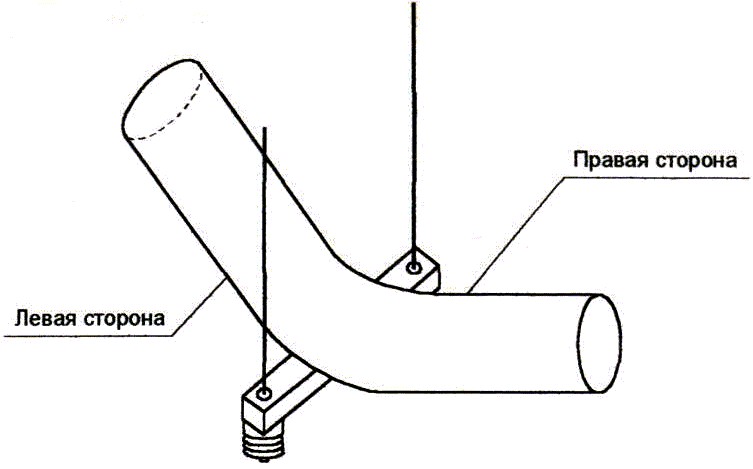

Известно, что подвижные опоры, в основном, влияют на напряженно-деформированное состояние трубопроводов, обусловленное возникновением при работе изгибающих и крутящих нагрузок. На рис.6 показана одна из конструкций подвижной опоры и схема ее контроля.

При контроле проводится измерение поля Нр на основных элементах опорно-подвесной конструкции (прутки, хомуты, торцы резьбовых креплений, а также пружины по 4-м точкам, расположенных на диаметрально противоположных сторонах). Затем проводится сравнительный анализ результатов измерений поля Нр однотипных элементов.

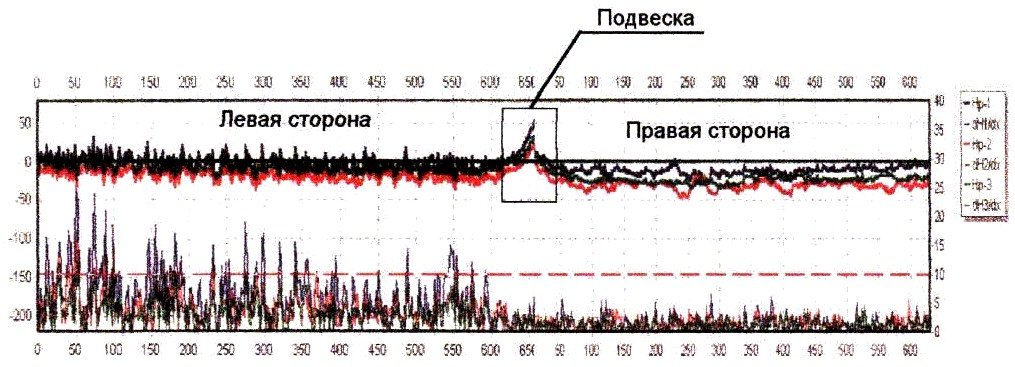

На рис.7 показана подвесная система участка паропровода, состоящая из трех подвесных опор. Вид опор соответствует конструкции, приведенной на рис.6.

В соответствии с используемой методикой поле Нр, измеренное по торцам подвесок (точки контроля А и В на рис.7, а), качественно отображает нормальную составляющую остаточных напряжений, обусловленных, с одной стороны, воздействием весовых и компенсационных нагрузок паропровода и, с другой стороны - уровнем затяжки гаек.

Отсюда следует, что результаты измерений напряженности магнитного поля Нр, приведенные в таблице на рис.7, б, характеризуют на качественном уровне неравномерность нагрузок на отдельные подвески (прутки) внутри опор и неравномерность распределения нагрузок между опорами 1, 2 и 3. Другой знак поля Нр, зафиксированный по торцам подвесок на опоре 1 по сравнению с опорами 2 и 3, обусловлен напряженно-деформированным состоянием паропровода. Для выяснения причин такого состояния паропровода требуется обследование не только рассматриваемого участка, но и всего паропровода.

На основании полученных результатов контроля в данном случае рекомендуется выполнить следующие мероприятия по наладке опорно-подвесной системы паропровода:

- усилить затяжку гаек на опоре 2 равномерно по сторонам А и В;

- на опоре №3 усилить затяжку гаек на стороне А и ослабить на стороне В;

- обеспечить при затяжке гаек величину поля Нр по торцам подвесок с обеих сторон (точки А и В) на уровне 400 А/м.

4.8. Примеры определения зон концентрации напряжений с использованием прибора ИКН-1М.

4.8.1. Примеры контроля прямых участков трубопроводов.

Пример №1.

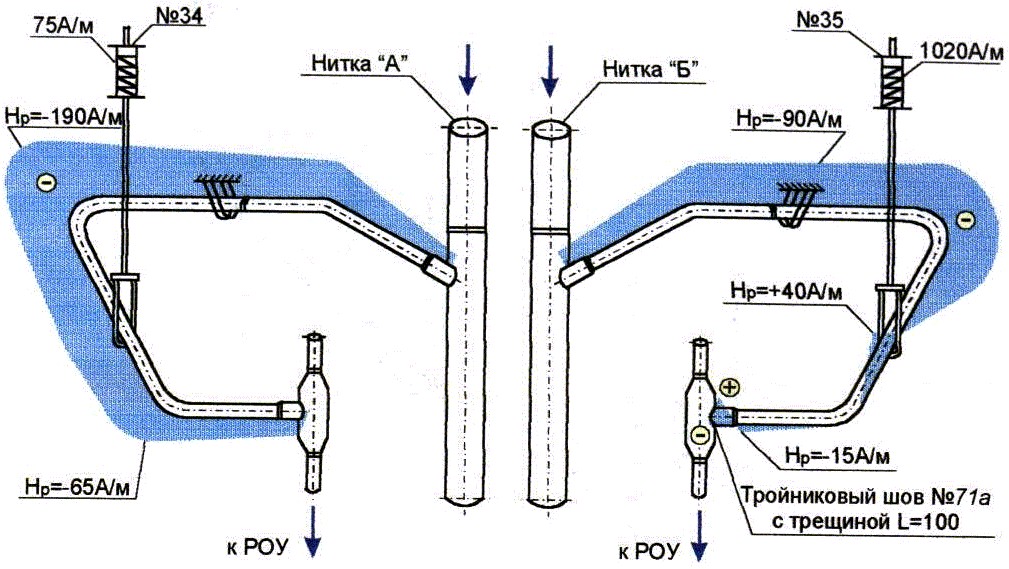

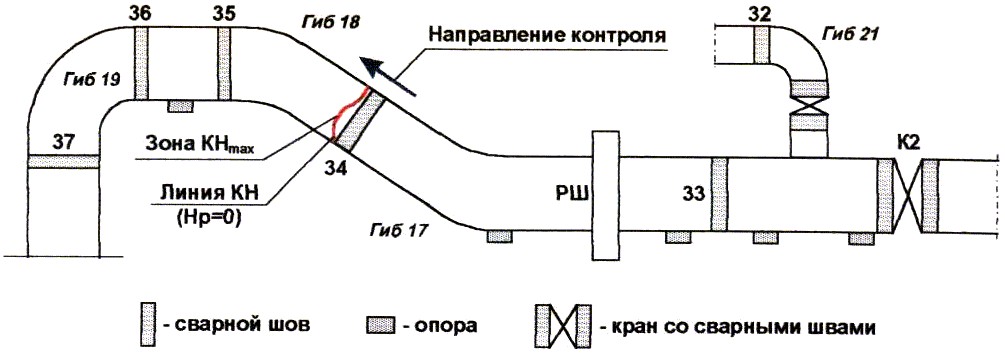

На рис.8 и рис.9 представлены результаты контроля паропроводов подачи пара на редукционно-охлаждающую установку (РОУ) котла блока 200 МВт ст.№1 Череповецкой ГРЭС.

Примечание:

На угловом сварном шве тройника паропровода подачи пара на РОУ от нитки "Б" периодически появлялись трещины, что требовало проведения контроля.

По результатам контроля паропровода подачи пара на РОУ от нитки "А" распределение поля Нр имеет равномерный характер без изменения полярности.

По результатам контроля паропровода подачи пара на РОУ от нитки "Б" распределение поля Нр имеет равномерный характер без изменения полярности только до подвески №35. За этой подвеской поле Нр имеет неравномерный характер со сменой знака на угловом сварном шве тройника.

Контроль опорно-подвесной системы показал, что максимальное значение поля Нр на пружине подвески №34 равно 75 А/м, в то время как максимальное значение поля Нр на пружине подвески №35 равно 1020 А/м. Это свидетельствовало о повышенном усилии затяжки пружин на подвеске №35.

В результате контроля сделан вывод, что неравномерное распределение поля Нр на паропроводе подачи пара на РОУ от нитки "Б" связано с чрезмерной затяжкой пружин на подвеске №35, что приводило к возникновению дополнительных (нерасчётных) скручивающих нагрузок на тройниковое сварное соединение байпасной линии на РОУ.

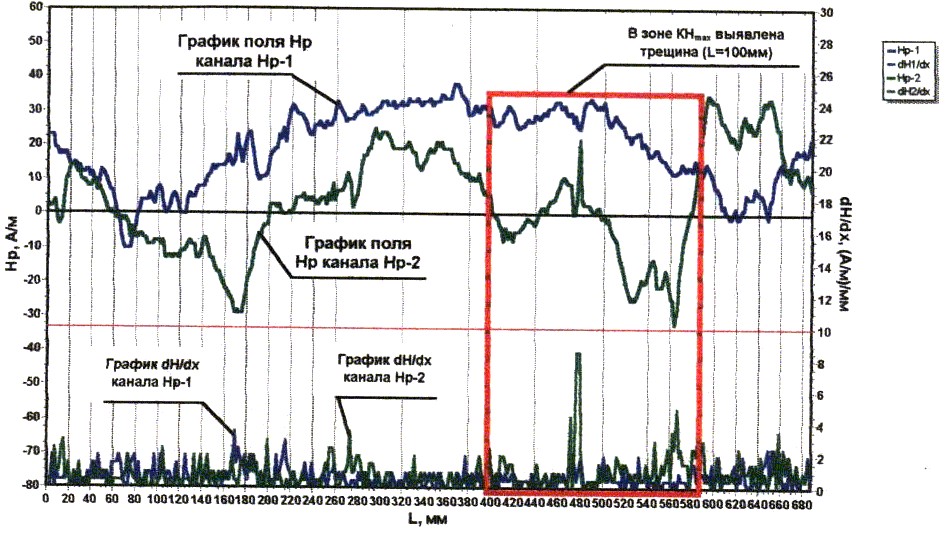

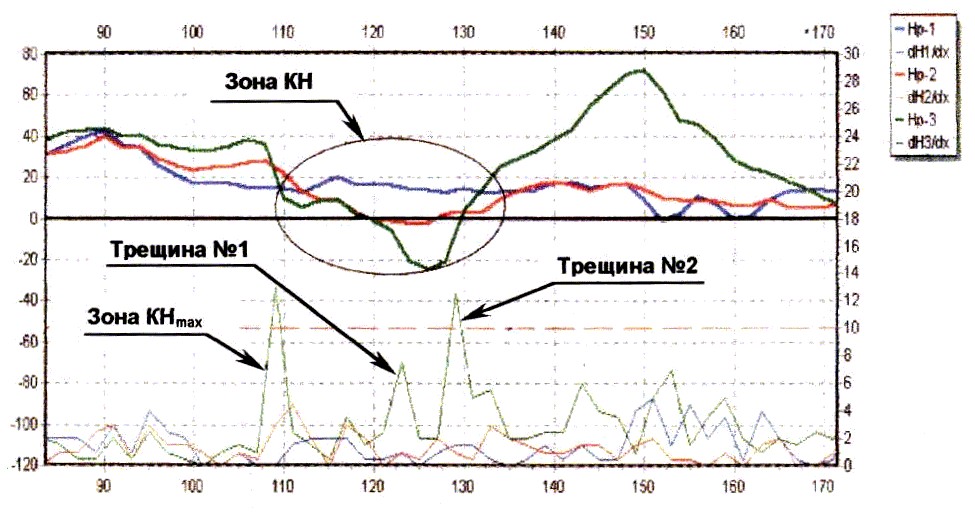

На рис.9 представлены результаты контроля сварного шва №71а тройника паропровода подачи пара от главного паропровода магистрали "Б".

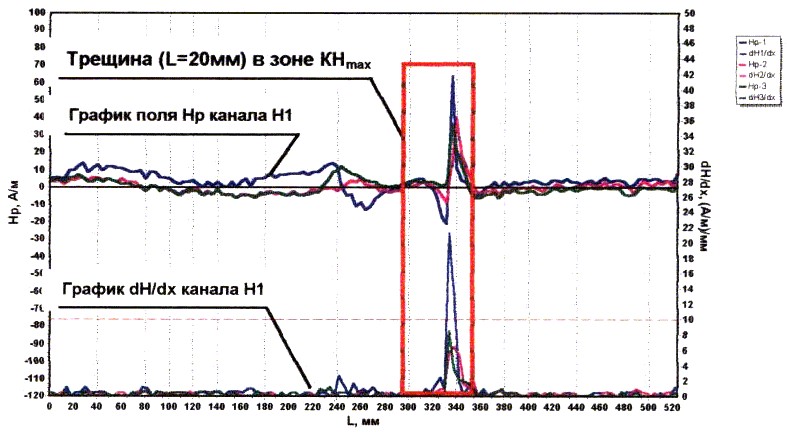

На рис.9, а и 9, б показано распределение поля Нр вдоль и по периметру сварного шва, и отмечена зона КНmах, характеризуемая максимальным разнополярным распределением поля Нр по каналам Нр1 и Нр2, а также знакопеременным распределением поля Нр с максимальным значением коэффициента интенсивности dH/dx по каналу Нр2.

В зоне КНmах при дополнительном контроле вихретоковым прибором ЭМИТ-1 была выявлена трещина длиной 100 мм. На рис.9, в показано расположение выявленной трещины.

Следует отметить, что на противоположной от трещины стороне выявлена ещё одна зона КН, характеризуемая разнополярным распределением поля Нр по каналам Нр1 и Нр2. В этой зоне КН дефект ещё не был выявлен, но её характер подобен распределению поля Нр в зоне КНmах.

По результатам комплексного контроля паропровода и его подвесной системы рекомендовано одновременно с ремонтом углового сварного шва провести наладку опорно-подвесной системы паропровода. Дополнительно рекомендовано установить притяжки к стене для уменьшения компенсационной нагрузки.

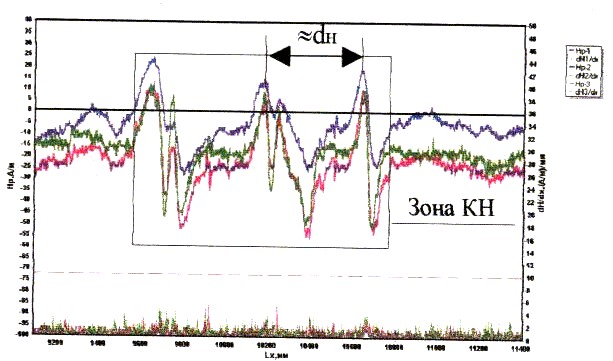

Пример №2.

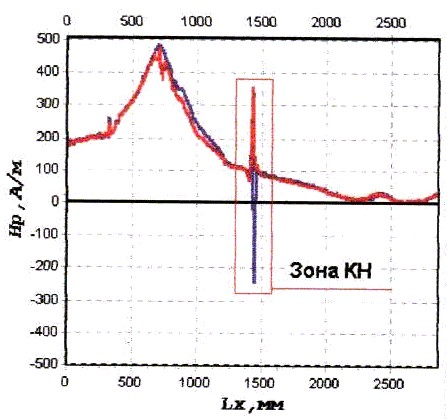

На рис.10 представлены результаты контроля прямого участка газопровода (Сталь 20, ∅426х12мм) магистрали №4, расположенного после зала редуцирования между сварными швами №7 и №8 на ГРС "Ижевск-2". На рис.10, а показана схема расположения участка контроля, а на рис. 10, б представлены результаты ММП-контроля (схему контроля см. на рис.1). На магнитограмме показано распределение поля Нр, зафиксированное в 3-х канальном режиме контроля, и отмечена зона КН, характеризуемая знакопеременным распределением поля Нр с расстоянием между экстремальными значениями, кратными наружному диаметру dн.

По результатам УЗТ в этой зоне КН была выявлена внутренняя язвенная коррозия с максимальным утонением стенок.

После дополнительных расчётов на прочность проконтролированный участок магистрали рекомендовано заменить.

Пример №3.

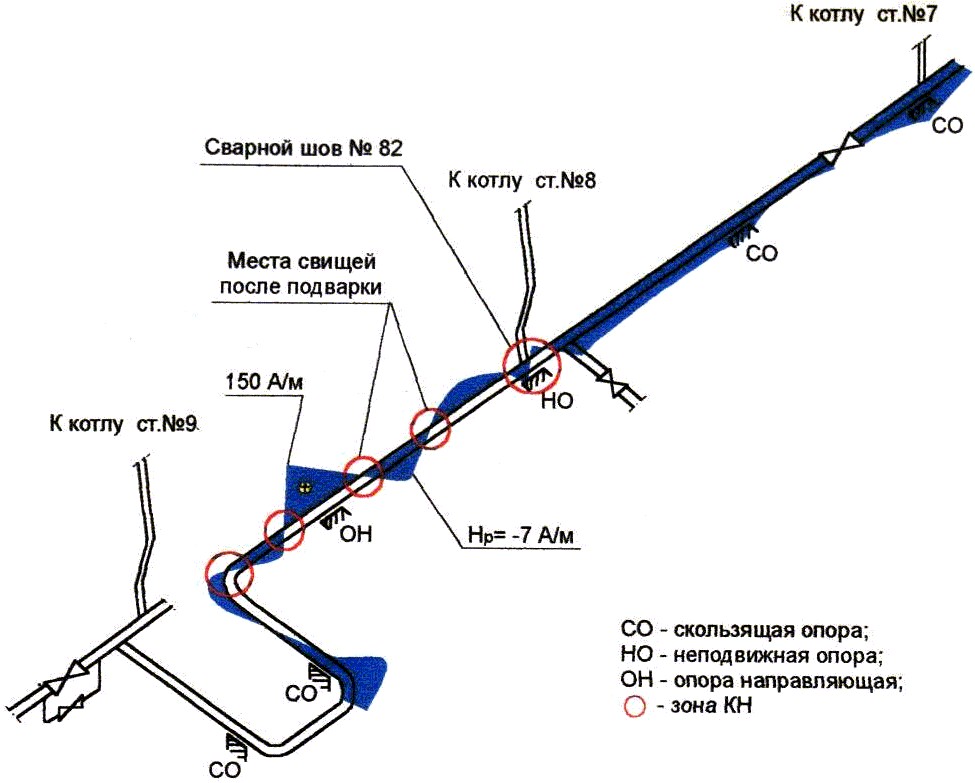

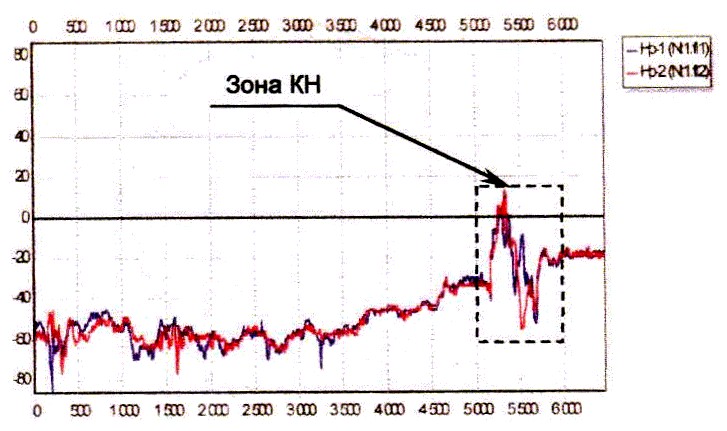

На рис.11 и рис.12 представлены результаты контроля питательных коллекторов (∅273х8мм) котельного и турбинного цехов Челябинской ГРЭС.

Следует отметить, что в условиях, предоставленных Челябинской ГРЭС, контроль трубопроводов питательной воды осуществлялся под нагрузкой и без снятия изоляции.

Непосредственный контакт со сварными стыками, гибами и прямыми участками труб был доступен только в отдельных зонах, где не была восстановлена изоляция после ремонта.

На рис.11 представлены результаты контроля напряжённо-деформированного состояния питательного коллектора на участке, расположенном между котлами №7 и №9.

Из рис.11 видно, что участок коллектора, расположенный между котлами №8 и №9, включая компенсатор, работает в условиях нерасчётных скручивающих и изгибающих нагрузок, обусловленных недостаточной температурной компенсацией.

От воздействия нерасчётных скручивающих и изгибающих нагрузок на данном участке коллектора образовались зоны КН, характеризуемые сменой знака поля остаточной намагниченности Нр.

По результатам контроля можно сделать заключение о защемлении трубопровода в направляющей опоре (ОН), расположенной вблизи компенсатора.

Следует отметить совпадение зон КН, выявленных при контроле, с расположением свищей, выявленных и устранённых ранее.

Как видно из рис.11, участок коллектора, расположенный между котлами №7 и №8, работает в условиях свободной компенсации и практически не имеет зон КН.

Учитывая коррозионно-усталостный износ металла в зонах КН, обусловленных защемлениями трубопровода и неполадками в опорно-подвесной системе, было рекомендовано в плановом порядке заменить участок трубопровода между колами №8 и №9 вместе с компенсатором.

На рис.12 представлены результаты контроля напряжённо-деформированного состояния питательного коллектора на участке, расположенном в турбинном цеху между ПЭН №11 и ПЭН №12.

Из рис.12 видно, что данный участок работает в условиях действия нерасчётных скручивающих и изгибающих компенсационных напряжений. Причинами недостаточной самокомпенсации данного участка коллектора могли быть: жёсткая приварка подвески компенсатора к балке потолка (выявлено при визуальном контроле) и наличие сил трения в скользящих опорах.

Следует отметить, что силы трения в скользящих опорах в расчётах на самокомпенсацию трубопроводов до 1966 года не учитывались. По результатам контроля было рекомендовано:

- в зонах КН, выявленных при контроле во время отключения данного участка коллектора выполнить УЗД;

- обеспечить свободу компенсации компенсатора, устранить жёсткую приварку подвески;

- привести в соответствие с проектом состояние подвески и скользящих опор.

Пример №4.

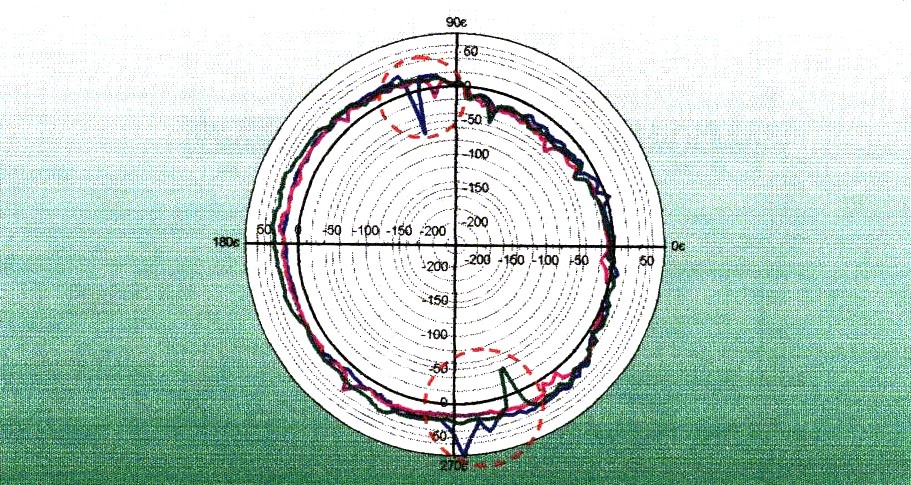

На рис.13 представлены результаты контроля деформированного участка замерной линии вблизи здания переключающей арматуры (ЗПА "Северная", УКПГ-2В, Уренгойского газоконденсатного месторождения (ГКМ)).

Распределение поля Нр характеризует общую деформацию трубопровода. Однако, несмотря на видимую деформацию, невысокий уровень градиента поля (dH/dx) в зоне максимального прогиба свидетельствует об отсутствии опасности развития повреждения. Произошла релаксация остаточных напряжений вследствие прогиба, а металл "запомнил" измерение намагниченности вследствие прогиба. Традиционные методы неразрушающего контроля (НК) в местах максимальной деформации недопустимых дефектов не выявили. Учитывая отсутствие зон КН с предельными значениями т, рекомендовано деформированный участок трубопровода не заменять в аварийном порядке, а выделить его в группу периодического контроля.

На рис.14 представлены результаты контроля замерной линии по периметру. Следует отметить, что зоны КН, характеризуемые скачкообразным распределением поля Нр с максимальными градиентами dH/dx по одному из каналов контроля, свидетельствуют о наличии локальных дефектов (в данном случае пятно язвенной коррозии под слоем краски или поверхностная трещина). В таких случаях, для уточнения причин возникновения аномального изменения поля Нр, требуется провести зачистку поверхности данного участка трубопровода до металлического блеска и провести повторный контроль. Если скачкообразный характер распределения поля Нр в локальной зоне КН после зачистки металла изменился, то выводы о поверхностном дефекте были правильными. В случае, если характер поля Нр в зоне КН не изменился, то необходимо выполнить в этой зоне УЗК.

Пример №5.

На рис.15, а показан участок межпромыслового коллектора (МПК) (Ст.Х70, ∅1420х18,7 мм) на участке перехода через реку (Уренгойское ГКМ, Западный коридор, Нитка 1, ПК 257). На этом участке произошла деформация МПК, вследствие смещения опор.

Контроль ММП проводился по четырём образующим газопровода.

На рис.15, в представлены результаты ММП-контроля вдоль верхней образующей (3-х канальный режим) для отдельного участка газопровода (см. рис.15, б). В зоне КН все 3 канала имеют знакопеременный характер изменения поля Нр с максимальным градиентом dH/dx. При этом расстояние между экстремальными значениями поля Нр оказалось кратным толщине стенки газопровода (см., например, распределение поля Нр для канала Hp1 в зоне КН на рис.15, г). Характерное распределение поля Нр в зоне КН образовалось под действием прогиба газопровода.

В выявленной зоне КН рекомендовано провести УЗК и выделить эту зону в группу первоочередного периодического контроля.

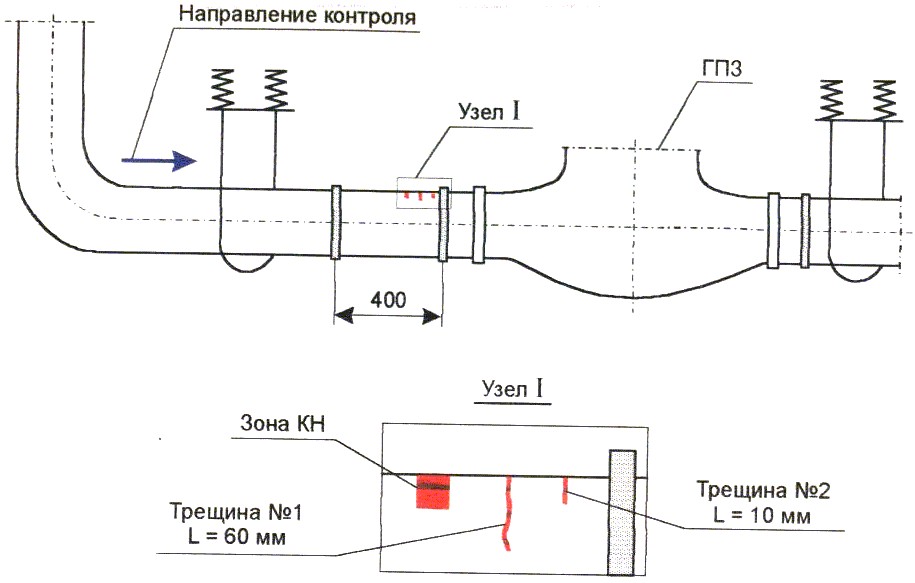

Пример №6.

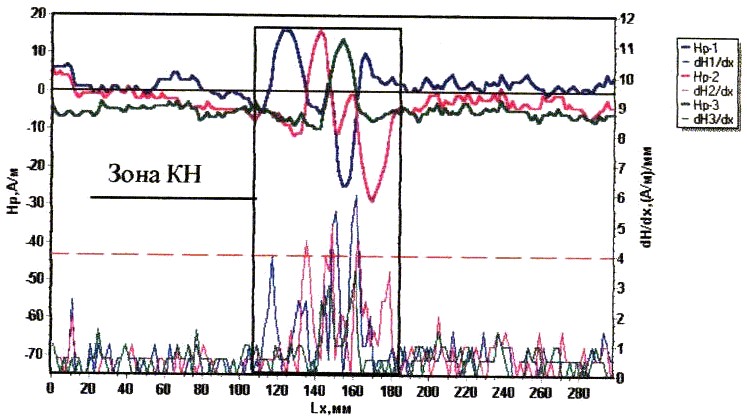

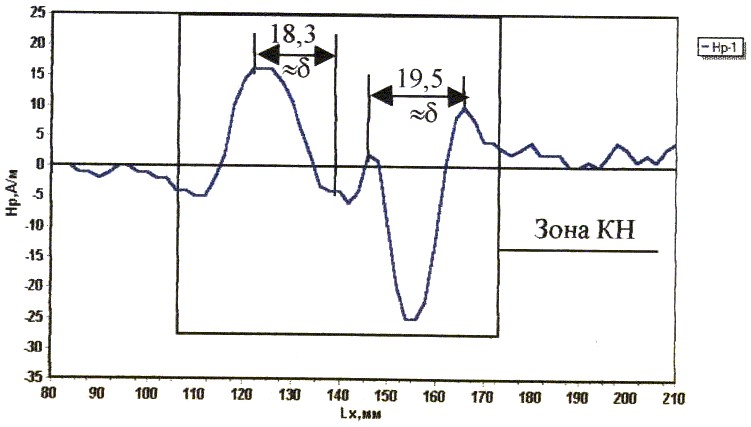

На рис.16 представлены результаты контроля вдоль верхней образующей прямого участка паропровода острого пара (сталь 15Х1М1Ф, ∅273х32мм) вблизи главной паровой задвижки (ГПЗ) блока 300МВт ст.№1 Конаковской ГРЭС.

На рис.16, а показана схема расположения участка контроля и расположение трещин №1 и №2, выявленных при дополнительном контроле УЗД. На рис.16, б показано распределение поля Нр (в 3-х канальном режиме), и отмечена зона КН, характеризуемая знакопеременным распределением поля Нр с максимальными градиентами dH/dx.

Из рис.16, б видно, что максимальные градиенты поля dH/dx зафиксированы в зоне КН и в зоне трещины №2. В зоне трещины №1, имеющей раскрытие и глубину значительно больше, по сравнению с трещиной №2, значение градиента поля примерно в два раза меньше.

Одной из причин образования трещин на данном участке паропровода является наличие повышенных изгибных напряжений, возникающих при переменных режимах работы (неравномерное распределение усилий на подвеске и разные компенсационные нагрузки слева и справа от задвижки).

Из результатов контроля, представленных на рис.16, б, также следует, что в зоне КНmах следует ожидать образования трещины в процессе эксплуатации.

По результатам контроля рекомендовано наряду с выборкой трещин провести зашлифовку и в зоне КН на глубину 0,5 мм для снятия поверхностных остаточных напряжений.

4.8.2. Примеры контроля гибов трубопроводов.

Пример №1.

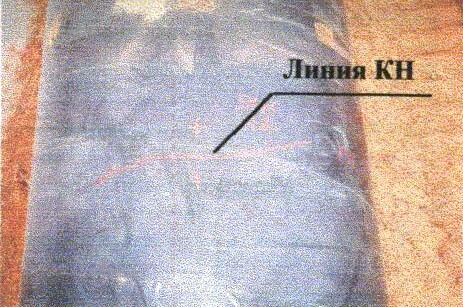

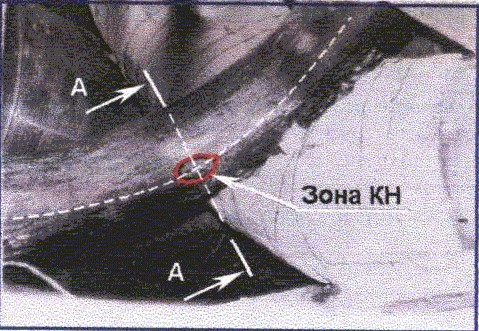

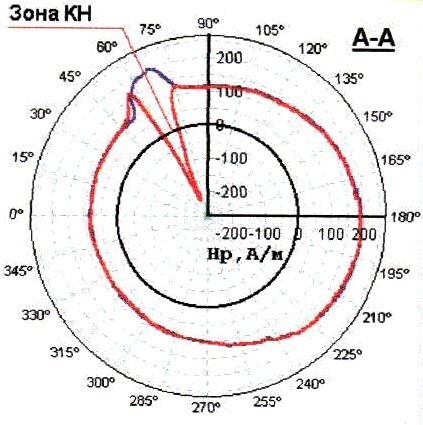

На рис.17 представлены результаты контроля гиба №10 перепускной трубы (сталь 15Х1М1Ф, ∅219х32мм) от регулирующего клапана к ЦВД турбины ПТ-60 ст.№3 Дягилевской ТЭЦ.

На фотографии (рис.17, а) показано место расположения данного гиба.

Вначале был выполнен контроль (сканирование) двухканальным датчиком прибора ИКН-1М вдоль растянутой стороны гиба. На рис.17, б приведена магнитограмма распределения поля Нр, зафиксированная в двухканальном режиме. Как видно из рис.17, б, зона КНmах характеризуется резким всплеском поля Нр. Следует отметить, что сканирование тележкой вдоль растянутой зоны гиба выполнялось с базовым расстоянием между феррозондовыми датчиками (lб), равным 20 мм. При этом резкое изменение поля Нр было зафиксировано в основном по одному каналу измерений. Затем в сечении гиба, где был зафиксирован резкий всплеск поля Нр, был выполнен контроль вдоль периметра гиба.

На рис.17, в показано распределение поля Нр, зафиксированное вдоль периметра гиба (сечение А-А). Расстояние между феррозондовыми датчиками (lб) было также 20 мм. Из рис.17, в видно, что по одному из каналов зафиксировано значительное изменение величины и знака поля Нр, по другому каналу - изменение поля Нр менее значительное по величине и без изменения знака.

На рис.17, а показана зона КНmах, выявленная на гибе №10 вблизи растянутой стороны. Зона КНmах представляет собой пятно в виде эллипса с размерами 70х35 мм, то есть кратному толщине стенки (32 мм). Пятно ограничено линией смены знака поля Нр (линией Hр = 0).

Кроме того, рис.17, а иллюстрирует защемление гиба №10 (с зоной КНmах) с трубой промотбора этой же турбины ст.№3. Очевидно, что именно защемление гиба №10 при его температурной компенсации явилось причиной образования зоны КН.

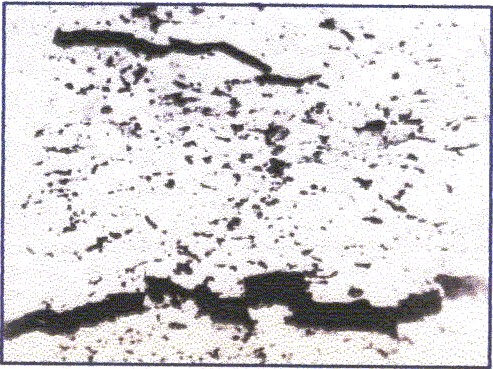

На рис.17, г приведена структура металла, полученная с реплики, взятой из зоны КНmах (по линии Hр = 0) на гибе №10. Как видно из рис.17, г, на гибе №10 в зоне КНmах в структуре металла выявлены трещины с расстоянием между ними примерно 0,1 мм. Таким образом, гиб №10 находился в состоянии предразрушения.

По результатам комплексного контроля, учитывая наличие развивающегося дефекта в зоне КН и наработку, гиб был рекомендован к замене.

Пример №2.

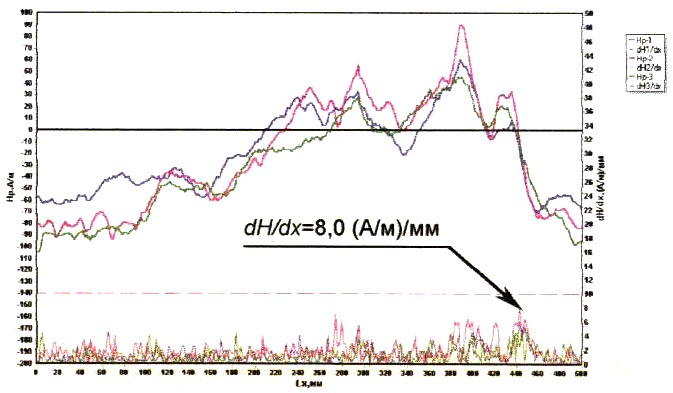

На рис.18 представлены результаты контроля вдоль растянутой образующей гиба №67 трубопровода питательной воды (Сталь 15ГС, ∅325х40мм) блока 300 МВт ст.№1 Конаковской ГРЭС.

На рис.18, а показан проконтролированный гиб вместе с подвеской, а на рис.18, б представлены результаты ММП-контроля. На магнитограмме показано распределение поля Нр (в 3-х канальном режиме). Из рисунка видно резко различное распределение поля Нр на правой и левой сторонах гиба. На левой стороне поле Нр имеет резкопеременный характер изменения с максимальными градиентами поля dH/dx. На правой стороне распределение поля Нр равномерное с низким уровнем градиентов dH/dx. Кроме того, вблизи самой подвески зафиксировано резкое знакопеременное изменение поля Нр.

По результатам УЗК на левой стороне гиба, где поле Нр имеет резкопеременный характер, выявлено растрескивание металла, а вблизи подвески выявлены дефекты на внутренней стенке.

По результатам контроля гиб рекомендовано заменить.

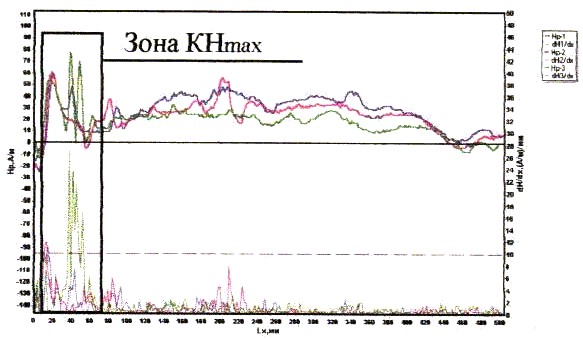

Пример №3.

На рис.19 представлены результаты контроля гиба №18 газопровода (Сталь 20, ∅219х8мм) участка магистрали на АГРС-10 "Очистные" (г.Ижевск). На рис.19, а показана схема участка контроля, а на рис.19, б представлены результаты ММП-контроля. На магнитограмме показано распределение поля Нр (в 3-х канальном режиме), и отмечена зона КН, характеризуемая знакопеременным распределением поля Нр с максимальным градиентом dH/dx.

По результатам УЗТ в зоне КН было выявлено максимальное утонение стенки (до 16%) вследствие наружной коррозии металла гиба.

По результатам контроля было рекомендовано выделить данный гиб в группу первоочередного контроля.

4.8.3. Пример контроля трубопровода сетевой воды без снятия изоляции.

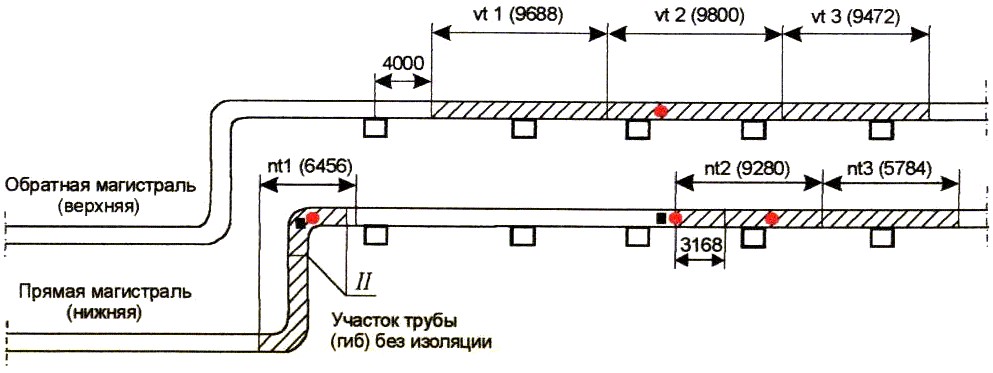

На рис.20 показана схема расположения участков контроля на трубопроводах сетевой воды (∅426х12мм) теплосети "Мосэнерго".

Контроль в данном случае проводился без снятия изоляции. Изоляция толщиной 40÷50 мм состоит из шлаковаты, обтянутой сеткой "рабица" и асбестовым покрытием.

Следует отметить, что при контроле без снятия изоляции возрастает погрешность регистрации собственного магнитного поля рассеяния (СМПР) трубопровода вследствие наличия большого расстояния от поверхности трубы и металлической сетки. Однако, несмотря на косвенный характер получаемой информации, результаты контроля в данном случае подтвердили возможность качественного контроля трубопровода без снятия изоляции. Этому способствует тот факт, что при эксплуатации сетка деформируется вместе с трубопроводом, и её напряжённое состояние косвенно отражает напряжённое состояние трубопровода.

На рис.20 отмечено расположение зон КН, выявленных при контроле.

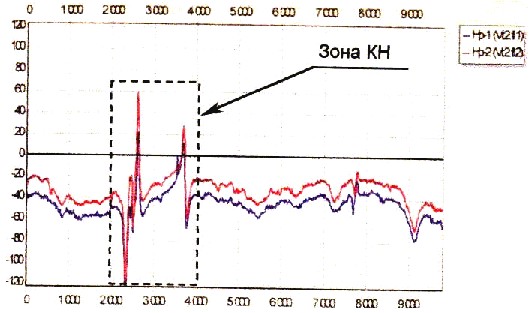

На рис.21, а и рис.21, б показано распределение поля Нр вдоль участков трубопровода vt2 и nt1, и отмечены зоны КН, характеризуемые знакопеременным распределением поля Нр с максимальным градиентом dH/dx.

На рис.21, в показано распределение поля Нр вдоль участка трубопровода с удовлетворительным НДС.

В зонах КН на участках трубопровода vt2 и nt1 была вскрыта изоляция для визуального осмотра и дополнительного контроля традиционными методами НК. Ультразвуковая толщинометрия показала в зонах КН максимальное утонение стенки до 20%. По результатам контроля рекомендовано выделить эти участки в группу периодического контроля.

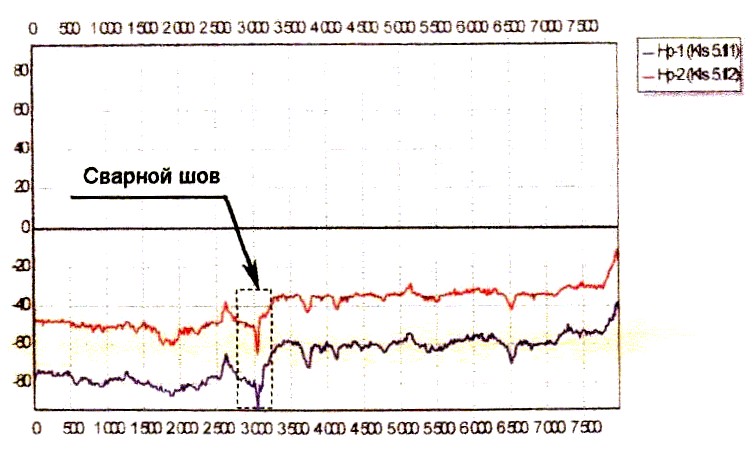

4.8.4. Примеры контроля стыковых сварных швов трубопроводов.

Пример №1.

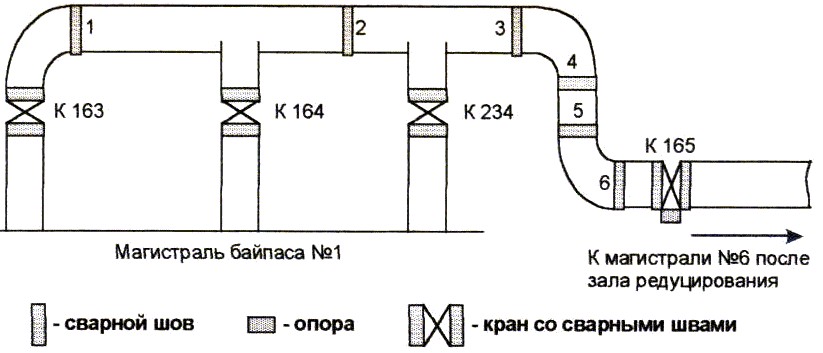

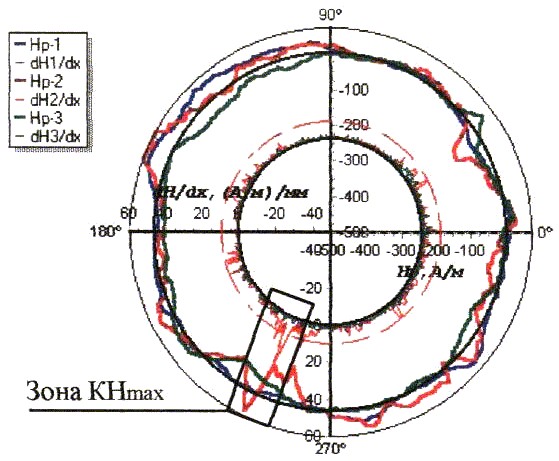

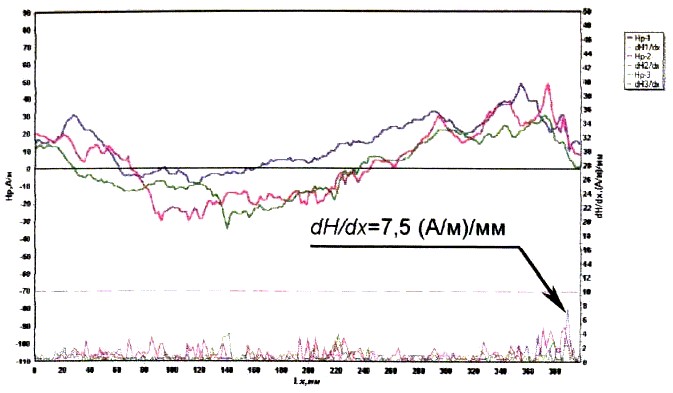

На рис.22 представлены результаты контроля сварного шва №5 магистрали байпаса №1 (Сталь 20, ∅325х9мм) на ГРС "Ижевск-2". На рис.22, а показана схема магистрали байпаса №1, где расположен сварной шов №5, а на рис.22, б представлены результаты контроля ММП (схему контроля см. рис.5) по периметру сварного стыка. На магнитограмме показано распределение поля Hр (в 3-х канальном режиме), и отмечена зона КН, характеризуемая знакопеременным распределением поля Hр с максимальным градиентом dH/dx.

По результатам ММП-контроля в зонах КН дополнительно провели УЗК, который выявил дефекты 1-го балла (несплошности на глубине 6,9 мм и 8,1 мм, условной протяжённостью 30 мм и 40 мм).

По результатам контроля стыка №5 было рекомендовано его переварить.

Пример №2.

Расчет среднего коэффициента интенсивности для сварных швов.

Расчёт проводился для сварных швов одного типоразмера (Сталь 20, ∅159х9 мм), проконтролированных на ГРС "Искра", ГРС "Ижевск-1", ГРС "Ижевск-2".

Все сварные швы данного типоразмера работают приблизительно в одинаковых режимах эксплуатации и внешних атмосферных условиях.

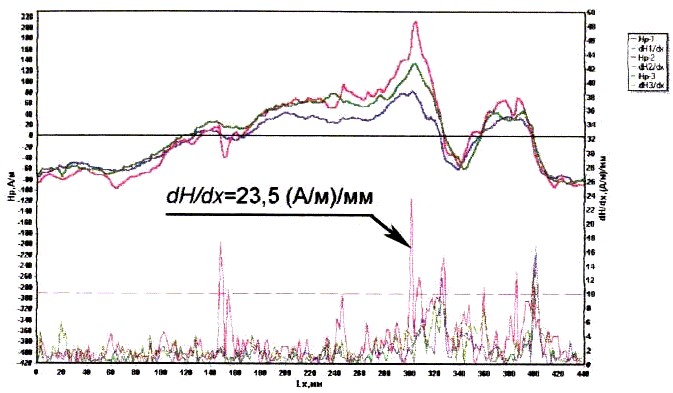

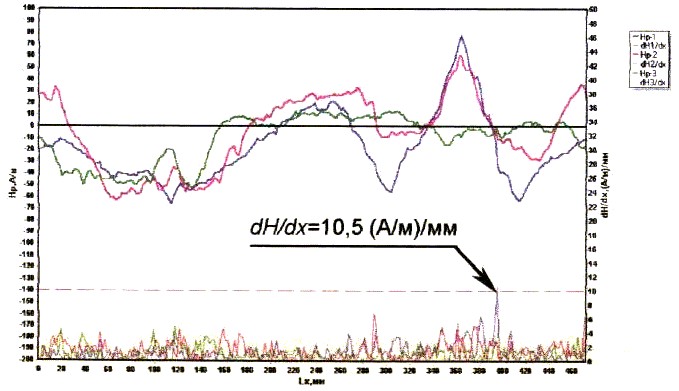

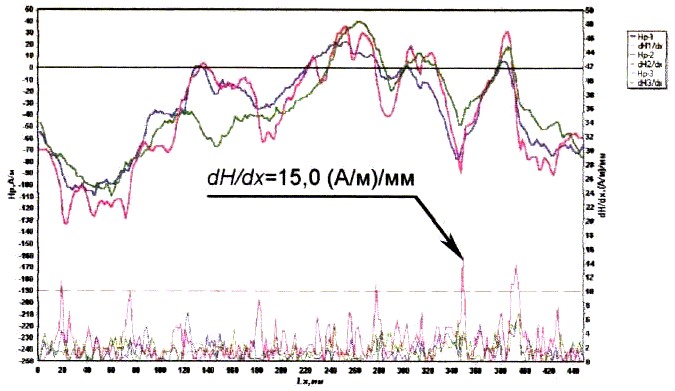

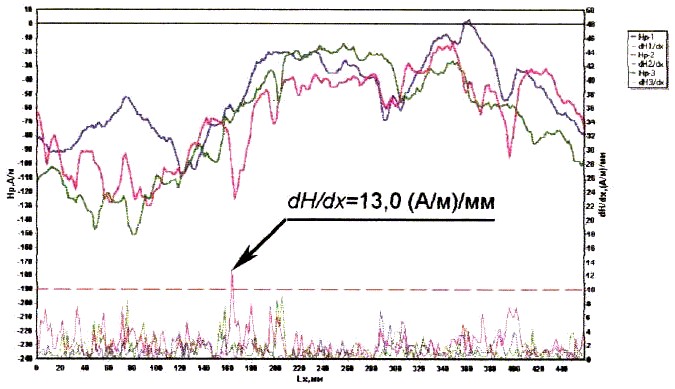

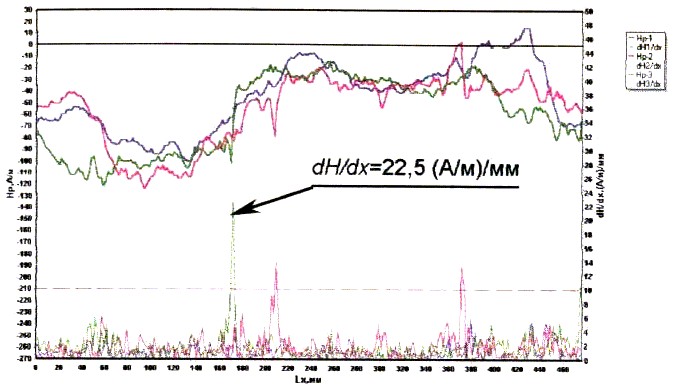

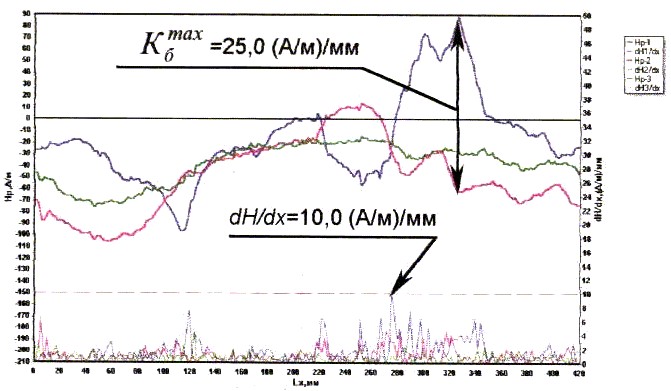

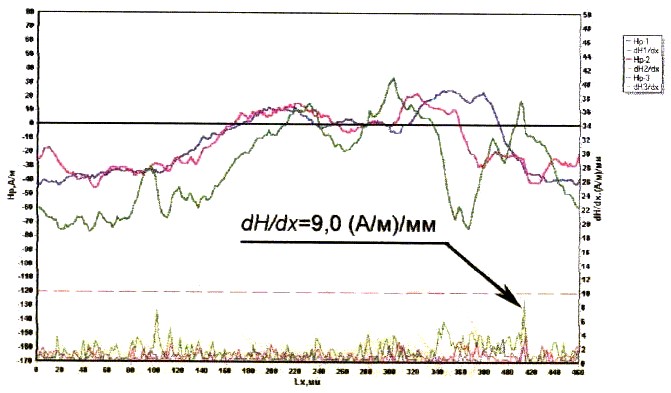

На рис.23÷25 представлены результаты контроля 9-ти сварных швов, и отмечены максимальные значения градиентов распределения поля рассеяния dH/dx (Кин) для каждого сварного шва. Эти значения градиентов взяты для расчётов среднеарифметического значения градиента:

, где n = 9;

Затем определяется соотношение т между максимальным и средним значением указанных градиентов. Максимальное значение Кин было зафиксировано на стыке №27 ГРС "Ижевск-1".

.

Сравнивая полученное соотношения т с предельным соотношением (mпр ≅ 3), можно сделать вывод о том, что состояние металла в зоне КН, выявленной на стыке №27, предрасположено к развитию повреждения. При этом резкий локальный "всплеск" поля Hр и соответствующий ему максимальный градиент (dH/dx), характеризуют наличие в этой зоне КН локального дефекта в виде поры или шлакового включения.

Более опасным для развития повреждений в виде поверхностных трещин, развивающихся, как правило, вдоль периметра шва в зоне термовлияния, является максимальное значение градиента поля Нр по длине lб, где lб - базовое расстояние между двумя каналами измерений, установленным с двух сторон шва. Характерный пример такого распределения поля Нр приведён на рис.25, б. Значение т для этого сварного шва равно:

4.8.5. Пример контроля тройникового сварного соединения паропровода.

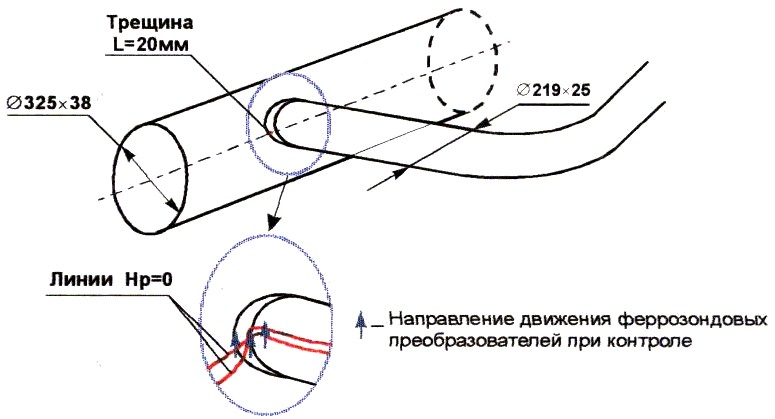

На рис.26 представлены результаты контроля тройникового сварного шва №41а на паропроводе острого пара (∅325х38) блока №2 Череповецкой ГРЭС. На рис.26, а показана схема контроля углового сварного шва.

На рис.22, б и 26, в показано распределение поля Hр вдоль и по периметру сварного шва, и отмечена зона КНmах, характеризуемая знакопеременным распределением поля Hр с максимальным значения коэффициента интенсивности dH/dx по всем трём каналам.

В зоне КНmах при дополнительном контроле традиционными методами НК была выявлена трещина длиной 20 мм, развивающаяся с наружной поверхности шва.

4.9. Подтверждение результатов магнитного контроля другими методами неразрушающего контроля.

Гибы и сварные стыки, а также отдельные прямые участки, имеющие по результатам магнитного контроля максимальную концентрацию напряжений, рекомендуется проверить УЗД в соответствии с [8], [13], [14], [18] с целью выявления внутренних дефектов.

Выявление поверхностных трещин в зонах концентрации напряжений осуществляется с помощью электромагнитных индикаторов трещин (ЭМИТ-1):

- трещины выявляются путем сканирования датчиком прибора вдоль линии КН; схема перемещения датчиком указана в паспорте прибора;

- чувствительность прибора ЭМИТ-1 сначала настраивается на максимальную с целью выявления поверхностных трещин глубиной 0,3 мм и более;

- факт выявления трещины регистрируется звуковым и световым сигналом прибора ЭМИТ-1.

Данные регистрации зон концентрации по максимальному градиенту поля и выявленных поверхностных трещин заносятся в протокол результатов контроля (см. Приложение 1).

При оценке ресурса трубопроводов рекомендуется дополнительно взять "реплики" металла в зонах концентрации напряжений. Методика взятия "реплик" известна и в специальной литературе описана.

Оценка прочности трубопровода проводится для состояния, которое по результатам диагностирования оценивается, как работоспособное, то есть явные дефектные участки трубопровода должны быть заменены.

Оценка работоспособности производится на основе поверочного расчета на прочность для основного металла и сварных соединений в зонах концентрации напряжений, выявленных в результате диагностики (программа Press-1 (см. Приложение 3) или в соответствии с методиками, принятыми в данной отрасли промышленности).

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

5.1. Результаты всех выполненных измерений и расчетов оформляются в виде Заключения с приложениями протоколов по отдельным видам контроля. В Приложении 2 приведена форма протокола результатов контроля металла и сварных соединений методом магнитной памяти (ММП). Результаты контроля другими методами оформляются отдельными протоколами.

В заключении должны быть отражены:

- объём и участки контроля;

- подробное описание результатов контроля;

- анализ магнитограмм;

- выводы и мероприятия по обеспечению надёжности трубопроводов.

5.2. Ответственность за качество и достоверность работ по диагностике трубопроводов несут специалисты и руководители организации, выполнявшей техническую диагностику. Заключение подписывается исполнителями работы и утверждается руководством этой организации.

5.3. Разрешение на эксплуатацию трубопровода дает инспектор органов технического надзора или администрации предприятия на основе заключения специализированной организации, выполнявшей техническую диагностику трубопровода.

6. КВАЛИФИКАЦИЯ ОПЕРАТОРОВ

6.1. Получение надежных результатов при выполнении магнитного контроля трубопроводов в значительной степени зависит от квалификации, опыта и добросовестности оператора.

К проведению контроля допускаются лица, прошедшие специальное обучение физическим методам неразрушающего контроля металла, стажировку с опытным оператором не менее 2-х месяцев.

6.2. На проведение магнитного контроля оператору дается допуск к работе в соответствии с Правилами техники безопасности, принятыми в данной отрасли промышленности.

6.3. Общее руководство работами по магнитному контролю трубопроводов возлагается на квалифицированных инженерно-технических работников предприятия или ремонтной организации. К руководству работой допускаются ИТР из числа лиц, изучивших предварительно причины и места повреждений контролируемого узла, его конструктивные и эксплуатационные характеристики. ИТР наравне с операторами несут ответственность за достоверность контроля и соблюдение правил безопасности при работах на трубопроводах.

7. ТЕХНИКА БЕЗОПАСНОСТИ

7.1. Лица, участвующие в выполнении контроля, должны знать и выполнять правила техники безопасности, установленные для работников данного предприятия.

7.2. Перед допуском к контролю все лица, участвующие в работе, должны пройти соответствующий инструктаж по технике безопасности и расписаться в соответствующем журнале.

При каждом изменении условий производства работ производится инструктаж. Ответственным за проведение инструктажа операторов является руководитель работ из числа ИТР.

7.3. Лица, проводящие магнитный контроль, должны носить защитные каски и пользоваться спецодеждой, применяемой при работе на данном предприятии.

7.4. При выполнении контроля на высоте более 2 метров необходимо строить леса, подставлять лестницу или использовать люльку. Конструкции лесов, лестницы или люльки должны соответствовать требованиям норм и правил техники безопасности.

ЛИТЕРАТУРА

1. ГОСТ 20911-89. Техническая диагностика. Термины и определения.

2. ГОСТ 23172-78. Котлы стационарные. Термины и определения.

3. ГОСТ 23479-79. Контроль неразрушающий. Методы оптического вида. Общие требования.

4. ГОСТ 27.002-89. Надёжность в технике. Основные понятия. Термины и определения.

5. ГОСТ 28702-90. Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования.

6. РД 03-94. Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды. М.: НПО ОБТ, 1994. Изменение №1. Утверждено Постановлением Госгортехнадзора России от 13.01.97.

7. ПБ 03-108-96. Правила устройства и безопасной эксплуатации технологических трубопроводов. Утверждены Госгортехнадзором России 02.03.95.

8. РД 10-262-98: РД 153-34.0-17.421-98. Типовая инструкция по контролю металла и продлению срока службы основных элементов котлов, турбин и трубопроводов тепловых электростанций. М.: СПО ОРГРЭС, 1999.

9. РД 153-34.0-20.507-98. Типовая инструкция по технической эксплуатации систем транспорта и распределения тепловой энергии (тепловых сетей). М.: СПО ОРГРЭС, 1999.

10. Типовая программа технического диагностирования трубопроводов, отработавших расчётный срок службы (расчётный ресурс). Согласована с Госгортехнадзором России. М., 1996.

11. РД 34.10.130-96. Инструкция по визуальному и измерительному контролю. Утверждена Минтопэнерго РФ, согласована Госгортехнадзором России. М., 1996.

12. РД 34.17.437-95. Неразрушающий магнитный метод диагностирования сварных соединений трубных систем котлов и трубопроводов энергетических установок. М.: СПО ОРГРЭС, 1995.

13. РД 2730.940.103-92. Котлы паровые и водогрейные, трубопроводы пара и горячей воды. Сварные соединения. Контроль качества. М.: НПО ЦНИИТМАШ, 1993.

14. РД 34.17.302-97 (ОП-501 ЦД-97). Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения.

15. РД 34.15.027-93 (PTM-lc-293). Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций. М.: НПО ОБТ, 1994.

16. РД 153-34.0-20.522-99. Типовая инструкция по периодическому техническому освидетельствованию трубопроводов тепловых сетей в процессе эксплуатации. М.: СПО ОРГРЭС, 1999.

17. РД 51-1-98. Методика компьютерной диагностики локальных участков газопроводов с использованием магнитной памяти металла. Утверждена РАО "Газпром", согласована с Госгортехнадзором России. М.,1998.

18. ВСН 012-88. Строительство магистральных и промысловых трубопроводов. Контроль качества и приёмка работ.

19. Экспериментальная Механика. /Под ред. А. Кобаяши/ Т.2. М.: Мир, 1990.

20. Дубов А.А., Встовский Г.В. Интерпретация основного диагностического параметра, используемого при контроле труб по методу магнитной памяти металла // Контроль. Диагностика. №3, 1999.

21. Дубов А.А. Экспресс-метод контроля сварочных напряжений // Сварочное производство. №11, 1996.

22. Дубов А.А. Диагностика котельных труб с использованием магнитной памяти металла. М.: Энергоатомиздат, 1995.

Характеристика магнитных приборов конструкции и производства фирмы "Энергодиагностика"

Таблица 1.

Наименование прибора | Тип индикации | Диапазон измерений напряженности магнитного поля Нр, А/м | Назначение прибора | Электропитание | Габаритные размеры | Масса, кг |

ИКН-1М измеритель концентрации напряжений - система измерения, регистрации и обработки напряженно-деформированного состояния оборудования с использованием метода магнитной памяти металла | жидкокристаллический графический индикатор, звуковой сигнал | ±2000 | определение зон максимальной концентрации напряжений | автономный режим аккумуляторы (4шт.х1,2В) или гальванические элементы (4шт.х1,5В), стационарный режим 5-6 В | 230х105х40 | 0,5 |

ИКНМ-2ФП измеритель концентрации напряжений магнитометрический | светодиодный цифровой индикатор, звуковой сигнал | ±1999 | определение зон максимальной концентрации напряжений | гальванические элементы (2шт.х1,5В) или аккумуляторы (2шт.х1,2В) | 120х60х25 | 0,3 |

ЭМИТ-1 (2) электромагнитный индикатор трещин (дефектоскоп) | светодиодный индикатор, звуковой сигнал | — | выявление поверхностных трещин глубиной 0,2 мм и более | аккумуляторы (2шт.х1,2В), | 160х85х30 | 0,35 |

Рис.1. Схема контроля трубопроводов трёхканальным датчиком:

1, 2, 3 - феррозондовые преобразователи; 4 - сканирующее устройство с датчиком измерения длины; 5 - соединительный кабель; 6 - прибор ИКН-1М с блоком памяти 4 Мб и экраном для отображения графической информации; λб - базовое расстояние между датчиками.

Рис.2. Результаты контроля трубопровода отбора пара (13 атм)из турбины ПТ-60 ТЭЦ-12 "Мосэнерго".

а)

б)

в)

Рис.3. Наиболее характерные магнитограммы распределения нормальной составляющей напряжённости магнитного поля Нр рассеяния по периметру сечений трубопроводов или гибов.

Рис.4. Магнитограмма распределения нормальной составляющей напряжённости магнитного поля Нр рассеяния по периметру сечений трубопровода или гиба для критической области напряжённо-деформированного состояния: lк - критический размер оболочки;

lk =(1÷2)δ, где δ- толщина стенки гиба в мм.

Рис.5. Схема контроля стыковых сварных соединений труб четырёхканальным датчиком прибора ИКН-1М-4: 1, 2, 3 - феррозондовые преобразователи сканирующего устройства для регистрации поля Нр на поверхности сварного шва; 4 - феррозондовый преобразователь для отстройки от внешнего магнитного поля Нр; 5 - колёса привода измерителя длины;

Δlk - базовое расстояние между феррозондовыми преобразователями.

Рис.6. Схема контроля элементов подвесной опоры трубопровода

(стрелками указаны, зоны измерения магнитного поля Нр на подвесках опоры):

1 - трубопровод; 2 - пруток; 3 - датчик прибора - измерителя концентрации напряжений;

4 - направление сканирования при контроле.

а)

№ опор точка контроля | 1 | 2 | 3 |

А | -306 А/м | 4 А/м | 103 А/м |

В | -451 А/м | 10 А/м | 705 А/м |

б)

Рис. 7. Схема контроля подвесных опор участка паропровода (а) и результаты измерений величины Нр в точках контроля А и В (б).

Рис.8. Результаты контроля вдоль верхней образующей паропроводов подачи пара на РОУ кота блока 200 МВт cm.№1 Череповецкой ГРЭС.

а)

б) в)

Рис.9. Результаты контроля углового сварного шва №65 тройника байпасной линии главного паропровода магистрали "А" на отметке 9м блока №2Череповецкой ГРЭС.

а)

б)

Рис.10. Результаты контроля прямого участка магистрали №4 (сталь 20, ∅426х12) после зала редуцирования между сварными швами №7÷№8 на ГРС "Ижевск-2.

Рис. 11. Результаты контроля участка питательного коллектора (⊕273х8мм), расположенного между котлами ст.№7 и ст.№9 Челябинской ГРЭС.

Рис.12. Результаты контроля участка питательного коллектора (⊕273х8мм), расположенного между ПЭН № 11 и ПЭН № 12 турбинного цеха Челябинской ГРЭС.

Рис.13. Распределения поля Нр вдоль участка контроля с максимальной деформацией на замерной линии (0168х16) ЗЛА "Северная", УКПГ-2В, Уренгойское ГКМ.

а)

б)

Рис.14. Распределения поля Нр вдоль периметра замерной линии (∅168х16) в зонеКН (ЗПА "Северная", УКПГ-2В, Уренгойское ГКМ):

- зоны КНmax.

а) б)

в)

г)

Рис.15. Результаты контроля деформированного участка МПК (а) на Уренгойском ГКМ (Западный коридор, Нитка 1, ПК 257, ∅1420х18,7) в зоне КН (б) в 3-х канальном режиме (в) и отдельно по каналу Hр1 (г).

а)

б)

Рис.16. Результаты контроля вдоль верхней образующей прямого участка паропровода острого пара (сталь 15Х1М1Ф, ∅273х32 мм) вблизи главной паровой задвижки (ГПЗ) нитки "Б" блока 300 МВт ст.№1 Конаковской ГРЭС.

а)

б) в)

х500

г)

Рис.17. Результаты контроля гиба перепускной тубы № 10 (сталь 15Х1М1Ф, ∅219х32мм) от регулирующего клапана к ЦВД турбины ПТ-60 ст.№3 Дягилевской ТЭЦ.

Рис. 18. Результаты контроля гиба №67 трубопровода питательной воды (сталь 15ГС, ∅325х40мм) блока 300 МВт ст.№1 Конаковской ГРЭС.

а)

б)

Рис.19. Результаты контроля гиба №18 выходной магистрали (сталь 20, ∅219х8) наАГРС-10 “Очистные” (г. Ижевск).

Рис.20. Схема расположения участков контроля на трубопроводах сетевой воды (∅426х12мм) теплосети "Мосэнерго": • - зона КН.

а)

б)

в)

Рис.21. Результаты контроля участков на трубопроводах сетевой воды (∅426х12мм) теплосети "Мосэнерго".

а)

б)

Рис.22. Результаты контроля сварного шва №5 магистрали байпаса №1 (сталь 20, ∅325х9) на ГРС "Ижевск-2.

а)

б)

в)

Рис.23. Результаты контроля колена сварных швов трубопроводов (сталь 20, ∅159х9мм) №5 ГРС-Искра" (а), №16 (б) и №17 (в) ГРС "Ижевск-1".

а)

б)

в)

Рис.24. Результаты контроля колена сварных швов трубопроводов (сталь 20, ∅159х9 мм) №21(а), №22 (б) и №26 (в) ГРС "Ижевск-1".

а)

б)

в)

Рис.25. Результаты контроля колена сварных швов трубопроводов (сталь 20, ∅159х9мм) №27 (а) ГРС "Ижевск-1", №1 (б) и №2 (в) обводной магистрали у зала редуцирования ГРС "Ижевск-2".

а)

б)

в)

Рис.26. Результаты контроля углового стыка №4la вблизи стопорного на паропроводе острого пара блока №2 Череповецкой ГРЭС.

Приложение 1

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Термин | Определение, НТД |

Базовое расстояние (λб) | Расстояние между двумя каналами (измерительными датчиками) измерений магнитного поля Нр. |

График dH/dx | Дифференциал изменения поля Нр по длине контролируемого участка X: |

Дискретность записи поля Нр (S) | Шаг (расстояние) между двумя соседними точками контроля по каждому каналу измерений |

Допустимая толщина стенки | Толщина стенки, при которой возможна работа детали на расчётных параметрах в течение расчётного ресурса; она является критерием для определения достаточных значений фактической толщины стенки [6]. |

Зона концентрации напряжений (ЗКН) | Контур на поверхности изделия, ограниченный линией со сменой знака нормальной составляющей МПР (или нулевым значением МПР). Образуется в местах концентрации дефектов металла и примесей в процессе охлаждения изделия ниже точки Кюри в магнитном поле Земли. Для оборудования, находящегося в эксплуатации, ЗКН образуется под действием рабочих нагрузок и соответствует месту действия главных напряжений. |

Канал измерений поля Нр (Н1, Н2, Н3) | Канал измерений, полученных одним датчиком контроля магнитного поля Нр. Такое обозначение измеряемого поля вводится при многоканальной схеме измерения (два и более датчика контроля). |

Градиент (коэффициент интенсивности) изменения магнитного поля Нр в зоне КН Кин (А/м2) | Отношение модульной разности магнитного поля Нр между двумя точками контроля, расположенными на равных отрезках (А/м2) по обе стороны от линии КН, к расстоянию 2 λk. При этом отрезки λk должны быть перпендикулярными к линии КН (линии Нр = 0). |

Критический размер оболочки оборудования и конструкций (λkр) | Минимальное расстояние между ближайшими устойчивыми полосами скольжения слоев металла, возникающее при потере устойчивости оболочки оборудования и конструкций под действием различных нагрузок. Критический размер оболочки на поверхности объекта контроля характеризуется расстоянием между двумя ближайшими линиями с нулевым значением магнитного поля рассеяния Нр, кратным типоразмеру оболочки. |

Магнитомеханический гистерезис | Необратимое изменение намагниченности в зависимости от деформации изделия в магнитном поле Земли. При циклических нагрузках и вибрациях ферромагнитного изделия в магнитном поле Земли магнитомеханический гистерезис обусловлен смещением границ доменов и является источником намагничивания. |

Метод магнитной памяти металла (ММП) | ММП - метод неразрушающего контроля, основанный на анализе распределения магнитных полей рассеяния (МПР) на поверхности изделий при их намагничивании в магнитном поле Земли. В рассматриваемом методе контроля используется последействие, которое проявляется в виде магнитной памяти металла к фактическим деформациям и структурным изменениям в металле оборудования. При этом МПР отображают необратимое изменение намагниченности в направлении действия главных напряжений от рабочих нагрузок, а также остаточную намагниченность деталей и сварных соединений после их изготовления и охлаждения в магнитном поле Земли. |

Напряженность магнитного поля рассеяния Hp, (А/м) | Числовая характеристика (параметр) магнитного поля, измеренного на поверхности изделия. |

Неподвижная опора | Опора, фиксирующая отдельные точки трубопровода и воспринимающая усилия, возникающие в нём вследствие температурных деформаций и внутреннего давления [9]. |

Несплошность сварного соединения | Обобщённое наименование всех нарушений сплошности и формы сварного соединения (трещины, непровара, несплавления, включения и др.) [11]. |

Основной металл | Металл деталей, соединяемых сваркой [11]. |

Остаточный ресурс | Суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние [4]. |

Подвижная опора | Опора, воспринимающая массу трубопровода и обеспечивающая ему свободное перемещение при температурных деформациях [9]. |

Помехи при измерениях по методу магнитной памяти металла | Наличие внешнего магнитного поля (кроме магнитного поля Земли) вблизи объекта контроля; наличие на объекте контроля постороннего ферромагнитного изделия; электросварка на объекте контроля. |

Предельное состояние | Состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна либо восстановление его работоспособного состояния невозможно или нецелесообразно [4]. |

Расчётная толщина стенки | Толщина стенки, теоретически необходимая для обеспечения прочности детали при воздействии внутреннего или наружного давления [6]. Давление, принимаемое при расчёте элемента трубопровода на прочность [2]. |

Собственное магнитное поле рассеяния объекта контроля (СМПР) | Собственное магнитное поле рассеяния, возникающее на поверхности изделия в зонах скольжения дислокации. |

Термомагнитный гистерезис при остывании изделий в магнитном поле Земли | Необратимый процесс намагничивания изделия в магнитном поле Земли при его охлаждении ниже точки Кюри. Отображает структурную и технологическую наследственность изделия. |

Установка режима работы аппаратуры | Установка режима работы аппаратуры по пунктам главного меню прибора в соответствии с используемой методикой. |

Фактическая толщина стенки | Толщина стенки, измеренная на определяющем параметры эксплуатации конкретном участке детали при изготовлении или в эксплуатации [6]. |

Элемент трубопровода | Сборочная единица трубопровода горячей воды и пара, предназначенная для выполнения одной из основных функций трубопровода (например, прямолинейный участок, колено, тройник, конусный переход, фланец и др.) [6]. |

Приложение 2

ПРОТОКОЛ

результатов контроля участка трубопровода методом

магнитной памяти металла (ММП).

Дата контроля __________________________________________________________________

Наименование предприятия _______________________________________________________

Наименование трубопровода (технологическое) ______________________________________

Номер формуляра, рисунка, схемы _________________________________________________

Рабочие параметры ______________________________________________________________

Типоразмер труб ________________________________________________________________

Марка стали ____________________________________________________________________

Длительность эксплуатации, час ___________________________________________________

1. Результаты контроля

№ п/п | Место расположения | Экстремальные (min/max) | Максимальное значение | Предельное значение | Соотношениет, | Результаты контроля | |||

ЗКН на формуляре (условное обозначение) | значения поля Нр, А/м | Кин, (А/м)/мм | Кин, (А/м)/мм | факт. | пред. | другими методами | |||

| | |||||||||

2. Выводы

Контроль выполнил ______________________________________________________________

(подпись, ФИО, должность)

удостоверение квалификации персонала _____________________________________________

Руководитель ___________________________________________________________________

(подпись, ФИО)

Приложение 3

ПРОГРАММА PRESS-1*

____________

* Программу расчёта Press-1 можно приобрести в ООО "Энергодиагностика".

1. Условные обозначения (единицы измерения):

ВТД - внутритрубная диагностика;

КД - коррозионный дефект;

КН - концентрация напряжений;

σфкд - фактическое напряжение в стенке трубы с дефектом ВТД (МПа);

σфкн - фактическое напряжение в стенке трубы в зонах КН (МПа);

Sп - проектная толщина стенки (мм);

Sкд - фактическая толщина стенки трубы с дефектом ВТД (мм);

Sкн - фактическая толщина стенки трубы в зонах КН (мм);

Dвн - внутренний диаметр трубопровода (мм);

Р - давление для бездефектной стенки трубы (МПа);

Ркд - давление для стенки трубы с дефектом ВТД (МПа);

Ркн - давление для стенки трубы в зонах КН (МПа).