ГОСТ 23904-79 Пайка. Метод определения смачивания материалов припоями

ГОСТ 23904-79Группа В09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПАЙКА. МЕТОД ОПРЕДЕЛЕНИЯ СМАЧИВАНИЯ МАТЕРИАЛОВ ПРИПОЯМИBrazing and soldering.

Method for determination of materials wetting with solders

Срок действия с 01.07.1980

до 01.07.1985*

_______________________________

* Ограничение срока действия снято

постановлением Госстандарта СССР

от 22.12.89 N 4020 (ИУС N 4, 1990 год). -

Примечание изготовителя базы данных.

РАЗРАБОТАН Государственным комитетом СССР по стандартам Академией наук УССР **

ИСПОЛНИТЕЛИ**

Н.Н.Сирченко, канд. техн. наук; Ю.В.Найдич, чл.-корр. АН УССР, проф., д-р техн. наук; А.В.Савченков; В.С.Журавлев, канд. техн. наук; В.М.Перевертайло, канд. хим. наук; Л.И.Лемберт **

ВНЕСЕН Государственным комитетом СССР по стандартам**

Зам. председателя П.С.Малышков **

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23 ноября 1979 г. N 4495 **

_________________

** Информационные данные приведены из официального издания, М.: Издательство стандартов, 1980. - Примечание изготовителя базы данных.

ПЕРЕИЗДАНИЕ. Апрель 1982 г.

Настоящий стандарт распространяется на метод определения смачивания материалов припоями по следующим характеристикам:

краевому углу смачивания и площади растекания;

начальной скорости смачивания и времени растекания (для припоев с 723 К).

Стандарт применяют для оценки совместимости материалов при пайке, разработке технологического процесса пайки и оптимизации его параметров, а также при разработке новых припоев и флюсов.

1. ОПРЕДЕЛЕНИЕ СМАЧИВАНИЯ ПО КРАЕВОМУ УГЛУ И ПЛОЩАДИ РАСТЕКАНИЯ

1.1. Отбор образцов

1.1.1. Для испытаний следует применять пластины размером 40x40 мм или диски диаметром 40 мм из паяемого материала.

1.1.2. Толщина пластин или дисков должна быть 0,5-3,0 мм. При толщине более 3 мм допускается механическая обработка со стороны, не подвергаемой испытанию.

1.1.3. Для испытаний использовать заготовки припоя в форме цилиндра или куба, имеющие дозированный объем 64 мм. Масса припоев в зависимости от их плотности приведена в справочном приложении 1.

1.1.4. При использовании припоев, содержащих Ag, Au, Pt, Pd и другие драгоценные или редкие металлы, размеры образцов для испытаний должны быть 20x20 мм или диаметром 20 мм, а дозированный объем припоя 16 мм.

1.1.5. Число образцов для испытаний должно быть не менее трех для каждого сочетания материалов, припоя и флюса, режима пайки.

1.2. Аппаратура и приборы

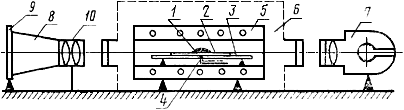

1.2.1. Испытания рекомендуется проводить на установке, принципиальная схема которой показана на черт.1.

Схема установки для проведения испытаний

1 - капля припоя; 2 - образец из паяемого материала; 3 - подложка для установки образца;

4 - термопара; 5 - нагревательное устройство; 6 - камера (при испытаниях в среде или вакууме);

7 - источник света; 8 - макрофотонасадка (увеличитель); 9 - экран; 10 - объективыЧерт.1

Установка должна обеспечивать:

горизонтальность испытуемого образца;

возможность создания необходимой среды или вакуума в период испытаний;

юстировку и фокусировку четкого изображения капли припоя на экране;

равномерный нагрев образца до заданной температуры;

отсутствие вибрации.

Перечень рекомендуемой аппаратуры и приборов приведен в справочном приложении 2.

1.2.2. Измерение температуры в процессе испытаний производить термопарами по ГОСТ 6616-74 и приборами по ГОСТ 9245-79 класса точности не ниже 0,05.

1.2.3. Для определения краевого угла смачивания следует применять фото- и киноаппаратуру. Скорость киносъемки 16-1500 кадров в секунду в зависимости от скорости растекания припоя.

1.2.4. Измерение краевого угла смачивания на фотоснимке или кинопленке следует производить на инструментальных микроскопах.

1.3. Подготовка к испытаниям

1.3.1. Поверхность образцов и припоя следует подготавливать в соответствии с технологическим процессом изготовления паяной конструкции. При отсутствии данных способ подготовки поверхности установить опытным путем. Допускается испытывать материалы в состоянии поставки, удалив жировые загрязнения и влагу.

1.3.2. Припой следует размещать в центре горизонтально расположенной пластины. Горизонтальность площадки для установления пластин проверять с помощью уровня.

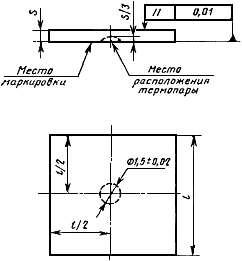

1.3.3. Рабочий конец термопары следует крепить в центре нерабочей поверхности образца методами, обеспечивающими надежный тепловой контакт согласно черт.2.

Черт.2

1.3.4. Образцы маркировать номером партии или условным индексом на нерабочей части любым способом, обеспечивающим сохранение маркировки после испытаний.

1.4. Проведение испытаний

1.4.1. Образцы следует нагревать в газовой среде, в вакууме или с флюсом в соответствии с предусмотренным технологическим процессом. При отсутствии данных среду следует выбирать в зависимости от марки материала и припоя.

1.4.2. При проведении испытаний с флюсом его объем должен быть не более 400 мм для образцов 40x40 мм и не более 100 мм

для образцов 20х20 мм. Флюс следует наносить согласно принятой технологии.

1.4.3. Краевой угол смачивания следует фиксировать в процессе испытаний в соответствии с п.1.2.3. Допускается непосредственное измерение угла на экране.

1.4.4. Краевой угол смачивания фиксируют при достижении припоем следующих значений температуры:

начала плавления (3-5 °С выше солидуса);

полного плавления (3-5 °С выше ликвидуса);

температуры пайки.

Фиксация других точек производится в зависимости от поставленной задачи.

1.4.5. При отсутствии соответствующего оборудования допускается измерение краевого угла смачивания после охлаждения образца.

1.5. Обработка и подсчет результатов

1.5.1. Измерение краевого угла смачивания надлежит производить в следующем порядке:

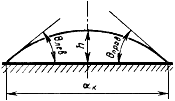

на снимке или проекции капли провести касательную в точке пересечения контура капли с поверхностью образца, как показано на черт.3;

измерить угол наклона касательной согласно п.1.2.4.

Черт.3

1.5.2. Для каждой проекции капли измеряют краевой угол с левой и правой сторон. Погрешность измерения не должна превышать 5 градусов.

1.5.3. Вычисление краевого угла смачивания для данной капли следует проводить по формуле