ГОСТ 26467-85 Лента порошковая наплавочная. Общие технические условия

ГОСТ 26467-85Группа В05

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЛЕНТА ПОРОШКОВАЯ НАПЛАВОЧНАЯ

Общие технические условия

Hard-surfacing flux-cored strip.

General specifications

ОКП 14 7800

Срок действия с 01.07.86

до 01.07.91*

_______________________________

* Ограничение срока действия снято по протоколу N 5-94

Межгосударственного Совета по стандартизации,

метрологии и сертификации (ИУС N 11/12, 1994 год). -

Примечание изготовителя базы данных.

РАЗРАБОТАН Академией наук Украинской ССР

ИСПОЛНИТЕЛИ

К.А.Ющенко, д-р. техн. наук; Б.В.Данильченко, канд. техн. наук; И.И.Зюбин; В.П.Шимановский, канд. техн. наук; А.П.Ворончук

ВНЕСЕН Академией наук Украинской ССР

Академик АН УССР И.К.Походня

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 22 марта 1985 г. N 698

Настоящий стандарт распространяется на порошковую ленту, предназначенную для дуговой механизированной наплавки поверхностных слоев с особыми свойствами.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

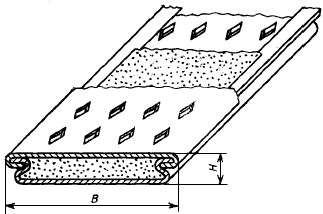

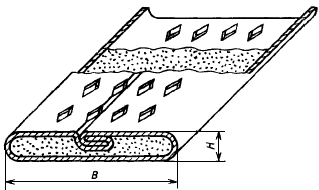

1.1. По конструкции порошковая лента подразделяется на двухзамковую - тип А (черт.1) и однозамковую - тип Б (черт.2).

Черт.1

Черт.2

1.2. Ширина и толщина

порошковой ленты, а также предельные отклонения по ним должны соответствовать указанным в табл.1.

Таблица 1

мм

Условное обозначение типа порошковой ленты | Ширина | Предельные отклонения | Толщина | Предельные отклонения | ||

для ленты | для ленты | для ленты | для ленты | |||

А | 18,0 | ±0,5 | ±1,0 | 3,8 | ±0,2 | ±0,4 |

Б | 10,0 | ±0,6 | ±0,8 | 3,0 | ±0,2 | ±0,4 |

12,0 | ±0,6 | ±0,8 | 3,8 | ±0,2 | ±0,4 | |

16,5 | ±0,8 | ±1,0 | 3,8 | ±0,2 | ±0,4 | |

1.3. В соответствии со способом наплавки условные обозначения порошковой ленты приведены в табл.2.

Таблица 2

Способ наплавки | Условное обозначение порошковой ленты |

Наплавка под флюсом | Ф |

Наплавка без дополнительной защиты (самозащитная порошковая лента) | С |

Наплавка под флюсом и без дополнительной защиты (универсальная порошковая лента) | У |

Пример условного обозначения порошковой наплавочной ленты марки ПЛ-Нп-350Х25Н3С3 двухзамковой универсальной:

ПЛ-Нп-350Х25Н3С3-А-У ГОСТ 26467-85

Условное обозначение марки порошковой ленты состоит из индексов ПЛ (порошковая лента) и Нп (наплавочная); следующие за индексом Нп цифры указывают среднюю массовую долю углерода в наплавленном металле в сотых долях процента. Цифры, следующие за буквенными обозначениями химических элементов, указывают среднюю массовую долю элемента в процентах. Отсутствие цифры означает, что средняя массовая доля элемента не более 1,5%. При средней массовой доле в наплавленном металле кремния до 0,8% и марганца до 1,0% буквы С и Г не проставляются.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Порошковая лента должна изготовляться в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке.

2.2. Порошковая лента состоит из металлической оболочки и порошка-наполнителя.

2.3. Поверхность порошковой ленты должна быть без следов коррозии, масла и других органических веществ.

2.4. Рисунок отпечатков от уплотняющих валков должен быть четким по всей длине ленты. Форма и размеры отпечатков устанавливаются нормативно-технической документацией на конкретную продукцию.

Допускаются следы от формирующих роликов. Иные отпечатки и другие дефекты механического происхождения не допускаются.

2.5. Серповидность порошковой ленты не должна превышать 15 мм.

2.6. Порошок-наполнитель должен заполнять порошковую ленту по всей длине без пропусков и неплотностей. Самопроизвольное высыпание порошка-наполнителя после разрезки порошковой ленты в поперечном сечении не допускается.

Разность наибольшего и наименьшего значений коэффициента заполнения ленты порошком-наполнителем (коэффициент заполнения - отношение массы порошка-наполнителя к массе порошковой ленты, выраженное в процентах) должна быть для ленты 1-й группы не более 3,5%, для ленты 2-й группы - не более 4,0%.

2.7. Относительный расход порошковой ленты, химический состав, твердость наплавленного металла, количество пор и шлаковых включений устанавливаются нормативно-технической документацией на конкретную марку порошковой ленты.

2.8. Сварочно-технологические свойства порошковой ленты должны соответствовать требованиям:

дуга должна стабильно гореть при использовании рода тока и режимов, рекомендованных в нормативно-технической документации на конкретную марку порошковой ленты;

наплавленный валик должен иметь плавные очертания;

если по нормативно-технической документации в порошок-наполнитель порошковой ленты введены минеральные компоненты, то при наплавке валик должен равномерно покрываться шлаковой коркой, которая после остывания должна легко отделяться;

дефекты на поверхности наплавленного металла не должны выходить за пределы допускаемых нормативно-технической документацией на конкретную марку порошковой ленты.

2.9. Порошковую ленту типа А изготовляют в рулонах.

Каждый рулон должен состоять из одного отрезка порошковой ленты.

Масса рулона должна быть от 45 до 65 кг. Допускается наличие рулонов порошковой ленты массой не менее 25 кг в количестве не более 5% общего числа рулонов от партии.

Внутренний диаметр рулона 330-390 мм.

Порошковую ленту типа Б изготовляют намотанной на кассеты по нормативно-технической документации. Общий вид кассеты представлен в справочном приложении 1.

Порошковая лента в кассете должна состоять из одного отрезка. Для порошковых лент, изготовляемых с оболочкой из цветных металлов, допускается намотка трех отрезков порошковой ленты в одну кассету, но не более двух кассет на партию.

Масса порошковой ленты в кассете должна быть от 75 до 175 кг. Допускается наличие кассет с порошковой лентой массой не менее 25 кг в количестве не более 5% от партии.

3. ПРАВИЛА ПРИЕМКИ

3.1. Порошковую ленту принимают партиями. Партия должна состоять из порошковой ленты одной марки, одного типоразмера и быть изготовленной из исходных материалов одних партий. Партия порошковой ленты должна сопровождаться одним документом о качестве, в котором указывают:

товарный знак или наименование предприятия-изготовителя и товарный знак;

номер партии;

количество рулонов или кассет;

массу нетто порошковой ленты в килограммах;

химический состав наплавленного металла;

твердость наплавленного металла;

группу порошковой ленты;

штамп технического контроля;

дату изготовления.

3.2. Масса партии должна быть от 200 до 15000 кг.

3.3. Для проверки качества порошковой ленты от партии отбирают:

для проверки качества поверхности, размеров и серповидности порошковой ленты, размеров рулонов - 3% рулонов или кассет, но не менее одного рулона (кассеты);

для проверки качества заполнения порошковой ленты порошком-наполнителем - 3% рулонов или кассет, но не менее пяти рулонов (кассет);

для проверки сварочно-технологических свойств порошковой ленты, химического состава и твердости наплавленного металла, относительного расхода порошковой ленты, количества пор и шлаковых включений - один рулон или кассету.

3.4. Относительный расход порошковой ленты определяется по требованию потребителя.

3.5. При получении неудовлетворительных результатов хотя бы по одному из показателей проводят повторные испытания на удвоенном количестве рулонов или кассет порошковой ленты. Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Качество поверхности порошковой ленты проверяют визуально без применения увеличительных приборов.

4.2. Ширину и толщину порошковой ленты проверяют не менее чем на двух участках рулона или кассеты измерительным прибором, имеющим погрешность не более 0,05 мм.

4.3. Размеры рулона проверяют с погрешностью не более 5 мм измерительным инструментом соответствующей точности.

4.4. Серповидность порошковой ленты проверяют по ГОСТ 503-81.

4.5. Массу рулона или кассеты порошковой ленты проверяют с погрешностью не более 0,2 кг.

4.6. Для определения коэффициента заполнения порошковой ленты от каждого из отобранных для испытаний рулона или кассеты отрезают по одному образцу длиной 350-450 мм. Образцы взвешивают с погрешностью не более 0,01 г, вскрывают, тщательно очищают оболочки от порошка-наполнителя, затем оболочки взвешивают и для каждого образца определяют коэффициент заполнения в процентах по формуле

,

где - масса образца, г;

- масса оболочки, г.