ПБ 03-605-03

ФЕДЕРАЛЬНЫЙ ГОРНЫЙ И ПРОМЫШЛЕННЫЙ НАДЗОР РОССИИ

ПОСТАНОВЛЕНИЕ

от 9 июня 2003 года № 76

Зарегистрировано в Министерстве юстиции Российской Федерации

19 июня 2003 года, регистрационный № 4749

Об утверждении Правил устройства вертикальных цилиндрических стальных резервуаров

для нефти и нефтепродуктов

Госгортехнадзор России постановляет:

1. Утвердить Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов.

2. Направить Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов на государственную регистрацию в Министерство юстиции Российской Федерации.

Начальник

Госгортехнадзора России

В.М. Кульечев

ПРАВИЛА УСТРОЙСТВА

ВЕРТИКАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ

СТАЛЬНЫХ РЕЗЕРВУАРОВ ДЛЯ НЕФТИ

И НЕФТЕПРОДУКТОВ

ПБ 03-605-03

Ответственные разработчики: А.А. Шаталов, М.Н. Кривов, Т.А. Селиванова, К.Н. Шеин

Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов разработаны в соответствии с Федеральным законом от 21.07.97 № 116-ФЗ "О промышленной безопасности опасных производственных объектов", Положением о Федеральном горном и промышленном надзоре России, утвержденным постановлением Правительства Российской Федерации от 03.12.01 № 841, Общими правилами промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов, утвержденными постановлением Госгортехнадзора России от 18.10.02 № 61-А, зарегистрированным Минюстом России 28.11.02 г., рег. № 3968, и предназначены для применения всеми организациями независимо от их организационно-правовых форм и форм собственности, осуществляющими деятельность в области промышленной безопасности.

Настоящие Правила устанавливают общие технические требования к конструкции, устройству, изготовлению, монтажу, испытаниям вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов, а также требования, направленные на обеспечение промышленной безопасности, предупреждение аварий, случаев производственного травматизма.

В связи с введением в действие настоящих Правил после их официального опубликования считаются утратившими силу Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов (ПБ 03-381-00) (постановление Госгортехнадзора России от 25.07.03 № 105).

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Область применения и назначения правил

1.1.1. Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов (далее - Правила), устанавливают общие технические требования к конструкции, устройству, изготовлению, монтажу, испытаниям вертикальных стальных резервуаров для нефти и нефтепродуктов, а также требования, направленные на обеспечение промышленной безопасности, предупреждение аварий, случаев производственного травматизма.

1.1.2. Правила разработаны в соответствии с Федеральным законом от 21.07.97 № 116-ФЗ "О промышленной безопасности опасных производственных объектов" (Собрание законодательства Российской Федерации, 1997, № 30, ст. 3588), Положением о Федеральном горном и промышленном надзоре России, утвержденным постановлением Правительства Российской Федерации от 03.12.01 № 841 (Собрание законодательства Российской Федерации, 2001, № 50, ст. 4742), Общими правилами промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов, утвержденными постановлением Госгортехнадзора России от 18.10.02 № 61-А зарегистрированным Минюстом России 28.11.02 № 3968 ("Российская газета", 05.12.2002 № 231), и предназначены для применения всеми организациями независимо от их организационно-правовых форм и форм собственности, осуществляющими деятельность в области промышленной безопасности и поднадзорными Госгортехнадзору России.

1.1.3. Настоящие Правила распространяются на вновь проектируемые вертикальные цилиндрические стальные резервуары объемом от 100 до 50000 м3 для нефти и нефтепродуктов (далее - резервуары) со стационарными или плавающими крышами.

Проектирование, изготовление и монтаж резервуаров объемом более 50000 м3 выполняются по индивидуальным техническим условиям специализированными организациями, с учетом положений настоящих Правил.

1.1.4. Настоящие Правила не распространяются на изотермические резервуары для других жидких продуктов, баки-аккумуляторы для горячей воды и резервуары для хранения агрессивных химических продуктов.

1.2. Общие требования

1.2.1. Условия эксплуатации резервуаров и их конструктивные особенности должны быть заданы заказчиком (см. п. 3.3). При отсутствии полного задания от заказчика условия эксплуатации и другие требования принимаются проектировщиком с учетом положений строительных норм и правил и согласовываются с заказчиком в техническом задании на проектирование.

1.2.2. При назначении геометрических размеров резервуаров в составе резервуарного парка следует учитывать требования действующих нормативов по взаимному расположению между отдельными резервуарами и их группами.

1.2.3. Настоящие Правила позволяют запроектировать резервуары с геометрическими размерами, которые предлагает заказчик.

В приложении А приведены основные параметры резервуаров объемом и от 100 до 50000 м3, которые имеют предпочтительные размеры для изготовления и монтажа в соответствии с настоящими Правилами.

1.2.4. Заказчику при заключении договора на проектирование рекомендуется передать проектировщику бланк заказа, в котором отражены условия эксплуатации и конструктивные данные резервуара (приложение Б).

1.2.5. Изготовление резервуаров всех классов может производиться по ранее действующим типовым проектам при условии их предварительного согласования с проектировщиком и корректировки в соответствии с требованиями настоящих Правил.

1.2.6. В зависимости от объема и места расположения резервуары подразделяются на три класса:

класс I - особо опасные резервуары: объемом 10000 м3 и более, а также резервуары объемом 5000 м3 и более, расположенные непосредственно по берегам рек, крупных водоемов и в черте городской застройки;

класс II - резервуары повышенной опасности: объемом от 5000 до 10000 м3;

класс III - опасные резервуары: объемом от 100 до 5000 м3;

Степень опасности учитывается при проектировании специальными требованиями к материалам, объемами контроля в рабочей документации комплекта монтажного (далее - КМ), а также при расчете коэффициентом надежности по назначению (см. п. 3.5.4).

1.2.7. При проектировании резервуаров с расчетной температурой несущих конструкций более 100 °С следует учитывать изменение физико-механических характеристик применяемых марок стали.

1.2.8. Особенности устройства резервуаров со стальными защитными стенками изложены в пункте 3.10.

1.2.9. При проектировании, изготовлении и строительстве резервуаров наряду с настоящими Правилами следует руководствоваться нормативными документами по охране и гигиене труда, пожарной безопасности и охране окружающей среды, утвержденными в установленном порядке.

II. МАТЕРИАЛЫ

Стали, используемые в конструкциях резервуаров, должны удовлетворять стандартам и техническим условиям, а также требованиям настоящих Правил.

2.1. Общие требования к материалам

2.1.1. Все элементы конструкций по требованиям к материалам разделяются на две группы:

основные конструкции:

подгруппа А - стенка, привариваемые к стенке листы днища или кольцевые окрайки, обечайки люков и патрубков в стенке и фланцы к ним, привариваемые к стенке усиливающие накладки, опорное (верхнее) кольцо жесткости;

подгруппа Б - центральная часть днища, анкерные крепления, каркас крыши (включая фасонки), настил крыши, самонесущие конические крыши, плавающие крыши, промежуточные кольца жесткости, оболочки люков и патрубков на крыше;

вспомогательные конструкции: лестницы, площадки, ограждения и др.

2.1.2. Для конструкций резервуаров должна применяться сталь, выплавленная электропечным, кислородно-конвертерным или мартеновским способом. В зависимости от требуемых показателей качества и толщины проката сталь должна поставляться в состоянии после горячей прокатки, термической обработки (нормализации или закалки с отпуском) или после контролируемой прокатки.

2.1.3. Для основных конструкций подгруппы А должна применяться только спокойная (полностью раскисленная) сталь. Классы прочности поставляемой углеродистой, низкоуглеродистой и низколегированной стали для изготовления конструкций указанной подгруппы должны соответствовать табл. 2.1. Для основных конструкций подгруппы Б должна применяться спокойная или полуспокойная сталь.

Для вспомогательных конструкций наряду с выше перечисленными сталями с учетом температурных условий эксплуатации возможно применение стали С235.

2.2. Химический состав и свариваемость

2.2.1. При сварке плавлением качество сварочных материалов и технология сварки должны обеспечивать прочность и вязкость металла сварного соединения не ниже, чем требуется для исходного основного металла.

2.2.2. Углеродный эквивалент стали с пределом текучести 390 МПа и ниже для основных элементов конструкций не должен превышать 0,43. Расчет углеродного эквивалента производится по формуле

,

где С, Mn, Si, Cr, Ni, Сu, V, Р - массовые доли углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора по результатам плавочного анализа (ковшовой пробы).

При отсутствии в сертификатах на сталь сведений о содержании меди и ванадия расчет углеродного эквивалента производится из условия содержания в прокате меди и ванадия в количестве 0,30 и 0,01% по массе соответственно.

Таблица 2.1

Класс прочности | Минимальная температура, при которой гарантируется ударная вязкость, °С | ||||||||

+10 | 0 | -10 | -15 | -20 | -30 | -35 | -40 | -60 | |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

255 | С255 (ВСт3сп) 20,1-40 мм** | С255 (ВСт3сп) 10,1-20 мм | С255 (ВСт3сп) 4-10 мм | ||||||

315* | C315 40,1-50 мм | C315 20,1-40 мм | C315 4-20 мм | ||||||

345 | С345 (09Г2С) 40,1-50 мм | С345 (09Г2С) 20,1-40 мм | С345 (09Г2С) 10,1-20 мм | С345 (09Г2С) 4-10 мм | |||||

(09Г2-У) 8-32 мм | |||||||||

(08ГНБ) 8-25 мм | |||||||||

390 | (10Г2ФБ) 4-28 мм | ||||||||

(09ГБЮ) 4-12 мм | |||||||||

440 | (10Г2СБ) 8-25 мм | ||||||||

08Г2БТ-У, 08Г2Б-У 8-16 мм | |||||||||

590 | С590к (12ГН2М ФАЮ) 10-40 мм | ||||||||

(12ГН2М ФАЮ-У) 10-40 мм | |||||||||

* Прокат из стали, микролегированной титаном, поставляется в горячекатаном или термообработанном состоянии; из стали, микролегированной ванадием (0,020-0,060%), поставляется после термообработки или контролируемой прокатки.

** Здесь и далее форма записи соответствует условию: свыше 20 до 40 мм.

2.3. Сортамент листов

2.3.1. Листовая сталь изготовляется толщиной 4-50 мм, шириной 1500-3000 мм, длиной 6000-12000 мм с обрезными кромками. Сталь должна поставляться с симметричным расположением поля допуска по толщине либо с несимметричным расположением поля допуска по толщине, но имеющим постоянное предельное нижнее отклонение, равное 0,3 мм.

2.3.2. По точности изготовления листовой прокат должен применяться:

- по толщине: ВТ - высокая, AT - повышенная;

- по ширине: АШ - повышенная, БШ - нормальная;

- по плоскостности: ПО - особо высокая, ПВ - высокая.

Соответствующие предельные отклонения по толщине и ширине листов приводятся в табл. 2.2, 2.3 и 2.4.

Таблица 2.2

Толщина, мм | Предельные отклонения по толщине листов для симметричного поля допусков при точности ВТ и AT при ширине, мм | |||||

1500 | Св. 1500 до 2000 | Св. 2000 до 3000 | ||||

ВТ | AT | ВТ | AT | ВТ | AT | |

От 5 до 10 вкл. | ± 0,4 | ± 0,45 | ± 0,45 | ± 0,5 | ± 0,5 | ± 0,55 |

Св. 10 до 20 вкл. | ± 0,4 | ± 0,45 | ± 0,45 | ± 0,5 | ± 0,55 | ± 0,6 |

Св. 20 до 30 вкл. | ± 0,4 | ± 0,5 | ± 0,5 | ± 0,6 | ± 0,6 | ± 0,7 |

Св. 30 до 45 вкл. | ± 0,6 | ± 0,7 | ± 0,9 | |||

Серповидность (СП) листов должна быть пониженной и на базе 1 м не должна превышать 2 мм.

Требования к точности по длине, нормы плоскостности должны соответствовать требованиям стандартов.

Таблица 2.3

Толщина, мм | Предельные отклонения по толщине листов для симметричного поля допусков при точности ВТ и AT при ширине, мм | |||||

1500 | Св. 1500 до 2000 | Св. 2000 до 3000 | ||||

ВТ | AT | ВТ | AT | ВТ | AT | |

От 5 до 10 вкл. | + 0,5 - 0,3 | + 0,6 - 0,3 | + 0,6 - 0,3 | + 0,7 - 0,3 | + 0,7 - 0,3 | + 0,8 - 0,3 |

Св. 10 до 20 вкл. | + 0,5 - 0,3 | + 0,6 - 0,3 | + 0,6 - 0,3 | + 0,7 - 0,3 | + 0,8 - 0,3 | + 1,0 - 0,3 |

Св. 20 до 30 вкл. | + 0,5 - 0,3 | + 0,7 - 0,3 | + 0,7 - 0,3 | + 0,9 - 0,3 | + 0,9 - 0,3 | + 1,1 - 0,3 |

Св. 30 до 45 вкл. | + 0,7 - 0,3 | + 0,9 - 0,3 | + 0,9 - 0,3 | + 1,1 - 0,3 | + 1,1 - 0,3 | + 1,5 - 0,3 |

Таблица 2.4

Толщина, мм | Предельные отклонения по ширине при точности АШ и БШ и ширине листа, мм | |||

менее 2000 | 2000 и более | |||

повышенная АШ | нормальная БШ | повышенная АШ | нормальная БШ | |

До 16 вкл. | 10 | 15 | 15 | 20 |

Св. 16 до 45 вкл. | 15 | 25 | 20 | 25 |

2.3.3. Для резервуаров, возводимых на территории Российской Федерации, по согласию заказчика допускается поставка листового проката по точности его изготовления с предельными отклонениями по толщине и ширине листов в соответствии с обозначениями и требованиями действующих стандартов.

2.4. Расчетная температура металла

2.4.1. За расчетную температуру металла принимается наиболее низкое из двух следующих значений:

- минимальная температура складируемого продукта;

- температура наиболее холодных суток для данной местности (минимальная среднесуточная температура), повышенная на 5 °С.

При определении расчетной температуры металла не учитываются температурные эффекты специального обогрева и теплоизоляции резервуаров.

2.4.2. Температура наиболее холодных суток для данной местности определяется с обеспеченностью 0,98 по таблице температур наружного воздуха в соответствии с требованиями строительных норм и правил.

2.4.3. Для резервуаров с рулонной технологией сборки расчетная температура металла, принимаемая по п. 2.4.1, при толщинах более 10 мм понижается на 5 °С.

2.5. Рекомендуемые стали

2.5.1. Выбор марки стали для основных элементов конструкций должен производиться с учетом требуемых класса прочности (гарантированного минимального предела текучести), ударной вязкости, толщины проката. В табл. 2.1. приводятся рекомендуемые марки листовой стали, различающиеся по классу прочности, требованиям к ударной вязкости с указанием используемых толщин. В этой же таблице указаны технические условия, по которым поставляется сталь. В табл. 2.5 приводятся требования к химическому составу, а в табл. 2.6 - к механическим свойствам стали.

2.5.2. По требованию заказчика допускается применять для конструкций резервуаров стали по международным стандартам и национальным стандартам других стран. При этом требования к характеристикам и качеству стали не должны быть ниже соответствующих требований к отечественным сталям, рекомендованным настоящими Правилами.

Таблица 2.5

Наименование (марка) стали | С | Mn | Si | S | P | Cr | Ni | Сu | Ti | Al | V | Nb | N | Другие элементы | Углеродный эквивалент |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

Ст3сп5 | ≤ 0,22 | ≤ 0,65 | 0,15-0,30 | 0,050 | 0,040 | 0,30 | 0,30 | 0,30 | - | 0,020 | - | - | ≤ 0,008 мартен. | As ≤ 0,08 | |

С315 | ≤ 0,22 | ≤ 0,65 | 0,15-0,30 | 0,030 | 0,035 | 0,30 | 0,30 | 0,30 | - | - | - | - | |||

09Г2С-12 (345-3) 09Г2С-15 (345-4) | ≤ 0,15 | 1,30-1,70 | ≤ 0,80 | 0,040 | 0,035 | 0,30 | 0,30 | 0,30 | - | - | - | - | ≤ 0,008 мартен. ≤ 0,012 эл.печь | As ≤ 0,08 | |

09Г2У | ≤ 0,12 | 1,4-1,8 | 0,17-0,37 | 0,010 | 0,030 | 0,30 | 0,30 | 0,30 | - | - | - | - | ≤ 0,012 | по расчету Са 0,002-0,01 | |

08Г2Б | ≤ 0,09 | 0,85-1,35 | 0,15-0,40 | 0,010 | 0,030 | 0,3 | 0,40-0,65 | 0,3 | - | - | - | 0,02-0,4 | - | по расчету Са 0,002-0,01 | |

10Г2ФБ | 0,09-0,12 | 1,55-1,75 | 0,15-0,35 | 0,006 | 0,020 | 0,30 | 0,30 | 0,30 | ≤ 0,035 | 0,05 | 0,09-0,12 | 0,02-0,12 | ≤ 0,010 | - | ≤ 0,43 |

09ГБЮ | 0,08-0,11 | 1,1-1,4 | ≤ 0,3 | 0,006 | 0,025 | 0,30 | 0,30 | 0,30 | - | 0,02-0,05 | - | 0,06-0,08 | ≤ 0,010 | Са 0,004 | ≤ 0,38 |

10Г2СБ | ≤ 0,13 | 1,38-1,8 | 0,25-0,50 | 0,020 | 0,025 | 0,30 | 0,30 | 0,30 | 0,005-0,02 | 0,01-0,06 | ≤ 0,10 | 0,03-0,05 | ≤ 0,12 | - | ≤ 0,44 |

08Г2Б-У 08Г2БТ-У | 0,07-0,11 | 1,45-1,65 | 0,2-0,4 | 0,010-0,006 | 0,020 | 0,30 | 0,30 | 0,30 | 0,015-0,04 0,07-0,09 | ≤ 0,05 | 0,025-0,45 0,01-0,03 | ≤ 0,010 | - | ≤ 0,43 | |

С590К (12ГН2М ФАЮ) | ≤ 0,14 | 0,90-1,4 | 0,020-0,50 | 0,035 | 0,035 | 0,20-0,50 | 1,40-1,75 | 0,30 | - | 0,05-0,10 | 0,05-0,1 | - | 0,02-0,03 | Мо 0,15-0,25 | |

112ГН2М ФАЮ-У | 0,09-0,14 | 0,09-0,14 | 0,2-0,5 | 0,010 | 0,020 | 0,20-0,50 | 1,40-1,75 | 0,30 | - | 0,02-0,05 | 0,05-0,10 | - | 0,02-0,03 | Мо 0,15-0,25 Са 0,002-0,01 |

Примечание. При введении ванадия сталь марки 10Г2СБ обозначается 10Г2СФБ.

Таблица 2.6

Наименование или марка стали*** | Толщина листа, мм | Предел текучести Н/мм2 | Временное сопротивление Н/мм2 | Относительное удлинение, % | Изгиб до параллельности сторон | Ударная вязкость KCV, Дж/см2 ** | ||||||||||||

+ 20 | + 10 | 0 | - 10 | - 15 | - 20 | - 30 | - 35 | - 40 | - 50 | - 60 | После мех. старения при 20 °С | |||||||

не менее | ||||||||||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | |

С255 (Ст3сп5) | От 4 до 10 вкл. | 245 | 380 | 25 | d = 1,5a* | 35 | 30 | 30 | ||||||||||

Св. 10 до 20 | 245 | 370 | 25 | d = 1,5a | 35 | 30 | 30 | |||||||||||

Св. 20 до 40 | 235 | 370 | 25 | d = 2,0a | 35 | 30 | 30 | |||||||||||

С315 | До 10 вкл. | 315 | 440 | 21 | d = 2,0a | 35 | 30 | 30 | ||||||||||

Св. 10 до 20 | 296 | 420 | 21 | d = 2,0a | 35 | 30 | 30 | |||||||||||

Св. 20 до 40 | 275 | 400 | 21 | d = 2,0a | 35 | 30 | 30 | |||||||||||

Св. 40 до 50 | 255 | 390 | 21 | d = 2,0a | 30 | |||||||||||||

С345-3 (09Г2С-12) | От 4 до 10 вкл. | 345 | 490 | 21 | d = 2a | 35 | 35 | |||||||||||

С345-4 | Св. 10 до 20 | 325 | 470 | 21 | d = 2a | 35 | 35 | |||||||||||

(09Г2С-15) | Св. 20 до 40 | 305 | 460 | 21 | d = 2a | 35 | 35 | |||||||||||

Св. 40 до 60 | 285 | 450 | 21 | d = 2a | 35 | 35 | ||||||||||||

09Г2У | От 8 до 20 вкл. | 305 | 440-640 | 21 | d = 2a | 35 | 35 | |||||||||||

Св. 20 до 32 | 295 | 440-640 | 21 | d = 2a | 35 | 35 | ||||||||||||

08ГНБ | От 8 до 25 вкл. | 350 | 500 | 26 | d = 2a | 50 | 35 | |||||||||||

10Г2ФБ | От 4 до 9 | 450 | 550 | 22 | d = 2a | 60 | 50 | 35 | 35 | |||||||||

От 10 до 28 вкл. | 430 | 520 | 17 | d = 2a | 60 | 50 | 35 | 35 | ||||||||||

09ГБЮ | От 4 до 12 вкл. | 390 | 550 | 23 | d = 2a | 60 | 35 | |||||||||||

10Г2СБ | От 8 до 15 вкл. | 480-600 | 590-690 | 22 | d = 2a | 50 | ||||||||||||

Св. 15 до 25 | 480-600 | 590-690 | 22 | d = 2a | 50 | |||||||||||||

08Г2БТ-У, 08Г2Б-У | От 8 до 16 вкл. | 480-580 | 590-690 | 22 | d = 2a | 70 | 50 | 50 | ||||||||||

С590 К | От 10 до 40 вкл. | 590 | 685 | 14 | d = 3a | 50 | 35 | 35 | ||||||||||

122ГН2М ФАЮ-У | От 10 до 40 вкл. | 690-785 | 690-880 | 14 | d = 3a | 50 | 35 | 35 | ||||||||||

_____________

* d - диаметр оправки; а - толщина образца.

** При изменении для марки стали нормируемого значения ударной вязкости область применения его меньшего значения ограничивается температурой, при которой нормируется большее значение ударной вязкости.

*** Для сталей С255, С315, С345-3, С345-4, С590, 09Г2У разрешается вплоть до 2002 года аттестацию качества проводить на образцах типа Менаже.

2.6. Требования к ударной вязкости

2.6.1. Для определения ударной вязкости металла испытанию должны быть подвергнуты образцы с V-образным надрезом, ось надреза которых должна быть перпендикулярной к поверхности листа. Для листов толщиной 10 мм и более применяются образцы типа 11, для листов толщиной от 7,5 до 10 мм - образцы типа 12, для листов толщиной от 5 до 7,5 мм - образцы типа 13.

2.6.2. Определение ударной вязкости проводят на поперечных образцах, у которых длинная сторона ориентирована поперек главному направлению прокатки листов.

2.6.3. Испытанию при заданной температуре подвергаются три образца от партии (листа). Определяется среднее значение ударной вязкости, которое должно быть не ниже нормированной величины. Для одного из трех образцов допускается значение ударной вязкости ниже нормированной величины, но не ниже 70% от нее.

2.6.4. Выбор температуры испытания зависит от гарантированного минимального предела текучести стали.

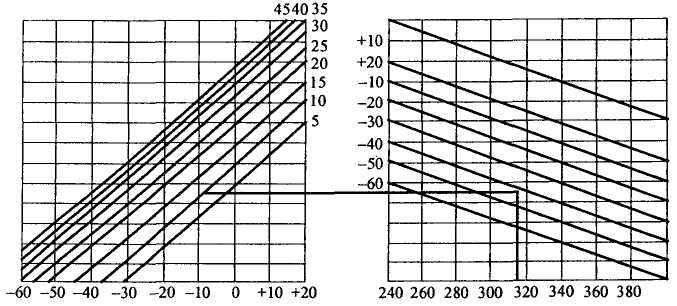

Для листов с гарантированным минимальным пределом текучести 390 МПа и ниже температура испытания определяется по графику (рис. 2.1). При этом учитывают гарантированный минимальный предел текучести, расчетную температуру металла, толщину листа.

Для листов с гарантированным минимальным пределом текучести выше 390 МПа температура испытаний должна быть не выше расчетной температуры металла.

Гарантированный минимальный предел текучести для выбираемого варианта стали и толщины листа может быть взят по табл. 2.6.

2.6.5. Нормированная величина ударной вязкости зависит от гарантированного минимального предела текучести и направления вырезки образцов (поперечных или продольных). На поперечных образцах для листов с пределом текучести 345 МПа и ниже она равна 35 Дж/см2, для листов с более высоким гарантированным пределом текучести она составляет не менее 50 Дж/см2.

Рис. 2.1. График определения температуры испытания с учетом предела текучести, расчетной температуры металла и толщины листов (штриховой линией показан порядок действий).

2.6.6. Для стали с пределом текучести 315 МПа и ниже допускается (в интервале температур, ограничиваемых сверху нормируемым уровнем ударной вязкости 35 Дж/см2) снижение нормируемого значения ударной вязкости на поперечных образцах до 30 Дж/см2 при условии, что для одного из трех образцов разрешается снижение значения ударной вязкости на 5% ниже нормированной величины.

2.6.7. Для фасонного проката определение ударной вязкости производится на продольных образцах, длинная сторона которых совпадает с длиной проката, при этом нормируемое значение ударной вязкости марки стали повышается по сравнению с листовым прокатом аналогичной толщины на 20 Дж/см2.

2.6.8. Для сталей, у которых в нормативных документах отсутствуют требования по ударной вязкости на образцах типа Шарпи, допускается оценку качества стали проводить на образцах типа Менаже. При этом уровень ударной вязкости и температура испытания образцов назначаются на основании нормативных документов.

2.7. Условия приемки

2.7.1. Листовая сталь для основных элементов конструкций должна поставляться металлургическим организациями партиями. Партию составляют листы одной марки стали, одной плавки - ковша, одной толщины, изготовленные по одинаковой технологии, включая режимы прокатки и термической обработки. Масса поставляемой партии проката из углеродистой стали не должна превышать норм, установленных стандартом.

2.7.2. Листы каждой партии должны сопровождаться документом о качестве. В документе о качестве кроме характеристик, предусмотренных требованиями стандарта, должны быть указаны характеристики, предусмотренные дополнительными требованиями настоящих Правил.

2.8. Дополнительные требования, указываемые в заказе листов

2.8.1. В заказе на изготовление проката для основных элементов конструкций резервуаров наряду с наименованием марки стали, номером стандарта, геометрических размеров листов (толщины, ширины, длины) и их массы указываются следующие дополнительные требования:

симметричное расположение поля допуска по толщине или поле допуска с постоянным предельным нижним отклонением, равным 0,3 мм;

точность изготовления по толщине (ВТ или AT), по ширине (АШ или БШ), по плоскостности (ПО или ПВ), по серповидности (СП);

масса партии (40 т);

ограничение углеродного эквивалента для стали класса прочности 390 и ниже (Сэкв 0,43%);

требования к ударной вязкости: тип образца (11, 12 или 13 согласно действующему стандарту, поперечные или продольные); температура испытания, °С; нормированная величина ударной вязкости (30, 35, 50, 60 или 70 Дж/см2).

Качество поверхности листов должно удовлетворять требованиям стандарта.

2.8.2. При заказе металлопроката по п. 2.3.3 требования к прокату по размерам, толщине, ширине, точности проката по толщине, плоскостности и серповидности характера кромки указываются в соответствии с установленными требованиями.

2.8.3. По требованию заказчика листы стали для основных элементов конструкций должны применяться с гарантией сплошности после ультразвукового контроля в соответствии со стандартом. Класс сплошности - 0; 1. Неконтролируемые зоны листа не должны превышать: у продольной кромки - 5 мм, у поперечной кромки - 10 мм.

2.9. Фасонный прокат

Фасонный прокат, входящий в состав основных элементов конструкций резервуаров (элементы каркаса стационарных крыш, опорные кольца резервуаров с плавающей крышей, подкосы, кольца жесткости стенки и др.), также должен удовлетворять требованиям к материалу, предусмотренным п. 2.2 и 2.6. Это оговаривается в соглашении изготовителя конструкций резервуара с поставщиком фасонного проката.

2.10. Материал вспомогательных конструкций

Требования к материалу вспомогательных конструкций должны соответствовать строительным нормам и правилам для строительных стальных конструкций с учетом условий эксплуатации, действующих нагрузок и климатических воздействий.

2.11. Сварочные материалы

Сварочные материалы (электроды, сварочная проволока, флюсы, защитные газы) должны выбираться в соответствии с требованиями технологического процесса изготовления и монтажа конструкций и выбранных марок стали. При этом применяемые сварочные материалы и технология сварки должны обеспечивать механические свойства сварного шва не ниже свойств, установленных требованиями для рекомендуемых в настоящих Правилах выбранных сталей.

2.12. Материал болтов и гаек

2.12.1. Материалом монтажных болтов и гаек, временно используемых при сборке элементов вспомогательных конструкций (лестниц, площадок, ограждений), а также крыш, опорных колец и т.п., допускается сталь марок 20пс или 20.

2.12.2. При выборе материала болтов и гаек для фланцевых присоединений трубопроводов к патрубкам следует учитывать расчетную температуру металла. При расчетной температуре до – 40 °С включительно для болтов и гаек рекомендуется сталь марки Ст3сп5, при расчетной температуре от – 40 °С до – 50 °С включительно - сталь марки 09Г2С категории 12, при расчетной температуре ниже – 50 °С - сталь марки 09Г2С категории 13.

2.12.3. Выбор марок стали для фундаментных болтов рекомендуется производить согласно действующему стандарту.

III. КОНСТРУКЦИЯ РЕЗЕРВУАРОВ

3.1. Сварные соединения и швы

3.1.1. Термины и определения сварных соединений принимать в соответствии с нормативными документами на сварку.

3.1.1.1. Стыковое соединение - сварное соединение двух элементов, примыкающих друг к другу торцевыми поверхностями.

3.1.1.2. Угловое соединение - сварное соединение двух элементов, расположенных под углом и сваренных в месте их примыкания.

3.1.1.3. Нахлесточное соединение - сварное соединение двух элементов, расположенных параллельно и частично перекрывающих друг друга.

3.1.1.4. Тавровое соединение - сварное соединение, в котором торец одного элемента приварен под прямым углом к боковой поверхности другого элемента.

3.1.2. Термины и определения сварных швов.

3.1.2.1. Стыковой шов - сварной шов стыкового соединения с различной разделкой кромок: прямоугольной, Х-образной, K-образной, V-образной.

3.1.2.2. Угловой шов - сварной шов углового, нахлесточного или таврового соединения.

3.1.2.3. Типы сварных швов:

непрерывный шов - сварной шов без промежутков по длине;

прерывистый шов - сварной шов с промежутками по длине, участки шва должны быть не менее 50 мм;

прихватки, выполняемые для фиксации взаимного расположения свариваемых элементов.

3.1.3. Конструктивные элементы сварных соединений и швов, как правило, должны соответствовать требованиям стандартов на применяемый вид сварки:

для ручной дуговой сварки;

для автоматической и полуавтоматической сварки под флюсом;

для дуговой сварки в среде защитных газов.

3.1.4. Общие требования к сварным соединениям.

3.1.4.1. Сварные швы соединений должны быть плотнопрочными и соответствовать основному металлу по показателям стандартных механических свойств металла шва: пределу текучести, временному сопротивлению, относительному удлинению, ударной вязкости, углу загиба.

3.1.4.2. Для улучшения коррозионной стойкости металл шва и основной металл по химическому составу должны быть близки друг к другу.

3.1.4.3. Технологию сварки следует выбирать таким образом, чтобы избежать возникновения значительных сварочных деформаций и перемещений элементов конструкций.

3.1.5. Ограничения на сварные соединения и швы.

3.1.5.1. Прихватки не рассчитываются на силовые воздействия.

3.1.5.2. Стыковые соединения деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 3.1, могут выполняться так же, как и деталей одинаковой толщины; конструктивные элементы разделки кромок и размеры сварочного шва следует выбирать по большей толщине.

Таблица 3.1

Толщина тонкой детали, мм | Допускаемая разница толщины, мм |

до 4 | 1 |

свыше 4 до 20 | 2 |

свыше 20 до 30 | 3 |

свыше 30 | 4 |

При разности в толщине свариваемых деталей выше значений, указанных в табл. 3.1, на детали, имеющей большую толщину, должен быть сделан скос под углом 15° с одной или с двух сторон до толщины тонкой детали. При этом конструкцию разделки кромок и размеры сварного шва следует выбирать по меньшей толщине.

3.1.5.3. Не допускается смещение свариваемых кромок более:

а) 1,0 мм - для деталей толщиной t = 4 - 10 мм;

б) 0,1 t - для деталей толщиной t = 10 - 40 мм, но не более 3 мм.

3.1.5.4. Максимальные катеты угловых сварных швов не должны превышать 1,2 толщины более тонкой детали в соединении.

3.1.5.5. Для деталей толщиной 4-5 мм катет углового сварного шва должен быть равен 4 мм.

Для деталей большей толщины катет углового шва определяется расчетом или конструктивно, но должен быть не менее 5 мм.

3.1.5.6. Заводские сварные соединения рулонных заготовок выполняются встык.

3.1.5.7. Нахлесточное соединение со сваркой с одной стороны допускается при сборке днища и крыши из рулонных заготовок с величиной нахлестки не менее 30 мм. При полистовой сборке днищ и крыш допускаются сварные соединения листов встык на подкладке и нахлесточные соединения с величиной нахлестки 5t, но не менее 30 мм.

3.2. Применяемые соединения

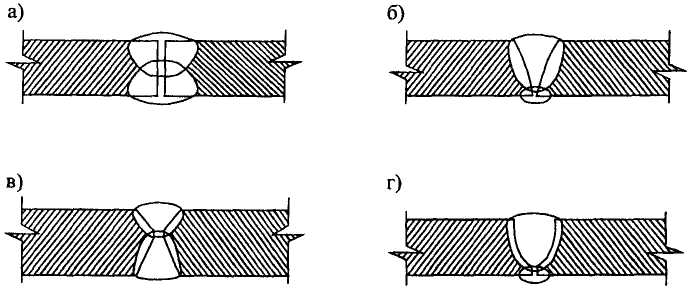

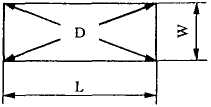

3.2.1. Вертикальные соединения стенки.

Вертикальные соединения стенки должны быть стыковыми с полным проплавлением по толщине листов (рис. 3.1).

Рис. 3.1. Вертикальные стыковые соединения стенки:

а) - без разделки кромок; б) - со скосом двух кромок; в) - с двумя скосами кромок;

г) - с криволинейным скосом кромок

Вертикальные соединения листов в прилегающих поясах стенки должны быть смещены относительно друг друга на расстояние не менее 8t, где t - наибольшая из толщин листов прилегающих поясов.

Для резервуаров II и III классов при изготовлении стенки из рулонных полотнищ допускаются вертикальные заводские и монтажные стыковые соединения без смещения.

Расстояния между швами патрубков, усиливающих листов и швами стенки должны быть не менее: до вертикальных швов - 250 мм, до горизонтальных швов - 100 мм.

Вертикальные соединения первого пояса стенки должны располагаться на расстоянии не менее 100 мм от стыков окраек днища.

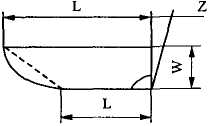

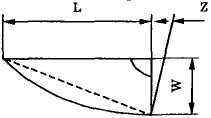

3.2.2 Горизонтальные соединения стенки.

Горизонтальные соединения листов должны выполняться двусторонними стыковыми швами с полным проплавлением (рис. 3.2).

Рис. 3.2. Горизонтальные стыковые соединения стенки:

а) - без разделки кромок; б) - с криволинейным скосом одной кромки верхнего листа; в) - с двумя скосами одной кромки верхнего листа

Листы вышележащего пояса должны располагаться в пределах толщины листа нижележащего пояса. Взаимное расположение листов соседних поясов устанавливается проектом.

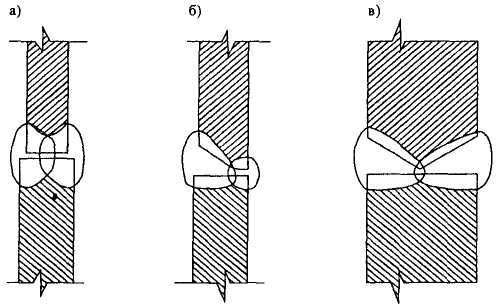

3.2.3. Соединения днища.

3.2.3.1. Стыковые соединения применяются при заводском изготовлении рулонируемых полотнищ днищ. Стыковые соединения на остающейся подкладке применяются для сварки кольцевых окраек, а также при полистовой сборке центральной части днищ.

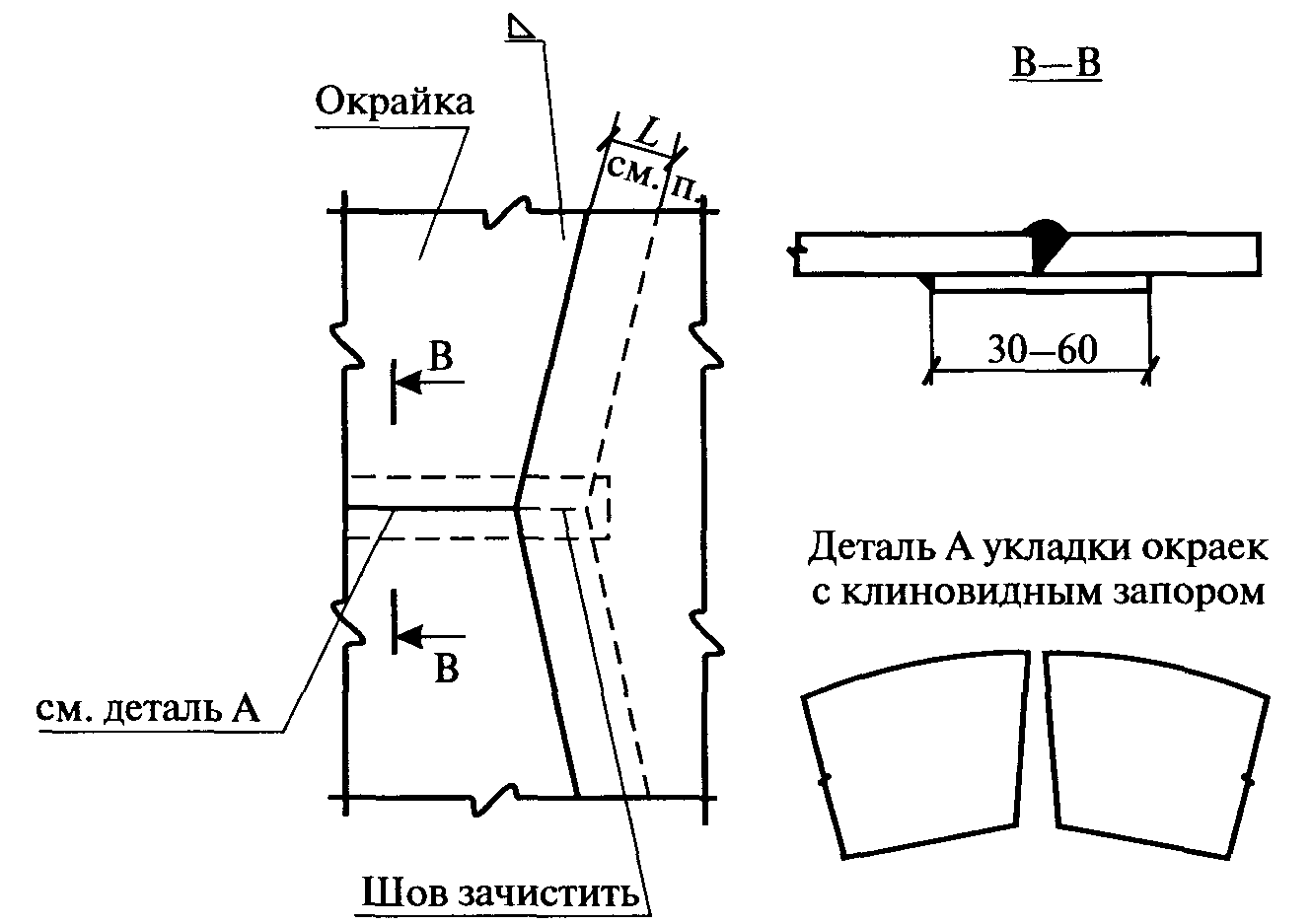

3.2.3.2. Нахлесточные соединения днища применяются для соединения между собой рулонируемых полотнищ днищ, листов центральной части днищ при их полистовой сборке, а также для соединения центральной части днищ с кольцевыми окрайками (рис. 3.3, 3.4, 3.5).

Рис. 3.4. Соединение листов центральной части днища

Рис. 3.5. Соединение центральной части с окрайками днища

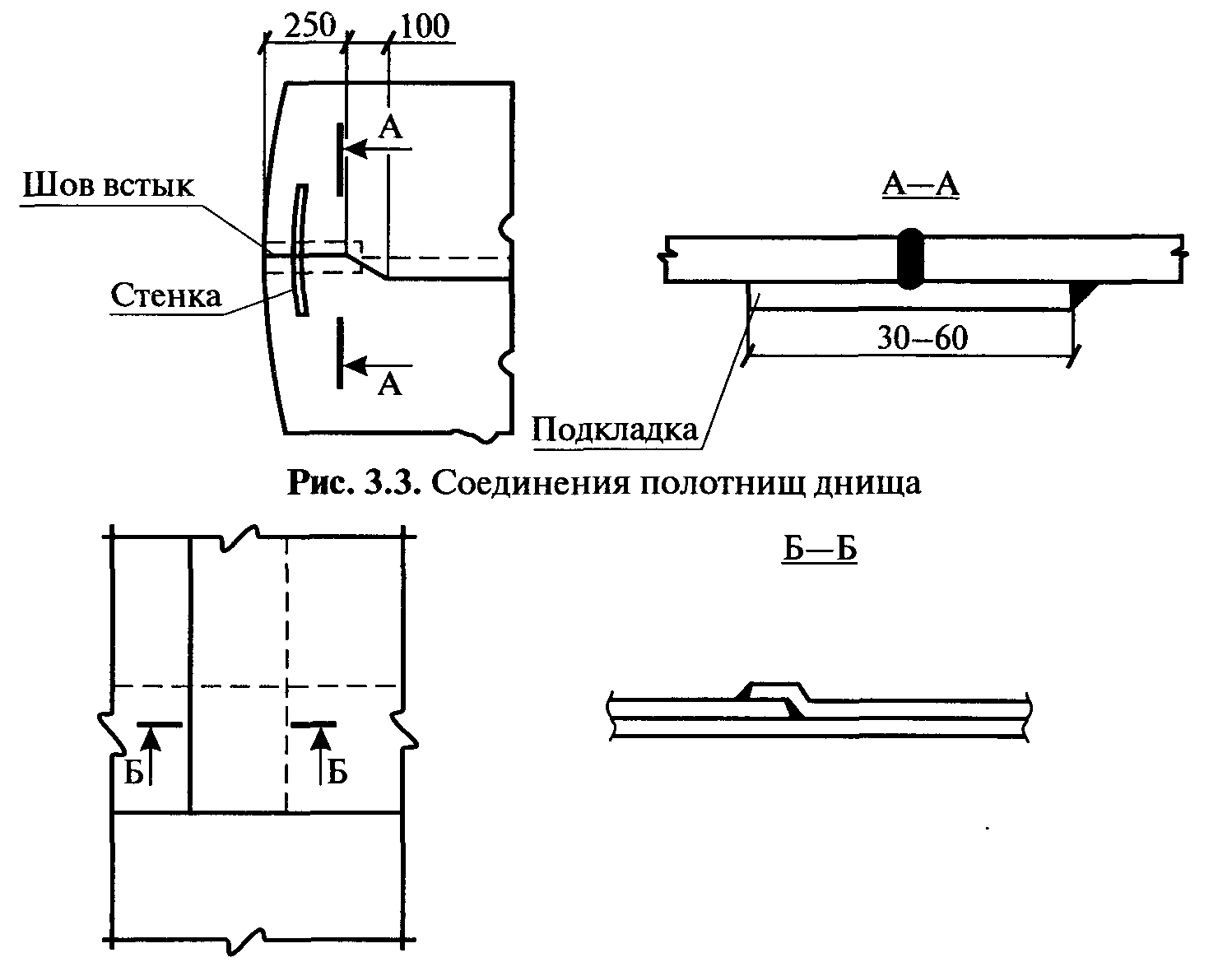

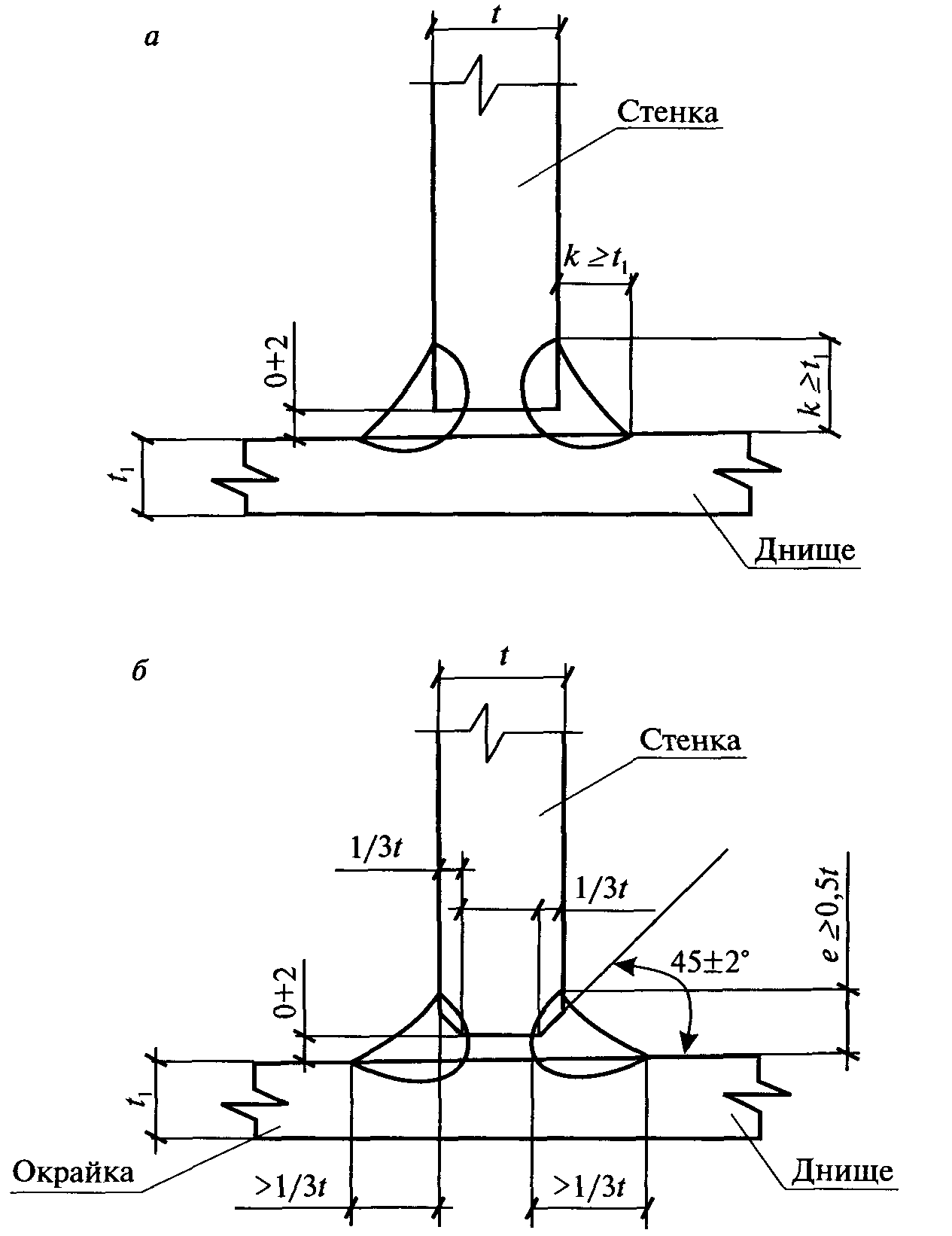

3.2.4. Соединение днища со стенкой.

Для соединения днища со стенкой применяется тавровое соединение. Для резервуаров с толщиной листов нижнего пояса стенки 20 мм и менее рекомендуется тавровое сварное соединение без разделки кромок (рис. 3.6, а). Размер катета каждого углового шва должен быть не более 12 мм и не менее номинальной толщины окрайки.

Для резервуаров с толщиной листов нижнего пояса стенки более 20 мм должно применяться тавровое сварное соединение с разделкой кромок, представленное на рис. 3.6, б. Сварные швы должны выполняться, как минимум, в два прохода.

Рис. 3.6. Соединение днища со стенкой

3.2.5. Соединение листов крыши.

Для соединения листов крыши применяются стыковые и нахлесточные соединения.

3.2.6. Соединения стационарной крыши со стенкой резервуара (см. п. 3.7).

3.3. Исходные данные для проектирования

3.3.1. Общие положения:

расположение резервуаров - наземное на специально устроенном основании, выполненном по заданию заказчика;

геометрические параметры - с учетом строительных норм и правил, требований противопожарных норм и с учетом геологических изысканий площадки строительства (в приложении 1 приведены основные параметры резервуаров объемом от 100 до 50000 м3, которые предпочтительно применять в соответствии с требованиями настоящего документа);

метод изготовления (полистовое или рулонное исполнение) - задает заказчик.

3.3.2. Данные, представляемые заказчиком:

геометрические параметры или объем резервуара;

тип резервуара: со стационарной крышей (с понтоном или без понтона), с плавающей крышей и другие конструктивные особенности;

район строительства;

наименование хранимого продукта с указанием наличия вредных примесей в продукте (содержание серы, сульфидов водорода и т.д.) для обеспечения необходимых мероприятий;

удельный вес продукта;

максимальная и минимальная температура продукта;

избыточное давление и относительное разрежение;

нагрузка от теплоизоляции;

схема расположения и нагрузки от технологического оборудования;

потребность в зачистных люках и зумпфах;

оборачиваемость продукта (изменение уровня налива продукта во времени);

уровень подтоварной воды;

срок службы резервуара;

припуск на коррозию элементов резервуара.

Данные должны быть согласованы заказчиком и проектировщиком.

3.3.3. При отсутствии полного задания следует руководствоваться п. 1.4 настоящих Правил.

3.4. Конструкция днища

3.4.1. Днища резервуаров могут быть плоскими или коническим с уклоном от центра или к центру (рекомендуемая величина уклона 1:100).

3.4.2. Все листы днища резервуаров объемом 1000 м3 и менее должны иметь номинальную толщину не менее 4 мм, исключая припуск на коррозию.

Днища резервуаров объемом от 2000 м3 и более должны иметь центральную часть и утолщенные кольцевые окрайки. Все листы центральной части днища указанных резервуаров должны иметь номинальную толщину не менее 4 мм, исключая припуск на коррозию.

3.4.3. Кольцо из листов окраек должно быть круговой формы с внешней стороны, внутренняя граница окраек может иметь форму правильного многоугольника с числом сторон, равным числу листов окрайки. Радиальная ширина окрайки должна обеспечивать расстояние между внутренней поверхностью стенки и швом приварки центральной части днища не менее 300 мм.

Толщина кольцевых окраек должна быть не менее величин, приведенных в табл. 3.2.

Таблица 3.2

Толщина нижнего пояса стенки резервуара, мм | Минимальная толщина кольцевой окрайки, мм |

До 7 вкл. | 6 |

8 - 11 вкл. | 7 |

12 - 16 вкл. | 9 |

17 - 20 вкл. | 12 |

20 - 26 вкл. | 14 |

Свыше 26 | 16 |

3.4.4. Кольцевые окрайки собираются между собой с клиновидным зазором и свариваются между собой односторонними стыковыми швами на остающейся подкладке (см. рис. 3.5).

3.4.5. Центральная часть днища может быть выполнена как в полистовом, так и в рулонном исполнении. Рулонные полотнища изготовляются на заводе из листов, сваренных встык.

При монтаже центральной части днища полистовым методом применяются нахлесточные и стыковые соединения на остающейся подкладке (см. рис. 3.4).

Нахлесточные соединения днищ свариваются угловым швом только с верхней стороны (см. рис. 3.3).

В зоне пересечения нахлесточного соединения днища с нижним поясом стенки должна быть образована ровная поверхность (см. рис. 3.5).

3.5. Конструкция стенки

3.5.1. Расчетные значения толщины листов стенки определяются исходя из проектного уровня налива продукта или воды при гидроиспытаниях. Номинальные толщины листов стенки резервуара назначаются с учетом минусового допуска на прокат и могут включать припуск на коррозию.

3.5.2. Номинальные толщины стенок резервуара определяются в три этапа:

предварительный выбор толщин поясов;

корректировка толщин при поверочном расчете на прочность, включая и расчет на сейсмическое воздействие для сейсмоопасных районов.

корректировка толщин при проведении расчета на устойчивость.

3.5.3. Предварительный выбор номинальных толщин поясов производится с помощью расчета на эксплуатационные нагрузки, на нагрузку гидроиспытаний и по конструктивным требованиям.

3.5.3.1. Минимальная расчетная толщина стенки tс, в каждом поясе для условий эксплуатации рассчитывается по формуле

,

где g - ускорение свободного падения в районе строительства;

ρ - плотность продукта;

Н - высота налива продукта;

z - расстояние от дна до нижней кромки пояса;

r - радиус срединной поверхности пояса стенки резервуара;

Ry - расчетное сопротивление материала,

γc - коэффициент условий работы, равный 0,7 для нижнего пояса, равный 0,8 для всех остальных поясов.

3.5.3.2. Минимальная расчетная толщина стенки в каждом поясе для условий гидравлических испытаний рассчитывается по формуле:

,

где ρв - плотность используемой при гидроиспытаниях воды;

Hg- высота налива воды при гидроиспытаниях;

γc = 0,9 - коэффициент условий работы при гидроиспытаниях для всех поясов одинаков (в дополнение к обозначениям п. 3.5.3.1).

3.5.3.3. Номинальная толщина t каждого пояса стенки выбирается из сортаментного ряда таким образом, чтобы разность t и минусового допуска Δ на прокат была не меньше максимума из трех величин:

,

где с - припуск на коррозию;

tk - минимальная конструктивно необходимая толщина, определяется по табл. 3.3.

Таблица 3.3

Диаметр резервуара D, м | Толщина стенки tk, мм | ||

Рулонное исполнение | Полистовое исполнение | ||

Стационарная крыша | Плавающая крыша | ||

D < 16 | 4 | 4 | 5 |

16 ≤ D < 25 | 6 | 5 | 7 |

25 ≤ D < 35 | 8 | 6 | 9 |

D ≥ 35 | 10 | 8 | 10 |

3.5.4. Поверочный расчет на прочность и расчет на устойчивость проводятся для расчетной толщины tp поясов, которая определяется как разность номинальной толщины t, минусового допуска на прокат и припуска на коррозию

.

Поверочный расчет на прочность для каждого пояса стенки резервуара проводится по формуле

,

или по формуле

,

где σ1 - меридиональное напряжение;

σ2 - кольцевое напряжение;

γc - коэффициент условий работы, принимается по п. 3.5.3.1;

γn - коэффициент надежности по назначению, для резервуаров:

γn = 1,1 - I класса,

γn = 1,05 - II класса,

γn = 1,0 - III класса.

Расчетные формулы приведены для резервуара со стационарной крышей. При расчете резервуара с плавающей крышей нагрузки в формулах пп. 3.5.4.1, 3.5.4.2, обязанные своим происхождением стационарной крыше, не учитываются.

3.5.4.1. Кольцевое напряжение σ2 вычисляется для нижней точки каждого пояса:

,

где Ри - избыточное давление в резервуаре (в дополнение к обозначениям п. 3.5.3.1).

В формуле учтен коэффициент надежности по нагрузке для избыточного давления в резервуаре.

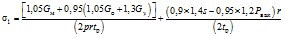

3.5.4.2. Меридиональное напряжение σ1 с учетом коэффициентов надежности по нагрузке и коэффициентов для основного сочетания нагрузок вычисляется для нижней точки пояса по формуле

где GM - масса металлоконструкций выше расчетной точки,

Go - масса стационарного оборудования выше расчетной точки,

Gy - масса утеплителя выше расчетной точки,

s - полное нормативное значение снеговой нагрузки.

3.5.4.3. Расчет на сейсмическое воздействие выполняется специализированной организацией.

3.5.4.4. При невыполнении условия п. 3.5.4 следует увеличить толщину соответствующего пояса.

3.5.5. В качестве альтернативного варианта по согласованию с заказчиком минимальные расчетные толщины tc каждого пояса стенки для условий эксплуатации и минимальные расчетные толщины tg для условий гидравлических испытаний могут назначаться на основе расчета наибольших мембранных кольцевых напряжений σ2 в каждом поясе стенки, рассматриваемой как составная цилиндрическая оболочка переменной толщины. Граничные условия в месте сопряжения стенки с днищем задаются в виде нулевых радиальных перемещений и изгибающего момента, равного пластическому моменту в листе окрайки. Подбор толщин производится итерационным методом, уменьшая начальную толщину, определенную по п. 3.5.3.1, пока выполняется условие п. 3.5.4.

Назначение минимальной толщины по описанной методике в резервуарах большого объема может уменьшить расчетную толщину поясов.

3.5.6. Расчет стенки резервуара на устойчивость выполняется с помощью проверки соотношения

,

где σcr1 - первое (меридиональное) критическое напряжение,

σcr2 - второе (кольцевое) критическое напряжение.

3.5.6.1. Первое критическое напряжение вычисляется по формуле

,

где tpmin - расчетная толщина самого тонкого пояса стенки (обычно верхний пояс).

Коэффициент С может быть вычислен по формулам

C = 0,04 + при 400 ≤

< 1220,

C = 0,085 - при 1220 ≤

≤ 2500.

3.5.6.2. Второе критическое напряжение вычисляется по формуле

σcr2 = 0,55E,

где Hr - редуцированная высота резервуара, а при постоянной толщине стенки для резервуара со стационарной крышей Hr равно полной высоте стенки резервуара H0.

3.5.6.3. Редуцированная высота резервуара вычисляется по формуле

где tpi - расчетная толщина листа i-го пояса,

hi - высота i-го пояса.

В резервуарах с плавающей крышей для верхнего пояса в качестве hi берется расстояние от нижней кромки пояса до ветрового кольца.

3.5.6.4. Меридиональное напряжением вычисляется для нижней кромки участка стенки постоянной толщины по формуле

где Рвак - величина относительного разрежения в резервуаре (вакуум).

Знак напряжения сжатия σ1 условно заменен на положительный.

3.5.6.5. При расчете на устойчивость кольцевое напряжение σ2 в резервуарах со стационарной крышей зависит от Рвак и эквивалентного ветрового внешнего давления Рвет

,

где Рвет - значение ветрового давления на уровне верха резервуара Н0 (в соответствии со строительными нормами и правилами).

Для резервуаров с плавающей крышей вместо Рвак учитывается разрежение от ветра

,

где ci - аэродинамический коэффициент, определяемый в зависимости от отношения высоты резервуара H0 к его диаметру (в соответствии со строительными нормами и правилами).

Знак напряжения сжатия σ2 условно заменен на положительный.

3.5.6.6. При невыполнении условия п. 3.5.6 для обеспечения устойчивости стенки можно увеличить толщину верхних поясов или установить промежуточные кольца жесткости, или то и другое вместе.

3.5.7. Расчет положения промежуточных колец жесткости производится следующим образом. Обеспечить устойчивость стенки с помощью промежуточных колец жесткости возможно только при выполнении условия σ1/σcr1 < 1. В этом случае из соотношения п. 3.5.6 при известных σ1, σcr1, σ2 вычисляется величина второго критического напряжения σcr2 затем из соотношения п. 3.5.6.2 находится значение редуцированной высоты Hrmax, при котором условие п. 3.5.6 будет выполнено.

3.5.7.1. Место установки первого промежуточного кольца жесткости определяется по следующему алгоритму. Последовательно суммируются приведенные высоты поясов по формуле п. 3.5.6.3 начиная с верхнего пояса вниз. Высота верхнего пояса для резервуара с плавающей крышей по-прежнему отсчитывается от уровня ветрового кольца. В процессе суммирования находится номер j-го пояса, в котором приведенная высота переходит через значение Hrmax, а также приведенная высота Hj1, соответствующая нижней кромке этого пояса. Высота установки кольца над нижней кромкой j-го пояса hj1 вычисляется по формуле

Если расчетное место установки кольца попадает ближе 150 мм к горизонтальному сварному шву или есть конструктивные препятствия по установке кольца, место установки переносится выше.

Параметры кольца жесткости находятся по методике п. 3.6.4 в зависимости от диаметра резервуара.

3.5.7.2. После назначения места установки первого кольца жесткости продолжается расчет места установки второго (третьего, ...) кольца жесткости по алгоритму п. 3.5.7.1, полагая, что место стационарной крыши (ветрового кольца открытого резервуара) занимает предыдущее кольцо жесткости.

3.5.7.3. Если приведенная высота последнего участка между нижним кольцом жесткости и днищем окажется существенно меньше допустимой Hrmax, следует распределить общее количество колец по стенке таким образом, чтобы приведенные высоты всех участков были по возможности одинаковыми.

3.5.7.4. В качестве альтернативного варианта по согласованию с заказчиком расчет на устойчивость и определение положения промежуточных колец жесткости могут быть проведены методом конечного элемента с учетом различных толщин поясов оболочки. С помощью такого расчета могут быть уточнены количество и расположение колец жесткости, а также расчетные толщины поясов оболочки. Граничные условия для расчета задаются, как описано в п. 3.5.5.

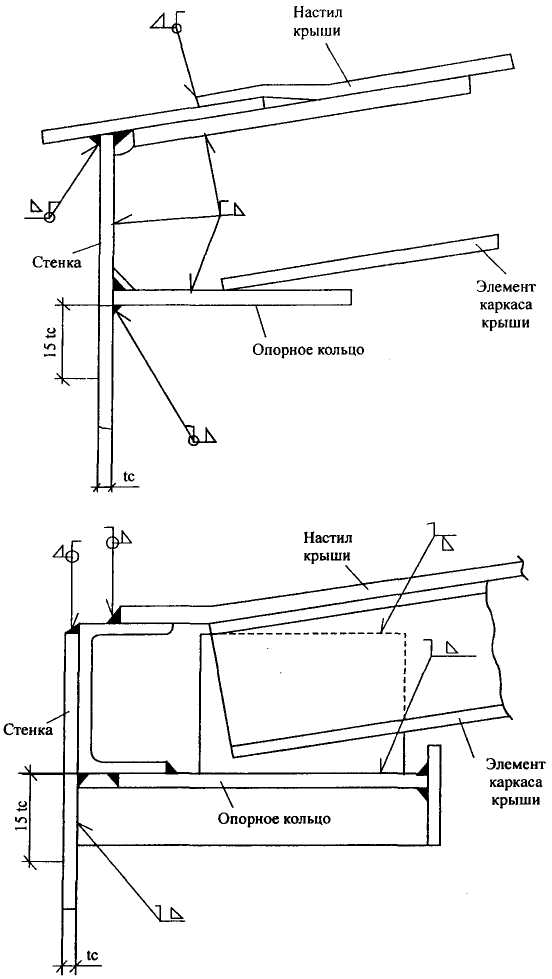

3.6. Конструкция колец жесткости на стенке

3.6.1. Резервуары с плавающей крышей должны иметь верхнее кольцо жесткости, устанавливаемое на верхнем поясе стенки. В соответствии с расчетом на устойчивость стенки в резервуаре могут устанавливаться промежуточные кольца жесткости, количество которых и положение на стенке определено в п.п. 3.5.7.1 - 3.5.7.3.

3.6.2. Верхнее кольцо жесткости резервуара без стационарной крыши, используемое в качестве обслуживающей площадки, должно иметь ширину не менее 800 мм и иметь ограждения по внешней стороне. Кольцо жесткости должно оборудоваться опорами в виде подкосов, прикрепляемых к стенке резервуара.

3.6.3. Сечение верхнего кольца жесткости подбирается из условия действия в нем максимального изгибающего момента М, который вычисляется по формуле

.

В формуле коэффициент надежности по ветровой нагрузке принят равным 1,4.

3.6.3.1. Если верхнее кольцо жесткости выполнено из листа и приварено к стенке сплошным угловым швом, в момент инерции кольца включаются части оболочки стенки шириной до 15 расчетных толщин листа пояса вверх и вниз от места сварки.

3.6.4. В случае необходимости установки промежуточных колец жесткости, место расположения которых рассчитано по методике п. 3.5.7.1, необходимое сечение подбирается из условия восприятия изгибающего момента

,

где Hrmax - значение редуцированной высоты стенки, определяемое по методике п. 3.5.7.

3.6.4.1. В момент инерции промежуточного кольца жесткости можно включить части оболочки шириной 2(rtpi)0,5 выше и ниже места приварки кольца или вычислять его относительно наружной поверхности стенки.

3.6.5. Сечение подкосов верхнего кольца жесткости и расстояние между ними определяются расчетом.

3.6.6. Кольца жесткости располагаются на стенке на расстоянии не менее 150 мм от горизонтальных швов стенки.

3.6.7. Конструкция крепления элементов колец жесткости к стенке резервуара указывается в проекте. Сварные соединения секций колец между собой должны выполняться стыковыми швами с полным проваром или на накладках.

3.6.8. При наличии на резервуаре пожарной системы орошения конструкция колец жесткости должна обеспечивать орошение стенки ниже уровня кольца.

3.7. Стационарные крыши

3.7.1. В настоящем разделе устанавливаются общие требования к конструкциям стационарных крыш.

Конструкции подразделяются на следующие типы:

самонесущая коническая крыша, несущая способность которой обеспечивается конической оболочкой настила;

каркасная коническая крыша, состоящая из элементов каркаса и настила;

купольная крыша, поверхность которой близка к сферической и образуется изогнутыми элементами каркаса и укрупненными элементами настила.

Разрешается применение крыш других конструкций при условии выполнения общих требований настоящих Правил.

3.7.2. Все крыши по периметру опираются на стенку резервуара с использованием кольцевого элемента жесткости. Минимальный размер кольцевого уголка должен быть не менее 63 × 5 мм.

3.7.3. Минимальная номинальная толщина элементов принимается равной 4 мм. Величина прибавки для компенсации коррозии принимается с учетом условий эксплуатации, срока службы и скорости коррозии.

3.7.4. Все элементы и узлы крыши проектируются таким образом, чтобы максимальные напряжения в них не превышали расчетных (без учета припуска на коррозию).

3.7.5. Самонесущая коническая крыша.

3.7.5.1. Рекомендуемые требования к геометрическим параметрам самонесущей конической крыши:

максимальный и минимальный углы наклона образующей крыши к горизонтальной плоскости должны составлять 30° и 15° градусов соответственно;

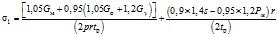

3.7.5.2. Минимальная расчетная толщина полотна tk конической крыши по условию устойчивости без припуска на коррозию определяется по формуле

,

где Р - расчетная нагрузка;

P = 1,05gм + 0,95×1,2gy = 0,95×1,6s + 0,95×1,2Pвак,

здесь gM - вес 1 м2 листа крыши;

gy - вес 1 м2 утеплителя;

s - полное нормативное значение снеговой нагрузки;

Рвак - величина относительного разрежения в резервуаре под крышей.

Е - модуль упругости стали;

θ - угол крыши с горизонтальной плоскостью.

Формула применима для углов θ < 30° и при выполнении условия r/(tk sinθ) > 274, которое следует проверить после вычисления первого приближения для tk. Поскольку Р, в свою очередь, зависит от предварительно неизвестной толщины tk, для расчета потребуется несколько последовательных приближений, в качестве начального приближения может быть принята минимальная номинальная толщина по п. 3.7.3.

3.7.5.3. Оболочка крыши может быть изготовлена в виде рулонируемого полотнища (из одной или нескольких частей) или полистовым методом на монтаже.

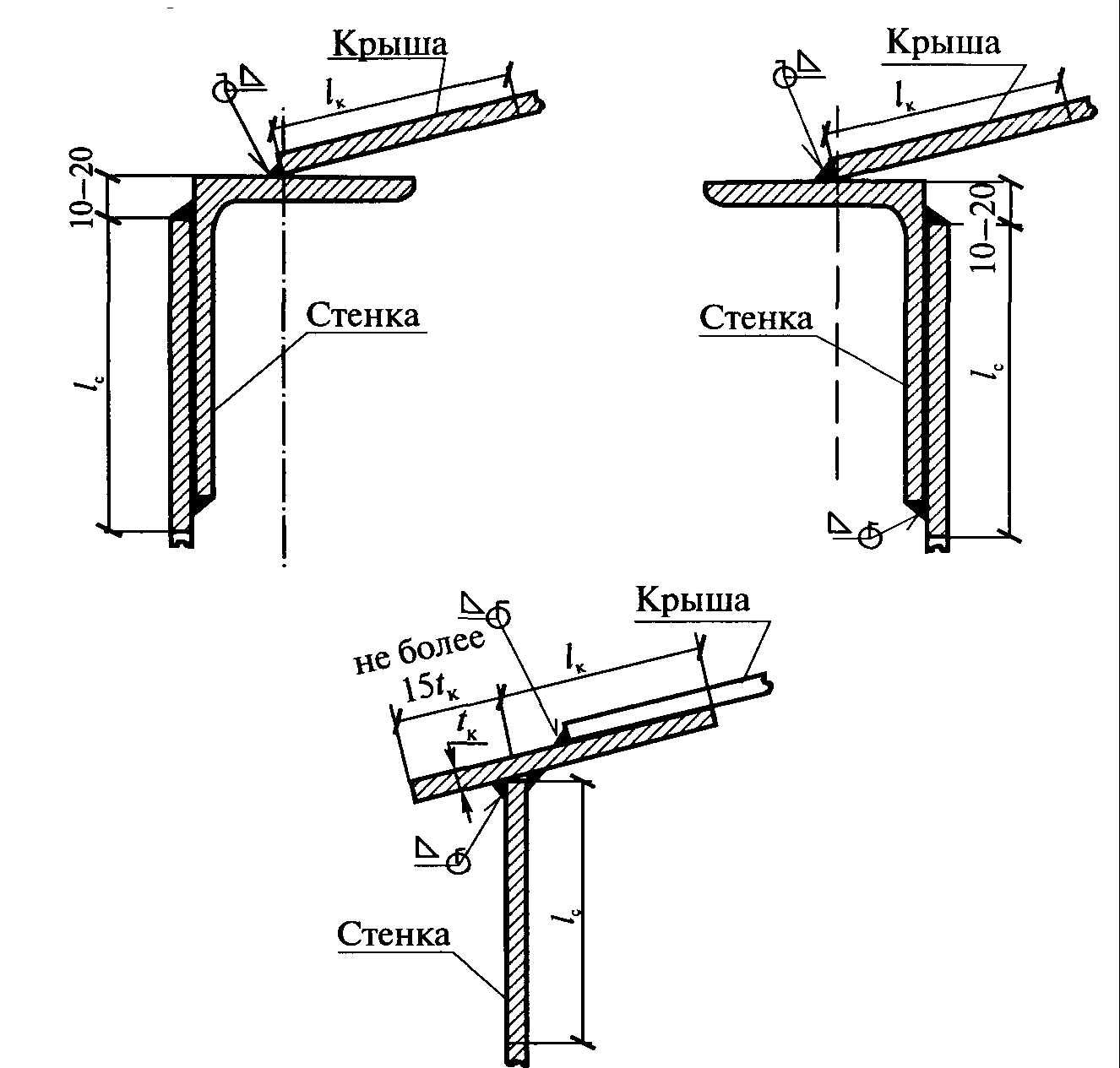

3.7.5.4. Узел крепления крыши к верху стенки может выполняться по одному из вариантов, представленному на рис. 3.7. Узел должен быть рассчитан на кольцевое растягивающее усилие Nk, под углом θ к горизонту по формуле

,

где Р - расчетная нагрузка, определенная в п. 3.7.5.2.

3.7.5.5. В резервуарах, работающих с избыточным внутренним давлением, узел крепления крыши к верху стенки рассчитывается на кольцевое сжимающее усилие

где Pi - максимальное избыточное давление;

gmin - минимальная вертикальная расчетная нагрузка от веса крыши, .

Узел должен быть рассчитан на устойчивость при действии погонного усилия Nk.

3.7.5.6. На рис. 3.7 заштрихована площадь поперечного сечения узла, которую можно использовать для восприятия усилий Nk. Расчетную площадь составляют участок крыши шириной lk, вычисляемой по формуле

,

участок стенки резервуара шириной lc

lc = 0,6(rtp)0,5

и подкрепляющие узел элементы.

Рис. 3.7. Соединения конической крыши со стенкой

3.7.6. Каркасная коническая крыша.

3.7.6.1. Угол наклона образующей крыши к горизонтальной поверхности принимается от ≈4,7° (уклон 1:12) до ≈9,5° (уклон 1:6).

3.7.6.2. Рекомендуется применять каркасные конические крыши двух типов:

сборные щитовые, состоящие из соединенных между собой элементов каркаса и настила;

с настилом, не приваренным к несущим элементам (каркасу). Щиты и стропила крыш крепятся к стенке резервуара и центральному кольцу.

3.7.6.3. Щиты крыш или полотнища настила свариваются между собой внахлестку сверху непрерывным угловым швом. При хранении агрессивных продуктов сварка листов (полотнищ) настила крыши, а также приварка их к каркасу производятся как сверху, так и снизу сплошным угловым швом.

3.7.6.4. Крепление настила крыши к верху стенки осуществляется, как правило, через кольцевой уголок жесткости с минимальным размером 63 × 5 мм.

3.7.7. Каркасная купольная крыша.

3.7.7.1. Самонесущие купольные (сферические) крыши должны отвечать следующим требованиям:

минимальный радиус сферической поверхности равен 0,8D;

максимальный радиус - 1,5D, где D - диаметр резервуара;

минимальная толщина настила - 5 мм.

3.7.7.2. Каркасные купольные крыши могут изготовляться в виде щитов или раздельно из элементов каркаса и листов настила.

3.7.8. Для конической и купольной крыш каркас и узел крепления к стенке резервуара рассчитываются на прочность от воздействия расчетной нагрузки Р, определенной по п. 3.7.5.2, и устойчивость (для резервуаров, работающих с избыточным давлением) от нагрузки Pi - gmin, определенной по п. 3.7.5.5.

Рис. 3.8. Соединение сферической крышки со стенкой

3.8. Плавающие крыши

3.8.1. Плавающие крыши применяются в резервуарах без стационарной крыши в районах с нормативным весом снегового покрова на 1 м2 горизонтальной поверхности земли до 1,5 кПа включительно.

3.8.2. Плавающие крыши могут быть следующих типов:

плавающая крыша однодечной конструкции с герметичными коробами, расположенными по периметру;

плавающая крыша двухдечной конструкции, состоящая из герметичных коробов, образующих всю поверхность крыши;

плавающая крыша поплавкового типа.

3.8.3. Плавающие крыши проектируются таким образом, чтобы при заполнении и опорожнении резервуара не происходило потопление крыши или повреждение ее конструктивных элементов, а также технологических элементов и приспособлений, находящихся на днище и стенке резервуара.

3.8.4. Расчетные требования.

3.8.4.1. Независимо от плотности хранимого в резервуаре продукта плавучесть плавающих крыш рассчитывается на плотность хранимого продукта, равной 0,7 т/м3.

3.8.4.2. Плавучесть однодечной плавающей крыши должна быть обеспечена при потере герметичности центральной части и двух смежных коробов.

Плавучесть двухдечной крыши должна быть обеспечена при потере герметичности двух соседних коробов.

По согласованию с заказчиком плавающие крыши могут иметь аварийные водоспуски дождевой воды непосредственно в хранимый продукт.

Конструкция плавающей крыши обеспечивается достаточной прочностью, позволяющей при нахождении на стойках в опорожненном резервуаре, выдерживать временную нормативную распределенную нагрузку, равную 1,5 кПа.

3.8.5. Конструктивные требования.

3.8.5.1. Плавающая крыша должна контактировать с продуктом, чтобы исключить наличие паровоздушной смеси под ней.

3.8.5.2. Центральная часть и каждый короб плавающей крыши должны быть герметичны и соответствующим образом испытаны (вакуум-камерой или проникающей жидкостью).

В верхней части короба устанавливается смотровой люк для контроля герметичности. Конструкция крышки и обечайки люка должны исключать попадание осадков внутрь короба.

3.8.5.3. Конструкция плавающих крыш должна обеспечивать сток ливневых вод с поверхности к водозабору с их отводом за пределы резервуара. Водозаборное устройство однодечной плавающей крыши должно иметь обратный клапан, исключающий попадание хранимого продукта на плавающую крышу при нарушении герметичности трубопроводов водоспуска.

Номинальный диаметр основного водоспуска должен быть:

для резервуаров диаметром до 30 м - 75 мм;

для резервуаров диаметром от 30 до 60 м - 100 мм;

для резервуаров диаметром свыше 60 м - 150 мм.

Доступ на плавающую крышу обеспечивается лестницей, которая автоматически следует любому положению крыши по высоте. Одним из рекомендуемых типов применяемых лестниц является катучая лестница, которая имеет верхнее шарнирное крепление к стенке резервуара и нижние ролики, перемещающиеся по направляющим, установленным на плавающей крыше. Катучая лестница должна иметь ограждения с двух сторон и самовыравнивающиеся ступени и должна быть рассчитана на вертикальную нагрузку 5 кН, приложенную в средней точке лестницы при нахождении ее в любом рабочем положении.

3.8.5.4. Зазор между внешним краем крыши и стенкой резервуара, а также между патрубками в крыше и направляющими обеспечивается уплотнением с помощью специальных устройств (затворов).

Материал затворов должен выбираться с учетом совместимости с хранимым продуктом, газоплотности, старения, прочности на истирание, температуры и других факторов.

3.8.5.5. Плавающие крыши должны иметь опорные стойки, позволяющие фиксировать крышу в положении, при котором возможен свободный проход человека по днищу резервуара под плавающей крышей - около 1800 мм.

По требованию заказчика плавающие крыши могут иметь опорные стойки, позволяющие фиксировать крышу в двух нижних положениях - рабочем и ремонтном.

Опорные стойки, изготовленные из трубы или другого замкнутого профиля, должны иметь отверстия для обеспечения дренажа.

Для распределения динамических нагрузок, передаваемых плавающей крышей на днище резервуара, под опорными стойками плавающей крыши должны быть установлены стальные подкладки, приваренные к днищу резервуара сплошным швом.

3.8.5.6. Плавающие крыши должны иметь минимум один люк-лаз (световой люк) номинальным диаметром не менее 600 мм, позволяющий осуществлять вентиляцию и вход обслуживающего персонала под плавающую крышу, когда из резервуара удален продукт.

3.8.5.7. Для исключения вращения плавающей крыши должны использоваться направляющие в виде перфорированных в нижней части труб, которые одновременно могут выполнять и технологические функции, - в них может располагаться устройство для отбора проб или измерения уровня продукта.

3.8.5.8. Все части плавающей крыши, включая катучую лестницу, должны быть электрически взаимосвязаны и соединены со стенкой.

3.9. Понтоны

3.9.1. Понтоны применяются в резервуарах со стационарной крышей и предназначены для сокращения потерь продукта от испарения. Резервуары с понтоном должны эксплуатироваться без внутреннего давления и вакуума.

3.9.2. Основные типы понтонов:

мембранные с открытыми или закрытыми коробами, расположенными по периметру;

двухдечной конструкции из герметичных коробов, расположенных по всей площади понтона;

поплавковые с герметичным настилом;

многослойные с применением пенополиуретана с поверхностным покрытием.

3.9.3. Конструкция понтона должна обеспечивать его работоспособность по всей высоте резервуара без перекосов и вращения.

3.9.4. Периферийная стенка (бортик) понтона с учетом его притопления должна превышать уровень продукта не менее чем на 150 мм. Аналогичное превышение должны иметь патрубки понтона.

3.9.5. Пространство между стенкой резервуара и понтоном, а также между патрубками понтона и проходящими сквозь патрубки элементами должно быть уплотнено с помощью специальных устройств (затворов).

3.9.6. Величина зазора между стенкой резервуара и понтоном должна соответствовать принятой конструкции затвора.

3.9.7. Материал затворов должен выбираться после рассмотрения таких параметров, как температура района строительства резервуара, температура хранимого продукта, проницаемость парами хранимого продукта, прочность на истирание, старение, хрупкость, воспламеняемость и других факторов совместимости с хранимым продуктом.

3.9.8. Конструкция понтона должна обеспечивать расчетный запас плавучести с учетом плотности хранимого продукта. Расчет плавучести понтона при наличии пустотелых коробов (поплавков) должен производиться для случая, если два любых короба и центральная часть понтона потеряют герметичность.

3.9.9. Толщина элементов понтона из стали или алюминиевых сплавов определяется на основании прочностных и деформационных расчетов, а также с учетом их коррозионной стойкости в конкретных условиях эксплуатации.

3.9.10. Все соединения понтона, подверженные непосредственному воздействию продукта или его паров, должны быть плотными и проконтролированы на герметичность. Любой уплотняющий соединение материал должен быть совместим с хранимым продуктом.

3.9.11. Понтон обеспечивается фиксированными либо регулируемыми опорами. Нижнее рабочее положение определяется минимальной высотой, при которой конструкции понтона оказываются выше различных устройств, находящихся на стенке или днище резервуара и препятствующих опусканию понтона.

Опоры, изготовленные из замкнутого профиля, должны иметь отверстия в нижней и верхней части для обеспечения дренажа и зачистки.

Во избежание разрушения и нарушения плотности особое внимание должно быть уделено креплению опор к элементам понтона.

3.9.12. Для распределения динамических нагрузок на днище резервуара, передаваемых понтоном первых двух типов (п. 3.9.2), под опорами понтона устанавливаются стальные подкладки, приваренные к днищу резервуара сплошным швом.

3.9.13. Понтон должен быть рассчитан таким образом, чтобы в состоянии наплаву или на опорных стойках он мог безопасно удерживать по крайней мере, двух человек (2 кН), которые перемещаются в любом направлении; при этом понтон не должен разрушаться, а продукт не должен поступать на поверхность понтона.

3.9.14. Для исключения вращения понтона должны использоваться направляющие в виде труб, которые одновременно могут выполнять технологические функции, - в них располагаются измерительное устройство и устройство для отбора проб продукта.

Для исключения вращения понтона могут также использоваться тросовые либо другие конструкции.

3.9.15. Понтоны могут иметь патрубки для установки вентиляционных устройств, которые исключали бы возникновение перегрузок на настил понтона. Вентиляционные устройства должны быть достаточными для циркуляции воздуха и газов из-под понтона в то время, когда понтон находится на опорах в нижнем рабочем положении в процессе заполнения и опорожнения резервуара. В любом случае (при наличии или отсутствии вентиляционных устройств) скорость заполнения и опорожнения резервуара в режиме нахождения понтона на стойках должна быть минимально возможной для конкретного резервуара.

3.9.16. В стационарной крыше или стенке резервуара с понтоном предусматриваются вентиляционные патрубки (отверстия), равномерно расположенные по периметру на расстоянии не более 10 м друг от друга (но не менее двух), и один патрубок в центре. Общая открытая площадь этих патрубков (отверстий) должна быть больше или равна 0,06 м2 на 1 м диаметра резервуара. При эксплуатации резервуара отверстия вентиляционных патрубков должны быть закрыты сеткой из нержавеющей стали с ячейками 10 × 10 мм и предохранительными кожухами для защиты от атмосферных осадков.

3.9.17. Для доступа на понтон в резервуаре должен быть предусмотрен по меньшей мере один люк-лаз в стенке, расположенный таким образом, чтобы через него можно было попасть на понтон, находящийся на опорных стойках.

3.9.18. В стационарной крыше резервуара с понтоном должны быть установлены смотровые люки в количестве не менее двух для осуществления визуального контроля уплотнения по периметру понтона. Расстояние между люками должно быть не более 20 м.

3.9.19. Все токопроводящие части понтона должны быть электрически взаимосвязаны и соединены с внешней конструкцией резервуара. Это может быть достигнуто с помощью гибких кабелей, идущих от стационарной крыши резервуара к понтону (минимум два, равномерно распределенные). При выборе кабелей следует учитывать их прочность, коррозионную стойкость, электрическое сопротивление, надежность соединений, гибкость и срок службы.

3.9.20. Закрытые короба понтона, требующие визуального контроля и имеющие доступ с верхней части понтона, должны быть снабжены люками с крышками или иными устройствами для контроля за возможной потерей герметичности.

3.10. Резервуары с защитной стенкой

3.10.1. Резервуары с защитной стенкой должны проектироваться, изготовляться и монтироваться в соответствии с требованиями настоящих Правил и дополнительными указаниями настоящего пункта (3.10).

3.10.2. Резервуары с защитной стенкой состоят из основного - внутреннего резервуара, предназначенного для хранения продукта, и защитного - наружного резервуара, предназначенного для удержания продукта в случае аварии или нарушения герметичности основного резервуара.

Основной резервуар может выполняться со стационарной крышей или с плавающей крышей.

Защитный резервуар выполняется в виде открытого "стакана", в котором установлен основной резервуар. При наличии на защитном резервуаре атмосферного козырька, перекрывающего межстенное пространство между наружной и внутренней стенками, должна быть обеспечена вентиляция межстенного пространства путем установки вентиляционных патрубков, равномерно расположенных по периметру на расстоянии не более 10 м друг от друга.

3.10.3. Высота стенки защитного резервуара должна составлять не менее 80% от высоты стенки основного резервуара.

Диаметр защитного резервуара должен назначаться таким образом, чтобы в случае повреждения внутреннего резервуара и перетекания части продукта в защитный резервуар уровень продукта был на 1 м ниже верха стенки защитного резервуара. При этом ширина межстенного пространства должна быть не менее 1,5 м.

3.10.4. Днище основного резервуара может опираться непосредственно на днище защитного резервуара или для лучшего контроля возможных протечек продукта на разделяющие днища решетки, арматурные сетки или иные прокладки.

Уклон днищ резервуаров с защитной стенкой должен быть только наружу.

3.10.5. При размещении резервуаров с защитной стенкой в составе резервуарных парков следует руководствоваться требованиями строительных норм и правил и противопожарными требованиями, утвержденными в установленном порядке, при этом за диаметр резервуара с защитной стенкой следует принимать диаметр основного резервуара.

Резервуары с защитной стенкой не требуют обвалования.

3.10.6. Испытания резервуаров с защитной стенкой должны выполняться в два этапа:

первый - испытание основного резервуара;

второй - испытание защитного резервуара.

Гидравлическое испытание защитного резервуара следует проводить при заполнении основного резервуара на высоту стенки защитного резервуара путем подачи воды в межстенное пространство до проектного уровня.

По результатам испытаний должны составляться раздельные акты испытаний основного резервуара и акт гидравлического испытания защитного резервуара.

3.10.7. При оформлении бланка заказа на резервуар с защитной стенкой по форме приложения А заказчик должен дать приложение к бланку заказа, где в произвольной форме должен указать основные параметры защитного резервуара.

3.11. Патрубки и люки-лазы в стенке

3.11.1. Общие требования.

3.11.1.1. Необходимо применять такие конструкции патрубков и люков-лазов, которые обеспечивают прочность и герметичность врезок, эквивалентные стенке резервуара.

3.11.1.2. Зоны врезок патрубков и люков, расположенных в нижних поясах резервуара, подвергаются воздействию усилий и изгибающих моментов от гидростатического нагружения, нагрузок от трубопроводов, осадок резервуара. Внешние нагрузки от присоединяемых трубопроводов желательно минимизировать с помощью компенсационных устройств.

3.11.1.3. Края отверстий, вырезанных в стенке резервуара, для установки патрубков и люков должны быть очищены и не иметь шероховатостей, превышающих 1 мм, а для конструкций возводимых или эксплуатируемых в районах с расчетной температурой ниже - 40 °С, - 0,5 мм.

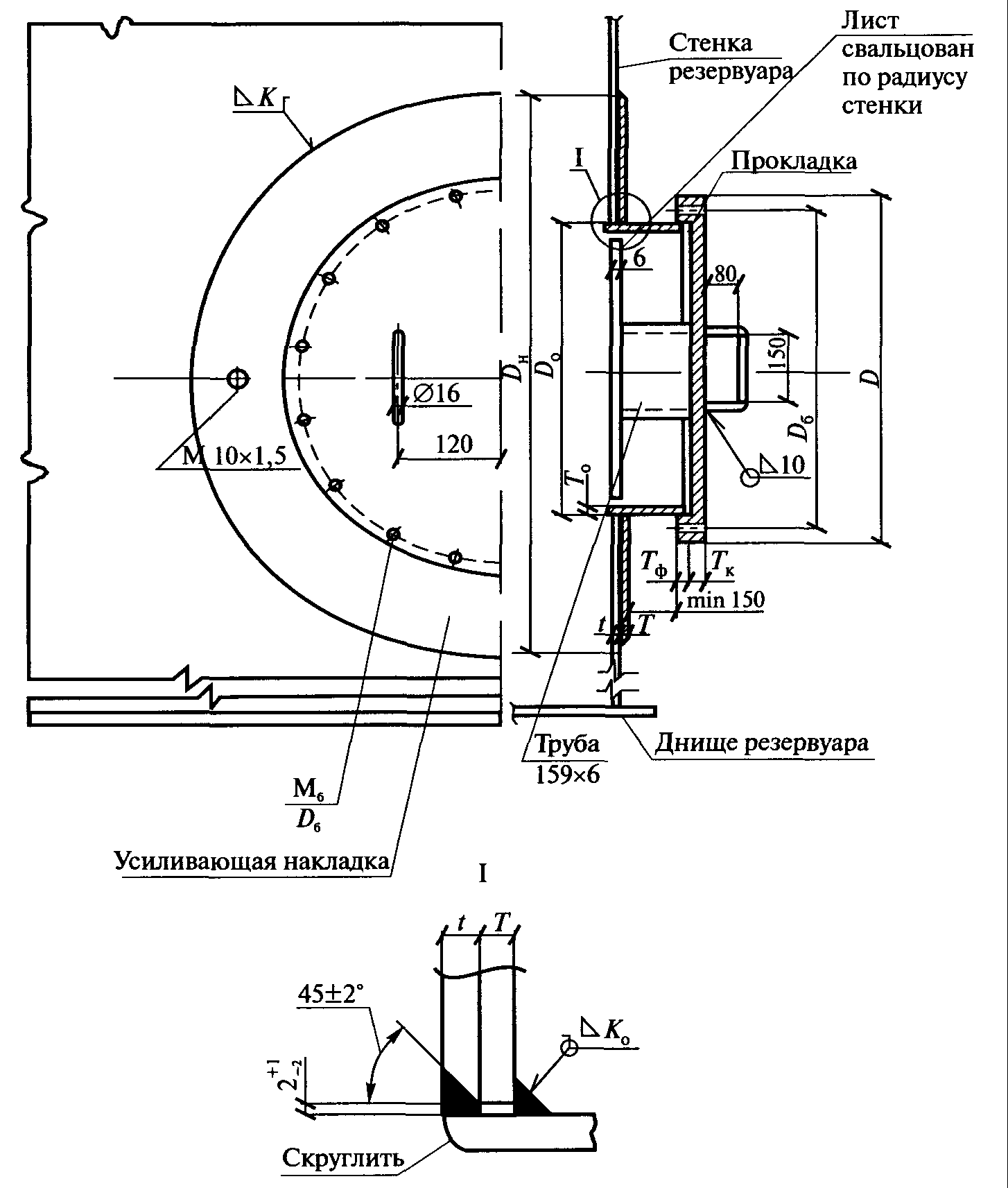

3.11.1.4. Все отверстия в стенке для установки патрубков и люков должны быть усилены накладками (воротниками), располагаемыми по периметру отверстий. Допускается установка патрубков с условным проходом до 50 мм без усиливающих накладок.

Минимальная площадь поперечного сечения накладки (в вертикальном направлении, совпадающем с диаметром отверстия) должна быть не менее произведения величины диаметра отверстия на толщину листа стенки резервуара. Рекомендуется выбирать толщину насадки, равную толщине стенки.

Усиление стенки в зонах врезок может не производиться в случае применения в данной зоне стенки вставок - листов большей толщины, которая определяется соответствующим расчетом.

3.11.1.5. Прочность материала накладок предпочтительно должна быть такой же, как и у материала стенки. Допускается применение материала накладок с характеристиками прочности до 80% основного металла стенки при условии сохранения эффективности усиления. Использование материала для накладок с прочностью большей, чем у материала стенки не должно учитываться в запас прочности.

3.11.1.6. Патрубки в стенку резервуара должны ввариваться сплошным швом с полным проплавлением стенки.

Катет (К) сплошных угловых швов крепления накладки к стенке резервуара в зоне патрубка должен быть равен толщине стенки при t = 4-6 мм; k = t - 1 мм при t = 7-10 мм; k = t - 2 мм при t = 11-15 мм; k = t - 3 мм при t = 16-22 мм; k = t - 4 мм при t ≥ 23 мм.

3.11.1.7. Усиливающие накладки должны быть снабжены контрольными отверстиями М10, располагаемыми на горизонтальной оси патрубка или люка. В случае изготовления усиливающей накладки из двух частей, сваренных горизонтальным швом, контрольные отверстия (по одному в каждой части накладки) располагаются в средней части по высоте полунакладки.

3.11.2. Конструкция патрубков и люков-лазов.

3.11.2.1. Рекомендуемые значения условных проходов патрубков составляют: 80, 100, 150, 200, 250, 300, 350, 400, 500, 600, 700 мм.

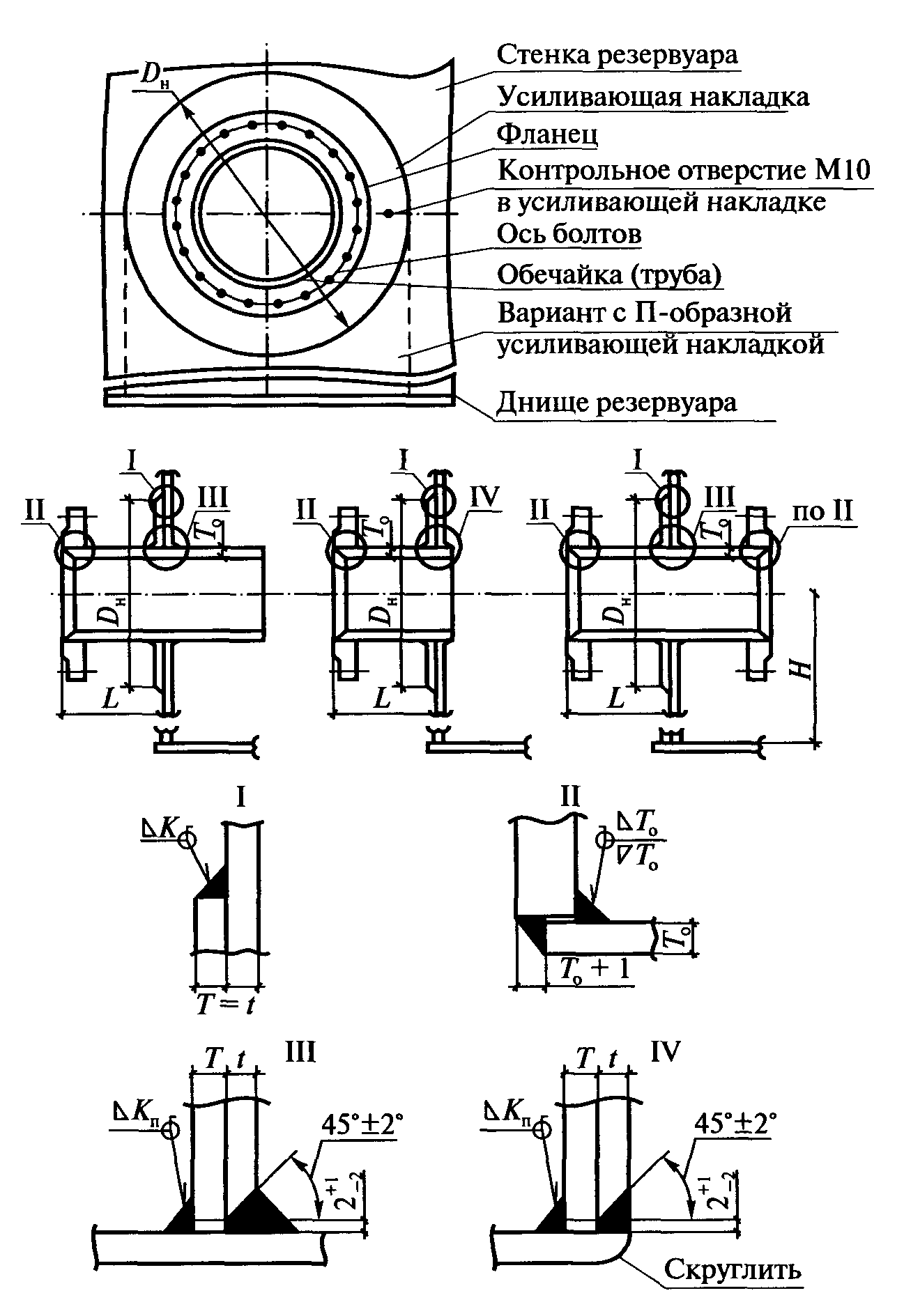

Конструктивное исполнение патрубков должно соответствовать табл. 3.4, 3.5 и рис. 3.9.

Таблица 3.4

Условный проход патрубка, мм | Минимальная толщина обечайки патрубка, То, мм | Минимальное расстояние от стенки до фасадной поверхности фланца L, мм | Диаметр усиливающей накладки Dн, мм | Минимальное расстояние от днища до оси патрубка, Н, мм | |

с усиливающей кольцевой накладкой | с П-образной усиливающей накладкой | ||||

80 | 5 | 200 | 180 | 200 | 150 |

100 | 5 | 200 | 220 | 250 | 150 |

150 | 6 | 200 | 320 | 300 | 200 |

200 | 6 | 250 | 440 | 340 | 240 |

250 | 8 | 250 | 550 | 390 | 290 |

300 | 8 | 250 | 650 | 450 | 340 |

350 | 10 | 300 | 760 | 500 | 390 |

400 | 10 | 300 | 860 | 550 | 430 |

500 | 12 | 350 | 1060 | 650 | 530 |

600 | 12 | 350 | - | - | 600 |

700 | 12 | 350 | - | - | 600 |

Таблица 3.5

Параметры | Обозначения | Размеры | ||||

Толщина накладки | Т | 4-6 | 7-10 | 11-15 | 16-22 | ≥ 23 |

Катет углового шва | Кп | 4 | 8 | 10 | 12 | 14 |

Рис. 3.9 Общий вид патрубка в стенке резервуара

3.11.2.2. Для расчета патрубков и фланцев условное давление определяется в техническом задании на проектирование. Фланцы патрубков должны соответствовать стандартам, если иное не оговорено заказом.

3.11.2.3. Для проникновения внутрь резервуара при его монтаже, осмотре и проведении ремонтных работ каждый резервуар должен иметь не менее двух люков в I поясе стенки, а резервуары с понтоном (плавающей крышей) кроме того должны иметь не менее одного люка, расположенного на высоте, обеспечивающей выход на понтон (или плавающую крышу).

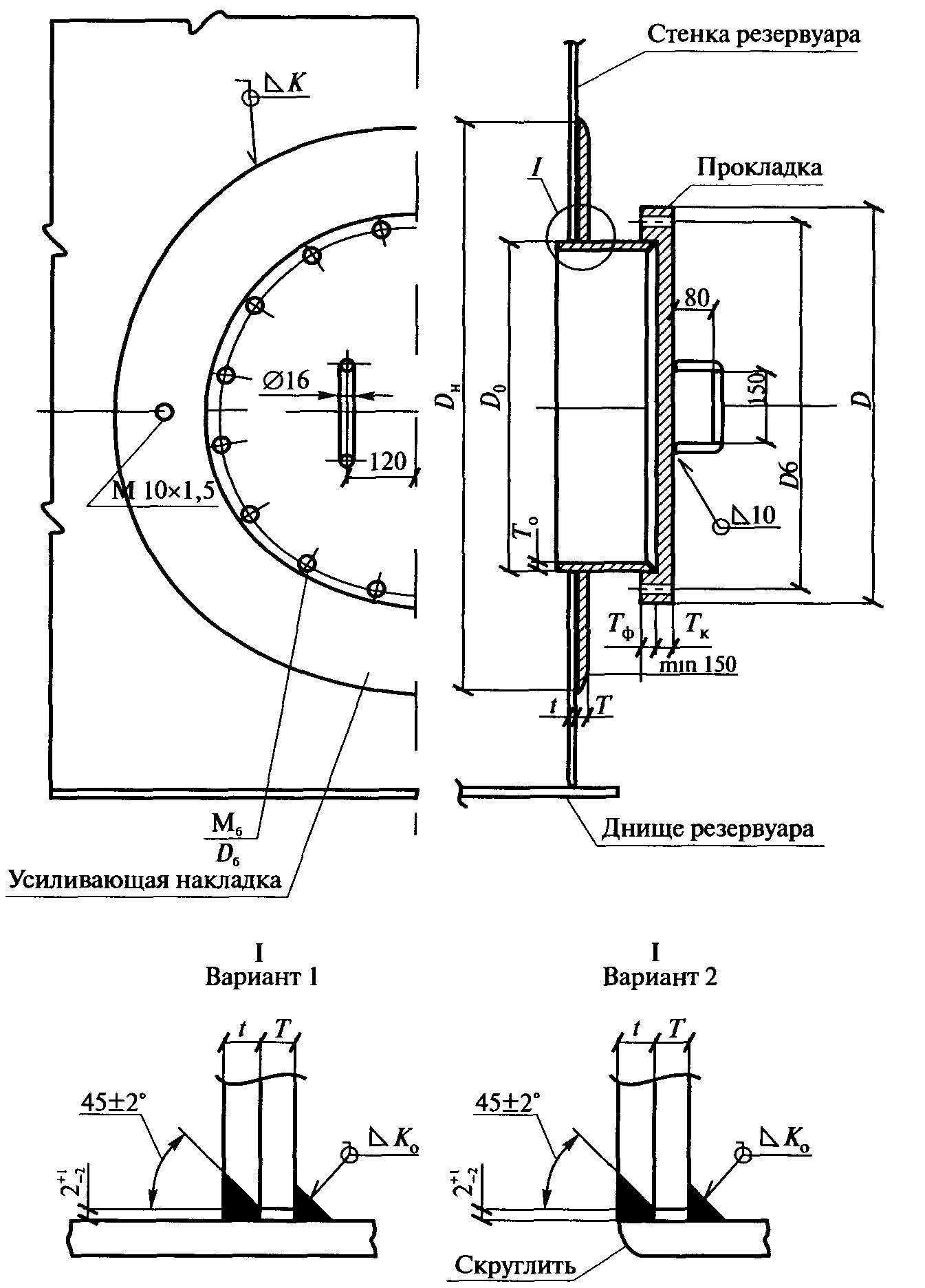

3.11.2.4. Люки-лазы должны иметь условный проход не менее 600 мм. Основные параметры и конструкции люков-лазов представлены в табл. 3.6 и на рис. 3.10, 3.11, 3.12, 3.13.

Таблица 3.6

Основные параметры люков-лазов

Наименование | Обозначение | Размер люка | ||

Dy 600 | Dy 800 | |||

1 | 2 | 3 | 4 | |

Наружный диаметр крышки и фланца, мм | D | 755 | 975 | |

Диаметр расположения болтов, мм | Dб | 705 | 920 | |

Количество болтов, шт. | n | 20 | 24 | |

Номинальный диаметр резьбы болтов, мм | Мб | 24 | 27 | |

Диаметр отверстий под болты, мм | do | 26 | 30 | |

Минимальная толщина крышки, мм | Тк | 16 | 21 | |

Диаметр утолщенной части крышки, мм | Dут | 670 | 880 | |

Диаметр выступа крышки, мм | Dв | 590 | 780 | |

Наружный диаметр обечайки, мм | Dо | 630 | 820 | |

Минимальная толщина обечайки, мм | To | |||

При толщине стенки резервуара: | ||||

до 6 мм | 6 | |||

св. 6 до 10 мм | 8 | |||

св. 10 до 15 мм | 10 | |||

св. 15 до 22 мм | 12 | |||

св. 22 до 26 мм | 14 | |||

св. 26 до32 мм | 16 | |||

св. 32 до 38 мм | 20 | |||

Наружный диаметр усиливающей накладки, мм | Dн | 1260 | 1640 | |

Катет шва приварки усиливающей накладки к обечайке, мм | Ко | |||

При толщине стенки резервуара: | ||||

до 10 мм | 6 | |||

св. 10 до 15 мм | 8 | |||

св. 15 до 22 мм | 10 | |||

св. 22 до 26 мм | 12 | |||

св. 26 до 32 мм | 14 | |||

св. 32 до 38 мм | 16 | |||

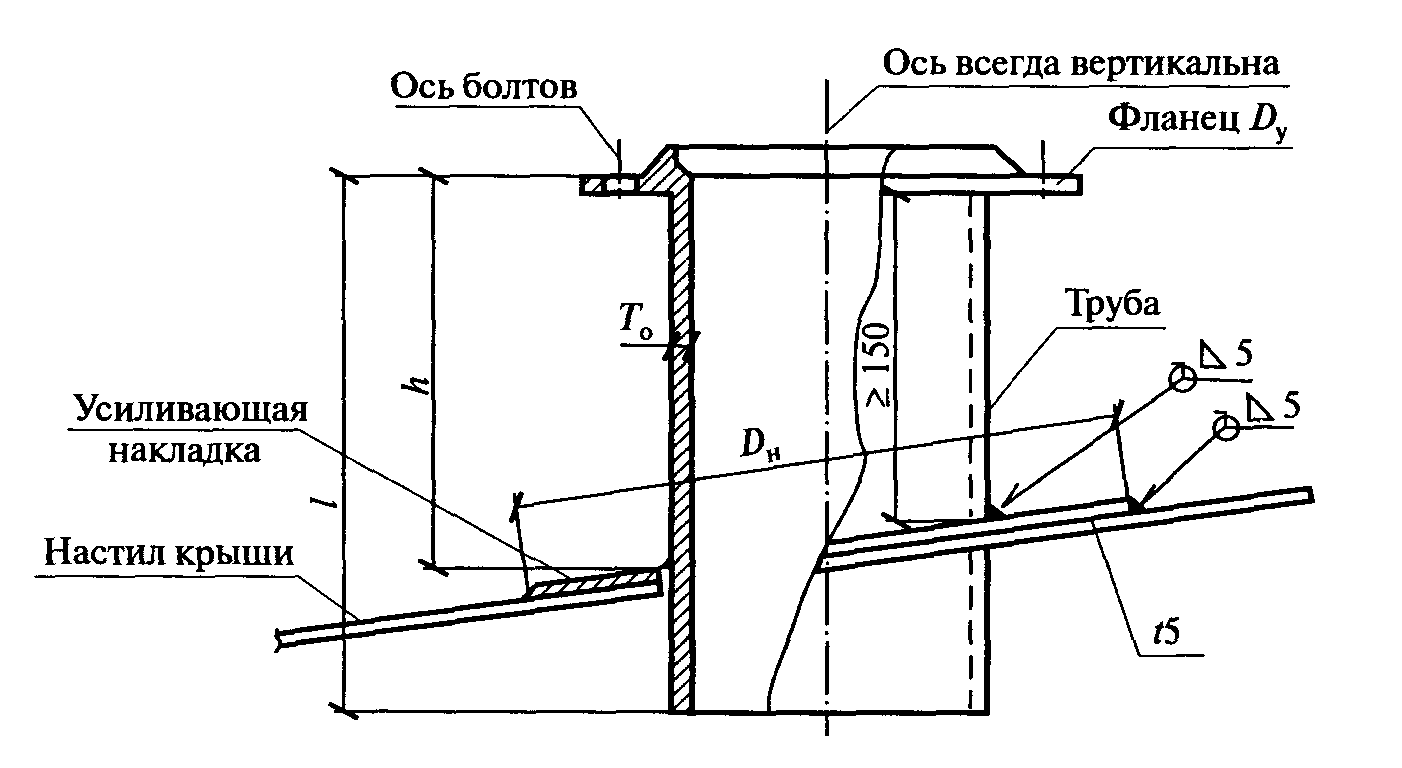

Рис. 3.10. Люк-лаз круглый в I поясе стенки.

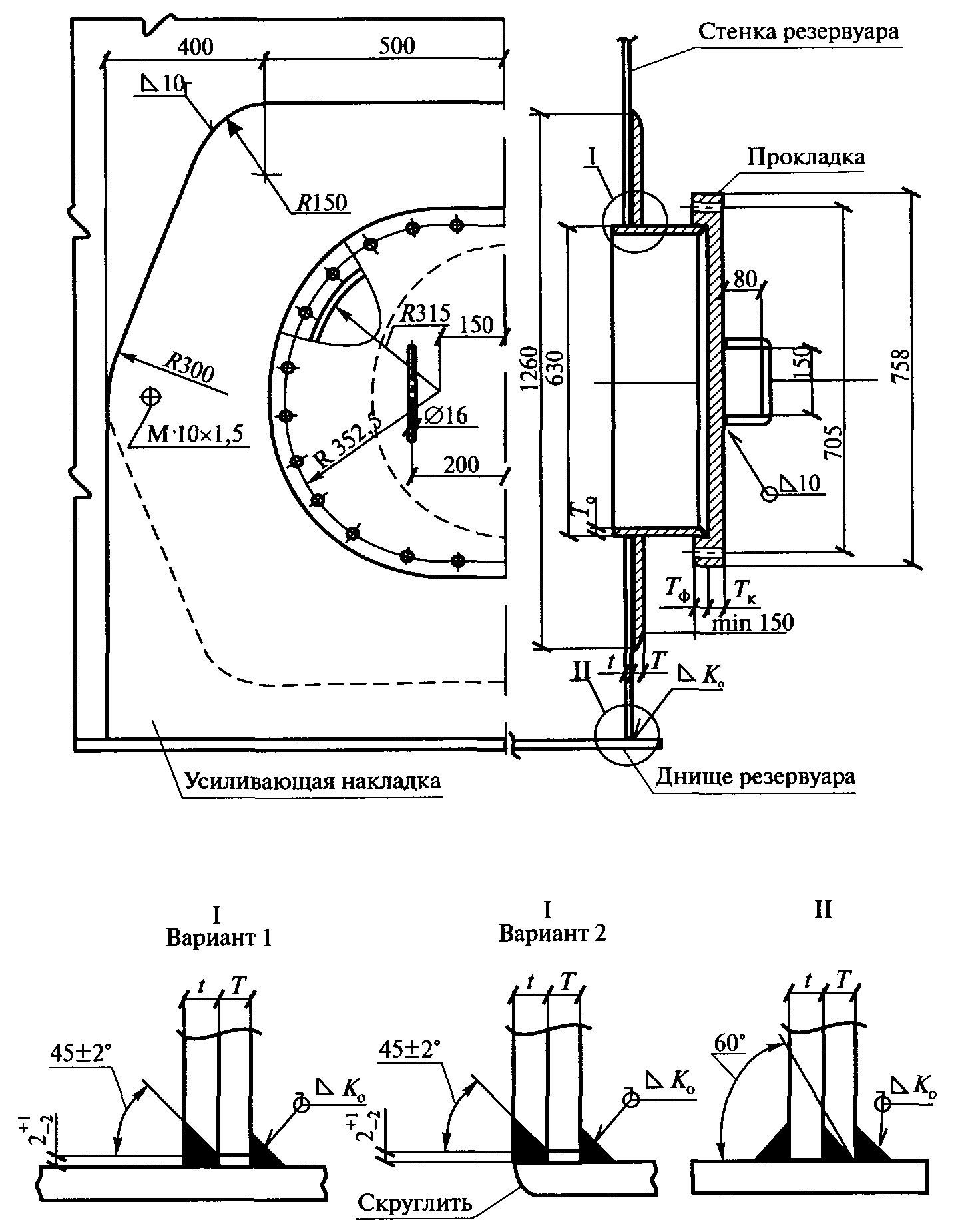

Рис. 3.11. Люк-лаз овальный 600 × 900 мм в I поясе стенки.

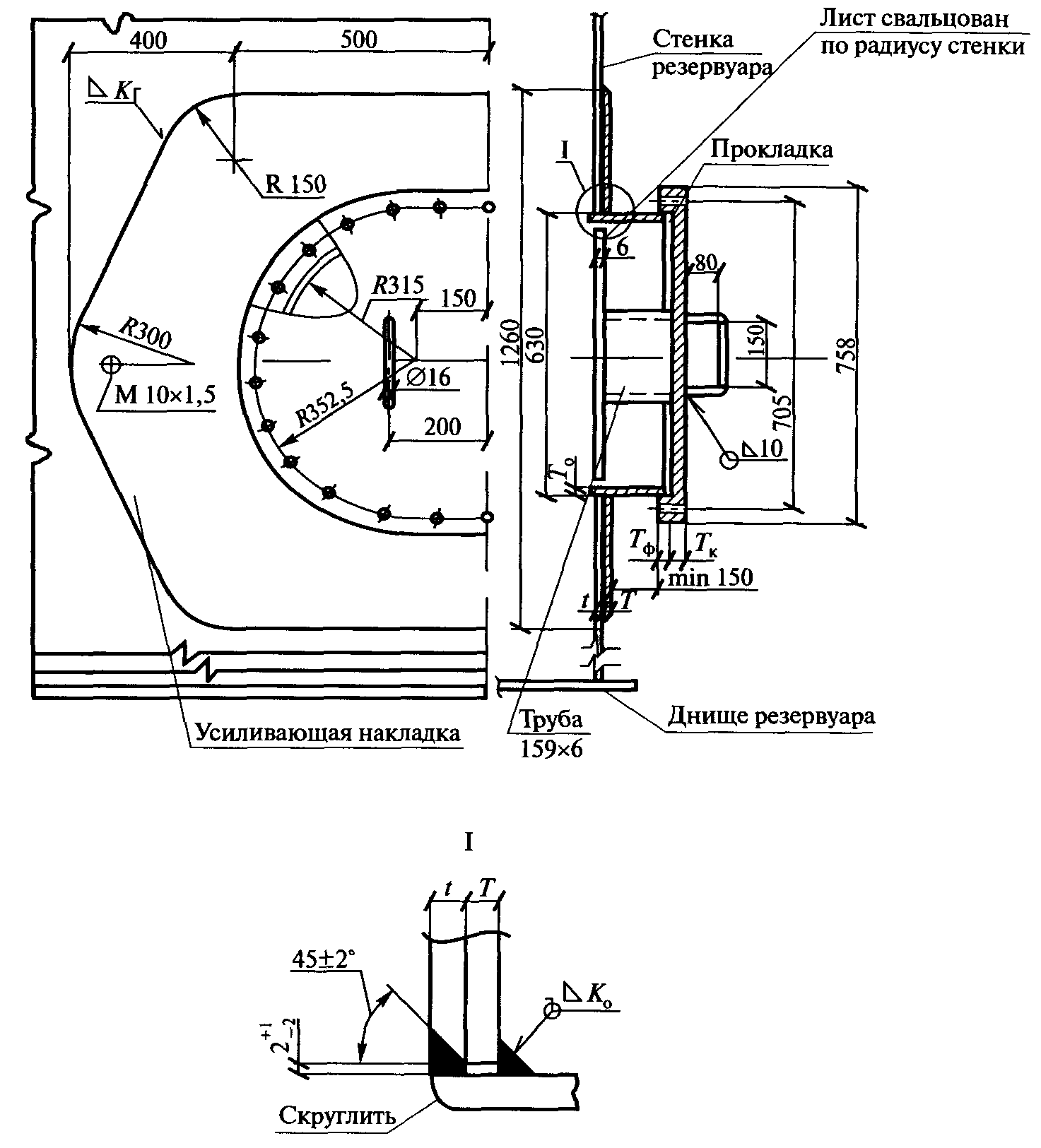

Рис. 3.12. Люк-лаз овальный в III поясе стенки (резервуар с понтоном)

Рис. 3.13. Люк-лаз круглый в III поясе стенки (резервуар с понтоном)

Параметры фланцев люков в табл. 3.6 принимаются в соответствии со стандартом на условное давление Рy = 0,25 МПа.

Конструктивное исполнение овального люка-лаза размером 600 × 900 мм должно соответствовать рис. 3.11, 3.12 и табл. 3.6 (для толщин обечайки То и катета шва Ко, принимаемых по люкам с условным проходом Dу 600 и Dу 800).

Для овального люка-лаза (см. рис. 3.11) с усиливающей накладкой до днища резервуара катет углового шва Kf приварки накладки к днищу принимается по табл. 3.7.

Возможны два варианта усиливающей накладки люка-лаза овального в I поясе:

до днища (см. рис. 3.11);

аналогично люку-лазу овальному в III поясе (рис. 3.12).

3.11.2.5. Крышки люков оборудуются поворотным устройством для облегчения открывания и закрывания.

Таблица 3.7

Толщина усиливающей насадки Т = t, мм | 5-10 | 11-15 | 16-20 | 21-26 | 26-38 |

Катет шва Kf, мм | 4 | 6 | 8 | 9 | 12 |

3.12. Патрубки и люки в крыше

3.12.1. Номенклатура и количество патрубков, предназначенных для установки различного оборудования на крыше резервуара, зависят от назначения и объема резервуара и определяются в задании на проектирование.

3.12.2. Рекомендуемые значения условных проходов патрубков составляют 100, 150, 200, 250, 300, 350, 400 и 500 мм. Конструктивное исполнение должно соответствовать рис. 3.14. и табл. 3.8.

Рис. 3.14. Патрубки на крыше

Таблица 3.8

Условный проход патрубка Dy, мм | Толщина обечайки патрубка То, мм | Диаметр усиливающего листа Dн, мм |

100 | 5 | 220 |

150 | 5 | 320 |

200 | 5 | 440 |

250 | 6 | 550 |

300 | 6 | 650 |

350 | 6 | 760 |

400 | 6 | 860 |

500 | 6 | 1060 |

3.12.3. Фланцы патрубков должны, как правило, соответствовать государственным стандартам, утвержденным в установленном порядке, и рассчитываться на условное давление Рy = 0,25 - 1,6 МПа.

3.12.4. Все патрубки в крыше резервуара, эксплуатируемые при избыточном давлении, должны иметь временные заглушки, которые предназначены для герметизации резервуара при проведении испытаний.

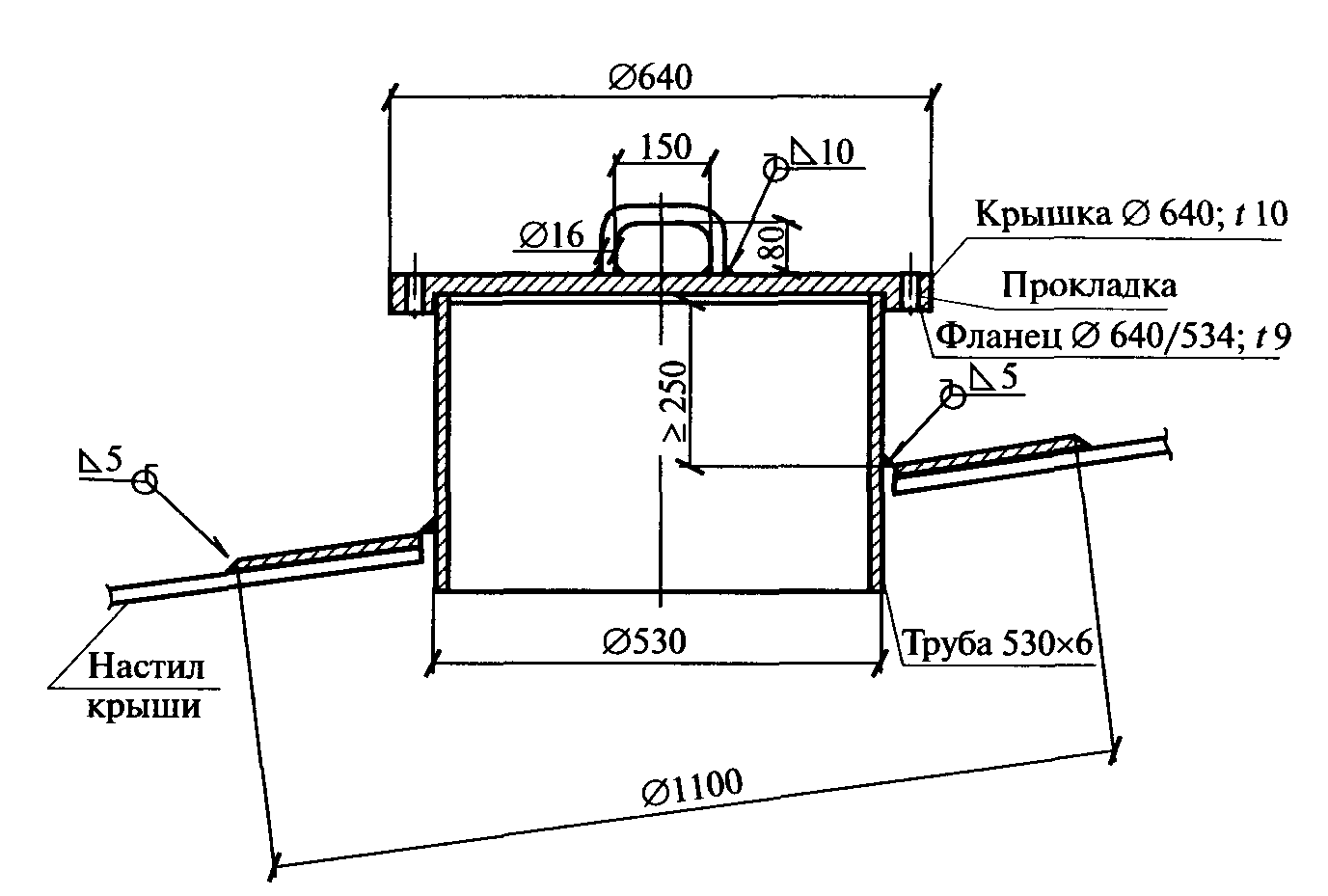

3.12.5. Для осмотра внутреннего пространства резервуара, а также для его вентиляции при проведении работ внутри резервуара, каждый резервуар должен быть снабжен не менее чем двумя люками, установленными на крыше резервуара (световые люки). Конструктивное исполнение и схема установки люков должны соответствовать рисунку 3.15.

Рис. 3.15. Люк световой Dy 500

3.13. Лестницы, площадки, переходы

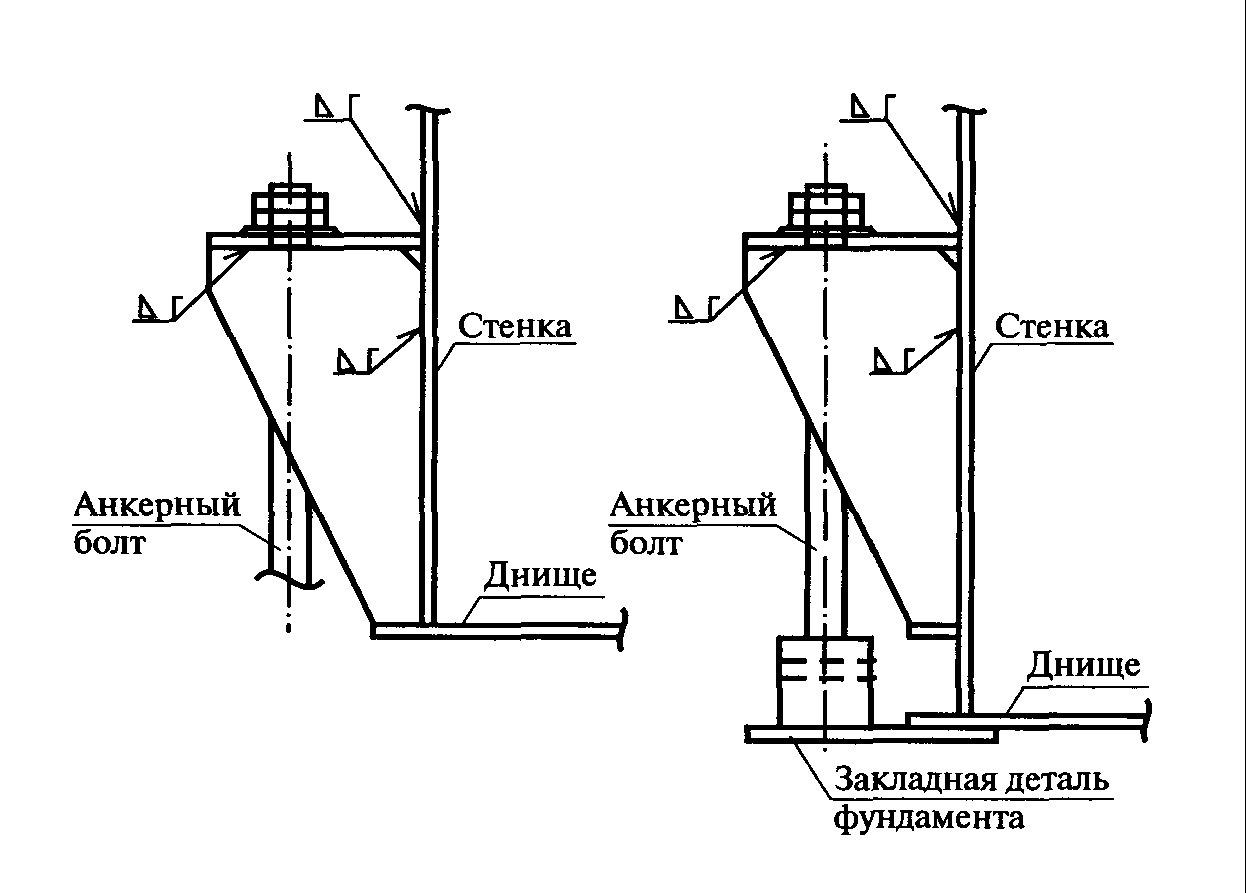

3.13.1. Лестницы для подъема на резервуар могут выполняться отдельно стоящими, с опиранием на собственный фундамент или кольцевыми - полностью опирающимися на стенку резервуара. Крепление отдельно стоящих лестниц к резервуару должно выполняться в уровне верхнего пояса стенки или к верхнему элементу жесткости и средних поясов и должно учитывать перемещение конструкций при возможной осадке оснований. Шахтные лестницы крепятся к фундаментам с помощью анкерных болтов.

Группы соседних резервуаров могут быть соединены между собой переходами. На каждую группу резервуаров должно быть по крайней мере две лестницы (по одной с противоположных сторон группы).

3.13.2. Лестницы должны соответствовать следующим требованиям:

ступени должны выполняться из перфорированного или рифленого металла, препятствующего скольжению, и иметь бортовую обшивку высотой 150 мм, препятствующую проскальзыванию ноги;

минимальная ширина лестницы - 650 мм;

максимальный угол по отношению к горизонтальной поверхности - 50°;

минимальная ширина ступеней - 200 мм;

высота ступеней по всей высоте лестницы должна быть одинаковой и не превышать 250 мм; ступени должны иметь уклон вовнутрь 2-5°.

поручень лестницы должен соединяться с поручнем переходов и площадок без смещения; конструкция поручня должна выдерживать нагрузку 0,9 кН, приложенную в верхней точке ограждения; высота поручня 1 м;

конструкция лестницы должна выдерживать сосредоточенный груз 4,5 кН;

максимальное расстояние между стойками ограждения, измеренное вдоль поручня, - 2,5 м;

поручни должны располагаться с обеих сторон кольцевой лестницы, если зазор между стенкой резервуара и лестницей превышает 200 мм, при этом зазор между настилом промежуточной площадки лестницы и стенкой резервуара не должен превышать 150 мм;

кольцевые лестницы должны полностью закрепляться на стенке резервуара, а нижний марш не должен доходить до земли на 250 мм.

при полной высоте лестницы более 9 м конструкция лестницы должна включать промежуточные площадки, разница вертикальных отметок которых не должна превышать 6 м.

Вертикальные стремянки обычно не рекомендуются, но если они используются, то должны иметь безопасную клетку (ограждение) при высоте стремянки более 3 м.