РД 03-184-98

ФЕДЕРАЛЬНЫЙ ГОРНЫЙ И ПРОМЫШЛЕННЫЙ НАДЗОР РОССИИ

ПОСТАНОВЛЕНИЕ

от 19 января 1998 г. № 3

Об утверждении инструкции по безопасной эксплуатации железнодорожных вагонов-цистерн для перевозки жидкого капролактама

Госгортехнадзор России постановляет:

Утвердить Инструкцию по безопасной эксплуатации железнодорожных вагонов - цистерн для перевозки жидкого капролактама.

Первый заместитель Начальника

Госгортехнадзора России

Е.А. Малов

Справка о проекте инструкции по безопасной эксплуатации железнодорожных

вагонов-цистерн для перевозки жидкого капролактама

В течение 1997 года специалистами ГИАПа совместно со специалистами Госгортехнадзора России и предприятий-изготовителей капролактама была переработана Инструкция по безопасной эксплуатации железнодорожных вагонов - цистерн для перевозки жидкого капролактама.

Необходимость переработки Инструкции по безопасной эксплуатации железнодорожных вагонов - цистерн для перевозки жидкого капролактама была вызвана прежде всего тем, что за последние годы произошли значительные изменения условий железнодорожных перевозок опасных грузов, изменились и организационно-правовые отношения между поставщиками и потребителями жидкого капролактама. Введены в действие Правила безопасности при перевозке опасных грузов железнодорожным транспортом, утвержденные Постановлением Госгортехнадзора России от 16 августа 1994 г. № 50, в которых нашли отражение современные требования к обеспечению безопасности перевозок опасных грузов железнодорожным транспортом. Вагоностроительным заводом АО "Азовмаш" (г. Мариуполь, Украина) налажен серийный выпуск новой модели вагона - цистерны для перевозки жидкого капролактама с улучшенными технико-экономическими показателями, внесен ряд изменений в серийное производство вагона - цистерны для перевозки жидкого капролактама модели 15-1552, существенно влияющие на безопасность перевозки.

Учитывая проблемы, возникающие в процессе перевозки жидкого капролактама железнодорожным транспортом, в переработанную Инструкцию были включены новые разделы: "Надзор, техническое освидетельствование и ремонт цистерн" и "Локализация аварийных ситуаций и ликвидация их последствий при транспортировке цистерн с жидким капролактамом по железной дороге".

Проект новой Инструкции рассылался на отзыв заинтересованным предприятиям и скорректирован с учетом их замечаний и предложений.

Проект Инструкции был рассмотрен отделом по надзору на железнодорожном транспорте, Управлением по котлонадзору и надзору за подъемными сооружениями, Управлением по надзору в химической, нефтехимической и нефтеперерабатывающей промышленности, Техническим управлением. Высказанные в ходе рассмотрения замечания и предложения были учтены в окончательной редакции.

Отдел по надзору на железнодорожном транспорте и Управление по надзору в химической, нефтехимической и нефтеперерабатывающей промышленности просят утвердить Инструкцию по безопасной эксплуатации железнодорожных вагонов-цистерн для перевозки жидкого капролактама.

Начальник отдела по надзору на железнодорожном транспорте В.С. Крутяков | Начальник Управления по надзору в химической, нефтехимической и нефтеперерабатывающей промышленности А.А. Шаталов |

ИНСТРУКЦИЯ

ПО БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ-ЦИСТЕРН ДЛЯ ПЕРЕВОЗКИ ЖИДКОГО КАПРОЛАКТАМА

РД 03-184-98

Разработана Научно-исследовательским и проектным институтом азотной промышленности и продуктов органического синтеза (ОАО "ГИАП") с участием изготовителя цистерн (АО "Азовмаш") и с учетом предложений предприятий и организаций промышленности минудобрений и химических волокон.

Утверждена постановлением Госгортехнадзора России от 19.01.98 № 3

1. Общие положения

1.1. Настоящая Инструкция устанавливает требования к безопасности при организации и осуществлении работ по заполнению железнодорожных вагонов-цистерн (далее по тексту - цистерн) жидким капролактамом предприятием-поставщиком, при перевозке этого продукта по железной дороге и по сливу его предприятием-потребителем.

1.2. Настоящая Инструкция обязательна для всех организаций, предприятий и индивидуальных предпринимателей (независимо от форм собственности и организационно-правовой формы), расположенных на территории России, которые осуществляют налив и слив железнодорожных цистерн жидким капролактамом (предприятия-поставщики и предприятия-потребители), являются владельцами цистерн, грузоотправителями, грузополучателями, а также осуществляют транспортно-экспедиционное обслуживание.

1.3. Настоящая Инструкция распространяется на подготовку и выполнение операций налива, слива, перевозки жидкого капролактама в специализированных железнодорожных цистернах, а также на техническую документацию, регламентирующую проведение этих операций.

Инструкция не распространяется на обслуживание экипажного оборудования цистерны и элементов ее крепления к раме.

1.4. Все операции по транспортированию жидкого капролактама должны производиться с учетом технических требований, установленных ГОСТ 7850-86. Капролактам. Технические условия с изменениями № 1 от 27.10.89 , № 2 от 03.03.92, № 3 от 21.10.94 и ГОСТ ЭД1 7850-86. Капролактам. Технические условия.

1.5. Организация перевозок цистерн с жидким капролактамом по железной дороге, изготовление, ремонт и эксплуатация цистерн для перевозки жидкого капролактама должны осуществляться в соответствии с настоящей Инструкцией, Правилами перевозок грузов, Правилами безопасности при перевозке опасных грузов железнодорожным транспортом, Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением, а также нормативно-технической документацией МПС и Госгортехнадзора России, регламентирующей перевозки опасных грузов наливом в цистернах по железной дороге.

1.6. Операции слива (налива) жидкого капролактама должны проводиться в соответствии с производственными инструкциями, разработанными на основе действующей нормативно-технической документации, технологического регламента сливо-наливного цеха (пункта), технической документации завода-изготовителя цистерн и настоящей Инструкции.

1.7. Цистерны для перевозки жидкого капролактама должны быть приписаны к станциям слива (налива).

1.8. Должностные лица, ответственные за исправное состояние и безопасный слив и налив цистерн, а также ответственные по надзору за техническим состоянием и эксплуатацией цистерн, должны назначаться из числа руководящих работников и специалистов, прошедших проверку знаний в соответствии с Положением о порядке проверки знаний правил, норм и инструкций по безопасности у руководящих работников и специалистов предприятий, организаций и объектов, подконтрольных Госгортехнадзору России, утвержденным постановлением Госгортехнадзора России от 19.05.93 № 11.

1.9. Права и обязанности ответственных лиц определяются должностными инструкциями, утвержденными в установленном порядке.

2. Требования к цистернам для перевозки жидкого капролактама

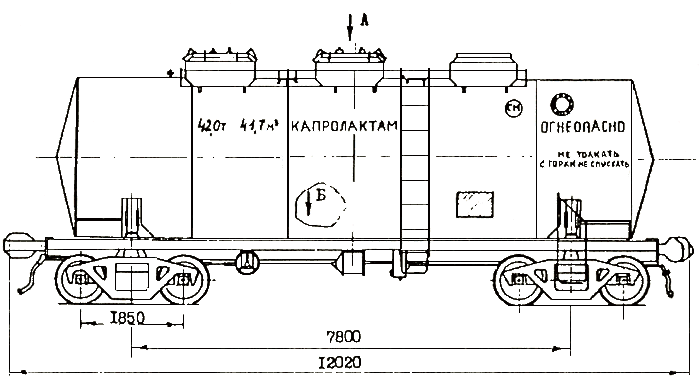

2.1. Жидкий капролактам должен перевозиться по железной дороге только в специализированных цистернах модели 15-1441, модели 15-1552 и модели ЖАЦ-44, переоборудованной под перевозку капролактама.

Перевозка любых других грузов в этих цистернах запрещается.

2.2. Цистерны, используемые для перевозки жидкого капролактама должны соответствовать следующим основным требованиям:

котел цистерны, ее рабочее и конструктивное оборудование должны удовлетворять требованиям Правил устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденных Госгортехнадзором России 18.04.95, Правил безопасности при перевозке опасных грузов железнодорожным транспортом, утвержденных постановлением Госгортехнадзора России от 16.08.94 № 50, Правил перевозок жидких грузов наливом в вагонах-цистернах и бункерных полувагонах (раздел 41 Правил перевозок грузов МПС, изд. 1976 года);

котел цистерны, нагревательные устройства, арматура и другие элементы конструкции, соприкасающиеся с капролактамом, должны быть изготовлены из нержавеющей стали, марка которой определяется в соответствии с ГОСТ 5632-72 и указывается в проекте и технической документацией завода-изготовителя;

конструкция цистерны должна обеспечивать возможность создания "азотной подушки", т.е. атмосферы инертного газа - азота особой чистоты (содержание кислорода в азоте не более 0,0005% об.), отвечающего требованиям ГОСТ 9293-74. Азот газообразный и жидкий. Технические условия (с изменениями № 1 от 28.12.79, № 2 от 27.09.85 и № 3 от 03.04.91);

должна быть обеспечена возможность полного слива капролактама путем передавливания его азотом с давлением до 0,2 МПа (2 кгс/см2);

должна быть обеспечена герметичность цистерны для поддержания избыточного давления азота на всем пути следования цистерны (как наполненной, так и опорожненной) и исключения утечек капролактама;

цистерна должна иметь устройство для разогрева капролактама в стационарных условиях и эффективную тепловую изоляцию;

все штуцера и арматура цистерны, предназначенные для подключения ее к коммуникациям, должны иметь стандартные фланцы. Присоединительные размеры аналогичных фланцев у всех цистерн должны быть одинаковыми;

2.3. Цистерны должны иметь соответствующую отличительную окраску котла, знаки опасности, а также трафареты о наименовании груза, станции и дороги приписки. Порядок окраски цистерн, нанесения на них знаков опасности, трафаретов и пр. устанавливается в соответствии с требованиями ГОСТ 19433-88. Грузы опасные. Классификация и маркировка и Правилами перевозок жидких грузов наливом в вагонах-цистернах и бункерных полувагонах (раздел 41 Правил перевозок грузов МПС);

2.4. В соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением, на цистерну после выдачи разрешения на ее эксплуатацию должны быть нанесены регистрационный номер, разрешенное давление, число, месяц и год следующего наружного и внутреннего осмотров и гидравлического испытания.

2.5. До начала эксплуатации цистерна должна быть зарегистрирована в органах Госгортехнадзора как сосуд, работающий под давлением.

2.6. При передаче цистерны новому владельцу (арендатору) она должна быть снята с учета в региональном органе Госгортехнадзора и передана вместе с паспортом новому владельцу (арендатору), который должен ее зарегистрировать до начала эксплуатации в органе Госгортехнадзора по месту нахождения нового владельца (арендатора).

3. Подготовка цистерн к операциям налива или слива капролактама

3.1. Поверхность кожуха изоляции цистерны, рама и другие наружные устройства цистерны, прибывшей на предприятие по железной дороге, должны быть тщательно очищены (отмыты) от грязи и пыли, после чего цистерна подвергается техническому осмотру.

3.2. Технический осмотр прибывшей цистерны осуществляется в соответствии с требованиями и порядком, предусмотренными Инструкциями по эксплуатации каждой модели цистерн (документация завода-изготовителя). При этом:

3.2.1. Лицо, ответственное за исправное состояние цистерн и их безопасную эксплуатацию, перед каждым наливом (сливом) должно проверять: соблюдение сроков ремонта и технического освидетельствования цистерны; соответствие и состояние окраски, надписей и трафаретов; исправность крепления крышки арматурного люка, арматуры, отсутствие механических повреждений предохранительных клапанов; отсутствие видимых повреждений кожуха изоляции котла; наличие пломб, заглушек, величину остаточного давления азота; наличие и содержание сопроводительных документов; отсутствие постороннего продукта.

3.2.2. Техническое обслуживание, осмотр и определение пригодности экипажной части цистерны (колесных пар, буксовых узлов, рамы вагона, тормозных и ударнотяговых устройств и др.) проводятся работниками вагонного хозяйства железной дороги.

3.3. Результаты технического осмотра заносятся должностным лицом, ответственным за исправное состояние цистерн, в специальный журнал, листы которого пронумерованы и прошнурованы.

3.4. Выявленные при техническом осмотре дефекты и неисправности цистерны должны быть полностью устранены владельцем цистерны до налива капролактама и отправки цистерны предприятию-потребителю.

При обнаружении в цистерне постороннего продукта предприятие-поставщик должен предварительно определить его состав, а также произвести его удаление и промывку котла конденсатом водяного пара с последующей осушкой подогретым воздухом до температуры стенок котла около 65 град. С.

3.5. При обнаружении предприятием-потребителем в прибывшей цистерне постороннего продукта или дефектов, не позволяющих дальнейшую эксплуатацию цистерны, предприятие-потребитель должен известить об этом предприятие-поставщика и владельца цистерны. Предприятие-поставщик обязан дать необходимые указания и, при необходимости, командировать специалистов.

3.6. В прибывшей по железной дороге цистерне должно быть остаточное давление азота не менее 0,03 МПа (0,3 кгс/см2).

3.7. Контрольный замер давления азота в прибывшей цистерне предприятие-поставщик или предприятие-потребитель производят при помощи манометра, стационарно установленного на цеховой линии подачи азота особой чистоты в цистерну (после последнего запорного вентиля) при подключении цистерны.

3.8.Температуру капролактама в цистерне при наливе допускается принимать равной температуре в хранилище, из которого капролактам заливается в цистерну.

3.9. Предприятие-потребитель замеряет температуру жидкого капролактама в каждой цистерне переносной термопарой при опускании ее в установленные на цистерне термокарманы (на трех уровнях).

3.10. Уровень капролактама в цистерне замеряется опусканием в резервный штуцер штокметра по ГОСТ 13937-73 (в токе выходящего из цистерны азота).

3.11. Для проверки качества жидкого капролактама проба в количестве не менее одного литра отбирается через пробоотборник (кран), находящийся на линии слива капролактама из цистерны, или из средней части цистерны через специальный пробоотборник, установленный в арматурном люке.

3.12. Для отбора проб жидкого капролактама должна применяться специально подготовленная тара снабженные плотными крышками бидоны из нержавеющей стали или эмалированные (с гарантией целостности эмалевого покрытия), стеклянные или фарфоровые банки.

Тара для анализа должна быть тщательно очищена и промыта горячей водой, затем бидистиллятом, просушена, продута и заполнена азотом, содержащим не более 0,0005% об кислорода, закрыта в среде азота плотной крышкой и обернута полиэтиленовой пленкой.

После наполнения тару закрыть крышкой, плотно обернуть горловину и крышку полиэтиленовой пленкой; наклеить на тару этикетку с указанием наименования предприятия-изготовителя капролактама, наименования продукта, номера партии, даты изготовления и даты отбора пробы продукта, после чего немедленно передать пробу на анализ в лабораторию.

3.13. До присоединения сливо-наливных коммуникаций к цистерне следует осмотреть рукава и другие элементы сливо-наливных трубопроводов, обнаруженные дефекты должны быть устранены.

3.14. Для слива (налива) капролактама применяются металлорукава из нержавеющей стали тип 4655А по ОСТ 1.03.662, для подачи теплоносителя и азота - резиновые рукава.

3.15. Перед каждым разогревом цистерны перед наливом ее нагревательные устройства должны быть спрессованы азотом с давлением 0,15 МПа (1,5 кгс/см2) без заметного снижения давления в течение 20 минут.

При обнаружении пропуска в каком-либо элементе системы обогрева он должен быть отключен. Разогрев цистерны в этом случае производится с помощью других (исправных) нагревательных элементов. При обнаружении пропуска в обогревающей рубашке сливного сифона, слив капролактама производится через съемный сифон.

3.16. Разогрев цистерны до температуры 80-85 °С летом и 85-90 °С зимой осуществляется путем подачи в ее нагревательные устройства горячей воды или насыщенного водяного пара.

Давление и температура теплоносителя не должны превышать рабочие параметры нагревательных устройств, установленные паспортом цистерны, и требований сохранения качества продукта.

3.17. После разогрева цистерны и отключения подачи теплоносителя нагревательные элементы должны быть освобождены от воды продувкой до полного удаления из них влаги.

4. Налив капролактама в железнодорожные цистерны

4.1. До начала заполнения капролактамом цистерна должна пройти полный цикл подготовки в соответствии с требованиями раздела 3 и пункта 8.12. настоящей Инструкции.

4.2. Разогретая цистерна заполняется азотом особой чистоты до содержания кислорода в котле цистерны не более 0,0005% об.

Содержание кислорода в азоте определяется по ГОСТ 9293-74 лабораторией.

4.3. Наливаемый в цистерну капролактам должен иметь температуру не ниже 80 °С и не выше 95 °С.

Запрещается перелив цистерны. В случае перелива цистерны излишки капролактама должны быть удалены.

4.4. Масса капролактама, налитого в цистерну, не должна превышать грузоподъемности цистерны.

4.5. Количество капролактама, залитого в цистерну, определяется взвешиванием ее на вагонных весах или замером уровня согласно пункта 3.10. настоящих Правил.

Уровень капролактама переводится в весовые единицы по калибровочным таблицам (справочное приложение 3) с учетом плотности капролактама (справочное приложение 1).

4.7. После замера уровня и взятия пробы капролактама на анализ давление в котле цистерны подачей азота особой чистоты поднимается до 0,15 МПа (1,5 кгс/см2), с которым она отправляется потребителю.

4.8. На арматуру цистерны, подготовленной к отправке, должны быть установлены заглушки на давление не ниже 0,2 МПа (2,0 кгс/см2), поставляемые заводом-изготовителем цистерны с комплектом сливо-наливной арматуры. Затем фланцевые соединения проверяют на плотность заливом арматурного люка водой.

Плотность признается удовлетворительной, если количество всплывающих в залитом водой люке пузырьков газа не превышает в течение одной минуты 30 штук.

По окончании проверки вода из арматурного люка должна быть полностью удалена.

4.9. Каждая цистерна при отправке потребителю сопровождается документом, удостоверяющим качество капролактама.

Документ заполняется и подписывается начальником смены цеха (пункта) налива и должен содержать:

наименование предприятия-изготовителя и его товарный знак;

наименование продукта, сорт;

масса нетто;

номер партии или номер цистерны, индекс производства;

условия заполнения цистерны жидким капролактамом (давление азота, содержание в нем кислорода, температура продукта при заполнении);

дату изготовления;

показатели качества капролактама по проведенным испытаниям;

Этот документ упаковывается в полиэтиленовый пакет, который вкладывается в арматурный люк цистерны. Затем арматурный люк закрывается и пломбируется.

5. Слив капролактама из железнодорожных цистерн

5.1. Прибывшая по железной дороге цистерна с жидким капролактамом до опорожнения предприятием-потребителем должна пройти полный цикл подготовки в соответствии с требованиями раздела 3 и пункта 8.12 настоящей Инструкции.

5.2. Слив капролактама из цистерны предприятие-потребитель производит выдавливанием продукта азотом особой чистоты, содержащим не более 0,0005% об. кислорода и имеющим давление не более 0,2 МПа (2 кгс/см2).

5.3. Если температура капролактама в цистерне, поступившей для слива ниже 75 °С цистерна должна быть разогрета в соответствии с пунктами 3.15, 3.16 настоящей Инструкции.

5.4. Время на разогрев капролактама и слив его из цистерны в теплое время года не должно превышать 13 часов, в холодное время года (средняя температура суток ниже 0 °С) - 20 часов.

5.5. Предприятие-потребитель должно обеспечить полноту слива капролактама из цистерны.

5.6. После слива капролактама, подготовленная к возврату предприятию-поставщику цистерна, должна иметь давление азота не менее 0,05 МПа (0,5 кгс/см2) с учетом выполнения требований пункта 3.6 настоящей Инструкции.

5.7. Давление и чистота азота при отправке цистерны, а также запись о полноте слива капролактама указываются в документе сопровождающем порожнюю цистерну при ее доставке предприятию-поставщику. Документ составляется и подписывается начальником смены цеха (подразделения) слива капролактама.

Этот документ упаковывается в полиэтиленовый пакет, который вкладывается в арматурный люк цистерны, после чего он закрывается и пломбируется.

6. Требования к организации перевозки цистерн с жидким капролактамом по железной дороге

6.1. Организация перевозки цистерн с жидким капролактамом по железной дороге, а также требования безопасности и порядок ликвидации аварийных ситуаций при перевозке цистерн с жидким капролактамом устанавливаются Правилами перевозок грузов МПС (сборник правил, изд. 1976 г.), Правилами безопасности и порядком ликвидации аварийных ситуаций с опасными грузами при перевозке их по железным дорогам, утвержденными МПС СССР 10.12.83, Правилами безопасности при перевозке опасных грузов железнодорожным транспортом, утвержденными постановлением Госгортехнадзора России от 16.08.94 № 50 и другими нормативно-техническими документами Госгортехнадзора России и МПС России, регламентирующие перевозки опасных грузов наливом в цистернах по железной дороге.

6.2. Взаимоотношения между железной дорогой и предприятиями-поставщиками, потребителями, грузоотправителями, грузополучателями, владельцами цистерн осуществляются в соответствии с требованиями Устава железных дорог, Инструкцией о порядке выпуска и курсирования по железнодорожным путям общего пользования подвижных составов предприятий и организаций независимо от их подведомственности и форм собственности (Инструкция № ЦД/76, утвержденная МПС 22.09.92), а также соответствующими разделами Правил перевозок грузов.

7. Технические освидетельствования и ремонт цистерн

7.1. Владельцы (арендаторы) цистерн обязаны обеспечить содержание цистерны, ее рабочего и конструктивного оборудования в исправном состоянии и безопасные условия их работы.

7.2. Организация контроля за техническим состоянием и безопасной эксплуатацией, права и обязанности лиц, ответственных за контроль технического состояния и эксплуатацию цистерн, ответственных за исправное состояние и безопасную эксплуатацию цистерн должны соответствовать требованиям Правил устройства и безопасной эксплуатации сосудов, работающих под давлением и Правил безопасности при перевозке опасных грузов железнодорожным транспортом.

7.3. Технические освидетельствования должны проводиться в соответствии с требованиями Правил устройства и безопасной эксплуатации сосудов, работающих под давлением, до пуска в работу, периодически в процессе эксплуатации и в необходимых случаях - внеочередному техническому освидетельствованию.

Внеочередное техническое освидетельствование цистерн должно быть проведено в следующих случаях:

после схода цистерны с рельсов, повреждения котла цистерны вследствие аварийных происшествий и инцидентов;

после ремонта или реконструкции котла цистерны с применением сварки или пайки элементов, работающих под давлением;

если котел цистерны был демонтирован и установлен на новую раму;

по предписанию органов Госгортехнадзора России или ответственного работника по надзору за техническим состоянием и эксплуатацией цистерны или владельца цистерны.

7.4 .Владельцы (арендаторы) цистерн обязаны обеспечить проведение текущего и плановых ремонтов котлов, конструктивного и рабочего оборудования в объеме и в сроки, предусмотренные для каждой модели цистерны предприятием-изготовителем в их паспортах и инструкциях по эксплуатации или нормативно-технической документацией МПС России и Госгортехнадзора России.

7.5. Владельцы (арендаторы) цистерн обязаны вести учет осмотров, ревизий, ремонтов, гидравлических испытаний котлов, рабочего и конструктивного оборудования в ремонтных журналах.

Сведения о ремонте и проверке качества, замене рабочего и конструктивного оборудования должны заноситься в паспорт цистерн. Акты на ревизию, ремонт и регулировку предохранительных клапанов должны храниться с паспортами на предохранительные клапаны.

7.6. Ремонт котлов цистерн, конструктивного и рабочего оборудования должен производиться организацией, имеющей разрешения (лицензии) Госгортехнадзора на выполнение такого вида работ.

Ремонт с применением сварки котлов должен производиться по технологии, разработанной предприятием-изготовителем или другой организацией, имеющей разрешения (лицензии) Госгортехнадзора на выполнение такого вида работ.

7.7. Запрещается использование для перевозки капролактама цистерн, у которых до срока плановых ремонтов осталось менее 15 суток.

Запрещается использование для перевозки капролактама вагонов-цистерн, выработавших нормативные сроки эксплуатации, установленные предприятием-изготовителем цистерн или соответствующей нормативно-технической документацией.

Разрешение на дальнейшую эксплуатацию может быть выдано совместно МПС России и Госгортехнадзором России после выполнения плановых ремонтных работ и при наличии заключения о возможности продолжения эксплуатации вагонов-цистерн, выданного экспертной организацией, имеющей соответствующее разрешение (лицензию) органов Госгортехнадзора России.

7.8. Производство ремонтных работ производится по наряду-допуску установленной формы.

8. Специальные требования техники безопасности при операциях слива-налива жидкого капролактама

8.1. Требования техники безопасности и промышленной санитарии при проведении операций слива (налива) жидкого капролактама устанавливаются настоящей Инструкцией, технологическим регламентом, производственными инструкциями и соответствующими разделами Правил безопасности при перевозке опасных грузов железнодорожным транспортом.

8.2. Оборудование и сооружения сливо-наливных эстакад должны постоянно поддерживаться в исправном состоянии и иметь:

твердые, ровные, стойкие против проливов капролактама и горячей воды покрытия с уклоном не более 5°, а также лестницы, мостки, трапы, которые зимой должны быть очищены от снега и льда и, при необходимости, посыпаны песком;

заземление трубопроводов и металлоконструкций сливо-наливной эстакады;

достаточную освещенность в темное время суток;

аптечку и средства первой помощи;

средства индивидуальной защиты;

средства пожаротушения.

8.3. Трубопроводы, по которым производится подача жидкого капролактама, должны быть окрашены в соответствии с требованиями ГОСТ 12.4.026-76 "Цвета сигнальные и знаки безопасности".

8.4. Все выявленные неисправности оборудования и коммуникаций должны быть устранены до начала работ по сливу (наливу) капролактама. При этом ремонтные работы с применением открытого огня или работы, при которых возможно искрообразование, должны проводиться в соответствии с требованиями Типовой инструкции по организации безопасного проведения огневых работ на взрывоопасных и взрывопожароопасных объектах, утвержденной Госгортехнадзором СССР 07.05.74 г.

8.5. Порядок подготовки, обучения, инструктажа, проверки знаний и допуска к работе персонала цеха (пункта) слива-налива жидкого капролактама определяется требованиями ГОСТ 12.0.004-90 ССБТ и действующим законодательством.

8.6. Все работающие на сливо-наливном пункте должны:

знать и соблюдать правила и приемы безопасного ведения операций слива-налива;

знать отличительные признаки и основные свойства капролактама и азота;

знать об опасности их воздействия на организм человека;

знать местонахождение средств индивидуальной защиты, средств локализации аварийных ситуаций и уметь ими пользоваться;

знать устройство, правила обращения и уметь пользоваться средствами индивидуальной защиты и первичными средствами пожаротушения;

уметь оказывать доврачебную помощь пострадавшим.

8.7. Персонал сливо-наливного пункта должен быть обеспечен спецодеждой, спецобувью и индивидуальными предохранительными (защитными) приспособлениями в зависимости от характера и условий выполняемых работ в соответствии с типовыми отраслевыми нормами.

Кроме этого, на сливо-наливном пункте или подразделении предприятия, к которому относится сливо-наливной пункт, должен храниться аварийный запас спецодежды, спецобуви, противогазов и других предохранительных приспособлений в расчете на смену с наибольшей численностью работающих.

Ответственность за обеспечение работающих исправными защитными и аварийно-спасательными средствами, за своевременную их замену несут руководящие работники и специалисты, непосредственно руководящие работой сливо-наливного цеха (пункта), что определяется должностными инструкциями.

8.8. Спецодежда и спецобувь должна соответствовать действующим ГОСТ или ТУ и быть пригодной по размерам.

8.9. Запрещается допуск персонала к исполнению обязанностей без соответствующей спецодежды, необходимых предохранительных приспособлений, противогазов марки А или БКФ в исправном состоянии.

8.10. Наличие индивидуальных средств защиты должны ежедневно проверяться сменным мастером (начальником смены) сливо-наливного пункта.

Периодическая проверка технического состояния противогазов проводится газоспасательной службой (отрядом) предприятия, на котором расположен сливо-наливной пункт.

8.12. При проведении подготовительных и сливо-наливных операций необходимо выполнение следующих требований:

8.12.2. Цистерны должны быть надежно сцеплены и закреплены с обеих сторон тормозными башмаками, а стрелки переведены в положение, исключающее возможность попадания на путь слива (налива) другого подвижного состава, а при невозможности перевода стрелок в такое положение должны предусматриваться другие технические мероприятия, исключающие такую возможность;

8.12.3. При сливе-наливе капролактама цистерна должна быть заземлена;

8.12.4. Запрещается производить налив (слив) капролактама во время грозы.

8.12.4. Лица, не имеющие отношения к обслуживанию цистерн, не должны находиться в зоне проведения работ;

8.12.5. Убедиться в исправности перекидных мостиков на цистерну и ограждения площадки и пр., зимой дополнительно - в отсутствии на них наледи;

8.12.6. На работнике, осуществляющем открытие люка цистерны и обслуживание арматуры, расположенной на нем, должен быть монтажный пояс, закрепленный за металлоконструкции ограждения площадки цистерны;

8.12.7. Крышки арматурного люка цистерны после их открытия должны быть закреплены для исключения их заклинивания и падения.

8.13. Отборе проб для анализов следует производить в противогазе марки А или БКФ и резиновых перчатках, пользоваться только специальными пробоотборниками.

8.14. При замере уровня капролактама в цистерне штокметром следует соблюдать меры предосторожности, связанные с характером воздействия азота на организм человека (по возможности находиться с подветренной стороны, не опускать голову в ток азота, проверить давление струи выходящего из люка азота - слабое и т.п.).

8.15. При проведении внутреннего осмотра котла цистерны, его чистке и промывке, ремонтных работ в котле цистерны должны выполняться требования Типовой инструкции по организации безопасного проведения газоопасных работ, утвержденной Госгортехнадзором, а также требования по технике безопасности, изложенные в отраслевых правилах и производственных инструкциях.

8.16. Запрещается проведение любых ремонтных работ (снятие арматуры, замена прокладок, подтягивание болтов и других резьбовых соединений и др.) на цистерне и коммуникациях, находящихся под давлением.

8.17. Запрещается устранение любых утечек через находящееся под давлением разъемное соединение или уплотнение путем их дополнительной затяжки в процессе выполнения работ.

О выявленных нарушениях должно быть сообщено старшему по смене.

8.18. При обнаружении при внешнем осмотре утечки сливщик-наливщик должен немедленно сообщить об этом старшему по смене и действовать в соответствии с требованиями рабочей инструкции.

Должны быть приняты меры по сливу продукта из поврежденной цистерны в имеющиеся свободные емкости или цистерны, приняты меры по недопущению попадания продукта в канализацию и его уборке.

8.19. Запрещается эксплуатация цистерн, если: истек срок очередного технического освидетельствования; при освидетельствовании или в процессе эксплуатации цистерны обнаружены дефекты, снижающие ее надежность и безопасность; требуется проведение плановых видов ремонта; истек срок эксплуатации.

9. Локализация аварийных ситуаций и ликвидация их последствий при транспортировке цистерн с жидким капролактамом по железной дороге

9.1. При возникновении аварийных ситуаций на сливо-наливном пункте или на территории, на которой он расположен, следует действовать по плану локализации аварийных ситуаций, разработанному в соответствии с Временными рекомендациями по разработке планов локализации аварийных ситуаций на химико-технологических объектах, утвержденными Госпроматомнадзором СССР 05.07.1990 г.

9.2. При возникновении пожара, тепловое воздействие которого может привести к опасному нагреву цистерны, необходимо перевезти ее в безопасное место, а при невозможности перевозки принять меры по исключению перегрева поверхности цистерны.

9.3. Загорание капролактама гасить тонкораспыленной водой или воздушно-механической пеной.

9.4. В случае возникновения аварийной ситуации с цистерной, заполненной жидким капролактамом, при перевозке ее по железной дороге персонал дороги действует в соответствии с Правилами безопасности и порядком ликвидации аварийных ситуаций с опасными грузами при перевозке их по железным дорогам (аварийная карточка № 48).

9.5. При необходимости участия в ликвидации аварийной ситуации специалистов предприятия-поставщика или предприятия-получателя жидкого капролактама или применения каких-либо специальных средств, которыми они располагают, таковые должны быть направлены на место аварии немедленно по получении требования железной дороги об этом и таким видом транспорта, который обеспечит их прибытие на место в кратчайшие сроки.

9.6. Предприятия-поставщики (потребитель) должны иметь бригады, укомплектованные квалифицированными специалистами и рабочими, обученными способам и мерам ликвидации аварий при перевозке капролактама в железнодорожных цистернах.

10. Ответственность сторон за обеспечение безопасности эксплуатации цистерн

10.1. Лица, допустившие нарушение (несоблюдение) настоящей Инструкции, несут ответственность в соответствии с действующим законодательством.

Приложение 1

Справочное

Основные физико-химические свойства капролактама

1. Капролактам.

Химическая формула: C6H11ON Мол. масса 113,16

Горючее белое кристаллическое вещество, очень гигроскопичен; в твердом виде хорошо смачивается водой.

В расплавленном виде - бесцветная жидкость.

Капролактам растворим в воде, бензоле, этаноле, хлороформе.

Растворимость в воде при 0 °С - 525 граммов в 100 граммах воды.

Температуры, °С: | |

плавления | 69-71; |

кипения | 262,5; |

вспышки | 135; |

самовоспламенения | 400. |

Нижний концентрационный предел распространения пламени аэровзвеси | |

(предел воспламенения, предел взрываемости, предел зажигания) | 43 г/м3 |

Максимальное давление взрыва | 730 кПа. |

Минимальное взрывоопасное содержание кислорода (МВСК) | 12% об. |

Теплота сгорания | 29750 кДж/кг (7100 ккал/кг). |

Плотность жидкого капролактама при различных температурах:

Температура, °С | Плотность, кг/м3 | Температура, °С | Плотность, кг/м3 |

70 | 1023 | 85 | 1010 |

75 | 1018 | 90 | 1006 |

80 | 1014 | 95 | 1002 |

Относительная плотность паров капролактама к плотности воздуха | 3,8 | ||||

Теплота плавления | 142,35 кДж/кг | ||||

Теплоемкость жидкого капролактама в интервале температур | |||||

70-90 °С | 2,847 кДж/кг К | ||||

Теплопроводность при температуре 80 °С | 0,152 Вт/м К | ||||

Вязкость в зависимости от температуры, м2/с: | |||||

70 °С | 12,35⋅10-0, | ||||

75 °С | 9,94⋅10-0, | ||||

80 °С | 8,4⋅10-0, | ||||

90 °С | 6,17⋅10-0. | ||||

Коэффициент теплоотдачи от расплавленного капролактама к стенке котла | 93,04 Вт/м2 К | ||||

Коэффициент объемного расширения расплавленного капролактама | 0,00076 1/К | ||||

Давление насыщенных паров капролактама в зависимости от температуры, кПа: | |||||

69,15 °С | 0,048 | 160 °С | 4,0 | ||

100 °С | 0,26 | 190 °С | 13,33 | ||

120 °С | 0,66 | 230 °С | 43,3 | ||

140 °С | 1,6 | 262,5 °С | 101,0 | ||

По степени воздействия на организм человека капролактам относится к вредным веществам 3-го класса опасности по ГОСТ 12.1.005-88 ССБТ Общие санитарно-гигиенические требования к воздуху рабочей зоны. | |||||

Предельно-допустимая концентрация аэрозоля в воздухе рабочей зоны | 10 мг/м3 | ||||

При попадании на кожу может вызвать дерматит, при попадании в организм вызывает судороги, изменения внутренних органов и расстройство нервной системы. При горении капролактама выделяется обильный дым, содержащий вредные вещества: оксид азота, аммиак, оксид углерода. По физико-химическим показателям капролактам должен соответствовать требованиям ГОСТ 7850-86 (с изменениями № 1 от 237.10.89 и экспортным дополнением ГОСТ ЭД-1 7850-86). | |||||

Приложение 2

Справочное

Поинтервальная калибровка котла цистерны 1552.00.000

Н, дм | V, дм | Н, дм | V, дм | Н, дм | V, дм | Н, дм | V, дм |

0,1 | 5,0 | 2,5 | 2476,3 | 4,9 | 6872,6 | 7,3 | 12319,0 |

0,2 | 26,1 | 2,6 | 2630,9 | 5,0 | 7081,9 | 7,4 | 12562,2 |

0,3 | 64,6 | 2,7 | 2788,4 | 5,1 | 7293,0 | 7,5 | 12806,6 |

0,4 | 114,5 | 2,3 | 2948,8 | 5,2 | 7505,9 | 7,6 | 13052,0 |

0,5 | 173,7 | 2,9 | 3111,9 | 5,3 | 7720,4 | 7,7 | 13298,5 |

0,6 | 240,9 | 3,0 | 3277,8 | 5,4 | 7936,6 | 7,8 | 13546,0 |

0,7 | 315,2 | 3,1 | 3446,3 | 5,5 | 8154,4 | 7,9 | 13794,5 |

0,8 | 396,0 | 3,2 | 3617,4 | 5,6 | 8373,8 | 8,0 | 14043,9 |

0,9 | 482,8 | 3,3 | 3791,1 | 5,7 | 8594,7 | 8,1 | 14294,4 |

1,0 | 575,2 | 3,4 | 3967,2 | 5,8 | 8817,2 | 8,2 | 14545,7 |

1,1 | 672,8 | 3,5 | 4145,7 | 5,9 | 9041,1 | 8,3 | 14798,0 |

1,2 | 775,4 | 3,6 | 4326,6 | 6,0 | 9266,6 | 8,4 | 15051,2 |

1,3 | 882,7 | 3,7 | 4509,8 | 6,1 | 9493,5 | 8,5 | 15305,2 |

1,4 | 994,4 | 3,8 | 4695,2 | 6,2 | 9721,8 | 8,6 | 15560,1 |

1,5 | 1110,5 | 3,9 | 4882,9 | 6,3 | 9951,4 | 8,7 | 15815,8 |

1,6 | 1230,7 | 4,0 | 5072,8 | 6,4 | 10182,5 | 8,8 | 16072,3 |

1,7 | 1354,9 | 4,1 | 5264,8 | 6,5 | 10414,9 | 8,9 | 16329,6 |

1,8 | 1482,9 | 4,2 | 5458,9 | 6,6 | 10648,6 | 9,0 | 16587,7 |

1,9 | 1614,6 | 4,3 | 5655,0 | 6,7 | 10883,5 | 9,1 | 16846,5 |

2,0 | 1749,9 | 4,4 | 5853,1 | 6,8 | 11119,8 | 9,2 | 17106,1 |

2,1 | 1888,7 | 4,5 | 6053,2 | 6,9 | 11357,2 | 9,3 | 17366,3 |

2,2 | 2030,8 | 4,6 | 6255,3 | 7,0 | 11595,9 | 9,4 | 17627,3 |

2,3 | 2176,1 | 4,7 | 6459,2 | 7,1 | 11835,8 | 9,5 | 17888,9 |

2,4 | 2324,7 | 4,8 | 6665,0 | 7,2 | 12076,8 | 9,6 | 18151,2 |

Н, дм | V, дм | Н, дм | V, дм | Н, дм | V, дм | Н, дм | V, дм |

9,7 | 18414,1 | 12,1 | 24864,2 | 14,5 | 31415,8 | 16,9 | 37825,0 |

9,8 | 18677,6 | 12,2 | 25136,9 | 14,6 | 31687,4 | 17,0 | 38085,3 |

9,9 | 18941,7 | 12,3 | 25409,7 | 14,7 | 31958,8 | 17,1 | 38344,8 |

10,0 | 19206,3 | 12,4 | 25682,6 | 14,8 | 32229,8 | 17,2 | 38603,7 |

10,1 | 19471,6 | 12,5 | 25955,7 | 14,9 | 32500,6 | 17,3 | 38861,7 |

10,2 | 19737,3 | 12,6 | 26228,9 | 15,0 | 32771,0 | 17,4 | 39119,1 |

10,3 | 20003,6 | 12,7 | 26502,1 | 15,1 | 33041,1 | 17,5 | 39375,6 |

10,4 | 20270,4 | 12,8 | 26775,5 | 15,2 | 33310,9 | 17,6 | 39631,3 |

10,5 | 20537,7 | 12,9 | 27048,8 | 15,3 | 33580,2 | 17,7 | 39886,2 |

10,6 | 20805,4 | 13,0 | 27322,3 | 15,4 | 33849,2 | 17,8 | 40140,2 |

10,7 | 21073,5 | 13,1 | 27595,7 | 15,5 | 34117,8 | 17,9 | 40393,4 |

10,8 | 21342,1 | 13,2 | 27869,1 | 15,6 | 34386,0 | 18,0 | 40665,0 |

10,9 | 21611,1 | 13,3 | 28142,5 | 15,7 | 34653,7 | 18,1 | 40897,0 |

11,0 | 21880,5 | 13,4 | 28415,9 | 15,8 | 34921,0 | 18,2 | 41167,4 |

11,1 | 22150,3 | 13,5 | 28689,2 | 15,9 | 35187,7 | 18,3 | 41396,4 |

11,2 | 22420,4 | 13,6 | 28962,5 | 16,0 | 35454,0 | 18,4 | 41645,4 |

11,3 | 22690,8 | 13,7 | 29235,7 | 16,1 | 35719,8 | 18,5 | 41892,9 |

11,4 | 22961,6 | 13,8 | 29508,7 | 16,2 | 35985,0 | 18,6 | 42139,4 |

11,5 | 23232,6 | 13,9 | 29781,7 | 16,3 | 36249,7 | 18,7 | 42384,8 |

11,6 | 23504,0 | 14,0 | 30054,5 | 16,4 | 36513,8 | 18,8 | 42629,1 |

11,7 | 23775,5 | 14,1 | 30327,2 | 16,5 | 36777,3 | 18,9 | 42872,4 |

11,8 | 24047,4 | 14,2 | 30599,6 | 16,6 | 37040,2 | 19,0 | 43114,6 |

11,9 | 24319,5 | 14,3 | 30871,9 | 16,7 | 37302,5 | 19,1 | 43356,6 |

12,0 | 24591,7 | 14,4 | 31144,0 | 16,8 | 37564,1 | 19,2 | 43595,4 |

Н, дм | V, дм | Н, дм | V, дм | Н, дм | V, дм |

19,3 | 43834,1 | 21,7 | 49138,1 | 24,1 | 53302,7 |

19,4 | 44071,6 | 21,8 | 49338,2 | 24,2 | 53441,4 |

19,5 | 44307,8 | 21,9 | 49536,4 | 24,3 | 53576,7 |

19,6 | 44542,8 | 22,0 | 49732,5 | 24,4 | 53708,4 |

19,7 | 44776,5 | 22,1 | 49926,6 | 24,5 | 53836,4 |

19,8 | 45008,9 | 22,2 | 50118,6 | 24,6 | 53960,6 |

19,9 | 45239,9 | 22,3 | 50308,4 | 24,7 | 54080,8 |

20,0 | 45469,6 | 22,4 | 50496,1 | 24,8 | 54196,9 |

20,1 | 45697,9 | 22,5 | 50681,6 | 24,9 | 54308,7 |

20,2 | 45924,8 | 22,6 | 50864,8 | 25,0 | 54416,0 |

20,3 | 46150,2 | 22,7 | 51045,7 | 25,1 | 54518,6 |

20,4 | 46374,2 | 22,8 | 51224,2 | 25,2 | 54616,2 |

20,5 | 46596,7 | 22,9 | 51400,3 | 25,3 | 54708,6 |

20,6 | 46817,6 | 23,0 | 51673,9 | 25,4 | 54795,4 |

20,7 | 47037,0 | 23,1 | 51873,9 | 25,5 | 54878,2 |

20,8 | 47254,8 | 23,2 | 51913,6 | 25,6 | 54950,5 |

20,9 | 47471,0 | 23,3 | 52079,4 | 25,7 | 55017,1 |

21,0 | 47685,5 | 23,4 | 52242,6 | 25,8 | 55076,9 |

21,1 | 47898,3 | 23,5 | 52403,0 | 25,9 | 55126,8 |

21,2 | 48109,4 | 23,6 | 52560,5 | 26,0 | 55165,3 |

21,3 | 48318,8 | 23,7 | 52715,1 | 26,1 | 55186,3 |

21,4 | 48526,4 | 23,8 | 52866,7 | ||

21,5 | 48732,2 | 23,9 | 53015,2 | ||

21,6 | 48936,1 | 24,0 | 53160,6 |

Поинтервальная калибровка котла цистерны 1441.00.000

Н, дм | V, дм | Н, дм | V, дм | Н, дм | V, дм | Н, дм | V, дм |

0,1 | 5 | 3,1 | 3543 | 6,1 | 9937 | 9,1 | 17918 |

0,2 | 28 | 3,2 | 3713 | 6,2 | 10188 | 9,2 | 18208 |

0,3 | 69 | 3,3 | 3886 | 6,3 | 10441 | 9,3 | 18500 |

0,4 | 122 | 3,4 | 4061 | 6,4 | 10696 | 9,4 | 18792 |

0,5 | 186 | 3,5 | 4239 | 6,5 | 10952 | 9,5 | 19085 |

0,6 | 258 | 3,6 | 4436 | 6,6 | 11210 | 9,6 | 19379 |

0,7 | 338 | 3,7 | 4636 | 6,7 | 11469 | 9,7 | 19674 |

0,8 | 412 | 3,8 | 4838 | 6,8 | 11730 | 9,8 | 19970 |

0,9 | 493 | 3,9 | 5025 | 6,9 | 11973 | 9,9 | 20276 |

1,0 | 579 | 4,0 | 5215 | 7,0 | 12218 | 10,0 | 20565 |

1,1 | 671 | 4,1 | 5407 | 7,1 | 12464 | 10,1 | 20863 |

1,2 | 769 | 4,2 | 5602 | 7,2 | 12711 | 10,2 | 21163 |

1,3 | 871 | 4,3 | 5799 | 7,3 | 12960 | 10,3 | 21463 |

1,4 | 979 | 4,4 | 5998 | 7,4 | 13211 | 10,4 | 21764 |

1,5 | 1091 | 4,5 | 6200 | 7,5 | 13462 | 10,5 | 22065 |

1,6 | 1208 | 4,6 | 6403 | 7,6 | 13715 | 10,6 | 22368 |

1,7 | 1342 | 4,7 | 6609 | 7,7 | 13970 | 10,7 | 22671 |

1,8 | 1480 | 4,8 | 6834 | 7,8 | 14225 | 10,8 | 22975 |

1,9 | 1623 | 4,9 | 7061 | 7,9 | 14516 | 10,9 | 23279 |

2,0 | 1769 | 5,0 | 7291 | 8,0 | 14793 | 11,0 | 23584 |

2,1 | 1919 | 5,1 | 7522 | 8,1 | 15072 | 11,1 | 23890 |

2,2 | 2073 | 5,2 | 7755 | 8,2 | 15351 | 11,2 | 24197 |

2,3 | 2230 | 5,3 | 7990 | 8,3 | 15632 | 11,3 | 24504 |

2,4 | 2391 | 5,4 | 8227 | 8,4 | 15914 | 11,4 | 24811 |

2,5 | 2555 | 5,5 | 8466 | 8,5 | 16197 | 11,5 | 25120 |

2,6 | 2723 | 5,6 | 8707 | 8,6 | 16481 | 11,6 | 25429 |

2,7 | 2893 | 5,7 | 8949 | 8,7 | 16766 | 11,7 | 25738 |

2,8 | 3051 | 5,8 | 9194 | 8,8 | 17053 | 11,8 | 26048 |

2,9 | 3212 | 5,9 | 9440 | 8,9 | 17340 | 11,9 | 26358 |

3,0 | 3376 | 6,0 | 9688 | 9,0 | 17628 | 12,0 | 26669 |

Н, дм | V, дм | Н, дм | V, дм | Н, дм | V, дм | Н, дм | V, дм |

12,1 | 26981 | 15,6 | 38064 | 19,1 | 49051 | 22,6 | 59248 |

12,2 | 27293 | 15,7 | 38383 | 19,2 | 49357 | 22,7 | 59520 |

12,3 | 27605 | 15,8 | 38701 | 19,3 | 49662 | 22,8 | 59791 |

12,4 | 27918 | 15,9 | 39019 | 19,4 | 49967 | 22,9 | 60060 |

12,5 | 28231 | 16,0 | 39337 | 19,5 | 50270 | 23,0 | 60328 |

12,6 | 28545 | 16,1 | 39655 | 19,6 | 50574 | 23,1 | 60595 |

12,7 | 28859 | 16,2 | 39973 | 19,7 | 50876 | 23,2 | 60860 |

12,8 | 29173 | 16,3 | 40291 | 19,8 | 51178 | 23,3 | 61124 |

12,9 | 29488 | 16,4 | 40608 | 19,9 | 51478 | 23,4 | 61386 |

13,0 | 29803 | 16,5 | 40925 | 20,0 | 51779 | 23,5 | 61647 |

13,1 | 30118 | 16,6 | 41242 | 20,1 | 52078 | 23,6 | 61906 |

13,2 | 30434 | 16,7 | 41559 | 20,2 | 52376 | 23,7 | 62164 |

13,3 | 30750 | 16,8 | 41876 | 20,3 | 52674 | 23,8 | 62420 |

13,4 | 31066 | 16,9 | 42192 | 20,4 | 52971 | 23,9 | 62674 |

13,5 | 31383 | 17,0 | 42508 | 20,5 | 53267 | 24,0 | 62927 |

13,6 | 31700 | 17,1 | 42824 | 20,6 | 53562 | 24,1 | 63178 |

13,7 | 32017 | 17,2 | 43139 | 20,7 | 53856 | 24,2 | 63428 |

13,8 | 32334 | 17,3 | 43454 | 20,8 | 54149 | 24,3 | 63676 |

13,9 | 32651 | 17,4 | 43769 | 20,9 | 54442 | 24,4 | 63922 |

14,0 | 32969 | 17,5 | 44083 | 21,0 | 54733 | 24,5 | 64166 |

14,1 | 33287 | 17,6 | 44397 | 21,1 | 55023 | 24,6 | 64409 |

14,2 | 33605 | 17,7 | 44711 | 21,2 | 55313 | 24,7 | 64650 |

14,3 | 33923 | 17,8 | 45024 | 21,3 | 55601 | 24,8 | 64888 |

14,4 | 34231 | 17,9 | 45337 | 21,4 | 55888 | 24,9 | 65126 |

14,5 | 34560 | 18,0 | 45649 | 21,5 | 56175 | 25,0 | 65361 |

14,6 | 34878 | 18,1 | 45961 | 21,6 | 56460 | 25,1 | 65594 |

14,7 | 35197 | 18,2 | 46272 | 21,7 | 56744 | 25,2 | 65825 |

14,8 | 35515 | 18,3 | 46583 | 21,8 | 57024 | 25,3 | 66054 |

14,9 | 35834 | 18,4 | 46894 | 21,9 | 57309 | 25,4 | 66281 |

15,0 | 36152 | 18,5 | 47204 | 22,0 | 57590 | 25,5 | 66506 |

15,1 | 36471 | 18,6 | 47513 | 22,1 | 57869 | 25,6 | 66729 |

15,2 | 36790 | 18,7 | 47822 | 22,2 | 58147 | 25,7 | 66950 |

15,3 | 37108 | 18,8 | 48130 | 22,3 | 58425 | 25,8 | 67168 |

15,4 | 37427 | 18,9 | 48438 | 22,4 | 58700 | 25,9 | 67385 |

15,5 | 37746 | 19,0 | 48745 | 22,5 | 58975 | 26,0 | 67599 |

Н, дм | V, дм | Н, дм | V, дм | Н, дм | V, дм | Н, дм | V, дм |

26,1 | 67810 | 27,1 | 69789 | 28,1 | 71478 | 29,1 | 72791 |

26,2 | 68020 | 27,2 | 69972 | 28,2 | 71628 | 29,2 | 72896 |

26,3 | 68227 | 27,3 | 70152 | 28,3 | 71774 | 29,3 | 72996 |

26,4 | 68431 | 27,4 | 70329 | 28,4 | 71917 | 29,4 | 73089 |

26,5 | 68633 | 27,5 | 70503 | 28,5 | 71055 | 29,5 | 73176 |

26,6 | 68832 | 27,6 | 70674 | 28,6 | 72189 | 29,6 | 73256 |

26,7 | 69029 | 27,7 | 70842 | 28,7 | 72319 | 29,7 | 73329 |

26,8 | 69223 | 27,8 | 71006 | 28,8 | 72444 | 29,8 | 73392 |

26,9 | 69415 | 27,9 | 71167 | 28,9 | 72565 | 29,9 | 73446 |

27,0 | 69603 | 28,0 | 31324 | 29,0 | 72680 | 30,0 | 73488 |

30,1 | 73511 |

Поинтервальная калибровка котла цистерны ЖАЦ-44

Н, дм | V, дм | Н, дм | V, дм | Н, дм | V, дм | Н, дм | V, дм |

0,15 | 10 | 3,2 | 3091 | 6,2 | 2480 | 9,2 | 14981 |

0,3 | 29 | 3,3 | 3244 | 6,3 | 8682 | 9,3 | 15209 |

0,4 | 63 | 3,4 | 3399 | 6,4 | 8886 | 9,4 | 15438 |

0,5 | 108 | 3,5 | 3557 | 6,5 | 9091 | 9,5 | 15667 |

0,6 | 161 | 3,6 | 3716 | 6,6 | 9297 | 9,6 | 15897 |

0,7 | 222 | 3,7 | 3878 | 6,7 | 9505 | 9,7 | 16127 |

0,8 | 288 | 3,8 | 4041 | 6,8 | 9713 | 9,8 | 16358 |

0,9 | 361 | 3,9 | 4207 | 6,9 | 9923 | 9,9 | 16589 |

1,0 | 438 | 4,0 | 4375 | 7,0 | 10133 | 10,0 | 16821 |

1,1 | 521 | 4,1 | 4544 | 7,1 | 10344 | 10,1 | 17053 |

1,2 | 609 | 4,2 | 4715 | 7,2 | 10557 | 10,2 | 17286 |

1,3 | 701 | 4,3 | 4888 | 7,3 | 10770 | 10,3 | 17518 |

1,4 | 797 | 4,4 | 5063 | 7,4 | 10985 | 10,4 | 17752 |

1,5 | 897 | 4,5 | 5240 | 7,5 | 11200 | 10,5 | 17985 |

1,6 | 1001 | 4,6 | 5418 | 7,6 | 11416 | 10,6 | 18219 |

1,7 | 1109 | 4,7 | 5599 | 7,7 | 11633 | 10,7 | 18453 |

1,8 | 1220 | 4,8 | 5780 | 7,8 | 11851 | 10,8 | 18687 |

1,9 | 1334 | 4,9 | 5964 | 7,9 | 12070 | 10,9 | 18922 |

2,0 | 1452 | 5,0 | 6149 | 8,0 | 12290 | 11,0 | 19157 |

2,1 | 1574 | 5,1 | 6335 | 8,1 | 12510 | 11,1 | 19392 |

2,2 | 1698 | 5,2 | 6523 | 8,2 | 12731 | 11,2 | 19628 |

2,3 | 1825 | 5,3 | 6712 | 8,3 | 12953 | 11,3 | 19863 |

2,4 | 1955 | 5,4 | 6903 | 8,4 | 13176 | 11,4 | 20099 |

2,5 | 2088 | 5,5 | 7096 | 8,5 | 13399 | 11,5 | 20335 |

2,6 | 2224 | 5,6 | 7289 | 8,6 | 13623 | 11,6 | 20571 |

2,7 | 2362 | 5,7 | 7484 | 8,7 | 13848 | 11,7 | 20807 |

2,8 | 2503 | 5,8 | 7681 | 8,8 | 14073 | 11,8 | 21043 |

2,9 | 2647 | 5,9 | 7879 | 8,9 | 14299 | 11,9 | 21279 |

3,0 | 2792 | 6,0 | 8078 | 9,0 | 14526 | 12,0 | 21516 |

3,1 | 2941 | 6,1 | 8278 | 9,1 | 14753 | 12,1 | 21752 |

Н, дм | V, дм | Н, дм | V, дм | Н, дм | V, дм | Н, дм | V, дм |

12,2 | 21989 | 15,3 | 29240 | 18,4 | 35963 | 21,5 | 41491 |

12,3 | 22225 | 15,4 | 29468 | 18,5 | 36165 | 21,6 | 41639 |

12,4 | 22462 | 15,5 | 29696 | 18,6 | 36364 | 21,7 | 41785 |

12,5 | 22698 | 15,6 | 29923 | 18,7 | 36564 | 21,8 | 41928 |

12,6 | 22934 | 15,7 | 30149 | 18,8 | 36761 | 21,9 | 42068 |

12,7 | 23171 | 15,8 | 30375 | 18,9 | 36957 | 22,0 | 42206 |

12,8 | 23407 | 15,9 | 30600 | 19,0 | 37152 | 22,1 | 42341 |

12,9 | 23643 | 16,0 | 30825 | 19,1 | 37345 | 22,2 | 42473 |

13,0 | 23880 | 16,1 | 31049 | 19,2 | 37537 | 22, 3 | 42603 |

13,1 | 24115 | 16,2 | 31272 | 19,3 | 37728 | 22,4 | 42729 |

13,2 | 24351 | 16,3 | 31494 | 19,4 | 37917 | 22,5 | 42853 |

13,3 | 24587 | 16,4 | 31716 | 19,5 | 38105 | 22,6 | 42974 |

13,4 | 24822 | 16,5 | 31937 | 19,6 | 38291 | 22,7 | 43091 |

13,5 | 25058 | 16,6 | 32157 | 19,7 | 38476 | 22,8 | 43205 |

13,6 | 25293 | 16,7 | 32377 | 19,8 | 38659 | ! 22,9 | 43315 |

13,7 | 25528 | 16,8 | 32595 | 19, 0 | 38840 | 23,0 | 43422 |

13,8 | 25762 | 16,9 | 32813 | 20,0 | 39020 | 23,1 | 43526 |

13,9 | 25997 | 17,0 | 33030 | 20,1 | 39198 | 23,2 | 43625 |

14,0 | 26231 | 17,1 | 33246 | 20,2 | 39374 | 23,3 | 43721 |

14,1 | 26465 | 17,2 | 33461 | 20,3 | 39549 | 23,4 | 43812 |

14,2 | 26698 | 17,3 | 33675 | 20,4 | 39721 | 23,5 | 43898 |

14,3 | 26931 | 17,4 | 33888 | 20,5 | 39892 | 23,6 | 43980 |

14,4 | 27164 | 17,5 | 34101 | 20,6 | 40061 | 23,7 | 44057 |

14,5 | 27396 | 17,6 | 34312 | 20,7 | 40229 | 23,8 | 44128 |

14,6 | 27628 | 17,7 | 34522 | 20,8 | 40394 | 23,9 | 44194 |

14,7 | 27860 | 17,8 | 34731 | 20,9 | 40557 | 24,0 | 44253 |

14,8 | 28091 | 17,9 | 34939 | 21,0 | 40718 | 24,1 | 44301 |

14,9 | 28322 | 18,0 | 35147 | 21,1 | 40877 | 24,2 | 44335 |

15,0 | 28552 | 18,1 | 35353 | 21,2 | 41034 | 24,32 | 44357 |

15,1 | 28782 | 18,2 | 35557 | 21,3 | 41189 | ||

15,2 | 29011 | 18,3 | 35761 | 21,4 | 41341 |

Приложение 3

Справочное

Технические характеристики цистерн для перевозки жидкого капролактама

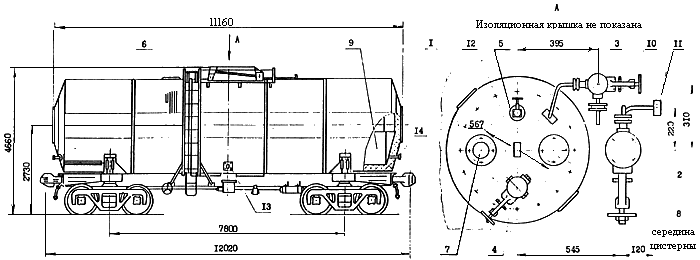

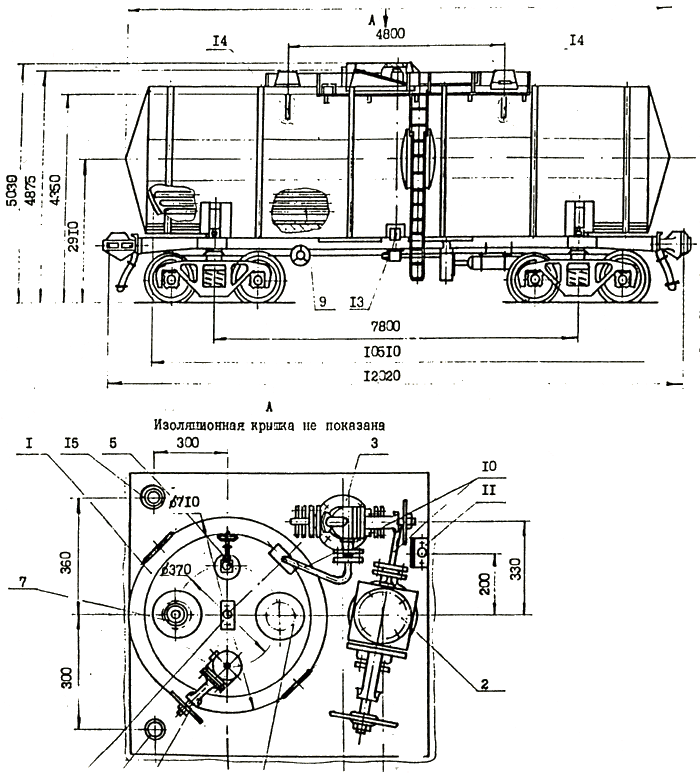

Наименование параметров | Модель 15-1552 рис. 1, 2 | Модель 15-1441 рис. 3, 4 | Модель* ЖАЦ-44 рис. 5, 6, 8, 9, 10, 11 |

1 . Грузоподъемность, т | 50,0 | 70,5 | 42,0 |

2. Масса тары, т | 26,0 | 28,5 | 26,7 |

3. Объем котла, м3 | 55,2 | 73,5 | 44,0 |

4. Расчетная нагрузка от колесной | 186,3 | 248,8 | 168,6 |

пары на рельсы, кН(т) | (19,0) | (24,75) | (17,91) |

5. Рабочее давление в котле | 0,2 | 0,2 | 0,2 |

при разгрузке не более, МПа (кгс/см2) | (2,0) | (2,0) | (2,0) |

6. Рабочее давление в системе обогрева, МПа | 0,06 | 0,45 | 0,45 |

7. Материал котла цистерны | ОХ22Н6Т | ОХ22Н6Т | 12X18H10T |

12Х18Н10Т | |||

8. Длина вагона по осям сцепления автосцепок, мм | 12020 | 12020 | 12020 |

9. Система обогрева котла цистерны | наружная рубашка | 2-е самостоятельно работающие секции змеевиков | наружный и внутренний змеевики |

_____________

* Цистерна ЖАЦ-44 выполняется по проектам 1576.00.000 и СБ 00А-1, конструктивными отличиями которых является количество люков: три - по проекту СБ 00А-1 и два - по проекту 1576.00.000.

Цистерны изготавливаются в исполнении "V", категории размещения 1 по ГОСТ 15150-69.

Способ загрузки (разгрузки) продукта - закрытый верхний без доступа кислорода.

Для перевозки капролактама цистерна ЖАЦ-44 должна быть реконструирована (рис. 5, 6, 8, 9).

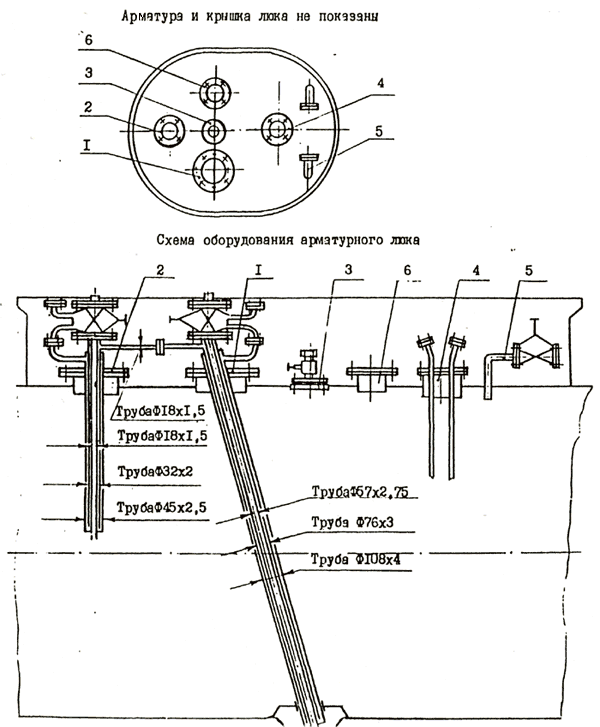

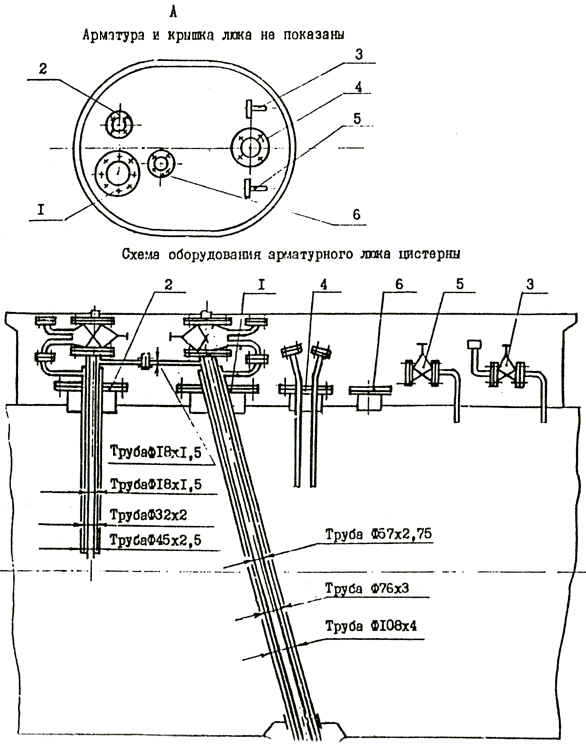

1 - крышка люка-лаза с герметичной полостью для заполнения горячей водой или паром для обогрева патрубков и бонок; 2 - труба слива-налива обогреваемая с установленным на ней вентилем Ду 80; 3 - обогреваемая труба с вентилем Ду 25 для отбора усредненной пробы продукта;

4 - вентиль Ду 25 для подачи газа в котел; 5 - манометродержатель для установки манометра на пунктах слива-налива; 6 - термокарманы для установки на пунктах слива-налива термометров термоэлектрических; 7 - клапан предохранительно-впускной (Ризб = 0,2 МПа, Рвак = 0,021 МПа);

8 - люк смотровой Ду 65 с заглушкой предназначен для замера уровня - продукта метрштоком;

9 - система обогрева выполнена в виде наружной рубашки; 10 - подводящие патрубки теплоносителя для обогрева арматуры; 11 - ввод теплоносителя для обогрева арматуры; 12 - вывод теплоносителя из арматуры; 13 - ввод теплоносителя в систему обогрева; 14 - отвод теплоносителя из системы обогрева.

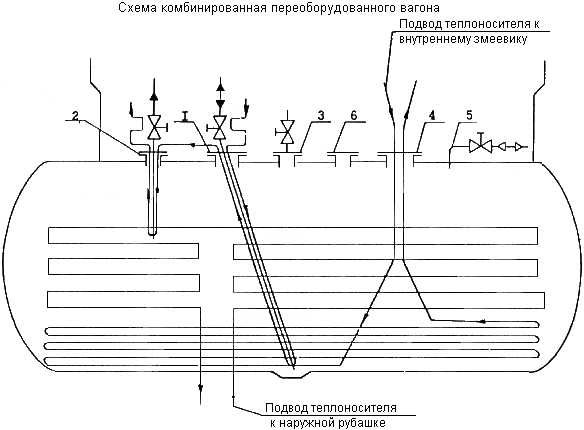

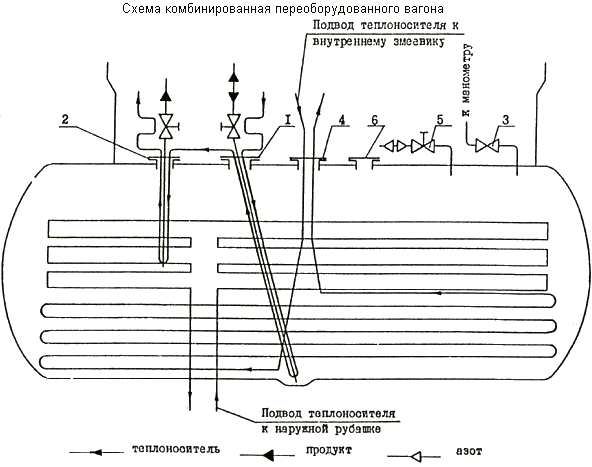

Рис. 1. Вагон-цистерна для капролактама модели 15-1552

- направление движения газа

- направление движения теплоносителя

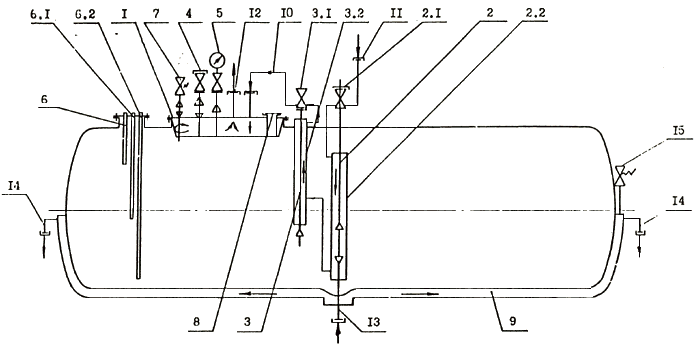

- направление движения продукта

1 - крышка люка-лаза с арматурой; 2 - труба слива-налива; 2.1 - вентиль Ду 80 с рубашкой обогрева; 2.2 - обогреватель трубы слива-налива; 3 - труба для отбора проб; 3.1 - вентиль Ду 25 с рубашкой обогрева; 3.2 - обогреватель трубы отбора проб; 4 - вентиль Ду 25 для подачи газа в котел; 5 - манометродержатель; 6 - термокарман для замера температуры слоев продукта в верхней части котла; 6.1 - термокарман для замера температуры слоев продукта; в средней части котла;

6.2 - термокарман для замера температуры слоев продукта; в нижней части котла; 7 - клапан предохранительно-впускной; 8 - люк смотровой; 9 - система обогрева котла; 10 - подводящие трубки теплоносителя обогрева арматуры; 11 - ввод теплоносителя для обогрева арматуры;

12 - вывод теплоносителя из арматуры; 13 - ввод теплоносителя в систему обогрева котла;

14 - вывод теплоносителя из системы обогрева; 15 - клапан предохранительно-впускной

Рис. 2. Схема комбинированная принципиальная

1 - крышка люка-лаза с герметичной полостью для заполнения горящей водой или паром и обогрева расположенной на ней арматуры; 2 - съемная сливо-наливная труба с обогреваемым вентилем Ду 100 мм и обогревателем низа трубы; 3 - обогреваемая труба с вентилем Ду 25 мм для отбора усредненной пробы продукта; 4 - вентиль 25 мм для подачи газа в котел;

5 - манометродержатель - для установки манометра на пунктах слива-налива; 6 - термокарман - для установки на пунктах слива-налива термометров термоэлектрических длиной порядка 1600 мм; 7 - клапан предохранительно-впускной (Ризб = 0,2 МПа, Рвак = 0,021 МПа); 8 - люк смотровой Ду 65 мм с заглушкой - предназначен для замера уровня метрштоком; 9 - система нагрева котла - состоит из 2-х самостоятельно работающих секций-змеевиков. Подвод и отвод пара в средней части с одновременным обогревом поддона и нижней части трубы слива; 10 - подводящие трубки теплоносителя; 11 - ввод теплоносителя для обогрева арматуры; 12 - вывод теплоносителя из арматуры; 13 - подвод и отвод пара к системе обогрева; 14 - труба перемешивания - используется в случае использования цистерны для перевозки моющих средств; 15 - датчик уровня - используется в случае перевозки моющих средств

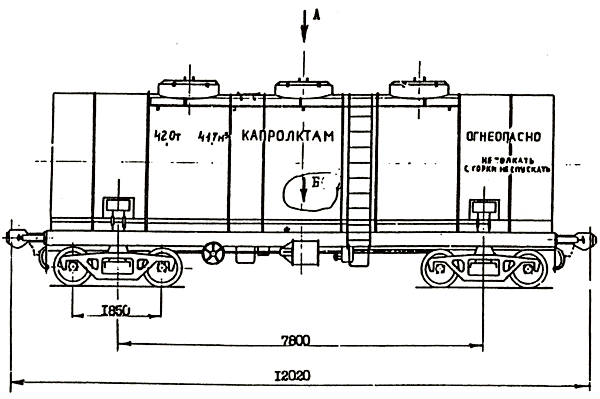

Рис. 3. Вагон-цистерна для капролактама модели 15-1441

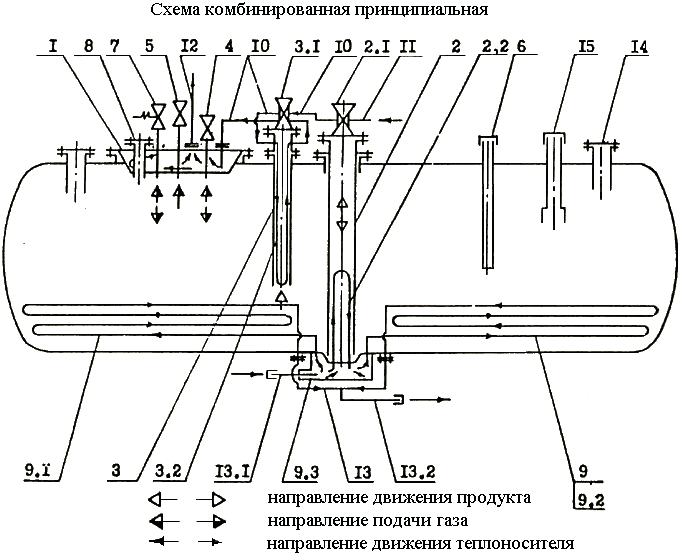

1 - крышка люка-лаза с арматурой; 2 - сливо-наливная труба; 2.1 - вентиль Ду 100 с рубашкой обогрева; 2.2 - обогреватель низа трубы слива-налива; 3 - труба для отбора проб; 3.1 - вентиль Ду 25 с рубашкой обогрева; 3.2 - обогреватель пробоотборной трубы; 4 - вентиль Ду 25 для подачи газа в котел; 5 – манометродержатель; 6 – термокарман; 7 - клапан предохранительно-впускной; 8 - люк смотровой; 9 - система нагрева котла; 9.1 - левая секция; 9.2 - правая секция; 9.3 - воронка обогревателя поддона; 10 - подводящие трубки теплоносителя; 11 - ввод теплоносителя для обогрева арматуру; 12 - вывод теплоносителя из арматуры; 13 - подвод и отвод пара к системе нагрева; 13.1 - подвод теплоносителя к воронке с входными патрубками секций нагревателя и обогревателем низа трубы слива-налива; 13.2 - отвод теплоносителя из секции с закольцовкой в общую сеть; 14* - труба перемешивания; 15* - датчик уровня

_____________

* Только в случае перевозки сульфонола и других моющих средств.

Рис. 4. Схема комбинированная принципиальная

Переоборудование железнодорожной цистерны ЖАЦ-44 (проект 1576.00.000) для перевозки капролактома включает:

1. Переоборудование арматурного люка (см. вид А, рис. 6)

2. Дооборудование котла внутренним змеевиком (см. вид Б, рис. 10)

3. Замену всех 3-х электротермометров типа ЭТ-ЗБ на термопары для замеры температур в диапазоне 0...+130 °С, при этом провода от термопар следует подвести к клеммнику, который должен быть установлен на раме цистерны.

4. Нанесение с обеих сторон на кожухе изоляции надписей:

- "ОГНЕОПАСНО" (высота букв 125 мм);

- "КАПРОЛАКТАМ" (высота букв 125 мм);

- "не толкать, с горки не спускать" (высота букв 90 мм).

Примечание.

Схема комбинированная переоборудованного вагона приведена на листе 3.

Рис. 5. Вагон-цистерна ЖАЦ-44 (проект 1576.00.000) переоборудованная под перевозку капролактама

1 - штуцер Ду 150 для установки сливно-наливной трубы; 2 - штуцер Ду 70 для установки пробоотборника; 3 - штуцер Ду 30 с манометродержателем; 4 - штуцер Ду 100 для подключения внутреннего змеевика; 5 - штуцер Ду 25 для ввода-вывода азота; 6 - штуцер Ду 70 для замера уровня

Переоборудование арматурного люка включает:

1. Демонтаж старого оборудования.

2. На штуцере Ду 150 устанавливается сливо-наливная труба и запорный вентиль Ду 50, снабженный рубашкой обогрева.

3. На штуцере Ду 100 устанавливается заглушка, через которую пропускают трубы для подвода и отвода теплоносителя к монтируемому внутри котла змеевику.

4. На одном из штуцеров Ду 70 устанавливается труба для отбора проб и вентиль Ду 32, снабженный рубашкой для обогрева.

5. На другом штуцера Ду 70 устанавливается заглушка, снятие которой позволяет производить замеры уровня продукта в котле штокметром.

6. Один из штуцеров Ду 25 с сильфонным вентилем используется для подвода и отвода азота, второй заглушается.

7. Штуцер Ду 30 с манометродержателем используется для подключения манометра.

Примечания:

1. Все штуцера и арматура должны иметь ответные заглушки.

2. Обогревающие рубашки испытать гидравлическим давлением 5 кгс/см2 (0,5 МПа).

Рис. 6. Переоборудование арматурного люка

1 - штуцер Ду 150; 2 - штуцер Ду 70; 3 - штуцер Ду 30; 4 - штуцер Ду 100; 5 - штуцер Ду 25;

6 - штуцер Ду 70

Рис. 7. Схема комбинированная переоборудованного вагона-цистерны ЖАЦ-44

(проект 1576.00.000)

Переоборудование железнодорожной цистерны ЖАЦ-44 (проект ЖАЦ-44 Сб 00А-1) для перевозки капролактома включает:

1. Переоборудование арматурного люка (см. вид А, рис. 9)

2. Дооборудование котла внутренним змеевиком (см. вид Б, рис. 10)

3. Замену всех 3-х электротермометров типа ЭТ-ЗБ на термопары для замеры температур в диапазоне 0...+130 °С, при этом провода от термопар следует подвести к клеммнику, который должен быть установлен на раме цистерны.

4. Нанесение с обеих сторон на кожухе изоляции надписей:

- "ОГНЕОПАСНО" (высота букв 125 мм);

- "КАПРОЛАКТАМ" (высота букв 125 мм);

- "не толкать, с горки не спускать" (высота букв 90 мм).

Примечание.

Схема комбинированная переоборудованного вагона приведена на листе 4.

Рис. 8. Вагон-цистерна ЖАЦ-44 (проект Сб 00А-1) переоборудованная под перевозку капролактама

1 - штуцер Ду 180 для установки сливно-наливной трубы; 2 - штуцер Ду 70 для установки пробоотборника; 3 - вентиль Ду 25 для замера давления; 4 - штуцер Ду 100 для подключения внутреннего змеевика; 5 - вентиль Ду 25 для ввода-вывода азота; 6 - штуцер Ду 70 для замера уровня

Переоборудование арматурного люка включает:

1. Демонтаж старого оборудования.

2. На штуцере Ду 180 устанавливается сливо-наливная труба и запорный вентиль Ду 50, снабженный рубашкой обогрева.

3. На штуцере Ду 100 устанавливается заглушка, через которую пропускают трубы для подвода и отвода теплоносителя к монтируемому внутри котла змеевику.

4. На одном из штуцеров Ду 70 устанавливается труба для отбора проб и вентиль Ду 32, снабженный рубашкой обогрева.

5. На другом штуцера Ду 70 устанавливается заглушка, снятие которой позволяет производить замеры уровня продукта в котле штокметром.

6. Один из штуцеров Ду 25 с сильфонным вентилем используется для подвода и отвода азота, второй заглушается.

7. Штуцер Ду 25 дооборудуется штуцером для подключения манометра.

Примечания:

1. Все штуцера и арматура должны иметь ответные заглушки.

2. Обогревающие рубашки испытать гидравлическим давлением 5 кгс/см2 (0,5 МПа).

Рис. 9. Переоборудование арматурного люка

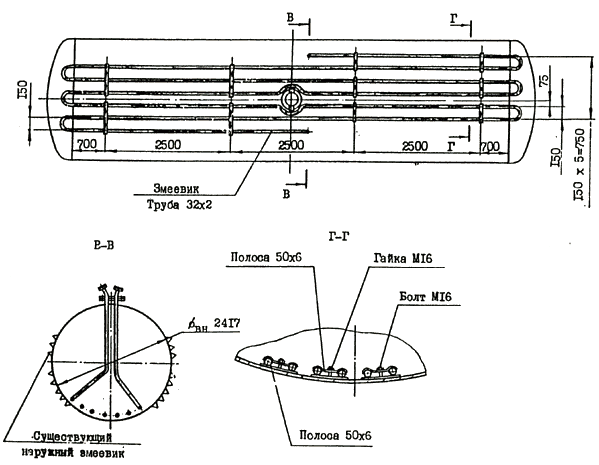

1. Материал изготовления змеевика и элементов его крепления - сталь 08X18H10T.

2. Змеевик испытать гидравлическим давленном 5 кгс/см2 (0,5 МПа).

Рис. 10. Дооборудование котла внутренним змеевиком

1 - штуцер Ду 180; 2 - штуцер Ду 70; 3 - штуцер Ду 25; 4 - штуцер Ду 100; 5 - штуцер Ду 25;

6 - штуцер Ду 70

Рис. 11. Схема комбинированная переоборудованного вагона