РД 153-34.0-20.340-98

РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ "ЕЭС РОССИИ"

ДЕПАРТАМЕНТ СТРАТЕГИИ РАЗВИТИЯ И НАУЧНО-ТЕХНИЧЕСКОЙ ПОЛИТИКИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО КОНТРОЛЮ ЗА СОСТОЯНИЕМ МЕТАЛЛИЧЕСКИХ НАПОРНЫХ ТРУБОПРОВОДОВ ГИДРОЭЛЕКТРОСТАНЦИЙ

РД 153-34.0-20.340-98

УДК 621.224.001.4

Вводится в действие с 01.06.99 г.

Разработано Открытым акционерным обществом "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС"

Исполнитель Э.У. НЕЗАМЕТДИНОВ

Утверждено Департаментом стратегии развития и научно-технической политики РАО "ЕЭС России" 05.03.98 г.

Первый заместитель начальника А.П. БЕРСЕНЕВ

Настоящие Методические указания устанавливают основные требования к эксплуатационному контролю за вибрационным состоянием, измерению толщины оболочки, осмотру стальных открытых напорных трубопроводов гидроэлектростанций (ГЭС).

Методические указания рекомендуются для использования эксплуатационным персоналом ГЭС и обязательны для специализированных организаций.

С выходом настоящих Методических указаний утрачивают силу "Методические указания по контролю за вибрационным состоянием металлических напорных трубопроводов гидроэлектростанций" (М.: СПО Союзтехэнерго, 1979).

1. ОБЩАЯ ЧАСТЬ

1.1. Настоящие Методические указания разработаны для определения объема, способов, периодичности эксплуатационного контроля за состоянием стальных открытых напорных трубопроводов ГЭС с целью оценки их надежности и обеспечения безопасной эксплуатации.

1.2. Эксплуатационный контроль за состоянием напорных трубопроводов осуществляется на основании измерений вибрации оболочки, измерения толщины стенки трубопровода, а также осмотров, включающих определение смещений опор, контроль плотности сварных швов и клепаных соединений.

1.3. Осмотры, измерения вибрации и толщины стенки трубопровода могут осуществляться персоналом ГЭС, энергоуправления либо специализированной организацией.

1.4. Измерения смещений опор осуществляются специализированной организацией на основании действующей нормативно-технической документации.

1.5. По результатам осмотров, измерений составляются акты и технические заключения, содержащие оценку состояния и соответствующие рекомендации.

1.6. При затруднениях у персонала ГЭС и энергосистемы в определении причин обнаруженных дефектов и разработке мероприятий по их устранению должна привлекаться специализированная организация для проведения специальных испытаний и разработки рекомендаций.

2. ЭКСПЛУАТАЦИОННЫЙ КОНТРОЛЬ ЗА ВИБРАЦИОННЫМ

СОСТОЯНИЕМ ТРУБОПРОВОДОВ

2.1. Причины вибрации трубопроводов

Вибрация напорных трубопроводов ГЭС вызывается в основном гидравлическими возмущающими силами, возникающими в проточном тракте гидротурбины: трубопроводе, спиральной камере, камере рабочего колеса и в отсасывающей трубе. Эти возмущения являются причиной пульсаций давления, распространяющихся в трубопроводе и вызывающих его вибрацию.

Если частоты возмущающих сил близки или кратны частоте собственных колебаний трубопровода (оболочки), то наблюдается механический резонанс. Если они близки или кратны частоте пробега волны давления (ударной волны), то наблюдается гидравлический резонанс, возникающий при равенстве:

, (1)

где F — частота собственных колебаний, Гц;

k = 1,2,3... — номер гармоники;

С — скорость пробега ударной волны, м/с;

L — длина напорного трубопровода, м.

Собственные частоты колебаний давления в трубопроводе зависят также от величины открытия направляющего аппарата турбины, определяющего граничные условия. При малых открытиях направляющего аппарата трубопровод можно приближенно рассматривать как закрытый с одного конца. Собственная частота колебаний давления при этом определяется по формуле , при больших открытиях направляющего аппарата трубопровод ближе к системе с двумя открытыми концами и собственную частоту колебаний давления следует определять по формуле

.

В случае резонанса амплитуда колебаний может достичь опасного для целостности трубопровода значения. Если частоты собственных колебаний и частоты возмущающих пульсаций близки, то наблюдаются биения с периодическим увеличением и уменьшением амплитуды колебаний. Период биений может быть различным и составлять от десятков секунд до нескольких минут.

Повышенная вибрация трубопровода может вызываться следующими возмущающими силами:

гидравлическими ударами и большой пульсацией хаотической частоты из-за попадания в трубопровод воздуха при сильных колебаниях уровня воды в напорном бассейне, связанных с большими расходами или при работе на пониженном напоре;

пульсацией давления создаваемой при сходе вихревого следа с диска дроссельного затвора;

пульсацией давления в спиральной камере, возникающей при обтекании потоком элементов гидротурбинной установки (зуба спиральной камеры, колонн статора, лопаток направляющего аппарата, лопастей рабочего колеса и др.).

Частота этих пульсаций (Гц), вызываемых вихрями Кармана, приближенно определяется по формуле

, (2)

где V — скорость потока, м/с;

d — характерный размер обтекаемого тела (толщина профиля, толщина выходной кромки и др.), м;

неустойчивостью регулирования расхода воды направляющим аппаратом (из-за неисправности регулятора скорости) или периодическими колебаниями отдельных лопаток направляющего аппарата (из-за наличия люфтов):

пульсацией давления, возникающей при неудачном выборе сочетания числа лопаток направляющего аппарата и лопастей рабочего колеса. Частота соответствующих вибраций (Гц) совпадает с лопастной частотой:

, (3)

где n — частота вращения ротора гидротурбины, об/мин;

Z — число лопастей рабочего колеса;

неравномерностью потока в зоне рабочего колеса из-за таких дефектов, как неравномерный шаг лопастей, значительное биение вала, неконцентричность уплотнений или их износ на радиально-осевых турбинах. При этом частота вибрации трубопровода совпадает с частотой вращения ротора гидротурбины или кратна ей;

пульсациями давления в отсасывающей трубе гидротурбины. Наиболее интенсивные пульсации наблюдаются при частичных нагрузках турбины из-за возникновения "жгута" - спирального вихря. При других режимах возможно образование нескольких вихрей и смещение спектра пульсаций давления в сторону более высоких частот. Для отсасывающих труб нормального заглубления частота пульсаций давления (Гц) под рабочим колесом составляет:

, (4)

где n — частота вращения ротора гидротурбины, об/мин;

b — коэффициент, равный 3,0 — 3,6 для радиально-осевых турбин и 4,2 — 4,6 для поворотно-лопастных турбин.

Частота колебаний трубопровода в этом случае совпадает или кратна частоте пульсации давления.

Повышенная вибрация трубопровода может также вызываться дефектами опорной системы, возникающими в процессе эксплуатации (подвижка опор, нарушения в работе промежуточных опор) и приводящими к изменению собственных частот колебаний трубопровода и возникновению нерасчетных нагрузок.

2.2. Параметры, характеризующие вибрационное состояние трубопроводов

Вибрационное состояние трубопроводов характеризуется следующими параметрами:

размах (для гармонического процесса — двойная амплитуда), частота (спектр), фаза виброперемещений оболочки. Эти параметры характеризуют форму колебаний трубопровода;

величина (размах) пульсаций давления в трубопроводе;

скорость пробега ударной волны (м/с), определяемая приближенно по формуле

, (5)

где D — диаметр трубопровода, мм;

δ — толщина оболочки, мм;

А — коэффициент, равный 1,0 для трубопровода без колец жесткости, 0,3 — 0,4 для трубопровода с кольцами жесткости.

Более точно скорость пробега ударной волны определяется экспериментально при осциллографировании процессов гидравлическою удара в трубопроводе. При этом собственные частоты колебаний давления в трубопроводе определяются по формуле (1);

собственные частоты поперечных колебаний (балочных форм) [Гц], определяются конкретно для каждого трубопровода при испытаниях или с использованием формулы

, (6)

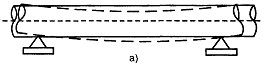

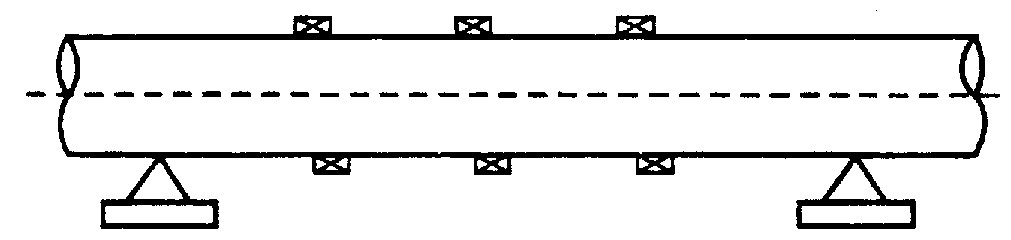

где m — коэффициент для многопролетного свободнолежащего на опорах трубопровода с одним компенсатором на конце, равный 1,62; 3,49; 6,38 и 9,70 соответственно для 1—4-й форм колебаний (рис. 1);

Рис. 1. Балочные формы колебаний трубопровода:

а - первая форма; б - вторая форма

l — длина пролета между промежуточными опорами, см;

E — модуль упругости, кг/см2;

J — момент инерции, см, π (D4 — d4)/64;

D — наружный, d — внутренний диаметры трубопровода;

g — гравитационная постоянная, см/с2;

,

здесь — собственная масса оболочки трубопровода, приходящаяся на сантиметр погонной длины, кг/см:

;

— собственная масса воды, заключенной в трубопроводе, приходящаяся на сантиметр погонной длины, кг/см:

;

кг/см3;

кг/см3.

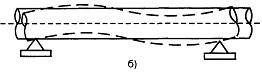

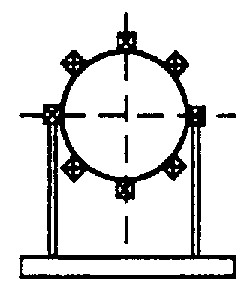

Измерения собственных частот балочных форм колебаний производится при возбуждении колебаний трубопровода в поперечном направлении с помощью нагрузочно-разгрузочного устройства (рис. 2).

Рис. 2. Схема устройства для возбуждения собственных колебаний:

1 - оболочка; 2 - толкатель; 3 - болт

При установке устройства в разных местах по длине пролета между опорами возбуждаются колебания разных балочных форм. Собственные частоты колебаний трубопровода могут также определяться при осциллографировании вибрации при сбросе нагрузки гидроагрегата. Возникающий при этом гидроудар вызывает затухающие колебания трубопровода с собственной частотой;

собственные частоты колебаний оболочки, соответствующие радиальной деформации круглого сечения.

Собственные частоты таких колебаний (Гц) могут быть найдены по приближенной формуле

, (7)

где D и δ — диаметр и толщина оболочки, см;

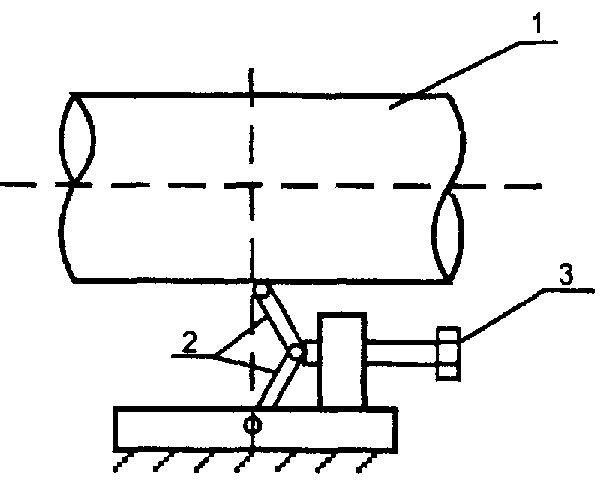

i = 2, 3, 4, ... — число форм колебаний (рис. 3).

Рис. 3. Оболочечные формы колебаний:

а - первая форма (овализация), i= 2; б - вторая форма, i= 3

Для более точного расчета собственных частот могут быть использованы формулы, приведенные в специальной литературе.

2.3. Периодичность, места измерения вибрации и режимы испытаний

2.3.1. Периодичность контроля вибрационного состояния трубопровода не должна превышать периодичности капитальных ремонтов гидроагрегата. Сроки вибрационных испытаний определяются исходя из эксплуатационных условий. Периодичность последующего контроля устанавливается в зависимости от результатов предыдущего обследования.

Для трубопроводов, где наблюдаются постоянные, близкие к предельно допустимым уровни вибрации в обычных стационарных эксплуатационных режимах работы ГЭС, периодичность измерения вибрации не должна превышать одного квартала. Рекомендуется также организовать постоянный контроль вибрационного состояния с выдачей сигналов о превышении допустимых значений.

При необходимости (обнаружении дефектов опорной системы, аварий, а также землетрясений) следует производить внеплановые измерения вибрации.

Решение о проведении внеплановых испытаний принимает главный инженер ГЭС.

2.3.2. Измерения вибрации трубопровода следует производить в одних и тех же местах датчиками с одинаковыми техническими и метрологическими характеристиками, по возможности одними и теми же датчиками.

2.3.3. Необходимо обеспечить надежный контакт каждого вибропреобразователя с местом установки. При невозможности установки вибропреобразователя непосредственно на оболочку (используя магнит или клей) следует применять кронштейны достаточной жесткости, обеспечивающие отсутствие искажений.

2.3.4. Количество точек измерения вибрации должно быть таким, чтобы обеспечивалось определение формы колебаний оболочки трубопровода.

Измерения вибрации следует производить в середине каждого пролета между опорами трубопровода и в трех точках по окружности оболочки (две сбоку и одна снизу).

При обнаружении повышенных вибраций измерения следует производить в 4—6 точках по окружности в тех сечениях трубопровода, где обнаружены максимальные виброперемещения.

Рекомендуется при первоначальном измерении вибрации выбирать большее число точек измерения для определения в дальнейшем характерных для данного трубопровода точек контроля вибрации.

2.3.5. Вибрационные испытания проводятся по программе, подписанной руководителем испытаний, утвержденной главным инженером ГЭС и согласованной при необходимости с диспетчерской службой.

2.3.6. Результаты вибрационных испытаний должны фиксироваться в протоколах с четким указанием места измерения вибрации, применявшейся аппаратуры, параметров, характеризующих вибрационное состояние, режима работы гидроагрегата (открытие направляющего аппарата, угол разворота лопастей рабочего колеса, уровни бьефов).

2.3.7. Измерение вибрации трубопровода при периодическом контроле следует производить в следующих режимах:

пуск гидроагрегата;

холостой ход;

параллельная работа с сетью при нагрузках от нуля до номинала ступенями по 20% номинальной;

останов гидроагрегата.

При проведении специальных испытаний, имеющих цель дать оценку надежности трубопровода, измерения вибрации следует производить при частичных и полных сбросах нагрузки, а также с изменением уровней бьефов, различных сочетаний режимов работы двух гидротурбин на одном трубопроводе и др.

2.3.8. Одновременно с измерением вибраций следует контролировать величину (размах) пульсаций давления в спиральной камере гидротурбины и по трассе трубопровода (там где это возможно).

2.4. Оценка уровня вибрации трубопровода

2.4.1. Оценка вибрации трубопровода производится по размаху виброперемещения.

2.4.2. При вибрации напорного трубопровода возникают два вида циклических деформаций: поперечная деформация оси секции трубопровода, лежащей на двух опорах (балочная форма колебаний), и радиальная деформация круглой формы сечения оболочки. В натурных условиях могут возникать оба вида деформаций трубопровода одновременно.

Формы колебаний трубопроводов определяются при одновременном осциллографировании вибрации в разных точках оболочки трубопровода.

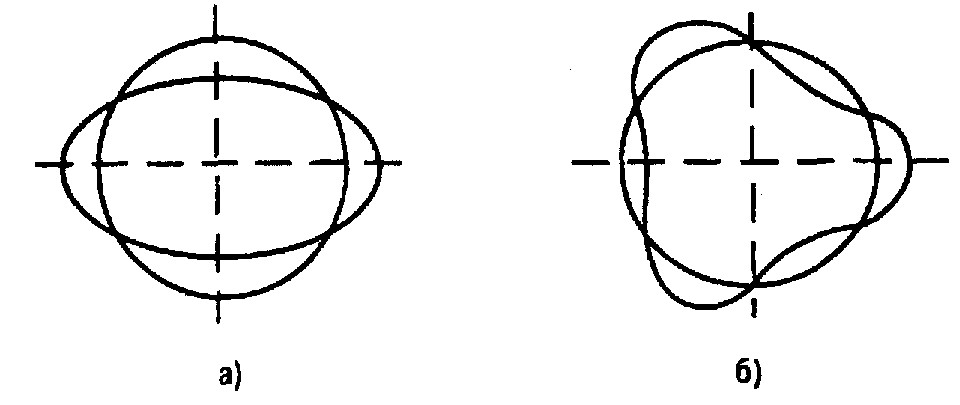

Для выделения балочных форм колебаний датчики располагают в вертикальном направлении сверху и снизу трубопровода в сечениях оболочки, расположенных по трассе трубопровода. Для определения оболочечных форм датчики располагают по окружности выбранного сечения оболочки (рис. 4). Количество датчиков должно быть достаточным для определения формы колебаний.

Рис. 4. Установка вибродатчиков для определения форм колебаний трубопровода:

- вибродатчики

Рекомендуется произвести предварительно определение собственных частот (согласно п. 2.2), соответствующих балочным и оболочечным формам колебаний. Сравнение полученного ряда собственных частот с измеренными значениями частот трубопровода позволит оценить возможные формы колебаний и оптимально разместить датчики вибрации для определения имеющихся форм колебаний трубопровода.

Для каждого напорного трубопровода специализированной организацией должны быть разработаны индивидуальные критерии безопасного состояния с указанием предельно допустимых значений вибрации и пульсаций давления в контролируемых точках.

До разработки индивидуальных критериев рекомендуется:

уровень допустимой вибрации при балочной форме колебаний оценивать по приближенной формуле

, (8)

где а — размах поперечной вибрации трубопровода в середине пролета по нормали к оси, мм;

σ0 — величина предельно допустимого напряжения при циклической нагрузке и асимметричном цикле нагружения, кг/мм2;

l — расстояние между опорами, мм;

D — диаметр трубопровода, мм;

Е — модуль упругости, кг/мм2;

k = 1, 2, ... — число, соответствующее балочным формам колебаний;

при радиальной деформации круглой формы сечения оболочки уровень допустимой вибрации оценивать по формуле

, (9)

где а — размах виброперемещений, мм;

σ0 — величина предельно допустимого напряжения при циклической нагрузке и асимметричном цикле нагружения, кг/мм2;

D — диаметр трубопровода, мм;

Е — модуль упругости, кг/мм2;

d — толщина оболочки в данном сечении, мм;

i = 2, 3 ... — число, соответствующее оболочечным формам колебаний.

С учетом наличия коррозии поверхности рекомендуется принимать σ0 равной 8 кг/мм2 для сталей, имеющих предел прочности 38 кг/мм2;

уровень вибрации трубопровода также следует считать недопустимым, если наблюдаются такие явления, как стук опор и интенсивное образование трещин в опорах;

величина пульсаций давления должна удовлетворять соотношению:

, (10)

где ΔР — размах пульсаций давления;

— максимальное давление в данном сечении трубопровода с учетом заброса давления по гарантиям регулирования.

Для приближенной оценки уровня вибрации можно также использовать рекомендацию Ф.Кито:

, (11)

где а — амплитуда (половинный размах) поперечной вибрации трубопровода в середине пролета по нормали к оси, мм;

D — диаметр трубопровода, мм.

2.5. Средства измерения вибрации

2.5.1. Основные требования к аппаратуре, используемой для измерения вибрации трубопроводов, следующие:

рабочий диапазон частот — 0,7—200 Гц;

верхний предел рабочего диапазона размаха виброперемещений — не менее 1000 мкм;

рабочий диапазон температур:

для первичных преобразователей (вибродатчиков) +5 ÷ +80°С

для вторичного прибора +10 ÷ +40°С

неравномерность АЧХ в рабочем диапазоне частот 10%.

2.5.2. Аппаратура для измерения вибрации может иметь на выходе стрелочный прибор, но при этом должна быть обеспечена возможность параллельной записи сигналов на светолучевом осциллографе или ввода сигналов в ПЭВМ для автоматического анализа.

Аппаратура может также иметь встроенный анализатор для выделения и измерения гармонических составляющих вибрации.

2.5.3. Для измерения виброперемещений, размах которых превышает значение 1000 мкм, рекомендуется там, где это возможно, использовать датчики относительных перемещений токовихревого или тензометрического типа. Допускается также использование индикаторов часового типа для измерения виброперемещений с частотой до 3 Гц.

2.5.4. Виброизмерительная аппаратура должна быть аттестована или подвергаться контрольной градуировке перед испытаниями.

2.6. Указания по уменьшению вибрации трубопроводов

Наиболее радикальным способом предупреждения вибрации напорного трубопровода является устранение ее причин, т.е. ликвидация источника образования пульсаций давления в какой-либо части проточного тракта.

Если частота вибрации трубопровода совпадает (или кратна) с частотой пульсации давления в отсасывающей трубе гидроагрегата, эффективным является осуществление следующих мероприятий:

пуск атмосферного воздуха в центральную зону отсасывающей трубы в режимах пульсаций;

изменение проточного тракта, если пульсации вызываются конструктивными недостатками гидротурбины (установка или съем конуса-обтекателя или изменение его профиля, замена лабиринтов, установка ребер и т.п.).

Устранить вибрацию возможно также путем изменения собственной частоты колебаний трубопровода. При этом возможна установка ребер жесткости на оболочке, установка дополнительных опор, обетонирование части оболочки трубопровода.

Повышенную вибрацию напорного трубопровода может вызвать наличие зазоров между катками и опорными плитами промежуточных опор. При этом снижение вибрации достигается регулировкой опор.

В некоторых случаях целесообразно, помимо конструктивных мер, вводить режимные ограничения, позволяющие избежать длительной работы трубопровода при повышенных вибрациях.

3. ОСМОТР КОНСТРУКЦИЙ ТРУБОПРОВОДА

3.1. Рекомендуемая периодичность наружных осмотров не реже одного раза в квартал. Сроки осмотров рекомендуется координировать со сроками ремонтов. Кроме того, осмотры должны проводиться после нештатных режимов работы или повреждений в объеме, определенном главным инженером электростанции.

Для ГЭС, расположенных на Севере, допускается производить наружные осмотры один раз в год в летний период.

Визуальное обследование внутренних поверхностей трубопровода рекомендуется проводить при очередном капитальном ремонте и осушении трубопровода, периодичность обследования не реже одного раза в 5—7 лет.

3.2. Визуальное обследование должно включать:

осмотр наружной поверхности оболочки для обнаружения вмятин, коррозии, трещин;

осмотр внутренней поверхности оболочки для обнаружения мест повышенной коррозии или износа, оценки величины и характера коррозии или износа;

проверку состояния сварных швов для выявления трещин (при необходимости с использованием 4-кратной лупы и проведение керосиновой пробы);

проверку состояния заклепочных соединений (наличие следов сдвига, усталостных трещин);

осмотр и оценку состояния компенсаторов (наличие протечек, деформаций элементов конструкции);

осмотр промежуточных и анкерных опор для выявления осадки, состояния бетона, смятия катков и прокладок и т.п.

Осмотру подлежит вся наружная и по возможности внутренняя поверхности трубопровода.

3.3. При осмотре должны быть установлены качественные характеристики и место обнаружения дефектов и по возможности дана их количественная оценка. По результатам осмотра составляются соответствующие акты, дефектная ведомость и план работ по устранению выявленных дефектов.

4. ЭКСПЛУАТАЦИОННЫЙ КОНТРОЛЬ ЗА ИЗНОСОМ ОБОЛОЧКИ

4.1. В процессе эксплуатации внутренняя поверхность трубопровода подвержена коррозионному и абразивному износу. Контроль за износом оболочки следует осуществлять путем измерений толщины оболочки, сравнения полученных значений с проектными значениями толщины и с расчетными значениями предельно допустимой толщины.

4.2. Измерения толщины должны производиться впервые через 5 лет эксплуатации, затем не реже одного раза в 10—14 лет с учетом данных о скорости износа.

4.3. Измерения могут производиться как на опорожненном, так и на заполненном водой трубопроводе.

4.4. Измерения толщины следует производить ультразвуковыми толщиномерами (например, УТ-93П), позволяющими определять толщину стенки трубопровода при одностороннем доступе. Характеристики прибора должны обеспечивать измерение толщины в интервале 5—50 мм (по стали) при погрешности измерения не более ±0,1 мм, температуре окружающего воздуха от минус 10 до плюс 40°С и относительной влажности до 90%.

4.5. Перед проведением измерений прибор должен быть настроен на номинальную толщину контролируемого участка. Калибровка прибора производится по образцам, изготовленным из металла той же марки, что и оболочка трубопровода.

4.6. Толщина стенки измеряется на контрольных площадках размером 100×100 мм в четырех точках в выбранном поперечном сечении (сверху, снизу и по бокам) трубопровода. Сечения должны располагаться на каждой секции (участке) оболочки, имеющей одинаковую толщину.

4.7. Расположение точек измерения должно учитывать данные осмотров внутренней и наружной поверхностей трубопровода. Сечения должны располагаться на тех участках, где предполагается повышенный износ.

4.8. Контрольные площадки должны быть зачищены до металлического блеска наждачной бумагой или шабером и смазаны контактной жидкостью (машинное, турбинное масло и т.п.).

4.9. На каждой контрольной площадке производится 4—5 измерений, средние значения измерений заносятся в формуляр.

4.10. При уменьшении толщины стенки на 10% первоначальной необходимо произвести комплексное обследование и оценку состояния трубопровода, включающее специальные испытания по определению напряженного состояния трубопровода и поверочный расчет на прочность согласно [4].

5. РЕКОМЕНДАЦИИ ПО ОЦЕНКЕ НАДЕЖНОСТИ ТРУБОПРОВОДА

5.1. Надежность напорного трубопровода определяется на основе расчетов с использованием данных испытаний и измерений.

5.2. Оценка надежности трубопровода производится путем проверки условий прочности при максимальных возможных нагрузках, а также проверки на усталостную прочность сварных швов оболочки и других элементов конструкции. При этом считается, что надежность обеспечивается, если выполняется условие прочности при выбранных коэффициентах запаса.

5.3. Для поверочного расчета используются данные, полученные при проведении специальных испытаний и измерений, включающие:

определение фактических нагрузок, т.е. распределения величин и пульсаций давления по трассе трубопровода, определение частот, величин вибрации, форм колебаний трубопровода, а также параметров гидроудара во всех режимах работы гидроагрегатов ГЭС, в том числе и при полном сбросе нагрузки;

определение динамических напряжений путем тензометрирования в наиболее опасных сечениях оболочки трубопровода;

определение толщины оболочки;

определение состояния сварных швов;

анализ металла;

измерения значительных деформаций поперечного сечения трубопровода для уточнения геометрических размеров;

определение величины просадки опор.

5.4. Специальные испытания, поверочный расчет на прочность, оценка надежности трубопровода и разработка предельно допустимых показателей безопасного состояния с учетом накопленных данных натурных наблюдений должны выполняться с привлечением специализированных организаций.

5.5. В условиях эксплуатации оценку надежности следует производить путем сравнения данных осмотров, измерений вибрации и толщины оболочки с предельно допустимыми значениями.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Вибрации в технике, Справочник. Т1.—М.: Машиностроение, 1978.

2. Справочник по динамике сооружений под ред. Б.Г. Коренева. — М.: Стройиздат, 1972.

3. Мюнзе В.Х. Усталостная прочность сварных стальных конструкций.— М.: Машиностроение, 1968.

4. Методические указания по проведению обследований и испытаний напорных металлических трубопроводов, 2И0940. — М.: СПКТБ "Мосгидросталь", 1996.

5. Методические указания по контролю за вибрационным состоянием металлических напорных трубопроводов гидроэлектростанций. — М.: СПО Союзтехэнерго, 1979.

6. Разработка методики дефектоскопического контроля металла напорных трубопроводов Баксанской ГЭС. Технический отчет ПО "Союзтехэнерго". Арх. № 46571, 1982.

ОГЛАВЛЕНИЕ

1. Общая часть

2. Эксплуатационный контроль за вибрационным состоянием трубопроводов

3. Осмотр конструкций трубопровода

4. Эксплуатационный контроль за износом оболочки

5. Рекомендации по оценке надежности трубопровода

Список использованной литературы