РД 153-34.0-20.605-2002

Система нормативно-технических документов

ФЕДЕРАЛЬНЫЙ ГОРНЫЙ И ПРОМЫШЛЕННЫЙ НАДЗОР РОССИИ (ГОСГОРТЕХНАДЗОР РОССИИ) СОГЛАСОВАНО Заместитель начальника управления по котлонадзору и надзору за подъемными сооружениями | РОССИЙСКОЙ АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ "ЕЭС России" УТВЕРЖДАЮ Заместитель Председателя Правления РАО "ЕЭС России" | |

Руководящий документ

ОТРАСЛЕВАЯ СИСТЕМА ИНДИВИДУАЛЬНОГО МОНИТОРИНГА ПОВРЕЖДЕНИЙ ОТВЕТСТВЕННЫХ ЭЛЕМЕНТОВ ОБОРУДОВАНИЯ, ЗДАНИЙ И СООРУЖЕНИЙ РЕГИОНАЛЬНЫХ ЦЕНТРОВ "ЖИВУЧЕСТЬ СТАРЕЮЩИХ ТЭС".

ОСНОВНЫЕ ПОЛОЖЕНИЯ И ПРАВИЛА, СТРУКТУРА

РД 153-34.0-20.605-2002

Срок действия установлен с 01.01.02

ЛИСТ СОГЛАСОВАНИЯ

РАЗРАБОТАН:

Межотраслевым Координационным Советом, Отраслевой Службой, Костромским филиалом ВТИ, отраслевой лабораторией "Живучесть ТЭС" совместно с одноименными региональными центрами (Костромская, Рязанская, Ставропольская, Березовская ГРЭС, Тюменьэнерго, Хабаровскэнерго, Башкирэнерго).

ИСПОЛНИТЕЛИ:

МКС "Живучесть ТЭС": О.В. Бритвин, В.П. Воронин, М.А. Гаврилова, А.Ф. Дьяков, И.Ш. Загретдинов, Ю.Л. Израилев, А.Я. Копсов, А.П. Ливинский, В.К. Паули.

ГОСГОРТЕХНАДЗОР РОССИИ: Н.А. Хапонен (член МКС "Живучесть ТЭС").

Отраслевая Служба "Живучесть ТЭС": В.Н. Куликов, А.Л. Лубны-Герцык, Л.Б. Меерович, В.М. Трубачев.

ВТИ: А.В. Беляков, А.Н. Горбачев, Н.В. Ляховецкая, С.Ш. Пинтов, Ю.С. Шилова, А.З. Штерншис.

УРАЛ ВТИ: Ю.В. Балашов.

ИНЭП ХФ РАН: Н.Г. Березкина, И.О. Лейпунский.

НПО ЦНИИТМАШ: М.Г. Кабелевский.

ЗАО "Прочность МК": Н.И. Каменская.

Фирма ОРГРЭС: Д.Б. Дитяшев, В.А. Калатузов, В.С. Халюзов, Ю.Ю.Штромберг.

Костромская ГРЭС: Н.Н. Балдин, Ю.Н. Богачко, В.Ф. Быстров, Ю.В. Боровков, В.В. Великороссов, Н.В. Егоров, В.А. Ерофеев, И.В. Зубов, А.К. Крупин, В.Я. Кузнецов, А.П. Куражев, А.М. Куражева, Н.А. Малов, В.Е. Назаров, Ю.Г. Потапович, Г.В. Румянцев, В.Г. Смирнов, В.Д. Смирнов, О.Е. Таран.

Костромской филиал ВТИ: Е.А. Антонов, А.Ю. Анхимов, А.Е. Бучин, О.В. Бучина, П.В. Горский, Н.В. Дубова, И.В. Железов, В.К. Ивлиев, С.И. Клойзнер, Д.В. Костиков, Н.В. Лапшин, А.Ю. Пьянзин, Е.А. Савина, И.Н. Смирнова, А.В. Филиппенко, А.Н. Фокин, А.А. Шкуратов.

Рязанская ГРЭС: А.В. Баукин, О.Ю. Гурылев, Е.И. Заворотнов, О.А. Картинская, В.Ф. Котельников, В.В. Морозов, М.Ю. Половникова, Ф.Ф. Сергеев, В.И. Чуйков, Н.Г. Шепталина.

Ставропольская ГРЭС: П.П. Аханов, Ю.И. Криворучко, В.И. Поливанов, М.А. Филаретов, В.Ф. Червонный.

Тюменьэнерго: Ю.А. Букин, В.О. Витман, В.Е. Новиков.

Березовская ГРЭС: С.И. Миллер, С.А. Райхель.

Хабаровскэнерго: Л.А. Гуляев.

Башкирэнерго: К.В. Вдовин, К.В. Петров, Г.И. Рассохин.

ООО НПФ "Живучесть - 3": А.В. Смердов, М.А. Целиков.

ЮжОРГРЭС: О.М. Чеботарев.

Настоящий отраслевой Руководящий документ (далее РД) распространяется на ответственные элементы турбин, котлов, паропроводов, зданий и сооружений ТЭС - региональных центров (далее РЦ), входящих в Отраслевую Систему "Живучесть стареющих ТЭС" (далее ОС "Живучесть ТЭС").

РД регламентирует требования к технологиям контроля, восстановления и определения живучести указанных элементов.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 На современном этапе большинство энергоблоков, работающих на электростанциях России, выработало назначенный при проектировании ресурс. Из-за отсутствия инвестиций их оборудование, как правило, не может быть заменено новым. Эффективный ремонт и надежная эксплуатация энергоблоков возможны только при условии получения достоверных знаний о состоянии оборудования, зданий и сооружений, а также о типичных повреждениях в наиболее напряженных элементах оборудования и конструкций ТЭС.

1.2 На электростанциях России, включенных в промышленный эксперимент и входящих в ОС "Живучесть ТЭС", в течение длительного времени проводятся работы по накоплению и систематизации, разработке и совершенствованию методов диагностики оборудования и восстановления его живучести. Результаты этой работы нашли отражение в ряде нормативных документов и циркуляров.

1.3 Для решения проблемы совершенствования системы ресурсосбережения и обеспечения живучести ТЭС, во исполнение приказа РАО "ЕЭС России" № 126 от 20.03.2001, была разработана отраслевая система нормативно-технических документов "Живучесть ТЭС" (далее ОСД).

1.4 Метролого-технологический и нормативный аудит, руководство и авторский надзор за качеством освоения ОСД осуществляют: Межотраслевой координационный Совет (далее МКС), Отраслевая Служба "Живучесть ТЭС" (далее ОТС), Костромской филиал ВТИ, отраслевая лаборатория ВТИ "Живучесть ТЭС" совместно с Госгортехнадзором РФ.

1.5 ОСД устанавливает порядок работ по контролю, определению и восстановлению живучести элементов оборудования в течение всего жизненного цикла вплоть до полного исчерпания индивидуального ресурса и замены соответствующих элементов.

1.6 Положения настоящего РД обязательны как для РЦ, определенных Приказом РАО "ЕЭС России" от 20.03.2001 № 126, так и для привлеченных к работам на РЦ ремонтных, проектных и монтажных организаций независимо от организационно-правовых форм и форм собственности.

1.7 При выполнении контроля, восстановления, определения живучести элементов оборудования в полном соответствии с данным РД решение о продлении срока службы утверждается МКС "Живучесть ТЭС" или ОТС "Живучесть ТЭС". Если таким элементом является ротор, то требуется дополнительное утверждение в ВТИ. В тех случаях, когда допущены отклонения от требований данного РД, решение утверждается также "Департаментом стратегии научного развития" РАО "ЕЭС России".

1.8 На основании настоящей ОСД допускается разработка производственных нормативных документов (РД, инструкций) по контролю, восстановлению и определению живучести элементов энергооборудования для отдельных РЦ. Эти нормативные документы утверждаются МКС или ОТС "Живучесть ТЭС" и техническим руководителем соответствующего предприятия. Они подлежат пересмотру не реже одного раза в пять лет.

1.9 Безопасность проведения работ обеспечивается выполнением общих требований отраслевых нормативных документов "Правила техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей" [3.92]*, "Правила безопасности при работе с инструментом и приспособлениями" [3.93], а также специальных требований, определенных разработчиками технологий и технических средств в сопроводительной документации.

_____________

* Здесь и далее по тексту обозначением Х.Х (Х - цифра) условно указаны подкатегории данной категории опасности.

2 ОСНОВЫ КОНЦЕПЦИИ "ЖИВУЧЕСТЬ ТЭС"

2.1 В основу ОС "Живучесть ТЭС" положено направление ресурсосбережения, которое реализуется путем периодического восстановления живучести эксплуатируемого оборудования, зданий и сооружений ТЭС.

2.2 Термин "живучесть" характеризуется как свойство - способность ответственных элементов оборудования ТЭС, содержащих исходные и развивающиеся в процессе эксплуатации повреждения, реализовывать свое предназначение в пределах проектного, паркового и индивидуального срока жизни при установленной системе технического обслуживания и ремонта.

2.3 Основными научно-техническими направлениями деятельности ОС "Живучесть ТЭС" являются:

- увеличение паркового, группового и индивидуального ресурса (предела живучести) ответственных элементов энергооборудования ТЭС на базе новых научно-технических методов определения конструкционной прочности с учетом результатов проведения сверхдлительных испытаний, накопленного банка данных о повреждениях и сроках надежной эксплуатации без повреждений;

- восстановление ресурса наиболее ответственных элементов энергооборудования путем реализации разработок (периодического удаления тонкого поверхностного слоя, накопившего микроповреждения в роторах, полного или частичного удаления трещиноватых зон в корпусах), не требующих больших материальных и трудовых затрат, выполняемых на ТЭС, а в отдельных случаях и в специализированных ремонтных предприятиях;

- разработка и систематическое совершенствование методов и средств контроля живучести на базе современных диагностических систем и вычислительной техники (резонансного, электропотенциального, ДАО, телевизионного, микроструктурного мониторинга и др.);

- тестирование и совершенствование технологий контроля и восстановления живучести основных элементов энергооборудования на отраслевом метролого-технологическом комплексе (ОМТК).

2.4 Структурно-техническое и организационное обеспечение ОС "Живучесть ТЭС" состоит из следующих основных частей:

- метрологической (системы эталонов, образцов и атласов микроповреждений и макродефектов);

- базы знаний (компьютерной и в виде монографий, диссертаций и изобретений);

- отраслевого метролого-технологического комплекса (ОМТК), позволяющего тестировать и совершенствовать применяемые ОС технологии в процессе испытаний до разрушения роторов, труб, гибов и сварных соединений паропроводов, литых корпусов турбин и паропроводной арматуры и крупных крепежных деталей;

- технологической (технологии и технологические комплексы для контроля, восстановления и определения живучести ответственных элементов оборудования, зданий и сооружений);

- нормативной (ГОСТы, ОСТы, руководящие документы, методические указания, методические рекомендации, инструкции, циркуляры);

- интерактивных нормативов (компьютерные нормативные технологии, позволяющие качественно увеличить достоверность принимаемых решений).

2.5 Элементы оборудования, зданий и сооружений допускаются к дальнейшей эксплуатации, если по результатам контроля, расчетов и экспертизы они удовлетворяют требованиям правил технической эксплуатации (ПТЭ), нормативной документации, разработанной ОС, и другой действующей нормативно-технической документации.

2.6 Реализация изложенной концепции "Живучесть ТЭС" позволяет контролировать ситуацию с лавинообразным старением оборудования, обеспечивать безопасность эксплуатации, увеличивая сроки до полной замены оборудования ТЭС, и, тем самым, получить выигрыш во времени, необходимый для создания прогрессивных типов энергооборудования и накопления ресурсов для ввода новых мощностей.

2.7 ОС предусматривает взаимодействие с РЦ на основе их аккредитации в ОТС "Живучесть ТЭС".

2.8 Систематический контроль, метролого-технологический аудит аккредитованных РЦ осуществляется ведущими специалистами ОТС "Живучесть ТЭС", в т.ч. силами выездных бригад, непосредственно участвующих в контроле, восстановлении и определении живучести оборудования, зданий и сооружений, содействующих эффективному освоению новых технологий ОТС.

2.9 Ответственность за организацию проведения контроля повреждаемых элементов оборудования, зданий и сооружений, выполняемого в соответствии с ОСД, возлагается на технического руководителя организации - владельца оборудования.

2.10. Изменения в ОСД, кроме ОСД, указанной в п. 2.11, дополнения к ней, осуществляются в виде совместных решений РАО "ЕЭС России", Госгортехнадзора РФ и соответствующей организации, регламентирующей нормативную деятельность по зданиям и сооружениям ТЭС.

2.11 В ОСД "Живучесть ТЭС" по турбоагрегатам и турбинному оборудованию РАО "ЕЭС России" вносит изменения и дополнения самостоятельно.

3 БАЗА ДАННЫХ И ЗНАНИЙ

Исторически первой системой, обобщившей почти двадцатилетний опыт исследований по живучести оборудования ТЭС, явился компьютерный банк данных о повреждениях наиболее ответственных элементов этого оборудования, прежде всего литых корпусов и роторов турбин. Развитие этого банка было регламентировано приказом Минэнерго СССР № 25а от 20.01.89 "О развитии межведомственного банка данных по повреждению ответственных элементов энергооборудования".

Современная база знаний по проблеме живучести ТЭС развернута и совершенствуется как компьютерная интерактивная энциклопедия, включающая метрологическую [1.1-1.28], технологическую [2.1-2.41] и нормативную [3.1-3.91] части.

4 МЕТРОЛОГИЧЕСКИЕ ОСНОВЫ, НОРМЫ И ПРАВИЛА

Метрологические основы, нормы и правила при контроле, восстановлении и определении живучести включают:

4.1 Систему образцов и эталонов макроповреждений и микродефектов, атласов этих повреждений; натурные элементы оборудования с характерными повреждениями; отраслевые компьютерные базы повреждений элементов оборудования, зданий и сооружений.

4.2 Систему физико-математических моделей, алгоритмов, точных и численных решений (для фактических условий нагружения в одномерной, двухмерной и трехмерной постановке) задач: нестационарной теплопроводности, упругости, пластичности (в т.ч. для конструкционных концентраторов), ползучести, механики разрушения (для стадий образования и развития макротрещин), вибродиагностики трещин, электропотенциального и вихретокового отклика на трещиноподобные дефекты.

4.3 Систему метрологических аксиом, норм и правил создания экспертной части основ теории живучести путем соединения разнородных знаний о развитии повреждений в ответственных элементах оборудования, зданий и сооружений ТЭС.

4.4 Базу знаний "Живучесть ТЭС", содержащую утвержденную Минэнерго СССР и Академией Наук СССР основную концепцию живучести ТЭС; основы теории живучести и результаты реализации этой теории, представленные в монографиях (свыше 10), в изобретениях (свыше 50), в диссертациях по проблеме (свыше 10), в компьютерной одноименной энциклопедии.

4.5 Отраслевой метролого-технологический комплекс, действующий для совершенствования и тестирования технологий, норм и правил по контролю и восстановлению живучести ответственных элементов энергооборудования.

4.6 Одной из метрологических основ теории живучести является концепция категорий (мер) опасности. В соответствии с этой концепцией живучесть элементов энергооборудования, зданий и сооружений ТЭС обычно определяется следующими семью категориями опасности (КО):

- безопасная ситуация;

- незначительное ухудшение безопасной ситуации;

- слабо опасная ситуация;

- ситуация повышенной опасности;

- значительный риск;

- возможность катастрофической аварии.

В зависимости от КО определяется предел живучести (остаточный ресурс) элемента энергооборудования, принимается решение о допустимом сроке эксплуатации до очередного контроля повреждений, устанавливается регламент этого контроля.

Достоверность определения КО оценивается с помощью коэффициентов достоверности (КД), которые изменяются от 0 до 100%.

5 ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ, НОРМЫ И ПРАВИЛА

5.1 Технологии ОС предназначены для контроля, восстановления и определения живучести ответственных элементов оборудования, зданий и сооружений региональных центров.

5.2 Содержание действующей части нормативных технологий, в основном, изложено в монографиях, в диссертациях, в нормативных документах и инструкциях для пользователей, а также в должностных инструкциях и положениях о лабораториях измерения дефектности оборудования (ЛИДО), об отраслевом цехе "Отраслевой метролого-технологический комплекс" (ОМТК), утвержденных РАО "ЕЭС России". Полное изложение технологий, в связи с весьма большим объемом информации, записано на электронном носителе и является приложением к данному РД, входящим в компьютерную энциклопедию.

РЦ и другие энергопредприятия могут приобретать технологии на основе лицензионного договора, форма которого приведена в Приложении 20.

Ниже кратко охарактеризованы нормативные технологии и технологические комплексы, входящие в ОСД "Живучесть ТЭС".

5.3 Технологии

5.3.1 Микроструктурный мониторинг

5.3.1.1 Технология микроструктурного мониторинга предназначена для непосредственного определения меры микроповреждения, выраженной через значения категорий опасности (КО) и коэффициентов достоверности (КД), в ответственных элементах оборудования ТЭС.

4.3.1.2 Основными частями технологии микроструктурного мониторинга являются:

- процесс и устройство для получения шлифов на поверхности наиболее повреждаемых, информативных зон ответственного оборудования;

- процесс компьютерного сканирования портретов микроструктуры;

- технология получения отпечатков-реплик микроструктуры;

- технология получения микрообразцов, позволяющих на "живом" металле, не только с поверхности, но и по толщине поверхностного слоя определять меру микроповреждения;

- система программных средств и компьютеризированных оптических (световых) и электронных установок, в т.ч. мобильного компьютерного микроскопа для определения КО и КД по микроструктурному признаку.

5.3.1.3 Определение опасных, наиболее повреждаемых зон, где необходимо делать шлифы и/или выбирать микрообразцы, производится на основе анализа опыта эксплуатации оборудования и с помощью технологий неразрушающего контроля: вихретоковой, видео, ДАО - по аммиачному отклику, ультразвуковой.

5.3.1.4 Микроструктурный мониторинг обеспечивает необходимую достоверность выявления микроповреждений при характерных размерах дефектов 1 мкм и более.

5.3.1.5 Информация, необходимая для реализации технологии микроструктурного мониторинга элементов оборудования приведена в Приложениях 1, 6 и 14.

5.3.2 Вихретоковый контроль

5.3.2.1 Вихретоковый контроль предназначен для выявления макродефектов, выходящих на контролируемую поверхность металлических элементов оборудования, зданий и сооружений.

5.3.2.2 Технология предусматривает использование системы датчиков для контроля элементов из магнитных и немагнитных сталей и сплавов, а также элементов, содержащих труднодоступные конструкционные концентраторы, в т.ч. тепловые канавки, придисковые галтели, центральные полости роторов турбин и пазы дисков под лопатки.

5.3.2.3 Вихретоковый контроль позволяет выявить макродефекты без удаления окалины и продуктов коррозии.

5.3.2.4 Информация, необходимая для реализации вихретоковой технологии приведена в Приложении 12.

5.3.3 Технология восстановления живучести лопаток паровых турбин методом электроискрового легирования

5.3.3.1 Технология предназначена для контроля и восстановления живучести лопаток, роторов среднего и низкого давления (РСД и РНД) паровых турбин, подвергающихся повреждениям в процессе эксплуатации вследствие эрозинно-коррозионного износа под воздействием потоков влажного пара.

5.3.3.2 Технология предусматривает восстановление живучести лопаток путем нанесения в зонах износа защитно-упрочняющих покрытий методом электроискрового легирования (ЭИЛ-кольчуга).

5.3.3.3 Интерактивная система контроля и восстановления живучести лопаток по технологии "ЭИЛ - кольчуга" описана в Приложении 5.

5.3.4 Технология восстановления и контроля живучести литых корпусов турбин и крупной паропроводной арматуры

5.3.4.1 Технология предназначена для выявления трещиноподобных дефектов в литых корпусах цилиндров паровых турбин и корпусах клапанов высокого и среднего давления, литых корпусов паропроводной арматуры.

5.3.4.2 Технология предусматривает восстановление живучести корпусных элементов как содержащих неглубокие трещиноватые зоны, так и имеющих сквозные дефекты.

5.3.4.3 Информация, необходимая для реализации технологии контроля трещиноватости, восстановления и контроля живучести корпусных элементов турбин и паропроводной арматуры, приведена в Приложении 4.

5.3.5 Технология эксплуатации роторов высокого и среднего давления с инертным газом в центральной полости, в соответствии с циркуляром Ц-05-97(Т)

5.3.5.1 Технология предназначена для содержащих центральные полости роторов высокого и среднего давления (РВД и РСД) всех типов турбин ТЭС.

5.3.5.2 Основными частями и этапами реализации технологии являются: конструктивные изменения пробок, устанавливаемых в торцевых частях РВД и РСД, для исключения проникновения паров обводненного масла в центральную полость ротора (ЦПР), периодическое (каждый капитальный ремонт) заполнение инертным газом ЦПР после контроля дефектности; герметизация РВД и РСД.

5.3.5.3 В условиях сочетания термомеханического циклического нагружения и ползучести эксплуатация РВД и РСД с инертным газом значительно замедляет процесс накопления микроповреждений в поверхностном слое. Это положение подтверждено результатами лабораторных исследований и многолетним (свыше 20 лет) опытом эксплуатации на Костромской ГРЭС роторов с инертным газом в ЦПР.

5.3.6 Видеотехнология контроля макроповреждений

5.3.6.1 Видеотехнология предназначена для выявления макродефектов в ответственных элементах оборудования, зданий и сооружений.

5.3.6.2 Видеотехнология включает систему устройств для дистанционного и ручного сканирования, в т.ч. труднодоступных зон (центральная полость ротора, тепловые канавки, пазы дисков под лопатки, внутренние поверхности задвижек, трубопроводов, коллекторов и т.д.). Сканирование осуществляется с помощью цветной и черно-белой видеокамер или цифрового фотоаппарата.

5.3.6.3 Разрешающая способность видеотехнологии: протяженность макродефектов - 0,5 мм и более; раскрытие трещиноподобных дефектов - 0,1 мм и более.

Пределы применения: только дефекты, выходящие на контролируемую поверхность.

Информация, необходимая для реализации видео технологии контроля микроповреждений, приведена в Приложении 13.

5.3.7 Технология неразрушающего контроля методом аммиачного отклика детали (ДАО технология)

5.3.7.1 ДАО - технология предназначена для выявления микро- и макронесплошностей в материалах элементов энергооборудования, зданий и сооружений при условии, если эти несплошности выходят на поверхность.

5.3.7.2 ДАО - технология основана на введении аммиака в дефекты, выходящие на контролируемую поверхность, и последующей регистрации его при выходе из дефектов.

5.3.7.3 Информация, необходимая для реализации ДАО - технологии, приведена в Приложении 11.

5.3.8 Технология контроля микроповреждений с помощью мобильного компьютерного микроскопа (МКМ - технология)

5.3.8.1 МКМ - технология предназначена для выявления микроповреждений элементов котлов, паропроводов и турбин, а также металлических конструкций зданий и сооружений.

5.3.8.2 Использование МКМ - технологии позволяет как определить качество шлифов, подготовленных для снятия реплик, так и проводить исследование этих шлифов непосредственно на оборудовании.

5.3.8.3 МКМ - технология является неотъемлемой частью микроструктурного мониторинга живучести ответственных элементов энергооборудования, зданий и сооружений.

5.3.8.4 Информация, необходимая для реализации МКМ - технологии, приведена в Приложении 14.

5.4 Комплексы технологий

5.4.1 Технологический комплекс "Роторы паровых турбин"

5.4.1.1 Технологический комплекс предназначен для контроля, восстановления и определения живучести роторов турбин ТЭС.

5.4.1.2 Комплекс "Ротор" включает: систему устройств для удаления окалины и восстановления живучести ротора в зонах конструкционных концентраторов (центральная полость, тепловые канавки, придисковые галтели, пазы дисков под лопатки, разгрузочные отверстия) путем удаления части поверхностного слоя толщиной 0,1-0,2 мм, содержащего микроповреждения; вихретоковую, видео, ДАО и ультразвуковую технологии контроля микроповреждений; технологию микроструктурного мониторинга, технологию герметизации центральной полости ротора для эксплуатации его с инертным газом; технологию в виде интерактивного норматива для определения остаточного ресурса ротора и продолжительности его эксплуатации до очередного капитального ремонта.

5.4.1.3 Описание технологий, входящих в комплекс "Роторы паровых турбин", приведено в Приложениях 1, 2, 3, 11, 12, 13, 14.

5.4.2 Технологический комплекс "Паропроводы"

5.4.2.1 Комплекс предназначен для контроля макроповреждений и микродефектов прямых труб и гибов (далее "элементов") станционных паропроводов и паропроводов в пределах котла, эксплуатируемых в условиях ползучести с учетом воздействия опорно-подвесной системы.

5.4.2.2 Технологический комплекс включает: систему технологий для определения опасных зон, содержащих микроповреждения в элементах паропроводов (вихретоковые, ультразвуковые, ДАО-технологии, а также средства контроля и учета изменений овальности, минимальной толщины стенки гиба, скорости ползучести, "локальной" кривизны наружной поверхности - зоны экстремумов); систему средств для микроструктурного мониторинга (компьютерный мобильный микроскоп, реплики, микрообразцы); интерактивный норматив для определения категорий опасности и коэффициентов достоверности, характеризующих меру живучести элементов паропроводов.

5.4.2.3 Описание технологий, входящих в комплекс "Паропроводы", приведено в Приложениях 6, 7, 8, 9, 11, 12, 13, 14.

5.4.3 Технологический комплекс "Здания, сооружения ТЭС"

5.4.3.1 Комплекс предназначен для мониторинга дефектности ответственных элементов зданий и сооружений ТЭС.

5.4.3.2 Комплекс включает: видео, ДАО, вихретоковую, ультразвуковую технологии; средства мониторинга уровня и режима грунтовых, подземных вод для обеспечения нормативного состояния зданий, сооружений путем проведения гидрогеологических режимных наблюдений; компьютерную базу паспортизации зданий, сооружений и атлас видеоизображений поврежденных элементов.

5.4.3.3 Описание технологий, входящих в комплекс "Здания, сооружения ТЭС", приведено в Приложениях 10, 11, 12, 13.

6 НОРМАТИВНО-ОРГАНИЗАЦИОННАЯ БАЗА

6.1 Нормативно-организационная база ОС "Живучесть ТЭС" включает:

- основополагающие и распорядительные документы Минэнерго СССР и РАО "ЕЭС России" (Приложение 17);

- отраслевую нормативно-техническую документацию на энергооборудование (Приложения 17 и 21);

- международные и национальные стандарты (Приложение 21);

- комплекс руководящих документов, устанавливающий правила и процедуры контроля, определения, восстановления живучести ответственных элементов зданий и сооружений ТЭС (Приложения 1-14);

- реестр Участников ОС "Живучесть стареющих ТЭС" - региональных центров "Живучесть ТЭС") (Приложение 18);

- справочную документацию, монографии, справочники, диссертации по контролю, определению, восстановлению живучести энергооборудования ТЭС (Приложение 21).

6.2 Разработку нормативных документов по контролю, определению, восстановлению живучести и внесение изменений в них осуществляет ОТС "Живучесть ТЭС".

6.3 Утверждение и публикацию руководящих и справочных документов, в т.ч. и на электронных носителях, осуществляет РАО "ЕЭС России" по представлению МКС "Живучесть ТЭС".

6.4 Нормативно-организационной основой реализации решений по контролю, восстановлению, определению живучести является база знаний, представленная в виде компьютерной энциклопедии.

Отраслевая нормативная система "Живучесть ТЭС" (ОСД) ориентирована в первую очередь на стареющие ТЭС, а в них на наиболее ответственные элементы оборудования, зданий и сооружений:

- роторы, диски, лопатки (в особенности последних ступеней) турбин;

- литые корпуса турбин и крупной арматуры;

- паропроводы;

- фундаменты агрегатов, потолочные плиты, колонны главного корпуса.

7 СТРУКТУРА ОТРАСЛЕВОЙ СИСТЕМЫ "ЖИВУЧЕСТЬ ТЭС"

7.1 Отраслевая система "Живучесть ТЭС" образована в соответствии с решениями РАО "ЕЭС России" (Приложение 17) и включает:

- Межотраслевой Координационный Совет (МКС), возглавляемый тремя сопредседателями;

- Отраслевую службу (ОТС), возглавляемую директором;

- Костромской филиал Всероссийского теплотехнического института (КФ ВТИ);

- Отраслевую лабораторию (ОЛ);

- Костромской филиал Ивановского государственного энергетического университета (Кф ИГЭУ);

- Отраслевой метролого-технологический комплекс (ОМТК);

- Оперативные выездные бригады;

- Региональные центры (РЦ) - участники системы.

7.2 Функции подразделений, входящих в структуру ОС "Живучесть ТЭС"

Подразделение | Функции подразделения |

Межотраслевой Координационный Совет | Общее руководство, руководство работами по метрологии, проводящимися в рамках ОС "Живучесть ТЭС". Разработка, опубликование руководящих документов ОС "Живучесть ТЭС" и внесение в них изменений (при необходимости). Анализ и контроль эффективности деятельности ОС. Проведение выездных совещаний. |

Отраслевая Служба | Оперативное руководство и реализация решений МКС. Консультации в сфере контроля, определения, восстановления живучести энергооборудования. Аккредитация региональных центров. |

Костромской филиал Всероссийского теплотехнического института | Оказание методической помощи в вопросах, касающихся работ по контролю, определению, восстановлению живучести энергооборудования. Координация взаимодействия специалистов по живучести оборудования, зданий и сооружений и технологов энергопредприятий. Повышение квалификации персонала ТЭС. |

Отраслевая лаборатория | Выполнение научно-исследовательских работ. Экспертиза документации и результатов работ по живучести, проводимых энергопредприятиями. Разработка новых технологий и специализированных технических средств. |

Костромской филиал Ивановского государственного энергоуниверситета | Подготовка специалистов высшей квалификации и кандидатов технических наук для решения проблем по живучести стареющих ТЭС. |

Отраслевой метролого-технологический комплекс | Проверка и совершенствование технологий. Промышленное освоение технологий в условиях ТЭС. |

Оперативные выездные бригады | Проведение работ на объектах. Методическая помощь специалистам энергопредприятий. |

Региональные центры (участники системы) | Внедрение правил и технологий отраслевой системы "Живучесть ТЭС" на энергопредприятиях. |

ПРИЛОЖЕНИЯ

I ЖИВУЧЕСТЬ ОТВЕТСТВЕННЫХ ЭЛЕМЕНТОВ (УЗЛОВ, КОМПОНЕНТОВ) ТУРБИНЫ

Приложение 1

(обязательное)

Отраслевая система индивидуального мониторинга повреждений ответственных элементов оборудования, зданий и сооружений региональных центров "Живучесть стареющих ТЭС". Роторы паровых турбин ТЭС. Интерактивная система контроля и определения категории опасности | РД 153-34.0-20.605-2002-01ир |

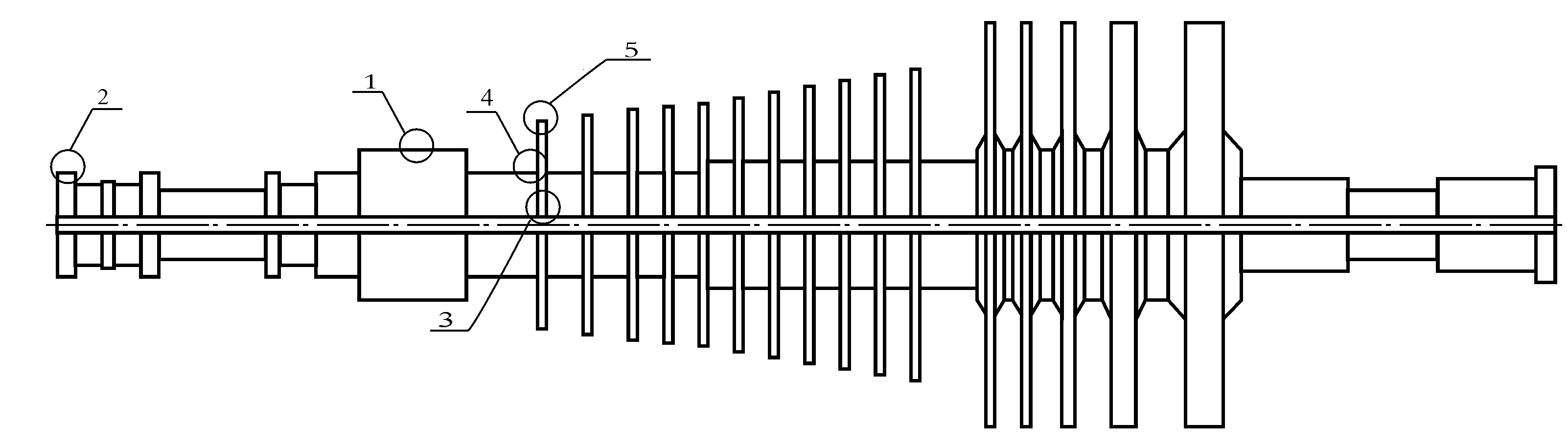

Настоящий Руководящий документ (далее РД) распространяется на цельнокованые роторы высокого и среднего давления (РВД и РСД) паровых турбин энергоблоков ТЭС мощностью 100 МВт и более и определяет технологии, периодичность и объемы контроля роторов, а также методы оценки их предела живучести (остаточного ресурса).

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 РД регламентирует порядок, периодичность и объем контроля повреждаемых элементов (зон) роторов турбин, эксплуатируемых в условиях ползучести (при температуре от 450 °C и выше), при достижении ими проектного, паркового и индивидуального предела живучести.

1.2 РД регламентирует процесс контроля состояния отдельных элементов (зон) роторов, включая метрологию и технологию контроля, виды отчетной документации.

1.3 Настоящий РД разработан с учетом основных положений РД 153-34.1-17.421-98 (РД 10-262-98) [3.66] и РД 34.17.440-96 [3.67].

1.4 Принципиальной особенностью РД является его неотъемлемая связь с компьютерной информационно-экспертной системой, охватывающей ТЭС в целом. Это позволяет повышать достоверность получаемых решений по мере накопления результатов входного и эксплуатационного контроля, наполнения базы повреждений контролируемых зон ротора, отраслевой базы повреждений этих зон, а также по мере накопления результатов испытаний до разрушения ротора в отраслевом метролого-технологическом комплексе (ОМТК).

1.5 Положения РД подлежат обязательному выполнению всеми цехами, службами и отделами ТЭС, входящими в ОС "Живучесть ТЭС", которые обеспечивают контроль, эксплуатацию, подготовку к ремонту и ремонт роторов: лаборатория или служба металлов, котлотурбинный цех (КТЦ), цех централизованного ремонта (ЦЦР), производственно-технический отдел (ПТО) и др.

1.6 Периодический контроль роторов с использованием интерактивной (информационно-экспертной системы) осуществляют: Отраслевая служба "Живучесть ТЭС", лаборатория измерения дефектности оборудования (ЛИДО), ЦЦР, цех ОМТК Костромской ГРЭС и отдел живучести Рязанской ГРЭС (ОТЖ-РГРЭС), соответствующие службы других региональных центров. Преимущественно контроль проводится в период плановых ремонтов энергоблоков.

1.7 ПТО совместно с КТЦ организует учет температурного режима работы металла роторов, ведет учет среднегодовых температур эксплуатации, температурного режима пуска и останова энергоблоков, среднегодового давления перед соответствующими клапанами турбины, наработки, числа пусков из разных тепловых состояний и сведений о замене или перемещении роторов с одной турбины на другую и в резерв.

Средствами цеха АСУ осуществляется подсчет и передача в информационно-экспертную систему ежесуточных сведений о наработке энергоблоков.

Планирование ремонтов энергоблоков осуществляется в соответствии с результатами проведенного контроля, экспертизы и рекомендуемого регламента, по данным информационно-экспертной системы.

1.8 Результаты входного и эксплуатационного контроля роторов, полученные в соответствии с требованиями ранее действующих инструкций, могут использоваться при проведении экспертизы и определении возможности дальнейшей эксплуатации роторов.

1.9 Ответственность за выполнение контроля роторов возлагается на главного инженера ТЭС.

1.10 При положительных результатах диагностирования роторов, срок эксплуатации которых не превысил паркового ресурса, решение о допуске его в эксплуатацию принимает экспертно-техническая комиссия ТЭС (ЭТК ТЭС).

Возможность эксплуатации роторов при выработке паркового ресурса или неудовлетворительных результатах диагностирования определяется одной из специализированных организаций: ВТИ, ОРГРЭС, УралВТИ, Костромским филиалом ВТИ.

Окончательное решение о дальнейшей эксплуатации принимает ЭТК ТЭС. Решение ЭТК утверждается РАО "ЕЭС России".

1.11 В тексте РД приняты следующие сокращения и условные обозначения:

КО | - категория опасности; |

ΔКО | - прибавка к результирующему значению КО; |

КД | - коэффициент достоверности; |

ВК | - визуальный контроль; |

УЗК | - ультразвуковой контроль; |

МПД | - магнитопорошковая дефектоскопия; |

ВТК | - вихретоковый контроль; |

ВДК | - видео-контроль; |

ДАО | - аммиачный отклик детали; |

КПМ | - категория повреждения микроструктуры; |

МА | - микроструктурный анализ; |

ММ | - микроструктурный мониторинг; |

П | - расчетная поврежденность элемента ротора; |

ЦПР | - центральная полость (осевой канал) ротора. |

2 ТЕХНОЛОГИИ КОНТРОЛЯ СОСТОЯНИЯ РОТОРОВ

2.1 При определении меры живучести роторов контролируются следующие повреждаемые элементы (зоны):

- центральная полость ротора (осевой канал);

- диски первых наиболее высокотемпературных ступеней РВД и РСД, включая пазы для крепления лопаток, обода, полотна, придисковые галтели, поверхности в районе разгрузочных отверстий;

- тепловые канавки концевых, диафрагменных и промежуточных уплотнений, расположенных в зоне ротора с температурой металла выше 400 °C;

- полумуфты, включая отверстия под соединительные болты;

- упорные гребни;

- шейки;

- поверхность масляных уплотнений;

- остальная поверхность ротора.

2.2 Для контроля повреждаемых зон используются следующие технологии:

- визуальный контроль;

- видео-контроль;

- ультразвуковой контроль;

- магнитопорошковая дефектоскопия;

- вихретоковый контроль;

- аммиачный отклик детали (ДАО-контроль);

- микроструктурный мониторинг;

- измерение твердости;

- контроль биения полумуфт, шеек, гребней ротора;

- контроль дефектов упорных гребней;

- контроль дефектов шеек;

- контроль износа поверхности в зоне масляных уплотнений.

Объем и сроки проведения эксплуатационного контроля элементов (зон) роторов определяются в зависимости от их категорий опасности (см. раздел 4).

В качестве браковочного уровня при проведении дефектоскопического контроля принимается глубина поверхностных дефектов для любой зоны ротора - 1 мм, а для дефектов не выходящих на поверхность и выявляемых методами УЗК - значение эквивалентного диаметра 2 мм. Расчетные оценки для большинства типов роторов показали, что в дефектах таких размеров при всех плановых режимах эксплуатации турбин реализуется коэффициент интенсивности напряжений (КИН), не превышающий пороговые значения (К1п, К1ц) для роторных сталей. Возможность дальнейшей эксплуатации ротора с выявленными дефектами и ее продолжительность должны определяться расчетом времени до разрушения. Расчетами, выполненными ВТИ, ЛМЗ, ХЦКБ для многих типов роторов с использованием характеристик трещиностойкости, установлено, что время живучести, определенное как время развития трещины от браковочного уровня до допустимого размера, составляет не менее 30000 часов работы турбины в базовом режиме (не менее межремонтного периода). Такой подход также может быть применен при выработке ротором своего расчетного ресурса, но при отсутствии трещин.

Ниже приводится описание применяемых технологий контроля состояния роторов.

2.3 Визуальный контроль (ВК)

2.3.1 Визуальный контроль зон ротора проводится в целях выявления на поверхности легко обнаруживаемых дефектов. Технология визуального контроля регламентирована РД 34.17.440-96 [3.67].

Визуальный контроль поверхности проводится без применения увеличительных приборов до зачистки поверхности.

2.4 Видеоконтроль (ВДК)

2.4.1 Технология видеоконтроля и документирования состояния поверхности центральной полости ротора (ЦПР) используется как самостоятельный вид контроля, а также для уточнения природы дефектов, выходящих на поверхность и выявленных при ДАО, вихретоковом и ультразвуковом контроле. Изображение контролируемого участка поверхности ЦПР может быть задокументировано путем ввода видеоизображения в компьютер.

2.4.2 Технология реализуется в соответствии с РД 153-34.0-20.605-2002-13вк (Приложение 13).

2.4.3 Видеоконтроль выполняется до и после зачистки ЦПР с помощью телевизионного смотрового прибора СПТ-2.

2.4.4 Подробное описание технологии видео-контроля ЦПР приведено в РД 153-34.0-20.605-2002-13вк (Приложение 13).

2.5 Магнитопорошковая дефектоскопия (МПД)

2.5.1 Магнитопорошковая дефектоскопия зон ротора проводится перед УЗК в целях выявления поверхностных дефектов типа трещин, рыхлости и др.

2.5.2 Технология МПД реализуется в соответствии с ГОСТ 21105-75 [3.7] и Инструкцией по применению портативных намагничивающих устройств для проведения МПД деталей энергооборудования [3.38].

2.5.3 МПД выполняется после зачистки поверхности контролируемого элемента согласно требованиям [3.67].

2.5.4 МПД проводится в соответствии с [3.38] способом циркулярного намагничивания путем пропускания тока по контролируемой части изделия или продольного (полюсного) намагничивания электромагнитом.

2.5.5 Дефектные места могут быть выбраны шлифовальной машинкой и повторно проконтролированы МПД или травлением.

2.6 Вихретоковый контроль (ВТК)

2.6.1 Технология вихретокового контроля (ВТК) предназначена для выявления и измерения глубины трещин, выходящих на контролируемую (наружную или внутреннюю поверхность. ВТК регламентирована [3.67] и может использоваться в зависимости от ситуации наряду с МПД, УЗД, цветной дефектоскопией.

2.6.2 Технология ВТК обеспечивает получение результата с установленной погрешностью измерения при доверительной вероятности 0,9.

2.6.3 Основной особенностью технологии ВТК является возможность ее реализации без зачистки контролируемой поверхности (окалина, ржавчина и др.) или с грубой ее зачисткой. Почти не реагируя на такой фон, индикатор глубины трещин (ИГТ) создает отклик на трещины определенных размеров.

2.6.4 При ВТК центральной полости ротора вихретоковый датчик устанавливается на штангу, которая может перемещаться по длине полости и по окружности ее внутренней поверхности.

2.6.5 Подробное описание технологии вихретокового контроля приведено в РД 153-34.0-20.605-2002-12 вт (Приложение 12).

2.7 Контроль по аммиачному отклику детали (ДАО-контроль)

2.7.1 Контроль поверхности элементов ротора по ДАО-технологии реализуется в соответствии с РД 34.17.МКС.007-97 [3.65] и предназначен, наряду с МПД и цветной дефектоскопией, для обнаружения поверхностных дефектов (трещин, отдельных пор, цепочек пор, эрозионно-коррозионных повреждений и т.п.).

2.7.2 При шероховатости контролируемой поверхности Rz = 40 мкм уровень чувствительности контроля обеспечивает выявление трещиноподобных дефектов с раскрытием более 1 мкм, глубиной более 0,3 мм, протяженностью более 0,3 мм, а также отдельных пор, цепочек пор, поверхностных эрозионно-коррозионных повреждений диаметром более 10 мкм, глубиной более 0,3 мм.

2.7.3 Основными дефектоскопическими материалами при использовании данной технологии являются водный раствор аммиака концентрацией 25% и индикаторная бумага, изготовленная ОС "Живучесть ТЭС".

2.7.4 Для документирования результатов контроля может быть использована следующая аппаратура: фотоаппарат, цифровой фотоаппарат, видеокамера, копировальный аппарат, сканер.

2.7.5 Контроль по ДАО-технологии следует проводить до ультразвукового контроля.

2.7.6 Для проведения контроля по ДАО-технологии необходимо очистить поверхность окалины абразивным камнем.

2.7.7 Насыщение поверхности аммиаком проводится путем наложения аппликации из ткани, смоченной водным раствором аммиака, и выдержки ее под газонепроницаемой пленкой в течение 15-20 мин.

2.7.8 Регистрация дефектов проводится через 1-1,5 мин. после снятия аппликации путем наложения на контролируемый участок индикаторной бумаги и ее выдержки в течение 1 минуты.

2.7.9 При ДАО-контроле ЦПР используется специальное приспособление, позволяющее подать аммиак на контролируемый участок, затем наложить на него бумагу и снять отпечаток.

2.7.10 Тип дефекта устанавливают по конфигурации ДАО-портретов на лицевой поверхности индикаторной бумаги.

2.7.11 Местоположение соответствующих дефектов на поверхности ротора определяют по местоположению ДАО-портретов на индикаторной бумаге в соответствии с разметкой контролируемого участка.

2.7.12 Полученные ДАО-портреты документируют одним из доступных способов, в том числе с помощью аппаратуры, указанной в п.п. 2.7.3. и 2.7.4.

2.7.13 Подробное описание технологии ДАО-контроля приведено в РД 153-34.0-20.605-2002-11ао (Приложение 11).

2.8 Ультразвуковой контроль (УЗК)

2.8.1 Ультразвуковой контроль элементов (зон) ротора проводится для выявления дефектов, выходящих как на внутреннюю и наружную поверхности, так и не выходящих на эти поверхности без установления типа дефекта. Технология УЗК реализуется в соответствии с ГОСТ 12503-75 [3.11].

2.8.2 Технология УЗК центральной полости ротора регламентирована РД 153-34.0-20.605-2002-02ур (Приложение 2).

2.8.3 Наиболее часто встречающимися дефектами в элементах ротора могут быть: риски, коррозионно-усталостные трещины, коррозионные язвины, трещины ползучести и усталости.

2.8.4 УЗК рекомендуется проводить после ВК, МПД, ВТК, ДАО-контроля.

2.8.5 Оценка качества элементов ротора проводится на основании сопоставления параметров эхо-сигналов от дефекта и отражателя на испытательном образце соответствующего типоразмера.

2.8.6 Испытательные образцы для контроля элементов изготавливаются из специальных заготовок. Материал образцов должен соответствовать материалу контролируемого элемента. При контроле элементов ротора, находящегося в эксплуатации более 50 тыс. ч, образцы рекомендуется изготавливать из заготовок, проработавших такой же срок.

2.8.7 Для УЗК применяются ультразвуковые дефектоскопы с датчиками, имеющими углы входа луча 60 и 90°.

2.9 Измерение твердости (ТВ)

2.9.1 Измерение твердости применяется для оценки прочностных свойств металла элементов ротора.

2.9.2 Измерение твердости выполняется с помощью переносных твердомеров по технологии регламентированной ГОСТ 18661-73 [3.3]. На каждом элементе должно быть проведено не менее трех измерений в разных местах по периметру.

2.9.3 Твердость металла определяется как среднее арифметическое значение результатов отдельных измерений, которые не должны отклоняться от нормативных значений более, чем на 7%.

2.10 Измерение биения ротора

2.10.1 Проверка биения (прогиба) ротора проводится при каждом капитальном ремонте в местах, указанных в заводском формуляре.

2.10.2 Измерение проводится в радиальном направлении индикатором ИЧ-10Б, укрепленном на штативе с магнитным основанием при повороте ротора в собственных подшипниках.

2.10.3 Показания индикатора фиксируются и заносятся в формуляр. Обычно места измерений соответствуют отверстиям под собственные болты в полумуфте.

2.10.4 Данное измерение можно проводить на балансировочном станке, используя жесткую подставку для установки штатива с индикатором.

2.11 Измерение шероховатости

2.11.1 В станционных условиях измерение шероховатости поверхностей элементов (зон) ротора проводится в соответствии с ГОСТ 2789-73 [3.19] методом сравнения с образцами-эталонами шероховатости с использованием лупы.

2.12 Микроструктурный мониторинг (ММ)

2.12.1 Назначение и область применения

2.12.1.1 Технология микроструктурного мониторинга металла элементов ротора реализуется в соответствии с РД 153-34.1-17.421-98 (РД 10-262-98) [3.66], РД 34.17.401-95 [3.33] и ОСТ 34-70-690-96 [3.24].

2.12.1.2 При проведении микроструктурного мониторинга, в первую очередь, необходимо ориентироваться на изменения основных характеристик микроструктуры металла, контролируемых при монтаже оборудования и во время капитальных ремонтов. При необходимости контроль элементов ротора может осуществляться также в периоды остановов энергоблоков на средний или внеплановый ремонт.

2.12.1.3 Технология микроструктурного мониторинга включает: определение мест контроля, подготовку шлифов, выборку микрообразцов или снятие реплик, металлографический анализ средствами оптической и электронной микроскопии с записью и компьютерной обработкой портретов микроструктур, наполнение базы данных по микроструктурам металла образцов и работу с этой базой.

2.12.2 Методы металлографического анализа и условия их применения

2.12.2.1 Состояние структуры металла элементов ротора в условиях эксплуатации определяют неразрушающими методами с помощью:

- изготовления металлографических шлифов непосредственно на элементах с последующим просмотром и регистрацией структуры либо с применением переносных микроскопов, оснащенных фото- или видеокамерой, либо путем снятия реплик (оттисков) с подготовленного на элементе металлографического шлифа и последующего их анализа в металлографических лабораториях;

- отбора микрообразцов, не нарушающих целостность элементов, с последующим анализом в металлографических лабораториях.

2.12.2.2 Определение опасных мест элементов ротора, из которых должны производиться выборка микрообразцов или снятие реплик, осуществляется как на основании расчетов (максимальное исчерпание ресурса), так и с учетом мирового опыта, основанного на статистике повреждений и результатов испытаний образцов металла и ротора в целом. При выборе мест для микроструктурного мониторинга используются также специальные средства неразрушающего контроля (УЗК, МПД, ВТК, ДАО-технологии).

2.12.2.3 Контроль микроповреждений на поверхности дисков и полумуфт в опасных местах сначала осуществляется на предварительно подготовленных площадках-шлифах с помощью переносного микроскопа и/или методом реплик. Затем, в местах, где выявлены микродефекты, для определения микроповреждений на поверхности и по глубине поверхностного слоя производится выборка микрообразцов.

2.12.2.4 Для контроля микроповрежденности металла ЦПР, тепловых канавок, пазов дисков под лопатки производится выборка микрообразцов.

2.12.2.5 Особенности мониторинга микроструктуры металла ЦПР изложены в РД 153-34.0-20.605-2002-03цп (Приложение 3).

2.12.3 Снятие реплик, выборка микрообразцов, подготовка шлифов

2.12.3.1 Снятие реплики (оттисков) для металлографического анализа проводится по технологии, регламентированной ОСТ 34-70-690-96 [3.24].

2.12.3.2 Размеры шлифа для снятия реплик определяются возможностью его изготовления и необходимостью иметь полированную площадку с размерами не менее 30×20 мм. При подготовке шлифа должен быть удален обезуглероженный слой металла. Толщина удаляемого слоя металла не должна превышать 1 мм.

2.12.3.3 Выборка микрообразцов выполняется методом электроэрозионной резки при помощи специального устройства; при выборке микрообразцов из ЦПР такое устройство монтируется на специальную штангу.

2.12.3.4 Глубина лунки, создаваемой при выборке микрообразца, не должна превышать 1,8 мм. Лунка удаляется механическим способом с помощью шлифовальной машинки с мелкозернистым наждачным камнем диаметром 30-50 мм, в результате чего образуется плоская лыска со сглаженными кромками с характерным размером 20-30 мм. При этом толщина удаленного слоя не должна превышать 2 мм.

2.12.3.5 Подготовка шлифов на элементах для снятия реплик и контроля с помощью переносного микроскопа, а также для исследований на стационарных микроскопах выполняется согласно требованиям ОСТ 34-70-690-96 [3.24].

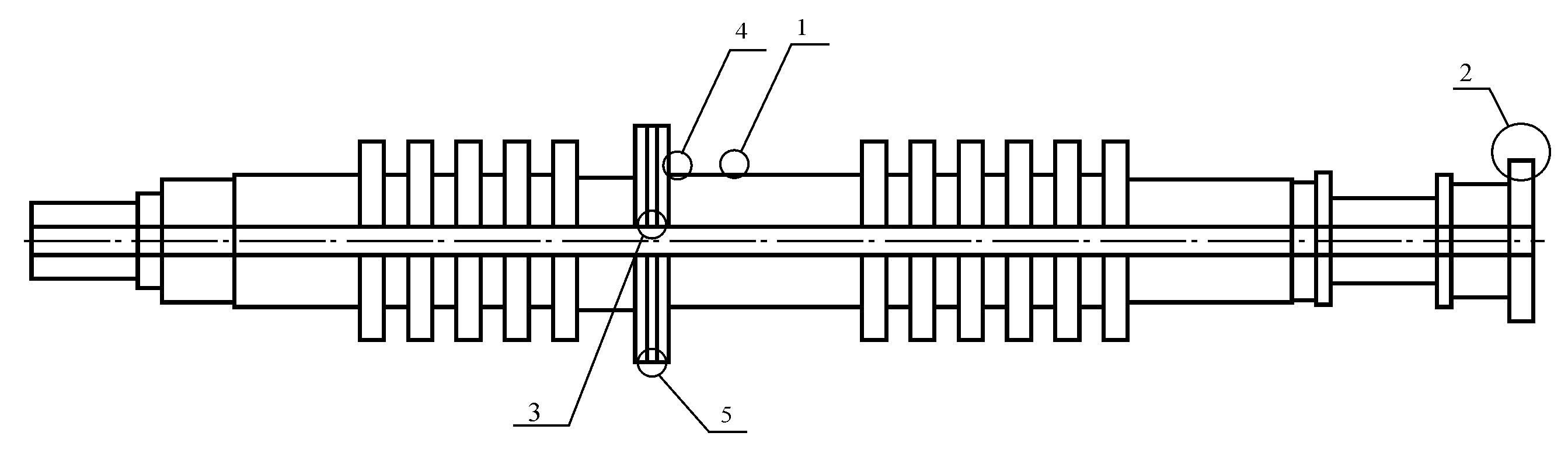

2.12.3.6 Зоны, где должна проводиться выборка микрообразцов из РВД и РСД указаны на рис. 1.

РВД

РСД

№ м/о | l | l1 | h | h1 | в | в1 | r | r1 |

1 | 10-15 | 11-16 | 2,5 | 3,0 | 3-4 | 4-5 | ≥ 3 | ≥ 1 |

2 | 10-15 | 11-16 | 2,5 | 3,0 | 3-4 | 4-5 | ≥ 3 | ≥ 1 |

3 | 10-15 | 11-16 | 2,5 | 3,0 | 3-4 | 4-5 | ≥ 3 | ≥ 1 |

4 | 10-15 | 11-16 | 2,5 | 3,0 | 3-4 | 4-5 | ≥ 3 | ≥ 1 |

1 | 8-12 | 9-13 | 1,2-1,5 | 1,3-1,6 | 2,5-3 | 3,0-3,5 | ≥ 3 | ≥ 1 |

Рис. 1. Типовые формуляры РВД и РСД с указанием зон выборки и размеров микрообразцов.

2.12.4 Исследование микроструктуры и поврежденности металла

2.12.4.1 Микроструктурный анализ металла образцов включает: оценку наличия и характера распределения неметаллических включений, определение величины зерна, ориентации и распределения отдельных структурных составляющих, их микротвердости, особенностей возникновения и развития микроповреждений металла.

2.12.4.2 Металлографический анализ шлифов микрообразцов проводится на металлографических микроскопах, при 50-1000 кратных увеличениях, позволяющих наблюдать шлиф в отраженном свете. При необходимости, такие же шлифы можно использовать для электронной растровой микроскопии при увеличениях до 2000-5000 крат.

2.12.4.3 Дефекты типа макропор, трещин, неметаллических включений выявляются на полностью подготовленных шлифах в нетравленом состоянии при 50-100 кратных увеличениях. Определение неметаллических включений проводится в соответствии с ГОСТ 1778-70 [3.15].

2.12.4.4 Оценка величины зерна проводится в соответствии с ГОСТ 5639-82 [3.6].

2.12.4.5 Металлографический анализ реплик проводится по технологии, аналогичной применяемой при исследовании микрошлифов образцов. Анализ осуществляется на металлографических микроскопах при 50-1000 кратных увеличениях в отраженном свете. В результате анализа определяются величина зерна, наличие, форма и размеры неметаллических включений, микроструктура и морфологические особенности микроповрежденности порами, цепочками пор, микротрещинами.

2.12.4.6 В результате исследования микрообразцов, реплик дается характеристика микроструктуры и оценивается микроповрежденность металла элементов роторов.

2.12.4.7 Категории повреждения микроструктуры (КПМ) металла роторных сталей в процессе длительной эксплуатации от исходного состояния до образования макротрещин устанавливаются по шкалам микроструктур в соответствии с табл. 1.

Таблица 1

Категории повреждения микроструктуры (КПМ) РВД и РСД паровых турбин в процессе длительной эксплуатации

КПМ | Характеристика микроструктуры |

1 | Микроструктура в пределах сдаточных исходных - бейнитная, ферритно-бейнитная. Металлографические дефекты отсутствуют. |

2 | Небольшие изменения исходной микроструктуры на начальной стадии старения, например увеличение количества карбидов. |

3 | Изменение исходной микроструктуры (сфероидизация бейнита - 2-й балл по шкале сфероидизации - ОСТ 34-70-690-96) или выявляются металлургические дефекты менее критического размера. |

4 | Заметные изменения исходной микроструктуры (сфероидизация бейнита - 3-й балл по шкале сфероидизации - ОСТ 34-70-690-96); отсутствие микропор размером > 1 мкм (не выявляются при исследовании методом оптической микроскопии). |

5 | Большие изменения микроструктуры - наличие микропор размером > 1 мкм; (сфероидизация бейнита - 4-й балл и выше по шкале сфероидизации - ОСТ 34-70-690-96). |

6 | Наличие цепочек пор и/или микротрещин глубиной < 0,2 мм. |

7 | Наличие макротрещин глубиной > 0,2 мм |

2.13 Компьютерная запись и обработка микроструктур

Микроструктуры фиксируются в памяти компьютера в виде растровых файлов (портретов) в стандартных графических форматах BMP или JPEG. Для этой цели используется специальный комплекс, состоящий из микроскопа, сканирующего устройства (цифровой видеокамеры или фотоаппарата, имеющих интерфейс с компьютером) и компьютера.

Специально разработанное программное обеспечение позволяет улучшить визуальные характеристики портрета, в том числе: увеличить контрастность и выровнять освещенность, уменьшить высокочастотный шум; а также определить такие количественные характеристики микроструктуры как средний размер зерна, максимальный и средний размер пор, средний размер и плотность распределения карбидов и другие.

Наличие банка портретов микроструктур с различной поврежденностью позволяет создавать электронные атласы микроструктур для применяющихся в теплоэнергетике сталей.

3 ОПРЕДЕЛЕНИЕ КАТЕГОРИИ ОПАСНОСТИ ЭЛЕМЕНТОВ РОТОРА В СООТВЕТСТВИИ С РАСЧЕТНЫМ ЗНАЧЕНИЕМ НАКОПЛЕННОГО ПОВРЕЖДЕНИЯ

3.1. Общие положения

3.1.1 Суммарная поврежденность элементов ротора определяется по формуле линейного накопления повреждения.

П = Пс + Пц,

где Пс - статическая составляющая поврежденности;

Пц - циклическая составляющая поврежденности.

3.1.2 В связи с неопределенностью многих факторов, влияющих на результаты расчета суммарной поврежденности, расчет выполняется со значительными упрощениями, которые заключаются в следующем:

- вместо точного учета изменения параметров пара вводятся усредненные параметры и циклы;

- напряженное состояние элементов ротора для определения статической составляющей поврежденности рассчитывается в упругой осесимметричной постановке, причем учитывается только действие центробежных сил; учитывается снижение коэффициента концентрации за счет релаксации напряжений при ползучести и снижение параметров длительной прочности стали ротора;

- циклическая составляющая поврежденности определяется по методике, полученной с использованием результатов исследований ВТИ.

3.1.3 Результаты расчета напряжений заносятся в базу данных информационной системы, как паспортные величины, зависящие только от геометрии конструкции.

С учетом сказанного, статическая и циклическая составляющие поврежденности определяются по формулам:

Пс = τ/[τ];

Пц = ΣΔai,

где τ - суммарная наработка;

[τ] - время до наступления предельного состояния (появления трещин ползучести в проверяемой зоне) под действием средних за срок работы эквивалентных напряжений при средней температуре, определяемое с помощью соответствующей диаграммы длительной прочности;

Δai - повреждение от циклической нагрузки, накопленное за один цикл.

3.2 Определение статической составляющей поврежденности элементов ротора

3.2.1 Общее описание алгоритма решения задачи теории упругости методом граничных интегральных уравнений

Эффективным методом решения трехмерной задачи теории упругости является метод граничных интегральных уравнений (МГИУ). Решающим преимуществом метода по сравнению с другими численными методами механики сплошной среды является снижение на единицу размерности решаемой задачи.

Ключевым моментом примененного алгоритма является предложенная П.И. Перлиным [1.26] схема вычисления главного значения сингулярных интегралов. Решение соответствующих интегральных уравнений теории упругости осуществляется методом последовательных перемещений. Важной особенностью алгоритма является независимость сетки разбиения при варьировании граничной поверхности области.

При использовании МГИУ решение второй основной задачи теории упругости (на граничной области поверхности задана нагрузка) сводится к решению сингулярного интегрального уравнения:

, (1)

где S - граничная поверхность области,

U - компоненты вектора перемещения на S,

G - ядро интегрального уравнения,

F - матрица Кельвина-Сомильяна,

f - компоненты вектора напряжений на S.

В работе [1.26] был разработан алгоритм решения уравнения (1) методом последовательных приближений с использованием регулярного представления сингулярного интеграла. При этом решение уравнения (1) представляется в виде ряда

. (2)

Подставляя (2) в (1) и приравнивая коэффициенты при одинаковых степенях соответствующих членов ряда, можно получить рекуррентное соотношение для U:

. (3)

Регулярное представление для входящего в (3) сингулярного интеграла получается путем понижения особенности с использованием обобщенной теоремы Гаусса. При этом формула (3) приобретает вид

, (4)

причем

. (5)

После определения перемещений U напряжения на граничной поверхности S определяются путем численного дифференцирования перемещений и использования закона Гука. Так как для подавляющего большинства технических задач определяющим является напряженное состояние на границе области этим, как правило, и завершается решение.

В работах [1.27, 1.28] описана численная реализация изложенного выше алгоритма.

Интерполяция плотности потенциалов осуществляется с помощью локальных сплайнов, а численное интегрирование на каждом из элементов расчетной сетки выполняется с использованием кубатурных формул, полученных путем перемножения соответствующих квадратур Гаусса. Выбор порядка формулы производится в зависимости от L/(X - Y), где L - максимальный линейный размер элемента, что обеспечивает для граничной поверхности в целом адаптивную кубатурную формулу.

При вычислении суммы ряда (2) учитывается, что данный ряд с увеличением n стремится к геометрической прогрессии, поэтому для уточнения суммы используется формула:

. (6)

При построении алгоритма решения двумерной (плоской и осесимметричной) задачи контур меридионального сечения области представлялся в виде совокупности отрезков прямых и дуг окружностей. При решении осесимметричной задачи интегрирование в окружном направлении выполняется с использованием квадратурных формул Гаусса высокого порядка. Искомые величины вычисляются только на контуре меридионального сечения, а на остальной части граничной поверхности восстанавливаются из условия осевой симметрии.

3.2.2 Учет объемных сил

Описанный выше метод граничных интегральных уравнений применим для решения второй основной задачи теории упругости - при заданных на граничной поверхности нагрузках. На вращающийся ротор действуют также объемные силы - поле центробежных сил и вызванные неравномерным нагревом температурные напряжения. Для того чтобы при расчете напряженного состояния учесть эти факторы, применяется специальный прием.

Рассматриваются частные задачи для полого цилиндра, нагруженного центробежными силами или изменяющимся только в радиальном направлении температурным полем. Для этих задач известно точное замкнутое решение - частное решение задачи теории упругости, которое удовлетворяет уравнениям теории упругости, но не удовлетворяет краевым условиям. Затем решается вспомогательная задача, когда к границам области решаемой задачи прикладываются дополнительные нагрузки. Эти нагрузки равны взятым с обратным знаком напряжениям соответствующей частной задачи в точках границы основной задачи на площадке с нормалью, направленной к границе. Суперпозиция частного решения с решением вспомогательной задачи дает полное, удовлетворяющее краевым условиям, решение задачи с учетом соответствующих объемных сил.

3.2.3 Частное решение для центробежных сил

Компоненты тензора напряжений в этом случае выглядят следующим образом:

,

,

где σz = 0,

σr - радиальные напряжения;

σθ - кольцевые напряжения;

σz - осевые напряжения;

ρ - плотность стали;

ν - коэффициент Пуассона;

ω - угловая скорость вращения;

b - максимальный наружный радиус ротора;

a - радиус осевого канала;

r - текущий радиус.

3.2.4 Частное решение для изменяющегося по радиусу температурного поля

,

,

,

где α - коэффициент температурного расширения;

E - модуль упругости;

T - температура металла, изменяющаяся по радиусу r.

3.2.5 Расчетные схемы для определения напряженного состояния методом граничных интегральных уравнений

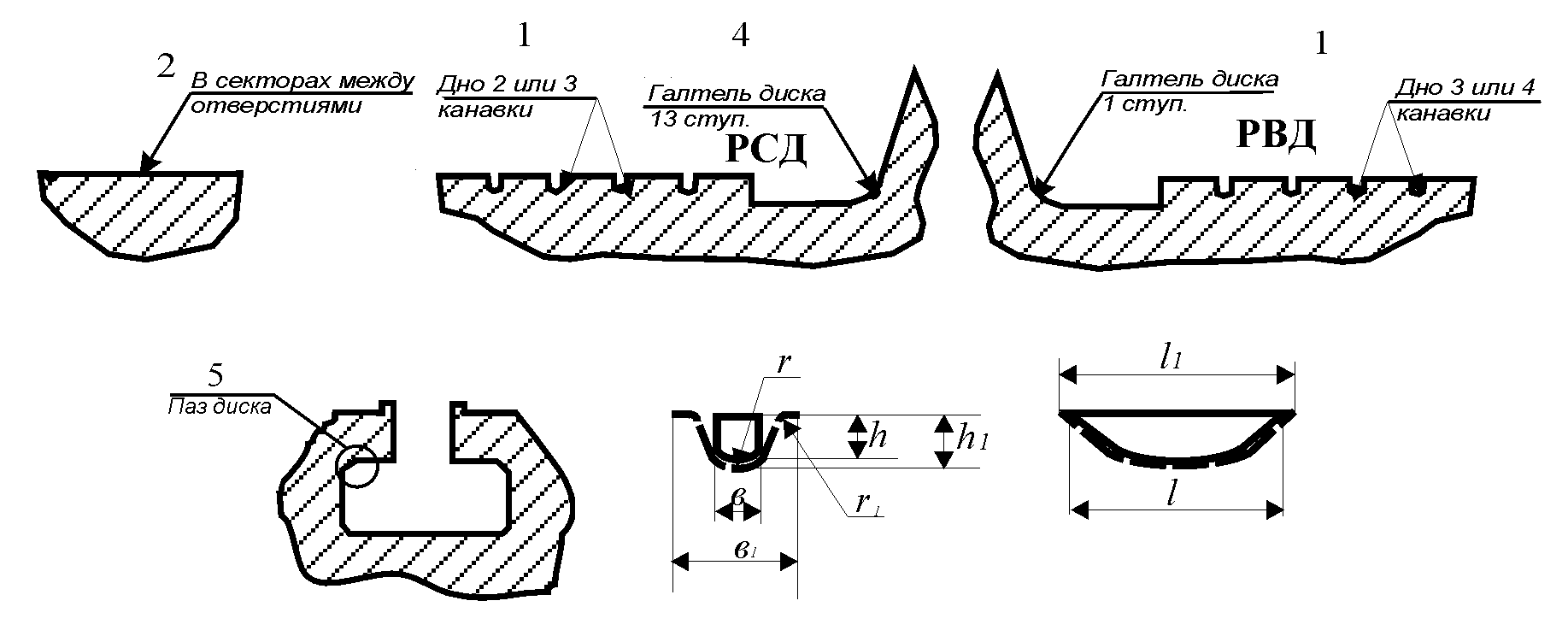

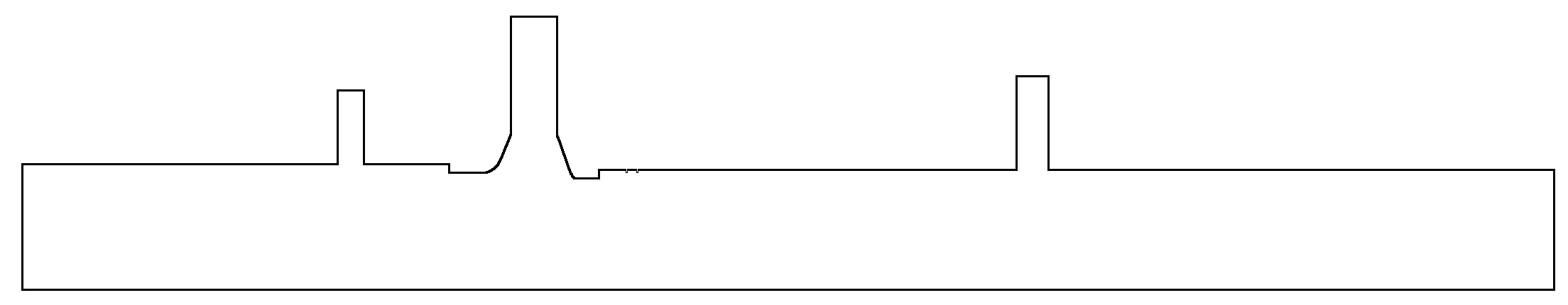

РВД

РСД

Рис. 2. Расчетные схемы роторов для определения напряжений методом граничных интегральных уравнений.

3.2.6 Определение времени до появления трещин ползучести при расчете на статическую прочность

,

где - коэффициент концентрации упругих напряжений;

- максимальные напряжения, определяемые из упругого расчета МГИУ;

- номинальные упругие напряжения, определяемые из упругого расчета МГИУ для каждой зоны ротора на удалении от концентратора;

m - показатель ползучести.

По полученному значению σmax определяется [τ] по кривой длительной прочности для материала ротора.

3.3 Определение циклической составляющей поврежденности элементов ротора

При определении исчерпанного ресурса из всего многообразия нестационарных режимов в качестве наиболее существенных и характерных выделены и учтены следующие:

- пуски из горячего, неостывшего и холодного состояний;

- плановый останов;

- расхолаживание;

- сброс нагрузки;

- плановая разгрузка;

- неплановое регулирование.

Ниже, в табл. 2, приведены характеристики типовых годичных циклов турбин.

В табл. 3, приведены значения расчетного повреждения элементов роторов турбин для типовых циклов и значения повреждений за год для приведенных циклов.

Если известно количество и распределение режимов по времени, то определение накопленного повреждения выполняется путем суммирования соответствующих повреждений из табл. 3 за каждый цикл. Если же известно только число циклов, то накопленное повреждение определяется путем деления значения Δапр из табл. 3 на сумму циклов из табл. 2 и последующего умножения результата на общее число циклов для данного элемента ротора.

Таблица 2

Характеристики типовых годичных циклов

Тип турбины | Количество нестационарных режимов, состоящих из инструкционных режимов с допустимыми отклонениями за календарный год эксплуатации | Расчетные характеристики стали | ||||||||

Основные пуски из состояния | Сброс нагрузки | Плановая разгрузка | Неплановое регулирование | m | εf, % | σ0,2, МПа | σв, МПа | |||

горячего | неостывшего | холодного | ||||||||

К-300-240-ЛМЗ | 5 | 7 | 5 | 5 | 200 | 1000 | 1,67 | 25 | 354 | 413 |

К-200-130-ЛМЗ | 5 | 9 | 5 | 5 | 200 | 1000 | 1,67 | 25 | 354 | 413 |

К-300-240-ХТЗ | 5 | 7 | 5 | 5 | 200 | 1000 | 1,67 | 14 | 568 | 609 |

К-160-130-ХТЗ | 5 | 8 | 5 | 5 | 200 | 1000 | 1,67 | 14 | 568 | 609 |

Таблица 3

Значения расчетного повреждения элементов роторов турбин для типовых циклов

Тип турбины | Элемент | Зона | Накопленное повреждение для годичных циклов с допустимыми эксплуатационными отклонениями | Δεпр, % | Кпр за год | Δапр за год | |||||

Номера режимов | |||||||||||

1 | 2 | 3 | 4 | 5 | 6 | ||||||

К-300-240-ЛМЗ | РВД | 2-я ступень | 0,00010 | 0 | 0 | 0 | 0 | 0 | 0,350 | 9,0 | 0,0016 |

Пром. уплотнение | 0,00260 | 0,00004 | 0,00004 | 0,00003 | 0,00010 | 0,00003 | 0,515 | 35,4 | 0,0210 | ||

Центральная полость | 0,00370 | 0,00040 | 0,0002 | 0,00030 | 0,00070 | 0,00020 | 0,500 | 136,0 | 0,0680 | ||

РСД | 2-я ступень | 0,00040 | 0,00030 | 0,0001 | 0 | 0 | 0 | 0,420 | 12,3 | 0,0036 | |

Центральная полость | 0,00050 | 0,00310 | 0,0012 | 0 | 0 | 0 | 0,740 | 13,7 | 0,0320 | ||

К-200-130-ЛМЗ | РВД | 2-я ступень | 0,00002 | 0 | 0 | 0 | 0 | 0 | 0,300 | 5,0 | 0,0011 |

ПКУ | 0,00030 | 0 | 0 | 0 | 0,00002 | 0 | 0,350 | 22,0 | 0,0027 | ||

Центральная полость | 0,00650 | 0,00070 | 0,001 | 0,00090 | 0,00090 | 0,00070 | 0,600 | 178,0 | 0,1840 | ||

РСД | 2-я ступень | 0,00030 | 0,00130 | 0,0006 | 0 | 0 | 0 | 0,590 | 16,2 | 0,0170 | |

ПКУ | 0,00020 | 0,00090 | 0,0004 | 0 | 0 | 0 | 0,540 | 16,3 | 0,0120 | ||

Центральная полость | 0,00100 | 0,01600 | 0,032 | 0 | 0 | 0 | 1,740 | 14,2 | 0,0310 | ||

К-300-240-ХТЗ | РВД | 2-я ступень | 0,00030 | 0 | 0 | 0 | 0 | 0 | 0,410 | 5,0 | 0,0022 |

Пром. уплотнение | 0,00030 | 0,00002 | 0,00002 | 0,00001 | 0,00002 | 0,00001 | 0,420 | 96,5 | 0,0062 | ||

Центральная полость | 0,00150 | 0,00030 | 0,0005 | 0,00040 | 0,00040 | 0,00030 | 0,570 | 206,0 | 0,0810 | ||

РСД | 2-я ступень | 0,00001 | 0,00002 | 0,0001 | 0 | 0 | 0 | 0,430 | 10,5 | 0,0025 | |

ПКУ | 0,00003 | 0,00060 | 0,0012 | 0 | 0 | 0 | 0,660 | 12,0 | 0,0120 | ||

Центральная полость | 0,00070 | 0,00430 | 0,0079 | 0 | 0 | 0 | 0,990 | 13,4 | 0,0750 | ||

К-160-130-ХТЗ | РВД | 2-я ступень | 0 | 0 | 0 | 0 | 0 | 0 | 0,340 | 5,1 | 0,0020 |

Пром. уплотнение | 0,00020 | 0,00010 | 0 | 0 | 0,00030 | 0 | 0,510 | 14,2 | 0,0046 | ||

Центральная полость | 0,00100 | 0,00020 | 0,0001 | 0,00040 | 0,00070 | 0 | 0,520 | 78,2 | 0,1630 | ||

РСД | 2-я ступень | 0,00001 | 0 | 0 | 0 | 0 | 0 | 0,370 | 6,8 | 0,0020 | |

ПКУ | 0,00170 | 0,00050 | 0 | 0 | 0,00170 | 0 | 0,810 | 12,0 | 0,0180 | ||

Центральная полость | 0,00140 | 0,00040 | 0,0001 | 0 | 0,00140 | 0 | 0,680 | 13,8 | 0,0160 | ||

4 ПОРЯДОК ПРОВЕДЕНИЯ ЭКСПЕРТИЗЫ ДЛЯ ОПРЕДЕЛЕНИЯ ПОВРЕЖДЕННОСТИ И ПРЕДЕЛА ЖИВУЧЕСТИ (ОСТАТОЧНОГО РЕСУРСА) РОТОРОВ ПАРОВЫХ ТУРБИН

4.1 Структура данных для проведения экспертизы

4.1.1 Данные, необходимые для проведения экспертизы состояния роторов, содержатся в таблицах баз данных информационно-экспертной системы.

4.1.2 Для проведения экспертизы необходимы сведения о роторе (элементе, зоне ротора), режимах его эксплуатации, паспортные данные, результаты проведенных измерений, выполненные в процессе контроля исходного состояния и эксплуатационного контроля, результаты расчетов каждого элемента (зоны) ротора.

4.1.3 При выполнении экспертизы учитываются следующие положения. Наиболее нагруженными, более ответственными элементами (зонами) РВД и РСД является центральная полость ротора (ЦПР), диски первых ступеней РВД и РСД, в т.ч. придисковые галтели и пазы дисков под лопатки, тепловые канавки.

Менее нагруженными элементами (зонами) РВД и РСД являются полумуфты, шейки, упорные гребни, масляные уплотнения.

4.1.4 Все данные, необходимые для проведения экспертизы, сгруппированы следующим образом.

Сведения о режимах эксплуатации ротора:

- среднее за весь период эксплуатации давление в различных элементах (зонах) ротора;

- средняя за весь период эксплуатации температура в различных элементах (зонах) ротора;

- суммарная продолжительность эксплуатации (фактическая наработка);

- продолжительность эксплуатации ротора с заполненной инертным газом ЦПР;

- суммарная продолжительность простоев;

- количество пусков-остановов.

Паспортные и сертификатные данные о роторе:

- год изготовления;

- год пуска в эксплуатацию;

- сведения о замене (если таковая была);

- марка стали;

- тип исходной микроструктуры;

- предел текучести σ0,2;

- временное сопротивление разрыву σв;

- номинальный диаметр ЦПР.

Результаты эксплуатационного контроля:

- визуальный контроль всех элементов (зон) ротора за исключением ЦПР: наличие или отсутствие макродефекта;

- видео-контроль ЦПР: наличие или отсутствие макродефекта;

- ДАО-контроль: наличие или отсутствие дефекта;

- ВТК: наличие или отсутствие дефекта;

- УЗК: наличие или отсутствие дефекта;

- УЗК с использованием датчиков поверхностных волн: наличие или отсутствие дефекта;

- измерение прогиба вала ротора;

- измерение твердости металла;

- контроль шероховатости поверхности;

- измерение конусности шеек;

- измерение радиального биения шеек;

- измерение радиального биения полумуфт;

- микроструктурный анализ: измерение микроповрежденности, определение категории повреждения микроструктуры (КПМ).

Примечание. При выполнении всех видов контроля фиксируется дата его проведения.

Результаты расчетного определения предела живучести (остаточного ресурса) элементов (зон) ротора

Порядок выполнения расчетов приведен в разделе 3. В результате расчетов определяется суммарная поврежденность следующих элементов:

- центральная полость;

- придисковые галтели;

- тепловые канавки.

4.1.5 Результатом проведения экспертизы являются сведения о расчетном значении предела живучести (остаточного ресурса), времени до последующего контроля и регламенте этого контроля.

4.2 Алгоритм экспертизы поврежденности

4.2.1 Экспертиза базируется на результатах периодического контроля элементов (зон) ротора и расчетных оценках их состояния.

4.2.2 Исходными данными для проведения экспертизы являются сведения о режимах эксплуатации, паспортных характеристиках, результатах соответствующих видов контроля и расчетов, которые заносятся в базы данных системы по мере их получения.

4.2.3 Для единообразного представления и соразмерности результатов наиболее существенных видов контроля и расчетов используются понятия категории опасности (КО) и коэффициента достоверности (КД). Общее описание КО ротора и связанного с ним относительного значения индивидуального предела живучести (остаточного ресурса) приведено в разделе 4.4. КД задается в процентах от 0 до 100 для каждого вида контроля или расчета и характеризует достоверность определяемого с его помощью КО. Для менее существенных видов контроля вводится используется прибавка к КО (ΔКО).

4.2.4 Связь между результатами контроля и расчетов и соответствующим КО определяется системой правил для каждого элемента (зоны) ротора, которые приведены в разделе 4.3. Правило - элементарный алгоритм, в результате исполнения которого вычисляются значения КО или ΔКО и КД. Вычисление результирующих КО и КД выполняется при помощи специального алгоритма-свертки (см. раздел 4.4).

4.2.5 По значениям КО для каждого элемента (зоны) ротора вычисляется интегральное значение КО для всего ротора. По этому значению определяется относительный индивидуальный предел живучести (остаточный ресурс) и максимальная продолжительность эксплуатации до очередного контроля.

4.3 Система правил для экспертизы

4.3.1 Центральная полость ротора (ЦПР)

4.3.1.1 Макроповрежденность, выявленная средствами неразрушающего контроля - видео, УЗК, ВТК, ДАО. Макродефектами являются трещины, язвы, цепочки язв, забоины и т.д.

Если имеется трещиноподобный поверхностный дефект, то его предельно допустимый размер = 0,5 мм. Если дефект не является трещиноподобным, то

= 1,0 мм.

Таблица 4

Значения КО и КД при различной макроповрежденности ЦПР

Глубина макродефекта, мм | КО | КД, % | |

трещиноподобный дефект | Язвы, цепочки язв, и т.п. | ||

макродефекты не выявлены | 1 | 30 | |

≤ 0,1 | ≤ 0,2 | 2 | 40 |

0,1-0,2 | 0,2-0,4 | 3 | 50 |

0,2-0,3 | 0,4-0,6 | 4 | 60 |

0,3-0,4 | 0,6-0,8 | 5 | 70 |

0,4-0,5 | 0,8-1,0 | 6 | 80 |

> 0,5 | > 1,0 | 7 | 99 |

4.3.1.2 Микроповрежденность, выявленная методом микроструктурного анализа микрообразцов

Таблица 5

Значение КО и КД при различной микроповрежденности металла ЦПР

Категория повреждения микроструктуры (КПМ) | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

КО | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

КД, % | 30 | 40 | 50 | 60 | 70 | 80 | 99 |

4.3.1.3 Характеристики пластичности и прочности металла

Таблица 6

Значения КО и КД в зависимости от отношения металла ротора

≤ 0,65 | 0,65-0,70 | 0,70-0,75 | 0,75-0,80 | 0,80-0,85 | 0,85-0,90 | ≥ 0,90 | |

КО | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

КД, % | 20 | 20 | 30 | 30 | 40 | 40 | 50 |

4.3.1.4 Твердость металла

При твердости металла из сталей 25Х1М1ФА и 34ХМА более 180 HB и из стали 20Х3МВФА более 200 HB ΔКО = 0,3.

4.3.1.5 Расчетная поврежденность

Таблица 7

Значения КО и КД в зависимости от расчетной поврежденности, П

П | ≤ 0,05 | 0,05-0,30 | 0,30-0,45 | 0,45-0,60 | 0,60-0,75 | 0,75-0,85 | 0,85-1,00 |

КО | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

КД, % | 40 | 40 | 40 | 50 | 50 | 60 | 60 |

4.3.1.6 Условия эксплуатации. При эксплуатации ротора без заполнения ЦПР инертным газом ΔКО = 0,3.

4.3.2 Диски первых двух ступеней РВД и РСД

4.3.2.1 Макроповрежденность элементов (зон) дисков, выявленная средствами неразрушающего контроля - ВК, ВТК, ДАО, УЗК.

Таблица 8

Значения КО и КД при различной макроповрежденности элементов (зон) дисков

Глубина макродефекта, мм | КО | КД, % | ||

трещиноподобный дефект | язвы, цепочки язв и т.п. | |||

макродефекты не выявлены | 1 | 30 | ||

≤ 0,1 | ≤ 0,2 | 2 | 40 | |

0,1-0,2 | 0,2-0,4 | 3 | 50 | |

0,2-0,3 | 0,4-0,6 | 4 | 60 | |

0,3-0,4 | 0,6-0,8 | 5 | 70 | |

0,4-0,5 | 0,8-1,0 | 6 | 80 | |

> 0,5 | > 1,0 | 7 | 99 | |

4.3.2.2 Микроповрежденность металла в зоне придисковых галтелей и в пазах дисков под лопатки, выявленная методом микроструктурного анализа микрообразцов или реплик.

Таблица 9

Значения КО и КД при различной микроповрежденности металла элементов (зон) дисков

Категория повреждения микроструктуры (КПМ) | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

КО | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

КД, % | 30 | 40 | 50 | 60 | 70 | 80 | 99 |

4.3.2.3 Характеристики пластичности и прочности металла

Таблица 10

Значения КО и КД в зависимости от отношения металла дисков

≤ 0,65 | 0,65-0,70 | 0,70-0,75 | 0,75-0,80 | 0,80-0,85 | 0,85-0,90 | ≥ 0,90 | |

КО | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

КД, % | 20 | 20 | 30 | 30 | 40 | 40 | 50 |

4.3.2.4 Твердость металла

При твердости металла из сталей 25Х1М1ФА и 34ХМА более 180 HB и из стали 20Х3МВФА более 200 HB ΔКО = 0,3.

4.3.2.5 Натиры, забоины на поверхности дисков, трещины в местах натиров

Таблица 11

Значения КО и КД в зависимости от наличия и глубины натиров, трещины в местах натиров на поверхности дисков

Глубина заоваленных следов натиров, мм | ≤ 0,50 | 0,50-0,75 | 0,75-1,00 | 1,00-1,50 | 1,50-1,75 | 1,75-2,00 | > 2,00 |

КО | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

КД, % | 30 | 40 | 40 | 50 | 50 | 60 | 60 |

4.3.2.6 Расчетная поврежденность

Таблица 12

Значения КО и КД в зависимости от расчетной поврежденности, П

П | ≤ 0,05 | 0,05-0,30 | 0,30-0,45 | 0,45-0,60 | 0,60-0,75 | 0,75-0,85 | 0,85-1,00 |

КО | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

КД, % | 40 | 40 | 40 | 50 | 50 | 60 | 60 |

4.3.3 Тепловые канавки концевых, диафрагменных и промежуточных уплотнений

4.3.3.1 Макроповрежденность тепловых канавок, выявленная средствами неразрушающего контроля - ВК, ВТК, ДАО, УЗК.

Таблица 13

Значения КО и КД при различной макроповрежденности тепловых канавок

Глубина макродефекта, мм | КО | КД, % | ||

трещиноподобный дефект | язвы, цепочки язв и т.п. | |||

макродефекты не выявлены | 1 | 30 | ||

≤ 0,1 | ≤ 0,2 | 2 | 40 | |

0,1-0,2 | 0,2-0,4 | 3 | 50 | |

0,2-0,3 | 0,4-0,6 | 4 | 60 | |

0,3-0,4 | 0,6-0,8 | 5 | 70 | |

0,4-0,5 | 0,8-1,0 | 6 | 80 | |

> 0,5 | > 1,0 | 7 | 99 | |

4.3.3.2 Микроповрежденность, выявленная методом микроструктурного анализа микрообразцов

Таблица 14

Значения КО и КД при различной микроповрежденности металла тепловых канавок

Категория повреждения микроструктуры (КПМ) | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

КО | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

КД, % | 30 | 40 | 50 | 60 | 70 | 80 | 99 |

4.3.3.3 Характеристики пластичности и прочности металла

Таблица 15

Значения КО и КД в зависимости от отношения металла тепловых канавок

≤0,65 | 0,65-0,70 | 0,70-0,75 | 0,75-0,80 | 0,80-0,85 | 0,85-0,90 | ≥0,90 | |

КО | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

КД, % | 20 | 20 | 30 | 30 | 40 | 40 | 50 |

4.3.3.4 Твердость металла

При твердости металла из сталей 25Х1М1ФА и 34ХМА более 180 HB и из стали 20Х3МВФА более 200 HB ΔКО = 0,3.

4.3.3.5 Расчетная поврежденность

Таблица 16

Значения КО и КД в зависимости от расчетной поврежденности П

П | ≤ 0,05 | 0,05-0,30 | 0,30-0,45 | 0,45-0,60 | 0,60-0,75 | 0,75-0,85 | 0,85-1,00 |

КО | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

КД, % | 40 | 40 | 40 | 50 | 50 | 60 | 60 |

4.3.4 Полумуфты

4.3.4.1 Макроповрежденность в отверстиях под соединительные болты, выявленная средствами неразрушающего контроля ВК, ВТК, ДАО, УЗК.

Таблица 17

Значения КО и КД при различной поврежденности полумуфт

Глубина макродефекта, мм | КО | КД, % | |

трещиноподобный дефект | Язвы, цепочки язв и т.п. | ||

макродефекты не выявлены | 1 | 30 | |

≤ 0,1 | ≤ 0,2 | 2 | 40 |

0,1-0,2 | 0,2-0,4 | 3 | 50 |

0,2-0,3 | 0,4-0,6 | 4 | 60 |

0,3-0,4 | 0,6-0,8 | 5 | 70 |

0,4-0,5 | 0,8-1,0 | 6 | 80 |

> 0,5 | > 1,0 | 7 | 99 |

4.3.4.2 Микроповрежденность металла полумуфты, выявленная методом микроструктурного анализа микрообразцов или реплик

Таблица 18

Значения КО и КД при различной микроповрежденности металла полумуфт

Категория повреждения микроструктуры (КПМ) | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

КО | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

КД, % | 30 | 40 | 50 |