РД 153-34.1-11.354-2001

РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

ДЕПАРТАМЕНТ НАУЧНО-ТЕХНИЧЕСКОЙ ПОЛИТИКИ И РАЗВИТИЯ

РЕКОМЕНДАЦИИ ПО РАСЧЕТУ И ПРИМЕНЕНИЮ СПЕЦИАЛЬНЫХ СУЖАЮЩИХ УСТРОЙСТВ ДЛЯ ИЗМЕРЕНИЯ РАСХОДА МАЗУТА НА ТЭС

РД 153-34.1-11.354-2001

УДК 621.311

Дата введения 2002-10-01

Разработано Открытым акционерным обществом «Предприятие по наладке, совершенствованию технологии и эксплуатации электростанций и сетей «УралОРГРЭС»

Исполнители Т. АМИНДЖАНОВ, П.Ф. ЗАРОДОВ, Т.К. ЗАРИПОВА

Утверждено Департаментом научно-технической политики и развития РАО «ЕЭС России» 12.11.2001г.

Первый заместитель начальника А.П. ЛИВИНСКИЙ

Введено впервые

Срок первой проверки настоящего РД - 2006 г., периодичность проверки - один раз в 5 лет.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Основной целью разработки «Рекомендаций по расчету и применению специальных сужающих устройств для измерения расхода мазута на ТЭС» (далее - Рекомендации) является создание документа, позволяющего персоналу метрологических служб оперативно производить расчет специальных сужающих устройств (ССУ) по исходным данным, полученным от технологических подразделений, а также их изготовление и поверку (калибровку) в условиях ТЭС.

1.2 Настоящие Рекомендации распространяются на методики выполнения измерений расхода мазута с применением ССУ.

1.3 Рекомендации содержат примеры расчетов ССУ, пересчет плотности и вязкости мазута от одной температуры к другой, формы выпускного аттестата и акта ревизии (установки) ССУ, а также рабочие чертежи расходомерных узлов на низкое и высокое давление мазута.

1.4 Рекомендации предназначены для применения:

- персоналом ТЭС при организации внедрения МВИ расхода мазута с применением ССУ;

- персоналом проектных организаций при проектировании схем контроля и управления вновь строящихся и реконструируемых ТЭС.

2 РАСЧЕТ ССУ И ОПРЕДЕЛЕНИЕ ГЕОМЕТРИЧЕСКИХ ХАРАКТЕРИСТИК ЭЛЕМЕНТОВ РАСХОДОМЕРНЫХ УЗЛОВ

2.1 В соответствии с РД 50.411-83 [5] к ССУ относятся:

- диафрагмы с коническим входом;

- сопла «четверть круга»;

- цилиндрические сопла;

- двойные диафрагмы;

- сегментные диафрагмы;

- износоустойчивые диафрагмы.

2.2 В процессе выполнения расчета ССУ определяются геометрические характеристики, производится проверка правильности выполнения расчетов и определяется погрешность измерения расхода мазута.

2.3 Геометрические характеристики ССУ, кольцевых камер, разделительных сосудов и их установка должны обеспечиваться в соответствии с требованиями РД 50.411-83 [5], ГОСТ 8.563.1-97 [1], ГОСТ 8.563.2-97 [2] и ТУ 25.7439.0018-90.

2.4 Примеры расчета ССУ, выполненные в соответствии с РД 50.411-83 [5], приведены в приложениях А-Е.

2.5 В приложениях Ж и И приведены рабочие чертежи ССУ с угловым способом отбора перепада давления, выполненные на основании расчетов (см. приложения А, Е) для низкого и высокого давления мазута.

2.5.1 Геометрические характеристики для каждого типа ССУ индивидуальны и порядок их определения приведен в РД 50.411-83.

2.5.2 Геометрические характеристики кольцевых камер определяются по ГОСТ 8.563.1.

2.5.3 Выбор фланцевых соединений производится по ГОСТ 12820 в зависимости от параметров мазута. Материал фланцев выбирается по ГОСТ 1050.

2.5.4 Измерительные трубопроводы (патрубки) выбираются по ГОСТ 8732. Материал трубопровода выбирается по ГОСТ 8731.

2.5.5 Крепежные детали - стандартные.

2.6 Проверка правильности выполнения расчета ССУ определяется с допускаемым отклонением ±0,2% верхнего предела измерения расхода.

2.7 Норма погрешности измерений расхода мазута установлена РД 34.11.321-96 [7]. В случае, если погрешность расходомерного устройства превышает нормы погрешности измерений, должна быть проведена реконструкция расходомерного устройства путем: применения других типов ССУ, применения СИ более высокого класса точности, совмещения обоих способов, указанных выше.

2.8 Условные обозначения и расчетные формулы в Рекомендациях соответствуют РД 50.411-83, за исключением расчета поправочных коэффициентов Kт и Kо на изменения диаметров ИТ и ССУ, вызванные отклонением температуры мазута от нормальной. Расчеты Kт и Kо выполнены по ГОСТ 8.563.1-97.

2.9 Измерения температуры и давления мазута должны выполняться в соответствии с требованиями РД 50.411-83, ГОСТ 8.563.1-97 и соответствующих МВИ.

2.10 Плотность и вязкость мазута должны быть определены в соответствии с требованиями ГОСТ 3900-85 [3], ГОСТ 33-82 [4] и РД 34.09.114-92 [14]. Примеры пересчета плотности и вязкости мазута от одной температуры к другой приведены в приложениях К и Л.

2.11 Форма выпускного аттестата (диафрагма с коническим входом) приведена в приложении М.

2.12 Измерение геометрических характеристик ИТ и ССУ, монтажные и демонтажные работы, составление акта ревизии производятся подразделением, эксплуатирующим данное оборудование, совместно с представителями метрологической службы энергопредприятия. Форма акта ревизии (установки) ССУ приведена в приложении Н.

2.13 Поверка (калибровка) ССУ и проверка ИТ производятся в соответствии с требованиями РД 50.411-83, ГОСТ 8.563.1-97.

3 РАСЧЕТ ПОГРЕШНОСТИ ИЗМЕРЕНИЯ РАСХОДА МАЗУТА

3.1 Расчет СКО погрешности измерения расхода мазута (σ) без учета внешних влияющих факторов (ВВФ) (температура окружающей среды, напряжение питания СИ и др.) проводят по формуле (5.2) [5]. Примеры расчета приведены в приложениях А, В-Е.

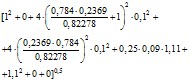

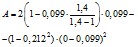

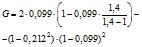

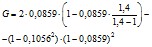

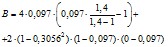

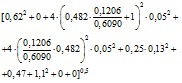

3.2 Расчет СКО погрешности измерения расхода мазута с учетом ВВФ в условиях эксплуатации проводят по формуле

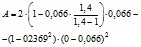

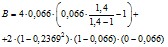

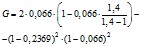

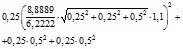

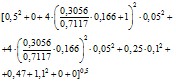

, (1)

где σα - средняя квадратическая относительная погрешность коэффициента расхода, %, по п.5.2.1 [5];

σε - средняя квадратическая относительная погрешность на расширение измеряемой среды; σε = 0 для мазута;

m - относительная площадь ССУ;

α - коэффициент расхода ССУ по п. 3.2 [5];

- первая производная функции α = f (m), приложение 1 [5];

σd20 - средняя квадратическая относительная погрешность определения диаметра отверстия сужающего устройства, %, по п. 6.1.5 [5];

σD20 - средняя квадратическая относительная погрешность определения диаметра трубопровода, %. по п. 6.1.5 [5];

σρ - средняя квадратическая относительная погрешность определения плотности, %, по п. 5.2.5 [5];

средняя квадратическая относительная погрешность измерения перепада давления на ССУ, %, по п. 3.3 [5];

σоп - средняя квадратическая относительная погрешность оператора при планиметрировании диаграмм, 1,1% [9];

σрс - средняя квадратическая относительная погрешность, вносимая разделительными сосудами, % [8]; (для датчиков типа ДМ σрс = 0,014%, для датчиков типа САПФИР σрс = 0%, следовательно принимаем σрс = 0);

- сумма квадратов средних квадратических относительных дополнительных погрешностей измерений, вызванных изменением влияющих величин (температуры, напряжения питания и др.), % [6]. Пример расчета с учетом дополнительных погрешностей приведен в приложении Б.

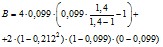

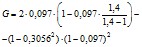

3.3 Средняя квадратическая относительная погрешность измерения перепада давления на ССУ исходя из п. 5.2.3 (формула 5.13) [5]:

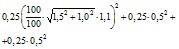

, (2)

где δПИП, δБКИ, δРП - класс точности составляющих (первичный измерительный преобразователь, блок корнеизвлечения, регистрирующий прибор) комплекта расходомерного устройства, %;

δПЛ, δХД - приведенные погрешности планиметра и хода диаграммы РП, %.

3.4 Предельная относительная погрешность измерения расхода мазута при доверительной вероятности Р = 0,95 определяется по формуле

δQ =20σQ. (3)

ПРИЛОЖЕНИЕ А

(справочное)

ПРИМЕР РАСЧЕТА ДИАФРАГМЫ С КОНИЧЕСКИМ ВХОДОМ

1. Исходные данные:

- измеряемая среда - мазут марки М-100;

- наибольший измеряемый объемный расход Qмакс = 21000 кг/ч = 5,8333 кг/с;

- наименьший измеряемый объемный расход Qмин = 7000 кг/ч = 1,9444 кг/с;

- температура измеряемой среды t = 85°С = 358,15 К;

- избыточное давление перед СУ pи = 14 кгс/см2 = 1372931 Па;

- барометрическое давление pб = 753,1 мм рт. ст. = 100404,8 Па;

- номинальный перепад давления ΔpН = 2500 кгс/м2 = 24516,6 Па;

- плотность при t = 20°С ρ20 = 0,962 г/см3 = 962 кг/м3.

Плотность измеряется ареометрами типа АН, воспроизводимость результатов испытаний по ГОСТ 3900-85 [3] не превышает 0,0015 г/см3;

- кинематическая вязкость при t = 80°С ν80 = 9,7 ВУ = 72,0 мм2/с.

Вязкость измеряется вискозиметром ВУ, воспроизводимость по ГОСТ 6258 не превышает 0,5%;

- внутренний диаметр трубопровода D20 = 82 мм = 0,082 м;

- материал СУ - сталь 12X18Н9Т;

- материал трубопровода - сталь 20;

- длина прямого участка трубопровода до СУ (одно колено) - 5,2 м;

- длина прямого участка трубопровода после СУ (одно колено) - 3,9 м.

2. Определить геометрические характеристики диафрагмы с коническим входом и среднюю квадратическую относительную погрешность измерения массового расхода.

Расчет приведен в таблице А.1. В графе 2 таблицы указаны номера пунктов, формул, таблиц, приложений по РД 50-411-83 [5]. Обозначенные * соответствуют ГОСТ 8.563.1(2)-97, настоящим Рекомендациям и другим НД. Некоторые пояснения к расчету приведены в приложении П Рекомендаций.

Рабочие чертежи специального сужающего устройства, выполненные в соответствии с расчетом, РД 50-411-83. ГОСТ 8.563.1(2)-97 и другими НД, приведены в приложении Ж Рекомендаций.

Таблица A.1

Определяемая величина | Номера пунктов, формул, приложений | Расчет | Результат | |

1 | 2 | 3 | 4 | |

Определение недостающих для расчета данных | ||||

1. Абсолютное давление потока мазута ра | п. 4.1.1 | 1372931 + 100404,80 | 1473335,80 Па | |

2.Поправочный множитель на тепловое расширение материала трубопровода Kт | ГОСТ 8.563.1* Приложение В, формулы (В.2), (В.5) | 1+10-6·(11,1+10-3·85·7,7-10-6·852·3,42)·(120-20) | 1,0007624 | |

3. Внутренний диаметр трубопровода D при температуре t | ГОСТ 8.563.1* Приложение В, формула (В.2) | 0,082·1,0007624 | 0,0820625 м | |

4. Плотность мазута в рабочих условиях ρ | Приложение К*, таблица К.1 Рекомендаций | При тогда | 0,9454 г/см3 | |

При ρ = 0,9454 γ = 0,000581, тогда | 0,9280 г/см3 | |||

При ρ = 0,9280 γ = 0,000607, тогда | 0,92492 г/см3 924,92 кг/м3 | |||

5. Кинемати-ческая вязкость мазута в рабочих условиях ν | Приложение Л*, рисунок Л.1 Рекомендаций | ν85 | 57 мм2/с = = 0,000057 м2/с | |

Выбор типа и разновидности дифференциального манометра | ||||

6. Тип и разновидность дифференциального манометра | П. 9.2.3 | Дифференциальный манометр типа ДМ 3583 М | Класс точности 1,5 | |

Вторичный прибор КСД 2 | Класс точности 1,0; | |||

погрешность записи ±1,0%; | ||||

погрешность хода диаграммы +0,5% | ||||

7. Тип и разновидность термометра | Мост автоматический уравновешенный КСМ2, предел измерения 150°С | Класс точности 1,0 | ||

Термопреобразователь сопротивления гр. 23 | Погрешность записи ±1,0%; допускаемое отклонение от номинального для класса С = 0,2 по ГОСТ 6651 | |||

8. Тип и разновидность: | ||||

манометра | Вторичный прибор КСД 2 | Класс точности 1,5; погрешность записи ±0,5% | ||

Манометр типа МЭД | Класс точности 1,5; | |||

барометра | МД-49-А, диапазон измерений от 610 до 790 мм рт. ст. | Максимальная абсолютная погрешность 1 мм рт. ст. = = 1,3595·10-3 кгс/см2 | ||

9. Верхний предел измерений дифференциального манометра Qмп | П. 9.2.3 | По ГОСТ 18140 | 25000 кг/ч = = 6,9444 кг/с | |

Определение предельного номинального перепада давления, приближенного значения модуля | ||||

10. Допустимая потеря давления pПД | П. 9.2.4.1 | Не задана, следовательно, условие формулы (9.7) не выполняется | ||

11. Вспомога-тельная величина С | Формула (9.5) | 30,5276 | ||

12. Предельный номинальный перепад давления | П. 9.2.4 | По ГОСТ 18140-84, раздел 1 | 0,25 кгс/см2 = = 24516,6 Па | |

13. Вспомога-тельная величина mα | Формула (9.6), приложение 2 | 0,1950 | ||

14. Приближенное значение модуля m | Приложение 2, стр. 41 | 1,3658·0,1950 - 0,2912·0,19502 - 2,2345·0,19503 | 0,2369 | |

15. Относительная потеря давления П | Рисунок 11 | Не определяется | ||

Проверка выполнения условия п. 9.2.5 | ||||

16. Число Рейнольдса при Qмакс, Reмакс | Формула (4.12) | 20042 | ||

17. Число Рейнольдса при Qмин, Reмин | Формула (4.12) | 6681 | ||

18. Граничные значения числа Рейнольдса в зависимости от относительной площади m и типа СУ: | ||||

Reмин гр | Формула (3.1), таблица 3 | 240 | ||

Reмакс гр | Формула (3.1), таблица 3 | 50000 20042 < 50000; 6681 > 240 – условие выполнено, расчет можно продолжить | ||

Проверка выполнения условия п. 8.4 | ||||

19. Необходимая минимальная длина прямого участка трубопровода: | П. 8.4, таблица 7, П. 9.3.7 | |||

до СУ L1 | L1 = 14D = 14·0,08 | 1,15 м 1,2 м < 2,0 м | ||

после СУ L2 | L2 = 6D = 6·0,08 | 0,49м 0,5 м < 3,9 м – условие выполнено, расчет можно продолжить | ||

20. Наибольший перепад давлений в СУ, соответствую-щий Qп, Δpмакс | П. 4.2, формула (4.2) | 0,25 кгс/см2 24516,6 Па | ||

Проверка выполнения условий п. 1.6 | ||||

21. Отношение перепада давлений к абсолютному давлению на входе СУ, для воздуха x = 1,4 | П. 1.6, формула (1.4). Приложение П* Рекомендаций | 0,017 | ||

F0 = 2,068·exp(-924,92/500) - 0,259 | 0,066 | |||

0,098 | ||||

-0,320 | ||||

-0,7213 | ||||

Формула (1.5) | 0,2326 | |||

Формула (1.4) | 1 - 0,2326 | 0,767 Так как 0,017 < 0,767, расчет продолжаем | ||

Определение вспомогатель-ной величины mα, искомого значения модуля и геометрических характеристик диафрагмы | ||||

22. Вспомога-тельная величина mα | Формула (9.13) | 0,1950 | ||

23. Искомое значение модуля m для 0,07<mα<0,2081 | Приложение 2, стр. 41 | 1,3658·0,1950 - 0,2912·0,19502 - 2,2345·0,19503 | 0,2369 | |

24. Поправочный множитель K0 на тепловое расширение материала СУ | ГОСТ 8.563.1* Приложение В, формулы (В.4), (В.5) | 1+10-6·(15,6 + 10-3·85·8,3-10-6·852·6,5)·(85-20) | 1,0010568 | |

25. Диаметр отверстия диафрагмы d20 при температуре t = 20°С | Формула (9.12) | 0,03990 м | ||

Отклонение диаметра Δd20 | Формула (6.1) | ±0,0000798 м = = ±0,0798 мм | ||

26. Диаметр отверстия СУ при рабочей температуре d | ГОСТ 8.563.1* Приложение В, формула (В.4) | 0,03990 · 1,0010568 | 0,039942 м = = 39,942 мм | |

Определение геометрических характеристик | ||||

27. Длина цилиндрической части «e» отверстия составляет 0,021d независимо от значения m | П. 6.2.3, рисунок 4 | 0,021 · 39,942 | 0,84 мм доп. не > ±0,04 мм | |

28. Глубина скоса J, допускаемое отклонение | П. 6.2.4, таблица 5 | m0,5 = 0,4867; | 4,278 мм доп. ±0,170 мм | |

29. Угол входа F, допускаемое отклонение 0,03·F | П. 6.2.4, таблица 5 | F = 32,59° | 32,59° доп. ±0,98° | |

30. Общая толщина диафрагмы Е | П. 6.2.5 | 0,84 + 4,278 < Е < 0,1 · 82,06 5,11 < Е < 8,21 | Принимаем 7,0 мм доп. ±0,1 мм | |

Проверка правильности выполнения расчета | ||||

31.Коэффициент расхода α | П. 3.2 | 0,73095 + 0,2726 · 0,2369 - 0,7138 · 0,23692 + + 5,0623 · 0,23693 | 0,82278 | |

32. Расход, со-ответствующий наибольшему перепаду давления Δpмакс, ε = 1, Qм | Формула (2.1), где пd2/4 | 6,9427 кг/с | ||

33. Отклонение ΔQ | П. 9.2.14 | 0,026% 0,03% < 0,20%. Отклонение ΔQ от Qмакс менее 0,2%, следовательно, расчет выполнен правильно | ||

Средняя квадратическая относительная погрешность измерения расхода σQ | ||||

34. Погрешность коэффициента расхода для диафрагм с коническим входом σα | П. 5.2.1 | σα = 1,0 - для диафрагм с коническим входом | 1,0% | |

35. Погрешность поправочного множителя на расширение измеряемой среды σε | Формула (5.5) | 7,5 · (1 - 1) | 0 | |

36. Отношение | П. 5.2, приложение 1 | Для диафрагмы с коническим входом 0,27 - 1,43 · 0,2369 + 15,19 · 0,23692 | 0,784 | |

37. Погрешность σd20 | П. 6.1.5 | В зависимости от требований к погрешности измерения расхода выбираем в пределах от 0,05 до 0,3% | 0,1% | |

38. Погрешность σD20 | П. 8.3 | То же | 0,1% | |

39. Погрешность определения плотности σρ | Формула (5.20) | 0,09% | ||

где t = 20°С, ρ20=0,962 г/см3 = = 962 кг/м3 | Исходные данные | 0,0015 г/см3 = = 1,5 кг/м3 | ||

Δt – максимальная абсолютная погрешность измерений температуры мазута | Приложение П* Рекомендаций | Зависит от погрешности записи регистрирующего термометра (1%) и погрешности термопреобразователя сопротивления - 1,1°С. | 1,8°С | |

Диапазон измерения 0-120°С | ||||

Δрег = 1,2°С. Δк = 1,1·(1,12 + 1,22)0,5 = 1,8°С | ||||

Δβ – максимальная абсолютная погрешность измерений коэффициента объемного теплового расширения мазута β = 0,000554 для ρ20 = 962 кг/м3 | Приложение П* Рекомендаций | Половина единицы разряда последней значащей цифры β | 0,0000005 | |

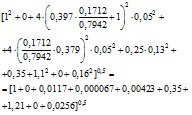

40. Погрешность измерения перепада давления | Формула (5.12). Формула (2)* Рекомендаций | 1,11% | ||

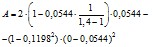

41. Средняя квадратическая погрешность измерений массового расхода σQ100 | Формула (5.2). Формула (1)* Рекомендаций | 1,84% | ||

42. Предельная относительная погрешность измерений расхода 5дюо | Формула (5.1). Формула (3)* Рекомендаций | 2·1,84 | 3,68% | |

Расчет выполнил __________________ _________________________________

(подпись) (инициалы, фамилия)

Заключение:

Диаметр отверстия диафрагмы соответствует заданным параметрам.

Калибровщик __________________ ______________________ ____________

(подпись) (инициалы, фамилия) (дата)

ПРИЛОЖЕНИЕ Б

(справочное)

ПРИМЕР РАСЧЕТА СОПЛА «ЧЕТВЕРТЬ КРУГА»

1. Исходные данные:

- измеряемая среда - мазут марки M100;

- наибольший измеряемый массовый расход Qмакс = 28000 кг/ч = 7,7778 кг/с;

- наименьший измеряемый массовый расход Qмин = 9600 кг/ч = 2,6667 кг/с;

- температура измеряемой среды t = 130°С = 403,15 К;

- избыточное давление перед СУ pи = 35 кгс/см2 = 3432327,5 Па;

- барометрическое давление pб = 760 мм рт. ст. = 101324,7 Па;

- внутренний диаметр трубопровода D20 = 100 мм = 0,1м;

- перепад давления Δp = 2500 кгс/м2 = 24516,6 Па;

- плотность при t = 20°С ρ20 = 0,945 г/см3 = 945 кг/м3.

Плотность измеряется пикнометром ПЖ2, воспроизводимость результатов испытаний по ГОСТ 3900-85 [3] не превышает 0,0024 г/см3;

- кинематическая вязкость при t = 80°С ν80 = 97 мм2/с = 9,7·10-5 м2/с.

Вязкость измеряется вискозиметром Гепплера, погрешность измерения не превышает 0,5%;

- материал СУ - сталь 12Х18Н9Т;

- материал трубопровода - сталь 20;

- длина прямого участка трубопровода до СУ (одно колено) - 1,6 м;

- длина прямого участка трубопровода после СУ (одно колено) -1,0 м;

- температура окружающего воздуха t = 35°С;

- напряжение питания сети V = 231В.

2. Определить геометрические характеристики сопла «четверть круга»и среднюю квадратическую относительную погрешность измерения массового расхода. Расчет приведен в таблице Б.1. В графе 2 таблицы Б.1 указаны номера пунктов, формул, таблиц, приложений по РД 50-411-83 [5]. Обозначенные * соответствуют ГОСТ 8.563.1(2)-97 [1], [2], настоящим Рекомендациям и другим НД. Некоторые пояснения к расчету приведены в приложении П Рекомендаций.

Таблица Б.1

Определяемая величина | Номера пунктов, формул, приложений | Расчет | Результат |

1 | 2 | 3 | 4 |

Определение недостающих для расчета данных | |||

1. Абсолютное давление потока мазута pа | П. 4.1.1 | 3432327,5 + 101324,7 | 3533652 Па |

2. Поправочный множитель на тепловое расширение материала трубопровода Kт | ГОСТ 8.563.1* Приложение В, формулы (В.2), (B.5) | 1 + 10-6·(11,1 + 10-3·130·7,7 - 10-6·1302·3,4)× ×(130 - 20) | 1,0013248 |

3. Внутренний диаметр трубопровода D при температуре t | ГОСТ 8.563.1* Приложение В, формула (В.2) | 0,1 · 1,0013248 | 0,10013248 м |

4. Плотность мазута в рабочих условиях ρ | Приложение К*, таблица К.1 Рекомендаций | При ρ = 0,9450 γ = 0,000581, тогда | 0,9276 г/см3 |

При ρ = 0,9276 γ = 0,000607, тогда | 0,9094 г/см3 | ||

При ρ = 0,9094 γ = 0,000633, тогда | 0,8904 г/см3 | ||

При ρ = 0,8904 γ = 0,000647, тогда | 0,8775 г/см3 (877,5 кг/м3) | ||

5. Кинемати-ческая вязкость мазута в рабочих условиях ν | Приложение Л*, рисунок JI.1 Рекомендаций | ν130 | 15,8мм2/с = = 1,58·10-5 м2/с |

Выбор типа и разновидности дифференциального манометра | |||

6. Тип и разновидность дифференциального манометра | П. 9.2.3 | Преобразователь измерительный «Сапфир» | Класс точности 0,25 |

Вторичный прибор КСУ-4 | Класс точности 0,5; | ||

погрешность записи ±0,5%; | |||

погрешность хода диаграммы ±0,5% | |||

Блок питания и корнеизвлечения БПК-40 | Погрешность ±0,25% | ||

7. Тип и разновидность термометра | Термопреобразователь сопротивления ТСМУ-055 с пределом измерения от 0 до 150°С с унифицированным выходным сигналом от 0 до 5 mА | Погрешность±0,5% | |

Вторичный прибор КСУ-4 с пределом измерения от 0 до 150°С | Класс точности 0,5; | ||

погрешность записи ±0,5% | |||

8. Тип и разновидность: | |||

манометра | Преобразователь измерительный «Сапфир-22ДИ» с пределом измерений 40 кгс/см2 | Класс точности 0,5 | |

Вторичный прибор КСУ-4 | Класс точности 0,5; | ||

погрешность записи ±0,5% | |||

барометра | МД-49-А, диапазон измерений от 610 до 790 мм рт. ст. | Максимальная абсолютная погрешность 1 мм рт. ст. = = 1,3595 · 10-3 кгс/см2 | |

9. Верхний предел измерений дифференциального манометра Qмп | П. 9.2.3 | По ГОСТ 18140 | 32000 кг/ч = = 8,8889 кг/с |

Определение приближенного значения модуля | |||

10. Допустимая потеря давления pПД не задана, следовательно, условия формулы (9.7) не выполняются | |||

11. Вспомога-тельная величина С | Формула (9.5) | 26,9445 | |

12. Предельный номинальный перепад давлений | П. 9.2.4 | По ГОСТ 18140 | 0,4 кгс/см2 = = 39226,6 Па |

13. Вспомога-тельная величина mα | Формула (9.6), приложение 2 | 0,1721 0,12<0,17<0,49 | |

14. Приближенное значение модуля m | Приложение 2, стр. 41 | -0,0111 + 1,5239 · 0,1721 - 1,4744 · 0,17212 + + 0,8919 · 0,17213 | 0,212 0,10<m<0,50 |

Проверка выполнения условия п. 9.2.5 | |||

15. Число Рейнольдса при Qмакс, Reмакс | Формула (4.12). Приложение П* Рекомендаций | 69953 | |

16. Число Рейнольдса при Qмин, Reмин | То же | 23984 | |

17. Граничные значения числа Рейнольдса в зависимости от относительной площади m и типа СУ: | |||

Reмакс гр | Формула (3.1), таблица 3 | 84200 | |

Reмин гр | Формула (3.1), таблица 3 | 2336 69953 < 84200; 23984 > 2336 - условие выполнено, расчет можно продолжить | |

Проверка выполнения условия п. 8.4 | |||

18. Необходимая минимальная длина прямого участка трубопровода: | П. 8.4, таблица 7, П. 9.3.7 | ||

до СУ L1 | L1 = 14D = 14 · 0,10013248 | 1,4 м 1,4 м < 1,6 м | |

после СУ L2 | L2 = 6D = 6 · 0,10013248 | 0,6 м 0,6 м < 1,0 м -условие выполнено | |

19. Наиболь-ший перепад давления в СУ, соответствую-щий Qп, Δpмакс | П. 4.2, формула (4.2) | 2500 кгс/м2 = = 24516,6 Па | |

Проверка выполнения условий п. 1.6 | П. 1.6, формулы (1.4), (1.5) | 0,0069 | |

20. Отношение перепада давлений к абсолютному давлению на входе СУ, для воздуха x = 1,4 | Приложение П* Рекомендаций | ||

F0 = 2,068·exp·(-877,5/500) - 0,259 = = 2,068·e-1,755 - 0,259 = 2,068·0,173 - 0,259 | 0,099 | ||

0,1196 | |||

-0,4292 | |||

-0,6459 | |||

Формула (1.5) | 0,2491 | ||

Формула (1.4) | 1 - 0,2491 | 0,7509. | |

Так как 0,0111<0,7509, расчет продолжаем | |||

Определение вспомогатель-ной величины mα, искомого значения модуля и геометрических характеристик сопла | |||

21. Вспомога-тельная величина mα | Формула (9.13) | 0,1721 | |

22. Искомое значение модуля m для 0,12<mα<0,497 | Приложение 2, стр. 41 | -0,0111 + 1,5239 · 0,1721 - 1,4744 · 0,17212 + + 0,8919 · 0,17213 | 0,212 |

23. Поправочный множитель K0 на тепловое расширение материала СУ | ГОСТ 8. 563.1* Приложение В, формулы (В.4), (В.5) | 1 + 10-6·(15,6 + 10-3·130·8,3 - 10-6·1302·6,5) × × (130 - 20) | 1,0018226 |

24. Диаметр отверстия сопла d20 при температуре t = 20°С | Формула (9.12) | 0,046021 м | |

Отклонение диаметра Δd20 | Формула (6.1) | ±0,000046 м = = ±0,046 мм | |

25. Диаметр отверстия СУ при рабочей температуре d | ГОСТ 8.563.1* Приложение В, формула (В.4) | 0,046021 · 1,0018226 | 0,046105 м = = 46,105 мм |

26. Значение радиуса r | П. 6.4.2, рисунок 6 | r/d = 0,12; r = 0,12 · 46,105 | 5,53 мм доп. ±0,05 мм |

27. Оптимальная толщина диска сопла Е | П. 6.4.5 | E = 0,1D = 0,1 · 100 мм | 10 мм |

Проверка правильности выполнения расчета | |||

28. Коэффициент расхода α | П. 3.2 | 0,7772 - 0,2137·0,212 + 2,0437·0,2122 - - 1,2664·0,2123 | 0,8117 |

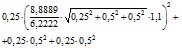

29. Расход, соответствую-щий наибольшему перепаду давления, Δpмакс, ε = 1, Qм | Формула (2.1) | 8,88894 кг/с | |

30. Отклонение ΔQ | П. 9.2.14 | 0,00045% 0,00045%<0,2% Отклонение ΔQ от Qмп менее 0,2%, следовательно, расчет выполнен правильно | |

Средняя квадратическая относительная погрешность измерения расхода | |||

31. Погрешность коэффициента расхода для сопла «четверть круга» σα | П. 5.2.1 | 1,0 | |

32. Погрешность поправочного множителя на расширение измеряемой среды σε, σε = 0 (для жидкостей) | 0 | ||

33. Отношение | П. 5.2, приложение 1 | -0,21 + 4,09 · 0,1712 - 3,8 · 0,17122 | 0,379 |

34. Погрешность σd20 | П. 6.1.5 | В зависимости от требований к погрешности измерения расхода выбираем в пределах от 0,05% до 0,3% | 0,05% |

35. Погрешность σD20 | П. 8.3 | То же | 0,05% |

36. Погрешность определения плотности σρ | Формула (5.20) | 0,13% | |

37. Погрешность измерения перепада давления | Формула(5.12). Формула (2)* Рекомендаций | 0,35% | |

38. Погрешность планиметрирова-ния σпл | Журнал «Изме-рительная техника»*, 1982, № 8 | 1,1% | |

39. Погрешность, вносимая измерительными сосудами, σрс | Приложение А* РД 153-34.0-11.326-00 | 0% | |

40. Погрешность измерения от изменения влияющих величин где - дополнительная погрешность: | Формула (3.20)* РД 153-34.0-11.201-97 [15] | 0,16 | |

КСУ4 - вносимая отклонением температуры окружающего воздуха от 20±2°С на 15°С (35°С) δС1;1 | П. 1.2.2, таблица 5* ТО 3.9026-171 | 0,13% | |

КСУ4 - от изменения напряжения питания от 220 В на 10% (242В) δС2;1 | П. 1.2.2* ТО 3.9026-171 | 0,25% | |

- среднее квадратическое отклонение дополнительной погрешности: | |||

КСУ4 - вносимая отклонением температуры окружающего воздуха σ[δ-1-1] | Формула (3.23)* ТО 3.9026-171 | 0,075% | |

КСУ4 - от изменения напряжения питания σ[δ-2-1] | Формула (3.23)* ТО 3.9026-171 | 0,14% | |

- среднее квадратическое отклонение дополнительной погрешности: | |||

КСУ4 σ[δξ1] | Формула (3.21)* ТО 3.9026-171 | 0,16% | |

Сапфир 22М | - | 0% | |

41. Средняя квадратическая погрешность измерений массового расхода σQ | Формула (5.2). Формула (1)* Рекомендаций | 1,61% | |

42. Предельная относительная погрешность измерений расхода δQ70 | Формула (5.1). Формула (3)* Рекомендаций | 2 · 1,61 | 3,22% |

Расчет выполнил __________________ _________________________________

(подпись) (инициалы, фамилия)

Заключение:

Площадь отверстия диафрагмы соответствует заданным параметрам.

Калибровщик _________________ _____________________ ________________

(подпись) (инициалы, фамилия) (дата)

ПРИЛОЖЕНИЕ В

(справочное)

ПРИМЕР РАСЧЕТА ЦИЛИНДРИЧЕСКОГО СОПЛА

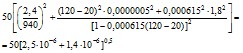

1. Исходные данные:

- измеряемая среда - мазут марки M100;

- наибольший измеряемый массовый расход Qмакс = 28000 кг/ч = 7,7778 кг/с;

- наименьший измеряемый массовый расход Qмин = 9000 кг/ч = 2,500 кг/с;

-температура измеряемой среды t = 120°С = 393,15 К;

- избыточное давление перед СУ pи = 25 кгс/см2 = 2451662,5 Па;

- барометрическое давление pб = 760 мм рт. ст. = 101324,7 Па;

- внутренний диаметр трубопровода D20 =100 мм = 0,1 м;

- перепад давления Δp = 1 кгс/см2 = 98066,5 Па;

- плотность при t = 20°С ρ20 = 0,955 г/см3 = 955 кг/м3.

Плотность измеряется пикнометром ПЖ2, воспроизводимость результатов испытаний по ГОСТ 3900-85 [3] не превышает 0,0024 г/см3;

- кинематическая вязкость при t = 80°С ν80 = 140 мм2/с = 1,4·10-4 м2/с.

Вязкость измеряется вискозиметром Гепплера, погрешность измерения не превышает 0,5%;

- материал СУ - сталь 12Х18Н9Т;

- материал трубопровода - сталь 20;

- длина прямого участка трубопровода до СУ (тройник) - 1,5 м;

- длина прямого участка трубопровода после СУ (одно колено) - 1,0 м.

2. Определить геометрические характеристики цилиндрического сопла и среднюю квадратическую относительную погрешность измерения массового расхода. Расчет приведен в таблице В.1. В графе 2 таблицы В.1 указаны номера пунктов, формул, таблиц, приложений по РД 50-411-83 [5]. Обозначенные * соответствуют ГОСТ 8.563.1(2)-97 [1], [2], настоящим Рекомендациям и другим НД. Некоторые пояснения к расчету приведены в приложении П Рекомендаций.

Таблица B.1

Определяемая величина | Номера пунктов, формул, приложений | Расчет | Результат |

1 | 2 | 3 | 4 |

Определение недостающих для расчета данных | |||

1. Абсолютное давление потока мазута pа | П. 4.1.1 | 2451662,5 + 101324,7 | 2552987,2 Па |

2. Поправочный множитель на тепловое расширение материала трубопровода Kт | ГОСТ 8.563.1* Приложение В, формулы (В.2), (В.5) | 1 + 10-6·(11,1 + 10-3·120·7,7 - 10-6·1202·3,4) × × (120 - 20) | 1,0011975 |

3. Внутренний диаметр трубопровода D при температуре t | ГОСТ 8.563.1* Приложение В, формула (В.4) | 0,1·1,0011975 | 0,10012 м |

4. Плотность мазута в рабочих условиях ρ | Приложение К*, таблица К.1 Рекомендаций | При ρ = 0,955 γ = 0,000567, тогда | 0,9380 г/см3 |

При ρ = 0,9380 γ = 0,000594, тогда | 0,9202 г/см3 | ||

При ρ = 0,9202 γ = 0,000607, тогда | 0,9020 г/см3 | ||

При ρ = 0,9020 γ = 0,000633, тогда | 0,8956 г/см3 (895,6 кг/м3) | ||

5. Кинематичес-кая вязкость мазута в рабочих условиях ν | Приложение Л*, рисунок Л.1 Рекомендаций | ν120 | 26 мм2/с = = 2,6·10-5 м2/с |

Выбор типа и разновидности дифференциаль-ного манометра | |||

6. Тип и разновидность дифференциаль-ного манометра | П. 9.2.3 | Преобразователь измерительный «Сапфир» | Класс точности 0,5 |

Вторичный прибор КСУ-4 | Класс точности 0,5; | ||

погрешность записи ±0,5%; | |||

погрешность хода диаграммы ±0,5% | |||

Блок питания и корнеизвлечения БПК-40 | Погрешность ±0,25% | ||

7. Тип и разновидность термометра | Термопреобразователь сопротивления ТСМУ-055 с пределом измерения от 0 до 150°С с унифицированным выходным сигналом от 0 до 5 mА | Погрешность ±0,5% | |

Вторичный прибор КСУ-4 с пределом измерения от 0 до 150°С | Класс точности 0,5; | ||

погрешность записи ±0,5% | |||

8. Тип и разновидность: | |||

манометра | Преобразователь измерительный «Сапфир-22ДИ» с пределом измерений 40 кгс/см2 | Класс точности 0,5; | |

Вторичный прибор КСУ-4 | погрешность записи ±0,5% | ||

барометра | МД-49-А, диапазон измерений от 610 до 790 мм рт. ст. | Максимальная абсолютная погрешность 1 мм рт. ст. = = 1,3595·10-3 кгс/см2 | |

9. Верхний предел измерений диф-ференциального манометра Qмп | П. 9.2.3 | По ГОСТ 18140 | 32000 кг/ч = = 8,8889 кг/с |

Определение приближенного значения модуля | |||

10. Допустимая потеря давления pПД не задана, следовательно, условия формулы (9.7) не выполняются | |||

11. Вспомога-тельная величина С | Формула (9.5) | 26,6775 | |

12. Предельный номинальный перепад давления | П. 9.2.4 | По ГОСТ 18140 | 1 кгс/см2 = = 98066,5 Па |

13. Вспомога-тельная величина mα | Формула (9.6), приложение 2 | 0,0852 0,008<0,085<0,452 | |

14. Приближен-ное значение модуля m | Приложение 2, стр. 41 | 1,2486 · 0,0852 + 0,0279 · 0,08522 - - 1,6328 · 0,08523 + 1,6979 · 0,08524 | 0,1056 |

Проверка выполнения условия п. 9.2.5 | |||

15. Число Рейнольдса при Qмакс, Reмакс | Формула (4.12). Приложение П* Рекомендаций | 41656 | |

16. Число Рейнольдса при Qмин, Reмин | То же | 14284 | |

17. Граничные значения числа Рейнольдса в зависимости от относительной площади m и типа СУ: | |||

Reмакс гр | Формула (3.1), таблица 3 | 42240 | |

Reмин гр | Формула (3.1), таблица 3 | 1644 41656 < 42240; 14284 > 1644 -условие выполнено, расчет можно продолжить | |

Проверка выполнения условия п. 8.4 | |||

18. Необходимая минимальная длина прямого участка трубопровода: | П.8.4, таблица7, п. 9.3.7 | ||

до СУ L1 | L1 = 10D = 10 · 0,10012 | 1,0 м 1,0 м < 1,5 м | |

после СУ L2 | L2 = 5D = 5 -0,10012 | 0,5м 0,5 м < 1,0 м -условие выполнено | |

19. Наибольший перепад давления в СУ, соответствую-щий Qп, Δpмакс | П. 4.2, формула (4.2) | 1 кгс/см2 = = 98066,5 Па | |

20. Отношение перепада давлений к абсолютному давлению на входе СУ, для воздуха x = 1,4 | П. 1.6, формула (1.3). Приложение П* Рекомендаций | 0,0384 | |

Проверка выполнения условии п. 1.6 | |||

F0 = 2,068·exp(-895,6/500) – 0,259 = =2,068·e-1,791 – 0,259 = 2,068·0,1668 – 0,259 | |||

0,1128 | |||

-0,3956 | |||

-0,7062 | |||

Формула (1.5) | 0,2079 | ||

Формула (1.3) | 0,57·(1 - 0,2079) | 0,4515. Так как 0,0384 < 0,4515, расчет продолжаем | |

Определение вспомогательной величины mα, искомого значения модуля и геометрических характеристик сопла | |||

21. Вспомога-тельная величина mα | Формула (9.13) | 0,0852 | |

22. Искомое значение модуля m для 0,008<mα<0,4518 | Приложение 2, стр. 41 | 1,2486 · 0,0852 + 0,0279 · 0,08522 - - 1,6328 · 0,08523 + 1,6979 · 0,08524 | 0,10566 |

23. Поправочный множитель K0 на тепловое расширение материала СУ | ГОСТ 8.563.1* Приложение В, формулы (В.4), (В.5) | 1 + 10-6·(15,6 + 10-3·120·8,3 - 10-6·1202·6,5)× ×(120 -20) | 1,0016502 |

24. Диаметр отверстия сопла d20 при темпера-туре t = 20°С | Формула (9.12) | 0,032491 м | |

Отклонение диаметра Δd20 | Формула (6.1) | ±0,000032 м = ±0,032 мм | |

25. Диаметр отверстия СУ при рабочей температуре d | ГОСТ 8.563.1* Приложение В, формула (В.4) | 0,032491 · 1,0016502 | 0,0325446 м |

26. Длина цилиндрического сопла z | П. 6.3.1, рисунок 4 | z/d= 1,8; m = 0,10566; | 0,058 м = 58 мм |

Допускаемое отклонение | z= 1,8 · 0,0325446 | допуск. ±0,02·58 ≈ 1,2 мм | |

27. Конусообраз-ность цилиндрической части сопла | П. 6.3.2 | z/2000 | 0,03 мм |

28. Толщина несимметрич-ного цилиндрического сопла Е | П. 6.3.3 | E = 0,1·D20 = 0,1 · 100 мм | 10 мм |

Проверка правильности выполнения расчета | |||

29. Коэффициент расхода α | П. 3.2 | 0,80017-0,01801·0,10566+0,7022·0,105662 - - 0,322·0,105663 | 0,80493 |

30. Расход, соот-ветствующий наибольшему перепаду давления Δpмакс, ε=1, Qм | Формула (2.1) | 8,8774 кг/с | |

31. Отклонение ΔQ | П. 9.2.14 | 0,129% 0,1% < 0,2%. Отклонение ΔQ от Qмп менее 0,2%, следовательно, расчет выполнен правильно | |

Средняя квадратическая относительная погрешность измерения расхода | |||

32. Погрешность коэффициента расхода для цилиндрических сопл σα | П. 5.2.1 | 1,0 | |

33. Погрешность поправочного множителя на расширение измеряемой среды σε, | Формула (5.3) | ||

σε = 0 (для жидкостей) | П. 4.5.3 | 0 | |

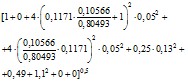

34. Отношение | П. 5.2, приложение 1 | -0,02 + 1 ,40 · 0,10566 - 0,97 · 0,105662 | 0,1171 |

35. Погрешность σd20 | П. 6.1.5 | В зависимости от требований к погрешности измерения расхода выбираем в пределах от 0,05% до 0,3% | 0,05% |

36. Погрешность σD20 | П. 8.3 | То же | 0,05% |

37. Погрешность определения плотности σρ | Формула (5.20) | 0,13% | |

38. Погрешность измерения перепада давления для Q70=0,7Qмакс | Формула (5.12). Формула (2)* Рекомендаций | 0,49% | |

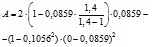

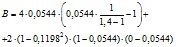

39. Средняя квадратическая погрешность измерений массового расхода σQ70 | Формула (5.2). Формула (1)* Рекомендаций | 1,65% | |

40. Предельная относительная погрешность измерений расхода δQ70 | Формула (5.1). Формула (3)* Рекомендаций | 2 · 1,65 | 3,3% |

Расчет выполнил _______________ ____________________________________

(подпись) (инициалы, фамилия)

Заключение:

Площадь отверстия диафрагмы соответствует заданным параметрам.

Калибровщик ______________ ____________________________ _____________

(подпись) (инициалы, фамилия) (дата)

ПРИЛОЖЕНИЕ Г

(справочное)

ПРИМЕР РАСЧЕТА ДВОЙНОЙ ДИАФРАГМЫ

1. Исходные данные:

- измеряемая среда - мазут марки M100;

- наибольший измеряемый массовый расход Qмакс = 50000 кг/ч = 13,8898 кг/с;

- наименьший измеряемый массовый расход Qмин = 15000 кг/ч = 4,1667 кг/с;

- температура измеряемой среды t = 120°С = 393,15 К;

- избыточное давление перед СУ pи = 25 кгс/см2 = 2451662,5 Па;

- барометрическое давление pб = 760 мм рт. ст. = 101324,7 Па;

- внутренний диаметр трубопровода D20 = 99 мм = 0,099 м;

- перепад давления Δp = 0,63 кгс/см2 = 61781,89 Па;

- плотность при t = 20°С ρ20 = 0,940 г/см3 = 940 кг/м3.

Плотность измеряется пикнометром ПЖ2, воспроизводимость результатов испытаний по ГОСТ 3900-85 [3] не превышает 0,0024 г/см3;

- кинематическая вязкость при t = 80°С ν80 = 103 мм2/с = 1,030·10-4 м2/с.

Вязкость измеряется вискозиметром Гепплера, погрешность измерения не превышает 0,5%;

- материал СУ - сталь 12X18Н9Т;

- материал трубопровода - сталь 20;

- длина прямого участка трубопровода до СУ (одно колено) - 2,5 м;

- длина прямого участка трубопровода после СУ (одно колено) -1,0 м.

2. Определить геометрические характеристики двойной диафрагмы и среднюю квадратическую относительную погрешность измерения массового расхода. Расчет приведен в таблице Г.1. В графе 2 таблицы Г.1 указаны номера пунктов, формул, таблиц, приложений по РД 50-411-83 [5]. Обозначенные * соответствуют ГОСТ 8.563.1(2)-97 [1], [2], настоящим Рекомендациям и другим НД. Некоторые пояснения к расчету приведены в приложении П Рекомендаций.

Таблица Г.1

Определяемая величина | Номера пунктов, формул, приложений | Расчет | Результат |

1 | 2 | 3 | 4 |

Определение недостающих для расчета данных | |||

1. Абсолютное давление потока мазута pа | П. 4.1.1 | 2451662,5 + 101324,7 | 2552987,2 Па |

2. Поправочный множитель на тепловое расширение материала трубопровода Kт | ГОСТ 8.563.1* Приложение В, формулы (В.2), (В.5) | 1 + 10-6·(11,1 + 10-3·120·7,7 - 10-6·1202·3,4)× ×(120 - 20) | 1,0011975 |

3. Внутренний диаметр трубопровода D при температуре t | ГОСТ 8.563.1* Приложение В, формула (В.2) | 0,099·1,0011975 | 0,0991186 м |

4. Плотность мазута в рабочих условиях ρ | Приложение К*, таблица К.1 Рекомендаций | При ρ = 0,940 γ = 0,000581, тогда | 0,923 г/см3 |

При ρ = 0,923 γ = 0,000607, тогда | 0,905 г/см3 | ||

При ρ = 0,905 γ = 0,000633, тогда | 0,886 г/см3 | ||

При ρ = 0,886 γ = 0,000660, тогда | 0,879 г/см3 (879,0 кг/м3) | ||

5. Кинемати-ческая вязкость мазута в рабочих условиях ν | Приложение Л*, рисунок Л.1 Рекомендаций | ν120 | 19,3 мм2/с = = 1,93·10-5 м2/с |

Выбор типа и разновидности дифференциального манометра | |||

6. Тип и разновидность дифференциального | П. 9.2.3 | Преобразователь измерительный «Сапфир 22-ДД-ЕХ» | Класс точности 0,5 |

манометра | Блок преобразования сигнала | Погрешность ±0,25% | |

Устройство измерения и регистрации А550 | Класс точности 0,5; | ||

погрешность записи ±0,5%; | |||

погрешность хода диаграммы ±0,5% | |||

7. Тип и разновидность термометра | Термопреобразователь сопротивления ТСМ | Допускаемое отклонение от Rном для класса С=0,2 по ГОСТ 6651-94 | |

Устройство измерения и регистрации А550 | Класс точности 0,5; | ||

погрешность записи ±0,5% | |||

8. Тип и разновидность: | |||

манометра | Преобразователь измерительный «Сапфир-22ДИ» с пределом измерения 40 кгс/см2 | Класс точности 0,5 | |

Устройство измерения и регистрации А550 | Класс точности 0,5; | ||

погрешность записи ±0,5% | |||

барометра | МД-49-А, диапазон измерений от 610 до 790 мм рт. ст. | Максимальная абсолютная погрешность 1 мм рт. ст. = = 1,3595·10-3 кгс/см2 | |

9. Верхний предел измерений дифференциального манометра Qмп | П. 9.2.3 | По ГОСТ 18140 | 63000 кг/ч = = 17,5 кг/с |

Определение приближенного значения модуля | |||

10. Допустимая потеря давления pПД не задана, следовательно, условия формулы (9.7) не выполняются | |||

11. Вспомога-тельная величина С | Формула (9.5) | 54,0914 | |

12. Предельный номинальный перепад давления | П. 9.2.4 | 0,63 кгс/см2 = = 61781,89 Па | |

3 . Вспомога-тельная величина mα | Формула (9.6), приложение 2 | 0,21762 0,2<mα<0,3762 | |

14. Приближен-ное значение модуля m | Приложение 2, стр. 41 | -0,0085 + 1,5786 · 0,2176-0,6418 · 0,21762 + + 0,1026 · 0,21763 | 0,30566 0,10<m<0,50 |

Проверка , выполнения условия п. 9.2.5 | |||

15. Число Рейнольдса при Qмакс, Rемакс | Формула (4.12). Приложение П* Рекомендаций | 115575 | |

16. Число Рейнольдса при Qмин, Reмин | То же | 34673 | |

17. Граничные значения числа Рейнольдса в зависимости от относительной площади m и типа СУ: | |||

Rемакс гр | Формула (3.1), таблица 3 | 252800 | |

Reмин гр | Формула (3.1), таблица 3 | 5129 115575 < 252800; 34673 > 5129 -условие выполнено, расчет можно продолжить | |

Проверка выполнения условия п. 8.4 | |||

18. Необходи-мая минимальная длина прямого участка трубопровода: | П. 8.4, таблица 7, п. 9.3.7 | ||

до СУ L1 | L1 = 16D = 16·0,099 | 1,58м 1,6 м < 2,5 м | |

после СУ L2 | L2 = 6,5D = 5·0,099 | 0,64м 0,6 м < 1,0 м -условие выполнено | |

19. Наиболь-ший перепад давления в СУ, соответствующий Qп, Δpмакс | П. 4.2, формула (4.2) | 0,63 кгс/см2 = = 61781,89 Па | |

Проверка выполнения условий п. 1.6 | |||

20. Отношение перепада давлений к абсолютному давлению на входе СУ, для воздуха х- 1,4 | П. 1.6, формула (1.4). Приложение П* Рекомендаций | 0,024 | |

F0 = 2,068 · exp(-879/500) - 0,259 = = 2,068 · e-1,772 - 0,259 = 2,068 · 0,172 - 0,259 | 0,097 | ||

0,120 | |||

-0,4151 | |||

-0,611 | |||

Формула (1.5) | 0,219 | ||

Формула (1.4) | 1 – 0,219 | 0,781 Так как 0,024 < 0,781, расчет продолжаем | |

Определение вспомогатель-ной величины mα, искомого значения модуля и геометрических характеристик диафрагмы | |||

21. Вспомога-тельная величина mα | Формула (9.13) | 0,2176 | |

22. Искомое значение модуля m для mα = 0,2176 | Приложение 2, стр. 41 | -0,0085 + 1,5786 · 0,2176 - 0,6418 · 0,21762 + + 0,1026 · 0,21763 | 0,3056 |

23. Поправоч-ный множитель К0 на тепловое расширение материала СУ (Ст12Х18Н9Т) | ГОСТ 8.563.1* Приложение В, формулы (В.4), (В.5) | 1+10-6·(15,6+10-3·120·8,3-10-6·1202·6,5)× ×(120-20) | 1,0016502 |

24. Диаметр отверстия диафрагмы d20 при температуре t=20°С | Формула (9.12) | 0,0547036 м | |

Отклонение диаметра Δd | Формула (6.1) | ±0,000055 м = ±0,055 мм | |

25. Диаметр отверстия СУ при рабочей температуре d | ГОСТ 8.563.1* Приложение В, формулы (В4) | 0,0547036 · 1,0016502 | 0,0547939 м = = 54,7939 мм |

26. Расстояние между диафрагмами | П. 6.5.1 | Н = 0,5D = 0,5 · 99,1 | 49,55 мм |

27. Значение модуля m1 | Формула (6.4) | 0,01965 + 3,5678 · 0,3056 - 4,6298 · 0,30562 + + 2,3306 · 0,30563 | 0,7048 |

28. Толщина основной и вспомогатель-ной диафрагм Е | П. 6.5.2 | 0,05D = 0,05 · 99,1 | 4,955 мм |

29. Длина цилиндрического отверстия e | П. 6.5.3 | 0,005 · D < e < 0,02 · D 0,005 · 99,1 < e < 0,02 · 99,1 | 0,49мм<e<1,98мм |

30. Угол наклона образующей конуса к оси диафрагмы ψ | П. 6.5.4 | 30°< ψ <45° | |

31. Диаметр отверстия | Формул а (9.12) | 83,075 мм | |

32. Отклонение внутреннего диаметра d" вспомогатель-ной диафрагмы от номиналь-ного значения | П. 6.5.6 | Не более 0,2% | ±0,2%, или ±0,16 мм |

Проверка правильности выполнения расчета | |||

33. Коэффициент расхода α | П. 3.2 | 0,6836 + 0,243 · 0,30561,82 | 0,7117 |

34. Расход, соответствую-щий наибольшему перепаду давления Δpмакс, ε = 1, Qм | Формула (2.1) | 17,4896 кг/с | |

35. Отклонение, ΔQ | 0,059% 0,06% < 0,20%. Отклонение ΔQ от Qмп менее 0,2%, следовательно, расчет выполнен правильно | ||

Погрешность измерения расхода | |||

36. Погрешность коэффициента расхода для двойных диафрагм σα | П. 5.2.1 | 0,5% | |

37. Погрешность поправочного множителя на расширение измеряемой среды σε | Формула (5.5) | 7,5 · (1 - 1) | 0 |

38. Отношение | П. 5.2, приложение 1 | 0,44 · 0,30560,82 | 0,166 |

39. Погреш-ность σd20 | П. 6.1.5 | В зависимости от требований к погрешности измерения расхода выбираем в пределах от 0,05 до 0,3% | 0,05% |

40. Погреш-ность σD20 | П. 8.3 | В зависимости от требований к погрешности измерения расхода выбираем в пределах от 0,05 до 0,3% | 0,05% |

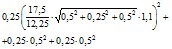

41. Погреш-ность определения плотности σρ | Формула (5.20) | 0,10% | |

где t = 20°С, ρ20=0,940г/см3= =940 кг/м3 | Исходные данные | 0,0024 г/см3 = = 2,4 кг/м3 | |

Δt - максимальная абсолютная погрешность измерений температуры мазута | Приложение П* Рекомендаций | Зависит от погрешности записи регистрирующего прибора и термопреобразователя сопротивления | В абсолютных значениях ±1,8°С |

Δβ - максимальная абсолютная погрешность измерений коэффициента объемного теплового расширения мазута, β = 0,000615 для ρ20 = 940 кг/м3 | Приложение К* Рекомендаций | Половина единицы разряда последней значащей цифры β | 0,0000005 |

42. Средняя квадратическая погрешность измерения перепада давления | Формула (5.12). Формула (2)* Рекомендаций | 0,47% | |

43. Средняя квадратическая погрешность измерений массового расхода σQ70 | Формула (5.2). Формула (1)* Рекомендаций | 1,39 | |

44. Предельная относительная погрешность измерений расхода δQ70 | Формула (5.1). Формула (3)* Рекомендаций | 2 · 1,39 | 2,8% |

Расчет выполнил __________________ __________________________________

(подпись) (инициалы, фамилия)

Заключение:

Диаметр отверстия диафрагмы соответствует заданным параметрам.

Калибровщик ________________ __________________________ _________

(подпись) (инициалы, фамилия) (дата)

ПРИЛОЖЕНИЕ Д

(справочное)

ПРИМЕР РАСЧЕТА СЕГМЕНТНОЙ ДИАФРАГМЫ

1. Исходные данные:

- измеряемая среда - мазут марки M100;

- наибольший измеряемый массовый расход Qмакс = 320000 кг/ч = 88,8889 кг/с;

- наименьший измеряемый массовый расход Qмин = 96000 кг/ч = 26,6667 кг/с;

- температура измеряемой среды t = 120°С = 393,15 К;

- избыточное давление перед СУ pи= 25 кгс/см2 = 2451662,5 Па;

- барометрическое давление pб = 760 мм рт. ст. = 101324,7 Па;

- внутренний диаметр трубопровода D20 = 300 мм = 0,3 м;

- перепад давления ΔР = 1,6 кгс/см2 = 156906,4 Па;

- плотность при t = 20°С ρ20 = 0,997 г/см3 = 997 кг/м3.

Плотность измеряется пикнометром ПЖ2, воспроизводимость результатов испытаний по ГОСТ 3900-85 [3] не превышает 0,0024 г/см3;

- кинематическая вязкость при t = 80°С ν80 = 87 мм2/с = 8,7·10-5 м2/с.

Вязкость измеряется вискозиметром Гепплера, погрешность измерения не превышает 0,5%;

- материал СУ - сталь 20;

- материал трубопровода - сталь 20;

- длина прямого участка трубопровода до СУ (одно колено) – 4 м;

- длина прямого участка трубопровода после СУ (одно колено) – 3 м.

2. Определить геометрические характеристики сегментной диафрагмы и среднюю квадратическую относительную погрешность измерения массового расхода. Расчет приведен в таблице Д.1. В графе 2 таблицы Д.1 указаны номера пунктов, формул, таблиц, приложений по РД 50-411-83 [5]. Обозначенные * соответствуют ГОСТ 8.563.1(2)-97 [1], [2], настоящим Рекомендациям и другим НД. Некоторые пояснения к расчету приведены в приложении П Рекомендаций.

Таблица Д.1

Определяемая величина | Номера пунктов, формул, приложений | Расчет | Результат |

1 | 2 | 3 | 4 |

Определение недостающих для расчета данных | |||

1. Абсолютное давление потока мазута pа | П. 4.1.1 | 3432327,5 + 101324,7 | 3533652 Па |

2. Поправочный множитель на тепловое расширение материала трубопровода Kт | ГОСТ 8.563.1* Приложение В, формулы (В.2), (В.5) | 1 + 10-6·(11,1 + 10-3·120·7,7 - 10-6·1202·3,4)× ×(120-20) | 1,0011975 |

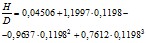

3. Внутренний диаметр трубопровода D при температуре t | ГОСТ 8.563.1* Приложение В, формула (В.2) | 0,3 · 1,0011975 | 0,3003593 м |

4. Плотность мазута в рабочих условиях ρ | Приложение К*, таблица К.1 Рекомендаций | При ρ = 0,997 γ = 0,000515, тогда | 0,9816 г/см3 |

При ρ = 0,9816 γ = 0,000528, тогда | 0,9658 г/см3 | ||

При ρ = 0,9658 γ = 0,000554, тогда | 0,9492 г/см3 | ||

При ρ = 0,9492 γ = 0,000581, тогда | 0,9434 г/см3 (943,4 кг/м3) | ||

5. Кинемати-ческая вязкость мазута в рабочих условиях ν | Приложение Л*, рисунок Л.1 Рекомендаций | ν120 | 19,3мм2/с = = 1,93 · 10-5 м2/с |

Выбор типа и разновидности дифференциального манометра | |||

6. Тип и разновидность дифференциального манометра | П. 9.2.3 | Преобразователь измерительный «Сапфир» | Класс точности 0,5 |

Вторичный прибор КСУ-4 | Класс точности 0,5; | ||

погрешность записи ±0,5%; | |||

погрешность хода диаграммы ±0,5% | |||

Блок питания и корнеизвлечения БПК-40 | Погрешность ±0,25% | ||

7. Тип и разновидность термометра | Термопреобразователь сопротивления ТСМУ-055 с пределом измерения от 0 до 150°С с унифицированным выходным сигналом от 0 до 5 mА | Погрешность ±0,5% | |

Вторичный прибор КСУ-4 с пределом измерения от 0 до 150°С | Класс точности 0,5; | ||

погрешность записи ±0,5% | |||

8. Тип и разновидность: манометра | Преобразователь измерительный «Сапфир-22ДИ» с пределом измерений 40 кгс/см2 | Класс точности 0,5 | |

Вторичный прибор КСУ-4 | Класс точности 0,5; | ||

погрешность записи ±0,5% | |||

барометра Примечание - Для измерения и регистрации расхода, температуры и давления мазута возможно применение одного вторичного прибора КСУ-4 на три точки измерения и регистрации с линейной 100%-ной шкалой | МД-49-А, диапазон измерений от 610 до 790 мм рт. ст. | Максимальная абсолютная погрешность 1 мм рт. ст. = = 1,3595·10-3 кгс/см2 | |

9. Верхний предел измерений, дифференци-ального манометра Qмп | П. 9.2.3 | По ГОСТ 18140 | 32000 кг/ч = = 88,8889 кг/с |

Определение предельного номинального перепада давления, приближенного значения модуля | |||

10. Допустимая потеря давления pПД не задана, следовательно, условия формулы (9.7) не выполняются | |||

11. Вспомога-тельная величина С | Формула (9.5) | 28,895 | |

12. Предельный номинальный перепад давления | П. 9.2.4 | По ГОСТ 18140 | 1,6 кгс/см2 = = 156906,4 Па |

13. Вспомога-тельная величина mα | Формула (9.6), приложение 2 | 0,07295 0,0608<0,0723< <0,3365 | |

14. Приближен-ное значение модуля m | Приложение 2, стр. 41 | -0,00294 + 1,7226·0,07295 - 0,5123·0,072952- -0,4931·0,072953 | 0,1195 0,10 <m< 0,50 |

Проверка выполнения условия п. 9.2.5 | |||

15. Число Рейнольдса при Qмакс, Reмакс | Формул а (4.12). Приложение П* Рекомендаций | 202948 | |

16. Число Рейнольдса при Qмин, Reмин | То же | 60884 | |

17. Граничные значения числа Рейнольдса в зависимости от относительной площади m и типа СУ: | |||

Reмакс гр | Формула (3.1), таблица 3 | 106 | |

Reмин гр | Формула (3.1), таблица 3 | 5975 202820 < 106; 60884 > 5975 -условие выполнено, расчет можно продолжить | |

Проверка выполнения условия п. 8.4 | |||

18. Необходимая минимальная длина прямого участка трубопровода: | П. 8.4, таблица 7, п. 9.3.7 | ||

до СУ L1 | L1 = 10D = 10 · 0,3003593 | 3,0 м 3,0 м < 4,0м | |

после СУ L2 | L2 = 5D = 5 · 0,3003593 | 1,5 м 1,5 м < 3,0 м -условие выполнено | |

19. Наиболь-ший перепад давления в СУ, соответствую-щий Qп, Δpмакс | П. 4.2, формула (4.2) | 1,6 кгс/см2 = = 156906,4 Па | |

Проверка выполнения условий п. 1.6 | |||

20. Отношение перепада давлений к абсолютному давлению на входе СУ, для воздуха x=1,4 | П. 1.6, формулы (1-4), (1.5). Приложение П* Рекомендаций | 0,0444 | |

F0=20,68·exp(-943,4/500)-0,259= =2,068·e-1,887-0,259=2,068·0,1515-0,259 | 0,0544 | ||

0,0911 | |||

-0,2893 | |||

-0,7873 | |||

Формула (1.5) | 0,3195 | ||

Формула (1.4) | 1 - 0,3195 | 0,6805 Так как 0,0444 < 0,6805, расчет продолжаем | |

Определение вспомогатель-ной величины mα, искомого значения модуля и геометрических характеристик диафрагмы | |||

21. Вспомога-тельная величина mα | Формула (9.13) | 0,07295 | |

22. Искомое значение модуля m для 0,0608<mα< <0,3365 | Приложение 2, стр. 41 | -0,00294+1,7226·0,07295-0,5123·0,072952 - -0,4931·0,072953 | 0,1198 |

23. Поправоч-ный множитель K0 на тепловое расширение материала СУ | ГОСТ 8.563.1* Приложение В, формула (В.4) | 1+10-6·(11,1 + 10-3·120·7,7-10-6·1202·3,4)× ×(120-20) | 1,0011975 |

24. Толщина диафрагмы Е | П. 6.6.2 | Е ≤ 0,05 · 0,3003593 | Е ≤ 0,015 м = = 15,0 мм |

Толщина кромки e | П. 6.6.2 | 0,005 · 0,3003593 < e < 0,02 · 0,3003593 | 0,0015м<e<0,0060м 1,50мм<e<6,00мм. Угол 30°≤ψ≤45° |

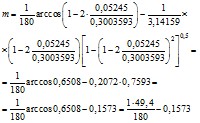

25. Высота сегмента при рабочей температуре Н | П. 6.6.4, формула (6.5) | 0,17464 | |

Н = 0,3003593 · 0,17464 | 0,05245 м = = 52,45 мм | ||

26. Высота сегмента Н20 при температуре t = 20°С | П. 6.6.4 | 0,052392 м = = 52,39 mm | |

Отклонение ΔН20 | Формула (6.1) | ±0,000031 м = = 0,031 mm | |

27. Централь-ный угол сегмента Θ | П. 6.6.6 |

| |

отсюда | |||

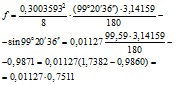

| Θ = 99°20'36" = = 99,59° | ||

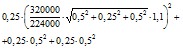

28. Площадь отверстия f | Формула (6.7) | 0,008465 м2 | |

29. Относитель-ная площадь m | Формула (6.8) | 0,1171 | |

Проверка правильности выполнения расчета | |||

30. Коэффици-ент расхода α | П. 3.2 | 0,6085 - 0,03427·0,1171 + 0,3237·0,11712 + + 0,00695·0,11713 | 0,60894 |

31. Расход, со-ответствующий наибольшему перепаду давления Δpмакс, ε = 1, Qм | Формула (2.1), где | 88,8178 кг/с | |

32. Отклонение ΔQ | П. 9.2.14 | 0,08% 0,1% < 0,2%. Отклонение ΔQ от Qмакс менее 0,2%, следовательно, расчет выполнен правильно | |

Средняя квадратическая относительная погрешность измерения расхода | |||

33. Погреш-ность коэффициента расхода для сегментных диафрагм σα | П. 5.2.1 | 0,6 + 1,5 · 0,11982 | 0,62% |

34. Погреш-ность поправочного множителя на расширение измеряемой среды σε, ε = 1 | П. 4.5.3 | 0 | |

35. Отношение | П. 5.2, приложение 1 | -0,03 + 0,65m + 0,02m2 = = -0,03 + 0,65 · 0,1198 + 0,02 · 0,11982 | 0,0482 |

36. Погреш-ность σd20 | П. 6.1.5 | В зависимости от требований к погрешности измерения расхода выбираем в пределах от 0,05 до 0,3% | 0,05% |

37. Погреш-ность σD20 | П. 8.3 | То же | 0,05% |

38. Погреш-ность определения плотности σρ | Формула (5.20) | 0,13% | |

39. Погреш-ность измерения перепада давления | Формула (5.12). Формула (2)* Рекомендаций | 0,47% | |

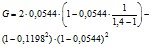

40. Средняя квадратическая погрешность измерений массового расхода σQ70 | Формула (5.2). Формула (1)* Рекомендаций | 1,44% | |

41. Предельная относительная погрешность измерений расхода δQ70 | Формула (5.1). Формула (3)* Рекомендаций | 2 · 1,44 | 2,9% |

Расчет выполнил _________________ _______________________________

(подпись) (инициалы, фамилия)

Заключение:

Площадь отверстия диафрагмы соответствует заданным параметрам.

Калибровщик _________________ ________________________ ____________

(подпись) (инициалы, фамилия) (дата)

ПРИЛОЖЕНИЕ Е

(справочное)

ПРИМЕР РАСЧЕТА ИЗНОСОУСТОЙЧИВОЙ ДИАФРАГМЫ

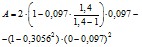

1. Исходные данные:

- измеряемая среда - мазут марки M100;

- наибольший измеряемый массовый расход Qмакс = 100000 кг/ч = 27,778 кг/с;

- наименьший измеряемый массовый расход Qмин = 33333 кг/ч = 9,259 кг/с;

- температура измеряемой среды t = 150°С = 423,15 К;

- избыточное давление перед СУ pи = 30 кгс/см2 = 2941995 Па;

- барометрическое давление pб = 755,0 мм рт. ст. = 100658,1 Па;

- потеря давления в СУ при расходе Qмакс > Pпд = 1 кгс/см2 = 98066,5 Па;

- предельный номинальный перепад давления = 0,63 кгс/см2 = 61781,9 Па;

- плотность при t = 20 °С ρ20 = 0,955 г/см3 = 955 кг/м3.

Плотность измеряется ареометром типа АН, воспроизводимость результатов испытаний по ГОСТ 3900-85 [3] не превышает 0,0015 г/см3;

- кинематическая вязкость при t = 80°С ν80 = 11,2 ВУ = 83,0 мм2/с.

Вязкость измеряется вискозиметром ВУ, воспроизводимость результатов испытаний по ГОСТ 6258-85 не превышает 0,5%;

- внутренний диаметр трубопровода D20 = 145 мм = 0,145 м;

- материал СУ - сталь 12Х18Н9Т;

- материал трубопровода - сталь 20;

- длина прямого участка трубопровода до СУ (одно колено) - 2,0 м;

- длина прямого участка трубопровода после СУ (одно колено) - 18,5 м.

2. Определить геометрические характеристики износоустойчивой диафрагмы и среднюю квадратическую относительную погрешность измерения массового расхода. Расчет приведен в таблице Е.1. В графе 2 таблицы Е.1 указаны номера пунктов, формул, таблиц, приложений по РД 50-411-83 [5]. Обозначенные * соответствуют ГОСТ 8.563.1(2)-97 [1], [2], настоящим Рекомендациям и другим НД. Некоторые пояснения к расчету приведены в приложении П Рекомендаций.

Рабочие чертежи износоустойчивой диафрагмы, выполненные в соответствии с расчетом, РД 50-411-83, ГОСТ 8.563.1(2)-97 и другими НД, приведены в приложении И Рекомендаций.

Таблица E.1

Определяемая величина | Номера пунктов, формул, приложений | Расчет | Результат |

1 | 2 | 3 | 4 |

Определение недостающих для расчета данных | |||

1. Абсолютное давление потока мазута pа | П. 4.1.1 | 2941995 + 100658,1 | 3042653,1 Па |

2. Поправочный множитель на тепловое расширение материала трубопровода Kт | ГОСТ 8.563.1* Приложение В, формулы (В. 2), (В.5) | 1 + 10-6·(11,1 + 10-3·150·7,7 - 10-6·1502·3,4)× ×(150 - 20) | 1,0015832 |

3. Внутренний диаметр трубопровода D при температуре t | ГОСТ 8. 563.1* Приложение В, формула (В. 2) | 0,145 · 1,0015832 | 0,145230 м |

4. Плотность мазута в рабочих условиях ρ | Приложение К*, таблица К. 1 Рекомендаций | При ρ = 0,955 γ = 0,000567, тогда | 0,9380 г/см3 |

При ρ = 0,9380 γ = 0,000620, тогда | 0,9202 г/см3 | ||

При ρ = 0,9202 γ = 0,000607, тогда | 0,9020 г/см3 | ||

При ρ = 0,9020 γ = 0,000633, тогда | 0,8830 г/см3 | ||

При ρ = 0,8830 γ = 0,000660, тогда | 0,8764 г/см3 (876,4 кг/м3) | ||

5. Кинемати-ческая вязкость мазута в рабочих условиях ν | Приложение Л* Рекомендаций | ν150 | 8,8 мм2/с = = 0,88·10-5 м2/с |

6. Динами-ческая вязкость мазута в рабочих условиях μ | Формула (80)* РД 50-213-80 [16] | 0,000787 Па · с | |

Выбор типа и разновидности дифференциального манометра | |||

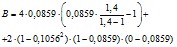

7. Тип и разновидность дифференциального манометра | П. 9.2.3 | Преобразователь измерительный Сапфир-22ДД |