РД 153-34.1-25.515-98

Российское акционерное общество

энергетики и электрификации «ЕЭС РОССИИ»

Департамент стратегии развития и научно-технической политики

Рекомендации по оптимизации пуско-остановочных режимов

котлов блочных установок и ТЭС с поперечными связями

РД 153-34.1-25.515-98

УДК 621.311

Вводится в действие с 01.08.99 г.

Разработано Открытым акционерным обществом "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей"

Исполнители Б.Н. ГЛУСКЕР, А.В. ЗОТИКОВ, В.М. КАЛИНИЧЕВ, В.В. ХОЛЩЕВ, В А. ЩЕПТЕВ

Утверждено Департаментом стратегии развития и научно-технической политики РАО "ЕЭС России" 27.02.98 г.

Первый заместитель начальника А.П. БЕРСЕНЕВ

Настоящие Рекомендации разработаны по поручению Департамента стратегии развития и научно-технической политики РАО "ЕЭС России" и являются собственностью РАО "ЕЭС России".

В условиях неравномерности энергопотребления в связи со снижением промышленного производства и сложностями в обеспечении электростанций топливом возросло количество вынужденных остановов котлов и энергоблоков в резерв с последующим пуском.

В процессе пуска котла должны обеспечиваться следующие основные требования:

надежный температурный и гидравлический режимы поверхностей нагрева;

минимально возможная длительность до достижения необходимых параметров;

сведение к минимуму пусковых потерь топлива, электроэнергии, пара.

Совершенствование пуско-остановочных режимов по результатам испытаний, проведенных АО "Фирма ОРГРЭС", ВТИ и НПО ЦКТИ за последние 5-6 лет, позволяет выработать рекомендации по внедрению в эксплуатацию некоторых новых схемных и технологических решений по оптимизации пуско-остановочных режимов котлов.

Как показал опыт освоения, пуски блоков сверхкритического давления (СКД) на скользящем давлении во всем пароводяном тракте позволяют сократить время разворота блока из различных тепловых состояний, упростить управление пуско-сбросным устройством блока (ПСБУ) за счет отказа от управления клапанами на линии подвода среды к встроенному сепаратору и отвода пара из встроенного сепаратора, увеличить экономичность пуска блока за счет снижения давления на линии напора питательного насоса, повысить надежность поверхностей нагрева в результате облегчения термонапряженного состояния элементов пароводяного тракта.

1. Оптимизация пуско-остановочных режимов блоков СКД

С целью повышения маневренных характеристик базовых мощных энергоблоков СКД при сохранении высоких экономических показателей была отработана новая для отечественной энергетики технология пуска блока на скользящем давлении из любого стартового давления в пароводяном тракте. В настоящее время пуски блоков СКД на скользящем давлении внедрены на блоках 800 МВт с котлами ТПП-804 и ТГМП-204ХЛ и отрабатываются на ряде блоков мощностью 300 МВт. Проведенными работами показана также возможность разворота блоков СКД на скользящем давлении без использования стороннего пара, что крайне актуально при необходимости разворота электростанции с "нуля".

Внедрение пусков блоков СКД на скользящем давлении возможно только после предшествующей проверки и обеспечения надежности поверхностей нагрева котла в таких режимах. Для ряда котлов, возможно, для этого потребуется проведение модернизации гидравлической схемы их поверхностей нагрева, как это было, например, выявлено и выполнено на котлах ТПП-804 блоков 800 МВт Пермской ГРЭС. В настоящее время ВТИ, ОРГРЭС и ЦКТИ проводят работу по установлению пригодности эксплуатирующихся в РАО "ЕЭС России" котлов СКД к растопкам на скользящем давлении во всем пароводяном тракте. Освоение пусков блоков СКД на скользящем давлении показало необходимость некоторого усовершенствования их тепловых схем.

При рассмотрении тепловых схем блоков СКД с целью оценки их пригодности к пуску блоков на скользящем давлении основное внимание было уделено:

организации надежной подачи питательной воды на всех этапах растопки;

условиям обеспечения надежной работы питательных насосов;

надежной работе арматуры;

надежному управлению расходами топлива и питательной воды и их регистрации;

условиям обеспечения пусков без использования стороннего пара.

1.1. Организация пусков блоков СКД на скользящем давлении среды во всем пароводяном тракте

При пусках блоков на скользящем давлении большая часть технологических операций проводится согласно действующим типовым инструкциям. В то же время отработка режимов растопки котлов СКД на скользящем давлении показала необходимость реализации следующих технологических операций, отличных от регламентированных типовыми инструкциями:

при пуске блоков из холодного состояния растопка котла проводится после заполнения водой тракта до встроенного пускового узла и двадцатиминутной прокачки расходом питательной воды, равным 0,2-0,3 номинального без подъема давления для удаления воздуха;

при непродолжительных остановах блока и последующем его пуске из неостывшего или горячего состояния сохраняется давление как в парогенерирующей, так и в перегревательной частях тракта. Конденсация пара в отдельных ступенях пароперегревателя при соответствующей организации пуска не приводит к нарушению температурного режима элементов пароперегревателя.

При пусках из холодного состояния избыточное давление в тракте до встроенной задвижки (ВЗ) на начальной стадии растопки немногим выше нуля, и на этой ее стадии давление на линии напора питательного насоса составляет около 4 МПа при перепаде на регулировочном питательном клапане (РПК) 3 МПа. Примерно через 1 ч после розжига горелок давление перед РПК повышается до 5 МПа при постоянном перепаде давления на РПК.

При стартовых форсировках котла, соответствующих указанным в типовых инструкциях, и обеспечении устойчивого расхода питательной воды скорость повышения температур среды по тракту не превышает 5-6 °С/мин и соответствует темпу нагружения маневренного оборудования.

Подключение пароперегревателя проводится сразу после розжига горелок. Регулирование температур в пароперегревателе обеспечивается управлением клапаном Др-2 на сброс среды из встроенного сепаратора. Прикрытие этого клапана проводится по отработанному алгоритму, обеспечивающему отсутствие захолаживания ширмового пароперегревателя. Импульсом для управления клапаном Др-2 служит температура пара на выходе из первой ступени ширмового пароперегревателя. Толчковые параметры достигаются примерно через 1 ч после розжига горелок и увеличения форсировки котла до –14 % номинальной.

Пуски блока из неостывшего и горячего состояний на скользящем давлении во всем пароводяном тракте проводятся без предшествующего обеспаривания первичного пароперегревателя и заполнения тракта до ВЗ водой при сохранении в котле избыточного давления 6-10 МПа. В остальном технология растопки соответствует традиционной. После регламентируемой вентиляции топки устанавливается 30 %-ный растопочный расход питательной воды и стартовый расход топлива в 0,20-0,22 номинального. Перед розжигом горелок клапан Др-1 полностью открыт, БРОУ и Др-3 — закрыты. Клапаном Др-2 поддерживается постоянство исходного давления в тракте. Подключение пароперегревателя открытием ДР-3 и БРОУ проводится по отработанному алгоритму при температуре среды перед ВЗ 200-220 °С.

1.2. Организация режимов пуска блоков СКД при скользящем давлении среды во всем пароводяном тракте котла без использования стороннего пара

Внедрение в эксплуатацию растопок котлов ТПП-804 Пермской ГРЭС и котлов ТГМП-204ХЛ Сургутской ГРЭС на скользящем давлении во всем пароводяном тракте позволило поставить вопрос о возможности разработки технологии разворота блока СКД без использования стороннего пара, что крайне важна при аварийной посадке электростанции на "нуль" и ее последующем развороте без использования пара пусковой котельной. Предлагаемая технология пусков блока особенно важна для электростанций, оборудованных энергоблоками, в тепловой схеме которых отсутствуют питательные насосы с электроприводом.

Следует отметить, что успешному внедрению этих режимов способствовало наличие в тепловых схемах блоков 800 МВт пускосбросных устройств собственных нужд (ПСБУс.н.), которые позволяли организовать подачу пара к турбоприводу питательных насосов до разворота турбогенератора блока. На блоках 300 МВт, в схемах которых отсутствуют ПСБУс.н., реализация пусков без использования стороннего пара возможна только при некоторой модернизации их пусковой схемы, о чем будет упомянуто ниже.

При пуске блока из холодного состояния растопка котла первоначально проводится при питании его водой от конденсатных насосов с напором 1,8 МПа (блоки 800 МВт) и от бустерных насосов с напором 1,7 МПа (блоки 300 МВт) до достижения режима, достаточного для пуска питательного турбонасоса. Разработана технология, обеспечивающая этот режим. При этом наиболее важно своевременно включить в работу питательный турбонасос, так как даже при рекомендованной ограниченной форсировке топки (5-7% номинального расхода топлива) может произойти повышение давления в тракте котла до значения, при котором не обеспечивается устойчивое питание котла водой. При пуске блока из горячего состояния, наиболее характерном после полного останова электростанции, аккумулированного в котле пара достаточно для разворота питательного турбонасоса паром от ПСБУс.н. и обеспечения питания котла водой.

При пусках из всех исходных тепловых состояний на скользящем давлении во всем пароводяном тракте котла допустимые температуры среды и труб в зоне обогрева обеспечиваются низким уровнем форсировки топки по топливу.

На блоках мощностью 300 МВт, на которых ПСБУс.н., как уже отмечалось, отсутствуют, пуск питательного насоса осуществляется подачей пара на его турбопривод от штатного отбора, что возможно выполнить только после разворота турбогенератора и достижения им частоты вращения 1500-1800 об/мин. Очевидно, что при этом исключается возможность пуска блока при температуре металла верха паровпуска цилиндра высокого давления выше

200 °С, так как при этом для разворота турбины необходим перегрев свежего пара до 300 °С, что в свою очередь требует повышенной форсировки котла. Указанное уже на начальной стадии растопки при подаче питательной воды в котел бустерными насосами приводит к чрезмерному росту сопротивления пароводяного тракта и повышению давления до ВЗ и, как следствие, к резкому уменьшению расхода питательной воды из-за недостаточности напора бустерных насосов.

При пусках блока 300 МВт из холодного состояния, как показали результаты испытаний блока с двухкорпусным котлом ТГМП-114, выполняемая технология пуска на заключительном этапе растопки не исключает возможности развития неустойчивого расхода питательной воды в котле. При этом низкая тепловая нагрузка котла не приводит к развитию недопустимых температур труб поверхностей нагрева в зоне обогрева. Тем не менее, подобный растопочный режим не может быть рекомендован как эксплуатационный, так как любое нерегулируемое увеличение форсировки котла может привести к чрезмерному повышению температур экранных труб.

Надежность котлов блоков 300 МВт при растопках на скользящем давлении без использования стороннего пара и первоначальном его питании от бустерных насосов может быть обеспечена на всех этапах растопок из любого исходного теплового состояния при организации подачи собственного пара на питательный турбонасос до разворота основной турбины. Указанное требует некоторой модернизации пусковой схемы блока, о чем будет отмечено ниже.

2. Оценка особенностей тепловых схем блоков СКД и рекомендации по их оптимизации для обеспечения пусков блоков на скользящем давлении

2.1. Обеспечение расхода питательной воды при пусках блоков на скользящем давлении

Блоки мощностью 300/250 МВт оснащены питательными электронасосами (ПЭН) ПЭ-600-300 или СВПЭ-320-550 и питательными насосами с турбоприводами (ПТН). В деаэраторной схеме блока перед основным питательным насосом установлены бустерные электронасосы (БЭН), в бездеаэраторной схеме подача питательной воды к основным питательным насосам обеспечивается конденсатными электронасосами (КЭН).

При растопках котла на скользящем давлении давление на линии напора насоса в первый период не должно превышать 4-5 МПа, исходя из допустимого перепада давления на РПК. Это условие может быть обеспечено на ПЭН с черпаковой гидромуфтой, при ручном воздействии на механизм управления гидромуфтой, что подтверждено испытаниями на Южной ТЭЦ Ленэнерго и ТЭЦ-26 Мосэнерго. Однако в таких режимах работы ПЭН температура масла на выходе из гидромуфты достигает предельно допустимых значений. Для исключения указанного целесообразно на ПЭН установить гидромуфты новой конструкции разработки Сумского насосного завода либо использовать тиристорные преобразователи частоты вращения электродвигателей ПЭН.

Другим направлением, обеспечивающим надежное питание котлов при растопках на скользящем давлении, является питание котла от ПТН. Для реализации этого предложения необходимо подвести пар на турбопривод насоса и отвести его в конденсатор основной турбины. Возможным решением этой задачи является организация подвода пара из коллектора собственных нужд или из растопочного расширителя (Р-20). Последнее из указанных решений выполняется в случае применения технологии пуска блока без использования стороннего пара, когда на первоначальном этапе растопки котла питательная вода подается бустерными или конденсатными насосами. При выполнении таких схем необходимо защитить основную турбину блока от возможного "разгона", для чего на трубопроводе III отбора необходимо устанавливать обратный клапан типа КОСМ либо быстродействующий запорный орган (отсечной клапан) на трубопроводе подвода стороннего пара. Схема такого типа в настоящее время готовится к монтажу на одном из блоков Костромской ГРЭС.

Для широкого внедрения пусков блоков 250/300 МВт на скользящем давлении на ПТН следует разработать типовую рекомендуемую схему.

Для внедрения скользящих пусков блоков 300 МВт очень важным является решение вопроса о допустимости работы ПТН, выпускаемых Калужским турбинным заводом (КТЗ), на низких частотах вращения. Собственно насосы ограничений в этой части не имеют; иное положение с турбоприводами типа ОР-12П или ОР-12ПМ. На сегодняшний день КТЗ разрешает насосы с приводом ОР-12П разгружать до частот 3800 об/мин и с приводом ОР-12ПМ — до 3200 об/мин. Для пуска блока на скользящем давлении эти частоты ПТН чрезмерны. В начальный период пуска необходимо иметь частоту вращения ПТН, равную примерно 1000 об/мин. Работа ПТН, выпускаемых КТЗ, на этой частоте может быть допустима после проведения специальных испытаний и согласования их результатов с заводом.

Для ПТН, выпускаемых Пролетарским заводом, низкие частоты вращения (1800-2000 об/мин) разрешены.

На блоках мощностью 500-800 МВт установлены ПТН Пролетарского завода: ПН-950-350 и ПН-1500-350. Приводом насосов является конденсационная турбина КТЗ ОК-18ПУ. В регулировочном диапазоне нагрузок блока для этих насосов разрешается частота вращения 4700-2000 об/мин. При пусках блока из холодного состояния в начальный период требуемое давление на линии напора ПТН составляет 5 МПа, что позволяет выдерживать на РПК перепад давления около 4 МПа. Частота вращения ПТН в таких режимах составляет примерно 1700 об/мин. Многократные пуски ПТН на Пермской и Сургутской ГРЭС при разворотах блоков на скользящем давлении не выявили ухудшений эксплуатационных показателей этих насосов. Тем не менее, согласно заключению Пролетарского завода при систематическом использовании ПТН на низких частотах рекомендуется установить первую ступень насоса с повышенными антикавитационными свойствами.

2.2. Обеспечение возможности пусков блоков без использования стороннего пара

Главной особенностью пусков блоков на скользящем давлении без использования стороннего пара является проведение растопки с обеспечением питания котла на начальной ее стадии БЭН (традиционная тепловая схема блока) или КЭН (бездеаэраторная тепловая схема).

При выработке в котле достаточного количества пара производится разворот ПТН и питание котла обеспечивается этим насосом.

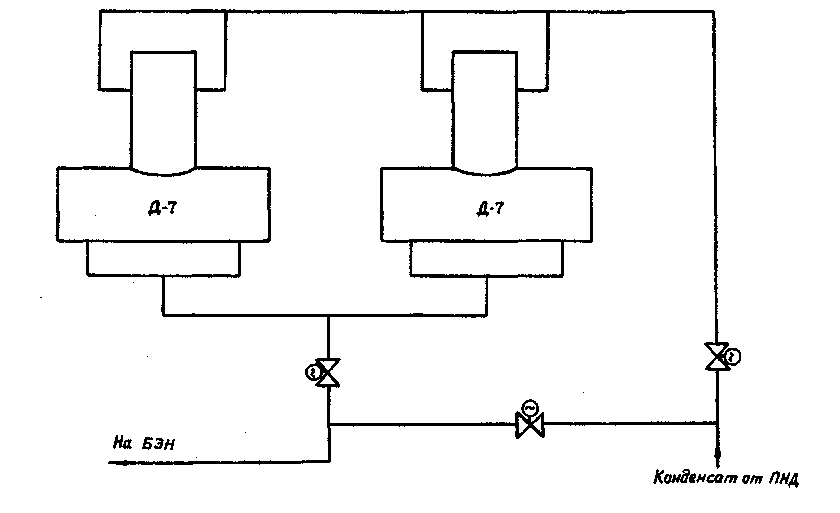

В деаэраторных схемах блоков 500-800 МВт для обеспечения такой технологии необходимо выполнить перемычку между линией напора КЭН последней ступени и всасывающими трубопроводами ПТН. На указанной перемычке должны устанавливаться две задвижки и фланцевый разъем с заглушкой, рассчитанные по прочности на номинальное давление. Кроме того, со стороны низкого давления на перемычке и на конденсатопроводе перед деаэратором должны быть смонтированы отключающие задвижки. Такая схема выполнена на блоках Сургутской ГРЭС-2. Байпасирование деаэраторов и организация подачи воды на БЭН от КЭН может быть выполнена по более простой схеме. Пример такой схемы представлен на рис. 1.

Рис. 1. Принципиальная схема подачи воды на БЭН от КЭН 2-й ступени при вращении БЭН от приводной турбины ПТН через редуктор

На блоках 300/250 МВт пуск без использования стороннего пара может производиться при подаче питательной воды в котел ПЭН, но при обеспечении их работы на малых частотах вращения, о чем указывалось выше. При организации пусков этих блоков с использованием ПЭН необходимо предусмотреть подачу пара на уплотнения турбины от расширителя Р-20.

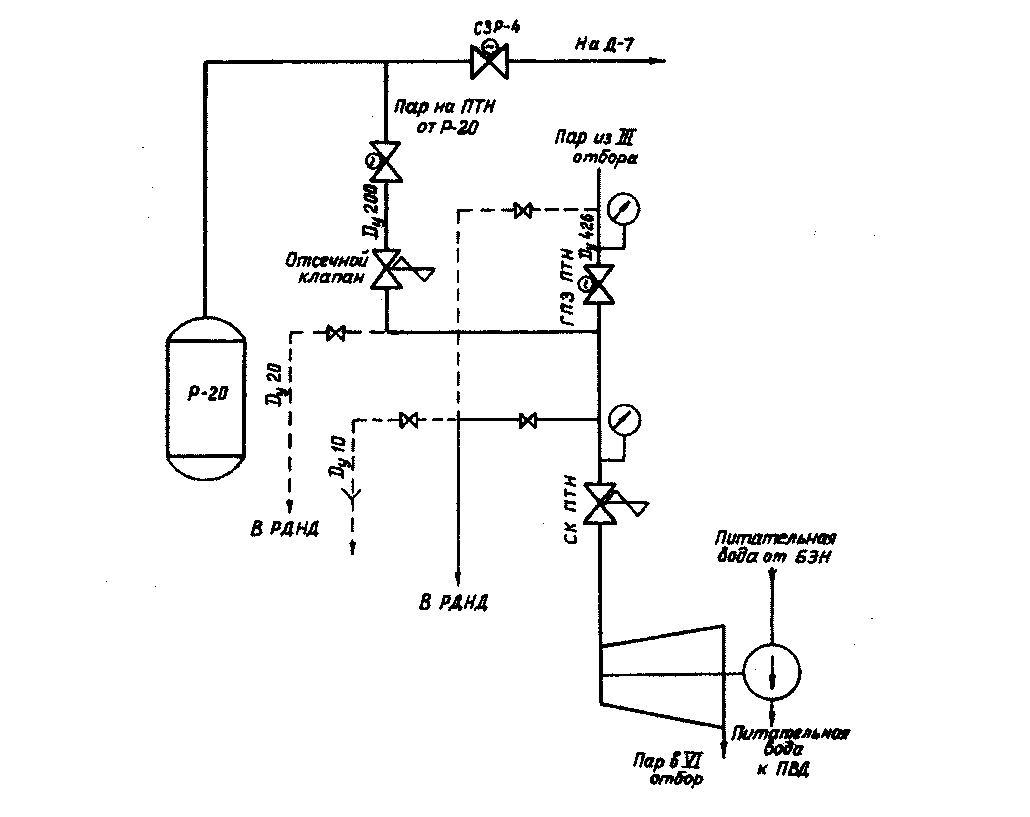

При организации пуска блока без использования ПЭН на собственном паре необходимо обеспечить подачу пара на ПТН. Применительно к одному из блоков Костромской ГРЭС была разработана схема подачи пара на ПТН от расширителя Р-20, приведенная на рис. 2. Обеспечение работы ПТН по такой схеме сохраняется до разворота основной турбины и взятия начальной нагрузки, после чего питание ПТН переводится на III отбор турбины.

Рис. 2. Принципиальная схема подачи пара на ПТН от расширителя Р-20:

—— существующий дренаж; - - - вновь монтируемые дренажи

Предлагаемая схема подготавливается к выполнению на Костромской ГРЭС и должна быть испытана в 1998 г.

3. Пусковые схемы ГЭС с барабанными котлами высокого давления и организация режимов пусков и остановов барабанных котлов

3.1. Пусковые схемы

Общими элементами пусковой схемы ТЭС блочного исполнения и ТЭС с поперечными связями для барабанных котлов являются:

схема основной продувки котла в атмосферу (за пароперегревателем) и из рассечки пароперегревателя. Рекомендуемый диаметр линии 100 мм. На котлах ТКЗ выпуска 70-80-х годов помимо основной продувки имеется продувка из рассечки пароперегревателя, как правило, перед недренируемыми ступенями для сдерживания роста давления при пусках из холодного состояния;

сниженный узел питания. Обычно состоит из основной линии питания диаметром 250 мм (для котлов давлением 13,8 МПа) и 175 мм (для котлов давлением 9,8 МПа), линии пониженного расхода диаметром 100 мм и байпаса диаметром 65 и 50 мм для заполнения котла водой. На основной линии установлен регулирующий клапан с площадью проходного сечения, обеспечивающий диапазон регулирования нагрузки от 40 до 100 %. На линии пониженного расхода диаметром 100 мм установлен регулирующий клапан, обеспечивающий регулирование низких нагрузок (0-50 %). Таким образом, схема может быть упрощена за счет демонтажа линии диаметром 65 (50) мм, что подтверждает многолетний опыт эксплуатации на ряде электростанций;

схема впрысков. До сих пор в подавляющем большинстве случаев на котлах применяется схема впрысков собственного конденсата Р. Долежаля, которая не приспособлена для регулирования в пусковых режимах. Этот недостаток в первую очередь наиболее существен для котлов в блочном исполнении, когда требуется при подключении в работу турбины поддерживать пониженную температуру свежего пара. Перспективным направлением считается применение на таких котлах схемы впрысков питательной водой;

устройство по расхолаживанию барабана. Широко применяется схема Н.А. Никифорова. Внутри барабана для расхолаживания установлены распределительные верхние и нижние коллекторы, подсоединенные к общестанционному коллектору насыщенного пара высокого давления;

растопочная редукционно-охладительная установка (РРОУ) либо ПСБУ. На ТЭС с поперечными связями предусматривается общая для всех котлов РРОУ с общестанционным растопочным паропроводом на высокой стороне и коллектором (один или два) собственных нужд с давлением пара 0,7-1,3 МПа на низкой. Технология пусков и остановов ориентирована на использование пара растапливаемого либо останавливаемого котла в коллекторе собственных нужд (КСН). Порядок подключения котла к КСН определяется тем, что растопочный коллектор находится в горячем резерве, т.е. открыты паровые задвижки до и за РРОУ и ее дроссельный клапан РД, а также тупиковый дренаж на самом коллекторе. Поддержание растопочного коллектора в горячем резерве упрощает операции по его подключению, особенно при остановах с расхолаживанием.

На многих ТЭС блочной компоновки также предусматривается общестанционная РРОУ. Но более органично для таких котлов иметь индивидуальную установку. Для котлов без промежуточного пароперегревателя пусковая схема выполняется с одним байпасом турбины, соединяющим главные паропроводы с конденсатором. На байпасе установлено ПСБУ со сбросом пара как в конденсатор турбины, так и в КСН. Для котлов с промежуточным пароперегревателем пусковая схема также с одним байпасом и ПСБУ. Для прогрева системы промперегрева предусмотрена РОУ 140/25. Последняя включается также для операций при остановах блока с расхолаживанием котла с подачей пара в КСН;

коллектор собственных нужд с давлением пара 0,7-1,3 МПа. Коллектор (один или два) собственных нужд рассчитан на обеспечение паром:

деаэратора;

уплотнений турбины;

эжекторов (основных, пусковых, уплотнений, расхолаживания

турбины);

калориферов котла;

паромеханических мазутных форсунок;

мазутного хозяйства;

паровой обдувки РВП.

Расчетные параметры пара: Р = 1,3 МПа, t = 250 °С. Давление пара может изменяться в широком диапазоне — от 0,6 до 1,6 МПа.

3.2. Организация режимов пусков и остановов

В зависимости от теплового состояния оборудования режимы пуска подразделяются на следующие основные группы.

Из холодного состояния для котлов:

с поперечными связями — при полностью остывших котле и паропроводах;

блочной компоновки — то же, а также при температуре металла паровпуска ЦВД не выше 150 °С.

Из неостывшего состояния для котлов:

с поперечными связями — при сохранившемся давлении в котле выше 0. Такое состояние (0 < P1 ≤ 1,3 МПа) характерно при остановах на 10 ч и более в зависимости от качества тепловой изоляции котла и плотности газовоздушного тракта;

блочной компоновки — при температуре металла паровпуска ЦВД 150-400 °С, что характерно для простоя продолжительностью двое суток при несохранившемся давлении в котле и суточного простоя при давлении в котле 0 < Р1 ≤ 1,3 МПа.

Из горячего состояния для котлов:

с поперечными связями — при сохранившемся давлении в котле более 1,3 МПа;

блочной компоновки — при сохранившемся избыточном давлении в котле и температуре металла паровпуска ЦВД выше 400 °С.

При пусках из холодного состояния начальный расход топлива для котла независимо от схемы внутристанционной связи с турбиной выбирается равным 10 % номинального. Расход пара обеспечивается на начальном этапе растопки либо за счет полного открытия ПСБУ (котлы блочной компоновки), либо полного открытия продувки котла в атмосферу с последующим переходом на коллектор собственных нужд 1,3 МПа с полным открытием дроссельного клапана РРОУ. Поскольку вакуумная растопка котлов не находит применения, то при пусках из холодного состояния котлов с промежуточным пароперегревателем ПСБУ и РОУ 140/25 открываются полностью после розжига горелок (с появлением избыточного давления в пароводяном тракте).

При пусках из неостывшего состояния начальный расход топлива выбирается равным 15 % номинального, а для котла блочной компоновки при простое двое суток — 10 %.

При пусках из горячего состояния начальный расход топлива выбирается равным 20 % номинального.

Для котлов блочной компоновки должно быть соблюдено условие, начальная (предтолчковая) температура свежего пара должна превышать температуру верха ЦВД на 100° С; для котлов с промежуточным пароперегревателем температура пара промперегрева должна превышать температуру верха ЦСД на 70-80 °С.

Динамика нагружения любого котла (независимо от давления и компоновки) при пусках из холодного, неостывшего и горячего состояний приводится дискретно:

из холодного состояния | 10 | 15 | 20 | 25 | 30 | 35 |

из неостывшего состояния | - | 15 | 20 | 25 | 30 | 35 |

из горячего состояния | - | - | 20 | 25 | 30 | 35 |

Различаются лишь временные отрезки каждого этапа нагружения, продолжительность которых зависит от расчетного давления котла, его компоновки, конкретного исходного теплового состояния.

Для котлов блочной компоновки при пусках энергоблока на скользящем давлении форсировки по топливу:

15-20 % — при пуске из холодного состояния,

20-25 % — при пуске из неостывшего состояния,

25-30 % — при пуске из горячего состояния

соответствуют операции по включению генератора в сеть и взятия начальной электрической нагрузки.

При пуске котла из различных тепловых состояний наиболее напряженным для барабана считается режим прогрева его из холодного состояния, когда наблюдается рост разности температур между верхней и нижней образующей барабана. Для снижения разности температур используется так называемая схема разогрева барабана, по которой от соседнего работающего котла подается пар в нижние коллекторы барабана растапливаемого котла. Эта операция была более актуальна при прежних требованиях, когда разность температур между верхней и нижней образующими барабана не должна была превышать 40 °С. В настоящее время допустимая разность температур повышена и составляет 60 °С. Поэтому при пусках из холодного состояния, если указанная разность температур и будет несколько превышена, то это на ресурс барабана повлияет незначительно. По этой причине режим прогрева барабана в начальной стадии пуска из холодного состояния является необязательным, и в соответствующих типовых инструкциях по пуску и останову парового котла подобной растопочной операции не предусмотрено. При пусках из неостывшего и горячего состояний прогрев барабана вообще необязателен.

Гораздо важнее оснастить котел устройствами по расхолаживанию барабана при остановах. Наиболее просто это выполнить на котлах, имеющих схему разогрева барабана, установив дополнительно в верхней части барабана один или два коллектора и подсоединив их к существующему заводскому штуцеру на линии подачи пара в общестанционную сборку. Назначение последней при этом изменяется на прямо противоположное: вместо разогрева при пуске — линия парового расхолаживания барабана при останове котла. Пар из барабана соседнего котла подается только в верхние коллекторы, если останов расхолаживаемого котла осуществляется с сохранением уровня воды в барабане, а также и в нижние, если уровень не поддерживается. Останов с расхолаживанием котла в ремонт предпочтительнее проводить с поддержанием уровня воды в барабане. В таком режиме:

исключается решение проблемы последующего заполнения неостывшего барабана;

исключается решение проблемы поступления воды в неостывший барабан из-за неплотности арматуры;

снижается разность температур между верхней и нижней образующими барабана;

снижается амплитуда возможных колебаний температур в очках водоопускных труб.

При возможности питания котла или когда оно может сопровождаться неблагоприятными последствиями (свищ в водяном экономайзере, экранных трубах) режим расхолаживания следует проводить без сохранения уровня воды в барабане. В этом случае при блочной компоновке отпадает необходимость в работе питательного насоса или подключения специальной линии для подпитки от соседних блоков.

При останове с расхолаживанием котла требуется:

снизить давление в пароводяном тракте до атмосферного;

снизить температуру верха барабана до 140-160 °С;

снизить температуру окружающего воздуха в газовоздушном тракте котла для осмотра поверхностей нагрева и производства ремонтных работ.

Выпуск пара, регламентированный разрешенной скоростью снижения температуры нижней образующей барабана 20 °С/10 мин, теоретически можно осуществить для котла высокого давления за 2 ч. Практически — за 3-5 ч. Снизить температуру верхней образующей барабана удается примерно за 5 ч. Наиболее затягивается во времени процесс по расхолаживанию газовоздушного тракта. Продолжительность его зависит от таких факторов, как температура окружающего воздуха либо место расположения поврежденной поверхности нагрева (в газоходе, теплом ящике), и составляет 8-12 ч.

При останове котла в ремонт на ограниченный срок в пределах 3 сут рекомендуется при остаточном давлении пара 0,5-1,0 МПа опорожнить экраны дренированием через нижние точки. Основное преимущество такого режима заключается в подсушивании внутренней поверхности трубной системы и барабана, что способствует подавлению стояночной коррозии.

При выводе котлов в ремонт, не оборудованных средствами расхолаживания, следует руководствоваться указаниями действующих ПТЭ: пуск дымососа для расхолаживания разрешается не ранее чем через 10 ч, а для котлов давлением 140 кгс/см2 (13,8 МПа) и выше через 18 ч после останова котла и прекращения вентиляции.

При останове котла в резерв, поскольку возможности для обеспаривания пароперегревателя на барабанных котлах отсутствуют, технология останова принята максимально упрощенной и предусматривает разгрузку котла до 20-30% номинальной на номинальных параметрах с последующим его погашением и отключением либо турбины и генератора при блочной компоновке, либо от магистрального паропровода. Чтобы сохранить давление пара при останове, задвижки продувки котла в атмосферу не открываются. Требование, содержащееся в "Объеме и технических условиях на выполнение технологических защит теплоэнергетического оборудования электростанций с поперечными связями и водогрейных котлов" (М.: СПО Союзтехэнерго, 1987), об открытии задвижек продувки при остановах котла пересмотрено и при перечислении действий, выполняемых технологической защитой, эта операция в Циркуляре № Ц-01-91 (Т) "О внесении изменений в схемы технологических защит теплоэнергетического оборудования действующих ТЭС" (М.: СПО ОРГРЭС, 1991) не упоминается. Для барабанных котлов блочных установок открытие продувки со срабатыванием технологических защит не предусматривалось изначально. Таким образом, при любой схеме достаточно ограничиться дистанционным управлением продувочных задвижек.

Список использованной литературы

1. Испытания котлов типа ТПП-804 блоков 800 МВт Пермской ГРЭС при пусках на скользящем давлении во всем тракте и рекомендации по увеличению надежности парогенерирующей части тракта при внедрении таких режимов в эксплуатацию. Отчет ВТИ, АО "Фирма ОРГРЭС", НПО ЦКТИ, арх. № 14375.

2. Отработка технологии пуска блока 800 МВт на скользящем давлении без использования стороннего пара (без разворотов пусковой котельной). Отчет НПП "Нейтраль", АО "Фирма ОРГРЭС".

3. Режимы пуска блока 250 МВт Южной ТЭЦ Ленэнерго с котлом ТГМП-344А при скользящем давлении во всем пароводяном тракте (предварительное заключение). Отчет АО "Фирма ОРГРЭС", арх. № 1639.

4. Типовая инструкция по пуску из различных тепловых состояний и останову парового котла тепловых электростанций с поперечными связями: РД 34.26.514-94.-М.: СПО ОРГРЭС, 1995.

5. Типовая инструкция по пуску из различных тепловых состояний и останову паровых котлов среднего и высокого давления тепловых электростанций с поперечными связями: РД 34.26.516-96.— М.: СПО ОРГРЭС, 1998.

6. Типовая инструкция по останову барабанного котла с использованием устройств ускоренного расхолаживания: РД 34.26.517-96.- М.: СПО ОРГРЭС, 1997.

7. Режим останова барабанных котлов со спуском воды при избыточном давлении: Информационное письмо № 2-93.- М.: СПО ОРГРЭС, 1994.

8. Типовая инструкция по пуску из различных тепловых состояний и останову моноблока мощностью 200 МВт с котлом ТП-100 (для работы в режиме регулирования нагрузки энергосистем).— М.: СПО ОРГРЭС, 1977.

9. Типовая инструкция по пуску из различных тепловых состояний и останову моноблока мощностью НО МВт с турбиной Т-110/120-130 и газомазутным котлом: ТИ 34-70-048-85.- М.: СПО Союзтехэнерго, 1986.

ОГЛАВЛЕНИЕ

1. Оптимизация пуско-остановочных режимов блоков СКД

1.1. Организация пусков блоков СКД на скользящем давлении среды во всем пароводяном тракте

1.2. Организация режимов пуска блоков СКД при скользящем давлении среды во всем пароводяном тракте котла без использования стороннего пара

2. Оценка особенностей тепловых схем блоков СКД и рекомендации по их оптимизации для обеспечения пусков блоков на скользящем давлении

2.1. Обеспечение расхода питательной воды при пусках блоков на скользящем давлении

2.2. Обеспечение возможности пусков блоков без использования стороннего пара

3. Пусковые схемы ГЭС с барабанными котлами высокого давления и организация режимов пусков и остановов барабанных котлов

3.1. Пусковые схемы

3.2. Организация режимов пусков и остановов

Список использованной литературы