РД 153-34.1-27.512-2001

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО РАСЧЕТУ И РЕКОМЕНДАЦИИ ПО СНИЖЕНИЮ АБРАЗИВНОГО ИЗНОСА ПНЕВМОТРАНСПОРТНЫХ ТРУБОПРОВОДОВ СИСТЕМ ПЫЛЕПРИГОТОВЛЕНИЯ И ЗОЛОШЛАКОУДАЛЕНИЯ ТЭС

РД 153-34.1-27.512-2001

УДК 621.311.22:621.182.94:620.178.16.001.24 (072)

Дата введения 2002-01-01

РАЗРАБОТАНО: Государственным образовательным учреждением высшего профессионального образования "Московский энергетический институт (Технический университет)", Открытым акционерным обществом "УралОРГРЭС"

Исполнители: к.т.н. В.Я. Путилов (руководитель разработки), И.В. Путилова, Е.А. Маликова (ГОУВПО "МЭИ (ТУ)"); Б.Л. Вишня (ОАО "УралОРГРЭС"), К.П. Боричев (ОАО "Институт ТЕПЛОЭЛЕКТРОПРОЕКТ")

УТВЕРЖДЕНО: Начальником Департамента научно-технической политики и развития РАО "ЕЭС России" Ю.Н. Кучеровым 19.12.2001 г.

РАЗРАБОТАНЫ ВПЕРВЫЕ

Срок первой проверки настоящего РД - 2006 г.,

Периодичность проверки - один раз в 5 лет

ВВЕДЕНИЕ

"МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО РАСЧЕТУ И РЕКОМЕНДАЦИИ ПО СНИЖЕНИЮ АБРАЗИВНОГО ИЗНОСА ПНЕВМОТРАНСПОРТНЫХ ТРУБОПРОВОДОВ СИСТЕМ ПЫЛЕПРИГОТОВЛЕНИЯ И ЗОЛОШЛАКОУДАЛЕНИЯ ТЭС" (далее "Методические указания ...") разработаны впервые по заданию 3 раздела 2 Научно-технической программы "Повышение экономичности, надежности работы оборудования и экологической безопасности ТЭС, систем и сетей РАО "ЕЭС России" через комплексное использование потенциала вузовской науки".

"Методические указания ..." разработаны на основе анализа и обобщения:

- публикаций в научно-технических изданиях;

- результатов комплексных исследований физико-механических характеристик, химико-минералогического состава зол, образующихся при факельном сжигании углей различных марок;

- результатов исследований технико-экономических показателей установок пневмотранспорта золы с существенно отличающимися свойствами, выполненных МЭИ (ТУ), ОАО "УралОРГРЭС", ОАО "СибНИИГ" и другими организациями;

- результатов исследований абразивных свойств золы энергетических углей ВТИ, УралВТИ. КазНИИЭнергетики и других организаций;

- результатов исследований технико-экономических показателей пневмотранспортных установок систем пылеподачи ТЭС;

- результатов фундаментальных исследований МЭИ (ТУ) по теоретическому обоснованию критериев оптимальности параметров пневмотранспортных потоков и абразивному износу поверхностей при взаимодействии с пылевоздушными потоками;

- результатов применения различных методов и внедрения мероприятий по защите оборудования пневмотранспортных установок от абразивного износа на ТЭС и в других отраслях промышленности;

- отраслевых нормативно-технических документов, регламентирующих вопросы расчета абразивного износа и/или выбора параметров оборудования пневмотранспортных установок, связанных с абразивным износом.

- материалов отчета о патентных исследованиях по теме "Абразивный износ оборудования пневмотранспортных установок мелкодисперсных сыпучих материалов (способы и средства исследования и снижения износа)", выполненных на первом этапе работы по созданию настоящего РД.

"Методические указания ..." предназначены для применения в организациях и предприятиях энергетики, занимающихся вопросами исследования, проектирования, строительства, технического перевооружения, оптимизации параметров и эксплуатации пневмотранспортного оборудования систем пылеприготовления и золошлакоудаления ТЭС, с целью улучшения их технико-экономических показателей.

"Методические указания ... " обязательны для всех структурных подразделений РАО "ЕЭС России" и акционерных обществ энергетики и электрификации.

ПЕРЕЧЕНЬ СОКРАЩЕНИЙ, УСЛОВНЫХ ОБОЗНАЧЕНИЙ, СИМВОЛОВ, ЕДИНИЦ И ТЕРМИНОВ

Термины

Мелкодисперсные сыпучие материалы (далее - материалы) - любые сыпучие материалы природного или техногенного происхождения с максимальной крупностью отдельных частиц до нескольких миллиметров (угольная пыль, зола, цемент, песок и др.).

Угольная пыль - частицы угля, предназначенные для факельного сжигания в топках котлов, образующиеся в результате размола в мельницах.

Зола (летучая зола, зола-унос) - частицы минерального остатка твердого топлива с включением некоторого количества недожога (несгоревшей органической части топлива), которые выносятся дымовыми газами из топки котлоагрегата.*

Шлак - частицы минерального остатка твердого топлива с включением некоторого количества недожога (несгоревшей органической части топлива), образующиеся в топках котлов с камерным сжиганием, выпадающие из факела в топках котлов и выходящие из шлакоудалителей котлов с крупностью до 40 мм или поступающие из топок котлоагрегатов с кипящим слоем через охладители шлака в шлакоудалители с крупностью до 10 мм.

Пневмотранспортные установки мелкодисперсных сыпучих материалов - установки для транспортирования мелкодисперсных сыпучих материалов в потоке воздуха методами нагнетания, всасывания или перемещения в псевдоожиженном слое.

Пневмотранспортный трубопровод (далее - трубопровод) - трубопровод для пневмотранспортирования мелкодисперсных сыпучих материалов.

Пылепровод (в энергетике) - трубопровод или короб прямоугольного сечения, по которому перемещается смесь воздуха и угольной пыли.

Пневмозолопровод (ПЗП) - трубопровод, по которому перемещается смесь воздуха и золы или шлака.

Агрегатная плотность (плотность) мелкодисперсных сыпучих материалов - отношение массы частиц к их объему, включая внутренние поры.

Нормативная минимальная толщина стенки трубопровода - остаточная толщина стенки трубы, определяемая по условию достаточной механической прочности, мм. Если нет особых условий, то остаточная толщина стенки трубы для низконапорных и вакуумных установок пневмотранспорта δост принимается равной 2 мм, а для высоконапорных установок δост принимается равной 4 мм.

Критическая скорость - наименьшая скорость воздуха в потоке пылевоздушной смеси, при которой на дне трубопровода начинает образовываться подвижный слой из частиц транспортируемого материала, м/с.

Оптимальная скорость - скорость воздуха в потоке пылевоздушной смеси, при которой энергозатраты на пневмотранспорт перемещаемого материала являются минимальными, м/с.

Коэффициент относительного содержания SiO2 - отношение содержания SiO2 в транспортируемом материале к содержанию SiО2 в кварцевом песке (в соответствии с /1/ содержание SiО2 в кварцевом песке составляет 94% по массе).

Критерий аэродинамической легкости частиц - характеризует аэродинамическую легкость частиц мелкодисперсных сыпучих материалов с точки зрения их пневмотранспортируемости, численно равен отношению массы частицы к площади ее поверхности при допущении, что частица имеет правильную сферическую форму и не содержит внутренних пустот, кг/м2 /2/.

Условные обозначения

Gв - массовый расход воздуха, кг/с

Gм - массовый расход материала, кг/с

m = Gм / Gв - массовая расходная концентрация потока смеси материала и воздуха, кг материала/кг воздуха

D - внутренний диаметр трубопровода, м

Dн - наружный диаметр трубопровода, м

L - длина участка трубопровода, м

Mн - масса материала, пневмотранспорт которой вызывает абразивный износ стенки трубы на 1 мм, т/1 мм

δст - толщина стенки трубопровода, мм

δизн - глубина эксплуатационного абразивного износа трубопровода, мм

δост - нормативная минимальная толщина стенки трубопровода, мм

δh - линейный абразивный износ трубопровода, мм

δуд.h - удельный линейный абразивный износ трубопровода, мм/т

P - абсолютное давление в трубопроводе, Па

ρв - плотность воздушного потока, кг/м3

d0 - средневзвешенный эквивалентный диаметр частиц материала, м

ρм - агрегатная плотность материала, кг/м3

kизн - коэффициент относительной износостойкости материала трубопровода

- содержание SiO2 в транспортируемом материале, % по массе

- коэффициент относительного содержания SiО2 в транспортируемом материале

Uм - средняя по сечению скорость потока частиц материала, м/с

U - средняя по сечению скорость воздуха при движении пылевоздушной смеси в трубопроводе, м/с

Uкр - критическая скорость воздуха в пылевоздушном потоке, м/с

Uопт - оптимальная скорость воздуха в пылевоздушном потоке, м/с

Kн = U / Uкр - коэффициент надежности пневмотранспортирования

Tм, tм - температура материала, К, °С

Tв, tв - температура воздуха, К,°С

Tизн - срок эксплуатации трубопровода до достижения нормативной минимальной толщины стенки трубы в результате абразивного износа, ч

Tэ.у - число часов работы пневмотранспортной установки за весь период ее эксплуатации, ч

Tу - число часов работы пневмотранспортной установки, за которое необходимо определить линейный абразивный износ трубопровода δh, ч

KП = ρs d0 / 6 - критерий аэродинамической легкости частиц при пневмотранспорте мелкодисперсных сыпучих материалов, кг/м2 /2/

HV - твердость металла труб по Виккерсу

nпров - число проворотов труб вокруг своей оси

Примечания. При обозначении величин, имеющих частное значение, по тексту приводятся их определения и размерности.

1. МЕТОДИКА РАСЧЕТА АБРАЗИВНОГО ИЗНОСА ТРУБОПРОВОДОВ ПНЕВМОТРАНСПОРТНЫХ УСТАНОВОК СИСТЕМ ПЫЛЕПРИГОТОВЛЕНИЯ И ЗОЛОШЛАКОУДАЛЕНИЯ ТЭС

1.1. Расчет удельного линейного абразивного износа прямолинейных участков трубопроводов пневмотранспортных установок систем пылеприготовления и золошлакоудаления ТЭС

Расчет величины удельного линейного абразивного износа трубопроводов пневмотранспортных установок систем пылеприготовления и золошлакоудаления ТЭС δуд.h выполняется для горизонтальных и наклонных участков по зависимости (1):

, мм/т (1)

а для вертикальных участков по зависимости (2):

, мм/т (2)

где

KП = ρs d0 / 6;

или

;

kизн определяется по выражению (3):

kизн = 6,42 · 10-5 · HV2 – 0,0157 · HV + 1,97 (3)

или выбирается из табл.1

Таблица 1 - Коэффициент относительной износостойкости трубопроводов из различных материалов, kизн

Материал трубопровода | Твердость по Виккерсу, HV | Коэффициент относительной износостойкости трубопроводов из различных материалов, kизн |

Медь | 125 | 1,00 |

Сталь 5 | 130 | 1,01 |

Сталь 25Л | 130 | 1,01 |

Сталь 3 | 135 | 1,02 |

Сталь 10 | 137 | 1,02 |

Сталь 4сп | 140 | 1,03 |

Сталь 5сп | 150 | 1,06 |

Сталь 20 | 156 | 1,08 |

Сталь 35Л | 160 | 1,10 |

Сталь 35 | 187 | 1,28 |

Сталь 25Г2 | 200 | 1,40 |

Сталь 37 (St37) | 210 | 1,50 |

Сталь 40, 40Х (отж.) | 217 | 1,59 |

Серый чугун | 223 | 1,66 |

Сталь 30ХГС, Сталь 30ХГСА (отж.) | 229 | 1,74 |

Сталь 55Л (с термообработкой) | 240 | 1,90 |

Сталь 45 | 241 | 1,92 |

Сталь 30X13 | 270 | 2,41 |

Сталь 40X13 | 300 | 3,04 |

Сталь 55Л | 340 | 4,05 |

Сталь X5CrNi189 | 380 | 5,27 |

Трубы с алюмотермическим покрытием | 2500 | 364,00 |

Определение Uм.

При известной средней по сечению скорости воздуха при движении пылевоздушной смеси в трубопроводе U для расчета Uм необходимо определить критическую скорость воздуха в пневмотранспортных трубопроводах по выражению (4) из /2/ или (5) из /3/. Выражение (3) применяется при выполнении условий:

m ≥ 2; D ≥ 0,08 м; d0 ≥ 20·10-6 м,

а в других случаях используется выражение (4).

(4)

(5)

Возможно три варианта отношения транспортной и критической скоростей воздуха при движении пылевоздушных смесей:

1. U < Uкр

2. 1,0 ≤ Кн ≤ 1,7

3. U < 1,7Uкр

1. При U < Uкр величину усредненной скорости частиц транспортируемого материала следует определять по выражению:

Uм = 0,5 Uкр (6)

2. При 1,0 ≤ Кн ≤ 1,7 величину усредненной скорости частиц транспортируемого материала следует определять по выражению:

Uм = U [0,7 + 0,5 (U / Uкр – 1,2)] (7)

Надежная работа пневмотранспортных установок в режиме летучей транспортировки без подстилающего слоя обеспечивается при Кн в диапазоне 1,2÷1,4. Для такого случая при проектировании или оптимизации работы установки пневмотранспорта угольной пыли или золы при определении величины усредненной скорости частиц транспортируемого материала следует пользоваться выражением:

Uм = 0,8 U или Uм = 1,12 Uкр (8)

3. При Кн ≥ 1,7 величину усредненной скорости частиц транспортируемого материала следует определять по выражению:

Uм = 0,95 U (9)

В случае отсутствия фактических или проектных данных о величинах усредненных скоростей воздуха для определения U можно использовать справочные данные по аналогичным установкам или рассчитать их в соответствии с /4/ или /2/.

1.2. Расчетный срок эксплуатации прямолинейных участков трубопроводов пневмотранспортных установок

Расчетный срок эксплуатации трубопроводов пневмотранспортных установок по условиям абразивного износа Tизн определяется продолжительностью периода, в течение которого толщина стенки трубопровода δст уменьшается до нормативной величины δост, устанавливаемой исходя из условия достаточной механической прочности. Тогда, глубина эксплуатационного износа трубопровода δизн определяется по выражению (10):

δизн = δст - δост, мм (10)

1.2.1. Расчетный срок эксплуатации трубопровода без проворота прямолинейных участков труб вокруг своей оси определяется из выражения (11):

Тизн = (δст - δост) / (3,6 · δуд.h · Gм), час (11)

1.2.2. Расчетный срок эксплуатации трубопровода с проворотом прямолинейных участков труб вокруг своей оси определяется из выражения (12):

Тизн = (δст - δост) / (3,6 · δуд.h · Gм) · (nпров + 1), час (12)

где nпров - число, равное количеству проворотов труб вокруг своей оси, которое равно 3 при угле каждого проворота труб вокруг своей оси на 90°, но может быть принято равным 4 при угле каждого проворота на 72°.

1.2.3. Расчет требуемой толщины стенки труб по условиям абразивного износа

Расчет требуемой (проектной) толщины стенки труб на весь период эксплуатации пневмотранспортной установки системы пылеприготовления или золошлакоудаления по условиям абразивного износа следует проводить по зависимости (13):

δст = Тэ.у. · 3,6 · δуд.h · Gм · (nпров + 1) + δост, мм (13)

1.2.4. Исходные данные для расчета абразивного износа и срока эксплуатации прямолинейных участков труб.

Таблица 2 - Исходные данные для расчета величины удельного абразивного износа и срока эксплуатации прямолинейных участков трубопроводов пневмотранспортных установок систем золошлакоудаления и пылеприготовления ТЭС δуд.h

№ п/п | Транспор- тируемый материал | Материал трубопровода | Gм, кг/с | m, кг/кг | U, м/с | D, м | d0·10-6, м | ρм, кг/м3 | P·105, Па | tм, °С | tв, °С | Ту, ч | % SiO2 | Приме- чание | |

Марка | HV | ||||||||||||||

1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | 10. | 11. | 12. | 13. | 14. | 15. | 16. |

Пояснения к исходным данным.

Число Виккерса HV для материала труб принимается из табл.1 или по справочным данным.

Расход золы или угольной пыли Gм, массовая концентрация пылевоздушного потока m, средняя по сечению скорость воздуха при движении пылевоздушной смеси в трубопроводе U, внутренний диаметр трубопровода D, средневзвешенная крупность d0 и агрегатная плотность частиц транспортируемого материала ρм, плотность воздуха в трубопроводе ρв, температура транспортируемого материала tм и воздуха tв принимаются по фактическим данным или определяются в соответствии с /4/. Процентное содержание SiO2 в транспортируемом материале принимается по результатам лабораторных исследований или по справочным данным.

2. РЕКОМЕНДАЦИИ ПО РАСЧЕТУ ОПТИМАЛЬНЫХ ПАРАМЕТРОВ КРИВОЛИНЕЙНЫХ УЧАСТКОВ ТРУБОПРОВОДОВ

2.1. Обоснование оптимальной формы колен поворотов трубопроводов

При обработке результатов исследований различных авторов было установлено, что основной износ колена происходит в зоне внешней образующей при угле атаки пылевоздушного потока к поверхности колена α = 10÷45°. При этом максимальный износ находится в зоне внешней образующей при α = 25÷28°, а градусная мера дуги области интенсивного абразивного износа в поперечном сечении колена составляет примерно 70°. В области внутренней образующей колена абразивный износ практически отсутствует.

При обработке результатов исследований аэродинамических характеристик и анализе данных по абразивному износу колен при движении пылевоздушных смесей в трубопроводах пневмотранспортных установок было установлено, что при углах поворота потока в элементах колена 15° и менее, что соответствует углу атаки 7,5° и менее:

- скорость абразивного износа элемента колена трубопровода примерно в 30 раз меньше, чем при угле атаки α = 25÷28°;

- аэродинамическое сопротивление колена трубопровода снижается примерно в 1,5÷2,0 раза за счет отсутствия областей повышенной турбулентности из-за отрыва потока от поверхности колена по всему его поперечному сечению.

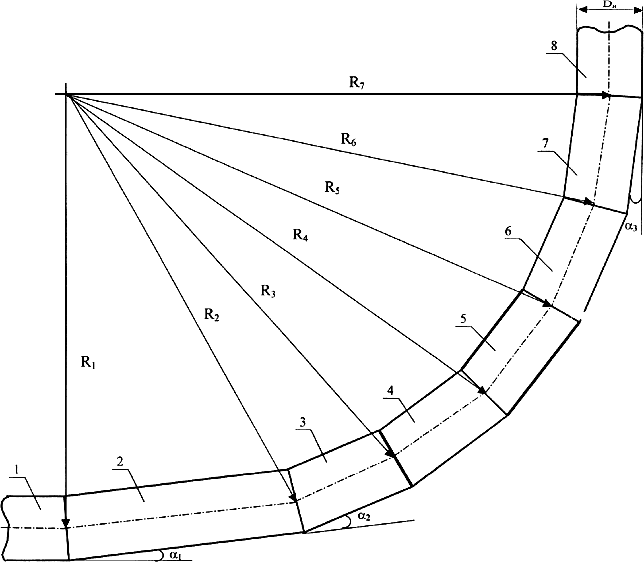

Исходя из вышеизложенного рекомендуется выполнять колена трубопроводов по эскизу, представленному на рис. 1. На рис. 1 изображен эскиз колена с углом поворота трубопровода на 90°. Такая форма колена позволяет значительно уменьшить не только скорость абразивного износа, но и существенно снизить аэродинамические потери в колене. Последнее обстоятельство является весьма важным для снижения общих потерь давления в пневмотранспортных трубопроводах сложной конфигурации с большим числом поворотов. Такая оптимальная форма поворотов рекомендуется при выполнении колен из любых материалов труб, независимо от их антиабразивных свойств.

Рис. 1. Эскиз сварного колена с углом поворота трубопровода на 90°.

1 - первый элемент колена, являющийся торцем трубы конечного прямолинейного участка трубопровода перед поворотом; 2-7 - отдельные элементы колена; 8 - восьмой элемент колена, являющийся торцем трубы начального прямолинейного участка трубопровода после поворота; DH - наружный диаметр трубопровода; α1 = 7,5° - угол между осями первого и второго элементов колена; α2 = 15° - угол между осями элементов колена со второго по седьмой;

α3 = 7,5° - угол между осями седьмого и восьмого элементов колена.

R1/Dн = 6,875

R2/Dн = 7,450

R3/Dн = 7,730

R4/Dн = 8,209

R5/Dн = 8,419

R6/Dн = 8,541

R7/Dн = 8,575

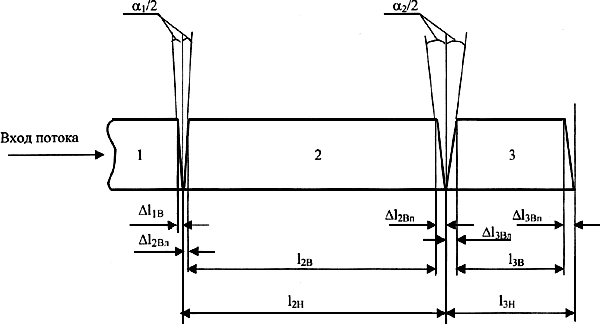

На рис. 2 показаны элементы колена на входе в поворот трубопровода, а на рис.3 - элементы колена на выходе из поворота трубопровода, где: 1 - первый элемент колена, являющийся торцем трубы конечного прямолинейного участка трубопровода перед поворотом; 2-7 - отдельные элементы колена; 8 - восьмой элемент колена, являющийся торцем трубы начального прямолинейного участка трубопровода после поворота; Dн - наружный диаметр трубопровода; α1 = 7,5° - угол между осями первого и второго элементов колена; α2 = 15° - угол между осями элементов колена со второго по седьмой; α3 = 7,5° - угол между осями седьмого и восьмого элементов колена

Рис. 2. Элементы колена на входе потока в поворот трубопровода

Рис. 3. Элементы колена на выходе потока из поворота трубопровода

2.2. Определение геометрических размеров элементов сварных колен поворотов трубопроводов оптимальной формы

2.2.1. Определение геометрических размеров элементов сварного колена оптимальной формы с поворотом трубопровода на 90°.

Угол атаки пылевоздушного потока по отношению к поверхности второго-седьмого элементов в соответствии с п.2.1.1 принят равным 7,5°, что обеспечивает суммарный угол поворота потока в шести элементах колена 90° из-за равенства углов падения и отражения потока. В связи с этим:

- угол между осями первого и второго элементов колена α1 = 7,5°;

- угол между осями элементов колена со второго по седьмой α2 = 15°.

- угол между осями седьмого и восьмого элементов колена α3 = 7,5°;

Размеры 1-го элемента колена

Расчет уменьшения длины внутренней образующей 1-го элемента колена:

Δl1B = tg (α1 / 2) · Dн = tg 3,75° · Dн = 0,066Dн

Размеры 2-го элемента колена

Расчет уменьшения длины внутренней образующей 2-го элемента колена в районе левого торца:

Δl2Вл = tg (α1 / 2) · Dн = tg 3,75° · Dн = 0,066Dн

Расчет уменьшения длины внутренней образующей 2-го элемента колена в районе правого торца:

Δl2Вп = tg (α2 / 2) · Dн = tg 7,5° · Dн = 0,132Dн

Расчет длины внешней образующей 2-го элемента колена:

l2H = 0,5D/sin α1 = 0,5D/sin 7,5° = 3,831Dн

Размеры 3-го элемента колена

Расчет уменьшения длины внутренней образующей 3-го элемента колена в районе левого торца:

Δl3Вл = tg (α2 / 2) · Dн = tg 7,5° · Dн = 0,132Dн

Расчет уменьшения длины внутренней образующей 3-го элемента колена в районе правого торца:

Δl3Вп = tg (α2 / 2) · Dн = tg 7,5° · Dн = 0,132Dн

Расчет длины внешней образующей 3-го элемента колена:

L3H = 0,5D/sin α1 = 0,5D/sin 15° = 1,932Dн

Размеры 4÷6-го элементов колена

Размеры 4÷6-го элементов колена идентичны размерам 3-го элемента колена.

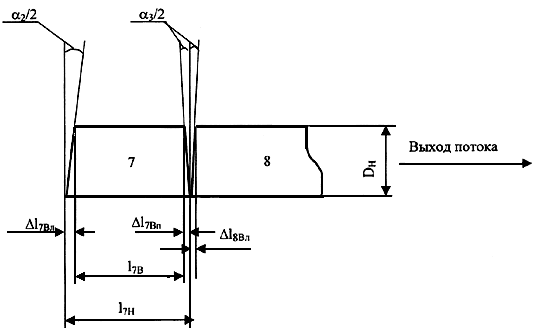

Размеры 7-го элемента колена

Расчет уменьшения длины внутренней образующей 7-го элемента колена в районе левого торца:

Δl7Вл = tg (α2 / 2) · Dн = tg 7,5° · Dн = 0,132Dн

Расчет уменьшения длины внутренней образующей 7-го элемента колена в районе правого торца:

Δl7Вп = tg (α3 / 2) · Dн = tg 3,75° · Dн = 0,066Dн

Расчет длины внешней образующей 7-го элемента колена:

L7H = 0,5D/sin α2 = 0,5D/sin 15° = 1,932Dн

Размеры 8-го элемента колена

Расчет уменьшения длины внутренней образующей 8-го элемента колена:

Δl8В = tg (α3 / 2) · Dн = tg 3,75° · Dн = 0,066Dн

2.2.2. Определение геометрических размеров элементов колена оптимальной формы с поворотом трубопровода на угол αпов, отличающийся от 90°.

2.2.2.1. 0° < αпов < 7,5°

Колено состоит из двух элементов и выполняется в виде стыка двух прямолинейных участков труб. При этом α1 = αпов, а уменьшение длины внутренней образующей 1-го и 2-го элементов колена определяется по формуле:

Δl1В = Δl2В = tg(αпов / 2) · Dн

2.2.2.2. 7,5° ≤ αпов ≤ 30°

Определение углов α1, α2, α3

α1 = α3 = αпов / 4, α2 = αпов / 2

Размеры 1-го и 3-го элементов колена

Расчет уменьшения длины внутренней образующей 1-го и 3-го элементов колена:

Δl1В = Δl3В = tg(αпов / 8) · Dн

Размеры 2-го элемента колена

Расчет уменьшения длины внутренней образующей 2-го элемента колена в районе левого торца:

Δl2Вл = tg(αпов / 8) · Dн

Расчет уменьшения длины внутренней образующей 2-го элемента колена в районе правого торца:

Δl2Вп = tg(αпов / 8) · Dн

Расчет длины внешней образующей 2-го элемента колена:

l2H = 0,5Dн / sin (αпов / 4)

2.2.2.3. 30° < αпов < 90°

Угол α1 принимается равным 7,5°, угол α2 принимается равным 15°, угол α3 определяется по формуле:

α3 = αпов - α1 - α2 · nэ,

где nэ - целое число элементов колена с углом α2 = 15° с округлением в меньшую сторону, определяемое по выражению:

nэ = (αпов - α1) / 15°

Параметры всех элементов колена определяются по формулам в общем виде из подраздела 2.2.1 с заменой углов α1, α2 и α3 на их вычисленные величины.

2.3. Рекомендации по компоновке параллельных трубопроводов на поворотах

Для сохранения оптимальных параметров колен трубопроводов на поворотах при их параллельной прокладке рекомендуется разводку трубопроводов осуществлять за счет увеличения длин элементов колен со второго по седьмой при неизменности угла α1. При этом трассировку поворотов трубопроводов необходимо начинать с трубопровода с минимальным радиусом поворота. Уменьшение длин элементов колена поворота трубопровода с наименьшим радиусом поворота по сравнению с расчетными не допускается.

2.4. Оптимальные параметры тройников, переключателей и других криволинейных участков трубопроводов

При выполнении криволинейных участков трубопроводов отдельные их элементы должны выполняться таким образом, чтобы угол атаки потока частиц транспортируемого материала в любом элементе не превышал 7,5°.

3. РЕКОМЕНДАЦИИ ПО СНИЖЕНИЮ АБРАЗИВНОГО ИЗНОСА ПНЕВМОТРАНСПОРТНЫХ ТРУБОПРОВОДОВ СИСТЕМ ПЫЛЕПРИГОТОВЛЕНИЯ И ЗОЛОШЛАКОУДАЛЕНИЯ ТЭС

3.1. Оптимизация параметров работы пневмотранспортных установок

Эффективным мероприятием по снижению абразивного износа трубопроводов является оптимизация параметров работы пневмотранспортных установок в соответствии с /4/, так как по результатам обследования действующих систем золошлакоудаления было установлено, что:

- скорость воздуха в пылевоздушных потоках в подавляющем большинстве случаев превышает оптимальную в 1,5÷3,0 раза и находится в диапазоне 30-50 м/с;

- трубопроводы сложной конфигурации и большой протяженности выполнены по аналогии с водопроводными или воздушными трубопроводами без учета специфики пылевоздушных потоков;

- величины массовой концентрации пылевоздушных потоков редко поддерживаются оптимальными и составляют, как правило, единицы, а не десятки кг материала на кг воздуха;

- отсутствуют или не соблюдаются режимные карты эксплуатации пневмотранспортных установок.

В соответствии с /5/ для обеспечения оптимальных параметров работы пневмотранспортных установок необходимо выполнение следующих основных условий:

- проектирование новых и модернизация действующих пневмотранспортных установок должны осуществляться в соответствии с /4/, а оценка их технико-экономических показателей - в соответствии с /6/;

- при составлении инструкций по эксплуатации должны быть разработаны режимные карты эксплуатации пневмотранспортных установок, которые должны быть проверены и уточнены при выполнении пуско-наладочных работ и испытаний;

- наладка пневмотранспортных установок должна выполняться специалистами в области пневмотранспорта мелкодисперсных сыпучих материалов (золы, угольной пыли и др.);

- эксплуатация пневмотранспортных установок должна осуществляться в точном соответствии с режимными картами;

- эксплуатация пневмотранспортных установок может осуществляться только специально обученным персоналом.

3.2. Технические мероприятия по снижению абразивного износа пневмотранспортных трубопроводов

3.2.1. Продление срока эксплуатации прямолинейных горизонтальных и наклонных участков трубопроводов

3.2.1.1. Эффективным средством продления срока эксплуатации трубопроводов является проворот прямолинейных участков вокруг своей оси. При этом, обычно, проворот осуществляют на 90°, что позволяет увеличить срок эксплуатации в 4 раза. Однако может быть достаточным проворот на 72° или меньше. Для определения достаточного угла проворота необходимо определить толщину стенки трубы в наиболее изнашиваемом месте (как правило, это на конце участка трубопровода одного диаметра при ступенчатом его выполнении) и определить градусную меру дуги зоны максимального износа, которая и будет численно равна углу проворота. Число проворотов nпров в общем виде определяется по выражению:

nпров = 360° / βизн - 1

и округляется до целого числа в меньшую сторону. Тогда угол проворота βпров определяется по выражению:

βпров = 360° / (nпров + 1).

3.2.1.2. В случае выполнения трубопровода без учета оптимальных скоростей пылевоздушных потоков величина абразивного износа может существенно отличаться на отдельных его участках. Для исправления создавшегося положения необходимо выполнить расчет оптимальных параметров всего трубопровода в соответствии с /4/ и установить трубы расчетного диаметра на наиболее изнашиваемом участке трубопровода.

3.2.1.3. Повышенному абразивному износу при всех прочих равных условиях подвержены участки аэродинамической стабилизации потоков на входе и выходе из поворотов, запорно-регулирующей и переключающей арматуры. С целью избежания более частого ремонта или замены этих участков трубопроводов необходимо участки аэродинамической стабилизации выполнять из труб с антиабразивным покрытием или с повышенной износостойкостью. При этом длина аэродинамического участка стабилизации потока определяется по выражению:

Lстаб ≥ 5 Dн

3.2.2. Продление срока эксплуатации криволинейных участков трубопроводов

Наиболее изнашиваемыми участками трубопроводов являются колена поворотов, тройники, переключатели и другая арматура. Поэтому при проектировании трубопроводов их число должно быть принято минимально возможным, а при выполнении ремонтных работ по восстановлению работоспособности трубопроводов необходимо ранее принятые неправильные технические решения изменять. При выборе материалов для выполнения колен поворотов и другой арматуры рекомендуется пользоваться данными из табл.3.

Таблица 3 - Рекомендации по выбору материалов для изготовления криволинейных участков пневмотранспортных трубопроводов систем золошлакоудаления и пылеподачи ТЭС

№ п.п. | Наименование материала | Недостатки | Срок эксплуатации | Производитель колен |

1 | Трубы с алюмотермическим покрытием | В эксплуатации недостатков нет. Не выпускаются трубы с диметром меньше 150 мм | Без ограничений | ПРП Севказэнергоремонт, Казахстан |

2 | Колено с камнелитыми вкладышами | 1. Склонны к выкрашиванию при: | 10-15 лет | Кондопожский завод каменного литья |

- нарушении правил транспортировки и монтажа; | ||||

- без выполнения мероприятий по температурной компенсации трубопроводов. | ||||

2. Ограниченный типоряд диаметров колен: 150, 175, 200, 225, 250 | ||||

3. Невозможность выполнения поворотов с углами не кратными 1 5° | ||||

3 | Стали с числом HV более 300 | Срок межремонтного периода эксплуатации меньше, чем у колен с алюмотермическим покрытием или каменнолитых отводов | В 4-5 раз больше, чем у колен из стали 20 | Возможно изготовление колен в ремцехах ТЭС в соответствии с подразделом 2.2 настоящих "Методических указаний ..." |

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Песок стандартный для испытания цементов (эталон) ГОСТ 6139-91. М. Изд-во стандартов, 1992.

2. Путилов В.Я. Аэродинамика систем напорного пневмотранспорта золы тепловых электростанций. Автореферат диссертации на соискание ученой степени канд. техн. наук. - М.: МЭИ, 1992, 20 с.

3. Сизых В.Я. Разработка метода аэродинамического расчета систем пневмотранспорта золы ТЭС. - Автореферат диссертации на соискание ученой степени канд. техн. наук. - Л.: ВНИИГ им. Б.Е. Веденева, 1982, 20 с.

4. Вишня Б.Л., Путилов В.Я., Боричев К.П. Методические указания по проектированию систем пневмоудаления золы от котлоагрегатов ТЭС, установок отпуска сухой золы потребителям и отгрузки ее на насыпные золоотвалы. РД 34.27.109-96., Екатеринбург, УРАЛТЕХЭНЕРГО, 1997,119 с.

5. Путилов В.Я., Маликова Е.А. Технические предложения по повышению надежности, экономичности и экологичности систем пневмозолоудаления от сухих золоуловителей при раздельном или совместном факельном сжигании углей различных марок. М.: МЭИ, 1999, 49 с.

6. Методика оценки технико-экономических показателей систем золошлакоудаления ТЭС с учетом экологических требований. РД 34.02.103-98. / Путилов В.Я., Автономов А.Б., Боричев К.П., Вишня Б.Л. и др., М.: НТФ "Энергопрогресс, 1997, 78 с.

Приложение А

Пример расчета величины удельного абразивного износа и срока эксплуатации прямолинейного участка горизонтального трубопровода установки пневмотранспорта угольной пыли назаровского угля до нормативного износа

Имеется действующая установка пневмотранспорта угольной пыли назаровского угля системы пылеприготовления ТЭС. Необходимо определить величину удельного абразивного износа и срок эксплуатации горизонтального трубопровода установки пневмотранспорта угольной пыли до нормативного износа.

Исходные данные:

- Транспортируемый материал - угольная пыль назаровского угля;

- Массовая концентрация m = 20 кг угольной пыли/кг воздуха;

- Трубопровод выполнен из труб 273х10 марки стали 20;

- Скорость воздуха в пылевоздушном потоке U = 14 м/с;

- Средневзвешенная крупность частиц угольной пыли d0 = 142·10-6 м;

- Плотность частиц угольной пыли ρм = 2100 кг/м3;

- Давление пылевоздушной смеси в трубопроводе P = 1,05·105, Па;

- Температура пылевоздушной смеси в трубопроводе tсм = 100 °С;

- Содержание SiO2 в угольной пыли = 6%.

1. Расчет величины удельного абразивного износа прямолинейного участка горизонтального трубопровода δуд.h

Расчет величины удельного абразивного износа δуд.h ведется по формуле (1):

Критерий аэродинамической легкости частиц при пневмотранспорте мелкодисперсных сыпучих материалов КП определяется по формуле:

кг/м2

Коэффициент относительного содержания SiО2 в угольной пыли определяется по выражению:

Коэффициент относительной износостойкости материала трубопровода определяется по формуле:

kизн = 6,42 · 10-5 · HV2 – 0,0157 · HV + 1,97 = 6,42 · 10-5 · 1562 – 0,0157 · 156 + 1,97 = 1,083

где величина HV выбирается из табл.1.

Определение средней по сечению скорости потока частиц материала Uм.

Для расчета величины Uм необходимо определить критическую скорость воздуха Uкр и коэффициент надежности пневмотранспортирования Кн. Величину Uкр определяем в соответствии с подразделом 1.1. по выражению (4):

Для расчета Uкр определим в соответствии с /4/ плотность воздуха ρв по формуле:

кг/м3

где Тсм = tсм + 273 °К

Тогда Uкр равна:

м/с

Определяем Кн по отношению:

Поскольку Кн находится в диапазоне 1,0 ≤ Кн ≤ 1,7, то Uм определяется по формуле (7):

Рассчитываем δуд.h:

мм/т

2. Расчет величины срока эксплуатации прямолинейного участка горизонтального трубопровода до нормативного износа Тизн

Величина срока эксплуатации прямолинейного участка горизонтального трубопровода до нормативного износа Тизн без проворота вокруг своей оси определяется по выражению (11):

, час

В соответствии с исходными данными толщина стенки трубопровода δст равна 10 мм. Поскольку установка пневмотранспорта угольной пыли системы пылеприготовления является низконапорной, то нормативная минимальная толщина стенки трубопровода δост принимается равной 2 мм.

Поскольку величина массового расхода угольной пыли не задана, то в соответствии с /4/ Gм определяется по формуле:

Gм = 0,785 · D2 m · ρв · U = 0,785 · 0,2532 · 20 · 0,995 · 14 = 13,992 кг/с

Тогда величина срока эксплуатации прямолинейного участка горизонтального трубопровода до нормативного износа Тизн составит:

часов

По результатам расчетов составляем таблицу исходных данных и расчетных величин удельного абразивного износа и срока эксплуатации прямолинейного участка горизонтального трубопровода установки пневмотранспорта угольной пыли назаровского угля до нормативного износа.

Таблица А1. Исходные данные для определения и расчетные величины δуд.h и Тизн

№ п/п | Транспортируемый материал | Материал трубопровода | Gм, кг/с | m, кг/кг | U, м/с | D, м | d0·10-6, м | ρм, кг/м3 | P·106, Па | tсм, °С | % SiО2 | Тизн, ч | δуд.h, мм/т | |

Марка | HV | |||||||||||||

1 | Угольная пыль назаровского угля | Сталь 20 | 156 | 13,992 | 20 | 14 | 0,253 | 142 | 2100 | 1,05 | 100 | 6 | 149408 | 1,063·10-6 |

Ключевые слова: методические указания, рекомендации, абразивный износ, пневмотранспортные трубопроводы, пылеприготовление, золошлакоудаление, тепловые электростанции