РД 153-34.1-30.604-00

РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ "ЕЭС РОССИИ"

Департамент научно-технической политики и развития

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО БАЛАНСИРОВКЕ МНОГООПОРНЫХ ВАЛОПРОВОДОВ ТУРБОАГРЕГАТОВ

НА ЭЛЕКТРОСТАНЦИЯХ

РД 153-34.1-30.604-00

РАЗРАБОТАНО Открытым акционерным обществом "Всероссийский теплотехнический научно-исследовательский институт" (ОАО "ВТИ"); Открытым акционерным обществом "Мосэнерго" (ОАО "Мосэнерго"); Обществом с ограниченной ответственностью фирмой "ДИАМЕХ" (ООО "Фирма "ДИАМЕХ"); Филиалом ремонтного предприятия "Мосэнергоспецремонт" (ФРП "МЭСР")

Исполнители А.В. Салимон, Н.В. Гризодуб, Г.П. Полищук (ОАО "ВТИ"), А.С. Гольдин (ОАО "Мосэнерго"), Е.С. Трунин (ООО "Фирма "ДИАМЕХ"), P.M. Сорокин (ФРП "МЭСР")

УТВЕРЖДЕНО Департаментом научно-технической политики и развития ОАО "РАО "ЕЭС России" 29 сентября 2000 года

Первый заместитель начальника Л.М. Еремин

Периодичность проверки - один раз в 10 лет.

ВЗАМЕН РД 34.30.604-87

Настоящий стандарт организации распространяется на все типы энергетических паро- и газотурбинных установок тепловых и атомных электростанций, содержащих системы связанных роторов, и устанавливает методы измерений параметров вибрации и многоплоскостной балансировки многоопорных валопроводов. Многоплоскостная балансировка выполняется с целью компенсации динамического влияния дисбаланса валопроводов крупных паротурбинных агрегатов тепловых и атомных электростанций на вибрацию их опор при частоте вращения от 10 до 55 (65) Гц.

Методические указания разработаны на основе и в развитие ГОСТ 25364, ГОСТ 27165, ГОСТ ИСО 11342 и ГОСТ ИСО 2371.

1 АППАРАТУРА ДЛЯ БАЛАНСИРОВКИ

Балансировочная аппаратура должна обеспечивать проведение исследований с целью определения вибрационного состояния турбоагрегата, выявление дисбаланса его валопровода и получение экспериментальных данных для расчетного определения значений и местоположения масс, оптимально компенсирующих дисбаланс в выбранных плоскостях коррекции.

1.1 Аппаратура для балансировки в соответствии с ГОСТ ИСО 2371 предназначена для измерения размаха и фазы колебаний с частотой вращения по параметрам виброперемещения, среднеквадратической виброскорости и виброускорения опор подшипников балансируемого турбоагрегата. Кроме того, она должна обеспечивать измерение среднеквадратического значения компонентов виброскорости опор подшипников в соответствии с ГОСТ 25364, а также частоту вращения балансируемого валопровода.

1.2 Аппаратура для балансировки должна соответствовать техническим требованиям, изложенным в ГОСТ ИСО 2371. Современная полноценная аппаратура для балансировки должна обладать внутренней памятью, принтерами с графическими возможностями, программными средствами обработки и преобразования информации.

1.3 Аппаратура для балансировки может являться автономной системой или приставкой, использующей вибродатчики и усилительные блоки штатной стационарной аппаратуры для эксплуатационного контроля вибрации паротурбинных агрегатов, удовлетворяющих техническим требованиям, изложенным в ГОСТ ИСО 2371.

1.4 Допускается применение аппаратуры для балансировки, не прошедшей аттестацию в Госстандарте и не зарегистрированной в реестре средств измерений, поскольку эта аппаратура является специальной и не попадает в список приборов, подлежащих обязательной регистрации.

2 ВИБРАЦИОННЫЕ ИЗМЕРЕНИЯ

При отклонении вибрации турбоагрегата от нормы (т.е. превышении ее) должны быть выполнены специальные испытания по выявлению ее причин и зависимости от различных факторов.

В тех случаях, когда установлено, что вибрация является результатом дисбаланса валопровода, балансировка по возможности должна проводиться после устранения всех других причин, влияние которых выявлено в процессе вибрационных испытаний. Если устранение этих причин невозможно либо связано с чрезмерными затратами, то при условии, что они не представляют непосредственной опасности для агрегата, а балансировка в состоянии компенсировать их воздействие на вибрацию, допускается выполнение балансировки и без устранения упомянутых причин.

Для обеспечения эффективности балансировки валопровода турбоагрегата следует провести вибрационные измерения, выявить характер распределения дисбаланса и принять оптимальный вариант балансировки.

2.1 Требования к измерениям вибрации и режимам работы

2.1.1 При измерении вибрации необходимо строго соблюдать следующие требования.

На рабочей частоте вращения для опор и других статорных элементов следует измерять среднеквадратическую виброскорость, размах и фазу виброперемещения с частотой вращения, для вала - максимальное значение размаха виброперемещения в направлении измерения, размах и фазу виброперемещения с частотой вращения. На промежуточных частотах допустимо ограничиться измерением размаха и фазы виброперемещения с частотой вращения.

Вследствие нелинейности опорной системы наличие высокочастотных и в особенности низкочастотных составляющих в спектре вибрации искажает составляющую вибрации с частотой вращения, при этом наличие низкочастотной вибрации (НЧВ) создает недопустимые искажения. Поэтому при измерениях следует убедиться, что низкочастотные составляющие вибрации не превышают на рабочей частоте вращения допустимых значений (до 5 мкм). В противном случае необходимо принять меры, рекомендуемые, например, РТМ 108.021.05 или вытекающие из опыта наладки конкретного агрегата. Измерения на промежуточных частотах, сопровождающиеся низкочастотной вибрацией повышенного уровня, в дальнейшем следует по возможности из рассмотрения исключить.

В балансировочных расчетах следует использовать только параметры вибрации с частотой вращения.

Примечание - Для краткости изложения везде ниже для обозначения вибрации с частотой вращения (размаха виброперемещения и фазы) используется термин "вибрация".

Измерения вибрации турбоагрегатов при балансировке следует проводить при равных или близких значениях эксплуатационных параметров, от которых зависит вибрационное состояние (так называемые идентичные режимы). При невозможности по эксплуатационным условиям точно соблюдать режимы, при которых измеряется вибрация, нужно принять во внимание, что, как правило, менее зависимыми от режимных факторов являются вертикальные компоненты вибрации опор. В процессе измерений необходимо помнить, что на вибрационное состояние турбоагрегата могут оказывать существенное влияние частота вращения, активная и реактивная нагрузки, ток ротора генератора и параметры его охлаждения, температура статора генератора, параметры свежего пара, пара в отборах и подаваемого на концевые уплотнения, температура смазочного масла и баббитовой заливки опорных вкладышей, тепловое состояние фундамента, температура и вакуум в конденсаторе, температура масла в подшипниках, расцентровка опор, продольные и поперечные перемещения стульев и лап цилиндров, вертикальные перемещения цилиндров, задевания роторов о статорные элементы и др. При заметных изменениях вибрации с частотой вращения в процессе изменений режимов предпочтительнее проводить измерения при наиболее используемом режиме эксплуатации.

2.1.2 Частоту вращения валопровода при измерениях следует поддерживать с точностью не менее ±0,2 Гц. Под нагрузкой это достигается выбором времени суток для выполнения измерений. Изменение частоты вращения в наибольшей степени влияет на вибрацию тех элементов агрегата, резонансная частота которых близка к рабочей частоте вращения.

2.1.3 Температурный режим подшипников следует контролировать по температурам масла на выходе из маслоохладителей и вкладышей, которые необходимо поддерживать с точностью ±(1÷2) °С.

2.1.4 При балансировке на холостом ходу необходимо тщательно контролировать температуру металла цилиндров и пара, подаваемого в концевые уплотнения, и относительные удлинения роторов. Отклонение от требований эксплуатационных инструкций недопустимо, так как может вызвать задевания валопровода о статор, температурное искривление роторов, ослабление посадочных натягов по насадным деталям и, как следствие, ошибки в оценке неуравновешенности.

2.1.5 Требования к режимам активной и реактивной нагрузок при измерении вибрации обусловлены необходимостью соблюдения их идентичности. В некоторых случаях - при выявлении значительной зависимости вибрации от параметров нагрузки - следует определить ее характер путем ступенчатого изменения активной и реактивной нагрузок в диапазонах наибольшего влияния на уровень вибрации.

2.1.6 При балансировке следует контролировать равномерность тепловых перемещений подшипников и цилиндров (т.е. отсутствие задеваний и заклиниваний в соответствующих шпоночных соединениях), а также желательно и деформации поперечных ригелей.

2.1.7 В соответствии с требованиями ГОСТ 25364 параметры вибрации следует измерять на подшипниковых опорах в трех взаимноперпендикулярных направлениях: вертикальном, горизонтально-поперечном и осевом по отношению к оси валопровода турбоагрегата. Поперечные и осевые компоненты вибрации следует измерять на уровне оси валопровода, т.е. вблизи горизонтального разъема, по возможности против середины длин вкладышей подшипников, вертикальные составляющие - на верхних частях крышек подшипников над серединой длины вкладышей. Поперечные компоненты вибрации необходимо измерять с левой стороны подшипниковых опор при правом вращении (если смотреть со стороны регулятора). Если конструкция корпуса существенно затрудняет измерения вибрации с левой стороны, допускаются измерения с правой стороны. Во всех случаях в протоколах измерений должно быть указано, с какой стороны проводились измерения поперечных компонентов вибрации и в какую сторону направлен был вибродатчик при измерениях осевой вибрации.

2.1.8 Точки, в которых измеряется вибрация опор, следует тщательно промаркировать. Повторные измерения в процессе балансировки должны выполняться строго в тех же точках.

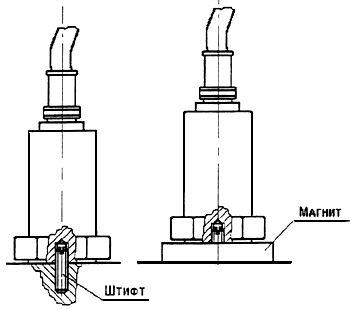

2.1.9 Достоверные результаты измерений вибрационных параметров могут быть получены только при обеспечении надежного контакта датчика вибрации и опоры агрегата путем жесткого крепления датчика или использования специальных магнитов, но только на плоских неокрашенных поверхностях; крепление датчиков в обоих случаях должно исключать появление паразитных резонансов до 1000 Гц (рисунок 1). Измерения при свободно лежащем на опоре датчике недопустимы.

Рисунок 1 - Крепление датчика вибрации на опоре

2.1.10 На холостом ходу необходимо выполнить не менее двух циклов измерений на всех опорах в вертикальном, поперечном и осевом направлениях, а также измерения вибрации колец и консоли ротора генератора (если таковая имеется). Первый цикл измерений следует выполнить через 3-5 мин после выхода на рабочую частоту вращения и ее стабилизации, затем выполнить второй цикл измерений. Если сопоставление результатов измерений выявит существенные отличия, то циклы измерений необходимо продолжить до полной стабилизации вибрации. Если стабилизация вибрации не может быть достигнута, то следует попытаться выяснить и устранить причину этого явления, при этом может появиться необходимость включить агрегат в сеть и нагружать его с последующей стабилизацией при каждом балансировочном пуске под нагрузкой.

2.1.11 В процессе разворота валопровода уровень вибрации в отдельных или нескольких точках измерения может достичь предельно допустимого значения, которое задается перед началом балансировки по согласованию с персоналом электростанции в зависимости от динамических свойств подшипников и во всех случаях не должно превышать 200 мкм. В этом случае разворот следует приостановить и выполнить измерения в возможно большем объеме, включающем, в частности, снятие контурных характеристик, диагностику задеваний, контроль тепловых расширений и др., затем агрегат остановить. Дальнейшие действия определяются результатами анализа полученных данных, наличием динамических коэффициентов влияния (ДКВ) для промежуточных частот или их отсутствием, и после устранения обнаруженных дефектов необходимо повторить пуск. Если никаких отклонений от нормального состояния агрегата не обнаружено, следует приступить к пуску с установленным на валопровод грузом (грузами), определенным расчетом по известным ДКВ либо из общих соображений.

2.2 Измерения фаз вибрации

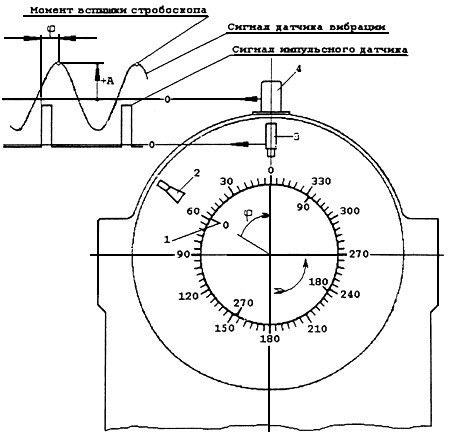

Фаза вибрации - это угол между подвижной, связанной с вращающимся валом, и неподвижной, связанной со статором, системами координат в момент максимального положительного отклонения точки измерения в направлении измерения (рисунок 2). Ниже для краткости вместо термина "фаза вибрации" используется термин "фаза" (φi).

φ - фаза; A - амплитуда оборотной составляющей сигнала датчика вибрации;

1 - нулевая метка; 2 - стробоскоп; 3 - импульсный датчик; 4 - датчик вибрации.

Рисунок 2 - Измерение фазы вибрации при балансировке

2.2.1 Измерения фазы приборами, имеющими встроенный фазометр, возможны при наличии на роторе импульсной метки или металлического выступа (впадины), которые следует выполнить в соответствии с инструкцией к прибору. Импульсную метку нужно совместить с нулевой меткой, наносимой в соответствии с п.2.2.2 (см. рисунок 2). Импульсный датчик необходимо установить строго вертикально (за исключением фотоэлектрических датчиков опорного сигнала некоторых приборов, ось которых следует устанавливать с небольшим (10-15)° отклонением от вертикали). Но в любом случае пик сигнала импульсного датчика должен строго соответствовать моменту прохождения импульсной меткой нулевого деления на статоре (вертикали). В отдельных типах импортных приборов фаза вибрации измеряется в направлении, противоположном вращению ротора. Во избежание ошибок при нерегулярном использовании таких приборов следует приводить измеренные значения фаз φiизм к системе координат, показанной на рисунке 2, используя формулу

φi = 360° - φiизм,

а при постоянной работе с ними изменить направление градусной разметки ротора и статора на противоположное. В качестве опорного напряжения вместо импульсного сигнала может быть использовано и гармоническое напряжение, связанное с ротором. Источниками такого напряжения могут являться (в зависимости от типа фазометра) одно- или трехфазные генераторы опорного синусоидального напряжения (ГОН), пониженное напряжение измерительных трансформаторов. При использовании импульсных датчиков или ГОН необходимо убедиться в правильности их подсоединения к измерительному прибору до включения последнего.

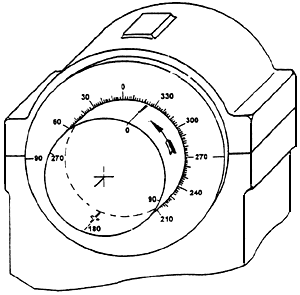

2.2.2 При использовании приборов со стробоскопами агрегат следует подготовить к измерению фазы, для чего выполнить специальную разметку ротора и статора (рисунок 3). На открытой и легко доступной поверхности ротора или его торце необходимо нанести две диаметрально противоположные метки - нулевую ("минус") (она должна совпадать с импульсной меткой) и 180-градусную ("плюс"), устанавливающие подвижную полярную систему координат, в которой отсчет углов осуществляется от нулевого радиуса-вектора в сторону, противоположную направлению вращения. Нулевую и импульсную метки следует связать с характерным конструктивным элементом валопровода (например, серединой наружного токоподвода ротора генератора и т.п.), а ее положение документально зафиксировать. Метки наносят непосредственно у фланца статорного элемента, на фланце же нанести краской или жестко укрепить градусную шкалу (лимб) неподвижной системы координат. Ноль шкалы должен быть расположен наверху, а направление разметки совпадать с направлением вращения ротора. Цена деления шкалы - не более 2°.

Рисунок 3 - Разметка ротора и статора агрегата при измерении фазы вибрации стробоскопическим способом

2.2.3 При использовании стробоскопа на вращающемся роторе следует высветить одну из меток ("+" или "-"), а фазовый угол отсчитать по лимбу на статоре и записать с соответствующим метке символом, при этом знак "-" может быть опущен, например, 95- (или 95), 274+. Значения с символом "+" затем привести к нулю путем добавления к ним 180°.

В связи с тем, что стробоскопический способ измерения фаз малопроизводителен, им следует пользоваться лишь при отсутствии альтернативного способа.

2.2.4 При использовании для определения фаз в качестве опорного сигнала гармонического напряжения, не связанного с меткой на роторе (напряжение от генератора опорного напряжения, трансформатора, таходатчика, сельсин-датчика и т.д.), измеряются относительные фазы. Фазу φi, в соответствии с подразд.2.2, следует определять по формуле

,

где - относительная фаза в произвольной системе отсчета, не связанной с нулевой меткой ротора;

Δφ1 - поправка для пересчета в систему фаз, связанную с нулевой меткой ротора (например, в значения фаз, измеренных стробоскопом);

Δφ2 - фазочастотная поправка прибора.

2.3 Объем измерений

В объем измерений входят:

- снятие частотных характеристик вибрации валопровода в процессе разворота (выбега) валопровода;

- предварительное виброобследование турбоагрегата при номинальной частоте вращения в режиме холостого хода, а также при номинальной нагрузке;

- измерения в процессе балансировки;

- контрольные измерения вибрации при сдаче агрегата после балансировки.

2.3.1 Объем виброизмерений определяется как технологическими задачами балансировки, так и условиями эксплуатации. При организации измерений следует учитывать предварительные данные об уровне вибрации опор агрегата, которые, как правило, имеются или могут быть получены перед остановом агрегата для проведения балансировочных работ или при очередном его пуске.

На основании предварительных данных следует установить участки валопровода, на которых возможен дисбаланс. Такими участками являются роторы, на подшипниках которых наблюдается повышенная вибрация (на рабочей и резонансных частотах вращения), а также роторы, которые по опыту эксплуатации агрегатов данного типа могут иметь дисбаланс.

2.3.2 При снятии частотных характеристик вибрации для каждого из роторов, на котором возможен дисбаланс, следует измерить вертикальную вибрацию его опор в диапазоне от 10 до 50 Гц или, как минимум, на резонансных частотах вертикальных колебаний.

2.3.3 В процессе балансировки частотные характеристики вибрации обязательно снимать в точках, в которых устанавливаемые балансировочные грузы могут вызвать существенное изменение вибрации при соответствующих промежуточных частотах вращения.

2.3.4 Если возможности аппаратуры не позволяют получить необходимого количества частотных характеристик при одном выбеге, программа испытаний должна предусматривать дополнительные развороты-выбеги валопровода.

2.3.5 При балансировке ротора генератора вибрация консольного участка измеряется на конце вала через щетку, используемую для контроля изоляции цепей возбуждения, а также на контактных кольцах в каждом ряду щеток. Все измерения должны выполняться в одних и тех же точках в вертикальном и поперечном направлениях. Поверхности вала, на которых проводятся измерения, должны быть прошлифованы при достаточно низкой частоте вращения, исключающей динамические прогибы ротора генератора, радиальный бой поверхности после шлифования не должен превышать 0,33 мм. При установке щупа вибродатчика на щетку с нее должно быть снято прижимное устройство, препятствующее прямому доступу к ней. При виброизмерениях следует учитывать, что вследствие трения щеток поверхность контактных колец может несимметрично нагреваться, что приводит к погрешностям виброизмерений, поэтому при балансировке рекомендуется снять или освободить щетки от прижимающих пружин.

2.3.6 Ограничения объемов виброизмерений снижают надежность исходных данных для балансировочных расчетов и эффективность балансировки.

2.4 Технология измерений

При выполнении вибрационных измерений должны соблюдаться следующие правила.

2.4.1 Стол для установки виброизмерительных приборов следует расположить так, чтобы длина используемых кабелей позволяла измерять параметры вибрации во всех намеченных точках. Он должен находиться в месте надежной зрительной связи с зонами измерений вдоль оси агрегата. Размещать виброизмерительные приборы в местах с высокой вибрацией пола, чрезмерного шума, парений, в непосредственной близости от вращающихся механизмов не допускается.

2.4.2 При отсутствии многоканальных приборов с памятью для одновременного снятия частотных характеристик и регистрации параметров вибрации одноканальные приборы следует объединять в комплексы.

2.4.3 При отсутствии многоканальной регистрирующей аппаратуры для снятия частотных характеристик следует использовать максимальное количество имеющихся балансировочных приборов. Можно использовать и один прибор для снятия частотных характеристик в нескольких точках, если соответствующие ближайшие резонансные частоты в них отличаются не менее чем на 200 об/мин. Для этого при повышении частоты вращения после записи вибрации на некоторой резонансной частоте в соответствующей точке к измерительному блоку следует подключить очередной датчик, установленный в точке, резонансная частота которой выше. Если ближайшие исследуемые резонансные частоты близки, то частотные характеристики следует снимать двумя приборами, а если и этого недостаточно, то перед прохождением очередной резонансной частоты необходимо снижать частоту вращения валопровода на (300-400) об/мин.

2.4.4 Частотные характеристики вибрации, как правило, следует снимать на выбеге, это обеспечивает необходимое равномерное отрицательное ускорение вращения, влияющее на значения вибрации. Если необходимо снять частотные характеристики вибрации при развороте, то рекомендуется приостанавливать повышение частоты вращения на тех частотах, для которых выполняются измерения.

2.4.5 На рабочей частоте вращения измерения вибрации на опорах допускается выполнять в любой последовательности. Предпочтительным является такой порядок: последовательно измеряются вертикальная, поперечная и осевая вибрации на опоре № 1, затем на опоре № 2 и т.д.

3 ОЦЕНКА ХАРАКТЕРА РАСПРЕДЕЛЕНИЯ ДИСБАЛАНСА ВАЛОПРОВОДА И ВОЗМОЖНОСТИ БАЛАНСИРОВКИ ДОСТУПНЫМИ ПЛОСКОСТЯМИ КОРРЕКЦИИ

3.1 Предварительную оценку характера неуравновешенности и возможности балансировки доступными плоскостями следует выполнять с целью выбора плана балансировки, особенно в случае отсутствия динамических коэффициентов влияния, их ограниченного объема или недостаточной достоверности.

3.2 Основными факторами, влияющими на характер вибрации турбоагрегата, являются динамические характеристики его роторов и опор, неуравновешенность каждого из них и отклонения от соосности в соединительных муфтах, поэтому требуемая оценка в отношении валопровода, как правило, может быть дана на основании анализа амплитудных и фазовых частотных характеристик опор отдельных роторов. Приведенные ниже закономерности этих характеристик с достаточной для практики достоверностью отражают как поведение неуравновешенных роторов в валопроводе на опорах с различными динамическими характеристиками, так и распределение дисбаланса вдоль их оси.

При более сложном распределении дисбаланса, выраженной анизотропии опорных устройств, наличии резонансов опор на рабочей частоте анализ характера неуравновешенности может быть осложнен, особенно в случае несимметричных роторов.

3.3 К жестким можно отнести сварные роторы низкого давления быстроходных турбоагрегатов и роторы турбин тихоходных турбоагрегатов. Остальные роторы турбоагрегатов - гибкие. Рабочая частота вращения последних находится между их первой и второй резонансными частотами вертикальных изгибных колебаний роторов в системе (везде далее в разделе 3 - "резонансные частоты, колебания"), а для некоторых роторов генераторов - выше их второй резонансной частоты изгибных колебаний. Резонансные частоты поперечных изгибных колебаний роторов в системе ниже частоты вертикальных, а соответствующие им резонансные колебания опор выражены менее четко.

3.4 Основными причинами дисбаланса валопровода являются эксцентриситеты масс роторов и их соединительных элементов, возникающие при изготовлении, ремонте и эксплуатации, искривления роторов, возникающие во время эксплуатации, радиальные и угловые смещения оси валопровода, вызванные дефектами сборки жестких и полужестких муфт.

3.5 При действии дисбаланса, обусловленного эксцентриситетом масс ротора, обычно наибольший уровень вибрации имеет место на опорах неуравновешенного ротора в диапазоне частот вращения валопровода турбоагрегата.

3.6 Для жестких роторов независимо от характера распределения дисбаланса по длине повышенная вибрация может быть устранена установкой корректирующих масс в торцевые штатные плоскости коррекции на роторе.

3.7 Для гибких роторов в системе валопровода характер распределения дисбаланса следует оценивать на основе анализа амплитудных и фазовых частотных характеристик опор в диапазоне частот вращения.

3.7.1 При сосредоточении кососимметричного дисбаланса в районе торцевых штатных плоскостей коррекции на гибких роторах турбин, для которых рабочая частота вращения ниже второй резонансной частоты, вертикальная вибрация опор повышается по мере приближения к рабочей частоте вращения и имеет противофазный характер во всем диапазоне частот. Фаза вертикальной вибрации опор составляет на рабочей частоте вращения (50-120)°, если угловое положение дисбаланса равно 0°. Везде ниже при оценке характера распределения дисбаланса его угловое положение также принимается равным 0°. При наличии кососимметричного дисбаланса на роторах генераторов, для которых рабочая частота вращения выше второй резонансной частоты (генераторы быстроходных турбоагрегатов мощностью 300 МВт и более), вертикальная вибрация достигает максимума на второй резонансной частоте и имеет противофазный характер во всем диапазоне частот вращения. Фаза вертикальной вибрации на второй резонансной частоте составляет (120-170)°, а на рабочей - (170-230)°. Вибрация может быть снижена установкой кососимметричной системы грузов (см. п.4.1.8) в торцевые штатные плоскости коррекции.

3.7.2 При симметричном дисбалансе на гибких роторах возникают резонансные колебания опор вблизи частоты вращения, соответствующей первой резонансной частоте колебаний. Вибрация практически синфазна во всем диапазоне частот вращения валопровода. Фаза вертикальной вибрации опор на первой резонансной частоте колебаний составляет (110-160)°.

При расположении симметричного дисбаланса вблизи торцевых штатных плоскостей на роторе после перехода через резонанс фаза вертикальной вибрации опор возрастает и достигает (140-220)°. Вибрация на рабочей частоте вращения может практически отсутствовать, если плоскости расположения дисбаланса нечувствительны к симметричному дисбалансу. Такими плоскостями являются, например, крайние ступени роторов с насадными дисками (турбоагрегаты мощностью 100-800 МВт). Выше нечувствительной скорости фаза вибрации опор изменяет свое направление и составляет (10-80)°. Рабочая частота вращения быстроходных турбоагрегатов выше нечувствительных скоростей для симметричного дисбаланса в крайних плоскостях роторов генераторов турбоагрегатов мощностью 200 МВт и выше. Вибрацию следует устранять установкой симметричной системы грузов в торцевые штатные плоскости коррекции на роторе, а для нечувствительных плоскостей проводить балансировку только на первой резонансной частоте ротора.

При расположении симметричного дисбаланса вблизи середины ротора фаза вибрации опор после перехода через первую резонансную частоту увеличивается и достигает на рабочей частоте вращения (190-280)°. Эффективное устранение вибрации возможно только при использовании плоскостей коррекции в середине ротора. Если плоскость недоступна, то рекомендуется компенсировать дисбаланс во время ремонта.

3.7.3 При расположении дисбаланса у одного из краев ротора возникают резонансные колебания как вблизи первой, так и второй резонансных частот. На первой резонансной частоте вибрация имеет синфазный характер, фаза вертикальной вибрации опор составляет (105-175)°. После перехода через первую резонансную частоту вертикальная вибрация опоры, вблизи которой находится дисбаланс, резко уменьшается (часто до нуля), а фаза сначала увеличивается на (5-90)° (в интервале 200-300 об/мин после резонансной частоты), а затем падает до (30-90)°. Перед второй резонансной частотой фаза вертикальной вибрации этой опоры снова возрастает и достигает за резонансом (180-210)°, а затем падает. Фаза вертикальной вибрации другой опоры после перехода через первую резонансную частоту монотонно возрастает вплоть до рабочей частоты. На второй резонансной частоте роторов генераторов фаза вибрации этой опоры составляет (300-360)°, а на рабочей частоте вращения (340-60)°. Указанная закономерность в изменении фазовых характеристик позволяет определить место расположения дисбаланса. При балансировке корректирующая масса должна устанавливаться в крайнюю торцевую плоскость коррекции со стороны расположения дисбаланса.

3.8 Искривление (остаточный прогиб) оси одного из роторов вызывает повышенную вибрацию опор прогнутого и соседних роторов валопровода на резонансных частотах колебаний, а также на рабочей частоте вращения с большим уровнем вибрации на подшипниках прогнутого ротора. На рабочей частоте вращения присутствует существенная синфазная составляющая вертикальной вибрации опор прогнутого ротора. Искривление ротора вызывает противофазные осевые вибрации опор - особенно это характерно для относительно жестких роторов. До проведения балансировки валопровода следует устранить или скомпенсировать суммарный перекос торцов муфт, связанный с прогибом ротора. Вибрация опор, обусловленная остаточным прогибом ротора, наиболее эффективно устраняется в широком диапазоне частот вращения с использованием плоскости коррекции в средней части ротора. Однако при ремонте агрегата следует действовать в соответствии с методикой, изложенной в п.4.5.9.

3.9 Наличие "коленчатости" в соединении муфт может вызвать повышенную противофазную вибрацию двух соседних с неправильно собранной муфтой опор в вертикальном направлении (более высокую сравнительно с вибрацией двух других опор роторов). Дефект сопряжения типа "коленчатость" в системе трехопорных роторов (РВД-РСД) равноценен дополнительному дисбалансу безопорного ротора. Для проведения успешной балансировки "коленчатость" должна быть устранена.

3.10 Характерным признаком наличия перекоса торцов в муфте является симметричная вертикальная вибрация ближайших к муфте опор. Она имеет более высокий уровень на опорах роторов, соединенных с перекосом осей.

3.11 Дефекты сопряжения муфт должны быть устранены в период ремонта. Прогнутые роторы должны быть заменены, либо допускаемый заводом-изготовителем их прогиб должен быть скомпенсирован распределением корректирующих масс по длине. Компенсация этих дефектов путем балансировки валопровода в собственных подшипниках, если она возможна, допускается только в качестве кратковременной меры. Следует иметь в виду, что такая балансировка является особо сложной и связана с дополнительными пусками агрегата и затратами.

4 БАЛАНСИРОВКА ВАЛОПРОВОДОВ

Балансировка валопровода представляет последовательность балансировочных пусков. Балансировочным следует считать пуск агрегата с установленным грузом. В него входят достижение режимов, необходимых для выполнения вибрационных измерений, связанных с задачами балансировки, после которых непосредственно следует остановка агрегата, и при необходимости установка корректирующих масс. Пуск агрегата без грузов ("нулевой пуск"), определяющий так называемое исходное вибрационное состояние и необходимость балансировки, не считается балансировочным.

Как при нулевом, так и при собственно балансировочных пусках выполняются вибрационные измерения (см. раздел 2), включающие снятие амплитудных и фазовых частотных характеристик и последующий анализ результатов. В рамках каждого пуска (цикла) проводятся балансировочные расчеты с целью определения корректирующих дисбаланс валопровода сосредоточенных масс или их сочетаний с системами симметричных или кососимметричных грузов.

4.1 Динамические коэффициенты влияния

4.1.1 В балансировочных расчетах принимается линейная зависимость между вибрацией и дисбалансом. Динамический коэффициент влияния (ДКВ) есть коэффициент пропорциональности между вибрацией и вызывающим ее дисбалансом.

Векторное изменение вибрации в i-й точке под действием сосредоточенного дисбаланса в к-й плоскости валопровода выражается формулой

, (1)

где - исходное значение вибрации в i-й точке (i = 1, 2, 3,..., I);

- значение вибраций в i-й точке при возникновении (или внесении) дополнительного дисбаланса

в к-й плоскости валопровода (к = 1, 2, 3, ..., K);

- динамический коэффициент влияния, равный

. (2)

4.1.2 Все величины, входящие в формулы (1) и (2), являются комплексными и определяются модулем и углом: вибрация - размахом A и фазой φ, ДКВ - модулем a и фазой γ, дисбаланс - массой P и углом установки α. Для записей комплексных величин используются следующие формы:

- для вибрации ;

; Ai/φi;

- для ДКВ ;

; aiк/γiк;

- для дисбаланса ;

; Pк/αк.

4.1.3 Все математические операции над значениями указанных величин проводятся по правилам действий над комплексными величинами.

4.1.4 ДКВ представляет вибрацию в точке i, возникающую под действием груза массой 1 кг, установленного в нулевой угол в к-й плоскости коррекции. Например, запись

= 70/30 означает, что под воздействием единичного груза 1/0 в плоскости 5 в точке измерения 2 возникает вибрация с размахом 70 мкм и фазой 30° (дополнительный вектор).

4.1.5 Индексом "i" нумеруются все значения вибрации, вводимые в балансировочные расчеты, измеренные при некотором балансировочном пуске. Разными индексами нумеруются значения вибрации в разных точках опор, вала для разных направлений измерения и при разных частотах вращения валопровода.

4.1.6 Индексом "к" обозначаются разные плоскости коррекции, а также нумеруются некоторые системы грузов; для этого используются очередные порядковые номера, иногда с буквами "с" и "кс" соответственно для симметричной и кососимметричной систем.

4.1.7 Плоскости коррекции рекомендуется нумеровать вдоль оси валопровода от первой опоры к последней, точки измерения вибрации - последовательно для каждой частоты вращения, вначале для точек на опорах, начиная с первой для вертикального, поперечного и осевого направлений, а затем для контролируемых сечений вала в вертикальном и поперечном направлениях в том же порядке. Кроме того, существуют правила, оговариваемые иногда таблицами ДКВ.

4.1.8 Во всех расчетах система грузов рассматривается как груз, установленный в одну плоскость коррекции, а численное значение расчетной корректирующей массы определяет значение груза в первой по порядку плоскости коррекции из всех, образующих систему, остальные значения грузов находятся из условия пропорциональности.

В качестве систем грузов на практике чаще всего используются:

симметричная - из двух грузов, имеющих одинаковые массу и углы установки в торцевых плоскостях коррекции симметричного ротора, и кососимметричная - из двух грузов, имеющих одинаковую массу и противоположные углы установки в торцевых плоскостях коррекции симметричного ротора.

4.1.9 Значения ДКВ определяются экспериментально в процессе балансировки путем проведения пусков с пробными грузами [см. формулу (2)] либо расчетно-экспериментальным способом.

4.1.10 При экспериментальном способе определения ДКВ после измерения исходных значений вибрации в некоторую к-ю плоскость коррекции следует установить пробный груз

и произвести пуск агрегата (так называемый пробный пуск), в процессе которого следует измерить значения вибрации

в тех же точках, после чего расчетом определить значения ДКВ aiк по формуле (2).

Пробный груз по возможности необходимо выбрать таким образом, чтобы не допустить существенного возрастания уровня вибрации при пробном пуске. Этот выбор может быть сделан по известным значениям ДКВ для агрегатов других типов, имеющих аналогичную конструкцию и близкие соотношения резонансных и рабочей частот вращения. В их отсутствии массу пробного груза в граммах можно рассчитать по формуле

mпр = 0,2 A · M / R,

где A - максимальная двойная амплитуда оборотной составляющей (размах) виброперемещения в вертикальном или поперечном направлении на подшипнике, ближайшем к плоскости установки пробного груза, либо по априорным оценкам имеющем наибольший модуль ДКВ этой плоскости, мкм;

M - масса ротора, на котором расположена плоскость, кг;

R - радиус установки груза, мм.

Во всех случаях при пробном пуске следует контролировать уровень вибрации по мере повышения частоты вращения и прекратить разворот агрегата при достижении 200 мкм.

В качестве пробного может рассматриваться любой балансировочный пуск, при котором использовалась одна плоскость коррекции.

Допускается экспериментальное определение ДКВ с применением способов, исключающих процедуру пробных пусков.

4.1.11 Совокупность всех ДКВ для одного турбоагрегата образует прямоугольную I · K матрицу. Основные динамические свойства системы турбоагрегат-фундамент-основание характеризуют ДКВ. Соответственные ДКВ однотипных турбоагрегатов могут отличаться. Эти отличия могут быть существенными, однако матрица ДКВ, полученная осреднением по нескольким турбоагрегатам одного типа, может считаться приближенной для всех турбоагрегатов данного типа.

4.1.12 Для однотипных турбоагрегатов, имеющих существенные отличия в конструкции валопровода, статоров, элементов опорной системы и фундамента, ДКВ должны представляться отдельно.

4.1.13 Статистически достоверные значения ДКВ для определенного типа агрегатов получают путем обработки достаточного количества их значений. Для оценки достоверности ДКВ служит коэффициент относительного рассеивания

, (3)

где σaiк - среднеквадратическое отклонение ДКВ (модуль);

- среднее значение модуля ДКВ.

Достаточно достоверными следует считать значения ДКВ при ψ ≤ 0,5. При ψ ≥ 1 значения ДКВ можно использовать лишь для определения пробного груза. При рассмотрении всей матрицы ДКВ существенны ψ для основных (больших по модулю) ДКВ.

4.1.14 Экспериментальное определение матриц ДКВ является дорогостоящей и трудно осуществимой в условиях электростанции операцией. Поэтому следует использовать результаты статистических обобщений ДКВ однотипных агрегатов. Полученные в результате балансировки ДКВ подлежат хранению в личных, станционных банках данных и накоплению в системе Экспертного Совета по вибрации при РАО "ЕЭС России".

Примечание - Экспертный Совет по вибрации при РАО "ЕЭС России" приступил к работе по накоплению, статистической обработке и обобщению ДКВ в общероссийском масштабе. Обмен данными будет осуществляться через ИНТЕРНЕТ путем обращения к специальному сайту.

4.1.15 Помимо экспериментальных значений ДКВ для вибрационного анализа, а также в балансировочных расчетах допускается использование ДКВ, полученных в результате расчетов вынужденных колебаний системы валопровод - масляный слой - опоры турбоагрегатов. В справочном приложении 1 приведены расчетные ДКВ основных типов турбоагрегатов мощностью 200-1000 МВт ТЭС и АЭС.

4.2 Планирование и организация балансировочных работ

4.2.1 Задачей балансировки турбоагрегата является, с одной стороны, приведение вибрационного состояния в соответствие с действующими нормативными документами (ГОСТ 27165, ГОСТ 25364 и ПТЭ), а с другой - ее выполнение при минимальном простое агрегата и учете реальных производственных условий.

4.2.2 Для удовлетворения этих требований должно быть обеспечено наличие поверенной балансировочной аппаратуры; вычислительной техники, реализующей алгоритмы балансировочных расчетов в соответствии с требованиями подразд.4.3; обобщающей информации о ДКВ для балансируемого агрегата; балансировочных грузов разной массы для всех используемых плоскостей коррекции для заполнения всех балансировочных пазов и отверстий на 25%.

4.2.3 С учетом предварительной оценки характера дисбаланса должны быть выбраны плоскости коррекции, которые следует учитывать при балансировочных расчетах (см. подразд.4.3). В это число, как правило, входят доступные плоскости коррекции на роторах, имеющих дисбаланс, плоскости консольных участков (муфт) этих роторов и ближайшие к ним плоскости коррекции соседних роторов.

4.2.4 При наличии ДКВ следует рассчитать корректирующие массы, используя указанные плоскости, и по полученным результатам выбрать вариант установки балансировочных грузов.

4.2.5 При использовании балансировочной аппаратуры, удовлетворяющей ГОСТ ИСО 2371, достоверных ДКВ и стабильном режиме работы агрегата балансировка может быть выполнена за один пуск. При недостаточно достоверных ДКВ могут потребоваться дополнительные корректировочные пуски. При рассмотрении результатов расчетов в этом случае следует отдавать предпочтение вариантам, использующим наименьшее количество плоскостей коррекции.

4.2.6 При отсутствии данных о ДКВ следует планировать пробные пуски для учитываемых плоскостей коррекции. Их необходимо начинать с наиболее эффективных плоскостей коррекции на основании предварительной оценки распределения дисбаланса. После каждого пробного пуска следует производить расчет корректирующей системы масс по данным всех проведенных пусков. Процедуру пробных пусков можно закончить при получении удовлетворяющих норму расчетных остаточных значений вибрации, а затем следует установить расчетную систему корректирующих масс.

4.2.7 При недостаточном снижении вибрации после установки расчетных корректирующих масс необходимо поступать следующим образом. Если достигнуто заметное снижение вибрации, рассчитать дополнительную систему корректирующих масс с использованием полученных ДКВ. Если вибрация не снижена, корректирующие массы рассчитать по скорректированной матрице ДКВ (см. п.4.3.9). Если дополнительный пуск с новыми расчетными корректирующими массами не приводит к снижению вибрации, следует продолжить процедуру пробных пусков, при этом не исключается повторение пробных пусков для плоскостей коррекции, в которые пробные грузы уже устанавливались.

4.2.8 Удовлетворения требований к балансировке, предъявляемых упомянутыми нормативными документами, следует добиваться ценой выполнения минимально необходимого и достаточного количества пусков агрегата и использования минимально необходимого и достаточного количества доступных плоскостей коррекции.

4.2.9 При наличии теплового дисбаланса цель балансировки - найти корректирующие массы, которые обеспечивают достижимый минимум вибрации на всех режимах, а если это невозможно, то прежде всего на режимах длительной эксплуатации.

4.3 Балансировочные расчеты

4.3.1 Основная задача балансировочных расчетов - определение по известным значениям исходных вибраций и ДКВ

значений корректирующих масс, обеспечивающих минимальные амплитуды остаточных вибраций

. Из формулы (1)

(i = 1, 2, +, I), (4)

т.е. остаточная вибрация представляет сумму исходной вибрации и влияния на нее всех K установленных корректирующих масс.

4.3.2 Во всех случаях, кроме простейших, наилучшие результаты получаются при использовании для балансировочных расчетов ЭВМ. При этом для заданных плоскостей коррекции корректирующие массы рассчитываются по формуле

, (5)

где = (P1x, P1y, …, Pкx, Pкy, …, PKx, PKy) - столбец составляющих значений корректирующих масс;

= (A1x, A1y, …, Aix, Aiy, …, AIx, AIy) - столбец составляющих исходных значений вибрации;

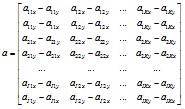

a - матрица составляющих ДКВ размером 2I · 2K вида

aτ - транспонированная матрица a;

D = diag (D1, D1, …, Dк, Dк, … DK, DK) - диагональная матрица дисперсий ДКВ, в которой

,

где σaix, σaiy - среднеквадратические отклонения составляющих ДКВ.

Значения σaix, σaiy могут не входить в исходную информацию, в этом случае DK рекомендуется назначать в виде

. (6)

Для энергетических турбоагрегатов рекомендуется принять α = 3 мкм/кг, ψ = 0,25.

При выборе точек измерения, параметры вибрации которых следует вводить в расчет, необходимо учитывать характерные особенности вибрации балансируемого агрегата, результаты анализа распределения дисбаланса, влияние на вибрацию опор используемых плоскостей коррекции. В основном наилучшие результаты получаются, когда для рабочей скорости применяются наряду с вертикальными наибольшие по уровню и наиболее чувствительные поперечные составляющие вибрации опор, а также вертикальные и поперечные составляющие вибрации консоли ротора генератора, измеренные в одной плоскости. Для резонансных частот в расчет достаточно вводить вертикальные составляющие вибрации опор, а для консоли ротора генератора необходимо учитывать как вертикальные, так и поперечные составляющие.

4.3.3 Остаточные значения определяются матричной формулой

ε = A + a P, (7)

где ε = |ε1x, ε1y, …, εкx, εкy, …, εKx, εKy|.

Значения P, определенные из (5), соответствуют минимуму суммы квадратов остаточных значений вибрации и их дисперсий.

4.3.4 Для выбора оптимального набора плоскостей коррекции из общего их числа K, участвующих в расчете, следует для всех возможных сочетаний по L плоскостей в каждом (L = 1, 2, ..., к, ..., K) выполнить расчеты по формулам (5) и (7) и для каждого сочетания определить значение параметра Aск по формуле

.

Из всех сочетаний далее следует выбрать лишь те, которые при минимальном количестве плоскостей обеспечивают приемлемое снижение вибрации опор.

Дальнейший расчет (выполнение итераций, вывод на печать) проводят для оптимальных сочетаний, к ним целесообразно присоединить также те, для которых, например, соблюдается условие

Аск ≤ 1,1 (Аск)опт.

Выбор системы корректирующих масс для установки на валопровод проводится с учетом как значений Аск, так и доступности плоскостей коррекции в каждом сочетании.

4.3.5 Рекомендуется уточнить значения P итерационным методом с целью дополнительного снижения максимальных вибраций. Каждая последующая итерация образуется из предыдущей путем нормирования значений Ai, aiк, σaiк в формуле (5):

;

;

, (8)

где .

По результатам нескольких итераций наилучшая находится по минимуму критерия Ф:

Ф = Аск + Am, (9)

где Am - наибольшее из значений Ai,

, (i = 1, 2, …, I).

4.3.6 Для приведения в соответствие масштабов вводимых в расчет амплитуд вибрации подшипников при разных жесткостях последних, при измерениях на разных частотах вращения, а также при введении в расчет вибрации вала и контактных колец служат коэффициенты нормирования n. Их значения менее единицы для податливых подшипников (до 0,5), для промежуточных частот вращения (около 0,5), для вибрации вала (от 0,1 до 0,3), для вибрации контактных колец (около 0,1); для подшипников с повышенной жесткостью n > 1 (обычно около 2). Следует отметить, что точность назначения коэффициентов n не сильно сказывается на результатах расчетов, однако грубые просчеты при этом недопустимы.

Описанный алгоритм балансировочных расчетов реализован в ряде программ.

4.3.7 При компенсации теплового дисбаланса в расчет вводятся данные вибрации на холостом ходу, на резонансной частоте (прогретого валопровода) и под нагрузкой с нормирующими коэффициентами, меньшими единицы как для резонансной частоты, так и для холостого хода.

4.3.8 Целесообразно задействовать комплекс программ для ПЭВМ, реализующих помимо рассмотренного и другие расчеты, связанные с балансировкой. В памяти ПЭВМ желательно хранить матрицы ДКВ всех обслуживаемых агрегатов, обращение к этой информации должно обеспечиваться программным способом (автоматически). Результаты балансировок и статистическую обработку ДКВ также целесообразно выполнять с помощью ПЭВМ. В связи с необходимостью оперативного проведения балансировочных расчетов программы должны обеспечивать максимум удобства при вводе информации и чтении результатов расчета. Используемые ПЭВМ должны позволять круглосуточно проводить расчеты. Устройства, обеспечивающие общение ПЭВМ с пользователем, должны располагаться достаточно близко к балансируемому агрегату.

4.3.9 При пуске агрегата с установленными корректирующими массами действительные значения остаточной вибрации отличаются от соответствующих расчетных прогнозируемых значений

. В основном это является следствием отличий действительных значений ДКВ от используемых в расчете. Если вопреки прогнозу значения

велики, то при необходимости можно скорректировать исходную матрицу ДКВ, чтобы по уточненной матрице определить для следующего балансировочного пуска более точные значения корректирующих масс (см. п.3.2.7). Для этого следует сначала найти

- разности действительных и расчетных значений остаточной вибрации (невязки);

- расчетные влияния установленных корректирующих масс.

Затем следует вычислить уточненные значения ДКВ по формулам:

(n = 1, 2, …, K); (10)

; (11)

. (12)

Приведенные формулы получены из условий минимума составляющих невязок.

Формула (11) определяет модуль поправки , формула (12) - ее угол, из (10) находим уточненное значение ДКВ. Коэффициент q ≤ 1 учитывает изменение вибрации, не связанное с установкой корректирующих масс. Рекомендуется принимать q ≤ 0,7.

Эффективность скорректированной матрицы ДКВ тем выше, чем больше корректирующих масс было установлено на валопровод. Необходимое условие использования метода - превалирующее влияние неточности ДКВ на различие расчетных и действительных значений вибрации.

Формулы (10), (11) и (12) обычно используются для расчетов с применением ПЭВМ, однако вследствие простоты не исключается их применение при ручных вычислениях.

4.3.10 При расчете нескольких корректирующих масс в разных плоскостях коррекции, как правило, следует использовать ПЭВМ. Однако в особых обстоятельствах можно воспользоваться одной из описываемых методик:

Первая. Для двух-трех корректирующих масс можно использовать решение системы линейных уравнений, которое получится, если в (4) приравнять нулю остаточные значения вибрации . Для двух масс эта система имеет вид:

,

, (13)

а ее решение

,

, (14)

.

Эта методика не учитывает погрешностей исходных данных, поэтому формулой (14) допустимо пользоваться тогда, когда сумма модулей слагаемых в левой части (13) не превышает более чем в 3 раза сумму правой части.

Вторая. В некоторых случаях можно разделить валопровод на участки, для каждого из которых может быть найдена корректирующая масса, мало влияющая на вибрацию остальных участков. Определив корректирующие массы для всех участков с помощью формул (15) и (16) (см. п.4.3.11), следует затем учесть влияние этих масс на все рассматриваемые значения вибрации по формуле (4). Расчет можно считать законченным, если полученные расчетные значения достаточно малы.

4.3.11 В простейшем случае, когда одной корректирующей массой требуется компенсировать единственное значение вибрации

(I = K = 10) из (4), приравняв

нулю, получаем:

. (15)

Знак минус в (15) и ниже означает требование изменить на 180° расчетный угол.

С учетом погрешностей массу

нужно несколько уменьшить:

, (16)

где q = 0,6÷0,8.

Меньшие значения q следует использовать при больших значениях вибрации. В расчете по формуле (16) используется плоскость коррекции, оказывающая на компенсируемую вибрацию наибольшее влияние.

4.3.12 Когда требуется одной плоскостью коррекции воздействовать на вибрацию в двух точках с целью снижения ее до минимума, корректирующую массу следует определять по формуле

, (17)

где a1к и a2к - модули значений ДКВ a1к и a2к;

;

;

и

- исходные вибрации,

q - принимаем по (16).

Рассчитанные по формулам (15), (16), (17) корректирующие массы могут изменить значения вибрации не только в тех точках, которые учитываются этими формулами, но и в ряде других. Чтобы определить прогнозируемые остаточные значения в других точках, следует воспользоваться формулой (4).

Эти же формулы следует использовать для расчетов симметричных и кососимметричных систем грузов. Расчетное значение корректирующей массы, как было сказано выше, следует считать значением первого груза системы, второй необходимо определять из условий симметрии. С учетом того, что системы грузов влияют преимущественно на вибрацию двух опор одного ротора, рекомендуется формула (17).

4.4 Балансировка консольного участка ротора генератора

Балансировка консольного участка ротора генератора проводится при повышенной вибрации контактных колец одновременно с балансировкой валопровода агрегата.

Повышенная вибрация консольной части ротора генератора связана с дисбалансом:

- ротора генератора, вызывающим прогиб по второй или третьей форме изгиба, что особенно резко проявляется при близости рабочей частоты вращения к соответствующим резонансным частотам, поэтому повышенная вибрация консоли при удовлетворительном уровне вибрации опор генератора указывает на неправильный выбор плоскостей коррекции (без учета колебаний консоли) при балансировке этого ротора;

- самой консоли.

При устранении вибрации консоли следует учитывать, что:

- Рабочая частота вращения близка к резонансным частотам изгибных колебаний ротора генератора. Устранение колебаний консоли требует использования плоскостей коррекции между опорами ротора генератора и на консоли (компенсация дисбаланса по третьей или второй форме изгиба);

- Рабочая частота вращения достаточно удалена от резонансных частот колебаний ротора генератора. При этом, если

а) вибрация опор ротора генератора, так же как и вибрация консоли, имеет повышенные значения, требуется балансировка ротора генератора совместно с консолью;

б) вибрация опор ротора генератора удовлетворяет нормам, вибрация консоли повышенная, балансировка осуществляется компенсацией дисбаланса собственно консоли путем установки на нее груза;

в) при балансировке установка груза на консоль не влияет на ее колебания, однако изменяет вибрацию опор генератора. Налицо консольная нечувствительная скорость, при которой для снижения вибрации следует изменить плоскости установки балансировочных грузов на консоли. Это связано с тем, что консольная нечувствительная скорость зависит от отношения расстояния между опорами ротора генератора к расстоянию плоскости установки груза на консоли от наиболее удаленной опоры генератора.

При балансировке консольного участка следует обеспечить минимум вибрации контактных колец в вертикальной и поперечной плоскостях. Расчет корректирующей массы выполняется по формуле (17).

4.5 Оценка влияния ремонтных работ на вибрацию турбоагрегата и технология компенсации дисбаланса во время ремонта

Компенсация дисбаланса во время ремонта часто позволяет исключить балансировку турбоагрегата в собственных подшипниках после ремонта или существенно упростить ее.

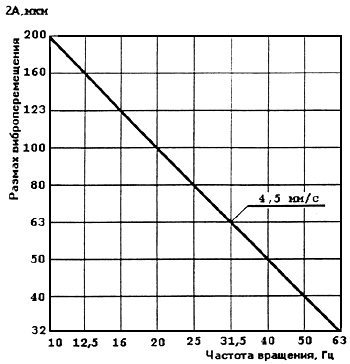

4.5.1 Перед выводом в ремонт необходимо провести вибрационные исследования турбоагрегата, в ходе которых следует измерить вибрацию на рабочей и резонансных частотах вращения. Если вибрация опор с частотой вращения на рабочей частоте не превышает 32 мкм для турбоагрегатов с рабочей частотой вращения 3000 об/мин и 64 мкм для агрегатов с рабочей частотой вращения 1500 об/мин, а на резонансных частотах - значений, определяемых по графику рисунка 7, задача балансировки сводится к компенсации дисбаланса, возникающего при некоторых ремонтных операциях. Такими операциями обычно являются для турбины - перелопачивание, пересадка дисков и муфт; для генератора - пересадка бандажных колец, насадных вентиляторов, частичная замена лопаток вентилятора; для возбудителя - пересадка коллекторного узла.

4.5.2 Перелопачивание - это технологическая ремонтная операция, важнейший элемент которой - определение моментных весов (развешивание) рабочих лопаток и их распределение по окружности диска. Она не зависит от скорости вращения (тихоходные турбины АЭС, быстроходные турбины ТЭС, АЭС), однако остаточный дисбаланс компенсируется по правилам, изложенным ниже.

При частичном или полном перелопачивании ступеней турбин АЭС для компенсации дисбаланса следует определить моментный вес старых и новых лопаток и установить корректирующие массы. Для лопаток длиной менее 275 мм необходимо использовать настольные циферблатные весы, для лопаток большей длины - моментные весы с ценой деления шкалы не более 5 г·м. При этом лопатки следует укреплять на расстоянии от оси коромысла, равном радиусу установки их на диске. Значения клеймить на хвостовой части лопаток.

Если моментный вес (масса) лопатки больше эталонного, то он считается положительным, если меньше - отрицательным. После определения веса лопаток следует суммировать моментные массы лопаток как комплексные величины. Для обеспечения требуемой точности суммирования использовать аналитические методы.

Сложив дисбаланс старых и новых лопаток, определим дисбаланс ступени, обусловленный перелопачиванием (предварительно новые лопатки распределим на ступени таким образом, чтобы минимизировать его значение):

,

где - дисбаланс i-й ступени после перелопачивания, кг·м;

- суммарный дисбаланс новых лопаток на i-й ступени, кг·м;

- дисбаланс старых лопаток i-й ступени, кг·м.

Примечание - Достигаемая таким образом, т.е. после сложения дисбаланса старых и новых лопаток, точность определения дисбаланса при перелопачивании с использованием моментных весов удовлетворяет требованиям точности балансировки роторов тихоходных турбин. Так, расчетная предельная погрешность определения дисбаланса путем подсчета веса лопаток при основной погрешности моментных весов 10 г·м для нормального закона распределения вероятностей равна 141 г·м при числе лопаток, равном 100.

В случае если значение дисбаланса ступени после перелопачивания больше допустимого (ГОСТ 22061, 2 кл. точности), следует установить корректирующую массу (массы) для его компенсации.

При отсутствии паза корректирующие массы должны устанавливаться с обеих сторон перелопачиваемой ступени в две ближайшие плоскости коррекции. При их отсутствии необходимо выполнить механическую обработку хвостовиков лопаток в соответствии с требованиями завода-изготовителя.

Корректирующие массы P1 и P2, кг, следует рассчитывать по формулам:

P1 = Di ri li / R1 l; P2 = (Di ri – P1 R1) / R2,

где Di - дисбаланс i-й перелопачиваемой ступени, кг·м (кг);

ri - расчетный радиус i-й ступени, равный единице при развешивании лопаток на моментных весах или радиусу центра масс лопаток i-й ступени при взвешивании их на торговых весах, м;

li - расстояние между i-й ступенью и второй плоскостью коррекции, м;

R1, R2 - радиусы установки корректирующих масс, м;

l - расстояние между плоскостями коррекции, м.

Корректирующие массы следует устанавливать противоположно дисбалансу. При перелопачивании нескольких ступеней корректирующие массы, подсчитанные для компенсации дисбаланса в каждой ступени, следует суммировать в соответствующих плоскостях коррекции.

4.5.3 Перед перелопачиванием ротор следует балансировать на станке, устанавливая временные корректирующие массы в произвольные плоскости. После перелопачивания каждой ступени ротор необходимо снова отбалансировать на станке с установкой постоянных корректирующих масс на ступень. По окончании перелопачивания и балансировки временные корректирующие массы следует снять.

Если на перелопачиваемой ступени отсутствует балансировочный паз, допускается установка корректирующих масс в разгрузочные отверстия. Если это невозможно, необходимо провести развешивание лопаток старой и новой ступени и подбором порядка установки новых лопаток добиться, чтобы дисбаланс ступени после перелопачивания не превышал допустимых значений (по ГОСТ 22061, 2 кл. точности). После перелопачивания ступени в этом случае ротор следует отбалансировать, установив корректирующие массы в две ближайшие (слева и справа) от ступени плоскости коррекции (при необходимости поместить корректирующие массы в разгрузочные отверстия).

Если ротор турбины подвергается ремонту со снятием всех либо большего количества деталей (муфт и дисков), то наиболее эффективной можно считать ступенчатую балансировку, которая состоит в следующем: при разобранном роторе балансируют вал, затем после посадки каждой массивной детали замеряют бой ротора, чтобы исключить прогиб от посадочного натяга, и далее устанавливают корректирующую массу на посаженною деталь. Небольшие корректирующие массы допускается при этом устанавливать в другие плоскости коррекции. Для выполнения этой процедуры необходим качественный и производительный балансировочный станок.

4.5.4 При пересадке бандажных колец ротора генератора необходимо измерить радиальный бой бандажей и выполнить низкочастотную балансировку на станке с установкой временных корректирующих масс, а затем после окончательной посадки бандажных колец повторно измерить радиальный бой бандажей, при небольших отклонениях полученного значения от первоначального провести повторную балансировку с установкой постоянных корректирующих масс, а при чрезмерных - перенасадку бандажей.

При значительном дисбалансе следует провести корректировку положения бандажного кольца и привести значение радиального боя в соответствие с требованиями завода-изготовителя. После окончания балансировки временные корректирующие массы необходимо удалить.

4.5.5 Если в процессе ремонта ротора внесен неопределенный дисбаланс или по данным измерений вибрации перед ремонтом не удается рассчитать значения корректирующих масс, обеспечивающих удовлетворительное вибрационное состояние агрегата при проходе резонансных частот и на рабочей скорости вращения, следует запланировать двухэтапную балансировку ротора - низкочастотную на балансировочном станке и высокочастотную в составе валопровода.

4.5.6 Если вибрация опор при выводе агрегата в ремонт превышает указанные допустимые значения, по данным исследования вибрационного состояния следует выявить возможные причины ее и характер неуравновешенности валопровода. Причины вибрации следует уточнить по результатам ревизии узлов опорных подшипников и обследования валопровода.

4.5.7 При обнаружении во время исследования теплового дисбаланса ротора генератора следует проверить обмотки на отсутствие витковых замыканий, а также продуваемость вентиляционных каналов и устранить дефекты.

4.5.8 При обнаружении отклонений от соосности в соединении роторов и искривлений роторов, превышающих допустимые значения, а также поломок рабочих лопаток необходимо выполнить работы по устранению этих дефектов и последующую балансировку валопровода.

После устранения "коленчатости" и суммарного перекоса торцов муфт следует определить новые векторные значения "коленчатости", суммарный перекос торцов и векторные изменения этих величин. Методы определения "коленчатости" и суммарного перекоса торцов основаны на учете их взаимного влияния на результаты измерений биений поверхностей шеек либо других базовых поверхностей.

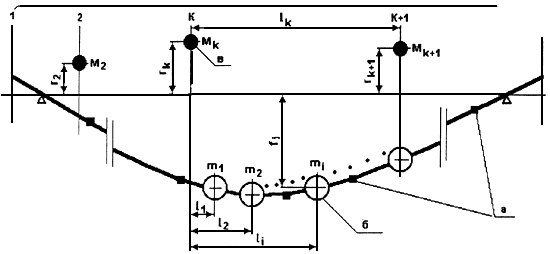

4.5.9 Искривление ротора, не превышающее допустимого заводом-изготовителем значения, допускается компенсировать распределением корректирующих масс вдоль него, которое следует осуществлять с учетом условия компенсации главного вектора и главного момента эксцентриситетов масс ротора на каждом участие между плоскостями установки корректирующих масс. В расчетной схеме, используемой для определения корректирующих масс, ротор разбит на участки, на границах которых сосредоточиваются массы mi последних. Эксцентриситет fi, соответствующий i-й массе ротора mi, определяется по кривой остаточного прогиба F(x), построенной по измеренным значениям биения ротора (между точками индицирования форма прогиба задается отрезком прямой). Определять корректирующие массы следует путем решения уравнений статического равновесия для участков ротора, расположенных между соседними плоскостями коррекции (рисунок 4):

;

(18)

,

где к - порядковые номера плоскостей коррекции (к =1, 2, ..., K, K+1, ...);

i - порядковые номера участков ротора между к-й и (к+1)-й плоскостями коррекции (i = 1, 2, ..., I);

rк - радиус установки к-й корректирующей массы;

fi - эксцентриситет i-й расчетной массы (mi);

li - расстояние от i-й расчетной массы (mi) до к-й плоскости коррекции;

Iк - число расчетных масс ротора между к-й и (к+1)-й корректирующими массами;

lк - расстояние между к-й и (к+1)-й плоскостями коррекции.

а - точки индикации прогиба; б - расчетные массы; в - корректирующие массы;

1, 2, ..., K, K+1 - номера плоскостей коррекции.

Рисунок 4 - Расчетная схема ротора для определения корректирующих масс при компенсации остаточного прогиба, допускаемого заводом-изготовителем

Между плоскостями коррекции кривую прогиба следует принимать плоской. Корректирующие массы M для каждой плоскости коррекции от двух соседних участков, найденные из уравнений (18), должны быть сложены как комплексные величины с учетом углов расположения плоскостей прогибов соседних участков.

Данные для расчета компенсации остаточного прогиба роторов турбоагрегатов приведены в справочном приложении 2.

4.5.10 При замене поломанных рабочих лопаток, а также восстановлении бандажей при их обрыве должен быть определен вызванный этим дисбаланс.

4.5.11 Если известны ДКВ дефектов сопряжения муфт ("коленчатостей" и изломов), то после выполнения работ по компенсации прогиба роторов, устранению "коленчатости" в соединении роторов и перекоса торцов муфт, а также восстановления рабочего лопаточного аппарата следует оценить влияние этих работ на исходную вибрацию с помощью экспериментальных или расчетных ДКВ дисбалансов и смещений осей роторов в муфтах по формуле

, (19)

где - остаточная вибрация в i-й точке измерения после устранения дефектов;

- вибрация в i-й точке перед ремонтом турбоагрегата (с учетом влияния обнаруженных дефектов в подшипнике);

I - количество рассматриваемых точек измерения вибрации (i = 1, 2, ..., I);

q - количество муфт валопровода, q = 1, 2, ..., Q;

- изменение вектора радиального смещения осей роторов в q-й соединительной муфте в результате райберовки отверстий;

- изменение вектора суммарного перекоса торцов полумуфт в q-й муфте в результате исправления торцов;

- корректирующая масса, установленная для компенсации динамического влияния искривлений роторов или изменение дисбаланса в результате замены поврежденных лопаток или восстановления бандажа в к-й плоскости коррекции;

- динамический коэффициент влияния на i-ю точку радиального смещения осей роторов в q-й муфте (см. справочное приложение 3);

- динамический коэффициент влияния на i-ю точку суммарного перекоса торцов в q-й муфте (см. справочное приложение 3);

- динамический коэффициент влияния на i-ю точку корректирующей массы в к-й плоскости коррекции.

Необходимые для оценки по (19) расчетные ДКВ на рабочей и резонансных частотах вращения помещены в приложениях 1 и 3.

Следует учитывать приближенный характер этих расчетов.

К сожалению, для большинства машин отсутствуют даже такие приближенные данные о ДКВ. В этих случаях приходится рассчитывать исключительно на свой практический опыт или отказаться от учета дефектов муфт.

4.5.12 Если остаточная вибрация по (19) превышает допустимую, необходимо рассмотреть возможность установки дополнительных корректирующих масс. Корректирующие массы следует рассчитывать по алгоритмам, приведенным в подразделе 3.3. В качестве исходной в таком расчете должна служить остаточная вибрация , [(i = 1, 2, ..., I) из (19)].

Установку расчетных корректирующих масс следует проводить, если они:

а) компенсируют влияние грузов, ранее установленных при балансировках, связанных с учитываемыми дефектами;

б) компенсируют вибрацию в точках, на которые мало повлияли выполненные работы, то есть ≈

(в этом случае для расчета корректирующих масс использовать плоскости коррекции, для которых имеются достоверные ДКВ); а также если

в) результаты расчета оцениваются как достоверные (с точки зрения надежности ДКВ и измерений, влияния устранения в процессе ремонта дефектов подшипников и расцентровок опор).

Компенсация дисбаланса во время ремонта является эффективным средством уменьшения вибрации агрегата, но не может во всех случаях исключить необходимость дополнительной балансировки валопровода в собственных подшипниках.

4.6 Некоторые особые случаи балансировки

В практике встречаются случаи, когда балансировка требует существенного увеличения объема работ или применение описанной методологии встречает затруднения.

4.6.1 При расчете корректирующих масс расчетные остаточные значения вибрации велики.

Причины:

а - недостаточный набор доступных плоскостей коррекции, использованных в расчете;

б - недостоверные ДКВ;

в - наличие "коленчатости" в соединении роторов;

г - недостаточные масляные зазоры или нарушение геометрии расточки опорных подшипников;

д - наличие существенного дисбаланса внутри пролетов роторов.

Методика балансировки

Случай а. Если использование всех доступных плоскостей коррекции не дает достаточного уменьшения расчетных значений вибрации, необходимо проверить расчетом эффективность использования дополнительных плоскостей.

Случай б. Если результаты такого расчета окажутся неудовлетворительными, следует выполнить пробные пуски и повторить расчет с новыми ДКВ.

Случаи в и г. Если и после этого расчетные велики, необходимо проверить коленчатость соединения роторов, а также провести проверку и ремонт опорных вкладышей.

Случай д. Ротор (турбины, генератора) следует разбить по длине на три части или выделить три зоны: одну - посередине, две - симметрично по краям. Крайние зоны следует использовать для установки системы симметричных грузов , а среднюю - для груза

.

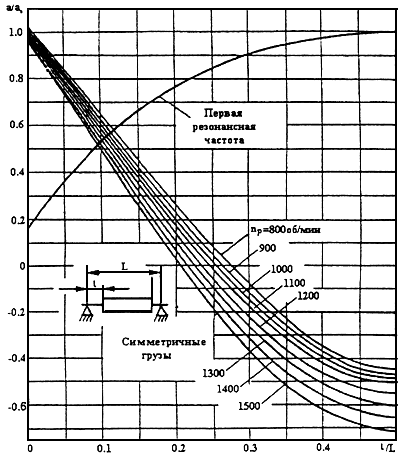

Используя графики рисунка 5, следует определить относительные ДКВ систем грузов и

на рабочей и резонансных частотах, а также ДКВ системы

на рабочей и системы

на резонансной частотах. Для распределенных по длине грузов эти ДКВ должны определяться как среднеарифметическое из нескольких, взятых равномерно по длине, грузов.

Рисунок 5 - Относительные значения ДКВ для плоскостей коррекции, расположенных по длине симметричного ротора на одинаковых равножестких опорах (для частоты вращения 3000 об/мин)

Для резонансной частоты ДКВ следует обозначить как a11, a12, a1к (для систем ,

,

), а для рабочей частоты - как a21, a22, a2p (для систем грузов

,

,

).

Грузы P1 и P2 найти из выражений:

;

(20)

,

где rб - радиус бочки ротора;

rп - радиус балансировочных пазов ротора.

При использовании расчетных ДКВ (см. таблицы приложения 1) необходимо определить комплексные значения, соответственно, ,

,

,

,

,

. Если ДКВ приведены для единичных корректирующих масс, то ДКВ для системы грузов следует определять сложением ДКВ соответствующих единичных масс. При этом необходимо принять во внимание, что ДКВ отнесены к радиусам rп и rб. Значения

,

следует вычислить по формулам:

,

(21)

.

Для переноса грузов можно использовать две любые симметрично расположенные пары плоскостей коррекции или участков ротора.

4.6.2 Корректирующие массы велики, необходим их перенос в связи с ограничениями, поставленными заводом-изготовителем.

Методика балансировки аналогична описанной для случая д.

4.6.3 Система симметричных корректирующих масс, установленная в штатные плоскости коррекции дисбаланса, не оказывает влияния на вибрацию опор ротора на рабочей частоте (нечувствительные плоскости к симметричной системе грузов).

Методика балансировки

Для переноса грузов следует воспользоваться методикой - предварительная балансировка ротора на первой резонансной частоте и распределение корректирующих масс по длине из условия сохранения вибрации на этой частоте.

При использовании расчетных ДКВ корректирующие массы для двух систем симметричных грузов и

следует определить в соответствии с методикой балансировочных расчетов (см. подразд.3.3). Если процедура распределения грузов по длине не приводит к желаемому результату, то пуск с распределенными грузами необходимо считать пробным, а найденные по нему ДКВ использовать для расчета корректирующих масс для всех плоскостей коррекции. В этом случае требуется повторная выемка ротора для корректировки распределенных грузов.

4.6.4 Действительные остаточные значения вибрации после проведения всего цикла работ, определенного описанной технологией, существенно превосходят расчетные

.

Причина

На вибрацию опор помимо исходного дисбаланса и балансировочных грузов влияют факторы, которые не могут быть учтены в процессе балансировки, но которые обусловливают большие погрешности при определении исходных значений вибрации , используемых в расчетах. Если в расчете используются данные вибрации нескольких пусков, то к неудовлетворительному результату балансировки может привести неправильная оценка

даже при одном из них.

Методика балансировки

Если пуск с ошибочной оценкой значений вибрации не может быть выявлен, то процедура балансировочных пусков должна быть повторена с исключением всех причин, которые могут привести к ошибочной оценке. При повторении пусков с идентичным расположением грузов в плоскостях коррекции достоверность значений вибрации следует определять по их достаточному совпадению.

Примечание - Изменения вибрации, не связанные с установкой масс, приводящие к ошибкам в оценке вибрации , иногда происходят даже при строгом соблюдении всех условий проведения балансировочных пусков.

В некоторых случаях стабильные значения вибрации не достигаются при длительной работе агрегата на заданном режиме. При этом балансировка невозможна без устранения причин, приводящих к нестабильности вибрации. К таким причинам можно отнести: недостаточные масляные зазоры в подшипниках, наличие жидкости в полости роторов, ослабление посадки насадных деталей, малые осевые зазоры между насадными деталями, задевания роторов о статор и т.п.

4.6.5 Повышенная вибрация одного из роторов валопровода неудовлетворительно снижается установкой корректирующих масс на нем, вызывая при этом увеличение вибрации других опор.

Причина

Дисбаланс на одном роторе вызывает повышение вибрации опор другого ротора, даже не соседнего, что определяется большой зависимостью динамических характеристик системы валопровод-опоры-фундамент от нагрузок на опоры и некоторых других причин. Пример - дисбаланс на РНД-3 турбоагрегата К-800-240-5 иногда вызывает наибольшую вибрацию на опоре № 6 (РНД-1).

4.6.6 Иногда кососимметричный дисбаланс может вызывать большую синфазную вибрацию опор на номинальной частоте вращения, что приводит к затруднениям при балансировке (неэффективность симметричных систем грузов, не дающие результата попытки переноса грузов по третьей форме и др.). Признаком возникновения этой ситуации является отсутствие на первой резонансной частоте чрезмерной вибрации.

4.7 Балансировочные грузы

Конструкция устанавливаемых балансировочных грузов должна соответствовать требованиям завода-изготовителя.

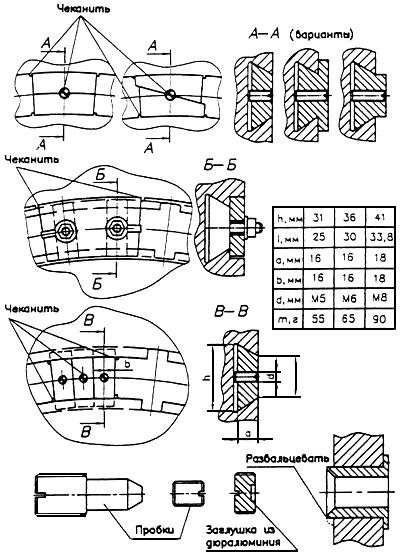

При установке груза должен быть обеспечен упор в один из конструктивных элементов ротора (выступ, бурт, бандаж ротора генератора, рисунок 6).

Рисунок 6 - Конструкции и способы установки балансировочных грузов (наиболее распространенные варианты)

Допустимая масса балансировочных грузов, устанавливаемых на центрирующее кольцо бандажа ротора генератора, определяется заводом-изготовителем. При значительном дисбалансе необходимо проверить и скорректировать положения бандажей (см. п.3.5.6.).

При установке грузов и пробок на бочке ротора генератора для предупреждения самоотвинчивания следует выполнить их стопорение. Пробки (грузы) и заглушки следует промаркировать разными метками.

Заглушки следует устанавливать либо во все свободные отверстия, либо по крайней мере в отверстия, противоположные пробкам. Масса заглушек должна быть учтена при определении корректирующих масс.

Сверление бочки ротора (диаметр, глубина и шаг) согласовываются с заводом-изготовителем. Результаты работ по установке грузов на бочке должны оформляться протоколом и чертежом развертки.

В процессе перемотки роторов генераторов проводится предварительная балансировка голой бочки. Если при этом на ней обнаруживается чрезмерный дисбаланс, то его можно компенсировать подбором материала клиньев с учетом необходимой их плотности (алюминий, аустенитная немагнитная сталь, латунь).

5 ОЦЕНКА КАЧЕСТВА БАЛАНСИРОВКИ

Качество балансировки валопроводов турбоагрегатов на месте оценивается в соответствии со следующими нормативными документами:

- ГОСТ 25364. Агрегаты паротурбинные стационарные. Нормы вибрации опор валопроводов и общие требования к проведению измерений.

- ГОСТ 27165. Агрегаты паротурбинные стационарные. Нормы вибрации валопроводов и общие требования к проведению измерений.

- ГОСТ ИСО 11342. Вибрация. Методы и критерии балансировки гибких роторов.

- ГОСТ 22061. Машины и технологическое оборудование. Система классов точности балансировки. Основные положения.

Результаты балансировки валопровода турбоагрегата на месте оцениваются с использованием двух параметров:

а) максимального значения составляющей вибрации с частотой вращения (среднеквадратическое значение виброскорости или размах виброперемещений), полученного при измерении вибрации всех опорных и опорно-упорных подшипников паротурбинного агрегата в вертикальном, горизонтально-поперечном и осевом (по отношению к оси валопровода) направлениях;

б) максимального значения размаха относительных виброперемещений валопровода с частотой вращения, выбранного из результатов измерений в двух взаимноперпендикулярных направлениях в контролируемых сечениях валопровода (вблизи подшипников).

Вибрация контролируется при следующих режимах работы турбоагрегата:

- холостого хода без возбуждения генератора (при нормальном вакууме и стационарном тепловом состоянии);

- при повышении или понижении частоты вращения валопровода от 10 Гц до номинального значения.

Согласно ГОСТ 25364 длительная эксплуатация турбоагрегатов допускается при вибрации опор подшипников, не превышающей 4,5 мм·с-1.

Поскольку вибрация опор подшипников турбоагрегата имеет полигармонический характер, то для обеспечения ее нормативных уровней в большинстве случаев достаточно добиться, чтобы максимальное измеренное среднеквадратическое значение оборотной составляющей V0 виброскорости опор подшипников не превышало бы значения

V0 ≤ c0 Vэ,

где Vэ - допустимое среднеквадратическое значение виброскорости опор подшипников паротурбинного агрегата, мм/с;

c0 - отношение допустимого значения среднеквадратической составляющей виброскорости с частотой, равной частоте вращения, к допустимому значению среднеквадратической виброскорости полигармонической вибрации опор подшипников в соответствии с ГОСТ 25364.

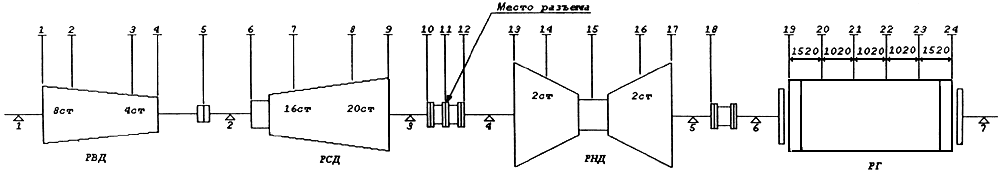

Для режима холостого хода и номинальной частоты вращения валопровода c0 находится в пределах 0,7-0,8; это значение получено в результате статистической обработки данных спектрального состава вибрации опор подшипников отечественных турбоагрегатов мощностью от 25 до 1200 МВт и соответствует рекомендациям международного стандарта ГОСТ ИСО 11342.