РД 153-34.1-35.417-2001

РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

«ЕЭС РОССИИ»

ДЕПАРТАМЕНТ НАУЧНО-ТЕХНИЧЕСКОЙ ПОЛИТИКИ И РАЗВИТИЯ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО НАЛАДКЕ АВТОМАТИЧЕСКИХ

РЕГУЛЯТОРОВ ТУРБИННОГО ОБОРУДОВАНИЯ ТЭС

РД 153-34.1-35.417-2001

УДК 621.165-546-52

Дата введения 2003-03-01

Разработано Открытым акционерным обществом "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС"

исполнители В.А. Суворов, В.В. Бутенко, Л.В. Лабутина

утверждено Департаментом научно-технической политики и развития РАО "ЕЭС России" 23.03.2001

Первый заместитель начальника А.П. ЛИВИНСКИЙ

Взамен МУ 34-70-168-87

Срок первой проверки настоящего РД - 2008 г., периодичность проверки - один раз в 5 лет.

Настоящие Методические указания предназначены для работников наладочных организаций, производящих наладку автоматических систем регулирования (АСР) турбинного оборудования ТЭС, и работников цехов АСУ ТП (ТАИ), эксплуатирующих эти системы.

В Методических указаниях приводятся рекомендации по подготовке к включению и методы наладки регуляторов давления и уровня турбинного оборудования ТЭС, выполненных по типовым схемам на аппаратуре АКЭСР-2 и "Каскад-2". В Методических указаниях рассматриваются регуляторы собственно турбины (давления пара на уплотнения, уровня в конденсаторе) и системы регенерации (уровня в ПНД, ПВД, деаэраторе, давления в деаэраторе). Методика наладки этой группы регуляторов может быть использована при наладке других аналогичных регуляторов.

С выпуском настоящих Методических указаний отменяются "Методические указания по наладке автоматических регуляторов турбинного оборудования ТЭС: МУ 34-70-168-87" (М.: СПО Союзтехэнерго, 1987).

1 особенности автоматизируемого оборудования

И СХЕМ АВТОМАТИЗАЦИИ

1.1 Регулирование подачи пара на уплотнения вала турбины

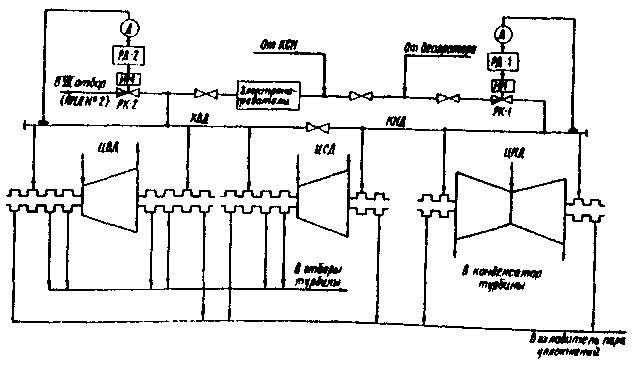

1.1.1 Концевые лабиринтовые уплотнения предотвращают подсос воздуха в турбину и утечки из турбины (рисунок 1). На концевые уплотнения ЦНД и задние уплотнения ЦСД пар с небольшим избыточным давлением подается во всех режимах работы турбины, на концевые уплотнения ЦВД и передние уплотнения ЦСД - только при пуске, холостом ходе и малой нагрузке, когда давление в ступенях высокого давления меньше атмосферного; в дальнейшем эти уплотнения работают по принципу самоуплотнения и для поддержания в камерах уплотнений давления следует организовывать отвод пара из них. Пар, проходящий через уплотнения из цилиндров, направляется в камеры соответствующих отборов турбины и в охладитель пара уплотнений, включенный в схему регенерации турбины.

РД-1 и РД-2 - регуляторы давления; Д - измерительный преобразователь;

ИМ — исполнительный механизм; РК-1 и РК-2 — регулирующие клапаны

Рисунок 1 - Схема автоматического регулирования подачи пара на концевые уплотнения турбины К-300-240-3

1.1.2 Схема регулирования подачи пара на уплотнения должна обеспечивать поддержание давления в камерах уплотнений на заданном значении во всех режимах работы турбины, так как при понижении давления возможен подсос воздуха в части цилиндров, находящихся под вакуумом; повышение давления может привести к обводнению масла в подшипниках турбин и парению из уплотнений. Для решения этих задач в настоящее время сформировалась технологическая схема уплотнений с раздельным регулированием давления пара в уплотнениях частей низкого и высокого давления турбины с выделением коллекторов (см. рисунок 1) низкого давления (КНД) и высокого давления (КВД).

При пуске турбины из холодного состояния в КНД подается пар от общестанционного коллектора собственных нужд (КСН), КВД соединяется с КНД, пар подается на все уплотнения турбины и регулятор давления РД-1 поддерживает давление в коллекторах (в камерах уплотнений) на заданном значении, воздействуя на клапан РК-1 подвода пара к КНД. В этом режиме возможен также сброс избытка пара из КВД через клапан РК-2 в ПНД № 2.

При переходе уплотнений ЦВД и ЦСД (переднего) в режим самоуплотнения (для энергоблоков мощностью 300 МВт на нагрузке 150 МВт) КВД отключается от КНД и производится независимое регулирование давления пара в коллекторах: регулятор РД-1 поддерживает давление в КНД, воздействуя на клапан РК-1 подвода к нему пара; регулятор РД-2 поддерживает давление в КВД, сбрасывая избыток пара в ПНД № 2, и КВД в этом режиме становится отсосным коллектором. По мере набора нагрузки КНД подключается к деаэратору.

При пуске турбины из горячего состояния КНД и КВД изолированы один от другого, к КНД подводится пар от деаэратора, а к КВД — от КСН после электронагревателей, где он перегревается до температуры 300-400°С. Давление в коллекторах поддерживается независимо регуляторами РД-1 и РД-2.

На некоторых ТЭС схема уплотнений имеет только один коллектор и соответственно один регулятор давления. В этом случае распределение расхода пара по уплотнениям производится в процессе пусконаладочных работ с помощью настроечных вентилей на линии подачи пара к каждому уплотнению.

1.1.3 Объект регулирования давления пара на уплотнения обладает самовыравниванием, что упрощает его автоматизацию.

Регуляторы поддерживают давление в коллекторах уплотнений на уровне 0,115-0,120 МПа (1,15-1,20 кгс/см2), обеспечивая давление в камерах уплотнений 0,103-0,105 МПа (1,03—1,05 кгс/см2). Давление измеряется непосредственно за регулирующими клапанами или в коллекторах уплотнений.

1.2 Регулирование уровня в регенеративных подогревателях,

конденсаторе турбины и деаэраторе

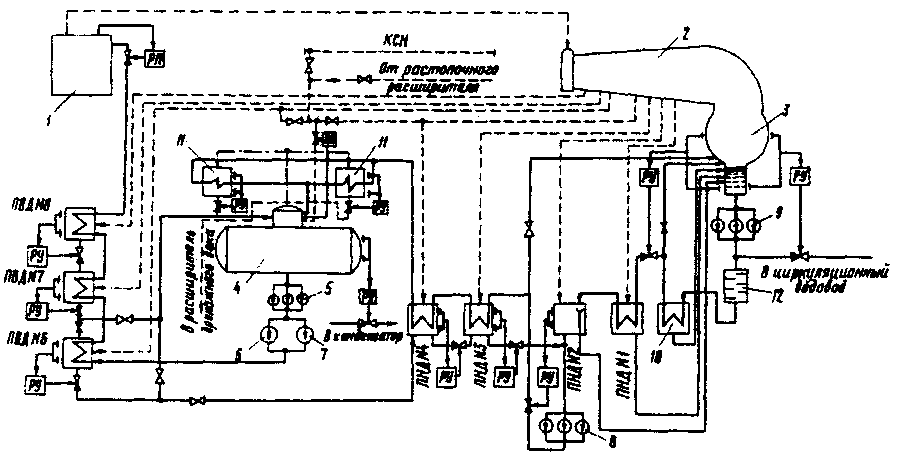

1.2.1 На рисунке 2 приведена схема конденсационно-регенеративной установки турбины К-300-240-3, предназначенной для конденсации пара, отработавшего в турбине, регенеративного подогрева основного конденсата и питательной воды, деаэрации. В установку входят ПНД, ПВД, деаэратор, а также вспомогательные теплообменники (охладитель пара уплотнений, охладители выпара и др.). Все теплообменники системы регенерации поверхностного типа, за исключением деаэратора и ПНД № 2. Конденсатные насосы 1-й ступени перекачивают основной конденсат турбины через блочную обессоливающую установку (БОУ), охладитель пара уплотнений и ПНД № 1 в ПНД № 2 смешивающего типа, откуда он конденсатными насосами 2-й ступени через ПНД № 3 и 4 и охладители выпара деаэратора направляется в деаэратор 0,7 МПа (7 кгс/см2). Из деаэратора вода подается питательными насосами (ПЭН или ПТН) в котел через ПВД № 6-8. Потери конденсата в цикле энергоблока восполняются добавкой обессоленной воды в конденсатор.

Для предотвращения срыва конденсатных насосов вследствие снижения расхода основного конденсата по тракту системы регенерации при закрытии соответствующих регулирующих клапанов регуляторов уровня в конденсаторе и в ПНД № 2 до 30-40% хода автоматически открываются задвижки на линиях рециркуляции конденсатных насосов. Открытие задвижек не влияет на положение уровня в конденсаторе и в ПНД № 2, который определяется только расходом конденсата через регулирующие клапаны.

1 — котел; 2 — турбина; 3 — конденсатор; 4 — деаэратор; 5 — бустерные насосы;

6 — питательный электронасос; 7 — питательный турбонасос; 8 — конденсатные насосы 2-й ступени; 9 — конденсатные насосы 1-й ступени; 10 — охладитель пара уплотнений;

11 — охладитель выпара; 12 — блочная обессоливающая установка;

РУ, РП и РД — соответственно регуляторы уровня, питания и давления

Рисунок 2 - Схема автоматического регулирования конденсационно-регенеративной установки турбины К-300-240-3

Конденсат греющего пара каскадно сливается из подогревателя с более высоким давлением в подогреватель с более низким давлением. Весь конденсат, образующийся в ПВД, при номинальной нагрузке турбины сливается в деаэратор. При понижении нагрузки турбины до 60% номинальной перепад давлений между ПВД № 6 и деаэратором оказывается недостаточным для слива конденсата греющего пара в деаэратор; в этом режиме конденсат из ПВД № 6 автоматически направляется в ПНД № 4, а из ПВД № 7 (при достаточном давлении в нем) — в деаэратор. Конденсат греющего пара, образующийся в ПНД № 3 и 4, сливается из ПНД № 3 на сторону всасывания конденсатных насосов 2-й ступени. Конденсат греющего пара, образующийся в охладителе пара уплотнений и в ПНД № 1, сливается в конденсатор; туда же сливается основной конденсат при переполнении ПНД № 2. Конденсат из охладителей выпара направляется в расширитель дренажного бака.

Схемы систем регенерации турбин других типов могут отличаться от приведенной на рисунке 2 наличием дополнительных теплообменников (сальниковых подогревателей для турбины 800 МВт) или большим их количеством (пять ПНД для турбин 500 МВт), количеством групп конденсатных насосов (три группы для турбины 800 МВт), другими — схемами переключений конденсата, греющего пара при снижении нагрузки турбины и др.

1.2.2 Согласно рисунку 2 все теплообменники системы регенерации, кроме ПНД № 1 и охладителя пара уплотнений, оснащены регуляторами уровня. Конденсатор турбины оснащен двумя регуляторами уровня. При пуске турбины при пониженном вакууме в конденсаторе для предотвращения повреждения фильтров БОУ горячим конденсатом предусмотрена возможность поддержания заданного значения уровня конденсата в конденсатосборнике путем сброса части конденсата помимо БОУ в циркуляционный водовод или в бак запаса грязного конденсата.

В схемах ряда энергоблоков ТЭС (500-800 МВт) для вывода излишней воды из цикла и поддержания уровня в деаэраторе за КЭН-1 предусматривается регулятор, сбрасывающий конденсат в циркуляционный водовод или в бак запаса грязного конденсата. При повышении температуры конденсата перед БОУ имеется блокировка, отключающая БОУ и пропускающая конденсат помимо нее.

В схеме со смешивающим ПНД № 2 (см. рисунок 2) изменение расхода основного конденсата в тракте регенерации производится тремя регулирующими клапанами (по уровню в конденсаторе, ПНД № 2 и деаэраторе), что усложняет автоматизацию этого узла. В схемах регенерации без смешивающих подогревателей, в которых изменение расхода конденсата осуществляется двумя регулирующими органами, взаимосвязь объектов регулирования проявляется в меньшей степени.

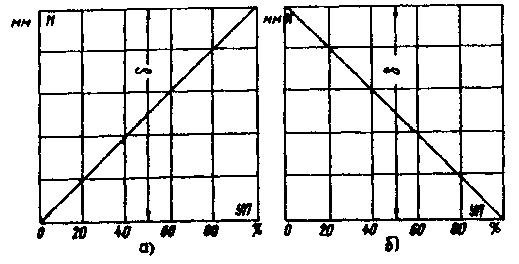

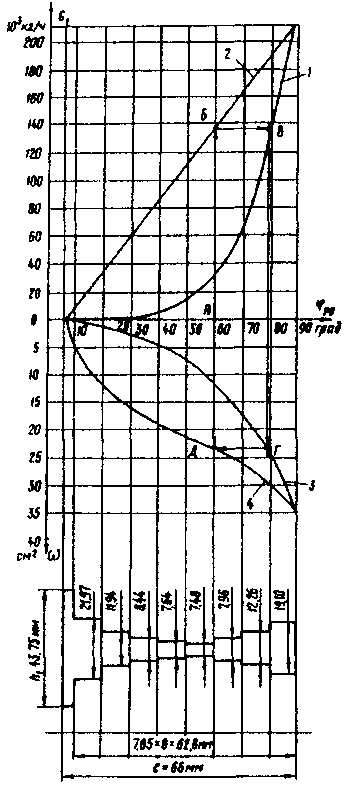

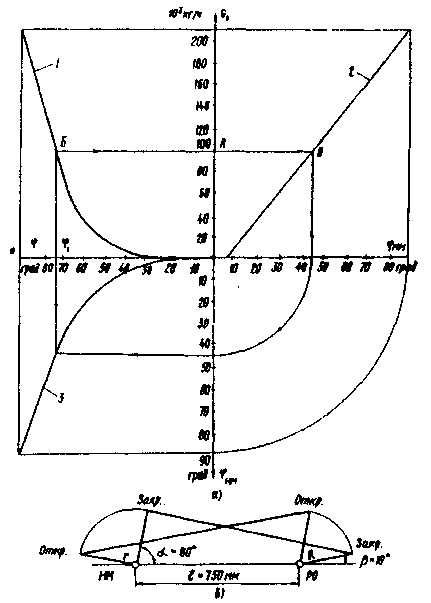

Уровень в конденсаторе, ПВД, ПНД, деаэраторе и охладителях регулируется, как правило, регуляторами, которые получают основной сигнал по уровню и сигнал обратной связи от измерительного преобразователя перемещения исполнительного механизма (ИМ). Регуляторы уровня в конденсаторе, подогревателях и охладителях воздействуют на сливные клапаны, регулятор уровня в деаэраторе — на регулирующий питательный клапан. При повышении уровня в конденсаторе или подогревателях клапан открывается, а в деаэраторе закрывается. В связи с принятой структурой регуляторов уровня они осуществляют пропорциональное регулирование, при котором в установившемся состоянии каждому значению уровня соответствует определенное открытие регулирующего клапана, т.е. регулирование уровня производится со статической ошибкой (неравномерностью). Статические характеристики регулирования приведены на рисунке 3. Допустимые пределы неравномерности регулирования определяются допустимыми отклонениями уровня от среднего, которые задаются инструкциями заводов-изготовителей исходя из конструктивных особенностей оборудования.

Следует стремиться к регулированию уровня с минимальной статической ошибкой, что обеспечивает наибольшую экономичность регенеративной установки, а также снижение эрозии трубопроводов и особенно регулирующих клапанов. В случае, если по условиям устойчивости АСР требуется установление неравномерности больше допустимой, схемы регулирования приходится усложнять.

а - со сливным клапаном (в конденсаторе, подогревателе, охладителе); б — с регулирующим питательным клапаном (в деаэраторе); δ - статическая ошибка (неравномерность) регулирования

Рисунок 3 - Статические характеристики регулирования уровня воды в теплообменниках

1.2.3 Зависимости изменения уровня в подогревателях и охладителях при нанесении возмущения собственными регулирующими клапанами (кривые разгона по уровню) характеризуются небольшим запаздыванием (до 10 с) и отсутствием самовыравнивания. Характер кривых разгона по уровню в конденсаторе зависит от места установки регулирующего клапана и наличия в тепловой схеме блочной обессоливающей установки: если БОУ отсутствует или регулирующий клапан находится до нее, то в динамическом отношении конденсатор подобен подогревателям, при этом некоторое самовыравнивание объекта объясняется увеличением давления на стороне всасывания конденсатных насосов 1-й ступени при повышении уровня в конденсаторе; если есть БОУ и регулирующий клапан установлен за ней, то запаздывание объекта определяется в значительной степени инерционностью БОУ и может достигать 25 — 30 с.

Запаздывание изменения уровня в деаэраторе при изменении подачи химически обессоленной воды в конденсатор превышает 100 с, при подаче обессоленной воды непосредственно в деаэратор запаздывание резко уменьшается до 10 с.

Скорость изменения уровня в теплообменниках системы регенерации пропорциональна степени открытия регулирующего клапана и крутизне его характеристики в зоне возмущения и обратно пропорциональна площади свободного сечения бака в районе нахождения уровня.

Пульсации уровня в теплообменниках системы регенерации носят различный характер: в конденсаторе и деаэраторе они практически отсутствуют, в ПВД составляют ±(10÷15) мм, в поверхностных ПНД ±(30÷40) мм, в смешивающих ПНД они достигают ±60 мм. Период пульсаций обычно составляет 2 — 3 с.

1.3 Регулирование давления пара в деаэраторе

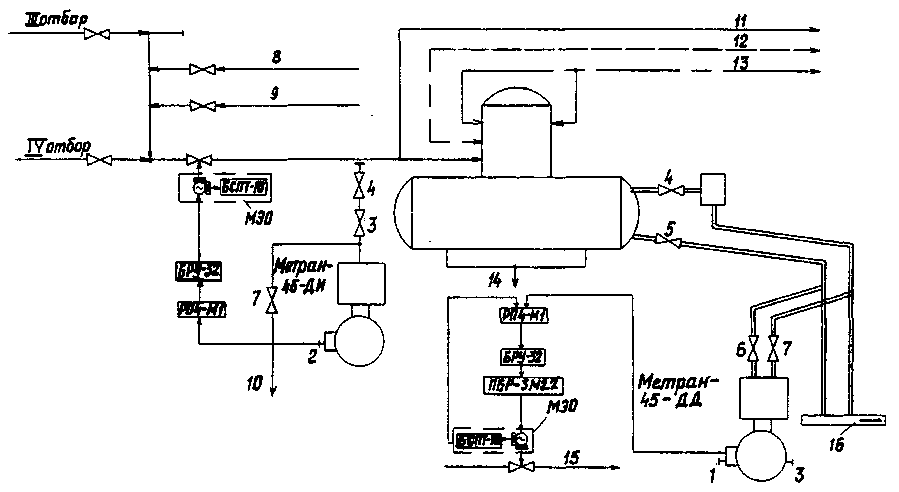

1.3.1 Регулятор давления в деаэраторе (рисунок 4) воздействует на подачу греющего пара из отборов турбины, поддерживая заданное давление в головке деаэратора независимо от нагрузки. При снижении нагрузки турбогенератора клапан, регулирующий подачу пара в деаэратор, открывается, так как давление в отборах турбины уменьшается. При снижении давления перед регулирующим клапаном за пределы допустимого схемой управления обычно предусматривается автоматическое переключение питания деаэратора от отбора с более высоким давлением или от постороннего источника (общестанционного коллектора собственных нужд). В схемах ТЭС с прямоточными котлами в пусковых режимах для питания деаэратора используется пар из растопочного расширителя.

1.3.2 В динамическом отношении объект регулирования давления в деаэраторе обладает незначительным запаздыванием (до 10 с) и самовыравниванием. Постоянная времени объекта при повышении давления в зависимости от типа деаэратора и нагрузки турбины равна 20 — 60 с. Постоянная времени при понижении давления существенно зависит от недогрева воды, находящейся в деаэраторе, до кипения и от степени отклонения давления: при незначительных отклонениях давления (до 10 — 20 кПа, или 0,1 —0,2 кгс/см2) она практически равна (несколько меньше) постоянной времени при повышении давления.

Измерительный преобразователь давления подсоединяется к средней части головки деаэратора или к паропроводу за регулирующим клапаном, а в случае если в тепловой схеме предусмотрена установка нескольких деаэраторов — к паровой уравнительной линии.

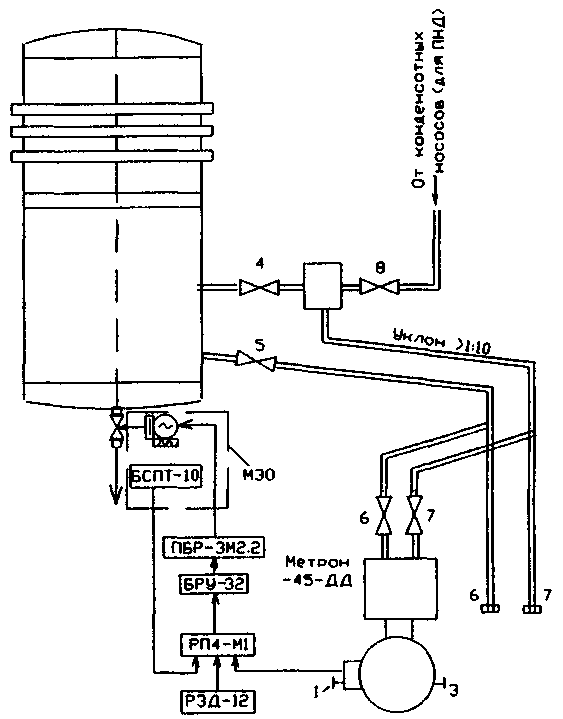

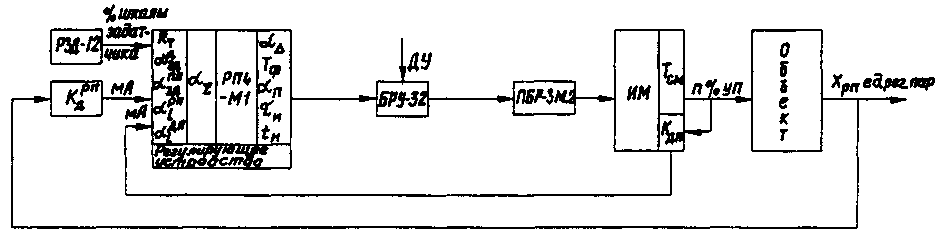

РП4-М1 - регулирующее устройство; БРУ-32 — блок ручного управления; ПБР-3М2.2 - пускатель бесконтактный реверсивный; БСПТ-10 — блок сигнализации положения выходного вала с унифицированным выходом (0-5; 0-20; 4-20 мА); Метран-45-ДИ - датчик давления в деаэраторе; Метран-45-ДД - датчик уровня в деаэраторе; МЭО — механизм исполнительный электрический; 1-7 — вентили; 8 — коллектор с.н.; 9 — от растопочного расширителя; 10 — в продувочный коллектор; 11 — пар к КНД уплотнений турбины; 12 — конденсат греющего пара; 13 — основной конденсат от охладителя выпара; 14 — к бустерным насосам;

15 — обессоленная вода в конденсатор; 16 — продувочный коллектор

Рисунок 4 - Схема регулирования уровня и давления

1.4 Аппаратура авторегулирования

1.4.1 На турбинном оборудовании ТЭС наибольшее распространение получили следующие локальные технические средства автоматизации:

— комплекс регулирующих и функциональных блоков на микроэлектронной базе "Каскад-2" (АООТ, г. Москва);

— агрегатированный комплекс электрических средств регулирования "АКЭСР-2" (ОАО "ЗЭиМ", г. Чебоксары);

— аппаратура регулирования и управления на микропроцессорной базе "Протар" (АООТ "МЗТА", г. Москва);

— контроллер малоканальный многофункциональный регулирующий микропроцессорный Ремиконт Р-130.

Эта аппаратура рассчитана на входные сигналы 0-5, 0-20, 4-20 мА; 0-10 В и позволяет создать один контур ("Каскад-2", "АКЭСР-2"), два контура ("Протар") и четыре контура регулирования ("Р-130") при использовании одного прибора (регулирующего блока для "Каскад-2" (Р-27), "АКЭСР-2" (РП4-М1).

Для построения типовых схем АСР уровня в теплообменниках, давления пара в деаэраторе и давления пара на уплотнения турбины в данной работе применена аппаратура серии "Каскад-2": регулирующее устройство РП4-М1.

1.4.2 В качестве вспомогательных устройств в схемах АСР применяются соответствующие номенклатуре регулирующей аппаратуры задатчики РЗД-12, ЗД-22, блоки ручного управления БУ22, БРУ-32, БРУ-42.

В качестве измерителей уровня применяются преобразователи давления серии "Метран" (концерн "Метран") типа ДД — перепад давлений: "Метран-45-ДД" с верхними пределами измерений параметра 10-25 кПа (1000-2500 кгс/м2).

Регуляторы давления пара на уплотнения могут комплектоваться преобразователями давления этого же типа, а также датчиками давления МТ100Р (ЗАО "Манометр") с верхними пределами измерений 0,06-0,1 МПа (0,6-1,0 кгс/см2), а в некоторых случаях до 0,25-0,4 МПа (2,5-4,0 кгс/см2). Давление в деаэраторах 0,7 МПа (7 кгс/см2) измеряется преобразователями давления Метран-45-ДИ или датчиками МТ100Р с верхним пределом измерения 1 МПа (10 кгс/см2).

1.4.3 Типы используемых в рассматриваемых АСР электрических исполнительных механизмов (МЭО) постоянной скорости и применяемых для их управления пусковых устройств определяются номинальным крутящим моментом на выходном валу (обычно 100-630 Н⋅м), номинальным полным ходом выходного вала (0,25 оборота) и номинальным временем хода выходного вала (25-63 с).

В АСР уровня с жесткой обратной связью по положению клапана применяются МЭО ОАО "Завод электроники и механики" (ЗЭиМ, г. Чебоксары) с измерительными преобразователями, входящими в блок БСПТ (БСПТ-10), преобразующими перемещение выходного вала МЭИ в сигнал постоянного тока 0-5 мА.

Номенклатура и технические характеристики основных ИМ, применяемых для автоматизации турбинного оборудования ТЭС, приведены в таблице 1.

Исполнительные механизмы ОАО "ЗЭиМ с однофазными синхронными электродвигателями управляются бесконтактными реверсивными пускателями ПБР-2М2.1 для МЭО с электромагнитным тормозом, ПБР-2М2.2 для МЭО с механическим тормозом, ПБР-2М2.1А, ПБР-2М2.2А (поставка на АЭС); с трехфазными электродвигателями — ПБР-3М2.2 для МЭО с асинхронными (синхронными) электродвигателями и защитой от их перегрузки, ПБР-3М2.1 для МЭО с синхронными электродвигателями типов ДСТР, 2ДСТР, ПБР-3М2.1А и ПБР-3М2.2А (поставка на АЭС); допускается управление ими также от магнитных пускателей.

Исполнительные механизмы АООТ "МЗТА" типа МЭОК управляются реверсивными магнитными пускателями ПМЕ-073, ПМЕ-083, ПМЕ-093 или тиристорным усилителем У-23.

Регулирующие органы АСР турбинного оборудования, как правило, включаются в схему избирательного управления по группам, за исключением наиболее ответственных регуляторов, имеющих индивидуальные ключи управления (АСР уровня в деаэраторе, конденсаторе, ПНД № 2, давления в деаэраторе).

Таблица 1

Тип электрического исполнительного механизма | Тип двигателя, управляющего устройства | Номинальный крутящий момент на выходном валу, Н⋅м | Номинальное время полного хода выходного вала, с | Номинальный полный ход выходного вала, в оборотах | Завод-изготовитель |

МЭО-100/25-0,25-87 | 2ДСР-135-1,8-136, ФЦ-0620 илиФЦ-0610, или ПБР-3 | 100 | 25 | 0,25 | ОАО «ЗЭиМ» |

МЭО-250/25-0,25-87 | 2ДСР-135-4,5-136, ФЦ-0620 или ФЦ-0610, или ПБР-3 | 250 | 25 | 0,25 | ОАО «ЗЭиМ» |

МЭО-250/63-0,25-87 | 2ДСР-135-1,8-136, ФЦ-0620 или ФЦ-0610, или ПБР-3 | 250 | 63 | 0,25 | ОАО «ЗЭиМ» |

МЭО-250/63-0,25-91 | 2ДСР-135-1,8-136, ПБР-2М или ПБР-2М1 | 250 | 63 | 0,25 | ОАО «ЗЭиМ» |

МЭО-630/25-0,25-92К | АИР-56А4, ПБР-3А или ФЦ-0610 | 630 | 25 | 0,25 | ОАО «ЗЭиМ» |

МЭО-630/63-0,25-92К | АИР-56А4, ПБР-3А или ФЦ-0610 | 630 | 63 | 0,25 | ОАО «ЗЭиМ» |

МЭОФ-100/25-0,25-97К | 2ДСР-135-1,8-136, ФЦ-0620 или ФЦ-0610, или ПБР-3 | 100 | 25 | 0,25 | ОАО «ЗЭиМ» |

МЭОФ-250/25-0,25-97К | 2ДСР-135-4,5-136, ФЦ-0620 или ФЦ-0610, или ПБР-3 | 250 | 25 | 0,25 | ОАО «ЗЭиМ» |

МЭОФ-250/63-0,25-97К | 2ДСР-135-1,8-136, ФЦ-0620 или ФЦ-0610, или ПБР-3 | 250 | 63 | 0,25 | ОАО «ЗЭиМ» |

МЭОФ-630/63-0,25-97К | АИР-56А4 ПБР-3А | 630 | 63 | 0,25 (0,63) | ОАО «ЗЭиМ» |

МЭОК-25/100-2 | ЭД 0,27 кВт, У-23, ПМЕ-073, ПМЕ-083, ПМЕ-093 | 250 | 25 | 0,25 | АООТ «МЗТА» |

1.5 Требования к качеству поддержания параметров

1.5.1 В соответствии с РД 34.35.102 "Требованиями к оборудованию энергетических блоков мощностью 300 МВт и выше, определяемыми условиями их автоматизации" (М.: СПО ОРГРЭС, 1976) устанавливаются следующие требования к поддержанию технологических параметров авторегуляторами турбоагрегатов:

— устойчивая работа (отсутствие колебаний) АСР и ограниченная частота включений авторегуляторов, которая при постоянном заданном значении нагрузки энергоблока не должна превышать 6 включений в 1 мин;

— максимальные отклонения параметров при постоянной заданной нагрузке турбины во всем диапазоне нагрузок турбоустановки не должны превышать следующих значений:

давления пара в коллекторе уплотнений — ±5 кПа (0,05 кгс/см2);

уровня воды в конденсаторе — ±150 мм;

уровня конденсата греющего пара в регенеративных подогревателях — ±150 мм;

давления пара в деаэраторе ±20 кПа (0,2 кгс/см2);

уровня воды в деаэраторе ±200 мм.

1.5.2 Как правило, допустимые пределы отклонения уровня в подогревателях, конденсаторе и деаэраторе, задаваемые заводами-изготовителями оборудования, превышают приведенные выше значения. Так, для турбины К-300-240 допустимые отклонения уровня от среднего составляют: для ПНД № 3, 4 и ПВД ±200 мм, ПНД № 2 ±350 мм, конденсатора ±300 мм, для деаэратора ±400 мм.

Кроме того, во всем диапазоне изменения нагрузки турбоустановки переходные процессы в АСР при эксплуатационных возмущениях должны характеризоваться малой колебательностью. При изменении нагрузки турбоустановки с максимально допустимой для данного оборудования скоростью, а также при глубоких возмущениях, связанных, например, с отключением и подключением группы ПВД, переходом с ПЭН на ПТН и обратно, переключением бустерных насосов, срабатыванием технологических защит снижения нагрузки энергоблока, вплоть до собственных нужд или холостого хода турбины, АСР турбоагрегатов не должны допускать отклонения поддерживаемых параметров до уставок срабатывания защит. Регулятор давления в деаэраторе не должен допускать резких изменений давления, приводящих к вскипанию воды на стороне всасывания питательных насосов и их запариванию.

2 ЛАБОРАТОРНАЯ ПРОВЕРКА АППАРАТУРЫ АВТОРЕГУЛИРОВАНИЯ

2.1 Проверка измерительных преобразователей уровня и давления

2.1.1 Измерительные преобразователи уровня и давления, применяемые в АСР, использующих унифицированный сигнал постоянного тока, в зависимости от применяемой аппаратуры имеют предельные значения выходного сигнала 0 и 5; 0 и 20 или 4 и 20 мА постоянного тока. При их проверке следует учитывать, что дифференциальные манометры-уровнемеры при нулевом значении измеряемого параметра имеют выходной сигнал, равный 5 мА.

Схема проверки измерительных преобразователей приведена на рисунке 5. После внешнего осмотра измерительный преобразователь подключается к источнику давления. Источником давления при проверке преобразователя давления (Метран-45-ДД) на перепад давлений менее 10 кПа (1000 кгс/м2) и до 0,5 МПа (5 кгс/см2) применяется, например, портативный калибратор давления ПКД-10 или задатчик давления "Воздух" (концерн "Метран"). Для проверки измерительных преобразователей давления в деаэраторе используются грузопоршневой манометр МП-60 и воздушный компрессор М-155, развивающий давление до 1 МПа (10 кгс/см2).

2.1.2 В качестве образцовых средств для контроля измеряемой величины могут быть применены образцовые манометры МО, жидкостные микроманометры, а также грузопоршневые манометры МП в случае их использования для проверки преобразователя; для измерения выходного сигнала — миллиамперметры постоянного тока класса точности 0,1; 0,2 на пределы измерения 0-7,5 мА (для измерительных преобразователей с выходным сигналом до 5 мА) или 0-25 мА (для измерительных преобразователей с выходным сигналом до 20 мА).

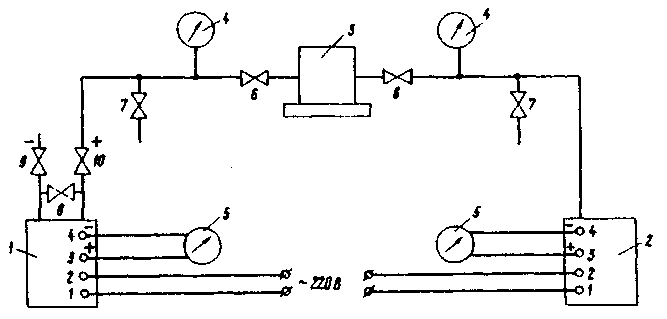

1 — Метран-45-ДД (уровнемер); 2 — Метран-45-ДИ или МГ100Р (датчик давления);

3 — источник давления; 4 — образцовый прибор для измерения входного давления;

5 — миллиамперметр постоянного тока для измерения выходного сигнала; 6 и 7 — вентили в схеме; 8-10 — вентили измерительного преобразователя

Рисунок 5 - Схема проверки измерительных преобразователей уровня и давления

2.1.3 Проверка измерительных преобразователей производится по заводским инструкциям и включает в себя:

— установку нуля;

— установку диапазона выходного сигнала;

— определение основной погрешности и вариации показаний выходного сигнала.

2.1.4 После проверки измерительные преобразователи давления заполняют конденсатом. При заполнении конденсатом датчиков типа Метран-45-ДД, у которых уравнительный вентиль отсутствует, для заполнения камер соответствующие вентили открывают, а для заполнения конденсатом и вытеснения воздуха из уравнительной линии вентильного блока один из вентилей закрывают, а другой — устанавливают в промежуточное положение. После окончания этой операции последний также закрывают.

Если дифференциальный манометр служит измерительным преобразователем давления, то конденсатом заполняется только плюсовая камера.

2.2 Проверка регулирующих приборов

Регулирующие приборы должны проверяться в лаборатории по заводским инструкциям.

2.2.1 Для регулирующего устройства РП4-М1 серии АКЭСР-2 допускается следующий сокращенный объем проверки, приведенный в "Методических указаниях по наладке АСР, реализованных на базе аппаратуры ГСП "Каскад" и АКЭСР: МУ 34-70-087-83" (М.: СПО Союзтехэнерго, 1986):

— сопротивления изоляции;

— балансировки устройства;

— максимального значения зоны нечувствительности;

— предельных значений коэффициента передачи;

— предельных значений постоянной времени интегрирования.

2.2.2 Для регулирующего аналогового блока с импульсным выходным сигналом Р27 аппаратуры "Каскад-2" допускается следующий сокращенный объем проверки:

— балансировки блока;

— минимального значения зоны нечувствительности;

— максимального или промежуточного значения коэффициента передачи;

— промежуточного значения постоянной времени интегрирования;

— максимального значения постоянной времени демпфирования;

— минимального значения длительности интегральных импульсов;

— верхних граничных значений масштабных коэффициентов передачи.

3 ПРОВЕРКА МОНТАЖА РЕГУЛЯТОРОВ, НАЛАДКА ДИСТАНЦИОННОГО

И АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

Монтаж регуляторов должен быть выполнен в соответствии со СНиП 3.05.07-85.

3.1 Проверка монтажа измерительных преобразователей уровня и давления

3.1.1 Для измерения уровня применяются, как правило, уравнительные сосуды СУ, поставляемые совместно с теплообменниками.

Датчики типа Метран-45-ДД, измеряющие уровень в теплообменниках и давление пара в коллекторах уплотнений, устанавливаются ниже места измерения. Соединительные линии должны быть проложены по кратчайшему расстоянию вертикально или с уклоном к горизонтали не менее 1:10 в сторону датчика. Длина соединительных линий должна быть не более 15 м, внутренний диаметр — не менее 8 мм. Трубка, соединяющая уравнительный сосуд с корпусом теплообменника, должна иметь внутренний диаметр не менее 12 мм и быть прямой и короткой. При измерении давления с помощью Метран-45-ДД их минусовая камера соединяется с атмосферой.

3.1.2 Сосуды и соединительные линии не должны изолироваться, иначе при глубоких сбросах нагрузки турбиной возможно вскипание конденсата в сосуде, что приводит к ложной работе регуляторов (особенно для ПВД).

Для продувки соединительных линий предусмотрены продувочные линии, которые объединяются обычно в общий коллектор, с вентилями (см. рисунок 4). Иногда вместо вентилей на продувочных линиях устанавливаются заглушки 6 и 7 (рисунок 6). Продувочные линии для измерительных преобразователей уровня в конденсаторе, как правило, не предусматриваются во избежание дополнительных присосов (рисунок 7).

К уравнительным сосудам измерительных преобразователей уровня в конденсаторе и в ПНД подводится линия подпитки от конденсатных насосов, которая врезается в плюсовую соединительную линию у сосуда (см. рисунок 6) или измерительного преобразователя (см. рисунок 7).

БРУ-32 — блок ручного управления; 6 и 7 — заглушки; 8 — вентиль подпитки.

(Остальные обозначения см. рисунок 4)

Рисунок 6 - Схема регулирования уровня в подогревателе

3.1.3 Запрещается подключать к одному измерительному сосуду измерительные преобразователи КИП, автоматики и защиты. Для каждого из них устанавливаются отдельные сосуды. Запорные вентили могут устанавливаться до сосудов либо после них. Предпочтительна установка вентиля на паровой линии до сосуда, так как в этом случае возможно отключение сосуда для ремонта и опрессовки соединительных линий давлением подпиточной воды; вентиль при этом во избежание образования пробок должен устанавливаться в горизонтальном положении по штоку.

Водяная соединительная линия измерительного преобразователя регулятора уровня в конденсаторе врезается в нижнюю часть конденсатосборника. Паровая линия подсоединяется к конденсатору несколько выше верха конденсатосборника.

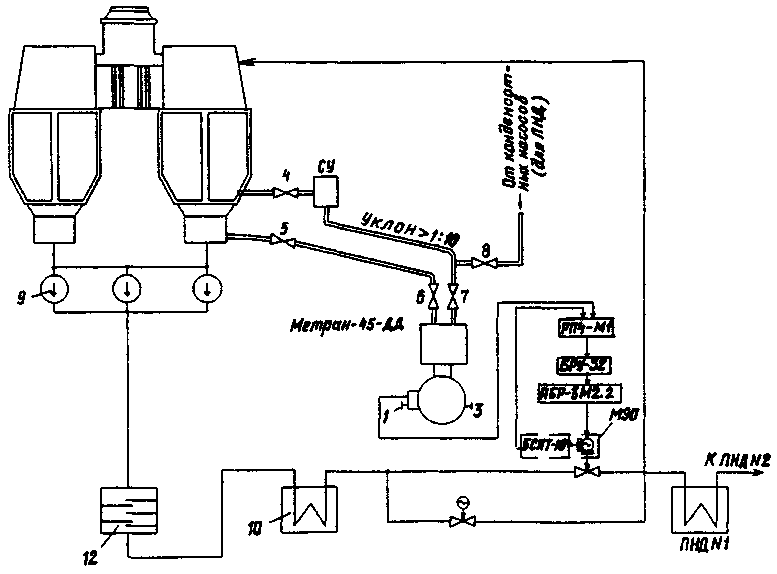

СУ — уравнительный сосуд, Метран-45-ДД, — измерительный преобразователь (уровнемер) 1-5 и 8 — вентили (Остальные обозначения см рисунки 2 и 4)

Рисунок 7 - Схема регулирования уровня в конденсаторе турбины К-300-240-3

3.1.4 Места соединения измерительных преобразователей, находящихся под вакуумом, необходимо тщательно уплотнить, покрыв места возможного подсоса воздуха густой жировой смазкой.

Минусовая трубка измерительных преобразователей уровня в подогревателях подсоединяется к нижней части подогревателя. Врезка минусовой трубки и водоуказательного стекла в сливной трубопровод недопустима, так как при этом появляется дополнительная ошибка измерения, зависящая от скорости потока. Наиболее велика ошибка при измерении уровня в подогревателях, на линии слива которых находятся насосы: в момент включения (кажущийся упуск уровня) и отключения (кажущаяся перепитка) насосов.

3.1.5 Измерительные преобразователи устанавливаются, как правило, на стендах в вертикальном положении. Передача выходного сигнала и подключение питания осуществляются независимо двумя отдельными кабелями, причем сигнальный кабель должен быть экранированным.

Заземление измерительного преобразователя через специальный зажим на его корпусе производится проводом сечением не менее 2,5 мм2. Во избежание засорения измерительных преобразователей после их установки они должны быть отключены от соединительных линий и запорные вентили на соединительных линиях должны быть закрыты.

3.2 Проверка регулирующих органов

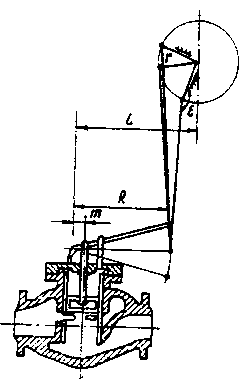

3.2.1 На рисунках 8-11 приведены эскизы регулирующих клапанов, применяемых при автоматизации турбинного оборудования, и примеры их сочленений с исполнительными механизмами. Основные типы применяемых регулирующих клапанов приведены в таблице 2.

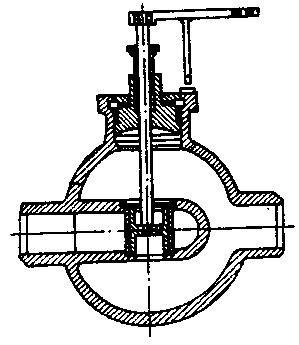

а) | б) | в) |

a — конструкция клапана ТКЗ; б — профиль проходного сечения клапана ТКЗ;

в — конструкция клапана БКЗ

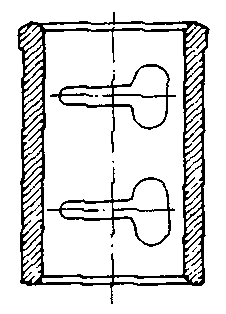

Рисунок 8 — Двухпоточные поворотно-золотниковые клапаны

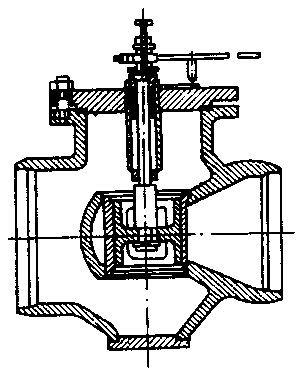

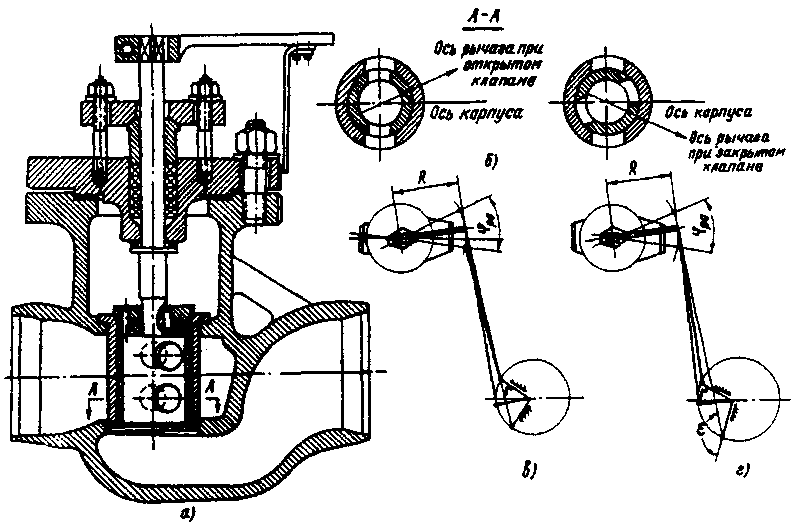

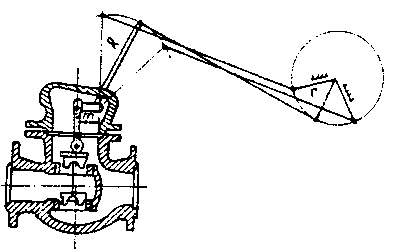

а — конструкция клапана; б — положения поворотного золотника; в — рекомендуемое сочленение; г — коррекция сочленений

Рисунок 9 - Однопоточный поворотно-золотниковый клапан ТКЗ

а) | б) | в) |

а — рекомендуемое сочленение однопоточного золотникового клапана БКЗ; б — коррекция сочленений однопоточного золотникового клапана БКЗ; в — рекомендуемое сочленение двухпоточного золотникового клапана БКЗ

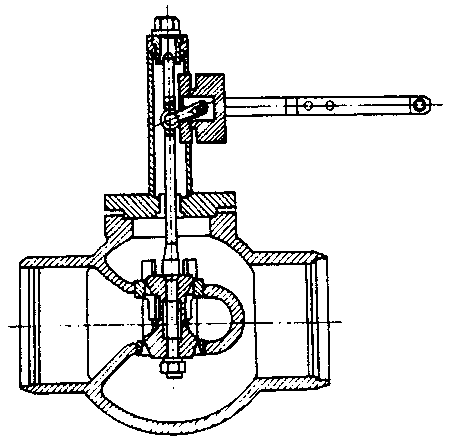

Рисунок 10 — Клапаны регулятора давления в деаэраторе

а) | б) |

а — двухседельный клапан; б — комбинированный клапан; 1 — регулировочный болт; 2 — внутренний шток; 3 — золотник основного клапана; 4 — основной конденсат; 5 — в схему регенерации; 6 — рециркуляция Рисунок 11 - Клапаны регулятора уровня в конденсаторе | |

3.2.2 Для регулирования уровня в ПНД, ПВД и в деаэраторах наибольшее распространение получили поворотно-золотниковые проходные двухпоточные (см. рисунок 8, а) и однопоточные (см. рисунок 9) клапаны ТКЗ. Для этих же целей применяются поворотно-золотниковые проходные двухпоточные клапаны БКЗ (см. рисунок 8, в). Эти клапаны имеют большой объем типоразмеров: по условному проходу от 50 до 300 мм и по площади проходного сечения от 3,5 до 310 см2.

Для регулирования уровня в подогревателях смешивающего типа применяются также поворотно-золотниковые угловые клапаны ТКЗ (см. таблицу 2).

При осмотре поворотно-золотниковых клапанов следует проверить совпадение механического указателя с рисками на корпусе при полном открытии и закрытии; при полном закрытии клапана должно быть обеспечено перекрытие окон.

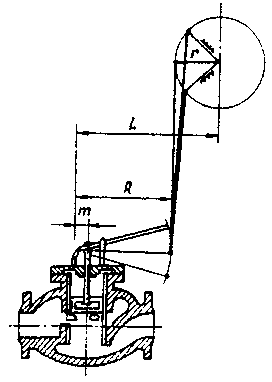

Длина рычага клапана R (мм), при которой угол поворота кривошипа ИМ составляет 90°, определяется по формуле

или по приближенной формуле , (3.2)

где φ — рабочий угол поворота рычага регулирующего клапана, град.;

r — длина кривошипа ИМ, мм.

3.2.3 Для уменьшения усилий на золотник ИМ рекомендуется размещать таким образом, чтобы в среднем положении кривошип и рычаг клапана были перпендикулярны соединительной тяге (см. рисунок 9, в).

Для удобства настройки сочленения на рычаге клапана имеется несколько отверстий.

Для регулирования давления пара в деаэраторе применяются золотниковые клапаны (см. рисунок 10) или несколько реже поворотно-золотниковые клапаны БКЗ (см. рисунок 8, в).

Таблица 2

Завод-изготовитель | Тип регулирующего клапана | Шифр (номер чертежа) | Номер исполнения | Условный проход, мм | Площадь проходного сечения, см2 | Угол поворота, град. | Рекомендации по применению |

ОАО «ЗЭиМ» Инженерно-исследовательский центр, г. Чебоксары | Запорно-регулирующий дроссельный | ГАВ68003 | - | 25 | - | - | Для автоматического дистанционного управления трубопроводными потоками |

50 | - | - | |||||

65 | - | - | |||||

80 | - | - | |||||

ОАО ТКЗ «Красный котельщик» | Поворотно-золотниковый проходной однопоточный (см. рисунок 9) | Т-336 | - | 50 | 3,5 | 90 | Для автоматического дистанционного управления трубопроводными потоками |

Т-346 | - | 80 | 9,8 | 90 | |||

Т-356 | - | 100 | 28,4 | 90 | |||

Т-366 | - | 150 | 45,4 | 90 | |||

Поворотно-золотниковый проходной двухпоточный (см. рисунок 8, а) | Т-1356м | - | 100 | 10 | 90 | Для автоматического дистанционного управления трубопроводными потоками | |

01 | 100 | 19,2 | 90 | ||||

02 | 100 | 29,5 | 90 | ||||

03 | 100 | 36 | 90 | ||||

Т-1366м | - | 150 | 15 | 90 | Для автоматического дистанционного управления трубопроводными потоками | ||

01 | 150 | 26 | 90 | ||||

02 | 150 | 42 | 90 | ||||

03 | 150 | 57 | 90 | ||||

Т-1416м | - | 200 | 45 | 90 | Для автоматического дистанционного управления трубопроводными потоками | ||

01 | 200 | 55 | 90 | ||||

02 | 200 | 65 | 90 | ||||

03 | 200 | 90 | 90 | ||||

Т-1376м | - | 250 | 40 | 90 | Для автоматического дистанционного управления трубопроводными потоками | ||

01 | 250 | 70 | 90 | ||||

02 | 250 | 90 | 90 | ||||

03 | 250 | 115 | 90 | ||||

250 | 140 | 90 | |||||

Т-1386м | - | 300 | 160 | 90 | Для автоматического дистанционного управления трубопроводными потоками | ||

01 | 300 | 200 | 90 | ||||

02 | 300 | 250 | 90 | ||||

03 | 300 | 120 | 90 | ||||

Поворотно-золотниковый угловой* | Т-556 | - | 250 | 162 | 90 | Для регулирования уровня в подогревателях смешивающего типа | |

Т-566 | — | 300 | 212 | 90 | |||

Т-576 | - | 500 | 492 | 90 | |||

Т-586 | - | 700 | 677 | 70 | |||

ОАО «Сибэнергомаш» (БКЗ) | Поворотно-золотниковый проходной двухпоточный (см. рисунок 8, в)* | 6с-7-1 | - | 50 | 18 | 90 | Для регулирования уровня в ПНД, ПВД, деаэраторе |

6с-7-2 | - | 100 | 70 | 90 | |||

6с-7-3 | - | 100 | 50 | 90 | |||

6с-7-4 | - | 150 | 140 | 90 | |||

6с-7-5 | - | 150 | 83 | 90 | |||

бс-7-6 | - | 200 | 170 | 90 | |||

6с-8-1 | - | 150 | 54,9 | 90 | Для регулирования уровня в ПНД, ПВД, деаэраторе | ||

6с-8-2 | - | 200 | 84,4 | 90 | |||

6с-8-3 | - | 250 | 147,1 | 90 | |||

6с-8-4 | - | 300 | 170,6 | 90 | |||

6с-9-1 | - | 80 | 12,5 | 90 | Для регулирования уровня в ПНД, ПВД, деаэраторе | ||

6с-9-2 | - | 100 | 19,5 | 90 | |||

6с-9-3 | - | 150 | 54,9 | 90 | |||

6с-9-4 | - | 200 | 84,4 | 90 | |||

6с-9-5 | - | 250 | 147,1 | 90 | |||

6с-8-1 | - | 150 | 54,9 | 90 | Для регулирования давления пара на уплотнения турбин ЛМЗ | ||

6с-9-2 | - | 100 | 19,5 | 90 | |||

6с-7-6 | - | 200 | 170 | 90 | Для регулирования уровня в конденсаторе турбин ЛМЗ | ||

Золотниковый однопоточный (см. рисунок 10 а, б)* | 6с-3-2 | - | 150 | 105 | - | Для регулирования давления пара в деаэраторе | |

Золотниковый двухпоточный (см. рисунок 10, в)* | 6с-6-4 | - | 250 | 250 | - | Для регулирования давления пара в деаэраторе | |

Поворотный | 6с-12-1-1 | - | 50 | 18 | 90 | Для регулирования расхода пара и воды | |

6с-12-1-2 | - | 50 | 11 | 90 | |||

6с-13-1 | - | 80 | 13,6 | 90 | |||

6с-13-2 | - | 100 | 19,5 | 90 | |||

6с-13-3 | - | 150 | 54,9 | 90 | |||

6с-13-4 | - | 200 | 82,4 | 90 | |||

6с-13-5 | - | 250 | 147,1 | 90 | |||

6с-12-4 | - | 300 | 170,6 | 90 | |||

Игольчатый | 9с-4-1-1 | - | 20 | 0,30 | - | Для регулирования расхода воды и пара на трубопроводах впрыска охлаждающей воды РОУ и трубопроводах пара | |

9с-4-2 | - | 32 | 0,67 | - | |||

9с-3-3-2 | - | 50 | 0,90 | - | |||

9с-3-3-4 | - | 50 | 2,39 | - | |||

ОАО | Двухседельный | 14с-73-20 | - | 300 | 450 | (120) | Для регулирования количества и давления пара |

«Сибэнергомаш» | 14с-73-20-1 | - | 300 | 192 | (120) | ||

(БКЗ) | 14c-73-20-3 | - | 300 | 260 | (120) | ||

14с-73-26 | - | 400 | 345 | (120) | |||

14c-76-64 | - | 400 | 540 | (100) | |||

ПО «Тяжпромарматура»* | — | И68055 | - | 150 | - | - | Для регулирования давления пара на уплотнения турбин ПО ЛМЗ |

- | И68051 лоп. 1 | - | 500 | - | - | Для регулирования уровня в конденсаторе турбин ПО ЛМЗ | |

по лмз* | — | КР-100/200 (Б-1229124) | — | 100/200 | 42 | (40) | Для регулирования давления пара на уплотнения |

КР-125 (Б-1176935) | — | 125 | 17,5 | (40) | |||

- | КР-125 (Б-1180278) | - | 125 | 17,5 | (40) | ||

Комбинированный (см. рисунок 11, б) | КР-200 (Б-1152845) | - | 200 | 86 | (40) | Для регулирования давления пара на уплотнения | |

КР-200 (Б-1152846) | - | 200 | 86 | (40) | |||

Двухседельный двухпоточный (см. рисунок 11, а) | КР-300 (Б-1232675) | — | 300 | 330 | (40) | Для регулирования давления пара на уплотнения | |

КР-500 (Б-1233900) | — | 500 | 660 | (54) | |||

* Нет информации. | |||||||

3.2.4 Для золотниковых клапанов длина R (мм) рычага клапана, обеспечивающая поворот кривошипа исполнительного механизма на угол 90°, определяется по формуле

(3.3)

где r — длина кривошипа ИМ, мм;

m — расстояние между осью вращения рычага клапана и местом крепления штока золотника к рычагу, мм;

hраб — рабочий ход клапана, мм.

Для того, чтобы на золотник не действовали никакие усилия, кроме перестановочных, рекомендуется (см. рисунок 10, а):

— обеспечить в среднем положении ИМ и клапана параллельность кривошипа ИМ и рычага клапана и их перпендикулярность тяге;

— обеспечить в среднем положении параллельность тяги штоку золотника;

— установить ИМ таким образом, чтобы расстояние по горизонтали между осями вращения кривошипа ИМ и рычага клапана L = R + r (или L = R - r, если кривошип и рычаг клапана направлены в одну сторону);

— обеспечить длину тяги равной (3÷8) r.

При выполнении этих рекомендаций сочленения не будут искажать расходную характеристику регулирующих органов (РО).

Сочленения для клапана, изображенного на рисунке 10, в, выполняются аналогично, однако в этом случае необязательна перпендикулярность штока и рычага в среднем положении, так как для приведенной конструкции все усилия, отличающиеся от перестановочных, воспринимаются промежуточным шарниром.

3.2.5 Для регулирования давления пара на уплотнения турбины совместно с турбиной ПО ЛМЗ поставляет регулирующие клапаны собственной конструкции, изготавливаемые на ПО ЛМЗ, а также поворотно-золотниковые проходные клапаны, изготавливаемые БКЗ, и клапаны ПО "Тяжпромарматура" (см. таблицу 2).

Клапаны регулятора уровня в конденсаторе поставляются совместно с турбиной заводами — изготовителями турбин. Двухседельный клапан, поставляемый ПО ЛМЗ, изображен на рисунке 11, а. При его осмотре следует обратить внимание на отсутствие люфтов в местах сочленения рычага клапана со штоком. Люфт устраняется наплавкой металла с последующей механической обработкой соприкасающихся поверхностей.

Комбинированный клапан уровня и рециркуляции в конденсаторе (см. рисунок 11, б) настраивается по данным заводского чертежа.

Закрыв полностью основной клапан, закручивают болт 1 до соприкосновения внутреннего штока 2 с гайкой золотника 3 основного клапана. Измеряют положение нижнего конца болта и затем закручивают его, как показано на чертеже, чтобы обеспечить начало открытия клапана рециркуляции, когда основной клапан закрывается до 30 — 40% хода.

Рекомендации по сочленениям ИМ с этими клапанами аналогичны рассмотренным выше (см. рисунок 10). Для регулирования уровня в конденсаторе турбин ПО ЛМЗ применяются также поворотно-золотниковые клапаны БКЗ.

3.2.6 В соответствии с "Требованиями к оборудованию энергетических блоков мощностью 300 МВт и выше, определяемыми условиями их автоматизации" (М.: СПО ОРГРЭС, 1976) РО совместно с ИМ должны в пределах всего регулировочного диапазона иметь рабочие характеристики, близкие к линейным (различающиеся по крутизне во всех точках не более чем в 1,5 раза), и не иметь люфтов, превышающих 2% полного хода.

Пропуск регулирующих клапанов в закрытом положении не должен превышать 5-10% максимального расхода.

С целью оценки соответствия выбранного регулирующего клапана запроектированной АСР до осмотра РО следует произвести их поверочный расчет, который состоит в определении максимального проходного сечения РО, соответствующего максимальному расходу среды через него.

Этот расчет выполняется в соответствии с РТМ 108.711.02-79 "Арматура энергетическая. Методы определения пропускной способности регулирующих органов и выбор оптимальной расходной характеристики", который применим для автоматического регулирования потоков однофазных сред: воды (АСР уровня в деаэраторе и конденсаторе), воды, вскипающей при дросселировании (АСР уровня в регенеративных подогревателях), и водяного пара (АСУ давления в деаэраторе и уплотнениях турбины).

Пример расчета для АСР уровня в ПВД № 7 приведен в приложении А.

3.2.7 Во время осмотра регулирующих клапанов следует уточнить действительные размеры проходного сечения и рабочего хода клапана, проверить состояние уплотнительных поверхностей, убедиться в отсутствии перекосов и люфтов в сочленениях. Размер проходного сечения окон, вырезанных в золотнике клапана, удобнее всего определять по оттиску на листе бумаги, обернутом вокруг золотника. Снаружи клапана должен иметься указатель полного открытия и закрытия.

После сборки следует проверить легкость хода регулирующего клапана.

Если в результате осмотра окажется, что площадь проходного сечения клапана не соответствует требуемой по расчету (меньше или больше требуемой более чем в 2 раза), то РО следует заменить, руководствуясь каталогами на арматуру или таблицей 2. В случае, если такая замена не представляется возможной, по требуемой рабочей расходной характеристике клапана (зависимости расхода среды от хода или угла поворота клапана), которая для рассматриваемых АСР принимается линейной, определяется конструктивная характеристика (зависимость изменения площади проходного сечения от хода или угла поворота клапана), профиль проходного сечения и перепрофилируется клапан.

3.2.8 До работ по включению регуляторов целесообразно также оценить расчетным путем расходные характеристики клапанов, в особенности тех из них, экспериментальное определение которых в последующем не представляется возможным из-за отсутствия расходомеров (регулирующие клапаны уровня в подогревателях).

Если в результате расчета и построения расходной характеристики окажется, что ее крутизна в пределах регулировочного диапазона различается более чем в 1,5 раза, также производится определение конструктивной характеристики и профиля проходного сечения клапана по заданной (линейной) расходной характеристике.

Коррекция расходных характеристик РО перепрофилированием их проходного сечения выполняется в соответствии с РТМ 108.711.02-79 и рассмотрена в приложении А.

В условиях электростанций перепрофилирование проходного сечения можно выполнить для большинства РО, применяемых для турбинного оборудования.

3.2.9 Сочленение ИМ с регулирующим клапаном не должно иметь перекосов и заеданий.

Повороту выходного вала ИМ на 90° должен соответствовать полный ход регулирующего клапана между крайними положениями.

Допустимые значения люфтов и выбегов выходного вала ИМ регламентируются их техническими характеристиками, которые приводятся в инструкциях заводов-изготовителей. Так, для применяемых в АСР турбоагрегатов ИМ (см. таблицу 1) люфт выходного вала ИМ не должен превышать 0,75°, а его выбег — 0,5% полного хода выходного вала для ИМ с временем полного хода 25 с и 0,25% для ИМ с временем полного хода 63 с.

Сочленения рекомендуется выполнять таким образом, чтобы перестановочные усилия, действующие на затвор РО, были малыми и примерно одинаковыми в обоих направлениях.

Расходная характеристика РО может быть скорректирована также за счет изменения сочленений, однако эти возможности ограничены. Если расходная характеристика РО выпуклая, то характеристика сочленений (зависимость угла поворота рычага РО от угла поворота кривошипа ИМ) должна быть вогнутой, причем чем больше выпуклость расходной характеристики, тем больше должна быть вогнутость характеристики сочленений. Это достигается тем, что в положении "Закрыто" РО угол ε между кривошипом исполнительного механизма и тягой (см. рисунки 9, г; 10, б) должен быть максимальным (но не более 170°). При этом, однако, в положении "Открыто" существенно уменьшится крутящий момент.

Спрямление расходных характеристик РО выбором сочленений выполняется в соответствии с РТМ 108.711.02-79 и рассмотрено в приложении А.

3.3 Проверка электрических схем, наладка дистанционного

и автоматического управления

3.3.1 Электрические схемы проверяются либо по монтажным схемам, предварительно сверенным с принципиальными, либо по развернутым схемам, составленным перед наладкой. При составлении развернутой схемы условными обозначениями отмечаются все зажимы, панели, шкафы, сборки, стенды, номера кабельных связей.

Правильность монтажа проверяется "прозвонкой" цепей. Провода, находящиеся в пределах одной панели, удобно проверять с помощью омметра или батарейки с лампочкой от карманного фонаря.

Кабели или перемычки между панелями проверяются с помощью телефонного комплекта. Перед проверкой провода отсоединяются от зажимов панелей и аппаратов.

Для РО АСР, включенных в схему избирательного управления, опробуется схема общих цепей избирательного управления набором кода (номера) соответствующего РО. Реле выбора объекта при этом коммутирует соответствующие шинки управления и групповой указатель положения, а также сигнализирует на мнемосхеме о выборе объекта управления.

3.3.2 После подачи напряжения к ИМ настраивается их дистанционное управление (ДУ). При этом необходимо:

— проверить сочленение ИМ с РО, установить механические упоры в крайних положениях кривошипа;

— установить РО в среднее положение и проверить правильность вращения выходного вала при подаче сигнала "Прибавить" и "Убавить". Для ИМ, включенных в схему избирательного управления, подача сигналов производится групповым ключом управления, для ИМ, имеющих индивидуальные ключи управления, — соответствующими кнопками, расположенными на ключе. При выходе кривошипа ИМ на механические упоры следует проверить, что его двигатель не отключается в этом положении в течение 1 мин. Установить кулачки микропереключателей БСПТ таким образом, чтобы микропереключатели конечных и путевых выключателей срабатывали при подходе кривошипа к механическим упорам. При работе ИМ совместно с пускателями ПБР следует учитывать, что и при отсутствии сигнала на входе пускателя на его выходных зажимах присутствует напряжение. При подключении пускателей ПБР-2М рекомендуется фазу питающего напряжения подключать к зажиму 1 пускателя. В схемах управления с контактными магнитными пускателями проверяется одновременность замыкания контактов;

— настроить блок сигнализации положения токовый БСПТ-10 в соответствии с инструкцией по эксплуатации, для чего:

— использовать профиль кулачка 0-90°;

— переместить РО в начальное положение и, установив кулачок в начальное положение профиля по риске, установить выходной сигнал блока, равный нулю, с помощью регулировочного винта;

— переместить РО в конечное положение и установить регулировочным винтом конца диапазона выходной сигнал, равный 5 мА.

При настройке БСПТ использовать миллиамперметр постоянного тока класса точности не ниже 0,5 на пределы измерения 0 — 5 мА или 0 — 7,5 мА;

— проверить работу указателя положения УП (индивидуального или группового) при перемещении регулирующего органа из начального положения в конечное (показания УП должны соответствовать 0 и 100%);

— проверить работу ИМ при дистанционном перемещении из одного крайнего положения в другое, обращая внимание на отсутствие люфтов и выбегов. Люфт выходного вала ИМ определяется визуально или по перемещению конца рычага выходного вала: при допустимом для ИМ люфте в 0,75° это перемещение при длине рычага 250 мм составляет 3,3 мм. Причинами повышенного люфта являются повышенный износ зубчатой передачи или люфты в шпонках; они устраняются заменой зубчатой пары или шпонок. Выбег выходного вала ИМ определяется при сочлененном ИМ с РО по УП (оценивается значение перемещения РО в процентах УП после прекращения действия команды от ключа управления); эта оценка является, однако, достаточно приближенной. Причинами повышенного выбега являются попадание масла на тормозной шкив или тормозную колодку или нарушение настройки тормоза. В первом случае смазка удаляется, во втором — производится настройка электромагнитного тормоза МЭО установкой с помощью регулировочных гаек зазора между якорем и магнитопроводом электромагнита в пределах 2 — 2,5 мм. Полный люфт ИМ с РО и уточненное значение выбега определяются при необходимости на работающем оборудовании;

— измерить время перемещения ИМ между его крайними положениями.

3.3.3 Проверка цепей автоматического управления производится в такой последовательности:

— дистанционно установить РО в среднее положение (50% УП);

— проверить, что технологические блокировки (защиты) не разрывают цепи автоматического управления;

— отключить от регулирующего устройства цепи измерительного преобразователя перемещения; на регулирующем устройстве вызвать непрерывное свечение индикатора "Больше" путем перемещения задатчика (корректора);

— для ИМ, включенного в схему избирательного управления, перевести его на автоматическое управление нажатием кнопки "Авт"; для ИМ, имеющего индивидуальный ключ управления, перевести ключ управления в положение "Авт". При этом РО должен открываться; в этом случае следует проверить срабатывание путевых выключателей при полном открытии РО. Если РО начнет закрываться, следует его немедленно остановить, поменять жилы на зажимах 7 и 9 регулирующего устройства и повторить проверку;

— выполнить аналогичную проверку при свечении индикатора "Меньше" регулирующего устройства;

— повторяя выполнение двух последних операций, проверить разрыв цепей управления авторегуляторов в сторону "Прибавить" и "Убавить" при имитации срабатывания технологических блокировок (защит).

4 РАСЧЕТ ПАРАМЕТРОВ НАСТРОЙКИ РЕГУЛЯТОРОВ

4.1 Определение параметров настройки регуляторов обычно выполняется в несколько этапов. Сначала рассчитываются параметры статической настройки, затем рассчитываются или принимаются на основе имеющегося опыта параметры динамической настройки.

Перед первым включением регулятора эти параметры устанавливаются с помощью органов настройки на регулирующем устройстве (РП4-М1). В процессе пробных включений и испытаний регуляторов параметры настройки корректируются.

4.2 На рисунке 12 приведена функциональная схема одноконтурной АСР с жесткой обратной связью, реализованная на аппаратуре АКЭСР-2.

В АСР входят регулирующее устройство РП4-М1, блок управления БРУ-32, пусковое устройство ПБР-3М2.2, измерительный преобразователь регулируемого параметра с коэффициентом передачи , измерительный преобразователь перемещения ИМ с коэффициентом передачи Кдп (для АСР с жесткой обратной связью) и оперативный задатчик РЗД-12, которые в совокупности образуют собственно регулятор, а также объект регулирования.

В одноконтурной АСР с жесткой обратной связью имеется внутренний контур, замыкающийся жесткой обратной связью по положению клапана, и внешний контур, замыкающийся главной обратной связью по состоянию регулируемого параметра. Параметры динамической настройки этих контуров определяются независимо один от другого.

Принято считать, что статическая настройка определяет точность поддержания регулируемой величины и соотношение входных сигналов в установившихся режимах, а динамическая настройка — характер изменения параметров во времени при переходе от одного установившегося режима к другому. Одни органы настройки регулятора влияют только на статическую или динамическую настройку, а другие — на статические и динамические характеристики регулирования одновременно.

Рисунок 12 - Функциональная схема одноконтурной АСР с жесткой обратной связью по положению клапана на аппаратуре АКЭСР-2

4.3 На функциональной схеме АСР (см. рисунок 12) в рамках для регулирующего устройства указаны органы статической и динамической настройки регулятора. Назначение этих органов, а также условные обозначения параметров, используемых для дальнейших расчетов, приведены ниже:

— параметры, характеризующие технологические требования к АСР:

Xрп, — текущее и номинальное значения регулируемого параметра, ед. рег. пар.;

Dзад — диапазон действия задатчика, ед. рег. пар.;

Δ — нечувствительность регулятора, ед. рег. пар.;

δ — статическая ошибка (неравномерность) регулирования, ед. рег. пар.;

— параметры, измерительных преобразователей и исполнительного механизма:

D — диапазон изменения входного сигнала измерительного преобразователя регулируемого параметра, ед. рег. пар.;

d — диапазон изменения выходного сигнала измерительного преобразователя регулируемого параметра, мА;

— коэффициент передачи измерительного преобразователя регулируемого параметра, мА/ед. рег. пар.;

Тсм — время полного хода ИМ, с;

п — положение ИМ, % УП;

N — диапазон хода ИМ между путевыми выключателями, % УП;

Кдп — коэффициент передачи измерительного преобразователя перемещения ИМ, мА/% УП (численно мА/% УП);

— органы параметров настройки регуляторов для аппаратуры АКЭСР-2:

R7 — резистор, определяющий диапазон действия оперативного задатчика, МОм;

и

— органы установления номинального значения регулируемого параметра, % диапазона изменения входного сигнала;

— орган масштабирования сигнала по регулируемому параметру, дел.,

— орган масштабирования сигнала от измерительного преобразователя перемещения, ИМ, дел.;

αΣ — орган масштабирования сигнала рассогласования входных параметров, дел.;

αΔ — зона нечувствительности регулирующего устройства, % диапазона изменения входного сигнала;

Тф — постоянная времени фильтра, с;

τи — постоянная времени интегрирования, с;

αп — коэффициент передачи регулирующего устройства, с/% диапазона изменения входного сигнала;

tи — длительность интегральных импульсов, с.

4.4 В объем статической настройки регуляторов входит:

— определение положения органов настройки регулирующих устройств, обеспечивающих требуемую статическую точность регулирования;

— настройка диапазона действия задатчика (Dзад);

— настройка аппаратуры на поддержание заданного номинального значения регулируемого параметра ().

Для определения положения органов настройки регулирующих устройств, обеспечивающих требуемую статическую точность регулирования, задаются допустимой нечувствительностью регулятора Δ по регулируемому параметру. Обычно принимается для одноконтурных АСР с жесткой обратной связью:

Δ = (0,02 - 0,05) δ. (4.1)

Зависимость между нечувствительностью и органами настройки регулирующего устройства для аппаратуры АКЭСР-2 определяется выражением

(4.2)

или, так как

(4.3)

Таким образом, параметры статической настройки регулирующего устройства αΔ и , определяющие нечувствительность регулятора, связаны соотношениями:

(4.4)

или

(4.5)

т.е. для определения одного из параметров (например, αΔ) нужно задаться другим ().

Диапазон действия задатчика Dзад или цена его деления (Dзад / 100%) определяется исходя из возможности обеспечения оперативного изменения регулируемого параметра от минимально до максимально допустимого по условиям эксплуатации значения.

Обычно принимается для одноконтурных АСР с жесткой обратной связью

Dзад = (0,5 - 1,5) δ. (4.6)

Далее для удобства отсчета цены деления задатчика значение Dзад округляется.

На аппаратуре АКЭСР-2 реостатный оперативный задатчик РЗД-12 подключается на немасштабируемый вход РП4-У-М1 через внутренний задатчик, его диапазон Dзад (мА) зависит от сопротивления резистора R7 внутреннего задатчика:

(4.7)

При установленном заводом сопротивлении резистора R7, равном 1,2 МОм, dзад = 0,5 мА.

Для установления требуемого диапазона действия задатчика Dзад резистор сопротивлением 1,2 МОм нужно заменить на резистор, сопротивление которого (МОм) определяется по формуле

(4.8)

где принято или определено по формуле (4.5).

Таблица 3

Операция | Исходные данные | АСР с жесткой обратной связью (на аппаратуре АКЭСР-2) | Примечание |

Определение положения органов настройки, обеспечивающих требуемую статическую точность регулирования (нечувствительность регулятора) | Δ - из технологических соображений D - характеристика измерительного преобразователя | αΔ = 100 | Обычно задаются αΔ =0,4 + 0,6% |

Настройка диапазона действия (цены деления) задатчика | Dзад - из технологических соображений D, d - характеристика измерительного преобразователя

| - | |

Настройка на поддержание заданного значения регулируемого параметра для одноимпульсных регуляторов |

D, | - | |

Определение параметров динамических настроек внешнего контура регулятора уровня | δ или |

| Для диапазона хода ИМ, равного 100% |

До включения одноконтурных стабилизирующих АСР аппаратура ГСП может быть настроена на поддержание заданного номинального значения параметра . Для этой цели в аппаратуре АКЭСР-2 используется внутренний задатчик с установлением задания переключателем дискретного задания

от 0 до 90% через каждые 10% и потенциометром

со шкалой (-10 ÷ 0 ÷ +10)%.

Соответственно для аппаратуры АКЭСР-2 при известном значении

(4.9)

Для регуляторов давления пара на уплотнения турбины, измерительные преобразователи регулируемого параметра которых могут быть установлены ниже точки измерения давления, при настройке на поддержание заданного значения параметра следует учесть поправку на массу столба жидкости в соединительной линии. Тогда в формулу (4.9) вместо (МПа) подставляют

(4.10)

где Δhл — расстояние по вертикали между точкой измерения давления и мембраной (пружиной) измерительного преобразователя, м.

При работе с нормированным сигналом 4-20 мА сигнал внутреннего задатчика РП4-М1 используется также для компенсации входного сигнала 4 мА, при котором напряжение на гнездах О, У должно быть равно (0±2,5) мВ.

4.5 Параметрами динамической настройки регуляторов давления и внутреннего контура регуляторов уровня являются:

— коэффициент пропорциональности регулятора (внутреннего контура);

— постоянная времени интегрирования;

— длительность интегрального импульса.

Коэффициент пропорциональности внутреннего контура (%УП/%УП) одноконтурной АСР с жесткой обратной связью (см. рисунок 12), состоящего из измерительного преобразователя перемещения ИМ, регулирующего устройства РП4-М1 и ИМ,

(4.11)

Таким образом, при принятом или определенном по формуле (4.5) коэффициент пропорциональности регулятора одноконтурной стабилизирующей АСР устанавливается органом настройки коэффициента передачи αп аппаратуры АКЭСР-2, а коэффициент пропорциональности внутреннего контура одноконтурной АСР с жесткой обратной связью, кроме αп, зависит также от положения

. Постоянная времени интегрирования τи и длительность интегрального импульса tи устанавливаются соответствующими органами настройки регулирующих устройств.

Параметры динамической настройки регулятора давления в деаэраторе можно определить по кривой разгона объекта или экспериментально; для регулятора давления пара на уплотнения и внутреннего контура регуляторов уровня параметры динамической настройки, как правило, определяются только опытным путем. Для регуляторов уровня определение этих параметров можно производить на неработающем оборудовании, предварительно задавшись Тф; при этом желательно расчленить ИМ и РО.

Устойчивость и качество регулирования внешнего контура для регуляторов уровня с жесткой обратной связью по положению клапана определяются коэффициентом пропорциональности регулятора (% УП/ед. рег. пар.).

Для аппаратуры АКЭСР-2 (см. рисунок 12)

(4.12)

Принимая во внимание, что и Кдп = 0,05 мА/%УП,

. (4.13)

При использовании с аппаратурой АКЭСР-2 измерительных преобразователей регулируемого параметра с диапазоном изменения выходного сигнала d = 5 мА

(4.14)

Так как регуляторы уровня осуществляют пропорциональный закон регулирования, при изменении нагрузки турбины, сопровождающемся изменением положения регулирующего органа, возникает статическая ошибка (неравномерность) регулирования δ, которая связана с следующей зависимостью:

(4.15)

Уменьшение (например, увеличением

при неизменном

) повышает устойчивость процесса регулирования, однако при этом увеличивается неравномерность регулируемого параметра δ, которая может превысить допустимые технологические пределы (см. п. 1.5).

Оптимальное значение (неравномерности) можно определить по кривой разгона объекта, однако обычно для рассматриваемых АСР этот параметр по динамическим характеристикам объекта не рассчитывается.

На практике неравномерность регулирования для регулятора уровня в конденсаторе принимается равной 200 — 400 мм (2 — 4 кПа, 200 — 400 кгс/м2), в ПВД и ПНД поверхностного типа 100-300 мм (1-3 кПа, 100-300 кгс/м2), в ПНД смешивающего типа и деаэраторе 400-600 мм (4 — 6 кПа, 400 — 600 кгс/м2), что соответствует следующим значениям для регуляторов уровня: в конденсаторе 0,5 — 0,25 %/мм, в ПВД и ПНД поверхностного типа 1,0 —0,33 %/мм, в ПНД смешивающего типа и деаэраторе 0,25 —0,17 %/мм. При указанной неравномерности обычно обеспечивается удовлетворительное качество регулирования уровня.

Зависимость между органом масштабирования сигнала от измерительного преобразователя перемещения ИМ и неравномерностью определяется формулами:

— для аппаратуры АКЭСР-2

(4.16)

или при d = 5 мА

(4.17)

В случае, если диапазон хода ИМ между путевыми выключателями N = 100%,

(4.18)

Рассмотрение вышеприведенных формул показывает, что параметры статических и динамических настроек регуляторов взаимосвязаны. Расчетные параметры настроек не должны выходить за пределы соответствующих шкал с цифровыми отметками, в противном случае необходимо произвести перерасчет, задавшись новыми данными.

Во всех случаях необходимо стремиться к тому, чтобы расчетные значения органов настроек были в середине диапазона настроек для возможности последующей корректировки. Следует иметь в виду, что установление αΔ > (1÷1,2)% и Тф > (4÷5) с влияет на динамические параметры регулирующего устройства.

Расчетные формулы для определения параметров настройки регуляторов с жесткой обратной связью сведены в таблицу 3.

5 ПОДГОТОВКА РЕГУЛЯТОРОВ К ВКЛЮЧЕНИЮ

Операции по подготовке регуляторов к включению начинаются не менее чем через 30 мин после подачи напряжения на регулирующую аппаратуру, измерительный преобразователь регулируемого параметра и ИМ.

5.1 Подготовка регулирующих устройств

Подготовка регулирующих устройств заключается в оценке их общей работоспособности в соответствии с заводскими инструкциями.

При подготовке регулирующих устройств должна быть проверена фазировка оперативных (выносных) задатчиков и измерительных преобразователей.

Фазировка задатчика должна быть такой, чтобы изменение положения задатчика по его шкале в сторону увеличения вызывало загорание индикатора регулирующего устройства, приводящего к перемещению регулирующего органа в направлении увеличения регулируемого параметра, и наоборот. Для регуляторов уровня и давления в деаэраторе и давления пара на уплотнения турбины это означает, что поворот рукоятки задатчика по часовой стрелке должен вызвать загорание индикатора "Больше"; для регуляторов уровня в ПНД, ПВД и конденсаторе — индикатора "Меньше". Если это условие не выполняется, в панели регуляторов меняются местами крайние жилы, идущие от реостатных задатчиков.

Для фазировки измерительных преобразователей регулируемых параметров на неработающем оборудовании для регуляторов давления реостатный задатчик устанавливается в среднее положение, регулирующее устройство настраивается на поддержание заданного значения параметра и рукоятка αрп вводится в расчетное положение. При этом должен загореться (или остаться гореть) индикатор "Больше". Для фазировки измерительных преобразователей уровня при выведенной рукоятке αдп выполняются те же операции и имитируется высокий уровень в теплообменнике уравниванием давления в плюсовой и минусовой камерах дифференциального манометра. При этом для регулятора уровня в деаэраторе на регулирующем устройстве должен загореться (остаться гореть) индикатор "Меньше", для регуляторов уровня в ПНД, ПВД и конденсаторе — индикатор "Больше". Если вышеперечисленные условия не выполняются, два провода, идущие от измерительных преобразователей, меняются местами в панели регуляторов.

Для фазировки измерительных преобразователей перемещения ИМ следует:

— проверить, что при перемещении ИМ от одного крайнего положения до другого ток в цепи измерительного преобразователя изменяется от 0±0,1 до 5±0,1 мА;

— установить регулирующий орган в промежуточное положение;

— ввести αдп в положение 0,1—0,2 и сбалансировать при этом регулирующее устройство;

— дистанционно изменить положение регулирующего органа.

Если при этом при открытии регулирующего органа загорается индикатор "Меньше", а при его закрытии "Больше", измерительный преобразователь перемещения сфазирован правильно; в противном случае в панели регуляторов меняются местами провода, идущие от измерительного преобразователя.

5.2 Подготовка измерительных преобразователей уровня и давления

Подготовка включает в себя:

— продувку соединительных линий;

— заполнение соединительных линий и сосудов конденсатом;

— корректировку нуля измерительного преобразователя;

— включение измерительного преобразователя в работу.

Соединительные линии измерительных преобразователей уровня продуваются в коллектор открытием продувочных вентилей 6 и 7 и плавным открытием на 1 — 3 мин первичных вентилей 4 и 5 (см. рисунок 4).

При отсутствии на соединительных линиях продувочных вентилей от линии отключается измерительный преобразователь или открываются заглушки на продувочных линиях.

Для измерительных преобразователей, находящихся под вакуумом (регуляторы уровня в конденсаторе, ПНД), в тех случаях, когда подпиточная линия врезана после первичного вентиля (см. рисунки 6 и 7), продувка плюсовой соединительной линии производится путем открытия вентиля подпитки 8 при закрытом первичном вентиле 4 через плюсовую линию, подходящую к первичному преобразователю, или заглушку 7. Продувка минусовой соединительной линии производится на неработающем оборудовании (при отсутствии вакуума) при наличии достаточного уровня в теплообменнике.

Манометры продуваются при открытых запорном вентиле 3 у измерительного преобразователя и продувочном вентиле 7 плавным открытием первичного вентиля 4 (см. рисунок 4).

Для заполнения сосудов и плюсовой соединительной линии измерительных преобразователей уровня в ПНД и конденсаторе открывается подпиточный вентиль. При этом целесообразно произвести также опрессовку системы давлением подпиточной воды, для чего закрываются первичные вентили и устанавливаются в промежуточное положение вентили датчиков Метран-45-ДД (при внимательном осмотре всей системы).

Заполнение конденсатом соединительных линий и сосудов, находящихся под давлением, после их продувки происходит в течение 1 — 2 ч. Для ускорения этого процесса плюсовые линии первичных преобразователей могут быть частично заполнены конденсатом установкой в промежуточное положение вентилей датчиков Метран-45-ДД. Для ускорения заполнения сосудов ПВД конденсатом иногда искусственно повышается уровень в подогревателе выше верхней точки подключения сосудов.

Не менее чем через 30 мин после подключения к измерительному преобразователю питания с помощью корректора нуля устанавливается выходной сигнал измерительного преобразователя, соответствующий нулевому значению измеряемого параметра (для манометров и перепадомеров 0 или 4 мА, для уровнемеров 5 мА).

Для этого:

— для датчиков уровня Метран-45-ДД закрыть вентильный блок, завернув последовательно до упора вращением по часовой стрелке вентили дифференциального манометра (при этом уравнительная линия между плюсовой и минусовой камерами дифференциального манометра открывается);

— для датчиков давления Метран-45-ДД, МТ100Р закрыть вентили 3 и 4 и открыть продувочный вентиль 7 (см. рисунок 4).

Следует учитывать, что при заполнении измерительных преобразователей и соединительных линий конденсатом в них могут остаться пузырьки воздуха, поэтому рекомендуется в течение 2 сут 1 раз в сутки корректировать нуль измерительного преобразователя. Заводы-изготовители рекомендуют также производить корректировку нуля измерительного преобразователя в течение последующих 10 сут 1 раз в 2 сут.

В целях предотвращения постановки датчиков уровня (Метран-45-ДД) под одностороннее статическое давление включение их в работу производить следующим образом:

— открыть вентильный блок (закрыть уравнительную линию между плюсовой и минусовой камерами), завернув последовательно до упора вращением против часовой стрелки вентили датчика.

Для включения манометров при закрытом продувочном вентиле и открытом запорном вентиле измерительного преобразователя плавно открыть первичный вентиль.

После включения измерительных преобразователей в работу необходимо поддерживать постоянную подпитку конденсатом измерительных сосудов, работающих под вакуумом, через дроссельную шайбу или вентиль 8 (см. рисунок 7), открытый на 1/4—1/8 оборота штурвала.

6 ВКЛЮЧЕНИЕ АСР В РАБОТУ

Ниже приводится последовательность выполнения операций (этапов) по включению АСР в работу, которые необходимо выполнять в полном объеме при первом включении регулятора на головном оборудовании. При повторном включении АСР, а также в случаях, когда имеются данные по настройке АСР на аналогичном оборудовании, некоторые из параметров настройки могут быть приняты в качестве исходных (без выполнения соответствующих расчетов или этапов по включению регуляторов) и при необходимости уточняться.

6.1 Отстройка от пульсаций регулируемого параметра

Эта операция производится при постоянном значении нагрузки энергоблока и нормальной работе основного оборудования. Дистанционно устанавливается заданное значение регулируемого параметра (для регуляторов уровня с учетом положения регулирующего клапана при заданном значении нагрузки и расчетной неравномерности).

На регулирующих устройствах устанавливаются (для РП4-М1):

— расчетные параметры настройки регуляторов (см. раздел 4)1 Тф, τи в положение, соответствующее их минимальному значению, αп — в положение ∞;

— оперативные задатчики в среднее положение. Рукоятками и

балансируются регулирующие устройства.

_______________

1 При работе РП4-У-М1 с сигналом 4-20 мА зону нечувствительности следует устанавливать на 25% меньше расчетного значения.

Если после балансировки индикаторные лампочки вспыхивают чаще 3 — 4 раз в 1 мин, следует выполнить операции по устранению пульсаций до 3 — 4 раз в 1 мин в такой последовательности:

— ввести рукоятку потенциометра Тф до 5 с интервалом 1 с, контролируя снижение уровня пульсаций до допустимого значения;

— если вводом демпфера до 5 с пульсации не устраняются, постепенно ввести рукоятку потенциометра αΔ до 1 — 1,2%, после чего для устранения все еще недопустимых пульсаций уменьшать положение рукоятки или αΣ (предпочтительнее αΣ, так как при этом не требуется корректировка расчетных параметров настройки), балансируя регулирующее устройство после каждого изменения положения рукояток αрп.

При выполнении второй операции увеличение общей нечувствительности регулирующего устройства не должно превышать более чем в 2 раза принятого при расчетах значения Δ.

Как правило, выполнение первой операции является достаточным для устранения пульсаций уровня в ПНД поверхностного типа, а первой и второй операций — в ПНД смешивающего типа.

6.2 Корректировка расчетных параметров настройки регуляторов

Если пульсация регулирующего параметра устранена вводом только демпфера, то параметры настройки, установленные по расчету, не меняются.

Если пульсация устранена вводом потенциометра Тф, αΔ или уменьшением положения αрп, то определяется новое фактическое значение нечувствительности регулятора с использованием формул (4.2) и (4.3) и сравнивается с или δ по формуле (4.1).

Если пульсация устранена вводом потенциометров Тф, αΔ и уменьшением положения рукоятки αрп, то определяется фактическая нечувствительность регулятора с использованием формул (4.2) и (4.3), корректируется положение рукоятки изменением номинала резистора R7 по формуле (4.7), а также корректируется положение рукоятки αдп по формуле (4.16).

Скорректированные значения органов настройки регуляторов устанавливаются на аппаратуре.

6.3 Определение параметров динамической настройки

быстродействующих контуров регулирования

К быстродействующим контурам регулирования относятся АСР давления в деаэраторе и давления пара на уплотнения и внутренний контур регуляторов уровня.

Параметрами динамической настройки этих контуров (на аппаратуре АКЭСР-2) являются постоянная времени интегрирования τи, длительность интегрального импульса и коэффициент пропорциональности регулятора давления Кп или внутреннего контура регулятора уровня . Органами настройки последнего является коэффициент передачи αп регулирующего устройства.

6.3.1 Исходное предварительное значение τи для рассматриваемых АСР выбирается в зависимости от определенного в п. 6.1 значения Тф по таблице 4.

Для исключения автоколебательного режима регулирующих устройств должно быть выдержано следующее соотношение для органов настройки:

(6.1)

Таблица 4

Наименование | τи (с) при тф (с) | ||

0-2 | 2-4 | 5 | |

Регулятор уровня с жесткой обратной связью | 5-8 | 8-20 | 20 |

Регулятор давления пара на уплотнения турбины | 8-13 | 13-20 | 20-35 |

Регулятор давления в деаэраторе | 20 | 20-35 | 35-60 |

Для расширения зоны поиска оптимальных значений αп в условиях нормального режима работы регулирующих устройств в качестве исходных надо задаться значениями tи = 0,2÷0,3 с, определить диапазон значений αп, в котором регулятор работает без автоколебаний, и в качестве исходного выбрать значение αп в середине этого диапазона.

6.3.2 После установки дистанционно нормального значения регулируемого параметра на регулирующих устройствах устанавливаются скорректированные параметры настройки регуляторов (кроме αрп = 0 регуляторов уровня) и производится их балансировка. Далее на них устанавливаются определенное ранее положение рукоятки Тф и исходные предварительные значения параметров динамической настройки (см. п. 6.3.1), которые подлежат уточнению1.

___________

1 Параметры динамической настройки внутреннего контура регуляторов уровня могут уточняться также на неработающем основном оборудовании.

Регуляторы включаются в работу при спокойном режиме основного оборудования. Контроль за работой авторегуляторов после включения ведется по щитовым приборам, УП РО и по индикаторным лампочкам регулятора.

Для определения оптимальных параметров динамических настроек регуляторов наносится возмущение задатчиком на 10% и по форме переходного процесса корректируются параметры настройки.

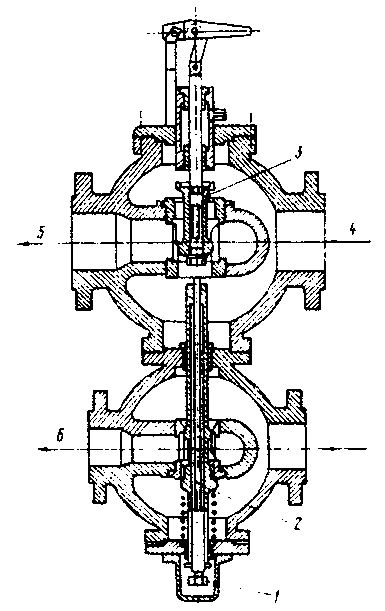

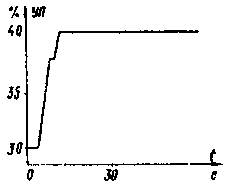

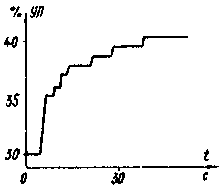

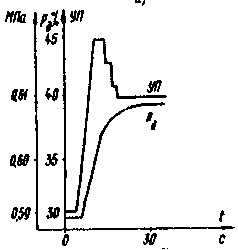

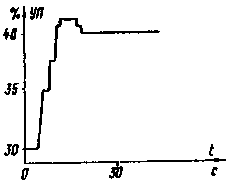

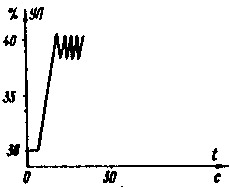

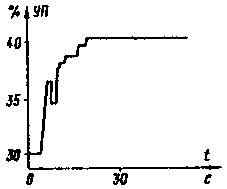

При оптимальной настройке внутреннего контура регуляторов уровня и регулятора давления пара на уплотнения после возмущения задатчиком регулятор за одно-два включения должен переставлять клапан в новое установившееся положение без перерегулирования (рисунок 13, а).

а) | г) |

б) | д) |

в) | е) |

а — оптимальный процесс для внутреннего контура регуляторов уровня и регулятора давления пара на уплотнения турбины; б — оптимальный процесс для регуляторов давления в деаэраторе;

в - αп > ; г - αп <

; τи >

; д - αп ≤

; τи <<

; е - αп =

; τи >>

Рисунок 13 - Графики для оценки переходных процессов в быстродействующих контурах регулирования

График изменения давления в коллекторе уплотнений практически без отставания повторяет график перемещения регулирующего клапана, поэтому параметры динамической настройки регулятора подачи пара на уплотнения можно подбирать, оценивая характер перемещения регулирующего клапана.