РД 153-34.1-42.102-98

Российское акционерное общество энергетики и электрификации "еэс россии"

Департамент стратегии развития и научно-технической политики

РУКОВОДЯЩИЕ УКАЗАНИЯ ПО ПРОЕКТИРОВАНИЮ ТЕРМОДИСТИЛЛЯЦИОННЫХ И ВЫПАРНЫХ УСТАНОВОК ПО ПЕРЕРАБОТКЕ СТОЧНЫХ ВОД ТЭС И ГРЭС

РД 153-34.1-42.102-98

УДК 621.311

Вводится в действие с 01.12.99

Разработано: АО "Уралтехэнерго"

Исполнитель: В.В. хохлов

Утверждено: Департаментом стратегии развития и научно-технической политики РАО "ЕЭС России" 03.02.98

Первый заместитель начальника А.П. Берсенев

Введено впервые

1. Введение

Настоящие Руководящие указания распространяются на установки обработки исходных и сточных вод на ТЭС и ГРЭС методами термического обессоливания - испарения и выпаривания и устанавливают общие требования к их проектированию. Термины и определения приняты по ОСТ 34-70-734-85 [10], классификация - по ОСТ 34-70-689-84 [9].

В Руководящих указаниях не рассматриваются:

деаэраторы и деаэрационные установки, которые проектируются в соответствии с РТМ 108.030.21-78 [15];

испарительные установки, комплектуемые в соответствии с ГОСТ 10731-85 [6] и проектируемые в соответствии с [18];

установки нейтрализации и предварительной обработки воды, проектируемые в соответствии с [16].

Объектом рассмотрения Руководящих указаний являются следующие установки и оборудование:

дистилляционно - опреснительные установки по ГОСТ 26646-90 [7], разрабатываемые специализированными организациями по индивидуальным проектам и поставляемые в комплекте;

испарители мгновенного вскипания, разрабатываемые специализированными организациями по индивидуальным проектам и поставляемые в комплекте;

вакуум-выпарные кристаллизационные установки (ВВКУ) с оборудованием для сгущения, кондиционирования, обезвоживания и сушки в целях получения технических продуктов сульфата и хлорида натрия, создаваемые по индивидуальным проектам специализированными организациями;

установки обезвоживания, сушки и термической прокалки шлама осветлителей, разрабатываемые специализированными организациями по индивидуальным проектам.

Изучение и совершенствование технологии испарения и выпаривания сточных вод электростанций, разработка оборудования для переработки сточных вод разного качества и количества еще не закончены. В настоящее время имеется длительный опыт работы только по дистилляционно - опреснительным установкам (ДОУ) и вакуум-выпарной кристаллизации солей на ВВКУ. Однако признано необходимым уже на данном этапе выпустить Руководящие указания, поскольку отсутствие такого документа затрудняет проектным, наладочным и эксплуатационным организациям принимать целесообразные решения по сбору, переработке и утилизации сточных вод.

Настоящие Руководящие указания предназначены для проектных, наладочных, научно-исследовательских институтов и эксплуатационных предприятий для использования при проектировании, наладке и эксплуатации вновь строящихся, расширяемых и реконструируемых электрических станций.

2. Назначение термической обработки сточных вод

2.1. В соответствии с [16] термическая переработка исходной воды с помощью энергетических испарителей для получения подпиточной воды применяется при содержании в ней анионов сильных кислот более 5 мг-экв/л. При содержании в исходной воде специфических органических веществ, которые не удаляются в должной мере при коагуляции и известковании, допускается применение испарителей и при меньшем содержании анионов сильных кислот, но это требует специального технико-экономического обоснования. Такой подход правомерен при условии обработки исходной воды. Если же речь идет об обработке сточных вод, то альтернативы термическому способу переработки вод нет.

2.2. Назначением термической обработки сточных вод является прекращение их сброса в водоемы с одновременным получением дистиллята, пригодного после дополнительной очистки для питания паровых котлов, а также технических продуктов сульфата и хлорида натрия, пригодных для применения как в энергетике, так и в других отраслях промышленности (бумажной, стекольной и т.д.) Необходимость в каждом из этапов переработки стоков определяется индивидуально.

2.3. Сточные воды, определенным образом классифицированные и собранные в баках - усреднителях, проходят обработку в осветлителях, осветляются в механических фильтрах, подкисляются, деаэрируются и поступают на термическую обработку. Шлам после осветлителей обезвоживается, фильтруется, а затем направляется или на захоронение, или в сушильные печи для получения строительной извести. Необходимость в проведении отдельных из перечисленных операций в каждом конкретном случае определяется индивидуально.

2.4. Получение дистиллята производится в термодистилляционных установках частичного концентрирования ДОУ или испарителях мгновенного вскипания - ИМВ (кратность упаривания 20 - 25 раз, может быть и ниже из-за "барьера растворимости"). Кратность концентрирования определяется последующим использованием концентрата - или для питания ВВКУ, или для сброса (с разбавлением) в водоисточники.

2.5. Выпаривание производится в ВВКУ, предназначенных для предельного или безостаточного упаривания концентрата после ДОУ или любых других концентрированных, определенным образом обработанных стоков для получения из них солей сульфата и хлорида натрия или последующего захоронения упаренного концентрата.

3. Общие требования к проектированию установок

3.1. Установки по переработке сточных вод включены в технологический цикл работы ТЭС и ГРЭС и располагаются, как правило, в отдельно стоящем здании. В качестве греющего пара должен подаваться пар из общестанционных коллекторов, в качестве охлаждающей воды в теплообменниках и конденсаторах - вода из системы технического водоснабжения, сетевая вода, конденсат. Нужно стремиться к потреблению такого количества пара в установках, чтобы количество охлаждающей воды не превышало количества исходной воды, подаваемой на водоподготовительную установку (ВПУ) в летнем и зимнем режиме. При использовании дополнительной охлаждающей воды должна быть оценена надежность теплосъема с точки зрения суточных и сезонных колебаний расхода и температуры охлаждающей воды.

3.2. Для обеспечения непрерывной работы оборудования предусматривается автоматическое управление технологическими процессами. Количество регулируемых параметров должно быть минимальным, что достигается применением гидравлических затворов на линиях перетока жидких сред из ступени в ступень при низких давлении и вакууме.

Расчет гидравлических затворов (высоты и сечения) должен производиться с учетом самовскипания перетекающей через них среды.

На установках должно предусматриваться дистанционное управление механизмами, регулирующими и запорными органами. Объем непрерывного автоматического контроля с регистрацией важнейших параметров теплового и водно-химических режимов должен обеспечивать надежную оценку технико-экономических показателей работы установок.

3.3. Комплектующее оборудование должно выбираться по каталогам, номенклатурным справочникам или по проектам, выполненным специализированными организациями. При выборе деаэраторов для накипеобразующих растворов необходимо избегать применения аппаратов и схем с самовскипанием воды, так как возможно интенсивное зарастание водораспределительных отверстий накипью в зонах самовскипания.

В установках, как правило, могут быть использованы энергетические насосы. Насосы, работающие в тракте с агрессивными средами, должны иметь коррозионно-стойкое исполнение. Для поддержания вакуума могут применяться пароэжекторные, водоструйные и механические вакуум-насосы.

3.4. Правильный выбор конструкционных материалов для основного и вспомогательного оборудования определяет долговечность установок по переработке сточных вод, которая должна быть не менее 15 - 20 лет при сроке окупаемости капитальных затрат не более чем через 5 лет. Именно такой срок службы может оправдать технико-экономическую целесообразность строительства подобных установок по переработке сточных вод. При выборе конструкционных материалов наряду с их стойкостью необходимо учитывать стоимость.

3.5. Для предотвращения коррозионных повреждений и уменьшения выноса с дистиллятом и конденсатом греющего пара продуктов коррозии необходимо предусматривать на установках средства дегазации - деаэрационные установки и при необходимости узлы ввода реагентов для химического связывания остаточных газов (кислорода и углекислоты).

3.6. Для обеспечения минимального количества отложений на поверхности нагрева теплообменного оборудования необходимо предусматривать специальные мероприятия.

3.7. Для водной и химической очисток поверхности нагрева теплообменного оборудования установок от накипи и других отложений, в том числе и от продуктов коррозии, должны предусматриваться сооружения, оборудование и коммуникации для приема, хранения, приготовления, дозирования и прокачки моющих и пассивирующих растворов, а также нейтрализации и утилизации сточных вод.

3.8. Установки должны быть приспособлены для проведения гидравлических опрессовок с возможностью последующего полного опорожнения оборудования и трубопроводов. Строительные конструкции должны быть рассчитаны на дополнительные нагрузки, возникающие при проведении гидравлических опрессовок.

3.9. Необходимо предусматривать проведение консервации оборудования установок, выводимых в резерв. Консервация проектируется в соответствии с [17].

4. Исходные данные для выбора термодистилляционного и выпарного оборудования при проектировании малосточного водопользования

4.1. Постановка экологических задач, возникающих при проектировании энергетического объекта (ЭО)

4.1.1. Сбор исходных данных, связанных с наличием водных ресурсов на площадке размещения ЭО, качеством этих вод, имеющимся фоновым загрязнением, гидрологическим состоянием площадки - задача первого этапа проектирования, расширения или реконструкции для проектных организаций.

4.1.2. С учетом этих данных и технического задания заказчика прорабатывается несколько вариантов ТЭО, как правило, три. Эти варианты могут различаться технологическими решениями, оборудованием, но обязательно должны показать три вида переработки стоков: сброс с разбавлением в водоисточники, полную переработку и смешанную схему. Критерием приемлемости того или иного решения по переработке стоков будет цена. Финансовые затраты должны иметь решающее значение при принятии решения.

4.1.3. Если сумма штрафов, предусмотренных действующим законодательством за загрязнение окружающей среды на данном этапе, при сбросе стоков с разбавлением, будет меньше эксплуатационных затрат на установку переработки стоков, следует принять способ с разбавлением. Если это состояние достигается при частичной переработке стоков, то следует принимать такой способ. И только если существуют специальные ограничения на сброс стоков в водоемы, то принимается способ полной переработки стоков. В этом случае электрическим станциям должны быть частично компенсированы затраты на эксплуатацию подобной установки из федерального или местного бюджета или бюджета той организации, которая запретила сброс (экологический фонд).

4.2. Классификация сточных вод, возникающих при деятельности ЭО

4.2.1. В результате деятельности электрических станций возникают сточные воды, которые можно условно разделить на следующие категории:

воды после охлаждения конденсаторов, маслоохладителей, холодильников, газоохладителей и т.д. Это так называемые условно-чистые воды, несущие только "тепловое" загрязнение;

минерализованные стоки от ВПУ;

продувочные воды градирен;

ливневые стоки;

замасленные и замазученные воды;

воды от обмывок РВП, консервации и химических промывок;

оборотные воды ГЗУ;

продувочные воды котлов и испарителей;

продувочные воды осветлителей.

4.2.2. Сложность сбора и последующей переработки стоков заключается в их разбросанности по территории, разном качественном и количественном составе, что затрудняет подбор универсального оборудования для совместной переработки сточных вод. Уклон в сторону сброса сточных вод путем разбавления привел к практике проектирования дренажных и канализационных систем на ЭО, позволяющей попадать замасленным и замазученным водам в ливневые стоки, а условно-чистым водам - в замасленные и замазученные стоки.

4.2.3. Для того, чтобы утилизация и переработка сточных вод были эффективными и малозатратными, необходимо определенным образом классифицировать сточные воды, организовать их сбор по общим признакам и усреднение, а затем к каждой группе сточных вод подобрать технологию и оборудование по их переработке.

Предлагается все сточные воды подразделить на три группы:

Первая группа:

сточные воды общестанционной, блочной и автономной обессоливающих установок;

очищенные замасленные и замазученные стоки;

очищенные ливневые стоки;

продувочная вода градирен;

оборотная вода ГЗУ;

продувочные воды осветлителей;

нейтрализованные воды от химических промывок.

Вторая группа:

продувочные воды испарительных установок и котлов.

Третья группа:

регенерационные воды натрий-катионитных фильтров.

Ввиду широкого диапазона изменения качественного и количественного состава вод этих трех групп заказчики - электрические станции самостоятельно формируют экспериментальным или расчетным путем качественный и количественный состав своих сточных вод, под которые специализированные организации подбирают схему и технологическое оборудование, способное наиболее эффективным методом переработать такие воды.

4.2.4. При проектировании системы канализования и сбора сточных вод нужно руководствоваться следующими правилами:

система канализования и сбора замасленных и замазученных сточных вод должна быть индивидуальной, необходимо исключить попадание в нее любых других вод. Все замасленные и замазученные сточные воды, имеющие постоянный, периодический или случайный характер, должны быть собраны в этой системе;

аналогичным образом должна быть организована система промливневой канализации;

сбор, нейтрализация и усреднение кислых и щелочных вод после обессоливающих установок должны быть индивидуальными, следует предусматривать отдельные трубопроводы и баковое хозяйство для их приема, усреднения, нейтрализации и последующего использования;

баковое хозяйство должно обеспечивать максимальный сбор всех "вторичных" вод, возникающих на ЭО, и возвращать их на повторное использование;

система сбора и усреднения продувочных вод испарительных установок, регенерационных вод натрий-катионитных фильтров должна обеспечивать усреднение и бесперебойное питание установок, перерабатывающих эти стоки. Такие же требования следует соблюдать при сборе и усреднении вод первой группы.

4.3. Требования к качеству сточных вод, поступающих на термодистилляционное и выпарное оборудование.

Рекомендуемые способы предварительной обработки сточных вод

Требования к качеству сточных вод зависят от степени их переработки: поступают ли они только на начальное концентрирование на ДОУ или ИМВ и затем сбрасываются в водоисточник или этот концентрат поступает на ВВКУ с последующей переработкой до сухих солей или жидкого концентрата.

4.3.1. При начальном концентрировании сточных вод кроме классификации и усреднения, как правило, достаточно освобождения стоков от механических примесей, для чего предусматриваются механические фильтры, иногда совместно с осветлителями.

4.3.2. Если концентрат после ДОУ или ИМВ поступает на дальнейшую переработку в ВВКУ, то в зависимости от конечного продукта, получаемого на ВВКУ при предельном выпаривании, возникают специальные требования к предварительной обработке сточных вод.

4.3.3. Первые требования к сточным водам, поступающим на переработку, - обеспечение стабильности качества и формирование определенной совокупности свойств, под которые подбираются определенные ДОУ, ИМВ, ВВКУ и вспомогательное оборудование. Стабильность качества обеспечивается установкой приемных баков определенного объема, как правило, обеспечивающих 8 -24 ч работы оборудования, а для формирования определенной совокупности свойств все сточные воды предлагается разбить на три группы, как это описано в п. 4.2.3.

4.3.4. При рассмотрении способов обработки сточных вод первоначально выявляется наличие взвешенных веществ и органических соединений. Если взвешенные вещества достаточно полно удаляются в осветлителях и механических фильтрах, то органические соединения удаляются только частично, создавая в последующем проблемы с вспениванием упариваемого раствора и кристаллизацией солей.

Солесодержание стоков в группе рассматривается как "заданность" и мало поддается регулированию. Но это важный показатель, определяющий степень концентрирования стоков на первом и втором этапах упаривания, а также чистоту поверхности нагрева аппаратов. От значения солесодержания исходных стоков зависит состав цепочек по переработке стоков.

Ключевым показателем по химическому составу стоков в группах является содержание накипеобразующих катионов кальция и магния. При упаривании достигается произведение растворимости карбоната и сульфата кальция, гидроокиси и гидросиликата магния, что приводит к загрязнению теплопередающих поверхностей аппаратов накипью и необходимости вывода их на химическую промывку, поэтому обеспечение минимального содержания катионов кальция и магния в водах, поступающих на переработку, является главным требованием при предварительной обработке вод.

4.3.5. Для удаления вышеназванных загрязнений предусматривается предварительная обработка стоков. Для вод первой и третьей групп рекомендуется обработка в осветлителях путем коагуляции с содощелочением или содоизвесткованием с последующей фильтрацией в механических фильтрах. В результате обработки должна быть получена вода следующего качества:

жесткость ≤ 1,0 мг-экв/л;

щелочность ≤ 1,5 ÷ 2,0 мг-экв/л.

Сточные воды второй группы, как правило, не требуют предварительной обработки. В зависимости от качества вод в группах возможна частичная обработка вод, например только содирование или щелочение. Конкретные требования к качеству питательной воды для установок определяют разработчики оборудования.

4.3.6. Для предотвращения карбонатной накипи и углекислотной коррозии вода после предварительной обработки должна подкисляться до рН 4,5 - 5,5 (до деаэратора) и щелочности 0,7 - 0,9 мг-экв/л. Для проведения подкисления предусматривается соответствующее баковое оборудование для приема, хранения и дозирования кислоты, дозировочные насосы и т.д.

4.4. Критерии выбора термодистилляционного и выпарного оборудования

Согласно разд. 4.2 данных Руководящих указаний все сточные воды объединяются в три группы.

4.4.1. Воды первой группы самые большие по количеству и представляют опасность для выпарного оборудования с точки зрения образования сульфатно-карбонатно-кальциевой и гидро-силикатно-магниевой накипи.

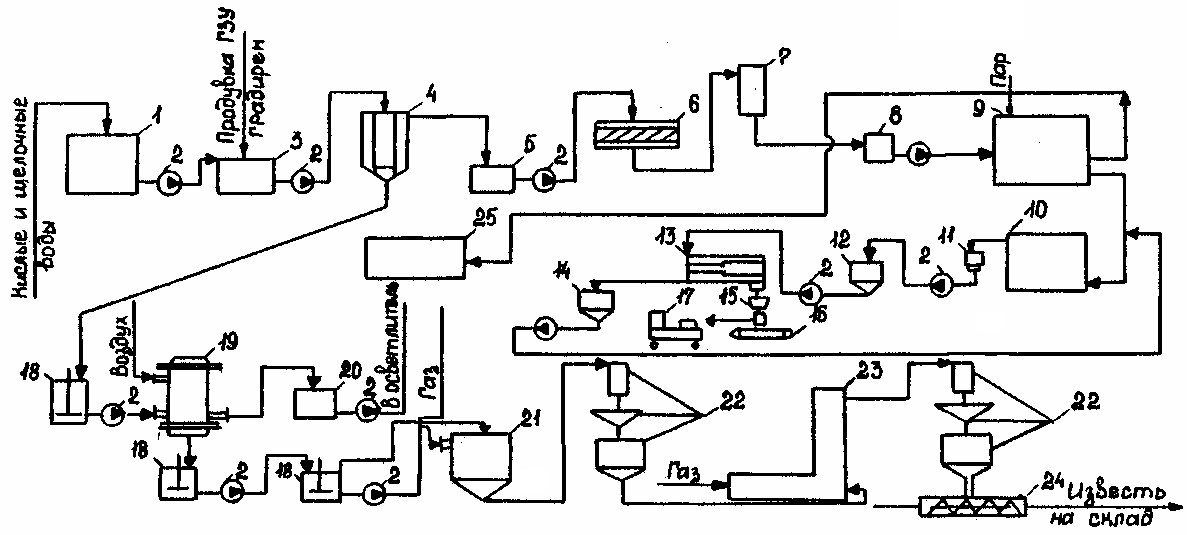

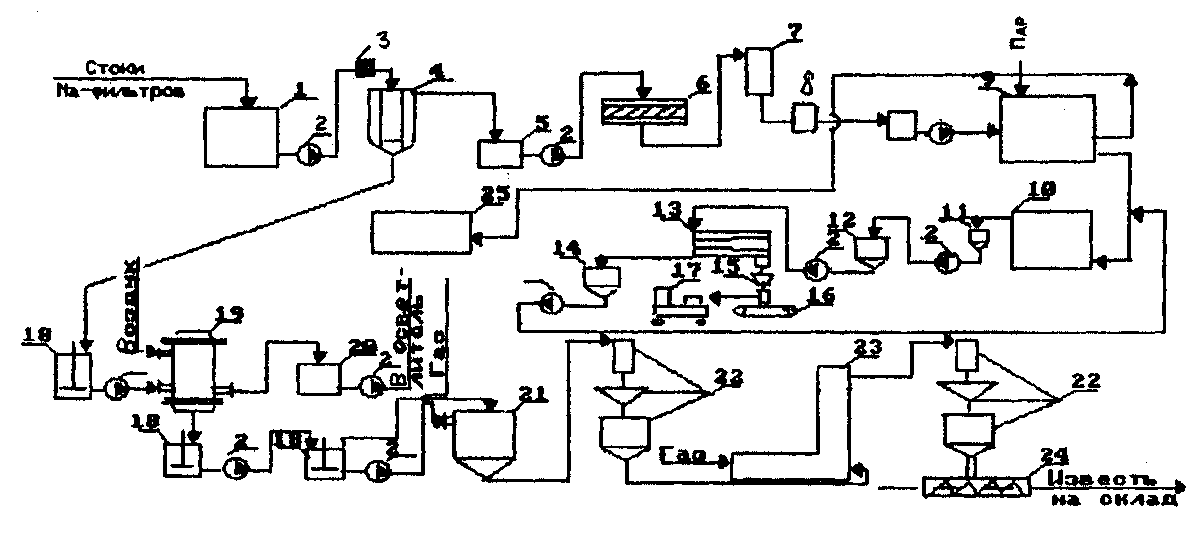

Количественное содержание сульфата или хлорида натрия в обрабатываемых стоках определяет целесообразность их переработки на конечный продукт. Эти два фактора, как правило, определяют технологическую схему переработки вод этой группы, схемы для различных сточных вод могут различаться только фрагментами. Рекомендуемая технологическая схема, приведенная на рис. 1, содержит полный набор оборудования, позволяющего переработать стоки на конечный продукт. В зависимости от упомянутых выше двух факторов разрабатываемые схемы могут не содержать отдельных фрагментов по сравнению с рекомендуемой.

Схема содержит следующие технологические переделы:

отделение нейтрализации и усреднения стоков;

отделение предварительной обработки воды с механической фильтрацией;

отделение частичного концентрирования стоков;

ВВКУ;

отделение фильтрации и хранения готовых солевых продуктов;

отделение сгущения шлама осветлителей;

отделение сушки и обжига шлама осветлителей и хранения строительной извести;

конденсатоочистку.

Определяющим фактором для нормальной работы установки в целом является успешная работа отделения нейтрализации и усреднения стоков.

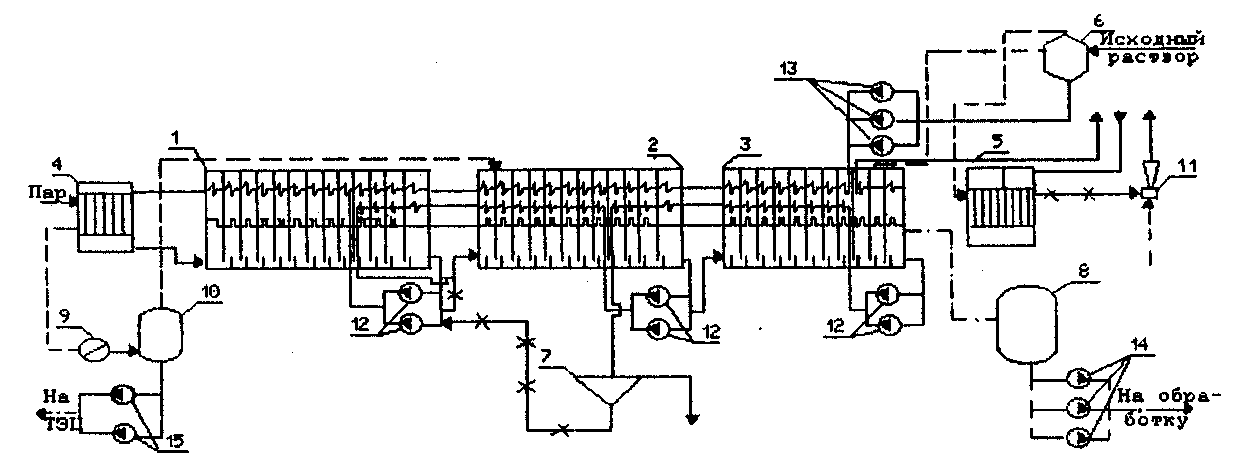

рис. 1. Принципиальная схема установки по обработке вод первой группы:

1 – установка нейтрализации; 2 – перекачивающие насосы; 3 – бак-усреднитель;

4 – осветлитель; 5 – бак осветленной воды; 6 – механический фильтр; 7 – деаэратор;

8 – промежуточный бак; 9 – ДОУ или ИМВ; 10 – выпарная установка; 11 – классификатор;

12 – приемный бак; 13 – центрифуга; 14 – бак фугата; 15 – приемный бункер;

16 – трансформатор; 17 – автопогрузчик; 18 – бак-мешалка; 19 – фильтр-сгуститель;

20 – бак воды; 21 – распылительная сушилка; 22 – установка газоочистки;

23 – пневмотранспортный реактор; 24 – шнековый рагрузчик; 25 - конденсатоочистка

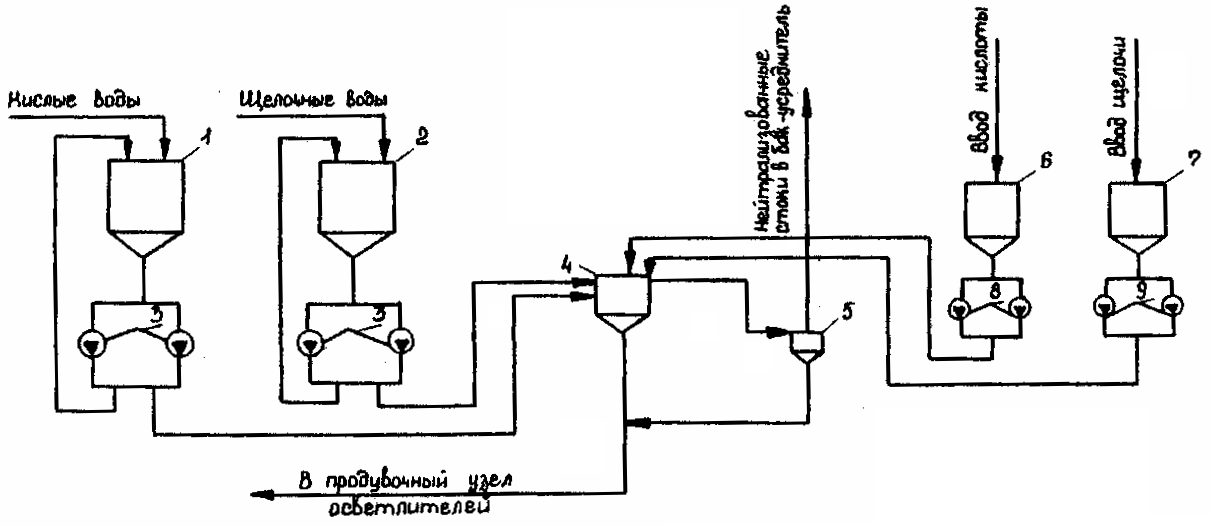

Рис. 2. Принципиальная технологическая схема узла нейтрализации:

1 - бак кислых вод; 2 - бак щелочных вод; 3 - циркуляционные насосы; 4 - смеситель;

5 - гидроциклон; 6 - бак кислоты; 7 - бак щелочи; 8 - дозатор кислоты; 9 - дозатор щелочи

Рекомендуемая схема узла нейтрализации и усреднения стоков показана на рис. 2. Предусматривается раздельный сбор кислых и щелочных вод в баки. В дополнение к кислым и щелочным водам от ВПУ в эти же баки подаются кислые и щелочные воды от химических промывок оборудования. Емкость должна быть рассчитана на 8-часовой запас сточных вод и снабжена эрлифтом для перемешивания вод. Дополнительно перемешивание вод осуществляется циркуляционными насосами. Кислые и щелочные воды после баков подаются в смеситель, где происходит их взаимная нейтрализация. Время нахождения воды в смесителе - 15 - 20 мин. Для нейтрализации избыточной кислоты или щелочи в смеситель подводится дополнительно от специальных установок концентрированная кислота или щелочь. Нейтрализованные стоки из смесителя направляются в гидроциклон, где освобождаются от взвеси, а затем - в приемные баки-усреднители установки предварительной обработки воды, рассчитанные на 8-часовой запас работы установки. В эти же баки в зависимости от технологии подаются воды ГЗУ, продувочная вода градирен (если есть ограничения на ее сброс в водоисточник). Очищенные замасленные и замазученные воды, промливневая вода после очистки на локальных сооружениях могут быть возвращены в цикл электрической станции. Необходимость направления их на термообработку рассматривается индивидуально. После усреднения и подогрева стоки подаются на предварительную очистку воды в осветлители. Рекомендуются два типа обработки воды:

содо-щелочной;

содо-известковый.

4.4.2. Продувочные воды после осветлителей направляются в отделение сгущения, а обработанная в осветлителе вода, пройдя механические фильтры, поступает в приемные баки первой стадии частичного концентрирования и получения дистиллята, рассчитанные на 8 - 24 ч работы установки. На стадии частичного концентрирования в ДОУ или ИМВ осветленная вода дополнительно обрабатывается кислотой для корректировки рН, после чего проходит декарбонизацию и деаэрацию в декарбонизаторах и деаэраторах.

На стадии частичного концентрирования вода упаривается в 20 - 25 раз и направляется затем в ВВКУ для предельного упаривания, а полученный дистиллят направляется на конденсатоочистку. Качество дистиллята, полученного в ДОУ, следующее:

жесткость - 60 мкг-экв/л;

содержание меди - 20 мкг/л;

содержание железа - 70 мкг/л;

содержание двуокиси углерода - 1,5 мг/л;

сухой остаток - 10 мг/л.

Качество получаемого дистиллята в каждом конкретном случае согласовывается с заводом-изготовителем или разработчиком оборудования.

4.4.3. В состав конденсатоочистки рекомендуется включать механические фильтры и ФСД

4.4.4. В ВВКУ происходит кристаллизация солей сульфата и хлорида натрия. В зависимости от того, будет ли получаться одна или две соли, схема ВВКУ проектируется в одну или две стадии. На первой стадии выделяется сульфат натрия, на второй - хлорид натрия.

Выпавшие кристаллы сульфата или хлорида натрия через классификатор и промежуточный бак направляются на фильтрацию и обезвоживание на центрифугах, после которых попадают в бункер хранения, а из него направляются потребителю.

4.4.5. Продувочная вода после осветлителей в отделении сгущения фильтруется через фильтры-сгустители, сгущается до определенной концентрации и направляется в распылительную сушилку, а осветленная вода вновь возвращается в осветлители. Высушенный шлам, пройдя систему газоочистки и промежуточных бункеров, поступает на термический обжиг в пневмотранспортный реактор. В результате обжига получается строительная известь, которая направляется на склад или в производство. Возможна сушка и обжиг шлама в одну стадию, но этот процесс неэкономичен с точки зрения энергетических затрат.

4.5. Рекомендации по стандартному и нестандартному оборудованию для вод первой группы

4.5.1. Узел нейтрализации и установка предварительной обработки воды являются типовыми для энергетики и проектируются в основном в соответствии с существующими нормами технологического проектирования ТЭС и АЭС.

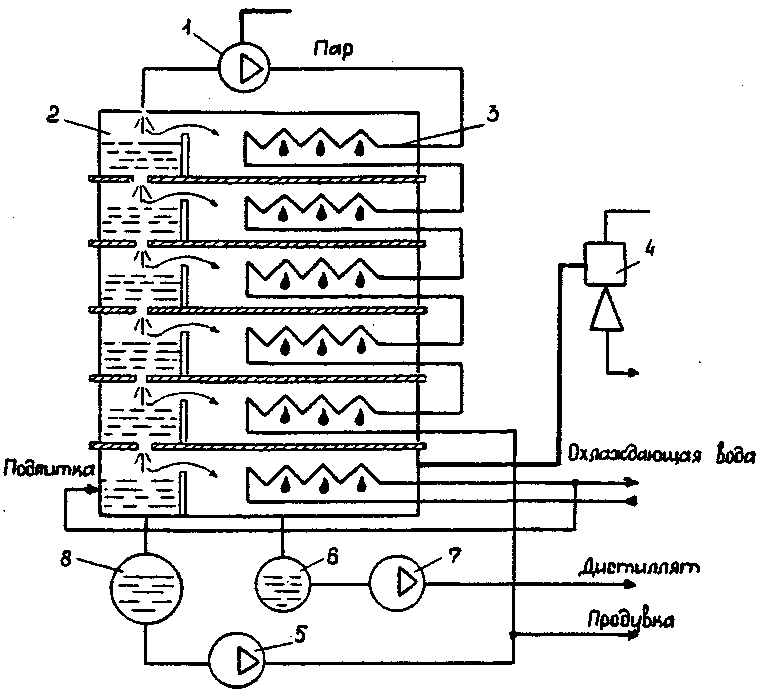

4.5.2. На первой стадии частичного концентрирования сточных вод тип устанавливаемого оборудования зависит от производительности установки. При производительности до 100 т/ч рекомендуется устанавливать ИМВ (рис. 3), горизонтально-трубную пленочную ДОУ ГТПА (рис. 4) или ДОУ мгновенного вскипания (рис. 5); свыше 100 т/ч - ДОУ ГТПА или ДОУ мгновенного вскипания. Первичная температура переработки стоков в первом аппарате установок должна быть не выше 100 °С. Выбор оборудования определяется технико-экономическим расчетом.

Рис. 3. Испаритель мгновенного вскипания:

1 - подогреватель; 2 - камера расширения; 3 - камера конденсации; 4 - эжектор;

5 - циркуляционный насос; 6 - бак дистиллята; 7 - насос дистиллята;

8 - бак циркуляционной воды

Рис. 4. Принципиальная схема ДОУ:

1 - испаритель горизонтально-трубный, пленочный; 2 - подогреватели;

3 - промежуточный бак упаренных стоков; 4 - промежуточный бак дистиллята;

5 - перекачивающие насосы; 6 - вертикальный испаритель с принудительной циркуляцией;

7 - отстойник; 8 - бак сбора дистиллята; 9 - конденсатор; 10 - деаэратор; С1 - самоиспаритель;

- исходные стоки;

- исходные стоки;  - греющий пар;

- греющий пар;  - дистиллят;

- дистиллят;

- водопроводная вода

- водопроводная вода

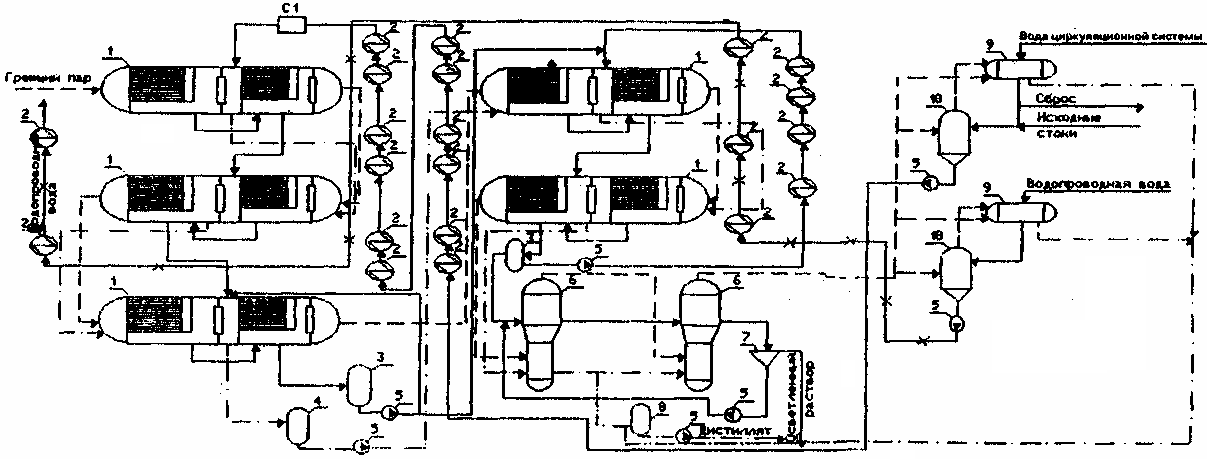

Рис. 5. Принципиальная схема ДОУ:

1, 2 и 3 – аппараты мгновенного вскипания; 4 - головной подогреватель;

5 – вспомогательный конденсатор; 6 – деаэротор; 7 – отстойник; 8 - бак – сборник дистиллята; 9 - конденсатоотводчик; 10 - расширитель; 11 - пароэжекторный блок;

12 - насосы циркуляции раствора; 13 - насосы подачи исходных стоков;

14 - насосы откачки дистиллята; 15 - насосы откачки конденсата;

- раствор;

- раствор;  - дистиллят;

- дистиллят;  - пульпа;

- пульпа;  - пар

- пар

4.5.3. Упаривание в ВВКУ рекомендуется производить в вертикальных аппаратах с принудительной циркуляцией, вынесенной греющей камерой и зоной кипения (рис. 6). Как правило, необходимо предусматривать не менее двух аппаратов в одной установке (рис. 7). Оборудование ДОУ, ИМВ является нестандартным, за чертежами следует обращаться в НИИХИММАШ, г. Екатеринбург (ДОУ) и УралВТИ, г. Челябинск (ИМВ).

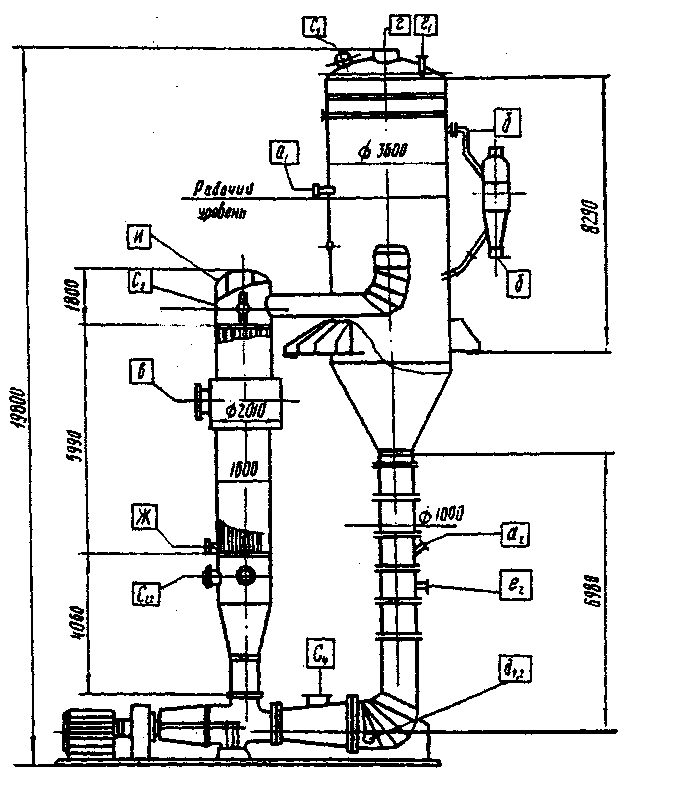

Рис. 6. Выпарной аппарате принудительной циркуляцией:

а1, а2 - вход раствора (Dу 150 мм); б- выход раствора (Dу 200 мм); в- вход греющего пара (Dу 600 мм); г- выход пара промперегрева (Dу 1000 мм); d1,2 - опорожнение (Dу 150 мм);

e1 и e2 - вход дистиллята (Dу 100 мм); ж- выход дистиллята (Dу 150 мм);

-

-  - люк (D 500 мм); и - вход неконденсирующихся газов (Dу 80 мм)

- люк (D 500 мм); и - вход неконденсирующихся газов (Dу 80 мм)

Примечание. Масса аппарата 26800 кг, при гидроиспытании - 151300 кг

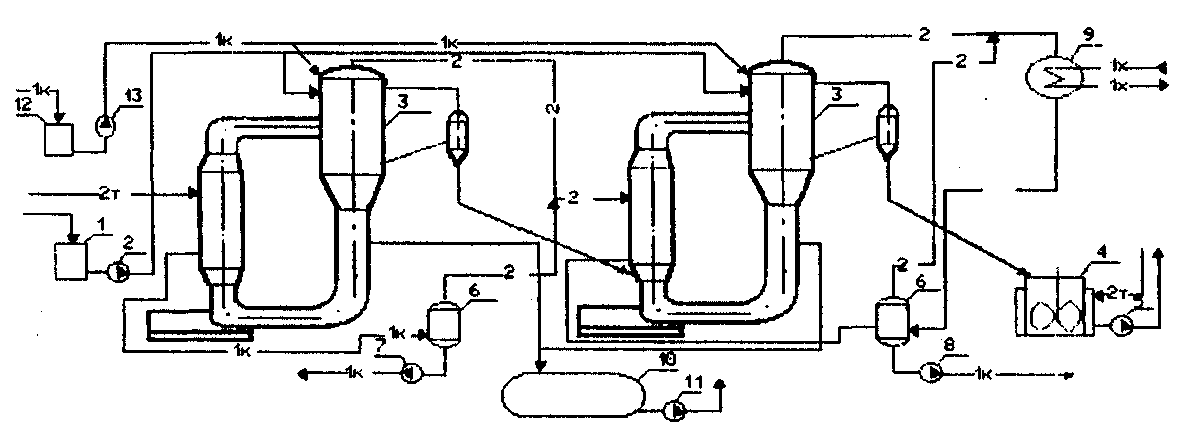

Рис. 7. Технологическая схема узла доупаривания:

1 - приемный бак; 2, 5, 7, 8, 11 и 13 - насосы; 3 - выпарной аппарат; 4 - бак-мешалка;

6 - самоиспаритель; 9 - конденсатор; 10 - бак опорожнения;

12 - бак промывочного конденсата;

—— раствор; —— 1 к —— конденсат; —— 1х —— охлаждающая вода;

—— 2т ——пар ТЭЦ; —— 2 —— пар промперегрева

4.5.4. Суспензию кристаллов, образовавшуюся при выпаривании в ВВКУ, рекомендуется уплотнять в отстойниках или классификаторах.

4.5.5. Уплотненная суспензия после классификатора или отстойника должна подаваться на центрифугу для отделения кристаллической фазы. Рекомендуется применять центрифугу типа ФГП. Выбор центрифуг следует производить в соответствии с ежегодными номенклатурными справочниками заводов-изготовителей.

4.5.6. Выделенные соли сульфата или хлорида натрия в случае небольшой часовой производительности и малого срока хранения можно не сушить и отправлять потребителю автотранспортом "навалом". При сроках хранения - больше двух недель во избежание слеживания соль необходимо сушить, обеспечивая тем самым оптимальные условия для хранения, затаривания и транспортировки солей потребителю. Для сушки рекомендуется применять типовые барабанные сушила на природном газе с охлаждением БН-1-4НУ-01 по типовому проекту 7.406-5, выпуск 1, альбом 1.

4.5.7. Для подачи солей на сушку и в бункеры - наполнители применять винтовые шнековые питатели и элеваторы типа ЦБ.

4.5.8. Из бункеров-наполнителей сухие соли фасуются в мешки с помощью весонабивочных полуавтоматических аппаратов типа ДВН.

4.5.9. Для сгущения шлама осветлителей рекомендуется применять автоматизированные патронные фильтры ПАР-80-248К [21]. В зависимости от способности шлама к фильтрации возможно применение фильтров ФПАКМ, барабанных и др.

4.5.10. Сушку сгущенной пульпы рекомендуется производить в распылительной сушилке, а термическое разложение высушенного продукта - в пневмотранспортном реакторе конструкции УНИХИМ. За чертежами по пнемотранспортному реактору следует обращаться в УНИХИМ (г. Екатеринбург).

4.5.11. Для улавливания выносимой из печи пыли рекомендуется устанавливать типовые циклоны совместно с трубой Вентури.

4.5.12. Разгрузку из печи извести рекомендуется производить охлаждаемым шнековым питателем, а транспортировку извести в бункер хранения - пневмотранспортом.

Известь, получаемая в результате термического разложения шлама, отвечает следующему качественному составу:

Компонент | Массовая доля, % |

СaО | 54-63,(из них 35-42 активной) |

МgО | 16-21 |

15-18 |

Таблица 1

Известь строительная по ГОСТ 9179-77 [3]

Показатель | Норма для извести, % | |||||||

негашеной | гидратной | |||||||

кальциевой | магнезиальной и доломитовой | |||||||

Сорт | ||||||||

I | II | III | I | II | III | I | II | |

1. Активные CaO +МgО, не менее: | ||||||||

без добавок | 90 | 80 | 70 | 85 | 75 | 65 | 50 | 60 |

с добавками | 65 | 55 | - | 60 | 50 | - | 67 | 40 |

2. Активная МgО, не более | 5 | 5 | 5 | 20(40) | 20(40) | 20(40) | - | - |

3. СО2, не более: | ||||||||

без добавок | 3 | 5 | 7 | 5 | 4 | 11 | 3 | 5 |

с добавками | 4 | 6 | - | 6 | 9 | - | 2 | 4 |

4. Непогасившиеся зерна, не более | 7 | 11 | 14 | 10 | 15 | 20 | - | - |

4.5.13. При определении производительности установки на стадии начального концентрирования и количества устанавливаемого испарительного и вспомогательного оборудования следует руководствоваться следующими правилами:

конечная производительность установки должна складываться из среднеарифметической производительности основного испарительного оборудования, снижающейся из-за накипи до 20%, и необходимости вывода оборудования на регулярные химические промывки;

для обеспечения непрерывности процесса необходимо устанавливать как минимум две независимо работающие цепочки. Количество цепочек определяется технико-экономическим расчетом;

необходимо при проектировании предусматривать возможность работы цепочек при пониженных нагрузках;

из-за слабой нормативной базы по проектированию подобных установок проектным организациям следует привлекать разработчиков этого оборудования к работе по проектированию уже на стадии ТЭО.

4.5.14. Воды второй группы - "мягкие": содержат в основном соли хлорида и сульфата натрия. Для этих вод рекомендуется технологическая схема рис. 8. Все продувочные воды собираются и усредняются в баках-усреднителях. Баки должны быть рассчитаны на 8-24-часовой запас воды. Из баков вода через вакуумный деаэратор подается в ВВКУ. Вопрос подкисления воды перед ВВКУ решается индивидуально, в зависимости от качества концентрата. Выпавшие на ВВКУ кристаллы солей через классификатор и промежуточный бак поступают на фильтрацию и обезвоживание в центрифугу. После центрифуги соли направляются в бункер, а из него автотранспортом потребителю. В случае получения двух солей - сульфата и хлорида натрия - технологическая цепочка начиная с ВВКУ повторяется. Технологическое оборудование, применяемое на установке, аналогично оборудованию для вод первой группы.

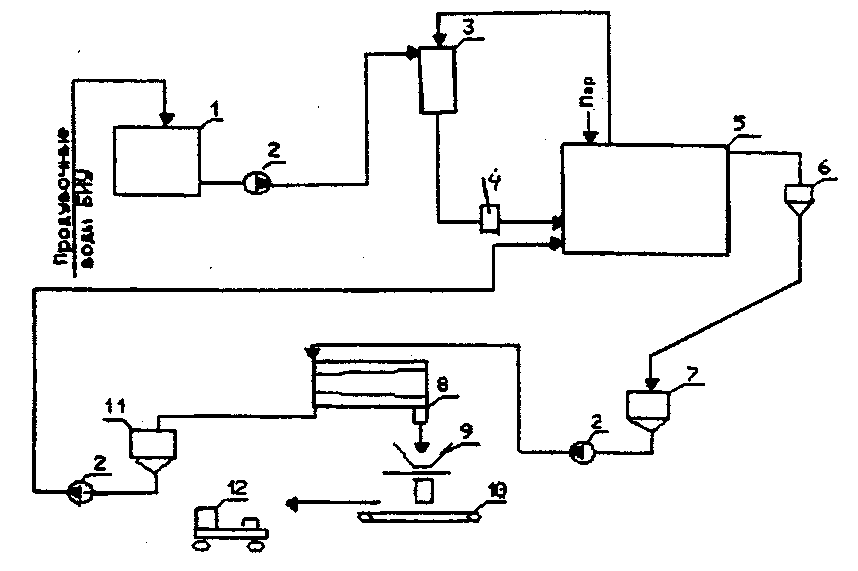

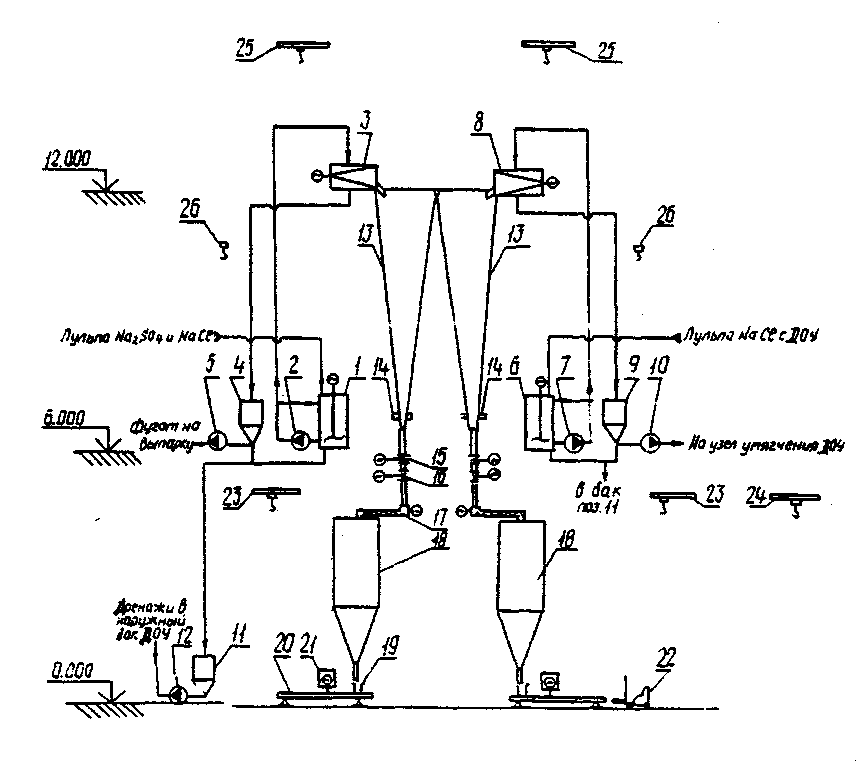

4.5.15. Воды третьей группы - "жесткие", их можно модифицировать, если для приготовления соли и регенерации натрий-катионитных фильтров использовать "вторичный" конденсат ВВКУ. В этом случае регенерационные воды будут характеризоваться пониженной щелочностью, отсутствием сульфатов, что сделает их более "безопасными" с точки зрения накипеобразования при термической обработке. Для вод этой группы рекомендуется технологическая схема рис. 9, практически аналогичная схеме для вод первой группы. Различия могут быть в способе обработки воды в осветлителе и отсутствии узла нейтрализации. При наличии технологической схемы по переработке вод первой группы вода после бака осветленной воды схемы для вод третьей группы направляется на механические фильтры схемы первой группы, далее обе группы обрабатываются совместно.

Рис. 8. Принципиальная схема установки по переработке стоков второй группы:

1 - бак-усреднитель; 2 - перекачивающие насосы; 3 - деаэратор; 4 - бак-аккумулятор;

5 - выпарная установка; 6 - классификатор; 7 и 11 - приемные баки; 8 - центрифуга;

9 - приемный бункер; 10 - транспортер; 12 – автопогрузчик

Рис. 9. Принципиальная схема установки по обработке вод третьей группы:

1 - бак-усреднитель; 2 - перекачивающие насосы; 3 - регулятор температуры;

4 - осветлитель; 5 - бак осветленной воды; 6 - механический фильтр; 7 - деаэратор;

8 - бак-аккумулятор; 9 - ДОУ или ИМВ; 10 - выпарная установка; 11 - классификатор;

12 - приемный бак; 13 - центрифуга; 14 - бак фугата; 15 - приемный бункер;

16 - транспортер; 17 - автопогрузчик; 18 - бак-мешалка; 19 - фильтр-сгуститель;

20 - бак воды; 21 - распылительная сушилка; 22 - установка газоочистки;

23 - пневмотранспортный реактор; 24 - шнековый разгрузчик; 25 – конденсатоочистка

4.6. Схема и оборудование обезвоживания солей.

Склад сухих солей

4.6.1. Технологическая схема обезвоживания и складирования одинакова как для сульфата, так и для хлорида натрия (рис. 10). Сгущенная пульпа сульфата натрия после ВВКУ поступает в приемный бак установки выделения сухих солей, снабженный механическим перемешивающим устройством. Для предотвращения выпадения кристаллов соли в осадок производится непрерывное перемешивание пульпы с одновременной рециркуляцией перекачивающим насосом. Из бака-мешалки пульпа насосом подается на центрифуги типа ФГП для выделения кристаллов сульфата натрия и отгонки фугата. Фугат из центрифуги сливается в промежуточную емкость, откуда насосами возвращается на доупаривание для выделения хлорида натрия. Кристаллический сульфат натрия влажностью 2 - 6% из центрифуги ссыпается в бункер для хранения и последующей расфасовки соли.

Аналогичным образом сгущенная пульпа хлорида натрия после ВВКУ поступает на свой узел обезвоживания и ссыпается в свой бункер.

В схеме выделения сухих солей установлено серийно выпускаемое оборудование.

Выгрузка соли из бункера для последующей расфасовки и затаривания также аналогична для обеих солей. Бункеры хранения соли выполнены из металла и обиты изнутри досками во избежание налипания соли на металл и образования коррозии. Хранение соли в бункерах более 4-6 дн может привести к слипанию кристаллов соли, что создает затруднение в процессе выгрузки, поэтому выгрузка соли должна производиться ежесуточно. Рекомендуется периодическое встряхивание бункеров вибраторами, прикрепленными к стенке бункера.

Предусматриваются полуавтоматические выгрузка, расфасовка и затаривание соли. Мешок устанавливается на транспортер и прикрепляется к выходному патрубку весового дозатора; открывается дисковый затвор, установленный на нижнем патрубке бункера. С открытием затвора включается шлюзовый питатель весового дозатора и сам дозатор. Соль поступает в ковш весового дозатора, который при достижении 50 кг ссыпает ее в мешок. Транспортером мешок подвозится к мешкозашивочной машине, которая производит упаковку мешка. Упакованный мешок с помощью автопогрузчика отвозится к месту своего складирования. Во избежание комкования не рекомендуется длительное складирование мешков. Транспортировка мешков с солью потребителям возможна автомобильным и железнодорожным транспортом.

Рис. 10. Принципиальная схема узла выделения сухих солей:

1 - бак-мешалка V = 10 м3; 2 - насос перекачки, пульпы; 3 - центрифуга Na2SO4;

4 -бак сбора фугата V = 4 м3; 5 и 10 - насосы перекачки, фугата;

6 - бак-мешалка NaCIV = 10 м3;7 - насос перекачки пульпы NaCI;

8 – центрифуга NaCI; 9 - бак сбора фугата V = 4 м3; 11 - бак сбора дренажей V = 4 м3;

12 -насос откачки дренажей; 13 - бункер соли V = 35 м3; 14 - вибратор;

15 - дисковый затвор; 16 - шлюзной питатель; 17 - шнековый питатель;

18 - весовой дозатор; 19 - бумажный мешок; 20 - транспортер к машине К4-БУВ;

21 - мешкозашивочная машина; 22 – электропогрузчик; 23 и 25 - электрические кран-балки; 24 - электрическая наружная кран-балка; 26 - электрическая таль

4.6.2. Качество сульфата натрия, полученного на установке, должно соответствовать требованиям табл. 2.

Таблица 2

Требования к химическому составу сульфата натрия по ГОСТ 6318-77 [2]

Компонент | Содержание компонентов, % | ||

Сорт | |||

I | II | III | |

Сульфат натрия, не менее | 97,5 | 95,0 | 91,0 |

Нерастворимый в воде осадок, не более | 1,5 | 3,0 | 5,0 |

Хлориды в пересчете на NaCl, не более | 1,0 | 1,5 | 2,5 |

Сульфат кальция, не более | 0,5 | 1,0 | 1,5 |

Железо (Fe), не более | 0,01 | 0,03 | 0,05 |

Влага, не более | 3,0 | 5,0 | 7,0 |

4.6.3. Качество технического хлористого натрия, полученного на установке, должно соответствовать требованиям табл. 3.

Таблица 3

Требования к натрию хлористому технически очищенному по ТУ 113-13-37-88 [11]

Показатель | Норма | |

Вид А | Вид Б | |

21 3218 2000 06 | 21 5218 2200 00 | |

1. Внешний вид | Сероватый с включением кристаллов темно-серой и красноватой окраски | |

2. Массовая доля хлористого натрия, % | 98+1 | |

3. Массовая доля нерастворимых в воде веществ, %, не более | 0,7 | |

4. Массовая доля воды, %, не более | 1,0 | |

5. Массовая доля ионов кальция Са2 плюс, %, не более | 0,5 | |

В пересчете на CaSO4, %, не более | 1,7 | |

6. Массовая доля ионов магния Мg2 плюс, %, не более | 0,05 | |

В пересчете на МgСl2, %, не более | 0,2 | |

7. Массовая доля ионов калия K плюс, %, в пределах | 0,2-0,4 | |

В пересчете на KCI, %, в пределах | 0,4-1,0 | |

8. Гранулометрический состав (массовая доля фракций) меньше 0,5 мм, %, не более | 5 | 10 |

Остаток на сите с отверстием 3 мм, %, не более | 5 | 10 |

Примечания: 1. Нормы даны в пересчете на сухое вещество. 2. Массовую долю хлористого натрия, нерастворимого в воде остатка сульфата кальция, хлористого магния и хлористого калия изготовитель определяет периодически не реже одного раза в семь дней. | ||

4.7. Выбор вспомогательного оборудования

Установки ДОУ, ИМВ и ВВКУ комплектуются вспомогательным оборудованием: вакуумными деаэраторами, декарбонизаторами, теплообменниками, насосами и прочим оборудованием по чертежам и спецификациям НИИХИММАШ (г. Екатеринбург) и УралВТИ (г. Челябинск).

4.7.1. Выбор теплообменников, применяемых для подогрева сточных вод, поступающих на предочистку и выпаривание, для конденсации пара промперегрева и выпара деаэраторов производится по [22].

4.7.2. В качестве расширителей (самоиспарителей), применяемых для стабилизации температуры концентрированных вод, дистиллята и конденсата греющего пара, возвращаемого на основное производство, и обеспечения надежной работы конденсатных насосов, применяются сепараторы непрерывной продувки.

4.7.3. Выбор пароэжекторных установок, применяемых для поддержания вакуума в вакуумной системе выпарной установки, производится по [23]. Возможно применение водоэжекторных установок.

4.7.4. Насосы, работающие с агрессивными средами, должны заказываться в коррозионно-стойком исполнении. Выбор насосов производится по номенклатурным справочникам на серийно выпускаемое насосное оборудование заводов-изготовителей.

4.7.5. Баки-мешалки и газоочистное оборудование выбираются по каталогам заводов-изготовителей.

4.7.6. Баковое оборудование изготавливается по чертежам проектной организации.

4.8. Требования к компоновке основного и вспомогательного оборудования

4.8.1. Для обеспечения надежной работы схем, связанных с переработкой стоков, необходимо компоновать их в цепочки (блоки с замкнутым циклом производства, за исключением узла предварительной обработки воды, который может быть общим).

4.8.2. Расположение основного и вспомогательного технологического оборудования должно быть компактным и должно позволять производить гидравлическую опрессовку этого оборудования.

4.8.3. Требования к компактности расположения оборудования особенно актуальны для ВВКУ и узла выделения солей. Длина соединительных трубопроводов в ВВКУ должна быть наименьшей, что наряду с сокращением потерь тепла уменьшает вероятность забивания трубопроводов твердой фазой.

4.8.4. Трубопроводы концентрированных растворов, содержащих твердую фазу, должны быть снабжены быстросъемными соединениями для удобной и быстрой их очистки в случае закупоривания твердыми кристаллами.

4.8.5. Дренажные трубопроводы не должны иметь изгибов в вертикальной плоскости, чтобы избежать гидравлических ударов. Минимально допустимым для суспензии наклоном трубопроводов является наклон 30 ° к горизонту. Все изгибы трубопроводов должны иметь большие радиусы закругления.

4.8.6. Арматура на концентрированных растворах и суспензиях не должна иметь карманов, в которых могут задерживаться частицы или скапливаться неочищенный раствор. Рекомендуется арматура типа кранов и прямоточных вентилей.

4.8.7. При компоновке установок следует обеспечивать в проектных решениях полную дренируемость оборудования и трубопроводов при работе, пуске, остановах, испытаниях всех видов по всем средам: воздуху, раствору, конденсату, дистилляту.

4.9. Выбор конструкционных материалов для основного и вспомогательного оборудования

Правильный выбор конструкционных материалов для основного и вспомогательного оборудования определяет долговечность установок по переработке сточных вод, которая должна быть не менее 15 - 20 лет. Именно такой срок службы может оправдать целесообразность строительства подобных установок.

4.9.1. Абсолютным материалом с точки зрения коррозии является титан. Из него рекомендуется выполнять выпарные аппараты на стадии предельного выпаривания. Следующими по стойкости являются коррозионно-стойкие стали 08X12Н6Т и нержавеющая сталь 12Х18Н10Т, из которых рекомендуется выполнять ДОУ и ИМВ, устанавливаемые на стадии начального концентрирования.

4.9.2. Теплообменные трубки в теплообменниках и подогревателях рекомендуется выполнять из латуни ЛАМШ 77, бронзы БР А5, мельхиора МНЖМу 30 и сплава ВТ 1.

4.9.3. Вспомогательное оборудование (баки, расширители, мешалки, а также трубопроводы, контактирующие с агрессивной средой) должно иметь антикоррозионную защиту. Особенно это относится к оборудованию и трубопроводам, работающим в схеме подкисления и декарбонизации воды, а также участвующим в кислотной промывке.

4.9.4. Внутренние устройства деаэраторов, устанавливаемых для удаления агрессивных газов, рекомендуется выполнять из нержавеющей стали 12Х18Н10Т.

4.9.5. Применение "черных" сталей для изготовления основного и вспомогательного оборудования должно обеспечивать их долговечность на уровне рекомендуемых сталей (15 - 20 лет) и быть увязано с качеством среды, в которой они будут работать.

4.10. Рекомендации по антинакипным мероприятиям

Предотвращение накипеобразования в теплообменных аппаратах термодистилляционных установок является приоритетной задачей. От того, насколько успешно решается эта задача, зависит производительность установки и ее технико-экономические показатели. Предлагается минимизировать интенсивность накипеобразования следующими средствами:

4.10.1. Основным средством является обеспечение надежной и бесперебойной работы установки предварительной обработки воды: при нормальной работе она обеспечивает жесткость менее 1 мг-экв/л и щелочность в пределах 1,5 - 2,0 мг-экв/л. Рекомендуется также температуру работы первых аппаратов ДОУ и ИМВ устанавливать не выше 100 °С.

4.10.2. Для снижения карбонатной щелочности предусматривается схема подкисления обработанных на предочистке стоков перед поступлением на термодистилляционную установку. Показатель рН подкисленной воды должен быть на уровне 4,5 - 5,5 (перед деаэратором).

4.10.3. Рекомендуется использовать способ рециркуляции затравочных кристаллов карбоната кальция и гидроокиси магния в тракте упариваемого раствора, для чего предусматривается специальная установка.

4.10.4. Рекомендуется использовать положительный опыт предотвращения накипеобразования с помощью антинакипинов, в частности ПАФ-13А по ТУ 25-47118-76 [12], ОЭДФК по ТУ 5-09-713-80 [13], ИОМС по ТУ 5-05-211-1153-88 [14].

4.11. Рекомендуемая технология химических отмывок оборудования от отложений

4.11.1. Перед пуском в эксплуатацию установка должна пройти предпусковую химическую очистку, для которой в зависимости от технологии рекомендуется использовать следующие химические растворы:

водный раствор едкого натра по ГОСТ 2263-79 [4] концентрацией 1 - 2% или водный раствор кальцинированной соды по ГОСТ 5100-85 [5] концентрацией 1-2%;

раствор соляной кислоты по ГОСТ 857-95 [8] концентрацией 1 - 3% или раствор серной кислоты по ГОСТ 2184-77 [1] концентрацией 1 - 2%.

При эксплуатационной очистке оборудования установки от накипи, состоящей из карбоната и сульфата кальция, гидроокиси магния, в качестве моющих реагентов рекомендуется использовать один из следующих растворов:

соляную кислоту концентрацией 1 - 5%;

серную кислоту концентрацией 0,5 - 2,0%;

сульфаминовую кислоту концентрацией до 5%.

4.11.2. Рекомендуется следующая типовая схема кислотной промывки. Устанавливаются два бака вместимостью по 100 - 200 м3 (в зависимости от максимального объема промывочного оборудования) для приготовления раствора концентрацией 1,5 - 2,0%. Для подачи раствора в контур предусматриваются два насоса химической промывки. Их подача должна обеспечивать минимальную скорость движения раствора в контуре 0,3 - 0,5 м/с. Промывка осуществляется по замкнутому контуру: бак - насосы - промывочный контур - бак. При наличии в промывочном контуре собственных насосов рециркуляции упариваемого раствора возможно их использование для повышения скорости рециркуляции раствора. Вся технологическая цепочка установки разбивается на несколько промывочных контуров. Контуры промывки образуются с учетом максимального использования трубопроводов существующей схемы при минимальном монтаже дополнительных трубопроводов. Как правило, подогреватели исходного раствора и охладители моются отдельно от термодистилляционного оборудования "вторичным" раствором, оставшимся от промывки основного оборудования. Отработанный раствор направляется в узел нейтрализации, после чего возвращается на переработку в ДОУ или нефильтруемый шламоотвал, а в баках готовится щелочной раствор 0,5 - 0,8%-ной концентрации для нейтрализации остатков кислоты в промывочном контуре. После циркуляции по контуру бак - насосы - промывочный контур - бак щелочной раствор также сбрасывается в узел нейтрализации или шламоотвал. Частота кислотных промывок зависит от качества поступающих в установку обработанных на предочистке стоков и теплотехнических характеристик оборудования и устанавливается опытным путем. Рекомендуется отключать установку на промывку при снижении ее производительности до 20% номинальной.

4.11.3. Для приема, хранения и приготовления рабочих растворов кислоты и щелочи проектируется склад кислоты и щелочи или предусматривается использование существующего склада. При снижении производительности установки из-за наличия отложений более чем на 10% нормативного значения в период между стационарными очистками рекомендуется химическая очистка "на ходу", т.е. в процессе работы установки. Очистка оборудования "на ходу" производится путем введения серной или соляной кислоты в испарители или регенерационные подогреватели при температуре подкисленного раствора не более 100 °С и значения рН от 3,0 до 4,5.

4.11.4. В качестве дополнения к химической очистке возможно применение гидродинамической очистки накипных отложений в теплообменных трубках, для чего предусматривается специальная гидроустановка.

4.12. Рекомендуемый объем контрольно-измерительных приборов, автоматизации и сигнализации

4.12.1. Установки по термической обработке сточных вод являются малоинерционными системами и не требуют больших объемов автоматизации.

Обязательному автоматическому регулированию, обеспечивающему надежность работы установок, подлежат следующие параметры:

давление или температура кипения в первой ступени испарения;

уровень дистиллята в сборнике дистиллята;

уровень воды в деаэраторе;

концентрация раствора на выходе из установки, а для установки с параллельным питанием - в каждой ступени испарения;

рН питательной воды, если его коррекция предусмотрена системой ограничения отложений накипи на поверхности теплообмена оборудования установки.

4.12.2. Контролю и измерению подлежат следующие параметры:

расход всех входящих и выходящих материальных потоков - греющего пара, воды для охлаждения, питательной воды, конденсата и дистиллята;

температура:

кипения раствора во всех ступенях испарения;

всех материальных потоков на входе и выходе из установки;

питательной воды на входе в систему ее подогрева и на выходе из нее;

давление:

среды на линии нагнетания насосов;

в паровом пространстве первой и последней ступени установки;

парогазовой смеси на входе в систему создания и поддержания вакуумметрического давления;

греющего пара перед узлом регулирования;

пара в греющей камере головного подогревателя для ИМВ;

воды для охлаждения и питательной воды на входе в установку.

Периодичность контроля водно-химического режима установки устанавливается в соответствии с документацией завода-изготовителя и ГОСТ 22646-90 [7].

4.12.3. Рекомендуется следующая сигнализация:

повышение и понижение давления исходного греющего пара;

уменьшение расхода исходной питательной воды;

падение разрежения в конденсаторах;

повышение солесодержания конденсата от потребителя.

На пульт управления насосами выводятся сигналы "Работает", "Не работает" наиболее ответственных насосов по давлению в напорных трубопроводах.

4.12.4. Объем оснащения узла нейтрализации и предварительной обработки воды контрольно-измерительными приборами и устройствами автоматизации осуществляется в соответствии с нормами проектирования и сложившейся практикой в энергетике.

По другим узлам при разработке контрольно-измерительных приборов следует привлекать разработчиков и изготовителей соответствующего оборудования.

Данные рекомендации относятся к эксплуатационному объему контроля и автоматизации установок. Допускается проектирование дополнительного экспериментального контроля на пуск и наладку установок, объем и содержание которого необходимо согласовать с разработчиками и изготовителями оборудования.

4.12.5. Для размещения управляющих систем контрольно-измерительных приборов установки должны оснащаться щитом управления в изолированном остекленном боксе, оборудованном системой кондиционирования воздуха.

5. Экологическая оценка последствий работы термодистилляционных и выпарных установок

5.1. Термодистилляционные и выпарные установки могут переработать любые стоки до жидкой суспензии или кристаллических солей. Жидкая суспензия "хоронится" на шламоотвале, а кристаллические соли в виде сульфата или хлорида натрия используются на собственные нужды или отправляются внешнему потребителю. Степень переработки стоков определяется технико-экономической целесообразностью. Выбирается вариант, при котором затраты на эксплуатацию установки не превышают суммы штрафов за выбросы, которые платила бы электрическая станция при отсутствии такой установки.

При наличии установки предварительной обработки воды дополнительно появляется продувочный шлам осветлителей, который также или "хоронится" на шламоотвале, или перерабатывается на строительную известь. Варианты захоронения или переработки определяются технико-экономическим расчетом.

Таким образом, наличие термодистилляционных и выпарных установок позволяет полностью переработать стоки электрических станций и прекратить их сбросы в водоемы.

Одновременно от работы термодистилляционных и выпарных установок возникает свой "собственный" экологический вред, который должен быть минимизирован.

5.2. Предварительная очистка воды продуцирует шлам, который должен быть утилизирован или захоронен.

При переработке шлама на техническую известь возникает возможность запыления воздуха мелкими частицами пыли и извести вследствие неудовлетворительной работы газоочистного оборудования.

Для захоронения шлама на шламоотвале требуется несколько гектаров земли, которая впоследствии практически не поддается рекультивации.

5.3. После выпарной установки продуцируется солевой концентрат или сухие соли. Солевой концентрат "хоронится" на нефильтруемом шламоотвале.

При получении сухих солей сульфата или хлорида натрия также возникает возможность запыления воздуха мелкими частицами солевой пыли, возникающей при сушке соли и последующей очистке газовоздушной среды после барабана-сушила.

5.4. Необходимость проведения регулярных химических промывок выпарных камер и теплообменников термодистилляционных и выпарных установок приводит к появлению кислых и щелочных сточных вод, загрязненных окислами железа и шламом. Эти воды отправляются в узел нейтрализации для повторного использования.

Список использованной литературы

1. ГОСТ 2184-77. Кислота серная техническая. Технические условия.

2. ГОСТ 6318-77. Натрий сернокислый технический. Технические условия.

3. ГОСТ 9179-77. Известь строительная. Технические условия.

4. ГОСТ 2263-79. Натр едкий технический. Технические условия.

5. ГОСТ 5100-85. Сода кальцинированная техническая. Технические условия.

6. ГОСТ 10731-85. Испарители поверхностного типа для паротурбинных электростанций. Общие технические условия.

7. ГОСТ 26646-90. Установки дистилляционные опреснительные стационарные. Общие технические требования и приемка.

8. ГОСТ 857-95. Кислота соляная синтетическая техническая. Технические условия.

9. ОСТ 34-70-689-84. Термическая обработка исходных и сточных вод на тепловых электростанциях. Классификация.

10. ОСТ 34-70-734-85. Испарительные и выпарные установки. Термины и определения.

11. ТУ 113-13-37-88. Требования к химическому составу хлористого натрия.

12. ТУ 25-47118-76. Ингибитор соли отложений ПАФ-13А.

13. ТУ 5-09-713-80. Ингибитор соли отложений ОЭДФК.

14. ТУ 5-05-211-1153-88. Ингибитор соли отложений ИОМС.

15. РТМ 108.030.21-78. Деаэраторы и деаэраторные установки. Условия проектирования.

16. Нормы технологического проектирования тепловых электрических станций и тепловых сетей. - М.: 1982.

17. Методические указания по консервации оборудования стационарных электростанций, выводимых в резерв: МУ 34-70-106-85. - М.: СПО Союзтехэнерго, 1986.

18. Методические указания по проектированию установок термической обработки воды на тепловых электростанциях: МУ 34-70-134-85. - М.: СПО Союзтехэнерго, 1987.

19. Методические указания по эксплуатации испарительных установок поверхностного типа тепловых электростанций: МУ 34-70-107-85. - М.: СПО Союзтехэнерго, 1986.

20. Заключение по обслуживанию работы испарителей для подготовки воды прямоточных и барабанных котлов электростанций. - Екатеринбург: Уралтехэнерго, 1984.

21. Фильтры для жидкостей: Каталог. - М.: ЦИНТИхимнефтемаш, 1974.

22. Теплообменное оборудование: Каталог 8-78. - М.: НИИинформэнергомаш, 1978.

23. Пароэжекторные вакуум-насосы: Альбом. - М.: Гипронефтемаш, 1970.

24. Разработка ТЭР технологии совместного осаждения солей кальция и магния с последующей их переработкой в техническую известь. - Екатеринбург: УНИХИМ, ХЦ "Экология", 1990.

25. Аннотация на ТЭР строительства установки подготовки обессоленной воды методом термодистилляции Новочебоксарской ТЭЦ-3. - Екатеринбург: ХЦ "Экология", 1991.

26. Обследование работы выпарных батарей № 1, 2 Тобольской ТЭЦ: Отчет. - Екатеринбург: Уралтехэнерго, 1994.

27 Установка выпарная. Обследование работы выпарной установки цеха электролитической медной фольги комбината "Уралэлектромедь": Отчет. - Екатеринбург, Уралтехэнерго, 1993.

28. Обследование выпарной установки для получения поваренной соли на Мозырьском солекомбинате: Отчет. - Екатеринбург: НИИХИММАШ, 1993.

29. Обследование комплекса по переработке минерализованных сточных вод Ферганской ТЭЦ на дистиллят и солепродукты: Отчет. - Екатеринбург: ХЦ "Экология", 1994.

30. Седлов А.С. и др. Термическая водоподготовка и переработка сточных вод для производства с высокими экологическими показателями. - Промышленная энергетика, 1993, № 7.

31. Ищенко В.В., Измайлов М.И. и др. Аппарат для низкотемпературной термохимической очистки минерализованных сточных вод. - Промышленная энергетика, 1990, №7.

ОГЛАВЛЕНИЕ

1. Введение

2. Назначение термической обработки сточных вод

3. Общие требования к проектированию установок

4. Исходные данные для выбора термодистилляционного и выпарного оборудования при проектировании малосточного водопользования

4.1. Постановка экологических задач, возникающих при проектировании энергетического объекта (ЭО)

4.2. Классификация сточных вод, возникающих при деятельности ЭО

4.3. Требования к качеству сточных вод, поступающих на термодистилляционное и выпарное оборудование. Рекомендуемые способы предварительной обработки сточных вод

4.4. Критерии выбора термодистилляционного и выпарного оборудования

4.5. Рекомендации по стандартному и нестандартному оборудованию для вод первой группы

4.6. Схема и оборудование обезвоживания солей. Склад сухих солей

4.7. Выбор вспомогательного оборудования

4.8. Требования к компоновке основного и вспомогательного оборудования

4.9. Выбор конструкционных материалов для основного и вспомогательного оборудования

4.10. Рекомендации по антинакипным мероприятиям

4.11. Рекомендуемая технология химических отмывок оборудования от отложений

4.12. Рекомендуемый объем контрольно-измерительных приборов, автоматизации и сигнализации

5. Экологическая оценка последствий работы термодистилляционных и выпарных установок

Список использованной литературы