РД 153-39.4Р-145-03

МИНИСТЕРСТВО ЭНЕРГЕТИКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

АКЦИОНЕРНАЯ КОМПАНИЯ ПО ТРАНСПОРТУ НЕФТИ «ТРАНСНЕФТЬ»

СОГЛАСОВАНО Госгортехнадзор России от 19.05.03 №10-03/508 | УТВЕРЖДАЮ Первый вице-президент ОАО «АК «Транснефть» В.В. Калинин 19.05.03 |

МЕТОДИКА ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ,

АТТЕСТАЦИИ ТЕХНОЛОГИЧЕСКИХ И ВСПОМОГАТЕЛЬНЫХ РУБОПРОВОДОВ НПС И ПРОГНОЗИРОВАНИЯ БЕЗОПАСНОСНОГО СРОКА ИХ ЭКСПЛУАТАЦИИ

РД 153-39.4Р-145-03

Вице-президент ОАО «АК «Транснефть» Ю.В. Лисин | Генеральный директор ГУП «ИПТЭР» А.Г. Гумеров |

Главный механик ОАО «АК «Транснефть» В.Н. Ярыгин Начальник отдела магистральных нефтепроводов и нефтебаз ОАО «АК» Транснефть» А.М. Демин 2003 г. | Зам. генерального директора Р.С. Гумеров Зав. отделом № 1 М. Акбердин |

Вице-президент ОАО «АК «Транснефть» Ю.В. Лисин Главный механик ОАО «АК «Транснефть» В.Н. Ярыгин Начальник отдела магистральных нефтепроводов и нефтебаз ОАО «АК» Транснефть» А.М. Демин 2003 г. | Генеральный директор ГУП «ИПТЭР» А.Г. Гумеров Зам. генерального директора Р.С. Гумеров Зав. отделом № 1 А.М. Акбердин |

Руководящий документ "Методика оценки технического состояния, аттестации технологических и вспомогательных нефтепроводов НПС и прогнозирования безопасного срока их эксплуатации" (далее по тексту РД):

распространяется на нефтепроводы НПС, ЛПДС (промежуточных и головных с резервуарным парком), ПНБ, сливо-наливных эстакад и морских терминалов входящих в систему ОАО "АК "Транснефть".

Предназначен для специалистов предприятий и организаций, эксплуатирующих нефтеперекачивающие станции магистральных нефтепроводов, а также для предприятий, выполняющих работы по техническому обследованию, диагностированию и проведению аттестации нефтепроводов.

Разработан коллективом авторов ОАО "АК "Транснефть", ГУП Институт проблем транспорта энергоресурсов (ИПТЭР)

ОАО «АК «Транснефть» | Калинин В.В., Лисин Ю.В., Демин А.М., Ярыгин В.Н., Ермаченков В.А., Суров А.М. |

ИПТЭР | Гумеров А.Г., Акбердин А.М., Сулейманов М.К., Баженов В.В. |

Магнитометрический метод контроля технологических нефтепроводов представлен с учетом методики, разработанной ООО «Энергодиагностика» (г. Москва).

СОГЛАСОВАН с Госгортехнадзором России, письмо № 10-03/508 от 19.05.2003 г.

ВВЕДЕН В ДЕЙСТВИЕ приказом по ОАО «АК «Транснефть» № 48 от 03.06.2003 г.

РД регламентирует методику и порядок проведения оценки работоспособности, назначения срока безопасной (гарантированной) работы при нормативных внутренних и внешних воздействиях и аттестации технологических и вспомогательных нефтепроводов НПС.

НАЗНАЧЕНИЕ РУКОВОДЯЩЕГО ДОКУМЕНТА

Руководящий документ "Методика оценки технического состояния, аттестации технологических и вспомогательных нефтепроводов НПС и прогнозирования безопасного срока их эксплуатации" устанавливает: единый регламент проведения технического обследования технологических и вспомогательных нефтепроводов, входящих в состав нефтеперекачивающих станций магистральных нефтепроводов (НПС МН), ПНБ, сливо-наливных эстакад, морских терминалов; определяет порядок установления величины допустимого рабочего давления в трубопроводах и прогнозирования срока безопасной (гарантированной) их эксплуатации при нормативных внутренних и внешних воздействиях; определяет периодичность обследования и диагностирования методами неразрушающего контроля и срок следующей аттестации.

Положение учитывает требования действующих правил безопасности при эксплуатации объектов МН, нормативных документов Госгортехнадзора России.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.2.1 Руководящий документ "Методика оценки технического состояния, аттестации технологических и вспомогательных нефтепроводов НПС и прогнозирования безопасного срока их эксплуатации" распространяется на технологические и вспомогательные нефтепроводы НПС, ЛПДС (промежуточных и головных с резервуарным парком), ПНБ, сливо-наливных эстакад и морских терминалов входящих в систему ОАО "АК "Транснефть.

1.2.2. К технологическим нефтепроводам относятся внутриплощадочные нефтепроводы между точками врезки в магистральный нефтепровод на входе и выходе НПС, ПНБ, надземные и надводные нефтепроводы морских терминалов, по которым осуществляется транспорт нефти.

К вспомогательным нефтепроводам относятся трубопроводы дренажа и утечек от насосных агрегатов, дренажа фильтров-грязеуловителей, регуляторов давления; сброса давления от предохранительных клапанов; обвязки емкостей сброса и гашения ударной волны; откачки из емкостей сбора утечек; сливо-наливных эстакад; опорожнения стендеров морских терминалов, а также запорная арматура, установленная на них.

1.2.3 Оценка технического состояния запорной арматуры, входящей в состав технологических и вспомогательных нефтепроводов НПС, фильтров-грязеуловителей, регуляторов давления, предохранительных клапанов, оборудования системы сглаживания волн давления осуществляется в соответствии с требованиями отраслевых руководящих документов [1, 2, 3].

1.2.4 Требования настоящего РД являются обязательными для предприятий и организаций АК «Транснефть», эксплуатирующих оборудование НПС, а также для организаций, выполняющих работы по техническому диагностированию объектов магистральных нефтепроводов.

2.1. Настоящий РД разработан на основе следующих нормативных документов, определяющих требования к техническому состоянию технологических и вспомогательных трубопроводов НПС:

ГОСТ 8.495-83. ГСИ. Толщиномеры ультразвуковые контактные. Методы и средства поверки

ГОСТ 9.602-89. ЕСЗКС. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 27.002–89. Надежность в технике. Основные понятия. Термины и определения

ГОСТ 164–90. Штангенрейсмасы. Технические условия

ГОСТ 427–75. Линейки измерительные металлические. Технические условия

ГОСТ 1497-84. Металлы. Методы испытаний на растяжение

ГОСТ 7512–82. Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 9454-78. Металлы. Методы испытания на ударный изгиб при пониженной, комнатной и повышенной температурах

ГОСТ 16076-70*. Заглушки сферические для соединений трубопроводов по внутреннему конусу

ГОСТ Р 51164-98. Трубопроводы стальные магистральные. Общие требования к защите от коррозии

СНиП III-42-80*. Магистральные трубопроводы. Правила производства и приемки работ

СНиП 2.05.06-85*. Магистральные трубопроводы

СНиП 3.05.05-84. Технологическое оборудование и технологические трубопроводы

СН 527-80. Инструкция по проектированию технологических стальных трубопроводов Ру до 10 МПа

ВСН 012-88. Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ. Ч. 1, ч.2, 1989

Аттестация технологических и вспомогательных нефтепроводов – оценка работоспособности нефтепровода с расчетом допустимых параметров его работы и назначением сроков безопасной (гарантированной) его эксплуатации при нормативных внутренних и внешних воздействиях.

Межаттестационный период – период между двумя аттестациями.

Техническое диагностирование - определение технического состояния объекта с применением средств контроля, измерений, дефектоскопии.

Безопасный (гарантированный) срок эксплуатации технологических и вспомогательных нефтепроводов – период работы, в течение которого при допустимом рабочем давлении, нормативных внутренних и внешних воздействиях и устранении дефектов по результатам технического обследования и диагностирования, проводимым в межаттестационный период, гарантируется его безотказная работа.

Средство технического диагностирования (контроля технического состояния) - аппаратура и программы, с помощью которых осуществляется диагностирование (контроль).

Допустимое рабочее давление в технологическом трубопроводе – максимальное давление на выходе НПС и на участке нефтепровода, ограниченное несущей способностью трубопровода установленное по результатам технического освидетельствования.

Прогнозирование – определение с заданной вероятностью интервала времени, в течение которого сохраняется работоспособное состояние объекта.

Недопустимые дефекты труб – дефекты труб, параметры которых не соответствуют требованиям нормативных документов и относятся к повреждениям, подлежащим ремонту или удалению.

Дефекты, подлежащие ремонту (ДПР) – дефекты труб, конструктивные элементы, соединительные детали, установленные на нефтепроводах, параметры которых не соответствуют требованиям СНиП, ГОСТ, ВСН, методик определения опасности дефектов, согласованных с Госгортехнадзором России, и других нормативных документов или относятся по ним к повреждениям.

Дефект первоочередного ремонта (ПОР) – дефект, представляющий опасность для целостности нефтепровода при его эксплуатации и подлежащий устранению в первую очередь для восстановления несущей способности трубы. Параметры дефекта определяются РД 153-39.4-067-00.

АЭ – акустическая эмиссия

ПАЭ – преобразователь акустической эмиссии

УЗК – ультразвуковой контроль

СОП – стандартный образец предприятия

МПР – магнитное поле рассеяния

КН – концентрация напряжений

НДС – напряженно-деформированное состояние

ЭХЗ - электрохимическая защита

НТД - нормативно-технический документ

НК - неразрушающий контроль

КИП – контрольно-измерительный пункт

ДДК – дополнительный дефектоскопический контроль

5. ТЕХНИЧЕСКИЕ КРИТЕРИИ ОБСЛЕДОВАНИЯ И АТТЕСТАЦИИ ТЕХНОЛОГИЧЕСКИХ И ВСПОМОГАТЕЛЬНЫХ НЕФТЕПРОВОДОВ НПС

5.1. Обследованию и аттестации подлежат НПС:

5.1.1. Срок эксплуатации которых составляет более 30 лет.

5.1.2. На которых были снижены рабочие давления в процессе эксплуатации в сравнении с проектными.

5.1.3. Имевшие один и более инцидент или аварию на технологических и вспомогательных нефтепроводах с выходом нефти не зависимо от срока эксплуатации.

5.1.4. Перед вводом НПС в эксплуатацию, если она не эксплуатировалась более 3-х лет;

5.2. Обследованию и аттестации подлежат сооружения морских терминалов от секущих береговых задвижек до стендера, находящиеся в эксплуатации более 5-ти лет.

5.3. Внеочередному обследованию подлежат технологические и вспомогательные нефтепроводы НПС, в процессе эксплуатации которых произошел инцидент или авария при нормативных внешних и внутренних нагрузках.

5.4. Аттестация технологических и вспомогательных нефтепроводов проводится на НПС, на которых:

5.4.1. Проведено техническое обследование и диагностирование технологических и вспомогательных нефтепроводов НПС.

5.4.2. Устранены или отремонтированы все недопустимые дефекты, выявленные в ходе обследования.

5.4.3. Устранены или отремонтированы все выявленные коррозионные дефекты, которые привели к потере металла свыше 20% от толщины стенки трубы.

5.4.4. Устранены несоответствующие нормативам соединительные и приварные детали, временные ремонтные конструкции, допустимый срок эксплуатации которых согласно РД 153-39.4-067-00 [8] заканчивается в межаттестационный период (Приложение 1).

5.5. Результатами обследования и аттестации технологических и вспомогательных нефтепроводов являются:

прогнозирование срока, в течение которого гарантируется безопасная работа технологических и вспомогательных нефтепроводов без разрушений и отказов при допустимом рабочем давлении, нормативных внутренних и внешних воздействиях и при устранении дефектов по результатам технического обследования, проводимого в межаттестационный период;

величина допустимого рабочего давления на выходе НПС и на аттестуемых технологических и вспомогательных нефтепроводах НПС;

определение срока следующего технического обследования;

назначение срока следующей аттестации.

5.6. Период времени безопасной эксплуатации определяется с даты оформления Свидетельства об аттестации технологического трубопровода до срока, указанного в данном Свидетельстве. До этого срока должна быть проведена следующая аттестация технологических и вспомогательных нефтепроводов НПС.

6. ПОРЯДОК ОБСЛЕДОВАНИЯ ТЕХНОЛОГИЧЕСКИХ И ВСПОМОГАТЕЛЬНЫХ НЕФТЕПРОВОДОВ НПС

6.1 Аттестацию технологических и вспомогательных нефтепроводов проводит ОАО МН с привлечением для выполнения работ по техническому обследованию и диагностированию подрядных организаций, имеющих лицензию на право проведения экспертизы опасных производственных объектов.

6.2 Обследование и аттестация технологических и вспомогательных нефтепроводов НПС проводится в следующем порядке.

6.2.1 Определение нефтеперекачивающих станций, подлежащих обследованию и аттестации.

6.2.2 Назначение рабочей группы для сбора и подготовки исходных данных.

6.2.3 Подготовка и анализ исходных данных рабочей группой.

6.2.4 Разработка технического задания на производство работ по техническому обследованию и диагностированию нефтепроводов.

6.2.5 Разработка проекта производства работ (программы) по техническому обследованию и диагностированию.

6.2.6 Проведение технического обследования и диагностирования технологических и вспомогательных нефтепроводов НПС.

6.2.7 Анализ данных по нагруженности технологических нефтепроводов и вспомогательных нефтепроводов откачки утечек внутренним давлением и расчет цикличности.

6.2.8 Определение допустимого рабочего давления по всем участкам технологических нефтепроводов и нефтепроводов откачки нефти, подлежащих аттестации.

6.2.9 Оформление документации, подтверждающей безопасную величину допустимого рабочего давления и срок безопасной (гарантированной) работы нефтепроводов.

6.2.10 Расчет периодичности проведения обследования технологических и вспомогательных нефтепроводов НПС.

6.2.11 Назначение аттестационной комиссии.

6.2.12 Оформление результатов аттестации с установлением срока следующей аттестации.

6.3 Отдел эксплуатации ОАО МН определяет перечень НПС, технологические и вспомогательные нефтепроводы которых подлежат техническому обследованию, диагностированию и аттестации, составляет план-график аттестации на год и представляют главному инженеру ОАО МН до 1 февраля на утверждение. Утвержденный план-график аттестации направляется в ОАО «АК «Транснефть» до 10 февраля. Отдел эксплуатации МНиНБ ОАО «АК «Транснефть» рассматривает план-график и представляет на утверждение Первому вице-президенту ОАО «АК «Транснефть» в срок до 31 августа.

7. НАЗНАЧЕНИЕ РАБОЧЕЙ ГРУППЫ ДЛЯ СБОРА И ПОДГОТОВКИ ИСХОДНЫХ ДАННЫХ

7.1 Организация проведения работ по аттестации технологических и вспомогательных нефтепроводов НПС возлагается на службу аттестации ОАО МН.

7.2. Для подготовки исходных данных приказом по ОАО МН назначаются рабочая группа и ответственные лица за сбор и подготовку данных, необходимых для проведения обследования и аттестации.

7.3. В состав рабочей группы должны входить представители технических служб от ОАО МН - службы аттестации МН; от РНУ (УМН) - главный инженер, начальник отдела эксплуатации, главный механик, начальник ЛПДС (НПС). Возглавляет рабочую группу главный инженер ОАО МН.

8. РАЗРАБОТКА ТЕХНИЧЕСКОГО ЗАДАНИЯ НА РАБОТЫ ПО ТЕХНИЧЕСКОМУ ОБСЛЕДОВАНИЮ, ДИАГНОСТИРОВАНИЮ И ПРОГНОЗИРОВАНИЮ БЕЗОПАСНОГО СРОКА ЭКСПЛУАТАЦИИ ТЕХНОЛОГИЧЕСКИХ И ВСПОМОГАТЕЛЬНЫХ НЕФТЕПРОВОДОВ НПС

8.1. Разработку технического задания на обследование, диагностирование и прогнозирование безопасного срока эксплуатации технологических и вспомогательных нефтепроводов НПС организовывает отдел эксплуатации ОАО МН. Техническое задание утверждается главным инженером ОАО МН.

8.2. Техническое задание должно содержать следующие разделы.

8.2.1. Наименование объекта обследования и диагностирования.

8.2.2. Схему технологических и вспомогательных нефтепроводов НПС.

8.2.3. Перечень трубопроводов или их участков, подлежащих обследованию и диагностированию с указанием границ.

8.2.4. Требования к проведению диагностирования нефтепроводов неразрушающими методами контроля.

8.2.5. Требования к определению мест с нарушенной изоляцией и отклонением защитных потенциалов «труба – земля» от нормативных величин.

8.2.6. Требования к определению участков нефтепроводов, несоответствующих проекту, в том числе трубопроводов с несоответствующей проекту толщиной стенки, материалом трубы, временными ремонтными конструкциями.

8.2.7. Требования к определению и контролю мест с застойными и тупиковыми зонами и скорости потока нефти в застойных зонах. Перечень таких мест должен быть утвержден главным инженером РНУ и передан организации, осуществляющей обследование нефтепроводов (Приложение 2).

8.2.8. Требования к выполнению расчетов по прогнозированию безопасного срока эксплуатации технологических и вспомогательных нефтепроводов НПС с учетом цикличности нагружений, оформлению отчета.

9.ПОРЯДОК ПРОИЗВОДСТВА РАБОТ ПО ТЕХНИЧЕСКОМУ ОБСЛЕДОВАНИЮ, ДИАГНОСТИРОВАНИЮ И ПРОГНОЗИРОВАНИЮ БЕЗОПАСНОГО СРОКА ЭКСПЛУАТАЦИИ ТЕХНОЛОГИЧЕСКИХ И ВСПОМОГАТЕЛЬНЫХ НЕФТЕПРОВОДОВ НПС

9.1 Техническое обследование и диагностирование нефтепроводов должно выполняться в соответствии с проектом (программой) производства работ, разработанным исполнителем согласно требованиям Технического задания. Проект (программа) производства работ утверждается главным инженером ОАО МН.

9.2 Проект (программа) производства работ должен содержать следующие разделы.

9.2.1 Наименование объекта обследования и диагностирования.

9.2.2 Схему технологических и вспомогательных нефтепроводов НПС.

9.2.3. Перечень нефтепроводов и их участков, подлежащих обследованию согласно разделу 5 и техническому заданию, техническую характеристику, в которой указывается год ввода в эксплуатацию, диаметры и соответствующие длины, марка стали трубопроводов, величины допустимого проектного давлений, тип изоляции. Форма таблицы данных по значениям проектных давлений приведена в Приложении 3.

9.3. В проекте (программе) производства работ должны быть приведены данные об участках нефтепроводов, которые подлежат обязательному обследованию и диагностированию.

9.3.1 Перечень и координаты мест с недостаточной защитой подземных нефтепроводов от наружной коррозии, где значения защитных потенциалов, измеренных на контрольно-измерительных пунктах (КИП), не соответствуют нормативным значениям. Должно быть предусмотрено выявление участков нефтепроводов с нарушением сплошности изоляции и определение достаточности количества КИП для контроля обеспеченности нормативной защиты.

9.3.2 Перечень и координаты тупиковых и застойных зон (Приложение 2), где возможна внутренняя коррозия от накапливающейся воды.

Тупиковая зона - участок нефтепровода, ограниченный постоянно закрытой задвижкой, заглушкой, не имеющий протока нефти.

Застойная зона - участок нефтепровода, где из-за резкого изменения профиля нефтепровода и малой скорости потока нефти (менее 1 м/с) возможно накопление воды в нижней его отметке. Для этой зоны должен быть выполнен расчет скорости потока нефти.

В тупиковых и застойных зонах, в которых происходит накопление воды и возможна внутренняя коррозия стенок трубы, должно быть предусмотрено измерение толщины стенок по окружности в четырех точках одной плоскости (через 90 градусов): по верхней, нижней и боковым образующим. Кроме того, измерение проводится не менее, чем в двух местах на расстоянии 0,5-1,0 м по горизонтали по обе стороны от точки измерения толщины стенки на нижней образующей. По результатам измерения толщины стенки оценивается величина потерь металла трубы от внутренней коррозии.

9.3.3 Перечень участков с толщинами стенок нефтепроводов, не соответствующими проекту.

9.3.4 Перечень нефтепроводов, на которых имеются ненормативные соединительные детали и приварные элементы (вантузы, патрубки и др.).

9.3.5 Перечень нефтепроводов, на которых имеются временные ремонтные конструкции, допустимый срок эксплуатации которых согласно РД -153-39.4-067-00 заканчивается в межаттестационный период.

9.3.6 Перечень и координаты мест нефтепроводов, имевших отказы с выходом нефти. Координаты должны быть привязаны к границам подземных участков трубопроводов, предназначенных для шурфовки и проведения визуального, измерительного, магнитометрического контроля.

9.3.7.Объем работ по акустико-эмиссионному (АЭ) контролю, предусматривающий 100 %-ный контроль участков технологических и вспомогательных нефтепроводов, ограниченных задвижками.

Должен быть разработан график нагружения с указанием величины давления и времени его выдержки на каждом режиме применительно к конкретным участкам нефтепроводов в соответствии с п. 10.5.

9.3.8 Перечень подземных участков нефтепроводов для проведения акустико-эмиссионного контроля и мест шурфовки для установки преобразователей акустической эмиссии.

9.3.9 Перечень надземных участков нефтепроводов, подлежащих обследованию, с указанием мест и методов контроля.

9.4 Проектом производства работ (программой) должно быть предусмотрено.

9.4.1 Проверка соответствия фактических сертификатов труб проектным механическим характеристикам. При их несоответствии - выполнение расчетов по фактическим значениям технических характеристик труб в соответствии с требованиями СНиП 2.05.06.85*.

9.4.2 Определение мест шурфовки с учетом расположения тупиковых и застойных зон, возможного нарушения изоляционного покрытия, установки преобразователей акустической эмиссии.

9.4.3 Визуальный 100 %-ный контроль всех нефтепроводов и мест выполнения измерительного контроля нефтепроводов.

9.4.4 Дополнительный объем работ по оценке работы средств ЭХЗ и состоянию изоляционного покрытия.

9.4.5 Перечень и особенности методов диагностирования, применяемых при обследовании конкретных участков нефтепроводов.

9.4.6 Выполнение расчетов по прогнозированию безопасного срока эксплуатации технологических нефтепроводов с учетом малоцикловых нагружений на основании полученных данных по числу включений насосных агрегатов за весь период эксплуатации нефтепроводов.

9.4.7 Выполнение расчетов по прогнозированию безопасного срока эксплуатации вспомогательных нефтепроводов с определением количества потери толщины стенок от коррозии на основании данных по скорости коррозии.

9.4.8 Выполнение полного, 100 %-го ультразвукового контроля сварных швов надземных трубопроводов.

9.4.9 Проведение дополнительного дефектоскопического контроля по результатам акустико-эмиссионного контроля в зонах с акустическими сигналами II, III, IV классов.

9.4.10 Разработка рекомендаций по результатам обследования и диагностирования для приведения нефтепроводов в соответствие с проектом и требованиями действующих нормативных документов.

9.4.11 Определение порядка обеспечения связи между персоналом, осуществляющим диагностирование трубопроводов, и эксплуатационным персоналом, обеспечивающим изменение давления.

9.4.12 Определение порядка обеспечения мероприятий по безопасному производству работ

9.4.13 Определение порядка оформления результатов обследования нефтепроводов.

10.ТЕХНИЧЕСКОЕ ОБСЛЕДОВАНИЕ И ДИАГНОСТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ И ВСПОМОГАТЕЛЬНЫХ НЕФТЕПРОВОДОВ НПС

10.1 Обследование и диагностирование технологических и вспомогательных нефтепроводов

10.1.1 В ходе технического обследования и диагностирования должны быть выявлены:

дефекты (потери металла) от воздействия внешней коррозии в местах с недостаточной защитой от коррозии, которыми являются участки нефтепроводов с нарушенной изоляцией и участки, на которых значения защитных потенциалов, измеренных на КИП, не соответствуют нормативным значениям;

дефекты (потери металла) от воздействия внутренней коррозии в тупиковых и застойных зонах нефтепроводов;

участки с толщинами стенок трубопроводов, не соответствующими проекту;

нефтепроводы, на которых имеются ненормативные соединительные детали и приварные элементы (вантузы, патрубки и др.);

нефтепроводы, на которых имеются временные ремонтные конструкции, допустимый срок эксплуатации которых согласно РД -153-39.4-067-00 заканчивается в межаттестационный период;

координаты мест нефтепроводов, имевших отказы с выходом нефти. Координаты должны быть привязаны к границам подземных участков трубопроводов, предназначенных для шурфовки и проведения визуального, измерительного, магнитометрического контроля;

развивающиеся дефекты, по результатам акустико-эмиссионного обследования представляющие опасность для несущей способности нефтепровода.

10.1.2 Обследование и диагностирование технологических и вспомогательных нефтепроводов проводится в соответствии с проектом (программой) производства работ.

10.1.3 Технологические нефтепроводы НПС должны подвергаться 100%-му акустико-эмиссионному контролю с разбивкой их по следующим участкам в соответствии с назначением и допустимым рабочим давлением:

подводящий нефтепровод,

коллектор насосных агрегатов,

напорный нефтепровод,

нефтепроводы резервуарного парка.

10.1.4 Вспомогательные нефтепроводы откачки утечек подлежат акустико-эмиссионному контролю. Остальные вспомогательные нефтепроводы подлежат обследованию и контролю в соответствии с п.10.2.1. – 10.2.7.

10.2 Надземные нефтепроводы

10.2.1 Полному визуальному контролю подвергаются нефтепроводы, опоры, фундаменты, подвески.

10.2.2 Визуальный контроль в соответствии с п. 10.4. осуществляется с целью выявления недопустимых видимых дефектов (задиров, забоин, царапин, рисок, деформаций, трещин, вмятин, прогибов, выпучин, коррозионных язв и коррозионного износа, изменения исходной формы) или косвенных признаков дефектов и отказов (утечек, запаха, "потения" материала – выступания на наружной поверхности трубопроводов капель жидкости).

10.2.3 Осуществляется измерение толщины стенок во всех дефектных местах и по длине нефтепровода не менее, чем через каждые 20 м. Измерение толщины стенок производится в четырех точках одного сечения через 90°, начиная с нижней образующей трубы.

10.2.4 Выявленные при визуальном и измерительном контроле дефекты подлежат устранению как ПОР и ДПР в соответствии с [8], кроме этого в дефектных местах осуществляется ДДК. Выполнение работ по ДДК оформляется актом (Приложение 4).

10.2.5 Производится диагностирование нефтепроводов магнитометрическим методом контроля в соответствии с п. 10.6:

- в зонах сварки нефтепроводов с патрубками оборудования, арматуры, а также в зонах контакта с фундаментами, опорами на длине не менее 1Дн по обе стороны от точек контакта или сварного шва;

- в объеме 100 % на вспомогательных нефтепроводах, не охваченных акустико-эмиссионным контролем.

10.2.6 Места, где градиент магнитного поля рассеяния (Кин) достигает значений 8,5·103 А/м2 и более, подлежат ДДК для обнаружения возможных дефектов.

Зоны трубопроводов, где Кин достигает предельных значений (Приложение 5) и по результатам ДДК не выявлены недопустимые дефекты, должны подвергаться обязательному магнитометрическому контролю и ДДК при следующей аттестации.

10.2.7 Сварные швы нефтепроводов подвергаются полному, 100 %-му ультразвуковому контролю. Ультразвуковой контроль проводится в соответствии с требованиями п. 10.7. для выявления дефектов ПОР и ДПР.

10.2.8 Если по результатам обследования и диагностирования согласно п.п. 10.2.1 – 10.2.7 были выявлены недопустимые дефекты, то они должны быть устранены до выполнения акустико-эмиссионного контроля.

10.2.9 Проводится акустико-эмиссионный контроль согласно п. 10.5.

10.2.10 Выявленные при акустико-эмиссионном контроле (АЭ) зоны трубопроводов с сигналами акустической эмиссии IV класса подлежат ДДК для уточнения типа дефектов и, независимо от результатов ДДК, подлежат ремонту как дефекты ПОР.

10.2.11 Выявленные при АЭ контроле зоны трубопроводов с сигналами акустической эмиссии III класса подлежат ДДК для выявления дефектов и их устранения как ДПР или ПОР в соответствии с требованиями [8].

10.2.12 Зоны трубопроводов с сигналами акустической эмиссии II класса подлежат ДДК для выявления возможных дефектов и оценки их как ДПР. Если таких дефектов не выявлено, то эти зоны нефтепроводов подлежат оценке и классификации сигналов при последующем очередном обследовании и аттестации.

10.2.13 Организация, проводившая акустико-эмиссионный контроль, в прилагаемом отчете должна представить таблицу данных с указанием координат зон трубопроводов с сигналами акустической эмиссии II, III, IV классов.

10.2.14 Технологические трубопроводы, соединенные с патрубками насосов, подвергаются виброобследованию. Значения виброперемещений нефтепровода не должны превышать 0,1 мм при частоте вибрации не более 50 Гц [9].

10.2.15 Трубопроводы, опоры, подвески, фундаменты причальных сооружений должны подвергаться наружному осмотру и визуальному контролю после воздействия штормов и осадков, вызывающих обледенение поверхности трубопроводов и конструкций.

10.2.16 Опоры, подвески, фундаменты должны подвергаться обследованию через каждые 5 лет в соответствии с требованиями Приложения 6.

10.2.17 Устраняются выявленные всеми видами неразрушающего контроля и ДДК дефекты ПОР и ДПР, а также несоответствующие нормативам соединительные и приварные детали, временные ремонтные конструкции, допустимый срок эксплуатации которых закончился в межаттестационный период, согласно [8].

10.2.18 Результаты всех измерений и обследования, выполняемых на технологических и вспомогательных нефтепроводах НПС, оформляются актами и заносятся в протоколы. Акты и протоколы с результатами измерений и обследования хранятся на НПС в течение всего времени эксплуатации объектов. Формы Протокола и Заключения по результатам акустико-эмиссионного контроля нефтепроводов приведены в Приложениях 7, 8.

10.3 Подземные нефтепроводы

10.3.1 Определяются места выполнения шурфовки по следующим критериям.

10.3.1.1 Недостаточная защита нефтепроводов от коррозии. Определяется место повреждения изоляции методом выносного электрода и путем измерения и анализа значений защитных потенциалов «труба-земля» на КИП [5]. Размер и степень повреждения изоляции методом выносного электрода оценивается в соответствии с документацией на конкретный тип прибора.

10.3.1.2 Наличие тупиковых и застойных зон на участках нефтепроводов (Приложение 2).

10.3.1.3 Наличие контакта нефтепроводов с футляром, проходящих в фундаментах зданий или под дорогами. Рассматриваются участки на входе и выходе нефтепровода из футляра.

Если нефтепровод с футляром имеет контакт, то он должен быть устранен.

10.3.1.4 Наличие участков нефтепроводов, на которых произошел инцидент или авария с выходом нефти.

10.3.1.5 Необходимость установки преобразователей акустической эмиссии в соответствии с п. 10.5.

Расстояние между шурфами для установки ПАЭ должно быть в пределах не более 70-80 м и их рекомендуется совмещать с местами под шурфовку согласно п.п. 10.3.1.1 – 10.3.1.4.

Места шурфовки должны назначаться с учетом возможной установки ПАЭ на имеющихся наружных участках трубопроводов (обвязка насосов, фильтров-грязеуловителей, заслонок блока регулятора давления и пр.).

Если на контролируемом участке трубопровода расположено более трех единиц оборудования (насосы, арматура и пр.), то расстояние между шурфами под установку ПАЭ должно быть уменьшено до 20-40 м.

10.3.1.6 На участках вспомогательных нефтепроводов, на которых не может быть выполнен акустико-эмиссионный контроль, расстояние между шурфами должно быть не менее 100 м.

10.3.2 Уточняется (при необходимости) фактическое расположение и глубина залегания нефтепроводов трассоискателем.

Производится шурфовка технологических и вспомогательных нефтепроводов в местах, определенных п. 10.3.1.

10.3.3 Для установки ПАЭ шурфовка выполняется до верхней образующей нефтепровода с очисткой от грунта и изоляции площадки размером 150х150 мм.

В остальных случаях, указанных в п. 10.3.1, шурфовка осуществляется на глубину, позволяющую проводить визуальный и измерительный контроль (измерение толщины стенки) по нижней образующей нефтепровода. Длина участка нефтепровода, очищенного по окружности от грунта и изоляции, должна быть не менее 1 м.

10.3.4 Осуществляется визуальный контроль нефтепроводов согласно п. 10.4.2.

10.3.5 Во всех шурфах проводится измерение толщины стенок в четырех точках одного сечения через 90°, начиная с нижней образующей.

Кроме того, в шурфах, расположенных в тупиковых и застойных зонах, проводится дополнительное измерение толщин стенок не менее, чем в двух местах на расстоянии 0,5 м по горизонтали по обе стороны от точки измерения по нижней образующей.

Требования к измерительному контролю изложены в п. 10.4.2.

10.3.6 На отшурфованных и очищенных от изоляции участках нефтепроводов проводится магнитометрический контроль согласно п. 10.5. Критерии выполнения ДДК по результатам магнитометрического контроля приведены в п. 10.2.6.

10.3.7 При отсутствии по результатам визуально-измерительного контроля недопустимых дефектов, приведенных в таблице 10.1, а при наличии дефектов ДПР или ПОР после их устранения, а также при допустимых абсолютных значениях напряженности и градиента напряженности магнитного поля согласно п. 10.6, производится установка ПАЭ и осуществляется акустико-эмиссионный контроль согласно п.п. 9.3.7.; 10.5.

10.3.8 По результатам акустико-эмиссионного контроля определяется необходимость выполнения ДДК согласно п.п. 10.2.9 – 10.2.12.

10.3.9 Если в процессе контроля нефтепроводов выявляются недопустимые дефекты, количество шурфов должно быть удвоено с равномерным их распределением на участке.

10.3.10 По результатам выполненных работ по обследованию уточняется состояние изоляционного покрытия подземных участков технологических и вспомогательных трубопроводов и эффективность работы средств ЭХЗ.

10.3.11 Если по результатам обследования и контроля технического состояния нефтепроводов выявлено, что не обеспечивается защита трубопроводов от коррозии в соответствии с требованиями нормативных документов, то в этом случае должна быть выполнена корректировка режимов работы действующих установок ЭХЗ.

10.3.12 Устраняются выявленные всеми видами неразрушающего контроля и ДДК дефекты ПОР и ДПР, а также несоответствующие нормативам соединительные и приварные детали, временные ремонтные конструкции, допустимый срок эксплуатации которых закончился в межаттестационный период, согласно [8].

10.3.13 После завершения работ по обследованию и диагностированию нефтепроводов, устранению выявленных дефектов ПОР и ДПР восстанавливается изоляционное покрытие нефтепроводов и производится обратная засыпка шурфов.

10.3.14 Результаты всех измерений и обследования подземных нефтепроводов оформляются согласно п. 10.2.18.

10.4 Методы контроля и диагностирования нефтепроводов

10.4.1 Контроль и диагностирование нефтепроводов включают:

- визуальный и измерительный контроль;

- акустико-эмиссионный контроль;

- магнитометрический контроль;

– ультразвуковой контроль;

- капиллярный контроль;

– магнитопорошковый контроль;

- вибродиагностический контроль;

- измерение толщины стенок;

- другие виды контроля, определяемые исполнителем работы и позволяющие уточнить техническое состояние трубопровода.

10.4.2 Визуальный и измерительный контроль.

10.4.2.1 Визуальный и измерительный контроль проводится на надземных и отшурфованных участках подземных нефтепроводов с целью выявления недопустимых видимых дефектов (задиров, забоин, царапин, рисок, деформаций, трещин, вмятин, прогибов, выпучин, нарушений изоляции, коррозионных язв и коррозионного износа, изменения исходной формы) или косвенных признаков дефектов и отказов (утечек, запаха, "потения" материала – выступания на наружной поверхности трубопроводов капель жидкости).

10.4.2.2 Визуальный контроль выполняется невооруженным глазом или с помощью лупы. Увеличение лупы при обследовании основного материала и сварных соединений должно быть не менее чем 4-х кратное.

10.4.2.3 Измерительный контроль выполняется прошедшими метрологическую поверку инструментами и приборами: линейками измерительными (ГОСТ 427), штангенциркулями (ГОСТ 164), толщиномерами ультразвуковыми (ГОСТ 8.495).

10.4.2.4 При измерительном контроле определяются толщина стенок трубопроводов и размеры выявленных дефектов.

10.4.2.5 Толщина стенок должна измеряться в местах, оговоренных в п.п. 10.2.; 10.3 и дополнительно в местах с обнаруженными коррозионными повреждениями и рядом с выявленными дефектами (на расстоянии 5-15 мм от них), на околошовных зонах – не менее 3-х измерений равномерно по кольцевому шву и не менее 3-х измерений на 1 м продольного шва с каждой стороны шва.

В таблице 10.1 приведены данные по отбраковке трубопроводов по результатам визуального и измерительного контроля в соответствии с [8].

10.4.2.6 Во время контроля особое внимание должно быть обращено на выявление трещин в основном металле трубопроводов и их сварных швах с патрубками насосов, задвижек, заслонок, обратных клапанов и другого оборудования.

10.4.2.7 При обнаружении дефектов, размеры которых не определяются измерительным контролем, обследуемые участки трубопроводов должны быть подвергнуты тщательному контролю неразрушающими методами.

10.4.2.8 Результаты визуального и измерительного контроля оформляются актом, в котором указываются размеры выявленных дефектов и необходимость продолжения контроля другими методами дефектоскопии.

Таблица 10.1 – Данные по отбраковке трубопроводов по результатам визуального и измерительного контроля

Описание дефекта | Недопустимые дефекты |

1 | 2 |

Дефект геометрии без дополнительных дефектов и примыкания к сварным швам | Глубиной равной или более 3,5 % от диаметра трубы |

Дефект геометрии, примыкающий к сварному шву или расположенный на сварном шве | Глубиной более 6 мм |

Дефект геометрии в комбинации с риской, задиром, трещиной | Все дефекты |

Потеря металла (внешняя и внутренняя) | Глубиной равной или более 20 % от толщины стенки трубы |

Риска, царапина, задир | Глубиной равной или более 0,2 мм |

Трещина по телу трубы или в сварном шве | Все дефекты |

Расслоение с выходом на поверхность | Все дефекты |

Смещение кромок | 20 % и более от номинальной толщины стенок, все более 3 мм |

Недопустимые конструктивные элементы, соединительные детали, не соответствующие требованиям СНиП 2.05.06-85*, работающих под давлением более 2,0 МПа | Тройники полевого изготовления, сварные секторные отводы, переходники; плоские и другие заглушки и днища; патрубки с арматурой, не соответствующие действующим нормам и правилам; заплаты вварные и накладные всех видов и размеров. |

Примечание – Соединительные детали, не отвечающие требованиям СНиП 2.05.06-85*, установленные на трубопроводах НПС и работающие при давлениях менее 2,0 МПа, подлежат дополнительному дефектоскопическому контролю на предмет качества сварных соединений и состояния стенки, на наличие или отсутствие недопустимых дефектов (Приложение 4). | |

10.5 Акустико-эмиссионный контроль нефтепроводов

10.5.1 Акустико-эмиссионный контроль проводится на технологических нефтепроводах и вспомогательных нефтепроводах откачки утечек на участках, ограниченных задвижками (оборудованием).

10.5.2 На нефтепроводе устанавливаются ПАЭ, начиная от задвижки, и далее через каждые 60-80 м. На подземных участках места установок ПАЭ шурфуются в соответствии с п. 10.3.

При наличии на нефтепроводе оборудования (обратных клапанов, регуляторов давления, насосов) расстояние между ПАЭ устанавливается в пределах 20-30 м.

10.5.3 Конкретное размещение ПАЭ, их количество, расстояние между ними определяются при разработке проекта (программы) производства работ по техническому обследованию с учетом типа аппаратуры и установленных на нефтепроводах арматуры и оборудования. Размещение ПАЭ должно уточняться во время подготовительных работ и настройки аппаратуры акустической эмиссии с учетом уровня затухания сигнала и протяженности контролируемого участка нефтепровода.

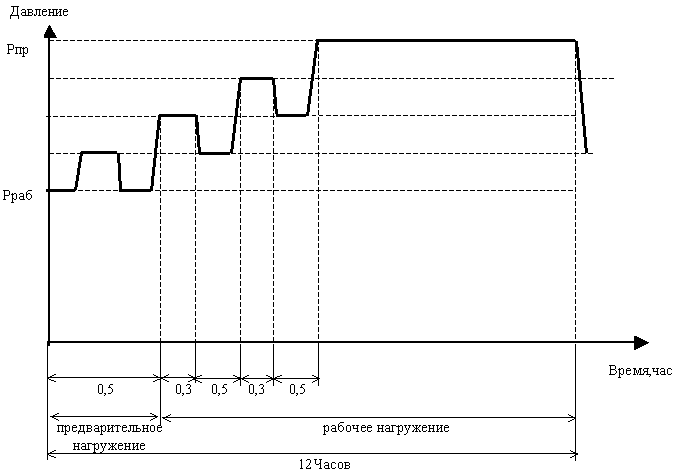

10.5.4 Диагностирование нефтепровода осуществляется его нагружением внутренним давлением в несколько этапов согласно графику нагружения, рис. 10.1.

10.5.5 График нагружения согласовывается с диспетчерскими службами НПС, РНУ, ОАО МН и утверждается главным инженером РНУ.

10.5.6 Величина давления на каждом этапе устанавливается в зависимости от проектного рабочего давления Рпр. Проектное рабочее давление является максимальной величиной давления, которое устанавливается в процессе акустико-эмиссионного контроля нефтепроводов.

Рисунок 10.1 График нагружения технологических нефтепроводов и вспомогательных нефтепроводов откачки утечек НПС при проведении акустико-эмиссионного обследования

10.5.7 Нагружение внутренним давлением подразделяют на предварительное и рабочее.

10.5.8 Предварительное нагружение осуществляется при циклическом росте давления от величины 0,6 Рпр до 0,65 Рпр (рис. 10.1) с последующим его возвращением к исходной величине давления.

В течение этого цикла проверяется работоспособность аппаратуры и выполняется ее настройка, уточняется уровень шумов, выявляются посторонние источники сигналов.

10.5.9 По завершению цикла предварительного нагружения производится рабочее нагружение согласно рис. 10.1. Количество циклов рабочего нагружения должно быть не менее двух с равномерным повышением давления до проектного рабочего давления.

Рабочие нагружения начинаются с увеличения на 10% величины давления, соответствующей существующему технологическому режиму. Каждый следующий цикл выполняется с увеличением давления нагружения на 10% относительно предыдущего до достижения значения проектного давления.

Длительность каждого цикла нагружения определяется таким образом, чтобы общее время акустико-эмиссионного контроля нефтепровода составило 12 часов.

10.5.10 При поведении контроля выполняется регистрация акустических сигналов нефтепровода с одновременным просмотром их на экране монитора, оценкой и классификацией по степени опасности.

10.5.11 Если длина нефтепровода не позволяет осуществить его полное диагностирование с одного раза, то он разбивается на два и более участков. При этом после каждого цикла нагружения производится перестановка ПАЭ на следующий (второй) участок, на котором рабочее нагружение осуществляют давлением на 1-5% (в зависимости от количества участков) больше чем на начальном участке. Величину увеличения давления при каждой перестановке ПАЭ на следующий участок назначают таким образом, чтобы общий рост давления на нефтепроводе не превышал 5%. Затем ПАЭ устанавливают снова на начальный участок и производят следующий цикл нагружения. И так далее пока давление нагружения на нефтепроводе не достигнет проектного давления.

10.5.12 Нагружение объекта внутренним давлением прекращается досрочно, если регистрируемый источник АЭ достигнет сигнала, соответствующего классу IV (катастрофически активный источник). В этом случае нефтепровод должен быть немедленно разгружен, выяснен источник АЭ, выполнен ДДК и ремонт нефтепровода с заменой дефектного участка.

10.5.13 Выявленные по результатам контроля источники сигналов III, IV классов должны быть подвергнуты ДДК, дефектные участки нефтепровода должны быть заменены.

10.5.14 Источники сигналов акустической эмиссии II класса должны быть подвергнуты ДДК, дефекты, подлежащие ремонту, должны быть устранены согласно [8].

10.5.15 Результаты акустико-эмиссионного контроля отражаются в Протоколе и Заключении согласно Приложениям 7, 8.

10.6 Магнитометрический контроль

10.6.1 Магнитометрический метод контроля осуществляется в соответствии с методикой контроля и оценки напряженно-деформированного состояния нефтепроводов с использованием магнитных параметров деформационной способности металла (приложение 5).

10.6.2 Магнитометрическому методу контроля должны подвергаться зоны нефтепроводов в соответствии с п.п. 10.2. и 10.3.

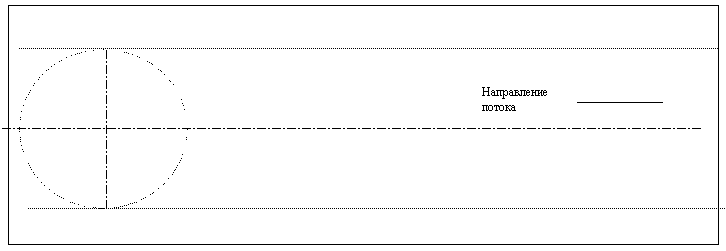

На контролируемые зоны нефтепроводов горизонтальными и вертикальными линиями наносится сетка размером 100х100 мм. Для труб диаметром более 720 мм размер сетки может быть увеличен до 200х200 мм. По направлению потока нефти труба делится на две половины – правую и левую, отчет каждой половины начинается сверху буквенным обозначением, вертикальные линии обозначаются цифрами.

Диагностирование осуществляется сканированием датчика вдоль горизонтальных (вертикальных) линий. При пересечении датчиком вертикальных (горизонтальных) линий записывается показание прибора. При диагностировании сварных швов прибором ИКН-1М сетка не наносится.

10.6.3 Зоны, где сумма абсолютных значений напряженности разноименных знаков или разность значений напряженности одноименных знаков, расположенных рядом в районе одной или двух сеток, составляет 170 А/м и более подлежат количественной оценке уровня концентрации напряжений.

10.6.4 Для количественной оценки уровня концентрации напряжений (КН) определяется градиент (интенсивность изменения) нормальной составляющей напряженности магнитного поля рассеяния Нр при переходе через линию, где Нр = 0 или на месте резкого изменения значения Нр по формуле

, (10.1)

где Кин – градиент магнитного поля рассеяния, характеризующийся интенсивностью изменения намагниченности металла в зоне концентрации напряжений и, соответственно, интенсивностью изменения поля Нр;

|ΔНр| – модуль разности значений напряженности магнитного поля Нр между двумя точками контроля, расположенными на равных отрезках ℓк по обе стороны от линии Нр = 0 (ℓк = (1÷2) δ) или на отрезке ℓ между точками контроля;

δ – толщина стенки трубопровода, мм.

10.6.5 Места нефтепроводов, сварных швов, где Кин достигает значений 8,5⋅103 А/м2 и более, подлежат визуальному, измерительному контролю и диагностированию дополнительными методами НК (ультразвуковым, радиографическим, капиллярным, магнитопорошковым) для обнаружения возможных дефектов. Указанные методы контроля выбираются исполнителем исходя из возможности обеспечения полного и точного выявления недопустимых дефектов с учетом особенностей физических свойств металла, а также освоенности данного метода контроля для конкретного объекта и вида сварных соединений.

10.6.6 В таблице 10.2 приведены предельные значения градиента магнитного поля рассеяния для зон участков нефтепроводов, подверженных коррозионно-усталостному износу.

Зоны нефтепроводов и сварные швы, где Кин достигает предельных значений и по результатам дополнительного контроля не выявлены недопустимые дефекты, должны быть зарегистрированы с привязкой к элементам нефтепровода и при следующем обследовании должны подвергаться обязательному визуальному, измерительному ультразвуковому контролю.

В случае возникновения аварии на одной из этих зон, на остальных из них должны быть выполнен ремонт как на дефектах первоочередного ремонта.

Таблица 10.2 – Предельные значения градиента магнитного поля рассеяния для технологических нефтепроводов, подверженных коррозионно-усталостному износу

Марка стали | Номинальный диаметр и толщина трубы, мм | Значения |

Ст 10, Ст 20, ГОСТ 8731, ГОСТ 8733 | 100 х (4-7) 159 х (4-8) 219 х (5-8) 273 х (5-9) | 20–25 |

325 х (5-10) 425 х (5-10) | 18–20 | |

17 ГС (17Г1С) | 530 х (5-10) 630 х (5-12) | 18–22 |

720 х (6-14) 820 х (7-15) 1020 х (14-16) 1220 х (16-18) | 16–20 |

10.6.7 По результатам магнитометрического контроля оформляется акт.

10.7 Ультразвуковой контроль

10.7.1 Ультразвуковой контроль как дополнительный применяется по результатам визуального, измерительного, акустико-эмиссионного и магнитометрического контроля согласно 10.2, 10.3, 10.4, а также по результатам капиллярного контроля.

10.7.2 Ультразвуковому контролю подлежат зоны, указанные в 10.4, 10.5 и 10.6, в том числе:

– зоны с источниками акустической эмиссии III, IV класса;

- области концентраторов напряжений нефтепроводов, выходящие за нулевую отметку по обе ее стороны не менее чем на 4δ;

- области концентраторов напряжений в зоне сварных швов, включающие сварной шов и зону термического воздействия, на расстоянии до 4δ от шва;

зоны с вмятинами, задирами, порами, коррозионными язвами и поражениями для обнаружения трещин и других недопустимых дефектов.

10.7.3 С помощью ультразвукового контроля выявляются дефекты типа нарушения сплошности (раковины, поры, неметаллические включения, трещины, непровары и др.), измеряется толщина стенок труб.

10.7.4 В таблице 10.3 приведены нормы допустимых дефектов в сварных швах и технологических нефтепроводах с давлением до 10 МПа при ультразвуковом контроле согласно ВСН 012-88.

Таблица 10.3 - Нормы допустимых дефектов в сварных швах и технологических нефтепроводах с давлением до 10 МПа при ультразвуковом контроле

Толщина стенки нефтепровода δ, мм | Общая (суммарная) отражающая поверхность обнаруженных несплошностей, эквивалентных контрольному отражателю в СОП | |

ширина зарубки, мм | высота зарубки, мм | |

4,0-5,9 | 2,0 | 0,8 |

6,0-7,5 | 2,0 | 1,0 |

8,0-11,5 | 2,0 | 1,5 |

12,0-14,5 | 2,0 | 2,0 |

15,0-19,5 | 2,5 | 2,0 |

20,0-25,5 | 3,0 | 2,0 |

26,0-40,0 | 3,0 | 2,5 |

10.7.5 Дефекты в нефтепроводах и сварных соединениях по результатам ультразвукового контроля следует классифицировать по следующим видам:

– непротяженные (одиночные поры, компактные шлаковые включения, одиночные коррозионные язвы);

– протяженные (трещины, непровары, несплавления, шлаки, коррозионные повреждения);

– цепочки и скопления (цепочки и скопления пор и шлака, коррозионных язв).

10.7.6 К непротяженным относятся дефекты, условная протяженность которых не превышает значений, указанных в таблице 10.4. Этими дефектами могут быть одиночные поры, неметаллические включения, коррозионные язвы.

Таблица 10.4 - Условная протяженность непротяженных дефектов

Толщина стенки контролируемого соединения, мм | Условная протяженность дефекта, мм |

4,0-5,5 | 5 |

6,0-7,5 | 5 |

8,0-11,5 | 10 |

12,0-25,5 | 15 |

26,0-40,0 | 15 |

10.7.7 К протяженным относятся дефекты, условная протяженность которых превышает значения, указанные в таблице 10.4. К этим дефектам относятся одиночные удлиненные неметаллические включения и поры, непровары (несплавления), трещины, коррозионные повреждения.

10.7.8 Цепочкой и скоплением считают три и более дефекта, если при перемещении искателя соответственно вдоль или поперек шва огибающие последовательностей эхо-сигналов от этих дефектов при поисковом уровне чувствительности пересекаются (не разделяются). В остальных случаях дефекты считают одиночными.

10.7.9 По результатам ультразвукового контроля годными считаются нефтепроводы и сварные соединения, в которых отсутствуют:

– непротяженные дефекты, амплитуда эхо-сигнала от которых превышает амплитуду эхо-сигнала от контрольного отражателя в стандартном образце предприятия (СОП), или суммарная условная протяженность которых превышает 1/6 периметра трубопровода или шва;

– цепочки и скопления, для которых амплитуда эхо-сигнала от любого дефекта, входящего в цепочку (скопление), превышает амплитуду эхо-сигнала от контрольного отражателя в СОП или суммарная условная протяженность дефектов, входящих в цепочку (скопление), более 30 мм на любые 300 мм нефтепровода или шва;

– протяженные дефекты в сечении, амплитуда эхо-сигнала от которых превышает амплитуду эхо-сигнала от контрольного отражателя в СОП, или условная протяженность которых более 50 мм, или суммарная условная протяженность которых более 50 мм на любые 300 мм нефтепровода или шва;

– протяженные дефекты в корне шва, амплитуда эхо-сигнала от которых превышает амплитуду эхо-сигналов от контрольного отражателя в СОП или условная протяженность такого дефекта превышает 1/6 периметра шва.

10.7.10 Результаты ультразвукового контроля оформляются актом и в виде заключения установленной формы. К заключению должна быть приложена схема проконтролированного соединения с указанием на ней мест расположения выявленных дефектов.

10.7.11 Участки нефтепроводов с недопустимыми дефектами должны быть забракованы, должны быть приняты меры по их ремонту или замене.

10.8 Капиллярный контроль

10.8.1 Капиллярному контролю подлежат нефтепроводы и сварные соединения в области выявленных дефектов, сигналов АЭ II, III, IV классов, концентраторов напряжений согласно 10.2.6, при наличии возможных дефектов.

10.8.2 Капиллярным методом контроля выявляются дефекты, выходящие на поверхность: трещины, расслоения, закаты.

10.8.3 Нефтепроводы, их сварные соединения по результатам контроля капиллярным (цветным) методом считаются годными, если индикаторные следы дефектов отсутствуют.

Примечание. Округлые индикаторные следы с максимальным размером до 0,5 мм включительно не учитываются независимо от толщины контролируемого металла.

10.8.4 По результатам контроля оформляется акт.

10.9 Магнитопорошковый контроль

10.9.1 Магнитопорошковому контролю подлежат нефтепроводы в области выявленных дефектов, сигналов АЭ II, III, IV классов, концентраторов напряжений и при наличии возможных дефектов, указанных в 10.4, 10.5 и 10.6.

10.9.2 Магнитопорошковым методом контроля выявляются поверхностные и подповерхностные трещины.

10.9.3 При обнаружении трещин любого размера нефтепровод (участок нефтепровода) должен быть забракован.

10.9.4 По результатам контроля оформляется акт.

11. ГИДРАВЛИЧЕСКИЕ ИСПЫТАНИЯ НЕФТЕПРОВОДОВ

11.1.Технологические нефтепроводы и вспомогательные нефтепроводы откачки утечек подлежат гидравлическим испытаниям в случае ввода НПС в эксплуатацию после перерыва в работе в течение более 3 лет. В этом случае гидроиспытания проводятся после выполнения технического обследования и диагностирования согласно п.п. 9; 10.1-10.3.

11.2. Если в процессе эксплуатации нефтепроводов произошла авария с выходом нефти, то должно проводиться внеочередное полное техническое освидетельствование всех нефтепроводов с применением неразрушающих методов контроля. Если на этой же НПС произошла вторая авария с выходом нефти, кроме технического освидетельствования нефтепроводов должны проводиться гидравлические испытания той системы нефтепроводов, на которой происходили аварии.

11.3. При проведении испытаний вся запорная арматура, установленная на нефтепроводе, за исключением отключающей, должна быть полностью открыта, сальники - уплотнены, на месте измерительных устройств должны быть установлены монтажные катушки; все врезки, вантузы, штуцера, бобышки для контрольно-измерительных приборов должны быть заглушены с применением заглушек по ГОСТ 16076. При установке заглушек должен проводиться их учет и контроль.

11.4. Гидравлические испытания нефтепроводов проводятся водой и должны выполняться в соответствии с требованиями [11] по отдельному проекту производства работ, разработанному ОАО МН или привлеченной организацией и согласованному ОАО «АК «Транснефть».

11.5. Испытания нефтепроводов должны проводиться участками, разделяемыми по рабочим давлениям и ограниченными задвижками.

11.6. Технологические нефтепроводы I, II категории должны подвергаться гидравлическому испытанию с испытательным давлением Рисп не менее 1,25 Рдоп, трубопроводы III, IV категории – не менее 1,1 Рдоп в верхней точке профиля трубопровода.

11.7. Вспомогательные нефтепроводы должны подвергаться гидравлическому испытанию на участках, ограниченных задвижками, с испытательным давлением не менее 1,1 Рдоп, но не менее 0,2 МПа в верхней точке профиля трубопровода.

11.8. Величина испытательного давления должна быть определена на основании результатов оценки технического состояния нефтепроводов.

11.9. Испытанию подвергаются трубопроводы с установленной на них запорной, предохранительной, регулирующей арматурой, при этом испытательное давление в трубопроводе не должно превышать испытательного давления на арматуре, установленного паспортными данными завода-изготовителя или иными документами.

11.10. Испытываемые участки должны отключаться от других участков нефтепроводов закрытием задвижек если перепад давления на них не превышает максимальной величины, допустимой по паспорту для данного типа арматуры. В противном случае испытываемый участок должен быть ограничен врезкой катушек и приваркой заглушек - сферических днищ по [12].

11.11. После проведения испытаний в нефтепровод в месте установки заглушек вваривается гарантированными сварными швами катушка из трубы, прошедшей предварительные гидравлические испытания давлением

(11.1)

где δн – номинальная толщина стенки нефтепровода, определяемая измерением, мм;

– минимальное значение предела текучести материала, МПа, определяемое по ГОСТ или ТУ на новые трубы.

11.12 Испытательное давление в нефтепроводе выдерживается в течение 24-х часов, затем давление в нефтепроводе снижается до рабочего и выдерживается в течение 12-ти часов, при этом осуществляются осмотр и контроль прочности сварных швов и нефтепровода, контроль герметичности разъемных соединений и уплотнений.

11.13 Места расположения заглушек на время проведения испытания должны быть отмечены предупредительными знаками, пребывание около них людей не допускается.

11.14 Давление при испытании должно контролироваться двумя манометрами, прошедшими поверку и опломбированными. Манометры должны быть класса точности не ниже 0,5 с диаметром корпуса не менее 160 мм. Измеряемое давление должно быть в пределах 3/4 шкалы прибора. Один манометр устанавливается у опрессовочного агрегата после запорного вентиля, другой - на воздушнике в точке трубопровода, наиболее удаленной от опрессовочного агрегата.

11.15 По результатам гидравлических испытаний оформляется акт.

11.16 Результаты гидравлического испытания на прочность и герметичность признаются удовлетворительными, если во время испытания не произошло разрывов, видимых деформаций и течей, падения давления по манометру, а в основном металле, сварных швах и врезках не обнаружено течи и запотевания.

11.17 Если при испытании нефтепроводов произошло его разрушение, нефтепровод должен быть освобожден от воды, методами неразрушающего контроля должны быть определены границы дефектного участка, который должен быть вырезан. На месте дефектного участка врезается труба (катушка), которая должна быть предварительно испытана давлением в соответствии с (11.1). Сварные швы должны быть продиагностированы радиографическим методом контроля. После этого отремонтированный участок нефтепровода должен быть подвергнут повторному гидравлическому испытанию. Если после этого произошло повторное разрушение испытуемого участка, он должен быть полностью заменен.

11.18 Результаты гидравлических испытаний учитываются при установлении величины допустимого рабочего давления.

12. ПОДГОТОВКА И АНАЛИЗ ИСХОДНЫХ ДАННЫХ ДЛЯ АТТЕСТАЦИИ ТЕХНОЛОГИЧЕСКИХ И ВСПОМОГАТЕЛЬНЫХ НЕФТЕПРОВОДОВ

12.1. Подготовку и анализ исходных данных проводит рабочая группа ОАО МН. Анализ исходных данных по аттестуемым технологическим и вспомогательным нефтепроводам НПС проводится для определения соответствия их фактического состояния требованиям, предъявляемым проектом и нормативными документами.

12.2. В процессе проведения аттестации технологических и вспомогательных нефтепроводов НПС анализируются следующие исходные данные:

12.2.1. Соответствие проекту исполнительной документации по:

раскладке труб по толщине стенки, маркам стали и типу труб по форме Приложения 11;

сертификатам трубных сталей и механическим характеристикам материалов труб по форме Приложения 9;

12.2.2. Значения проектного допустимого давления на выходе НПС, а также фактической величины допустимого давления НПС по форме Приложения 3;

12.2.3. Данные гидравлических испытаний в процессе строительства, реконструкции и капитального ремонта с заменой труб, а также о переиспытаниях в процессе эксплуатации по форме Приложения 10;

12.2.4. Данные о количестве пусков агрегатов за 3 года предшествующих аттестации по форме Приложения 12;

12.2.5. Исполнительную документацию по капитальному ремонту с заменой труб и катушек в соответствии с Приложением 11;

12.2.6. Исполнительную документацию по устранению ненормативных соединительных деталей и временных ремонтных конструкций, срок службы которых закончился в межаттестационный период, по форме Приложения 1;

12.2.7. Данные по результатам проведения технического обследования, данные по ЭХЗ;

12.2.8. Исполнительную документацию по устранению выявленных в ходе диагностического обследования дефектов.

12.3. Указанные данные используются при оформлении Свидетельства об аттестации технологических и вспомогательных нефтепроводов НПС.

13. АНАЛИЗ ДАННЫХ ПО НАГРУЖЕННОСТИ ТЕХНОЛОГИЧЕСКИХ И ВСПОМОГАТЕЛЬНЫХ НЕФТЕПРОВОДОВ НПС ВНУТРЕННИМ ДАВЛЕНИЕМ И РАСЧЕТ ЦИКЛИЧНОСТИ

13.1. Цикличность нагружения технологических нефтепроводов и вспомогательных нефтепроводов откачки утечек внутренним давлением влияет на рост трещиноподобных дефектов. ОАО МН должны обеспечить учет количества включений насосных агрегатов НПС и величины изменений (перепадов) внутреннего давления на НПС при этих включениях, а также определение количества включений насосов откачки утечек.

13.2. За один цикл нагружения технологического и вспомогательного нефтепровода НПС внутренним давлением принимается включение любого насосного агрегата на указанных нефтепроводах. Перепадом внутреннего давления ΔР на НПС при включении агрегата считается разность между давлением после включения насосного агрегата данной НПС и до его включения, округленная до ближайшего значения, кратного 0,2 МПа. Для определения годовой цикличности нагружения технологического и вспомогательного нефтепровода НПС подсчитывается количество включений всех насосных агрегатов участка за полный календарный год.

Форма сбора и обработки информации о годовой цикличности нагружения технологических и вспомогательных нефтепроводов НПС приведена в Приложении 12.

13.3. Годовая цикличность нагружения технологических и вспомогательных нефтепроводов НПС приводится к эквивалентному нагружению с размахом 2,0 МПа. Приведенная годовая цикличность нагружения технологических и вспомогательных нефтепроводов НПС (Nприв.) определяется суммированием по всем величинам перепадов внутреннего давления по формуле:

(13.1)

где Ni – число включений насосных агрегатов с перепадом внутреннего давления на выходе НПС, равным ΔРi (ΔРi - в МПа).

13.4. Прогнозируемая цикличность нагружения технологических и вспомогательных нефтепроводов (Ng) принимается равной наибольшей из приведенных годовых цикличностей нагружения за последние 3 года работы.

13.5. Данные по прогнозируемой цикличности нагружения используются для определения сроков проведения следующего технического обследования, а также для проведения оценки величины межаттестационного периода.

13.6. В межаттестационный период ОАО МН ежегодно проводит расчет фактической цикличности нагружения технологических и вспомогательных нефтепроводов НПС Nфакт, которая вычисляется как приведенная годовая цикличность за прошедший год.

Если Nфакт > Ng, то Ng принимается равным Nфакт и определяется суммарная нагруженность технологических и вспомогательных нефтепроводов НПС за все прошедшие в межаттестационный период годы эксплуатации Nсумм и проводится корректировка величины времени до следующей диагностики. Если Nфакт ≤ Ng, корректировка не требуется.

14. ОПРЕДЕЛЕНИЕ ДОПУСТИМОГО РАБОЧЕГО ДАВЛЕНИЯ

14.1. Результаты технического обследования и диагностирования технологических и вспомогательных нефтепроводов НПС рассматриваются по каждому технологическому участку отдельно.

14.2. Все выявленные в результате технического обследования и диагностирования технологических и вспомогательных нефтепроводов НПС дефекты, в том числе коррозионные, которые привели к потере металла стенки трубы более 20%, ненормативные соединительные детали и временные ремонтные конструкции, срок службы которых закончился в межаттестационный период, должны быть устранены до оформления «Протокола рассмотрения исходных данных для аттестации технологических и вспомогательных нефтепроводов НПС». Кроме того, должны быть заменены участки трубопроводов с несоответствующей проекту толщиной стенки.

14.3. При соответствии фактических значений толщины стенки проектным при условии устранения указанных в п. 14.2 дефектов и отсутствия отклонений от проекта, за допустимое рабочее давление принимается значение проектного давления.

15. ОФОРМЛЕНИЕ ДОКУМЕНТАЦИИ, ПОДТВЕРЖДАЮЩЕЙ ВЕЛИЧИНУ ДОПУСТИМОГО РАБОЧЕГО ДАВЛЕНИЯ И ПРОГНОЗИРУЕМЫЙ БЕЗОПАСНЫЙ (ГАРАНТИРОВАННЫЙ) СРОК ЭКСПЛУАТАЦИИ НЕФТЕПРОВОДА

15.1. Оформление и хранение документации, подтверждающей величину допустимого рабочего давления, осуществляется в соответствии с РД-08-183-98 [15].

15.2. Документом, подтверждающим величину допустимого рабочего давления при эксплуатации объекта МН является «Формуляр Подтверждения» (Приложение 14).

15.3. «Формуляр Подтверждения» оформляется на аттестуемые технологические нефтепроводы и вспомогательные нефтепроводы откачки утечек.

15.4. Величина допустимого рабочего давления на технологические и вспомогательные нефтепроводы НПС, заносимая в «Формуляр Подтверждения», определяется в соответствии с действующей нормативно-технической документацией и настоящим РД.

15.5. «Формуляр Подтверждения» подписывается главным инженером ОАО МН, начальником диспетчерской службы или товарно-транспортного отдела, начальником отдела эксплуатации, начальником отдела промышленной безопасности, главным механиком, главным инженером РНУ.

15.6. Копия «Формуляра Подтверждения» на технологические и вспомогательные нефтепроводы НПС направляется в:

а) территориальный орган Госгортехнадзора России;

б) архив эксплуатационного предприятия ОАО МН и РНУ.

15.7. Документация, подтверждающая величину допустимого рабочего давления на технологические и вспомогательные нефтепроводы НПС вместе с исполнительной, проектной документацией, должна храниться в отделе эксплуатации и архиве предприятия.

15.8. Предприятие, осуществляющее эксплуатацию технологических и вспомогательных нефтепроводов НПС, должно обеспечить хранение «Формуляра Подтверждения» на весь срок их эксплуатации.

15.9. Прогнозируемый безопасный (гарантированный) срок эксплуатации технологических и вспомогательных нефтепроводов НПС при допустимом рабочем давлении определяется исходя из срока проведения следующего технического обследования, определенного при расчете периодичности проведения обследования, - плюс 1 год, но не более 8 лет с момента проведения аттестации.

16. РАСЧЕТ ПЕРИОДИЧНОСТИ ПРОВЕДЕНИЯ ОБСЛЕДОВАНИЯ ТЕХНОЛОГИЧЕСКИХ И ВСПОМОГАТЕЛЬНЫХ НЕФТЕПРОВОДОВ НПС

16.1. Срок проведения очередного технического обследования определяется для всех технологических и вспомогательных нефтепроводов НПС независимо от их назначения.

16.2. Периодичность обследования определяется безопасным сроком эксплуатации аттестуемого технологического и вспомогательного нефтепровода НПС по критерию роста трещин в условиях прогнозируемой цикличности нагружения. Исходными данными для определения безопасного срока эксплуатации являются:

экспериментальные результаты по определению остаточного ресурса труб с трещиноподобными дефектами;

фактическая раскладка труб по толщине стенки и маркам стали;

данные по прогнозируемой цикличности нагружения аттестуемого технологического и вспомогательного нефтепровода НПС.

16.3. По каждому технологическому и вспомогательному нефтепроводу НПС проводится расчет остаточного ресурса ТАi (в годах) по формуле:

(16.1)

здесь Nmin – количество циклов развития трещины от ее начального состояния до недопустимой глубины, при нагружении трубы циклическим давлением с размахом, равным нормативному давлению по СНиП 2.05.06-85* (определено расчетно-экспериментальным путем и приведено в Приложении 13);

Ng – прогнозируемая годовая цикличность нагружения технологического и вспомогательного нефтепровода НПС;

nN - коэффициент запаса прочности по долговечности. С учетом требований норм nN = 10;

kNi - коэффициент пересчета долговечности, определяемый для каждой трубы в зависимости от отношения размахов давлений при испытаниях труб и при прогнозируемой годовой цикличности нагружения:

, (16.2)

где ΔP - размах давления при прогнозируемой годовой цикличности нагружения (ΔP = 2,0 МПа);

Рисп – максимальное давление для трубы при испытаниях на долговечность, МПа, определяется по формуле:

, (16.3)

где δ - толщина стенки трубы, мм;

Dн - наружный диаметр трубы, мм;

σв - временное сопротивление материала трубы по ТУ или ГОСТ, МПа.

n, k1, kн – коэффициенты, задаваемые по СНиП 2.05.06-85*.

16.4. Из значений ТАi выбирается меньшее значение min {ТАi}. Период времени до следующего технического обследования технологических нефтепроводов и вспомогательных нефтепроводов откачки утечек назначается равным min {ТАi} минус один год, но не более 8 лет.

Срок технического обследования остальных вспомогательных нефтепроводов совмещается со сроком технического обследования технологических нефтепроводов и вспомогательных нефтепроводов откачки утечек.

16.5. Значения периода времени до следующего технического обследования технологических нефтепроводов и вспомогательных нефтепроводов откачки утечек (величины ТАi минус один год) при прогнозируемой годовой цикличности нагружения, представлены в Приложении 13.

17. НАЗНАЧЕНИЕ АТТЕСТАЦИОННОЙ КОМИССИИ

Состав аттестационной комиссии назначается приказом по ОАО МН.

Состав комиссии:

1. Главный инженер ОАО МН – председатель комиссии;

2. Начальник отдела эксплуатации ОАО МН;

3. Главный механик ОАО МН;

4. Начальник отдела промышленной безопасности ОАО МН;

5. Главный инженер РНУ (УМН)

6. Руководитель рабочей группы.

18. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ АТТЕСТАЦИИ И УСТАНОВЛЕНИЕ СРОКА СЛЕДУЮЩЕГО ОБСЛЕДОВАНИЯ И АТТЕСТАЦИИ

18.1 Срок до следующей аттестации технологических и вспомогательных нефтепроводов НПС определяется исходя из срока проведения следующего технического обследования, определенного при расчете периодичности проведения обследования – минус 1 год, но не более 8 лет с момента проведения аттестации.

При этом к моменту проведения следующей аттестации технологических и вспомогательных нефтепроводов НПС должны быть обработаны результаты технического обследования и устранены все выявленные дефекты.

18.2. На основании проведенного анализа исходных данных и результатов расчетов, представленных рабочей группой, аттестационная комиссия ОАО МН оформляет «Протокол рассмотрения исходных данных для аттестации технологических и вспомогательных нефтепроводов НПС», который служит основанием для принятия решения об оформлении Свидетельства об аттестации технологических и вспомогательных нефтепроводов НПС. К Протоколу прилагаются исходные данные и результаты расчетов, оформленные в соответствии с приложениями настоящего РД.

Форма «Протокола рассмотрения исходных данных…» приведена в Приложении 15.

18.3. На основании Протокола аттестационная комиссия ОАО МН оформляет «Свидетельство об аттестации технологических и вспомогательных нефтепроводов НПС». К Свидетельству прилагаются «Протокол рассмотрения исходных данных…» и «Формуляр Подтверждения».

18.4. Форма «Свидетельства…» приведена в Приложении 16.

Приложение 1

Таблица данных по устранению на аттестуемых технологических и вспомогательных нефтепроводах НПС несоответствующих нормативам соединительных и приварных деталей, временных ремонтных конструкций, срок службы которых завершился в межаттестационный период

ОАО МН : наименование

Нефтепровод : наименование

НПС : наименование

Участок : наименование

Диаметр : значение

Всего временных ремонтных конструкций : количество

Подлежало устранению

в межаттестационный период : количество

№ п/п | Обозначение ремонтной конструкции | Дистанция, м | Дата установки | Допустимый срок экспл. лет*) | Предельная дата устранения | Сведения об устранении |

1 | В1 | 10000 | 05.10.95 | 6 | 05.10.2001 | устранена 05.09.2000 |

2 | В2 | 20000 | 20.09.94 | 5 | 20.09.1999 | устранена 10.04.1999 |

3 | Заплата | 40000 | 10.06.94 | 7 | 10.06.2001 | устранена 05.05.2001 |

4 | … | … | … | … | … | … |

5 | … | … | … | … | … | … |

6 | … | … | … | … | … | … |

*) В соответствии с разделом 6.2 РД 153-39.4-067-00

Начальник отдела эксплуатации ОАО МН _______________________________/ФИО/

Ответственный исполнитель _________________________________/должность ФИО/

Приложение 2

«УТВЕРЖДАЮ»

Главный инженер ___________ РНУ

ОАО МН

___________________/____________/

«____»_________200… г.

М. П.

ОАО МН ______________________________

РУМН ________________________________

НПС __________________________________

Перечень тупиковых и застойных зон НПС _________

Технологический нефтепровод | Участок, м-м | Диаметр, мм | Местонахождение тупиковой и застойной зон | Характеристика тупиковой и застойной зоны | Примечание | ||

Длина, м | Диаметр, мм | Объем, м3 | |||||

Начальник ЛПДС (НПС)

Начальник (мастер) ЛЭС

Главный механик ЛПДС (НПС)

Таблица данных по значениям проектных давлений НПС аттестуемых технологических и вспомогательных нефтепроводов НПС

ОАО МН : наименование

Нефтепровод : наименование

НПС : наименование

№ п/п | Наименование технологического, вспомогательного нефтепровода | Место определения давления | Дистанция, м | Рабочее давление по проекту, МПа | Примечание |

Начальник отдела эксплуатации ОАО МН _______________________________/ФИО/

Ответственный исполнитель _________________________________/должность ФИО/

Приложение 4.

УТВЕРЖДАЮ

Главный инженер ОАО МН (РНУ)

_______________________ Ф.И.О.

«__» ___________________ 200_ г.

Акт о проведении дополнительного дефектоскопического контроля (ДДК)

дефекта № _________, отчет №________

ОАО | Местоположение, м | (дистанция) | |||||

РНУ (УМН) | Тип трубы | (прямош., спирал., бесшовная) | |||||

Нефтепровод | Тип шва | (для дефектов поп. швов– РДС, п/авт.) | |||||

НПС | Диаметр, мм. | ||||||

Участок (км-км) | |||||||

1. Методы контроля: (в том числе на наличие дополнительных дефектов) | Метод НК (нормативный документ) |

2. Идентификация дефекта, обнаруженного при АЭД:

Параметры дефекта | Результаты по АЭД | Результаты по ДДК |

Описание дефекта | ||

Тип (нар., вн., ст.) | ||

Длина, мм | ||

Ширина, мм | ||

Глубина, мм | ||

Угловое положение, град. | ||

Толщина стенки, мм. | ||

Категория дефекта (ПОР, ДПР, рем. не требуется.) |

3. Параметры дефектов, выявленных при ДДК дефектной зоны:

Наименование дефекта | |||

Тип (нар., вн., ст.) | |||

Длина, мм | |||

Ширина, мм | |||

Глубина, мм | |||

Угловое положение, град. | |||

Категория дефекта (ПОР, ДПР, рем. не требуется.) |

4. Схема расположения всех выявленных дефектов в зоне контроля:

5. Измерение овальности трубы нефтепровода в дефектной зоне:

Максим. диаметр, мм | Миним. диаметр, мм | Величина овальности, (Dmax-Dmin)/Dnom·100% |

6. Приборы и инструменты, применяемые при контроле:

Наименование | Зав. № | Поверен до | Наименование | Зав. № | Поверен до |

ДДК провел: Специалист НК ______________________________________________________

(Фамилия, должность, место работы, подпись)

Удостоверение № _______________ от _______________ Срок действия до _______________

Выдано _________________________________________________________________________

(организация, выдавшая удостоверение)

Специалист НК ______________________________________________________

(Фамилия, должность, место работы, подпись)

Удостоверение № _______________ от _______________ Срок действия до _______________

Выдано _________________________________________________________________________

(организация, выдавшая удостоверение)

«___»____________ 200 __ г.

Проведенный ДДК дефекта № _______________ соответствует требованиям НТД

Ответственный за производство работ (мастер ЛЭС) | ____________ | _________ | __________ |

Должность | Ф.И.О | подпись | |

«___»____________ 200_ г. | |||

Представитель технадзора | ____________ | _________ | __________ |

Должность | Ф.И.О | подпись | |

«___»____________ 200_ г. | |||

Решение представителя РНУ (УМН), уполномоченного приказом по ОАО МН, о методе ремонта дефекта № ____________________ принятое по результатам ДДК:

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

Должность Ф.И.О подпись

«___»____________ 200_ г.

МЕТОДИКА КОНТРОЛЯ И ОЦЕНКИ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ НЕФТЕПРОВОДОВ С ИСПОЛЬЗОВАНИЕМ МАГНИТНЫХ ПАРАМЕТРОВ ДЕФОРМАЦИОННОЙ СПОСОБНОСТИ МЕТАЛЛА

Магнитометрический метод контроля (метод магнитной памяти металла) основан на регистрации магнитных полей рассеяния (МПР) и анализе их распределения на контролируемом нефтепроводе. При этом определяются области аномального изменения МПР, обусловленные неоднородностью напряжённо-деформированного состояния и наличием зон концентрации напряжений в металле.

Метод позволяет путем измерения поля остаточной намагниченности вдоль поверхности нефтепровода проводить оценку его напряженно-деформированного состояния с учетом изменившихся свойств металла.

Для количественной оценки уровня концентрации напряжений определяется градиент (интенсивность изменения) нормальной составляющей магнитного поля рассения Нр при переходе через линию КН (линию Нр = 0)

, (1)

где Кин – градиент магнитного поля рассеяния или магнитный коэффициент интенсивности напряжений, характеризующийся интенсивностью изменения намагниченности металла в зоне концентрации напряжений и, соответственно, интенсивностью изменения поля Нр;

|ΔНр| - модуль разности поля Нр между двумя точками контроля, расположенными на равных отрезках ℓк по обе стороны от линии Нр = 0.

Для выполнения измерений напряженности магнитного поля рассеяния используются приборы типа ИКНМ-2Ф и ИКН-1М с феррозондовыми преобразователями. В качестве датчиков этих приборов могут быть полимеры или градиентомеры.

Для труб диаметром до 219 мм контроль осуществляется сканированием датчика по 4-м образующим со смещением на 90° вдоль периметра нефтепровода (в доступных местах). Анализ напряжённо-деформированного состояния нефтепровода и определение зон КН выполняется на основе результатов контроля, полученных по всем образующим. В случае фиксирования на экране прибора скачкообразного увеличения абсолютной величины МПР с изменением знака поля (или без изменения), на поверхности нефтепровода эти зоны следует отметить мелом или краской. Зоны КН, как правило, имеют характерное распределение поля Нр, при котором расстояние между экстремальными значениями кратно толщине или диаметру трубы.