РД 153-39.4Р-154-2004 Часть 2 (с изм. 1 2005, 2 2006)

Министерство энергетики Российской Федерации

Открытое акционерное общество

Акционерная компания по транспорту нефти "Транснефть"

ОАО "АК "Транснефть"

СОГЛАСОВАНО Госгортехнадзором России Письмо № 10-03/47 от 20.01.2004 г. | УТВЕРЖДЕНО Первым вице-президентом ОАО "АК "Транснефть" В.В. Калининым 18.02.2004 г. |

РУКОВОДСТВО

ПО ТЕХНОЛОГИИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ОБОРУДОВАНИЯ СИСТЕМ АВТОМАТИКИ И ТЕЛЕМЕХАНИКИ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

РД 153-39.4Р-154-2004

ЧАСТЬ II

ПРИЛОЖЕНИЯ

УДК 622.692.4 Р-85

Срок введения с 1 марта 2004 г.

СОГЛАСОВАНО | ||

Вице-президент ОАО "АК "Транснефть" Ю.В. Лисин | Генеральный директор ГУП "ИПТЭР" А.Г. Гумеров | |

Начальник Департамента информационных технологий С.Н. Столбов | Зам. генерального директора Р.С. Гумеров | |

Зав. отделом № 1 А.М. Акбердин |

Предисловие

1 РАЗРАБОТАН Государственным унитарным предприятием "Институт проблем транспорта энергоресурсов" (ГУП "ИПТЭР") с участием ОАО "АК "Транснефть"

Разработчики: Гумеров Р.С., Акбердин А.М., Баженов В.В., Аленина Л.И., Аймурзин А.Ю., Васильев А.Е., Иванов Х.Ф., Якушев А.Н.

ВНЕСЕН ОАО "АК "Транснефть"

2 СОГЛАСОВАН с Госгортехнадзором России (письмо № 10-03/47 от 20.01.04)

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом ОАО "АК "Транснефть" от 18 февраля 2044 г. № 17

4 ВВОДИТСЯ ВЗАМЕН РД 39-30-437-80 "Система технического обслуживания и ремонта приборов, средств автоматики и телемеханики магистральных нефтепроводов".

Внесены Изменения № 1, 2, утвержденные 03.11.2005 г., 02.10.2006 г.

Приложение А

(обязательное)

НОРМАТИВНЫЕ ССЫЛКИ

В настоящем руководящем документе использованы ссылки на следующие документы:

Закон РФ «О стандартизации» от 10.06.93 № 5156-1.

Закон РФ «Об обеспечении единства измерений» от 27.04.93 № 4871-1.

Федеральный Закон «О пожарной безопасности в РФ» от 21.12.94 № 69-ФЗ.

Федеральный Закон «О лицензировании отдельных видов деятельности» от 08.08.01 № 128-ФЗ.

ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения.

ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования.

ГОСТ 12.1.030-81 ССБТ. Электробезопасность. Защитное заземление, зануление.

ГОСТ 12.2.020-76 ССБТ. Электрооборудование взрывозащищенное. Классификация. Маркировка.

ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности.

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения.

ГОСТ 34.003-90 Информационная технология. Комплекс стандартов на автоматизированные системы. Автоматизированные системы. Термины и определения.

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения.

ГОСТ Р 51330.0-99 Электрооборудование взрывозащищенное. Часть 0. Общие требования.

ГОСТ Р 51330.8-99 Электрооборудование взрывозащищенное. Часть 7. Защита вида «е».

ГОСТ Р 51330.9–99 Электрооборудование взрывозащищенное. Часть 10. Классификация взрывоопасных зон.

ГОСТ Р 51318.22-99 Совместимость технических средств электромагнитная. Радиопомехи индустриальные от оборудования информационных технологий. Нормы и методы испытаний.

ГОСТ Р 51318.24-99 Совместимость технических средств электромагнитная. Устойчивость оборудования информационных технологий к электромагнитным помехам. Требования и методы испытаний.

ГОСТ Р 51319-99 Совместимость технических средств электромагнитная. Приборы для измерения индустриальных радиопомех. Технические требования и методы испытаний.

ГОСТ Р 51320-99 Совместимость технических средств электромагнитная. Радиопомехи индустриальные. Методы испытаний технических средств - источников индустриальных радиопомех.

ПР 50-732-93 ГСОЕИ. Типовое положение о метрологической службе государственных органов управления Российской Федерации и юридических лиц.

МИ 2247-93 ГСИ. Метрология. Основные термины и определения.

МИ 2322-99 ГСОЕИ. Типовые нормы времени на поверку средств измерений.

МИ 2418-97 ГСИ. Классификация и применение технических средств испытаний нефти и нефтепродуктов.

Правила эксплуатации электроустановок потребителей. Правила устройства электроустановок.

РД 153-34.0-03.150-00 (ПОТ Р М-016-2001) Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок.

ВППБ 01-05-99 Правила пожарной безопасности при эксплуатации магистральных нефтепроводов.

РД 16.407-95 Электрооборудование взрывозащищенное. Ремонт.

РД 153-39ТН-008-96 Руководство по организации эксплуатации и технологии технического обслуживания и ремонта оборудования и сооружений нефтеперекачивающих станций.

РД 153-39ТН-009-96 Положение о системе технического обслуживания и ремонта электроустановок магистральных нефтепроводов.

РД 153-39.4-042-99 Инструкция по определению массы нефти при учетных операциях с применением систем измерений количества и показателей качества нефти.

РД 153-39.4-056-00 Правила технической эксплуатации магистральных нефтепроводов.

РД 153-39.4-087-01 Автоматизация и телемеханизация магистральных нефтепроводов. Основные положения.

РД 03-485-02 Положение о порядке выдачи разрешений на применение технических устройств на опасных производственных объектах.

РДИ 08-464(425)-02 Положение о рассмотрении документации на технические устройства для нефтегазодобывающих и газоперерабатывающих производств, объектов геологоразведочных работ и магистральных газо-, нефте- и продуктопроводов, проведении приемочных испытаний технических устройств и выдаче разрешений на их применение.

ПБ 03-517-02 Общие правила промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов.

ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением.

ПБ 03-581-03 Правила устройства и безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов.

ПБ 03-585-03 Правила устройства и безопасной эксплуатации технологических трубопроводов.

ПБ 03-590-03 Правила устройства, монтажа и безопасной эксплуатации взрывозащищенных вентиляторов.

ПБ 03-591-03 Правила безопасной эксплуатации факельных систем.

ПБ 08-624-03 Правила безопасности в нефтяной и газовой промышленности.

ПБ 09-540-03 Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств.

ПБ 10-574-03 Правила устройства и безопасной эксплуатации паровых и водогрейных котлов.

СТП 153-39.4-001-01 Порядок отнесения средств измерений к разряду подлежащих поверке или калибровке и составления соответствующих перечней.

Приложение Б

(обязательное)

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ. ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

В настоящем РД применяются термины и определения в соответствии с требованиями стандартов, относящихся к приборам, средствам автоматики и телемеханики магистральных нефтепроводов.

Безотказность - свойство приборов, средств автоматики и телемеханики непрерывно сохранять работоспособность в течение некоторой наработки.

Вероятность безотказной работы - вероятность того, что в пределах заданной наработки не возникнет отказ приборов, средств автоматики и телемеханики.

Дефект - каждое отдельное несоответствие приборов, средств автоматики и телемеханики установленным требованиям.

Долговечность - свойство приборов, средств автоматики и телемеханики сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Запасная часть - составная часть приборов, средств автоматики и телемеханики, предназначенная для замены находящихся в эксплуатации таких же частей с целью поддержания или восстановления исправности или работоспособности приборов, средств А, ТМ.

Калибровка средства измерений - совокупность операций, выполняемых с целью определения и подтверждения действительных значений метрологических характеристик и (или) пригодности к применению средства измерений, не подлежащего государственному метрологическому контролю и надзору.

Комплект ЗИП - запасные части, инструменты, принадлежности и материалы, необходимые для технического обслуживания и ремонта приборов, средств автоматики и телемеханики, скомплектованные в зависимости от назначения и особенностей использования.

Межремонтный период - время между двумя последовательно проведенными ремонтами, а для вновь вводимого в эксплуатацию оборудования - до первого планового ремонта.

Метрологическая служба - служба, создаваемая в соответствии с законодательством, для выполнения работ по обеспечению единства измерений и для осуществления метрологического контроля и надзора.

Метрологический контроль - деятельность, осуществляемая государственной метрологической службой, по утверждению типа средства измерений, поверке средств измерений (включая рабочие эталоны), по лицензированию деятельности юридических и физических лиц, по изготовлению, ремонту, продаже и прокату средств измерений.

Метрологический надзор - деятельность, осуществляемая органами государственной метрологической службы, по надзору за выпуском, состоянием и применением средств измерений (включая рабочие эталоны), за аттестованными методиками измерений, соблюдением метрологических правил и норм.

Надежность - свойство приборов, средств автоматики и телемеханики сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания и ремонта, хранения и транспортирования.

Наработка - продолжительность или объем работы приборов, средств автоматики и телемеханики.

Наработка до отказа - наработка приборов, средств автоматики и телемеханики от начала эксплуатации до возникновения первого отказа.

Наработка между отказами - наработка приборов, средств автоматики и телемеханики по окончании восстановления работоспособности после отказа до возникновения следующего отказа.

Неисправность - состояние приборов, средств автоматики и телемеханики, при котором они не соответствуют хотя бы одному из требований нормативно-технической и (или) конструкторской документации.

Осмотр (внешний) - осмотр средств для выявления внешних дефектов согласно инструкций (по эксплуатации).

Отказ - событие, заключающееся в нарушении работоспособного состояния приборов, средств автоматики и телемеханики.

Параметр потока отказов - отношение среднего числа отказов восстанавливаемых средств к значению наработки.

Паспорт - документ, удостоверяющий гарантированные заводом-изготовителем основные технические данные приборов, средств автоматики и телемеханики.

Периодичность технического обслуживания (ремонта) - интервал времени или наработки между данным видом технического обслуживания (ремонта) и последующим таким же видом или другим, большей сложности.

Поверка средства измерений - совокупность операций, выполняемых органами государственной метрологической службы (другими уполномоченными на то органами, организациями) с целью определения и подтверждения соответствия средства измерений установленным техническим требованиям.

Повреждение - событие, заключающееся в нарушении исправного состояния приборов, средств автоматики и телемеханики при сохранении работоспособного состояния.

Прибор контрольно-измерительный - средство измерений, предназначенное для визуального контроля и получения значений измеряемой физической величины в установленном диапазоне.

Проверка (профилактическая) - определение работоспособности приборов, средств автоматики и телемеханики, предусмотренная соответствующими инструкциями (по эксплуатации, по техническому обслуживанию) и планируемая в структуре ремонтного цикла.

Продолжительность технического обслуживания (ремонта) - календарное время проведения одного технического обслуживания (ремонта) данного вида.

Работоспособность - состояние приборов, средств автоматики и телемеханики, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской документации.

Ремонтопригодность - свойство приборов, средств автоматики и телемеханики, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонта.

Ремонт - комплекс операций по восстановлению исправности или работоспособности приборов, средств автоматики и телемеханики и восстановлению ресурсов приборов, СА и ТМ или их составных частей.

Ремонт капитальный - ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса приборов, средств автоматики и телемеханики с заменой или восстановлением любых частей, включая базовые. Значение ресурса, близкого к полному, устанавливается в нормативно-технической документации.

Ремонт текущий - ремонт, выполняемый для обеспечения или восстановления работоспособности приборов, средств автоматики и телемеханики и состоящий в замене и (или) восстановлении отдельных составных частей.

Ремонтный цикл - наименьший повторяющийся интервал времени или наработки приборов, средств автоматики и телемеханики, в течение которого выполняются в определенной последовательности в соответствии с требованиями нормативно-технической или эксплуатационной документации все установленные виды ремонта.

Резервирование - применение дополнительных средств и (или) возможностей с целью сохранения работоспособности приборов, средств автоматики и телемеханики при отказе одного или нескольких элементов.

Система автоматики (локальная) - система устройств автоматики, автономно реализующая автоматизированную систему управления технологическим процессом функцию управления ТОУ или его частью, либо функцию контроля за ТОУ или его частью.

Система технического обслуживания и ремонта - совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества приборов, средств автоматики и телемеханики, входящих в эту систему.

Средство измерений - техническое устройство, предназначенное для измерений, имеющее нормированные метрологические характеристики.

Срок службы - календарная продолжительность от начала эксплуатации приборов, средств автоматики и телемеханики или ее возобновления после ремонта определенного вида до перехода в предельное состояние.

Структура ремонтного цикла - последовательность выполнения различных видов ремонта в пределах одного ремонтного цикла.

Технологический объект управления - объект управления, включающий технологическое оборудование и реализуемый в нем технологический процесс.

Технический ресурс - наработка приборов, средств автоматики, телемеханики от начала эксплуатации или ее возобновления после ремонта определенного вида до перехода в предельное состояние.

Техническое обслуживание - операция или комплекс операций по поддержанию работоспособности или исправности приборов, средств автоматики и телемеханики при использовании по назначению, ожидании, хранении и транспортировании.

Трудоемкость ремонта - затраты труда для проведения данного вида ремонта.

Цикл технического обслуживания - наименьший повторяющийся интервал времени или наработка приборов, средств автоматики и телемеханики, в течение которого выполняются в определенной последовательности в соответствии с требованиями нормативно-технической или эксплуатационной документации все установленные виды периодического технического обслуживания.

Элемент – составная часть объекта (оборудования), рассматриваемая при расчете надежности как единое целое, не подлежащее дальнейшему разукрупнению.

АВП - аварийно-восстановительный пункт

АВР - автоматическое включение резерва

АС - автоматизированная система

АСУ - автоматизированная система управления

АСУ ТП - автоматизированная система управления технологическим процессом

БД - база данных

БПО - база производственного обслуживания

ВЛ - воздушная линия электропередачи

ВРБ - выездная ремонтная бригада

ДИТ - департамент информационных технологий

ДЭС – дизельная электростанция

ЗРУ - закрытое распределительное устройство

ИБП – источник бесперебойного питания

ИТР - инженерно-технические работники

КИК – контрольно-измерительная колонка

КИП - контрольно-измерительный прибор

КРД – камера регуляторов давления

КТП - комплектная трансформаторная подстанция

КТС - комплекс технических средств

ЛПДС - линейная производственно-диспетчерская станция

ЛЭП - линия электропередачи

МДП - местный диспетчерский пункт

МН - магистральный нефтепровод

НПС - нефтеперекачивающая станция

НТД – нормативно-техническая документация

ОАВП - опорный аварийно-восстановительный пункт

ОАО МН - открытое акционерное общество магистральных нефтепроводов

ОУ - общее укрытие

ПБ - правила безопасности

ПИВРЭ – правила изготовления взрывозащищенного и рудничного электрооборудования

ПИВЭ – правила изготовления взрывозащищенного электрооборудования

ПКУ – пункт контроля и управления

ПЛК - программируемый логический контроллер

ПНР – пуско-наладочные работы

ПО – программное обеспечение

ППР - планово-предупредительный ремонт

ПТЭЭП - правила технической эксплуатации электроустановок потребителей

ПУЭ - правила устройства электроустановок

РД - руководящий документ

РДП - районный диспетчерский пункт

РНУ - районное нефтепроводное управление

РУ - распределительное устройство

РУМН - районное управление магистральными нефтепроводами

СА - средство автоматики

САР – система автоматического регулирования

СИ - средство измерений

СИКН -система измерений количества и показателей качества нефти

СКЗ – станция катодной защиты

СМР – строительно-монтажные работы

ССВД - система сглаживания волн давления

ТДП - территориальный диспетчерский пункт

ТМ - телемеханика

ТО - техническое обслуживание

ТОР - техническое обслуживание и ремонт

ТОУ - технологический объект управления

ТПУ - трубопоршневая поверочная установка

УПЗ – устройство проверки защит

ЦДП - центральный диспетчерский пункт

ЩСУ – щит станции управления

ЭХЗ – электрохимическая защита

Приложение В

(рекомендуемое)

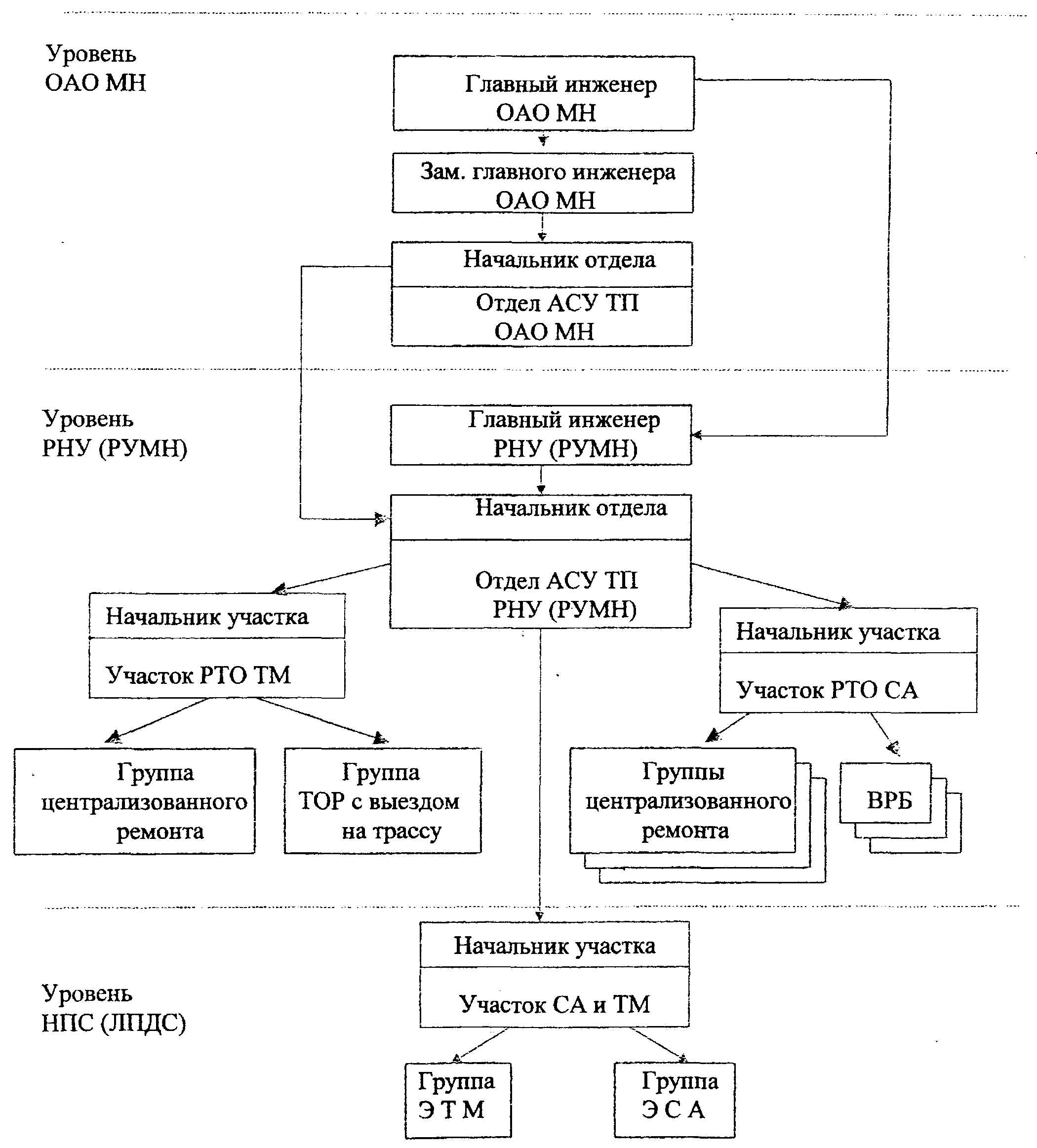

ТИПОВАЯ СТРУКТУРА СЛУЖБЫ ТОР КИП, СА и ТМ

Приложение Г

(рекомендуемое)

СОДЕРЖАНИЕ РАБОТ ПО ПРОВЕДЕНИЮ ПРОВЕРКИ СРЕДСТВ АВТОМАТИКИ И ТЕЛЕМЕХАНИКИ НПС МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

Г.1 Проверка средств проводится с целью определения правильности работы всех видов защит агрегатов и насосной станции, выявления неисправностей средств автоматики и телемеханики, исполнительных механизмов, контрольно-измерительных приборов, схем автоматических защит и сигнализации. Проверка средств автоматики и телемеханики выполняется в рамках работ по техническому обслуживанию и ремонту в соответствии с годовым графиком на ТОР, с периодичностью не реже одного раза в квартал. На том оборудовании, на котором проводился текущий или капитальный ремонт СА и ТМ, обязательны проверки работоспособности схем защитного отключения.

Г.2 Состав комиссии по проверке средств автоматики и телемеханики определяется приказом по РНУ и состоит из:

- представителя отдела АСУ ТП РНУ;

- заместителя начальника НПС (ЛДПС);

- начальника участка СА и ТМ НПС (ЛПДС);

- ответственного за электрохозяйство НПС (ЛПДС).

Г.3 Работы проводятся с обязательным оформлением допуска к работе согласно требованиям «Межотраслевых правил по охране труда (правил безопасности) при эксплуатации электроустановок» и регистрацией работ в «Журнале учета работ по нарядам и распоряжениям» (приложение Л).

Г.4 Проверка осуществляется на неработающей насосной станции, высоковольтные выключатели магистральных и подпорных насосных агрегатов должны находиться в испытательном положении, их включение и отключение производится только по пунктам 2.6 и 2.7 таблицы Г.1.

Г.5 Протокол проверки оформляется в двух экземплярах по формам приложения С, один экземпляр хранится на НПС (ЛПДС), а второй – в РНУ.

Г.6 Перечень параметров контроля и защиты агрегатов и насосной станции, а также способы проверки защит приведены в таблице Г.1.

Таблица Г.1

Наименование параметров контроля и защиты | Способ проверки | Результат проверки |

1 | 2 | 3 |

1 Магистральная насосная | ||

1.1 Предельное минимальное давление на приеме НПС | Прессом или грузопоршневым манометром проверяется срабатывание датчика давления при достижении давления значений согласно карте уставок | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал отключения первого (по потоку) из работающих насосных агрегатов с выдержкой времени. Прошла телесигнализация в РДП (защита, допускающая дистанционный запуск) |

1.2 Предельное максимальное давление в коллекторе НПС (до узла регулирования) | Прессом или грузопоршневым манометром проверяется срабатывание датчика давления при достижении давления значений согласно карте уставок | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал отключения первого (по потоку) из работающих насосных агрегатов. Прошла телесигнализация в РДП (защита, допускающая дистанционный запуск) |

1.3 Предельное максимальное давление на выходе НПС (после узла регулирования) | Прессом или грузопоршневым манометром проверяется срабатывание датчика давления при достижении давления значений согласно карте уставок | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал отключения первого (по потоку) из работающих насосных агрегатов. Прошла телесигнализация в РДП (защита, допускающая дистанционный запуск) |

1.4 Аварийное минимальное давление на приеме НПС | Прессом или грузопоршневым манометром проверяется срабатывание датчика давления при достижении давления значений согласно карте уставок | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на поочередное отключение работающих насосных агрегатов с выдержкой времени. Прошла телесигнализация в РДП (защита, недопускающая дистанционный запуск) |

1.5 Аварийное максимальное давление в коллекторе НПС (до узла регулирования) | Прессом или грузопоршневым манометром проверяется срабатывание датчика давления при достижении давления значений согласно карте уставок | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на поочередное отключение работающих насосных агрегатов. Прошла телесигнализация в РДП (защита, недопускающая дистанционный запуск) |

1.6 Аварийное максимальное давление на выходе НПС (после узла регулирования) | Прессом или грузопоршневым манометром проверяется срабатывание датчика давления при достижении давления значений согласно карте уставок | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на поочередное отключение работающих насосных агрегатов. Прошла телесигнализация в РДП (защита, недопускающая дистанционный запуск) |

1.7 Максимальный перепад давления на регулирующем органе | Прессом или грузопоршневым манометром подачей избыточного давления на плюсовую камеру | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал отключения первого (по потоку) из работающих насосных агрегатов. Прошла телесигнализация в РДП (защита, допускающая дистанционный запуск) |

1.8 Предельный максимальный уровень в емкости сбора утечек | Заполнить нефтью емкость сбора утечек до срабатывания датчика «Максимальный уровень» согласно карте уставок или поднять поплавок и удерживать поплавок на данном уровне более 1,5 минуты | Включился основной насос откачки утечек из емкости сбора утечек. Через 1,5 минуты включился резервный насос откачки утечек из емкости сбора утечек |

1.9 Предельный максимальный уровень в емкости сброса ударной волны | Заполнить нефтью емкость сброса ударной волны до срабатывания датчика «Максимальный уровень» согласно карте уставок или поднять поплавок и удерживать поплавок на данном уровне более 1,5 минуты | Включился основной насос откачки утечек из емкости сброса ударной волны. Через 1,5 минуты включился резервный насос откачки утечек из емкости сброса ударной волны |

1.10 Аварийный максимальный уровень в емкости сбора утечек | Насосы откачки утечек из емкости сбора утечек поставить в кнопочное управление. Заполнить нефтью емкость сбора утечек до аварийного уровня согласно карте уставок. Проверку можно проводить без заполнения, если имеется возможность поднять поплавок для имитации достижения аварийного уровня | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на поочередное отключение работающих насосных агрегатов. Сработали магнитные пускатели на закрытие агрегатных и отсекающих задвижек НПС. Прошел сигнал на отключение маслонасосов, насосов оборотного водоснабжения. Прошла телесигнализация в РДП «Авария» (защита, недопускающая дистанционный запуск) |

1.11 Аварийный максимальный уровень в емкости сброса ударной волны | Насосы откачки утечек из емкости сброса ударной волны поставить в кнопочное управление. Заполнить нефтью емкость сброса ударной волны до аварийного уровня согласно карте уставок. Проверку можно проводить без заполнения, если имеется возможность поднять поплавок для имитации достижения аварийного уровня | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на поочередное отключение работающих насосных агрегатов. Сработали магнитные пускатели на закрытие задвижек блока ССВД. Прошел сигнал на отключение погружных насосов. Прошла телесигнализация в РДП «Авария» (защита, недопускающая дистанционный запуск) |

1.12 Аварийный минимальный уровень в аккумулирующем маслобаке | Слить масло из аккумулирующего бака до уставки согласно карте уставок | Сработали звуковая и визуальная сигнализации в операторной (МДП) |

1.13 Предельная загазованность ОУ (насосного зала, маслоприямка) | Продуть датчик загазованности поверочной газовой смесью, соответствующей концентрации предельной загазованности, по окончании – продуть датчик чистым воздухом и установить «нуль» индикатора | Сработали звуковая и визуальная сигнализации в операторной (МДП), в защищаемом помещении и над входами ОУ (насосного зала). Включилась аварийная вентиляция в ОУ (насосном зале) |

1.14 Предельная загазованность блок-бокса маслосистемы | Продуть датчик загазованности поверочной газовой смесью, соответствующей концентрации предельной загазованности, по окончании – продуть датчик чистым воздухом и установить «нуль» индикатора | Сработали звуковая и визуальная сигнализации в операторной (МДП), над входом в блок-бокс маслосистемы. Включилась вентиляция блок-бокса маслосистемы |

1.15 Предельная загазованность в КРД (находящихся в укрытии) | Продуть датчик загазованности поверочной газовой смесью, соответствующей концентрации предельной загазованности, по окончании – продуть датчик чистым воздухом и установить «нуль» индикатора | Сработали звуковая и визуальная сигнализации в операторной (МДП), над входами в КРД. Включилась вентиляция КРД |

1.16 Предельная загазованность в блок-боксе ССВД | Продуть датчик загазованности поверочной газовой смесью, соответствующей концентрации предельной загазованности, по окончании – продуть датчик чистым воздухом и установить «нуль» индикатора | Сработали звуковая и визуальная сигнализации в операторной (МДП), над входами в блок-бокс ССВД. Включилась вентиляция блок-бокса ССВД |

1.17 Предельная загазованность в помещении ТПУ | Продуть датчик загазованности поверочной газовой смесью, соответствующей концентрации предельной загазованности, по окончании – продуть датчик чистым воздухом и установить «нуль» индикатора | Сработали звуковая и визуальная сигнализации в операторной (МДП), над входом в помещение ТПУ. Включилась вентиляция помещения ТПУ |

1.18 Сохранение предельной загазованности длительное время (более 10 минут) ОУ (насосного зала, маслоприямка) | Продуть датчик загазованности поверочной газовой смесью, соответствующей концентрации предельной загазованности, по окончании – продуть датчик чистым воздухом и установить «нуль» индикатора | Сработали звуковая и визуальная сигнализации в операторной (МДП), в защищаемом помещении и над входами ОУ (насосного зала). Прошел сигнал на поочередное отключение работающих насосных агрегатов. Сработали магнитные пускатели на закрытие агрегатных и отсекающих задвижек НПС. Включилась аварийная вентиляция в ОУ (насосном зале). Прошел сигнал на отключение маслонасосов, насосов откачки утечек из емкости сбора утечек и емкости сброса ударной волны. Прошла телесигнализация в РДП «Загазованность» (защита, недопускающая дистанционный запуск) |

1.19 Сохранение предельной загазованности длительное время (более 10 минут) блок-бокса маслосистемы | Продуть датчик загазованности поверочной газовой смесью, соответствующей концентрации предельной загазованности, по окончании – продуть датчик чистым воздухом и установить «нуль» индикатора | Сработали звуковая и визуальная сигнализации в операторной (МДП), над входом в блок-бокс маслосистемы. Прошел сигнал на поочередное отключение работающих насосных агрегатов. Включилась вентиляция блок-бокса маслосистемы. Прошел сигнал на отключение маслонасосов. Прошла телесигнализация в РДП «Загазованность» (защита, недопускающая дистанционный запуск) |

1.20 Сохранение предельной загазованности длительное время (более 10 минут) в КРД (находящихся в укрытии) | Продуть датчик загазованности поверочной газовой смесью, соответствующей концентрации предельной загазованности, по окончании – продуть датчик чистым воздухом и установить «нуль» индикатора | Сработали звуковая и визуальная сигнализации в операторной (МДП), над входами в КРД. Прошел сигнал на поочередное отключение работающих насосных агрегатов. Сработали магнитные пускатели на закрытие задвижек КРД. Включилась вентиляция КРД. Прошла телесигнализация в РДП. «Загазованность» (защита, недопускающая дистанционный запуск) |

1.21 Сохранение предельной загазованности длительное время (более 10 минут) в блок-боксе ССВД | Продуть датчик загазованности поверочной газовой смесью, соответствующей концентрации предельной загазованности, по окончании – продуть датчик чистым воздухом и установить «нуль» индикатора | Сработали звуковая и визуальная сигнализации в операторной (МДП), над входами в блок-бокс ССВД. Прошел сигнал на поочередное отключение работающих насосных агрегатов. Сработали магнитные пускатели на закрытие задвижек блока ССВД. Включилась вентиляция блок-бокса ССВД. Прошла телесигнализация в РДП «Загазованность» (защита, недопускающая дистанционный запуск) |

1.22 Сохранение предельной загазованности длительное время (более 10 минут) в помещении ТПУ | Продуть датчик загазованности поверочной газовой смесью, соответствующей концентрации предельной загазованности, по окончании – продуть датчик чистым воздухом и установить «нуль» индикатора | Сработали звуковая и визуальная сигнализации в операторной (МДП), над входом в помещение ТПУ. Сработали магнитные пускатели на закрытие задвижек, отсекающих ТПУ. Включилась вентиляция помещения ТПУ. Прошла телесигнализация в РДП «Загазованность» |

1.23 Аварийная загазованность ОУ (насосного зала, маслоприямка) | Продуть датчик загазованности поверочной газовой смесью, соответствующей концентрации аварийной загазованности, по окончании – продуть датчик чистым воздухом и установить «нуль» индикатора | Сработали звуковая и визуальная сигнализации в операторной (МДП), в защищаемом помещении и над входами в ОУ (насосный зал). Прошел сигнал на поочередное отключение работающих насосных агрегатов. Сработали магнитные пускатели на закрытие агрегатных и отсекающих задвижек НПС. Включилась аварийная вентиляция в ОУ (насосном зале). Прошел сигнал на отключение маслонасосов, насосов откачки утечек из емкости сбора утечек и емкости сброса ударной волны. Прошла телесигнализация в РДП «Загазованность» (защита, недопускающая дистанционный запуск) |

1.24 Аварийная загазованность блок-бокса маслосистемы | Продуть датчик загазованности поверочной газовой смесью, соответствующей концентрации аварийной загазованности, по окончании – продуть датчик чистым воздухом и установить «нуль» индикатора | Сработали звуковая и визуальная сигнализации в операторной (МДП) и над входом в блок-бокс маслосистемы. Прошел сигнал на поочередное отключение работающих НА. Включилась вентиляция блок-бокса маслосистемы. Прошел сигнал на отключение маслонасосов. Прошла телесигнализация в РДП «Загазованность» (защита, недопускающая дистанционный запуск) |

1.25 Аварийная загазованность в КРД (находящихся в укрытии) | Продуть датчик загазованности поверочной газовой смесью, соответствующей концентрации аварийной загазованности, по окончании – продуть датчик чистым воздухом и установить «нуль» индикатора | Сработали звуковая и визуальная сигнализации в операторной (МДП) и над входами в КРД. Прошел сигнал на поочередное отключение работающих НА. Сработали магнитные пускатели на закрытие задвижек КРД. Включилась вентиляция КРД. Прошла телесигнализация в РДП «Загазованность» (защита, недопускающая дистанционный запуск) |

1.26 Аварийная загазованность в блок-боксе ССВД | Продуть датчик загазованности поверочной газовой смесью, соответствующей концентрации аварийной загазованности, по окончании – продуть датчик чистым воздухом и установить «нуль» индикатора | Сработали звуковая и визуальная сигнализации в операторной (МДП) и над входами в блок-бокс ССВД. Прошел сигнал на поочередное отключение работающих НА. Сработали магнитные пускатели на закрытие задвижек блока ССВД. Включилась вентиляция блок-бокса ССВД. Прошла телесигнализация в РДП «Загазованность» (защита, недопускающая дистанционный запуск) |

1.27 Аварийная загазованность в помещении ТПУ | Продуть датчик загазованности поверочной газовой смесью, соответствующей концентрации аварийной загазованности, по окончании – продуть датчик чистым воздухом и установить «нуль» индикатора | Сработали звуковая и визуальная сигнализации в операторной (МДП) и над входом в помещение ТПУ. Сработали магнитные пускатели на закрытие задвижек отсекающих УУН и ТПУ. Включилась вентиляция помещения ТПУ. Прошла телесигнализация в РДП «Загазованность» |

1.28 Пожар в ОУ (насосном зале, маслоприямке) | Нажать кнопку «Пожар» или провести имитацию срабатывания пожарных извещателей в соответствии с технической документацией | Сработали звуковая и визуальная сигнализации в операторной (МДП), в защищаемом помещении и над входами в ОУ (насосный зал). Прошел сигнал на одновременное отключение работающих насосных агрегатов. Сработали магнитные пускатели на закрытие агрегатных и отсекающих задвижек НПС. Прошел сигнал на отключение маслонасосов, приточно-вытяжной вентиляции ОУ (насосного зала), подпорной вентиляции электродвигателей, подпорных вентиляторов электрозала, беспромвальной вентиляции, насосов откачки утечек из емкости сброса ударной волны и емкости сбора утечек. Открылись основная и лучевая задвижки пенопровода в ОУ (насосный зал, маслоприямок). Включился насос пожаротушения. Прошла телесигнализация в РДП «Пожар» (защита, недопускающая дистанционный запуск). Сигнализация на пожарный пост |

1.29 Пожар в электрозале | Нажать кнопку «Пожар» или провести имитацию срабатывания пожарных извещателей в соответствии с технической документацией | Сработали звуковая и визуальная сигнализации в операторной (МДП), в защищаемом помещении и над входами в электрозал. Прошел сигнал на одновременное отключение работающих НА. Сработали магнитные пускатели на закрытие агрегатных и отсекающих задвижек НПС. Прошел сигнал на отключение маслонасосов, приточно-вытяжной вентиляции насосного зала, подпорных вентиляторов электрозала, беспромвальной вентиляции, насосов откачки утечек из емкости сброса ударной волны и емкости сбора утечек. Прошла телесигнализация в РДП «Пожар» (защита, недопускающая дистанционный запуск). Сигнализация на пожарный пост |

1.30 Пожар в КРД (находящихся в укрытии) | Нажать кнопку «Пожар» или провести имитацию срабатывания пожарных извещателей в соответствии с технической документацией | Сработали звуковая и визуальная сигнализации в операторной (МДП) и над входами в КРД. Прошел сигнал на одновременное отключение работающих НА. Сработали магнитные пускатели на закрытие агрегатных и отсекающих задвижек НПС. Сработали магнитные пускатели на закрытие задвижек, отсекающих КРД. Прошел сигнал на отключение вентиляции КРД, насосов откачки утечек из емкости сброса ударной волны. Открылись основная и лучевая задвижки пенопровода в КРД. Включился насос пожаротушения. Прошла телесигнализация в РДП «Пожар» (защита, недопускающая дистанционный запуск). Сигнализация на пожарный пост |

1.31 Пожар в блок-боксе маслосистемы | Нажать кнопку «Пожар» или провести имитацию срабатывания пожарных извещателей в соответствии с технической документацией | Сработали звуковая и визуальная сигнализации в операторной (МДП) и над входом в блок-бокс маслосистемы. Прошел сигнал на одновременное отключение работающих НА. Прошел сигнал на отключение маслонасосов, вентиляции блок-бокса маслосистемы. Открылись основная и лучевая задвижки пенопровода в блок-бокс маслосистемы. Включился насос пожаротушения. Прошла телесигнализация в РДП «Пожар» (защита, недопускающая дистанционный запуск). Сигнализация на пожарный пост |

1.32 Пожар в блок-боксе ССВД | Нажать кнопку «Пожар» или провести имитацию срабатывания пожарных извещателей в соответствии с технической документацией | Сработали звуковая и визуальная сигнализации в операторной (МДП) и над входами в блок-бокс ССВД. Прошел сигнал на отключение работающих НА. Сработали магнитные пускатели на закрытие задвижек, отсекающих ССВД. Прошел сигнал на отключение вентиляции блок-бокса ССВД. Открылись основная и лучевая задвижки пенопровода в блок-бокс ССВД. Включился насос пожаротушения. Прошла телесигнализация в РДП «Пожар» (защита, недопускающая дистанционный запуск). Сигнализация на пожарный пост |

1.33 Пожар в помещении ТПУ | Нажать кнопку «Пожар» или провести имитацию срабатывания пожарных извещателей в соответствии с технической документацией | Сработали звуковая и визуальная сигнализации в операторной (МДП) и над входом в помещение ТПУ. Сработали магнитные пускатели на закрытие задвижек, отсекающих ТПУ. Прошел сигнал на отключение вентиляции в ТПУ. Открылись основная и лучевая задвижки пенопровода в ТПУ. Включился насос пожаротушения. Прошла телесигнализация в РДП «Пожар». Сигнализация на пожарный пост |

1.34 Затопление ОУ (насосного зала, маслоприямка) | Поднять поплавок датчика до срабатывания согласно карте уставок | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на поочередное отключение работающих насосных агрегатов. Сработали магнитные пускатели на закрытие агрегатных и отсекающих задвижек НПС. Прошел сигнал на отключение маслонасосов, насосов откачки утечек из емкости сброса ударной волны. Прошла телесигнализация в РДП «Затопление» (защита, недопускающая дистанционный запуск) |

1.35 Затопление блок-бокса маслосистемы | Поднять поплавок датчика до срабатывания согласно карте уставок | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на поочередное отключение работающих насосных агрегатов. Прошел сигнал на отключение маслонасосов. Прошла телесигнализация в РДП «Затопление» (защита, недопускающая дистанционный запуск) |

1.36 Отключение НПС кнопкой «Стоп» | Нажать кнопку «Стоп» по месту, нажать кнопку (ключ) на стойке общестанционных защит, на щите в операторной | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на поочередное отключение работающих насосных агрегатов. Сработали магнитные пускатели агрегатных и отсекающих задвижек НПС. Прошел сигнал на отключение маслонасосов, насосов откачки утечек из емкости сброса ударной волны. Прошла телесигнализация в РДП «Авария» (защита, недопускающая дистанционный запуск) |

1.37 Аварийный максимальный уровень в маслобаках маслосистемы | Заполнить маслом маслобаки до срабатывания (согласно карте уставок) датчика или поднять поплавок для имитации достижения аварийного уровня | Сработали визуальная и звуковая сигнализации в операторной (МДП). Прошел сигнал на поочередное отключение работающих насосных агрегатов. Прошел сигнал на отключение маслонасосов. Прошла телесигнализация в РДП «Авария» (защита, недопускающая дистанционный запуск) |

1.38 Минимальное давление воздуха камер беспромвального соединения | Перекрыть импульсную линию и дренировать давление воздуха в импульсной линии | Сработали визуальная и звуковая сигнализации в операторной (МДП). Прошел сигнал на поочередное отключение работающих насосных агрегатов. Сработали магнитные пускатели агрегатных задвижек. Прошел сигнал на отключение маслонасосов, насосов откачки утечек из емкости сброса ударной волны. Прошла телесигнализация в РДП «Авария» (защита, недопускающая дистанционный запуск) |

1.39 Авария вспомогательных систем | ||

1.39.1 Авария маслонасосов | Имитация неисправности основного маслонасоса - перекрыть импульсную линию к датчику давления, дренировать давление масла. АВР. Имитация неисправности резервного маслонасоса - перекрыть импульсную линию к датчику давления, дренировать давление масла | Сработали визуальная и звуковая сигнализации в операторной (МДП). Прошел сигнал на поочередное отключение работающих НА с выдержкой времени. Прошел сигнал на отключение неисправной вспомогательной системы. Прошла телесигнализация в РДП «Авария вспомсистем» |

1.39.2 Авария водонасосов | Имитация неисправности водонасосов (по аналогии с п. 1.39.1) | |

1.39.3 Авария подпорных вентиляторов электрозала | Имитация неисправности подпорных вентиляторов электрозала (по аналогии с п. 1.39.1) | |

1.39.4 Авария подпорных вентиляторов электродвигателей с общей системой вентиляции | Имитация неисправности подпорных вентиляторов электродвигателей (по аналогии с п. 1.39.1) | |

1.39.5 Авария вентиляторов камеры беспромвального соединения | Имитация неисправности вентиляторов (по аналогии с п. 1.39.1) | |

2 Насосные агрегаты | ||

2.1 Аварийная температура: подшипников агрегата; корпуса насоса | Термопару (термосопротивление) нагреть горячим маслом (водой) до уставки или проверку проводить мостом (магазином сопротивления) вместо датчика. Проверить исправность датчика путем измерения сопротивления (ЭДС). Сличить показания термометра в масле и прибора контроля температуры в операторной | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на отключение насосного агрегата без выдержки времени, АВР. Прошла телесигнализация в РДП «Авария агрегата» |

2.2 Повышенные утечки через торцевые уплотнения | Залить масло в «карман» насоса | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на отключение насосного агрегата без выдержки времени, закрытие агрегатных задвижек, АВР. Прошла телесигнализация в РДП «Авария агрегата» |

2.3 Минимальное избыточное давление воздуха в корпусе электродвигателя | Изменение напора воздуха регулировать ручным шибером у электродвигателя. U-образным манометром контролировать падение давления на датчике до срабатывания согласно карте уставок | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на отключение насосного агрегата с выдержкой времени, АВР. Прошла телесигнализация в РДП «Авария агрегата» |

2.4 Минимальное давление масла (принудительной системы смазки) | Замкнуть минимальный контакт ЭКМ на местном щите в насосном зале или подключить грузопоршневой манометр и изменением давления добиться срабатывания | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на отключение насосного агрегата с выдержкой времени, АВР. Прошла телесигнализация в РДП «Авария агрегата» |

2.5 Минимальное давление охлаждающей воды | Замкнуть минимальный контакт ЭКМ на местном щите в насосном зале или подключить грузопоршневой манометр и изменением давления добиться срабатывания | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на отключение насосного агрегата с выдержкой времени, АВР. Прошла телесигнализация в РДП «Авария агрегата» |

2.6 Невыполнение программы пуска насосного агрегата | Начать программу пуска насосного агрегата в режиме «Автоматический», после начала программы остановить задвижку на всасе или выкиде или после начала программы отключить питание высоковольтного выключателя | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на отключение насосного агрегата, АВР. Прошла телесигнализация в РДП «Авария агрегата» |

2.7 Невыполнение программы остановки насосного агрегата | Начать программу остановки насосного агрегата в режиме «Автоматический», после начала программы остановить задвижку на всасе или выкиде или после начала программы отключить питание высоковольтного выключателя | Сработали звуковая и визуальная сигнализации в операторной (МДП). АВР отсутствует |

2.8 Неисправность цепей управления высоковольтным выключателем | Снять оперативный ток с цепей управления высоковольтным выключателем в ЗРУ | Сработали световая и визуальная сигнализации в операторной (МДП). Прошла телесигнализация в РДП «Неисправность цепей управления» |

2.9 Несанкционированное изменение состояния агрегатных задвижек работающих агрегатов | Пуск задвижки (входной, выходной) на закрытие | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на отключение агрегата с выдержкой времени, закрытие агрегатных задвижек, АВР. Прошла телесигнализация в РДП «Авария агрегата» |

2.10 Отключение насосного агрегата кнопкой «Стоп» по месту | Нажать кнопку «Стоп» | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на отключение насосного агрегата без выдержки времени, АВР отсутствует. Прошла телесигнализация в РДП «Авария агрегата» |

2.11 Отсутствует напряжение питания в цепях защиты и управления (для релейных СА) | Снять напряжение с агрегатного щита | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на отключение агрегата с выдержкой времени, АВР отсутствует. Прошла телесигнализация в РДП «Авария агрегата» |

2.12 Аварийная вибрация насосного агрегата | Установить датчик на вибростенд и задать уровень вибрации согласно карте уставок | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на отключение насосного агрегата с выдержкой времени, закрытие агрегатных задвижек, АВР. Прошла телесигнализация в РДП «Авария агрегата» |

2.13 Электрическая защита электродвигателя | ||

2.13.1 Дифференциальная защита электродвигателя | Проверяется замыканием контакта реле дифференциальной защиты или имитацией перекоса фаз с устройства проверки защит (УПЗ) или с реле-томографа | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на отключение насосного агрегата без выдержки времени, АВР. Прошла телесигнализация в РДП «Авария агрегата» |

2.13.2 Перегрузка электродвигателя | Проверяется замыканием контакта реле перегрузки или имитацией перегрузки с устройства проверки защит (УПЗ) или с реле-томографа | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на отключение насосного агрегата без выдержки времени, АВР. Прошла телесигнализация в РДП «Авария агрегата» |

2.13.3 Асинхронный ход электродвигателя | Проверяется замыканием контакта геркона реле КМ2 или имитацией асинхронного хода с устройства проверки защит (УПЗ) или с реле-томографа | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на отключение насосного агрегата без выдержки времени, АВР. Прошла телесигнализация в РДП «Авария агрегата» |

2.13.4 Автоматическая частотная разгрузка электродвигателя | Проверяется изменением (понижением) частоты генератором промышленной частоты до срабатывания реле РЧ1 и имитацией АЧР с реле-томографа | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на отключение насосного агрегата без выдержки времени. Прошла телесигнализация в РДП «Авария агрегата» |

2.13.5 Защита по минимальному напряжению | Проверяется переносным источником питания понижением напряжения до заданной уставки или имитацией минимального напряжения с реле-томографа | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на отключение насосного агрегата без выдержки времени, АВР. Прошла телесигнализация в РДП «Авария агрегата» |

2.13.6 Замыкание на землю | Проверяется переносным источником питания понижением напряжения до заданной уставки или имитацией замыкания на землю с реле-томографа | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на отключение насосного агрегата без выдержки времени, АВР. Прошла телесигнализация в РДП «Авария агрегата» |

3 Резервуарный парк | ||

3.1 Предельный максимальный уровень в резервуаре | Задать уставку на уровнемере ниже действительного значения уровня нефти. Вернуть уставку по технологической карте | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошла телесигнализация в РДП |

3.2 Аварийный максимальный уровень в резервуаре | Выставить уставку аварийных уровней сигнализаторов или поднять поплавок сигнализатора уровня, т.е. имитировать аварийный уровень (при обесточенных задвижках проверяемого резервуара) | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на закрытие задвижки на линии поступления нефти в аварийный резервуар. Прошел сигнал на открытие задвижки в специально выделенный резервуар. Прошла телесигнализация в РДП |

3.3 Аварийное максимальное давление в трубопроводе подачи нефти | Выставить прессом давление на датчике согласно технологической карте | Сработали звуковая и визуальная сигнализации в операторной (МДП). Прошел сигнал на открытие задвижки в выделенную емкость. Прошла телесигнализация в РДП |

3.4 Пожар в резервуаре (проверка без подачи пены, при закрытых ручных задвижках насосов пенотушения) | Нажать кнопку «Пожар» или провести иммитацию срабатывания пожарных извещателей в соответствии с технической документацией | Сработали звуковая и визуальная сигнализации в операторной (МДП), звуковая сигнализация у РП. Прошел сигнал на открытие основной и лучевой задвижек для подачи пены. Прошел сигнал на включение насоса пенотушения. Прошла телесигнализация в РДП. Прошел сигнал на пожарный пост |

4 Вспомогательные системы и сооружения | ||

4.1 Маслонасосы | Контроль работы. | Наличие сигнализации |

4.2 Водонасосы | Остановка работающего, АВР резервного. Ключ резервного агрегата поставить в положение - «Основной», а отключенного - в «Резервный». Проверить АВР | «Включения-отключения». Наличие сигнализации неисправности работающего агрегата. Наличие сигнализации включения резервного агрегата. Прошла телесигнализация в РДП «Неисправность вспомогательных систем». При неисправности основного и резервного агрегатов прохождение телесигнализации в РДП «Авария вспомогательных систем», прошел сигнал на отключение НА |

4.3 Подпорные вентиляторы | ||

4.4 Вытяжные и приточные вентиляторы | Контроль работы. Остановка работающего, АВР резервного. Ключ резервного агрегата поставить в положение - «Основной», а отключенного - в «Резервный». Проверить АВР | Наличие сигнализации «Включения-отключения». Наличие сигнализации неисправности работающего агрегата. Наличие сигнализации включения резервного агрегата. Прошла телесигнализация в РДП «Неисправность вспомогательных систем» |

4.5 Агрегаты вспомогательных систем (маслонасосов, водонасосов, подпорных вентиляторов электрозала, электродвигателей) | Включить в работу в основном автоматическом режиме агрегаты вспомогательных систем, запитанные от первой секции шин ЩСУ. Обесточить первую секцию шин ЩСУ (на 5-10 секунд) | АПВ всех работающих агрегатов после восстановления напряжения на первой секции шин ЩСУ |

Включить в работу в основном автоматическом режиме агрегаты вспомогательных систем, запитанные от второй секции шин ЩСУ. Обесточить вторую секцию шин ЩСУ (на 5-10 секунд) | АПВ всех работающих агрегатов после восстановления напряжения на второй секции шин ЩСУ | |

4.6 Котельные установки | ||

4.6.1 Повышение температуры воды за котлом | Нагреть маслом датчик до температуры выше уставки или проверить магазином сопротивлений | Котел отключился. Сработали звуковая и световая сигнализации в помещении котельной. Сработала отсечка подачи топлива в котел |

4.6.2 Гашение пламени горелки | Закрыть или снять фотодатчик | |

4.6.3 Падение давления топлива в сети | Закрыть вентиль на подачу топлива к форсунке | |

4.6.4 Понижение разряжения в топке | Выключить вытяжные вентиляторы, закрыть шибер | |

4.6.5 Падение давления воздуха перед горелками | Отключить дутьевые вентиляторы | |

4.6.6 Исчезновение напряжения в цепях автоматики | Отключить блок управления и защиты | |

4.6.7 Понижение давления воды перед (за) котлом | Отключить сетевые насосы | |

4.6.8 Аварийное отключение котла | Нажать кнопку отключения котла | |

4.6.9 Пожар в котельной | Выполнить имитацию срабатывания датчика (датчиков) пожара | Сработали звуковая и визуальная сигнализации «Пожар» в операторной (МДП), в помещении котельной. Закрылась задвижка подачи топлива в котельную, котельная отключается. Сигнализация на пожарный пост |

4.6.10 Максимальный уровень в топливных баках | Поднять уровень в топливных баках до максимального | Сработали звуковая и визуальная сигнализации в операторной (МДП) |

4.6.11. Минимальный уровень в топливных баках | Понизить уровень в топливных баках до минимального | Сработали звуковая и визуальная сигнализации в операторной (МДП) |

4.6.12. Минимальная температура прямой воды | Снять датчик и опустить в воду с температурой ниже уставки (минимальной температуры прямой воды) | Сработали звуковая и визуальная сигнализации в операторной (МДП) |

4.6.13 Повышенное содержание угарного газа | Имитация повышенного содержания угарного газа | Сработали звуковая и визуальная сигнализации в операторной (МДП) |

Примечание – имитация электрических защит выполняется службой главного энергетика. | ||

Приложение Д

(обязательное)

Периодичность и структура ТОр КИП, СА и ТМ

Таблица Д.1

Наименование КИП, СА и ТМ | Периодичность | Структура ремонтного цикла | ||

ТО, мес. | Т, мес. | К, лет | ||

1 | 2 | 3 | 4 | 5 |

1 Приборы для измерения, сигнализации и регулирования давления | ||||

1.1 Показывающие манометры общего назначения, контрольные, образцовые, самопишущие, электроконтактные | 3 | 12 | 5 | К-15ТО-4Т-К |

1.2 Датчики давления, датчики-реле, реле потока воздуха | 3 | 12 | 5 | К-15ТО-4Т-К |

1.3 Дифманометры, напоромеры, тягонапоромеры, сигнализаторы мембранные и т.д. | 3 | 12 | 5 | К-15ТО-4Т-К |

2 Приборы для измерения, регулирования, контроля и сигнализации уровня | ||||

2.1 Сигнализаторы уровня, сигнализаторы утечек, уровнемеры | 3 | 12 | 5 | К-15ТО-4Т-К |

2.2 Датчики уровня всех типов (аналоговые и дискретные) | 3 | 12 | 5 | К-15ТО-4Т-К |

3 Приборы для измерения количества и расхода | ||||

3.1 Расходомеры турбинные, ультразвуковые, ротаметры | 3 | 12 | 5 | К-15ТО-4Т-К |

4 Приборы для контроля и регулирования температуры | ||||

4.1 Термопары, термометры, сигнализаторы температуры | 3 | 12 | 5 | К-15ТО-4Т-К |

4.2 Приборы регулирования температуры, вторичные приборы | 3 | 12 | 5 | К-15ТО-4Т-К |

4.3 Датчики пожарной сигнализации, извещатели пожарные | 3 | 12 | 2 | К-6ТО-Т-К |

5 Исполнительные механизмы всех видов и типов | 3 | 6 | 2 | К-4ТО-3Т-К |

6 Приборы для определения состава и качества, газоанализаторы, газосигнализаторы | ||||

6.1 Термохимические | 1 | 6 | 5 | К-50ТО-9Т-К |

6.2 Оптические | 3 | 12 | 5 | К-15ТО-4Т-К |

7 Средства и системы автоматики | ||||

7.1 Средства релейной и логической автоматики (реле, микровыключатели, ключи и кнопки управления, релейные блоки, приборы и т.д.). Щиты, пульты, шкафы и стойки схем управления | 3 | 12 | 5 | К-15ТО-4Т-К |

7.2 Блочные системы автоматики | 3 | 12 | 5 | К-15ТО-4Т-К |

7.3 Системы автоматического регулирования давления | 3 | 12 | 5 | К-15ТО-4Т-К |

7.4 Автоматика пожаротушения | 1 | 12 | 5 | К-55ТО-4Т-К |

7.5 Автоматика РП | 3 | 12 | 5 | К-15ТО-4Т-К |

8 Средства и системы микропроцессорной автоматики | ||||

8.1 Средства микропроцессорной автоматики | 3 | 12 | 5 | К-15ТО-4Т-К |

8.2 Системы микропроцессорной автоматики | 3 | 12 | 5 | К-15ТО-4Т-К |

9 Программируемые логические контроллеры | 3 | 12 | 5 | К-15ТО-4Т-К |

10 Системы телемеханики | 3 | 12 | 5 | К-15ТО-4Т-К |

Приложение Е

(рекомендуемое)

НОРМАТИВЫ ЧИСЛЕННОСТИ ПЕРСОНАЛА, ОСУЩЕСТВЛЯЮЩЕГО ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ОБОРУДОВАНИЯ СИСТЕМ АВТОМАТИКИ И ТЕЛЕМЕХАНИКИ, И ТИПОВЫЕ ШТАТНЫЕ РАСПИСАНИЯ УЧАСТКОВ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ

Е.1 Нормативы численности персонала предназначены для определения количества оперативно-ремонтного и ремонтного персонала (в дальнейшем - персонала) с целью рациональной его расстановки согласно структуре ТОР КИП, СА и ТМ для осуществления технического обслуживания и ремонта оборудования систем автоматики и телемеханики.

Численность и квалификация персонала участков РТО СА, РТО ТМ на уровне РНУ и участков СА и ТМ на уровне НПС устанавливаются в зависимости от числа и размещения автоматизированных и телемеханизированных объектов, а также от количества и сложности обслуживаемых КИП, СА и ТМ.

Численность персонала определяется исходя из реальной его загрузки и с учетом максимального сокращения времени, необходимого для устранения неисправностей КИП, СА и ТМ.

Е.2 Нормативы численности персонала, осуществляющего техническое обслуживание и ремонт КИП, СА и ТМ, определяются исходя из трудоемкости работ по техническому обслуживанию и ремонту оборудования систем автоматики и телемеханики.

Численность выездного ремонтного персонала участков РТО СА, РТО ТМ определяется трудоемкостью выполняемого объема работ по ТОР и количеством обслуживаемых КИП, средств автоматики и телемеханики с учетом времени на доставку бригады к месту обслуживания и обратно.

Е.3 Исходными данными для расчета нормативной численности персонала являются:

- количество обслуживаемых КИП, СА и ТМ, срок эксплуатации;

- нормы трудоемкости;

- ремонтный цикл и его продолжительность;

- количество ТО, текущих и капитальных ремонтов за цикл по каждому виду КИП, СА и ТМ;

- годовой фонд рабочего времени одного работника.

Е.4 Среднегодовая явочная численность персонала на весь перечень КИП, СА и ТМ и виды ТО и Р, соответствующие приведенным в настоящем документе нормам трудоемкости работ и периодичности их выполнения, определяется согласно [9] по формуле

Нч.я.Σ j = ΣHч.я.i, (Е.1)

где Нч.я. Σ j - величина суммарной среднегодовой явочной численности персонала по всем видам ТОР оборудования j-го наименования;

Нч.я.i - величина явочной численности персонала для i-го вида ТОР в текущем году j-го оборудования, определяется согласно [9] по формуле

, (Е.2)

где Тi - трудоемкость i-го вида ТОР, принимаемая по таблицам 3.1, 3.2, 3.3 части I настоящего документа, чел.-ч;

K1 - коэффициент, учитывающий старение оборудования, определяется по Е.6;

K2 - коэффициент выполнения норм, планируемый для данной квалификации работников; K2=1, если квалификация персонала соответствующего разряда. Если квалификация персонала ниже на один разряд, то K2 = 1,15. Выполнять работу персоналу с квалификацией ниже, чем на один разряд, не допускается;

nj - количество оборудования j-го наименования;

Ni - количество i-го вида ТОР, определяемого по структуре ремонтного цикла, таблица Д.1 приложения Д;

L - продолжительность ремонтного цикла, лет (год);

Тф - календарный фонд рабочего времени в год для одного работника;

m - планируемое количество выездов ремонтной бригады в год;

tп - время пребывания бригады в пути (определяется на основании маршрутной карты посещения объектов обслуживания выездными ремонтными бригадами), ч;

tо - среднее время, затрачиваемое на подготовку и оформление задания, ч.

Е.5 Для перехода от явочной численности персонала к списочной применяется коэффициент пересчета, определяемый согласно [11] по формуле

, (Е.3)

где Т - время обслуживания (производства работ) в год, равное 365 дням для условий непрерывного производства и равное 365 минус число праздничных и выходных дней в году для условий прерывного производства;

А - количество дней невыходов на работу, приходящихся в среднем на одного работающего, определяется по формуле

А = О + Б + Г + В, (Е.4)

где О - число дней отпуска, предусмотренного законом, дни;

Б - среднее число дней нетрудоспособности на одного работника (определяется на основании листов нетрудоспособности в среднем на одного работника), дни;

Г - число дней выполнения государственных обязанностей;

В - число выходных (суббот и воскресений) и праздничных дней.

Е.6 В формулах расчет численности персонала проводится исходя из числа КИП, средств автоматики, телемеханики, выработавших ресурс не более чем на 50%, K1 = 1,0.

Для КИП, средств автоматики, телемеханики, выработавших ресурс (срок службы) от 50 % до 60 %, K1 = 1,1. Если ресурс выработан более 60 %, то K1 = 1,3, если ресурс выработан более 80 %, то K1 = 1,5.

Е.7 Пример расчета численности персонала для технического обслуживания и ремонта одной единицы оборудования в расчете на год приведен ниже.

Определим величину численности персонала для технического обслуживания и ремонта манометра типа МТИ.

Для расчета численности персонала на техническое обслуживание (ТО) в формулу (Е.2) подставим данные:

Тi = 0,070 – трудоемкость на техническое обслуживание согласно таблице 3.1 части I настоящего документа;

K1 = 1 – для оборудования, выработавшего ресурс не более 50 % (см. п. Е.6 приложения Е);

K2 = 1, если работа выполняется персоналом соответствующей квалификации (см. п. Е.4 приложения Е);

nj = 1, т.к. расчет ведется для одной единицы оборудования;

L = 5 – продолжительность ремонтного цикла 5 лет согласно таблице Д.1 приложения Д;

Ni = 15 – количество технических обслуживаний по структуре ремонтного цикла согласно таблице Д.1 приложения Д;

Тф = 2085 часов (фонд рабочего времени на год);

m = 3;

tn = 5 часов;

tо = 8 часов.

Подставляя вышеуказанные значения в формулу (Е.2), получим:

.

Для расчета численности персонала на текущий ремонт (Т) в формулу (Е.2) подставим данные:

Тi = 0,43, согласно таблице 3.2 части I настоящего документа;

K1 = 1; K2 = 1; nj = 1; L = 5;

Ni = 4 по таблице Д.1 приложения Д;

Тф = 2085 часов; m = 1; tn = 5 часов; tо = 8 часов.

Подставляя в формулу (Е.2), получим:

Для расчета численности персонала на капитальный ремонт (K) в формулу (Е.2) подставим данные:

Тi = 1,07 согласно таблице 3.3 части I настоящего документа;

K1 = 1; K2 = 1; nj = 1; L = 5;

Ni = 1 по таблице Д.1 приложения Д;

Тф = 2085 часов; m = 0,2; tn = 5 часов; tо = 8 часов.

Подставляя в формулу (Е.2), получим:

Е.8 Исходя из расчетов численности персонала, осуществляющего техническое обслуживание и ремонт оборудования систем автоматики и телемеханики, определяются штатные расписания участков по техническому обслуживанию и ремонту. Типовые штатные расписания приведены в таблицах Е.1, Е.2, Е.3, Е.4, допускается совмещение участков по техническому обслуживанию и ремонту оборудования систем автоматики и телемеханики в РНУ с малыми объемами перекачки.

Таблица Е.1 – Типовое штатное расписание участка по техническому обслуживанию и ремонту средств автоматики и КИП (участка РТО СА) РНУ

Наименование штатной единицы | Количество (чел.) |

1 | 2 |

Начальник участка РТО СА | 1 |

Группа централизованного ремонта средств и систем микропроцессорной автоматики, САР, в т.ч.: | |

инженер-электроник | 1-2 |

инженер программист | 2-3 |

слесарь по контрольно-измерительным приборам и автоматике 5-8 разряда | 1-2 |

Группа централизованного ремонта средств и систем контроля загазованности, вибрации, уровня, в т.ч.: | |

инженер-электроник | 2 |

слесарь по контрольно-измерительным приборам и автоматике 5-8 разряда | 2 |

Группа централизованного ремонта теплотехнических приборов, средств и систем релейной автоматики, в т.ч.: | |

инженер по контрольно-измерительным приборам и автоматике | 1 |

слесарь по контрольно-измерительным приборам и автоматике 5-8 разряда | 3 |

Выездная ремонтная бригада (ВРБ), в т.ч.: | |

инженер по контрольно-измерительным приборам и автоматике | 2 |

слесарь по контрольно-измерительным приборам и автоматике 5-8 разряда | 4 |

водитель автомобиля* | 1-2 |

Всего | 20-24 |

Примечание – приведенное штатное расписание участка РТО СА является типовым (базовым). Расчетная численность участка РТО СА определяется исходя из нормативов численности персонала (таблица Е.5) и оснащенности объектов средствами автоматики. * Допускается совмещение обязанностей водителя автомобиля и слесаря по контрольно-измерительным приборам и автоматике. | |

Таблица Е.2 – Типовое штатное расписание участка по техническому обслуживанию и ремонту средств телемеханики (участка РТО ТМ) РНУ

Наименование штатной единицы | Количество (чел.) |

Начальник участка | 1 |

Группа централизованного ремонта средств телемеханики, в т.ч.: | |

инженер-электроник | 1 |

электромеханик по средствам автоматики и приборам технологического оборудования 5-6 разряда | 1*-2 |

Группа по техническому обслуживанию и ремонту ТМ с выездом на трассу, в т.ч.: | |

инженер-электроник | 1*-2 |

электромеханик по средствам автоматики и приборам технологического оборудования 7-8 разряда | 2 |

электромеханик по средствам автоматики и приборам технологического оборудования 5-6 разряда | 1*-2 |

водитель автомобиля** | 1*-2 |

Всего: | 8-12 |

* При обслуживании трассы протяженностью менее 1000 км (в однониточном исчислении). ** Допускается совмещение обязанностей водителя автомобиля и электромеханика по средствам автоматики и приборам технологического оборудования. | |

Таблица Е.3 – Типовое штатное расписание группы по эксплуатации средств автоматики (группы ЭСА) НПС

Наименование штатной единицы | Количество, чел. |

Начальник группы (инженер по контрольно-измерительным приборам и автоматике) | 1 |

Слесарь по контрольно-измерительным приборам и автоматике 5-6 разряда | 2* |

Всего: | 3 |

* Для головной НПС (НПС с резервуарным парком) число слесарей по контрольно-измерительным приборам и автоматике увеличивается до 3 чел. | |

Таблица Е.4 – Типовое штатное расписание группы по эксплуатации средств телемеханики (группы ЭТМ) НПС

Наименование штатной единицы | Количество, чел. |

Начальник группы (инженер-электроник) | 1 |

Электромеханик по средствам автоматики и приборам технологического оборудования 5-6 разряда | 1 |

Водитель автомобиля | 1 |

Всего: | 3 |

Примечание – за каждой группой ЭТМ закрепляется участок трассы магистрального нефтепровода (в однониточном исчислении) протяженностью (200-250) км, для болотистых и горных условий – (80-100) км. | |

Нормативы численности персонала на техническое обслуживание и ремонт оборудования систем автоматики и телемеханики приведены соответственно в таблицах Е.5, Е.6.

Таблица Е.5 – Нормативы численности персонала на техническое обслуживание и ремонт КИП, средств и систем автоматики

Наименование КИП, средств и систем автоматики | Нормативы численности персонала на ТОР единицы оборудования в расчете на год, чел. | |||

ТО | Т | К | Всего | |

1 | 2 | 3 | 4 | 5 |

Системы автоматики НПС (на 4 насосных агрегата) | ||||

Система измерения, сигнализации и защиты по температуре | 0,0526 | 0,0410 | 0,0350 | 0,1286 |

Система измерения и защиты по вибрации агрегатов | 0,0089 | 0,0065 | 0,0022 | 0,0176 |

Система предупредительной и аварийной сигнализации автоматики НПС | 0,0015 | 0,0041 | 0,0118 | 0,0174 |

Система сигнализации и защиты по затоплению насосной | 0,0076 | 0,0041 | 0,0091 | 0,0208 |

Система контроля и защиты по загазованности | 0,0143 | 0,0242 | 0,0118 | 0,0503 |

Система измерения и защиты по давлению | 0,0609 | 0,0206 | 0,0133 | 0,0948 |

Система сигнализации и защиты по давлению масла подшипников агрегатов | 0,0306 | 0,0161 | 0,0157 | 0,0624 |

Система узла учета нефти (СИКН) | 0,0240 | 0,0144 | 0,0056 | 0,0440 |

Система компаундирования на базе серомера "АSОМА" | 0,0240 | 0,0096 | 0,0048 | 0,0384 |

Система оборотного водоснабжения | 0,0417 | 0,0156 | 0,0184 | 0,0757 |

Система откачки утечек | 0,0172 | 0,0066 | 0,0091 | 0,0329 |

Система пожаротушения | 0,0717 | 0,0488 | 0,0395 | 0,1600 |

Система хозяйственно-производственного водоснабжения | 0,0226 | 0,0114 | 0,0095 | 0,0435 |

Система управления основными агрегатами | 0,1303 | 0,1351 | 0,0499 | 0,3153 |

Система приточно-вытяжной вентиляции насосной | 0,0128 | 0,0190 | 0,0123 | 0,0441 |

Система управления задвижками, подключения (на 20шт.) НПС и камеры скребка | 0,0150 | 0,0208 | 0,0062 | 0,0420 |

Система сглаживания ударных волн давления | 0,0084 | 0,0104 | 0,0064 | 0,0252 |

Система биологической очистки сточных вод | 0,0422 | 0,0384 | 0,0201 | 0,1007 |

Система автоматики флотационных сооружений | 0,0301 | 0,0284 | 0,0141 | 0,0726 |

Система измерения уровня нефти в резервуарном парке SААВ ТRL\2 | 0,1120 | 0,2320 | 0,1500 | 0,4940 |

Система измерения уровня нефти в резервуарном парке "Контур", "ВЕАСОМ" | 0,0450 | 0,0280 | 0,0100 | 0,0830 |

Система автоматики резервуарных парков (на 4 резервуара) | 0,1005 | 0,0626 | 0,0623 | 0,2254 |

Система измерения уровня нефти в РП "КОР-ВОЛ", "НИВОТРАН" | 0,0049 | 0,0054 | 0,0083 | 0,0186 |

Автоматизированная система учета и контроля электрической энергии "АСКУЭ" | 0,0310 | 0,0190 | 0,0060 | 0,0560 |

Микропроцессорный комплекс управления НПС на базе контроллеров «ЭМИКОН», "МОДИКОН" | 0,0240 | 0,0128 | 0,0064 | 0,0216 |

Электронный самописец ЭС-8 | 0,0028 | 0,0030 | 0,0020 | 0,0078 |

Контроллер температурный ТК-5,0 | 0,0028 | 0,0030 | 0,0020 | 0,0078 |

Стационарная система контроля уровня вибрации СВК1-02-05 | 0,0080 | 0,0060 | 0,0020 | 0,0160 |

Система контроля загазованности СКЗ-12 | 0,0030 | 0,0100 | 0,0126 | 0,0256 |

Система автоматики очистных сооружений | 0,0288 | 0,0379 | 0,0219 | 0,0886 |

Система автоматики причальных сооружений | 0,0031 | 0,0040 | 0,0045 | 0,0116 |

Система автоматики котельной при числе котлов | ||||

2 | 0,0523 | 0,0216 | 0,0127 | 0,0866 |

3 | 0,0564 | 0,0230 | 0,0136 | 0,0931 |

4 | 0,0605 | 0,0245 | 0,0145 | 0,0995 |

5 | 0,0646 | 0,0260 | 0,0155 | 0,1061 |

6 | 0,0687 | 0,0274 | 0,0164 | 0,1125 |

Система воздухоподготовки | 0,0105 | 0,0112 | 0,0112 | 0,0329 |

Система пенопожаротушения | 0,0717 | 0,0488 | 0,0395 | 0,1600 |

Система периметральной охранной сигнализации | 0,1034 | 0,0644 | 0,0345 | 0,2023 |

Система вентиляции подпорной насосной | 0,0064 | 0,0095 | 0,0061 | 0,0220 |

Система вентиляции блок-бокса КРД | 0,0042 | 0,0063 | 0,0041 | 0,0147 |

Система беспромвальной вентиляции | 0,0042 | 0,0063 | 0,0041 | 0,0147 |

Система вентиляции блок-бокса дизельной | 0,0042 | 0,0063 | 0,0041 | 0,0147 |

Система управления задвижками пожаротушения на 20шт. | 0,0150 | 0,0208 | 0,0062 | 0,0419 |

Стационарная установка газового пожаротушения электрооборудования | 0,0180 | 0,0010 | 0,0120 | 0,0310 |

Система газового пожаротушения | 0,0240 | 0,002 | 0,0096 | 0,0356 |

Система контроля температуры и вибрации "БРИГ-Т", "БРИГ-В" | 0,0650 | 0,0510 | 0,0400 | 0,1560 |

Система обнаружения утечек в МН (датчики МТ-100, электронные блоки, блок сопряжения с ТМ) | 0,0360 | 0,0380 | 0,0120 | 0,0860 |

Контрольные кабели и цепи вторичной коммутации и сигнализации до 1000 п.м. при количестве жил: | ||||

до 10 свыше 10 | 0,0078 0,0094 | 0,0102 0,0132 | - - | 0,0180 0,0230 |

Автоматика котельной "Serment" | 0,0540 | 0,0580 | 0,0280 | 0,1400 |

Датчик давления "Минитран", "Пьезотран", ТЖИУ-406, и др. | 0,0030 | 0,0030 | 0,0020 | 0,0080 |

Система автоматики пункта отпуска нефти (включает все системы ПОН) | 0,1303 | 0,1351 | 0,0499 | 0,3153 |

Система автоматического регулирования и управления поворотными заслонками СУ-93, DIGITRIC | 0,0306 | 0,0339 | 0,0223 | 0,0869 |

Электроизмерительные приборы | ||||

Амперметры, вольтметры магнитоэлектрической системы класса 1,0-2,5 | 0,0003 | 0,0005 | 0,0004 | 0,0012 |

Амперметры, вольтметры электромагнитной системы класса 1,0-2,5 | 0,0003 | 0,0005 | 0,0004 | 0,0012 |

Частотомеры электромагнитной системы класса 1,0-2,5 | 0,0014 | 0,0006 | 0,0005 | 0,0025 |

Фазометры электромагнитной системы | 0,0011 | 0,0007 | 0,0005 | 0,0023 |

Ваттметры трехфазового тока индукционной системы | 0,0007 | 0,0006 | 0,0005 | 0,0018 |

Электроизмерительная лаборатория «Себа-Динатроник» | 0,0150 | 0,0013 | 0,0080 | 0,0243 |

Измерительный комплекс «Сатурн-М» | 0,0033 | 0,0038 | 0,0020 | 0,0091 |

Счетчики электрической энергии | ||||

Счетчики однофазные | 0,0003 | 0,0004 | 0,0003 | 0,0010 |

Счетчики трехфазные для учета активной и реактивной энергии трехпроводной системы | 0,0003 | 0,0005 | 0,0003 | 0,0010 |

Счетчики трехфазные для учета активной и реактивной энергии четырехпроводной системы | 0,0003 | 0,0005 | 0,0003 | 0,0011 |

Агрегаты бесперебойного питания АБП-100, АБП-6.3, UPS | 0,0160 | 0,0012 | 0,0059 | 0,0231 |

Система учета электроэнергии ИИСЭ | ||||

Периферийные устройства | 0,0080 | 0,0200 | 0,0160 | 0,0440 |

Центральное устройство | 0,0080 | 0,0600 | 0,0200 | 0,0880 |

Компьютер | 0,0380 | 0,0200 | - | 0,0580 |

Устройство сбора данных Е-441 | 0,0050 | 0,0130 | 0,0030 | 0,0210 |

Образцовый счетчик ЦЭ6806П | 0,0010 | 0,0090 | - | 0,0100 |

Счетчик электрической энергии электронный многотарифный | 0,0040 | 0,0050 | - | 0,0090 |

Преобразователи тока, напряжения Е-859, Е854 и др. | 0,0005 | 0,0004 | 0,0004 | 0,0013 |

Преобразователи активной и реактивной мощности Е-855, Е-860 и др. | 0,0014 | 0,0005 | 0,0008 | 0,0027 |

Электропривод ЭПЦ 1000 | 0,0540 | 0,0110 | 0,0060 | 0,0710 |

Контрольно-измерительные приборы | ||||

Манометр грузопоршневой МП-60, МП-600 | 0,0010 | 0,00340 | 0,0020 | 0,0064 |

Манометр показывающий образцовый МО | 0,0001 | 0,0004 | 0,0002 | 0,0007 |

Манометр точных измерений МТИ | 0,0001 | 0,0002 | 0,0001 | 0,0004 |

Манометр, мановакуумметр показывающие общего назначения ОБМ | 0,0001 | 0,0002 | 0,0001 | 0,0004 |

Манометр МТ | 0,0001 | 0,0001 | 0,0001 | 0,0003 |

Манометр электроконтактный ЭКМ | 0,0001 | 0,0004 | 0,0002 | 0,0007 |

Манометр электроконтактный ВЭ-16РБ | 0,0001 | 0,0004 | 0,0002 | 0,0008 |

Манометр электроконтактный ДМ | 0,0002 | 0,0005 | 0,0002 | 0,0009 |

Манометр самопишущий МТС 712 | 0,0001 | 0,0005 | 0,0003 | 0,0009 |

Манометр дифференциальный | 0,0008 | 0,0026 | 0,0015 | 0,0049 |

Напоромер НМП-52 | 0,0001 | 0,0004 | 0,0003 | 0,0008 |

Тягонапоромер ТНМП | 0,0002 | 0,0007 | 0,0004 | 0,0013 |

Датчик-реле давления 1804, 1805, 1806 | 0,0002 | 0,0005 | 0,0003 | 0,001 |

Датчик-реле напора ДН | 0,0001 | 0,0003 | 0,0004 | 0,0008 |

Датчик-реле напора и тяги ДНТ | 0,0002 | 0,0006 | 0,0004 | 0,0012 |

Приборы регистрации давления электронные А542, А543, А100 | 0,0011 | 0,0036 | 0,0021 | 0,0068 |

Вторичные приборы с токовыми входными сигналами Минитак | 0,0007 | 0,0023 | 0,0012 | 0,0042 |

Термометры манометрические ТПГ | 0,0005 | 0,0016 | 0,0001 | 0,0022 |

Термометры манометрические ТСГ | 0,0005 | 0,0017 | 0,0013 | 0,0035 |

Логометры Л-64, Ш6900 | 0,0003 | 0,001 | 0,0006 | 0,0019 |

Прибор для измерения температуры DНК | 0,0002 | 0,0008 | 0,0004 | 0,0015 |

Термометр сопротивления | - | 0,0002 | - | 0,0002 |

Газоанализатор переносной | 0,0001 | 0,0008 | 0,0002 | 0,0011 |

Газоанализатор стационарный 1 канал | 0,0002 | 0,0020 | 0,001 | 0,0032 |

Комбинированный прибор Ц-4341 | 0,0004 | 0,0013 | 0,0009 | 0,0026 |

Магазин сопротивлений Р 4831 | 0,0003 | 0,0011 | 0,0001 | 0,0015 |

Магазин сопротивлений ВНР | 0,0007 | 0,0023 | 0,0012 | 0,0042 |

Универсальный измерительный прибор Р4833 | 0,0014 | 0,0038 | 0,0026 | 0,0078 |

Ампервольметры М2051, Д50151, Д5079 | 0,0005 | 0,0014 | 0,0011 | 0,0030 |

Уровнемеры системы "Кор-вол" ВНР | 0,002 | 0,0042 | 0,0024 | 0,0086 |

Виброметр переносной ВУ-36 | 0,0008 | 0,0025 | 0,0015 | 0,0048 |

Стационарная система контроля вибрации Каскад, КСА | 0,0018 | 0,0049 | 0,0018 | 0,0085 |

Примечание – расчет нормативов численности персонала выполнен по формуле Е.2 для значений: K1=1, K2=1, Тф= 2000 ч. | ||||

Таблица Е.6 – Нормативы численности персонала на техническое обслуживание и ремонт средств и систем телемеханики

Наименование средств и систем телемеханики | Нормативы численности персонала на ТОР единицы оборудования в расчёте на год, чел | |||

ТО | Т | К | Всего | |

1 | 2 | 3 | 4 | 5 |

Система телемеханики ТМ-120-1 | ||||

Устройство УП-КП-1 | 0,0184 | 0,0124 | 0,0044 | 0,0352 |

Устройство УП-ПУ-1 | 0,0278 | 0,0172 | 0,0051 | 0,0502 |

Локальное устройство воспроизведения информации ЛУВИ-ТС | 0,0037 | 0,0032 | 0,0016 | 0,0085 |

Пульт ввода статической информации (ПСИ) | ||||

Преобразователь ППРА | 0,0072 | 0,0042 | 0,0020 | 0,0134 |

Пульт диспетчера | 0,0035 | 0,0009 | 0,0009 | 0,0053 |

Мнемощит | 0,0007 | 0,0011 | 0,0003 | 0,0021 |

Система телемеханики ТМ-120-2 | ||||

Устройство УП-КП-2 | 0,0062 | 0,0041 | 0,0015 | 0,0119 |

Устройство УП-ПУ-2 | 0,0238 | 0,0147 | 0,0044 | 0,0429 |

Шкаф автоматики и управления задвижками | 0,0018 | 0,0011 | 0,0004 | 0,0033 |

Прибор охранной сигнализации "Рикус-1М" | 0,0009 | 0,0023 | 0,0007 | 0,0039 |

Колодцы датчиков телемеханики | 0,0001 | 0,0001 | 0,00004 | 0,0002 |

Уровнемер УРМД-01 | 0,0060 | 0,0050 | 0,0020 | 0,0130 |

Система телемеханики "ЭЛСИ-Т" | ||||

Станционная | 0,0585 | 0,0408 | 0,0140 | 0,1133 |

Линейная | 0,0204 | 0,0138 | 0,0048 | 0,0390 |

Система телемеханики "Сателит" | ||||

Линейная | 0,0200 | 0,0140 | 0,0050 | 0,0490 |

Станционная | 0,0069 | 0,0046 | 0,0086 | 0,0200 |

Система телемеханики "МИКОНТ" | 0,1020 | 0,0680 | 0,0240 | 0,1940 |

Система автоматики "Каскад" | 0,0095 | 0,0069 | 0,0071 | 0,0235 |