РД 22-207-88 (с доп. 1 1991)

Г86

РУКОВОДЯЩИЙ НОРМАТИВНЫЙ ДОКУМЕНТ

МАШИНЫ ГРУЗОПОДЪЕМНЫЕ.

ОБЩИЕ ТРЕБОВАНИЯ И НОРМЫ НА ИЗГОТОВЛЕНИЕ

РД 22-207-88

Дата введения 1 июля 1989 г.

Информационные данные

1. Утвержден генеральным директором ВНИИСтройдормаш д.т.н. З.Н. Кузиным 16 июня 1988 г.

2. Исполнители: от ВНИИСтройдормаша: И.М. Смородинский к.т.н. (руководитель темы), А.Я. Ландсман, к.т.н.; В.П. Савельев, к.т.н.; А.А. Зарецкий, доктор техн.наук; Н.П. Кузина; В.С. Калинин; А.Г. Киселева

Соисполнители: от СКТБ башенного краностроения: Л.А. Невзоров, к.т.н.; Ю.В. Трофимов; В.М. Галетин; Г.Н. Пазельский; Е.К. Нейман

3. ВЗАМЕН ОСТ 22-982-76

4. Согласовано: Управлением по надзору за подъемными сооружениями Госгортехнадзора СССР письмом от 15.06.88 г., № 28-8/173, согласованы п.п. 3.2, 3.6, 4.6 и раздел 6.

ВНЕСЕНО Дополнение № 1, утвержденное начальником СКТБ башенного краностроения Р.М. Арутюняном 11 июня 1991 года.

Ссылочные нормативно-технические документы

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, перечисления, приложения | Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, перечисления, приложения |

ГОСТ 8.001-80 | 13.2.4 | ГОСТ 12.2.058-81 | 8.18 |

ГОСТ 8.326-78 | 13.2.4 | ГОСТ 12.2.065-81 | 14.2 |

ГОСТ 8.417-81 | 14.3 | ГОСТ 12.2.066-01 | 12.1 |

ГОСТ 9.014-78 | 8.29, 15.1 | ГОСТ 12.2.067-81 | 12.1 |

ГОСТ 9.028-74 | 8.11 | ГОСТ 12.2.068-81 | 12.1 |

ГОСТ 9.032-74 | 5.2.10, 8.2, 8.3. табл. 14, 8.14 | ГОСТ 12.2.070-81 | 12.2 |

ГОСТ 12.2.085-82 | 12.1 | ||

ГОСТ 9.074-77 | 8.2 | ГОСТ 12.2.090-83 | 12.1 |

ГОСТ 9.104-79 | 8.2, табл. 14 | ГОСТ 12.3.001-85 | 12.1 |

ГОСТ 9.105-80 | 8.11, 8.14 | ГОСТ 12.3.003-86 | 12.2 |

ГОСТ 9.301-86 | 8.21 | ГОСТ 12.3.009-76 | 12.2 |

ГОСТ 9.302-79 | 8.4, 8.15 | ГОСТ 12.3.022-80 | 12.2 |

ГОСТ 9-303-84 | 8.19 | ГОСТ 12.3.036-84 | 12.2 |

ГОСТ 9.305-84 | 8.21 | ГОСТ 12.3.039-85 | 12.2 |

ГОСТ 9.306-05 | 8.26 | ГОСТ 15.001-73 | 13.8.3 |

ГОСТ 9.402-80 | 8.4, 8.9 | ГОСТ 25.502-79 | 4.6.20 |

ГОСТ 12.1.003-83 | 12.1, 13.3.4, 13.3.11 | ГОСТ 380-71 | 4.1.2 |

ГОСТ 12.1.004-85 | 12.2 | ГОСТ 492-73 | 3.5.6 |

ГОСТ 12.1.005-76 | 12.1 | ГОСТ 493-79 | 3.5.1 |

ГОСТ 12.1.006-84 | 12.1 | ГОСТ 535-79 | 3.6.2, 3.6.3 |

ГОСТ 12.1.012-78 | 12.1 | ГОСТ 613-79 | 3.5.1 |

ГОСТ 12.01.019-79 | 12.2 | ГОСТ 977-75 | 3.4.1 |

ГОСТ 12.1.030-81 | 7.2 | 3.4.3 | |

ГОСТ 12.2.007.8-75 | 12.2 | ГОСТ 1050-74 | 4.1.2 |

ГОСТ 1215-79 | 3.3.1 | ГОСТ 6678-72 | 5.12.1, 5.16.1 |

ГОСТ 1412-85 | 3.3.1 | ГОСТ 6996-66 | 4.6.3.4, 4.6.13, 4.6.19 |

ГОСТ 1585-85 | 3.3.1 | ГОСТ 7062-79 | 3.7.1 |

ГОСТ 1643-81 | 5.1.6, 5,1.9, 5.18.2 | ГОСТ 7268-82 | 3.2 |

ГОСТ 1758-81 | 5.1.6, 5.18.2 | ГОСТ 7293-85 | 3.3.1 |

ГОСТ 1759-70 | 5.17.14 | ГОСТ 7505-74 | 3.7.1, 3.7.3 |

ГОСТ 1759.1-82 | 5.17.14 | ГОСТ 7512-82 | 4.6.3.3 |

ГОСТ 1759.2-82 | 5.1.13, 5.17.14 | ГОСТ 7829-70 | 3.7.1 |

ГОСТ 1759.3-83 | 5.1.13, 5.17.14 | ГОСТ 8050-76 | 4.4.5 |

ГОСТ 2105-75 | 5.14.1 | ГОСТ 7829-70 | 3.7.1 |

ГОСТ 2685-75 | 3.5.1 | ГОСТ 8479-70 | 3.7.1, 3.7.2, 3.7.5 |

ГОСТ 2789-73 | 4.4.19, 5.1.5, 5.1.8 | ГОСТ 8593-81 | 5.1.4 |

ГОСТ 2991-85 | 15.7 | ГОСТ 8713-79 | 4.1.11, 4.3.5, 4.6.7 |

ГОСТ 3057-79 | 5.13.1 | 4.6.7 | |

ГОСТ 8752-79 | 5.16.1 | ||

ГОСТ 3212-80 | 3.3.3 | ||

ГОСТ 8908-81 | 5.1.4 | ||

ГОСТ 3241-80 | 5.15.1 | ||

ГОСТ 9178-81 | 5.1.9 | ||

ГОСТ 3242-79 | 4.6.3.6 | ||

ГОСТ 9454-78 | 3.2 | ||

ГОСТ 3325-85 | 5.1.5, 5.19.1 | ||

ГОСТ 3675-81 | 5.1.8, 5.18.2 | ГОСТ 9562-81 | 5.1.13 |

ГОСТ 4364-81 | 5.20.2 | ГОСТ 9650-80 | 5.4.7 |

ГОСТ 5006-83 | 5.7.1, 5.7.3 | ГОСТ 9833-73 | 5.12.1, 5.16.1 |

ГОСТ 5264-80 | 4.1.11, 4.3.5, 4.6.7 | ГОСТ 10198-78 | 15.7 |

ГОСТ 6357-81 | 5.1.13 | ГОСТ 10362-76 | 5.11.3.5 |

ГОСТ 6619-75 | 5.14.2 | ГОСТ 11533-75 | 4.6.7 |

ГОСТ 11534-75 | 4.1.11, 4.3.5, 4.6.7 | ||

ГОСТ 6627-74 | 5.14.1 | ||

ГОСТ 6628-73 | 5.14.1 | ГОСТ 12966-67 | 14.2 |

ГОСТ 13556-85 | 13.6.1, 13.7.1, 14.1, 16.1 | ГОСТ 16118-70 | 5.13.1 |

ГОСТ 13754-81 | 5.5.1 | ГОСТ 16162-85 | 13.3.4. |

ГОСТ 16202-81 | 5.5.1 | ||

ГОСТ 13755-81 | 5.5.1 | ГОСТ 16502-83 | 5.1.6 |

ГОСТ 13765 + 13776-68 | 5.13.1 | ГОСТ 16514-79 | 5.11.1 |

ГОСТ 13823-78 | 5.11.1 | ГОСТ 16515-85 | 5.11.2 |

ГОСТ 14034-74 | 5.4.7 | ГОСТ 16517-82 | 5.11.2 |

ГОСТ 14140-81 | 5.2.6 | ГОСТ 16765-87 | 13.6.1, 13.7.1 |

ГОСТ 14186-69 | 5.5.1 | ГОСТ 16769-84 | 5.11.2 |

ГОСТ 14192-77 | 14.4 | ГОСТ 16770-86 | 5.11.2 |

ГОСТ 14637-79 | 3.6.2, 3.6.3 | ГОСТ 17019-78 | 5.21.14, 7.1 |

ГОСТ 14658-86 | 5.11.1 | ГОСТ 17020-78 | 7.1 |

ГОСТ 14771-76 | 4.1.11, 4.3.5, 4.6.7 | ГОСТ 17216-71 | 5.21.15 |

ГОСТ 14776-79 | 4.3.5, 4.6.7 | ГОСТ 17411-81 | 5.11.1, 5.21.1 |

ГОСТ 14782-86 | 4.6.3.3. | ГОСТ 17437-81E | 5.11.2, 5.12.1 |

ГОСТ 14792-80 | 4.1.6 | ||

ГОСТ 14896-84 | 5.16.1 | ГОСТ 17698-80 | 5.11.2 |

ГОСТ 15023-76 | 5.5.1 | ГОСТ 18175-78 | 3.5.1 |

ГОСТ 15150-69 | вводная часть | ГОСТ 18460-81 | 5.12.1, 5.22.1, 13.5.2, 13.5.3, 13.5.7 |

ГОСТ 15164-78 | 4.6.7 | ||

ГОСТ 15608-81E | 5.12.1 | ||

ГОСТ 15763-75 | 5.11.2 | ГОСТ 18464-80 | 5.11.1 |

ГОСТ 15878-79 | 4.4.20, 4.6.7 | ГОСТ 18498-73 | 5.1.7 |

ГОСТ 16026-80E | 5.11.2 | ГОСТ 18698-79 | 5.11.3.5 |

ГОСТ 16037-80 | 4.1.11, 4.3.5, 4.6.7 | ГОСТ 18829-73 | 5.12.1, 5.16.1 |

ГОСТ 16078-70 | 5.11.2 | ГОСТ 19281-73 | 4.1.2 |

ГОСТ 16093-81 | 5.1.13 | ГОСТ 19282-73 | 4.1.2 |

ГОСТ 19535-74E | 5.11.2 | ГОСТ 24811-81 | 5.16.1 |

ГОСТ 19672-74 | 5.5.1 | ГОСТ 24888-81 | 3.8.1 |

ГОСТ 20245-74 | 5.11.2 | ГОСТ 25037-82 | 5.1.4 |

ГОСТ 20719-83 | 5.11.1 | ГОСТ 25051.1-82 | 13.8.4 |

ГОСТ 20758-75 | 5.18.1 | ГОСТ 25069-81 | 4.3.10, 5.1.2 |

ГОСТ 21424-75 | 5.7.1, 5.7.3 | ГОСТ 25288-82 | 3.8.1 |

ГОСТ 21426-75 | 5.18.1 | ГОСТ 25037-82 | 5.1.4 |

ГОСТ 21435-75 | 5.18.1 | ГОСТ 25346-82 | 5.1.3 |

ГОСТ 21437-75 | 3.5.1 | ГОСТ 25347-82 | 5.1.3, табл. 13 |

ГОСТ 21438-75 | 3.5.1 | ГОСТ 25348-82 | 4.1.7, табл. 13 |

ГОСТ 22061-76 | 5.1.9, 5.7.2, 5.17.5 | ГОСТ 25452-82 | 5.11.3.5 |

ГОСТ 22704-77 | 5.16.1 | ГОСТ 25484-82 | 13.3.4 |

ГОСТ 22790-83 + 22826-83 | 5.21.12 | ГОСТ 25767-83 | 5.9.1 |

ГОСТ 26014-83 | 15.7 | ||

ГОСТ 22827-85 | 14.1, 16.1 | ГОСТ 26358-84 | 3.3.1 |

ГОСТ 22895-77 | 5.20.2 | ГОСТ 26645-85 | 3.3.2, 3.4.2, 3.5.2 |

ГОСТ 22976-78 | 5.11.1, 5.12.1 | ГОСТ 26964-86 | 13.6.1, 13.8.5 |

ГОСТ 23055-79 | 4.6.3.3, табл. 12 | ГОСТ 22-10-75 | 17.1 |

ГОСТ 23181-78 | 5.20.2 | ОСТ 22-115-70 | 5.6.1 |

ГОСТ 23518-79 | 4.1.11, 4.3.5, 4.6.7 | ОСТ 22-125-87 | 5.13.1 |

ГОСТ 24054-80 | 4.6.3.3, 4.6.12, 5.2.9 | ОСТ 22-253-72 | 5.15.3, 13.3.15 |

ГОСТ 24105-80 | 2.8.1 | ОСТ 22-334-79 | 5.23.1, 13.3.14 |

ГОСТ 24297-87 | 2.3 | ОСТ 22-339-72 | 14.1 |

ГОСТ 24642-81 | 5.1.2 | ОСТ 22-689-80 | 8.2, 8.15, 818 |

ГОСТ 24643-81 | 4.1.7, 5.1.2, 5.2.7, 5.2.8 | ОСТ 22-787-74 | 5.22.1 |

ОСТ 22-827-85 | 16.1 | ||

ОСТ 22-830-80 | 6.11.2, 5.21.11 | ||

ОСТ 22-980-77 | 5.1.3 | ||

ОСТ 22-983-84 | 8.2, 8.4, 8.11, 12.2 | ||

ОСТ 22-1401-79 | 5.10.1 | ||

ОСТ 22-1487-82 | 5.11.3.5 | ||

ОСТ 22-1624.19-84 | 5.11.2, 5.21.11 | ||

РД 22-16-88 | 3.6.1, 4.4.5 | ||

РД 2201-2-79 | 5.15.4 | ||

РД 22-205-88 | 4.6.10 | ||

РД 50-629-87 | 1.3 |

Правила устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора СССР.

Правила устройства электроустановок (ПУЭ).

Правила дорожного движения.

Технические условия погрузки и крепления грузов МПС.

Настоящий руководящий нормативный документ (РД) распространяется на следующие серийно изготавливаемые грузоподъемные машины номенклатуры Минстройдормаша:

1) Краны башенные строительные.

2) Краны стреловые самоходные: пневмоколесные, автомобильные, гусеничные, короткобазовые и на специальном шасси.

3) Краны переносные стрелового типа.

4) Манипуляторы для строительно-монтажных работ и бортовые.

5) Лебедки строительные электрические.

РД устанавливает общие требования и нормы на изготовление, приемку, испытания, комплектацию, упаковку и транспортирование машин.

Климатическое исполнение машин - «У» - по ГОСТ 15150-69*.

______________

* Диапазон температур окружающего воздуха для различных районов использования принимается по конструкторской документации или НТД на конкретные машины.

Действие "Правил устройства и безопасной эксплуатации грузоподъемных кранов", утвержденных Госгортехнадзором СССР 30 декабря 1969 г. (далее Правила Госгортехнадзора), Правил устройства электроустановок ПУЭ-76 (М., Атомиздат, 1977) распространяется только на машины, перечисленные в этих правилах.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Все детали, сборочные единицы и машины в целом должны быть изготовлены в соответствии с требованиями стандартов, "Правил устройства и безопасной эксплуатации грузоподъемных кранов" Госгортехнадзора, настоящего РД, технических условий, конструкторской и технологической документации на конкретную машину, утвержденной в установленном порядке.

1.2. Временные отступления от конструкторской документации: замена марок сталей и профилей» изменения конструкции, не уменьшающие прочности и устойчивости, не влияющие на взаимозаменяемость сборочных единиц и деталей и не ухудшающие товарного вида машин, допускается в каждом отдельном случае по письменному разрешению директора или главного инженера предприятия-изготовителя.

1.3. Модернизация, модификация и совершенствование машин должны выполняться в порядке, предусмотренном РД 50-629-87.

2. КОМПЛЕКТУЮЩИЕ ИЗДЕЛИЯ

2.1. Комплектующие изделия, применяемые при изготовлении, должны соответствовать установленным на них стандартам или техническим условиям, что должно быть подтверждено соответствующим документом завода-поставщика.

2.2. Комплектующие изделия подвергаются входному контролю на соответствие их качества требованиям стандартов, ТУ и договоров на поставку.

2.2.1. Входной контроль осуществляется ОТК по правилам, установленным предприятием-изготовителем машины в соответствии с ГОСТ 24297-87.

2.3. Хранение комплектующих изделий на предприятиях перед монтажом их на машину должно производиться в соответствии с инструкцией по эксплуатации изделий или НТД на машину.

3. Материалы

3.1. Соответствие применяемых материалов стандартам или ТУ должно подтверждаться сертификатами предприятия-поставщика. При отсутствии сертификатов или при недостаточном количестве необходимых данных в них, материал может быть использован для изготовления деталей после проведения дополнительных испытаний, необходимых для установления соответствия материалов требованиям стандартов или ТУ.

3.2. Для расчетных элементов и деталей металлоконструкций качество примененного металла должно быть подтверждено сертификатом завода-поставщика металла.

Предприятию-изготовителю машин разрешается проводить дополнительные испытания стального проката и труб на ударную вязкость при отрицательных температурах и после механического старения. Испытания должны проводиться поштучно (лист, уголок и др.) методами предусмотренными ГОСТ 7268-62 и ГОСТ 9454-78 в лабораториях, аттестованных в установленном порядке. Результаты испытаний оформляются в порядке, установленном предприятием-изготовителем.

3.3. Чугунное литье

3.3.1. Отливки из чугуна должны соответствовать требованиям рабочих чертежей и ГОСТ 1215-79, ГОСТ 1412-85, ГОСТ 1585-85, ГОСТ 26358-84.

3.3.2. Допуски размеров массы и припуски на механическую обработку должны соответствовать ГОСТ 26645-85.

Класс точности размеров, класс точности массы, степень коробления и ряд припусков на механическую обработку должен приниматься по чертежу отливки или детали.

3.3.3. Формовочные уклоны должны выполняться по ГОСТ 3212-80.

3.3.4. Все наружные и внутренние поверхности отливок должны быть очищены от формовочной земли и пригара. Места обрубки литников и прибылей, заливы на необрабатываемых поверхностях должны быть зачищены в пределах допусков, указанных в чертежах отливок. Допускается наличие пригара в труднодоступных для удаления местах, если это не влияет на внешний вид отливки и работоспособность в изделии. Отклонение размеров отливки после зачистки не должно превышать допускаемых отклонений, указанных в чертежах.

3.3.5. В отливках не допускаются трещины, спаи и прочие дефекты, снижающие прочность отливок и ухудшающие их внешний вид.

3.3.5.1. На необрабатываемых поверхностях отливок не допускаются отдельные раковины, снижающие прочность отливки, с размерами в поперечнике и глубиной более 5 мм каждая, но не более 1/3 толщины тела отливки размером до 50 мм; при толщине тела более 50 мм не допускаются отдельные раковины с размерами в поперечнике и глубиной более 8 мм каждая на площади свыше 5 % от площади участка, на котором они расположены. Расстояние раковины от края поверхности отливки, на котором она расположена, не должно быть менее трех поперечных размеров самой раковины.

На обработанных поверхностях не допускаются отдельные раковины, суммарная площадь которых превышает 3 % от общей площади поверхности. При этом размеры одной раковины в поперечнике не должны превышать 3 мм при площади поверхности до 0,2 м2 и 6 мм при площади поверхности более 10 % толщины тела отливки или более 3 мм, кроме случаев, оговоренных особо.

Не допускаются ужимины, если их глубина превышает 10 % толщины тела отливки.

3.3.5.2. Раковины допустимых размеров (св. 2 мм) на наружных поверхностях подлежат декоративному исправлению, по технической документации предприятия-изготовителя. С согласия конструкторской службы предприятия-изготовителя допускается исправление более крупных дефектов (раковин, неслитин и т.п.) на обрабатываемых и необрабатываемых поверхностях, не снижающих прочность и работоспособность конструкции.

3.3.5.3. Исправление дефектов литья должно проводиться под контролем ОТК. Допускается исправление трещин, ослабляющих рабочее сечение не более чем на 10 % при длине трещины не более 30 % от наименьшего размера отливки в месте нахождения трещины, с согласия конструкторской службы предприятия-изготовителя в каждом отдельном случае. Причем обязательно засверливание концов трещин.

3.3.5.4. Исправление литейных дефектов проводится после предварительной разделки исправляемого места до здорового металла в соответствии с технологической документацией на исправление дефектов литья, принятой на предприятии-изготовителе. При этом должны быть приняты меры для уменьшения закаливаемости и снятии внутренних напряжений на границе шва.

3.3.5.5. После исправления отливки дефектное место должно быть зачищено заподлицо с поверхностью отливки.

3.3.5.6. Заварка дефектов отливок в одном и том же месте более одного раза не допускается.

3.3.5.7. После исправления дефектов отливка должна быть вновь предъявлена ОТК.

3.4. Стальное литье

3.4.1. Отливки из стали должны соответствовать требованиям рабочих чертежей и ГОСТ 977-75.

3.4.2. Допуски размеров, массы и припуски на механическую обработку должны соответствовать ГОСТ 26645-85.

Класс точности размеров, класс точности масс, степень коробления и ряд припусков на механическую обработку должен приниматься по чертежу отливки или детали.

3.4.3. Отливки должны подвергаться термической обработке, обеспечивающей необходимые механические свойства в соответствии с требованиями чертежей. При отсутствии таких требований виды и режимы термообработки устанавливает предприятие-изготовитель в соответствии с ГОСТ 977-75.

3.4.4. Места отрезки литников и прибылей, заливы, заусенцы, швы по разъему формы и наплывы должны быть зачищены в пределах допусков, указанных в чертежах отливок или в заводской нормативно-технической документации.

3.4.5. Требования, изложенные в п.п. 3.3.3, 3.3.4, 3.3.5, 3.3.5.1, 3.3.5.2, 3.3.5.3, 3.3.5.4, 3.3.5.7 настоящего РД, являются обязательными и для отливок из стали.

Для заварки дефектов в стальных отливках следует применять сварочные материалы, обеспечивающие получение наплавленного металла, по химическому составу и механическим свойствам не отличающегося от материала отливки.

Для уменьшения закаливаемости стали на границе шва и снятия внутренних напряжений заварку дефектов в стальных отливках рекомендуется осуществлять следующим образом:

- для деталей с большим объемом заварки, обнаруженным до чистовой механической обработки, с подогревом предварительным до температуры 200-250 °C. После заварки произвести отпуск при температуре 650-675 °C;

- для ответственных деталей, прошедших чистовую механическую обработку, с предварительным подогревом до температуры 200-250 °C. После заварки произвести отпуск при температуре 350-400 °C;

- для деталей с малым объемом заварки в неответственных местах и в местах, подвергающихся дальнейшей механической обработке, с местным предварительным подогревом до температуры 200-250 °C. После заварки отпуск не производить.

Подогрев может осуществляться паяльной лампой, газовой (кислородно-ацетиленовой и др.) горелкой, резаком или в печи любого типа, при условии контроля и последующего поддержания температуры во время заварки.

3.4.6. Твердость наплавленного металла не должна отличаться от твердости металла отливки более чем на 10 %.

3.4.7. Заварка дефектов в одном и том же месте допускается не более двух раз.

3.5. Цветное литье

3.5.1. Допуски размеров, массы и припуски на механическую обработку должны соответствовать требованиям рабочих чертежей, ГОСТ 493-79, ГОСТ 613-79, ГОСТ 18175-78, ГОСТ 2685-75 и ГОСТ 21437-75, ГОСТ 21438-75.

3.5.2. Допуски размеров, массы и припуски на механическую обработку должны соответствовать ГОСТ 26645-85.

Класс точности размеров, класс точности массы, степень коробления и припуски на механическую обработку должны приниматься по чертежу отливки.

3.5.3. Отливки не должны иметь трещин, раковин газового характера, неметаллических включений и других дефектов, снижающих прочность, герметичность и ухудшающих товарный вид изделия.

3.5.4. Требования, изложенные в п.п. 3.3.3., 3.3.4., 3.3.5., 3.3.5.1., 3.3.5.2., 3.3.5.3., 3.3.5.4., 3.3.5.5, 3.3.5.7. настоящего РД, являются обязательными и для отливок из цветных металлов.

Перечисленные дефекты допускаются, если они могут быть удалены при последующей механической обработке.

3.5.5. Допускается заварка дефектных мест отливок. При этом механические свойства наплавленного металла должны быть не ниже механических свойств металла отливки, а твердость заваренного металла на обрабатываемых поверхностях не должна отличаться от твердости металла отливки более чем на 10 %.

3.5.6. На обработанных поверхностях деталей из оловянных бронз допускается исправление раковин в виде сыпи пайкой оловом с последующей зачисткой запаянных мест. Площадь, покрытая сыпью, не должна превышать 20 % всей площади, на которой она расположена. Допускается исправление лужением отдельно расположенных раковин размером в поперечнике до 7 мм и глубиной до 1/4 толщины тела отливки. Общее количество раковин, допускаемых к пайке - не более двух на 1 дм2.

Для деталей из безоловянной бронзы допускается исправление отдельно расположенных на запрессовываемой и торцовых поверхностях (кроме поверхностей трения) раковин размером в поперечнике до 10 мм и глубиной до 1/2 толщины тела отливки путем заварки электродами из проволоки НМЖМц 28-2,5-1,5 по ГОСТ 492-73 с фтористо-кальциевым покрытием (электроды марки МЭОК). Для заварки алюминиево-никелевых и алюминиевых бронз рекомендуется применять электроды марки ЛКЗ-АБ.

Общее количество раковин, допускаемых к заварке, не должно быть более двух на 1 дм2.

Расстояние раковин от края поверхности отливки, на которой они расположены, должны быть не менее трех поперечных размеров самой раковины.

3.6. Стальной прокат

3.6.1. Марки стали должны соответствовать РД 22-16-88.

Применение других марок стали допускается в порядке, предусмотренном Правилами Госгортехнадзора.

3.6.2. На поверхности проката не допускаются трещины, плены, неметаллические включения, закаты и другие дефекты, величины которых превышают допустимые по ГОСТ 535-79 и ГОСТ 14637-79 и договору на поставку.

Расслоение проката в расчетных элементах и деталях не допускается.

3.6.3. Допускается исправление отдельных дефектов, которое должно выполняться в соответствии с ГОСТ 535-79, разд. 2, ГОСТ 14737-79, разд. 3. Исправление дефектов проката заваркой по ГОСТ 14637-79, разд. 3 допускается только для нерасчетных, элементов конструкций.

3.6.4. Порядок хранения и запуска в производство должен исключать возможность поступления в производство сталей, разных марок и категорий, не предусмотренных конструкторской документацией и не соответствующих стандартам и техническим условиям.

3.7. Поковки и штамповки

3.7.1. Поковки и штамповки должны соответствовать требованиям ГОСТ 8479-70. При этом для расчетных элементов сварных конструкций должны применяться поковки IV и V групп с категорией прочности указанной в чертежах.

Допуски и припуски на поковки - по ГОСТ 7505-74, ГОСТ 7062-79 и ГОСТ 7829-70.

3.7.2. На поверхности поковок не должно быть трещин, заковов, плен и других дефектов, указанных в ГОСТ 8479-70 Исправление дефектов должно выполняться в соответствии с ГОСТ 8479-70 по технологии предприятия-изготовителя машины. При этом заварка дефектов на поковках для расчетных элементов сварных конструкций не допускается.

3.7.3. С поверхности деталей, полученных после горячей штамповки, облой должен быть удален.

Допускаемая величина заусенцев, оставшихся после обрезки облоя, должна соответствовать ГОСТ 7505-74 на штампованные поковки нормальной точности.

3.7.4. Все поковки из легированных и углеродистых сталей должны подвергаться термической обработке согласно ГОСТ 8479-70. Размеры поковок после термической обработки должны отвечать требованиям чертежей.

3.8. Детали из пластмасс, полимеров и синтетических материалов

3.8.1. Для изготовления деталей из пластмасс, полимеров и синтетических материалов должны применяться материалы, предусмотренные ГОСТ 24105-80, ГОСТ 24886-81, ГОСТ 25288-82.

Для изготовления канатных блоков по ТУ 14-29-91 для башенных кранов может применяться полиамид блочный 6 по ТУ 6-05-988-87 с внесением заводами-изготовителями кранов в Инструкцию по эксплуатации дополнений, связанных с контролем за состоянием блоков и канатов, согласно рекомендациям СКТБ башенного краностроения.

(Измененная редакция, Дополнение № 1).

3.8.2. В деталях изготовленных методом литья или прессования, должны быть удалены: облой, заусенцы и литники.

3.8.3. Следы от выталкивателей и летников более 0,5 мм не допускаются.

3.8.4. В местах образования облоя на длине 20 мм обрабатываемой кромки не допускается более одного скола с наибольшим размером 1 × 1 × 0,5 мм.

3.8.5. В деталях не допускаются вздутия, трещины, волнистость, рябь, раковины, пористость, коробление, расслоение, недопрессовки, острые кромки, снижающие их прочность и ухудшающие товарный вид.

3.8.6. Резьба на деталях должна быть полной и чистой, без заусенцев, срезанных ниток и вмятин.

3.8.7. Детали, изготовленные из листового текстолита методом механической обработки, должны иметь расположение волокон - перпендикулярное оси обточки.

3.8.8. Детали изготовленные методом механической обработки, не должны иметь расслоений материала, прожогов, задиров, трещин в местах обработки и трещин в перемычках между отверстиями, а также между отверстием и краем листа.

3.9. Прочие материалы

3.9.1. Применяемые для изготовления грузоподъемных машин прочие материалы (резина, лаки, краски и др.) должны соответствовать чертежам, стандартам и техническим условиям.

4. Металлические конструкции

4.1. Изготовление деталей из листового, полосового и фасонного проката*.

_______________

* Металлические конструкции из сталей с пределом текучести более 450 МПа (45 кгс/мм2) должны изготавливаться по дополнительным техническим требованиям на конкретную машину.

4.1.1. Прокат должен подаваться на обработку очищенным и выправленным.

Допускается окончательная очистка деталей после раскроя. Разрешается обрабатывать прокат без предварительной правки если отклонение от геометрически правильных форм в нем не превышает следующих допусков:

1) зазор между листом и стальной линейкой длиной 1 м:

для толщины до 10 мм | -1,5 мм; |

для толщины свыше 10 мм | - 2,0 мм |

до 20 мм | |

для толщины свыше 20 мм | - 2,5 мм. |

2) зазор между натянутой струной, полкой и обушком угольника, полкой или стенкой швеллера и двутавра - 0,002 l, но не более 14 мм (l - длина элемента).

4.1.2. Правка проката должна осуществляться на вальцах, прессах или других устройствах, обеспечивающих плавность приложения нагрузок. Качество поверхности после правки должно отвечать требованиям государственных стандартов на прокат.

При холодной правке проката остаточные деформации растяжения не должны превышать 1%. При соответствующих этому условию методах обработки наибольшие искривления элементов, подлежащих холодной правке, определяются по формулам, приведенным в табл. 1.

При искривлениях проката из низкоуглеродистых сталей (содержание C не более 0,22 %) по ГОСТ 380-71 и ГОСТ 1050-74 и низколегированных сталей по ГОСТ 19281-73 и ГОСТ 19282-73, превышающих величины указанные в табл. 1, правка допускается только в горячем состоянии.

Температурный режим правки металла, обеспечивающий сохранение его качества* - по технологической документации предприятия-изготовителя.

Запрещается правка проката путем наплавки валиков дуговой сваркой.

________________

* Здесь и в дальнейшем под словом «качество» подразумевается химический состав, механические свойства и структура стали.

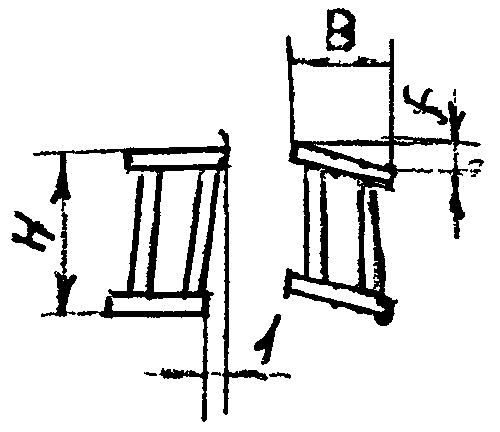

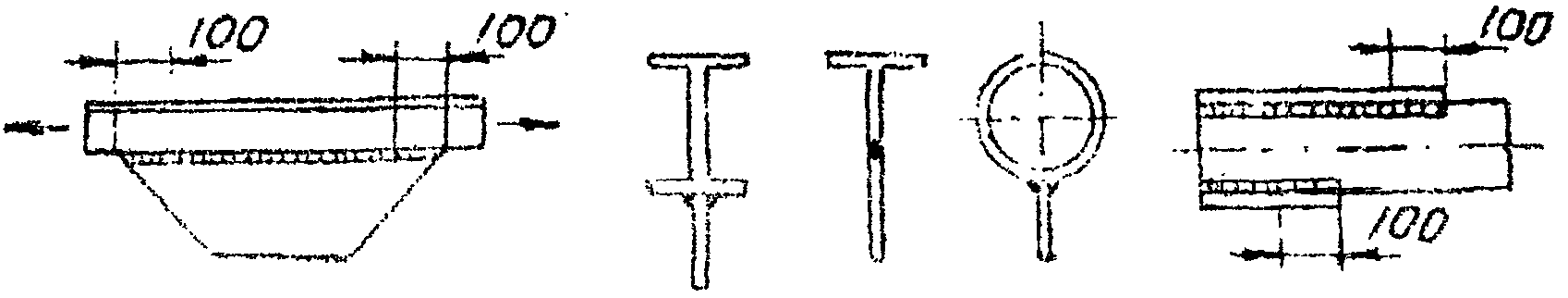

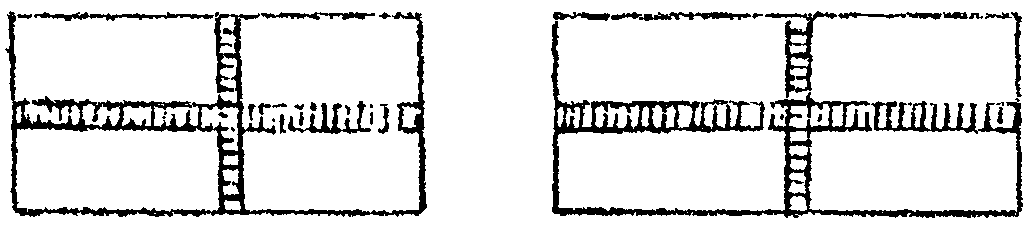

Таблица 1

Допуски формы проката для холодной правки

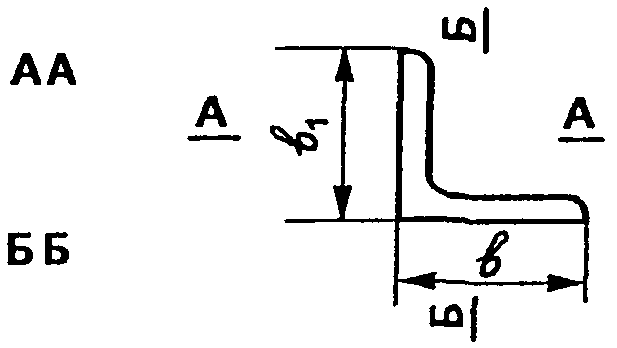

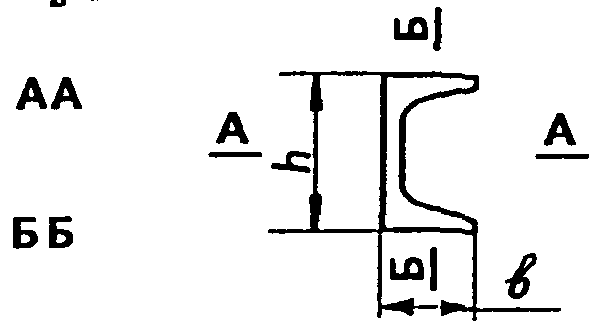

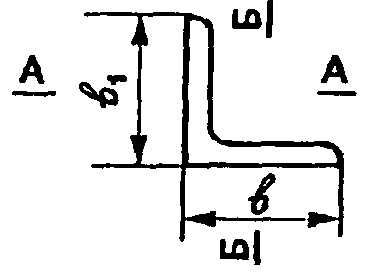

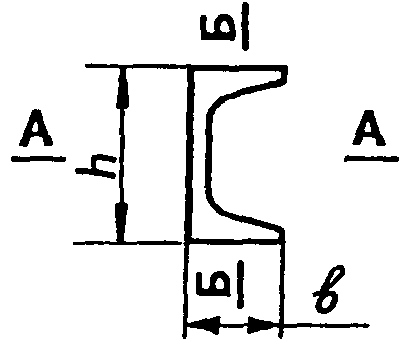

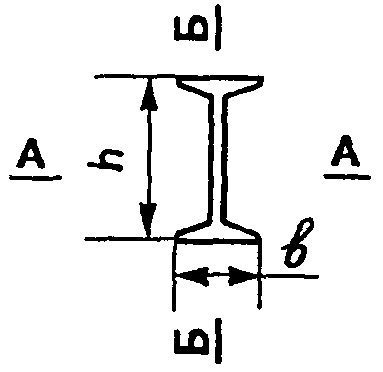

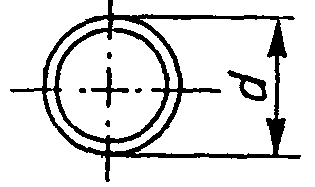

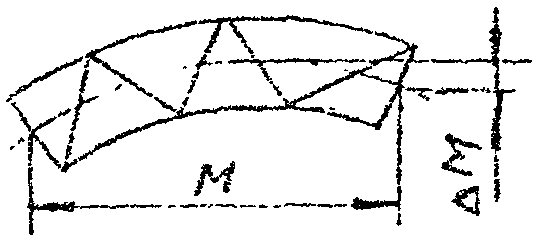

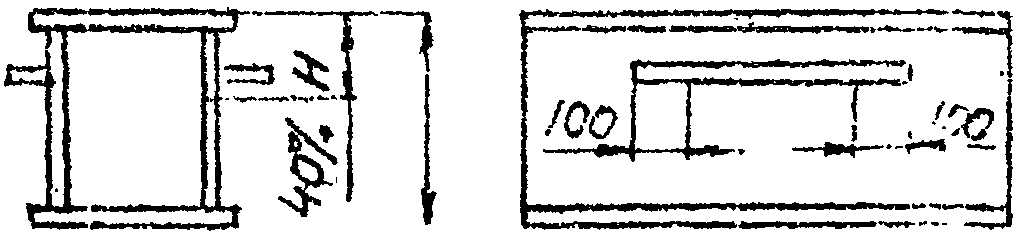

Профиль металла | Характер деформации | Эскиз | ρmin | fmax |

Лист, универсальная полоса | Волнистость | 50δ | ||

То же | Саблевидность | - | ||

Уголок | Погнутость относительно | 90b1 | ||

90b | ||||

Швеллер | Погнутость относительно | 50h | ||

90b | ||||

Двутавр | Погнутость относительно | 50h | ||

50b | ||||

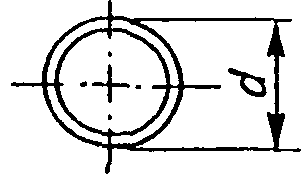

Труба | Погнутость | 60d |

где ρ | - радиус кривизны; |

f | - стрела прогиба; |

B | - ширина листа; |

δ | - толщина металла; |

b, b1 | - ширина полки уголка, швеллера или двутавра; |

h | - высота швеллера или двутавра; |

L | - длина полуволны; |

d | - диаметр трубы, круга. |

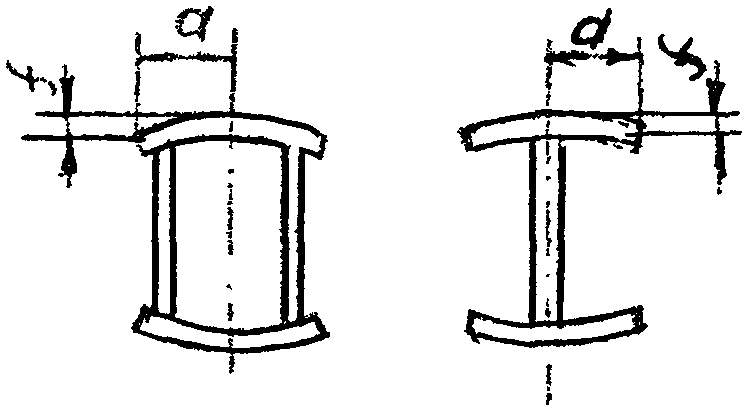

4.1.3. Разрешается гибку (вальцовку) проката из углеродистой и низколегированной стали с пределом текучести до σт - 450 МПа (45 кгс/мм2) производить в холодном состоянии, если это не оговорено НТД, причем внутренние радиусы кривизны должны быть не меньше, а стрела прогиба не должна быть больше величин, приведенных в табл. 2.

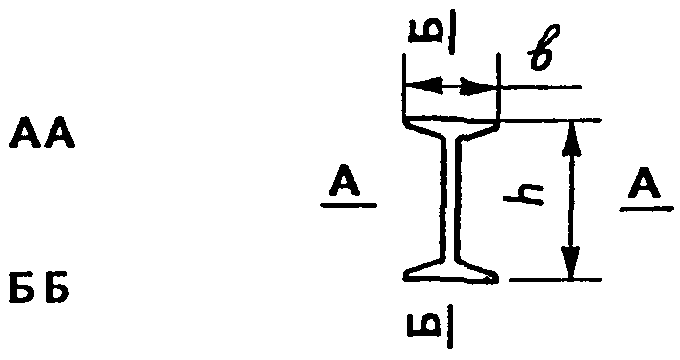

Таблица 2

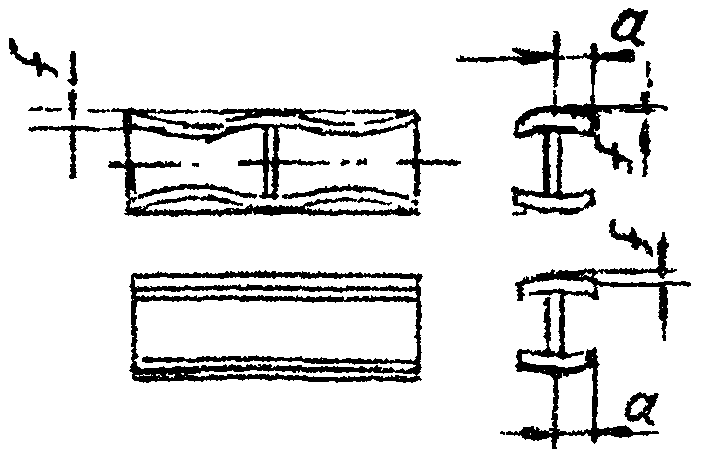

Допустимые радиусы холодной гибки проката

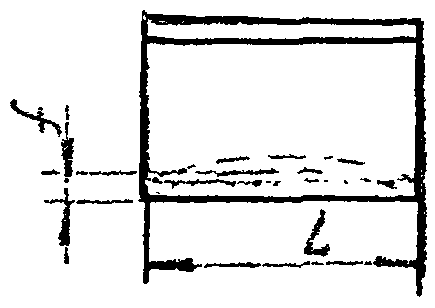

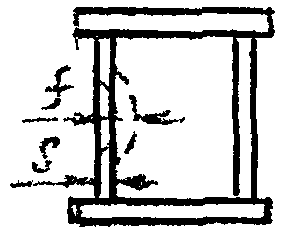

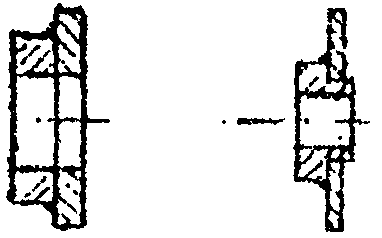

Профиль металла | Гибка относительно | Эскиз | ρmin | fmin |

Лист, универсальная полоса | АА | 25δ | ||

Уголок | АА | 45b | ||

ББ | ||||

Швеллер | АА | 25h | ||

ББ | 45b | |||

Двутавр | АА | 25h | ||

ББ | 25b | |||

Труба | 30d |

где ρ | - радиус кривизны; |

f | - стрела прогиба; |

δ | - толщина металла; |

b | - ширина полки уголка, швеллера, двутавра; |

L | - длина развертки. |

4.1.4. Разрешается производить гибку деталей на кромкогибочных прессах, если это не оговорено НТД, в холодном состоянии с радиусом кривизны не менее трех толщин проката из углеродистой стали и не менее 5 толщин проката из низколегированной стали.

До гибки у расчетных элементов следует прострогать кромки, пересекающие линии сгиба и удалить заусенцы.

После гибки трещины и расслоения металла не допускаются.

Гибку нерасчетных деталей (элементы кабины, шкафов, электрооборудования и т.п.) разрешается производить на кромкогибочных прессах в холодном состоянии с радиусом кривизны равным 1,5 толщины проката.

В других случаях гибка должна производиться в соответствии и способами, гарантирующими сохранение качества стали.

4.1.5. Гибка уголков и высадка деталей конструкций, если это не оговорено чертежами, должна производиться в горячем состоянии с последующим медленным охлаждением.

4.1.6. Резка заготовок должна производиться на ножницах, пилах трения, зубчатых пилах, механизированным кислородным, плазменно-дуговым, газолазерным методом, а также другими способами резки, обеспечивающими необходимое качество поверхности реза.

При кислородной и плазменно-дуговой резке вырезаемые детали, не подлежащие последующей обработке, должны соответствовать классу 2220, а подлежащие обработке классу 3330 по ГОСТ 14792-80, если отсутствуют указания в чертежах.

При невозможности применения механизированных способов термической резки, допускается применять ручную кислородную резку.

4.1.7. Кромки заготовок деталей после резки не механическими способами должны быть очищены от грата, шлака, брызг и наплывов металла и не иметь зарезов, в целом занимающих более 20 % общей длины кромки. Длина одного зареза допускается не более 150 мм, глубина - не более 2 мм.

Допуски прямолинейности по ГОСТ 24643-81.

Допускается в нерасчетных деталях производить подварку местных зарезов глубиной до 5 мм при резке металла толщиной до 60 мм и глубиной до 3 мм при большей толщине. Длина одного подвариваемого зареза не более 10 мм, общая длина подвариваемых зарезов не более 5% длины реза. Места подварки должны быть зачищены заподлицо с основной кромкой. Подварка должна производиться в соответствии с требованиями на сварку, изложенными в настоящем РД.

4.1.8. Кромки заготовок деталей, отрезанные ножницами, не должны иметь заусенцев и завалов, превышающих 10 % толщины металла, а также трещин и расслоений.

4.1.9. Кромки заготовок деталей из углеродистых и низколегированных сталей, не подлежащих сварке, в расчетных элементах, работающих на растяжение, а также в деталях, распложенных по направлению усилия в растянутой зоне изгибаемых элементов, после кислородной и дуговой резки и после резки на ножницах должны быть подвергнуты механической обработке. Необходимость механической обработки кромок деталей должна указываться в чертежах.

Механическая обработка кромок производится на глубину:

После резки ножницами | - стали толщиной до 16 мм на 2 мм, |

- стали толщиной свыше 16 мм не менее чем на 3 мм; |

после термической резки для всех толщин не менее 2 мм.

Шероховатость при этом не должна превышать Rz = 320.

4.1.10. Кромки под сварку могут быть обработаны любым из способов, обеспечивающих получение заданных в рабочих чертежах форм, размеров и шероховатости поверхности.

При этом должна быть учтена необходимость обеспечения зазоров под сварку.

4.1.11. Размеры и допуски при обработке кромок под сварку должны отвечать требованиям для ручной дуговой сварки ГОСТ 5264-80 и ГОСТ 11534-75, для дуговой сварки в защитном газе ГОСТ 14771-76 и ГОСТ 23518-79, для автоматической и полуавтоматической сварки под флюсом ГОСТ 8713-79, для труб ГОСТ 16037-80.

4.1.12. При изготовлении деталей должна учитываться усадка, вызываемая наложением сварных швов. Величина припуска, компенсирующего усадку, если она не указана в технологической документации, должна составлять для полос и листов при сварке встык - 0,1 от толщины свариваемых деталей на каждый стык, а для других сечений назначаться по таблице 3.

4.1.13. Детали из листового и фасонного проката, размеры которого не позволяют выполнить детали из одного куска, допускается изготовлять составными.

Таблица 3

Припуск на усадку сварных швов

Тип конструкции | Характеристике свариваемого сечения | Припуск на усадку при сварке |

Составная балка с составными стенками без ребер жесткости | Высота сечения до 400 мм | Для стыковых швов по 1 мм на каждый стык |

То же | Высота сечения более 400 мм | Для стыковых швов по 1,5 мм на каждый стык |

Сплошная балка с ребрами жесткости | Площадь сечения до 800 см2 | По 0,5 мм на каждую пару привариваемых ребер |

То же | Площадь сечения более 800 см2 | По 1 мм на каждую пару привариваемых ребер |

Решетчатые балки | Секция башни, стрелы, гуська | Для стыковых швов по 1 мм на каждый стык |

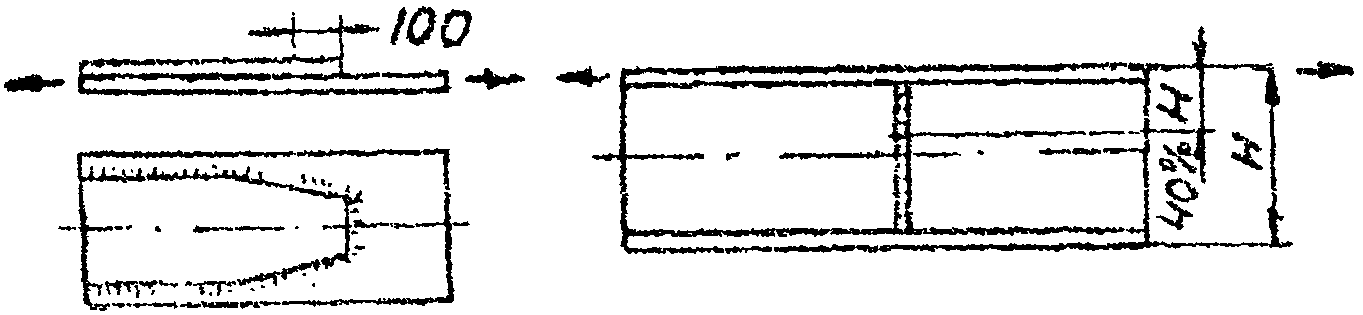

Стыки следует располагать, соблюдая следующие условия;

- между стыками должно быть не менее 4 м в элементах металлоконструкций из листов, широких полос, уголков, труб, швеллеров, двутавров;

- длина пристыковываемого элемента должна быть не менее 0,5 м, если это не оговорено чертежом и стык должен располагаться у конца основного элемента;

- в двутавровых и коробчатых сварных балках и стержнях стыки поясов должны быть смещены по отношению к стыкам стенок не менее чем на 300 мм; расстояние между поперечными сечениями, в которых располагаются стыки поясов, должно быть не менее 600 мм; стыки поясов и стенок должны отстоять от диафрагмы или ребер жесткости не менее чем на 100 мм;

- стыки листов, полос, уголков, швеллеров и двутавров, если они не предусмотрены чертежами, должны выполняться прямыми (с соответствующей разделкой кромок) без накладок.

Вертикальные листы коробчатых и двутавровых сварных балок допускается стыковать по горизонтали (по ширине листа), располагая стык в растянутой половине балки. Расстояние от стыка до нижнего пояса, если это не оговорено чертежом, должно быть не менее 20 % высоты балки.

4.1.14. Последовательность обработки отверстий в металлоконструкциях, выполняемая до или после сварки и правки конструкций, должна обеспечивать правильность геометрической формы отверстий и их расположение в пределах допусков.

4.1.15. На ответственных деталях, подаваемых на сборку и сверку, должна указываться мерка стали, из которой изготовлена эта деталь. При подаче деталей на сборку партиями маркируется одна деталь из партии.

Порядок маркировки и перечень деталей подлежащих маркировке устанавливается предприятием-изготовителем.

4.1.16. Детали перед поступлением на сборку должны быть приняты ОТК предприятия-изготовителя.

4.2. Изготовление деталей из труб

4.2.1. Кривизна труб не должна превышать 1/1000 длины детали и не должна быть более 4 мм для труб диаметром до 200 мм и 6 мм для труб диаметром свыше 200 мм.

4.2.2. Для правки труб следует использовать правильно-гибочные прессы, оборудованные приспособлениями, предотвращающими потерю устойчивости стенки. Охват труб приспособлением должен быть не менее 170°.

4.2.3. Правку термически упрочненных труб на прессах следует проводить в холодном состоянии. Трубы в горячекатаном или нормализованном состоянии поставки допускается править пламенем газовой горелки путем местного нагрева по технологии предприятия-изготовителя машины, гарантирующей сохранение качества стали.

4.2.4. Обработка деталей из труб давлением (гибка, сплющивание, вальцовка концов, высадка и др.) должна исключать коробление, появление трещин и надрывов, а также исключать закалку.

При гибке труб допускается овальность в местах гиба до 15 % наружного диаметра.

4.2.5. Правка деталей из труб путем наплавки валиков электродуговой сваркой не допускается.

4.2.6. Концы труб следует сплющивать в горячем состоянии. Не допускается сплющивание холоднодеформированных труб. В виде исключения допускается холодное сплющивание углеродистых горячекатаных труб, если при этом отсутствует излом, расслоение, надрыв, трещины, видимые невооруженным глазом.

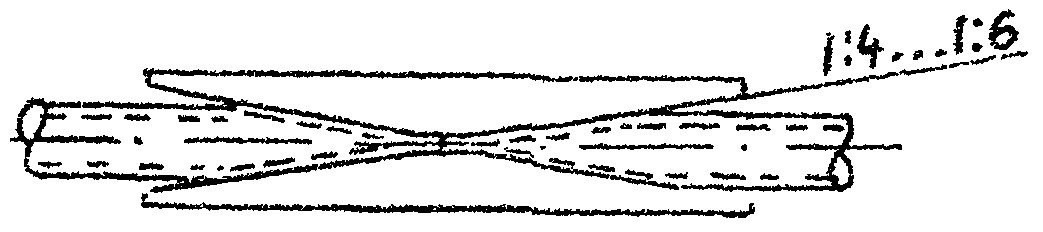

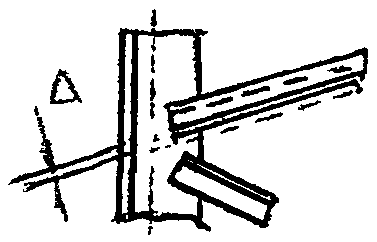

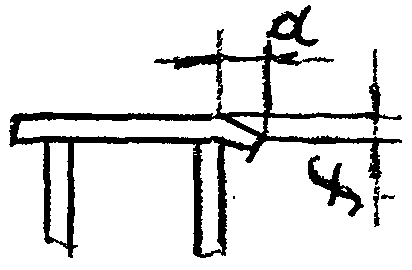

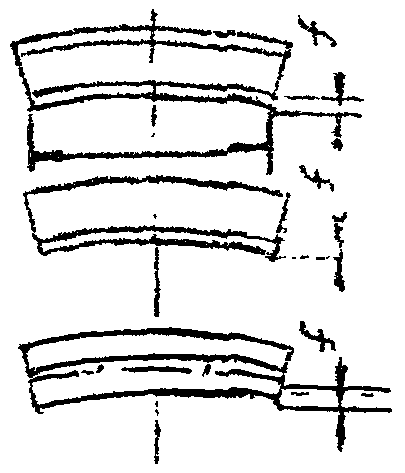

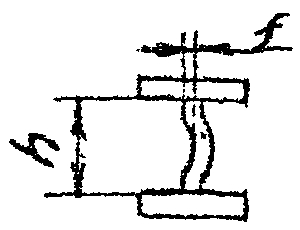

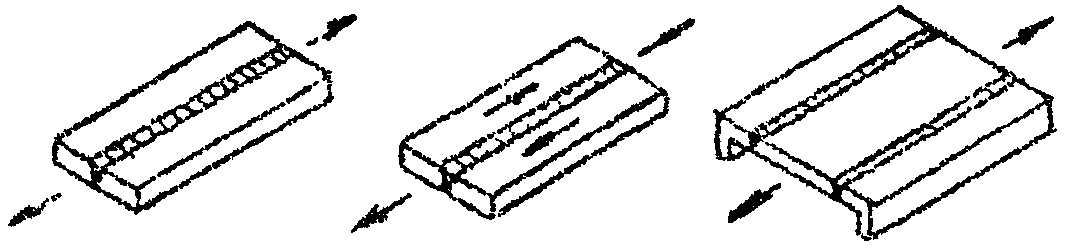

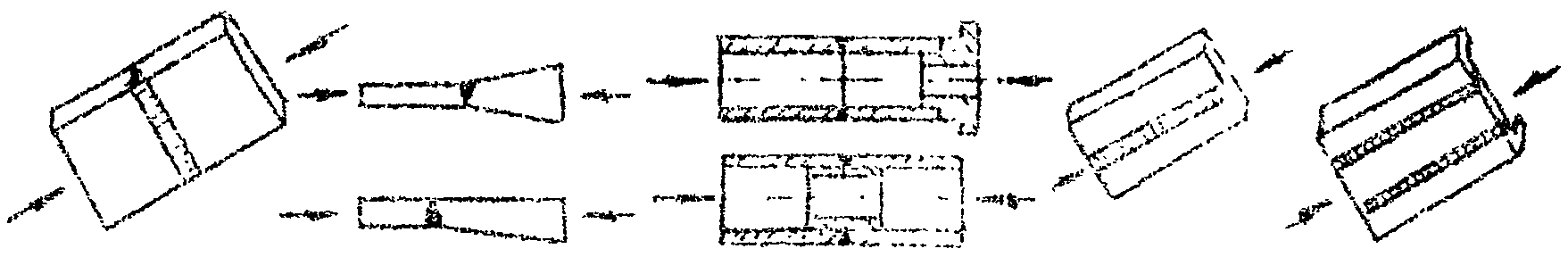

4.2.7. Сплющивание следует проводить призматическими матрицами трапециидального сечения с уклоном боковых граней около 1 : 4...1 : 6 (рис. 6) и радиусом сопряжения рабочих плоскостей не менее 5 мм.

Допускается сплющивание концов труб другой формы, обеспечивающее получение качества не ниже, чем указано в п. 4.2.6.

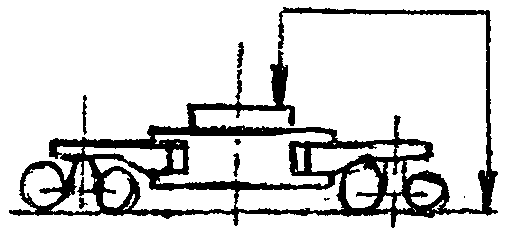

Рис. 6

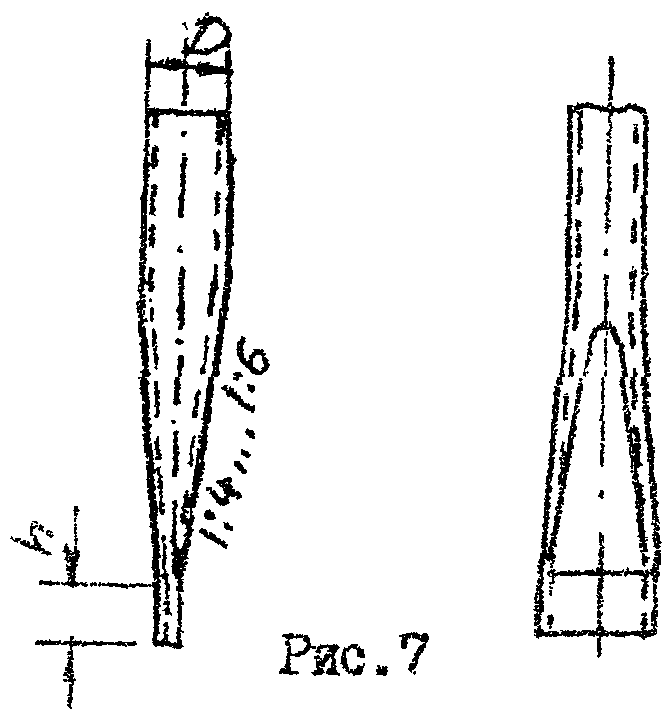

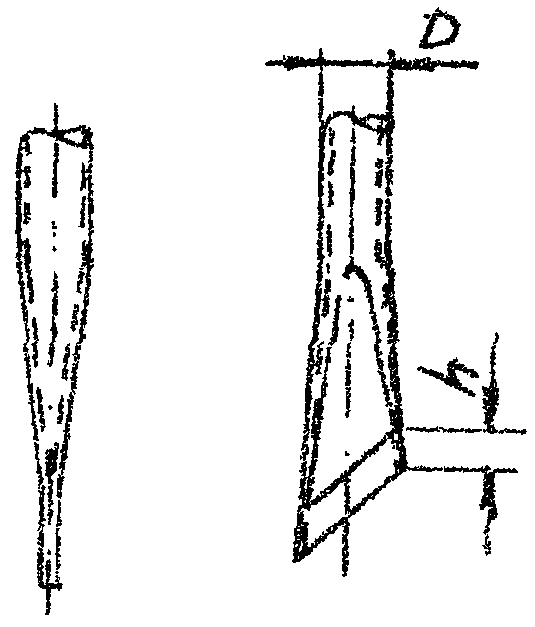

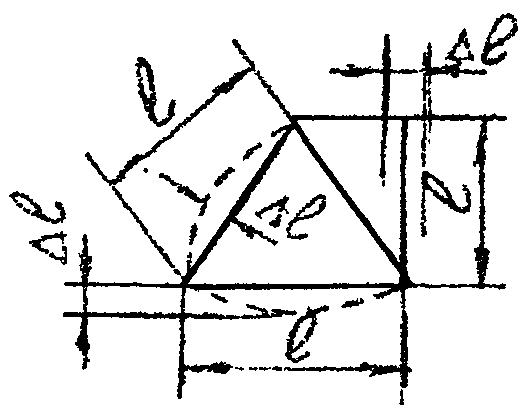

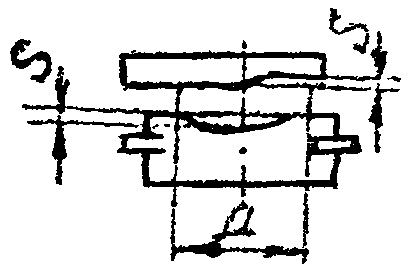

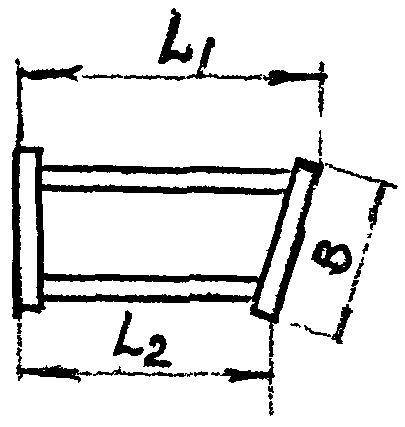

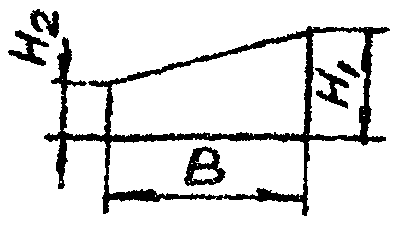

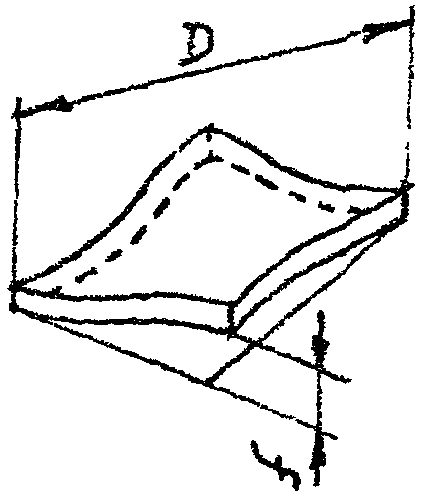

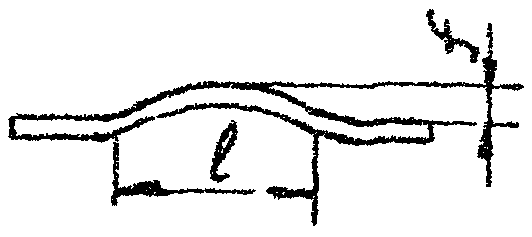

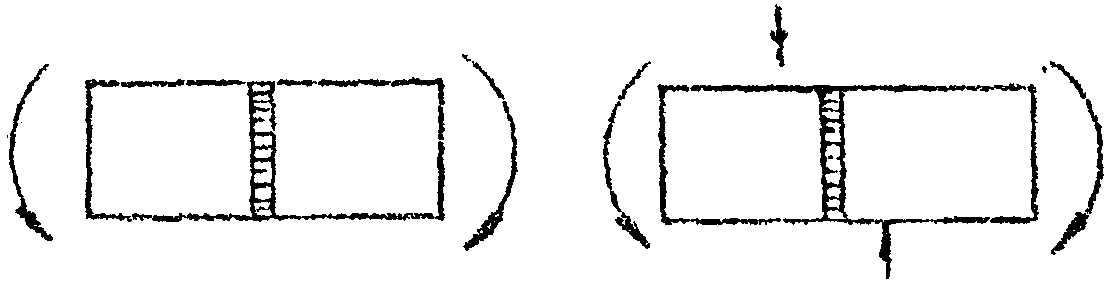

4.2.8. Сплющивание допускается производить как по нормальным, так и по косым сечениям трубы (рис. 7, 8). Снятие внутреннего усиления в электросварных трубах не требуется. Продольный сварной шов должен располагаться в пределах средней трети ширины лопатки. Длина лопатки (h) должна быть не меньше толщины стенки трубы.

Рис. 7

Рис. 8

4.2.9. Нагрев труб при сплющивании должен производиться по технологии предприятия-изготовителя машины, гарантирующей сохранение качества стали.

4.2.10. Обработка концов деталей из труб должна производиться газоплазменной резкой (в том числе с разделкой или без разделки кромок), различными механическими способами: фрезерованием, резкой дисковыми пилами или дисками (абразивными и др.) в одной или нескольких плоскостях, а также рубкой специальными штампами с соблюдением требований п. 4.2.6.

4.2.11. При обработке концов деталей из труб под сварку должны быть выполнены требования п.п. 4.1.7., 4.1.8., 4.1.9., 4.1.10., 4.1.11 настоящего РД.

4.3. Сборка и подготовка к сварке

4.3.1. При сборке под сварку должна быть обеспечена точность сборки деталей в пределах размеров и допусков установленных рабочими чертежами и настоящим РД.

Для обеспечения требуемой точности сборки в необходимых случаях следует применять специальные сборочно-сварочные кондукторы и приспособления, предохраняющие конструкции от деформаций и не затрудняющие выполнение сварочных работ.

4.3.2. Элементы и конструкции, подлежащие сварке, должны быть установлены так, чтобы обеспечить возможность выполнения сварных швов в нижнем положении или близком к нему (наклон до 15°). Выполнение вертикальных и потолочных швов допускается в случаях, когда конструкция по своим габаритам не может быть установлена в нужном положении, что должно быть предусмотрено технологическим процессом.

4.3.3. Приспособления, применяемые при сборке под сварку должны проверяться периодически. Периодичность и порядок проверки устанавливается предприятием-изготовителем.

4.3.4. Детали, подаваемые на сборочные операции должны быть сухими, чистыми и выправленными.

Свариваемые кромки и прилегающие к ним зоны металла шириной не менее 20 мм перед сборкой должны быть очищены от масла, влаги, грязи, ржавчины и др. Свариваемые кромки отливок, кроме того, должны быть очищены от окалины, пригаров формовочной смеси и пр. На свариваемых кромках допускается окалина после прокатки.

Детали, предназначенные для точечной сварки, в местах соединений с двух сторон должны быть очищены от окалины, коррозии и загрязнений, а также покрытий, препятствующих сварке.

При необходимости непосредственно перед сваркой производится дополнительная очистка мест сверки и удаление сконденсировавшейся влаги; элементы, покрытые льдом, должны быть отогреты и просушены; продукты очистки не должны оставаться в зазорах между собранными деталями.

Зачистку свариваемых кромок и околошовной зоны производят любыми способами, обеспечивающими требуемое качество.

4.3.5 При сборке конструкций под сварку между свариваемыми деталями необходимо (для полного провара сварного соединения) обеспечивать зазоры для всех типов сварных соединений:

1) для ручной электродуговой сварки штучными электродами - по ГОСТ 5264-80;

2) для автоматической и полуавтоматической сварки под флюсом - по ГОСТ 8713-79;

3) для сварки в среде углекислого газа порошковой проволокой - по ГОСТ 14771-76;

4) для сварки труб и трубопроводов всеми видами сварки (ручной, электродуговой штучными электродами, полуавтоматической в среде углекислого газа, автоматической под слоем флюса и газовой) - по ГОСТ 16037-80;

5) для ручной электродуговой сварки (под острым и тупым углом по ГОСТ 11534-75;

6) для дуговой сварки в защитных газах под острым и тупым углами по ГОСТ 23518-79;

7) для точечной сварки по ГОСТ 14776-79.

4.3.6. Местные повышенные зазоры должны быть устранены до начала сварки всего соединения. Если устранить зазоры поджатием деталей невозможно, то одну из деталей следует заменить на деталь, обеспечивающую требуемый зазор под сварку.

4.3.7. Заполнять зазоры кусками проволоки, электродами, полосками тонколистового металла и т.п. запрещается.

4.3.8. Все местные уступы в сосредоточенные неровности, имеющиеся на деталях и препятствующие осуществлению правильной сборки, должны быть обработаны.

4.3.9. Сборка под сварку должна обеспечить получение отклонений от геометрических размеров, формы и расположения поверхностей металлоконструкций в готовой сборочной единице не более величин, указанных в государственных стандартах, чертежах, технических условиях на конкретную машину, а при отсутствии по табл. 4.

При этом суммарные допуски формы и расположения поверхностей металлоконструкций секций телескопических стрел должны обеспечивать свободное перемещение секций друг относительно друга и при раздвинутой стреле не превышать величин, указанных в чертежах, а при их отсутствии по табл. 4. Остаточные деформации в готовой сборочной единице не должны превышать величин, указанных в табл. 5.

Таблица 4

Отклонение от формы и расположения поверхностей металлических конструкций

Наименование отклонения | Эскиз | Значение | |

стреловые краны | башенные краны | ||

Отклонение базы крана ΔB, мм Отклонение колеи крана ΔК, мм Разность диагоналей ΔД, базы и колеи - Д1-Д2 (для кранов с жесткой рамой), мм | |||

Отклонение от перпендикулярности общей оси отверстий под трансмиссионные валы в двух направлениях | |||

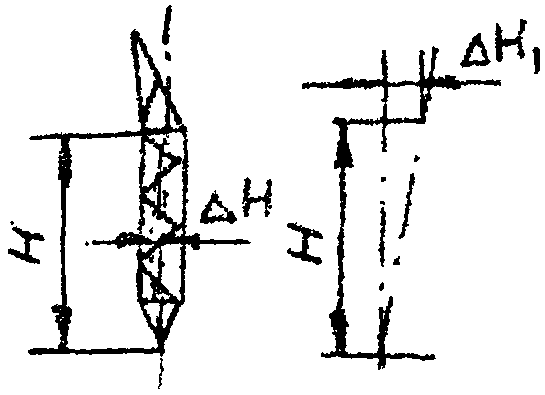

Отклонение от прямолинейности оси башни ΔH, мм Отклонение от перпендикулярности оси башни или ее отдельных секций от плоскости ее основания ΔH1, мм | |||

- | |||

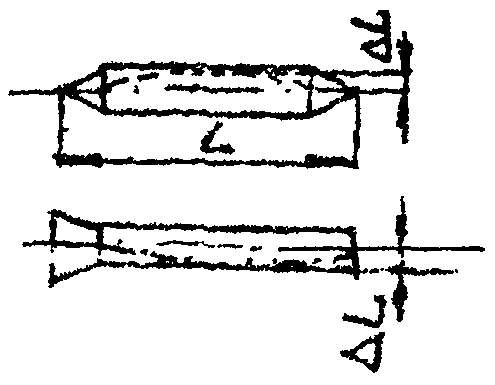

Отклонение от прямолинейности оси стрелы (гуська) ΔL, мм | |||

Отклонение от перпендикулярности оси стрелы (гуська) или отдельных секций от оси шарнира стрелы (гуська) или плоскости стыка секций ΔL1, мм | |||

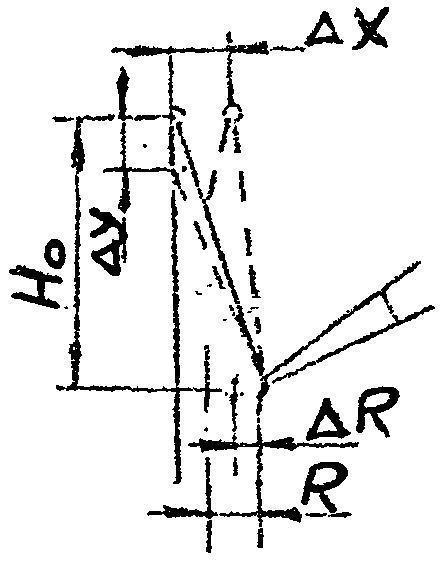

Отклонение по высоте H0 оголовка поворотной башни Δy, мм | |||

Отклонение расстояния между осями поворотной башни и опорного шарнира стрелы ΔR; мм | |||

Отклонение верха оголовка поворотной башни по горизонтали ΔX, мм | |||

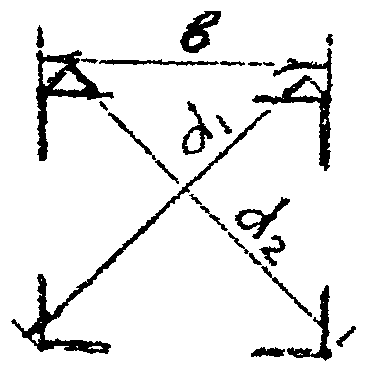

Разность диагоналей поперечного сечения башни или стрелы решетчатой конструкции d1 - d2 в месте стыка - Δd, мм, в других сечениях Δd1, мм | |||

Отклонение высоты и ширины поперечного сечения башни или стрелы ΔB, мм | |||

Отклонение осевых линий элементов решетки от проектной геометрической схемы Δ, мм | ± 5 | ||

Допустимый зазор между поясным уголком и раскосом a, мм | 1 | ||

Допуск прямолинейности Δl оси пояса, поперечины или раскоса решетчатых башен и стрел в зависимости от их длины между узлами (в двух плоскостях), мм | |||

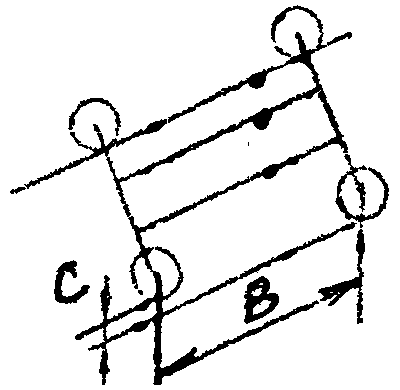

Зазор C между одной из опор ходовой рамы или грузовой тележки в ненагруженном состоянии и опорной плоскостью, мм | - | ||

Отклонение от параллельности верхней плоскости ходовой рамы (привалочной поверхности под опорно-поворотное устройство) от общей поверхности ходовых колес (для кранов с поворотной башней. | - | ||

Отклонение от плоскостности поверхностей металлоконструкций S, соприкасающихся с опорно-поворотным кругом диаметром Д, мм | |||

Отклонение от перпендикулярности общей оси отверстий под каждое ходовое колесо в двух направлениях | - | ||

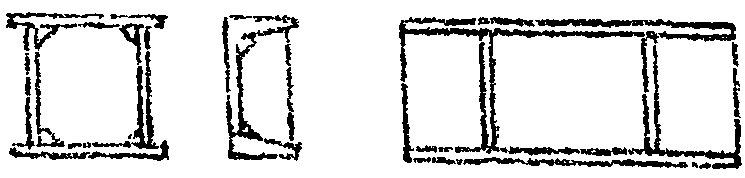

Скручивание коробчатых и двутавровых балок |

| ||

| |||

| |||

Отклонение от перпендикулярности стенок и поясов коробчатых и двутавровых балок в любом сечении | |||

Отклонение от прямолинейности оси отдельных секций решетчатой башни или стрелы ΔM, мм | |||

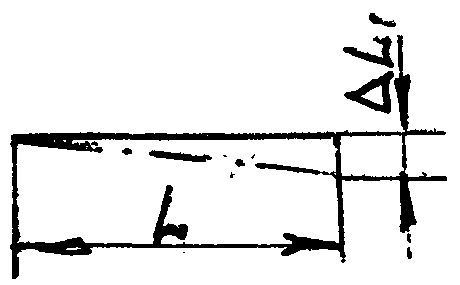

Отклонение от плоскостности стенок и поясов коробчатых и двутавровых балок | в местах стыкового соединения стенок и поясов допускается | ||

Вогнутость (выпуклость) стенок коробчатых и двутавровых балок в сжатой зоне при отсутствии других швов, кроме поясных, | 1,0, при S ≤ 12 | ||

Количество вогнутостей (выпуклостей) на участке между соседними диафрагмами не должно быть более одной | 0,6, при S > 12 | ||

Выпуклость поясов балок | У коробчатых | ||

У двутавровых | |||

Отклонение от плоскостности свисающих кромок поясов коробчатых балок |

| ||

Отклонение от параллельности фланцев коробчатых балок |

| ||

| |||

Отклонение от параллельности торцов диафрагм и ребер | |||

Отклонение от перпендикулярности торцов диафрагм и ребер, | |||

Отклонение от перпендикулярности диафрагм и ребер к стенкам и поясам коробчатых и двутавровых балок | |||

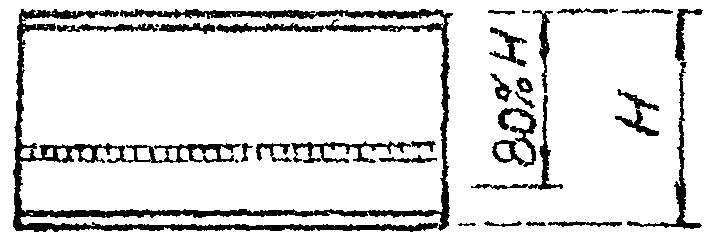

Таблица 5

Остаточные деформации в готовой сборочной единице металлоконструкции

Эскиз | Характер дефекта | Предельные отклонения не более |

Грибовидность поясных листов, | ||

балка с ребрами | ||

балка без ребер | ||

Кривизна балок и стержней | ||

Скручивание балок и стержней, | ||

при b ≤ 200 мм | ||

при b > 200 мм | ||

Выпучивание вертикальных стенок балок (при отсутствии швов, кроме поясных | ||

Спиральная изогнутость поворотных рам, рам лебедок, | ||

Волнистость листов, | ||

обшивка кабин и кожухов | ||

настилы площадок |

4.3.10. Неуказанные допуски формы и расположения поверхностей в готовой сборочной единице должны соответствовать ГОСТ 25069-81, квалитет 16.

4.3.11. Прихватки ответственных элементов металлоконструкций, перил и лестниц при сборке должны выполняться сварщиками, выдержавшими испытания в соответствии с Правилами аттестации сварщиков, утвержденными Госгортехнадзором СССР 22.06.71 и имеющими удостоверения.

Прихватка должна выполняться с использованием тех же сварочных материалов, что и при выполнении самих швов. Разрешается прихватка электрода с механическими свойствами не ниже нижнего предела свойств основного металла.

4.3.12. Прихватки должны размещаться в местах расположения сварных швов. Последовательность наложения прихваток, их размеры и количество устанавливаются технологическим процессом изготовления. Количество и размеры прихваток должка быть минимально необходимыми и не обеспечивать их расплавление при наложении швов заданного сечения. Перед наложением сварных швов поверх прихваток места сварки должны быть очищены от шлака и брызг. При этом прихватки, имеющие дефекты, должны быть удалены и выполнены вновь.

Наложение прихваток вне мест расположения шва для временного скрепления деталей допускается только в том случае, если они не создают дополнительных концентраторов напряжений в ответственных элементах металлоконструкций. Если прихватки нарушают взаимодействие элементов и ухудшают товарный вид, то в дальнейшем эти прихватки должны быть удалены, а места их размещения зачищены.

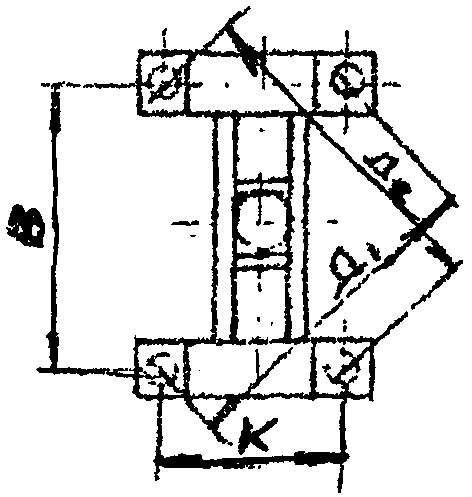

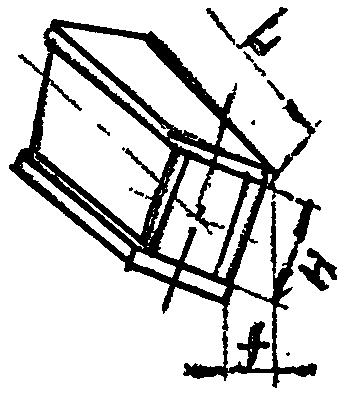

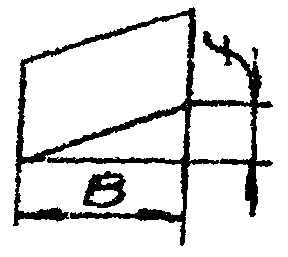

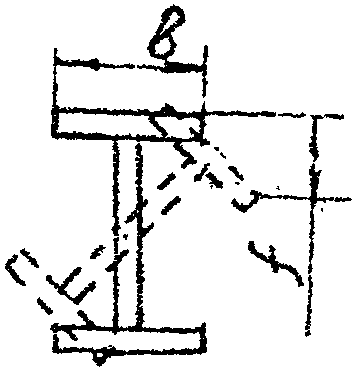

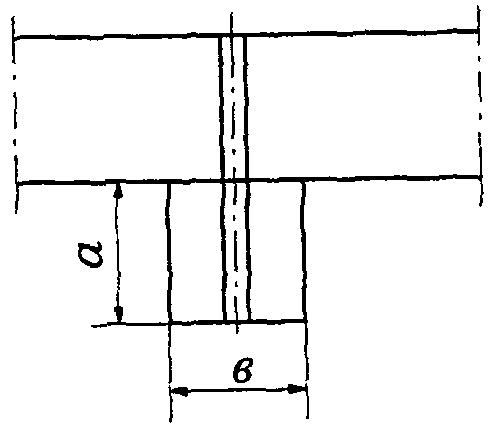

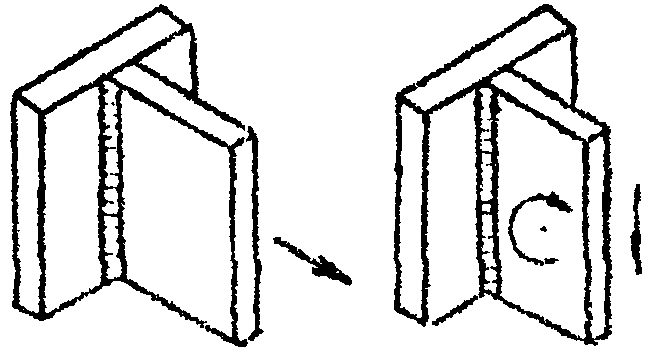

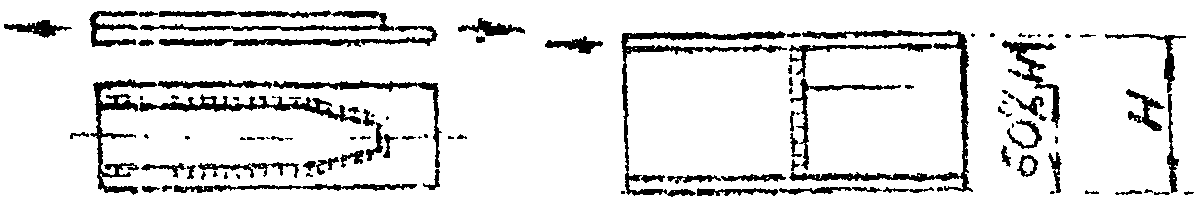

4.3.13. При сборке под сварку в начале и в конце стыковых швов должны, как правило, устанавливаться выводные планки. Необходимость установки выводных планок и их размеры, которые должны быть не менее a = 60 мм, b = 80 мм (рис. 9), определяются технологическим процессом изготовления. Выводные планки должны иметь такую же разделку, как и свариваемые детали.

Выводные планки должны быть установлены в одной плоскости со свариваемыми деталями, и плотно прилегать к их зачищенным кромкам. Допуски на точность установки выводных планок такие же, как и при сборке деталей под сварку.

Разрешается установка выводных планок другой формы, обеспечивающих качество начала и конца шва.

Рис. 9

4.3.14. Собранные под сварку металлоконструкции и отдельные составные части, подлежащие сварке, должны быть предъявлены ОТК. Порядок приемки и выдачи разрешения на сварку устанавливается технологическим процессом на изготовление конкретного узла. Передача на сварку металлических конструкций без соответствующего разрешения ОТК запрещается.

4.3.15. При трансформировании и кантовке собранных под сварку металлоконструкций и отдельных составных частей должны быть приняты меры, обеспечивающие сохранение геометрических форм и размеров, заданных при сборке.

4.4. Сварка

4.4.1. К выполнению сварочных работ (автоматической, полуавтоматической и ручной электродуговой сваркой) при изготовлении ответственных металлоконструкций, отдельных сборочных единиц, перил и лестниц должны допускаться сварщики, выдержавшие испытания в соответствии с Правилами аттестации сварщиков, утвержденными Госгортехнадзором СССР 22.06.71 и имеющими удостоверения.

Для сварщиков, выполняющих сварку в различных пространственных положениях, в удостоверении должны быть сделаны соответствующие указания.

4.4.2. Сварные соединения ответственных металлоконструкций должны иметь клеймо или другое условное обозначение, позволяющее установить фамилию сварщика, сваривавшего конкретную сборочную единицу, деталь или отдельные швы.

Метод маркировки не должен ухудшать качество маркируемых изделий и обеспечивать ее сохранность в процессе эксплуатации машины. В тех случаях, когда метод и место маркировки не указаны в чертежах или сварка сборочной единицы производится несколькими сварщиками, метод и места маркировки устанавливаются технологическим процессом изготовления конкретной машины.

4.4.3. Сварка ответственных конструкций должна производиться по технологическому процессу, обеспечивающему получение требуемого качества изделия.

4.4.4. Во избежание создания в металлоконструкциях при сварке реактивных напряжений следует в первую очередь выполнять в свободном состоянии стыковые швы, расположенные перпендикулярно силовому потоку, затем остальные стыковые швы и в последнюю очередь угловые и тавровые швы.

4.4.5. Для сварки стальных конструкций грузоподъемных машин должны применяться сварочные материалы, указанные в РД 22-16-88.

Для сварки в углекислом газе рекомендуется использовать сварочную двуокись углерода по ГОСТ 8050-76. Применять для сварки техническую двуокись углерода не следует.

Допускается, без снижения качества сварки, использовать пищевую двуокись углерода по ГОСТ 8050-76. При этом ввиду наличия в ней воздуха и влаги сварку следует начинать после отстаивания двуокиси углерода в баллоне в течение не менее 15 мин и выпуска первых порций газа в атмосферу в течение 20-30 с.

4.4.6. При недостаточном количестве необходимых данных на сварочные материалы, они могут быть допущены в производство только после проведения дополнительных испытаний, необходимых для проверки механических свойств металла шва сварного соединения (предел прочности, предел текучести, относительное удлинение, угол загиба, ударная вязкость), которые должны быть не менее нижнего предела указанных свойств основного металла конструкций, установленного для данной марки стали стандартом или ТУ.

4.4.7. Хранение сварочных материалов должно гарантировать сохранение их качества и получение требуемых механических свойств металла шва и сварного соединения.

4.4.8. Поверхность электродной проволоки, применяемой для сварки в среде углекислого газа, должна быть очищена от грязи, ржавчины, масла. Проволока, намотанная в кассеты, не должна иметь резких изгибов.

4-4.9. Сварка металлоконструкций должна производиться в помещениях, исключающих влияние неблагоприятных атмосферных условий на качество сварных металлоконструкций.

Допускается выполнение сварочных работ на открытом воздухе при условии обеспечения защиты свариваемых металлоконструкций от атмосферных осадков и ветра, при условии обеспечения требуемого качества сварки.

4.4.10. Автоматическая сварка должна производиться, как правило, с применением выводных планок. Полуавтоматическую и ручную, а также автоматическую сварку, когда постановка выводных планок невозможна, допускается выполнять без них с условием обязательной заделки кратеров.

4.4.11. Не следует зажигать дугу на основном металле вне границ шва при ручной и полуавтоматической сварке. Выводить окончание шва на основной металл запрещается, кроме случаев предусмотренных конструкторской документацией.

4.4.12. В процессе выполнения сварки, при случайном перерыве в работе, сварку разрешатся возобновлять после очистки концевого участка шва (длиной не менее 50 мм) и кратера от шлака. Кратер должен быть полностью перекрыт швом.

4.4.13. При двусторонней сварке стыковых, угловых и тавровых соединений со сплошным проплавлением в первую очередь следует проваривать основной несущий шов после зачистки от шлака и протекшего металла накладывать с обратной стороны корень шва.

4.4.14. При многослойной сварке после наложения каждого слоя при необходимости зачистить швы и свариваемые кромки от шлака и устранить обнаруженные дефекты по технологии предприятия-изготовителя.

4.4.15. Зачищать сварные швы от шлака и корки расплавленного флюса допускается только после полного потемнения шлака и флюса.

4.4.16. При применении специальных креплений деталей сборочной единицы с использованием предварительных обратных выгибов деталей, сваренная сборочная единица должна освобождаться от них после остывания сварных швов. Запрещается сварка деталей соединения в закрепленном состоянии, если технологическим процессом закрепление не предусмотрено.

4.4.17. При сварке трубчатых конструкций с соединением труб без фасонок, технологическим процессом должно быть обеспечено сохранение герметической формы конструкций и исключено появление дополнительных напряжений в них.

4.4.18. По окончании сварки швы и прилегающие к ним зоны должны быть очищены от шлака, брызг и натеков металла, выводные планки удалены. Удаление выводных планок производится кислородной резкой или механическим путем, после чего торцы швов зачищаются заподлицо с основным металлом. Дефекты на торцах шва не допускаются. Удаление выводных планок ударами молотка или кувалдой запрещается.

4.4.19. Валики прямых стыков швов, работающих в конструкциях на растяжение и знакопеременные нагрузки, указанные в чертежах, а также местные наружные выступы, образовавшиеся в местах доварки и перекрытий отдельных участков, должны быть сняты зачисткой заподлицо с основным металлом. Обработанные поверхности швов должны иметь шероховатость Rz ≤ по ГОСТ 2789-73. При обработке валика инструмент следует располагать так, чтобы плоскость движения (вращения) инструмента была параллельна продольной оси элемента. Например, при снятии валиков прямого стыкового пояса, риски от обработки должны располагаться вдоль пояса (поперек шва).

4.4.20. Контактная сварка должна отвечать требованиям ГОСТ 15878-79.

4.4.21. Все данные о материалах сварных соединений, сварщиках, производивших сварку изделий, разрешенных отступлений от технической документации должны быть зафиксированы в документе на металлическую конструкцию, в порядке предусмотренном предприятием-изготовителем.

4.5. Дополнительные требования к сварке при низких температурах

4.5.1. Ручная и полуавтоматическая сварка металлоконструкций должна производиться при температуре воздуха не ниже указанной в табл. 6. Сварку при отрицательной температуре следует выполнять с подогревом и сварочными материалами, обеспечивающими получение свойств не ниже, чем при сварке в нормальных условиях. Режим подогрева и ширина подогреваемого участка устанавливается предприятием-изготовителем машины.

Таблица 6

Допустимая температура окружающей среды при сварке

Толщина стали, мм | Температура воздух, °C | |||

Металлоконструкции из углеродистой стали | Металлоконструкции из низколегированной стали | |||

решетчатые | листовые объемные и сплошностенчатые | решетчатые | листовые объемные и сплошностенчатые | |

До 16 включительно | -20 | -20 | -20 | -20 |

Свыше 16 до 30 | -15 | -15 | -10 | 0 |

Свыше 30 до 40 | -10 | -10 | 0 | +5 |

Свыше 40 | 0 | 0 | +5 | +10 |

При этом могут быть использованы следующие рекомендации:

1) подогрев стали в зоне выполнения сварки на ширину не менее 100 мм с каждой стороны;

2) сварка первых двух слоев стыковых швов при толщине металла более 16 мм и температуре окружающего воздуха ниже минус 15 °C производится с сопутствующим подогревом 180-200 °C;

3) при сварке тавровых и угловых швов:

если сечение шва равно или больше значений, приведенных в табл. 7, а коэффициент формы провара (отношение толщины к ширине) более 1,3, то сварка однослойных и многослойных швов без разделки кромок для всех марок сталей производиться без подогрева основного металла;

если сечение шва менее рекомендуемого табл. 7 и коэффициент формы провара менее 1,3, то при сварке при температуре воздуха минус 15 °C и ниже необходим подогрев металла до температуры 200-220 °C.

Сварка многослойных швов с разделкой кромок производится при соблюдении условий, принятых для многослойных стыковых швов.

Таблица 7

Размеры угловых швов для сварки при низких температурах

Максимальная толщина свариваемого элемента, мм | Минимальная площадь сечения шва, мм2 | Минимальный катет, мм |

7-10 | 50 | 6 |

11-22 | 85 | 8 |

23-40 | 105 | 9 |

41 и более | 130 | 10 |

4.5.2. Автоматическую сварку металлоконструкций из углеродистой и низколегированной сталей при отрицательной температуре воздуха до минус 20 °C допускается выполнять по той же технологии, что и при положительной температуре при обеспечении требуемого качества шва. При более низкой температуре автоматическая сварка может быть допущена по специально разработанной технологической документации, обеспечивающей получение качественных сварных швов.

4.5.3. При температуре окружающего воздуха ниже минус 5 °C все швы, выполняемые всеми видами и способами сварки, завариваются от начала до конца без перерыва в последовательности, предусмотренной технологическим процессом сварки.

Перерыв допускается при необходимости смены электрода или электродной проволоки и зачистки шва в месте возобновления процессов, как указано в п. 4.4.12.

В случае вынужденного прекращения сварки (из-за отсутствия тока, выхода из строя аппаратуры и т.п.) процесс следует возобновлять при условии подогрева металла в соответствии с технологией сварки, разработанной для данной металлоконструкции.

4.5.4. При несимметричных швах с толщиной металла до 35 мм и при сварке соединений с подваркой в первую очередь следует заваривать основную часть шва, а затем осторожно кантовать элемент для заварки (подварки) с обратной стороны.

4.5.5. При сварке металла толщиной свыше 36 мм элемент должен обязательно кантоваться для наложения подварочного слоя с противоположной стороны после сварки первых 4-5 слоев. Заварка шва полностью с одной стороны недопустима.

4.5.6. Сварку листов объемных металлоконструкций из стали толщиной более 20 мм следует вести каскадом или горкой, двусторонней сваркой секциями и другими равноценными методами.

4.5.7. Зачистку края шва следует производить путем вырубки или механической обработки. При этом вырубка металла зубилом может выполняться только после его подогрева до 100 ... 150°C.

4.5.8. Дефектные участки шва следует заваривать только после подогрева металла до температуры, установленной по п. 4.5.1.

4.5.9. Подача к рабочему месту сварочных материалов должна осуществляться непосредственно перед сваркой в количестве, необходимом на период непрерывной работы сварщика.

4.5.10. Хранение у рабочего места сварочных материалов должно осуществляться в условиях, исключающих увлажнение (в плотно закрывающейся таре или обогреваемых устройствах).

Использование сварочных материалов, находившихся на морозе, разрешается только после восстановления их свойств (просушка и т.п.).

4.5.11. Сварщик, впервые в данном сезоне приступающий к работе при температуре ниже 5°C должен пройти 6-7 часовую практику.

Практика осуществляется на специальных образцах или при сварке неответственных конструкций. После окончания ее, свариваются контрольные образцы для механических испытаний.

Сварщик, сдавший испытания при данной температуре, допускается к сварке при любой более высокой температуре и при температуре на 10° ниже той, при которой сваривались контрольные образцы.

При необходимости выполнения работ при более низкой температуре, сварщик обязан вновь сварить образцы для механических испытаний. Повторная практика в этом случае не требуется.

4.6. Контроль качества сварных соединений

4.6.1. Качество сварных соединений должно удовлетворять требуемой надежности и условиям эксплуатации грузоподъемной машины, устанавливаемым государственными стандартами и техническими условиями на изделие, Правилам Госгортехнадзора и настоящим РД.

4.6.2. Контроль качества сварных соединений должен осуществляться по технологическому процессу предприятия-изготовителя.

4.6.2.1. Перечень сварных швов и соединений, подлежащих контролю различными методами, устанавливается разработчиком конструкторской документации.

4.6.2.2. Для контроля качества расчетных, сварных швов и соединений их категории и типы рекомендуется применять по табл. 8.

Таблица 8

Категория и типы швов сварных соединений

Категория | Типы швов сварных соединений | Примеры условного изображения |

1 | 1.1. Стыковые поперечные швы растянутых поясов балок и ферм* | |

1 | 1.2. Стыковые продольные швы растянутых балок и ферм | |

1 | 1.3. Угловые швы, прикрепляющие основные детали и элементы конструкции и работающие на отрыв при растяжении или изгибе | |

1 | 1.4. Концевые участки (дл. 100 мм) стыковых и угловых швов, прикрепляющих к растянутым поясам балок и ферм фасонки и в местах обрыва одной их частей сечения | |

1 | 1.5. Концевые участки угловы швов (до 100 мм) пакетов листов растянутых поясов и поперечных стыковых швов стенок балок | |

1 | 1.6. Стыковой поперечный шов, работающий на изгиб и срез | |

1 | 1.7. Стыковые швы в местах пресечения или сопряжения | |

2 | 2.1. Угловые швы растянутых поясов балок и ферм (кромок 1.5.) | |

2 | 2.2. Угловые швы пакетов листов растянутых поясов и поперечные стыковые швы стенок балок в растянутой зоне (кроме 1.5.) | |

2 | 2.3. Продольные стыковые швы стенок балок, расположенные в растянутой зоне в пределах 80 % ее высоты | |

2 | 2.4. Концевые участки угловых швов, прикрепляющие фасонки к стенкам балок в растянутой зоне в пределах 40 % ее высоты | |

2 | 2.5. Стыковые и угловые швы, за исключение 1.4. | |

2 | 2.6. Угловые швы накладок и втулок под оси | |

3 | 3.1. Поперечные и продольные стыковые швы сжатых поясов балок и ферм | |

3 | 3.2. Поперечные стыковые швы стенок балок (кроме 1.5.) | |

3 | 3.3. Продольные стыковые швы стенок балок (кроме 2.3.) | |

3 | 3.4. Стыковые и угловые швы, прикрепляющие к сжатым поясам балок и ферм фасонки (кроме 1.4.) | |

3 | 3.5. Угловые швы сжатых поясов балок и ферм и их пакетов | |

3 | 3.6. Угловые швы, прикрепляющие фасонки к стенкам балок (кроме 2.4.) | |

3 | 3.7. Угловые швы, прикрепляющие ребра жесткости и диафрагмы | |

3 | 3.8. Угловые швы, прикрепляющие раскосы и стойки к поясам и фасонкам |

___________

* Категории швов сварных соединений сжато-вытянутых элементов и зон конструкций те же, что и растянутых (попеременно работающих на сжатие и растяжения).

4.6.3. Контроль качества сварных соединений должен осуществляться следующими методами.

4.6.3.1. Систематическая проверка дополнения технологического процесса сборки и сварки.

4.6.3.2. Внешний осмотр и измерение швов.

4.6.3.3. Неразрушающий контроль: ультразвуковой метод - «УЗД», ГОСТ 14782-86,

радиографический метод - «Р», ГОСТ 7512-82, ГОСТ 23055-78,

герметичность - ГОСТ 24054-80.

4.6.3.4. Механические испытания - ГОСТ 6996-66.

4.6.3.5. Металлографические исследования.

4.6.3.6. Другие методы контроля по ГОСТ 3242-79 применяются на основании требований конструкторской документации.

4.6.4. Контролю качества по п.п. 4.6.3.1 и 4.6.3.2 подлежат все сварные швы и соединения.

Для расчетных сварных швов и соединений по п. 4.6.2.1 методы, объем и периодичность контроля следует принимать по табл. 9.

При контроле проверяемые участки должны равномерно располагаться по длине швов и включать наиболее трудно выполнимые и сомнительные участки.

4.6.5. При систематической проверке выполнения технологического процесса сборки и сварки контролируется:

1) чистота кромок и поверхностей, подготовленных под сварку;

2) размеры сборочной единицы (конструкции);

3) применяемые сварочные материалы и защитный газ;

4) квалификация сварщиков;

5) режимы сварки и последовательность выполнения операций;

6) очередность наложения швов;

7) исправность сварочного оборудования, аппаратуры, приборов, приспособлений;

8) температура окружающей среды и температура свариваемого металла;

9) правильность клеймения выполненных швов.

4.6.6. Внешнему осмотру подвергаются поверхность шва и прилегающие к нему участки основного металла шириной не менее 20 мм в обе стороны от шва, зачищенные от шлака, брызг, натеков металла и других загрязнений.

Таблиц 9

Методы, объем и периодичность контроля швов сварных соединений

Категория Тип шва | Метод контроля | Объем контроля | Длина контролируемого участка | Периодичность |

1;2;3 | Наружный осмотр и промер | 100 % | 100 % | На каждом изделии |

1.1 и 1.6 | УЗД или Р | 100 % | 100 % | На каждом изделии |

1.2 и 1.3 | УЗД или Р | 50 % | 25 % плюс начало и конец | На каждом изделии |

1.4 и 1.5 | УЗД или Р | 25 % | 10 % -″- | На каждом изделии |

1.7 | Р3) | 100 % | 100 мм в каждую сторону | На каждом изделии |

2.1;2.2 и 2.5 | УЗД или Р | 50 % | 25 % плюс начало и конец | На каждом 2-ом изделий |

2.3; 2.4 и 2.6 | УЗД или Р | 25 % | 25 % плюс начало и конец | На каждом 2-ом изделии |

3.1 и 3.2 | УЗД или Р | 25 % | 25 % плюс начало и конец | На каждом 3-ем изделии |

3.3 и 3.8 | УЗД иди Р | 10 % | 25 % плюс начало и конец | На каждом 3-ем изделии |

3.2;3 | Механические испытания | По три образца на растяжение и на ударный изгиб и 2 образца на статический изгиб (загиб) | Перед запуском в производство партии изделий. Но не реже одного раза в месяц. | |

1.1 и 1.6 | Металлографические исследования | По одному контрольному образцу | По требованию ОТК | |

1.1;2;3 | Герметичность | Устанавливается технической документацией на конструкции | ||

Примечания:

1. Для швов 1.1 - 1.6 применяется Р при необходимости уточнения дефектов, выявленных при УЗД.

2. При обнаружении недопустимых дефектов контролируется 100 % длины шва, объем контроля и периодичность для сварных соединений 1-й и 2-й категории увеличивается вдвое, 3-й категории на 50 %.

При неудовлетворительных результатах повторной поверки, проверенные изделия бракуются, а на остальных контролируют 100 % швов выпускаемой партии.

3. Разрешается УЗД в случаях, приведенных в РД 22-205-88 приложение 6.

4. Объем контроля в % от общего числа однотипных соединений.

4.6.7. Внешним осмотром и измерением проверяется излом и неперпендикулярность осей, а также смещение кромок соединяемых элементов, размеры и формы швов. При этом отклонения не должны превышать указанных в чертежах, стандартах на конкретную машину, табл. 4 и 5 настоящего РД, а также ГОСТ 5264-80, ГОСТ 8113-79, ГОСТ 11533-75, ГОСТ 11534-75, ГОСТ 14771-76, ГОСТ 14776-79, ГОСТ 15878-79, ГОСТ 15164-78, ГОСТ 16037-80, ГОСТ 23518-79.

Измерение швов должно производиться с помощью шаблонов или универсальным мерительным инструментом.

4.6.8. Внешним осмотром невооруженным глазом или с помощью оптических приборов с увеличением не более 10× выявляются дефекты, нормы на которые приведены в табл. 10.

4.6.9. Неразрушающие методы контроля должны применяться в соответствии с требованиями настоящего РД на основании инструкций по проверке качества швов этими методами и технологической документации разработанной предприятием-изготовителем.

Схема расположения, места контроля и маркировки сварных шов, подлежащих контролю, должны быть согласованы с отделом технического контроля предприятия-изготовителя.

4.6.10. Ультразвуковая дефектоскопия применяется по разрешению Госгортехнадзора СССР, в объеме и с периодичностью, указанными в табл. 9, наравне с радиографической дефектоскопией.

Предельно-допустимые значения измеряемых характеристик и количество дефектов в сварных соединениях разных категорий приведены в табл. 11. Трещины, прожоги, свищи не допускаются.

УЗД должна выполняться по инструкции предприятия-изготовителя, разработанной на основе РД 22-205-88 «Ультразвуковая дефектоскопия сварных соединений грузоподъемных машин. Основные положения».

Таблица 10

Нормы на поверхностные дефекты швов сварных соединений, выявляемых внешним осмотром

Дефекты | Нормы на поверхностные дефекты швов сварных соединений, выявляемых внешним осмотром | ||

1 | 2 | 3 | |

1. Трещины всех видов и направлений, несплавления по кромкам, прожоги, свищи, незаваренные кратеры, наплывы, подтеки, перерывы в швах, поры в виде сплошной сетки | Не допускается | Не допускается | Не допускается |

2. Неровности на поверхности шва | Гладкая или мелкочешуйчатая поверхность и плавный переход к основному металлу. Форма и размеры швов по стандартам на конкретный тип шва. | ||

3. Поверхностные раковины и поры, объемные включения | Не более 1 мм для толщин до 25 мм и 1,5 мм для толщин более 25 мм в количестве не более 2 шт. на длине 100 мм и расстоянии между ними не менее 40 мм. | Не более 1,5 мм для толщин до 25 мм и 2,5 мм для толщин более 25 мм в количестве не более 3 шт. на длине 100 мм и расстоянии между ними не менее 30 мм. | |

4. Подрезы поперек усилий | Глубиной до 0,5 мм исправляется зачисткой без предварительной заварки. Глубиной до 1 мм - исправляется заваркой с последующей зачисткой. | Глубиной до 1 мм - исправляется зачисткой. Глубиной более 1 мм, но не более 3 % толщины металла - исправляется заваркой с последующей зачисткой. | |

5. Подрезы вдоль усилий | Глубиной до 1 мм на металле толщиной до 20 мм и глубиной не более 3 % толщины на металле толщиной более 20 мм - исправляются зачисткой. | Глубиной до 1 мм при ширине 2 мм и плавном очертании - без исправления. Подрезы большей величины, но не более 5 % толщины металла исправляются заваркой с последующей зачисткой. | |

Таблица 11

Предельно допустимые значения измеряемых характеристик и количество дефектов в сварных соединениях

Категория сварного соединения | Номинальная толщина стенки | Эквивалентная площадь отражателя | Условная протяженность дефекта | Количество дефектов, шт., с характеристиками, не более предельных значений на любых 100 мм шва | ||||

Зарубка, мм × мм | Отверстие с плоским дном, мм2 | Компактного, не более | Протяженного | суммарная на 100 мм шва | Компактных | Протяженных | ||

1 | от 4 до 9,9 | 2,0 × 1,0 | - | 10 | св. 10 до 20 | 20 | 5 | 3 |

св. 9,9 до 14,9 | 2,5 × 2,0 | 7,0 | 10 | св. 10 до 20 | 20 | 5 | 3 | |

св. 14,9 до 19,9 | 3,5 × 2,0 | 7,0 | 10 | св. 10 до 20 | 20 | 5 | 3 | |

св. 20 до 39,5 | - | 7,0 | 20 | св. 20 до 50 | 20 | 5 | 3 | |

св. 39,5 до 60,0 | - | 10,0 | 20 | св. 20 до 50 | 20 | 5 | 3 | |

2 | от 4 до 9,9 | 2,0 × 1,0 | - | 15 | св. 15 до 25 | 25 | то же | то же |

св. 9,9 до 14,9 | 2,5 × 2,0 | 10,0 | 15 | св. 15 до 25 | 25 | |||

св. 14,9 до 19,9 | 3,5 × 2,0 | 10,0 | 15 | св. 15 до 25 | 25 | |||

св. 19,9 до 39,5 | - | 10,0 | 30 | св. 30 до 60 | 25 | |||

св. 39,5 до 60,0 | - | 15,0 | 30 | св. 30 до 60 | 25 | |||

3 | от 4 до 9,9 | 2,0 × 1,0 | - | 20 | св. 20 до 30 | 30 | то же | то же |

св. 9,9 до 14,9 | 2,5 × 2,0 | 15,0 | 20 | св. 20 до 30 | 30 | |||

св. 14,9 до 19,9 | 3,5 × 2,0 | 15,0 | 20 | св. 20 до 30 | 30 | |||

св. 19,9 до 39,5 | - | 15,0 | 40 | св. 40 до 75 | 30 | |||

св. 39,5 до 60,0 | - | 20,0 | 40 | св. 40 до 75 | 30 | |||

Примечание:

1. Компактный дефект - отдельный дефект, протяженность которого не превышает указанного в таблице.

2. Дефекты на поисковом уровне чувствительности в начале и в конце шва на длине 20 мм не допускаются.

4.6.11. Радиографическая дефектоскопия швов сварных соединений применяется в объеме и с периодичностью, указанными в табл. 9.

При указании «УЗД» ила «Р» предпочтительнее «УЗД». Замена Р на УЗД для швов 1.7 не допускается, кроме указанных в РД 22-205-88.

Нормы на внутренние дефекты, выполняемые радиографической дефектоскопией приведены в табл. 12.

Радиографической дефектоскопии подвергаются швы, результаты проверки которых ультразвуковой дефектоскопией требуют уточнения.

Таблица 12

Норма на внутренние дефекты сварных соединений, выявляемые радиографической дефектоскопией*

Категория соединения | Толщина свариваемой стали, мм | Поры и включения (ширина, мм /длина, мм) | Непровары при 2-х сторонней сварке в % от толщины | Непровары при односторонней сварке в % от толщины | |||

Отдельные | Скопления | Цепочки | Суммарная длина на 100 мм шва | Высота/глубина Длина | Высота/глубина | ||

1 | До 20 | 1/4 | 3/5 | 2/8 | 20 | 5 %, но не более 10 % | до 15 %, но не более 3 мм |

св. 20 до 60 | 3/7 | 5/7 | 3/10 | 30 | 2 мм | ||

2 | До 20 | 3/7 | 5/7 | 3/10 | 30 | 7 %, но не более 15 % | до 20 %, но не более 4 мм |

св. 20 до 60 | 4/10 | 6/10 | 4/15 | 40 | 3 мм | ||

3 | До 20 | 4/10 | 6/10 | 4/15 | 40 | 10 %, но не более 20 % | |

св. 20 до 60 | 5/12 | 6/12 | 4/20 | 50 | 4 мм | ||

* Нормы по толщинам конкретных соединений в пределах, указанных в таблице, разрешается уточнять в соответствии с требованиями ГОСТ 23055-78.

Трещины всех видов и направлений, прожоги, свищи не допускаются.

Непровары в соединениях из стали с пределом текучести более 45 кгс/мм2 не допускаются.

4.6.12. Контроль герметичности выполняется в случаях предусмотренных технической документацией на конструкцию. Методы и нормы контроля герметичности по ГОСТ 24054-80 устанавливаются предприятием-изготовителем и согласовываются с автором проекта машины.

4.6.13. Механические испытания проводятся периодически с целью проверка прочностных и пластических характеристик сварного соединения, выполненного на применяемых сталях, сварочных материалах и защитных газах по действующему технологическому процессу изготовления металлических конструкций. Они выполняются на контрольных образцах методами, предусмотренными ГОСТ 6996-66.

4.6.14. Предусматриваются следующие виды механических испытаний:

1) на статическое растяжение,

2) на статический изгиб (загиб),

3) на ударный изгиб.

4.6.15. Объем и периодичность испытаний указаны в табл. 9. Кроме того, механические испытания проводятся в следующих случаях:

1) при нарушении технологического процесса до п. 4.6.5;

2) после внесения изменений в технологический процесс сварки, замены сталей, сварочных материалов и защитных газов;

3) появления систематических дефектов, обнаруженных другими методами контроля;

4) при длительных перерывах в работе сварщика (болезнь, отпуск и т.п.).

4.6.16. Результаты испытания сварных образцов считаются удовлетворительными, если:

1) временное сопротивление разрыву металла шва не ниже нижнего предела временного сопротивления основного металла, установленного государственным стандартом или техническими условиями для данной марки сталей;

2) угол загиба для углеродистой стали не менее 120°, а для низколегированных сталей толщиной до 20 мм не менее 80°, свыше 20 мм не менее 60°;

3) ударная вязкость металла шва при отрицательной температуре должна быть не ниже, чем нижний предел основного металла;

4) ударная вязкость при испытании на стойкость против механического старения не ниже 29 Дж/см2 (3 кгсм/см2).

Отклонения показателей механических свойств от нормативных не должны превышать значений, указанных в государственных стандартах на испытания.

4.6.17. При неудовлетворительных результатах механических испытаний должны быть выявлены и устранены причины появления дефектов и вновь проведены испытания.

4.6.18. На готовых изделиях при обнаружении дефектов в случаях, предусмотренных п. 4.6.15 1), 2), 3), проводится дополнительная проверка другими методами и устранение дефектов.

4.6.19. Сварные соединения, выполненные точечной сваркой и электрозаклепками, в случаях предусмотренных чертежами, испытываются на срез или на отрыв методами указанными в ГОСТ 6996-66.

Прочность считается удовлетворительной, если разрушение произошло по основному металлу или с вырывом основного металла.

4.6.20. Испытания сварных соединений на усталость в случаях предусмотренных технической документацией, проводятся по ГОСТ 25.502-79.

Браковочные признаки принимаются по техдокументации на данный вид испытаний.

4.6.21. При производствах: индивидуальном, с длительным циклом, а также на неспециализированном предприятии, контрольные образцы сварных соединений для механических испытаний должны свариваться каждым сварщиком в процессе изготовления изделия.

4.6.22. При металлографических исследованиях на макро- или микрошлифах сварных соединений проверяется правильность технологии сварки (термообработки) шва, качество сварочных материалов, выявляются дефекты и причины их появления.

Образец должен включать в себя полное сечение шва, зону термического влияния и основной металл, не подвергнувшийся влиянию тепла сварочной дуги. Нормы браковки при металлографических исследованиях не должны превышать значений, указанных для радиографической дефектоскопии.

4.6.23. После устранения дефектов сварные соединения должны быть подвергнуты повторному контролю.

4.6.24. Результаты контроля оформляются документацией, разработанной предприятием-изготовителем на основании действующих государственных стандартов на все виды контроля.

Документация должна храниться в течение всего нормативного срока службы изделия.

4.7. Исправление дефектов в швах сварных соединений

4.7.1. Исправление дефектных участков швов должно производиться по технологическому процессу и производственным инструкциям предприятия-изготовителя.

4.7.2. Удаление дефектных участков под заварку должно производиться механическим способом - (фрезеровкой, вырубкой, пневматическим зубилом, абразивным инструментом) на длину дефектного места плюс по 10 мм с каждой стороны при условии сохранения основного металла.

Допускается применение плазменно-дуговой и газовой строжки специальными горелками и электродуговой резки электродами, предназначенными для удаления дефектных участков швов с последующей обработкой поверхности выборки абразивным инструментом до полного удаления следов резки.

4.7.3. Применение электродуговой сварки для выплавки дефектных мест не разрешается.

4.7.4. В сварных швах со сквозными трещинами перед заваркой следует засверлить концы, чтобы предотвратить распространение трещин. Дефектный участок в этом случае проваривают на полную глубину.

4.7.5. При заварке дефектных участков должны выполняться все указания настоящего РД по подготовке под сварку, режим сварки и т.п. Углы разделки, подготовленной под заварку выборки, должны обеспечивать надежный провар во всех местах. Поверхность выборки не должна иметь острых углов и заусенцев.

4.7.6. Место, подготовленное под сварку, должно быть принято ОТК.

4.7.7. Исправление дефектных мест в сварных соединениях швов производится заваркой дефектного места тем же способом, которым выполнено сварное соединение.