РД 34.10.125-94

РД 34.10.125-94

Группа В09

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ ПО КОНТРОЛЮ СВАРОЧНЫХ

МАТЕРИАЛОВ И МАТЕРИАЛОВ ДЛЯ ДЕФЕКТОСКОПИИ

ОКСТУ 1209

Дата введения 1995-01-03

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНА Акционерным обществом открытого типа "Энергомонтажпроект", ГИ "Оргэнергострой" и РАО "ЕЭС России".

ИСПОЛНИТЕЛИ

Кривошеин Д.И., Белкин С.А., Ротштейн А.В. (руководитель разработки), Феоктистов В.А., Утенкова Л.Д., Белкин А.С., Захарова Л.П. (АО "Энергомонтажпроект"), Зислин Г.С., Якобсон С.С., Курносова Н.Д., Новичкова Т.И. (ИЦ "Сварка" ГИ "Оргэнергострой"), Стенин В.А., Гусев Ю.И. (РАО "ЕЭС России")

2. УТВЕРЖДЕНА И ВВЕДЕНА В ДЕЙСТВИЕ 03.01.95 заместителем Министра топлива и энергетики России Ю.Н. Корсуном

3. ЗАРЕГИСТРИРОВАНА отделом стандартизации института "Оргэнергострой" за N РД 34.10.125-94.

4. ВВЕДЕНА ВПЕРВЫЕ.

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ.

Номер или обозначение | Наименование |

Государственные стандарты | |

ГОСТ 33-82* | Нефтепродукты. Метод определения кинематической и расчет динамической вязкости. |

ГОСТ 2503-90 | ЕСКД. Правила внесения изменений. |

ГОСТ 2246-70 | Проволока стальная сварочная. Технические условия. |

ГОСТ 5457-75 | Ацетилен растворенный и газообразный технический. Технические условия. |

ГОСТ 5583-78 | Кислород газообразный технический и медицинский. Технические условия. |

ГОСТ 6370-83* | Нефть, нефтепродукты, присадки. Метод определения механических примесей. |

ГОСТ 6996-66 | Методы определения механических свойств. Сварные соединения. |

ГОСТ 8050-85 | Двуокись углерода газообразная и жидкая. Технические условия. |

ГОСТ 8420-74* | Материалы лакокрасочные. Методы определения условной вязкости. |

ГОСТ 9087-69 | Флюсы сварочные плавленные. |

ГОСТ 9466-75 | Электроды покрытые для ручной дуговой сварки сталей и наплавки. Классификация и общие технические требования. |

ГОСТ 10157-79 | Аргон газообразный и жидкий. Технические условия. |

ГОСТ 12.0.004-90 | ССБТ. Организация обучения безопасности труда. Общие положения. |

ГОСТ 12.1.004-91 | ССБТ. Пожарная безопасность. Общие требования. |

ГОСТ 12.1.005-88 | ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны. |

ГОСТ 12.1.007-76 | ССБТ. Вредные вещества. Классификация и общие требования безопасности. |

ГОСТ 12.1.019-79 | ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты. |

ГОСТ 12.3.002-75 | ССБТ. Процессы производственные. Общие требования безопасности. |

ГОСТ 12.3.003-86 | ССБТ. Работы электросварочные. Требования безопасности. |

ГОСТ 18442-80 | Контроль неразрушающий. Капиллярные методы. Общие требования. |

ГОСТ 19609.14-89 | Каолин обогащенный. Метод определения влаги. |

ГОСТ 21105-87 | Контроль неразрушающий. Магнитопорошковый метод. |

Правила, технические условия и руководящие документы. | |

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением. | |

Правила устройства и безопасной эксплуатации паровых и водогрейных котлов. | |

Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды. | |

Правила устройства и безопасной эксплуатации грузоподъемных кранов. | |

СНиП 3.05.05-84 | Технологическое оборудование и технологические трубопроводы. |

СНиП 3.03.01-87 | Несущие и ограждающие конструкции. |

СНиП 3.05.02-88* | Газоснабжение. |

СНиП 3.05.03-85 | Тепловые сети. |

Правила пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства. | |

N 2191-80 | Санитарные правила при проведении рентгеновской дефектоскопии. |

РД 34 15.027-93 | Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций (РТМ-1С-93). |

РД 34 10.122-94 | Унифицированная методика стилоскопирования деталей и сварных швов энергетических установок. |

РД 34 10.124-94 | Инструкция по подготовке и хранению сварочных материалов. |

Инструктивные материалы по технике безопасности при производстве сварочных работ и работ по термической резке в условиях монтажа оборудования энергетических объектов Минэнерго СССР, 1981 г. | |

Настоящая инструкция устанавливает требования к контролю качества сварочных материалов и материалов для дефектоскопии, применяемых при монтаже, ремонте и изготовлении котлов, трубопроводов, листовых конструкций и других изделий энергетических установок тепловых и электрических станций, отопительных котельных и теплотрасс.

Инструкция входит в комплект документации по организации производства и выполнению сварочных работ и работ по контролю качества. Инструкция является неотъемлемой частью "Системы контроля и обеспечения качества сварочных работ". Внесение изменений в инструкцию осуществляется разработчиком в порядке, установленном ГОСТ 2.503.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящая инструкция разработана на основании требований нормативно-технических документов, в том числе Правил Госгортехнадзора РФ, СНиП и РД 34 15.027-93 "Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций" (РТМ-1с-93) и действует совместно с ними.

1.2 Инструкция предназначена для предприятий, монтажных и ремонтных организаций, выполняющих работы по изготовлению, монтажу, ремонту, реконструкции и модернизации объектов тепловой энергетики, газопроводов, тепловых сетей и технологических трубопроводов промышленных предприятий.

Примечание - Инструкция распространяется на газопроводы (трубопроводы горючего газа), находящиеся на территории объекта тепловой энергетики (от газораспределительной станции до потребителя), транспортирующие газ давлением не более 1,2 МПа (12 кгс/см2).

1.3 Инструкция регламентирует требования, организацию и проведение контроля сварочных материалов (покрытых электродов для дуговой сварки, сварочной проволоки сплошного сечения, порошковой проволоки, сварочных флюсов, вольфрамовых электродов, защитных газов) и материалов для дефектоскопии (радиографической пленки, порошков, пенетрантов, реактивов и др.).

1.4 Проверка сварочных материалов и материалов для дефектоскопии выполняется работниками предприятия-производителя работ, назначенными приказом руководителя предприятия. В приказе должны быть указаны лица, отвечающие за конкретные виды работ при проверке материалов. При этом необходимо учитывать следующее:

1) проверку состояния упаковки и наличия сопроводительной документации должен производить экспедитор и кладовщик при приемке материалов (поступлении материалов на склад); при необходимости для проверки приглашаются лица, ответственные за контроль материалов;

2) проверка сведений, приведенных в сопроводительной документации, и их соответствие требованиям нормативно-технической документации (далее по тексту - НТД) должна быть поручена специалисту службы сварки или службы контроля (по принадлежности материалов);

3) контроль качества (пригодности) материалов должны выполнять специалисты (инженерно-технические работники, сварщики, дефектоскописты, лаборанты); при этом к контролю материалов для дефектоскопии допускаются специалисты не ниже II уровня квалификации по соответствующему виду контроля;

4) лица, допущенные к контролю сварочных материалов и материалов для дефектоскопии, должны пройти соответствующую подготовку с учетом требований настоящей инструкции с последующей проверкой теоретических знаний, что фиксируется в протоколе (приложение А).

Разрешается подготовку и аттестацию персонала, занятого на работах по контролю сварочных материалов и материалов для дефектоскопии, производить на централизованных курсах подготовки при учебно-аттестационных центрах, имеющих право на выполнение данных работ.

1.5 Входной контроль каждой партии сварочных материалов и материалов для дефектоскопии включает проверку:

- состояния упаковки и самих материалов;

- наличия сопроводительной документации;

- содержания (полноты данных) сопроводительной документации;

- качества (пригодности) материалов;

- срока годности.

1.6 Контроль качества материалов для сварки и дефектоскопии производится в следующих случаях:

1) при поступлении материала с завода-изготовителя на склад предприятия (монтажной или ремонтной организации) до их передачи в производство для выполнения сварочных и контрольных работ;

2) по истечении срока годности материала;

3) в случае нарушения условий хранения сварочных материалов и материалов для дефектоскопии (материалы хранились в условиях, отличных от рекомендуемых в стандартах и технических условиях на материал, руководящем документе РД 34 15.027-93 и/или "Инструкции по подготовке и хранению сварочных материалов" РД 34 15.124-94).

Решение о необходимости проверки качества материала при истечении срока годности или нарушения условий хранения принимает руководитель сварочных работ или работ по контролю качества (по принадлежности материала).

Примечание - Контроль качества материала может не проводиться, если он был проведен для данной партии материала другой организацией в соответствии с настоящей Инструкцией, а результаты контроля оформлены документально и переданы предприятию, использующему материал при производстве работ.

1.7 Контроль сварочных материалов следует производить на специализированном участке, оснащенном необходимым оборудованием, оснасткой, контрольно-измерительным оборудованием и инструментом.

Контроль материалов для дефектоскопии должен выполняться в помещениях лаборатории (отдела, группы) контроля с использованием имеющегося на предприятии оборудования.

1.8 Проверка упаковки и собственно материалов проводится на:

а) отсутствие повреждений (порчи) упаковки и/или самих материалов;

б) соответствие материалов данным документа о качестве (сертификата) в части вида, типа, размеров.

В случае выявления порчи упаковки или материала, возможность дальнейшего полного или частичного использования материала решают руководители сварочных и контрольных работ предприятия.

1.9 Контроль сопроводительной документации включает:

1) проверку наличия сопроводительного документа о качестве (сертификата);

2) проверку полноты приведенных в нем данных и их соответствия требованиям стандартов и технических условий;

3) проверку наличия на каждом упаковочном месте (ящике, бухте, контейнере, емкости, пачке, коробке, баллоне и др.) соответствующей маркировки (этикеток, бирок, ярлыков) с проверкой соответствия указанных в ней марки, сортамента, номера партии и стандарта или ТУ на материал данным, приведенным в документе о качестве.

1.10 При приемке партии материалов на склад ответственное лицо, назначенное приказом по предприятию (см. п.1.4), должно убедиться в целостности упаковки и самих материалов для сварки и дефектоскопии, а также в наличии на эти материалы сопроводительной документации.

1.11 Материалы для сварки и дефектоскопии должны отвечать требованиям соответствующих стандартов, паспортов или технических условий. В случае нарушения этих требований решение о возможности их использования должен принимать руководитель сварочных работ или руководитель работ по контролю (по назначению материала).

1.12 При отсутствии документа о качестве (сертификата) или неполноте приведенных в этом документе сведений материал данной партии может быть допущен к использованию, либо после проведения испытаний и получения положительных результатов по всем показателям, установленным соответствующим нормативным документом (стандартом, техническими условиями или паспортом) на данный вид материала, либо после получения недостающих сведений или копии документа о качестве от предприятия-изготовителя материала.

В случае расхождения сертификатных данных с требованиями соответствующего НТД на материал партия материала к использованию не допускается. В этом случае предприятие-потребитель материала должно либо получить соответствующее официальное подтверждение допущенного отклонения от предприятия-поставщика материала, т.е. проверить, не допущена ли ошибка в сертификате, либо выполнить контрольную проверку с целью получения дополнительных данных по проверяемому параметру, по которому имеется расхождение между сертификатными данными и требованиями стандарта или ТУ.

Вопрос о возможности и области использования материала зависит от результатов официального подтверждения предприятия-поставщика, либо от дополнительных данных по проверяемому параметру и решается руководителем сварочных работ или руководителем работ по контролю предприятия либо самостоятельно, либо с привлечением специализированной (головной) научно-исследовательской организации.

1.13 При расхождении сертификатных данных с данными, приведенными на этикетке (бирке, ярлыке и пр.), предприятие-потребитель материала должно получить официальное подтверждение допущенного расхождения данных от предприятия-изготовителя материала и по результатам ответа принять решение об использовании материала.

1.14 Контроль качества и проверка содержания сопроводительной документации каждой партии сварочных материалов и материалов для дефектоскопии во всех случаях должны быть проведены до их использования на производстве. Материалы, не прошедшие входного контроля, к употреблению при производстве работ не допускаются.

1.15 Результаты входного контроля должны быть зафиксированы в "Журналах входного контроля..." (Приложения Б и Е).

1.16 Контроль материалов рекомендуется выполнять согласно "Плану контроля", в котором должны указываться:

1) наименование, марка и тип контролируемого материала;

2) обозначение НТД, требованиям которой должен соответствовать материал;

3) контролируемые параметры;

4) виды контроля, объемы выборки (от общей массы);

5) средства контроля;

6) указания по маркировке продукции по результатам контроля.

"Планы контроля" разрабатываются службой, выполняющей приемку материала для производства работ (служба главного сварщика, отдел или лаборатория контроля) с учетом требований ГОСТ 24297, стандартов и технических условий на поставку и настоящей инструкции.

Допускается разработка типовых "Планов контроля" на группу однотипных материалов, например, электроды для ручной дуговой сварки (независимо от марки) и др.

1.17 Материалы, прошедшие входной контроль, должны быть замаркированы (клеймение на бирках, запись на этикетке и пр.). Маркировка результатов контроля должна сохраняться на этикетках, бирках, ярлыках упаковки материала до его полного использования.

2. КОНТРОЛЬ СВАРОЧНЫХ МАТЕРИАЛОВ

2.1 Контроль покрытых электродов для дуговой сварки

2.1.1 Электроды для дуговой сварки должны иметь документацию завода-изготовителя в виде документа о качестве (сертификата) на каждую партию и этикетки (маркировки) на каждой пачке (коробке).

2.1.2. В документе (сертификате) о качестве на электроды в соответствии с ГОСТ 9466 должны быть приведены следующие данные:

1) наименование или товарный знак предприятия-изготовителя;

2) условное обозначение электродов;

3) номер партии и дата изготовления;

4) масса нетто партии в килограммах;

5) марка проволоки электродных стержней с указанием стандарта или технических условий;

6) фактический химический состав наплавленного металла;

7) фактические значения показателей механических и специальных свойств металла шва, наплавленного металла или сварного соединения, являющиеся приемо-сдаточными характеристиками электродов конкретной марки.

2.1.3. В этикетке (маркировке) на каждой пачке или коробке с электродами должны указываться следующие данные:

1) наименование или товарный знак предприятия-изготовителя;

2) условное обозначение электродов;

3) номер партии и дата изготовления;

4) область применения электродов;

5) режимы сварочного тока в зависимости от диаметра электродов и положения сварки (наплавки);

6) особые условия выполнения сварки или наплавки;

7) механические и специальные свойства металла шва, наплавленного металла или сварного соединения, не указанные в условном обозначении электродов;

8) допустимое содержание влаги в покрытии перед использованием электродов;

9) режим повторного прокаливания электродов;

10) масса электродов в коробке или пачке. Данные по подпунктам 4-9 должны соответствовать данным стандарта или технических условий на электроды конкретной марки.

2.1.4. При контроле электродов для дуговой сварки проверяется:

1) состояние поверхности покрытия электродов;

2) состояние стержня электродов;

3) сварочно-технологические свойства;

4) соответствие наплавленного металла легированных электродов марочному составу.

2.1.5. При контроле состояния поверхности покрытия электродов визуально и измерением проверяют соответствие электродов следующим условиям:

1) покрытие электродов должно быть плотным, прочным. На поверхности покрытия допускаются поверхностные продольные трещины и местные сетчатые растрескивания суммарным числом не более двух при протяженности каждой трещины или участка растрескивания не более 10 мм для электродов диаметром до 4 мм включительно и не более 15 мм. для электродов диаметром более 4 мм;

2) на поверхности покрытия электродов допускаются местные вмятины глубиной не более 50% толщины покрытия в количестве не более четырех при суммарной протяженности до 25 мм на одном электроде.

Две местные вмятины, расположенные с двух сторон электрода в одном поперечном сечении, могут быть приняты за одну, если их суммарная глубина не превышает 50% толщины покрытия;

3) на поверхности покрытия допускаются местные задиры протяженностью не более 15 мм при глубине не более 25% номинальной толщины покрытия числом не более двух на одном электроде;

4) на участке электрода, примыкающем к зачищенному от покрытия контактному концу электрода, допускается оголенность стержня протяженностью по длине электрода не более половины диаметра стержня, но не более 1,6 мм - для электродов с основным покрытием и не более 2/3 диаметра стержня, но не более 2,4 мм - для электродов с кислым, целлюлозным и рутиловым покрытиями.

Для проверки соответствия электродов требованиям п.2.1.5 из разных упаковочных мест, но не менее чем из десяти, отбирают 0,1% электродов от каждой тонны, входящей в партию, но не менее 10 и не более 200 электродов от партии.

При положительных результатах проверки электроды, отобранные по настоящему пункту, могут быть использованы для других видов испытаний.

2.1.6 На отдельных электродах, суммарное число которых не должно превышать 10% общего числа контролируемых электродов, допускается:

а) наличие на покрытии каждого электрода не более двух поперечных надрывов размером не более половины длины окружности покрытия, поверхностных следов слипания электродов, не более трех пор с наружным размером не более 1,5 мм для электродов диаметром до 4 мм включительно и не более 2,0 мм для электродов диаметром более 4 мм;

б) увеличение протяженности поверхностных продольных трещин и участков местного сетчатого растрескивания на поверхности покрытия до 15 мм для электродов диаметром до 4 мм включительно и до 20 мм для электродов диаметром более 4 мм;

в) увеличение суммарной протяженности вмятин на покрытии до 35 мм;

г) увеличение числа местных задиров на поверхности покрытия до трех на электрод.

2.1.7. При контроле стержня электрода (под покрытием) проверяется отсутствие следов ржавчины и окалины. Для контроля состояния поверхности стержня электродов под покрытием с отобранных электродов удаляют покрытие и поверхность стержня подвергается визуальному контролю. При обнаружении ржавчины и окалины на поверхности стержня применять электроды данной партии запрещается.

Для контроля состояния поверхности стержня электродов из разных пачек или коробок отбирают не менее трех электродов от каждой тонны, входящей в партию, но не менее пяти электродов от партии.

При получении неудовлетворительных результатов контроля стержня электрода проводят повторную проверку на удвоенном количестве электродов, отобранных от партии. Результаты повторной проверки являются окончательными и распространяются на всю партию.

2.1.8. От каждой партии электродов, прошедшей проверку в соответствии с п.п. 2.1.5....2.1.7, должны быть отобраны электроды для проверки сварочно-технологических свойств и проверки соответствия наплавленного металла легированных электродов требованиям марочного состава в количестве, необходимом для выполнения соответствующих проб. Перед проверкой сварочно-технологических свойств электроды должны быть прокалены по режимам, приведенным в стандартах, технических условиях, паспортах или этикетках, РД 34 15.027-93 или РД 34 10.124-94.

Примечание - При наличии на этикетках пачек номеров замесов обмазки электродов (в пределах одной партии) проверку сварочно-технологических свойств и соответствия наплавленного металла легированных электродов требованиям марочного состава следует проводить для электродов каждого замеса отдельно.

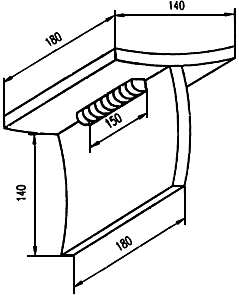

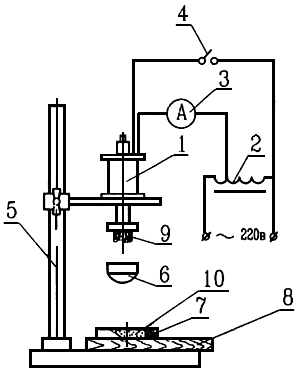

2.1.9. Сварочно-технологические свойства электродов проверяют путем сварки в потолочном положении (для электродов диаметром более 4 мм разрешается производить сварку в нижнем положении) таврового соединения двух погонов, вырезанных из труб (по образующей), либо двух пластин размером 180х140 мм (рис. 1), либо путем сварки в неповоротном положении вертикального стыка труб (ось трубы в горизонтальной плоскости) при длине каждой трубной катушки не менее 120 мм.

Пластины, погоны и трубные катушки для проверки сварочно-технологических свойств электродов должны быть изготовлены из стали той марки, для которой будут использованы проверяемые электроды.

Сварочно-технологические свойства электродов, предназначенных для сварки труб поверхностей нагрева котлов, следует проверять путем сварки не менее трех контрольных (пробных) стыков труб соответствующего размера и марки стали.

Проверку сварочно-технологических свойств электродов производить путем сварки вертикального стыка труб диаметром 133-159 мм с толщиной стенки 10-18 мм. При этом разрешается сваривать либо потолочный участок соединения, либо весь стык.

Сварку таврового соединения пластин (погонов) следует выполнять в один слой.

Сварку контрольного соединения следует выполнять с подогревом, если он предусмотрен технологической документацией для сварки производственных соединений, для которых будут использованы электроды, либо для марки и толщины стали, из которой изготовлены контрольные соединения.

Толщину пластин (погонов) контрольного таврового соединения и катет шва следует выбирать в зависимости от диаметра электрода по табл.1.

Кромки труб контрольного стыкового соединения должны быть обработаны по типу ТР-2 согласно РД 34 15.027-93.

Рис. 1 - Схема сварки таврового соединения пластин (погонов из труб) для определения технологических свойств электродов.

Перед сборкой под сварку кромки и прилегающие к ним поверхности деталей контрольного соединения должны быть зачищены от ржавчины, окалины и загрязнений на ширине не менее 20 мм.

Сборку соединения под сварку производить на прихватках, которые выполняются ручной дуговой сваркой с применением контролируемых электродов.

Таблица 1 - Толщина пластин и катет шва таврового контрольного соединения

Диаметр электрода, мм | до 2 вкл. | св. 2 до 3 вкл. | св. 3 до 4 вкл. | св. 4 |

Толщина пластины (погона), мм | 3-5 | 6-10 | 10-16 | 14-20 |

Катет шва, мм | 2-3 | 4-5 | 6-8 | 8-10 |

2.1.10 После сварки контрольное соединение подвергают визуальному контролю поверхности шва и излома шва после его разрушения. Для облегчения разрушения образца рекомендуется по шву со стороны усиления сделать надрез глубиной 1,5-2,0 мм.

Стыковое соединение труб контролируют для определения сплошности шва одним из следующих способов:

1) визуально после проточки на токарном станке со снятием слоя металла глубиной до 0,5 мм; контроль выполняется после снятия каждого слоя металла по всей длине соединения;

2) радиографическим способом.

Сплошность металла шва должна отвечать требованиям, приведенным в Приложении В.

2.1.11 Сварочно-технологические свойства электродов должны удовлетворять требованиям ГОСТ 9466. Основные из этих требований следующие:

а) дуга легко зажигается и стабильно горит;

б) покрытие плавится равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования "козырька", препятствующих нормальному плавлению электрода во всех пространственных положениях;

в) образующийся при сварке шлак обеспечивает правильное формирование шва и легко удаляется после охлаждения;

г) в металле шва и наплавленном металле нет трещин и надрывов, а размеры пор и включений не превышают допустимые величины.

По результатам проверки сварочно-технологических свойств оформляется акт (Приложение Г).

2.1.12 В случае неудовлетворения требований п. 2.1.11б производится определение размера "козырька" и прочности покрытия.

Для определения размера "козырька" и прочности покрытия отбирают 10-12 электродов из 5-6 пачек и производят их расплавление в вертикальном положении при угле наклона электрода к шву 50-60°. Размер "козырька" измеряется от конца стержня электрода до наиболее удаленной части оплавившегося покрытия.

Размер "козырька" не должен превышать 4 мм, при большем размере "козырька" электроды бракуются.

Прочность покрытия определяют визуальным контролем покрытия электродов после их свободного падения плашмя на гладкую стальную плиту толщиной 14 мм с высоты:

1 м - для электродов диаметром менее 4 мм;

0,5 м. - для электродов диаметром 4 мм и более.

Покрытие не должно разрушаться. Допускаются частичные откалывания покрытия общей протяженностью не более 5% длины покрытой части электрода.

2.1.13 При неудовлетворительных сварочно-технологических свойствах производится повторная их проверка после повторной прокалки. Если при повторной проверке сварочно-технологических свойств получены неудовлетворительные результаты, то данная партия электродов бракуется, на нее оформляется акт-рекламация, который направляется заводу-изготовителю.

2.1.14 Для проверки соответствия наплавленного металла легированных электродов марочному составу на малоуглеродистую пластину наплавляют три бобышки высотой и диаметром у основания, равными не менее четырех диаметров контролируемого электрода. Для проверки из разных пачек одной партии или замеса отбирают три электрода. Наплавку каждой бобышки выполняют одним электродом. В верхнем слое наплавки зачищают абразивным инструментом или напильником до чистого металла площадку и затем стилоскопированием согласно РД 34 10.122-94 определяют содержание элементов в наплавленном металле.

Результаты контроля должны отвечать требованиям технических условий или паспорта на электроды данной марки.

Если при контроле выявлено несоответствие наплавленного металла марочному составу хотя бы по одному из элементов и на одном из трех образцов, подвергнутых контролю, испытания должны быть повторены.

Для повторных испытаний отбирают по 10 электродов из разных пачек партии (замеса), для которой получены неудовлетворительные результаты первичных испытаний. Результаты повторных испытаний считаются окончательными. Если при повторных испытаниях вновь получены неудовлетворительные результаты хотя бы на одном из десяти образцов (бобышек), то вся партия (замес) бракуется.

В том случае, когда контроль марочного состава производится стилоскопированием, разрешается выполнить дополнительный контроль металла образцов, давших отрицательные результаты, количественным химическим или спектральным анализом металла верхней части наплавки (бобышки). При получении неудовлетворительных результатов и при этом контроле партия (замес) бракуется, и на нее должен быть оформлен акт-рекламация. Если при проверке партии легированных электродов в отдельных замесах встречаются удовлетворительные и неудовлетворительные результаты, то бракуют всю партию контролируемых электродов.

По результатам контроля марочного состава легированных электродов должен быть оформлен акт (Приложение Д).

2.1.15 В случае отсутствия в сертификате на электроды данных о химическом составе наплавленного металла и (или) механических свойств металла шва (наплавленного металла или сварного соединения) и невозможности их получения от завода-изготовителя производится определение этих данных для конкретной партии электродов.

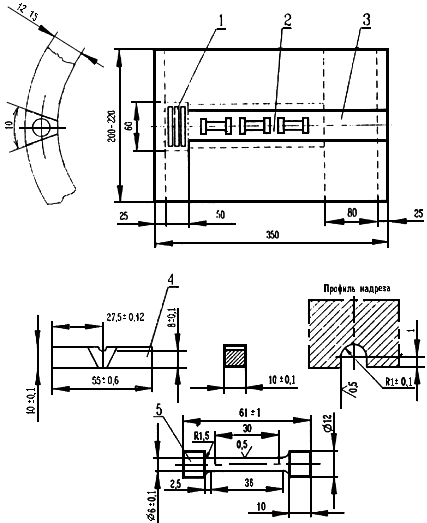

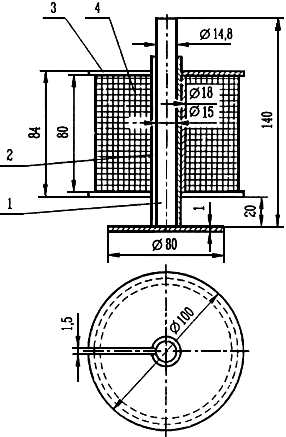

С этой целью свариваются встык две пластины (или два погона) размером 350х110 мм, толщиной 12-18 мм из стали той марки, для которой будут использованы проверяемые электроды; погоны должны быть вырезаны из трубы диаметром более 150 мм (рис.2).

Из сварного соединения следует изготовить согласно ГОСТ 6996 три образца для испытания на ударный изгиб и три образца для испытания на растяжение с определением временного сопротивления и относительного растяжения. Для определения химического состава из наплавленного металла должно быть набрано 30-40 г стружки.

Результаты химического анализа и механических испытаний должны отвечать требованиям технических условий или паспорта на данную марку электродов. Для наиболее употребительных электродов отечественного производства эти сведения приведены в РД 34 15.027-93 (приложение 6, табл. П 6.1, П 6.2, П 6.3).

1 - заготовка под образцы для испытания на ударный изгиб; 2 - заготовка под образцы для испытания на растяжение; 3 - заготовка под пробы для химического анализа;

4 - образец для испытания на ударный изгиб (тип VI по ГОСТ 6996);

5 - образец для испытания на растяжение (тип II)

Рис. 2 - Схема вырезки образцов для испытания металла шва

2.2 Контроль сварочной проволоки сплошного сечения

2.2.1 Сварочная проволока сплошного сечения, предназначенная для аргонодуговой сварки, сварки в среде двуокиси углерода (углекислого газа), сварки под флюсом и газовой сварки, должна иметь документацию в виде документа о качестве (сертификата) на каждую партию и металлического ярлыка (бирки), закрепленного на каждой бухте (мотке) проволоки.

2.2.2 В документе о качестве (сертификате) на сварочную проволоку в соответствии с ГОСТ 2246 должны быть приведены следующие данные:

1) наименование или товарный знак предприятия-изготовителя;

2) условное обозначение проволоки;

3) номер плавки и партии;

4) состояние поверхности проволоки;

5) химический состав в процентах, включая:

фактическое содержание азота в легированной и высоколегированной проволоке марок Св-08ХГСМФА; Св-04Х19Н11МЗ; Св-01Х19Н9; Св-06Х19Н9Т; Св-10Х16Н25АМ6;

фактическое остаточное содержание алюминия и ванадия в высоколегированной проволоке и вольфрама в легированной и высоколегированной проволоке;

6) содержание ферритной фазы в пробе в процентах для аустенитной проволоки;

7) результаты испытаний на растяжение;

8) масса проволоки нетто в килограммах.

2.2.3 При проверке металлического ярлыка (бирки), закрепленной на бухте с проволокой, контролируют наличие следующих данных:

1) наименование или товарный знак предприятия-изготовителя;

2) условное обозначение проволоки;

3) номер партии и плавки;

4) клеймо технического контроля.

2.2.4 Контроль сварочной проволоки сплошного сечения включает:

1) проверку диаметра проволоки;

2) проверку состояния поверхности;

3) проверку содержания основных легирующих элементов (для легированных проволок).

2.2.5 Контроль диаметра проволоки выполняется путем измерения штангенциркулем диаметра проволоки не менее чем в пяти местах на каждой бухте. Если бухта проволоки состоит из нескольких отдельных частей, то измерению подлежит каждая часть.

Если при контроле на отдельных бухтах (частях бухты) выявлены проволоки диаметром, отличным от указанного в сопроводительном документе о качестве, то они должны быть отделены от основной партии и храниться отдельно. На бирках, закрепленных на этих бухтах, следует внести соответствующие изменения.

Предельные отклонения от номинального диаметра проволоки, предназначенной для сварки, согласно ГОСТ 2246 составляют:

при диаметре проволоки 0,8 мм - 0,07 мм;

при диаметре проволоки 1,0-1,4 мм - 0,09 мм;

при диаметре проволоки 1,6-3,0 мм - 0,12 мм;

при диаметре проволоки 4,0-6,0 мм - 0,16 мм.

2.2.6 Контроль состояния поверхности проволоки включает проверку чистоты поверхности, наличия смазки и омеднения. Контроль выполняется визуальным путем. Состояние поверхности проволоки должно соответствовать стандартам и техническим условиям.

В тех случаях, когда выявлены отклонения по состоянию поверхности проволоки от требований стандартов или технических условий, например, выявлена коррозия поверхности проволоки (ржавчина), решение об использовании проволоки на производстве принимает руководитель сварочных работ предприятия (организации).

При язвенной форме коррозии проволоки следует решение об использовании проволоки принимать после проверки возможности зачистки проволоки от ржавчины вручную или механизированным путем. В сомнительных случаях руководитель сварочных работ решает вопрос о возможности использования такой проволоки после определения сплошности наплавки или сварного шва путем визуального и радиографического контроля участка шва длиной не менее 100 мм.

2.2.7 Каждая бухта (моток, катушка) легированной проволоки сплошного сечения перед сваркой (независимо от способа сварки) должна быть проверена стилоскопированием на соответствие содержания основных легирующих элементов требованиям стандартов или технических условий. Стилоскопированию подвергают концы каждой бухты (мотка, катушки). При неудовлетворительных результатах стилоскопирования бухта проволоки не может быть использована для сварки производственных сварных соединений изделий до установления фактического химического состава проволоки количественным химическим или спектральным анализом. При неудовлетворительных результатах химического (спектрального) анализа разрешается проводить повторный анализ на удвоенном числе проб. Результаты повторного анализа являются окончательными.

При неудовлетворительных результатах анализа проволока конкретной партии бракуется и на нее оформляется акт-рекламация.

2.2.8 Контроль сварочной проволоки для сварки под слоем флюса наряду с контролем параметров, приведенных в п.2.2.4, включает дополнительно контроль механических свойств наплавленного металла. Настоящее требование распространяется на сварку изделий, подконтрольных Госгортехнадзору. Каждая партия сварочной проволоки должна быть проверена в сочетании с флюсом той партии, который будет использоваться в производстве с проволокой данной партии. Для проверки механических свойств сваривается стыковое соединение пластин (согласно рис. 2) и из него изготавливают три образца для испытания на ударный изгиб и два - для испытания на растяжение, при котором определяют временное сопротивление и относительное удлинение. Испытания проводятся при температуре +20 град. С. Результаты испытания считаются удовлетворительными, если временное сопротивление разрыву будет не ниже минимально допустимого для основного металла, который будет свариваться этими сварочными материалами, относительное удлинение - не менее 16%, а ударная вязкость - не менее 49 Дж/см2 (5 кгс.м/см2).

В случае получения неудовлетворительных результатов испытаний хотя бы по одному из видов, допускается проведение сварки дополнительного контрольного соединения и повторные испытания на удвоенном количестве образцов по тому виду испытаний, по которому получены неудовлетворительные результаты. Результат этих испытаний считается окончательным. При неудовлетворительных результатах повторных испытаний контролируемое соединение, сваренное проволокой конкретной партии в сочетании с конкретной партией флюса, к сварке производственных соединений не допускается. Данная партия проволоки в последующем должна быть испытана в сочетании с другим флюсом (по марке или партии).

2.2.9 Результаты контроля по п.п.2.2.5...2.2.8 фиксируются в "Журнале входного контроля сварочных материалов".

2.3 Контроль порошковой сварочной проволоки

2.3.1 Порошковая сварочная проволока должна иметь сопроводительный документ (сертификат) завода-изготовителя на каждую партию проволоки и ярлык (бирку), закрепленный на каждом упаковочном месте.

2.3.2 В сертификате на порошковую проволоку согласно ГОСТ 26271 должны быть приведены следующие сведения:

1) наименование или товарный знак предприятия-изготовителя;

2) условное обозначение проволоки;

3) номер партии;

4) результаты испытаний проволоки;

5) масса проволоки нетто в килограммах;

6) дата изготовления;

7) штамп службы технического контроля.

2.3.3 На ярлыке, прикрепленном к упаковочному месту, указываются следующие данные:

1) условное обозначение проволоки;

2) номер партии;

3) дата изготовления;

4) штамп технического контроля.

Если порошковая проволока упакована в барабан, то в ярлыке, укрепленном на обечайке барабана, должны быть, кроме того, указаны наименование и товарный знак предприятия-изготовителя, масса нетто и брутто упаковочного места.

2.3.4 Контроль сварочной порошковой проволоки (самозащитной или для сварки в среде углекислого газа) включает:

1) проверку диаметра проволоки;

2) проверку состояния поверхности;

3) проверку содержания основных легирующих элементов (для легированных проволок);

4) проверку сварочно-технологических свойств.

Контроль по пунктам 1, 2 и 3 проводится так же, как для проволоки сплошного сечения (п.п. 2.2.5...2.2.7).

2.3.5 Проверке сварочно-технологических свойств подвергается каждая партия порошковой проволоки. Проверка сварочно-технологических свойств выполняется путем наплавки валика на пластину и последующего визуального контроля с помощью лупы 4-7-кратного увеличения на предмет выявления трещин, пор и неровностей на поверхности валика. Валик наплавляется на пластину толщиной 14-18 мм из углеродистой стали (марок 20, Ст3сп, Ст3пс) в нижнем положении по режиму, предписанному для данной марки проволоки и указанному в технических условиях и/или этикетке. Сварочно-технологические свойства считаются удовлетворительными, если на поверхности валика не выявлено трещин; максимальный размер пор не превышает 1,2 мм, а их число на любых 100 мм протяженности валика шва составляет не более пяти; углубления между чешуйками не превышают 1,5 мм.

Перед проверкой сварочно-технологических свойств проволока должна быть прокалена (просушена) по режиму, указанному в технических условиях или на этикетке.

При получении неудовлетворительных результатов испытаний сварочно-технологических свойств и при наличии ржавчины на поверхности проволоки, проволока контролируемой партии к сварке производственных соединений не допускается, а решение о ее дальнейшем использовании принимает руководитель сварочных работ.

2.3.6 Результаты контроля фиксируются в "Журнале входного контроля сварочных материалов".

2.4 Контроль сварочного флюса

2.4.1 В сопроводительном документе о качестве на сварочный флюс согласно ГОСТ 9087 должны быть приведены следующие данные:

1) наименование и товарный знак предприятия-изготовителя;

2) марка флюса;

3) химический состав;

4) номер и масса партии;

5) дата изготовления;

6) обозначение стандарта.

2.4.2 На ярлыке, укрепленном на контейнере (банке, мешке и др.) с флюсом, приводятся следующие данные:

1) наименование и товарный знак предприятия-изготовителя;

2) марка флюса;

3) масса нетто;

4) номер партии;

5) обозначение стандарта;

6) наличие манипуляционного знака "Боится сырости".

2.4.3 Контроль сварочного флюса включает проверку однородности строения и цвета флюса.

2.4.4 Однородность строения флюса и цвет зерен флюса определяются визуально при увеличении не более 2,5-кратного. Строение и цвет зерен флюса должны соответствовать указанным в стандартах и технических условиях. Строение зерен и цвет для наиболее распространенных марок флюса приведен в табл.2.

Таблица 2 - Строение и цвет зерен флюса (ГОСТ 9087)

Марка флюса | Строение зерен | Цвет зерен |

АН-348-ААН-348-АМ | От желтого до коричневого всех оттенков | |

ОСЦ-45 | От светло-серого и желтого до коричневого всех оттенков | |

Стекловидное | ||

АН-17-М | От зеленого и коричневого до черного всех оттенков | |

АН-22 | От желтого до светло-коричневого всех оттенков | |

АН-26С | От серого до светло-зеленого всех оттенков | |

АН-26П | От светло-серого до серого всех оттенков | |

Пемзовидное | ||

АН-60 | От светло-серого и светло-розового до желтого и светло-коричневого всех оттенков | |

АН-26СП | Смесь стекловидных и пемзовидных зерен | От серого до светло-зеленого всех оттенков |

Примечания к таблице 2-

1. Для флюсов марок ОСЦ-45, АН-60, АН-17М, АН-22, АН-26С, АН-26П, АН-26СП допускается наличие не более 3% от массы флюса зерен с цветом, отличающимся от указанного;

2. Для флюсов марок АН-348-А и АН-348-АМ не допускается наличие более 10% от массы флюса белых непрозрачных зерен.

В тех случаях, когда при визуальном контроле однородности флюса будет выявлено большое число частиц другого цвета, а также инородных частиц (нерастворившиеся частицы сырьевых материалов, футуровки, угля, графита, кокса, металлические частицы, древесина и пр.), необходимо произвести их отбор от навески флюса, равной 100 г и взвешивание. Количество (вес) отобранных частиц не должен превышать значений, приведенных в примечании к табл. 2.

2.4.5 При отсутствии в сопроводительном документе о качестве сведений о гранулометрическом составе флюса, который должен соответствовать приведенному в табл. 3, следует выполнить контрольную наплавку валика шва длиной 150-200 мм на поверхности пластины толщиной 8-14 мм с последующим контролем сплошности и формы шва. Наплавка производится на режимах, рекомендуемых производственно-технологической документацией (ПТД), в зависимости от диаметра сварочной проволоки. Шлаковая корка должна легко отделяться от шва, форма шва должна соответствовать приведенной в ПТД, а сплошность шва по результатам визуального и радиографического контроля должна соответствовать требованиям РД 34 15.027-93.

Таблица 3 - Размеры зерен флюса (ГОСТ 9087)

Марка флюса | Размеры зерен, мм |

АН-60 | 0,35-4,00 |

АН-348-А, ОСЦ-45, АН-26П, АН-26СП | 0,25-2,80 |

АН-17М, АН-22, АН-26С, АН-348-АМ | 0,25-2,50 |

2.5 Контроль защитных газов

2.5.1 Защитный газ для аргонодуговой сварки, сварки в углекислом газе и кислородной сварки должен поставляться в баллонах в соответствии с требованиями следующих стандартов:

аргон - ГОСТ 10157;

углекислый газ (двуокись углерода) - ГОСТ 8050;

кислород - ГОСТ 5583;

ацетилен - ГОСТ 5457.

Смеси защитных газов поставляются по техническим условиям.

2.5.2 В сопроводительном документе на защитный газ должны быть приведены следующие данные:

1) наименование и (или) товарный знак предприятия-изготовителя;

2) наименование и сорт продукта (газа);

3) номер партии;

4) дата изготовления;

5) результаты проведенных анализов или подтверждение о соответствии продукта требованиям стандарта;

6) количество продукта (объем или масса);

7) обозначение стандарта;

8) штамп технического контроля.

2.5.3 Баллон с газом должен быть окрашен в соответствующий цвет (согласно стандарту) и к нему прикреплена или вложена в вентиль этикетка со следующими сведениями:

1) наименование и (или) товарный знак предприятия-изготовителя;

2) наименование продукта и его сорт;

3) дата изготовления;

4) номер партии;

5) обозначение стандарта.

2.5.4 Контроль аргона, углекислого газа и смеси защитных газов включает проверку качества защиты и сплошности валика шва высотой 2-4 мм и длиной 80-150 мм, выполненного в стыковом или тавровом соединениях пластин из стали марки 10 или 20, или стыковом соединении труб из тех же сталей. Разделка кромок стыкового соединения пластин и труб выполняется по типам ТР-1 или ТР-2, а тавровое соединение выполняется без скоса кромок. Сварка валика шва при проверке качества аргона выполняется в нижнем положении неплавящимся электродом без присадочной проволоки (тип соединения ТР-1), а углекислого газа и смеси защитных газов - плавящимся электродом с проволокой диаметром 0,8-1,2 мм (тип соединения ТР-2).

Качество защиты наплавленного валика шва и сплошность шва следует определять визуальным контролем наружной поверхности шва и излома шва с помощью лупы 4-7-кратного увеличения, либо визуальным и радиографическим контролем. Качество защиты считается удовлетворительным при условии формирования шва, характерном для контролируемого вида защитного газа и способа сварки и отсутствия пор на поверхности и в сечении шва. Допускаются одиночные поры в сечении шва, размер и количество которых на любые 100 мм длины шва не превышает норм, приведенных в РД 34 15.027-93 или другой НТД по сварке конкретных изделий (НТД на сосуды, грузоподъемные краны и др.).

При неудовлетворительных результатах испытаний защитный газ данной партии для сварки производственных соединений не допускается и на данную партию газа оформляется акт-рекламация. Результаты контроля фиксируются в "Журнале входного контроля сварочных материалов".

2.6 Контроль вольфрамовых электродов

2.6.1 В сопроводительном документе о качестве на вольфрамовые прутки, поставляемые по ГОСТ или техническим условиям, должны быть приведены следующие данные:

1) наименование и товарный знак предприятия-изготовителя;

2) номер партии;

3) результат химического анализа;

4) дата изготовления;

5) масса партии и количество мест в партии;

6) обозначение стандарта.

2.6.2 При проверке ярлыка на коробке с вольфрамовыми прутками контролируются следующие данные:

1) наименование и товарный знак предприятия-изготовителя;

2) наименование продукта;

3) условное обозначение продукта;

4) количество, шт.;

5) номер партии;

6) дата выпуска;

7) вид маркировки.

2.6.3 Контроль прутков вольфрама (вольфрамовых электродов) включает:

1) проверку диаметра и овальности прутка;

2) проверку состояния поверхности;

3) проверку стойкости рабочего конца электрода.

Проверку диаметра и овальности прутка вольфрама производят путем измерения микрометром или штангенциркулем в 3-4 местах по длине прутка. Размеры должны соответствовать приведенным в ТУ, сопроводительном документе о качестве и на этикетках (ярлыках). Проверку состояния поверхности прутков выполняют визуально. Поверхность прутков должна быть гладкой, ровной, без значительных вмятин и забоин. Прутки иттрированного вольфрама марки должны иметь шлифованную поверхность без глубоких рисок.

2.6.4 Контроль стойкости вольфрамового электрода выполняют путем осмотра рабочего конца после 3-5 мин. непрерывного горения дуги. Для этого отбирают не менее трех электродов от различных прутков вольфрама одной марки и одной партии, затачивают конец электрода под углом 25-30 град. с притуплением рабочего конца, равным 0,5+0,1 мм. Производят наплавку валиков шва на пластину или трубу из стали марки 20 или 08Х18Н10Т (12Х18Н10Т, 12Х18Н12Т) без присадочной проволоки на токе 80-110 А (в зависимости от диаметра электрода) при длине дуги, равной 2,0-2,5 мм. Касание электрода о поверхность металла не допускается. Браковочным признаком является образование на рабочем конце электрода шарообразной поверхности, что свидетельствует о недостаточном наличии в прутке лантана или иттрия.

При неудовлетворительном результате испытания следует повторить на удвоенном числе вольфрамовых электродов. По результатам повторных испытаний руководителем сварочных работ принимается решение о применении электродов контролируемой партии для сварки производственных соединений изделий.

В тех случаях, когда партия электродов бракуется, на нее оформляется акт-рекламация.

Результаты контроля фиксируются в "Журнале входного контроля сварочных материалов".

2.7 Контроль активирующего флюса

2.7.1 В сопроводительном документе (сертификате) на активирующий флюс, изготавливаемый в виде порошка и карандаша, проверке подлежат следующие данные:

1) наименование предприятия-изготовителя;

2) номер сертификата и дата;

3) дата изготовления;

4) марка активирующего флюса и номер ТУ;

5) номер партии;

6) массовая доля компонентов в граммах;

7) диаметр флюсового карандаша;

8) снижение величины сварочного тока в %.

Данные по п.п. 6-8 проверяются в документации на активирующий флюс в виде карандашей.

2.7.2 Контроль качества активирующего флюса включает:

1) проверку однородности флюса и цвета;

2) проверку размера флюсовых карандашей (длины и диаметра);

3) оценку сварочно-технологических свойств.

2.7.3 Цвет и однородность флюса проверяют визуально на предмет отсутствия инородных частиц и частиц грубого помола лигатуры. Флюсы ВС-2Э и ВС-31 должны иметь зеленую окраску, при этом более светлую у флюса ВС-31, в составе которого больше двуокиси титана, а также содержится чистый алюминий.

2.7.4 Проверку размера карандашей из активирующего флюса (связующее вещество-парафин) выполняют линейкой и штангенциркулем.

2.7.5 Оценку сварочно-технологических свойств каждой партии активирующего флюса производят по глубине проплавления и форме шва. Для этого делают наплавку автоматической аргонодуговой сваркой на поверхность пластины (трубы) толщиной 5-6 мм, зачищенной от ржавчины, окалины и окисной пленки, двух валиков шва, из которых один сваривают по слою активирующего флюса, а второй - без флюса. Сварку выполняют при одинаковых значениях силы тока (95-100 А) без присадочной проволоки.

Оценку глубины проплавления и формы шва производят на макрошлифах наплавок. Валик шва, сваренный по слою активирующего флюса, имеет большую глубину проплава и меньшую ширину шва в верхней части по сравнению с валиком шва, сваренным без флюса. При испытаниях сваривают по одному контрольному валику с флюсом каждой партии. При неудовлетворительных результатах первичных испытаний проводят повторные испытания на удвоенном количестве порций порошкообразного флюса или флюсовых карандашей. При получении неудовлетворительных результатов повторных испытаний партия активирующего флюса, подвергнутая входному контролю, бракуется и на нее оформляется акт-рекламация.

3. КОНТРОЛЬ МАТЕРИАЛОВ ДЛЯ ДЕФЕКТОСКОПИИ

3.1 Контроль материалов для капиллярной дефектоскопии

3.1.1 Входному контролю должны подвергаться:

1) материалы для приготовления индикаторных пенетрантов, проявителей и очистителей;

2) наборы дефектоскопических материалов в аэрозольной упаковке.

3.1.2 Входной контроль материалов для капиллярной дефектоскопии включает проверку на соответствие данных, приведенных в сопроводительной документации, требованиям стандартов и технических условий согласно п. 1.5, а также определение чувствительности контроля (в соответствии с заданным классом чувствительности) с использованием комплекта дефектоскопических материалов.

3.1.3 При входном контроле готовых наборов дефектоскопических материалов в аэрозольной упаковке проверяют на:

1) соответствие полученных наборов заказу;

2) наличие сопроводительной документации (упаковочного листа, этикетки) с проверкой полноты приведенных в них данных;

3) комплектность набора согласно сопроводительной документации;

4) исправность аэрозольного баллончика; проверяют путем распыления состава на образец фона или на любую чистую поверхность (лист бумаги, в колпачок баллончика и др.);

5) отсутствие повреждения упаковки и самих материалов;

6) действие срока годности.

3.1.4 Входной контроль материалов при приготовлении индикаторных пенетрантов, проявителей и очистителей (красители жирорастворимые темно-красные, нориол, скипидар, спирт этиловый, керосин, каолин и т.д.) на предприятии предусматривает проверку соответствия данных, приведенных в сопроводительном документе требованиям стандартов, и срока годности материала.

3.1.5 Дефектоскопические материалы (пенетранты в аэрозольной упаковке и приготовленные на предприятии, очистители, проявители) перед их использованием подлежат:

1) проверке годности их рабочих составов для выполнения контроля;

2) проверке чувствительности контроля с использованием комплекта дефектоскопических материалов.

3.1.6 Проверку качества дефектоскопических материалов следует производить не менее чем на двух эталонных паспортизованных образцах с трещинами одинакового характера и близкими по размерам.

Один образец (рабочий) следует применять постоянно при контроле материалов, второй образец (эталонный) используется как арбитражный в случае невыявления трещин на первом рабочем образце. Если на эталонном образце трещины тоже не выявляются, то проверяемый дефектоскопический материал (материалы) признается негодным к употреблению и подлежит списанию. Перед приготовлением нового дефектоскопического материала из тех же компонентов рекомендуется выполнить проверку основных компонентов в соответствии с Приложением Ж.

В том случае, когда на эталонном образце трещины выявляются, а на рабочем нет, тогда рабочий образец следует или тщательно очистить перед повторным контролем или заменить новым. Эталонные контрольные образцы подлежат ежегодной аттестации в организации их изготовившей.

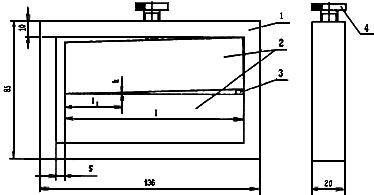

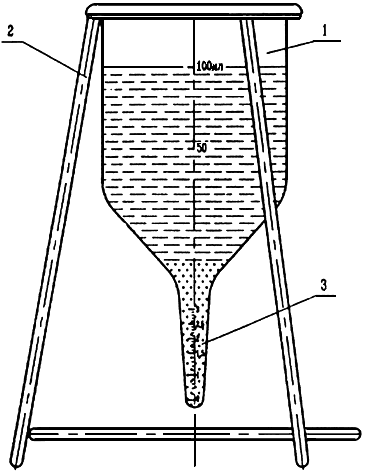

3.1.7 Чувствительность контроля с использованием дефектоскопических материалов (к) определяется на эталонных паспортизованных образцах (см. п.3.1.6) с трещинами определенного размера согласно классу чувствительности по ГОСТ 18442. Допускается чувствительность определять с использованием контрольного образца, приведенного на рис. 3. При этом чувствительность подсчитывается по формуле:

k = l1 · S/l,

где: l1 - длина невыявленной зоны, мм.

l - длина клина, мм.

S - толщина щупа, мм.

Примечание - Чувствительность капиллярного контроля конкретных сварных соединений должна задаваться нормативно-технической, конструкторской или производственно-технологической (контрольной) документацией согласно ГОСТ 18442.

Контрольный образец с искусственным дефектом (рис. 3) представляет собой рамку из коррозионностойкой стали аустенитного класса с закрепленными в ней двумя эталонными пластинами (длина 110 мм, ширина 30 мм, толщина 20 мм) и щупом. Шероховатость (Rа) контактных поверхностей пластин, притертых друг к другу, между которыми выявляется щуп, должна быть не более 0,32 Мкм по ГОСТ 2789. Шероховатость остальных поверхностей должна быть не более 6,3 Мкм. Клиновидная трещина между эталонными пластинами создается с помощью щупа соответствующей толщины (в зависимости от класса чувствительности).

1 - рамка; 2 - эталонные пластины (2 шт.); 3 - щуп (ГОСТ 882); 4 - винт.

Рис.3 - Контрольные образцы для проверки чувствительности дефектоскопических материалов.

3.1.8 В тех случаях, когда чувствительность контроля, предлагаемая по п. 3.1.7, ниже заданной для конкретных сварных соединений (сварных узлов), контролируемая партия дефектоскопических материалов к употреблению не допускается.

3.1.9 На баллончиках и емкостях, в которых находятся дефектоскопические материалы, прошедшие входной контроль и допущенные к применению, наклеивается этикетка с указанием о допуске материала к контролю, класса чувствительности и даты очередной проверки.

3.1.10 После использования контрольные образцы следует очистить. Очистку контрольных образцов следует проводить либо выдержкой их в ацетоне не менее 5 часов, либо промывкой в ацетоне при воздействии ультразвука в режиме кавитации в течение 60 мин. После очистки образцы должны быть высушены и прогреты в течение 15 мин. при максимально возможной температуре, не вызывающей окисления металла.

3.2 Контроль материалов для магнитопорошковой дефектоскопии

3.2.1 Входному контролю подвергаются следующие материалы для магнитопорошкового контроля:

1) магнитная суспензия, подготовленная к применению;

2) магнитный порошок;

3) материалы для приготовления магнитных суспензий (вещество "Сульфанол", хромпик калиевый, сода кальцинированная, керосин, пасты и пр.).

3.2.2 Каждая партия материалов должна быть проконтролирована на:

1) наличие на каждой упаковке (пачке, коробке, емкости) этикеток (сертификатов) с проверкой полноты приведенных в них данных и соответствия этих данных требованиям стандартов или технических условий;

2) отсутствие повреждений упаковки или самих материалов;

3) действие срока годности.

3.2.3 После приготовления магнитная суспензия должна быть проконтролирована на предмет выявления дефектов на контрольном паспортизированном образце с несплошностями, удовлетворяющими заданному уровню чувствительности контроля. Уровень чувствительности контроля конкретных сварных соединений должен задаваться согласно ГОСТ 21105 нормативно-технической, конструкторской или производственно-технологической (контрольной) документацией.

3.2.4 Если при контроле по п. 3.2.3 трещины на контрольном образце не выявлены, то допускается повторный контроль на этом же или другом контрольном образце. Если при повторном контроле также не будут выявлены трещины, то магнитная суспензия признается негодной к применению и подлежит списанию.

Перед приготовлением новой партии магнитной суспензии рекомендуется выполнить проверку материалов, входящих в ее состав, а также собственно суспензии в соответствии с Приложением З.

3.2.5 Контрольные образцы после контроля по п. 3.2.3 и 3.2.4 должны быть очищены и просушены. Контрольные образцы следует хранить в закрываемой коробке в сухом помещении.

3.2.6 На емкостях с магнитной суспензией, прошедшей входной контроль и допущенной к применению, наклеивается этикетка с указанием допуска к применению при контроле и датой очередной проверки.

3.3 Контроль материалов для радиографического контроля

3.3.1 При радиографическом контроле входному контролю должны подвергаться следующие материалы:

1) радиографическая пленка;

2) реактивы для фотообработки.

3.3.2 При входном контроле радиографической пленки осуществляется проверка упаковки, в т.ч. на отсутствие на поверхности упаковки влажных пятен и вздутий, сопроводительной документации и этикеток в соответствии с п.1.5.

3.3.3 Перед применением каждой новой партии радиографической пленки следует определять ее пригодность для проведения радиографического контроля. Для этого подвергается фотообработке экспонированная и неэкспонированная пленки из этой партии. Время экспозиции выбирается таким, чтобы оптическая плотность экспонированной пленки была не менее 1,5 и не более 3,5.

Партия пленки считается пригодной для радиографического контроля, если экспонированная и неэкспонированная пленки из этой партии после фотообработки имеют равномерную оптическую плотность без каких-либо видимых при визуальном контроле полос, пятен и перепадов (неравномерностей) оптической плотности и оптическая плотность неэкспонированной пленки не превышает предельного значения, предусмотренного заводом-изготовителем пленки.

3.3.4. Если экспонированная и/или неэкспонированная пленки не удовлетворяют требованиям п.3.3.3, аналогичной проверке подвергаются пленки из каждой коробки партии. Коробки, пленки из которых не удовлетворяют требованиям п.3.3.3, бракуются.

3.3.5 При входном контроле реактивов для фотообработки пленок выполняется проверка состояния упаковки, сопроводительная документация и этикетки в соответствии с п.1.5.

Перед употреблением рекомендуется реактивы каждой партии проверить путем фотообработки (проявление, закрепление) пленок-свидетелей из числа прошедших контроль согласно п.3.3.3 и признанных годными к употреблению.

3.4 Контроль материалов для ультразвукового контроля

3.4.1 Входному контролю при ультразвуковых методах контроля должны подвергаться контактные смазки.

3.4.2 Контактные смазки (глицерин, трансформаторное и веретенное масла, автол, солидол, ЦИАТИМ-201, ферромагнитная жидкость и др.) должны соответствовать требованиям государственных стандартов, указанных в сопроводительном документе. Входной контроль смазок включает проверку сопроводительных документов и этикеток согласно п.1.5.

3.5 Контроль материалов, предназначенных для контроля герметичности сварных соединений изделий газовыми, жидкостными и газожидкостными методами

3.5.1 Входному контролю при испытаниях на герметичность сварных соединений подлежат:

1) пробные (контрольные) вещества;

2) индикаторные покрытия.

3.5.2 При входном контроле баллонов с газами (азот, воздух, гелий, хладон) помимо контроля сопроводительной документации согласно п.1.5 контролируют визуально надлежащую окраску и надписи на баллоне, отсутствие внешних повреждений баллона, наличие газа в баллонах (проверяют открыванием вентиля на 1-5 с. на 2-3 баллонах от партии). Вентили баллонов с газом должны быть закрыты защитными колпаками.

3.5.3 Индикаторные покрытия при входном контроле проверяются на наличие расслаивания, осадка и взвешенных частиц. При выявлении расслаивания, осадка и появления конгломератов приготовленную массу перед контролем необходимо тщательно перемешать взбалтыванием.

Люминесцентные пенетранты проверяют по методике, изложенной в п.3.1.

3.6 Контроль материалов, предназначенных для металлографических и коррозионных исследований и химического анализа

3.6.1 Входному контролю подлежат кислоты (азотная, серная, соляная, ортофосфорная, щавелевая и др.), химреактивы (медь сернокислая, медный купорос, железо сернокислое, фтористый натрий, фтористый калий, фтористый аммоний, хромник и др.), фотопластинки и фотобумага, наборы реактивов для проявления и закрепления фотопластинок и снимков.

3.6.2 При входном контроле материалов для лабораторных методов контроля проверяется состояние упаковки, сопроводительная документация и этикетки в соответствии с п.1.5.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1 Мероприятия по безопасности применительно к местным условиям работ (помещения), к конкретным материалам и к конкретному испытательному оборудованию должны быть разработаны организацией, выполняющей работы по контролю сварочных материалов и материалов для дефектоскопии в соответствии с действующей в отрасли нормативно-технической документацией по технике безопасности: СНиП III-4-80, ГОСТ 12.0.004, ГОСТ 12.1.004, ГОСТ 12.1.005, ГОСТ 12.1.007, ГОСТ 12.1.019, ГОСТ 12.2.002, ГОСТ 12.3.002, ГОСТ 12.3.003, ГОСТ 12.2.007, "Инструктивных материалов по технике безопасности при производстве сварочных работ и работ по термической резке в условиях монтажа оборудования энергетических объектов Минэнерго", "Санитарных правил при проведении рентгеновской дефектоскопии" N 2191-80, "Правил пожарной безопасности при проведении сварочных работ на объектах народного хозяйства".

4.2 Во избежание несчастных случаев при контроле сварочных материалов и материалов для дефектоскопии лица, выполняющие работы, должны быть обеспечены средствами индивидуальной защиты.

4.3 Перед допуском к работам персонал, выполняющий контроль сварочных материалов и материалов для дефектоскопии, должен быть обучен правилам безопасного ведения работ и пройти проверку знаний. Проверка знаний оформляется записью в специальном журнале и в удостоверении.

4.4 Перед началом работ лица, допущенные к их выполнению, должны пройти инструктаж по технике безопасности в соответствии с требованиями ГОСТ 12.0.004.

Приложение А

(рекомендуемое)

________________________________________________________________________________

(предприятие)

ПРОТОКОЛ N от __________________________________

заседания аттестационной комиссии в составе председателя

_______________________________ и членов ________________________________________

(должность, фамилия, инициалы)

________________________________________________________________________________

(должность, фамилия, инициалы)

по проверке профессиональных знаний работников, допускаемых к выполнению работ по входному контролю сварочных материалов и материалов для дефектоскопии.

Оценка | ||||||

Фамилия, имя, отчество | Год рождения | Специальность | Стаж работы по специальности | теорети- ческих знаний | практи- ческих навыков | Заключение комиссии |

Место Председатель комиссии ___________________________

печати (подпись, фамилия, инициалы)

Члены комиссии _____________________________

______________________________

______________________________

Приложение Б

(рекомендуемое)

________________________________________________________________________________

(наименование предприятия)

ЖУРНАЛ

входного контроля сварочных материалов

Лица, ответственные за

контроль и ведение журнала

___________________________

(должность, фамилия, и. о.)

___________________________

___________________________

Начат " " _____________ 19 г.

Окончен " " _____________ 19 г.

Регистрационный номер | Сварочный материал | Размер, мм | Завод- изготовитель | Номер сертификата | Номер партии | |

наименование | марка | |||||

1 | 2 | 3 | 4 | 5 | 6 | 7 |

Продолжение

Масса партии | Сведения о результатах контроля | |||||

проверка сертификата | состояние заводской упаковки | размеры, мм | состояние стержня электрода, поверхности проволоки | состояние поверхности покрытия | разность толщины покрытия, мм | |

8 | 9 | 10 | 11 | 12 | 13 | 14 |

Продолжение

Сведения о результатах контроля | ||||

сварочно-технологические свойства; вид контрольного образца; номер актов и заключений | соответствие марочному составу легированных электродов и проволоки | однородность флюса и цвет | механические свойства наплавленного металла | |

сочетание: проволока-флюс | σе, МПа, (кг/мм2) | |||

15 | 16 | 17 | 18 | 19 |

Продолжение

Сведения о результатах контроля | Заключение о допуске материала к применению | Лицо, оформившее заключение | Отметка о контроле результатов и оформлении журнала | |

механические свойства наплавленного металла | ||||

δ, % | ан Дж/см2 (кгс·м/см2) | |||

20 | 21 | 22 | 23 | 24 |

Приложение В

(справочное)

Максимальные размеры и число внутренних пор и шлаковых включений в металле шва (ГОСТ 9466 с изменением N 1)

Номинальный диаметр электрода, мм | Максимальный размер поры и шлакового включения, мм | Число внутренних пор и шлаковых включений в месте их наибольшего скопления на 100 мм длины шва | |

в однопроходном шве | в многопроходном шве | ||

2,5 | 0,6 | ||

3,0; 3,15 | 0,8 | 3 | 5 |

4,0 | 1,0 | ||

5,0 | 1,2 | ||

Приложение Г

(рекомендуемое)

________________________________________________________________________________

(предприятие)

АКТ N________ от " " ______________________________ 19 ________ г.

на проверку сварочно-технологических свойств электродов

Мы, нижеподписавшиеся, _________________________________________________________

(фамилия, инициалы)

________________________________________________________________________________

составили настоящий акт в том, что нами произведена проверка сварочно-технологических свойств электродов марки ____________ диаметром ____________ , мм , партии N _________.

Сварочно-технологические свойства электродов проверялись путем: сварки в потолочном положении таврового соединения пластин (погонов) толщиной __________________ мм из стали марки ___________________________;

сварки вертикального неповоротного стыка труб (потолочного участка труб) диаметром ___________ мм.

при толщине стенки ________ мм, из стали марки ____________________________________

Контроль формирования и сплошности шва выполнен _________________________________

____________ методом (методами). При контроле выявлены следующие дефекты __________

________________________________________________________________________________

(виды и количество дефектов)

Акты и заключения по контролю прилагаются.

Электроды по сварочно-технологическим свойствам в соответствии с требованиями ГОСТ 9166 признаны _____________ для сварки изделий, подконтрольных Госгортехнадзору России.

(годными, негодными)

Подписи:

Примечание - | Проверку сварочно-технологических свойств электродов проводят специалисты службы сварки и контроля, ответственные за контроль сварочных материалов и дипломированный сварщик. |

Приложение Д

(рекомендуемое)

________________________________________________________________________________

(предприятие)

АКТ N_________________ от " "__________ 19 ________ г.

на проверку соответствия сварочного материала марочному составу

Мы, нижеподписавшиеся, _________________________________________________________

(фамилия, инициалы)

________________________________________________________________________________

составили настоящий акт в том, что нами произведена проверка соответствия марочному составу наплавленного металла электродов марки __________ партии N _______, сварочной проволоки марки ____________ плавки N ____________ путем стилоскопирования.

Результаты стилоскопирования показали следующее:

Наплавленный металл электродов (сварочной проволоки) (ненужное зачеркнуть) относится к типу ________________ марки ______________________

Подписи:

Примечание - | Проверку сварочного материала производят, как правило, специалисты службы сварки и службы контроля, ответственные за контроль сварочных материалов, дипломированный сварщик (в части контроля электродов для дуговой сварки) и контролер, выполняющий стилоскопирование. |

Приложение Е

(рекомендуемое)

СОДЕРЖАНИЕ ЖУРНАЛА ВХОДНОГО КОНТРОЛЯ МАТЕРИАЛОВ ДЛЯ ДЕФЕКТОСКОПИИ

В Журнале должны быть указаны следующие сведения:

1) наименование предприятия;

2) дата контроля;

3) наименование и марка материала;

4) предприятие-изготовитель;

5) номер и дата сертификата;

6) номер паспорта и дата изготовления;

7) масса партии без упаковки или другой показатель, характеризующий объем партии;

8) срок годности (указывается датой окончания разрешения использования материала);

9) результаты проверки соответствия данных сертификата требованиям нормативно-технической документации;

10) результаты проверки состояния упаковки;

11) результаты проверки (пробных испытаний) эксплуатационных свойств материалов;

12) заключение о возможности применения данной партии материала.

Каждая запись в графе "Заключение" подписывается лицом (лицами), выполнявшими контроль материалов.

Приложение Ж

Способы проверки пригодности материалов для капиллярного контроля

1. Контроль пенетранта.

1.1 При контроле пригодности пенетранта осуществляют проверку двух-трех основных показателей на соответствие требованиям технических условий по:

1) внешнему виду;

2) вязкости;

3) плотности;

4) температуре кипения или замерзания;

5) интенсивности окраски или яркости люминесценций.

1.2 Внешний вид пенетранта определяют путем налива в пробирку или колбу из бесцветного стекла и рассмотрения в проходящем свете на фоне стекла.

При осмотре обращают внимание на цвет жидкости, степень прозрачности, наличие расслаивания, осадка и взвешенных частиц. При попадании влаги в жидкость, что характеризуется помутнением или расслаиванием жидкости, ее использование не допускается. При накоплении в жидкости механических примесей, не влияющих на цвет и яркость, допускается отфильтровать жидкость через четыре-пять слоев марли и повторно проверить.

1.3 Содержание механических примесей в пенетранте определяют в соответствии с ГОСТ 6370.

1.4 Вязкость пенетранта определяют в соответствии с ГОСТ 33.

1.5 Интенсивность окраски красных пенетрантов проверяют визуально, сравнивая их с эталонными на визуальном колориметре, фотоколориметре или спектрофотометре. Для проверки 5-10 мл пенетранта смешивают с бесцветным растворителем или 90-95 мл смеси растворителей. В той же пропорции разбавляют эталонный пенетрант. При визуальном контроле интенсивности окраски пробирку с используемым пенетрантом устанавливают в рамку между двумя пробирками с эталонным пенетрантом. Качество используемого пенетранта считается удовлетворительным, если испытуемый пенетрант не светлее эталонного.

При проверке интенсивности окраски с помощью приборов определяют степень снижения окраски испытуемого пенетранта, сравнивая ее с эталонной. Проверяемый пенетрант бракуют, если по интенсивности окраски он хуже эталонного на 20%.

В ряде случаев вместо растворов испытуемого и эталонного пенетранта используют образцы карточек цвета. Такие карточки изготавливают по следующей технологии: из одной пачки беззольных бумажных фильтров отбирают пять-шесть фильтров одинаковой толщины и близкой структуры; стеклянную чашку диаметром на 20-30 мм больше диаметра фильтра заполняют на 2/3 высоты красным пенетрантом, срок хранения которого не истек. Фильтры поочередно опускают в пенетрант на 5 с., извлекают и удаляют избыток пенетранта сухим бумажным фильтром, не допуская высыхания окрашенных фильтров, наносят на них краскораспылителями в течение 1-3 с. тонкий равномерный слой проявителя, окрашенные фильтры сушат при комнатной температуре 30-60 мин.; осматривают полученные карточки цвета и бракуют дефектные с подтеками, неровным слоем и недостаточным количеством проявителя. Цвет полученных карточек соответствует цвету индикаторного рисунка выявляемых дефектов. При проверке цвета партии пенетранта, поступившего на предприятие, изготавливают пробные карточки цвета в соответствии с изложенной технологией. Их сравнивают визуально с образцовыми в дневном отраженном свете. Эти карточки можно использовать также для более точного сравнения цвета пенетрантов с помощью спектрофотометра. Полученные карточки сохраняют цвет в течение 2-3 лет.

Яркость свечения люминесцентных пенетрантов следует проверять аналогичным способом. При визуальной оценке яркости пенетранта необходимо разбавить легколетучим растворителем, например, хлористым метиленом, до получения 10% раствора. Испытуемый и эталонный растворы пенетрантов необходимо залить в пробирки и сравнить в ультрафиолетовых лучах.

Для люминесцентных пенетрантов, применяемых при люминесцентно-цветном контроле и изменяющих интенсивность или цвет после испарения летучих растворителей, карточки цвета покрывают тонким слоем проявителя.

При измерении яркости люминесценции на приборах пенетранты бракуют, если яркость испытуемого пенетранта на 25% меньше, чем у эталонного.

2. Контроль проявителя

2.1 При входном контроле качества порошкообразных проявителей предусматривают проверку двух-трех основных показателей на соответствие требованиям технических условий по:

1) белизне (или цвету);

2) комковатости;

3) степени помола (дисперсности);

4) загрязнению посторонними веществами или пенетрантом в результате многократного использования.

2.2 Белизну порошкообразного проявителя определяют при помощи фотометра любой конструкции путем сравнения с белизной баритовой пластинки. При снижении белизны на 10% по сравнению с первоначальной при длительной работе проявитель бракуют.

Допускается определить белизну, сравнивая невооруженным глазом испытуемый проявитель со шкалой эталонных пластинок, расположенных в порядке уменьшения белизны, или с эталонным образцом проявителя.

2.3 Комковатость и степень помола (дисперсность) порошкообразного проявителя проверяют визуально или пропуская пробу порошка или суспензии через сито с сеткой. В случае образования комков порошок прокаливают при температуре 105-150 град. С., измельчают и просеивают. Комки растирают, суспензию взбалтывают или размешивают.

2.4 Загрязнение порошкообразного проявителя или суспензии посторонними веществами или пенетрантом проверяют, сравнивая визуально эталонный и рабочий проявители в дневном свете и ультрафиолетовых лучах (для люминесцентного метода). Потемневший, а также загрязненный пенетрантом проявитель (имеющий окраску при дневном свете и люминесцирующий в ультрафиолетовых лучах) бракуют и не восстанавливают.

2.5 Содержание влаги в порошкообразных проявителях определяют по ГОСТ 19609.14 путем прокаливания.

Допускается определять влажность проявителя путем сравнения его внешнего вида (наличие комков, изменение цвета) с эталонным.

3. Контроль проявляющих красок

3.1 При входном контроле проявляющих красок предусматривают проверку следующих их показателей:

1) внешнего вида и цвета пленки после высыхания;

2) условной вязкости;

3) продолжительности высыхания.

3.2 Для определения внешнего вида и цвета пленки краску наносят краскораспылителем на пластинку из листового алюминиевого сплава или стекла до полного ее покрытия. Пластинку рассматривают в дневном отраженном свете, обращая внимание на наличие крупинок, точек и пятен. Для определения цвета пластинку сравнивают с эталоном картотеки цветов. Пластинку для люминесцентного или люминесцентно-цветного методов рассматривают так же в ультрафиолетовых лучах, обращая внимание на наличие посторонних люминесцирующих веществ.

3.3 Условную вязкость проявляющей краски определяют при температуре 18-20 град. С. с помощью, например, вискозиметров ВЗ-1 или ВЗ-4 по методике, изложенной в ГОСТ 8420. Вискозиметр ВЗ-1 обеспечивает измерение вязкости в пределах 5-150 с., ВЗ-4 - в пределах 12-200 с. при температуре помещения.

3.4 Для определения времени высыхания проявляющую краску наносят на стеклянную или металлическую пластинку в один слой и выдерживают при температуре 20-22 град. С. Считают, что краска удовлетворяет требованиям, если по истечении установленного времени на пленке не остается следов от прикосновения ватным тампоном.

Приложение З

Контроль качества материалов для магнитопорошковой дефектоскопии

1. Контроль качества магнитного порошка

1.1 Контроль качества (выявляющей способности) магнитного порошка проводить с помощью прибора типа АКС-1С (анализатор концентрации суспензии) по методике, разрабатываемой головной специализированной научно-исследовательской организацией, либо методом отстоя или методом магнитовесовой пробы.

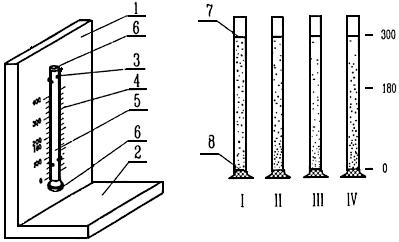

1.2 Контроль качества магнитного порошка методом отстоя в этиловом спирте по ГОСТ 17299 проводится при помощи прибора, устройство которого показано на рис. 3-1. Прибор состоит из стеклянной трубки (5) длиной 400 мм, внутренним диаметром 10 мм, закрепленной вертикально зажимами (3) на вертикальной стойке (1). С обеих концов трубка плотно закрывается резиновыми пробками.

На трубку наносят две отметки: одну на уровне конца нижней пробки, другую - на расстоянии 300 мм от первой. За трубкой на деревянной стойке (1) жестко крепится миллиметровая шкала (4) с делениями от 0 до 400 мм.

Контроль качества магнитного порошка методом отстоя осуществляется следующим образом:

1) взвесить на весах 3 г испытуемого магнитного порошка;

2) наполнить стеклянную трубку этиловым спиртом до середины и всыпать в спирт магнитный порошок;