РД 34.10.127-94

РД 34.10.127-94

Группа В09

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ ПО КОНТРОЛЮ

СВАРОЧНОГО, ТЕРМИЧЕСКОГО И КОНТРОЛЬНОГО ОБОРУДОВАНИЯ

ОКСТУ 09

Дата введения 1995-02-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1 РАЗРАБОТАНА Акционерным обществом открытого типа "Энергомонтажпроект"

ИСПОЛНИТЕЛИ

Кривошеин Д.И., Белкин С.А. (руководитель темы), Малашонок В.А., Феоктистов В.А., Утенкова Л.Д., Стома С.Н. (АООТ "Энергомонтажпроект"), Стенин В.А., Гусев Ю.И. (РАО "ЕЭС России")

2 УТВЕРЖДЕНА И ВВЕДЕНА В ДЕЙСТВИЕ 01.02.1995

3 ЗАРЕГИСТРИРОВАНА отделом стандартизации института "Оргэнергострой" за № РД 34.10.127-94

4 ВВЕДЕНА ВПЕРВЫЕ

5 ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД и ПТД | Наименование |

Государственные стандарты | |

ГОСТ 2.503-90 | ЕСКД. Правила внесения изменений |

ГОСТ 8.002-86 | ГСН. Государственный надзор и ведомственный контроль за средствами измерений. Основные положения |

ГОСТ 8.326-86 | ГСН. Метрологическая аттестация средств измерений |

ГОСТ 12.0.004-90 | ССБТ. Организация обучения безопасности труда. Общие положения |

ГОСТ 12.1.004-91 | ССБТ. Пожарная безопасность. Общие требования |

ГОСТ 12.1.019-79 | Электробезопасность. Общие требования и номенклатура видов защиты |

ГОСТ 12.1.030-81 | ССБТ. Электробезопасность. Защитное заземление, зануление |

ГОСТ 12.1.038-82 | ССБТ. Электробезопасность. Общие требования |

ГОСТ 304-82 | Генераторы сварочные. Общие технические условия |

ГОСТ 7012-77 | Трансформаторы однофазные однопостовые для автоматической дуговой сварки под флюсом. Общие технические условия |

ГОСТ 7237-82 | Преобразователи сварочные. Общие технические условия |

ГОСТ 7512-82 | Контроль неразрушающий. Соединения сварные. Радиографический метод |

ГОСТ 8213-75 | Автоматы для дуговой сварки плавящимся электродом. Общие технические условия |

ГОСТ 13821-77 | Выпрямители однопостовые с падающими внешними характеристиками для дуговой сварки. Общие технические условия |

ГОСТ 15843-79 | Принадлежности для промышленной радиографии. Основные параметры |

ГОСТ 18130-79 | Полуавтоматы для дуговой сварки плавящимся электродом. Общие технические условия |

ГОСТ 23667-85 | Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерения основных параметров |

Другие НТД и ПТД | |

- | Правила устройства и безопасной эксплуатации сосудов, работающих под давлением |

- | Правила устройства и безопасной эксплуатации паровых и водогрейных котлов |

- | Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды |

- | Правила устройства и безопасной эксплуатации грузоподъемных кранов |

- | Правила техники безопасности при эксплуатации электроустановок потребителей |

- | Правила пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства |

СНиП 3.03.01-87 | Строительные нормы и правила. Несущие и ограждающие конструкции |

СНиП 3.05.02-88 | Строительные нормы и правила. Газоснабжение |

СНиП 3.05.03-85 | Строительные нормы и правила. Тепловые сети |

СНиП 3.05.05-84 | Строительные нормы и правила. Технологическое оборудование и технологические трубопроводы |

СНиП III-4-80 | Строительные нормы и правила. Правила производства и приемки работ. Техника безопасности в строительстве |

РД 34 15.027-93 | Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций (PTM-1c-93) |

СОГЛАСОВАНА Начальником Департамента "Энергореновация" РАО "ЕЭС России" В.А. Стениным

Начальником отраслевой службы сварки РАО "ЕЭС России" Ю.И. Гусевым

УТВЕРЖДЕНА Заместителем Министра топлива и энергетики Российской Федерации Ю.Н. Корсуном

Настоящая инструкция устанавливает требования к контролю сварочного, термического и контрольного оборудования, аппаратуры, приборов и инструментов, применяемых для сварки, подогрева под сварку, термической обработки и контроля сварных соединений при изготовлении, монтаже, ремонте и реконструкции котлов и их элементов, сосудов и трубопроводов тепловых электростанций (далее по тексту ТЭС). Инструкция является неотъемлемой частью "Системы контроля и обеспечения качества сварочных работ".

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящая инструкция разработана на основании требований нормативно-технической документации Госгортехнадзора РФ, строительных норм и правил, а именно:

"Правила устройства и безопасной эксплуатации сосудов, работающих под давлением"

"Правила устройства и безопасной эксплуатации паровых и водогрейных котлов"

"Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды"

"Правила устройства и безопасной эксплуатации грузоподъемных кранов"

СНиП 3.05.05-84 Строительные нормы и правила. Технологическое оборудование и технологические трубопроводы

СНиП 3.03.01-87 Строительные нормы и правила. Несущие и ограждающие конструкции

СНиП 3.05.02-88 Строительные нормы и правила. Газоснабжение

СНиП 3.05.03-85 Строительные нормы и правила. Тепловые сети

РД 34 15.027-93 Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций (РТМ-1с-93).

1.2 Настоящая инструкция предназначена для предприятий (заводов, монтажных и ремонтных организаций)*, выполняющих работы по изготовлению, монтажу, ремонту, реконструкции объектов тепловой энергетики, газопроводов** и тепловых сетей.

________________

* Далее по тексту вместо "предприятий, (заводов, монтажных и ремонтных организаций) - принято "предприятие".

** Распространяется на газопроводы (трубопроводы горючего газа), находящиеся на территории объекта (от газораспределительной станции до потребителя), транспортирующие газ давлением не более 1,2 МПа (12 кгс/см2).

1.3 Инструкция регламентирует требования к организации и выполнению контроля сварочного, термического, контрольного оборудования, аппаратуры, приборов и инструментов, применяющихся при изготовлении, монтаже, ремонте и реконструкции оборудования, сосудов, трубопроводов и металлоконструкций на объектах энергетической отрасли Минтопэнерго РФ.

1.4 Внесение изменений и дополнений в настоящую инструкцию производится ее разработчиком в соответствии с ГОСТ 2.503.

2 ОРГАНИЗАЦИЯ РАБОТ ПО КОНТРОЛЮ

2.1 Работы по контролю оборудования, аппаратуры, приборов и инструментов должны выполняться инженерно-техническими работниками (ИТР) служб сварки и контроля предприятия, а также непосредственными производителями работ (контролерами службы контроля, сварщиками, наладчиками оборудования, термистами-операторами, электриками термических установок), специально назначенными приказом по предприятию.

Организация контроля должна осуществляться руководителями сварочных работ и работ по контролю.

Примечание - В необходимых случаях к работам по контролю за состоянием оборудования привлекаются службы главного механика и главного энергетика.

2.2 В функциональные обязанности руководителя сварочных работ (главный сварщик, начальник лаборатории, цеха или группы сварки) входит организация контроля за состоянием сварочного и термического оборудования и аппаратуры, а также контрольных приборов, которыми укомплектовано сварочное и термическое оборудование.

2.3 В функциональные обязанности руководителя работ по контролю (начальник отдела, службы, лаборатории или группы контроля) входит организация контроля за состоянием оборудования и аппаратуры для разрушающего и неразрушающего контроля, приборов и инструментов для контроля.

2.4 Контроль за состоянием сварочного, термического, контрольного оборудования и аппаратуры предусматривает проведение профилактических осмотров, текущих и капитальных ремонтов и метрологической поверки средств измерений. Контроль за состоянием оборудования и аппаратуры должен выполняться в соответствии с графиками. Графики проверок и ремонтов оборудования и аппаратуры и поверки средств измерений, установленных в оборудовании, разрабатываются руководителями работ по сварке и контролю и утверждаются главным инженером предприятия. Периодичность проверок и ремонтов оборудования (аппаратуры) и поверки средств измерений должна соответствовать требованиям, оговоренным в паспортах и инструкциях по эксплуатации на конкретный вид (тип) оборудования. При отсутствии указаний в паспортах или инструкциях по эксплуатации периодичность проверок и ремонтов сварочного оборудования может быть принята согласно таблице 1.

Примечания

1 В случае, если на предприятии имеется служба главного метролога, графики метрологической поверки разрабатываются при его участии.

2 Графики контроля состояния оборудования, аппаратуры, приборов и инструментов могут быть совмещены с графиками ремонта. В этом случае в графиках указываются ответственные за ремонт и ответственные за контроль.

Таблица 1 - Периодичность осмотров и ремонтов сварочного оборудования

Вид оборудования | Вид обслуживания и межремонтные сроки | ||

осмотр | текущий ремонт | капитальный ремонт | |

Сварочные трансформаторы и выпрямители | 2 раза в месяц | 4 раза в год | 1 раз в 3 года |

Сварочные преобразователи | Еженедельно | 6 раз в год | 1 раз в 2 года |

Сварочные автоматы и полуавтоматы | Ежедневно | 4 раза в год | 1 раз в 2 года |

2.5 Результаты контроля сварочного и контрольного оборудования должны быть зарегистрированы в "Журнале учета проверки состояния сварочного и термического оборудования, контрольно-измерительных приборов и аппаратуры". Рекомендуемая форма журнала приведена в приложении А. При необходимости результаты контроля должны быть зафиксированы в паспорте (формуляре).

2.6 К работам по контролю оборудования, аппаратуры, приборов и инструментов допускаются специалисты (инженерно-технические работники, контролеры, электрики термического оборудования, наладчики, термисты-операторы и др.), прошедшие специальную подготовку по программе, разработанной предприятием с учетом требований настоящей инструкции. Проверка знаний проводится комиссией предприятия. По результатам проверки знаний составляется протокол, в котором указываются виды работ по контролю оборудования, аппаратуры, приборов и инструментов и результаты проверки знаний.

Проверка знаний специалистов на право работ по контролю оборудования, аппаратуры, приборов и инструментов проводится один раз в три года.

Примечание - Проверка знаний требований настоящей инструкции специалистов (контролеров, сварщиков, операторов-термистов, электриков), выполняющих ежедневный контроль состояния оборудования, проводится при аттестации их по профессиям.

3 КОНТРОЛЬ СВАРОЧНОГО И ТЕРМИЧЕСКОГО ОБОРУДОВАНИЯ

3.1 Контроль сварочного и термического оборудования при хранении на складе

3.1.1 Основными задачами контроля при поступлении оборудования на склад являются:

- проверка наличия сопроводительной документации, удостоверяющей качество и комплектность оборудования;

- проверка состояния упаковки;

- проверка состояния оборудования (проводится в случае нарушения упаковки).

3.1.2 Проверка состояния упаковки проводится визуальным осмотром.

В случае повреждения упаковки проверка включает:

- визуальный контроль состояния оборудования;

- контроль комплектности согласно требованиям паспорта или инструкции по эксплуатации.

3.1.3 Проверка состояния оборудования при поступлении его на склад и проверка условий хранения должна проводиться специалистами службы сварки или службы контроля по принадлежности.

3.1.4 Контроль хранения оборудования, аппаратуры, приборов и инструментов на складе выполняется периодически не реже одного раза в месяц на предмет проверки соответствия условий хранения, требованиям, приведенным в паспорте на оборудование.

3.1.5 Результаты проверки вновь поступившего оборудования и результаты периодической проверки условий хранения оборудования должны быть зафиксированы в "Журнале учета проверки состояния сварочного и ...".

3.2. Контроль сварочного и термического оборудования перед началом эксплуатации

3.2.1 Контроль нового и поступившего после ремонта или продолжительного (более 3 месяцев) хранения сварочного и термического оборудования перед началом эксплуатации включает:

- проверку наличия эксплуатационной документации;

- проверку комплектности согласно эксплуатационной документации;

- проверку визуальным контролем состояния оборудования;

- проверку наличия и срока действия отметки о метрологической поверке приборов контроля режима сварки и термообработки;

- проверку электрического сопротивления изоляции;

- проверку работоспособности оборудования.

3.2.2 Визуальный контроль проводится для проверки и устранения наличия защитной смазки, видимых повреждений и ослабления крепежа после транспортировки.

3.2.3 Проверка сопротивления изоляции электрических цепей между собой, а также между электрической цепью и корпусом проводится измерением в соответствии с паспортом или инструкции по эксплуатации. В случае отсутствия указаний в эксплуатационной документации проверку необходимо проводить:

- для автоматов дуговой сварки по ГОСТ 8213;

- для полуавтоматов дуговой сварки по ГОСТ 18130;

- для сварочных преобразователей по ГОСТ 7237;

- для сварочных трансформаторов по ГОСТ 7012;

- для сварочных генераторов по ГОСТ 304;

- для сварочных выпрямителей по ГОСТ 13821.

Проверка сопротивления изоляции цепей установки для термообработки токами средней частоты проводится отдельно для каждого элемента (преобразователя частоты, трансформатора, пускорегулирующей аппаратуры и т.п.) в соответствии с паспортом или инструкцией по эксплуатации на элементы установки. В случае отсутствия указаний в эксплуатационной документации проверка сопротивления проводится по НТД или ТУ на элементы.

3.2.4 Контроль работоспособности оборудования предусматривает проверку работы отдельных узлов, механизмов, блоков на холостых режимах и проверку работоспособности оборудования при сварке пробных сварных соединений или термообработке катушек труб.

3.2.5 После подсоединения оборудования к силовой сети необходимо выполнить проверку:

- правильности установки и выполнения электрического монтажа оборудования;

- надежности электрических контактов наружных цепей;

- наличия заземления; объекты (корпус, выводы вторичной обмотки и т.п.) заземления указаны в эксплуатационной документации на оборудование;

- герметичности водяной магистрали (для оборудования термообработки токами средней частоты, специальных автоматов для сварки, горелок);

- герметичности газовых магистралей;

- соответствия напряжения сети указанному в технической характеристике паспорта и обозначенному на панели корпуса;

- положения выключателя сети; выключатель должен быть установлен в положение "отключено".

3.2.6 Проверка работоспособности отдельных узлов, механизмов, блоков на холостых режимах и на режимах сварки и термообработки проводится в соответствии с указаниями паспорта или инструкции по эксплуатации. В приложении Б приведены перечни проверок технического состояния выпрямителей для дуговой сварки, сварочных автоматов (полуавтоматов), горелок для аргонодуговой сварки, установок для термообработки токами средней частоты.

Примечание - Проверка работоспособности полуавтоматов и автоматов при сварке проводится на номинальных режимах.

3.2.7 В случае сомнения в правильности показаний контрольно-измерительных приборов, выявившегося при проверке оборудования, необходимо провести их проверку согласно методике, приведенной в приложении В, либо провести метрологическую поверку.

3.3 Контроль сварочного и термического оборудования в процессе эксплуатации

3.3.1 Контроль сварочного и термического оборудования в процессе эксплуатации необходимо проводить в соответствии с требованием эксплуатационной документации на оборудование, где указаны виды и периодичность проверок.

3.3.2 В случае отсутствия указаний в эксплуатационной документации о контроле в процессе эксплуатации необходимо проводить ежедневные и периодические проверки оборудования.

3.3.3 При ежедневном обслуживании необходимо перед началом работы:

- произвести внешний осмотр оборудования для выявления случайных повреждений отдельных наружных частей, внешних электрических цепей, газовых и водяных коммуникаций;

- проверить состояние заземления;

- проверить надежность электрических контактов и резьбовых соединений;

- проверить состояние приборов.

3.3.4 Ежедневную проверку проводят сварщики или термисты-операторы, электрики, обслуживающие данное оборудование.

3.3.5 При периодическом контроле один раз в месяц необходимо проверить:

- условия эксплуатации оборудования (среда, отсутствие вибрации пола, резких толчков, воздействие пыли, песка, едких газов и паров, недопустимых значений влажности, температуры, наличие укрытий от атмосферных осадков), оговоренные эксплуатационной документацией.

4 КОНТРОЛЬ ДЕФЕКТОСКОПИЧЕСКОГО ОБОРУДОВАНИЯ

4.1 Общие требования

4.1.1 Основными задачами контроля при поступлении дефектоскопического оборудования и вспомогательных средств на склад являются:

- проверка наличия сопроводительной документации (упаковочного листа, этикеток, паспортов и т.д.);

- соответствие их полученному заказу;

- проверка состояния упаковки;

- комплектность;

- проверка состояния оборудования и вспомогательных средств (проводится только в случае механических повреждений и нарушения упаковки).

4.1.2 Контроль дефектоскопического оборудования и вспомогательных средств перед началом эксплуатации включает:

- проверку комплектности согласно требованиям паспорта или инструкции по эксплуатации;

- проверку состояния оборудования и вспомогательных средств путем визуального осмотра;

- проверку наличия и срока действия отметки о метрологической поверке;

- проверку работоспособности оборудования и вспомогательных средств.

4.1.3 Контроль дефектоскопического оборудования и вспомогательных средств в процессе эксплуатации проводить в соответствии с требованиями нормативно-технических и технологических документов, а также эксплуатационной документации.

4.1.4 Проверку принадлежностей и приспособлений (стандартных и нестандартных) для неразрушающих и разрушающих методов контроля следует проводить периодически по графикам, составленным в соответствии с указаниями правил технической эксплуатации, паспортов и НТД по п. 1.1. Сведения о периодических поверках и контролируемых параметрах должны вноситься в соответствующие разделы журналов, паспортов, формуляров или оформляться актами.

4.1.5 Метрологическое обеспечение приспособлений и принадлежностей должно осуществляться в соответствии с требованиями ГОСТ 8.002 и ГОСТ 8.326.

4.1.6 Контрольные образцы, стандартные образцы предприятий и другие нестандартные средства контроля должны быть аттестованы в соответствии с требованиями унифицированных методик и методических указаний по поверке, согласованных с головной отраслевой материаловедческой организацией, и иметь паспорта.

4.1.7 При обнаружении несоответствия проверяемого оборудования требованиям п. 4.1.2, применение их при контроле сварных соединений и основного металла на предприятии запрещается.

4.1.8 Контроль качества оборудования и вспомогательных средств должно осуществлять предприятие, используя их при контроле основного металла и сварных соединений.

4.2. Контроль стандартных и нестандартных средств при визуальном и измерительном контроле

4.2.1 При измерении деталей, сборочных единиц и готовых сварных соединений контролю должны подвергаться стандартные мерительные инструменты и приборы, а также нестандартные мерительные инструменты (наборы шаблонов, щупов и другие принадлежности) в части их соответствия для измерения величин, регламентируемых нормативно-технической и конструкторской документацией.

4.2.2 Мерительные инструменты и приборы должны периодически (а также после ремонта) проходить аттестацию (поверку) в метрологической службе предприятия или головной материаловедческой организации.

4.2.3 Применение не аттестованных инструментов и приборов при измерительном контроле на предприятии не допускается.

4.2.4 Контроль хранения стандартных и нестандартных средств контроля на складе выполняется не реже одного раза в квартал на предмет проверки соответствия условий хранения требованиям, приведенным в паспорте.

4.2.5 Контроль стандартных и нестандартных средств в процессе эксплуатации необходимо проводить в соответствии с паспортными данными на соответствующий вид применяемого мерительного инструмента или прибора.

4.2.6 В случае отсутствия в паспорте указаний о контроле в процессе эксплуатации, необходимо проводить еженедельные и периодические поверки стандартных и нестандартных средств измерений в соответствии с графиком контроля с записью результатов контроля в соответствующих графах журнала поверки с подписью ответственного лица о допуске их для проведения конкретных работ.

4.2.7 Еженедельную проверку должны проводить контролеры сварочных работ и (или) контрольные мастера, обслуживающие приборы и мерительные инструменты.

4.3 Контроль оборудования и вспомогательных средств для капиллярного контроля

4.3.1 При контроле основного металла и готовых сварных соединений контролю должны подвергаться капиллярные дефектоскопы, наборы дефектоскопических материалов в аэрозольной упаковке и вспомогательные средства (контрольные образцы для испытания дефектоскопических наборов и контрольные образцы фона).

4.3.2 Дефектоскопы и вспомогательные средства должны периодически проходить аттестацию (поверку) в метрологической службе.

4.3.3 При контроле контрольных образцов проверяют:

- наличие паспорта с фотографией картины выявленных дефектов;

- результаты аттестации образца;

- состояние поверхности образца (отсутствие задиров, царапин, вмятин и других дефектов);

- заключение об уровне чувствительности;

- наличие маркировки на поверхности образца;

- подписи службы метрологии.

4.3.4 Контроль хранения дефектоскопов и вспомогательных средств на складе выполняется не реже одного раза в квартал (кроме дефектоскопических наборов в аэрозольной упаковке) на предмет проверки условий хранения требованиям, приведенным в паспорте. Контроль дефектоскопических наборов в аэрозольной упаковке на складе выполняется не реже одного раза в месяц с использованием контрольного образца.

4.3.5 При использовании дефектоскопов с газоразрядными источниками света должна быть проверена ультрафиолетовая облученность и освещенность в соответствии с требованиями ГОСТ 18442.

4.4 Контроль оборудования и вспомогательных средств для магнитопорошкового контроля

4.4.1 При контроле основного металла и готовых сварных соединений контролю должна подвергаться следующая аппаратура:

- универсальные и специализированные магнитопорошковые дефектоскопы;

- источники освещения контролируемой поверхности;

- приборы для измерения величины напряженности намагничивающего поля и (или) тока с погрешностью измерения не более 10%, концентрации магнитной суспензии, освещенности и облученности контролируемой поверхности;

- размагничивающие устройства и приборы для оценки уровня размагничивания;

- контрольные образцы.

4.4.2 Дефектоскопы, измерительные приборы и контрольные образцы должны периодически проходить аттестацию (поверку) в метрологической службе в соответствии с требованиями НТД.

4.4.3 При контроле контрольных образцов проверяют:

- наличие паспорта с дефектограммами (фотографиями) выявленных дефектов;

- материал образца;

- размеры дефектов (ширина раскрытия, глубина, длина);

- заключение об уровне чувствительности;

- режим намагничивания;

- результат аттестации;

- наличие маркировки на поверхности образца;

- условия хранения;

- подписи службы метрологии.

4.4.4 Результаты проверки оборудования и контрольных образцов должны быть зафиксированы в журнале учета состояния оборудования.

4.4.5 Проверка работоспособности дефектоскопов осуществляется с помощью измерителей напряженности поля и (или) тока, контрольных образцов и приборов для измерения концентрации суспензии с использованием прибора AКC-1c или ему подобным.

4.4.6 При проверке работоспособности дефектоскопов режим контроля считается стабильным, если число и длина обнаруживаемых на контрольном образце трещин при многократных проверках остаются постоянными.

4.5 Контроль оборудования и вспомогательных средств для радиографического контроля

4.5.1 При радиографическом контроле сварных соединений контролю должны подвергаться гамма-дефектоскопы, в том числе рентгеновские аппараты и вспомогательные средства (эталоны чувствительности, образцы-имитаторы выпуклости и вогнутости корня шва, кассеты, усиливающие экраны, маркировочные знаки).

4.5.2 При контроле кассет для радиографической пленки проверяют по сопроводительной документации комплектность, размерность, отсутствие на поверхности кассеты разрывов и глубоких царапин.

4.5.3 Кассеты должны быть светонепроницаемыми и обеспечивать плотное прилегание пленки к усиливающим экранам.

4.5.4 Светонепроницаемость кассет проводится выборочно перед началом проведения контрольных работ в объеме 5% от партии в количестве не менее 3 штук в следующем порядке:

- в кассету помещается радиографическая пленка соответствующего размера;

- в течение 10 минут кассета с пленкой подвергается воздействию света, при этом освещенность места размещения кассеты должна быть не менее 200 лк;

- пленку извлекают из кассеты и подвергают фотообработке.

Защитные свойства кассеты считаются удовлетворительными, если оптическая плотность вуали на пленке не повышает 0,3 относительных единиц.

4.5.5 При контроле усиливающих экранов проверяют по сопроводительной документации комплектность и размерность.

4.5.6 Усиливающие экраны должны иметь чистую гладкую поверхность без складок, царапин, морщин, надрывов, отверстий, инородных включений и других дефектов, изображения которых на радиографических снимках могут затруднить их расшифровку.

4.5.7 При контроле проволочных эталонов чувствительности проверяется сопроводительная документация (наличие паспорта) и внешнее состояние чехлов. При отсутствии паспорта и нарушении герметичности чехла эталоны бракуются и их применение на предприятии запрещается.

4.5.8 При контроле канавочных эталонов чувствительности проверяется:

- наличие паспорта с указанием в нем срока последней метрологической поверки;

- качество поверхности эталона (отсутствие вмятин, царапин и прочих дефектов);

- маркировка в соответствии с требованиями ГОСТ 7512.

4.5.9 При контроле маркировочных знаков проверяется целостность упаковки, комплектность, наличие сопроводительной документации. Размеры маркировочных знаков должны соответствовать требованиям ГОСТ 15843.

4.5.10 При контроле образцов-имитаторов выпуклости и вогнутости корня шва проверяется наличие паспорта с указанием в нем срока последней метрологической поверки. На поверхности образца должна иметься маркировка и отсутствовать вмятины, царапины, следы коррозии и другие загрязнения.

4.5.11 Перед началом работы гамма-дефектоскопы и другие рентгеновские аппараты проверяют на работоспособность. Для этого следует:

- убедиться в отсутствии видимых повреждений аппаратуры и в исправности ее подвижных частей;

- проверить исправность электропроводки, высоковольтного кабеля и заземления источников тормозного рентгеновского излучения, а также электрическое напряжение линии питания;

- проверить состояние шлангов, ампулопроводов и коллимирующих головок гамма-дефектоскопов;

- проверить работу защитных блокировок и сигнализации помещений и исправность системы сигнализации гамма-дефектоскопов;

- получить с помощью используемого при контроле аппарата пробный рентгеновский снимок.

4.5.12 При контроле в процессе эксплуатации оборудования, следует постоянно следить за показаниями измерительных приборов или системы сигнализации и счетчиков положения источников излучения.

4.5.13 При контроле денситометров, используемых для измерения оптической плотности радиографических снимков, следует проверить наличие паспорта, в котором должны быть указаны пределы и точность измерения оптической плотности, дата и результат поверки, а также предприятие, проводившее поверку.

4.5.14 При контроле негатоскопов, используемых при расшифровке радиографических снимков, следует проверить наличие паспорта, в котором должна быть указана максимальная яркость освещенного поля негатоскопа.

4.5.15 Контроль ступенчатых наборов образцов оптической плотности, используемых для оценки оптической плотности снимков, следует проводить на наличие идентифицированного номера и паспорта (аттестата), в котором должна быть указана оптическая плотность образцов, дата поверки и предприятие, проводившее поверку.

4.5.16 При контроле нестандартных средств измерения линейных размеров, используемых при расшифровке радиографических снимков (шаблоны, трафареты и т.п.), следует проверять их идентифицированные номера и паспорта (свидетельства), в которых должны быть указаны пределы измеряемых размеров и погрешность их измерения, а также даты поверки и предприятие, проводившее поверку.

4.6 Контроль оборудования и вспомогательных средств для ультразвукового контроля

4.6.1 При ультразвуковом контроле основного металла и сварных соединений контролю должны подвергаться ультразвуковые дефектоскопы, толщиномеры и вспомогательные средства (СО, контрольные образцы, СОП, пьезоэлектрические преобразователи и т.п.).

4.6.2 Дефектоскопы и толщиномеры должны иметь паспорт или формуляр с результатами аттестации и поверки (проверки), техническое описание и инструкцию по эксплуатации. Они должны быть аттестованы государственной или ведомственной службами поверки.

4.6.3 Стандартные образцы (СО), контрольные образцы и стандартные образцы предприятия (СОП) должны иметь маркировку с регистрационным номером и паспорт. В паспорте на контрольный образец и СОП должны указываться его назначение, результаты аттестации и поверок, подписи руководителей метрологической службы и службы НК (неразрушающего контроля) предприятия. Для СОП должны быть приложены: чертеж на изготовление образца и схема хода лучей при его использовании. Все образцы должны быть зарегистрированы в журнале и храниться в специально отведенном месте.

4.6.4 Дефектоскопы, толщиномеры, СО, контрольные образцы, СОП должны проходить ежегодную поверку (проверку).

4.6.5 Каждый пьезоэлектрический преобразователь должен иметь номер, формуляр (паспорт), в котором должны быть указаны его тип (по ГОСТ), частота, геометрические размеры пьезоэлемента и призмы.

4.6.6 Сплошность корпуса и степень износа рабочей поверхности ПЭП проверяют внешним осмотром. В случае несплошности корпуса, явного перекоса или износа рабочей поверхности, преобразователь к эксплуатации не допускается.

4.6.7 Проверку дефектоскопа, соединительного кабеля и преобразователя осуществляют совместно.

4.6.8 При проверке дефектоскопа с прямым совмещенным преобразователем перед проведением контроля контролируют:

- мертвую зону;

- отклонение акустической оси от нормали к рабочей поверхности.

4.6.9 При проверке дефектоскопа с прямым раздельно-совмещенным (PC) преобразователем, перед проведением контроля контролируют мертвую зону.

4.6.10 При проверке дефектоскопа с наклонным преобразователем перед проведением контроля контролируют:

- точку выхода преобразователя (стрелу преобразователя);

- угол ввода преобразователя;

- отклонение акустической оси от плоскости падения;

- мертвую зону.

4.6.11 Проверку мертвой зоны осуществляют по боковому отверстию диаметром 2 мм на расстояниях 3 и 8 мм от поверхности по СО-2 или по боковым отверстиям диаметром 1,5 мм на расстоянии 15 мм и диаметром 50 мм на расстояниях 5 и 10 мм от поверхностей ввода VI. При этом мертвой зоной считается минимальное расстояние от поверхностей ввода до бокового отверстия, если эхо-сигнал от него разделяется с зондирующим импульсом на уровне не менее 6 дБ.

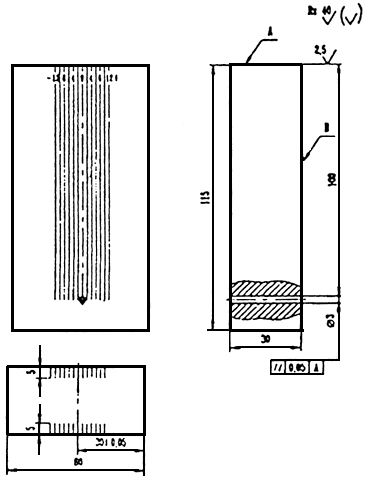

4.6.12 Отклонение акустической оси прямого преобразователя от нормали к рабочей поверхности определяют с помощью контрольного образца (см. рисунок 1) следующим образом:

1) определяют точку ввода УЗ-волн как геометрический центр преобразователя, для чего проводят две взаимно перпендикулярные линии на его рабочей поверхности (для преобразователя с круглой пластиной - диаметры, для преобразователя с прямоугольной пластиной - средние линии параллельные большей и меньшей сторонам пьезопластины). Точка пересечения линий является геометрическим центром преобразователя. На боковой поверхности преобразователя отмечают рисками точки пересечения линий с боковой поверхностью.

Примечание - Если форма или положение пьезопластины в преобразователе неизвестны, то положение центра преобразователя определяют по СО-3. В положении преобразователя, соответствующем максимуму эхо-сигнала, отмечают линию на преобразователе, находящуюся над осью образца. Затем измерения повторяют при повороте преобразователя на 90 градусов вокруг оси;

2) Преобразователь устанавливают на контрольный образец и определяют максимальное значение эхо-сигнала от отверстия.

На поверхностях А и В нанести риски глубиной не более 0,05 мм, расстояние между рисками 2 мм; на поверхности В против рисок клеймить расстояние от риски 0, мм

Рисунок 1 - Контрольный образец для определения отклонения акустической оси прямых и наклонных преобразователей

Преобразователь устанавливают так, чтобы одна из линий проходящая через геометрический центр, была перпендикулярна к боковой поверхности образца. Второе измерение проводят при повороте преобразователя на 90 градусов;

3) Для каждого положения преобразователя измеряют отклонение угла ввода по делению шкалы L1 (мм), расположенной под соответствующей риской на боковой поверхности преобразователя.

Угол отклонения в градусах рассчитывают по формуле:

,

где r - путь ультразвука в образце; r = 100 мм.

Отклонение акустической оси от нормали к поверхности должно составлять не более 2 градусов.

4.6.13 Точка выхода (стрела преобразователя) наклонного преобразователя определяется по отражению от вогнутых цилиндрических поверхностей стандартных образцов CO-2, V1 и V2. Радиус кривизны поверхностей "R" должен быть больше длины ближней зоны преобразователя.

Преобразователь, ориентированный параллельно боковым поверхностям образца, перемещают до получения максимума эхо-сигнала, точка выхода располагается над отметкой, соответствующей оси радиуса кривизны образца.

4.6.14 Угол ввода определяется по отражению от отверстия диаметром 6 мм СО-2, 50 мм V1, либо от отверстий диаметром 1,5 и 5 мм в V1 или V2 по максимуму эxo-сигнала. Расстояние от отверстия должно быть больше длины ближней зоны преобразователя. Угол ввода соответствует отметке на шкалах, нанесенных на боковых поверхностях образцов. Преобразователь должен быть ориентирован параллельно боковым поверхностям образца, а расстояние от отражателя до преобразователя должно быть больше длины его ближней зоны.

4.6.15 Отклонение акустической оси наклонного преобразователя от плоскости падения проверяется с помощью контрольного образца (см. рисунок 1) по отражению от угла, образуемого отверстием диаметром 3 мм с боковой поверхностью образца. Используется либо прямое, либо многократное отражение так, чтобы путь ультразвука в образце был больше длины ближней зоны. Преобразователь перемещают по поверхности, на которой нанесены риски, ориентируя его параллельно рискам. Вначале преобразователь перемещают вдоль риски "0" до достижения максимума эхо-сигнала, затем перемещают в стороны "<<+>>" и "<<->>" до получения абсолютного максимума. Угол отклонения в градусах рассчитывают по формуле (п.4 6.12.3).

Отклонение акустической оси наклонного преобразователя от плоскости падения не должно быть больше двух градусов.

4.6.16 Перед началом эксплуатации дефектоскоп должен быть проверен на точность измерения расстояний глубокомером с погрешностью <2,5% при расстоянии 50 мм и более и на точность измерения амплитуд эхо-сигналов с погрешностью ≤ 1 дБ.

4.6.17 Дефектоскоп совместно с преобразователем перед проведением контроля сварных соединений или основного металла должен быть проверен на частоту ультразвуковых колебаний, погрешность измерений должна быть < 10% для частот в диапазоне от 1,0 до 10 МГц.

4.6.18 Проверку дефектоскопа и преобразователей следует выполнять по ГОСТ 23667 или по методике, согласованной с органами Госстандарта.

4.6.19 При проверке СОП проводят измерения и вычисление среднего из десяти значений амплитуды эхо-сигнала от каждого отражателя в образце при постоянной чувствительности дефектоскопа, а также расчет среднеквадратичной погрешности измерения амплитуды эхо-сигнала от контрольного отражателя.

4.6.20 При контроле вспомогательных устройств и приспособлений следует проверить несоблюдение параметров сканирования и измерения характеристик выявленных несплошностей (дефектов).

4.7 Контроль оборудования и вспомогательных средств при контроле герметичности сварных соединений газовыми, жидкостными и газожидкостными методами

4.7.1 При контроле герметичности сварных соединений газовыми, жидкостными и газожидкостными методами контролю должны подвергаться оборудование (течеискатели, вакуумные насосы, вакуумметры и т.п.) и вспомогательные средства (гелиевые и галогенные течи, манометрические и другие преобразователи, щупы, манометры, обдуватели, вентили, клапаны, вакуум-камеры, запорная и запорно-регулирующая арматура, баллоны и т.п.).

4.7.2 При проверки оборудования и вспомогательных средств необходимо проверить:

- внешнее состояние, состав и соответствие полученному заказу;

- на предмет механических повреждений, следов коррозии, расшатанных или поврежденных элементов.

4.7.3 При контроле на складе контрольно-измерительных приборов необходимо обращать внимание на:

- температуру окружающего воздуха, которая должна быть от 10° до 35 °C;

- относительную влажность (при температуре 20+5 °C), которая должна быть не более 80%;

- уборку помещения хранения, в котором не должно быть пыли, паров кислот, щелочей, а также газов, вызывающих коррозию.

Примечание. Приборы, поступившие на склад и предназначенные для эксплуатации, могут храниться как в упакованном виде, так и без нее (при хранении более шести месяцев).

4.7.4 При контроле приборов для измерения давления (манометров) должны проверяться класс точности и наличие пломбы или клейма с отметкой о проведении проверки, проверка срока поверки, наличие стекла или повреждения, которые могут отразиться на правильности его показаний.

4.7.5 При контроле запорной и (или) запорно-регулирующей арматуры должно проверяться направление вращения маховика при открывании и закрывании арматуры.

4.7.6 Баллоны с газом должны быть заполнены только тем газом, для хранения которого они предназначены и с навернутыми колпаками.

4.7.7 При наружном контроле баллонов особое внимание должно быть обращено на выявление следующих дефектов:

- на поверхности баллонов не должно быть трещин, надрывов, коррозии стенок, выпучин, а в сварных соединениях дефектов сварки;

- на наличие заглушек (предохранительных колпаков), которые должны быть запломбированы.

4.7.8 Наружная поверхность баллонов должна быть окрашена в соответствии с государственными стандартами или техническими условиями и соответствовать требованиям, приведенным в таблице 2.

Таблица 2 - Маркировка и окраска баллонов для газов

Назначение баллона | Цвет окраски | Маркировка | Цвет надписи |

для азота | серый с коричневой полосой | азот | желтый |

для воздуха | черный | сжатый воздух | белый |

для гелия | коричневый | гелий | белый |

для хладона | алюминиевый | хладон | черная и две желтые полосы |

4.7.9 При контроле параметров и технических характеристик оборудования и приборов, применяемых при контроле герметичности, они должны соответствовать паспортным значениям, государственным стандартам и (или) техническим условиям.

4.7.10 Контролю на предмет метрологической поверки подвергаются только то оборудование и вспомогательные средства, в паспортах которых указаны объем и характер поверок.

4.7.11 При контроле работоспособности гелиевых течеискателей должна проверяться пороговая чувствительность, которая должна быть не менее 1,3·10-13 м3·Па/с (1·10-6 л·мкм рт.ст./с).

4.7.12 При контроле галогенных течеискателей проверку пороговой чувствительности следует проводить в соответствии с техническим описанием и инструкцией по эксплуатации прибора завода-изготовителя.

4.7.13 При контроле работоспособности вакуум-камер она должна выдерживать давление не менее 2,5-3·104 Па (180-200 мм рт. ст.).

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1 При контроле сварочного и термического оборудования, аппаратуры и приспособлений должна быть обеспечена безопасность работ в соответствии с требованиями ГОСТ 12.0.004, ГОСТ 12.1.019, ГОСТ 12.1.038, ГОСТ 12.3.003, ГОСТ 12.1.004, ГОСТ 12.1.030.

5.2 Перед допуском к работам ИТР, контролеры, наладчики, электрики, сварщики, термисты-операторы должны быть обучены правилам техники безопасности и должны пройти проверку знаний. Объем знаний правил техники безопасности персоналу устанавливается главным инженером организации, выполняющей сварку, термообработку и контроль в зависимости от категории работников, условий производства работ, и указывается в инструкции по технике безопасности и пожарной безопасности.

Допуск рабочих к выполнению работ по сварке и термообработке и контролю разрешается после проведения - инструктажа по технике безопасности с соответствующей записью в журнале инструктажей.

Приложение А

(рекомендуемое)

________________________________________________________________________________

Наименование предприятия (завода, монтажной, ремонтной организации)

ЖУРНАЛ

учета проверки состояний сварочного и термического оборудования, контрольно-измерительных приборов и аппаратуры

Лицо, ответственное за ведение журнала _____________________________________ | |

(должность, фамилия, имя, отчество) | |

Начат "___" ____________________ 19 г. | |

Окончен "___" __________________ 19 г. | |

Срок хранения _______________ |

Регистрационный номер. Дата | Наименование оборудования, аппаратуры, приборов и инструментов | Заводской номер | Инвентарный номер | Вид проверки* | Метрологическая поверка контрольно-измерительных приборов | Заключение о состоянии оборудования | Лицо, выполнявшее контроль. Должность. Ф.И.О. Подпись | |

Дата проверки | Срок очередной | |||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

________________

* Вид проверки: при поступлении оборудования на склад, при хранении, до начала эксплуатации, периодический, после ремонта.

Приложение Б

(справочное)

Перечень основных поверок оборудования, аппаратуры и приборов

Таблица Б.1 - Перечень основных проверок однопостовых выпрямителей для дуговой сварки

Проверяемый параметр | Метод или средство проверки |

1 Работа выключателя питающей сети | Сигнальная лампа на панели выпрямителя |

2 Направление вращения вентиляторов | Визуально |

3 Работа кнопок включения и отключения сварочного режима. Проводится после установки необходимого вида внешней характеристики переключателем с соответствующими символами | Вольтметр на панели выпрямителя |

4 Проверка регулирования рабочего напряжения при жестких внешних характеристиках* | Вольтметр и регулятор на панели выпрямителя |

5 Проверка управления режимов сварки в т.ч. переносного пульта | Тумблер переключения работы с выпрямителя на переносной пульт, вольтметр, регулятор и кнопки на панели переносного пульта |

6 Проверка регулирования сварочного тока под нагрузкой | Амперметр на панели выпрямителя |

7 Проверка надежности закрепления терморезисторов на корпусах силовых тиристоров | Визуально |

________________

* При работе выпрямителя на падающих характеристиках режим подбирается при сварке на образцах.

Таблица Б.2 - Перечень основных проверок автоматов (полуавтоматов) для сварки

Проверяемый параметр | Метод или средство проверки |

1 Стабильность и точность поддержания скоростей подачи проволоки и перемещения автомата (горелки) | Визуально, секундомер |

2 Возможность перемещения автомата вручную | Визуально |

3 Герметичность газовых магистралей | Визуально с обмыливанием мест соединения шлангов при подаче воздуха (газа) в течение 1 мин при давлении: 3 гс/см2 (294 кПа) до запирающей арматуры и на участке после запирающей арматуры 0,75 кгс/см2 (74 кПа) |

4 Герметичность водяных магистралей | Визуально при подаче в систему воды с давлением 3 кгс/см2 (294 кПа) в течение 1 мин при закрытых сливных отверстиях |

5 Наличие газа до зажигания дуги и запаздывание выключения подачи газа после окончания сварки | Визуально |

6 Остановка автомата и растяжка дуги при заварке кратера | Визуально |

7 Поперечное перемещение сварочной горелки или мундштука | Визуально |

8 Проверка управления режимом сварки со шкафа управления и/или переносного пульта | Стрелочные индикаторы сварочного тока, напряжения на дуге, скорости сварки и подачи проволоки |

9 Состояние газопроницаемого вкладыша горелки | Визуально |

Таблица Б.3 - Перечень основных проверок горелок для аргонодуговой сварки

Проверяемый параметр | Метод или средство проверки |

1 Целостность электрической изоляции | Визуально |

2 Герметичность газовых магистралей и газового вентиля | Визуально погружением в воду |

3 Герметичность водяных магистралей | Визуально при подаче в систему воды с давлением 3 кгс/см2 (294 кПа) в течение 1 мин при закрытых сливных отверстиях |

4 Состояние газопроницаемого вкладыша (сетки) горелки | Визуально |

5 Надежность крепления и отсутствие обгорания механических электрических контактов | Визуально |

6 Состояния резьбового соединения | Визуально |

Таблица Б.4 - Перечень основных проверок установок для термообработки токами средней частоты

Проверяемый параметр | Метод или средство проверки |

1 Четкость и очередность включения электрических элементов установки | Стрелочные индикаторы режимов термообработки и сигнальные лампы |

2 Безотказность работы блокирующих устройств и схем защиты | Сигнальные лампы |

3 Герметичность и надежность работы системы охлаждения генератора, индуктора, конденсаторов | Параметры проверки устанавливать по паспорту элемента установки |

4 Состояние изоляции в контакторах с гашением дуги | Визуально |

5 Состояние наружных электрических контактов | Визуально |

Приложение В

(справочное)

Проверка точности показаний приборов контроля электрических параметров

1 Проверка точности показаний приборов контроля электрических параметров режима сварки выполняется в следующей последовательности:

а) установить стрелку прибора в отключенном состоянии на ноль шкалы, вращая отверткой корректор на передней панели прибора;

б) включить прибор в рабочий режим и с помощью регулятора параметра режима сварки, соответствующего контролируемому прибору, выполнить замеры измеряемого параметра от нуля до номинального значения и обратно.

Примечание - Номинальное значение соответствует последнему делению шкалы. Например, амперметр на 200 А - номинальное значение (Ан) равно 200 А;

в) прогреть прибор в течение 15 мин на номинальном значении;

г) выключить прибор и определить положение стрелки на нулевой отметке. В случае несовпадения стрелки с нулевой отметкой, прибор отправить в ремонт;

д) включить в цепь поверенный прибор той же марки и класса точности, что и проверяемый последовательно или параллельно проверяемому, в зависимости от его назначения (амперметр или вольтметр).

Примечание - Поверенный амперметр включить в цепь через шунт последовательно с шунтом проверяемого амперметра;

е) выполнить проверку показаний контролируемого прибора методом сравнения с показаниями поверенного прибора. Отсчет показаний поверенного прибора производить с точностью не ниже 0,2 деления шкалы. Проверку прибора по поверенному производить при убывающих значениях измеряемой величины (от максимального значения до нуля) и при возрастающих значениях измеряемой величины (от нуля до номинального значения).

Примечания

1 При проверке прибора на убывающих или возрастающих значениях зафиксировать 3-4 положения стрелки, которые необходимо сравнить со значениями поверенного прибора.

2 После проверки на убывающих (возрастающих) значениях проверяемый и поверенный приборы следует отключить;

ж) вычислить относительную погрешность прибора по следующей формуле:

,

где Δ - погрешность прибора, %;

А - показания проверяемого прибора;

Ад - показания поверенного прибора;

Ан - номинальное значение проверяемого прибора (последнее деление шкалы);

з) вычислить абсолютную погрешность прибора по формуле:

δ = А - Ад,

где δ - абсолютная погрешность прибора;

и) при превышении показателен Δ и δ для проверяемого прибора (указаны на шкале прибора) последний отправить в ремонт.

2 Проверка точности показаний приборов контроля расхода защитных газов (ротаметров), применяемых при ручной и автоматической сварке, должна производиться по поверенному ротаметру, подключаемому в газовую коммуникацию сварочного поста последовательно с проверяемым прибором. В случае расхождения показаний поверенного и проверяемого приборов более чем на 0,5 л/мин, газоизмерительный прибор направляется в ремонт.

3 Результаты проверки приборов контроля режимов должны регистрироваться в журнале состояния сварочного оборудования.