РД 34.17.206-85 (с изм. 1 1993)

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

ИНСТРУКЦИЯ

ПО ТЕХНОЛОГИИ РЕМОНТНОЙ ЗАВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ

ПАРОВЫХ ТУРБИН И АРМАТУРЫ ПЕРЛИТНЫМИ ЭЛЕКТРОДАМИ

БЕЗ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

РД 34.17.206-85

(Измененная редакция, Изм. № 1.)

УДК 621.311.2-2:621.78/.79

Срок действия с 01.01.86

до 01.01.2003

__________________

(Измененная редакция, Изм. № 1.)

РАЗРАБОТАНА Всесоюзным дважды ордена Трудового Красного Знамени теплотехническим научно-исследовательским институтом им. Ф.Э. Дзержинского

ИСПОЛНИТЕЛИ А.Е. Анохов, Ф.А. Хромченко, И.В. Федина

УТВЕРЖДЕНА Главным техническим управлением до эксплуатации энергосистем 12.02.85г.

Заместитель начальника Д.Я. Шамараков

ВНЕСЕНО Изменение № 1, утвержденное и введенное в действие заместителем Председателя Комитета электроэнергетики Минтопэнерго РФ В.И. Гориным 17.11.92 г. с 01.01.93

Настоящая инструкция предназначена для персонала предприятий, выполняющих сварочные работы при ремонте корпусных деталей паровых турбин и арматуры тепловых электростанций и устанавливает требования к подготовке поврежденных деталей под сварку, контролю мест выборок и технологии сварки, контролю качества отремонтированных сваркой деталей и мерам по технике безопасности работ.

Инструкция подлежит применению в тех случаях, когда исправление дефектов на указанных деталях сваркой перлитными электродами с последующей термической обработкой по режиму высокого отпуска не возможно.

Инструкция не распространяется на исправления дефектов методом заварки в местах, где не возможно выполнять сварку с подогревом, а также в конструктивных сварных швах и оборудовании, изготовленном иностранными фирмами.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Места выборок после удаления дефектов подлежат заварке в случаях, когда глубина выборок не превышает 70% толщины стенки деталей из хромомолибденовых и 50% - из хромомолибденованадиевых сталей. Общий объем наплавленного металла отдельной выборки не должен превышать 4000 см3. В случаях, когда глубина выборки или объем наплавленного металла превышает указанные значения, ремонтная организация должна согласовать технологию сварки с ВТИ им. Ф.Э. Дзержинского.

1.2. Технология ремонта должна быть согласована с заводом-изготовителем, если оборудование эксплуатируется в пределах расчетного срока службы.

1.3. Ремонт корпусных деталей методом заварки должен проводиться под руководством лаборатории металлов и сварки энергоремонтного предприятия.

1.4. К сварке могут быть допущены дипломированные электросварщики 5-6-го разряда, имеющие допуск на сварку паропроводов из теплоустойчивых сталей.

2. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ

2.1. Марка стали, из которой изготовлены детали, ремонтируемые методом заварки без последующей термической обработки, и значение твердости по Бринеллю на поверхности детали должны соответствовать требованиям табл.1.

Таблица 1

Марка стали | Обозначение стандарта, по которому поставляется сталь | Твердость НВ, не более |

12MXЛ | ОСТ 108.961.02-79 | 180 |

20ХМЛ | То же | 180 |

20ХМФЛ | ОСТ 108.961.03-79 | 225 |

15Х1M1ФЛ | ОСТ 108.961.02-79 | 225 |

25Л | То же | 180 |

20ГСЛ | " | 250 |

2.2. Твердость должна измеряться в местах, удаленных от зоны дефекта не более чем на 100 мм, на трех площадках по три отпечатка на каждой. В случае, если среднее значение твердости на детали превосходит указанное в табл.1, ремонт сваркой без термической обработки может быть проведен только при согласовании с ВТИ.

2.1, 2.2. (Измененная редакция, Изм. № 1).

2.3. Для выполнения ремонтных работ должны применяться углеродистые и низколегированные электроды, удовлетворяющие требованиям ГОСТ 9467-75 и табл.2. Марку электродов для заварки следует выбирать в зависимости от марки стали ремонтируемой детали.

Таблица 2

Назначение | Тип электрода по ГОСТ 9467-75 | Марка электрода | Область применения |

Для сварки теплоустойчивых сталей | Э-09Х1М | ТМЛ-4В ТМЛ-1 ЦУ-2ХМ | Для ремонта деталей из сталей марок 12МХЛ, 20XМЛ, 20ХМФЛ, 15Х1М1ФЛ |

Для сварки углеродистых сталей | Э-50А | УОНИ-13/55 ЦУ-5 УОНИ-13/45 ЦУ-6 ТМУ-21 | Для ремонта деталей из сталей марок 20ГСЛ и 25Л |

Примечание. Применение электродов TМЛ-1 и ЦУ-2ХМ допускается при объеме завариваемых выборок не более 2500 см3. Заварка выборок, превышающих указанный объем, должна быть согласована с ВТИ.

(Измененная редакция, Изм. № 1).

2.4. Качество электродов должно отвечать требованиям РД 34.15.027-89. Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций (М.: Энергоатомиздат, 1991).

(Измененная редакция, Изм. № 1).

2.5. Перед сваркой электроды необходимо прокалить при температуре 300-350 °С в течение 1-2 ч.

3. ПОДГОТОВКА ДЕТАЛЕЙ К ЗАВАРКЕ

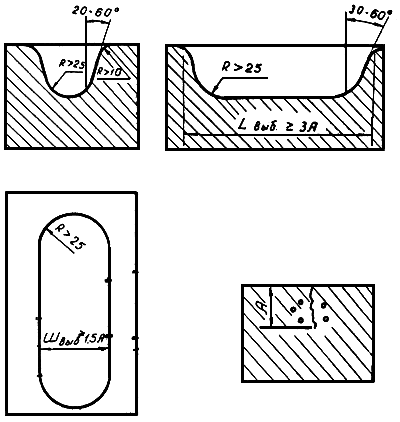

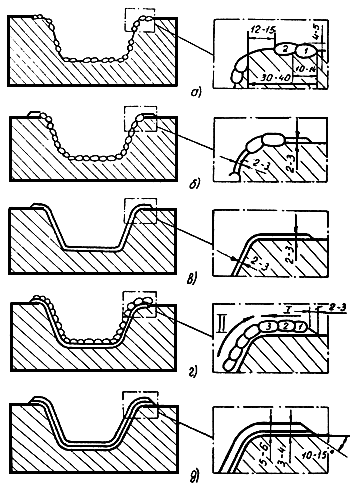

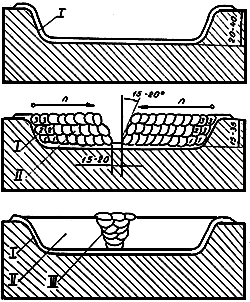

3.1. Место выборки дефектов, подготовленное под заварку, должно иметь плавные переходы от поверхности детали к выборке и в районе дна выборки. Требования к форме и размерам мест выборок указаны на рис. 1. Проверка формы выборки должна осуществляться с помощью шаблонов, рис. 2, а.

Рис. 1. Требования к форме и размерам выборки:

А - глубина дефекта, подлежащего удалению.

Рис. 2. Шаблоны для проверки:

а - подготовка выборки под сварку; б - подготовка зон сварки: проверка ими; в - угла скругления края выборки; г - дна скругления выборки; д - высота валиков 1-го слоя облицовки;

е - центральной части наплавки.

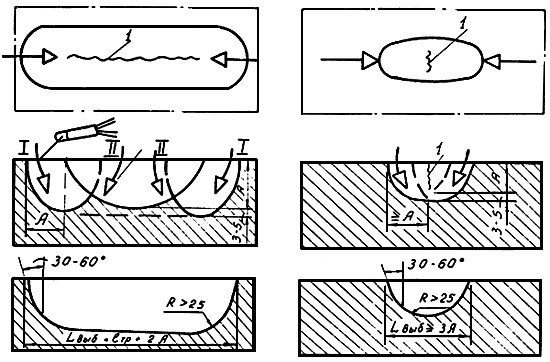

3.2. Дефекты должны удаляться механическим способом с помощью слесарного и абразивного инструмента (шлифовальных машинок). Разрешается применять воздушно-дуговую строжку с последующим удалением шлифовальной машинкой окисленной поверхности на глубину не менее 2 мм (до металлического блеска). Рекомендации по удалению дефектов воздушно-дуговой строжкой приведены на рис. 3.

Рис. 3. Схема удаления трещин (1) в изделии воздушно-дуговой строжкой:

а - для трещин длиной свыше 30 мм; б - для трещин длиной до 30 мм; - направление резака; А - глубина трещины.

3.3. Контроль полноты удаления дефектов должен производиться методом магнитопорошковой дефектоскопии (МПД); допускается применение цветной дефектоскопии (ЦД) в химического травления 10%-ным водным раствором азотной кислоты. Шероховатость зачищенной поверхности должна быть не грубее 10 мкм (Ra10).

После окончания контроля протравленный слой необходимо удалить шлифовальной машинкой до металлического блеска.

3.4. Допускается оставлять на поверхности выборки незначительные дефекты типа единичных пор, зашлаковок, газовых пузырей при условии, что линейный размер каждого дефекта не превышает 4 мм, расстояние между ними составляет не менее 25 мм и общее количество дефектов на 100 мм протяженности выборки не более трех. Трещины любой протяженности не допускается.

4. ТЕХНОЛОГИЯ ЗАВАРКИ ВЫБОРОК

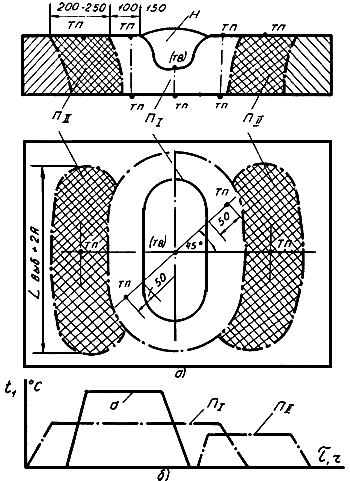

4.1. Заварка мест выборок производится при температура окружающего воздуха выше плюс 10 °C с предварительным и сопутствующим подогревом до 150-200 °С для деталей из сталей 25Л и 20ГСЛ, до 200-250 °С из хромомолибденовых сталей и до 300-350 °С из хромомолибденованадиевых сталей. Контроль за температурой подогрева должен проводиться с помощью термопар, установленных на расстоянии не более 50 мм от края разделки (рис. 4). Для выборок объемом не более 300 см3 температура подогрева должна регистрироваться. Для деталей из углеродистых сталей при выборках глубиной не более 30 мм и объемом выборки не более 300 см3 допускается ремонтная заварка без подогрева.

Рис. 4. Схема (а) и график (б) местного нагрева изделия;

ПI - подогрев до сварки и в процессе ее; ПII - фальшподогрев; ТП - постоянная термопара;

ТВ - временная термопара; Н - ремонтная наплавка.

(Измененная редакция, Изм. № 1).

4.2. Подогрев допускается проводить индукционными или радиационными способами нагрева (электрическими печами сопротивления, газопламенными горелками).

4.3. Технология заварки места выборки включает два этапа - предварительную двухслойную облицовку поверхности выборки с прилегающей зоной и последующее заполнение выборки. Режимы сварки должны соответствовать рекомендациям табл.3.

Таблица 3

Зона сварки | Диаметр электрода, мм | Сила тока (А) при положении шва в пространстве | ||

нижнем | вертикальном | потолочном | ||

Первый слой облицовки | 3 | 100-120 | 90-110 | 90-110 |

4 | 140-150 | 130-140 | 130-140 | |

Второй слой облицовки | 4 | 160-170 | 140-150 | 140-150 |

Последующие слои | 4 | 150-170 | 130-150 | 130-140 |

(Измененная редакция, Изм. № 1).

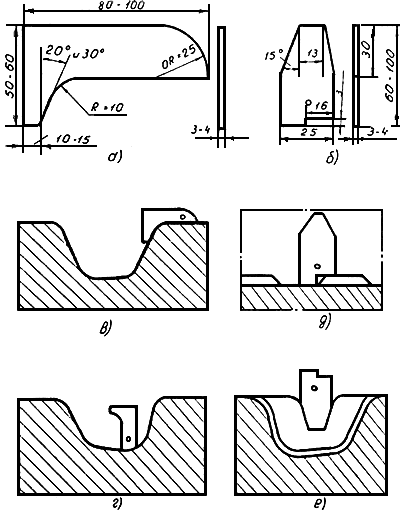

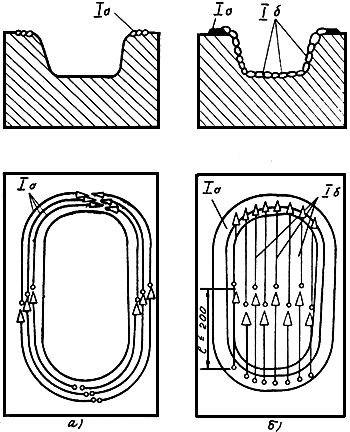

4.4. Облицовка должна выполняться с учетом следующих рекомендаций (рис. 5). Первый слой должен наплавляться в две стадии: сначала двойными валиками шириной 10-14 мм через каждые 12-15 мм с механической обработкой их поверхности до высоты 2-3 мм (первая стадия) и последующим наплавлением пропущенных участков двойными валиками с их механической обработкой до высоты 2-3 мм (вторая стадия). Каждый валик должен перекрывать последующий на 30-40% ширины валика. Первый слой облицовки после механической обработки должен иметь высоту 2-3 мм, второй слой должен начинаться с наплавления контурных валиков (три валика I на рис. 5г). Последующее выполнение облицовки рекомендуется проводить продольными валиками в очередности от центра выборки к краю (II на рис. 5г). Общая схема наплавления валиков облицовки показана на рис. 6. Каждый валик необходимо тщательно очищать от шлака.

Рис. 5. Схема выполнения облицовки (поперечное сечение выборки):

а-в - наплавка 1-го слоя и шлифовка; г-д - наплавка 2-го слоя и шлифовка.

Рис. 6. Схема расположения валиков облицовки (в сечении и плане выборки):

а - контур облицовки (кольцевые валики); б - основная поверхность облицовки (продольные валики); Iа - 1-й этап наплавки слоя; Iб - 2-й этап наплавки слоя.

4.5. Перед началом заварки остальной части выборки поверхность облицовки должна быть обработана абразивным инструментом до высоты 5-6 мм, при этом угол перехода от края облицовки к поверхности детали должен быть в пределах 10-15° (см. рис. 5д).

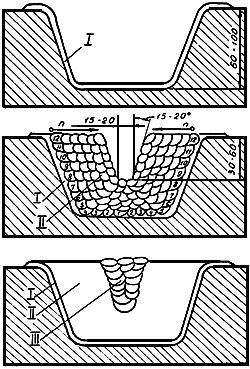

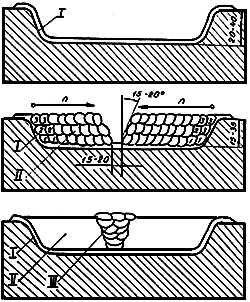

4.6. Последующее заполнение выборки должно проводиться в две стадии: путем послойного наплавления боковых и донных участков выборки (1-я стадия) и заварки центральной части выборки в виде стыкового шва (2-я стадия). В зависимости от размеров и формы выборок рекомендуется три варианта заполнения (рис. 7а, б, в).

а)

б)

в)

Рис. 7. Схема заполнения выборки:

а - широкой глубокой; б - широкой неглубокой; в - узкой глубокой; I - двухслойная облицовка (см. рис. 5); II - наплавка промежуточных слоев; III - заварка центральной части выборки.

Заключительный центральный участок выборки в поперечном сечении должен иметь форму, приближенную к конструкции стыкового шва шириной 15-20 мм в корневой части и общим углом раскрытия 30-40°. Ширина каждого валика при заполнении заключительного участка выборки должна быть в пределах 15-20 мм, а толщина (высота) - 5-7 мм. Каждый валик необходимо тщательно очищать от шлака.

4.7. Для деталей, отработавших свыше 150 тыс. часов и имеющих крупные выборки дефектного металла (более 2500 см3), рекомендуется в процессе сварки производить прочеканку средней зоны каждого наплавленного валика (начиная с третьего слоя) с помощью зубила r = 4-5 мм.

Непосредственно после сварки следует осуществить дополнительный подогрев детали на расстоянии 100-150 мм от линии сплавления шириной 200-250 мм при температуре 150-200 °С в течение 1,0-1,5 часов (рис. 4). Температуру нагрева необходимо контролировать с помощью термопар и потенциометров.

(Измененная редакция, Изм. № 1).

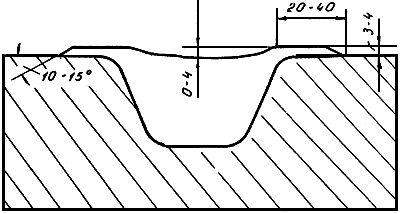

4.8. Поверхность наплавки остывшей детали должна быть отшлифована, при этом сварной шов может быть ослаблен до 4 мм (рис. 8).

Рис. 8. Усиление ремонтной наплавки после шлифовки (подготовка к эксплуатации).

5. КОНТРОЛЬ КАЧЕСТВА И ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

5.0. В процессе выполнения сварочных работ наплавленный металл и прилегающие к нему участки основного металла должны контролироваться визуально с целью выявления трещин. В случае появления трещин сварку следует прекратить. Трещины удалить согласно требованиям раздела 3, и после этого продолжить сварку.

(Введен дополнительно, Изм. № 1).

5.1. После сварки поверхность наплавленного металла и прилегающую к нему зону шириной не менее 50 мм следует зачистить с шероховатостью поверхности не грубее 10 мкм (Ra10) и проконтролировать методом МПД или химическим травлением в 10%-ном растворе HNO3; допускается применение ЦД. Дополнительно рекомендуется применение метода УЗД, если позволяет форма отремонтированной детали.

5.2. На контролируемой поверхности не допускаются дефекты в виде трещин, несплавлений и подрезов, а также поры и шлаковые включения, максимально допустимый линейный размер которых превышает 2 мм, а количество 7 шт. на каждые 100 мм длины сварного шва. Требования к качеству поверхности основного металла, прилегающего к сварному шву, не должно превышать нормы, приведенные в п.3.4.

5.3. После контроля протравленный слой металла должен быть удален механическим способом (шлифовкой).

5.4, 5.5. (Исключены, Изм. № 1).

5.6. Корпусные детали после ремонта подлежат гидравлическому испытанию в соответствии с ГОСТ 356-80. Для предотвращения хрупких разрушений при гидравлическом испытании температура воды должна быть не ниже 60 °С.

5.7. Техническая документация на ремонт должна быть составлена по форме, приведенной в табл.4.

К ремонтному формуляру должен быть приложен эскиз, на котором указывают размеры и расположение выборок.

Если при повторных осмотрах обнаружены трещины, то в графе "Результаты осмотра" указывают:

количество трещин и их размеры;

принятое решение или способ их устранения, перечисляют материалы, использованные при повторной заварке.

Таблица 4

РЕМОНТНЫЙ ФОРМУЛЯР

Наименование оборудования | Номер выборки (по эскизу) | Дата заварки | Применяемые сварочные материалы | Повторные осмотры | ||

Дата осмотра | Количество часов наработки | Результаты осмотра | ||||

Руководитель ремонтных работ | |||

личная подпись | расшифровка подписи | ||

Представитель лаборатории металлов электростанции | |||

личная подпись | расшифровка подписи |

5.6, 5.7. (Введены дополнительно, Изм. № 1).

6. МЕРЫ БЕЗОПАСНОСТИ

6.1. При выполнении сварочных работ следует руководствоваться Правилами техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей (М.: Энергоатомиздат, 1985).

(Измененная редакция, Изм. № 1).

6.2 Операции по ремонту должны проводиться бригадным методом. Не допускается выполнение операций одним человеком.

6.3. Перед производством сварочных работ рабочий персонал должен пройти инструктаж по технике безопасности и противопожарным мероприятиям с записью результатов инструктажа в специальном журнале. Администрация предприятия должна обеспечить повседневный контроль за соблюдением правил техники безопасности и противопожарных мероприятий и периодически проверять знания рабочих по безопасному проведению работ.