РД 34.17.301

ВЕДОМСТВЕННАЯ ИНСТРУКЦИЯ

ПО РАДИОГРАФИЧЕСКОМУ КОНТРОЛЮ СВАРНЫХ СОЕДИНЕНИЙ МЕТАЛЛОКОНСТРУКЦИЙ, ТРУБНЫХ СИСТЕМ КОТЛОВ И ТРУБОПРОВОДОВ ПРИ ИЗГОТОВЛЕНИИ, МОНТАЖЕ И РЕМОНТЕ ОБОРУДОВАНИЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

(19-107)

РД 34.17.301

РАЗРАБОТАНА отделом дефектоскопии института "Энергомонтажпроект"

Составители - инж. В.Б. Богод, В.А. Феоктистов, В.А. Корнеев, А.П. Жугин

СОГЛАСОВАНА Главтеплоэнергомонтажом Минэнерго СССР от 20 декабря 1978 г., Главэнергоремонтом Минэнерго СССР от 1 декабря 1978 г., Главтехуправлением Минэнерго СССР от 4 декабря 1978 г.

УТВЕРЖДЕНА Заместителем Министра энергетики и электрификации СССР от 21 декабря 1978 г.

ВВЕДЕНА В ДЕЙСТВИЕ Указанием № ТМ-111 Главэнергоремонта и Главтеплоэнергомонтажа Минэнерго СССР.

ВВЕДЕНИЕ

Настоящая Инструкция является руководством по проведению радиографического контроля качества швов сварных соединений, выполненных всеми видами сварки, применяющимися при изготовлении, монтаже и ремонте металлоконструкций, трубных систем котлов и трубопроводов оборудования тепловых электростанций.

Инструкция разработана на основе ГОСТ 7512-75 "Контроль неразрушающий. Соединения сварные. Радиографический метод", ГОСТ 23055-78 "Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля", Руководящих технических материалов по сварке, термообработке и контролю трубных систем котлов и трубопроводов при монтаже и ремонте оборудования тепловых электростанций РТМ-1С-73 (М., "Энергия", 1975), а также опыта выполнения работ по радиографическому контролю на предприятиях Минэнерго СССР.

Инструкция разработана проектно-технологическим институтом "Энергомонтажпроект". Отступления от требований настоящей Инструкции допускаются в исключительных случаях по согласованию с институтом "Энергомонтажпроект", решающим эти вопросы с привлечением заинтересованных организаций.

Для внесения изменений и дополнений в настоящую Инструкцию заинтересованное предприятие (организация) должно представить проект и подробное обоснование изменения (дополнения) институту "Энергомонтажпроект". Изменение (дополнение) вступает в силу после его рассмотрения и утверждения в установленном порядке.

Ответственность за соблюдение настоящей Инструкции, а также за организацию и качество контроля сварных соединений методами радиографии в условиях изготовления, монтажа и ремонта оборудования ТЭС возлагается на руководителей соответствующих предприятий (организаций).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Инструкция определяет методику радиографического контроля сварных соединений металлоконструкций, трубных систем котлов и трубопроводов с применением рентгеновского и гамма-излучения и радиографической пленки при просвечиваемой толщине до 120 мм.

При монтажных и ремонтных работах радиографический контроль осуществляется с применением рентгеновского и гамма-излучения, на заводах КВОиТ осуществляется радиографический контроль с использованием рентгеновского излучения. Гаммаграфирование применяют в случае технической невозможности применения рентгеновской аппаратуры.

1.2. Радиографический контроль производится после устранения недопустимых поверхностных дефектов сварного шва и околошовной зоны с целью выявления следующих внутренних дефектов: непроваров, трещин, газовых пор, металлических и неметаллических включений (шлаковых, вольфрамовых и др.), смещения кромок.

При недоступности сварного шва для внешнего осмотра радиографический контроль может применяться для выявления поверхностных дефектов, в том числе таких, как вогнутость корня (утяжка), превышение проплава, прожоги, подрезы (прил.1).

1.3. При радиографическом контроле не обеспечивается выявление следующих дефектов:

а) любых дефектов, если их протяженность в направлении излучения меньше удвоенного значения чувствительности просвечивания в миллиметрах, определенной по эталону чувствительности, или если изображения дефектов совпадают на пленке с другими изображениями, затрудняющими расшифровку снимков (изображениями посторонних деталей, острых углов, перепадов толщин свариваемых элементов, изображениями конструктивных непроваров и т.п.);

б) непроваров в виде плотного слипания;

в) несплавлений и трещин с раскрытием менее 0,1 мм при контроле сварных соединений толщиной до 40 мм;

г) несплавлений и трещин с раскрытием менее 0,25% просвечиваемой толщины при контроле сварных соединений толщиной более 40 мм;

д) несплавлений и трещин, плоскость раскрытия которых не совпадает с направлением излучения;

е) инородных включений, по плотности близких к металлу сварного шва.

1.4. Радиографический контроль выполняется при соблюдении следующих условий:

а) наличии доступа к контролируемому участку, обеспечивающего возможность установки кассеты и источника излучения в соответствии с рекомендуемыми схемами контроля и фокусным расстоянием (не меньшим минимально допустимой величины), обеспечивающими получение качественных снимков;

б) расположении кассеты с радиографической пленкой при просвечивании через одну стенку не далее, чем на 50 мм от поверхности, обращенной к внутренней стороне контролируемого участка (и по возможности ближе к нему);

в) толщина контролируемого металла в направлении просвечивания, не превышающего 120 мм.

1.5. При радиографическом контроле с использованием гамма-излучения выбор источников гамма-излучения осуществляется в зависимости от просвечиваемой толщины в соответствии с рекомендациями, изложенными в табл.1.

Таблица 1

Толщина сплавов на основе железа в направлении просвечивания, мм | Рекомендуемый источник гамма-излучения | Допускаемая замена |

До 6 вкл. | Тулий-170 | Селен-75 |

Св. 6 до 15 вкл. | Тулий-170 | Селен-75 |

Иридий-192 | ||

" 15 " 25 " | Селен-75 | Иридий-192 |

" 25 " 70 " | Иридий-192 | Цезий-137 |

" 70 " 120 " | Цезий-137 |

Примечание. Рекомендуемая аппаратура и источники излучения для радиографического контроля сварных соединений приведены в прил.2 и 3 настоящей Инструкции.

1.6. Радиографический контроль сварных соединений металлоконструкций, трубных систем котлов и трубопроводов проводится с применением радиографических пленок типа РТ (РТ-1, РТ-1Д, РТ-4М, РТ-5, РТ-5Д и др.).

Примечания: 1. Радиографическую пленку типа РТ-5, РТ-4М рекомендуется применять при контроле сварных соединений с толщиной просвечиваемого металла до 6 и 10 мм включительно при рентгеновском и гамма-контроле соответственно.

2. Вместо указанных марок радиографической пленки допускается применение других отечественных и зарубежных марок пленки с аналогичными характеристиками.

3. По техническому решению предприятия, согласованному с заинтересованными организациями, допускается замена пленки на ксерорадиографические (селеновые) пластины.

2. ПОДГОТОВКА К КОНТРОЛЮ

2.1. Радиографический контроль швов сварных соединений металлоконструкций и трубопроводов должен осуществляться после проведения внешнего осмотра и устранения выявленных при этом дефектов.

2.2. Перед контролем необходимо составить схему разметки и разметить контролируемые сварные швы на участки контроля. Разметка на участки должна осуществляться от метки (например, от клейма сварщика), показывающей начало и направление размещения радиографических пленок. Разметка и нумерация участков должны сохраняться в течение всего процесса контроля до окончательной приемки сварного шва службой технического контроля.

2.3. На границах размеченных участков сварных соединений, а также на границах наплавленного и основного металла в случае контроля сварных соединений со снятым валиком усиления необходимо устанавливать ограничительные метки. Ограничительные метки, применяемые при контроле, должны быть выполнены из свинцовой проволоки диаметром от 1,5 до 5,0 мм в зависимости от толщины контролируемого металла.

2.4. При контроле однотипных сварных соединений рекомендуется разрабатывать технологические карты контроля радиографическими методами (прил.4).

Примечание. Схемы, параметры и режимы контроля при разработке технологической карты выбираются в соответствии с требованиями разд.4 настоящей Инструкции.

2.5. При радиографическом контроле должны применяться эталоны чувствительности в соответствии с требованиями ГОСТ 7512-75. Все три вида эталона чувствительности - проволочный, канавочный и пластинчатый - равнозначны, и выбор их определяется в процессе контроля в зависимости от условий работы и удобства применения. При этом рекомендуется отдавать предпочтение, при прочих равных условиях, проволочному эталону чувствительности.

2.6. При радиографическом контроле сварных швов эталоны чувствительности следует устанавливать на контролируемом участке со стороны, обращенной к источнику излучения. При этом проволочные эталоны устанавливаются непосредственно на шов с направлением проволочек поперек шва; канавочные эталоны следует устанавливать рядом со швом с направлением эталона вдоль шва; пластинчатые - рядом со швом с направлением вдоль или на шве с расположением эталона поперек шва так, чтобы изображение маркировочных знаков эталона не накладывалось на изображение шва.

Примечания: 1. Допускается устанавливать канавочный эталон чувствительности непосредственно на шов при условии, что при контроле последующего участка шва место установки эталона будет проконтролировано еще раз.

2. При установке проволочного или канавочного эталона на поверхность шва минимальный по размерам элемент эталона (проволока или канавка) должен быть ориентирован в сторону ближайшей границы контролируемого участка.

3. При промежуточном контроле неполностью заваренных швов необходимо применять только проволочные эталоны чувствительности.

4. Местоположение эталонов чувствительности на контролируемом изделии должно отмечаться краской или другим четким способом маркировки (исключающим техническое повреждение шва и основного металла).

2.7. При невозможности установки эталона чувствительности со стороны источника излучения, а также при контроле сварных швов трубопроводов через две стенки с оценкой качества только прилегающего к пленке участка сварного шва допускается устанавливать эталоны чувствительности со стороны кассеты с радиографической пленкой.

2.8. Перед просвечиванием соответствующие участки сварных соединений должны быть замаркированы с таким расчетом, чтобы маркировку можно было обнаружить на радиографических снимках. Маркировочные знаки ГОСТ 15843-70 должны быть установлены так, чтобы их изображение на снимке не накладывалось на изображение шва. Размер маркировочных знаков рекомендуется выбирать в зависимости от просвечиваемой толщины согласно требованиям, изложенным в табл.2.

Таблица 2

Просвечиваемая толщина, мм | Номер комплекта | Размеры маркировочных знаков, мм | |||

буква | цифра | высота | ширина | толщина | |

До 5 вкл. | 1 | 5 | 5,0 | 3,2 | 1,0 |

Св. 5 до 40 вкл. | 2 | 6 | 8,0 | 5,0 | 1,5 |

" 40 " 80 " | 3 | 7 | 12,0 | 7,7 | 2,5 |

" 80 " 120 " | 4 | 8 | 18,0 | 11,5 | 5,0 |

Примечания: 1. При повторном контроле участка сварного шва (после исправления дефекта) маркировочные знаки должны включать индексы: П, 2П и т.д.

2. При необходимости перед номером сварного шва допускается устанавливать шифр конструкции.

2.9. Изображение маркировочных знаков на снимке должно содержать номер сварного шва и контролируемого участка, к которому относится снимок, а также личный шифр дефектоскописта; допускается также устанавливать дату контроля.

2.10. Размеры снимков должны обеспечивать получение полных изображений контролируемых участков сварных соединений, маркировочных знаков и эталонов чувствительности.

2.11. Длина радиографических снимков должна обеспечивать перекрытие изображения смежных контролируемых участков сварных соединений не менее, чем на 20 мм с каждой стороны. При выборочном контроле (менее 100%) края радиографического снимка должны выходить за пределы изображения выбранного контролируемого участка не менее, чем на 10 мм с каждой стороны.

2.12. Ширина снимка должна обеспечивать получение изображения околошовных зон шириной:

не менее 5 мм - при толщине свариваемых кромок до 5 мм вкл.;

не менее 10 мм - при толщине свариваемых кромок свыше 5 до 10 мм;

не менее 20 мм - при толщине свариваемых кромок свыше 10 мм.

2.13. Способы зарядки кассет, применяемых при контроле сварных соединений, приведены в табл.3.

Таблица 3

Способ зарядки кассет | Наличие пленок в кассете | |

одна | две | |

С усиливающим металлическим экраном | ||

Условные обозначения:

- радиографическая пленка;

- усиливающий металлический экран.

3. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ПРИ РАДИОГРАФИЧЕСКОМ КОНТРОЛЕ

3.1. При радиографическом контроле должны применяться материалы, фотореактивы, принадлежности, отвечающие требованиям соответствующих ГОСТ и ТУ.

3.2. Качество вновь поступившей партии радиографической пленки, предназначенной для использования при радиографическом контроле, должно быть проверено. Для проверки выбирается не менее двух коробок (если поступило менее двух коробок, то от одной); из каждой коробки три произвольно взятых листа пленки разрезаются на три равные части каждый. Одна часть каждого разрезанного листа пленки подвергается фотообработке без экспонирования. Вторая часть - вначале экспонируется, а затем подвергается фотообработке, третья часть - фиксируется.

3.3. Проверяемая партия пленки считается качественной, если:

а) на контрольных пленках, прошедших фотообработку без экспонирования, наблюдается равномерная вуаль, плотность почернения которой не превышает 0,3 единиц оптической плотности, отсутствуют местные потемнения, пятна, разводы, различные механические дефекты эмульсионного слоя и подложки;

б) на контрольных пленках, прошедших фотообработку после экспонирования, отсутствуют всевозможные черные и белые пятна, полосы, следы электроразрядов, царапины и другие механические дефекты эмульсионного слоя и подложки.

3.4. Если одна из контрольных пленок не отвечает требованиям п.3.3, то проверка повторяется, но при этом берутся две другие коробки. Если в этом случае одна или несколько контрольных пленок не будут отвечать требованиям п.3.3, то вся партия бракуется и использовать бракованную партию при радиографическом контроле запрещается. Если при повторной проверке бракованных пленок не оказалось, то партию можно применять при радиографическом контроле, за исключением той коробки, в которой при первичной проверке одна или несколько контрольных пленок не отвечали требованиям п.3.3. Для указанной коробки проводится повторная проверка, и если одна или несколько контрольных пленок нe отвечают требованиям п.3.3, то коробка бракуется.

3.5. Толщина металлических усиливающих экранов при радиографическом контроле выбирается в зависимости от вида и источника излучения в соответствии с требованиями, данными в табл.4.

Таблица 4

Вид и источник излучения | Толщина усиливающего экрана, мм |

Рентгеновское до 100 кВ | 0,02-0,05 |

Рентгеновское от 100 до 300 кВ | 0,05-0,09 |

Тулий-170 | 0,09-0,16 |

Селен-75 | 0,16-0,20 |

Иридий-192 | 0,16-0,20 |

Цезий-137 | 0,20-0,50 |

Примечания: 1. Экраны должны иметь чистую гладкую поверхность без складок, царапин, рисок, морщин, надрывов и других дефектов, снижающих качество снимков и затрудняющих их расшифровку.

2. Толщина переднего экрана во всех случаях не должна превышать толщину заднего.

3.6. Кассеты для зарядки радиографической пленки должны обеспечивать полную светонепроницаемость и плотное прилегание усиливающих экранов к пленке. В случаях, когда по схеме контроля не требуется изгибать радиографическую пленку, рекомендуется применять жесткие кассеты, обеспечивающие хорошее прилегание экранов и сохранность пленки.

3.7. Для предотвращения воздействия на пленку обратного рассеянного излучения от ближайших к контролируемому сварному соединению деталей кассета с пленкой должна быть защищена свинцовым экраном, толщина которого определяется в соответствии с данными, изложенными в табл.5.

Таблица 5

Вид и источник излучения | Толщина защитного экрана, мм | ||||

Рентгеновское до 100 кВ | До 1 | ||||

Рентгеновское от 100 до 300 кВ Тулий-170 Селен-75 | 1-2 | ||||

Рентгеновское от 300 кВ Иридий-192 Цезий-137 | 2-3 | ||||

3.8. При рентгеновском просвечивании обязательным является применение свинцовых диафрагм толщиной 5-10 мм, укрепленных на входном окне рентгеновской трубки, и центраторов.

4. ВЫБОР СХЕМ, ПАРАМЕТРОВ И РЕЖИМОВ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ

4.1. Схема контроля сварных соединений выбирается в зависимости от конструкции, материала и толщины контролируемых швов.

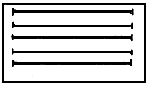

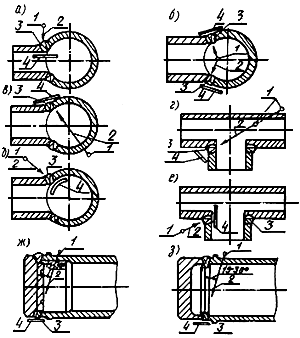

4.2. Стыковые, нахлесточные, угловые, тавровые сварные соединения металлоконструкций с разделкой и без разделки кромок контролируются по схемам, приведенным на рис.1.

Рис.1. Схемы контроля сварных швов стыковых, нахлесточных, угловых и тавровых соединений металлоконструкций:

а - стыковые соединения; б, в, г - нахлесточные соединения; д, е - угловые соединения;

ж, з, и, к, л, м - тавровые соединения;

1 - источник излучения; 2 - центральный луч; 3 - контролируемый участок; 4 - кассета

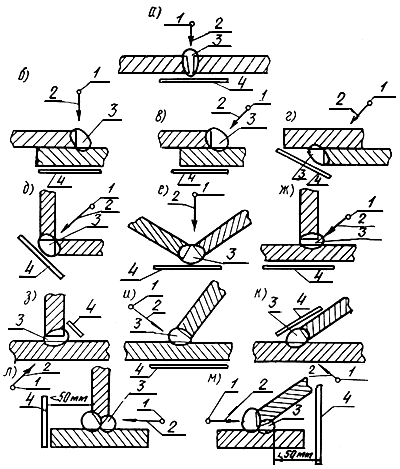

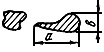

4.3. Радиографический контроль стыковых сварных соединений трубопроводов и других цилиндрических изделий может производиться через одну стенку (рис.2, а, б, з, и, к) с направлением излучения в плоскости контролируемого сварного шва и через две стенки (рис.2, в, г, д, е, ж и рис.3, ж, з). В последнем случае направление излучения выбирается таким, чтобы изображения противоположных участков на снимке не накладывались одно на другое. При этом угол между направлением излучения и плоскостью контролируемого соединения не должен превышать 30°.

Рис.2. Схемы просвечивания стыковых сварных соединений цилиндрических и сферических пустотелых изделий:

а, б, з, и, к - контроль через одну стенку; в, г, д, е, ж - контроль через две стенки;

1 - источник излучения; 2 - центральный луч; 3 - контролируемый участок; 4 - кассета

Примечания: 1. Если изображение удаленного от пленки участка сварного шва не мешает расшифровке изображения участка, прилегающего к пленке (например, при просвечивании, с расстояниями от источника излучения до поверхности контролируемого изделия меньшими, чем диаметр изделия), контроль можно проводить с направлением излучения в плоскости контролируемого сварного соединения.

2. При просвечивании сварных швов на эллипс ширина просвета между изображениями швов на радиографическом снимке не должна превышать 10-20 мм.

3. При контроле сварных соединений на эллипс в соответствии с рис.2, в диаметр контролируемых труб не должен превышать 76 мм.

4.4. Контроль стыковых сварных соединений панорамным способом (см. рис.2, з) производится, если отношение внутреннего диаметра к наружному в контролируемом цилиндрическом или сферическом изделии составляет не менее 0,8, а размер активной части источника излучения соответствует п.4.9.

Примечание. В случае, когда не требуется определения точных размеров выявляемых дефектов, указанное соотношение можно не соблюдать.

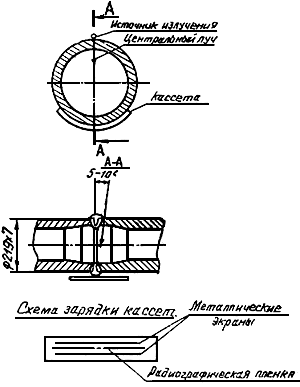

4.5. Швы сварных соединений различных сопряжений трубопроводов и других цилиндрических пустотелых изделий (штуцеров, тройников, донышек коллекторов и т.п.) контролируются по схемам, приведенным на рис.3.

Рис.3. Схема контроля сварных швов сопряжений цилиндрических пустотелых изделий:

а, б, д, е - контроль через одну стенку; в, ж, з - контроль через две стенки; г - контроль через одну или две стенки;

1 - источник излучения; 2 - центральный луч; 3 - контролируемый участок; 4 - кассета

4.6. Для всех видов сварных соединений и схем контроля (кроме рис.2, в, г, д, е, ж, з; 3, ж, з) угол между направлением излучения и нормалью к пленке в центре контролируемого участка не должен превышать 45°, а расстояние между обращенной к пленке поверхности контролируемого сварного соединения и пленкой должно быть минимальным.

4.7. Фокусное расстояние при контроле должно выбираться в зависимости от схемы просвечивания, просвечиваемой толщины и размеров активной части (фокусного пятна) источника излучения по табл.6.

Таблица 6

Схема просвечивания | Фокусное расстояние, мм |

Рис.1, 2, б | |

F ≥ 5S + H | |

Рис.2, а | |

F ≥ 5S | |

Рис.2, г | |

F ≥ 7S | |

Рис.2, в, е, ж | |

F ≥ 10R |

Примечания: 1. F - фокусное расстояние, мм; Ф - максимальный размер активной части источника гамма-излучения (размер фокусного пятна рентгеновской трубки), мм; S - толщина сварного соединения в направлении просвечивания, мм; U - максимально допустимая величина геометрической нерезкости изображения дефектов на снимке, мм; H - расстояние от пленки до обращенной к пленке поверхности контролируемого сварного изделия, мм; R - внешний радиус контролируемого сварного соединения, мм.

2. Для получения более качественных снимков целесообразно фокусное расстояние, как правило, выбирать большим, чем определяемое из указанных выше соотношений. Однако следует учитывать, что время экспозиции при этом увеличивается.

4.8. При проведении контроля по схемам, изображенным на рис.2, д, и, к и рис.3, минимальное значение фокусного расстояния определяется опытным или графическим путем.

4.9. Размер активной части источника излучения, при котором возможно его использование для контроля данного сварного соединения панорамным способом, определяется по формуле

где r - внутренний радиус контролируемого сварного соединения, мм.

4.10. Максимально допустимая величина геометрической нерезкости в зависимости от требуемой чувствительности контроля определяется по табл.7.

Таблица 7

Чувствительность контроля, мм | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,75 | 0,1 | 1,25 | 1,5 | 1,75 | 2 | 2,5 |

Максимальная геометрическая нерезкость, мм | 0,05 | 0,1 | 0,15 | 0,2 | 0,25 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 |

4.11. Время экспозиции и длина контролируемого за одну экспозицию участка при контроле по схемам, приведенным на рис.1, 2 и 3 должны быть такими, чтобы:

плотность почернения изображения контролируемого участка шва, околошовной зоны и эталонов чувствительности была не менее 1,5 и не более 3,0 единиц оптической плотности;

уменьшение плотности почернения любого участка изображенного сварного шва на снимке по сравнению с плотностью почернения в месте установки эталона должно соответствовать данным, приведенным в табл.8, по при этом плотность почернения нигде не должна быть менее 1,5 единиц оптической плотности;

искажение изображения дефектов на краях радиографического снимка по отношению к изображениям их в его центре не превышало 10% для прямолинейных участков и 25% - для криволинейных участков.

Примечание. При контроле сварных соединений, в которых разность толщин стыкуемых элементов превышает 2-3 мм, следует делать два снимка, один из которых представляет участок меньшей толщины, другой - большей;

длина прямолинейных и близких к прямолинейным контролируемых за одну экспозицию участков отвечала соотношению

l ≤ 0,8 f,

где l - длина участка;

f - расстояние от источника излучения до поверхности контролируемого участка.

Таблица 8

Коэффициент контрастности пленки | Допустимое уменьшение плотности в единицах оптической плотности |

До 3,0 вкл. | 0,6 |

Св. 3,0 до 3,5 вкл. | 0,5 |

" 3,5 | 0,4 |

4.12. Для проверки оптической плотности радиографических снимков необходимо применять приборы, измеряющие оптическую плотность в проходящем свете в единицах оптической плотности: денситометр ДФЭ-10, фотометр ФМ-58, микрофотометры МФ-2, МФ-4, негатоскоп с денситометром 19-111 и др. Допускается также производить проверку плотности почернения визуально, путем сравнения со ступенчатыми эталонами плотности, проградуированными в единицах оптической плотности.

4.13. Минимальное число снимков при контроле стыковых швов цилиндрических и сферических пустотелых изделий по схемам, приведенным на рис.2, а, б (при l < 2r), в, г, е, ж, з, выбираются по табл.9, 10, 11, 12. При контроле по схемам, приведенным на рис.2, д, и, к, минимальное число снимков определяется опытным или графическим путем.

Таблица 9

Число снимков при контроле по схеме, приведенной на рис.2, а

F/R | Число снимков при r/R, не менее | ||||

0,5 | 06 | 0,7 | 0,8 | 0,9 | |

До 1,2 вкл. | 16 | 14 | 13 | 12 | 11 |

Св. 1,2 до 1,5 вкл. | 15 | 13 | 12 | 11 | 10 |

" 1,5 " 2,0 " | 14 | 12 | 11 | 10 | 9 |

" 2,0 " 4,0 " | 13 | 11 | 10 | 9 | 8 |

" 4,0 " 20,0 " | 12 | 10 | 9 | 8 | 7 |

" 20 | 11 | 9 | 8 | 7 | 6 |

Таблица 10

Число снимков при контроле по схеме, приведенной на рис.2, б (при l < 2r)

r/R | Число снимков, не менее |

От 0,5 до 0,6 вкл. | 6 |

Св. 0,6 " 0,75 " | 5 |

" 0,75 " 0,9 " | 4 |

" 0,9 | 3 |

Таблица 11

Число снимков при контроле по схеме, приведенной на рис.2, г

F/R | Число снимков при r/R, не менее | |

до 0,7 | св. 0,7 | |

От 2,0 до 2,5 вкл. | 4 | 3 |

Св. 2,5 " 5,0 " | 5 | 4 |

" 5,0 " 40,0 " | 6 | 5 |

" 40,0 | 7 | 6 |

Таблица 12

Число снимков при контроле по схемам, приведенным на рис.2, в, е, ж

r/R | Число снимков, не менее |

От 0,5 до 0,6 вкл. | 4 |

Св. 0,6 " 0,7 " | 3 |

" 0,7 " | 2 |

Примечания: 1. В тех случаях, когда на снимках плотность изображения контролируемого сварного соединения не соответствует требованиям п.4.11, размеры снимков и их число определяются опытным путем.

2. Радиографический контроль сварных соединений плавниковых труб в виде исключения допускается выполнять за одну экспозицию по схеме 2, в.

4.14. Ориентировочное время экспозиции при контроле с использованием гамма-излучения рекомендуется выбирать в соответствии с рекомендациями прил.5.

5. ЧУВСТВИТЕЛЬНОСТЬ РАДИОГРАФИЧЕСКОГО СНИМКА

5.1. Чувствительность радиографического снимка определяется в миллиметрах (абсолютная чувствительность) или в процентах по отношению к толщине просвечиваемого металла (относительная чувствительность) по изображенному на снимке проволочному, канавочному или пластинчатому эталону чувствительности по формулам:

а) при использовании проволочных эталонов чувствительности

K = dмин (мм);

б) при использовании канавочных и пластинчатых эталонов чувствительности

K = hмин (мм);

где K - чувствительность, мм (%);

dмин - диаметр видимой на снимке наименьшей проволоки проволочного эталона, мм;

S - толщина металла в месте установки эталона чувствительности, мм;

hмин - глубина видимой на снимке наименьшей канавки канавочного эталона или наименьшей толщины пластинчатого эталона, при которой на снимке видно отверстие с диаметром, равным удвоенной толщине эталона, мм;

h - толщина эталона, мм.

Примечание. При определении чувствительности радиографического снимка в случае просвечивания трубы через две стенки просвечиваемой толщины следует считать суммарную толщину обеих стенок; при этом оценку качества производить по толщине одной стенки.

5.2. Требуемые значения чувствительности снимков в зависимости от просвечиваемой толщины при применении проволочных и канавочных эталонов чувствительности (ГОСТ 7512-75) приведены в табл.13, 14.

Таблица 13

Чувствительность при радиографическом контроле в условиях монтажа и ремонта оборудования при применении переносных (передвижных) установок

Просвечиваемая толщина, мм | Проволочные эталоны чувствительности | Канавочные эталоны чувствительности | ||

Номер эталона | Чувствительность (диаметр проволоки), мм | Номер эталона | Чувствительность (глубина канавки), мм | |

До 5 вкл. | 1-2 | 0,20 | 1 | 0,20 |

Св. 5 до 9 вкл. | 2-3 | 0,32 | 1 | 0,30 |

" 9 " 12 " | 2-3 | 0,40 | 1 | 0,40 |

" 12 " 20 " | 3 | 0,50 | 1-2 | 0,50 |

" 20 " 30 " | 3 | 0,63 | 1-2 | 0,60 |

" 30 " 40 " | 3 | 0,80 | 2 | 0,75 |

" 40 " 50 " | 3-4 | 1,00 | 2 | 1,0 |

" 50 " 70 " | 3-4 | 1,25 | 2 | 1,25 |

" 70 " 100 " | 4 | 1,60 | 2-3 | 1,50 |

" 100 " 120 " | 4 | 2,00 | 3 | 2,00 |

Таблица 14

Чувствительность при радиографическом контроле в стационарных условиях и на заводах КВОиТ

Просвечиваемая толщина, мм | Проволочные эталоны чувствительности | Канавочные эталоны чувствительности | ||

Номер эталона | Чувствительность (диаметр проволоки), мм | Номер эталона | Чувствительность (глубина канавки), мм | |

До 5 вкл. | 1 | 0,10 | 1 | 0,10 |

Св. 5 до 9 вкл. | 1-2 | 0,20 | 1 | 0,20 |

" 9 " 12 " | 2 | 0,32 | 1 | 0,30 |

" 12 " 20 " | 2-3 | 0,40 | 1 | 0,40 |

" 20 " 30 " | 3 | 0,50 | 1-2 | 0,50 |

" 30 " 40 " | 3 | 0,63 | 1-2 | 0,60 |

" 40 " 50 " | 3 | 0,80 | 2 | 0,75 |

" 50 " 70 " | 3-4 | 1,00 | 2 | 1,00 |

" 70 " 100 " | 3-4 | 1,25 | 2 | 1,25 |

" 100 " 120 " | 4 | 1,60 | 2-3 | 1,50 |

6. ФОТООБРАБОТКА РАДИОГРАФИЧЕСКИХ СНИМКОВ

6.1. Зарядка и разрядка кассет, фотообработка пленки производятся в фотокомнате, в которой размещаются шкафы для хранения фотоматериалов, столы для работы с сухой и мокрой пленками, сушильный шкаф, оснащенный вентиляцией, подогревом и термометром.

6.2. При фотообработке пленки применять фоторастворы, составленные по рекомендации завода-изготовителя радиографической пленки. Растворение химических реактивов производить в теплой (35-60 °С) воде при легком помешивании фотораствора, но без взбалтывания во избежание насыщения его кислородом воздуха.

6.3. Фотообработку радиографических снимков производить в вертикальном положении в специальных баках-танках в условиях, исключающих повреждение эмульсионных слоев пленки, в течение времени, рекомендованного заводом-изготовителем.

6.4. Проявитель следует применять не ранее, чем через 12 ч после его приготовления.

Примечания: 1. В процессе проявления и фиксирования должно быть обеспечено покачивание пленки или перемешивание фоторастворов.

2. В 1 л проявителя обрабатывается около 1 м2 пленки (8 листов размером 30х40 см, 25 листов - 10х40 см, 33 листа 10х30 см, 40 листов - 8х30 см); в 1 л фиксажа обрабатывается около 2 м2 пленки.

6.5. Для поддержания оптической плотности почернения снимков на одном уровне следует вносить поправочный коэффициент к времени проявления в зависимости от температуры проявителя и количества проявленной в нем пленки в соответствии с рекомендациями табл.15.

Таблица 15

Пленка, проявленная в 1 л проявителя, м2 | Температура проявителя, °С | ||||

16 | 18 | 20 | 22 | 24 | |

0,6 | 1,6 | 1,2 | 1,0 | 0,9 | 0,9 |

0,9 | 1,8 | 1,4 | 1,2 | 1,1 | 1,0 |

1,0 | 2,0 | 1,6 | 1,3 | 1,2 | 1,1 |

6.6. Работу с открытой радиографической пленкой следует производить при темно-красном или темно-зеленом свете фотофонаря. Расстояние от фонаря до рабочего места на столе должно составлять 0,75-1 м, максимальная мощность электрической лампы фотофонаря - не более 25 Вт.

6.7. Разбухшая эмульсия мокрого снимка непрочна, и с ней необходимо обращаться осторожно. Сушить снимки рекомендуется в специальном шкафу. При необходимости ускоренной сушки снимки после промывки кладут на 3-4 мин в 80%-ный раствор этилового спирта, после чего высушивают в течение 10-15 мин при комнатной температуре. Запрещается пользоваться метиловым спиртом, пары которого могут вызвать тяжелые отравления.

6.8. Срок хранения экспонированных радиографических снимков должен составлять три года после пуска блока электростанции.

7. ТРЕБОВАНИЯ К РАДИОГРАФИЧЕСКИМ СНИМКАМ, РАСШИФРОВКЕ И ОЦЕНКЕ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ

7.1. Радиографический снимок допускается к расшифровке и оценке качества сварных соединений, если он соответствует следующим требованиям:

не имеет пятен, полос, загрязнений и повреждений эмульсионного слоя пленки, затрудняющих его расшифровку;

плотность почернения на любом участке снимка соответствует требованиям п.4.11 настоящей Инструкции;

полностью видны изображения контролируемого участка, эталонов чувствительности, маркировочных знаков;

чувствительность контроля, определенная по эталонам ГОСТ 7512-75, соответствует требованиям табл.13 и 14 настоящей Инструкции.

Примечание. Расшифровка сварных соединений по снимкам, не имеющим изображений эталонов чувствительности, допускается:

при панорамном просвечивании стыковых сварных соединении цилиндрических и сферических пустотелых изделий при одновременном экспонировании более четырех снимков. В этих случаях независимо от общего числа пленок допускается устанавливать по одному эталону чувствительности на каждую четверть длины окружности сварного соединения;

при невозможности применения эталонов чувствительности для контроля отдельных типов сварных соединений. В этих случаях допускается производить проверку чувствительности на образцах-имитаторах перед проведением контроля.

7.2. Просмотр и расшифровку следует производить по сухим снимкам в затемненном помещении с использованием негатоскопов после адаптации глаз в темноте.

7.3. При контроле просвечиванием просмотр и расшифровку радиографических пленок должны производить специалисты не ниже 4-го разряда, имеющие стаж работы по специальности не менее одного года.

7.4. Результаты радиографического контроля фиксируются в специальном журнале (прил.6); на основании записи в журнале составляется заключение о результатах контроля (прил.7) с указанием выявленных дефектов на каждом проконтролированном участке шва, с оценкой качества сварного шва согласно действующей технической документации, распространяющейся на контролируемую сварную конструкцию. Для сокращенного обозначения дефектов при оценке следует пользоваться методикой, приведенной в прил.8.

7.5. При измерении размеров изображений дефектов до 1,5 мм рекомендуется применять измерительную лупу (ГОСТ 8309-57), свыше 1,5 мм - прозрачную измерительную линейку.

7.6. Радиографические снимки следует хранить в условиях, исключающих их порчу.

7.7. Оценка качества сварных соединений осуществляется по двухбалльной системе:

балл 1 - неудовлетворительное качество;

балл 2 - удовлетворительное качество.

Примечания: 1. Баллом 1 оцениваются сварные соединения с дефектами, превышающими установленные нормы в соответствии с требованиями действующей документации.

2. Баллом 2 оцениваются сварные соединения с дефектами, не превышающими установленные нормы, в соответствии с требованиями действующей документации.

8. ТЕХНИКА БЕЗОПАСНОСТИ

8.1. Работы по радиографированию (рентгенография и гаммаграфия) относятся к работам с особо вредными условиями труда.

8.2. При проведении радиографического контроля должна быть обеспечена безопасность работ в соответствии с требованиями "Основных санитарных правил работы с радиоактивными веществами и другими источниками ионизирующих излучений" ОСП-72 № 950-72, "Норм радиационной безопасности" НРБ-76 № 141-76, "Санитарных правил по радиоизотопной дефектоскопии" № 1171-74 и "Ведомственной инструкции по технике безопасности Минэнерго СССР" (М., Информэнерго, 1976).

8.3. При эксплуатации подключенных к промышленной электросети стационарных и переносных установок для радиографического контроля должна быть обеспечена безопасность работ в соответствии с требованиями "Правил технической эксплуатации электроустановок потребителей" и "Правил техники безопасности при эксплуатации электроустановок потребителей".

8.4. Зарядка и перезарядка источников гамма-излучения должна осуществляться специализированной организацией. Допускается выполнение этих работ персоналом организации, осуществляющей радиографический контроль, по согласованию с органами СЭС и при наличии специально оборудованного помещения для перезарядки. В этих случаях к выполнению работ по зарядке и перезарядке дефектоскопов, а также по ремонту допускаются лица, прошедшие специальную подготовку, тренировку с имитатором источника излучения и обученные правилам безопасной работы.

8.5. При транспортировании радиоактивных источников излучения должны соблюдаться требования "Правил безопасности при транспортировании радиоактивных веществ" ПБТРВ-73 № 1139-73. Транспортировку переносных дефектоскопов на территории объекта следует производить на ручных тележках, электрокарах. Доставку дефектоскопов к месту работы допускается производить вручную при условии, что мощность дозы излучения на расстояниях 1 и 0,1 м от поверхности радиационной головки не превышает соответственно 3 и 100 мР/ч.

8.6. При транспортировке дефектоскопов необходимо принимать меры, исключающие возможность утери, хищения источника излучения, механические повреждения его и т.д. Транспортировка дефектоскопов с источниками излучения должна осуществляться двумя лицами.

8.7. Дефектоскопы с источниками ионизирующего излучения должны храниться в специально оборудованном помещении - хранилище. Выдача дефектоскопов из хранилища должна производиться ответственным лицом по предъявлению оформленного наряда на работы. Выдача и прием каждого дефектоскопа регистрируется в специальном журнале. Запрещается оставлять заряженные дефектоскопы после окончания работы в случайных помещениях. Порядок выдачи, хранение и сохранность дефектоскопов регламентируются внутренними инструкциями.

8.8. Все лица, работающие с радиоактивными веществами или другими источниками ионизирующих излучений, обязаны знать и строго соблюдать все правила по охране труда, технике безопасности и производственной санитарии. К работе с источниками ионизирующего излучения допускаются лица не моложе 18 лет, прошедшие специальный медицинский осмотр (не имеющие медицинских противопоказаний) и специальное обучение.

8.9. В целях безопасной работы с применением источников излучения должен быть разработан комплекс мероприятий, в котором должны быть учтены все виды лучевого воздействия на персонал, отдельных лиц из населения и население в целом и предусматриваться защитные мероприятия, снижающие суммарную дозу от источников внешнего облучения до уровня, не превышающего предельно допустимую зону. Защита должна обеспечивать снижение дозы на рабочих местах до 2,8 мР/ч. В смежных помещениях доза облучения не должна превышать 0,28 мР/ч. Суммарная годовая доза при работе с радиоактивными источниками излучения не должна превышать 5 бэр.

8.10. Зона, в пределах которой мощность превышает 0,28 мР/ч, должна быть ограждена легким переносным барьером. На границе зоны вывешиваются знаки, предупреждающие о радиационной опасности. Все лица, участвующие в проведении радиографического контроля, должны быть обеспечены средствами индивидуальной защиты. Знак радиационной опасности должен иметь форму и размеры, соответствующие требованиям ГОСТ 17925-72. Радиографический контроль должен производиться звеном, состоящим не менее чем из двух человек.

8.11. При проведении радиографического контроля панорамным способом должны применяться только дефектоскопы с дистанционным управлением механизмом перемещения источника из положения хранения в рабочее положение и обратно (открытием или закрытием затвора), при этом персонал должен находиться в безопасной зоне.

8.12. При проведении работ на высоте подъем рентгеновских и гамма-аппаратов к месту просвечивания и обратный их спуск должны осуществляться с помощью соответствующих грузоподъемных устройств (тельфер, лифт и др.).

8.13. При использовании стационарных установок с направленным пучком излучения пучок должен направляться преимущественно в сторону земли (при расположении на первом этаже), а если это невозможно, - на наружную сторону помещения, не имеющую окон и обеспечивающую защиту от излучения (от прямого луча).

8.14. При применении источников излучения в переносных и передвижных устройствах вне помещений (площадки, большие цеха и т.п.) необходимо предусматривать следующие мероприятия:

а) предпочтительное направление излучения в сторону земли;

б) наибольшее удаление источников от обслуживающего персонала и других лиц;

в) ограничение времени пребывания людей вблизи источников;

г) установку передвижных ограждений и защитных экранов;

д) вывешивание плакатов и знаков, предупреждающих об опасности.

8.15. Необходимо помнить, что радиографическая пленка при нагреве может плавиться с выделением смеси ядовитых удушливых веществ, угарного газа, синильной кислоты и др. В лаборатории необходимо вывесить на видном месте инструкцию по пожарной безопасности, а также установить огнетушители типа ОУ-2 или ОУ-5.

8.16. При проведении радиографического контроля на рабочих местах должны измеряться мощности доз излучения и определяться размеры радиационно опасных зон, а также каждый раз при изменении технологии просвечивания. Объем и частота проведения радиационного контроля регламентируется "Санитарными правилами по радиоизотопной дефектоскопии" № 1171-74.

8.17. Безопасность обслуживающего персонала зависит в значительной степени от своевременного дозиметрического контроля (проверка надежности защиты, измерение дозы излучения и фона) в лаборатории.

Каждый сотрудник лаборатории должен иметь индивидуальный дозиметр типов КИД-2, ИФКУ-1, ДК-0,2 и др. Результаты всех видов радиационного контроля должны регистрироваться в специальном журнале (прил.9) и в карточках индивидуального учета (прил.10).

ПРИЛОЖЕНИЕ 1

Справочное

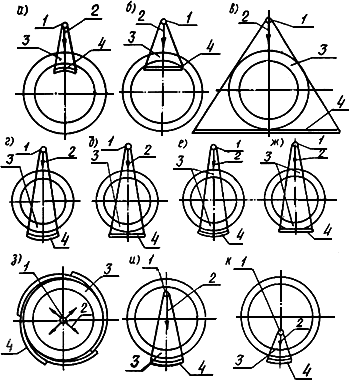

Виды дефектов сварных швов, выявленных на радиографических снимках

Дефекты | Изображение дефектов на радиографических снимках |

1 | 2 |

Поры и включения (отношение a/b < 3) | |

Удлиненные поры и включения (отношение a/b ≥ 3) | |

Сферические поры и включения | |

Цепочка пор, шлаковых или вольфрамовых включений (два или более, расположенных по прямой линии дефекта с расстояниями между любыми двумя близлежащими дефектами более одной, но не более чем три максимальные ширины или диаметры этих дефектов) | |

Скопления пор, шлаковых или вольфрамовых включений (три или более, расположенных беспорядочно, дефектов с расстоянием между любыми двумя близлежащими дефектами более одной, но не более трех максимальных ширин или диаметров этих дефектов) | |

Остроугольные включения, имеющие хотя бы один острый угол | |

Непровары | |

Трещины | |

Вогнутость корня (утяжка) | |

Превышение проплава | |

Подрезы | |

Прожоги |

где a- длина дефекта (одиночного, цепочки, скопления), мм;

b - ширина (диаметр) одиночного дефекта, мм;

d - диаметр сферических пор, мм.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Таблица П2-1

Аппаратура для радиографического контроля сварных швов с использованием рентгеновского излучения

Наименование | Тип рентгеновской трубки | Диапазон напряжения на рентгеновской трубке, кВ | Диапазон контролируемых толщин, мм | Масса блока рентгеновской трубки, кг | Масса пульта управления, кг |

РУП-100-10 | 1,0 БПВ 15-100 | 50-100 | 1-10 | 8 | 35 |

1,0 БПВ 17-100 | |||||

РУП-120-5-1 | 0,4 БПВ 2-120 | 50-120 | 1-25 | 45 | 30 |

РУП-150-10 | 1,5 БПВ 7-150 | 35-150 | 1-40 | 670* | |

0,3 БПВ 6-150 | |||||

РУП-200-5-2 | 0,7 БПВ 3-200 | 70-200 | 1-60 | 88 | 35 |

РУП-150/300-10-1 | 1,5 БПВ 7-150 | 32-250 | 1-100 | 1000* | |

0,3 БПВ 6-150 | |||||

2,5 БПВ 4-250 | |||||

РУП-400-5-1 | 1,5 БПВ 400 | 250-400 | до 110-120 | 600* | |

РУП-160-6П | 0,7 БПК 2-160 | 50-160 | 1-40 | 40 | 30 |

РАП-150/300/0,1/0,2 | 1,5 БПВ 15-100 | ||||

0,3 БПВ 6-150 | 100, | ||||

1,5 БПВ 7-150 | 150 и | 1-70 | 1200* | ||

1,2-3 БПВ 5-300 | 300 |

_____________

* Указана масса всего рентгеновского аппарата.

Примечание. Кроме указанных в табл.П2-1 допускается применение импортных рентгеновских аппаратов с аналогичными параметрами.

Таблица П2-2

Аппаратура для радиографического контроля сварных швов металлоконструкций и трубопроводов с использованием рентгеновского импульсного излучения

Наименование | Напряжение на трубке, кВ | Максимальная просвечиваемая толщина, мм | Частота следования импульсов, Гц | Масса, кг | |

рентгеновского блока | всего комплекта | ||||

РИНА-1Д | 100 | 10 | 10-15 | 6 | 12 |

РИНА-2Д | 300 | 20 | 10-15 | 11 | 20 |

РИНА-3Д | 400 | 40 | 3-5 | 40 | 46 |

МИРА-2Д | 200 | 20 | 10-15 | 6 | 15 |

МИРА-3Д | 300 | 40 | 5 | 11 | 25 |

Таблица П2-3

Аппаратура для радиографического контроля сварных швов металлоконструкций и трубопроводов с использованием гамма-излучения

Наименование дефектоскопа | Краткая техническая характеристика | Максимальная просвечиваемая толщина, мм | Масса радиационной головки, кг | Масса пульта управления, кг | |

радиоактивный изотоп | тип источника излучения | ||||

Стапель 5М | Иридий-192 | ГИИ-Д-3 | 60 | 7 | 2 |

Гаммарид-20 (Газпром) | Иридий-192 | ГИИ-Д-1÷ГИИ-Д-5; ГИЦ-Д-1; ГИЦ-Д-2; ТУ-1 | 60 | 12 | 2 |

Цезий-137 | |||||

Тулий-170 | |||||

Гаммарид-21 (РИД-11) | То же | ГИИ-Д-1÷ГИИ-Д-3; ГИЦ-Д-1; ТУ-1 | 60 | 6 | 2 |

Гаммарид-25 | " | ГИИ-Д-1÷ГИИ-Д-6; ГИЦ-Д-1; ГИЦ-Д-2; ТУ-1 | 80 | 15 | 2 |

ПРИЛОЖЕНИЕ 3

Справочное

Таблица П3-1

Характеристика источников излучения, применяемых в гамма-дефектоскопах

Источник излучения | Мощность дозы гамма- излучения, А/кг на расстоянии 1 м | ГОСТ, МРТУ | Наружный размер ампулы, мм | Размер активной части, мм | Тип аппарата | ||||||

тип | изотоп | диаметр | высота | диаметр | высота | Гаммарид-20 | Гаммарид-21 | Гаммарид-25 | Стапель-5М | ||

ГИИ-Д-1 | Ir-192 | 3,87·10-8 | 16003-76 | 4-0,24 | 5-0,8 | 0,5 | 0,5 | + | + | + | - |

ГИИ-Д-2 | То же | 1,29·10-7 | То же | 4-0,24 | 5-0,8 | 1,0 | 1,0 | + | + | + | - |

ГИИ-Д-3 | " | 3,87·10-7 | " | 4-0,24 | 5-0,8 | 1,5 | 1,5 | + | + | + | + |

ГИИ-Д-4 | " | 6,45·10-7 | " | 4-0,24 | 5-0,8 | 2,0 | 2,0 | + | - | + | - |

ГИИ-Д-5 | " | 1,29·10-6 | " | 5-0,28 | 6+0,8 | 3,0 | 3,0 | + | - | + | - |

ГИИ-Д-6 | " | 3,87·10-6 | " | 6-0,30 | 7-0,9 | 4,0 | 4,0 | - | - | + | - |

ГИЦ-Д-1 | Сs-137 | 3,1·10-8 | 16002-76 | 6-0,30 | 10-1 | 3,0 | 3,0 | + | + | + | - |

ГИЦ-Д-2 | То же | 1,55·10-7 | То же | 8-0,30 | 12-1 | 5,0 | 5,0 | + | - | + | - |

ТУ-1 | Tm-170 | 5,94·10-9 | 10108-68 | 7,5 | 8+0,8 | + | + | + | - | ||

Примечание. Знаками (+, -)обозначена применяемость источников в аппаратах.

Таблица П3-2

Соотношение различных единиц измерения мощности экспозиционной дозы ионизирующего излучения

Размерность | А/кг | Р/с | г-экв Ra |

А/кг | 1 | 3,88·103 | 1,66·107 |

Р/с | 2,58·10-4 | 1 | 4,29·10-3 |

г-экв Ra | 6,01·10-8 | 2,33·10-1 | 1 |

Пример. Перевести мощность экспозиционной дозы источника излучения ГИИ-Д-3 (1,5·10-3 Р/с) в А/кг и г-экв Ra:

1. А/кг

1. г-экв Ra

ПРИЛОЖЕНИЕ 4

Рекомендуемое

Образец технологической карты радиографического контроля сварных швов трубопроводов диаметром 219х7 мм

Вид просвечивания - гамма-излучение.

Аппаратура - Гаммарид-21, Гаммарид-25, Стапель-5М.

Источник излучений - ГИИ-Д-3, активность 3 г-экв Ra.

Тип радиографической пленки - РТ-5.

Толщина усиливающих экранов - 0,2 мм.

Способ просвечивания - через две стенки по участкам с последующим перемещением источника на 120°.

Количество участков - 3.

Размер снимка (кассеты) - 100х300 мм.

Фокусное расстояние - 219 мм.

Напряжение на рентгеновской трубке.

Анодный ток рентгеновской трубки.

Ориентировочное время экспозиции - 4 мин.

Требуемая чувствительность снимков при применении проволочного и канавочного эталона - не ниже 0,50 мм.

Номер эталона чувствительности проволочного - № 3, канавочного - № 1-2.

Маркировочные знаки - комплект № 2.

Способ расположения эталона чувствительности и маркировочных знаков - со стороны кассеты.

Рекомендуемое специальное приспособление в зависимости от применяемой аппаратуры - ОД-10.00000, ОД-11.00000, ОД-20.00000.

ПРИЛОЖЕНИЕ 5

Рекомендуемое

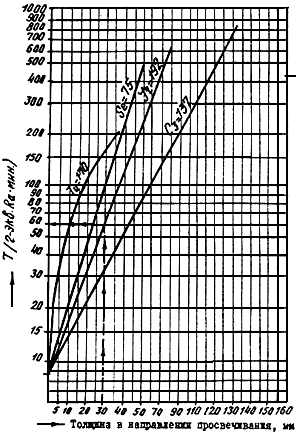

Номограмма для определения ориентировочного времени экспозиции при контроле сплавов на основе железа с использованием гамма-источников Тулий-170, Селен-75, Иридий-192, Цезий-137

Время экспозиции рассчитывается по формуле

где tэкс - определяемое время экспозиции, мин;

T - время экспозиции, найденное по номограмме (г-экв Ra·мин);

A - активность гамма-источника (г-экв Ra) (см. прил.3);

Kп - коэффициент, учитывающий тип применяемой пленки Kрт-1 = 1,5; Kрт-5 = 3;

KF - коэффициент, учитывающий фокусное расстояние при контроле.

Значение коэффициента KF для определенных фокусных расстояний приведены в таблице.

Таблица П 5-1

F, мм | 100 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | 550 | 600 | 650 | 700 | 750 | 800 | 850 | 900 | 950 | 1000 |

KF | 0,04 | 0,09 | 0,16 | 0,25 | 0,30 | 0,49 | 0,64 | 0,81 | 1,00 | 1,21 | 1,44 | 1,69 | 1,96 | 2,25 | 2,56 | 2,89 | 3,24 | 3,61 | 4,00 |

Для фокусных расстояний, не указанных в таблице, значение коэффициента KF рассчитывается по формуле

где F - фокусное расстояние при контроле, мм.

Пример. Определить время экспозиции при контроле стального сварного соединения толщиной 30 мм гамма-источником Иридий-192, активностью 5 г-экв Ra на пленку РТ-1 при фокусном расстоянии 300 мм:

1) по номограмме для δ = 30 мм и Иридия-192 находим значение T = 60 г-экв Ra·мин;

2) определяем коэффициенты Kп = 1,5 и KF = 0,36;

3) подставляя в формулу необходимые значения T, Kп, KF и A, рассчитываем

.

ПРИЛОЖЕНИЕ 6

Обязательное

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВТЕПЛОЭНЕРГОМОНТАЖ

Трест __________________________________________________________________________

ЖУРНАЛ

УЧЕТА РЕЗУЛЬТАТОВ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ

Монтажный участок | |||

Завод | |||

Объект контроля | |||

Руководитель работ по контролю | |||

Начат "____" __________________ 19 __ г. | |||

Окончен "____" __________________ 19 __ г. | |||

Образцы подписей дефектоскопистов, выполняющих контроль или расшифровку

№ п/п | Фамилия, имя, отчество | Номер удостоверения и дата выдачи | Номер протокола и дата переаттестации | Образец подписи |

Номер заключения и дата выдачи | Подпись дефектоскописта, проводившего расшифровку снимка | Фамилия или личный шифр дефектоскописта, проводившего контроль | Дата выполнения контроля | Оценка качества, балл | Описание обнаруженных дефектов в соответствии с действующей документацией | Чувстви- тельность снимка, мм | Тип радио- графической пленки | Наименование аппаратуры с указанием источника излучения при гамма-просвечивании | Номер радио- графического снимка | Номера сварного стыка (соединения) по чертежу (формуляру) и проконтроли- рованного участка | Характеристика сварного соединения элементов | № п/п | |||

Размер | Наименование | ||||||||||||||

Наименование трубопровода, сосуда или узла, номер чертежа, категория контролируемого узла, наименование технической документации (инструкция, технологическая карта и т.п.). | |||||||||||||||

Подпись руководителя работ | |||||||||||||||

ПРИЛОЖЕНИЕ 7

Обязательное

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВТЕПЛОЭНЕРГОМОНТАЖ

Трест __________________________________________________________________________

Монтажный участок

Завод __________________________________________________________________________

Объект контроля _________________________________________________________________

ЗАКЛЮЧЕНИЕ № __________

по | рентгенографированию | сварных соединений |

гаммаграфированию |

Контроль качества сварных соединений _____________________________________________

наименование

________________________________________________________________________________

трубопровода, сосуда или узла

проводился с применением ________________________________________________________

аппаратура или источник излучения

________________________________________________________________________________

по _____________________________________________________________________________

наименование (номер) инструкции

с оценкой качества по ____________________________________________________________

Сварочный формуляр (чертеж) № __________________________________________________

Результаты контроля _____________________________________________________________

№ п/п | Номер сварного стыка по чертежу (формуляру) | Объем контроля стыка, % | Номер записи в журнале учета результатов радиографического контроля | Описание обнаруженных дефектов | Оценка качества, балл |

(Оборотная сторона)

№ п/п | Номер сварного стыка по чертежу (формуляру) | Объем контроля стыка, % | Номер записи в журнале учета результатов радиографического контроля | Описание обнаруженных дефектов | Оценка качества, балл |

подпись ответственного лица за оформление документации ____________________________

ПРИЛОЖЕНИЕ 8

Обязательное

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по записи результатов радиографического контроля

1. При составлении заключения по результатам контроля на каждую группу выявленных дефектов дается подробное описание в условной форме.

Для условной записи результатов контроля применяются следующие буквенные обозначения дефектов:

№ п/п | Наименование дефектов | Буквенное обозначение |

1 | Трещины | Т |

2 | Трещины вдоль шва | Тв |

3 | Трещины поперечные | Тп |

4 | Трещины разветвленные | Тр |

5 | Непровары | Н |

6 | Непровар в корне шва | Нк |

7 | Непровар между валиками | Нв |

8 | Непровар по разделке | Нр |

9 | Отдельная пора | П |

10 | Цепочка пор | ЦП |

11 | Скопление пор | СП |

12 | Отдельное шлаковое включение | Ш |

13 | Цепочка шлаковых включений | ЦШ |

14 | Скопление шлаковых включений | СШ |

15 | Отдельное вольфрамовое включение | В |

16 | Цепочка вольфрамовых включений | ЦВ |

17 | Скопление вольфрамовых включений | СВ |

18 | Окисные плены | О |

Рекомендуется обозначать: | ||

Превышение проплава | Прп | |

Вогнутость корня | Вгк | |

Прожог | Прж | |

Подрез | Пдр |

2. При отсутствии изображений дефектов на радиограмме в журнале регистрации результатов и в заключении в графе "Описание обнаруженных дефектов..." следует делать прочерк.

3. При обнаружении на радиограмме изображении дефектов, не перечисленных в п.1, в журнале регистрации результатов и в заключении в графе "Описание обнаруженных дефектов..." следует указать полное наименование этих дефектов.

4. Группа дефектов, состоящая из пор или включений, с расстоянием между ними не более их максимальной ширины или диаметра, независимо от их числа и взаимного расположения, рассматривается как один дефект. Размеры такого дефекта определяются в соответствии с п.5 (прил.8).

5. При наличии на снимке двух или более одинаковых дефектов перед условным обозначением этих дефектов следует указывать их количество. Каждая группа дефектов должна быть указана в журнале регистрации результатов отдельно в сокращенном виде:

а) количество дефектов (более одного);

б) название дефекта;

в) размер дефекта:

для сферических пор, шлаковых или вольфрамовых включений - диаметр;

для удлиненных пор, шлаковых или вольфрамовых включений, а также для особо крупных включений - длина и ширина через знак умножения;

для цепочек, скоплений, окисных включений, непроваров и трещин - длина;

для цепочек и скоплений пор, шлаковых или вольфрамовых включений после условного обозначения дефектов, входящих в цепочку, или скопление, указываются максимальные диаметр или длина и ширина этих дефектов (через знак умножения);

при описании дефектов типов ЦП, ЦШ, ЦВ, СП, СШ, СВ между буквенными обозначениями дефектов должна указываться их длина.

6. При наличии дефектов для любого участка радиограммы длиной 100 мм с наихудшим сочетанием дефектов подсчитывается суммарная длина этих дефектов (Σ), которая записывается в журнале регистрации результатов только в том случае, если они превышают требования нормативно-технической документации.

Примечание. Наихудшее сочетание дефектов - участок радиограммы с максимально суммарной длиной выявленных дефектов.

Пример записи результатов контроля просвечивания сварных соединений

1. На радиограмме размером 100х300 мм обнаружены изображения трещины вдоль шва (Тв) длиной 8,5 мм, непровара по разделке (Нр) длиной 30 мм, две отдельные поры (П) диаметром 2,3 мм и скопление шлаковых включений (СШ) (длина скопления 18 мм, максимальная длина и ширина соответственно 0,8 и 0,6 мм).

Максимальная суммарная длина с наихудшим сочетанием дефектов (Σ) на участке радиограммы длиной 100 мм составляет 64 мм.

Запись документации:

Тв 8,5; Нр 30; 2П2,3; С18Ш0,8х0,6; Σ64.

2. На радиограмме размером 80х300 мм обнаружены изображения: двух поперечных трещин (Тп) длиной соответственно 12 и 24 мм; непровар между валиками (Нв) длиной 22 м, цепочка пор (ЦП) длиной 25 мм и максимальными порами длиной и шириной в цепочке соответственно 1,5 и 0,5 мм, цепочка шлака (ЦШ) длиной 40 мм и максимальными длиной и шириной шлаковых включений в цепочке, равными 1,8 и 1,2 мм, и отдельное вольфрамовое включение с длиной и шириной, равной 1,5 и 0,9 мм, и окисное включение длиной 17 мм.

Максимальная суммарная длина с наихудшим сочетанием дефектов (Σ) на участке радиограммы длиной 100 мм составляет 58 мм.

Запись документации:

Тп12; Тп24; Нв22; Ц25П1; 5х0,5; Ц40Ш1,8Х1,2; В1,5х0,9; 0,17; Σ58.

3. На радиограмме размером 100х400 мм обнаружены изображения разветвленной трещины (Тр) длиной 6 мм, непровара в корне (Нк) длиной 40 мм, скопление пор (СП) длиной 15 мм и максимальным диаметром пор в скоплении, равным 0,8 мм, отдельное шлаковое включение (Ш) с длиной и шириной, равными 2,5 и 0,8 мм.

Максимальная суммарная длина с наихудшим сочетанием дефектов (Σ) на участке радиограмм длиной 100 мм составляет 28 мм.

Запись документации:

Тр6; Нк40; С15ПО,8; Ш2,5х0,8; Σ28.

Примечание. При описании объемных дефектов в заключениях и в журналах регистрации в соответствии РТМ-1C-73 табл.23 подсчитывается суммарная приведенная площадь крупных, средних и мелких пор или включений S, максимальное количество крупных пор или включений Кк, суммарное количество средних и крупных пор или включений Ккс, суммарное количество средних, мелких и крупных пор или включений К, которые приходятся на любой участок сварного шва длиной 100 мм с наихудшим сочетанием дефектов.

Пример: На радиограмме размером 300х80 мм обнаружены следующие дефекты: скопление пор длиной 20 мм, с максимальным линейным размером 2,5 мм; 8 средних пор размером 1,5 мм; 3 крупные поры размером 3,0 мм, суммарное количество которых на 100 мм протяженности сварного шва, изображенного на снимке, - 11 шт.; суммарная площадь пор на 100 мм протяженности сварного шва, изображенного на радиографическом снимке, наихудшим сочетанием дефектов составляет 28 мм2.

Запись в документации:

С20П2,5; 8П1,5; 3П3,0; Ккс 11; S28.

ПРИЛОЖЕНИЕ 9

Обязательное

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВТЕПЛОЭНЕРГОМОНТАЖ

Трест __________________________________________________________________________

ЖУРНАЛ

ДОЗИМЕТРИЧЕСКОГО КОНТРОЛЯ

Монтажный участок | ||||

Завод | ||||

Руководитель работ по контролю | ||||

Начат | ||||

Окончен | ||||

СПИСОК ДОЗИМЕТРИСТОВ

№ п/п | Фамилия, имя, отчество | Разряд | Образец подписи |

№ п/п | Наименование объекта дозиметрического контроля | Дата проведения дозиметрического контроля | Тип рентгеновского или гаммааппарата, работающего на объекте дозиметрического контроля | Режим работы рентгеновского аппарата или активность источника излучений | Тип радиометра | Уровни излучения мР/ч при рабочем режиме | Подпись дозиметриста | ||

от рассеянного излучения на границе ограждения объекта | от прямого излучения с использованием защитных средств | на месте нахождения пульта управления аппаратурой | |||||||

Подпись руководителя работ ______________________________________

ПРИЛОЖЕНИЕ 10

Обязательное

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВТЕПЛОЭНЕРГОМОНТАЖ

Трест __________________________________________________________________________

ЖУРНАЛ

ИНДИВИДУАЛЬНЫХ КАРТ ДОЗИМЕТРИЧЕСКОГО КОНТРОЛЯ

Монтажный участок | ||

Завод | ||

Руководитель работ по контролю ___________________________________________________

Старший дозиметрист ____________________________________________________________

Индивидуальная карта дозиметрического контроля за 19__ г.

Ф.И.О. дефектоскописта рентгено-гаммаграфирования ________________________________

Год рождения ___________________________________________________________________

Должность (разряд) ______________________________________________________________

Номер дозиметрического прибора (кассеты) __________________________________________

Суточная доза | Недели (квартал) | Подпись дозиметриста | |||||||||||

Дни недели | I | II | III | IV | V | VI | VII | VIII | IX | X | XI | XII | |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

Понедельник | |||||||||||||

Вторник | |||||||||||||

Среда | |||||||||||||

Четверг | |||||||||||||

Пятница | |||||||||||||

Суббота | |||||||||||||

Воскресенье | |||||||||||||

Итого за неделю | Итого за кв. | ||||||||||||

Понедельник | |||||||||||||

Вторник | |||||||||||||

Среда | |||||||||||||

Четверг | |||||||||||||

Пятница | |||||||||||||

Суббота | |||||||||||||

Воскресенье | |||||||||||||

Итого за неделю | Итого за кв. | ||||||||||||

Понедельник | |||||||||||||

Вторник | |||||||||||||

Среда | |||||||||||||

Четверг | |||||||||||||

Пятница | |||||||||||||

Суббота | |||||||||||||

Воскресенье | |||||||||||||

Итого за неделю | Итого за кв. | ||||||||||||

Понедельник | |||||||||||||

Вторник | |||||||||||||

Среда | |||||||||||||

Четверг | |||||||||||||

Пятница | |||||||||||||

Суббота | |||||||||||||

Воскресенье | |||||||||||||

Итого за неделю | Итого за кв. | ||||||||||||

Подпись дозиметриста ___________________________________

Подпись руководителя работ ___________________________________