РД 34.17.422

УДК 621.181.021.004.58(083.96)

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

УТВЕРЖДАЮ:

Главный инженер

Главтехуправления

В.И. ГОРИН

6 декабря 1979 г.

ВРЕМЕННОЕ ПОЛОЖЕНИЕ ПО МАГНИТНОМУ КОНТРОЛЮ НАКИПЕОБРАЗОВАНИЯ И КОРРОЗИИ ПАРОГЕНЕРИРУЮЩИХ ТРУБ КОТЛОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

РД 34.17.422

Составлено РЭУ Волгоградэнерго

Составители инженеры О.В. ФИЛИМОНОВ, А.Б. ВАЙНМАН

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящее Временное положение распространяется на парогенерирующие трубы котлов тепловых электростанций.

Магнитный контроль этих труб позволяет:

- определить уровень накипеобразования в парогенерирующей системе и коррозионное состояние ее внутренней поверхности;

- выявить отдельные участки экранной поверхности и отдельные трубы, имеющие наибольшее количество отложений, а также трубы, пораженные внутренней коррозией;

- подбирать оптимальные режимы химической очистки котлов по вырезкам труб, содержащих представительные по количеству и составу внутренние отложения;

- корректировать водно-химический и топочный режимы котла в направлении снижения интенсивности накипеобразования и коррозии парогенерирующих труб;

- прогнозировать продолжительность надежной эксплуатации парогенерирующих труб по их стойкости к внутрикотловой коррозии;

- отбраковывать до установки в котел новые трубы, обладающие наименьшей стойкостью к внутрикотловой коррозии.

1.2. Магнитный контроль следует проводить до химической очистки котлов. Объем этого контроля устанавливается электростанцией или ремонтной организацией исходя из фактического состояния парогенерирующей системы, объема и продолжительности ремонта котла и наличия отказов в работе из-за повреждений экранных труб.

1.3. Получение надежных результатов при магнитном коэрцитиметрическом контроле парогенерирующих труб в значительной степени зависит от квалификации оператора.

К проведению контроля допускаются лица, прошедшие специальное обучение физическим методом неразрушающего контроля труб, стажировку с опытным оператором в течение не менее 2 мес, соответствующую проверку знаний и имеющие удостоверение установленной формы.

1.4. Проверка знаний операторов должна производиться не реже одного раза в год. При перерыве в работе по производственному магнитному контролю свыше 6 мес операторы должны быть подвергнуты повторной проверке знаний и практических навыков.

Практические испытания операторов следует производить на специально подобранных (контрольных) образцах труб, подвергшихся внутрикотловой коррозии.

На проведение магнитного контроля оператору дается допуск к работе в соответствии с действующими Правилами техники безопасности для тепловых цехов электростанций.

1.5. Общее руководство работами по магнитному контролю возлагается на квалифицированный инженерно-технический персонал электростанции или ремонтной организации, который наравне с операторами несет ответственность за качество контроля и соблюдение требуемых правил безопасности при работах в топках паровых котлов.

2. АППАРАТУРА И ПОДБОР РЕЖИМА КОНТРОЛЯ

2.1. Для магнитного контроля применяются коэрцитиметры ФК-17И, ФК-18И, ФК-19И. Возможность применения коэрцитиметров или аналогичных приборов других типов, позволяющих определять сопротивление стали намагничиванию, устанавливается путем эксплуатационной проверки и сопоставления с показаниями контроля указанными коэрцитиметрами.

2.2. Работа коэрцитиметра основана на измерении тока размагничивания (Iр) в обмотках приставного электромагнита, установленного на контролируемый участок трубы, после его предварительного намагничивание (рис. 1). С этой целью в начале измерения по обмотке намагничивания последовательно пропускаются два импульса различной полярности, создающие поля H1 и H2 (рис. 2).

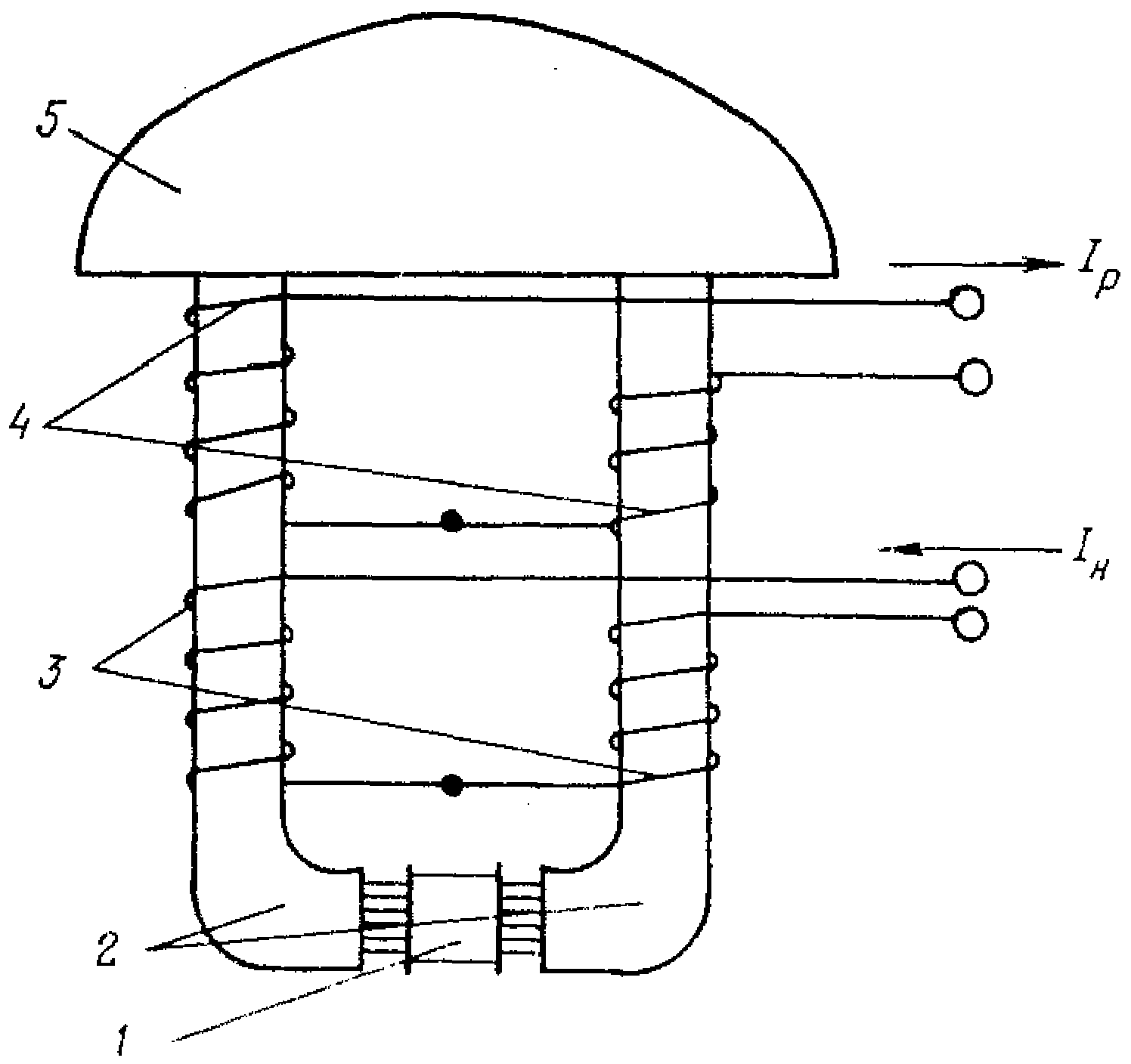

Рис. 1. Общая схема приставного электромагнита:

1 - феррозондовый преобразователь; 2 - магнитопроводы; 3 - обмотки намагничивания; 4 - обмотки размагничивания; 5 - участок контролируемого изделия

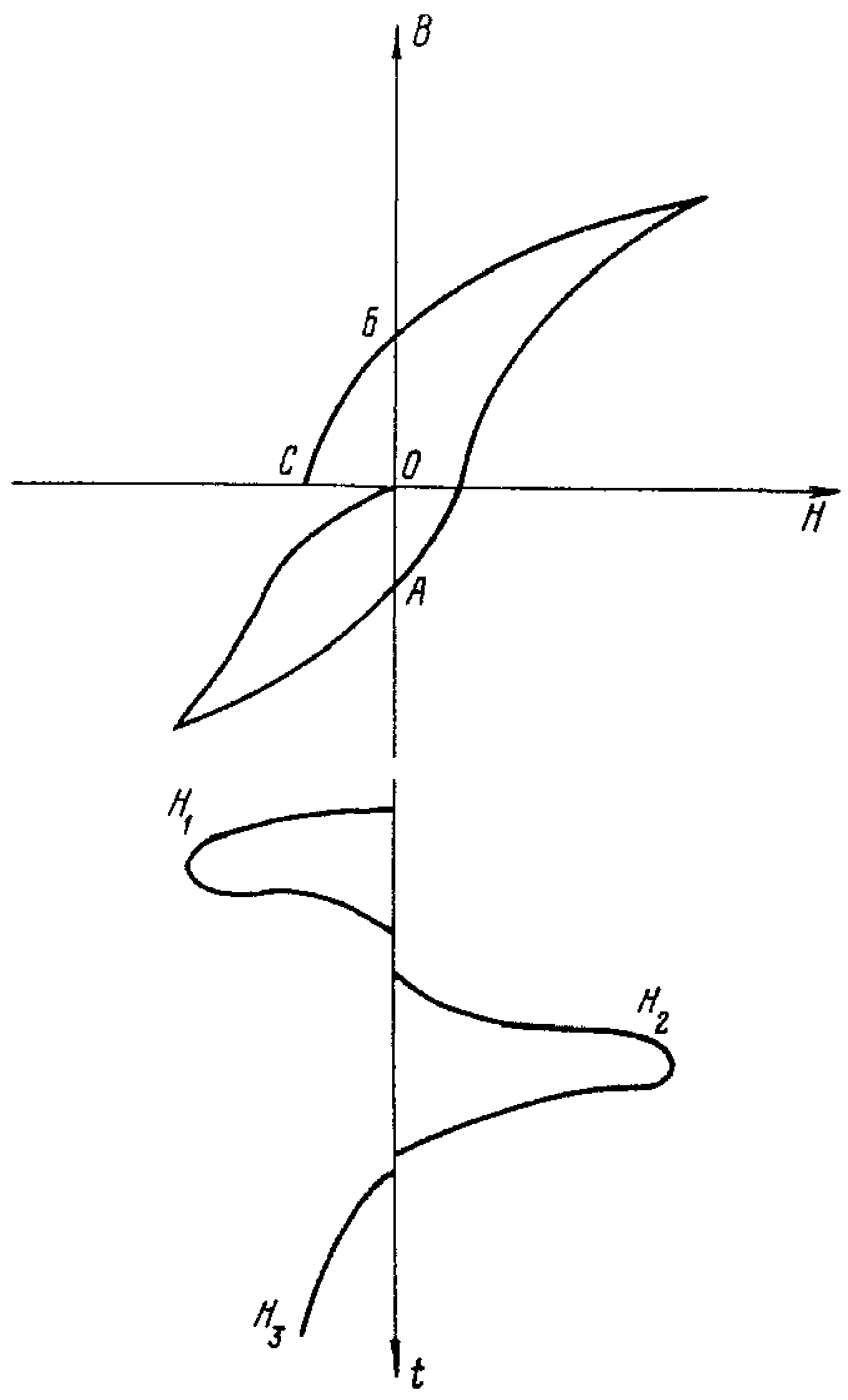

Рис. 2. Зависимость магнитной индукции B в изделии от напряженности намагничивающего поля H

Первым импульсом (H1) производится однократная магнитная подготовка, после которой магнитное состояние контролируемого участка характеризуется точкой А. Вторым импульсом (H2) намагничивается контролируемый участок трубы. Остаточная намагниченность соответствует точке Б. Затем в обмотку размагничивания подается постепенно увеличивающийся ток размагничивания, создающий поле H3, которое доводит магнитную индукцию в контролируемом участке трубы до нулевого значения (точка С). Этот момент фиксируется феррозондовым преобразователем, после чего возрастание тока размагничивания прекращается, а его значение индуцируется стрелочным измерителем.

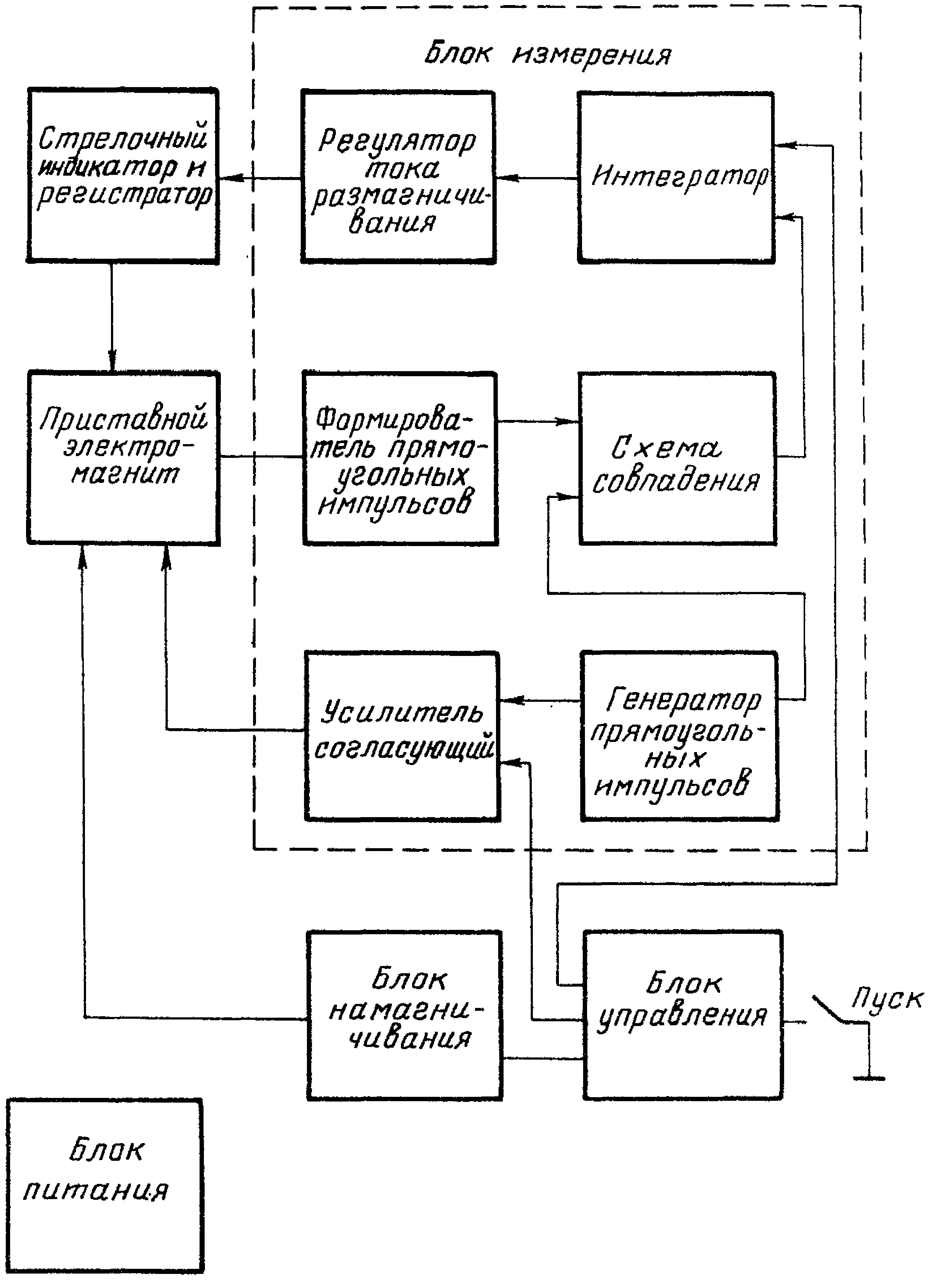

Весь процесс измерения производится автоматически. Структурная схема коэрцитиметра приведена на рис. 3.

Рис. 3. Структурная электрическая схема коэрцитиметра

2.3. В комплект аппаратуры для коэрцитиметрического контроля входят: коэрцитиметр с приставным электромагнитом, вспомогательное оборудование (щетка, скребок, ветошь, мел или краска).

2.4. Параметры коэрцитиметра и приставного электромагнита должны полностью удовлетворять техническим характеристикам и требованиям, указанным в паспорте и техническом описании предприятия-изготовителя.

2.5. Проверка параметров коэрцитиметра и приставного электромагнита производится квалифицированными специалистами согласно техническому описанию и инструкции по эксплуатации. Проверка осуществляется не реже одного раза в квартал, а также после каждого ремонта.

2.6. Геометрические размеры датчиков и значение регулируемого намагничивающего тока подбираются так, чтобы обеспечить полное промагничивание стенки трубы. В этом случае достигается максимальное различие по значению коэрцитивной силы между металлом, подвергшимся коррозии, и металлом, находящимся в удовлетворительном состоянии.

2.7. Датчики и параметры контроля на малом токе намагничивания (на глубину до 2 мм) должны обеспечивать возможность получения наибольшего градиента коэрцитивной силы по толщине стенки трубы (относительно коэрцитивной силы, полученной при полном промагничивании стенки).

Значения коэрцитивной силы, полученные на малом токе намагничивания, изменяются (увеличиваются) после вырезки образцов из труб вследствие размагничивания металла и различного напряженного состояния. Поэтому целесообразно при дальнейшей магнитной проверке корректировать параметры контроля на малом токе намагничивания.

2.8. Подбор режима производится на специальных образцах, изготовленных из труб, подвергшихся коррозии. Для этого из каждой трубы производится не менее двух вырезок, соответствующих зонам ускоренной и минимальной коррозии, например, в зонах наибольших и наименьших тепловых потоков, падающих на парогенерирующую поверхность.

2.9. Для определения водородного охрупчивания парогенерирующих труб, которое происходит без существенного коррозионного износа стенки, следует пользоваться установленной зависимостью между пределом прочности металла и коэрцитивной силой при сквозном промагничивании стенки. Металл труб с низкой коэрцитивной силой более подвержен водородному охрупчиванию с понижением предела прочности.

3. ПРОВЕДЕНИЕ КОНТРОЛЯ И ДЕФЕКТАЦИЯ ТРУБ

3.1. Для проведения контроля шлифовальной машинкой зачищают до металлического блеска на каждой трубе участки размером 40 × 70 мм в зонах ускоренной и минимальной коррозии металла, например, в зонах наибольших и наименьших тепловых потоков по периметру топки. В соответствии с исследованиями Союзтехэнерго для мазутных котлов давлением 15,5 МПа (155 кгс/см2) с фронтовым расположением большого количества (18-24) горелочных устройств в 3-4 яруса в зоне наибольших тепловых потоков находятся средние и крайние (к заднему экрану) панели боковых экранов; при таком же двухъярусном расположении мощных горелок указанной зоной можно считать задний экран на уровне осей горелок и на 1,5-3 м выше оси второго яруса; при подовой компоновке горелок зона наибольших тепловых потоков располагается в нижней части топки и т.д. При определении объема и места контроля во всех случаях следует учитывать эксплуатационные наблюдения по накипеобразованию, коррозии и фактическим отказам в работе, связанным с повреждениями экранных труб.

3.2. На каждой отметке трубы нумеруются (мелом или краской).

3.3. Перед включением прибора необходимо убедиться в:

- наличии заземления; соответствии питающего напряжения;

- правильности подсоединения приставного электромагнита к разъему «Датчик» на задней стенке прибора;

- правильности положения органов управления.

3.4. Органы управления должны находиться в следующих положениях:

- тумблер «Сеть» - в нижнем положении;

- ручки «Меньше», «Больше» - в крайнем левом положении;

- клавиши переключателя «Ток компенсации» - выключены;

- переключатель «Пределы» - в положении «200».

3.5. Порядок включения:

- шнур питания включается в сеть соответствующего напряжения (12, 36 или 220 В, указывается на приборе);

- тумблер «Сеть» устанавливается в верхнее положение.

При этом должна загораться сигнальная лампочка;

- на наконечнике приставного электромагнита устанавливается эталон;

- нажимается и отпускается кнопка «Пуск», расположенная на передней панели прибора или на приставном электромагните;

- считываются показания стрелочного индикатора. Сброс показаний происходит автоматически через 2-3 с после окончания измерения;

- с помощью переключателя «Пределы» выбираются оптимальные пределы шкалы стрелочного индикатора.

3.6. При установке электромагнита на трубу необходимо внимательно следить за плотностью прилегания наконечников. До окончательной остановки стрелки индикатора следует избегать какого-либо перемещения электромагнита в процессе измерения.

3.7. Проводятся измерения коэрцитивной силы труб парогенерирующей поверхности в режиме полного промагничивания стенки (на максимальном токе намагничивания).

3.8. Повторно измеряется коэрцитивная сила труб в режиме несквозного промагничивания стенки (до 2 мм, т.е. на малом токе намагничивания).

3.9. Данные измерений заносятся в специальный журнал и используются для построения графика с целью анализа изменений коэрцитивной силы труб, характеризующих фактическую интенсивность внутрикотловой коррозии.

3.10. Далее производится анализ полученных данных исходя из того, что подверженность труб внутрикотловой коррозии возрастает по мере уменьшения коэрцитивной силы.

3.11. По результатам измерений на максимальном токе намагничивания на графике отмечаются трубы, имеющие пониженные значения коэрцитивной силы на отметках, соответствующих наибольшему и наименьшему тепловым потокам по высоте топки. Обычно график коэрцитивной силы на нижней отметке дает более наглядное представление о качестве металла с точки зрения стойкости его к внутрикотловой коррозии.

В зонах наибольших тепловых напряжений, особенно при пульсирующем факеле, под влиянием циклических температурных деформаций значения коэрцитивной силы металла могут оказаться повышенными, что, естественно, не свидетельствует об улучшении его качества. В тех случаях, когда преобладает процесс коррозии металла, отмечается безусловное понижение коэрцитивной силы трубы также и в этих зонах.

Нижнее значение коэрцитивной силы, соответствующее недостаточной коррозионной стойкости металла, уточняется на основании опытных данных для однотипных котлов, работающих в аналогичных условиях.

3.12. Отбраковка труб, наиболее пораженных коррозией, производится с использованием данных контроля, полученных на малом токе намагничивания. Измерения при неполном и сквозном промагничивании необходимы для оценки интенсивности внутренней коррозии, о которой судят по градиенту изменения коэрцитивной силы по толщине стенки.

Обычно на трубах, сильно пораженных внутрикотловой коррозией (например, в области высоких тепловых потоков), отмечается понижение коэрцитивной силы, измеренной на малом токе (глубина промагничивания 2 мм).

На участках труб, где обычно наблюдается минимальная коррозия (например, в области низких тепловых потоков) коэрцитивная сила существенно выше.

При проверке коэрцитивной силы металла труб на одном котле были отмечены пониженные ее значения на пяти трубах (из девяноста).

При этом в порядке опытной проверки трубы с низкой коэрцитивной силой были оставлены в эксплуатации. После 2000 ч работы произошло бездеформационное разрушение трубы, которая имела не только весьма низкое значение коэрцитивной силы, но и наибольший градиент ее по толщине стенки.

После этого была произведена замена остальных выявленных дефектных труб и котел в дальнейшем не имел повреждений экранов в течение межремонтного периода.

4. ОПРЕДЕЛЕНИЕ ВНУТРЕННЕЙ ЗАГРЯЗНЕННОСТИ ТРУБ

4.1. Загрязненность определяется по результатам измерений коэрцитивной силы при полном промагничивании стенок труб.

Более высокий уровень внутренних отложений соответствует пониженным значениям коэрцитивной силы металла, уменьшающейся по мере накопления отложений и увеличения интенсивности коррозии.

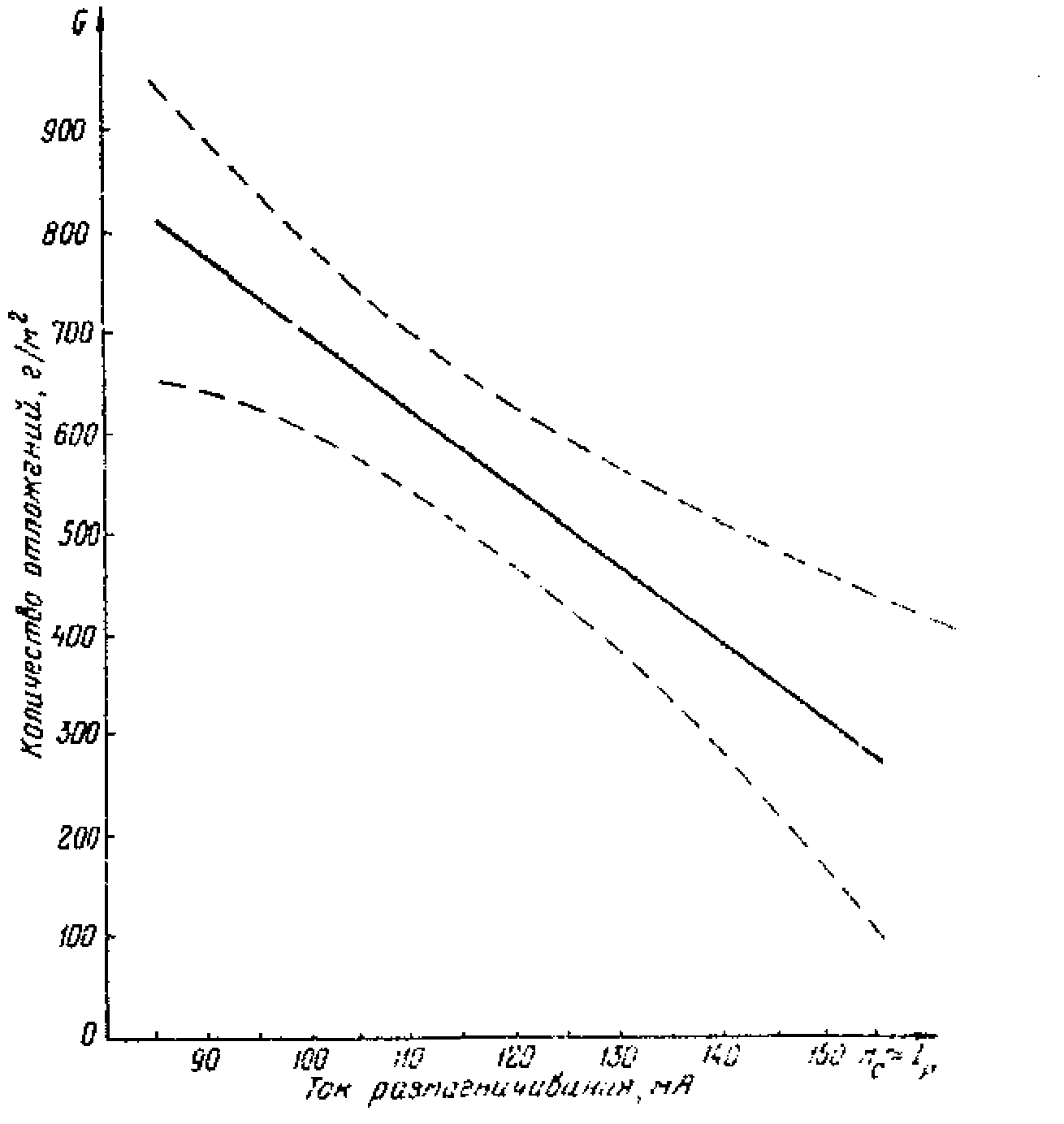

4.2. Количество внутренних отложений на котлах, работающих в аналогичных условиях (по водно-химическому и тепловому режимам) определяется по опытно-статистическим зависимостям (рис. 4).

Обычно оказывается достаточной и удобной в работе зависимость между количеством отложений в зонах наибольших тепловых потоков и значениями коэрцитивной силы металла тех же труб, измеренными в зонах пониженных тепловых нагрузок.

4.3. Выявление зон образования специфических отложений производится путем измерения коэрцитивной силы на малом токе намагничивания (на глубину до 2 мм по толщине стенки). В частности, таким образом устанавливаются места образования малотеплопроводных отложений по аномальному возрастанию коэрцитивной силы вследствие повышения температуры и деформации металла.

Эти изменения, как показала проверка, характеризовали:

- наличие феррофосфатных отложений вблизи пода топки;

- отложения окислов алюминия на уровне III яруса горелок.

При дальнейшем обследовании было установлено, что алюминий попадал в питательный тракт с производственным конденсатом нефтеперерабатывающего завода.

Рис. 4. Зависимость количества внутренних эксплуатационных отложений от коэрцитивной силы трубы для котлов ТГМ-84 на отметке 6 м

5. МЕРЫ ПРЕДОСТОРОЖНОСТИ

5.1. Персонал, участвующий в магнитном контроле, должен знать и выполнять действующие Правила техники безопасности для теплосиловых цехов электростанций.

5.2. Перед допуском к работе, персонал должен пройти соответствующий инструктаж по технике безопасности с регистрацией в специальном журнале.

При длительных работах по магнитному контролю проводится ежемесячный инструктаж.

При каждом изменении условий производства работ проводится внеочередной инструктаж.

5.3. При отсутствии на рабочем месте стационарной разводки электрической сети с розетками подключение и отключение коэрцитиметра должен производить дежурный электрик.

5.4. Перед включением в электрическую сеть коэрцитиметр заземляется голым гибким проводом сечением не менее 2,5 мм2.

5.5. Запрещается оставлять коэрцитиметр включенным без работы более чем на 15 мин.

5.6. Категорически запрещается отсоединять приставной электромагнит, а также заменять предохранитель прибора при его включенном положении.

5.7. Персонал, проводящий контроль в топке, должен носить защитные каски и пользоваться спецодеждой, применяемой при работах в топке.

СОДЕРЖАНИЕ

1. Назначение и область применения

2. Аппаратура и подбор режима контроля

3. Проведение контроля и дефектация труб

4. Определение внутренней загрязненности труб

5. Меры предосторожности