РД 34.17.436-92

ОТРАСЛЕВОЙ РУКОВОДЯЩИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ИНДИВИДУАЛЬНЫЙ КОНТРОЛЬ МЕТАЛЛА ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ ПАРОВЫХ ТУРБИН ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

РД 34.17.436-92

Дата введения 1995-01-01

РАЗРАБОТАН Всероссийским теплотехническим научно-исследовательским институтом (АООТ "ВТИ")

РАЗРАБОТЧИК В.И. Гладштейн

СОГЛАСОВАН ПО "Ленинградский металлический завод"

Главный конструктор паровых турбин И.И. Пичугин

УТВЕРЖДEH корпорацией "Росэнерго" 24 января 1992 г.

Вице-президент А.В. Кудрявый

Настоящий отраслевой руководящий документ распространяется на литые корпуса цилиндров паровых турбин ЛМЗ мощностью 100-300 МВт и устанавливает методы, объемы и сроки проведения индивидуального контроля за состоянием металла литых корпусных деталей, цилиндров турбин при вынужденной эксплуатации с трещинами, не доступными для ремонта, полное удаление которых невозможно из-за конструктивных особенностей литого корпуса.

Положения настоящего нормативного документа подлежат применению расположенными на территории Российской Федерации предприятиями и объединениями предприятий, в том числе союзами, ассоциациями, концернами, акционерными обществами, межотраслевыми, региональными и другими объединениями, имеющими в своем составе (структуре) тепловые электростанции, независимо от форм собственности и подчинения.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Появление трещин на литых корпусах цилиндров паровых турбин не исключает возможность дальнейшей эксплуатации турбины, но требует установления периодического контроля за развитием трещин и состоянием металла цилиндра.

1.2 Эксплуатация турбин с неустраненными трещинами литых корпусов цилиндров допускается до выхода трещин в критические точки, приводящие к нарушению плотности корпуса.

1.3 Критическими точками для корпусов цилиндров являются зоны шпилечных отверстий, контуры обнизки разъема фланцевого соединения и наружной поверхности корпуса.

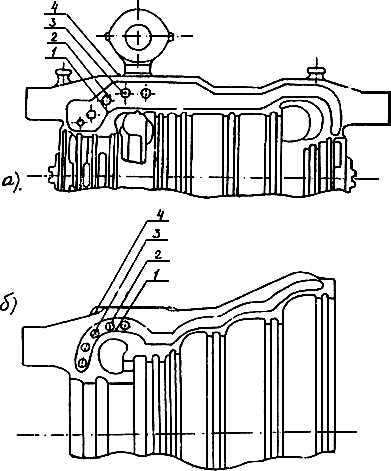

В качестве примера критические точки ЦНД и ЦСД турбины К-200-130 указаны на рисунке 1.

Обозначения цилиндров: а - ЦВД; б - ЦСД.

Обозначения точек: 1 - контур полости обнизки для прогрева фланцев; 2 - кромка шпилечных отверстий; 3 - донная часть шпилечных отверстий; 4 - наружная поверхность.

Рисунок 1 - Критические точки для корпусов цилиндров

1.4 Организация и проведение индивидуального контроля развития трещин литых корпусов цилиндров допускается только после заключения, выданного АООТ ВТИ или заводом-изготовителем.

2 ФИКСАЦИЯ РАЗМЕРОВ ТРЕЩИН

2.1 Поверхность зоны растрескивания зачищают от рыхлых отложений. Протяженность дефектов устанавливают визуальным контролем при увеличении в 5-7 раз и уточняют с помощью неразрушающих методов (МПД, УЗК, цветная дефектоскопия, токовихревой метод и т.д.).

2.2 Фиксирование поверхностных размеров трещины проводят кернением или засверловкой доступного конца трещины сверлом ∅ 5 мм на глубину 10 мм. В случае поверхностного растрескивания снимают отпечаток с помощью карандаша и бумаги. Максимальное раскрытие трещины определяют в ее центральной части с помощью оттиска по технологии, аналогичной для исследования микроструктуры (см. Рекомендации по контролю микроструктуры металла методом оттисков).

2.3 Глубину трещины (hт) оценивают путем 3-5 сверлений диаметром 12-15 мм в средней части зоны растрескивания. Допускается, при ориентировочном определении глубины дефектной зоны по ее протяженности (lт), использовать консервативное значение экспериментально найденного соотношения hт / lт = 0,2. Глубину трещины уточняют с помощью неразрушающих физических методов.

2.4 Поврежденность стенки детали (ω) и эффективная толщина стенки (hэф) в миллиметрах, оставшаяся неповрежденной часть сечения, определяются по формулам

ω = hт / lст (1)

hэф = hст - hт (2)

где hст - толщина стенки детали в направлении хода трещины от внутренней поверхности до ближайшей критической точки, мм;

hт - глубина трещины в этом направлении, мм.

2.5 Размеры трещин заносят в протокол визуального обследования, форма и содержание которого приведены в приложении А. В протоколе также указывают срок проведения следующего контроля.

Протокол должен быть подписан начальником подразделения, осуществляющим наблюдение за состоянием металла энергооборудования ТЭС, и утвержден главным инженером ТЭС.

3 ОПРЕДЕЛЕНИЕ ПЕРИОДИЧНОСТИ КОНТРОЛЯ

3.1 Допустимая наработка до следующего контроля зоны распространения трещины определяется по таблице 1 в зависимости от степени поврежденности ω стенки детали.

Таблица 1

Степень поврежденности стенки детали, ω | Максимальная допустимая наработка, тыс. ч | Дополнительные мероприятия | |

1 | до 0,4 | 50 (до 7 лет) | кернение или засверловка концов после выборки на глубину 10 мм в доступных местах |

2 | от 0,4 до 0,5 | 35 (до 5 лет) | то же, отбор сколов и вырезок |

3 | от 0,5 до 0,7 | 30 (до 4 лет) | выборка трещины в доступных местах и заварка по рекомендуемой технологии, отбор сколов и вырезок |

4 | 0,7 и более | 14 (до 2 лет) | то же |

3.2 В случае, если свойства металла не удовлетворяют требованиям п.4.2, периодичность контроля металла с поврежденностью до 0,5 не должна превышать 25 тыс. ч, а режим работы должен быть базовым.

4 ОПРЕДЕЛЕНИЕ ПРИЧИНЫ ПОВРЕЖДЕНИЯ КОРПУСА ПО КАЧЕСТВУ МЕТАЛЛА И ХАРАКТЕРУ ТРЕЩИН

4.1 Вырезку проб и сколов для определения качества металла и характера трещин проводят как можно ближе к зоне трещины по эскизам ВТИ или завода-изготовителя.

Способ отбора проб - механический, электроэрозионный или другой, при котором разогрев металла не превышает 250 °C, а глубина наклепанного слоя - 0,2 мм. Минимальный размер пробы (25х27х58) мм.

Из пробы изготавливаются минимум 4 образца - 2 на разрыв и 2 - на удар (в т.ч. один образец типа (Шарпи) по ГОСТ 9454), а также микрошлиф. При изготовлении желательно, чтобы продольная ось образцов была ориентирована перпендикулярно плоскости трещины.

4.2 Критериями оценки качества металла литого корпуса являются

4.2.1 Условный предел текучести при комнатной температуре:

для стали 15Х1М1ФЛ не менее 260 МПа;

для стали 20ХМФЛ - 245 МПа;

для стали 20ХМЛ - 235 МПа.

4.2.2 Присутствие хрупкой составляющей в изломе образца типа (Шарпи) по ГОСТ 9454, испытанного при 150 °C, в количестве не более 3-5%.

4.2.3 Критическое раскрытие надреза при рабочей температуре и ударном нагружении (приложение Б).

4.2.4 Горячая твердость (приложение 2) не менее: для стали 15Х1М1ФЛ - 85 НВ, стали 20ХМФЛ - 95 НВ, стали 20ХМЛ - 90 НВ. При измерении горячей твердости применяют выдержку под нагрузкой - 750 кг в течение 30 с, шарик ∅ 5 мм. Чертеж образца и метод проведения испытаний согласно РД 34.17.421 даны в приложении 2.

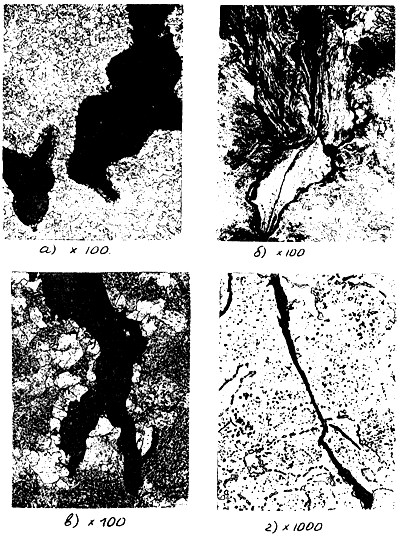

4.3 Причину появления трещин устанавливают по их характеру, исследуемому на поперечных шлифах, изготовленных из сколов-лодочек треугольного сечения, продольная ось которых ориентирована вдоль трещины. При исследовании характера трещин следует обращать внимание на различие дефектов литейного и эксплуатационного происхождения. Литейные дефекты, как правило, имеют округлые края, заполненные окислами (рисунок 2а). Эксплуатационные дефекты могут возникать по следующим причинам: термоусталости (рисунок 2б), ползучести (рисунок 2в), хрупкому сколу (рисунок 2г).

Рисунок 2 - Типичный характер трещин:

а) литейного происхождения; б) термоусталостные; в) ползучести; г) хрупкий скол

Для деталей, работающих в условиях ползучести, термоусталостное разрушение всегда сочетает в себе механизмы ползучести и усталости. Преобладающий механизм зависит от температуры эксплуатации, числа циклов и амплитуды термоциклического деформирования. При преобладании усталости трещины имеют преимущественно внутризеренный характер с переменным раскрытием, конец трещины заострен. При термическом ударе трещины приобретают вид скольных (при малопластичном металле). Если же металл достаточно пластичный, то в зоне распространения трещины наблюдаются участки сильно деформированной структуры.

После 100 тыс. ч эксплуатации характер развития трещин из-за разупрочнения и охрупчивания металла становится, как правило, межзеренным. Вдоль магистральной трещины в большом количестве наблюдаются межзеренные надрывы, что свидетельствует о большом влиянии процессов ползучести.

Для установления причин повреждения детали можно использовать градиент микротвердости у поверхности изломов. Градиент микротвердости (Г) рассчитывается по формуле:

(3)

где H20 и H60- значение микротвердости на глубине 20 и 60 мкм от поверхности излома соответственно;

Δh - расстояние между слоями, в данном случае 40 мкм.

Как правило, при термоусталостном характере трещин градиент микротвердости по мере приближения к поверхности излома возрастает.

Если металл вблизи трещины упрочнен, это свидетельствует о повышенных рабочих напряжениях, вызванных, возможно, отклонениями в режиме эксплуатации или недостатках в работе дренажной системы.

4.4 Анализ особенностей условий эксплуатации осуществляют путем сравнения наработки, числа пусков за год, суммарного числа пусков рабочих параметров среды на входе в цилиндр и продолжительности межремонтного срока у наблюдаемой турбины и у основной массы турбин (50-60%) этого типа.

В таблице 2 приведены наиболее типичные данные для турбин К-200-130 (по данным ПО ЛМЗ) и К-100-90.

Таблица 2

Тип турбины | Наработка, тыс. ч | Число пусков за год | Суммарное число пусков | Температура пара, °C | |

острого | промперегрева | ||||

К-200-130 | 150-200 | до 20 | до 400 | 540-545 | 540-545 |

К-100-90 | 200-250 | до 20 | до 400 | 495-500 | - |

5 ПЕРИОДИЧЕСКИЙ КОНТРОЛЬ ПРОДВИЖЕНИЯ ФРОНТА ТРЕЩИНЫ И ОЦЕНКА ОСТАТОЧНОГО РЕСУРСА

5.1 Периодический контроль осуществляют после допустимой наработки, установленной в разделе 3, при останове турбины.

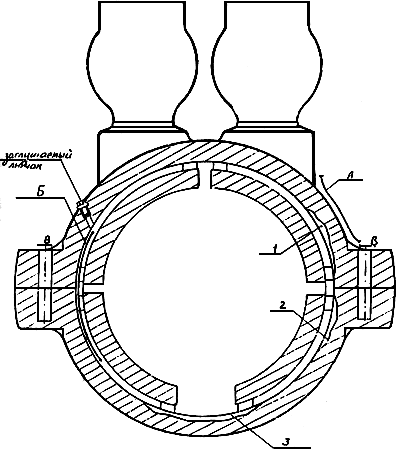

Пример системы периодического контроля представлен на рисунке 3.

5.2 Контроль без вскрытия корпуса цилиндра выполняют с помощью УЗК на патрубках верхних регулирующих клапанов ЦВД.

Допускается дополнять УЗК эндоскопированием через заглушаемые лючки. Эскизы обработки поверхности для установки лючков на корпусах высылает АООТ "ВТИ". Контроль ведут с помощью эндоскопа типа Э10.

5.3 При вскрытии корпуса цилиндра положение фронта трещины устанавливают визуальным контролем, а также с помощью цветной дефектоскопии.

5.4 При обнаружении увеличения длины трещины более чем на 40 мм на внутренней поверхности или более чем на 10 мм на поверхности фланцевого разъема, проводят оценку остаточного ресурса по фактической скорости роста трещины и ультразвуковой зондаж зоны предполагаемого развития трещины до критических точек.

Обозначения зон трещин

1, 2 - у фланцев в районе сопловых коробок верха и низа ЦВД; 3 - радиусный переход

перед регулирующей ступенью

Обозначение методов контроля по зонам:

А - УЗК; Б - эндоскопирование; В - локальный температурный контроль

Рисунок 3 - Зоны контроля корпуса ЦВД с трещинами, не доступными для ремонта

5.5 Оценку остаточного ресурса выполняют по следующим правилам:

Определяют прирост глубины трещины в мм. Для трещины на внутренней поверхности Δhт=0,2 Δl, для фланцевого разъема прирост Δhт = Δlт. По данным электростанции устанавливают наработку и число циклов за межремонтную компанию и по ним среднюю скорость (Vт) роста дефекта:

, мм/пуск (4)

или

, мм/ч (5)

где ΔNм.р.к. и Δτм.р.к. - число пусков, продолжительность работы за межремонтную кампанию.

По п.2.4 оценивают эффективную толщину стенки в месте растрескивания (hэф), а остаточный ресурс (τр) рассчитывают по формуле

τр = 0,9 hэф / Vт (6)

5.6 Ультразвуковой зондаж металла горизонтального разъема ЦВД и ЦСД проводят в месте расположения соплового аппарата.

Контроль выполняют прибором УД2-12 или другим аналогичным прибором по ОСТ 108.961.07.

Для контроля применяют пьезопреобразователь с углом ввода 40° на 1,8 МГц и нормальный пьезопреобразователь на 2,5 МГц. Настройка дефектоскопа согласно ГОСТ 14782, чувствительность настраивается по контрольному отражателю типа "Надпил" испытательного образца.

Контроль металла на горизонтальном разъеме ведут на глубину до 120 мм. В случае обнаружения дефектов величину hэф в (4) уменьшают на величину их протяженности в направлении толщины стенки.

5.7 При величине остаточного ресурса (п.5.5) менее 14 тыс. ч с учетом результатов зондирования сплошности металла в зоне развития трещины (п.5.6), устанавливают систему непрерывного контроля за состоянием металла в зоне критических точек и вводят меры безопасности в зоне возможных сквозных разрушений: установка ограждений, кожухов, предупредительных знаков.

6 НЕПРЕРЫВНЫЙ КОНТРОЛЬ ЗА СОСТОЯНИЕМ МЕТАЛЛА КОРПУСА В КРИТИЧЕСКИХ ТОЧКАХ

6.1 Локальный контроль за состоянием металла в критических точках осуществляют в плоскости регулирующей ступени, преимущественно в зонах фланцевого разъема и дренажного отверстия с наружной поверхности. Контролируют потерю плотности внутреннего уплотнительного пояска цилиндра из-за образования сквозной трещины. Первый параметр контроля - температура шпильки, ближайшей к трещине. Второй параметр контроля - давление пара в пространстве обнизки, повышающееся по этой же причине.

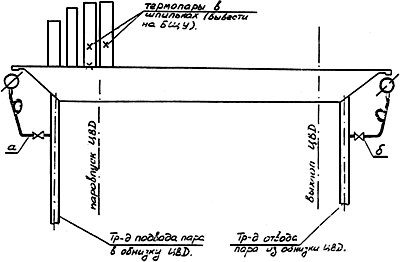

Схема системы локального контроля в зоне фланцевого разъема представлена на рисунке 4.

а - импульсные трубки на трубопроводах подвода пара в обнизку ЦВД; б - импульсные трубки на трубопроводах отвода пара из обнизки ЦВД

Рисунок 4 - Схема локального контроля температур и давлений ЦВД турбины К-200-130 ЛМЗ

6.2 Термопары монтируют на 2-4 шпильках ЦВД, симметрично расположенных по ходу пара у сопловых коробок. Горячий спай заводят в осевое сверление шпильки и опускают до уровня фланцевого разъема. Холодный спай выводят на показывающий измерительный прибор, размещенный на площадке у турбины.

6.3 Для измерения давления в обнизке манометрические трубки присоединяют к патрубкам подвода и отвода пара, поступающего на обогрев фланцевого соединения. Диаметр трубок 6-8 мм, расчетное давление - до 5,0 МПа. Каждую трубку снабжают вентилем и манометром, которые также размещают на рабочем месте машиниста у турбины.

6.4 Локальный контроль ведут в начале каждой смены и в конце во время стационарного режима путем записи показаний приборов по уровням температуры и давлений.

Показания приборов не должны превышать следующие нормы:

по давлению в обнизке - 0,6 МПа,

по температуре - превышение на 10 °C по сравнению с температурой металла фланца ЦВД, измеряемой вблизи внутренней поверхности.

Необходимо учитывать, что признаком отказа может быть и неодновременное появление этих отклонений. В случае устойчивого сохранения увеличения давления или температуры следует поставить в известность сменного инженера и далее вести запись показаний приборов чаще. При стабильном росте температуры (на 15° по отношению к штатным термопарам) и давления (до 0,7-0,8 МПа), решают вопрос об остановке и вскрытии турбины.

6.5 После выхода трещины в одну из критических точек, разрабатывают мероприятия конструктивно-технологического характера, позволяющие обеспечить плотность корпуса (наплавки, заварки и т.д.). С их помощью эксплуатация корпуса продлевается еще на 10-15 лет.

Приложение А

(рекомендуемое)

УТВЕРЖДАЮ

Главный инженер ___________ (ТЭС)

"___"______________ 19 г.

ПРОТОКОЛ

визуального обследования корпусной детали (наименование) с трещиной турбины (тип и станционный номер)

Наименование зоны, поверхности | Наработка, тыс. ч | Число пусков | Размеры трещины, мм | Размеры выборки в доступных местах, мм | Интервал наработки возникновения трещины | Толщина стенки в зоне трещины, мм | ||||

длина | глубина | длина | ширина | глубина | наработка, тыс. ч | число пусков | ||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

Срок следующего контроля установить ______________________________________________

(мес., год наработки)

Подпись

Приложение Б

МЕТОД

определения критического раскрытия надреза и горячей твердости металла литых корпусных деталей турбин из сталей 20ХМФЛ, 20ХМЛ и 15Х1М1ФЛ, отработавших расчетный срок

Б.1 Подготовка образца

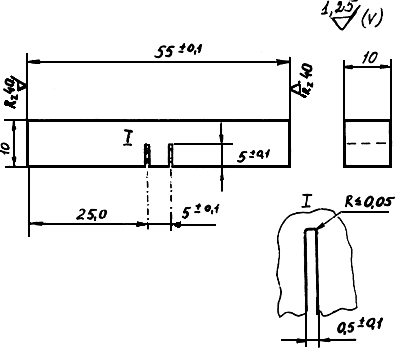

Из пробы, взятой по п.4.1, вырезают два образца размерами (10х10х56) мм для определения критического раскрытия надреза при рабочей температуре и горячей твердости (рисунок Б.1). Качество поверхности образца и допуск на его размеры должны соответствовать требованиям к ударным образцам по ГОСТ 9454.

На образцы, фрезой толщиной (0,5±0,1) мм, наносят два параллельных надреза в средней части одной из боковых сторон образца перпендикулярно к его продольной оси. Наносят при помощи фрезы толщиной 0,5±0,1 мм. Глубина надрезов 5,0±0,5 мм; расстояние между ними 5,0±0,1 мм.

Один торец образца должен быть базовым и отработан с чистотой 10. Расстояние до надрезов должно отсчитываться от этого торца. Сторона образца с базовым торцом должна быть отмечена керном. Профиль надрезов прямоугольный, при этом радиусы закругления в месте сопряжения дна надреза и его стенок не должны превышать 0,025 мм.

Рисунок Б.1 - Образец с двумя надрезами для определения критического раскрытия надреза и горячей твердости

Б.2 Определение величины критического раскрытия надреза

Испытания при рабочей температуре выполняются по ГОСТ 9456. Температура испытания должна быть равна температуре пара на входе в корпус.

Образец располагают так, чтобы удар был точно посередине образца. На боковой стороне образца, строго посередине между надрезами, наносят риску. Положение базового торца относительно опор копра фиксируют упором. Ширину надрезов около их дна измеряют на металлографическом микроскопе при увеличении 50-70 с точностью до 0,01 мм.

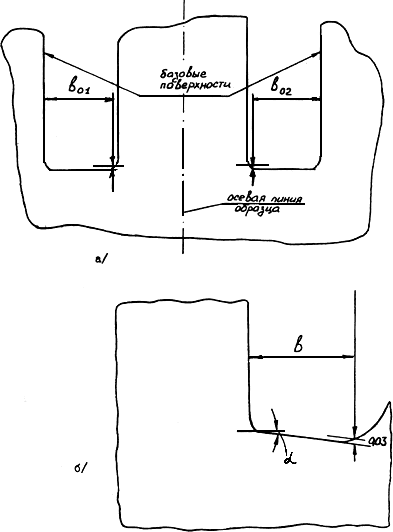

За базовую поверхность при измерении ширины каждого из двух надрезов принимают боковую кромку надреза со стороны соответствующего торца: у левого надреза - кромку со стороны левого торца, у правого - со стороны правого. Эту кромку выставляют строго по вертикали измерительного лимба микроскопа. Вторую точку отсчета для определения ширины надреза устанавливают на его дне в месте перехода от горизонтальной части к радиусу закругления, причем разница высот точки окончания дна надреза и его плоской части не должна превышать 0,03 мм (рисунок Б.2).

а) до испытания, б) после испытания

Рисунок Б.2 - Схема измерения критического раскрытия

Измерение критического раскрытия

После испытания полируют и протравливают поверхности половинки образца с неразрушающимся надрезом (травитель - 3% раствор HNO3 в спирте). При шлифовке должен быть снят слой толщиной (1,5-2,0) мм. Правильность проведенного испытания проверяют путем замера расстояния между риской и краем излома, которое не должно превышать 0,3 мм.

Кроме того, при неудовлетворительной локальной пластичности в микроструктуре наблюдается 50 и более процентов участков с бейнитной ориентацией.

Измерения проводят на инструментальном или металлографическом микроскопе, например, ММУ-3, с точностью до 0,01 мм.

Величину критического раскрытия определяют по неразрушенному надрезу как разность между шириной дна надреза после испытания и его начальной шириной.

Если после испытания в дне надреза не будет трещин, то измерение конечной ширины надреза проводят идентично измерению в исходном состоянии. Если же по надрезу произошло частичное разрушение образца, то при измерении не включают в ширину надреза зазоры, образующиеся при распространении трещины. Это облегчается тем, что благодаря прямоугольному профилю надрезов, надрывы локализуются в углах сопряжения дна и стенок надреза. Для облегчения обнаружения надрывов по дну надреза следует использовать различие в цвете у деформированного дна надреза и у поверхности распространения трещин, измеряя только темные участки, то есть только дно надреза.

Значение критического раскрытия определяется по формуле:

δc = bк – b0 (Б.1)

где b0 - начальная ширина неразрушенного надреза, мм;

bк - ширина того же надреза после испытания, мм.

При выполнении всех требований точность определения раскрытия составляет не менее ±15%.

Измерение ширины дна надреза после испытания включает определение угла поворота дна надреза относительно горизонтали α и величины проекции дна надреза на горизонталь h

П2.3. Твердость по Бринеллю при рабочей температуре измеряется твердомером типа ТШ-2, который для этой цели снабжается удлинителем для закрепления индентора, предметным столиком из жаропрочного материала, электропечью для нагрева образца, системой регулирования и поддержания заданной температуры испытаний, чертежи которых приведены в приложении к "Методическим указаниям по определению длительной прочности теплоустойчивых сталей методом горячей длительной твердости", утвержденным Минэнерго СССР. При проведении испытаний нагрузка 7500H, шарик диаметром 5 мм, выдержка 30 с. Измерения проводятся на половинках ударных образцов. Наносится не менее 3 отпечатков на каждом образце.

ПЕРЕЧЕНЬ

нормативных документов, на которые имеются ссылки в РД 34.17

Обозначение НД | Наименование НД | Номер пункта | Держатель подлинника |

1. ГОСТ 9454-78 | Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах | 4.1 | |

2. ГОСТ 14782-86 | Контроль неразрушающий. Соединения сварные. Методы ультразвуковые | 5.6 | ВТИ |

3. ОСТ 108.961.07-83 | Отливки для энергетического оборудования. Методы ультразвукового контроля | 5.6 | ЦНИИТМАШ |

4. РД 34.17.421-92 | Типовая инструкция по контролю и продлению срока службы металла основных элементов котлов, турбин и трубопроводов ТЭС, р.6.3 | 4.2.4 | ОРГРЭС |

5. Рекомендации | Рекомендации по контролю микроструктуры металла методом оттисков. М., СЦНТИ ОРГРЭС, 1969 | 2.2 | ОРГРЭС |