РД 34.23.508-91

УДК 662.6/.8:62I.8/.9:628.511.4

МИНИСТЕРСТВО ТОПЛИВА И ЭНЕРГЕТИКИ РОССИЙСКОЙ ФЕДЕРАЦИЙ

ТИПОВАЯ ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ АСПИРАЦИОННЫХ УСТАНОВОК ТОПЛИВОПОДАЧИ ТЭС

РД 34.23.508-91

Срок действия установлен

с 01.01.93 г.

до 01.01.99 г.

РАЗРАБОТАНО предприятием Уралтехэнерго фирмы по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС

ИСПОЛНИТЕЛЬ Б.А. ЗУБАРЕВ

УТВЕРЖДЕНО Главным научно-техническим управлением энергетики и электрификации 04.04.91 г.

Заместитель начальника А.П. БЕРСЕНЕВ

Типовая инструкция (в дальнейшем - Инструкция) распространяется на установки, закладываемые в проекты обеспыливания топливоподачи ТЭС, включающие в свой состав побудитель тяги, пылеуловитель и воздуховоды с автоматизированными дроссельными заслонками и гибкими вставками.

Инструкция содержит сведения об устройстве аспирационных установок (в дальнейшем - установки) топливоподачи тепловых электростанций, работающих на твердом топливе, их принципе действия, а также технические и другие данные, необходимые для изучения с целью обеспечения эффективной и надежной работы установок и содержания их в работоспособном состоянии (приложения 1, 2).

В Инструкции в качестве пылеуловителя приведена труба Вентури с каплеуловителем (в дальнейшем - пылеуловитель), так как остальные типы пылеуловителей, применяемые в установках топливоподачи, малонадежны, не обеспечивают санитарной нормы очистки воздуха и подлежат реконструкции или замене.

Инструкция обязательна для инженерно-технического персонала электростанций, в функции которого входят монтаж, организация эксплуатации, наладки и ремонта оборудования топливоподачи, а также для предприятий фирмы ОРГРЭС и проектных организаций.

Персонал, обслуживающий установки, обязан руководствоваться местной инструкцией, составленной в соответствии с настоящей Инструкцией и учетом конкретных условий топливоподачи.

1.1. Установки предназначены для обеспыливания технологического оборудования топливоподачи с созданием в их укрытиях разрежения с помощью отсоса воздуха вентилятором. Входящий в состав установок пылеуловитель предназначен для очистки аспирационного воздуха до уровня санитарной нормы в целях защиты окружающей среды.

1.2. Принимать установки в эксплуатацию следует в соответствии с требованиями СНиП 3.05.01-85.

1.3. Установки должны работать надежно с показателями, соответствующими проектным или полученными в результате наладочных работ и согласованными с организацией-разработчиком проекта, и отключаться при прохождении по тракту топлива критической влажности во избежание забивания воздуховодов.

1.4. Установки должны быть обеспечены запасными частями и материалами в количестве, достаточном для их нормальной эксплуатации и своевременного ремонта, в соответствии с перечнем быстроизнашивающихся деталей и узлов.

1.5. Необходимо не реже одного раза в полугодие производить осмотр технического состояния установок комиссией, назначаемой руководством электростанции, составлять акт по результатам осмотра и разрабатывать при необходимости мероприятия по устранению обнаруженных недостатков.

1.6. Не реже одного раза в год, а также в случаях работы технологического оборудования на измененном режиме более трех месяцев или при переводе его на новый постоянный режим работы, после капитального ремонта или реконструкции, необходимо производить испытания по ГОСТ 12.3.018 с целью выявления соответствия фактических параметров установок проектным. Испытания проводятся с привлечением специализированной организации или персоналом ТЭС. Регистрировать результаты испытаний в форме акта (СНиП 3.01.04-87) и фиксировать в техническом паспорте установок. Следует принимать меры к наладке, реконструкции или замене установок при несоответствии параметров их работы требованиям п.1.3.

1.7. Производить текущий и капитальный ремонты установок следует согласно графику, утвержденному администрацией топливно-транспортного цеха.

1.8. Изменять конструкцию или модернизировать установки без согласования с организацией-разработчиком проекта запрещается. Выполнять мероприятия по модернизации установок, позволяющие повысить их надежность и эффективность, необходимо, как правило, при проведении капитального ремонта.

1.9. Отключать установки, редуцировать подачу воды в пылеуловитель ниже минимальных показателей по экономическим или другим соображениям, не предусмотренным технологическим процессом, воспрещается.

1.10. Необходимо расследовать каждый случай технической неисправности установок или нарушения режима работы, приведший к снижению их эффективности, останову или аварии. Следует разрабатывать и внедрять мероприятия по приведению установок в исправное состояние и предупреждению повторных дефектов и неисправностей.

1.11. Персонал для обслуживания и ремонтов установок в количестве, регламентируемом "Правилами проектирования отопления и вентиляции (обеспыливание и уборка помещений) трактов топливоподач тепловых электростанций. РТМ 34-9ТЭП-04-79" (М.: Теплоэлектропроект, 1979) определяется начальником топливно-транспортного цеха и утверждается руководством электростанции. Для персонала должны быть разработаны должностные инструкции, организованы техническая учеба и проверка знаний.

1.12. Для организации эксплуатации установок на ТЭС должна иметься в наличии следующая техническая документация:

местная инструкция по эксплуатации установок;

технологическая схема установок;

акт сдачи-приемки установок в эксплуатацию;

акты испытаний установок;

технический паспорт установок, составленный в соответствии с "Правилами эксплуатации установок очистки газа" (С.: ЦИНТИхимнефтемаш, 1984);

паспорта и инструкции по эксплуатации заводов-изготовителей оборудования, входящего в состав установок;

акты осмотров технического состояния установок;

журнал записи основных показателей, характеризующих режим работы установок, в том числе отклонений от оптимального режима, обнаруженные неисправности, случаи отключения отдельных агрегатов или выход из строя всей установки и т.д.;

график технических осмотров, ППР и испытаний установок.

2.1. При эксплуатации установок должны соблюдаться требования "Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей. РД 34.03.201" (М.: Энергоатомиздат, 1985), "Правил взрывопожаробезопасности топливоподач электростанций. РД 34.03.353" (М.: Энергия, 1975) с учетом изложенных ниже указаний и местных условий. При необходимости должны предусматриваться дополнительные мероприятия по предотвращению травматизма обслуживающего персонала и пожаробезопасности.

2.2. В целях обеспечения безаварийного режима и установленных параметров работы, содержания оборудования в исправном состоянии и исключения случаев травматизма необходимо допускать к обслуживанию установок персонал знающий их устройство, принцип действия и инструкцию по эксплуатации.

2.3. Всасывающий воздуховод и электрооборудование установок должны быть заземлены.

Электрооборудование, вводы и заземляющие устройства должны отвечать требованиям "Правил устройств электроустановок. РД 34.03.202". (М.: Энергоатомиздат, 1986).

2.4. Клиноременная передача вентиляторного агрегата должна иметь ограждение, пылеуловитель, площадки обслуживания, которые должны быть оборудованы светильниками, обеспечивающими освещенность не менее 50 лк.

2.5. Запрещается эксплуатировать неисправные установки, а также производить ремонт оборудования, входящего в их состав, без наряда на производство работ и выполнения технических мероприятий против его ошибочного включения в работу.

2.6. Работа установок в аварийном состоянии запрещается. Аварийным является состояние, при котором:

наблюдается дым или пламя из электродвигателя вентилятора или его пускорегулирующей аппаратуры;

температура подшипников вентилятора и электродвигателя превышает температуру, установленную техническими требованиями завода-изготовителя;

нарушена нормальная работа вентилятора (большая вибрация корпуса, скрежет и задевания рабочего колеса);

в пылеуловитель не поступает вода или ее давление ниже допустимого предела;

из пылеуловителя или гидрозатвора не стекает шлам;

по топливоподаче транспортируется тлеющее или возгоревшее топливо.

2.7. Категорически воспрещается:

демонтировать электромагнитный вентиль с водопровода пылеуловителя при наличии давления воды в водопроводе;

производить разборку электромагнитного вентиля, не обесточив электромагнитный привод.

2.8. Обслуживать электротехническое оборудование установок должен только персонал электроцеха, электромагнитного вентиля водопровода пылеуловителя и электропривода дроссельной заслонки воздуховодов - персонал цеха тепловой автоматики и измерений.

2.9. Не допускать использование переносных ламп напряжением свыше 12В.

2.10. Во избежание пожара, взрыва огневые работы на оборудовании установок следует производить только после тщательной очистки и удаления отложений топливной пыли с внутренней и наружной поверхностей воздуховодов, пылеуловителя и вентилятора при соблюдении "Правил взрывопожаробезопасности топливоподач электростанций" (М.: Энергия, 1975).

2.11. Необходимо соблюдать при производстве испытаний установок требования безопасности согласно ГОСТ 12.4.021, причем испытания запрещается производить в ущерб снижению взрывопожаробезопасности топливоподачи.

3. Средства измерения и автоматики

3.1. Поддержание оптимального давления воды, поступающей в форсунку трубы Вентури и сопла каплеуловителя, является условием эффективной и надежной работы пылеуловителя установок. При падении давления воды, поступающей в трубу Вентури, ниже 0,3 МПа (3 кгс/см2), а в каплеуловитель - менее 0,02 МПа (0,2 кгс/см2) резко снижается степень очистки пылеуловителя и возникает опасность забивания каплеуловителя и гидрозатвора. При росте давления воды, поступающей в трубу Вентури, выше 0,5 МПа (5 кгс/см2), а в каплеуловитель - более 0,04 МПа (0,4 кгс/см2) повышается содержание капель влаги в аспирационном воздухе, вызывающей коррозию вентилятора и воздуховодов, а в периоды отрицательных температур окружающего воздуха - обледенение воздуховода на стороне нагнетания. При этом возрастают эксплуатационные расходы на пылеулавливание.

3.2. Контроль давления воды, поступающей в трубу Вентури, осуществляется по электроконтактному манометру ЭКМ-1У с пределом измерений 0-0,6 МПа (0-6,0 кгс/см2), поступающей в каплеуловитель - по манометру типа ОБM-1 с пределом измерений 0-0,1 МПа (0-1,0 кгс/см2), класс точности 2,5.

Кроме того, манометр ЭКМ-1У является средством автоматики, отключающим электродвигатель вентилятора при падении давления воды, поступающей в трубу Вентури, ниже допустимого предела (0,3 МПа--3 кгс/см2).

3.3. Контроль расхода воды на пылеулавливание осуществляется по водосчетчику типа ВСКМ с пределом измерений 0,001-16,0 м3/ч.

3.4. Автоматизация подачи воды в пылеуловитель осуществляется с помощью электромагнитного вентиля 15кч892п4, а управления дроссельной заслонкой - с помощью однооборотного электрического механизма МЭО-1,6/40. Кроме того, управление электродвигателем вентилятора, приводом дроссельной заслонки и электромагнитным вентилем пылеуловителя осуществляется их блокировкой с приводом соответствующего технологического оборудования (конвейеры, дробилки, плужковые сбрасыватели и пр.).

3.5. Проверка, наблюдение за работой средств измерений, их периодический осмотр, техническое обслуживание и ремонт должны осуществляться в соответствии с "Правилами технической эксплуатации электрических станций и сетей" (М.: Энергоатомиздат, 1989).

3.6. Схема точек измерения параметров, характеризующих работу установки, приведена на рис. П1.2 приложения 1.

4.1. Размещать оборудование установок следует в местах, доступных для их осмотра и обслуживания, в соответствии с технической документацией проектной организации и требованиями к монтажу заводов-изготовителей оборудования, входящего в состав установок, а также согласно СНиП 3.05.01-5.

4.2. Производить установку каплеуловителей строго вертикально на заранее подготовленные опоры, постаменты, кронштейны.

4.3. Следует проверить герметичность пылеуловителей, создав в них при гидравлических испытаниях давление до 6000 Па (600 кгс/см2). Считать пылеуловители герметичными, если в течение часа давление снизится не более чем на 600 Па (60 кгс/м2).

4.4. Следует испытать систему орошения и водопроводную арматуру пылеуловителей гидравлическим давлением 1,0 МПа (10,0 кгс/см2).

4.5. Необходимо следить, чтобы сварные соединения воздуховодов с трубой Вентури и каплеуловителем были герметичными.

4.6. Перед монтажом вентиляторы должны быть очищены от пыли, грязи, излишней смазки. Обращать особое внимание, чтобы размер зазора между рабочим колесом и входным патрубком вентилятора не превышал 0,01 диаметра колеса.

4.7. Следует проверить затяжку всех болтовых соединений вентиляторов и электродвигателей, правильность сборки подшипников, наличие в их корпусе смазки (при необходимости - заменить загустевшую смазку).

4.8. Контролировать параллельность валов вентиляторов и электродвигателей, расположение торцов шкивов в одной плоскости, удовлетворительное натяжение ремней клиноременной передачи.

5.1. Рекомендуется обозначить установки в соответствии с их технологической принадлежностью (например, установка обеспыливания загрузочного лотка конвейера №1A - установка АУ-1A, установка обеспыливания бункеров сырого угля котлоагрегата №2 - установка АУ-БСУ-2 и т.п.).

5.2. Обозначение установок, соответствующее записи в их техническом паспорте, следует выполнить несмываемой краской на корпусе пылеуловителя или вентилятора. Размер надписи - 200×150 мм.

6.1. После окончания монтажа (капитального ремонта, реконструкции) следует проверить закрытие нарядов на производство работ, отсутствие на пусковой аппаратуре запрещающих табличек, получить подтверждение начальников смены электроцеха и цеха тепловой автоматики и измерений того, что электротехническая часть установок и средства автоматики проверены, исправны и готовы к включению, после чего производить осмотр оборудования и коммуникаций, входящих в состав установок (устройство и принцип действия установок приведен в приложении 1).

6.2. При осмотре необходимо проделать следующее.

6.2.1. Без разборки электрической схемы двигателя вентилятора проверить:

соответствие проекту диаметров всасывающего 1 (рис. П1.1) и нагнетательного 2 воздуховодов, а также форму и количество их фасонных частей (аспирационных воронок, колен, переходов, тройников);

плотность соединений воздуховодов с вентилятором 3, пылеуловителем 4, аспирационной воронкой 5, дроссельной заслонкой 6, а также соединений гидрозатвора 7 с пылеуловителем и шламопроводом 8;

состояние крепления воздуховодов (кронштейны, опоры, подвески, хомуты);

установку фильтра для воды 9 (правильное положение фильтра - вертикальное, сливной пробкой вниз), состояние фильтрующего элемента (отсутствие порывов сетки, загрязнения);

установку электромагнитного вентиля 10 (соблюдение требований: монтаж вентиля в местах, доступных для осмотра и обслуживания, только на горизонтальном участке водопровода электромагнитным приводом вверх; поступление воды в направлении, указанном стрелкой на корпусе вентиля; допустимый наклон электромагнита не более 15°);

состояние муфтовых 13 и аварийного 14 вентилей (отсутствие засорения);

наличие и работоспособность манометров 15, 16, правильность их установки: манометр ЭКМ-1У - на трубопроводе подачи воды в форсунку трубы Вентури, OБM-1 - на трубопроводе подачи воды в сопла каплеуловителя;

состояние кожуха вентилятора (отсутствие вмятин, трещин);

параллельность валов вентилятора и электродвигателя 17;

комплектность ремней клиноременной передачи 18, их удовлетворительное натяжение;

качество ограждения клиноременной передачи и надежность его крепления;

наличие смазки в корпусе подшипников вентилятора (заменить смазку, если вентилятор смонтирован спустя 8 мес. после заводского изготовления, заполнить половину свободного объема корпуса подшипников солидолом марки УС-2 по ГОСТ 1033-79);

легкость вращения рабочего колеса вентилятора и ротора электродвигателя (поворотом шкива вручную);

направление вращения рабочего колеса в соответствии с указанием стрелки на задней стенке кожуха вентилятора (определить кратковременными включениями электродвигателя); если направление вращения не соответствует указанному, переключить фазы на электродвигателе (производит электротехнический персонал), после чего установить гибкую вставку 19;

надежность крепления вентилятора и электродвигателя к раме;

наличие заземляющих устройств электрооборудования установок и участка всасывающего воздуховода;

настройку блока датчиков исполнительного механизма 20 дроссельной заслонки (производит персонал цеха тепловой автоматики и измерений); при правильной настройке блока датчиков упоры должны быть установлены напротив делений шкалы "0" и "90°";

открывание (закрывание) дроссельной заслонки маховиком ручного привода исполнительного механизма, надежность соединения рычага механизма с осью заслонки.

6.2.2. При разобранной электрической схеме и вывешенной запрещающей табличке "Не включать - работают люди'" на переключателе управления электродвигателем вентилятора проверить:

отсутствие посторонних предметов (электроды и т.п.) внутри пылеуловителя и гидрозатвора;

состояние внутренней поверхности трубы Вентури и каплеуловителя (отсутствие незачищенных сварных швов, неровностей и выступов, особенно в зоне орошения);

наличие форсунки 11 трубы Вентури и комплекта сопл 12 каплеуловителя, отсутствие засорения отверстия впрыска форсунки и сопл;

при снятой гибкой вставке 19 с входного патрубка вентилятора и всасывающего воздуховода - установку рабочего колеса согласно документации завода-изготовителя, в том числе:

соответствие загиба лопаток рабочего колеса развороту кожуха вентилятора (лопатки должны быть загнуты в направлении вращения колеса, в противном случае необходимо переставить колесо на валу);

зазор между входным патрубком и рабочим колесом, размер которого не должен превышать 0,01 диаметра колеса.

6.3. Необходимо производить три пробных пуска установки в следующем порядке:

собрать электрическую схему и установить переключатель управления электродвигателем вентилятора в положение "М" (местный режим);

включить нажатием кнопки "Пуск" электродвигатель вентилятора на 10 мин; проверить при этом правильность сборки подшипников, отсутствие задеваний рабочего колеса и вибрации вентилятора, устранить обнаруженные недостатки;

произвести повторный пробный пуск вентилятора длительностью 30 мин, устранить обнаруженные недостатки;

произвести третий пробный пуск вентилятора продолжительностью 7 ч, при этом:

проверить плотность соединения гибких вставок с воздуховодами и вентилятором, сварных швов воздуховодов и пылеуловителя;

открыть маховиком ручного привода электромагнитный вентиль 10;

установить муфтовыми вентилями 13 по показаниям манометра 15 давление воды, поступающей в форсунку 11 трубы Вентури, не более 0,5 МПа (5 кгс/см2); по показаниям манометра 16 давление воды, поступающей в сопла 12 каплеуловителя, не более 0,04 МПа (0,4 кгс/см2) и проверить равномерность истечения шлама (орошающей воды) из гидрозатвора 7;

открыть смотровые люки 21 и проверить правильность орошения трубы Вентури и каплеуловителя;

уделять особое внимание брызгоуносу, за которым наблюдать через смотровой люк 21 каплеуловители; редуцировать при наличии следов капель давление воды муфтовыми вентилями 13 до исчезновения брызгоуноса [минимально допустимое давление воды, поступающей в форсунку трубы Вентури 0,3 МПа (3 кгс/см2), в каплеуловитель, - 0,02 МПа (0,2 кгс/см2)];

проверить действие блокировок (производит электротехнический персонал): электродвигателя 17 вентилятора 3 с приводом соответствующего технологического оборудования, от укрытия которого производится отсос запыленного воздуха [электродвигатель вентилятора должен включаться (отключаться) одновременно с включением (отключением) привода технологического оборудования]; приводов электромагнитного вентиля 10 и дроссельной заслонки 6 с электродвигателем вентилятора (приводы должны включаться одновременно с включением электродвигателя вентилятора, а отключаться: привод дроссельной заслонки - одновременно с отключением электродвигателя вентилятора, привод электромагнитного вентиля - реле времени - через 3 мин после отключения электродвигателя вентилятора); электроконтактного манометра 15 с электродвигателем вентилятора (при падении давления воды, поступающей в форсунку 11 трубы Вентури, ниже 0,3 МПа (3 кгс/см2) контакты манометра должны размыкать электрическую цепь двигателя вентилятора);

контролировать нагрев подшипников электродвигателя и вентилятора (не более температуры, установленной техническими требованиями завода-изготовителя).

6.4. Следует производить по окончании третьего пробного пуска установки следующие операции:

закрыть маховиком ручного привода электромагнитный вентиль 10;

закрыть плотно смотровые люки 21 трубы Вентури и каплеуловителя;

установить переключатель управления электродвигателем 17 вентилятора 3 в положение "А" (автоматический режим).

7.1. Наиболее эффективный режим работы.

7.1.1. Наиболее эффективным является режим работы установок, при котором эксплуатационные показатели оборудования, входящего в их состав, соответствуют техническим данным, приведенным в приложении 2. Допускается 10 %-ное отклонение от проектных значений объемов аспирационного воздуха.

7.1.2. Наиболее эффективным является режим работы пылеуловителя, при котором давление воды, поступающей в форсунку трубы Вентури, составляет 0,5 МПа (5 кгс/см2), в сопла каплеуловителя, - 0,04 МПа (0,4 кгс/см2). Не рекомендуется увеличение давления воды, поступающей в форсунку трубы Вентури, выше указанного, так как это, практически не повышая степень очистки пылеуловителя, ведет к излишним расходам воды и энергии на пылеулавливание. Не допускается увеличение давления воды, поступающей в сопла каплеуловителя, выше указанного значения, так как это влечет повышенный брызгоунос, отрицательно влияющий на работу вентилятора, вызывающий обледенение нагнетательного воздуховода в периоды отрицательных температур наружного воздуха.

7.1.3. Наименее эффективным является режим работы пылеуловителя, при котором давление воды, поступающей в форсунку трубы Вентури, составляет 0,3 МПа (3 кгс/см2), в сопла каплеуловителя - 0,02 МПа (0,2 кгс/см2). Не допускается снижение давления воды ниже указанных значений во избежание забивания пылеуловителя и шламопровода.

7.1.4. Следует производить регулирование подачи воды в форсунку 11 (см. рис. П1.1) трубы Вентури муфтовым вентилем 13 по показаниям манометра 15, а в сопла 12 каплеуловителя - муфтовым вентилем 13 по показаниям манометра 16.

7.2. Пуск и останов.

7.2.1. Пуск в автоматическом режиме:

установить переключатель щита управления установкой в положение "А" (автоматический режим);

электродвигатель 17 вентилятора 3 включается одновременно с включением привода соответствующего технологического оборудования;

исполнительный механизм 20 начинает открывание дроссельной заслонки 6 всасывающего воздуховода 1 одновременно с включением электродвигателя вентилятора;

электромагнитный вентиль 10 начинает подачу воды в пылеуловитель 4 одновременно с включением электродвигателя вентилятора;

следует установить муфтовыми вентилями 13 по показаниям манометра 15 давление воды, поступающей в форсунку 11 трубы Вентури, не более 0,5 МПа (5 кгс/см2), по показаниям манометра 16 - давление воды, поступающей в сопла 12 каплеуловителя, не более 0,04 МПа (0,4 кгс/см2).

7.2.2. Останов в автоматическом режиме:

электродвигатель 17 вентилятора 3 отключается одновременно с отключением привода соответствующего технологического оборудования;

исполнительный механизм 20 начинает закрывание дроссельной заслонки 6 всасывающего воздуховода 1 одновременно с отключением электродвигателя вентилятора;

электромагнитный вентиль 10 прекращает подачу воды в пылеуловитель 4 через 3 мин после отключения электродвигателя вентилятора или замыкания контактов манометра 15 при падении давления воды, поступающей в форсунку 11 трубы Вентури, ниже 0,3 МПа (3 кгс/см2).

7.2.3. На периоды пусконаладочных работ и испытаний предусматривается режим местного управления установками.

7.2.4. Пуск в режиме местного управления необходимо:

установить переключатель на щите управления установкой в положение "М" (местный режим);

включить электродвигатель 17 вентилятора 3 нажатием кнопки "Пуск" на щите управления;

открыть дроссельную заслонку 6 всасывающего воздуховода 1 с помощью маховика ручного привода исполнительного механизма 20;

подать воду в пылеуловитель 4 включением электромагнитного вентиля 10 с помощью ручного дублера;

установить муфтовыми вентилями 13 по показаниям манометра 15 давление воды, поступающей в форсунку 11 трубы Вентури, не более 0,5 МПа (5 кгс/см2); по показаниям манометра 16 - давление воды, поступающей в сопла 12 каплеуловителя, не более 0,04 МПа, (0,4 кгс/см2).

7.2.5. Останов в режиме местного управления:

отключить электродвигатель 17 вентилятора 3 нажатием кнопки "Стоп" на щите управления установкой;

закрыть дроссельную заслонку 6 всасывающего воздуховода 1 с помощью маховика ручного привода исполнительного механизма 20;

перекрыть подачу воды в пылеуловитель 4 отключением электромагнитного вентиля 10 с помощью маховика ручного привода и закрытием муфтовых вентилей 13, 14.

7.3. Наблюдение за работой.

Необходимо следить во время работы установок периодически, но не реже двух раз в смену, за:

вентилятором 3 (недопущение вибрации, стуков, скрежета);

температурой корпуса подшипников вентилятора и электродвигателя 17 (не более установленной техническими требованиями завода-изготовителя);

давлением воды, поступающей в форсунку 11 трубы Вентури [0,3-0,5 МПа (3-5 кгс/см2)] и в сопла 12 каплеуловителя [0,02 - 0,04 МПа (0,2-0,4 кгс/см2)];

гидрозатвором 7 пылеуловителя 4 (недопущение отсутствия или неравномерного истечения шлама действующее установки);

исполнительным механизмом 20 дроссельной заслонки 6 (при действующей установке заслонка всасывающего воздуховода 1 укрытия функционирующего технологического оборудования открыта, заслонка всасывающего воздуховода укрытия бездействующего технологического оборудования закрыта; на остановленной установке все дроссельные заслонки закрыты);

состоянием уплотнений укрытия технологического оборудования, обслуживаемого соответствующей установкой (отсутствие порывов, износа, больших щелей и т.п.);

аспирационными выбросами (наличие серо-черного шлейфа над нагнетательным воздуховодом 2 свидетельствует о снижении степени очистки пылеуловителя ниже 97 %).

8. Проверка технического состояния

8.1. Следует производить проверку технического состояния установок с целью выявления неисправностей и объема ремонтных работ не реже одного раза в полугодие комиссией, состав которой определяется руководством электростанции. Начинать проверку необходимо с ознакомления с содержанием записей предыдущей проверки в журнале осмотров и ремонтов для сосредоточения внимания на наиболее неблагополучных узлах установок. Следует особо проверять и осматривать:

состояние оборудования, наличие и исправность средств измерения и автоматики;

отклонения от оптимального режима работы;

состояние уплотнений укрытий технологического оборудования, герметичность пылеуловителя и воздуховодов, наличие отложений в них пыли;

чистоту (визуально) воздуха, удаляемого вентилятором в атмосферу (при нормативной работе пылеуловителя - отсутствие серо-черного шлейфа);

исправность истечения и удаления шлама.

8.2. Провести проверку технического состояния (ревизию) электродвигателя, вентилятора и клиноременной передачи:

выверить с помощью уровня параллельность валов двигателя и вентилятора, проверить надежность крепления к раме, удовлетворительное натяжение ремней привода и их комплектность;

осмотреть подшипники (состояние корпуса, затяжки болтов, наличие пробок в смазочных отверстиях), удостовериться с помощью щупа в наличии смазки (полость корпуса подшипников вентилятора должна быть наполовину заполнена солидолом марки УС-2 по ГОСТ 1033-79);

фиксировать с помощью термометра и включением электродвигателя на 30 мин температуру подшипников вентилятора, которая не должна превышать значения, установленного техническими требованиями завода-изготовителя;

определить кратковременным включением электродвигателя направление вращения его ротора (направление должно соответствовать указанию стрелки на задней стенке кожуха вентилятора; в случае отсутствия стрелки руководствоваться тем, что ротор должен вращаться в направлении разворота кожуха вентилятора).

8.3. Проверить с помощью флажка из легкой материи (при включенном электродвигателе вентилятора) плотность сварных швов воздуховодов, пылеуловителя, герметичность смотровых люков, гибких вставок, гидрозатвора.

8.4. Установить переключатель щита управления вентилятора в положение "0" - отключено - и вывесить на ручку переключателя табличку с надписью "Не включать - работают люди!".

8.5. Разобрать электрическую схему двигателя вентилятора (производит персонал электроцеха).

8.6. Производить дальнейшую проверку технического состояния установок следует в объеме, приведенном в табл. 1.

Таблица 1

Проверяемый узел | Способ проверки | Технические требования |

1. Клиноременная передача | Внешний осмотр | Канавки шкивов электродвигателя и вентилятора расположены точно друг против друга. Шкивы и особенно канавки шкивов чистые. Тип и количество ремней соответствуют паспортным данным. Ограждение без вмятин, поломок, надежно закреплено на раме. |

2. Вентилятор: | ||

рама | Внешний осмотр | Надежное крепление вентилятора и электродвигателя к раме, соединение рамы с контуром заземления. |

кожух | Внешний осмотр | Отсутствие вмятин, трещин, проржавевших участков, нарушенных сварных швов. Плотность болтовых соединений. |

рабочее колесо | Демонтаж гибкой вставки с входного патрубка вентилятора и всасывающего воздуховода. Поворот шкива или колеса вручную. Внешний осмотр. Использование измерительного инструмента | Отсутствие погнутостей, посторонних предметов, налипания грязи. Комплект лопаток, соответствие их загиба развороту спирали кожуха, износ не более 2 мм. Зазор с входным патрубком не более размера, равного 0,01 диаметра колеса. Вращение без касаний и заеданий, ход плавный. Остановка колеса без маятниковых колебаний, фиксация в различных положениях при повторных вращениях. |

3. Пылеуловитель: | ||

площадка обслуживания | Внешний осмотр | Надежность соединения и крепления отдельных элементов к строительным конструкциям. Удовлетворительное (не менее 50 лк) освещение. |

фильтр для воды | Внешний осмотр с использованием отвеса. Разборка фильтра. | Установка в вертикальном положении сливной пробкой вниз. Фильтрующий элемент не нарушен и чист. Замена прокладок после каждой разборки фильтра. |

труба Вентури | Внешний осмотр. Открывание смотрового люка. Подача воды [давление 0,3÷0,5 МПа (3÷5 кгс/см2)] | Плотность сварных швов. Отсутствие проржавевших участков, отложений пыли в конфузоре. Аксиальное расположение форсунки. Отсутствие засорений отверстия впрыска и внутренней полости. Перекрытие "факелом" воды средней зоны конфузора. |

каплеуловитель | Внешний осмотр. С использованием отвеса. Открывание смотрового люка. Подача воды [давление, 0.02 МПа (0,2 кгс/см2)] | Перпендикулярность оси. Плотность сварных швов; отсутствие проржавевших участков, не зачищенных сварных соединений на внутренней поверхности корпуса, отложений пыли в выходном патрубке, забивания днища. Наличие комплекта сопл, правильность их ориентации; отсутствие разрывов резиновых трубок, засорения отверстия впрыска и внутренней полости. |

гидрозатвор | Внешний осмотр. Открывание крышки. Подача в трубу Вентури и каплеуловитель воды [давление соответственно 0,5 и 0,04 МПа (5 и 0,4 кгс/см2)] | Плотность сварных швов. Отсутствие забивания сливной трубы и днища. Легкость вращения клапана. Состояние резиновой прокладки удовлетворительное. Равномерность истечения шлама (воды). Прижатие клапана к срезу сливной трубы плотное (при отсутствии шлама (воды). |

4. Воздуховоды: | ||

кронштейны, опоры, подвески, хомуты | Внешний осмотр | Отсутствие перекосов, нарушенных сварных швов. Надежность крепления к строительным конструкциям. |

отдельные участки | Внешний осмотр. Легкое простукивание металлическим предметом | Плотность сварных швов. Отсутствие вмятин, пробоев, проржавевших участков, отложений пыли. |

дроссельная заслонка | Внешний осмотр | Надежность соединения оси с рычагом исполнительного механизма, легкость вращения. |

исполнительный механизм | Внешний осмотр. Использование измерительного инструмента | Чистота поверхности тормозного шкива и колодки, отсутствие их износа. Зазор между якорем и магнитопроводом - 2-2,5 мм. |

гибкие вставки | Внешний осмотр | Отсутствие разрывов, провисания полотна и щелей с патрубками вентилятора и воздуховодами. |

8.7. Сделать после проверки запись в журнале осмотров и ремонтов, указать дату, выявленные неисправности и работы по их устранению. Составить акт о произведенном осмотре, приложить к техническому паспорту соответствующей установки.

9. Возможные неисправности и способы их устранения

Таблица 2

Неисправность, внешнее проявление и дополнительные признаки | Вероятная причина | Способ устранения |

1. Снижение проектной производительности установки (визуальное увеличение поступления запыленного воздуха из укрытия технологического оборудования, истечение из гидрозатвора пылеуловителя шлама пониженного пылесодержания) | Порыв полотна гибких вставок, неплотности прилегания полотна к патрубкам вентилятора и воздуховодов. | Устранить порывы и щели, заменить полотно. |

Неплотность смотровых люков, фланцевых соединений, сварных швов воздуховодов и пылеуловителя; вмятины, пробоины воздуховодов. | Устранить неплотности; заменить прокладки, дефектные участки воздуховодов; подтянуть болтовые соединения. | |

Отложения пыли в воздуховодах, пылеуловителе. | Прочистить засоренный участок. | |

Открывание дроссельной заслонки неполное: | ||

нарушение соединения оси заслонки с рычагом исполнительного механизма | Соединить ось с рычагом. | |

заклинивание оси заслонки | Отрегулировать легкое вращение оси, смазать втулки. | |

несрабатывание исполнительного механизма | Провести ревизию механизма. | |

Давление воды, поступающей в форсунку трубы Вентури, выше 0,5 МПа (5 кгс/см2) | Редуцировать муфтовым вентилем давление воды - не более 0,5 МПа (5 кгс/см2) | |

Превышение нормативного зазора между рабочим колесом и входным патрубком вентилятора | Отрегулировать зазор - не более 0,01 диаметра колеса | |

Скорость вращения рабочего колеса вентилятора недостаточная | Произвести натяжку ремней клиноременной передачи, укомплектовать передачу недостающими ремнями, заменить шкивы | |

Несоответствие проектному значению гидравлического сопротивления всасывающего и нагнетательного воздуховодов | Привести в соответствие проектным диаметры воздуховодов, количество и форму фасонных частей (колен, переходов, тройников) | |

2. Повышение проектной производительности установки (втягивание уплотнения в укрытие технологического оборудования, истечение из гидрозатвора пылеуловителя шлама повышенного пылесодержания) | Превышение проектной скорости вращения рабочего колеса вентилятора. | Заменить шкивы клиноременной передачи. |

Несоответствие проектному значению гидравлического сопротивления всасывающего и нагнетательного воздуховодов. | Привести в соответствие проектным значениям диаметры воздуховодов, количество и форму фасонных частей (колен, переходов, тройников). | |

3. Снижение степени очистки пылеуловителя (показания манометров ниже оптимального значения давления, визуальное увеличение запыленности вентиляционного воздуха, отсутствие или минимальное истечение из гидрозатвора пылеуловителя шлама | Засорение фильтрующего элемента фильтра для воды, форсунки трубы Вентури, сопл каплеуловителя. | Промыть фильтрующий элемент, заменить прокладки; прочистить отверстие впрыска и внутреннюю полость форсунки, сопл. |

Отсутствие поступления воды в пылеуловитель. | Ревизовать электромагнитный вентиль. | |

Давление воды, поступающей в форсунку трубы Вентури, ниже 0,3 МПа (3 кгс/см2). | Отрегулировать муфтовым вентилем давление 0,3-0,5 МПа (3-5 кгс/см2). | |

Давление воды, поступающей в сопла каплеуловителя, ниже 0,02 МПа (0,2кгс/см2). | Отрегулировать муфтовым вентилем давление 0,02-0,04 МПа (0,2-0,4кгс/см2). | |

Расположение форсунки трубы Вентури неправильное. | Отрегулировать аксиальное положение форсунки. | |

Некомплектность сопл каплеуловителя. | Восстановить комплект. | |

Разрыв резиновых трубок сопл каплеуловителя. | Заменить дефектные трубки. | |

4. Повышенный брызгоунос (большое содержание капель в вентиляционном воздухе, намокание гибких вставок, в периоды отрицательных температур воздуха - обледенение нагнетательного воздуховода) | Не герметичность гидрозатвора пылеуловителя. | Устранить неплотности. |

Сварные швы внутренней поверхности корпуса каплеуловителя незачищенные. | Зачистить сварные швы. | |

Неперпендикулярность корпуса каплеуловителя. | Установить корпус строго перпендикулярно. | |

Давление воды, поступающей в сопла каплеуловителя, выше (0,04 МПа (0,4 кгс/см2). | Редуцировать муфтовым вентилем давление, но не ниже 0,02 МПа (0,2 кгс/см2). | |

5. Отсутствие истечения шлама из гидрозатвора пылеуловителя [переполнение пылеуловителя шламом (водой)] | Засорение сливной трубы, корпуса гидрозатвора. | Прочистить трубу, корпус. |

Заедание клапана гидрозатвора. | Устранить заедание. | |

6. Течь корпуса пылеуловителя, гидрозатвора [из трубы Вентури, каплеуловителя, гидрозатвора течет шлам (вода)] | Негерметичность смотровых люков. | Уплотнить люки, заменить прокладки. |

Неплотность сварных швов. | Устранить неплотность. | |

7. Поступление воды в пылеуловитель при выключенном электродвигателе вентилятора (слышен шум воды внутри корпуса пылеуловителя, истечение из гидрозатвора шлама пониженного пылесодержания) | Несрабатывание электромагнитного вентиля. | Ревизовать вентиль. |

8. Повышенная вибрация вентилятора | Нарушение балансировки рабочего колеса. | Очистить колесо от грязи, восстановить комплект лопаток, отбалансировать колесо. |

Работа подшипников неудовлетворительная. | Перебрать подшипники, при необходимости - заменить. | |

Крепление вентилятора, электродвигателя к раме неудовлетворительное. | Подтянуть болты. | |

9. Чрезмерный нагрев подшипников вентилятора, электродвигателя (температура корпуса подшипников более установленной техническими требованиями завода-изготовителя) | Отсутствие смазки. | Залить смазку. |

Загрязнение подшипникового узла. | Промыть подшипники, залить свежую смазку. | |

Выход подшипников из строя. | Произвести ревизию, заменить неисправные подшипники. | |

Электродвигатель вентилятора недостаточной мощности. | Заменить электродвигатель. | |

10. Сильный шум внутри кожуха вентилятора | Попадание постороннего предмета, отрыв лопатки рабочего колеса. | Произвести ревизию, удалить посторонний предмет, приварить лопатку. |

КПД вентилятора ниже проектного значения. | Установить вентилятор, КПД которого не менее 0,45. |

Устройство и принцип действия установок

Установки включают в себя воздуховоды, пылеуловитель и вентилятор.

Воздуховоды подразделяются на всасывающий 1 (рис. П1.1) и нагнетательный 2. Всасывающий воздуховод предназначен для перемещения запыленного воздуха от укрытия технологического оборудования до пылеуловителя 4 и очищенного - от пылеуловителя до вентилятора 3 и оборудован аспирационной воронкой 5, дроссельной заслонкой 6 с исполнительным механизмом 20 и гибкой вставкой 19.

Аспирационная воронка предназначена для производства отсоса запыленного воздуха из укрытия технологического оборудования со скоростью не более 2 м/с - в целях снижения потерь топлива с аспирационным воздухом.

Дроссельная заслонка предназначена для постепенного (в течение примерно 10 с) открывания всасывающего воздуховода в момент пуска вентилятора в целях исключения перегрузки и вывода из строя его электродвигателя 17; для закрывания воздуховода после остановки электродвигателя вентилятора для ликвидации естественной тяги воздуха через установку и засорения пылеуловителя и гидрозатвора 7, а также закрывания всасывающего воздуховода укрытия отключенного технологического оборудования. Исполнительный механизм предназначен для автоматизации работы заслонки.

Сечение воздуховодов обеспечивает оптимальные скорости аспирационного воздуха, исключающие осаждение пыли.

Гибкая вставка предназначена для исключения передачи вибрации от работающего вентилятора всасывающему и нагнетательному воздуховодам и снижения тем самым уровня шума.

Рис. П1.1. Аспирационная установка:

1 - всасывающий воздуховод; 2 - нагнетательный воздуховод; 3 - вентилятор; 4 - пылеуловитель; 5 - аспирационная воронка: 6 - дроссельная заслонка; 7 - гидрозатвор; 8 - шламопровод; 9 - фильтр для воды; 10 - электромагнитный вентиль; 11 - форсунка; 12 - сопло: 13 - муфтовый вентиль: 14 - аварийный вентиль: 15 - манометр ЭКМ-1У; 16 - манометр OБM-1; 17 - электродвигатель; 18 - клиноременная передача; 19 - гибкая вставка; 20 - исполнительный механизм; 21 -смотровой люк; 22 - конфузор; 23 - горловина: 24 - диффузор; 25 - участок воздуховода; 26 - входной патрубок; 27 - выходной патрубок; 28 - распределитель; 29 - водосчетчик; 30 - колено; 31 - клапан

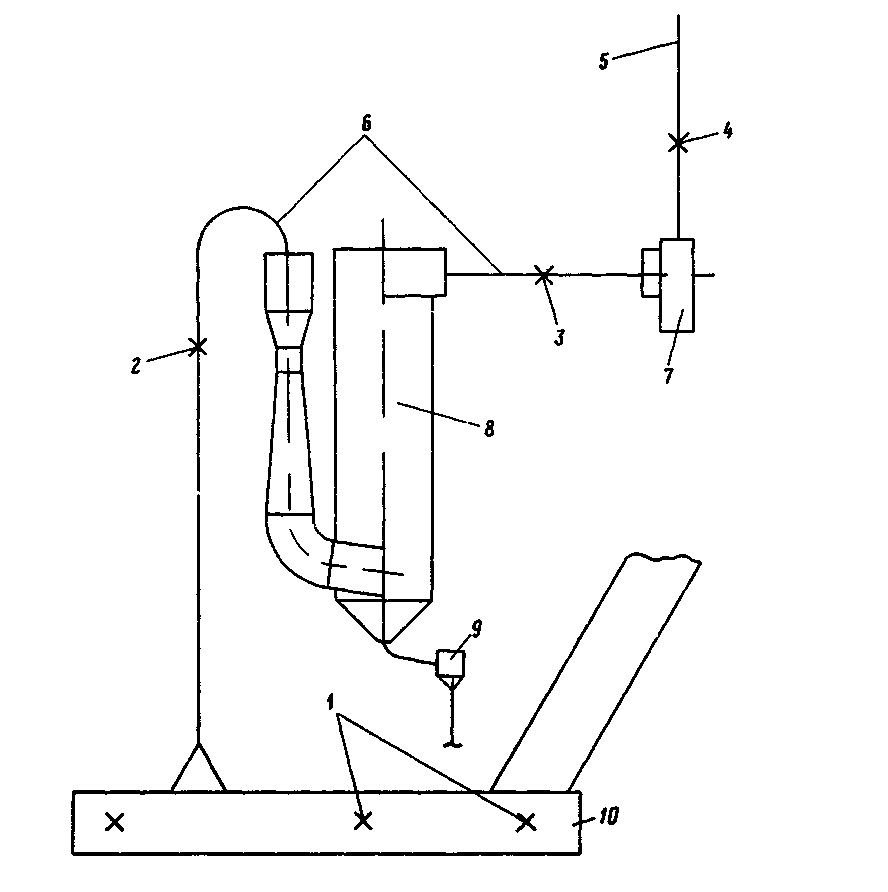

Рис. П1.2. Схема размещения точек измерения:

1 - разрежение воздуха в загрузочном лотке; 2 - температура, статическое, динамическое и полное давление, запыленность воздуха; 3 - статическое, динамическое и полное давление, запыленность воздуха; 4 - температура, статическое, динамическое и полное давление воздуха; 5 - нагнетательный воздуховод; 6 -всасывающий воздуховод; 7 - вентилятор; 8 - пылеуловитель; 9 - гидрозатвор; 10 - загрузочный лоток

Нагнетательный воздуховод предназначен для удаления очищенного аспирационного воздуха.

Пылеуловитель предназначен для очистки аспирационного воздуха от пыли до санитарной нормы и является сочетанием трубы Вентури и каплеуловителя, корпус которых выполнен из стального листа толщиной 4 мм.

Труба Вентури состоит из конфузора 22, горловины 23 и диффузора 24 и служит для коагуляции (укрупнения) пылевых частиц аспирационного воздуха. Для выравнивания пылевоздушного потока по сечению трубы Вентури перед конфузором следует предусматривать прямолинейный участок воздуховода 25 (длиной, равной 3-4 диаметром воздуховода). Орошение трубы Вентури осуществляется с помощью аксиально установленной форсунки 11.

Каплеуловитель представляет центробежный циклон с тангенциальным вводом аспирационного воздуха, пленочным орошением внутренней поверхности цилиндрического корпуса и служит для сепарации непрокоагулировавших частиц пыли и капель воды.

Пленочное орошение каплеуловителя осуществляется ярусом сопл 12, которые подают воду по касательной к корпусу под углом примерно 10° вниз (во избежание разбрызгивания струи о соседнее сопло).

Соотношение межосевого расстояния входного 26 и выходного 27 патрубков к диаметру каплеуловителя - обычно 3:1. Оба патрубка прямоугольного сечения с отношением высоты к ширине, равным обычно 2:1, при этом входной патрубок имеет уклон для самотечного слива шлама из трубы Вентури в каплеуловитель.

Система орошения служит для бесперебойной подачи необходимых количества и давления воды в пылеуловитель установки. Для ревизии форсунки трубы Вентури и сопл каплеуловителя предусмотрены быстросъемные смотровые люки 21.

Во избежание засорения форсунки, сопл, водопроводной арматуры и контрольно-измерительных приборов вода очищается от механических примесей в фильтре 9.

Для выравнивания давления воды предусмотрен распределитель 28, представляющий собой полую цилиндрическую емкость.

Подача воды в пылеуловитель регулируется вручную с помощью муфтовых вентилей 13. Регистрация давления и расхода воды на пылеулавливание производится по показаниям манометров 15, 16 и водосчетчика 29. Для автоматизации подачи воды предусмотрен электромагнитный вентиль 10, привод которого блокируется с электродвигателем вентилятора установки.

Для аварийного отключения воды вручную предусмотрен муфтовый вентиль 14.

Нижняя часть каплеуловителя в виде конусного днища с гидрозатвором, который служит для ликвидации подсосов, снижающих степень очистки пылеуловителя и объем аспирируемого из укрытия технологического оборудования запыленного воздуха.

Гидрозатвор представляет колено 30 и клапан 31, шарнирно прикрепленный к этому колену, помещенные в корпус. Клапан герметично закрывает срез колена под действием собственного веса и разрежения, создаваемого вентилятором. При наполнении колена шламом давление его массы превышает действие сил разрежения и составляющей веса клапана, при этом клапан приоткрывается и осуществляется самотечный равномерный слив шлама при сохранении в колене определенного постоянного объема, который и является гидрозатвором пылеуловителя. Для ревизии клапана и шламопровода 8 в корпусе гидрозатвора предусмотрена крышка.

Принцип работы установок следующий.

С включением электродвигателя вентилятора начинает открываться дроссельная заслонка всасывающего воздуховода и через аспирационную воронку отсасывается запыленный воздух из укрытия технологического оборудования. Воздух поступает в трубу Вентури, в горловине которой достигает наивысших скоростей. Капли орошающей воды, разбрызгиваемой форсункой, дробятся воздушным потоком и ускоряются. В конфузоре и горловине трубы Вентури воздух приобретает относительно большую скорость в сравнении с каплями воды, в результате чего имеет место его фильтрация сквозь капли и осаждение на них пылевых частиц.

Капли с частицами пыли сепарируют в каплеуловителе за счет тангенциального ввода воздуха, создающего их закручивание и центробежный эффект, осаждаются на смоченной внутренней поверхности корпуса и смываются подвижной пленкой воды, создаваемой соплами. Шлам самотеком сливается через гидрозатвор в шламопровод. Очищенный пылеуловителем аспирационный воздух вентилятором через нагнетательный воздуховод удаляется в атмосферу.

Установки работают в полуавтоматическом режиме. Включение (выключение) электродвигателя вентилятора сблокировано с приводом соответствующего технологического оборудования (конвейера, дробилки, плужкового сбрасывателя), от укрытия которого производится отсос. Одновременно включаются (отключаются) исполнительный механизм дроссельной заклонки и электромагнитный вентиль подачи воды в пылеуловитель. Закрывание вентиля осуществляется от импульса реле времени через 3 мин после выключения электродвигателя вентилятора - для промывания пылеуловителя и шламопровода.

Электроконтактный манометр 15 отключает двигатель вентилятора при падении давления воды, поступающей в форсунку трубы Вентури, ниже 0,3 МПа (3 кгс/см2). При этом срабатывает звуковая и световая сигнализация на щите управления топливоподачи.

В случае выхода из строя блокировок, а также на периоды производства пусконаладочных работ и испытаний установок предусмотрены кнопки пуска и останова электродвигателя вентилятора, расположенные на щите его управления. Подача (прекращение подачи) воды в форсунку трубы Вентури и сопла каплеуловителя осуществляется вручную открытием (закрытием) электромагнитного (с помощью ручного дублера), муфтовых и аварийного вентилей.

Технические данные установок

1. Вентилятор и электродвигатель

Обозначение | В-ЦП7-40-5 | В-ЦП7-40-6 | В-ЦП6-45-8 |

Диаметр рабочего колеса, мм | 500 | 600 | 800 |

Частота вращения рабочего колеса, об/мин | 1570-2500 | 1430-2000 | 1285-1650 |

Полное давление, Па (кгс/м2) | 1050-3400 | 1250-3250 | 1375-3475 |

(105-340) | (125-325) | (137,5-347,5) | |

Подача, тыс. м3/ч | 1,45-8,5 | 2,25-12,0 | 8,5-32,5 |

Электродвигатель серии | 4А, А02 | 4А, А02 | 4А |

Частота вращения электродвигателя, об/мин | 1425-1450 | 1450-1470 | 1450-1475 |

Установленная мощность электродвигателя, кВт | 4,0-15,0 | 7,5-22,0 | 15,0-45,0 |

КПД, % | 45-56,5 | 45-56,5 | 48-58 |

Масса, кг | 285-388 | 411-540 | 700-935 |

2. Труба Вентури и каплеуловитель

Подача, тыс.м3/ч | 4,4-5,1 | 6,6-6,9 | 10,0-11,7 | 11,3-14,1 | 15,7-18,7 | 18,6-21,7 |

Скорость воздуха, м/с: | ||||||

входная | 20-25 | |||||

в горловине трубы Вентури | 53,8-62,4 | 53,4-55,4 | 61,4-71,8 | 54,8-68,4 | 66,0-78,7 | 60,6-70,5 |

в каплеуловителе | 4,3-5,0 | 4,8-5,0 | 4,0-4,6 | 4,0-5,0 | 4,2-5,0 | 4,2-5,0 |

Диаметр, мм: | ||||||

горловины трубы Вентури | 170 | 210 | 240 | 270 | 290 | 330 |

Каплеуловителя | 600 | 700 | 940 | 1000 | 1150 | 1240 |

Количество сопл, шт. | 6 | 6 | 10 | 10 | 12 | 12 |

Объемный расход воды на пылеулавливание, м3/ч | 1,89-2,64 | 3,06-4,44 | 3,42-5,10 | |||

Давление воды, МПа (кгс/см2), поступающей: | ||||||

в трубу Вентури | 0,3-0,5 (3-5) | |||||

в каплеуловитель | 0,02-0,04 (0,2-0,4) | |||||

Гидравлическое сопротивление Па (кгс/м2) | 1500-2000 (150-200) | |||||

Степень очистки, % | 97,0-99,5 | |||||

Габаритные размеры, мм: | ||||||

длина | 1500 | 1710 | 1990 | 2160 | 2425 | 2610 |

ширина | 910 | 1010 | 1250 | 1310 | 1460 | 1550 |

высота | 3155 | 3755 | 4355 | 4680 | 5420 | 5810 |

Масса, кг | 365 | 464 | 654 | 733 | 928 | 1068 |

3. Система орошения скруббера

3.1. Фильтр для воды

Обозначение | А10А017.000 |

Диаметр условного прохода, мм | 50 |

Рабочая среда | вода |

Рабочее давление, МПа (кгс/см2) | 0-1,0 (0-10,0) |

Пробное давление, МПа (кгс/см2) | 1,6-(16,0) |

Рабочий элемент | сетка № 09 ГОСТ 6613-73 |

Размеры ячейки (в свету), мм | 0,9×0,9 |

Диаметр проволоки, мм | 0,4 |

Живое сечение, % | 47,9 |

Масса, кг | 13,5 |

3.2. Электромагнитный вентиль

Обозначение | 15кч892п4 |

Диаметр условного прохода, мм | 50 |

Рабочая среда | вода |

Температура среды, °C | от -10 до +35 |

Рабочее давление, МПа (кгс/см2) | 0-1,6 (0-16,0) |

Пробное давление, МПа (кгс/см2) | 2,4 (24,0) |

Род тока | переменный |

Напряжение питания, В | 380 |

Мощность электромагнита, Вт: | |

основного | 800 |

защелки | 350 |

Наработка на отказ, не менее, циклов | 8000 |

Средний ресурс службы, не менее, циклов | 10000 |

Срок службы, не менее, лет | 10 |

Масса, не более, кг | 22 |

3.3. Водосчетчик

Обозначение | ВСКМ |

Диаметр условного прохода, мм | 50 |

Подача, м3/ч: | |

минимальная | 0,30 |

эксплуатационная | 12,0 |

номинальная | 15,0 |

максимальная | 30,0 |

Максимальный объем воды, м3: | |

за сутки | 450 |

за месяц | 8700 |

Порог чувствительности, не более, м3 | 0,01 |

Предел измерений, м3/ч | 0,001-16,0 |

Масса, кг | 12,0 |

3.4. Муфтовые вентили

Обозначение | 15кч18р | |

Диаметр условного прохода, мм | 15 | 50 |

Рабочая среда | вода, пар | |

Температура среды, °C | до 50 | |

Рабочее давление, МПа (кгс/см2) | 0-1,0 (0-10,0) | |

Пробное давление, МПа (кгс/см2) | 1,6 (16,0) | |

Герметичность | 3 класс по ГОСТ 9544-75 | |

Масса, кг | 0,75 | 5,8 |

4. Гидрозатвор*

Обозначение | ТТ.1300.8.00 | |

Подача шлама, не более, м3/ч | 5,0 | 10,0 |

Диаметр, мм: | ||

корпуса | 300 | |

сливной трубы | 89 | 108 |

Габаритные размеры, мм: | ||

длина | 840 | |

ширина | 320 | |

высота | 418 | 413 |

Масса, кг | 14,3 | 15,6 |

_______________

*В п.2-4 приведены данные скруббера Вентури СВУ конструкции Уралтехэнерго и его элементов, используемых в проектах институтов Минэнерго.

5. Привод дроссельной заслонки

Обозначение | МЭО-1,6/40 |

Номинальный момент на выходном валу, кгс·м | 1,6 |

Время одного оборота выходного вала, с | 40 |

Максимальный рабочий угол поворота выходного вала, град | 360 |

Напряжение питания, В | 220 |

Наибольшая потребляемая мощность в стопорном режиме, Вт | 23 |

Температура окружающей среды, °C | от -30 до +60 |

Масса, кг | 10,0 |

Оглавление

1. Общие указания

2. Указание мер безопасности

3. Средства измерения и автоматики

4. Размещение и монтаж

5. Маркирование

6. Подготовка к работе

7. Порядок работы

8. Проверка технического состояния

9. Возможные неисправности и способы их устранения

Приложение 1. Устройство и принцип действия установок

Приложение 2. Технические данные установок