РД 34.24.501-96

УДК 621.182.662.933-213.34:658.382.3(083.96)

РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ "ЕЭС России"

СЛУЖБА ПЕРЕДОВОГО ОПЫТА ОРГРЭС

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ ИНДИВИДУАЛЬНЫХ СИСТЕМ ПЫЛЕПРИГОТОВЛЕНИЯ

С ШАРОВЫМИ БАРАБАННЫМИ МЕЛЬНИЦАМИ И ПРОМБУНКЕРОМ

РД 34.24.501-96

Вводится в действие

с 01.03.98 г.

РАЗРАБОТАНО Акционерным обществом "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС"

ИСПОЛНИТЕЛИ Л.М. Капельсон и Ю.Д. Дудоров

УТВЕРЖДЕНО Департаментом науки и техники РАО "ЕЭС России" 02.10.96

Начальник А.П. Берсенев

1. ВВЕДЕНИЕ

1.1. Настоящая Типовая инструкция по эксплуатации систем пылеприготовления с шаровыми барабанными мельницами и промбункером (далее для краткости - Инструкция) устанавливает общий порядок, последовательность и условия выполнения основных технологических операций, обеспечивающих безаварийную и экономичную эксплуатацию индивидуальных систем пылеприготовления с шаровыми барабанными мельницами (ШБМ) и промбункером.

1.2. Инструкция составлена применительно к следующим системам пылеприготовления, имеющим преимущественное распространение на электростанциях Российской Федерации:

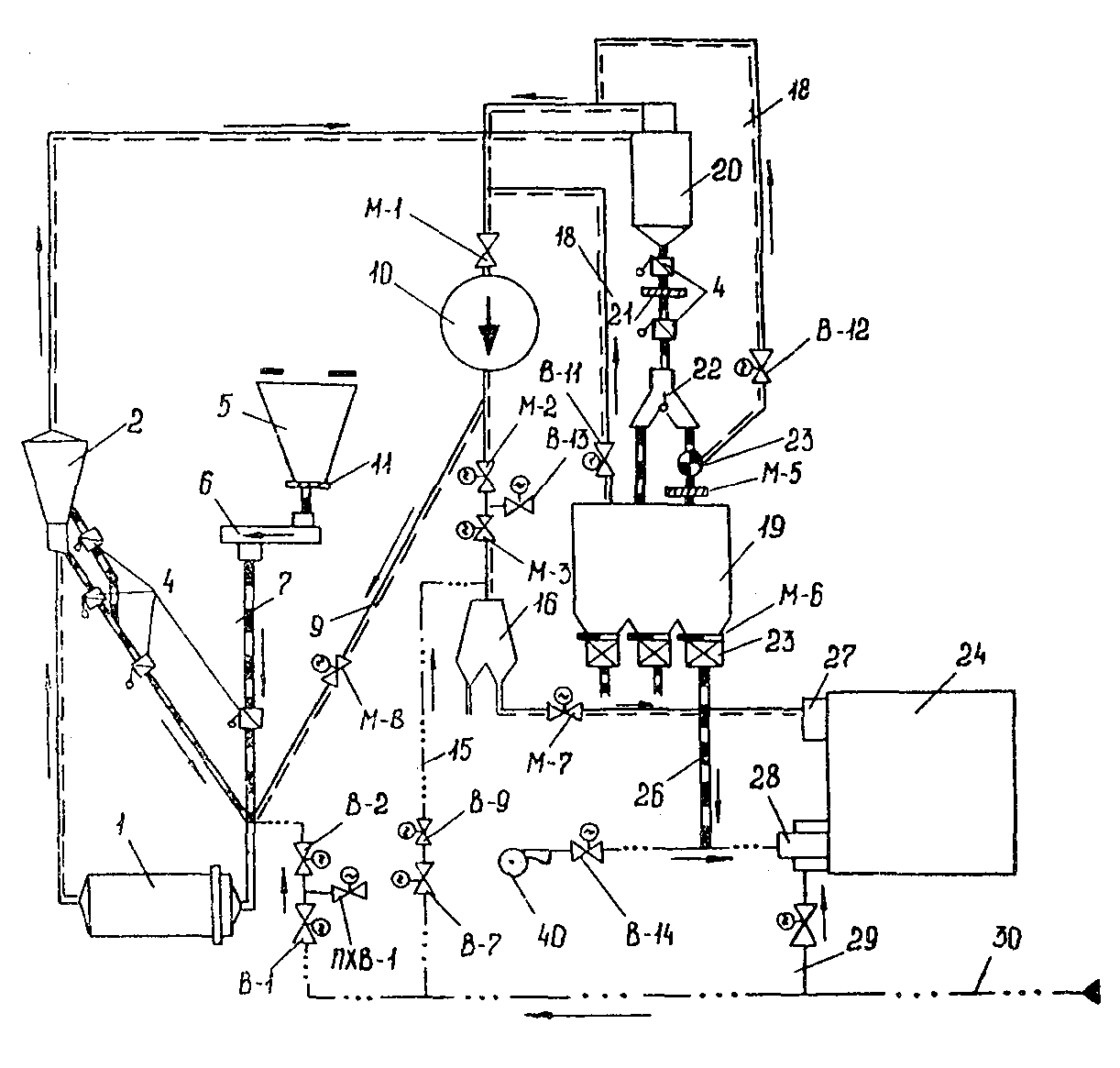

с подсушкой угля горячим воздухом и подачей пыли в топку с помощью вентилятора горячего дутья (ВГД) (рис. 1);

с подсушкой угля смесью топочных газов с горячим воздухом и подачей пыли в топку с помощью мельничного вентилятора (MB) (рис. 2);

с подсушкой угля горячим воздухом и подачей пыли в топку с помощью MB (рис. 3);

с подсушкой угля смесью горячих и холодных газов и подачей пыли в топку с помощью MB (рис. 4);

с подсушкой угля горячим воздухом и подачей пыли высокой концентрации с помощью воздуходувок (рис. 5).

Характерные особенности и область применения рассмотренных схем пылеприготовления приведены в приложении 1.

Инструкция составлена применительно к современным мощным мельницам Ш-25А, Ш-50, Ш-50А, но может быть использована и для установок с мельницами других типоразмеров (Ш-10, Ш-16 и др.).

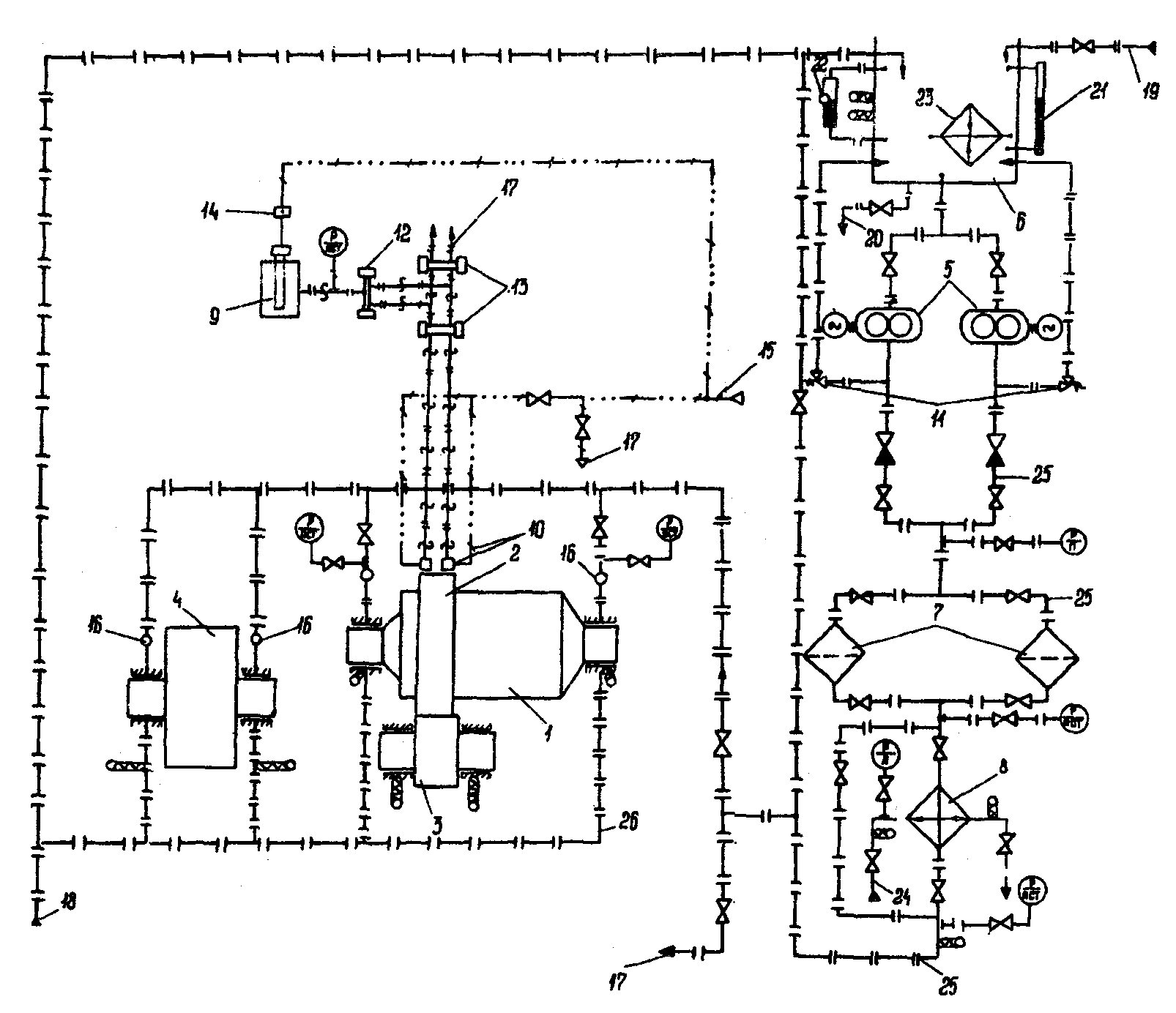

1.3. Вопросы масло снабжения механизмов пылеприготовительной установки в Инструкции рассмотрены применительно к типовой схеме масляной системы (рис. 6). Для схем, отличающихся от типовой, в местные инструкции должны быть внесены необходимые изменения.

Описание масло станции мельничных установок приведено в приложении 2.

1.4. Инструкция составлена применительно к системам пылеприготовления, оснащенным контрольно-измерительной аппаратурой, автоматическими регуляторами, технологическими защитами, блокировками и сигнализацией в объеме, необходимом для их надежной и экономичной эксплуатации.

Основные параметры, контролируемые при эксплуатации систем пылеприготовления, приведены в приложении 3.

Краткое описание сигнализации, технологических защит и блокировок системы пылеприготовления и ее масло снабжения приведено в приложении 4.

1.5. Инструкция предназначена для инженерно-технического персонала электростанций, занимающегося организацией эксплуатации пылеприготовительного оборудования, и должна применяться при составлении местных инструкций по эксплуатации замкнутых систем пылеприготовления с ШБМ и промбункером.

1.6. При эксплуатации пыле приготовительной установки помимо указаний настоящей Инструкции необходимо выполнение требований "Правил взрывобезопасности топливоподач и установок, для приготовления и сжигания пылевидного топлива" (М.: ВТИ, 1990), "Правил технической эксплуатации электрических станций и сетей Российской Федерации: РД 34.20.501-95" (М.: СПО ОРГРЭС, 1996), "Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей" (М.: СПО ОРГРЭС, 1991), "Методических указаний по объему технологических измерений, сигнализации, автоматического регулирования на тепловых электростанциях: РД 34.35.101-88" (М.: СПО Союзтехэнерго, 1990), "Объема и технических условий на выполнение технологических защит систем пылеприготовления котельных установок: РД 34.35-119-94" (М.: СПО ОРГРЭС, 1996), а также указаний и требований, содержащихся в инструкциях заводов-изготовителей пылеприготовительного оборудования по его эксплуатации. При пересмотре указанных материалов или внесении в них изменений местные инструкции должны быть также пересмотрены или в них должны быть внесены соответствующие указания.

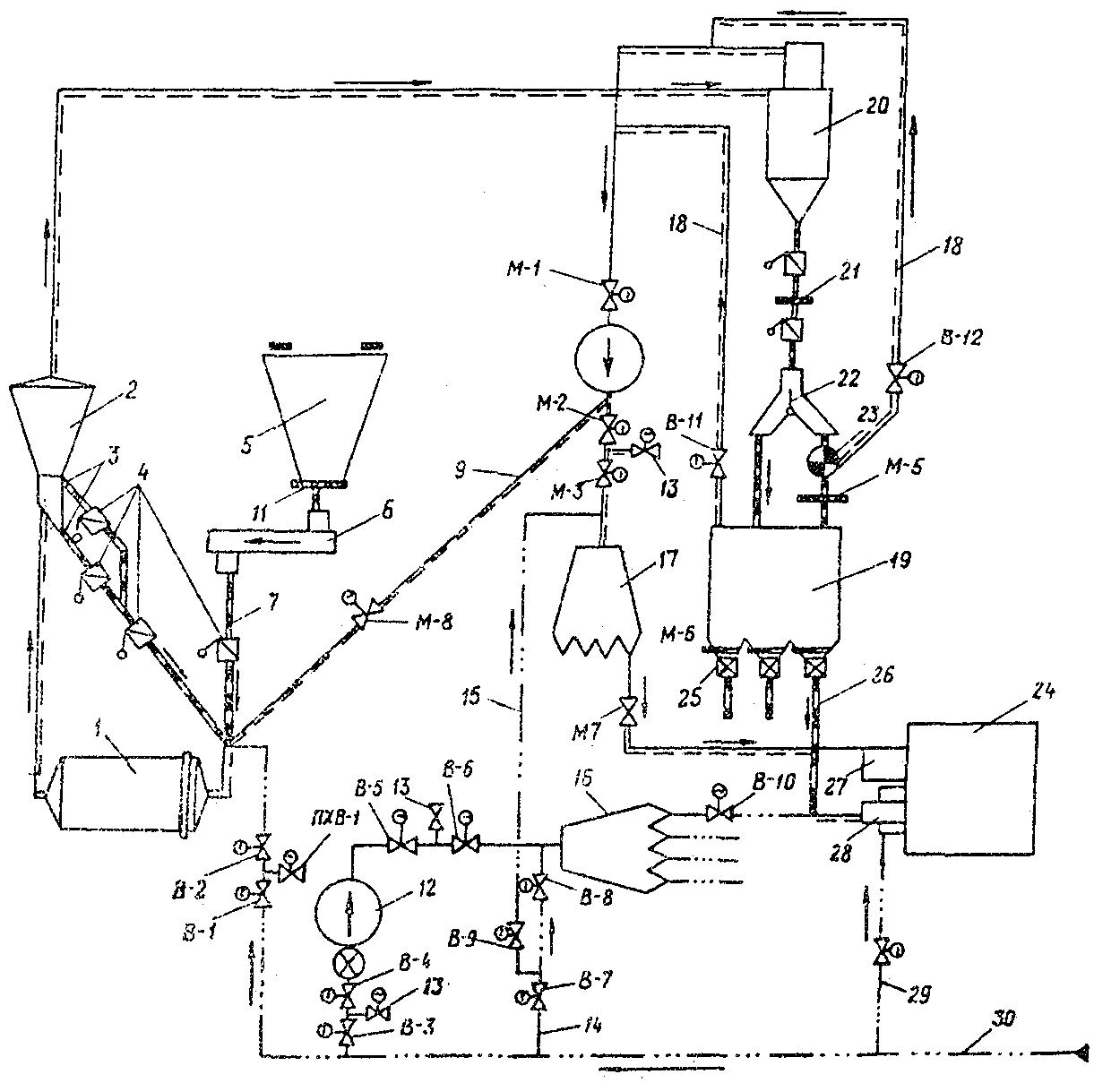

Рис. 1. Система пылеприготовления с подсушкой угля горячим воздухом и подачей пыли в топку с помощью ВГД:

1 - мельница; 2 - сепаратор; 3 - течка возврата из сепаратора; 4 - мигалка; 5 - бункер сырого угля (БСУ); 6 - питатель сырого угля (ПСУ); 7 - течка сырого угля; 8 - клапан присадки холодного воздуха; 9 - трубопровод рециркуляции; 10 - MB; 11 - отсечной шибер (штыревой затвор); 12 - ВГД; 13 - атмосферный клапан; 14 - трубопровод обвода ВГД; 15 - трубопровод охлаждения сбросных горелок; 16 - короб первичного воздуха; 17 - короб сбросного воздуха; 18 - трубопровод отсоса водяных паров; 19 - бункер пыли; 20 - циклон; 21 - сетка; 22 - перекидной шибер; 23 - шнек; 24 - топка; 25 - питатель пыли; 26 - течка пыли; 27 - сбросная горелка; 28 - пылеугольная горелка; 29 - короб вторичного воздуха к горелкам; 30 - воздуховод от воздухоподогревателя; - пылевоздушная смесь;

- воздух;

- сырой уголь, пыль

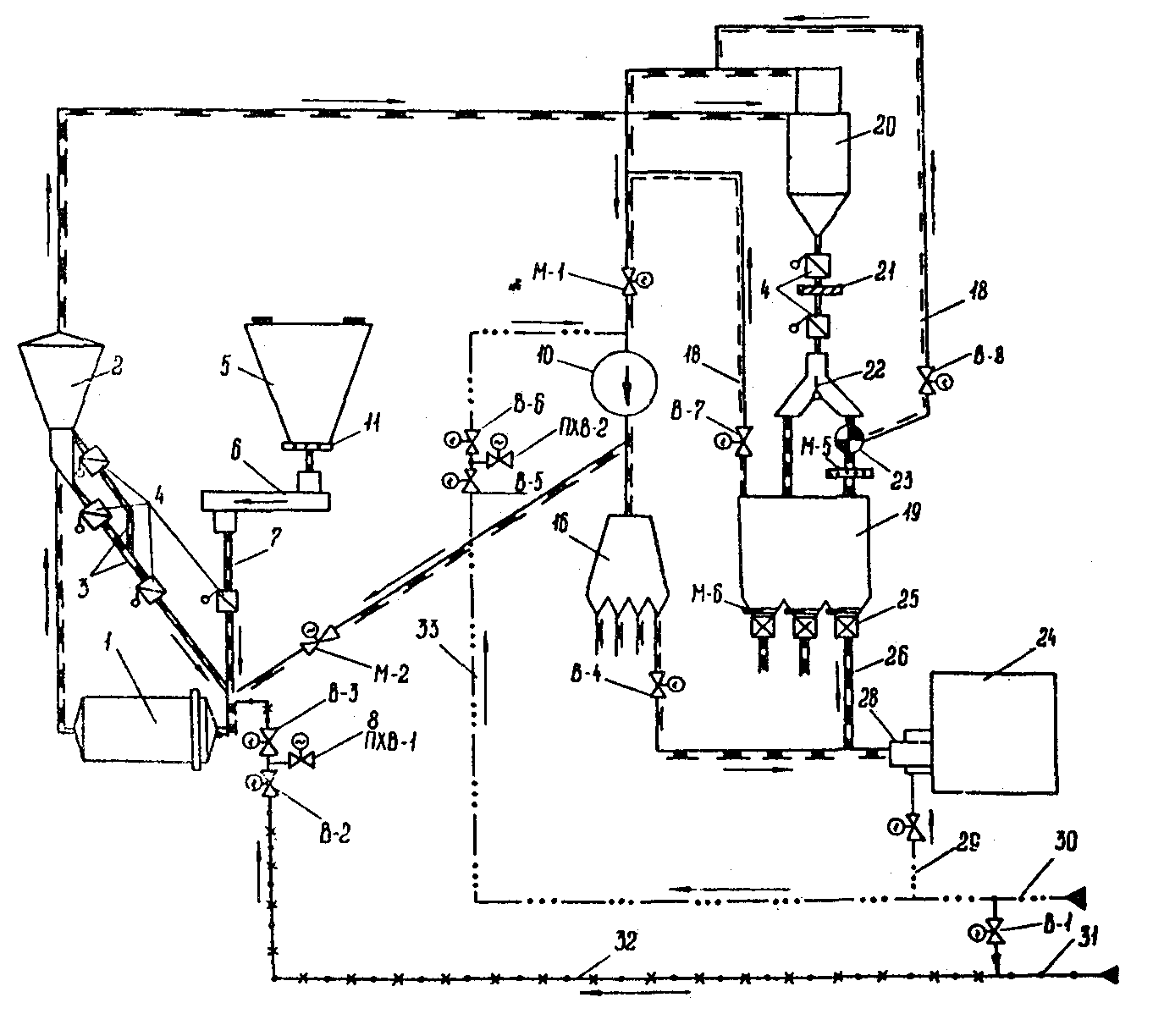

Рис. 2. Система пылеприготовления с подсушкой угля смесью топочных газов с горячим воздухом и подачей пыли в топку с помощью МВ:

31 – трубопровод подачи топочных газов; 32 – трубопровод подачи смеси топочных газов с горячим воздухом; 33 – трубопровод подачи горячего воздуха на сторону всасывания МВ; - дымовые газы;

- газовоздушная смесь;

пылегазовоздушная смесь

Остальные обозначения см. рис. 1

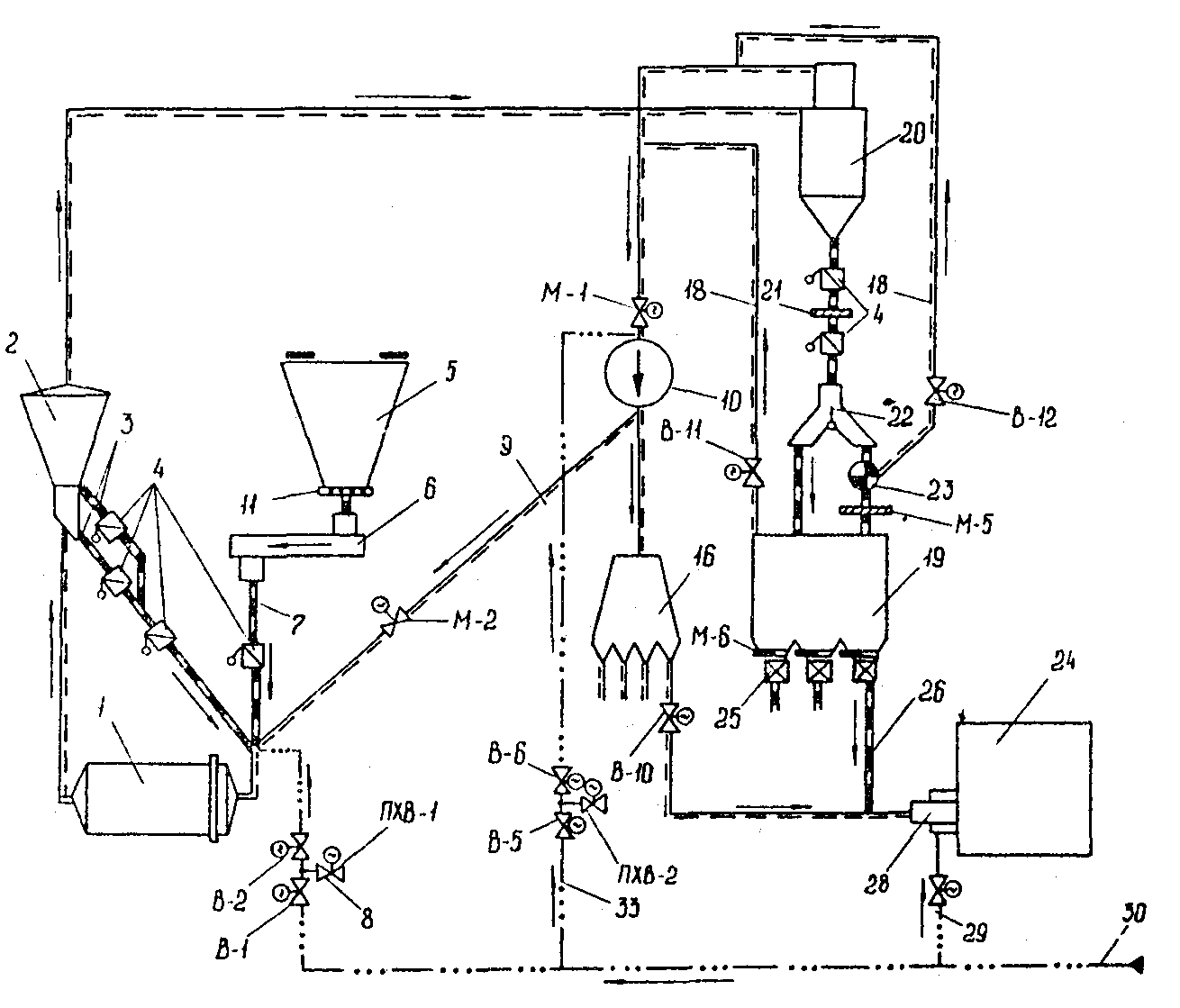

Рис. 3. Система пылеприготовления с подсушкой угля горячим воздухом и подачей пыли в топку с помощью MB

Обозначения см. рис. 1 и 2

1.7. С выходом настоящей Типовой инструкции отменяется "Типовая инструкция по эксплуатации индивидуальных систем пылеприготовления с шаровыми барабанными мельницами и промбункером: РД 34.24.501-93" (М.: СПО ОРГРЭС, 1994).

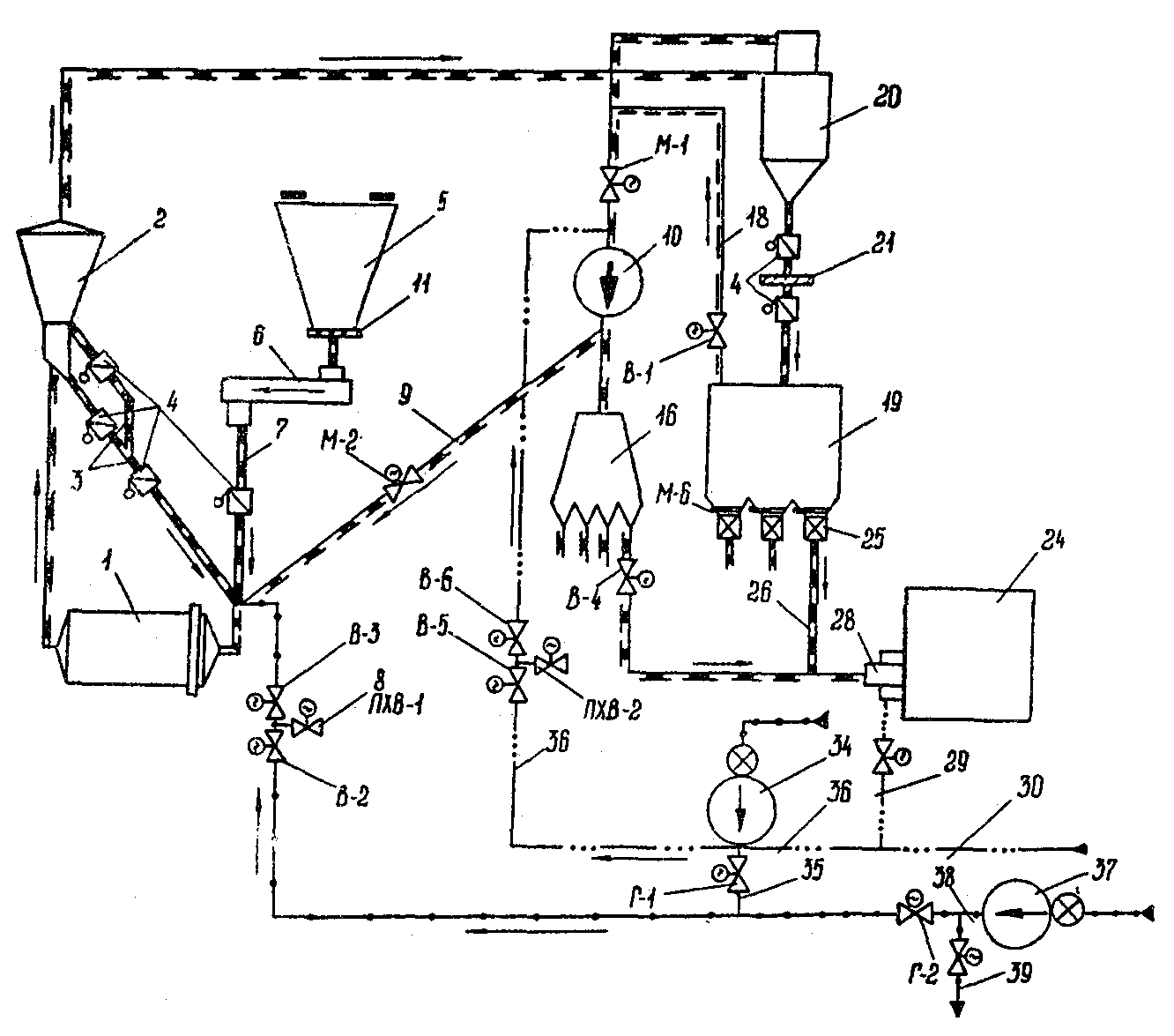

Рис. 4. Система пылеприготовления с подсушкой угля смесью горячих и холодных дымовых газов и подачей пыли в топку с помощью MB:

34 - дымосос рециркуляции газов (ДРГ); 35 - трубопровод подачи горячих дымовых газов в систему пылеприготовления; 36 - обводной трубопровод; 37 - дымосос инертных газов (ДИГ); 38 - трубопровод подачи холодных дымовых газов в систему А пылеприготовления; 39 - то же в систему Б пылеприготовления

Остальные обозначения см. рис. 1 и 2

Рис. 5. Система пылеприготовления с подсушкой угля горячим воздухом и подачей пыли высокой концентрации в топку под давлением (ПВКд) с помощью воздуходувок:

40 – воздуходувка; 41 - трубопровод высококонцентрированной подачи пыли

Остальные обозначения см. рис. 1-4

Рис. 6. Схема маслоснабжения системы пылеприготовления с ШБМ и бункером пыли:

1 – мельница; 2 - зубчатый венец; 3 - приводная шестерня, 4 - электродвигатель мельницы;

5 - маслонасос жидкой смазки; 6 - бак-отстойник; 7 - фильтры; 8 – маслоохладитель; 9 - маслостанция густой смазки; 10 - форсунки; 11 - золотниковые клапаны; 12 - реверсивный электромагнитный клапан; 13 – распределители; 14 - пневматический мембранный клапан;

15 - сжатый воздух; 16 - указатель течи масла; 17 - к другим системам пылеприготовления, 18 - от других систем пылеприготовления; 19 - маслопровод заполнения бака-отстойника;

20 - маслопровод опорожнения бака-отстойника; 21 - маслоуказательное стекло; 22 - датчик сигнализации предельного уровня масла; 23 – электронагреватель; 24 - трубопровод охлаждающей воды; 25 - напорный маслопровод жидкой смазки; 26 - сливной маслопровод; - напорный маслопровод густой смазки;

- сжатый воздух

2. ОБЩИЕ УКАЗАНИЯ

2.1. Указания по составлению местной инструкции

2.1.1. Используйте указания настоящей Инструкции с учетом конкретных особенностей, имеющихся на электростанции схем пылеприготовления, типов и компоновки пылеприготовительного оборудования.

2.1.2. Замените содержащуюся в Инструкции нумерацию (обозначение) арматуры системы пылеприготовления на нумерацию, принятую на электростанции.

2.1.3. Конкретизируйте содержащиеся в Инструкции технологические параметры с учетом характеристик размалываемого топлива, местных условий эксплуатации и требований, содержащихся в документации, указанной в п. 1.6.

2.2. Указания по организации эксплуатации систем пылеприготовления

2.2.1. Допускайте к эксплуатации систему пылеприготовления только:

при полном соответствии требованиям правил и нормативно-технической документации (см. п. 1.6) пылеприготовительного оборудования, его компоновки, оснащения системы пылеприготовления предохранительными клапанами, средствами пожаротушения, контрольно-измерительной аппаратурой, технологическими защитами, блокировками и сигнализацией;

при наличии на щите управления котлом (энергоблоком) местной инструкции по эксплуатации системы пылеприготовления;

после проведения инструктажа дежурного эксплуатационного персонала и проверки знаний им правил, указанных в п. 1.6, противопожарной инструкции и местных инструкций по эксплуатации системы пылеприготовления.

2.2.2. Организуйте пуск системы пылеприготовления, принятой из монтажа, под руководством ответственного лица, имеющего опыт пуска и эксплуатации аналогичных систем.

2.2.3. Организуйте проведение испытаний системы пылеприготовления и с учетом их результатов разработайте режимную карту, содержащую указания по ведению оптимального режима систем пылеприготовления.

2.2.4. Организуйте определение значений присосов холодного воздуха в пылеприготовительную установку не реже одного раза в месяц, а также перед капитальным ремонтом и после него для оценки качества ремонта.

2.2.5. Организуйте при загрузке БСУ обязательное включение в работу металло- и щепоуловителей, установленных в тракте топливоподачи.

2.2.6. Разработайте график выполнения и обеспечьте внедрение следующих профилактических мероприятий:

проверки плотности тракта системы пылеприготовления для приведения присосов холодного воздуха в соответствие с нормами ПТЭ;

проверки шаровой загрузки мельницы для определения необходимого количества догружаемых шаров взамен изношенных;

сортировки шаров с удалением мелочи размером менее 15 мм;

проверки степени износа лопаток MB, брони мельницы, колен пылегазовоздухопроводов;

полной сработки топлива из БСУ с зачисткой стенок для углей, склонных к налипанию.

2.3. Указания ограничений в работе систем пылеприготовления

2.3.1. Не допускайте работу системы пылеприготовления без включенных технологических защит, блокировок и сигнализации.

2.3.2. Не допускайте работу системы пылеприготовления с пылением. При обнаружении пыления немедленно примите меры к его устранению, вплоть до останова системы.

2.3.3. Не допускайте во всех режимах работы системы пылеприготовления (при пуске, нормальной работе, останове):

повышения температуры пылевоздушной (пылегазовоздушной) смеси за мельницей выше значения, установленного Правилами взрывобезопасности.

Примечание. Наиболее взрывоопасными режимами являются пуск и останов системы пылеприготовления, перебой в подаче топлива в мельницу, разгрузка мельницы после переполнения ее топливом, так как они могут привести к повышению температуры пылегазовоздушной смеси на выходе из мельницы сверх допустимого предела;

повышения содержания кислорода в пылегазовоздушной смеси в конце установки более 16% (для систем пылеприготовления с газовоздушной сушкой взрывоопасных углей).

Примечание. Если по каким-либо причинам это условие не выполняется, температура за мельницей не должна превышать значения, установленного для воздушной сушки.

2.3.4. Немедленно останавливайте систему пылеприготовления в аварийных ситуациях, описанных в п. 7.1 данной Инструкции.

3. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

3.1. Соблюдайте при эксплуатации систем пылеприготовления требования и указания правил и нормативно-технической документации, перечисленных в п. 1.6, не допуская ситуаций, угрожающих травмами обслуживающему персоналу.

Не допускайте:

нахождения в зоне размещения оборудования систем пылеприготовления посторонних лиц;

производства ремонтных работ без наряда-допуска и обеспечения всех установленных правилами (см. п. 1.6) и данной Инструкцией мер безопасности;

производства ремонтных работ на работающей системе пылеприготовления, связанных с применением газовой и электродуговой сварки (за исключением установок, работающих на антраците) и нарушением эксплуатационной герметичности системы (вскрытие люков, лазов, замена диафрагм предохранительных клапанов);

производства любых ремонтных работ в зоне размещения оборудования системы пылеприготовления и в опасных пределах вблизи этой зоны при работе системы пылеприготовления в нестационарных режимах (при пуске, останове, перебоях в поступлении топлива);

загромождения зон размещения и обслуживания пылеприготовительного оборудования запасными частями, строительными и другими материалами;

сухой уборки угольной пыли как внутри оборудования систем пылеприготовления, так и вне его.

3.2. Предпринимайте следующие меры для предупреждения появления тлеющих очагов в системе пылеприготовления:

выявляйте места возможных отложений пыли и ликвидируйте их;

тщательно выхолащивайте систему пылеприготовления при останове (на АШ не обязательно);

не допускайте длительного простоя системы пылеприготовления в резерве на работающем котле;

включайте при первой возможности для выхолащивания аварийно остановленную (не выхолощенную) систему пылеприготовления.

Примечание. Предусматривайте перед пуском не выхолощенной системы пылеприготовления на взрывоопасных углях специальные меры безопасности (заполнение холодными инертными газами, вентиляцию холодным воздухом при воздушной сушке и др.).

3.3. Проверяйте перед пуском системы пылеприготовления, а также перед вскрытием люков на ее оборудовании отсутствие тлеющих отложений на ощупь по отсутствию нагревающихся участков под съемной изоляцией и по отсутствию запаха гари или по результатам газового анализа (отсутствие СО в пробе).

Примечание. Для контроля за содержанием окиси углерода в пыле проводах непосредственно за мельницей и перед циклоном предусматриваются газозаборные устройства с запорными вентилями для присоединения переносного газоанализатора.

3.4. Заполните при обнаружении очагов горения систему пылеприготовления (за исключением бункера пыли) паром через систему пожаротушения. Ликвидируйте затем очаги горения путем осторожной заливки их водой через стволы-распылители и удалите очаговые остатки наружу.

3.5. Не допускайте сброса запыленного воздуха из системы пылеприготовления в топку неработающего котла, а также в недостаточно разогретую топку растапливаемого котла.

3.6. Оставляйте открытым в атмосферу при работающей мельнице клапан между двумя отключающими заслонками горячего воздуха перед MB, при остановленной - между двумя отключающими заслонками горячего воздуха перед мельницей.

3.7. Предпринимайте с учетом местных условий специальные меры для защиты персонала от горящей пыли, выбрасываемой из предохранительных клапанов и отражаемой от стен и перекрытий при взрыве в системе пылеприготовления (установка огнепреградителей, навесов, заградительных щитов и др.).

3.8. Не допускайте к проведению любых ремонтных работ и к осмотру системы пылеприготовления, со вскрытием люков и лазов персонал, спецодежда которого не соответствует требованиям "Типовых отраслевых норм", утвержденных Госкомтруда СССР и ВЦСПС СССР 24.06.80 г.

3.9. Выполните перед вскрытием люков для осмотра или ремонта оборудования и элементов системы пылеприготовления (мельница, сепаратор, циклон и др.) следующее:

закройте отсечной шибер в нижней части БСУ и сработайте уголь из ПСУ;

тщательно выхолостите систему пылеприготовления;

проверьте закрытие шиберов на подводах воздуха (газа) к мельнице и открытие атмосферного клапана (ПХВ-1) между ними, а также закрытие шиберов на стороне всасывания MB и на трубопроводе рециркуляции;

убедитесь в снятии напряжения с электродвигателей ПСУ, мельницы и с приводов перечисленных выше шиберов; в закрытии на замок приводов этих шиберов; в расцеплении муфты, а также в наличии соответствующих плакатов по месту и на ключах управления электродвигателями и приводами шиберов;

обстучите и надежно закрепите в закрытом положении мигалки на течке сырого угля, течках возврата из сепаратора и под циклоном;

убедитесь в отсутствии тлеющих отложений в соответствии с указаниями п. 3.3.

3.10. Соблюдайте при вскрытии люков следующие меры безопасности:

удалите всех посторонних лиц от люка;

уберите с площадки посторонние предметы, мешающие отходу персонала;

при температуре за мельницей не выше 50 °С медленно откройте люк, не допуская взвихривания пыли; находитесь при этом сбоку от люка со стороны его петель; не трогайте шиберы, не наносите удары по корпусам оборудования и элементам системы пылеприготовления, пыле проводам и газовоздухопроводам во избежание взвихривания пыли;

проверьте визуально дополнительно через люк отсутствие очагов горения; при обнаружении очагов залейте их распыленной водой и удалите.

Примечание. Если система пылеприготовления была предварительно заполнена паром, то люки открываются на мельнице, сепараторе и циклоне.

3.11. Смойте перед производством сварочных работ на системе пылеприготовления распыленной водой угольную пыль с участков вблизи места сварки, на которые возможно попадание искр от сварки.

3.12 Удаляйте ремонтный и эксплуатационный персонал перед пуском, остановом и расхолащиванием системы пылеприготовления, работающей на взрывоопасном угле, из зон, расположенных в радиусе возможного выброса при взрыве в системе пылеприготовления горящей пыли из предохранительных клапанов (с учетом дальнодействия выброса до 40 калибров клапана и отражения выброшенной горящей пыли от стен и перекрытий) и из течек сырого угля.

3.13. Остановите систему пылеприготовления при появлении признаков горения пыли в какой-либо ее части, за исключением бункера пыли, и подайте в нее пар.

Не допускайте пуска MB, а также мельницы на системе пылеприготовления с выявленными признаками горения в какой-либо ее части до полной ликвидации очагов горения.

3.14. Провентилируйте MB перед его остановом для ремонта на работающем котле в течение 2-3 мин холодным воздухом при закрытом шибере М-1.

3.15. Не допускайте длительного простоя питателей пыли в резерве во избежание загорания пыли в ячейках питателей и в бункере над ними. Допустимая продолжительность простоя определяется по месту в зависимости от склонности пыли к самовозгоранию (укажите в местной инструкции).

3.16. Обеспечьте при выводе механизмов пыле приготовительной установки в ремонт на работающем котле выполнение мер безопасности, указанных в п. 3.9 данной Инструкции.

3.17. Содержите в порядке и постоянной готовности все противопожарные средства: стационарные системы пожаротушения в бункерах пыли, пылегазовоздушном тракте системы пылеприготовления, зоне размещения пылеприготовительного оборудования; огнетушители, ящики с песком, лопаты и остальной ручной противопожарный инвентарь, для нахождения которого установите постоянные места.

3.18. Пользуйтесь при осмотре и ремонте любых элементов пыле приготовительной установки только хорошо защищенной от проникновения пыли низковольтной (12 В) переносной электроаппаратурой во взрывобезопасном исполнении.

3.19. Не применяйте в помещениях пылеприготовления открытый огонь или электронагревательные приборы, кроме мест, особо для этого выделенных (за исключением установок, работающих на антраците).

4. ПОДГОТОВКА СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ К РАБОТЕ

И ВКЛЮЧЕНИЕ ЕЕ В РАБОТУ

4.1. Подготовка системы пылеприготовления к пуску

4.1.1. Убедитесь, если система пылеприготовления находилась в ремонте, в завершении всех ремонтных работ, закрытии наряда на них, отсутствии ремонтного персонала на местах производства работ и посторонних предметов вблизи подготавливаемого к работе оборудования, наличии и исправности тепловой изоляции на элементах системы пылеприготовления.

4.1.2. Убедитесь в отсутствии тления или горения пыли в системе пылеприготовления по результатам газового анализа или по отсутствию запаха гари и нагрева лючков и участков под съемной изоляцией на входном и выходном патрубках мельницы, на сепараторе, входном патрубке циклона, на горизонтальном участке пылегазовоздухопровода перед MB, а также на течках пыли из-под циклона и возврата из сепаратора (выше мигалок); в случае выявления признаков горения в какой-либо части системы пылеприготовления действуйте в соответствии с п. 3.4 настоящей Инструкции.

4.1.3. Убедитесь путем наружного осмотра мельницы, ПСУ, MB, ДРГ, ДИГ, ВГД (в схеме с ВГД) и питателей пыли в наличии и хорошем закреплении ограждений и защитных кожухов у соединительных муфт.

4.1.4. Проверьте исправность ПСУ: состояние и натяжение ленты - у ленточного питателя; отсутствие застрявшего металла и щепы, а также налипшего на днище угля - у скребкового питателя; состояние шнека - у шнекового питателя.

Проверьте дополнительно у ленточного, скребкового и дискового ПСУ исправное состояние ножа, служащего для регулирования подачи угля в мельницу. Убедитесь в исправности флажка сигнализатора обрыва угля на ПСУ.

4.1.5. Проверьте у питателей пыли; закрытие отсечных шиберов М-6 (см. рис. 1-5); плотность закрытия смотровых лючков; легкость вращения вручную механизма питателей.

4.1.6. Проверьте по масло указателям уровень масла в картерах подшипников MB, ДРГ, ДИГ и ВГД, в редукторах приводов мельницы (на мельницах ШК-32, Ш-25А, Ш-16, Ш-12, Ш-10), ПСУ и питателей пыли (уровень должен находиться между нижней и верхней рисками на масло указательном стекле). Если масло загрязнено, слейте его и залейте свежее до верхнего уровня по масло указательному стеклу.

Проверьте наличие густой смазки в подшипниках приводной шестерни у мельницы и наполнение колпачковых масленок в подшипниках ПСУ и питателей пыли.

4.1.7. Проверьте у электродвигателей всех механизмов системы пылеприготовления наличие густой смазки в подшипниках и исправность шин заземления корпусов и кабелей.

4.1.8. Подайте воду в систему охлаждения коренных подшипников мельницы, в змеевики картеров MB, ДРГ, ДИГ и ВГД, в змеевики редуктора мельницы (на мельницах ШК-32, Ш-25А, Ш-16, Ш-12 и Ш-10), а также на воздухоохладитель электродвигателя мельницы (на мельницах Ш-50 и Ш-50А).

4.1.9. Осмотрите и при необходимости прочистите течку сырого угля. Убедитесь в исправности мигалок на течках сырого угля, возврата из сепаратора и пыли под циклоном (мигалки под действием грузов должны быть плотно прижаты и приоткрываться от руки). Проверьте состояние сетки под циклоном и при необходимости прочистите ее. Установите перекидной шибер 22 (см. рис. 1-3) на течке пыли под циклоном в требуемое положение: на подачу пыли в бункер или на реверсивный шнек (в последнем случае откройте заслонку М-5 под шнеком).

4.1.10. Проверьте соответствие степени открытия направляющих лопаток сепаратора пыли указаниям режимной карты.

Примечание. Проверьте дополнительно после ремонта направляющих лопаток сепаратора их нормальное открытие и закрытие, а также соответствие положения указателю.

4.1.11. Проверьте состояние труб влагоотсоса из бункера пыли и шнека (отсутствие забивания и исправность изоляции). Откройте на них заслонки (В-11, В-12 - см. рис. 1 и 3; В-7 - см. рис. 2 и 4; В-8 - см. рис. 2).

4.1.12. Проверьте исправность мембран и наличие креплений фланцев у всех предохранительных клапанов.

4.1.13. Проверьте у шиберов и клапанов: исправность соединительных тяг привода; легкость управления вручную по месту; рабочий диапазон перемещения; соответствие надписей "Открыто" и "Закрыто" фактическому положению шиберов.

4.1.14. Убедитесь в плотном закрытии люков и лазов на всем оборудовании системы пылеприготовления.

4.1.15. Подготовьте к работе устройства для обрушения топлива в БСУ, а также средства пожаротушения на системе пылеприготовления.

4.1.16. Проверьте наличие топлива в БСУ и, если его недостаточно, потребуйте от персонала топливно-транспортного цеха заполнения бункера. Откройте отсечной шибер (штыревой затвор 11 на рис. 1-5) в нижней части БСУ.

4.1.17. Закажите через начальников смен электроцеха (ЭЦ) и цеха теплового контроля, автоматики и измерений (ЦТАИ) сборку электрических схем для подачи напряжения на электродвигатели оборудования и на приводы дистанционного управления шиберами и клапанами на тракте системы пылеприготовления.

Удостоверьтесь в том, что электрические схемы собраны по светящимся сигнальным лампам на ключах управления пуском и остановом электродвигателей и на ключах управления шиберами и клапанами.

4.1.18. Опробуйте со щита дистанционное управление шиберами и клапанами и убедитесь в соответствии степени их открытия по указателям положения (УП) на щите управления фактическому положению (если производился ремонт этих шиберов и клапанов).

4.1.19. Вызовите дежурный персонал ЭЦ и ЦТАИ для проверки и включения схем управления электрическими защитами и сигнализацией, контрольно-измерительных приборов (КИП), технологических защит, блокировок и сигнализации по пыле приготовительной установке и системе масло снабжения (см. приложения 3-4). Потребуйте произвести проверку работы технологических защит и блокировок в испытательном режиме (без воздействия на исполнительные механизмы).

4.1.20. Убедитесь в том, что перед пуском пыле приготовительной установки с подсушкой угля горячим воздухом и подачей пыли в топку с помощью ВГД (см. рис. 1) в положении "Открыто" находятся:

шибер В-2 на подводе горячего воздуха к мельнице;

шиберы М-2 и М-3 на стороне нагнетания MB;

шиберы М-7 на пылепроводах к сбросным горелкам;

шибер В-9 на трубопроводе горячего воздуха для охлаждения сбросных горелок (этот шибер закрывается непосредственно перед пуском MB);

шиберы В-3, В-4, В-5 и В-6 на сторонах всасывания и нагнетания ВГД;

шиберы В-10 на пылепроводах к основным горелкам;

шиберы В-7 и В-8 на трубопроводе горячего воздуха для охлаждения горелок (шибер В-8 закрывается непосредственно перед пуском ВГД);

в положении "Закрыто" находятся:

шибер В-1 на воздуховоде горячего воздуха к мельнице;

шибер М-8 на линии рециркуляции и шибер М-1 на стороне всасывания MB;

направляющий аппарат ВГД;

клапан В-12 в трубопроводе 18 отсоса водяных паров из бункера пыли 19;

клапан присадки холодного воздуха ПХВ-1 и все атмосферные клапаны.

4.1.21. Убедитесь в том, что перед пуском пыле приготовительной установки с подсушкой угля смесью дымовых газов и горячего воздуха и подачей пыли в топку с помощью MB (см. рис. 2) в положении "Открыто" находятся:

шибер В-3 на подводе сушильного агента к мельнице;

шиберы В-4 на пылепроводах к горелкам;

шиберы В-6 и ПХВ-2 перед MB (эти шиберы открываются при неработающем MB для охлаждения горелок холодным воздухом, засасываемым из атмосферы за счет разрежения в топке; непосредственно перед пуском MB шибер В-6 закрывается);

в положении "Закрыто" находятся:

шиберы В-1 и В-2 на подводе сушильного агента к мельнице;

шибер М-1 перед MB;

шибер М-2 на линии рециркуляции;

шибер В-5 на линии подвода горячего воздуха перед MB;

клапан В-8 в трубопроводе 18 отсоса водяных паров из бункера пыли 19;

клапан ПХВ-1 присадки холодного воздуха перед мельницей.

4.1.22. Убедитесь в том, что перед пуском пыле приготовительной установки с подсушкой топлива горячим воздухом и подачей пыли в топку с помощью MB (см. рис. 3) в положении "Открыто'' находятся:

шибер В-2 на подводе горячего воздуха к мельнице;

шиберы В-10 на пылепроводах к горелкам;

шиберы В-6 и ПХВ-2 на воздуховоде горячего воздуха перед MB (эти шиберы открываются для охлаждения горелок холодным воздухом при неработающем MB;

непосредственно перед пуском MB шибер В-6 закрывается);

в положении "Закрыто" находятся:

шибер В-1 на подводе горячего воздуха к мельнице;

шибер М-1 перед MB;

шибер М-2 на линии рециркуляции;

клапан В-12 в трубопроводе 18 отсоса водяных паров из бункера пыли 19;

шибер В-5 на линии подвода горячего воздуха перед MB;

клапан ПХВ-1 присадки холодного воздуха перед мельницей.

4.1.23. Убедитесь в том, что перед пуском пыле приготовительной установки с подсушкой топлива смесью горячих и холодных дымовых газов, подаваемых в систему дымососами присадки газов (ДРГ и ДИГ), и подачей пыли в топку с помощью MB (см. рис. 4) в положении "Открыто" находятся:

шибер В-3 на подводе сушильного агента к мельнице;

шиберы В-4 на пылепроводах к горелкам;

шиберы В-6 и ПХВ-2 на линии подвода горячего воздуха перед MB (шибер В-6 закрывается непосредственно перед пуском MB);

в положении "Закрыто" находятся:

шибер В-2 на подводе сушильного агента к мельнице;

шибер М-1 перед MB;

шибер М-2 на линии рециркуляции;

клапан В-1 в трубопроводе 18 отсоса водяных паров из бункера пыли 19;

шибер В-5 на линии подвода горячего воздуха перед MB;

клапан ПХВ-1 присадки холодного воздуха перед мельницей;

шибер Г-1 на линии подвода холодных инертных газов от ДИГ к системе пылеприготовления и направляющий аппарат ДИГ (открывается после включения ДИГ);

направляющий аппарат ДРГ (при неработающем ДРГ) и шибер Г-2 на линии подвода горячих инертных газов от ДРГ к системе пылеприготовления.

4.1.24. Убедитесь в том, что перед пуском пыле приготовительной установки с подсушкой топлива горячим воздухом и подачей пыли высокой концентрации в топку с помощью воздуходувки (см. рис. 5) в положении "Открыто" находятся:

шибер В-2 на подводе сушильного агента к мельнице;

шиберы М-7 на пыле проводах к сбросным горелкам;

шиберы М-2 и М-3 на стороне нагнетания MB;

шиберы В-7 и В-9 на трубопроводе горячего воздуха для охлаждения сбросных горелок (эти шиберы закрываются непосредственно перед пуском MB);

в положении "Закрыто" находятся:

шибер В-1 на воздуховоде горячего воздуха к мельнице;

шибер М-8 на линии рециркуляции и шибер М-1 на стороне всасывания MB;

клапан В-12 в трубопроводе 18 отсоса водяных паров из бункера пыли 19;

клапан присадки холодного воздуха ПХВ-1 и все атмосферные клапаны.

4.1.25. Удостоверьтесь в том, что перед пуском пыле приготовительных установок с подачей пыли в топку с помощью MB (см. рис. 2-4) при работе MB на горячем воздухе, подаваемом по обводному трубопроводу (байпасу), в положении "Открыто" дополнительно к указанным в пп. 4.1.21-4.1.23 находится шибер В-5 (см. рис. 2-4).

4.2. Подготовка к работе и пуск масляной системы

4.2.1. Произведите наружный осмотр (см. рис. 6) станции жидкой смазки (маслонасосов, фильтров, маслоохладителя, всей арматуры и мест установки КИП) и убедитесь в отсутствии протечек масла.

Проверьте высоту уровня масла в баке-отстойнике, которая должна составлять 0,5-0,7 высоты бака. При меньшем уровне долейте в бак-отстойник очищенное масло (уточните марку масла по техническому паспорту станции жидкой смазки и инструкции завода-изготовителя).

Проверьте температуру масла в баке-отстойнике.

Если температура масла в баке ниже 35 °С, подогрейте его, для чего включите и поставьте на автоматическую работу электронагреватель (выключается при подогреве масла до 50 °С); в случае змеевикового обогрева подается горячая вода.

Осмотрите станцию густой смазки, проверьте состояние ее аппаратуры, наличие смазки.

4.2.2. Подготовьте схему маслоснабжения мельницы (см. рис. 6 и приложение 2):

откройте вентили на ответвлениях напорного маслопровода к узлам смазки пускаемой мельницы:

у мельниц Ш-50 и Ш-50А - на коренные подшипники мельницы (зубовенечная пара мельниц Ш-50А смазывается от станции густой смазки, мельниц Ш-50 - жидкой смазкой, поступающей самотеком из отдельного бачка);

у мельниц ШК-32 - на коренные подшипники мельницы, редуктор и зубовенечную пару;

у мельниц Ш-25А - на коренные подшипники мельницы (зубовенечная пара смазывается от станции густой смазки);

у мельниц Ш-10, Ш-12 и Ш-16 - на ответвлении маслопровода от напорного бака (при его наличии) к коренным подшипникам пускаемой мельницы и на зубовенечную пару;

проверьте закрытие вентилей на линиях подачи масла к другим (неработающим) мельницам;

проверьте закрытие вентилей на линии слива масла из бака и на перемычке между напорным и сливным маслопроводами, а также на подводе охлаждающей воды к маслоохладителю;

откройте пробковые краны на стороне всасывания масляных насосов (уточните по месту);

откройте краны на стороне нагнетания всех масляных насосов;

откройте вентили перед фильтром и за ним (для схем с автоматической очисткой фильтров от электропривода);

откройте в схемах с ручной очисткой фильтров вентили перед рабочим фильтром и за ним; вентили перед резервным фильтром и за ним должны быть закрыты; при наличии в схеме обводного маслопровода (помимо фильтров) вентиль на нем должен быть закрыт;

откройте вентили у маслоохладителя на входе и выходе масла, закройте вентиль на линии подачи масла помимо маслоохладителя;

откройте вентиль напорного маслопровода на выходе из маслонасосной к пускаемой мельнице;

проверьте открытие вентилей на соединительных (импульсных) линиях к электроконтактным манометрам;

проверьте настройку всей контрольно-измерительной аппаратуры на требуемые по условиям эксплуатации давление и температуру масла;

откройте вентили на подводах сжатого воздуха к форсункам для распыления густой смазки на зубовенечную пару мельниц Ш-25А и Ш-50А; подготовьте к пуску станцию густой смазки в соответствии с заводской инструкцией.

4.2.3. Пустите масляную систему (см. рис. 6), для чего:

включите масляный насос № 1 (резервный);

установите вентилем на стороне нагнетания масляного насоса давление масла после маслоохладителя в соответствии с указаниями заводской инструкции (обычно 0,15-0,25 МПа) по электроконтактному манометру; подайте воду на маслоохладитель при температуре масла выше 50 °С (давление воды должно быть на 0,03-0,05 МПа ниже давления масла);

отрегулируйте подачу масла вентилями на ответвлениях напорного маслопровода к узлам смазки;

остановите масляный насос № 1 и включите масляный насос № 2 (рабочий); отрегулируйте давление масла после маслоохладителя;

поставьте ключ аварийного включения резерва (АВР) в положение "Сблокировано";

долейте масло в маслоотстойник после заполнения системы;

проверьте поступление масла к смазываемым точкам;

проверьте показания приборов и регулировку всей контрольно-измерительной аппаратуры по тракту после пуска масляной системы;

проверьте АВР масляных насосов при пуске после ремонта.

4.3. Пуск системы пылеприготовления

4.3.1. Выполняйте операции по пуску и регулированию работы системы пылеприготовления со щита управления котла (энергоблока).

4.3.2. Убедитесь перед пуском пылеприготовительной установки в том, что температура дымовых газов в поворотном газоходе за топкой не ниже минимального значения, соответствующего тепловой нагрузке топки, при которой обеспечивается надежное и устойчивое воспламенение и горение сбрасываемой из системы пылеприготовления пыли (укажите в местной инструкции конкретное значение этой температуры, руководствуясь указаниями § 4.3.19 ПТЭ).

4.3.3. Включите электродвигатель MB, если MB не работает; стрелка амперметра при этом должна отклониться до упора. Если стрелка амперметра не вернулась в рабочее положение в течение времени, установленного инструкцией завода-изготовителя, отключите электродвигатель (укажите это время в местной инструкции).

Производите повторный пуск только с разрешения начальника смены ЭЦ после обязательной проверки электрической и механической частей двигателя и механической части MB. Все последующие пуски производите в строгом соответствии с указаниями инструкции завода-изготовителя по эксплуатации электродвигателя (укажите в местной инструкции предписанные заводом-изготовителем выдержки времени между пусками).

4.3.4. Прогрейте систему пылеприготовления смесью горячего и холодного воздуха (см. рис. 1, 3 и 5), смесью дымовых газов и холодного воздуха (см. рис. 2) и холодными дымовыми газами (см. рис. 4), для чего:

откройте не полностью (на 20-30% по УП, уточните в местной инструкции) шибер М-1 на стороне всасывания MB; при размоле взрывоопасных углей этот шибер открывайте постепенно во избежание взвихривания пыли;

включите ДИГ, если он не работает, в системах с подсушкой топлива с помощью смеси горячих и холодных дымовых газов (см. рис. 4), откройте шиберы Г-2 и направляющий аппарат ДИГ;

откройте шиберы на подводе сушильного агента перед мельницей (В-1 на рис. 1, 3 и 5, В-2 на рис. 2 и 4) и клапаны присадки холодного воздуха ПХВ-1 (см. рис. 1, 3 и 5);

установите необходимое разрежение перед мельницей изменением положения шиберов М-1, В-1 (на рис. 1, 3 и 5) и В-2 (на рис. 2 и 4);

закройте в системах пылеприготовления, схемы которых приведены на рис. 1 и 5, шиберы В-7 и В-9 на трубопроводе охлаждения сбросных горелок.

Примечание. Если MB перед пуском системы пылеприготовления работал на горячем воздухе, подаваемом по обводному трубопроводу (байпасу) мельницы для транспортирования пыли в топку, переведите его в работу на сушильном агенте. В системах пылеприготовления, схемы которых приведены на рис. 2 и 3, откройте для этого одновременно шиберы М-1 и ПХВ-1 (см. рис. 2 и 3), В-2 (см. рис. 2), В-1 (см. рис. 3) и закройте шиберы В-5 и В-6 (шибер ПХВ-2 остается открытым).

4.3.5. Производите особенно тщательно прогрев всего тракта системы пылеприготовления после длительного простоя в зимнее время во избежание налипания пыли на стенки элементов системы.

Укажите в местной инструкции продолжительность прогрева системы пылеприготовления и температуру сушильного агента перед MB (за мельницей - при отсутствии измерения перед MB) с учетом особенностей схемы пылеприготовления, вида топлива и климатических условий для обеспечения отсутствия конденсации водяных паров сушильного агента на стенках пылегазовоздухопроводов и элементов оборудования.

Не допускайте при прогреве системы пылеприготовления повышения температуры сушильного агента за мельницей выше значений, установленных в п. 2.34 Правил взрывобезопасности.

Следите при всех переключениях шиберов за поддержанием необходимого давления в коробе первичного воздуха, а в системах пылеприготовления, выполненных по схемам рис. 2 и 4, также за содержанием кислорода за MB (перед пуском должен быть включен кислородомер).

4.3.6. Включите мельницу после прогрева системы пылеприготовления, для чего:

включите электродвигатель мельницы (на мельницах Ш-50 и Ш-50А предварительно включите возбудитель их электродвигателя). При включении электродвигателя стрелка амперметра отклоняется от нуля до упора и устанавливается в рабочем положении. Если произошел незавершенный пуск электродвигателя (стрелка амперметра отклонилась до упора, а затем сразу же до нуля, и загорелась лампочка отключения), сообщите об этом начальнику смены ЭЦ и повторный пуск производите только после разрешения дежурного электрика;

убедитесь при пуске механизмов в отсутствии вибрации, задеваний, ненормального шума установки, недопустимого нагрева подшипников механизмов и их электродвигателей. При появлении сильной вибрации, стука; дыма, а также в тех случаях, когда электродвигатель начинает гудеть и механизм не разворачивается, отключите электродвигатель аварийной кнопкой;

включите маслостанцию густой смазки (на мельницах Ш-50А и Ш-25А) на ручное управление и в течение 2 мин производите смазку зубчатого венца мельницы поочередно обеими форсунками, после чего переключите эту маслостанцию на автоматическое управление;

проверьте через 15-20 мин после включения мельницы температуру масла в магистрали после маслоохладителя (не должна превышать 30-40 °С), температуру вкладышей коренных подшипников мельницы (не должна превышать 65-70 °С, уточните по месту), температуру масла на сливе из подшипников электродвигателей мельницы (у мельниц Ш-50 и Ш-50А не должна превышать 60 °С); подайте охлаждающую воду в трубную систему маслоохладителя.

4.3.7. Откройте полностью шибер М-1 на стороне всасывания MB.

4.3.8. Включите ПСУ, убедитесь при этом в непрерывности поступления топлива (мигалки на течке сырого угля должны открываться равномерно).

4.3.9. Перейдите на нормальную подачу в мельницу сушильного агента путем соответствующего переключения шиберов (укажите в местной инструкции).

4.3.10. Включите ДРГ (если он не работает) в системах пылеприготовления с подсушкой топлива смесью горячих и холодных дымовых газов (см. рис. 4), подайте горячие дымовые газы в мельницу, переведите постепенно вентиляцию системы на горячие дымовые газы и остановите ДИГ (если холодные дымовые газы не подаются на другую систему пылеприготовления).

4.3.11. Откройте клапаны В-12 (см. рис. 1, 3 и 5), В-8 (см. рис. 2) и В-1 (см. рис. 4) в трубопроводе 18 отсоса водяных паров из бункера пыли 19 до положения, обеспечивающего разрежение в бункере 0,25-0,3 кПа (25-30 кгс/м2).

4.3.12. Проверьте работу сепаратора пыли (мигалки на течках возврата должны равномерно открываться). Если мигалки не работают, значит течки возврата, наружный или внутренний конус сепаратора забиты пылью.

4.3.13. Проверьте работу мигалок под циклоном.

4.3.14. Установите режим работы системы пылеприготовления в соответствии с режимной картой.

При наличии запаса по сушке используйте для регулирования температуры пылевоздушной (пылегазовоздушной) смеси за мельницей вместо присадки низкотемпературного сушильного агента рециркуляции сушильного агента с напорной стороны MB, приоткрывая шиберы М-8 (см. рис. 1 и 5) и М2 (см. рис. 2-4).

4.3.15. Включите автоматические регуляторы системы пылеприготовления после стабилизации режима работы пылеприготовительной установки.

4.3.16. Проверьте тонкость пыли, отобрав пробу из-под циклона. Производите при необходимости подрегулировку положения регулирующих органов сепаратора.

4.3.17. При достижении уровня пыли в бункере не менее 3 м (уточняется по месту) включите питатели пыли и откройте отсечные шиберы над ними. Предварительно включите воздуходувку в схеме рис. 5, а также блокировку пылепитатели - воздуходувка и пылепитатели - ВГД в схеме рис. 1. Убедитесь в закрытии шиберов В-7, В-8 и В-9 на трубопроводах охлаждения горелок при работе пылеприготовительной установки.

Примечание. Вентилятор горячего дутья включается во время растопки котла во избежание коробления насадок горелок.

5. ПОРЯДОК РАБОТЫ СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ

5.1. Ведение режима работы системы пылеприготовления

5.1.1. Ведите режим работы системы пылеприготовления в соответствии с указаниями режимной карты, составленной на основе испытаний оборудования.

5.1.2. Работайте с включенной автоматикой мельницы, поддерживающей оптимальное заполнение барабана мельницы углем.

5.1.3. Поддерживайте оптимальную тонкость готовой пыли, определяемую на основе совместных испытаний котельной установки и системы пылеприготовления. Регулируйте тонкость пыли изменением положения регулирующих органов сепаратора пыли.

Отбирайте на каждой пылеприготовительной установке не реже одного раза в сутки пробы готовой пыли для анализа на тонкость пыли (для антрацитов и полуантрацитов тонкость пыли определяется один раз в смену). Результаты анализа сообщайте машинисту котла (энергоблока).

5.1.4. Следите тщательно за плотностью пылегазовоздушного тракта.

Поддерживайте разрежение перед мельницей наименьшим, но таким, чтобы не было пыления входного патрубка мельницы и ПСУ.

5.1.5. Измеряйте регулярно уровень пыли в бункерах пыли, он должен быть достаточным для обеспечения надежной работы питателей пыли - не менее 3 м (уточняется по месту).

5.1.6. Останавливайте мельницу в резерв после заполнения бункера пыли котла, если производительность работающих мельниц превышает расход пыли котлом и излишек пыли не может быть подан с помощью реверсивных шнеков в бункера других котлов.

Переключайте перекидной шибер 22 под циклоном на пылевой шнек при необходимости пополнения пылью бункеров пыли других котлов.

5.1.7. Поддерживайте оптимальную шаровую загрузку мельниц, обеспечивающую получение необходимого количества угольной пыли требуемой тонкости с учетом наименьшего необходимого простоя мельниц в резерве.

Добавляйте в мельницу систематически, но не реже одного раза в неделю шары диаметром 40 мм вместо изношенных.

Применяйте при размоле подмосковного и других углей, содержащих значительное количество колчедана, частично (до 40%) шары диаметром 60 мм.

Пользуйтесь имеющейся на электростанции для мельниц каждого типоразмера загрузочной характеристикой, отражающей зависимость тока электродвигателя или расходуемой мощности от шаровой загрузки барабана (без топлива).

Производите сортировку шаров с удалением мелочи размером менее 15 мм по графику, а также во время капитального ремонта мельницы.

5.1.8. Следите при работе мельницы за тем, чтобы топливо поступало в ПСУ непрерывно и он работал нормально, обеспечивая равномерную подачу топлива в мельницу.

В случае зависания угля в бункере примените средства обрушения (включите вибраторы, установку паро- или пневмообрушения), протолкните топливо шуровкой через специальные лючки.

Прекратите в случае прекращения подачи угля подачу горячего воздуха в мельницу и откройте клапан присадки холодного воздуха (при воздушной сушке и при сушке смесью горячих дымовых газов и воздуха для взрывоопасных углей). При сушке взрывоопасных углей смесью горячих и холодных дымовых газов (см. рис. 4) установите наибольшую подачу холодных дымовых газов в мельницу и одновременно прекратите подачу горячих дымовых газов. Следите при этом за поддержанием требуемого давления в коробе первичного воздуха.

5.1.9. Следите за размером кусков поступающего на ПСУ топлива, он не должен превышать 25 мм.

При поступлении крупного угля потребуйте от персонала топливно-транспортного цеха включения дробилок или регулировки их и подачи угля с нормальными размерами кусков.

5.1.10. Регулируйте температуру сушильного агента за мельницей при воздушной сушке топлива с помощью шиберов горячего воздуха, присадки слабо подогретого воздуха, рециркуляции от MB к входной горловине мельниц.

Регулируйте при сушке топлива газовоздушной смесью температуру сушильного агента перераспределением подачи в мельницу горячих и холодных дымовых газов путем включения ДИГ, а также изменением количества рециркулирующего сушильного агента (при отсутствии холодных дымовых газов и необходимости понижения температуры используйте присадку холодного воздуха - см. рис. 2).

Поддерживайте необходимое давление в коробе первичного воздуха при регулировании температуры сушильного агента.

Следите за полным закрытием шибера на трубопроводе рециркуляции при отключении этого трубопровода во избежание забивания линии рециркуляции пылью и образования в ней очагов горения.

Следите особенно внимательно при размоле взрывоопасных углей за температурой аэросмеси за мельницей, которая не должна превышать значений, указанных в п. 2.34 Правил взрывобезопасности (укажите % местной инструкции значение этой температуры).

Примечание. Для антрацитов и полуантрацитов температура за мельницей по условиям взрывобезопасности не ограничивается, и ее максимальное значение устанавливается заводом-изготовителем по условиям надежной работы механической части мельницы и других элементов системы пылеприготовления.

5.1.11. Следите внимательно за температурой коренных подшипников мельницы, при необходимости увеличивая количество охлаждающей воды и масла.

5.1.12. Следите при работе системы пылеприготовления с газовоздушной сушкой взрывоопасных углей за тем, чтобы содержание кислорода в пылегазовоздушной смеси в конце установки не превышало 16%.

5.1.13 Проверяйте периодически, не реже одного раза в смену, состояние сетки под циклоном, работу мигалок под сепаратором, циклоном, на течке после ПСУ; при неисправной работе мигалок "расходите" их.

5.1.14. Проверяйте периодически состояние труб влагоотсоса из пылевых бункеров и реверсивных шнеков; при нормальной работе в этих трубах должен быть слышен шум. В них не должно быть отложений пыли, в случае забивания прочищайте их через лючки.

5.1.15. Осматривайте периодически предохранительные клапаны с соблюдением требуемых мер безопасности (укажите эти меры в местной инструкции с учетом конкретных условий).

Производите осмотр предохранительных клапанов, расположенных в малодоступных местах, а также все работы по уплотнению клапанов только на остановленных и тщательно выхолощенных системах пылеприготовления.

5.1.16. Производите в тех системах пылеприготовления, где наблюдается слеживание и застревание угля в бункерах, периодически в соответствии со специальным графиком полную сработку угля из бункеров с зачисткой их стенок.

5.1.17. Для предупреждения слеживания срабатывайте периодически пыль в бункере до минимального уровня, определяемого надежной подачей пыли пылепитателями (укажите в местной инструкции периодичность этого срабатывания и значение минимального уровня пыли в бункере).

5.1.18. Производите систематически (в соответствии с графиком) осмотр изнашивающихся элементов пылеприготовительной установки (лопаток MB, брони и патрубков мельниц, пылепроводов, внутренних конусов сепараторов) и при необходимости выполняйте их замену, ремонт или наплавку. Проверяйте состояние уплотнений горловин мельницы и, если требуется, производите их подтяжку.

5.1.19. Следите в установках с подсушкой топлива смесью топочных газов и воздуха за состоянием газоотборных окон и, если требуется, производите их очистку.

5.1.20. Соблюдайте чистоту в помещении пылеприготовления, производите регулярно тщательную уборку, удаляйте пыль со стен, подоконников, перекрытий, лестниц и с внешних поверхностей оборудования.

Обращайте особое внимание на предотвращение накапливания пыли на горячих поверхностях оборудования. Укажите график и объем работ по уборке в местной инструкции.

Уборка помещений должна производиться механизированно. Ручная уборка пыли возможна лишь после предварительного увлажнения пыли водой путем разбрызгивания.

5.1.21. Производите регулярно в соответствии с графиком контроль запыленности воздуха в помещениях пылеприготовления с регистрацией результатов контроля.

5.2. Контроль за маслоснабжением подшипников

5.2.1. Следите при работе системы пылеприготовления за: нормальной работой станции жидкой смазки, поддерживая требуемые давление и температуру масла. Уровень масла в баке должен быть не ниже 0,5м, температура 35-50 °С. Давление масла за маслоохладителем должно быть равно 0,15-0,25 МПа (1,5-2,5 кгс/см2), уточняется по месту;

разностью давлений до фильтров и после них. При перепаде давлений более 0,08 МПа (0,8 кгс/см2) должно включаться устройство очистки фильтра.

Примечание. Для очистки фильтра от загрязнения при обслуживании вручную несколько раз проверните маховик фильтра и удалите через спускную трубу осевшие на дно резервуара загрязнения. Фильтры с механическим приводом очищайте не менее двух раз в смену (продолжительность очистки 3 мин). При очистке фильтра в работу включается резервный фильтр;

давлением охлаждающей воды в маслоохладителе; оно должно быть на 0,03-0,05 МПа (0,3-0,5 кгс/см2) ниже давления масла во избежание попадания воды в масло;

поступлением масла на коренные подшипники мельницы и подшипники их электродвигателей. Температура масла на сливе из этих подшипников не должна превышать 60-65 °С (уточняется по месту);

температурой нагрева подшипников (не должна превышать 65-70 °С);

подачей жидкой циркуляционной смазки на редукторы мельниц. Температура масла в редукторе должна быть не выше 60 °С;

подачей жидкой или густой смазки на зубовенечную пару у мельниц (Ш-50, Ш-50А, ШК-32, Ш-25А, Ш-16, Ш-12 и Ш-10) и работой установок централизованной смазки 0-600-2-1-1, автоматически подающих графитовую смазку на мельницы Ш-50А и Ш-25А;

уровнем масла в редукторах мельниц и в картерах подшипников вращающихся механизмов;

бесперебойным поступлением воды на охлаждение коренных подшипников мельницы, редукторов мельницы, картеров подшипников MB, ВГД, ДРГ и ДИГ.

Следите также за тем, чтобы в бак-отстойник станции жидкой смазки не попадала вода.

6. ОСТАНОВ СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ

6.1. Останов оборудования системы пылеприготовления

6.1.1. Производите полную сработку угля из бункера перед остановом котла в капитальный ремонт, а в тех системах, где наблюдается слеживание, застревание или загорание угля в бункерах, также перед остановом мельниц в ремонт на срок более 7-30 дн (уточните по месту в зависимости от марки угля и конструкции бункера).

Закройте перед остановом мельницы на длительное время (уточняется по местным условиям) отсечной шибер М-4 (штыревой затвор) в нижней части БСУ, освободите от топлива и остановите ПСУ. При останове мельницы на короткое время достаточно остановить ПСУ.

6.1.2. Заполните перед плановым остановом котла на непродолжительный срок (до 2 дн - уточняется по местным условиям) бункер пыли до верхнего уровня и тщательно закупорьте его, для чего закройте заслонку под реверсивным шнеком, клапаны на влагоотсосных трубах и шиберы над питателями пыли, закрепите в закрытом положении мигалки и установите уплотнительные заглушки из войлока или аналогичного материала на сетках в течках пыли под циклонами.

Примечание. Для антрацитов, тощего и экибастузского угля заполнение бункера пыли до верхнего уровня можно не производить.

6.1.3. Срабатывайте перед остановом котла на срок более 2-15 дн (уточните по местным условиям) пыль из бункера с обстукиванием его нижней части.

6.1.4. Провентилируйте после прекращения подачи угля систему пылеприготовления в течение 10-15 мин (уточните по месту) для выхолащивания мельницы и освобождения системы от пыли. При размоле антрацитов выхолащивание мельницы выполняйте лишь при ее останове на длительный срок.

Выполняйте выхолащивание мельницы перед ее остановом при полностью открытом шибере на трубопроводе рециркуляции и с возможно большим расходом сушильно-вентилирующего агента. Особенно тщательно выхолащивайте мельницу при ее останове в ремонт. Сопротивление мельницы после выхолащивания не должно превышать значения, определенного на основании опыта эксплуатации.

В схемах с газовой сушкой взрывоопасных углей выхолащивание мельницы производите холодными дымовыми газами для схемы рис. 4 и дымовыми газами с присадкой холодного воздуха для схемы рис. 2, поддерживая содержание кислорода за MB на уровне менее 16%.

Не допускайте при выхолащивании мельницы повышения температуры за ней выше значений, установленных п. 2.34 Правил взрывобезопасности.

Следите при выхолащивании мельницы за температурой подшипников мельницы и MB, а в схемах с транспортированием пыли с помощью MB (см. рис. 2-4) - также за поддержанием требуемого давления в коробе первичного воздуха.

6.1.5. Обстучите мигалки на течке сырого угля, течках возврата из сепаратора, а также под циклоном.

6.1.6. Отключите электродвигатель мельницы, а у мельниц Ш-50 и Ш-50А также возбудитель электродвигателя.

Примечание. В соответствии с требованиями завода-изготовителя во избежание изгиба нагретого барабана мельницы выхолощенную мельницу производительностью 25 т/ч и более необходимо вращать от вспомогательного привода при включенном гидроподпоре подшипников до полного остывания барабана (при наличии этого привода и гидроподпора).

6.1.7. Закройте после останова мельницы шиберы М-8 (см. рис. 1 и 5) и М-2 (см. рис. 2-4) в трубопроводе 9 рециркуляции сушильного агента, а также клапаны В-12 (см. рис. 1, 3 и 5), В-8 (см. рис. 2) и В-1 (см. рис. 4) в трубопроводе 18 отсоса водяных паров из бункера пыли 19.

6.1.8. Произведите в системах с транспортированием пыли горячим воздухом от ВГД и высокой концентрации (см. рис. 1 и 5) следующие операции:

закройте шибер М-1 на стороне всасывания MB и шиберы В-1 и В-2 на подводе горячего воздуха к мельнице и остановите электродвигатель MB (шибер присадки холодного воздуха перед мельницей ПХВ-1 оставьте открытым);

закройте шиберы М-2 и М-3 на стороне нагнетания MB и откройте атмосферный клапан 13, а также шиберы В-7 и В-9 на воздуховоде подачи воздуха для охлаждения сбросных горелок;

переведите MB в системах с транспортированием пыли сушильным агентом с помощью MB на работу на горячем воздухе, для чего откройте шиберы В-5, В-6 и ПХВ-2 на трубопроводе подвода горячего воздуха к MB (байпасе системы пылеприготовления), закройте шиберы М-1 на стороне всасывания MB, B-2 и В-3 на рис. 2 и 4, В-1 и В-2 на рис. 3 на подводе сушильного агента к мельнице и откройте присадку холодного воздуха перед мельницей ПХВ-1; дополнительно закройте в системе рис. 2 шибер В-1 перед камерой смешения, а в системе рис. 4 закройте шиберы Г-1 и Г-2.

Следите при этом за поддержанием необходимого давления в коробе первичного воздуха и особенно тщательно за температурой подшипников MB.

6.1.9. Закройте при останове системы пылеприготовления на срок более 3-4 ч (уточните по месту) клапан на линии отсоса-влаги из бункера пыли.

Примечание. При наличии дистанционного привода у этого клапана закрывайте клапан при каждом останове системы пылеприготовления.

6.1.10. Отключите перед остановом MB в системах с транспортированием пыли с помощью MB (см. рис. 2-4) соответствующие питатели пыли и в течение 2-3 мин продуйте пылепроводы (при наличии факела в топке).

Закройте после останова MB шибер В-5, а шиберы В-6 и ПХВ-2 оставьте открытыми для охлаждения горелок.

6.1.11. Закройте при останове питателя пыли в ремонт отсечной шибер, сработайте пыль из корпуса питателя, а затем остановите электродвигатель, снимите с него напряжение и прикройте наполовину шибер на соответствующем пылепроводе для охлаждения неработающей горелки.

6.1.12. Установите при останове реверсивного шнека перекидной шибер 22 (см. рис. 1) под циклоном на подачу пыли в бункер и в течение 5 мин спустите в бункер пыли оставшуюся в шнеке пыль; выключите электродвигатель шнека и закройте шиберы на течке под шнеком М-5 и на трубопроводе отсоса влаги из шнека.

6.1.13. Вывесите предупредительные плакаты при останове оборудования системы пылеприготовления в ремонт и дайте заявку в ЭЦ и ЦТАИ на разборку электрических схем электродвигателей и приводов дистанционного управления шиберами и клапанами и отключение схем управления электрическими защитами и сигнализацией, КИП, технологических защит, блокировок и сигнализации по пылеприготовительной установке и системе маслоснабжения. Подайте заявку на разборку указанных выше схем также при останове системы пылеприготовления в связи с переводом котла на другой вид топлива.

6.2. Останов масляной системы

6.2.1. Останавливайте маслостанцию только после останова всех систем пылеприготовления, которые она обслуживает. Выполните при останове масляной системы мельниц следующие операции:

отключите после снятия блокировки работающий масляный насос и автоматическую сигнальную аппаратуру;

спустите масло из напорного маслопровода в бак-отстойник, для чего откройте вентиль на перемычке между напорным и сливным маслопроводами;

закройте пробковые краны на сторонах всасывания и нагнетания масляных насосов;

закройте вентили перед фильтрами и за ними;

закройте вентили на входе масла в маслоохладитель и выходе из него;

закройте вентили напорных маслопроводов на выходе из маслонасосной;

прекратите подачу воды на маслоохладитель;

сообщите дежурному электрику о необходимости разобрать электрическую схему электродвигателей масляных насосов.

6.2.2. Выполните при длительном останове одной из систем пылеприготовления следующие операции:

прекратите подачу масла от станции жидкой смазки к останавливаемой системе пылеприготовления, закрыв вентиль на отводе маслопровода к этой системе;

закройте вентиль подачи воды на охлаждение подшипников механизмов отключенной, системы пылеприготовления. В зимних условиях во избежание замерзания вентиль подачи воды оставьте открытым.

7. ДЕЙСТВИЯ ПО УСТРАНЕНИЮ ХАРАКТЕРНЫХ НАРУШЕНИЙ В РАБОТЕ СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ

7.1. Остановите немедленно все механизмы системы пылеприготовления при:

аварийном останове котла;

аварийном останове MB;

взрыве пыли в системе пылеприготовления.

7.2. Остановите немедленно отдельные механизмы системы пылеприготовления:

7.2.1. Питатель сырого угля, мельницу, MB при:

появлении в этих механизмах ненормального стука, задеваний или сильной вибрации, угрожающей их поломкой;

появлении запаха дыма, искр из электродвигателей привода указанных механизмов или нагреве статора выше 100 °С (уточните по месту в соответствии с инструкцией завода-изготовителя).

7.2.2. Питатель сырого угля при:

забивании топливом течки сырого угля от ПСУ к мельнице;

повреждении или обрыве ленты у ленточного ПСУ и цепи у скребкового ПСУ;

перегрузке мельницы топливом, пылении горловин мельницы;

перегрузке электродвигателя ПСУ, вызванной застреванием поступающих с углем посторонних предметов под ножом регулятора слоя топлива ПСУ, под цепями или скребками скребкового ПСУ, в шнеке шнекового ПСУ, между тарелкой и корпусом дискового ПСУ;

переполнении бункера пыли, если нельзя передать пыль на соседние котлы.

7.2.3. Мельницу при:

прекращении подачи масла в коренные подшипники мельницы или в подшипники электродвигателя ее привода;

нагреве коренных подшипников мельницы или подшипников ее электродвигателя выше 70 °С (уточните по месту), а также при появлении дыма из указанных подшипников.

7.2.4. Мельничный вентилятор при:

нагреве подшипников MB или его электродвигателя выше 70 °С (уточните по месту) или появлении дыма из подшипников.

7.3. При аварийном останове MB:

остановите немедленно мельницу и ПСУ, а в системе с транспортированием пыли сушильным агентом с помощью MB (см. рис. 2-4) также соответствующие питатели пыли, если не сработала блокировка, останавливающая эти механизмы;

закройте шиберы: М-1 на стороне всасывания MB; M-2 (см. рис. 2-4), М-8 (см. рис. 1 и 5) на линии рециркуляции сушильного агента к мельнице; В-1, В-2 и В-3 (см. рис. 2 и 4); В-1, В-2 (см. рис. 1, 3 и 5); Г-1 и Г-2 (см. рис. 4) на подводах сушильного агента к мельнице, а для систем с транспортированием пыли с помощью ВГД и высокой концентрации (см. рис. 1 и 5) также М-2 и М-3 на стороне нагнетания MB;

откройте присадку холодного, воздуха (атмосферный клапан) ПХВ-1 перед мельницей и шиберы В-6 и ПХВ-2 (см. рис. 2-4), атмосферный клапан 13 (см. рис. 1 и 5) и шиберы В-7 и В-9 (см. рис. 1 и 5) для охлаждения сбросных горелок;

остановите ДРГ, если он работает на одну систему, и закройте его направляющий аппарат.

7.4. У остановившегося из-за исчезновения напряжения электродвигателя мельницы или MB сквитируйте ключ включения. Не пускайте отключившийся механизм до выявления причины его останова. Пуск установки, отключенной электрической защитой или из-за неполадки электродвигателя, разрешается только начальником смены электростанции. В случае необходимости проведения ремонтных работ на отключившемся механизме прекратите подачу на его смазываемые точки масла и воды.

Примечание. В зимнее время подачу воды не отключайте во избежание размораживания трубопроводов воды.

7.5. Проверьте при повышении температуры подшипников MB поступление охлаждающей воды в змеевик картера подшипников (по наличию слива из змеевика) и при возможности увеличьте подачу воды; проверьте в картере подшипников наличие масла и при необходимости долейте его.

7.6. Увеличьте при возрастании температуры коренных подшипников мельницы подачу на них масла и охлаждающей воды; если указанной меры окажется недостаточно, понизьте температуру сушильного агента на входе в мельницу.

7.7. Остановите ПСУ при обнаружении перегрузки мельницы, угрожающей ей завалом.

Если через 3-5 мин после останова ПСУ мельница не начнет выхолащиваться, остановите ее (при отсутствии протока сушильного агента через работающую мельницу он может появиться после останова мельницы и осаждения пыли в барабане). Если после останова мельницы появится разрежение перед ней, провентилируйте остановленную мельницу в течение 3-5 мин, а затем включите ее и продолжайте выхолащивание.

Наблюдайте при выхолащивании мельницы за температурой аэросмеси за мельницей (не должна превышать допустимого предела) и за содержанием кислорода за MB.

При снижении сопротивления мельницы до рабочего значения вновь включите ПСУ и восстановите нормальный режим системы пылеприготовления.

Примечание. Признаками перегрузки мельницы являются:

резкое увеличение сопротивления мельницы и уменьшение разрежения перед ней, а также давления на стороне нагнетания MB;

пыление через входную или выходную горловины мельницы; уменьшение тока электродвигателя MB.

7.8. При обнаружении забивания сепаратора остановите ПСУ, поддерживая температуру за мельницей в допустимых пределах; простучите течки возврата, расходите мигалки на них и спустите возврат в мельницу. Если эти меры не помогут, остановите систему пылеприготовления, откройте люк в сепараторе, осмотрите сепаратор и очистите его от пыли и посторонних предметов.

Примечание. Признаки забивания сепаратора:

уменьшение сопротивления мельницы при нормальном поступлении в нее угля;

прекращение работы мигалок на течках возврата и остывание течек возврата;

угрубление пыли (увеличение остатка на ситах).

7.9. При обнаружении забивания циклона остановите немедленно мельницу и закройте шиберы на подводе сушильного агента к ней; в системе с транспортированием пыли с помощью MB (см. рис. 2-5) переведите MB на работу по обводному трубопроводу мельницы (байпасу); закройте шибер на стороне всасывания MB; проверьте мигалки и сетки на течке под циклоном; расходите мигалки под циклоном, закрепите их в открытом положении; обстучите течку под циклоном, спустите пыль из циклона в бункер пыли, очистите сетку и вновь пустите систему пылеприготовления.

В системе с транспортированием пыли горячим воздухом, а также высокой концентрации при забивании циклона дополнительно остановите MB и подайте воздух для охлаждения сбросных горелок.

Примечание. Признаки забивания циклона:

прекращение работы мигалок на течке пыли под циклоном;

увеличение тока электродвигателей MB;

резкий скачок нагрузки котла или повышение параметров пара из-за увеличения подачи пыли помимо питателей.

7.10. Выполните при взрыве в системе пылеприготовления следующие операции:

остановите мельницу и ПСУ, а для систем с транспортированием пыли с помощью ВГД и высокой концентрации (см. рис. 1 и 5) также MB;

закройте шиберы; М-1 на стороне всасывания MB; M-2 (см. рис. 3 и 4); М-8 (см. рис. 1 и 5) - на линии рециркуляции сушильного агента к мельнице; В-1, В-2 и В-3 (см. рис. 2); В-1 и В-2 (см. рис. 1, 3 и 5); В-2 и В-3 (см. рис. 4); Г-1 и Г-2 (см. рис. 4) на подводе сушильного агента к мельнице, а для систем с транспортированием пыли с помощью ВГД и высокой концентрации (см. рис. 1 и 5) - также М-2 и М-3 на стороне нагнетания MB;

остановите ДРГ и ДИГ, если они работают на одну систему пылеприготовления, и закройте их направляющие аппараты (см. рис. 4);

откройте присадку холодного воздуха (атмосферный клапан) ПХВ-1 перед мельницей и шиберы В-6 и ПХВ-2 (см. рис. 2-4), атмосферный клапан 13 и шиберы В-7 и В-9 (см. рис. 1 и 5) для охлаждения сбросных горелок;

подайте пар в систему пылеприготовления для ликвидации очагов горения, засыпьте наружные очаги горения песком (в крайних случаях разрешается их заливка распыленной водой);

замените после полной ликвидации очагов горения все поврежденные диафрагмы предохранительных клапанов.

Пуск в работу системы пылеприготовления, на которой произошел взрыв, возможен только при полной уверенности в ликвидации причин взрыва, очагов горения и восстановления клапанов и поврежденных элементов.

Примечание. Признаки взрыва в системе пылеприготовления:

сильный хлопок;

выбивание пыли и газов из предохранительных клапанов;

резкое и значительное повышение температуры за мельницей (по показаниям регистрирующих приборов).

7.11. При обнаружении признаков загорания пыли в бункере выполните следующее:

на работающем котле увеличьте подачу пыли в бункер, подняв уровень в нем до наибольшего, и продолжайте расходовать пыль в топку котла; примите меры для ускоренной сработай тлеющей пыли, для чего увеличьте нагрузку на котле, если она ниже номинальной; исключите возможность попадания в бункер воздуха через течки неработающих питателей пыли и влагоотсосную трубу неработающей системы пылеприготовления;

на остановленном котле выявите причины загорания пыли и примите меры к их устранению (ввод углекислоты, азота и др.). Если это не помогает, произведите сработку пыли в канал ГЗУ или примите меры к пуску котла.

Примечание. Признаки загорания пыли в бункере:

повышение температуры в бункере выше 70-130 °С (уточните по месту в зависимости от марки угля, схемы сушки, допустимой температуры за мельницей и других условий эксплуатации); запах гари.

Приложение 1

СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ С ШБМ И ПРОМБУНКЕРОМ

На рис. 1-5 представлены индивидуальные системы пылеприготовления с бункерами пыли.

Система пылеприготовления с транспортированием пыли горячим воздухом от ВГД и сбросом запыленного воздуха через специальные сбросные горелки в топку (см. рис. 1) в основном применяется для слабореакционных топлив типа АШ и тощих углей при высокой (не ниже 300 °С), температуре горячего воздуха.

Пыль может транспортироваться к горелкам не только ВГД, но и дутьевым вентилятором котла (ДВ), если давление, развиваемое им, достаточно.

При подаче пыли в топку воздухом от ДВ последний должен работать независимо от нагрузки котла с давлением, необходимым для тракта первичного воздуха, а избыточное давление по тракту вторичного воздуха должно дросселироваться шиберами. Система с ВГД более экономична, но установка специального вентилятора усложняет компоновку.

Из БСУ 5 топливо подается ПСУ 6 через течку 7 и мигалку, служащую для предотвращения присосов холодного воздуха, во входную горловину мельницы 1. Сюда же по воздуховоду 30 подается горячий воздух после воздухоподогревателя котла. В мельнице производится размол и подсушка угля. Угольная пыль транспортируется из мельницы сушильным агентом в сепаратор 2. Крупные фракции, отделенные в сепараторе, направляются в мельницу по течкам возврата 3 для дополнительного размола. На течках возврата установлены конусные или лепестковые мигалки 4.

Готовая пыль из сепаратора транспортируется сушильным агентом в циклон 20, в котором производится отделение пыли от воздуха. Уловленная пыль через течку с установленными на ней двумя мигалками и сеткой 21 (служит для улавливания щепы, поступающей в мельницу с углем) спускается в бункер пыли 19 данного котла либо направляется с помощью перекидною шибера 22 в реверсивный шнек 23, используемый для передачи пыли в пылевые бункера соседних котлов.

Сушильный агент после циклона, содержащий до 15% неуловленной угольной пыли, отсасывается MB 10 и подается через сбросные горелки 27 в топку котла.

Снабжение пылью основных горелок 28 котла производится с помощью питателей пыли 25.

Горячий воздух для транспортирования пыли в основные горелки подается ВГД 12 в короб первичного воздуха 16 и далее в пылепроводы.

Напорный короб MB соединяется с входной горловиной мельницы трубопроводом рециркуляции 9, который служит для понижения температуры за мельницей и увеличения скорости воздуха в мельнице. Это необходимо при размалывании сухих углей, так как количество воздуха, требующегося для их сушки, невелико и скорость его в мельнице небольшая, в результате чего мельница не развивает требуемой производительности. Сбросные горелки при остановленной системе пылеприготовления охлаждаются горячим воздухом через трубопровод обвода ВГД 14 и трубопровод охлаждения сбросных горелок 15.

При использовании влажных и взрывоопасных топлив применяется система с подсушкой топлива газами в смеси с воздухом (см. рис. 2).

В этой системе газы из топочной камеры отсасываются MB 10 и к ним добавляется горячий воздух от воздухоподогревателя.

Пыль к горелкам 28 транспортируется мельничным (сушильным) агентом с помощью MB 10. Подача пыли и охлаждение горелок при неработающей системе пылеприготовления производится воздухом через трубопровод 33 на сторону всасывания MB.

Для менее влажных взрывоопасных топлив отсос газов для подсушки топлива производится из конвективного газохода котла обычно перед экономайзером или за ним. При этом в отличие от системы, приведенной на рис. 2, на линии подвода газов к мельнице устанавливается шибер и обычно предусматривается линия рециркуляции сушильного агента со стороны нагнетания MB в газовоздуховод перед мельницей. Дымовые газы либо отсасываются MB, либо для их подачи в систему пылеприготовления используется ДРГ котла.

Систему пылеприготовления с подсушкой топлива горячим воздухом и подачей пыли в топку MB (см. рис. 3) можно использовать для всех видов топлива, кроме высокореакционных (типа газовых, длиннопламенных, канско-ачинских) и очень влажных. В отличие от схемы, приведенной на рис. 2, топливо подсушивается только горячим воздухом без смеси с газами. В системе предусмотрен трубопровод рециркуляции 9.

Для регулирования температуры аэросмеси за мельницей используется присадка холодного воздуха. С этой целью в некоторых системах пылеприготовления в мельницу подводится слабоподогретый воздух.

Для наиболее взрывоопасных топлив (каменных газовых углей и др.) применяется система с подсушкой топлива горячими и холодными дымовыми газами (см. рис. 4). Горячие дымовые газы отсасываются из газохода перед или за экономайзером и подаются в систему пылеприготовления с помощью ДРГ. Холодные дымовые газы отсасываются из газохода за дымососами котла и подаются в систему пылеприготовления с помощью ДИГ (одним на две системы пылеприготовления). Для регулирования температуры сушильного агента помимо подачи холодных дымовых газов предусмотрена также рециркуляция части сушильного агента со стороны нагнетания MB на вход в мельницу.

Пыль к горелкам транспортируется сушильным агентом с помощью MB. Подача пыли при неработающей мельнице производится горячим воздухом через обводной трубопровод 36 на сторону всасывания MB.

На рис. 5 показан один из вариантов схемы пылеприготовления с транспортированием пыли высокой концентрации под давлением (ПВКд) с помощью воздуходувок. Сушильный агент от MB направляется к сбросным горелкам. Применяется также система высококонцентрированной подачи пыли к горелкам под разрежением (ПВКр) с помощью паровых эжекторов. Указанный способ транспортирования пыли применяется в сочетании с системами пылеприготовления, использующими как воздушную, так и газовую сушку топлива.

Для всех видов топлива, кроме АШ и полуантрацитов, для предохранения оборудования от повреждений при взрыве на системах пылеприготовления устанавливаются предохранительные клапаны (на рис. 1-4 не показаны):

на трубопроводах у входного и выходного патрубка мельницы;

на сепараторе пыли;

на циклоне;

на пылепроводах на входе в циклон и на выходе из него;

на пылепроводах перед MB или ВПВ;

на коробах первичного воздуха и сбросного сушильного агента, расположенных на расстоянии менее 10 м от MB;

за MB, а также на коробе или в месте разветвления к горелкам при установке короба (разветвления к горелкам) сбросного сушильного агента на расстоянии более 10 м от MB;

на бункере пыли.

Приложение 2

МАСЛОСТАНЦИИ МЕЛЬНИЧНЫХ УСТАНОВОК

Для смазки узлов трения мельниц и их электродвигателей следует применять жидкое индустриальное масло И-50А по ГОСТ 20799-75, турбинное Т57 или Т46 по ГОСТ 32-74, для автоматической смазки венцов мельниц и приводной шестерни - графитную смазку УСсА по ГОСТ 3333-80 с добавлением масла трансмиссионного ТАД-17 и по ГОСТ 23652-79, на мельницах Ш-50 и Ш-50А для подшипников приводной шестерни также солидол Ж по ГОСТ 1033-79.

Современные мельничные установки оборудованы маслостанциями. Различные схемы маслостанций принципиально незначительно отличаются одна от другой. В зависимости от количества и типоразмеров обслуживаемых мельниц они могут иметь различные количество и подачу масляных насосов, вместимость баков-отстойников, пропускную способность фильтров и поверхность маслоохладителей.

Схема маслостанций представлена на рис. 6.

В состав маслостанций входят следующие основные узлы:

маслоотстойник, снабженный термометром сопротивления, температурными реле и реле уровня;

две насосные установки с шестеренчатым насосом и электродвигателем, из которых одна - рабочая, другая - резервная (мельницы ШК-32 оборудованы тремя насосными установками);

маслоохладитель (для мельниц Ш-10, Ш-12 и Ш-16 отсутствует);

два фильтра, из которых один рабочий, другой - резервный (для мельниц Ш-10, Ш-12 и Ш-16 один фильтр);

система маслопроводов, состоящая из трубопроводов, арматуры и контрольно-измерительной аппаратуры.

Станция рассчитана на непрерывную работу. Циркуляция масла производится за счет непрерывного отсасывания масла из маслоотстойника и слива в него отработанного масла.

Маслоотстойник заполняется маслом через отверстие, имеющееся в крышке. Количество масла, заливаемого в маслоотстойник, должно соответствовать верхнему допустимому уровню. Из маслоотстойника масло поступает по всасывающему трубопроводу к насосу. Затем насосами через обратный клапан, дисковый фильтр и маслоохладитель оно под давлением подается к точкам смазки.

Охлаждение масла в маслоохладителе производится циркулирующей водой. Температура масла за маслоохладителем измеряется термометром сопротивления.

В некоторых случаях (в установках групповой смазки производительностью 50 л/мин) у мельниц Ш-10, Ш-12-и Ш-16 масло от станции подается в напорный бак и из него поступает в напорную линию смазки мельниц.

В современных схемах маслостанций предусмотрены:

автоматическое поддержание давления масла в магистрали, выполняемое с помощью предохранительного клапана с переливным золотником;

автоматическое поддержание температуры масла в маслоотстойнике, осуществляемое с помощью температурного реле, включающего электродвигатель при понижении температуры масла до 35 °С и отключающего его при достижении 50 °С. При отключении электронагревателя подается сигнал на щит;

автоматическое включение устройства для очистки фильтров, действующее по команде от контактных манометров при понижении давления масла за фильтрами ниже допустимого, и выключение его при восстановлении давления;

автоматическое включение резервного масляного насоса при понижении давления за фильтрами;