РД 34.24.504-96

УДК 621.926.46.004.1

РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ "ЕЭС России"

ТИПОВАЯ ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ ИНДИВИДУАЛЬНЫХ ЗАМКНУТЫХ СИСТЕМ ПЫЛЕПРИГОТОВЛЕНИЯ С МОЛОТКОВЫМИ МЕЛЬНИЦАМИ

РД 34.24.504-96

Срок действия установлен с 01.03.98 г.

РАЗРАБОТАНО: Акционерным обществом "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС"

ИСПОЛНИТЕЛЬ: Ю.Д. ДУДОРОВ

УТВЕРЖДЕНО: Департаментом науки и техники РАО "ЕЭС России" 02.10.96 г.

Начальник А.П. БЕРСЕНЕВ

1.1. Настоящая Типовая инструкция (далее для краткости – Инструкция) устанавливает общий порядок, последовательность и условия выполнения основных технологических операций, обеспечивающих безаварийную и экономичную эксплуатацию индивидуальных замкнутых систем пылеприготовления с молотковыми мельницами.

1.2. Инструкция составлена применительно к следующим конкретным системам пылеприготовления, имеющим преимущественное распространение на электростанциях СНГ:

с прямым вдуванием пыли в топку котла, воздушной сушкой топлива и шахтным сепаратором пыли, работающей под разрежением (рис. 1);

с прямым вдуванием, воздушной сушкой и инерционным или центробежным сепаратором, работающей под давлением, создаваемым установленным непосредственно перед мельницей индивидуальным вентилятором первичного воздуха (рис. 2);

с прямым вдуванием, воздушной сушкой и инерционным или центробежным сепаратором, работающей под давлением, создаваемым установленными перед общим воздухоподогревателем первичного воздуха вентиляторами (рис. 3);

с бункером пыли, сушкой топлива дымовыми газами, инерционным или центробежным сепаратором и подачей пыли в топку котла горячим воздухом (рис. 4) или системой подачи пыли высокой концентрации;

с бункером пыли, воздушной сушкой топлива и подачей пыли в топку котла сушильным агентом с помощью мельничного вентилятора (рис. 5) или системой подачи пыли высокой концентрации.

Характерные особенности и область применения рассмотренных систем пылеприготовления приведены в приложении 1.

Для снижения в переходных режимах и аварийных ситуациях температуры пылегазовоздушной смеси за сепараторами систем пылеприготовления предусмотрена схема с применением впрыска распыленной воды в газовоздухопровод перед мельницей как наиболее эффективная. При использовании для этой цели присадки холодного воздуха должно быть обеспечено достаточное сечение воздухопровода присадки.

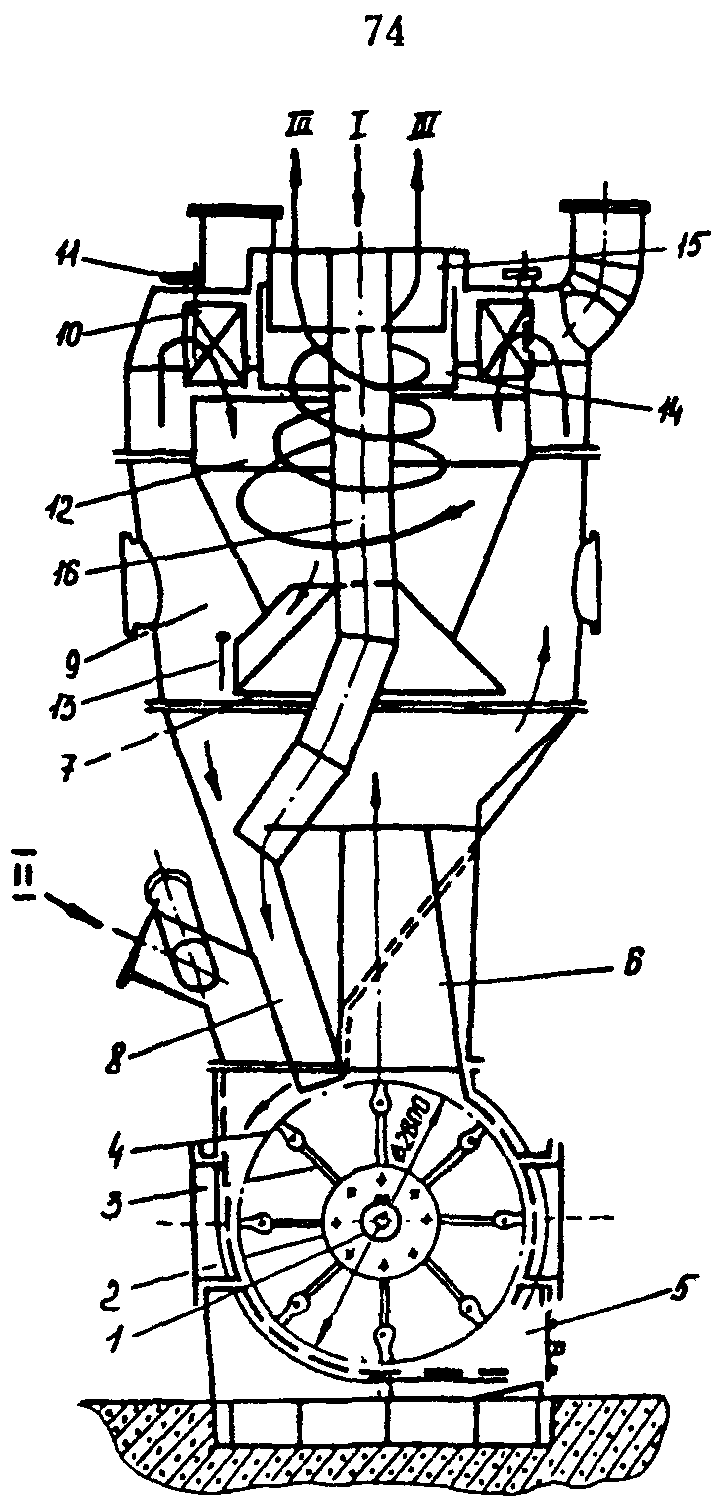

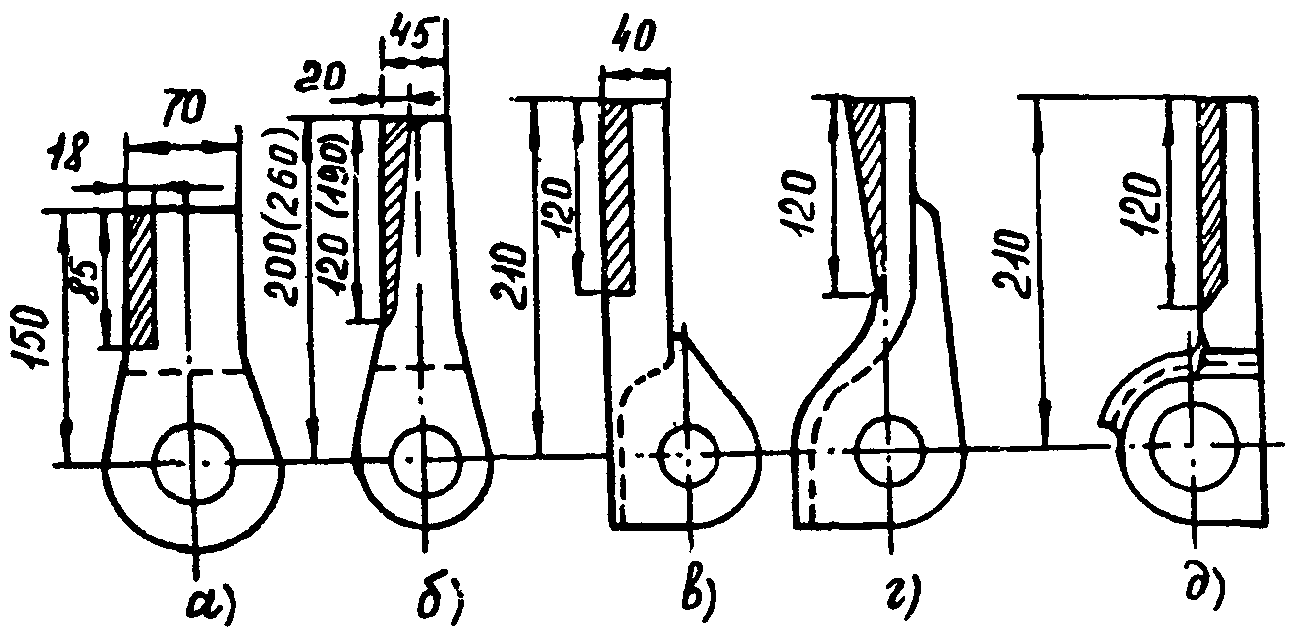

Краткое описание и основные характеристики молотковых мельниц представлены в приложении 2.

Основные характеристики одно- и двухступенчатых (комбинированных) скребковых питателей сырого топлива, которыми преимущественно оснащаются системы пылеприготовления с молотковыми мельницами, даны в приложении 3.

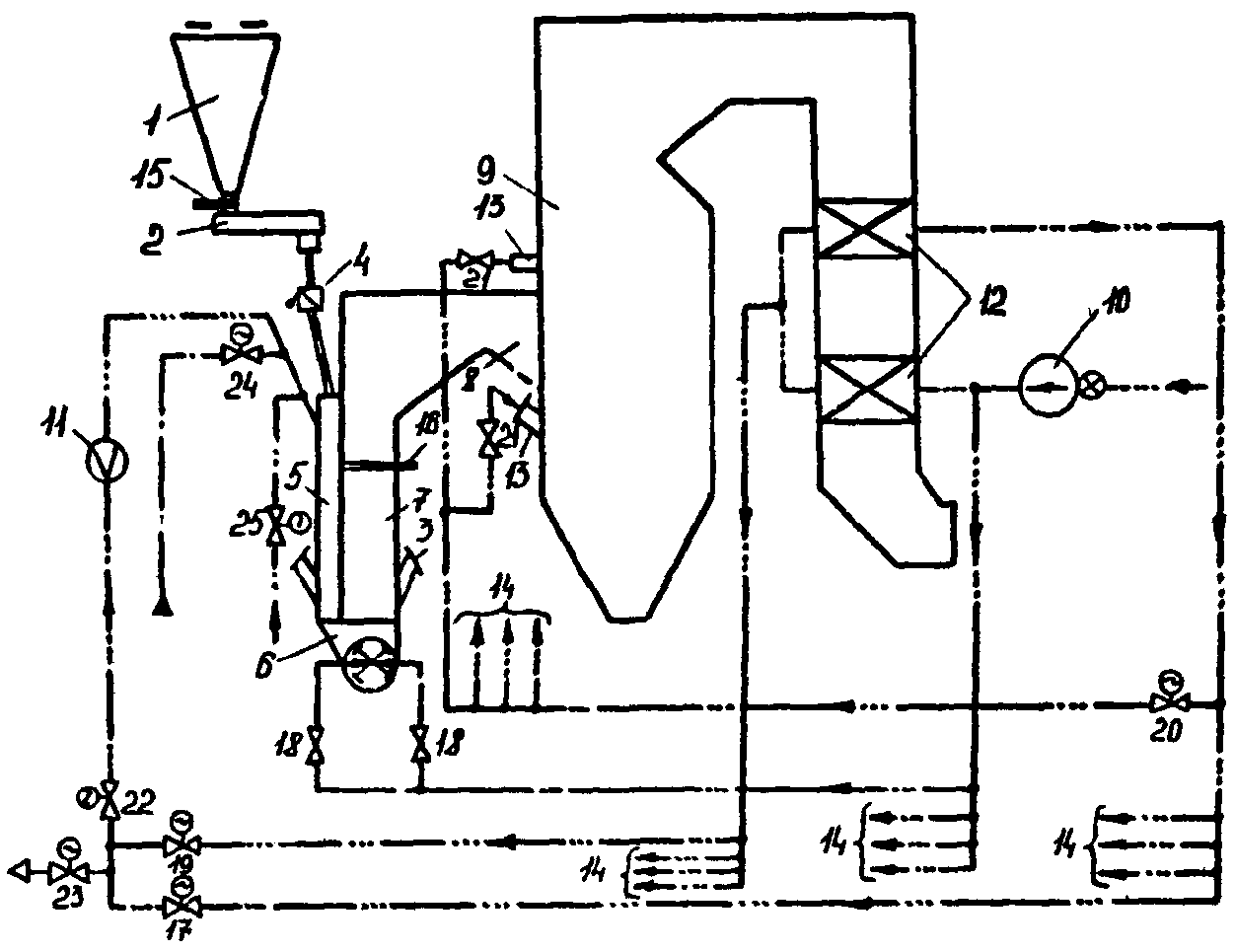

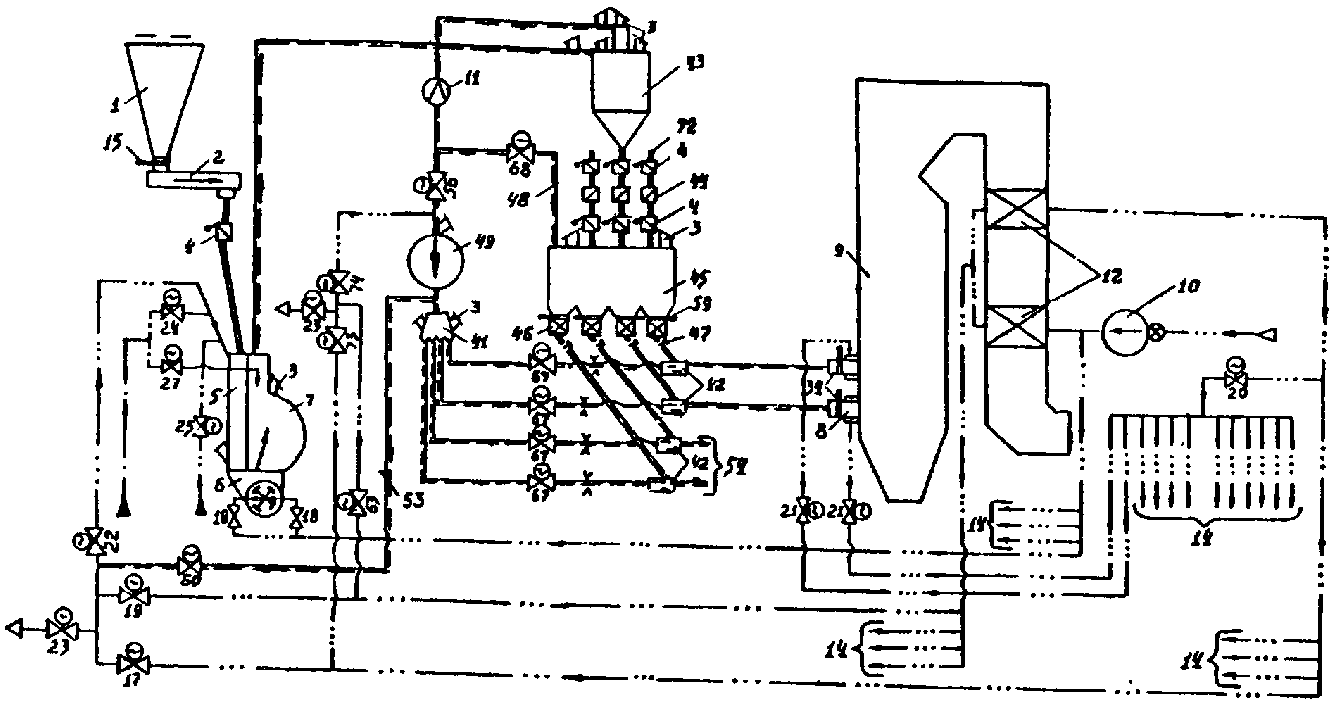

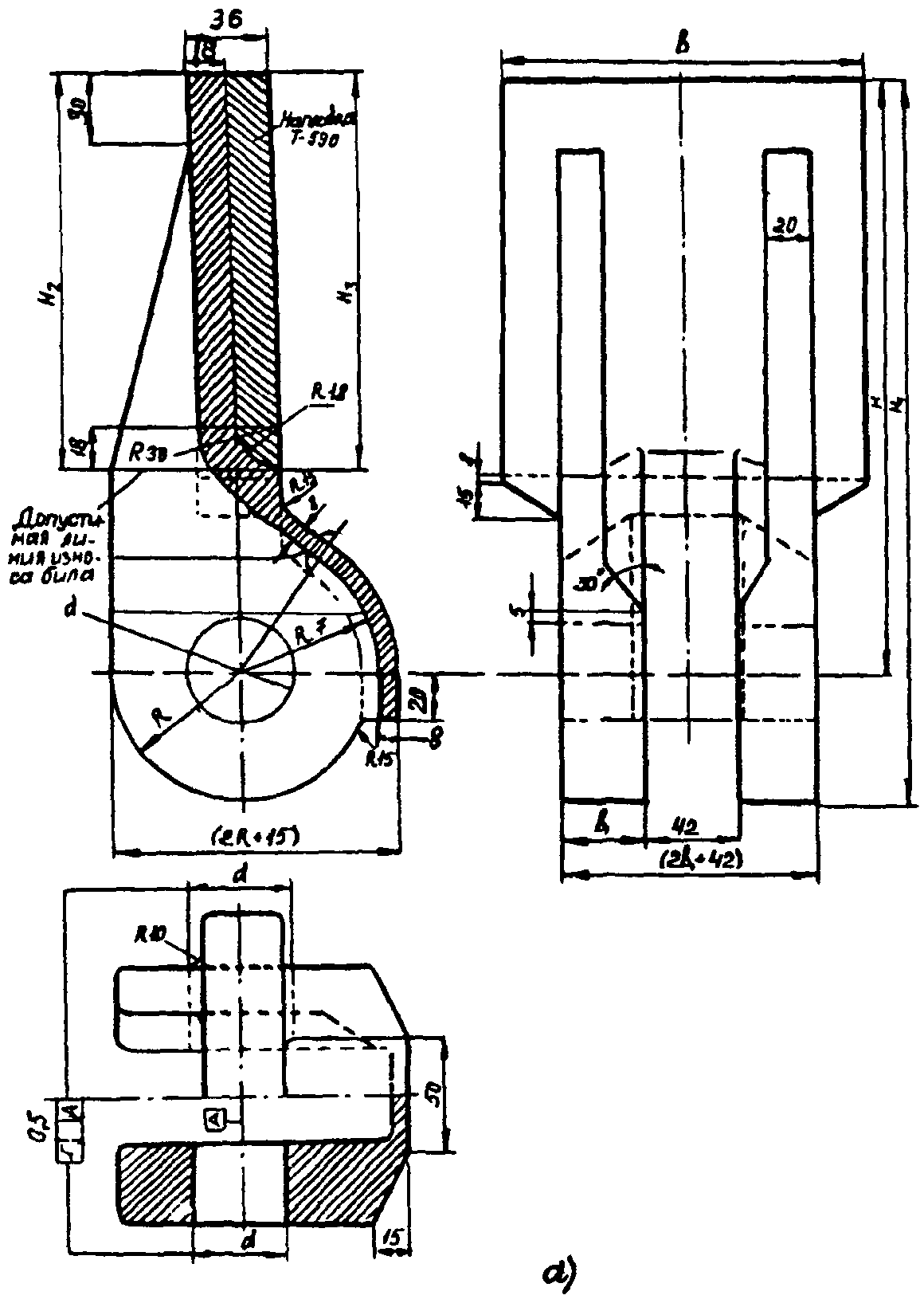

Рис. 1. Система пылеприготовления для работы под разрежением с прямым вдуванием пыли в топку котла сушкой топлива горячим воздухом и шахтным сепаратором пыли:

1 – бункер сырого топлива; 2 – питатель сырого топлива; 3 – взрывной (предохранительный) клапан; 4 – мигалка; 5 – устройство для нисходящей сушки топлива; 6 – мельница; 7 – сепаратор пыли; 8 – горелочное устройство; 9 – топка котла; 10 – дутьевой вентилятор; 11 – расходомерное устройство; 12 – воздухоподогреватель; 13 – сопло (шлица) для подачи воздуха в топку; 14 – воздухопроводы к другим мельницам или горелкам котла; 15-22 – клапаны (шиберы); 23 – атмосферный клапан; 24, 25 – задвижки: течка сырого топлива;

воздухопроводы;

трубопровод технической воды;

паропровод

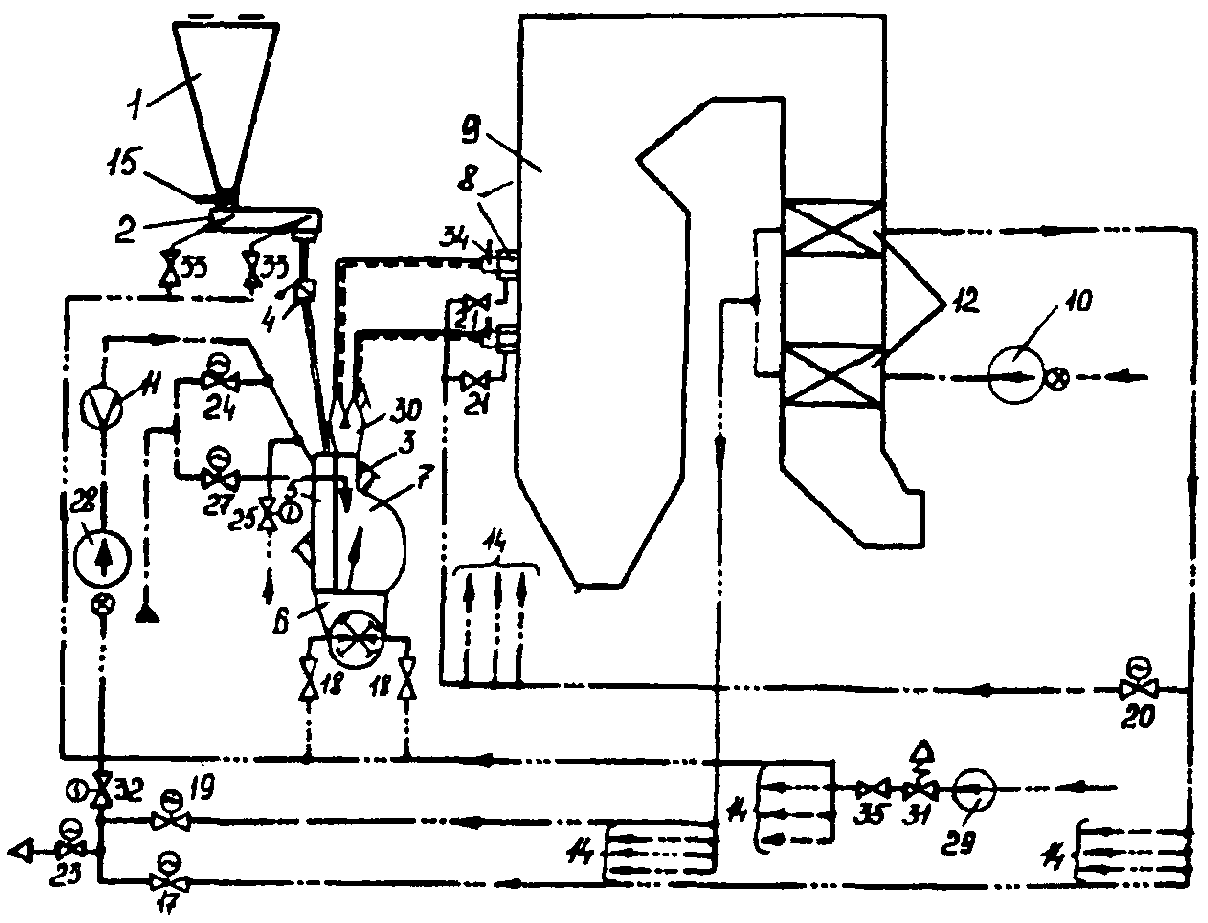

Рис. 2. Система пылеприготовления для работы под давлением с прямым вдуванием пыли в топку котла, сушкой топлива горячим воздухом и индивидуальным вентилятором сушильно-вентилирующего агента, перед мельницей:

24-27 – задвижка; 28 – индивидуальный вентилятор первичного воздуха; 29 – вентилятор уплотняющего воздуха (ВУВ); 30 – делитель пылевоздушной смеси: 31 – автоматический сбросной (противопомпажный) клапан; -32-35 – шиберы и клапаны. Остальные обозначения см. на рис. 1

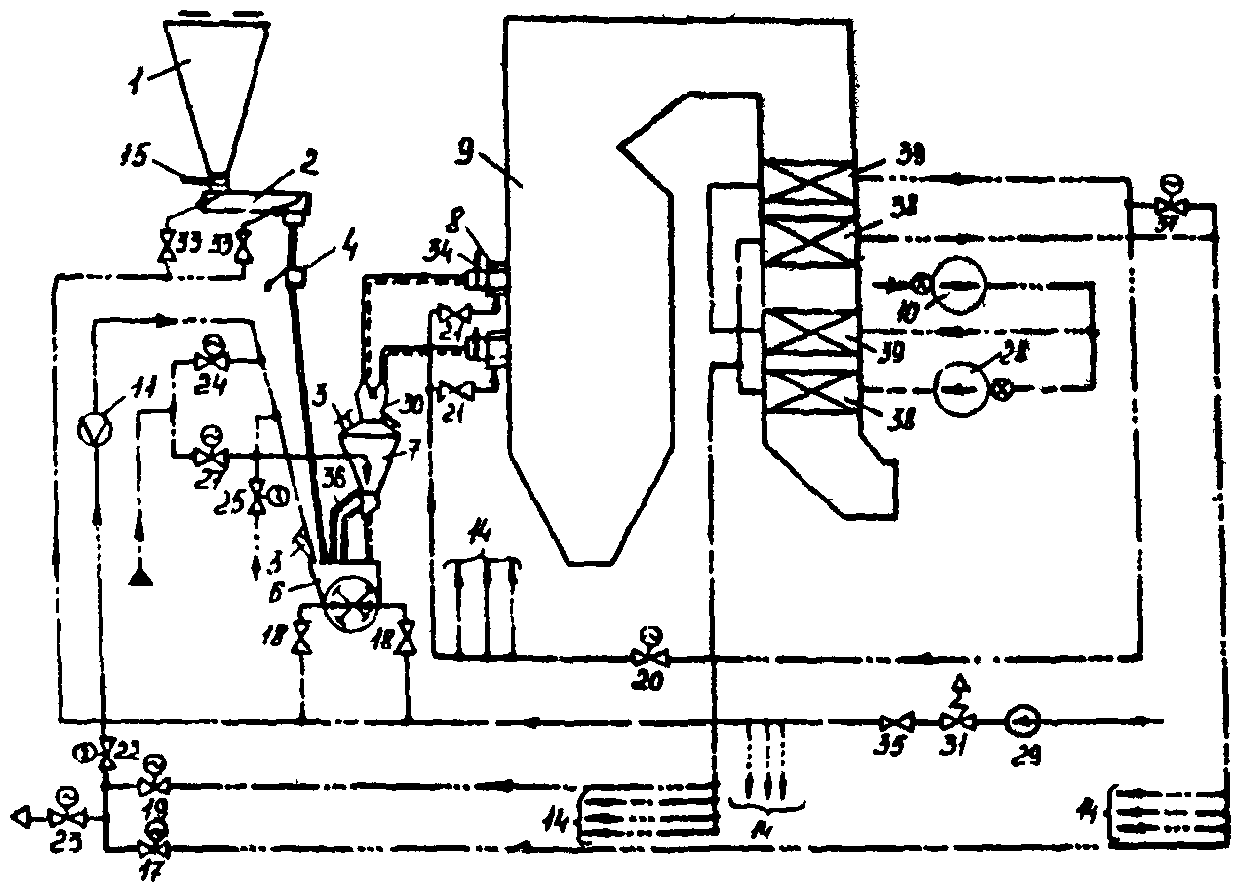

Рис. 3. Система пылеприготовления для работы под давлением с сушкой топлива горячим воздухом, с прямым вдуванием пыли в топку котла, с раздельными трактами первичного и вторичного воздуха:

36 – течки возврата грубой пыли из сепаратора в мельницу; 37 – клапан в перемычке между трактами первичного и вторичного воздуха: 38 – воздухоподогреватель первичного воздуха; 39 – воздухоподогреватель вторичного воздуха. Остальные обозначения см. на рис. 1 и 2

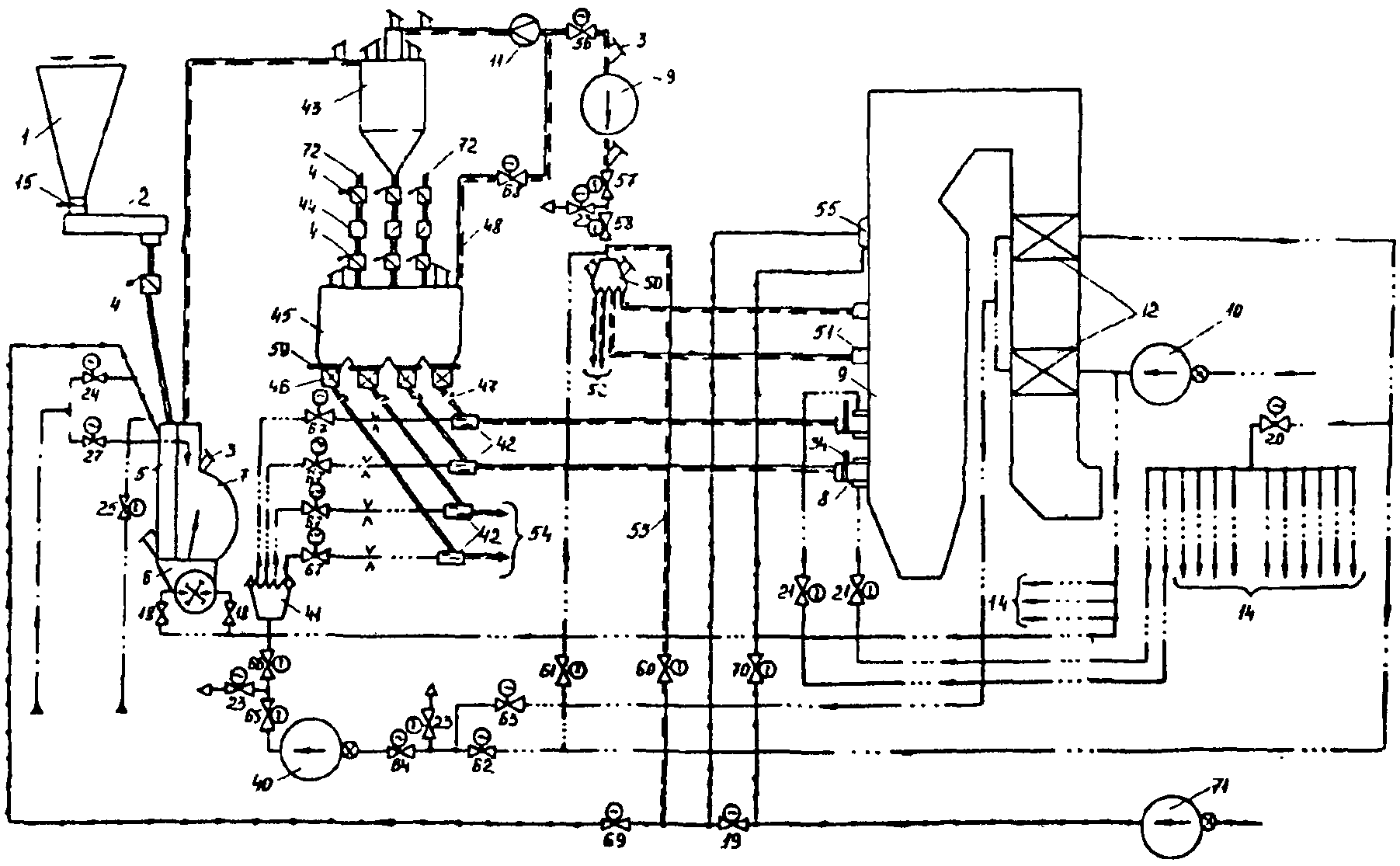

Рис. 4. Система пылеприготовления для работы под разрежением с сушкой топлива дымовыми газами, бункером пыли и подачей пыли в топку котла горячим воздухом:

40 – вентилятор первичного воздуха (ВПВ); 41 – распределительный короб первичного воздуха; 42 – смеситель пыли с первичным воздухом; 43 – циклон пыли; 44 – сетка в течке под циклоном; 45 – бункер пыли; 46 – питатель пыли; 47 – фланцы для установки заглушки; 48 – трубопровод влагоотсоса; 49 – мельничный вентилятор (MB); 50 – распределительный короб отработавшего сушильно-вентилирующего агента; 51 – сопла сброса в топку отработавшего сушильно-вентилирующего агента; 52 – пылегазовоздухопроводы к другим сборным соплам; 53 – пылегазовоздухопровод рециркуляции сушильно-вентилирующего агента; 54 – пылегазовоздухопроводы к другим горелкам котла; 55 – газозаборное окно; 56-70 – шиберы и клапаны; 71 – дымосос рециркуляции дымовых газов; 72 – течки пыли от циклонов других систем пылеприготовления котла; дроссельная измерительная диафрагма;

газопровод дымовых газов;

пылегазопроводы;

пылевоздухопроводы. Остальные обозначения см. на рис. 1-3

Рис. 5. Система пылеприготовления для работы под разрежением с сушкой топлива горячим воздухом, бункером пыли и подачей пыли в топку с помощью MB:

73 и 74 – клапаны в воздухопроводе подачи горячего воздуха на сторону всасывания MB.

Остальные обозначения см. рис. 1-4.

1.3. Инструкция составлена применительно к системам пылеприготовления, оснащенным контрольно-измерительной аппаратурой, автоматическими регуляторами процесса приготовления, пыли, технологическими защитами, блокировками и сигнализацией в объеме, регламентированном руководящими документами: "Методическими указаниями по объему технологических измерений, сигнализации, автоматического регулирования на тепловых электростанциях: РД 34.35.101-88" (М.: СПО Союзтехэнерго, 1990) и "Объемом и техническими условиями на выполнение технологических защит систем пылеприготовления котельных установок: РД 34.35.119-94" (М.: СПО Союзтехэнерго, 1996).

Основные параметры, контролируемые при эксплуатации системы пылеприготовления, приведены в приложении 4.

Краткое описание сигнализации, технологических защит, блокировок и автоматических регуляторов дано в приложении 5.

1.4. Инструкция предназначена для инженерно-технического персонала электростанций, занимающегося организацией эксплуатации, и должна применяться при составлении местных инструкций по эксплуатации индивидуальных замкнутых систем пылеприготовления с молотковыми мельницами.

1.5. Инструкция составлена на основании указаний и требований "Правил взрывобезопасности топливоподач и установок для приготовления и сжигания пылевидного топлива" (М.: Ротапринт ВТИ, 1990), "Правил технической эксплуатации электрических станций и сетей Российской Федерации" (М.: СПО ОРГРЭС, 1996), "Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей" (М.: СПО ОРГРЭС, 1991), а также указаний и требований, содержащихся в "Сборнике распорядительных документов, по эксплуатации энергосистем (Теплотехническая часть)" (М.: СПО ОРГРЭС, 1991) и в инструкциях заводов-изготовителей пылеприготовительного оборудования по его эксплуатации.

При пересмотре названных документов или внесении в них изменений Инструкция также должна быть пересмотрена и в нее должны быть внесены соответствующие изменения.

С выходом настоящей Инструкции отменяется "Типовая инструкция по эксплуатации индивидуальных замкнутых систем пылеприготовления с молотковыми мельницами: РД 34.24.504-93" (М.: СПО ОРГРЭС, 1994).

2.1. Указания по составлению местной инструкции

2.1.1. Используйте указания настоящей Инструкции с учетом конкретных особенностей имеющихся на электростанции схем пылеприготовления, пылеприготовительного оборудования и его компоновки.

2.1.2. Замените содержащуюся в Инструкции нумерацию арматуры, задействованной в управлении системой пылеприготовления, нумерацией (обозначением), принятой на электростанции.

2.1.3. Конкретизируйте содержащиеся в Инструкции технологические параметры с учетом характеристик размалываемого топлива, местных условий эксплуатации и требований, содержащихся в руководящих документах (см. п. 1.5).

2.1.4. Согласовывайте принципиальные изменения указаний Инструкции с Департаментом науки и техники РАО "ЕЭС России".

2.2. Указания по организации эксплуатации систем пылеприготовления

2.2.1. Допускайте к эксплуатации систему пылеприготовления, обязательно соблюдая следующие условия:

полное соответствие требованиям руководящих документов (см. п. 1.5) пылеприготовительного оборудования, его компоновки, оснащения системы пылеприготовления предохранительными клапанами, средствами пожаротушения, а также контрольно-измерительной аппаратурой, технологическими защитами, блокировками, сигнализацией и автоматическими регуляторами (см. п.1.3);

наличие приемо-сдаточного акта системы пылеприготовления из монтажа;

наличие на щите управления котлом (энергоблоком) режимной карты котла с указаниями по ведению режимов системы пылеприготовления и местной инструкции по эксплуатации последней;

проведение инструктажа дежурного эксплуатационного персонала и проверки знания им Правил взрывобезопасности, технической эксплуатации, противопожарной инструкции и местных инструкций по эксплуатации котла (энергоблока) и системы пылеприготовления.

Проконтролируйте при приемке системы пылеприготовления из монтажа правильность установки в воздухопроводе (см. рис. 1–3 и 5) и газопроводе (см. рис. 4) сушильно-вентилирующего агента перед мельницей форсунок для впрыска воды и штуцеров для подачи пара, а также правильность выбранных сечений этих форсунок и штуцеров. Руководствуйтесь при этом разд. 1 "Руководящих указаний по проектированию узлов пылеприготовительных установок" (М.: Информэнерго, 1979).

2.2.2. Осмотрите все оборудование перед пуском вновь смонтированной или реконструированной системы пылеприготовления, а также после ее ремонта или нахождения в резерве более 3 суток; проверьте исправность КИП, устройств дистанционного управления, защит, сигнализации, блокировок и автоматики. Не допускайте пуск и эксплуатацию пылеприготовительных установок с неисправными системами управления, сигнализации, защит и блокировок.

Произведите (со вскрытием всех люков и лазов) тщательный внутренний осмотр тракта вновь смонтированной или реконструированной системы пылеприготовления. Выявите и устраните дефекты монтажа, а также проектные и конструктивные недостатки, приводящие к отложению пыли в тракте системы пылеприготовления.

Организуйте специальную комиссию и произведите не позднее чем через 2000 ч работы системы пылеприготовления контрольный внутренний осмотр установки с составлением акта по его результатам.

2.2.3. Организуйте пуск системы пылеприготовления, принятой из монтажа, под руководством ответственного лица, имеющего опыт пуска и эксплуатации аналогичных систем и назначаемого руководством электростанции.

2.2.4. Организуйте проведение испытаний системы пылеприготовления, с учетом их результатов разработайте режимную карту котла, содержащую также и конкретные указания по ведению оптимального режима систем пылеприготовления.

Проводите испытания системы пылеприготовления перед каждым капитальным ремонтом котла и после него.

2.2.5. Организуйте при загрузке бункера сырого топлива обязательное включение в работу металло- и щепоуловителей, установленных в тракте топливоподачи.

2.2.6. Разработайте и внедрите графики выполнения следующих профилактических мероприятий:

проведения испытаний для проверки правильности и корректировки указаний режимной карты;

проверки плотности (присосов) тракта систем пылеприготовления, работающих под разрежением;

сработки топлива до минимально допустимого уровня в бункерах сырого топлива с периодичностью не реже чем через каждые 7-10 суток (см. п. 4.15.1 Правил взрывобезопасности);

полной сработки склонного к зависанию топлива из бункеров сырого топлива;

включения в работу системы пневмообрушения в бункерах сырого топлива;

сработки пыли до минимально допустимого уровня в бункере пыли (см. п. 4.15.2 Правил взрывобезопасности);

проверки контрольно-измерительной аппаратуры и аппаратуры технологических защит, блокировок, сигнализации и автоматических регуляторов;

проверки исправности электрооборудования, электрической проводки, а также заземления корпусов пылеприготовительного оборудования;

проверки постоянной готовности к работе стационарных систем и ручных средств пожаротушения;

проверки исправности стационарного освещения зоны размещения пылеприготовительного оборудования (освещение должно соответствовать требованиям СНиП 11-4-79 "Естественное и искусственное освещение" и "Санитарных правил организации технологических процессов и гигиенических требований к производственному оборудованию" № 1042-73 от 04.04.73 г.);

проверки запыленности атмосферного воздуха в котельном цехе, которая не должна превышать 10мг/м3;

проверки качества масла в редукторах привода питателя сырого топлива и в системе маслоснабжения подшипников с принудительной жидкой смазкой мельниц ММТ 2000/2590/750 и ММТ 2000/2590/750К.

2.2.7. Установите с учетом местных условий эксплуатации периодичность профилактического осмотра оборудования и тракта системы пылеприготовления машинистом-обходчиком и уборки грязи и пыли в зоне размещения пылеприготовительного оборудования.

2.2.8. Разработайте и выполните программы и планы технической учебы и противоаварийных игр для оперативного эксплуатационного персонала.

2.2.9. Организуйте техническое обслуживание (ТО) и плановый предупредительный ремонт (ППР) систем пылеприготовления, для чего:

ведите учет наработки пылеприготовительного оборудования, основных его узлов и элементов;

ведите учет частоты и причин отказов систем пылеприготовления; разработайте на основе фактических ресурсов безотказной работы отдельных узлов и элементов пылеприготовительного оборудования и внедрите график проведения ТО и ППР систем пылеприготовления.

2.3. Указания общих ограничений в работе системы пылеприготовления

2.3.1. Не допускайте работу системы пылеприготовления без включенных технологических защит; блокировок и сигнализации.

2.3.2. Не допускайте работу системы пылеприготовления с пылением. При обнаружении пыления немедленно примите меры к его устранению вплоть до останова системы.

2.3.3. Не допускайте во всех режимах работы системы пылеприготовления (при пуске, нормальной работе, останове, перерывах в подаче топлива):

повышения температуры сушильно-вентилирующего агента в воздухопроводе (см. рис. 1-3 и 5) или газопроводе (см. рис. 4) перед мельницей более 450 °C для мельниц с охлаждаемыми водой сверлеными валами и более 400 °C для мельниц с несверлеными валами (уточните по заводской инструкции);

повышения температуры пылевоздушной (пылегазовоздушной) смеси за мельницей (см. рис. 1), сепаратором (см. рис. 2-5) выше значения, установленного п. 2.31 Правил взрывобезопасности;

понижения температуры пылевоздушной (пылегазовоздушной) смеси в пылепроводе за сепаратором системы пылеприготовления с прямым вдуванием (см. рис. 1-3) и перед MB системы с бункером пыли (см. рис. 4 и 5) до значения, при котором происходит конденсация водяных паров и налипание пыли на внутренние поверхности пылеприготовительной установки (укажите в местной инструкции это значение температуры – см. пп. 2.34 и 2.46.3 Правил взрывобезопасности);

повышения объемного содержания кислорода более 16 % в сухой пылегазовоздушной смеси в конце установки (для систем с прямым вдуванием – за мельницей или сепаратором, для систем с бункером пыли – за MB) при сушке топлива дымовыми газами.

2.3.4. Немедленно останавливайте систему пылеприготовления в аварийных ситуациях, описанных в п. 7.1.2.

3. Указание мер безопасности

3.1. Соблюдайте при эксплуатации систем пылеприготовления требования и указания руководящих документов (см. п. 1.5), не допуская ситуаций, угрожающих травмами обслуживающему персоналу.

Не допускайте:

нахождения в зоне размещения оборудования систем пылеприготовления посторонних лиц, не занятых оперативным обслуживанием или ремонтом оборудования;

производства ремонтных работ без наряда-допуска и принятия всех установленных правилами и Инструкцией мер безопасности;

производства ремонтных работ на работающей системе пылеприготовления, связанных с применением газовой и электродуговой сварки и нарушением эксплуатационной герметичности системы (вскрытием люков, лазов, заменой диафрагм предохранительных клапанов);

производства любых ремонтных работ в зоне размещения оборудования системы пылеприготовления и в опасных пределах вблизи этой зоны, а также расшлаковки топки и шлакоудаляющих устройств котла при работе системы пылеприготовления в нестабильных режимах (при пуске, останове, перебоях в поступлении топлива);

загромождения зон размещения и обслуживания пылеприготовительного оборудования запасными частями, строительными и другими материалами;

нарушения графиков выполнения профилактических мероприятий, указанных в пп. 2.2.6 и 2.2.7;

обдувки сжатым воздухом и сухой уборки пыли с поверхностей оборудования, пылегазовоздухопроводов, полов перекрытий, стен и других поверхностей в зоне размещения систем пылеприготовления.

3.2. Предпринимайте специальные меры, разработанные с учетом местных условий, для защиты персонала от горящей пыли, выброшенной из предохранительных клапанов и отраженной от стен и перекрытий при взрыве в системе пылеприготовления.

Примечание. Дальнобойность выброса из предохранительных клапанов может достигнуть 15-20 м.

3.3. Не допускайте к проведению любых ремонтных работ и к осмотру системы пылеприготовления со вскрытием люков, дверей и лазов персонал, спецодежда которого не соответствует требованиям "Типовых отраслевых норм бесплатной выдачи специальной одежды, специальной обуви и других средств индивидуальной защиты" (М.: Профиздат, 1988), которые предусматривают суконный костюм, каску, кожаные ботинки, рукавицы и защитные очки.

3.4. Соблюдайте при вскрытии люков и лазов на остановленной и подготовленной к осмотру или ремонту системе пылеприготовления следующие меры безопасности:

удостоверьтесь в отсутствии посторонних предметов, препятствующих быстрому отходу в безопасное место в случае выброса горящей пыли через открываемый лаз (дверь, люк) и наметьте путь отхода; не наносите удары по корпусу оборудования или пылегазовоздухопровода, в котором расположен открываемый люк, и не трогайте прилегающие шиберы во избежание взвихривания пыли;

находитесь сбоку от открываемого люка, со стороны его петель, используйте крышку люка в качестве экрана-отражателя в случае выброса горящей пыли; открывайте люк медленно и постепенно, крепко удерживая его крышку во избежание ее захлопывания под действием собственной массы.

3.5. Содержите в порядке и постоянной готовности все противопожарные средства:

стационарные системы пожаротушения в бункерах сырого топлива и пыли, пылегазовоздушном тракте системы пылеприготовления, зоне размещения пылеприготовительного оборудования;

огнетушители, ящики с песком, лопаты и остальной ручной противопожарный инвентарь, для размещения которого установите постоянные места.

3.6. Ликвидируйте обнаруженные отложения горящей пыли, осторожно заливая их водой через стволы-распылители, не допуская взвихривания пыли.

4. Подготовка системы пылеприготовления к работе

4.1. Общие указания

4.1.1. Убедитесь в прекращении всех ремонтных работ, отсутствии ремонтного персонала на местах производства работ и посторонних предметов вблизи подготавливаемого к работе оборудования.

4.1.2. Осмотрите систему пылеприготовления и при ее простое свыше 8 ч (уточните по местным условиям) убедитесь в отсутствии очагов горения:

в бункерах сырого топлива и пыли;

в корпусах мельницы, сепаратора, циклона, MB;

на клапанах шиберов и мигалок;

на сетке в течке пыли под циклоном;

на наружных поверхностях оборудования, пылегазовоздухопроводов и площадках их обслуживания.

Обращайте внимание при осмотре на запах гари, дым, нагрев отдельных участков тракта системы пылеприготовления (проверьте на ощупь) и другие признаки наличия тлеющих отложений пыли.

4.1.3. Производите осмотр системы пылеприготовления, пускаемой после монтажа или реконструкции, со вскрытием всех люков и лазов (п. 4.2.4 ПТЭ).

4.1.4. Пуск системы пылеприготовления до ликвидации очагов горения запрещается.

4.2. Подготовка системы пылеприготовления к пуску

4.2.1. Осмотрите подшипники мельницы с консистентной смазкой (все типы мельниц, кроме ММТ 2000/2590/750 и ММТ 2000/2590/750К) и подшипники остального оборудования: питателей топлива, ВПВ, MB, ВУВ, питателей пыли.

Убедитесь в отсутствии повреждений корпусов и уплотнений подшипников. Проверьте уровень масла в подшипниках, имеющих жидкую картерную смазку.

Примечания: 1. Все подшипники с консистентной смазкой заполняются смазкой на 2/3 свободного объема их корпусов.

2. Марка и периодичность замены смазки в подшипниках устанавливаются инструкциями заводов-изготовителей оборудования и должны быть указаны в местной инструкции.

3. Для смазки подшипников молотковых мельниц всех типов, кроме ММТ 2000/2590/750 и ММТ 2000/2590/750К, применяется литолл-24 ГОСТ 21150-87. Сызранский завод тяжелого машиностроения* рекомендует производить замену консистентной смазки новой через каждые 1200 ч наработки мельницы.

4. Для смазки подшипников скребковых питателей топлива (одно- и двухступенчатых) применяется солидол марки "Ж" ГОСТ 1033-79.

__________

*В настоящее время АО "Тяжмаш"

4.2.2. Проверьте соответствие уровня масла в редукторах питателя топлива требованиям технических паспортов редуктора (в местной инструкции конкретизируйте). При меньшем уровне долейте в редукторы масло марки И-40/50/А ГОСТ 20799-88 (марку масла уточните по техническому паспорту редуктора и инструкции завода-изготовителя питателя топлива).

4.2.3. Проверьте соответствие положения регулятора высоты слоя топлива на столе питателя топлива указанию режимной карты (в местной инструкции укажите конкретное значение).

Убедитесь в работоспособности первичного датчика сигнализатора (защиты – см. п. 2.7 приложения 5) обрыва топлива, проверив от руки вращение его оси.

4.2.4. Проверьте плотность закрытия люков и лазов на корпусах питателя топлива, сепаратора, циклона, мельницы и другого пылеприготовительного оборудования.

4.2.5. Убедитесь в наличии и исправности ограждений соединительных муфт, валов и других вращающихся частей приводов питателей топлива, пыли, мельницы, вентиляторов.

4.2.6. Проверьте наличие топлива в бункере сырого угля и, если его недостаточно, потребуйте от персонала топливно-транспортного цеха заполнения бункера.

4.2.7. Проверьте значение давления воздуха в ресивере системы пневмообрушения бункера сырого топлива; при давлении воздуха ниже 0,5 МПа (5 кгс/см2) (уточните в местной инструкции) потребуйте через дежурного инженера электростанции поднять давление до номинального значения (укажите в местной инструкции).

4.2.8. Проверьте работоспособность мигалок в течках топлива и пыли; мигалки должны приоткрываться без заеданий при ручном нажатии на груз-противовес и плотно закрываться при прекращении нажатия.

4.2.9. Осмотрите диафрагмы предохранительных клапанов. При обнаружении в диафрагмах пробоев и неплотностей замените их новыми.

4.2.10. Осмотрите шины заземления корпусов мельниц, вентиляторов и их электродвигателей и убедитесь в их исправности.

4.2.11. Удостоверьтесь в соответствии рабочим значениям давлений перед задвижками 24, 25 и 27 (см. рис. 1-5) в трубопроводах подачи воды и пара в газовоздухопровод перед мельницей и в сепаратор пыли (в местной инструкции укажите конкретные значения давлений) и убедитесь в отсутствии пропуска воды и пара через эти задвижки, проверив на ощупь степень нагрева трубопровода за ними.

4.2.12. Включите систему охлаждения вала мельницы, для чего приоткройте вентиль в трубопроводе охлаждающей воды до положения, обеспечивающего свободный слив воды в открытую воронку.

При наличии водяного охлаждения подшипников вентиляторов отрегулируйте аналогично расход воды на их охлаждение.

4.2.13. Проверьте положение регулирующих органов сепаратора пыли и установите их в соответствии с указаниями режимной карты (в местной инструкции укажите конкретное положение указателей положения регуляторов).

4.2.14. Осмотрите приводы к шиберам, клапанам, задвижкам и проверьте:

исправность механических рычагов-тяг (отсутствие изгибов, трещин, наличие шайб и шплинтов в шарнирных соединениях);

легкость управления шиберами и клапанами вручную по месту;

соответствие местных указателей (реперов) положения шиберов и клапанов "Открыто" и "Закрыто" рискам на их осях;

рабочий диапазон перемещения шиберов и клапанов.

Установите штурвалы КДУ и МЭО приводов клапанов и задвижек в рабочее положение, обеспечивающее дистанционное управление ими от электропривода.

4.2.15. Закажите через начальников смен электроцеха (ЭЦ) и цеха теплового контроля, автоматики и измерений (ЦТАИ) сборку электрических схем для подачи напряжения на электродвигатели пылеприготовительного оборудования, маслонасосов станции жидкой смазки подшипников мельницы, приводов дистанционного управления клапанами и задвижками и дымососа рециркуляции дымовых газов, если он не работает.

Получите от начальников смен названных цехов подтверждение о том, что электрические схемы собраны; удостоверьтесь в этом по светящимся сигнальным лампам на ключах управления пуском и остановом электродвигателей мельницы, питателей топлива и пыли, вентиляторов и на ключах управления клапанами в тракте системы пылеприготовления.

Опробуйте со щита дистанционное управление клапанами и убедитесь в соответствии установленных на щите управления указателей степени открытия клапанов их фактическому положению.

4.2.16. Вызовите дежурный персонал ЭЦ и ЦТАИ для проверки и включения схем управления электрическими защитами и сигнализацией, контрольно-измерительных приборов, технологических защит, блокировок и сигнализации.

Потребуйте произвести проверку работоспособности технологических защит и блокировок без их воздействия на исполнительные механизмы (в испытательном положении) в случаях простоя системы пылеприготовления более 3 суток и выполнения ремонтных работ в цепях защит во время простоя меньшей продолжительности (п. 4.7.16 ПТЭ).

4.2.17. Подайте напряжение на лампы подсветки табло световой сигнализации нажатием кнопки их проверки и при наличии перегоревших ламп (отдельные табло не подсвечиваются) потребуйте от дежурного персонала ЦТАИ заменить их новыми.

Получите от дежурного персонала ЦТАИ подтверждение о подаче напряжения в цепи защит, блокировок и сигнализации и удостоверьтесь в этом по погасшему световому табло "Нет напряжения в цепях защит".

4.2.18. Удостоверьтесь в полном закрытии следующих запорно-регулирующих клапанов в пылегазовоздухопроводах системы пылеприготовления:

19 – в воздухопроводе присадки низкотемпературного сушильно-вентилирующего агента перед мельницей (см. рис. 1-5);

22 – в общем воздухопроводе сушильно-вентилирующего агента перед мельницей (см. рис. 1, 3 и 5);

56 – в пылегазовоздухопроводе перед MB (см. рис. 4 и 5);

60 – в пылегазовоздухопроводе рециркуляции сушильно-вентилирующего агента (см. рис. 4 и 5).

4.2.19. Убедитесь в полном закрытии:

направляющего аппарата индивидуального ВПВ 28 (см. рис. 2);

запорного клапана 58 в пылегазовоздухопроводе за MB 49 (см. рис. 4);

запорного клапана 69 в общем газовоздухопроводе перед мельницей (см. рис. 4).

4.2.20. Удостоверьтесь в том, что режим охлаждения пылеугольных горелок 8 (см. рис. 1-5) и сопл 51 (см. рис. 4) для подачи отработавшего сушильного агента в топку котла соответствует указаниям режимной карты:

проконтролируйте значения давлений в воздухопроводах вторичного воздуха перед отключенными по пыли горелками и при необходимости установите их равными указанным в режимной карте (в местной инструкции укажите абсолютное значение давления воздуха перед горелкой) изменением степени открытия шиберов 21;

проконтролируйте значение давления в распределительном коробе 50 (см. рис. 4) и при необходимости установите его равным значению, указанному в режимной карте (укажите в местной инструкции), изменением степени открытия клапана 61.

4.2.21. Закройте атмосферные клапаны 23, установленные:

в воздухопроводе (см. рис. 1-3 и 5) сушильно-вентилирующего агента перед мельницей;

в пылегазовоздухопроводе за MB 49 (см. рис. 4).

4.2.22. Откройте полностью следующие запорные шиберы и клапаны:

15 – под бункером сырого топлива (см. рис. 1-5);

16 – в шахтном сепараторе (см. рис. 1);

17 – в воздухопроводе горячего воздуха перед мельницей (см. рис. 1-3 и 5);

32 – в общем воздухопроводе сушильно-вентилирующего агента перед индивидуальным ВПВ 28 (см. рис. 2);

34 – в пылевоздухопроводах перед пылеугольными горелками 8 (см. рис. 2-5);

57 – в пылегазовоздухопроводе за MB 49 (см. рис. 4).

4.2.23. Подготовьте к работе тракт первичного воздуха котла с системой пылеприготовления с бункером пыли и подачей пыли в топку котла горячим воздухом (см. рис. 4), если ВПВ 40 и питатели пыли 46 не работают, для чего:

- удостоверьтесь в полном закрытии:

направляющего аппарата ВПВ 40;

запорных клапанов 67 в воздухопроводах первичного воздуха к пылеугольным горелкам 8;

запорно-регулирующего клапана 63 в воздухопроводе присадки слабоподогретого воздуха перед ВПВ;

запорно-регулирующего клапана 68 в трубопроводе влагоотсоса 48 из бункера пыли 45;

- замените проходными шайбами заглушки, установленные во фланцевых соединениях 47 на течках за питателями пыли;

- закройте атмосферные клапаны 23 в воздухопроводах перед и за ВПВ;

- откройте полностью запорные шиберы и клапаны:

59 – над питателями пыли;

62 и 64 – в воздухопроводе первичного воздуха перед ВПВ;

65 и 66 – в воздухопроводе между ВПВ и коробом первичного воздуха.

4.2.24. Подготовьте к работе напорный тракт первичного воздуха котла с системой пылеприготовления с бункером пыли и подачей пыли в топку сушильным агентом (см. рис. 5), если MB 49 и питатели пыли 46 не работают, для чего:

удостоверьтесь в полном закрытии клапанов 63, 73, 74 и полном открытии атмосферного клапана 23 в воздухопроводах перед MB 49; убедитесь также в полном закрытии клапана 68 в трубопроводе влагоотсоса 48, подключенном к подготавливаемой к пуску установке;

замените проходными шайбами заглушки, установленные во фланцевых соединениях 47 на течках за питателями пыли;

откройте полностью запорные клапаны 67 и 34 в пылевоздухопроводах и шиберы 59 над питателями пыли.

4.2.25. Подготовьте к работе тракт уплотняющего воздуха со специальным вентилятором уплотняющего воздуха (ВУВ) 29 (см. рис. 2 и 3), если последний был остановлен:

убедитесь в полном закрытии запорно-регулирующего клапана 35 за ВУВ;

включите в работу ВУВ;

откройте запорно-регулирующий клапан 35.

4.2.26. Откройте следующие запорно-регулирующие клапаны:

18 – в воздухопроводах уплотняющего воздуха перед уплотнениями корпуса мельницы в местах прохода вала ротора (см. рис. 1-5);

33 – в воздухопроводах уплотняющего воздуха перед уплотнениями корпуса питателя сырого топлива системы пылеприготовления, работающей под давлением (см. рис. 2 и 3).

4.2.27. Подготовьте к работе дымосос рециркуляции низкотемпературных газов 71 (см. рис. 4), если он не работает, для чего удостоверьтесь в полном закрытии направляющего аппарата дымососа.

4.3. Подготовка к работе и пуск системы маслоснабжения жидкой смазки подшипников мельниц ММТ 2000/2590/750 и ММТ 2000/2590/750К

4.3.1. Проверьте высоту уровня масла (рис. 6) в баке-отстойнике 1, которая должна быть равной 0,5-0,7 высоты бака. При меньшем уровне долейте в бак-отстойник масло И-100А ГОСТ 20799-88 (уточните по техническому паспорту станции жидкой смазки и инструкции завода-изготовителя), прошедшее очистку через фильтр-пресс и центрифугу.

4.3.2. Произведите тщательный, наружный осмотр маслонасосов 3 и 4, фильтров 5 и 6, маслоохладителя 7, подшипников 8 и 9 мельницы, всей арматуры системы маслоснабжения, мест установки контрольно-измерительных приборов и убедитесь в отсутствии протечек масла.

4.3.3. Проверьте вращение насосов и фильтров, которые должны легко вращаться от руки.

4.3.4. Потребуйте от персонала ЦТАИ проверить правильность настройки сигнализации всей контрольно-измерительной аппаратуры на требуемые по условиям эксплуатации давление и температуру масла (конкретизируйте в местной инструкции).

Убедитесь в полном открытии запорных вентилей на соединительных (импульсных) линиях к манометрам.

4.3.5. Включите в работу электронагреватель 2 в баке-отстойнике и переведите его в автоматический режим работы от температурного реле.

4.3.6. Убедитесь в полном закрытии следующих вентилей:

30 – в напорном трубопроводе 33 охлаждающей воды;

31 – в маслопроводе заполнения бака-отстойника;

32 – в маслопроводе опорожнения бака-отстойника;

21 и 22 – в маслопроводах перед и за резервным фильтром 6;

23 – в маслопроводе перед маслоохладителем;

24 – в байпасе маслоохладителя;

28 – в напорных маслопроводах подачи масла к подшипникам мельниц, не подготавливаемых к работе.

4.3.7. Откройте полностью следующие вентили в маслопроводах:

15 и 16 – перед маслонасосами;

17 и 18 – в напорных маслопроводах за маслонасосами;

19 и 20 – перед и за подготавливаемым к работе фильтром 5;

25 – в маслопроводе за маслоохладителем;

26 – в перемычке между напорным маслопроводом и баком-отстойником;

27 – в напорном маслопроводе подачи масла к подшипникам подготавливаемой к работе мельницы.

4.3.8. Удостоверьтесь в том, что вентили 29 в маслопроводах перед подшипниками подготавливаемой к работе мельницы приоткрыты до положения, в котором они находились при работающей мельнице и были оставлены после ее останова.

Приоткройте эти вентили до указанного положения в случае, если они закрыты и оснащены указателями положения.

Откройте эти вентили полностью в случае, когда они закрыты и не оснащены указателями.

4.3.9. Проверьте температуру масла в баке-отстойнике и при ее значении 40-50 °C включите маслонасос 3.

Удостоверьтесь в нормальной работе маслонасоса по появлению давления в напорном маслопроводе, измеряемого манометрами 37 и 38, повышению температуры стенок труб напорного маслопровода (определите на ощупь) и некоторому понижению температуры масла в, баке-отстойнике.

Осмотрите напорный тракт маслостанции, включая перемычку между напорным маслопроводом и баком-отстойником, и удостоверьтесь в отсутствии протечек масла.

Сравните на ощупь температуры стенок напорного маслопровода за насосом и сбросного маслопровода за перепускным клапаном 12 и по более низкой температуре стенки сбросного маслопровода убедитесь в том, что клапан закрыт.

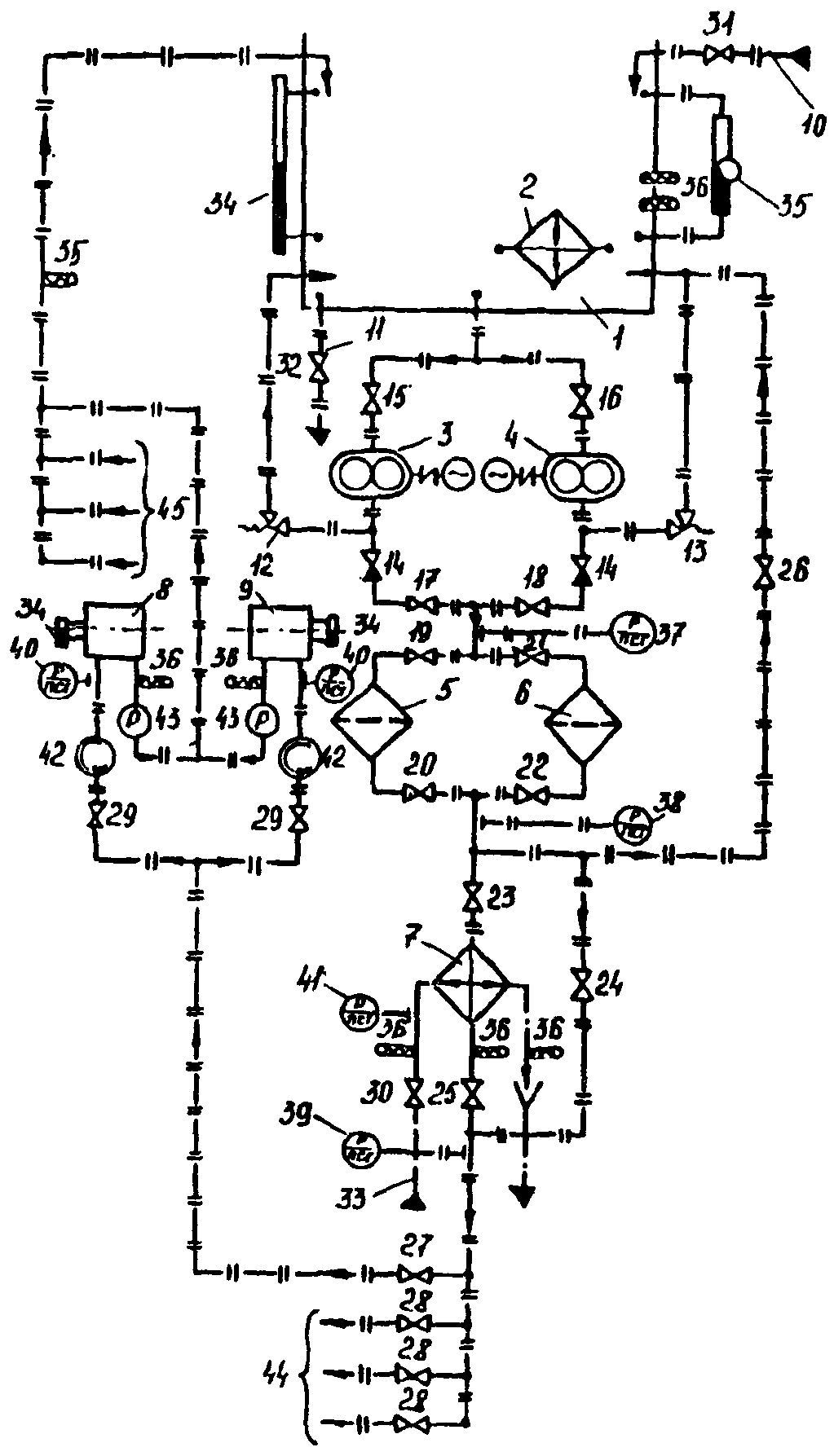

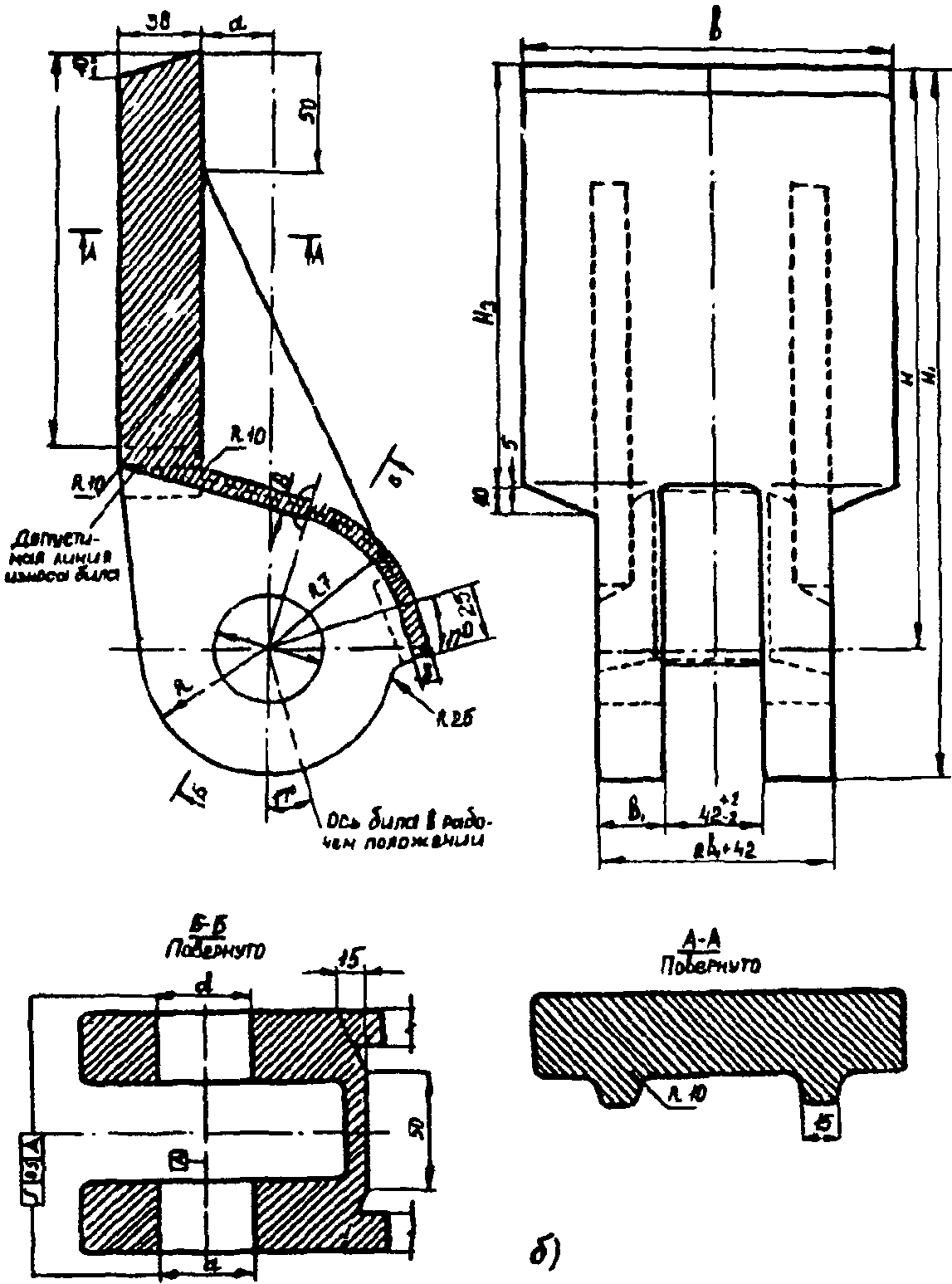

Рис. 6. Принципиальная схема маслосистемы для жидкой смазки подшипников группы мельниц типоразмеров ММТ 2000/2590/750 и ММТ 2000/2590/750К:

1 – бак-отстойник; 2 – электронагреватель; 3, 4 – маслонасосы; 5, 6 – фильтры; 7 – маслоохладитель; 8 – опорный подшипник мельницы; 9 – опорно-упорный подшипник мельницы; 10 – маслопровод заполнения бака-отстойника; 11 – маслопровод опорожнения бака-отстойника; 12, 13 – предохранительные перепускные клапаны; 14 – обратный клапан; 15-32 – вентили; 33 – трубопровод охлаждающей воды; 34 – уровнемер уровня масла; 35 – реле-уровнемер поплавковое; 36 – измерение температуры; 37-41 – измерение давления; 42 – указатель течения масла; 43 – датчик реле протока масла в сливном маслопроводе за подшипником; 44 – напорные маслопроводы к подшипникам других мельниц; 45 – сливные маслопроводы от подшипников других мельниц

Примечание. Вентили на соединительных (импульсных) линиях к манометрам на схеме условно не показаны.

4.3.10. Проверьте правильность настройки перепускного клапана 12, для чего:

прикройте вентиль 26 в перемычке до положения, при котором давление в маслопроводе перед фильтрами 5 и 6, измеряемое манометром 37, повысится до значения, на которое настроен перепускной клапан 0,6 МПа (6 кгс/см2) – уточните по инструкции завода-изготовителя станции жидкой смазки;

удостоверьтесь по повышающейся температуре стенок сбросного маслопровода (на ощупь) в том, что клапан работает;

приоткройте вентиль 26, наблюдая за давлением масла по шкале манометра 37, и убедитесь в том, что клапан закрылся при давлении 0,5 МПа (5 кгс/см2) – уточните по инструкции завода.

Отрегулируйте клапан на его рабочее давление в случае, если он настроен неправильно.

4.3.11. Откройте полностью вентиль 26 и отключите маслонасос 3.

Включите в работу маслонасос 4, удостоверьтесь в его нормальной работе и проверьте правильность настройки перепускного клапана 13, действуя аналогично указаниям пп. 4.3.9 и 4.3.10.

Установите вентиль 26 в положение, при котором давление, измеряемое манометром 38, будет равно 0,25-0,3 МПа (2,5-3 кгс/см2 – уточните с учетом фактического гидравлического сопротивления системы маслопроводов к подшипникам мельниц).

4.3.12. Подайте масло к подшипникам подготавливаемой к работе мельницы, для чего выполните следующие операции:

откройте вентиль 23 в маслопроводе перед маслоохладителем;

убедитесь в заполнении системы маслопроводов (удалении воздуха из маслосистемы), наблюдая за протоком масла по указателям 42, уровнемерам 34 в корпусах подшипников и за температурой масла в баке-отстойнике, которая должна понизиться после открытия вентиля 23;

проверьте уровень масла в баке-отстойнике после заполнения маслосистемы и при необходимости долейте масло до номинального уровня (см. п. 4.3.1);

прогрейте масло в рабочем контуре системы маслоснабжения до 40-50 °C, контролируя температуру масла в баке-отстойнике.

4.3.13. Отрегулируйте вентилем 29 в соответствии с указаниями инструкции завода-изготовителя мельницы подачу масла на подшипники мельницы, наблюдая за поступлением масла по указателям его течения 42, уровнемерам масла 34 в корпусах подшипников и манометра 40. При наличии в маслопроводе перед или за подшипником реле-протока удостоверьтесь в правильности его настройки на минимально допустимый расход масла 6 л/мин (уточните по заводской инструкции).

4.3.14. Установите изменением положения вентиля 26 в перемычке давление масла в маслопроводе за фильтрами, измеряемое манометром 38, равным 0,15-0,2 МПа (1,5-2,0 кгс/см2) – уточните в местной инструкции.

Повторно убедитесь в нормальном маслоснабжении подшипников мельницы по указателям течения 42 и уровнемерам 34.

4.3.15. Проверьте действие автоматического включения в работу резервного маслонасоса (АВР), для чего:

квитируйте ключ АВР в положение "Сблокировано";

отключите маслонасос 4;

убедитесь в автоматическом включении маслонасоса 3 при уменьшении давления масла за фильтрами (манометр 38) до 0,7 номинального (0,1-0,14 МПа – уточните и конкретизируйте в местной инструкции).

4.3.16. Подайте охлаждающую воду в маслоохладитель, приоткрыв вентиль 30 до положения, обеспечивающего давление воды перед маслоохладителем (манометр 41) на 0,03-0,05 МПа (0,3-0,5 кгс/см2) ниже давления, масла перед маслоохладителем (манометр 38).

4.3.17. Проверьте показания всех контрольно-измерительных приборов и убедитесь в отсутствии отклонений измеряемых параметров от нормальных рабочих значений.

5. Включение системы пылеприготовления в работу

5.1. Общие указания

5.1.1. Убедитесь при пуске системы пылеприготовления на котле, работающем на растопочном топливе, в том, что температура дымовых газов в поворотном газоходе за топкой котла не ниже минимально допустимого значения, соответствующего тепловой нагрузке топки, при которой обеспечивается устойчивое воспламенение пыли (в местной инструкции укажите конкретное значение этой температуры, определив его на основании указаний п. 4.3.19 ПТЭ).

5.1.2. Выполняйте операции по пуску пылеприготовительного оборудования и регулированию технологических параметров системы пылеприготовления со щита управления котлом (энергоблоком).

Предупреждайте о каждом включении в работу пылеприготовительного оборудования машиниста-обходчика, который в момент пуска оборудования должен находиться у кнопки его аварийного отключения и обязан немедленно отключить пускаемое оборудование в случае явных нарушений в его работе (при сильной вибрации, грохоте в корпусе, пробое диафрагм предохранительных клапанов и др.).

5.1.3. Контролируйте продолжительность разворота пускаемого оборудования по показанию амперметра его электродвигателя (стрелка амперметра зашкалена). При превышении максимально допустимой продолжительности разворота электродвигателя (укажите в местной инструкции для каждого типа электродвигателя с привязкой к оборудованию, приводом которого он является), установленной инструкцией его завода-изготовителя, электродвигатель немедленно отключите.

Повторите пуск электродвигателя только с разрешения начальника смены ЭЦ после обязательной проверки электрической и механической частей двигателя и механической части оборудования, приводом которого он является.

Все последующие пуски производите также с разрешения начальника смены ЭЦ после проверки электрической части и выдержки времени (укажите в местной инструкции), установленной инструкцией завода-изготовителя электродвигателя.

5.2. Пуск системы пылеприготовления

5.2.1. Залейте водой возможные отложения пыли и очаги горения в корпусах мельницы и сепаратора, для чего откройте на 2–3 мин (уточните в местной инструкции) следующие задвижки (см. рис. 1-5):

24 – в трубопроводе подачи воды в газовоздухопровод перед мельницей;

27 – в трубопроводе подачи воды в сепаратор пыли.

Примечания: 1. Не подавайте воду в газовоздухопровод перед мельницей и в сепаратор системы пылеприготовления, работающей на углях тощем, экибастузском и кузнецком марок ОС и 2СС (см. п. 4.7.3 Правил взрывобезопасности).

2. Во всех случаях необходимость подачи воды в сепаратор определяется конкретными условиями эксплуатации и устанавливается местной инструкцией.

5.2.2. Выполните следующие переключения клапанов в тракте системы пылеприготовления с бункером пыли и газовоздушной сушкой топлива (см. рис. 4):

закройте запорно-регулирующий клапан 61, прекратив подачу воздуха на охлаждение сопл 51 сброса в топку отработавшего сушильно-вентилирующего агента;

откройте запорный клапан 58 в пылегазовоздухопроводе перед распределительным коробом 50 отработавшего сушильно-вентилирующего агента;

откройте запорный клапан 69 в газовоздухопроводе перед мельницей.

5.2.3. Подайте в систему пылеприготовления (см. рис. 1-5) пар, открыв задвижку 25 в трубопроводе подачи пара в газовоздухопровод перед мельницей.

Примечание. Не подавайте пар в систему пылеприготовления, работающую на углях тощем, экибастузском и кузнецком марок ОС и 2СС.

5.2.4. Включите в работу:

индивидуальный ВПВ перед мельницей 28 в системе пылеприготовления с прямым вдуванием (см. рис. 2);

мельничный вентилятор 49 и дымосос рециркуляции дымовых газов 71 (если он не работал) в системе пылеприготовления с бункером пыли, газовой сушкой и подачей пыли в топку горячим воздухом (см. рис. 4);

мельничный вентилятор 49 (если он не работал) в системе пылеприготовления с бункером пыли, воздушной сушкой и подачей пыли в топку сушильным агентом (см. рис. 5).

Удостоверьтесь по показаниям амперметров электродвигателей включенных механизмов в их нормальном развороте (см. п. 5.1.3 Инструкции). Получите подтверждение машиниста-обходчика об отсутствии нарушений в работе механизмов и их электродвигателей (см. п. 5.1.2).

5.2.5. Подайте в систему пылеприготовления с газовой сушкой топлива (см. рис. 4) дымовые газы и установите по показанию расходомера сушильно-вентилирующего агента 11 их расход на 15-20 % выше максимального, указанного в режимной карте (в местной инструкции укажите конкретное значение расхода или перепада давлений на расходомерном устройстве). Для этого приоткройте клапан 19 на подаче в мельницу низкотемпературных дымовых газов, направляющий аппарат дымососа рециркуляции дымовых газов и запорно-регулирующий клапан 56 в пылегазовоздухопроводе перед мельничным вентилятором 49.

5.2.6. Включите в работу мельницу 6 (см. рис. 1-5), удостоверьтесь по показанию амперметра ее электродвигателя и по сообщению машиниста-обходчика в ее нормальном развороте.

Удостоверьтесь по сигнальным лампам (при их наличии) и по сообщению дежурного персонала ЦТАИ в автоматическом вводе в работоспособное состояние технологических защит, действующих на останов мельницы при:

отключении электродвигателя индивидуального ВПВ в системе пылеприготовления с прямым вдуванием пыли в топку котла (см. п. 2.4 приложения 5 и рис. 2);

отключении электродвигателя MB в системе пылеприготовления с бункером пыли (см. п. 2.4 приложения 5; рис. 4 и 5);

прекращении (уменьшении ниже заданного значения) протока масла через любой подшипник мельниц ММТ 2000/2590/750 и ММТ 2000/2590/750К (см. п. 2.6 приложения 5).

Указания машинисту-обходчику:

немедленно отключите электродвигатель мельницы кнопкой аварийного останова при явных нарушениях в работе мельницы или ее двигателя (см. п. 5.1.2);

удостоверьтесь по характеру шума в размольной камере в отсутствии задеваний бил о броню корпуса мельницы;

убедитесь в отсутствии повышенной вибрации подшипников мельницы и двигателя (на слух и на ощупь при отсутствии штатных средств измерения вибрации – см. п. 19 приложения 4);

проверьте по указателям течения масла 42 и уровнемерам 34 (см. рис. 6) маслоснабжение подшипников с жидкой смазкой и при необходимости отрегулируйте подачу масла к подшипникам вентилями 29;

убедитесь в поступлении воды на охлаждение вала мельницы и отрегулируйте ее подачу, не допуская перелива через край сливной воронки;

убедитесь визуально в том, что все вентиляторы обдува электродвигателя работают;

доложите машинисту энергоблока (котла) о готовности мельницы к работе.

5.2.7. Подайте в систему пылеприготовления с воздушной сушкой (см. рис. 1-3 и 5) горячий воздух и установите его расход в количестве, равном указанному п. 5.2.5, для чего приоткройте:

запорно-регулирующий клапан 22 в системе пылеприготовления с подачей первичного воздуха вентилятором, установленным перед воздухоподогревателем (см. рис. 1 и 3);

направляющий аппарат ВПВ 28 в системе пылеприготовления с индивидуальным вентилятором, установленным перед мельницей (см. рис. 2);

запорно-регулирующий клапан 22.

Полностью откройте клапан 56 в пылевоздухопроводе перед MB 49 (если он не работал) в системе пылеприготовления с бункером пыли и подачей пыли в топку сушильным агентом (см. рис. 5); если MB находился в работе, подключите его к тракту включаемой установки, для чего одновременно и постепенно приоткрывайте клапан 22 и прикрывайте клапан 74, поддерживая постоянным давление в коробе первичного воздуха 41; после полного закрытия клапана 74 закройте клапаны 63 и 73 и откройте атмосферный клапан 23 в воздухопроводе перед MB.

5.2.8. Прогрейте систему пылеприготовления до значения температуры сушильно-вентилирующего агента в пылегазовоздухопроводе за сепаратором (в шахтном сепараторе) на 10-15 °C ниже максимального, допустимого п. 2.31 Правил взрывобезопасности (в местной инструкции укажите конкретное значение температуры прогрева).

5.2.9. Включите в работу автоматические регуляторы расхода сушильно-вентилирующего агента и его температуры в пылегазовоздухопроводе за сепаратором (в шахте).

Удостоверьтесь в том, что объемное содержание кислорода в сухой пылегазовоздушной смеси за системой пылеприготовления с сушкой топлива дымовыми газами не превышает 15 %. Не допускайте повышения температуры пылегазовоздушной смеси при сушке топлива дымовыми газами выше значения, установленного п. 2.31 Правил взрывобезопасности для воздушной сушки топлива (укажите), если содержание кислорода в пылегазовоздушной смеси равно или больше 16 %.

Убедитесь в том, что температура в пылегазовоздухопроводе за сепаратором в системе пылеприготовления с прямым вдуванием и перед MB в системе с бункером пыли выше значения, при котором происходит конденсация водяных паров и налипание пыли на элементы оборудования (в местной инструкции укажите это значение температуры).

5.2.10. Включите в работу питатель сырого топлива, убедитесь по увеличению тока двигателя мельницы в поступлении топлива в мельницу и закройте задвижку 25 (см. рис. 1-5), прекратив подачу пара в газовоздухопровод перед мельницей.

Удостоверьтесь по сигнальным лампам и сообщению дежурного персонала ЦТАИ в автоматическом вводе в работоспособное состояние локальных технологических защит, действующих при:

прекращении поступления сырого топлива из бункера в питатель на включение вибраторов или сопл пневмообрушения в бункере (конкретизируйте в местной инструкции; см. п. 2.7 приложения 5);

понижении уровня в бункере сырого топлива до минимально допустимого на отключение электродвигателя питателя сырого топлива (см. п. 2.8 приложения 5).

5.2.11. Подайте вторичный воздух к горелкам системы пылеприготовления с прямым вдуванием (см. рис. 1-3), открыв полностью шиберы 21 в воздухопроводах перед горелками, и установите изменением положения клапана 20 общий расход вторичного воздуха в соответствии с указаниями режимной карты котла.

Включите в соответствии с указаниями местной инструкции по эксплуатации котла питатель сырого топлива в автоматический режим регулирования производительности по сигналу от регулятора тепловой нагрузки котла.

Примечание. Предельная максимальная степень открытия шиберов 21 в воздухопроводах вторичного воздуха перед горелками устанавливается в результате наладки режима работы котла и должна обеспечивать равномерное распределение вторичного воздуха по горелкам котла.

5.2.12. Проверьте и откорректируйте при подаче пыли в бункер от других мельниц, установите при отключенных других мельницах системы пылеприготовления с бункером пыли (см. рис. 4 и 5) клапанами 68 в трубопроводах влагоотсосов значение разрежения в верхней части бункера равным 0,25- 0,3 кПа (25-30 кгс/м2) – уточните с учетом местных условий эксплуатации и рекомендации п. 4.18.6 Правил взрывобезопасности.

Убедитесь в отсутствии забивания пылью трубопровода влагоотсоса по характерному гулкому шуму внутри трубопровода.

При подозрении в забивании трубопровода влагоотсоса обстучите его при приоткрытом клапане 68 до появления в нем гулкого шума и возможности регулирования разрежения в бункере пыли изменением степени открытия этого шибера.

5.2.13. Заместите в максимально возможной степени рециркуляцией сушильно-вентилирующего агента (при ее наличии) присадку низкотемпературного сушильного агента в систему пылеприготовления с бункером пыли (см. рис. 4 и 5), для чего прикройте клапан 60 в пылегазовоздухопроводе рециркуляции 53 и приоткройте клапан 19 в газовоздухопроводе присадки низкотемпературного сушильного агента до такой степени, при которой одновременно обеспечиваются следующие условия:

объемное содержание кислорода в сухой пылегазовоздушной смеси за MB 49 в системе пылеприготовления с газовой сушкой топлива (см. рис. 4) составляет не более 16 %;

температура пылегазовоздушной смеси за сепаратором (см. рис. 4 и 5) на 5-10 °C ниже максимально допустимой п. 2.31 Правил взрывобезопасности (в местной инструкции укажите конкретное значение температуры);

давление в распределительном коробе 50 отработавшего сушильно-вентилирующего агента (см. рис. 4) не ниже минимально допустимого (в местной инструкции укажите конкретное значение этого давления, вычисленное с соблюдением требований п. 2.21 Правил взрывобезопасности и с учетом обеспечения надежного охлаждения сопл 51);

давление в коробке первичного воздуха 41 или перепады давлений в пылевоздухопроводах перед смесителями пыли 42 (см. рис. 5) не ниже минимально допустимых значений, установленных режимной картой котла;

расход сушильно-вентилирующего агента близок к оптимальному, установленному режимной картой (см. рис. 4 и 5).

Примечание. Настройку, названного режима производите постепенным открытием шибера 60, наблюдая за изменением перечисленных выше параметров и за работой авторегуляторов температуры и расхода сушильно-вентилирующего агента, воздействующих на клапаны 19 и 56.

5.2.14. Проверьте работу мигалок 4 в течке сырого топлива перед мельницей (см. рис. 1-5) и в течке пыли под циклоном (см. рис. 4 и 5); при необходимости подрегулируйте положение груза на их рычагах.

5.2.15. Выполните следующие операции после стабилизации режима работы системы пылеприготовления:

установите клапанами 18 (см. рис. 1-5) и 33 (см. рис. 2 и 3) в воздухопроводах уплотняющего воздуха заданный режимной картой перепад давлений на уплотнениях корпусов мельницы и питателя сырого топлива в местах прохода их валов (в местной инструкции укажите конкретные значения перепадов давлений);

отрегулируйте расход воды на охлаждение вала мельницы таким образом, чтобы ее температура на сливе в открытую воронку находилась в пределах 40-60 °C (уточните по инструкции завода-изготовителя мельницы). Пользуйтесь для измерения температуры переносным ртутным термометром.

Примечание. Эксплуатация мельницы с температурой охлаждающей воды на сливе ниже 40 °C приводит к загустеванию консистентной смазки подшипников ее ротора и уменьшению ресурса последних..

проверьте соответствие тонкости помола готовой пыли оптимальной (в местной инструкции укажите оптимальные значения остатков на ситах с размером ячеек 90 и 200 мкм), для чего:

- потребуйте от персонала химической лаборатории отобрать пробу пыли из-под циклона в системе пылеприготовления с бункером пыли (см. рис. 4 и 5) и произвести ее ситовый анализ;

- потребуйте от персонала цеха наладки и испытаний тепломеханического оборудования (ЦНИТО) отобрать пробы пыли в пылепроводах за сепаратором в системе пылеприготовления с прямым вдуванием (см. рис. 1-3) в случаях ее пуска после монтажа, капитального ремонта или реконструкции (см. п. 4.2.7 ПТЭ) и передать пробы в химическую лабораторию для выполнения ситового анализа;

- сравните результаты ситового анализа с оптимальной тонкостью помола и при их несовпадении подкорректируйте положение регулирующих органов сепаратора; убедитесь в правильности коррекции повторным отбором и ситовым анализом проб пыли.

5.2.16. Подайте пыль из бункера 45 (см. рис. 4) в топку котла, если ВПВ 40 и питатели пыли 46 были остановлены, для чего:

проверьте уровень пыли в бункере 45 и при его высоте менее минимально допустимой по условиям обеспечения стабильной производительности питателей пыли (обычно 3 м – уточните по местным условиям) увеличьте подачу пыли в бункер, повысив частоту вращения двигателей работающих питателей сырого топлива;

включите в работу ВПВ и удостоверьтесь в его нормальном развороте;

продуйте пылевоздухопроводы к горелкам 8 в следующем порядке:

- откройте полностью клапан 67 в одном из пылевоздухопроводов;

- приоткройте направляющий аппарат ВПВ до положения, при котором перепад давлений на измерительной диафрагме, установленной в начале продуваемого пылевоздухопровода, превысит на 15-20 % значение максимального перепада давлений, указанного в режимной карте (в местной инструкции укажите конкретное значение устанавливаемого перепада давлений);

- продуйте пылевоздухопровод в продолжение 1-2 мин (конкретизируйте с учетом местных условий эксплуатации) и закройте клапан 67 в нем;

продуйте остальные пылевоздухопроводы, открывая поочередно на 1-2 мин (уточните по местным условиям) установленные в них клапаны 67; по окончании продувки последнего пылевоздухопровода клапан 67 в нем закройте;

проверьте высоту уровня пыли в бункере и убедитесь в том, что она составляет не менее 3 м (уточните по местным условиям);

подайте пылевоздушную смесь к одной из горелок котла:

- откройте полностью клапан 67 в пылевоздухопроводе, относящемся к включаемой горелке;

- включите в работу соответствующий питатель пыли 46;

- приоткройте направляющий аппарат ВПВ до положения, обеспечивающего указанные в режимной карте котла перепад давлений на измерительной диафрагме в пылевоздухопроводе и (или) давление в коробе первичного воздуха (конкретизируйте в местной инструкции);

- приоткройте клапан 21 в воздухопроводе вторичного воздуха и установите указанное в режимной карте давление последнего перед включаемой горелкой;

- убедитесь в нормальном воспламенении и загорании пылевоздушной смеси в топке котла;

- следите за температурой пылевоздушной смеси в пылевоздухопроводе перед горелкой, не допуская ее повышения сверх предельного значения, установленного п.2.46.4 Правил взрывобезопасности (в местной инструкции укажите конкретное предельное значение температуры), увеличением присадки слабоподогретого воздуха на сторону всасывания ВПВ (открытием клапана 63 – см. рис. 4);

аналогичным образом подайте поочередно пылевоздушную смесь к остальным горелкам котла;

после стабилизации режима работы котла в соответствии с указаниями местной инструкции по его эксплуатации включите питатели пыли в автоматический режим регулирования производительности по сигналу от регулятора тепловой нагрузки котла и погасите растопочные форсунки (горелки) в топке.

5.2.17. Обеспечьте выше минимально допустимой высоту уровня пыли в бункере 45 (рис. 5), подайте вторичный воздух во включаемые горелки котла, включите поочередно в работу питатели пыли, удостоверьтесь в нормальном воспламенении и загорании пылевоздушной смеси в топке; включите питатели пыли в режим автоматического регулирования производительности по сигналу от тепловой нагрузки котла, погасите форсунки (горелки) на растопочном топливе и при необходимости понизьте до допустимого предельного значения температуру пылевоздушной смеси в пылепроводах перед горелками, действуя в соответствии с аналогичными указаниями п. 5.2.16.

6. Управление системой пылеприготовления и контроль за режимом ее работы

6.1. Используйте в параллельной работе с одинаковой производительностью все исправные системы пылеприготовления с прямым вдуванием пыли в топку при нагрузках котла 100-60 % номинальной (см. п. 4.2.1 ПТЭ).

6.2. Не допускайте работу системы пылеприготовления без включенных технологических блокировок, защит, сигнализации и автоматических регуляторов (см. приложение 5).

6.3. Ведите режим работы системы пылеприготовления в соответствии с указаниями режимной карты, контролируя процесс сушки и размола топлива по показаниям контрольно-измерительных приборов (см. приложение 4).

Требуйте от дежурного персонала ЦТАИ обеспечения постоянной работоспособности и правильности показаний контрольно-измерительной аппаратуры.

6.4. Своевременно выявляйте отклонения от нормальных условий эксплуатации системы пылеприготовления и принимайте оперативные меры к устранению нарушений режима и неполадок в работе пылеприготовительного оборудования, действуя в соответствии с указаниями разд. 8.

6.5. Осматривайте два раза в смену (уточните с учетом местных условий эксплуатации) систему пылеприготовления, контролируя:

отсутствие очагов горения в тракте системы пылеприготовления (см. п. 4.1.2);

нормальную работу пылеприготовительного оборудования и его приводов по отсутствию посторонних шумов, стука и скрежета в корпусах и подшипниках;

степень нагрева и вибрацию (на ощупь) подшипников оборудования и его приводов;

высоту уровня масла в редукторах питателей топлива и в корпусах подшипников мельниц с принудительной жидкой смазкой по уровнемерам и с помощью щупа;

свободное вращение оси механического датчика сигнализатора и защиты обрыва топлива в питателе сырого топлива (по беспрепятственному опусканию флажка под собственной массой датчика после поднятия его вручную);

нормальную работу мигалок в течках сырого топлива от питателей к мельницам и в течках пыли под циклонами по частоте колебаний рычагов мигалок;

температуру воды, охлаждающей валы роторов мельниц, на сливе в открытую воронку по показанию ртутного переносного термометра (см. п. 5.2.15);

плотность тракта системы пылеприготовления – визуально, по наличию пыления или явных присосов атмосферного воздуха;

состояние тяг и рычагов шиберов и клапанов, установленных в тракте системы пылеприготовления (см. п. 4.2.14);

исправность ограждений соединительных муфт, валов и других вращающихся частей пылеприготовительного оборудования и их приводов;

чистоту сеток под циклонами пыли, ликвидируя отложения на них щепы, ветоши и другого мусора;

освещенность мест установки пылеприготовительного оборудования и арматуры, местных щитов КИП, требуя от персонала ЭЦ производить своевременную замену перегоревших электрических ламп в стационарной сети освещения.

Профилактический осмотр системы пылеприготовления производится машинистом-обходчиком, который обязан доложить результаты осмотра машинисту котла (энергоблока). Обнаруженные дефекты оборудования фиксируйте в специальном журнале учета дефектов.

6.6. Обеспечивайте стабильную и бесперебойную подачу топлива в мельницы, для чего:

6.6.1. Следите за равномерным и непрерывным поступлением топлива в мельницу по стабильности показаний амперметра двигателя питателя топлива, ваттметра (амперметра) двигателя мельницы, регистратора температуры пылегазовоздушной смеси за ceпаратором (в шахте), расходомера сушильно-вентилирующего агента и по степени открытия клапана регулятора расхода сушильно-вентилирующего агента при автоматическом регулировании последнего.

6.6.2. Не допускайте частой загрузки бункеров сырого угля топливом, стремясь к тому, чтобы очередная загрузка производилась при срабатывании топлива в бункере до уровня, близкого к минимально допустимому по условиям предотвращения образования в бункере сквозной воронки (в местной инструкции укажите конкретную высоту уровня топлива в бункере, при которой должна осуществляться их загрузка).

Примечание. Аналогичные указания должны содержаться в местной инструкции по эксплуатации оборудования тракта топливоподачи.

6.6.3. Контролируйте постоянную готовность к работе систем побудительного движения топлива в бункерах сырого топлива (в местной инструкций конкретизируйте: пневмопарообрушение, вибраторы или др.); не допускайте уменьшения давления в ресиверах систем пневмообрушения ниже 0,5-0,6 МПа (5-6 кгс/см2) – уточните в местной инструкции.

Включайте в работу системы пневмообрушения топлива в бункерах сырого топлива, в соответствии с графиком независимо от стабильности истечения топлива из бункеров в целях предотвращения условий для образования плотных отложений топлива на стенках бункеров.

Включение в работу систем пневмообрушения, вибраторов (конкретизируйте в местной инструкции) при обнаружении в бункере сырого топлива очага горения категорически запрещается.

Примечание. Включайте вибраторы только в случаях прекращения истечения топлива из бункера, так как их использование при нормальной работе бункера приводит к нарушению стабильности истечения топлива за счет чрезмерного его уплотнения в устье бункера.

6.6.4. Осуществляйте, в соответствии с графиком полное срабатывание топлива из бункеров с зачисткой их стенок от плотных отложений.

6.6.5. Эксплуатируйте питатели сырого топлива с постоянной высотой слоя топлива на столах скребковых и лентах ленточных питателей (в местной инструкции конкретизируйте тип питателя и назовите абсолютную высоту слоя топлива в миллиметрах).

Примечание. Высота слоя топлива во всех питателях котла устанавливается одинаковой и такой, при которой параллельная работа всех питателей топлива с минимальной частотой вращения их двигателей обеспечивает подачу топлива в количестве, необходимом для несения котлом паровой нагрузки равной 0,6 номинальной. При большей нагрузке котла и (или) меньшем количестве работающих мельниц необходимое увеличение производительности питателей обеспечивается повышением частоты вращения их двигателей без изменения высоты слоя топлива.

6.6.6. Требуйте от персонала химической лаборатории выполнения один раз в 3 мес (уточните с учетом местных условий эксплуатации) отбора проб масла из редукторов питателей сырого топлива, проведения химического анализа проб и выдачи заключения о пригодности масла для дальнейшей эксплуатации. На основе заключения химической лаборатории о качестве масла планируйте и осуществляйте своевременную замену отработавшего свой ресурс (по данным Сызранского завода тяжелого машиностроения 6-12 мес.) масла новым. В редукторы питателей заливается масло И-40А, И-50А ГОСТ 20799-88 (уточните по техническому паспорту редуктора).

6.7. Организуйте режим вентиляции системы пылеприготовления с прямым вдуванием (см. рис. 1-3) таким образом, чтобы при заданном режимной картой расходе сушильно-вентилирующего агента степень открытия шибера регулятора расхода (клапана 22 на рис. 1 и 3, направляющего аппарата ВПВ 28 на рис. 2) во всех режимах находилась в диапазоне 40-70 %. Для этого поддерживайте направляющие аппараты вентиляторов 10 (см. рис. 1 и 2), 28 (см. рис. 3) и клапан 20 (см. рис. 1-3) в общем воздухопроводе вторичного воздуха в таких положениях, при которых одновременно соблюдается названное условие и обеспечивается оптимальный избыток воздуха (О2) в топке котла (указанный в режимной карте).

Примечание. Верхний предел степени открытия шибера регулятора расхода сушильно-вентилирующего агента определяет необходимость иметь запас давления для ликвидации экстремальных ситуаций. Чрезмерное прикрытие шибера влечет за собой повышенный расход электроэнергии двигателями дутьевых вентиляторов котла вследствие бесполезного дросселирования создаваемого ими избыточного давления.

6.8. Ведите в специальном журнале учет наработки бил каждой молотковой мельницы с фиксацией на конец каждой смены времени их наработки за смену и суммарного времени наработки с начала эксплуатации установленного комплекта бил.

Планируйте и осуществляйте останов системы пылеприготовления в профилактический ремонт для своевременной частичной и полной замены изношенных бил.

6.9. Требуйте от персонала ЦНИТО измерения один раз в месяц присосов атмосферного воздуха в системы пылеприготовления, работающие под разрежением.

Планируйте и осуществляйте на основании результатов измерений присосов своевременный останов системы пылеприготовления для приведения плотности ее тракта в соответствие с требованиями п.4.2.10 ПТЭ.

6.10. Контролируйте работу станции жидкой смазки (см. рис. 6) подшипников мельниц ММТ 2000/2590/750 и ММТ 2000/2590/ 750К, для чего:

6.10.1. Осматривайте два раза в смену (уточните с учетом местных условий эксплуатации) станцию жидкой смазки, проверяя:

высоту уровня масла в баке-отстойнике, которая должна находиться в пределах 0,5-0,7 высоты бака;

температуру масла в баке-отстойнике, значение которой не должно выходить за пределы 40-60 °C;

давление масла в маслопроводе за фильтрами (манометр 38), равное 0,15-0,25 МПа (1,5-2,5 кгс/см2) – уточните с учетом фактического гидравлического сопротивления системы маслопроводов;

давление охлаждающей воды перед маслоохладителем (манометр 41), которое должно быть ниже давления масла за маслоохладителем (манометр 39) на 0,03-0,05 МПа (0,3-0,5 кгс/см2);

гидравлическое сопротивление фильтра (разницу давлений, измеряемых манометрами 37 и 38), которое не должно превышать 0,08 МПа (0,8 кгс/см2);

плотность корпусов оборудования, маслопроводов, соединительных линий к манометрам по отсутствию подтеков масла.

6.10.2. Произведите вручную (при отсутствии автоматической системы) два раза в смену (уточните с учетом местных условий эксплуатации) очистку от загрязнений работающего масляного фильтра. Очистку производите в следующем порядке:

включите в работу резервный фильтр, открыв вентили в маслопроводах перед и за ним;

отключите подлежащий очистке фильтр, закрыв вентили в маслопроводах перед и за ним;

проверните несколько раз маховик отключенного фильтра.

6.10.3. Удалите один раз в месяц (уточните с учетом местных условий эксплуатации) через сливное отверстие в нижней части корпуса фильтра скопившиеся в нем механические примеси.

6.10.4. Требуйте от персонала химической лаборатории выполнения один раз в 2 мес (уточните с учетом местных условий эксплуатации) отбора проб масла из нижней части точки бака-отстойника, проведения химического анализа проб и выдачи заключения о пригодности масла для дальнейшей эксплуатации. На основе заключения химической лаборатории о качестве масла планируйте и осуществляйте своевременную замену отработавшего свой ресурс масла новым. В бак-отстойник заливается масло марки И-100А ГОСТ 20799-88 (уточните по инструкции завода-изготовителя мельницы и техническому паспорту станции жидкой смазки).

Одновременно с заменой отработавшего масла производите промывку всей системы маслоснабжения в соответствии с указаниями инструкции завода-изготовителя мельницы и станции жидкой смазки.

7. Останов системы пылеприготовления

7.1. Общие указания

7.1.1. Производите плановый останов системы пылеприготовления, срабатывая топливо из бункера сырого угля при планируемой продолжительности простоя больше максимально допустимой по условиям самовозгорания топлива и образования плотных отложений и сводов в бункере (в местной инструкции назовите конкретную максимально допустимую продолжительность простоя системы пылеприготовления с топливом в бункере, установленную с учетом конкретных условий эксплуатации - см. п. 4.30 Правил взрывобезопасности).

7.1.2. Немедленно остановите все механизмы системы пылеприготовления при следующих аварийных ситуациях:

взрыве в системе пылеприготовления;

внезапном отказе индивидуального ВПВ 28 в системе пылеприготовления с прямым вдуванием (см. рис. 2) и MB 49 в системе пылеприготовления с бункером пыли (см. рис. 4 и 5);

несрабатывании технологических защит, автоматически отключающих систему пылеприготовления при аварийном останове котла;

повышении температуры пылегазовоздушной смеси за мельницей, сепаратором (конкретизируйте в местной инструкции) до II предела действия технологической защиты по этому параметру (назовите конкретное значение температуры, см. п. 2.1.2 приложения 5);

появлении грозящих разрушением механизма сильных ударов, стука и скрежета в корпусах индивидуального ВПВ; MB, дымососа рециркуляции дымовых газов и их электродвигателей;

образовании сквозной воронки в бункере сырого топлива системы пылеприготовления, работающей под давлением (см. рис. 2 и 3);

появлении искр или дыма из электродвигателей ВПВ 28 (см. рис. 2) и MB 49 (см. рис. 4);

прекращении маслоснабжения подшипников с принудительной смазкой мельниц ММТ 2000/2590/750 и ММТ 2000/2590/750К в системах пылеприготовления, работающих на всех топливах, кроме углей тощего, экибастузского и кузнецкого марок ОС и 2СС;

нагреве подшипников ВПВ 28 (см. рис. 2), MB 49. (см. рис. 4 и 5), дымососа рециркуляции дымовых газов 71 (см. рис. 4) и подшипников их электродвигателей выше 70 °C (уточните по инструкции, завода-изготовителя);

забивании течки пыли под циклоном в системе пылеприготовления с бункером пыли (см. рис. 4 и 5); при этом дополнительно отключите необходимое для восстановления паровой нагрузки котла количество питателей пыли 46;

во всех случаях, угрожающих жизни людей.

Примечание. В системе пылеприготовления с бункером пыли и подачей пыли в топку котла сушильным агентом (см. рис. 5):

при отказе MB 49 дополнительно остановите питатели пыли 46, подключенные к пылепроводам на стороне нагнетания отказавшего вентилятора;

при повышении температуры пылевоздушной смеси за сепаратором до II предела, прекращении маслоснабжения подшипников мельницы и забивании течки пыли под циклоном переведите MB 49 на горячий воздух (см. п. 7.2.14) и оставьте его и необходимое количество питателей пыли 46 в работе;

во всех остальных названных в п. 7.1.2 случаях MB и питатели пыли должны быть также отключены.

7.1.3. Немедленно остановите мельницу и питатель сырого топлива при следующих аварийных ситуациях:

появлении аналогичных перечисленным в п. 7.1.2 признаков, представляющих угрозу разрушения мельницы или ее привода;

отказе вентиляторов обдува электродвигателя мельницы;

прекращении маслоснабжения подшипников с принудительной жидкой смазкой мельниц ММТ 2000/2590/750 и ММТ 2000/2590/750К в системах пылеприготовления, работающих на топливе с пониженной взрывоопасностью (на углях тощем, экибастузском и кузнецком марок ОС и 2СС); при этом в системе пылеприготовления с бункером пыли и подачей пыли в топку котла сушильным агентом (см. рис. 5) переведите MB 49 на горячий воздух (см. п. 7.2.14);

забивании течки пыли под циклоном в системе пылеприготовления с бункером пыли (см. рис. 4 и 5).

7.1.4. Немедленно остановите питатель сырого топлива при появлении представляющих угрозу разрушения питателя или его привода признаков, аналогичных перечисленным в п. 7.1.2.

7.1.5. Останавливайте систему пылеприготовления в остальных случаях с разрешения начальника смены котлотурбинного (котельного) цеха.

7.1.6. Останавливайте систему пылеприготовления, зажигая предварительно мазутные форсунки в топке котла, работающего на низкореакционных топливах, и при нарушении устойчивости горения любого твердого топлива в топках котлов с системами пылеприготовления прямого вдувания.

7.1.7. Объявите немедленно по радиопоисковой связи об аварийном останове системы пылеприготовления и отдельных ее механизмов.

7.1.8. Регистрируйте в оперативном журнале время:

останова системы пылеприготовления или ее отдельных механизмов и причины останова;

подачи заявок на разборку электрических схем цепей питания электродвигателей и приводов арматуры и разборки схем;

выполнения мероприятий по обеспечению безопасных условий для ремонта системы пылеприготовления;

допуска к работе по наряду ремонтного персонала.

7.2. Плановый останов в ремонт со сработкой бункера сырого топлива

7.2.1. Удостоверьтесь в отсутствии перегоревших ламп подсветки табло световой сигнализации (см. п. 4.2.17).

Проверьте показания всех контрольно-измерительных приборов. Осмотрите систему пылеприготовления и зарегистрируйте обнаруженные дефекты пылеприготовительного оборудования и тракта пылегазовоздухопроводов в журнале учета дефектов.

7.2.2. Предупредите об останове начальника смены топливно-транспортного цеха, потребуйте прекратить подачу топлива в бункер сырого топлива и организовать визуальный контроль за высотой уровня топлива в бункере.

7.2.3. Начните сработку топлива из бункера, не изменяя режима работы системы пылеприготовления и периодически включая в работу систему пневмообрушения топлива в бункере (см. примечание к п.6.6.3).

7.2.4. Контролируйте высоту уровня топлива в бункере. Произведите следующие операции при снижении уровня топлива в бункере до минимально допустимого (в местной инструкции укажите высоту минимально допустимого уровня, см. п. 6.6.2):

отключите в системе пылеприготовления с прямым вдуванием пыли в топку (см. рис. 1-3) питатель сырого топлива от регулятора тепловой нагрузки котла и группового регулирования частоты вращения электродвигателей питателей;

установите минимальную частоту вращения электродвигателя питателя сырого топлива и максимальную высоту слоя топлива на столе питателя;

установите расход сушильно-вентилирующего агента задатчиком его автоматического регулятора по шкале расходомера на 10-15 % больше минимально допустимого (в местной инструкции укажите конкретное значение расхода, вычисленное с соблюдением требований п. 2.21 Правил взрывобезопасности);

проконтролируйте в системе пылеприготовления с бункером пыли и подачей пыли в топку горячим воздухом (см. рис. 4) давление в распределительном коробе 50 отработавшего сушильно-вентилирующего агента, не допуская его снижения за пределы минимально допустимого значения (в местной инструкции укажите значение минимально допустимого давления, вычисленное с соблюдением требований п. 2.21 Правил взрывобезопасностй).

7.2.5. Продолжайте сработку топлива из бункера, не допуская образования в нем сквозной воронки, периодическим включением в работу сопл системы пневмообрушения, обстукиванием нижней части бункера и шуровкой топлива через лючки в бункере.

7.2.6. Подайте в воздухопровод (воздухогазопровод) сушильно-вентилирующего агента перед мельницей воду при повышении температуры за сепаратором (мельницей) до максимально допустимого п. 2.31 Правил взрывобезопасности значения, для чего откройте задвижку 24 (см. рис. 1-5). В местной инструкции конкретизируйте место измерения температуры и укажите ее максимально допустимое значение.

Примечание. При размоле высокозольных топлив с пониженной реакционной способностью (угли тощие, экибастузский и кузнецкий марок ОС и 2СС) воду в воздухопровод перед мельницей не подавайте, температуру понижайте присадкой слабоподогретого или холодного воздуха.

7.2.7. Сработайте топливо до уровня установки запорного шибера 15 под бункером (см. рис. 1-5) и отключите питатель топлива: Закройте шибер 15 под бункером сырого топлива.

7.2.8. Включите в работу питатель сырого топлива и сработайте оставшееся в нем топливо, обстукивая стенки приемного патрубка питателя.

7.2.9. Отключите питатель. Удалите возможные отложения топлива на клапане мигалки, установленной в течке сырого топлива перед мельницей, для чего вручную полностью откройте и захлопните мигалку; повторите эту операцию 2-3 раза. Удостоверьтесь в плотном закрытии клапана мигалки.

7.2.10. Прикройте клапаны 21 в воздухопроводах вторичного воздуха перед горелками останавливаемой системы пылеприготовления с прямым вдуванием (см. рис. 1-3) до положения, обеспечивающего указанное в режимной карте давление вторичного воздуха перед отключенными по пыли горелками.

7.2.11. Установите по шкале расходомера задатчиком автоматического регулятора расход сушильно-вентилирующего агента на 15-20 % больше максимального значения расхода, указанного в режимной карте (в местной инструкции укажите конкретное значение расхода).

Провентилируйте систему пылеприготовления в продолжение 3-5 мин (уточните по местным условиям эксплуатации).