РД 34.26.508 (с изм. 1987)

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ РЕДУКЦИОННО-ОХЛАДИТЕЛЬНЫХ УСТАНОВОК

(БРОУ, РОУ, ПСБУ И ПСБУ СН)

РД 34.26.508

(ТИ 34-70-019-83)

Срок действия с 01.09.83

до 01.01.90

РАЗРАБОТАНО предприятием "Уралтехэнерго" производственного объединения "Союзтехэнерго"

ИСПОЛНИТЕЛИ М.А. Пайков, Л.Н. Желнина

УТВЕРЖДЕНО Главным техническим управлением по эксплуатации энергосистем 22.04.83 г.

Главный инженер В.В. Нечаев

ВНЕСЕНО Изменение, утвержденное главным научно-техническим управлением энергетики и электрификации 20.03.87 г.

Настоящая Типовая инструкция разработана применительно к тепловым схемам блочных установок, а также электростанций (теплоэлектроцентралей) на давление 9 (90) и 13 (130) МПа (кгс/см2). На основе данной Типовой инструкции должны быть разработаны местные инструкции по эксплуатации БРОУ, РОУ и ПСБУ энергоблоков, учитывающие особенности тепловой схемы электростанции, а также условия снабжения потребителя паром из отборов турбин и от редукционно-охладительных установок.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В настоящей Типовой инструкции рассматриваются вопросы эксплуатации редукционно-охладительных установок (РОУ), быстродействующих РОУ (БРОУ), а также БРОУ, применяемых в качестве пускосбросных устройств энергоблоков (ПСБУ, ПСБУ СН).

1.2. Настоящая Типовая инструкция предназначена для персонала тепловых электростанций, осуществляющего эксплуатацию и ремонт РОУ.

1.3. Типовая инструкция устанавливает основные требования по обеспечению надежной работы установок в процессе пуска из холодного состояния и горячего резерва, под нагрузкой, а также при их отключении и выводе в ремонт.

1.4. Редукционно-охладительные установки, снижающие давление и температуру пара до пределов, установленных потребителями, предназначены для:

резервирования производственных и теплофикационных отборов турбин;

резервирования турбин с противодавлением;

резервирования котлов среднего давления;

параллельной работы с котлами среднего и низкого давления;

постоянной подачи редуцированного пара потребителю;

редуцирования растопочного пара котлов с целью использования его в тепловой схеме станции.

Описание конструкции и работы РОУ и БРОУ приведены в приложении 1.

1.5. Пускосбросные устройства предназначены для отвода пара из котла в конденсатор турбины при пусках и сбросах нагрузки энергоблока (ПСБУ), резервирования подачи пара на собственные нужды при сбросах нагрузки энергоблока и прогрева системы промперегрева (ПСБУ СН).

Описание конструкции и работы ПСБУ и ПСБУ СН приведены в приложении 2.

2. ПРЕДОХРАНИТЕЛЬНЫЕ УСТРОЙСТВА И МЕРЫ БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ БРОУ И РОУ

2.1. Предохранительные устройства

2.1.1. В соответствии с правилами Госгортехнадзора СССР, для предотвращения чрезмерного повышения давления сверх расчетного установка снабжается предохранительными клапанами или импульсно-предохранительными устройствами (ИПУ), которые устанавливаются на стороне редуцированного пара (приложение 3).

2.1.2. Предохранительные устройства должны быть отрегулированы так, чтобы давление срабатывания не превышало максимально допустимых значений, приведенных ниже.

Рабочее давление Pp, МПа (кгс/см2), в коллекторе РОУ, БРОУ | Максимально допустимое давление, МПа (кгс/см2) |

До 0,3 (3) вкл. | Pp + 0,05 (Pp + 0,5) |

Св. 0,3 (3) до 6 (60) вкл. | 1,15 Pp |

Св. 6 (60) | 1,1 Pp |

Регулировка предохранительных устройств на срабатывание производится после окончания монтажа и после ремонта, если производилась замена клапанов или их разборка.

2.1.3. Перед каждым включением установки в работу следует производить расхаживание импульсных клапанов импульсно-предохранительных устройств, о чем делается запись в оперативном журнале.

2.1.4. Эксплуатационная проверка предохранительных клапанов производится не реже одного раза в 6 мес. по графику, утвержденному главным инженером электростанции.

Проверка производится поднятием давления в коллекторе редуцированного пара до уставки срабатывания клапанов прикрытием задвижки на коллекторе редуцированного пара.

2.1.5. Если по режимным условиям нет возможности поднять давление до уставки срабатывания клапанов, допускается производить проверку предохранительных клапанов ручным подрывом при рабочем давлении.

Проверка производится под руководством начальника смены цеха. О результатах проверки делается запись в оперативном журнале.

2.1.6. Эксплуатация редукционно-охладительных установок при неисправных или отключенных импульсно-предохранительных устройствах (предохранительных клапанах) запрещается.

(Введен дополнительно, Изм. 1987 г.).

2.2. Меры безопасности

2.2.1. Во время работы установки запрещается проведение ремонтных работ или работ, связанных с ликвидацией неплотностей фланцевых соединений, находящихся под давлением.

2.2.2. При пуске, останове и опрессовке оборудования и трубопроводов на площадке обслуживания и вблизи установки разрешается находиться только персоналу, непосредственно выполняющему эти операции.

2.2.3. При несчастном случае или возникновении опасности персонал, обслуживающий и производящий ремонт оборудования, обязан немедленно оказать пострадавшему помощь или принять меры по предупреждению несчастного случая, вплоть до отключения установки, вызвать начальника смены цеха и в дальнейшем действовать по его указанию.

2.2.4. При обнаружении свищей в паропроводах и арматуре начальник смены цеха обязан немедленно определить опасную зону, принять меры к ее ограждению, вывесить знаки: "Осторожно! Опасная зона" и сообщить начальнику смены станции.

2.2.5. При опробовании и прогреве трубопроводов после ремонта подтяжку болтов фланцевых соединений допускается производить при избыточном давлении не выше 0,5 МПа (5 кгс/см2). Эта операция производится ремонтным персоналом в присутствии начальника смены цеха.

2.2.6. При обслуживании редукционно-охладительных установок персонал должен быть обеспечен средствами индивидуальной защиты органов слуха (антифонами, противошумными наушниками и др.).

2.2.7. Для предотвращения возникновения пожара запрещается включать установки, если поблизости имеется скопление посторонних предметов.

2.2.8. О возникшем пожаре следует немедленно сообщить начальнику смены цеха и вызвать пожарную команду. Немедленно приступить к тушению пожара, применяя для этой цели пенные огнетушители и воду. При этом необходимо строго следить за тем, чтобы струя воды и пены не попала на металл паропроводов.

При значительном возгорании надо отключить установку закрытием задвижек по свежему редуцированному пару и охлаждающей воде.

3. ПОДГОТОВКА УСТАНОВКИ К ПУСКУ ИЗ ХОЛОДНОГО СОСТОЯНИЯ

3.1. При подготовке установки к пуску после ремонта или отключения в резерв путем осмотра убедиться в готовности элементов установки к пуску. Проверить исправность контрольно-измерительных приборов на щите управления. Убедиться в том, что ремонтные работы завершены, приспособления и инструменты убраны, площадки обслуживания освобождены от посторонних предметов. Проверить исправность тепловой изоляции, крепежа на фланцевых соединениях, фундаментов и опор, предохранительных устройств, арматуры. Проверить состояние дренажей и воздушников, наличие указателей степени открытия запорной и регулирующей арматуры, а также надписей с указанием номера арматуры в соответствии с технологической схемой и ее назначения. Очистить штоки клапанов от загрязнения и смазать резьбу штока и откидных болтов тонким слоем графитовой смазки. Проверить заполнение консистентной смазкой подшипников кулачковой втулки электропривода и внутренней полости крышки бугеля клапанов и задвижек, а также наличие масла в редукторе электроприводов.

(Измененная редакция, Изм. 1987 г.).

3.2. Дать заявку на сборку электрических схем питания электроприводов запорно-регулирующей арматуры, КИП и автоматики.

3.3. Проверить закрытие запорных задвижек на входе и выходе редуцированного пара, а также вентиля на трубопроводе подачи охлаждающей воды.

3.4. Опробовать работу дроссельного клапана установки и регулирующего клапана на охлаждающей воде, для чего:

- проверить ход клапанов и соответствие положения клапанов показаниям указателей положения (УП) на щите;

- проверить взаимодействие деталей регулирующих колонок и концевых выключателей;

- закрыть дроссельный и регулирующий клапаны и по УП убедиться в том, что они полностью закрыты.

3.5. Совместно с дежурным персоналом цеха ТАИ опробовать дистанционное управление оперативной и запорной арматурой с контролем сигнализации их положений и проверить действие установки при комплексном опробовании технологических защит.

3.6. Проверить исправность вентилей на дренажных линиях и закрыть их.

3.7. Подготовка ПСБУ и ПСБУ СН к пуску производится одновременно с проведением подготовительных работ по пуску энергоблока.

В процессе подготовки ПСБУ СН к пуску может возникнуть необходимость в прогреве элементов установки и трубопроводов редуцированного пара свежим паром. Для этой цели в схеме ПСБУ предусмотрен байпас запорно-дроссельного клапана, снабженный запорным проходным вентилем и дроссельным вентилем, предназначенным для регулирования расхода пара, поступающего на прогрев.

4. ПУСК УСТАНОВКИ ИЗ ХОЛОДНОГО СОСТОЯНИЯ

4.1. При пуске БРОУ и РОУ (рис. 1) из холодного состояния, когда паропровод редуцированного пара находится под давлением, прогрев установки производить со стороны низкого давления, для чего: открыв вентили 13, 14 на линии свежего пара, продуть паропровод до задвижки 1 перед установкой; прикрыть вентиль 14, оставив небольшой проток пара; открыть вентили 19, 20 на стороне редуцированного пара и, медленно открывая задвижку 6, прогреть паропровод и коллектор установки до температуры 108-110 °С, руководствуясь показаниями термометра в коллекторе редуцированного пара. Продолжительность прогрева определяется местными условиями в зависимости от протяженности и конфигурации прогреваемого участка. Дальнейшая скорость подъема температуры в прогреваемом участке не должна превышать 10 °C/мин. При этом минимальная продолжительность прогрева и подъема давления в прогреваемом участке до рабочего давления на стороне редуцированного пара составит 15-20 мин. Медленно открыть вентиль 8 на линии подачи охлаждающей воды к регулирующему клапану и убедиться по манометру в наличии полного рабочего давления воды перед клапаном; после достижения рабочего давления на стороне редуцированного пара и охлаждающей воды убедиться в отсутствии парений установки и полностью открыть задвижку 6, подсоединив установку к магистрали со стороны низкого давления.

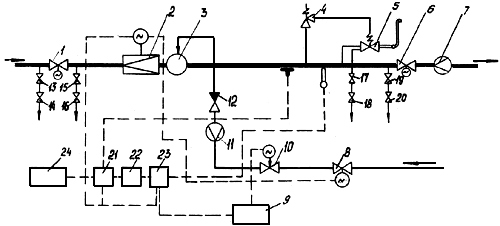

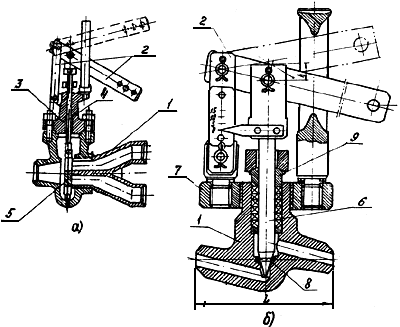

Рис. 1. Схема БРОУ:

1 - задвижка на подводе свежего пара; 2 - дроссельный клапан; 3 - охладитель пара;

4 - импульсный клапан; 5 - ГПК; 6 - задвижка на выходе редуцированного пара;

7, 11 - сужающее устройство; 8 - запорный вентиль на линии впрыска; 9 - пускатель исполнительного механизма регулирующего клапана; 10 – регулирующий клапан на линии впрыска; 12 - обратный клапан; 13-20 - дренажные вентили; 21 - регулятор давления;

22 - комплект динамической связи; 23 - регулятор температуры; 24 - сигнал на включение БРОУ

Одновременно с прогревом установки со стороны редуцированного пара начать прогрев паропровода со стороны свежего пара, для чего: постепенно открывая задвижку 1, прогреть участок паропровода до дроссельного клапана 2; прогрев вести со скоростью, не превышающей 10 °С/мин. Подъем давления до полного произвести в течение 15-20 мин, пользуясь показаниями манометра, включенного перед дроссельным клапаном; ручным приводом редукторов регуляторов постепенно открывать дроссельный клапан 2 и регулирующий водяной клапан 10. Подачу воды на впрыск начинать при достижении номинальной температуры редуцированного пара; установить заданные параметры редуцированного пара и поддерживать их в нужных пределах; убедившись в нормальной работе установки, произвести включение автоматических регуляторов давления и температуры. После перехода установки на автоматическое регулирование закрыть все дренажи.

4.2. При пуске БРОУ и РОУ, когда паропровод редуцированного пара не находится под давлением, то есть на потребителя не работают другие источники пара, прогрев паропроводов у потребителя пара со стороны свежего пара открытием вентиля на байпасе задвижки и постепенным открытием самого клапана. Прогрев производится при температуре в камере 108-110 °С в течение 30 мин. После чего, постепенно повышая давление за дроссельным клапаном, обеспечивают подъем давления и температуры пара за установкой до номинальных значений, не допуская увеличения скорости прогрева свыше 4-5 °С/мин. При прогреве следует: открыв вентили 13, 14 на линии свежего пара, продуть паропровод до задвижки 1 перед установкой, затем прикрыть вентиль 14; полностью открыть дренажи установки (вентили 15-20) и дренажи коллектора редуцированного пара в пределах электростанции; полностью открыть запорную задвижку 6 на стороне редуцированного пара; закрыть клапаны 2 и 10; медленно открыть вентиль 8 на линии подачи охлаждающей воды к регулирующему клапану и убедиться в наличии полного рабочего давления воды перед клапаном 10; приоткрыв задвижку 1 перед установкой, подать пар при полностью закрытом дроссельном клапане 2.

Вода на впрыск в пароохладитель подается при достижении номинальной температуры редуцированного пара.

Набор нагрузки производить, пользуясь дистанционным управлением приводами регуляторов, постепенно открывая дроссельный и регулирующий клапаны, следя за параметрами пара и поддерживая их в заданных пределах.

Включить в работу автоматические регуляторы и закрыть все дренажи.

Примечание. Прогрев паропроводов после выходных задвижек электростанции и у потребителя вести в соответствии с указаниями специальной инструкции.

(Измененная редакция, Изм. 1987 г.).

4.3. В зависимости от назначения БРОУ перевести последнюю в горячий резерв, включив автоматику в режим "поддержания давления".

4.4. Операции по включению в работу ПСБУ и ПСБУ СН (рис. 2) производятся в соответствии с указаниями соответствующих разделов типовых инструкций по пуску и останову энергоблоков.

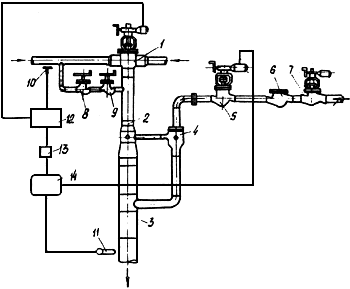

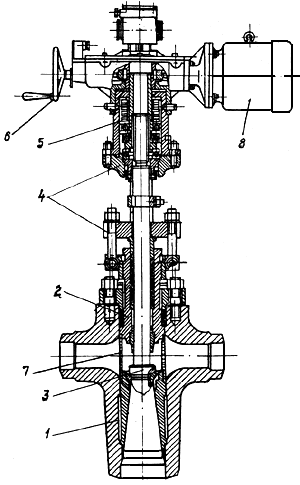

Рис. 2. Схема ПСБУ:

1 - запорно-дроссельный клапан; 2 - дроссельное устройство; 3 - охладитель пара;

4 - форсунка; 5 - регулирующий клапан на линии впрыска; 6 - обратный клапан; 7 - запорная задвижка на линии впрыска; 8 - запорно-проходной вентиль; 9 - дроссельный вентиль;

10 - чувствительный манометр; 11 - первичный преобразователь температуры; 12 - регулятор давления; 13 - комплект динамической связи; 14 - регулятор температуры

4.5. Прогрев паропроводов свежего пара к ПСБУ и ПСБУ СН производить одновременно с прогревом паропроводов энергоблоков в процессе растопки котла.

4.6. Специального прогрева трубопроводов на стороне редуцированного пара ПСБУ и ПСБУ СН не требуется.

4.7. При пуске энергоблока следить за температурой пара в сбросных трубопроводах после ПСБУ, которая не должна превышать 180-200 °C; при достижении этой температуры ввести в работу впрыск в охладитель ПСБУ.

5. ПУСК УСТАНОВКИ, НАХОДЯЩЕЙСЯ В ГОРЯЧЕМ РЕЗЕРВЕ

5.1. Нахождение РОУ в горячем резерве определяется подключением ее со стороны паропровода редуцированного пара. При этом полностью закрыты запорная задвижка на паропроводе высокого давления, дроссельный и регулирующий клапаны, запорная задвижка на линии впрыска, а запорная задвижка на линии редуцированного пара и дренажные вентили установки открыты.

У БРОУ и ПСБУ СН в состоянии горячего резерва полностью закрыты дроссельный (запорно-дроссельный) и регулирующий клапаны, запорная задвижка на линии впрыска и дренажи установки, а запорные задвижки на паропроводах высокого давления и редуцированного пара полностью открыты.

5.2. Прогретое состояние РОУ поддерживается за счет протока пара со стороны пароохладителя через технологические отверстия в шибере (если таковые имеются) или неплотности дроссельного клапана в дренажные линии между дроссельным клапаном и запорной задвижкой свежего пара.

5.3. Прогретое состояние БРОУ поддерживается за счет протока пара высокого давления через технологические отверстия в шибере или неплотности дроссельного клапана в сторону коллектора редуцированного пара при закрытых дренажных вентилях.

5.4. Прогретое состояние ПСБУ СН поддерживается при полностью открытом запорно-проходном вентиле, изменением степени открытия дроссельного вентиля на байпасе запорно-дроссельного клапана. Прогрева выхлопной части ПСБУ при работе энергоблока не требуется.

5.5. Автоматика БРОУ, ПСБУ и ПСБУ СН включается в работу в режиме "поддержания давления".

5.6. Включение в работу РОУ из горячего резерва осуществляется вручную или дистанционно. Пользуясь ключами управления приводами регуляторов или штурвалами МЭО, открыть задвижку на линии свежего пара, дроссельный и регулирующий клапаны и запорный вентиль на линии охлаждающей воды с таким расчетом, чтобы появился расход редуцированного пара. Следя за параметрами редуцированного пара, поддерживать их в заданных пределах.

Перевести РОУ на автоматический режим работы.

Включение в работу БРОУ и ПСБУ СН из горячего резерва производится автоматически.

5.7. После включения ПСБУ СН в работу закрыть запорный и дроссельный вентили на байпасе запорно-дроссельного клапана.

5.8. Убедившись в нормальной работе установки, закрыть дренажи.

6. ОБСЛУЖИВАНИЕ УСТАНОВКИ ВО ВРЕМЯ РАБОТЫ

6.1. Во время работы установки вести наблюдение за давлением и температурой редуцированного пара; температура редуцированного пара должна автоматически поддерживаться на уровне температуры пара в отборе или противодавлении турбины на всем диапазоне нагрузки.

БРОУ, ПСБУ, ПСБУ СН, применяемые в качестве обводных устройств турбоустановок, а также для резервирования пара от котлов и турбин, должны обеспечивать устойчивую работу в диапазоне производительности от 10 до 100%, а РОУ, предназначенные для постоянной работы на потребителя, - в диапазоне от 40 до 100% номинальной.

Допустимые отклонения температуры редуцированного пара не должны превышать ±10 °С рабочей температуры, задаваемой потребителем пара, которая не должна превышать номинальной, указанной в паспорте. Минимальное значение рабочей температуры должно быть на 20 °C выше температуры насыщения при рабочем давлении.

Регулятор давления редуцированного пара должен поддерживать давление с отклонением не более ±5% заданного значения. Статические и динамические характеристики системы регулирования должны допускать параллельную работу установок с другими источниками пароснабжения, имеющими систему автоматического регулирования.

6.2. В процессе работы необходимо содержать установку в чистоте, регулярно пополнять смазку в масленках арматуры и колонках дистанционного управления (если таковые имеются), следить за состоянием тепловой изоляции.

6.3. Не реже одного раза в неделю производить расхаживание дроссельных и регулирующих клапанов установок, находящихся в резерве. Для расхаживания с помощью ключа управления открыть дроссельный клапан БРОУ на 15-20% хода по УП. При этом регулирующий клапан на линии впрыска должен открыться по сигналу от регулятора температуры. Убедившись по приборам в правильности действия установки, полностью закрыть дроссельный клапан.

6.4. Быстро включающиеся установки (БРОУ, ПСБУ СН), находящиеся в резерве, должны быть постоянно прогреты и находиться в постоянной готовности к работе.

6.5. Установка должна подвергаться периодическим осмотрам и освидетельствованиям с целью выявления и устранения дефектов, возникших в процессе эксплуатации.

6.6. При падении давления редуцированного пара, если полностью открылся дроссельный клапан, принять меры к увеличению отпуска пара потребителю от других источников и сообщить о случившемся начальнику смены цеха.

6.7. Установка должна быть немедленно отключена в следующих случаях:

- при несрабатывании предохранительного клапана или импульсно-предохранительного устройства, когда давление редуцированного пара поднимается выше допустимого и продолжает расти;

- при срабатывании предохранительного клапана, если он затем не закрылся, несмотря на выполнение всех мероприятий по его закрытию, приведенных в п.9.7;

- при возникновении пожара, непосредственно угрожающего работе установки;

- при обнаружении свищей и разрывов в трубопроводах, пароохладителях и арматуре установки, а также при значительном нарушении сальниковых уплотнений арматуры, угрожающих безопасной работе персонала;

- при неисправности регулирующей арматуры.

Использование запорной арматуры для редуцирования пара запрещается.

6.8. При повышении предельных значений параметров пара в сбросных трубопроводах после ПСБУ, указанных в инструкциях по пуску блока, принять меры к немедленному останову энергоблока.

6.7, 6.8. (Измененная редакция, Изм. 1987 г.).

7. ОТКЛЮЧЕНИЕ УСТАНОВКИ

7.1. Полностью открыть дренажи на стороне редуцированного пара.

7.2. Перейти на дистанционное управление дроссельными и регулирующими клапанами.

7.3. Следя за температурой и давлением свежего и редуцированного пара, постепенно закрывать дроссельный и регулирующий клапаны с таким расчетом, чтобы регулирующий клапан полностью закрылся при степени открытия дроссельного около 15% по УП.

После закрытия регулирующего клапана полностью закрыть запорный вентиль на линии подачи охлаждающей воды, после чего закрыть дроссельный клапан.

7.4. Закрыть задвижку на паропроводе свежего пара.

7.5. Убедившись в том, что задвижка на паропроводе свежего пара закрылась, закрыть задвижку на стороне редуцированного пара.

7.6. Разобрать электрическую схему управления клапанами и запорной арматурой.

7.7. При отключении установки в горячий резерв положение запорной и регулирующей арматуры должно соответствовать п.5.1 настоящей Типовой инструкции. Электрическая схема управления клапанами и арматурой не разбирается.

8. ВЫВОД УСТАНОВКИ В РЕМОНТ

8.1. Ремонт редукционно-охладительной установки производится по наряду-допуску.

Допуск к производству ремонтных работ осуществляется начальником смены цеха, в ведении которого находится установка.

8.2. При выводе установки в ремонт необходимо выполнить операции по ее отключению в соответствии с указаниями п.7.1-7.6 настоящей Типовой инструкции.

8.3. С отключенной для ремонта установки следует снять давление и освободить ее от пара и воды. Убедиться в том, что подлежащие ремонту участки трубопроводов отключены как со стороны смежных трубопроводов, так и со стороны дренажных и обводных линий (во избежание попадания в них пара или горячей воды).

Вся отключающая арматура в закрытом состоянии, а также открытые вентили дренажей должны быть обвязаны цепями и заперты на замки. С электроприводов задвижек должно быть снято напряжение.

При невозможности отключения установки двумя последовательно установленными задвижками с каждой стороны с разрешения главного инженера электростанции допускается производить ремонт трубопроводов или арматуры при надежном отключении одной задвижкой с каждой стороны и открытом дренаже в атмосферу.

8.4. На вентилях и задвижках отключающей арматуры необходимо вывесить знаки "Не открывать - работают люди", а на вентилях дренажей, открытых в атмосферу, - "Не закрывать - работают люди’". На месте работы вывешиваются знаки "Работать здесь". Приступать к ремонту установки и трубопроводов при наличии в них избыточного давления не разрешается.

8.5. Ремонт ПСБУ и ПСБУ СН производится при остановленном энергоблоке.

8.6. Реконструкцию установленных на электростанциях РОУ допускается производить по чертежам, согласованным с заводом-изготовителем. После реконструкции следует провести испытания РОУ, подтверждающие эффективность проведенной реконструкции.

(Введен дополнительно, Изм. 1987 г.).

9. ХАРАКТЕРНЫЕ НЕПОЛАДКИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

Неисправность | Причина неисправности | Способ устранения | |||

9.1. | Нарушение герметичности узлов уплотнения арматуры, дроссельного и регулирующего клапанов | 1. | Износ сальниковой набивки. | 1. | Заменить износившиеся кольца или всю набивку. |

2. | Ослаблена затяжка гаек. | 2. | Подтянуть гайки. | ||

3. | Поврежден шток | 3. | Отремонтировать или заменить шток. | ||

9.2. | Нарушение герметичности затвора дроссельного и регулирующего клапанов, запорной арматуры | 1. | Приложенное усилие меньше требуемого вследствие нарушения настройки концевого выключателя на закрытие. | 1. | Настроить концевой выключатель на закрытие. |

2. | Повреждены уплотнительные поверхности деталей затвора | 2. | Восстановить уплотнительные поверхности деталей затвора | ||

9.3. | Гидравлические удары в охладителе БРОУ, РОУ и трубопроводах редуцированного пара | 1. | Увеличенный расход охлаждающей воды на впрыск в охладитель вследствие нарушения работы регулятора температуры. | 1. | Перейти на ручное (дистанционное) управление регулирующим клапаном, уменьшить расход воды на впрыск, открыть дренажи охладителя. |

2. | Попадание воды из трубопроводов редуцированного пара в охладитель при быстром прогреве установки | 2. | Уменьшить скорость прогрева установки. Открыть дренажи охладителя | ||

9.4. | Повышение давления в охладителе БРОУ (РОУ). Сработал предохранительный клапан | Нарушение работы регулятора давления: | Перейти на ручное (дистанционное) регулирование давления дроссельным и запорно-дроссельным клапанами. В случае невозможности снизить давление пара за БРОУ (РОУ) с помощью дроссельного клапана отключить установку и выполнить технический осмотр дроссельного клапана | ||

а) | заклинивание клапана в открытом положении; | ||||

б) | неисправность в цепях автоматики; | ||||

в) | большой нерегулируемый пропуск клапана | ||||

9.5. | Неустойчивая работа дроссельного клапана, значительное колебание давления редуцированного пара | 1. | Неисправность в цепях автоматики регулятора давления. | 1. | Устранить неисправность. Перейти на ручное (дистанционное) регулирование давления дроссельным и запорно-дроссельным клапанами. |

2. | Увеличение зазоров в шарнирных соединениях клапана | 2. | Устранить неисправность | ||

9.6. | Значительные колебания температуры редуцированного пара при неизменном его расходе | Неисправность в цепях автоматики регулятора температуры | Перейти на ручное (дистанционное) управление регулирующим клапаном. Устранить неисправность в цепях автоматики | ||

9.7. | Предохранительный клапан после срабатывания не закрылся | Неисправность импульсно-предохранительного устройства: | Воздействуя на рычаг с грузом импульсно-предохранительного клапана, попытаться закрыть главный предохранительный клапан. Если это удалось, выполнить эксплуатационную проверку импульсно-предохранительного клапана. Если главный предохранительный клапан не закрылся, вывести установку в ремонт и выполнить технический осмотр импульсно-предохранительной установки. Работа установки с неисправным импульсно-предохранительным устройством запрещается | ||

а) | заедание подвижных частей импульсно-предохранительного клапана; | ||||

б) | заедание подвижных частей главного предохранительного клапана | ||||

9.8. | Свищи в трубопроводах свежего и редуцированного пара, а также в их арматуре | - | Отключить аварийный участок с помощью дистанционных приводов отключающей арматуры. В случае невозможности резервировать аварийный участок - остановить связанное с ним оборудование | ||

9.9. | При нажатии пусковых кнопок электродвигатель не вращается | 1. | Неисправна силовая цепь или магнитный пускатель. | 1. | Проверить силовую цепь и магнитный пускатель и устранить неисправности. |

2. | Отсутствует напряжение на щите управления | 2. | Подать напряжение на щит управления | ||

9.10. | При достижении затвором арматуры крайних положений электродвигатель не отключается | 1. | Неправильно настроен конечный выключатель. | 1. | Вскрыть конечный выключатель, настроить кулачок и закрыть его. |

2. | Отказал конечный выключатель. | 2. | Заменить микропереключатель или (если есть возможность) настроить соседний кулачок. | ||

3. | Неправильно выбрана или установлена уставка тока | 3. | Проверить правильность выбора уставки тока и работоспособность реле тока | ||

9.11. | Электропривод остановился в промежуточном положении | Заедание подвижных частей арматуры или электропривода | Выяснить причину и устранить ее | ||

9.12. | Во время хода электропривода не вращается стрелка местного указателя | Отвернулся винт, крепящий стрелку местного указателя | Руководствоваться инструкцией по монтажу и эксплуатации путевого выключателя | ||

9.13. | При ручном управлении маховик вращается с трудом или совсем не вращается | Заедание подвижных частей арматуры или электропривода | Снять электропривод и проверить плавность вращения его подвижных частей. Если имеет место заедание, устранить причину | ||

9.14. | Недопустимые утечки пара между уплотнительными поверхностями арматуры | 1. | Недостаточен крутящий момент. | 1. | Проверить правильность выбора уставки тока. Проверить закрытие задвижки вручную. При отсутствии протечек подрегулировать уставку тока. |

2. | Между уплотнительными поверхностями попали твердые частицы | 2. | Если протечки не устраняются, проверить состояние уплотнительных поверхностей | ||

9.15. | Во время хода электропривода стрелка указателя положения стоит на месте | 1. | Не соединены оси кулачкового вала и резистора. | 1. | Соединить оси резистора и кулачкового вала. |

2. | Сломан движок резистора | 2. | Заменить резистор | ||

Приложение 1

РЕЦУКЦИОННО-ОХЛАДИТЕЛЬНЫЕ УСТАНОВКИ (БРОУ И РОУ)

Типовая схема БРОУ приведена на рис. 1.

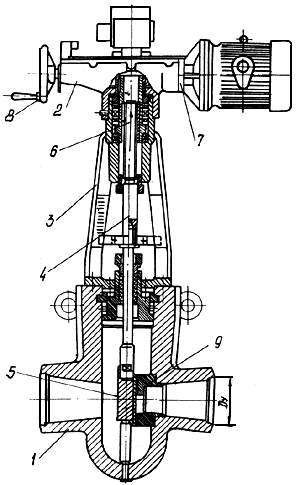

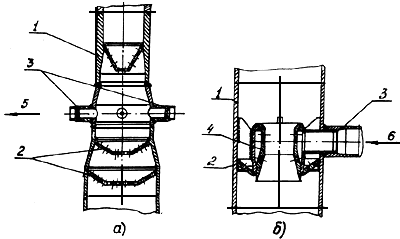

Свежий пар через запорную задвижку поступает к дроссельному клапану шиберной конструкции, который рассчитан на работу при критическом перепаде давлений (рис. 3).

В выходном патрубке корпуса вварено седло 9, имеющее профилированное или круглое отверстие для пропуска пара.

Под воздействием перепада давлений шибер 5 прижимается к седлу 9; при перемещении шибера относительно седла происходит изменение площади проходного сечения и тем самым обеспечивается дросселирование пара и регулирование его давления.

Перемещение шибера 5 осуществляется за счет поступательного движения штока 4, сочлененного с шибером нижним концом, имеющим Т-образную форму. В средней части закрепляется ползун, препятствующий проворачиванию штока и обеспечивающий его поступательное движение. Верхний конец штока 4 ходовой резьбой соединяется с резьбовой втулкой, которая ввернута по резьбе во втулку шпинделя и стопорится винтом.

При вращении втулки шпинделя, осуществляемом с помощью электропривода 7, шток побуждается к поступательному движению.

Электропривод состоит из электродвигателя, червячного редуктора, выполненного с двухзаходным червяком для БРОУ и с однозаходным червяком для РОУ, и коробки конечных выключателей. Частота вращения на выходном валу электропривода для БРОУ составляет 41 об/мин, для РОУ - 20,6 об/мин.

Конструкция электропривода позволяет осуществить ручное управление клапаном через червячный редуктор. В качестве исполнительных механизмов применяются также колонки дистанционного управления или МЭО.

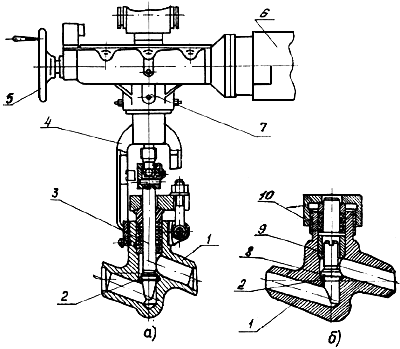

Рис. 3. Дроссельный клапан БРОУ, РОУ:

1 - корпус; 2 - крышка; 3 - бугель; 4 - шток; 5 - шибер; 6 - узел перемещения;

7 - электропривод; 8 - маховик; 9 - седло

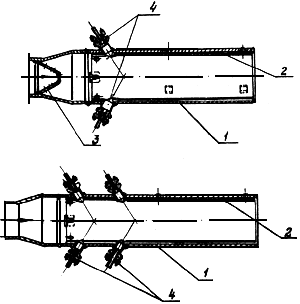

Рис. 4. Охладители пара БРОУ, РОУ:

1 - корпус; 2 - защитная рубашка; 3 - дроссельная решетка; 4 - форсунки

Сдросселированный в ДК пар поступает в охладитель пара (рис. 4), который состоит из двух частей: конической и цилиндрической. Коническая часть образована патрубком с шумоглушителями, цилиндрическая - коллектором, к фланцам которого крепятся форсунки. На решетках шумоглушителей происходит дросселирование пара. При расчетных перепадах давлений в редукционно-охладительной установке, больших критических, последовательно за дроссельным клапаном устанавливается дросселирующее устройство постоянного сечения - шайба с одним центральным отверстием или решетка с большим числом отверстий. Количество последовательных ступеней дросселирования рассчитывается таким образом, чтобы на каждую из них (в том числе и на клапан) приходился критический перепад давлений.

Охладители пара обычно устанавливаются горизонтально и имеют защитную рубашку.

Для впрыска воды в пароохладитель применяются форсунки полуцентробежного и струйного типов. Форсунки струйного типа обычно устанавливаются на конической части охладителя.

После охладителя пара предусматривается прямой участок длиной 3-5 м с целью предотвращения эрозии трубопровода вследствие попадания неиспарившихся капель воды на стенку трубы в месте ее изгиба.

Для охлаждения пара в охладитель подается питательная вода или конденсат, которые проходят через запорный вентиль к регулирующему клапану.

Для регулирования подачи охлаждающей воды в пароохладитель БРОУ при перепадах давлений до 3 МПа (30 кгс/см2) применяются игольчатые проходные клапаны (рис. 5). Клапан управляется дистанционно (автоматически) с помощью исполнительного механизма.

Рис. 5. Регулирующие клапаны впрыска:

а - постоянного расхода; б - игольчатый проходной;

1 - корпус; 2 - рычажная система привода; 3 - бугель; 4 - шток; 5 - шибер;

6 - шток с плунжером; 7 - фланец; 8 - седло; 9 - грунд-букса

При перемещении рычага обеспечивается поступательное движение штока. При перемещении плунжера относительно седла происходит изменение площади проходного сечения, что обеспечивает процесс регулирования воды на впрыск.

В установках более ранних конструкций при перепадах давлений воды на клапаны свыше 3 МПа (30 кгс/см2) для регулирования впрыска применяются клапаны постоянного расхода, которые работают в комплекте с дросселирующим устройством (набором дроссельных шайб), снижающим перепад давлений на клапане до нормальных значений.

С целью предотвращения опрокидывания потока в трубопроводе подвода охлаждающей воды на последнем устанавливается обратный клапан.

Для прогрева трубопроводов свежего и редуцированного пара, а также коллектора низкого давления установки имеются дренажные линии с запорными и регулирующими вентилями.

Включение в работу БРОУ производится автоматически быстрым открытием дроссельного клапана при снижении давления пара в трубопроводе низкого давления или при повышении давления пара в трубопроводе высокого давления (в зависимости от назначения БРОУ), а также вручную.

Включение в работу РОУ производится вручную или дистанционно со щита управления.

Установки оборудуются приборами автоматического регулирования, дистанционного управления, контроля и сигнализации в соответствии с проектной документацией и действующими нормативными документами.

Приложение 2

ПУСКОСБРОСНЫЕ УСТРОЙСТВА (ПСБУ И ПСБУ СН)

Схема типовой ПСБУ приведена на рис. 2.

Свежий пар от главных паропроводов энергоблока, пройдя через перфорированную решетку, служащую для частичного дросселирования пара, через два входных патрубка поступает в регулируемое проходное сечение запорно-дроссельного клапана (рис. 6).

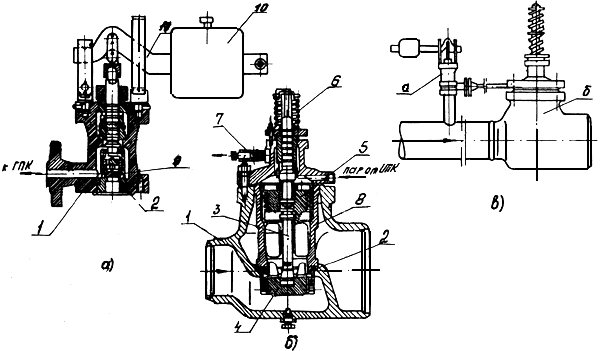

Рис. 6. Запорно-дроссельный клапан ПСБУ:

1 - корпус; 2 - плавающая крышка; 3 - шток с плунжером; 4 - бугель; 5 - узел перемещения штока; 6 - маховик; 7 - дроссельная решетка; 8 - электропривод

Вращательное движение встроенного электропривода 8 узлом перемещения штока 5 преобразуется в поступательное движение штока 3. При движении штока относительно седла изменяется проходное сечение между плунжером и седлом (благодаря профилированному окончанию плунжера), в результате чего обеспечивается процесс дросселирования и регулирования расхода пара. Далее поток пара проходит через шумоглушитель и направляется в дросселирующее устройство.

Клапан управляется дистанционно (автоматически) с помощью электропривода 8 или вручную с помощью маховика 6.

Сдросселированный в запорно-дроссельный клапан до критического давления пар поступает с дросселирующее устройство (рис. 7, а) для последующего дросселирования до заданного значения давления.

Рис. 7. Дросселирующее устройство ПСБУ:

а - дросселирующее устройство; б - охладитель пара;

1 - корпус; 2 - дроссельная решетка; 3 - патрубок; 4 - камера смешения; 5 - пар к форсунке;

6 - пароводяная смесь от форсунки

В дросселирующем устройстве пар дросселируется на первой ступени, а затем разделяется на два потока. Часть пара благодаря подпору давления, создаваемому дроссельной решеткой второй ступени, подается на пароводяные форсунки, а остальной пар дросселируется на второй и последующих решетках до заданных параметров и выходит в приемный трубопровод охладителя пара.

В охладителе (рис. 7, б) пар, смешиваясь с пароводяной смесью, поступающей от форсунок к камере смешения, охлаждается до заданной температуры; одновременно в охладителе происходит окончательное дросселирование пара до рабочего давления.

В качестве охлаждающей воды в пускосбросных устройствах применяется питательная вода от промежуточной ступени питательных, бустерных или конденсатных насосов, подаваемая через пароводяные и механические форсунки.

В пароводяных форсунках (рис. 8) распыл воды производится паром, подводимым к форсунке. В выходном патрубке форсунки помещено сопло, в котором и образуется пароводяная смесь. В механических форсунках полуцентробежного типа охлаждающая вода после регулирующего клапана поступает непосредственно в форсунку, там она закручивается и через направляющий стакан поступает в охладитель.

Регулирование подачи охлаждающей воды на впрыск в охладитель пара осуществляется регулирующим клапаном игольчатого типа (рис. 9, а), который устанавливается на линиях впрыска при перепадах давлений воды, не превышающих 1 МПа (10 кгс/см2).

Рис. 8. Пароводяная форсунка:

1 - корпус; 2 - распылитель; 3 - сопло; 4 - пар; 5 - вода

Рис. 9. Клапаны на линии впрыска в ПСБУ:

а - регулирующий; б - обратный;

1 - корпус; 2 - седло; 3 - регулирующий шток с иглой; 4 - бугель; 5 - маховик;

6 - электродвигатель; 7 - редуктор; 8 - золотник; 9 - направляющая втулка; 10 - крышка

Регулирование расхода воды осуществляется за счет изменения проходного сечения клапана при перемещении штока с регулирующей иглой относительно седла. Привод клапана - электрический.

При перепадах давлений более 1 МПа (10 кгс/см2) снижение давления воды перед клапаном достигается за счет установки дроссельного устройства, представляющего собой набор дроссельных шайб.

Для предотвращения изменения направления потока в трубопроводе охлаждающей воды в схеме предусмотрена установка обратного клапана (см. рис. 9, б). При работе золотник клапана под действием потока поднимается в верхнее положение. В случае опрокидывания потока золотник перемещается в нижнее положение и "садится" на уплотняющую поверхность седла, препятствуя обратному движению воды.

Золотник клапана, как и седло в корпусе, имеет коническую поверхность. Точное направление движения золотника обеспечивается с помощью направляющей втулки, вдоль которой перемещается хвостовик золотника.

Для перекрытия потока охлаждающей воды в схеме ПСБУ (ПСБУ СН) предусматривается установка запорного вентиля со встроенным электроприводом.

Включение в работу ПСБУ и ПСБУ СН производится автоматически открытием запорно-дроссельного клапана.

Установка предохранительных устройств предусматривается только на трубопроводах после ПСБУ СН.

Пускосбросная установка оборудуется приборами автоматического и дистанционного управления, КИП и сигнализации в соответствии с проектной документацией и действующими нормативными документами.

Приложение 3

ИМПУЛЬСНО-ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО

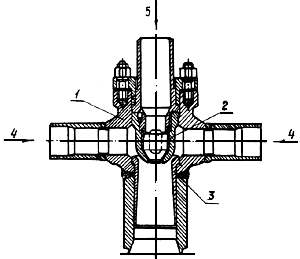

Импульсно-предохранительное устройство (рис. 10) состоит из двух клапанов: главного предохранительного и импульсно-предохранительного, а также вспомогательной арматуры.

Рис. 10. Импульсно-предохранительное устройство БРОУ, РОУ:

а - импульсно-предохранительный клапан; б - главный предохранительный клапан; в - схема включения;

1 - корпус; 2 - седло; 3 - шток; 4 - тарелка; 5 - сервопривод; 6 - амортизатор; 7 - дроссельный клапан; 8 - стакан; 9 - золотник; 10 - груз; 11 - рычаг

Главный предохранительный клапан состоит из корпуса 1 с перегородкой, затвора, стакана 8, сервопривода 5, пружинного амортизатора 6 и дроссельного клапана 7. Затвор состоит из седла 2 и тарелки 4, соединенной резьбой со штоком 3.

Сервопривод включает в себя поршень с уплотнением из сальниковой набивки и рубашку. Расположен сервопривод в стакане 8.

Пружинный амортизатор состоит из спиральной пружины, удерживающей подвесные детали клапана в неподвижном состоянии и обеспечивающей прижатие тарелки к седлу, а также регулировочного винта и регулировочной гайки.

Дроссельный клапан 7 предназначен для смягчения удара при посадке клапана путем регулирования расхода пара, удаляемого из поршневой камеры.

Импульсно-предохранительный клапан предназначен для управления главным предохранительным клапаном путем подачи в камеру сервопривода рабочей среды и устанавливается в непосредственной близости к главному предохранительному клапану, что обеспечивает минимальную инертность работы импульсно-предохранительного устройства.

Настройка клапана на срабатывание осуществляется путем установки груза и его фиксации в положении на рычаге, обеспечивающем открытке клапана при заданном давлении.

Действует импульсно-предохранительное устройство следующим образом.

При повышении давления редуцированного пара выше допустимого значения открывается импульсно-предохранительный клапан вследствие превышения усилия под золотником 9 от воздействия давления пара над усилием, воздействующим на золотник со стороны груза.

Пар из импульсно-предохранительного клапана через соединительный трубопровод попадает в надпоршневое пространство сервопривода главного предохранительного клапана. Так как площадь поршня превышает площадь тарелки, на которую постоянно воздействует давление пара, осуществляющее закрытие клапана, возникает перестановочное усилие, направленное в сторону открытия клапана, и главный предохранительный клапан открывается.

При снижении давления до заданного значения, определяемого настройкой импульсно-предохранительного клапана, последний закрывается. Давление под поршнем главного предохранительного клапана падает, и под воздействием давления пара на тарелку и пружины он закрывается.