РД 34.27.405

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ ПО НАЛАДКЕ, СОВЕРШЕНСТВОВАНИЮ ТЕХНОЛОГИИ И ЭКСПЛУАТАЦИИ ЭЛЕКТРОСТАНЦИЙ И СЕТЕЙ "СОЮЗТЕХЭНЕРГО"

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО НАЛАДКЕ И ИСПЫТАНИЯМ СИСТЕМ ГИДРОЗОЛОУДАЛЕНИЯ

РД 34.27.405

УДК 662.933.19

Срок действия с 01.06.88

до 01.06.93

РАЗРАБОТАНО предприятием "Южтехэнерго" Производственного объединения по наладке, совершенствованию технологии и эксплуатации электростанций и сетей "Союзтехэнерго"

Исполнители Е.И. Губицкий, В.М. Стрелков

УТВЕРЖДЕНО ПО "Союзтехэнерго" 10.12.87 г.

Главный инженер К.В. Шахсуваров

Методические указания устанавливают содержание и последовательность работ по наладке и испытаниям систем гидравлического золошлакоудаления (ГЗУ) с багерными насосами, гидроаппаратами и эрлифтами, за исключением золоотвалов.

Методические указания обязательны для производственных подразделений ПО "Союзтехэнерго", а также могут быть использованы персоналом ТЭС, работающих на твердом топливе, наладочными, ремонтными и проектными организациями Минэнерго СССР.

С выпуском настоящих Методических указаний отменяются "Методические указания по наладке и испытаниям систем гидрозолоудаления" (М.: СЦНТИ ОРГРЭС, 1972).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Наладка систем ГЗУ выполняется в целях повышения их надежности и экономичности, а также для устранения вредного влияния систем ГЗУ на окружающую среду.

1.2. Испытания систем ГЗУ и их отдельного оборудования проводятся в целях определения фактических параметров систем ГЗУ, их технико-экономических показателей для сравнения с нормативными и установления оптимальных режимов их работы.

Испытания в объеме данных Методических указаний должны проводиться по программам в соответствии с "Положением о порядке разработки, согласования и утверждения программ испытаний на тепловых, гидравлических и атомных электростанциях, в энергосистемах, тепловых и электрических сетях", утвержденным Минэнерго СССР 14 августа 1986 г.

1.3. Рекомендации и технические решения по наладке систем ГЗУ разрабатываются на основании опыта эксплуатации, результатов обследования и испытаний, а также результатов расчетов, выполняемых согласно справочному приложению и проектным данным.

При наладке действующих систем ГЗУ должны быть разработаны организационно-технические мероприятия, обеспечивающие внедрение рекомендаций и технических решений в условиях работающей ТЭС.

1.4. При необходимости промывок трубопроводов ГЗУ от минеральных отложений следует пользоваться "Руководящими указаниями по проектированию и эксплуатации установок для очистки трубопроводов гидрозолоудаления от карбонатных отложений смесью воды и дымовых газов" (М.: СПО ОРГРЭС, 1975).

1.5. По результатам проведенных работ составляется технический отчет или заключение.

2. НАЛАДКА СИСТЕМ ГИДРО3ОЛОУДАЛЕНИЯ

2.1. Основные условия надежности и экономичности систем гидрозолоудаления

2.1.1. Для надежной работы систем ГЗУ необходимо обеспечить:

бесперебойное удаление шлака из-под котла в канал ГЗУ без систематического применения физического труда на дробление шлака при отсутствии непрерывных присосов воздуха через шлакоудаляющую установку. Шлак, выпадающий в канал, следует охлаждать. При поступлении шлака в каналы не должно происходить их забивание;

дробление шлака до требуемых размеров без перегрузки привода дробилок; должны захватываться куски шлака размером до 500 мм;

смыв золы без пыления и забивания золосмывных аппаратов, отсутствие присосов воздуха через золосмывные аппараты;

гидротранспортирование шлака и золы по каналам без выпадения их из потока пульпы (без заиления). Глубина заполнения канала пульпой не должна быть выше облицовки;

возможность оперативных переключений, надежность и плотность отключения неработающих бункеров и каналов;

бесперебойную откачку пульпы из бункеров, когда уровень пульпы в бункере не поднимается выше отметки дна каналов. При этом гидроаппараты, багерные и шламовые насосы не должны подвергаться вибрации;

контроль за состоянием золошлакопроводов (отсутствие заиления или повышенного износа);

требуемые расходы и напоры воды за смывными, оросительными, эжектирующими насосами и насосами осветленной воды; работу электродвигателей указанных насосов без перегрузки;

возможность ремонта и замены арматуры или отдельных участков трубопроводов смывной, оросительной и эжектирующей воды без останова системы ГЗУ.

2.1.2. Для налаженных систем характерны:

- использование побудительных сопл оптимальной мощности;

- отсутствие чрезмерных запасов по напору у насосов;

- подача на смыв золы и грануляцию шлака минимально необходимого количества воды при минимально необходимом напоре;

- минимальные (не более 10-15%) потери напора в трубопроводах смывной, оросительной и осветленной воды;

- внешнее транспортирование золошлаковых остатков с оптимальной скоростью;

- работа оборотной системы ГЗУ в бессточном режиме.

2.1.3. Экономичность ГЗУ зависит от КПД насосов и гидроаппаратов. На основании опыта эксплуатации установлено, что КПД насосов ГЗУ может поддерживаться в следующих пределах:

Одноступенчатые насосы для подачи чистой воды (смывные, осветленной воды, оросительные) | 75-80% |

Многоступенчатые насосы для подачи чистой воды (смывные, эжектирующие) | 60-65% |

Багерные и шламовые насосы | 50-55% |

2.2. Порядок и последовательность наладки

2.2.1. Первым этапом наладки является обследование системы ГЗУ. При этом проверяется, соответствует ли работа оборудования основным требованиям надежности.

Затем проводится "фотографирование" работы ГЗУ, в процессе которого фиксируются основные эксплуатационные показатели и параметры - расход воды и электроэнергии, напор воды и пульпы, скорость пульпы в золошлакопроводах. При отклонении параметров насосов смывной, оросительной, осветленной и эжектирующей воды более чем на 10% от паспортных значений снимаются их характеристики. При необходимости проводятся испытания каналов, гидроаппаратов, багерных (шламовых) насосов и золошлакопроводов.

2.2.2. При пуске новых систем ГЗУ анализируются проектные режимы и параметры. Проводится проверочный расчет системы ГЗУ по формулам и нормам в соответствии с приложением. Расчетные параметры и показатели системы сравниваются с фактическими, полученными при "фотографировании" работы ГЗУ, или с проектными.

2.2.3. Путем анализа результатов обследования и испытаний, а также расчетных материалов устанавливаются причины ненадежной и неэкономичной работы системы ГЗУ и возможные пути улучшения работы системы.

Исходя из этих данных намечается необходимый комплекс наладочных мероприятий.

2.2.4. После наладки целесообразно выполнить повторное "фотографирование" работы ГЗУ для возможности сравнения технико-экономических показателей системы до и после наладки.

2.3. Характерные неполадки и неисправности и меры по их устранению

В результате обследования систем ГЗУ на ряде электростанций установлено, что большинство дефектов в работе оборудования идентично для различных систем и вызывается аналогичными недостатками конструкции оборудования или его эксплуатации.

В табл. 1 перечислены типичные неисправности и неполадки в работе отдельных элементов систем, а также приведены рекомендации по их устранению.

Таблица 1

Неисправность, внешнее проявление и дополнительные признаки | Вероятная причина | Меры по устранению | |

2.3.1. Механизированное шлакоудаление | |||

2.3.1.1. Частые отключения механизированного шлакоудаления | Неправильная настройка защиты электродвигателей | Отрегулировать защиту | |

Недостаточная мощность электродвигателей | Заменить электродвигатели (при необходимости также редукторы) | ||

2.3.1.2. Вскипание воды в ваннах механизированного шлакоудаления | Недостаточный расход холодной воды | Увеличить расход воды | |

2.3.1.3. Зашлаковка ванн механизированного шлакоудаления на котлах с жидким шлакоудалением | Недостаточная производительность установок | Заменить электродвигатели более быстроходными Снизить передаточное отношение приводов Увеличить диаметры и шаг витков шнеков или заменить установки более мощными | |

Перегрузка установок крупным шлаком из-за зашлаковки котлов | Наладить режим жидкого шлакоудаления на котлах. Применить расшлаковочные горелки. Участить расшлаковки леток или применить более мощные шлакоудаляющие установки с большим объемом ванн | ||

2.3.1.4. Взрывы в ваннах механизированного шлакоудаления на котлах с твердым шлаком | Сбросы больших масс раскаленного шлака | Увеличить частоту обдувки экранов и ширм топок котлов или применить установки с охлаждением шлака орошением (без водяных ванн) | |

2.3.1.5. Интенсивный износ витков шнеков и зубьев дробилок в установках механизированного шлакоудаления | Изготовление витков и зубьев из мягкой стали | Применить износостойкую сталь, наплавку твердыми электродами мест износа или увеличить толщину витков и зубьев | |

2.3.2. Золоудаляющие устройства | |||

2.3.2.1. Частое забивание золовых течек и мигалок на золоспусках | Наличие в течках и мигалках посторонних предметов | Осмотреть и очистить течки и мигалки | |

Малое сечение течек | Увеличить сечение | ||

Малый наклон течек | Увеличить наклон течек или применить аэрацию золы в устье бункеров | ||

Увлажнение течек брызгами воды из золосмывных аппаратов | Уплотнить люки, увеличить глубину гидрозатворов золосмывных аппаратов, снизить напор воды перед соплами аппаратов до 20-30 м | ||

2.3.2.2. Забивание золосмывных аппаратов | Засорение смывных сопл | Прочистить сопла | |

Недостаточный расход воды | Увеличить диаметры смывных сопл | ||

Обвалы золы из бункеров электрофильтров | Уменьшить период встряхивания осадительных электродов | ||

Малый объем золосмывных аппаратов | Установить золосмывные аппараты большего типоразмера | ||

2.3.3. Золошлаковые каналы | |||

2.3.3.1. Заиление каналов на значительной длине | Засорение каналов посторонними предметами | Очистить каналы | |

Забивание побудительных сопл | Установить фильтры на смывной воде | ||

Недостаточное побуждение | Установить дополнительные сопла либо увеличить напор воды или диаметр сопл | ||

Наличие подпора пульпы со стороны пульпоприемных бункеров | Разгрузить пульпонасосы или увеличить их подачу | ||

2.3.3.2. Образование местных заторов в каналах | Наличие в канале посторонних предметов или крупного куска шлака | Очистить канал | |

Забивание ближайшего перед затором побудительного сопла | Очистить сопло | ||

Недостаточная мощность ближайшего сопла | Увеличить диаметр сопла или установить дополнительное сопло | ||

Выпадение плит облицовки канала | Очистить каналы. В месте выпадания облицовки установить временный металлический лоток. При первой возможности восстановить облицовку | ||

2.3.4. Центробежные насосы | |||

2.3.4.1. Снижение подачи и напора насоса (снижение токовой нагрузки электродвигателя и давления на манометре насоса) | Износ колеса и уплотнений | Осмотреть и отремонтировать насос | |

Засорение колеса | Очистить колесо | ||

Зарастание насоса минеральными отложениями | Разобрать и очистить насос | ||

Кавитация в насосе из-за увеличения сопротивления всасывавшего тракта | Уменьшить сопротивление всасывающего тракта или увеличить давление на стороне всасывания. Очистить металлоуловитель перед багерным насосом | ||

2.3.4.2. Уменьшение подачи насоса (уменьшение токовой нагрузки электродвигателя при неизменном или повышенном давлении за насосом) | Увеличение сопротивления нагнетательного тракта (заиление пульпопроводов, образование "пробок", скопление воздуха на высоких участках пульпопроводов, зарастание пульпопроводов или трубопроводов минеральными отложениями) | Восстановить нормальное сопротивление нагнетательного тракта (см. п.2.3.6.1) | |

2.3.4.3. Повышенная вибрация насоса | Нарушена центровка двигателя с насосом | Проверить центровку | |

Плохая балансировка ротора после ремонта | Отбалансировать ротор насоса | ||

Разбалансировка ротора в процессе работы из-за неравномерного износа колеса, выкрашивания лопаток, образования минеральных отложений, застревания в колесе крупного предмета или вследствие изгиба вала | Произвести осмотр технического состояния насоса, заменить или очистить колесо, заменить прогнутый вал | ||

Кавитация в насосе | См. п. 2.3.4.1 | ||

Недостаточная загрузка багерного (шламового) насоса пульпой | Обеспечить работу насоса с запасом по производительности не более 25% | ||

2.3.4.4. Нагрев подшипников насоса | Отсутствие смазки | Заправить подшипники смазкой | |

Засорение подшипника | Разобрать подшипник, промыть керосином, установить на месте и смазать | ||

Сильная вибрация насоса | См.п.2.3.4.3 | ||

2.3.4.5. Нагрев сальников | Чрезмерная затяжка буксы сальника | Ослабить затяжку сальника | |

Недостаточная подача воды в сальник | Увеличить расход воды на сальник | ||

Неправильная укладка сальниковой набивки | Уложить набивку сальника по заводской инструкции | ||

2.3.4.6. Быстрый износ и повышенная течь сальников | Наличие механических повреждений, коррозионных раковин и трущейся поверхности над набивкой | Разобрать насос, отшлифовать поверхность, по которой работает сальниковая набивка | |

Нарушение соосности вала и корпуса сальника, биение в сальнике вследствие изгиба вала | Проверить центровку вала в корпусе сальника. Заменить изогнутый вал насоса | ||

2.3.5. Гидроаппараты и эрлифты | |||

2.3.5.1. Снижение производительности и напора гидроаппарата (переполнение пульпоприемного бункера, падение давления на манометре за гидроаппаратом) | Забивание сопла | Остановить гидроаппарат и прочистить сопло | |

Забивание горловины диффузора шлаком или посторонними предметами | Прочистить горловину диффузора | ||

Чрезмерный износ элементов диффузора | Заменить элементы диффузора | ||

2.3.5.2. Снижение производительности эрлифта (подтопление канала у эрлифта) | Засорение проходных сечений в нижней части эрлифта посторонними предметами | Остановить и прочистить эрлифт. Установить перед эрлифтом решетку и металлоуловитель | |

Недостаточный расход воздуха | Увеличить давление воздуха в воздушной камере | ||

2.3.5.3. Неравномерная работа эрлифта (колебания уровня пульпы в канале перед эрлифтом) | Недостаточная скорость смеси в подъемной трубе | Увеличить подачу в эрлифт пульпы или уменьшить сечение подъемной трубы (обеспечить скорость смеси в подъемной трубе не менее 1,5 м/с) | |

Износ дырчатого диффузора воздухоподводящего устройства | Заменить диффузор | ||

2.3.6. Пульпопроводы | |||

2.3.6.1. Увеличение гидравлического сопротивления пульпопровода | Заиление пульпопровода | Промыть пульпопровод водой и в дальнейшем работать при большем расходе пульпы | |

Образование "пробок" от попадания посторонних предметов или разрушения футеровки | Установить местонахождение "пробок" по характерному шуму потока. Отметить место нахождения "пробок" и удалить их после отключения пульпопровода | ||

Зарастание пульпопровода минеральными отложениями | Очистить пульпопровод | ||

Скопление воздуха на повышенных участках пульпопровода | Открыть воздушники и выпустить воздух, установить воздушники при их отсутствии | ||

2.3.6.2. Падение сопротивления пульпопровода | Разрыв пульпопровода | Отключить пульпопровод и устранить повреждение | |

Не закрыты дренажи пульпопровода | Закрыть дренажи | ||

2.3.7. Оборотное водоснабжение | |||

2.3.7.1. Нарушение водяного баланса, избыток воды в оборотной системе ГЗУ | Большая поверхность водосбора золоотвала | Организовать отвод от золоотвала ливневых и паводковых стоков из окружающей территории по каналам во внешние водоемы | |

Превышение атмосферных осадков над естественным испарением воды с поверхности золоотвала | Применить секционирование золоотвала и организовать сток ливневых вод с нерабочих секций золоотвала во внешние водоемы, если качество воды в нерабочих секциях обеспечивается в пределах санитарных норм. По возможности использовать осветленную воду в технологических процессах, где происходит ее полное или частичное испарение (пылеподавление в тракте топливоподачи, водяная обдувка поверхностей нагрева котлов, орошение мокрых золоуловителей и т.п.) | ||

Повышенные сбросы в систему ГЗУ посторонних вод | Ограничить сбросы посторонних вод в ГЗУ, чистые воды направить в промливневую канализацию, загрязненные сбросы по возможности направить на очистные сооружения ТЭС | ||

2.3.7.2. Снижение производительности оборотного водоснабжения, уменьшение давления воды перед соплами | Образование минеральных отложений в насосах и трубопроводах | Произвести очистку или промывку водяного тракта. При интенсивном нарастании минеральных отложений для облегчения эксплуатации водоснабжения следует: организовать подачу воды к соплам непосредственно насосами осветленной воды, смывные насосы вывести в резерв; обеспечить возможность периодической очистки насосов осветленной воды путем установки резервных насосов; упростить схему трубопроводов и уменьшить количество запорной арматуры; подвод воды к соплам осуществить резиновыми шлангами; мелкие вентили заменить пережимами на шлангах; применить быстросъемные сопла с крупной резьбой | |

3. ИСПЫТАНИЯ СИСТЕМЫ ГИДРОЗОЛОУДАЛЕНИЯ

3.1. Определительные режимные испытания системы ГЗУ

3.1.1. Определительные режимные испытания систем ГЗУ проводятся в целях оценки их надежности и экономичности и последующего выбора оптимальных режимов их эксплуатации.

3.1.2. В процессе режимных испытаний систем ГЗУ определяются следующие величины:

- выход золошлаковых остатков;

- общий расход воды в системе (охлаждение шлака, золосмыв, орошение золоуловителей, транспортирование золы и шлака по каналам, а также эжектирование золошлаков, уплотнение багерных насосов, посторонние сливы);

- напор осветленной, смывной, орошающей и эжектирующей воды на всасывающем и напорном патрубках насосов, а также в наиболее удаленных от насосов точках трубопроводов;

- температура пульпы (следует определять только в случаях испытаний систем ГЗУ с среднесуточной температурой наружного воздуха, ниже минус 20 °С при протяженности трассы пульпопроводов свыше 3 км);

- гидравлическое сопротивление пульпопроводов;

- длительность смыва золы и шлака, длительность работы насосов в системах периодического действия;

- мощность, потребляемая из сети электродвигателями насосов;

- скорость движения пульпы в пульпопроводах;

- удельный расход воды и электроэнергии на тонну удаляемых золошлаковых остатков.

3.1.3. В системах с постоянным смывом золы и шлака проводится один опыт продолжительностью 4 ч при установившемся режиме. В системах с постоянным смывом золы и периодическим (поочередным) смывом шлака из комодов, когда расходы воды на побудительные сопла в шлаковых каналах не меняются, а гидроаппараты или багерные насосы работают постоянно, проводится также один опыт длительностью 8 ч. В системах с периодическим смывом золы и шлака, где внешнее ГЗУ периодически останавливается, проводится по 3 опыта при среднем и максимальном поступлении золошлаковых остатков в систему (всего 6 опытов). Длительность каждого опыта должна соответствовать полному циклу изменения режима, включающему время смыва золы и шлака плюс время на промывку каналов и золошлакопроводов.

3.2. Определение отдельных параметров и показателей системы ГЗУ

3.2.1. Определение выхода золошлаковых остатков

3.2.1.1. Выход золошлаковых остатков ,

(т/ч) из котлов и золоуловителей определяется расчетным путем по формулам:

; (1)

, (2)

где - выход шлака из котла, т/ч;

- выход золы из котла, т/ч;

B - расход топлива на котел, т/ч. Берется по данным ПТО или определяется из теплового баланса котлов;

Ap - зольность топлива на рабочую массу, %. Принимается по данным химической лаборатории электростанции;

Сш, Сун - содержание горючих в шлаке и золе, %. Принимается по данным химической лаборатории электростанции;

аш - доля золы в шлаке. Принимается по данным ПТО электростанции или по табл. 2;

ηз - к.п.д. золоуловителя. Принимается по данным ПТО электростанции или по паспортам золоуловителей.

При определении выхода золы из отдельных ступеней комбинированных золоуловителей или полей электрофильтров по формуле (2) вместо ηз подставляется доля золы, улавливаемая в отдельной ступени или отдельном поле электрофильтра.

Таблица 2

Тип топки | Вид топлива | Доля золы в шлаке (аш) |

Пылеугольные топки (удаление шлака в твердом виде): | ||

с фронтальными горелками | Антрацит, каменные и бурые угли | 0,15 |

с угловыми горелками | Каменные и бурые угли | 0,07 |

Пылеугольные топки (удаление шлака в жидком виде): | ||

однокамерные | Антрацит и каменные угли | 0,20-0,30 |

двухкамерные | То же | 0,30-0,40 |

циклонные | " | 0,60-0,80 |

Шахтно-мельничные топки | Бурые угли | 0,15 |

То же | Сланцы | 0,35 |

То же | Фрезерный торф | 0,03 |

Слоевые топки с цепными решетками | Для всех топлив, сжигаемых на данных решетках | 0,80 |

3.2.1.2. Поступление шлака и золы Gш, Gз (т/ч) в системы ГЗУ непрерывного действия принимается равным:

; (3)

. (4)

3.2.1.3. При периодическом смыве золы и шлака их количество, поступающее в систему во время смыва, равно:

; (5)

, (6)

где τсм.ш, τсм.з - длительность смыва шлака и золы за сутки, ч;

τо.ш, τо.з - длительность периодов между смывами шлака и золы, ч.

3.2.2. Определение расходов воды в системе ГЗУ

3.2.2.1. Расходы воды определяются путем усреднения за время опытов показаний расходомеров, установленных на магистралях смывной, орошающей, эжектирующей и осветленной воды. Общий расход воды в системе определяется суммированием ее усредненных расходов по отдельным потребителям и величины посторонних сливов, определяемой в ходе специального обследования.

При отсутствии расходомеров расход может быть определен по перепадам напора в соплах, их диаметру и количеству на основании номограммы по формуле (27).

Общий расход воды в системах ГЗУ может также быть определен из расхода пульпы по формуле (30) вычитанием из него объемных расходов золошлаков.

3.2.2.2. Расход пульпы может определяться:

- по специальным расходомерам (ультразвуковым, маятниковым и т.п.);

- с помощью мерных емкостей;

- по времени прохождения красителя через напорные пульпопроводы известных длин и сечений;

- по скорости и сечению потоков пульпы на ее выходе из пульпопровода;

- по параметрам траектории струи пульпы, выходящей из пульпопровода.

Точность определения расхода пульпы по маятниковому расходомеру составляет ±5%.

3.2.2.3. Объемный способ измерения расхода пульпы Qп (м3/с) при определенных условиях является наиболее точным и простым. Он сводится к измерению времени наполнения мерной емкости определенного объема и вычисляется по формуле

, (7)

где V - объем емкости, м3;

τз - время заполнения емкости, с.

3.2.2.4. Способ фиксации времени прохождения красителем трассы известной длины применим для пульпопроводов, не имеющих минеральных отложений и заилений, а также при отсутствии самотечных участков, где пульпа может транспортироваться только по части сечения трубы. Расход пульпы по красителю может определяться достаточно точно (±5%). Краситель (отработанное машинное масло) вводится на сторону всасывания багерного (шламового) насоса или гидроаппарата в количестве 5-10 л по трубе диаметром 50-100 мм. Время ввода красителя и выхода его из пульпопровода фиксируется. Выход красителя (масла) на золоотвале определяется по появлению пленки на поверхности растекающейся пульпы. Скорость пульпы определяется по формуле

, (8)

где lп - длина пульпопровода, м;

τ - продолжительность прохождения красителя, с.

Расход пульпы Qп (м3/с) вычисляют по формуле

. (9)

3.2.2.5. Расход пульпы по скорости и сечению потока на выходе из пульпопровода можно определить с точностью до ±10%.

Выходная скорость пульпы определяется по динамическому напору потока, который измеряется трубкой Пито, изготовленной в соответствии с рис. 1, в центре тяжести сечения струи. Положение центра тяжести по отношению к верхней кромке трубы определяется с помощью графика, приведенного на рис. 2.

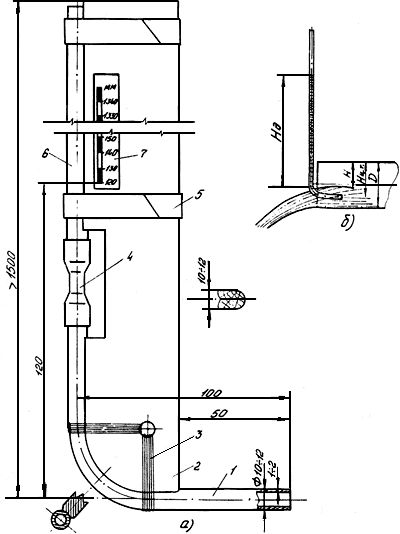

Рис. 1. Трубка для измерения динамического напора потока пульпы на выходе из пульпопровода:

а - устройство трубки; б - схема измерения;

1 - металлический наконечник; 2 - деревянная планка; 3 - проволочный хомут; 4 - резиновая муфта или сальник; 5 - хомут из изоляционной ленты; 6 - стеклянная трубка; 7 - шкала

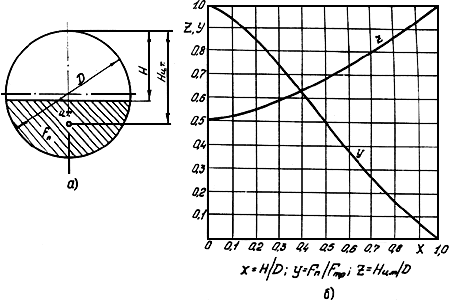

Рис. 2. Определение площади и центра тяжести сечения потока в трубе:

а - разрез трубы; б - график

Выходную скорость пульпы Wп.вых (м/с) вычисляют по формуле

, (10)

где Ha - динамический напор, измеряемый трубкой Пито в центре тяжести сечения струи, м;

φт - тарировочный коэффициент трубки Пито, равный 0,93-0,95.

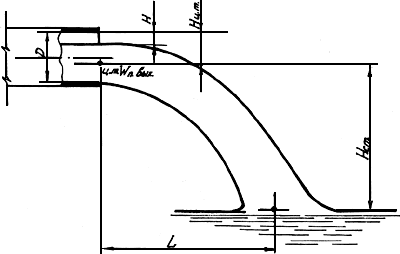

Скорость по параметрам траектории вылета струи рекомендуется находить в случаях, когда высота падения струи превышает 4-5 диаметров пульпопровода и наклон сливного участка пульпопровода к горизонту не превышает 5°. При этом определяется высота падения струи и дальность ее вылета в соответствии с рис. 3. Выходную скорость пульпы Wп.вых (м/с) вычисляют по формуле

, (11)

где Lст - расстояние от торца пульпопровода до середины струи в месте ее падения в воду, м;

Hст - высота от центра струи до уровня воды, м.

Рис. 3. Определение расхода пульпы по вылету струи

Расход пульпы Qп (м3/с) в обоих случаях вычисляют по формуле

Qп = Wп.вых Fп, (12)

где Fп - площадь сечения потока пульпы на выходе из пульпопровода (м2) определяется по графику рис. 2.

При выходе потока из трубы полным сечением его площадь будет равна площади поперечного сечения трубы.

Скорость пульпы, вытекающей из пульпопровода, наклоненного к горизонту под углом (α) в градусах, вычисляют по формулам:

- при истечении полным сечением

; (13)

- при истечении неполным сечением

. (14)

3.2.3. Определение давления воды

Напор воды в характерных точках системы ГЗУ определяется путем регистрации и усреднения за время опытов показаний манометров и мановакуумметров.

3.2.4. Определение температуры пульпы

Температура пульпы определяется путем регистрации и усреднения за время опытов показаний термометров, погружаемых периодически при измерениях в пульпу пульпоприемных бункеров работающих насосов.

3.2.5. Определение гидравлического сопротивления пульпопроводов

Гидравлическое сопротивление пульпопроводов определяется путем регистрации и усреднения за время опытов показаний манометров, установленных непосредственно за багерными насосами или гидроаппаратами.

3.2.6. Определение длительности смыва золошлаков и работы насосов в системах периодического действия

Длительность смыва, промывки каналов и золошлакопроводов, а также работы насосов в системах ГЗУ периодического действия определяется путем хронометража этих операций в течение выполняемых опытов.

3.2.7. Определение мощности, потребляемой электродвигателями насосов

Мощность, потребляемую на привод насосов N (кВт), определяют по показаниям эксплуатационных электросчетчиков и вычисляют по формуле

, (15)

где E"; E' - показания электросчетчиков двигателя соответственно в конце и в начале опыта, кВт·ч;

τo - длительность опыта, ч.

Мощность небольших электродвигателей (N ≤ 20 кВт) вычисляют по формуле

, (16)

где I - значение тока электродвигателя по усредненным за время опыта показаниям амперметра, А;

U - линейное напряжение между фазами, кВ.

Значение cos φ принимается по каталогам или паспортам электродвигателей.

Общая мощность, потребляемая системой ГЗУ, определяется суммированием мощностей, потребляемых отдельными электродвигателями.

3.2.8. Определение скорости пульпы в пульпопроводе

Скорость пульпы в пульпопроводе определяется по формуле

. (17)

3.2.9. Определение удельных расходов воды и электроэнергии

Удельные расходы воды K (м3) и электроэнергии e (кВт/ч) на тонну удаляемых золошлаковых остатков определяются следующим образом:

- для систем непрерывного действия:

; (18)

, (19)

где K - удельный расход воды, м3/т;

e - удельный расход электроэнергии, кВт·ч/т;

ΣQв - сумма расходов воды в системе, м3/ч;

ΣN - сумма мощностей, потребляемых работающими электродвигателями в системе, кВт;

- для систем периодического действия:

; (20)

, (21)

где ΣQсм - сумма расходов воды при смыве золошлаковых остатков, м3/ч;

ΣQпр - сумма расходов воды при промывке каналов и пульпопроводов, м3/ч;

ΣNсм, ΣNпр - суммарная мощность, потребляемая электродвигателями всех насосов и вспомогательных механизмов, работающих соответственно при смыве золошлаков и при промывке каналов и золошлакопроводов, кВт;

τсм, τпр - соответственно длительность смыва и промывки, ч/сут.

3.2.10. Обработка материалов испытаний

3.2.10.1. Все параметры и показатели, определяемые в процессе режимных испытаний, заносятся в сводную таблицу.

3.2.10.2. Удельные расходы воды и электроэнергии на тонну удаляемых золошлаковых остатков являются показателем экономичности и надежности работы системы ГЗУ. Контрольные удельные расходы воды и электроэнергии определяются для каждой отдельной ТЭС по нормативным и проектным данным.

3.3. Специальные испытания оборудования системы ГЗУ

3.3.1. Шлакоудаляющие устройства

3.3.1.1. При испытании шлакоудаляющих устройств периодического действия (шлаковые комоды с орошением шлака или постоянным уровнем воды) определяются оптимальные режимы смыва шлака из комодов. Оптимальному режиму соответствует минимальное отношение длительности смыва к периоду между смывами, отсутствие завалов в каналах.

Для выявления этих условий проводится несколько опытов при различных расходах воды из смывных сопл и гидромониторов и различном количестве шлака, накапливаемого в шахте.

3.3.1.2. Испытание комодов непрерывного смыва сводится к определению минимального расхода воды на смывные сопла, при котором обеспечивается работа комода без заметного увеличения забиваний решеток, мигалок или гидрозатворов. Проводится несколько опытов длительностью по 4-8 ч при различных расходах воды из смывных сопл и максимальной нагрузке котла. При этом фиксируется количество забиваний решеток, мигалок или гидрозатворов, имевших место за время опыта. На основании данных опытов строится кривая зависимости частоты забиваний от расхода воды. Оптимальный расход воды находится в области излома кривой.

3.3.1.3. Расход воды при испытании шлаковых комодов определяется по диаметру смывных сопл и давлению воды перед ними по формуле (27). Давление воды измеряется манометрами.

3.3.1.4. Цель испытания механизированного шлакоудаления - определение мощности электродвигателей приводов при холостом ходе и нагрузке, а также проверка соответствия производительности транспортеров и дробилок типу котла. Испытания механизированного шлакоудаления должны проводиться при таких режимах котлов, при которых обеспечивается максимально возможный выход шлака. Мощность холостого хода транспортеров, имеющих водяные ванны, определяется при заполненных ваннах. Мощность, потребляемая электродвигателями из сети, измеряется ваттметрами.

3.3.1.5. Производительность механизма считается достаточной, при следующих условиях:

- средняя толщина слоя шлака на выходе из ванны скребкового транспортера не превышает 0,20-0,25 ширины ванны;

- шнек шнекового транспортера заполнен не более чем на 1/3 диаметра;

- шлаковые течки (короба) над дробилками не переполнены.

3.3.2. Золосмывные аппараты

При испытаниях золосмывных аппаратов определяются минимальные расходы и напоры воды, при которых обеспечивается надежный смыв золы. Опыты проводятся при максимально возможном выходе золы из бункера.

Расход воды на аппараты регулируется путем изменения диаметра сопла или напора воды. Значение расхода определяется по формуле (27). Напор воды перед соплом измеряется манометром, устанавливаемым за регулировочным вентилем.

В процессе испытаний расход воды на аппарат постепенно уменьшается до появления признаков забивания аппарата. Затем расход увеличивается на 15-20% и аппарат при этом расходе работает в течение 1 сут при максимальной нагрузке котла. Если аппарат работает надежно, то установленный расход воды считается близким к оптимальному.

3.3.3. Золошлаковые каналы

В процессе испытаний каналов уточняются места установки побудительных сопл. Для этого с помощью специальной трубки Прандтля, изготовленной в соответствии с рис. 4, измеряется динамический напор потока в канале в наиболее удаленных от побудительных сопл местах на расстоянии 40 мм от дна канала.

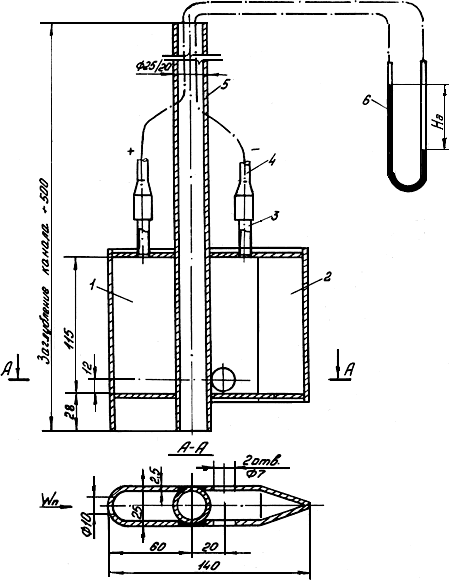

Рис. 4. Трубка для измерения динамического напора потока пульпы в каналах:

1 - камера полного напора; 2 - камера статического давления; 3 - штуцер; 4 - резиновый шланг Dy ≤ 5 мм; 5 - держатель; 6 - манометр U-образный

Скорость рассчитывается по формуле (10) при φ = 1 и сравнивается с минимально допустимой (табл. 8).

В процессе измерений не должно быть подтопления каналов со стороны пульпоприемных бункеров.

При выявлении в каналах мест со скоростями ниже оптимальных перед этими местами следует устанавливать дополнительно сопла или увеличивать диаметр ближайших сопл. На участках, где наименьшая скорость пульпы между соплами превышает более чем в 1,2-1,3 раза оптимальную, следует уменьшить диаметр сопл.

3.3.4. Насосы

3.3.4.1. Испытания насосов выполняются в целях получения их характеристик

H = f(Q); N = f(Q); η = f(Q),

где H - напор, развиваемый насосом, м;

N - мощность, потребляемая электродвигателем насоса, кВт;

η - КПД насоса или насосной установки;

Q - подача насоса, м3/ч.

При испытаниях измеряется расход воды (подача насоса), напор воды на сторонах всасывания и нагнетания, а также мощность, потребляемая электродвигателем из сети.

3.3.4.2. Расход воды определяется с помощью расходомерных шайб. При испытании эжектирующих насосов, когда отсутствуют измерительные шайбы на трубопроводах, расход может определяться по формуле (27).

Сопло гидроаппарата должно быть при этом в хорошем состоянии и рассчитано на максимальную подачу насоса.

3.3.4.3. Напор воды измеряется манометрами с классом точности 0,5. Потребляемая мощность электродвигателей определяется ваттметрами или по электросчетчикам.

3.3.4.4. В процессе опыта подача насоса регулируется с помощью задвижки на стороне нагнетания и изменяется от нуля до максимума и обратно через интервалы, равные 10-15% номинальной подачи. Допустимый максимум подачи определяется резким падением давления, развиваемого насосом, или допустимой нагрузкой электродвигателя. При снятии точки холостого хода насосов во избежание их нагрева следует ограничить работу насоса без подачи одной минутой. При каждой задаваемой подаче фиксируются H и N.

3.3.4.5. Коэффициент полезного действия насосной установки (ηн.у) определяется по формуле

, (22)

где Q - подача насоса, м3/ч.

Коэффициент полезного действия собственно насоса может быть найден при наличии паспортной зависимости ηдв = f (N). Тогда КПД собственно насоса (ηн) составит

, (23)

где ηдв - КПД электродвигателя.

3.3.4.6. Снятие характеристик багерных и шламовых насосов, перекачивающих пульпу, в эксплуатационных условиях связано с трудностями, поэтому их испытания сводятся к фиксированию параметров в рабочей точке характеристики. Уровень пульпы в бункере должен быть стабильным. Подача насоса определяется с помощью одного из методов измерения расхода пульпы. Давление, развиваемое насосом, измеряется манометром, подключенным к золошлакопроводу через грязевик или промываемую импульсную линию. Показания манометра приводятся к отметке оси насоса. Вносится поправка на уровень пульпы в бункере.

3.3.5. Гидроаппараты

Испытания гидроаппаратов сводятся к определению их гидравлического КПД (произведение КПД сопла ηс на КПД диффузора ηд). Если значения ηс ηд понижаются, значит размеры камеры смешения гидроаппарата, горловины диффузора и его угла раскрытия выбраны неправильно.

Нормальные значения ηс ηд для гидроаппаратов М-2 и М-3 составляют 0,50-0,55, а для гидроаппаратов с удлиненным смесительным участком 0,65-0,70.

Обычно производится один опыт длительностью 4 ч при непрерывном смыве золы и шлака или длительностью, равной продолжительности смыва золошлаковых остатков при периодическом смыве (без времени промывки пульпопроводов). В тех случаях, когда шлак смывается поочередно из комодов, а гидроаппарат работает постоянно, длительность опыта составляет 8 ч. Гидроаппарат должен быть полностью загружен (работа с затопленным бункером). Через каждые 10-15 мин фиксируются:

Hэ - напор эжектирующей воды перед соплом;

Hп - напор пульпы в золошлакопроводе за гидроаппаратом;

Qэ - расход эжектирующей воды через сопло гидроаппарата;

Qп - расход пульпы по золошлакопроводу (включая эжектирующую воду).

Напор эжектирующей воды и сопротивление пульпопровода приводятся к отметке оси гидроаппарата. Расход эжектирующей воды при отсутствии измерительной шайбы рассчитывается по формуле (27). Расход пульпы Qп определяется методом ввода красителя или по скорости выхода пульпы из пульпопровода. Затем подсчитываются средние значения величин Hэ, Hп, Qэ и Qп. Гидравлический КПД гидроаппарата находится по формуле

. (24)

3.3.6. Пульпопроводы

При испытаниях пульпопроводов определяется их сопротивление, которое сравнивается с расчетным при одинаковых расходах и концентрации пульпы. Сопротивление пульпопроводов и расход пульпы в процессе испытаний измеряются с применением описанных выше методов.

Превышение расчетного сопротивления на 10-15% и более свидетельствует о наличии в пульпопроводе постоянного заиления, минеральных отложений или местных закупорок. В этих случаях должен быть проведен осмотр технического состояния пульпопровода. При наличии минеральных отложений пульпопровод следует очистить. Для обнаружения отдельных закупорок по длине пульпопровода устанавливаются манометры с интервалом 200-300 м, определяется сопротивление отдельных участков трассы и строится пьезометрическая линия. Участки с повышенным сопротивлением, характеризующиеся большим наклоном пьезометрической линии, тщательно ревизуются. Образование "пробок" наиболее вероятно в компенсаторах, на поворотах, в люках и фланцевых соединениях.

4. ПРИРОДООХРАННЫЕ МЕРОПРИЯТИЯ

4.1. Постоянные или периодические сбросы осветленной воды из золоотвалов во внешние водоемы допустимы только с разрешения санитарных и природоохранных органов. С вышеуказанными органами должны быть согласованы количество и сроки сбросов, а также качество осветленной воды и его контроль.

4.2. При запрете природоохранных органов на естественный сток от дренажей внешних трубопроводов ГЗУ для приема дренируемой воды должны сооружаться изолированные емкости с естественным испарением воды или с откачкой воды в пульпопроводы.

4.3. В бессточных системах ГЗУ избыток воды должен устраняться за счет ограничения притока в систему посторонних вод, а также путем перевода отдельных потребителей воды, имеющих сбросы в систему ГЗУ, с сырой (технической) воды на осветленную. При этом осветленная вода может быть использована для:

- орошения мокрых золоуловителей (при рН < 11,5);

- уплотнения сальников багерных насосов (вода любого качества);

- гидроуборки зольных полов котельного отделения и помещения золосмывных аппаратов (при рН ≥ 6);

- гидроуборки помещений топливоподачи (при рН ≥ 7);

- обеспыливания топливоподачи (вода любого качества);

- обмывки поверхностей нагрева котлов (вода любого качества);

- обеспыливания золоотвалов (вода любого качества).

4.4. Потери воды в оборотных системах ГЗУ должны компенсироваться за счет периодической или непрерывной подачи подпиточной воды.

Потери воды в оборотных системах ГЗУ с щелочной реакцией осветленной воды должны восполняться путем подачи свежей воды в каналы ГЗУ или на золоотвал. Смешивать свежую воду со щелочной оборотной непосредственно перед насосами осветленной воды или перед смывными насосами недопустимо. Подпиточная вода на золоотвал может подаваться с электростанции по резервному пульпопроводу или из водоема, расположенного вблизи золоотвала. В обоих случаях ввод подпиточной воды на золоотвал должен производиться вблизи работающих пульповыпусков.

4.5. Химический контроль и регистрация качества осветленной и исходной (подпиточной) воды, а также посторонних сбросов в систему должны производиться не реже одного раза в месяц с определением:

- содержания механических взвесей;

- сухого остатка;

- водородного показателя (рН);

- щелочности (гидратной и бикарбонатной);

- содержания сульфатов и хлоридов.

Объем химического контроля воды может быть расширен по требованию природоохранных органов.

5. МЕРЫ БЕЗОПАСНОСТИ

При проведении экспериментально-наладочных работ в системах ГЗУ следует руководствоваться действующими на тепловых электростанциях "Правилами техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей" (M.: Энергоатомиздат, 1965), а также следующими указаниями:

- осмотр оборудования ГЗУ, наладочные работы на нем и его испытания должны выполняться только с разрешения начальника смены (допускающего), в ведении которого находится это оборудование;

- запрещается увеличивать подпор и частоту вращения насосов за пределы, установленные заводами - изготовителями насосов;

- без предварительного расчета опор на прочность запрещается футеровка пульпопроводов или замена труб более тяжелыми. Расчеты и намечаемые технические решения должны быть согласованы с генеральной проектной организацией.

Приложение

Справочное

1. РАСЧЕТ И ВЫБОР ОСНОВНЫХ ПАРАМЕТРОВ ДЛЯ ПРОЦЕССОВ CИСTEM ГЗУ

1.1. Охлаждение, грануляция и смыв шлака

1.1.1. Перед сбросом в каналы ГЗУ шлак необходимо сгранулировать и охладить до температуры не выше 70 °С. Твердый шлак необходимо охлаждать в ваннах, заполненных водой, или в камерах, орошаемых водой. Жидкий шлак гранулируется в водяных ваннах.

При охлаждении твердого неспекающегося шлака в воде могут происходить сильные взрывы. В таких случаях шлак следует охлаждать путем орошения.

Вязкий жидкий шлак, попадающий в воду в виде отдельных сгустков размером более 200 мм, не успевает остывать в ваннах механизированного шлакоудаления, так как твердеющей поверхностной коркой он изолируется от воды. В этих случаях шлаковые дробилки требуется орошать водой, сливающейся из ванны шлакового транспортера.

Сбросы шлака и воды из установок механизированного шлакоудаления следует направлять непосредственно в магистральный шлаковый канал. Допускается использование самотечных лотков от установки до канала.

1.1.2. Расход воды на грануляцию и охлаждение шлака Qохл (м3/ч) для одной установки механизированного шлакоудаления приведен в табл. 3.

Таблица 3

Способ охлаждения и вид шлака | Расход воды (м3/ч) при максимальном расходе шлака через установку, т/ч | |||

≤ 1 | 5 | 10 | 20 | |

Охлаждение жидкого шлака в водяной ванне | 13 | 56 | 110 | 200 |

Охлаждение твердого шлака в водяной ванне | 6 | 22 | 43 | 80 |

Охлаждение твердого шлака водяным орошением | 9 | 40 | 75 | 140 |

Напор воды, подаваемой в шлаковые ванны, должен быть не менее 10 м. При орошении шлака в камерах напор воды перед форсунками должен составлять не менее 10-15 м.

1.1.3. При периодическом смыве шлака из комодов с помощью гидромониторов и сопл кратность смыва (удельный расход воды на смыв 1 т шлака) обычно составляет 2-3.

При непрерывном смыве шлака из комодов удельный расход воды составляет 20-30 м3/т шлака. Большие расходы воды имеют место при незначительных выходах шлака и малом наклоне смывных лотков.

1.2. Орошение мокрых золоуловителей

Мокрые золоуловители орошаются водой при напоре 20-50 м.

Номинальный расход воды на один мокрый золоуловитель Qз.у (м3/ч) с коагулятором Вентури и каплеуловителем приведен в табл. 4. В этот расход включен расход воды на промывку гидрозатвора.

Таблица 4

Диаметр каплеуловителя, м | 3 | 4 | 5 |

Расход воды на золоуловитель, м3/ч | 20 | 35 | 50 |

В случае, когда в паспорте золоуловителя указан больший расход воды, чем в табл. 4, принимается паспортный расход воды.

При определении выхода пульпы из мокрых золоуловителей необходимо учитывать испарение в них воды, которое для мокрых золоуловителей с коагуляторами Вентури составляет 12-15%.

1.3. Смыв золы из бункеров сухих золоуловителей

1.3.1. Для смыва золы из бункеров электрофильтров, батарейных циклонов и циклонов применяются, как правило, золосмывные аппараты с открытым переливом и циркуляцией пульпы. Циркуляция пульпы в корпусе золосмывного аппарата обеспечивается одним или двумя смывными соплами, установленными тангенциально. Номинальный напор воды перед смывным соплом составляет 20-30 м. При напоре более 30 м усиливается образование брызг и залипание золовых течек.

При централизованном смыве золы применяются как золосмывные аппараты с открытым переливом больших диаметров, так и эжекторные аппараты, в смесительную камеру которых поступает сухая зола, перед аппаратами устанавливаются мигалки или пневмослоевые затворы.

1.3.2. В случае рассредоточения по площади расположения золосмывных аппаратов пульпу от них следует направлять в магистральный канал по трубам-коллекторам Dy 250-300 мм, прокладываемым с максимально возможным уклоном над полом.

1.3.3. Выбор золосмывного аппарата зависит от интенсивности поступления золы в воду. На основании опыта установлено, что максимально допустимая удельная загрузка водяного зеркала золой составляет 40-45 т/(м3/ч).

1.3.4. Кратность смыва золы в эжекторных аппаратах находится в пределах 1-5, а оптимальный напор воды перед соплом при сбросе пульпы из диффузора в канал составляет 10-20 м.

Расходы воды на один золосмывной аппарат с открытым переливом (Qз.а) в зависимости от поступления золы и диаметра аппарата приведены в табл. 5.

Таблица 5

Диаметр корпуса золосмывного аппарата, м | Расход воды (м3/ч) при расходе золы через аппарат, т/ч | ||||

≤ 0,5 | 1 | 2 | 5 | 10 | |

0,35 | 2,8 | 4,5 | 8,7 | - | - |

0,50 | 3,8 | 5,5 | 9,0 | 18,0 | - |

0,70 | 6,0 | 8,6 | 10,0 | 19,0 | 37,0 |

Расходы воды даны для золосмывных аппаратов, установленных под электрофильтрами, с учетом периодического встряхивания осадительных электродов. При непрерывном встряхивании осадительных электродов расход воды уменьшается на 20%, а для золосмывных аппаратов сухих инерционных золоуловителей - на 30%.

1.4. Безнапорный гидротранспорт золы и шлака по каналам и трубопроводам

1.4.1. Для транспорта золошлаков от котлов и золоуловителей до приямков внешнего ГЗУ применяется безнапорный гидротранспорт по заглубленным в полах каналам, используемым также для гидроуборки полов. Нижняя рабочая часть каналов имеет противоизносную облицовку из камнелитых лотков или фасонных плит. Уклоны каналов составляют 1-3%, чаще 1,5-2,0%. В ряде случаев золовая пульпа подается по трубам (коллекторам), прокладываемым с повышенным уклоном над полом.

Надежность транспорта по каналам и безнапорным трубам зависит от их уклона и эффективности побуждения потока струями воды побудительных сопл.

Для обеспечения самотечного режима гидротранспорта (без применения побудительных сопл) уклон канала или трубопровода i (%) должен быть

, (25)

где Qп - расход пульпы по каналу, м3/ч;

а, в - коэффициенты, зависящие от вида золошлаков и принимаемые по табл. 6.

Таблица 6

Вид золошлаков | Коэффициенты | |

а | в | |

Зола нецементирующаяся | 1,2 | 1,1 |

Зола цементирующаяся | 1,8 | 1,5 |

Шлак твердый неспекающийся с золой и без золы | 2,0 | 1,9 |

Шлак твердый крупный пористый с золой и без золы | 4,0 | 2,3 |

Шлак жидкий мелкий с золой и без золы | 4,2 | 3,3 |

Шлак жидкий крупный с золой и без золы | 4,7 | 4,3 |

1.4.2. На участках каналов с недостаточными для самотека уклонами устанавливаются побудительные сопла. Обычно протяженность этих участков в современных системах ГЗУ достигает 70-100% полной длины каналов.

Расход воды Qпоб (м3/ч) на побуждение вычисляют по формуле

Qпоб = ql lk + (n + 1) qc, (26)

где ql - удельный расход побудительной воды для одного метра длины канала (м3/ч), принимается по табл. 7 в зависимости от вида золошлаков, уклона канала и напора воды;

lk - длина канала, м;

n - количество поворотов на канале и подсоединений к нему других каналов;

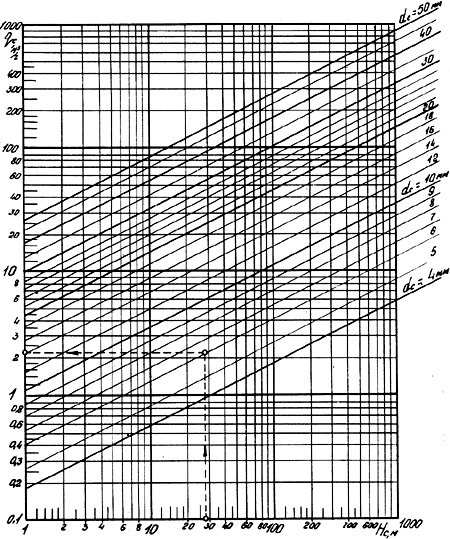

qc - расход воды из одного побудительного сопла (м3/ч), определяемый по номограмме в соответствии с рис. 5 или по формуле

, (27)

где dc - диаметр выходного отверстия сопла, мм;

μc - коэффициент расхода сопла, равный 0,90-0,92;

Hc - напор воды перед соплом, м.

Рис. 5. Номограмма для расчета сопл

Диаметр побудительных сопл принимается в допустимых пределах в соответствии с табл. 7. Большие диаметры из рекомендуемых пределов выбираются при меньших напорах воды, а также в случаях зарастания сопл минеральными отложениями.

Таблица 7

Вид золошлаков, транспортируемых по каналу | Диаметр побудительных сопл, мм | Уклон канала, % | Удельный расход побудительной воды [(м3/(ч·м)] при напоре воды перед соплами, м | ||

40 | 60 | 80 | |||

Зола нецементирующаяся | 8-10 | 1,0 | 1,5 | 1,4 | 1,3 |

1,5 | 1,3 | 1,2 | 1,1 | ||

2,0 | 1,2 | 1,0 | 0,9 | ||

Зола цементирующаяся | 10-12 | 1,0 | 1,9 | 1,7 | 1,6 |

1,5 | 1,7 | 1,6 | 1,5 | ||

2,0 | 1,6 | 1,5 | 1,4 | ||

Шлак твердый неспекающийся (мелкий) с золой и без золы | 10-12 | 1,5 | 2,0 | 1,8 | 1,6 |

2,0 | 1,8 | 1,6 | 1,5 | ||

2,5 | 1,6 | 1,5 | 1,4 | ||

3,0 | 1,5 | 1,4 | 1,3 | ||

Шлак твердый крупный пористый с золой и без золы | 12-14 | 1,5 | 3,0 | 2,8 | 2,7 |

2,0 | 2,9 | 2,7 | 2,6 | ||

2,5 | 2,8 | 2,6 | 2,5 | ||

3,0 | 2,7 | 2,5 | 2,4 | ||

Шлак жидкий мелкий с золой и без золы | 12-14 | 1,5 | 4,0 | 3,5 | 3,2 |

2,0 | 3,8 | 3,3 | 3,0 | ||

2,5 | 3,6 | 3,2 | 2,9 | ||

3,0 | 3,5 | 3,1 | 2,8 | ||

Шлак жидкий крупный с золой и без золы | 12-14 | 1,5 | 4,8 | 4,1 | 3,7 |

2,0 | 4,6 | 4,0 | 3,6 | ||

2,5 | 4,5 | 3,9 | 3,5 | ||

3,0 | 4,4 | 3,8 | 3,4 | ||

1.4.3. Средний интервал между побудительными соплами (lc) в метрах на прямых участках каналов определяется по формуле

. (28)

Дополнительные сопла устанавливаются перед поворотами и соединениями каналов, а также в торце каждого канала. Расстановка сопл вдоль канала производится таким образом, чтобы сопла отстояли на расстоянии 1-2 м от мест сбросов в каналы пульпы, поворотов, соединений каналов и чтобы при этом интервалы между соплами не превышали рассчитанный по формуле (28) интервал lc более чем на 15%. Окончательная корректировка расстановки побудительных сопл производится при наладке каналов.

1.4.4. Центр отверстия сопла располагается на высоте 100-200 мм от дна канала, а продольная ось сопла наклонена на 3-5° к дну канала. Выше устанавливаются сопла на конечных участках канала, где его наполнение больше.

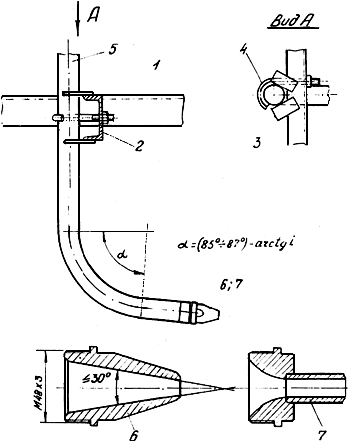

Сопла в каналах должны быть зафиксированы съемными креплениями в соответствии с рис. 6. Сопловые насадки должны быть съемными и должны иметь совершенную гидравлическую форму в соответствии с рис. 6.

Рис. 6. Установка побудительного сопла:

1 - уголок обрамления канала ГЗУ; 2 - поперечный швеллер; 3 - приварная пластина (4 шт.);

4 - крюк-болт; 5 - труба сопла; 6 и 7 - типы сопловых насадок повышенной долговечности

1.4.5. Рабочий уровень пульпы в самотечных каналах и в каналах с побудительными соплами не должен быть выше облицовки, т.е. не выше рабочего лотка.

Пропускная способность каналов указана в табл. 8.

Таблица 8

Вид золошлаков | Минимально-допустимая скорость пульпы в канале, м/с | Радиус лотка канала, м | ||

0,15 | 0,20 | 0,25 | ||

Рабочий диапазон расхода пульпы для канала, м3/ч | ||||

Зола нецементирующаяся | 1,7-2,0 | ≤ 400 | 300-600 | 400-900 |

Зола цементирующаяся | 1,9-2,1 | ≤ 450 | 300-700 | 400-1050 |

Шлак твердый неспекающийся с золой и без золы | 2,2-2,3 | ≤ 475 | 400-750 | 400-1100 |

Шлак твердый крупный пористый с золой и без золы | 2,6-2,8 | ≤ 500 | 400-800 | 500-1200 |

Шлак жидкий мелкий | 2,9-3,1 | ≤ 600 | 500-950 | 500-1400 |

Шлак жидкий крупный | 3,2-3,4 | ≤ 650 | 500-1100 | 500-1600 |

Пропускная способность безнапорного золопровода (коллектора) ориентировочно составляет 70-75% пропускной способности канала с тем же радиусом лотка.

1.5. Напорный гидротранспорт золы и шлака по трубопроводу

1.5.1. Для пульпопроводов следует применять трубы бесшовные или электросварные из твердых сталей (Ст5сп, Ст6сп, Ст45), а для районов с расчетной отрицательной температурой минус 40 °С и ниже - из низколегированных (10Г2С1, 16ГС, 17ГС и 17Г1С).

Толщина стенки труб при гидротранспорте жидкого шлака должна составлять 12-16 мм; при гидротранспорте твердого шлака - 10-12 мм; золы - 7-10 мм.

При транспорте по пульпопроводам высокоабразивного жидкого шлака применяется футеровка пульпопроводов камнелитыми втулками, изготовленными по ГОСТ 22620-83.

1.5.2. Для обеспечения надежной работы внешней системы ГЗУ необходимо обеспечить оптимальные скорости пульпы в пульпопроводах, предельные значения которых приведены в табл. 9 и 10.

Таблица 9

Условный диаметр труб, мм | Скорость пульпы в стальных золошлакопроводах в зависимости от вида золошлаков, м/с | ||

Жидкий шлак с золой и без золы | Твердый шлак с золой и без золы | Зола | |

200-300 | 1,4-1,6 | 1,3-1,5 | 1,2-1,4 |

350-500 | 1,5-1,7 | 1,4-1,6 | 1,3-1,5 |

600-800 | 1,6-1,8 | 1,5-1,7 | 1,4-1,6 |

Таблица 10

Внутренний диаметр камнелитых втулок, мм | Скорость пульпы в золошлакопроводах, футерованных камнелитыми втулками, м/с | |

Жидкий шлак с золой и без золы | Твердый шлак с золой и без золы | |

290 | 1,8-2,0 | 1,7-1,9 |

340-425 | 1,9-2,2 | 1,8-2,1 |

530-705 | 2,0-2,3 | 1,9-2,2 |

Меньшие значения скоростей, приведенных в табл. 9, 10, соответствуют минимально допустимым. Эксплуатация золошлакопроводов при скоростях пульпы, превышающих указанные в табл. 9, 10, ведет к перерасходу электроэнергии и интенсивному износу труб.

1.5.3. Для золошлакопроводов, выполненных из труб разного диаметра, скорости пульпы на отдельных участках могут отличаться от оптимальных в пределах от минус 5 до плюс 15%. Если это условие не обеспечивается, то диаметр труб на неблагоприятных участках золошлакопровода должен быть изменен.

Скорость пульпы в золошлакопроводе Wп (м/с) вычисляют по формуле

, (29)

где d - диаметр живого сечения золошлакопровода (для стальных труб принимается равным их условному диаметру, а для футерованных камнелитыми втулками - действительному внутреннему диаметру), м;

Qп - объемный расход пульпы по золошлакопроводу (м3/ч), вычисляемый по формуле

, (30)

где Qв - расход воды (водная составляющая пульпы), м3/ч;

Gз.ш - весовой расход золошлаков по золошлакопроводу, т/ч;

γз.ш - плотность золошлаков, т/м3.

Рабочие диапазоны расходов пульпы по пульпопроводам при приемлемых скоростях пульпы приведены в табл. 11.

Таблица 11

Тип пульпопроводов и их диаметр, мм | Оптимальные расходы пульпы по пульпопроводам (м3/ч) при гидротранспорте по ним | ||

золы | твердого шлака с золой и без золы | жидкого шлака с золой и без золы | |

Стальные пульпопроводы условного диаметра: | |||

200 | 130-160 | 150-170 | 160-180 |

250 | 210-250 | 230-260 | 250-280 |

300 | 300-360 | 330-380 | 350-410 |

350 | 450-520 | 480-550 | 520-590 |

400 | 590-680 | 630-720 | 680-770 |

500 | 920-1060 | 990-1130 | 1050-1200 |

600 | 1420-1620 | 1500-1750 | 1600-1850 |

700 | 1950-2200 | 2070-2350 | 2200-2500 |

800 | 2500-2900 | 2700-3100 | 2900-3300 |

Пульпопроводы, футерованные камнелитыми втулками с внутренним диаметром втулок: | |||

194 | - | 180-200 | 190-220 |

240 | - | 280-310 | 290-330 |

290 | - | 400-450 | 420-470 |

340 | - | 580-690 | 620-720 |

425 | - | 900-1100 | 950-1100 |

530 | - | 1500-1750 | 1550-1850 |

610 | - | 1950-2300 | 2000-2400 |

705 | - | 2650-3100 | 2800-3250 |

1.5.4. Для пульпопроводов с частичной футеровкой значения расходов пульпы на зафутерованных участках могут отличаться от приведенных в табл. 11 на -7÷+15% при обеспечении оптимальных расходов в основных нефутерованных участках.

При известном расходе пульпы (Qп) и заданной скорости (Wп) диаметр живого сечения d (м) золошлакопровода вычисляют по формуле

. (31)

Полученное значение диаметра округляется до ближайшего стандартного значения.

В случаях, когда значения максимальных расходов пульпы не совпадают с приведенными в табл. 11, принимаются ближайшие по расходам диаметры труб, а расходы Qмакс округляют до табличных.

Скорректированные при выборе диаметры пульпопроводов расходы пульпы проверяются на допустимые кратности.

Кратности пульпы в метрах кубических воды на тонну золошлаков в стальном пульпопроводе, обеспечивающие минимальные приведенные затраты на гидротранспорт золошлаков (доля шлака 15-20%, расход золошлаков по пульпопроводу 25-400 т/ч), составляют для твердого шлака с золой 4-17 м3 воды/т, а для жидкого шлака с золой - 8-20 м3 воды/т. Меньшие значения этих кратностей являются одновременно минимально допустимыми по условиям надежности гидротранспорта золошлаков.

При возможности образования минеральных отложений в пульпопроводе расчетный диаметр его принимается 1,1d.

1.5.5. Полное гидравлическое сопротивление (полная потеря напора) золошлакопровода Hп (м) в общем случае вычисляют по формуле

, (32)

где lп - длина пульпопровода, км;

Hг - высота геодезического подъема (спуска), м;

μ - коэффициент, учитывающий местные сопротивления, равный 1,03-1,07;

γп - относительная плотность пульпы, т/м3;

φ - коэффициент, учитывающий шероховатость труб, равный для стальных пульпопроводов 0,75, для пульпопроводов, футерованных камнелитыми втулками - 1,35;

ψ - коэффициент, учитывающий вид шлака и материал пульпопровода, имеет следующие значения: для твердого шлака, стальных труб - 0,034; для твердого шлака, камнелитых втулок - 0,058; для жидкого шлака, стальных труб - 0,049; для жидкого шлака, камнелитых втулок - 0,080;

Gш.макс - максимальный расход шлака по пульпопроводу, т/ч.

Для пульпопроводов, футерованных частично камнелитыми втулками, потери напора определяются отдельно для футерованных и нефутерованных участков, а затем суммируются.

При наличии самотека на конечном участке пульпопровода длина этого участка исключается из расчетной длины пульпопровода lп в формуле (32), а высота подъема Hг определяется по геодезической отметке оси пульпопровода в месте, где начинается самотек.

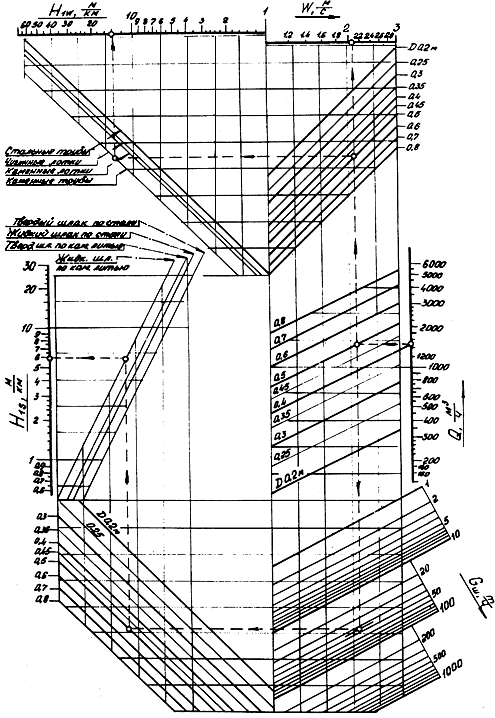

1.5.6. Для определения удельных потерь напора в 1 км горизонтального пульпопровода при гидротранспорте золошлаков по стальным и футерованным трубам может быть также использована номограмма рис. 7, пример пользования которой приведен ниже.

Рис. 7. Расчетная номограмма для пульпопроводов ГЗУ

Пример. Требуется определить скорость пульпы в пульпопроводе, полностью футерованном втулками из каменного литья, и полную потерю напора при следующих исходных данных:

Расход пульпы по пульпопроводу | 1500 м3/ч |

Внутренний диаметр втулок | 0,5 м |

Расход шлака по пульпопроводу | 45 т/ч |

Вид шлака | жидкий |

Длина пульпопровода | 3 км |

Превышение геодезической отметки конца пульпопровода над отметкой оси пульпонасоса | 7 м |

Ход по номограмме показан пунктирными линиями. В результате получается:

Wп = 2,1 т/с;

H1W = 14,0 м/км;

H1S = 5,9 м/км.

Полная потеря напора

Hп = (H1W + H1S) lп + Hг = (14,0 + 5,9) 3,0 + 7,0 = 66,7 м.

При построении напорной характеристики пульпопровода Hп = f (Qп) определяется Hп при 5-6 значениях расхода пульпы Qп и постоянном расходе шлака Gш.

1.5.7. Пульпопроводы длиной более 3 км, находящиеся в зоне с минимальной расчетной температурой воздуха ниже минус 20 °С, необходимо проверять на обеспечение минимально допустимой температуры пульпы на пульповыпуске, которая составляет 3-4 °С.

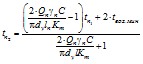

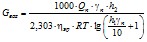

Температуру на пульповыпуске () в градусах Цельсия вычисляют по формуле

где C - теплоемкость жидкости, ккал/(кг·град);

Kт - коэффициент теплопередачи трубопровода, ккал/(м2·ч·град), принимаемый по табл. 12;

,

- температура пульпы соответственно в начале и в конце пульпопровода, °С;

tвоз.мин - минимальная расчетная температура воздуха для данного района, °С.

Таблица 12

Условный диаметр трубопровода, м | Коэффициент теплопередачи [ккал/(м2·ч·град)] при скорости ветра, м/с | ||||||

1 | 3 | 6 | 9 | 12 | 15 | 18 | |

0,3 | 5,9 | 12,3 | 19,3 | 24,8 | 29,6 | 33,7 | 37,3 |

0,4 | 5,4 | 11,3 | 17,6 | 22,8 | 25,9 | 31,1 | 34,5 |

0,5 | 4,9 | 10,4 | 16,4 | 21,0 | 23,8 | 29,9 | 32,1 |

0,6 | 4,7 | 9,9 | 15,7 | 20,2 | 22,9 | 28,0 | 31,0 |

0,7 | 4,5 | 9,4 | 15,0 | 19,3 | 21,9 | 26,3 | 29,5 |

0,8 | 4,3 | 9,1 | 14,5 | 18,5 | 21,0 | 25,4 | 28,3 |

Температура воздуха tвоз.мин подставляется в формулу со знаком минус.

Если расчет по формуле (33) дает значения ниже допустимого (формально могут быть даже отрицательные значения

), то следует намечать меры по увеличению начальной температуры пульпы. Для этого можно предусмотреть:

- сброс горячей воды в каналы ГЗУ от различных дренажей;

- подогрев пульпы паром (подвод пара во всасывающий трубопровод багерного насоса);

- перевод системы ГЗУ в наиболее холодные периоды на техническую воду из сбросных циркуляционных водоводов (если это не вызовет переполнения золоотвала);

- переход на сезонную перекачку пульпы путем устройства буферной емкости золоотвала вблизи ТЭС с установкой земснаряда.

1.6. Багерные насосы, гидроаппараты и эрлифты

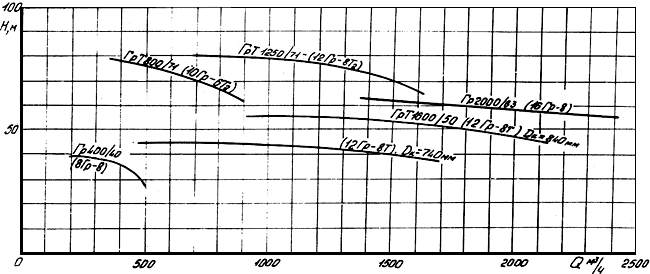

1.6.1. Для перекачки шлаковой и золошлаковой пульпы в системах ГЗУ применяются багерные насосы, а для золовой пульпы - шламовые насосы. На рис. 8 приведены характеристики грунтовых насосов серии Гр, наиболее часто применяемых в качестве багерных и шламовых.

Рис. 8. Напорные характеристики грунтовых насосов серии Гр

1.6.2. На работающие багерные (шламовые) насосы подается уплотнительная вода от смывных насосов, а при недостаточности напора смывной воды для уплотнения багерных насосов должна предусматриваться установка уплотнительных насосов. Расход воды Qупл (м3/ч) на один насос приведен в табл. 13.

Таблица 13

Тип насоса | Расход уплотнительной воды, м3/ч |

ГрТ 400/40 (8ГрТ-8) | 25 |

ГрТ 1600/50 (12ГрТ-8) | 50 |

ГрТ 800/71 (10ГрТ-6-Т2) | 100 |

ГрТ 1250/71 (12Гр-8Т2) | 120 |

ГрУ 2000/63 (16Гр-У-8) | 150 |

Расход уплотнительной воды для багерной принимается из расчета обеспечения одновременной работы всех рабочих и резервных насосов.

1.6.3. Для надежной работы напорной гидротранспортной системы насос-пульпопровод необходимо обеспечить в ней запас производительности и напора соответственно в таких пределах:

ΔQп = (0,05 ÷ 0,20) Qп;

ΔHп = (0,07 ÷ 0,15) Hп.

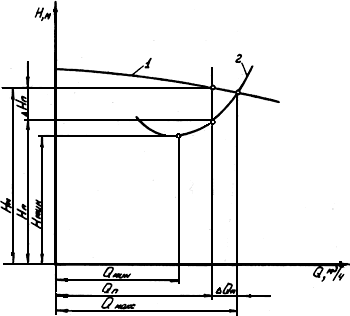

Запасы производительности и напора в гидротранспортной системе с багерным (шламовым) насосом определяются из графического сопоставления напорных характеристик H = f (Q) золошлакопровода и насоса в соответствии с рис. 9.

Рис. 9. Напорные характеристики H = f (Q) гидротранспортной системы насос (1) - золошлакопровод (2)

При последовательной установке багерных насосов без разрыва потока пульпы на график наносится суммарный напор насосов, работающих последовательно.

Точка пересечения характеристик H = f (Q) багерного насоса и золошлакопровода соответствует максимально возможной производительности гидротранспортной системы.

1.6.4. Оптимальная загрузка насоса пульпой Qп составляет (0,80÷0,95) Qмакс. Работа насоса с максимальной загрузкой, т.е. с подачей, соответствующей точке пересечения характеристик насоса и пульпопровода, сопровождается частым повышением уровня пульпы в бункерах и каналах ГЗУ, что приводит к заилению последних. При недогрузке, превышающей 0,2 Qмакс насосы работают неустойчиво, с большой вибрацией.

Разность между Qмакс и Qп является запасом производительности ΔQп системы, а запас напора в системе ΔHп равен разности напора багерного насоса Hн и полной потери напора в золошлакопроводе Hп при расходе пульпы Qп.

Если при сопоставлении напорных характеристик золошлакопровода и багерного насоса выявится, что основные параметры надежности гидротранспортной системы (ΔQп; ΔHп и Wп) не обеспечиваются, то в зависимости от конкретных условий могут быть приняты следующие меры:

- уменьшение расхода Qв за счет ограничения расхода воды во внутренней системе золошлакоудаления (уменьшение подпитки пульпоприемных бункеров, отвод от системы ГЗУ посторонних вод, уменьшение расхода воды на золошлакосмыв до нормативных значений и в крайнем случае уменьшение нормативных расходов воды во внутренней системе ГЗУ на 7-10%);

- повышение расхода Qв на 10-15% сверх нормативного значения;

- замена багерного насоса иным, с другой напорной характеристикой;

- изменение количества ступеней багерных насосов;

- изменение длины футерованного участка золошлакопровода, если футеровка предусмотрена;

- в крайнем случае может быть изменен диаметр золошлакопровода.

1.6.5. На некоторых ТЭС, имеющих небольшие расходы пульпы и короткие трассы пульпопроводов, для удаления на золоотвал золошлаковой пульпы применяются гидроаппараты.

Характеристики гидроаппаратов могут быть получены из основного уравнения жидкоструйного насоса

, (34)

где Qэ - расход эжектирующей воды, м3/ч;

Qп.п - полезная производительность гидроаппарата (количество пульпы, эжектируемой из бункера), м3/ч;

Hэ - напор эжектирующей воды, м;

ηс - КПД сопла, равный 0,9-0,92;

ηд - КПД диффузора. Для гидроаппаратов М-2 и М-3 ηд = 0,55÷0,60, для гидроаппаратов с удлиненным смесительным участком ηд = 0,70÷0,75.

Диаметр сопла гидроаппарата или водоструйного насоса может быть определен из формулы (27) или по номограмме в соответствии с рис. 5.

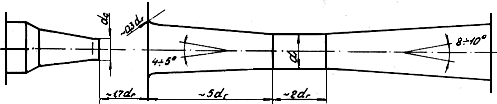

Диаметр горловины диффузора гидроаппарата dг (мм) вычисляют по формуле

Рациональная форма проточной части гидроаппарата (водоструйного насоса) принимается в соответствии с рис. 10.

Рис. 10. Конфигурация проточного канала струйного элеватора с удлиненным смесительным участком

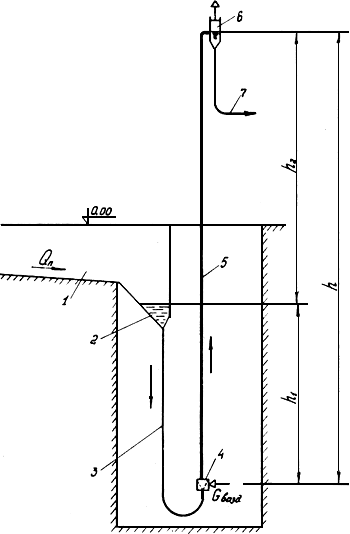

1.6.6. В системах ГЗУ для подъема пульпы на высоту могут быть использованы эрлифты.

На рис. 11 показана его принципиальная схема. Подъем пульпы на высоту h2 (рис. 11) осуществляется за счет преобладания плотности пульпы в опускной трубе 3 над плотностью пульповоздушной смеси в подъемной трубе 5. Для питания эрлифтов сжатым воздухом применяют компрессоры (обычно турбокомпрессоры или воздуходувки). При необходимости подъема пульпы на отметки более 12-15 м используются двух- или трехступенчатые эрлифтные установки, в которых лишь первая ступень выполняется с заглублением.

Рис. 11. Схема эрлифта:

1 - канал ГЗУ; 2 - пульпоприемная емкость; 3 - опускная труба; 4 - воздухоподводящее устройство; 5 - подъемная труба; 6 - воздухоотделитель; 7 - пульпопровод

Пульпа с высоты эрлифтной установки в дальнейшем движется по трубопроводу или по открытому наклонному лотку.

Для надежной и экономичной работы эрлифтов необходимо обеспечить следующее:

- скорость пульпы в колене и на входе в воздухоподводящее устройство должна быть в пределах 1,7-2 м/с для шлаковой и золошлаковой пульпы и 1,2-1,5 м/с для золовой;

- скорость истечения воздуха из отверстий решетки воздухоподводящего устройства - в пределах 15-20 м/с при диаметре отверстий 4-6 мм;

- скорость воздуха в воздухопроводах - в пределах 10-25 м/с;

- отношение диаметра подъемной трубы к диаметру трубы под воздухоподводящим устройством - в пределах 1,3÷1,7;

- отношение поперечного сечения воздухоотделителя к сечению подъемной трубы - не менее 4;

- максимальный размер кусков шлака - не более 0,4 минимального поперечного размера проточного канала эрлифта;

- коэффициент погружения (отношение ) - в пределах 1,8-2,5.

Расход воздуха на эрлифт Gвоз (кг/ч) определяется по формуле

где Qп - расход пульпы, м3/ч;

γп - плотность пульпы, т/м3;

R - газовая постоянная, для воздуха равна 29,3 кгс·м/(кг·°С);

T - абсолютная температура воздуха, К.

Принимается равной температуре пульпы (T = tп + 273);

h1 - глубина ввода воздуха в пульпу от ее свободной поверхности, м;

h2 - высота подъема пульпы над свободной поверхностью, м;

ηэр - КПД эрлифта, принимаемый в пределах 0,4-0,45.

Минимально необходимое давление воздуха P (кг/см2) перед эрлифтом рассчитывается по формуле

. (37)

1.6.7. Запасы напора гидроаппаратов и эрлифтов ΔHп при номинальных расходах пульпы Qп должны быть обеспечены в пределах 7-15% полного сопротивления пульпопроводов.

1.7. Общий расход воды в системах ГЗУ

Общий расход воды Qв (м3/ч) в системе в общем случае равен

Qв = ΣQохл +ΣQз.у +ΣQз.а +ΣQпоб +ΣQупл +ΣQг.у +ΣQдр.п +ΣQсл +ΣQэ (38)

где Qг.у - расход воды на гидроуборку полов нулевой отметки котельного цеха, принимается в пределах 15-20 м3/ч в расчете на один приямок ГЗУ;

Qдр.п - расход воды на дренажные водоструйные насосы определяется по формуле (27), м3/ч;

Qсл - слив посторонних вод в систему ГЗУ (от охлаждения подшипников, элементов котлов, сбросы из ХВО и т.п.), м3/ч. Слив посторонних вод не должен превышать естественные потери воды в водном цикле ГЗУ (испарение в мокрых золоуловителях и на золоотвале, фильтрация воды в золоотвале и каналах осветленной воды, заполнение пор золошлаков и связывание воды в химических реакциях с компонентами золошлаков, таких как СаО, МgO);

Qэ - расход эжектирующей воды на гидроаппараты, определяемый по формуле (27), м3/ч.

Для систем ГЗУ с багерными насосами Qэ = 0, для систем с гидроаппаратами Qупл = 0 и для систем ГЗУ с эрлифтами Qэ = 0, Qупл = 0.