РД 34.30.304

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВТЕХУПРАВЛЕНИЕ ГЛАВЭНЕРГОРЕМОНТ

СЛУЖБА ПЕРЕДОВОГО ОПЫТА ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ СОЮЗТЕХЭНЕРГО

ИНСТРУКЦИЯ

ПО ПРОВЕДЕНИЮ ЭКСПРЕСС-ИСПЫТАНИЙ

ТУРБОУСТАНОВКИ ПТ-60-130/13 ЛМЗ

РД 34.30.304

УДК 621.165-184.4:620.179.3(083.96)

Составлена предприятием "Белэнергоремналадка" и Харьковским филиалом ЦКБ Главэнергоремонта

Составители инженеры М.Г. ТАРАЩУК, И.А. ЛАЗУТИН, Э.И. КУЛЬКОВ, И.А. КОРОТОВЦЕВ, H.М. КОШЕЛЬ (Белэнергоремналадка), Ю.А. АВЕРБАХ, О.С. НАЙМАНОВ, Г.И. ЧЕРНEHKOBA (ХФ ЦКБ Главэнергоремонта)

В методике определения КПД был использован опыт Южтехэнерго (инженеры М.О. Галушак, П.С. Архипов, В.Е. Дмитриев).

При составлении Инструкции учтены замечания Союзтехэнерго, а также ВТИ им. Ф.Э. Дзержинского и ЛМЗ

УТВЕРЖДАЮ: Начальник Главтехуправления Л.А. ТРУБИЦЫН 15 апреля 1976 г. | УТВЕРЖДАЮ: Начальник Главэнергоремонта Ю.В. ШАБАНОВ 13 апреля 1976 г. |

1. ОБЩАЯ ЧАСТЬ

Настоящая Инструкция составлена на основе "Временной инструкции по производству экспресс-испытаний турбинного оборудования", утвержденной Главтехуправлением и Главэнергоремонтом в феврале 1973 г., с учетом опыта, полученного при ее внедрении в 1973-1975 гг., а также результатов ряда дополнительных расчетов, Служебной записки Минэнерго СССР № ЮН-12025 от 19 октября 1972 г. и "Инструкции по организации ремонта энергетического оборудования электростанций и подстанций" № ТО-506 "Б" от 27 июля 1974 г.

Данная Инструкция содержит рабочие программы, таблицы, необходимые справочные материалы и примеры по испытаниям проточной части, систем парораспределения, регенерации и регулирования.

Проверку состояния собственно турбины рекомендуется проводить в следующем порядке:

1) снятие характеристики системы парораспределения;

2) проверка работы турбины на максимальном режиме;

3) оценка состояния проточной части;

4) обследование системы регенерации;

5) снятие статической характеристики системы регулирования.

Необходимо подчеркнуть, что достоверность результатов испытаний может быть обеспечена только при строгом выполнении всех требований Инструкции.

Везде в тексте Инструкции и на рисунках приводятся абсолютные значения давлений.

2. НАЗНАЧЕНИЕ ЭКСПРЕСС-ИСПЫТАНИЙ

2.1. Каждая турбоустановка в целях ее правильной эксплуатации и своевременного выявления дефектов должна подвергаться периодическим тепловым экспресс-испытаниям для:

- определения экономической целесообразности и объема предстоящего ремонта;

- оценки качества произведенного ремонта;

- получения данных, необходимых для анализа работы отдельных элементов турбоустановки;

- получения данных, необходимых для оценки текущего изменения экономичности турбины в процессе эксплуатации.

2.2. Значительное сокращение времени, средств и трудозатрат на проведение экспресс-испытаний по сравнению с балансовыми достигается за счет следующего:

- анализ состояния основных узлов производится главным образом по сравнительным показателям, что обеспечивает достаточную точность оценки состояния элементов оборудования. При этом отпадает необходимость в организации трудоемких точных измерений расходов пара и воды;

- узлы турбины испытываются раздельно (парораспределение, проточная часть, регенерация и т.д.), в результате чего сокращается количество опытов и число измеряемых значений, исключается необходимость в введении поправок на их взаимное влияние при обработке данных.

2.3. Для сопоставимости результатов условия проведения опытов (схема и режим работы) должны повторяться при последующих испытаниях.

3. ЦЕЛИ И ПРИЧИНЫ ПРОВЕДЕНИЯ ЭКСПРЕСС-ИСПЫТАНИЙ ЭЛЕМЕНТОВ ТУРБИНЫ

3.1. Экспресс-испытания выполняются в случаях, указанных в табл. 1.

3.2. При проведении экспресс-испытаний обязательно соблюдение требований ПТЭ, ПТБ, инструкций, противоаварийных циркуляров и других директивных материалов Главтехуправления Минэнерго СССР, инструкций и директивных указаний заводов-изготовителей, местных инструкций.

Таблица 1

Цели и причины проведения экспресс-испытаний элементов турбины

Когда проводятся испытания | Цель испытаний | Время проведения испытаний | Объем испытаний | Примечание |

При планировании объемов ремонтов на следующий год | 1. Определение экономической целесообразности и объема предстоящего ремонта 2. Получение сравнительных данных для экономичного распределения нагрузки между однотипными турбинами 3. Проверка готовности оборудования к осенне-зимнему максимуму нагрузок. | Август-сентябрь | В полном объеме | Испытанию подлежат все турбины, не прошедшие ремонт в текущем году |

Перед выводом турбины в ремонт | 1. Получение данных для последующей оценки качества ремонта 2. Выявление дефектов оборудования для уточнения объема ремонта | За 10-20 дн. до начала ремонта | В полном объеме | |

После выполнения ремонта турбины | 1. Оценка качества произведенного ремонта узлов турбины 2. Получение сравнительных данных для оптимального распределения нагрузки между турбинами одного типа 3. Проверка готовности оборудования к осенне-зимнему максимуму нагрузок | В первые 10 дней после ремонта | В полном объеме | |

После задеваний или при подозрении на повреждения в проточной части | 1. Проверка состояния турбины для выяснения необходимости и объема ремонта 2. Выяснение необходимости ввода ограничений (мощности, расходов пара) 3. Уточнение графика распределения нагрузок между турбинами одного типа | Немедленно | Испытываются те элементы турбины, на работе которых могла отразиться аварийная ситуация |

3.3. Если на электростанции в тепловую схему турбоустановки по сравнению с заводской внесены изменения, в рабочую программу испытаний данной турбины также должны быть внесены необходимые изменения с учетом конкретных условий электростанции, обеспечивающие надежную работу турбоустановки в процессе экспресс-испытаний.

4. ПРИБОРЫ, ПРИМЕНЯЕМЫЕ ПРИ ЭКСПРЕСС-ИСПЫТАНИЯХ

4.1. При проведении экспресс-испытаний необходимо руководствоваться данными табл. 2, где приведен перечень применяемых приборов, указаны места измерений, измеряемая среда или параметры.

5. СХЕМА ИЗМЕРЕНИЙ ПРИ ЭКСПРЕСС-ИСПЫТАНИЯХ

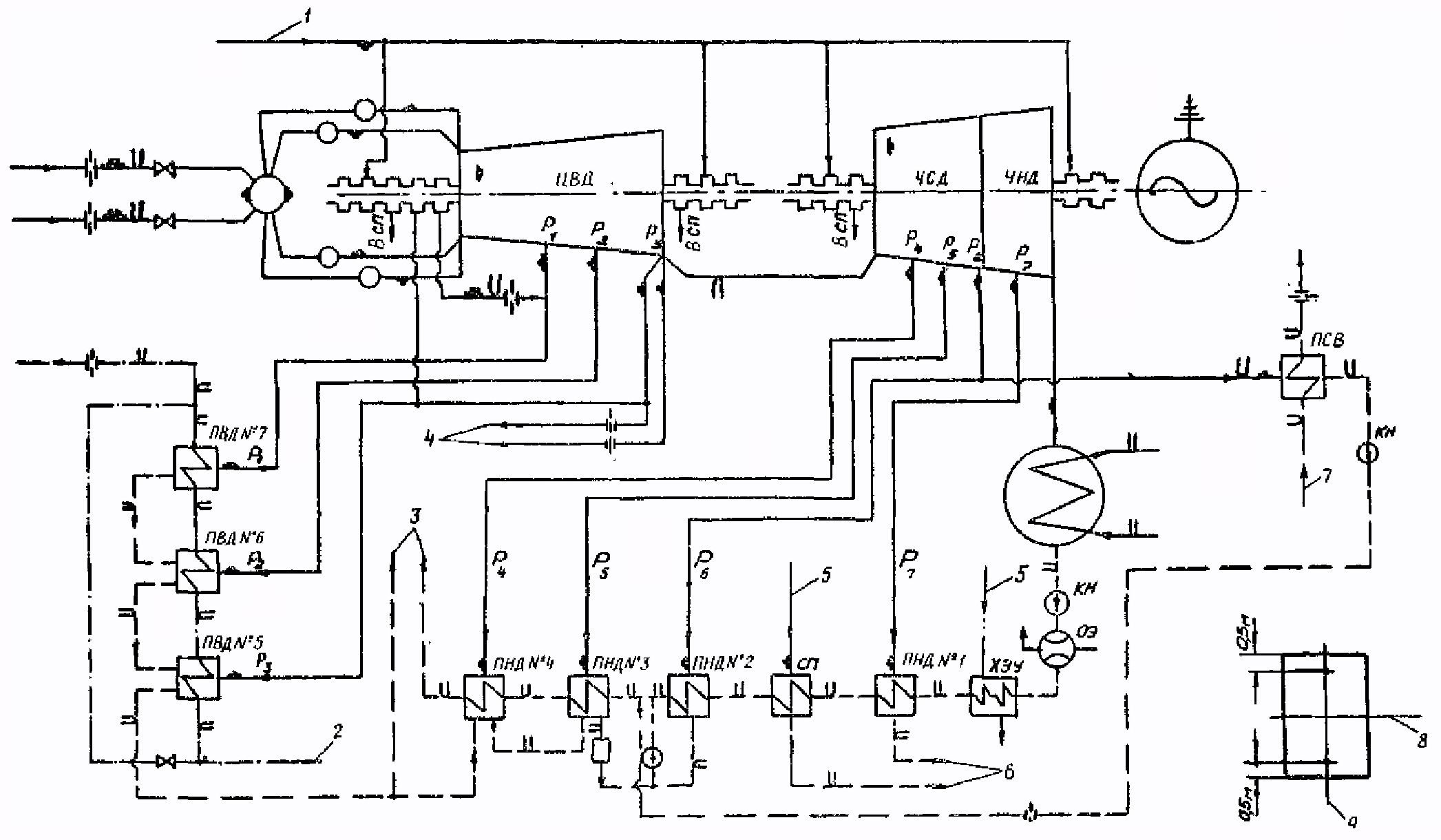

5.1. При проведении экспресс-испытаний места измерений давления, температуры и расхода должны устанавливаться в соответствии со схемой измерений, приведенной на рис. 1.

6. СНЯТИЕ ХАРАКТЕРИСТИК СИСТЕМЫ ПАРОРАСПРЕДЕЛЕНИЯ

Из всего комплекса опытов, необходимых при проведении экспресс-испытаний, данная серия опытов проводится первой. Если обнаружены дефекты системы парораспределения (неправильная настройка дросселирование в клапанах и др.), их необходимо устранить, чтобы исключить влияние этих дефектов на экономичность проточной части.

Результаты этой серии опытов могут быть использованы при определении КПД ЧВД в характерных точках (в положении полного открытия всех или нескольких регулирующих клапанов - см. разд. 8.10).

Снятие диаграммы парораспределения ЧВД производится в полном объеме и подробно описано ниже.

Снятие диаграммы парораспределения ЧСД производится в сокращенном объеме: определяется значение дросселирования в полностью открытых клапанах ЧСД (при полностью открытом сервомоторе ЧСД)

Таблица 2

Перечень приборов, применяемых при экспресс-испытаниях

Измеряемые параметры, среда, места измерений | Класс точности | Первичный прибор | Первичный прибор | Пределы шкалы | Количество приборов | Примечание | ||

Давление пара: | 0,5-0,6 | Контрольный манометр | 0-160 | |||||

Перед стопорным клапаном | 2 | |||||||

За стопорным клапаном | 1 | |||||||

За регулирующими клапанами | 4 | |||||||

В камере регулирующей ступени ЦВД | 1 | |||||||

В камере I отбора | 0-60 | 1 | ||||||

В камере II отбора | 0-40 | 1 | ||||||

В камере производственного отбора | 0-16 | 2 | ||||||

В камере регулирующей ступени ЧСД | 0-16 | 1 | ||||||

В камере IV отбора | 0-6 | 1 | ||||||

В камере V отбора | 0-6 | 1 | ||||||

В камере теплофикационного отбора | U-образный ртутный манометр | 1 | ||||||

В камере VII отбора | 1 | |||||||

На уплотнения турбины | 0,5-0,6 | Контрольный манометр | 2,5 | 1 | ||||

Перед ПНД № 1 | U-образный ртутный манометр | 1 | ||||||

Перед ПНД № 2 | 1 | |||||||

Перед СП | 1 | |||||||

Перед ПНД №3 | 0,5-0,6 | Контрольный манометр | 1 | |||||

Перед ПНД №4 | 0-6 | 1 | ||||||

Перед ПВД №5 | 0-16 | 1 | ||||||

Перед ПВД №6 | 0-40 | 1 | ||||||

Перед ПВД №7 | 0-60 | 1 | ||||||

Перед основным подогревателем сетевой воды | 0-6 | 1 | ||||||

I отсоса передних уплотнений ЦВД | 0-40 | 1 | ||||||

Вакуум в конденсаторе | U-образный манометр | 2 | ||||||

Температура: | Термометрические гильзы, бобышки, чехлы для термопар должны отвечать требованиям соответствующих стандартов. Вторичные приборы, термопары, термометры должны быть проверены | |||||||

Пара перед стопорным клапаном | 0,05 | Термопара ХК | Эксплуатационный потенциометр | 2 | ||||

Свежего пара за ЦВД | 4 | |||||||

Пара I отсоса передних уплотнений ЦВД | 1 | |||||||

Пара теплофикационного отбора | Переносный потенциометр | 1 | ||||||

Циркуляционной воды на входе в конденсатор | Лабораторный ртутный термометр | 0-50 °С | 1 | |||||

Циркуляционной воды на выходе из конденсатора | 1 | |||||||

Сетевой воды до подогревателя сетевой воды | 50-100 °С | 1 | ||||||

Сетевой воды после подогревателя сетевой воды | 1 | |||||||

Дренажа подогревателя сетевой воды | 1 | |||||||

Основного конденсата перед конденсатными насосами | 0-50 °С | 1 | ||||||

Основного конденсата перед ПНД № 1 | 1 | |||||||

Основного конденсата перед СП | 1 | |||||||

Основного конденсата перед ПНД № 2 | 50-100 °С | 1 | ||||||

Основного конденсата за ПНД № 2 | 100-150 °С | 1 | ||||||

Основного конденсата перед ПНД № 3 | 0,05 | Термопара ХК | Переносный потенциометр | 1 | ||||

Основного конденсата перед ПНД № 4 | 1 | |||||||

Основного конденсата за ПНД № 4 | 1 | |||||||

Дренажа ПНД № 4 | 1 | |||||||

Дренажа ПНД № 3 до испарителя | 1 | |||||||

Дренажа ПНД № 2 | Лабораторный ртутный термометр | 100-150 °С | 1 | |||||

Дренажа СП | 1 | |||||||

Дренажа ПНД № 1 | Ртутный термометр | 0-50 °С | 1 | |||||

Питательной воды перед ПВД № 5, 6, 7 | 0,05 | Термопара ХК | Переносный | 3 | ||||

Питательной воды за ПВД № 7 до обвода | 1 | |||||||

Питательной воды за ПВД № 7 после обвода | 1 | |||||||

Дренажа ПВД № 7 | 1 | |||||||

Дренажа ПВД № 6 | 1 | |||||||

Дренажа ПВД № 5 | 1 | |||||||

Питательной воды перед расходомерной шайбой | 1 | |||||||

Расход: | ||||||||

Свежего пара | Штатное расходомерное сопло | Штатный расходомер | 2 | |||||

Паре производственного отбора | То же | Тоже | 2 | |||||

Питательной воды | -"- | -"- | 1 | |||||

Пара I отсоса переднего уплотнения ЦВД | Расходная диафрагма | Дифманометр ДТ-50 | 1 | |||||

Электрическая мощность | 0,2 (0,5) | Штатные измерительные трансформаторы | Однофазные ваттметры | 2 | Ваттметры собираются по схеме двух ваттметров | |||

Барометрическое давление | Чашечный ртутный барометр (станционный) МД-21 | 1 | Допустимо измерение барометрического давления проверенным анероидом | |||||

Рис. 1. Схема измерений при экспресс-испытаниях турбоустановки ПТ-60-130/13 ЛМЗ:

1 - пар на уплотнения турбины; 2 - питательная вода; 3 - в деаэратор; 4 - на производство; 5 - от уплотнений турбины; 6 - в конденсатор; 7 - сетевая вода; 8 - ось турбины; 9 - ось конденсатора;

P1, P2…Р7 - давление пара соответственно в I-VII отборах;

a - расположение точек измерения давления в конденсаторе Pк;

место измерения давления;

место измерения температуры;

место измерения расхода

6.1. Рабочая программа

6.1.1. При проведении опытов должны быть выполнены следующие условия:

а) турбина должна быть прогрета (после не менее чем 8 ч работы с нагрузкой, близкой к номинальной);

б) регенерация турбины должна быть полностью включена;

в) расход питательной воды должен поддерживаться близким к расходу свежего пара –

Dп.в = (1,0 + 1,1) Dо;

г) при малых нагрузках турбина должна работать на одном паропроводе свежего пара для обеспечения измерения расхода пара по градуированной части шкалы штатного расходомера;

д) опыты должны проводиться при включенных производственном и теплофикационном отборах.

Изменение нагрузки (расхода пара) производится нагружением регулируемых отборов, начиная с положения сервомотора ЧВД, соответствующего частичному открытию первого регулирующего клапана до максимального расхода пара на турбину;

е) должно быть выбрано такое количество опытов, чтобы были зафиксированы режимы в начале и конце открытия каждого из регулирующих клапанов и две-три точки между этими крайними положениями клапанов;

ж) в каждом опыте должно производиться по 8-10 записей показаний приборов через 3-5 мин;

з) допустимы отклонения параметров пара в пределах, приведенных в табл. 3.

6.1.2. При проведении опытов производится запись значений следующих параметров:

- расхода свежего пара;

- хода сервомотора и угла поворота кулачкового вала ЧВД;

- подъема регулирующих клапанов ЧВД;

- положения синхронизатора;

- давления пара за стопорным клапаном и перед ним, за регулирующими клапанами ЧВД и ЧСД, в камерах регулирующей ступени ЧВД и ЧСД, в регулируемых отборах, в контрольной ступени ЧНД;

- вакуума в конденсаторе;

- барометрического давления;

- температуры баббита колодок, упорных подшипников;

- осевого сдвига РВД и РНД.

Таблица 3

Допустимые отклонения параметров пара при проведении экспресс-испытаний

Параметр | Максимально допустимое отклонение среднего значения параметра от номинального | Максимально допустимое отклонение от среднего значения параметра |

Давление свежего пара, кгс/см2 | ±6,5 | ±2,5 |

Давление отработавшего пара, мм рт.ст | — | ±2 |

Давление пара в регулируемых отборах, кгс/см2: | ||

теплофикационном | — | ±0,05 |

производственном | — | ±0,1 |

Температура свежего пара, °С | ±8 | ±6 |

6.1.3. Для определения потери давления в регулирующих клапанах ЧСД подбирается такое сочетание расходов пара в регулируемые отборы, чтобы сервомотор ЧСД был полностью открыт, затем записывается давление за регулирующими клапанами ЧСД.

6.2. Обработка опытных данных

6.2.1. Построение графиков и анализ результатов производятся после подсчета средних опытных значений, введения к ним поправок и приведения данных испытания к сопоставимым (номинальным) условиям.

6.2.2. Вводятся следующие поправки к показаниям приборов:

а) к показаниям манометров:

- на высоту установки манометра относительно точки замера;

- на погрешность прибора по протоколу тарировки цеха АТИ электростанции;

- на барометрическое давление;

- на температуру столба ртути (к ртутным манометрам и вакуумметру);

б) к показаниям расходомеров:

- на погрешность вторичного прибора по протоколу тарировки цеха АТИ электростанции;

- на отличие опытного удельного объема пара от расчетного для сужающего устройства;

в) к показаниям эксплуатационных потенциометров температуры свежего пара - на погрешность вторичного прибора по протоколу тарировки цеха АТИ электростанции;

г) к показаниям термопары - по результатам ее проверки.

6.2.3. Приведение к номинальным условиям предполагает сохранение неизменным положения регулирующих клапанов, при этом к номинальным (сопоставимым) условиям приводятся расход свежего пара и давление в проточной части.

6.2.4. Приведение давления в проточной части (за регулирующими клапанами, в контрольных ступенях, в камерах регулирующих ступеней) к номинальным условиям производится по формуле

, (1)

где ,

- приведенное и опытное давление;

,

- номинальное и опытное начальное давление.

6.2.5. Приведение расхода пара к номинальным условиям производится:

а) на отличие опытного удельного объема от расчетного по формуле

, (2)

- расход свежего пара с учетом поправок;

- усредненное опытное значение расхода свежего пара;

,

- температура (°К) и давление (кгс/см2), при которых рассчитано сужающее устройство;

б) на отклонение параметров пара от номинальных (приведение к номинальным условиям производится при неподвижном парораспределении) по формуле

, (3)

где ;

.

6.2.6. Порядок обработки результатов опытов по снятию характеристик системы парораспределения представлен в табл. 4.

Таблица 4

Результаты опытов по снятию характеристик парораспределения

(на примере Бобруйской ТЭЦ-2)

Показатель | Обозначение | Размерность | Режим работы турбины | Примечание | ||||||||||

1-й | 2-й | 3-й | 4-й | 5-й | 6-й | 7-й | 8-й | 9-й | 10-й | |||||

Давление пара перед стопорным клапаном: | Ввести поправки на высоту установки манометра, тарировку, барометрическое давление | |||||||||||||

усредненное опытное значение | кгс/см2 | 129,5 | 130 | 129 | 132 | 125 | 129,7 | 133 | 133 | 130 | 130 | |||

с учетом поправок | кгс/см2 | 130,02 | 130,52 | 129,52 | 132,52 | 125,52 | 130,32 | 133,52 | 133,52 | 130,52 | 130,52 | |||

Давление пара за стопорным клапаном: | ||||||||||||||

усредненное опытное значение | кгс/см2 | 127,5 | 128 | 127 | 128,5 | 123,5 | 127,3 | 130 | 130 | 127 | 128 | |||

с учетом поправок | кгс/см2 | 128,52 | 128,52 | 127,52 | 129,02 | 124,02 | 127,82 | 130,52 | 130,52 | 127,52 | 127,52 | |||

Давление пара за регулирующими клапанами: | ||||||||||||||

№1: | ||||||||||||||

усредненное опытное значение | кгс/см2 | 125 | 126 | 125 | 126 | 121 | 122,3 | 111 | 112 | 105 | 96 | |||

с учетом поправок | кгс/см2 | 125,2 | 126,2 | 125,2 | 126,2 | 121,2 | 122,5 | 111,2 | 122,2 | 105,2 | 96,2 | |||

№2: | ||||||||||||||

усредненное опытное значение | кгс/см2 | 130 | 129 | 128 | 115 | 101,7 | 73,3 | 62 | 78 | 57,5 | 53,5 | |||

с учетом поправок | кгс/см2 | 130,3 | 129,3 | 128,3 | 115,3 | 102 | 73,6 | 62,3 | 78,3 | 57,8 | 53,8 | |||

№3: | ||||||||||||||

усредненное опытное значение | кгс/см2 | 100 | 96 | 94 | 89 | 82,5 | 72,6 | 62 | 76 | 57,5 | 53,5 | |||

с учетом поправок | кгс/см2 | 100,35 | 96,35 | 94,35 | 89,35 | 82,85 | 72,95 | 62,35 | 76,35 | 57,85 | 53,85 | |||

№4: | ||||||||||||||

усредненное опытное значение | кгс/см2 | 107 | 95,5 | 91,5 | 85,5 | 78,5 | 69,7 | 59,6 | 72 | 55 | 51,5 | |||

с учетом поправок | кгс/см2 | 107,4 | 95,9 | 91,9 | 85,9 | 78,9 | 70,1 | 60 | 72,4 | 55,4 | 51,9 | |||

№5: | ||||||||||||||

усредненное опытное значение | кгс/см2 | 80 | 71 | 64 | 58 | 51 | 47 | 42 | 50 | 37 | 32 | |||

с учетом поправок | кгс/см2 | 80,5 | 71,5 | 64,5 | 58,5 | 51,5 | 47,5 | 42,5 | 50,5 | 37,5 | 32,5 | |||

Давление пара в камере регулирующей ступени ЦВД: | ||||||||||||||

усредненное опытное значение | кгс/см2 | 96 | 92 | 89,5 | 84 | 77 | 68 | 57,2 | 70,5 | 53 | 49 | |||

с учетом поправок | кгс/см2 | 96,4 | 92,4 | 89,9 | 84,4 | 77,4 | 68,4 | 57,6 | 70,9 | 53,4 | 49,4 | |||

Давление пара в камере производственного отбора: | ||||||||||||||

усредненное опытное значение | кгс/см2 | 12,6 | 12,74 | 12,63 | 12,8 | 12,5 | 12,62 | 12,84 | 12,85 | 12,73 | 12,72 | |||

с учетом поправок | кгс/см2 | 13,1 | 13,21 | 13,15 | 13,3 | 13,02 | 13,12 | 13,33 | 13,84 | 13,2 | 13,19 | |||

Давление пара в камере теплофикационного отбора: | ||||||||||||||

усредненное опытное значение | кгс/см2 | 1,51 | 1,5 | 1,5 | 1,51 | 1,51 | 1,51 | 1,5 | 1,51 | 1,51 | 1,51 | |||

с учетом поправок | кгс/см2 | 1,52 | 1,51 | 1,51 | 1,52 | 1,52 | 1,52 | 1,51 | 1,52 | 1,52 | 1,52 | |||

Давление пара в контрольной ступени ЧНД | ||||||||||||||

усредненное опытное значение | Hк.ст | мм рт.ст. | 398 | 435 | 472 | 508 | 530 | 567 | 604 | 552 | 641 | 663 | ||

с учетом поправок | Pк.ст | кгс/см2 | 0,48 | 0,43 | 0,38 | 0,33 | 0,30 | 0,25 | 0,2 | 0,27 | 0,15 | 0,12 | ||

Барометрическое давление | в | мм рт.ст. | 751 | 751 | 751 | 751 | 751 | 751 | 751 | 751 | 751 | 751 | ||

Приведенное давление за регулирующими клапанами: | ||||||||||||||

№1 | кгс/см2 | 125,17 | 125,7 | 125,7 | 123,79 | 125,5 | 122,2 | 108,3 | 118,97 | 104,8 | 95,8 | |||

№2 | кгс/см2 | 130,3 | 128,8 | 128,77 | 113,1 | 105,6 | 73,4 | 60,65 | 76,2 | 57,6 | 53,6 | |||

№3 | кгс/см2 | 100,33 | 95,96 | 94,7 | 87,64 | 85,8 | 76,76 | 60,7 | 74,3 | 57,6 | 53,6 | |||

№4 | кгс/см2 | 107,38 | 95,5 | 92,24 | 84,26 | 81,7 | 69,9 | 58,42 | 70,5 | 55,2 | 51,7 | |||

№5 | кгс/см2 | 80,5 | 71,21 | 64,74 | 57,38 | 53,3 | 47,38 | 41,38 | 49,17 | 37,35 | 32,37 | |||

Приведенное давление пара в камере регулирующей ступени | кгс/см2 | 96,38 | 92 | 90,2 | 82,79 | 80,15 | 68,23 | 55,9 | 69,0 | 53,2 | 49,2 | |||

Поправочный коэффициент к расходу свежего пара на отклонение параметров свежего пара | к(Po) | - | 1,0 | 0,998 | 1,002 | 0,9905 | 1,018 | 0,9987 | 0,9968 | 0,9968 | 0,998 | 0,998 | ||

Расход свежего пара: | ||||||||||||||

усредненное опытное значение | т/ч | 365 | 330 | 306 | 279 | 262 | 229 | 202 | 240 | 178 | 168 | Поправка (на тарировку) | ||

с учетом поправок | Do | т/ч | 365 | 330 | 306 | 279 | 262 | 229 | 202 | 240 | 178 | 168 | ||

приведенный | т/ч | 365 | 329,3 | 306,6 | 276,3 | 266,7 | 228,7 | 199,3 | 236,8 | 177,6 | 167,7 | |||

Положение сервомотора ЧВД | НЧВД | мм | 233 | 212 | 199 | 191 | 184 | 154 | 139 | 165 | 133 | 123 | ||

Угол поворота кулачкового вала | φ | Градус | 117 | 105 | 98 | 95 | 90 | 75 | 67 | 81 | 66 | 63 | ||

Положение синхронизатора | НСИНХ | Деление | - | - | - | - | - | - | - | - | - | - | ||

Подъем регулирующих клапанов: | ||||||||||||||

№1 | hI | мм | 43 | 37 | 31 | 28 | 27 | 20 | 16 | 21 | 16 | 13 | ||

№2 | hII | мм | 28 | 19 | 15 | 13 | 11 | 7 | 5 | 8 | 5 | 5 | ||

№3 | hIII | мм | 20 | 14 | 12 | 10 | 10 | 3 | 0 | 7 | 0 | 0 | ||

№4 | hIV | мм | 10 | 5 | 2 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | ||

№5 | hV | мм | 14 | 6 | 2 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||

Температура баббита колодок упорного подшипника | °С | 74 | 72,5 | 73 | 71 | 70 | 68,5 | 67 | 69 | 65,5 | 65 | |||

Осевой сдвиг РВД и РНД | S | мм | - | - | - | - | - | - | - | - | - | - | ||

6.3. Анализ результатов

6.3.1. По результатам опытов строятся зависимости:

а) давления за регулирующими клапанами и в камере регулирующей ступени от расхода пара на турбину:

;

;

б) расхода пара на турбину от положения сервомотора:

;

в) подъема штоков сервомоторов регулирующих клапанов от угла поворота кулачкового вала, от положения сервомотора:

.

6.3.2. По характеристикам ;

определяется дросселирование в полностью открытых клапанах по отношению к состоянию пара перед стопорным клапаном. Суммарная потеря давления в стопорном и регулирующих клапанах не делана превышать значений, указанных заводом-изготовителем или полученных во время испытания аналогичных турбин при заведомо правильной настройки системы парораспределения. Повышенная потеря давления свидетельствует о неполном открытии клапана. Если характеристика

отличается от заводской, то дефект - неправильная настройка системы парораспределения. Если характеристика

не отличается от заводской, то дефект - люфт между штоком и клапаном. Возможны случаи сокращения проходного сечения вследствие выхода седла клапана из расточки.

6.3.3. Заводская диаграмма очередности открытия регулирующих клапанов предусматривает наиболее благоприятную статическую характеристику при наименьшем дросселировании пара в клапанах. В связи с этим необходимо проверять соответствие моментов начала открытия клапанов заводской диаграмме или данным, полученные при правильной настройке системы парораспределения во время испытаний.

Если начало открытия, например, второго клапана происходит раньше, то кривые давления за I и II клапанами будут идти более полого, чем на заводском графике, а начало открытия II клапана наступит при меньшем расходе пара. Если начало открытия II клапана происходит позже, то на этом графике изменение малозаметно и заключается в отсутствии полного закругления линии давления предыдущего клапана. В этом случае дефект может быть определен из графика по наличию горизонтальной площадки. При анализе правильности настройки системы парораспределения необходимо также учитывать, что пологое протекание линии давления за клапаном может происходить при износе сопл соответствующего сегмента, а более крутое - при их "завальцовке".

6.3.4. Зависимость должна протекать плавно с непрерывным нарастанием. Для выполнения требований к системе регулирования эта зависимость должна быть близка к линейной.

6.3.5. Диаграмма парораспределения должна удовлетворять требованиям заводской диаграммы. Обрыв клапана по характеристике

определяется по равенству давлений за клапаном и в камере регулирующей ступени.

6.3.6. Зависимости температуры баббита колодок упорного подшипника и осевого сдвига ротора от давления в камере регулирующие ступени ЦВД

;

позволяют оценить надежность упорного подшипника, а также используются при анализе изменения состояния проточной части турбины.

6.4. Примеры результирующих кривых

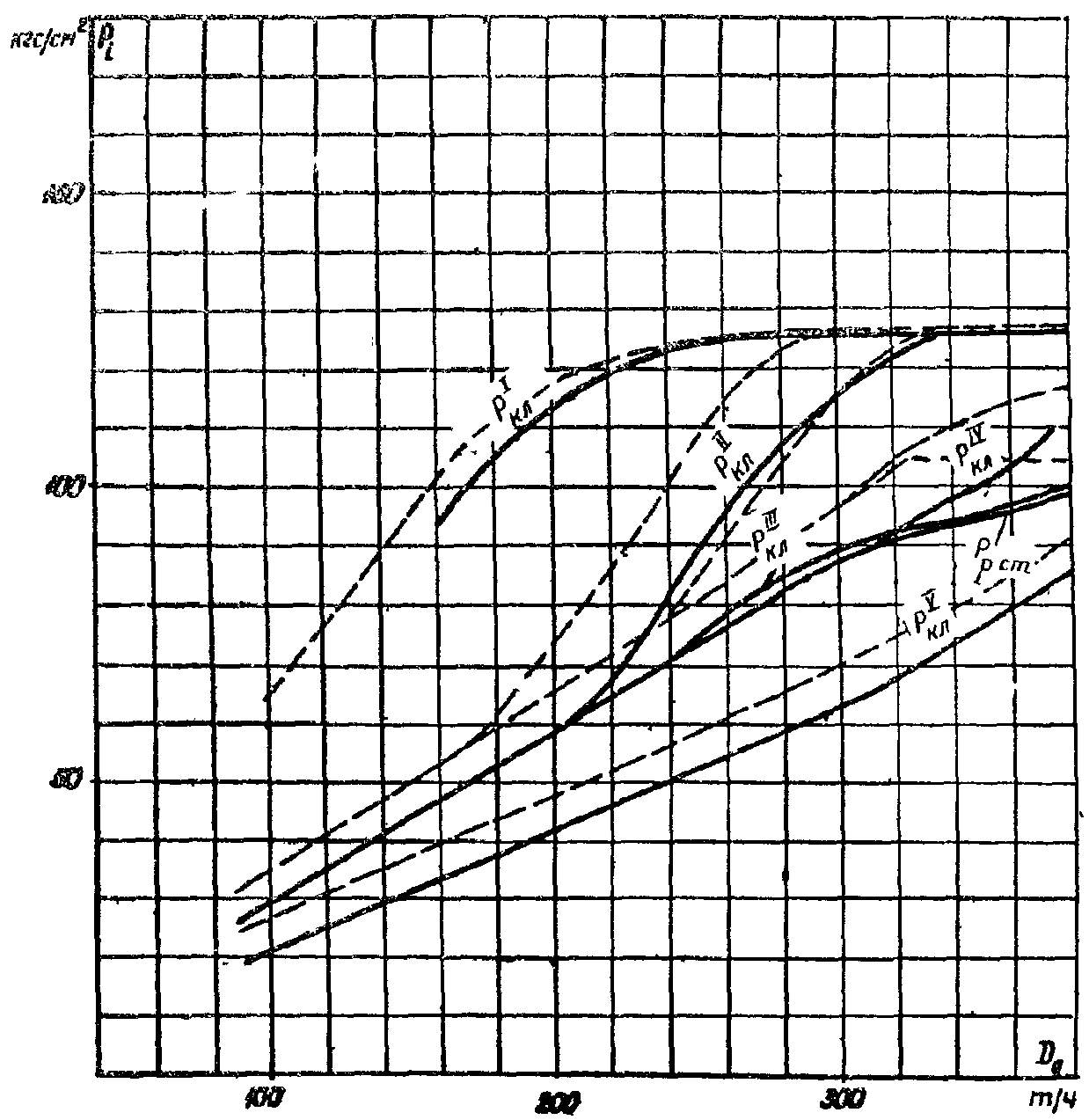

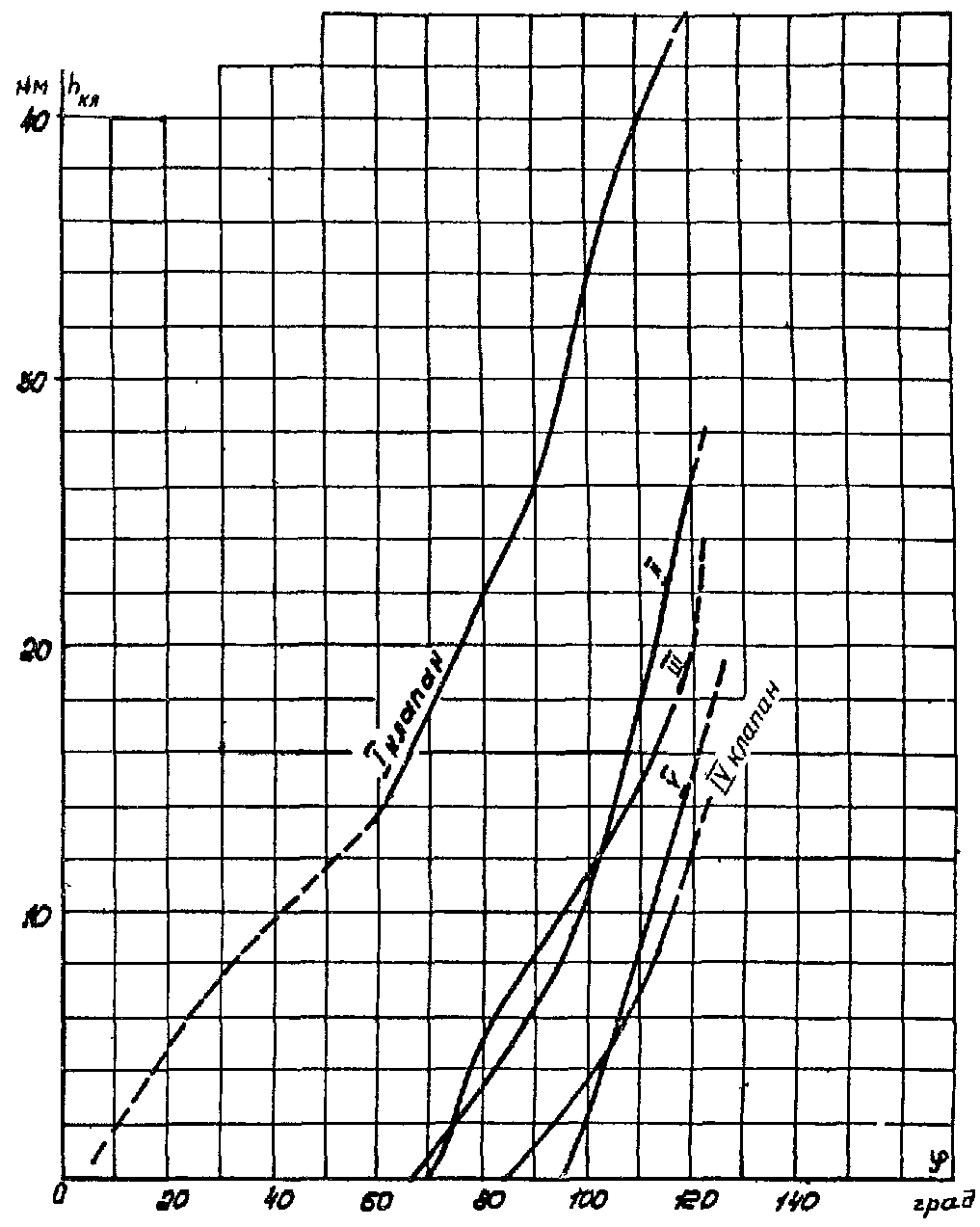

В качестве примера для построения и анализа характеристики системы парораспределения приведена диаграмма парораспределения турбины № 2 Бобруйской ТЭЦ-2.

На рис. 2 и 3 показаны зависимости ;

и

.

Опытная зависимость (сплошные линии) сравнивается с заводской (пунктирные линии). Параллельный сдвиг линий одна относительно другой на 15-20 т/ч по расходу свежего пара указывает на недостоверность показаний расходомеров. Ход линии давления за III регулирующим клапаном на диаграмме парораспределения (совпадает с линией давления в регулирующей ступени) указывает на обрыв этого клапана. Диаграмма позволяет констатировать несколько более позднее открытие II регулирующего клапана.

Рис. 2. Диаграмма парораспределения ЧВД (на примере Бобруйской ТЭЦ-2):

- давление за регулирующими клапанами I-V;

Рр.ст - давление за регулирующей ступенью

Рис. 3. Характеристика парораспределения ЧВД (на примере Бобруйской ТЭЦ-2):

hкл - подъем штоков клапанов; φ - угол поворота кулачкового вала

7. ПРОВЕРКА РАБОТЫ ТУРБИНЫ С МАКСИМАЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ НАГРУЗКОЙ И МАКСИМАЛЬНЫМИ РАСХОДАМИ ПАРА В РЕГУЛИРУЕМЫЕ ОТБОРЫ

Эти опыты могут быть совмещены с опытами по снятию характеристик системы парораспределения, но могут выполняться и отдельно.

На турбине устанавливается максимально возможная нагрузка; нагружение прекращается при достижении предельного значения одной из контрольных величин (давления в контрольных ступенях турбины, расхода пара в конденсатор, температуры упорных подшипников, максимальной нагрузки генератора и др.).

Проверка значения максимального расхода пара в регулируемый отбор производится при наличии достаточной тепловой нагрузки параллельно работающих турбин постепенным увеличением отборной нагрузки; сервомотор ЧСД (ЧНД) прикрывается и может дойти до нижнего упора, после чего прекратится независимость процесса регулирования. Поэтому для снятия сервомотора с упора электрическую нагрузку нужно изменять воздействием на синхронизатор (при наличии второго регулируемого отбора его регулятор должен быть отключен). Режим установлен, если прекратился рост расхода пара в отбор от воздействия регулятора давления.

7.1. Рабочая программа

7.1.1. Условия проведения опытов (проводятся три опыта при нормальной схеме регенерации: с отключенными регулируемыми отборами с максимальной электрической нагрузкой, пар на деаэратор 6 кгс/см2 закрыт; с максимальным расходом пара в производственный отбор; с максимальным расходом пара в теплофикационный отбор).

- расход питательной воды должен быть близок расходу свежего пара - ;

- допустимые отклонения параметров пара - в соответствии с данными табл. 3;

- в каждом опыте производится по 8-10 записей показаний приборов через 3-5 мин.

7.1.2. При проведении опытов производится запись значений следующих параметров:

- электрической мощности генератора;

- расхода свежего пара;

- давления пара перед стопорным клапаном, в регулирующих ступенях ЧВД, ЧСД, в камерах регулируемых отборов, в контрольной ступени ЧНД;

- температуры пара перед стопорным клапаном, в регулируемых отборах;

- расхода пара в регулируемые отборы;

- хода сервомоторов ЧВД, ЧСД и ЧНД;

- положения синхронизаторов регулятора скорости и регуляторов давления регулируемых отборов;

- осевого сдвига и относительного положения роторов;

- вакуума в конденсаторе;

- барометрического давления;

- температуры масла в опорных подшипниках и колодках упорных подшипников;

- температуры и расхода питательной воды за ПВД.

7.2. Обработка опытных данных

7.2.1. Производится подсчет средних измеренных значений, введение поправок к показаниям приборов (как и в серии опытов по снятию характеристик системы парораспределения).

7.2.2. Производится приведение данных испытания к номинальным (сопоставимым) условиям:

а) данные опытов с отключенными регулируемыми отборами приводятся так же, как и в серии опытов по оценке состояния проточной части;

б) данные опытов с включенными регулируемыми отборами - по заводским поправкам, прилагаемым к диаграмме режимов работы турбины.

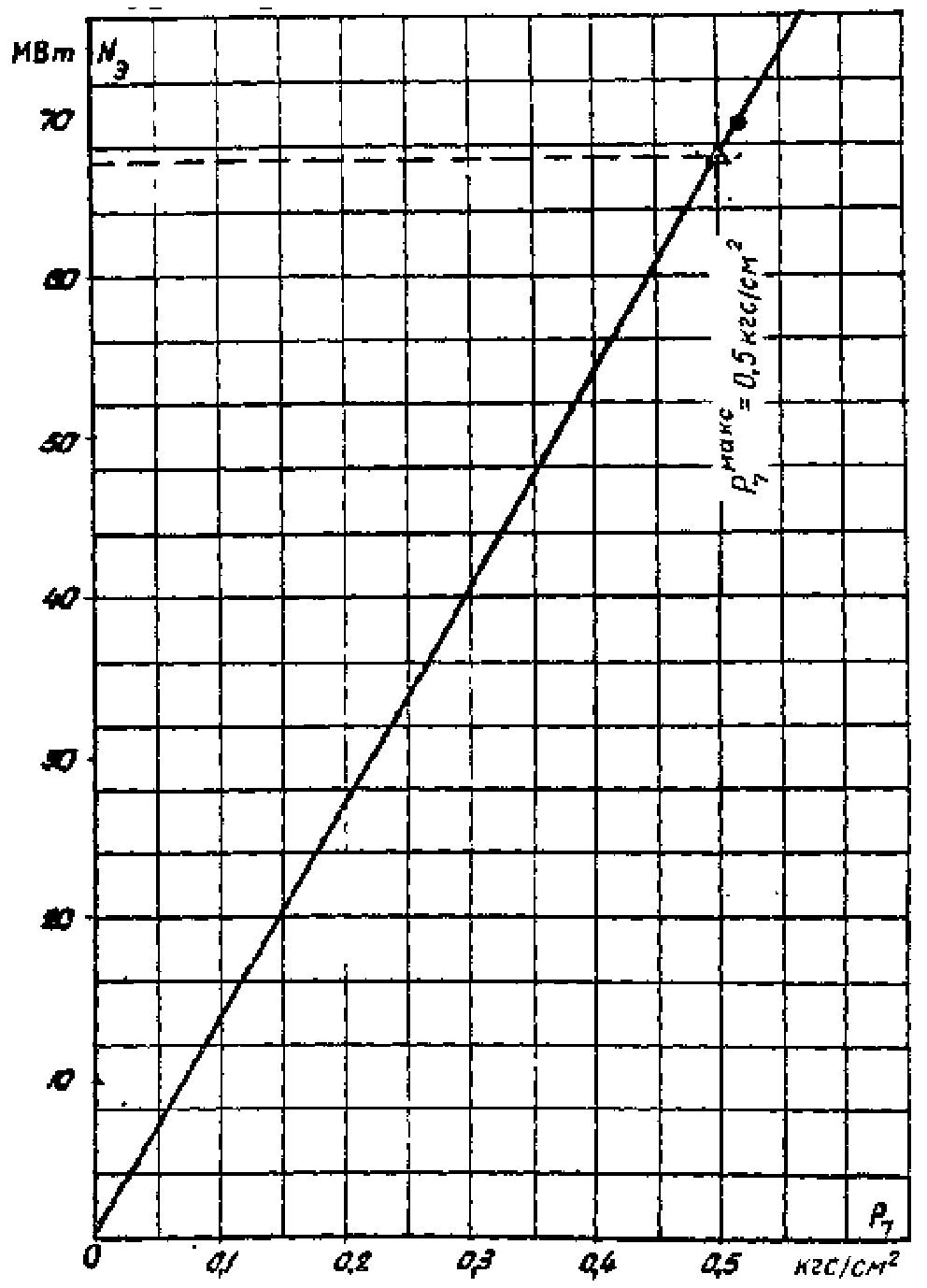

7.2.3. Если приведенное значение давления в контрольной ступени в опыте с отключенными регулируемыми отборами получено выше допустимого, то необходимо определить максимально возможную мощность турбины при допустимом давлении в контрольной ступени, используя линейную зависимость давления в контрольной ступени от мощности (рис. 4).

7.2.4. Порядок обработки опытных данных представлен в табл. 5.

7.3. Анализ результатов

7.3.1. Проверка работы турбин с регулируемыми отборами при максимальной электрической нагрузке заключается в определении максимальной мощности и лимитирующих ее факторов. Сравнение полученного значения мощности с данными последующих испытаний позволит сделать заключение об общем изменении экономичности турбоагрегата.

Рис. 4. Графическое определение максимальной электрической нагрузки при максимальном давлении в контрольной ступени (на примере Бобруйской ТЭЦ-2):

Р7 - давление в УП отборе

7.3.2. Выявление максимально возможной мощности каждого турбоагрегата имеет большое значение для энергосистемы, так как позволит определить кратковременную допустимую перегрузку оборудования для покрытия острой нехватки мощности при аварийной ситуации в системе.

Проверяется соответствие максимальной мощности расходу пара в конденсатор по давлению в контрольной ступени, а также соответствие давления в контрольных ступенях расходу пара на турбину (при чистой проточной части).

Устанавливается предельное положение синхронизатора, выше которого изменение нагрузки не происходит. Положение синхронизатора при эксплуатации не должно превышать предельного значения во избежание недопустимого повышения частоты вращения при сбросе электрической нагрузки.

7.3.3. Если максимальный отбор не соответствует расчетному, необходимо сравнить показания положений сервомоторов с аналогичными данными диаграммы положений системы регулирования. При этом, если положении сервомоторов соответствует расчетному, следует искать причину несоответствия в парораспределении ЧВД или регулирующих органах отборов. Если же положение сервомоторов не достигло значений сравнительной диаграммы, необходимо испытывать систему регулирования по определению достаточности располагаемого хода регулятора давления (в объем экспресс-испытаний не входит).

7.3.4. Температура баббита колодок упорных подшипников и значение осевого сдвига ротора позволяют оценить надежность упорного подшипника, а также используются при анализе изменения состояния проточной части.

Таблица 5

Результаты опытов с максимальной электрической нагрузкой и максимальными расходами пара в регулируемые отборы (на примере Бобруйской ТЭЦ-2)

Показатель | Обозначение | Размерность | До капитального ремонта | После капитального ремонта | Примечания | |||||

Конденсационный режим | Dт = макс Dп = 0 | Dп = макс Dт = 0 | Конденсационный режим | Dт = макс Dп = 0 | Dп = макс Dт = 0 | |||||

Давление пара перед стопорным клапаном: | Ввести поправки на высоту установки манометра, тарировку и барометрическое давление | |||||||||

усредненное опытное значение | кгc/см2 | 121,8 | 129 | |||||||

с учетом поправок | кгc/см2 | 122,02 | 129,2 | |||||||

Давление пара за стопорным клапаном: | ||||||||||

усредненное опытное значение | кгc/см2 | 120,6 | 127,7 | |||||||

с учетом поправок | кгc/см2 | 120,94 | 127,9 | |||||||

Давление пара в регулирующей ступени ЧВД: | ||||||||||

усредненное опытное значение | кгc/см2 | 76,8 | 102,3 | |||||||

с учетом поправок | кгc/см2 | 77,5 | 103,2 | |||||||

Давление пара в регулирующей ступени ЦСД: | ||||||||||

усредненное опытное значение | кгc/см2 | 11,9 | 2,8 | |||||||

с учетом поправок | кгc/см2 | 13,08 | 3,96 | |||||||

Давление пара в контрольной ступени ЦНД: | ||||||||||

усредненное опытное значение | мм рт.ст. | 367,6 | 603,6 | |||||||

с учетом поправок | кгc/см2 | 0,515 | 0,197 | |||||||

Давление пара в промышленном отборе: | ||||||||||

усредненное опытное значение | кгc/см2 | 14,1 | 13,6 | |||||||

с учетом поправок | кгc/см2 | 15,11 | 14,5 | |||||||

Давление пара в теплофикационном отборе: | ||||||||||

усредненное опытное значение | мм рт.ст. | 89,3 | 24,4 | |||||||

с учетом поправок | кгc/см2 | 1,14 | 0,96 | |||||||

Барометрическое давление | в | мм рт.ст. | 748,8 | 748,4 | ||||||

Температура пара перед стопорным клапаном | to | °С | 541,6 | 551 | ||||||

Температура пара промышленного отбора | tп.о | °С | - | - | ||||||

Температура пара теплофикационного отбора | tт.р | °С | - | - | ||||||

Вакуум в конденсаторе: | ||||||||||

справа: | ||||||||||

замеренный перепад | V' | мм рт.ст. | 628,5 | 695,5 | ||||||

с поправкой на tpm и столбик воды | V | мм рт.ст. | 624,51 | 691,08 | ||||||

давление | кгc/см2 | 0,169 | 0,078 | |||||||

слева: | ||||||||||

замеренный перепад | V' | мм рт.ст. | 628,5 | 695,5 | ||||||

с поправкой на tpm и столбик воды | V | мм рт.ст. | 624,51 | 691,08 | ||||||

давление | кгc/см2 | 0,169 | 0,078 | |||||||

Среднее давление | Pк | кгc/см2 | 0,169 | 0,078 | ||||||

Поправочный коэффициент к расходу свежего пара на отклонение параметров свежего пара | А | - | 1,068 | 1,013 | ||||||

Расход свежего пара: | ||||||||||

усредненное опытное значение | т/ч | 256,9 | 350,6 | |||||||

с учетом поправок | т/ч | 251,0 | 351,5 | |||||||

приведенный | т/ч | 267,7 | 355,8 | |||||||

Приведенное давление в регулирующей ступени ЧВД | кгc/см2 | 79,97 | 103,95 | |||||||

Приведенное давление в регулирующей ступени ЧСД | кгc/см2 | 13,17 | 3,99 | |||||||

Приведенное давление в контрольной ступени ЧНД | кгc/см2 | 0,519 | 0,21 | |||||||

Мощность генератора: | где кi - коэффициент трансформатора тока; кu - коэффициент трансформатора напряжения; С - цена деления прибора; | |||||||||

показания прибора | Z | Деление | 124,9 | 111,6 | ||||||

измерения | МВт | 54,05 | 53,568 | |||||||

Фиктивная температура свежего пара | tф | °С | 545,5 | 551,7 | i - s диаграмма | |||||

Поправочный коэффициент к мощности на отклонение tо от номинальной | % | -0,31 | -1,650 | Рис. 8 | ||||||

Поправочный коэффициент мощности на отклонение Ро от номинального | % | 0,48 | 0,08 | Рис. 7 | ||||||

Поправки к мощности на давление в конденсаторе | МВт | 5,655 | 1,261 | По сетке поправок на вакуум (рис. 9) | ||||||

Электрическая мощность при номинальных условиях | Nэ | МВт | 59,65 | 55,09 | ||||||

Осевой сдвиг роторов: | ||||||||||

РВД | SРВД | мм | 0,7 | 0,11 | ||||||

РСД | SРСД | мм | 0,45 | 0,1 | ||||||

Относительное положение роторов: | ||||||||||

РВД | ΔlРВД | мм | 0,15 | 0,1 | ||||||

РСД | ΔlРСД | мм | 0,7 | -0,3 | ||||||

Нагрев масла в опорных подшипниках: | ||||||||||

№1 | °С | 12 | 10 | |||||||

№2 | °С | 18 | 20 | |||||||

№3 | °С | 12 | 10 | |||||||

№4 | °С | 18 | 17 | |||||||

и т.д. | °С | |||||||||

Температура колодок упорных подшипников | ||||||||||

РВД: рабочие колодки | макс | tмакс | °С | 76 | 68 | |||||

мин | tмин | °С | 59 | 57 | ||||||

средняя | tср | °С | 63 | 62,5 | ||||||

нерабочие колодки | макс | tмакс | °С | 67 | 55 | |||||

мин | tмин | °С | 61 | 50 | ||||||

средняя | tср | °С | 64 | 52,5 | ||||||

РСД: рабочие колодки | макс | tмакс | °С | 73 | 62 | |||||

мин | tмин | °С | 67 | 53 | ||||||

средняя | tср | °С | 70 | 57,5 | ||||||

нерабочие колодки | макс | tмакс | °С | 66 | 55,5 | |||||