РД 34.30.501

УДК 621.175.004.1

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВТЕХУПРАВЛЕНИЕ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ЭКСПЛУАТАЦИИ КОНДЕНСАЦИОННЫХ УСТАНОВОК ПАРОВЫХ ТУРБИН ЭЛЕКТРОСТАНЦИЙ

РД 34.30.501

(МУ 34-70-122-85)

Срок действия установлен

с 01.07.86 г. до 01.07.96 г.

продлен до 31.12.99г.

РАЗРАБОТАНО Московским головным предприятием ПО "Союзтехэнерго" и Всесоюзным дважды ордена Трудового Красного Знамени научно-исследовательским теплотехническим институтом им. Ф.Э. Дзержинского (ВТИ)

ИСПОЛНИТЕЛИ А.К. Кирш, Г.М. Коновалов (ПО "Союзтехэнерго"), Л.Д. Берман, Э.П. Зернова (ВТИ)

УТВЕРЖДЕНО Главным техническим управлением по эксплуатации энергосистем 04.06.85 г.

Заместитель начальника Д.Я. Шамараков

Срок действия продлен 25.04.1996

Настоящие Методические указания, обобщающие накопленный за многие годы опыт обеспечения надежной и эффективной работы конденсационных установок паровых турбин на электростанциях системы Минэнерго СССР, предназначены для персонала районных энергоуправлений, электростанций и наладочных организаций. В них рассматриваются основные особенности рабочего процесса и конструкции элементов конденсационных установок - конденсаторов, воздушных, конденсатных и циркуляционных насосов и водоочистных устройств (исключая гидротехнические сооружения и водоохладители систем циркуляционного водоснабжения), даются рекомендации по контролю за их работой в условиях эксплуатации, рассматриваются основные причины неполадок в работе и способы их устранения.

Использование ЭВМ для контроля за технико-экономическими показателями конденсационных установок не рассматривается в настоящих Методических указаниях, поскольку оно является одной из функций АСУ ТП всего энергоблока (см. "Типовой алгоритм расчета технико-экономических показателей конденсационных энергоблоков мощностью 300, 500, 800 и 1200 МВт" М.: СПО Союзтехэнерго, 1980).

Выпуск Методических указаний не исключает составление и выпуск более детальных и учитывающих местные особенности электростанций указаний и инструкций по эксплуатации отдельных узлов конденсационных установок.

1. ОБЩИЕ СВЕДЕНИЯ

1.1. Назначение конденсационной установки

1.1.1. Основным назначением конденсационной установки паротурбинного агрегата является конденсация отработавшего пара турбины и обеспечение за последней ступенью при номинальных условиях давления пара не выше расчетного, определенного исходя из технико-экономических соображений.

Среднее давление отработавшего пара р2 для принятых при проектировании конденсатора номинальных условий (расхода пара в конденсатор, температуры и расхода охлаждающей воды; составляет обычно 3,5-6 кПа (0,035-0,060 кгс/cм2). Поскольку оно значительно ниже атмосферного (барометрического), ему отвечает разрежение в паровом пространстве конденсатора. В отличие от номинальных значений параметров свежего пара перед турбиной давление отработавшего пара р2 не может поддерживаться в эксплуатации на определенном заданном уровне, а заметно изменяется в зависимости от режимных условий. Его значения, отвечающие различным условиям работы конденсационной установки при удовлетворительном ее состоянии, определяются по тепловым характеристикам (см. разд. 2.2 и 5.3).

1.1.2. Помимо поддержания давления отработавшего пара на требуемой для экономичной работы турбоагрегата уровне конденсационная установка должна также обеспечивать:

- сохранение конденсата отработавшего пара, используемого в системе питания парового котла, и его качество, соответствующее после смешения с водами, поступающими в конденсатор извне, требованиям ПТЭ (ограничение в допустимых пределах содержания в нем кислорода, растворенных солей и продуктов коррозии);

- предотвращение переохлаждения конденсата на выходе из конденсатора по отношению к температуре насыщения отработавшего пара, приводящего к потере теплоты;

- прием при нормальной работе, а также при пусках и остановах энергоблока предусмотренных его тепловой схемой сбросов в конденсатор (непосредственно через паросбросные устройства, расширители или БРУ-К) пара, горячих дренажей из других аппаратов и добавочной воды для системы питания парового котла.

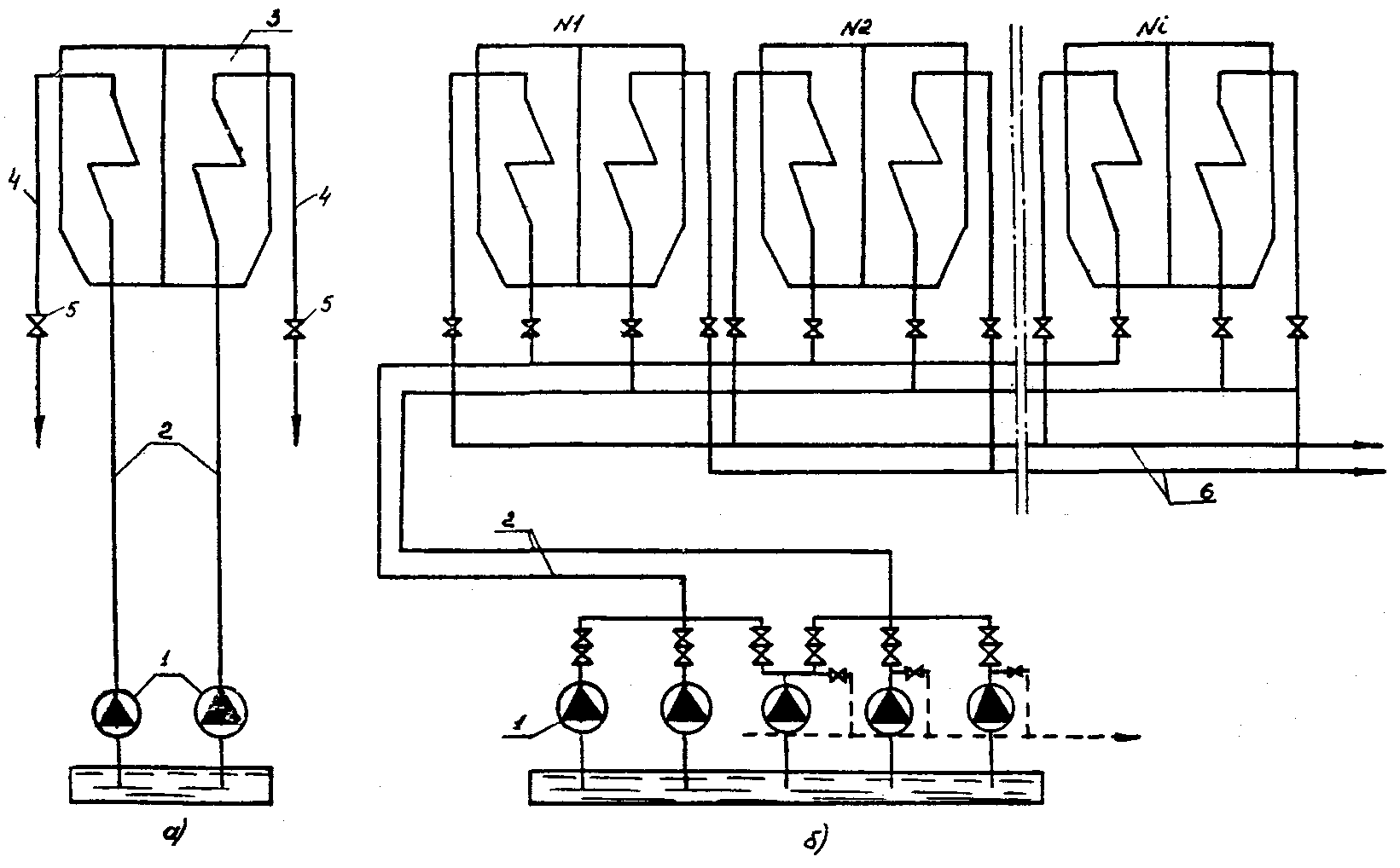

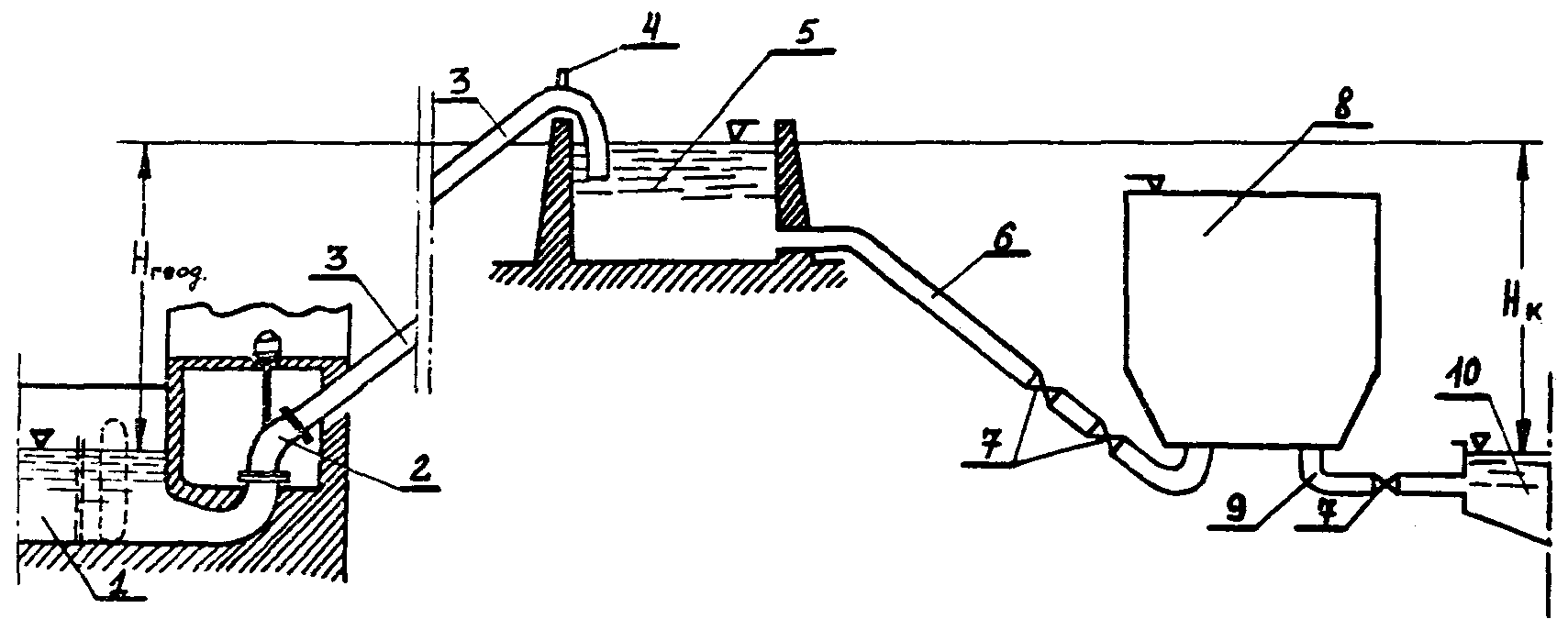

1.2. Оборудование конденсационной установки

1.2.1. Применяющиеся одно- или многокорпусные поверхностные конденсаторы с водяным охлаждением, как правило, представляют собой горизонтальные кожухотрубные теплообменные аппараты, в которых на наружной поверхности трубок конденсируется отработавший пар, поступающий из турбины, а внутри трубок протекает охлаждающая вода, отводящая теплоту конденсата пара. Образовавшийся на трубках конденсат стекает из трубного пучка на днище корпуса и затем в конденсатосборники, из которых он удаляется конденсатными насосами. На рис. 1.1 приведена принципиальная схема, конденсационной установки.

Пар, поступающий в конденсатор, содержит обычно примесь неконденсирующихся газов, в основном воздуха, проникающего через неплотности в вакуумной системе турбоагрегата (см. разд. 12.1).

Для поддержания разрежения в паровом пространстве конденсатора неконденсирующиеся газы должны постоянно удаляться. Это осуществляется с помощью воздушных насосов, паро- или водоструйных эжекторов или роторных вакуум-насосов, например водокольцевых, отсасывающих из конденсатора неконденсирующиеся газы (воздух) с остаточным содержанием пара, сжимающих паровоздушную смесь и выбрасывающих ее в атмосферу.

1.2.2. При некоторых режимах работы энергоблоков (см. п. 1.1.2) осуществляется сброс свежего пара в конденсатор помимо турбины через приемно-сбросные устройства, в которых пар дросселируется и охлаждается.

1.2.3. Охлаждающая вода подается в конденсатор по напорным трубопроводам циркуляционными насосами, связывающие конденсационную установку с системой технического водоснабжения, которая в зависимости от местных условий выполняется прямоточной или оборотной.

При прямоточной системе водоснабжения вода забирается из естественного источника (реки, озера, моря) и после однократного ее использования сбрасывается в тот же источник, а при оборотной - поступает после конденсатора в водоохлаждающее устройство (градирню, брызгальный бассейн или водохранилище-охладитель); где отдает воспринятую в конденсаторе теплоту наружному воздуху, после чего вновь используется для охлаждения конденсатора.

1.2.4. При прямоточной системе водоснабжения или оборотной с водохранилищем-охладителем охлаждающая вода поступает в водоприемное устройство, в котором установлены очистные решетки и сетки, и которое объединено большей частью с береговой насосной или соединено с приемными колодцами насосов самотечными водоводами.

При оборотной системе водоснабжения с градирнями или брызгальным бассейном вода поступает в циркуляционные насосы из водосборных резервуаров градирен или из бассейна и подается циркуляционными насосами в конденсаторы с давлением, достаточным для подъема подогретой воды из конденсатора на отметку водораспределительного устройства градирен или для обеспечения достаточного давления воды перед соплами брызгального бассейна.

1.2.5. Для уменьшения затраты электроэнергии на циркуляционные насосы (при прямоточном водоснабжении или оборотном с водохранилищем-охладителем) на сбросе воды из конденсатора используется обычно сифон, а из сифонного колодца вода сбрасывается, как правило, самотеком по открытому каналу.

Сброс теплой воды производится ниже водозабора на расстоянии, исключающем ее попадание в водоприемное устройство. В месте сброса воды устраивается участок канала с большим уклоном - быстроток.

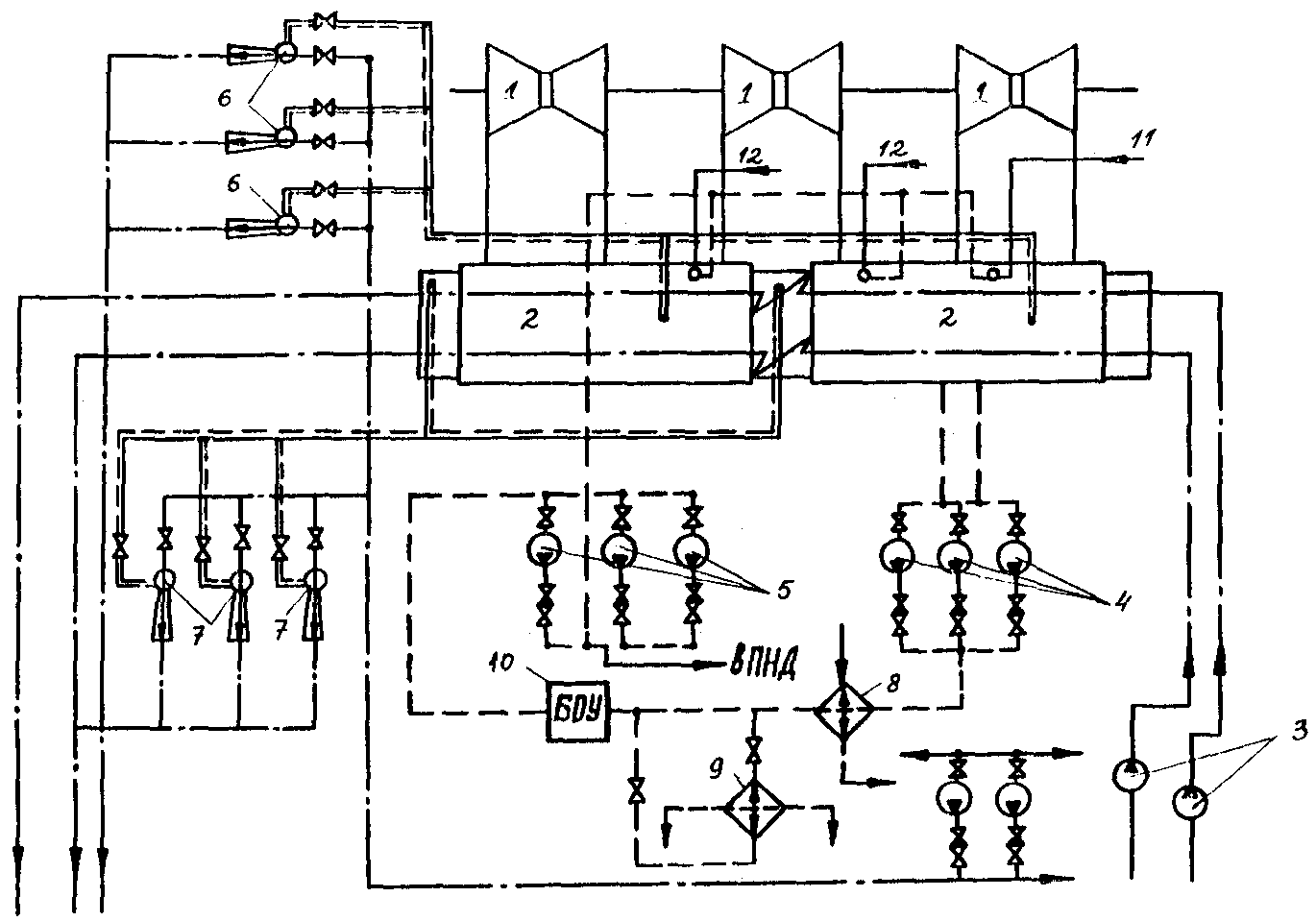

Рис. 1.1. Принципиальная схема конденсационной установки турбины К-800-240 ЛМЗ:

1 - ЦНД; 2 - конденсатор; 3 - циркуляционные насосы; 4, 5 - конденсатные насосы первого и второго подъема; 6 - основные эжекторы; 7 - эжекторы циркуляционной системы; 8 - охладитель пара лабиринтовых уплотнений; 9 - охладитель дренажа подогревателя сетевой воды; 10 - блочная обессоливающая установка; 11, 12 - приемно-сбросное устройство пара промперегрева и БРОУ;

- пар

- охлаждающая вода;

- конденсат;

- паровоздушная смесь

2. ОСОБЕННОСТИ РАБОЧЕГО ПРОЦЕССА И ПОКАЗАТЕЛИ РАБОТЫ КОНДЕНСАЦИОННОЙ УСТАНОВКИ

2.1. Условия теплопередачи в конденсаторе

2.1.1. Конденсация отработавшего в турбине пара, содержащего примесь неконденсирующихся газов, сопровождается как конвективной теплоотдачей, так и массоотдачей - переносом пара к поверхности трубок и выделением при этом теплоты фазового перехода. Отданная паром при его конденсации теплота передается через стенку трубок охлаждающей воде.

Условия тепло- и массообмена в конденсаторах определяются тем, что пар конденсируется из паровоздушной смеси при вакууме, причем степень конденсации пара превосходит 99,9%. Вследствие того, что по мере конденсации пара скорость паровоздушной смеси уменьшается, а концентрация в ней воздуха растет, локальные значения поверхностной плотности теплового потока, а соответственно, и плотности поперечного потока массы (конденсирующегося пара) сильно изменяются по пути движения пара (паровоздушной смеси) в трубном пучке конденсатора. Неоднородность распределения плотностей теплового потока в трубном пучке увеличивается еще из-за неравномерности распределения поступающего пара по периметру трубного пучка или отдельных его модулей и влияния конденсата, стекающего в пучке с верхних рядов трубок на нижние.

2.1.2. Основное влияние на внешние показатели работы конденсатора (средний коэффициент теплопередачи, температурный напор, давление пара, паровое сопротивление и др.), а соответственно, и на характеристики работы конденсатора при переменных режимах оказывает то обстоятельство, что по пути движения пара в трубном пучке образуются две основные зоны, различающиеся между собой условиями теплообмена с паровой стороны:

- зона интенсивной конденсации пара, в которой его температура сохраняется практически неизменной, а локальные значения коэффициента теплопередачи и плотности теплового потока, наибольшие на стороне входа пара в трубный пучок, снижаются по пути движения пара из-за уменьшения коэффициента теплоотдачи с паровой стороны по мере уменьшения скорости пара и повышения концентрации воздуха;

- зона охлаждения паровоздушной смеси, характеризующаяся относительно низкими и слабо изменяющимися локальными значениями коэффициента теплопередачи и плотности теплового потока.

2.1.3. Положение границы между двумя зонами трубного пучка зависит от режима работы конденсатора - паровой нагрузки, температуры и расхода охлаждающей воды, расхода воздуха, содержащегося в поступающем паре, а также от его состояния, в особенности степени чистоты, количества включенных воздушных насосов, их характеристики и состояния. Изменение любого из перечисленных факторов вызывает изменение и перераспределение локальных параметров парового потока в трубном пучке. Доля поверхности охлаждения, приходящаяся на зону охлаждения паровоздушной смеси, может при некотором сочетания этих факторов (например, при большой паровой нагрузке и высокой температуре охлаждающей воды) не выходить за пределы выделяемой в трубном пучке конденсатора воздухоохладительной секции и даже приближаться к нулю, а при другом их сочетании (например, при пониженной паровой нагрузке, низкой температуре охлаждающей воды, повышенном присосе воздуха) - возрастать за счет соответствующего уменьшения доли поверхности, приходящейся на зону интенсивной конденсации пара.

2.1.4. Уменьшение зоны интенсивной конденсации пара и соответствующее увеличение зоны охлаждения смеси влечет за собой, как правило, уменьшение среднего коэффициента теплопередачи, отнесенного к полной поверхности конденсатора. Лишь при уменьшении расхода (скорости) охлаждающей воды размеры зоны интенсивной конденсации увеличиваются, а значение среднего коэффициента теплопередачи уменьшается вследствие снижения коэффициента теплоотдачи с водяной стороны.

При уменьшении зоны интенсивной конденсации пара уменьшается обычно и падение давления пара в трубном пучке (паровое сопротивление конденсатора). Так, в случае понижения температуры охлаждающей воды давление пара в конденсаторе становится меньшим, а его удельный объем и скорости растут, но из-за уменьшения размеров зоны интенсивной конденсации пара падение давления в трубном пучке обычно не увеличивается, а даже становится меньшим. Увеличение при этом размеров зоны охлаждения паровоздушной смеси способствует повышению содержания кислорода в конденсаторе (см. разд. 13).

2.1.5. Между работой конденсатора и воздушного насоса существует тесная взаимная связь, проявляющаяся при всех режимах работы конденсационной установки. Любое изменение режима работы конденсатора вызывает изменение температуры отсасываемой из него паровоздушной смеси tсм и, как следствие этого, изменение давления на стороне всасывания воздушного насоса и давления в конденсаторе.

2.1.6. Указанные выше особенности условий теплопередачи в конденсаторе определяют рациональную компоновку трубного пучка, при которой обеспечивается эффективное использование его поверхности охлаждения. Трубный пучок должен иметь достаточно большое живое сечение на стороне входа в него отработавшего пара и по пути движения потока пара в зоне интенсивной его конденсации, чтобы уменьшить падение давленая пара в этой зоне при больших локальных значениях коэффициента теплопередачи, определяющихся здесь преимущественно интенсивностью теплоотдачи с водяной стороны. В отличие от этого скорости потока в зоне охлаждения паровоздушной смеси должны быть несколько повышены по сравнению с их значениями на выходе из зоны интенсивной конденсации для повышения локальных значений коэффициента теплоотдачи от смеси к трубкам и уменьшения содержания пара в смеси, удаляемой из конденсатора, а соответственно, и давления этой смеси рн перед воздушным насосом.

Из того, что давление отработавшего пара в конденсаторе можно определить как

р2 = рн + Δрк,

где Δрк - падение давления пара в конденсаторе и на тракте "конденсатор - воздушный насос", видно, что чем меньше при данной поверхности охлаждения конденсатора значения рн и Δрк, тем глубже обеспечиваемый вакуум.

2.1.7. Пленка конденсата, отекающего в конденсаторе по трубкам, имеет со стороны стенки трубки температуру, сравнительно не на много превосходящую температуру охлаждающей воды, а со стороны ее свободной поверхности равную или приближающуюся к температуре насыщения омывающего ее пара. Поэтому средняя температура конденсата, стекающего с трубок, в том числе и с нижних рядов трубок пучка на днище конденсатора, ниже температуры пара. Для устранения переохлаждения конденсата, поступающего в конденсатные насосы, по отношению к температуре отработавшего пара t2 в трубном пучке предусматривается один или несколько сквозных проходов, через которые часть отработавшего пара поступает непосредственно под трубный пучок, где этот пар, конденсируясь на поверхности стекающих из пучка струй и капель переохлажденного конденсата, догревает его до температуры t2 ("регенерирует" конденсат). Образование проходов в трубном пучке способствует также увеличению свободного периметра трубного пучка, доступного для поступающего пара, а благодаря этому и уменьшению скорости пара на входе в трубный пучок.

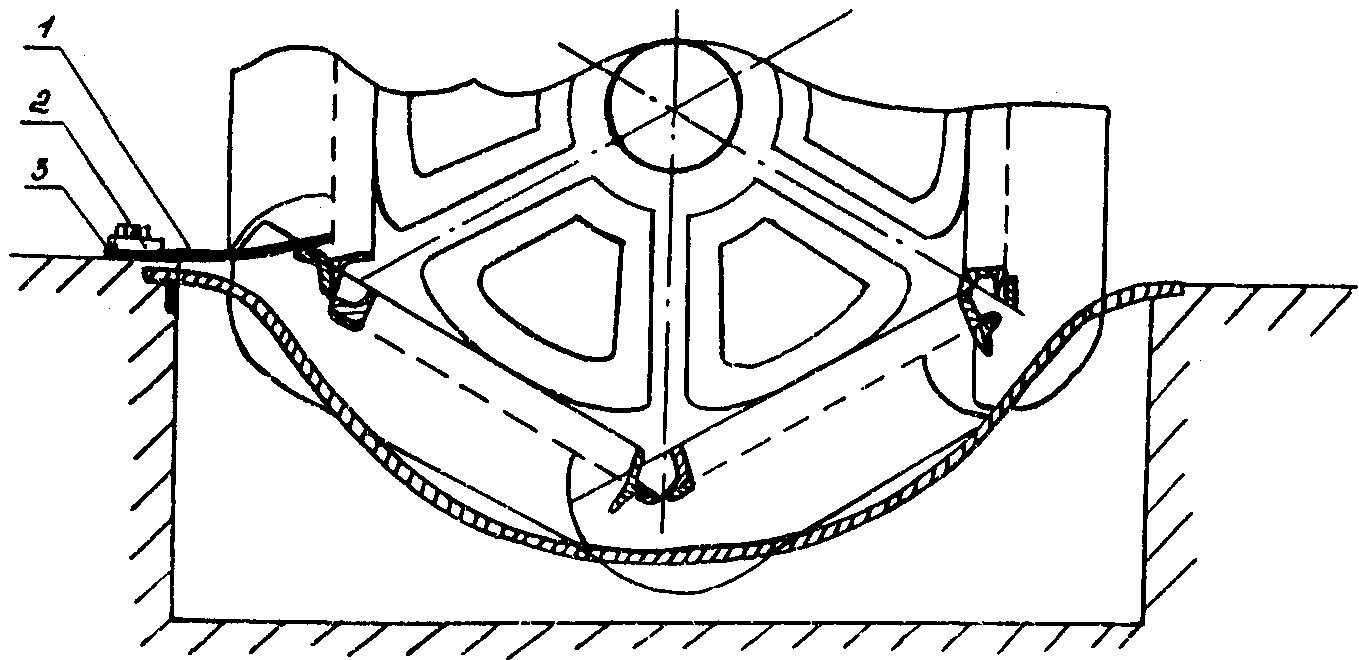

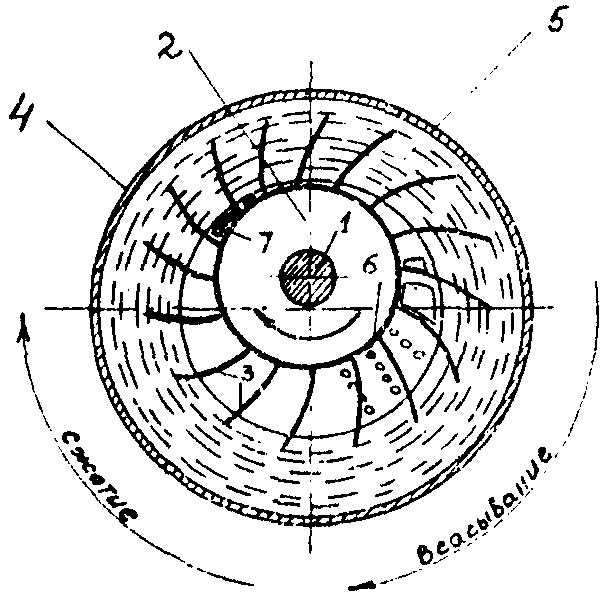

2.1.8. Требования, предъявляемые к выполнению трубного пучка конденсатора, могут быть наиболее полно удовлетворены при двухзонных ленточной и модульно-ленточной его компоновках, примеры которых представлены на рис. 2.1, 2.2 и (см. также рис. 3.1-3.3). При таких компоновках основная часть трубного пучка (или модуля) имеет в поперечном разрезе форму ленты, толщина которой определяет длину пути пара в этой части, а воздухоохладительная секция - форму трапеции, суживающейся в направлении движения паровоздушной смеси.

2.1.9. Содержание кислорода в конденсате, поступающем из конденсатора в питательный тракт, не должно превосходить допустимого по ПТЭ значения.

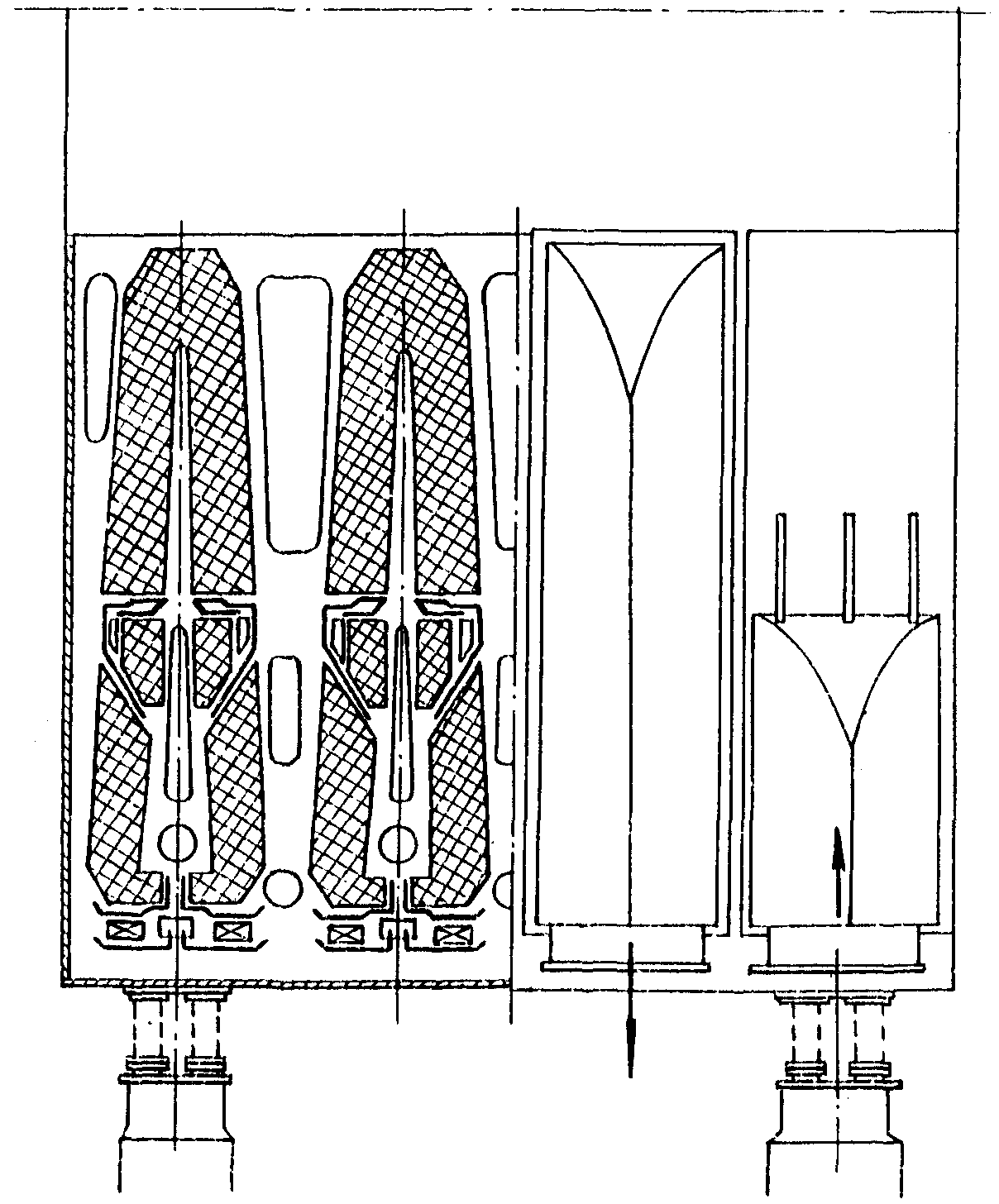

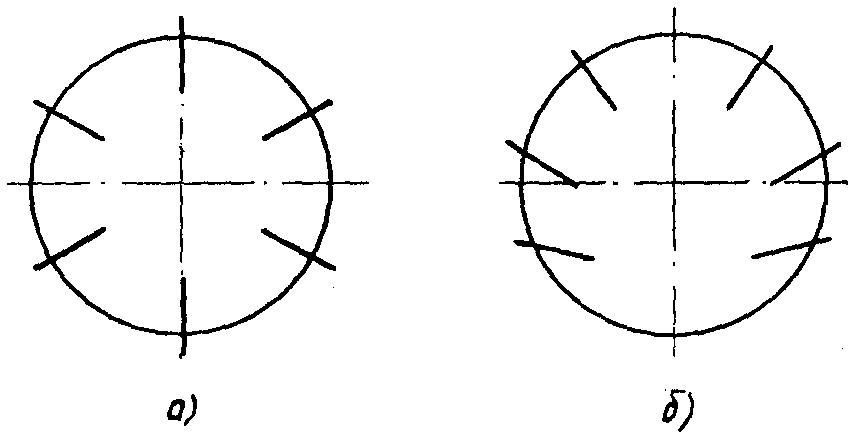

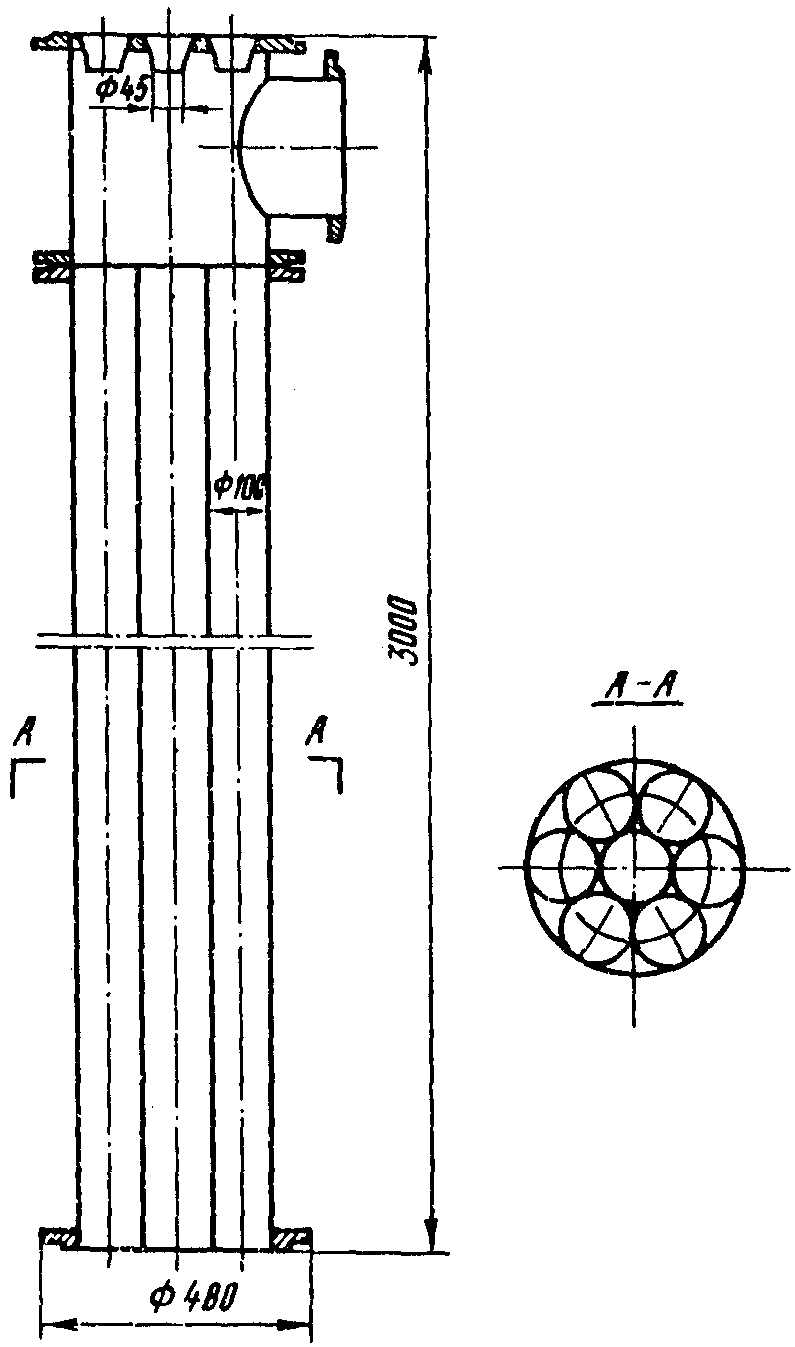

Рис. 2.1. Компоновка трубного пучка конденсатора турбины К-750-65/3000 ПОАТ ХТЗ

(один из четырех корпусов)

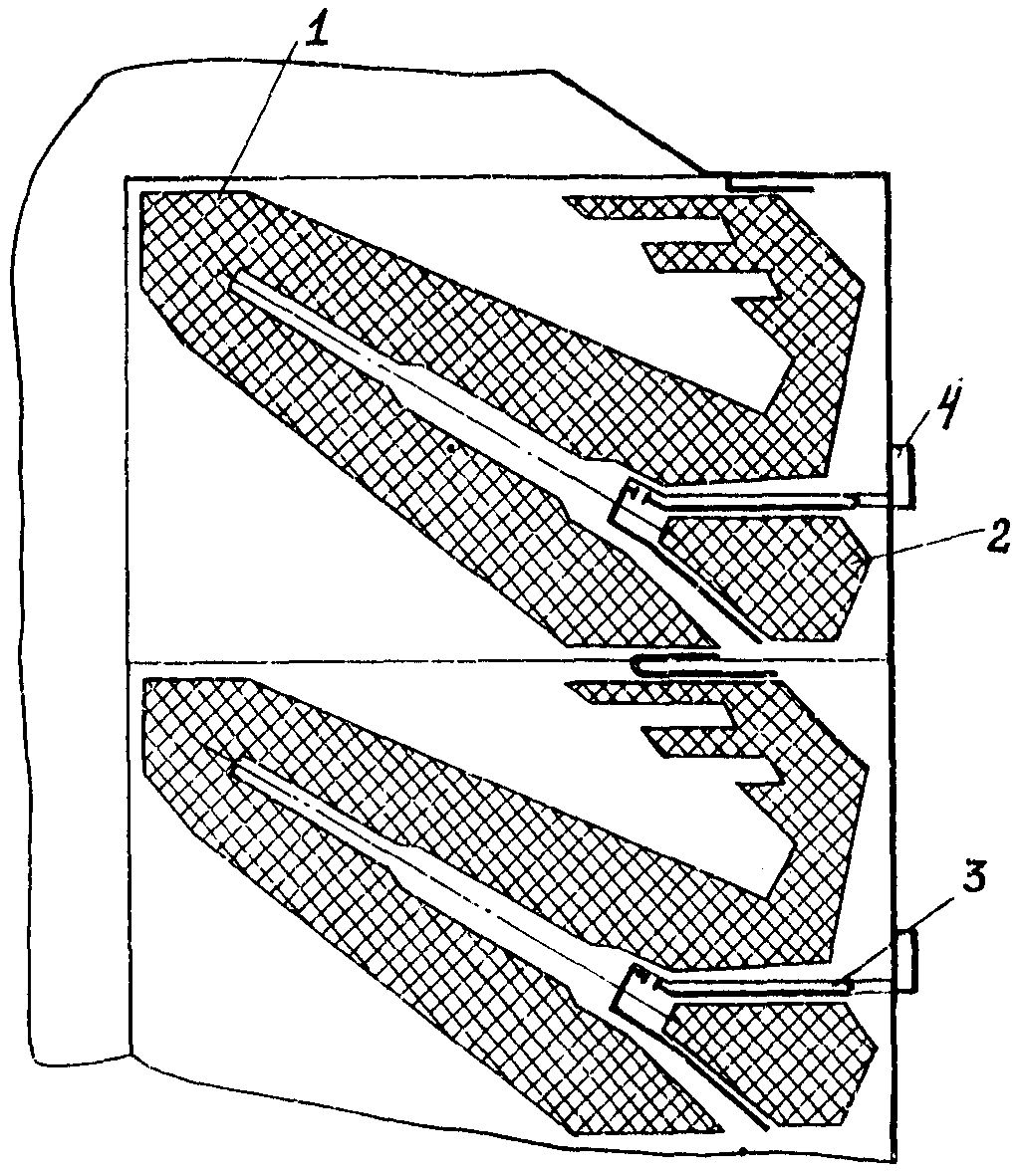

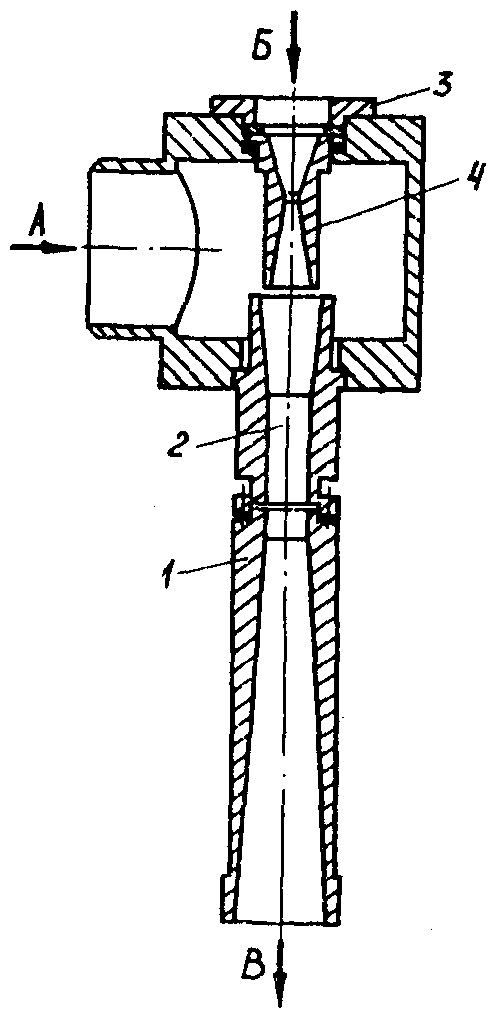

Рис. 2.2. Компоновка трубного пучка конденсатора с боковым подводом пара:

1 - основной трубный пучок; 2 – воздухоохладитель; 3 - короб отвода паровоздушной смеси; 4 - сбросный короб паровоздушной смеси

В конденсаторе кислород поступает в конденсат главным образом двумя путями: он абсорбируется (растворяется) в конденсате при контакте последнего с паровоздушной смесью и попадает в конденсат вместе с механически захватываемым им при стекании в трубном пучке воздухом.

Часть этого воздуха, содержащегося в конденсате, при отекании его в виде струй и капель из трубного пучка и тонким слоем по днищу конденсатора и конденсатосборнику выделяется из жидкости и удаляется воздушным насосом.

2.2. Показатели работы конденсационной установки

2.2.1. Давление отработавшего пара в конденсаторе р2 ,как указывалось, изменяется при эксплуатации турбоагрегата в широких пределах. Оно зависит от следующих режимных условий: расхода отработавшего пара D2; определяющегося электрической, а для теплофикационных установок также и тепловой нагрузкой турбины, расхода W и начальной температуры t1в охлаждающей воды. Поэтому для осуществления систематического эксплуатационного контроля за работой конденсационной установки необходимо располагать нормативными характеристиками, определяющими зависимость показателей ее работы при исправном состоянии оборудования и допустимых по ПТЭ присосах воздуха от указанных режимных условий. Сопоставление фактических и нормативных показателей позволяет выявить неполадки в работе конденсационной установки и нарушения воздушной плотности вакуумной системы турбоагрегата.

2.2.2. В качестве показателя работы конденсатора используется также конечный температурный напор, или разность температуры отработавшего пара t2 (°C) и температуры охлаждающей воды на выходе из конденсатора t2в (°C):

δt = t2 - t2в.

При данных значениях D2, W и t1в температурный напор δt практически однозначно определяет для нормальных режимов работы турбины, при которых отработавший пар является насыщенным, давление р2, которое может быть найдено с помощью таблиц теплофизических свойств водяного пара по температуре

t2 = t1в + Δtв + δt, (2.1)

В формуле (2.1):

Δtв = t2в – t1в = , (2.2)

где Δtв - нагрев воды в конденсаторе;

D2 - расход поступающего в конденсатор пара, кг/с;

Δh - удельная теплота конденсации отработавшего пара, мало изменяющаяся для данного турбоагрегата при разных режимах его работы, кДж/(кг⋅°C);

W - расход охлаждающей воды, кг/с;

св - удельная теплоемкость воды, кДж/(кг⋅°C);

δt = Δtв/(en - 1),

где n = KF/cвW (2.3)

(здесь K - средний коэффициент теплопередачи конденсатора, Вт/м2⋅°C);

F - поверхность охлаждения конденсатора, м2).

Из выражений (2.1)-(2.3) видно, что при заданных значениях F, Δh и определенных режимных параметрах D2, W и t1в показатели эффективности работы конденсатора р2 и δt определяются значением коэффициента теплопередачи K.

Из тех же формул следует, что при прочих равных условиях уменьшение паровой нагрузки D2 приводит к понижению р2 и δt; уменьшение температуры охлаждающей воды t1в - к увеличению δt, но поскольку сумма t1в + δt становится при этом меньше, то t2, а соответственно, и р2 уменьшаются; уменьшение расхода охлаждающей воды W вследствие понижения при этом K слабо влияет на δt, но преобладающее влияние при этом увеличения Δtв приводит к росту р2.

Нормативные тепловые характеристики конденсаторов δt = f(D2, W, t1в) и р2 = f(D2, W, t1в) и способ пользования ими приведены в разд. 5.3. При отсутствии нормативных характеристик можно также пользоваться для контроля за работой конденсационной установки характеристиками, рассчитанными по методике, приведенной в [1].

2.2.3. При испытаниях конденсатора определяются непосредственно опытные значения среднего коэффициента теплопередачи по формуле

Kоп = D2Δh/(Fδtcp), (2.4)

где δtcp - средняя логарифмическая разность температур пара и охлаждающей воды:

δtcp = Δtв/[2,3lg(1 + Δtв/δt)].

Отношение фактического коэффициента теплопередача Kоп к расчетному Kр по [1], полученному при коэффициенте чистоты, равном 1, характеризует состояние конденсационной установки. Малые значения Kоп/Kр, достигающие иногда из-за загрязнения поверхности охлаждения конденсатора, повышенного присоса воздуха, неисправности воздушного насоса или других причин значений 0,4-0,6, говорят о неудовлетворительной работе конденсационной установки и необходимости отыскания и устранения причин этого.

2.2.4. Важной характеристикой работы конденсатора является зависимость его гидравлического сопротивления H от расхода охлаждающей воды. Измерениями значения H осуществляется контроль за загрязнением трубных досок и трубок конденсатора. Гидравлическое сопротивление (падение давления охлаждающей воды, вызванное трением и местными сопротивлениями) складывается из сопротивления трубок Нтр и сопротивления водяных камер Нк (включая сопротивление при входе воды из камер в трубки и выходе из них). Значение Нтр зависит от внутреннего диаметра и длины трубок, их состояния (степени чистоты), числа ходов воды в конденсаторе, ее температуры и скорости. Значение Нк, составляющее обычно относительно небольшую долю общего сопротивления, зависит от числа ходов воды, конфигурации и размеров водяных камер, температуры и скорости течения воды. Формулы, рекомендуемые для расчета гидравлического сопротивления, приведены в [1].

3. ОСНОВНЫЕ ТИПЫ ОТЕЧЕСТВЕННЫХ КОНДЕНСАТОРОВ

3.1. Технические данные по конденсаторам паровых турбин мощностью от 50 МВт и более ПОТ ЛМЗ, ПОАТ ХТЗ и ПО ТМЗ приведены в приложении 1 (табл. П1.1-П1.3). Конструкции некоторых конденсаторов представлены на рис. 3.1-3.5.

3.2. Конденсаторы на ТЭС и ТЭЦ, работающих на органическом топливе, устанавливаются непосредственно под ЦНД турбины. В зависимости от мощности турбины, числа выхлопов из нее пара и компоновки турбоагрегата применяются одно- или многокорпусные конденсаторы. Однокорпусные конденсаторы имеют турбины К-160-130 ПОАТ ХТЗ (два выхлопа) и К-300-240 ПОТ ЛМЗ и ПОАТ ХТЗ (три выхлопа). Турбины К-100-90 и К-200-130 ПОТ ЛМЗ имеют по два корпуса - по одному на каждый выхлоп, а турбина К-500-240 ПОАТ ХТЗ - также два корпуса - каждый из них обслуживает двухпоточный ЦНД. Все эти конденсаторы имеют два хода охлаждающей воды и поперечное расположение корпусов относительно оси турбины. Конденсаторы турбины К-300-240 и K-160-130 по охлаждающей воде двухпоточные. Они имеют в водяных камерах вертикальные перегородки, позволяющие отключать по воде одну из половин конденсатора при работе турбины с соответственно пониженной нагрузкой для отыскания и отглушения поврежденных трубок или очистки отключенной половины. Возможно также не останавливать, а лишь разгружать турбину в пределах, определяющихся допустимой температурой отработавшего пара, при аварийном выходе из строя одного из блочных циркуляционных насосов. Остальные указанные выше конденсаторы имеют по два параллельно включенных по охлаждающей воде корпуса, паровые пространства которых соединены между собой перепускными патрубками, что позволяет отключать по воде один из корпусов при работе турбины.

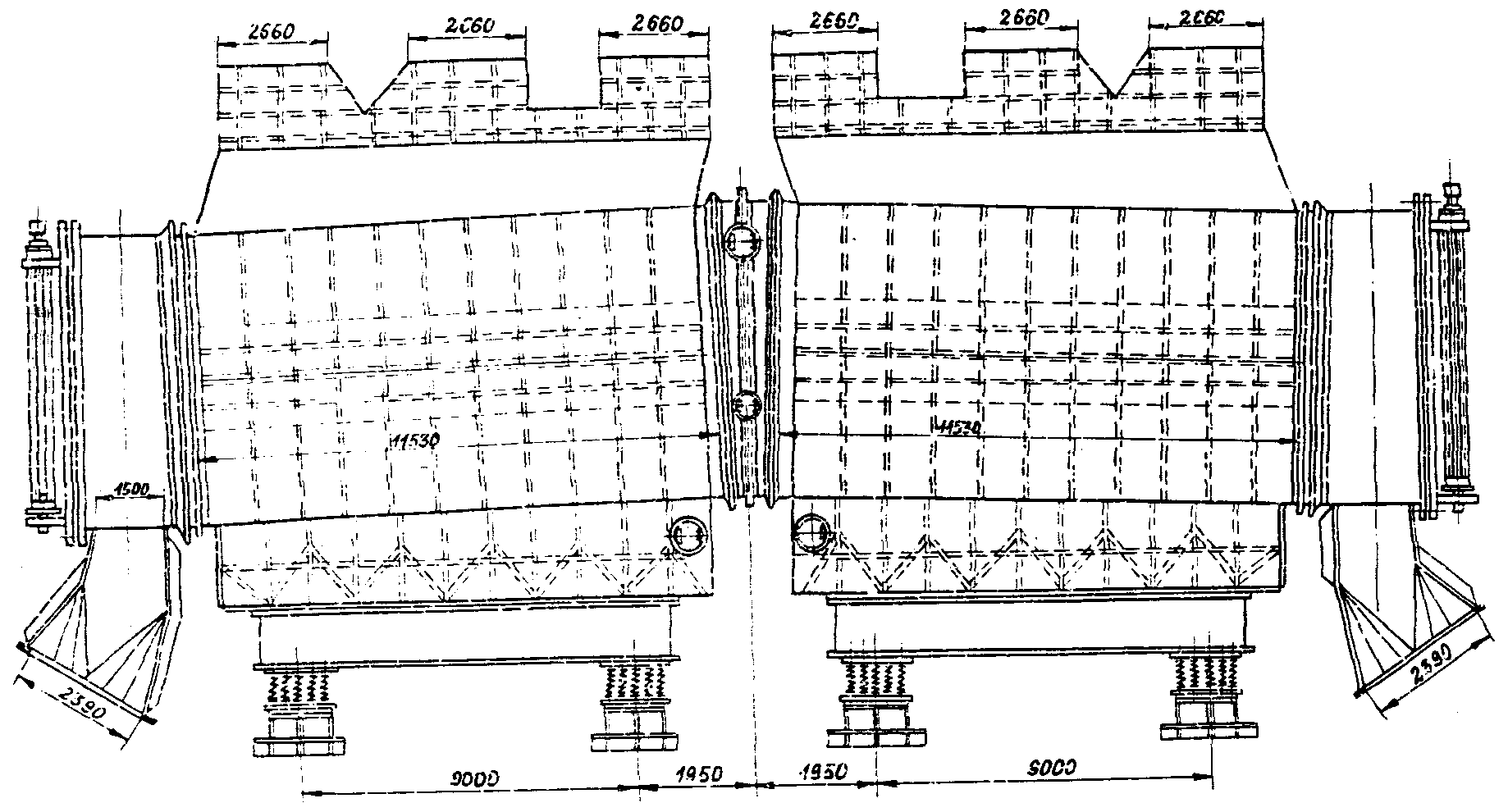

Турбины 500, 800 и 1200 МВт ПОТ ЛМЗ имеют при четырех выхлопах одноходовые конденсаторы с аксиальным расположением корпусов (вдоль оси турбины). Аксиальные одноходовые конденсаторы имеют или два последовательно включенных по воде (через общую промежуточную водяную камеру) двухпоточных корпуса (турбины К-500-240 и К-800-240) или две параллельные группы по два последовательно включенных однопоточных корпуса (К-1200-240). Применение аксиальных конденсаторов упрощает схему и облегчает размещение циркуляционных водоводов.

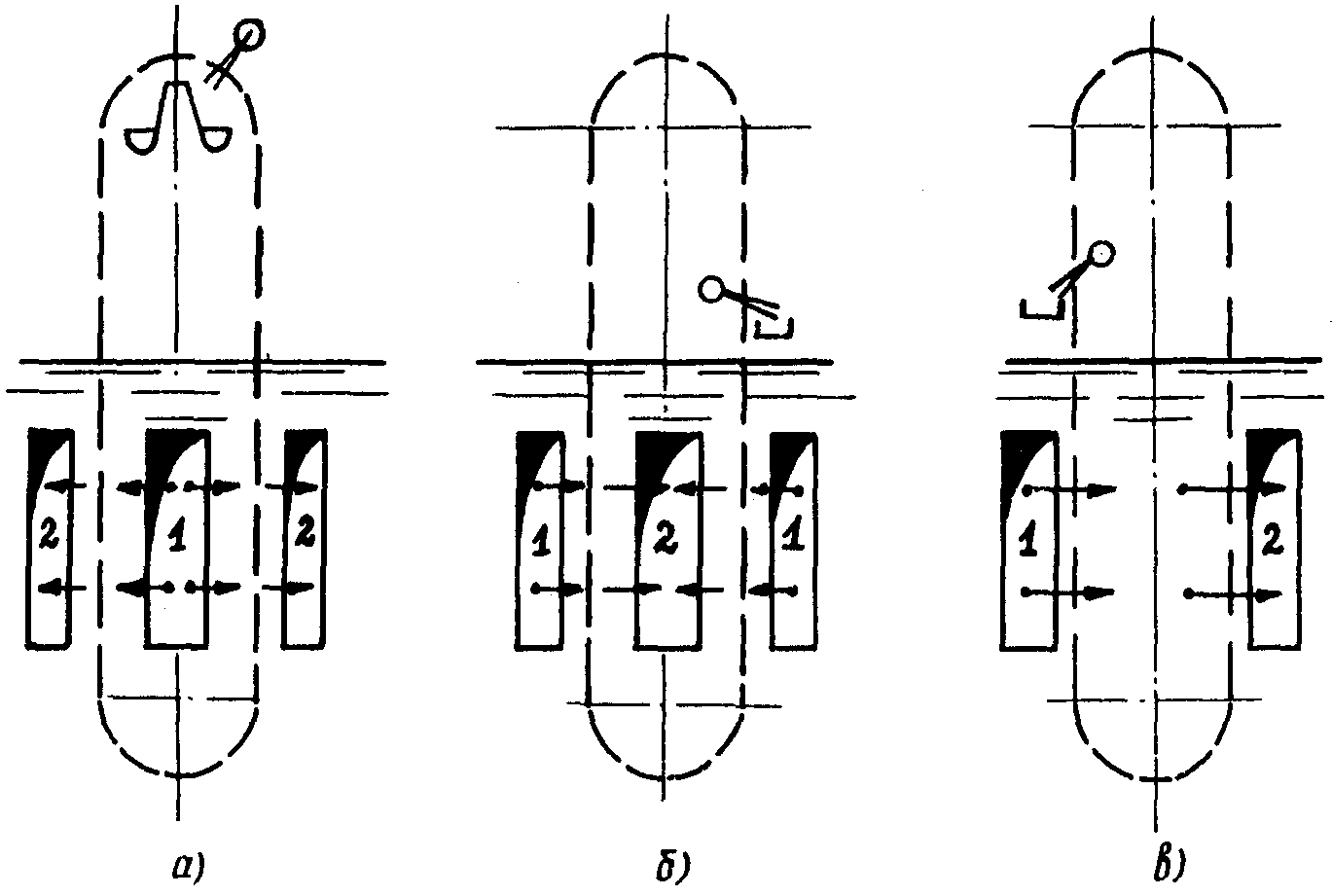

Последовательное включение корпусов аксиальных конденсаторов позволило ограничить длину примененных трубок и просто осуществить их секционирование. В этих конденсаторах предусмотрена двухступенчатая конденсация отработавшего пара, при которой давление его в первой секции (первом корпусе) по ходу охлаждающей воды ниже, чем во второй секции (втором корпусе), в которую поступает вода, подогретая в первой секции. Ступенчатая конденсация пара термодинамически эффективнее одноступенчатой.

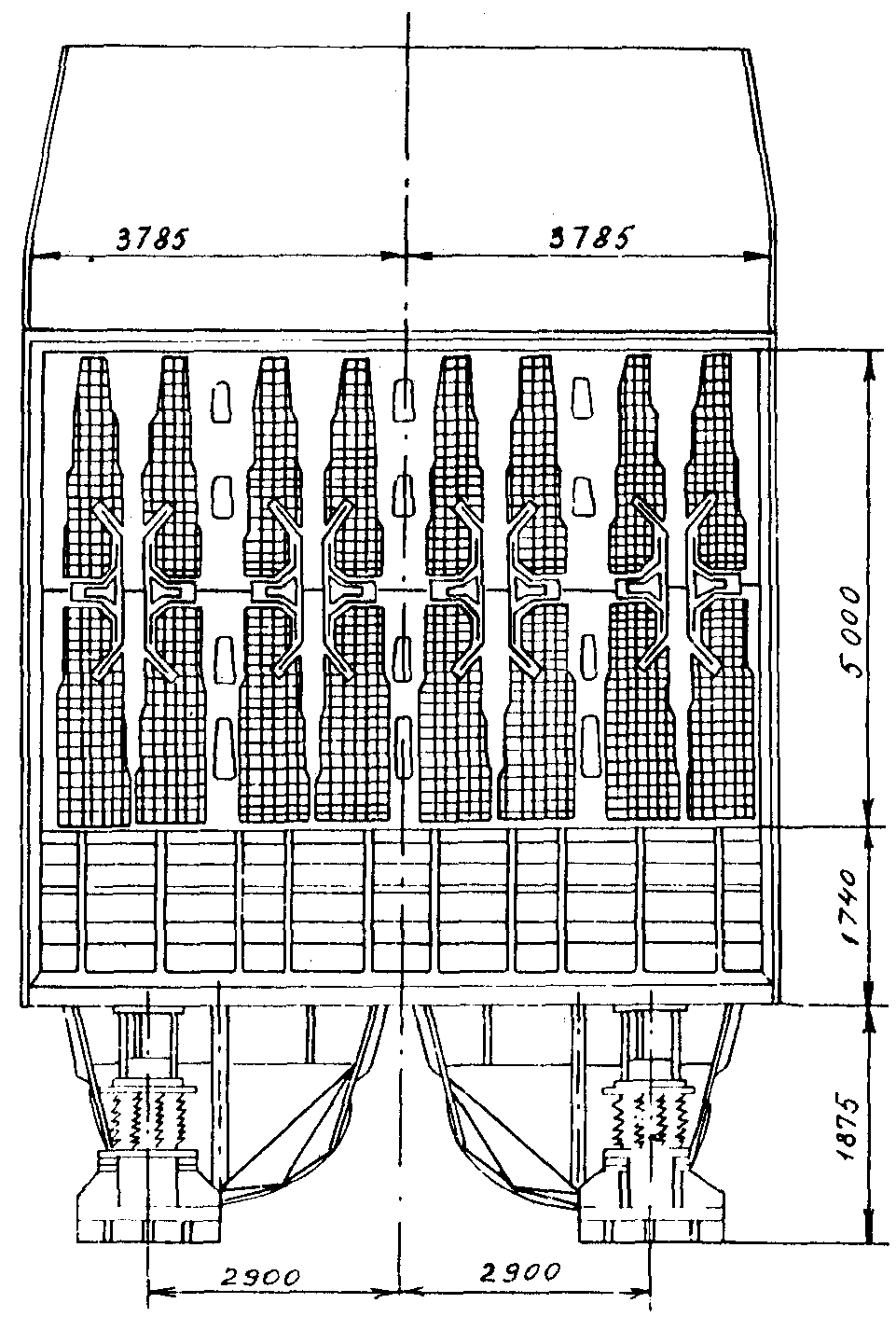

Рис. 3.1. Конденсатор K-15240 турбины K-300-340 ПОАТ ХТЗ

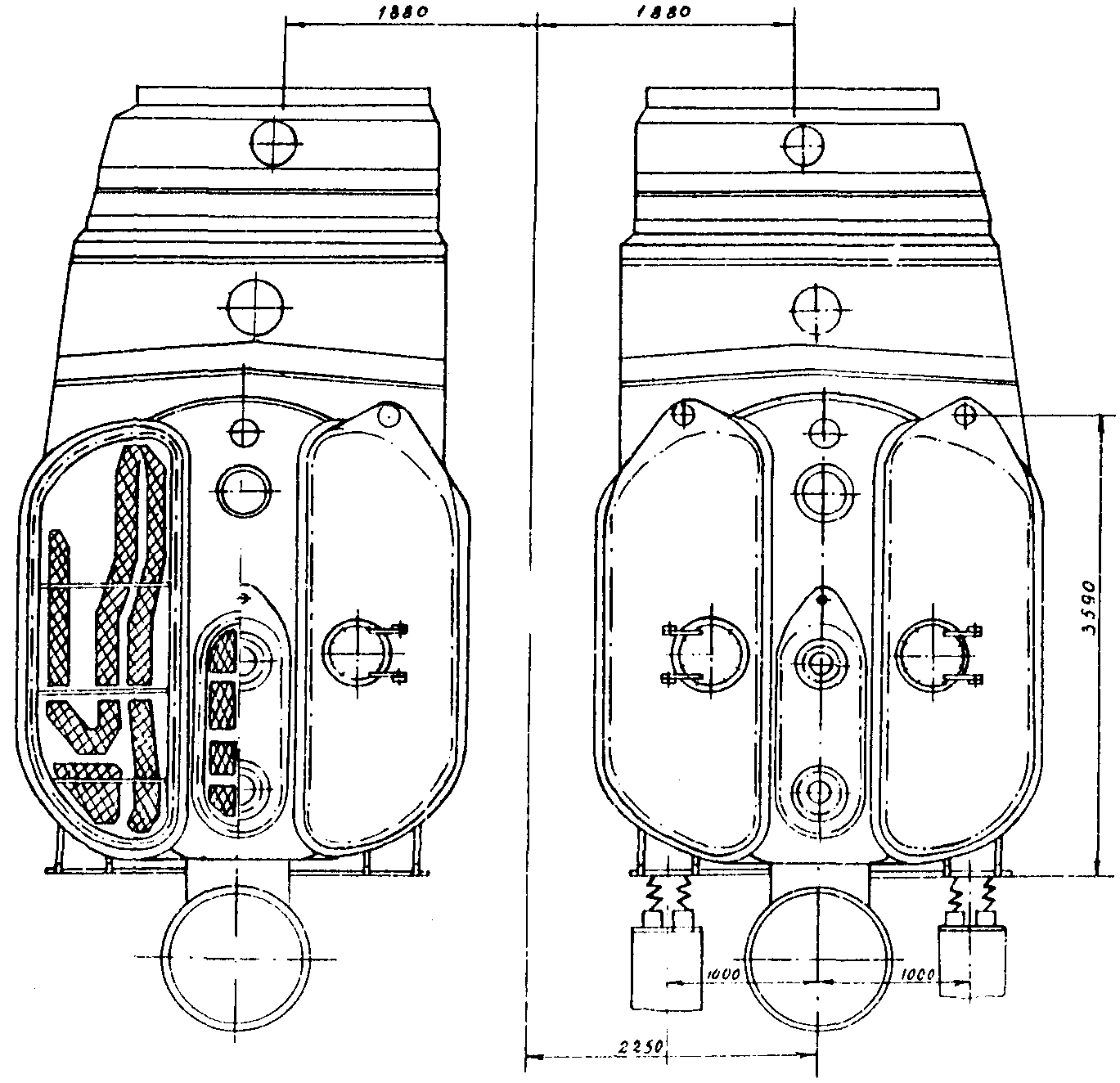

Рис. 3.2. Конденсатор турбины Т-100-130 ПО ТМЗ

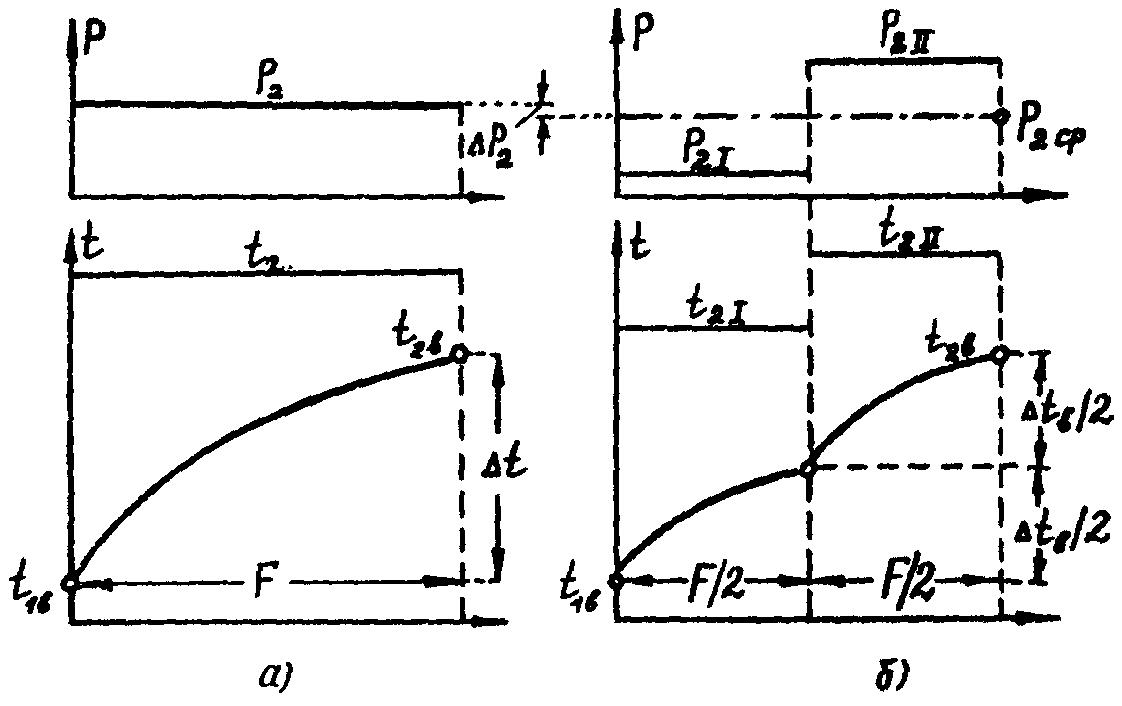

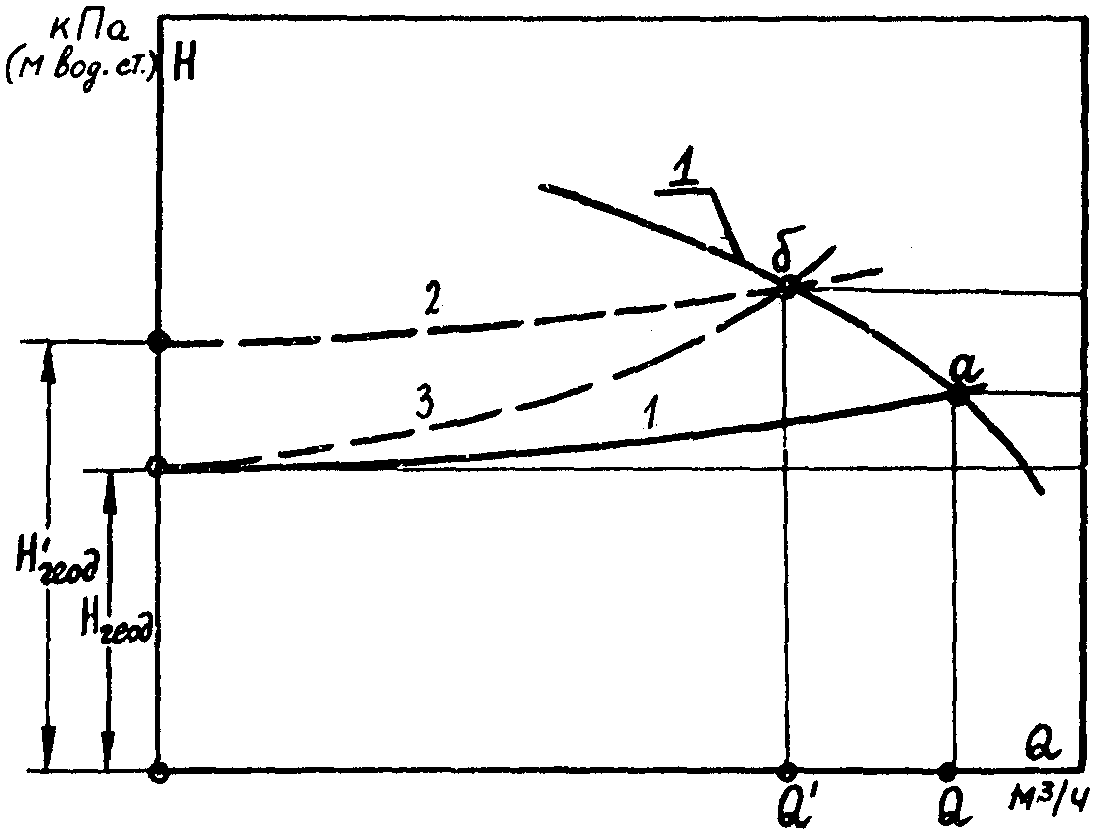

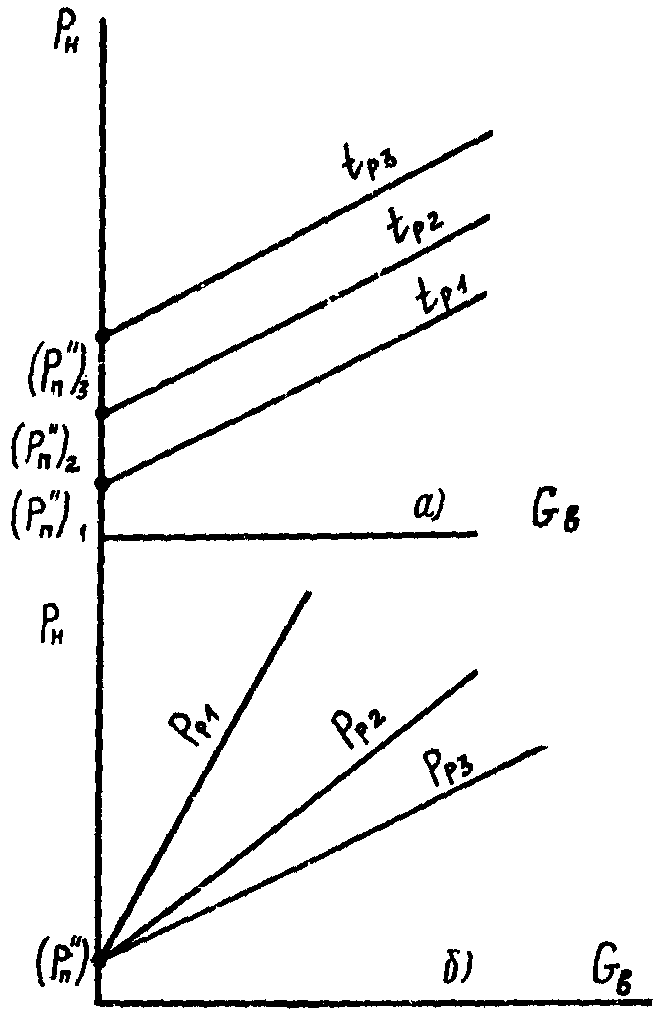

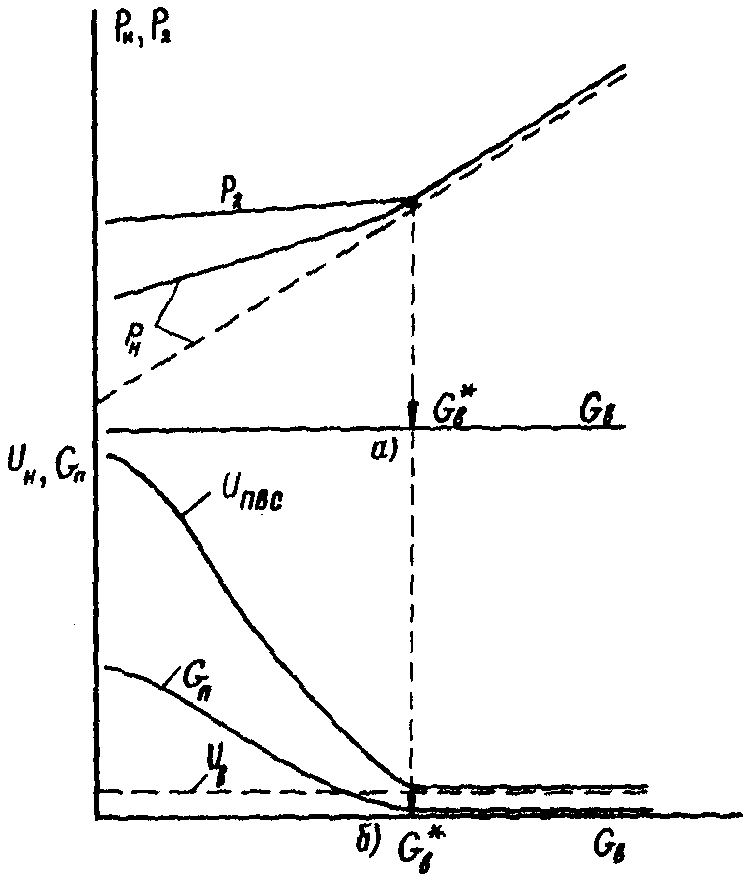

При разделении конденсатора на секции, последовательно включенные по охлаждающей воде, но не сообщающиеся между собой со стороны пара, в секциях, расположенных со стороны входа воды, температура конденсации t2 и давление пара р2 понижаются по сравнению с односекционным конденсатором тех же размеров значительнее, чем увеличиваются в секциях, находящихся на стороне выхода воды (рис. 3.6). Это приводит к некоторому углублению среднего вакуума. Так, например, в двухсекционном конденсаторе турбины К-1000-60/3000 ПОТ ЛМЗ при t1в = 20 °C давление пара в первой секции = 4,6 кПа и во второй

= 5,9 кПа. Среднее давление составляет р2ср = 5,25 при р2 = 5,5 кПа при односекционном выполнении конденсатора, т.е. меньше на Δр2 = 0,25 кПа. При повышении температуры охлаждающей воды t1в понижение р2 при секционировании конденсатора и соответствующий выигрыш в экономичности турбоагрегата возрастают.

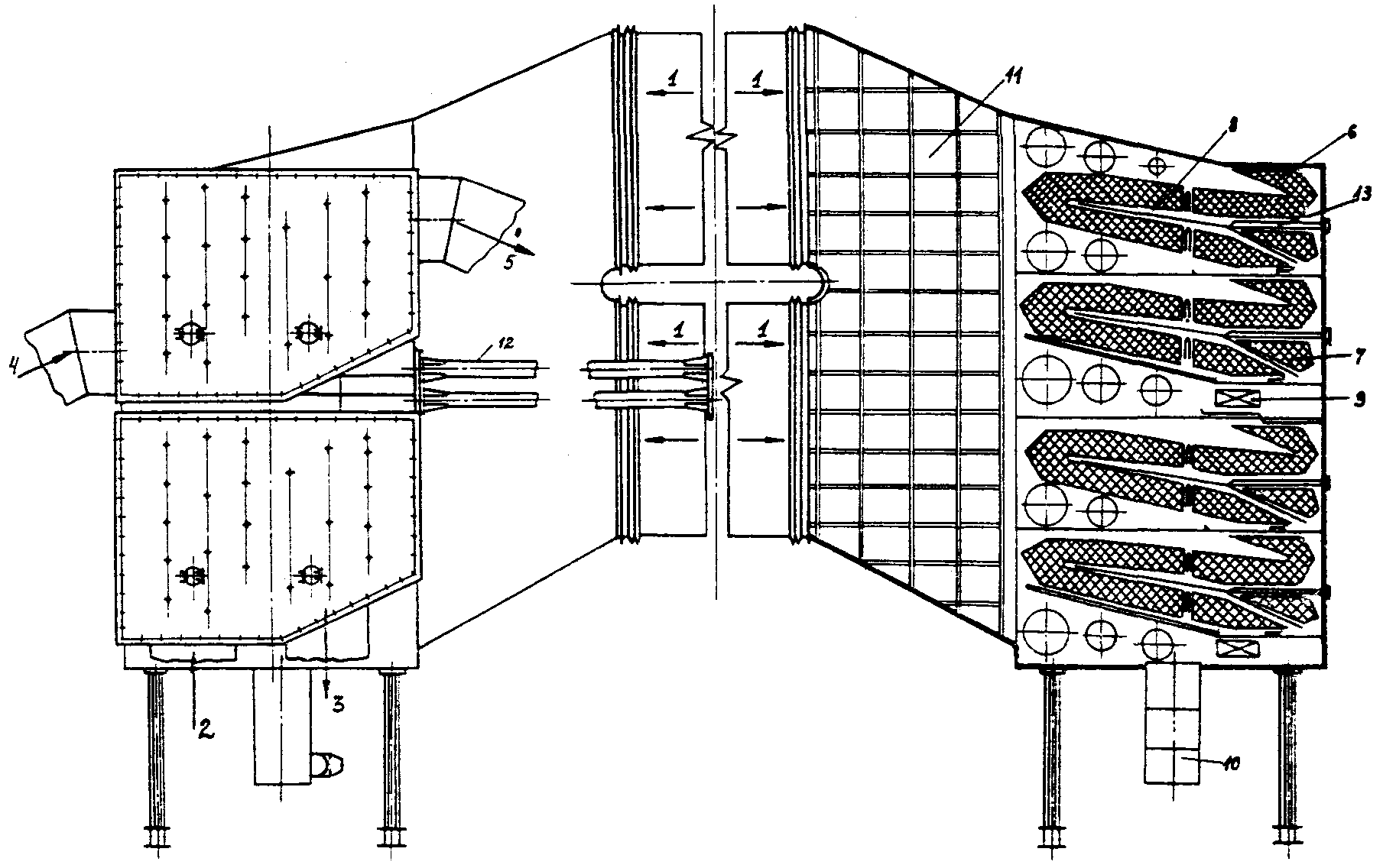

Рис. 3.3. Конденсатор турбины К-500-60/1500 ПОАТ ХТЗ:

1 - вход пара; 2 - вход охлаждающей воды в нижние поток; 3 - выход охлаждающей воды из нижнего потока; 4 - вход охлаждающей воды в верхний поток; 5 - выход охлаждающей воды из верхнего потока; 6 - основной трубный пучок; 7 - воздухоохладитель; 8 - паровые щиты; 9 - деаэрационное устройство; 10 - конденсатосборник; 11 - переходный патрубок; 12 - боковая опора; 13 - отсос паровоздушной смеси

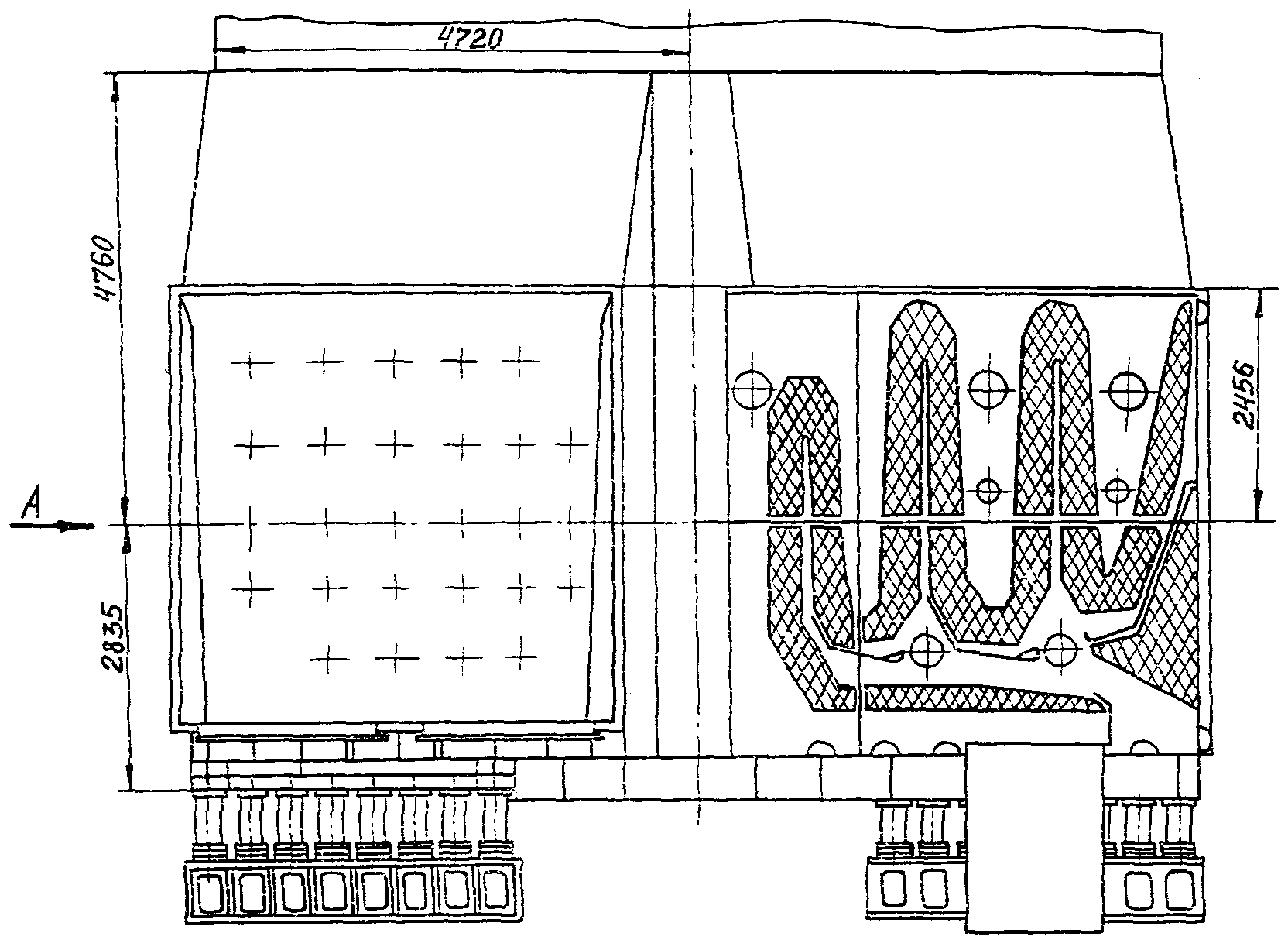

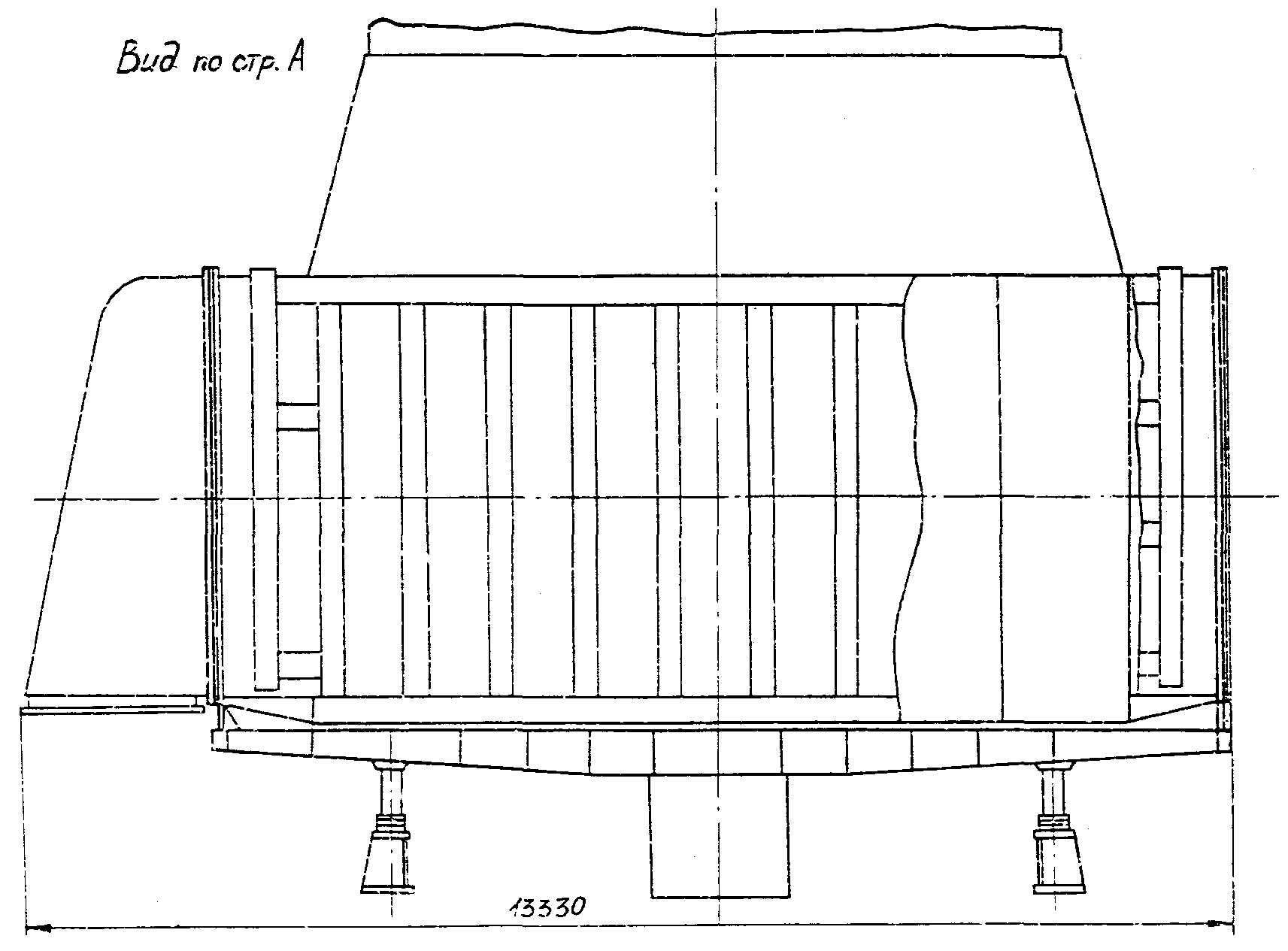

Рис. 3.4. Продольное расположение конденсатора турбины К-800-240-3 ПОТ ЛМЗ

Рис. 3.5. Поперечный разрез конденсатора 800-КЦС-3 ПОТ ЛМЗ

Рис. 3.6. Температуры в давление в односекционных (а) и двухсекционных (б) конденсаторах:

F - поверхность охлаждения конденсатора; t1в, t2в - начальная и конечная температуры охлаждающей воды; Δtв - перепад температур воды; t2 - температура конденсирующегося пара; р2 - давление пара; Δр2 - понижение среднего давления пара при секционировании;

индексы: I - первая секция; II - вторая секция

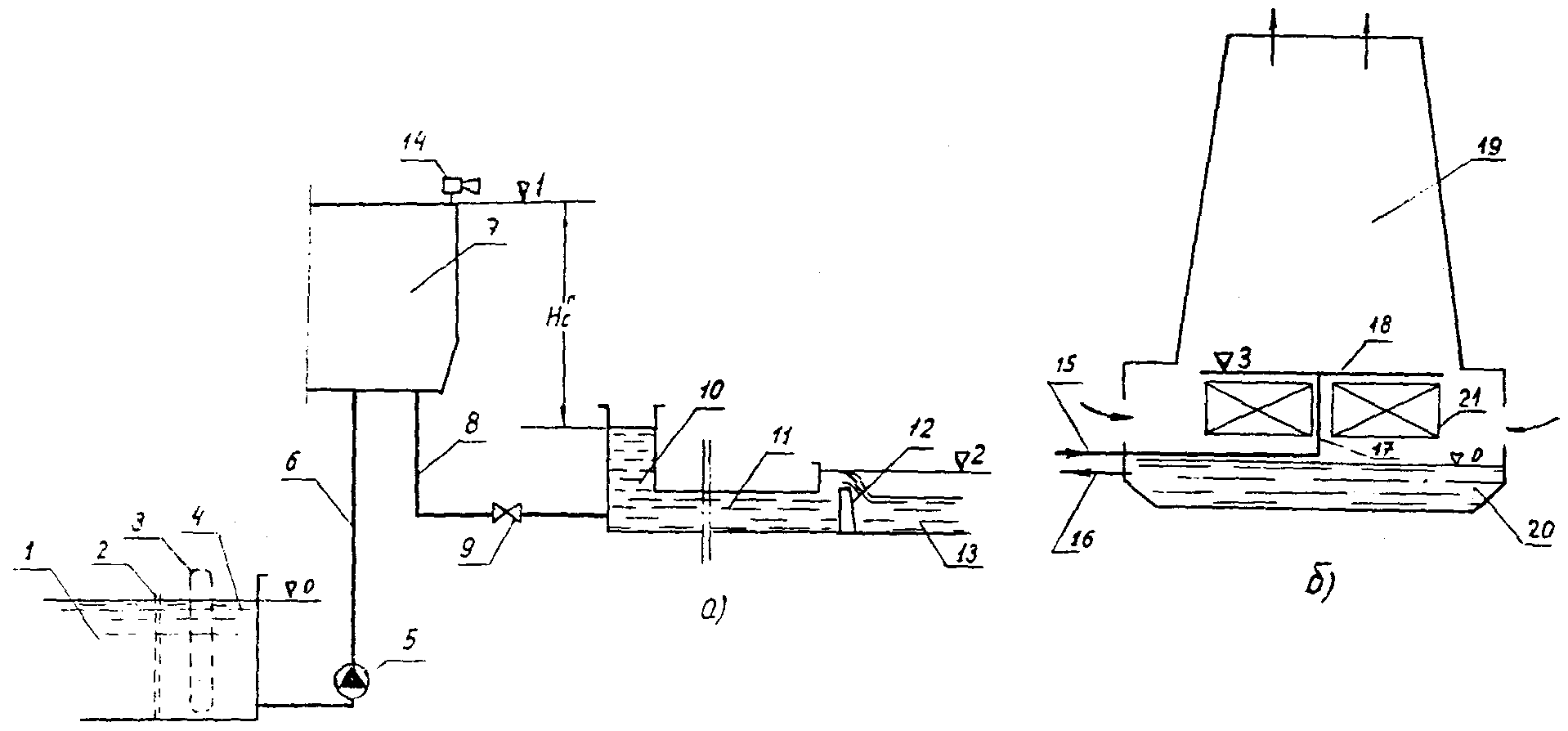

Конденсаторы теплофикационных турбин Т-100-130 и Т-250-240 ПО ТМЗ отличаются от применяющихся для конденсационных турбин наличием наряду с основным встроенного трубного пучка со своими водяными камерами и независимым подводом и отводом охлаждающей воды. Это позволяет для турбины T-100-130 при работе ее в течение отопительного периода со значительным отбором пара на сетевые подогреватели и пропуском через ЦНД лишь вентиляционного расхода пара прекратить подачу охлаждающей воды в основной трубный пучок и конденсировать вентиляционный пар на встроенном пучке, охлаждаемом сетевой водой или подпиточной водой теплосети. При этом полезно используется теплота конденсации вентиляционного пара. Использование встроенного пучка в конденсаторе турбины Т-250-240, разрешается заводом для подогрева подпиточной воды теплосети при сохранении охлаждения основного трубного пучка циркуляционной водой. Разрешена также работа на встроенном пучке с пропуском через него циркуляционной воды при закрытых задвижках на перепускных трубах от ЦСД-II к ЦНД.

3.3. В турбинах влажного пара расход отработавшего пара при той же мощности в 1,6-1,8 раза больше, чем в турбинах перегретого паря, что приводит и к соответственно большей тепловой нагрузке конденсаторов.

Конденсаторы быстроходных турбин (3000 об/мин) К-220-44, К-500-65 и К-750-65 подвальные, по воде двухходовые с поперечным расположением однопоточных корпусов. Турбина К-220-44 имеет по корпусу конденсатора на каждый из двух двухпоточных ЦНД, остальные две турбины - на каждая из четырех двухпоточных ЦНД. Боковые конденсаторы имеют у турбины К-500-60 по одному и у турбины К-1000-60 по три последовательно соединенных по воде корпуса с каждой стороны турбины, отработавший пар поступает в них как из нижней, так и из верхней половины корпуса ЦНД. В отличие от подвальных конденсаторов перегородки в водяных камерах, разделяющие два потока воды, у них горизонтальные. Для нижнего потока применяются циркуляционные насосы с меньшим давлением воды, чем для верхнего.

Применение боковых конденсаторов позволяет упростить конструкцию ЦНД и фундамента турбины и облегчает размещение крупных конденсаторов. В то же время оно приводит к необходимости применения разъемных фланцевых соединений выхлопных патрубков турбины обеих половин ЦНД с конденсатором, разборки и сборки этих соединений при вскрытиях ЦНД. Кроме того, при гидравлической опрессовке конденсатора должна заливаться водой и турбина, уплотнения которой требуют при этом герметизации. Из-за недостаточной длины поставляемых трубок боковые конденсаторы турбины К-1000-60 выполнены, как указано выше, в виде двух групп с тремя последовательно включенными по воде корпусами, что связано с трудностями эксплуатационного контроля состояния и замены трубок в среднем корпусе.

4. ВЛИЯНИЕ ВАКУУМА НА ЭКОНОМИЧНОСТЬ ПАРОТУРБИННЫХ УСТАНОВОК

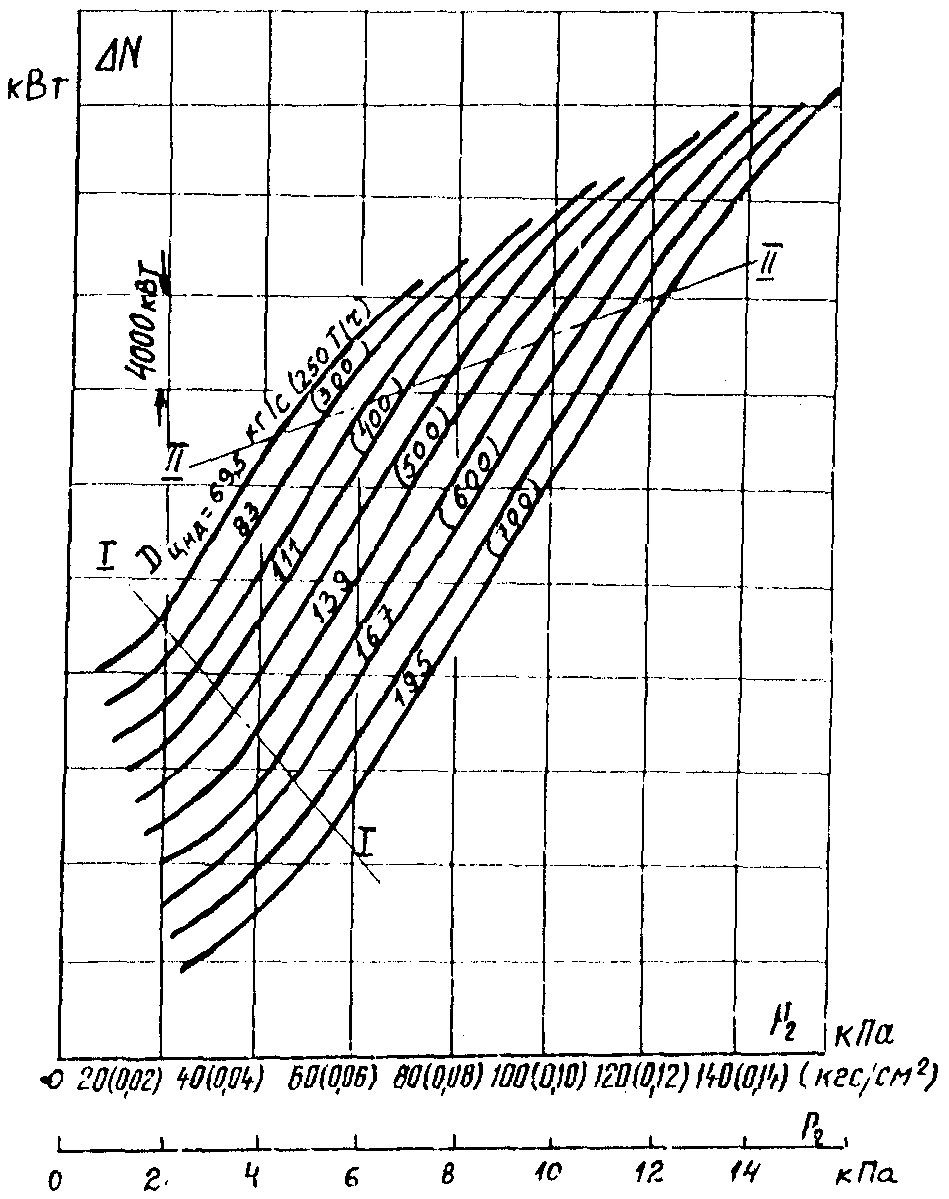

4.1. Из всех параметров, определяющих в условиях эксплуатации экономичность паротурбинных установок, наибольшее влияние оказывает давление отработавшего пара. При повышении давления в конденсаторе из-за увеличения температуры охлаждающей воды или неудовлетворительной работы конденсационного устройства уменьшается располагаемый тепловой перепад в турбине, что приводит к снижению термического КПД цикла. Однако снижение КПД цикла становится несколько меньшим вследствие того, что при повышении давления за рабочими лопатками последней ступени уменьшается при заданном массовом расходе отработавшего пара его выходная скорость за последней ступенью, что ведет к некоторому увеличению внутреннего относительного КПД турбины. Противоположно направленное влияние двух указанных факторов учитывается в полной мере при определении экспериментальным путем кривой поправок к мощности турбины на противодавление в конденсаторе. В результате испытаний эта зависимость получается в виде универсальной кривой, которая может быть развернута в обычно используемую в эксплуатации сетку поправок, показывающую изменение электрической мощности турбоустановки в зависимости от противодавления или давления в конденсаторе р2 при различных расходах отработавшего пара (рис. 4.1).

4.2. В определенном диапазоне изменения давления отработавшего пара зависимость мощности турбины от р2 при заданном расходе пара D2 имеет прямолинейный характер; изменение мощности при изменении давления в конденсаторе в указанном диапазоне изменения давления оказывается для данного типа турбины величиной практически постоянной.

Например, изменение р2 на 1 кПа (0,01 кгс/см2) (~1% вакуума) приводит к изменению мощности турбины ТЭС с начальным давлением пара 13-24 MПa (130-240 кгс/см2) и перегревом пара примерно на 0,8-0,9% номинальной мощности.

Для турбин, работающих на насыщенном паре с начальным давлением 4,4-6,5 МПа (44-65 кгс/см2), располагаемый теплоперепад (работа обратимого расширения 1 кг пара) значительно (почти вдвое) меньше, чем для турбин перегретого пара. Поэтому изменение давления в конденсаторе турбин, работающих на насыщенном паре, сильнее сказывается на термическом КПД цикла, а соответственно и на изменении мощности турбины. Так, для турбин, работающих на насыщенном паре, с частотой вращения 3000 об/мин, на прямолинейном участке зависимости мощности от давления в конденсаторе при изменении последнего на ±1 кПа (~0,01 кгс/см2) развиваемая турбоагрегатом мощность изменяется примерно на 1,8% номинальной мощности турбоагрегата. Но для турбин с частотой вращения 1500 об/мин в силу особенностей аэродинамической характеристики рабочей лопатки последней ступени (большая длина, значительная веерность) соответствующее изменение мощности значительно меньше и приблизительно уравнивается с его значением для турбин ТЭС на органическом топливе.

Рис. 4.1. Поправки к мощности турбины К-300-240 ПОАТ ХТЗ на изменение давления в конденсаторе

Примечание. Средняя поправка к мощности при изменении р2 на ±1 кПа (~0,01 кгс/см2) ±3340 кВт в пределах, ограниченных линиями I-I и II-II.

4.3. Кривые поправок к мощности турбины на изменение противодавления имеют изгиб в нижней части; удельное изменение мощности по мере снижения давления отработавшего пара постепенно уменьшается и становится равным нулю, когда расширение пара в последней ступени происходит уже за пределами выходного сечения рабочей лопатки. При очень высоком противодавлении зависимость также имеет изгиб, объясняющийся снижением влияния режима последней ступени, на которой при высоких противодавлениях срабатывается очень малый тепловой перепад.

Следует отметить, что относительное изменение мощности за счет изменения давления в конденсаторе при заданном расходе пара и теплоты на турбину характеризует изменение экономичности энергоблока в целом, т.е. изменение удельного расхода теплоты для ТЭС.

4.4. В табл. 4.1 приведены данные по изменению мощности турбоагрегата при изменении давления в конденсаторе на ±1 кПа (0,01 кгс/см2) в пределах прямолинейных участков поправочных кривых на давление в конденсаторе, а также изменение удельного расхода теплоты при номинальной нагрузке турбоагрегата.

Таблица 4.1

Турбина | Изменение мощности, кВт (±) | Изменение удельного расхода теплоты, % (±) | Тип электростанции |

К-50-90 ПОТ ЛМЗ | 450 | 0,90 | |

K-100-90 ПОТ ЛМЗ | 900 | 0,90 | КЭС |

K-100-90 ПОАТ ХТЗ | 1000 | 1,00 | |

K-160-130 ПОАТ ХТЗ | 1170 | 0,73 | |

K-200-130 ПОТ ЛМЗ | 1900 | 0,95 | |

К-300-240 ПОАТ ХТЗ | 3340 | 1,11 | |

К-300-240 ПОТ ЛМЗ | 2760 | 0,92 | КЭС |

К-500-240 ПОАТ ХТЗ | 3880 | 0,78 | |

К-500-240 ПОТ ЛМЗ | 3680 | 0,74 | |

К-800-240 ПОТ ЛМЗ | 4940 | 0,62 | |

T-50-130 ПО ТМЗ | 400 | 0,80* | |

ПТ-60-130 ПОТ ЛМЗ | 450 | 0,90* | |

ПТ-80/100-130/13 ПОТ ЛМЗ | 450 | 0,56* | ТЭЦ |

T-100-130 ПО ТМЗ | 725 | 0,73* | |

Т-250-240 ПО ТМЗ | 1830 | 0,70* | |

К-220-44 ПОАТ ХТЗ (3000 об/мин) | 3980 | 1,81 | |

К-500-65/3000 ПОАТ ХТЗ | 7960 | 1,59 | |

К-750-65/3000 ПОАТ ХТЗ | 8900 | 1,19 | |

К-600-60/1500 ПОАТ ХТЗ | 4250 | 0,85 | С влажно-паровыми турбинами |

К-1000-60/1500-1 ПОАТ ХТЗ (3 ЦНД) | 10350 | 1,04 | |

K-1000-60/1500-2 | |||

К-1000-60/1500-3 ПОАТ ХТЗ (2 ЦНД) | 8300** | 0,83 | |

* При конденсационном режиме. ** По расчету завода | |||

5. КОНТРОЛЬ ЗА РАБОТОЙ КОНДЕНСАЦИОННЫХ УСТАНОВОК

5.1. Оценка показателей работы конденсационной установки

5.1.1. Показатели работы конденсационной установки и взаимосвязь их между собой рассмотрены в разд. 2.2.

Основным интегральным показателем, отражающим влияние всех режимных факторов и состояния всех элементов конденсационной установки на ее работу, является давление отработавшего пара р2. Сравнение измеренного значения р2 с его нормативным значением при соответствующих режимных условиях по типовой характеристике конденсатора данного типа (см. разд. 5.3) может, однако, служить только для общей оценки качества работы конденсационной установки, "но не позволяет выявить причины ухудшения ее работы при значениях давления р2, превосходящих нормативные. Для определения причин повышения значения р2 по сравнению с нормативным должны использоваться другие показатели, доступные для определения в условиях эксплуатации, в том числе характеризующие кроме работы и состояния собственно конденсатора воздушную плотность вакуумной системы турбоагрегата, работу воздушных насосов и системы циркуляционного водоснабжения.

Оценку эффективности работы конденсационной установки по данным эксплуатационного контроля рекомендуется производить при номинальной или близкой к ней паровой нагрузке конденсатора D2. Отвечающие номинальному расходу отработавшего пара данные типовой характеристики наиболее точны, а показатели, используемые для оценки работы конденсационной установки, имеют при этом наибольшие значения, что также повышает точность контроля за ее работой.

5.1.2. При определенных расходах отработавшего пара и охлаждающей воды (способ контроля за расходом воды см. п. 5.2.5) и нормальном состоянии других элементов конденсационной установки эффективность работы и состояние собственно конденсатора характеризуются значением общего (среднего для всей поверхности охлаждения) коэффициента теплопередачи K, определяющегося формулой (2.4). Но поскольку коэффициент теплопередачи не может быть определен путем непосредственного измерения, в условиях эксплуатации значительно удобнее пользоваться для контроля за интенсивностью теплопередачи значением температурного напора на выходе из конденсатора.

Температура насыщения отработавшего пара t2 определяется по таблицам теплофизических свойств водяного пара по точно измеренному давлению в конденсаторе (см. п. 5.2.1); t2в измеряется на выходе охлаждающей воды из конденсатора (см. п. 5.2.2).

При загрязнении трубок температурный напор возрастает и сравнение его со значением нормативного напора, взятого по типовой характеристике при тех же значениях основных режимных параметров - паровой нагрузки конденсатора, температуры и расхода охлаждающей воды, позволяет оценить меру ухудшения состояния внутренней поверхности конденсаторных трубок, вызываемого образующимися на ней отложениями. Как правило, загрязнение трубок со стороны пара не наблюдается.

Температурный напор должен систематически контролироваться эксплуатационным персоналом электростанции. Контроль за ним должен производиться тем чаще, чем интенсивнее происходит загрязнение трубок, но не реже чем через каждые 10 дн. Если при контроле за температурным напором обнаруживается быстрое загрязнение трубок, то при применении на электростанции профилактической обработки охлаждающей воды режим обработки должен быть соответствующим образом скорректирован (см. разд. 14). Если профилактическая обработка охлаждающей воды на электростанции по каким-либо причинам не производится или недостаточно эффективна, то согласно § 18.15 ПТЭ, при ухудшении вакуума на 0,5% по сравнению с нормативным необходимо произвести очистку трубок принятым на электростанции способом (см. разд. 14.3).

5.1.3. Нагрев охлаждающей воды в конденсаторе Δtв = t2в – t1в характеризует при заданной паровой нагрузке конденсатора D2 расход охлаждающей воды. Нагрев охлаждающей воды зависит от ее расхода, расхода отработавшего пара и от разности энтальпии отработавшего пара и уходящего из конденсатора конденсата Δh; последняя, как отмечалось в п. 2.2.2, мало изменяется с изменением расхода пара D2 (в пределах 2-3%). Для паровых нагрузок, близких к номинальной, значение Δh указывается в типовой характеристике.

При известном D2 расход охлаждающей воды может быть определен из теплового баланса конденсатора по значению нагрева воды Δtв (см. п. 5.2.5). Поскольку контроль за нагревом охлаждающей воды не вызывает трудности, он используется, в частности, для анализа влияния на расход охлаждающей воды режима и качества работы циркуляционных насосов (если отсутствуют данные непосредственного измерения расхода охлаждающей воды). Повышенный нагрев охлаждающей воды может свидетельствовать о недостаточной подаче воды циркуляционными насосами.

5.1.4. Значение гидравлического сопротивления конденсатора Н, меньшее нормативного, также может служить признаком недостаточной подачи воды насосами. По значению гидравлического сопротивления конденсатора осуществляется контроль за загрязнением посторонними предметами трубных досок конденсатора, а также живого сечения конденсаторных трубок. Измерение гидравлического сопротивления конденсатора не может, однако, достаточно отчетливо обнаружить загрязнение внутренней поверхности трубок, в особенности образования небольшого слоя накипи, незначительно уменьшающего сечения трубок. В таких случаях более чувствителен контроль по температурному напору (см. п. 5.1.2). Значительные же загрязнения трубок илистыми отложениями, застрявшей рыбой, взвешенными крупными частицами могут заметно отражаться на значении гидравлического сопротивления. Резко увеличивается гидравлическое сопротивление при загрязнении трубных досок (водорослями, листьями, ракушками или другими крупным наносами). Обнаруженное измерениями (см. п. 5.2.6) значительное увеличение значения Н может служить основанием для отключения половины конденсатора по охлаждающей воде и очистки трубных досок.

Зависимость гидравлического сопротивления конденсатора от расхода охлаждающей воды представляется графически в форме кривой, близкой к проходящей через начало координат параболе, постоянный множитель которой растет с увеличением степени загрязнения конденсатора.

5.1.5. Присосы воздуха в вакуумную систему турбоустановки слабо влияют на эффективность работы конденсационной установки, если количество воздуха, удаляемого из конденсатора воздухоудаляющими устройствами, находится в пределах значений, допускаемых согласно § 18.15 ПТЭ, и запас в рабочей подаче воздухоудаляющих устройств (пароструйных, водоструйных эжекторов), комплектующих данную турбоустановку, удовлетворяет рекомендациям [1].

Это не исключает, однако, необходимости периодического контроля за воздушной плотностью вакуумной системы турбоустановки для своевременного принятия мер, необходимых для поддержания присосов воздуха в допустимых пределах (см. разд. 12).

Согласно ПТЭ, контроль за воздушной плотностью вакуумной системы должен производиться по значению, непосредственно измеренного тем или иным способом расхода отсасываемого из конденсатора воздуха (см. п. 5.2.7). Проверка воздушной плотности вакуумной системы по скорости падения вакуума при отключенных воздухоудаляющих устройствах не должна применяться.

5.1.6. Переохлаждение конденсата (понижение температуры конденсата на выходе из конденсатора по сравнению с температурой насыщения, соответствующей давлению в конденсаторе может вызываться в регенеративном конденсаторе либо неисправностью автоматического электронного регулятора уровня конденсата в конденсатосборнике и заливом конденсатом нижних рядов трубок, либо чрезмерными присосами воздуха в вакуумную систему, особенно при низкой температуре и большом расходе охлаждающей воды. Для его предотвращения необходимо следить за исправным действием регулятора уровня при всех режимах и поддерживать требуемую плотность вакуумной системы (см. разд. 12).

Переохлаждение конденсата вызывает дополнительный расход пара в ПНД № 1 для компенсации излишне отведенной в конденсатор теплоты основного конденсата и, следовательно, недовыработку электроэнергии на участке проточной части турбины от последнего по ходу пара отбора до конденсатора. Понижение экономичности турбоагрегата при переохлаждении конденсата на 5 °C составляет 0,1-0,2%.

5.1.7. Совершенство конденсационной установки характеризуется также ее деаэрирующей способностью, обеспечивающей в современных конденсаторах минимальное содержание кислорода в конденсате, поступающем из конденсатора в питательную систему котла. Нарушение нормальной деаэрации в конденсаторе, а также попадание в конденсат воздуха через неплотности на участке "конденсатосборник - конденсатный насос" обнаруживается по результатам химических анализов проб конденсата, периодически отбираемых за конденсатным насосом, в которых определяется концентрация кислорода.

Согласно § 22.15 ПТЭ, содержание кислорода в конденсате после конденсатных насосов должно быть не более 20 мкг/кг.

5.1.8. Водяная плотность вальцовочных соединений конденсаторных трубок с трубными досками, отсутствие коррозионных и эрозионных повреждений трубок, вызывающих попадание охлаждающей воды в паровое пространство конденсатора и далее вместе с конденсатом в контур питательной воды, должны предотвращать повышение общей жесткости конденсата на выходе из конденсатора сверх допускаемой ПТЭ. Согласно § 22.15 ПТЭ, общая жесткость конденсата, контролируемая путем химических анализов проб конденсата, не должна превышать для прямоточных котлов и энергоблоков с влажнопаровыми турбинами (до конденсатоочистки) 0,5 мкг-экв/кг и для котлов с естественной циркуляцией значений указанных в табл. 5.1.

Таблица 5.1

Давление пара | Наибольшая допустимая жесткость (мкг-экв/кг) для котлов | |

на жидком топливе | на топливе других видов | |

4,0 МПа (40 кгс/см2) | 5 | 10 |

от 4,0 до 10 МПа (от 40 до 100 кгс/см2) | 3 | 5 |

10 МПа (100 кгс/см2) и выше | 1 | 1 |

При непрерывной очистке 100% конденсата, поступающего из конденсатора в контур питательной воды, допускается временное повышение его общей жесткости сверх указанных норм на 0,5 мкг-экв/кг в течение не более 4 сут при условии соблюдения норм качества питательной воды (контроль за качеством конденсата и обеспечение гидравлической плотности конденсатора см. разд. 11).

5.2. Методы измерения режимных параметров, при контроле за работой конденсационной установки

5.2.1. Давление отработавшего пара, поступающего в конденсатор из выхлопного патрубка современной мощной турбины, распределено в выходном сечении патрубка весьма неоднородно, что объясняется закруткой потока пара и изменением направления его движения после выхода из последней ступени турбины, а также наличием в патрубке элементов жесткости (иногда и ПНД № 1). Абсолютные давления в различных точках переходного патрубка конденсатора могут различаться на 0,3-0,5 кПа (0,003-0,005 кгс/см2). Такие отклонения от среднего давления могут вызвать ошибку при определении температурного напора в 1-2 °C, что повлечет за собой неправильную оценку состояния поверхности охлаждения. Поэтому значение р2 должно определяться путем осреднения значений давления, измеренных в ряде точек.

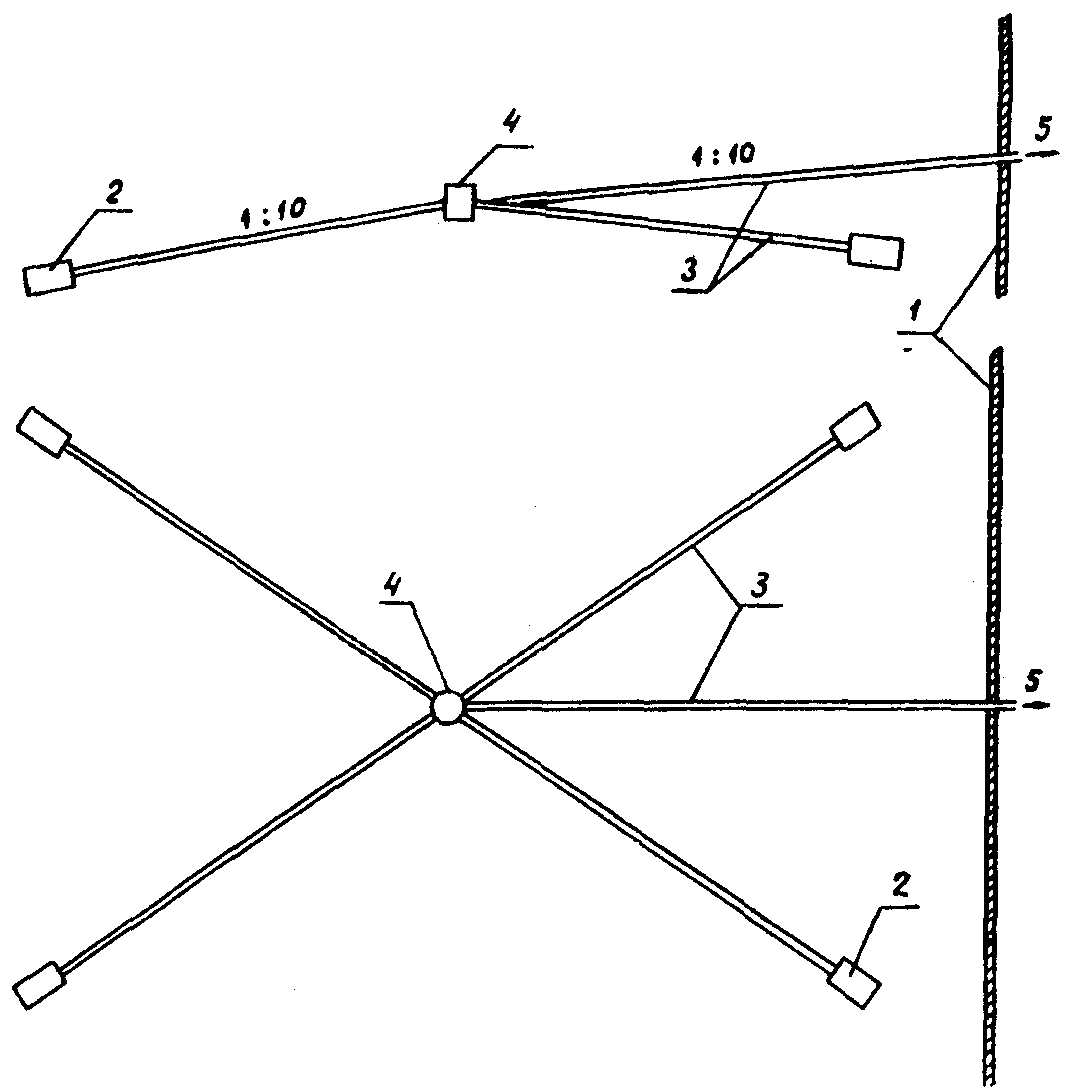

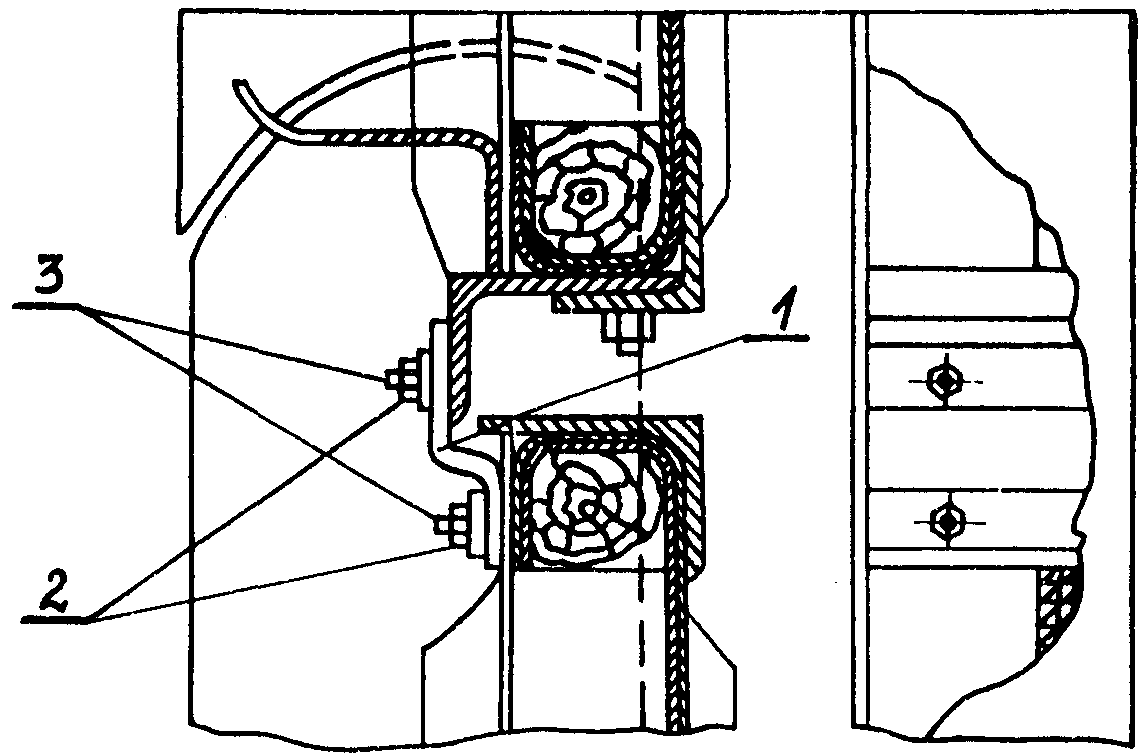

В [2, 4-7] даются рекомендации по размещению первичных преобразователей давления отработавшего пара в конденсаторах для повседневного контроля. Отбор сигнала должен производиться на расстоянии 1 м выше верхнего ряда трубок конденсатора и примерно 0,5 м от боковых стенок переходного патрубка. Чтобы исключить влияние на значение сигнала динамического воздействия потока пара и обеспечить измерение его статического давления, на концах соединительных (импульсных) трубок в паровом пространстве конденсатора устанавливаются плоскопараллельные пластины размером 230×280 мм (см. рис. П2.1 приложения 2). В центре пластины приваривается штуцер с отверстием диаметром 10 мм и резьбой под накидную гайку М 20×1,5 мм. Могут применяться и сетчатые зонды (см. рис. П2.1), представляющие собой перфорированный стакан толщиной стенки 2 мм с четырьмя рядами отверстий диаметром 3 мм (по восемь отверстий в ряду); внутрь стакана вставляется скрученная спирально латунная сетка № 028 размером 75/300 мм. Сетчатые зонды, в частности, удобны при организации отбора сигналов давлений с одновременным их усреднением путем присоединения соединительных трубок из разных точек к общему центральному стакану, от которого ведется соединительная трубка к вторичному прибору (рис. 5.1). Для очень крупных турбин с количеством точек отбора сигналов более четырех возможно применение нескольких таких устройств. Такой прием позволяет обойтись значительно меньшим количеством вторичных, приборов, что упрощает обслуживание приборов и проведение эксплуатационного контроля. Зонды обычно укрепляются (хомутами или проволокой) на первом от трубного пучка ряду анкерных связей переходного патрубка. При этом плоскопараллельные пластины устанавливаются узким торцом (230 мм) навстречу потоку отработавшего пара, а сетчатые зонды - параллельно анкерным связям. Материал для изготовления зондов - сталь Ст.3. Приборы, измеряющие абсолютное давление (вакуум), должны располагаться выше точки отбора сигнала, чтобы исключить возможность скопления воды в соединительных трубках.

Pиc. 5.1. Измерение давления (вакуума) в нескольких точках с использованием одного вторичного прибора:

1 - стенка переходного патрубка конденсатора; 2 - сетчатый зонд; 3 - сигнальная (импульсная) трубка диаметром 16×2 мм; 4 - центральный стакан; 5 - к вторичному прибору

Прокладку соединительных линий от места забора сигнала до вторичного прибора необходимо производить с соблюдением правил монтажа приборов, работающих под вакуумом, а именно:

- внутренний диаметр соединительных трубок должен быть не менее 10-12 мм;

- соединительные линии должны быть проложены по кратчайшей трассе, без изломов и сплющивания на поворотах с непрерывным уклоном не менее 1:10 в сторону отбора сигнала;

- должна быть проведена герметичность соединительных линий;

- запорные устройства на линиях вывода сигнала, имеющие сальники и резьбовые соединения, не должны применяться; предпочтительны зажимы на участках, резиновой толстостенной трубки;

- вторичные приборы должны присоединяться с помощью толстостенной вакуумной резиновой трубки.

Для эксплуатационного контроля удобнее производить измерение непосредственно абсолютного давления отработавшего пара. В качестве первичных преобразователей рекомендуется применять средства измерения, указанные в приложении 3 и [8].

Удобным для использования в эксплуатации и для точного контроля за правильностью показаний штатных приборов непрямого действия, измеряющих абсолютное давление в конденсаторе, является баровакуумметр (запаянная с одного конца трубка, заполненная ртутью). Прибор такого типа обеспечивает высокую точность измерения абсолютного давления, при этом исключен прямой контакт находящегося в трубке небольшого количества ртути с окружающей средой.

Применение для разовой проверки основного прибора ртутного чашечного вакуумметра может быть допущено лишь кратковременно в исключительных случаях, при этом должно также измеряться барометрическое давление с помощью инспекторского ртутного барометра или барометра-анероида типа БАММ-1. К показаниям этих приборов должны вноситься все необходимые поправки (на капиллярность, температуру столба ртути и др.). Должна быть предусмотрена возможность продувки соединительной линии непосредственно перед прибором, измеряющим абсолютное давление (вакуум). Перед проведением эксплуатационного контроля следует произвести продувку линия.

В связи с невозможностью обеспечить в сжатые сроки установку на всех турбоагрегатах для измерения абсолютного давления высокоточных приборов типа "Сапфир" и качестве временной меры может быть рекомендован способ определения давления в конденсаторе по температуре насыщения измеренной термопреобразователями сопротивления медными или платиновыми ТСП-8053, ТСП-8054; вторичный прибор - автоматический мост КСМ-4 со шкалой 0-100 °C. Термометры сопротивления помещаются в изготовленных из тонкостенной трубки соответствующего диаметра длинных гильзах, которые располагаются в переходном патрубке в тех же точках, что и зонды давления, согласно указаниям [2, 5-7].

Для того чтобы избежать оттока теплоты от первичных преобразователей, циркуляция воздуха в гильзе должна быть исключена закупоркой входного отверстия гильзы. До установки термометров сопротивления в гильзы целесообразно произвести их градуировку. С этой целью термометры, подлежащие установке в конденсаторе, помещаются в аналогичные гильзы, погруженные в сосуд с водой, температура которой измеряется точным лабораторным ртутным термометром. Следует производить проверку всего комплекса, включающего в себя термометры сопротивления, соединительные провода и автоматический мост. При проведении измерений температуры в переходном патрубке конденсатора к отсчитанным по шкале значениям температуры желательно вводить зафиксированные при проверке поправки.

Независимо от временной схемы измерений для определения абсолютного давления в конденсаторе с помощью термометров сопротивления должна быть также подготовлена схема для непосредственного измерения давления, к которой впоследствии будет подключен прибор "Сапфир" или другой высокоточный прибор, измеряющий абсолютное давление. Используя эту схему, следует проверить с помощью ртутного прибора правильность определения давления в конденсаторе по среднему арифметическому значению температуры, измеренной в нескольких точках переходного патрубка.

При определении давления отработавшего пара по показаниям термометров, установленных в гильзах, возможны погрешности в результате, например, образования пленки конденсата на поверхности обтекаемых влажным паром гильз, лучистого теплообмена гильз с другими поверхностями в конденсаторе или других причин, которые не представляется возможным учесть. Погрешность в определении температуры пара, например, на 0,2 °C приводит к ошибке в определении вакуума до 0,1%. Именно поэтому способ определения давления по температуре пара рекомендуется лишь как временный с переходом в дальнейшем к непосредственному измерению абсолютного давления в конденсаторе.

Когда поступавший в конденсатор пар перегрет, например, в режимах пуска турбоагрегата, давление в конденсаторе должно контролироваться с помощью пружинного мановакуумметра или другого прибора, измеряющего непосредственно давление (разрежение).

5.2.2. Измерение температуры охлаждающей воды на входе в конденсатор, где поток ее однороден по температуре, может производиться одним термометром на каждом водоводе к конденсатору. При дублировании же измерения температуры охлаждающей воды перед конденсатором термометрические гильзы должны располагаться на сдвинутых одна относительно другой по периметру образующих водовода.

На выходе из конденсатора распределение температур по сечению потока охлаждающей воды существенно неоднородно, поэтому температуру воды в каждом из сливных водоводов следует измерять в нескольких точках по его сечению. При этом сечения сливных водоводов, в которых производятся измерения температур воды, должны располагаться на расстоянии не менее пяти диаметров сливного водовода от водяных камер конденсатора, т.е. за участком, на котором в основном завершается перемешивание потока.

Длина устанавливаемых гильз должна составлять около 300 мм. Термометрические гильзы могут изготавливаться из трубки внутренним диаметром не менее 12 мм и толщиной стенки 2-2,5 мм. Измерение следует производить с помощью термометров сопротивления типа ТСП с пределами измерения 0-50 °C. Расположение шести гильз в сливных водоводах показано на рис. 5.2. В гильзы следует залить воду. При совпадении показаний всех шести термометров в дальнейшем можно использовать только один из них. Однако надо иметь в виду, что однородность поля температур в сливном водоводе сильно зависит от режима работы конденсатора. Для определения средней температуры охлаждающей воды после конденсатора при неравномерном поле ее температур в сечении водовода можно использовать так называемую проточную гильзу (рис. 5.3). Применение проточной гильзы сокращает требуемое для эксплуатационного контроля количество термометров и упрощает проведение контроля.

5.2.3. Измерение температуры конденсата отработавшего пара производится термометрами сопротивления типа ТСП, установленными в термометрической гильзе на участке трубопровода между конденсатосборником и задвижкой на входе в конденсатный насос. Длина погруженной части гильзы принимается l = 0,5D + 5 мм, где D - диаметр трубопровода (мм), но не короче 300 мм. В гильзу заливается вода.

Рис. 5.2. Расположение гильз для измерения температуры охлаждающей воды в сливном водоводе диаметром 1600 мм:

а - на вертикальном участке; б - на горизонтальном участке

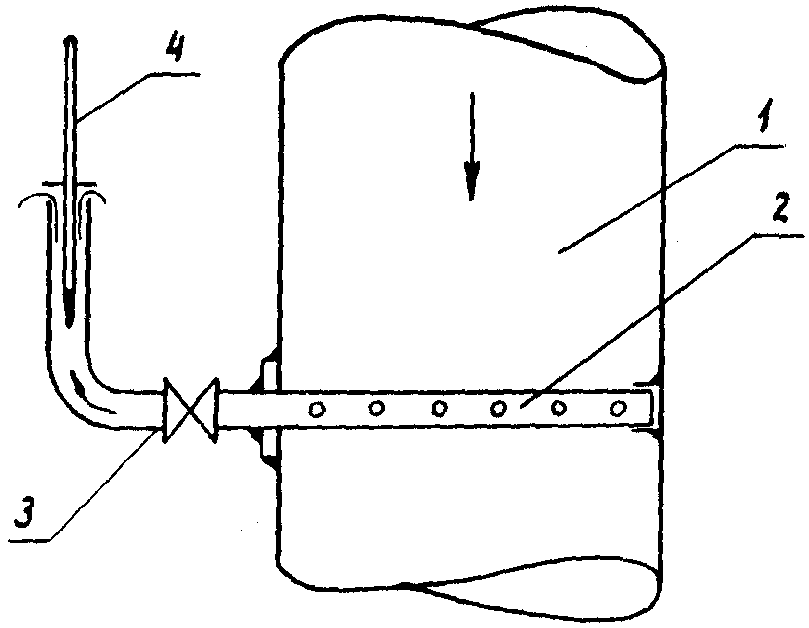

Рис. 5.3. Проточная гильза для измерения средней температуры охлаждающей воды после конденсатора:

1 - сливной водовод; 2 - перфорированная трубка диаметром 40-50 мм, отверстия диаметром 8-10 мм, шаг отверстий 60-80 мм; 3 - вентиль; 4 - ртутный термометр или термометр сопротивления

5.2.4. Паровая нагрузка конденсатора (расход отработавшего пара в конденсатор) определяется при проведении эксплуатационного контроля за работой конденсационной установки по давлению пара в камере одного из регенеративных отборов низкого давления -давлению пара в контрольной ступени. Отборы, которые рекомендуется использовать для определения расхода отработавшего пара, указаны в [2, 5-7] для каждого типа конденсатора. Там же указан способ расчета расхода отработавшего пара по измеренному в контрольной ступени давлению.

Давление, принимаемое за контрольное, обычно составляет 50-300 кПа (0,5-3,0 кгс/см2) при номинальной паровой нагрузке конденсатора. Вследствие изменений давления в контрольной ступени при колеблющейся паровой нагрузке ЦНД возможно при обычном присоединении манометра скопление воды на отдельных участках соединительных линий, приводящее к ошибкам измерений. Для предотвращения этого должна применяться измерительная схема, обеспечивающая при всех условиях полное заполнение водой соединительных линий. Последнее достигается при использовании конденсационного сосуда, устанавливаемого в точке отбора давления, как это показано на рис. П2.2 для горизонтального участка паропровода вблизи камеры отбора; для вертикального участка паропровода присоединение выполняется аналогично. На рис. П2.3 приведен эскиз конденсационного сосуда, изготавливаемого из отрезка трубы Dy 150 мм. Поправка на высоту присоединения, которую следует вводить к измеренному вторичным прибором значению давления, определяется как разность отметки верхнего обреза внутренней трубы 3 и присоединительной чашки манометра. Поправка имеет знак "минус", поскольку конденсационный сосуд всегда располагается выше точки размещения прибора. Вторичный прибор - пружинный манометр (мановакуумметр) класса 0,6. Манометр желательно периодически проверять в измерительной лаборатории с записью полученных значений поправок. К измеренному при проведении эксплуатационного контроля значению давления вводится также и эта поправка. К конечному результату для получения абсолютного давления прибавляется барометрическое давление МПа (

кгс/см2), где В - барометрическое давление, мм рт.ст.

5.2.5. Измерение расхода охлаждающей воды производится с помощью сегментных сужающих устройств, устанавливаемых при блочной, схеме водоснабжения на прямолинейных участках напорных водоводов и при схеме водоснабжения с магистральными водоводами перед конденсаторами (см. разд. 8.3).

Рекомендации по расчету, изготовлению и установке сегментных сужающих устройств подробно изложены в [3] .В качестве вторичного прибора, измеряющего перепад давлений на сужающем устройстве при проведении эксплуатационного контроля, монет быть использован водяной П-образный двухстекольный дифманометр (см. рис. П2.4). Для постоянного контроля за расходом охлаждающей воды к сегментной диафрагме следует подключить мембранный электрический дифманометр (ДМЭ) класса 1,0 с выходным сигналом 0-5 мА и пределами измерения в соответствии с выбранным перепадом на сегментной диафрагме.

Расход охлаждающей воды (м3/ч) может быть определен и косвенным путем из теплового баланса конденсатора:

,

где ρв - плотность воды, равная 1,0 т/м3.

Непосредственное определение по тепловому балансу расходов охлаждающей воды для двух половин двухпоточного конденсатора невозможно вследствие того, что неизвестно точное распределение расхода конденсирующегося пара D2 между двумя половинами конденсатора. В этом случае задача может быть решена путем последовательного приближения.

Для контроля за водопотреблением на электростанциях Минэнерго СССР рекомендованы к использованию электромагнитные расходомеры. При невозможности использования какого-либо из описанных выше способов определения W могут быть применены расходомеры этого типа, например, электромагнитный расходомер ИР-56 с преобразователем расхода ПРИЛI и счетной приставкой С-2А (допустимая погрешность ±1%), изготавливаемый Таллиннским приборостроительным заводом, а также электромагнитный расходомер "Индукция-51" (погрешность ±1,5%), изготавливаемый заводом "Ленводприбор".

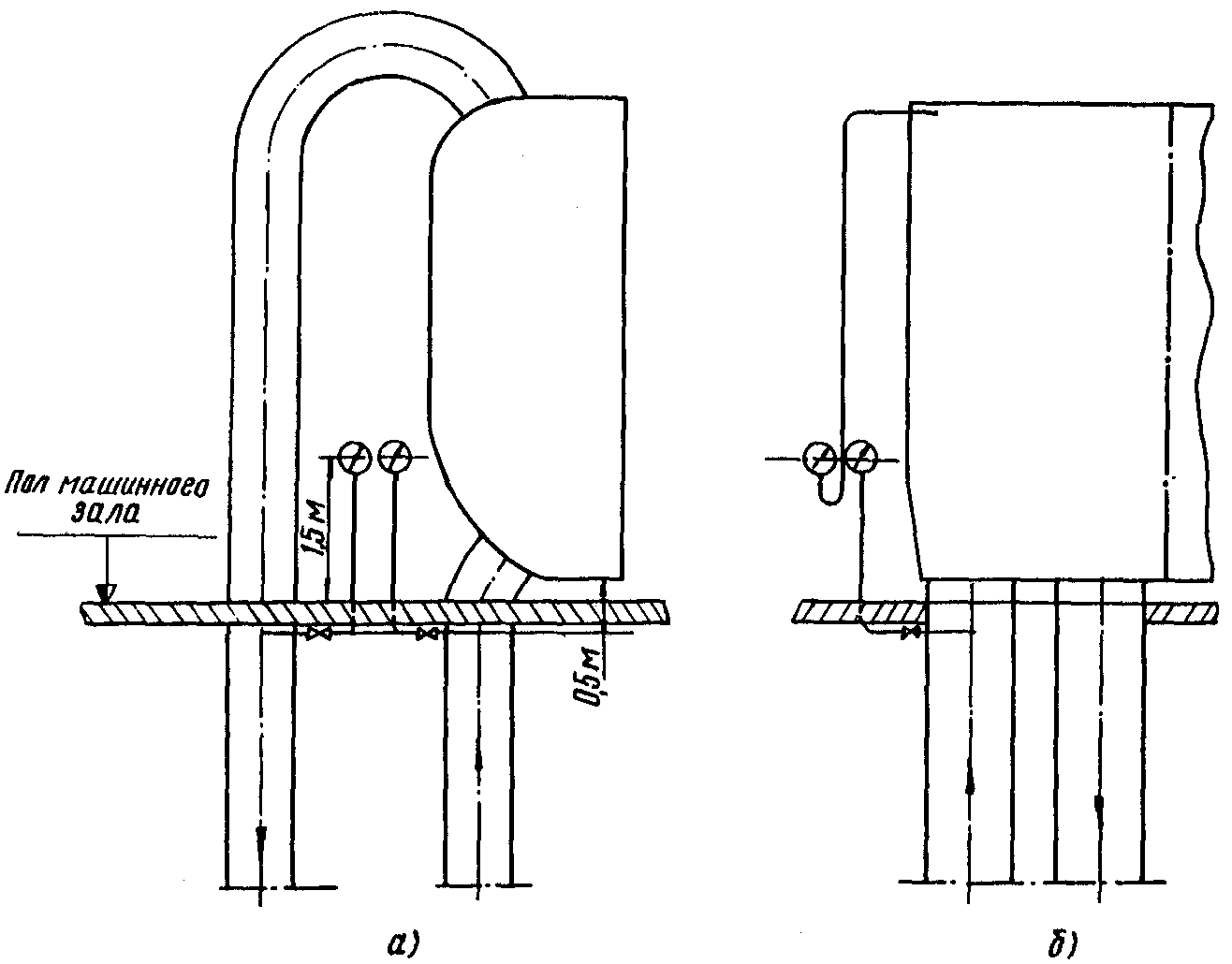

5.2.6. Гидравлическое сопротивление конденсатора при избыточном давлении воды на входе в конденсатор и выходе из него может быть определено как разность давлений в подводящем напорном и сливном водоводах циркуляционной воды, измеренных в непосредственной близости к конденсатору. Точки отбора сигналов могут располагаться как ниже, так и выше пола машинного зала (рис. 5.4, а). Измерение давлений производится проверенными пружинными манометрами для точных измерений (МТИ) класса 0,6; манометры устанавливаются на одной высоте, что исключает необходимость введения поправок на высоту их присоединения. Соединительные трубки должны быть заполнены водой.

В случае разрежения в сливной линии (использование сифона) точка отбора сигнала должна располагаться в верхней точке сливной трубы или в верхней точке водяной камеры, если вода из камеры отводится снизу. Выбор точки измерения на вертикальном участке сливной трубы может привести к ошибочным результатам из-за неопределенности состояния столба воды в опускной части сифона; присоединение же прибора к зоне сливной трубы, где давление выше атмосферного, неудобно, так как эта зона находится уже за пределами конденсатора - на горизонтальном участке сливной трубы.

Прибор, измеряющий разрежение, должен располагаться ниже точки присоединения соединительной трубки к верхней части сливной линии и на одном уровне с прибором, измеряющим давление воды перед конденсатором (см. рис. 5.4, б); в этом случае к показаниям приборов также не надо вводить поправку на высоту их присоединения. Соединительные линии должны быть заполнены водой.

Гидравлическое сопротивление в этом случае определяется как сумма значений давления перед конденсатором и разрежения после конденсатора.

При рассмотренном выше способе измерения гидравлического сопротивления конденсатора не учитываются гидравлическое сопротивление сливной трубы, а также сливной камеры, если вода отводится из нее снизу. Для целей контроля за состоянием конденсатора это не существенно, поскольку задачей является в этом случае определение не абсолютного значения гидравлического сопротивления конденсатора, а изменение этого сопротивления, вызванное засорением трубных досок, трубок ила другими причинами, нарушающими нормальную эксплуатацию конденсатора. К тому же сопротивление вертикального участка сливной трубы незначительно.

Рис. 5.4. Измерение гидравлического сопротивления конденсатора

Гидравлическое сопротивление конденсатора может быть измерено и непосредственно с помощью манометра, присоединенного к соединительным трубкам вместо двух отдельных приборов.

5.2.7. Измерение расхода воздуха, отсасываемого из конденсатора пароструйным эжектором, практически равного сумме всех присосов в вакуумную систему, производится с помощью штатного дроссельного воздухомера, представляющего собой набор дроссельных сужающих устройств различного диаметра на поворотном диске и снабженного устройством для измерения перепада давления на сужающем устройстве. В случае отсутствия штатного расходомера используется изготавливаемое на электростанции дроссельное устройство (см. рис. П2.5) или дроссельный воздухомер ВТИ.

Если выхлоп эжектора закрытый (присоединен к атмосферной трубе), устройство для измерения расхода воздуха выполняется по рис. П2.5, а и перепад давлений на сужающем устройстве измеряется с помощью присоединенной до и после него U-образной трубки, заполняемой водой. Приоткрытом (в машинный зал) выхлопе устройство выполняется по рис. П2.5, б; перепад давлений измеряется U-образной трубкой, заполненной водой, одно колено которой сообщается с атмосферой.

Расход сухого воздуха (кг/ч) подсчитывается по формуле

Gв = к⋅0,0065d2;

где d - диаметр расточки сужающего устройства, мм;

h - перепад давлений на сужающем устройстве, мм вод. ст.;

к - поправочный коэффициент, зависящий от температуры паровоздушной смеси перед сужающим устройством:

tсм °C | 40 | 60 | 80 |

к | 1,11 | 1,00 | 0,74 |

Температура смеси tсм измеряется ртутным термометром или ТСП в наклонной гильзе, установленной навстречу потоку смеси перед сужающим устройством на расстоянии 200-300 мм от нее. Диаметр расточки сужающего устройства принимается исходя из значения допустимого присоса воздуха (согласно § 18.15 ПТЭ) и возможности измерения перепада давлений водяным столбом высотой не более 300-400 мм, чтобы избежать чрезмерного повышения давления на выхлопе эжектора.

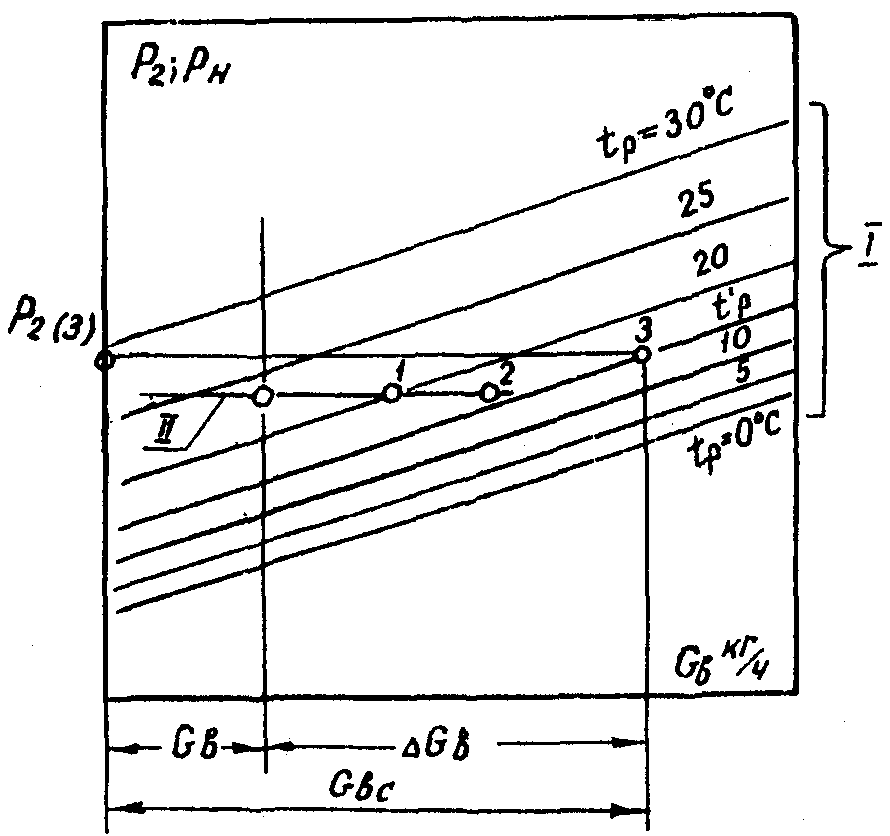

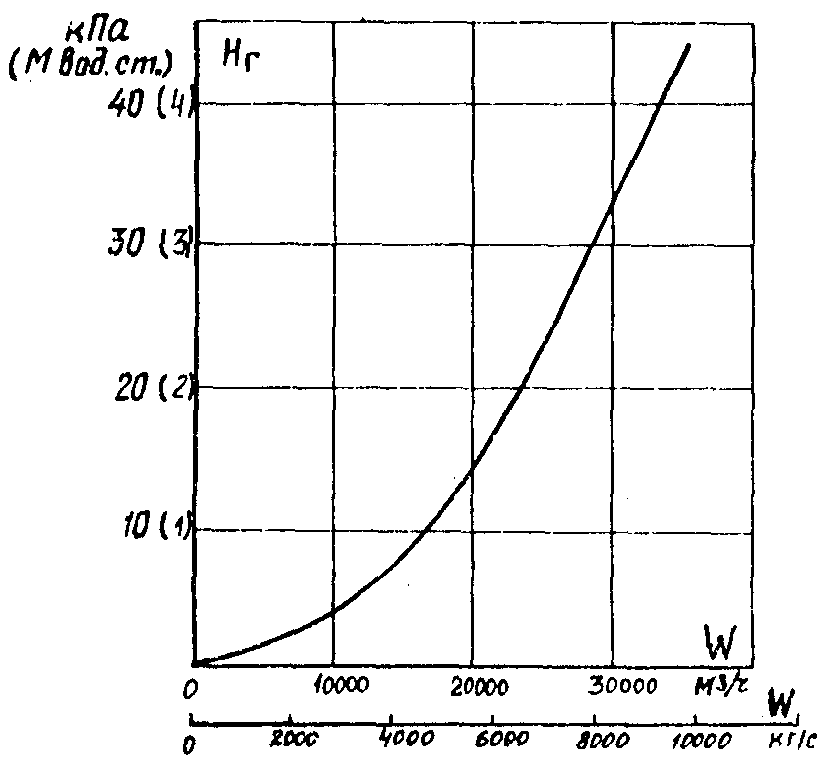

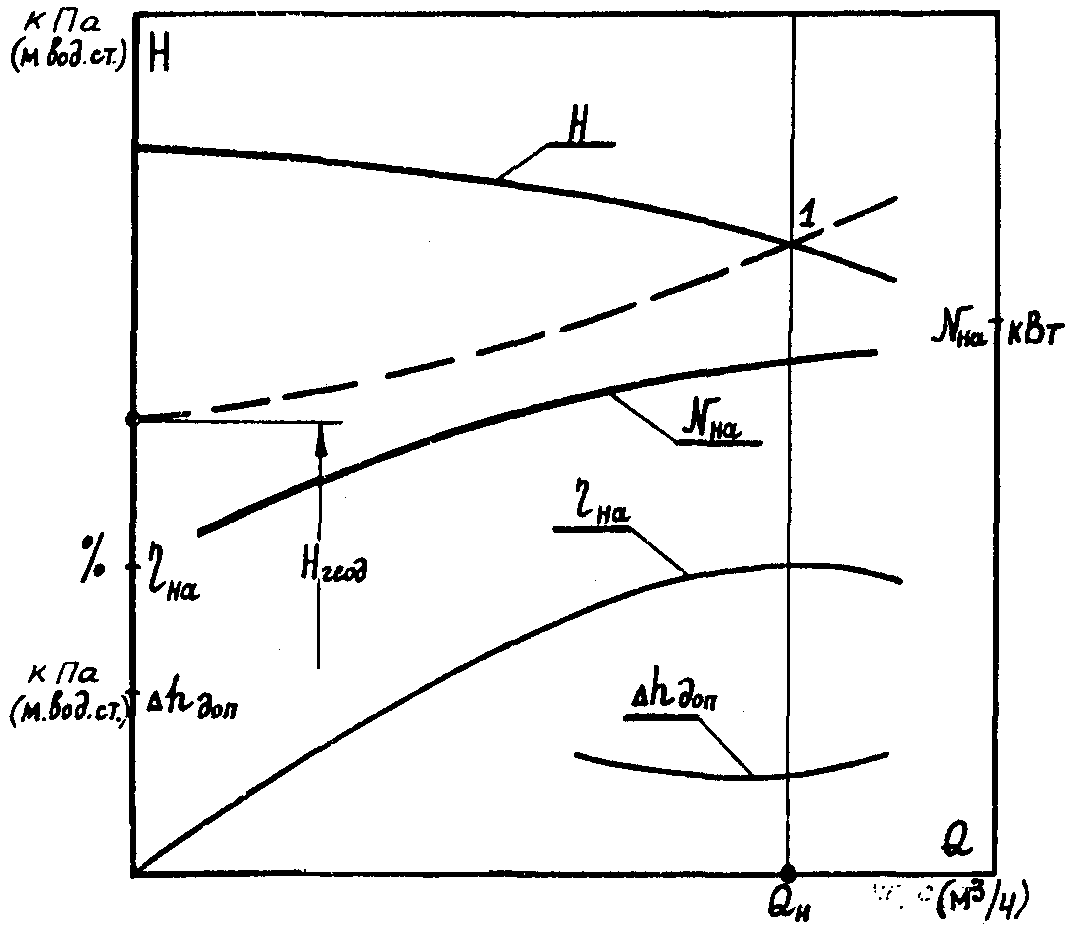

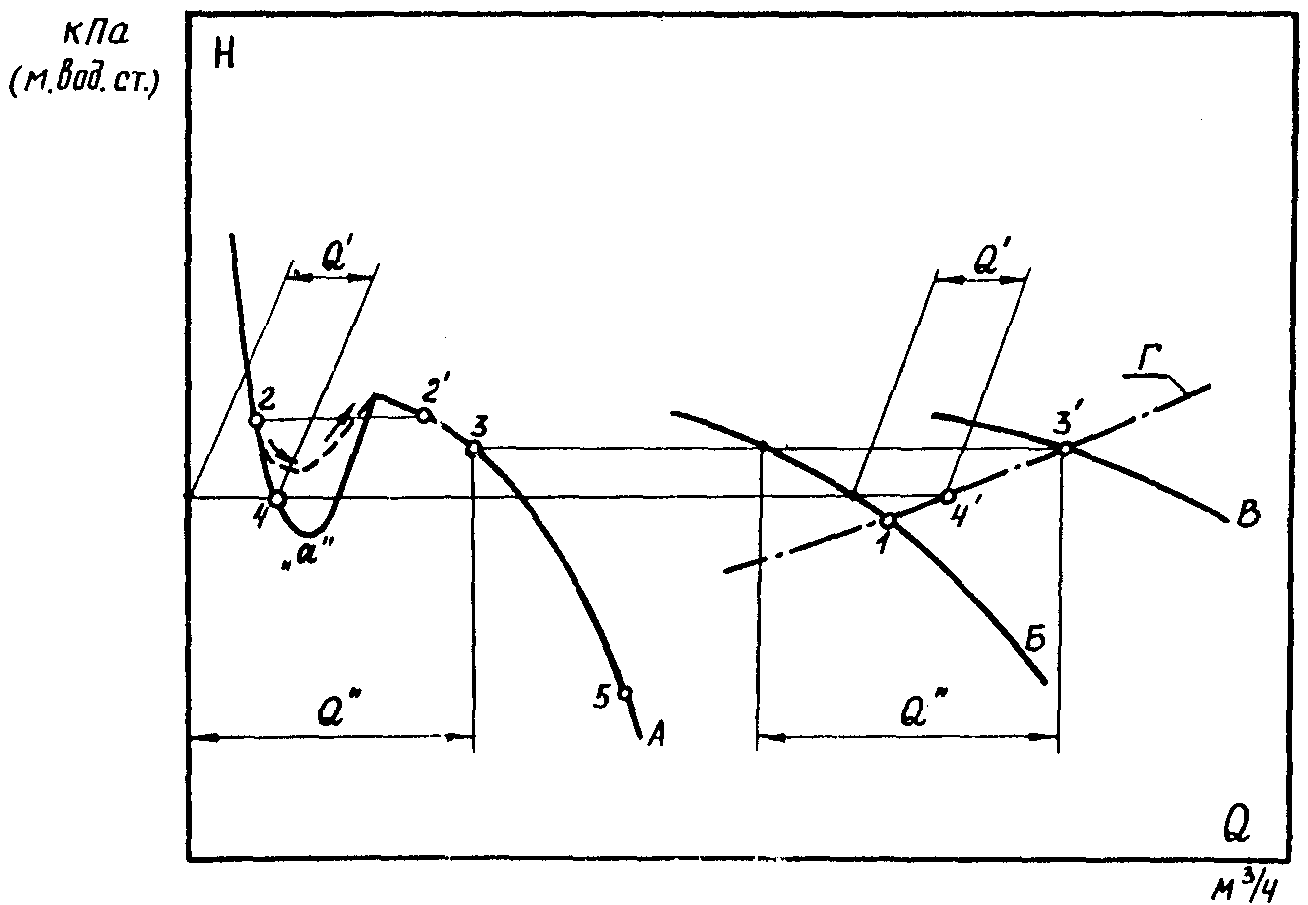

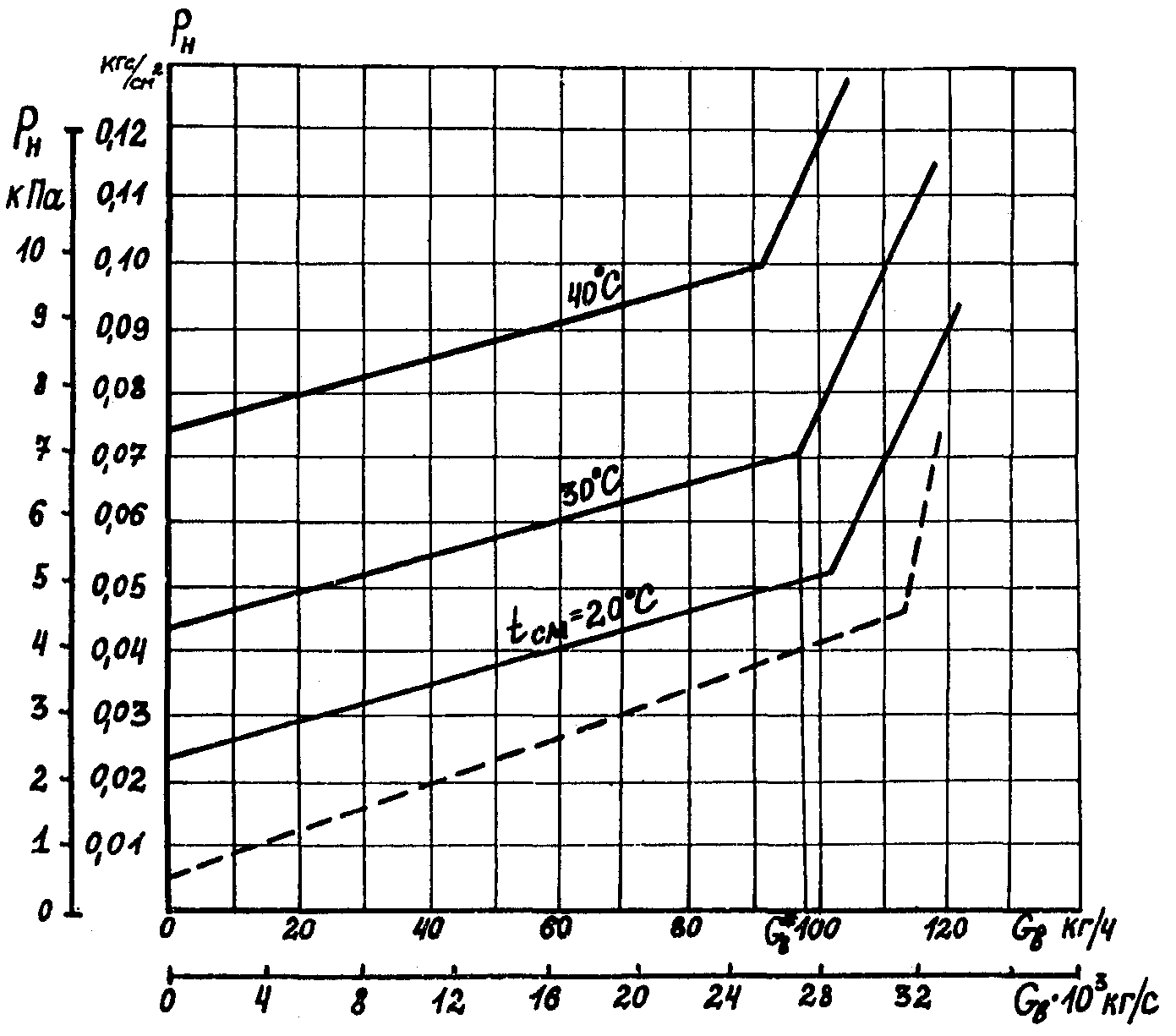

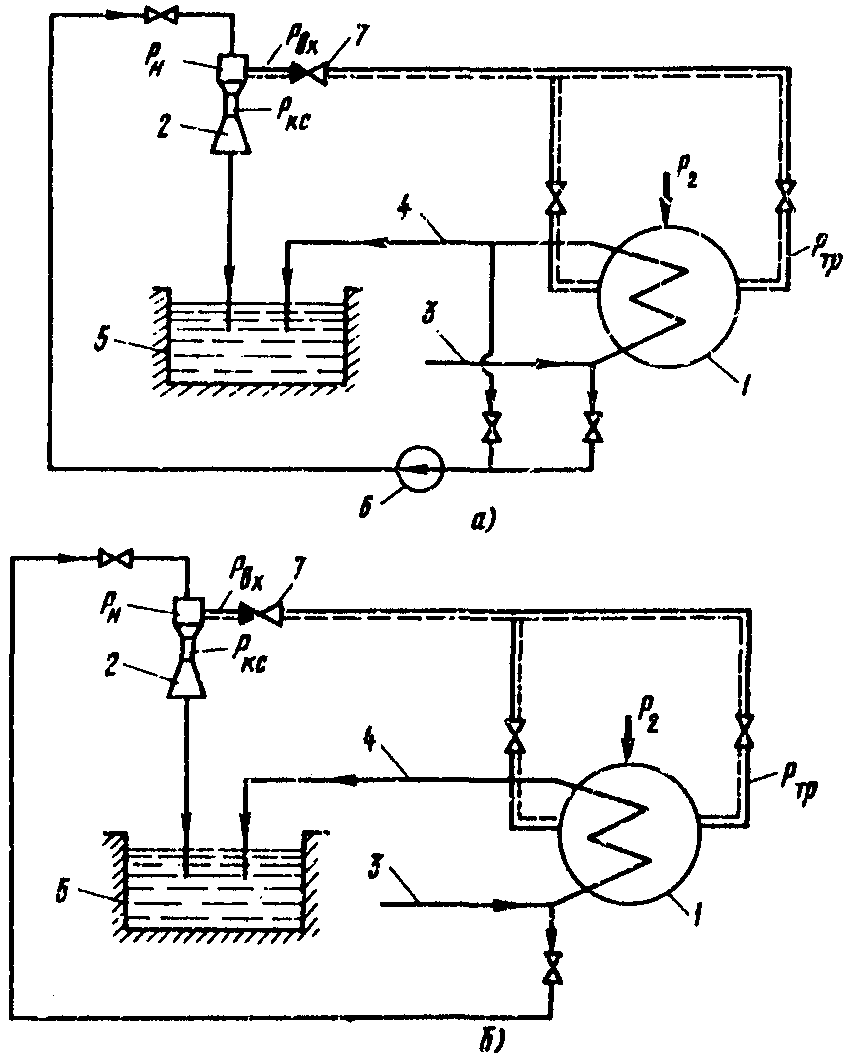

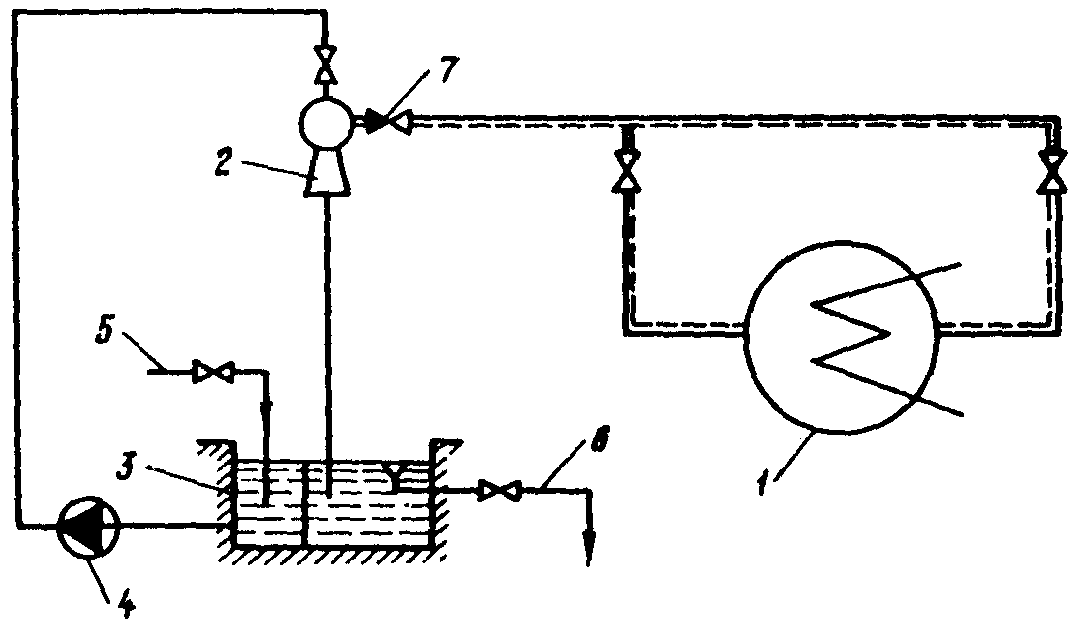

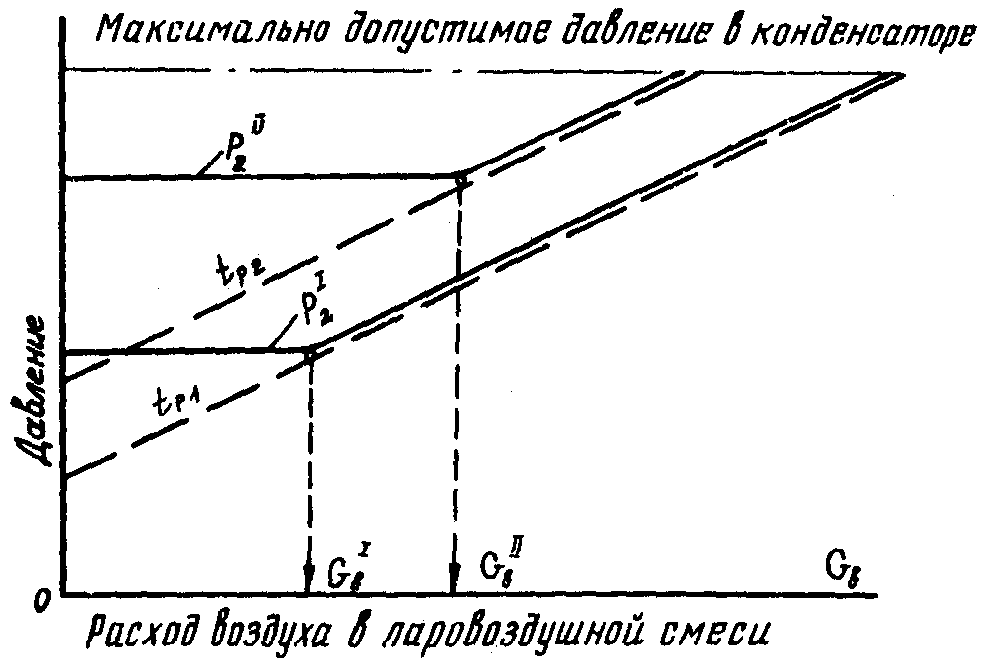

5.2.8. При использовании в качестве воздушных насосов водоструйных эжекторов воздухомеры дроссельного типа не могут быть применены. В таких случаях для определения расхода воздуха ΔGв, отсасываемого из конденсатора воздушным насосом, может применяться способ контроля за воздушной плотностью вакуумной системы, разработанный ВТИ. Этот способ основывается на том, что при большом присосе воздуха давление в конденсаторе изменяется в соответствии с характеристикой водоструйного эжектора при отсасывании им сухого воздуха. Такую характеристику, построенную для различных температур рабочей воды, следует иметь для каждого эксплуатируемого эжектора (рис. 5.5).

При необходимости определить расход отсасываемого воздуха нужно путем последовательной установки на патрубке, присоединенном к камере смешения эжектора, сменных калиброванных сопл все большего диаметра добавлять воздух в приемную камеру эжектора, фиксируя значения давления в конденсаторе, соответствующие определенным значениям расхода добавляемого воздуха (точки 1-3 на рис. 5.5). При некотором значении расхода добавляемого через сопло воздуха ΔGв давление в конденсаторе р2 значительно увеличится по сравнению с измеренными раньше (точка 3 на рис. 5.5). Это показывает, что суммарный расход отсасываемого воздуха вышел за пределы, в которых конденсатор работает на горизонтальном участке зависимости p2 = f(Gв), и перешел на участок, где характеристика p2 = f(Gв) практически совпадает с характеристикой эжектора pн = f(Gв) на сухом воздухе (см. разд. 9.3). Измерив это давление в конденсаторе и отметив на оси ординат характеристики соответствующее значение р2(3), следует провести через эту точку горизонтальную прямую до пересечения с соответствующей данной температуре рабочей воды характеристикой эжекторов (точка 3). Полученной точке пересечения соответствует на оси абсцисс суммарный расход воздуха Gвс = Gв + ΔGв,

где Gв - расход воздуха, поступающего через неплотности в системе;

ΔGв - расход воздуха, дополнительно подводимого через сопло.

Вычитая из Gвс значение ΔGв, можно определить присос воздуха в вакуумную систему Gв.

Рис. 5.5. Определение присосов воздуха при работе водоструйного эжектора:

I - характеристики эжектора на сухом воздухе при различной температуре рабочей воды pн = f(Gв); II - зависимость давления в конденсаторе от расхода отсасываемого воздуха p2 = f(Gв), ΔGв - расход добавляемого воздуха; Gв - естественный присос воздуха в вакуумную систему; Gвс - расход воздуха при давлении в конденсаторе р2(3)

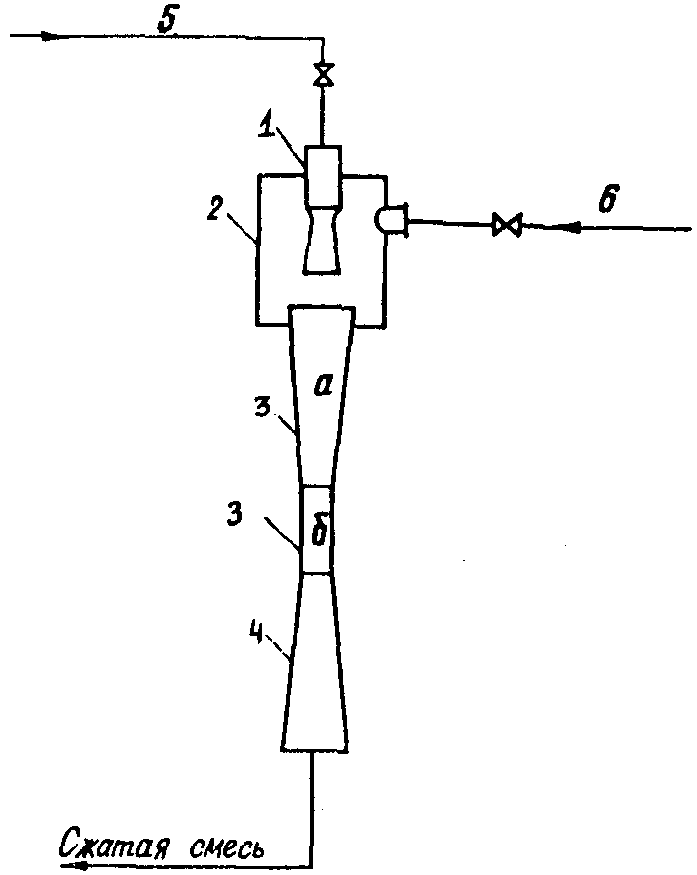

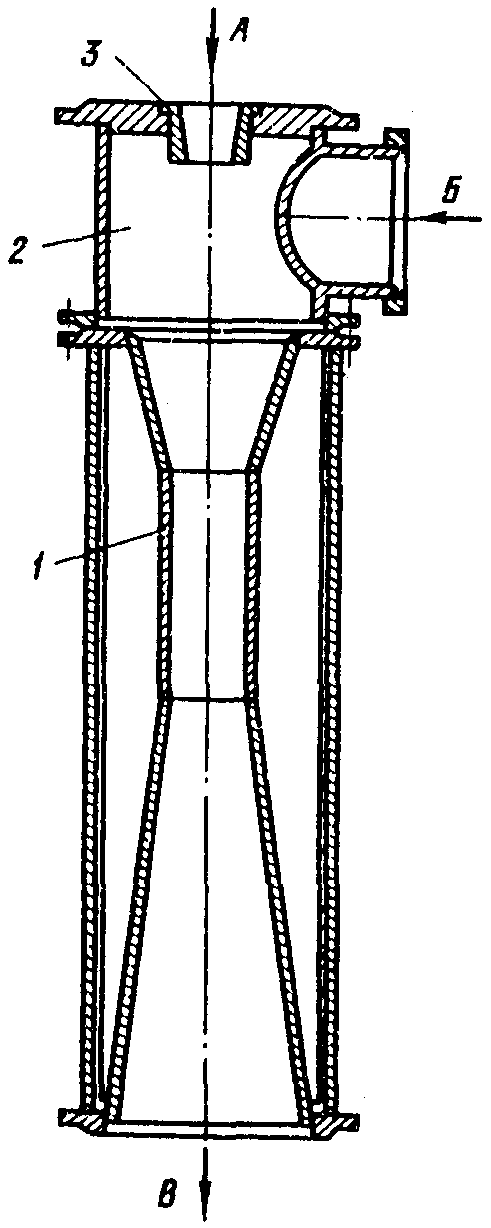

Устройство для впуска воздуха приведено на рис. 5.6. Вследствие сверхкритического перепада давлений на соплах расход воздуха через каждое сопло определяется только диаметром отверстия и составляет:

Диаметр сопла, мм | 2,7 | 3,9 | 5,5 | 6,7 | 7,7 | 8,7 |

Расход воздуха, кг/с (кг/ч) | 0,0013 (5) | 0,0027 (10) | 0,0055 (20) | 0,0083 (30) | 0,0111 (40) | 0,0139 (50) |

Диаметр сопла, мм | 9,5 | 10,9 | 12,2 | 15,0 | 17,3 | 19,3 |

Расход воздуха, кг/с (кг/ч) | 0,0167 (60) | 0,0222 (80) | 0,028 (100) | 0,0417 (150) | 0,0583 (210) | 0,0694 (250) |

Сопла изготавливаются из нержавеющей стали или бронзы (см. рис. П2.6). Для удобства пользования на каждом сопле следует выбить цифрами диаметр отверстий и расход воздуха.

Рекомендации по проведению измерений и обработке их результатов приведены также в [4].

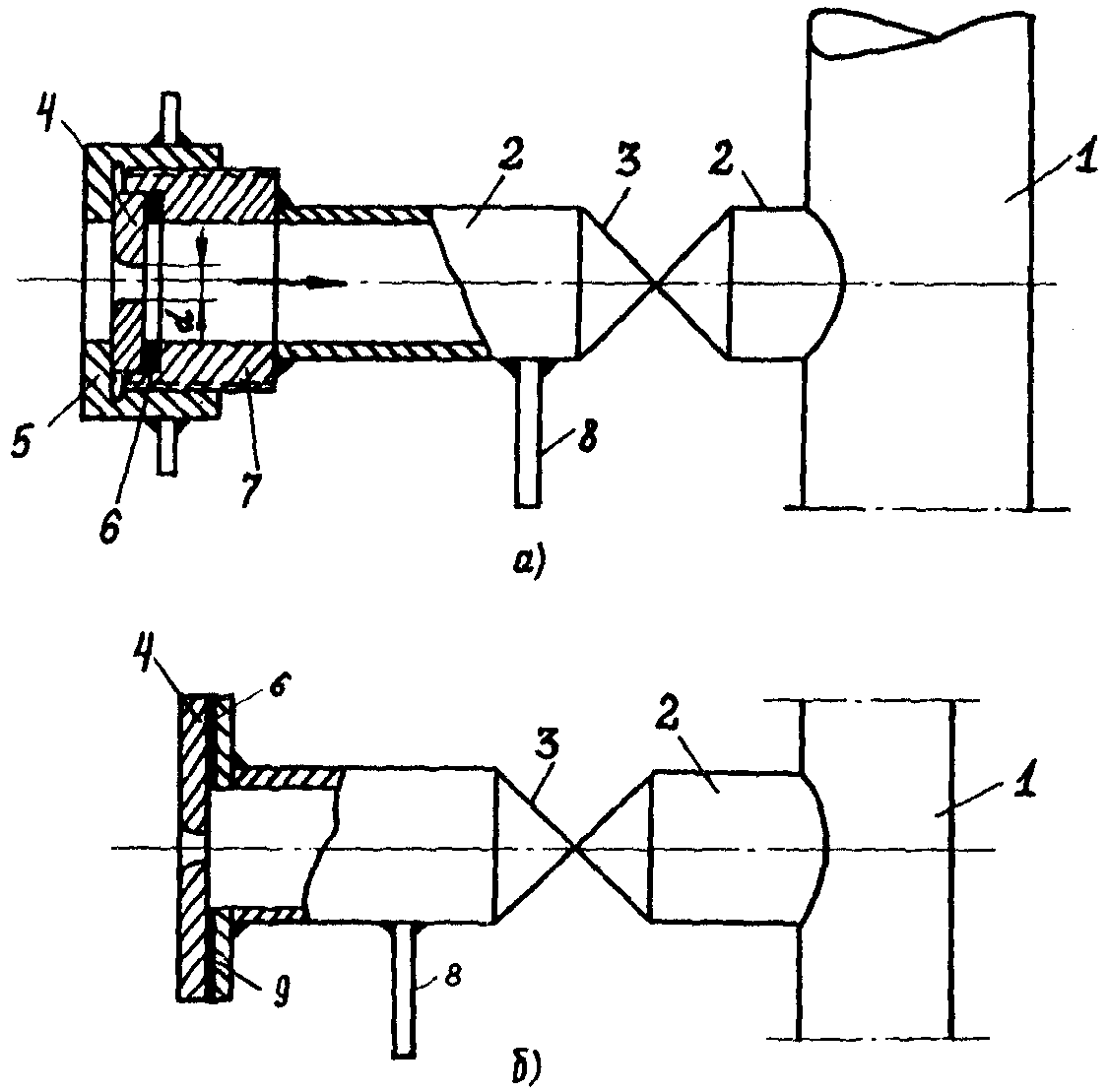

Рис. 5.6. Устройство для установки калиброванного сопла для добавочного впуска воздуха при определении расхода воздуха, отсасываемого водоструйным эжектором:

а - с накидной гайкой; б - с прижатием сопла атмосферным давлением; 1 - всасывающий патрубок эжектора; 2 – труба; 3 - вентиль; 4 - сопло; 5 - накидная гайка; 6 - прокладка; 7 - башмак с наружной резьбой; 8 - штуцер для отбора давления; 9 - фланец

5.3. Нормативные характеристики конденсационных установок

5.3.1. В [2, 5-7] приведены нормативные характеристики конденсационных установок большинства эксплуатирующихся на электростанциях турбин, предназначенные для нормирования, планирования и контроля за состоянием конденсационных установок в процессе эксплуатации. Они составлены на основании обобщения результатов двух-трех тепловых испытаний однотипных конденсационных установок турбин во всем диапазоне сезонного изменения температуры охлаждающей воды и при изменении в рабочем диапазоне всех остальных определяющих режим конденсационных установок величин (паровой нагрузки, расхода охлаждающей воды и др.). Испытания проводились на отлаженных конденсационных установках, проработавших после монтажа пуска турбоагрегатов более 4000-5000 ч, при практически чистых поверхностях охлаждения конденсаторов. Воздушная плотность вакуумной системы перед проведением испытания обеспечивала нормальную работу турбоустановки с одним воздухоудаляющим устройством.

При отсутствии результатов испытаний конденсационных установок данного типа для построения нормативных характеристик использовались составленные ВТИ им. Ф.Э. Дзержинского Руководящие указания [1]. Сопоставление опытных характеристик конденсаторов с расчетными, определенными по методике ВТИ, показали хорошую их сходимость.

Для конденсационных установок теплофикационных турбин более ранних выпусков, в которых применялись конденсаторы 50 КЦС-3 ПОТ ЛМЗ, 50 КЦС-6 ПОТ ЛМЗ, 100 КЦС-2 ПОТ ЛМЗ, 100 КЦС-4 ПОТ ЛМЗ, следует пользоваться характеристиками, приведенными в [2].

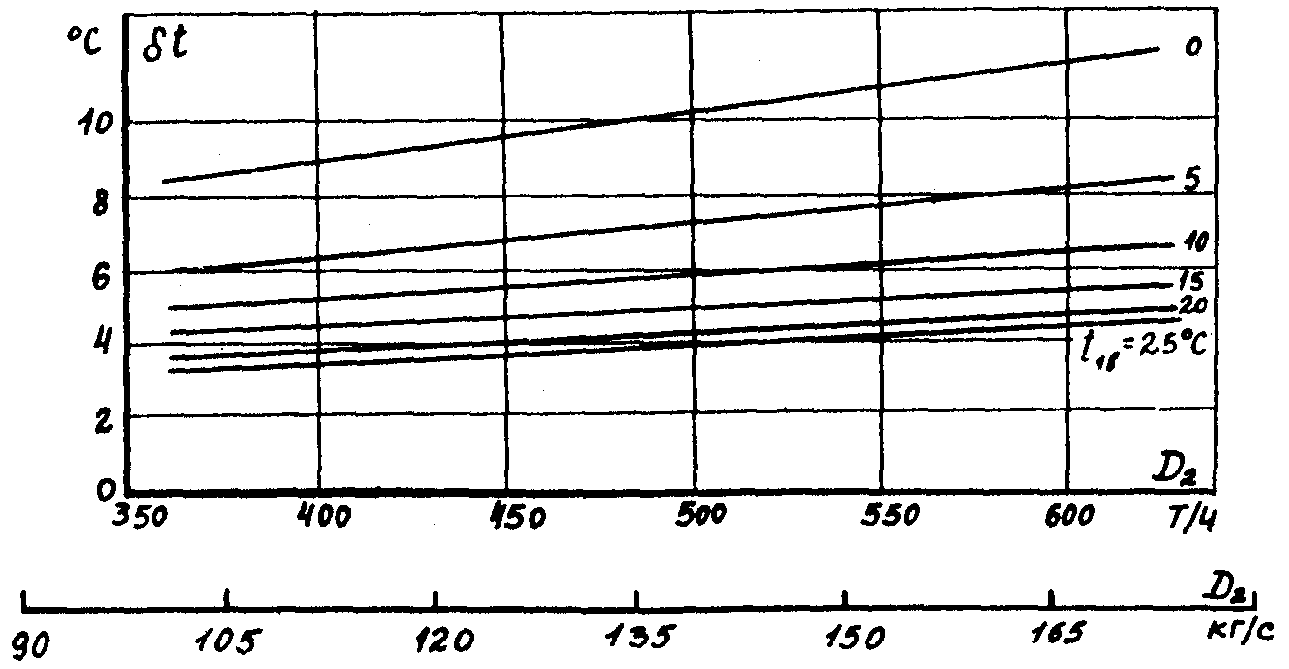

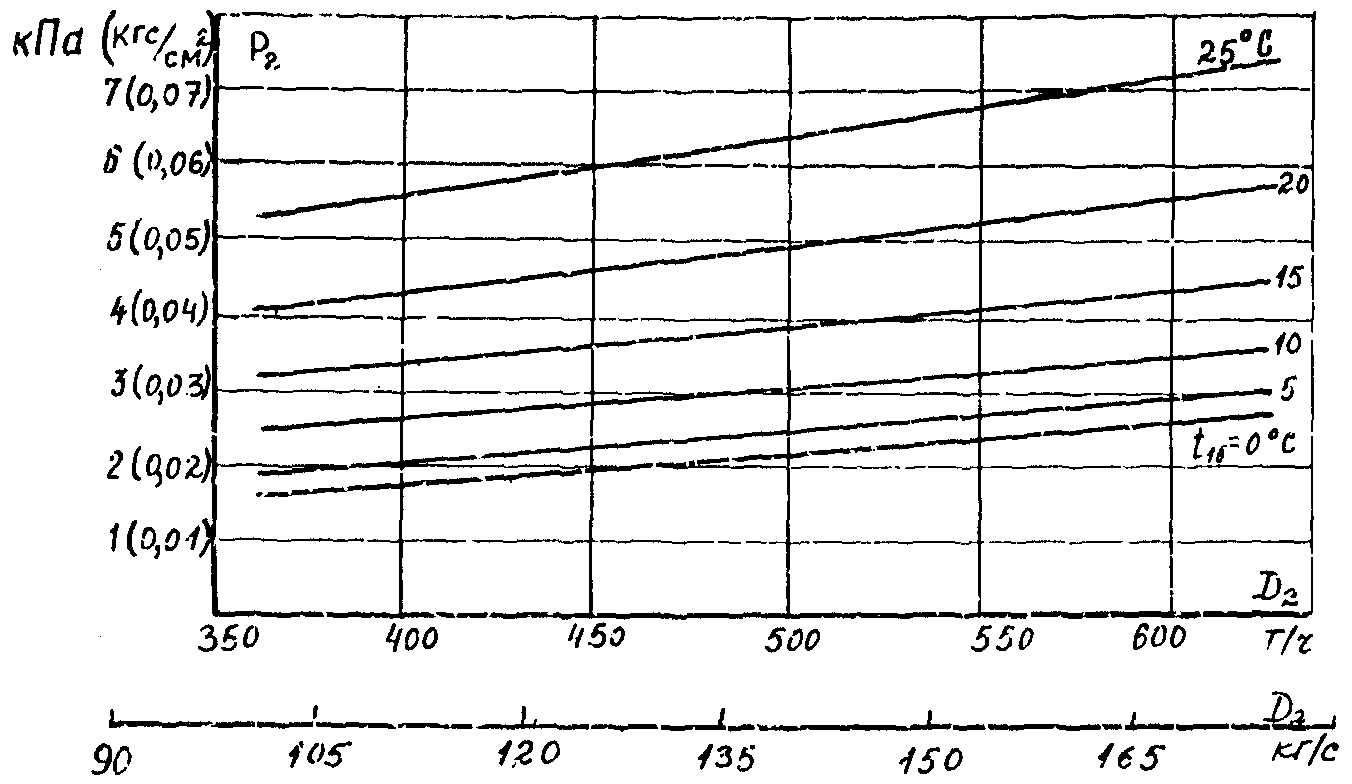

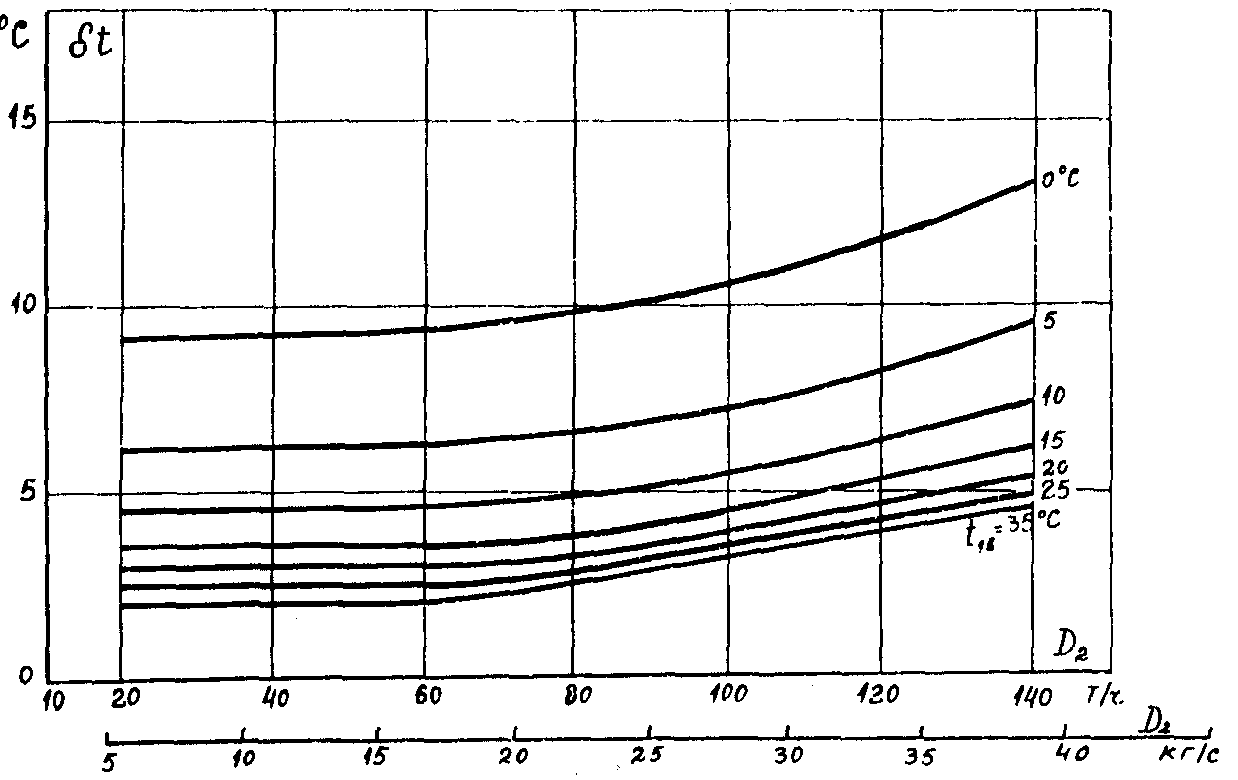

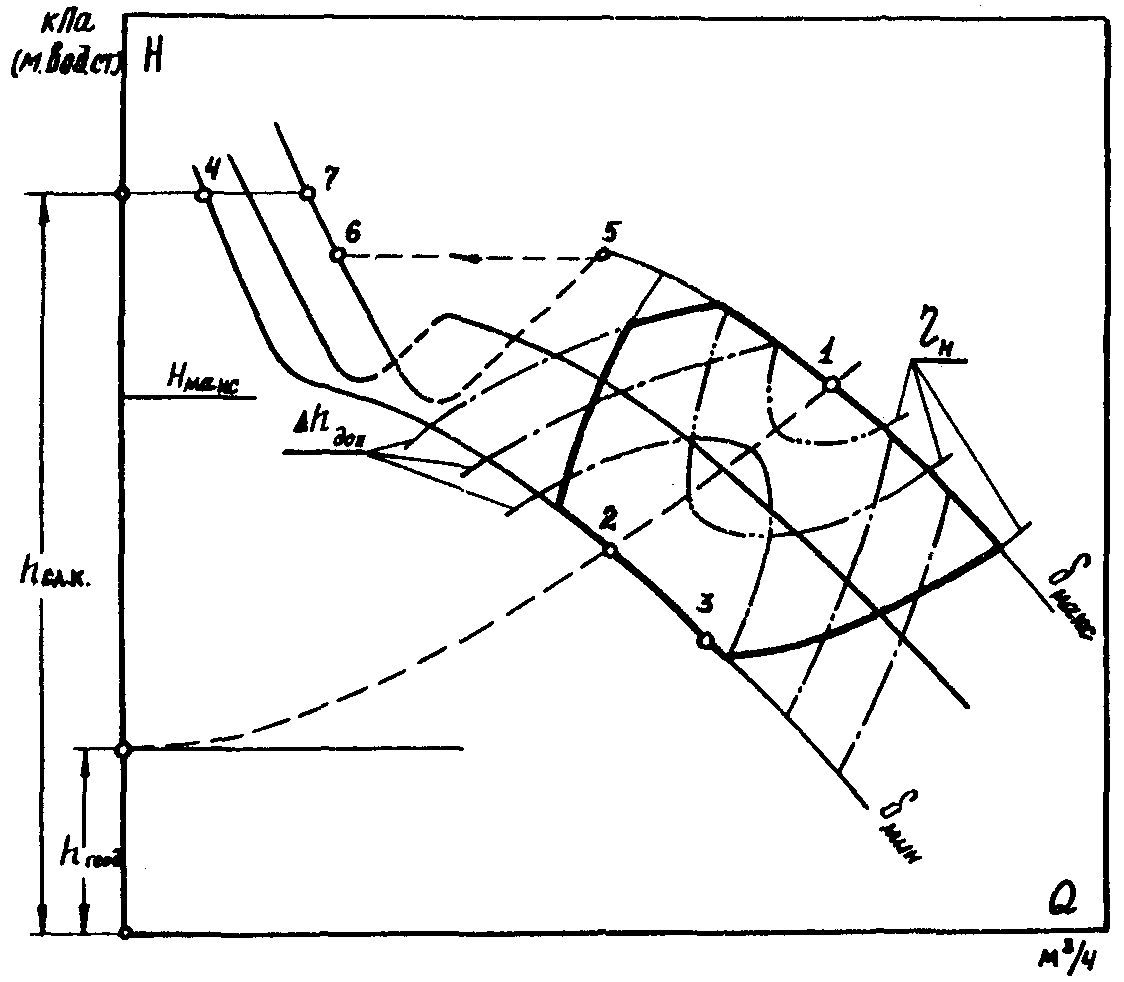

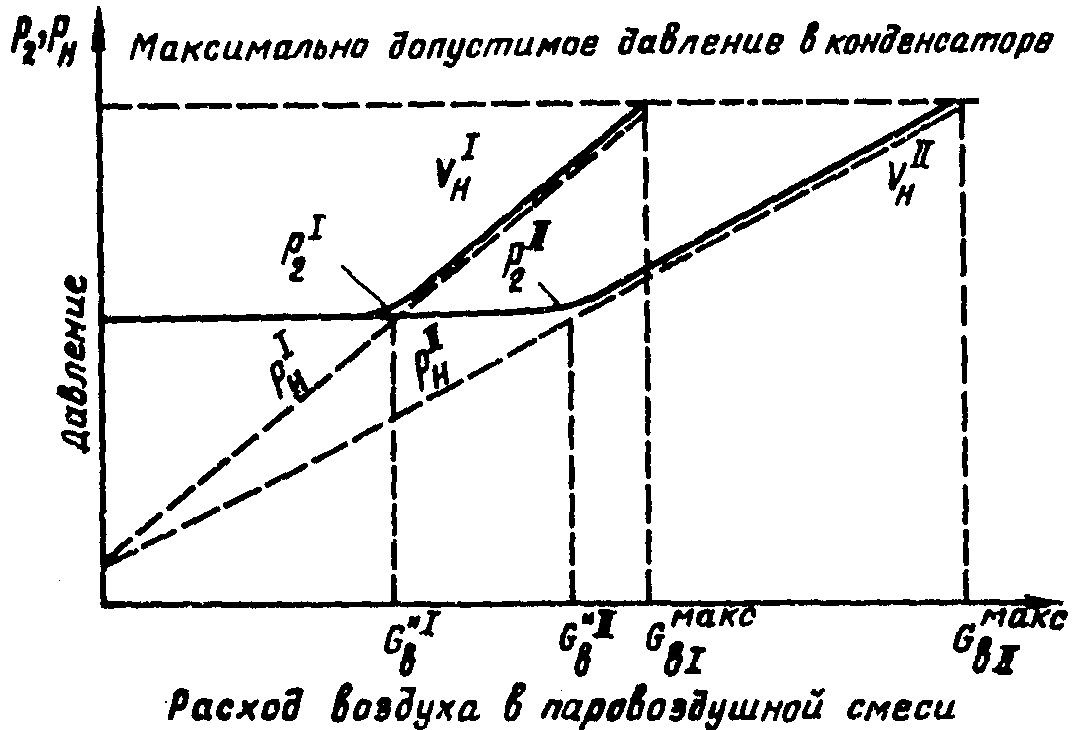

5.3.2. Нормативные характеристики конденсационных установок содержат графики зависимости температурного напора δt и давления отработавшего пара р2 от паровой нагрузки конденсатора D2 и температуры охлаждающей воды t1в (рис. 5.7 и 5.8). Эти зависимости даются для двух значений расхода охлаждающей воды - номинального и около 0,7 номинального. В характеристиках конденсаторов теплофикационных турбин дополнительно включены также графики для расхода охлаждающей воды около 0,5 номинального значения, учитывая малую паровую нагрузку конденсатора в отопительный период и, соответственно, больший диапазон уменьшения расхода охлаждающей воды для оптимизации режима турбоустановки. В зоне малых паровых нагрузок (50% и ниже) и низких температур охлаждающей воды, в основном при режимах, характерных для турбин типа П, Т и ПТ, в течение отопительного сезона характер зависимости температурного напора от паровой нагрузки меняется: температурный напор сохраняется практически постоянным с понижением нагрузки (рис. 5.9) или даже возрастает при значительном ее понижении вследствие увеличения размеров вакуумной зоны турбоагрегата, а также, соответственно, присосов воздуха и влияния характеристики воздухоудаляющего устройства.

Рис. 5.7. Температурный напор конденсатора K-15240 ПОАТ ХТЗ в зависимости от расхода пара D2 и температуры охлаждающей воды t1в

(при номинальном расходе охлаждающей воды W = 34800 м3/ч)

Рис. 5.8. Давление в конденсаторе К-15240 ПОАТ ХТЗ в зависимости от расхода пара D2 и температуры, охлаждающей воды t1в

(при номинальном расходе охлаждающей воды W = 34800 м3/ч)

Нормативные характеристики включают в себя также зависимость гидравлического сопротивления конденсатора от расхода охлаждающей воды (рис. 5.10) и сетку поправок к мощности турбины в зависимости от давления в конденсаторе (см. рис. 4.1).

Рис.5.9. Температурный напор в конденсаторе К2-3000-2 ПО ТМЗ в зависимости от расхода пара D2 и температуры охлаждающей воды t1в

(при номинальном расходе охлаждающей воды W = 7000 м3/ч)

Рис. 5.10. Гидравлическое сопротивление конденсатора К-15240 ПОАТ ХТЗ в зависимости от расхода охлаждающей воды

Для турбин типа Т непосредственное определение паровой нагрузки конденсатора по значению давления в контрольной ступени невозможно. Поэтому в характеристики [6] включены вспомогательные графики для определения расхода отработавшего пара турбины.

5.3.3. По измеренным или определенным рекомендованными выше способами основным параметрам (паровой нагрузке, температуре входящей охлаждающей воды и расходу охлаждающей воды) по зависимости δt = f(D2, t1в) определяется нормативный температурный напор. С ним и сравнивается температурный напор, определенный по данным эксплуатационных измерений. Поскольку нормативные графики даны для двух значений расхода охлаждающей вода, значения температурного напора для расхода охлаждающей воды, отличающегося от расходов, для которых построены нормативные графики, определяются линейной интерполяцией.

При высоких температурах охлаждающей воды (20-25 °C) температурный напор слабо зависит от ее расхода, при низких температурах охлаждающей воды влияние ее расхода более существенно.

Нормативное значение гидравлического сопротивления конденсатора находится по соответствующему графику для фактически измеренного (или определенного расчетом по балансу конденсатора) расхода охлаждающей воды.

Сетка поправок на вакуум позволяет оценить снижение мощности турбоустановки при заданном расходе пара, вызванное повышением давления отработавшего пара в эксплуатации (по сравнению с нормативным). Изменение мощности определяется по кривой для расхода отработавшего пара, к которому относятся рассматриваемые данные эксплуатационного контроля. Для турбин типа К изменение мощности, отнесенное к мощности на зажимах генератора, измеренной при проведении эксплуатационного испытания, по абсолютному значению равно относительному изменению удельного расхода тепла турбоустановкой (удельного расхода топлива энергоблоком), но имеет обратный знак (см. табл. 4.1).

6. НЕПОЛАДКИ И НАРУШЕНИЯ В РАБОТЕ КОНДЕНСАЦИОННОЙ УСТАНОВКИ

Любое нарушение нормальной работы конденсационной установки, вызванное теми или иными причинами, проявляется прежде всего в повышении давления отработавшего пара по сравнению с его значением по нормативной характеристике для данных эксплуатационных условий. Причинами ухудшения работы конденсационной установки могут быть различные факторы, анализ и сопоставление которых позволяет определить истинную причину ухудшения показателей конденсационной установки, определить и принять меры к восстановлению нормальной работы, возможные неполадки в работе конденсационной установки, их внешние признаки и необходимые мероприятия для приведения показателей конденсационной установки в норму приведены в табл. 6.1.

Таблица 6.1

Признаки неполадки | Основные причины | Способы устранения |

1. Увеличенный по сравнению с нормативным температурный напор | 1.1. Загрязнение конденсаторных трубок (проверяется визуально осмотром трубок в отключенной по воде половине конденсатора) | При осуществлении на электростанции профилактических мероприятий (обработка охлаждающей воды) проверить и наладить режим обработки воды (см. разд. 14.1-14.3), при запущенном состоянии трубок произвести их чистку. При борьбе с отложениями путем периодических чисток произвести чистку трубок принятым на электростанции способом (см. разд. 14.4) |

1.2. Повышенные присосы воздуха в вакуумную систему. Пароструйные эжекторы работают на перегрузочной (крутой) ветви своей характеристики | Найти места присосов в вакуумной части установки, устранить неплотности (см. разд. 12) | |

1.3. Ухудшение работы эжектора из-за недостаточного давления рабочей среды (дара, воды) перед ним, недостаточного поступления воды в охладители пароструйного эжектора или неполадок в воздухоудаляющем устройстве | Восстановить давление пара или воды. Произвести наладку, технический осмотр воздухоудаляющего устройства и устранить неисправность (см. разд. 9) | |

2. Увеличение нагрева охлаждающей воды в конденсаторе по сравнению с нормативным значением | ||

2.1. С увеличением гидравлического сопротивления конденсатора | 2.1. Сокращение расхода охлаждающей воды вследствие загрязнения трубных досок, неисправности водоочистительных устройств на водозаборе или значительного загрязнения трубок | Очистить трубные доски с отключением поочередно половин конденсатора; проверить состояние вращающихся сеток, устранить неисправности и наладить работу сеток (см. разд. 8.1); очистить трубки |

2.2. С уменьшением гидравлического сопротивления конденсатора, уменьшением разрежения в верхней точке сливной камеры и соответствующим увеличением давления воды перед конденсатором | 2.2. Ухудшение работы сифона из-за неполного открытия сливной задвижки (затвора) или скопления воздуха в верхней части сливных камер | Проверить открытие задвижки (затвора) на сливной линии, открыть ее полностью; включить в работу эжектора циркуляционной системы; восстановить нормальное разрежение (см. разд. 8) |

2.3. С уменьшением давления охлаждающей воды перед конденсатором | 2.3. Нарушение нормальной работы циркуляционных насосов | Проверить и наладить работу циркуляционных насосов (см. разд. 8) |

2.4. С повышением давления перед конденсатором | 2.4. Засорение сопл градирни или брызгального устройства (при оборотной системе водоснабжения) | Промыть сопла |

3. Увеличение содержания кислорода в конденсате после, конденсатных насосов сверх нормируемых ПТЭ | 3.1. См. п. 1.2. табл. 6.1 | |

3.2. Появление присосов воздуха на участке трубопровода от конденсатора до конденсатного насоса | Найти места присосов, устранить неплотности (см. разд. 12) | |

4. Переохлаждение конденсата | 4.1. См. п. 1.2 табл. 6.1 | |

4.2. Повышение уровня конденсата в конденсаторе, приводящее к заливу нижних рядов трубок из-за неисправности регулятора уровня конденсата | Исправить регулятор уровня конденсата в конденсаторе и наладить его работу | |

5. Повышенная жесткость конденсата | 5.1. Присосы охлаждающей воды в основном конденсаторе | Проверить водяную плотность конденсатора, обнаружить и устранить места присоса охлаждающей воды |

5.2. Присосы охлаждающей воды в конденсаторе | Проверить водяную плотность конденсатора ТПН, обнаружить и устранить неплотности в конденсаторе |

7. ПУСК И ОСТАНОВ КОНДЕНСАЦИОННОЙ УСТАНОВКИ

7.1. Последовательность пусковых операций конденсационной установки тесно связана с технологией пуска турбоустановки или энергоблока в целом, поэтому операции по пуску конденсационной установки не следуют непосредственно одна за другой, а бывают разделены известным промежутком времени, в течение которого производятся операции по пуску собственно турбины и другого вспомогательного оборудования.

7.2. Перед пуском конденсационной установки проверяется, заполнены ли конденсатор и деаэратор водой (конденсатом); если конденсатор опорожнен, то нижнюю его часть со стороны парового пространства следует заполнить из бака запаса конденсата (БЗК) до верхней отметки водоуказательного стекла.

7.3. Далее следует:

- проверить соответствие положения задвижек на тракте циркуляционной воды указаниям инструкции по эксплуатации;

- при наличии сифона и пароструйных эжекторов циркуляционной системы включить последние в работу;

- включить циркуляционные насосы (при насосах поворотно-лопастного типа установить до их пуска рабочие лопатки под необходимым углом);

- установить необходимый расход воды через конденсатор (при центробежных насосах);

- проверить разрежение в сливных циркуляционных водоводах и при недостаточном разрежении включить в работу эжекторы циркуляционной системы;

- включить в работу один из конденсатных насосов с подачей конденсата через линию рециркуляции в конденсатор, а при наличии в схеме БОУ включить один КЭН I подъема и один КЭН II подъема со сбросом конденсата через линию рециркуляции после КЭН II подъема (за сальниковым подогревателем) в конденсатор;