РД 34.31.601

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ВСЕСОЮЗНОЕ ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ "СОЮЗЭНЕРГОРЕМОНТ"

ИНСТРУКЦИЯ

ПО ЦЕНТРОВКЕ ВЕРТИКАЛЬНЫХ ГИДРОАГРЕГАТОВ

РД 34.31.601

РАЗРАБОТАНО Центральным конструкторским бюро Союзэнергоремонта

ИСПОЛНИТЕЛЬ В.И. НЕГОДА

УТВЕРЖДЕНО ВПО "Союзэнергоремонт" 25.09.86 г.

Заместитель главного инженера В.Ф. КУЗИН

1.1. Настоящая Инструкция вводится взамен "Инструкции по центровке вертикальных гидроагрегатов" (М.: СЦНТИ Энергонот ОРГРЭС, 1972) для применения в ходе дефектации и контроля после ремонта вертикальных гидроагрегатов (гидротурбин и крупных насосов).

1.2. Инструкция обязательна для предприятий (организаций) Министерства энергетики и электрификации СССР, производящих ремонт, принимающих из ремонта, а также для предприятий (организаций), разрабатывающих ремонтную документацию.

1.3. Новая редакция инструкции дополнена методическими указаниями по проверке общей линии валов гидроагрегатов с подпятниками на гидравлической опоре, а также рекомендациями по применению новых средств контроля и регистрации дефектов центровки.

1.4. В излагаемых ниже разделах инструкции приняты следующие условные обозначения:

1.4.1. Точки (риски) обозначения разбивки окружности вала - I, II, III,...,VIII (крупные валы - до ХII).

1.4.2. Диаметральные плоскости, в которых подсчитываются биения отдельных компонентов линии вала - I-V, II-VI, III-VII, IV-VIII (при разбивке окружности на 12 частей наименование плоскостей изменится: I-VII, II-VIII и т.д.).

1.4.3. Показания приборов, регистрирующих биение по отдельным компонентам линии вала в каждой из точек по п.1.4.1:

Iг - в зоне генераторного подшипника (верхнего);

Iд - по зеркальному диску подпятника;

Iф - по фланцу вала;

Iт - в зоне турбинного подшипника.

1.4.4. Отклонения отдельных компонентов линии вала с учетом перемещения в генераторном подшипнике (в тех же точках):

Δф = Iф - Iг - фланца вала;

Δт = Iт - Iг - шейки вала в зоне турбинного подшипника.

1.4.5. Полное биение (размах) тех же компонентов в четырех диаметральных плоскостях по п.1.4.2:

торцовое δд = Iдп - Iд(n+IV);

радиальное δф = Δфп - Δф(n+IV);

радиальное δт = Δтп - Δт(n+IV),

где n - от I до IV.

1.4.6. Смещение бьющей точки от оси вращения ;

.

1.4.7. Обозначение размеров:

l - расстояние между верхним генераторным подшипником и рассматриваемым сечением (lт и lф);

Д - диаметр расположения на зеркальном диске регистрирующего биение прибора;

Дд - диаметр зеркального диска;

Докр.б - диаметр окружности регулировочных болтов сегментов.

1.4.8. Излом К - отклонение нижнего кольца последующего вала от осевой лини предыдущего.

1.4.9. Зазор (на диаметр) в турбинном подшипнике - f.

1.4.10. Уклон ε, мм/м.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКОЙ ПОСЛЕДОВАТЕЛЬНОСТИ ОПЕРАЦИЙ ПО ПРОВЕРКЕ ЦЕНТРОВКИ И УСТРАНЕНИЮ ЕЕ ДЕФЕКТОВ

2.1. Изменение зазоров по отдельным составным частям гидроагрегата: маслоприемнику, регуляторному генератору, возбудителю, генератору, всем направляющим подшипникам и рабочему колесу с занесением полученных данных в соответствующие карты измерения в графу "до ремонта".

2.2. Проверка податливости грузонесущей крестовины* путем фиксации разницы в перемещениях под нагрузкой каждой лапы в соответствии с картой измерения № 1.

Устранение неравномерно распределенной нагрузки на лапы путем перераспределения толщины прокладок под ними с перепроверкой податливости.

2.3. Проверка общей линии валов методом поворота ротора агрегата на 360°. Инструктивные указания по проверке представлены в подразделе 3.1.

Выявление необходимости устранения неперпендикулярности зеркального диска подпятника или излома валов во фланцах.

2.4. Проверка по струне центровки неподвижных частей агрегата** и, при необходимости, приведение к соосности всех расточек. Инструктивные указания даны в подразделе 3.3.

__________________

* Производится при выявлении ее повышенной вибрации, а также и после каждого снятия крестовины.

** При полной разборке агрегата.

2.5. Устранение в ходе капитального ремонта неправильности формы рабочего колеса и его камеры, а также ротора генератора.

2.6. Устранение неперпендикулярности зеркального диска подпятника и излома линии валов во фланцах с последующей перепроверкой общей линии валов.

2.7. Проверка уклона валов (для агрегатов с подпятниками на жесткой опоре); устранение уклона. Инструктивные указания даны в подразделе 3.2.

2.8. Центровка неподвижных частей агрегата (расточки под направляющие подшипники, статор генератора и пр.) по ротору. Заполнение карт измерений (графы "после ремонта") по узлам, указанным в п. 2.1.

3. ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО ПРОВЕРКЕ ЦЕНТРОВКИ И УСТРАНЕНИЮ ЕЕ ДЕФЕКТОВ

Проверка центровки должна проводиться в следующих случаях:

а) при проведении капитального ремонта впервые после монтажа;

б) при отсутствии данных по предыдущим проверкам;

в) при возникновении вибраций, связанных с повышенными биениями вала;

г) при замене или ремонте с разборкой каких-либо звеньев линии валов.

3.1. Проверка общей линии валов методом поворота ротора на 360°

3.1.1. Методы поворота роторов гидроагрегатов

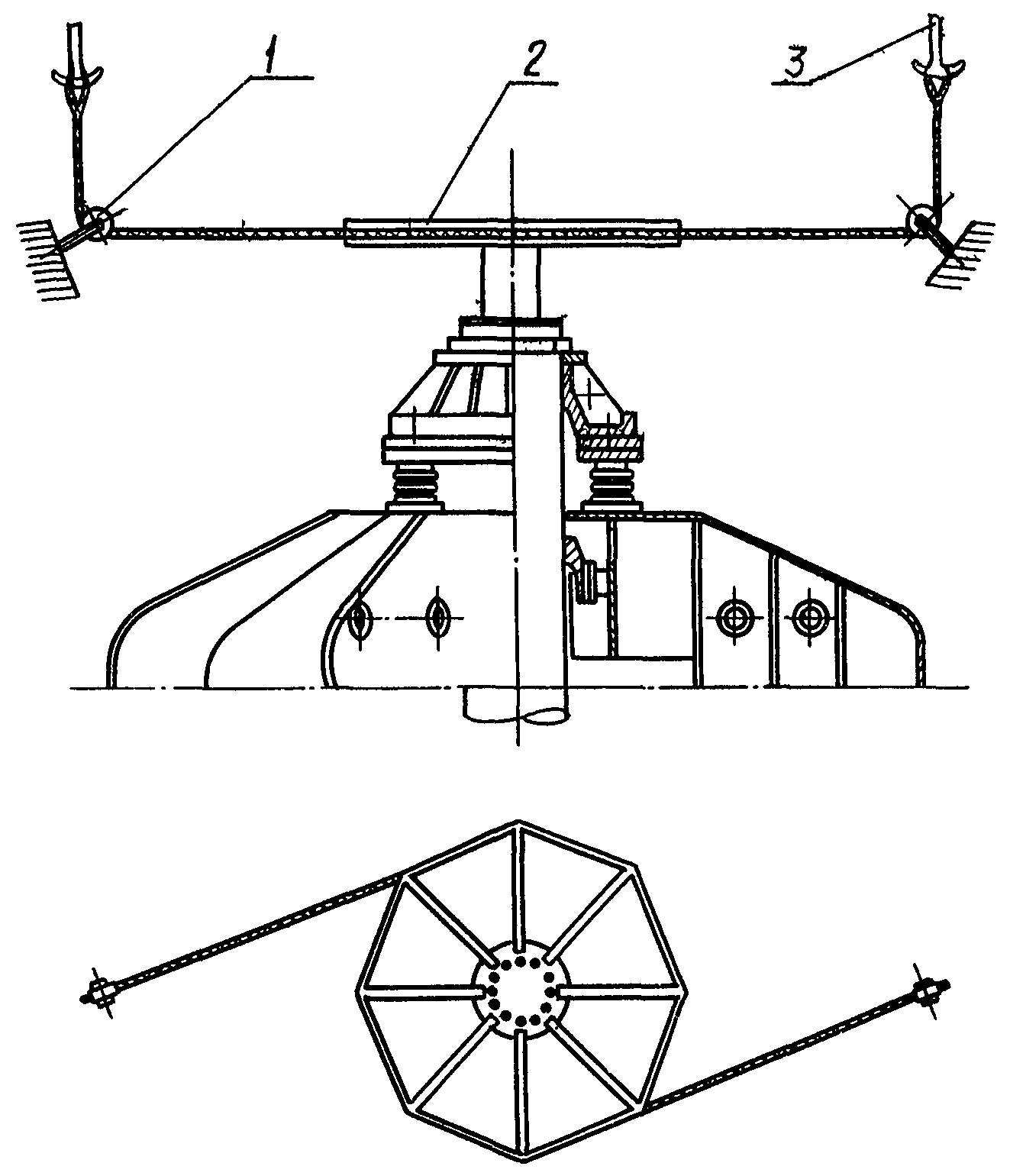

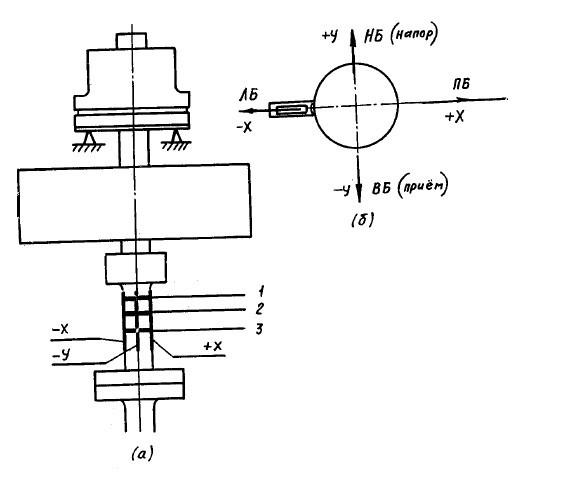

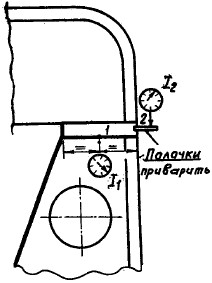

В качестве основного способа поворота средних и крупных гидроагрегатов рекомендуется электрический поворот роторов, применяемый Волжской ГЭС им. В.И. Ленина, предприятием Армэнергоремонт и рядом других гидроэлектростанций. Возможен также "крановый" способ с помощью троса, пропущенного через один или два блока и застропленного за специальные приливы на спицах ротора генератора; в процессе поворота трос последовательно перестрапливается. Указанный трос может быть навит на специальный сварной барабан, прикрепленный к верхнему торцу генераторного вала (рис. 1).

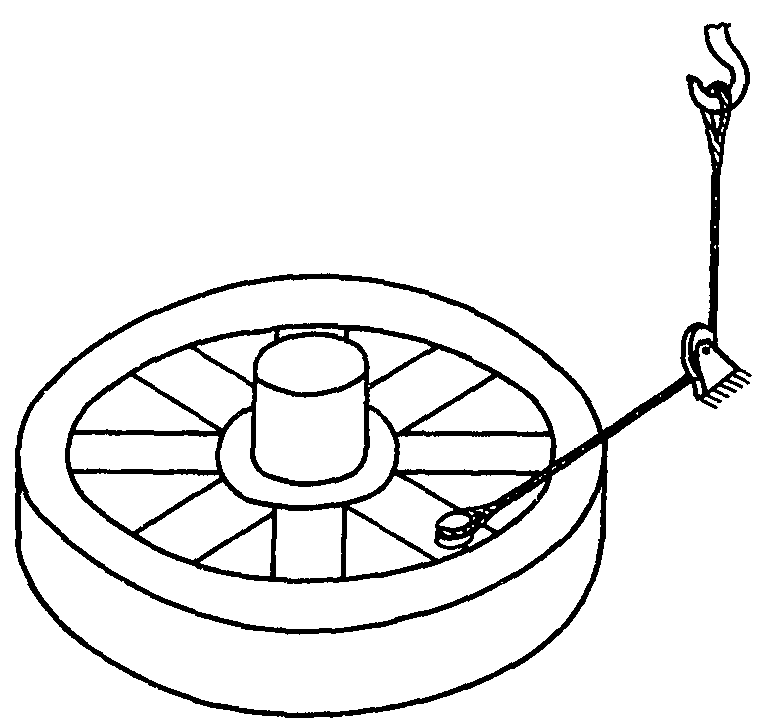

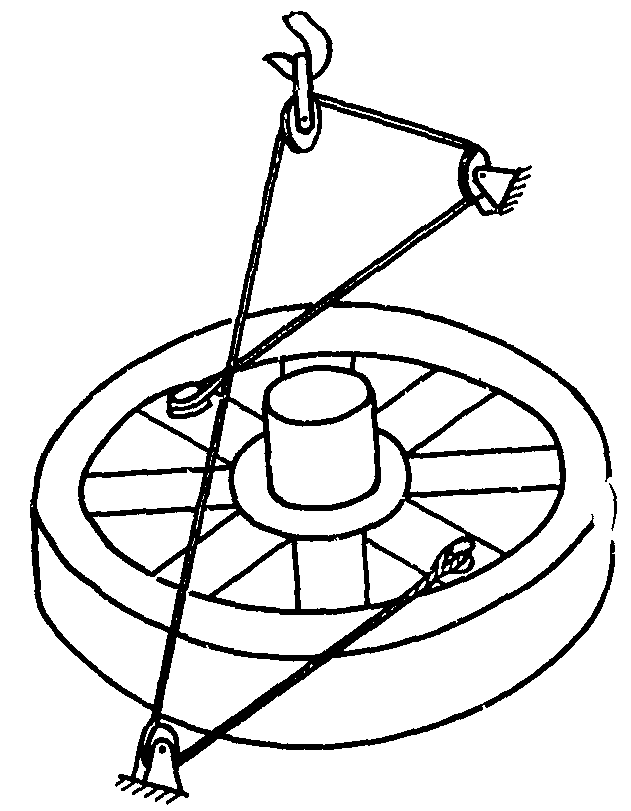

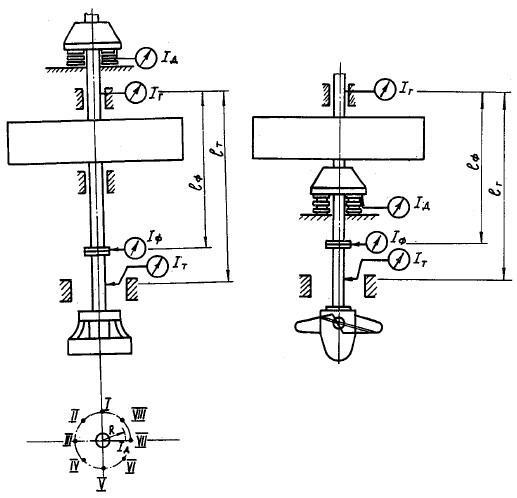

На рис. 2 показан простейший способ поворота ротора краном. Недостаток его в несимметричности прилагаемого усилия относительно центра ротора, приводящего к обязательному боковому смещению ротора в пределах зазора в направляющем подшипнике. На рис. 3 представлен способ симметричного поворота, свободный от указанных недостатков и предпочтительный для поворота агрегатов с подпятниками на гидравлической опоре.

Рис. 1. Схема поворота ротора агрегата:

1 – блок; 2 – приспособление для поворота ротора; 3 – гак мостового крана

Рис. 2. Несимметричный способ поворота ротора гидроагрегата | Рис. 3. Симметричный способ поворота ротора гидроагрегата |

В качестве смазки сегментов подпятника и направляющего подшипника следует применять:

а) для легких роторов - свиное несоленое топленое сало, белую или серую ртутную мазь;

б) для тяжелых - бараний и говяжий жир, смесь свиного топленого сала с хорошо просеянным серебристым графитом, белую или серую ртутную мазь с графитом.

При температуре воздуха в машинном зале выше 20 °С целесообразно ввести в животный жир порошок дисульфида молибдена (Mo2S).

3.1.2. Подготовительные работы

3.1.2.1. Разобрать все направляющие подшипника агрегата, за исключением одного, наиболее близко расположенного к подпятнику; в оставшемся подшипнике следует установить минимальные зазоры для уменьшения боковых перемещений ротора при его поворотах.

3.1.2.2. Подготовить к применению следующее:

а) оборудование для электрического поворота или такелаж для поворота ротора краном;

б) смазку по п.3.1.1 - 8 кг;

в) бесконтактные приборы дистанционного измерения биения на основе датчика Холла или индикаторы со штативами - по одному на каждое фланцевое соединение валов, шейку турбинного вала, зеркальный диск подпятника*, а также на каждую шейку генераторного вала.

3.1.2.3. Разметить окружность вала на восемь** равных частей и нанести через каждые 45 °С риски мелом или белой масляной краской на втулку подпятника или непосредственно на ротор генератора так, чтобы они хорошо были видны крановщику, поворачивающему ротор.

Риски нумеруются от I до VIII против направления вращения ротора; при этом точка I ориентируется по какой-либо детали ротора (чаще всего по нумерованным полюсам). В этом случае угол поворота отсчитывается по числу полюсов ротора генератора, приходящихся на 1/8 часть окружности.

__________________

* Для агрегатов с подпятниками на гидравлической опоре.

** Крупногабаритные роторы размечаются на 12 частей.

3.1.2.4. Установить указанные в п. 3.1.2.2 приборы, регистрирующие биение отдельных компонентов ротора агрегата, согласно схеме карты измерений № 2. Прибор, регистрирующий торцевое биение зеркального диска, устанавливается между гофрами в одной вертикальной плоскости со всеми остальными приборами на расстоянии около 50 мм от наружного края диска.

Правила установки индикаторов следующие:

а) штатив индикаторов закрепляется надежно и не должен смещаться;

б) натяг ножки индикатора подбирается так, чтобы большая стрелка ориентировалась на "нуль", а малая находилась в середине шкалы; в этом случае индикатор будет иметь возможность отсчитывать показания на "плюс" и на "минус".

3.1.2.5. Произвести пробный поворот ротора, уделяя особое внимание отсутствию его задеваний за неподвижные части агрегата, что выражается в плавном изменении показаний приборов. Операция заканчивается подведением точки I ротора к выбранному месту начала отсчета (контрольная метка на статоре генератора).

3.1.3. Измерение и обработка полученных данных

3.1.3.1. Произвести поворот ротора агрегата с остановами в каждой точке разметки по окружности, снятием показаний всех приборов, регистрирующих биение отдельных компонентов ротора, и записью результатов в карту измерения № 2. При каждом останове ротора обязательно следует ослабить натяжение тягового троса, чтобы не искажалось значение показаний индикаторов. Поворачивание ротора заканчивается при возвращении точки I в исходное положение.

3.1.3.2. Выявление неперпендикулярности зеркального диска подпятников на гидравлической опоре имеет своеобразные особенности: часть биения диска проявляется, как и для жестких подпятников, в виде радиального биения генераторного вала во фланце; остальная часть сглаживается гидравлическими опорами, что регистрируется установленным к диску "торцовым" прибором (индикатором). Синтез указанных составляющих осуществляется в относительных величинах (мм/м).

Поэтому полное торцовое биение зеркального диска (по его внешнему диаметру) равно при условии отсутствия волнистости рабочей поверхности диска.

Характерным для агрегатов с такими подпятниками следует признать несовпадение показаний приборов после поворота ротора на 360°, в частности невозврат к нулю биения в точке I. Указанное явление имеет место из-за перераспределения соотношения радиальных биений фланца вала и торцевых биений зеркального диска после первого протяжения краном.

Поэтому при подсчетах биений отдельных компонентов линии вала (по п. 3.1.3.3) следует оперировать данными по точке I в самом конце поворота, а не нулевыми в начале отсчета.

3.1.3.3. Осуществить подсчет биений зеркального диска подпятника и шейки турбинного вала в четырех диаметральных плоскостях согласно зависимостям, приведенным в таблицах карты измерения № 2. Полное биение зеркального диска не должно превышать 0,12 мм* , биение шейки турбинного вала не должно превышать величины суммарного (на диаметр) зазора f в турбинном подшипнике. Пример подсчета биений представлен непосредственно в карте измерения.

__________________

* Руководящие указания по эксплуатации подпятников вертикальных гидроагрегатов. М.: СПО Союзтехэнерго, 1979.

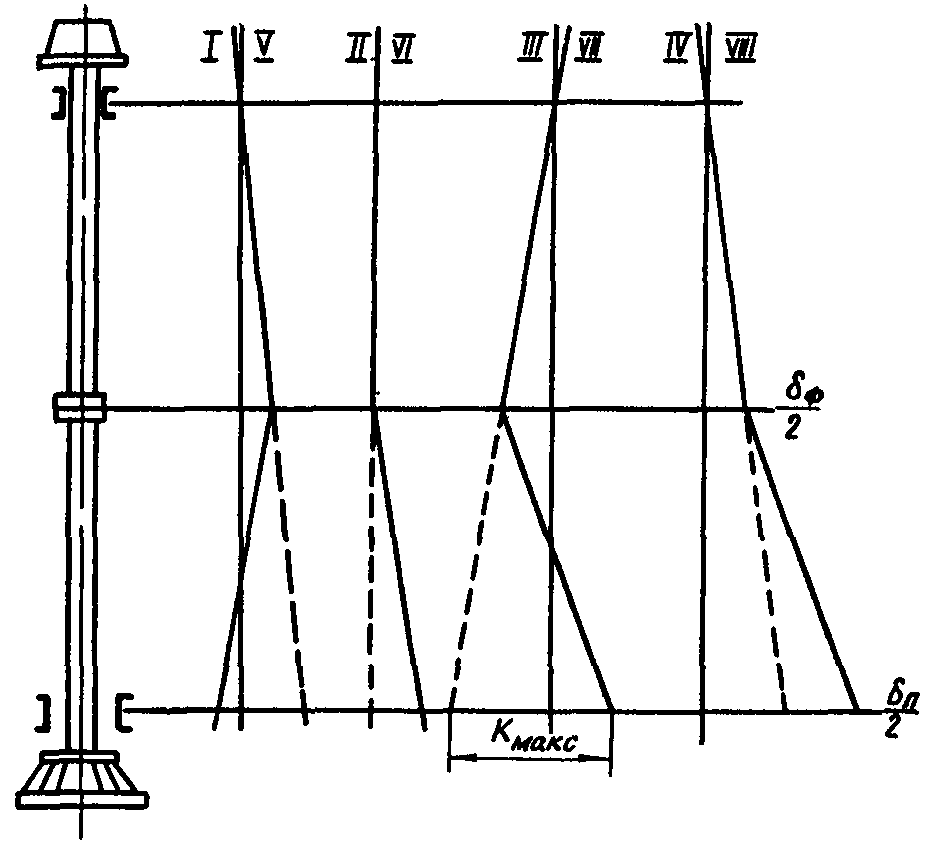

3.1.3.4. В случае наличия выходящей за пределы допустимого хотя бы одной из указанных величин построить график состояния линии валов в четырех диаметральных плоскостях (рис. 4).

Рис. 4. Пример построения графика состояния линии вала

График строится в двух масштабах: длина вала l - в уменьшенном, смещение вала от оси вращения - в увеличенном.

У осевых линий вала сверху ставится наименование плоскости; положение цифр наименования плоскости относительно оси позволяет ориентировать на графике направление бьющей точки.

Продолжив геометрические линии вала генератора за фланцевые соединения (на графике - пунктиром), можно по масштабу снять расхождение "К" осевых линий валов на длине lт - lф турбинного вала.

Наибольшая величина Кмакс из всех плоскостей является расчетной для исправления излома в данном фланцевом соединении и указывает плоскость направления излома.

Конкретный пример проверки линии валов представлен непосредственно в карте измерения № 2.

3.2. Проверка уклона валов

Проверка уклона валов производится непосредственно вслед за проверкой общей линии валов после устранения неперпендикулярности зеркального диска подпятника и излома валов во фланцах* .

Настоящая Инструкция не рассматривает широко известную в монтажной практике проверку по четырем струнам из-за ее значительной трудоемкости и невозможности применения к зонтичным гидроагрегатам с опорой подпятника на крышку турбины.

3.2.1. Проверка с помощью микрометрического уровня

3.2.1.1. В случае проверки по нерабочей поверхности вала закрепить на генераторном валу (непосредственно над фланцевым соединением) три хомута с расстоянием 350 мм по высоте друг от друга**. Указанное мероприятие осуществляется для осреднения показаний по соответствующим сечениям 1,2,3 (см. эскиз карты измерения № 3) и ослабления тем самым влияния дефектов профиля по высоте вала.

При проверке по хорошо обработанной поверхности (шейке вала) достаточен один хомут.

__________________

* Уклон валов гидроагрегатов с подпятниками на гидравлической опоре не проверяется.

** При едином вале хомуты крепятся непосредственно над турбинным подшипником.

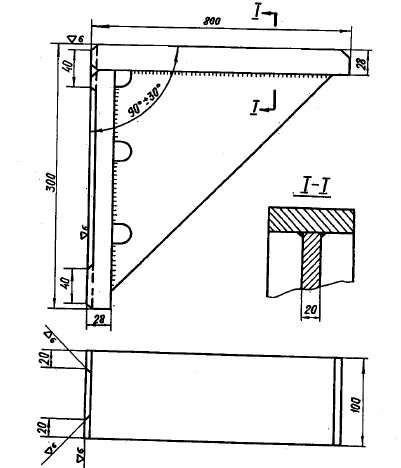

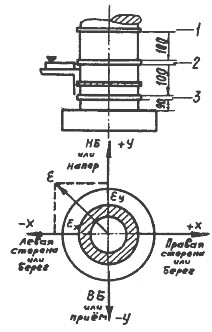

3.2.1.2. Для фиксации мест установки угольника с уровнем нанести на вал в зоне обозначенных сечений 4 вертикальных линии, соответствующие направлениям осей: +х (правый берег); -х (левый берег); +y (ВБ); -y (НБ). Нанести также наименования указанных осей (рис. 5).

Последующие измерения уклона по каждой из этих осей (т.е. с двух сторон вала) предусмотрены в целях устранения влияния погрешности изготовления прямого угла угольника.

Рис. 5. Разметка вала агрегата для проверки центровки уровнем «Геологоразведка»

-x, +x, -y, +y – места закрепления угольника для установки уровня;

а – разметка; б – сечение вала в месте установки уровня;

1, 2, 3 – места установки хомутов

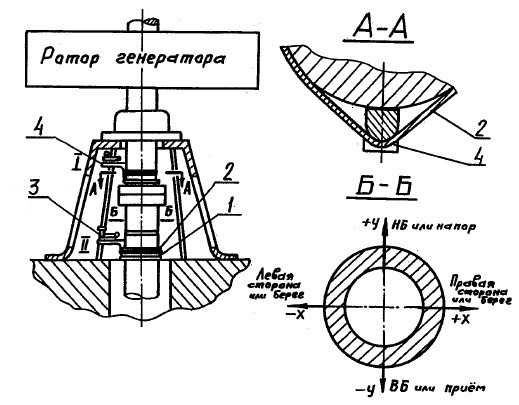

3.2.1.3. Установить угольник (рис. 6) поочередно на каждый хомут в места его пересечения с обозначенными вертикальными линиями, притягивая его каждый раз к валу стяжным тросиком или другим устройством (рис. 7).

В каждом из фиксируемых положений установить на горизонтальную полку угольника микрометрический уровень завода "Геологоразведка", очертить карандашом его положение и произвести измерение уклона.

Развернуть уровень на 180°, оставив его на очередной площадке, и повторить измерение.

Таким образом, всего должно быть произведено 24 измерения (8 измерений - при проверке по шейке вала), результаты которых следует внести в таблицу карты измерения № 3*.

__________________

* Если результаты измерений в одном из сечений (по одному из хомутов) резко отличаются по значению и знаку от двух других сечений, следует произвести повторный замер в каком-либо новом сечении.

Рис. 6. Уголок для проверки линии валов с помощью уровня

Рис. 7. Ротор генератора:

1 – хомут; 2 – стяжной тросик; 3 – уровень; 4 – угольник

3.2.1.4. Произвести подсчет уклона согласно руководящим указаниям карты измерения.

Усреднение результата измерений 0 и 180° (среднее внутриосевое) производится алгебраическим сложением показаний и делением суммы пополам. У среднего значения ставится знак большего по абсолютному значению показания.

Аналогичным образом рассчитывается усреднение показаний между положительными и отрицательными осями при получении осевых составляющих уклона εх и εy.

При проверке по нерабочим поверхностям производится усреднение по сечениям 1, 2, 3.

Подсчет завершается переводом результирующей величины уклона из делений шкалы в миллиметры на метр (одно деление - 0,1 мм/м).

3.2.1.5. Пример расчета уклона валов с помощью микрометрического уровня представлен непосредственно в карте измерения.

3.2.2. Проверка с помощью маятникового электроизмерителя (МЭИ)*.

3.2.2.1. Выполнить требования п. 3.2.1.1.

3.2.2.2. Установить МЭИ последовательно на каждый хомут и, перемещая его по окружности в прижатом к валу состоянии, найти и зафиксировать плоскость наибольшего отклонения стрелки индикатора (одно деление шкалы - 0,01 мм/м) с проставлением знака направления уклона**.

Проверить правильность полученного измерения повторным замером с другой стороны вала (под углом 180°). В этом случае величина уклона должна сохраниться прежней, а направление уклона измениться на противоположное.

Усреднить результаты измерения по трем сечениям.

Проверка уклона валов с помощью МЭИ отличается большой точностью измерений и меньшей трудоемкостью за счет исключения операций по многочисленным перестановкам и креплению к валу угольника при двухразовых измерениях в каждом его положении.

__________________

* Прибор разработан и внедрен на Ленинградском монтажном участке треста "Спецгидроэнергомонтаж".

** Плюсовые показания означают, что часть вала, расположенная ниже прибора, наклонена в сторону прибора; минусовые - от прибора.

3.3. Центровка неподвижных частей гидроагрегата

3.3.1. При ремонте без выемки ротора агрегата

3.3.1.1. Произвести измерение радиальных зазоров между:

а) ротором и статором генератора;

б) якорем и магнитной системой возбудителя;

в) ротором и статором регуляторного генератора;

г) штангами и втулками маслоприемника;

д) корпусами подшипников гидроагрегата и валом;

е) выгородкой масляной ванны подпятника и валом;

ж) подвижными и неподвижными гребенками лабиринтных уплотнений вала турбины;

з) между камерой рабочего колеса и его лопастями или между ободами и неподвижными лабиринтными кольцами.

3.3.1.2. В случае проведения наплавочных работ по рабочему колесу и его камере, при замене лопастей, а также отсутствии данных по предыдущим измерениям повторить измерения по п.3.1.1 "а" и "з" при повороте ротора агрегата на 360° с остановами через каждый полюс генератора для проверки формы ротора и статора генератора, а также рабочего колеса и камеры или ободов и неподвижных лабиринтных колец. Устранить дефекты формы.

3.3.1.3. Определить сравнением диаметрально противоположных зазоров величину и направление смещения неподвижных частей гидроагрегата относительно вращающихся. Величина смещения равна половине разности максимальных и минимальных зазоров; направление - в сторону минимальных зазоров.

3.3.2. При ремонте с выемкой ротора агрегата

3.3.2.1. Подвесить внутри неподвижных частей агрегата отвес - стальную струну с грузом, опущенным в ведро с вязким маслом, и отцентрировать ее по оси камеры или неподвижного лабиринтного конца с точностью 0,2-0,5 мм.

3.3.2.2. Измерить штрихмассом расстояния внутренних поверхностей (неподвижных частей) от струны в четырех направлениях: -х, +х, -у, +у, совпадающих с осями агрегата. Результаты измерений внести в карту измерений № 4.

3.3.2.3. Произвести совмещение осей неподвижных частей с общей осью агрегата согласно рекомендациям п. 3.1.3.

3.4. Устранение дефектов центровки

3.4.1. Устранение неперпендикулярности зеркального диска подпятника

Дефект устранить посредством шабрения опорной поверхности втулки подпятника или тыльной стороны диска, при этом максимальная толщина сшабриваемого клинового слоя h должна находиться со стороны положительного биения диска:

.

В качестве временной меры (до следующего капитального ремонта) допускается сшабривание клинового слоя со свободной поверхности изоляционной прокладки, приклеиваемой к тыльной стороне зеркального диска с помощью эпоксидной смолы. При следующем капитальном ремонте необходимо шабрить втулку (или диск) и заменять прокладку.

Установка между втулкой и диском клиновой ступенчатой прокладки из отдельных листов фольги или бумаги запрещается.

3.4.2. Устранение излома линии валов во фланцах

Дефект устранить посредством шабрения торца одного из фланцев (как правило, нижнего); при этом максимальная высота сшабриваемого клинового слоя h1, должна располагаться со стороны отрицательного отклонения шейки турбинного вала:

.

Установка между фланцами клиновой ступенчатой прокладки также запрещается.

3.4.3. Устранение уклона линии валов

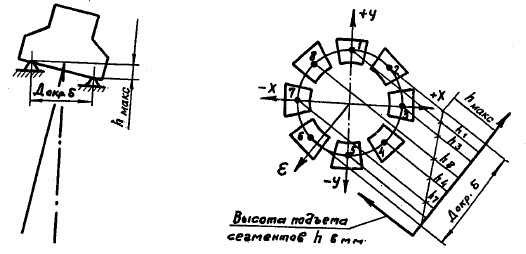

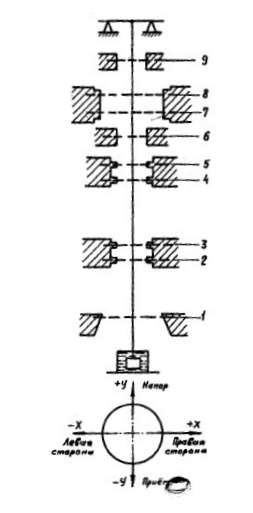

Дефект устранить посредством регулировки высоты отдельных сегментов подпятника согласно схеме рис. 8.

Рис. 8. Схема регулировки высоты элементов подпятника для устранения уклона линии валов

На проекции сегментов, перпендикулярной вектору уклона, строится треугольник высот подъема сегментов (h1, h2, h3,... и т.д.) с максимальной высотой hмакс = ε · Докр.б, расположенной прямо противоположно вектору уклона (в данном случае, максимальный подъем сегмента № 2).

Операция заканчивается регулировкой равномерности нагрузки на сегменты подпятника.

КАРТЫ ИЗМЕРЕНИЙ

Карта № 1

Определение податливости крестовины

№ - лучей крестовины | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||

до ремонта | ||||||||||

Показания индикаторов в ненагруженном состоянии | I1 | |||||||||

I2 | ||||||||||

Показания индикаторов в нагруженном состоянии | I1 | |||||||||

I2 | ||||||||||

Податливость опор в точках | 1 | |||||||||

2 | ||||||||||

после ремонта | ||||||||||

Показания индикаторов в ненагруженном состоянии | I1 | |||||||||

I2 | ||||||||||

Показания индикаторов в нагруженном состоянии | I1 | |||||||||

I2 | ||||||||||

Податливость опор в точках | 1 | |||||||||

2 | ||||||||||

Карта № 2

Проверка общей линии валов методом поворота ротора агрегата на 360°

Обозначение приборов и отклонений вала | Показания приборов, регистрирующих биение и подсчет отклонений в точках по окружности | ||||||||

I | II | III | IV | V | VI | VII | VIII | I | |

Iг | 0 | +0,02 | +0,015 | +0,010 | +0,010 | -005 | +0,012 | +0,028 | +0,03 |

Iд* | 0 | -0,08 | -0,05 | 0,00 | +0,02 | +0,01 | +0,03 | +0,01 | -02 |

Iф | 0 | -0,20 | -0,19 | -0,05 | -0,03 | +0,16 | +0,30 | 0,00 | -08 |

Iт | 0 | +0,21 | +0,35 | +0,18 | +0,01 | -0,23 | -0,18 | -0,11 | 0,07 |

Отклонения шейки вала в зоне турбинного подшипника Δт = Iт – Iг | 0 | +0,19 | +0,20 | +0,17 | 0,00 | -0,225 | -0,168 | -138 | +0,04 |

Отклонения фланцевого соединения Δф = Iф - Iг | 0 | -0,22 | -0,205 | -0,06 | -0,04 | +0,165 | +0,312 | -0,028 | -11 |

__________________

* Измерение биения зеркального диска производится лишь для агрегатов с подпятниками на гидравлической опоре.

Диаметральные плоскости | Биение δ, мм | ||||||||

фланца вала δф | шейки турбинного подшипника δт | торцовое зеркального диска для агрегата с подпятником на жесткой опоре | для агрегата с подпятником на гидравлической опоре | ||||||

Торцовое зеркального диска δд | Полное торцовое | ||||||||

I-V | -0,07 | +0,04 | - | -0,04 | -0,57 | ||||

II-VI | -0,385 | +0,415 | - | -0,09 | -0,18 | ||||

III-VII | -0,517 | +0,368 | - | -0,08 | -0,20 | ||||

IV-VIII | -0,22 | -0,032 | - | -0,01 | -0,06 | ||||

[δп] ≤ 0,12 [δт] < f | Подсчет δп произведен при lф = 8,8 м; Д = 3,9 м; Дд = 4,0 м; f = 0,2 мм для агрегата с подпятником на гидравлической опоре. |

Вывод: следует устранить неперпендикулярность зеркального диска в плоскости III-VII и излом валов во фланцах в пл. II-VI.

Карта № 3

Проверка уклона линии валов с помощью микрометрического уровня завода «Геологоразведка»

Cечения замеров | Места замеров по окружности вала | -х | +х | -у | +у | |||||

Положение уровня на плоскости угольника (градусов) | 0 | 180 | 0 | 180 | 0 | 180 | 0 | 180 | ||

1 | Показания с исправлением ухода пузырька | |||||||||

Среднее внутриосевое | ||||||||||

ε1х; ε1у | ||||||||||

2 | Число делений с направлением ухода пузырька | |||||||||

Среднее внутриосевое | ||||||||||

ε2х; ε2у | ||||||||||

3 | Деления | |||||||||

Среднее | ||||||||||

ε3х; ε3у | ||||||||||

Уклоны εх и εу | В дел. εх = | εу = | ||||||||

εх = -0,76 мм/м | εу = +0,74 мм/м | |||||||||

Абсолютная величина уклона генераторного вала:

= 1,06 мм/м

Примечания: 1. Показания записываются в делениях прибора (цена деления 0,1 мм/м) с проставлением над цифрой стрелки, указывающей направление ухода пузырька (направление ухода вала). Знак "+" перед цифрой ставится при ориентации этой стрелки по положительной оси и "-" в противном случае. Окончательные результаты составляющих уклонов переводятся в миллиметры на метр.

-2. Направление уклона проставляется на принятой системе координат путем построения векторной суммы составляющих εх и εу.

-3. Данный метод проверки уклона следует принять только после устранения неперпендикулярности зеркала пяты.

Карта № 4

Проверка центровки неподвижных частей насосного агрегата по струне

№ сечения (по эскизу) | Места измерений | Зазоры по осям | ||||||||

До ремонта Дата ________ | После ремонта Дата ________ | |||||||||

-Х | +Х | -Y | +Y | -X | +X | -Y | +Y | |||

1 | Закладное кольцо всасывающей трубы | |||||||||

2 | Нижний поясок нижнего подшипника | |||||||||

3 | Верхний поясок нижнего подшипника | |||||||||

4 | Нижний поясок верхнего подшипника | |||||||||

5 | Верхний поясок верхнего подшипника | |||||||||

6 | Нижний подшипник электродвигателя | |||||||||

7 | Низ расточки статора электродвигателя | |||||||||

8 | Верх расточки статора электродвигателя | |||||||||

9 | Верхний подшипник электродвигателя | |||||||||

СОДЕРЖАНИЕ

1. Введение

2. Технические требования к технологической последовательности операций по проверке центровки и устранению ее дефектов

3. Технологическая инструкция по проверке центровки и устранению ее дефектов

3.1. Проверка общей линии валов методом поворота ротора на 360°

3.2. Проверка уклона валов

3.3. Центровка неподвижных частей гидроагрегата

3.4. Устранение дефектов центровки

Приложение Карты измерений