РД 34.37.501

УДК 621.187.12

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

РУКОВОДЯЩИЕ УКАЗАНИЯ ПО ОРГАНИЗАЦИИ КОМПЛЕКСОННОГО ВОДНОГО РЕЖИМА НА ГАЗОМАЗУТНЫХ КОТЛАХ СКД

РД 34.37.501

УТВЕРЖДАЮ:

Главный инженер

Главтехуправления

В.И. Горин

20 мая 1976 г.

Авторы: канд. техн. наук А.Я. Ялова, инж. А.Ю. Булавко (ОРГРЭС); канд. техн. наук А.Ф. Белоконова (Свердловэнерго); инж. Л.В. Кузьмичева (Костромская ГРЭС)

Настоящие Руководящие указания составлены на основания итогов длительного опытно-промышленного применения комплексонного водного режима на энергоблоках СКД с газомазутными котлами ТГМП-114 Костромской, Средне-Уральской, Лукомльской ГРЭС и котлом ТГМП-324 Киришской ГРЭС.

Руководящие указания могут служить основой для разработки местных инструкций по комплексонной обработке питательной воды на энергоблоках СКД с газомазутными котлами.

Для обобщения опыта эксплуатации газомазутных котлов СКД, работающих при комплексонном водном режиме, электростанциям следует ежегодно присылать в ОРГРЭС сведения согласно прилагаемому в конце настоящих Руководящих указаний опросному листу.

1. ОБЩЕ ПОЛОЖЕНИЯ

1.1. Характерной особенностью эксплуатации газомазутных котлов сверхкритического давления (СКД) при традиционном водном режиме является накопление железоокисных отложений на внутренней поверхности труб нижней радиационной части (НРЧ), работающих в условиях высоких локальных тепловых потоков при энтальпиях среды 350-500 ккал/кг. Интенсивность их роста зависит от значения тепловых потоков, температуры металла трубы, концентрации соединений железа в питательной воде. Так при значении падающего теплового потока (500÷600)·103 ккал/м2·ч и концентрации соединений железа в питательной воде около 10 мкг/кг скорость роста отложений в трубах диаметром 38×6 мм по лобовой образующей составляет около 60 г/м2 за 1000 ч.

Высокая пористость отложений (40-60%) обусловливает низкую их теплопроводность. Отложения создают большое термическое сопротивление тепловому потоку при теплопередаче от газов к пару и воде. Вызываемое отложениями повышение температуры металла в наиболее теплонапряженных участках НРЧ котлов ТГМП-114 составляет 15-20° С за 1000 ч работы. При достижении отложений 200-250 г/м2 на огневой стороне трубы перепад температур в стенке может доходить до 200°С, что приводит к ухудшению прочностных свойств металла и повреждениям труб НРЧ.

1.2. Опасность перегрева металла вызывает необходимость регулярного удаления внутренних отложений из радиационных поверхностей нагрева. Интервал между проведением эксплуатационных химических очисток на газомазутных котлах СКД составляет 4000-5000 ч.

Такой режим эксплуатации позволяет избежать повреждений труб из-за перегрева, но не исключает повреждений вследствие наружной коррозии, сопровождающейся образованием глубоких поперечных рисок. Природа их возникновения связана с процессами усталостного характера, зависящими от пульсаций факела и соответственно колебаний температуры металла труб со стороны, обращенной в топку. Влияние циклических температурных напряжений на срок службы труб НРЧ резко возрастает с увеличением общего температурного уровня труб.

Кратковременный срок службы труб теплонапряженных зон НРЧ свидетельствует о необходимости создания более благоприятных условий их работы.

На котлах, работающих на твердом топливе, ввиду отсутствия резко отличающихся от средних значений локальных тепловых потоков, отложения располагаются относительно равномерно на радиационных поверхностях нагрева НРЧ и СРЧ, поэтому рост температурного сопротивления отложений идет медленно и не создает затруднений в эксплуатации.

1.3. Обработка питательной воды газомазутных котлов СКД аммонийной солью этилендиаминтетрауксусной кислоты - ЭДТК (приложение 1) является одним из способов, позволяющих снизить средний температурный уровень металла труб НРЧ. Это достигается за счет изменения теплофизических свойств образуемых в НРЧ отложений (уменьшения пористости и увеличения теплопроводности примерно в 3 раза) и значительного смещения отложений из НРЧ в поверхности нагрева, расположенные до НРЧ (приложение 2).

Благодаря снижению скорости роста температуры металла (для наиболее теплонапряженных труб она составляет 4-6° С/1000ч) длительность межпромывочного периода оказывается в 3,0-3,5 раза большей, чем при традиционном водном режиме.

Применение комплексонной обработки питательной воды котлов СКД позволяет при удлинении межпромывочной кампании до 8000-10000 ч поддерживать температуру металла труб НРЧ не выше 520-530° С (приложение 3).

2. ОСОБЕННОСТИ ОРГАНИЗАЦИИ КОМПЛЕКСОННОГО ВОДНОГО РЕЖИМА

2.1. Эффективность комплексонного режима достигается при следующих условиях:

а) предварительной химической очистке питательного и пароводяного тракта котла от отложений;

б) поддержании постоянной расчетной концентрации комплексона в питательной воде при любых нагрузках котла путем автоматизации дозирования раствора соли ЭДТК;

в) автоматическом дозировании гидразина в конденсатный тракт за БОУ или в греющий пар ПНД №2, аммиака - в питательный тракт за деаэратором; концентрация гидразина и аммиака в питательной воде перед котлом должна поддерживаться как и при традиционном режиме на уровне соответственно 15-20 и 700-800 мкг/кг.

2.2. Аммонийная соль этилендиаминтетрауксусной кислоты, являясь активным комплексообразующим агентом, взаимодействует не только с катионами соединений, присутствующих в воде, но и с продуктами коррозии конструкционных материалов, отложившимися на внутренней поверхности элементов тракта. При этом происходит вымывание отложений из питательного тракта и перенос их в котел с увеличением темпа роста отложений на поверхностях нагрева котла. Поэтому предварительная очистка тракта необходима.

2.3. При первичном вводе энергоблока в эксплуатацию, комплексон дозируется после окончания всех пусковых операций, при выходе блока в нормальный эксплуатационный режим.

В случае организации комплексонной обработки на энергоблоке, работавшем при традиционном режиме, предварительно должна быть проведена эксплуатационная химическая очистка питательного тракта и поверхностей нагрева котла до встроенной задвижки (ВЗ).

2.4. Химическая очистка питательного тракта может проводиться одновременно с очисткой поверхностей нагрева котла по замкнутой схеме с использованием 0,2-0,3%-ного раствора ингибированной соляной кислоты, или композиции на основе комплексонов суммарной концентрацией 0,6-1%, или других принятых для промывки энергоблоков 300 МВт моющих растворов.

Наряду с циркуляционным методом допустимо применение промывки по разомкнутому контуру отдельно поверхностей питательной системы с вводом реагентов перед ПВД и поверхностей нагрева котла с вводом реагентов перед НРЧ по технологии в соответствии с "Руководящими указаниями по локальным химическим очисткам отдельных участков пароводяного тракта энергоблоков 300 МВт по разомкнутой схеме" (СЦНТИ ОРГРЭС, 1974). До проведения химической очистки питательного тракта деаэратор полностью очищается от отложений.

2.5. Очистка поверхностей нагрева котла от загрязнений, предшествующая началу комплексонной обработки, облегчает формирование защитной пленки магнетита на поверхности труб при термолизе комплексонатов железа и обусловливает плотное сцепление образуемого слоя с металлом.

2.6. Аммонийная соль ЭДТК в определенных концентрациях может вызвать коррозию металла оборудования, что должно быть учтено при выборе дозы комплексона и организации его дозирования.

Расчетная доза комплексона (Эрасч, мкг/кг) определяется на основании стехиометрического соотношения между присутствующими в воде соединениями железа, меди, кальция, магния и аммонийной солью ЭДТК:

Эрасч = (187Ж + 5,2Fe + 4,6Сu),

где Ж - жесткость питательной воды, мкг-экв/кг.

Fe - концентрация железа в питательной воде, мкг/кг;

Cu - концентрация меди в питательной воде, мкг/кг,

Для современных энергоблоков СКД, работающих при 100%-ной очистке турбинного конденсата, расчет дозы может производиться только с учетом содержания железа и меди. В условиях уплотнения тракта низкого давления, режима коррекционной обработки гидразином и аммиаком в соответствии с пп. 2.10., 2.11 доза комплексона практически составляет 70-80 мкг/кг.

2.7. Автоматическое дозирование рабочего раствора комплексона постоянной концентрации осуществляется по импульсу от расхода питательной воды путем изменения подачи насоса-дозатора согласно схеме, аналогичной схеме автоматизации дозирования гидразина (приложение 4). В качестве насосов-дозаторов могут быть использованы насосы НД-0,5Э25/40 или НД-0,5Э40/25, выпускаемые заводом "Ригахиммаш". С учетом вместимости баков установки и концентрации рабочего раствора допускается применение других насосов этой серии (63/16, 100/10).

2.8. Автоматическое дозирование раствора комплексона облегчает условия работы персонала по эксплуатации установки и ведению режима, обеспечивает поддержание постоянной концентрации ЭДТК в питательной воде, что особенно важно при режиме работы энергоблоков в переменном графике нагрузок. Отсутствие резких колебаний дозы комплексона способствует сохранению благоприятных условий для комплексования соединений железа и образования защитной пленки.

2.9. Эффективность комплексонной обработки питательной вода зависит от организации дозирования в тракт аммиака и гидразина.

2.10. Гидразин вводится в конденсатный тракт за БОУ или в линию греющего пара ПНД №2 в количестве, обеспечивающем его концентрацию в питательной воде 15-20 мкг/кг.

2.11. Аммиак вводится во всасывающий коллектор бустерных насосов. Концентрация его в питательной воде поддерживается на уровне 700-800 мкг/кг, так как при этом достигаются более благоприятные условия для комплексования соединений железа.

3. УСТАНОВКА ДЛЯ ВВОДА КОМПЛЕКСОНА

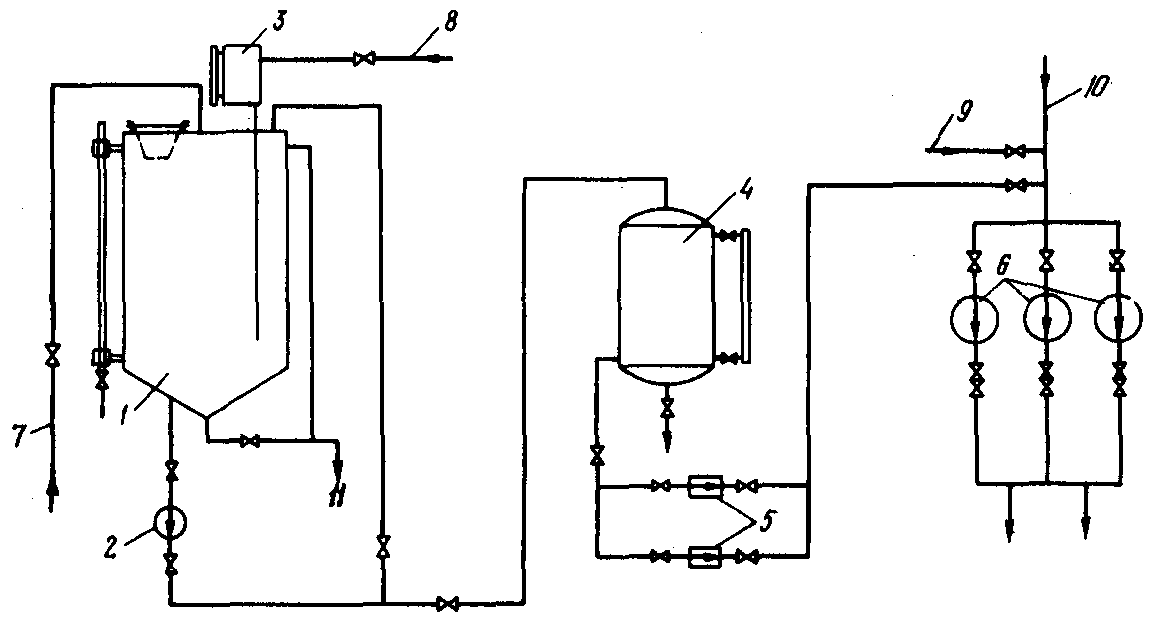

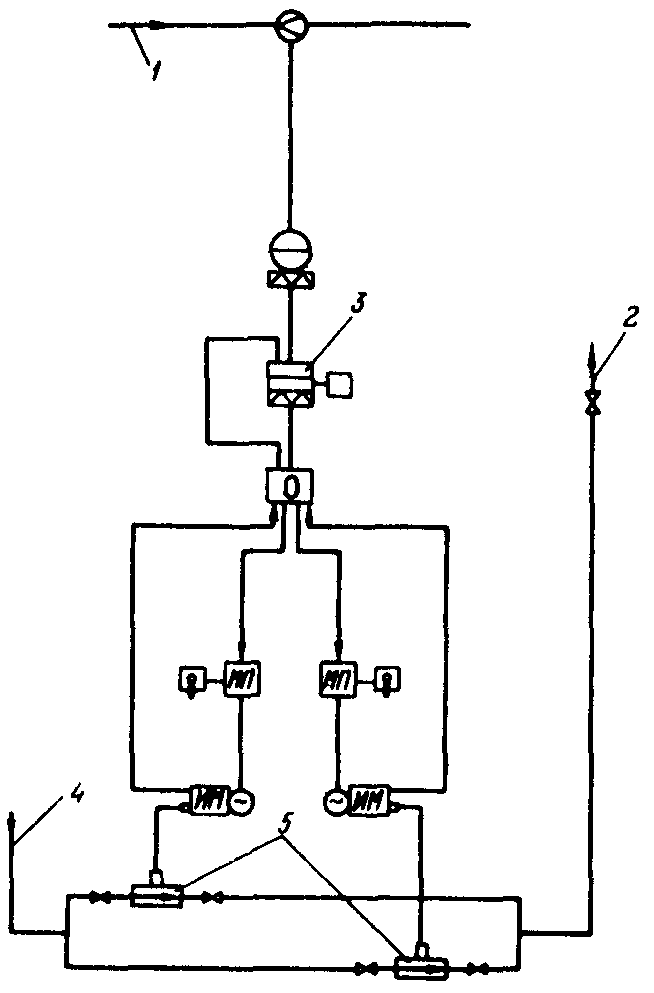

3.1. Схема установки для ввода комплексона предусматривает приготовление рабочего раствора аммонийной соли ЭДТК и дозирование его в тракт энергоблока (рис. 1).

Установка состоит из бака-мешалки для приготовления рабочего раствора ЭДТК, бака-мерника раствора ЭДТК, бака-мерника раствора аммиака, центробежного насоса для перемешивания и перекачки раствора ЭДТК и двух плунжерных насосов-дозаторов.

3.2. Вместимость бака-мешалки выбирается в зависимости от частоты приготовления раствора. Например, бак вместимостью 810−м3 вмещает недельный запас рабочего раствора для одного энергоблока.

Вместимость бака-мерника ЭДТК, исходя из суточной потребности раствора, составляет 1-1,5 м3.

3.3. Мешалка должна быть оборудована уровнемерным стеклом, дренажем, переливом, воздушником и загрузочным люком с сетчатым стаканом для предотвращения попадания в бак мусора.

Бак-мерник оборудуется уровнемерным стеклом, дренажем и воздушником.

Во избежание засорения насосов штуцера для подвода раствора из баков к насосам должны быть расположены на 200-300 мм выше нижней точки днища.

Внутренняя поверхность баков гуммируется либо покрывается перхлорвиниловым лаком.

К баку-мешалке подводятся линии обессоленной воды или конденсата после БОУ, раствора аммиака (в нижнюю часть бака под уровень воды), а также линия рециркуляции от напора перемешивающего насоса.

Для удобства ввода раствора аммиака в бак-мешалку целесообразно сливать его в бак через мерник вместимостью приблизительно 100 л, оборудованный уровнемерным стеклом.

Рис. 1. Схема приготовления и дозирования аммонийной соли ЭДТК в питательную воду:

1 - мешалка раствора ЭДТК; 2 - насос перекачки раствора; 3 -мерник раствора аммиака;

4 -бак-мерник рабочего раствора; 5 -насосы-дозаторы рабочего раствора; 6 - бустерные насосы; 7 -трубопровод обессоленной воды; 8 - трубопровод раствора аммиака из водоподготовительной установки; 9 - трубопровод от насосов - дозаторов аммиака;

10 - трубопровод из деаэратора; 11 - в дренажный коллектор узла нейтрализации БОУ

3.4. Насос для перемешивания и перекачки раствора должен быть кислотоупорным и иметь подачу, достаточную для интенсивного перемешивания раствора при его приготовлении в мешалке (примерно 30 м3/ч).

3.5. Все трубопроводы обвязки баков и насосов установки, за исключением линии подвода аммиака в бак-мешалку, выполняются из нержавеющей стали, арматура - нержавеющей либо гуммированной.

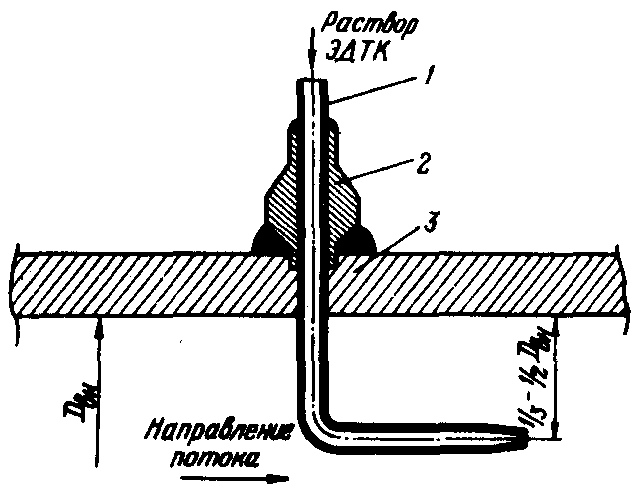

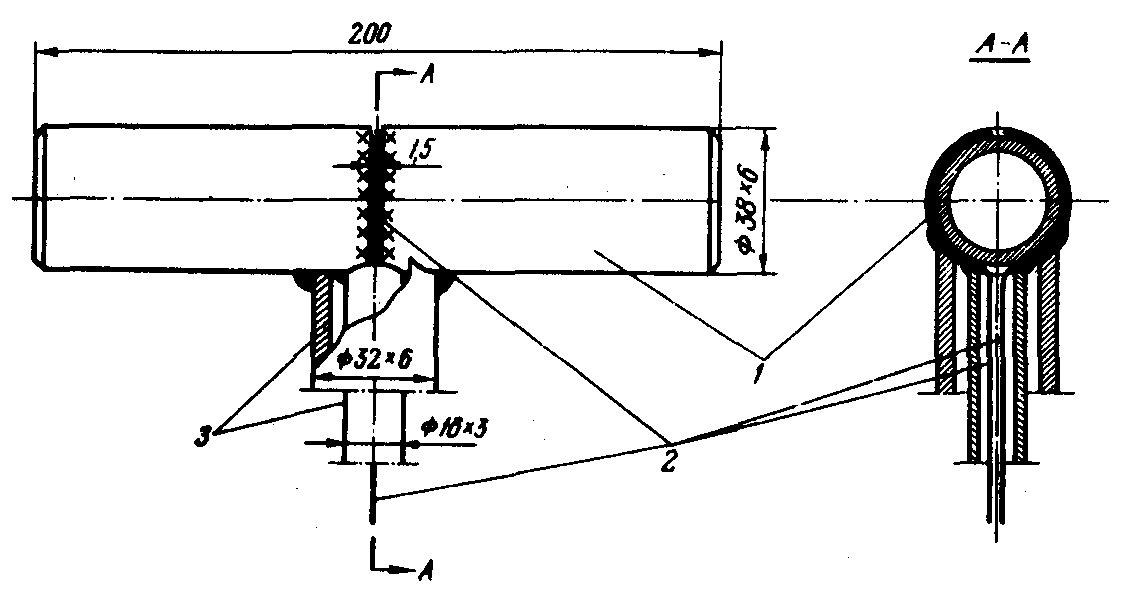

3.6. Подсоединение дозировочных линий к питательным трубопроводам энергоблоков должно производиться через специальные штуцера из нержавеющей стали; их конструкция должна обеспечивать равномерность перемешивания и исключать возможность попадания вводимого реагента в зону приварки штуцера. Рекомендуется использовать устройство в виде трубки с соплом, изогнутой в направлении потока и расположенной внутри трубопровода на расстоянии от 1/3 до 1/2 внутреннего диаметра (рис. 2).

Рис. 2. Узел ввода комплексона:

1 - линия ввода комплексона; 2 - штуцер; 3 - трубопровод

3.7. Расчетная доза комплексона на 1 кг питательной воды в месте ввода определяется средним содержанием в питательной воде окислов железа и меди:

Эрасч = 5,2Fe + 4,6Cu.

3.8. Процентная концентрация рабочего раствора комплексона подсчитывается по формуле

,

где Эрасч - расчетная* доза комплексона в месте ввода, мкг/кг;

Wп.в - расход питательной воды, т/ч;

Dком - количество дозируемого раствора, л/ч (исходя из диапазона подачи насоса-дозатора).

_______________

* Аналитическое определение концентрации комплексона в месте ввода не соответствует введенному количеству, так как комплексен сразу же вступает во взаимодействие с соединениями железа и меди.

3.9. Расход сухой ЭДТК (кг) для приготовления рабочего раствора определяют исходя из крепости раствора комплексона и вместимости бака-мешалки:

,

где Vм - объем мешалки, м3;

103 - коэффициент пересчета;

K - содержание активного продукта в сухом реагенте, %.

3.10. Пример расчета на один энергоблок 300 МВт.

Для энергоблоков СКД со 100%-ной очисткой конденсата жесткость питательной воды пренебрежимо мала, и ее можно не учитывать в расчете. При содержании железа и меди соответственно 11 и 3 мкг/кг расчетная концентрация ЭДТК в питательной воде после деаэратора составит:

Эрасч = 5,2·11 + 4,6·3 = 71 мкг/кг.

Концентрация рабочего раствора при номинальной нагрузке блока и использовании насоса-дозатора подачей 40 л/ч составит

.

Для приготовления 10 м3 рабочего раствора потребуется сухой ЭДТК

кг.

В случае применения комплексонной обработки на нескольких энергоблоках концентрация рабочего раствора ЭДТК может быть увеличена, а вместимость баков оставлена прежней.

3.11. Растворение ЭДТК производится в баке-мешалке, наполовину заполненном водой, подщелоченной раствором аммиака до pH ≈ 10. Растворение производится порциями с включенным на рециркуляцию насосом для перемешивания раствора. По окончании растворения мешалка заполняется водой с последующим доведением pH раствора аммиаком примерно до 8,0-9,0. Значение pH контролируется с помощью универсальной индикаторной бумаги. Для приготовления раствора трехзамещенной аммонийной соли ЭДТК расход 25%-ного аммиака составляет 1,5 л на 1 кг ЭДТК, для приготовления четырехзамещенной соли -2,0 л на 1 кг ЭДТК.

3.12. Раствор перемешивается в течение 0,5-1,0 ч, затем часть раствора откачивается в мерник, откуда насосом-дозатором подается к месту ввода в тракт энергоблока.

3.13. Крепость рабочего раствора определяется подачей насоса-дозатора и требуемой концентрацией комплексона в питательной воде.

Для избежания нарушений дозирования комплексона при автоматическом регулировании ввода в зависимости от расхода питательной воды крепость рабочего раствора должна быть постоянной.

Для обеспечения постоянной концентрации рабочего раствора загружать сухую ЭДТК следует при помощи мерной емкости. Так, при объеме бака-мешалки 10 м3 мерная емкость должна вмещать около 20 кг кислоты.

4. ЭКСПЛУАТАЦИОННАЯ ХИМИЧЕСКАЯ ОЧИСТКА НРЧ

4.1. При комплексонной обработке питательной воды часть окислов железа, поступающих в котел с питательной водой, осаждается в виде магнетита в НРЧ.

Критерием необходимости проведения эксплуатационной химической очистки является повышение температуры металла труб НРЧ до предельного уровня (см. п. 1.3).

При отсутствии температурного контроля необходимость проведения очистки НРЧ определяется с помощью контрольных вырезок образцов труб для оценки количества накопившихся отложений.

4.2. В связи с высокой плотностью отложений и хорошим сцеплением их с металлом химическая очистка НРЧ должна производиться по специальной технологии с использованием ингибированных растворов этилендиаминтетрауксусной либо сульфаминовой кислот.

4.3. Режим химической очистки труб НРЧ раствором ЭДТК, разработанный МО ЦКТИ, является модификацией типового метода локальной химической очистки и проводится в основном в соответствии с "Руководящими указаниями по локальным химическим очисткам отдельных участков пароводяного тракта энергоблоков 300 МВт по разомкнутой схеме" (СЦНТИ ОРГРЭС, 1974).

Очистка котла может осуществляться по одной или двум ниткам одновременно. Технология проведения локальной очистки включает следующие операции:

а) прогрев контура и водные отмывки;

б) интенсивную прокачку воды (в течение 10-15 мин) по каждой нитке с расходом, соответствующим номинальному, перед началом ввода моющих реагентов;

в) химическую очистку по разомкнутой схеме с расходом по каждой нитке, обеспечивающим скорость движения раствора в змеевиках не менее 1,5-2 м/с, при температуре 140-180°С с дозировкой аммонийной соли ЭДТК при pH = 4÷5 перед НРЧ из расчета получения в контуре концентрации 1 г/л; в качестве ингибитора применяется смесь M-1 с ОП-7 (ОП-10) из расчета получения в контуре концентрации 0,05 г/л каждого вещества или только M-1 из расчета получения концентрации 0,1 г/л*. Окончание химической очистки определяется снижением содержания железа в контуре. Длительность очистки каждой нитки зависит от продолжительности межпромывочной кампании котла (т.е. от количества отложений магнетита в трубах) и при кампании между промывками 8000-10000 ч составляет ориентировочно 6-8 ч;

г) сброс промывочных растворов, содержащих M-1, на шламоотвал или (при разбавлении их в 1000 раз) в открытый водоем (концентрация M-1 в сбросной воде не должна превышать 0,05 мг/кг).

________________

* Смесь ингибитора готовится в специальном баке, где в воде при температуре 30-40°С растворяются совместно M-1 и ОП-7 (ОП-10) из расчета получения 20%-ной концентрации каждого ингибитора.

4.4. При использовании сульфаминовой кислоты химическая очистка проводится по следующей технологии:

а) травление подвергаемых очистке поверхностей 1-2%-ным раствором сульфаминовой кислоты в течение 1 ч; сульфаминовая кислота ингибируется смесью ингибиторов ОП-7 и каптакса;

б) промывка по разомкнутой схеме 0,5%-ным раствором сульфаминовой кислоты при температуре 140-150° С;

в) обезвреживание крепких растворов сульфаминовой кислоты на очистных сооружениях электростанции.

4.5. По окончании водной отмывки после промывки кислотой проводится пассивация очищенной поверхности.

При любом методе химической очистки пассивация может осуществляться двумя способами:

а) раствором M-1 с расчетной концентрацией в контуре 0,05-0,07 г/л в течение 2 ч при растопочном расходе и температуре 150° C;

б) 0,05%-ным раствором аммонийной соли ЭДТК (при pH = 8÷9) в течение 2-3 ч при растопочном расходе и температуре 150-160°C с последующим подъемом температуры до 300°C в течение 1 ч.

4.6. После промывки корпус (котел) опорожняется и производится вырезка образцов труб для оценки эффективности проведенной очистки.

4.7. При приготовлении и дозировании комплексона обязательно соблюдение "Правил техники безопасности при обслуживании химических цехов электростанций и сетей" (Атомиздат, 1973).

5. ХИМИЧЕСКИЙ КОНТРОЛЬ

5.1. При дозировании аммонийной соли ЭДТК проверяется концентрация свободного комплексона в питательной воде перед котлом (приложение 5). Содержание свободного комплексона должно составлять 20-30 мкг/кг. Периодичность контроля - 2 раза в смену в начальный период обработки и при резко переменном режиме работы энергоблока. В дальнейшем при стабильной работе энергоблока концентрация свободного комплексона определяется 1 раз в смену; кроме того, процесс дозировки контролируется по уровню рабочего раствора в мернике.

5.2. При приготовлении рабочего раствора аммонийной соли ЭДТК контролируется крепость раствора (см. приложение 5) и значение pH с помощью универсальной индикаторной бумаги.

5.3. Ежегодно вырезается не менее 4 образцов труб НРЧ из наиболее теплонапряженных зон для оценки состояния внутренней и наружной поверхностей. Определяется количество внутренних отложений методом катодного травления и при необходимости проводится металлографический анализ шлифа.

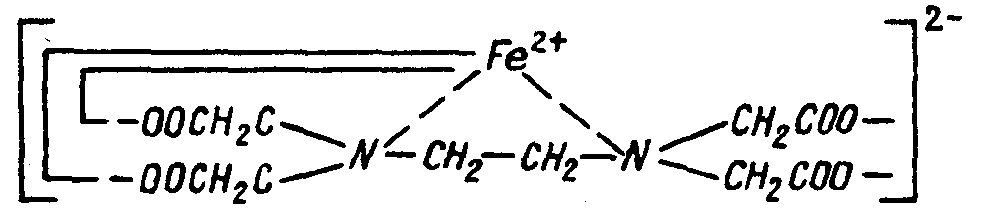

Приложение 1

ОСНОВНЫЕ СВОЙСТВА КОМПЛЕКСОНА

В качестве комплексона используется аммонийная соль этилендиаминтетрауксусной кислоты (ЭДТК)*; ЭДТК и ее соли относятся к мультидентатным хелатообразующим соединениям, сочетающим в молекуле основные и кислотные центры. ЭДТК содержит две иминодиацетатные группы, соединенные между собой этиленовым мостиком, что обеспечивает образование с металлом большого числа циклов, в том числе наиболее устойчивого пятичленного, включающего оба атома азота и металл:

____________

* МРТУ 6-01-393-69.

Поэтому комплексы, образуемые ЭДТК с катионами, содержащимися в воде, отличаются высокой прочностью. Значения константы нестойкости (pKусл), по данным Рингбома и Е.М. Якимец, для комплексонатов двухвалентных металлов FeY2−, CuY2−, и CaY2− достигают наибольших значений в интервале pH = 8÷10 и составляют соответственно 12,5; 14 и 10.

В связи с высокой устойчивостью комплексов и малой степенью их диссоциации практически не может быть достигнуто произведение растворимости для большинства присутствующих в водах теплоэнергетических установок трудно растворимых соединений и диссоциированного катиона.

Реакция между ЭДТК и катионами соединений протекает мгновенно. Это свойство ЭДТК легло в основу комплексонометрии.

Комплексон и комплексонаты при температуре выше 260° C подвергаются активному термическому разложению с образованием продуктов распада в виде твердой, жидкой и газообразной фаз. Исследованиями, проведенными Т.Х. Маргуловой, установлено, что при распаде комплексонатов железа на поверхности металла образуется магнетит, обладающий свойствами, отличными от свойств магнетита, формируемого при традиционном водном режиме. Структура магнетита содержит кристаллы округлой формы размером 0,1-1 мкм с более плотной упаковкой. За счет уменьшения площади прохода между кристаллами резко сокращается процесс проникновения кислорода к металлу, чем достигается повышение коррозионной стойкости перлитной стали.

Продуктом термолиза, содержащимся в жидкой фазе, по данным Е.М. Якимец, является формальдегид; в газообразной - водород, окись углерода, метан.

Проведенные ОРГРЭС и МЭИ исследования поведения комплексона и комплексонатов в пароводяном тракте энергоблока 300 МВт Костромской ГРЭС и Свердловэнерго - на Средне-Уральской ГРЭС показали, что, начиная со входа среды в радиационные поверхности нагрева, концентрация газообразных продуктов распада постепенно возрастает, достигая максимальных значений в турбине, а затем они полностью удаляются в конденсаторе при отсосе неконденсирующихся газов.

Таким образом, ЭДТК и ее соли обладают следующими характерными для определенного интервала температур специфическими свойствами: комплексованием всех присутствующих в воде катионов; термическим разложением комплексонатов с образованием окисной пленки на поверхности металла при термолизе комплексоната железа.

Эти особенности комплексона легли в основу разработанного МЭИ совместно с ОРГРЭС и исследованного на энергоблоке 300 МВт с газомазутным котлом ТГМП-114 Костромской ГРЭС метода комплексонной обработки питательной воды.

Сущность метода состоит в связывании примесей питательной воды в растворимые комплексы, а затем в принудительном высаживании (в результате термолиза комплексонатов) твердой фазы на поверхностях нагрева, расположенных в зоне температур среды 260-350°С. При 100%-ной очистке конденсата основным компонентом, загрязняющим питательную воду, является железо; пленка, образуемая на поверхностях нагрева, представляет собой магнетитовый слой. Чрезвычайно малое время пребывания среды в пароводяном тракте котла (около 4 мин) смещает протекание процессов термолиза в область более высоких температур - выпадение магнетита не успевает закончиться в водяном экономайзере и частично распространяется на НРЧ. Однако структура слоя заметно отличаемся от отложений, образуемых в НРЧ при традиционных условиях.

По данным ЦКТИ, пористость слоя магнетита, образованного в НРЧ при комплексонном режиме, составляет 10-20%. Соответственно в 3-4 раза возрастает теплопроводность, достигая 2-3 ккал/(м·ч·°С).

Приближаясь по своим теплофизическим свойствам к металлу труб, эти отложения способствуют резкому замедлению роста температуры стенки во времени.

Длительные наблюдения за температурой труб НРЧ на котлах ТГМП-114 Костромской и Средне-Уральской ГРЭС показали, что в наиболее теплонапряженных трубах (середина III хода боковых экранов) скорость роста температуры составляет при комплексонном режиме - 4-6°С/1000 ч, а при традиционном - до 20°C/1000 ч.

Образованный плотный защитный слой окислов помимо снижения темпа роста температур металла препятствует также протеканию процессов коррозии металла под отложениями.

Состояние внутренних поверхностей нагрева пароводяного тракта блока при комплексонной обработке питательной воды является вполне удовлетворительным. Не отмечаются какие-либо местные поражения металла в виде язвин и трещинообразований.

Присутствие в пароводяном цикле продуктов разложения комплексона и комплексонатов в виде водорода, метана и окиси углерода создает восстановительную атмосферу, тормозят протекание коррозионных процессов с водородной деполяризацией в тракте первичного и промежуточного пароперегревателей. Об этом свидетельствует чрезвычайно малый прирост концентрации железа в тракте перегревателей (2-3 мкг/кг Fe), а также отсутствие заноса проточной части турбин.

Сравнение состояния проточной части турбин К-300-240 Костромской ГРЭС, эксплуатирующихся в одинаковом режиме нагрузок, показывает, что турбина, работающая при комплексонной обработке питательной воды, находится в наиболее благоприятных условиях - отсутствует необходимость химических и водных промывок проточной части в течение 2,5 лет межремонтной кампании.

Обработка питательной воды блока аммонийной солью ЭДТК и связанное с этим присутствие продуктов термолиза комплексона и комплексонатов в турбинном конденсате практически не влияют на работу БОУ и не вызывают изменений объема фильтроциклов ФСД. Более того, при исследовании комплексонного водного режима на энергоблоке 300 МВт Костромской ГРЭС было отмечено, что ФСД этого энергоблока задерживают окислы железа несколько лучше, чем фильтры БОУ соседнего энергоблока.

Приложение 2

ПОВЕДЕНИЕ СОЕДИНЕНИЙ ЖЕЛЕЗА И МЕДИ В ПАРОВОДЯНОМ ТРАКТЕ ЭНЕРГОБЛОКА ПРИ КОМПЛЕКСОННОМ ВОДНОМ РЕЖИМЕ

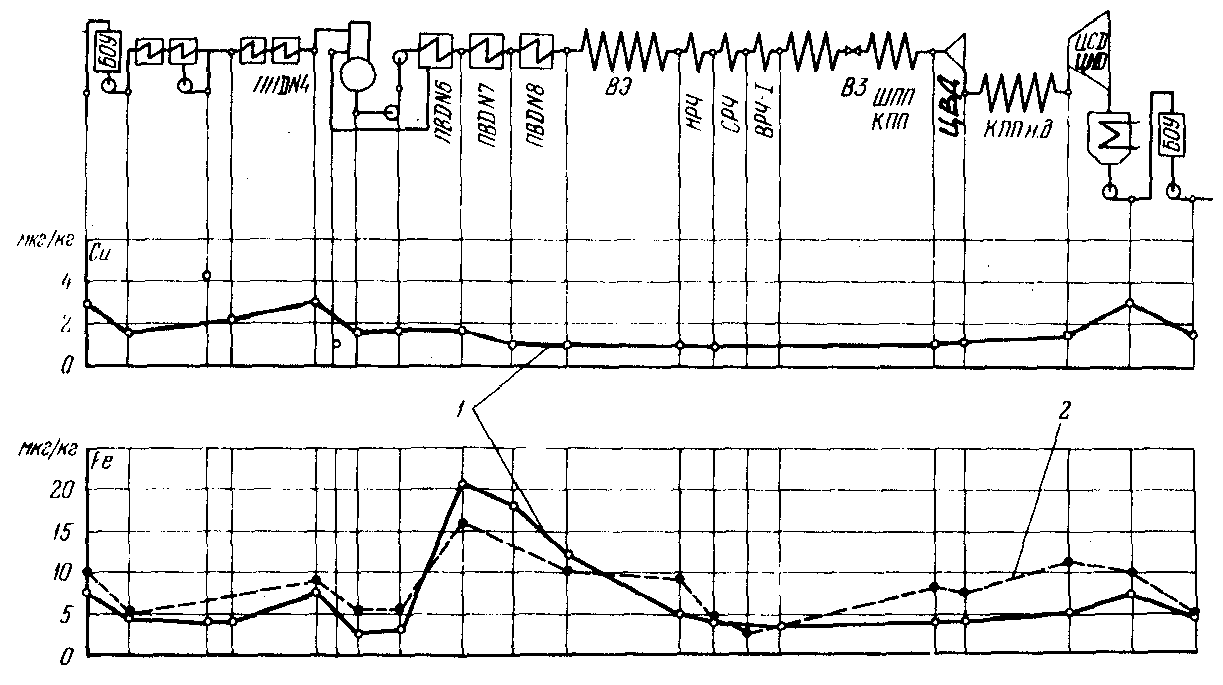

Характер изменения концентрации железа в пароводяном тракте при комплексонном водном режиме существенно отличается от того, который имеет место при традиционной обработке питательной воды (рис. 3).

Рис. 3. Изменение содержания железа и меди по тракту энергоблока:

1, 2 - соответственно при комплексонном и традиционном водном режиме

Для традиционного режима характерно: возрастание содержания соединений железа в тракте до котла вследствие электрохимической коррозии, падение в НРЧ за счет осаждения на поверхностях нагрева и возрастание в пароперегревателях в результате пароводяной коррозии.

Для комплексонного водного режима характерна иная закономерность: возрастание содержания соединений железа на участке деаэратор - ПВД №6, спад в ПВД №7 и ПВД № 8, резкий спад в водяном экономайзере и подовом экране (80%) и незначительный в НРЧ (10%), небольшое возрастание в пароперегревательных поверхностях нагрева (10%).

Таким образом, основное отличие поведения железа при комплексонном водном режиме заключается в следующем: смещена зона падения концентрации из НРЧ в питательный тракт и водяной экономайзер, значительно снижен перепад концентраций в НРЧ (с 8-10 до 2-3 мкг/кг Fe); сведен к минимуму рост концентраций в первичном и промежуточном пароперегревателях.

Благоприятное протекание процесса комплексования и осаждения магнетита в большой степени зависит от значения pH и присутствия гидразина.

При работе без избытка гидразина в питательной воде процесс осаждения несколько смещается в НРЧ. До НРЧ оседает 60-65% железа, в НРЧ - 30%, уносится паром 5-10%. Наблюдается присутствие в пробах по всему тракту взвеси коллоидной формы. Изменения в поведении железа при отсутствии гадразина, по всей видимости, связаны с некоторым сдвигом во времени начала протекания термолиза. Небольшое запаздывание процесса термического разложения комплексонатов, присущее трехвалентному состоянию адендов в связи с несколько большей прочностью их комплексов, в условиях работы современной энергоустановки сверхкритических параметров (где время прохождения средой всего пароводяного тракта от деаэратора до турбины составляет около 5 мин, а отдельных радиационных поверхностей нагрева - доли секунды) может изменить картину поведения железа в тракте, обусловив образование магнетита в следующих по ходу среды поверхностях нагрева.

Существенное значение имеет и место ввода гидразина в пароводяной цикл.

Ввод гидразина в конденсатный тракт за БОУ или в греющий пар ПНД № 2 способствует торможению коррозии латуни в присутствии аммиака, поступающего с греющим паром ПНД, и кислорода, проникающего в результате неплотностей вакуумной части тракта. В присутствии гидразина наблюдается чрезвычайно малое обогащение конденсата соединениями меди, не более 3-5 мкг/кг перед деаэратором и 2-3 мкг/кг в питательной воде и паре.

При организации комплексонной обработки на энергоблоке, не прошедшем предварительной химической очистки, возможно вымывание меди из отложений, находящихся в ПВД и питательных трубопроводах, и обогащение ею питательной воды. Явление это нежелательно, поскольку медь, являясь более сильным комплексообразователем, вытесняет железо из комплексов с ЭДТК, поступает в котел в виде комплексонатов, а затем при термолизе оседает на поверхности НРЧ, ухудшая защитные свойства магнетита.

Поддержание значения pH на уровне 9,1-9,2 (NH3 = 700-800 мкг/кг) также благоприятно влияет на протекание процессов комплексования и термического разложения. Кроме того, снижение значения pH способствует обогащению питательной воды соединениями железа и выносу их в котел.

Таким образом, наиболее благоприятные условия проведения комплексонной обработки питательной воды характеризуются следующими показателями: Эрасч = 70÷80 мкг/кг, NH3=700÷800 мкг/кг, N2H4 = 15÷20 мкг/кг.

Приложение 3

ОРГАНИЗАЦИЯ ТЕМПЕРАТУРНОГО КОНТРОЛЯ

Одним из наиболее надежных и объективных способов оценки состояния внутренней поверхности труб НРЧ газомазутных котлов СКД с точки зрения определения необходимости организация локальной химической очистки наряду с периодической вырезкой образцов труб является контроль температуры металла труб НРЧ с помощью температурных вставок.

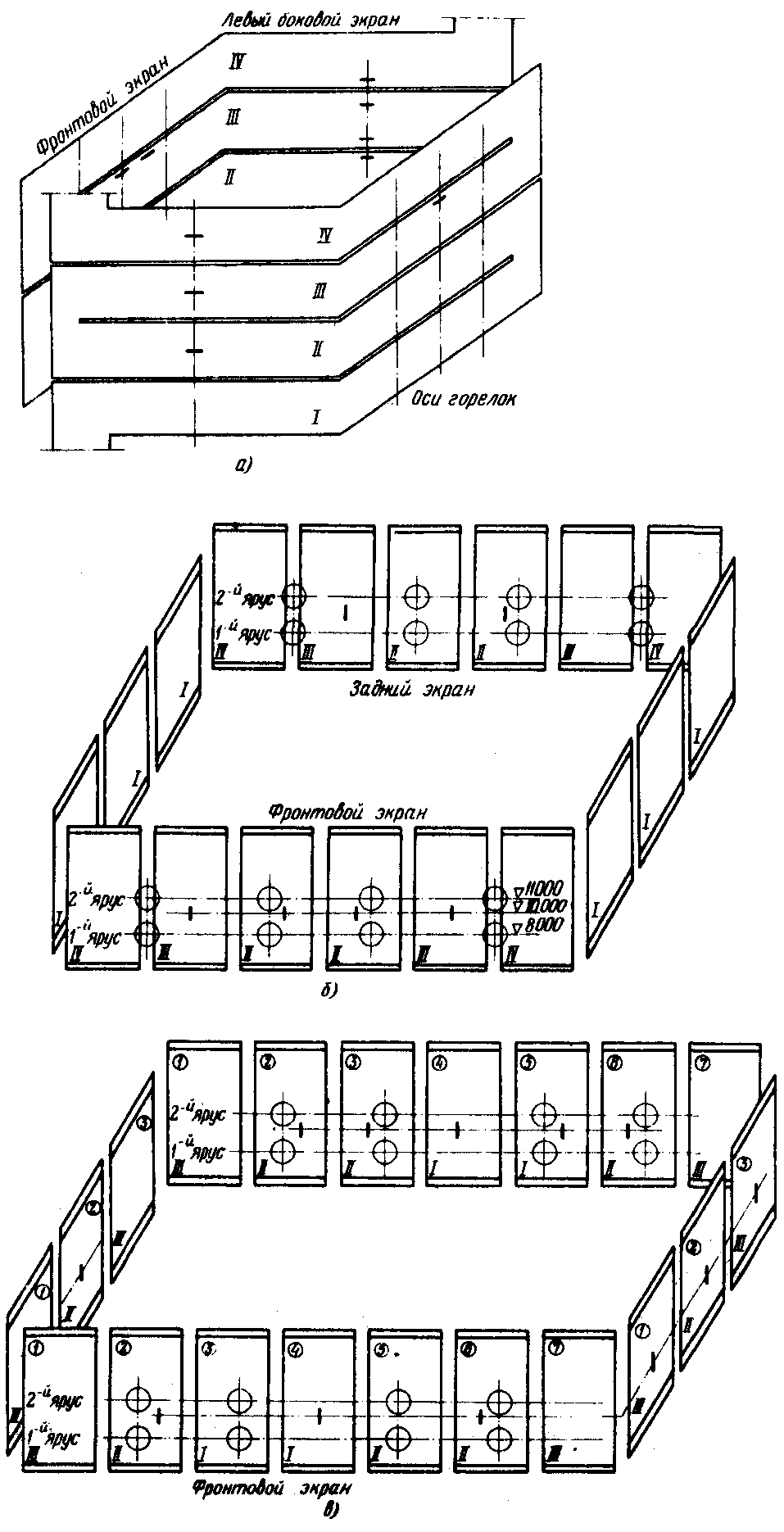

Для котлов, не оборудованных газоплотными панелями, могут быть рекомендованы вставки конструкции ОРГРЭС (рис. 4), оправдавшие себя длительной надежной работой в течение более 2 лет.

Рис. 4. Эскиз температурной вставки:

1 - тело вставка; 2 - термоэлектродный кабель; 3 - защитные трубы

Вставки изготовляются из экранных труб с плюсовым допуском; в кольцевом фрезерованном канале размером 1,6×1,5 мм расположены навстречу друг другу две термопары из термоэлектродного кабеля КТМС диаметром 1,5 мм. Рабочие концы термопар, касающиеся друг друга, зачеканены на лобовой образующей вставки*. Для обеспечения плотности прилегания кабеля стенки канала обжимаются. Термопары выводятся за обмуровку топки в защитной трубе, изготовленной из аустенитной стали. Проход защитной трубы через обмуровку должен обеспечивать перемещение трубы при температурных расширениях. Измерения фиксируются на самопишущем потенциометре.

________________

* Для более надежного контакта горячего спая с металлом может использоваться припой на серебряной основе.

Вставки устанавливаются на трубах, расположенных в наиболее теплонапряженной зоне; как правило, это середина боковых экранов (целесообразна также установка вставок в на фронтовом или заднем экране в районе горелок).

Примерная схема, расположения температурных вставок для котлов ТГМП-114, ТГМП-314 и ТГМП-324 приведена на рис. 5.

Рис. 5. Схема установки температурных вставок на трубах НРЧ:

а- котел ТГМП-14; б- котел ТГМП-314; в - котел ТГМП-324

1-7 - панели экрана; I-IV - ходы экрана

Температура металла труб НРЧ по вставкам замеряется систематически с момента начала работы блока после химической очистки при номинальной или близкой к ней нагрузке котла (корпуса). Периодичность измерений - не реже 1 раза в неделю.

По изменению температуры металла в процессе работы котла можно судить о накапливании отложений на внутренней поверхности труб НРЧ. Приращение температуры до определенного уровня может служить критерием необходимости проведения химической очистки.

Приложение 4

РЕКОМЕНДАЦИИ ПО АВТОМАТИЗАЦИИ ДОЗИРОВАНИЯ КОМПЛЕКСОНА

При автоматизации дозирования раствора ЭДТК рекомендуется использовать схему автоматического дозирования гидразина, разработанную ВТИ*.

________________

* Автоматизация водоподготовительных установок с энергоблоками СКД, "Энергия". 1974.

Автоматическое дозирование комплексона производится пропорционально расходу обрабатываемой воды. Система автоматического управления насосом-дозатором поддерживает заданное соотношение между расходом обрабатываемой воды и расходом дозируемого в нее раствора комплексона заданной крепости.

Расход комплексона в системе пропорционального дозирования определяется положением датчика перемещения регулирующего механизма насоса-дозатора, изменяющего длину хода его плунжера.

Автоматическое регулирование подачи насосов-дозаторов осуществляется с помощью электронного регулирующего прибора с пропорциональным или пропорционально-интегральным законом регулирования, например РПИБ-Ш. В системе регулирования должен быть задатчик регулятора для изменения при необходимости заданной дозы комплексона (рис. 6).

Рис. 6. Принципиальная схема автоматического дозирования раствора комплексона:

1 - трубопровод питательной вода; 2 - линия в трубопровод питательной вода из деаэратора; 3 - РПИБ-Ш; 4 - трубопровод раствора комплексона из мерника; 5 - насос-дозатор;

МП - магнитный пускатель; ИМ - исполнительный механизм

Для дозирования комплексона используются насосы-дозаторы непрерывного действия серии НД 0,5Э завода "Ригахиммаш" подачей до 100 л/ч с дистанционным изменением длины хода плунжера и электронным исполнительным механизмом. Устанавливается два насоса-дозатора (рабочий и резервный). Устройства автоматического управления обычно предусматриваются в одном комплекте с подключением управляющего воздействия на любой насос.

Приложение 5

МЕТОДИКИ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ КОМПЛЕКСОНА

А. Определение малых концентраций ЭДТК

Сущность метода состоит в связывании аниона ЭДТК в прочные окрашенные комплексы путем добавления к анализируемой пробе висмута и ксиленолового оранжевого. Добавляется определенное количество висмута и колориметрически по количеству несвязанного висмута определяется ион ЭДТК.

Поскольку висмут разрушает все комплексонаты, кроме Fe2−, фактически определяется свободный комплексон и комплексонаты меди, кальция, магния и др. Но, принимая во внимание чрезвычайно малые концентрации в питательной воде меди (менее 2 мкг/кг) и практическое отсутствие кальция и магния, можно условно считать, что определяемые значения ЭДТК соответствуют свободному комплексону.

В тех случаях, когда необходимы точные данные, следует из значений, полученных аналитическим путем, вычесть поправку на содержание в пробе меди и солей жесткости в соответствии со стехиометрическим соотношением.

Присутствие в пробе Fe3+ усиливает интенсивность окрашивания, в связи с чем необходимо добавлять аскорбиновую кислоту, переводящую Fe3+ в Fe2+. Для создания среды при pH < 3, что обеспечивает наиболее яркое окрашивание образуемых комплексов, в пробу добавляется азотная кислота.

Необходимые реактивы:

1. Висмут азотнокислый.

Запасной раствор - 0,01 м. Растворяется 4,851г Bi(NO3)3·5H2O в 50 мл HNO3 с плотностью 1,15 и доводится объем раствора до 1 л.

Рабочий раствор - 10 мг/л Bi3+. Разбавляется водой до 1 л 4,71 мл 0,01 м. раствора Bi(NO3)3. Раствор устойчив в течение недели.

2. 0,1 н. раствор HNO3.

3. 1%-ный раствор аскорбиновой кислоты. Готовится ежедневно.

4. Раствор индикатора ксиленолового оранжевого.

Запасной раствор - 0,1%-ный водный.

Рабочий раствор. Разбавляется 0,1%-ный раствор водой в отношении 1:5. Индикатор готовится через день.

Построение калибровочной кривой:

Стандартный раствор ЭДТК -10 мг/л. Различные количества стандартного раствора доводятся водой до 50 мл. Далее добавляется 0,1 н. раствор HNO3 до pH = 3 (при нейтральной среде добавляют 3 мл HNO3) и 0,5 мл аскорбиновой кислоты. Полученный раствор выдерживается в течение 10 мин, затем добавляется 3,5 мл раствора Bi(NO3)3, содержащего 10 мг/л Bi, и 1 мл рабочего раствора индикатора ксиленолового оранжевого*. После 10-минутной выдержки колориметрируется в кювете 50 мм с зеленым светофильтром.

Калибровочная кривая имеет нисходящий характер в связи с уменьшением интенсивности окраски (оптической плотности) раствора при увеличении содержания ЭДТК в пробе.

Выполнение определения:

К 50 мл пробы добавляется 0,1 н. раствор HNO3 до pH = 3 и 0,5 мл аскорбиновой кислоты; после 10-минутной выдержки добавляется 3,5 мл рабочего раствора Bi и 1 мл индикатора* (рабочего раствора). Через 10 мин. колориметрируется с зеленым светофильтром.

_____________

* При использования индикатора производства ЧССР. При применении отечественного индикатора следует добавлять 2 мл нитрата висмута и 2 мл ксиленолового оранжевого.

Б. Определение крепости рабочего раствора комплексона

Крепость рабочего раствора можно определять по любой из приведенных ниже методик.

I. Титрование анализируемого раствора азотнокислым висмутом с индикатором ксиленоловым оранжевым при pH = 2,5÷3,0.

Необходимые реактивы:

1. Висмут азотнокислый - 0,01 м. раствор. Растворяется 4,851 г вещества в 50 мл азотной кислоты (плотность 1,15) с последующим доведением объема раствора до 1 л (рекомендуется готовить перед началом работы).

2. Ксиленоловый оранжевый - 0,1%-ный водный раствор.

Выполнение определения:

Отбирается в коническую колбу 5-10 мл анализируемого раствора, добавляется концентрированная азотная кислота до pH = 2,5÷3,0 (по универсальной индикаторной бумаге) и четыре капли индикатора. Титруется азотнокислым висмутом до перехода желтой окраски в красно-сиреневую (титрование производится медленно).

Процентная концентрация ЭДТК подсчитывается по формуле

,

где а - количество точно 0,01 м. раствора азотнокислого висмута, израсходованное на титрование, мл;

Э - эквивалент ЭДТК (292);

V - объем пробы, мл.

II. Титрование пробы солью магния в присутствии индикатора хром темно-синего при pH>7.

Необходимые реактивы:

1. Сернокислый магний - 0,01 м. раствор.

2. Индикатор кислотный хром темно-синий.

3. Аммиачный буферный раствор.

Выполнение определения:

Отбирается 10 мл анализируемого раствора в коническую колбу вместимостью 250 мл, добавляется 5 мл аммиачного буферного раствора, 7 капель индикатора хром темно-синего и титруется раствором сернокислого магния до перехода синей окраска в красно-сиреневую.

Процентная концентрация комплексона подсчитывается по формуле

.

ОПРОСНЫЙ ЛИСТ

1. Тип котла, время ввода в эксплуатацию, неравномерность графика нагрузки (за сутки, неделю, месяц).

2. Начало комплексонной обработки. Число часов наработки котла до комплексонной обработки, по настоящее время.

3. Состояние поверхностей нагрева котла перед началом комплексонной обработки -проводилась ли предварительная очистка котла, питательного тракта; технология очистки; остаточная загрязненность труб после очистки. Состояние металла поверхностей нагрева - коррозионное состояние внутренней и наружной поверхностей НРЧ; количество замененных труб и их наименование.

4. Приготовление и способ дозирования ЭДТК - концентрация раствора, схема приготовления (баки, насосы дозирования и перемешивания), место ввода комплексона, аммиака, гидразина в конденсатно-питательный тракт.

5. Неполадки в схеме приготовления и дозирования ЭДТК.

6. Режим дозирования комплексона - непрерывность, способ регулирования подачи насосов-дозаторов комплексона, гидразина и аммиака.

7. Организация водного режима - концентрация свободного комплексона, аммиака, гидразина в питательной воде; содержание железа в питательной воде и паре, меди - в конденсате перед деаэратором, питательной воде и паре.

8. Состояние проточной части турбины - рост давления в регулирующей ступени, промывки проточной части (периодичность, технология промывки), количество отложений в ЦВД, ЦСД и ЦНД по данным осмотра во время останова.

9. Состояние поверхностей нагрева - количество внутренних отложений в наиболее теплонапряженных трубах НРЧ. Темп роста отложений (г/м3 за 1000 ч), количество замененных труб НРЧ, их местоположение и причина замены.

10. Температурный контроль труб - места, установки температурных вставок с указанием точной отметки, номера змеевика и хода, конструкция вставки; темп роста температуры металла (°С/1000 ч).

11. Эксплуатационная очистка НРЧ - схема и технология, длительность межпромывочного периода, эффективность химической очистки (остаточная загрязненность).

12. Работа БОУ - длительность межрегенерационного периода ФСД, эффект обезжелезивания, качество конденсата после БОУ по содержанию железа, меди, электрической проводимости, pH.

ОГЛАВЛЕНИЕ

1. Обще положения

2. Особенности организации комплексонного водного режима

3. Установка для ввода комплексона

4. Эксплуатационная химическая очистка НРЧ

5. Химический контроль

Приложение 1. Основные свойства комплексона

Приложение 2. Поведение соединений железа и меди в пароводяном тракте энергоблока при комплексонном водном режиме

Приложение 3. Организация температурного контроля

Приложение 4. Рекомендации по автоматизации дозирования комплексона

Приложение 5. Методики определения концентрации комплексона

Опросный лист