РД 34.37.503-94

РУКОВОДЯЩИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ПРИМЕНЕНИЮ ГИДРАЗИНА НА ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

РД 34.37.503-94

Срок действия с 01.01.1995

до 01.01.2005

РАЗРАБОТАНЫ АО "Всероссийский теплотехнический научно-исследовательский институт" (ВТИ)

РАЗРАБОТЧИК З.В. Деева

УТВЕРЖДЕНЫ Департаментом науки и техники РАО "ЕЭС России" 02 июля 1994 г.

Заместитель начальника А.П. Берсенев

Настоящий Руководящий документ распространяется на паровые котлы с давлением 9,8 МПа и выше, паровые конденсаторы и другое оборудование тепловых электростанций и устанавливает способы гидразинной обработки теплоносителя для защиты металла оборудования от коррозии, железоокисных и медистых отложений, методы предпусковой и эксплуатационной очистки и методы пассивирования поверхности металла при консервации оборудования.

С разрешения энергообъединений допускается применение гидразинной обработки теплоносителя для котлов с рабочим давлением менее 9,8 МПа.

Положения настоящего Руководящего документа подлежат применению расположенными на территории Российской Федерации предприятиями и объединениями предприятий, в том числе ассоциациями, акционерными обществами, межотраслевыми и другими объединениями, имеющими в своем составе тепловых электростанций, независимо от форм собственности и подчинения.

С момента введения в действие настоящего Руководящего документа утрачивают силу "Руководящие указания по применению гидразина на энергетических установках электростанций" (М.: СПО Союзтехэнерго, 1980).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Соединения гидразина, обладая сильными восстановительными свойствами, обусловливают восстановление кислорода, нитритов, окислов железа и меди, создание на поверхности металла теплоэнергетического оборудования устойчивой защитной пленки как при рабочих параметрах, так и при низких температурах, обеспечивая надежную и экономичную эксплуатацию энергетического оборудования.

1.2. Гидразинная обработка теплоносителя устраняет или ослабляет:

- коррозию поверхностей котлов и оборудования конденсатно-питательного тракта, выполненных из стали;

- коррозию медьсодержащих сплавов теплопередающих поверхностей конденсатного тракта;

- подшламовую и пароводяную коррозию металла элементов котла, подвергающихся высоким тепловым нагрузкам;

- коррозию конструкционных материалов проточной части турбины.

1.3. При необходимости подачи пара на пищевые, фармацевтические и подобные предприятия должны быть предусмотрены мероприятия, исключающие попадание гидразина - организация независимого пароснабжения этих предприятий через специальные паропреобразователи.

1.4. Для гидразинной обработки теплоносителя используют: гидразин-гидрат, гидразин-сульфат и другие соединения гидразина. На энергоблоках с прямоточными котлами применяют только гидразин-гидрат.

Гидразин-гидрат N2H4·H2O (ГОСТ 19503-88) - бесцветная жидкость, легко поглощающая из воздуха воду, углекислоту и кислород. Хорошо растворим в воде и спирте. Температура кипения +118,5 °С, замерзания - 51,7 °С. Молекулярная масса вещества 50, плотность 1,03 г/см3. Гидразин-гидрат обладает сильными восстановительными и слабыми щелочными свойствами. Токсичен, а при концентрациях, превышающих 40%, горюч; доставляется и хранится в герметизированной таре из нержавеющей стали.

Гидразин-сульфат N2H4·H2SO4 (ГОСТ 5841-74) - твердое вещество, плохо растворимое в холодной воде, плавится при температуре 245 °С; при более сильном нагревании разлагается с образованием аммиака, двуокиси серы, сероводорода и серы. Хорошо растворим в водном растворе гидрооксида натрия, обладает кислыми свойствами, негорюч, но токсичен; более удобен в обращении, чем гидразин-гидрат; может доставляться и храниться в деревянной таре.

1.5. При использовании гидразина необходимо соблюдать правила техники безопасности при обслуживании оборудования химических цехов, электростанций и сетей, а также меры предосторожности, изложенные в р.9.

2. ПРИМЕНЕНИЕ ГИДРАЗИНА ДЛЯ ПРЕДОТВРАЩЕНИЯ КОРРОЗИИ ОБОРУДОВАНИЯ

2.1. Назначение и основы метода

2.1.1. Гидразинная обработка теплоносителя энергетических установок является радикальной мерой предупреждения кислородной коррозии и коррозионного растрескивания металла котлов, паровых турбин, конденсаторов и оборудования водоконденсатного тракта, а также снижения содержания окислов железа, меди и других продуктов коррозии в конденсатах, питательной, котловой и реакторных водах и паре котлов.

2.1.2. Питательную и котловую воды барабанных котлов можно обрабатывать как гидразин-гидратом, так и гидразин-сульфатом на котлах давлением 9,8 МПа, коррекционная обработка должна производиться только гидразин-гидратом, на котлах 9,8 МПа и менее - гидразин-гидратом и гидразин-сульфатом в соответствии с РД 34.37.522-88.

2.1.3. Для обработки воды прямоточных котлов пригоден лишь гидразин-гидрат высокой степени чистоты. В исходном продукте не должны содержаться нелетучие щелочи (NaOH, Na2CO3, KOH, K2CO3 и т.д.), содержание хлоридов не должно превышать 0,1%.

2.1.4. Суммарная реакция между гидразином и кислородом протекает по уравнению

N2H4+O2 → N2+2H2O (1)

При работе энергетического оборудования, изготовленного из стали и медных сплавов, протекают также следующие реакции:

6Fe2O3+N2H4 → N2+2H2O+4Fe3O4 (2)

4Fe(OH)3+N2H4 → N2+4H2O+4Fe(OH)2 (3)

2Cu2O+N2H4 → N2+2H2O+4Cu (4)

2CuO+N2H4 → N2+2H2O+2Cu (5)

2.1.5. Основными факторами, определяющими скорость реакций "1"-"5", являются избыток гидразина, температура, значение рН среды, наличие и концентрация катализатора.

Необходимый эффект связывания кислорода гидразином при отсутствии катализаторов достигается при температуре 100 °С и выше. Для устранения кислорода из питательной воды при температуре 105-250 °С необходимо поддерживать в ней избыток гидразина не менее 20 мкг/кг. Как показывают данные расчета и эксплуатации, в питательной воде ТЭС при температурах не выше 250 °С и содержании кислорода 10-15 мкг/кг реакция между гидразином и кислородом завершается приблизительно на 30%. Изменение значения рН от 8 до 12 практически не влияет на скорость реакции взаимодействия кислорода с гидразином.

2.1.6. При температуре до 50 °С реакция между гидразином и кислородом протекает медленно.

При температурах среды от 20 °С и выше реакция между растворенным кислородом и гидразином ускоряется в присутствии катализаторов - ионов металла: железа, особенно меди, органических веществ. Константа скорости реакции взаимодействия гидразина с кислородом при наличии ионов меди возрастает на порядок. Помимо прямого связывания кислорода гидразин обеспечивает создание защитных пленок на медьсодержащих трубках и стальных поверхностях оборудования конденсатного тракта - ПНД, бойлера, конденсаторы турбин, линии регенеративных отборов пара и т.д. Гидразин восстанавливает окислы железа и меди, переводя их в формы низшей валентности, обладающие меньшей растворимостью в водной среде. Это обусловливает уменьшение загрязнения среды соединениями меди и железа и способствует предотвращению медистых и железистых отложений на теплопередающих поверхностях котла и лопаточном аппарате турбин. При низких значениях рН защитные пленки на металлах устойчивы при постоянном дозировании гидразина.

2.1.7. Одновременно с гидразинной можно вести и аммиачную обработку питательной воды. Дозирование гидразина и аммиака в теплоноситель применимо для энергоблоков с прямоточными котлами при аммиачно-гидразинном режиме (АГР) и для корректировки качества конденсата в конденсатно-питательном тракте энергоблоков с барабанными котлами.

Аммиак, дозируемый в теплоноситель, расходуется на нейтрализацию угольной кислоты и повышение величины рН с целью защиты оборудования от коррозии.

В качестве реагента следует применять преимущественно водный раствор аммиака (ГОСТ 3760-79).

2.1.8. Процесс нейтрализации угольной кислоты можно представить следующими реакциями:

NH4OH+H2CO3 Ђ NH4HCO3+H2O (pH = 8,4÷8,5) (6)

NH4OH+NH4HCO3 Ђ (NH4)2CO3+H2O (pH = 9,0÷10,0) (7)

2.2. Организация ввода гидразина в пароводяной цикл

2.2.1. На энергоблоках с прямоточными и барабанными котлами, оснащенных ПНД c трубной системой, выполненной из медьсодержащих сплавов, гидразин дозируется в трубопровод конденсата перед ПНД.

2.2.2. Дозирование гидразина перед ПНД обеспечивает, при наличии кислорода, стабилизацию медьсодержащих сплавов по тракту ПНД при показателе рН равном 7,7±0,2 и избыточной концентрации гидразина в питательной воде перед котлом 20 мкг/кг. Снижение избыточной концентрации гидразина менее 20 мкг/кг ведет к процессу распассивации медьсодержащих сплавов по конденсатно-питательному тракту и повышению уровня загрязнений медью конденсата по тракту ПНД сверх 5 мкг/кг. Отсутствие гидразин-гидрата в конденсатно-питательном тракте ведет к повышению концентрации меди в конденсате за ПНД при пусках энергоблоков.

2.2.3. На энергоблоках, оснащенных ПНД трубками из нержавеющей стали, в целях экономии гидразин может дозироваться во всасывающий коллектор бустерных питательных насосов.

2.2.4. На энергоблоках с прямоточными котлами, работающих на гидразинном режиме (ГР), дозирование гидразин-гидрата ведут непрерывно с трубопровод за конденсатными электрическими насосами II ступени (КЭН-II) после линии рециркуляции в конденсатор и пробоотборника среды за КЭН-II. Избыточную концентрацию гидразина на входе в котел следует непрерывно поддерживать на уровне 80-100 мкг/кг, обеспечивая показатель рН (при 25 °С) на уровне 7,7±0,2. Применение ГР наиболее эффективно для энергоблоков, оснащенных ПНД с трубками из медьсодержащих сплавов по РД 34.37.519-90.

2.2.5. Ввод гидразина на барабанных котлах в питательную воду после деаэратора может производиться при высоком содержании кислорода в конденсате, а также временно при пуске котлов или энергоблоков в работу и в течение первого периода их эксплуатации, т.е. до получения стабильных избытков гидразина перед котлом в целях ускорения "насыщения" системы высокого давления гидразином.

2.2.6. Ввод раствора аммиака можно осуществлять в конденсат турбины;

питательную, обессоленную, химически очищенную воду;

в пар, подаваемый на производство.

Для регулирования качества питательной воды блоков СКД, оснащенных ПНД с латунными трубками, производится дозирование аммиака во всасывающую линию бустерных питательных насосов.

Для регулирования качества питательной воды блоков СКД, оснащенных ПНД с трубками из нержавеющей стали, производится дозирование аммиака перед ПНД (ТИ 34-70-050-86).

Для регулирования качества питательной воды на блоках с барабанными котлами 13 МПа (130 кгс/см2) и выше целесообразно вводить аммиак в те же точки, что и на блоках СКД.

На электростанциях с поперечными связями аммиак рекомендуется вводить в обессоленную или умягченную воду. На электростанциях с большим возвратом производственного конденсата и высоким содержанием в нем продуктов коррозии рекомендуется вводить аммиак в пар, подаваемый на производство (РД 34.37.522-88).

2.3. Автоматическое приготовление и дозирование растворов гидразина и аммиака

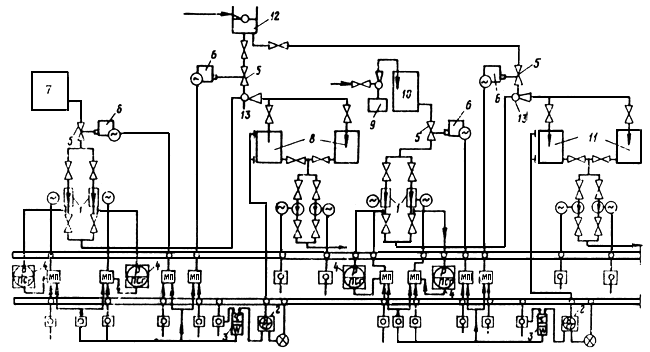

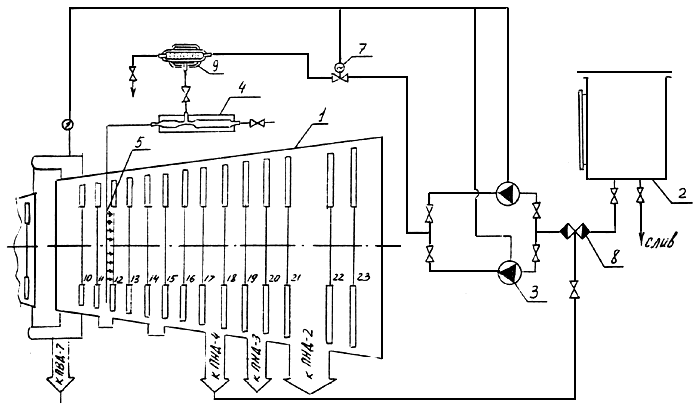

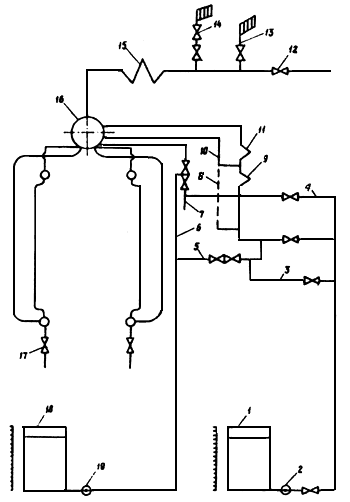

2.3.1. Установки для приготовления и дозирования реагентов должны быть выполнены в соответствии со схемами, приведенными на рис. 1 и 2.

1. Насос-дозатор. 2. Регулятор-сигнализатор уровня. 3. Реле времени с плавной регулировкой. 4. Контактный манометр. 5. Пробковый запорный кран. 6. Электрический исполнительный механизм. 7. Бак-хранилище 25% раствора аммиака, 100 м3. 8. Расходные баки аммиака. 9. Бачок 64%-ного гидразина. 10. Бак 20%-ного раствора гидразина, 10 м3.

11. Расходные баки гидразина. 12. Бачок постоянного уровня. 13. Смеситель

Рисунок 1 - Принципиальная схема установки для автоматического приготовления раствора гидразина и аммиака

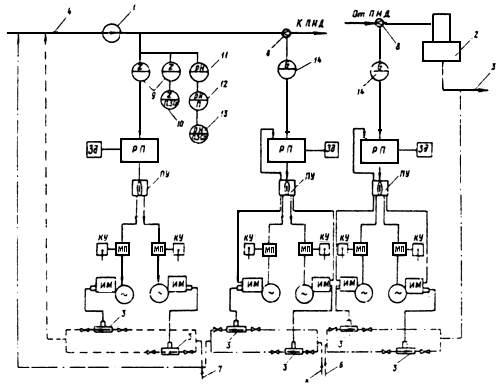

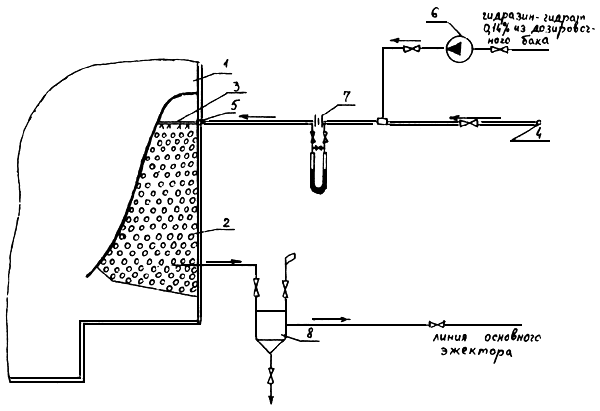

1. Конденсатный насос. 2. Деаэратор. 3. Насос-дозатор. 4. Конденсат после конденсатоочистки. 5. Питательная вода на бустерные насосы. 6. Раствор гидразина из расходного бака. 7. Раствор аммиака из расходного бака. 8. Измерительная диафрагма.

9. Датчики кондуктометра. 10. Вторичный прибор кондуктометра. 11. Датчик рН-метра.

12. Преобразователь рН-метра. 13. Самописец рН-метра. 14. Дифманометр-расходомер.

РП - электронный регулирующий прибор. Зд - задатчик. ПУ - переключатель управления.

КУ - ключ дистанционного управления. МП - магнитный пускатель или магнитный усилитель. ИМ - многооборотный электрический исполнительный механизм в комплекте насоса-дозатора

Рисунок 2 - Принципиальная схема систем автоматического дозирования гидразина и аммиака на энергоблоках с прямоточными котлами

Разбавление исходного 64%-ного (или более концентрированного) гидразин-гидрата до 20%-ной крепости производится при его перекачке гидроэлеватором или эжектором в бак-хранилище.

Разбавление и разливание гидразин-гидрата производятся в хорошо вентилируемом помещении на участке, приспособленном для хранения небольших количеств (1-2 бочки) разбавленного гидразина и имеющем подвод воды для разбавления реагента.

На крупных объектах с большими расходами гидразина (более 500 кг в год) целесообразно разбавлять его в отдельном баке из нержавеющей стали вместимостью 1 м3 и более, устанавливаемом в помещении для хранения гидразина. Коммуникации для подачи гидразина концентрацией более 20% выполняются из нержавеющей стали, а при более низкой концентрации - из обычной углеродистой.

Предусматривается централизованное приготовление рабочих растворов гидразина, расходные баки являются общими для всех насосов-дозаторов данного реагента; при этом для обеспечения возможности осмотра и ремонта предусмотрены два бака рабочего раствора реагента, включенных в работу параллельно. Должно быть предусмотрено перемешивание рабочего раствора гидразина в баке-дозаторе.

Концентрация рабочего (дозируемого) раствора гидразина принимается не более 1,0% по условиям обеспечения максимальной безопасности работы эксплуатационного персонала. В качестве рабочего раствора на блоках СКД применяется 0,14%-ный раствор гидразина.

Концентрация раствора аммиака во избежание резкого запаха принимается не более 2,5%.

2.3.2. Автоматическое управление приготовлением рабочего раствора гидразина и аммиака осуществляют по схеме рис. 1.

Раствор приготовляется в процессе заполнения расходных баков, работающих параллельно. Система заполнения включается в работу по команде сигнализатора нижнего уровня. При выводе сигнализатора уровня в резерв (на осмотр или ремонт) система включается в работу кнопкой ручного управления. Датчик нижнего уровня сигнализатора устанавливается на таком расстоянии от дна бака, ниже которого объем бака соответствует двухчасовому расходу реагента.

По команде сигнализатора уровня включается в работу насос-дозатор, перекачивающий исходный (концентрированный) раствор, и одновременно открываются запорные органы на всасывающей линии насоса-дозатора и на линии подачи разбавляющей обессоленной воды. Смешение концентрированного реагента и разбавляющей воды производится в смесителе типа эжектора. По истечении заданного периода реле времени выключает систему из работы (выключает насос-дозатор и перекрывает его всасывающую линию и линию подачи разбавляющей воды). Продолжительность работы системы выбирается и задается установкой реле времени такой, чтобы после заполнения бака в нем оставался резервный объем, равный часовому расходу реагента. Обессоленная разбавляющая вода подается через бачок постоянного уровня, обеспечивающий постоянство расхода ее при работе системы, устанавливаемого с помощью игольчатого вентиля. Запорный орган, расположенный на общем для обоих насосов-дозаторов участке всасывающей линии, предусмотрен для исключения возможности перетекания концентрированного раствора в расходные баки при остановленном насосе-дозаторе (запорные органы на напорных линиях насосов нормально открыты и перекрываются только на период вывода насосов в резерв). Во избежание перетекания концентрированного раствора в период работы насоса-дозатора из-за подпора жидкости на общем участке напорной линии насосов предусмотрен игольчатый вентиль (на рис.1 не показан), с помощью которого перепад давления, создаваемый насосом-дозатором, может достигать 0,1 МПа (1 кгс/см2).

Система приготовления рабочих растворов гидразина должна обеспечивать соблюдение заданной их концентрации с отклонениями не более ±10%.

2.3.3. В системе автоматического заполнения должна быть предусмотрена аварийная сигнализация (на рис.1 не показана) упуска нижнего уровня раствора и переполнения расходных баков.

Датчики уровней аварийной сигнализации должны быть расположены так, чтобы они срабатывали через 1-2 мин после отключения от заданных нормальных значений верхнего и нижнего уровней.

На местном щите систем приготовления рабочих растворов реагентов должны быть размещены два реле времени, два сигнализатора уровня расходных баков, ключи и кнопки управления.

2.3.4. Дозирование реагентов должно осуществляться объемными насосами-дозаторами с дистанционным изменением подачи. В качестве таковых могут быть использованы насосы-дозаторы, имеющие дистанционное управление, длиной хода плунжера с помощью встроенных в них электрических исполнительных механизмов. Возможно применение насосов-дозаторов с другими способами применения подачи, например, вариацией частоты вращения электродвигателя или числа ходов плунжера. Применение таких насосов должно быть оправдано в технико-экономическом отношении.

Для любой принятой точки ввода каждого реагента требуется два насоса-дозатора (рабочий и резервный), включаемые в работу попеременно. Это обусловлено спецификой работы насосов, нуждающихся в периодическом выводе в резерв для подтяжки или замены сальниковых уплотнений.

2.3.5. Для блоков подачу гидразина регулируют пропорционально расходу обрабатываемой воды. В этом случае система автоматического управления насосом-дозатором гидразина (см. рис.2) поддерживает заданное соотношение между расходом питательной воды и расходом дозируемого в нее раствора гидразина заданной концентрации, т.е. заданную дозу гидразина в воде. На неблочных ТЭЦ, когда питательные насосы работают в общий коллектор, отсутствует импульс расхода и соответственно автоматизация.

Расход воды, обрабатываемой гидразином, при вводе его до ПНД измеряют с помощью дроссельной шайбы на общем трубопроводе конденсата после конденсатных насосов, а при вводе после деаэратора с помощью дроссельной шайбы на общем трубопроводе питательной воды перед котлом.

Распределение гидразина по котлам на неблочных электростанциях (ТЭЦ) выполняют следующим образом:

- при дозировании гидразина в питательную воду устанавливают промежуточный коллектор для смешения дозируемого раствора гидразина с питательной водой перед питательной магистралью;

- при дозировании гидразина в конденсат монтируют байпасную линию на КЭН с напорной линии на всасывающую диаметром 20 мм, на трубке устанавливают эжектор и регулирующий вентиль на подсосе, в эту же линию подводят гидразин;

- увеличивают количество насосов-дозаторов.

2.3.6. Для прямоточных блоков технологическим параметром для контроля и регулирования подачи аммиака является заданное значение рН питательной воды. В системе автоматического регулирования целесообразно заменить этот параметр удельной электрической проводимостью воды, определяемой, в основном, введенным в нее аммиаком.

Система автоматического дозирования аммиака по удельной электрической проводимости аминированной воды поддерживает концентрацию аммиака [NH3]Q, обеспечивающую заданное значение рН питательной воды при электрической проводимости 0,3 мкСм/см (по ПТЭ, 1989).

При отсутствии в воде свободной углекислоты или малом ее содержании до 0,030 мг/дм3 CO2 для поддержания значения рН в диапазоне от 8,8 до 9,2 необходима концентрация аммиака соответственно от 150 до 500 мкг/кг (t = 25 °С), т.е. допустимо поддерживать среднее значение концентрации с точностью примерно ±50%. В этих условиях погрешностью в дозировании аммиака, возникающей вследствие изменений удельной электрической проводимости обессоленного конденсата æк, можно пренебречь, поскольку нормальное значение æк (обычно 0,1-0,2 мкСм/см) в 15-30 раз меньше удельной электрической проводимости аминированного конденсата æq.

Увеличение значения æк на 0,1 мкСм/см приводит к уменьшению подачи аммиака примерно на 15 мкг/кг, что составляет всего 4% среднего значения [NH3]Q и соответственно наоборот. Таким образом, можно считать, что æq с достаточной степенью точности соответствует концентрации [NH3]Q, которая, в свою очередь, определяет значение рН аминированной воды при наличии свободной углекислоты до 0,03 мг/кг и при неизменной температуре.

2.3.7. Для измерения удельной электрической проводимости аминированной воды должен быть применен прибор-кондуктометр со шкалой от 1 до 10 мкСм/см.

2.3.8. Для измерения значения рН аминированной воды должен применяться рН-метр в комплекте с проточным датчиком, преобразователем и самописцем.

При ухудшении качества аминируемой воды по величине æк > 0,3 мкСм/см в результате повышения концентрации в ней CO2 система будет поддерживать то максимальное содержание аммиака, на подачу которого она настроена. При недостаточном количестве аммиака для нейтрализации CO2 произойдет снижение величины рН и в этом случае ухудшение качества обессоленного конденсата устраняется эксплуатационным персоналом.

2.4. Подготовка оборудования к вводу гидразина

2.4.1. Все емкости, в которых хранится гидразин или его растворы, должны быть изготовлены из нержавеющей или углеродистой стали, защищенной лакокрасочными покрытиями: переносный бачок и баки-дозаторы изготавливают из углеродистой стали, а бак-растворитель - из нержавеющей. Во избежание расходования гидразина недопустимо скопление в емкостях окислов железа и меди.

2.4.2. Оборудование гидразинной установки, трубопроводы от бака-дозатора и арматуру проверяют на герметичность заполнением установки водой с включением в работу насоса-дозатора. Особое внимание следует обращать на герметичность сальников насоса, вентилей, сварных стыков и т.д. Обнаруженные дефекты должны быть немедленно устранены.

Должна быть исключена возможность загрязнений насосов-дозаторов (например, материалом теплоизоляционных покрытий паропроводов). Вокруг насосов-дозаторов должно быть ограждение из металлической сетки с запирающейся дверью, чтобы исключить доступ лиц, не связанных с устранением и ремонтом насосов.

Целесообразно установить все насосы-дозаторы, обслуживающие два смежных энергоблока, на общей площадке.

2.4.3. Для отбора проб конденсата пара, питательной воды перед экономайзером, котловой воды, перегретого пара и конденсата турбин используют штатные пробоотборные устройства с холодильниками из нержавеющей стали. Бак-дозатор гидразина оборудуют для отбора проб рабочего раствора реагента устройством, выполненным также из нержавеющей стали.

2.4.4. Учитывая способность гидразина вступать во взаимодействие с продуктами коррозии, скапливающимися на поверхности оборудования тракта питательной воды и котлов, а также возможность выноса этих соединений в пароперегреватель, необходимо строго соблюдать требование о проведении химической и водной очисток котлов перед вводом в них гидразина. При этом должен быть обеспечен усиленный контроль за качеством пара и воды котлов. Во время освоения гидразинной обработки воды котлы должны иметь минимальную нагрузку.

2.5. Технология обработки воды гидразином

2.5.1. До начала дозирования гидразина ежесуточно в течение 1 недели отбирают пробы питательной воды для определения содержания кислорода, соединений железа и меди, а в некоторых случаях и аммиака. Эти данные необходимы для определения начальной дозировки гидразина.

2.5.2. Обработка воды гидразином заключается в непрерывном дозировании в воду такого количества реагента, которое обеспечивает практически полное ее обескислороживание и создание некоторого избытка гидразина. На первой стадии обработки устанавливается повышенная дозировка реагента для ускоренного насыщения системы гидразином; на второй стадии поддерживают нормальную дозировку реагента для получения воды требуемого качества.

2.5.3. Начальную (временную) дозировку реагента устанавливают, руководствуясь результатами анализа деаэрированной воды на содержание кислорода, окислов железа и меди. Расчет дозы гидразина в пересчете на N2H4 рекомендуется производить по формуле

q = C1 + 0,15 C2 + 0,25 C3 + 60, (8)

где q - суммарная расчетная дозировка гидразин-гидрата, мкг/кг;

C1 - концентрация в питательной воде кислорода до ввода гидразина, мкг/кг;

C2 - концентрация в питательной воде железа, мкг/кг;

C3 - концентрация в питательной воде меди, мкг/кг;

60 - избыток гидразина по нормам ПТЭ (1989), мкг/кг.

Расход насоса-дозатора определяют по формуле

, дм3/ч (л/ч) (9)

где C - содержание гидразина в рабочем растворе, мг/кг;

D - расход питательной воды, м3/ч.

Объем раствора гидразин-гидрата, загружаемого в бак-дозатор, вычисляют по формуле

, дм3 (10)

где τ - необходимая продолжительность работы бака-дозатора между двумя загрузками, ч;

p - содержание гидразина в реагенте, %;

γ - плотность раствора гидразина, г/см3.

Количество гидразин-сульфата, требуемое для одной загрузки бака-дозатора, подсчитывают по формуле

, кг (11)

Необходимая вместимость бака-дозатора Vб зависит от значений φ1 и С

, м3

Количество едкого натра, необходимое для нейтрализации гидразин-сульфата, подсчитывают по формуле

φ2 = 0,62 φ1 – 0,04 Щ · Vб, кг (12)

где 0,62 - коэффициент, соответствующий отношению эквивалентных весов едкого натра к гидразин-сульфату в реакции нейтрализации;

Щ - щелочность по фенолфталеину воды, используемой для приготовления рабочего раствора, мг-экв/кг.

2.5.4. После включения в работу насоса-дозатора в первый период эксплуатации устанавливают усиленный (не реже 1 раза в 4 ч) контроль за содержанием в воде кислорода, аммиака, гидразина, окислов железа и меди, а также за значением рН; кроме того, осуществляют усиленную продувку барабанов котлов, если нарастает концентрация окислов железа и меди в котловой воде. При появлении в питательной воде за питательным насосом избыточного гидразина устанавливают дозировку гидразина, размеры которой корректируют по результатам анализов на содержание кислорода и гидразина.

2.5.5. Критериями правильности выбора дозировки гидразина (гидрата или сульфата) являются следующие показатели качества питательной воды непосредственно перед экономайзером:

- содержание кислорода - не более 10 мкг/кг;

- избыток гидразина - 20-60 мкг/кг.

2.5.6. При установившемся режиме гидразинной обработки химический контроль осуществляют согласно действующим инструкциям.

2.5.7. Балансовые расчеты по расходу гидразина выполняют исходя из расчетной дозировки, избытка в питательном тракте и в барабане котла с учетом количества гидразина, выводимого с продувкой (около 1%).

2.6. Эффективность и экономичность метода

2.6.1. Эффективность метода гидразинной обработки оценивают по уменьшению коррозии металла и загрязнению продуктами его коррозии теплоносителя, а также по состоянию внутренних поверхностей оборудования (РД 34.09.307-90).

Критерием правильности организации гидразинной обработки для ослабления интенсивности коррозии является снижение ее скорости до значения не более 25 мг/м2·ч). При превышении следует принять меры к усовершенствованию гидразинной обработки воды:

- упорядочить работу термических деаэраторов, если содержание кислорода в деаэрированной воде превышает 10 мкг/кг;

- ввести дополнительную обработку питательной воды аммиаком для повышения значения рН до 9,0-9,2;

- при неравномерном распределении гидразина между отдельными питательными насосами установить промежуточный коллектор для смешения дозируемого раствора гидразина с питательной водой перед питательной магистралью или увеличить количество насосов-дозаторов. Недостаточное снижение концентрации кислорода можно объяснить недостаточной продолжительностью контакта гидразина и кислорода или наличием в воде веществ, тормозящих реакцию между кислородом и гидразином (например, органических)*.

________________

* Содержание кислорода в питательной воде на входе в котел при гидразинной обработке определяется равновесием реакции "1", зависящим от реальных термодинамических условий. При содержании кислорода в питательной воде на уровне 10 мкг/кг скорость реакции "1" не обеспечивает реального снижения его при изменении избытка гидразина на порядок от 50 до 500 мкг/кг.

В первом случае концентрацию кислорода и содержание гидразина постепенно уменьшают по тракту воды.

При наличии "антикатализаторов" содержание кислорода и гидразина остается практически постоянным в разных точках тракта, при этом степень торможения коррозии увеличивается лишь при ингибиторном действии самого гидразина в данных условиях, а при отсутствии его остается постоянной.

При отсутствии ингибиторного действия гидразина при наличии сульфатов, хлоридов и других депассиваторов металла, а также малой степени связывания им кислорода вследствие наличия в воде "антикатализаторов" гидразинная обработка воды может оказаться нецелесообразной.

2.6.2. На электростанциях эффективность гидразинной обработки воды можно проверить с помощью индикаторов коррозии и трубчатых образцов, ввариваемых в конденсатно-питательную магистраль, экономайзерную часть, поверхности нагрева котлов и другого оборудования.

2.6.3. Эффективность обработки воды гидразином оценивается также на основании данных химического контроля за содержанием в теплоносителе, отбираемом в различных точках тракта соединений железа и меди. При дозировании гидразина до ПНД основной точкой отбора проб для подобного контроля является точка отбора за последним ПНД и перед котлом; при вводе гидразина во всасывающую линию питательных насосов основной точкой для контроля за содержанием соединений железа и меди в питательной воде должна служить вход в экономайзер котла, а дополнительной - выход. О степени разложения гидразина можно судить на основании данных дополнительного контроля за содержанием гидразина и аммиака в перегретом паре котла.

2.6.4. Оценка эффективности гидразинной обработки питательной воды по уменьшению содержания продуктов коррозии производится по следующим формулам:

, (13)

, (14)

где mFe, mCu - степень снижения концентрации соответственно соединений железа и меди в результате обработки воды гидразином, %;

C1, C2 - концентрация в питательной воде соединений железа соответственно до и после гидразинной обработки воды;

C3, C4 - концентрация в питательной воде соединений меди соответственно до и после гидразинной обработки воды.

В этих формулах используют среднемесячные значения концентрации соединений железа и меди.

Удовлетворительным следует считать снижение содержания соединений железа в конденсате и питательной воде не менее чем на 60-75% после 1 мес. эксплуатации блока при гидразинной обработке. При наличии в конденсатно-питательном тракте медьсодержащих сплавов оценкой эффективности гидразинной обработки воды является уменьшение концентрации соединений меди в питательной воде не менее чем на 80-90%. В случае отсутствия уменьшения концентрации меди в результате гидразинной обработки воды следует принять меры к устранению воздушной неплотности конденсатного тракта, за счет которой появляются повышенные концентрации кислорода в конденсате ПНД и обеспечить необходимый избыток гидразина - не менее 60-80 мкг/кг за ПНД.

2.6.5. Рентабельность гидразинной обработки воды при стабильном топочном режиме можно оценить по статистическим данным о повреждениях экранных пароперегревательных труб, вызванных образованием железоокисных отложений и коррозией металла, за длительный (не менее трех лет) период эксплуатации с учетом стоимости заменяемых труб и ремонтных работ, а также ущерба, связанного с недовыработкой электроэнергии и недоотпуском тепла потребителям при аварийных остановах.

Затраты на гидразин можно подсчитать исходя из паропроизводительности котла и установленной дозировки гидразина.

2.7. Применение гидразина для предотвращения нитритной коррозии

2.7.1. На электростанциях, несмотря на хорошую деаэрацию питательной воды, содержащей нитриты (а также нитраты), наблюдаются коррозионные разрушения металла кипятильных и экранных труб котлов, имеющие некоторое внешнее сходство с кислородной коррозией.

2.7.2. Для предупреждения нитритной коррозии стали в барабанных котлах высокого давления в определенных пределах эффективно применение гидразина. При взаимодействии нитритов и гидразина в котловой воде происходит следующая реакция:

2NaNO2+N2H4 → N2O+N2+H2O+2NaOH (15)

Согласно этой реакции на 1 мг NO2 требуется 0,35 мг N2H4.

Взаимодействие нитратов и гидразина в воде котлов высокого давления возможно по нескольким реакциям:

NaNO3+2N2H4 → NH3+2N2+2H2O+NaOH (16)

NaNO3+2N2H4 → N2O+1,5N2+2,5H2+H2O+NaOH (17)

NaNO3+2N2H4 → 2,5N2+1,5H2+2H2O+NaOH (18)

Согласно первой реакции, которую можно считать основной, на 1 мг NO3 требуется 1,05 мг N2H4. Указанные выше коэффициенты расхода гидразина на восстановление нитритов и нитратов в паровых котлах могут быть положены в основу расчета постоянной дозировки его в котловую воду после окончания периода "насыщения" котла гидразином.

2.7.3. Для предупреждения нитритной коррозии котлов высокого давления 11 МПа (110 кгс/см2) используют гидразин-гидрат или гидразин-сульфат. Необходимость обработки питательной воды гидразином для данной цели возникает при содержании в ней нитритов, нитратов (,

) или обоих этих соединений более 0,02 мг/кг (в случаях отсутствия обессоливания).

2.7.4. Дозировку гидразина (q, мкг/кг) определяют по одной из следующих формул:

а) при содержании в питательной воде нитритов

q = C1 + 0,15 C2 + 0,25 C3 + 0,35 C4 + 60, (19)

где C1 - концентрация растворенного в воде кислорода до ввода гидразина, мкг/кг;

C2, C3, C4 - концентрация в питательной воде соответственно железа, меди и нитритов, мкг/кг;

60 - избыток гидразина по нормам ПТЭ (1989 г.)

б) при содержании в питательной воде нитратов

q = C1 + 0,15 C2 + 0,25 C3 + 1,05 C5 + 60, (20)

где C5 - концентрация в питательной воде нитратов, мкг/кг;

в) при содержании в питательной воде нитритов и нитратов

q = C1 + 0,15 C2 + 0,25 C3 + 0,35 C4 + 1,05 C5 + 60, (21)

При определении расхода реагента следует иметь в виду, что 1,0 г N2H4 эквивалентен 1,57 г N2H4·H2O и 4,0 г N2H4·H2SO4 в пересчете на 100%-ное содержание полезного продукта.

2.7.5. Гидразинная обработка заключается в непрерывном дозировании гидразина в питательную воду, которое обеспечивает практически полное устранение из воды нитритов и нитратов, а также кислорода и создает избыток гидразина. Гидразинную обработку осуществляют в две стадии. На первой стадии гидразинную обработку проводят в течение 5-7 сут при обеспечении расчетной дозировки реагента. Вторая стадия (эксплуатационный режим) гидразинной обработки заключается в постоянном дозировании в питательную воду и поддержании в ней избытка гидразина не менее 0,02 мг/кг, а в котловой воде не менее 0,01 мг/кг. Таким образом после насыщения системы дозировка гидразина устанавливается согласно ПТЭ (1989 г.).

Приготовление и дозирование растворов гидразина производят, как указано в разд.2.3.

2.7.6. При высоком суммарном содержании нитритов и нитратов в исходной воде (2 мг/кг и более) применение гидразина для связывания нитритов и нитратов, т.е. для предотвращения нитритной коррозии, неэкономично и неэффективно.

При повышенном содержании нитритов (до 2 мг/кг) при организации гидразинной обработки воды необходимо руководствоваться следующим.

Для насыщения системы гидразином при указанном содержании нитритов и нитратов необходимо продолжительное время (более 1 мес) и высокие дозировки гидразина (более 5 мг/кг).

При продолжительной дозировке больших количеств гидразина содержание аммиака в пароводяном цикле электростанции увеличивается и может достигать стабильного значения 10 мг/кг и более. Связывание нитратов и нитритов происходит не полное, а лишь на 75-80%. В этом случае следует удалять нитриты и нитраты химическим обессоливанием добавочной воды, особенно для питания котлов с давлением 15,5 МПа (155 кгс/см2).

2.8. Термическое разложение гидразина

2.8.1. Термическое разложение гидразина может происходить по следующим уравнениям:

3N2H 4 → 4NH3+N2 (22)

3N2H 4 → 2NH3+3H2+2N2 (23)

N2H 4 → N2+2H2 (24)

2.8.2. Скорость реакции разложения гидразина зависит от температуры, значения рН, присутствия катализатора и давления. Катализаторами процесса в условиях эксплуатации энергетического оборудования могут быть ионы меди, железа, никеля, а также других металлов.

В энергетической практике при движении воды или пара содержащих гидразин его молекулы подвержены каталитическому воздействию стенок труб.

Скорость разложения гидразина при низких температурах (40-100 °С) значительно возрастает при контакте с гетерогенными катализаторами, которыми являются окислы железа и меди, имеющиеся на внутренней поверхности труб.

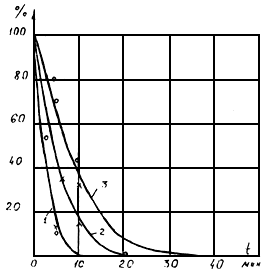

2.8.3. Пользуясь значениями константы скорости разложения гидразина, можно определить количество вещества, оставшегося в виде гидразина через определенное время. Проведенные расчеты показывают, что при pH=8 и температуре 350 °С разложение происходит уже через несколько секунд; при рН=9 процесс практически заканчивается через 1 мин, а при pH=10 - через 2 мин. При температуре 300 °С реакция разложения гидразина заканчивается через 10; 20; 40 мин при значениях рН, равных соответственно 8; 9 и 10 (рис. 3).

Изучение поведения гидразина в пароводяном цикле электростанций с барабанными котлами показало, что при полном насыщении системы гидразин остается в котловых водах и не разлагается полностью при температурах, соответствующих давлениям 11,0 и 15,5 МПа (110 и 155 кгс/см2).

Содержание гидразина в котловых водах зависят от его дозировочных концентраций. При проведении опытов на котлах давлением 15,5 МПа (155 кгс/см2) в котловых водах чистого и солевого отсеков было обнаружено 3,5-35 мг/кг, на котлах давлением 11,0 МПа (110 кгс/см2) было найдено 5-100 мг/кг гидразина. При обычных эксплуатационных режимах, как уже отмечалось, в продувочной котловой воде поддерживают избыток гидразина 0,02-0,03 мг/кг.

Рис. 3. Скорость реакции разложения гидразина при температуре 300 °С:

1 - рН 8; 2 - рН 9; 3 - рН 10; 0 - данные ВТИ; х - данные Гартмана

2.8.4. Гидразин переходит в пар лишь при полном насыщении системы. При высоких дозировках гидразина в питательную или котловую воду барабанных котлов он поступает в пар и не полностью разлагается. Так, на котлах давлением 3,5 МПа (35 кгс/см2) при температуре перегрева 430 °С в насыщенном и перегретом паре было обнаружено 0,5-0,7 мг/кг гидразина. На котлах давлением 17,0 МПа (170 кгс/см2) при температуре перегрева 510 °С и содержании гидразина в котловой воде 0,4 мг/кг в перегретом паре было найдено 0,3 мг/кг гидразина.

2.8.5. При эксплуатации энергоблоков СКД и температуре перегретого пара 545-550 °С и поддержании избытка гидразина в питательной воде на уровне 20-60 мкг/кг (ПТЭ, 1989 г.) содержание его в паре за котлом находится на уровне чувствительности аналитического определения (ОСТ 34-70-953.3-88) и может составлять 1-2 мкг/кг.

При дозировании гидразина в пар котла СКД перед пароперегревателями содержание его в паре за котлом (545-550 °C) не превышает указанных величин.

3. ПРИМЕНЕНИЕ ГИДРАЗИНА ДЛЯ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ЖЕЛЕЗООКИСНЫХ И МЕДИСТЫХ ОТЛОЖЕНИЙ

3.1. Гидразинная обработка воды способствует предотвращению образования железоокисных и медистых отложений на поверхностях нагрева котлов, воздействуя на механизм процесса.

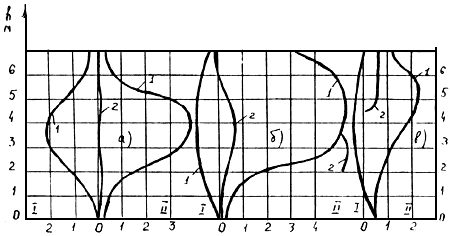

На рис. 4 в качестве примера показано снижение скорости образования отложений на поверхностях нагрева барабанного котла высокого давления при гидразинной обработке питательной воды.

3.2. Окислы железа и меди, восстановленные гидразином до закиси железа и металлической меди (формы низшей валентности), не являются накипеобразователями и могут быть удалены в виде шлама при продувке барабанного котла.

Удаление окислов железа с поверхности питательного тракта зависит в первую очередь от содержания гидразина в питательной воде, температуры среды, а также структуры и состава продуктов коррозии на поверхности трубопроводов. Рыхлые и непрочно связанные с металлом окислы железа удаляются быстрее, плотные отложения восстанавливаются гидразином очень медленно. Степень загрязнения питательной воды окислами железа, удаляемыми из питательного тракта и экономайзера котла, также зависит от перечисленных выше факторов и может быть значительной при больших дозировках гидразина, сильной загрязненности питательного тракта, в особенности рыхлыми, плохо связанными с поверхностью металла окислами железа.

Образование защитной пленки на поверхности металла под действием гидразина может произойти только после полного удаления продуктов коррозии с питательных трубопроводов и экономайзерных поверхностей нагрева. Скорость образования этой пленки определяется избытком гидразина, температурой и значением рН.

Рис. 4. Скорость образования отложений по длине экранных труб котла высокого давления:

а - труба фронтового экрана; б - труба правого бокового экрана; в - труба левого бокового экрана;

I - тыльная сторона трубы; II - огневая сторона трубы; 1 - без ввода гидразина; 2 - с вводом гидразина.

3.3. Перед началом гидразинной обработки для предотвращения образования железоокисных отложений необходимо уменьшить содержание продуктов коррозии в питательной воде и ее составляющих, а также в котловой воде с помощью известных мероприятий (антикоррозионные покрытия баков, фильтров, трубопроводов, деаэраторов; периодическая отмывка катионитов и анионитов от накопившихся в них продуктов коррозии; регулярная продувка баков и деаэраторов из нижних точек; организация отсосов неконденсирующихся газов теплообменных аппаратов; тщательная термическая деаэрация питательной воды; обработка питательной воды аммиаком и т.д.). Для удаления продуктов коррозии из котловой воды необходимо осуществлять периодическую и непрерывную продувку котла. Особое значение имеет усиление непрерывной и периодической продувок во время начального периода гидразинной обработки. Непрерывную продувку увеличивают до тех пор, пока содержание продуктов коррозии в котловой воде не снизится до обычных эксплуатационных значений, а периодическую продувку из всех нижних точек производят не реже 1 раза в смену.

3.4. Для предотвращения или ослабления "прикипания" продуктов коррозии к поверхностям нагрева барабанных котлов используют гидразин-гидрат или гидразин-сульфат.

В момент "насыщения" системы гидразином его дозируют для предотвращения накипеобразования одновременно в конденсат турбин (или питательную воду) и котловую воду. Дополнительный ввод гидразина в котловую воду наиболее желателен при наличии окислителей в питательной воде и сильной загрязненности питательного тракта.

3.5. Схемы приготовления раствора гидразин-гидрата и непрерывного его дозирования в питательную магистраль были приведены ранее (см. рис.1, 2).

3.6. Для предотвращения выделения окислов железа на поверхностях нагрева гидразин дозируют из расчета содержания в питательной воде не только кислорода, нитритов и нитратов, но и окислов меди и железа.

Для расчета используют формулу (8), но коэффициенты при C2 и C3 увеличивают до 0,5.

Начальную дозировку гидразина на ТЭЦ, т.е. на электростанциях, работающих со значительными добавками умягченной воды и большим количеством конденсата, возвращаемого с производства, при повышенном содержании окислов железа в питательной воде, целесообразно поддерживать равной 10-15 мкг/кг. На конденсационных электростанциях или электростанциях, работающих с добавками обессоленной воды, дозировку гидразина можно уменьшить до 50-100 мкг/кг.

В котлах с естественной циркуляцией гидразин дозируют в таких количествах, чтобы обеспечить постоянный избыток его в котловой воде примерно 10-30 мкг/кг.

Если гидразин в котловой воде отсутствует, еще не произошло "насыщение" системы гидразином и нельзя рассчитывать на успешное предотвращение образования окисных отложений.

3.7. Учитывая летучесть гидразина и способность его сравнительно быстро разлагаться при высоких температурах, для "насыщения" системы и поддержания постоянного избытка гидразина в котловой воде во время начального периода обработки концентрацию гидразина в питательной воде увеличивают до 300 мкг/кг, но не более, во избежание усиленного загрязнения котловой воды продуктами коррозии как из питательного тракта, так и из экранных труб. При этом возможно забивание экранных труб образовавшимся шламом и увеличение выноса продуктов коррозии паром. После "насыщения" системы гидразином (увеличения содержания аммиака в пароводяном цикле электростанции) избытки его в питательной воде можно сократить, поддерживая постоянный небольшой избыток гидразина в котловой воде.

3.8. Для создания необходимого избытка гидразина в котловой воде содержание его в питательной воде перед экономайзером должно быть не меньше значений, указанных в п.3.6.

3.9. Контролируют эффективность данной обработки вырезкой образцов котельных труб и исследованием состояния внутренней их поверхности. Количество отложений определяют механическим удалением их с поверхности трубы или катодным травлением.

Загрязненность труб оценивают количеством отложений в граммах на квадратный метр поверхности (г/м2).

Для барабанных котлов оценку скорости образования железоокисных отложений производят также по балансу продуктов коррозии

Dп.в. · Cп.в. = Dп · Cп + q · Cк.в. + A (25)

где Dп.в. - расход питательной воды, м3/ч;

Dп - расход пара, т/ч;

q - продувка, т/ч;

Cп.в. - содержание продуктов коррозии в питательной воде, мкг/кг;

Cп - содержание продуктов коррозии в паре, мкг/кг;

Cк.в. - содержание продуктов коррозии в котловой воде, мкг/кг;

A - скорость образования отложений в котле, мг/ч.

При этом следует учитывать, что паром обычно уносится около 3%, с продувкой выводится 20-50%, в котле остается (образование отложений) 50-70% продуктов коррозии, поступающих в котел.

При налаженной гидразинной обработке питательной или котловой воды эти соотношения резко изменяются. Основная часть (более 90%) продуктов коррозии удаляется с продувкой котла в виде тонкодисперсного шлама.

4. ПРИМЕНЕНИЕ ГИДРАЗИНА ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ ТУРБИННОГО ОБОРУДОВАНИЯ

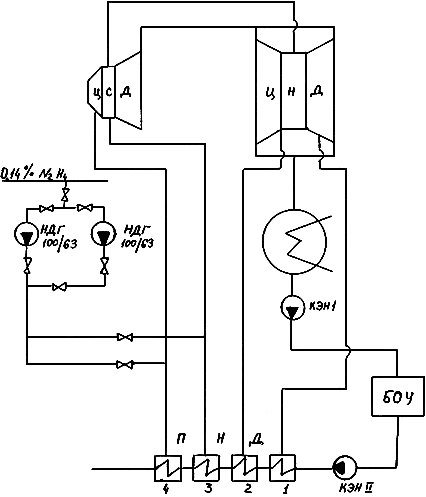

4.1. Для повышения надежности и защиты от коррозии конструкционных материалов в проточной части турбины гидразин подается в поток перегретого пара перед зоной фазового перехода (ЗФП). В зависимости от расположения ЗФП - в турбинах СКД в перепускные трубы между ЦСД и ЦНД, в турбинах СВД с барабанными котлами - в перепускные трубы между ЦВД и ЦСД или непосредственно в проточную часть перед ЗФП (рисунок 5). Гидразин подается в испаренном состоянии и обеспечивает благоприятное повышение значения рН и образование защитных пленок на конструкционных поверхностях турбины, а также и в конденсаторе.

Водный раствор гидразина (0,2%) из бака 2 перекачивается насосом-дозатором 3 к инжектору-испарителю 4, который запитан отборным паром турбины. Паровой раствор гидразина подводится в турбину через специальный кольцевой коллектор 5, предназначенный для равномерного распределения гидразина по сечению проточной части.

При понижении давления отборного пара ниже заданного, измеряемого манометром 6, значения плунжерные насосы автоматически отключаются, а их напорная линия перекрывается вентилем 7 с электроприводом. Защита турбины в этой ситуации дублируется механическим прерывателем 8. В схеме рисунка 5 предусмотрен механический фильтр 9. Гидразин дозируется в теплоноситель в количестве, обеспечивающем его концентрацию в потоке пара в турбине на уровне 50-70 мкг/кг N2H4, что обусловливает в первичном конденсате ЗФП его содержание на уровне 500-700 мкг/кг. Организация подачи парового раствора гидразина перед ЗФП на энергоблоках СКД и СВД обеспечивает защиту всего конденсатно-питательного тракта.

4.2. Для защиты трубок из медьсодержащих сплавов в наиболее коррозионноопасной зоне воздухоохладителя конденсатора применяется впрыск в камеру воздухоохладителя раствора гидразин-гидрата.

На рис.6 представлена схема ввода гидразин-гидрата в камеру воздухоохладителя конденсатора K-15240 (1) энергоблока 300 МВт. В первом ряду 3 камеры воздухоохладителя 2 четыре конденсаторные трубки изготавливаются из нержавеющей стали. По всей длине этих трубок просверливаются отверстия диаметром 1 мм, через которые подается рабочий раствор гидразин-гидрата. Из коллектора возврата конденсата (после конденсатных насосов) в конденсатор часть конденсата в количестве 20 т/ч, измеряемом с помощью расходомерной шайбы 7, по трубопроводу подается в коллектор 5 для дальнейшего распределения по четырем трубкам, врезанным в каждую из камер воздухоохладителя.

Рис. 5. Схема впрыска гидразина в проточную часть турбины Т-100-130

1. Конденсатор. 2. Камера воздухоохладителя. 3. Ввод гидразина. 4. Трубопровод конденсата из линии его рециркуляции. 5. Коллектор распределения раствора. 6. Насос-дозатор.

7. Измерительная шайба. 8. Бачок отбора проб конденсата

Рисунок 6 - Схема ввода гидразин-гидрата в камеру воздухоохладителя конденсатора

Раствор гидразин-гидрата концентрацией 0,14-0,2% из бака насосом 6 (HД-0,5-725/40) непрерывно дозируется в трубопровод конденсата 4.

Отбор проб из камеры воздухоохладителя 2 осуществляется с помощью заборной трубки, через которую конденсат стекает в бачок из нержавеющей стали 8, соединенный с воздухоотсасывающей трубой эжектора. Рациональная концентрация гидразина в конденсате турбины за конденсатором составляет 50 мкг/кг. Обработка конденсата гидразин-гидратом в камерах воздухоохладителей конденсатора позволяет снизить концентрацию соединений меди в конденсате турбины с 8-10 до 3-5 мкг/кг при оснащении конденсаторов трубками из медьсодержащих сплавов.

Дозирование гидразина в конденсатор можно осуществлять непосредственно в линию подвода пара в конденсатор. Абсолютный расход гидразина в этом случае увеличивается по сравнению с дозированием его в камеры воздухоохладителей.

4.3. Концентрация соединений меди в конденсате, греющего пара ПНД более 50 мкг/кг свидетельствует о коррозии медьсодержащих трубок ПНД со стороны греющего пара и целесообразности дозирования гидразина в паровое пространство ПНД (рис.7). Избыточная концентрация гидразина в конденсате греющего пара ПНД поддерживается на уровне 20-60 мкг/кг.

Рисунок 7 - Схема ввода гидразина в паровое пространство ПНД энергоблока 300 МВт

4.4. Для подавления коррозионных процессов со стороны греющего пара на стальных поверхностях подогревателей высокого давления (ПВД) или сетевых подогревателей (ПСГ) целесообразна организация дозирования гидразина в паровое пространство этих аппаратов. Дозировка гидразина устанавливается с учетом связывания кислорода, поступающего с греющим паром в ПВД и ПСГ и избытка гидразина, по отношению к кислороду, равного 20±5 мкг/кг.

4.5. Водонерастворимые отложения, содержащие окислы железа и меди, обусловливают не только ограничение мощности турбины, но и интенсифицируют коррозионные процессы конструкционных материалов проточной части турбины.

Для удаления водорастворимых отложений из проточной части турбин применяются химические промывки под нагрузкой при дозировании гидразина и аммиака. Промывка проводится в соответствии с МУ 34-70-130-85.

5. ПРИМЕНЕНИЕ ГИДРАЗИНА ДЛЯ ЗАЩИТЫ ТРУБ ПАРОПЕРЕГРЕВАТЕЛЕЙ КОТЛОВ ОТ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ

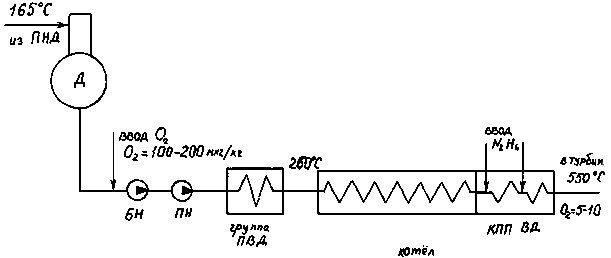

5.1. Для предупреждения коррозионного растрескивания нержавеющих аустенитных и перлитных сталей в пароперегревателях котлов при окислительных и восстановительных ВХР дозируется гидразин в пар на входе в пароперегреватель (рисунок 8).

Рисунок 8 - Схема ввода гидразина в пар на входе в пароперегреватель котла

Наиболее целесообразно дозирование гидразина в пар на входе в пароперегреватель котла при окислительных режимах.

Гидразин при окислительных режимах обеспечивает удаление кислорода из пара, обеспечивая предупреждение окисления окалины и ее разрушение, тем самым предохраняя сталь от коррозионного растрескивания.

5.2. При дозировании гидразина в пар на входе в конвективный пароперегреватель высокого давления (КПП ВД) котла СКД при окислительном режиме связывание кислорода, поступающего в пар из питательной воды, достигает 97-98% независимо от абсолютной концентрации О2.

При наличии постоянного избытка гидразина концентрация кислорода в паре составляет 5-10 мкг/кг при содержании в питательной воде 100-500 мкг/кг O2. Избыток гидразина в паре за котлом (545-550 °С) полностью разлагается термически:

2N2H4 = 2NH3+N2+H2 (26)

Снижение уровня кислорода в паре, повышение в результате образования аммиака значения рН>7,0 при нейтрально-окислительном ВХР оказывают положительное влияние на замедление скорости коррозионных процессов аустенитной и перлитной сталей в пароперегревателях (t = 450-550 °С) при окислительных режимах.

5.3. При восстановительных ВХР повышение устойчивости сталей в пароперегревателях к коррозионному растрескиванию обусловливается наличием молекулярного водорода, обеспечивающего подавление реакции взаимодействия водяного пара с металлом:

4H2O+3Fe4 Ђ Fe3O4+4H2 (27)

5.4. Величина дозировки гидразина в пар перед пароперегревателем котла определяется соотношением

B = n + k, (28)

где n - концентрация гидразина, эквивалентная содержанию кислорода в питательной воде на входе в котел;

k - избыток гидразина, зависящий от качества ВХР, режима эксплуатации оборудования и коррозионного состояния стали.

Для оборудования, работающего в базисном режиме при электропроводности питательной воды æн ≤ 0,3 мкСм/см, величина k составляет 20±5 мкг/кг.

6. ВОДНО-ГИДРАЗИННЫЕ ОЧИСТКИ ОБОРУДОВАНИЯ ОТ ОТЛОЖЕНИЙ

6.1. Предпусковая очистка барабанных котлов

6.1.1. Метод пригоден для котлов, сжигающих уголь с загрязненностью поверхностей нагрева не более 150 г/м2.

Рис. 9. Схема предпусковой гидразинно-аммиачной очистки котла:

1 - бак концентрированной серной кислоты; 2 - насос подачи концентрированной серной кислоты; 3 - линия подачи серной кислоты на вход водяного экономайзера; 4 - линия подачи серной кислоты в барабан котла; 5 - линия подачи гидразина и аммиака на вход водяного экономайзера; 6 - линия подачи гидразина и аммиака в барабан котла; 7 - линия подачи фосфата в котел; 8 - вновь монтируемая линия рециркуляции промывочного раствора через водяной экономайзер I ступени; 9 - водяной экономайзер I ступени; 10 - проектная линия рециркуляции; 11 - водяной экономайзер II ступени; 12 - главная паровая задвижка; 13 - вновь монтируемая линия продувки пароперегревателя; 14 - проектная линия продувки пароперегревателя;

15 - поверхность нагрева пароперегревателя; 16 - барабан котла; 17 – линия периодической продувки; 18 - существующий бак для приготовления раствора гидразина и аммиака;

19 - насос-дозатор раствора гидразина и аммиака

Для предпусковой очистки поверхностей нагрева барабанного котла давлением до 15,5 МПа (155 кгс/см2) включительно раствором гидразина и аммиака используют существующую схему ввода гидразинно-аммиачного раствора в барабан котла (рис. 9). Дополнительно монтируют линию рециркуляции промывочного раствора через водяной экономайзер первой и второй ступеней с тем, чтобы эти поверхности нагрева участвовали в промывке. Для организации интенсивной продувки паром поверхностей нагрева пароперегревателя перед ГПЗ врезают трубопровод диаметром 159 мм. Котел до начала очистки должен быть подготовлен к растопке. Предпусковая химическая очистка котла с применением раствора гидразина и аммиака состоит из следующих этапов:

- водной промывки, совмещенной со щелочением; ее выполняют при температуре 150-200 °С 0,5-1,0%-ным раствором аммиака в течение 6-8 ч. Она предназначена для удаления органических загрязнений и крупной взвеси;

- гидразинной "выварки", которую проводят в два периода - при паропроизводительности котла 30-100 т/ч и температуре раствора 150-200 °C. Концентрация гидразина при этом должна находиться в пределах 0,5-1,0 г/кг раствора, значение рН не менее 10. Продолжительность каждого периода не менее 16-20 ч. При "выварке" через 5-7 ч выполняют продувку из нижних точек с общим расходом котловой воды от 10 до 25% объема раствора. После продувки котла из нижних точек производят дополнительную подачу концентрированного раствора гидразина и аммиака для поддержания соответствующей концентрации его в промывочном растворе. Требуемую температуру поддерживают постоянной работой одной мазутной форсунки; осуществляется естественная циркуляция раствора в контуре. Периодически включают в работу вторую мазутную форсунку, находящуюся в противоположной стороне топки. Через 5-7 ч работы в целях более эффективной отмывки всех экранных поверхностей нагрева включают другие мазутные форсунки. Поверхности нагрева пароперегревателей очищают от загрязнений продувкой их паром с различным расходом. Очистка этих поверхностей нагрева происходит при щелочении экранных поверхностей и "выварке" раствором гидразина. Образующийся пар сбрасывается в атмосферу через специально смонтированный перед главной паровой задвижкой трубопровод. Перед пуском котла в эксплуатацию выполняют дополнительную продувку пароперегревательных поверхностей нагрева с расходом пара 30% в течение 40-60 мин и с расходом пара, близким к 70% номинальной паропроизводительности в течение 20-30 мин. Повышение расхода пара может вызывать увеличение содержания в нем кремниевой кислоты. Контроль при пуске выполняют по содержанию в паре кремниевой кислоты.

В результате такой очистки поверхностей нагрева удаляются все загрязнения из котла, кроме тонкого слоя окалины. Окалина, образовавшаяся при изготовлении труб в условиях высоких температур, близка по своим физико-химическим свойствам к основному металлу, в частности, окалина имеет коэффициент теплопроводности, близкий к основному металлу. Вследствие этого удаление тонкослойной окалины не представляется обязательным.

6.1.2. Для предпусковой очистки барабанных котлов в случае большой загрязненности поверхности нагрева (более 150 г/м2), а также в целях удаления окалины, очистку выполняют с применением гидразинно-кислотного раствора для экранных поверхностей и поверхностей нагрева водяного экономайзера (см. рис. 9). Поверхности нагрева пароперегревателя очищают продувкой паром по технологии, приведенной в п.6.1.1. Для выполнения химической очистки котла, так же как и для гидразинно-аммиачной очистки, дополнительно монтируют линии 8 и 13.

Концентрированные растворы гидразина и аммиака подают на вход водяного экономайзера и в барабан котла. Для подачи концентрированного раствора серной кислоты в котел используют передвижную установку для химической очистки маслосистем. Первичный ввод концентрированной серной кислоты осуществляют на вход водяного экономайзера и в барабан котла.

Использование гидразинно-кислотного раствора при этом методе промывки вызывает определенные трудности. Во-первых, подогрев раствора в режиме растопки котла должен выполняться осторожно, во избежание местного перегрева и усиленной коррозии при зажженных мазутных форсунках. Во-вторых, необходимо учитывать, что при естественной циркуляции промывочного раствора скорость движения его достаточная для выполнения качественной отмывки поверхностей нагрева, но вывод шлама осуществляется только с продувкой котла нижними точками. Отмытые отложения могут оседать в нижних коллекторах, забивая их. Следует тщательно и своевременно проводить периодические продувки нижних коллекторов для удаления скопившегося отмытого шлама.

Промывку проводят в такой последовательности:

- проводят щелочение экранных поверхностей нагрева и поверхностей нагрева водяного экономайзера 0,5-1,0%-ным раствором аммиака;

- выполняют гидразинную "выварку" при концентрации гидразина в растворе 0,2-0,4 г/кг. Продолжительность выварки 8-12 ч при температуре раствора 150-200 °С. По окончании "выварки" выполняют усиленную промывку котла из нижних точек до осветления воды на сбросе. Перед выполнением следующего этапа котловая вода должна быть прозрачной, а концентрация гидразина в ней - около 50-80 мг/кг;

- при давлении в барабане котла 0,3-0,4 МПа (3-4 кгс/см2) и расходе пара 10-15% номинальной паропроизводительности котла начинают ввод серной кислоты в барабан и водяной экономайзер котла одновременно. Сброс пара из котла производят в атмосферу с продувкой пароперегревателя. В целях минимального подогрева воды мазутными форсунками подпитку котла выполняют питательной водой с температурой 120-140 °С. Дозировку серной кислоты в период проведения промывки производят только в барабан котла. Значение рН среды промывочного раствора поддерживают на уровне 2,5-5,0. Несколько повышенное значение рН связано с тем, что при промывке ведется огневой подогрев, качество промывки при этом не снижается. Подачу гидразина в промывочный раствор выполняют одновременно с вводом кислоты в барабан котла или в водяной экономайзер. Продолжительность промывки поверхностей нагрева гидразинно-кислотным раствором не должна превышать 6-8 ч, начиная с момента достижения значения pH=3,5. Ориентируясь на количество взвешенных веществ в котловой воде (визуально), но не реже чем через 1,5-2 ч во избежание забивания нижних коллекторов взвешенными веществами, выполняют продувку из нижних точек. Продолжительность продувки каждой точки не менее 1 мин. Промывочную воду дренируют. Заполнение котла производят питательной водой, котел растапливают и выполняют усиленную продувку через нижние точки до осветления воды на сбросе. Перед окончанием гидразинно-кислотного этапа промывки отключают мазутную форсунку, давление снижают до 0,15-0,2 МПа (1,5-2,0 кгс/см2), осуществляют продувку через нижние точки коллектора без дополнительной подпитки котла питательной водой. Промывочный раствор дренируют из экранных поверхностей нагрева и поверхностей нагрева водяного экономайзера. После полного дренирования промывочного раствора котел заполняют питательной водой с температурой 120-140 °С по обычной схеме. Этот раствор дренируют. Последующее заполнение котла питательной водой со значением рН более 10 выполняют с одновременной дозировкой гидразина и аммиака как на вход водяного экономайзера, так и в барабан котла. Выполняют пассивацию поверхностей нагрева методом "выварки" с огневым подогревом при температуре 150-200 °С. При этом осуществляют рециркуляцию пассивирующего раствора через водяной экономайзер первой и второй ступеней с одновременной нейтрализацией остатков кислоты. Концентрация гидразина в консервирующем растворе должна быть не менее 0,4-0,5 г/кг и значение рН более 10. Продолжительность пассивации не менее 20-24 ч. При выполнении пассивации одновременно идет интенсивное комплексообразование гидразином окислов железа, не удаленных с продувкой при кислотной промывке и при отмывке поверхностей нагрева, а также не отмытых отложений. Через 2-3 ч "кипячения" пассивирующий раствор насыщается комплексными соединениями гидразина и железа, что вызывает необходимость интенсивной продувки котла из нижних точек до осветления воды на сбросе. При этом в период продувки выполняют подпитку котла питательной водой без ввода гидразина и аммиака. Новый пассивирующий раствор готовят на прозрачной, без взвесей, котловой воде.

В случае повторного загрязнения пассивирующего раствора дренирование его следует повторять до тех пор, пока пассивирующий раствор не будет прозрачным. Концентрация гидразина в пассивирующем растворе не должна быть ниже 0,3 г/кг. При использовании гидразинно-кислотного раствора в качестве промывочного весьма важно правильно выполнить замену кислого раствора щелочным, пассивирующим. При химической очистке гидразинно-кислотным раствором со значением рН менее 5 и температуре 120-140 °С отмытые отложения не прикипают к огневой стороне поверхностей нагрева. Гидразинно-аммиачный раствор переводит все железоокисные отложения в неприкипающий шлам, что также исключает выпадение вторичных отложений на огневой стороне поверхностей нагрева.

6.2. Эксплуатационные очистки котлов от отложений

6.2.1. Гидразин применяется для очистки как прямоточных, так и барабанных котлов от отложений продуктов коррозии (Fe3O4, Fe2O3), которые под действием гидразина удаляются благодаря восстановлению до форм низшей валентности и разрушению структуры отложений.

6.2.2. Целесообразно применение гидразина для эксплуатационных очисток при пуске котла для удаления продуктов стояночной коррозии, при останове котла в случае сравнительно небольшой загрязненности поверхностей нагрева для барабанных котлов до 300 г/м2, для промывки нижней радиационной части прямоточных котлов при окислительном водно-химическом режиме.

Плотные, прочно связанные с металлом накипи толщиной не меньше 1 мм и по количеству не меньше 300 г/м2, разрушаются гидразином чрезвычайно медленно и применение его в таких случаях нецелесообразно.

6.2.3. Для очистки барабанного котла от отложений гидразин дозируют в питательный тракт котла и непосредственно в барабан котла как в I, так и во II ступень испарения.

6.2.4. Раствор гидразина готовят в двух баках: в одном баке концентрацию гидразина поддерживают примерно равной 1%, а в другом 15%. Подают раствор двумя плунжерными насосами-дозаторами производительностью по 25 л/ч.

6.2.5. Избыток гидразина в питательной воде перед экономайзером и в продувочной воде I и II ступеней испарения поддерживают равным 10-20 мг/кг путем постепенного увеличения дозируемого количества гидразина от обычных эксплуатационных норм до указанного значения (10-20 мг/кг).

6.2.6. Барабанный котел эксплуатируют во время очистки на рабочих параметрах, т.е. очистка котла осуществляется "на ходу" перед его остановом.

Продолжительность очистки котла от отложений составляет примерно 100 ч.

6.2.7. Очистку котла от продуктов коррозии, образовавшихся во время простоя котла, производят в течение 1 сут. Рыхлые, окисленные продукты стояночной коррозии восстанавливаются и удаляются с поверхности металла гидразином за сравнительно небольшие промежутки времени (10-20 ч).

6.2.8. Во время очистки котла с естественной циркуляцией непрерывную продувку котла увеличивают до 2-4%, а периодическую продувку производят из всех нижних точек не реже двух раз в смену.

6.2.9. Очистку прямоточных котлов можно проводить по схеме, включающей все поверхности нагрева котла.

Водно-гидразинную очистку прямоточного котла нельзя производить "на ходу" при рабочих параметрах. Она производится во время пуска или останова котла.

6.2.10. Во время очистки прямоточного котла выдерживают следующие параметры: температура раствора после ПВД приблизительно 220 °С, на выходе из нижней радиационной части 260-290 °С, на выходе из пароперегревателя 300-350 °С. Для повышения температуры воды в котле разжигают мазутные форсунки. Расход воды на котел должен быть близок к номинальной его производительности. Ежечасно в течение 5 мин расход воды поддерживают на 5-10% более номинального. Дозировку гидразина и избыток его выдерживают согласно пп.6.2.4 и 6.2.5, продолжительность очистки - 1 сут.

В конце очистки проводят паровую продувку и водяную промывку котла в течение 3-5 ч, создавая максимально возможные скорости движения среды.

6.2.11. Профилактическую очистку барабанного котла гидразином от эксплуатационных отложений проводят при увеличении дозировки гидразина 1 раз в месяц, поддерживая избыток реагента в питательной воде до 1 мг/кг в течение 1-2 сут.

6.2.12. При очистке котла в слабощелочной среде (рН≈9) котельный металл не подвергается коррозии: окислы железа, имеющиеся на его поверхности, восстанавливаются гидразином и уносятся потоком воды, на поверхности металла создается защитная пленка.

6.2.13. При гидразинной очистке котла контролируют содержание гидразина, аммиака, продуктов коррозии (меди и железа) и значение рН.

Для барабанных котлов содержание гидразина определяют в питательной и продувочных водах I и II ступеней испарения, а также в насыщенном и перегретом паре; содержание аммиака и значение рН контролируют в питательной воде, насыщенном и перегретом паре, а также в конденсате турбин. Содержание меди и железа определяют в питательной и котловой воде.

Для прямоточного котла содержание перечисленных выше компонентов определяют по всему пароводяному тракту (в воде после деаэратора, перед экономайзером, за НРЧ и пароперегревателем). Анализы по всем показателям выполняют не реже 1 раза, а содержание гидразина контролируют 2 раза в смену.

6.2.14. Строго следят за содержанием окислов железа в паре во избежание заноса лопаточного аппарата турбины, что может иметь значение для барабанных и прямоточных котлов.

6.2.15. Применение гидразина в указанных ранее схемах позволяет очистить и запассивировать поверхность металла питательного тракта, экономайзера, собственно котла, а также пароперегревателя (только для прямоточных котлов).

6.2.16. Экономический эффект от применения гидразинной очистки определяется в основном сокращением продолжительности простоя котла и тем самым потерь, связанных с недовыработкой электроэнергии.

Положительной стороной метода является неагрессивность промывочных растворов.

6.2.17. Подобную очистку и пассивацию можно выполнить также для поверхности трубной системы ПНД или бойлеров. Промывку проводят в предрастопочный период при пуске конденсатных насосов или насосов бойлерной установки. Целесообразна самостоятельная промывка бойлеров и отдельная промывка ПНД. Промывку бойлерной установки и группы ПНД осуществляют по замкнутым схемам, для чего необходим монтаж дополнительных трубопроводов. Промывка осуществляют по замкнутой схеме; ПНД № 4 и 5 - всасывающий трубопровод КЭН № 1 и 2 - ПНД № 1, 2 и 3. Для обеспечения этой схемы врезают трубопровод с условным диаметром не менее 150 мм (для ТЭС с барабанными котлами Dy 80 мм) и устанавливают вакуумную задвижку. В баках растворов реагентов готовят 3%-ный раствор гидразин-гидрата и 1%-ный раствор аммиака, значение pH=9-10; дозировку осуществляют насосами-дозаторами. Продолжительность промывки 3-4 ч. Промывочный раствор должен иметь температуру 25-50 °С, концентрацию гидразина не менее 10 мг/кг с добавлением аммиака до рН=9,8-10,0. Через определенный промежуток времени, в зависимости от содержания меди, железа цинка в моющем растворе производят сброс моющего раствора в выделенный из общей схемы деаэратор и далее в циркуляционный водовод. Сбросы в циркуляционный водовод допустимы при содержании гидразина до 10 мкг/кг.

После окончания промывки тракта ПНД (бойлеров) закрывают задвижку сброса воды и приступают к пуску блока. После растопки блока продолжают дозирование гидразина и аммиака в увеличенных количествах в течение 2 сут, после чего переходят на стабильную обработку.

7. ПРИМЕНЕНИЕ ГИДРАЗИНА ДЛЯ ПАССИВИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛА И КОНСЕРВАЦИИ ОБОРУДОВАНИЯ

7.1. Пассивирование поверхности металла обязательно после химической очистки, которая не только удаляет различные загрязнения из котла и другого энергооборудования, но и разрушает защитные окисные пленки на металле.

Такая защитная пленка должна быть вновь создана, чтобы препятствовать коррозии металла после химической очистки оборудования во время простоя до пуска в эксплуатацию и во время последующей работы.

Пассивирование осуществляют при циркуляции раствора, содержащего 400-500 мг/кг, гидразина, рН раствора 10,0-10,5, получаемого за счет добавления аммиака, в течение 8-10 ч при температуре 120-140 °С. В зависимости от продолжительности перерыва и состояния котла в период простоя раствор гидразина может оставаться в котле или дренироваться без последующей водной промывки. Пассивацию прямоточных котлов проводят в соответствии с РД 34.37.403-91.

7.2. При использовании гидразина для консервации котлов и другого теплоэнергетического оборудования следует учитывать характер гетерогенных реакций между гидразином и окислами железа в присутствии кислорода; между кислородом и окислами железа в присутствии гидразина; между кислородом и гидразином при воздействии окислов железа и меди.

В результате исследования этих процессов установлено, что при концентрации гидразина 200-300 мг/кг и температуре до 100 °С происходит образование защитной пленки магнетита.

7.3. Способность гидразина к образованию на поверхности стали защитной пленки магнетита используется при консервации теплоэнергетического оборудования. Консервация оборудования энергоблоков с барабанными и прямоточными котлами осуществляется в соответствии с РД 34.20.591-87.

8. ПОТРЕБНОСТЬ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ В ГИДРАЗИНЕ

8.1. Годовой расход 100%-ного гидразина для обработки питательной воды составляет:

а) для барабанных котлов неблочных электростанций

φ = (ΣDq1 + n · Dq3 · 24 + n · Dост · q4) · 10-6, кг (29)

б) для блоков с барабанными и прямоточными котлами

φ = (ΣDq2 + n · Dq3 · 24 + n · Dост · q4) · 10-6, кг (30)

где ΣD - суммарный годовой расход питательной воды, м3;

n - число пусков и остановов котла за год;

D - средний пусковой расход питательной воды, м3/ч;

24 - продолжительность увеличенного расхода гидразина в пусковые режимы, ч;

Dост - расход питательной воды за последний час перед остановом, м3;

q1 - расходная норма гидразина для обработки питательной воды при дозировке его во всасывающий коллектор бустерного насоса, мкг/кг;

q2 - расходная норма гидразина при вводе его в конденсатный тракт, мкг/кг;

q3 - расходная норма гидразина в пусковые режимы работы блоков (котлов), мкг/кг;

q4 - расходная норма гидразина для обработки питательной воды за 1 ч до останова блока, мкг/кг.

Для пусковых блоков (котлов) или при наладке гидразинной обработки на эксплуатирующихся котлах расходная норма для питательной воды должна быть увеличена в три раза на срок до 3 мес.

8.2. Потребность в 100%-ном гидразине для проведения консервации подсчитывают по формуле

φ = q · Vк · K, кг (31)

где q - рабочая концентрация гидразина в котле, г/кг;

Vк - водяной объем котла, м3;

K - коэффициент запаса, зависящий от параметров котла, загрязненности поверхностей нагрева, технологии выполнения консервации.

Для котлов давлением более 15,5 МПа (155 кгс/см2)

K = 1,2-1,3; для котлов давлением 11 МПа (110 кгс/см2)

K = 1,4-1,6.

8.3. Потребность в 100%-ном гидразине для очистки барабанного котла "на ходу" подсчитывают по формуле

φ = D · q · τ · 10-3, кг (32)

где D - номинальный расход питательной воды, м3/ч;

q - расходная норма гидразина, дозируемого в питательную воду, мг/кг;

τ - продолжительность очистки, ч.

8.4. Потребность в 100%-ном гидразине на одну пассивацию металла после химической очистки минеральными кислотами подсчитывают по формуле

φ = V · q · Kп · 10-3, кг (33)

где V - объем промывочного контура, м3;

q - концентрация гидразина при пассивации, мг/кг;

Kп - коэффициент, зависящий от поверхности контура, содержания продуктов коррозии и длительности операции, составляет 1,5-1,7.

8.5. Общую годовую потребность в гидразине для блоков (котлов) электростанций определяют с учетом местных условий.

9. МЕРЫ ПРЕДОСТОРОЖНОСТИ ПРИ ИСПОЛЬЗОВАНИИ ГИДРАЗИНА

9.1. Гидразин-гидрат, гидразин-сульфат и все растворы гидразина токсичны, поэтому при работе с ними необходимо соблюдать большую осторожность.

9.2. Все работающие с гидразином должны быть проинструктированы о соблюдении правил техники безопасности и ознакомлены с инструкцией по обращению с этим реагентом, согласованной с местными санитарными органами.

9.3. ГИДРАЗИН, ДЕЙСТВУЯ НА КОЖУ, ВЫЗЫВАЕТ В ЗАВИСИМОСТИ ОТ ИНДИВИДУАЛЬНОЙ ВОСПРИИМЧИВОСТИ, РАЗЛИЧНЫЕ ДЕРМАТИТЫ. ПАРЫ ГИДРАЗИНА ВЫЗЫВАЮТ РАЗДРАЖЕНИЕ ДЫХАТЕЛЬНЫХ ПУТЕЙ, НОСОГЛОТКИ И ПОВРЕЖДЕНИЕ ЗРЕНИЯ. ПОПАДАНИЕ ГИДРАЗИНА И ЕГО РАСТВОРОВ В ОРГАНИЗМ ПРИВОДИТ К ИЗМЕНЕНИЯМ В ПЕЧЕНИ И КРОВИ.

ПРИ ПОПАДАНИИ ГИДРАЗИНА НА КОЖУ ИЛИ В ГЛАЗА НЕОБХОДИМО ОБИЛЬНО ПРОМЫТЬ ВОДОЙ ПОРАЖЕННЫЕ УЧАСТКИ И ОБРАТИТЬСЯ К ВРАЧУ.

9.4. Работать с концентрированным гидразин-гидратом необходимо в противогазе, переднике и рукавицах, в помещении с включенной вентиляцией. В помещении не должно быть открытого огня, искрения, окислителей, воспламеняющихся и пористых веществ (асбест, активированный уголь, песок и др.). Следует исключить попадание в гидразин окислов металлов, органических веществ и других загрязнений. В помещение, в котором проводятся работы с гидразин-гидратом, должна быть подведена техническая вода, должен быть выполнен дренаж для отвода вод. Содержание гидразина в сточных водах не должно превышать 10 мкг/кг. Если содержание гидразина в потоках, предназначенных дня сброса, превышает это значение, необходима нейтрализация их хлорной известью, жидким хлором, или 1%-ным раствором перманганата калия.

Предельно допустимая концентрация паров гидразина в воздухе рабочей зоны составляет 100 мкг/м3.

Концентрированный гидразин-гидрат взрывоопасен, поэтому при получении следует сразу же уменьшить его концентрацию не менее чем в 2 раза. При проливании на пол гидразин необходимо нейтрализовать хлорной известью, жидким хлором или 1%-ным раствором перманганата калия, а затем смыть струей воды. К местам установки насосов-дозаторов должны быть подведены шланги для подачи воды и смыва пролитого гидразина.

Лабораторные работы с растворами гидразин-гидрага и гидразит-сульфата проводить в вытяжном шкафу. НЕДОПУСТИМО ЗАСАСЫВАТЬ РАСТВОРЫ ГИДРАЗИНА И ЕГО СОЕДИНЕНИЙ В ПИПЕТКУ РТОМ. Для этой цели рекомендуется применение мерных колб "на вылив", бюреток, ручных лабораторных поршневых насосиков, водоструйных насосов, резиновых груш.

9.5. Гидразин-сульфат - твердое вещество, сильно пылит на воздухе. Работы с ним должны производиться в закрытом помещении, в котором действует вентиляция и куда подведена техническая вода.

При работе с гидразин-сульфатом необходимо пользоваться противогазом, передником и рукавицами. Нейтрализуются пролитые растворы гидразин-сульфата аналогично растворам гидразин-гидрата.

9.6. Хранить концентрированный гидразин-гидрат следует на складах, оборудованных для хранения горючих материалов, в таре из алюминия АД-1 или стали 1Х18Н9Т.

Разбавленные растворы гидразина рекомендуется хранить в герметизированной таре.

9.7. Перед ремонтом оборудования, используемого для подачи гидразина, необходимо нейтрализовать его 1%-ным раствором перманганата калия, хлорной известью или жидким хлором.

Приложение А

Справочное

ПЕРЕЧЕНЬ НОРМАТИВНЫХ ДОКУМЕНТОВ, НА КОТОРЫЕ ДАНЫ ССЫЛКИ В РД 34.37.503-94

Обозначение документа | Наименование документа | Пункт, в котором дана ссылка | Организация-держатель оригинала |

1 | 2 | 3 | 4 |

ГОСТ 3760-79 | Аммиак водный. Технические условия | 2.1.7 | |

ГОСТ 5841-74 | Гидразин сернокислый | 1.4 | |

ГОСТ 19503-88 | Гидразин-гидрат технический. Технические условия | 1.4 | |

ОСТ 34-70-953.3-88 | Воды производственные ТЭС. Метод определения гидразина | 2.8.5 | ВТИ |