РД 34.40.508-85

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

Главтехуправление

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ЭКСПЛУАТАЦИИ ПОВЕРХНОСТНЫХ ПОДОГРЕВАТЕЛЕЙ ТУРБОУСТАНОВОК ТЭС И АС

РД 34.40.508-85

УДК 621.187.14

Срок действия установлен

с 01.07.88 до 01.07.98

РАЗРАБОТАНЫ | Уральским филиалом Всесоюзного дважды ордена Трудового Красного Знамени теплотехнического научно-исследовательского института им. Ф.Э. Дзержинского (УралВТИ) |

ИСПОЛНИТЕЛИ | К.С. Стрелкова, канд. техн. наук (руководитель темы), В.М. Марушкин, канд. техн. наук |

УТВЕРЖДЕНЫ | Главным научно-техническим управлением энергетики и электрификации Минэнерго СССР 29.09.85 |

Заместитель начальника Д.Я. Шамараков |

Настоящие Методические указания распространяются на поверхностные пароводяные теплообменные аппараты низкого и высокого давления, используемые в системе регенерации стационарных паровых турбин тепловых и атомных электростанций в качестве подогревателей питательной воды и устанавливают требования к эксплуатации и ремонту подогревателей.

С вводом в действие настоящих Методических указаний утрачивают силу «Руководящие указания по эксплуатации регенеративных подогревателей» (М.-Л.: Госэнергоиздат, 1962).

1. КЛАССИФИКАЦИЯ. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ И СХЕМЫ ВКЛЮЧЕНИЯ ПОДОГРЕВАТЕЛЕЙ

1.1. Классификация поверхностных подогревателей

1.1.1. Поверхностные подогреватели подразделяются:

по типу конструкций:

коллекторно-спиральные с поверхностью теплообмена, выполненной из спиральных змеевиков, присоединенных к коллекторам;

камерные — с трубными досками и прямыми, U- или П-образными теплообменными трубками;

по месту включения в схему конденсатно-питательного тракта:

подогреватели низкого давления (ПНД),

подогреватели высокого давления (ПВД);

по расположению поверхностей нагрева:

вертикальные,

горизонтальные (Г).

1.1.2. Обозначение типоразмера поверхностного подогревателя образуется следующим образом:

ХХ | - | Х | - | ХХХ | / | ХХ | / | ХХ | - | Х | - | ХХ | - | Х | |||||||||

«А» - обозначение подогревателей ПТУ АС | |||||||||||||||||||||||

обозначение порядкового номера модернизации (М1, М2) | |||||||||||||||||||||||

номер модификации (римская цифра) | |||||||||||||||||||||||

величина максимального давления греющего пара в корпусе | |||||||||||||||||||||||

величина максимального давления воды в трубной системе | |||||||||||||||||||||||

величина полной площади поверхности теплообмена | |||||||||||||||||||||||

обозначение для горизонтального расположения подогревателя («Г») | |||||||||||||||||||||||

ПВ, ПН – буквенное обозначение подогревателя | |||||||||||||||||||||||

Основные технические требования к конструкции и надежности ПВД и ПНД, а также комплектации системы регенерации паротурбинных установок приведены в ОСТ 108.271.17-76 и ОСТ 108.271.28-81.

1.2. Конструкции подогревателей низкого давления

1.2.1. На электростанциях Минэнерго СССР эксплуатируется несколько десятков типов поверхностных подогревателей низкого давления.

Саратовский завод энергетического машиностроения (СарЗЭМ) выпускает ПНД для паротурбинных установок мощностью 50-300 МВт. ПО «Красный котельщик» изготовляет подогреватели для систем регенерации энергоблоков 300 МВт и более для ТЭС, а также поставляет ПНД на АС.

ПНД выполнены в виде камерных кожухотрубных вертикальных теплообменников с поверхностью теплообмена из П- или U-образных трубок ∅ 16х1 мм (для отдельных рядов ∅ 16х2 мм), закрепленных вальцовкой в трубной доске.

В ПНД с теплообменной поверхностью до 350 и 800 м2 применяются трубки из латуни Л-68, Л070-1, а также сплава МНЖ5-1, в ПНД типа ПН-400 в схеме блоков СКД — из стали 08Х18Н10Т. В подогревателях выпуска ПО «Красный котельщик» П-образные трубки ∅ 16х1 мм в основном из стали 08Х18Н10Т.

Применение в подогревателях низкого давления аустенитной коррозионно-стойкой стали вызвано требованиями водного режима для энергоблоков сверхкритического давления и атомных установок. С целью снижения загрязнения питательного тракта окислами меди латунные трубки, ранее установленные, заменены трубками из аустенитной стали либо из сплавов МНЖ5-1.

Другие узлы ПНД изготовляются из углеродистой стали.

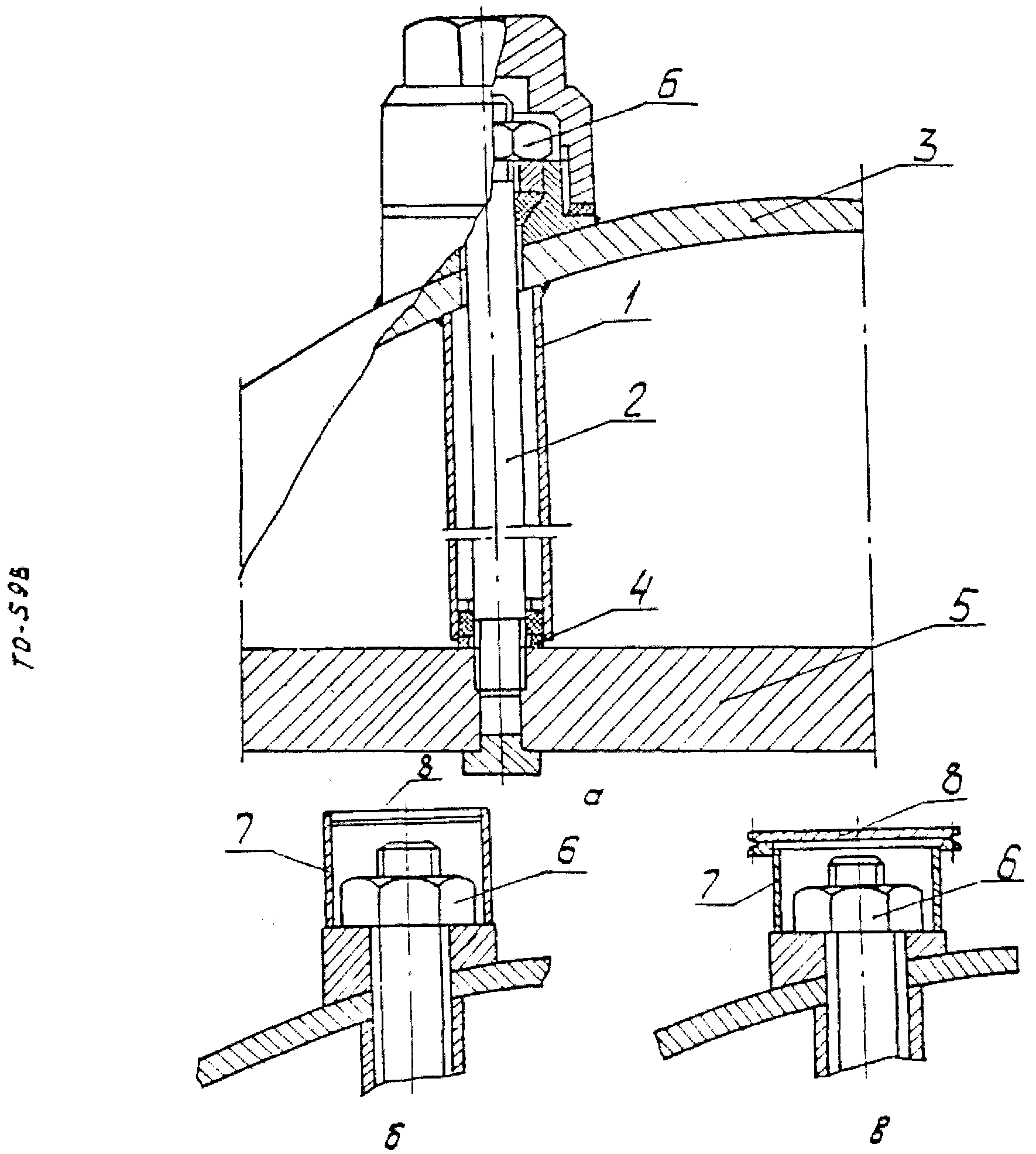

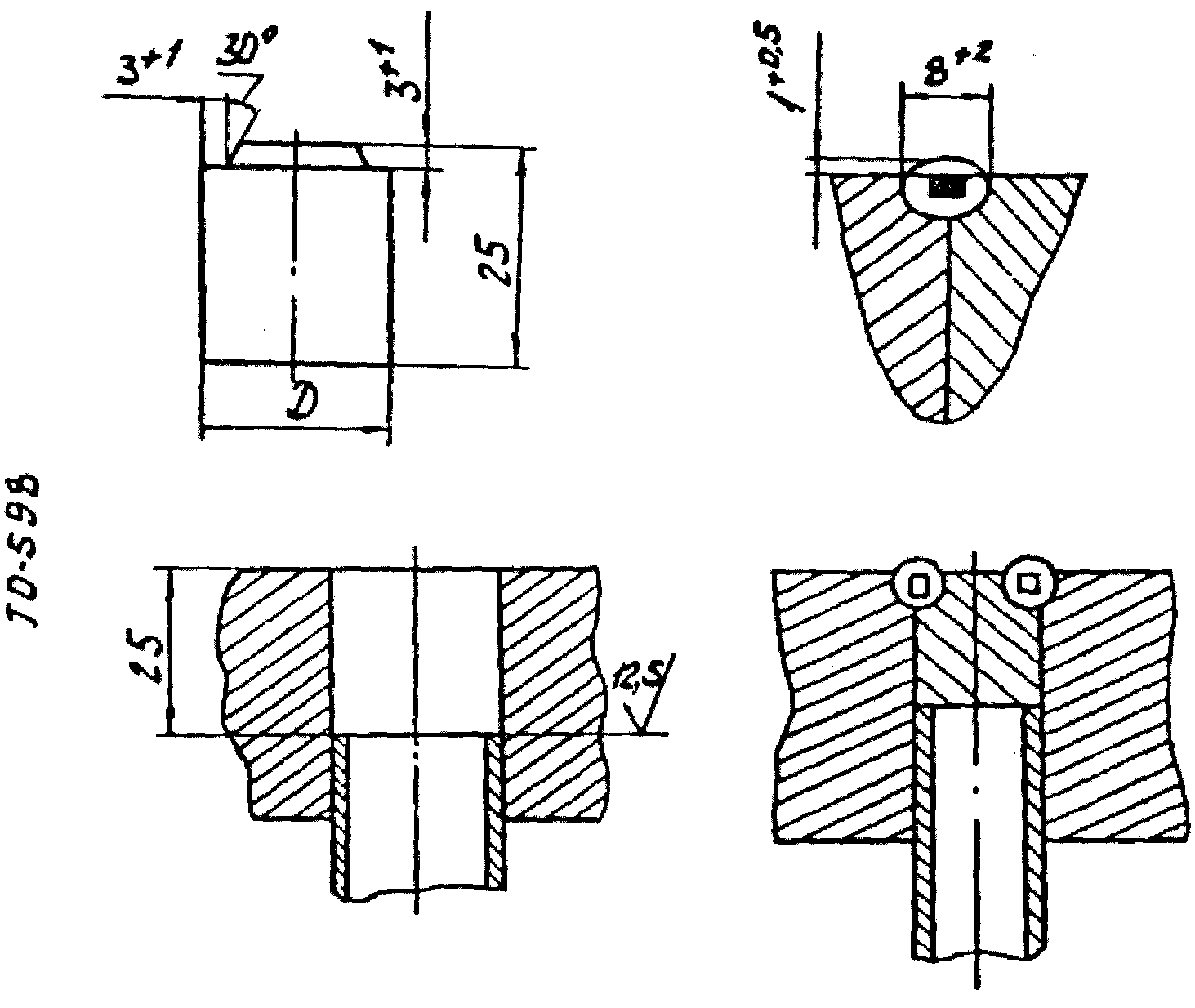

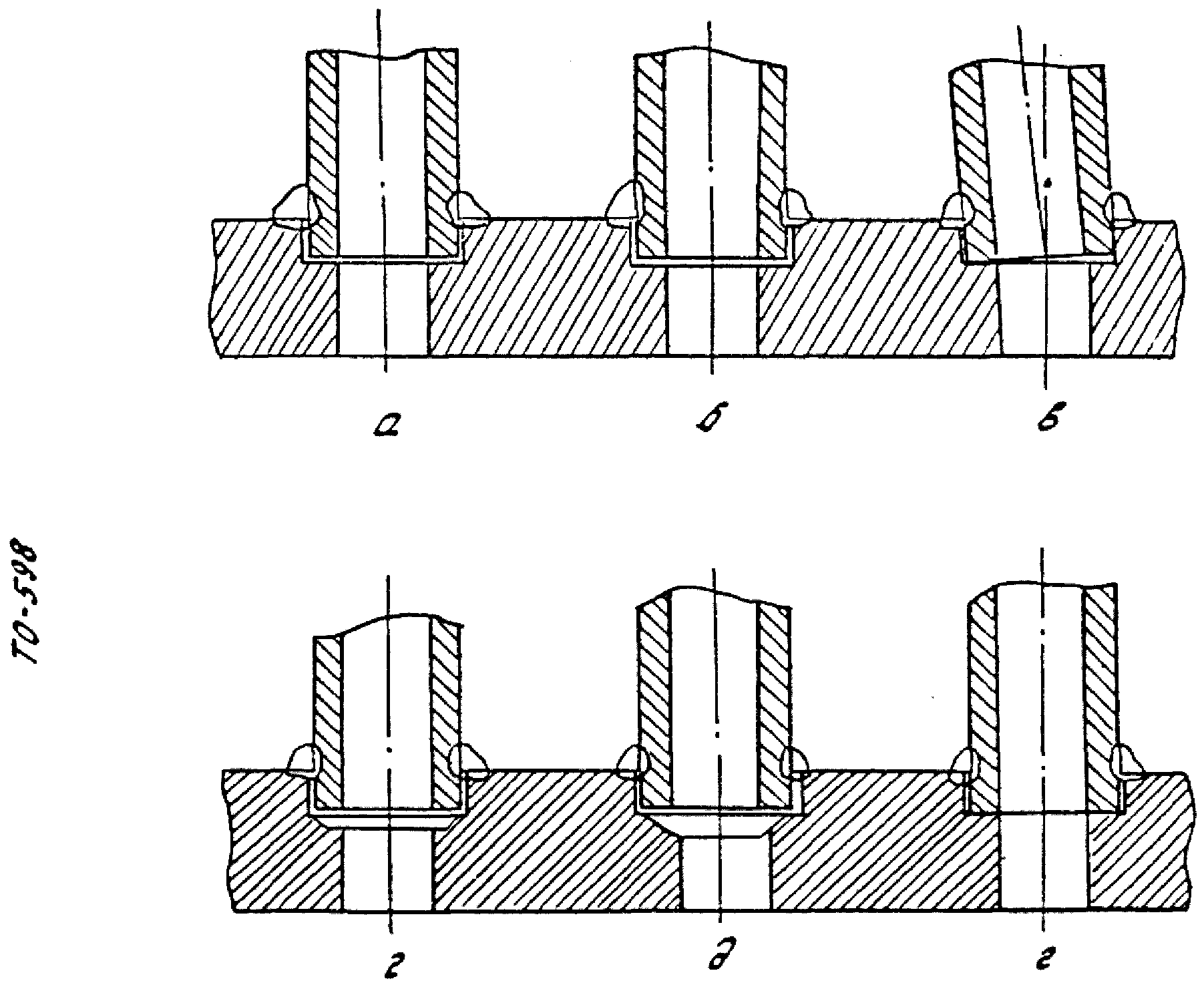

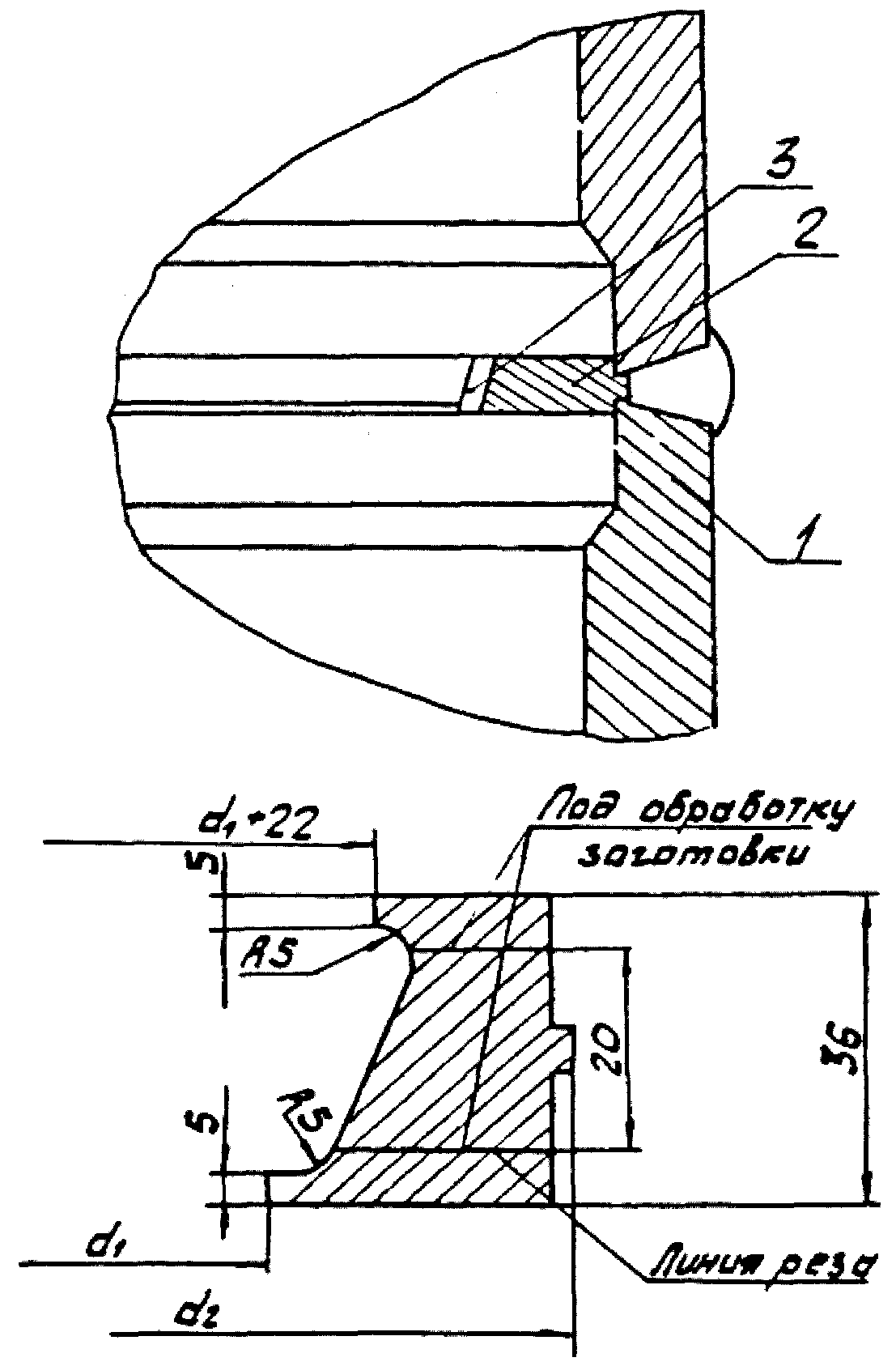

Трубная доска в подогревателях Саратовского завода закрепляется с помощью шпилек между фланцами корпуса и водяной камеры (черт. 1).

Аппараты ПО «Красный котельщик» имеют вварную трубную доску, а фланцевый разъем выполнен на водяной камере и расположен выше патрубков основного конденсата (черт. 2).

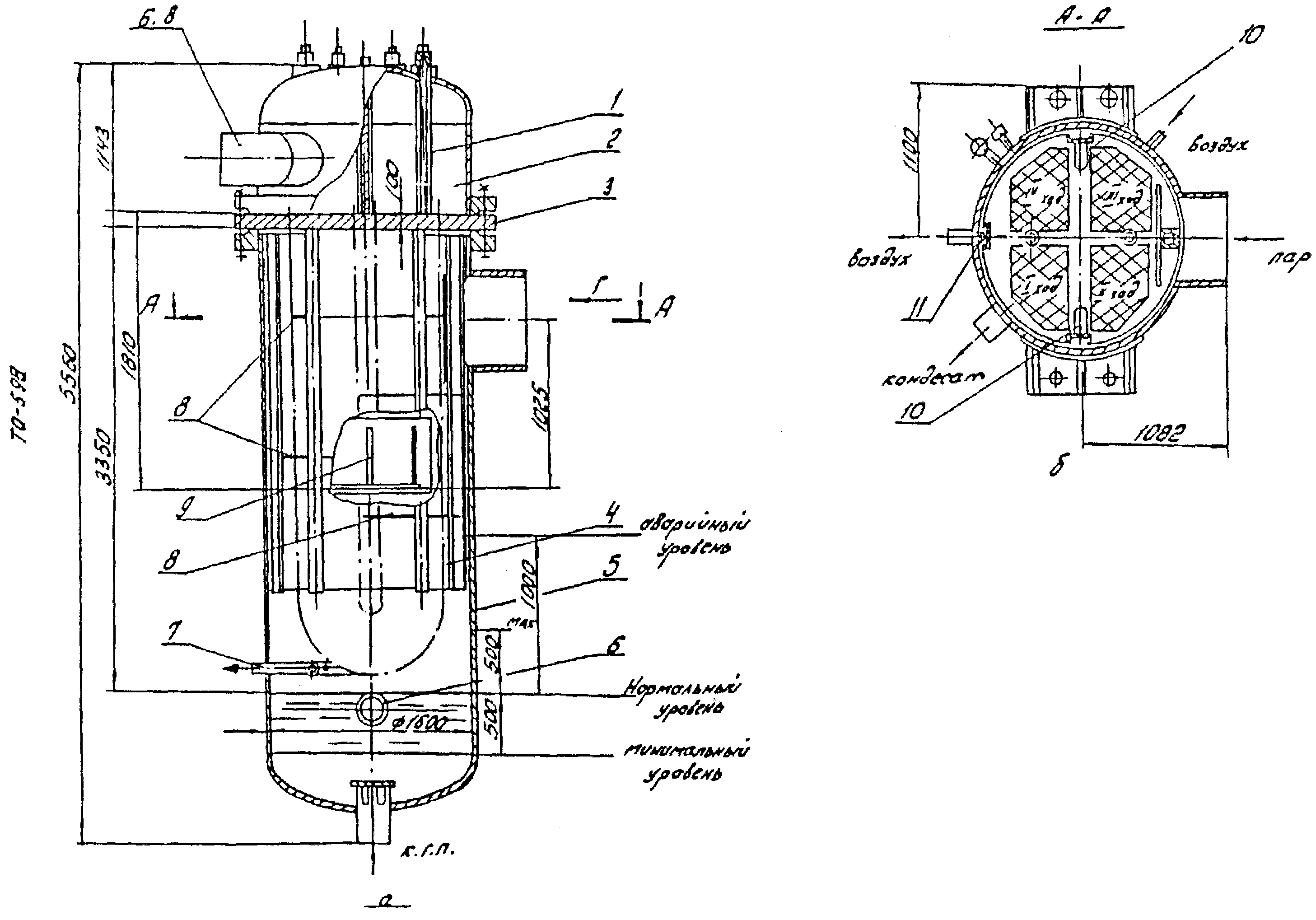

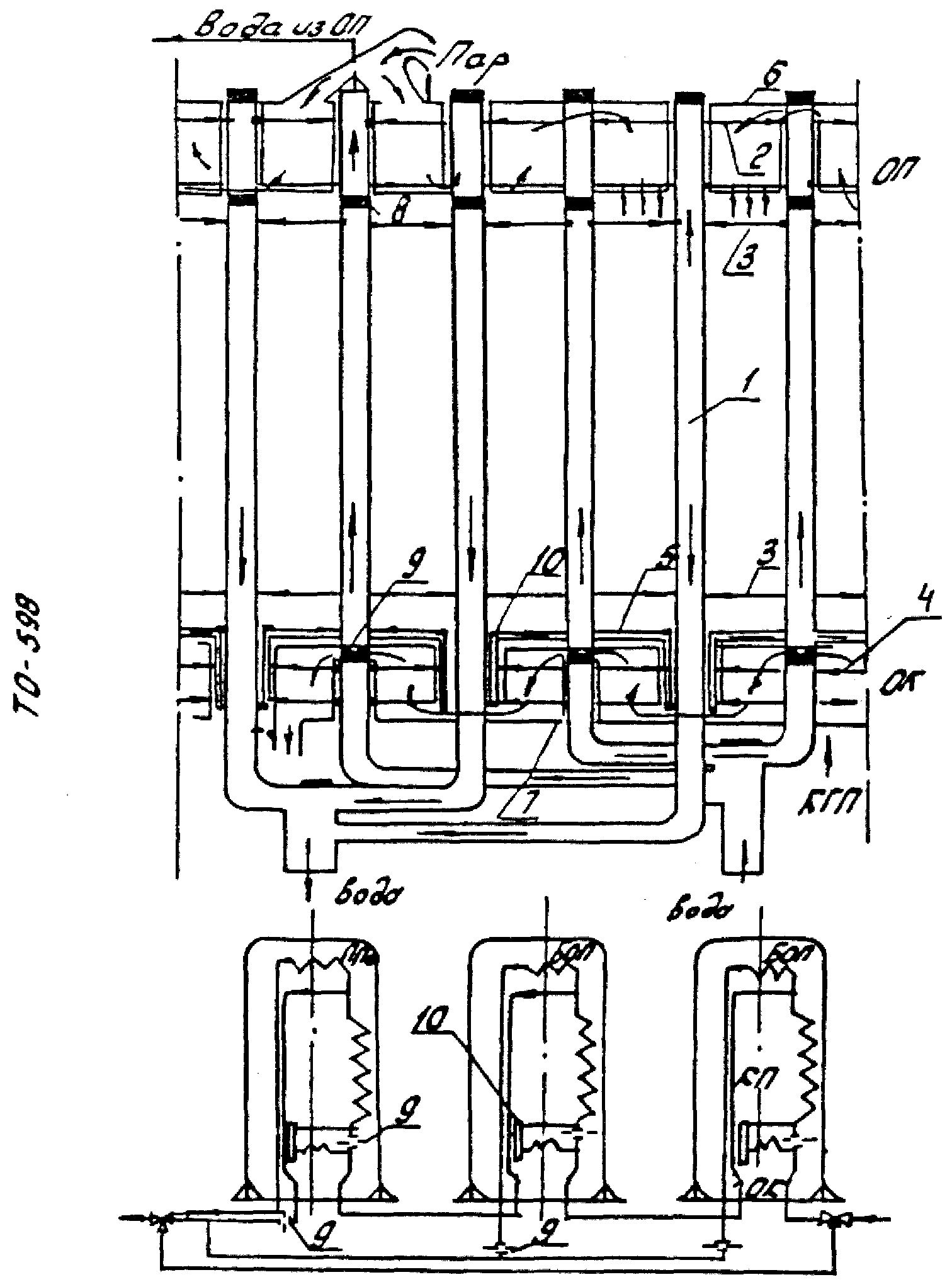

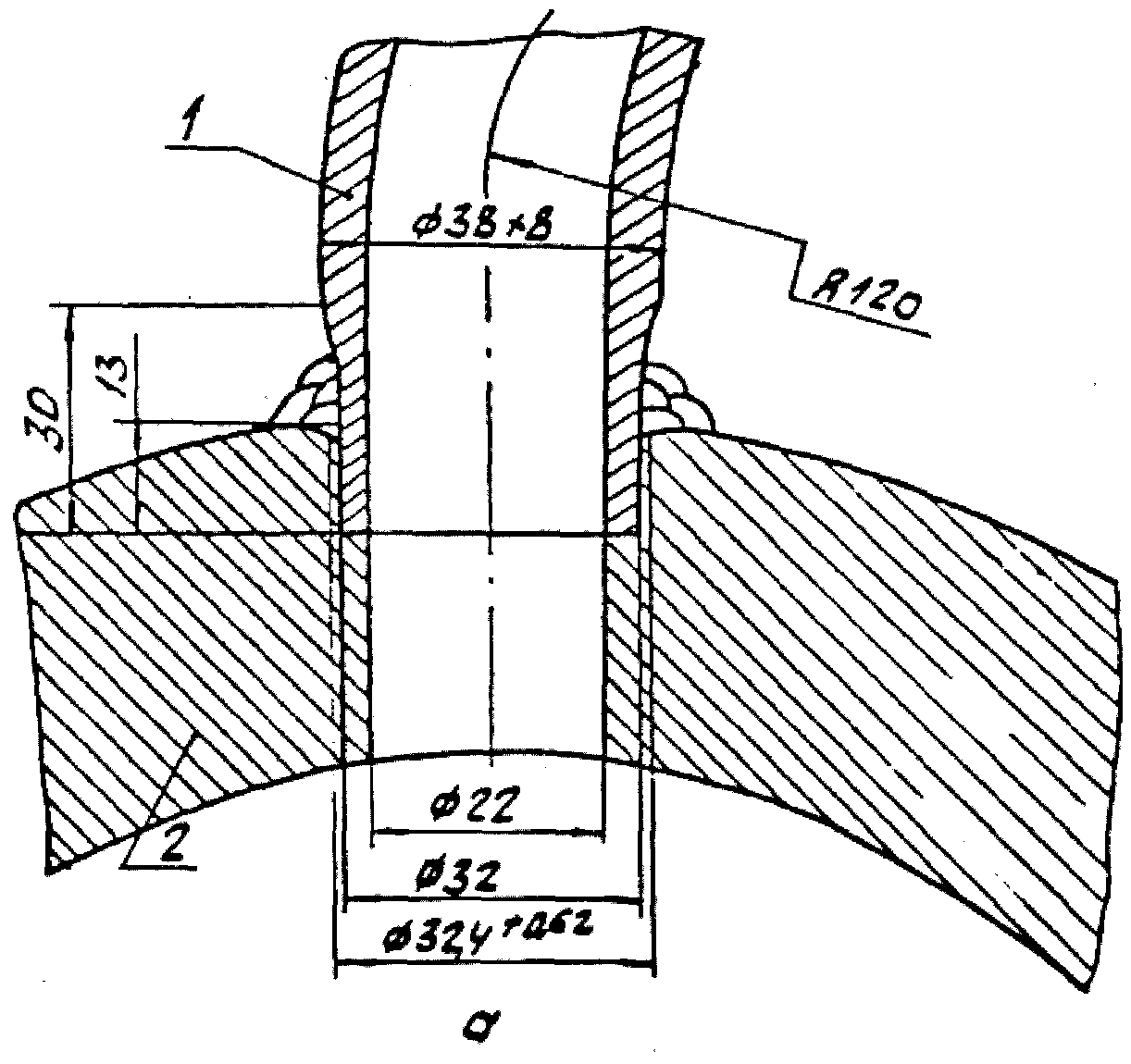

1.2.2. Представителем наиболее распространенной конструктивной схемы ПНД для турбоустановок мощностью от 50 МВт до первых турбоустановок мощностью 500 и 800 МВт является подогреватель типа ПН-400-26-7-II (черт. 1).

Он состоит из следующих основных узлов: водяной камеры 2, трубной системы 4, корпуса 5. В водяной камере установлена перегородка, разделяющая ее на три отсека и создающая четыре хода основного конденсата в трубной системе.

Трубная доска 3 крепится между фланцами камеры и корпуса. Плотность между трубной доской и фланцами, а также между перегородками водяной камеры и трубной доской обеспечивается с помощью паронитовых прокладок толщиной 1-1,5 мм. К отсекам водяной камеры приварены патрубки Б, В входа и выхода основного конденсата. В водяной камере шесть анкерных шпилек соединены с трубной доской на резьбе. Через камеру шпильки проходят в трубках 1, верхняя кромка которых приварена к крышке. Нижний торец труб 1 упирается в трубную доску и уплотнен с помощью паронитовой прокладки. В отверстия трубной доски завальцованы концы труб поверхности теплообмена. Жесткость их обеспечивается перегородками 8, приваренными к каркасу трубной системы (швеллеры и трубы, приваренные к трубной доске).

Между внутренней стенкой корпуса и наружным диаметром перегородок имеется технологический зазор шириной 15-17 мм для установки трубного пучка в корпус.

К цилиндрической части корпуса приварены патрубки входа греющего пара Г, конденсата пара 6, входа и выхода 7 паровоздушной смеси, а к эллиптическому днищу корпуса — патрубок выхода конденсата греющего пара.

Схема движения основного конденсата ПН-400-26-7-11 показана на черт. 1.

Пар вводится в корпус через патрубок Г, конденсируется на трубах поверхности теплообмена, а некоторая часть его совместно с неконденсирующимися газами (воздухом) выводится через полукольцевую перфорированную трубу 7.

Весь конденсат греющего пара сливается на уровень воды в корпусе, снизу через патрубок в днище выводится из подогревателя. Ввод конденсата греющего пара, как правило, осуществляется через перфорированную трубу 6 в нижнюю часть корпуса под уровень конденсата.

В случае устройства в ПНД встроенного пароохладителя часть трубок, расположенных в центральной зоне корпуса, помещается в кожух прямоугольного сечения. Верхние участки боковых и торцевых плоских листов кожуха приварены к нижней плоскости трубной доски.

Черт. 1. Подогреватель низкого давления типа ПН-400-26-7-II

для турбоустановок К-300-240:

а — общий вид; б — схема движения основного конденсата;

1 — трубка; 2 — водяная камера; 3 — трубная доска; 4 — трубная система; 5 — корпус;

6 — вход к.г.п.; 7 — концевая труба воздухоотсасывающего устройства; 8 — направляющая перегородка; 9 — опора трубного пучка; 10 — щиты, закрывающие проход пара мимо трубного пучка; 11 — рамки для заводки трубного пучка в корпус; Г — вход греющего пара; Б, В — вход и выход основного конденсата

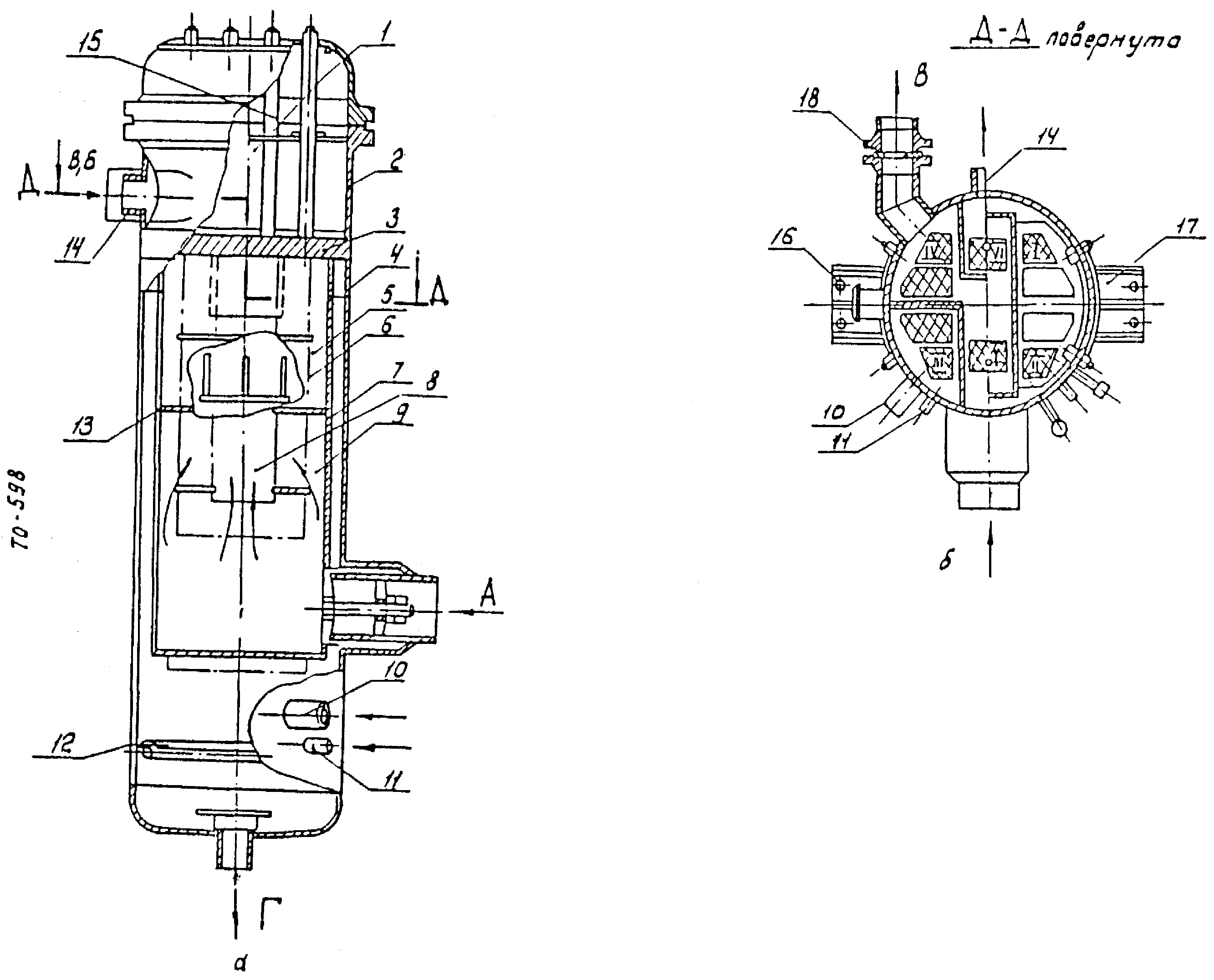

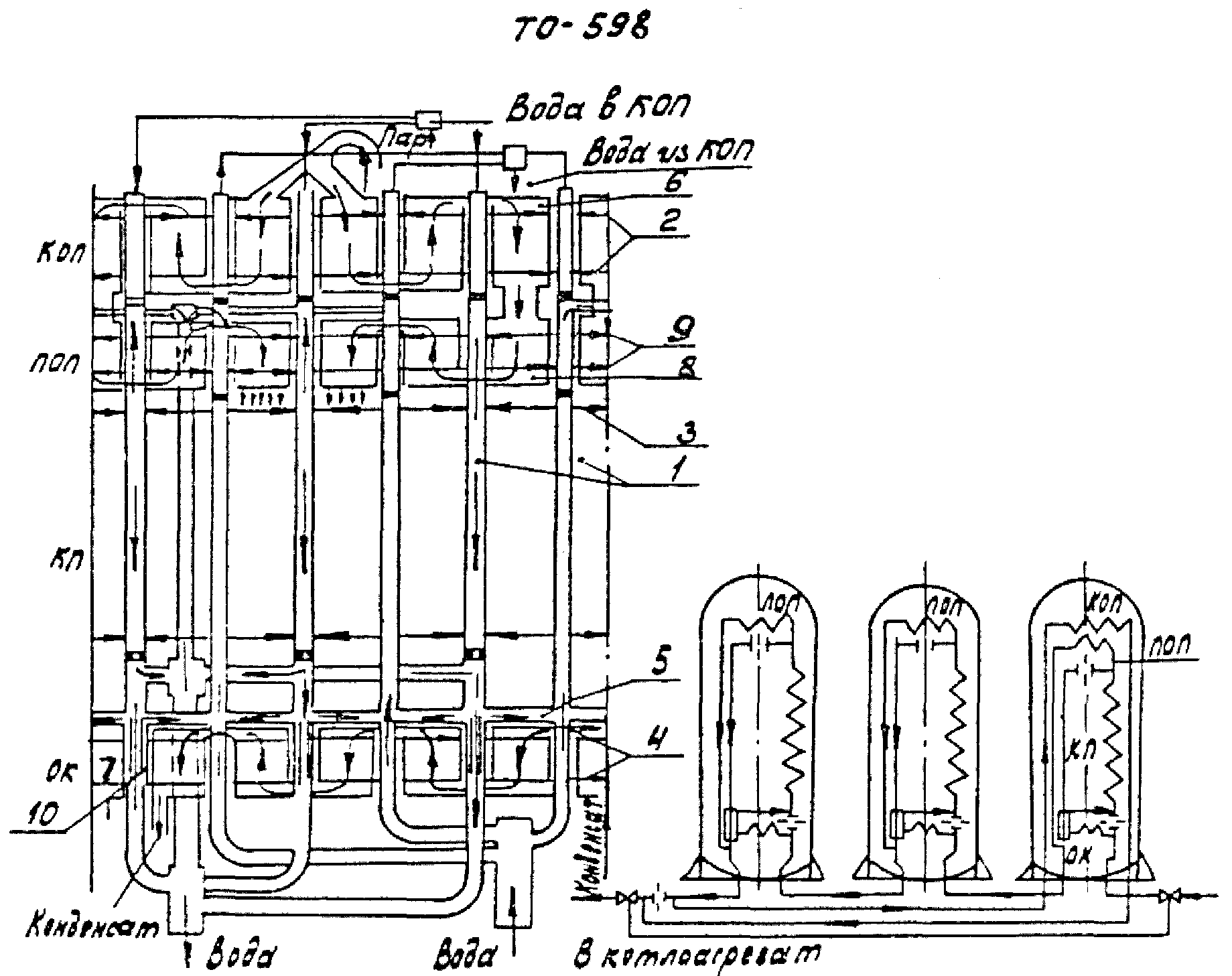

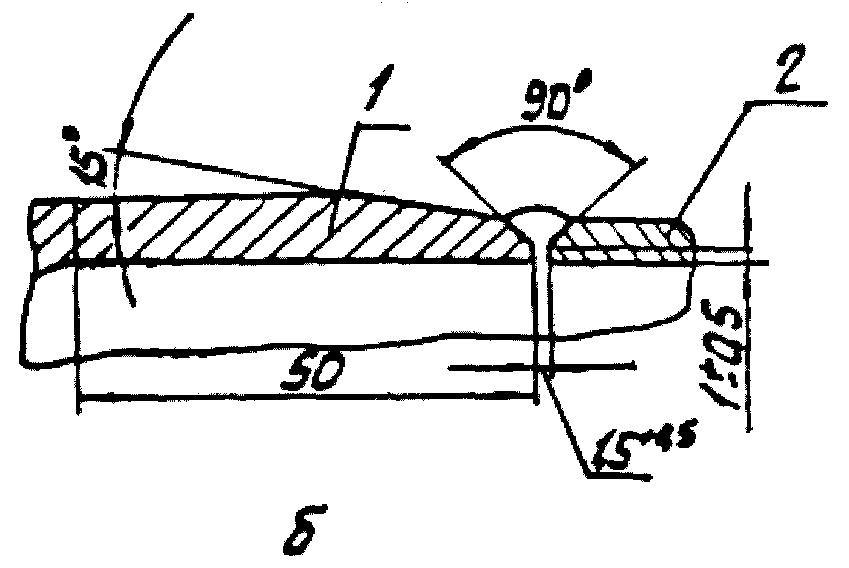

1.2.3. В охладитель пара подогревателя ПН-1000-29-Г-III (черт. 2.), используемого в схеме турбоустановки К-500-240-2 дли ПНД, пар поступает через специальный патрубок в распределительную камеру охладителя и тремя потоками на трубки поверхности теплообмена. Через отверстие в боковых листах охладителя пар поступает к трубам зоны конденсации.

Движение пара и основного конденсата в трубной системе показано на черт. 2. Установкой горизонтальных и вертикальных перегородок внутри водяной камеры организовано четыре хода I-IV основного конденсата в зоне КП и два хода в охладителе пара V, VI. После четвертого хода часть основного конденсата через отверстия в вертикальной перегородке водяной камеры поступает в охладитель, выводится из подогревателя через дополнительный патрубок и вводится по трубопроводам в поток основного конденсата за ограничительной диафрагмой.

В крупных ПНД с диаметром корпуса более 1800 мм цилиндрическая часть водяной камеры приваривается к трубной доске, а крышка соединена с ней воротниковыми фланцами с мембранным уплотнением.

Патрубки подвода и отвода основного конденсата расположены на цилиндрической части водяной камеры, ниже плоскости фланцевого разъема.

Черт. 2. Подогреватель низкого давления типа ПН-1000-29-7-III:

а — общий вид; б — схема движения основного конденсата;

1 — водяная камера; 2 — обечайка; 3 — трубная доска; 4 — корпус; 5, 9 — внешняя поворотная камера; 6 — трубный пучок; 7 — корпус ОП; 8 — центральная поворотная камера; 10 — подвод конденсата греющего пара с более высокого давления; 11 — подвод паровоздушной смеси из подогревателя с более высоким давлением; 12 — кольцевое воздухоотсасывающее устройство; 13 — перегородка; 14 — отвод основного конденсата из ОП; 15 — анкерная связь; 16, 17 — опоры; 18 — ограничительная диафрагма; А — вход пара;

Б, В — подвод и отвод основного конденсата; Г — отвод конденсата греющего пара;

I-IV — ход основного конденсата

1.2.4. Для повышения тепловой эффективности ПНД выпускаются аппараты со встроенным охладителем конденсата греющего пара, например ПН-350-16-7-II.

Основной особенностью аппаратов ПН-350-16-7-I,II,III является установка плотно облегающего трубный пучок кожуха, который позволяет с помощью перегородок типа «диск-кольцо» организовать направленный поток пара.

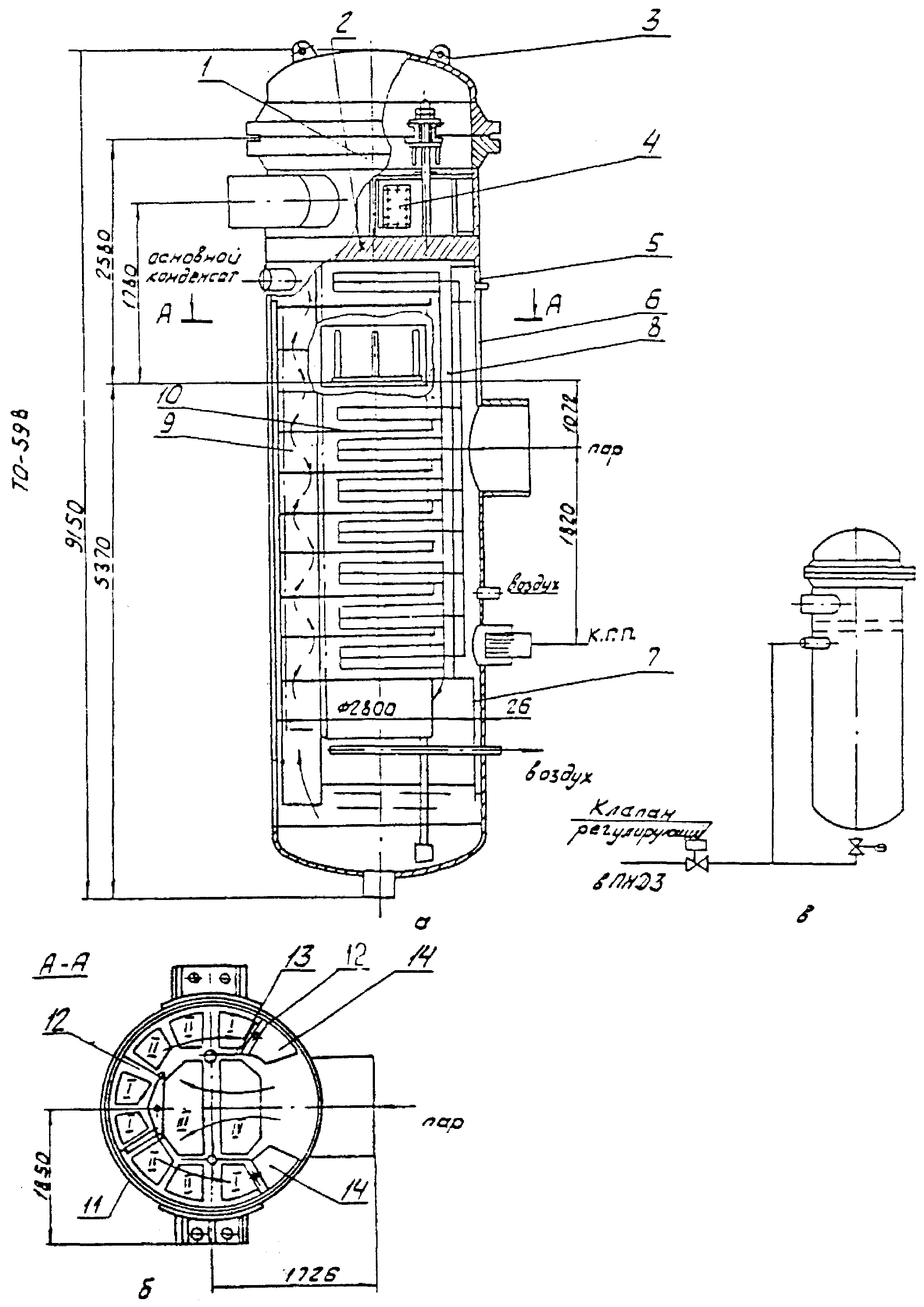

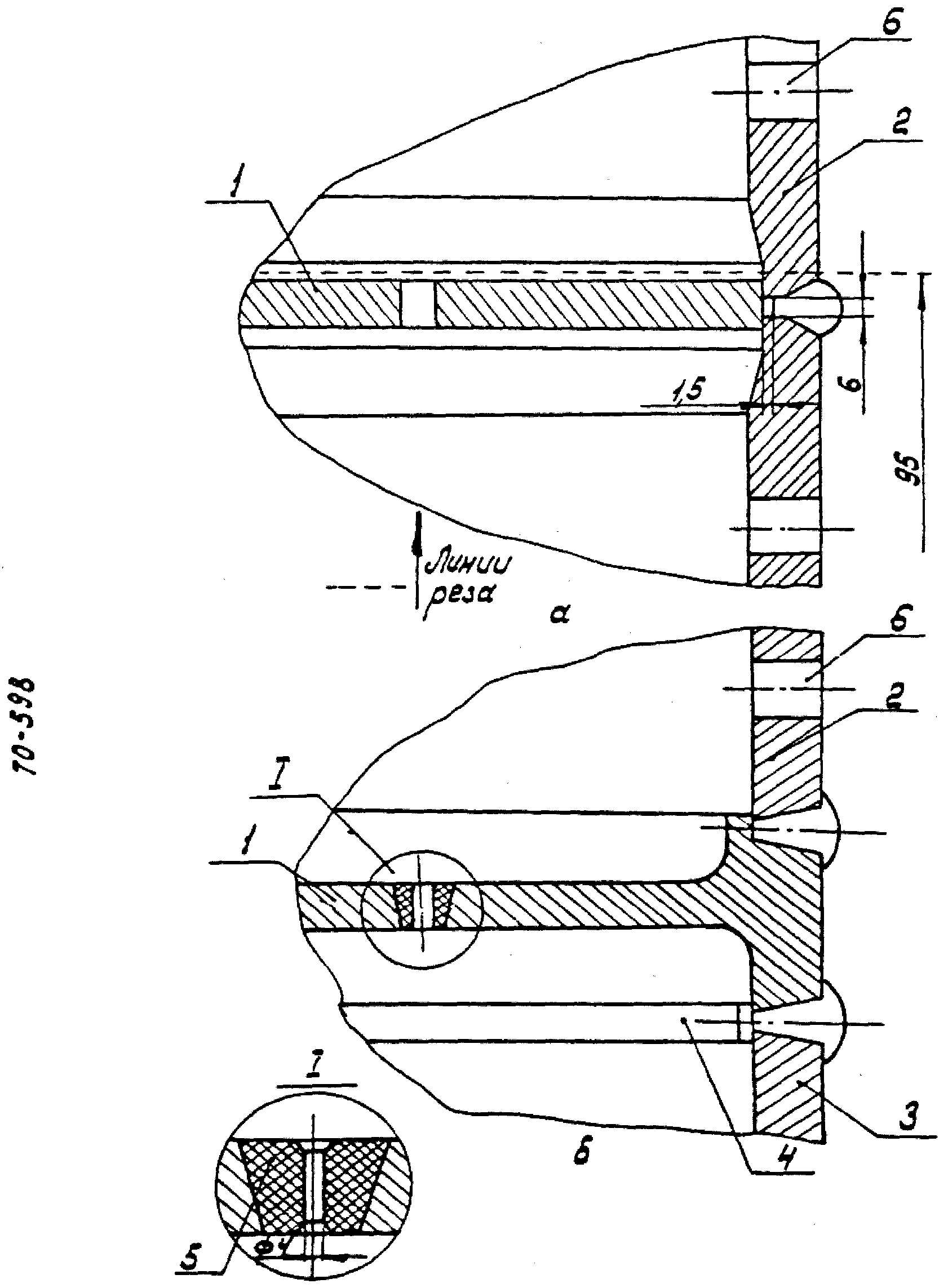

1.2.5. В конструкции подогревателей для турбоустановки К-1200-240 использованы лучшие из ранее разработанных технических решений узлов (черт. 3).

Водяная камера подогревателя имеет эллиптическую крышку. Плотность фланцевого соединения достигается за счет установки плоских колец (мембран) толщиной 6 мм.

Перегородки водяной камеры по высоте установлены до фланцевого разъема и обеспечивают четыре хода основного конденсата в трубной системе, причем в первом — втором ходе он движется четырьмя потоками. На вертикальных и горизонтальных перегородках водяной камеры установлены люки 4 со съемными крышками, обеспечивающие доступ к трубной доске. Трубки имеют внешний диаметр 16 мм, толщину стенки 1,2 мм и выполнены из стали 12Х18Н10Т. За пределами вальцовочного соединения с паровой стороны отверстия в трубной доске имеют диаметр 18 мм, чтобы предотвратить щелевую коррозию трубной доски, выполненной из стали 20.

По периферии трубной доски размещены трубки первого-второго хода основного конденсата; в центральной части установлены трубки третьего-четвертого хода, в которых основной конденсат движется одним потоком.

Патрубок для входа пара установлен на корпусе со стороны, противоположной установке патрубков входа и выхода основного конденсата, а в корпусе перед ним имеется пространство, свободное от труб. Греющий пар направляется в это пространство и равномерно распределяется по высоте трубного пучка. Далее пар совершает два основных и один дополнительный ход (в зоне гибов труб).

Черт. 3. Подогреватель низкого давления типа ПН-2300-25-7-III:

а — общий вид; б — схема движения основного конденсата; в — схема подключения подогревателя по конденсату греющего пара;

1 — водяная камера; 2 — трубная доска; 3 — ушко; 4 — люк; 5 — корпус; 6 — обечайка;

7 — стакан; 8 — трубная система; 9 — охладитель конденсата; 10 — направляющие перегородки; 11 — кожух; 12 — лоток; 13 — перегородки вертикальные; 14 — камера

Вначале (первый ход) пар поступает на трубки четвертого хода основного конденсата, выполняющие в этом случае функции охладителя пара, а затем на трубки третьего хода. Второй ход пар совершает двумя потоками, каждый из которых последовательно омывает трубки второго, а затем первого хода основного конденсата.

Весь трубный пучок подогревателя размещен в кожухе 11, что позволяет улучшать условия движения пара в межтрубном пространстве без протечек его помимо труб поверхности теплообмена. Трубки первого хода, расположенные со стороны, противоположной входу пара, выделены под охладитель конденсата 9.

В зоне конденсации через горизонтальные направляющие перегородки 10 проходят все теплообменные трубки, которые делят трубный пучок на симметричные (по характеру и направлению движения в них пара, основного конденсата) отсеки. Между всеми горизонтальными перегородками установлены вертикальные 13, отделяющие трубки поверхности теплообмена третьего-четвертого хода основного конденсата от трубок первого-второго ходов и обеспечивающие два хода пара в каждом отсеке. Вертикальные перегородки совместно с кожухом образуют (со стороны входа пара в корпус) два вертикальных канала 14, перепускающих пар под последнюю перегородку. Поступление под нее греющего пара помимо каналов исключено благодаря установке стакана 7.

Между кожухом и кромкой горизонтальных перегородок путем установки дистанционных вставок предусмотрен зазор шириной 17 мм, необходимый для слива конденсата с направляющих перегородок. Расположение рядом с этим зазором труб первого-второго хода основного конденсата, на которых конденсируется 80-85% от общего расхода пара, улучшает условия отвода конденсата греющего пара при минимальном заливании конденсатом нижележащих участков труб. В вертикальных каналах на кромках горизонтальных перегородок рядом с трубками поверхности теплообмена первого хода установлены лотки 15, собирающие с перегородок конденсат греющего пара и отводящие его через вертикальные трубы (в каждом канале предусмотрена одна труба, проходящая через середину всех лотков) под уровень конденсата в корпусе.

Отвод конденсата с перегородок осуществляется через трубы каркаса, в которых для этого просверлены на уровне перегородок отверстия. На одной образующей корпуса расположены паровой патрубок и патрубок входа конденсата из последующего ПНД, что позволяет пару самовскипания беспрепятственно поступать в паровой объем корпуса, а конденсату сливаться в нижнюю часть корпуса. Этот конденсат совместно с конденсатом греющего пара выводится из подогревателя через патрубок, установленный на днище. При включении в работу охладителя конденсата 9 отвод конденсата происходит через патрубок, расположенный на обечайке 6 в верхней части корпуса.

На корпусе установлены патрубки входа и выхода паровоздушной смеси (воздуха), штуцеры для присоединения водоуказательных приборов, коллекторы для присоединения приборов автоматического регулирования уровня конденсата в корпусе, сигнализации и защиты. Отвод воздуха осуществляется через патрубок, одновременно проходящий через корпус и стакан 7 гидрозатвора.

В вакуумных подогревателях ПН-2300-25-7-IV, V движение основного конденсата такое же, как и в ПН-2300-25-7-11 (черт. 3). Поток пара в них совершает только один ход с целью снижения парового сопротивления. В этих аппаратах вертикальные перегородки в межтрубном пространстве отсутствуют, пар движется по направлению к трубному пучку первого хода основного конденсата, за которым установлена вертикальная перфорированная труба отвода воздуха. Паровоздушная смесь перед ее удалением через перфорированные трубы проходит через струи переохлажденного конденсата. Пар из смеси конденсируется, и обогащенная воздухом смесь выводится из аппарата.

1.2.6. Подогреватели низкого давления энергоблоков АС выполняются прямотрубными (трубки ∅ 16х1 мм) для обеспечения полного опорожнения трубной системы с двумя трубными досками и водяными камерами. Одна из камер выполняется «плавающей». Концы труб после развальцовки привариваются к трубным доскам.

Для повышения надежности ПНД для АС аппараты имеют приемные лавровые камеры. Греющий пар через патрубок вводится в кольцевую камеру между кожухом и корпусом. Через отверстия в верхней части кожуха пар поступает на трубный пучок и движется через него в общем направлении сверху вниз. Направление движения пара задается с помощью перегородок типа «диск-кольцо».

1.3. Конструкция подогревателя высокого давления

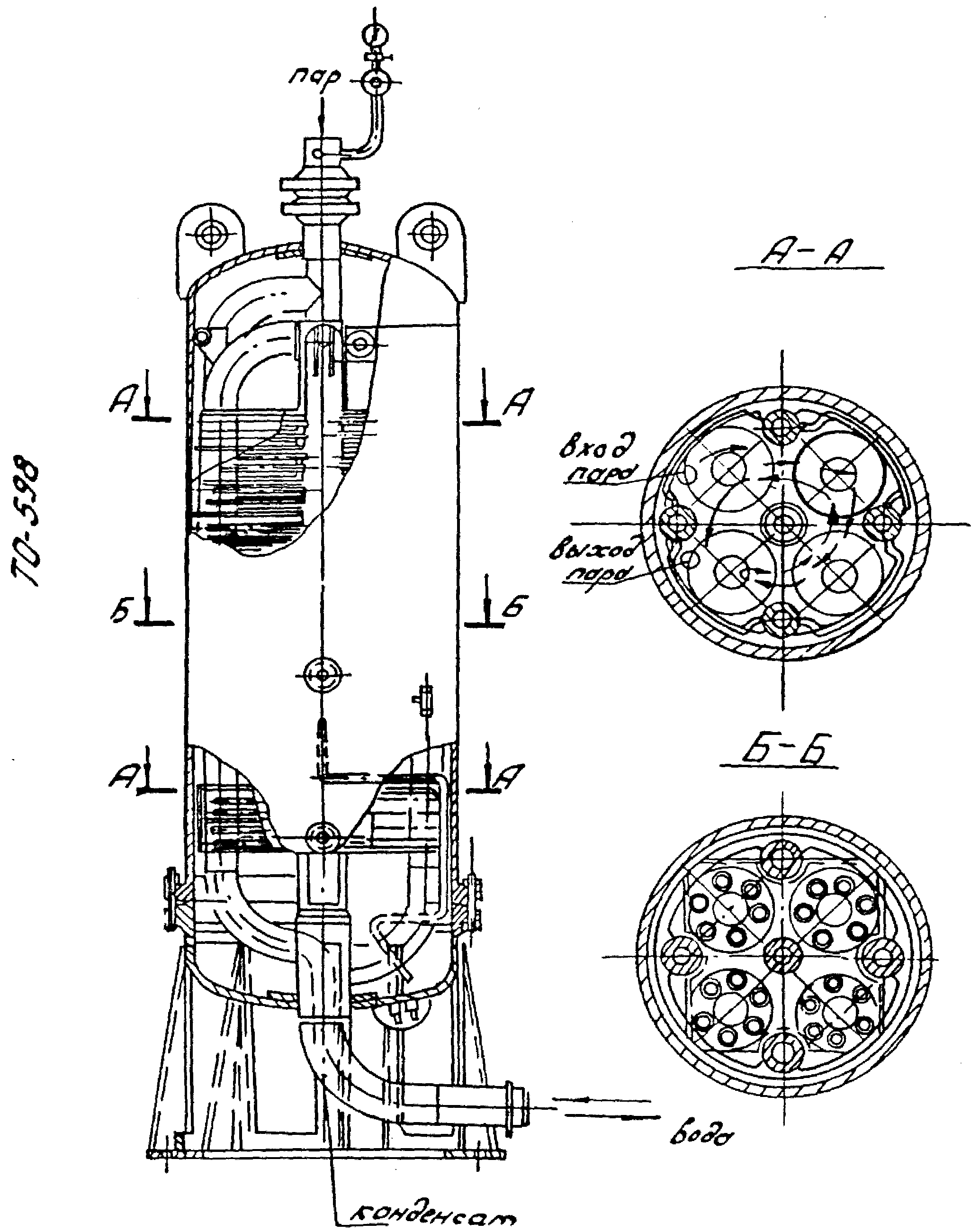

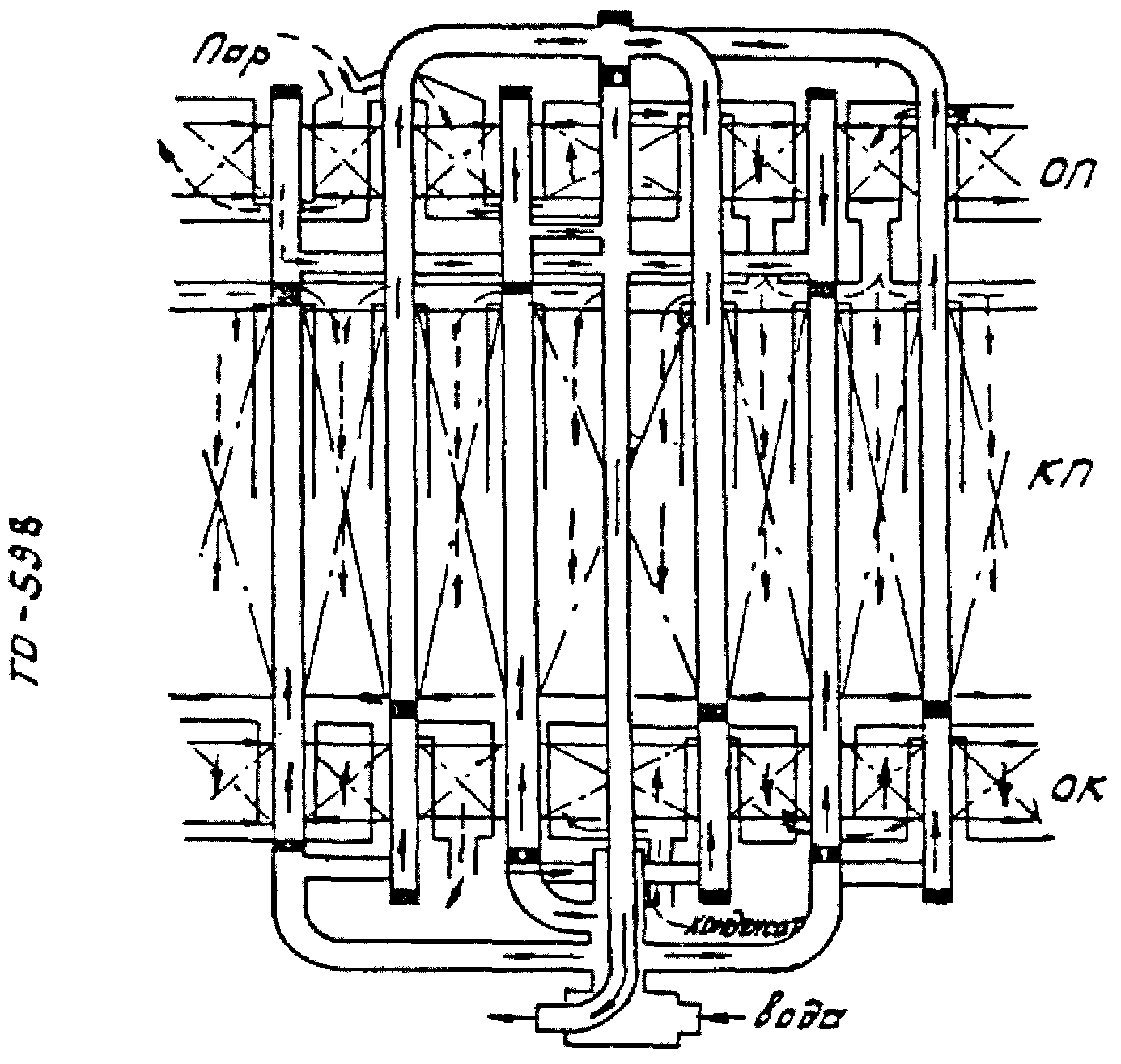

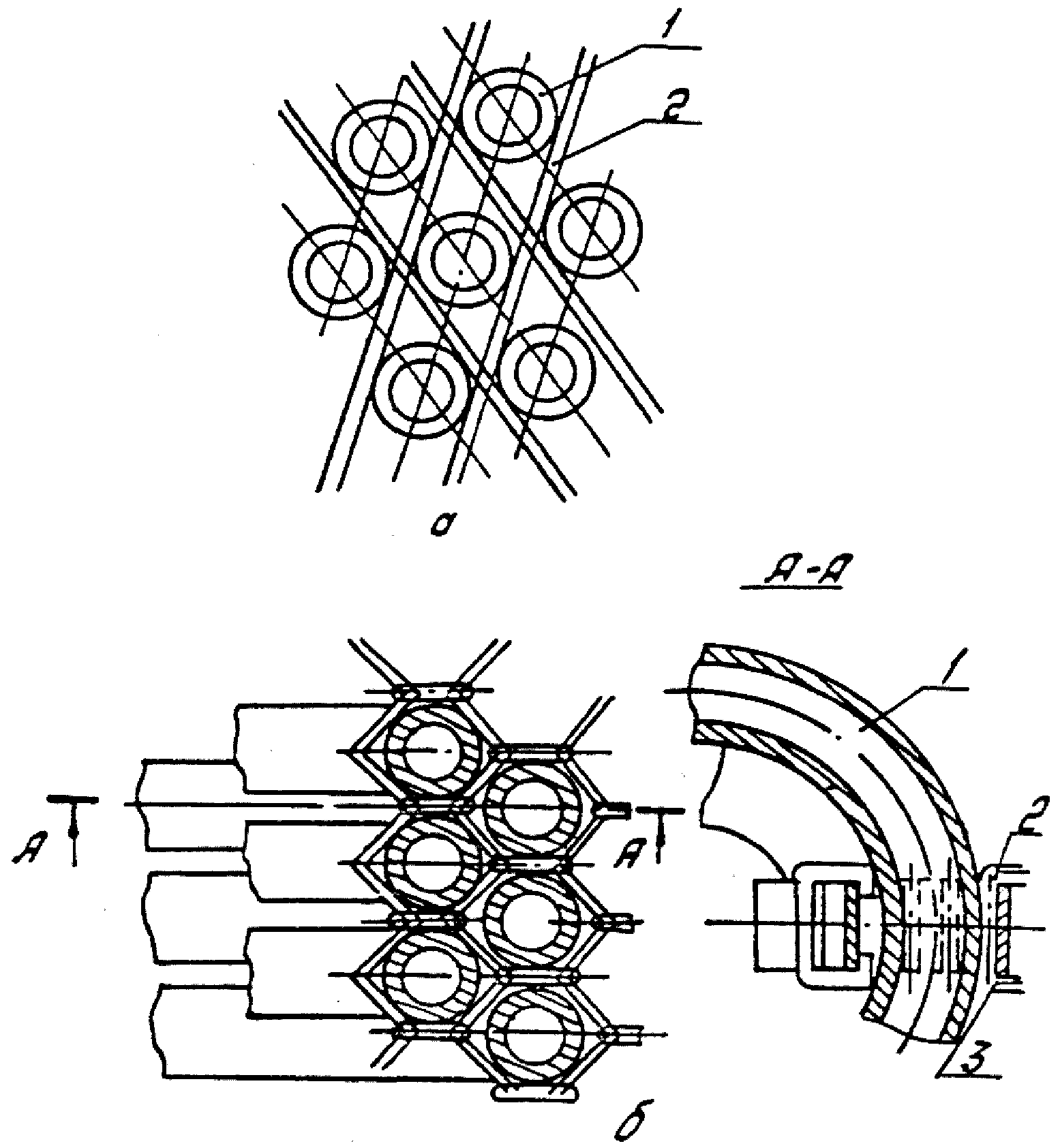

1.3.1. Подогревателями высокого давления типа ПВ ПО «Красный котельщик» укомплектованы все турбоустановки тепловых и атомных электростанций. Это теплообменные аппараты с коллекторно-спиральными системами и поверхностью теплообмена, образованной из навитых в плоские спирали труб змеевиков, присоединенных к коллекторам. Поверхность теплообмена размещена в корпусе и омывается снаружи греющей средой. По спиральным трубам организовано движение питательной воды.

В традиционной компоновке ПВД горизонтально расположенные спиральные змеевики собраны в вертикальные колонны, концы труб змеевиков приварены к вертикальным раздающему и собирающему коллекторам. Аппарат разделен на три зоны по видам теплообмена. Верхняя часть змеевиков заключена в герметичный кожух и омывается перегретым паром, средняя наибольшая часть поверхности теплообмена воспринимает тепло конденсации пара, нижние змеевики также заключены в кожух и образуют зону охладителя конденсата.

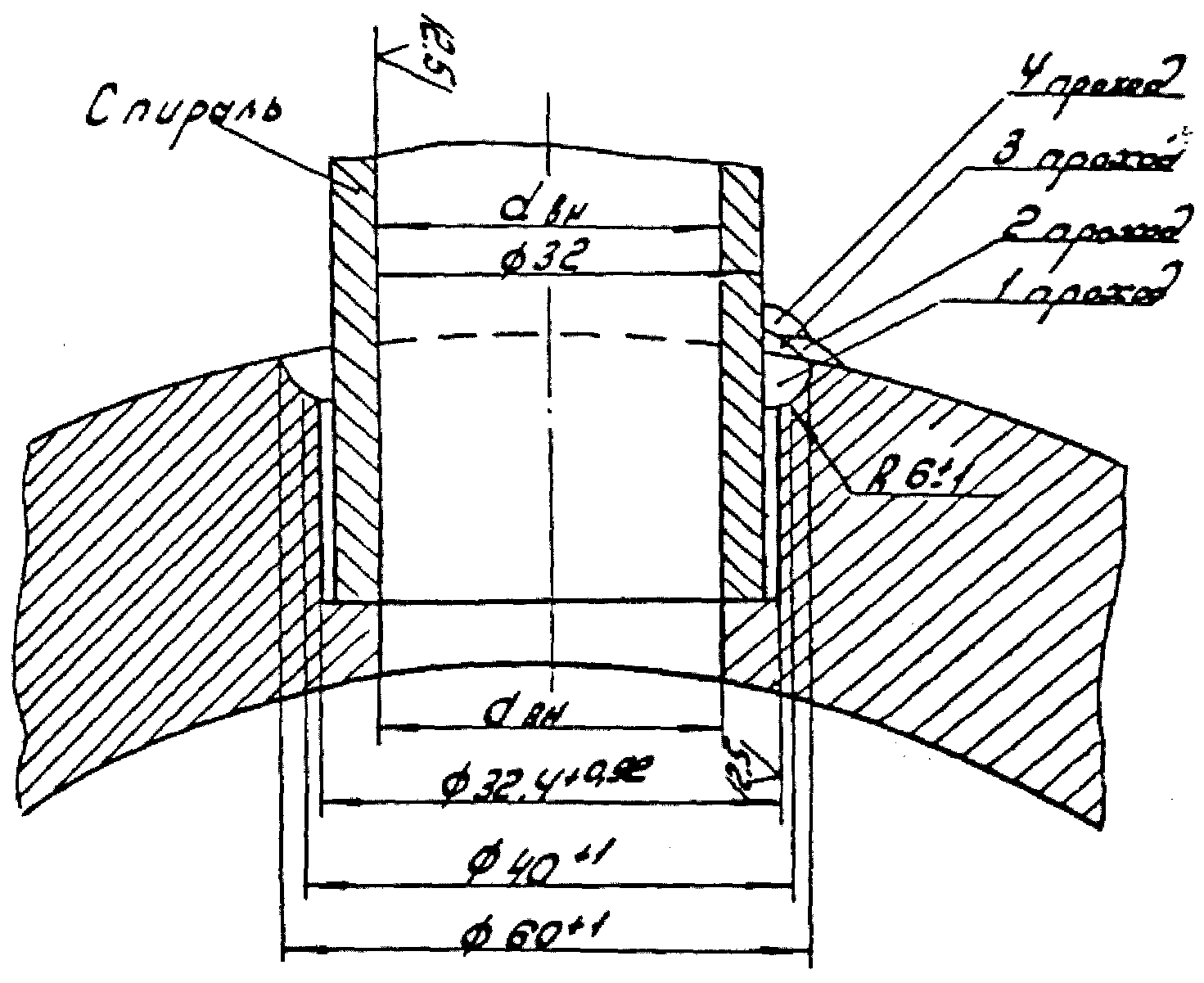

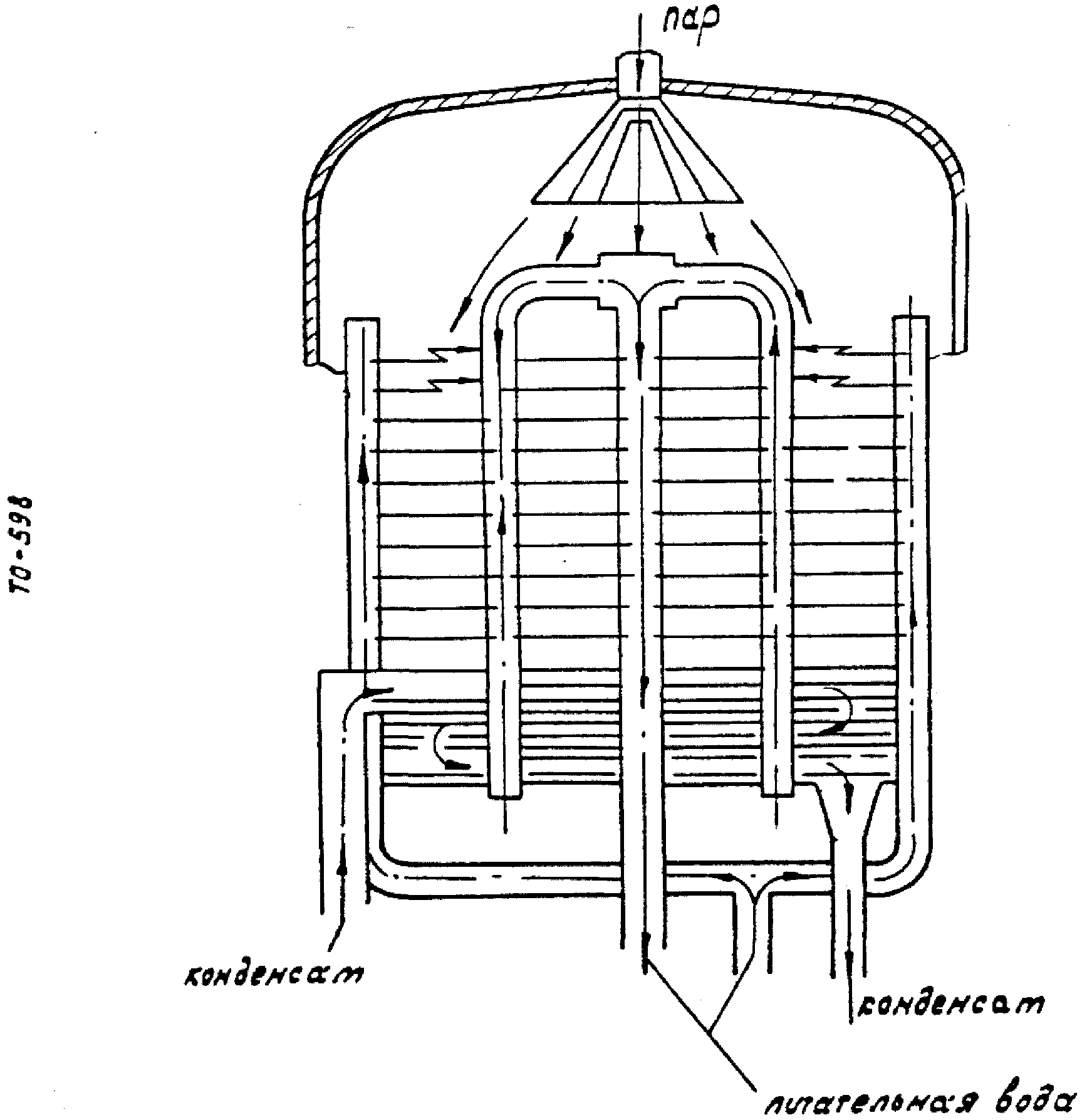

1.3.2. Современный подогреватель типа ПВ (с четырехколлекторной трубной системой и последовательно включенным по воде ОП) представлен на черт. 4. Вертикальный аппарат состоит из двух основных частей: корпуса и трубной системы.

Сварной корпус выполнен из углеродистой стали 20К или низколегированной 09Г2С. Некоторые элементы паровпуска, работающие при высокой температуре пара, изготовляются из стали 12X1МФ.

Черт. 4. Подогреватель высокого давления типа ПВ-425-230

Нижняя неподвижная и верхняя части корпуса состоят из днища, цилиндрической обечайки и фланца. К нижнему днищу приварена опора для крепления подогревателя на фундаменте.

Примечание. ПО «Красный котельщик» изготовлял аппараты в бесфланцевом исполнении. Корпус таких аппаратов состоит из цилиндрической обечайки и двух днищ (верхнего и нижнего).

Диаметр корпуса по мере укрупнения ПВД увеличен с 1500 до 3200 мм (на ПВ-2300-380, ПВ-2500-97).

Ввод и вывод теплоносителей в современных подогревателях (например, ПВ-800-230) располагаются в нижнем неподвижном днище, что облегчает съем верхней крышки. Но чаще всего штуцер с уплотнением для подвода пара вынуждены размещать на верхней съемной части, как показано на черт. 4.

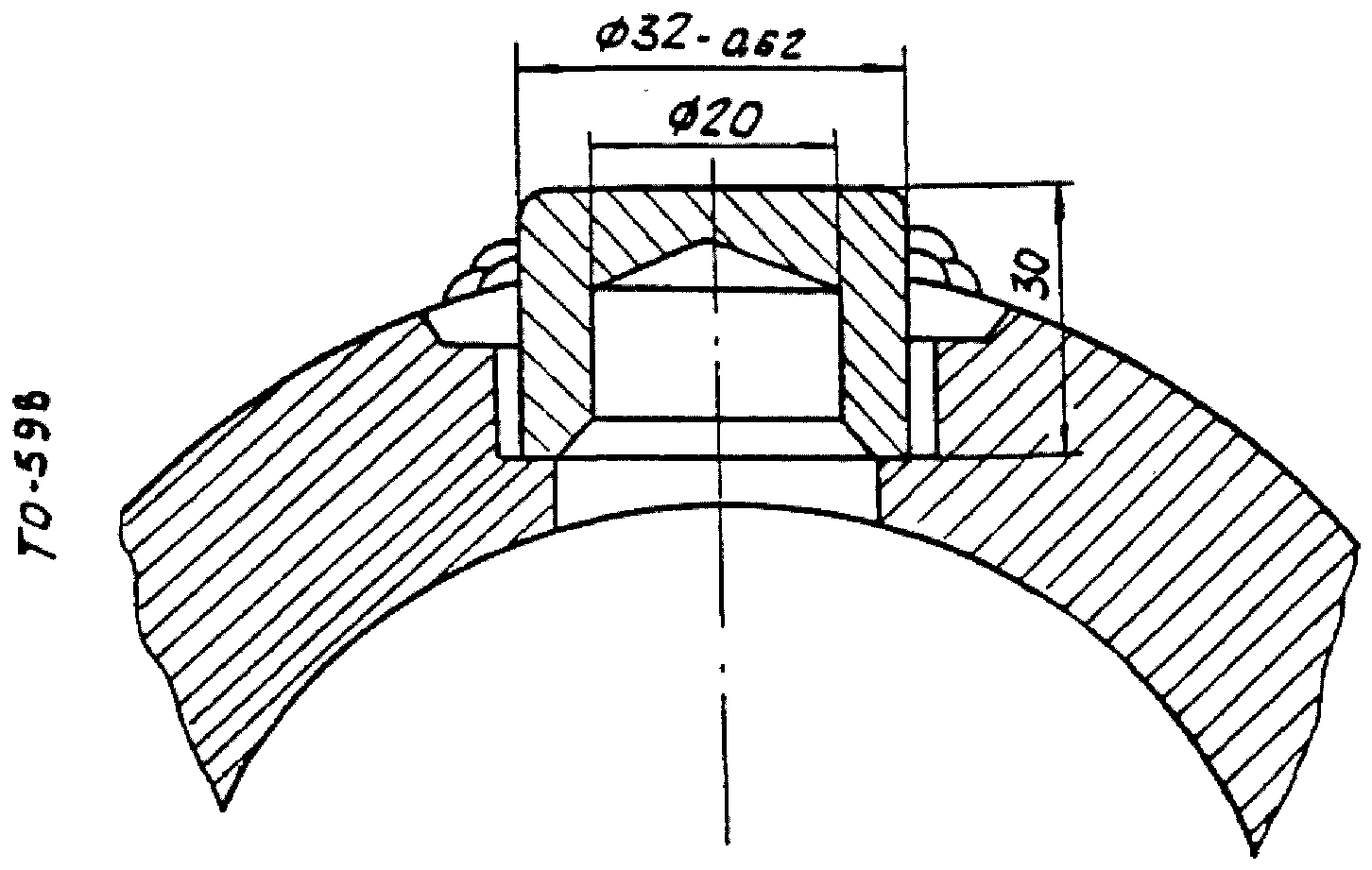

Плотность фланцевого разъема ПВД обеспечивается с помощью накладных стальных листов из стали 20 или ЗСП5 толщиной 6-10 мм (кольцевых мембран). Кольцевая мембрана приваривается к поверхности фланца. Мембраны верхнего и нижнего фланцев сваривают между собой. На подогревателях турбоустановок с докритическими параметрами пара мембранное уплотнение выполнено не из листов, а выточено из тела фланца. Собранная трубная система укрепляется на нижнем днище корпуса. После снятия верхней съемной части корпуса появляется доступ к любому элементу поверхности нагрева, возможность его замены и ремонта.

Змеевики для всех коллекторных ПВД изготовлялись из труб с наружным диаметром 32 мм и толщиной 4; 5 или 6 мм (в зависимости от температуры рабочей среды). В настоящее время эксплуатируются опытные подогреватели типа ПВ-550-230 турбоустановки Т-100/120-130 с поверхностью теплообмена из труб ∅ 22x3,5 мм. Подготовлен переход на изготовление змеевиков из труб с наружным диаметром 22 мм для ПВД турбоустановок с докритическими параметрами пара, так как применение труб меньшего диаметра дает экономические выгоды. Длина змеевика достигает 15-20 м. Спирали располагаются в одной либо двух плоскостях. Концы змеевиков устанавливаются в разделку отверстий коллекторов и привариваются к ним. Одноплоскостные змеевики применяются на крупных подогревателях (ПВ-2300-380, ПВ-1600-380), предназначенных для блоков мощностью 500 МВт и более. Использование одноплоскостных спиралей вызвано необходимостью увеличения общего проходного сечения змеевиков для потока питательной воды с увеличением ее расхода и сохранения габаритных размеров подогревателя. Коллекторные трубы (по две или три), приваренные к подводящему или отводящему питательную воду патрубку (стакану), перепускные трубы, а также горизонтальные перегородки, расположенные между рядами змеевиков (через 8-12 рядов) образуют каркас трубной системы. Для пропуска большого расхода воды в крупных ПВД блоков мощностью 300 МВт и более применены шесть коллекторов.

Все элементы трубной системы ПВД изготовлены, как правило, из стали 20.

1.3.3. Схемы движения теплоносителей в ПВД изображены на черт. 5-7. Схема движения питательной воды в трубной системе ПВД организуется с помощью глухих перегородок, дроссельных шайб, установленных внутри коллекторов, и перепускных труб.

Питательная вода поступает в подогреватель через входной стакан и по коллекторам направляется в зону охладителя конденсата. Установкой подпорных шайб на входных коллекторах обеспечивается необходимый расход воды через предвключенный охладитель. Вода после него подмешивается на входе в зону конденсации.

Во всех современных ПВД в зоне конденсации пара организуется один ход питательной воды. Зоны охлаждения пара и конденсата включены по воде последовательно на всех ПВД для турбоустановок без промперегрева, что связано с небольшими перегревами отборного пара (черт. 7). В подогревателях турбоустановок с промежуточным перегревом пара выполнены схемы с концевыми или параллельными охладителями пара (черт. 6). На подогревателе ПВ-1600-380-18 для блока 800 МВт пароохладитель комбинированный: одна его часть включена по воде последовательно зоне конденсации пара, а другая — параллельно (черт. 6).

Для организации рационального взаимного движения теплоносителей в зонах охлаждения пара и конденсата используются специальные кожухи, охватывающие колонны змеевиков, и перепускные короба. Многоходовое движение пара (конденсата) в направлении, перпендикулярном плоскости навивки змеевиков, обеспечивает эффективное перекрестное их омывание.

Перегретый пар поступает в охладитель пара в большинстве случаев через штуцер в верхней крышке. Для снижения динамического воздействия пара на змеевики используется диффузор с конусными вставками, обеспечивающими равномерное распределение пара по всей плоскости навивки змеевика.

Отверстие для ввода конденсата в охладитель расположено в нижней крышке кожуха. При колебаниях уровня конденсата в аппарате сохраняется система гидрозатворов, устраняющих пропуск пара.

Практически во всех подогревателях в основной зоне происходит конденсация неподвижного пара, за исключением опытных подогревателей, где сделана попытка создать скоростной поток конденсирующего пара для интенсификации процесса теплообмена.

Коллекторные подогреватели для системы регенерации турбоустановок АС отличаются от вышеописанных только отсутствием в аппарате зоны охлаждения пара.

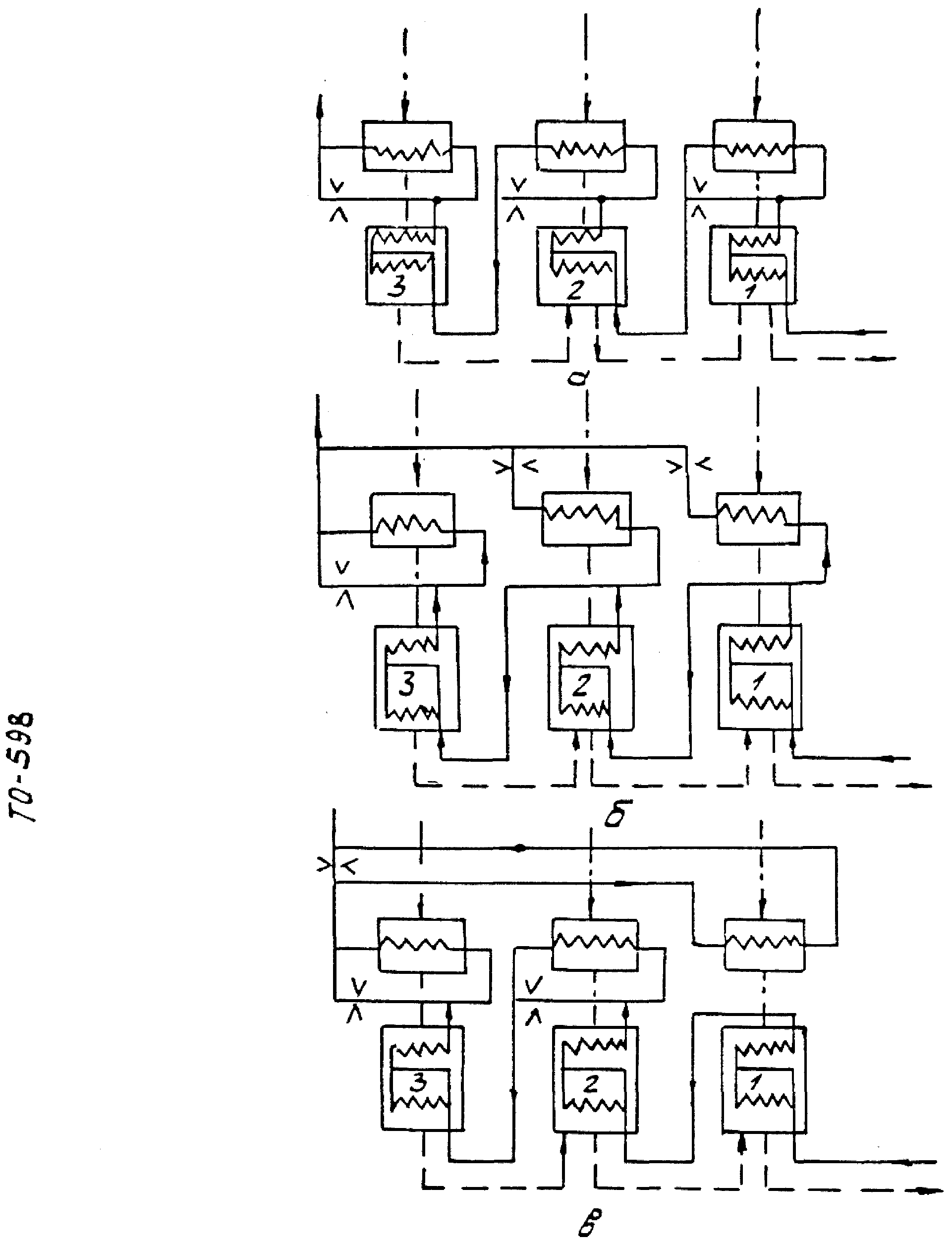

Черт. 5.Схема движения воды, пара и конденсата в ПВД энергоблока 500 МВт:

1 — коллектор; 2, 3, 4 — змеевики ОП, КП, ОК; 5 — перепускная труба; 6, 7 — кожухи ОП, ОК; 8 — перегородки глухие; 9 — подпорные шайбы; 10 — дополнительные коллекторы ОК; ПОП и БОП — последовательный и параллельный ОП

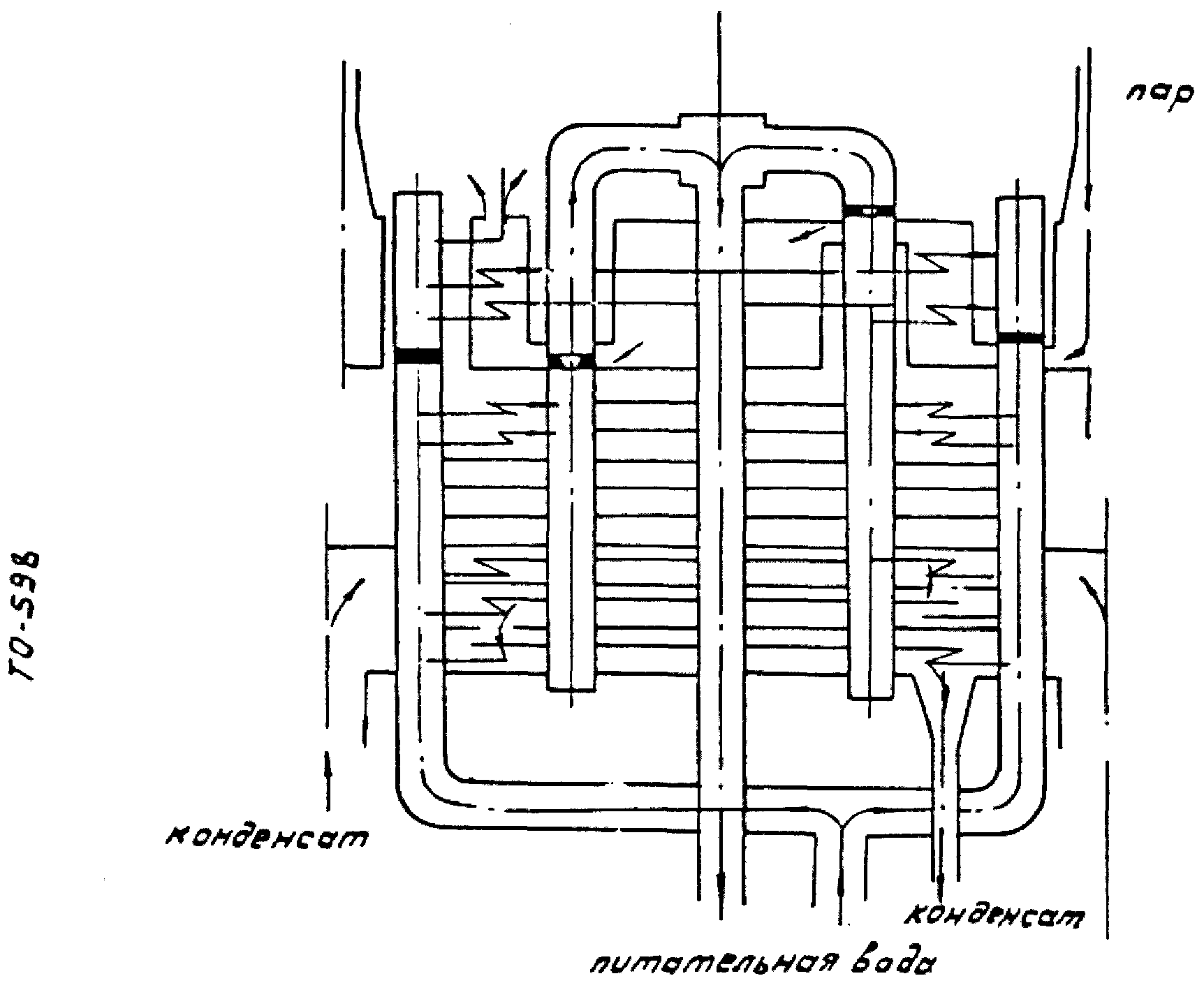

Черт. 6. Схема движения теплоносителей в ПВД турбоустановки К-800-240-3, ПОТ ЛМЗ:

ПОП — последовательный ОП; КОП — концевой ОП; 1 — коллектор; 2, 4, 9 — змеевики ОП и ОК; 3 — змеевики КП; 5 — перепускная труба; 6, 8 — кожух КП; 7 — узел «труба в трубе»; 10 — дополнительный коллектор

Черт. 7. Схема движения теплоносителей в унифицированных ПВД

1.3.4. В настоящее время ПО «Красный котельщик» выполнены рабочие проекты унифицированных подогревателей с применением труб малого диаметра для турбоустановок с докритическими параметрами пара. Подогреватели будут изготовляться в корпусе с одинаковым внутренним диаметром 1500 мм (для ПВ-700 диаметр 1700 мм) н толщиной стенки от 14 до 40 мм. Трубные системы всех зон новых ПВД состоят из одинаковых двухплоскостных змеевиков из труб (ст. 20) диаметром 22x3,5 мм. Длина труб змеевиков (11,7 м) выбрана из расчета использования стандартных длинномерных труб.

Схема движения теплоносителей в унифицированных ПВД приведена на черт. 7. Два основных трубопровода питательной воды проходят через корпус в центральной части днища, как труба в трубе. Это позволяет автоматизировать сварку ответственного узла.

Для лучшего отвода конденсата змеевики расположены с наклоном к горизонту примерно на 10°.

Удельная металлоемкость новых ПВД составляет 40-50 кг/м2, а компактность 36-40 м2/м3, что лучше, чем у подогревателей с поверхностью теплообмена из труб ∅ 32 мм, у которых эти показатели 60-80 кг/м2 и 20-30 м2/м3.

1.3.5. ПО «Красный котельщик» изготавливает камерные ПВД типа ПВГ-120 для турбин К-500-60/1500.

Подогреватели выполнены в корпусе ∅ 2000 мм, длиной 14 м. Поверхность теплообмена состоит из U-образных труб ∅ 16x1,4 мм, закрепленных сваркой в трубной доске. При давлении воды в камере 12 МПа толщина трубной доски составляет 240 мм.

Эти подогреватели имеют лучшие показатели металлоемкости и компактности среди отечественных ПВД (соответственно 40 кг/м2 и 60 м2/м3).

По ряду причин технологического характера ПВГ-2000-120 выполнены из аустенитной стали, в силу чего стоимость их очень высока.

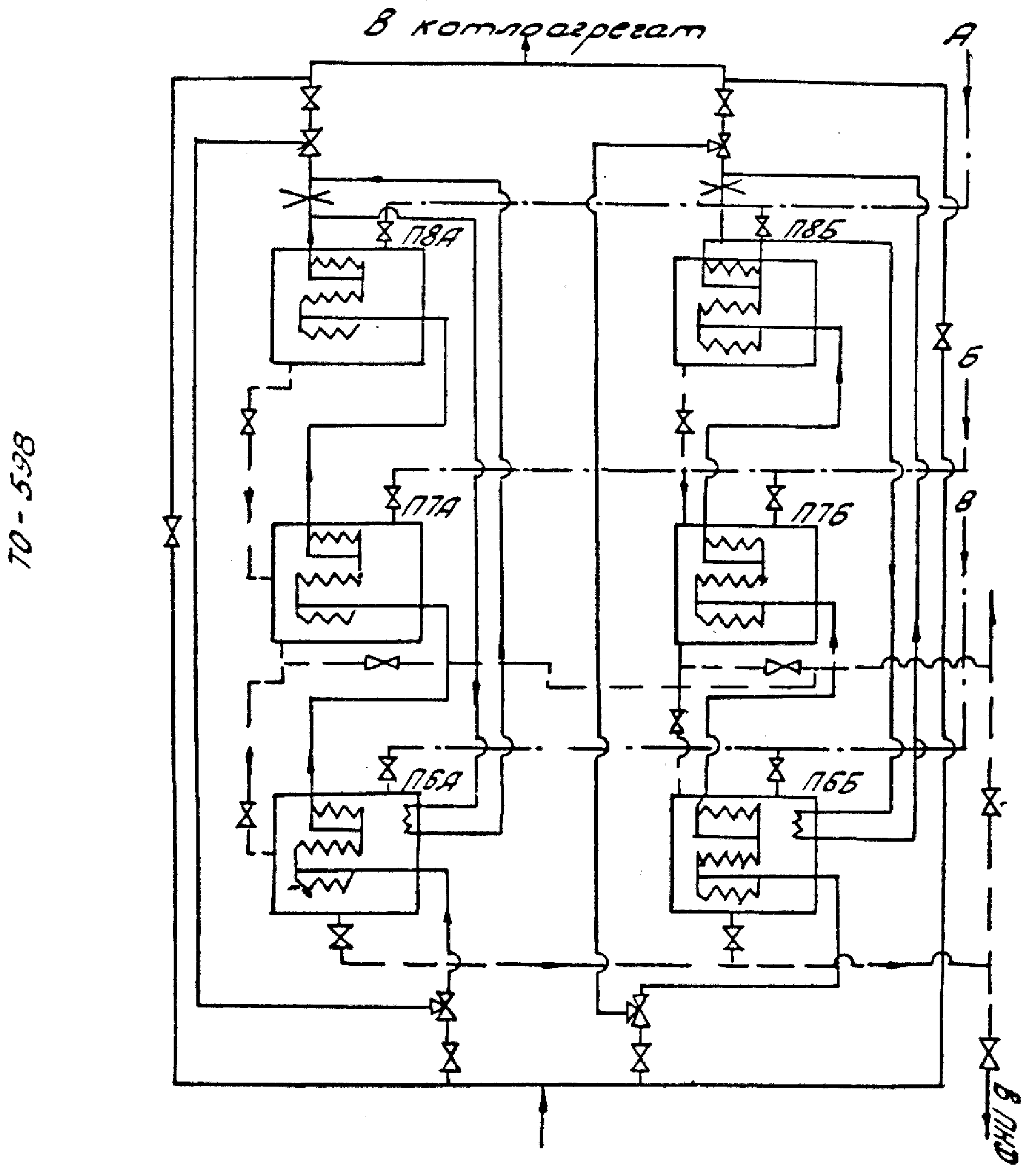

1.4. Схемы включения подогревателей

1.4.1. Схему включения подогревателей и отвода конденсата греющего пара целесообразно осуществлять с минимальными затратами средств и оборудования на автоматизацию, дистанционный контроль и управление.

Для ПВД предусмотрено групповое включение и отключение. В связи с этим на трубопроводе питательной воды запорная арматура установлена только на входе в первый и на выходе из последнего подогревателя (черт. 8).

По способу отвода конденсата греющего пара подогреватели делят на каскадные и узловые.

В каскадном подогревателе конденсат сливается в нижележащий по давлению пара подогреватель. ПВД являются группой каскадных подогревателей. Из первого по ходу воды ПВД конденсат греющего пара при высоких нагрузках турбины отводится в деаэратор, а при низких — в ПНД или конденсатор.

В узловом подогревателе обрывается каскад, так как из него конденсат греющего пара подается в линию основного конденсата. В качестве узловых подогревателей в группах ПНД используются поверхностные подогреватели со сливными насосами, для группы ПВД узловым смешивающим подогревателем является деаэратор.

Из первого ПНД (черт. 9) конденсат греющего пара отводится через гидрозатвор самотеком в конденсатор. В некоторых схемах этот конденсат из первого ПНД откачивается насосом в конденсатор либо в линию основного конденсата за подогревателем.

Воздух из парового пространства подогревателей отводится последовательно в подогреватели с более низким давлением, а из последнего ПНД — в конденсатор. Из вакуумных подогревателей воздух по автономным трубопроводам отводится в конденсатор.

Система регенерации низкого давления выполняется преимущественно однотопочной. В некоторых случаях отдельные ступени подогрева могут иметь два корпуса, например, ПНД-1 в схеме турбоустановки К-500-65/3000-2, параллельно подсоединенные по основному конденсату и греющему пару.

Система регенерации высокого давления выполняется как однопоточной, так и многопоточной с нагревом воды в двух (редко в трех) параллельных группах последовательно расположенных подогревателей.

Черт. 8. Схема регенерации высокого давления турбоустановки К-800-240-3 ПОТ ЛМЗ:

А — пар из 1-го отбора; Б — пар из 2-го отбора; В — пар из 3-го отбора

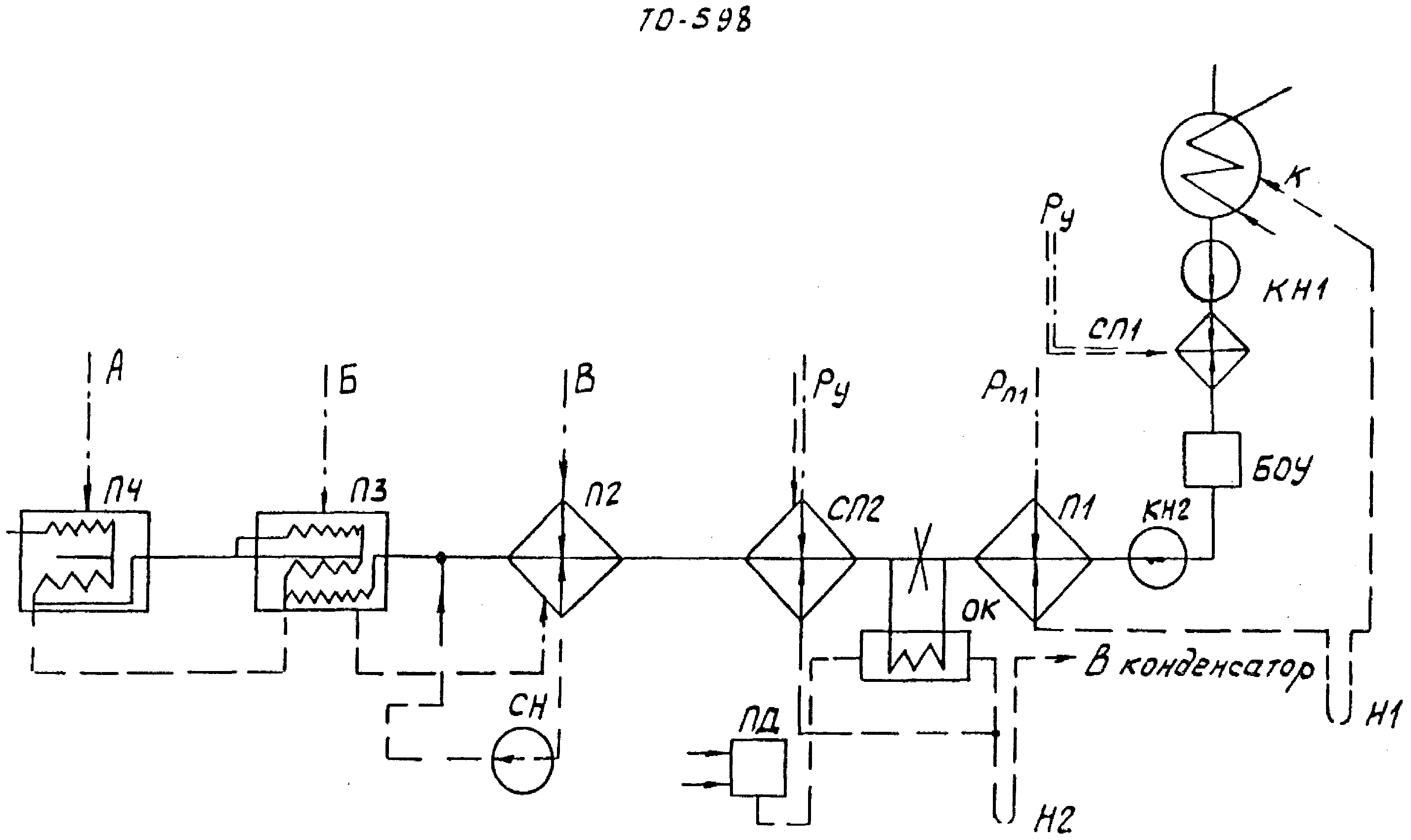

Черт. 9. Схема регенерации низкого давления турбоустановки К-800-240-3 ПОТ ЛМЗ

А — пар из 5-го отбора; Б — пар из 6-го отбора; В — пар из 7-го отбора

1.4.2. Подогреватели подключаются к нерегулируемым отборам пара, на которых установлены быстродействующие обратные клапаны с принудительным закрытием типа КОС (за исключением ПВД, на который подается пар с холодной нитки промперегрева) и задвижки с электроприводом. На паропроводе отбора к ПНД-1 запорная арматура не устанавливается.

1.4.3. Схема регенерации низкого давления турбоустановки К-800-240-3 ПОТ ЛМЗ для тепловых электростанций приведена на черт. 9. Между П1 и СП2 включен выносной охладитель конденсата (ОК) греющего пара сетевых подогревателей и калориферов. Пар поступает в ОК из приемника дренажей. В первых двух подогревателях П1 и П2 имеются зоны конденсации пара, а в П3 и П4 еще и встроенные охладители перегретого пара. В П3, кроме того, предусмотрен встроенный ОК.

Конденсат греющего пара из П4 и П3 каскадно сливается в П2, а из последнего сливными насосами подается в линию основного конденсата после П2.

1.4.4. На АС нагрев питательной воды в подогревателях высокого давления осуществляется за счет пара из отборов турбины и теплоты потоков конденсата из сепаратора и пароперегревателей. ПВД установлены в две параллельные нитки.

В схемах системы регенерации низкого давления различных турбоустановок предусматривается сброс конденсата греющего пара подогревателей сетевой воды, калориферов, а также конденсата и пара из расширительных баков.

1.4.5. В последние годы получила распространение более перспективная комбинированная схема, в которой первые два (или только второй) вакуумных ПНД заменены аппаратами смешивающего типа по РТМ 108.038.01-76.

В таких схемах поверхностные подогреватели объединяются в одну каскадную группу, узловым подогревателем в которой является смешивающий ПНД-2.

1.4.6. Для повышения экономичности системы регенерации с каскадным сливом конденсата греющего пара его пропускают через охладители, в которых он охлаждается питательной водой или основным конденсатом. Переохлаждение конденсата ниже температуры насыщения (на 5-10° выше температуры поступающей в ПВД питательной воды) повышает экономичность турбины на 0,1-0,2% (в зависимости от степени переохлаждения) за счет уменьшения вытеснения пара более низкого потенциала.

Рекомендуемые величины недоохлаждения конденсата греющего пара до температуры нагреваемой воды на входе в подогреватель составляют для ПВД 10°, для ПНД 12° согласно РТМ 24.271.23-74.

Помимо повышения экономичности устройство переохлаждения конденсата снижает возможность его вскипания из-за дросселирования в регулирующих клапанах и улучшает условия регулирования уровня конденсата в корпусе и работы конденсатопроводов.

1.4.7. Паропроводы отборного пара (их длина, трассировка, сечение, количество и конструкция арматуры) проектируются таким образом, чтобы потери давления от камеры отбора турбины до подогревателя не превышали 5-10% (потери давления в верхних отборах допускаются в пределах 4-6% от давления в камерах)

Скорости пара в патрубках охладителей пара ПНД и ПВД находятся в пределах: для насыщенного пара с давлением выше атмосферного 30-50 м/с; для насыщеного пара с давлением ниже атмосферного — 80-100 м/с; для перегретого пара — 50-60 м/с.

Рост потери давления на тракте «турбина-подогреватель» вызывает снижение температуры насыщения в корпусе и, как следствие, снижение экономичности турбоустановки.

1.4.8. В современных подогревателях, предназначенных для работы в схемах регенерации тепловых электростанций, кроме основной зоны конденсации пара и зоны охлаждения конденсата греющего пара, предусмотрена третья зона охлаждения перегретого пара. Охладитель пара так же, как и охладитель конденсата, уменьшает термодинамические потери в системе регенерации и тем самым повышает ее эффективность.

Использование теплоты перегрева отборного пара для дополнительного нагрева воды после прохождения ею зоны конденсации дает возможность повысить температуру воды выше температуры насыщения пара в корпусе подогревателя.

Основное условие нормальной работы охладителя пара исключение его конденсации в этой зоне, т.е. температура наружной поверхности труб в охладителе пара должна превышать температуру насыщения греющего пара. Это достигается в том случае, если температура воды после нагрева в зоне конденсации пара будет близка к температуре насыщения (недогрев до температуры насыщения пара около 5°) и будут обеспечены высокие скорости пара в охладителе. В то же время потеря давления пара в охладителе должна быть ограничена, так как снижение давления в зоне конденсации вызывает снижение температуры насыщения пара и нагрев воды. Целесообразности устройства специальной зоны охлаждения перегретого пара будет достигнута, если дополнительный нагрев всего расхода питательной воды или основного конденсата в ней будет больше, чем снижение нагрева в зоне конденсации из-за потери давления пара в охладителе.

Помимо повышения эффективности системы регенерации с применением охладителя пара, повышается надежность работы подогревателя за счет снижения температуры пара, поступающего в корпус подогревателя.

Чаще всего охладители пара и конденсата размещаются в одном корпусе с зоной конденсации. Иногда они выполнены в виде отдельных теплообменников.

В подогревателях современных турбоустановок АС зона охлаждения пара не нужна, так как турбоустановки АС работают на насыщенном паре.

1.4.9. В большинстве подогревателей охладитель конденсата включается по ходу питательной воды до зоны конденсации (предвключенный ОК). Минимальная поверхность охладителя достигается, если пропускать через него весь поток воды. Однако это не всегда возможно по конструктивным соображениям. Во многих случаях через охладитель проходит лишь часть полного расхода воды. Для этого он включается параллельно либо первому ходу воды в зоне конденсации, либо дроссельной шайбе на основной линии питательной воды (основного конденсата.) Сопротивление шайбы задается таким, чтобы обеспечить нужный пропуск воды через охладитель.

Устройство предвключенного охладителя конденсата ПВД вызывает дополнительную потерю давления в тракте питательной воды. Поэтому иногда в качестве охладителя используется некоторое число труб со стороны входа воды, заключенных в специальный герметичный кожух, т.е. охладитель конденсата включен по воде параллельно змеевикам зоны конденсации.

1.4.10. Включение охладителя пара по питательной воде чаще всего осуществляется по последовательной схеме (черт. 10), где так же, как в охладителе конденсата, пропускается лишь часть полного расхода воды. Однако минимальная поверхность теплообмена охладителя достигается при пропуске всего потока воды через зону, как, например, в подогревателях камерного типа, что и реализовано в некоторых ПНД.

Получили распространение в системе регенерации мощных турбоустановок с промперегревом и более совершенные схемы: с параллельным включением по воде пароохладителей (Некольного-Рикара), черт. 10, б и с концевым пароохладителем (Виолена), черт. 10, в.

Черт. 10. Схема включения встроенных пароохладителей ПВД (по воде):

1, 2, 3 — номера ПВД в схеме регенерации ВД; а — последовательное включение ОП;

б — включение ОП ПВД-1 и ПВД-2 параллельно зоне КП; в — включение ОП в ПВД-1 по схеме Виолена

Повышение экономичности турбоустановки с включением охладителя пара по параллельной схеме обусловлено переносом теплоты, воспринятой водой от перегретого пара, непосредственно в котел (с прямой экономией топлива). При этом расход питательной воды через последующие подогреватели уменьшается, что несколько снижает эффект. Экономичность данной схемы тем выше, чем меньше расход воды через охладитель при одинаковой его теплопроизводительности. Поэтому номинальный расход воды через параллельные охладители пара выбирается из технико-экономических соображений и обеспечивается с помощью дроссельной шайбы на линии отвода воды из них.

Температура питательной воды в точке смешения двух потоков (из змеевиков охладителей пара или конденсата и зоны конденсации) будет значительно зависеть от пропускной способности дроссельной шайбы. Поэтому диаметр отверстия шайбы и место ее установки должны соответствовать проекту.

При снижении нагрева воды или основного конденсата в подогревателе в процессе эксплуатации принимать во внимание возможность износа шайбы.

В схеме Виолена для охлаждения пара используется горячий поток воды, из-за чего глубина охлаждения перегретого отборного пара уменьшается. Поэтому иногда дополнительно с концевым устанавливают еще один пароохладитель, включенный по воде последовательно зоне конденсации пара.

В схеме Виолена через все подогреватели пропускается весь поток воды. Обе схемы (черт. 10, б, в) практически равноэкономичны. Предпочтение отдается схеме с концевыми пароохладителями благодаря простоте ее обслуживания.

1.5. Оснащение подогревателей контрольно-измерительными приборами, и средствами автоматики

1.5.1. В соответствии с «Руководящими указаниями по объему оснащения тепловых электростанций контрольно-измерительными приборами, средствами авторегулирования, технологической защиты, блокировки и сигнализации» система регенерации турбоустановки должна быть оснащена приборами, установленными непосредственно на оборудовании или вблизи него для измерения:

давления пара в подогревателях (на входе пара в подогреватель и в корпусе);

давления питательной воды и основного конденсата (до и после группы подогревателей);

температуры питательной воды и основного конденсата на входе и выходе из подогревателей (на подогревателях, входящих в одну каскадную группу, при отсутствии подвода других потоков воды между ними гильзы для замера температуры устанавливаются только на входе воды, за исключением двух гильз на входе и выходе в последнем по ходу воды подогревателе);

расхода основного конденсата (питательной воды);

уровня конденсата греющего пара в подогревателях (водомерные колонки и водоуказательные стекла).

Примечание. Для измерения уровня в системах защиты, регулирования и контроля должны быть предусмотрены независимые отдельные устройства.

1.5.2. Для обеспечения надежной и экономичной работы регенеративной установки необходимо контролировать дополнительно:

температуру питательной воды за группой ПВД (устанавливаются две гильзы: одна — на отводе питательной воды из подогревателя до обратного клапана, а другая — после обратного клапана на расстоянии, обеспечивающем хорошее перемешивание потока воды, необходимые для контроля плотности впускного клапана); температуру и расход основного конденсата за последним по ходу воды ПНД (для оценки работы ПНД);

температуру конденсата греющего пара на выходе из подогревателя до регулирующего клапана, а в ПНД-1 на конденсатопроводе, который заполнен конденсатом;

температуру воды за пароохладителем, включенным по схеме Некольного-Рикара или Виолена (для контроля за работой охладителя);

положение клапанов регуляторов уровня конденсата в корпусе (для оценки работы регулирующих клапанов и плотности трубной системы);

температуру среды в сбросном трубопроводе предохранительного клапана (для контроля за его плотностью).

Кроме того, все ПВД должны быть снабжены уравнительными сосудами для присоединения к ним приборов регулирования уровня, защиты и сигнализации.

1.5.3. Регенеративная установка должна иметь следующие автоматические устройства:

включения резервного сливного насоса при отказе в работе или аварийном останове работающего, а также при повышении уровня;

сброса конденсата в конденсатор при переполнении парового пространства ПНД, из которого в нормальных условиях конденсат откачивается сливным насосом;

переключения слива конденсата из первого по ходу воды ПВД в ПНД или конденсатор, вместо слива в деаэратор, а в некоторых схемах из второго ПВД в деаэратор;

дополнительного закрытия подвода пара при повышении уровня для ПНД АС.

1.5.4. На щит управления турбиной должны быть выведены следующие сигналы:

повышения и снижения уровня конденсата в паровом пространстве относительно нормального;

закрытия обратных клапанов на нерегулируемых отборах пара.

1.5.5. Регенеративные подогреватели низкого и высокого давления независимо от мощности турбины оборудуются автоматическими регуляторами уровня конденсата греющего пара в корпусе каждого подогревателя, не имеющего непосредственного слива через гидрозатвор (по одному регулятору на каждый подогреватель); на подогревателях, имеющих две системы слива, дополнительно устанавливаются аварийные регуляторы. Поддержание нормального уровня обеспечивается сливом конденсата в дренажную сеть.

В качестве первичного прибора, реагирующего на изменение уровня в подогревателе, используется дифференциальный манометр. Полученный в дифманометре сигнал по величине и направлению отклонения уровня от заданного усиливается в электронном регуляторе и преобразуется в импульсы, управляющие пусковым устройством исполнительного механизма, который воздействует на регулирующий клапан и, изменяя проходное сечение клапана, восстанавливает нормальный уровень конденсата в корпусе подогревателя.

Выпускавшиеся ПО «Красный котельщик» регулирующие клапаны Т-35б, Т-36б, Т-37б с проходными сечениями в открытом положении 28,4; 45,2; 95 см2 соответственно устанавливались на ПВД турбоустановок К-160-130 ХТГЗ, К-200-130-2 ЛМЗ и турбоустановок мощностью 300 МВт.

В настоящее время выпускаются модернизированные клапаны Т-135бс, Т-136бс, Т-137бс, Т-141бс в нескольких исполнениях, отличающихся величиной проходного сечения. Но такие недостатки конструкции клапанов, как негерметичность их в закрытом положении, возможность заедания, заклинивания ходовой части клапана, не устранены, так как присущи поворотной конструкции.

Регулирующие клапаны для ПВД турбоустановок АС имеют тот же принцип регулирования вращением золотника в гильзе, хотя конструктивно несколько отличаются от регулирующих клапанов, предназначенных для подогревателей ТЭС.

1.5.6. Все ПВД должны быть оборудованы средствами защиты:

от повышения уровня воды в корпусе;

от повышения давления пара в корпусе подогревателей, подключенных ко второму и третьему отборам пара из турбины;

от повышения давления воды в трубной системе.

1.5.7. При нарушении плотности трубной системы (разрыве труб) воды в корпус подогревателя поступает значительно больше возможного слива из него. Для предупреждения заполнения корпуса водой, разрыва фланцевого соединения частей корпуса, а также попадания воды в проточную часть турбины предусматривается оснащение подогревателей защитой от переполнения корпуса водой.

На ПВД блочных установок предусмотрены две ступени защиты: по I и II пределам уровня конденсата греющего пара в корпусе.

На всех ПВД ПГУ мощностью более 50 МВт при повышении уровня воды в паровом пространстве подогревателей на 500 мм выше нормального (до аварийного уровня I предела) технологическая защита отключает группу ПВД и подает питательную воду в котел, минуя ПВД. Защита по II пределу (на 2500 мм выше уровня I предела) предусматривается только для блочных турбоустановок, действует на отключение питательного насоса, исключает включение резервного насоса и отключает энергоблок.

Примечание. На установках среднего давления, на которых ПВД не имеет быстродействующей защиты, в качестве автоматического защитного устройства использовать отключающие электрифицированные задвижки на входе и выходе питательной воды.

При повышении уровня в любом ПВД до уставки срабатывания прибор защиты формирует команду на исполнительные органы.

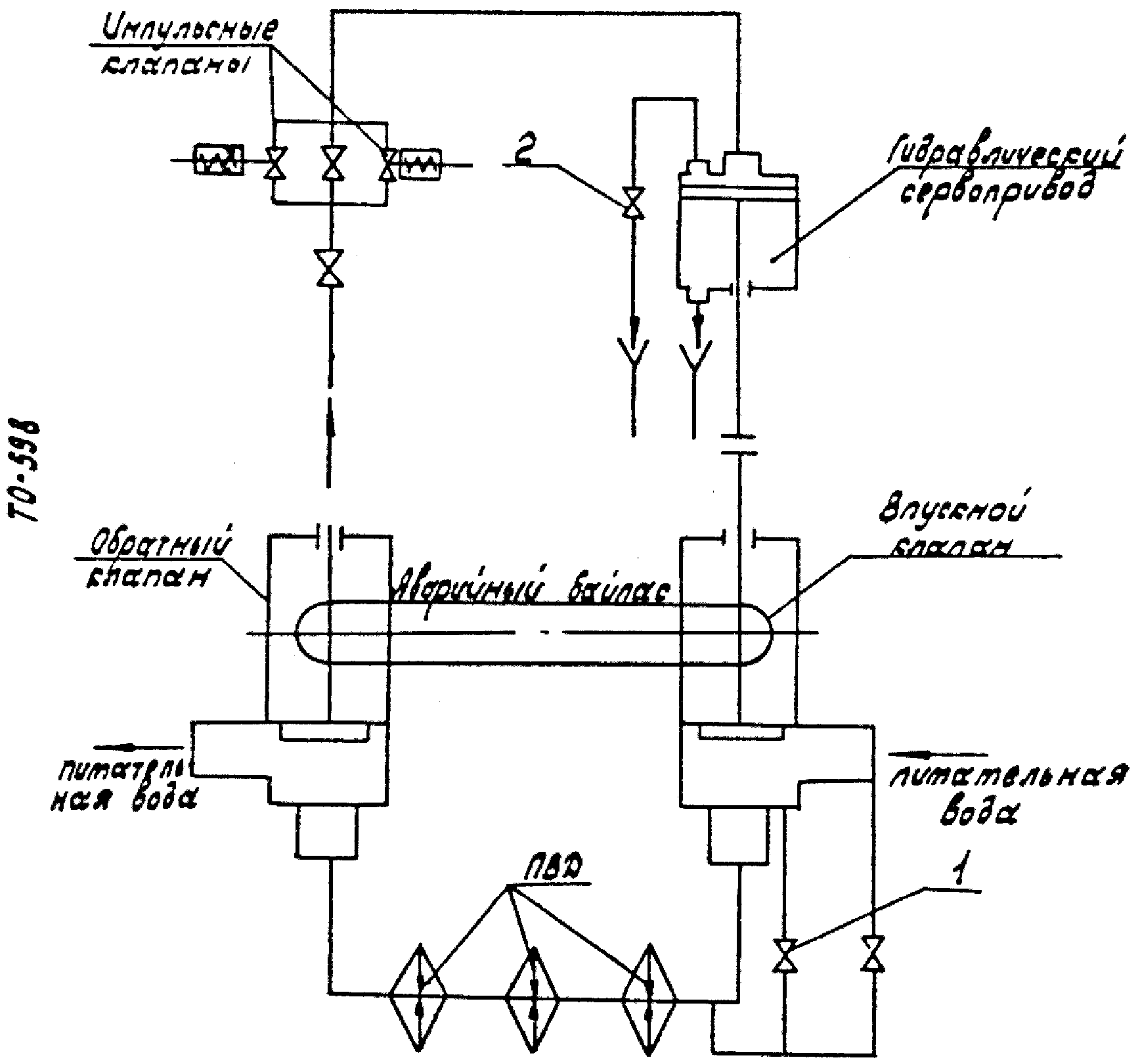

Исполнительный орган автоматического защитного устройства для группы подогревателей состоит из быстродействующего впускного клапана с гидроприводом, обратного клапана, трубопроводов аварийного байпаса, двух параллельно установленных импульсных клапанов, трубопроводов с арматурой. Один из вариантов схемы защиты показан на черт. 11.

Помимо автоматических устройств с клапанами в контуре защиты используются отключающие задвижки на входе и выходе питательной воды, обводе группы ПВД и подводе греющего пара. Все отключающие задвижки оборудованы электроприводами.

Команда от устройства контроля уровня любого ПВД подается одновременно на быстродействующую автоматическую защиту и на перемещение электрифицированных задвижек, включенных в схему защиты.

При переполнении конденсатом корпуса одного из подогревателей по сигналу с дифманометра защиты (по I пределу аварийного уровня) подается команда на включение автоматических импульсных клапанов с электроприводом. Вода под давлением конденсатных насосов поступает в надпоршневое пространство гидропривода. Поршень опускается вниз, одновременно перемещая шток впускного клапана с тарелкой в нижнее положение. Тарелка закрывает доступ питательной воды в подогреватель, которая по аварийному байпасу через обратный клапан попадает в питательную линию парогенератора, минуя группу ПВД. Одновременно подается электрический импульс на открытие задвижки обвода ПВД по основному байпасу или по холодной нитке питания (на электростанциях с поперечными связями) и на закрытие задвижек на входе и выходе питательной воды и на подводе греющего пара.

В системе регенерации низкого давления сливные насосы и линии аварийного сброса дренажа в конденсатор могут быть использованы для защиты корпусов от переполнения.

При повышении уровня в любом ПНД задвижки на линии основного конденсата на этом ПНД (или на всей группе ПНД) должны быть закрыты, а на байпасной линии открыты. При отключении всей группы отключается ее сливной насос, а из последующей по ходу основного конденсата группы слив дренажа организуется в конденсатор.

Черт. 11. Схема защиты ПВД от повышения уровня конденсата

1.5.8. Защита подогревателей от повышения давления пара в корпусе сверх разрешенного по условиям прочности ранее не предусматривалась, поэтому до 1976 года ПВД не оснащались предохранительными устройствами. Опыт эксплуатации показал, что на практике наблюдается повышение давления в корпусах сверх расчетного. Чаще всего это происходит при отключении ПВД защитой от переполнения по первому аварийному уровню, когда прекращается поступление питательной воды в трубные системы подогревателей, а по линии каскадного слива продолжается переток конденсата или даже пара (при отказе запорной или регулирующей арматуры).

Все современные ПВД турбоустановок с начальным давлением пара 9 МПа и выше, за исключением подогревателей, подключенных к первому отбору турбины, а также турбоустановок АС, оснащаются пружинными предохранительными клапанами на заводе-изготовителе.

Пружинные предохранительные клапаны прямого действия обеспечивают автоматический сброс избытков пара при повышении давления и прекращении сброса при снижении давления.

Предохранительные клапаны должны быть настроены на давление срабатывания, превышающее рабочее на 15%.

Схема обеспечения защиты предельно проста и надежна. Существенный недостаток пружинных клапанов — это низкая их герметичность, что приводит к утечке пара из ПВД.

Мембранное предохранительное устройство одноразового действия с разрушающимися элементами (мембранами) предназначается для защиты действующих и не оснащенных предохранительными клапанами подогревателей от превышения давления пара сверх допустимого посредством сброса избытка технологической среды. Серийное производство мембранных предохранительных устройств для ПВД организовано на Зуевской экспериментальной ТЭЦ.

Предохранительные устройства рассчитываются на пропуск насыщенного пара в корпус подогревателя по конденсатопроводам из вышестоящего по давлению ПВД при полностью открытом регулирующем клапане. Они не предусмотрены для защиты корпусов от давления питательной воды в случаях нарушения плотности трубной системы. Таким образом, проходное сечение предохранительного устройства определяет проходное сечение регулирующего клапана вышестоящего по давлению пара ПВД при условии, что выхлоп осуществляется в атмосферу и перепад на устройстве ΔР = 1,15.

Методика расчета пропускной способности предохранительных клапанов, выбор их и рекомендации по установке, технические данные по ПК производства ПО «Красный котельщик» приведены в рекомендациях 08.0309.016.

Настройку мембранного предохранительного устройства на уставку срабатывания осуществляет заказчик по инструкции разработчика.

Корпуса ПНД, комплектующих схему регенераций любой турбины, а также ПВД, предназначенных для турбоустановок АС являются равнопрочными, т.е. рассчитаны по прочности на максимально возможное давление пара в группе подогревателей системы регенерации низкого и высокого давления. Поэтому защита корпусов этих подогревателей от превышения давления по пару не предусматривается.

В схемах со сбросом конденсата греющего пара из ПВД в ПНД требуется установка предохранительных устройств по пару в корпусе ПНД на давление 1,15 Pp.

1.5.9. Защита от повышения давления в трубной системе ПВД сверх расчетного предусмотрена для предотвращения разрушения элементов системы и деформации корпусов впускных и обратных клапанов группы подогревателей.

В случае создания замкнутого объема при отключении подогревателей (после закрытия отключающих задвижек на трубопроводе питательной воды) и запаздывания закрытия или заклинивания задвижки на паропроводе отбора продолжается поступление пара к ПВД; нагрев и расширение воды в отсеченном задвижками объеме могут вызвать резкое возрастание давления в трубной системе подогревателей.

Для защиты трубных систем устанавливаются байпасные линии диаметром 20 мм для сброса части воды из трубной системы ПВД в питательный трубопровод помимо запорной задвижки на выходе. На байпасной линии последовательно по ходу питательной воды имеются вентиль с ручным приводом и два обратных клапана.

2. ЭКСПЛУАТАЦИЯ ПОВЕРХНОСТНЫХ ПОДОГРЕВАТЕЛЕЙ

2.1. Общие указания по эксплуатации

2.1.1. Эксплуатация подогревателей должна производиться в соответствии с Правилами технической эксплуатации электрических станций и сетей; Правилами Госгортехнадзора СССР; Правилами техники безопасности при эксплуатации теплотехнического оборудования электростанций и тепловых сетей.

Для организации нормальной эксплуатации регенеративной установки рекомендуется использовать следующие эксплуатационные и технические документы:

инструкцию завода-изготовителя по эксплуатации подогревателей;

паспорта подогревателей, заводские чертежи и исполнительные схемы;

технические условия на подогреватели, установленные в схеме регенеративного подогрева питательной воды;

Нормы технического обслуживания защит теплоэнергетического оборудования на тепловых электростанциях;

Сборник директивных материалов по эксплуатации энергосистем. (Теплотехническая часть. — М.: Энергоиздат, 1981).

2.1.2. На основании указанных выше документов и с учетом местных условий должна быть разработана рабочая инструкция по обслуживанию подогревателей и утверждена в установленном порядке.

Рабочая инструкция по эксплуатации подогревателей должна составляться применительно к пусковым схемам и технологическим принципам организации режимов пуска и останова турбоустановки и содержать:

краткую характеристику оборудования со ссылками на нормативно-технические документы;

указания по обслуживанию регенеративной установки в процессе работы под нагрузкой, пусковых операций, при выводе в ремонт;

указания по предупреждению и ликвидации аварий и отказов в работе;

требования безопасной эксплуатации.

2.1.3. Нормальная эксплуатация системы регенерации предполагает использование в полном объеме контрольно-измерительных приборов, автоматики и защит. При этом не допускается подача воды в ПВД (ПНД) без включенной защиты.

Серьезные аварии с подогревателями высокого давления всегда связаны с отказами в работе защиты или отступлениями в части ее правильной эксплуатации. Имеются еще случаи отключения защиты от переполнения корпуса водой на время переключения ПВД, которые объясняются желанием персонала избежать ложных срабатываний защиты. Подобные действия вопреки рабочим инструкциям и директивным материалам недопустимы.

2.1.4. Контроль и испытания

2.1.4.1. По требованиям Правил технической эксплуатации электрических станций и сетей подогреватели должны подвергаться периодическим испытаниям на соответствие фактических теплогидравлических характеристик расчетным (представленным в ТУ).

Методика испытаний изложена в методических указаниях по испытанию подогревателей высокого и низкого давления (МУ 34-70-005-82 и МУ 34-70-006-82).

2.1.4.2. Согласно правилам Госгортехнадзора трубная система и корпус подогревателей должны подвергаться гидравлическим испытаниям на прочность и плотность по инструкции предприятия-изготовителя.

2.1.4.3. В соответствии с требованиями директивных материалов Минэнерго проверку защиты ПВД от переполнения корпуса водой с целью определения полноты выполнения функций надежности и продолжительности действия защиты совместно с исполнительными органами и связанной с защитой сигнализацией необходимо производить при каждом включении подогревателей в работу и по графику.

2.1.4.4. Важнейшими показателями качества работы защиты от переполнения ПВД является ее быстродействие.

При разрыве коллектора трубной системы паровое пространство ПВД блочных установок заполняется за несколько секунд. Поэтому время срабатывания защиты от момента достижения уставки срабатывания защиты до момента посадки впускного клапана в настоящее время ограничивается 5 с.

Отклонения уставок допустимы лишь на ±(100-150) мм.

Требование быстродействия защиты должно строго выполняться для всех схем защиты, независимо от состава входящих в нее элементов.

Надежная работа схемы защиты зависит от многих факторов: диаметра поршня гидропривода, давления конденсата, пропускной способности импульсной линии, быстродействия импульсных клапанов на линии подвода конденсата к сервоприводу и др.

2.1.4.5. Для обеспечения требуемого быстродействия защиты необходимо, чтобы давление конденсата на входе в гидравлическую схему передачи импульса на сервопривод было порядка 2 МПа, а диаметры импульсных трубопроводов 50 мм (скорость воды в трубопроводе 10 м/с). Автоматические импульсные клапаны в схеме также должны иметь условный проход 50 мм и оснащены приводом со временем срабатывания 1-1,5 с.

Лучшее быстродействие и безотказность в работе, а также независимость от трассировки импульсных трубопроводов, компоновки оборудования достигаются в гидравлической схеме управления впускным клапаном в том случае, когда импульсные трубопроводы при нормальном рабочем режиме ПВД постоянно заполнены рабочей жидкостью.

2.1.4.6. Проверка быстродействия должна проводиться по каждому импульсному клапану. Перед повторным опробованием схему защиты вернуть в исходное положение.

Проверку защиты I предела производить не реже одного раза в три месяца, а защиты II предела — не реже одного раза в месяц. Порядок проверки защиты указан в п. 2.2.9.

2.1.4.7. Предохранительные клапаны, установленные в системе защиты ПВД от повышения давления в корпусе, проверять после монтажа, ремонта и по графику, но не реже 1 раза в 6 месяцев.

2.1.4.8. Производить ревизию регулирующих клапанов на линии конденсата греющего пара во время стоянки турбоустановки или отключенных подогревателях не реже 1 раза в год.

2.1.4.9. По требованиям ОСТ 108.271.17-76 должны проводиться теплогидравлические испытания головного образца каждого типоразмера подогревателя в пределах действия гарантийного срока работы подогревателя по программе и методике, согласованной между предприятиями-изготовителями турбины и подогревателя и организацией-потребителем.

2.1.4.10. Необходимо осуществлять периодический контроль толщины стенок змеевиков ПВД с целью обнаружения недопустимого их утонения и своевременной замены изношенных участков. Результаты проверки заносить в специальный формуляр для определения динамики износа, сроков ремонта и количества замененных участков трубок.

Первичную проверку толщины стенок змеевиков ПВД турбоустановок с давлением пара 13 МПа и выше производить через 8 лет, а с давлением до 13 МПа — через 12 лет с начала эксплуатации подогревателей в объеме 100%. Последующие проверки — не реже соответственно 4 и 8 лет в объеме 50%. Если при последующих проверках (при 50%-ном объеме контроля) будет обнаружено утонение стенки змеевика сверх допустимого значения, то необходимо обследование змеевиков в объеме 100%.

Измерения толщины стенок змеевиков ультразвуковым способом производить прибором «Кварц-6» в соответствии с «Методическими указаниями по ультразвуковому измерению толщины стенок входных участков змеевиков ПВД» (М.: СПО Союзтехэнерго, 1979).

2.1.5. Для создания условий экономичной и надежной эксплуатации подогревателей необходимо:

обеспечивать пропуск всего потока воды через ПВД и всех потоков конденсата через ПНД, не допуская пропуска по линиям холодного питания, в противном случае происходит снижение температуры основного конденсата или питательной воды (см. табл. 1);

обеспечивать нормальную работу охладителя конденсата, регуляторов уровня конденсата, исключая вытеснение отборов низкого давления паром более высокого потенциала, снижение мощности турбоустановки из-за роста температуры конденсата на выходе из ПВД (см. табл. 1);

Таблица 1

Снижение мощности турбоустановки (от номинальной) при постоянном расходе тепла в котле в зависимости от снижения температуры питательной воды (ΔNnb) и повышения температуры к.г.п. (ΔNк.г.п.) при изменении температуры за ПВД на 1 °С

Турбоустановка | Номер ПВД по ходу воды | кВт | кВт |

К-200-130 ЛМЗ | 1 | 22 | |

2 | 19 | 4 | |

3 | 53 | 1,8 | |

К-300-240 ЛМЗ | 1 | 38 | 7 |

2 | 29 | 6 | |

3 | 78 | 2,5 | |

К-500-240-2 ХТЗ | 1 | 91 | 18 |

2 | 80 | 20 | |

3 | 141 | 6 | |

К-800-240 | 1 | 129 | 8 |

2 | 100 | 24 | |

3 | 250 | 8 | |

К-1200-240 | 1 | 198 | 32 |

2 | 146 | 35 | |

3 | 348 | 12 | |

К-1000-60/1500-2 | 1 | 180 | 40 |

2 | 180 | 31 | |

3 | 240 | 19 |

не допускать вытеснения пара (выше расчетного), отбираемого от турбины для регенеративного подогрева питательной воды в ПНД и ПВД теплом дренажей, отработавшим паром вспомогательных устройств и механизмов, а также паром, отсасываемым из концевых уплотнений турбины, для чего обеспечить работу аппаратов с поддержанием нормального уровня конденсата греющего пара;

обеспечивать равномерное распределение питательной воды между параллельно включенными группами ПВД;

не допускать работы с прикрытыми задвижками на отборах пара к подогревателям и не полностью открытыми обратными клапанами;

поддерживать в чистоте поверхности нагрева подогревателей, следить за эффективным удалением воздуха и других неконденсирующихся газов.

Примечание. Линии каскадного откоса паровоздушной смеси не должны иметь арматуры. Пропускную способность этих линий ограничивать установкой на них дроссельных шайб с отверстиями диаметром 3 и 5 мм.

2.2. Основные технологические принципы организации режимов и останова регенеративной установки

2.2.1. Подача воды в подогреватели низкого давления производится до начала пуска турбины и подачи конденсата в деаэратор. Некоторые схемы позволяют включать в работу последние по ходу основного конденсата ПНД на работающей турбоустановке.

2.2.2. Сброс конденсата греющего пара из ПНД осуществляется вначале по каскадной схеме со сбросом дренажа в конденсатор при отключенных сливных насосах или со сбросом дренажа из узловых ПНД непосредственно в конденсатор.

2.2.3. Открытие паровых задвижек на трубопроводах, подводящих пар из отборов турбины к ПНД, осуществляется после организации пропуска воды по трубной системе.

2.2.4. Сливные насосы подключаются автоматически при повышении уровня воды в корпусах узловых ПНД или дистанционного при наборе 50% нагрузки.

2.2.5. Включение ПВД в работу возможно либо одновременно с пуском турбины, либо при работающей турбине.

До включения ПВД в работу из любого состояния необходимо производить опробование защиты от повышения уровня в корпусе.

2.2.6. Согласно заводским инструкциям по эксплуатации турбоустановок, включение ПВД одновременно с пуском турбоагрегата производится сначала по водяной, а затем по паровой стороне. Трубная система ПВД заполняется одновременно с котлом.

Примечание. Автоматическая система алгоритмов управления функциональной группой ПВД блоков 500 и 800 МВт позволяет осуществлять плавный режим нагрева металла элементов ПВД, предписанный инструкцией ПО «Красный котельщик», т.е. включать ПВД вначале по паровой, а затем по водяной стороне. Непрерывный прогрев паром ПВД осуществляется одновременно с прогревом турбины (при включении группы ПВД с пуском турбины). При включении группы ПВД во время работы турбины прогрев паром производится в несколько этапов путем открытия байпасов паровых задвижек, где они имеются, а затем частичного открытия задвижек.

2.2.7. При заполнении водой подогревателей через специальный вентиль (черт. 11) в системе устанавливается давление, равное давлению в питательном трубопроводе. Тарелка впускного клапана поднимается за счет возникающего усилия, равного давлению воды в системе, умноженному на площадь штока, введенного в атмосферу через сальниковое уплотнение. В результате заполнения водой трубных систем ПВД группа автоматически включается в работу.

В рабочем режиме питательная вода проходит последовательно через впускной клапан, трубные системы подогревателей и обратный клапан в питательную линию котла.

2.2.8. Схема сброса дренажей ПВД зависит от рабочего состояния турбины: при наборе 50-70% нагрузки слив конденсата из ПВД осуществляется в ПНД или конденсатор, при дальнейшем повышении ее — схема дренажа каскадная со сливом в деаэратор.

2.2.9. При каждом включении ПВД в работу необходимо производить проверку защит от повышения уровня воды в корпусе.

Проверку полного срабатывания защиты с посадкой впускных клапанов и воздействия на задвижки можно производить при повышении уровня в одном из подогревателей группы; при повышении уровня в других подогревателях группы защита должна проверяться на сигнал.

При опробовании защиты на неработающем оборудовании повышение уровня в корпусе ПВД имитировать устройством контроля уровня, например, открытием уравнительного вентиля при закрытом «минусовом» вентиле.

При опробовании защиты на действующем оборудовании повышения уровня до I предела в корпусе включенного ПВД достигать путем прикрытия регулирующего клапана на сливе конденсата греющего пара, а в корпусе невключенных ПВД имитировать открытием уравнительного вентиля при закрытом «минусовом» вентиле дифманометра защиты.

При опробовании защиты II предела на действующем оборудовании повышение уровня до уставки срабатывания имитировать открытием уравнительных вентилей при закрытых «минусовых» вентилях дифманометров защиты I и II пределов. Срабатывание защиты II предела проверяется на сигнал.

Примечание. Если перед остановом турбоагрегата ПВД находились в работе, то при пуске турбины после простоя менее 60 ч допускается проверка срабатывания защиты I и II пределов на сигнал; при пуске после простоя менее 1 ч защита не проверяется.

2.3. Подготовка к пуску

2.3.1. Подготовка к пуску начинается с проверки оборудования.

Дежурный персонал обязан проверить:

завершение всех ремонтных и наладочных работ по нарядам и допускам к работе;

устранение всех дефектов и замечаний по работе оборудования системы регенерации, записанных в журнале дефектов оборудования.

2.3.2. После получения распоряжения о пуске оборудования дежурный персонал должен:

осмотреть оборудование регенеративной установки;

проверить затяжку крепежа фланцевых соединений, убрать инструмент и обеспечить чистоту рабочих мест и оборудования;

проверить исправность рабочего и аварийного освещения рабочих мест;

проверить исправность водоуказательных стекол и их ограждений;

проверить готовность предохранительных устройств, наличие пломб на них;

проверить отключение импульсных линий;

проверить состояние тепловой изоляции.

2.3.3. Дать заявку на сборку схем электродвигателей насосов, дистанционного управления арматурой, подачу напряжения на питание КИП устройства защиты, автоматики и сигнализации.

2.3.4. Включить все контрольно-измерительные приборы. Опробовать дистанционное управление арматурой (с учетом работы другого оборудования)

2.3.5. Произвести проверку технологических защит, блокировок и сигнализации в соответствии с инструкцией по эксплуатации автоматики и защит.

2.3.6. Убедиться в том, что закрыты паровые задвижки на трубопроводах отборов, их байпасы, обратные клапаны на отборах; штурвалы принудительной посадки, там, где они имеются, выдвинуты до отказа.

2.3.7. Опробовать дистанционное управление клапанами, регулирующими уровень конденсата в подогревателях. Убедиться в том, что регулирующие клапаны на трубопроводах сброса конденсата греющего пара закрыты.

2.3.8. Убедиться в том, что защита ПВД находится в положении отключенных подогревателей (входной и обратный клапан закрыты, задвижка на рабочем байпасе открыта).

2.3.9. Открыть все дренажи трубной системы и парового пространства подогревателей, убедиться в отсутствии воды и закрыть дренажи, открыть воздушники.

2.4. Включение регенеративной установки

2.4.1. Подогреватели низкого давления включаются по основному конденсату одновременно с пуском конденсатного насоса, по пару одновременно с разворотом турбины.

Для включения ПНД необходимо:

Подготовить схему трубопроводов основного конденсата, для чего открыть задвижки на входе и выходе ПНД и закрыть на обводе подогревателей.

После пуска конденсатного насоса заполнить трубную систему ПНД и проверить отсутствие течи в сварных швах и фланцевых соединениях, роста уровня в корпусах ПНД.

Собрать схему отсоса воздуха из ПНД в конденсатор.

Собрать каскадную схему слива конденсата греющего пара из подогревателей, в том числе узловых в конденсатор.

Открыть дренажи паропроводов отборов к ПНД и после обратных клапанов.

Открыть задвижки на паропроводах отборов.

Проверить работу защиты, где она имеется, и сигнализации заданных уровней конденсата греющего пара в подогревателях.

После разворота турбины при наборе 10% нагрузки дренажи отборов закрыть, а при наборе примерно 15-25% перейти на откачку конденсата из узловых ПНД сливными насосами.

2.4.2. Включение ПВД производить в следующем порядке.

2.4.2.1. Ввести защиту от переполнения корпуса ПВД по I и II пределам, получив подтверждение ЦТАИ о готовности схемы защиты.

2.4.2.2. Собрать схему ПВД для заполнения и опробования защиты.

Пропустить питательную воду через байпас входных задвижек.

Открыть задвижки по питательной воде на входе в группу и выходе из нее.

Закрыть задвижку на рабочем байпасе и тем самым направить поток воды через перепускные трубы системы защиты.

Заполнить водой трубную систему ПВД; открыть вентиль на заполнение трубной системы группы ПВД водой.

Наблюдать за ростом давления по манометру, отсутствием течи из дренажей парового пространства, выпуском воздуха, показаниями уровнемеров.

Примечание. В случае появления течи из дренажей парового пространства необходимо прекратить заполнение и сделать выдержку времени для наблюдения за давлением в трубной системе. При падении давления в трубной системе необходимо определить поврежденный ПВД (по дренажу из парового пространства поочередно из каждого подогревателя, который проверяется при закрытых регуляторах уровня) и вывести группу в ремонт.

2.4.2.3. Операции по проверке защиты и сигнализации ПВД производятся начальником смены цеха, старшим машинистом и дежурным электромонтером ЦТАИ.

Посадка входного клапана производится вручную открытием подвода рабочей среды помимо автоматических клапанов. Входной клапан должен плавно, без рывков садиться и подниматься.

Опробовать открытие обеих импульсных клапанов защиты от каждого уровнемера путем открытия уравнительного вентиля датчика при закрытом «плюсовом» или «минусовом» вентиле.

Проверку полного срабатывания защиты с посадкой входных клапанов производить подъемом уровня в одном из подогревателей (в остальных защита проверяется на сигнал).

Определить быстродействие защиты по двум секундомерам.

Защиту по II пределу проверить на сигнал.

Запись о результатах испытания защиты производить в оперативном журнале цеха и журнале проверок защит.

2.4.2.4. Включение ПВД по пару различается для пускового и рабочего режимов турбины.

Перед подключением:

открыть вентили на линии отсоса воздуха из корпусов подогревателей;

провести прогрев и дренирование паропроводов отборов.

Во время пуска турбины подключение ПВД по пару производить после набора нагрузки и появления в отборах, к которым они подключены, избыточного давления.

Открыть задвижки на трубопроводах отборов пара к ПВД и на конденсатор (или ПНД), включить регуляторы уровня.

Примечание. Одновременный с турбиной прогрев паром корпусов ПВД чаще всего исключается из-за больших присосов воздуха через них в вакуумную систему, что не позволяет создать необходимый для пуска турбины вакуум.

2.4.2.5. Включение ПВД по пару на работающей турбине следует проводить осторожно (ступенями) для того, чтобы предотвратить возникновение высоких термоупругих напряжений и ложные срабатывания защиты.

Открывать паровые задвижки ПВД со скоростью, допускающей подъем давления в корпусе не более 0,06 МПа/мин (для устойчивой работы авторегулирования уровня конденсата в ПВД необходимо поддерживать разность давлений в корпусах не менее 0,3 МПа).

После набора нагрузки турбины около 70% при включении ПВД совместно с пуском турбины или при достижении нормального давления в корпусах ПВД при включении ПВД на работающей турбоустановке производится включение чисто каскадной схемы слива конденсата греющего пара со сбросом его из ПВД-1 в деаэратор.

2.4.3. При пуске подогревателей, имеющих пароохладитель, включенный по схеме Некольного-Рикара, задвижки на трубопроводах отвода питательной воды из охладителя должны быть открыты.

2.4.4. После включения ПВД и ПНД в работу необходимо закрыть дренажные вентили на отборах, убедиться в нормальной работе автоматики уровня, отсутствии пропуска воды по байпасным трубопроводам и нормальной работе контрольно-измерительных приборов (КИП).

2.5. Техническое обслуживание регенеративной установки

2.5.1. Основной задачей обслуживания регенеративной установки является обеспечение надежной и экономичной ее работы.

2.5.2. При работе установки должны быть полностью включены авторегуляторы, защита, блокировка, сигнализация и КИП. Необходимо внимательно следить за показателями контрольно-измерительных приборов.

2.5.3. Оперативный персонал во время эксплуатации обязан:

регулярно осматривать все оборудование и вести запись показаний приборов;

следить за исправной работой приборов и средств автоматики;

за температурой основного конденсата и питательной воды на входе и выходе из каждого подогревателя;

за температурой питательной воды за пароохладителем, включенным по схеме Некольного-Рикара;

за температурой питательной воды перед котлом;

за давлением греющего пара на входе в подогреватель и в камерах отборов;

за расходом питательной воды через ПВД;

за перепадом давления в линии питательной воды на всей группе ПВД;

за показаниями указателей положения регулирующих клапанов на сливе дренажа и уровнями в подогревателях;

за давлением рабочей жидкости в линии управления впускным клапаном.

Периодически проверять плотность дренажных линий, фланцевых соединений, а также пружинных предохранительных клапанов.

При обнаружении каких-либо неисправностей в работе системы регенерации или отклонения в показаниях приборов немедленно выяснять и устранять вызвавшие их причины.

2.5.4. Оперативный персонал обязан следить за элементами системы регенерации, в особенности за теми, от которых зависит эффективность и надежность ее работы: за нормальной работой автоматических регуляторов уровня конденсата греющего пара на подогревателях.

При контроле уровня по уровнемеру надо обращать внимание на запись диаграммы. Прямая линия может свидетельствовать об отказе уровнемера.

Если при полном открытии регулирующего клапана уровень конденсата в любом из подогревателей продолжает повышаться, его (или всю группу) надо немедленно отключить по всем потокам для выяснения причины повышения уровня.

Если после отключения подогревателей уровень в них продолжает повышаться, немедленно должны быть приняты меры для исключения попадания воды или основного конденсата в подогреватель.

Следить за нормальной работой блокировок переключений в схеме сброса конденсата и дренажных насосов согласно инструкции по их эксплуатации.

Задвижки на паропроводах из отборов турбины к подогревателям должны быть полностью открыты во избежание уменьшения подогрева основного конденсата (питательной воды) в подогревателях.

Не допускать утечки пара из корпусов ПВД через пружинные предохранительные клапаны. Контроль за плотностью их осуществлять по температуре сбросных трубопроводов.

Недогревы питательной воды (основного конденсата) до температуры насыщения, соответствующей давлению пара на входе в подогреватель, должны удерживаться на уровне, указанном в технических условиях на подогреватель.

Увеличение недогревов требует выяснения и устранения вызвавших его причин.

Температура основного конденсата на входе в ПНД должна быть равна температуре на выходе из предшествующего. Разница между ними свидетельствует о неплотностях на обводных трубопроводах.

Следить за расходом питательной воды через ПВД, а также за гидравлическим сопротивлением по воде всей группы подогревателей, которое не должно превышать величин, указанных в технической документации.

Проверку плотности впускного клапана производить после каждого случая отключения и последующего включения группы ПВД. Контроль осуществлять путем сопоставления температур питательной воды на входе в группу ПВД (), на выходе из последнего ПВД, перед обратным клапаном (

) и на трубопроводе питательной воды после обратного клапана (tсм). При этом можно количественно определить пропуск воды помимо ПВД (Gпр):

.

Обеспечивать работу группы ПВД без пропусков питательной воды и по линии основного байпаса.

2.5.4.1. Для предотвращения вибрации и износа трубок ПНД при отключении какого-либо из ПНД последующие должны быть разгружены. К перегрузке подогревателей ведет также снижение эффективности работы предшествующих подогревателей, например, подсосы воздуха в вакуумные ПНД.

2.5.5. Обо всех переключениях в схеме регенеративной установки делать запись в оперативном журнале цеха, а выявленные дефекты записывать в журнал (картотеку) дефектов.

2.5.6. В случае обнаружения неполадок в работе подогревателей или отклонений измеряемого параметра от нормальной величины необходимо также (дополнительно к выполнению п. 2.5.5.) докладывать вышестоящему оперативному и административному персоналу для выяснения причины отклонений и принятия соответствующих мер по восстановлению нормальной работы оборудования.

2.6. Отключение регенеративной установки

2.6.1. Плановое отключение подогревателей высокого давления при выводе в ремонт производится вручную, аварийное отключение при повышении уровня в одном из подогревателей группы происходит автоматически.

2.6.1.1. При обнаружении неисправностей и выводе в ремонт (неплотности, подрыв предохранительных пружинных клапанов, понижение уровня конденсата, резкое снижение подогрева питательной воды и др.) выключение ПВД из работы производится в следующем порядке:

каждый подогреватель отключается сначала с паровой стороны;

отключение начинается с подогревателя, питаемого паром I отбора, при снижении давления в корпусе произвести соответствующие переключения по сливу конденсата греющего пара.

2.6.1.2. При отключении ПВД по пару должен выдерживаться следующий режим:

прикрытием задвижек на отборах пара понижать давление в корпусах подогревателей (скорость снижения давления в корпусе не должна превышать 0,06 МПа/мин);

после того как прекратится подогрев питательной воды в ПВД, задвижки на отборах полностью закрыть, открыть дренажи на паропроводах отборов, закрыть задвижку на отводе конденсата греющего пара из подогревателей в деаэратор и вентиль на линии отсоса воздуха в ПНД.

2.6.1.3. Отключение подогревателей высокого давления по воде производится в следующей последовательности:

открыть (дистанционно) импульсные клапаны, подводящие воду в пространство над поршнем сервомотора впускного клапана, в результате чего тарелка впускного клапана переходит в нижнее положение и вода направляется по трубам байпаса системы защиты группы ПВД, открыть вентиль на сливе из пространства над поршнем сервомотора (закрыть до отказа штурвалы принудительной посадки клапанов там, где они имеются);

открыть задвижку на рабочем байпасе, закрыть задвижки до ПВД-1 и после ПВД-3, не допустив останова блока;

после остывания ПВД открыть дренажи трубной системы и парового пространства подогревателей;

в случае вывода ПВД в ремонт снимается напряжение с электрических цепей защиты и управления, вывешиваются соответствующие предупредительные плакаты;

в случае вывода в ремонт одной группы ПВД недопустимо оставшуюся в работе группу перегружать, так как это приводит к усиленному эрозионному износу трубопроводов трубной системы ПВД изнутри вследствие увеличения скорости движения питательной воды, а снаружи (в районе ПО) вследствие увеличения расхода пара, потребного для подогрева увеличившегося расхода питательной воды в работающей группе.

2.6.1.4. При аварийном отключении группы ПВД от наполнения водой корпуса любого подогревателя до I предела системой защиты предусмотрено закрытие впускного клапана (не более чем за 5 секунд) на входе питательной воды в группу и закрытие обратного клапана на выходе ее, а также закрытие задвижек на паропроводах отборов, на питательном трубопроводе на входе и выходе по группе и открытие задвижки на рабочем байпасе. На все указанные переключения импульс подается одновременно.

При срабатывании защиты по уровню конденсата греющего пара в ПВД необходимо следить за давлением в трубной системе ПВД. Падение давления в ней означает повреждение трубной системы. Если при этом уровень в любом ПВД продолжает повышаться, то необходимо немедленно отключить питательный насос, исключив включение резервного.

2.6.1.5. При отключении ПВД производить проверку плотности закрытия арматуры.

2.6.2. Нормальный останов регенеративной установки низкого давления происходит по мере разгружения и останова турбины.

2.6.2.1. При разгружении и останове турбины необходимо следить:

за отключением дренажных насосов по снижению уровня до I предела, в случае необходимости отключить их ключом управления;

за открытием соленоидных клапанов и закрытием обратных клапанов на отборах и за закрытием задвижек на отборах пара к ПНД. После останова турбины при отсутствии неполадок схема ПНД остается во включенном состоянии (схема по греющему пару, основному конденсату, дренажам греющего пара и дренажным насосам, а также отсосам паровоздушной смеси из корпусов не меняется).

2.6.2.2. При аварийном отключении ПНД проследить за выполнением следующих операций (или выполнять вручную при отказе защиты):

закрытие задвижек на подвод пара;

открытие задвижки на обводе по основному конденсату;