РД 34.43.104-88

УДК 621.315.615.2 (083.96)

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ НАУЧНО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВВОДУ ПРИСАДОК

В ТУРБИННОЕ МАСЛО Тп-22С И Тп-30

РД 34.43.104-88

Срок действия установлен

с 01.06.83 г. до 01.06.93 г.

РАЗРАБОТАНО Московским головным предприятием "Союзтехэнерго"

ИСПОЛНИТЕЛЬ А.И. ЯКИМОВ

УТВЕРЖДЕНО Главным научно-техническим управлением энергетики и электрификации 18.02.88 г.

Заместитель начальника А.П. БЕРСЕНЕВ

Настоящими Методическими указаниями следует руководствоваться при введении присадок в эксплуатационные масла Тп-22С и Тп-30 для продления срока их службы на тепловых и гидравлических электростанциях.

1. ОБЩИЕ СВЕДЕНИЯ

1.1. Свежие турбинные масла Тп-22С по ТУ 38.101.821-83 и Тп-30 по ГОСТ 9972-74 содержат следующие присадки:

а) антиокислительную - дибутилпаракрезол (ДБК, ионол, топанол) - 0,5%;

б) антиржавейную B-15/41 - 0,02%;

в) деэмульгирующую - дипроксамин 157 (Д-157) - 0,02%.

Кроме того, масло Тп-30 содержит многофункциональную присадку Дф-11 - 0,5%, которая улучшает его противоизносные, антиокислительные и антикоррозионные свойства.

В процессе эксплуатации содержание присадок в масле уменьшается и качество его снижается.

1.2. В соответствии с "Типовой инструкцией по эксплуатации турбинных масел" ТИ 34-70-33-84 (М.: СПО Союзтехэнерго, 1985) и Эксплуатационным циркуляром № Ц-3/86(Э) "Об эксплуатации турбинного масла Тп-30 в системах регулирования и смазки гидротурбин" в эксплуатационные масла Тп-23С и Тп-30 для продления их срока службы необходимо дополнительно вводить присадки.

1.3. Антиокислительную присадку ДБК целесообразно вводить в эксплуатационные масла Тп-22С и Тп-30, если они удовлетворяют следующим требованиям:

кислотное число 0,08-0,1 мг КОН/г;

реакция водной вытяжки - нейтральная;

содержание растворенного шлама - отсутствие. Определяется по методике, приведенной в приложении;

стабильность против окисления по методу ГОСТ 981-75 - неудовлетворительная;

масло восприимчиво к присадке.

Условия определения стабильности против окисления: температура – 120 °C, расход кислорода - 200 см3/мин, продолжительность окисления - 14 ч.

Для испытания, масла на восприимчивость к присадке следует выполнить сравнительное определение стабильности против окисления двух проб масла: одной до ввода присадки, другой с присадкой. Пробы масла перед проведением испытаний следует очистить от механических примесей фильтрованием через бумажный фильтр.

Масло считается восприимчивым к присадке, если после окисления кислотное число масла с присадкой в концентрации 0,2-0,3% в два-три раза меньше, чем до ввода присадки, и в нем отсутствует растворенный шлам.

1.4. Вводить антиржавейную присадку B-15/41 в масло Тп-22С (или Тп-30) следует при неудовлетворительных результатах его испытания на коррозионные свойства по методике ГОСТ 19199-78. Причем испытания следует проводить с дистиллированной водой.

Присадка B-15/41 несколько снижает стабильность масла против окисления. Поэтому одновременно с ней в масло следует ввести и антиокислительную присадку (см. п.1.3).

1.5. Антиокислительная присадка ДБК выпускается в виде порошка или мелкой крупки белого цвета. При длительном хранении допускается изменение цвета до светло-желтого.

Антиржавейная присадка B-15/41 (кислый эфир алкенилянтарной кислоты и этиленгликоля; представляет собой массу коричневого цвета, малоподвижную при комнатной температуре и подвижную при 60°С. Кислотное число - 165-205 мг КОН/г.

Деэмульгирующая присадка Д-157 (азотсодержащий блок - сополимер окиси этилена и окиси пропилена) - вязкая прозрачная жидкость, от желто-коричневого до коричневого цвета.

Присадка ДФ-11 представляет собой 50%-ный раствор в масле диалкилдитиофосфата цинка. По внешнему виду это прозрачная жидкость от светло-желтого до темно-красного цвета.

1.6. Присадки следует вводить в эксплуатационное масло в виде концентрированных растворов: ДБК - 15-20%, B-15/41 - 3-10%, Д-157 - 3-10%, которые готовятся путем растворения присадок в соответствующем масле. В эксплуатационное масло вначале следует ввести раствор присадка ДБК, а затем раствор присадки B-15/41.

2. АППАРАТ ДЛЯ ПРИГОТОВЛЕНИЯ КОНЦЕНТРИРОВАННЫХ РАСТВОРОВ ПРИСАДОК

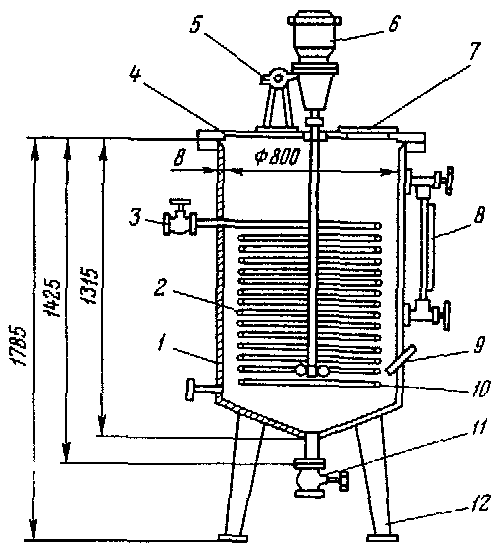

2.1. Концентрированные растворы присадок в масле (эксплуатационном или свежем) следует готовить в аппарате из углеродистой стали вместимостью 600-650 дм3 (рисунок).

Аппарат для приготовления концентрированных растворов присадок:

1 - корпус; 2 - змеевик; 3 - вентиль dу 20; 4 - крышка; 5 - кронштейн; 6 - электродвигатель

ВАО 11-4, 0,6 кВт, 1320 об/мин; 7 - люк; 8 - указатель уровня; 9 - карман для термометра;

10 - мешалка пропеллерного типа диаметром 125 мм; 11 - вентиль dу 25; 12 - лампа (3 шт.)

2.2. Осуществлять нагрев масла следует паром давлением 0,1-0,2 МПа или сетевой водой с температурой 85-110 °C.

3. РАСЧЕТ КОЛИЧЕСТВА ПРИСАДОК, НЕОБХОДИМЫХ ДЛЯ СТАБИЛИЗАЦИИ МАСЛА

3.1. Расчетное количество присадки (т), необходимое для стабилизации масла в данной турбине, определяется по формуле

, (1)

где Q - | количество масла, залитого в масляную систему данной турбины, т; |

n - | задаваемое содержание в эксплуатационном масле дополнительно вводимой присадки, массовая доля. |

3.2. Количество турбинного масла (т) Тп-22С (или Тп-30), необходимого для приготовления концентрированного раствора присадки, рассчитывается по формуле

, (2)

где N - | содержание присадки в концентрированном растворе, принимается в соответствии с п.1.6 настоящих Методических указаний, массовая доля. |

4. ПРИГОТОВЛЕНИЕ КОНЦЕНТРИРОВАННОГО РАСТВОРА ПРИСАДКИ ДБК И ВВОД ЕГО В МАСЛО

4.1. Аппарат заполняется маслом на 3/4 объема, затем включается обогрев и при перемешивании масло нагревается до температуры 55-65 °C.

4.2. Постепенно мелкими порциями вводить в аппарат через люк расчетное количество присадки, не прекращая перемешивания, и продолжать перемешивание до полного растворения присадки.

4.3. Перекачать готовый концентрированный раствор присадки в грязный отсек масляного бака турбины.

4.4. Приготовление концентрированного раствора в аппарате и перекачку его следует повторять до тех пор, пока все необходимое количество присадки не будет введено в масло.

4.5. Для отмывки аппарата и трубопроводов от присадки по окончании ввода концентрированного раствора в масляный бак следует прокачать через бачок эксплуатационное масло с подачей его в грязный отсек масляного бака.

5. ПРИГОТОВЛЕНИЕ КОНЦЕНТРИРОВАННОГО РАСТВОРА АНТИРЖАВЕЙНОЙ И ДЕЭМУЛЬГИРУЮЩЕЙ ПРИСАДОК И ВВОД ЕГО В МАСЛО

5.1. Заполнить бачок эксплуатационным маслом на 3/4 объема, включить обогрев и при перемешивании нагреть масло до температуры 55-65 °C.

5.2. Постепенно влить в масло расчетное количество присадок B-15/41 и Д-157, не прекращая перемешивания, и продолжать перемешивание до их полного растворения.

5.3. Перекачать в грязный отсек масляного бака турбины готовый концентрированный раствор.

5.4. Прокачать эксплуатационное масло через бачок для отмывки бачка и трубопроводов от присадок с подачей его в грязный отсек масляного бака.

Примечание. После ввода присадки В-15/41 кислотное число масла может повыситься на 0,02-0,03 мг КОН/г.

6. МЕРЫ БЕЗОПАСНОСТИ

6.1. Нефтяное турбинное масло Тп-22С и Тп-30 в соответствии с ГОСТ 12.1.007-76 является малоопасным веществом и относится к 4-му классу опасности вредных веществ.

6.2. Предельно допустимая концентрация паров углеводородов в производственном помещении - 300 мг/м3. Содержание углеводородов в воздухе следует определять прибором УГ-2 (техническое описание и инструкция по эксплуатации прилагаются к прибору заводом-изготовителем, г. Черкассы).

6.3. Предельно допустимая концентрация масляного тумана в воздухе рабочей зоны - 5 мг/м3. Определение содержания масляного тумана в воздушной среде производственного помещения следует производить по методике определения вредных веществ в воздухе, приведенной в кн. М.С. Быховской и др. "Методы определения вредных веществ в воздухе. Практическое руководство". (М.: Медицина, 1966).

6.4. С целью исключения попадания паров масла в воздушную среду рабочего помещения необходима герметизация оборудования, аппаратов, процессов слива и налива.

6.5. Помещение, в котором производится работа с маслом, необходимо оборудовать приточно-вытяжной вентиляцией.

6.6. При работе с маслом и присадками следует применять защитный крем для рук или перчатки из маслостойких материалов.

6.7. При попадании масла на кожу и слизистую оболочку глаза обильно промыть кожу теплой мыльной водой, слизистую оболочку глаза - теплой водой.

6.8. При разливе масла необходимо собрать его в отдельную тару, место разлива протереть сухой тряпкой, при разливе на открытой площадке место разлива засыпать песком с последующим его удалением.

6.9. Турбинное масло Тп-22С и Тп-30 имеет высокую температуру вспышки - не ниже 186 °C; температура воспламенения масла - 216-230 °C, самовоспламенения - 370-380 °C.

При возгорании масла в качестве средств огнетушения можно использовать распыленную воду, воздушно-механическую пену, порошковые составы, песок, кошму.

ПРИЛОЖЕНИЕ

МЕТОДИКА АНАЛИЗА НА СОДЕРЖАНИЕ РАСТВОРЕННОГО ШЛАМА

В ТУРБИННОМ МАСЛЕ

1. Определение растворенного шлама, образующегося при окислении масла в процессе его эксплуатации, производится в случае отсутствия в нем видимых механических примесей.

2. Подготовка к анализу.

2.1. Пробу турбинного масла предварительно следует отфильтровать через бумажный фильтр.

2.2. Бумажный обеззоленный фильтр "синяя лента" для определения шлама необходимо поместить в бюкс или стаканчик для взвешивания и сушить в сушильном шкафу при температуре 105 ± 3 °C не менее 1 ч, охладить в эксикаторе в течение 30 мин и взвесить. Операцию сушки необходимо повторить до получения расхождений между двумя последовательными сушками не более 0,0004 г. Повторно фильтр следует сушить 30 мин.

3. Проведение анализа.

3.1. В мерный цилиндр с пришлифованной пробкой вместимостью 100 см3 следует отобрать 25 г отфильтрованного испытуемого масла и долить до 100 см3 бензином "Галоша" по ГОСТ 443-76. Тщательно перемешать и оставить в темном месте на 12 ч при температуре помещения.

3.2. Раствор в цилиндре после отстаивания следует визуально проверить на наличие шлама.

Если осадок имеется, то раствор необходимо отфильтровать через бумажный фильтр, доведенный до постоянной массы. Осадок на фильтре промыть подогретым до 50-60°С бензином до полного удаления следов масла.

Фильтр с осадком поместить в стаканчик для взвешивания, в котором сушился фильтр, и довести до постоянной массы по 2.2.

3.3. Содержание шлама в масле P (%) следует вычислить по формуле

,

где B - масса осадка, г;

M - масса навески масла, г.