РД 34.43.203-94

РУКОВОДЯЩИЙ ДОКУМЕНТ

МАСЛА НЕФТЯНЫЕ ТУРБИННЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ В ПРИСУТСТВИИ ВОДЫ

РД 34.43.203-94

Дата введения 1995-04-01

РАЗРАБОТАН Всероссийским теплотехническим научно-исследовательским институтом (ВТИ)

РАЗРАБОТЧИКИ Е.Д. Вилянская, Т.Н. Куликовская

УТВЕРЖДЕН Департаментом науки и техники РАО "ЕЭС России"

Заместитель начальника А.П. Берсенев

"02" июля 1994

Периодичность проверки - 5 лет

ВВЕДЕН ВПЕРВЫЕ

Настоящий Руководящий документ распространяется на нефтяные турбинные масла, работающие в маслосистемах тепловых электростанций, и устанавливает метод определения термоокислительной способности масел в присутствии воды.

Настоящий Руководящий документ предназначен для применения в химслужбах РЭУ и химлабораториях тепловых электростанций.

Положение настоящего Руководящего документа подлежат применению всеми предприятиями и объединениями предприятий, в том числе союзами, ассоциациями, концернами, акционерными обществами, межотраслевыми, региональными и другими объединениями, имеющими в своем составе (структуре) тепловые электростанции, независимо от форм собственности и подчинения.

1. АППАРАТУРА, РЕАКТИВЫ И МАТЕРИАЛЫ

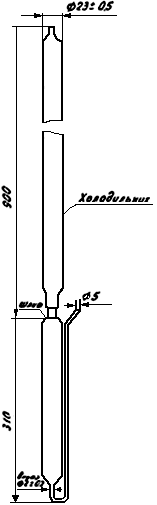

Прибор для окисления из простого стекла марки 23 с прилифованным холодильником (рисунок 1).

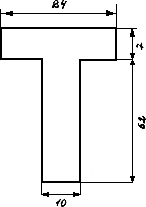

Пластинки из меди марки М0 или М1 по ГОСТ 859, толщиной 0,2-0,3 мм (рисунок 2).

Баня (термостат) типа ЛПСМ жидкостная с электронагревом или алюминиевый блок с электронагревом, обеспечивающим нагрев 100-200 °С с погрешностью не более 0,5 °С с автоматической регулировкой температуры. Высота бани (термостата) должна обеспечивать возможность погружения в термостат всей части прибора с пробой испытуемого масла при пропускании кислорода.

Термометры ртутные стеклянные лабораторные с пределами измерений от 100 до 150 °С и от 150 до 200 °С типа ТЛ-4 № 4 или ТЛ-5 № 3 по ТУ 25-2021.003-88.

Ловушки стеклянные (типа склянок Дрекселя) для улавливания летучих низкомолекулярных кислот.

Реометры или ротаметры с градуировкой, обеспечивающей измерение 100 см3 кислорода в минуту (на каждый прибор) с погрешностью не более 10%. Рекомендуется не реже 1 раза в 3 месяца проверять прибор с помощью пенного счетчика Мартена.

Рисунок 1. - Прибор для окисления масел

Рисунок 2 - Пластинка из меди

Кислород газообразный технический.

Цилиндры измерительные с носиком вместимостью 10 и 25 см3.

Колбы мерные вместимостью 100 и 200 см3.

Бюретки вместимостью 2, 10 и 25 см3.

Воронки стеклянные типа В, диаметром 70-100 см3.

Воронки стеклянные, диаметром 70-100 мм.

Колба конические вместимостью 50, 150 и 250 см3.

Воронки делительные вместимостью 100 и 250 см3.

Баня водяная.

Бумага фильтровальная лабораторная.

Эксикатор.

Бензин-растворитель для резиновой промышленности по ТУ 38.401-67-108-92, фильтрованный, с кислотным числом, определяемым по ГОСТ 5985, не более 0,05 мг КОН на 100 см3 бензина.

Спирт этиловый ректификованный технический, свежеперегнанный.

Толуол ч.д.а. или х.ч. ГОСТ 5789.

Смесь спиртотолуольная 2:3.

Эфир петролейный, марки 40-70.

Аммиак х.ч.

Кислота серная ч.д.а. или х.ч.

Кислота соляная ч.д.а. или х.ч.

Калия гидроокись х.ч. или ч.д.а., спиртовый и водный раствор концентрации (КОН) - 0,025 моль/дм3 по ГОСТ 24363-80.

Щелочной голубой 2% спиртовый раствор по ТУ 6-09-07-356-73.

Метиловый оранжевый 0,1% водный раствор.

Фенолфталеин по ТУ 6-09-5360-87 1% спиртовый раствор.

Вода дистиллированная.

Смесь хромовая для мытья посуды.

Жидкость для бани (термостата). Любая нетоксичная стабильная кремнийорганическая жидкость или нефтяные масла с температурой вспышки в открытом тигле выше 250 °С с добавлением 1% стабилизирующей присадки.

Порошок шлифовальный типа "Корунд".

Паста полировочная хромовая литая.

Весы аналитические ВЛА-200М.

Весы технические ВЛТ с пределом взвешивания 500 г.

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Прибор для окисления нефтяных масел перед каждым испытанием промывают бензином и спиртотолуольной смесью. Затем прибор, заполненный спиртотолуольной смесью, выдерживают 15 мин в кипящей водяной бане, после чего промывают водой и несколько раз горячей хромовой смесью.

Если в приборах присутствуют остатки ржавчины, то после обработки спиртотолуольной смесью их заполняют наполовину объема соляной кислотой, выдерживают 15 мин в кипящей водяной бане, ополаскивают водой, а затем моют горячей хромовой смесью. Вымытые приборы проверяют с метиловым оранжевым на отсутствие кислоты после многократного ополаскивания водой (последний раз дистиллированной), окончательно ополаскивают дистиллированной водой и сушат в сушильном шкафу при 120 °С.

2.2. Медные пластинки перед испытанием обрабатывают шлифовальным порошком, а затем полировочной пастой до зеркального блеска. Затем протирают чистой тканью и фильтровальной бумагой, промывают спиртотолуольной смесью и сушат на воздухе.

2.3. Стеклянные колбы, применяемые для определения осадка, сушат в сушильном шкафу при 105±3 °С не менее 30 мин, затем охлаждают 30 минут в эксикаторе и взвешивают с погрешностью не более 0,0002 г. Высушивание, охлаждение и взвешивание повторяют до получения расхождений между двумя последовательными взвешиваниями с погрешностью не более 0,0004 г.

2.4. Ловушки и конические колбы промывают водой, хромовой смесью, проверяют с метиловым оранжевым на отсутствие кислоты после ополаскивания водой и окончательно ополаскивают дистиллированной водой.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. В чистый сухой прибор для окисления, в котором ранее было проведено не менее одного определения термоокислительной стабильности, берут 25 г испытуемого масла и 11 см3 водопроводной воды с погрешностью не более 0,1 г (щелочность воды проверяется перед каждым определением титрованием 100 см3 воды раствором соляной кислоты концентрацией 0,1 моль/дм3), помещают медную пластинку. Погрешность определения при взвешивании пластинок не более 0,0002 г.

К прибору при комнатной температуре подсоединяют кислород, пропускаемый со скоростью 100 см3/мин.

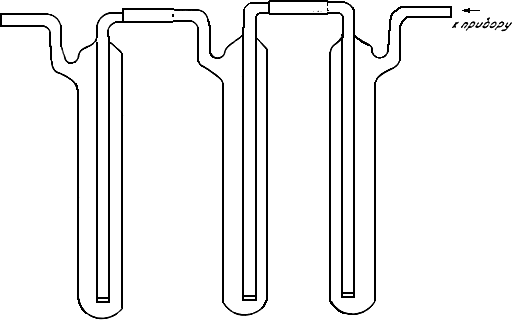

Прибор опускают в нагретую масляную баню, подсоединяют к нему пришлифованный холодильник с тремя ловушками. Порядок подсоединения последних указан на рисунке 3. В среднюю ловушку заливают 20 см3 водного раствора метилоранжа с массовой долей 1%. Между прибором и реометром также помещают ловушку для предотвращения попадания масла в реометр.

Рисунок 3

Резиновые трубки, употребляющиеся для присоединения ловушек к холодильнику, предварительно кипятят 30 мин в дистиллированной воде с добавлением раствора аммиака с массовой долей 3% (5 капель на 1 дм3 воды), затем промывают, снова кипятят 30 минут в дистиллированной воде и высушивают.

3.2. Нефтяное турбинное масло окисляют в следующих условиях:

навеска масла - 25 г

навеска водопроводной воды - 11 г

температура - 115 °С

время окисления - 24 ч (непрерывно)

скорость подачи кислорода - 100 см3/мин

катализатор - медная пластинка.

В этих условиях резких толчков и вскипания масла, наблюдавшихся при подсоединении тока кислорода к прибору, опущенному в нагретую баню, не происходит.

3.3. По окончании опыта нагрев отключают, отсоединяют ловушки, а затем прибор с холодильником вынимают из бани, не прекращая тока кислорода, 2-3 минуты охлаждают при комнатной температуре и только затем прекращают подачу кислорода для предупреждения резкого вскипания и выброса реакционной смеси.

Окисленное масло с водой переносят количественно в делительную воронку, и после того как масло отделилось от воды, ее сливают в колбу, добавляют 10 см3 дистиллированной воды и определяют реакцию полученной смеси по фенолфталеину.

При щелочной реакции смесь титруют 0,1 моль/дм3 раствором соляной кислоты с концентрацией 0,1 моль/дм3, при кислой реакции - водным раствором гидроокиси калия концентрацией 0,025 моль/дм3.

Прибор и холодильники промывают 50 см3 дистиллированной воды и титруют ее водным раствором гидроокиси калия концентрацией 0,025 моль/дм3. Одновременно титруют холостую пробу, т.е. 50 см3 дистиллированной воды.

В мерную колбу, емкостью 100 см3, вводят 20 г окисленного масла, оставшегося в делительной воронке, доливают до метки бензином и оставляют на 12 часов в темноте для выделения шлака. Если появляется осадок, то раствор из колбы фильтруют через бумажный фильтр в колбу емкостью 200 см3, промывая осадок на фильтре бензином. Объем масла в колбе доводят до 200 см3, перемешивают и используют для определения кислотного числа.

Если осадка нет, отбирают 20 см3 масляного раствора в коническую колбу, добавляют 20 см3 спиртотолуольной смеси (2:3), 0,5 см3 2% щелочного голубого и одну каплю соляной кислоты концентрами 0,1 моль/дм3. Содержимое колбы титруют спиртовым раствором гидроокиси калия концентрации 0,025 моль/дм3 до изменения цвета, сохраняющегося в течение 15 сек. Одновременно титруют холостую пробу, т.е. 20 см3 спиртотолуольной смеси.

Если цвет метилоранжа в ловушках изменился, то их содержимое сливают в коническую колбу, ловушки ополаскивают два раза 5 см3 дистиллированной воды, которую сливают в эту же колбу, и титруют водным раствором гидроокиси калия концентрации 0,025 моль/дм3. Параллельно проверяют титрование эквивалентного количества дистиллированной воды.

Осадок на фильтре обрабатывают горячей свежеприготовленной спиртотолуольной смесью, собирая раствор в коническую колбу, емкостью 50 см3, доведенную до постоянной массы.

Колбу с осадком доводят до постоянной массы высушиванием в сушильном шкафу при 105±3 °С не менее 30 минут, охлаждают затем 30 минут в эксикаторе и взвешивают с погрешностью не более 0,0002 г. Высушивание, взвешивание и охлаждение повторяют до получения расхождений между двумя последовательными взвешиваниями с погрешностью не более 0,0004 г.

Спиртотолуольную смесь отгоняют из колбы на водяной бане. Осадок в колбе сушат 30 минут в сушильном шкафу при 105±3 °C. Для удаления следов масла осадок промывают два раза 5 см3 петролейного эфира или бензина, вновь сушат 1,5 ч при 105±3 °C, охлаждают 30 минут в эксикаторе и взвешивают с погрешностью не более 0,0002 г.

Окисленное масло характеризуется общим кислотным числом и количеством осадка после определения термоокислительной стабильности.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Общее кислотное число (K) мг КОН/г, после определения термоокислительной стабильности масла в присутствии воды составляет

K = a + b + c, (1)

где a - кислотное число масла после окисления, мг КОН/г масла;

b - кислотное число водопроводной воды, отстоявшейся из масла после окисления (с учетом начальной щелочности), мг КОН/г масла;

c - кислотное число дистиллированной воды, употреблявшейся для смыва приборов и холодильников, мг КОН/г масла.

Кислотные числа определяют по формулам 2, 3, 4, 5.

4.2. Кислотное число масла (a) после окисления вычисляют по формуле

, (2)

где v1 - количество спиртового раствора гидроокиси калия концентрацией 0,025 моль/дм3, пошедшей на титрование спиртотолуольного раствора масла, см3;

v2 - количество 0,025 моль/дм3 спиртового раствора гидроокиси калия концентрацией 0,025 моль/дм3, пошедшего на титрование спиртотолуольной смеси, см3;

T - титр щелочи, мг КОН/см3;

n - отношение объема всего бензинового фильтрата к объему, взятому на титрование;

20 - масса окисленного масла, г.

4.3. Кислотное число водопроводной воды (b) вычисляют по формулам

(3)

для тех случаев, когда вода, отстоявшаяся от масла после окисления, имеет кислую реакцию,

где v3 - начальная щелочность 11 см3 водопроводной воды, выраженная в мг гидроокиси калия;

v4 - количество водного раствора гидроокиси калия концентрации 0,025 моль/дм3, пошедшего на титрование воды, отстоявшейся из масла с добавленной дистиллированной водой, см3;

v5 - количество водного раствора гидроокиси калия концентрации 0,025 моль/дм3, пошедшего на титрование холостой пробы, см3;

T - титр водного раствора гидроокиси калия, концентрации 0,025 моль/дм3, мг/см3;

25 - навеска окисленного масла, г.

Для случаев, когда вода, отстоявшаяся из масла после окисления, имеет щелочную реакцию

, (4)

где v6 - начальная щелочность 11 см3 водопроводной воды, выраженная в мг гидроокиси калия;

v7 - щелочность воды, отстоявшейся из масла после окисления с добавленной дистиллированной водой (учитывая холостую пробу), мг КОН;

25 - масса окисленного масла, г.

4.4. Кислотное число дистиллированной воды (c) вычисляют по формуле

, (5)

где v8 - количество водного раствора гидроокиси калия концентрации 0,025 моль/дм3, пошедшего на титрование дистиллированной воды, употреблявшейся для смыва холодильников, см3;

v9 - количество водного раствора гидроокиси калия концентрации 0,025 моль/дм3, пошедшее на титрование эквивалентного количества дистиллированной воды, см3;

T - титр водного раствора гидроокиси калия концентрации 0,025 моль/дм3, мг/см3;

25 - масса окисленного масла, г.

4.5. Содержание осадка в окисленном масле (x) в процентах вычисляют по формуле

, (6)

где m - масса окисленного масла, г;

m1 - масса осадка, г.

4.6. Результаты вычислений округляют до третьей цифры после запятой.

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

5.1. Исходные данные, промежуточные и конечные результаты испытаний заносят в журнал данного вида анализа, в котором указывают:

а) наименование и адрес организации, представившей пробу на анализ;

б) наименование испытываемого продукта (вещества), количество проб;

в) место отбора пробы, дата отбора;

г) обозначение нормативного документа, по которому проводят анализ. Особые условия испытаний;

д) исходные данные, промежуточные и конечные результаты;

е) особенности, проявившиеся в ходе анализа;

ж) должность, фамилия и подпись лица, проводившего испытание;

и) дата проведения анализа.

Номер образца | Кислотное число масла после окисления, мг КОН/г | Кислотное число водопроводной воды после окисления масла, мг КОН/г | Кислотное число дистиллированной воды, пошедшей на промывку приборов и холодильников, мг КОН/г | Общее кислотное число, мг КОН/г | Осадок, % |

a | b | c | k | x | |

1 | 2 | 3 | 4 | 5 | 6 |

k = a + b + c | |||||

v1 | v3 | v8 | k | m | |

v2 | v4 | v9 | m1 | ||

T | v5 | T | x | ||

n | t | c | |||

a | b |

5.2. По результатам испытания организации-заказчика выдается протокол испытаний, в котором указываются сведения, перечисленные в п.6.1 а, б, в, г, е, и и конечные результаты анализа. Протокол подписывают руководитель лаборатории и лицо, выполнившее анализ.

6. ТОЧНОСТЬ МЕТОДА

6.1. Повторяемость

Два результата измерения, полученные последовательно одним исполнителем, признаются достоверными (с 95% вероятностью), если расхождения между ними не превышают значений величин, указанных в таблице 1, для определения кислотного числа и в таблице 2 - для определения содержания осадка.

Таблица 1

Кислотное число, мг КОН на 1 г масла | Допустимые расхождения мг КОН на 1 г масла |

до 0,05 | 0,01 |

от 0,05 до 0,10 | 0,02 |

от 0,1 до 0,30 | 0,03 |

от 0,3 до 0,50 | 0,07 |

от 0,5 до 1,0 | 0,15 |

от 1,0 до 2,00 | 0,25 |

2,0 и выше | 0,35 |

Таблица 2

Содержание осадка, % | Допускаемые расхождения, % |

до 0,01 | 0,002 |

от 0,01 до 0,03 | 0,003 |

от 0,03 до 0,05 | 0,005 |

от 0,05 до 0,10 | 0,010 |

от 0,10 и выше | 0,015 |

6.2. Воспроизводимость

Два результата измерения, полученные в двух разных лабораториях, признаются достоверными (с 95%-ной вероятностью), если расхождения между ними не превысят 10%.

Приложение А

Справочное

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначения НТД, на которые даны ссылки | Номер пункта, подпункта перечисления, приложения |

ГОСТ 859-78 | 1 |

ГОСТ 5789-78 | 1 |

ГОСТ 5975-80 | 1 |

ГОСТ 5985-79 | 1 |

ГОСТ 18300-87 | 1 |

ГОСТ 24363-80 | 1 |

ТУ 25-2021.003-88 | 1 |

ТУ 38.401-67-108-92 | 1 |

ТУ 6-09-07-356-73 | 1 |

ТУ 6-09-5360-87 | 1 |