РД 34.44.201-84

УДК 621.18:662.62.001.5 Группа A19

Министерство энергетики и электрификации СССР

Главтехуправление

МЕТОДИКА

ОПРЕДЕЛЕНИЯ ШЛАКУЮЩИХ СВОЙСТВ ТВЕРДЫХ ЭНЕРГЕТИЧЕСКИХ ТОПЛИВ В ЛАБОРАТОРНЫХ УСЛОВИЯХ

РД 34.44.201-84

(МТ 34-70-018-84)

ОКСТУ 0309

Срок действия установлен с 01.07.86 г.

до 01.07.2004 г.

Срок действия продлен по изменениям № 2 1996, № 3 1997, № 4 1998, № 5 2001г.

РАЗРАБОТАНА: Всесоюзным дважды ордена Трудового Красного Знамени теплотехническим научно-исследовательским институтом им. Ф.Э. Дзержинского

ИСПОЛНИТЕЛИ: Э.П. Дик, А.Н. Соболева

УТВЕРЖДЕНА: Главным техническим Управлением по эксплуатации энергосистем Минэнерго СССР 12 декабря 1984 г.

Заместитель начальника Д.Я. Шамараков

Введена впервые

ВНЕСЕНО Изменение № 1, утвержденное решением Главтехуправления Минэнерго СССР от 23.10.91, введенное 01.04.92.

Настоящая Методика распространяется на угли бурые, каменные, антрацит и горючие сланцы и устанавливает порядок и методы лабораторных испытаний для определения температуры начала шлакования и склонности топлив к образованию прочного первичного слоя, характеризующих шлакующие свойства твердых энергетических топлив и их золы.

1. Отбор проб

1.1. Отбор проб для определения шлакующих свойств твердых топлив производится по ГОСТ 10742-71.

1.2. Отбор проб пыли на электростанциях производится по методике, изложенной в работе "Теплотехнические испытания котельных установок" М.: Энергия, 1977. Авт. В.И. Трембовля, Е.Д. Фингер, А.А. Авдеева.

2. Определение температуры начала шлакования

2.1. Определение вязкости золы в пиропластическом состоянии

2.1.1. Аппаратура и материалы

- электропечь муфельная, обеспечивающая устойчивую температуру нагрева в пределах 800-900 °С;

- электропечь, обеспечивающая получение не менее 50 г расплава золы при температуре 1600 °С;

- ступка механическая для измельчения застеклованного расплава;

- прибор ОРГРЭС для определения вязкости в пиропластическом состоянии;

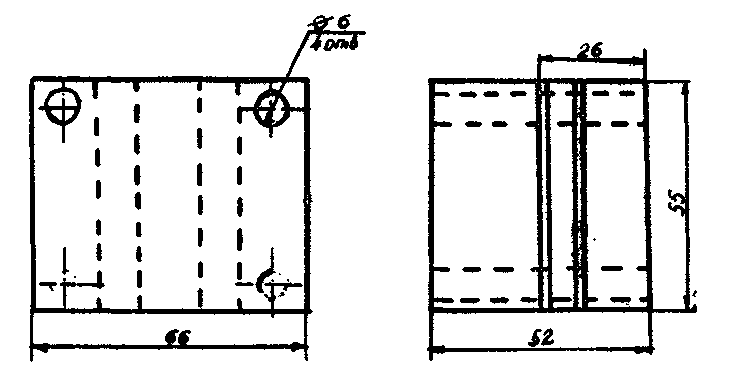

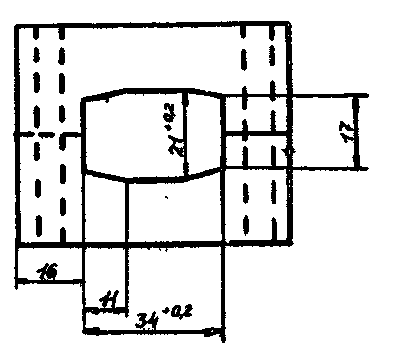

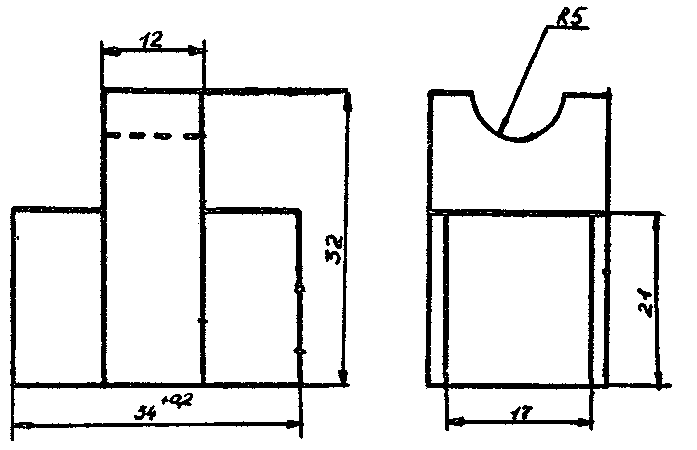

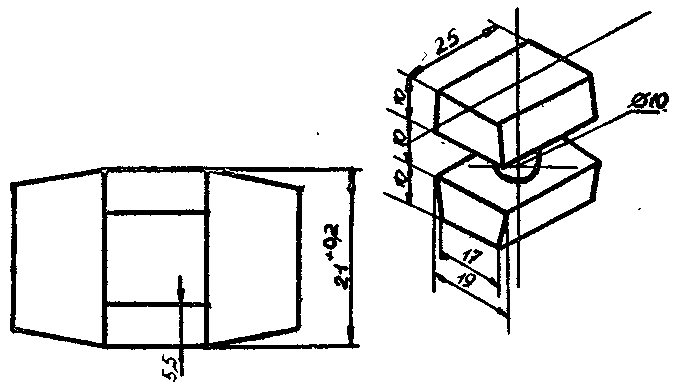

- пресс-форма для изготовления образца, металлическая, не подвергающаяся коррозии (рис. 1, 2);

- ступка фарфоровая по ГОСТ 9147-80;

- казеин или декстрин;

- тигли корундовые или магнезитовые;

- набор сит по ГОСТ 6613-86.

(Измененная редакция, Изм. № 1).

2.1.2. Подготовка к испытаниям.

Навеску золы массой 50 г, полученную озолением в муфельной печи при температуре 800-850 °С, помещают в тигель и устанавливают в электропечь для получения расплава. Температуру в печи повышают до 1600 °С. Для легкоплавких расплавов допустима более низкая температура, превышающая температуру жидкоплавкого состояния золы на 50-100 °С. Расплав выдерживают при указанной температуре в течение 1 ч, после чего тигель быстро извлекают из печи и опускают в холодную воду. Закаленный расплав отделяют от остатков тигля и измельчают до полного прохождения через сито № 010.

Полученный порошок омачивают 10%-ным водным раствором казеина иди декстрина. Из полученной массы изготовляют с помощью пресс-формы (см. рис. 1 и 2) два-три образца и высушивают их на воздухе в течение 1 сут.

2.1.3. Испытания образца на вязкость

Измерив с точностью до 0,1 мм диаметр и высоту шейки испытуемого образца, устанавливают его в керамические держателе прибора ОРГРЭС, надвигают на образец печь и включают ее. Температуру в печи повышает со скоростью 5-7 °С/мин. При температуре в печи 600-650 °С образец нагружают гирьками известной массы для получения крутящего момента. С момента начала деформация шейки образца включает секундомер и приступают к записи времени отсчетов, положения светового луча на шкале прибора, температуры образца и массы, гирек в журнал наблюдений (рекомендуемое приложение 1).

При температуре до 1000 °С в случае большой скорости деформация образца (более 0,02 рад/с) следует уменьшать крутящий момент, снимая постепенно гирьки.

(Измененная редакция, Изм. № 1).

Рис. 1. Пресс-форма для изготовления образца (матрица).

Шпилька диаметром 6 мм.

Рис. 2. Пресс-форма для изготовления образца (пуансон).

2.2. Определение вязкости золы в жидкоплавком состоянии

2.2.1. Аппаратура и материалы:

- прибор для определения вязкости по методу коаксиальных цилиндров с постоянной частотой вращения тигля, обеспечивающий измерения вязкости при температуре до 1700 °С;

- тигли корундовые, магнезитовые, циркониевые или молибденовые (не вступающие в реакцию с исследуемым расплавом).

2.2.2. Испытания образца

Навеску (пробу) золы массой 70-100 г помещает в тигель и уплотняют, тигель устанавливают в печь. Печь нагревает до температуры, превышающей температуру жидкоплавкого состояния золы на 100-150 °С. Опускают в расплав молибденовый стержень с цилиндром, включают двигатель вращения тигля и проводят первое измерение вязкости расплава. Снижают температуру со скоростью 5-7 °С/мин через каждые 50 °С определяя вязкость и записывают все показания в журнал наблюдений (рекомендуемое приложение 2). При застывании расплава прекращают вращение тигля, повышают температуру в печи на 50 °С, извлекают из расплава молибденовый стержень с цилиндром в выключают печь.

2.3. Обработка результатов

2.3.1. Вязкость в пиропластическом состоянии определяют по формуле:

,

где η - вязкость в пиропластическом состоянии, Па⋅с;

P - масса гирек, создающих крутящий момент, г;

h - высота шейки образца, см;

d - диаметр шейки образца, см;

Δτ - время между двумя последовательными отсчетами, с;

Δφ - изменение положения светового луча между последовательными отсчетами в делениях шкалы прибора, рад.

2.3.2. Вязкость в жидкоплавком состоянии определяют по формуле

где - константа прибора;

- показания динамометра (при определении вязкости по углу закручивания нити а равно углу закручивания, при определении вязкости до компенсирующему току а равно силе тока).

2.3.3. Результаты измерений представляются в виде графика зависимости вязкости пробы золы от температуры.

2.4. Температуру начала шлакования золы определяют при значении вязкости пробы 104,5 Па⋅с.

В случае трудности графического получения интерполяционной зависимости между вязкостью в пиропластическом и жидком состоянии и температурой следует применять уравнение:

согласно которому логарифм вязкости прямолинейной зависит от (Т - абсолютная температура, А и В - коэффициенты уравнения).

3. Определение склонности топлив к образованию прочного первичного слоя

3.1. Материалы и реактивы:

- бромоформ по ГОСТ 5851-75 (разделительная жидкость);

- четыреххлористый углерод по ГОСТ 20288-74 (разделительная жидкость);

- спирт гидролизный этиловый;

- колбы конические стеклянные по ГОСТ 25336-82;

- воронки стеклянные по ГОСТ 5336-82;

- чашки фарфоровые по ГОСТ 9147-80;

- бумага фильтровальная;

- набор сит по ГОСТ 6613-86;

- ложечка металлическая.

(Измененная редакция, Изм. № 1).

3.2. Подготовка к испытаниям

Для проведения испытаний используется угольная пыль в количестве 200 г.

(Измененная редакция, Изм. № 1).

Ее получают путем размола топлива в лабораторной мельнице до крупности (по остатку на сите R90), %.

(Измененная редакция, Изм. № 1).

Угли бурые, сланцы | 35-60 | - |

Каменные угли | 25-35 15-25 9-12 | Vг = 35 - 40 Vг = 24 - 55 Vг = 12 - 24 |

Антрацит | 6-8 | - |

Примечание: Vг - выход летучих, %.

Для разделения пыли каменного угля и антрацита готовят специальную (разделительную) жидкость с плотностью 1,9 г/см3, для чего к одной объемной части этилового спирта приливают 1,11 объемных частей бромоформа.

3.3. Разделение топливной пыли в тяжелых (разделительных) жидкостях

3.3.1. Разделение пыли производят, начиная с жидкости с меньшей плотностью. Пробу угольной пыли следует предварительно рассеять на фракции (более 90 мкм 50-90 мкм и менее 50 мкм).

3.3.2. Разделение пыли проводят маленькими порциями. Порцию пыли помещают в фарфоровую чашку, приливают четыреххлористый углерод (при разделении пыли бурого угля и сланцев) или бромоформ со спиртом (при разделении пыля каменного угля и антрацита), тщательно перемешивают и дают отстояться.

Всплывшую фракцию тщательно снимают ложечкой и переносят на фильтровальную бумагу. Добавляют следующую порцию пыли и также удаляют всплывшую фракцию. Остатки легкой фракции осторожно сливают на фильтр и всю пробу высушивают до исчезновения запаха разделяющей жидкости.

3.3.3. Для удаления остатков разделяющей жидкости осевшую тяжелую фракцию промывают спиртом и высушивают. Осевшие фракции разделяют в бромоформе.

3.3.4. Все полученные разделением фракции взвешивают с точностью ±0,01 г.

3.4. Анализ проб

В исходной пробе топлива определяют влагу по ГОСТ 11014-81 и зольность по ГОСТ 11022-90.

В легкой фракции топлива определяют влагу по ГОСТ 11014-81, зольность по ГОСТ 11022-75 и химический состав золы по ГОСТ 10538-87.

3.5. Обработка результатов

3.5.1. Склонность топлива к образованию прочного первичного слоя устанавливают по присутствию в топливе компонентов, способных селективно выделяться на поверхностях нагрева, и определяют по следующим показателям:

при содержании в золе легкой фракции оксида кальция золы свыше 25% топливо склонно к образованию прочных сульфатно-связанных отложений;

при отношении массы тяжелой фракции к зольности исходного топлива более 4% топливо склонно к образованию прочных железистых отложений;

при содержании в легкой фракции угольной пыли оксида натрия (NA2O) свыше 0,4% топливо склонно к образованию прочных отложений на основе натрия.

При отсутствии указанных признаков топливо не обладает склонностью к образованию прочных первичных отложений.

3.5.2. Определяют долю тяжелой фракции () во всей разделенной топливной пыли.

3.5.3. Определяют отношение тяжелой фракции к золе исходного топлива:

,

где - доля тяжелой фракции в топливной пыли, %

Ad - зольность исходного топлива на сухую массу, %.

3.5.4. Определяют содержание оксида натрия (%) в расчете на сухое топливо:

,

где - зольность легкой фракции на сухую массу топлива.

3.5.5. Результаты испытаний заносятся в акт испытаний (обязательное приложение 3).

3.5.6. Пояснения к терминам, употребляемым в Методике, даны в справочном приложении 4.

Приложение 1

Рекомендуемое

Журнал наблюдений по определению вязкости золы в пиропластическом состоянии

Наименование и номер пробы топлива __________________________________________

Размеры шейки образца: h = ________ см; d = ________ см.

Показания амперметра, А | Показания вольтметра, В | Показания секундомера τ, с | Δτ, с | Показания шкалы φ, рад. | Δφ, рад. | Температура образца, °С | Масса гирек Р, г | η, Па⋅с |

Испытания провел __________________________________________________

должность, инициалы, фамилия, подпись

Дата

Приложение 2

Рекомендуемое

Журнал наблюдений по определении вязкости золы в жидкоплавком состоянии

Наименование и номер пробы топлива _______________________________________

Время отсчета ч, мин | Показания амперметра, А | Показания вольтметра, В | Температура расплава,°С | Показания динамометра, а |

|

* |

Испытания провел ___________________________________________________________

должность, инициалы, фамилия, подпись

Дата

Приложение 3

Обязательное

Акт испытаний по определению шлакующих свойств топлива

Характеристика пробы:

Марка топлива ______________________________________________________________

Заказчик, место отбора _______________________________________________________

геологоразведочная экспедиция, ТЭС, узел тракта топливоподготовки

Зольность топлива Аd _________ %

Параметры для определения вязкостных характеристик золы:

Масса гирек, г _________________________________________________________

Температура начала деформации (вращения) образца ___________________________ °С

Температура образца при вязкости 104,5 Па⋅с __________________________________ °С

Результаты разделения в тяжелых жидкостях

Характеристика помола пыли R90,% | Доля тяжелой фракции | Зольность легкой фракции | |

Состав золы легкой фракции, %

Наименование | SiO2 | TiO2 | Al2O3 | Fe2O3 | CaO | MgO | K2O | Na2O | SO3 |

По лабораторному анализу Пересчет на бессульфатную массу |

Заключение о шлакующих свойствах топлива

Температура начала шлакования _______________ °С

Склонность к образованию прочного первичного слоя:

b =

=

Обладают (не обладают) склонностью к образованию прочных (сульфатно-связанных, железистых или натриевых) отложений

Испытания провел ___________________________________________________

должность, инициалы, фамилия, подпись

Дата

Приложение 4

Справочное

Термины и их определения, употребляемые в Методике

Термины | Пояснения |

Шлакующие свойства золы угля | способность золы угля образовывать отложения на поверхностях нагрева и неэкранированных участках топки и газоходов котлов |

Температура начала шлакования | минимальная температура основной массы золы, при которой она приобретает вязкопластические свойства, обусловливающие прилипание частиц золы при соударении их с трубами поверхностей нагрева котлов |

Первичный слой | пристенный слой отложений на охлаждаемых трубах |