РД 34.44.207-97

РУКОВОДЯЩИЙ ДОКУМЕНТ

ТОПЛИВО ТВЕРДОЕ. ОПРЕДЕЛЕНИЕ АЗОТА МЕТОДОМ ГАЗИФИКАЦИИ

РД 34.44.207-97

Срок действия с 1998-07-01

до 2008-07-01

1 РАЗРАБОТАН Всероссийским теплотехническим научно-исследовательским институтом (ВТИ)

ИСПОЛНИТЕЛЬ В.Н. Сухова

2 УТВЕРЖДЕН Департаментом стратегии развития и научно-технической политики РАО "ЕЭС России" 25 декабря 1997 г.

Первый заместитель начальника А.П. Берсенев

3 ВЗАМЕН РД 34.44.207-93

4 Периодичность проверки - 5 лет

Настоящий Руководящий документ распространяется на каменные и бурые угли, антрациты, лигниты, кокс, горючие сланцы и торф (далее - твердое топливо) и устанавливает способ определения азота методом газификации.

Положения настоящего отраслевого нормативного документа подлежат применению расположенными на территории Российской Федерации предприятиями и объединениями предприятий, в том числе союзами, ассоциациями, концернами, акционерными обществами, межотраслевыми, региональными и другими объединениями, имеющими в своем составе (структуре) тепловые электростанции и котельные, независимо от форм собственности и подчинения.

1 СУЩНОСТЬ МЕТОДА

Сущность метода заключается в нагревании навески твердого топлива в присутствии катализатора в потоке перегретого пара в трубчатой печи при температуре (850 ± 5) или (1050-1100) °C и последующем разложении образующего при газификации сульфат аммония гидроокисью натрия, отгонкой аммиака паром и определении его титрованием серной кислотой.

2 АППАРАТУРА

2.1 Установка для газификации

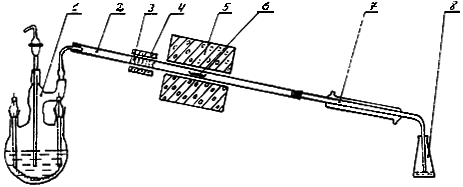

2.1.1 Парообразующая колба из боросиликатного стекла 1 вместимостью 1000 см3 с регулируемым электрическим подогревателем и предохранительным клапаном (рисунок 1). Допускается использовать колбы типа П и Кн вместимостью 1000 см3 по ГОСТ 25336 с обогревом на газовой горелке или электрической плитке. Если применяют газовый обогрев, то парообразующую колбу помещают в окислительное пламя горелки.

2.1.2 Трубка 2 из огнеупорного глиноземистого фарфора, плавленного кварца или борсиликатного стекла длиной 650 мм, наружным диаметром 28 мм, толщиной стенок 3 мм, газонепроницаемая при 1400 °C, применяемая для газификации.

1 - колба парообразующая; 2 - трубка для газификации; 3 - рулон из медной сетки; 4 - печь вспомогательная; 5 - печь основная; 6 - лодочка для сжигания; 7 – холодильник; 8 - колба-приемник

Рисунок 1 - Схема установки для газификации

2.1.3 Печи трубчатые электрические внутренним диаметром от 33 до 40 мм для раздельного нагрева отдельных частей трубки для газификации.

Установка состоит из двух печей, каждая из которых обеспечивает устойчивый нагрев определенного участка трубки до заданной температуры:

- первая (вспомогательная) 4 - до (300 ± 5) °C при длине рабочей зоны 125 мм;

- вторая (основная) 5 - от 850 до (1100 ± 5) °C при длине рабочей зоны 135 мм.

Могут быть использованы следующие печи:

а) с молибденовой или вольфрамовой проволочной обмоткой;

б) с платиновой или платинородиевой проволочной обмоткой;

в) нагревание карборундовыми стержнями.

В середине кожуха каждой печи должно быть предусмотрено отверстие для помещения термопары диаметром 9-10 мм и глубиной, равной 0,7-0,8 толщины изоляционного слоя. Термопару укрепляют в отверстие так, чтобы ее горячий спай не касался дна отверстия.

2.1.4 Лодочка для сжигания фарфоровая неглазурованная 6 типа ЛС1 или ЛС2 по ГОСТ 9147 или платиновая длиной (70 ± 10) мм. Лодочки прокаливают при температуре 1100 °C до постоянной массы и хранят в эксикаторе с осушающим веществом.

2.1.5 Холодильник 7 с прямой трубкой типа ХПТ с длиной кожуха от 300 до 400 мм по ГОСТ 25336.

2.1.6 Колба коническая (приемник) 8 типа Кн по ГОСТ 25336 вместимостью 250-500 см3.

2.1.7 Рулон из медной сетки 3 (свернутая медная сетка в форме цилиндра) диаметром, обеспечивающим скользящую посадку в трубке для газификации (п. 2.1.2). Служит для перегрева водяного пара и защиты трубки для газификации от растрескивания. Рулон должен иметь петлю для удобства его извлечения.

2.2 Установка для дистилляции

2.2.1 Парообразующая колба 1 по п. 2.1.1 настоящего документа и рисунку 2.

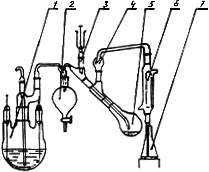

1 - колба парообразующая; 2 - воронка делительная; 3 - воронка капельная;

4 - каплеуловитель; 5 - колба Кьельдаля; 6 - холодильник; 7 - колба-приемник

Рисунок 2 - Схема установки для дистилляции

2.2.2 Дистилляционная колба из борсиликатного стекла - колба Кьельдаля 5 вместимостью 500-1000 см3 по ГОСТ 25336.

2.2.3 Каплеуловитель 4 исполнения КО-60 по ГОСТ 25336.

2.2.4 Воронка капельная 3 типа ВК по ГОСТ 25336.

2.2.5 Холодильник спиральный 6 с внутренним и наружным охлаждением двухстенный типа ХСД по ГОСТ 25336.

2.2.6 Колба плоскодонная коническая (приемник) 7 вместимостью 500 см3 типа Кн по ГОСТ 25336.

2.2.7 Воронка делительная 2 типа ВД-2 или ВД-3 по ГОСТ 25336.

2.3 Весы лабораторные общего назначения с наибольшим пределом взвешивания до 200 г с погрешностью взвешивания не более 0,2 мг по ГОСТ 24104.

2.4 Проволока жаропрочная толщиной около 1,5 мм с изогнутым концом для помещения и удаления лодочки и рулона из медной сетки из трубки для газификации (п. 2.1.2).

2.5 Пипетка мерная вместимостью 2 см3 по ГОСТ 29227.

2.6 Устройство для нагрева колб: или электрическая плитка, или колбонагреватель, или песчаная баня, или газовая горелка.

2.7 Колба мерная вместимостью 1000 см3 исполнения 2 или 4 по ГОСТ 1770.

2.8 Промывалка вместимостью 500-1000 см3 с резиновой или пластмассовой грушей.

2.9 Барботерное устройство - счетчик пузырьков типа СН или СБТ по ГОСТ 25336, заполненный водой.

3 РЕАКТИВЫ И МАТЕРИАЛЫ

3.1 Для анализа применяют дистиллированную воду по ГОСТ 6709.

3.2 Смешанный катализатор, состоящий по массе из следующих частей:

- 18 частей порошкообразной натронной извести;

- 100 г гидроксида натрия, ч.д.а., по ГОСТ 4328, растворяют в 100 см3 воды, добавляют 400 г оксида кальция, ч.д.а., по ГОСТ 8677, упаривают досуха, горячую массу измельчают, хранят в плотно закрытой банке;

- 4 части оксида магния, ч.д.а., по ГОСТ 4526;

- 2 части натрия углекислого, безводного, измельченного, по ГОСТ 83;

- 3 части молибдена (IV) оксида, ч.д.а., по ТУ 6-09-4471.

Указанные реактивы измельчают в ступке и тщательно перемешивают.

3.3 Кислота борная, раствор насыщенный, ч.д.а., по ГОСТ 9656.

60 г борной кислоты растворяют в 1000 см3 горячей воды, охлаждают, выдерживают в течение 3 дней, затем декантируют осветленную жидкость.

3.4 Натрия гидроксид по ГОСТ 4328, ч.д.а., раствор концентрации c (NaOH) = 10 моль/дм3, приготовленный по ГОСТ 4919.1.

400 г гидроксида натрия или такое количество раствора (см3), в котором содержится 400 г NaOH, растворяют в 500 см3 свежепрокипяченной и охлажденной воды. Раствор переливают в мерную колбу вместимостью 1000 см3, доливают водой до метки и перемешивают.

3.5 Аммиак водный по ГОСТ 3760, раствор концентрации c (NH4OH) = 0,01 моль/дм3.

0,535 г хлористого аммония, ч.д.а., по ГОСТ 3773, растворяют в 30 см3 воды. Раствор количественно переносят в колбу для дистилляции 5 (п. 2.2.2, рисунок 2), добавляют через воронку 350 см3 раствора гидроксида натрия (п. 3.4). Колбу для дистилляции нагревают, поддерживая при этом температуру на уровне 125 °C. В установку для дистилляции впускают пар из парообразующей колбы 1 и начинают отгонку аммиака. Аммиак, присутствующий в жидкости, выделяется с помощью раствора гидроксида натрия и перегоняется в коническую колбу (приемник) 7, в которую предварительно наливают 2 см3 раствора борной кислоты (п.3.3). Перегоняют около 250 см3 дистиллята, который переливают в мерную колбу вместимостью 1000 см3, доливают водой до метки и хорошо перемешивают.

3.6 Кислота серная, ч.д.а. по ГОСТ 4204, стандартный раствор 0,005 моль/дм3.

3.7 Кислота серная, ч.д.а., по ГОСТ 4204, стандартный раствор для титрования c (H2SO4) = 0,05 моль/дм3.

3.8 Смешанный раствор индикатора:

3.8.1 Раствор А. 0,125 г 2-[4-(диметиламино)-фенил]азо бензойной кислоты (метиловый красный) растворяют в 60 см3 этанола (95 %-ного) или технического спирта и доливают водой до 100 см3.

3.8.2 Раствор Б. 0,083 г 3,7-био-диметиламино-феназотиония хлористого (метиленовый голубой) растворяют в 100 см3 этанола (с массовой долей 95 %) или технического спирта. Хранят в темной стеклянной бутыли.

Равные объемы растворов А и Б перемешивают. Смешанный раствор годен только в течение недели.

3.9 Графит порошкообразный, не содержащий азота. Может использоваться электрод, прошедший анализ на спектрометрию на отсутствие азота.

3.10 Спирт этиловый по ГОСТ 18300.

3.11 Смесь хромовая. 5 г кристаллического двухромовокислого калия, ч.д.а., по ГОСТ 4220, добавляют к 100 г концентрированной серной кислоты, ч.д.а., по ГОСТ 4204, и осторожно нагревают в фарфоровой чашке на водяной бане до растворения.

3.12 Кислород в баллоне газообразный технический и медицинский по ГОСТ 5583.

3.13 Сетка медная мелкая. Предварительно окисляют, прокаливая в пламени газовой горелки или в муфеле.

3.14 Сетка платиновая мелкая или кремниевая ткань с ячейками (1-5) мк.

Допускается применение других реактивов по качеству не ниже указанных в настоящем документе.

4 ОТБОР И ПОДГОТОВКА ПРОБ

4.1 Отбор и подготовка проб по ГОСТ 10742 (уголь), ГОСТ 5396 и ГОСТ 11303 (торф), ГОСТ 23083 (кокс).

4.2 Пробу топлива измельчают до прохождения через сито с размером отверстий 0,075 мм, выдерживают в тонком слое минимально необходимое время для достижения приблизительного равновесия между влагой пробы и влажностью атмосферы в лаборатории. Перед началом определения воздушно-сухую пробу тщательно перемешивают не менее 1 мин предпочтительно механическим способом.

4.3 Одновременно из той же пробы берут навеску для определения содержания аналитической влаги в зависимости от вида топлива по ГОСТ 27314, ГОСТ 9516 (уголь), ГОСТ 27589 (кокс), ГОСТ 11305 (торф).

5 ПОДГОТОВКА К ИСПЫТАНИЮ

5.1 Подготовка установки для газификации

5.1.1 Установку для газификации пробы топлива собирают в соответствии со схемой, приведенной на рисунке 1.

5.1.2 Соответствие температуры, измеряемой термопарой, находящейся в кожухе печи, температуре внутри трубки для газификации устанавливают с помощью контрольной термопары. Контрольную термопару помещают в пустую трубку так, чтобы ее спай находился в середине испытуемой зоны. Постепенно нагревая электропечь до необходимой температуры (п.6.1.1), записывают через каждые 10 °C показания термопары, находящейся в кожухе, и соответствующие им показания контрольной термопары. Для каждой печи строят график зависимости температуры в кожухе от фактической температуры внутри трубки газификации.

5.1.3 Устанавливают печи (п. 2.1.3) так, чтобы первая (вспомогательная) находилась над рулоном из медной сетки (в начале трубки для газификации по ходу пара), вторая (основная) - над лодочкой для сжигания.

5.1.4 При сборке установки все соединения выполняют встык "стекло к стеклу" при помощи толстостенной эластичной резиновой трубки.

Приемник и холодильник промывают хромовой смесью, ополаскивают дистиллированной водой, этиловым спиртом и высушивают.

5.1.5 Для проверки установки на герметичность к внутренней трубке холодильника присоединяют барботерное устройство (счетчик пузырьков по п. 2.9) и пропускают кислород (1-2 пузырька в секунду), не включая обогрев печей и закрыв открытый конец счетчика пузырьков с помощью резиновой трубки со вставленной в нее стеклянной палочкой. В герметичной системе через 3-4 мин ток кислорода через установку (парообразующая колба отсоединена) должен прекратиться. Если это условие не обеспечивается, установку проверяют на герметичность по частям. После устранения неисправности собранную установку вновь проверяют на герметичность.

5.1.6 Нагревают основную печь до (1000 ± 5) °C, вспомогательную до (300 ± 5) °C.

Рулон из медной сетки вставляют через входной конец трубки для газификации и проталкивают проволокой (п. 2.4) в центр вспомогательной печи. Пропускают воду через холодильник (п. 2.1.5). Присоединяют парообразующую колбу с помощью жаропрочной пробки из акрилонитрида или хлоропрена.

Нагревают парообразующую колбу (п. 2.1.1) и в установку впускают пар в течение 10 мин, для очистки ее перед анализом паром.

Удаляют дистиллят из колбы (приемника) (п. 2.1.6) и вынимают рулон из медной сетки. При серийных испытаниях не следует проводить очистку установки между отдельными анализами.

5.2 Подготовка установки для дистилляции

Установку для дистилляции собирают в соответствии со схемой, приведенной на рисунке 2, и проверяют ее на герметичность. Для этого к внутренней трубке холодильника присоединяют счетчик пузырьков (п. 2.9) и пропускают кислород (1-2 пузырька в секунду), не включая нагрев колбы Кьельдаля и отсоединив парообразующую колбу. Закрывают открытый конец счетчика пузырьков с помощью резиновой трубки со вставленной в нее стеклянной палочкой. В герметичной системе через 3-4 мин ток кислорода должен прекратиться. Если этого не происходит, установку проверяют на герметичность по частям. После устранения неисправности собранную установку вновь проверяют на герметичность. Пропаривают установку паром перед выполнением серии определений. Пропускают воду через холодильник (п. 2.2.5), нагревают парообразующую колбу (п. 2.2.1) и пропускают пар через установку в течение 10 мин. Удаляют дистиллят из колбы (приемник) (п. 2.2.6). Однако всего этого не следует делать между отдельными определениями.

5.3 Подготовка навески для газификации

Навеску топлива массой 0,5 г с погрешностью не более 0,0002 г, взятую из тщательно перемешанной пробы, помещают в предварительно прокаленную до постоянной массы и взвешенную лодочку (п. 2.1.4), в которой предварительно с погрешностью 0,01 г взвешено 0,8 г смешанного катализатора (п. 3.2). Топливо равномерно распределяют по дну лодочки и содержимое тщательно перемешивают стеклянной палочкой; выравнивают поверхность осторожным постукиванием по лодочке и покрывают еще ровным слоем смешанного катализатора. Закрывают лодочку мелкой платиновой сеткой или кремниевой тканью (п. 3.14). Можно использовать навеску топлива массой от 0,1 до 2,0 г с погрешностью не более 0,0002 г.

Если масса навески менее 0,5 г, то количество смешанного катализатора пропорционально уменьшается. При навеске более 0,5 г увеличения массы смешанного катализатора не требуется.

6 ПРОВЕДЕНИЕ АНАЛИЗА

6.1 Газификация пробы

6.1.1 Установку для газификации (см. рисунок 1) приводят в рабочее состояние:

- температуру вспомогательной печи устанавливают (300 ± 5) °C;

- температуру основной печи устанавливают в зависимости от вида исследуемого топлива:

(850 ± 5) °C для поддержания устойчивой реакции разложения топлив,

(1050-1100) °C для трудноразлагаемого топлива.

Положение печей не меняется в течение всего анализа.

6.1.2 В коническую колбу (приемник) (п. 2.1.6) наливают 50 см3 раствора серной кислоты (п.3.7). Конец внутренней трубки холодильника должен быть на 1 см погружен в поглотительный раствор серной кислоты.

6.1.3 В трубку для газификации со стороны, обращенной к парообразующей колбе (п. 2.1.1), помещают с помощью приспособления (п. 2.4) в центр рабочей зоны основной печи лодочку с навеской, а в центр вспомогательной печи рулон из медной сетки. Подсоединяют парообразующую колбу (п. 2.1.1) и пропускают пар через установку со скоростью 3 см3/мин. Скорость реакции определяется скоростью барботирования газа через кислоту в приемник (п.2.1.6). Продолжительность газификации при (850 ± 5) °C - 0,5-1,0 ч, а при (1050-1100) °C - 1,5-2,6 ч.

Дистилляцию ведут до тех пор, пока не прекратится образование газа и в приемнике соберется не более 300 см3 дистиллята.

6.1.4 По окончании дистилляции аммиака увеличивают поток пара, опускают приемник таким образом, чтобы внутренняя трубка холодильника не касалась поглотительного раствора. Продолжают собирать в приемник конденсат (3-5 см3), промывая тем самым установку для газификации от конденсата.

6.1.5 Выключают нагрев, отсоединяют парообразующую колбу и с помощью крючка из жаропрочной проволоки вынимают рулон медной сетки и лодочку. Лодочку освобождают от содержимого. При обнаружении несгоревших частиц топлива анализ повторяют.

6.1.6 При проведении серии анализов после окончания газификации одной пробы включают нагрев парообразующей колбы, помещают рулон медной сетки во вспомогательную печь, пропускают пар через установку в течение 10 мин. Дистиллят из приемника удаляют. Установка после этого находится в рабочем состоянии и готова для проведения газификации следующей пробы.

6.2 Дистилляция

Содержимое конической колбы (приемника) количественно переносят в дистилляционную колбу (колбу Кьельдаля) (п. 2.2.2), снабженную капельной воронкой и каплеуловителем, который присоединяют к холодильнику (см. рисунок 2). Коническую колбу ополаскивают несколько раз дистиллированной водой из промывалки (п. 2.8), сливая промывочные воды через капельную воронку в ту же колбу Кьельдаля. Конец трубки холодильника погружают на 1 см в поглотительный раствор конической колбы (приемника) (п. 2.2.6), в которую предварительно наливают пипеткой (п. 2.5) 2 см3 насыщенного раствора борной кислоты (п. 3.3), 2 см3 водного раствора аммиака (п. 3.5) и четыре капли смешанного раствора индикатора (п. 3.8) и разбавляют водой до 30-50 см3. Собранную установку (см. рисунок 2) проверяют на герметичность по п. 5.2.

Подключив к установке парообразующую колбу, наливают в дистилляционную колбу через капельную воронку 20 см3 раствора гидроксида натрия (п. 3.4) и промывают воронку водой. Общий объем жидкости в дистилляционной колбе (примерно 300 см3) не должен превышать половины вместимости колбы, иначе может произойти вспенивание и переброс жидкости. Пускают ток воды в холодильник. Содержимое колбы для дистилляции нагревают до кипения и перегоняют 100-150 см3 жидкости в приемник. Во время отгонки следят за тем, чтобы жидкость из приемника не поднималась в трубку холодильника. Дистилляцию проводят в течение 15 мин, считая с начала конденсации водяного пара в холодильнике, таким образом, чтобы в течение 1 мин получить 3 см3 дистиллята. По окончании отгонки аммиака, не прекращая обогрева колбы для дистилляции и подачи пара, опускают колбу-приемник так, чтобы конец трубки находился на расстоянии примерно 2,5 см от поверхности жидкости и продолжают дистилляцию еще в течение 1 мин, промывая тем самым установку для дистилляции. Содержимое приемника должно оставаться холодным. Прекращают обогрев колбы для дистилляции и парообразующей колбы, промывают водой из промывалки конец трубки холодильника, собирая промывочные воды в приемник. Общий объем жидкости в приемнике не должен превышать 200 см3.

6.3 Титруют аммиак, находящийся в дистилляте, раствором серной кислоты (п. 3.6) до тех пор, пока раствор не изменит ярко-зеленую окраску на серо-стальную. При дальнейшем добавлении капель кислоты раствор становится темно-красным (кислая среда).

6.4 Контрольное испытание

Контрольное испытание проводят точно так же (пп. 6.1-6.3), но вместо пробы топлива используют 0,1 г графита (п. 3.9) для внесения поправки в результат анализа.

При использовании новой партии одного из реактивов или замене одной из частей установки для газификации и дистилляции контрольный опыт повторяют.

7 ОБРАБОТКА РЕЗУЛЬТАТОВ

7.1 Массовую долю азота в аналитической пробе топлива (Nа) в процентах вычисляют по формуле

, (1)

где 2,8 | - коэффициент, численно равный массе азота, соответствующей 1 см3 0,005 моль/дм3 раствора серной кислоты, г (см. приложение А); |

c | - концентрация раствора серной кислоты (п. 3.6), моль/дм3; |

V1 | - объем 0,005 моль/дм3 раствора серной кислоты (п. 3.6), израсходованный на титрование при проведении испытания топлива, см3; |

V2 | - объем 0,005 моль/дм3 раствора серной кислоты (п. 3.6), израсходованный на титрование при проведении контрольного опыта, см3; |

m | - масса навески топлива, г. |

7.2 Результаты, предпочтительно среднее значение двух определений (п. 8), представляют с точностью до 0,01 %.

7.3 Пересчет результатов определения содержания азота на другие состояния топлива проводят по ГОСТ 27313.

8 ТОЧНОСТЬ МЕТОДА

8.1 Сходимость

Расхождение между результатами двух определений, выполненных в одной и той же лаборатории, одним лаборантом, на одной и той же аппаратуре на представительных навесках, взятых из одной и той же аналитической пробы, признаются достоверными (с доверительной вероятностью P = 0,95), если расхождение между ними не превышает допустимого значения, указанного в таблице 1.

Таблица 1

Элемент | Максимально допустимое расхождение между результатами (для одинакового содержания влаги), абс. % | |

Сходимость (в одной лаборатории) | Воспроизводимость (в разных лабораториях) | |

Азот | 0,05 | 0,10 |

8.2 Воспроизводимость

Результаты двух анализов, выполненных в разных лабораториях на представительных пробах, взятых от одной и той же пробы, признаются достоверными (с доверительной вероятностью P = 0,95), если расхождение между ними не превышает допустимого значения, указанного в таблице 1.

8.3 Если расхождение между результатами двух определений превышает значения, приведенные в таблице 1, то проводят третье определение. За окончательный результат принимают среднее арифметическое значение двух наиболее близких результатов в пределах допускаемых расхождений.

8.4 Если результат третьего определения находится в пределах допускаемых расхождений по отношению к каждому из двух предыдущих, то за окончательный результат анализа принимают среднее арифметическое значение результатов трех определений.

9 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ АНАЛИЗА

Протокол анализа должен содержать следующие данные:

а) наименование и адрес заказчика;

б) наименование и характеристику испытываемого продукта;

в) ссылку на применяемый метод;

г) результаты анализа;

д) особенности, замеченные при проведении анализа;

е) операции, не предусмотренные настоящим руководящим документом или необязательные;

ж) дату проведения анализа, фамилии и подписи руководителя лаборатории и лиц, проводящих анализ.

ПРИЛОЖЕНИЕ А

(справочное)

ВЫВЕДЕНИЕ КОЭФФИЦИЕНТА, ИСПОЛЬЗУЕМОГО ПРИ РАСЧЕТЕ АЗОТА

1 см3 серной кислоты соответствуют или

, г азота, где [N] - атомный вес азота.

Объем серной кислоты, используемой для нейтрализации выделяемого аммиака, равен (V1 - V2), см3.

Таким образом,

, абс. % (А.1)

ПРИЛОЖЕНИЕ Б

(справочное)

ПЕРЕЧЕНЬ

нормативных документов, на которые имеются ссылки в РД 34.44.207-97

Обозначение и наименование НД | Номер пункта, подпункта, приложения, на который даны ссылки |

1 | 2 |

ГОСТ 83-79 Натрий углекислый. Технические условия | 3.2 |

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Технические условия | 2.7 |

ГОСТ 3760-79 Аммиак водный. Технические условия | 3.5 |

ГОСТ 3773-72 Аммоний хлористый. Технические условия | 3.5 |

ГОСТ 4204-77 Кислота серная. Технические условия | 3.6; 3.7; 3.11 |

ГОСТ 4220-75 Калий двухромовокислый. Технические условия | 3.11 |

ГОСТ 4328-77 Натрий гидроокись. Технические условия | 3.2; 3.4 |

ГОСТ 4526-75 Магний оксид. Технические условия | 3.2 |

ГОСТ 4919.1-77 Реактивы и особо чистые вещества. Методы приготовления растворов индикаторов | 3.4 |

ГОСТ 5396-77 Торф. Методы отбора проб | 4.1 |

ГОСТ 5583-78 (ИСО 2046-73) Кислород газообразный технический и медицинский. Технические условия | 3.12 |

ГОСТ 6709-72 Вода дистиллированная. Технические условия | 3.1 |

ГОСТ 8677-76 Кальций оксид. Технические условия | 3.2 |

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия | 2.1.4 |

ГОСТ 9516-92 (ИСО 331-83) Уголь. Метод прямого весового определения влаги в аналитической пробе | 4.3 |

ГОСТ 9656-75 Кислота борная. Технические условия | 3.3 |

ГОСТ 10742-71 Угли бурые, каменные, антрацит, горючие сланцы и угольные брикеты. Методы отбора и подготовки проб для лабораторных испытаний | 4.1 |

ГОСТ 11303-75 Торф и продукты его переработки. Метод приготовления аналитических проб | 4.1 |

ГОСТ 11305-83 Торф. Методы определения влаги | 4.3 |

ГОСТ 18300-87 Спирт этиловый ректификованный технический. Технические условия | 3.10 |

ГОСТ 23083-78 Кокс каменноугольный, пековый и термоантрацит. Методы отбора и подготовки проб для испытаний | 4.1 |

ГОСТ 24104-88 Весы лабораторные общего назначения и образцовые. Общие технические условия | 2.3 |

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры | 2.1.1; 2.1.5; 2.1.6; 2.2.2-2.2.7; 2.2.9 |

ГОСТ 27313-89 Топливо твердое. Обозначения аналитических показателей и формулы пересчета результатов анализа для различных состояний топлива | 7.3 |

ГОСТ 27314-91 (ИСО 589-81) Топливо твердое минеральное. Методы определения влаги | 4.3 |

ГОСТ 27589-91 (ИСО 687-74) Кокс. Метод определения влаги в аналитической пробе | 4.3 |

ГОСТ 29227-91 (ИСО 835-1-81) Посуда лабораторная стеклянная. Пипетки градуированные. Часть 1. Общие требования | 2.5 |

ТУ 6-09-4471-77 Молибден (VI) оксид (молибденовый ангидрид, молибден (VI) окись) химически чистый, чистый для анализов и чистый | 3.2 |

Ключевые слова: топливо твердое, содержание азота, анализ, энергетика, тепловые электростанции.