РД 34.45.301

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ НАУЧНО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ПРОВЕДЕНИЮ ВИБРАЦИОННЫХ ИСПЫТАНИЙ ТУРБО- И ГИДРОГЕНЕРАТОРОВ

РД 34.45.301

(МУ 34-70-103-85)

УДК 621.313.322-81:621.313.322-82.001.4

РАЗРАБОТАНО Всесоюзным научно-исследовательским институтом электроэнергетики (ВНИИЭ)

ИСПОЛНИТЕЛИ Б.В. КИСЛИЦКИЙ, В.М. НАДТОЧИЙ, А.А. РОНЖИН, Е.В. РЯБОВ

УТВЕРЖДЕНО Главным техническим управлением по эксплуатации энергосистем 12.07.1985 г.

Заместитель начальника К.М. АНТИПОВ

Методические указания устанавливают объем и методику вибрационных испытаний головных и модернизированных турбо- и гидрогенераторов в процессе их приемки и последующей эксплуатации.

С выходом настоящих Методических указаний отменяются Решение № Э-1/80 "О проведении вибрационных испытаний мощных синхронных генераторов" и "Методические указания по проведению вибрационных испытаний мощных синхронных генераторов" (М.: СПО Союзтехэнерго, 1980).

1. ОБЩИЕ ПОЛОЖЕНИЯ

Вибрационные испытания турбо- и гидрогенераторов делятся на два вида: приемочные и контрольные.

Первые из них совмещаются, как правило, с приемочными, приемо-сдаточными, периодическими и типовыми испытаниями турбо- и гидрогенераторов, проводимыми в соответствии с ГОСТ 183-84, ГОСТ 533-85 и ГОСТ 5616-81.

Приемочные вибрационные испытания служат для оценки соответствия механических характеристик генераторов требованиям ГОСТ и ТУ, а также для получения базовых (исходных) характеристик, которые подлежат изучению при последующих контрольных испытаниях.

Контрольные испытания проводятся периодически после приемки генератора для проверки стабильности его механических характеристик в процессе эксплуатации.

Периодичность контрольных испытаний устанавливается для каждого типа генератора индивидуально в зависимости от новизны принятых технических решений, изученности конструкции генератора, результатов его приемочных испытаний.

Для возможности сравнения результатов приемочных и контрольных испытаний измерения должны проводится в сопоставимых условиях (места измерений, режимы работы генератора и т.п.).

Учитывая задачи испытаний и конструктивные особенности генераторов, допускается сокращение отдельных этапов приемочных и контрольных испытаний.

2.1. Приемочные испытания

В программу приемочных испытаний турбо- и гидрогенераторов должно входить:

определение частотных характеристик изгибных колебаний сердечника и корпуса статора методом выбега на холостом ходу с возбуждением;

определение форм изгибных колебаний сердечника и корпуса статора при установившихся режимах холостого хода с возбуждением и под нагрузкой;

определение амплитудных характеристик сердечника и корпуса статора в режимах холостого хода с возбуждением и под нагрузкой;

определение частотных характеристик крутильных колебаний сердечника и корпуса статора методом выбега в режиме установившегося двухфазного КЗ;

определение частотных характеристик лобовых частей и элементов креплений обмотки статора методом выбега в режиме установившегося трехфазного КЗ;

определение амплитудных характеристик лобовых частей и элементов креплений обмотки статора в режимах холостого хода с возбуждением, а также в режимах установившегося трехфазного КЗ и под нагрузкой;

определение шумовых характеристик;

измерение виброперемещений лобовых частей обмотки, сердечника, корпуса и фундамента в режиме внезапного трехфазного КЗ на выводах при напряжении 0,3; 0,5 и 0,7 номинального;

определение скоростной характеристики ротора турбогенератора методом выбега на холостом ходу без возбуждения;

измерение виброперемещений подшипников, контактных колец и фундамента турбогенератора при установившихся режимах холостого хода и под нагрузкой;

измерение виброперемещений опорных конструкций гидрогенератора (направляющих подшипников, несущей крестовины или опоры подпятника) в режимах холостого хода и под нагрузкой;

определение форм ротора и статора гидрогенератора.

2.2. Контрольные испытания

Контрольные испытания гидрогенераторов проводятся в соответствии с "Методическими указаниями по проведению эксплуатационного контроля вибрационного состояния конструктивных узлов гидроагрегата" (М., СПО Союзтехэнерго, 1984).

В программу контрольных испытаний турбогенераторов следует включать:

определение частотных характеристик изгибных колебаний сердечника и корпуса статора методом выбега на холостом ходу с возбуждением;

определение амплитудных характеристик изгибных колебаний сердечника и корпуса статора в режимах холостого хода с возбуждением и под нагрузкой;

определение частотных характеристик лобовых частей и элементов креплений обмотки статора методом выбега в режиме установившегося трехфазного КЗ;

определение амплитудных характеристик лобовых частей и элементов креплений обмотки статора в режимах холостого хода с возбуждением, установившегося трехфазного КЗ и под нагрузкой;

измерение виброперемещений подшипников, контактных колец и фундамента при установившихся режимах холостого хода и под нагрузкой.

3.1. Измерительная аппаратура

Для проведения испытаний генераторов используется серийная виброизмерительная аппаратура. При этом все приборы должны быть аттестованы и подвергнуты тарировке.

Вибропреобразователи, используемые для измерений, должны удовлетворять техническим характеристикам, приведенным в табл. 1, а для гидроагрегатов - также требованиям ГОСТ 26044-83.

Таблица 1

Наименование | Значение характеристики преобразователя типа | ||

1 | 2 | 3 | |

Рабочий диапазон | |||

частот, Гц | 30-300 | 1-200 | 1-10 |

виброперемещений, мкм | 10-1000 | 5-1500 | 5-2000 |

температур, °C | 15-100 | 5-80 | 5-60 |

Неравномерность АЧХ в рабочем диапазоне частот, % | 10 | 10 | 10 |

Допустимая индукция внешнего магнитного поля, Т | 0,3 | 0,01 | 0,005 |

Устойчивость к перегрузкам, м/с2. | 200 | 50 | 50 |

Масса, кг, не более | 0,1 | 1,5 | 1,5 |

Давление окружающей среды, Па | 5·105 | - | - |

В качестве вибропреобразователей 1-го типа, из указанных в таблице, могут быть использованы вибродатчики 1-ПИВБ-1 с виброусилителями УВП-10 и некоторые виды пьезоакселерометров (например, 1ПА-9 с анализаторами ПИВ-32, 01022 и другие).

К приборам 2-го типа могут быть отнесены виброметры ВКД-3, ВЛН-3, пьезоакселерометры КВ-12 с анализатором 01022 и другие.

В качестве преобразователя 3-го типа, может быть использован преобразователь биения вала ВПВ-1.

Для регистрации измеряемых вибраций используются магнито-электрические осциллографы К12-22, Н-115, Н071.2 и другие.

Для измерений виброперемещений в переходных режимах (внезапные КЗ) используется пьезометрическая аппаратура (например, 1ПА-9 с ПИВ-32, ВКЗ-10 и другие), удовлетворяющая требованиям помехозащищенности от магнитных полей.

Кроме перечисленных выше типов виброаппаратуры, допускается использование других измерительных средств.

Для исследования шумовых характеристик генераторов могут применяться измерители шума ВШВ-003, ШМ-1, ИШВ-1, 00017 и другие.

3.2. Оснастка генератора

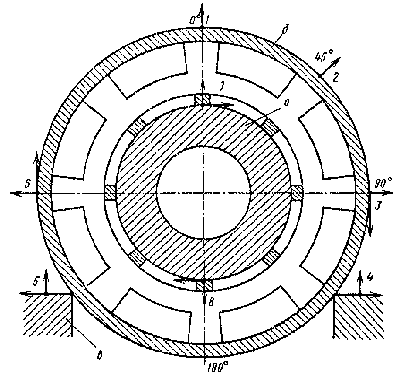

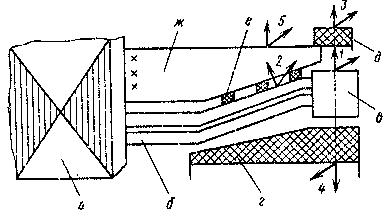

Для вибрационных испытаний турбогенераторов обычно используются вибродатчики 1-ПИВБ-1 или пьезоакселерометры (1ПА-9 и другие). Датчики устанавливаются в местах и в количествах, указанных на рис. 1 (для сердечника и корпуса), рис. 2 (для обмотки статора) и в табл. 2.

Для измерений вибраций внешних узлов турбогенераторов (корпуса, подшипников) используются также различные переносные виброметры (БИП, ВМ-1 и другие).

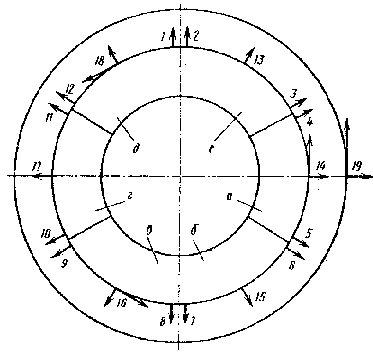

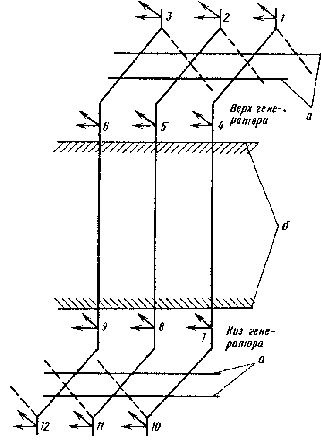

На гидрогенераторах устанавливаются вибродатчики 1-ПИВБ-1 или пьезоакселерометры (1ПА-9, КВ-12), а также вибродатчики из преобразователей ВЛН-3, ВКД-1, ВПВ-1 в местах и в количествах, указанных в табл. 3 и на рис. 3, 4. Объем оснастки сердечника и корпуса статора указан для гидрогенераторов с составным сердечником. Для гидрогенераторов с бесстыковым сердечником вибропреобразователи устанавливаются в точках 14, 16, 18, 19 в трех ортогональных направлениях.

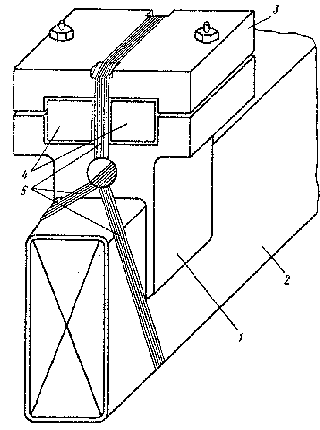

Рис. 1. Схема измерения виброперемещений сердечника статора, корпуса и фундамента турбогенератора:

а – сердечник; б – корпуса; в – фундамент.

1-8 – точки измерения

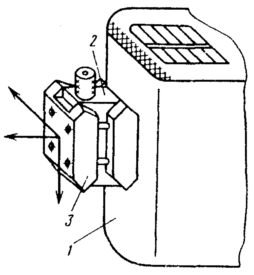

Рис. 2. Схема измерения виброперемещений лобовых частей и элементов креплений обмотки статора турбогенератора:

а – статор; б – лобовая дуга; в – головка лобовой дуги; г, д – кольца; е – бандажное кольцо;

ж – кронштейн; 1-5 – точки измерения

Таблица 2

МЕСТА УСТАНОВКИ ПРЕОБРАЗОВАТЕЛЕЙ НА ТУРБОГЕНЕРАТОРЕ

Место установки преобразователей | Количество датчиков, шт | Направление вибрации |

Корпус генератора (среднее сечение, точки под углом 0, 45 и 90°) | 6 | Радиальное, тангенциальное |

Фундаментные плиты (у диагонально расположенных опорных лап генератора) | 4 | Вертикальное, поперечное |

Сердечник статора (среднее сечение, точки под углом 0 и 180°) | 4 | Радиальное, тангенциальное |

Лобовые части обмотки статора на трех нулевых стержнях (со стороны турбины для одной параллельной ветви) | ||

у головки | 6 | Радиальное, тангенциальное |

на эвольвенте | 6 | По нормали и образующей корзинки |

Система крепления корзинки лобовых частей обмотки статора (со стороны турбины на кольцах в месте установки вибродатчиков на одной из головок, а также на одном из кронштейнов) | 6 | Радиальное, тангенциальное |

Таблица 3

МЕСТА УСТАНОВКИ ПРЕОБРАЗОВАТЕЛЕЙ НА ГИДРОГЕНЕРАТОРЕ

Место установки преобразователя | Тип преобразователя | Количество датчиков, шт. | Направление вибрации |

Сердечник статора (с каждой стороны стыка в среднем по высоте сечений) | 1-ПИВБ-1, 1ПА-9 | 12 | Радиальное |

Сердечник статора (в середине каждого сектора в среднем по высоте сечений) | ВЛН-3, КВ-12 | 9* | Танганциальное, радиальное |

Сердечник статора (на трех секторах в среднем по высоте сечений) | ВЛН-3, КВ-12 | 3* | Вертикальное |

Корпус статора (на одном из секторов в среднем по высоте сечений) | ВЛН-3, КВ-12 | 3 | Радиальное, тангенциальное, вертикальное |

Фундамент (вблизи фундаментной плиты под вибродатчиками корпуса) | ВЛН-3, КВ-12 | 3 | Радиальное, тангенциальное, вертикальное |

Лобовые части обмотки статора (на трех нулевых стержнях в верху и в внизу генератора) | |||

у выхода из паза | 1-ПИВБ-1, 1ПА-9 | 12 | По нормали и образующей корзинки |

у головки | 1-ПИВБ-1, 1ПА-9 | 12** | По нормали и образующей корзинки |

Крестовина (на нижней полке опорной лапы со стороны направляющего подшипника в месте установки датчиков на корпусе) | ВЛН-3, КВ-12 | 3 | Радиальное, тангенциальное, вертикальное |

Опора подпятника (в верхней части опорного конуса в месте установки датчиков на корпусе) | ВЛН-3, КВ-12 | 3 | Радиальное, тангенциальное, вертикальное |

Направляющий подшипник генератора (во взаимно-перпендикулярных плоскостях) | ВПВ-1 | 2 | Радиальное |

* Устанавливаются только при наличии повышенных виброперемещений.

** При обнаружении повышенных виброперемещений количество датчиков следует увеличить до 20 в каждом направлении.

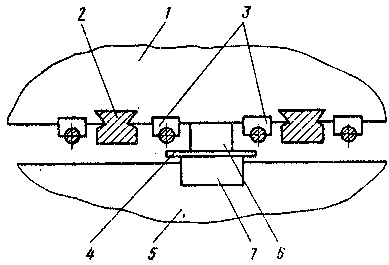

Рис. 3. Схема измерения виброперемещений сердечника и корпуса статора гидрогенераторов:

а – е – сектора сердечника; 1-19 – точки измерения

Рис. 4. Схема измерения виброперемещений лобовых частей обмотки статора гидрогенераторов:

а – бандажные кольца; б – сердечник; 1-12 – точки измерения

Приведенные схемы размещения вибропреобразователей и их количество могут в каждом конкретном случае изменяться в зависимости от конструктивного исполнения генераторов или задач исследования; при этом, однако, должна обеспечиваться возможность получения максимума полезной информации.

Датчики 1-ПИВБ-1 на обмотке статора генератора устанавливаются с помощью специальных обойм из изоляционного материала (рис. 5, 6), 1ПА-9 - с помощью изоляционных площадок. Следует отметить, что вибродатчики крепятся в обоймах с помощью винтов, изготовленных из немагнитного материала (латунь, бронза). Вибродатчик, закрепленный в обойме, наклеивается на стержни обмотки статора с помощью эпоксидной смолы. Принимаются меры против самоотвинчивания винтов крепления вибродатчиков в обойме. Кроме того, вибродатчики вместе с обоймами следует дополнительно бандажировать к стержням.

Для наклейки вибродатчиков следует выбирать стержни с плотной изоляцией, при этом покровная лента в месте установки должна быть надежно связана с изоляцией.

При монтаже датчиков на стальных конструкциях статора следует использовать указанные выше обоймы (рис. 5, 6) либо специальные пластины (рис. 7) (при установке датчиков ВЛН-3 на гидрогенераторах), наклеиваемые с помощью эпоксидной смолы.

Для установки пьезодатчиков (1ПА-9, КВ-12) на стальных конструкциях генератора рекомендуется применять различного вида пластины, магнитные прижимы и т.п.

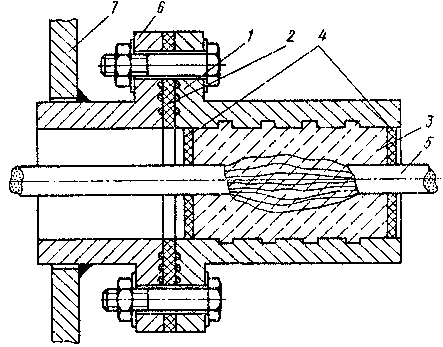

Провода от датчиков следует выводить из корпуса статора турбогенератора через специальный проходной герметичный фланец (рис. 8). Перед установкой на генераторе фланец испытывается на герметичность давлением не ниже рабочего давления водорода в корпусе генератора в течение 1 сут.

Рис. 5. Способ крепления вибродатчиков на лобовых частях обмотки статора турбогенератора:

1 – обойма; 2 –стержень; 3 – крышка; 4 – вибродатчики; 5 – шнур

Рис. 6. Способ крепления вибродатчиков на лобовых частях обмотки статора гидрогенератора:

1 – стержень; 2 – вибродатчик; 3 – обойма

Рис. 7. Способ крепления вибродатчиков ВЛН-3 на спинке сердечника статора гидрогенератора:

1 – сердечник; 2 – клин; 3 – стяжные шпильки; 4 – пластинка; 5 – полка статора; 6 – брус;

7 – вибродатчик

Рис. 8. Проходной фланец:

1 – измерительный фланец; 2 – прокладка; 3 – эпоксидная смола; 4 – крышка; 5 – провода измерительные; 6 – проходной фланец; 7 – корпус генератора

На гидрогенераторах провода от датчиков необходимо выводить в камеру горячего воздуха и далее через воздухоохладители и люки перекрытий верхней крестовины на отметку машинного зала, где они подключаются к регистрирующей аппаратуре. По всей длине провода должны надежно прикрепляться к элементам стальных конструкций статора.

Во всех случаях при прокладке измерительных проводов необходимо соблюдать следующие требования:

провода от датчиков внутри агрегата должны быть механически защищены;

от датчиков, установленных на обмотке статора, должен прокладываться провод с теплостойкой изоляцией (до 100-110 °С), сечение провода выбирается с учетом требований заводских рекомендаций;

для датчиков, установленных на стальных конструкциях агрегата, марка провода не регламентируется, сечение провода следует выбирать в соответствии с требованиями заводских инструкций;

для каждого датчика необходимо прокладывать отдельный провод; допускается использование нескольких маложильных проводов для одного датчика, чтобы получить нужное количество жил;

провода от датчиков, установленных в одном месте, следует объединять в жгут.

Монтаж датчиков на генераторе должен проводиться с учетом требований действующих Правил техники безопасности при эксплуатации электроустановок.

При измерении виброперемещений обмотки статора необходимо дополнительно соблюдать следующие условия:

датчики, устанавливаемые на обмотке статора у головки, необходимо располагать на расстоянии не менее 150 мм от головки лобовой части;

измерительные провода вести только по стержню, на котором установлены датчики, или по элементам креплений, при этом трасса должна быть надежно закреплена, чтобы исключить возможность касания соседних стержней;

после установки вибродатчиков следует провести пофазные испытания обмотки номинальным напряжением: измерительная аппаратура при этом должна быть отключена, а выходные разъемы от датчиков надежно заземлены;

корпуса измерительной аппаратуры должны быть надежно соединены с основным контуром заземления, сечение провода для заземления должно быть больше сечения измерительных проводов, но не менее 6 мм2;

место установки измерительной аппаратуры необходимо ограждать, а на ограждении вывесить плакаты;

управление измерительной аппаратурой следует производить с изолирующей подставки, испытанной в соответствии с Правилами применения и испытания защитных средств;

на время проведения измерений в режимах холостого хода с возбуждением и нагрузки защиту от замыканий на землю обмотки статора генератора необходимо перевести на отключение без выдержки времени.

В процессе оснастки генератора датчиками следует проводить осмотр обследуемых узлов, результаты которого наряду с данными измерений следует включить в отчет.

3.3. Измерения

Частотные характеристики изгибных колебаний сердечника и корпуса статора. Под частотной характеристикой понимается зависимость виброперемещений от частоты возмущающей силы при неизменных электромагнитных параметрах генератора.

При снятии частотных характеристик изгибных колебаний должны измеряться радиальные виброперемещения сердечника и корпуса, напряжение статора, частота вращения генератора и температура активной стали статора.

Для определения частотных характеристик изгибных колебаний сердечника и корпуса статора турбогенератора следует использовать схему измерений, показанную на рис. 1 (точки 1-3, 6-8).

Характеристики необходимо снимать в режиме выбега или разворота генератора на холостом ходу с постоянным возбуждением. В процессе опыта генератор возбуждается от постороннего источника, в качестве которого используется резервный возбудитель. Ток ротора должен соответствовать номинальному напряжению холостого хода генератора. Частота вращения агрегата должна изменяться плавно или ступенями от 105 до 35% номинальной. Число оборотов фиксируется по тахометру турбины. Измерения виброперемещений следует проводить через каждые 100-150 об/мин, в резонансных зонах - через 50 об/мин. При этом зоны критических скоростей необходимо проходить при непрерывном изменении частоты вращения.

Для определения частотных характеристик изгибных колебаний сердечника и корпуса статора гидрогенератора следует использовать схему измерений, показанную на рис.3 (точки 1-19 - для составного статора; точки 14, 16, 18, 19 - для кольцевого).

Характеристики необходимо снимать в режиме выбега или разворота генератора на холостом ходу с постоянным возбуждением. Уровень возбуждения определяется по максимумам магнитных характеристик. Возбуждение следует подавать от резервного возбудителя либо от соседнего генератора. Частота вращения агрегата должна изменяться от 120% номинальной до значения, превышающего значение частоты вращения, при котором включается торможение, на 5%. Измерения в процессе опыта проводятся с интервалом в 5% изменения частоты вращения (по условиям смазки подпятника опыт осуществляется при непрерывном изменении частоты вращения).

Опыт по снятию частотных характеристик статора гидрогенератора следует проводить при "холодном" (25-30 °С) и "горячем" (60-65 °С) состояниях статора.

Формы изгибных колебаний сердечника и корпуса статора. При снятии форм изгибных колебаний необходимо измерять радиальные виброперемещения в отдельных точках сердечника и корпуса, электрические параметры генератора (ток и напряжение статора, активная мощность), а также температуру активной стали статора.

Количество и расстановка датчиков в значительной мере зависят от того, какие формы колебаний сердечника исследуются при испытаниях.

Для определения форм изгибных колебаний сердечника и корпуса статора турбогенератора следует использовать специальную схему измерения вибраций с радиальными датчиками, располагаемыми равномерно по окружности в восьми точках среднего сечения статора под углом 0°, 45°, 90° и т.д. (см. рис. 1). Для турбогенераторов, конструкция которых не позволяет устанавливать вибродатчики по окружности сердечника статора, допускается снятие форм колебаний только корпуса статора. При необходимости для уточнения форм колебаний корпуса в других сечениях должна использоваться переносная виброаппаратура типа виброметров.

Формы колебаний следует определять при работе в номинальном нагрузочном режиме и на холостом ходу с номинальным возбуждением, соответствующем номинальному напряжению, а также в режимах, характеризующихся повышенными уровнями вибрации (например, в резонансных условиях).

Для определения форм изгибных колебаний сердечника статора гидрогенератора должна использоваться схема измерения вибраций, показанная на рис. 3 (точки 1-18). Формы колебаний составного статора необходимо снимать также на одном из секторов в режиме номинальной нагрузки, на холостом ходу с возбуждением, соответствующем номинальному напряжению генератора и в режимах, при которых возникают резонансные вибрации. При этом вибродатчики следует устанавливать в среднем по высоте сечения через одну призму. Такие измерения должны проводиться только при наличии признаков повышенных вибраций сердечника статора.

На стыковых участках (см. рис. 3, точки 1-12) при наличии признаков повышенной вибрации измерения следует проводить также в верхнем и нижнем (по высоте) сечениях.

При необходимости дополнительно к установленным датчикам должна использоваться переносная виброизмерительная аппаратура.

Амплитудные характеристики сердечника и корпуса статора. Под амплитудными характеристиками понимается зависимость виброперемещений от электромагнитных параметров генератора (напряжения статора, нагрузки) при неизменной частоте возмущающих сил.

При снятии амплитудных характеристик следует измерять виброперемещения сердечника и корпуса, а также напряжение статора, ток возбуждения, активную и реактивную мощность, температуру активной стали статора.

При определении "магнитной" (зависимость виброперемещений от напряжения статора) и "нагрузочной" (зависимость виброперемещений от нагрузки) характеристик сердечника и корпуса статора турбогенератора должна использоваться схема измерений виброперемещений, показанная на рис. 1 (точки 1-3, 6-8). Возможно снятие характеристик в отдельных точках сердечника и корпуса.

При снятии "магнитной" характеристики возбуждение следует подавать ступенями по (0,15-0,2) iв.ном либо плавным включением АГП (шунтовый реостат находится в положении холостого хода).

Опыт по определению "нагрузочных" характеристик сердечника и корпуса статора турбогенератора предусматривает ступенчатое увеличение нагрузки до номинальной с последующей разгрузкой. При этом важно, чтобы тепловое состояние статора генератора в процессе опыта менялось незначительно. Поэтому опыт следует проводить в минимально короткое время, определяемое режимом работы турбины.

Для определения "магнитной" и "нагрузочной" характеристик сердечника и корпуса статора гидрогенератора следует использовать схему измерений виброперемещений, представленную на рис. 3.

При снятии "магнитной" характеристики возбуждение генератора необходимо изменять ступенями через 20% в диапазоне 0-0,5 номинального значения и через 10% в диапазоне 0,6-1,1 номинального значения. Опыт должен начинаться с "холодного" состояния статора (25-30 °С). По мере нагрева статора снимаются "магнитные" характеристики при значениях температур 35-40, 45-60 °С.

"Нагрузочные" характеристики сердечника и корпуса следует определять при ступенчатом изменении нагрузки. Условия проведения опытов аналогичны изложенным выше для турбогенераторов.

Частотные характеристики крутильных колебаний сердечника и корпуса статора. При снятии частотных характеристик крутильных колебаний необходимо измерять тангенциальные вибрации сердечника и корпуса, ток статора, частоту вращения генератора и температуру обмотки и активной стали статора.

Для определения частотных характеристик крутильных колебаний сердечника и корпуса статора турбогенератора следует использовать тангенциальные датчики, показанные на рис.1 (точки 1, 6, 7, 8).

Характеристики должны сниматься при выбеге или развороте генератора в режиме установившегося двухфазного КЗ. Перемычку необходимо устанавливать на выводах генератора (как исключение, допускается ее установка за трансформатором блока), питание обмотки ротора следует перевести на резервное возбуждение и вывести из работы соответствующие токовые защиты генератора. Частота вращения генератора должна изменяться от 105 до 35% номинальной. Измерения вибраций следует проводить через 100-150 об/мин. Вследствие нагрева ротора генератора токами обратной последовательности при проведении режима установившегося двухфазного КЗ продолжительность опыта и значение тока статора необходимо выбирать согласно критерию t ≤ A с учетом ухудшения охлаждения при понижении частоты вращения ротора, где I2 - ток обратной последовательности ротора, t - время действия тока, A - постоянная величина.

Для определения частотных характеристик крутильных колебаний сердечника и корпуса статора гидрогенератора должны использоваться тангенциальные датчики (см. рис. 3, точки 14, 16, 18, 19).

Условия проведения опыта аналогичны изложенным выше для турбогенераторов. Частоту вращения агрегата следует изменять от 120% номинальной до значения, превышающего на 5% значение частоты вращения, при которой включается торможение. Измерения вибраций необходимо проводить примерно через 5-10% изменения частоты вращения.

Частотные характеристики лобовых частей и элементов креплений обмотки статора. При снятии частотных характеристик следует измерять виброперемещения лобовых частей и элементов креплений обмотки, ток статора, частоту вращения генератора и температуру обмотки статора.

Для определения частотных характеристик лобовых частей и элементов крепления обмотки статора турбогенератора должна использоваться схема измерений виброперемещений, показанная на рис.2.

Характеристики необходимо снимать при выбеге или развороте генератора в режиме установившегося трехфазного КЗ при токе статора 0,7-1,0 номинального. Перемычку следует устанавливать на выводах генератора или за трансформатором блока, питание обмотки ротора должно быть переведено на резервное возбуждение, выведены из работы соответствующие токовые защиты генератора. Частоту вращения генератора следует изменять плавно или ступенями (за исключением зон критических скоростей) от 105 до 35% номинальной. Измерения виброперемещений необходимо проводить через 100-150 об/мин.

Для определения частотных характеристик лобовых частей и элементов крепления лобовых дуг обмотки статора гидрогенератора должна использоваться схема измерений, представленная на рис. 4.

Характеристики необходимо снимать при выбеге или развороте генератора в режиме установившегося трехфазного КЗ при токе статора 0,7-1,0 номинального. Перемычку необходимо устанавливать на выводах обмотки статора. На время опыта генератор надо перевести на резервное возбуждение либо на возбуждение от соседнего генератора. Требуется вывести из работы соответствующие токовые защиты генератора. Частота вращения должна плавно изменяться от 120% номинальной до значения, превышающего на 5% значение частоты вращения, при котором включается торможение. Виброперемещения необходимо измерять примерно через каждые 5% изменения частоты вращения. Опыты следует проводить для "холодного" (25-30 °С) и "горячего" (60-65 °С) состояний статора генератора.

Амплитудные характеристики лобовых частей и элементов креплений обмотки статора. При снятии амплитудных характеристик необходимо измерять виброперемещения обмотки и ее элементов крепления, а также напряжение и ток статора, активную и реактивную мощности, температуру обмотки статора.

Для определения амплитудных характеристик лобовых частей и элементов крепления обмотки статора турбогенератора следует использовать схему измерений виброперемещений, показанную на рис.2.

Опыт снятия "магнитных" характеристик обмотки и элементов ее крепления проводится аналогично опыту определения указанной характеристики для сердечника и корпуса статора. Характеристика должна сниматься на холостом ходу при различных уровнях возбуждения и использоваться для оценки вибрационного состояния статорной обмотки при действии инерционных сил.

Электродинамические характеристики обмотки и элементов ее креплений следует определять в режиме установившегося трехфазного КЗ. Перемычку необходимо устанавливать на выводах генератора или за трансформатором блока. Агрегат должен разворачиваться до частоты вращения 3000 об/мин и возбуждаться. При этом следует устанавливать следующие ступени тока статора: 0,45; 0,63; 0,77; 0,9; 1,0 номинального. Поскольку характеристика строится в зависимости от в результате получается равномерная шкала по оси абсцисс. Характеристики целесообразно снимать при двух значениях температуры обмотки: 35-40 °С ("холодный" генератор) и 65-70 °С ("горячий" генератор), температуру измерять по штатным термосопротивлениям.

Нагрузочные характеристики обмотки и элементов ее крепления необходимо определять в нагрузочных режимах работы генератора. Значение нагрузки во время опыта следует изменять ступенями по (0,15-0,2) номинальной. Чтобы уменьшить влияние температурных и иных факторов, набор нагрузки следует вести за минимальное время работы турбины.

Для определения амплитудных характеристик лобовых частей и элементов крепления обмотки статора гидрогенератора должна использоваться схема измерения виброперемещений, показанная на рис. 4. При необходимости оценки амплитудных характеристик по статическим параметрам объем обследуемой выборки должен быть увеличен.

Условия проведения опытов аналогичны изложенным выше для турбогенераторов.

Амплитудные характеристики лобовых частей обмотки статора гидрогенераторов в режиме холостого хода с возбуждением следует снимать, как правило, только при повышенных виброперемещениях сердечника статора.

Шумовые характеристики генератора. Шумовые характеристики генератора определяют в соответствии с ГОСТ 11929-81, ГОСТ 8.055-73, ГОСТ 12.1. 026-80.

Виброперемещения лобовых частей, сердечника, корпуса и фундамента в режиме внезапного трехфазного КЗ. Опыты следует проводить при напряжении 0,3; 0,5; 0,7 номинального при установке перемычки на выводах генератора.

При отсутствии генераторных выключателей перемычка должна устанавливаться за повысительным трансформатором блока, а напряжения на выводах генератора пересчитываться от указанных уровней с учетом реактивного сопротивления трансформатора.

Для измерений виброперемещений обмотки статора генератора при внезапном КЗ следует использовать схемы измерений, показанные на рис. 2 и 4, а остальных конструкций статора и фундамента генератора - на рис. 1, 3. При этом следует иметь в виду, что при КЗ преобладают крутильные колебания статора, поэтому необходимо тщательно измерять тангенциальные составляющие виброперемещений. При проведении опыта внезапного КЗ целесообразно также измерять относительные деформации элементов крепления активной стали (стяжных призм, клиньев, полок статора, а для турбогенераторов, кроме того, упругой подвески). Для измерения деформации следует использовать тензорезисторы. Учитывая, что предложить стандартную схему расстановки тензометров на узлах крепления статора турбо- и гидрогенераторов затруднительно, в общем случае следует рекомендовать определение главных деформаций и напряжений в исследуемых узлах.

При проведении опытов внезапного КЗ должны измеряться токи всех трех фаз статора, а также температуры обмотки и активной стали статора.

Скоростная характеристика ротора турбогенератора. При снятии скоростных характеристик следует измерять виброперемещения подшипников и частоту вращения генератора. Места измерений виброперемещений подшипников должны выбираться в соответствии с ГОСТ 533-85 и ГОСТ 25364-82.

Скоростную характеристику необходимо снимать при выбеге или развороте генератора на холостом ходу без возбуждения. Частоту вращения агрегата следует изменять плавно или ступенями (за исключением зон критических скоростей) от 105 до 35% номинальной. Измерения виброперемещений должны проводиться через 100-150 об/мин, а в резонансных зонах - через 50 об/мин.

Вибрация подшипников и контактных колец турбогенератора. Измерения виброперемещений подшипников и контактных колец в местах, указанных в ГОСТ 533-85, ГОСТ 10169-77 и ГОСТ 25364-82, следует проводить в режимах холостого хода без возбуждения и с номинальным возбуждением, а также при активных нагрузках, близких к номинальным. Как правило, указанные опыты совмещаются с опытами по измерению виброперемещений обмотки и стальных конструкций статора генератора в аналогичных режимах.

Виброперемещения опорных конструкций гидрогенератора (направляющих подшипников, несущей крестовины или опоры подпятника). Виброперемещения опорных конструкций гидрогенератора должны измеряться в соответствии с ГОСТ 5616-81, ГОСТ 10169-77 и МУ 34-70-059-83.

В виду того, что виброперемещения опорных конструкций гидрогенератора представляют собой колебания с широким спектром частот, их следует записывать на магнитоэлектрическом осциллографе или на магнитографе для последующего анализа спектральных характеристик.

Формы ротора и статора гидрогенератора. Формы ротора и статора гидрогенератора определяются, как правило, при монтаже, поэтому при приемочных испытаниях могут быть получены из монтажных формуляров.

Необходимость повторного измерения форм ротора и статора может возникнуть в тех случаях, когда обнаруживается повышенная вибрация сердечника статора с "оборотными" частотами либо другие сопутствующие признаки (например, неравномерный нагрев направляющих подшипников).

Воздушный зазор следует измерять специальным приспособлением в верху и внизу генератора в плоскости, проходящей через ось полюса и середину зубца.

Для определения формы ротора воздушный зазор должен измеряться между всеми полюсами и одним зубцом статора, при этом ротор необходимо проворачивать последовательно на одно полюсное деление.

Для определения формы статора воздушный зазор следует измерять между одним полюсом и 16-ю зубцами статора, равномерно расположенными по окружности.

Для сравнения результатов повторные измерения воздушного зазора следует производить в тех же точках, что и предыдущие.

3.4. Обработка и анализ результатов испытаний

Общие вопросы методики обработки кривых вибраций. Данные измерений, полученные в результате исследований, следует представлять в виде таблиц или графиков.

В случае записи колебаний на осциллографе их обработка должна начинаться с визуального просмотра осциллограмм виброизмерений. На осциллограммах необходимо нанести номера датчиков и их масштабные коэффициенты, предварительно оценить характер полученных кривых.

При обработке осциллограмм следует определять размах виброперемещения кривой (2 А) и период колебаний.

В общем случае кривые записи виброперемещений состоят из нескольких составляющих различных частот. В связи с этим амплитуду и частоту колебаний при периодических процессах необходимо определять для каждой составляющей отдельно. С этой целью проводится гармонический анализ записей колебаний.

При изучении виброперемещений гидрогенераторов, например, сердечника статора, кривые часто представляют совокупность составляющих низкой частоты ("оборотная" составляющая виброперемещения) и колебаний высокой частоты ("полюсная" составляющая виброперемещения). В этом случае гармонический анализ осциллограмм проводится в два этапа: первый - выделение высокочастотной "полюсной" составляющей (100 Гц) на фоне низкочастотных "оборотных" составляющих (1-20 Гц) методом огибающих, второй - разложение в ряд Фурье низкочастотной "оборотной" составляющей. Разложение можно производить методом ординат, т.е. рассчитать коэффициенты ряда в виде таблицы (вручную) либо составить программу для ЭВМ.

Статистическая обработка результатов измерений. В случаях, когда вибрационное состояние узлов генератора оценивают статистическим методом, результаты измерений подвергаются обработке методами математической статистики.

Примером конструктивного узла, для оценки вибрационного состояния которого требуется статистический метод, является обмотка статора генератора, в особенности ее лобовые части.

Важное значение при испытании вибрационного состояния имеет выбор контролируемых статистических параметров вибрации.

Результаты экспериментальных исследований позволяют принять гипотезу о нормальном распределении виброперемещений обмотки статора и в качестве параметров вибрационного состояния выбрать две статистические характеристики: выборочное среднее (средний уровень виброперемещений обмотки) и выборочную дисперсию S2.

Средний уровень виброперемещения равен:

, (3.1)

где n - количество контролируемых лобовых дуг;

2Ai - уровень виброперемещения i-й контролируемой лобовой дуги, определяемый как среднее размахов виброперемещений при трехкратном повторении опыта (фактическое исключение грубой ошибки).

Средний уровень виброперемещения характеризует степень конструктивной проработки системы крепления обмотки статора, некоторое среднее эксплуатационное состояние обмотки, а соответствующая доверительная оценка позволяет сравнивать вибрационное состояние статорных обмоток различных генераторов и контролировать значимость изменения среднего уровня виброперемещения в процессе эксплуатации.

Выборочная дисперсия характеризует рассеяние уровней виброперемещений лобовых дуг, т.е. неоднородность системы креплений, что в свою очередь может свидетельствовать о качестве изготовления корзинки лобовых частей обмотки.

Для контроля неоднородности многоэлементных систем вместо выборочной дисперсии удобно пользоваться приведенным значением среднеквадратического отклонения (коэффициентом вариации):

(3.2)

Если коэффициент вариации известен и значение его не зависит от времени и среднего уровня виброперемещения, то вибрационное состояние целесообразно контролировать по одному параметру - среднему уровню виброперемещения. В этом случае, а также когда средний уровень виброперемещения достаточно мал и не превышает 30% допустимого значения, измерение уровней виброперемещений может проводиться на малом (3-6) количестве лобовых дуг.

В остальных случаях для определения изменения вибрационного состояния обмотки статора требуется достаточно представительная выборка (не менее 30), чтобы доверительные интервалы среднего уровня виброперемещения не оказались слишком широкими.

Вибрационное состояние обмотки статора по статистическим параметрам следует контролировать в режиме установившегося трехфазного КЗ при n = nном, Iст = Iном и произвольных температурных условиях статора. При этом вибродатчики всей выборки должны устанавливаться на одинаковых элементах, имеющих наибольший уровень виброперемещения.

Оценка параметров и вибрационного состояния генераторов. Исследования виброперемещений конструктивных узлов турбо- и гидрогенераторов позволяют получить основные вибрационные характеристики. К ним относятся частотные, контурные - формы колебаний и амплитудные - режимные.

Частотная характеристика представляет собой зависимость виброперемещения от частоты возмущающей силы. Она позволяет установить механические параметры исследуемого узла. Под механическими параметрами понимается совокупность собственных частот, коэффициентов распределения форм колебаний, коэффициентов затухания, коэффициентов жесткости, упругих постоянных и т.п.

Определение собственной частоты колебаний конструктивного узла генератора производится, как правило, непосредственно по частотным характеристикам.

Коэффициент затухания R определяется по формуле:

где A(ω) - размах колебаний при частоте источника питания ω;

A(ω0) - то же при резонансной частоте ω0.

Соотношение (3.3) справедливо для частот, близких к резонансной. При определении коэффициента затухания предпочтительней пользоваться набегающей ветвью частотной характеристики, так как в большинстве случаев при проведении опыта не удается добиться достаточно медленного изменения частоты, что приводит к возникновению на нисходящей ветви характеристики побочных резонансных явлений, вызванных появлением биений.

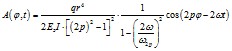

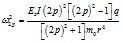

Для турбогенераторов значения собственных частот ω2р изгибных колебаний сердечника статора составляют более 100 Гц, поэтому определить их непосредственно по данным эксперимента не удается. Значение ω2р определяется сопоставлением расчетной и фактической вибраций при различных частотах. Для этого используется выражение для расчетной вибрации сердечника A, записанное для точки с пространственной угловой координатой φ:

При этом частота собственных колебаний сердечника определяется как:

где Еэ - эквивалентный модуль упругости шихтованного сердечника;

I - момент инерции поперечного сечения сердечника;

р - число пар полюсов;

q - сила магнитного притяжения;

m0 - погонная масса сердечника;

r - средний размер сердечника.

Контурные характеристики показывают изменение виброперемещений по контуру (сечению) исследуемого элемента, что позволяет выявить форму колебаний, характер действующих возмущений, уточнить или представить динамическую схему исследуемого узла. Снятие контурных характеристик следует, как правило производить для тех конструктивных элементов, которые имеют повышенные виброперемещения.

Изучение амплитудных (режимных) характеристик позволяет выявить режимы работы генератора, характеризующиеся наибольшими уровнями виброперемещений, определять влияние каждого из режимных факторов на виброперемещение, оценивать соответствие вибрационного состояния генератора требованиям ГОСТ и ТУ.

Оценка вибрационного состояния конструктивных узлов генераторов производится согласно соответствующим директивным документам.

Так, виброперемещения подшипников турбогенераторов, а также уровень шума регламентируются ГОСТ 533-85 и ГОСТ 25364-82, виброперемещения контактных колец и конструктивных узлов статора турбогенератора (сердечника, корпуса, обмотки) - ОСТ 16.0.512.047-81.

Вибрационное состояние гидрогенераторов оценивается по ГОСТ 5616-81 и МУ 34-70-059-83.

3.5. Составление отчета по результатам испытаний

По результатам испытаний необходимо, как правило, составлять предварительное заключение (протокол) и технический отчет.

Для составления предварительного заключения следует обрабатывать результаты измерений виброперемещений основных узлов генератора. В предварительном заключении должны быть указаны цель испытаний, конструктивные узлы, на которых проводились измерения виброперемещений, значения виброперемещений, определенные при предварительной обработке, а также сделан предварительный вывод о вибрационном состоянии генератора.

После всесторонней обработки и анализа результатов испытаний следует составлять технический отчет, состоящий из следующих разделов:

1. Введение.

2. Краткая характеристика основного оборудования.

3. Анализ опыта эксплуатации генератора.

4. Объем и методика исследования.

5. Вибрационные характеристики сердечника и корпуса статора:

а) виброперемещения "полюсных" частот;

б) виброперемещения "оборотных" частот.

6. Вибрационные характеристики обмотки статора.

7. Вибрационные характеристики опорных конструкций генератора.

8. Выводы.

9. Заключение.

10. Список использованной литературы.

11. Приложения (программа испытаний, расчеты, таблицы, рисунки и т. п.).

Во введении необходимо отметить цель испытаний.

Во втором разделе отчета должны быть даны основные параметры генераторов и краткая характеристика конструктивных узлов, виброперемещения которых были определены в процессе испытаний.

В третьем разделе следует кратко описать опыт эксплуатации генератора с момента монтажа до момента испытаний. При этом анализируются основные отклонения от нормальной эксплуатации, данные осмотра и т.д.

Четвертый раздел должен содержать описание методов испытаний, аппаратуры, применяемой при испытаниях, программы испытаний. Здесь же необходимо привести схемы расстановки датчиков и способы их крепления, а также методику обработки результатов испытаний.

В разделах пятом, шестом и седьмом следует дать анализ результатов испытаний. Строятся вибрационные характеристики узлов генератора, определяются их механические параметры, производится оценка вибрационного состояния узлов, а также соответствия генератора требованиям ГОСТ и ТУ.

В восьмом и девятом разделах необходимо произвести выборку наиболее существенных результатов испытаний, на основании которых сделать заключение о вибрационном состоянии генератора. В случае необходимости должны быть даны рекомендации по доработке и реконструкции его узлов и дальнейшей эксплуатации генератора.

Оформление отчета должно соответствовать требованиям ГОСТ 7.32-81.

СОДЕРЖАНИЕ

1. Общие положения

2. Объем испытаний

2.1. Приемочные испытания

2.2. Контрольные испытания

3. Методика испытаний

3.1. Измерительная аппаратура

3.2. Оснастка генератора

3.3. Измерения

3.4. Обработка и анализ результатов испытаний

3.5. Составление отчета по результатам испытаний