РД 34.47.608

РУКОВОДСТВО

ПО КАПИТАЛЬНОМУ РЕМОНТУ РАЗЪЕДИНИТЕЛЯ РНД-2-500/2000

РД 34.47.608

Проект составлен Кишиневским отделом ЦКБ Главэнергоремонта

Авторы: инженеры Ю.Я.АГАПОВ, Н.И.ШАРОВ, С.А.ФРИДМАН

СОГЛАСОВАНО Главным инженером Великолукского завода высоковольтной аппаратуры М.И.Павловым, 13 января 1978 г.

УТВЕРЖДЕНО Главным инженером Главэнергоремонта В.И.Курковичем, 7 марта 1978 г.

1. ВВЕДЕНИЕ

1.1. Настоящее "Руководство по капитальному ремонту разъединителя РНД-2-500/2000"* является документом, соблюдение требований которого обязательно для персонала, выполняющего ремонт разъединителя.

_________________

* В дальнейшем для краткости - Руководство.

1.2. Руководство предусматривает применение персоналом энергетических и других специализированных предприятий наиболее рациональной формы организации ремонта и передовых технологических приемов его выполнения.

1.3. Руководство разработано с учетом его использования инженерно-техническими работниками, бригадирами и квалифицированными рабочими.

1.4. В Руководстве приведены:

а) единые технические требования к объему и качеству ремонтных работ и к методам их выполнения (независимо от организационно-технического уровня ремонтных подразделений);

б) единые методы контроля при ремонте деталей и сборочных единиц;

в) единые правила приемки оборудования в ремонт и из ремонта;

г) единые критерии оценки качества ремонтных работ;

д) ведомость основных показателей технического состояния разъединителя после капитального ремонта (приложение 1).

1.5. Руководство разработано на основе обобщения опыта работы ремонтных предприятий Главэнергоремонта и энергосистем, а также технической документации завода-изготовителя.

1.6. Настоящее Руководство распространяется на ремонт разъединителей РНД-1а-500/2000; РНД-1б-500/2000; РНД-500/2000; РНД-2-500/2000, конструктивные различия которых незначительны.

1.7. В Руководстве значения измеряемых усилий даны в Ньютонах (Н): 1Н=0,102 кгс или округленно 1Н=0,1 кгс.

1.8. Техническая характеристика разъединителя:

Номинальное напряжение | 500 кВ |

Наибольшее рабочее напряжение | 525 кВ |

Номинальный ток | 2000 А |

Амплитуда предельного сквозного тока | Не менее 67 кА |

Десятисекундный ток термической устойчивости | Не менее 17 кА |

Тип привода | ПНД-1 |

Время выполнения одной операции главными ножами: | |

от электродвигательного привода | 12 с |

от руки | 2-3 мин |

Управление заземляющими ножами | Ручное |

Время выполнения одной операции заземляющими ножами | 20-30 с |

2. ОРГАНИЗАЦИЯ РАБОТ ПО РЕМОНТУ РАЗЪЕДИНИТЕЛЯ

2.1. Общие положения

2.1.1. Ремонт деталей и сборочных единиц разъединителя проводится в целях устранения неисправностей и последствий износа элементов и предназначается для обеспечения длительной и безаварийной работы в межремонтный период.

2.1.2. Планирование и организация ремонтных работ осуществляются в соответствии с действующими инструкциями по организации планово-предупредительного ремонта оборудования электросетевых предприятий.

2.1.3. Состав бригады (звена) для ремонта разъединителей устанавливается в зависимости от намечаемого объема работ; время выполнения ремонтных работ определяется сетевым графиком выполнения ремонта.

2.1.4. Сроки выполнения ремонтных работ определяются с учетом следующего:

а) состав бригады должен соответствовать технологической схеме ремонта. Изменение состава бригады до окончания ремонта не допускается;

б) обеспечение непрерывной загрузки отдельных исполнителей и бригады в целом;

в) для обеспечения выполнения ремонтных работ в установленные сроки рекомендуется выдача нормированных план-заданий, применение агрегатно-узлового способа ремонта и использование обменного фонда деталей и сборочных единиц;

г) режим работы ремонтного персонала должен быть подчинен максимальному сокращению сроков ремонтных работ.

2.1.5. Руководство предусматривает состав ремонтной бригады из 5 чел.: электрослесари 6-го разряда - 1 чел.; 5-го разряда - 1 чел.; 4-го разряда - 2 чел; 3-го разряда - 1 чел.

2.1.6. Трудозатраты на капитальный ремонт разъединителя определены на основании Норм времени на капитальный, текущий ремонты и эксплуатационное обслуживание оборудования подстанций 35-500 кВ и откорректированных в соответствии с указанием Минэнерго СССР N НС-2195 от 28 апреля 1977 г. Нормы трудозатрат снижены за счет усовершенствования организации и технологии ремонтных работ, а также на основании передового опыта ремонта ведущих электросетевых предприятий и составляют для разъединителей 500 кВ - 200 чел.-ч.

2.2. Подготовка к ремонту

2.2.1. Подготовка к капитальному ремонту производится в соответствии с конкретным объемом работ, предусмотренным для данного типа оборудования.

2.2.2. К началу ремонтных работ должна быть укомплектована бригада из рабочих соответствующих квалификаций, прошедших обучение, проверку знаний и инструктаж по правилам безопасного ведения работ.

2.2.3. Перед началом работы бригаде должно быть выдано плановое задание с конкретным перечнем работ и указанием их объема, трудозатрат и срока окончания ремонтных работ по заданию, а также технологические указания и технические требования.

2.2.4. До начала ремонта необходимо:

а) подготовить набор слесарного инструмента, а также приборы и мерительный инструмент;

б) подготовить основные и вспомогательные материалы для ремонта; перечень и количество материалов уточнить в соответствии с объемом работ;

в) подготовить и проверить защитные средства;

г) согласовать порядок работы с другими бригадами, выполняющими смежные работы;

д) доставить к рабочим местам материалы, запасные части и инструмент (приложения 2, 3).

2.2.5. Исполнителям совместно с руководителем ремонта после оформления общего наряда на ремонт разъединителя необходимо:

а) убедиться в правильном и полном выполнении всех мероприятий, обеспечивающих безопасность работ;

б) осуществить все противопожарные мероприятия.

2.2.6. При производстве работ на высоте рекомендуется применять телескопические подмости ПТ-5, 6.

2.3. Контроль качества ремонтных работ

2.3.1. Контроль качества ремонтных работ со стороны исполнителя осуществлять в следующем порядке:

а) проверять состояние каждой сборочной единицы в ходе выполнения ремонта совместно с руководителем ремонта. При этом руководитель должен дать указания о способах ремонта и дополнить (уточнить) технические требования на ремонт, по которым будет осуществляться приемка сборочной единицы из ремонта и оценка качества ремонтных работ;

б) законченные скрытые работы и выполненные промежуточные операции предъявлять руководителю для приемки и оценки качества.

2.3.2. Окончательную приемку изделия в целом производят представители эксплуатационного подразделения совместно с руководителем ремонта, о чем составляется технический акт ремонта, который подписывается представителями обеих сторон.

3. ПРИЕМКА РАЗЪЕДИНИТЕЛЯ В РЕМОНТ

3.1. До начала капитального ремонта комиссия из представителей эксплуатационного и ремонтного подразделений с обязательным участием руководителя ремонта должна проверить состояние готовности к ремонту, т.е. проверить:

а) возможность выполнения работ капитального ремонта;

б) наличие материалов, запасных частей, спецоснастки и инструмента;

в) состояние мероприятий по технике безопасности, охране труда и пожарной безопасности;

г) наличие графика капитального ремонта.

3.2. При приемке разъединителя в ремонт необходимо ознакомиться с ведомостью дефектов и объемом работ, выполненных в предыдущий капитальный ремонт и в межремонтный период.

4. РАЗБОРКА РАЗЪЕДИНИТЕЛЯ

4.1. Подготовка разъединителя к разборке

4.1.1. Произвести расшиновку разъединителя.

4.1.2. Очистить опорные изоляторы, тяги, контакты от пыли, грязи и старой смазки. Проверить отсутствие трещин и сколов на изоляторах АКО-110 разъединителя,

4.1.3. Произвести несколько включений и отключений разъединителя, проверить работу главных и заземляющих ножей и подвесных звеньев,

Внимание! Оперирование разъединителем при наличии больших трещин и сколов на изоляторах не допускается.

4.1.4. Проверить качество резьбовых и шплинтовых соединений, не подлежащих разборке, проверить крепление разъединителя.

4.1.5. Определить окончательный объем ремонта разъединителя.

4.2. Общая пооперационная разборка разъединителя

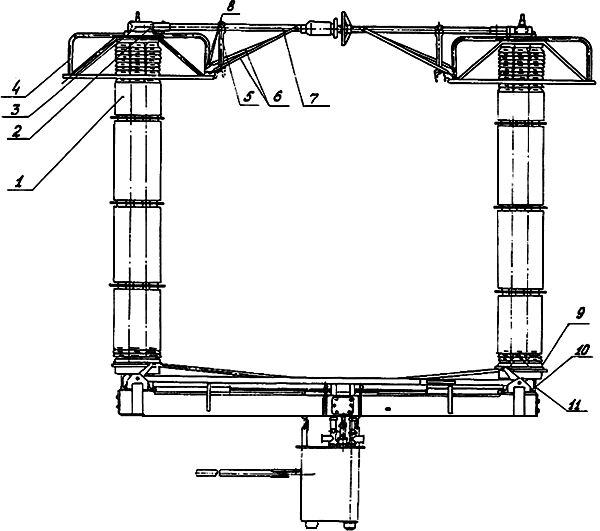

4.2.1. Отвинтить гайки 8 (рис.1), вынуть болты и снять тяги 6, экраны 4, проверить надежность соединения контакта 5 с контактным ножом.

4.2.2. Отвинтить гайки 2, вынуть болты. Снять контактные ножи 7 с головками и контактными выводами.

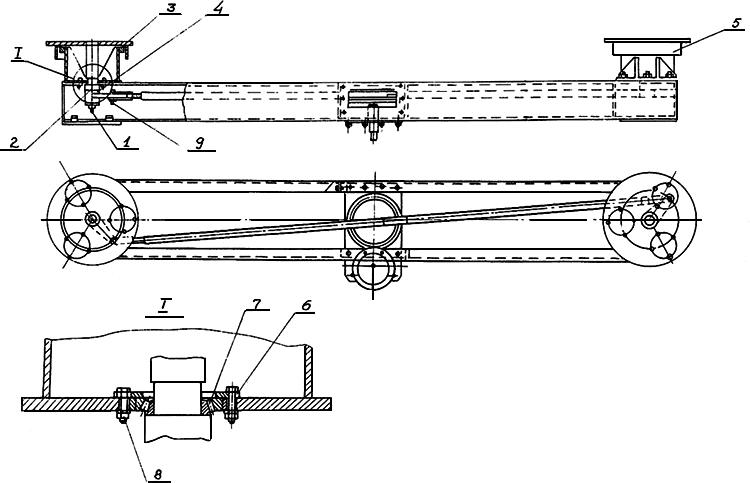

4.2.3. Снять переднюю стенку. Вывернуть болт 1 (рис.2). Вынуть шплинты, оси 9, снять трубу 2, рычаг 4, вынуть шплинт ведущего пальца, вывернуть тяги.

4.2.4. Отвинтить гайки 8.

4.2.5. Снять поворотные колонны с площадками 5, крышками 6 и подшипниками 7.

4.2.6. Снять изоляторы 1 (см. рис.1), начиная с верхнего яруса.

4.2.7. Вывернуть болты, крепящие изоляторы к поворотной площадке 5 (см. рис.2).

4.2.8. Вывернуть болты и снять гибкие связи 11 (см. рис.1). Произвести дефектацию согласно п.6.4.4.

4.3. Разборка левого контактного ножа

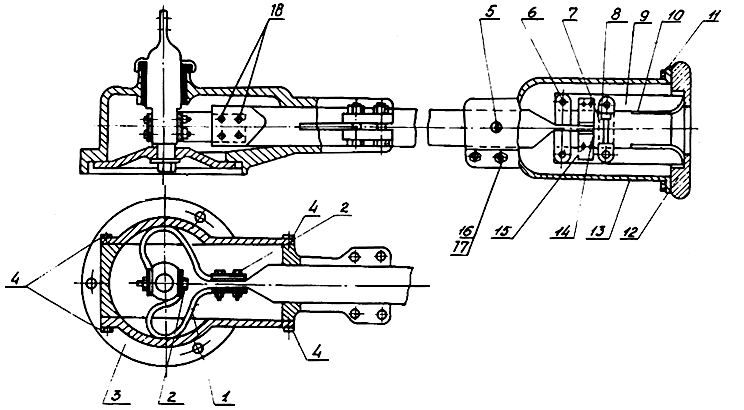

4.3.1. Отвинтить гайки 17 (рис.3), вывинтить болты 15, расшплинтовать и вынуть ось 5.

4.3.2. Снять экран 12 и кожух 13.

4.3.3. Зачистить оплавленные места на контактных поверхностях 10 ламелей 9. Произвести дефектацию ламелей согласно п.6.4.1.

4.3.4. При необходимости замены ламелей: вынуть ось 6, снять держатели 8, контактные пружины 7, гибкие связи 14, снять и заменить ламели. Дефектацию гибких связей произвести согласно п.6.4.4.

4.3.5. Вывернуть болты 4, снять съемные крышки 3.

4.3.6. Отвинтить гайки и вынуть болты 2, снять гибкие связи 1, произвести их дефектацию согласно п.6.4.4.

4.3.7. Зачистить места присоединения гибких связей.

4.4. Разборка правого контактного ножа

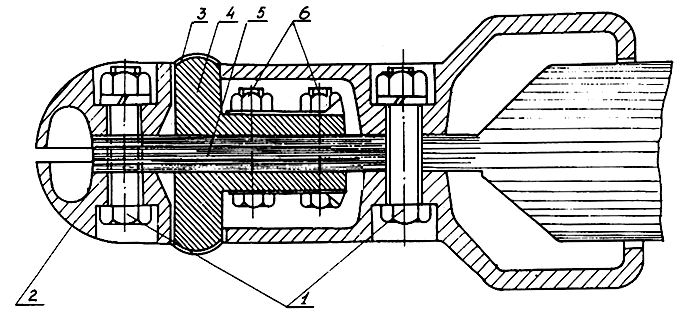

4.4.1. Отвинтить гайки и вынуть болты 1 (рис.4).

4.4.2. Снять кожух 2.

4.4.3. Зачистить оплавленные места на контактных угольниках 4 (серебряная полоска). При необходимости замены контактных угольников необходимо отвинтить гайки и вынуть болты 6.

4.4.4. Производить разборку головки правого ножа согласно пп.4.3.5-4.3.7.

4.5. Разборка заземляющего ножа

4.5.1. Установить заземляющий нож в положение "Включено", вынуть шплинт 7 из оси 8 (рис.5), вынуть ось 8 и перевести нож в положение "Отключено".

4.5.2. Сдвинуть трубу 10 до упора, осмотреть пружину 11, тягу 12. При необходимости замены пружины 11 отвинтить гайку 9, снять шайбу 4, расшплинтовать и вынуть ось 13, снять тягу 12 вместе с пружиной 11 и трубой 10.

4.5.3. Расшплинтовать и вынуть оси 1, 5, снять тягу 3.

4.5.4. Вынуть шплинт и ось ножа 13, снять рычаги 6, нож 2, предварительно застраховав нож 2 от падения.

5. ПОДГОТОВКА К ДЕФЕКТАЦИИ И РЕМОНТУ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ РАЗЪЕДИНИТЕЛЯ

5.1. Сборочные единицы и детали тщательно очистить от грязи, остатков старой смазки и продуктов коррозионно-механического износа. Промыть в бензине Б-70 и протереть насухо для осмотра и выявления дефектов.

5.2. Следы коррозии, лака, краски на неокрашенных поверхностях удалить шкуркой, зачистить эти места до металлического блеска.

5.3. При работе с бензином соблюдать правила противопожарной безопасности.

6. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ И РЕМОНТ ДЕТАЛЕЙ РАЗЪЕДИНИТЕЛЯ

6.1. Крепежные изделия

6.1.1. Состояние резьбы проверить внешним осмотром, а также навинчиванием гаек (ввертыванием болтов) от руки.

6.1.2. Допускаются на резьбе незначительные местные повреждения, вмятины, задиры, выкрашивания на глубину не более половины высоты резьбы и общей протяженностью не более 20% общего числа витков. Такие дефекты устранять прогонкой резьбонарезным инструментом или в отдельных случаях опиловкой.

6.1.3. Болты, гайки подлежат выбраковке:

а) при наличии трещин;

б) если вмятины, забоины, задиры, выкрашивание и другие повреждения более чем на двух витках резьбы в конце нарезки в гайке и в начале нарезки на болте;

в) если погнутость болта более 1 мм на 100 мм длины.

6.1.4. Грани и углы на гайках и головках болтов, прорези головок винтов не должны иметь повреждений, препятствующих навинчиванию (ввинчиванию). Допускается устранение повреждений опиловкой при условии, что уменьшение размера гаек (головок болтов) под ключ не превысит 0,5 мм или притупление одного из углов гайки (головки болта) уменьшает соответствующую диагональ шестигранника не более чем на 0,7 мм на каждые 10 мм длины диагонали.

6.1.5. Отверстия для шплинтов в болтах и шпильках не должны быть забиты и заметно увеличены.

6.1.6. Стопорные и пружинные шайбы подлежат выбраковке:

а) при наличии трещин и изломов;

б) при потере упругости;

в) если развод пружинных шайб менее полуторной ее толщины. Нормальный развод равен двойной ее толщине, допустимый - полуторной.

6.2. Цилиндрические пружины

6.2.1. Цилиндрические винтовые пружины подлежат выбраковке:

а) при наличии трещин и надломов;

б) если неравномерность шага витков по всей длине пружины более 10%;

в) при отклонении оси пружины от перпендикуляра к торцевой плоскости более 5 мм на длине 100 мм.

6.3. Подшипники

6.3.1. Подшипники подлежат замене при наличии следующих дефектов:

а) отпечатков роликов и шариков на дорожках качения;

б) сколов и трещин любых размеров;

в) выкрашивании или шелушении поверхностного слоя дорожек;

г) надломов, сквозных трещин на сепараторе;

д) забоин и вмятин, препятствующих плавному и легкому вращению подшипника;

е) неравномерности износа беговых дорожек.

6.4. Дефектация и ремонт главных контактных ножей, заземляющих ножей, изоляторов и гибких связей.

6.4.1. Ламель

Материал: медь.

Количество на изделие - 18.

Позиция на рисунке | Возможный дефект | Способ установления дефекта и контрольный инструмент | Способ устранения дефекта |

1 | Обгар, оплавление и раковины | Осмотр | Опилить, сохраняя первоначальную форму. Допускаются раковины на контактной поверхности глубиной не более 0,5 мм |

6.4.2. Заземляющий нож (поз.2 рис.5).

Материал: сталь.

Количество на изделие - 3.

Позиция на рисунке | Возможный дефект | Способ установления дефекта и контрольный инструмент | Способ устранения дефекта |

1 | Обгар, оплавления, раковины | Осмотр | Опилить, сохраняя первоначальную форму. Допускаются раковины на контактной поверхности глубиной не более 0,5 мм |

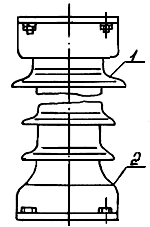

6.4.3. Изолятор (поз.1 рис.1).

Материал: фарфор.

Количество на изделие - 72.

Позиция на рисунке | Возможный дефект | Способ установления дефекта и контрольный инструмент | Способ устранения дефекта |

1 | Трещины, выкрашивания, сколы: | Осмотр, измерение, линейка | |

общей площадью более 150 мм2 | Заменить | ||

площадью до 150 мм2 | Очистить, покрыть слоем бакелитового лака воздушной сушки | ||

2 | Трещины, выкрашивания: | Измерение, штангенциркуль | |

более 10 см3 | Заменить | ||

менее 10 см3 | Зашпаклевать замазкой, закрасить масляной краской |

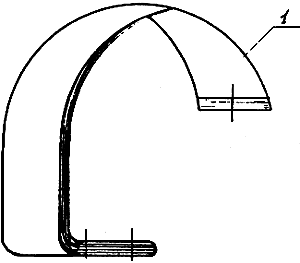

6.4.4. Гибкая связь (поз.1 рис.3).

Материал: медь.

Количество на изделие - 12.

Позиция на рисунке | Возможный дефект | Способ установления дефекта и контрольный инструмент | Способ устранения дефекта |

1 | Излом более 1/4 толщины пакета гибкой связи | Осмотр | Заменить |

Примечание. Оборванные листы при изломе менее 1/4 толщины обрезать.

7. СБОРКА РАЗЪЕДИНИТЕЛЯ

7.1. Смазать подшипники 7 (см. рис.2).

7.2. Установить шарики 3 в обойму.

7.3. Установить поворотную площадку 5.

7.4. Навинтить гайки 8.

7.5. Установить трубу 2, рычаг 4, вставить ось 9, зашплинтовать. Ввернуть болт 1 с шайбами.

7.6. Очистить изоляторы от грязи, пыли.

7.7. Установить на поворотную площадку 5 изоляторы первого яруса.

7.8. Установить на изоляторы первого яруса промежуточную плиту и изоляторы второго, третьего и четвертого ярусов с верхней плитой. Крепить болтами.

7.9. Затянуть болты равномерно по окружности.

Внимание! Вертикальность колонн и горизонтальность плит регулировать прокладками, вставляемыми между фланцами изоляторов.

7.10. Установить экраны 4 (см. рис.1) на верхний ярус изоляторов. Крепить болтами.

7.11. Установить контактные ножи в сборе с головками и контактными выводами, крепить болтами.

7.12. Установить и закрепить контакт заземления 5.

7.13. Установить тяги 6. Крепить болтами.

8. СБОРКА ЛЕВОГО КОНТАКТНОГО НОЖА

8.1. Установить гибкие связи 14 (см. рис.3), контактные пружины 7 в держатели 8, вставить оси 6 в ламели 9. Крепить гибкие связи болтами 15 с гайками.

8.2. Установить кожух 13, экран 12. Крепить гайками 17 и болтами 16 и 11. Вставить ось 5, зашплинтовать.

8.3. Установить гибкие связи 1. Крепить болтами 2.

8.4. Установить съемные крышки 3. Крепить болтами 4.

9. СБОРКА ПРАВОГО КОНТАКТНОГО НОЖА

9.1. Установить контактный угольник 4 (см. рис.4). Крепить болтами 6.

9.2. Установить кожух 2. Крепить болтами 1.

9.3. Установить гибкие связи 1 (см. рис.3). Крепить болтами 2.

9.4. Установить крышки 3. Крепить болтами 4.

10. СБОРКА ЗАЗЕМЛЯЮЩЕГО НОЖА

10.1. Установить заземляющий нож 2 (см. рис.5), рычаги 6, вставить ось 14 и зашплинтовать, предварительно смазав все трущиеся поверхности.

10.2. Присоединить гибкую связь к ножу 2.

10.3. Установить тягу 3, вставив и зашплинтовав оси 5 и 1.

10.4. Собрать тягу 12, комплектную трубу 10, пружину 11, шайбу 4 и навинтить гайку 9 до положения, соответствующего положению до разборки, смазать пружину 11.

10.5. Установить предварительно собранную тягу 12, переведя нож 2 в положение "включено", установить комплектную трубу 10 с пружиной 11, вставить оси 13 и 8, зашплинтовать оси.

11. РЕГУЛИРОВАНИЕ РАЗЪЕДИНИТЕЛЯ

11.1. Присоединить шины. Ослабить болты 18 (см. рис.3), зажимающие трубы ножей в держателях головки 3 (см. рис.1).

11.2. Установить серебряные полоски 3 правого ножа (см. рис.4) посередине расстояния между центрами верхних плит изоляторов 1 (см. рис.1) и в таком положении закрепить правый нож в его держателях с помощью стяжных болтов.

11.3. Установить правый нож так, чтобы контрольные красные линии на лопатке находились в плоскости торца левого ножа. В этом положении закрепить левый нож.

11.4. Опробовать работу разъединителя вручную, при этом вход и выход лопатки должен происходить свободно.

11.5. Проверить правильность положения заземляющего ножа.

В положении "отключено" он должен располагаться горизонтально, опираясь на предусмотренный для него кронштейн. В положении "включено" он должен занимать среднее положение в контакте заземления 5 (см. рис.1). Достигается удлинением или укорочением тяги 3 (см. рис.5), приводящей нож заземления в действие, для чего на ней предусмотрен наконечник на резьбе.

11.6. Проверить регулировку пружин 11, компенсирующих вес ножей заземления. После выведения ножа заземления 2 от руки из положения "отключено" он должен возвратиться в исходное положение. С помощью гайки 9 отрегулировать сжатие пружины.

11.7. Проверить правильность установки вала разъединителя, что должно обеспечивать возможность оперирования ножами заземления только при отключении главных ножей.

11.8. При включенном положении главных ножей измерить переходное сопротивление контактов постоянному току. Переходное сопротивление не должно превышать 50 мкОм.

11.9. Проверить работу разъединителя 25-кратным включением и отключением разъединителя при номинальном значении оперативного напряжения на выводах двигателей, контролируя продолжительность операции в соответствии с п.1.8.

12. РЕМОНТ ПРИВОДА ПДН-1

12.1. Снять лицевую панель 3 (рис.6).

12.2. Осмотреть механизм привода, очистить от пыли, грязи, проверить целость зубьев зубчатой передачи.

12.3. Осмотреть муфту 1.

12.4. Вывинтить пробку 2 и проверить наличие масла в редукторе. При необходимости залить в редуктор 350-400 г индустриального масла 50.

12.5. Установить лицевую панель на место.

12.6. Отключить и включить разъединитель несколько раз с помощью рукоятки ручного оперирования. Рукоятка должна вращаться легко, без заеданий.

12.7. Осуществить пробное включение и отключение главных ножей разъединителя от электродвигателя 6:

а) установить ножи разъединителя в отключенное положение с помощью рукоятки ручного оперирования;

б) снять рукоятку ручного оперирования с вала редуктора;

в) проверить рукоятку ключа местного управления по часовой стрелке, произвести операцию включения.

Внимание! Если направление вращения электродвигателя окажется неправильным, необходимо поменять местами любые его две фазы и вторично произвести операцию включения.

12.8. Осуществить несколько пробных включений ножей заземления с помощью специальной рукоятки (отрезок газовой трубы 1-1,5" длиной 700 мм). Убедиться в нормальной работе ножей заземления.

12.9. Проверить исправность подогревателя:

а) изоляция ТЭН в холодном состоянии в течение 1 мин должна выдержать 1,5 кВ на установке мощностью не менее 0,5 кВ·А, при этом не должно быть перекрытие ТЭН;

б) на поверхности ТЭН не должно быть вмятин глубиной более 4% от диаметра спирали и рисок глубиной более 0,3 мм.

Приложение 1

Энергосистема (РЭУ) _________________________

Предприятие________________________________

ВЕДОМОСТЬ

ОСНОВНЫХ ПОКАЗАТЕЛЕЙ ТЕХНИЧЕСКОЮ СОСТОЯНИЯ РАЗЪЕДИНИТЕЛЯ

ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА

Тип _____________________________ Завод-изготовитель _____________________________

Заводской номер _________________________________________________________________

Год изготовления ________________________________________________________________

Причина ремонта ________________________________________________________________

(плановый, внеочередной, прочие причины)

Начало ремонта __________________________________________________________________

(дата)

Окончание ремонта ______________________________________________________________

(дата)

1. Ведомость капитального ремонта сборочных единиц разъединителя

(заполняются на сборочные единицы, требующие замены либо капитального ремонта деталей)

Сборочная единица | Техническое состояние до ремонта | Выполненный объем работ |

2. Результаты испытаний

Показатель | Норма | Данные испытания | ||

Фаза А | Фаза В | Фаза С | ||

Переходное сопротивление контактной системы, мкОм | 50 | |||

Продолжительность одной операции, с | 12 | |||

Сопротивление изоляции вторичных цепей, МОм | Не менее 1 | |||

Сопротивление изоляции обогревательных элементов, МОм | Не менее 0,5 | |||

Оценка качества ремонта __________________________________________________________

Примечания, особые отметки ______________________________________________________

Отремонтированный разъединитель после ремонта сдал _______________________________

Руководитель ремонта ____________________________________________________________

Разъединитель из ремонта принял __________________________________________________

Начальник службы _______________________________________________________________

Приложение 2

ПЕРЕЧЕНЬ

ИНСТРУМЕНТА, НЕОБХОДИМОГО ДЛЯ КАПИТАЛЬНОГО РЕМОНТА РАЗЪЕДИНИТЕЛЯ

Наименование | Обозначение | Обозначение стандарта | Количество, шт. |

1. Ключ гаечный с открытыми зевами двусторонний: | 2839-71 | ||

S=12х14 | Ключ 7811-0021 | 2 | |

S=17х19 | Ключ 7811-0023 | 2 | |

S=22х24 | Ключ 7811-0025 | 2 | |

S=32х36 | Ключ 7811-0043 | 2 | |

S=36х41 | Ключ 7811-0044 | 2 | |

2. Отвертка слесарно-монтажная | Отвертка 7810-0309 | 17199-71 | 2 |

3. Молоток слесарный стальной, массой 400 г | Молоток 7850-0033 | 2310-70 | 1 |

4. Плоскогубцы комбинированные длиной 150 мм | Плоскогубцы, 150 | 5547-75 | 1 |

5. Тиски слесарные поворотные | Тиски 11-100 | 4045-75 | 1 |

6. Напильник плоский тупоносый | Напильник 2820-0022 | 1465-69 | 1 |

Напильник 2820-0025 | 1465-69 | 1 | |

7. Штангенциркуль | ШЦ-1, 0-125 | 166-73 | 1 |

ШЦ-11, 0-320 | 1 | ||

8. Линейка измерительная, металлическая | Линейка 1-500 | 427-75 | 1 |

9. Транспортир | - | - | 1 |

Приложение 3

КОМПЛЕКТ ЗАПАСНЫХ ЧАСТЕЙ, ПОСТАВЛЯЕМЫХ ПО СПЕЦИАЛЬНОМУ ЗАКАЗУ

Наименование | Номер заводского чертежа | Количество на один полюс, шт. | Количество на один ПДН-1, шт. |

Контактная пластина | КЛ5.557.025 | 6 | - |

Гибкая связь | КЛ8.505.047 | 6 | - |

Гибкая связь | КЛ8.505.020 | 4 | - |

Гибкая связь | КЛ8.505.018 | 4 | - |

Пружина | КЛ8.281.073 | 6 | - |

Контактная пластина | КЛ5.557.021 | 2 | - |

Контактная пластина | КЛ5.557.022 | 2 | - |

Замок электроблокировки | ЗБ-1(Т) | - | 1 |

Диск | КЛ8.192.017 | - | 1 |

Шайба | КЛ8.370.036 | - | 2 |

Прокладка | КЛ8.766.013 | - | 2 |

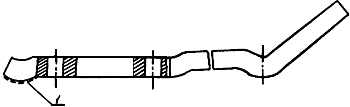

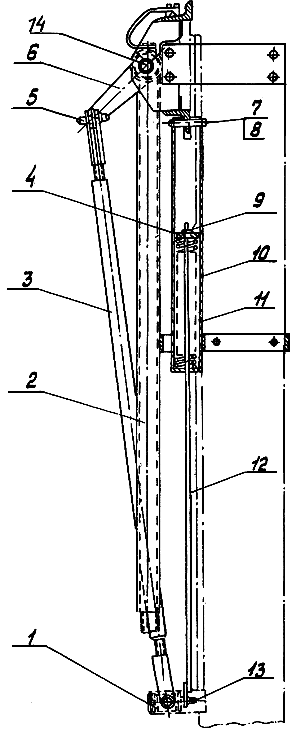

Рис.1. Разъединитель РНД -2-500/2000:

1 - изоляторы; 2, 8 - гайки; 3 - головка; 4 - экран; 5 - контакт заземления; 6 - тяги;

7 - контактный нож; 9 - пластина; 10 - болт; 11 - гибкая связь

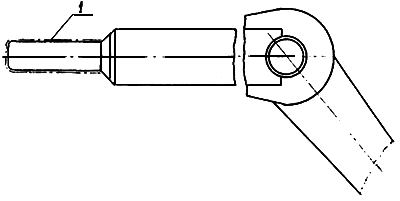

Рис.2. Рама:

1 - болт; 2 - труба; 3 - стальной шарик; 4 - рычаг; 5 - поворотная площадка; 6 - крышка;

7 - роликоподшипник; 8 - гайка; 9 - ось

Рис.3. Контактный нож (левый):

1, 14 - гибкие связи; 2, 4, 11, 15, 16, 18 - болты; 3 - съемная крышка; 5, 6 - оси; 7 - контактная пружина; 8 - держатель; 9 - ламель; 10 - серебряная полоска; 12 - экран; 13 - кожух; 17 - гайка

Рис.4. Контактный нож (правый):

1, 6 - болты; 2 - кожух; 3 - серебряная полоска; 4 - контактный угольник; 5 - медная труба

Рис.5. Заземляющий нож:

1, 5, 8, 13,14 - оси; 2 - нож; 3, 12 - тяги; 4 - шайба; 6 - рычаг; 7 - шплинт; 9 - гайка;

10 - комплектная труба; 11 - пружина

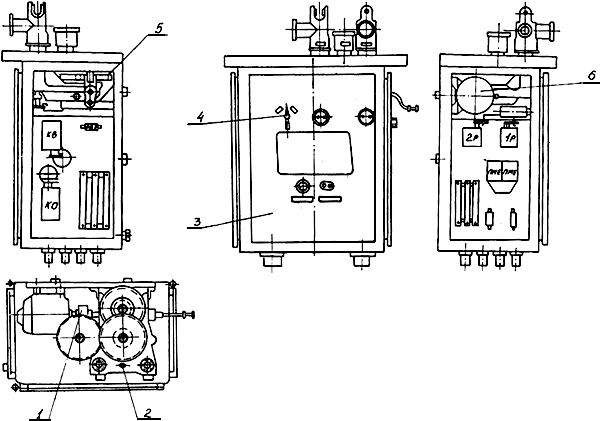

Рис.6. Привод ПДН-1:

1 - муфта; 2 - пробка; 3 - лицевая панель; 4 - ключ местного управления;

5 - зубчатая передача; 6 - электродвигатель