РД 39-00147105-015-98

УДК 622.692.4

МИНИСТЕРСТВО ТОПЛИВА И ЭНЕРГЕТИКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИНСТИТУТ ПРОБЛЕМ ТРАНСПОРТА ЭНЕРГОРЕСУРСОВ

СОГЛАСОВАНО с Госгортехнадзором России, письмо № 10-03/297 от 5 июня 1998 г. | УТВЕРЖДЕН Акционерной компанией "Транснефть" 29 июня 1998 г. |

РУКОВОДЯЩИЙ ДОКУМЕНТ

ПРАВИЛА КАПИТАЛЬНОГО РЕМОНТА МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

РД 39-00147105-015-98

Срок введения с 01.09.1998 г.

РАЗРАБОТЧИКИ от ИПТЭР: Гумеров А.Г., Гумеров Р.С., Азметов Х.А., Хамматов Р.Г., Галеев М.Н., Ермилина Г.К., Загретдинова Н.М. (гл. 9,10, прил. Б), Никляева Г.А. (гл. 5, 11, 12, прил. А), Гаскаров Н.Х. (гл. 6), Гумеров К.М. (гл. 6), Собачкин А.С. (гл. 8).

В разработке принимали участие: Кумылганов А.С., Ибрагимов М.Ш. (АК "Транснефть"). Ильин Е.Г. (ОАО Урало-Сибирские магистральные нефтепроводы им. Д.А. Черняева), Ведехин А.С. (ОАО Верхневолжские магистральные нефтепроводы), Сайфутдинов М.И. (ОАО магистральные нефтепроводы "Дружба").

ВЗАМЕН "Правил капитального ремонта подземных трубопроводов", 1992 г.

Руководящий документ "Правила капитального ремонта магистральных нефтепроводов" устанавливает основные требования к технологическому процессу и организации механизированного ремонта линейной части магистральных нефтепроводов диаметром 219...1220 мм с заменой труб, заменой изоляционного покрытия с восстановлением или без восстановления стенки трубы в нормальных условиях, а также выборочному ремонту нефтепроводов.

Руководящий документ предназначен для специалистов АК "Транснефть", АО МН, РУМН, РСУ, занимающихся проектированием и проведением ремонта магистральных нефтепроводов.

При разработке данного документа использованы требования и положения действующих нормативных документов, относящихся к ремонту и эксплуатации магистральных нефтепроводов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящий документ устанавливает основные требования к капитальному ремонту линейной части магистральных нефтепроводов диаметром 219...1220 мм.

1.2 Правила не распространяются на трубопроводы:

проложенные через водные преграды, автомобильные и железные дороги, в тоннелях, на морских эстакадах;

из нестальных труб;

предназначенные для перекачки нефти с подогревом.

1.3 Капитальный ремонт магистрального нефтепровода - это комплекс технических мероприятий, направленных на полное или частичное восстановление линейной части эксплуатируемого нефтепровода до проектных характеристик с учетом требований действующих нормативных документов. Капитальный ремонт нефтепроводов, как правило, должен производиться после устранения выявленных в результате диагностики опасных дефектов. Потенциально опасные дефекты устраняются в процессе капитального ремонта.

1.4 Капитальный ремонт нефтепровода по характеру и технологии проведения работ подразделяют на следующие виды:

с заменой труб;

с заменой изоляционного покрытия;

выборочный ремонт.

1.5 Капитальный ремонт с заменой труб заключается в полной замене дефектного участка трубопровода новым.

1.6 Капитальный ремонт с заменой изоляционного покрытия заключается в полной замене изоляционного покрытия с восстановлением (при необходимости) несущей способности стенки трубопровода.

1.7 Выборочный ремонт - это ремонт участков трубопроводов с опасными и потенциально-опасными дефектами стенки, выявленными при обследовании внутритрубными инспекционными снарядами (ВИС), а также ремонт сложных участков (мест пересечений с наземными и подземными коммуникациями и участков, примыкающих к узлам линейной арматуры).

2. ВИДЫ И СПОСОБЫ КАПИТАЛЬНОГО РЕМОНТА ПОДЗЕМНЫХ ТРУБОПРОВОДОВ

2.1 Общие положения

2.1.1 Ремонт с заменой труб производится следующими способами:

путем укладки в совмещенную траншею вновь прокладываемого участка трубопровода рядом с заменяемым с последующим демонтажом последнего;

путем укладки в отдельную траншею, в пределах существующего технического коридора коммуникаций*, вновь прокладываемого участка трубопровода с последующим вскрытием и демонтажом заменяемого;

путем демонтажа заменяемого трубопровода и укладки вновь прокладываемого трубопровода в прежнее проектное положение.

* - технический коридор коммуникаций - это земельный участок, в пределах которого проходит система параллельно проложенных трубопроводов и коммуникаций, ограниченный с обеих сторон охранными зонами.

2.1.2 Ремонт с заменой изоляционного покрытия производится следующими способами:

с подъемом трубопровода в траншее;

с подъемом и укладкой трубопровода на лежки в траншее; без подъема с сохранением положения трубопровода.

2.1.3 Выборочный ремонт включает:

ремонт участков, прилегающих к узлам линейной арматуры; ремонт участков длиной до 20 Ду, где Ду - условный диаметр трубопровода, м; ремонт протяженных участков методом последовательных захваток или с использованием грунтовых опор;

ремонт участков с заменой "катушки", трубы, узлов линейной арматуры.

2.2 Ремонт с заменой труб

2.2.1 Технологические операции при ремонте с заменой труб путем укладки в совмещенную траншею вновь прокладываемого трубопровода рядом с заменяемым с последующим демонтажом последнего выполняются в два этапа.

На первом этапе работы выполняются в следующей последовательности:

уточнение положения трубопровода;

снятие плодородного слоя почвы, перемещение его во временный отвал;

разработка совмещенной траншеи;

планировка отвала грунта со стороны движения ремонтно-строительной колонны (РСК);

сварка одиночных труб в секции на трубосварочной базе;

вывоз секций труб на трассу и раскладка их на бровке траншеи;

сварка секций труб в нитку (допускается сварка одиночных труб в нитку на бровке траншеи);

очистка, нанесение изоляционного покрытия;

укладка трубопровода в траншею;

частичная засыпка уложенного трубопровода грунтом;

очистка внутренней полости трубопровода;

испытание на прочность и герметичность;

подключение электрохимзащиты;

отключение заменяемого и подключение (врезка) нового участка к действующему нефтепроводу.

На втором этапе работы выполняются в следующей последовательности:

опорожнение, промывка заменяемого трубопровода;

подъем, очистка от старого изоляционного покрытия и укладка трубопровода на бровку траншеи;

резка трубопровода на части;

транспортирование труб к месту складирования;

засыпка траншеи минеральным грунтом;

техническая рекультивация плодородного слоя почвы.

2.2.2. При капитальном ремонте с заменой труб путем укладки вновь прокладываемого трубопровода в отдельную траншею в пределах существующего технического коридора коммуникаций технологические операции выполняются в два этапа.

На первом этапе работы выполняются в следующей последовательности:

закрепление трассы вновь прокладываемого трубопровода на местности;

снятие плодородного слоя почвы, перемещение его во временный отвал, планировка полосы трассы в зоне движения РСК;

сварка одиночных труб в секции на трубосварочной базе;

вывоз секций труб на трассу и раскладка их вдоль будущей траншеи;

сварка секций труб в нитку (допускается сварка одиночных труб в нитку на бровке траншеи);

разработка траншеи;

очистка, нанесение и контроль качества изоляционного покрытия;

укладка трубопровода в траншею;

присыпка трубопровода и засыпка траншеи минеральным грунтом;

очистка внутренней полости трубопровода; .

испытание на прочность и герметичность;

подключение электрохимзащиты;

отключение заменяемого и подключение (врезка) нового участка к действующему нефтепроводу;

техническая рекультивация плодородного слоя почвы.

На втором этапе работы выполняются в следующей последовательности:

уточнение положения заменяемого трубопровода;

опорожнение, промывка отключенного участка трубопровода;

снятие плодородного слоя почвы и перемещение его во временный отвал;

вскрытие трубопровода до нижней образующей;

подъем, очистка от старого изоляционного покрытия и укладка трубопровода на бровку траншеи;

засыпка траншеи минеральным грунтом;

резка трубопровода на части;

транспортировка труб к месту складирования;

техническая рекультивация плодородного слоя почвы.

2.2.3 При капитальном ремонте с заменой труб путем демонтажа заменяемого трубопровода и укладки нового в прежнее проектное положение технологические операции выполняются в два этапа.

На первом этапе работы выполняются в следующей последовательности:

уточнение положения заменяемого трубопровода;

снятие плодородного слоя почвы, перемещение его во временный отвал;

вскрытие трубопровода до нижней образующей;

.отключение трубопровода;

опорожнение, промывка заменяемого трубопровода;

подъем, очистка от старого изоляционного покрытия и укладка трубопровода на бровку траншеи;

резка трубопровода на части;

транспортировка труб к месту складирования.

Одновременно с демонтажом заменяемого трубопровода производится сварка новых одиночных труб в секции на трубосварочной базе.

На втором этапе работы выполняются в следующей последовательности:

доработка или разработка траншеи;

вывоз секций на трассу и раскладка их на бровке траншеи;

сварка секций труб в нитку;

очистка, нанесение изоляционного покрытия;

укладка трубопровода в траншею;

присыпка трубопровода и засыпка траншеи минеральным грунтом;

очистка внутренней полости трубопровода;

испытание на прочность и герметичность;

подключение электрохимзащиты;

подключение (врезка) нового участка к действующему нефтепроводу;

техническая рекультивация плодородного слоя почвы.

2.3 Ремонт с заменой изоляционного покрытия

2.3.1 Способ ремонта с подъемом трубопровода в траншее рекомендуется для трубопроводов диаметром 219...720 мм. Технологические операции выполняются в следующей последовательности:

уточнение положения трубопровода;

снятие плодородного слоя почвы, перемещение его во временный отвал и планировка полосы трассы в зоне движения РСК;

разработка траншеи до нижней образующей трубопровода;

предварительный осмотр технического состояния трубопровода, определение мест расположения дефектов, обнаруженных ВИС и другими методами, и ремонт их при необходимости;

подъем трубопровода;

очистка трубопровода от старого изоляционного покрытия;

нанесение нового изоляционного покрытия;

укладка трубопровода на дно траншеи;

присыпка трубопровода и засыпка траншеи минеральным грунтом;

техническая рекультивация плодородного слоя почвы.

2.3.2 Способ ремонта с подъемом и укладкой трубопровода на лежки в траншее рекомендуется для трубопроводов диаметром 219...720 мм при необходимости восстановления стенки трубы.

Технологические операции выполняются в следующей последовательности:

уточнение положения трубопровода;

снятие плодородного слоя почвы, перемещение его во временный отвал и планировка ремонтной полосы в зоне движения РСК;

разработка траншеи до нижней образующей трубопровода;

предварительный осмотр технического состояния трубопровода, определение мест расположения дефектов, обнаруженных ВИС и другими методами, и ремонт их при необходимости;

подъем трубопровода;

очистка трубопровода от старого изоляционного покрытия;

укладка трубопровода на лежки в траншее;

выполнение работ по устранению дефектов стенки трубы, на участке, уложенном на лежки;

подъем трубопровода;

повторная очистка трубопровода;

'нанесение нового изоляционного покрытия;

укладка трубопровода на дно траншеи;

присыпка трубопровода и засыпка траншеи минеральным грунтом;

техническая рекультивация плодородного слоя почвы.

2.3.3 Способ ремонта без подъема трубопровода с сохранением его положения рекомендуется для трубопроводов диаметром 720 мм и более.

Технологические операции выполняются в следующей последовательности: уточнение положения трубопровода;

снятие плодородного слоя почвы, перемещение его во временный отвал, планировка ремонтной полосы в зоне движения РСК;

вскрытие трубопровода с разработкой боковых траншей ниже нижней образующей трубопровода;

предварительный осмотр технического состояния трубопровода, определение мест расположения дефектов, обнаруженных ВИС и другими методами, и ремонт их при необходимости;

разработка грунта под трубопроводом;

очистка трубопровода от старого изоляционного покрытия;

осмотр и выявление дефектов на очищенном участке;

выполнение работ по ремонту дефектов стенки трубы;

нанесение нового изоляционного покрытия;

присыпка с подбивкой грунта под трубопровод на участках, определенных проектом производства работ (ППР) и засыпка траншеи;

техническая рекультивация плодородного слоя почвы.

2.3.4 Ремонт трубопроводов с заменой изоляции в зимнее время рекомендуется проводить в три этапа:

Этап 1. Работы, выполняемые в теплое время года (до промерзания грунта):

уточнение положения трубопровода;

снятие плодородного слоя почвы, перемещение его во временный отвал, планировка ремонтной полосы в зоне движения РСК;

безотвальная вспашка или рыхление зоны разработки траншеи;

восстановление оси трассы трубопровода.

Этап 2. Работы, выполняемые в зимнее время:

очистка от снега зоны разработки траншеи и зоны прохода ремонтной техники на суточный объем выполнения ремонтных работ;

разработка траншеи и очистка трубопровода от старого изоляционного покрытия;

выполнение ремонтно-восстановительных работ;

укладка трубопровода на дно траншеи, присыпка его и засыпка траншеи минеральным грунтом при ремонте с подъемом или присыпка с подбивкой грунта под трубопровод на участках, определенных ППР и засыпка траншеи минеральным грунтом при ремонте без подъема (с сохранением положения).

Этап 3. Работы, выполняемые после оттаивания отвалов грунта:

планирование зоны засыпки траншеи;

техническая рекультивация плодородного слоя почвы.

2.4 Выборочный ремонт

2.4.1 Технологические операции при выполнении выборочного ремонта производятся в следующей последовательности:

уточнение положения трубопровода;

уточнение границ ремонтируемого участка;

снятие плодородного слоя почвы, перемещение его во временный отвал;

вскрытие трубопровода с разработкой траншеи ниже нижней образующей трубы;

разработка грунта под трубопроводом (с грунтовыми опорами или без них);

очистка трубопровода от старого изоляционного покрытия;

визуальный осмотр дефектного участка трубопровода, при необходимости дополнительный контроль физическими методами;

выполнение работ по ремонту дефектных мест (восстановление или усиление стенки трубы, монтаж муфт кроме замены "катушки", трубы);

нанесение изоляционного покрытия и контроль его качества ;

присыпка с подбивкой грунта под трубопровод и засыпка траншеи;

техническая рекультивация плодородного слоя почвы.

2.4.2 При выполнении ремонта с заменой "катушки", трубы необходимо выполнить следующие технологические операции:

вскрытие дефектного участка нефтепровода;

разработка ремонтного котлована и, при необходимости, котлована для сбора нефти;

врезка отводов в ремонтируемый и параллельный нефтепроводы для откачки нефти;

остановка перекачки и отсечение ремонтируемого участка задвижками;

опорожнение ремонтируемого участка от нефти путем закачки ее в параллельный нефтепровод, откачки в мягкие резервуары или в котлован для сбора нефти;

вырезка дефектной "катушки" (трубы);

герметизация внутренней полости нефтепровода;

подготовка концов нефтепровода под монтаж и сварку;

подготовка и подгонка новой "катушки" (трубы) по месту;

прихватка и вварка "катушки" в нефтепровод;

подключение отремонтированного участка и возобновление перекачки;

обратная закачка нефти из емкостей или котлована;

очистка и изоляция нефтепровода;

засыпка отремонтированного участка нефтепровода, котлована для сбора нефти;

техническая рекультивация плодородного слоя почвы.

3. ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ НЕФТЕПРОВОДА.

ВЫБОР ВИДА РЕМОНТА

3.1 Оценка технического состояния и выбор вида капитального ремонта нефтепровода производится на основе анализа результатов обследования (дефектоскопии) стенки трубы и состояния изоляционного покрытия, а также данных за весь период эксплуатации трубопровода.

3.2 Данными для анализа и оценки технического состояния нефтепровода являются:

результаты диагностики внутритрубными инспекционными снарядами;

данные обследования состояния изоляционного покрытия приборами (УКИ) и шурфованием; величина защитной разности потенциалов "труба-земля" за весь период эксплуатации; сведения о ранее выявленных и устраненных дефектах;

данные технического паспорта нефтепровода (дата постройки и пуска в эксплуатацию, диаметр, давление, сертификат металла труб, информация о проведенных ремонтах и т.д.).

3.3 Результаты обследований и измерений заносятся в рабочие журналы и оформляются в виде соответствующих актов, сводных таблиц и т.п.

3.4 На основании данных обследований и анализа технического состояния нефтепровода техническими службами эксплуатирующей организации производятся:

уточнение местоположения дефектного участка на трассе нефтепровода и дополнительное обследование обнаруженных дефектов;

планирование мероприятий по предотвращению возможных нарушений работы нефтепровода;

выбор вида и способа ремонта, установление сроков проведения ремонта в зависимости от характера дефекта с учетом загруженности нефтепровода на рассматриваемый момент и перспективу;

составление перспективного и текущего планов капитального ремонта нефтепровода.

3.5 Выбор вида и способа ремонта зависит от следующих показателей: состояния изоляционного покрытия и стенки трубы;

размеров и взаимного расположения коррозионных повреждений стенки трубы;

количества и характера распределения опасных и потенциально опасных дефектов стенки трубы;

конкретных условий пролегания трубопровода;

фактических и прогнозируемых показателей загруженности нефтепровода;

технико-экономических показателей по видам и способам ремонта.

4. ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКАЯ ПОДГОТОВКА КАПИТАЛЬНОГО РЕМОНТА

Организационно-техническая подготовка капитального ремонта включает организационные мероприятия и подготовительные работы.

4.1 Организационные мероприятия

4.1.1 Организационные мероприятия, выполняемые поэтапно Заказчиком (АО МН или РУМН):

проведение комплексной диагностики технического состояния трубопровода;

определение участков, подлежащих капитальному ремонту, на основании анализа результатов комплексной диагностики технического состояния трубопровода;

составление перспективного и текущего планов капитального ремонта нефтепроводов;

проведение изыскательских работ на участках планируемых к ремонту;

уточнение положения в плане вантузов, задвижек, сооружений и сетей в техническом коридоре по проектной и эксплуатационной документации;

составление ведомости пересечений и приближений сооружений и сетей, пересекающих трассу или проходящих рядом с ремонтируемым трубопроводом, с указанием пикетов пересечений или приближений, глубины заложения, владельцев коммуникаций и других данных, имеющихся в документации;

разработка и утверждение задания на проектирование капитального ремонта;

получение технических условий на проведение работ по капитальному ремонту от владельцев сооружений и сетей, пересекающих нефтепровод или проходящих с ним в одном техническом коридоре, в охранной зоне которых должны производиться ремонтные работы;

разработка рабочего проекта на капитальный ремонт;

оформление документов по отводу земель с согласованием условий рекультивации;

оформление финансирования;

передача подрядчику (РСУ) всей технической и проектной документации на капитальный ремонт с заменой труб и с заменой изоляции до 1 сентября года, предшествующего планируемому ремонту, а на выборочный ремонт - не менее чем за два месяца до начала производства работ.

4.1.2 При капитальном ремонте трубопровода, как правило, применяется одностадийное проектирование - рабочий проект. Рабочий проект разрабатывается проектной организацией, имеющей соответствующую лицензию.

4.1.3 Состав рабочего проекта назначается с учетом особенностей трубопровода как линейного объекта и требований настоящих Правил.

В состав рабочего проекта должны входить:

пояснительная записка;

рабочие чертежи;

сметная документация.

В приложении к рабочему проекту должны быть представлены копии технических условий на проведение работ по капитальному ремонту от владельцев сооружений и сетей, пересекающих нефтепровод и проходящих в одном техническом коридоре.

4.1.4 Пояснительная записка должна содержать технико-экономическое обоснование выбора видов и способов ремонта, расчет на прочность и устойчивость ремонтируемого участка трубопровода, решения по технологии и организации ремонтных работ, мероприятия по технике безопасности, пожарной безопасности и охране окружающей среды, а также раздел технической рекультивации земель в соответствии с [1].

4.1.5 Организация, разрабатывающая раздел проекта по рекультивации земель, должна согласовать его со всеми землепользователями, органами государственного контроля за использованием и охраной земель, с предприятиями-владельцами инженерных сетей, сооружений, пересекающих ремонтируемый трубопровод и проходящих с ним в одном коридоре, в охранной зоне которых должны производиться ремонтные работы, а также с организациями, осуществляющими капитальный ремонт подземного трубопровода.

4.1.6 Рабочие чертежи на капитальный ремонт должны разрабатываться с учетом действующих норм и с максимальным применением типовых проектов, освоенных производством, с привязкой к местным условиям.

В состав рабочих чертежей входят план и профиль трассы ремонтируемого участка, монтажные чертежи узлов линейной арматуры, защитных сооружений, временных сооружений, устройств и приспособлений и т.п.

4.1.7 Сметная документация должна быть составлена по действующим нормам, тарифам и расценкам, прейскурантам и калькуляциям.

4.1.8 Проекты на капитальный ремонт нефтепроводов должны быть зарегистрированы в региональных отделениях Госгортехнадзора.

4.1.9 Капитальный ремонт нефтепроводов выполняется согласно проекту производства работ (ППР), который разрабатывается подрядчиком или специализированными проектными организациями и согласовывается Заказчиком (АО МН).

4.1.10 Исходными документами для разработки ППР являются:

задание на разработку ППР;

рабочий проект на капитальный ремонт;

сведения о количестве и типах намечаемых к использованию ремонтных машин и механизмов [2], а также о рабочих кадрах по профессиям;

данные о местах размещения полевых городков;

материалы топографо-геодезических изысканий трассы ремонтируемого трубопровода;

ведомость пересечений ремонтируемого участка нефтепровода с подземными коммуникациями, искусственными и естественными препятствиями;

сведения об условиях использования существующих дорог, инженерных коммуникаций других предприятий;

сведения об условиях безопасного производства ремонтных работ и охране окружающей среды.

4.1.11 В состав ППР должны входить:

пояснительная записка;

технологические карты (схемы производства работ);

профиль трассы ремонтируемого нефтепровода с ситуационным планом;

график поступления материалов, машин и механизмов;

график производства ремонта нефтепровода;

план ликвидации возможных аварий при производстве ремонтных работ.

4.1.12 Пояснительная записка включает:

расчет продолжительности ремонта нефтепровода;

порядок и методы производства ремонта нефтепровода по отдельным видам работ;

мероприятия по охране труда и технике безопасности;

мероприятия по охране окружающей среды.

4.1.13 Технологические карты (схемы производства работ) разрабатываются на основные виды работ и работы, выполняемые новыми методами.

4.1.14 На ситуационном плане ремонтируемого нефтепровода должны быть указаны населенные пункты, насосные станции, узлы связи, линейная арматура, вдольтрассовые дороги и другие объекты. Кроме того, на ситуационном плане должны быть указаны жилые полевые городки, сварочные базы, места подготовки изоляционных материалов, пункты технического обслуживания, схемы существующих дорог и подъездных путей. На ситуационном плане и профиле должны быть указаны пересечения со всеми коммуникациями (подземными и надземными).

4.1.15 График поступления материалов, машин и механизмов на ремонтируемый участок составляют с разбивкой по срокам и корректируют в связи с последующим уточнением сроков поставки.

4.1.16 График производства ремонта нефтепровода составляется на весь ремонтный период с учетом климатических, гидрогеологических условий и особенностей эксплуатации конкретного нефтепровода.

4.2 Подготовительные работы

4.2.1 Подготовительные работы, выполняемые Подрядчиком (РСУ), включают:

подготовку подъездных и вдольтрассовых (при необходимости - устройство) дорог, мостов для выполнения перебазировки и доставки машин, механизмов, материалов и людей к месту производства работ;

размещение и обустройство полевых городков, решение вопросов питания, быта рабочих;

оборудование пунктов погрузки и выгрузки;

перебазировку ремонтных колонн к месту работы;

организацию пунктов хранения горюче-смазочных материалов;

устройство временных складов;

оборудование пунктов технического обслуживания машин и механизмов, баз по приготовлению битумной мастики;

обеспечение РСК системой двухступенчатой связи: первая ступень - радиосвязь между мастером (прорабом) РСК, диспетчером РУМН (АО МН) и руководством подрядчика (РСУ); вторая ступень - радиосвязь между мастером (прорабом) РСК и отдельными бригадами, звеньями, экипажами машин;

подготовку ремонтной полосы (совместно с Заказчиком).

4.2.2 При невозможности использования существующих дорог необходимо сооружение временных дорог. Конструкция временных дорог должна обеспечивать движение ремонтной техники и перевозку максимальных по массе и габаритам грузов.

4.2.3 Подготовка ремонтной полосы включает определение оси трассы и глубины заложения нефтепровода, обозначение на местности километража и пикетов трассы и всех пересечений нефтепровода с инженерными коммуникациями, а также всех параллельно пролегающих коммуникаций.

4.2.4 Результаты измерений фактической глубины заложения трубопровода (от поверхности земли до нижней образующей трубы) наносят на вешки высотой 1,5...2,0 м, забиваемые по оси трубопровода через 50 м, а при неровном рельефе - через 25 м. Вешки следует также установить в местах изменений рельефа, в вершинах углов поворотов трассы и в местах пересечения с другими подземными коммуникациями, на границах разработки грунта вручную, перед началом и концом вскрышных работ, у линейных задвижек и в опасных местах (недостаточное заглубление и т.п.).

4.2.5 Сдача трассы трубопровода производится Заказчиком (АО МН или РУМН) подрядчику (РСУ) после выполнения работ по п. 4.2.3 и оформляется актом передачи до начала ремонтных работ (прил. А, форма 1).

4.2.6 Производство ремонтных работ разрешается начинать после завершения организационно-технической подготовки и получения письменного разрешения от руководства АО МН направо производства работ (прил. А, форма 3).

4.2.7 Перед началом работ исполнитель должен поставить в известность местные органы надзора о сроках проведения работ по капитальному ремонту нефтепровода.

5. ЗЕМЛЯНЫЕ РАБОТЫ

5.1 Общие положения

5.1.1 Земляные работы при ремонте трубопроводов следует выполнять в соответствии с проектной документацией. Производство земляных работ разрешается без снижения рабочего давления в трубопроводе.

5.1.2 Производство работ в охранных зонах линий и сооружений технологической связи, телемеханики и электрических сетей, входящих в состав магистральных трубопроводов, должно выполняться с соблюдением требований [3,4,5,6].

5.1.3 Разработка грунта в местах пересечения трубопровода с другими подземными коммуникациями допускается лишь при наличии письменного разрешения и в присутствии представителя организации, эксплуатирующей эти подземные коммуникации (трубопроводы, линии связи, кабели и др.). Вызов представителя возлагается на подрядчика.

5.1.4 При обнаружении на месте производства работ подземных коммуникаций и сооружений, не указанных в проектной документации, Подрядчик должен поставить в известность Заказчика и принять меры по защите обнаруженных коммуникаций и сооружений от повреждений.

5.1.5 При пересечении трассы нефтепровода с действующими подземными коммуникациями разработка грунта механизированным способом разрешается на расстоянии не ближе 2 м от боковой стенки и не менее 1 м над верхом коммуникации (трубы, кабеля и др.) в соответствии с [7].

Оставшийся грунт должен дорабатываться вручную без применения ударных инструментов и с принятием мер, исключающих возможность повреждения этих коммуникаций.

5.1.6 Все ремонтные работы следует вести на полосе, отводимой во временное пользование. Ширина отводимой полосы определяется рабочим проектом.

5.1.7 Ширину полосы земель, отводимых для капитального ремонта двух и более параллельных магистральных подземных трубопроводов, следует принимать равной ширине полосы земель для одного трубопровода плюс расстояния между осями крайних трубопроводов.

5.2 Рекультивация плодородного слоя почвы

5.2.1 Работы по снятию и восстановлению плодородного слоя почвы должны производиться в соответствии с разделом рабочего проекта по рекультивации земель.

5.2.2 Плодородный слой почвы должен быть снят и уложен в отвал для использования его при восстановлении (рекультивации) нарушенных участков.

Минимальная ширина полосы снятия плодородного слоя почвы должна быть равной ширине траншеи по верху плюс 0,5 м в каждую сторону, максимальная - ширине полосы отвода земель.

Толщина плодородного слоя почвы и места его снятия по трассе устанавливаются рабочим проектом на основании материалов изысканий в соответствии с [8] и должны быть указаны в ППР.

5.2.3 При снятии, перемещении и хранении плодородного слоя почвы не допускается смешивание его с подстилающими породами, загрязнение горюче-смазочными жидкостями и материалами. Запрещается использование плодородного слоя почвы для засыпки траншей, приямков, котлованов и т.д.

5.2.4 По окончании ремонтных работ после искусственного уплотнения минерального грунта в траншее на рекультивируемую полосу наносят плодородный слой грунта и планируют его.

5.3 Разработка траншеи и ремонтного котлована

5.3.1 Для устойчивой и надежной работы машин и механизмов полоса трассы в зоне их движения должна быть спланирована и по оси трубопровода вновь забиты вешки в тех же местах, которые указаны в п. 4.2.4.

5.3.2 Поперечный профиль и размеры разрабатываемой траншеи иди котлована устанавливаются в проектно-сметной документации в зависимости от принятого вида и способа ремонта, диаметра ремонтируемого трубопровода, габаритных размеров рабочих органов землеройных машин и механизмов. Во избежание повреждения трубопровода минимальное расстояние между стенкой трубы и ковшом работающего экскаватора должно быть в пределах 0,15...0,2 м.

5.3.3 Длина вскрытого участка устанавливается проектом согласно расчету на продольную устойчивость. Допускается вскрытие трубопровода в "задел" с оставлением грунтовых перемычек через 20…50 м в зависимости от диаметра трубопровода.

5.3.4 Размеры ремонтного котлована при выборочном ремонте зависят от габаритов применяемой ремонтной техники и должны обеспечить возможность работы в соответствии с применяемой технологией.

5.3.5 Траншеи и ремонтный котлован с вертикальными стенками без крепления разрабатываются одноковшовым экскаватором в грунтах естественной влажности с ненарушенной структурой при отсутствии грунтовых вод на глубину, м, не более:

в насыпных песчаных и гравелистых грунтах | 1,00 |

в супесях | 1,25 |

в суглинках и глинах | 1,50 |

в особо плотных нескальных грунтах | 2,00 |

5.3.6 Для рытья траншей или ремонтного котлована большей глубины необходимо устраивать откосы различного заложения в зависимости от состава грунта при уровне грунтовых вод ниже глубины выемки (табл. 5.1).

Таблица 5.1 Допустимая крутизна откосов траншеи и ремонтного котлована

Грунты | Глубина траншеи, м | |||||

до 1,5 | 1,5...3,0 | 3,0...5,0 | ||||

угол откоса, град. | уклон | угол откоса, град. | уклон | угол откоса, град | уклон | |

Насыпной | 56 | 1:0,67 | 45 | 1:1,00 | 38 | 1:1,25 |

Песчаный и гравийный | 63 | 1:0,50 | 45 | 1:1,00 | 45 | 1:1,00 |

Супесь | 76 | 1:0,25 | 56 | 1:0,67 | 50 | 1:0,85 |

Суглинок | 90 | 1:0,00 | 63 | 1:0,50 | 53 | 1:0,75 |

Глина | 90 | 1:0,00 | 76 | 1:0,25 | 63 | 1:0,50 |

Лессовидный сухой | 90 | 1:0,00 | 63 | 1:0,50 | 63 | 1:0,50 |

Песчаный и супесчаный | 76 | 1:0,25 | 60 | 1:0,57 | 53 | 1:0,75 |

Примечания:

1. При напластовании различных видов грунта крутизну откосов для всех пластов надлежит назначить по более слабому виду грунта

2. К насыпным грунтам относятся грунты, пролежавшие в отвалах менее 6 месяцев и не подвергшиеся искусственному уплотнению (проезд, укатка и т.д ).

5.3.7 Размещение отвалов минерального и плодородного грунта относительно оси трубопровода может быть одностороннее или двустороннее. Схема размещения грунта выбирается в зависимости от взаимного расположения параллельно проложенных трубопроводов и других коммуникаций, возможного направления движения ремонтной колонны, с учетом рельефа местности и т.п.

5.3.8 При больших габаритах траншеи допускается размещать отвалы минерального грунта по обе стороны траншеи. При этом на одной стороне размещается максимально возможная часть грунта, а оставшаяся часть - на другой стороне траншеи и планируется бульдозером для прохода ремонтной колонны.

5.3.9 При проведении работ в водонасыщенных грунтах вскрытие трубопровода следует начинать с пониженных мест для спуска и откачки воды.

При сильном притоке грунтовых вод необходимо предусмотреть искусственное водопонижение, а в необходимых случаях принять меры по укреплению стенок траншеи или ремонтного котлована шпунтовыми креплениями, сваями или другими средствами.

5.3.10 При разработке траншеи или ремонтного котлована их необходимо защищать от затопления и размыва поверхностными водами соответствующей планировкой территории, созданием защитных сооружений и водоотводных канав.

5.4 Засыпка траншеи и ремонтного котлована

5.4.1 До начала работ по засыпке уложенного отремонтированного трубопровода необходимо восстановить устройства электрохимзащиты.

Засыпать траншею следует непосредственно после укладочных работ в течение одной смены после подключения средств ЭХЗ.

5.4.2 В скальных, щебенистых, а также сухих комковатых и мерзлых грунтах трубопроводы укладывают в траншею на подсыпку из мягкого грунта толщиной не менее 20 см и таким же грунтом присыпают над верхней образующей на высоту 20 см.

5.4.3 Подбивку грунта под трубопровод следует выполнять на участках, определенных в проекте. После этого производится окончательная засыпка.

5.4.4 Засыпку траншеи или котлована минеральным грунтом осуществляют бульдозером с одной или с обеих сторон траншеи. Допускается производить засыпку экскаваторами или другими техническими средствами.

5.4.5 Засыпку криволинейного участка трубопровода начинают с середины, двигаясь поочередно к его концам.

5.4.6 Траншею следует засыпать минеральным грунтом с запасом по высоте на величину осадки. Величина запаса зависит от вида грунта и глубины траншеи.

5.5 Особенности производства работ при ремонте в зимнее время

5.5.1 Для производства работ зимнее время до промерзания грунта следует снять плодородный слой почвы с перемещением его во временный отвал и спланировать ремонтную полосу в зоне движения РСК. Затем, с целью уменьшения глубины промерзания грунта, необходимо провести безотвальную вспашку или рыхление зоны разработки траншеи.

5.5.2 Разработку траншеи в зимнее время проводят после удаления снега с полосы будущей траншеи. Разработка траншеи одноковшовыми экскаваторами рекомендуется при глубине промерзания грунта до 0,25 м.

5.5.3 Засыпку траншеи минеральным грунтом следует выполнять непосредственно вслед за изоляционно-укладочными работами. При длительных перерывах в работе слой мерзлого грунта с поверхности отвала следует удалить ковшом экскаватора.

5.5.4 Рекультивацию плодородного слоя почвы выполняют в теплое время года после оттаивания отвалов. При необходимости, перед рекультивацией следует проводить планировку полосы засыпанной траншеи.

6. ПОДЪЕМ, ПОДДЕРЖАНИЕ И УКЛАДКА ТРУБОПРОВОДОВ

6.1 Общие положения

6.1.1 Работы по подъему и поддержанию трубопровода следует проводить после того, как: ремонтируемый участок вскрыт;

установлено дежурство на отсекающих задвижках со средствами радиосвязи с диспетчером; установлено рабочее давление согласно проекту, но не более 2,5 МПа; получено письменное разрешение от диспетчера РУМН.

6.1.2 Работы по подъему и укладке трубопроводов разрешается производить только в присутствии лица, ответственного за производство работ.

6.1.3 Перед подъемом трубопровода должны быть выполнены все мероприятия, предусмотренные в проекте производства работ, обеспечивающие безопасность его проведения и предотвращение аварийных ситуаций.

6.1.4 Число и грузоподъемность трубоукладчиков или других механизмов, а также порядок подъема и расстановки должны строго соответствовать ППР. Запрещается поднимать нефтепровод одним трубоукладчиком.

6.1.5 Подъем трубопровода следует осуществлять плавно, без рывков. Контроль величины усилий на крюках трубоукладчиков производится динамометрами или индикаторами усилия на крюке.

6.1.6 На время длительных остановок и в конце смены трубопровод следует укладывать на лежки, опоры-крепи и др.

6.2 Капитальный ремонт трубопровода с заменой труб

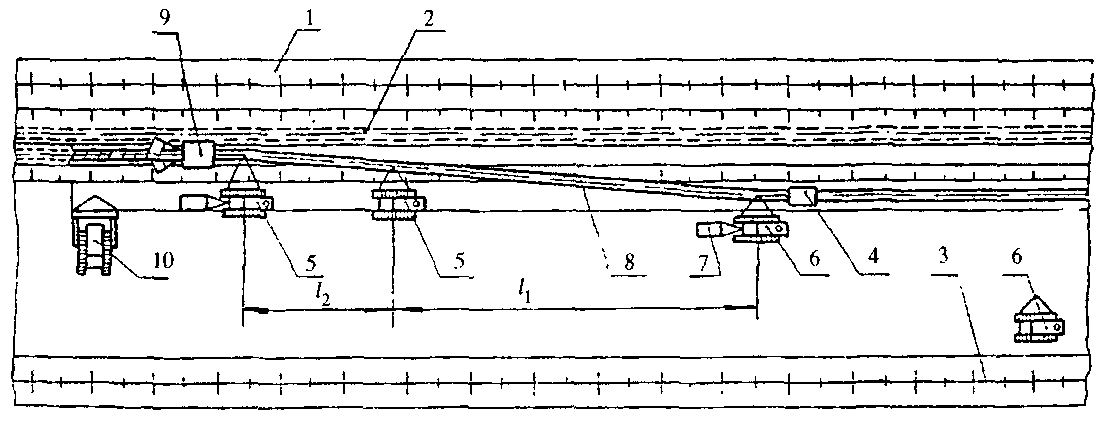

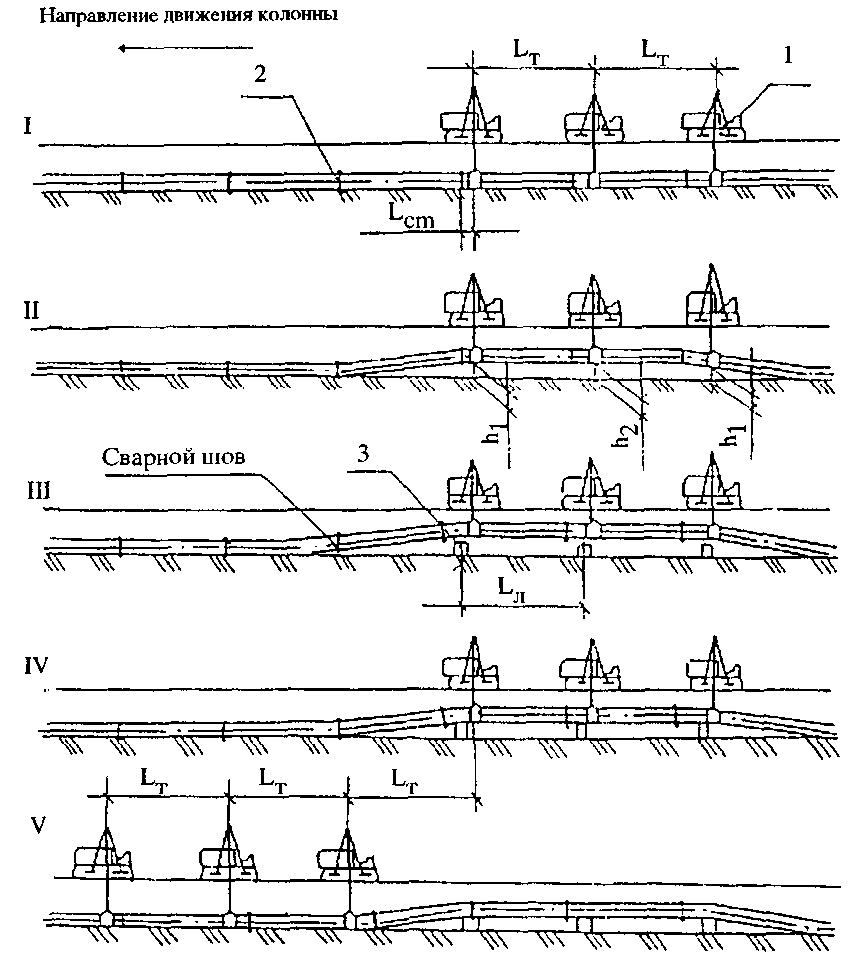

6.2.1 При капитальном ремонте с заменой труб укладка нового участка трубопровода проводится совмещенным способом в едином технологическом потоке с работами по очистке и изоляции трубопровода (рис. 1).

На рисунке условно показаны три трубоукладчика.

Расстановка машин и механизмов при совмещенном способе

изоляционно-укладочных работ

1 - отвал минерального грунта; 2 - заменяемый участок трубопровода; 3 - отвал плодородного слоя почвы; 4 - очистная машина; 5 - трубоукладчик; 6 - резервный трубоукладчик; 7 - электростанция; 8 - вновь прокладываемый участок трубопровода; 9 - изоляционная машина; 10 - бульдозер.

Рис. 1

Технологические параметры колонны при работе совмещенным способом приведены в табл. 6.1.

Таблица 6.1 Технологические параметры колонны при изоляционно-укладочных работах совмещенным способом

Диаметр трубопровода, мм | Расстояния между трубоукладчиками (группами трубоукладчиков), м | Максимально допустимое расстояние между очистной и изоляционной машинами, м | |

l1 | l2 | ||

325...530 | 15...20 | 10...15 | 35 |

720...820 | 20...25 | 15...20 | 45 |

1020 | 20...25 | 15...25 | 50 |

1220 | 25...35 | 20...30 | 65 |

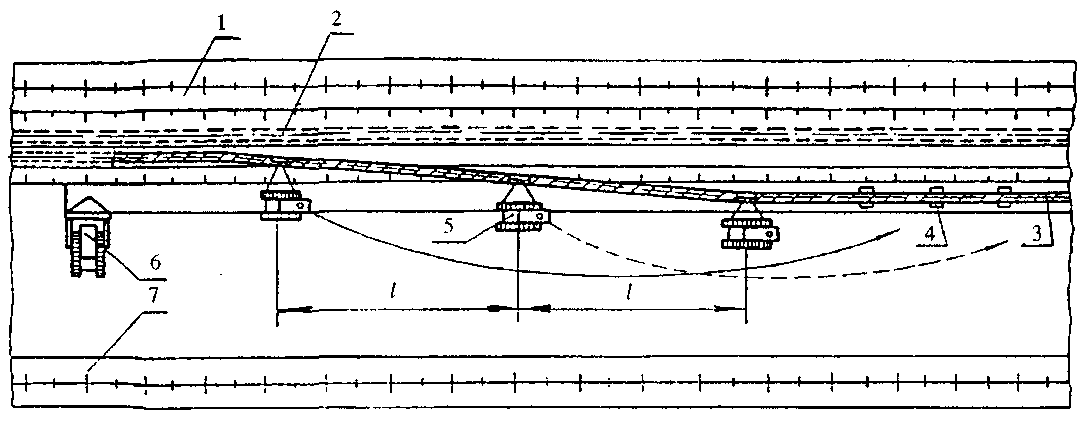

6.2.2 Раздельный способ проведения изоляционно-укладочных работ следует применять на участках со сложным рельефом местности (рис. 2).

На рисунке условно показаны три трубоукладчика.

Расстановка машин и механизмов при раздельном способе

изоляционно-укладочных работ

1 - отвал минерального грунта; 2 - заменяемый участок трубопровода; 3 - вновь прокладываемый участок трубопровода; 4 - инвентарные лежки (земляные тумбы); 5 - трубоукладчик; 6 - бульдозер; 7 - отвал плодородного слоя почвы

Рис. 2

Технологические параметры колонны при работе раздельным способом приведены в табл. 6.2.

Таблица 6.2 Технологические параметры колонны при укладке в траншею раздельным способом

Диаметр трубопровода, мм | Число трубоукладчиков, шт. | Расстояние (l) между трубоукладчиками, м |

325:530 | 3 | 20:25 |

720:820 | 4 | 25:30 |

1020 | 4 | 30:35 |

1220 | 5 | 35:40 |

6.2.3 Необходимое количество трубоукладчиков, их расстановка и высота подъема трубопровода с учетом конкретных условий должны быть уточнены с помощью проверочных расчетов на прочность и устойчивость ремонтируемого участка.

6.2.4 При укладке трубопровода в траншею должны обеспечиваться:

правильная расстановка трубоукладчиков;

минимально необходимая для производства работ высота подъема трубопровода;

сохранность изоляционного покрытия;

плотное прилегание трубопровода ко дну траншеи;

проектное положение трубопровода.

6.3 Капитальный ремонт трубопровода с заменой изоляционного покрытия

6.3.1 Ремонт трубопроводов диаметром 219...720 мм, не имеющих дефектов стенок и дефектов сварных швов, может производиться с подъемом и без остановки перекачки. Допустимое давление на участке подъема должно определяться расчетом на прочность и не должно превышать 2,5 МПа.

6.3.2 Ремонт трубопроводов, имеющих дефекты стенок и сварных швов, проводится после выполнения восстановительных работ. Для проведения восстановительных работ трубопровод укладывается на лежки в траншее.

6.3.3 Монтаж троллейных подвесок, очистной, изоляционной и других машин, участвующих в технологическом процессе, производится на участке, уложенном на лежки. Длина участка, уложенного на лежки, должна быть достаточной для монтажа ремонтных машин.

6.3.4 Расчетные технологические параметры ремонтной колонны для конкретного участка определяются по [9], а рекомендуемые для работы в равнинных условиях в табл. 6.3.

Таблица 6.3 Технологические параметры и расчетные величины усилия подъема трубопровода

Схема подъема и расстановки ремонтных машин | Диаметр трубопровода и толщина стенки, мм | Число трубоукладчиков, шт. | Масса ремонт ной машины, кН | Высота подъема трубопровода, м | Расстояние до ремонтной машины, м | Расстояние между трубоукладчиками, м | Длина приподнятого участка, м | Усилия подъема трубопровода, кН | ||

D×σ | n | Q | h1 | h2 | а | l | L | Р1 | P2 | |

P1 = P3; h1 = h3 | 219×5 | 3 | 10 | 0,63 | 1,01 | 4 | 13 | 59 | 19,9 | 8 |

273×5 | 3 | 10 | 0,77 | 1,20 | 4 | 14 | 67 | 25,6 | 12 | |

325×5 | 3 | 10 | 0,73 | 1,11 | 4 | 15 | 72 | 33,1 | 17 | |

377×7 | 3 | 15 | 0,70 | 1,03 | 4 | 16 | 77 | 51,4 | 25 | |

426×7 | 3 | 15 | 0,68 | 1,01 | 4 | 17 | 82 | 62,1 | 33 | |

P1 = P4; P2 = P3; h1 = h4; h2 = h3 | 530×8 | 4 | 20 | 0,66 | 1,17 | 4 | 20 | 112 | 97,2 | 60 |

630×8 | 4 | 20 | 0,65 | 1,10 | 4 | 20 | 115 | 129 | 80 | |

720×9 | 4 | 20 | 0,63 | 1,02 | 4 | 20 | 118 | 174 | 100 | |

6.3.5 Начало (или конец) поднимаемого участка трубопровода должно находиться от линейных задвижек или других мест защемления:

для трубопроводов диаметром, мм на расстоянии, не менее:

до 530 мм | 30 |

530...720 мм | 40 |

более 720 мм | 50 |

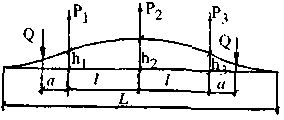

6.3.6 Подъем и укладка трубопровода на лежки осуществляется трубоукладчиками по двум схемам (рис. 3, 4).

Схема подъема и укладки нефтепровода на лежки одновременно тремя трубоукладчиками

1 - трубоукладчик; 2 - нефтепровод; 3- лежка; Lт - расстояние между трубоукладчиками; Lл - расстояние между лежками; Lст - расстояние от места установки полотенца до поперечного сварного шва; h1 - высота подъема под крайними трубоукладчиками; h2 - высота подъема под средним трубоукладчиком.

Рис. 3

6.3.7 На рис. 3 показана схема расстановки и перемещения трубоукладчиков и последовательность операций при подъеме и укладке трубопровода на лежки одновременно всеми трубоукладчиками (на рисунке условно показаны три трубоукладчика).

Позиция I. Расстановка трубоукладчиков и установка полотенец. Расстояние от места установки полотенца до поперечного сварного шва - не менее 3 м.

Позиция II. Подъем трубопровода одновременно всеми трубоукладчиками на заданную технологическую высоту.

Позиция III. Укладка лежек под приподнятый трубопровод. Лежки должны быть расположены от поперечного шва на расстоянии не менее 3 м.

Позиция IV. Укладка трубопровода на лежки одновременно всеми трубоукладчиками.

Позиция V. Переход трубоукладчиков в следующее исходное положение и расстановка их в порядке, описанном в позиции I. Далее операции повторяются в указанной последовательности.

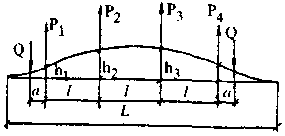

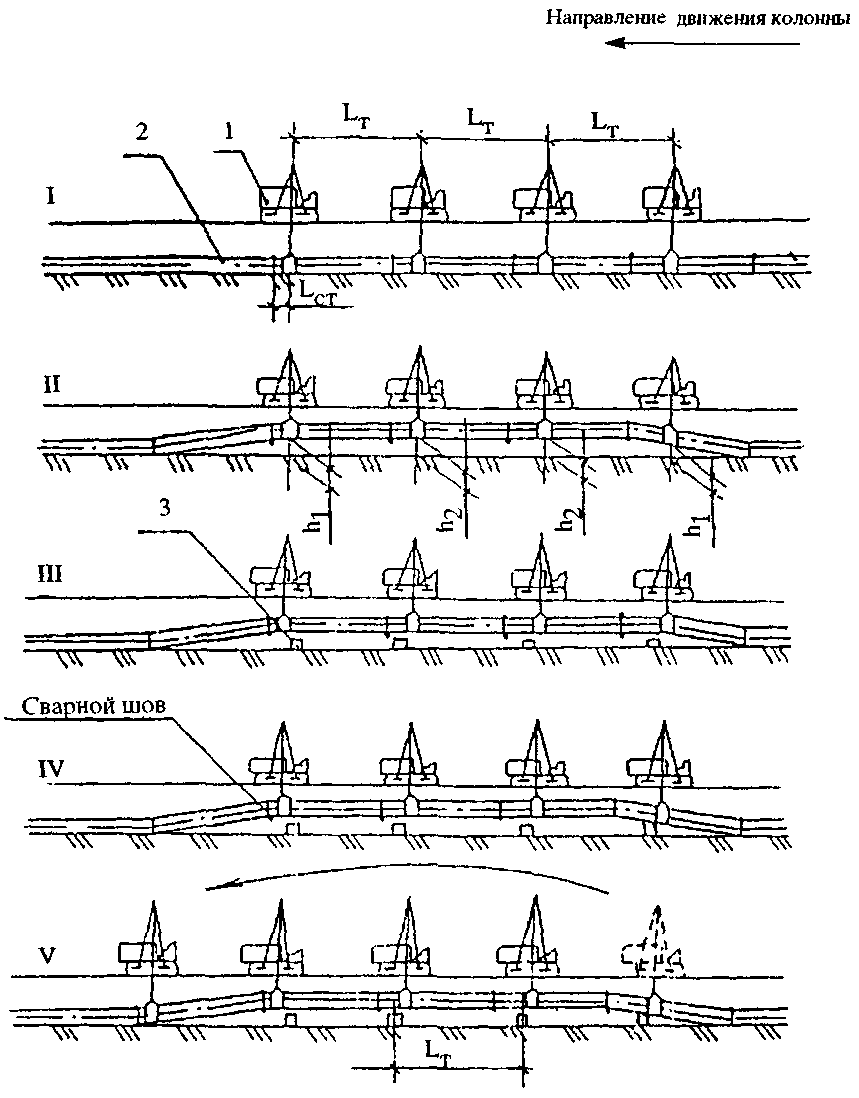

Схема подъема и укладки нефтепровода на лежки с переходом одного трубоукладчика

1 - трубоукладчик; 2 - нефтепровод; 3 - лежка; Lт - расстояние между трубоукладчиками; Lл - расстояние между лежками; Lст - расстояние от места установки полотенца до поперечного сварного шва; h1 - высота подъема под крайними трубоукладчиками; h2 - высота подъема под средними трубоукладчиками.

Рис. 4

6.3.8 На рис. 4 показана схема расстановки и перемещения трубоукладчиков и последовательность операций при подъеме и укладке трубопровода на лежки с переходом одного трубоукладчика (на рисунке условно показаны четыре трубоукладчика).

Позиция I. Расстановка трубоукладчиков и установка полотенец. Расстояние от места установки полотенца до поперечного сварного шва - не менее 3 м.

Позиция II. Подъем трубопровода одновременно всеми трубоукладчиками на заданную технологическую высоту.

Позиция III. Укладка лежек под приподнятый трубопровод. Лежки должны быть расположены от поперечного шва на расстоянии не менее 3 м.

Позиция IV. Укладка трубопровода на лежки последним по ходу движения трубоукладчиком.

Позиция V. Переход освободившегося трубоукладчика вперед колонны на расстояние от первого по ходу движения трубоукладчика согласно ППР.

Далее операции повторяются в указанной последовательности. По этой схеме трубопровод поддерживается в приподнятом состоянии тремя трубоукладчиками, а последний по ходу движения трубоукладчик опускает трубопровод на лежки и перемещается только после того, как подъем трубопровода первым трубоукладчиком произведен и его подъемные лебедки поставлены на тормоз.

6.3.9 Подъем и укладка трубопровода при проведении изоляционно-укладочных работ осуществляется трубоукладчиками, оборудованными троллейными подвесками.

6.3.10 Движение троллейной подвески вдоль трубопровода осуществляется плавно. Не допускается останавливать троллейную подвеску ближе 3 м от поперечного сварного шва на трубопроводе.

6.3.11 Ремонт нефтепроводов диаметром 720...1220 мм проводится без подъема с поддержанием грузоподъемными механизмами.

6.3.12 Поддержание подкопанного участка нефтепровода рекомендуется выполнять трубоукладчиками, опорами-крепями или пневмоподъемниками. Число грузоподъемных механизмов и длина подкопанного участка определяются по [9].

6.4 Выборочный ремонт

6.4.1 Выборочный ремонт дефектных участков нефтепровода проводится без подъема и поддержки ремонтируемого участка. Длина подкопанного участка определяется по [9].

6.4.2 При выборочном ремонте со вскрытием протяженных участков во время подсыпки и уплотнения грунта поддержание трубопровода рекомендуется выполнять грузоподъемным механизмом, оснащенным мягким полотенцем, установленным в средней части подкопанного участка трубопровода.

7. ОЧИСТКА НАРУЖНОЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА

7.1 Очистка трубопровода при капитальном ремонте должна осуществляться ремонтными очистными машинами.

7.2 Очистка трубопровода заключается в удалении с наружной поверхности трубы остатков земли, старого изоляционного покрытия и продуктов коррозии.

После проведения сварочных работ по восстановлению стенок труб (перед нанесением изоляционного покрытия) следует осуществить повторную очистку с целью удаления с поверхности труб окалины, брызг металла и следов коррозии.

7.3 Во избежание нарушения целостности трубы перед началом очистных работ и во время технологических перерывов следует тщательно осмотреть трубопровод (включая нижнюю часть), сделать видимые отметки стыков, хомутов, латок и других препятствий на трубопроводе.

7.4 Очистка трубопровода в зоне заплат, вантузов, хомутов и других препятствий выполняется вручную. Не допускается нанесение царапин, рисок, сколов основного металла и срезания сварных швов. Поверхность трубопровода, имеющая острые выступы, заусеницы, задиры, брызги металла и шлак, должна быть обработана и зачищена.

7.5 На очищенной поверхности не должно быть ржавчины, влаги, масла.

Степень очистки поверхности труб перед нанесением покрытий должна соответствовать виду защитного покрытия и требованиям [10].

Допускается наличие следов старого изоляционного покрытия, прочно сцепленного с поверхностью трубы, при нанесении в последующем нового изоляционного покрытия, грунтовочный состав которого совместим со старым по своей химической природе.

7.6 Запрещается проводить очистные работы во время дождя, снега, тумана.

8. СВАРОЧНЫЕ РАБОТЫ

8.1 Сварочные работы при капитальном ремонте магистральных нефтепроводов подразделяются на сварочно-монтажные работы при замене труб и ремонтные сварочные работы при восстановлении стенки трубы.

8.2 В процессе капитального ремонта с заменой труб при производстве сварочно-монтажных работ следует соблюдать требования [11, 12, 13].

8.3 Сварку труб следует производить любым способом (автоматическим электродуговым, прессовым, пайкой и др.) по соответствующей нормативно-технической документации, согласованной в установленном порядке.

8.4 Специальные сварочные работы (сварка захлестов, вварка запорной и распределитель ной арматуры и др.), термообработку сварных швов при капитальном ремонте с заменой труб допускается выполнять в соответствии с требованиями [13]. На работы, не вошедшие в [13], следует разрабатывать отдельные технологические инструкции, карты и другую документацию, согласованную в установленном порядке.

8.5 Перед началом проведения работ по капитальному ремонту нефтепровода следует про вести аттестацию выбранной технологии сварки.

Технологический процесс сварки считается аттестованным, если по данным визуального и радиографического контроля, результатам испытаний механических свойств сварные соединения удовлетворяют требованиям нормативной документации.

По результатам испытаний приемочных сварных соединений должен быть составлен акт приемки технологии сварки (прил. А, форма 11).

8.6 К выполнению сварочных работ следует допускать сварщиков, прошедших ежегодную проверку квалификации с целью определения способности сварщика выполнить качественное сварное соединение.

По результатам испытаний сварных соединений составляется акт проверки квалификации сварщиков (допускной лист) (прил. А, форма 30).

8.7 Сварочно-монтажные работы при капитальном ремонте магистральных трубопроводов с заменой труб включают: подготовку к сборочным и сварочным работам; сборку и сварку труб в трубные секции на трубосварочных базах и в полевых условиях; сборку и сварку секций в сплошную нитку на трассе; контроль качества сварных соединений трубопроводов.

8.8 Перед выполнением работ по сборке и сварке труб на трубосварочной базе необходимо провести следующие подготовительные операции:

на специально подготовленной и спланированной площадке выполнить монтаж трубосварочной базы;

подготовить для трубоукладчика подъездные пути к приемному стеллажу сборочного стенда и стеллажу для складирования труб;

подвести коммуникации (силовые и сварочные кабели);

разместить в зоне производства работ трубоукладчик;

установить вагончики для хранения инвентаря и сварочных материалов, а также печь для сушки флюса и прокалки электродов.

8.9 Сборку и сварку труб в секции следует проводить на полумеханизированных трубосварочных базах (стеллажах) для ручной поворотной сварки или типовых трубосварочных базах с применением полевых автосварочных установок.

8.10 При сборке секций труб на трубосварочных базах следует выполнить следующие операции:

очистку полости труб; подготовку кромок труб;

сборку труб на линии сборки труб (ЛСТ) при помощи внутренних центраторов; подогрев концов труб, если того требует технология сварки; сварку корневого шва, зачистку шва;

сварку заполняющих и облицовочного слоев шва, нанесение клейма сварщика или бригады сварщиков, выполнивших сварку стыка;

контроль сварных соединений; ремонт дефектных сварных стыков.

8.11 Перед сборкой и сваркой секций труб в нитку в условиях трассы должны быть выполнены следующие подготовительные работы:

развезены и уложены секции труб на расстоянии не более 1,5 м от бровки траншеи под углом 15...20 град, к проектной оси траншеи;

размещены в зоне производства работ трубоукладчики, сварочные агрегаты, бульдозер, центратор, емкости ГСМ, инвентарные лежки и другое необходимое оборудование и инструменты;

установлены на полосе отвода вагончики для обогрева людей, хранения инвентаря и сварочных материалов.

8.12 Перед сборкой трубопровода необходимо выполнить следующие операции: конец трубопровода уложить на инвентарные лежки или на земляную тумбу; секцию труб очистить от грязи и других посторонних предметов;

зачистить до металлического блеска кромки и прилегающие к ним наружные и внутренние поверхности секции на ширину не менее 10...15 мм.

8.13 Работы по сборке и сварке трубопроводов должны выполняться в два этапа:

I этап - центровка секции с ниткой трубопровода с помощью внутреннего или наружного центратора и сварка первого (корневого) слоя шва;

II этап - сварка последующих слоев и контроль качества сварного шва.

8.14 Устранение дефектов в сварных швах, выявленных при проведении сварочно-монтажных работ, допускается в следующих случаях:

суммарная длина дефектных участков не превышает 1/6 длины шва;

суммарная длина выявленных в сварном шве трещин не превышает

50 мм.

При наличии трещин суммарной длиной более 50 мм сварные швы должны быть вырезаны.

8.15 Устранение дефектов в сварных швах следует выполнить следующими способами: наплавкой ниточных валиков высотой не более 3 мм при ремонте подрезов; вышлифовкой и последующей заваркой участков швов со шлаковыми включениями и порами. Обнаруженные при внешнем осмотре недопустимые дефекты должны быть устранены до проведения контроля неразрушающими методами.

8.16 Отремонтированные сварные швы должны быть подвергнуты внешнему осмотру и удовлетворять требованиям [12].

8.17 Ремонтные сварочные работы на нефтепроводах проводятся без остановки перекачки или при остановленной перекачке с целью устранения дефектов стенки труб и сварных швов путем установки усилительных элементов (муфт) или наплавки металла. Сварочные работы на нефтепроводах под давлением проводятся также при приварке штуцеров, катодных выводов и т.п.

Сварочные работы необходимо выполнять с соблюдением требований [14, 15, 16] и настоящих Правил.

8.18 Внутреннее давление в нефтепроводе при проведении сварочных работ не должно превышать давление, при котором производится ремонт нефтепровода (2,5 МПа).

Запрещается проводить сварочные работы на участках нефтепроводов, работающих при неполном заполнении сечения трубопровода перекачиваемой нефтью.

8.19 Заполнение нефтепровода нефтью следует определять на основании гидравлических расчетов (с учетом перевальных точек) и контролировать ультразвуковым методом по амплитуде эхо-сигнала от внутренней поверхности трубы (при полном заполнении трубы нефтью амплитуда эхо-сигнала на 15...20% меньше чем при частичном заполнении).

8.20 Перед выполнением сварочных работ на заполненном нефтью трубопроводе обязательно проведение следующих мероприятий:

назначение ответственных за подготовку нефтепровода к проведению сварочных работ (от Заказчика);

назначение лиц, ответственных за проведение сварочных работ (от Подрядчика); оформление наряда-допуска на ведение огневых работ;

определение перечня противопожарных мероприятий. В процессе сварки необходимо выполнение следующих операций: проверка состояния воздушной среды на месте проведения сварочных работ; внешний осмотр, классификация дефектов, измерение толщины стенки труб нефтепровода в местах предполагаемой сварки;

подготовка поверхностей свариваемых деталей (снятие фаски, зачистка поверхностей труб); сварочные работы; контроль качества сварки.

8.21 В зависимости от вида, размера и взаимного расположения повреждений выбирают один из следующих методов устранения дефектов стенки трубы:

зачистка, шлифовка поверхности с дефектами; заварка (наплавка) металла дефектов стенок труб; ремонт с применением композитно-муфтовой технологии.

8.22 Зачистку, шлифовку поверхности с дефектами следует применять при наличии дефектов глубиной, не превышающей 10 % номинальной толщины стенки.

8.23 Устранение дефектов стенки труб путем наплавки металла допускается при остаточной толщине стенки не менее 5 мм.

8.24 Ремонт с применением композитно-муфтовой технологии (КМТ) проводится установкой неприварных муфт на участки трубопровода с различными дефектами стенки трубы несквозного характера (потери металла от коррозии, вмятины, трещины, расслоения, риски и их комбинаций по [17]).

8.25 Результаты проверки сварных швов (наплавленного металла) физическими методами необходимо оформлять в виде заключения. Заключения по результатам дефектоскопического контроля должны храниться в РУМН до демонтажа нефтепровода.

8.26 При ремонте нефтепровода от места производства земляных, очистных и изоляционно-укладочных работ до места производства сварочных работ необходимо оставить технологический разрыв не менее 300 м. Принятый технологический разрыв должен исключить возможность передачи механических колебаний от места производства очистных и изоляционно-укладочных работ, поступление паров нефтепродуктов на место сварки.

8.27 При невозможности обеспечения требуемого технологического разрыва на время выполнения сварочных работ все другие работы прекращаются. Машины и механизмы останавливаются и отключаются.

8.28 Возможность повторного использования и технология сварки бывших в эксплуатации труб должны устанавливаться на основе комиссионного обследования труб с оформлением соответствующих актов и согласовываться с техническим надзором.

9. ПРОТИВОКОРРОЗИОННАЯ ИЗОЛЯЦИЯ

9.1 Общие положения

9.1.1 Противокоррозионная изоляция нефтепроводов должна осуществляться в соответствии с требованиями [10,18,19].

9.1.2 Изоляционные покрытия должны наноситься на нефтепровод механизированным или ручным способом, обеспечивающим проектную толщину изоляционного слоя и его сплошность. Степень подготовки поверхности трубы должна соответствовать требованиям [10] и нормативно-технической документации на применяемый тип изоляционного покрытия.

Задвижки, отводы, тройники и муфты следует изолировать вручную.

9.1.3 При капитальном ремонте нефтепроводов с заменой труб рекомендуется применение труб с защитным покрытием, нанесенным в заводских или базовых условиях.

9.1.4 Нанесение грунтовки и изоляционного покрытия на влажную поверхность трубопровода не допускается.

9.1.5 Запрещается перемещение ремонтных машин и механизмов по изолированному участку нефтепровода.

9.2 Типы, виды и конструкции изоляционных покрытий

9.2.1 Противокоррозионную изоляцию поверхности трубопроводов следует осуществлять покрытиями нормального или усиленного типа на основе битумных изоляционных мастик, поли мерных лент отечественного и импортного производства, а также других изоляционных материалов, согласованных к применению в установленном порядке.

9.2.2 Тип и вид защитных покрытий устанавливаются рабочим проектом.

9.2.3 Покрытия на основе битумных изоляционных мастик, в том числе "Пластобит-40" [20], следует применять для изоляции трубопроводов диаметром до 820 мм при температуре транспортируемого продукта не выше 40°С. Допускается применение покрытий на основе битумных изоляционных мастик на трубопроводах диаметром 1020 мм при температуре воздуха не выше 25°С во время нанесения.

Покрытия из полимерных изоляционных лент можно применять для изоляции трубопроводов всех диаметров. При температуре транспортируемого продукта не выше 60°С применяются полиэтиленовые ленты, а при температуре транспортируемого продукта не выше 35°С - поливинилхлоридные ленты.

При нанесении в трассовых условиях предпочтение следует отдавать мастичным покрытиям.

9.2.4 Трубы с изоляционным покрытием заводского нанесения следует применять на трубопроводах всех диаметров при температуре транспортируемого продукта не выше 60°С - с покрытием из полиэтилена и не выше 80°С - с покрытием на основе эпоксидных смол.

9.2.5 В местах перехода магистрального трубопровода от подземной прокладки к наземной, на переходах под автомобильными и железными дорогами конструкция изоляционного покрытия должна быть усилена дополнительно слоем изоляционной ленты или защитной обертки.

9.2.6 Изоляционные покрытия сварных стыков (при применении труб с заводской изоляцией), мест присоединения к трубопроводу запорной арматуры и т.п. по своим защитным свойствам должны соответствовать основному изоляционному покрытию трубопровода.

9.2.7 Материалы, применяемые для изоляционных работ, определяются рабочим проектом и должны соответствовать требованиям нормативно-технической документации на них. Выбор изоляционных материалов следует осуществлять в зависимости от требуемого срока службы, максимальной температуры транспортируемой нефти и температуры окружающего воздуха при выполнении изоляционно-укладочных работ.

9.3 Огрунтование поверхности трубы

9.3.1 Очищенную поверхность трубопровода следует огрунтовать. Поверхность трубопровода при нанесении грунтовки должна быть сухой, наличие влаги в виде пленки, капель, наледи или инея, а также следы копоти и масла не допускаются.

9.3.2 Слой грунтовки должен быть сплошным и не иметь сгустков, подтеков и пузырей.

9.3.3 Под изоляционное покрытие следует наносить соответствующую грунтовку, обеспечивающую максимальную адгезию покрытия к металлу труб. Допускается также по согласованию с заказчиком применение других грунтовок, если они обеспечивают нормированную величину адгезии. Замена импортных клеевых грунтовок без согласования с фирмой-изготовителем изоляционного материала запрещается.

9.4 Технология нанесения изоляционных покрытий

9.4.1 Нанесение изоляционного покрытия на основе изоляционных полимерных лент. Изоляционные ленты следует наносить на нефтепровод по свеженанесенной невысохшей

грунтовке или после высыхания грунтовки "до отлипа" в соответствии с требованиями нормативно-технической документации на эти материалы.

Изоляционные ленты и обертки необходимо наносить без гофр, перекосов, морщин, отвисаний с величиной нахлеста для однослойного покрытия - не менее 3 см, для двуслойного - 50% ширины ленты плюс 3 см. Для обеспечения плотного прилегания лент и оберток по всей защищаемой поверхности и создания герметичности в нахлесте необходимо постоянное натяжение материала с усилием.

Защитные обертки, не имеющие прочного сцепления с изоляционным покрытием трубопровода, должны быть закреплены в конце полотнища, а при необходимости через 10...12 м. Для за крепления оберток следует использовать специальные бандажи, клеи и т.п.

9.4.2 Нанесение изоляционного покрытия на основе битумных изоляционных мастик. Изоляционное покрытие на битумной основе следует наносить на нефтепровод сразу же после высыхания грунтовки "до отлипа".

Битумную мастику следует наносить по периметру и длине нефтепровода ровным слоем за данной толщины без пузырей и посторонних включений.

Армирование битумного покрытия стеклохолстом и обертку защитными рулонными мате риалами необходимо производить без гофр, морщин и складок.

Толщина наносимого битумного изоляционного слоя, его сплошность и прилипаемость, степень погружения стеклохолста в мастичный слой зависят в основном от вязкости мастики, которую регулируют изменением температуры в ванне изоляционной машины в зависимости от температуры окружающего воздуха.

9.4.3 Нанесение изоляционного покрытия "Пластобит-40".

Покрытие "Пластобит-40" следует наносить в соответствии с требованиями [20].

Покрытое "Пластобит-40" следует наносить на нефтепровод при температуре окружающего воздуха не ниже минус 25 °С.

Пластифицированная битумная мастика должна наноситься на очищенную поверхность нефтепровода по свеженанесенной грунтовке. Мастичный слой должен наноситься ровным слоем заданной толщины без пузырей и посторонних включений.

Намотка поливинилхлоридной ленты должна производиться сразу же по слою горячей мастики без гофр, морщин, перекосов и отвисаний. Выдавливание и утонение битумного слоя от усиленного натяга ленты не допускается. Величина нахлеста должна быть не менее 20...25 мм.

Нанесение обертки для защиты покрытия "Пластобит-40" от механических повреждений должно осуществляться без гофр, морщин, перекосов, отвисаний.

9.4.4 Нанесение других изоляционных покрытий следует осуществлять в соответствии с требованиями технологических инструкций по применению.

9.5 Укладка изолированного нефтепровода в траншею

9.5.1 После проверки качества изоляционного покрытия изолированный нефтепровод следует уложить в траншею, при этом необходимо следить за сохранностью покрытия.

При наличии дефектов в покрытии следует произвести ремонт покрытия.

9.5.2 Изолированный участок нефтепровода после укладки необходимо незамедлительно засыпать или присыпать грунтом. В скальных, каменистых, щебенистых, сухих, комковатых, глинистых и суглинистых грунтах под изолированный участок следует подсыпать мягкий грунт толщиной не менее 20 см.

9.5.3 При засыпке нефтепровода грунтом, содержащим мерзлые комья, щебень, гранит и другие включения размером более 50 мм в поперечнике, изоляционное покрытие следует предохранять от повреждений присыпкой мягким грунтом на толщину 20 см над верхней образующей трубы или устройством защитных покрытий, предусмотренных проектом.

9.5.4 Мягкую подсыпку дна траншеи и засыпку мягким грунтом трубопровода, уложенного в скальных, каменистых, щебенистых, сухих комковатых и мерзлых грунтах, допускается по согласованию с заказчиком заменять сплошной надежной защитой, выполненной из негниющих, экологически чистых материалов.

9.5.5 Изолированный и присыпанный участок допускается оставлять незасыпанным грунтом не более 24 часов.

9.5.6 Контроль сплошности защитного покрытия на уложенном и засыпанном нефтепроводе, находящемся в незамерзшем грунте, следует проводить искателем повреждений не ранее чем через две недели после его засыпки .

Все выявленные дефекты покрытия должны быть устранены и после засыпки снова про контролированы искателем повреждений.

9.5.7 Оценку качества изоляции отремонтированных участков нефтепровода на переходное сопротивление следует проводить методом катодной поляризации при глубине промерзания грунта до 0,5 м.

9.6 Особенности выполнения изоляционных работ в зимнее время

9.6.1 При ремонте нефтепроводов в зимнее время следует применять усиленный тип защитных покрытий.

При подборе изоляционных материалов для проведения работ необходимо соблюдать соответствие характеристик материалов условиям нанесения защитных покрытий (температуре перекачиваемой нефти, окружающего воздуха при выполнении изоляционно-укладочных работ).

9.6.2 Изоляционно-укладочные работы следует выполнять совмещенным способом, не допуская больших заделов траншеи перед изоляционно-укладочной колонной.

9.6.3 Изолированный участок трубопровода следует уложить на подсыпку из мягкого грунта толщиной 20 см и присыпать на высоту 20 см тем же грунтом для предохранения от повреждений.

9.6.4 В случае применения битумных мастик изолированный участок нефтепровода после укладки на дно траншеи следует немедленно засыпать грунтом, предохраняя изоляционное покрытие.

10. ИСПЫТАНИЕ ОТРЕМОНТИРОВАННОГО УЧАСТКА НЕФТЕПРОВОДА

10.1 Общие положения

10.1.1 При капитальном ремонте нефтепровода с заменой труб вновь прокладываемый уча сток перед его подключением в основную магистраль подлежит испытанию на прочность и проверке на герметичность согласно [12].

Перед проведением испытаний следует провести очистку полости трубы.

10.1.2 Способы, параметры и схемы проведения очистки полости и испытания трубопровода устанавливаются в рабочем проекте.

Проект должен предусматривать очистку загрязненной воды (или жидкости) после промывки полости трубы.

В рабочем проекте должен быть выполнен проверочный расчет на устойчивость трубопровода против всплытия на обводненных участках.

10.1.3 На основании принятых решений по очистке и испытанию нефтепровода подрядчик должен разработать специальную инструкцию, устанавливающую порядок проведения этих работ.

10.1.4 Работы по очистке полости и испытанию трубопроводов следует выполнять после вы вода персонала и основной ремонтной техники из опасной зоны.

10.2 Очистка полости трубопроводов

10.2.1 При очистке полости трубопровода необходимо:

удалить случайно попавшие внутрь при монтаже (сварке) грунт, воду и различные предметы, а также поверхностный рыхлый слой ржавчины и окалины;

проверить путем пропуска поршня проходное сечение трубопровода и тем самым обеспечить возможность многократного беспрепятственного пропуска очистных, инспекционных или других специальных устройств при дальнейшей эксплуатации;

достигнуть качества очистки полости, обеспечивающего заполнение участка трубопровода транспортируемой нефтью без ее загрязнения и обводнения.

10.2.2 Очистка полости трубопровода должна производиться после укладки и засыпки од ним из следующих способов: промывкой, продувкой или протягиванием очистного устройства.

10.2.3 Промывка или продувка осуществляются с пропуском очистного или разделительного устройства. При продувке трубопровода пропуск и выпуск загрязнений и очистных поршней через линейную арматуру запрещаются.

10.2.4 На трубопроводах, монтируемых без внутренних центраторов, следует производить предварительную очистку полости протягиванием очистных устройств в процессе сборки и сварки отдельных труб или секций в нитку.

10.2.5 Промывке, как правило, подвергают трубопроводы, испытание которых предусмотрено в проекте гидравлическим способом. Промывку совмещают с удалением воздуха при заполнении трубопровода водой или другой жидкостью.

Пропуск очистного или разделительного устройства по трубопроводу осуществляется под давлением жидкости. Впереди очистного или разделительного устройства для смачивания и размыва загрязнений заливают воду в количестве 10...15 % объема полости очищаемого трубопровода.

Скорость перемещения очистного или разделительного устройства при промывке должна быть не менее 1 км/ч для обеспечения безостановочного устойчивого движения устройства.

Промывка считается законченной, когда очистное или разделительное устройство выйдет из трубопровода неразрушенным.

10.2.6 Очистка полости вытеснением загрязнений в потоке воды (жидкости) совмещается с удалением воды (жидкости) после гидравлических испытаний трубопровода с пропуском поршня-разделителя под давлением сжатого воздуха или газа. Скорость перемещения поршня-разделителя должна быть не менее 5 км/ч.

10.3 Испытание трубопровода на прочность и проверка на герметичность

10.3.1 Испытание отремонтированного участка трубопровода при капитальном ремонте с заменой труб на прочность и герметичность проводится после полной готовности всего участка: установки арматуры и приборов, приварки катодных выводов, засыпки минеральным грунтом.

10.3.2 Испытание отремонтированного участка следует проводить гидравлическим (водой, незамерзающими жидкостями), пневматическим (воздухом) или комбинированным (воздухом и водой) способами.

Параметры испытания на прочность, независимо от способа испытания, принимаются в соответствии с рабочим проектом. Нефтепроводы следует испытывать, как правило, гидравлическим способом.

10.3.3 Трубопровод подвергается циклическому гидравлическому испытанию на прочность. Количество циклов должно быть не менее 3-х, а величина испытательного давления в каждом цикле в нижней точке трубопровода не более гарантированного заводом испытательного давления (РЗЭВ = 0,95ст), но не менее Pисп = 1,1Pраб в верхней точке.

Время выдержки трубопровода под испытательным давлением должно составлять не менее 24 часов.

10.3.4 Проверку на герметичность участка или нефтепровода в целом производят после испытания на прочность и снижения испытательного давления до проектного рабочего в течение времени, необходимого для осмотра трассы (но не менее 12 ч.).

10.3.5 Нефтепровод считается выдержавшим испытание на прочность и проверку на герметичность, если за время испытания трубопровода на прочность труба не разрушилась, а при проверке на герметичность давление осталось в пределах допустимых норм и не были обнаружены утечки.

10.3.6 При разрыве, обнаружении утечек визуально, по звуку или с помощью приборов, уча сток трубопровода подлежит ремонту и повторному испытанию на прочность и проверке на герметичность.

10.3.7 После окончания испытаний и проверки на герметичность следует удалить воду из участка трубопровода с помощью разделителей, перемещаемых под давлением воздуха.

10.3.8 Испытанный на прочность и проверенный на герметичность вновь проложенный уча сток трубопровода следует подключить к основной магистрали и заполнить нефтью. Вытесняемый воздух следует удалять через вантузы.

11. КОНТРОЛЬ КАЧЕСТВА И ПРИЕМКА РЕМОНТНЫХ РАБОТ

11.1 Контроль качества ремонтных работ следует осуществлять путем систематического наблюдения и проверки соответствия выполняемых работ требованиям проекта проведения работ, а также [11,12, 21, 22].

11.2 Ответственность за соблюдение качества ремонтно-восстановительных работ и составление исполнительной документации несет инженерно-технический персонал, назначенный соответствующим приказом организации, производящей работы по капитальному ремонту.

11.3 Исполнительная документация оформляется по формам, приведенным в прил. А к настоящим Правилам, и ведется в целях подтверждения:

факта монтажа ответственных конструкций с требуемым качеством;

факта выполнения конкретных работ с требуемым уровнем качества;

возможности (разрешения) производства последующих работ.

Исполнительная документация оформляется в день производства работ. Разрешение на производство работ оформляется непосредственно перед их началом. Не допускается оформление исполнительной документации задним числом.

11.4 Контроль качества ремонтных работ включает три уровня: производственный контроль, технический надзор и инспекционный надзор.

Контролируемые показатели и формы регистрации контроля по видам работ приведены в табл. 11.1-11.9.

Таблица 11.1 Контроль качества погрузочно-разгрузочных, транспортных работ и складирования

Наименование операции | Контролируемый показатель | Форма регистрации контроля | ||

производственного | технического надзора | |||

входного | операционного | |||

1 | 2 | 3 | 4 | 5 |

1. Погрузка труб на трубовозы и разгрузка труб | Оснащение кранов и трубоукладчиков грузозахватными приспособлениями | Журнал входного контроля (прил. А, ф.12) | - | - |

Наличие площадок под штабели | - | Акт геодезической подготовки | - | |

Правильность складирования труб | - | - | Журнал замечаний | |

Правильность погрузки и разгрузки труб | ||||

2. Транспортировка труб трубовозами на трубосварочную базу или трассу | Наличие необходимого оборудования транспортных средств (коников, амортизирующих прокладок, габаритных фонарей) | Журнал входного контроля | - | - |

Количество одновременно перевозимых труб на трубовозе, правильность загрузки и закрепления труб | Журнал входного контроля | - | Журнал замечаний | |

3. Транспортировка трубных секций плетевозами | Наличие необходимого оборудования и оснащения плетевозов | Журнал входного контроля | - | - |

Количество одновременно перевозимых секций на плетевозе, правильность загрузки и закрепления плетей | - | - | Журнал замечаний | |

4. Погрузка трубных секций на плетевозы и разгрузка на трассе | Оснащение грузоподъемных механизмов грузозахватными приспособлениями | Журнал входного контроля | - | - |

Правильность погрузки секций на плетевозы | - | - | Журнал замечаний | |

Правильность разгрузки плетевозов и раскладки секций труб на трассе | ||||

Таблица 11.2 Контроль качества и приемка земляных работ

Наименование операции | Контролируемый показатель | Форма регистрации контроля | ||

производственного | технического надзора | |||

входного | операционного | |||

1 | 2 | 3 | 4 | 5 |

1. Снятие плодородного слоя почвы | Толщина и ширина слоя | - | Журнал производства земляных работ (прил. А, ф.14) | Журнал замечаний (прил. А, ф.13) |

Размещение отвала плодородного грунта | - | - | ||

2. Планировка ремонтной полосы, восстановление оси трассы | Высота микрорельефа в зоне работы техники (экскаватора, трубоукладчиков) | - | ||

3. Разработка траншеи | Глубина и ширина траншеи по дну, крутизна откосов | - | Журнал производства земляных работ | |

Размещение грунта в боковых приямках для обеспечения свободной зоны вокруг трубопровода при ремонте с подкопом | ||||

4. Засыпка траншеи | Контроль качества подготовки постели под трубопровод | |||

Толщина слоя присыпки трубопровода мягким грунтом и структура этого грунта | Журнал замечаний Акт на засыпку (обваловку) уложенного трубопровода (прил. А, ф.34) | |||

Толщина засыпаемого слоя грунта над трубопроводом | Журнал производства земляных работ | |||

5. Техническая рекультивация плодородного слоя почвы | Толщина возвращаемого плодородного слоя | Журнал производства земляных работ Справка о проведении рекультивации на участке трубопровода (прил. А, ф.5) | ||

Ширина рекультивируемой полосы | ||||

Состояние рекультивируемого грунта | ||||

Таблица 11.3 Контроль качества очистки поверхности трубопровода

Контролируемый показатель | Форма регистрации контроля | ||

производственного | технического надзора | ||

входного | операционного | ||

1 | 2 | 3 | 4 |

1. Качество очистки поверхности трубы от старой изоляции | - | Журнал производства очистных и изоляционных работ (прил. А ф.16) | Журнал замечаний (прил. А, ф.13) |

2. Степень очистки поверхности трубы перед нанесением изоляционного покрытия | Журнал производства очистных и изоляционных работ | Журнал производства очистных и изоляционных работ Журнал замечаний | |

Таблица 11.4 Контроль качества сварочных работ

Наименование операции | Контролируемый показатель | Форма регистрации контроля | ||

производственного | технического надзора | |||

входного | операционного | |||

1 | 2 | з | 4 | 5 |