РД 558-97

Российское акционерное общество "Газпром"

Всероссийский научно-исследовательский институт природных газов

и газовых технологий (ВНИИГАЗ)

РУКОВОДЯЩИЙ ДОКУМЕНТ

ПО ТЕХНОЛОГИИ СВАРКИ ТРУБ ПРИ ПРОИЗВОДСТВЕ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ НА ГАЗОПРОВОДАХ

РД 558-97

РАЗРАБОТАН: к.т.н. Полузьяном Ж.А., н.с. Камышевым А.М.; при участии: к.т.н. Чашина С.М., Абезгауз С.В., Тютина Е.П. (ВНИИГАЗ); Нагорнова К.М., Рыбакова А.И., Ермолаева С.А. (РАО "Газпром"); Эристова В.И., Тороповой Р.Г. (Газнадзор).

УТВЕРЖДЕН Членом Правления РАО "Газпром" Б.В.Будзуляком 25.02.97.

СОГЛАСОВАН Начальником Управления по надзору в нефтяной и газовой промышленности Госгортехнадзора России № 10-03/50 Ю.А.Дадоновым 03.02.97, Главным инженером Управления по транспортировке газа и газового конденсата РАО "Газпром" В.Н.Дедешко 10.12.96, Генеральным директором фирмы "Газобезопасность" РАО "Газпром" № 18/534 П.В.Куцыным 03.12.96, Начальником Управления газового надзора РАО "Газпром" Ю.Н.Аргасовым 26.09.96.

ВЗАМЕН РД 51-108-86 "Инструкция по технологии сварки и резки труб при производстве ремонтно-восстановительных работ на магистральных газопроводах".

Настоящий руководящий документ (РД) распространяется на сварочные ремонтно-восстановительные работы на газопроводах, подведомственных РАО "Газпром", и устанавливает основные требования к выбору труб, сварочных материалов, к сборке и сварке стыков, резке труб, термической обработке сварных соединений. Приводятся критерии отбраковки труб и свойств сварных соединений, требования к оценке свариваемости труб, аттестации сварочных материалов, технологии сварки, требования по безопасности при выполнении сварочных работ.

РД содержит 4 раздела:

I - РВР на магистральных и промысловых газопроводах;

II - РВР на газопроводах, транспортирующих сероводородсодержащий газ;

III - Подготовительные технические мероприятия;

IV - Охрана труда.

I. РВР НА МАГИСТРАЛЬНЫХ И ПРОМЫСЛОВЫХ ГАЗОПРОВОДАХ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Повышение надежности магистральных и промысловых трубопроводов, проблемы ремонтно-восстановительных работ выдвигают задачи по совершенствованию технологии сварки, внедрению в практику нового прогрессивного сварочного оборудования и технологии, повышению эффективности контроля качества сварочных работ.

1.2. К ремонтно-восстановительным работам (РВР) на газопроводах относятся: плановый капитальный ремонт, плановые и аварийные замены арматуры или участков трубопроводов, технологические врезки, ремонт сварных стыков на газопроводах.

1.3. Требования настоящего раздела не распространяются на трубопроводы, предназначенные для транспортировки газа, газового конденсата и других продуктов, оказывающих коррозионное воздействие на металл.

1.4. Настоящий РД разработан на основе данных: СНиП 2.05.06-85 /1/, СНиП III-42-80 /2/, РД 51-108-86 /3/, ВСН 006-89 /4/ и других ведомственных норм и правил, указанных по тексту РД.

1.5. При производстве сварочно-монтажных работ на газопроводах на основе данного РД следует также руководствоваться:

- Типовой Инструкцией по безопасному ведению огневых работ на газовых объектах Мингазпрома /5/;

- Инструкцией по производству строительных работ в охранных зонах магистральных трубопроводов Мингазпрома /6/;

- Типовой Инструкцией по организации безопасного проведения огневых работ на взрывоопасных и взрывоогнеопасных объектах Госгортехнадзора /17/.

2. ТРУБЫ И СОЕДИНИТЕЛЬНЫЕ ДЕТАЛИ (ОБЩИЕ ТРЕБОВАНИЯ)

2.1. Трубы для производства работ следует выбирать в соответствии с требованиями: СНиП 2.05.06-85 - Магистральные трубопроводы /1/, Инструкции по применению стальных труб в газовой промышленности /7/, специальных рекомендаций головной научно-исследовательской организации - ВНИИГАЗа (Приложение 1).

2.2. Применяемые трубы должны иметь сертификат завода-изготовителя, в котором указываются: номер технических условий (ТУ); диаметр и толщина стенки; марка стали; механические свойства основного металла и сварного соединения; химический состав стали; номера партии, плавки, трубы; величина давления заводского гидроиспытания; завод-изготовитель труб и завод-изготовитель металла.

2.3. В металле не допускается наличие трещин, плен, рванин и закатов, а также видимых расслоений.

Царапины, риски и задиры на трубах и деталях трубопроводов глубиной выше 0,2 мм, но не более 5% от толщины стенки устраняют шлифованием, при этом толщина стенки не должна быть выведена за пределы минусового допуска по ТУ.

2.4. Не допускается повторное применение труб, ранее находившихся в эксплуатации, для изготовления переходных колец, соединительных деталей, для монтажа переходов, участков газопроводов категории "В", I и II.

2.5. Допускается повторное применение труб, ранее находившихся в эксплуатации, на участках газопроводов категорий III, IV. При этом труба должна иметь: сертификат завода-изготовителя (или выписку из сертификата); акт вырезки труб с указанием: номеров труб участка газопровода, даты вырезки, максимального рабочего давления при эксплуатации труб.

Указанные документы прилагаются к исполнительной производственной документации.

2.6. При выполнении капитального ремонта газопровода оценка пригодности труб (секций), вырезанных из нитки газопровода, и определение участков, на которых они могут быть повторно использованы, осуществляются в соответствии с требованиями п.3.1.

2.7. Трубы аварийного запаса, а также трубы (секции) после демонтажа газопровода должны при хранении укладываться на деревянные лежки или специальные настилы (стеллажи) во избежание повреждения их почвенной коррозией.

2.8. Концы труб должны иметь разделку кромок (угол скоса, притупление) с учетом технологических приемов сварки (табл. 1.8., табл. 1.14.)

2.9. Кромки труб после газовой и плазменной резки должны быть обработаны механически - шлифмашинкой, торцевыми фрезерными станками до полного удаления следов огневой резки.

2.10. Новые трубы перед их применением в обязательном порядке должны быть проверены на свариваемость с учетом технологических режимов сварки. Оценка свариваемости труб осуществляется специализированными и головными институтами (см. раздел III).

2.11. Соединительные детали должны изготавливаться в заводских или полустационарных условиях, обеспечивающих достаточно надежный входной контроль материалов, качественную сборку и сварку, контроль неразрушающими методами, термическую обработку и гидроиспытание.

2.12. Соединительные детали должны соответствовать требованиям технических условий (утвержденных в установленном порядке) и иметь паспорт (сертификат) завода-изготовителя и соответствующую маркировку.

2.13. Тройники, тройниковые соединения (прямые врезки), изготавливаемые на ремонтной площадке, должны выполняться в соответствии с техническими требованиями СНиП 2.05.06 - 85 /1/, ВСН 1-84/8/*.

______________

* Для труб аварийного запаса.

Примечание. Применение новых труб должно быть согласовано с ВНИИГАЗом.

2.14. Привариваемые к трубам концы деталей должны иметь разделку кромок, обеспечивающую схождение кромок в соответствии с требованиями СНиП III-42-80, п. 4.5. настоящего РД.

2.15. Эквивалент углерода низкоуглеродистых и низколегированных сталей (Сэ) рассчитывается по формуле:

,

не должен превышать 0,46, где С, Mn, Cr, Mo, V, Ti, Nb, Cu, Ni, B -содержание (% от массы) в составе металла трубной стали соответственно углерода, марганца, хрома, молибдена, ванадия, титана, ниобия, меди, никеля, бора.

По значениям Сэ определяют необходимость и температуру предварительного подогрева металла перед сваркой (табл. 1.11.).

2.16. Значение эквивалента углерода Сэ указывается в технических условиях на поставку труб (максимальные значения), в сертификатах на трубы (физические значения), а также могут быть замаркиркированы непосредственно на трубах.

2.17. Область применения труб при сварочных РВР на газопроводах показана на рис. 1.1.

а) | е) |

б) | ж) |

в) | з) |

г) | и) |

д) | к) |

л) |

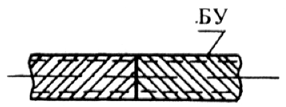

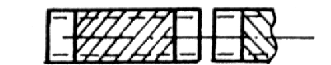

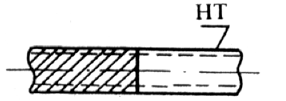

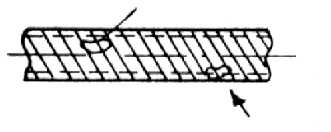

Рис. 1.1. Сварочные работы при РВР:

а, б, в - сварка труб; г - монтаж катушек; д, е - монтаж катушек, труб с приваркой переходных колец; ж - ремонт труб сваркой; з - приварка соединительных деталей; и - приварка арматуры; к - заварка технологических отверстий; л - приварка выводов ЭХЗ

3. ОТБРАКОВКА И РЕМОНТ ТРУБ СВАРКОЙ ПРИ КАПИТАЛЬНОМ РЕМОНТЕ

3.1. Отбраковка труб.

3.1.1. Перед проведением сварочно-монтажных работ плети труб (секции) должны быть визуально обследованы по всему периметру для выявления характера и размеров повреждений. Участки труб с предполагаемыми дефектами скрытого характера должны быть обследованы с помощью ультразвукового дефектоскопа ("Крауткремер", УЗЛ 32, УСК - 7) или другими приборами, аттестованными в установленном порядке по утвержденным методикам РАО "Газпром".

3.1.2. Поврежденные места на поверхности трубы должны быть очищены от продуктов коррозии и четко обведены по контуру масляной краской с указанием вида ремонта при помощи следующих обозначений:

- ШЛ - ремонт шлифовкой;

- СВ - ремонт сваркой;

- ЗК - замена катушки.

3.1.3. Глубина повреждений замеряется штангенциркулем по ГОСТ 166-89 или глубиномером, оснащенным индикатором часового типа (ГОСТ 577-68).

3.1.4. Длина и ширина повреждений измеряется при помощи штангенциркуля или металлической линейки. Результаты измерений наносятся на схему развернутой трубы с разбивкой по часовым поясам. В плетях фиксируется смещение продольных сварных швов труб.

3.1.5. Данные о виде повреждений заносятся в специальный журнал (Приложение 7.).

3.1.6. Участки труб с единичными дефектами вида:

- риски, царапины;

- коррозионные каверны

с линейными размерами не более величин, указанных в таблице 1.1, допускается ремонтировать шлифовкой. Запрещается ремонт на переходах через естественные и искусственные препятствия и другие ответственные участки.

Единичными считаются дефекты, расстояние между которыми превышает длину наибольшего из дефектов.

В противном случае дефекты будут рассматриваться как один дефект протяженностью, равной суммарной длине входящих в него дефектов.

3.1.7. Трубы подлежат ремонту только в тех случаях, если дефектные места расположены не ближе 100 мм от сварного шва (кольцевого, продольного) на трубах диаметром до 529 мм; 150 мм - на трубах диаметром 720-820 мм и 200 мм - на трубах диаметром 1020, 1220 и 1420 мм.

3.1.8. Вырезке подлежат участки газопровода со следующими дефектами:

а) дефекты с размерами более величин, указанных в табл. 1.1. и табл. 1.2.;

б) вмятины, гофры;

в) трещины любых размеров;

г) скопления каверн в виде сплошной сетки.

На месте вырезанных участков ввариваются катушки или трубы.

Требования по сварке стыков катушек, труб в соответствии с требованиями подраздела 4.

3.1.9. Сварные стыки секций труб после демонтажа газопровода должны быть проконтролированы физическими методами в объеме 100%. Метод контроля устанавливается по согласованию с Заказчиком, но не менее 25% методом просвечивания.

3.1.10. При контроле состояния труб и сварных соединений с помощью внутренней дефектоскопии (типа "Лайналог"), критерии качества должны регламентироваться специальными Инструкциями, утвержденными РАО "Газпром" и согласованными с Госгортехнадзором России.

3.1.11. Допускается отбраковку и ремонт труб (секций) осуществлять на сварочных стеллажах и местах хранения труб с целью более качественного проведения работ.

Таблица 1.1

Допустимые размеры дефектов, подлежащих ремонту шлифовкой (по данным /9/)

Наибольшая глубина дефекта (в % от толщины стенки) | Наибольшая ширина дефекта, мм | Допустимая протяженность дефекта, мм Категория участка газопровода | |

I-II | III-IV | ||

до 10 S | 42 S | 83 S | |

10-15 S | 37 S | 74 S | |

15-20S | 36 S | 67 S | |

до 10% | 20-25 S | 30 S | 59 S |

25-30 S | 26 S | 57 S | |

30-35 S | 22 S | 43 S | |

до 10 S | 27 S | 55 S | |

до 15% | 10-15 S | 23 S | 47 S |

15-20 S | 19 S | 40 S | |

Примечание: S - толщина стенки трубы (номинальная по проекту или минимальная по ТУ), мм.

Глубина дефекта определяется по максимальной глубине точечных повреждений. В случае равномерной коррозии допустимая глубина дефектов уменьшается в два раза. Определение коррозионных повреждений по ГОСТ 5272-68.

3.2. Ремонт труб сваркой.

3.2.1. Настоящие требования распространяются на трубы из углеродистых и низколегированных сталей с нормативным пределом прочности до 588 МПа (60 кгс/м2), ремонт которых осуществляется в условиях трассы при капитальном ремонте линейной части магистральных газопроводов.

3.2.2. Требования п. 3.2. не распространяются на трубы из термоупрочненных сталей.

3.2.3. При производстве сварочных работ, связанных с ремонтом труб, следует также руководствоваться требованиями СНиП III-42-80, ВСН 006-89 и положениями настоящего РД.

3.2.4. К сварочным работам по ликвидации коррозионных каверн допускаются сварщики не ниже 5-го разряда и ознакомленные (по программе - минимум) с положениями настоящего РД. Программа - минимум разрабатывается главным сварщиком и утверждается главным инженером предприятия.

3.2.5. Независимо от квалификации, характера выполняемых сварочных работ и продолжительности перерывов в работе сварщик перед допуском к работе должен пройти предварительную стажировку по заварке каверн в тождественных условиях (на имитированных образцах).

3.2.6. В процессе стажировки сварщиком отрабатываются: техника наплавки, получение требуемой формы и качества швов.

3.2.7. По результатам стажировки сварщик должен выполнить допускную заварку дефектов.

Допускная заварка дефектов выполняется в четырех пространственных положениях (нижнем, потолочном, вертикальном и горизонтальном) трех дефектов допустимых размеров для соответствующей трубы (табл. 1.2) на имитированных образцах, изготовленных из труб, соответствующих по материалу и толщине стенки уложенным на подвергающемся ремонту участке газопровода.

3.2.8. Допускные заварки дефектов подвергаются:

- визуальному осмотру и обмеру, при котором заварка должна удовлетворять требованиям п.п. 3.2.19. - 3.2.22. настоящего РД;

- ультразвуковому или радиографическому контролю в соответствии с требованиями п. 3.2.29.

3.2.9. Если хотя бы одна заварка по визуальному осмотру и обмеру или при физических методах контроля не удовлетворяет требованиям п.п. 3.2.19.-3.2.22., 3.2.29, то производится заварка и повторный контроль еще трех любых дефектов в том же пространственном положении. В случае получения при повторном контроле неудовлетворительных результатов хотя бы на одной заварке, сварщик признается не выдержавшим испытание.

3.2.10. Результаты контроля качества допускной заварки дефектов оформляются в Журнале регистрации результатов контроля допускных заварок дефектов (Приложение 8).

3.2.11. Оценка пригодности труб к ремонту, вид назначаемого ремонта и участок укладки отремонтированных сваркой труб в составе магистрального газопровода определяются в процессе отбраковки труб в соответствии с требованиями п.3.1 настоящего РД.

3.2.12. Дефектные участки на трубах, подлежащие восстановлению сваркой, должны быть отмечены масляной краской и обозначены "СВ" (сварка).

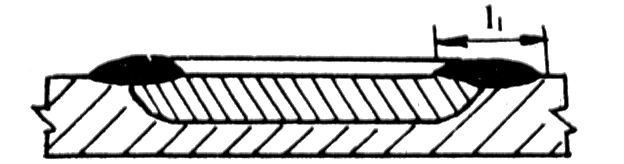

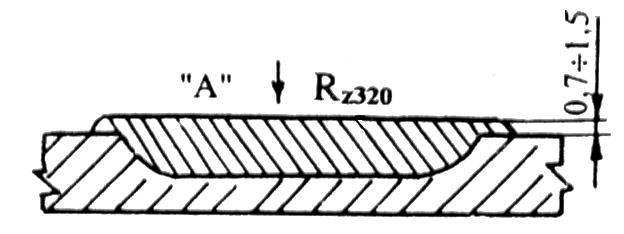

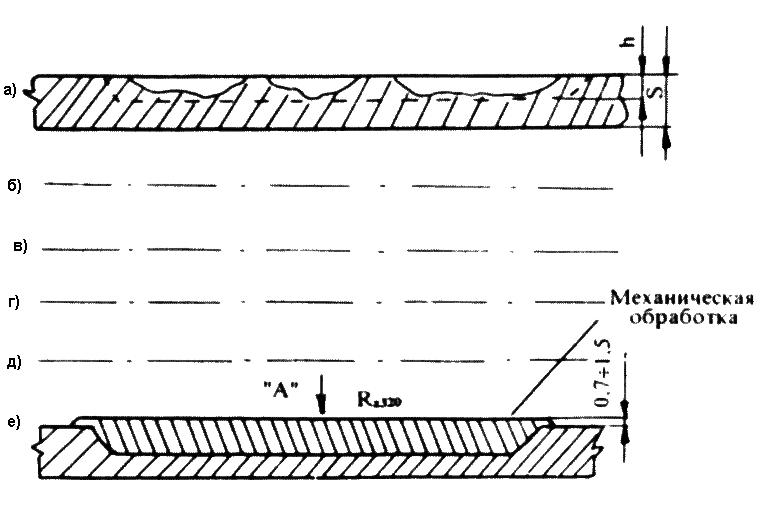

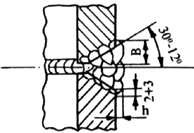

3.2.13. Заварке могут подвергаться дефекты, размеры которых по глубине и протяженности (условному диаметру каверны Ду (рис.1.2.), размерам "А" и "В"(рис. 1.3.)) не превышают значений, указанных в табл. 1.2.

Ремонт труб сваркой допускается при ремонте без замены труб на участках магистральных газопроводов II - IV категорий, исключая переходы через железные и автомобильные дороги, узлы установки линейной арматуры; участки между охранными кранами КС и подводными переходами с пойменными участками.

3.2.14. Ремонту сваркой следует подвергать трубы, имеющие отдельно расположенные единичные дефекты. Отдельно расположенные единичные дефекты - это дефекты, расстояние между которыми должно быть:

- не менее 500 мм при максимальном размере дефекта от 50 до 80 мм;

- не менее 300 мм при максимальном размере дефекта менее или равном 50 мм.

При этом количество дефектов на один погонный метр трубы не должно превышать двух.

3.2.15. Ремонту сваркой не подлежат:

а) дефекты, размеры которых превышают значения, указанные в табл. 1.2., дефекты с остаточной толщиной стенки (S-h) менее 3,0 мм;

б) коррозионные каверны, раковины, расположенные на соединительных деталях;

в) дефекты, расположенные на расстоянии менее: 100 мм при Ду < 50 мм; 300 мм при Ду > 50 мм от сварных швов (продольных, кольцевых);

г) дефекты, имеющие трещины или видимые расслоения металла, а также указанные в п. 3.1.8.

3.2.16. Заварка дефектных мест должна выполняться ручной электродуговой сваркой электродами основного типа.

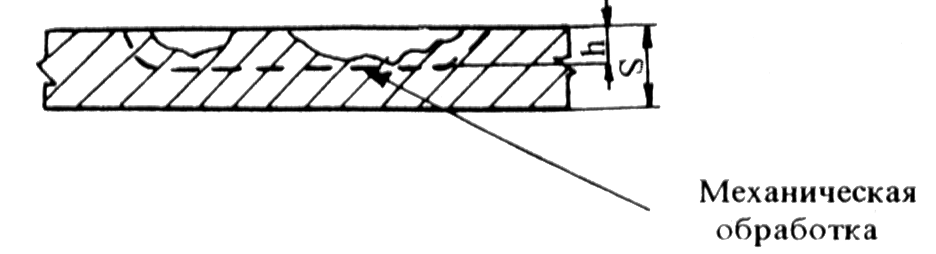

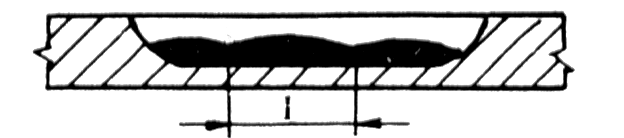

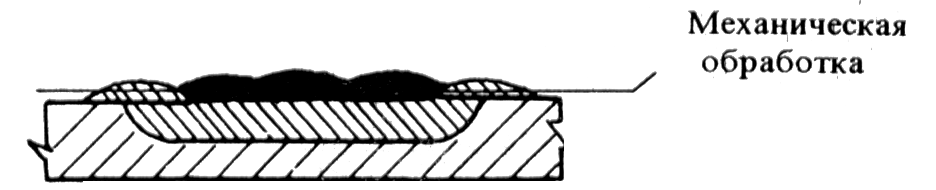

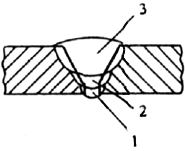

Перед заваркой дефектное место должно быть обработано механическим способом (фрезой или шлифовкой) в соответствии с рис. 1.2. и 1.3. с целью:

а) получения формы кратера, обеспечивающего равномерное и качественное наложение валиков;

б) полного удаления продуктов коррозии и возможных поверхностных микротрещин.

Прилегающие к кратеру участки должны быть зачищены до металлического блеска на ширину не менее 15 мм. Предварительно с поверхности трубы должны быть удалены остатки изоляции, грязь, масло.

а)

б)

в)

г)

д)

е)

Рис. 1.2. Схема заварки каверн с круговой обработкой поврежденного участка:

а - коррозионное повреждение; б - первый наплавочный слой; в - заполняющие слои;

г - контурный шов; д - облицовочные слои; е - обработанная каверна

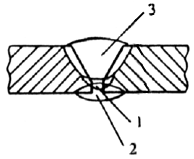

Рис. 1.3. Схема заварки каверн с эллипсной обработкой поврежденного участка:

Виды а, б, в, г, д, е - аналогичны рис. 1.2.

Таблица 1.2.

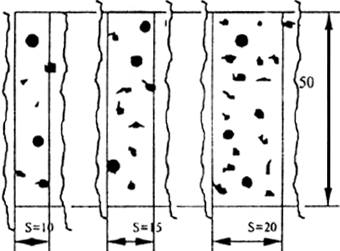

Допустимые размеры дефектов, подлежащих ремонту сваркой

Тип обработки дефектного участка | Нормативный предел прочности трубы МПа (кгс/мм2) | Наибольшая глубина дефекта (% от толщины стенки S) | Размер дефекта Ду, В/А при S трубы, мм | ||

Форма круга (рис. 1.2) | До 558 (57) включительно | 40 | 30 | 50 | 70 |

70 | - | 35 | 50 | ||

Свыше 558 (57) | 40 | 30 | 35 | 60 | |

до 588 (60) включительно | 60 | - | - | 40 | |

Форма эллипса (рис. 1.3) | До 558 (57) включительно | 40 | - | 35/60* | 40/80 |

Свыше 558 (57) до 588 (60) включительно | 40 | - | 35/60* | 40/70 | |

______________

* В числителе указана ширина эллипса "В", в знаменателе - длина эллипса "А".

3.2.17. Необходимость подогрева металла перед сваркой устанавливается согласно табл. 1.3.

Таблица 1.3.

Предварительный подогрев металла перед сваркой

Нормативный предел прочности трубы, (кгс/мм2) | Толщина стенки | Температура и условия подогрева |

До 509 (52) включительно | До 12 мм включительно | До 100° С при температуре воздуха - 20° С и ниже |

Свыше 12 мм до 20 мм | До 100° С при отрицательных температурах воздуха | |

Свыше 509 (52) до 558 (57) включительно | 7-9 мм | До 100° С при отрицательных температурах воздуха |

Свыше 509 (52) до 588 (60) включительно | 9,5-14,0 мм | До 100° С при любой температуре воздуха |

14,5-20,0 мм | До 150° С при любой температуре воздуха |

3.2.18. Заварка дефектов труб с прочностью 411-539 МПа (42-55 кгс/мм2) должна осуществляться с применением электродов марок УОНИ 13/55, ОК 73.80, ОК 53-70, ОК 48.04, ЛБ-52У; заварка дефектов труб с прочностью 539-588 МПа (55-60 кгс/мм2) - электродами марки "Шварц-3К", "Кесель 5520 Мо", ВСФ-60 или другими аналогичного типа.

3.2.19. При круговой обработке дефектного участка (рис. 1.2.) сталь с прочностью Gв < 558 МПа (57 кгс/мм2), наплавка должна выполняться: первый наплавочный и контурные швы электродами диаметром 2,5-3,25 мм, заполняющие и облицовочный - диаметром 3,0-4,0 мм на режимах, приведенных в табл. 1.4. Сварку следует осуществлять валиками шириной не более L = 20 мм с взаимным перекрытием не менее 3 мм. Контурный шов должен выполняться с колебаниями нормально к граничной линии и иметь ширину L1= 8-14 мм.

3.2.20. При круговой обработке дефектного участка на трубе из стали с прочностью Gв > 558 МПа (57 кгс/мм2) до 588 МПа (60 кгс/мм2) схема заварки аналогична п. 3.2.19, швы должны выполняться электродами диаметром 2,5-3,25 мм. Ширина валиков наплавочного, заполняющего и облицовочного швов - 10-14 мм, контурного шва - не более 12 мм. Взаимное перекрытие швов - не менее 2 мм.

Таблица 1.4.

Режимы сварки (сила тока, А)

Вид шва (слой) | Диаметр электрода, мм | ||

2,5 | 3,0-3,25 | 4,0 | |

Первый наплавочный слой, контурный шов | 75-90 | 100-120 | - |

Заполняющие, облицовочный | - | 100-120 | 140-160 |

Примечание. Перед сваркой электроды следует прокалить в соответствии с п.4.2.4.

3.2.21. При эллиптической форме обработки дефектного участка (рис. 1.3.) независимо от прочности металла выполняется первый наплавочный слой, заполняющие слои, контурный слой, облицовочный слой. Сварка осуществляется электродами диаметром 2,5-3,25 мм узкими валиками ("стрингерные швы") шириной 8-12 мм.

3.2.22. Количество наплавочных слоев (без учета контурного шва) должно быть не менее трех. Сварные швы должны быть плотными, с мелкой чешуйчатостью (0,5-0,7 мм) и обеспечивать плавный переход к основному металлу. Подрезы на основном металле не допускаются.

3.2.23. Зажигать дугу следует на кромках дефектного места или на ранее наплавленном металле. Кратер шва должен тщательно заплавляться и выводиться на шов. Категорически запрещается наносить электродом "ожоги" на основном металле.

3.2.24. После завершения сварки (заварки) дефектного участка наружную поверхность наплавки при температуре воздуха ниже 10° С накрывать теплоизолирующим материалом (кошмой) до полного остывания. После остывания наплавленный участок обработать механическим методом, при этом поверхность должна быть ровной, без видимой чешуйчатости, усиление равномерным по всей площади. Высота усиления должна быть 0,7-1,5 мм (рис. 1.2 д, е).

3.2.25. На поверхности наплавленного металла набивается номер наплавки, который фиксируется в журнале сварки (см. "Исполнительная производственная документация на скрытые работы при сооружении магистральных трубопроводов" /10/, ВСН 012-88 ч.2) или в акте при единичных работах.

Если дефектные участки на трубе завариваются одним сварщиком, номера наплавок могут не наноситься. В этом случае в журнале сварки следует указывать количество наплавок, выполненных сварщиком на данной трубе или секции.

Примечание. Допускается вместо номера наплавки наносить номер клейма сварщика с соответствующим указанием в журнале сварки.

3.2.26. Контроль качества заварки дефектов осуществляется: систематическим пооперационным контролем; внешним осмотром заваренных дефектов; проверкой сплошности наплавленного металла физическими неразрушающими методами контроля (ультразвуковым контролем по ГОСТ 14782-86, радиографическим контролем по ГОСТ 7512-82).

3.2.27. Контроль наплавок физическими методами на линейной части газопровода для категории участков II, III и IV устанавливается в объеме 100 %.

3.2.28. Контроль качества осуществляется полевыми испытательными лабораториями и ИТР ремонтного подразделения, службами надежности, лабораториями сварки и контроля и другими лицами, на которых возложены эти обязанности.

3.2.29. При контроле физическими методами годными считаются наплавки, в которых:

а) отсутствуют трещины любой глубины и протяженности;

б) глубина шлаковых включений не превышает 10% от толщины стенки и общей протяженностью не более 3,8 мм.

Непровары в швах и подрезы на основном металле не допускаются.

3.2.30. Результаты контроля следует отражать в заключениях по просвечиванию стыков, журналах сварки и журналах регистрации заключений по просвечиванию.

3.2.31. Отремонтированные трубы (трубные секции) должны быть испытаны на прочность и герметичность предварительно или в трассе совместно с примыкающими участками в соответствии с требованиями СНиП III-42-80, ВСН 011-88.

3.2.32. Рабочее давление участка газопровода, включающего отремонтированные трубы, должно устанавливаться равным 0,9 от величины достигнутого давления при испытаниях на прочность труб (секций) или участка в целом.

4. СВАРКА СТЫКОВ ТРУБ, КАТУШЕК И ЗАХЛЕСТОВ

4.1. Требования к квалификации сварщиков.

4.1.1. К прихватке и сварке стыков труб, катушек и захлестов, а также других видов сварки на газопроводах допускаются сварщики, выдержавшие теоретические и практические испытания в соответствии с "Правилами аттестации сварщиков", утвержденными Госгортехнадзором России 16 марта 1993 г. /11/.

Перед аттестацией электросварщики должны пройти теоретическую и практическую подготовку, учитывающую специфику выполнения работ, к которым электросварщик готовится. Порядок аттестации - в соответствии с ВСН 006-89 (Приложение 1) /4/.

4.1.2. При производстве сварочных работ каждый сварщик (бригада или звено в случае сварки стыка бригадой или звеном) должен (должна) сварить допускной стык для труб диаметром до 1000 мм или половину стыка для труб диаметром 1000 мм и более, той же группы диаметров (до 400 мм; от 400 до 1000 мм; более 1000 мм), который должен быть выполнен в условиях, тождественных с условиями сварки на трассе, если:

а) он (она) впервые приступили к сварке газопроводов или имели перерыв в работе более трех месяцев;

б) осуществляется сварка труб из новых марок стали или с применением новых сварочных материалов, технологии и оборудования;

в) изменился диаметр труб под сварку (переход от одной группы диаметров к другой).

4.1.3. Допускной стык подвергается визуальному осмотру и обмеру, радиографическому контролю (подраздел 8), механическим испытаниям образцов, вырезанных из сварного соединения. Методика испытаний - по ВСН 006-89, Приложение 3 настоящего РД.

4.1.4. Если стык по визуальному осмотру и обмеру или радиографическому контролю не удовлетворяет установленным требованиям, то производится сварка и повторный контроль двух других допускных стыков; в случае получения при повторном контроле неудовлетворительных результатов хотя бы на одном из стыков, бригада или отдельный сварщик признаются не выдержавшими испытания.

4.1.5. Механическими испытаниями предусматриваются проверка образцов, вырезанных из сварных соединений со снятым усилением, на растяжение и изгиб корнем "внутрь", "наружу" и "на ребро".

4.1.6. Временное сопротивление разрыву (предел прочности) сварных образцов должно иметь значение не менее нормативного значения предела прочности металла трубы.

4.1.7. Среднее арифметическое значение угла изгиба образцов, сваренных дуговыми методами сварки, должно быть не менее 120°, а его минимальное значение - не менее 100° на одном образце.

4.1.8. Если образцы, вырезанные из стыков, имеют неудовлетворительные показатели механических свойств, то испытания проводятся на удвоенном количестве образцов, вырезанных из повторно сваренного стыка. В случае получения при повторном испытании неудовлетворительных результатов, бригада сварщиков или отдельный сварщик признаются не выдержавшими испытания и должны пройти переподготовку.

4.1.9. Сварщики эксплуатационных служб, участвующие в выполнении аварийно-восстановительных работ и не выполняющие систематически сварку стыков газопроводов, помимо требований, изложенных выше, должны:

а) знать основные требования по безопасному ведению огневых работ на газопроводах (по программе техминимума);

б) выполнять систематически тренировочную сварку стыков для поддержания необходимых навыков в работе при сварке труб различных диаметров;

в) уметь осуществлять сварку стыков с неравномерным и повышенным зазором кромок (до 3-5 мм) после ручной газовой резки;

г) знать технику и обеспечивать качественную сварку технологических заплат, приварку патрубков на трубах, заварку трещин в швах, в том числе и при избыточном давлении газа и др.

4.1.10. При выполнении тренировочной сварки согласно п. 4.1.9. квалификационной оценкой являются: результаты внешнего осмотра и замеров параметров швов, контроль качества физическими методами.

Положительные результаты квалификационной оценки являются основанием для допуска сварщика к выполнению аварийно-восстановительных работ.

4.1.11. Результаты испытаний допускных стыков должны быть отражены в исполнительной производственной документации.

4.2. Применение сварочных материалов.

4.2.1. Ручная сварка труб может выполняться электродами с основным и целлюлозным покрытиями. Запрещается применять электроды, не прошедшие испытания в соответствии с Р 554-94 и не имеющие разрешения РАО "Газпром" на их применение.

Электроды с основным покрытием могут применяться для всех видов сварочно-монтажных работ при РВР, а также ремонта швов. Электроды с целлюлозным покрытием следует применять для сварки первого и второго слоя ("горячего прохода") стыков труб подземных трубопроводов, имеющих заводскую подготовку кромок.

4.2.2. Назначение и область применения электродов указаны в табл. 1.5., 1.6. Свойства наплавленного металла - в Приложении 2.

4.2.3. На каждую партию электродов должен иметься сертификат с указанием завода-изготовителя, даты изготовления, условного обозначения материала и результатов испытаний данной партии. Применение сварочных материалов без сертификатов не допускается.

4.2.4. Сварочные электроды необходимо хранить при температуре не ниже +15° С. Электроды непосредственно перед сваркой должны быть прокалены (просушены) по режиму, приведенному в табл. 1.7.

Для прокалки (просушки) электродов может быть применена печь шахтная СШО - 3.2.

4.2.5. Электроды необходимо доставлять к месту производства работ только в количествах, обеспечивающих потребность одной смены. Допускается применение электродов, прокаленных в стационарных условиях - доставленных на трассу в герметичных контейнерах, электротермопеналах.

4.2.6. Новые марки сварочных электродов (отечественных и импортных), а также электроды серийного производства (периодически) должны подвергаться входному контролю и аттестации (см. Раздел III).

Запрещается применение электродов, не прошедших аттестацию или переаттестацию в установленном порядке и не имеющих разрешения РАО "Газпром" на их применение.

Таблица 1.5

Применение сварочных электродов с основным покрытием

Назначение (технологический слой) | Нормативная прочность труб, МПа (кгс/мм2) | Марка электрода* | Диаметр, мм | Тип по ГОСТ (AWS**) |

1 | 2 | 3 | 4 | 5 |

Сварка корневого слоя шва, ремонт корневого слоя, подварка шва изнутри трубы | До 490 (50) включительно | УОНИ 13/45 | 2,5; 3,0 | Э42А |

ОК 53.70 | 2,5; 3,25 | (Е7016-1) | ||

До 588 (60) включительно | УОНИ 13/55 | 2,5; 3,0 | Э50А | |

ЛБ-52У | 2,6; 3,2 | (Е7016) | ||

Фокс ЕВ50 | 2,5; 3,25 | (Е7018) | ||

ОК 48.04 | 2,5; 3,25 | (Е7018) | ||

ОК 53.70 | 2,5; 3,25 | (Е7016-1) | ||

Фирма 5520Р | 2,5; 3,2 | (Е7016-1) | ||

До 635 (65) включительно | ЛБ-52У | 2,6; 3,2 | (Е7016) | |

Сварка заполняющих и облицовочного слоев, ремонт швов | До 431(44) включительно | УОНИ 13/45 | 3,0; 4,0 | Э42А |

ОК 53.70 | 3,25; 4,0 | (Е7016-1) | ||

До 510 (52) включительно | ОК 73.80 | 3,25; 4,0 | Э46А | |

Грюн К52В | 3,25; 4,0 | (Е7016-1) | ||

До 530 (54) | УОНИ 13/55 | 3,0; 4,0 | Э50А | |

ОК 53.70 | 3,25; 4,0 | (Е7016-1) | ||

ОК 48.04 | 3,0; 4,0 | (Е7018) | ||

АСБ-255 | 4,0 | (Е7018) | ||

АСБ-268 | 4,0 | (Е7016) | ||

Фирма 5520Р | 3,25; 4,0 | (Е7016-1) | ||

Линкольн 16П | 3,2; 4,0 | (Е7018) | ||

Филарк 76С | 4,0 | (Е7018-1) | ||

Сварка заполняющих и облицовочного слоев, ремонт швов | 539-588 (55-60) включительно | Шварц-3К Мод | 3,25; 4,0 | (Е8016) |

Кессель 5520-Мо | 3,25; 4,0 | (Е8018-А1) | ||

ВСФ-65у | 3,0; 4,0 | Э60 | ||

Филарк 88С | 4,0 | (Е8016-G) | ||

ЛБ-62Д | 4,0 | (Е9018-G) | ||

ОК 74.70 | 3.25; 4.0 | (Е8016-Д3) | ||

588-637 (60-65) | ЛБ-65Д | 4,0 | (Е9018-G) | |

ОК 74.78 | 4,0 | (Е9018-Д1) |

________________

* - Требования к переаттестации см. п. 4.2.6

** АWS - Американский стандарт по сварочным материалам

Таблица 1.6

Применение сварочных электродов с целлюлозным покрытием

Назначение (технологический слой) | Нормативная прочность труб, МПа (кгс/мм2) | Марка электрода | Диаметр, мм | Тип по ГОСТ (AWS) | Толщина стенки S, мм |

Сварка первого корневого слоя шва | До 588 (60) | ВСЦ 4 | 3,0; 3,25 | Э42 | 5-8 |

Фокс-Цель | 3,25; 4,0 | (Е6010) | 6-21 | ||

КОБЕ-6010 | 4,0 | (Е6010) | 6-21 | ||

Пайпвелд-6010 | 4,0 | (Е6010) | 6-21 | ||

ВСЦ 4А | 3,0; 3,25 | Э50 | 5-8 | ||

539-637 (55-65) включительно | КОБЕ-7010 | 3,0; 3,25; 4,0 | (Е7010) | 5-8 | |

Пайпвелд-7010 | 4,0 | (Е7010) | 6-21 | ||

Сварка второго слоя ("горячего прохода") | До 588 (60) | ВСЦ 4 | 3,0; 3,25 | Э42 | 5-8 |

Фокс-Цель | 3,25; 4,0 | (Е6010) | 5-21 | ||

КОБЕ-6010 | 4,0 | (Е6010) | 10-21 | ||

Пайпвелд-6010 | 4,0 | (Е6010) | 10-21 | ||

ВСЦ 4А | 4,0 | Э50 | 10-21 | ||

539-588 (55-60) включительно | Фокс-Цель Мо | 4,0 | (Е7010-А1) | 6-21 | |

КОБЕ-8010 | 4,0 | Э55 | 6-21 | ||

Пайпвелд-7010 | 4,0 | (Е7010-G) | 6-21 |

Таблица 1.7.

Режим прокалки (просушки) электродов

Тип электрода | Вид покрытия | Температура прокалки,° С | Время выдержки, ч |

Э42А | Основной | 250-300 | 1,0 |

Э50А | Основной | 250-300 | 1,0 |

Э60, Э70 | Основной | 300-350 | 1,5 |

Э42, Э50 | Целлюлозный | 60-100 | 1,0 |

Примечание. Количество циклов прокалки электродов должно быть не более двух.

4.3. Сборка стыков труб под сварку.

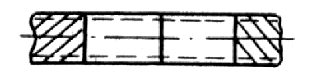

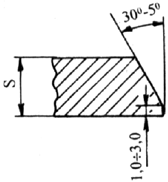

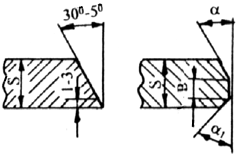

4.3.1. Рекомендуемые типы разделки кромок, виды сварных соединений при ручной сварке приведены в табл. 1.8.

4.3.2. При сборке стыков труб обязательны следующие операции:

- очистка наружной и внутренней поверхности трубы от загрязнения;

- проверка наличия расслоений на кромках труб;

- проверка наличия дефектов на трубах и их ликвидация в соответствии с требованиями п.3.1, п. 3.2 настоящего раздела;

- зачистка до металлического блеска кромок и прилегающих к ним поверхностей (внутренней и наружной) на ширину не менее 10 мм;

- после газовой и плазменной резки зачистка свариваемых кромок шлифмашинкой или торцевыми фрезерными машинками.

4.3.3. Вмятины на торцах труб глубиной до 3,5% от диаметра трубы исправляют разжимными приспособлениями с предварительным местным подогревом металла до 100-150° С.

Таблица 1.8

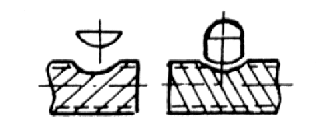

Виды сварных соединений при ручной сварке

Позиция | Тип разделки кромок, вид сварного соединения | Характеристика |

1 | 2 | 3 |

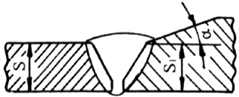

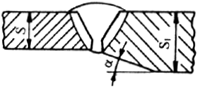

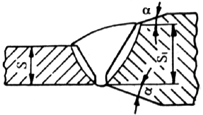

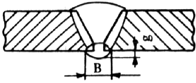

а) | Разделка кромок труб при толщине стенки S = 4-37 мм "V"-образная | |

б) | Разделка кромок с двойным скосом: В = 7 мм (при S = 15-19 мм) В = 8 мм (при S = 19-21,5 мм) В = 10 мм (при S = 21,5-26 мм) В = 12 мм (при S = 26-32 мм) | |

в) | Соединение труб с различными кромками | |

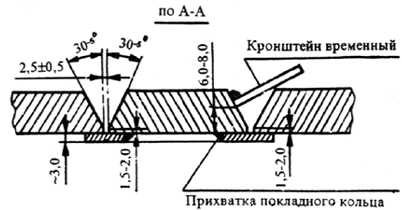

г) | Соединение труб при разнотолщинности S > S1 h < 2,5 мм при S < 12 мм, H < 3,0 мм при S > 1 2 мм | |

д) | Соединение труб с запорной арматурой, деталями S1 ≤ 1,5S (оптимальное); S1 < 2,0S (допускается); α: 20° min, 30° max | |

ж) | Соединение трубы с деталями S1 ≤ 1,5S (оптимальное); S1 ≤ 2,0S (допускается); α: 20° min, 30° max | |

з) | Соединение труб с деталями S1 ≤ 1,5S; α: 20° min, 30° max | |

и) | Внутренняя подварка - ремонтная: g1 = 1-3 мм В = 8-10 мм - технологическая: g1 = 2-3 мм В = 9-12 мм | |

к) | Горизонтальный стык В ≤ 10 мм, h = 2-3 мм | |

л) | Присоединение штуцера /1/: размеры S1, е, g - указываются в проектной документации |

4.3.4. Забоины и задиры фасок глубиной до 5,0 мм ремонтируются сваркой с применением электродов с основным покрытием.

4.3.5. Новые трубы аварийного запаса, имеющие царапины, риски и задиры глубиной более 5% от толщины стенки, вмятины глубиной, превышающей 3,5% от диаметра трубы, или забоины и задиры фасок глубиной более 5,0 мм ремонту не подлежат, а дефектные участки труб отрезают.

4.3.6. Сборку под сварку труб диаметром 530 мм и более рекомендуется осуществлять с помощью внутренних центраторов. Применять наружные центраторы следует при сборке захлестов, кривых вставок, при присоединении арматуры, где применение внутренних центраторов затруднено. В случае невозможности сборки при помощи центраторов разрешается сборка при помощи струбцин с приваркой к инвентарным хомутам. Приварка струбцин к телу трубы запрещается.

4.3.7. Рекомендуемые величины зазоров в стыках при сборке приведены в табл. 1.9.

Таблица 1.9.

Рекомендуемая величина зазора между кромками труб

Способ сварки, тип электрода | Диаметр электрода, мм | Величина зазора при толщине стенки трубы, мм | ||

до 8 | 8-10 | 10 (и более) | ||

Ручная, электродами с основным покрытием | 2,5-3,25 | 2,0-3,0 | 2,5-3,5 | 3,0-3,5 |

Ручная, электродами с целлюлозным покрытием | 3,0-4,0 | 1,5-2,0 | 1,5-2,5 | 1,5-2,5 |

4.3.8. При сборке труб на наружных центраторах собранные стыки должны быть прихвачены сваркой равномерно по периметру. Количество и размеры прихваток в зависимости от диаметра трубы приведены в табл. 1.10.

4.3.9. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву.

Таблица 1.10.

Количество и размеры прихваток

Диаметр трубы, мм | Ориентировочное количество прихваток (не менее) | Длина прихваток, мм (не менее) |

До 426 | 2 | 30-50 |

530-1020 | 3 | 60-100 |

1220-1420 | 4 | 100-200 |

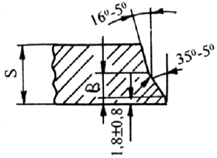

4.3.10. При сборке стыков труб величина наружного смещения кромок не должна превышать 20% от толщины стенки трубы, но быть не более 3,0 мм. Для бесшовных труб внутреннее смещение кромок должно быть < 2,0 мм , местное - до 3,0 мм на длине L < 100 мм (рис. 2.1.).

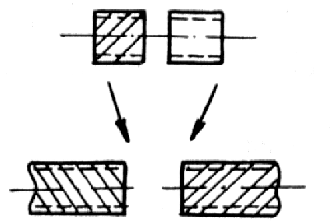

4.3.11. Непосредственное соединение на трассе разнотолщинных труб одинаковых диаметров (или труб с деталями) допускается при условии:

- если разность толщин стенок не превышает 2,5 мм для толщин до 12 мм включительно;

- если разность толщин не превышает 3,0 мм для толщин стенок труб более 12 мм (табл. 1.8).

Соединение труб с большей разностью толщин стенок осуществляется путем вварки переходного кольца или вставок промежуточной толщины, длина которых должна быть не менее 250 мм.

4.3.12. Заводские продольные односторонние сварные швы труб при сборке стыков должны быть смещены не менее, чем на 100 мм. Для труб и фасонных деталей с двухсторонним швом ( прямым или спиральным) данное смещение не обязательно.

4.3.13. Необходимость предварительного подогрева концов труб перед прихваткой и сваркой первого (корневого) слоя и температура подогрева устанавливаются в зависимости от эквивалента углерода стали Сэ, толщины стенки трубы, температуры окружающего воздуха и типа электрода в соответствии с данными табл. 1.11.

4.3.14. Подогревающие устройства газоплазменные ПС-1022, ПС-1221, ПСК-1020-1420 и электрические (КЭН) должны обеспечивать равномерный нагрев стыкуемых труб по их периметру до требуемой температуры на ширине участка 150 мм от торца трубы.

4.3.15. Температуру подогрева свариваемых кромок следует контролировать контактными термометрами (ТП-2) или стандартными термокарандашами. Замер температуры производится на расстоянии 10-15 мм от торца трубы.

4.3.16. Просушка торцов труб путем их подогрева до 20-50° С обязательна:

- при наличии влаги на кромках, независимо от прочности основного металла;

- при температурах воздуха ниже +5° С для труб с нормативным пределом прочности 539 МПа (55 кгс/мм2) и выше.

4.3.17. При выполнении предварительного подогрева следует избегать перегрева металла выше температуры 200° С.

4.3.18. В случае стыковки труб с разной величиной Сэ, температуру предварительного подогрева выбирают по большему значению величины эквивалента углерода.

4.3.19. Сборку и сварку стыков захлестов газопровода, уложенного в траншею, необходимо производить при минимальной суточной температуре воздуха.

4.3.20. В целях обеспечения качественной сборки стыков трубы после резки по некалиброванной части их следует предварительно отсортировать (см. Приложение 5).

Кромки под сварку после газовой резки рекомендуется обрабатывать торцевым станком механической обработкой или шлифмашинкой.

4.3.21. Вырезку и подготовку катушек для монтажа следует осуществлять с помощью инвентарных шаблонов. Длина катушки должна быть равна диаметру трубы, но не менее 250 мм.

4.3.22. При монтаже катушек с повышенной овальностью из нетермоупрочненных сталей допускается их правка безударными разжимными устройствами (внутренний центратор, домкрат и пр.) с подогревом до температуры не выше 300° С. При этом максимальная деформация не должна превышать 1% от номинального диаметра трубы.

4.3.23. Не допускается монтаж стыков захлестов, катушек и гарантийных стыков из разнотолщинных труб. В качестве мероприятия может быть использован прием согласно схеме рис.1.1д.

Таблица 1.11.

Температура предварительного подогрева при сварке корневого слоя шва

Эквивалент углерода С, % | Температура предварительного подогрева (° С) при толщине стенки трубы, мм | |||||||||||||

7,1-8 | 8,1-9 | 9,1-10 | 10,1-11 | 11,1-12 | 12,1-13 | 13,1-14 | 14,1-15 | 15,1-16 | 16,1-17 | 17,1-18 | 18,1-19 | 19,1-20 | 20,1-26 | |

Электроды с основным покрытием | ||||||||||||||

0,37-0,41 | * | * | * | * | * | * | * | * | -35/1 | -25/1 | -15/1 | -10/1 | 0/1 | 1 |

0,42-0,46 | * | * | * | * | * | -35/1 | -15/1 | 0/1 | 10/1 | 1 | 1 | 1 | 1 | 1 |

0,47-0,51 | * | * | * | -20/1 | 0/1 | 1 | 1 | 1 | 1 | 1 | 2 | 2 | 2 | 2 |

Электроды с целлюлозным покрытием | ||||||||||||||

0,32-0,36 | * | * | * | * | * | * | * | * | * | -15/1 | -10/1 | -5/1 | 0/1 | 1 |

0,37-0,41 | * | * | -20/1 | 0/1 | 20/1 | 1 | 1 | 1 | 1 | 1 | 1 | 2 | 2 | 2 |

0,42-0,46 | * | -10/1 | 20/1 | 1 | 1 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 3 |

0,47-0,51 | 20/1 | 1 | 1 | 2 | 2 | 2 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 |

Примечание. В таблице приняты обозначения:

* - подогрев не требуется;

-10/1 - подогрев до 100° С при температуре окружающего воздуха ниже указанной в левой части клетки (например, -10° С);

1 - подогрев до 100° С независимо от температуры воздуха;

2 - подогрев до 150° С независимо от температуры воздуха;

3 - подогрев до 200° С независимо от температуры воздуха

4.4. Ручная электродуговая сварка стыков труб

4.4.1 Сварочные работы должны выполняться в соответствии с предварительно разработанной Технологической картой. В Технологической карте должны быть отражены основные технологические требования и режимы сварки.

4.4.2. Технологическая карта составляется на основе требований настоящего РД, ВСН 006-89 лицом, ответственным за сварку, и утверждается главным инженером предприятия или главным инженером подразделения, эксплуатирующего данный участок газопровода (примерная форма см. Приложение 12).

4.4.3. Перед проведением работ сварщик (бригада) должны изучить технологическую карту и уточнить параметры режима сварки.

4.4.4. Ручную дуговую сварку следует выполнять с применением электродов, указанных в табл. 1.5, 1.6.

4.4.5 Сварку всех слоев электродами с основным покрытием ведут на постоянном токе обратной полярности. Сварку электродами с целлюлозным покрытием выполняют: первый слой - постоянный ток, обратная или прямая полярность; "горячий проход" - постоянный ток, обратная полярность.

4.4.6. Рекомендуемые значения сварочного тока приведены в табл 1.12.

4.4.7. При вынужденных перерывах более 3 мин во время сварки первого (корневого) слоя шва необходимо поддерживать температуру торцов труб на уровне требуемой температуры предварительного подогрева. Если это правило не соблюдено, то стык должен быть вырезан и заварен вновь.

4.4.8. В целях предупреждения дефектов в металле шва перед наложением следующего слоя должна быть произведена зачистка от шлака и брызг наплавленного металла. При сварке электродами целлюлозного типа корневой слой подвергается шлифовке абразивным инструментом до получения плоской поверхности.

Таблица 1.12

Режим сварки стыков труб

Диаметр электрода, мм | Сила сварочного тока, А | ||

нижнее | вертикальное | потолочное | |

Электроды с основным покрытием | |||

2,5 | 60-90 | 50-80 | 40-70 |

3,0-3,25 | 90-130 | 80-120 | 90-110 |

4,0 | 140-180 | 110-170 | 150-180 |

Электроды с целлюлозным покрытием | |||

3,0-3,25 | 90-110 | 90-110 | 80-110 |

4,0 (первый слой) | 120-160 | 120-160 | 100-140 |

4,0 ("горячий проход") | 150-180 | 150-170 | 140-170 |

Примечание. Толщина первого слоя должна быть в пределах: основные электроды - 3,5-4,5 мм; целлюлозные электроды - 3,0-3,5 мм; диаметр применяемого электрода указывается в технологической карте.

4.4.9. При сварке целлюлозными электродами время между окончанием сварки первого слоя шва и началом выполнения "горячего прохода" не должно быть более 5 минут. "Горячий проход" является обязательной операцией, которую выполняют непосредственно после сварки и шлифовки корневого слоя шва, выполненного с применением целлюлозных электродов.

4.4.10. При сварке заполняющих слоев шва труб с прочностью 539 МПа (55 кгс/мм2) и выше необходимо следить, чтобы температура подогрева не снизилась при выполнении первого заполняющего слоя ниже чем на 50% от номинального значения (табл. 1.11). При выполнении последующих заполняющих и облицовочного слоев эта температура не должна быть ниже +5° С. Если температура подогрева упала ниже указанной, необходимо выполнить подогрев кромок.

4.4.11. Перемещение внутреннего центратора разрешается только после того, как полностью сварен корневой слой шва электродами с целлюлозным покрытием или 3/4 периметра стыка электродами с основным покрытием.

4.4.12. Сварной шов облицовочного слоя должен перекрывать основной металл в каждую сторону от шва на 2,5-3,5 мм и иметь усиление высотой 1-3 мм. Чешуйчатость шва должна быть оптимальной - 0,3-0,8 мм. Допускается колебание чешуйчатости до 2 мм при условии обеспечения регламентированной минимальной толщины усиления шва.

4.4.13. Стыки труб диаметром 1020 мм и более с нормативной прочностью 539 МПа (55 кгс/мм2) и выше должны быть подварены изнутри электродами с основным покрытием.

Примечание. Не подлежат внутренней подварке стыки участков трубопроводов, подключенных к действующим газопроводам или содержащих остаточный природный газ или конденсат.

4.4.14. Подварку поворотных стыков, а также стыков разностенных труб выполняют по всему периметру для диаметров, указанных в п. 4.4.13.

4.4.15. Подварку неповоротных стыков (в случае сварки корневого слоя электродами с основным покрытием) осуществляют на нижней четверти периметра и на участках стыка с непроваром. При сварке корневого слоя электродами с целлюлозным покрытием подварку необходимо производить только на участках с непроваром.

4.4.16. При сварке стыков захлестов, катушек, где подварка изнутри трубы невозможна или затруднена, величина непровара не должна превышать требований, указанных в табл. 1.21.

4.4.17. Подварку выполняют перед началом сварки заполняющих слоев шва (оптимальный вариант) или сразу же после завершения сварки стыка.

4.4.18. Подварочный шов должен иметь усиление и ширину в соответствии с табл. 1.8. поз. "И".

4.4.19. Чтобы предупредить образование дефектов между слоями перед наложением каждого последующего слоя шва, поверхность предыдущего шва должна быть тщательно очищена от шлака и брызг направленного металла. После окончания сварки поверхность облицовочного слоя шва также должна быть очищена от шлака и брызг.

4.4.20. Минимально допустимое количество слоев шва при ручной дуговой сварке указано в табл. 1.13.

Таблица 1.13.

Количество слоев шва при ручной сварке стыков труб

Толщина стенки трубы, мм | Количество слоев шва при сварке корневого слоя электродами с разными видами покрытия | |

с основными | с целлюлозными | |

до 10 | 3 | 2 |

10-15 | 4 | 3 |

15-20 | 5 | 4 |

20-25 | 6 | 5 |

4.4.21. Сварные соединения разрешается оставлять незаконченными после окончания рабочего дня или при остановке работ с условием, что количество выполненных слоев шва обеспечивает заполнение разделки кромок по толщине стенки не менее, чем на 75%.

4.4.22. При сварке стыков допускается многоваликовая сварка заполняющих и облицовочных слоев шва (повышенная ширина разделки кромок, вертикальное расположение трубопровода и др.).

4.4.23. При возобновлении сварки незавершенного стыка труб должны соблюдаться условия по температуре кромок, указанные в п. 4.4 10.

4.4.24. Каждый стык должен иметь клеймо сварщика или бригады сварщиков, выполняющих сварку. На стыке труб из стали с нормативным пределом прочности разрыву до 539 МПа (55 кгс/мм2) клейма должны наноситься механическим способом или наплавкой. Стыки труб из стали с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и выше маркируются несмываемой краской снаружи трубы. Клейма и номер стыка наносятся на расстоянии 100-150 мм от стыка в верхней полуокружности трубы.

4.4.25. Сварочные работы (условия сварки) должны быть отражены в исполнительной документации в соответствии с формами /10, 4/.

4.4.26. При монтаже катушек и захлестов необходимо предварительно выполнить следующие строительные работы: вскрытие участка трубопровода, выполнение приямков и выходов с целью обеспечения качественной сборки стыков и их сварки, обеспечения безопасности работающего персонала. При этом следует строго выполнять требования Инструкции по проведению огневых работ на газопроводах /5, 17/.

4.4.27. Сварные соединения катушек и захлестов оставлять незаконченными сваркой НЕ РАЗРЕШАЕТСЯ.

4.4.28. На участках трубопроводов, где визуальным способом выявлены поверхностные микротрещины (стресс-коррозия), после удаления труб с трещинами должны быть приняты следующие дополнительные меры:

а) соединяемые участки труб должны быть тщательно проконтролированы визуальным осмотром;

б) прилегающие к стыку участки шириной не менее 200 мм контролируются на предмет наличия микротрещин на поверхности трубы (с наружной и внутренней стороны) цветным (ГОСТ 18442-80) или магнитопорошковым (ГОСТ 2105-75) методами;

Примечание. Также могут быть применены методы контроля, приведенные в Инструкции /12/.

в) подготовку кромок под сварку рекомендуется выполнять с помощью переносных машинок для обработки кромок под фаску;

г) сварные стыки подвергаются двойному контролю: просвечиванием 100% и УЗК 100% на предмет наличия трещин.

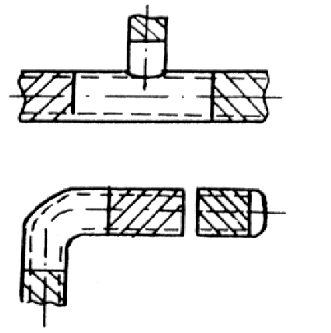

4.5. Приварка запорной арматуры и соединительных деталей.

4.5.1. Особенностью сварки стыков запорной арматуры и соединительных деталей (тройники, отводы, заглушки) с трубами является то, что их присоединительные части могут иметь существенное различие по своим размерам (толщине стенки, внутреннему и наружному диаметрам), что требует дополнительных технологических мероприятий.

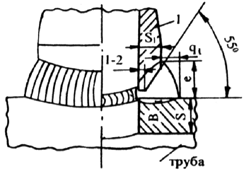

4.5.2. Типы раздела кромок сварных соединений при разнотолщинности приведены в табл. 1.8., поз. "Д", "Ж", "З".

4.5.3. Соединения труб с запорной арматурой или труб с большой разностью толщин стенок осуществляют посредством вварки между стыкуемыми элементами переходных колец заводского изготовления или вставок из труб промежуточной толщины длиной не менее 250 мм.

4.5.4. Тип привариваемой арматуры и соединительных деталей по техническим характеристикам (условному диаметру, рабочему давлению и другим показателям) должен соответствовать проекту на данный газопровод.

4.5.5. Приварку запорной арматуры должны выполнять сварщики 6-го разряда.

4.5.6. Сварщик, впервые приступивший к приварке арматуры, должен сварить допускной стык на отрезках, вырезанных из труб, присоединяемых к арматуре, в условиях, тождественных условиям работы при приварке переходных колец к арматуре.

Допускной стык должен быть подвергнут внешнему осмотру и контролю просвечиванием гамма- или рентгеновскими лучами.

4.5.7. Привариваемые к запорной арматуре трубы (патрубки и переходные кольца) должны соответствовать требованиям проекта для данной категории участка газопровода.

4.5.8. Перед началом прихватки и сварки первого слоя шва и началом сварки заполняющих слоев шва необходим равномерный предварительный подогрев кромок кольцевыми подогревателями до температуры 150-200° С.

4.5.9. Марку электродов выбирают в зависимости от механических свойств металла патрубка запорной арматуры с учетом рекомендаций завода-изготовителя.

Арматура из углеродистых и низколегированных сталей (обычного химического состава) может свариваться электродами с основным покрытием (табл. 1.5).

Арматура из высоколегированных сталей (никелем, ванадием, хромом и др.) должна свариваться специальными электродами. Марка таких электродов должна оговариваться техническими условиями на приварку арматуры или осуществляться по специальным рекомендациям.

4.5.10. Количество человек, одновременно выполняющих сварку стыка на трубах диаметром 530-1420 мм, должно быть не менее двух.

4.5.11. Сварку стыков следует выполнять непрерывно. Категорически запрещается делать перерывы в работе до полного заполнения разделки свариваемого стыка.

4.5.12. Стыки запорной арматуры диаметром Ду = 500 мм и более должны иметь внутреннюю подварку по всему периметру шва. Ширина подварочного шва должна быть равна 8-10 мм, высота - не более 3 мм с плавным переходом к основному металлу. Внутреннюю подварку рекомендуется выполнять после сварки первого и второго наружных слоев.

4.5.13. После завершения сварки стыка его необходимо накрыть сухим теплоизоляционным поясом (кошмой) до полного остывания.

4.5.14. Стыки приварки запорной арматуры и деталей должны быть проконтролированы радиографическим методом (рентген- или гамма-лучами) и ультразвуковым контролем.

Требования к качеству швов в соответствии с подразделом табл. 1.21.

4.5.15. Приварка фланцев из углеродистых и низколегированных сталей (арматура с фланцевым соединением) к трубам должна осуществляться в соответствии с общими требованиями к сварке стыков труб.

4.5.16. Приварка фланцев из легированных и высоколегированных (аустенитных) сталей к трубам из углеродистых и низколегированных сталей в монтажных полевых условиях не допускается. Сварка должна выполняться по специальной технологической рекомендации.

4.5.17. Трубные узлы (обвязка запорной арматуры с переходными кольцами, соединительные детали с приваренными катушками, секциями труб, кривые вставки и пр.) перед врезкой в действующий трубопровод должны быть испытаны на прочность согласно требованиям действующих СНиП.

4.5.18. Приварка штуцеров должна выполняться в соответствии с табл. 1.8., поз. "Л", электродом диаметром 3,0-3,25 мм с предварительным подогревом металла до 100° С. Дополнительные требования могут устанавливаться проектом.

5. ПОВОРОТНАЯ СВАРКА СТЫКОВ ТРУБ

5.1. Автоматическая сварка под флюсом.

5.1.1. Автоматическая сварка под флюсом секций труб (двух- и трехтрубных) повышает производительность и темп монтажа трубопровода.

Сварку осуществляют на трубосварочных базах типа ССТ-ПАУ, СУРТ, БТС в зависимости от протяженности свариваемого участка.

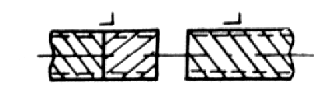

Сварка может быть односторонней и двухсторонней. Виды сварных соединений показаны в табл. 1.14.

Таблица 1.14.

Виды сварных соединений при автоматической сварке (АС)

Позиция | Тип разделки кромок, вид сварного соединения | Характеристика |

а) | Разделки кромок: 1 - "V"- образная односторонняя, 2 - двусторонняя несимметричная, α, α1, В - по ВСН 006-89 | |

б) | АС по ручной подварке: 1 - корневой слой, 2 - заполняющие и облицовочный слои | |

в) | АС по ручной, двуслойной подварке: 1 - корневой слой, 2 - второй подварочный слой, 3 - заполняющие и облицовочный слои | |

г) | АС двусторонняя: 1 - технологический подварочный слой, 2 - внутренняя АС, 3 - наружная АС | |

д) | Двусторонняя АС с механической обработкой кромок (по ВСН 006-89) |

5.1.2. В настоящем разделе приводятся технологические требования по сварке стыков труб с применением трубосварочных баз.

Технология автоматической сварки секций труб должна быть аттестована при участии Заказчика, о чем составляется акт.

Аттестация включает: замер параметров швов, контроль качества физическими методами, механические испытания (Приложение 3), испытание металла шва на ударную вязкость (критерий согласно СНиП 2.05.06-85 или по согласованию с Заказчиком).

Технология двухсторонней автоматической сварки подробно описана в ВСН 006-89 (4).

5.1.3. При изготовлении секций труб выполняют следующие основные операции:

- сборку стыков труб под сварку;

- сварку первого корневого слоя шва;

- подварку корневого слоя шва ручной сваркой или автоматической под флюсом;

- автоматическую сварку под флюсом заполняющих слоев шва в соответствии с данным разделом.

5.1.4. Сварочные материалы (флюс, сварочная проволока) выбираются согласно табл. 1.15 с учетом прочностных свойств металла труб. Сварочные материалы должны иметь сертификаты завода-изготовителя.

Таблица 1.15

Сварочные материалы для автоматической сварки*

______________

* Составлено по данным ВСН 006-89 /4/

Способ сварки стыков труб | Класс прочности трубы (ГОСТ 20295-85) | Марка флюса | Сварочная проволока |

Сочетание | |||

К 50 | АН-348А | Св-08 | |

АН-348А | Св-08А | ||

АН-348А | Св-08АА | ||

Односторонняя сварка по | К 55 | АН-348А | Св-08ГА |

свариваемому вручную корневому | (АН-348АМ) | (Св-08ГА) | |

слою | К 55 | АН-47 | Св-08 |

АН-47 | Св-08А | ||

АН-47 | Св-08АА | ||

АН-47 | Св-08ГА | ||

К 55-К 60 | АН-47 | Св-08ХМ | |

АН-47 | Св-08МХ | ||

К 55-К 60 | АН-ВС | Св-08ХМ | |

АН-ВС | Св-08МХ | ||

АН-ВС | Св-08ХГ2СНМТ | ||

К 60-К 65 | ФЦ-16 | Св-08 ГНМ | |

5.1.5. Сварочный флюс непосредственно перед сваркой должен быть прокален по режиму, приведенному в табл. 1.16, или в соответствии с паспортными данными.

5.1.6. Сварочную проволоку необходимо использовать с омедненным покрытием.

Обычная сварочная проволока (без омеднения поверхности) перед употреблением должна быть очищена на станке от ржавчины, жировой смазки и грязи (станки МОН-2, МОН-51).

5.1.7. Условия хранения флюса, сварочной проволоки, доставка их к месту работы аналогична требованиям п. 4.2.4., 4.2.5.

Для прокалки флюса может применяться печь сопротивления СНО-5.5.

Таблица 1.16

Режим прокалки флюсов

Марка флюса | Температура прокалки флюса, ° С | Время выдержки, ч |

АН-348А | 200-300 | 1,5 |

АН-47 | 300-350 | 1,5 |

АН-ВС | 300-350 | 1,5 |

ФЦ-16 | 400-500 | 3,0-3,5 |

5.1.8. Режимы автоматической сварки заполняющих слоев шва труб приведены в табл. 1.17 (обратная полярность).

Таблица 1.17

Режимы автоматической сварки под флюсом стыков труб

Диаметр труб, мм | Толщина стенки, мм | Диаметр электродной проволоки, мм | Слои шва | Сварочный ток, А | Напряжение, В | Скорость сварки, м/ч | Смещение электрода с зенита, мм |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

6 | 2 | 1 | 350-450 | 34-36 | 15-20 | 35-40 | |

Последующие | 350-450 | 36-38 | 15-20 | 30-35 | |||

325-426 | 7-12,5 | 2 | 1 | 400-500 | 34-36 | 30-35 | 35-40 |

Последующие | 450-500 | 36-38 | 30-35 | 30-40 | |||

Более 12,5 | 3 | 1 | 500-600 | 34-36 | 25-35 | 35-40 | |

Последующие | 650-750 | 36-38 | 30-40 | 30-40 | |||

6-12,5 | 2 | 1 | 400-500 | 42-44 | 35-40 | 60-80 | |

Последующие | 500-550 | 42-46 | 35-40 | 40-50 | |||

530-820 | 3 | 1 | 550-650 | 42-44 | 35-50 | 40-60 | |

Последующие | 700-750 | 44-46 | 35-50 | 30-40 | |||

Более 12,5 | 3 | 1 | 550-650 | 42-44 | 35-50 | 40-60 | |

Последующие | 680-750 | 44-46 | 35-50 | 30-40 | |||

3 | 1 | 550-650 | 44-46 | 40-50 | 60-80 | ||

1020-1220 | 7-12,5 | Последующие | 650-750 | 46-48 | 40-50 | 40-60 | |

4 | 1 | 800-900 | 44-46 | 45-50 | 60-80 | ||

Последующие | 900-950 | 46-48 | 45-55 | 40-60 | |||

3 | 1 | 750-800 | 44-46 | 45-55 | 60-80 | ||

1020-1220 | Более 12,5 | Последующие | 800-850 | 46-48 | 40-55 | 40-60 | |

4 | 1 | 800-900 | 44-46 | 45-55 | 60-80 | ||

4 | Последующие | 1100-1100 | 46-48 | 70-90 | 40-60 | ||

4 | Облицовочный | 800-900 | 46-48 | 40-50 | 40-60 | ||

1 | 750-800 | 44-46 | 40-50 | 80-100 | |||

1420 | 9-16 | 3 | Последующие | 800-850 | 46-48 | 40-50 | 40-80 |

4 | 1 | 800-900 | 44-46 | 40-55 | 80-100 | ||

Последующие | 800-900 | 46-48 | 40-50 | 40-80 | |||

1 | 750-800 | 44-46 | 40-50 | 60-100 | |||

3 | Последующие | 800-850 | 44-46 | 50-55 | 60-80 | ||

1420 | Более 16 | Облицовочный | 850-900 | 46-48 | 40-50 | 40-80 | |

1 | 800-900 | 44-46 | 40-55 | 80-1000 | |||

4 | Последующие | 1000-1100 | 44-46 | 70-90 | 60-80 | ||

Облицовочный | 800-900 | 46-48 | 40-50 | 40-80 |

Примечание: 1. Вылет электрода диаметром ∅ 2 мм - 30÷35 мм; ∅ 3 мм - 40÷45 мм; ∅ 4 мм - 40-50 мм; угол наклона электрода "вперед" - до 30°.

2. Режимы сварки являются ориентировочными. Механические свойства сварных соединений должны удовлятворять требованиям п.п.4.1.6, 4.1.7.

3. При сварке термоупрочненных труб запрещается применять сварочную проволоку ∅ 4,0 мм.

5.1.9. Число слоев (без учета подваренного слоя), выполненных автоматической сваркой под флюсом, зависит от толщины стенки трубы и должно соответствовать:

Толщина стенки трубы, мм | Число слоев (не менее) |

до 16,3 | 2 |

до 20,5 | 3 |

до 25,0 | 4 |

до 32,0 | 6 |

5.1.10. Готовый шов должен иметь усиление высотой не менее 1 и не более 3 мм. Ширина сварного шва в зависимости от толщины стенки трубы и вида разделки кромок должна соответствовать данным табл. 1.18. Сопряжения облицовочных швов между собой и основным металлом следует выполнять с плавным переходом.

Таблица 1.18.

Ширина сварного шва в зависимости от толщины стенки трубы и вида разделки кромок

Толщина стенки трубы, мм | Вид разделки кромок (табл. 1.8) | Ширина сварного шва (не более), мм |

7-8 | "U" - образная | 14 +/- 4 |

8-12 | "U" - образная | 20 +/- 4 |

12-16 | "U" - образная | 24 +/- 4 |

15-20,5 | С двойным скосом | 26 +/- 4 |

20,5-28 | С двойным скосом | 32 +/- 4 |

5.1.11. Подварку стыков труб диаметром 1020-1420 мм следует выполнять в один слой. Шов должен иметь усиление не менее 2 и не более 3 мм. Ширина шва при ручной подварке 9-14, при автоматической - 12-18 мм.

5.1.12. Автоматическую подварку корня шва под флюсом выполняют по всему периметру стыка проволокой диаметром 2 или 3 мм теми же материалами, которые рекомендованы для сварки заполняющих слоев, после сварки корневого слоя шва или после выполнения всех наружных слоев. Для сварки может применяться сварочный трактор типа ТС-17М.

5.1.13. Если подварку осуществляют после сварки корневого слоя шва, то интервал времени между окончанием сварки корня шва и началом сварки подварочного слоя не должен превышать 40 мин. Если подварку выполняют после завершения сварки наружных слоев шва, то интервал времени между окончанием сварки шва и началом выполнения подварочного слоя не должен превышать 1,5 ч.

5.2. Полуавтоматическая сварка в среде углекислого газа.

5.2.1. Полуавтоматическая сварка в среде углекислого газа /СО2/ может применяться для сварки заполняющих и облицовочного слоев поворотных стыков труб из стали с прочностью до 55 кгс/мм2 при капитальном ремонте газопроводов.

Сварка должна выполняться полуавтоматами типа ПДГ-309 УЗ или другими аналогичного типа.

Технология сварки должна быть предварительно аттестована.

5.2.2. Сварочные работы с применением полуавтоматической сварки могут выполняться при температуре воздуха не ниже - 18° С.

5.2.3. Сварочная проволока и защитный газ должны соответствовать данным табл. 1.19.

5.2.4. Для предупреждения образования пор в швах необходимо после доставки баллонов к сварочному посту дать углекислоте отстояться в течение 20-25 мин. Затем следует открыть вентиль и выпустить немного углекислоты, содержащей повышенное количество газообразующих примесей, и только после этого можно начинать сварку.

Таблица 1.19.

Сварочная проволока и защитный газ

Область применения | Марка проволоки | Диаметр проволоки, мм | Защитный газ |

Поворотная сварка стыков труб с нормативной прочностью до 539 МПа (55 кгс/мм2) | Св-08Г2С по ГОСТ 3246-84 | 1,0-1,4 | Сварочная углекислота по ГОСТ 8050-85, I-II сорт, пищевая |

5.2.5. Для эффективной осушки углекислого газа его следует пропустить через влагоотделитель, заполненный селикогелем. Смену селикогеля производить одновременно с заменой баллона с углекислотой. Вес селикогеля в осушителе в этом случае должен быть не менее 500 г.

Для удаления адсорбированной кислоты селикогель перед применением следует просушить горячим воздухом или в печи при температуре 150-200° С в течение 2-х ч.

5.2.6. Сварку следует производить на постоянном токе обратной полярности на режимах, приведенных в табл. 1.20.

Таблица 1.20.

Режимы полуавтоматической сварки

Диаметр электродной проволоки, мм | Вылет электрода | Сила сварочного тока, А | Напряжение, В | Расход газа, л/мин | Скорость подаваемой проволоки, м/ч |

1,2 | 12-15 | 130-180 | 20-24 | 11-16 | 200-250 |

1,4 | 15 | 220-240 | 25-26 | 11-16 | 300-360 |

5.2.7. Сварку стыков необходимо осуществлять без перерывов в работе. При вынужденном перерыве, прежде чем приступить к сварке, стык следует просушить (или подогреть до 50° С) газовой горелкой.

5.2.8. Подготовительные операции и требования к геометрическим параметрам шва аналогичны ручной электродуговой сварке.

5.2.9. При сварке труб толщиной стенки S > 16 мм - контроль УЗК 100% на наличие несплавления между слоями шва, независимо от выполнения радиографического контроля.

6. УСТРАНЕНИЕ ТРЕЩИН В СТЫКАХ ГАЗОПРОВОДОВ*

______________

* Раздел составлен по данным Инструкции по технологии устранения трещин в сварных стыках труб при эксплуатации магистральных газопроводов (ВНИИГАЗ, ПО "Тюменьтрансгаз", утвержденной Мингазпромом 17 июня 1989 г.)

6.1. Требования настоящего раздела распространяются на ремонт сварных стыков с трещинами (свищами), образовавшимися в процессе эксплуатации магистральных газопроводов.

Ремонт протяженных трещин в стыках следует рассматривать как исключительное мероприятие аварийного характера, вызванное сложностью проведения сварочно-монтажных работ, связанных с вырезкой стыка и монтажа катушки.

Стыки разрешается ремонтировать на участках газопроводов подземной прокладки I-IV категорий в заболоченных малонаселенных северных районах страны при условии согласования с местными органами Госгортехнадзора РФ.

6.2. Ремонт трещин не допускается в местах:

- пересечения естественными и искусственными препятствиями (автомобильные дороги всех категорий, включая дороги общего пользования, ЛЭП свыше 35 кВт);

- участки, примыкающие к переходам через автомобильные и железные дороги всех категорий на расстоянии 500 м от границы перехода;

- участки газопроводов:

а) категории В;

б) категории I, за исключением переходов через болота III типа;

в) категории II, за исключением переходов через болота II типа и трубопроводов, прокладываемых по территории распространения вечномерзлых грунтов, имеющих при оттаивании относительную осадку свыше 0,1.

6.3. Ремонту сваркой подлежат кольцевые стыки труб из сталей класса К50-К60 включительно:

- диаметром 1020 мм, 1220 мм с трещинами протяженностью до 250 мм;

- диаметром 1420 мм с трещинами протяженностью до 350 мм.

6.4. К ремонту стыков допускаются сварщики, имеющие 6-й квалификационный разряд и ознакомленные с соответствующими положениями настоящего РД.

6.5. Независимо от характера выполняемых сварочных работ сварщик перед допуском к работе должен пройти предварительную стажировку по заварке трещин в тождественных условиях (на имитированных образцах) в течение не менее чем 1 смены. В процессе стажировки сварщиком отрабатывается техника заварки трещин, получения требуемой формы и качества шва.

6.6. По результатам стажировки сварщик должен выполнить допускную заварку трещины. Допускная заварка подвергается:

- внешнему осмотру и обмеру, при котором заварка должна удовлетворять требованиям п. 6.9.10. настоящего раздела;

- ультразвуковому и радиографическому контролю в соответствии с требованиями п. 6.9.11.

6.7. Если заварка по результатам осмотра и обмера или физических методов контроля не удовлетворяет требованиям, то производится заварка и повторный контроль двух имитаторов трещин. В случае получения при повторном контроле неудовлетворительных результатов хотя бы на одной заварке, сварщик признается не выдержавшим испытание.

6.8. Для выполнения ремонтных работ должна быть подготовлена следующая техника, механизмы и приспособления:

- сварочный агрегат - 2 поста (1 - резервный);

- электростанция;

- лаборатория ПИЛ;

- приспособление для подогрева стыка;

- пропан;

- дрель с набором сверл;

- шлифмашинка, шлифкруги;

- электроды и инструмент электросварщика;

- водоотливной насос типа "Гном" (при необходимости);

- инструмент для земляных работ;

- термометры типа ТП-2 или термокарандаши.

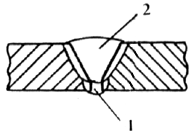

6.9. Заварка дефектного участка и контроль качества.

6.9.1. Провести проверку сварного стыка физическими методами (радиографическим или ультразвуковым) с целью определения состояния качества сварного шва и выявления границ трещины. Выявленные границы трещины отмечаются на стыке. Предварительно на стыке должно быть удалено изоляционное покрытие на ширине не менее 200 мм.

6.9.2. Стык может подвергаться ремонту при условии, что в нем имеется не более одной трещины. Стыки с трещиной, выходящей на основной металл, или имеющие более одной трещины, ремонту не подлежат.

6.9.3. На расстоянии не менее 30 мм от границ трещины L с каждой стороны засверливают два отверстия диаметром 5 мм. Трещины длиной до 100 мм выбираются полностью (включая участки между концами трещин и засверленными отверстиями) механическим методом (шлифмашинкой). Выборка должна иметь в поперечном сечении чашеобразную форму с остаточной толщиной 1-2 мм с углом скоса 24-35°. В продольном сечении концы выборки должны плавно выходить на наружную поверхность с радиусом перехода 80-100 мм.

Возможна сквозная разделка дефектного участка сварного шва с зазором между кромками до 4 мм.

Допускается выборка дефектного участка газовой резкой с последующей механической обработкой (шлифмашинкой) кромок на глубину не менее 3 мм от поверхности реза (в пределах ремонтируемого шва).

6.9.4. С помощью кольцевого подогревателя производится подогрев разделанного и прилегающего к нему участков шириной не менее 150 мм до температуры 100-150° С. Нагрев контролируется термометром типа ТП-2 или термокарандашами на расстоянии 10-15 мм от кромок разделанного участка.

6.9.5. Сварка первого (корневого) слоя, заполняющих и облицовочных слоев выполняется электродами основного типа "на подъем" по всей длине разделки в соответствии с требованиями настоящего РД.

При повышенной величине зазора (до 3-5 мм) допускается применение подкладных пластин из спокойных малоуглеродистых сталей толщиной 2-2,5 мм шириной 15-30 мм.

6.9.6. Перед наложением последующих слоев поверхность предыдущего шва должна быть очищена от шлака и брызг наплавленного металла.

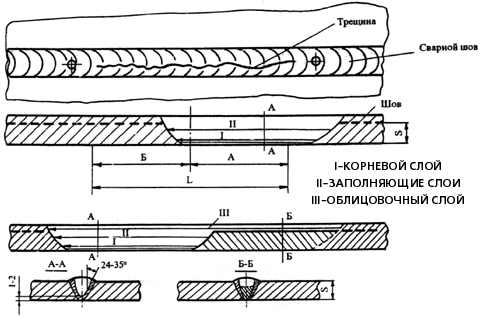

6.9.7. Трещина длиной от 100 до 250 мм устраняется следующим образом:

а) весь участок между засверленными отверстиями условно разбивается на две равные части (рис. 1.4). Первоначально выборка осуществляется на участке "А";

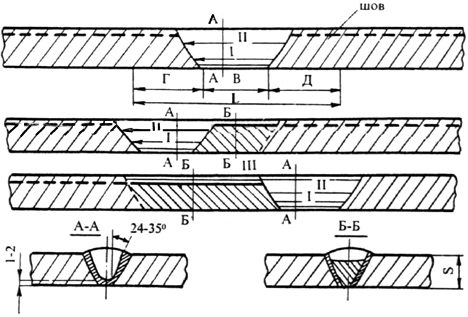

Рис. 1.4. Схема заварки участка стыка (выборки) при длине трещины от 100 до 250 мм:

А, Б - участки выборки металла

б) производится предварительный подогрев металла и контроль температуры подогрева аналогично п. 6.9.4.;

в) производится заварка участка "А" корневым и заполняющим слоями аналогично п.п. 6.9.3.-6.9.6. с послойной зачисткой;

г) производится выборка, предварительный подогрев и заварка участка "Б" аналогично п. 6.9.6.;

д) производится подогрев всего ремонтируемого участка и его заварка облицовочным слоем по всей длине разделки.

6.9.8. Трещина длиной от 250 до 350 мм устраняется следующим образом:

а) весь участок между засверленными отверстиями условно разбивается на три равные части В, Г и Д (рис. 1.5.). Первоначально выборка осуществляется на центральном участке "В" аналогично п. 6.9.3.;

I - корневой слой; II - заполняющие слои; III - облицовочный слой

Рис. 1.5. Схема заварки участка стыка (выборки) при длине трещины от 250 до 350 мм; В, Г, Д - участки выборки металла

б) производится предварительный подогрев металла и контроль температуры подогрева аналогично п. 6.9.4.;

в) производится заварка участка "В" корневым и заполняющим слоями аналогично п. 6.9.5. с послойной зачисткой;

г) производится выборка, предварительный подогрев и заварка участка "Г" аналогично п.п. 6.9.8а-6.9.8в";

д) производится выборка, предварительный подогрев и заварка участка "Д" аналогично п.п. 6.9.8а-6.9.8в;

е) производится подогрев всего ремонтируемого участка и заварка облицовочным слоем по всей длине разделки.

6.9.9. После окончания сварки стык закрыть теплоизоляционным поясом до полного остывания.

Категорически запрещается ускорять остывание стыка путем смачивания водой, снегом и т.п., а также производить подачу газа в отремонтированный участок газопровода ранее 1 ч после окончания работ.

6.9.10. Отремонтированный участок подвергается внешнему осмотру. Геометрические параметры шва должны соответствовать требованиям настоящего РД. Подрезы, незаплавленнные кратеры и выходящие на поверхность поры не допускаются.

6.9.11. Отремонтированный и прилегающие участки длиной по 100 мм в каждую сторону должны быть проконтролированы радиографическим и ультразвуковым методом.

Количество контролируемых участков должно соответствовать требованиям подраздела п.8 настоящего РД. Непровары и несплавления не допускаются.

6.9.12. Допускается повторный ремонт сварных стыков, если в них имеются отдельные поры и шлаковые включения.

6.9.13. Участок газопровода с отремонтированными стыками должен быть подвергнут испытаниям в соответствии с "Типовой Инструкцией по безопасному ведению огневых работ на газовых объектах Мингазпрома" /5/.

6.9.14. На выполненные работы составляется технический акт (Приложение 9), который в пятидневный срок высылается в районную Инспекцию Газнадзора РАО "Газпром" и головное предприятие /ГП, ДП/.

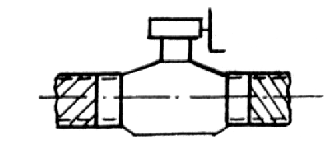

7. ЗАВАРКА ТЕХНОЛОГИЧЕСКИХ ОТВЕРСТИЙ

7.1. При проведении работ следует строго руководствоваться требованиями "Типовой Инструкции по безопасному ведению огневых работ на газовых объектах Мингазпрома" /5/.

7.2. Заварка технологического отверстия должна осуществляться сварщиком не ниже 6-го разряда, прошедшим тренировку в соответствии с п. 4.1. Работа должна выполняться в присутствии должностного лица, ответственного за качество сварочных работ по данному объекту.

7.3. В местах вырезки технологических отверстий (окон) необходимо обследовать металл ультразвуковым прибором для уточнения толщины стенки и выявления в металле дефектов в виде расслоений.

При обнаружении расслоения металла место вырезки окон должно быть изменено.

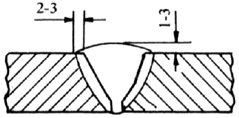

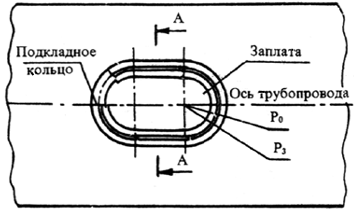

7.4. Окна (отверстия овальной формы, рис. 1.6.) должны быть не более 250х350 и не менее 100х150 мм, при этом ширина отверстия не должна превышать половину диаметра ремонтируемой трубы. Разница между шириной и длиной отверстия должна быть не менее 50 мм. Окна должны располагаться не ближе 0,25 м от продольного и 0,5 м - от кольцевого шва.

а) | б) | |||

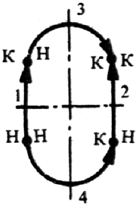

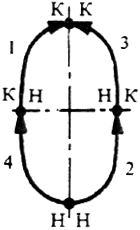

1) | 2) | а - сварка нечетных слоев; б - сварка четных слоев; Н - начало сварки; К - конец сварки | ||

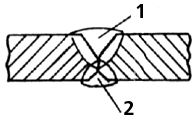

Рис. 1.6. Схема заварки технологической заплаты:

1 - форма обработки; 2 - последовательность выполнения слоев шва;

Ро - радиус окна; Рз - радиус заплаты

7.5. Заварка технологических отверстий осуществляется путем установки пластины (заплаты) овальной формы.

7.6. Пластина должна быть выполнена по шаблону из того же материала, что и основная труба. Кромки пластины и трубы после газовой резки должны быть обработаны механическим способом со скосом 25-30°.

7.7. Зазор между кромками трубы и пластины должен быть в пределах 2-3 мм.

7.8. Сварка должна производиться на подкладном кольце. Подкладное кольцо в виде полоски из листового металла толщиной 3,0-3,5 мм прихватывается к пластине так, чтобы его край выступал за край отверстия и пластины на 10-12 мм. При этом подкладное кольцо должно быть плотно прижато к сопрягаемым плоскостям пластины и трубы.

Примечание. Допускается сварка без подкладного кольца при условии: а) кромки подготовлены механической обработкой с заданным полем допусков;

б) сварщик обеспечивает полный провар корня шва.

7.9. Корень шва сваривается электродами основного типа диаметром 2,5-3,25 мм, последующий слой - электродами диаметром 3,0-4,0 мм. Требования к предварительному подогреву стыка - в соответствии с п. 4.3.13. Температура подогрева не ниже 70° С.

7.10. Приварка пластины должна производиться обратно-ступенчатым методом с симметричным наложением швов (рис 1.6.). Начало и конец участка шва должны быть смещены от горизонтальной оси на 30-50 мм.

7.11. Кратеры первого слоя должны вышлифовываться с целью обеспечения плавного перехода швов в местах их перекрытия (захлеста). Длина свариваемого шва при обратно-ступенчатом методе должна быть равна 200-250 мм.

7.12. Количество слоев шва для труб с толщиной стенки до 10 мм должно быть не менее 3-х. Для более толстого металла - согласно табл. 1.13.

После завершения сварки шов следует накрыть сухим теплоизоляционным материалом (кошмой) до полного остывания.

7.13. Контроль качества швов - в соответствии с п. 8. настоящего РД, с применением рентгеновского просвечивания по ГОСТ 7512-82 и ультразвукового контроля по ГОСТ 14782-86. Непровар в швах не допускается.

7.14. На сварку пластины ("заплаты") составляется акт установленной формы /10/, ВСН 012-88, ч.2.

8. КОНТРОЛЬ КАЧЕСТВА И РЕМОНТ СВАРНЫХ ШВОВ

8.1. Контроль качества сварки при производстве РВР на газопроводах осуществляется на всех этапах путем:

а) проверки квалификации сварщиков;

б) контроля исходных материалов, труб, соединительных деталей, запорной и распределительной арматуры (входной контроль);

в) систематического операционного контроля, осуществляемого в процессе сборки и сварки;

г) визуального контроля, замера параметров шва;

д) контроля сварных соединений физическими методами;

е) механических испытаний сварных соединений;

ж) контроля за своевременным и качественным ведением исполнительной технической документации.