ПБ 03-557-03

ФЕДЕРАЛЬНЫЙ ГОРНЫЙ И ПРОМЫШЛЕННЫЙ НАДЗОР РОССИИ

ПОСТАНОВЛЕНИЕ

от 21 мая 2003 г. № 34

Зарегистрировано в Минюсте РФ 3 июня 2003 г. № 4635

Об утверждении правил безопасности при эксплуатации железнодорожных вагонов-цистерн для перевозки жидкого аммиака

Госгортехнадзор России постановляет:

1. Утвердить Правила безопасности при эксплуатации железнодорожных вагонов-цистерн для перевозки жидкого аммиака.

2. Направить Правила безопасности при эксплуатации железнодорожных вагонов-цистерн для перевозки жидкого аммиака на государственную регистрацию в Министерство юстиции Российской Федерации.

Начальник Госгортехнадзора России

В.М. Кульечев

ПРАВИЛА БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ-ЦИСТЕРН ДЛЯ ПЕРЕВОЗКИ ЖИДКОГО АММИАКА

ПБ 03-557-03

Ответственные разработчики: А.А. Шаталов, Б.М. Гусев, И.В. Соловьев, Н.В. Бухтеев, А.С. Павловский, Н.А. Хапонен, И.В. Низиев

Правила безопасности при эксплуатации железнодорожных вагонов-цистерн для перевозки жидкого аммиака устанавливают требования по организации налива и слива жидкого аммиака на сливоналивных пунктах или складах для хранения жидкого аммиака, а также требования к порядку перевозки цистерн с жидким аммиаком по железной дороге, которые обеспечивают промышленную безопасность этих процессов, и направлены на предупреждение аварий и случаев производственного травматизма при их осуществлении, на обеспечение готовности к локализации и ликвидации возможных аварий с вагонами-цистернами с жидким аммиаком.

Настоящие Правила разработаны в соответствии с Федеральным законом от 21.07.97 № 116-ФЗ "О промышленной безопасности опасных производственных объектов", Положением о Федеральном горном и промышленном надзоре России, утвержденным постановлением Правительства Российской Федерации от 03.12.01 № 841, Общими правилами промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов, утвержденными постановлением Госгортехнадзора России от 18.10.02 № 61-А, зарегистрированным Минюстом России 28.11.02 г., регистрационный № 3968.

Правила распространяются на все организации независимо от их организационно-правовых форм и форм собственности, которые осуществляют налив и (или) слив железнодорожных вагонов-цистерн жидкого аммиака, являются владельцами (арендаторами) вагонов-цистерн, грузоотправителями, грузополучателями, а также осуществляют транспортно-экспедиционное обслуживание.

В связи с введением в действие настоящих Правил после их официального опубликования считаются не действующими на территории Российской Федерации Правила техники безопасности при эксплуатации железнодорожных цистерн для перевозки жидкого аммиака, утвержденные Госгортехнадзором СССР 08.12.86 г. (постановление Госгортехнадзора России от 25.07.03 № 105).

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Правила безопасности при эксплуатации железнодорожных вагонов-цистерн для перевозки жидкого аммиака (далее по тексту - Правила) распространяются на все организации независимо от их организационно-правовых форм и форм собственности, которые осуществляют налив и (или) слив железнодорожных вагонов-цистерн (далее по тексту - цистерн) жидкого аммиака, а также осуществляют транспортно-экспедиционное их обслуживание.

Правила не распространяются на автомобильные цистерны, контейнеры и баллоны для жидкого аммиака.

1.2. Пункты налива и слива жидкого аммиака (сливоналивные пункты) и склады для хранения жидкого аммиака должны сооружаться по проектной документации, утвержденной в установленном порядке.

1.3. В каждой организации, связанной с получением и отпуском жидкого аммиака в цистернах, должны быть разработаны специальные инструкции, регламентирующие порядок слива, налива, приема, проверки, подготовки, обработки, проследования и маневровых работ с цистернами с жидким аммиаком.

Поездная и маневровая работа с цистернами с жидким аммиаком на подъездных путях организаций должна соответствовать требованиям правил технической эксплуатации железных дорог, инструкций по организации подъездной и маневровой работе и правил безопасности при перевозке опасных грузов железнодорожным транспортом.

1.4. На каждом сливоналивном пункте разрабатываются и утверждаются в установленном порядке технологические регламенты, планы локализации и ликвидации аварийных ситуаций.

В указанных документах перечисляются имеющиеся опасности, определяются обязанности работающих на данном рабочем месте, указывается порядок действия при нормальной эксплуатации и в аварийных ситуациях, возможные неполадки, их признаки и способы устранения, а также приводятся безопасные методы работы.

К указанным документам прикладываются необходимые схемы технологических трубопроводов с указанием на них оборудования, запорно-предохранительной и контрольной арматуры, приборов контроля и т.д. Нумерация запорно-предохранительной арматуры на схемах должна соответствовать ее нумерации по месту установки.

1.5. Планы локализации и ликвидации аварийных ситуаций сливоналивных пунктов должны соответствовать требованиям Методических указаний о порядке разработки плана локализации и ликвидации аварийных ситуаций (ПЛАС) на химико-технологических объектах, утвержденных постановлением Госгортехнадзора России от 18.04.03 № 14, зарегистрированным Минюстом России 25.04.03, № 4453.

1.6. В случае необходимости изменения технологического процесса, схем трубопроводов и оборудования своевременно должны вноситься соответствующие коррективы в технологический регламент.

1.7. В каждой организации, участвующей в процессах слива-налива и перевозки жидкого аммиака, должен быть обеспечен производственный контроль за безопасной эксплуатацией объектов, оборудования и безопасным ведением технологических процессов по сливу, наливу жидкого аммиака в цистерны, за техническим состоянием и ремонтом цистерн, организацией и осуществлением их транспортирования, а также эксплуатацией сооружений железнодорожного транспорта.

1.8. В организации должно быть разработано и утверждено положение (инструкция) по организации и проведению производственного контроля, в соответствии с Правилами организации и осуществления производственного контроля за соблюдением требований промышленной безопасности на опасном производственном объекте(утвержденными постановлением Правительства Российской Федерации от 10.03.99 № 263, а также методическими рекомендациями по организации такого контроля.

1.9. Случаи производственного травматизма подлежат расследованию и учету в соответствии с установленным порядком.

Расследование причин аварий производится специальной комиссией, возглавляемой представителем Госгортехнадзора России, в соответствии с Положением о порядке технического расследования причин аварий на опасных производственных объектах, утвержденным постановлением Госгортехнадзора России от 08.06.99 № 40 (зарегистрировано Минюстом России 02.07.99, № 1819).

1.10. Организация несет ответственность за содержание и эксплуатацию цистерны в соответствии с требованиями нормативно-технической документации, обеспечивая исправное состояние и надежность цистерн, безопасность их налива (слива) и транспортирования.

II. ТРЕБОВАНИЯ К ОБСЛУЖИВАЮЩЕМУ ПЕРСОНАЛУ

2.1. Персонал, связанный с эксплуатацией сливоналивных пунктов, перевозкой и сопровождением цистерн с жидким аммиаком, должен быть ознакомлен с нормативно-техническими документами в области безопасности в соответствии с установленным порядком.

2.2. Подготовка и аттестация руководителей и специалистов организации должна осуществляться в соответствии с Положением о порядке подготовки и аттестации работников организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов, подконтрольных Госгортехнадзору России, утвержденным Постановлением Госгортехнадзора России от 30.04.02 № 21, зарегистрированным Минюстом России 31.05.02, № 3489.

2.3. Бригады сопровождения цистерн и выездные аварийно-спасательные бригады должны комплектоваться (состоять) из членов профессиональных или нештатных аварийно-спасательных формирований, аттестованных в установленном порядке на ведение работ в загазованной аммиаком среде.

III. ТРЕБОВАНИЯ К ЦИСТЕРНАМ

3.1. Аммиак относится к грузам 2 класса опасности. Перевозится аммиак в специальных цистернах, рассчитанных на давление, с верхними сливо-наливными устройствами.

3.2. Цистерны должны быть изготовлены в соответствии с утвержденными в установленном порядке техническими условиями.

3.3. Конструкция цистерны должна соответствовать действующим нормам на проектирование и расчету на прочность цистерн колеи 1520 мм.

Устройство, изготовление, порядок и сроки технического освидетельствования котлов цистерн должны удовлетворять требованиям к устройству и безопасной эксплуатации сосудов, работающих под давлением.

3.4. Перед предохранительными клапанами цистерн для предотвращения утечек через закрытый клапан следует устанавливать предохранительные мембраны, соответствующие требованиям нормативно-технической документации на разработку, изготовление и применение мембранных предохранительных устройств. При этом должны предусматриваться устройства, позволяющие контролировать исправность мембранных предохранительных устройств.

3.5. Защитные колпаки, закрывающие арматуру цистерн (предохранительный клапан, запорные вентили и манометродержатель), должны быть опломбированы запорно-пломбировочными устройствами (ЗПУ).

3.6. Цистерны должны иметь окраску, отличительные полосы и надписи, установленные требованиями к устройству и безопасной эксплуатации сосудов, работающих под давлением, требованиями нормативно-технической документации, распространяющейся на подобные виды перевозок, а также требованиями настоящих Правил.

3.7. К каждой цистерне прилагаются:

паспорт грузового вагона по установленной форме;

паспорт сосуда, работающего под давлением (котла цистерны), к которому прилагаются: паспорт предохранительного клапана и расчет его пропускной способности; паспорт (сертификат) пружины предохранительного клапана, паспорт на предохранительную мембрану (при ее установке), паспорта сливоналивных вентилей, акты испытаний запорно-предохранительной арматуры, инструкции по эксплуатации сосуда, инструкция по эксплуатации предохранительного клапана;

для цистерн нового изготовления - сертификат на соответствие конструкции технического исполнения цистерны требованиям обеспечения безопасной перевозки жидкого аммиака, а также разрешение на применение сосудов цистерн, выданное в установленном порядке.

IV. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ К СОДЕРЖАНИЮ, ОБСЛУЖИВАНИЮ И РЕМОНТУ ЦИСТЕРН

4.1. Организация обеспечивает содержание цистерн в исправном состоянии и безопасные условия их работы.

4.2. Организация должна обеспечить своевременное производство капитального и деповского ремонта цистерны. Периодичность плановых видов ремонта цистерн устанавливается нормативно-техническими документами.

Объем и методы ремонта цистерн устанавливаются нормативно-техническими документами по капитальному и деповскому ремонту грузовых вагонов.

4.3. Ремонт котла цистерны, его техническое освидетельствование, а также проведение деповского и заводского ремонтов цистерн допускается производить только после дегазации котла цистерны.

При отправлении цистерн в адрес ремонтных организаций для деповского и капитального ремонтов грузоотправителем цистерн к перевозочным документам прилагается удостоверение об исправности котла цистерны и запорно-предохранительной арматуры, а также справка о дегазации котла цистерны.

Запорно-предохранительная арматура может быть снята для ремонта и испытаний только после проведения дегазации котла цистерны.

После снятия запорно-предохранительной арматуры отверстия на защитном колпаке, закрывающем арматуру цистерны, должны быть заглушены.

4.4. Прием цистерн из плановых видов ремонта осуществляется в установленном порядке.

Приемка котлов цистерн из ремонта с применением сварки производится в соответствии с требованиями к устройству и безопасной эксплуатации сосудов, работающих под давлением.

4.5. Работы внутри котла цистерны являются газоопасными и должны выполняться в соответствии с требованиями безопасности проведения газоопасных работ, с учетом специфики производства и местных условий.

4.6. Техническое освидетельствование котлов цистерн и ремонт запорно-предохранительной арматуры.

4.6.1. Котлы цистерн должны подвергаться техническому освидетельствованию до пуска в эксплуатацию, а также периодически в процессе эксплуатации и внеочередному освидетельствованию в установленном порядке.

Первичное техническое освидетельствование котла цистерны перед пуском в эксплуатацию должно быть произведено организацией-изготовителем с соответствующей записью в паспорте сосуда, работающего под давлением. Объем, методы и периодичность технических освидетельствований котлов цистерн должны соответствовать требованиям к устройству и безопасной эксплуатации сосудов, работающих под давлением.

4.6.2. До ввода в эксплуатацию цистерна должна быть зарегистрирована в территориальных органах Госгортехнадзора России по месту нахождения цистерны в соответствии с требованиями к устройству и безопасной эксплуатации сосудов, работающих под давлением.

4.6.3. Периодическое техническое освидетельствование котлов цистерн производится специалистами организаций, имеющих лицензии Госгортехнадзора России на выполнение экспертизы промышленной безопасности.

Выявленные в ходе технического освидетельствования котлов цистерн дефекты должны быть устранены.

Результаты технического освидетельствования должны записываться в паспорт сосуда, работающего под давлением, с указанием разрешенных параметров эксплуатации котла цистерны и срока следующего технического освидетельствования.

4.6.4. Внеочередное техническое освидетельствование котлов цистерн должно быть проведено в следующих случаях:

если цистерна не эксплуатировалась более 12 месяцев;

если котел цистерны был демонтирован и установлен на другую раму;

если произведено выправление выпучин или вмятин, а также ремонт цистерны или восстановительные работы после ее аварии с применением сварки или пайки элементов, работающих под давлением;

перед наложением защитного покрытия на стенки котла цистерны;

по требованию ответственного по надзору за техническим состоянием и эксплуатацией цистерн или инспектора Госгортехнадзора России.

4.6.5. Ревизия и испытания запорно-предохранительной и контрольной арматуры должны производиться не реже одного раза в два года. В этот же срок должна производиться замена предохранительных мембран (при их наличии).

Сливоналивные вентили подлежат снятию, осмотру и гидравлическому испытанию на прочность избыточным давлением 3,0 МПа (30 кгс/см2).

Плотность затворов запорных вентилей и предохранительные клапаны контролируется гидравлическим испытанием давлением 2,0 МПа (20 кгс/см2) и должна быть не ниже класса А.

Пружина предохранительного клапана должна подвергаться обжатию до полного сжатия витков, при этом остаточные деформации не допускаются. Испытания и регулировка предохранительного клапана производятся по инструкции, разработанной и утвержденной организацией.

Скоростные клапаны и качество соединения сливоналивных трубопроводов проверяются при техническом освидетельствовании.

4.6.6. Выявление и устранение дефектов котла цистерны при его наружном и внутреннем осмотре производится в соответствии с требованиями к устройству и безопасной эксплуатации сосудов, работающих под давлением.

Котел цистерны допускается к гидравлическим испытаниям только при отсутствии или устранении дефектов котла цистерны.

4.6.7. Котел цистерны должен подвергаться гидравлическим испытаниям с установленной запорной арматурой. Предохранительный клапан должен быть заменен технологической заглушкой.

Гидравлические испытания должны производиться на испытательном стенде, удовлетворяющем требованиям безопасности. Давление в котле цистерны повышается до 3,0 МПа (30 кгс/см2) со скоростью не более 0,5 МПа (5 кгс/см2) в минуту, котел выдерживают в течение 5 минут под указанным давлением и снижают его до рабочего 2,0 МПа (20 кгс/см2), после чего производят наружный осмотр.

Контрольное отверстие усиливающей накладки во время гидравлических испытаний должно быть открыто. При наполнении котла цистерны водой необходимо обеспечить полное удаление воздуха из его верхней части.

4.6.8. Считается, что котел цистерны выдержал гидравлические испытания, если при наружном осмотре не выявлено признаков разрыва, течи, слезок, потения в сварных швах и основном металле, а также при отсутствии видимых остаточных деформаций и падения давления по манометру.

4.6.9. На основном фланце и металлической табличке на раме цистерны ударным способом наносятся даты проведенного и очередного технического освидетельствования котла цистерны.

На запорно-предохранительную арматуру прикрепляются металлические таблички с условным номером ремонтной организации и датами проведенного и очередного ремонта (освидетельствования).

Все вновь изготовленные детали запорно-предохранительной арматуры должны иметь маркировку товарным знаком организации-изготовителя и сертификаты качества.

4.6.10. Вновь устанавливаемые корпуса запорных вентилей, предохранительных клапанов и их пружины должны быть маркированы в соответствии с конструкторской документацией, на них должны быть оформлены технические паспорта (сертификаты) установленной формы. Сертификаты и акты испытаний запорно-предохранительной арматуры хранятся совместно с документацией на котел цистерны. Кроме того, один экземпляр актов должен храниться в организации, проводящей техническое освидетельствование арматуры, другой прикладываться к донесению о техническом освидетельствовании котла цистерны.

4.6.11. В организации должны быть организованы учет осмотров, ревизии, ремонтов, гидравлических испытаний запорно-предохранительной арматуры, установки предохранительных мембран (при их наличии), настройки и проверки исправности действия предохранительных клапанов с составлением соответствующих актов и записью проведенных работ в ремонтных журналах и свидетельствах о техническом состоянии. В паспорт сосуда, работающего под давлением, должны заноситься сведения о замене запорно-предохранительной арматуры, установке предохранительной мембраны. Паспорта на установленные предохранительные мембраны должны храниться вместе с паспортами на предохранительные клапаны и актами на их ревизию, ремонт и регулировку.

Порядок учета работ, оформления документации и ее хранения определяется приказом по организации.

4.6.12. Для присоединения цистерн к сливо-наливным трубопроводам должны применяться шарнирно-рычажные устройства (стендеры) или металлические рукава на рабочее давление 2,0 МПа (20 кгс/см2). Допускается в обоснованных случаях применение резинометаллических или резиновых рукавов, стойких в среде аммиака при температуре от -34 °С до +50 °С. Рукава с внутренним диаметром 32 мм могут быть с текстильным каркасом.

4.6.13. Рукава и стендеры перед началом эксплуатации и периодически в процессе эксплуатации через половину гарантийного ресурса работы, определенного стандартами или техническими условиями на них, должны подвергаться осмотру и гидравлическому испытанию на двойное рабочее давление - 4,0 МПа (40 кгс/см2).

4.6.14. Перед каждым наливом (сливом) цистерны должен проводиться наружный осмотр присоединяемых рукавов и стендеров. Рукава и стендеры со следами повреждения подлежат замене.

4.6.15. Резиновые рукава должны иметь на концах металлические наконечники (штуцера) для присоединения к фланцам цистерны и трубопроводам.

Крепить наконечники к рукавам следует с помощью хомутов, крепление проволокой не допускается. В месте контакта резины с металлом на боковой поверхности штуцеров должны быть кольцевые канавки, препятствующие соскальзыванию рукава со штуцера.

4.6.16. Каждому рукаву и стендеру, присоединяемому к сливо-наливным трубопроводам, должен быть присвоен инвентарный номер. Номер выбивается на бирке, которая должна быть прикреплена к рукаву или стендеру и опломбирована. Допускается наносить номер несмываемой краской. На бирке, кроме инвентарного номера, выбиваются величина давления гидравлического испытания и срок их очередного испытания. Эксплуатация рукавов и стендеров без таких бирок (надписей), а также с истекшими сроками гидравлического испытания не допускается.

4.6.17. На каждом сливоналивном пункте ведется журнал учета рукавов и стендеров, в который записываются результаты их осмотров и испытаний (приложение 4).

4.6.18. Не допускается использовать цистерны, предназначенные для перевозки жидкого аммиака под другие грузы и в качестве хранилищ. В исключительных случаях разрешение на перевозку других грузов выдается на основании технического обоснования организации-изготовителя по согласованию с Госгортехнадзором России.

4.7. Не допускается использование цистерн, выработавших нормативные сроки эксплуатации, установленные соответствующей нормативно-технической документацией. Разрешение на дальнейшую эксплуатацию цистерн выдается в установленном порядке на основании положительных заключений экспертизы промышленной безопасности, выданных экспертными организациями, имеющими соответствующие лицензии.

V. ОСМОТР И ПОДГОТОВКА ЦИСТЕРН К НАЛИВУ

5.1. Перед наливом жидкого аммиака должно быть проверено состояние каждой цистерны.

Не допускается наливать жидкий аммиак в цистерну, если:

до наступления сроков деповского, капитального ремонта цистерны или профилактического ремонта арматуры, технического освидетельствования котла цистерны осталось менее 30 суток;

повреждены обечайка или днища (трещины, вмятины, заметное изменение формы и др.);

неисправна предохранительная, запорная или контрольная сливо-наливная арматура;

на котле отсутствуют или находятся в неудовлетворительном состоянии окраска, отличительные полосы, клейма, надписи и трафареты;

неисправна установленная перед предохранительным клапаном мембрана, отсутствует ее маркировка;

отсутствует или неисправен защитный колпак запорно-предохранительной арматуры;

в цистерне вместо аммиака обнаружен другой продукт;

на сливоналивной эстакаде имеются технические неисправности (повреждены рукава или стендеры для налива цистерны, просрочены сроки освидетельствований рукавов, стендеров или запорно-предохранительной арматуры, неисправны железнодорожные пути, электропроводка и др.);

отсутствуют, не исправны или не проверены манометры на сливоналивных трубопроводах.

5.2. Предъявление к техническому осмотру цистерн под налив производится в порожнем состоянии в течение суток до начала погрузки. Результат технического осмотра цистерн и пригодность их под наливку заносится работниками вагонного хозяйства в специальную книгу установленной формы с указанием номера свидетельства о техническом состоянии котла, рабочего и конструктивного оборудования.

Не допускается подавать под налив цистерны без технического осмотра и признания их годными для перевозки жидкого аммиака.

5.3. Организация, ответственная за подготовку и отправление цистерн, должна проверить по каждой цистерне: соблюдение сроков освидетельствования, внешнее состояние, наличие и исправность защитных колпаков, лестниц, соблюдение сроков осмотров и ремонтов цистерн, соответствие и состояние их окраски, надписей и трафаретов.

Результаты проверки цистерн должны быть записаны в специальную книгу. При этом на годные для налива цистерны должно быть составлено заключение транспортного подразделения организации о годности цистерны для заполнения аммиаком - форма № 1 (приложение 5). Один экземпляр остается в транспортном подразделении, второй - передается на сливоналивной пункт.

5.4. Ответственные лица, проверяющие цистерны на сливоналивном пункте, должны сверить номера поступивших цистерн с номерами, указанными в заключении транспортного подразделения организации о годности цистерны для заполнения аммиаком, после чего по каждой цистерне должны проверить:

сроки капитального и деповского ремонтов;

сроки технического освидетельствования котла цистерны, состояние окраски и маркировки;

состояние защитного колпака, сняв его, и целостность запорно-предохранительных устройств на нем;

целостность пломбы на предохранительном клапане, исправность предохранительной мембраны (в случае ее установки) и манометродержателя, внешнее состояние и окраску запорно-предохранительной арматуры, сроки ее очередных ремонтов и гидравлических испытаний, состояние фланцевых соединений;

исправность механизмов затворов вентилей, для чего поочередно кратковременно плавно открыть вентили, не снимая заглушек;

наличие остатка аммиака в цистерне путем открытия контрольного вентиля.

5.5. При отсутствии избыточного давления внутри котла цистерны 0,0049 МПа (0,05 кгс/см2) и невозможности подтверждения наличия аммиака, цистерну необходимо направить на пункт дегазации.

5.6. При обнаружении в цистерне постороннего продукта она должна быть передана для дегазации и промывки на специально оборудованные пункты.

По возвращении после дегазации и (или) промывки цистерна контролируется повторно.

5.7. Котел цистерны перед наливом должен быть спрессован под давлением 1,6-2,0 МПа (16-20 кгс/см2) газообразным аммиаком. Эта работа должна выполняться подразделением, определенным приказом по организации в зависимости от действующей структуры управления и имеющихся технических возможностей, по инструкции, утвержденной техническим руководителем организации и в которой должны быть определены необходимые меры безопасности.

5.8. Результаты осмотра и опрессовки должны быть занесены работниками сливоналивного пункта в журнал осмотра цистерн перед наполнением, в котором должны быть графы, где указывается:

железнодорожный номер цистерны;

регистрационный номер цистерны;

соответствие окраски;

наличие надписей и трафаретов;

очередной срок технического освидетельствования;

состояние запорной арматуры;

состояние предохранительного клапана;

состояние трехпозиционного уровня;

давление (кгс/см2), на которое спрессованы газообразным аммиаком котел и арматура;

№ ____ манометра, по которому замерялось давление;

выявленные неисправности;

дефекты, устраненные наполнительным пунктом;

заключение о годности;

дата осмотра и испытания;

подпись ответственного лица, принявшего цистерну для налива.

При этом на годные для налива цистерны должно быть составлено заключение о годности цистерны для наполнения аммиаком - форма № 2 (приложение 6).

5.9. При обнаружении дефектов цистерны, которые исключают возможность ее безопасной эксплуатации, в заключении о годности цистерны для наполнения аммиаком делается соответствующая запись, и цистерна с перечнем дефектов передается для их устранения. Организация должна систематически анализировать повреждения и дефекты цистерны и применять меры к предупреждению их появлений.

VI. НАЛИВ ЖИДКОГО АММИАКА В ЦИСТЕРНЫ

6.1. Предельный уровень заливаемого в цистерны аммиака должен контролироваться автоматической системой заполнения и дополнительно проверяться открытием имеющихся на цистернах трехпозиционных измерителей уровня. При одновременном заполнении не более 3-х цистерн контроль уровня допускается осуществлять только с помощью трехпозиционных измерителей уровня.

6.2. Все операции по наливу жидкого аммиака должны выполняться в соответствии с технологическим регламентом сливо-наливного пункта.

6.3. Налив аммиака в цистерны из хранилищ, работающих под избыточным давлением, может осуществляться передавливанием путем создания разности давлений в хранилище и цистерне или перекачиванием насосами. При этом вытесняемый из цистерны и образующийся за счет частичного вскипания газообразный аммиак должен постоянно отводиться. Пониженное давление в цистерне может обеспечиваться как путем отсасывания газообразного аммиака из цистерн и подачи его в опорожняемые хранилища, так и путем постоянного отвода для использования в производстве (в газгольдер, установку конденсации, приготовление аммиачной воды и др.).

Конкретная схема налива жидкого аммиака и отвода газообразного должна предусматриваться проектом и устанавливаться технологическим регламентом.

Отвод паров аммиака в атмосферу не допускается.

Принципиальная схема налива жидкого аммиака приведена в приложении 1.

6.4. Операции по наливу цистерн жидким аммиаком могут быть начаты лишь после осмотра цистерн и оформления заключения о годности цистерны для наполнения аммиаком - форма № 2 (приложение 6).

6.5. Перед началом операции по наливу необходимо сверить номера цистерн, поданных для налива, с номерами, указанными в заключении транспортного подразделения - форма № 1 (приложение 5), убедиться в наличии оформленного заключения сливо-наливного пункта о годности цистерны для наполнения аммиаком, снять заглушки на сливоналивных вентилях, подключить рукава к патрубкам и проверить надежность крепления рукавов к патрубкам и состояние фланцевых соединений на трубопроводах и цистерне. До начала налива следует заполнить рукав газообразным аммиаком из коллектора с целью проверки герметичности их присоединения к цистерне.

6.6. Из изотермических хранилищ, работающих под давлением, близким к атмосферному, жидкий аммиак с температурой -33,3 °С и выше может наливаться в цистерны только с помощью насосов. При этом перед полным открытием жидкостных вентилей для налива должно быть произведено захолаживание цистерны до температуры, близкой к температуре наливаемого аммиака. Захолаживание производится путем осторожной, с перерывами на испарение, подачи в цистерну небольших количеств жидкого аммиака из коллектора с контролем давления газообразного аммиака в цистерне.

6.7. Налив цистерны рекомендуется вести поддерживая в ней оптимально возможное давление за счет открытия газового вентиля цистерны при максимальном давлении в трубопроводе жидкого аммиака от имеющегося источника давления (хранилище, насос и др.).

Для сокращения времени налива рекомендуется наливать цистерну через имеющиеся на ней два жидкостных вентиля, для чего каждая точка налива должна быть оборудована двумя рукавами (стендерами), присоединенными к коллектору жидкого аммиака.

При резком сбросе давления из цистерны (то есть большом расходе газа через газовый трубопровод) возможно закрытие скоростного клапана, установленного на газовом трубопроводе цистерны, то есть перекрытие этого трубопровода. В этом случае необходимо уменьшить подачу жидкого аммиака в цистерну, прикрыв вентиль подачи аммиака, установленный на трубопроводе-отводе у рукава (стендера).

6.8. Для контроля наполнения цистерн трехпозиционным измерителем уровня с помощью контрольных трубок следует во время налива периодически открывать вентиль определения нормального уровня (83% объема). При выходе из него газа налив должен быть продолжен до момента выхода жидкости. По окончании налива необходимо открыть контрольный вентиль определения верхнего предельного уровня, соответствующего 85% объема цистерны. Выход из него газа означает, что уровень находится в допустимых пределах, а выход жидкости - что цистерна переполнена.

Налив цистерны должен быть немедленно прекращен, если уровень налитого аммиака будет в пределах 83-85% объема цистерны.

6.9. В случае переполнения цистерн избыточный аммиак должен быть незамедлительно слит, для чего на каждом наливном пункте должны быть предусмотрены соответствующие емкости и трубопроводы. Для этой цели могут использоваться наливные трубопроводы аммиака и складские хранилища. Допускается слив избыточного аммиака при переполнении цистерны в другую исправную цистерну.

Передача перевозчику переполненных цистерн не допускается.

Полное использование грузоподъемности цистерн (при определении массы аммиака по уровню с помощью контрольных трубок, установленных на цистерне) возможно только при наливе аммиака с температурой 239,8 К (-33,3 °С). При температуре выше 239,8 К (-33,3 °С) из-за снижения плотности аммиака цистерны до номинальной грузоподъемности заполнены быть не могут.

6.10. При одновременном наливе группы цистерн операции по наливу должны выполняться так же, как и для одиночных цистерн. При уравнивании давлений в цистернах путем соединения их с коллектором газообразного аммиака регулировать налив следует вентилями, установленными на отводах коллекторов газообразного аммиака.

6.11. Налив цистерн, как правило, должен быть автоматизирован.

При групповом автоматизированном наливе цистерн автоматическое отключение цистерны от трубопроводов при достижении нормального уровня должно быть индивидуальным.

По окончании автоматизированного налива следует перед отсоединением рукавов проконтролировать в каждой цистерне уровень налитого аммиака открытием вентилей трехпозиционного измерителя уровня, имеющегося на цистерне.

6.12. Организация, осуществляющая наполнение в цистерны аммиака, ведет журнал наполнения, в котором должны быть следующие графы:

дата наполнения;

номер вагона-цистерны;

регистрационный номер котла цистерны;

емкость котла цистерны, м3;

наименование продукта.

6.13. После окончания налива цистерны и проверки правильности наполнения цистерн необходимо:

закрыть сливоналивные, уравнительный и контрольные вентили;

отсоединить наливные рукава (стендеры);

проверить герметичность запорно-предохранительной арматуры;

заглушить сливоналивные, уравнительные и газовый вентили;

навернуть заглушки на штуцеры контрольных и дренажного вентилей;

закрыть арматуру защитным колпаком, закрепить его, опломбировать запорно-пломбирующим устройством.

Массу залитого в цистерну продукта определяют на железнодорожных весах.

6.14. Результаты налива и осмотра налитых цистерн должны быть записаны в сдаточный акт на заполненную аммиаком цистерну - форма № 3 (приложение 7), а также в журнал налива цистерн. Один экземпляр сдаточного акта должен быть возвращен транспортному подразделению, а другой - подшит в дело сдаточных актов и зарегистрирован в описи этого дела.

6.15. После передачи сдаточного акта на заполненную аммиаком цистерну от сливо-наливного пункта транспортному подразделению работники этого подразделения должны повторно осмотреть цистерну и сделать запись о результатах этого осмотра в специальном журнале.

6.16. Сдача наполненных цистерн железной дороге оформляется в соответствии с установленными требованиями.

6.17. С каждой партией отгружаемого аммиака должен быть отправлен паспорт (сертификат), удостоверяющий качество аммиака, которое должно удовлетворять требованиям действующих технических условий.

Паспорт аммиака, отбор проб и методы анализа должны соответствовать требованиям государственных стандартов. Места отбора проб для анализа аммиака в хранилищах должны определяться технологическим регламентом.

VII. СЛИВ ЖИДКОГО АММИАКА ИЗ ЦИСТЕРН

7.1. Организация, получив уведомление о прибытии цистерн с жидким аммиаком, обязана их принять в соответствии с установленными требованиями. При осуществлении приемо-сдаточных операций проверяются:

соответствие фактического номера цистерны номеру, указанному в накладной и паспорте (сертификате) на груз;

отсутствие повреждений котла цистерны (вмятины, трещины и т.п.), а в случае их обнаружения потребовать от администрации перевозчика технический акт по установленной форме;

наличие и целостность запорно-предохранительных устройств на защитном колпаке цистерны.

7.2. При принятии цистерны необходимо проверить:

исправность запорно-предохранительной арматуры;

соответствие весов налитого в котел цистерны аммиака и указанного в накладной и паспорте (сертификате) посредством взвешивания на железнодорожных весах.

Если установлено, что вес налитого в цистерну продукта не соответствует указанному в накладной и паспорте (сертификате), результаты проверки оформляются актом с указанием в нем технического состояния сливоналивной и контрольной арматуры.

7.3. При обнаружении в прибывшей цистерне постороннего продукта или дефектов, не позволяющих провести безопасный слив аммиака, организация решает вопросы устранения дефектов и обеспечения возможности опорожнения цистерны.

Заполненные аммиаком дефектные цистерны должны быть срочно слиты.

7.4. Для проведения осмотров и слива прибывших цистерн с аммиаком и возврата их грузоотправителю администрация грузополучателя назначает приказом постоянных ответственных лиц соответствующей квалификации.

7.5. Перед тем, как дать заключение о возможности слива прибывших под слив цистерн с жидким аммиаком, ответственный представитель грузополучателя должен осмотреть и убедиться, что цистерны заполнены аммиаком. При необходимости аммиак из партии цистерн, прибывших под слив, отбирается на анализ. Результаты осмотра цистерн и заключение о возможности слива должны быть зафиксированы в двух экземплярах акта осмотра и слива (приложение 8).

7.6. До начала операции по сливу необходимо сверить номера цистерн, подготовленных к сливу, с номерами цистерн, на слив которых дано разрешение в акте осмотра и слива. До присоединения рукавов (стендеров) следует снять заглушки, затем подсоединить сливные рукава (стендеры), визуально проверить надежность их крепления к патрубкам (фланцам), а присоединив рукава (стендеры), проверить правильность затяжки фланцевых соединений на трубопроводах и герметичность системы слива заполнением ее газообразным аммиаком. После чего допускается полностью открыть вентили для слива.

7.7. Если во время слива из цистерны будет обнаружена утечка аммиака или возникнет аварийная ситуация, то следует немедленно принять необходимые меры.

7.8. Слив жидкого аммиака из одиночных и групп цистерн может осуществляться передавливанием газообразным аммиаком или азотом, а также перекачиванием насосами.

Для ускорения цистерну следует сливать через имеющиеся на ней два жидкостных вентиля. Сливоналивной пункт должен быть оснащен двумя рукавами (стендерами), присоединяемыми к сливному трубопроводу.

7.9. Процесс слива цистерн следует, как правило, автоматизировать.

7.10. Слив цистерны следует вести с максимальной скоростью и регулировать ее жидкостными вентилями на сливном устройстве так, чтобы не закрывались скоростные клапаны на жидкостных трубопроводах цистерны.

Оптимальный перепад давлений между цистерной и приемным резервуаром может поддерживаться как повышением давления в цистерне, так и снижением давления в приемном резервуаре. При этом давление в котле цистерны не должно превышать 2,0 МПа (20 кгс/см2).

Под максимальной скоростью слива в данном случае понимается такая скорость слива аммиака в сливном трубопроводе, при которой скоростные клапаны цистерны не закрыты, но при незначительном увеличении расхода закрываются. При сливе эта скорость устанавливается путем медленного открывания вентиля на сливном трубопроводе до момента закрытия скоростного клапана (слышен резкий удар клапана о седло). Затем жидкостной вентиль прикрывается на 0,25-0,5 оборота.

7.11. При перекачивании аммиака насосами из группы десять цистерн и более на сливном трубопроводе между цистернами и насосами следует иметь ресивер жидкого аммиака. Вместимость ресивера должна быть не более 25% количества аммиака, сливаемого за 1 час, но не превышать 100 т.

7.12. При сливе следует обеспечивать опорожнение цистерн, сохраняя в них давление слива.

7.13. Момент окончания слива следует определять открытием вентиля контроля слива трехпозиционного измерителя уровня. Выход газа из вентиля означает, что цистерна полностью слита, а выход жидкости указывает, что слив не закончен. Перед открытием контрольного вентиля необходимо на 1-2 с открыть вентиль уравновешивания давления на трубке контрольного вентиля и в газовом пространстве цистерны для исключения неправильного результата определения. Запрещается возвращать цистерны, у которых из вентиля контроля слива трехпозиционного измерителя уровня выходит жидкость и с давлением ниже 0,049 МПа (0,5 кгс/см2).

7.14. По окончании слива необходимо, не снижая давления в цистерне, выполнить следующие операции:

отключить с помощью запорных вентилей цистерну от сливных трубопроводов, опорожнить рукава (стендеры) в дренажный коллектор и отсоединить их;

проверить герметичность арматуры, фланцевых и резьбовых соединений, целостность предохранительной мембраны (при ее наличии) и установить заглушки на вентили;

закрыть арматуру цистерны защитным колпаком, опломбировав запорно-пломбировочным устройством.

7.15. Закрывать запорно-предохранительную арматуру колпаками и устанавливать на них запорно-пломбировочные устройства следует только с разрешения и в присутствии уполномоченного лица, которое обязано провести контрольный осмотр арматуры, заглушек и колпаков, проверку целостности предохранительной мембраны (при ее наличии). Цистерны с опломбированными колпаками должны быть срочно возвращены на станцию приписки.

После осмотра перед сдачей цистерн для отправки оформляется акт осмотра и слива цистерн (приложение 8). Акт должен быть оформлен в двух экземплярах, один из которых остается на сливоналивном пункте.

VIII. ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ К НАЛИВУ И СЛИВУ ЦИСТЕРН

8.1. Цистерны, установленные под налив или слив аммиака, должны быть надежно сцеплены и закреплены на рельсовом пути тормозными башмаками, а стрелки переведены в положение, исключающее возможность попадания на путь слива (налива) другого подвижного состава. При невозможности перевода стрелок в такое положение следует предусматривать другие мероприятия, исключающие такую возможность. На железнодорожных путях устанавливаются стационарные знаки, предупреждающие о запрещении проезда.

8.2. Подготовительные и сливоналивные операции могут выполняться лишь после удаления локомотива за выставленные знаки о запрещении проезда.

8.3. Во время выполнения подготовительных сливоналивных операций запрещается присутствие вблизи цистерны людей, не имеющих отношения к этой работе. Специального ограждения этой зоны не требуется.

8.4. При сливе-наливе аммиака из цистерн рельсовые пути должны быть заземлены.

8.5. Во время выполнения подготовительных операций следует убедиться в исправности перекидных мостиков на цистерну и ограждения площадки, зимой дополнительно в отсутствии наледи.

8.6. На работнике, осуществляющем открытие защитного колпака арматурного люка цистерны, должен быть предохранительный пояс, крепление которого за металлоконструкции цистерны предохраняло бы работника от падения, но позволяло бы ему срочно эвакуироваться при прорыве аммиака.

8.7. Защитные колпаки арматурных люков цистерн после их открытия должны быть закреплены для исключения их заклинивания и падения.

8.8. Не допускается оставлять цистерну присоединенной к коммуникациям при длительных (более 0,5 ч) перерывах налива (слива) аммиака. При непродолжительных перерывах достаточно закрыть вентили с обоих концов рукавов и сбросить давление из них через дренажный вентиль без их отсоединения.

8.9. Все операции по внешнему осмотру, наливу и сливу аммиака, проверки герметичности цистерн, присоединению и снятию рукавов и арматуры, подтяжке и разборке соединений на коммуникациях жидкого аммиака следует выполнять в средствах индивидуальной защиты в соответствии с требованиями плана локализации и ликвидации аварийных ситуаций.

8.10. Операторы у цистерн, в компрессорных (насосных) и других рабочих местах склада или сливоналивного пункта должны быть обеспечены надежными средствами связи друг с другом, с начальником (мастером) смены и дежурным профессионального аварийно-спасательного формирования.

8.11. Контроль давления при операциях налива и слива, предусмотренных разделами 6 и 7 настоящих Правил, допускается выполнять по манометрам, установленным на сливоналивных трубопроводах, при снятом манометре на котле цистерны (предназначенном для контроля давления при гидравлических испытаниях).

IX. ДЕГАЗАЦИЯ И ПРОМЫВКА ЦИСТЕРН

9.1. Промывку и внутреннюю очистку котлов цистерн для перевозки жидкого аммиака следует выполнять на специально оборудованных пунктах при соблюдении требований по организации безопасного проведения газоопасных работ.

9.2. Дегазировать и (или) промывать котлы цистерн следует перед техническим освидетельствованием, при обнаружении в них постороннего продукта, а также в случае необходимости проведения работ внутри котла цистерны.

9.3. Перед промывкой котел цистерны должен быть полностью опорожнен от аммиака и продут азотом (до остаточного содержания аммиака не более 20 мг/м3) и воздухом, что должно быть подтверждено справкой, передаваемой пункту промывки одновременно с цистерной.

9.4. Промывку котла цистерны, как правило, следует совмещать с ремонтом запорно-предохранительной арматуры. При этом должны проводиться ее техническое обслуживание и гидравлическое испытание, а предохранительный клапан должен быть отрегулирован на специальном стенде на давление открытия, равное 2,05-2,3 МПа (20-23 кгс/см2).

9.5. Результаты внутреннего осмотра котла цистерны, проверки и гидравлического испытания ее запорно-предохранительной арматуры, а также регулировки предохранительного клапана должны быть оформлены соответствующими актами, которые должны храниться вместе с паспортом сосуда, работающего под давлением.

X. МЕРОПРИЯТИЯ ПО ЛОКАЛИЗАЦИИ И ЛИКВИДАЦИИ НЕИСПРАВНОСТЕЙ И АВАРИЙНЫХ СИТУАЦИЙ С ЦИСТЕРНАМИ. СРЕДСТВА ЗАЩИТЫ И ЛИЧНАЯ ГИГИЕНА РАБОТАЮЩИХ

10.1. При возникновении аварийных ситуаций во время налива или слива цистерн следует немедленно принять необходимые меры по ее локализации.

Порядок действий в аварийных ситуациях, которые могут возникнуть во время налива и слива цистерн, должен определяться планами локализации и ликвидации аварийных ситуаций.

10.2. При возникновении пожара, тепловое воздействие которого может привести к опасному нагреву цистерны, необходимо перевезти ее в безопасное место, а при невозможности перевозки обильно поливать водой, пока не будет ликвидирована опасность.

10.3. Порядок локализации и ликвидации аварийной ситуации, возникшей в пути следования, определяется установленными требованиями.

10.4. В организации должны быть подготовлены и укомплектованы выездные аварийно-спасательные бригады для устранения неисправностей цистерн, отцепленных в пути следования, локализации и ликвидации аварийных ситуаций.

В выездную аварийно-спасательную бригаду приказом руководителя назначается квалифицированный, обученный и аттестованный в установленном порядке персонал аварийно-спасательных формирований.

10.5. Персонал сливно-наливного пункта должен:

знать отличительные признаки и основные свойства аммиака и азота, опасность их воздействия на организм человека;

уметь пользоваться средствами индивидуальной защиты;

уметь оказывать первую медицинскую помощь пострадавшим.

10.6. Работы в газоопасных местах - на обслуживающих площадках цистерн, откидных мостиках, эстакадах налива (слива), а также внутри котлов цистерн должны выполняться в установленном порядке, обеспечивающем безопасное проведение работ.

Приложение 1

(справочное)

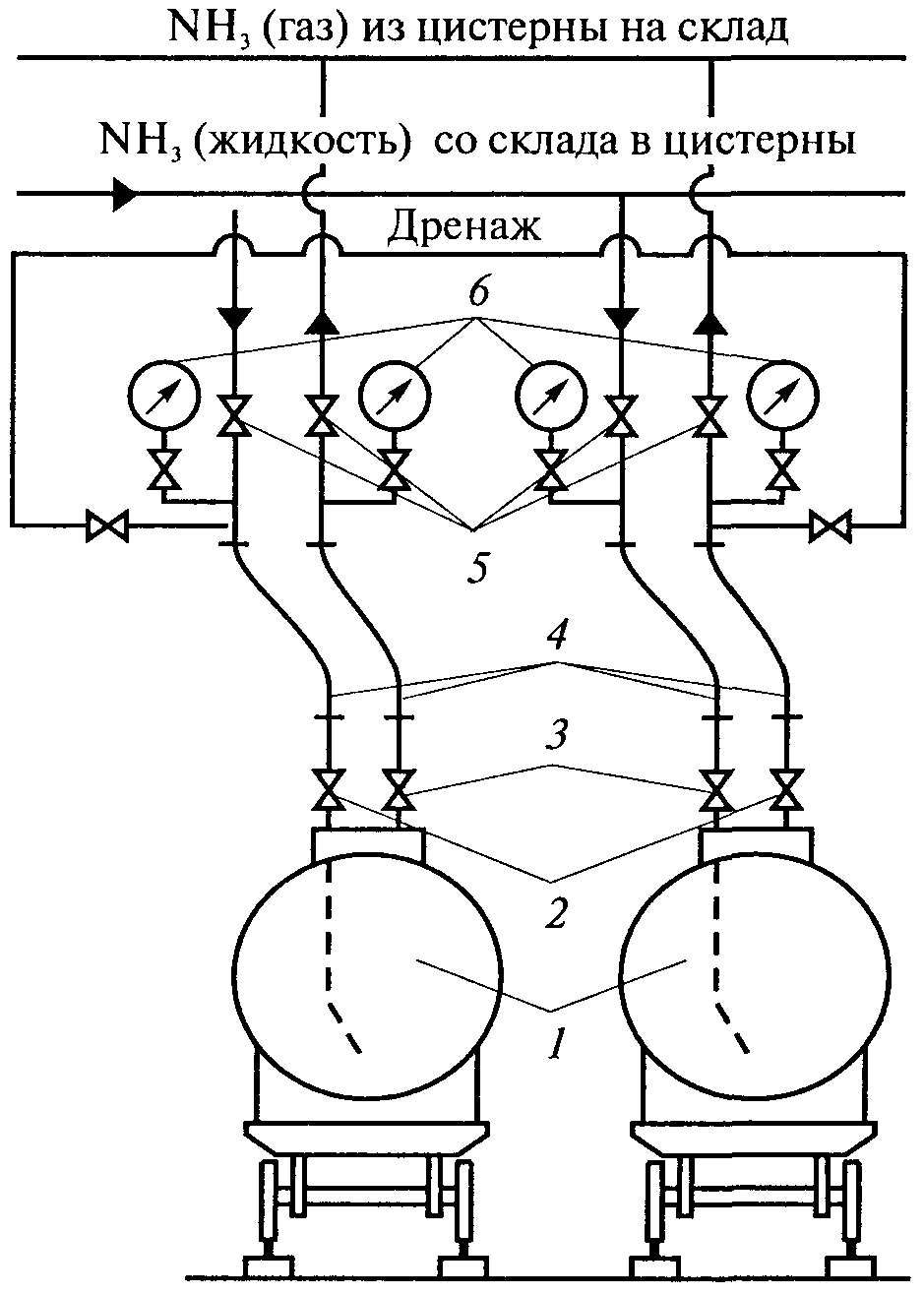

Принципиальная схема налива жидкого аммиака в железнодорожную цистерну

Рис. 1.

1 - цистерна; 2 - вентиль на цистерне для жидкого аммиака; 3 - вентиль на цистерне для газообразного аммиака; 4 - гибкие резиновые рукава для присоединения вентилей цистерны к трубопроводам; 5 - запорные вентили на трубопроводах; 6 - манометры на трубопроводах

Приложение 2

(справочное)

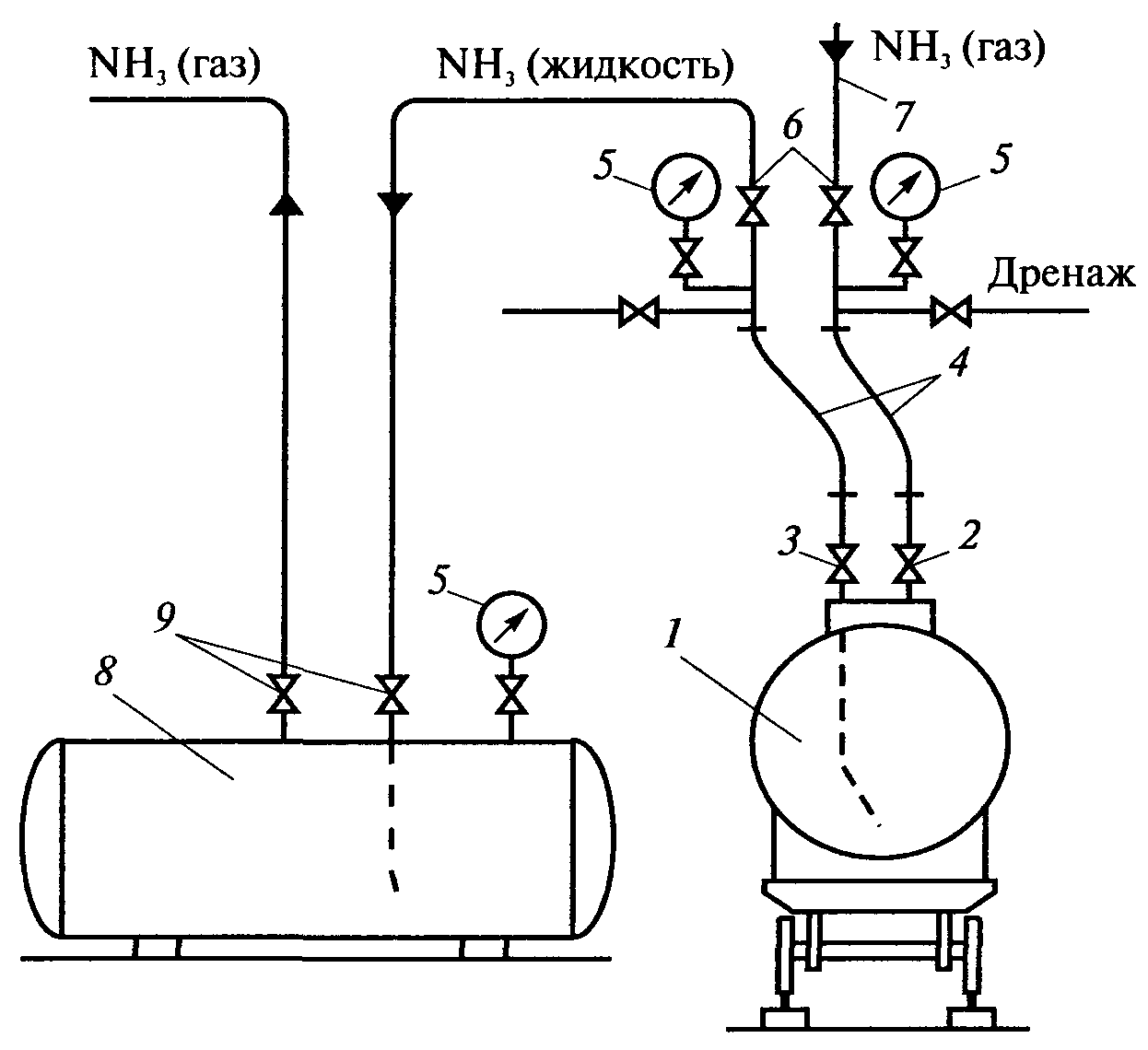

Принципиальная схема слива жидкого аммиака из железнодорожной цистерны

Рис. 2.

1 - цистерна; 2 - вентиль для газообразного аммиака; 3 - вентиль для жидкого аммиака; 4 - гибкие резиновые рукава для присоединения вентилей цистерны к трубопроводам; 5 - манометры; 6 - запорные вентили на трубопроводах; 7 - трубопровод для подачи в цистерну газообразного аммиака для создания давления при сливе и снижения давления в цистерне после слива; 8 - приемная емкость для жидкого аммиака; 9 - запорные вентили на приемной емкости.

Приложение 3

(справочное)

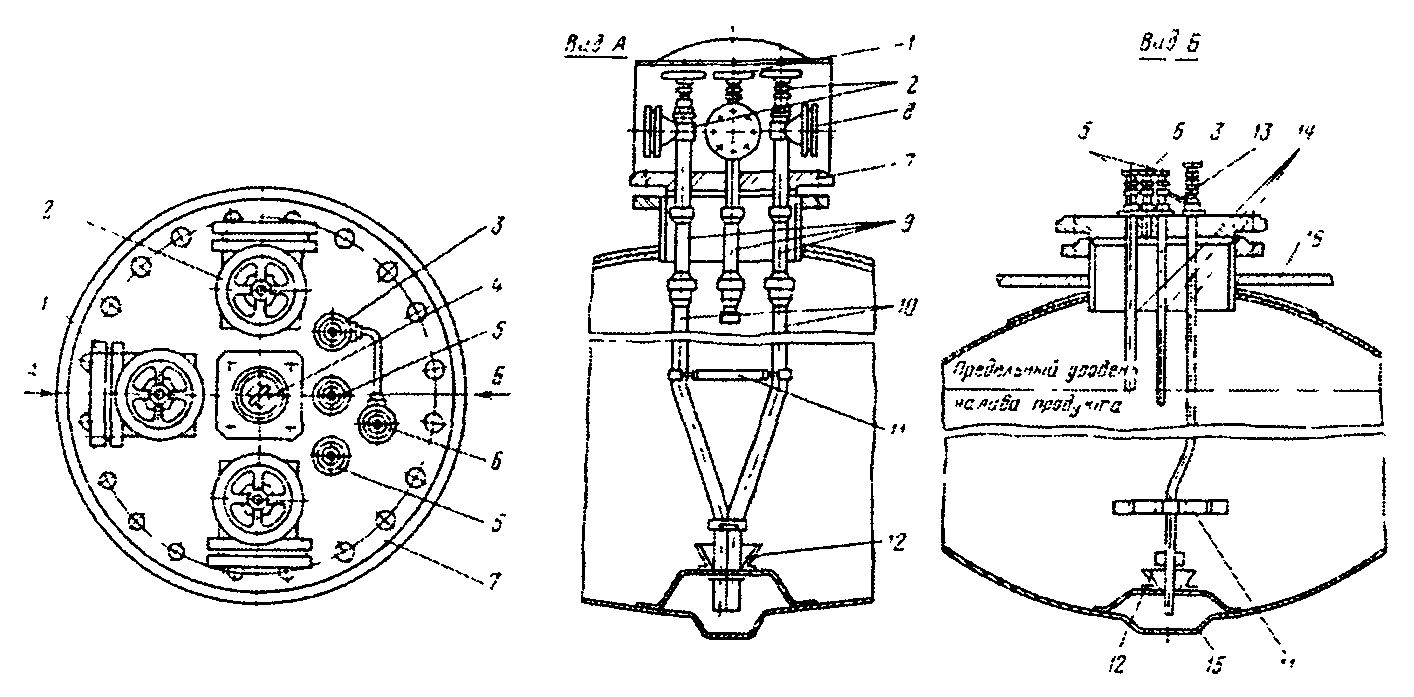

Схема сливо-наливного устройства цистерны

Рис. 3

1 - вентиль подачи (выдачи) газообразного аммиака (газовый вентиль); 2 - вентили налива и слива жидкого аммиака (жидкостные вентили); 3 - вентиль контроля окончания слива и отбора проб; 4 - предохранительный клапан; 5 - вентили контроля предельного и нормального уровней налива; 6 - вентиль уравновешивания давления в контрольной трубке слива; 7 - крышка люка-лаза; 8 - съемный защитный колпак; 9 - скоростные клапаны; 10 - трубопровод налива и слива; 11 - крепление трубопровода; 12 - воронка; 13 - соединительная трубка вентиля 6; 14 - трубки контроля наполнения и слива; 15 - поддон; 16 - площадка вокруг люка-лаза.

Приложение 4

(рекомендуемое)

ЖУРНАЛ

учета осмотров и гидравлических испытаний сливоналивных рукавов на сливоналивном пункте (складе) жидкого аммиака

_______________________________________________________

(наименование организации)

1. Место установки рукава ______________ 2. Дата установки _____________________ 3. Инвентарный № ____________________ 4. Внутренний диаметр _____________(мм) | 5. ГОСТ или ТУ ________________________ 6. Рабочее давление 2,0 МПа (20 кгс/см2) 7. Давление гидравлического испытания 4,0 МПа (40 кгс/см2) |

Осмотр и гидравлические испытания | |||||

№ п/п | Дата проверки | Заключение | Дата следующей проверки | Испытание и осмотр провел | |

Ф.И.О. | Подпись | ||||

Приложение 5

(рекомендуемое)

Форма № 1

Заключение

транспортного подразделения организации о годности цистерны для наполнения аммиаком

1. Железнодорожный № цистерны _________________________________________________

2. Регистрационный № цистерны __________________________________________________

3. Год и место постройки ________________________________________________________

4. Капитальный ремонт __________________________________________________________

(дата, место или условный номер вагоноремонтной организации)

5. Деповский ремонт ____________________________________________________________

(дата, место или условный номер вагоноремонтной организации)

6. Техническое освидетельствование котла (ВО, ГИ) __________________________________

(дата и место производства технического освидетельствования)

7. Состояние окраски и надписей __________________________________________________

8. Дата осмотра и заключение о состоянии цистерны _________________________________

Подписи:

Приемосдатчик ____________________________

(Ф.И.О.)

Осмотрщик _______________________________

(Ф.И.О.)

Приложение 6

(рекомендуемое)

Форма № 2

Заключение

сливо-наливного пункта организации о годности цистерны для наполнения аммиаком

1. Железнодорожный № цистерны ________________________________________________

2. Регистрационный № цистерны _________________________________________________

3. Соответствие окраски _________________________________________________________

4. Наличие надписей и трафаретов ________________________________________________

5. Очередной срок технического освидетельствования _______________________________

6. Состояние запорной арматуры _________________________________________________

7. Состояние предохранительного клапана _________________________________________

8. Состояние трехпозиционного уровня ____________________________________________

9. Наличие постороннего продукта ________________________________________________

10. Котел и арматура опрессованы газообразным аммиаком на давление _____ МПа (кгс/см2)

11. Давление замерялось по манометру № __________________________________________

12. Дефекты, устраненные сливоналивным пунктом _________________________________

13. Заключение о годности _______________________________________________________

14. Выявленные неисправности ___________________________________________________

Освобождена от давления до _____________________ МПа (кгс/см2)

Находится под давлением аммиака ________________ МПа (кгс/см2)

Находится с посторонним продуктом ______________________________________________

(ненужное зачеркнуть)

Дата осмотра и испытания _________________________________________

Подписи:

Сливщик-разливщик ________________________

Начальник смены __________________________

Приложение 7

образец

Форма № 3

Сдаточный акт на заполненную аммиаком цистерну

1. Железнодорожный № цистерны _________________________________________________

2. Регистрационный № цистерны __________________________________________________

3. Дата наполнения цистерны аммиаком ____________________________________________

4. Давление в цистерне после наполнения ___________________________________________

5. Наполнение цистерны аммиаком и ее осмотр перед отправкой

потребителю произвел ___________________________________________________________

ф.и.о.

6. Номер ЗПУ, установленных на защитном колпаке __________________________________

7. Дата ____________________

Подписи:

Начальник смены ______________________

Сливщик-разливщик ____________________

Приложение 8

(рекомендуемое)

АКТ

осмотра и слива железнодорожных цистерн для перевозки жидкого аммиака

Организация __________________________________ "_______" __________ 20__ г.

1. Цистерны с жидким аммиаком в количестве ______ шт.

получены "__" _______ 20__ г. от поставщика _______________________________________

_______________________________________________________________________________

(указать название организации-грузоотправителя)

по накладной № ______________ от "__" ___________ 20__ г.

2. Полученные цистерны имеют следующие номера:

№ п/п | Номер | Регистр. номер | Разрешение на слив* (разрешается/не разрешается) | Давление после слива, МПа (кгс/см2) | Транспортное положение после слива** (готова к отправке/не готова к отправке) |

1 | 2 | 3 | 4 | 5 | 6 |

_____________

* Графа 4 заполняется по результатам осмотра цистерн, при котором устанавливается, что в них нет посторонних продуктов, цистерны и арматура исправны, окраска, отличительные полосы и надписи соответствуют требованиям МПС.

При обнаружении дефектов и неисправностей, не препятствующих сливу, они перечисляются (с указанием номера цистерны): ________________________________________________________________

_______________________________________________________________________________________

** Графа 6 заполняется по результатам осмотра слитых цистерн, при котором определяется наличие после слива на цистернах всей необходимой арматуры, заглушек на вентилях, установки на место и опломбирования пломбирами с установленными контрольными знаками защитных колпаков.

3. Осмотренные цистерны слиты полностью и в указанном состоянии сданы для возвращения грузоотправителю аммиака _________________________________________________________

(указать название организации-грузоотправителя)

"__" ________ 20__ г.

Фамилии и подписи уполномоченных лиц

цеха-потребителя или склада

ИНФОРМАЦИОННО-СПРАВОЧНЫЕ МАТЕРИАЛЫ

Перечень нормативно-технических документов, использованных при разработке Правил безопасности при эксплуатации железнодорожных вагонов-цистерн для перевозки жидкого аммиака (ПБ 03-557-03)

1. Правила безопасности для наземных складов жидкого аммиака (ПБ 09-579-03). Утверждены постановлением Госгортехнадзора России от 05.06.03 № 62, зарегистрированным Минюстом России 18.06.03 г., регистрационный № 4712.

2. Положение о порядке проведения экспертизы промышленной безопасности в химической, нефтехимической и нефтеперерабатывающей промышленности (РД 09-539-03). Утверждено постановлением Госгортехнадзора России от 18.03.03 № 8, зарегистрированным Минюстом России 12.05.03 г., регистрационный № 4524.

3. Правила разработки, изготовления и применения мембранных предохранительных устройств (ПБ 03-583-03). Утверждены постановлением Госгортехнадзора России от 05.06.03 № 59, зарегистрированным Минюстом России 18.06.03 г., регистрационный № 4707.

4. Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств (ПБ 09-540-03). Утверждены постановлением Госгортехнадзора России от 05.05.03 № 29, зарегистрированным Минюстом России 15.05.03 г., регистрационный № 4537.

5. Правила устройства и безопасной эксплуатации компрессорных установок с поршневыми компрессорами, работающими на взрывоопасных и вредных газах (ПБ 03-582-03). Утверждены постановлением Госгортехнадзора России от 05.06.03 № 61, зарегистрированным Минюстом России 18.06.03 г., регистрационный №4711.

6. Правила устройства и безопасной эксплуатации технологических трубопроводов (ПБ 03-585-03). Утверждены постановлением Госгортехнадзора России от 10.06.03 № 80, зарегистрированным Минюстом России 19.06.03 г., регистрационный № 4738.

7. Методические указания о порядке разработки плана локализации и ликвидации аварийных ситуаций (ПЛАС) на химико-технологических объектах (РД 09-536-03). Утверждены постановлением Госгортехнадзора России от 18.04.03 № 14, зарегистрированным Минюстом России 25.04.03 г., регистрационный № 4453.

8. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 03-576-03). Утверждены постановлением Госгортехнадзора России от 11.06.03 № 91, зарегистрированным Минюстом России 19.06.03 г., регистрационный № 4776.

9. Федеральный закон от 10.01.03 № 17-ФЗ "О железнодорожном транспорте в Российской Федерации".

10. Устав железнодорожного транспорта Российской Федерации от 10.01.03 № 18-ФЗ.

11. Правила безопасности при перевозке опасных грузов железнодорожным транспортом (РД 15-73-94); с изменением [ПБИ 15-461(73)-02]. Утверждены постановлениями Госгортехнадзора России от 16.08.94 № 50, от 20.06.02 № 29.

12. Правила безопасности и порядок ликвидации аварийных ситуаций с опасными грузами при перевозке их по железным дорогам, согласованные Госгортехнадзором России 08.10.96 № 03-35/387.

13. Положение о порядке подготовки и аттестации работников организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов, подконтрольных Госгортехнадзору России (РД 03-444-02). Утверждено постановлением Госгортехнадзора России от 30.04.02 № 21, зарегистрированным Минюстом России 31.05.02 г., регистрационный № 3489.

14. Типовая инструкция по организации безопасного проведения газоопасных работ. Утверждена Госгортехнадзором СССР 20.02.85 г.

Некоторые свойства аммиака

Аммиак не имеет цвета и обладает характерным резким, раздражающим запахом нашатырного спирта. При температуре 273,1 К (0 °С) и атмосферном давлении (нормальные условия) аммиак находится в газообразном состоянии. В жидкое состояние при атмосферном давлении аммиак может быть превращен охлаждением до 239,8 К (-33,3 °С), а при более высоких температурах - соответствующим увеличением давления. В связи с этим аммиак относится к сжиженным газам и промышленностью выпускается в жидком виде.

Химическая формула | NH3 |

Температура, К (°С): | |

кипения при давлении | |

0,101МПа(1,ОЗЗкгс/см2) | 239,8 К (-33,3 °С) |

плавления | 195,4 К (-77,7 °С) |

критическая | 405,5 К (132,4 °С) |

Критическое давление (абсолютное), МПа (кгс/см2) | 11,32 (111,5) |

Плотность газа при температуре 273,1 К (0 °С) и давлении 0,1 МПа (кгс/см2) | 0,77 (7,7) |

Изменение давления паров аммиака и плотности жидкости в состоянии насыщения в зависимости от температуры приведено в таблице.

Температура | Давление паров | Плотность жидкости | ||||

К | °С | МПа | кгс/см2 | кг/м3 | ||

1 | 2 | 3 | 4 | 5 | ||

239,8 | -33,3 | 0,101 | 1,03 | 682 | ||

241,1 | -32 | 0,108 | 1,10 | 680 | ||

243,1 | -30 | 0,120 | 1,22 | 678 | ||

245,1 | -28 | 0,132 | 1,34 | 675 | ||

247,1 | -26 | 0,145 | 1,48 | 673 | ||

249,1 | -24 | 0,159 | 1,62 | 670 | ||

251,1 | -22 | 0,174 | 1,77 | 668 | ||

253,1 | -20 | 0,190 | 1,94 | 665 | ||

255,1 | -18 | 0,208 | 2,12 | 663 | ||

257,1 | -16 | 0,226 | 2,31 | 660 | ||

259,1 | -14 | 0,247 | 2,51 | 658 | ||

261,1 | -12 | 0,268 | 2,73 | 655 | ||

263,1 | -10 | 0,291 | 2,97 | 652 | ||

265,1 | -8 | 0,315 | 3,21 | 650 | ||

267,1 | -6 | 0,341 | 3,48 | 647 | ||

269,1 | -4 | 0,369 | 3,76 | 644 | ||

271,1 | -2 | 0,398 | 4,06 | 642 | ||

273,1 | 0 | 0,429 | 4,38 | 639 | ||

275,1 | 2 | 0,462 | 4,72 | 636 | ||

277,1 | 4 | 0,497 | 5,07 | 634 | ||

279,1 | 6 | 0,534 | 5,45 | 631 | ||

281,1 | 8 | 0,574 | 5,85 | 628 | ||

283,1 | 10 | 0,615 | 6,27 | 625 | ||

285,1 | 12 | 0,658 | 6,71 | 622 | ||

287,1 | 14 | 0,704 | 7,18 | 620 | ||

289,1 | 16 | 0,752 | 7,67 | 617 | ||

291,1 | 18 | 0,803 | 8,19 | 614 | ||

293,1 | 20 | 0,857 | 8,74 | 611 | ||

295,1 | 22 | 0,913 | 9,31 | 608 | ||

297,1 | 24 | 0,972 | 9,91 | 605 | ||

299,1 | 26 | 1,033 | 10,54 | 602 | ||

301,1 | 28 | 1,098 | 11,19 | 599 | ||

303,1 | 30 | 1,166 | 11,88 | 596 | ||

305,1 | 32 | 1,236 | 12,61 | 593 | ||

307,1 | 34 | 1,310 | 13,36 | 590 | ||

309,1 | 36 | 1,388 | 14,15 | 587 | ||

311,1 | 38 | 1,468 | 14,97 | 583 | ||

313,1 | 40 | 1,553 | 15,83 | 580 | ||

315,1 | 42 | 1,641 | 16,73 | 577 | ||

317,1 | 44 | 1,732 | 17,66 | 574 | ||

319,1 | 46 | 1,828 | 18,65 | 570 | ||

321,1 | 48 | 1,927 | 19,65 | 567 | ||

323,1 | 50 | 2,030 | 20,78 | 563 | ||

Контакт аммиака с ртутью, хлором, йодом, бромом, кальцием, окисью серебра и некоторыми другими химическими веществами может привести к образованию взрывчатых соединений.

Аммиак взаимодействует с медью, алюминием, цинком и их сплавами, особенно в присутствии воды, растворяет обычную резину.

Опасность аммиака определяется главным образом его токсичностью. Он относится к токсичным веществам 4-го класса опасности по ГОСТ 12.1.005-88 "Общие санитарно-гигиенические требования к воздуху рабочей зоны".

Жидкий аммиак вызывает ожоги, а пары - эритемы кожи.

Предельно допустимая концентрация (ПДК) аммиака, мг/м3

В воздухе: | |

рабочей зоны производственного помещения | 20 |

атмосферном населенного пункта | 0,2 |

В водоеме санитарно-бытового назначения | 0,2 (по азоту) |

Газообразный аммиак является горючим газом. Температура самовоспламенения аммиака в стальной бомбе, обладающей каталитическим действием, равна 650 °С, в кварцевой бомбе - 850 °С. Область воспламенения смеси аммиака с воздухом находится в границах 15-28% объемных. Максимальное давление взрыва аммиачно-воздушной смеси (стехиометрической) составляет 0,58 МПа. Минимальная энергия зажигания составляет 680 мДж/кг, что в сотни раз выше, чем у других горючих газов. Поэтому аммиак можно поджечь только достаточно мощным источником зажигания.

Благодаря низкой теплотворной способности аммиака возможность самоподдерживающего диффузионного горения не обеспечивается даже для истекающей стехиометрической аммиачно-воздушной газовой смеси. Горение возможно лишь в непосредственной близости от постоянного источника огня и прекращается сразу после удаления этого источника. Газообразный аммиак без подачи 20% дополнительного горючего (метана, пропан-бутана) на факеле сожжен быть не может.

Нормальная скорость распространения пламени аммиачно-воздушной смеси при атмосферном давлении и температуре окружающей среды не превышает 0,1 м/с. Скорость нарастания давления при стационарном горении стехиометрической смеси аммиак-воздух в замкнутом объеме также мала - 6 МПа/с. Поэтому при сгорании неограниченного облака аммиака, то есть на наружных площадках, разрушительная взрывная волна не образуется. Этим можно пользоваться для локализации (ликвидации) опасного облака аммиака.

Жидкий аммиак относится к трудногорючим веществам. Теплового излучения горящих паров аммиака над поверхностью разлившегося жидкого аммиака недостаточно для поддержания его постоянного горения. Даже при наличии постоянного источника огня в период его бурного кипения сразу после разлива горение происходит лишь в виде периодических вспышек испаряющегося аммиака над зеркалом разлива. Через несколько минут после разлива в результате бурного кипения жидкого аммиака происходит его захолаживание ниже температуры кипения и кипение прекращается. С окончанием кипения аммиака прекращаются даже периодические вспышки.

Аэрозоль из аммиака и сконденсировавшихся паров атмосферной влаги, образующийся при аварийном истечении парожидкостной смеси из находящегося под давлением оборудования, не загорается от источника огня.

Краткая характеристика железнодорожных цистерн для перевозки жидкого аммиака

Железнодорожные цистерны для перевозки жидкого аммиака изготавливаются только с верхними сливоналивными устройствами.

Грузоподъемность цистерн 30,7 т (типы 15-1408, 15-1440, 15-1031), 31,7 т (тип 15-1201), 42 т (тип 15-1201-02), 43,0 т (тип 15-1597) и 49,4 т (тип 15-1619).

Цистерна - сварная, цилиндрическая, с эллиптическими днищами, изготавливается из стали марки 09Г2С. В верхней части имеется люк-лаз с крышкой, на которой расположены предохранительный клапан и вентили для налива и слива (рис. 3 приложения 3), трехпозиционный измеритель уровня для контроля наполнения и опорожнения цистерны. Перед предохранительным клапаном может устанавливаться предохранительная мембрана.

Арматура на люке-лазе и манометродержатель закрываются съемными или откидными защитными колпаками, которые пломбируются перед отправкой цистерны адресату.

На колпаке имеются отверстия для выхода газа при срабатывании предохранительной мембраны и предохранительного клапана.

Для обслуживания арматуры вокруг люка-лаза имеется прямоугольная площадка с ограждением. По обе стороны цистерны имеются стремянки с поручнями.

Наружная поверхность котла цистерны окрашивается в светлосерый (серебристый) цвет.

Рама цистерны окрашивается в зеленый цвет.

Вдоль котла цистерны с обеих сторон наносится отличительная горизонтальная полоса желтого цвета шириной 300 мм.

Днища окрашиваются в зеленый цвет с окаймляющей полосой по кругу белого цвета шириной 300 мм.

На цилиндрическую часть сосуда цистерны с обеих сторон наносятся:

с левой стороны черной краской - номер цистерны, знак приватности (Р) или аренды, код железной дороги;

под номером - кодовый номер железной дороги страны, трафарет белой краской по зеленому фону буквами высотой 70 мм "Срочный возврат станция, дорога";

над номером цистерны - сведения о емкости и наполнении;

на видном месте - регистрационный номер, число, месяц, год следующего внутреннего осмотра (ВО) и гидравлического испытания (ГИ);

над всеми надписями слева от лестницы - знак безопасности "Остерегайся контактного провода";

с правой стороны - род груза "Аммиак", знак оборудования цистерны роликовыми подшипниками, знак транзитности и габарита цистерн, для меловых надписей - прямоугольник черного цвета размером 500×600 мм;

между днищем и хомутом - знаки опасности в форме квадрата, повернутого на угол 45°, со стороной не менее 250 мм;

под знаком опасности - на оранжевой прямоугольной табличке размером не менее 120×300 мм с черной рамкой шириной 10 мм по краям - серийный номер ООН;

под отличительной полосой для сведения о технологии роспуска с горок трафарет "С горки не спускать".

На торцевые днища котла наносятся трафареты белой краской:

дата постройки;

даты следующих плановых видов ремонта;

дата технического осмотра (ТО).

На раму цистерны с обеих сторон наносятся:

номер цистерны;

знаки приватности (Р) или аренды;

тара;

принадлежность государству;

габарит;

наличие колодок из композиционных материалов;

тип автоматического тормоза;

знак маневрового захвата;

дата последнего вида ремонта.

Жидкостные вентили цистерн должны быть окрашены в желтый цвет, газовые - в темно-коричневый. Кроме того, на штуцера вентилей наносят надписи или выбивают буквы: для жидкостных вентилей - надпись "Жидкость" или букву "Ж", для газовых вентилей - надпись "Газ" или букву "Г".

На раме цистерн должна быть прикреплена металлическая табличка с паспортными данными:

наименованием изготовителя или товарным знаком;

номером;

годом изготовления;

массой цистерны с ходовой частью в порожнем состоянии, т;

регистрационным номером цистерны (выбивается владельцем цистерны после ее регистрации в территориальном органе Госгортехнадзора России);

датой очередного освидетельствования.

Свидетельство №_______

о техническом состоянии котла цистерны для перевозки опасных грузов

(Действительно на одну перевозку)

Настоящее свидетельство подтверждает, что вагон (контейнер) № _____ построен _________________________________________________________________________________

(дата и место постройки)

Капитальный ремонт и техническое освидетельствование котла цистерны _________________________________________________________________________________

(дата, место или условный номер вагоноремонтной организации, дата и место производства

______________________________________________________________________________

технического освидетельствования котла цистерны)

Деповский ремонт котла цистерны________________________________________________

______________________________________________________________________________

(дата, место или условный номер вагоноремонтной организации)

Техническое освидетельствование котла цистерны________________________________

______________________________________________________________________________

(дата и место производства технического освидетельствования котла цистерны

___________________________________________________________________________________

и название организации, проводившей его)

Техническое состояние котла цистерны, включая его рабочее и конструктивное оборудование, гарантирует безопасную перевозку железнодорожным транспортом.

______________________________________________________________________________

(наименование опасного груза и номер по списку ООН)

Место печати " "_____________________20__ г.

(дата)

(________________) (_________________) (подпись)

(Ф.И.О.)

(руководитель службы, цеха, участка, ответственный

за техническое состояние вагона или контейнера)

Рекомендации по организации ликвидации неисправностей и аварийных ситуаций с цистернами, отцепленными в пути следования, в случае утечки аммиака

1. Неисправностью или аварийной ситуацией с цистерной, отцепленной в пути следования, считается такая ситуация, в результате которой цистерна не может быть отправлена по назначению из-за утечек аммиака.

2. В пределах каждого региона определяются перечни организаций, имеющих сливоналивные пункты аммиака, и аварийно-спасательных служб, способных принимать участие в локализации и ликвидации аварийных ситуаций с цистернами с жидким аммиаком. Перечень таких организаций утверждается местной администрацией.

При обнаружении утечки, возникшей в пути следования цистерны с аммиаком, запрос о вызове выездной аварийно-спасательной бригады организации-грузоотправителя, грузополучателя или расположенной вблизи места аварийной ситуации организации (осуществляющей слив-налив аммиака) направляется перевозчиком.

3. Отцеплять аварийные наполненные цистерны с аммиаком, осуществлять сброс давления из них, их ремонт, а при необходимости производить перегрузку части аммиака в другие цистерны разрешается только на станциях и путях, определенных перевозчиком.

Железнодорожные пути для отцепленных наполненных аварийных цистерн с жидким аммиаком должны находиться на расстоянии не ближе 500 м от жилых районов, мест и объектов с массовым скоплением людей и т.п.

4. В случае повреждения цистерн с выбросом газообразного или жидкого аммиака необходима постановка водяных завес вокруг цистерн, локализация места утечки аммиака. Подача воды в жидкий аммиак запрещается, так как это приведет к разогреву аммиака, увеличению его утечки, бурному вскипанию и значительному увеличению токсичного облака. Мероприятия по локализации аварийной ситуации выполняются до прибытия выездной аварийно-спасательной бригады.

5. На основании данных рекомендаций в каждой организации-грузоотправителе аммиака, а также в организации-грузополучателе и владельце (арендаторе) цистерн должна быть разработана соответствующая инструкция, конкретизирующая состав и порядок формирования выездных аварийно-спасательных бригад, подготовки и аттестации их членов, их экипировки, а также методику локализации и ликвидации аварийных ситуаций.

6. Для выездной аварийно-спасательной бригады должны храниться в установленных местах в постоянной готовности:

изолирующие герметичные защитные костюмы в комплекте с изолирующими воздушными дыхательными аппаратами (с запасными баллонами), магнитные консоли и мосты для наложения резиновых пластырей (устройства ликвидации течей УЛТ-М), промышленные противогазы марки КД (с запасными фильтрующими коробками) - не менее трех комплектов, а также газоанализаторы на аммиак;

наборы гаечных ключей и другого инструмента;

не менее двух комплектов запорно-предохранительной арматуры цистерн, запас заглушек, паронитовых прокладок, крепежных и других изделий, необходимых для устранения неисправностей и ликвидации аварийных ситуаций;

резервные комплекты спецодежды;

аптечка и кислородные подушки;

план локализации и ликвидации аварийных ситуаций.

7. Газоспасательные работы организует руководитель выездной аварийно-спасательной бригады, который несет ответственность за устранение неисправностей цистерны и безопасные действия вверенных ему членов бригады.

8. По прибытии на станцию стоянки отцепленной цистерны ответственный представитель организации - руководитель аварийно-спасательной бригады обязан связаться с начальником станции и получить от него необходимые сведения о характере неисправности цистерны и мерах, принятых до прибытия выездной аварийно-спасательной бригады.

9. В обязанности руководителя аварийно-спасательной выездной бригады входят проверка достаточности принятых первоочередных мер и определение возможности устранения утечки и локализации аварийной ситуации.

10. Утечку в поврежденной обечайке котла цистерны следует устранять наложением резиновых пластырей с использованием управляемых магнитных башмаков (устройств ликвидации аварийных течей УЛТ-М) или затягиваемых металлическими хомутами. В случаях невозможности устранить утечку цистерна может быть оставлена на стоянке до ее опорожнения с принятием мер по предотвращению поражения населения, локализации места аварии и уменьшению ее последствий. При этом при использовании для поглощения аммиака тонкораспыленной воды следует принять меры по сбору образующейся аммиачной воды и предотвращению ее стока в водоемы общего пользования.

11. В случаях утечки аммиака в разъемные соединения люка-лаза, арматуры, манометродержателя, а также при неплотностях в затворе арматуры или ее сквозных повреждениях выездная бригада устраняет утечку имеющимися средствами.

При этом следует:

сняв с газового вентиля цистерны фланцевую заглушку, путем медленного его открытия снизить давление в цистерне до атмосферного;

дополнительной подтяжкой устранить утечки в разъемных соединениях;

заменить при необходимости поврежденную арматуру на имеющуюся в комплекте выездной бригады или заменить поврежденные прокладки или сальниковую набивку (у исправной арматуры);

проверить правильность затяжки всех фланцевых и резьбовых соединений и сальников (не допускаются перекосы фланцев и смещение прокладок, неполное количество болтов во фланцевых соединениях и др.);

закрыть вентили на цистерне, проверить герметичность затворов замененной арматуры, а также разъемных соединений люка-лаза, манометродержателя и остальной арматуры;

установить заглушки на замененные вентили и газовый вентиль цистерны, проверив герметичность этих соединений.

12. В зимнее время при температуре наружного воздуха ниже -33,3 °С (239,8 К) допускается не проверять герметичность цистерны, так как давление в цистерне не может быть выше атмосферного. Цистерна должна отправляться по назначению после устранения утечек без избыточного давления в котле. При температуре наружного воздуха выше -33,3 °С (239,8 К) проверка герметичности должна проводиться через 2-3 ч после устранения утечек.

13. При сбросе давления из цистерны следует соблюдать осторожность, так как вследствие вскипания аммиака в цистерне через газовый вентиль возможен выброс в атмосферу жидкого аммиака. Поэтому, приоткрывая газовый вентиль цистерны, особенно в летнее время, при высоком давлении в цистерне, необходимо постоянно следить за выходным отверстием вентиля. При появлении в нем жидкого аммиака (белое облачко, образующееся вследствие конденсации водяных паров из атмосферы) газовый вентиль следует прикрыть, что приведет к росту давления в цистерне и уменьшению интенсивности кипения аммиака. Если при сбросе аммиака произойдет закрытие скоростного клапана, газовый вентиль следует закрыть с последующим медленным открытием.

14. В случае опрокидывания в результате аварийного происшествия наполненной цистерны с жидким аммиаком поднятие ее на рельсы без максимально возможного опорожнения не допускается. Опорожнение опрокинутой цистерны должно производиться в порожние железнодорожные или автомобильные цистерны для аммиака путем передавливания жидкой фазы давлением имеющегося в цистерне аммиака.

15. Работники, занятые устранением утечки аммиака из цистерны, должны быть обеспечены костюмами, предназначенными для защиты от жидкого аммиака, и изолирующими противогазами.

При работе с подветренной стороны от места утечки газообразного аммиака возможно нахождение работников в прорезиненных костюмах и использование ими фильтрующих противогазов.

16. При попадании аммиака на кожу следует быстро и обильно промыть пораженный участок водой, затем обратиться за медицинской помощью.

17. При отравлении аммиаком пострадавшего необходимо немедленно вывести на чистый воздух, дать ему вдыхать кислород и вызвать скорую медицинскую помощь. При легком отравлении пострадавшему рекомендуется давать теплое молоко с содой.

18. По окончании работ по устранению утечек с участием руководителя выездной аварийно-спасательной бригады и представителей железной дороги составляется акт, в котором указываются: характер неисправности; меры, принятые на месте по устранению неисправности; заключение о возможности следования цистерны по назначению. Один экземпляр акта во всех случаях передается администрации организации-владельца или организации-наливщика цистерн для оценки необходимости принятия ими дополнительных мер по предотвращению подобных аварийных ситуаций.