ПНАЭ Г-7-032-91

ПРАВИЛА И НОРМЫ ПО ЯДЕРНОЙ И РАДИАЦИОННОЙ БЕЗОПАСНОСТИ

УНИФИЦИРОВАННЫЕ МЕТОДИКИ КОНТРОЛЯ ОСНОВНЫХ МАТЕРИАЛОВ (ПОЛУФАБРИКАТОВ), СВАРНЫХ СОЕДИНЕНИЙ И НАПЛАВКИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ

Часть IV

Контроль сварных соединений из сталей аустенитного класса

ПНАЭ Г-7-032-91

Дата введения 1992-10-01

УТВЕРЖДЕНЫ постановлением Госпроматомнадзора СССР от 31.10.91 № 14

Настоящий нормативно-технический документ устанавливает технологию ультразвукового контроля качества аустенитных сварных соединений атомных электростанций, на которые распространяются "Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок" (ПНАЭ Г-7-008-89), и обязателен для всех министерств, ведомств, объединений, организаций и предприятий, осуществляющих проектирование, конструирование, изготовление, монтаж, эксплуатацию и ремонт оборудования и трубопроводов, на которые распространяются "Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок" (ПНАЭ Г-7-008-89).

Настоящий документ подготовлен к изданию Научно-техническим центром по ядерной и радиационной безопасности Госатомнадзора Российской Федерации.

Исполнители: И.Н. Ермолов, И.А. Вятсков, Б.А. Круглов, А.В. Перов, В.А. Щукин, Л.М. Яблоник

СПИСОК СОКРАЩЕНИЙ

АСС | аустенитные сварные соединения |

МИС | Международный институт сварки |

КД | конструкторская документация |

НТД | нормативно-технический документ |

ПТД | производственно-технологическая документация |

ПЭП | пьезоэлектрический преобразователь |

PC | раздельно-совмещенный |

COП | стандартный образец предприятия |

УЗ | ультразвуковой |

ЭЛТ | электронно-лучевая трубка |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящий НТД распространяется на сварные соединения сосудов, трубопроводов и других объектов, выполненные в соответствии с требованиями ПНАЭ Г-7-009-89 "Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положения", контролируемые в соответствии с требованиями ПНАЭ Г-7-010-89 "Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля", если контроль этих соединений предусмотрен НТД.

Настоящий НТД применяется совместно с ПНАЭ Г-7-030-91 "Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль" (далее - УМ) и может быть также использован для контроля сварных соединений из других сталей, у которых структурные помехи не позволяют проводить дефектоскопию в соответствии с УМ.

Сварные соединения литых изделий из аустенитных сталей контролю не подлежат. Сварные соединения, деформированный металл-литье контролируют только со стороны деформированного металла.

Возможность контроля сварных соединений из аустенитных сталей по этой методике должна быть установлена в результате испытаний по п.3.3.2 настоящего НТД. Использование настоящего НТД для приемосдаточного контроля конкретной продукции определяет головная отраслевая материаловедческая организация.

1.2. Настоящий НТД устанавливает технологию ручного УЗ-контроля сварных соединений без подкладных колец, выполненных электродуговой и комбинированной (электродуговая + аргонодуговая) сваркой с полным проплавлением корня шва.

Нормы оценки качества должны быть указаны в стандартах, технических условиях или чертежах на контролируемое сварное соединение. При отсутствии норм оценки качества результаты контроля оцениваются как факультативные.

1.3. В настоящем НТД изложен эхо-импульсный способ контроля прямым лучом сварных соединений с повышенным уровнем структурных помех (далее - АСС) на основе применения поперечных, продольных и головных волн с помощью совмещенных и раздельно-совмещенных УЗ-преобразователей. Допускается использование других методик контроля, согласованных с разработчиками данного документа.

1.4. По настоящему НТД контролю подвергаются стыковые сварные соединения с толщиной свариваемых элементов от 10 до 60 мм с радиусом кривизны околошовной наружной поверхности ≥ 500 мм для продольных швов и ≥ 200 мм для кольцевых, прошедшие проверку на контролепригодность по п.3.3.2.

1.5. Контроль АСС выполняют дефектоскописты не ниже 5-го разряда по "Единому тарифно-квалификационному справочнику работ и профессий рабочих. Вып.1" (М.: Машиностроение, 1986), прошедшие аттестацию в соответствии с требованиями п.1.5 УМ.

1.5.1. Перед допуском к контролю АСС дефектоскописты должны быть предварительно обучены на представительных образцах в целях приобретения специального опыта отличия дефектов от структурных шумов и других ложных сигналов.

1.5.2. В дальнейшем не реже чем 1 раз в год дефектоскописты должны проходить периодические испытания, специально ориентированные на контроль аустенитных материалов.

2. СРЕДСТВА КОНТРОЛЯ

2.1. Требования к образцам

2.1.1. Для определения основных параметров и возможности контроля (в дальнейшем контролепригодности), настройки чувствительности, скорости развертки АСС с толщиной стенки 10-60 мм необходимо использовать образцы, аналогичные СО № 3 по ГОСТ 14782-86 или образцам МИС, но превосходящие их по ширине в 3 раза, а также СОП, выполненные в соответствии с требованиями настоящего НТД. Увеличение ширины СО необходимо для возможности размещения на их поверхности РС-преобразователей.

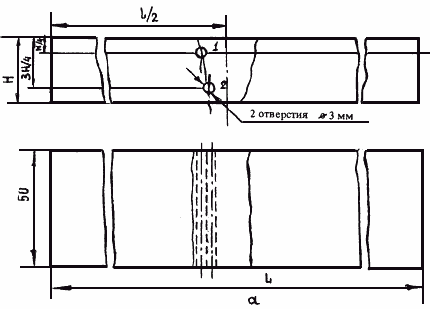

2.1.2. СОП изготавливают из того же материала и по той же технологии, что и контролируемое сварное соединение (рис. 1).

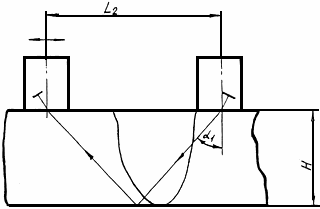

Рис. 1. Стандартный образец предприятия:

1, 2, 3 - боковые отверстия для настройки аппаратуры при контроле продольными волнами PC наклонными преобразователями; 1, 4, 5 - боковые отверстия для настройки аппаратуры при контроле прямыми РС-преобразователями; 6 - боковое отверстие для настройки аппаратуры при контроле головными волнами; H - толщина стенки контролируемого изделия; при H от 20 до 40 мм включительно L = 250 мм, при H свыше 40 мм до 60 мм включительно L = 350 мм

2.1.3. Шероховатость поверхности СОП должна соответствовать шероховатости поверхности контролируемого изделия по п.3.2.1 настоящего НТД.

2.1.4. Перед выполнением контрольных отражателей СОП проверяют на отсутствие дефектов ультразвуковым, радиационным и цветным методами. Оценку качества для радиационного и цветного методов проводят в соответствии с ПНАЭ Г-7-010-89. Ультразвуковой контроль СОП проводят до и после выполнения контрольных отражателей с фиксированием максимальных амплитуд эхо-сигналов.

Амплитуды эхо-сигналов от контрольных отражателей должны быть выше амплитуд сигналов, фиксируемых до их нанесения, не менее чем на 6 дБ. Амплитуды сравниваются для зон, расположенных на одинаковой глубине с различием ≤ ±5 мм.

2.2. Требования к дефектоскопам

2.2.1. При контроле применяют как отечественные, так и зарубежные дефектоскопы, если они обеспечивают проведение контроля в соответствии с требованиями п.2.2 УМ и настоящей методики.

2.3. Требования к преобразователям

2.3.1. Для проведения контроля АСС с толщиной стенки от 10 до 60 мм используют серийно выпускаемые РС-преобразователи типа П112-2,5-12-002, П122-2,5-60ПВ 001 и П122-1,8-70Г001 с рабочей частотой 2,5 и 1,8 МГц, возбуждающие в изделии продольные и головные волны.

При диаметре цилиндрической поверхности заготовки 500 мм и менее рабочую поверхность преобразователя притирают к поверхности основного металла контролируемого сварного соединения в соответствии с УМ.

2.3.2. Для контроля конкретных типов АСС допустимо применение преобразователей измененной конструкции, обеспечивающих оптимальное соотношение сигнал-помеха и минимальное (≤ 5°) искривление УЗ-луча в контролируемом АСС, что должно быть согласовано с головной организацией.

2.3.3. Преобразователи должны обеспечивать чувствительность контроля по п.3.3.3 настоящего НТД.

2.3.4. Угол ввода, точку выхода лучей и стрелу преобразователей определяют по образцам, аналогичным СО по ГОСТ 14782-86 или образцам МИС, выполненным в соответствии с п.2.1.1 настоящего НТД. Преобразователи должны быть аттестованы в соответствии с п.2.1.2 УМ.

3. ПОДГОТОВКА К КОНТРОЛЮ

3.1. Перед началом контроля необходимо провести предварительные работы, указанные в пп.4.1 и 4.2 УМ.

3.2. Подготовка поверхности

3.2.1. Выпуклость стыкового АСС необходимо удалить механическим способом заподлицо с поверхностью основного металла. При этом шероховатость и волнистость поверхности АСС и околошовной зоны (зоны контроля) должны соответствовать требованиям п.1.3.10 УМ. Нижнюю часть сварного шва зачищают, если это позволяет конструкция объекта контроля.

3.2.2. Ширина подготовленной под контроль зоны должна соответствовать требованиям п.1.3.9 УМ.

3.2.3. На подготовленную поверхность непосредственно перед контролем следует нанести контактную смазку типа трансформаторного масла или других составов, указанных в приложении 1 УМ.

3.3. Настройка аппаратуры и определение контролепригодности АСС

3.3.1. Настройка скорости развертки

3.3.1.1. Настройку скорости развертки и глубиномера дефектоскопа проводят по СОП из основного металла аналогично пп.4.4.1.3, 4.4.1.4 и 4.4.1.6 УМ. При этом эхо-сигналы от несплошностей в любом участке сварного соединения должны находиться в пределах экрана ЭЛТ дефектоскопа.

3.3.2. Определение контролепригодности АСС

3.3.2.1. Контролепригодность АСС определяется по двум показателям:

соотношение полезный сигнал-помеха;

изменение угла УЗ-луча при прохождении наплавленного металла АСС.

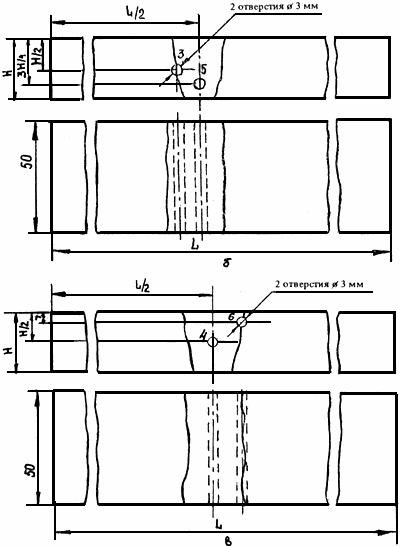

3.3.2.2. Для определения первого показателя контролепригодности АСС при дефектоскопии продольными волнами следует использовать боковое отверстие № 2 в СОП, расположенное на глубине H/2, где H - толщина сварного шва (стенки контролируемого изделия) (см. рис. 1, б).

Наклонный РС-преобразователь следует установить на СОП (рис. 2) таким образом, чтобы при прохождении УЗ через АСС при контроле прямым лучом получить от вышеуказанного бокового отверстия максимально возможную амплитуду эхо-сигнала продольной волны. Установить высоту эхо-сигнала на экране ЭЛТ дефектоскопа 30+5 мм над линией развертки и снять в этом положении показание аттенюатора дефектоскопа (в децибелах). При этом же уровне чувствительности измерить аттенюатором уровень структурных помех от зоны контролируемого АСС на глубине H/2 не менее чем в 10 точках по длине или периметру шва и определить максимальное значение. Признаком структурных помех, позволяющих отличить их от дефекта, является возникновение в зоне контроля на экране ЭЛТ двух или более импульсов, амплитуда и местоположение которых быстро изменяются (отсутствует огибающая) при перемещении преобразователя на 2-3 мм перпендикулярно к оси АСС. Уровень структурных помех определяют максимальным значением на длине шва ≥ 100 мм.

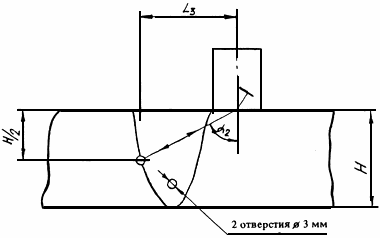

Рис. 2. Схема прозвучивания контрольного отражателя СОП при определении первого показателя контролепригодности АСС

Для выделения эхо-сигналов от отверстий на фоне структурных помех внутрь отверстий вводят стержень, смоченный маслом. При касании стержнем отражающей поверхности эхо-сигналы изменяют свою амплитуду. Если изменения амплитуды не наблюдаются, то на экране присутствуют эхо-сигналы от структурных помех.

3.3.2.3. Если амплитуда эхо-сигнала от отверстия превосходит максимальный уровень структурных помех менее чем на 6 дБ, то увеличивают диаметр отверстий № 1, 2, 3 в СОП до 6 мм и повторяют операции по п.3.3.2.2 (см. рис. 1, а и б). Если и в этом случае амплитуда эхо-сигнала от отверстия превосходит максимальный уровень структурных помех менее чем на 6 дБ, то данный сварной шов считается неконтролепригодным в соответствии с настоящим НТД.

Если разность показаний аттенюатора составляет 6 дБ и более, то такое АСС можно контролировать УЗ-дефектоскопией на чувствительности, соответствующей отверстию выбранного диаметра при условии выполнения второго показателя контролепригодности.

3.3.2.4. Контролепригодность при применении головных волн и прямых РС-преобразователей определяют аналогичным способом, используя соответственно боковое отверстие 6 на глубине 7 мм в СОП (см. рис. 1, в).

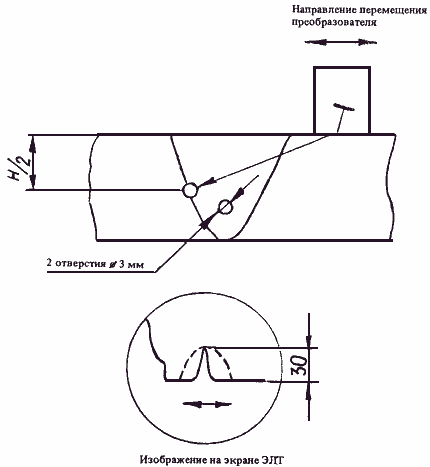

3.3.2.5. Второй показатель контролепригодности определяют только при использовании наклонных преобразователей продольных волн для АСС с толщиной свариваемых элементов 20-60 мм. Два идентичных преобразователя включить по раздельной схеме и установить на изделие так, чтобы на основном металле наблюдать зеркальное отражение от внутренней поверхности (рис. 3, а).

Поскольку используют РС-преобразователи, к генератору дефектоскопа подключают излучатель одного преобразователя, а к усилителю - приемник другого. Преобразователи располагают так, чтобы акустические оси работающих излучателя и приемника располагались в одной плоскости (рис. 3, б).

Рис. 3. Схема определения угла ввода УЗ на контролируемом изделии

Для избежания ошибки, связанной с возможным приемом трансформированной поперечной волны, возникающей при отражении от внутренней стенки изделия, необходимо предварительно рассчитать приближенное расстояние между точками выхода преобразователей по формуле

, где H - толщина стенки контролируемого изделия; α - угол ввода, определенный по п. 2.3.4.

Преобразователи установить на основной материал изделия на расстоянии , а затем, изменяя расстояние между ними на 3-5 мм, добиться максимальной амплитуды эхо-сигнала. Измерить расстояние между точками ввода преобразователей L1 и рассчитать угол распространения УЗ-волны по формуле α' = arctg (L1 / 2H).

При возможности доступа к контролируемому АСС слева и справа преобразователи установить по разные стороны сварного шва навстречу друг другу так, чтобы передняя грань призмы одного из них находилась на границе сварного соединения, а второго в положении, когда амплитуда зеркально отраженного сигнала от внутренней поверхности контролируемого изделия будет максимальна (рис. 4). Провести расчет угла распространения УЗ-волны в АСС по формуле α' = arctg (L2 / 2H), где L2 - расстояние между точками ввода и выхода УЗ-луча приемника и излучателя.

Рис.4. Схема определения усредненного угла распространения ультразвуковой волны в АСС при двустороннем доступе

Сравнить значения углов α' и α1.

Если разность углов превосходит 5°, то данное АСС считается неконтролепригодным. Все измерения следует проводить не менее чем в трех точках по длине сварного шва.

3.3.2.6. При одностороннем доступе к сварному соединению найти максимальную амплитуду эхо-сигнала от бокового отверстия 2 СОП (см. рис. 1, б), расположенного на глубине H/2, и измерить расстояние L3 по поверхности от точки выхода УЗ-луча до центра отверстия. Прозвучивание проводить через наплавленный металл (рис. 5).

Рис. 5. Схема определения угла максимального отражения СОП при одностороннем доступе к АСС

Из формулы α2 = arctg (2Ls / H) определить угол максимального отражения и сравнить его с углом распространения УЗ-волны в основном металле α.

Если разность углов α и α2 превышает 5°, то данное АСС считается неконтролепригодным.

3.3.3. Настройка чувствительности

3.3.3.1. Настройку чувствительности проводят отдельно для каждого типа преобразователей в целях выявления несплошностей, подлежащих фиксации в данном сварном соединении.

3.3.3.2. Настройку чувствительности при контроле продольными волнами РС-преобразователями выполняют по СОП (см. рис. 1, а и б). При контроле сварных соединений толщиной 10-19,5 мм прямым и наклонным преобразователями чувствительность настраивают по отверстию 2. При контроле сварных соединений толщиной 20-60 мм наклонным преобразователем чувствительность настраивают по отверстию 3, а прямым преобразователем по отверстию 5. Отверстия озвучивают со стороны наплавленного металла и добиваются получения максимальной амплитуды эхо-сигнала на экране ЭЛТ дефектоскопа и фиксируют показания аттенюатора, при которых амплитуда импульса равна 30±5 мм. Затем аттенюатором повышают чувствительность дефектоскопа на 6 дБ, устанавливая поисковый уровень.

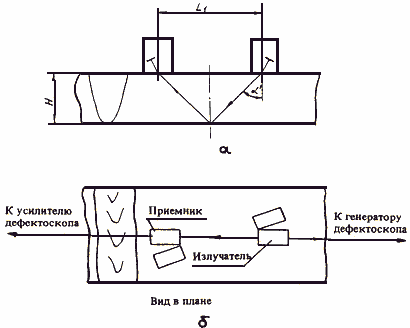

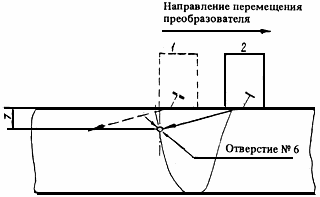

3.3.3.3. При контроле головными волнами преобразователь устанавливают на СОП (см. рис.1, в) со стороны наплавленного металла так, чтобы его передняя грань находилась над центром отверстия 6, залегающего на глубине 7 мм (рис. 6). Затем перемещают преобразователь до получения максимальной амплитуды эхо-сигнала от боковой поверхности отверстия и регуляторами усиления дефектоскопа доводят его высоту до 30±5 мм над линией развертки ЭЛТ (уровень фиксации). Аттенюатором повышают чувствительность дефектоскопа относительно уровня фиксации на 6 дБ (поисковый уровень).

3.3.3.4. Достигнутый уровень чувствительности для каждого типа преобразователей фиксируется относительно эхо-сигнала от СО № 3, изготовленного в соответствии с п.2.1.1, и отмечается в документах по результатам контроля. Там же отмечается диаметр отверстий, по которым выполняли настройку чувствительности.

Рис. 6. Схема настройки чувствительности дефектоскопа при контроле головными волнами: 1 - первоначальное положение преобразователя; 2 - положение преобразователя при максимальном эхо-сигнале от верхнего отверстия СОП

4. ПРОВЕДЕНИЕ КОНТРОЛЯ

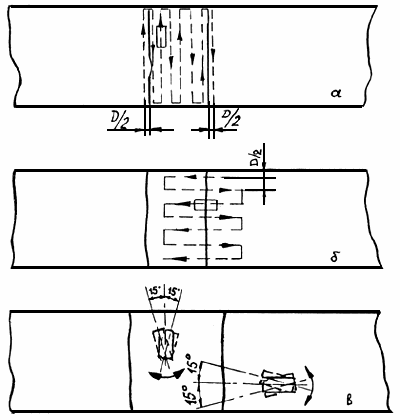

4.1. Контроль АСС наклонными преобразователями выполняют с двух сторон от сварного шва. При невозможности двустороннего доступа допускается контроль с одной стороны от сварного шва. Контроль проводят, направляя ось преобразователя как вдоль, так и поперек шва. Одновременно с поступательным движением ПЭП его поворачивают на ±15° относительно собственной оси (рис. 7, в).

Рис. 7. Схема сканирования сварного соединения:

а - продольное сканирование; б - поперечное сканирование; в - вращательные движения при продольном и поперечном сканировании; D - диаметр пьезоэлемента

4.2. Контроль наклонными преобразователями продольных и головных волн вдоль шва проводят, перемещая преобразователь по снятому валику усиления, с перекрытием кромок шва не менее чем на половину размеров пьезоэлемента (рис. 7, а).

4.3. При контроле наклонными преобразователями продольных волн поперек шва преобразователь перемещают по поверхности основного и наплавленного металла параллельно оси сварного шва с одновременным возвратно-поступательным перемещением перпендикулярно к оси (рис. 7, б). Максимальное удаление ПЭП продольных волн от оси шва определяют по соответствующим СОП в зависимости от толщины сварных соединений или геометрическим расчетом. Сканирование проводят так, чтобы прямой центральный луч УЗ-пучка перекрывал все сечение наплавленного металла и кромки сплавления с основным металлом.

4.4. Контроль преобразователями головных волн поперек шва проводят, перемещая преобразователь (ось которого в основном направлена перпендикулярно к оси шва) в направлении вдоль шва на расстоянии 20-25 мм от его кромки. Возвратно-поступательное движение перпендикулярно к оси шва совершают в пределах 10-15 мм.

4.5. Контроль прямым РС-преобразователем осуществляют по траектории, обеспечивающей контроль наплавленного металла, кромок шва и околошовной зоны основного металла на расстоянии 20 мм от кромок. Преобразователь вокруг собственной оси не поворачивают. При сканировании РС-преобразователь перемещают так, чтобы нижнее ребро экрана между излучателем и приемником постоянно находилось в положении, перпендикулярном к оси сварного соединения.

Одновременно с наблюдением за появлением эхо-сигнала от дефекта наблюдают за ослаблением донного сигнала (зеркально-теневой метод). Признаком дефекта является ослабление донного сигнала до уровня фиксации эхо-метода по п.5.3.

Контроль зеркально-теневым методом выполняют только для сварных соединений с обработанной нижней (по отношению к преобразователю) поверхностью сварного шва.

4.6. Контроль АСС толщиной 4,5-9,5 мм выполняют в соответствии с разд.3 и приложением 5 УМ. При этом применяют наклонные притертые к контролируемой поверхности совмещенные или РС-преобразователи поперечных волн с углом ввода 70+5° и рабочей частотой пьезоэлемента 5,0 МГц. Контролю подвергают только корневую часть шва, прозвучивание которой осуществляют прямым лучом. Чувствительность настраивают по зарубке глубиной 1 мм и шириной 2 мм, выполненной в наплавленном металле после удаления заподлицо с поверхностью основного металла обратного валика усиления (провисания) сварного шва.

Контролепригодность АСС определяют по соотношению полезный сигнал-помеха, где полезным сигналом является эхо-импульс от зарубки, а помехой - уровень структурных шумов от зоны наплавленного металла. Если амплитуда эхо-сигнала от зарубки превосходит максимальный уровень структурных помех менее чем на 6 дБ, то увеличивают размеры зарубки до глубины 1,5 мм и ширины 3 мм. Если и в этом случае амплитуда эхо-сигнала от зарубки превосходит максимальный уровень структурных помех менее чем на 6 дБ, то данный шов считается неконтролепригодным с использованием описываемой методики.

4.7. Скорость перемещения преобразователя при сканировании не должна превышать 50 мм/с. Шаг сканирования - не более половины размера пьезоэлемента в направлении перемещения преобразователя.

4.8. Измерение характеристик дефектов

4.8.1. При обнаружении дефектов с амплитудой эхо-сигнала, равной уровню фиксации или большей измеряют их характеристики:

- координаты;

- максимальную амплитуду эхо-сигнала;

- условную протяженность.

4.8.2. Измерение характеристик дефектов проводится в соответствии с пп.4.6.3, 4.6.3.1, 4.6.5, 5.6 УМ.

4.8.3. Если в процессе контроля какого-либо участка АСС наблюдается высокий уровень эхо-сигналов с характерными признаками структурных помех по п.3.3.2.2, то его проверяют на контролепригодность. Если участок признается неконтролепригодным, то в заключении по результатам контроля отмечаются его длина и местоположение.

5. ОЦЕНКА УРОВНЯ ФИКСАЦИИ ДЕФЕКТОВ

5.1. При обнаружении несплошности на поисковом уровне чувствительности одним из типов преобразователей проводится сравнение амплитуды эхо-сигнала, отраженного от дефекта, с амплитудой эхо-сигнала от контрольного отражателя в СОП, залегающего на наиболее близкой к обнаруженной несплошности глубине (см. рис. 1). Так, несплошности, залегающие в корне шва, сравниваются с контрольным отражателем, расположенным на глубине 3H/4, несплошности верхней части оцениваются по отверстию, залегающему на глубине H/4, а несплошности, залегающие в сечении шва, сравниваются с отверстием, расположенным на глубине H/2 (см. рис. 1).

При контроле головными волнами оценку несплошностей проводят по отверстию диаметром 3 мм СОП, залегающему на глубине 7 мм (см. рис. 1).

5.2. Если при поперечном сканировании несплошность обнаружена у ближней к преобразователю кромки АСС, то сравнение проводят с контрольным отражателем, озвучиваемым со стороны основного металла по п. 5.1.

5.3. Для несплошностей, расположенных внутри шва и у дальней от преобразователя кромки сварного соединения, оценку амплитуды эхо-сигнала несплошности проводят по озвученному через наплавленный металл контрольному отражателю по п. 5.1.

5.4. При продольном сканировании и прозвучивании нормальными РС-преобразователями оценку амплитуды эхо-сигнала от несплошности проводят аналогично п. 5.3.

5.5. Оформление результатов контроля и технику безопасности при проведении работ выполняют аналогично требованиям разд. 6 и 7 УМ с указанием диаметра отверстия, используемого в качестве контрольного отражателя.