РД 03-495-02

ФЕДЕРАЛЬНЫЙ ГОРНЫЙ И ПРОМЫШЛЕННЫЙ НАДЗОР РОССИИ

ПОСТАНОВЛЕНИЕ

от 25 июня 2002 года № 36

Об утверждении новой редакции "Технологического регламента проведения

аттестации сварщиков и специалистов сварочного производства"

Госгортехнадзор России постановляет:

Утвердить новую редакцию "Технологического регламента проведения аттестации сварщиков и специалистов сварочного производства".

Начальник

Госгортехнадзора России

В.М.Кульечев

ТЕХНОЛОГИЧЕСКИЙ РЕГЛАМЕНТ ПРОВЕДЕНИЯ АТТЕСТАЦИИ СВАРЩИКОВ И СПЕЦИАЛИСТОВ СВАРОЧНОГО ПРОИЗВОДСТВА

РД 03-495-02

Зарегистрировано в Министерстве юстиции Российской Федерации 17 июля 2002 года, регистрационный № 3587

УТВЕРЖДЕН постановлением Госгортехнадзора России от 25.06.2002 № 36

I. Технологический регламент проведения аттестации сварщиков

1.1. При представлении к аттестации сварщика работодатель (заявитель) направляет в аттестационный центр заявку по форме, приведенной в приложении 1.

Кандидат имеет право самостоятельно представить о себе необходимую информацию.

1.2. Объем теоретических знаний аттестуемого сварщика должен удовлетворять требованиям экзаменационных программ в соответствии с п.3.2 Правил аттестации сварщиков и специалистов сварочного производства ПБ-03-273-99, утвержденных постановлением Госгортехнадзора России от 30.10.98 № 63 и зарегистрированных в Министерстве юстиции России 04.03.99, регистрационный № 1721.

Общие требования к экзаменационным программам приведены в приложении 2.

1.3. Аттестацию сварщиков проводят путем проверки их практических навыков и теоретических знаний в соответствии с видом (способом) сварки (наплавки), по которому он аттестуется, и направлением его производственной деятельности (группа или наименование технических устройств, сварку которых выполняет сварщик на производстве, вид выполняемых работ - изготовление, монтаж, ремонт).

1.4. Процедура аттестации включает в себя сдачу аттестуемым сварщиком следующих экзаменов:

- практического, общего и специального - при первичной и внеочередной аттестациях;

- практического и специального при дополнительной и периодической аттестациях.

Теоретические и практический экзамены проводят в аттестационном центре или его аттестационном пункте, зарегистрированных в реестре Системы аттестации сварщиков и специалистов сварочного производства Национального аттестационного комитета по сварочному производству.

Примечания:

1. Сварщики, имеющие специальное (высшее техническое или среднее техническое) образование по сварочному производству освобождаются от сдачи общего экзамена при первичной аттестации.

2. Разрешается проводить только специальный экзамен, если целью дополнительной аттестации сварщика является расширение направления его производственной деятельности без изменения характеристик, учитываемых при сварке контрольных сварных соединений.

3. Разрешается проводить только практический экзамен, если целью дополнительной аттестации сварщика является расширение области распространения аттестации без изменения вида (способа) сварки (наплавки) и направления его производственной деятельности.

1.5. Аттестацию сварщиков начинают с проведения практического экзамена. Если сварщик не выдерживает практический экзамен, то к дальнейшим экзаменам он не допускается и считается не прошедшим аттестацию. Сварщик может пройти аттестацию повторно после дополнительной практической подготовки не ранее чем через 1 месяц.

1.6. На общем экзамене сварщику задают 20 вопросов по теоретическим основам сварки, а на специальном экзамене - не менее 15 произвольно выбранных вопросов в соответствии с видом (способом) сварки (наплавки), по которому он аттестуется, и направлением его производственной деятельности. Выбор вопросов проводит аттестационная комиссия по сборникам экзаменационных вопросов по общему и специальному экзаменам. Каждый сборник должен содержать не менее 100 вопросов.

Если сварщик аттестуется на два или три вида (способа) сварки (наплавки), например, ручную дуговую сварку покрытыми электродами и ручную аргонодуговую сварку неплавящимся электродом, в экзаменационном билете должно быть не менее 5 вопросов по каждому виду (способу) сварки (наплавки) из соответствующих сборников экзаменационных вопросов. При аттестации на сварку объектов, входящих в две или три группы опасных технических устройств, сварщик должен получить отдельные билеты для специального экзамена по каждой группе опасных технических устройств. В экзаменационном билете должно быть не менее 5 вопросов по каждой группе опасных технических устройств.

1.7. Общий и специальный экзамены проводят в письменной форме или с помощью компьютера. По решению экзаменационной комиссии с аттестуемым может быть проведено дополнительное собеседование.

1.8. Сварщик считается выдержавшим общий и специальный экзамены, если он правильно ответил не менее чем на 80% заданных ему вопросов на каждом из экзаменов, с учетом результатов собеседования.

1.9. Сварщик считается аттестованным при успешной сдаче теоретических и практического экзаменов.

1.10. Если сварщик выдержал только практический и один из теоретических экзаменов, то ему разрешается пересдача несданного экзамена по ранее поданной заявке в течение шести месяцев со дня первого экзамена, но не ранее чем через месяц после сдачи экзаменов. При повторной несдаче все ранее сданные при аттестации экзамены не засчитываются, сварщик считается не прошедшим аттестацию и допускается к процедуре аттестации после дополнительного теоретического и практического обучения с оформлением новой заявки.

1.11. При аттестации сварщика подлежат учету следующие характеристики:

- виды (способы) сварки и наплавки;

- типы швов;

- вид деталей;

- типы и виды контрольных сварных соединений;

- группы основных материалов;

- присадочные материалы;

- размеры контрольных сварных соединений;

- положение при сварке;

- степень автоматизации оборудования при сварке труб из пластмасс;

- группа опасных технических устройств.

1.11.1. Аттестацию сварщиков проводят отдельно по следующим видам (способам) сварки (наплавки):

для металлов

РД - ручная дуговая сварка покрытыми электродами (111);

РДВ - ванная ручная дуговая сварка покрытыми электродами;

РАД - ручная аргонодуговая сварка неплавящимся электродом (141);

МАДП - механизированная аргонодуговая сварка плавящимся электродом (131);

МП - механизированная сварка плавящимся электродом в среде активных газов и смесях (135);

ААД - автоматическая аргонодуговая сварка неплавящимся электродом;

АПГ - автоматическая сварка плавящимся электродом в среде активных газов и смесях;

ААДП - автоматическая аргонодуговая сварка плавящимся электродом;

АФ - автоматическая сварка под флюсом (12);

МФ - механизированная сварка под флюсом;

МФВ - ванная механизированная сварка под флюсом;

МПС - механизированная сварка самозащитной порошковой проволокой (114);

МПГ - механизированная сварка порошковой проволокой в среде активных газов (136);

МПСВ - ванная механизированная сварка самозащитной порошковой проволокой;

МСОД - механизированная сварка открытой дугой легированной проволокой;

П - плазменная сварка (15);

ЭШ - электрошлаковая сварка;

ЭЛ - электронно-лучевая сварка;

Г - газовая сварка (311);

РДН - ручная дуговая наплавка покрытыми электродами;

РАДН - ручная аргонодуговая наплавка;

ААДН - автоматическая аргонодуговая наплавка;

АФЛН - автоматическая наплавка ленточным электродом под флюсом;

АФПН - автоматическая наплавка проволочным электродом под флюсом;

КТС - контактно-точечная сварка;

КСС - контактная стыковая сварка сопротивлением;

КСО - контактная стыковая сварка оплавлением;

ВЧС - высокочастотная сварка;

ПАК - пайка;

для полимерных материалов

НИ - сварка нагретым инструментом;

ЗН - сварка с закладными нагревателями;

НГ - сварка нагретым газом;

Э - экструзионная сварка;

Примечания:

1. В скобках указан код способа сварки по классификации ISO 4063.

2. Аттестация на право выполнения сварки (наплавки, пайки и др.) способами, для которых не существуют разработанные и утвержденные в установленном порядке программы практического экзамена, должна выполняться по программам, разработанным головными аттестационными центрами, согласованным с Госгортехнадзором России и утвержденным Национальным аттестационным комитетом по сварочному производству.

1.11.2. При аттестации на сварку полимерных материалов необходимо дополнительно учитывать степень автоматизации применяемого сварочного оборудования:

При сварке труб нагретым инструментом:

- СР - стыковая сварка с ручным управлением;

- ССА - стыковая сварка со средней степенью автоматизации;

- СВА - стыковая сварка с высокой степенью автоматизации.

При сварке труб с использованием деталей с закладными нагревателями:

- ЗНР - сварка деталями с закладными нагревателями с ручным заданием параметров;

- ЗНШ- сварка в режиме штрихкода или магнитной карты;

- ЗНА - сварка с автоматической обратной связью фитинга со сварочным аппаратом.

При других способах сварки конструкций, за исключением трубопроводов систем газоснабжения:

- НИР - ручная сварка нагретым инструментом независимо от типа соединения;

- НИМ - механизированная сварка нагретым инструментом независимо от типа соединения;

- НГР - ручная сварка нагретым газом независимо от типа соединения;

- НГМ - механизированная сварка нагретым газом независимо от типа соединения;

- ЭР - ручная экструзионная сварка независимо от типа соединения;

- ЭМ - механизированная экструзионная сварка независимо от типа соединения.

При аттестации на сварку элементов железобетонных конструкций дополнительно учитывают способ и технологические особенности сварки с соответствующей записью условного обозначения по ГОСТ 14098.

1.11.3. При аттестации по сварке металлических конструкций сварщики выполняют сварку стыковых - СШ (BW) и/или угловых - УШ (FW) швов контрольных соединений деталей следующих видов: листов - Л (Р), труб - Т (Т) , стержней С (S) и их сочетаний (Л+Т, Л+С, Т+С) в соединениях следующих типов: стыковые (С), тавровые (Т), угловые (У) и нахлесточные (Н).

При аттестации на сварку арматуры железобетонных конструкций сварщики выполняют стыковые, нахлесточные, крестообразные или тавровые контрольные соединения по ГОСТ 14098.

При аттестации по сварке полимерных материалов сварщики выполняют контрольные сварные соединения деталей следующих видов: листов - Л (Р), труб - Т (Т), листов с трубой (Л+Т), трубы с отводом (Т+О), трубы с трубой через муфту (Т+М+Т) следующих типов:

стыковые:

- без разделки кромок - СБ (BW);

- с односторонней разделкой кромок - CV;

- с двусторонней разделкой кромок - СХ.

нахлесточные:

- соединение листов "внахлестку" - Н (LW);

- соединение листов "в угол" - У (FW);

- соединение труб в раструб - Р;

- муфтовое соединение труб - М;

- соединение труб с седловыми отводами - О.

тавровые:

- без разделки кромок - ТВ;

- с односторонней разделкой кромок - ТV;

- с двусторонней разделкой кромок - ТХ.

Примечания:

Под понятием "труба" подразумеваются также детали замкнутого полого профиля, например, штуцер, патрубок, обечайка, корпус коллектора и пр. Под понятием "стержень" подразумеваются детали круглого и многогранного сплошного сечения, гладкие и с периодическим профилем.

1.11.4. Контрольные сварные соединения, выполняемые при аттестации на сварку металлов плавлением, подразделяются на следующие виды:

- сварные соединения, выполняемые с одной стороны (односторонняя сварка) - ос (ss) и с двух сторон (двусторонняя сварка) - дс (bs);

- сварные соединения, выполняемые на съемной или остающейся подкладке, подкладном кольце - сп (mb) и без подкладки (на весу) - бп (nb);

- сварные соединения, выполняемые с зачисткой корня шва - зк (gg), без зачистки корня шва - бз (ng);

- сварные соединения, выполняемые с газовой защитой корня шва (поддувом газа) - гз (gb).

- в съемных или подвижных инвентарных формах - иф (медных, графитовых, керамических и др.);

- в стальных остающихся скобах-накладках - сн;

- в комбинированных формирующих элементах - кф (стальная остающаяся полускоба-накладка + съемная медная полуформа).

Паяные соединения, выполняемые на остающейся подкладке, подкладном кольце - cn(mb), и без подкладки на весу - бп(nb).

1.11.5. Аттестационные испытания проводят для групп свариваемых материалов, указанных в приложении 17, табл.1.

Перечень типичных марок основных материалов, используемых при изготовлении сварных конструкций, приведен в приложении 17, табл.2.

Аттестацию по сварке контрольных сварных соединений из материалов, входящих в одну группу, а также относящихся к разным группам, следует проводить с учетом требований п.1.15.4.

Аттестационные испытания при наплавке ручными способами необходимо проводить отдельно для материалов, требующих подогрева при наплавке, и материалов, не требующих подогрева.

1.11.6. Для сварки контрольных сварных соединений должны использоваться присадочные материалы (электроды, сварочная проволока, лента, флюс, газы и др.), регламентированные нормативными документами для сварки конкретным способом соединений из конкретной группы основного материала или конкретного сочетания основных материалов различных групп.

Металлические покрытые электроды для ручной дуговой сварки по виду покрытия подразделяются на электроды:

А (А) - с кислым покрытием;

Б (В) - с основным покрытием;

Ц (С) - с целлюлозным покрытием;

Р (R) - с рутиловым покрытием;

PА (RА) - с кисло-рутиловым покрытием;

РБ (RB) - с рутил-основным покрытием;

РЦ (RC) - с рутил-целлюлозным покрытием;

П (S) - с прочими видами покрытий

Примечания:

1. Обозначения видов покрытий электродов даны по ГОСТ 9466.

2. В скобках приведен шифр вида покрытия электродов по ISO 2560.

1.11.7. На практическом экзамене сварщик должен выполнить контрольные сварные соединения, по диаметру и толщине однотипные производственным, в соответствии с заявкой на аттестацию.

Контрольное сварное соединение считают однотипным, если оно соответствует требованиям однотипности, изложенным в нормативных документах, согласованных с Госгортехнадзором России. В случае отсутствия требований к однотипным сварным соединениям в нормативных документах, при выборе размеров контрольных сварных соединений рекомендуется пользоваться приложением 17, табл.3-5 и заявкой на проведение аттестации.

По согласованию в установленном порядке допускается изменение области распространения аттестации, указанной в приложении 17, табл.3 и табл.4, с учетом области деятельности аттестуемого сварщика и специфики применяемого вида (способа) сварки (наплавки).

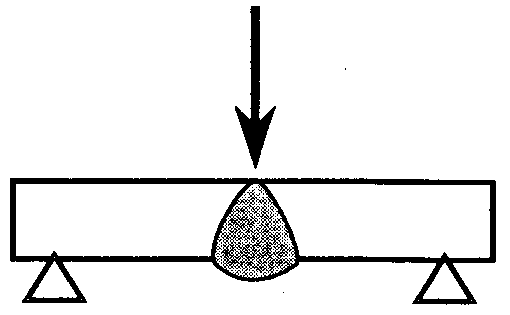

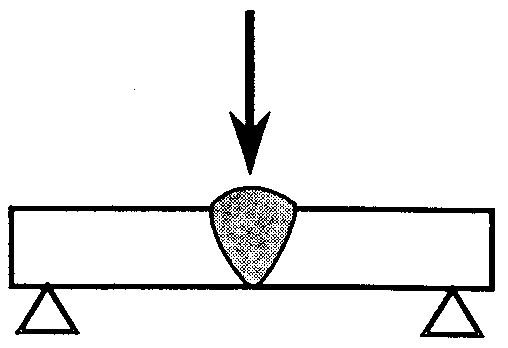

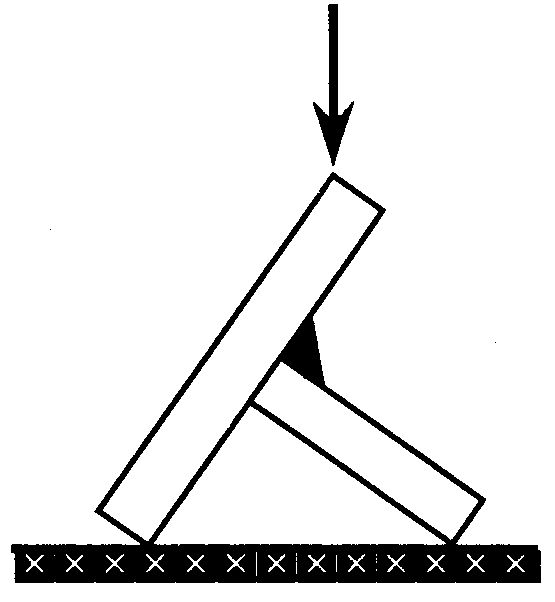

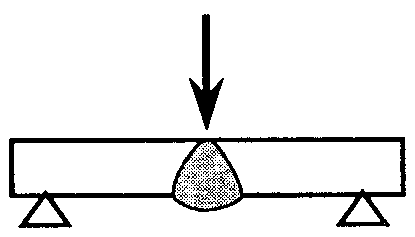

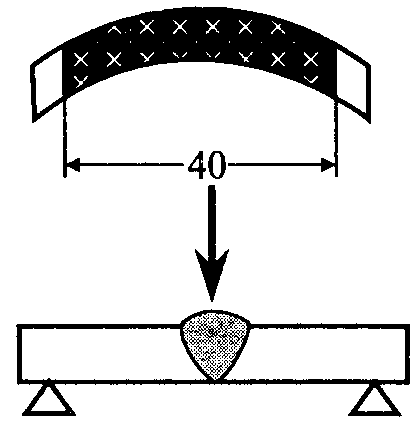

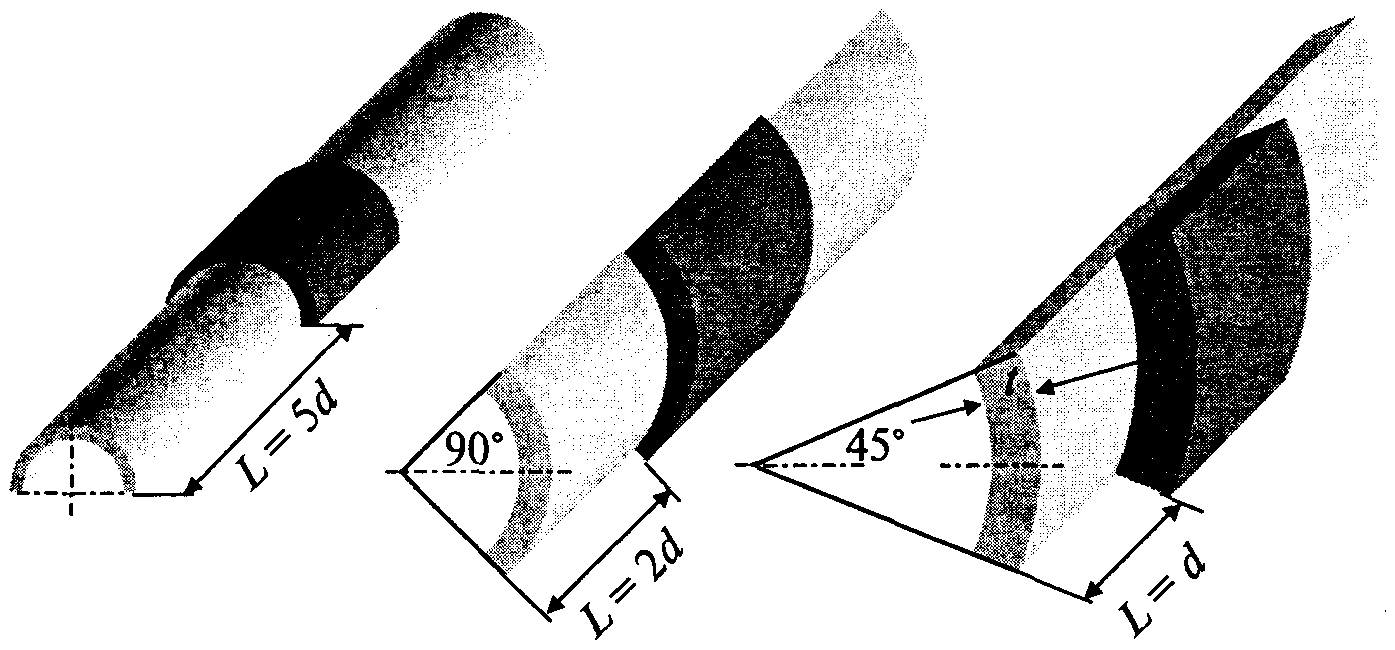

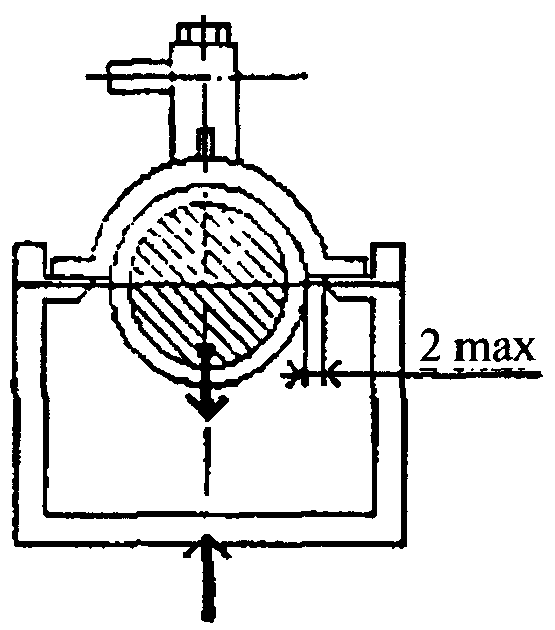

1.11.8. Положения контрольных сварных соединений при проведении практического экзамена (приложение 22, рис.1, 2) должны соответствовать тем, в которых сварщику предстоит выполнять производственные сварные соединения (наплавки).

Приняты следующие условные обозначения положений сварки:

Н1 (PА) - нижнее стыковое и в "лодочку";

Н2 (РВ) - нижнее тавровое;

Г (PC) - горизонтальное;

П1 (РЕ) - потолочное стыковое;

П2 (PD) - потолочное тавровое;

B1 (PF) - вертикальное снизу вверх;

B2 (PG) - вертикальное сверху вниз;

Н45 (H-L045) - наклонное под углом 45 градусов.

Примечания:

1. Нижнее (потолочное) положение - плоскость, в которой располагается шов контрольного сварного соединения, находится под углом (0 - 10) градусов по отношению к горизонтальной плоскости.

2. Вертикальное положение - плоскость, в которой располагается шов контрольного сварного соединения, находится под углом 90 ± 10 градусов по отношению к горизонтальной плоскости.

3. Наклонное положение под углом 45 градусов - плоскость, в которой располагается шов контрольного соединения находится под углом 45 ± 10 градусов по отношению к горизонтальной плоскости.

4. Положения В1 или В2 относятся к сварке труб с наклоном продольной оси ± 20 градусов.

5. При аттестации на сварку полиэтиленовых труб трубопроводов систем газоснабжения ось контрольных сварных соединений должна быть расположена горизонтально.

1.12. Сварка и наплавка контрольных сварных соединений.

1.12.1. Виды контрольных сварных соединений (наплавки), выполняемых сварщиком при аттестации, назначает аттестационная комиссия с учетом заявки на проведение аттестации.

1.12.2. При сварке контрольного сварного соединения (наплавки) сварщик должен выполнить все требования карты технологического процесса. Карты технологического процесса могут разрабатываться на группу однотипных сварных соединений или на конкретные сварные соединения. Типовая форма карты технологического процесса сварки (наплавки) контрольного сварного соединения приведена в приложении 3.

Формы карт технологического процесса для сварки контрольного сварного соединения из полимерных материалов приведены в приложениях 4 и 5.

Карта технологического процесса на сварку (наплавку) контрольного соединения должна учитывать следующее:

- вид (способ) сварки (наплавки) должен соответствовать применяемому на производстве;

- присадочные или наплавочные материалы должны соответствовать рекомендуемым нормативными документами по сварке для вида (способа) сварки (наплавки), применяемого при аттестации;

- комбинации основного и присадочного материалов должны соответствовать используемым в производстве;

- тип сварочного оборудования должен соответствовать применяемому на производстве;

- разделка кромок деталей контрольного сварного соединения, режим сварки, порядок сварки, температура предварительного и сопутствующего подогрева и режим термической обработки при сварке контрольного сварного соединения должны соответствовать требованиям нормативных документов, указанных в аттестационной заявке.

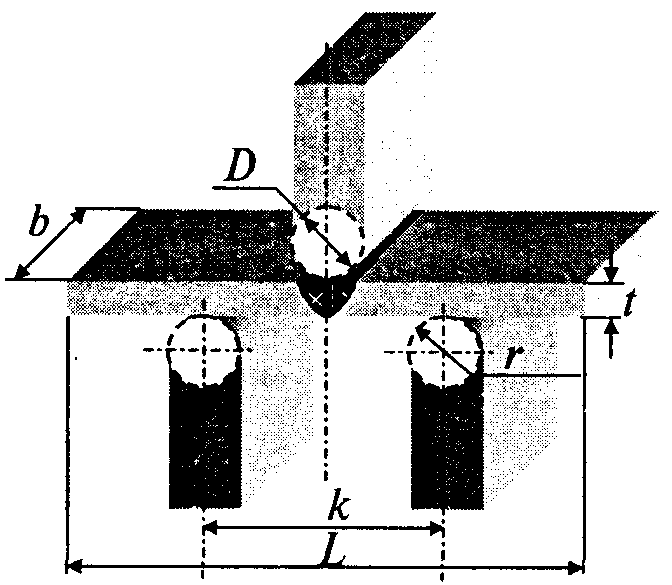

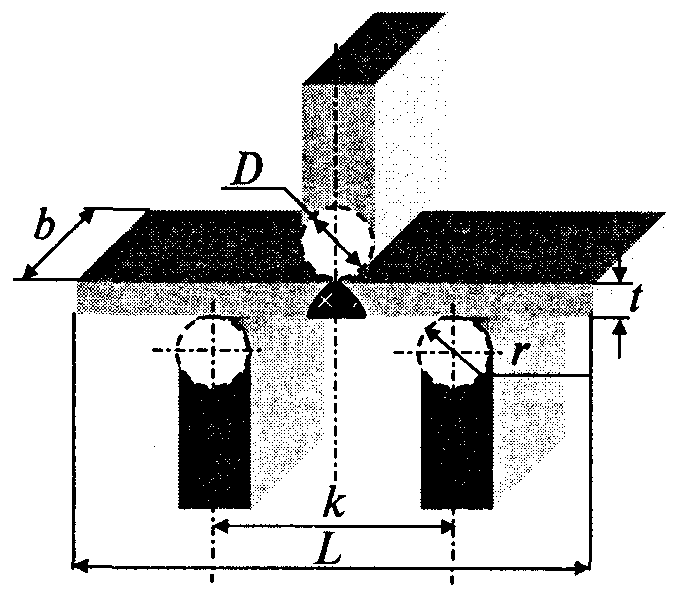

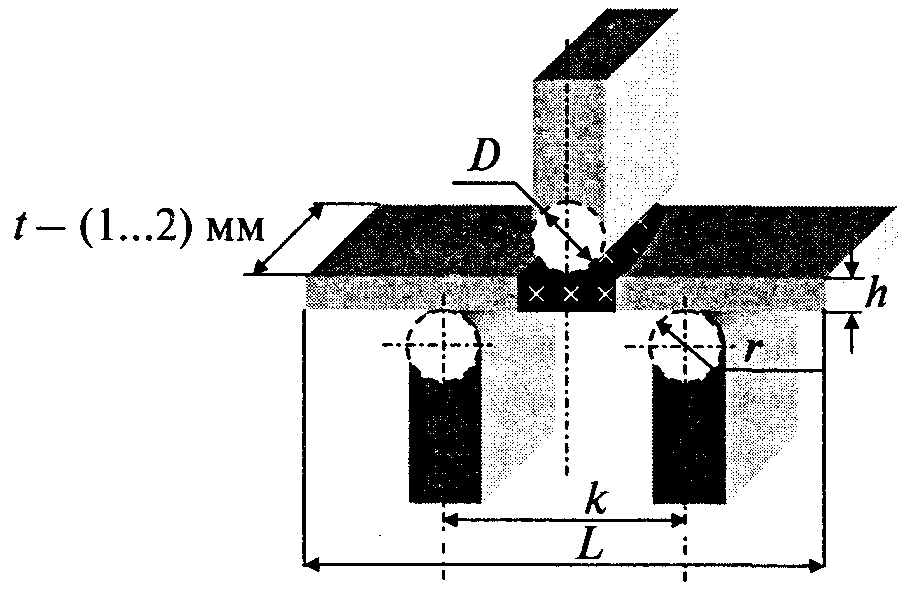

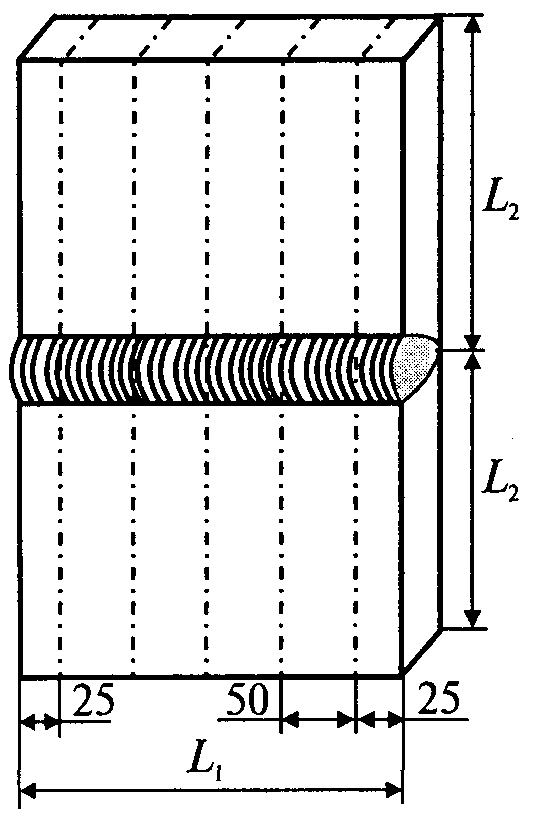

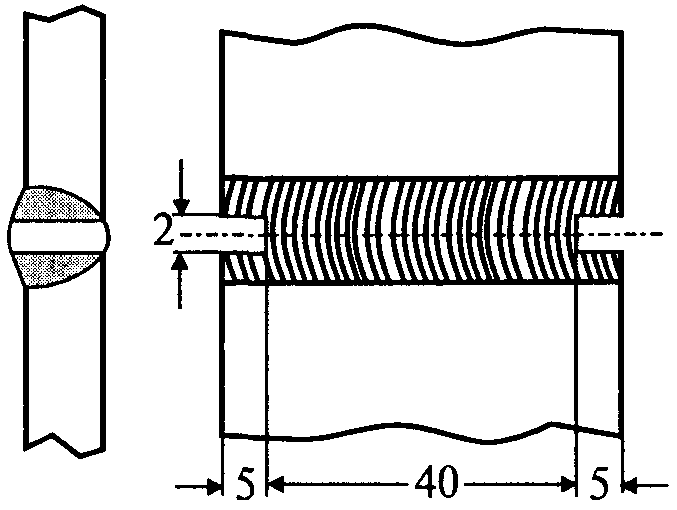

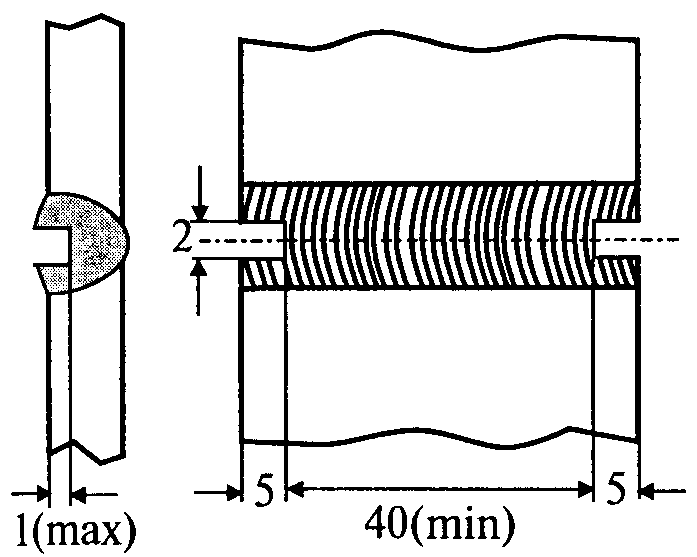

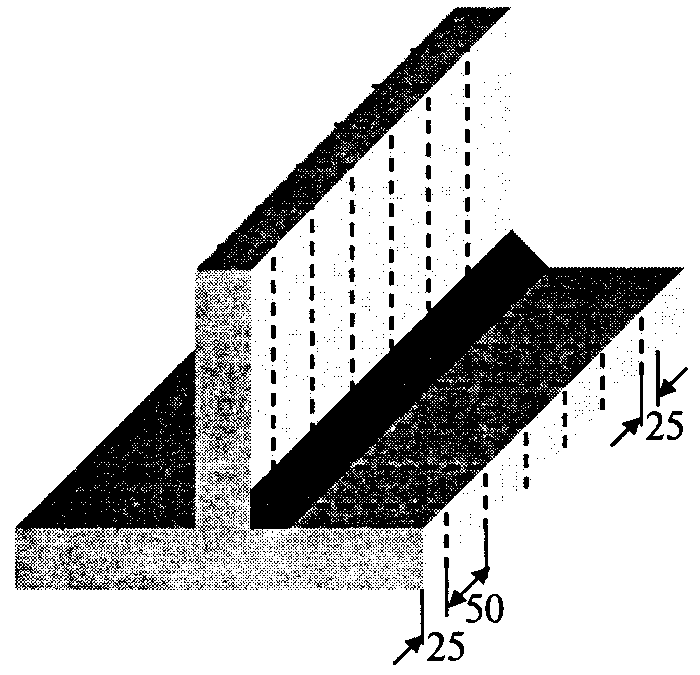

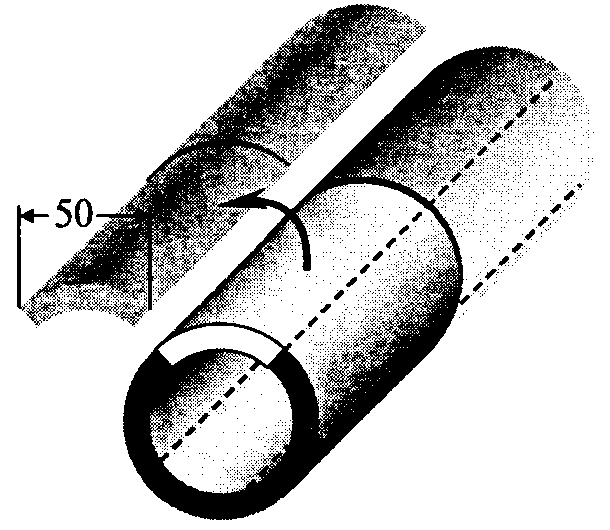

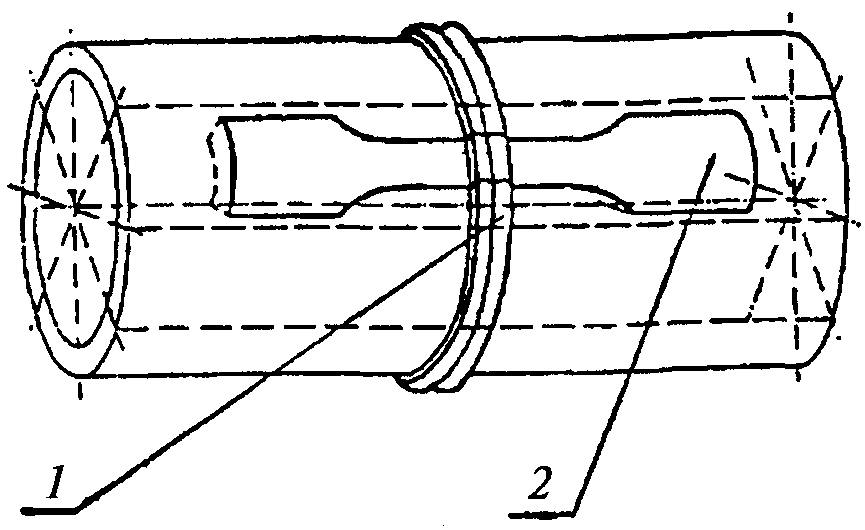

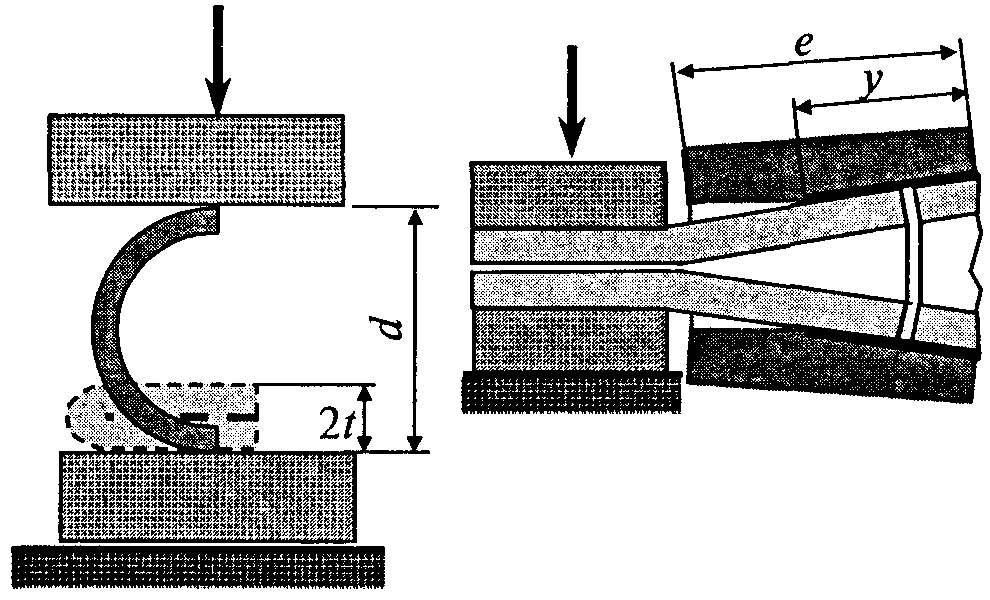

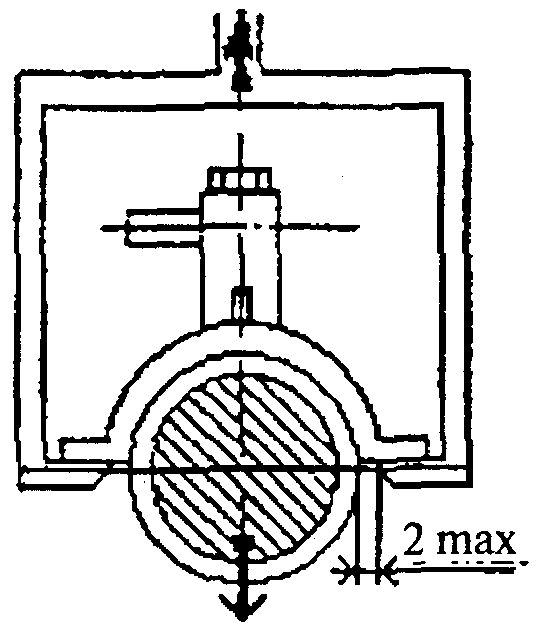

1.12.3. Размеры деталей контрольных сварных соединений при аттестации на сварку металлических конструкций должны соответствовать приведенным на рис.3-6, приложение 22. Длину деталей выбирают с учетом возможности выполнения всех технологических (подогрев, термическая обработка) и контрольных операций, указанных в карте технологического процесса.

При аттестации по сварке элементов железобетонных конструкций размеры и количество образцов контрольных сварных соединений принимают по действующей нормативной документации на железобетонные конструкции с учетом требований ГОСТ 14098, ГОСТ 10992 и ГОСТ 5781.

При аттестации по сварке полимерных материалов сварщик выполняет контрольное сварное соединение согласно приложению 17, табл.5.

Типы контрольных сварных соединений труб и листов приведены на рис.7-11, приложение 22.

Примечание.

Возможность использования контрольных сварных соединений другого вида и(или) размеров определяет аттестационная комиссия.

1.12.4. Количество контрольных сварных соединений из труб должно быть не менее 5 шт. при наружном диаметре труб до 25 мм (при необходимости сварки нескольких образцов разных диаметров общее количество образцов должно быть не менее 5 шт. и не менее 2 шт. каждого диаметра); не менее 2 шт. при диаметре труб свыше 25 до 100 мм, не менее 1 шт. при диаметре труб свыше 100 мм. При диаметре труб более 1020 мм допускается выполнять сварку полупериметра стыка, захватывая нижнюю и верхнюю части стыка.

При выполнении контрольных сварных соединений пластин металлоконструкций сваривают одно или более контрольных соединений длиной не менее 450 мм при автоматической сварке и не менее 300 мм при ручной и механизированной сварке.

При выполнении контрольных сварных соединений при вварке труб в трубные решетки количество ввариваемых труб должно быть не менее 7 шт., при этом одна из труб должна располагаться центрально по отношению к остальным.

Для элементов железобетонных конструкций в соответствии с требованиями ГОСТ 10992 для проверки механических свойств количество контрольных сварных соединений должно быть 3 образца.

Количество контрольных сварных соединений труб из полимерных материалов, выполняемых сваркой нагретым инструментом в стык (приложение 22, рис.7а), зависит от степени автоматизации сварочного оборудования:

- при использовании сварочных установок СР - 3 образца;

- при ССА - 2 образца;

- при СВА - 1 образец.

При выполнении контрольных сварных соединений труб из полимерных материалов способом ЗН сваривают два контрольных соединения: одно муфтовое - М и одно соединение с седловым отводом - О (приложение 22, рис.7б, 7в), причем одно из соединений должно быть выполнено в режиме ЗНР.

При выполнении контрольных сварных соединений труб в раструб сваривают не менее 3 контрольных соединений "труба с трубой" посредством раструбной муфты либо "труба+муфта+труба" (приложение 22, рис.8).

При выполнении контрольных сварных соединений листов из полимерных материалов способами НГ, Э и НИ сваривают одно контрольное сварное соединение (приложение 22, рис.9-11).

1.12.5. При выполнении контрольных наплавок антикоррозионного покрытия размеры контрольных образцов (пластины, трубы, обечайки) необходимо выбирать по табл.2 и 3 (приложение 17), так, чтобы область распространения соответствовала размерам производственных изделий. Площадь наплавки должна быть достаточной для проведения испытаний согласно приложению 17, табл.9. При наплавке листов и труб диаметром более 500 мм площадь контролируемой части наплавки должна быть не менее 200х150 мм при ручной и не менее 400х150 мм при автоматической наплавках. Количество слоев и толщина наплавки должны соответствовать нормативной документации.

1.12.6. Свариваемые и присадочные или наплавочные материалы, применяемые при сварке (наплавке) контрольных сварных соединений (наплавок), должны иметь сертификат соответствия и/или сертификат завода - изготовителя сварочных материалов, а при их отсутствии должны быть проконтролированы в соответствии с требованиями нормативных документов и признаны годными для сварки.

1.12.7. Сварочное оборудование, применяемое для сварки контрольных сварных соединений при аттестации сварщиков, должно иметь контрольно-измерительные приборы и быть в исправном состоянии.

Порядок использования специализированного оборудования для проведения практического экзамена должен соответствовать положению о порядке проведения практических экзаменов на специализированном сварочном оборудовании.

1.12.8. При аттестации на сварку полимерных материалов степень автоматизации сварочного оборудования, используемого при проведении практического экзамена, определяет заявитель. Вместе с тем при использовании сварочных устройств со средней и высокой степенями автоматизации (ССА, СВА, ЗНШ, ЗНА) сварщик должен во время экзамена продемонстрировать умение выполнить сварку в ручном режиме управления, например, на сварочной установке с ручным управлением или вводом параметров режима сварки. При использовании сварочных устройств с высокой степенью автоматизации к журналу сварочных работ должны быть приложены распечатки регистратора процесса сварки.

1.12.9. Подготовку и сборку деталей под сварку, а также сварку осуществляет сварщик, проходящий аттестацию, в присутствии члена (членов) аттестационной комиссии. Детали перед сваркой должны быть замаркированы. Клеймо выбирает член аттестационной комиссии и регистрирует его в журнале. Разрешение на сварку контрольного соединения выдает член аттестационной комиссии после приемки качества его сборки, о чем делается отметка в Журнале учета работ при аттестации сварщиков (приложения 6, 7).

1.12.10. При сварке плавлением контрольного соединения должны быть выполнены следующие условия:

- контрольное сварное соединение должно иметь в корне и в верхнем наплавленном слое, по меньшей мере, одно прерывание процесса с последующим возобновлением сварки в этом месте (если технология сварки позволяет выполнить прерывание шва);

- время выполнения сварного шва (наплавки) контрольного сварного соединения (наплавки) не должно превышать времени его выполнения в производственных условиях;

- сварщик с разрешения члена аттестационной комиссии может устранять поверхностные дефекты ручным абразивным инструментом или другими способами; устранение дефектов в облицовочном слое шва не допускается.

Примечание.

Прерывание процесса сварки не выполняют при сварке труб из полимерных материалов встык нагретым инструментом, а также при сварке седловых отводов и труб с применением деталей с закладными нагревателями.

1.12.11. Аттестационная комиссия может прервать практический экзамен, если сварщик неоднократно грубо нарушает требования на подготовку и сборку деталей, а также сварку (наплавку), предусмотренные нормативными документами, указанными в заявке (например, неправильная сборка стыков, несоосность, перелом осей, неумение настроить режим сварки (наплавки), частые исправления дефектов при прихватке или сварке (наплавке) стыка и др.)

1.13. Контроль качества контрольных сварных соединений

1.13.1 Контрольные сварные соединения подвергают контролю качества методами, приведенными в приложении 17, табл.6.

Контролю неразрушающими методами подлежит каждое контрольное сварное соединение по всей его длине (периметру).

При аттестации сварщиков на выполнение наплавок сплошному контролю подлежит вся площадь наплавки следующими методами: визуальным и измерительным, капиллярным и ультразвуковым.

1.13.2. Помимо указанных в приложении 17, табл.6 методов контроля контрольные сварные соединения могут дополнительно подвергаться испытаниям другими методами, если применение этих методов оговорено нормативными документами на сварку производственных стыков или указано в заявке на проведение аттестации.

1.13.3. Контроль качества контрольных сварных соединений (наплавок) должен выполняться контролерами (дефектоскопистами, непосредственно выполняющими контроль, лаборантами), аттестованными в установленном порядке на выполнение контроля конкретными методами.

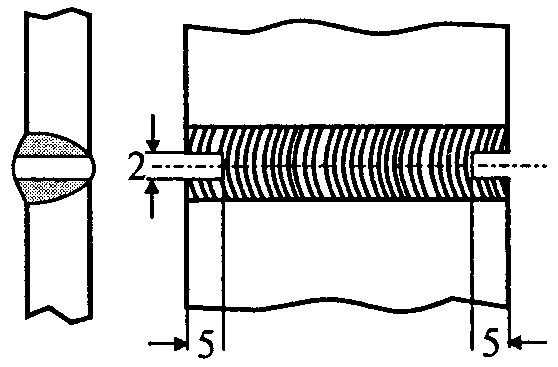

1.13.4. Контролируемый участок контрольного сварного соединения при контроле неразрушающими методами должен включать весь объем шва, а также прилегающие к нему участки основного материала по обе стороны от шва:

- для стыковых контрольных сварных соединений, выполняемых дуговыми способами сварки или электронно-лучевой сваркой шириной не менее 5 мм при толщине свариваемых деталей до 5 мм включительно, не менее номинальной толщины свариваемых деталей при толщине деталей свыше 5 до 20 мм включительно, не менее 20 мм при номинальной толщине свариваемых деталей свыше 20 мм;

- для угловых и торцевых контрольных сварных соединений и вварки труб в трубные решетки, выполняемых дуговыми способами сварки и электронно-лучевой сваркой, шириной не менее 3 мм независимо от толщины;

- для контрольных сварных соединений, выполняемых электрошлаковой сваркой, шириной не менее 50 мм независимо от толщины.

1.13.5. Визуальному и измерительному контролю подлежат все контрольные сварные соединения, выполненные сварщиком при аттестации.

Контроль выполняют с целью выявления следующих дефектов:

- отступлений по размерам и форме швов от требований стандартов, чертежей, технических условий и инструкций по сварке изделий;

- смещения кромок свариваемых деталей;

- поверхностных трещин всех видов и направлений;

- наплывов, подрезов, прожогов, кратеров, непроваров, свищей, западаний между валиками, чешуйчатости, поверхностных включений и пор.

1.13.6. Визуальный контроль сварных швов производят по всей их протяженности с двух сторон невооруженным глазом или с применением лупы 4 - 7-кратного увеличения. Перед контролем сварной шов и прилегающие к нему поверхности контрольного сварного соединения по обе стороны шва должны быть очищены от шлака и других загрязнений, затрудняющих выполнение контроля. Ширина очищенной зоны должна соответствовать требованиям нормативной документации на сварку оборудования конкретных групп опасных технических устройств.

Измерительный контроль производят не менее чем в 4 местах, расположенных равномерно по длине сварного шва. Выбор мест измерения выполняет член аттестационной комиссии.

1.13.7. Визуальный и измерительный контроль выполняют в соответствии с требованиями нормативных документов и методиками контроля конкретной продукции. Для соединений из полимерных материалов - в соответствии с требованиями, изложенными в приложениях 8 и 9.

1.13.8. К радиографическому или ультразвуковому контролю, а также к контролю разрушающими методами (испытание на излом, испытание на изгиб, металлографические исследования) контрольных соединений разрешается приступать при условии удовлетворительных результатов визуального и измерительного контроля.

1.13.9. Магнитопорошковый контроль выполняют с целью определения поверхностных и подповерхностных дефектов, а капиллярный контроль - с целью выявления поверхностных дефектов в контрольных сварных соединениях.

Магнитопорошковый контроль производят в соответствии с ГОСТ 21105, капиллярный контроль - в соответствии с ГОСТ 18442 и методиками контроля, согласованными в установленном порядке. Класс и уровень чувствительности контроля устанавливают по нормативным документам и указывают в технологической карте по сварке.

1.13.10. Радиографический и ультразвуковой контроль проводят для выявления в сварных соединениях внутренних дефектов (трещин, непроваров, несплавлений, одиночных включений, скоплений включений и др.).

Ультразвуковой контроль сварных соединений образцов производят в соответствии с ГОСТ 14782 и/или другими документами, согласованными в установленном порядке.

Радиографический контроль сварных соединений производят в соответствии с ГОСТ 7512 и/или другими документами, согласованными в установленном порядке.

1.13.11. Радиографический, ультразвуковой, магнитопорошковый или капиллярный контроль контрольных соединений, сваренных сварщиком при аттестации, выполняют по всей протяженности сварных швов.

При оценке качества сварных соединений листов (приложение 22, рис.3 и 4) результаты контроля на конечных участках длиной 25 мм не учитывают.

1.13.12. Механические испытания контрольных сварных соединений металлических материалов проводят в соответствии с ГОСТ 6996, полимерных - в соответствии с ГОСТ 11262.

Механические испытания сварных соединений арматуры и закладных изделий железобетонных конструкций выполняют по ГОСТ 10992.

Инструкции по проведению механических испытаний контрольных сварных соединений приведены в приложениях 10, 11 - для соединений из металлических материалов и в приложениях 12, 13 - для соединений из полимерных материалов.

1.13.13. Анализ макрошлифов без их полирования выполняют на шлифах, вырезаемых из контрольного соединения равномерно по длине (периметру) сварного шва. Вырезку шлифов из контрольных соединений, выполненных в положениях В1 и В2 (приложение 22, рис.2), производят таким образом, чтобы ими были представлены участки шва, сваренные в нижнем, вертикальном и потолочном положениях.

Контроль выполняют с целью выявления внутренних дефектов (трещин, непроваров, пор, шлаковых и неметаллических включений и др.), а также для установления размеров дефектов и глубины проплавления шва. Контроль производят путем анализа одной стороны (поверхности) шлифа, вырезанного поперек сварного шва. При этом поверхность должна включать сечение шва с зоной термического влияния и прилегающим к ней участком основного металла.

1.13.14. По результатам контроля качества контрольных образцов должно быть оформлено заключение (акт, протокол), в котором указывают: наименование лаборатории, номер свидетельства об аттестации, телефон руководителя, фамилия сварщика, клеймо контрольного сварного соединения, вид сварки, размеры контрольных образцов, метод контроля, нормативный документ для оценки качества, размеры обнаруженных дефектов, нормативные требования и общую оценку результатов контроля.

1.14. Оценка качества контрольных сварных соединений.

1.14.1. Оценку качества контрольных сварных соединений производят по нормам, установленным действующими нормативными документами для указанной в заявке группы опасных технических устройств.

1.14.2. При испытании на излом оценку качества сварки контрольного сварного соединения в зоне излома производят по нормам нормативных документов, указанных в заявке.

1.14.3. Качество контрольных сварных соединений считают неудовлетворительным, если при контроле каким-либо видом будут выявлены недопустимые внутренние или наружные дефекты.

1.14.4. В тех случаях, когда неудовлетворительное качество контрольных сварных соединений не связано с недостаточной квалификацией сварщика, допускается повторное проведение практического экзамена.

1.15. Область распространения аттестации.

1.15.1. Виды (способы) сварки и наплавки.

а) аттестация распространяется только на тот вид (способ) сварки (наплавки), который был использован при проведении практического экзамена.

Другой вид (способ) сварки (наплавки) требует проведения дополнительной аттестации с выдачей нового аттестационного удостоверения после сдачи специального и практического экзаменов;

б) аттестуемый может подтвердить свою профессиональную подготовку по нескольким видам (способам) сварки (наплавки) при условии выполнения на практическом экзамене отдельных контрольных сварных соединений каждым способом (видом) сварки (наплавки);

в) при аттестации сварщика на право выполнения сварных соединений изделий с использованием нескольких видов (способов) сварки (комбинированная сварка) в одном шве (например, корневой слой одностороннего шва без подкладки выполняют аргонодуговой сваркой неплавящимся электродом с присадочной проволокой, а заполнение разделки производят ручной дуговой сваркой покрытыми электродами), практический экзамен разрешается проводить по одному из следующих вариантов:

Вариант 1.

Сварщик выполняет корневую часть контрольного сварного соединения аргонодуговой сваркой неплавящимся электродом с присадочной проволокой без подкладки, а последующие слои шва (заполнение разделки) - ручной дуговой сваркой покрытыми электродами.

По результатам такого экзамена сварщик допускается к:

- комбинированной сварке в пределах области распространения, определяемой толщиной контрольного сварного соединения;

- аргонодуговой сварке неплавящимся электродом с присадочной проволокой всего сечения в пределах области распространения, определяемой толщиной части шва, выполненного аргонодуговой сваркой неплавящимся электродом с присадочной проволокой;

- ручной дуговой сварке покрытыми электродами сварных соединений изделий, толщина которых определяется по общей толщине контрольного сварного соединения, выполненного комбинированной сваркой. В этом случае аттестация распространяется на ручную дуговую сварку покрытыми электродами, выполняемую на подкладке или с зачисткой корня шва, или двухстороннюю сварку.

Вариант 2.

Сварщик выполняет отдельные контрольные сварные соединения аргонодуговой сваркой неплавящимся электродом с присадочной проволокой без подкладки и ручной дуговой сваркой покрытыми электродами на подкладке или с подваркой корня шва. При аттестации сварщик должен выполнить сварку контрольных сварных соединений на все сечение каждым способом сварки отдельно. Выбор контрольных сварных соединений по толщине и диаметру производит аттестационная комиссия в соответствии с аттестационной заявкой на выполнение сварных соединений с использованием нескольких способов сварки в одном шве.

Сварщик, прошедший такую аттестацию, допускается как к сварке отдельно каждым из применяемых способов сварки, так и к комбинированной сварке.

Аналогично выполняют аттестацию и для других вариантов использования нескольких видов (способов) сварки в одном шве.

г) аттестация по ручной дуговой сварке покрытыми электродами стыковых сварных соединений из стали группы М11 со сталями других групп распространяется на ручную дуговую наплавку РДН, РАДН антикоррозионного покрытия на сталях этих групп.

д) аттестация по сварке способами РД; РАД; ААД; АФ распространяется на предварительную наплавку кромок деталей из материалов соответствующих групп и на исправление дефектов сваркой или наплавкой способами РДН; РАДН; ААДН; АФЛН; АФПН.

1.15.2. Положения при сварке.

а) область распространения аттестации для деталей металлических конструкций в зависимости от положения контрольного сварного соединения при сварке плавлением приведена в приложении 17, табл.7.

Аттестация по сварке стыковых сварных соединений труб распространяется на сварку стыковых сварных соединений листов.

Аттестация по сварке стыковых сварных соединений листов в нижнем (Н1) или в горизонтальном (Г) положениях, а также угловых сварных соединений листов "в лодочку" (Н1) с полным проваром или без него распространяется на сварку стыковых и угловых сварных соединений труб с наружным диаметром более 150 мм в тех же положениях;

б) для получения права выполнения работ во всех пространственных положениях аттестуемому сварщику необходимо выполнять сварку (наплавку) контрольных сварных соединений в наиболее трудных положениях (например, в потолочном для листов, в неповоротном под углом 45 градусов для труб).

в) при механизированной сварке в защитных газах проволокой сплошного сечения положения В1 и В2 считаются эквивалентными.

г) при аттестации на ручную дуговую наплавку покрытыми электродами ее выполняют отдельно для следующих положений: нижнее, горизонтальное, вертикальное снизу вверх и потолочное.

д) при аттестации на автоматическую аргонодуговую наплавку ее выполняют отдельно для нижнего и горизонтального положений. Аттестацию по автоматической наплавке под флюсом выполняют в нижнем положении.

е) области распространения аттестации по табл.7, приложение 17, при сварке контрольных тавровых сварных соединений труб распространяются на сварку угловых и тавровых сварных соединений труб с пластинами.

ж) сварка контрольных соединений в положении В1 или В2 распространяется на сварку труб с наклоном продольной оси ±20 градусов.

з) при аттестации на сварку трубопроводов систем газоснабжения из полимерных материалов контрольное сварное соединение труб выполняют при горизонтальном расположении оси труб независимо от способа сварки и степени механизации сварочного оборудования, а результаты аттестации распространяются на все положения стыка в пространстве.

и) при аттестации на сварку элементов железобетонных конструкций сварка стержней арматуры может выполняться в вертикальном (В) или горизонтальном (Г) положениях. При сварке стержней в вертикальном положении результаты аттестации распространяются на сварку в горизонтальном положении.

1.15.3. Виды контрольных сварных соединений и наплавок.

а) область распространения аттестации по сварке деталей металлических конструкций с различными видами стыковых сварных соединений приведена в приложении 17, табл.8.

Аттестация по сварке стыковых сварных соединений с односторонним швом на листах или трубах на подкладке распространяется на сварные соединения, выполненные двусторонней сваркой.

Аттестация по сварке стыковых сварных соединений распространяется на сварку угловых швов и торцевых сварных соединений.

Аттестация по сварке стыковых сварных соединений труб без подкладки распространяется на сварку труб с учетом области распространения, указанной в таблицах 7-11, приложение 17. Область распространения аттестаций, обозначенную знаком "х" в таблицах 7-11, приложение 17, определяют по горизонтальной строке,

б) аттестация по сварке двухслойных сталей и биметаллов распространяется на сварку однослойных материалов, соответствующих основному и плакирующему слоям с учетом толщины выполненного слоя и радиуса кривизны контрольного сварного соединения, и наплавку плакирующего слоя.

1.15.4. Группа основного материала.

Аттестация по сварке контрольных соединений деталей из определенной марки материала распространяется на все марки материала, входящие в одну группу с материалом контрольного сварного соединения (приложение 17, табл.1, 2), а также на материалы других групп в соответствии с приложением 17 табл.9, 10.

Аттестация по сварке контрольных соединений деталей, состоящих из разных марок основных материалов, распространяется на все марки материала, входящих в группы материалов контрольного сварного соединения, а также на группы основных материалов в соответствии с приложением 17, табл.9, 10. Для материалов, не вошедших в табл.9 приложения 17, область аттестации распространяют на сварку материалов, из которых было изготовлено контрольное сварное соединение.

Для материалов группы МОО область аттестации распространяется на сварку деталей материалов, из которых было изготовлено контрольное сварное соединение.

Аттестация по сварке двухслойных сталей и биметаллов распространяется на сварку двухслойных сталей и биметаллов с любыми сочетаниями материалов, входящих в группы материалов, образующих контрольное сварное соединение.

Аттестация на выполнение антикоррозионной наплавки на стали, требующие ведения процесса с подогревом, распространяется на выполнение антикоррозионной наплавки на сталях, для которых не требуется подогрев.

1.15.5. Присадочные материалы.

Результат аттестации сварщика, выполнявшего сварку контрольного сварного соединения с применением присадочных материалов (сварочная проволока, лента, защитные газы или смесь газов, флюсы и др.) определенных марок, распространяется на сварку этим же способом с использованием всех сварочных материалов, которые включены в одну группу с материалами, примененными при выполнении контрольного сварного соединения и предназначенными для сварки деталей из конкретной группы основных материалов, в соответствии с требованиями нормативных документов на сварку.

1.15.6. Сварочные электроды.

Область распространения аттестации на допуск к ручной дуговой сварке покрытыми электродами с одним видом покрытия распространяется на допуск к сварке электродами с другими видами покрытий в соответствии с п.1.11.6 и приложением 17, табл.11.

1.15.7. Размеры контрольных сварных соединений.

Область распространения аттестации в зависимости от толщины листов и толщины стенки труб, а также от диаметра свариваемых деталей приведена в приложении 17, табл.3 и 4.

Аттестация по электронно-лучевой сварке распространяется на сварку деталей, толщина которых отличается от фактической толщины выполненного контрольного сварного соединения не более чем на 25%.

Область распространения аттестации по электрошлаковой сварке определяется количеством электродов, использованных при сварке контрольного образца:

- сварка двумя электродами распространяется на сварку одним электродом;

- сварка тремя электродами распространяется на сварку двумя и одним электродом.

- электрошлаковая сварка пластинчатым электродом распространяется только на этот способ сварки независимо от толщины деталей.

1.15.8. По согласованию с органами Госгортехнадзора России и НАКС допускается изменение области распространения аттестации с учетом толщины, диаметра контрольного сварного соединения и применяемого вида (способа) сварки (наплавки) в соответствии с приложением 17, табл.3-5.

1.15.9. Область распространения аттестации в зависимости от степени автоматизации сварочного оборудования.

Аттестация на сварку полимерных материалов, проведенная на оборудовании с низким уровнем автоматизации, по решению аттестационного центра может быть распространена на сварку тем же способом на оборудовании с более высокой степенью автоматизации без сварки контрольного сварного соединения при условии, что сварщик имеет удостоверение о том, что он прошел обучение практической работе на оборудовании с соответствующей степенью автоматизации. В этом случае сварщик в присутствии членов аттестационной комиссии должен подтвердить умение управлять соответствующим сварочным оборудованием.

1.16. Оформление результатов аттестации.

1.16.1. По результатам аттестации аттестационная комиссия оформляет протокол аттестации отдельно на каждого аттестуемого сварщика по каждому виду (способу) сварки (наплавки) по форме, приведенной в приложении 14.

К протоколу аттестации должны быть приложены заключение (акт, протокол) или другие документы о результатах контроля качества контрольных сварных соединений (наплавок).

Контроль качества и испытания контрольных сварных соединений выполняют контрольные службы, аттестованные в установленном порядке.

При выполнении контрольного сварного соединения комбинированной сваркой в протоколе должны быть указаны вариант выполнения контрольного сварного соединения согласно п.1.15.1в, толщина слоя, выполненная каждым видом (способом) сварки, основной и присадочный материалы.

1.16.2. Протокол аттестации сварщика оформляется в двух экземплярах, подписывается председателем комиссии, членами комиссии и представителем Госгортехнадзора России. Протокол заверяется подписью руководителя и печатью аттестационного центра. Первый экземпляр протокола хранится в аттестационном центре, второй экземпляр выдается заявителю.

На основании результатов аттестационных экзаменов аттестационный центр оформляет сварщику отдельные по каждому виду (способу) сварки (наплавки) аттестационные удостоверения установленного образца, форма которого приведена в приложении 15. Цвет обложки аттестационного удостоверения сварщика металлических материалов - синий. Цвет обложки аттестационного удостоверения сварщика полимерных материалов - зеленый.

При выполнении контрольного сварного соединения комбинированной сваркой аттестационные удостоверения оформляют на каждый вид (способ) сварки отдельно.

При прохождении дополнительной аттестации сварщику выдают вкладыш к аттестационному удостоверению, форма которого приведена в приложении 16. Срок действия дополнительной аттестации не может превышать срока действия аттестационного удостоверения.

1.16.3. Аттестационное удостоверение считается недействительным (п.п.4.5, 4.7. ПБ 03-273-99) по истечении срока его действия, перерыва в работе по сварке более 6 месяцев или при отстранении сварщика от работы за нарушение технологии сварки и повторяющееся неудовлетворительное качество выполняемых им производственных сварных соединений.

Для сварщиков, аттестованных на сварку полиэтиленовых труб систем газоснабжения, допускается перерыв в работе до 8 месяцев при условии, что до окончания указанного периода сварщик выполнил сварку допускных стыков, а их качество соответствовало требованиям нормативной документации.

1.16.4. По истечении срока действия аттестационное удостоверение может быть продлено аттестационным центром, проводившим первичную аттестацию и выдавшим аттестационное удостоверение в установленном порядке.

Для продления представляют документы:

- ходатайство с места работы сварщика в виде заявки на продление удостоверения;

- документы, заверенные отделом технического контроля (лаборатории контроля) и руководством организации, подтверждающие качество выполнения сварщиком за истекший период сварочных работ, соответствующих области распространения аттестации, указанной в удостоверении. Документы должны включать перечень конкретных изделий, способов сварки, материалов, номеров и дат заключений по результатам контроля качества.

- положительное заключение медицинской комиссии.

На основании рассмотрения представленных документов комиссия аттестационного центра принимает одно из следующих решений:

- продлить срок действия удостоверения на один год в пределах области распространения, указанной в аттестационном удостоверении сварщика, с внесением соответствующей записи в аттестационное удостоверение;

- продлить срок действия удостоверения с ограничением области распространения, указанной в аттестационном удостоверении сварщика, в соответствии с представленными документами, подтверждающими фактическую область деятельности сварщика, с выдачей нового аттестационного удостоверения сроком на один год;

- отказать в продлении срока действия удостоверения и рекомендовать направить сварщика на периодическую аттестацию.

Примечания:

1. В последних двух случаях удостоверение, выданное при первичной аттестации, не возвращается заявителю и аннулируется с записью в протоколе.

2. При отсутствии документального подтверждения качественного выполнения сварочных работ сварщик должен пройти периодическую аттестацию.

1.16.5. При сварке полимерных материалов сварщик, имеющий перерыв в работе свыше 6 месяцев, но не более 8 месяцев, представляет в аттестационный центр протокол результатов испытания контрольного сварного соединения, подписанный руководителем аттестованной лаборатории организации работодателя либо сторонней аттестованной лабораторией.

Запрещается продление действия удостоверения с истекшим сроком. Продление действия удостоверения допускается не более двух раз.

1.16.6. Периодическую аттестацию со сдачей практического и специального экзаменов проводят по истечении срока действия аттестационного удостоверения. После прохождения периодической аттестации сварщику оформляют новое удостоверение, при этом первичное удостоверение подлежит сдаче в аттестационный центр, выдавший удостоверение.

1.16.7. Проведение периодической, дополнительной или внеочередной аттестаций сварщиков разрешается в любом аттестационном центре, зарегистрированном в реестре Системы аттестации сварщиков и специалистов сварочного производства Национального аттестационного комитета по сварочному производству.

В случае проведения периодической, дополнительной или внеочередной аттестаций сварщиков аттестационным центром, не проводившим первичную аттестацию данного сварщика, этот центр в месячный срок должен направить в аттестационный центр, проводивший первичную аттестацию, копию протокола аттестации и ранее выданное удостоверение (при периодической аттестации).

II. Технологический регламент проведения аттестации специалистов сварочного производства

2.1. При представлении к аттестации специалиста сварочного производства работодатель (заявитель) направляет в аттестационный центр заявку по форме, приведенной в приложении 18.

2.2. Аттестацию на право руководства и технического контроля за проведением сварочных работ и (или) на право участия в работе органов по подготовке и (или) аттестации сварщиков и специалистов сварочного производства проводят в аттестационных центрах, зарегистрированных в реестре Системы аттестации сварщиков и специалистов сварочного производства Национального аттестационного комитета по сварочному производству.

Перед проведением аттестации специалист должен пройти проверку знаний правил безопасности Госгортехнадзора России в установленном порядке и представить в аттестационный центр соответствующий документ.

2.3. Объемы теоретических знаний и практических навыков аттестуемого специалиста сварочного производства должны удовлетворять требованиям экзаменационных программ в соответствии с п.3.2 Правил аттестации сварщиков и специалистов сварочного производства ПБ-03-273-99, утвержденных постановлением Госгортехнадзора России от 30.10.98 № 63 и зарегистрированных в Министерстве юстиции России 04.03.99, регистрационный № 1721.

Общие требования к экзаменационным программам приведены в приложении 19.

Объем теоретических знаний и практических навыков аттестуемого экзаменатора и (или) преподавателя устанавливается экзаменационной комиссией Головного аттестационного центра. Аттестацию экзаменаторов и (или) преподавателей проводят по специальным программам, разрабатываемым и утверждаемым в установленном порядке.

Программа аттестации должна включать знание требований ПБ-03-273-99, настоящего Технологического регламента проведения аттестации сварщиков и специалистов сварочного производства и других нормативных документов системы аттестации сварщиков и специалистов сварочного производства.

2.4. Аттестация включает в себя проведение двух экзаменов:

- общего;

- специального, включающего практическое задание.

Специалисты со специальным (высшим техническим или средним техническим) образованием по сварочному производству, работающие по специальности, освобождаются от сдачи общего экзамена.

2.5. При аттестации на право руководства и технического контроля за проведением сварочных работ при изготовлении, ремонте и монтаже изделий из полимерных материалов общий экзамен по сварке полимерных материалов должны сдать все специалисты.

2.6. Проведение одновременной аттестации специалистов сварочного производства разрешается не более чем по трем группам опасных технических устройств. При этом по каждой группе опасных технических устройств должен быть сдан отдельный специальный экзамен.

2.7. На общем экзамене специалисту сварочного производства задают не менее 30, а на специальном не менее 20 произвольно выбранных вопросов и практическое задание в соответствии с направлением его производственной деятельности.

2.8. Экзамены проводят в письменной форме или с помощью компьютера. По решению экзаменационной комиссии с аттестуемым может быть проведено дополнительное собеседование.

2.9. Специалист считается выдержавшим экзамены, если он правильно ответил не менее чем на 80% вопросов, заданных ему на каждом экзамене, и успешно выполнил практическое задание на специальном экзамене, с учетом результатов дополнительного собеседования.

2.10. Специалист считается аттестованным при успешной сдаче всех экзаменов.

Если специалист не выдержал один или два экзамена, ему разрешается пересдача несданных экзаменов в течение 6 месяцев, но не ранее чем через один месяц, со дня первого экзамена. Дату и условия пересдачи экзамена кандидат согласует с руководителем аттестационного центра.

В случае повторной несдачи экзамена специалист считается не прошедшим аттестацию. Результаты сданных им ранее экзаменов аннулируются.

2.11. Разрешается проведение аттестации на IV уровень профессиональной подготовки руководителям службы сварки организации, не имеющим высшего специального образования по сварочному производству при соблюдении условий:

- наличие высшего технического образования;

- стаж работы в должности руководителя службы сварки организации не менее трех лет;

- представление документа о прохождении специальной подготовки по сварочному производству в объеме не менее 108 часов по программам, утвержденным в установленном порядке.

Примечание.

Для лиц, претендующих на участие в работе экзаменационных комиссий по аттестации специалистов сварочного производства на право руководства работами по монтажу трубопроводов систем газоснабжения из полимерных материалов, программа специальной подготовки специалистов IV уровня должна также включать кроме разделов по технологии сварочного производства разделы по монтажу трубопроводов систем газоснабжения из полимерных материалов.

Аттестацию на IV уровень профессиональной подготовки руководителям службы сварки организации, не имеющим высшего специального образования по сварочному производству, выполняют Головные аттестационные центры на основании ходатайства руководителя организации, где работает аттестуемое лицо. Ходатайство должно быть согласовано с территориальным органом Госгортехнадзора России.

2.12. Оформление результатов аттестации.

2.12.1. По результатам аттестации на каждого аттестуемого специалиста сварочного производства аттестационная комиссия оформляет протокол заседания комиссии по форме, приведенной в приложении 20.

2.12.2. Протокол аттестации оформляют в 2 экземплярах, подписывают председатель комиссии, члены комиссии и представитель Госгортехнадзора России. Протокол должен быть заверен подписью руководителя и печатью аттестационного центра. Один экземпляр протокола хранят в аттестационном центре, второй экземпляр выдают заявителю.

2.12.3. Аттестованные специалисты сварочного производства получают аттестационные удостоверения, форма которого приведена в приложении 21. Цвет обложки аттестационного удостоверения специалиста сварочного производства - красный.

2.12.4. Продление срока действия аттестационного удостоверения по истечении срока действия производит в установленном порядке аттестационный центр, проводивший первичную аттестацию.

Продление оформляется протоколом аттестационной комиссии центра на основании ходатайства с места работы аттестованного специалиста. В ходатайстве должно быть указано, что специалист в период после аттестации постоянно работал в соответствии с направлением производственной деятельности, указанным в его аттестационном удостоверении, и не допускал нарушений установленных требований. В ходатайстве необходимо указать наименования опасных технических устройств, при выполнении которых аттестованный специалист осуществлял руководство сварочными работами.

2.12.5. Ходатайство о продлении срока действия аттестационного удостоверения специалиста на право участия в работе органов по подготовке и аттестации сварщиков и специалистов сварочного производства направляет аттестационный центр или центр, осуществляющий профессиональную подготовку персонала по сварочному производству. В этих центрах специалист должен проработать не менее 6 месяцев.

В ходатайстве должно быть указано и документально подтверждено, что специалист регулярно (не менее 4 раз в год) принимал участие в подготовке или аттестации сварщиков и специалистов сварочного производства и не имел замечаний по работе.

2.12.6. На основании рассмотрения представленных документов комиссия аттестационного центра принимает одно из следующих решений:

- продлить срок действия удостоверения на 1,5 года для специалистов II или III уровней профессиональной подготовки и на 2,5 года для специалистов IV уровня профессиональной подготовки в пределах области распространения, указанной в аттестационном удостоверении, с внесением соответствующей записи в аттестационное удостоверение;

- продлить срок действия удостоверения с ограничением области распространения, указанной в аттестационном удостоверении, в соответствии с представленными документами, подтверждающими фактическую область деятельности с выдачей нового аттестационного удостоверения сроком на 1,5 года для специалистов II или III уровней профессиональной подготовки и на 2,5 года для специалистов IV уровня профессиональной подготовки;

- отказать в продлении срока действия удостоверения и рекомендовать направить специалиста на периодическую аттестацию.

2.12.7. Удостоверение может быть продлено без процедуры проведения экзаменов не более двух раз. Запрещается продление действия удостоверения с истекшим сроком действия.

2.12.8. Периодическую аттестацию со сдачей специального экзамена и выполнением практического задания проходят все специалисты сварочного производства в обязательном порядке по истечении двух сроков продления действия аттестационного удостоверения.

2.12.9. Проведение периодической, дополнительной или внеочередной аттестаций специалистов сварочного производства разрешается в любом аттестационном центре, зарегистрированном в реестре Системы аттестации сварщиков и специалистов сварочного производства Национального аттестационного комитета по сварочному производству. В случае проведения периодической, дополнительной или внеочередной аттестаций специалистов аттестационным центром, не проводившим первичную аттестацию данного специалиста, этот центр в месячный срок должен направить в аттестационный центр, проводивший первичную аттестацию, копию протокола аттестации и ранее выданное удостоверение (при периодической аттестации).

Приложение 1

Форма заявки на проведение аттестации сварщика

Наименование организации | |||||||

с указанием | |||||||

почтового адреса, телефона, | |||||||

факса | |||||||

Аттестационная заявка № | от | ||||||

1. | Общие сведения о сварщике | ||||||

1.1. | Фамилия, имя, отчество | ||||||

1.2. | Год рождения | ||||||

1.3. | Место работы | ||||||

1.4. | Стаж работы по сварке | ||||||

1.5. | Квалификационный разряд по ОКЗ | ||||||

1.6. | Наличие и уровень профессиональной подготовки | ||||||

1.7. | Специальная подготовка | ||||||

(когда, где и номер документа) | |||||||

2. | Аттестационные требования | ||||||

2.1. | Наименования опасных технических устройств, на сварку которых аттестуется сварщик | ||||||

2.2. | Вид аттестации | ||||||

2.3. | Шифр НД по сварке | ||||||

2.4. | Вид (способ) сварки (наплавки) | ||||||

2.5. | Группа свариваемого материала | ||||||

2.6, | Вид свариваемых деталей | ||||||

2.7. | Тип сварного шва | ||||||

2.8. | Толщина деталей, мм | ||||||

2.9 | Диаметр деталей, мм | ||||||

2.10. | Положение при сварке | ||||||

2.11. | Присадочные материалы | ||||||

3. | Требования к оценке качества контрольных сварных соединений и наплавок. | ||||||

3.1. | Нормативные документы, регламентирующие проведение контроля и требования к качеству. | ||||||

Руководитель организации | Фамилия И.О. | ||||||

(подпись) | |||||||

| М.П. | |||||||

Примечания:

1. Заявку оформляют в двух экземплярах: первый экземпляр передают в аттестационный центр, второй хранят на предприятии (организации), направившем сварщика на аттестацию.

2. Номер заявки указывает аттестационный центр.

3. При аттестации на сварку полиэтиленовых труб газового оборудования дополнительно указывают стаж работ по сварке трубопроводов систем газораспределения, в том числе стальных.

4. При аттестации на сварку изделий из полимерных материалов указывают степень автоматизации сварочного оборудования, используемого в производственных условиях.

Приложение 2

ТРЕБОВАНИЯ

к экзаменационным программам при аттестации сварщиков

1. Экзаменационные программы должны быть разработаны в установленном порядке отдельно для общего экзамена и для специальных экзаменов.

2. Все экзаменационные программы должны иметь единую структуру и включать следующие разделы:

- способы сварки и оборудование;

- виды материалов и особенности их сварки;

- сварные конструкции и основные типы сварных соединений;

- производство и техника выполнения сварочных работ;

- требования по безопасности проведения сварочных работ.

3. Программа общего экзамена должна включать преимущественно вопросы, относящиеся к тому виду сварки и к тем свариваемым материалам, на которые аттестуется сварщик.

4. Программы специального экзамена должны быть отдельно разработаны применительно к конкретным группам опасных технических устройств и видам (способам) сварки (наплавки).

Программы должны учитывать требования нормативной документации, практический опыт производства сварочных работ, а также требования правил безопасности производства работ.

5. Программы специального экзамена должны охватывать все виды работ сварщика (подготовку под сварку, сборку, подогрев, визуальный и измерительный контроль и др.).

6. Если выполнение сварочных работ при изготовлении, монтаже или ремонте опасных технических устройств регламентируется различной нормативной документацией, программы специального экзамена должны быть отдельно разработаны применительно к изготовлению, монтажу и ремонту этих устройств.

Приложение 3

ФОРМА

карты технологического процесса сварки (наплавки) контрольного сварного соединения

УТВЕРЖДАЮ

Руководитель АЦ

подпись | Фамилия И.О. |

Дата |

ФИО сварщика | Клеймо |

Вид (способ) сварки (наплавки) | Основной материал (марка) |

Наименование НД (шифр) | |

Типоразмер, мм: | |

Тип шва | диаметр |

Тип соединения (по НД) | толщина |

Положение при сварке | Способ сборки |

Вид соединения | Требования к прихватке |

Присадочные материалы (марка, стандарт, ТУ) | |

Сварочное оборудование | |

Эскиз контрольного сварного соединения

Конструкция соединения | Размеры шва | Порядок сварки |

Технологические параметры сварки

Номер валика (шва) | Способ сварки | Диаметр электрода или проволоки, мм | Род и поляр- ность тока | Сила тока, А | Напря- жение, В | Скорость подачи проволоки, м/ч | Скорость сварки м/ч | Расход защитного газа, л/мин. |

Защита обратной стороны шва | Вылет электрода, мм | ||

Ширина валика шва | Расстояние от сопла горелки до изделия, мм | ||

Толщина валика шва |

Дополнительные технологические требования по сварке

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

Требования к контролю качества контрольных сварных соединений

Метод контроля | Наименование (шифр) НД | Объем контроля (%, количество образцов) | |

1. Визуальный и измерительный | |||

2 Радиографический | |||

3. Ультразвуковой | |||

4. Капиллярный | |||

5. Магнитопорошковый | |||

6. Анализ макрошлифов | |||

7. Испытания на статический изгиб (сплющивание) | |||

8. Испытания на излом | |||

Разработал: | Фамилия И.О. |

(подпись, дата)

Приложение 4

ФОРМА

карты технологического процесса сварки полимерных труб встык нагретым инструментом

Наименование изделия - контрольное сварное соединение

Способ сварки - НИ

НД- СП 42 - 101-96; СП 42 - 105-99

Вид соединения - стыковое

Сварочное оборудование - ССР

Ф.И.О. сварщика _________________

Характеристика труб (деталей):

- завод-изготовитель ______________

- марка материала - полиэтилен ПЭ80

- дата выпуска ___________________

- номер сертификата ______________

- диаметр трубы - 110 мм

- толщина стенки, (SDR) - 10 мм, (11)

Клеймо сварщика ________________

Эскиз сварного соединения | ||

Конструкция сборки | Конструктивные элементы сварного соединения | |

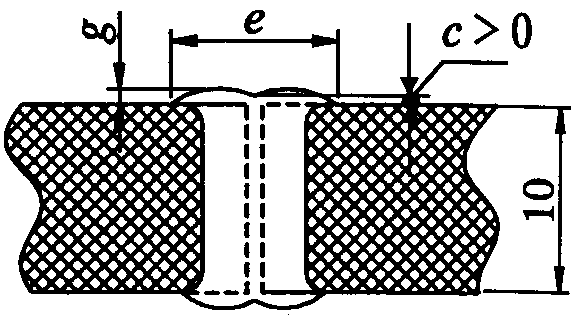

g - высота грата, е - ширина грата, с - превышение впадины между валиками грата и поверхностью трубы | ||

Технологические параметры сварки труб встык нагревательным инструментом и их значения (в соответствии с СП 42-101)

Технологический параметр | Значение* | |

1 .Температура нагревателя (Тн), °С - теплогенератор электрический с непрерывным автоматическим поддержанием заданной температуры, с антиадгезионным покрытием | 220 | |

2. Давление при оплавлении (Ропл), МПа | 0,15+0,05 | |

3. Время при оплавлении (tопл), с, в зависимости от типа свариваемых труб | до 15 | |

4. Давление при прогреве (Рпр), МПа | 0,01-0,02 | |

5. Время при прогреве (tпр), с, в зависимости от типа свариваемых труб и температуры окружающего воздуха | Температура окружающего воздуха, °С | |

от 0 до +20 | от 20 до 40 | |

70-80 | 65-75 | |

6. Время технологической паузы (tп), с, не более | 4 | |

7. Давление при осадке (Рос), МПа | 0,15+0,05 | |

8. Время при охлаждении (tохл), мин, не менее, в зависимости от температуры окружающего воздуха | Температура окружающего воздуха, °С | |

от 0 до +20 | от 20 до 40 | |

7 | 8 | |

______________

* Значения параметров должны быть скорректированы в зависимости от температуры окружающего воздуха.

Дополнительные технологические требования по сварке:

- очистить поверхности концов свариваемых труб сначала увлажненной, затем сухой ветошью на длину не менее 50 мм от торцов;

- установить и закрепить трубы в зажимах центратора установки для сварки;

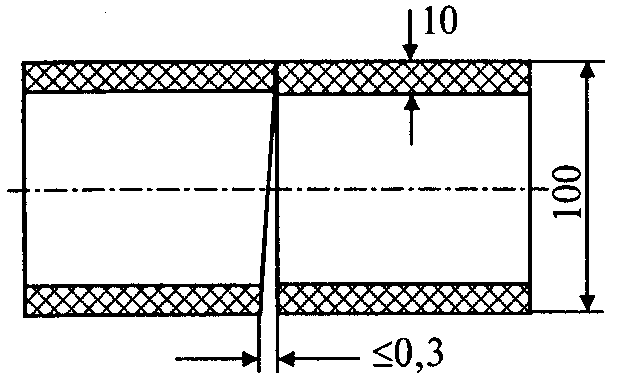

- отцентрировать трубы по наружной поверхности таким образом, чтобы максимальная величина смещения наружных кромок не превышала 10% от номинальной толщины стенки свариваемых труб;

- отторцевать свариваемые поверхности труб непосредственно в сварочной установке;

- еще раз проверить центровку труб и отсутствие недопустимых зазоров в стыке (допускается зазор в стыке не более 0,3 мм). Зазоры измеряют лепестковым щупом (ГОСТ 882-75) с погрешностью 0,05 мм;

- произвести замер усилия при холостом ходе подвижного зажима центратора установки с закрепленной в нем трубой и скорректировать величину усилий Ро, Рн, Рос.

Установить требуемые параметры режима сварки и произвести сварку контрольного соединения.

После сварки произвести охлаждение стыка под давлением осадки в течение времени tохл.

Проставить клеймо сварщика маркером на наружной поверхности трубы.

Удалить контрольное сварное соединение из установки для сварки и провести визуальный и измерительный контроль сварного соединения.

Требования к контролю качества

Метод контроля | Наименование (шифр) НД | Объем контроля (%, кол. образцов) |

1. Визуальный и измерительный | СП 42-101; СП 42-105 | 100% |

2. Ультразвуковой | Инструкция* | 100% |

3. Испытание на статическое растяжение | ГОСТ 11262; СП 42-105 | ≥ 5 образцов |

_______________

* Инструкция по ультразвуковому контролю сварных стыковых соединений полиэтиленовых труб, утвержденная ОАО "Росгазификация", 1999 год.

Разработал: | Фамилия И.О. |

(подпись, дата)

Приложение 5

КАРТА

технологического процесса сварки полимерных труб с применением деталей с закладными нагревателями

Наименование изделия - контрольное сварное соединение

Способ сварки - ЗН

НД- СП 42 - 101-96; СП 42 - 105-99

Вид соединения - стыковое

Сварочное оборудование - ЗНШ

Ф.И.О. сварщика _______________________

Характеристика труб (деталей)

- завод изготовитель ______________

- марка материала ________________

- дата выпуска ___________________

- номер сертификата (ГОСТ/ТУ) ____

- диаметр трубы - 50 мм

- толщина стенки (SDR) - 4,5 мм; (11)

Клеймо сварщика _________________

Технологические параметры сварки* | ||||

Температура окружающего воздуха, °С | Наружный диаметр трубы, (мм) | Толщина стенки, (мм) | SDR | Время охлаждения после сварки, (мин) |

20 | 50 | 4,5 | 11 | 7 |

_______________

* При сварке на аппаратах с ручным вводом параметров режима сварки указывают их действительные значения.

Дополнительные технологические требования по сварке:

- обрезать трубы, предназначенные для сварки под прямым углом к их осям;

- отметить на концах трубы зону сварки на длину не менее 0,5 длины фитинга от торцов;

- произвести механическую очистку поверхностей труб в зоне сварки от оксидного слоя на глубину 0,1-0,2 мм;

- снять фаски на наружной и внутренней поверхностях торца трубы;

- придать трубе в зоне сварки круглую форму с помощью приспособления;

- произвести обезжиривание зоны сварки;

- нанести маркировочные полосы на поверхность труб на расстоянии 0,5 длины фитинга от торца трубы;

- зафиксировать положение труб в позиционере или на выравнивающих опорах;

- вставить концы труб в фитинг и подключить его к сварочному аппарату;

- ввести с помощью считывающего карандаша в сварочный аппарат параметры режима сварки, указанные в штрих-коде на этикетке фитинга;

- включить сварочный аппарат и произвести сварку;

- провести визуальный и измерительный контроль сварного соединения.

Требования к контролю качества

Метод контроля | Наименование (шифр) НД | Объем контроля (%, кол. образцов) |

1. Визуальный и измерительный | СП 42-101; СП 42-105 | 100% |

2. Испытания на сплющивание | СП 42-101; СП 42-105 | ≥ 2 образцов |

Разработал: | Фамилия И.О. |

(подпись, дата)

Приложение 6

Форма журнала учета работ при аттестации сварщиков металлических конструкций (практический экзамен)

№ дата | Фами- лия И.О. | Номер заявки, вид аттес- тации | Наименование (шифр) технологии сварки (наплавки), способ сварки | Характеристика контрольного сварного соединения | Клеймо контроль- ного сварного соеди- нения | Отметка о выдаче задания | Отметка о контроле качества сборки соеди- нения под сварку | Отметка о соблю- дении техно- логии сварки | Продол- житель- ность сварки контроль- ного соединения | Методы контроля и оценка качества | Заклю- чение комис- сии | |||||||

Марка основ- ного мате- риала | Марки свароч- ных мате- риалов | Вид свари- ваемых деталей и типо- размер, мм | Тип шва | Тип соеди- нения | Вид соеди- нения | Поло- жение шва при сварке | Подпись лица, выдавшего задание, дата | Подпись аттес- туемого сварщика, дата | ||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 |

Примечания:

1. В графе 4 указывают наименование и номер "Карты технологического процесса сварки (наплавки) контрольного сварного соединения".

2. Заполнение граф 7-11 производят условными обозначениями, установленными технологическим регламентом.

3. В графе 12 указывают номер клейма, установленного аттестационной комиссией. Клеймение выполняют ударным или электрографическим способами.

4. Графы 13, 15, 16 и 17 заполняет член аттестационной комиссии.

В графе 16 указывают сведения о прерываниях процесса сварки, подогрева, поддува защитного газа, контроле температуры металла при сварке, зачистке корня шва и др.

5. В графе 18 указывают метод контроля, номер акта (протокола, заключения) и результаты контроля (удовлетворительно, неудовлетворительно). При заполнении графы допускается сокращенное обозначение применяемых методов неразрушающего контроля - РГК, УЗК, КК, МПК, ВИК.

6. В графе 19 аттестационная комиссия указывает оценку практических навыков сварщика словами "удовлетворительно" или "неудовлетворительно". Заключение подписывают члены аттестационной комиссии с указанием даты.

7. Страницы журнала должны быть пронумерованы и прошнурованы.

Приложение 7

Форма журнала учета работ при аттестации сварщиков (практический экзамен, сварка полимерных материалов)

№ дата | Фамилия, И.,О. | Номер заявки, вид аттес- тации | Наименование (шифр) технологии сварки (наплавки), способ сварки | Характеристика контрольного сварного соединения | Клеймо контроль- ного сварного соединения | Отметка о выдаче задания | Отметка о соблю- дении техно- логии | Резуль- таты ВИК | Резуль- таты механи- ческих испы- таний | Резуль- таты УЗК | Заклю- чение комис- сии | |||||

Марки материалов свариваемых деталей | Марки сварочных материалов или детали | Тип свариваемых деталей и типоразмер, мм | Тип сварного соеди- нения | Степень автоматизации оборудования, номер распечатки | Подпись лица, выдавшего задание, дата | Подпись аттестуемого сварщика, дата | ||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 |

Примечания:

1. В графе 4 указывают номер Карты технологического процесса сварки контрольного сварного соединения.

2. Заполнение граф 7-9 производят условными обозначениями, установленными технологическим регламентом.

Тип сварного соединения (графа 8) указывают буквами в соответствие с приложением 17, табл.5.

Степень автоматизации сварочного оборудования (графа 9) указывают условным обозначением в соответствие с п.1.11.2

3. В графе 10 указывают номер клейма, установленного аттестационной комиссией.

4. Графы 13 - 17 заполняет член аттестационной комиссии.

5. В графе 17 аттестационная комиссия указывает оценку практических навыков сварщика словами "удовлетворительно" или "неудовлетворительно". Заключение подписывают члены аттестационной комиссии с указанием даты и места проведения практического экзамена.

6. Страницы журнала должны быть пронумерованы и прошнурованы.

Приложение 8

Визуальный и измерительный контроль стыковых контрольных сварных соединений из полимерных материалов

1. Визуальный контроль стыковых контрольных сварных соединений производит член аттестационной комиссии по всей протяженности шва с двух сторон глазом с использованием лупы с 5-7 кратным увеличением. Измерительный контроль выполняют не менее чем в пяти местах сварного соединения, расположенных равномерно. Выбор мест измерения выполняет представитель аттестационной комиссии.

2. Внешний вид сварных соединений, выполненных сваркой нагретым инструментом встык, должен отвечать следующим требованиям:

- валики сварного шва должны быть симметрично и равномерно распределены по окружности сваренных труб;

- цвет валиков должен быть одного цвета с трубой и не иметь трещин, пор, инородных включений;

- симметричность шва (отношение ширины наружных валиков грата к общей ширине грата) должна быть в пределах 0,3-0,7 в любой точке шва;

- смещение наружных кромок свариваемых заготовок не должно превышать 10% от толщины стенки трубы (детали);

- впадина между валиками грата (линия сплавления наружных поверхностей валиков грата) не должна находиться ниже наружной поверхности труб (деталей);

- угол излома сваренных труб или трубы и соединительной детали не должен превышать 5°.

3. Размеры валиков наружного грата швов зависят от толщины стенки свариваемых труб (деталей) и должны соответствовать данным таблицы 8.1

Таблица 8.1

Геометрические размеры сварного шва

Параметры наружного грата | Условное обозначение труб | |||||

SDR11 63х5,8 | SDR11 75х6,8 | SDR7,6 90х5,2 | SDR11 90х8,2 | SDR17,6 110х6,3 | SDR11 110х10 | |

Высота, мм | 1,5-3,0 | 2,0-3,5 | 1,5-3,0 | 2,5-4,5 | 2,0-3,5 | 2,5-4,5 |

Ширина, мм | 4,0-6,0 | 5,0-7,0 | 4,0-6,0 | 6,0-8,5 | 4,5-6,5 | 6,5-9,5 |

Параметры наружного грата | Условное обозначение труб | |||||

SDR17,6 125х7,1 | SDR11 125х11,4 | SDR17,6 140х8,0 | SDR11 140х12,7 | SDR17,6 160х9,1 | SDR11 160х14,6 | |

Высота, мм | 2,0-4,0 | 3,0-5,0 | 2,5-4,5 | 3,0-5,0 | 2,5-4,5 | 3,0-5,0 |

Ширина, мм | 5,5-7,5 | 8,5-12,0 | 6,0-8,5 | 9,0-13,0 | 6,5-9,5 | 10-15 |

Параметры наружного грата | Условное обозначение труб | |||||

SDR17,6 180х10,2 | SDR11 180х16,4 | SDR17,6 200х11,4 | SDR11 200х18,2 | SDR17,6 225х12,8 | SDR11 225х20,5 | |

Высота, мм | 2,5-4,5 | 3,5-5,5 | 3,0-5,0 | 4,0-6,0 | 3,0-5,0 | 4,5-6,5 |

Ширина, мм | 6,5-9,5 | 11-16 | 8,5-12 | 1,3-18 | 9,0-13,0 | 14-21 |

Приложение 9

Визуальный и измерительный контроль контрольных сварных соединений из полимерных материалов, выполненных сваркой с закладными нагревательными элементами

1. Визуальный и измерительный контроль контрольных сварных соединений производит член аттестационной комиссии глазом с использованием лупы с 5-7 кратным увеличением. Выбор мест измерения выполняет представитель аттестационной комиссии.

2. Внешний вид контрольных сварных соединений, выполненных при помощи деталей с закладными нагревательными элементами, должен отвечать следующим требованиям:

- трубы за пределами соединительной детали должны иметь следы механической обработки (зачистки);

- индикаторы сварки деталей должны находиться в выдвинутом положении;

- угол излома сваренных труб или трубы и соединительной детали не должен превышать 5°;

- поверхность деталей не должна иметь следов температурной деформации или сгоревшего полимерного материала;