РД 05-312-99

УТВЕРЖДЕНЫ Постановлением Госгортехнадзора России от 30.09.1999 № 71 Введены в действие с 01.10.2000 Постановлением Госгортехнадзора России от 19.06.2000 № 35 |

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ ПО БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ТРАНСПОРТНЫХ МАШИН С ДИЗЕЛЬНЫМ ПРИВОДОМ

В УГОЛЬНЫХ ШАХТАХ

РД 05-312-99

Разработка Технических требований осуществлена ННЦ ГП — ИГД им. А. А. Скочинского и Управлением по надзору в угольной промышленности Госгортехнадзора России на основании обобщения накопленного опыта эксплуатации дизельных машин в угольных шахтах, результатов проведенных исследований, предложений ВостНИИ (А.В. Лебедев, Р.И. Чернов, А.В. Ещеркин) и других предприятий и организаций.

В разработке настоящих Технических требований принимали участие Л.А. Чубаров, В.П. Степаненко, И. П. Ремизов, И. В. Сергеев, Е.Ф. Карпов, Ю.А. Верхутов, Л.А. Беляк.

С вводом в действие настоящих Технических требований, составленных в соответствии с § 320 Правил безопасности в угольных шахтах (РД 05-94—95), отменяются Временные нормы и технические требования для безопасной эксплуатации дизельных локомотивов (машин) в угольных шахтах (МакНИИ, 1975).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Технические требования распространяются на эксплуатацию транспортных средств с дизельным приводом (рельсовых и монорельсовых локомотивов, самоходных вагонеток, тягачей и т.п.) в угольных шахтах.

Эксплуатация транспортных машин с дизельным приводом должна осуществляться с соблюдением требований Правил безопасности в угольных шахтах 1995 г.

1.2. На шахтах должны применяться машины, имеющие разрешение Госгортехнадзора России, полученное изготовителем в установленном порядке.

1.3. Область применения машин с дизельным приводом в горных выработках угольных шахт определяется в зависимости от уровня взрывозащиты машины и категорийности шахты по газу и пыли в соответствии с требованиями § 457 Правил безопасности в угольных шахтах, 1995 г.

Дизельные машины в исполнении РВ могут применяться во всех выработках шахт, опасных по газу и пыли. При этом в выработках с исходящей струёй воздуха и подготовительных выработках, проветриваемых ВМП, шахт III категории, сверхкатегорных по газу и опасных по внезапным выбросам на машинах с дизельным приводом должны предусматриваться автоматические приборы контроля содержания метана.

1.4. Вне зависимости от категорийности угольной шахты по газу и пыли устройство гаражей, складов горюче-смазочных материалов, мастерских, пунктов заправки машин и их временного отстоя должно определяться проектом, выполненным организацией, имеющей лицензию Госгортехнадзора России, согласованным с территориальными органами Госгортехнадзора России и утвержденным техническим директором вышестоящей организации (главным инженером самостоятельной шахты).

1.5. К управлению машинами с дизельным приводом и их обслуживанию допускаются лица, знающие инструкцию по эксплуатации машины, прошедшие специальное обучение, сдавшие экзамены, получившие удостоверение и имеющие подземный стаж работы не менее одного года.

1.6. Все поступившие в эксплуатацию машины должны иметь номер и распоряжением по шахте закреплены за лицами, ответственными за их эксплуатацию.

1.7. Заводом-изготовителем (или поставщиком при закупке за рубежом) при поставке на предприятие вместе с машиной должны быть представлены рекомендации по применению серийных российских марок топлива, смазочных материалов и других рабочих наполнителей (гидравлические, тормозные, охлаждающие жидкости и т.д.) или их заменителей, допущенных к использованию в угольных шахтах России.

2. ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ЭКСПЛУАТАЦИИ МАШИН С ДИЗЕЛЬНЫМ ПРИВОДОМ

2.1. На каждую машину должен быть заведен журнал осмотра, ухода, ремонта и контроля за эксплуатацией дизельного двигателя, трансмиссии и другого оборудования, нейтрализатора отработавших газов, пламегасителей, тепловой защиты и системы пожаротушения. Журнал заполняется согласно соответствующим инструкциям по эксплуатации оборудования. Порядок заполнения журнала устанавливается главным инженером шахты. В журнале должен быть раздел «Результаты осмотра и контроля за эксплуатацией устройств очистки и охлаждения выхлопных газов машины № ...».

2.2. Машины с дизельным приводом должны оснащаться средствами беспроводной связи машиниста с диспетчером шахты. Настоящее требование реализуется по мере разработки и освоения серийного производства соответствующих средств связи.

2.3. В период эксплуатации машин с дизельным приводом в соответствии с эксплуатационными документами заводов-изготовителей осуществляется следующий контроль за их техническим состоянием:

а) ежесменно перед началом работы машинист проверяет техническое состояние машины, которое должно соответствовать требованиям инструкции по ее эксплуатации;

б) ежесуточно осмотр каждой работающей машины проводит дежурный слесарь, прошедший обучение и проверку знаний по специальной программе, знающий инструкцию по уходу, обслуживанию и ремонту машины, получивший соответствующее удостоверение;

в) не реже одного раза в неделю осмотр каждой машины проводит начальник гаража или механик участка, при этом не реже одного раза в две недели проверяется состав выхлопных газов переносным газоанализатором;

г) один раз в месяц осмотр проводит начальник участка шахтного транспорта совместно с механиком участка;

д) один раз в квартал осмотр проводит главный механик шахты;

е) ежегодно проводится технический осмотр комиссией, в состав которой должны включаться представители территориальных органов Госгортехнадзора России.

Результаты осмотров и проверок технического состояния должны фиксироваться в журнале и по п. а — в путевом листе водителя машины. Машину, не прошедшую еженедельный профилактический осмотр, эксплуатировать запрещается.

2.4. Запрещается работа на машинах при:

неисправных дизельном двигателе, трансмиссии и устройствах тепловой защиты и аварийной остановки двигателя;

неисправной системе пуска дизельного двигателя;

неисправных или незаправленных устройствах для очистки выхлопных газов и охлаждения двигателя, превышении содержания вредных компонентов в выхлопных газах (см. п. 3.4);

неисправных и засоренных пламегасителях (по журналу проверяется дата очистки пламегасителей);

отсутствии или неисправности стационарных средств пожаротушения и переносных огнетушителей;

обнаружении утечек и неплотностей в топливной, гидравлической, водяной, масляной, воздушной и других системах;

повышенном дымлении двигателя, нарушенных пломбах или маркировках на устройствах подачи и регулировки угла опережения впрыска топлива;

нарушениях взрывобезопасности и взрывозащиты всасывающей и выхлопной систем двигателя;

нарушениях взрывозащиты, блокировок и защит электрического и другого оборудования;

снятой крышке батарейного аккумуляторного ящика или неисправном блокировочном устройстве крышки;

неисправных блокировках, средствах защиты, скоростемерах;

неисправных или неотрегулированных тормозах;

несветящихся или неисправных фарах;

неисправных автоматических приборах контроля содержания метана (там, где они требуются в соответствии с п. 1.3);

неисправных звуковых и световых сигнальных устройствах;

других неисправностях, отраженных в требованиях на соответствующие виды транспортных машин с дизельным приводом.

2.5. Контроль взрывобезопасного оборудования машины и мест взрывозащиты производится согласно Инструкции по осмотру и ревизии рудничного взрывобезопасного электрооборудования (§ 542 Правил безопасности в угольных шахтах 1995 г.).

2.6. Очистка пламегасителей должна производиться по мере засорения, но не реже одного раза в трое суток на выхлопном коллекторе и одного раза в месяц на всасывающем коллекторе. Пламегасители считаются засоренными при уменьшении их проходного сечения в два раза. Допускается визуальная оценка уменьшения сечения пламегасителей.

2.7. Перед вводом в эксплуатацию и в период эксплуатации не реже одного раза в месяц должна производиться проверка срабатывания тепловой и других защит в соответствии с инструкцией завода-изготовителя.

2.8. Контроль уровня воды (поглотительного раствора) в жидкостном нейтрализаторе (кондиционере) должен производиться ежесменно. Очистка (промывка) жидкостных нейтрализаторов производится по мере их засорения, но не реже одного раза в неделю.

2.9. При обнаружении нарушения пломб или маркировок дизельный двигатель должен быть остановлен с последующей контрольной проверкой, в том числе (при нарушениях пломб или маркировок на устройствах подачи и регулировки угла опережения впрыска топлива) на токсичность выхлопных газов. Без проведения контрольной проверки эксплуатация машины запрещается.

По окончании проверки или планового ремонта пломбы и маркировки должны быть восстановлены лицом, допускающим машину к эксплуатации.

2.10. При обнаружении в местах работы машин концентраций метана, превышающих допускаемые Правилами безопасности в угольных шахтах 1995 г. нормы, а также при нарушениях проветривания машины должны быть немедленно остановлены, их двигатели выключены. Если при прекращении подачи топлива и закрытой воздушной заслонке на всасывающем коллекторе дизельный двигатель не останавливается, следует включить систему углекислотного пожаротушения.

2.11. Длительная стоянка машины при ее эксплуатации разрешается в помещении или в горной выработке при температуре не ниже 2 °С.

2.12. При эксплуатации необходимо в соответствии с инструкцией завода-изготовителя производить регулировку зазора впускных и выпускных клапанов двигателя.

2.13. Для обеспечения долговечности всей топливной системы необходимо заправлять только чистое дизельное топливо с содержанием серы не более 0,2 % по массе и температурой вспышки в закрытом тигле не ниже 61 °С по ГОСТ 305-82. Топливный бак необходимо поддерживать в чистоте, регулярно удалять конденсат воды и промывать в соответствии с заводской инструкцией.

2.14. До заправки дизельного топлива на складе ГСМ необходимо отстаивать топливо не менее суток для выпадения в осадок механических примесей. При перекачивании и заправке топлива необходимо применять сетчатый очиститель или фильтр. Перекачивание и заправку прекращать, когда уровень оставшегося топлива достигнет 100 мм от дна вагонетки-цистерны или другой емкости.

2.15. При мойке двигателя необходимо следить за тем, чтобы во впрыскивающее устройство не попала вода.

2.16. Необходимо удалять воздух из топливной системы, проводить проверку соединений топливного бака и трубопровода и подтяжку всех ослабленных винтов и гаек.

2.17. В случае обнаружения в процессе эксплуатации чрезмерного расхода топлива, повышенного выделения дыма из двигателя или превышения пределов токсичности выхлопных газов двигателя следует проверить впрыскивающий топливный насос на испытательном стенде. Функционирование устройства впрыска следует проверять также на испытательном стенде.

2.18. Для облегчения пуска холодного дизельного двигателя рекомендуется применять устройство дополнительной подачи топлива.

2.19. Необходимо регулярно следить за состоянием воздушных фильтров и фильтров грубой и тонкой очистки топлива во избежание неустойчивой работы дизельного двигателя и повышения токсичности выхлопных газов.

2.20. При использовании воды система охлаждения дизельного двигателя должна заполняться через заливочную горловину охладителя чистой водой с жесткостью не выше 7—9 рН.

2.21. В целях исключения образования паровоздушных пробок запрещается доливать воду в систему охлаждения неостывшего двигателя.

2.22. При использовании в системе охлаждения двигателя антифриза не рекомендуется смешивать охлаждающую жидкость одного вида с другими видами охлаждающих жидкостей.

2.23. Запрещается применять в системе охлаждения двигателя агрессивные жидкости.

2.24. При использовании незамерзающих жидкостей необходимо соблюдать правила изготовителя при обращении с ними.

2.25. Если в системе охлаждения двигателя незамерзающие жидкости не применяются, то коррозийное воздействие воды необходимо снижать применением специальных антикоррозийных препаратов.

2.26. Необходимо регулярно устранять накипь из системы охлаждения дизельного двигателя в соответствии с заводской инструкцией.

2.27. Запрещается смешивать масла различных марок. Замену масла необходимо проводить на прогретом двигателе.

2.28. Необходимо проверять натяжение клиновых ремней привода генератора. Чрезмерное ослабление вызывает проскальзывание, что приводит к усиленному износу ремня и его нагреванию, уменьшению освещенности и ускоренному разряду аккумуляторной батареи.

3. ВЕНТИЛЯЦИЯ

3.1. Воздух в действующих подземных выработках при работе транспортных машин с дизельным приводом не должен содержать ядовитых газов больше предельно допустимых концентраций (ПДК), в том числе суммарных оксидов азота (в пересчете на NO2) — более 5 мг/м3 (0,00025 %, 2,5 ppm по объему) и диоксида азота NО2 — 2 мг/м3 (0,0001 %, 1 ppm по объему), оксида углерода — более 20 мг/м3 (0,0017 %, 17 ppm по объему), (§201, 273 Правил безопасности в угольных шахтах 1995 г.).

3.2. В выработки и на участки, по которым проходят маршруты движения транспортных машин с дизельным приводом, должен подаваться свежий воздух в количестве, обеспечивающем разбавление вредных компонентов выхлопных газов до ПДК, но не менее 5 м3/мин на 1 л.с. номинальной мощности дизельных двигателей.

3.3. Запрещается эксплуатация транспортных машин с дизельным приводом в выработках с расходом воздуха, недостаточным для разбавления выхлопных газов до санитарных норм, при превышении допустимых норм содержания метана.

3.4. В шахтах допускается эксплуатация дизельных двигателей, в неразбавленных выхлопных газах которых на любом допускаемом режиме после газоочистки концентрация оксида углерода не превышает 0,08 % (800 ppm) и оксидов азота в пересчете на NО2 — 0,07 % (700 ppm) no объему.

3.5. В выработках и на участках, по которым проходят маршруты движения транспортных машин с дизельным приводом, а также в гаражах и пунктах обслуживания количество воздуха и содержание в нем NО2, СО, СО2 ,СН4, О2 должны проверяться работниками ВГСЧ не реже одного раза в месяц в соответствии с требованием § 273 Правил безопасности в угольных шахтах 1995 г.. Инструкции по контролю состава рудничного воздуха, определению газообильности и установлению категорий шахт по метану или в соответствии с приложением 1 настоящих Технических требований.

3.6. Расчет вентиляции выработок и пунктов обслуживания при применении дизельных транспортных машин производится по методике, приведенной в приложении 1.

Последующая проверка достаточности расхода воздуха для разжижения выхлопных газов должна производиться путем отбора и анализа проб воздуха в атмосфере выработок в период работы расчетного числа машин.

3.7. Замеры и отбор проб воздуха должны производиться в пунктах, характеризующих уровень загазованности атмосферы выхлопными газами всех одновременно работающих машин, а также в кабине на рабочем месте машиниста.

3.8. Места замеров с учетом требования п. 3.7 и отбор проб воздуха, а также периодичность и форма представления данных определяются приказом по шахте.

3.9. В местах замеров расхода воздуха должны быть доски, на которых записывается дата замера, площадь поперечного сечения выработки, расчетный и фактический расходы воздуха, скорость воздушной струи, количество работающих машин с дизельным приводом.

3.10. В случаях недостаточности расхода воздуха, изменения газовой обстановки в выработках, схемы вентиляции или числа одновременно работающих транспортных машин должен быть произведен повторный расчет необходимого количества воздуха, выполнен контрольный анализ состава воздуха и по результатам измерений при необходимости проводится корректировка расхода воздуха и изменяется количество или суммарная мощность одновременно работающих дизельных машин.

3.11. Замеры концентраций оксида углерода и оксидов азота в неразбавленных выхлопных газах (см. п. 2.3) производятся при работе дизельных двигателей на максимальных оборотах на холостом ходу и с наибольшей нагрузкой. При этом содержание оксидов азота и оксида углерода в неразбавленных выхлопных газах не должно превышать значений, указанных в п. 3.4 настоящих Технических требований.

Эти замеры также должны быть произведены перед началом эксплуатации двигателя в подземных условиях, после каждого ремонта, регулировки двигателя, при заправке дизельного двигателя топливом новой марки или после продолжительного (более двух недель) перерыва в работе.

3.12. Дизельные двигатели при стоянках транспортных машин продолжительностью более 5 мин должны выключаться, за исключением случаев опробования работы двигателей.

3.13. Скорости движения транспортных машин с дизельным приводом в направлении потоков воздуха должны отличаться от скорости движения потоков не менее чем на ±0,5 м/с, но не должны превышать скорости, максимально допустимой по безопасности движения. Движение с более близкими по величине скоростями допускается кратковременно в периоды разгона или торможения машины.

При перевозке людей или грузов расстояние между находящимися на одном пути дизельными машинами должно быть не менее 100 м.

В выработках длиной более 500 м кроме типовых сигнальных знаков должны быть вывешены указатели направления и величины запрещенной скорости движения машин.

3.14. Гаражи, подземные склады горюче-смазочных материалов, заправочные пункты, мастерские, места опробования и регулировки дизельных двигателей должны иметь обособленное проветривание свежей струёй воздуха с выдачей отработанного воздуха в общешахтную исходящую струю.

По разрешению технического директора объединения (самостоятельной шахты) устройство перечисленных пунктов может быть допущено в выработках с исходящей струёй, содержащей не более 0,5 % метана, при этом концентрация метана должна контролироваться автоматической системой.

3.15. Проветривание пункта обслуживания транспортных машин с дизельным приводом должно обеспечивать состав воздуха, отвечающий санитарным нормам, но не менее чем 4-кратный обмен в течение часа.

Во всех пунктах обслуживания должны быть плакаты с указанием максимально допустимого числа одновременно работающих транспортных машин с дизельным приводом.

3.16. Заряд и циклирование аккумуляторных батарей должны производиться на поверхности шахт или в специально оборудованных для этих целей подземных зарядных камерах.

3.17. В пунктах обслуживания машин замеры содержания метана должны производиться лицами сменного надзора участка внутришахтного транспорта или персоналом, обслуживающим пункт, не реже одного раза в смену и работниками ВТБ не реже одного раза в сутки.

3.18. Машинисты и слесари по обслуживанию машин ежеквартально должны проходить инструктаж по вентиляции и технике безопасности, связанной с эксплуатацией машин.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ

ДИЗЕЛЕВОЗНОЙ ОТКАТКИ

4.1. Горизонтальные выработки, по которым производится откатка дизелевозами, должны иметь уклон не более 0,005. В порядке исключения допускается с разрешения технического руководителя вышестоящей организации или главного инженера самостоятельной шахты по согласованию с ГТО Госгортехнадзора России увеличение уклона до 0,050. При этом откатка должна производиться по проекту (приложение 2), обеспечивающему безопасность работ, выполненному в соответствии с Типовыми решениями по безопасной перевозке людей и грузов в выработках с уклоном более 0,005. Проект должен быть утвержден главным инженером шахты (ШСУ).

4.2. Тормозной путь состава на максимальном уклоне при перевозке грузов не должен превышать 40 м (для дизелевозов сцепной массой более 10 т — 80 м), а при перевозке людей — 20 м.

4.3. Тормозной путь определяется расстоянием, которое проходит дизелевоз с момента воздействия машиниста на орган управления тормозной системой до полной остановки состава.

4.4. Дизелевоз во время движения должен находиться в голове состава. Нахождение дизелевоза в хвосте состава разрешается только при маневровых операциях, выполняемых на участке протяженностью не более 300 м при скорости движения не более 2 м/с.

Заталкивание составов вагонеток к забою при проведении однопутных подготовительных выработок разрешается на расстояние не более 400 м.

4.5. Для светового обозначения поезда на последней вагонетке должен быть установлен светильник с красным светом. В случае передвижения дизелевоза, у которого отсутствует фара с красным светом, без вагонеток светильник с красным светом должен устанавливаться на задней (по ходу) части дизелевоза.

При нахождении дизелевоза в хвосте состава на передней наружной стенке первой по ходу движения вагонетки должен быть подвешен включенный специальный светильник с белым светом.

4.6. На участках пути, где имеется совмещенная контактная и дизелевозная откатка, движение своим ходом под включенным контактным проводом дизелевозов, не имеющих крыши над кабиной, а также их буксировка при нахождении машиниста в кабине запрещаются.

4.7. Габариты дизелевоза и его жесткая база должны обеспечивать его вписывание в сечение горных выработок с соблюдением установленных правилами безопасности зазоров и радиусов закруглений рельсового пути. При этом зазор по высоте между загрузочным устройством и дизелевозом с кабиной без крыши должен быть не менее 0,4 м.

4.8. Запрещается эксплуатация дизелевоза при неисправностях, указанных в п.2.4 настоящих Технических требований, а также при:

а) неисправности песочниц или отсутствии песка в них;

б) неисправности сцепных устройств;

в) неисправности буферов;

г) изношенных более чем на 2/3 толщины колодках и прокате бандажей более 10 мм.

4.9. Управление дизелевозом должно производиться только из кабины дизелевоза, машинист не должен выходить из нее на ходу, а также самовольно передавать управление локомотивом другому лицу и выполнять из кабины ручные операции по сцепке и расцепке дизелевоза с составом.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ ПОДВЕСНЫХ МОНОРЕЛЬСОВЫХ ДИЗЕЛЬНЫХ ДОРОГ

5.1. Оборудование горных выработок монорельсовыми дорогами должно производиться по проекту (приложение 3), выполненному в соответствии с Правилами безопасности в угольных шахтах, настоящими Техническими требованиями организацией, имеющей лицензию Госгортехнадзора России на проектные работы, и утвержденному главным инженером шахты.

5.2. Максимальные углы наклона и радиусы поворота выработок, в которых монтируются дороги, не должны превышать значений, указанных в документации на монорельсовую дорогу.

5.3. Зазор между наиболее выступающей частью габарита подвижного состава монорельсовой дороги или перевозимого груза и крепью выработки (или расположенным в выработке оборудованием) должен быть не менее 0,3 м и для прохода людей не менее 0,7 м на всем протяжении трассы дороги. При скоростях движения дороги 1 м/с и ниже допускается уменьшение указанного зазора до 0,2 м.

5.4. В горизонтальных и наклонных выработках, оборудованных конвейерным и монорельсовым транспортом, проход для людей должен устраиваться между подвижным составом и крепью выработки, а зазор между подвижным составом и конвейером должен быть не менее 0,4 м.

В местах перегрузок горной массы с конвейера на конвейер и расположения промежуточных приводов допускается местное уменьшение зазора между наиболее выступающими кромками габаритов подвижного состава монорельсовой дороги и конвейера до 0,25 м.

Указанные места должны ограждаться предупреждающими знаками и проезжаться на пониженной скорости с подачей звукового предупредительного сигнала.

5.5. Запрещается размещение в одной выработке средств монорельсового и рельсового транспорта. В пересечениях (сопряжениях) выработок, оборудованных монорельсовой дизельной дорогой и рельсовым транспортом, должна исключаться их одновременная работа.

При размещении в одной выработке средств монорельсового и пневмоколесного транспорта проезжая часть выработки, предназначенная для передвижения колесных машин, должна ограждаться устройствами (бордюрами, отбойными брусьями и т.п.), исключающими возможность заезда самоходных машин в зону действия монорельсовой дороги.

5.6. Зазор между габаритами подвижного состава двух монорельсовых дорог (в выработках с двухпутным монорельсовым транспортом) должен быть не менее 0,4 м.

5.7. При оборудовании перегрузочных пунктов в узлах сопряжения монорельсовых дорог между собой или с другими видами транспорта проходы для людей должны устраиваться с обеих сторон выработки.

5.8. Величины зазоров на закруглениях и примыкающих к ним прямых участках выработок должны приниматься не менее указанных в таблице.

Место расположения зазора | Величина зазора, м | |

V ≤ 1 м/с | V > 1 м/с | |

Со стороны прохода для людей | 0,7 + Н | 0,85 + Н |

С неходовой стороны | 0,2 + Н | 0,3 + Н |

Здесь V | — | скорость движения по закруглению и примыкающим прямым участкам выработки, м/с; |

Н | — | величина уширения выработки, м. |

Длины примыкающих к закруглениям прямых участков принимаются в зависимости от радиуса закругления выработки.

Радиус закругления, м | 6 | 6 | 8 | 10-14 | 16-20 | 20-25 |

Длина примыкающих участков, м | 30 | 25 | 20 | 15 | 10 | 5 |

Достаточность полученных значений зазоров на закруглениях должна проверяться по фактору вписывания длинномерных грузов.

5.9. Расстояние между днищами подвижного состава и почвой выработки или расположенным на почве оборудованием должно быть не менее 0,4 м.

При перевозках крупногабаритного оборудования допускается с письменного разрешения главного инженера шахты уменьшение зазора между нижней кромкой перевозимого груза и почвой выработки или расположенным на почве оборудованием до 0,2 м при выполнении следующих условий:

сопровождении груза лицом технического надзора;

выключении конвейера и механической блокировке его пускателя при доставке по конвейеризированным выработкам.

5.10. В местах посадки людей на подвижной состав монорельсовых дорог должен быть проход шириной не менее 1 м со стороны посадки.

Для посадочных площадок, периодически переносимых в процессе эксплуатации, допускается уменьшение ширины прохода до 0,7 м.

5.11. Посадочные площадки должны оборудоваться настилами с таким расчетом, чтобы расстояние между днищем пассажирской кабины (платформы) и настилом составляло от 0,2 до 0,4 м. Длина настила должна быть не менее длины пассажирской части состава.

5.12. Посадочные площадки и выработки для монорельсовых дорог должны быть освещены в соответствии с нормами, приведенными в действующих ПТЭ угольных и сланцевых шахт.

5.13. Посадочные площадки должны оборудоваться телефонной связью, включенной в общешахтную сеть.

5.14. В составах дорог с локомотивами машинист должен находиться в кабине управления, расположенной в голове поезда.

5.15. При работе дороги в режиме перевозки грузов количество людей, находящихся в составе, не должно превышать трех человек. В это число могут входить только лица, сопровождающие груз, и машинист локомотива. Перевозка людей должна производиться пассажирскими кабинами, расположение которых в составе определяется проектом.

5.16. При выполнении пассажирских рейсов допускается иметь в составе грузовые тележки для перевозки ручного инструмента. Перевозка людей на грузовых тележках запрещается.

5.17. Выполнение пассажирских рейсов в конвейеризированных выработках с углами наклона свыше 10° и грузовых рейсов в выработках с углами наклона свыше 18° допускается только при выключенном конвейере.

Выполнение грузовых рейсов при работающем конвейере в выработках с углами наклона от 10 до 18° включительно допускается при условии оборудования конвейера ловителями ленты или устройствами контроля целостности тросов (для резинотросовых лент).

5.18. Скорость движения составов монорельсовых дизельных дорог должна быть не более 2 м/с.

Перевозка длинномерных и крупногабаритных грузов должна осуществляться при скорости не более 1 м/с.

5.19. На посадочных площадках должны быть вывешены объявления с указанием кода применяемых сигналов, общего количества посадочных мест в составе, фамилии и должности лица, ответственного за перевозку людей.

5.20. Выработки с монорельсовым транспортом и подвижной состав монорельсовых дорог должны быть оснащены средствами сигнализации и знаками безопасности в соответствии с Едиными требованиями к сигналам и знакам в подземных выработках и на шахтном транспорте угольных и сланцевых шахт 1980 г.

5.21. Формирование составов монорельсовых дизельных дорог должно производиться на горизонтальных участках в строгом соответствии с руководством или инструкцией по эксплуатации.

5.22. Состав монорельсовой дороги должен быть загружен таким образом, чтобы между находящимися на смежных тележках грузами выдерживалось расстояние, обеспечивающее прохождение состава на закруглениях и перегибах пути, но не менее 0,3 м. При этом на всем протяжении трассы дороги зазор между верхней кромкой перевозимого груза и нижней кромкой монорельсового пути должен быть не менее 50 мм.

5.23. Эксплуатация монорельсовых дорог запрещается:

в выработках с неисправной крепью, используемой для подвески монорельса, и при отсутствии требуемых зазоров по сечению выработки;

при неисправности монорельсового пути, подвижного состава, тормозной системы, аппаратуры управления и сигнализации, износах бандажей тяговых колес и тормозных колодок, превышающих значения, указанные в технической документации.

5.24. Элементы сцепок и устройства для подвески монорельсового пути должны быть заводского изготовления и соответствовать типу крепи выработки.

5.25. Допускается применение элементов монорельсового пути, изготовленных на ремонтных предприятиях по технической документации завода—изготовителя дорог.

5.26. На искривленных участках или сопряжениях горных выработок монорельсовый путь должен собираться из предварительно изогнутых в горизонтальной или вертикальной плоскости секций монорельса с радиусом изгиба и длиной, оговоренными проектом установки дороги в горной выработке.

5.27. При подвеске монорельсового пути в выработках с углом наклона свыше 10° должны приниматься меры против смещения пути вниз и увеличения стыковых зазоров средствами, предусмотренными технической документацией на дорогу.

5.28. При эксплуатации монорельсового пути зазоры в стыках рабочих поверхностей не должны превышать 5 мм, а несовпадение рабочих поверхностей по вертикали и по горизонтали — 3 мм. Эти требования должны выполняться также при замыкании стрелочных переводов.

5.29. Угол излома осей прямых секций монорельса на стыках в горизонтальной плоскости не должен превышать 4°. При этом допустимая величина зазора в стыках (5 мм) должна выдерживаться с внутренней стороны монорельса.

5.30. Стрелочные переводы монорельсовых дорог с локомотивами должны оборудоваться механизированным приводом с дистанционным управлением. До создания, освоения серийного производства и изготовления в необходимом количестве механизированных приводов и аппаратуры дистанционного управления допускается применение стрелочных переводов с ручным приводом.

Перевод стрелки ручным приводом разрешается только при остановленном и надежно заторможенном составе.

5.31. В конечных пунктах монорельсового пути должны устанавливаться концевые упоры, предотвращающие сход подвижного состава с монорельса.

5.32. Машинист ежесменно перед началом работы должен осматривать подвижной состав, локомотив, сцепки и сигнальные устройства, тормозные тележки опробовать включением вручную.

Монорельсовый путь, тормозные устройства и электрооборудование не реже одного раза в сутки должны осматриваться ответственным лицом, назначенным приказом по шахте.

Контроль состояния монорельсовой дороги должен осуществляться еженедельно механиком участка, в ведении которого находится дорога, и ежеквартально — главным (старшим) механиком шахты. Результаты осмотров должны заноситься в журнал.

5.33. На дорогах, установленных в выработках с углом наклона более 6°, ежемесячно под руководством механика участка должны производиться испытания аварийной тормозной системы в соответствии с заводской документацией.

Аварийные тормозные устройства не реже одного раза в шесть месяцев должны подвергаться испытаниям в соответствии с требованиями заводской эксплуатационной документации под руководством главного механика шахты.

Результаты испытаний должны оформляться актом.

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ САМОХОДНЫХ ПНЕВМОКОЛЕСНЫХ ДИЗЕЛЬНЫХ МАШИН

6.1. Требования безопасности распространяются на эксплуатацию шахтных самоходных машин на пневмоколесном ходу, используемых для перевозки горной массы, оборудования, материалов и людей по подземным выработкам.

На машины, работающие в очистных и подготовительных забоях, распространяются все требования Правил безопасности в угольных шахтах 1995 г., относящиеся к передвижному забойному оборудованию.

6.2. На применение машин в технологическом процессе должен составляться паспорт, утверждаемый главным инженером шахты.

6.3. Предельные углы наклона выработок, по которым допускается движение машин, должны устанавливаться инструкцией по эксплуатации машины в зависимости от ее технической характеристики и состояния почвы. При неустойчивой почве в горных выработках должны устраиваться дороги с твердым покрытием.

6.4. По подземным горным выработкам допускается как одностороннее, так и двустороннее движение машин.

В выработках с двусторонним движением устанавливается правосторонний порядок движения самоходных машин.

6.5. Допускается передвижение машин по выработкам, оборудованным конвейерами или монорельсовыми дорогами.

6.6. Выработка, в которой эксплуатируются самоходные пневмоколесные машины, делится на три полосы движения: проезжую часть, по которой осуществляется движение самоходных машин; проход для людей и зону действия других транспортных машин.

Порядок передвижения машин на сопряжениях выработок с другими видами транспорта определяется проектом.

Проезжая часть выработки должна быть ограждена от прохода для людей, а также от зоны действия других транспортных машин бордюрами, отбойными брусьями, поднятием пешеходной дорожки и т.п.

Высота бордюров, отбойных брусьев или поднятия пешеходной дорожки над уровнем проезжей части должна определяться в зависимости от типа и конструкции самоходной машины и быть такой, чтобы исключался заезд машины в зону движения других транспортных средств и пешеходов, но не менее 0,2 м.

В проводимых выработках и выработках, примыкающих к очистным забоям, допускается не ограждать, а отделить проезжую часть от прохода для людей с помощью разметки (рейками и т.п.), на почве или кровле выработки.

Ограждение и отделение проезжей части не требуются в узлах сопряжения и пересечения выработок и транспортных средств, а также в местах погрузки и разгрузки.

6.7. В выработках с односторонним движением, по которым производится движение самоходных машин с прицепными платформами, ширина проезжей части должна превышать ширину машины не менее чем на 1,2 м.

В выработках с двусторонним движением ширина проезжей части должна быть больше ширины двух машин не менее чем на 1,2 м, а при транспортировке прицепных платформ — не менее чем на 1,5 м.

6.8. В горных выработках, ширина которых не позволяет организовать двустороннее движение, допускается движение машин в двух направлениях при условии устройства разминовок для разъезда машин, оборудованных светофорами, указывающими на наличие встречных машин на участке движения. Ширина разминовки должна превышать ширину двух машин не менее чем на 1,0 м.

6.9. На участках поворота самоходных машин проезжая часть выработки должна быть расширена на величину, обеспечивающую вписывание машин в закругления с установленными зазорами.

Минимально необходимая ширина проезжей части на закруглениях, определенная в зависимости от угла поворота трассы, скорости движения и конструкции машины, конструкции и количества прицепных платформ, должна быть приведена в руководстве по эксплуатации самоходной машины.

6.10. Запрещается загромождать и захламлять проезжую часть выработки, в том числе использовать ее для складирования материалов и оборудования.

Во всех выработках, в которых эксплуатируются самоходные машины, должны быть устроены проходы для людей шириной не менее 0,7 м.

Проходы для людей должны быть обозначены указателями.

Проход для людей должен устраиваться:

при совмещении самоходных машин и монорельсовых дорог — между подвижным составом монорельсовой дороги и крепью;

в конвейеризированных выработках с самоходными машинами — рядом с проезжей частью со стороны крепи выработки.

Расстояние от конвейера или состава монорельсовой дороги до внешнего края бордюра (отбойника), ограничивающего проезжую часть, должно быть не менее 0,4 м.

6.11. Ширина прохода для людей должна выдерживаться на высоте не менее 1,8 м от почвы (тротуара).

Ширина проезжей части должна выдерживаться на высоте машины, но не менее чем 1,8 м от почвы (покрытия).

6.12. Расстояние до кровли выработки или расположенных у кровли оборудования и трубопроводов от верхней наиболее выступающей части машины или перевозимого груза должно быть не менее 0,3 м, а в гаражах, пунктах обслуживания и заправки, не менее 0,5 м.

6.13. Поверхность проезжей части выработки должна обеспечивать движение машин без резких толчков и тряски и коэффициент сцепления колес и дороги не ниже 0,35. Водоотливные канавки должны иметь перекрытия.

Проезжая часть выработки должна быть спрофилирована в соответствии с руководством по эксплуатации машины таким образом, чтобы при движении не нарушалась устойчивость машины.

6.14. В выработках, по которым производится движение самоходных машин, должны устанавливаться типовые знаки. Знаки должны соответствовать Единым требованиям к сигналам и знакам в подземных выработках и на шахтном транспорте угольных и сланцевых шахт (утверждены Минуглепромом СССР 16.09.80 г.).

6.15. На пересечениях и сопряжениях выработок, предназначенных для передвижения самоходных машин, должны устанавливаться знаки и светофоры, регламентирующие очередность проезда, а также указывающие разрешенное направление движения машин после пересечения (сопряжения). Знаки должны выполняться в соответствии с приложением 1 Единых требований к сигналам и знакам и устанавливаться в 10—15 м от пересечения (сопряжения).

На регулируемых сопряжениях, пересечениях и разминовках, а также в местах возможного выхода людей в транспортные выработки, на выездах из гаражей, пунктов заправки или погрузки должны устанавливаться предписывающие знаки «Дай сигнал» и «Тихий ход».

На регулируемых пересечениях и сопряжениях, кроме того, должен устанавливаться знак «Проезд без остановки запрещен», регламентирующий очередность проезда машин.

6.16. Не ближе 30 м от пересечения или сопряжения выработок с самоходным транспортом, а также на разминовках должны устанавливаться устройства для включения машинистом разрешающего сигнала светофора, оснащенные устройством автоматического отключения с выдержкой времени, достаточной для проезда машины через пересечение (сопряжение), но не менее 45 с.

Указанные устройства рекомендуется располагать таким образом, чтобы с места включения был виден сигнал светофора. В противном случае сигнал светофора должен быть продублирован у места включения.

Места установки устройств для включения светофоров у пересечений, сопряжений и на разминовках должны обозначаться знаком «Проезд без остановки запрещен».

6.17. Очистные и проводимые выработки, в которых отсутствует огражденный проход для людей, должны оснащаться средствами оповещения (табло, знаки), запрещающими вход людей в выработку во время движения самоходной машины.

6.18. Скорость движения самоходных машин не более 5 км/ч устанавливается:

в очистных и проводимых выработках с шириной проезжей части, превышающей ширину машины до 1,0 м, но не менее чем на 0,4 м;

в зоне действия знака «Тихий ход»;

при подъезде под загрузочное устройство;

при буксировке или объезде стоящей машины;

при перевозке крупногабаритных нестандартных грузов.

Скорость движения самоходных машин не более 10 км/ч устанавливается в очистных и проводимых выработках, других выработках с шириной проезжей части, превышающей ширину машины не менее чем на 1,0 м, а также в выработках, где отсутствует огражденный проход для людей.

Скорость движения самоходных машин более 10 км/ч устанавливается во всех выработках с шириной проезжей части, превышающей ширину машины не менее чем на 1,2 м.

Скорость движения должна выбираться машинистом с учетом условий движения, технических характеристик машины, указаний знаков и действующих ограничений и в любом случае не должна превышать 20 км/ч.

6.19. По конвейеризированным выработкам движение самоходных машин вдоль конвейера допускается при угле наклона не более 10°.

6.20. При выезде из гаража, пункта заправки, погрузки и т.п. машинист обязан пропустить движущиеся по выработке машины и людей.

6.21. Остановка и стоянка самоходных машин разрешаются только в специально отведенных для этого местах, обозначенных соответствующими знаками.

При вынужденной остановке вследствие неисправности машинист должен выставить и впереди и позади машины на расстоянии 20—25 м знаки аварийной остановки.

6.22. Машинист может покинуть свое место и оставить машину, только приняв меры, исключающие самопроизвольное ее движение и возможность использования посторонними лицами.

6.23. В случае наличия светофоров при подъезде к пересечению или сопряжению выработок, а также при выезде с разминовки машинист должен включить светофор.

Дальнейшее движение машины допускается только на разрешающий сигнал светофора.

На нерегулируемых пересечениях и сопряжениях машинист должен остановить машину, а затем, убедившись в отсутствии помехи движению в пересекаемой выработке, продолжить движение.

6.24. Разъезд встречных машин в выработке, ширина которой не обеспечивает проезд двух машин, должен производиться только на разминовках.

6.25. На пересечениях и сопряжениях выработок рельсовые транспортные средства пользуются правом первоочередного проезда по отношению к самоходным пневмоколесным машинам.

При вынужденной остановке на рельсовых путях машинист самоходной машины должен высадить людей, сообщить о случившемся диспетчеру и выставить на путях не менее чем за 80 м от машины знаки аварийной остановки.

6.26. При движении, а также при остановках и стоянках вне гаража или мест стоянки на машинах должны быть включены габаритные огни (фары), а на задней торцевой стенке последней прицепной платформы вывешен светильник с красным светом (при отсутствии габаритных огней).

6.27. При двустороннем движении и на разминовках машинист должен принять меры, предотвращающие ослепление машинистов встречных транспортных средств.

6.28. При обнаружении людей на проезжей части машинист должен остановить машину.

6.29. При боковой загрузке машины заезд под загрузочное устройство должен производиться стороной машины, противоположной местонахождению водителя.

6.30. Запрещается:

обгон самоходных машин;

управление машиной вне кабины;

движение задним ходом с прицепными платформами;

заезд под погрузку во время выполнения маневров погрузочной машиной или проходческим комбайном;

выезд с разминовки в выработку при наличии в ней встречной машины;

заезд в выработки с углом наклона большим максимально расчетного;

движение машин по проходу, предназначенному для передвижения людей;

остановка и стоянка машин в проходе для людей;

загрузка и разгрузка самоходной машины при отсутствии ее машиниста.

6.31. Перевозка людей допускается только на предусмотренных для этой цели машинах и прицепах к ним заводского изготовления.

При перевозке материалов и оборудования сопровождающие их люди могут находиться на машине, если для них предусмотрены специальные места.

6.32. При посадке и высадке людей машинист самоходной машины должен находиться в кабине заторможенной машины.

6.33. Машина должна быть загружена таким образом, чтобы при движении:

исключалось выпадение из кузова или платформы кусков горной массы или транспортируемых материалов и оборудования, а также смещение перевозимых материалов и оборудования при торможении машины;

не нарушалась устойчивость машины и не затруднялось управление ею;

перевозимый груз не закрывал световых приборов и не ограничивал обзор пути машинисту.

Для закрепления перевозимых грузов должны применяться специальные приспособления заводского (или ремонтных предприятий по заводским чертежам) изготовления.

6.34. Перевозка крупногабаритных грузов должна производиться под руководством лица надзора. При этом работа других транспортных средств в этой выработке и передвижение по ней людей должны быть приостановлены.

6.35. Буксировка неисправной машины другой самоходной машиной должна производиться с использованием жесткой сцепки. В горизонтальных выработках допускается буксировка машин с помощью лебедки, за исключением машин с неисправными тормозами.

В буксируемой машине должен находиться машинист.

6.36. Передвижение людей по выработкам с самоходным транспортом разрешается только по проходу для людей.

6.37. Передвижение людей по очистным и проводимым выработкам без огражденного прохода для людей разрешается при остановленном движении и отключенных световых табло и знаках.

Световые табло или освещенные знаки, предупреждающие о работе дизельных машин в выработках без огражденного прохода для людей, могут быть отключены только машинистом самоходной машины после ее остановки.

6.38. При обнаружении неисправности машинист обязан остановить машину и принять меры к устранению причин неисправности.

Ремонт и обслуживание машины должны производиться с принятием мер безопасности против несанкционированного пуска дизельного двигателя.

6.39. Запрещается эксплуатация самоходных машин при неисправностях, указанных в п. 2.4, а также если:

а) не закреплены, не зашплинтованы, отсоединились или повреждены детали рулевого управления;

б) шины повреждены или имеют чрезмерный износ;

в) неисправно тягово-сцепное устройство машины или прицепной платформы;

г) неисправны стопоры или фиксаторы для груза, стояночные приспособления и тормоза прицепных платформ.

7. ПУНКТЫ ОБСЛУЖИВАНИЯ ТРАНСПОРТНЫХ МАШИН

С ДИЗЕЛЬНЫМ ПРИВОДОМ

7.1. В шахтах, эксплуатирующих транспортные средства с дизельным приводом, должны устраиваться гаражи, склады горюче-смазочных материалов (ГСМ) и заправочные пункты.

Необходимость устройства прочих пунктов (мастерских для ремонта, камер регулирования дизельных двигателей, пунктов мойки деталей горючими жидкостями—ГЖ) определяется проектом в зависимости от принятой организации обслуживания и эксплуатации машин.

7.2. Расстояние от склада горюче-смазочных материалов, гаража до ствола шахты, околоствольных выработок и других камер (электроподстанции, склада взрывчатых материалов и т. д.), а также до вентиляционных дверей, разрушение которых может повлиять на устойчивость проветривания шахты, должно быть не менее 100 м. Прочие пункты обслуживания дизельных машин должны быть расположены от указанных выработок и устройств на расстоянии не менее 50 м.

7.3. Гаражи, склады ГСМ и заправочные пункты должны быть закреплены несгораемыми материалами и иметь с каждой стороны противопожарные двери, герметично закрывающие выработку.

Несгораемыми материалами должны быть закреплены подходы к ним на расстоянии 25 м.

7.4. Допускается располагать пункт мойки деталей горючей жидкостью около гаража при условии его обособленного проветривания, наличия между ними породного целика или несгораемой перемычки толщиной не менее 1 м и независимых выходов, находящихся на расстоянии не менее 10 м друг от друга.

7.5. Гаражи и склады ГСМ должны оснащаться автоматической системой пожаротушения, а также автоматической сигнализацией оповещения о возникновении пожара с подачей сигнала диспетчеру шахты.

В плане ликвидации аварий должна предусматриваться соответствующая позиция.

Пункты обслуживания машин должны быть укомплектованы средствами пожаротушения, материалами и инвентарем в следующем количестве: пять углекислотных (порошковых) огнетушителей; 0,5 м3 песка или инертной пыли; два ведра; две лопаты и лом, брезент размером 2×2 м, пропитанный негорючим составом; противопожарная водяная магистраль с противопожарной чашкой и пожарным шлангом со стволом, длина ствола должна обеспечивать тушение пожара в любой точке камеры и быть не менее 20 м. Все это должно находиться на расстоянии 10-15 м от входа в пункт со стороны свежей струи в специальной нише.

7.6. Персонал, обслуживающий гаражи, склады ГСМ и пункты мойки деталей ГЖ, должен иметь при себе индивидуальные изолирующие самоспасатели.

7.7. На складах ГСМ и пунктах мойки деталей ГЖ должно предусматриваться заглубление почвы или устройство вала (поддона), исключающего возможность растекания горючей жидкости за их пределами. Емкость устраиваемого поддона должна быть не менее двойной установленной емкости с ГЖ.

Почва выработок в пунктах обслуживания должна иметь ровную, удобную для очистки поверхность и быть устойчивой в отношении разрушающего действия ГСМ.

7.8. Гаражи должны быть оборудованы подъемными средствами и специальной ямой для осмотра машин снизу. Для подвесных дизельных локомотивов смотровые ямы могут не предусматриваться.

7.9. Транспортные машины в гаражах должны располагаться таким образом, чтобы между ними обеспечивался свободный проход для людей и расстояние до стенок выработок составляло не менее 1 м. Указанные проходы должны быть всегда свободными.

7.10. Допускается:

расположение мастерской для ремонта в одной выработке с гаражом при условии их разделения противопожарными металлическими дверями;

совмещение пункта заправки и склада ГСМ в одной камере, если все хранимое в шахте топливо помещается в одной вагонетке-цистерне, емкость которой не должна превышать 2000 л.

В период строительства шахты (или вскрытия нового горизонта на действующей шахте) до оборудования склада ГСМ разрешается доставлять горючие жидкости с поверхности в выработки в количестве, не превышающем необходимого для одноразовой заправки работающих машин. При этом на поверхности шахты следует выполнять рекомендации п. 2.14 настоящих Технических требований и ГЖ должна быть немедленно использована для заправки.

7.11. Освещение гаражей, складов ГСМ, других пунктов обслуживания и подходов к ним на расстоянии 20 м разрешается только электрическое во взрывобезопасном исполнении, независимо от категорийности шахты по газу.

7.12. Резервуары, трубопроводы и аппаратура в камерах с ГЖ должны быть заземлены.

7.13. Гаражи и склады ГСМ оборудуются телефонной связью. На складе ГСМ телефон устанавливается вне камеры, в которой находятся резервуары с ГЖ, но не далее 20 м в направлении против воздушной струи.

7.14. Количество дизельного топлива и смазочных материалов в подземном складе не должно превышать трехсуточного запаса для обслуживаемых складом машин.

В одном отсеке склада допускается хранить не более 2000 л топлива.

7.15. Склады ГСМ емкостью до 10 000 л с ГЖ должны запираться металлическими решетчатыми дверьми. Склады емкостью более 10 000 л должны обеспечиваться круглосуточным дежурством или охраной.

7.16. В гаражах запрещается хранение ГСМ, за исключением топлива, находящегося в баках. Дизелевозы, временно снятые с эксплуатации, должны находиться в гараже с опорожненными топливными баками.

Регулировка дизельных двигателей, находящихся в эксплуатации, должна производиться в специально отведенных для этих целей выработках. Выхлопные газы во время регулировки должны отводиться непосредственно в исходящую струю воздуха.

7.17. На устройствах по регулировке топливной аппаратуры должны постоянно находиться пломбы, гарантирующие сохранение принятых максимальной цикловой подачи топлива и угла опережения впрыска. Пломба ставится лицом, производившим регулировку и допустившим машину к эксплуатации.

По окончании планового ремонта и проверки двигателя пломбы и маркировки топливной аппаратуры должны быть восстановлены. При обнаружении нарушений пломбы и маркировки топливной аппаратуры дизельный двигатель должен быть снят с эксплуатации и направлен на контрольную проверку регулировок.

7.18. В гараже не допускается одновременная работа нескольких дизельных двигателей. Допускается оборудовать гаражи стационарным взрывобезопасным устройством для первого пуска холодного дизеля после длительной стоянки. Перед пуском такого двигателя в гараже должна быть произведена проверка атмосферы на наличие взрывоопасных газов.

7.19. Заправка транспортных машин с дизельным приводом должна производиться на заправочной станции с помощью заправочного оборудования с учетом рекомендаций, содержащихся в п. 2.14. настоящих Технических требований. В период заправки двигатель заправляемой машины должен быть выключен.

Смена масла напочвенных машин производится на смотровой яме в гараже.

8. ОБРАЩЕНИЕ С ГОРЮЧИМИ ЖИДКОСТЯМИ

8.1. Спуск горюче-смазочных материалов (дизельного топлива, масла, литола, солидола и т.п.) в шахту и транспортировка их до склада должны производиться в установленное время и осуществляться выделенными для этой работы людьми, ознакомленными с правилами обращения с ГЖ в подземных условиях.

8.2. Доставка ГЖ с поверхности шахты до подземного склада ГСМ или заправочного пункта должна производиться в специальных герметических вагонетках-цистернах, снабженных запорным устройством и насосом для перекачки горючего. Наполненная и порожняя тара из-под ГЖ должна быть постоянно закрыта.

8.3. При транспортировке ГЖ электровозами или дизелевозами между локомотивом и вагонеткой-цистерной должно находиться не менее трех порожних вагонеток. При этом в составе поезда не должно быть вагонеток с другими грузами.

При перевозке топлива на монорельсовой подвесной дороге между вагонеткой-цистерной и локомотивом допускается иметь один порожний вагон.

8.4. Перевозка ГЖ нерельсовым транспортом допускается в цистернах, бочках или канистрах, надежно закрепленных в кузове машин на период перевозки. Скорость машин при перевозке топлива не должна превышать 10 км/ч. Перевозить одновременно другие грузы запрещается. К корпусу цистерны должна быть надежно прикреплена металлическая заземляющая цепь, снабженная на другом конце металлическим заостренным стержнем, опущенным на почву выработки. При сливе ГЖ и заправке ею машин корпус цистерны должен быть заземлен.

Отработавшие газы машин, перевозящих ГЖ, должны выводиться таким образом, чтобы исключить возможность возникновения пожара от попадания пламени из выхлопной трубы.

8.5. Тара, предназначенная для хранения ГЖ в шахтах, должна быть металлической и иметь резьбовые пробки (для дизельного топлива и масла) или плотные крышки (для густых масел типа солидола).

8.6. При транспортировке, хранении, перекачивании ГЖ резервуары, трубопроводы и аппаратура должны иметь надежное заземление с целью исключения возможности возникновения пожара от статического электричества. Запрещается производить налив и слив ГЖ открытой падающей струёй.

8.7. Сосуды для хранения и перевозки ГЖ должны иметь надписи с указанием находящихся в них жидкостей.

8.8. Запрещается сливать ГЖ в водосточную канаву, на почву и стенки выработок. На месте, где пролита ГЖ, и на расстоянии 10 м от него все работы должны быть прекращены до полного сбора и удаления ГЖ. Разлитую ГЖ следует убирать с помощью песка или других негорючих материалов.

8.9. Хранение обтирочных материалов допускается только в постоянных пунктах обслуживания машин в закрытых на замок металлических ящиках с плотными крышками. Количество хранящихся обтирочных материалов в пункте хранения не должно превышать 20 кг.

Запрещается оставлять в подземных горных выработках, за исключением специально предусмотренных мест, порожние емкости для хранения и перевозки ГЖ, дизельные машины, заправленные топливом, обтирочные и другие материалы, пропитанные ГЖ.

8.10. Использованные обтирочные материалы, а также материалы, применявшиеся при уборке разлитой ГЖ, должны храниться в закрытых металлических ящиках и ежесуточно выдаваться из шахты.

8.11. Во избежание образования искр запрещается применять железные ломы и какие-либо ударные инструменты при перемещении или открывании сосудов с ГЖ. Для этой цели на складах ГСМ должен иметься комплект приспособлений и инструментов, исключающих искрообразование (деревянные, медные и т. д).

Приложение 1

ИНСТРУКЦИЯ

ПО РАСЧЕТУ ВЕНТИЛЯЦИИ ВЫРАБОТОК, ОБСЛУЖИВАЕМЫХ

ТРАНСПОРТНЫМИ МАШИНАМИ С ДИЗЕЛЬНЫМ ПРИВОДОМ

При применении транспортных машин с дизельным приводом расход воздуха в угольной шахте определяется также в соответствии с порядком, установленным Руководством по проектированию вентиляции угольных шахт.

Для вентиляции шахты принимается наибольший из расходов воздуха по метану или углекислому газу, по газам, образующимся при взрывных работах, по скорости движения воздуха, по обеспечению воздухом людей, по расходу воздуха на разбавление выхлопных газов.

, (1)

где 1,1 | — | коэффициент, учитывающий неравномерность распределения воздуха по сети горных выработок; |

— | расход воздуха для проветривания выемочных участков, м3/мин; | |

— | расход воздуха, подаваемый ко всасам ВМП для обособленного проветривания тупиковых выработок, м3/мин. На газовых шахтах расход воздуха для проветривания тупиковых выработок, проводимых за пределами выемочных участков, кроме выработок, проводимых по негазоносным породам, принимается с учетом обособленного их проветривания; | |

— | расход воздуха для обособленного проветривания погашаемых выработок, м3/мин; | |

— | расход воздуха для обособленного проветривания поддерживаемых выработок, м3/мин; | |

— | расход воздуха для обособленного проветривания камер, м3/мин; | |

— | утечки воздуха через вентиляционные сооружения, расположенные за пределами выемочных участков, м3/мин. |

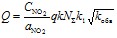

Расход воздуха Q на проветривание выработок, в которых работают транспортные машины с дизельным приводом, по факту разжижения выхлопных газов ориентировочно определяется выражением

Расход воздуха на проветривание пунктов обслуживания транспортных машин с дизельным приводом определяется выражением

, м3/мин (3)

где | — | максимальная концентрация оксидов азота, в пересчете на NO2, в неразбавленных выхлопных газах двигателей, % по объему (принимается по данным изготовителя); |

— | предельно допустимая концентрация оксидов азота, приведенных к NO2 в атмосфере выработок, % по объему; | |

q | — | удельный выход выхлопных газов, м3/мин. л. с., при нормальных атмосферных условиях (принимается по данным изготовителя); |

— | наибольшая суммарная мощность одновременно работающих в горной выработке (или в системе последовательно проветриваемых выработок) дизельных двигателей, л. с.; | |

k | — | коэффициент одновременности работы и степени загрузки двигателей, зависящий от числа машин (n), эксплуатируемых в системе последовательно проветриваемых выработок. Рекомендуется принимать: при n= 1, k = 1; при n= 2, k = 0,85; при n ≥ 3 и более k = 0,6; |

k1 | — | коэффициент, учитывающий снижение объема выхлопных газов у дизельных двигателей с отключением цилиндров ( при малой нагрузке). |

, (4)

здесь | — | количество цилиндров дизельного двигателя; |

— | количество отключенных цилиндров; | |

— | коэффициент обводненности выработки, учитывает уменьшение концентрации оксидов азота вследствие обводненности выработки. Выбирается в зависимости от водопритока и влажности выработки по таблице. |

Значение коэффициента обводненности

Характеристики выработки | |

Стволы сухие (приток до 1 м3/ч) и обводненные глубиной не более 200 м. Горизонтальные и наклонные выработки проводятся по сухим породам | 0,8 |

Стволы обводненные (приток до 6 м3/ч) глубиной более 200 м. Горизонтальные и наклонные выработки частично проводятся по водоносным породам (влажные выработки) | 0,6 |

Стволы обводненные (приток от 6 до 15 м3/ч), капеж в виде дождя. Горизонтальные и наклонные выработки на всю длину проводятся по водоносным породам или с применением водяных заслонов (обводненные выработки) | 0,3 |

Стволы обводненные (приток более 15 м3/ч), выделение воды в виде ливня | 0,15 |

Определение производится суммированием максимальных мощностей каждой из машин

, которую она может развивать при движении с установившейся скоростью с грузом по маршруту (например, на преобладающем подъеме или в кривой) в период времени продолжительностью не менее 5 мин. Величина

определяется методом расстановки по рабочим местам машин с дизельным приводом в последовательно проветриваемых выработках.

, (5)

где n — количество транспортных машин с дизельным приводом, одновременно работающих

в последовательно проветриваемых выработках.

, кВТ, (6)

где F | — | сила тяги, кН; |

V | — | скорость движения, км/ч; выбирается по результатам замеров или по характеристике машины с учетом состояния пути; |

— | КПД трансмиссии; при наличии гидротрансмиссии и осевых редукторов | |

| ||

где | — | КПД гидронасоса, |

— | КПД гидродвигателя, | |

— | КПД осевых редукторов, | |

— | КПД системы очистки выхлопных газов, |

Сила тяги F напочвенного (рельсового) дизелевоза определяется по формуле

, (7)

где — масса дизелевоза, т;

— масса перевозимого груза, т;

— основное удельное сопротивление движению , даН/т;

i — величина наибольшего (преобладающего) уклона, ‰;

— добавочное удельное сопротивление от движения в кривой пути, даН/т.

Расчеты расхода воздуха, выполненные по формулам (2)—(7), после их завершения сравниваются с фактическим расходом воздуха (для действующих шахт, горизонтов) или с расчетным (для проектируемых или реконструируемых шахт, горизонтов).

По результатам сравнения, если это требуется, вводятся коррективы расхода воздуха и при необходимости увеличивается подача воздуха. Если увеличить подачу воздуха невозможно, уменьшается количество транспортных машин с дизельным приводом, работающих в последовательно проветриваемых выработках.

Экспресс-определение концентраций оксидов азота и оксида углерода в выхлопных газах дизельных двигателей

В выработках, по которым проходят маршруты движения машин с дизельным приводом, контроль количества воздуха и содержания в нем NO2, СО, СО2,СН4, O2, должен проводиться в соответствии с требованиями § 273 Правил безопасности в угольных шахтах и Инструкции по контролю состава рудничного воздуха, определению газообильности и установлению категорий шахт по метану.

В зависимости от оснащенности шахт контроль можно осуществлять следующими методами:

а) отбор проб воздуха и разделка их в лабораториях ВГСЧ на содержание оксидов азота, оксида углерода, диокиси углерода, кислорода и метана;

б) экспресс-анализ на месте с помощью существующих средств контроля: СО, , O2 — с помощью индикаторных трубок, СH4, и СО2 — с помощью шахтного интерферометра;

в) экспресс-анализ с помощью новейших средств контроля газового состава рудничной атмосферы, таких, как портативный мультигазоанализатор МХ-2000, выпускаемый НТЦ ННЦ ГП — ИГД им. А.А. Скочинского (г. Люберцы-4 Московской обл.), для одновременного и непрерывного измерения концентраций СH4, O2 и микроконцентраций СО и NO2; портативный газоанализатор токсичных газов ТХ 2000 французской фирмы «Олдам» для измерения микроконцентраций СО, NO2 в шахтной атмосфере и повышенных концентраций этих же газов на выхлопе двигателя.

Отличие портативного газоанализатора ТХ 2000 заключается в том, что этот прибор снабжен сменными самонастраивающимися (интеллектуальными) датчиками, которые меняются в процессе измерений и обеспечивают полноту контроля;

г) на шахтах, оборудованных современными системами контроля рудничной атмосферы (например, «Минкон-Р»), в выработках, по которым перемещаются транспортные машины с дизельным приводом, рекомендуется устанавливать датчики СО, NO2, СН4, V (скорости воздуха), которые постоянно следят за составом и параметрами шахтной атмосферы и при отклонении от нормированных значений предупреждают о необходимости принятия мер по обеспечению нормальных условий.

Приложение 2

ОБЪЕМ И СОДЕРЖАНИЕ ПРОЕКТА ДИЗЕЛЕВОЗНОЙ ОТКАТКИ

Проект дизелевозной откатки должен быть разработан организацией, имеющей лицензию Госгортехнадзора России на проведение проектных работ, согласован с территориальным органом Госгортехнадзора России и утвержден техническим директором вышестоящей организации (главным инженером самостоятельной шахты). Проект дизелевозной откатки и план ликвидации аварий должны быть взаимно увязаны.

При разработке проекта следует руководствоваться требованиями действующих Правил безопасности в угольных шахтах, ПТЭ угольных и сланцевых шахт, настоящими Техническими требованиями, Основными положениями по проектированию подземного транспорта для новых и действующих угольных шахт, 1986 г. и Рекомендациями по проектированию подземной локомотивной откатки дизелевозами, разработанными ННЦ ГП — ИГД им. А. А. Скочинского.

Проект дизелевозной откатки должен содержать:

1. Исходные данные для проектирования:

1.1. Наименование шахты.

1.2. Категорийность шахты по газу и пыли.

1.3. Проектная мощность шахты (горизонта).

1.4. Сменный грузопоток угля из добычных и подготовительных забоев.

1.5. Способ организации откатки.

1.6. Количество и производительность погрузочных пунктов.

1.7. Тип, технические параметры и количество дизелевозов.

1.8. План, профиль, ширина колеи и состояние рельсовых откаточных путей.

1.9. Сечение откаточных выработок, обслуживаемых дизелевозами.

1.10. Скорость, направление и расход воздуха на проветривание откаточных выработок.

1.11. Тип и емкость грузовых вагонеток.

1.12. Тип пассажирских вагонеток.

1.13. Тип сцепок, применяемых на шахте.

1.14. Наличие на горизонте, если шахта действующая, гаража, ремонтной мастерской, зарядной камеры, оборудования в них.

2. Расчет дизелевозной откатки, который должен включать:

расчет допустимого количества вагонеток в составе по условиям сцепления колес дизелевоза с рельсами при трогании состава с места и при движении на преобладающем подъеме с установившейся скоростью;

проверку допустимого количества вагонеток в составе по мощности дизелевоза при движении на преобладающем подъеме;

расчет количества воздуха, необходимого для разбавления выхлопных газов дизелевозов в откаточных выработках и пунктах технического обслуживания, определение допустимого количества дизелевозов по условиям вентиляции. Расчет вести в соответствии с приложением 1 настоящих Технических требований;

проверку допустимого количества вагонеток в составе по условиям торможения.

Из расчетных значений допустимого количества вагонеток в составе по условиям сцепления колес дизелевоза с рельсами, торможения, мощности дизельного двигателя, вентиляции выбирается наименьшее значение.

3. Количество и размещение по выработкам специальных досок с указанием величины и направления запрещенной по условиям вентиляции скорости движения дизелевозов и других предупреждающих и запрещающих знаков.

4. Схемы размещения и проекты складов ГСМ, заправочных станций, гаражей и других пунктов обслуживания, расчет объемов их камер, смотровых ям, выбор типа, количества оборудования, включая металлические противопожарные двери, средства пожаротушения, запираемые ящики для хранения обтирочных материалов, стационарные устройства для пуска дизельного двигателя, заправочное оборудование и т. д. Проектирование пунктов обслуживания вести в соответствии с разделами 7, 8 настоящих Технических требований.

5. Принципиальную электрическую схему, схему размещения средств сигнализации, пожаротушения, телефонов в пунктах обслуживания.

6. Расчет расхода рабочих наполнителей: дизельного топлива, моторного и трансмиссионного масел, смазочных материалов, воды в системе охлаждения дизельного двигателя, в системе очистки и охлаждения выхлопных газов, расход песка в системе торможения и т. д.

7. Указания по безопасности при эксплуатации дизелевозной откатки.

По требованию заказчика или органа Госгортехнадзора России в проект помимо пояснительной записки могут входить и другие документы (чертежи, расчеты, сметы, спецификации).

При проведении проектирования и указанных выше расчетов может быть использована программа автоматизированного проектирования, разработанная в ННЦ ГП — ИГД им. А.А. Скочинского.

Один экземпляр согласованного и утвержденного проекта дизелевозной откатки должен находиться на участке шахты, в ведении которого находится дизелевозная откатка.

Приложение 3

ОБЪЕМ И СОДЕРЖАНИЕ ПРОЕКТА ПОДВЕСНОЙ МОНОРЕЛЬСОВОЙ ДИЗЕЛЬНОЙ ДОРОГИ

Проект подвесной монорельсовой дизельной дороги должен быть разработан организацией, имеющей лицензию Госгортехнадзора России на проведение проектных работ, согласован с территориальным органом Госгортехнадзора России и утвержден техническим директором вышестоящей организации (главным инженером самостоятельной шахты). Проект подвесной монорельсовой дизельной дороги и план ликвидации аварий должны быть взаимно увязаны.

При разработке проекта следует руководствоваться требованиями действующих Правил безопасности в угольных шахтах, ПТЭ угольных и сланцевых шахт, настоящими Техническими требованиями, разделом 3 Норм безопасности на транспортные машины с дизельным приводом для угольных шахт, а также Основными положениями по проектированию подземного транспорта для новых и действующих угольных шахт 1986 г.

Проект подвесной дизельной дороги должен содержать:

1. Исходные данные для проектирования:

1.1. Наименование шахты.

1.2. Категорийность шахты по газу и пыли.

1.3. Проектная мощность шахты (горизонта).

1.4. Сменный объем перевозок материалов, оборудования и людей.

1.5. Сведения о маршрутах, оборудованных подвесными дизельными дорогами.

1.6. Количество обслуживаемых забоев.

1.7. Тип, технические параметры, количество подвесных дизелевозов.

1.8. План, профиль, длина и состояние подвесного рельсового пути, тип используемого подвесного спецпрофиля.

1.9. Сечение выработок, обслуживаемых подвесной дизельной дорогой, паспорт крепления выработок.

1.10. Скорость, направление и расход воздуха на проветривание выработок, обслуживаемых подвесной дизельной дорогой.

1.11. Тип и технические характеристики подвесных грузовых тележек, пассажирских салонов, поддонов и т.п.

1.12. Наличие на горизонте, если шахта действующая, гаража, ремонтной мастерской, зарядной камеры, оборудования в них.

2. Расчет массы перевозимого груза.

Расчет допустимой массы перевозимого груза производится по условиям сцепления тяговых колес с рельсом при трогании локомотива с места и при движении на преобладающем подъеме, а также включает:

проверку допустимой массы перевозимого груза по мощности дизельного локомотива при движении на преобладающем подъеме;

расчет количества воздуха, необходимого для разбавления выхлопных газов подвесного дизельного локомотива в выработках и пунктах технического обслуживания, определение допустимого количества подвесных дизельных локомотивов по условиям вентиляции. Расчет вести в соответствии с приложением 1 настоящих Технических требований;

проверку допустимой массы перевозимого груза по условиям торможения, скорости начала торможения и длины тормозного пути (не более 10 м);

проверку массы перевозимого груза по устойчивости крепления выработок.

Из всех полученных расчетных значений допустимой массы перевозимого груза выбирается наименьшее.

3. Схемы размещения и проекты складов ГСМ, заправочных станций, гаражей и других пунктов обслуживания, расчет объемов их камер, выбор типа, количества оборудования, схемы размещения основного и вспомогательного оборудования пунктов обслуживания, включая металлические противопожарные двери, средства пожаротушения, запираемые ящики для хранения обтирочных материалов, стационарные устройства для пуска дизельного двигателя, заправочное оборудование и т. д. Проектирование пунктов обслуживания вести в соответствии с разделами 7, 8 настоящих Технических требований.

4. Схемы размещения по выработкам указателей величины и направления запрещенной по условиям вентиляции скорости движения дизелевозов и других предупреждающих и запрещающих знаков.

5. Проектирование подвесного монорельсового пути:

подвесной путь должен быть выполнен из сборно-разборных секций спецпрофиля, по геометрическим размерам сечения и прочностным характеристикам аналогичных двутавру европейского стандарта I 140E или I 155E;

длина прямолинейных секций не должна превышать 3,2 м. На искривленных участках монорельсовый путь должен монтироваться из предварительно изогнутых в горизонтальной или вертикальной плоскости секций с радиусом изгиба, оговоренным в технической документации. В проекте должны содержаться указания по выполнению секций монорельсового пути для закруглений трассы;

устройства для подвески монорельсового пути должны иметь не менее чем 3-кратный запас прочности по отношению к максимальной статической нагрузке, обеспечивать возможность регулировки положения монорельса по высоте и быть приспособленными для подвески к соответствующим видам крепи выработок. При использовании для подвески монорельса цепей последние должны иметь не менее чем 5-кратный запас прочности по отношению к максимальной статической нагрузке. Расстояние между подвесками не должно допускать прогиба монорельса между ними более 1/200 длины пролета;

крепление секций монорельсового пути между собой (замки) и к металлическим верхнякам крепи выработки должно быть быстроразъемным;

угол излома секций монорельса на стыках в горизонтальной плоскости не должен превышать 4°. При этом допустимая величина зазора в стыках должна выдерживаться с нижней стороны монорельса;

концевые упоры должны устанавливаться в конечных пунктах пути для предотвращения схода подвижного состава с монорельса;

в проекте в местах стыковки монорельсовых дорог с канатным и дизельным приводом должна обеспечиваться возможность заезда состава канатной дороги на монорельсовый путь дизельной дороги;

в проекте должны содержаться места пересечений монорельсовых дорог с кабелями, трубопроводами, вентиляционными дверями, контактным проводом, а также должны быть указаны места размещения концевых упоров, стрелочных переводов с ручным и дистанционным управлением.

6. Схемы оборудования перегрузочных пунктов, а также посадочных площадок и узлов сопряжений и пересечений с другими транспортными средствами.

7. Расчет расхода рабочих наполнителей: дизельного топлива, моторного и трансмиссионного масел, смазочных материалов, воды в системе охлаждения дизельного двигателя, в системе очистки и охлаждения выхлопных газов, расход полиуретановых бандажей тяговых колес и т. д.

8. Указания по организации и порядку выполнения работ по перевозке людей и грузов.

9. Указания по безопасности при эксплуатации подвесной дизельной дороги.

По требованию заказчика или органа Госгортехнадзора России в проект помимо пояснительной записки могут входить и другие документы (чертежи, расчеты, сметы, спецификации).

Один экземпляр согласованного и утвержденного проекта подвесной монорельсовой дизельной дороги должен находиться на том участке (службе), в ведении которого находится дорога.