РД 10-112-11-03

ФГУП "Специальное конструкторско-технологическое бюро башенного краностроения"

ФГУП СКТБ БК

Руководящий нормативный документ

Методические указания по обследованию грузоподъемных машин с истекшим сроком службы

Часть 11. Строительные подъемники

РД 10-112-11-03

Дата введения 2003-04-01

ПРЕДИСЛОВИЕ

1. РАЗРАБОТАН И УТВЕРЖДЕН ФГУП "Специальное конструкторско-технологическое бюро башенного краностроения" (ФГУП СКТБ БК) - головной организацией по строительным подъемникам

129301, Москва, ул. Касаткина, 11

Телефон и факс 286-90-14

2. РАЗРАБОТЧИКИ Невзоров Л.А., Пазельский Г.Н., Котельников В.С., Комиссаров В.Я., Гехт А.X., Постникова Н.А.

3 ВВЕДЕН В ДЕЙСТВИЕ с 01.04.03

4 Введен впервые

1. Область применения

1.1. Настоящий документ распространяется на строительные подъемники (грузопассажирские, грузовые и фасадные)*. Документ, действующий совместно с РД 10-112 часть 1 и РД 03-484, устанавливает конкретные требования к обследованию строительных подъемников.

_____________

* Далее в тексте документа все вышеперечисленные типы именуются просто "подъемники".

2. Термины и определения, нормативные ссылки

2.1. В настоящем РД в дополнение к терминам, приведенным в ПБ 10-518, используются следующие термины и определения:

Дообследование - этап обследования, заключающийся в выявлении дефектов в узлах, недоступных или труднодоступных для контроля при обследовании подъемника в рабочем (смонтированном) положении и подлежащих диагностированию после разборки узла для последующего проведения, при необходимости, капитально-восстановительного ремонта.

Ремонт капитально-восстановительный - ремонт подъемника с истекшим сроком службы, выполняемый после разборки подъемника, с целью устранения дефектов, выявленных в результате обследования и дообследования, для восстановления его ресурса.

2.2. В настоящем РД использованы ссылки на стандарты, приведенные в приложении А11.

3. Общие требования

3.1. Виды и периодичность обследования.

3.1.1. Требования по видам и периодичности обследования, приведенные в настоящем РД, основаны на РД 10-112 часть 1 и уточняют их применительно к особенностям подъемников, не отменяя указаний, приведенных в эксплуатационной документации, информационных письмах предприятий-изготовителей, Госгортехнадзора и проектных организаций на эти подъемники.

3.1.2. Обследования подразделяются на:

- первичное (по истечении срока службы);

- повторное (первое, второе и последующие - до списания подъемника);

- внеочередное (в случаях, предусмотренных и п. 3.1.10 настоящего РД).

3.1.3. Нормативный срок службы подъемников следует принимать по данным эксплуатационной документации или стандартов. При отсутствии этих данных нормативный срок службы:

- грузопассажирских;

- грузовых;

- фасадных подъемников и

- лебедок,

следует принимать в 5 лет.

3.1.4. Истечение нормативного срока службы определяется с даты выпуска подъемника предприятием-изготовителем, указанной в паспорте подъемника. При отсутствии указания в паспорте месяца изготовления подъемника срок его изготовления следует исчислять с 1 января года изготовления.

3.1.5. Подъемники за сроком службы должны подвергаться полнокомплектным и (при необходимости) - капитально-восстановительному ремонтам.

3.1.6. Максимальный срок эксплуатации до следующего обследования должен определяться с учетом технического состояния подъемника, действенности у предприятия-владельца системы Технического обслуживания и ремонта (ТО и Р) и не должен превышать:

- после первичного обследования - 2 лет;

- после повторных обследований - 1,5 лет.

3.1.7. Типовой график проведения ТО и Р принимается по эксплуатационной документации.

3.1.8. Полнокомплектные ремонты должны проводиться после каждого обследования (при наличии записей в дефектной ведомости о необходимости проведения ремонта). Капитально-восстановительный ремонт, а соответственно разборка и дообследование подъемника должны проводиться после второго повторного обследования (если по своему техническому состоянию подъемник к этому времени не достигнет своего предельного состояния и не будет списан). Возможность дальнейшей эксплуатации определяется комиссией, проводящей обследование.

3.1.9. Обследование подъемников:

- изготовленных по зарубежным нормам;

- работающих в условиях агрессивной среды;

- работающих в условиях отступлений от паспортных данных по температуре окружающей среды (по ГОСТ 15150), ветровому (по ГОСТ 1451) или сейсмическому (по СНиП II-7) районам, при работе на вечномерзлых фунтах.

Должно выполняться в соответствии с требованиями настоящего РД и с учетом дополнительных требований, разрабатываемых для конкретных случаев СКТБ БК.

3.1.10. Внеочередному обследованию подвергаются подъемники в следующих случаях:

- при возникновении в процессе эксплуатации повторных трещин в несущих металлоконструкциях и направляющих;

- при появлении серьезных деформаций металлических конструкций, возникающих в процессе перебазировки, монтажа, технического освидетельствования, в случае появления аварийных ситуаций и др.;

- по требованию органов Госгортехнадзора или по заявке владельца подъемника.

3.2. Организация обследования

3.2.1. Общие вопросы организации работ при обследовании изложены в разделе 3.2. РД 10-112 часть 1. Обследование нерегистрируемых подъемников допускается осуществлять силами эксплуатирующих организаций.

3.2.2. При определении возможности дальнейшей эксплуатации в зависимости от состояния подъемника обследование может проводиться в один или два этапа.

3.2.2.1. В один этап обследование должно проводиться в случае, если в процессе обследования не выявлено дефектов, требующих проведения полнокомплектного ремонта и препятствующих проведению статических и динамических испытаний. Обследование ограничивается одним этапом также и в случае принятия решения о списании подъемника.

3.2.2.2. Второй этап обследования проводится по завершении ремонта (или реконструкции) и заключается в оценке качества проведенного ремонта и/или реконструкции, в проведении испытаний и составлении заключения о возможности продления срока службы.

3.3. Основные работы при обследовании

3.3.1. Обследование подъемников, помимо работ, предусмотренных п. 3.3.1. РД 10-112 часть 1, должно включать:

3.3.1.1. Оценку качества проведенного ремонта (реконструкции) в случае их проведения.

3.3.1.2. Оценку состояния функционирования системы технического обслуживания и ремонта.

3.3.1.3. Разработку ограничений по дальнейшей эксплуатации подъемников (при необходимости).

3.2.2. Все работы по обследованию должны проводиться в объемах, приведенных ниже.

3.4. Ознакомление с документацией

3.4.1. В процессе обследования комиссия должна ознакомиться со следующей документацией, предоставляемой владельцем крана:

- паспортом, техническим описанием, инструкцией по эксплуатации и инструкцией по монтажу подъемника;

- вахтенным журналом;

- журналом осмотров, технических обслуживании и ремонтов (журналом периодических осмотров);

- актами проверки заземляющего устройства (если эксплуатационной документацией предусмотрено выполнение такого устройства);

- справкой о характере выполненных подъемником работ (форма справки дана в приложении Б11);

- проектом ранее проведенного ремонта (или реконструкции) подъемника;

- актом предыдущего обследования подъемника (в случае повторных обследований), включая материалы по оценке остаточного ресурса;

- имеющимися информационными письмами или предписаниями органов Госгортехнадзора, предприятий-изготовителей, проектных организаций.

3.4.2. На основе ознакомления с конструкцией подъемника рекомендуется составить рабочие карты обследования по форме приложения В11

3.4.3. В процессе ознакомления с эксплуатационной документацией должны быть выявлены:

- соответствие климатического, ветрового, сейсмического исполнения подъемника зоне его эксплуатации;

- отличительные особенности конструкции и монтажа подъемника;

- проведенные ранее ремонта (замены узлов);

- наличие технической документации на ремонт (марки примененного при ремонте металлопроката и присадочных материалов, соответствие материалов требованиям РД 22-16).

3.4.4. При ознакомлении с другими документами выявляются проведенные на подъемнике ремонты (реконструкции), проведенные технические обслуживания и ремонты, своевременность и полнота их выполнения.

3.5. Проверка состояния металлических конструкций

3.5.1. При проверке состояния металлических конструкций следует руководствоваться указаниями раздела 3.5. РД 10-112 ч. 1.

3.5.2. Основные места возможного появления характерных повреждений конструкций приведены в приложении Г11.

3.5.3. При обследовании конструкций следует учитывать, что усталостные трещины возникают в первую очередь у концентраторов местных напряжений. К местам наиболее вероятного возникновения усталостных трещин относятся:

- элементы с резким перепадом поперечных сечений;

- узлы прикрепления раскосов, связей косынок к поясам;

- места окончания накладок, ребер (проушин);

- отверстия с необработанными кромками, прожженные или заваренные;

- места пересечения сварных швов и их окончания;

- перепады в толщинах (высотах) стыкуемых элементов;

- места наличия технологических дефектов сварных (и, в первую очередь, ремонтных) швов;

- места повторной заварки трещин в сварных швах или по основному металлу.

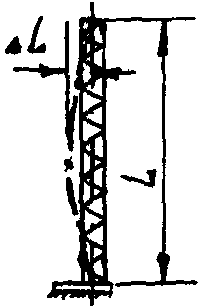

3.5.4. К основным видам погнутостей металлических конструкций относятся отклонения от прямолинейности оси мачты, направляющих и элементов решетки, а также расстыковка направляющих.

3.5.5. В замкнутых элементах необходимо проверять наличие отверстий для стока воды во избежание вздутия и разрыва стенок при замерзании зимой попавшей внутрь воды. При отсутствии этих отверстий они должны быть просверлены (силами владельца подъемника) диаметром 9-16 мм по возможности в самой нижней точке, но не ближе 50 мм от сварных швов.

3.5.6. В металлических конструкциях следует обращать внимание на те элементы, в которых задерживается влага, скапливается грязь, в местах слабо вентилируемых, что способствует появлению коррозии. Возможными местами появления коррозии являются:

- замкнутые конструкции;

- зазоры и щели, образующиеся вследствие неплотного прилегания сопрягаемых элементов;

- соединения (сварные), выполненные прерывистыми швами;

- места с поврежденным защитным покрытием. Определение степени коррозии металла должно проводиться прямыми измерениями, с помощью ультразвуковых толщиномеров или путем засверливания.

3.6. Проверка состояния механизмов, канатно-блочных систем и других узлов

3.6.1. При проверке механизмов, канатно-блочных систем и других узлов следует особое внимание обращать на следующие возможные дефекты:

- трещины в рамах, корпусах редукторов или рычагах тормозов, в тормозных шкивах, блоках и т.п. узлах;

- трещины, сколы реборд блоков, износ по ручью или реборде блока;

- поломка тормозных пружин;

- износ зубчатых зацеплений, в т.ч. ведущей шестерни и рейки в подъемниках с реечным приводом;

- выработка (износ) шарнирных соединений, тормозных шкивов, обкладок тормозов и т.п.;

- ослабление болтовых соединений;

- нарушение соосности валов, соединенных зубчатой или втулочно-пальцевой муфтой;

- нарушение межосевого расстояния между ведущей шестерней и упорными роликами (в подъемниках с реечным приводом);

- неудовлетворительная балансировка тормозного шкива или барабана;

- износ или разрушение уплотнений;

- отсутствие смазочного материала в редукторах, подшипниках.

3.6.2. Для оценки норм браковки канатов по числу оборванных проволок рекомендуется пользоваться данными, приведенными в приложении 6 ПБ 10-518.

Наиболее опасными местами по обрыву проволок являются те участки каната, которые за период работы проходят по большому числу блоков.

Контролируются также места крепления каната на барабанах и на конструкциях подъемника.

Опасными местами, где может появиться коррозия, являются места, в которых скапливается влага и где канат редко или совсем не перемещается по блокам.

3.6.3. Основные характерные дефекты и повреждения механизмов, канатно-блочных систем, других узлов и конкретные места их возможного появления приведены в приложении Д11.

3.6.4. Обследование состояния механизмов, канатно-блочных систем и др. узлов, помимо указанных в п. 3.6.1. РД 10-112 ч. 1, должно включать также проверку работоспособности механизмов под нагрузкой.

3.6.5. Проверку работоспособности механизмов рекомендуется совмещать с аналогичной проверкой электрооборудования. Проверка проводится при подъеме груза, соответствующего 30-100% грузоподъемности подъемника. При работе обращается внимание на плавность перемещения грузонесущего устройства (без заеданий и заклинивания ведущей шестерни реечного привода на всех участках мачты, в т.ч. при прохождении стыков), плавность пуска и торможения, отсутствие биения тормозных шкивов и барабанов, состояние креплений, характер шума в редукторах, правильность намотки канатов на барабан, отсутствие вибрации в кабине грузопассажирского подъемника.

3.6.6. Необходимость измерения износа, выявления наличия поломок зубчатых передач и износа подшипников в редукторах может быть определена по появлению повышенного неравномерного шума при работе.

Решение необходимости разборки узла, редуктора принимает комиссия.

3.6.7. Проверка состояния креплений механизмов осуществляется в процессе работы подъемника. При резком пуске и торможении механизмы должны быть неподвижны, если конструкцией не предусмотрено подвижное соединение узлов.

3.6.8. Проверка работоспособности всех шарнирных соединений (у штоков гидротолкателей, в шарнирах элементов тормозов и т.п.) должна производиться при работе либо при неработающем подъемнике путем проверки легкости перемещения элементов вручную (например, штоков электрогидротолкателей, шарниров элементов тормозов).

3.7. Проверка состояния электрооборудования

3.7.1. При осмотре электрооборудования необходимо обращать особое внимание на возможные дефекты и повреждения, приведенные в приложении Е11, а также на соответствие установленного оборудования принципиальной электрической схеме.

3.7.2. Визуальный осмотр электрооборудования должен проводиться при полностью снятом с подъемника напряжении.

3.7.3. Проверку работы электрооборудования следует проводить при отсутствии нагрузки на грузонесущем устройстве и под нагрузкой согласно п. 3.6.5.

3.7.4. Следует проверить правильность укладки подводящего кабеля при движении кабины грузопассажирского подъемника.

3.7.5. Включение аппаратов управления должно проводиться в соответствии с указаниями инструкции по эксплуатации.

3.7.6. Проверка исправности вспомогательных устройств (светильников, звукового сигнала и др.) должна проводиться путем трехкратного их включения - выключения.

3.8. Проверка состояния устройств безопасности

3.8.1. При контроле состояния устройств безопасности необходимо проверить наличие и соответствия их требованиям Правил ПБ 10-518.

3.8.2. Для проверки работы концевых выключателей всех механизмов необходимо, соблюдая осторожность, подвести механизм к концевому выключателю до его срабатывания. После срабатывания выключателя необходимо убедиться, что дальнейшее движение возможно только в противоположном направлении.

3.8.3. Необходимо проверить действие всех видов блокировок путем соответствующего воздействия на отключающие элементы. Должна быть проверена точность остановки кабины без нагрузки и с полной рабочей нагрузкой (в соответствии с требованиями эксплуатационной документации).

3.8.4.Особое внимание должно быть уделено проверке действия ловителей и аварийных остановов. Проверка должна проводиться в соответствии с указаниями, записанными в эксплуатационной документации на подъемник. Испытания ловителей (аварийных остановов) на этой стадии носят предварительный характер и служат для выявления работоспособности или необходимости ремонта всех узлов ловителей (аварийных остановов).

3.9. Проверка состояния рельсового пути

3.9.1. Проверка проводится в случае установки подъемника на рельсовом ходовом устройстве с работой подъемника на путях, отвечающих требованиям РД 22-28-35.

3.9.2. При проверке состояния и эксплуатации рельсового пути необходимо ознакомиться с действующей у владельца системой осмотра и ремонта пути (графиками ТО и Р, журналом периодических осмотров) и ее выполнением.

3.9.3. Проверка работоспособности тупиковых устройств должна осуществляться путем подъезда подъемника до контакта с тупиковыми упорами и кратковременного включения (на 3-5 с) механизма передвижения. При этом смещения тупиковых упоров не допускается.

3.9.4. Отсутствие надлежащего ухода и невыполнение требований, изложенных в табл. 1, могут служить основанием для запрещения дальнейшей эксплуатации подъемника или установления пониженного срока продления его дальнейшей эксплуатации.

Таблица 1

Предельные значения параметров рельсового пути

№ п/п | Параметр | Предельный размер |

1 | Продольный и поперечный уклоны: при укладке при эксплуатации | 0,004 0,010 |

2. | Отклонение размера колеи, мм | ±15 |

3. | Отклонение от прямолинейности на длине 10 м, мм | ±20 |

4 | Упругая просадка рельса под колесами подъемника, мм | 5 |

5. | Горизонтальный износ головки рельса, мм: Р42/Р50/Р65 | 10/11/13 |

6. | Вертикальный износ головки рельса, мм: Р43/Р50/Р65 | 8/9/10 |

7. | Взаимное смещение торцов стыкуемых рельсов в плане и по высоте, мм | 3 |

8. | Зазор в стыке (мм) при длине рельса 12,5 м, не более | 6 |

9 | Расстояние от тупикового упора, мм: до середины последней полушпалы (или до конца рельса при железобетонных балках) | 500 |

10. | Расстояние от подъемника (в момент наезда на копир или выключающую линейку) до тупикового упор | полный путь торможения |

11. | Крепление рельсов к опорным элементам и друг к другу неполным числом болтов, отсутствие стяжек, трещины | не допускается |

12. | Отсутствие равномерного уплотнения балластной призмы | то же |

13. | Излом, поперечные трещины в полушпалах | " |

14. | Неисправность заземления | " |

3.10. Проверка химсостава и механических свойств

3.10.1. Общие случаи, когда требуется проверка химсостава и механических свойств металла несущих металлоконструкций, приведены в разделе 3.10 РД 10-112 часть 1.

Помимо этого проверка химсостава и механических свойств должна проводиться (в случае необходимости):

- при оценке остаточного ресурса;

- при решении вопроса об использовании подъемников с отступлением от паспортных данных по температуре эксплуатации;

- при определении температурных ограничений для подъемников, получаемых по импорту (при отсутствии этих сведений в эксплуатационной документации).

3.10.2. Метод отбора проб (образцов) для определения химсостава и механических свойств применительно к конструкциям подъемников приведены в приложении Ж11.

Способ отбора проб для химического анализа и проверки механических свойств не должен приводить к снижению несущей способности подъемника.

3.10.3. При несоответствии химсостава и механических свойств металла паспортным данным решение о допустимости дальнейшего использования подъемника должна принимать головная организация.

3.11. Составление ведомости дефектов

3.11.1. Ведомость дефектов составляется в соответствии с требованиями раздела 3.11. РД 10-112 ч. 1.

3.11.2. При несоответствии установленного электрооборудования или устройств безопасности паспортным данным в ведомости дефектов должно быть указано на необходимость замены оборудования или проведения реконструкции с разработкой новой принципиальной электросхемы* применительно к имеющемуся на подъемнике оборудованию.

_____________

* Необходимая помощь в разработке принципиальных электрических схем под существующее оборудование может быть оказана ФГУП СКТБ БК.

3.11.3. Дефекты, препятствующие проведению испытаний, должны быть устранены в процессе обследования, ремонта или реконструкции до завершения работы комиссии по обследованию.

3.11.4. Дефекты, которые целесообразно устранить при очередном техническом обслуживании или текущем ремонте, заносятся в ведомость дефектов с указанием срока их устранения.

3.12. Проведение испытаний подъемника

3.12.1. Для подтверждения работоспособности подъемника по окончании обследования должны проводиться:

- статические и динамические испытания;

- испытания ловителей (аварийных остановов);

- проверка точности остановки на этажах кабины грузопассажирских подъемников (в пределах ±50 мм, если иное не указано в эксплуатационной документации).

3.12.2. Указанные испытания являются завершающим этапом обследования и проводятся после полнокомплектного ремонта и оценки комиссией качества выполненного ремонта.

3.12.3. При оценке качества проведенного ремонта (реконструкции) комиссия должна убедиться, что:

- ремонт был выполнен в соответствии с проектом производства ремонтных работ;

- после ремонта (реконструкции) электрооборудования подъемника обеспечивается нормальное функционирование всех механизмов;

- аттестация сварщиков и качество сварки соответствуют нормативной документации и подтверждено неразрушающими методами контроля;

- при ремонте были применены сварочные материалы, предусмотренные РД 22-16;

- сведения по ремонту (реконструкции) занесены в паспорт подъемника.

3.12.4. В случае, если на подъемнике были предварительно выполнены ремонты, по которым отсутствует документация, требуемая Правилами и нормативными документами, то дальнейшая эксплуатация такого подъемника может быть допущена только после положительных результатов экспертизы качества выполненного ремонта.

3.12.5. Статические испытания следует проводить:

- у грузопассажирских и фасадных подъемников со 100%-ой перегрузкой;

- у грузовых подъемников:

- с грузовой платформой или при невыдвинутым грузонесущем устройстве;

- с 50% перегрузкой - с выдвинутым грузонесущем устройстве;

- с 25%-ой перегрузкой.

Груз должен находиться на неподвижном грузонесущем устройстве, расположенном на высоте не более 150 мм над уровнем нижней посадочной площадки (земли).

3.12.6. Динамические испытания следует проводить с грузом, соответствующем 110% грузоподъемности. При этом следует провести 3х-кратный подъем (опускание) груза с промежуточными остановками и проверкой действия других механизмов.

3.12.7. Испытания ловителей (аварийных остановов) проводятся с перегрузкой 10% и выполняются в соответствии с указаниями эксплуатационной документации.

3.13. Оценка остаточного ресурса

3.13.1. Оценку остаточного ресурса следует проводить при каждом обследовании.

3.13.2. Оценка остаточного ресурса должна включать:

- анализ имеющейся конструкторской, эксплуатационной и ремонтной документации (в т.ч. и материалов по предыдущей оценке остаточного ресурса, если она проводилась) и в первую очередь по элементам, которые могут лимитировать ресурс подъемника;

- анализ технической информации по отказам, имевшим место по аналогичным элементам и подъемникам;

- анализ особенностей нагружения подъемника;

- анализ механизма образования и развития дефектов и повреждений узлов, лимитирующих долговечность подъемника;

- выявление возможности и сроков дальнейшей эксплуатации подъемника.

3.13.3. Оценку возможности дальнейшей эксплуатации подъемника рекомендуется принимать в соответствии с таблицей 2, составленной на базе проведенного по п. 3.13.2 анализа конструкции и условий работы существующих подъемников.

Использование табл. 2 позволяет с учетом результатов обследования принять одно из следующих решений:

- при сумме дефектов более 5 баллов у одной секции мачты (шахты) или направляющих - эта секция подлежит списанию;

- при сумме дефектов более 5 баллов у одной базовой* сборочной единицы - она подлежит списанию;

_____________

* Под "базовыми" узлами применительно к подъемникам принимаются: мачта, шахта, грузонесущее устройство, опорная часть, укосина, механизм подъема

- при сумме дефектов более 5 баллов не менее чем у 30% секций подлежит списанию весь узел в сборе;

- при сумме дефектов более 5 баллов у двух и более базовых узлов - подлежит списанию весь подъемник.

3.13.4. В виде исключения допускается дальнейшая эксплуатация подъемников с дефектами, превышающими указанные в п. 3.13.3 пределы, по заключению головной организации.

Таблица 2

Балльная шкала оценок дефектов и повреждений металлических конструкций

Наименование дефекта, повреждения | Оценка, n баллов | |

Дефекты и повреждения, возникшие | ||

при монтаже, перевозке | при работе | |

1. Первичная трещина по сварному соединению (шов, околошовная зона): | ||

- в поясах; | 1,25 | 2,5 |

- в связях*, ребрах, ограждениях люльки; | 0,5 | 1,0 |

- в расчетных элементах грузонесущего устройства | 1,25 | 2,5 |

2. Первичная трещина по основному металлу: | ||

- в поясах; | 1,75 | 3,5 |

- в связях, ребрах, ограждениях люльки; | 0,75 | 1,5 |

- в расчетных элементах грузонесущего устройства | 1,75 | 3,5 |

3. Первичная деформация элементов, превышающая нормативные данные: | ||

- мачты, шахты, направляющих элементов, грузонесущего элемента; | 2,5 | 5,0 |

- связей, ограждений люльки; | 0,5 | 1,0 |

- листовых конструкций | 1,25 | 2,5 |

4. Выработка (износ, смятие) валов, осей, отверстий, зубчатых передач сверх предельных значений по настоящему РД | 1,0 | 2,0 |

5. Коррозия: | ||

- 50-95% предельной величины по прил. Г11 | - | 1,0 |

- при достижении предельной величины | - | св. 5,0 |

6. Расслоение металла | св. 5,0 | св. 5,0 |

7. Повторные дефекты по п.п. 1-5 | 1,3n | 2n |

* Под "связями" понимаются элементы, связывающие пояса между собой в решетчатых конструкциях (раскосы, диагонали, стойки, связи) | ||

3.14. Оформление результатов обследования

3.14.1. В случае проведения работы в два этапа обследование на первом этапе заканчивается составлением Акта с записью в разделе 6. Заключение комиссии - "подъемник подлежит ремонту". Работа на втором этапе заканчивается подписанием Акта с разрешением (и сроком) дальнейшей эксплуатации.

3.14.2. Если подъемник эксплуатируется в условиях, указанных в п. 3.1.9, возможность дальнейшей эксплуатации подъемника должна быть подтверждена экспертным заключением головной организации.

3.14.3. Период, на который дается рекомендация о продлении срока службы, определяется техническим состоянием подъемника с учетом оценки остаточного ресурса и эффективности действующей на предприятии-владельце подъемника системы ТО и Р.

3.14.3.1. Оценка функционирования системы ТО и Р должна включать в себя:

- проверку наличия графика проведения ТО и Р подъемника, а также наличия журнала периодических осмотров (в соответствии с требованиями ст. 4.4.7а ПБ 10-518);

- проверку своевременности проведения технических обслуживании и ремонтов;

- проверку своевременности и правильности заполнения эксплуатационных форм паспорта по проведенным ремонтам;

- оценку проведенных ТО и Р непосредственно на подъемнике.

3.14.4. В отдельных случаях комиссия может ввести ограничения по использованию подъемников (изменение грузоподъемности, сокращение периодичности ТО и Р). Ограничения должны быть записаны в п. 7 Акта обследования.

3.14.5. Один экземпляр Акта обследования должен быть направлен в ФГУП СКТБ БК для анализа состояния с подъемниками и разработки предложений Госгортехнадзору России по совершенствованию системы безопасной эксплуатации подъемников.

3.14.6. В завершение работ организация, проводившая обследование подъемников, подготавливает "Заключение экспертизы промышленной безопасности" (рекомендуемая форма "Заключения" приведена в приложении К11), которое направляется на утверждение в территориальный округ Госгортехнадзора России.

3.15. Требования к организации и составу комиссии, проводящей обследование

3.15.1. В состав комиссии должно входить не менее 3-х человек, под председательством обследователя, аттестованного на 2 уровень.

3.15.2. Для проведения обследования металлоконструкций допускается привлекать к работе дефектоскопистов по неразрушающим методам контроля из других организаций, имеющих соответствующие аккредитованные лаборатории.

3.16. Требования безопасности при проведении обследований

3.16.1. Общие требования безопасности при проведении обследований регламентируются разделом 3.16 РД 10-112 часть 1.

3.16.2. При проведении обследований подъемников, указанных в настоящем РД, помимо приведенных в РД 10-112 часть 1, должны соблюдаться требования безопасности, предусмотренные также следующими документами:

- Правилами устройства и безопасной эксплуатации строительных подъемников ПБ 10-518-02;

- Правилами технической эксплуатации электроустановок потребителей;

- ПОТРМ-016-2001

- СНиП 12-03;

- эксплуатационной документацией на подъемник (РЭ и ИМ).

Приложение А11

(справочное)

Перечень использованной нормативной документации

В настоящем документе использованы ссылки на следующие стандарты:

• Правила устройства и безопасной эксплуатации строительных подъемников Госгортехнадзора России ПБ 10-518-02,

• Правила устройства электроустановок,

• ПОТРМ-016-2001 Межотраслевые правила по охране труда (Правила безопасности) при эксплуатации электроустановок.

• Правила технической эксплуатации электроустановок потребителей.

• ГОСТ 1451-77 Краны грузоподъемные. Нагрузки ветровые. Нормы и методы определения.

• ГОСТ 1497-84 Металлы. Методы испытаний на растяжение.

• ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для определения химического состава.

• ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах.

• ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия хранения и транспортирования в части воздействия климатических факторов внешней среды.

• ГОСТ 22536.0...5-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа (методы определения общего углерода и графита, серы, фосфора, кремния, марганца).

• ГОСТ 27372-87 Люльки для строительно-монтажных работ. Технические условия.

• ГОСТ 29168-91 Подъемники мачтовые грузовые строительные. Технические условия.

• СНиП II-7-81 Нормы проектирования. Строительство в сейсмических районах.

• СНиП 12-03-01 Безопасность труда в промышленности. Часть 1. Общие требования.

• РД 10-112-96 Методические указания по обследованию грузоподъемных машин с истекшим сроком службы. Часть 1 .Общие требования.

• РД 22-16-96 (с изм. № 1) Машины грузоподъемные. Выбор материалов для изготовления, ремонта и реконструкции сварных стальных конструкций.

• РД 22-28-35-99 Конструкция, устройство и безопасная эксплуатация рельсовых путей башенных кранов.

• РД 03-484-02 Положение о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах.

Приложение Б11

(рекомендуемое)

Форма

Главный инженер

_____________________________

(предприятия-владельца подъемника)

___________________________

(Ф.И.О.)

"____" _____________________ г.

СПРАВКА

о характере работ, выполненных

__________________ подъемником _____________________

(тип подъемника) (марка, индекс подъемника)

зав. № __________________ рег. № _______, _______________

_______________________________________________________

(предприятие-изготовитель)

1. Год выпуска ___________________________________________.________

2. Дата начала эксплуатации ________________________________________

у данного владельца _________________________________

3. Максимальная масса поднимаемых грузов, т __________________________

4. Среднее количество смен работы подъемника в сутки _____________________

5. Среднее количество рабочих дней в году _____________________________

6. Показания счетчика моточасов, ч (при наличии счетчика) __________________

7. Объекты, на которых эксплуатировался подъемник за последние 3-5 лет:

- тип объектов -

- этажность объектов -

- число возведенных объектов -

- число перестановок на объекте -

8. Год и месяц проведения ремонтов подъемника _______________________

9. Адрес предприятия-владельца подъемника ___________________________

Справку составил ______________________________________________

Ф.И.О, должность, подпись

Дата

Приложение В11

(рекомендуемое)

Рабочая карта обследования

(Пример формы)

Условные обозначения состояния:

- в порядке

- требует устранения неисправности

- требует ремонта

- требует ремонта или замены

Условный номер узла (индекс) | Наименование узла | Условное обозначение состояния | Дефект *, место его расположения, длина трещины |

0100 | Мачта (шахта) в целом | ||

0101 | Секция первая, вторая, ... | ||

0102 | Пояса | ||

0103 | Раскосы | ||

0104 | Стойки | ||

0105 | Направляющие (и места их крепления) | ||

0106 | Узлы крепления к зданию | ||

0107 | Блоки | ||

0108 | Стыковые соединения | ||

* При выявлении повторного возникновения дефекта (после ремонта) этот случай отражается в рабочей карте. | |||

Приложение Г11

(справочное)

Основные характерные повреждения металлических конструкций

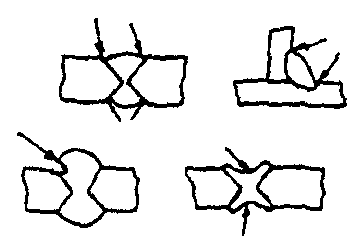

Сборочная единица | Неисправность, дефект | Эскиз | Метод контроля | Предельные значения дефекта, повреждения |

1. Элементы металлоконструкций | ||||

1.1. Элементы с резким перепадом поперечных сечений | Трещина | Осмотр | Не допускается | |

1.2.Узлы прикрепления раскосов, связей, косынок к поясам | Трещина | Осмотр | Не допускается | |

1.3. Места окончания накладок, ребер (проушин) | Трещина | Осмотр | Не допускается | |

1.4. Отверстия: с необработанными отверстиями а), прожженные б) или заваренные | Трещины | Осмотр | Не допускается | |

1.5. Места пересечения сварных швов и их окончания, окончания прерывистых швов | Трещины | Осмотр | Не допускается | |

1.6. Перепады в толщинах (высотах) стыкуемых элементов | Трещины | Осмотр | Не допускается | |

1.7. Технологические дефекты сварных швов | Трещины | Осмотр | Не допускается | |

1.8. Места повторной заварки трещин (в сварных швах или по основному металлу) | Трещины | Осмотр | Не допускается | |

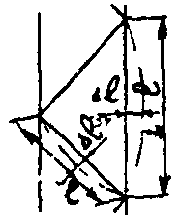

2. Решетчатые конструкции | Отклонение элементов решетки от прямолинейности: | Измерение с помощью струны и линейки | ||

- пояса | l/400 | |||

- раскоса, стойки, связи | l/400 | |||

- направляющих | l/1000 | |||

- ограждений люльки | l/100 | |||

Отклонение от прямолинейности оси мачты (в сборе) | Измерение с помощью струны и линейки | l/400 | ||

Взаимное смещение направляющих в стыках | Измерения с помощью линейки | Не допускается | ||

3. Листовые конструкции | Местная вмятина глубиной h с размерами (0,25а < S < 0,75а) | - | Измерение с помощью линейки и штангенцир куля | h = 1,25δ |

4. Решетчатые и листовые конструкции замкнутого сечения | Уменьшение сечения f элемента из-за коррозии | Проверка измерения степени коррозии. | 5%f | |

Выпучивание стенки h толщиной δ (от перенапряжения или замерзания воды) | Измерение с помощью линейки, струны и штанген циркуля | h = 1,258 | ||

5. Конструкции с примыканием элементов поперек плоскости прокатки | Расслоение (отслоение) металла в Z - плоскости | Осмотр, ультразву ковой контроль | Не допускается | |

6. Стыковые соединения | Трещины в сварных швах, околошовной зоне и по основному металлу | Осмотр | Не допускается | |

Ослабление затяжки болтов | Проверка | Момент затяжки М в соответствии с эксплуатацион ной документа цией | ||

Обрыв болта | Осмотр | Не допускается |

Приложение Д11

(справочное)

Основные характерные дефекты и повреждения механизмов, канатно-блочных систем и других узлов

Контролируемый узел (элемент) | Показатель дефекта, при котором дальнейшая эксплуатация не допускается* | Вид контроля, применяемые средства |

1. Редуктора, зубчатые муфты | ||

а) шестерни, зубчатые колеса и рейки: | трещины, облом зубьев; | осмотр при появлении стука, повышенного шума |

- для подъемных лебедок и реечного привода подъемника; | износ зуба по толщине В, %; | |

- передачи в редукторе, муфты ведущая шестерня реечного привода; | 5/10 | зубомер |

- открытые передачи (кроме ведущей шестерни реечного привода); | 10/15 | то же |

- для остальных механизмов подъемника; | ||

- передачи в редукторе, муфты; | 10/15 | " |

- открытые передачи | 15/20 | " |

выкрашивание зубьев; | осмотр, измерение штангенциркуль | |

глубина 10% В не менее, чем на 30% рабочей поверхности | ||

б) шлицевые соединения | облом, сдвиги, смятие, скручивание; | визуальный осмотр |

в) шпоночные соединения | смятие, сдвиги | то же |

г) валы | трещины; | " |

изгиб; | визуальный осмотр и измерение | |

износ - 3% от диаметра | ||

д) подшипники | прокручивание обоймы; | проверка вручную |

трещины, обломы обойм; | осмотр | |

ощутимые радиальные и осевые люфты; | проверка вручную | |

затруднительное вращение; | то же | |

поломка сепараторов | осмотр | |

е) корпуса редукторов | трещины, обломы; | осмотр |

течь масла | то же | |

ж) смазочные материалы | недостаточный уровень (отсутствие) масла | проверка |

2. Тормоза | ||

а) тормозной шкив | трещины; | осмотр |

износ рабочей поверхности - 25% толщины обода; | осмотр, штангенциркуль | |

радиальное биение Д/1400 (Д - диаметр шкива) | индикатор | |

б) тормозные колодки | трещины и обломы; | осмотр |

износ: | осмотр, штангенциркуль | |

- посередине - до появления заклепок, | ||

- по краям - 3 мм | ||

в) гидротолкатели | течь масла | осмотр |

3. Блоки, канатоведущие шкивы | трещины, отколы; | осмотр; |

износ ручья блока - 20% диаметра каната; | осмотр, шаблон | |

износ реборды блока - 30% толщины (на высоте половины реборды); | то же | |

наличие зазора между устройством от выхода каната из ручья блока (шкива) и ребордой - 20% диаметра каната | " | |

4. Ходовые ролики подъемников с реечным приводом | выработка (износ по диаметру) поверхности катания - 0,5% от диаметра ролика; | осмотр, измерение |

увеличение межосевого расстояния между осями ходовых роликов и ведущей шестерней (за счет изгиба конструкции) | осмотр | |

5. Канаты | дефекты согласно ПБ 10-518 | осмотр, измерения |

6 Крюки | трещины; | осмотр |

износ зева - 10% высоты сечения; | осмотр, штангенциркуль | |

отсутствие предохранительного замка | осмотр | |

7. Детали с резьбой | срывы более двух ниток; | осмотр |

износ ниток, заметный при осмотре; | то же | |

смятие граней под ключ; | " | |

сплошная коррозия резьбы | " | |

* в знаменателе - для грузовых подъемников | ||

Приложение Е11

(Справочное)

Характерные дефекты и повреждения элементов электрооборудования и устройств безопасности

Контролируемый узел | Дефект, при котором эксплуатация не допускается | Вид контроля |

1. Электрооборудование и устройства безопасности в целом (в т.ч. пусковые устройства) | - неудовлетворительное состояние элементов (отколы, неплотное прилегание, неудовлетворительный монтаж и др.); | осмотр |

- слабая затяжка болтов, кабельных наконечников, зажимов; | осмотр, ключи | |

- наличие нагара и коррозии на контактах, контактных кольцах и открытых токоведущих частях; | ||

- несоответствие номинального тока автоматических выключателей, полупроводниковых приборов, плавких вставок, контакторов пускателей параметрам, указанным в техдокументации | осмотр | |

2. Электродвигатель | - отсутствие и неисправность уплотнений крышек; | осмотр |

- износ щеток более 50% от паспортной величины; | осмотр, штангенциркуль | |

- сколы у щеток; | осмотр | |

- тугое перемещение щеток в щеткодержателях | перемещение щеток вручную | |

3. Блоки резисторов | - слабая затяжка болтовых зажимов; | осмотр, ключи |

- касание перемычек элементов или корпусов блоков | осмотр | |

4. Тормозные электромагниты | - заедание подвижной системы, перекос штока; | осмотр, перемещение системы вручную |

- неплотное соприкосновение поверхностей ярма и якоря, отсутствие короткозамкнутого витка на ярме (у магнитов переменного тока) | осмотр | |

5. Концевые выключатели | - несрабатывание при наезде на упор (линейку); | проверка при нажатии рукой |

- отсутствие сальников во вводных патрубках | осмотр | |

6. Вспомогательные устройства | - нечеткость включения вспомогательных устройств | проверка путем ряда включений-отключений |

Приложение Ж11

(рекомендуемое)

Метод отбора проб (образцов) для определения химсостава и механических свойств металла

Ж11.1. Для проведения химического анализа металла основных несущих элементов с целью стандартного определения марки стали от каждого элемента обследуемого узла берут на анализ от 20 до 30 г стружки. Стандартный отбор проб для химического анализа металла производится в соответствии с требованиями ГОСТ 7565 "Стали и сплавы. Методы отбора проб" и осуществляется при обследовании металлоконструкций.

Ж11.1.1. При сложности отбора указанного количества металла по рекомендации СКТБ БК могут быть использованы опытные методы, при которых объем отбираемого металла может составлять 15-20 мм3 при площади образца не менее 5 мм2.

Ж11.1.2. Место, с которого берется стружка, должно быть предварительно очищено от пыли, грязи, смазочных материалов и зачищено до металлического блеска Стружка отбирается засверливанием отверстия при температуре не ниже плюс 10 °С. Диаметр сверла ∅ = 5 + 8 мм, но не более полуторной толщины элемента (листа, профиля, трубы) анализируемого узла. Расстояние между отверстием и краем элемента должно быть не менее 50 (как правило, не менее 25 мм).

В тех случаях, когда температура окружающего воздуха ниже плюс 10 °С, отбор стружки для анализа следует выполнять с подогретой до указанной температуры поверхности металла.

Ж11.1.1.3. Место, откуда взята стружка, подлежит восстановлению с применением сварки до пуска подъемника в работу, о чем должна быть сделана отметка в журнале осмотров, технических обслуживании и ремонтов, а чертеж восстановления элемента металлоконструкции после взятия проб должен храниться наравне с паспортом.

Ж11.1.4. Отобранная стружка упаковывается, маркируется, составляется ведомость с указанием места взятия стружки (узла, элемента) марки подъемника, его заводского и регистрационного номеров.

Химический состав стружки определяется в соответствии с требованиями ГОСТ 22536.0, ГОСТ 22536.1, ГОСТ 22536.2, ГОСТ 22536.3, ГОСТ 22536.4, ГОСТ 22536.5.

Ж11.2. Механические свойства: предел текучести, временное сопротивление разрыву, относительное удлинение, ударная вязкость (в случае сложности или невозможности вырезки стандартных заготовок заданных размеров) могут быть определены опытным методом без вырезки дополнительных проб по тому же образцу, вырезанному согласно п. Ж11.1.1.

Приложение И11

Форма

"УТВЕРЖДАЮ"

____________________________

(Руководитель организации,

проводившей обследование)

_______________________________

(Подпись, Ф.И.О.)

"_______"______________200_г.

АКТ ОБСЛЕДОВАНИЯ

1. Общие сведения по подъемнику

Тип подъемника | |

Предприятие-изготовитель | |

Заводской номер | |

Регистрационный номер | |

Город (село и т.п.), где установлен подъемник | |

Объект, где установлен подъемник | |

Предприятие-владелец подъемника |

2. Сведения об организации, проводившей обследование

Наименование организации, проводившей обследование | |

Номер лицензии Госгортехнадзора России | |

Дата выдачи лицензии, срок действия | |

№ приказа на проведение данного обследования | |

Комиссия провела (указать первичное или повторное) обследование | |

Обследование проведено в соответствии с требованиями | |

Номера учтенных экземпляров РД, указанных в предыдущей строке |

3. Паспортные данные по подъемнику

Грузоподъемность, т | |

Высота подъема, м | |

Дата изготовления | |

Климатическое исполнение по ГОСТ 15150 | |

Может быть установлен в ветровом районе по ГОСТ 1451 | |

Нижний и верхний пределы по температуре окружающего воздуха | |

Допустимая сейсмичность района установки, балл | |

Возможность установки в пожароопасной среде | |

Возможность установки во взрывоопасной среде |

4. Соответствие фактических условий использования подъемника паспортным данным

Соответствие по виду выполняемых работ | |

По нижнему и верхнему пределам температур места установки | |

По ветровому району места установки | |

По сейсмичности зоны установки | |

По характеристике среды (пожароопасная, взрывоопасная, агрессивная и т.п.) | |

По состоянию рельсового пути | |

По функционированию системы ТО и Р |

5. Результаты обследования

Общее состояние подъемника (исправное, неисправное, работоспособное или неработоспособное | ||

Результаты оценки остаточного ресурса | ||

Общее число дефектов (по ведомости дефектов) | ||

в том числе | Устранены при проведении данного обследования | |

Требуют устранения до начала испытаний | ||

Должны быть устранены за срок, указанный в Ведомости дефектов | ||

Должны быть устранены при очередном ТО и Р | ||

Масса груза при проведении статических испытаний, т | ||

Масса груза при проведении динамических испытаний, т | ||

Дефекты по результатам испытаний | ||

6. Заключение комиссии

Подъемник допущен к дальнейшей эксплуатации на срок (указать срок до следующего обследования) | |

Подъемник подлежит ремонту (ПК или KB) | |

Подъемник подлежит списанию (поставить "+" или "-") |

7. Рекомендации по изменению паспортных данных и/или уточнению условий использования

Уточненные параметры и условия использования подъемника | |

Вниманию владельца подъемника

1. За невыполнение рекомендаций настоящего Акта и неустранение замечаний, отмеченных в Ведомости дефектов, ответственность несет предприятие-владелец подъемника.

2. Данный Акт является неотъемлемой частью Паспорта подъемника.

Приложения

1. Ведомость дефектов (передается владельцу подъемника).

2. Справка о характере работ, выполняемых подъемником.

3. Выписка из паспорта об основных параметрах подъемника.

4. Копия приказа владельца подъемника о проведении обследования.

5. Акт о проведении испытаний подъемника.

6. Результаты проверки химического состава и механических свойств металла несущих элементов металлоконструкций (если проводились).

7. Заключение по результатам неразрушающего контроля (если проводился) с указанием вида контроля и мест, где это выполнялось.

8. Заключение о состоянии рельсового пути.

Председатель комиссии | _________________________________ (Подпись, ФИО) |

Члены комиссии | _________________________________ (Подпись, ФИО) |

Дата | __________________________________ (Подпись, ФИО) |

Приложение К11

(рекомендуемое)

ФОРМА

___________________________________________________________

название экспертной организации

УТВЕРЖДАЮ

_____________________________

(руководитель территориального

органа Госгортехнадзора России)

"___" _____________200 г.

М.П.

ЗАКЛЮЧЕНИЕ ЭКСПЕРТИЗЫ

ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ПО РЕЗУЛЬТАТАМ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

___________________________________________________________________

(наименование подъемного сооружения)

зав. № _____________, рег. № ___________________________________

принадлежащего_______________________________________________

_____________________________________________________________

Рег. № _______________________

_____________________________

(город)

_________________________________

(год)

ЗАКЛЮЧЕНИЕ ЭКСПЕРТИЗЫ

промышленной безопасности по результатам технического диагностирования

____________________________________________________

зав. № _________, рег. № __________________

принадлежащего_________________________

________________________________________

Заключение экспертизы промышленной безопасности в части технического диагностирования подъемных сооружений, отработавших нормативный срок службы, с целью определения возможности их дальнейшей эксплуатации является документом, определяющим:

- техническое состояние подъемного сооружения на момент экспертизы;

- работоспособность подъемника в соответствии с его техническими параметрами;

- возможность и условия дальнейшей эксплуатации подъемника до очередного обследования.

Заключение экспертизы промышленной безопасности на крановый путь не распространяется. Настоящее заключение является неотъемлемой частью паспорта подъемника.

1. ВВОДНАЯ ЧАСТЬ

1.1 ОСНОВАНИЕ ДЛЯ ПРОВЕДЕНИЯ ЭКСПЕРТИЗЫ:

- договор № ________ от ____________200 года между__________________

___________________________________________________________________

- приказ (по экспертной организации)___________________________________

"____" __________ года "О проведении экспертизы опасных производственных объектов на

____________________________________________________________________

- приказ (по предприятию-владельцу подъемника)_________________________

____________________________________________________________________

"О проведении комплексного обследования ________________________________"

Экспертиза проведена в соответствии с требованиями нормативных документов, приведенных в Приложении 1 к настоящему заключению.

1.2 СВЕДЕНИЯ ОБ ЭКСПЕРТНОЙ ОРГАНИЗАЦИИ

Экспертная организация______________________________________________

Адрес______________________________________________________________

Руководитель_______________________________________________________

Телефон/адрес______________________________________________________

___________________________________________ имеет лицензию на проведение экспертизы промышленной безопасности опасных производственных объектов: (перечислить: серия, №, дата выдачи, кем выдана, направление экспертизы).

1.3 СОСТАВ ЭКСПЕРТНОЙ КОМИССИИ

Экспертиза объекта _________________ выполнена экспертной группой в составе:

Руководитель экспертной группы _____________________________ должность | _____________________ фамилия, имя, отчество | _____________________ уровень квалификации, № удостоверения |

Специалист _______________________________ должность | ______________________ фамилия, имя, отчество | ____________________ уровень квалификации, № удостоверения |

Специалист ___________________________ должность | ________________________ фамилия, имя, отчество | _____________________ уровень квалификации, № удостоверения |

2. ПЕРЕЧЕНЬ ОБЪЕКТОВ, НА КОТОРЫЕ РАСПРОСТРАНЯЕТСЯ ДЕЙСТВИЕ ЗАКЛЮЧЕНИЯ ЭКСПЕРТИЗЫ

Объектом экспертизы промышленной безопасности в части технического диагностирования является ______________________________________________

принадлежащий _____________________________________

___________________________________________________

3. ДАННЫЕ О ЗАКАЗЧИКЕ

3.1. Предприятие:

3.2. Адрес:

3.3. Руководитель:

3.4. Телефон/факс

4. ЦЕЛЬ ЭКСПЕРТИЗЫ

Цель экспертизы - оценка технического состояния ________ и соответствия его требованиям

(объекта)

нормативной документации ГГТН и требованиям федерального Закона "О промышленной безопасности опасных производственных объектов" в части обеспечения организацией

_____________________________________________

_____________________________________________

безопасной эксплуатации __________________ на __________________________________

(объекте) (название предприятия, где работает объект)

5. СВЕДЕНИЯ О ДОКУМЕНТАХ, РАССМОТРЕННЫХ В ПРОЦЕССЕ ЭКСПЕРТИЗЫ

При проведении экспертизы рассмотрены:

1. Паспорт подъемного сооружения, Руководство (Инструкция) по эксплуатации.

2. Графики технических обслуживаний и ремонтов.

3 Ремонтные документы (если ремонт производился).

4. Протоколы измерения сопротивлений изоляции и заземляющих устройств.

5. Акт сдачи-приемки кранового пути в эксплуатацию (паспорт кранового пути, отчет по технической диагностике кранового пути).

6. Данные геодезических съемок кранового пути.

7. Заключение экспертизы промышленной безопасности, выполненное специализированной организацией.

8 Документы об аттестации и проверке знаний обслуживающего персонала.

9. Наличие НТД по эксплуатации подъемника.

6. КРАТКАЯ ХАРАКТЕРИСТИКА И НАЗНАЧЕНИЕ ОБЪЕКТА ЭКСПЕРТИЗЫ

Подъемник ________________________ рег. № _____________________ зав № ___________

тип, грузоподъемность

производства ___________________________________________________________________

предприятие-изготовитель

установлен _____________________________________________________________________

наименование объекта

и предназначен для ______________________________________________________________

выполняемые виды работ

Фактический (расчетный) режим работы ______________________________________, что

соответствует или нет

_____________________________________________________________________________

паспортному режиму _________________________________________________________

Подъемник предназначен для работы с температурой окружающей среды _________ °С, что

___________________температуре среды его эксплуатации.

соответствует или нет

Подъемник __________________ нормативный срок службы, и прошел экспертную проверку

отработал или нет

________________________________________________________________________________

когда и кем

В результате, замечания, сделанные в Заключении экспертизы, были

____________________________________________________________________________

устранены или нет

____________________________________________________________________________________

Подъемник ________________________ ремонту базовой конструкции

подвергался или нет

______________________________________________________________________________________

где и что именно

Ремонтная документация _____________________________________, выполненная

имеется или нет

______________________________________________________________________________

организация, когда, лицензия

Качество выполненных работ__________________________________________________

удовлетворительно или нет

Дополнительные сведения о наличии (отсутствии) устройств безопасности; о замене оборудования или реконструкции, о наличии предписаний инспекторов ГГТН.

____________________________________________________________________________

7. РЕЗУЛЬТАТЫ ЭКСПЕРТИЗЫ

Экспертной комиссией проведено техническое диагностирование подъемника ___________в полном объеме и в соответствии с требованиями НТД, рассмотрены (марка, рег. №)

эксплуатационные документы, проведены испытания подъемника ________________

______________________________________________в результате чего установлено:

другие виды работ (ремонт, измерения и т.д.)

7.1. Оценка ведения и наличия эксплуатационной документации________________

7.2. Оценка состояния технического обслуживания и надзора за подъемником______

7.3. Наличие аттестованных кадров, связанных с эксплуатацией подъемника_______

7.4. Оценка наличия и исполнения требований проектов производства работ

__________________________________________________________________________

7.5. Состояние объекта экспертизы (общее)

___________________________________________________________________________

исправное, неисправное

7.6. Состояние контролируемых параметров основных несущих элементов металлоконструкции _______________________________________ в соответствии с ведомостью дефектов в пределах допускаемых значений, отклонений и др.

- Состояние механического оборудования _______________________________________

удовлетворительно или нет

- Состояние электрооборудования _____________________________________________

удовлетворительно или нет

- Состояние устройств безопасности и др._______________________________________

удовлетворительно или нет

7.7. Выявленные в ходе экспертизы дефекты подъемника, представленные в Ведомости дефектов (Приложение ...) _____________________ владельцем в _____________________

устранены или нет полном, частичном виде

что представлено в "Согласовании мероприятий" (Приложение _______)

7.8. Работоспособность подъемника в целом и его оборудования в отдельности проверена в ходе испытаний подъемника на холостом ходу и при статических и динамических испытаниях Подъемник испытания выдержал или нет; Акт испытаний представлен в Приложении ______.

8. ЗАКЛЮЧЕНИЕ ЭКСПЕРТИЗЫ

8.1. Подъемник______________________________ находится в_______________________

(тип, номер рег., зав.) (исправное, неисправное)

состояние и может быть________________ к дальнейшей эксплуатации после регистрации

(допущен или нет)

настоящего Заключения в _____________________________________ управлении ГТТН РФ.

8.2. Срок следующего обследования подъемника____________________________________

Приложения к Заключению экспертизы.

Приложение 1Э. Перечень нормативно-технической документации.

Приложение 2Э. Акт обследования.

Приложение 3Э. Ведомость дефектов.

Приложение 4Э. Согласование мероприятий.

Приложение 5Э. Протокол испытаний подъемника.

Приложение 6Э. Оценка технического состояния (оценка остаточного ресурса).

Приложение 7Э. Приказ по экспертной организации.

Приложение 8Э. Приказ по предприятию заказчика.

Приложение 9Э. Лицензия экспертной организации.

Председатель комиссии:

Члены комиссии:

СОДЕРЖАНИЕ

1. Область применения

2. Термины и определения, нормативные ссылки

3. Общие требования

3.1. Виды и периодичность обследования

3.2. Организация обследования

3.3. Основные работы при обследовании

3.4. Ознакомление с документацией

3.5. Проверка состояния металлических конструкций

3.6. Проверка состояния механизмов, канатно-блочных систем и других узлов

3.7. Проверка состояния электрооборудования

3.8. Проверка состояния устройств безопасности

3.9. Проверка состояния рельсового пути

3.10. Проверка химсостава и механических свойств

3.11. Составление ведомости дефектов

3.12. Проведение испытаний подъемника

3.13. Оценка остаточного ресурса

3.14. Оформление результатов обследования

3.15. Требования к организации и составу комиссии, проводящей обследование

3.16. Требования безопасности при проведении обследований

Приложения

А11. Перечень использованной нормативной документации

Б11. Справка о характере работ, выполненных подъемником (форма)

В11. Рабочая карта обследования (пример формы)

Г11. Основные характеристики повреждения металлических конструкций подъемников

Д11. Основные характерные дефекты и повреждения механизмов, канатно-блочных систем и других узлов

Е11. Характерные дефекты и повреждения элементов электрооборудования и устройств безопасности

Ж11. Метод отбора проб (образцов) для определения химсостава и механических свойств металла

И11. Акт обследования (форма)

К11. Заключение экспертизы промышленной безопасности по результатам технического диагностирования (форма)