РД 15-09-2006

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ И АТОМНОМУ НАДЗОРУ

ПРИКАЗ

от 24 августа 2006 г. № 797

ОБ УТВЕРЖДЕНИИ И ВВЕДЕНИИ В ДЕЙСТВИЕ

МЕТОДИЧЕСКИХ РЕКОМЕНДАЦИЙ О ПОРЯДКЕ ДЕГАЗАЦИИ УГОЛЬНЫХ ШАХТ

В целях реализации пункта 19 Плана разработки руководящих документов Федеральной службы по экологическому, технологическому и атомному надзору на 2006 год, утвержденного Приказом Федеральной службы по экологическому, технологическому и атомному надзору от 29 декабря 2005 г. № 981, приказываю:

1. Утвердить и ввести в действие с 1 марта 2007 года прилагаемые Методические рекомендации о порядке дегазации угольных шахт (РД-15-09-2006).

2. Считать не подлежащим применению с 1 марта 2007 года утвержденное Министерством угольной промышленности СССР 29 мая 1990 года и Госгортехнадзором СССР 15 марта 1990 года "Руководство по дегазации угольных шахт".

И.о. Руководителя

К.Л. ЧАЙКА

Утверждены

Приказом Федеральной службы по

экологическому, технологическому

и атомному надзору от 24.08.06 г. № 797

Введены в действие с 01.03.07 г.

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

О ПОРЯДКЕ ДЕГАЗАЦИИ УГОЛЬНЫХ ШАХТ*

РД-15-09-2006

Ответственные разработчики: А.Д. Рубан, B.C. Забурдяев, В.Б. Артемьев, С.Н. Подображин

В Методических рекомендациях о порядке дегазации угольных шахт изложены требования по порядку: проектирования дегазационных работ; организации ведения дегазационных работ; ведения эксплуатационных работ; контроля параметров каптируемых газовоздушных смесей, определения объемов извлекаемого в шахтах метана и его использования на шахтах; описания способов и схем дегазации источников метановыделения, их параметры и эффективность; требования по промышленной безопасности при ведении дегазационных работ; требования о наиболее полном извлечении запасов угольного метана, выделяющегося в шахтах в процессе добычи угля, и его рациональное использование.

Методические рекомендации предназначены для всех организаций, занимающихся проектированием, строительством и эксплуатацией систем дегазации угольных шахт.

С вводом в действие Методических рекомендаций утрачивает силу Руководство по дегазации угольных шахт, утвержденное Минуглепромом СССР 29.05.90 г., Госгортехнадзором СССР 15.03.90 г.

__________________

* В разработке настоящих Методических рекомендаций принимали участие: А.Д. Рубан, B.C. Забурдяев, Б.М. Иванов, Г.С. Забурдяев (ИПКОН РАН), Н.И. Устинов (ННЦ ГП-ИГД им. А.А. Скочинского), С.В. Сластунов, К.С. Коликов, Ю.Г. Анпилогов, В.Н. Королева (МГГУ), М.И. Смирнов, А.С. Пантелеев, В.Н. Бобровников, А.А. Эннс (ПечорНИИпроект), A.M. Тимошенко, М.К. Сирош (ВостНИИ), Т.В. Березина, С.Н. Подображин (Ростехнадзор), В.М. Рычковский (Управление Ростехнадзора по Кемеровской области), А.Б. Никандров (Печорское межрегиональное управление Ростехнадзора), В.Б. Артемьев (ОАО «СУЭК»), С.Р. Ногих, А.Н. Павлов (ОАО ОУК «Южкузбассуголь»), В.В. Скатов (ЗАО «Северсталь-ресурс»), Н.С. Жуков, В.Ф. Стифеев (ОАО «Воркутауголь»), И.Д. Степанов, В.Н. Католицкий (ОАО «Кузбассгипрошахт»), В.И. Лопатин, Б.А. Согрин (ОАО «СПб-Гипрошахт»), Д.А. Мещеряков (НПФ «Экотехинвест»), Б.И. Басовский (ООО НПЦ АТБ).

I. ОБЩИЕ ПОЛОЖЕНИЯ

1. Методические рекомендации о порядке дегазации угольных шахт (далее - Методические рекомендации) разработаны в соответствии с требованиями Закона Российской Федерации "О недрах" в редакции Федерального закона от 03.03.95 № 27-ФЗ "О внесении изменений и дополнений в Закон Российской Федерации "О недрах" (Собрание законодательства Российской Федерации. 1995. № 10); Федерального закона от 21.07.97 № 116-ФЗ "О промышленной безопасности опасных производственных объектов" (Собрание законодательства Российской Федерации. 1997. № 30. Ст. 2588) и Правил безопасности в угольных шахтах (ПБ 05-618-03), утвержденных постановлением Госгортехнадзора России от 05.06.03 № 50, зарегистрированным Министерством юстиции Российской Федерации 19.06.03 г., регистрационный № 4737.

2. Методические рекомендации предназначены для всех организаций, занимающихся проектированием, строительством и эксплуатацией систем дегазации угольных шахт. В Методических рекомендациях используются термины, понятия и условные обозначения, приведенные в Приложении № 1.

3. Методические рекомендации содержат:

- рекомендации по порядку:

проектирования дегазационных работ;

организации ведения дегазационных работ;

ведения эксплуатационных работ;

контроля параметров каптируемых газовоздушных смесей;

определения объемов извлекаемого в шахтах метана и его использования на шахтах Российской Федерации;

- описания способов и схем дегазации источников метановыделения, их параметры и эффективность;

- рекомендации по промышленной безопасности при ведении дегазационных работ;

- рекомендации о наиболее полном извлечении запасов угольного метана, выделяющегося в шахтах в процессе добычи угля, и о его рациональном использовании.

4. Дегазация должна осуществляться на газовых угольных шахтах, где средствами вентиляции невозможно обеспечить содержание метана в воздухе в пределах норм безопасности.

5. Дегазация пластов должна применяться во всех случаях, когда на участках ведения очистных и подготовительных работ метаноносность пласта составляет 13 м3/т с.б.м.1 и более и когда экономически выгодно извлекать и использовать угольный метан.

__________________

1 Допускается иное значение нижнего предела метаноносности пласта в случае его научного обоснования для конкретных горно-технических условий разработки пласта.

6. Строительство и эксплуатация дегазационных систем (вакуум-насосных станций, газопроводов и скважин) должны осуществляться по проектам, утвержденным техническим руководителем шахты.

Прием в эксплуатацию дегазационных систем производится комиссией, назначаемой техническим руководителем шахты, с участием представителя территориального органа Федеральной службы по экологическому, технологическому и атомному надзору* (далее - Служба).

__________________

* Под территориальным органом Федеральной службы по экологическому, технологическому и атомному надзору имеется в виду территориальный орган, в установленных границах деятельности которого находится соответствующая шахта.

7. Работы, связанные с проектированием дегазации, строительством дегазационных систем, осуществлением дегазации на шахтах и ее контролем, должны осуществляться в соответствии с настоящими Методическими рекомендациями.

8. Проектные решения на проведение дегазации, строительство и эксплуатацию дегазационных систем шахт, новых горизонтов, блоков, крыльев утверждаются техническим руководителем заказчика.

В проектах строительства (реконструкции) шахт, вскрытия и подготовки горизонтов дегазация должна быть представлена самостоятельным разделом, включающим пояснительную записку и графический материал. Пояснительная записка и графический материал должны содержать: обоснование применения дегазации, выбор способов, схем и средств дегазации; расчет параметров дегазационных систем и эффективности их применения; строительную, технологическую и электромеханическую части, контрольно-измерительные приборы и автоматику, а также обоснование способа и средств для использования каптируемого метана.

При использовании каптируемого дегазационной установкой шахтного метана разрабатывается самостоятельный проект, в котором дегазационная установка рассматривается как элемент энергетической установки с сохранением всех требований по безопасной эксплуатации, предусмотренных настоящими Методическими рекомендациями.

Проведение дегазации на шахтах должно осуществляться в соответствии с проектом дегазации шахты и проектами (разделами) дегазации выемочных участков и дегазации подготовительных выработок.

На газовых шахтах сдача в эксплуатацию горизонтов, блоков и панелей производится после выполнения всех работ по дегазации, предусмотренных проектной документацией, а сдача выемочных участков и подготовительных забоев - при функционирующей на участке дегазационной системе в соответствии с проектом.

9. Комплекс мер и объемы работ по дегазации, предусмотренные проектами строительства (реконструкции) шахт, дегазации шахт и дегазации выемочных полей, должны корректироваться и утверждаться ежегодно при рассмотрении программы развития горных работ.

10. Раздел "Дегазация" является составной частью паспорта выемочного участка или подготовительного забоя, разрабатывается работниками шахт и утверждается техническим руководителем шахты до начала работ на участке.

В случаях изменения геологических или горно-технических условий, газообильности или газового баланса выработок осуществляется корректировка раздела "Дегазация" в срок не свыше одной недели.

В случае загазирования выемочного участка или проводимой выработки раздел "Дегазация" должен быть пересмотрен в суточный срок.

Раздел "Дегазация" должен состоять из пояснительной записки и графических материалов.

В пояснительной записке должны содержаться:

- данные об ожидаемой газообильности участка (выработки), в том числе по источникам выделения метана; обоснование способов (схем) и параметров дегазации;

- расчет необходимой эффективности дегазации участка (выработки) и источников метановыделения;

- обоснование параметров скважин и газопровода.

В графических материалах должны содержаться:

- геологические разрезы по ближайшим разведочным скважинам;

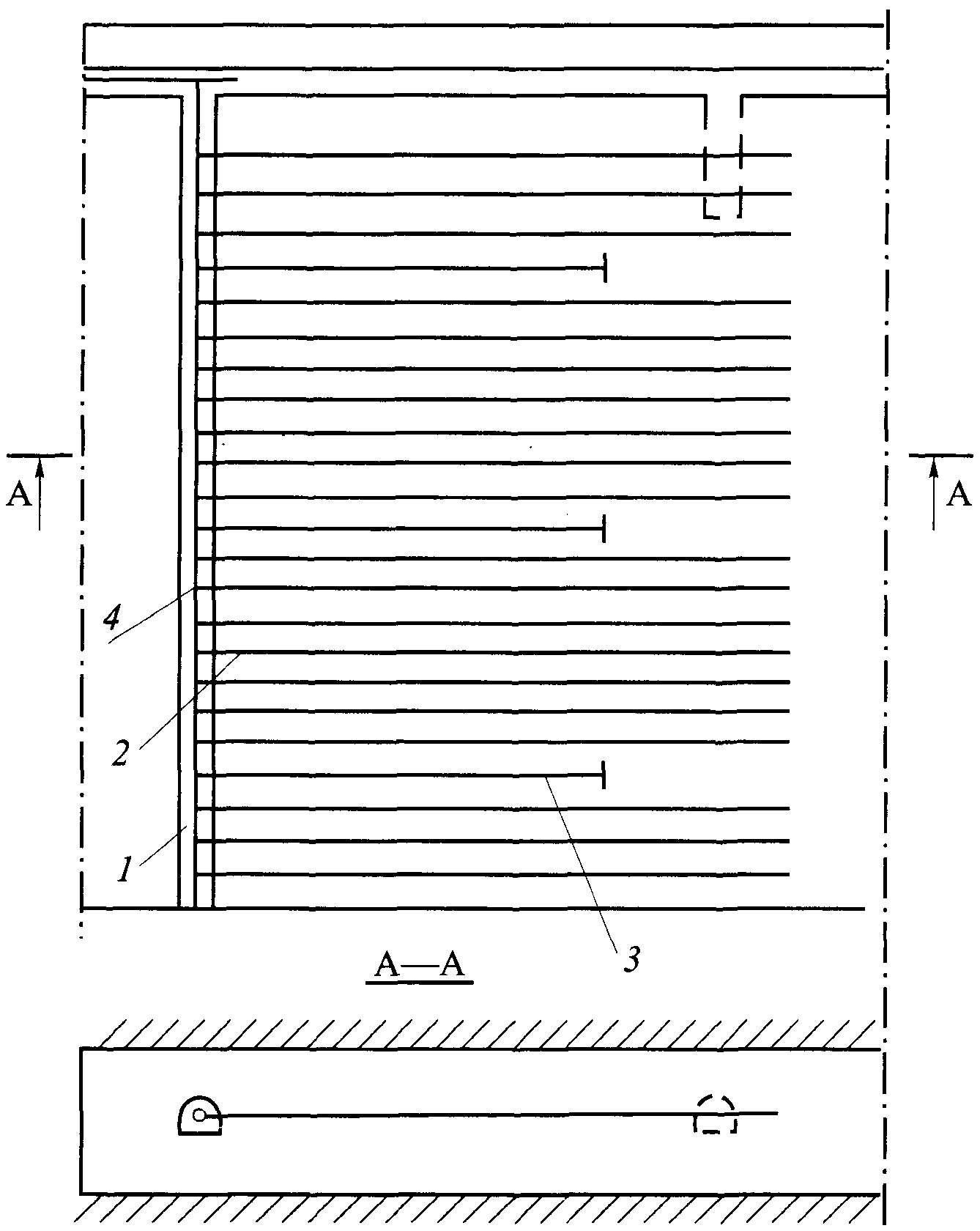

- выкопировка из плана горных работ с нанесением дегазационных скважин. При дегазации скважинами, пробуренными с поверхности, прилагается выкопировка из плана горных работ, совмещенного с планом поверхности;

- схема газопроводов от выемочного участка (выработки) до вакуум-насосов с указанием расположения контрольно-измерительной аппаратуры и запорно-регулирующей арматуры.

11. Для дегазации шахт должны применяться газоотсасывающие машины, исключающие возможность воспламенения в них отсасываемой метановоздушной смеси и эксплуатируемые в условиях и режимах, обеспечивающих их взрывобезопасность.

Концентрация метана в дегазационных трубопроводах должна быть не менее 25%. В отдельных случаях допускается транспортирование газа с содержанием метана менее 25% при условии выполнения мероприятий, обеспечивающих взрывобезопасность.

Запрещается использовать добываемый при дегазации газ путем прямого сжигания с содержанием метана ниже 25% в качестве топлива для промышленных установок (котельных) и с содержанием метана ниже 50% - для бытовых нужд.

12. Вакуум-насосные станции (ВНС), стационарные или передвижные, должны быть расположены на поверхности. Допускается применение временных подземных вакуум-насосных установок для дегазационных работ, имеющих временный характер. Срок эксплуатации временных ВНС определяется проектом.

Применение временных подземных вакуум-насосных установок допускается с разрешения технического руководителя шахты.

Руководить работами по дегазации шахт имеют право лица со стажем работы в газовых шахтах не менее одного года, прошедшие обучение по специальной программе, согласованной Службой.

13. В том случае, когда снижение содержания метана в рудничном воздухе до установленной нормы не удается с помощью одного способа, применяется комплексная дегазация, то есть сочетание способов или схем дегазации одного или нескольких источников метановыделения.

14. Применение новых способов дегазации, не изложенных в настоящих Методических рекомендациях, допускается по специальному проекту, согласованному со Службой.

15. Работа дегазационной системы на шахте в аварийной ситуации определяется планом ликвидации аварий.

16. Дегазация шахты, выемочного участка или отдельной горной выработки может быть прекращена, если фактическая газообильность ниже проектной и средства вентиляции обеспечивают разбавление выделяющегося метана до допустимых норм.

Решение о прекращении дегазации на выемочном участке или в выработке принимается техническим руководителем шахты по согласованию с территориальными органами Службы и оформляется протоколом.

Это решение не распространяется на случаи применения дегазации для предотвращения внезапных выбросов угля и газа, расширения зоны защитного влияния надработки (подработки) выбросоопасных пластов или для предотвращения прорывов метана и суфлярных выделений из вмещающих угольные пласты пород.

17. Стационарные, передвижные наземные и подземные ВНС должны иметь резервное электропитание.

II. ОСНОВНЫЕ РЕКОМЕНДАЦИИ ПО ВЕДЕНИЮ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ДЕГАЗАЦИИ ИСТОЧНИКОВ МЕТАНОВЫДЕЛЕНИЯ

18. Для снижения метанообильности шахт применяются способы дегазации основных источников метановыделения, то есть дегазация разрабатываемых угольных пластов, сближенных подрабатываемых и надрабатываемых пластов угля и газосодержащих пород, выработанных пространств.

19. В зависимости от газового баланса выемочных участков, являющихся наиболее метанообильными в сети выработок действующих шахт, применяются один или несколько способов дегазации источников метановыделения.

20. Критерии применения дегазации и ее необходимая эффективность определяются в соответствии с рекомендациями, изложенными в Приложении № 2.

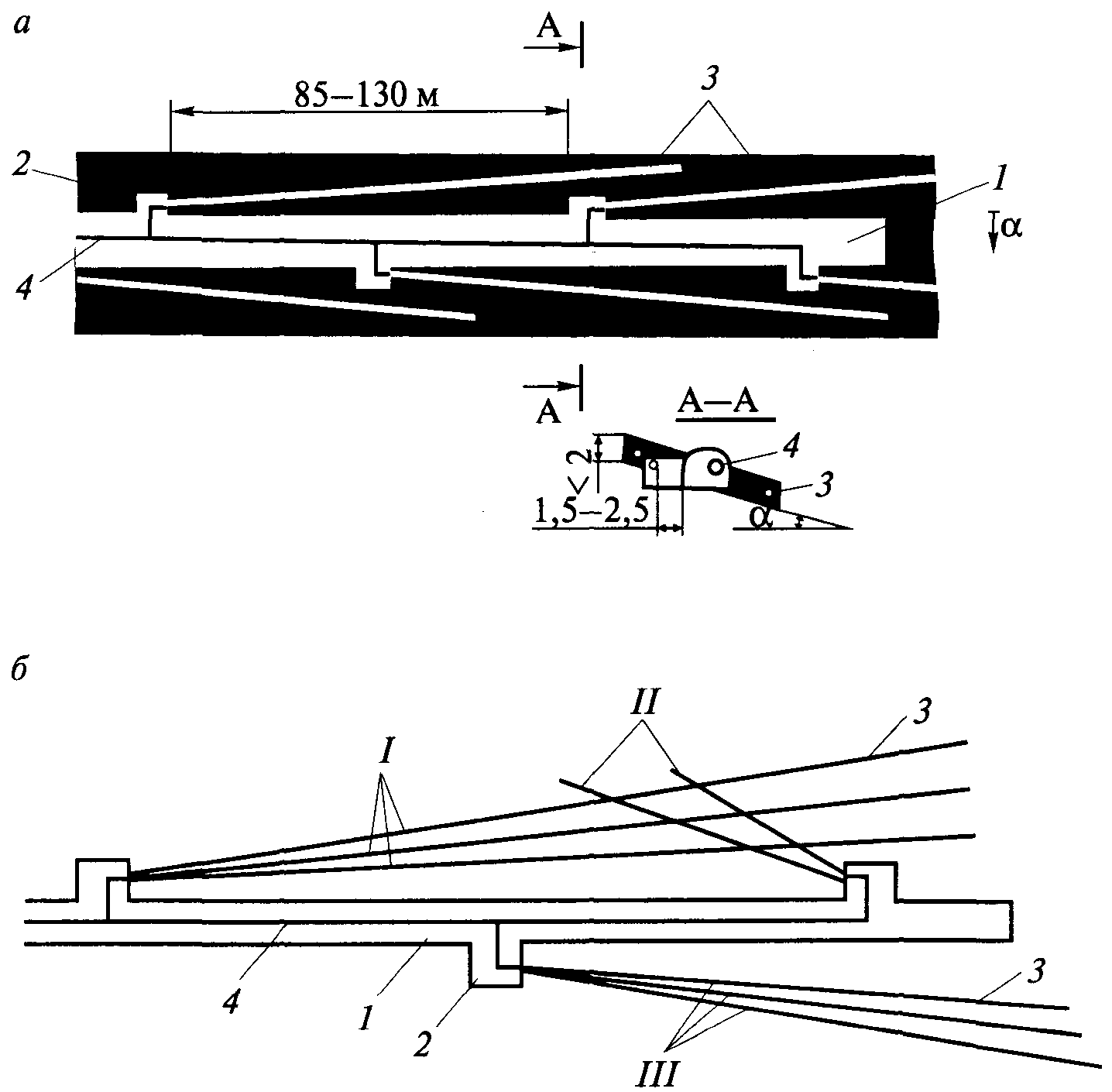

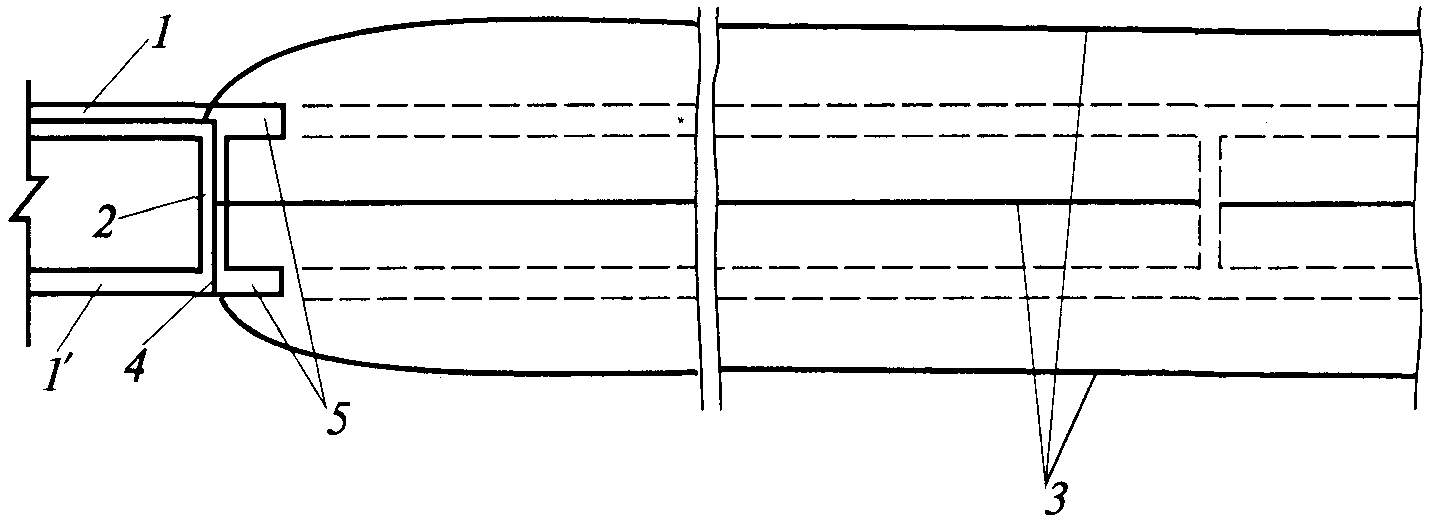

21. Для снижения интенсивности метановыделения из угольных пластов в горные выработки действующих шахт применяются предварительная дегазация неразгруженных пластов угля до начала очистных или подготовительных работ и текущая дегазация разгружаемых от горного давления угленосных толщ. При этом дегазационные скважины могут быть пробурены из подземных выработок или с земной поверхности.

22. Технология, режимы и параметры ведения дегазационных работ на действующих шахтах в различных горно-технических условиях разработки угольных пластов изложены в Приложениях № 3 - 14.

23. Для предотвращения опасных скоплений метана в старых выработанных пространствах действующих и ликвидированных шахт могут быть использованы способы дегазации, применявшиеся на отрабатываемых ранее полях. При этом могут быть использованы скважины, пробуренные с земной поверхности, или сохранившиеся фланговые скважины. Если таковые отсутствуют, то должны быть пробурены новые скважины с поверхности.

24. Особенности дегазации ликвидируемых шахт изложены в Приложении № 15.

25. Для предупреждения суфлярных метановыделений в шахтах рекомендуется применять схемы дегазации окружающего горную выработку массива скважинами или шпурами. Способы предупреждения и борьбы с суфлярами приведены в Приложении № 16.

III. ОСНОВНЫЕ РЕКОМЕНДАЦИИ ПО ДЕГАЗАЦИОННЫМ СИСТЕМАМ ШАХТ

26. Стационарная ВНС должна размещаться на поверхности в отдельном здании и не должна содержать помещений, не относящихся к ее функционированию.

27. Машинный зал, помещение огнепреградителей, помещение аппаратуры газоподготовки, помещение насосов и баков гидросистемы могут сообщаться между собой. На окнах всех помещений ВНС должны устанавливаться металлические решетки.

В машинном зале следует предусмотреть место ремонта вакуум-насосов. Над каждым вакуум-насосом по его оси, а также над огнепреградителями должны устанавливаться монорельсы с ручными передвижными талями требуемой грузоподъемности.

Перед воротами машинного зала с наружной стороны здания ВНС рекомендуется предусматривать разгрузочную балку.

28. Сливной колодец отработанной воды и смотровые колодцы должны располагаться вне здания ВНС в пределах ограды и иметь перекрытие с люком для доступа к оборудованию колодца. Верх перекрытия должен быть на высоте 0,5 м от планировочной отметки земли. Колодцы должны иметь вытяжную трубу с внутренним диаметром не менее 150 мм, выведенную на 3 м выше перекрытия.

29. На стационарной ВНС на каждый работающий вакуум-насос необходимо иметь резервный.

Допускается по согласованию с территориальным органом Службы иметь резерв вакуум-насосов менее 100% на действующих ВНС, реконструкция которых нецелесообразна.

30. Для отвода в атмосферу извлекаемой из шахты газовоздушной смеси на нагнетательном газопроводе каждого коллектора должна предусматриваться труба (свеча), выведенная не менее чем на 2 м выше наиболее выступающей части крыши здания.

Такая же труба должна предусматриваться для отвода в атмосферу газовоздушной смеси, поступающей по газопроводу при остановленных вакуум-насосах. Труба должна устанавливаться на магистральном всасывающем газопроводе до ввода в здание ВНС не ближе 1 м от здания.

Для районов с низкой температурой разрешается устанавливать отводную трубу непосредственно в здании ВНС.

31. В случае подачи газа потребителю оборудование ВНС должно включать:

стационарное измерительное устройство для контроля параметров подаваемой потребителю газовоздушной смеси;

автоматический прямого действия регулятор давления смеси после вакуум-насосов со сбросом избытка смеси в атмосферу или гидравлический клапан избыточного давления;

задвижки с электроприводом, установленные на свече и на газопроводе перед каплеотделителем, и клапан-отсекатель с электромагнитным приводом для прекращения подачи смеси потребителю и направления ее в атмосферу при отклонении параметров смеси от требуемых;

каплеотделитель;

одоризатор или аппаратуру контроля содержания метана в газораспределительном устройстве (ГРУ) котельной (необходимость установки одоризатора или газоанализатора определяется проектом).

32. Подача газа потребителю производится дежурным машинистом по согласованию с потребителем и по указанию инженерно-технического работника, ответственного за эксплуатацию ВНС.

33. Газопроводы и их фасонные части (отводы, переходы, тройники, седловины, заглушки) должны быть стальными, а соединения газопроводов и их фасонных частей - сварными. Соединение газопроводов и их фасонных частей допускается только фланцами.

Арматура и регулирующие устройства, применяемые в ВНС, должны быть предназначены для соответствующей среды.

34. На всех трубопроводах, предназначенных для выбросов в атмосферу газовоздушной смеси, следует предусматривать защитные зонты.

35. Оборудование, арматура и трубопроводы должны иметь опознавательную окраску следующих цветов:

газопроводы - желтый;

арматура газопроводов - оранжевый;

трубопроводы гидросистемы - светло-зеленый;

арматура гидросистемы, бак напорный - темно-зеленый;

воздухопровод - голубой;

арматура воздухопровода напорного - синий.

36. ВНС должна относиться к потребителям I категории по бесперебойности обеспечения электроэнергией.

37. Режим нейтрали ВНС определяется проектом. В сетях переменного тока до 1 кВ с изолированной нейтралью должен выполняться автоматический контроль изоляции с воздействием на отключение.

38. Территория ВНС, включая градирню или брызгательный бассейн, а также помещения ВНС должны иметь электроосвещение.

39. Газопроводная сеть ВНС при сдаче в эксплуатацию должна испытываться на плотность под разрежением 15 кПа (113 мм рт. ст.) с составлением акта испытаний.

40. Передвижные наземные вакуум-насосные станции (ПНВНС) должны быть выполнены из огнестойкого материала и иметь следующие помещения:

- распределительный пункт;

- помещение машиниста.

Распределительный пункт должен быть изолирован от других помещений глухой перегородкой. Перегородки помещения машиниста ПНВНС устраиваются с шумопоглощением.

41. Машинное отделение ПНВНС должно иметь не менее двух выходов на противоположных сторонах.

Допускается сооружение отдельного помещения для дежурного машиниста на расстоянии не далее 10 м от ПНВНС.

42. На ПНВНС должен быть установлен резервный вакуум-насос.

43. ПНВНС должна быть обеспечена следующими приборами:

вакуумметром на всасывающем газопроводе;

термометром на напорной части газопровода между вакуум-насосом и водоотделителем;

U-образным манометром или тягонапорометром;

интерферометром (ШИ-11, ШИ-12 или др.);

замерным устройством на нагнетательном газопроводе для контроля параметров каптируемой газовоздушной смеси.

44. Проветривание машинного отделения ПНВНС и помещения машиниста должно осуществляться за счет естественной вентиляции при помощи дефлекторов, обеспечивающих трехкратный обмен воздуха в час.

45. Помещение машиниста в зимнее время должно отапливаться.

46. Передвижные подстанции в рудничном исполнении, предназначенные для электроснабжения ПНВНС, могут устанавливаться в пределах ограды ПНВНС.

47. ПНВНС должна быть обеспечена телефонной связью.

48. Передвижные подземные дегазационные установки (ППДУ) должны быть оснащены соответствующими замерными устройствами и приборами для контроля разрежения, давления, температуры, расхода газовой смеси и уровня воды в водоотделителях.

49. ППДУ могут эксплуатироваться самостоятельно или совместно (последовательно) со стационарной ВНС.

На каждую работающую ППДУ необходимо иметь резервную.

Допускается использование секционных дегазационных установок (СДУ), состоящих из нескольких однотипных установок (ПДУ-50, ПДУ-25, ПДУ-12, ПДУ-3).

50. С разрешения территориального органа Службы допускается размещать ППДУ в специальных камерах, имеющих временный характер.

Для бесперебойной работы ППДУ должна быть предусмотрена резервная емкость с водой (на случай прекращения подачи воды из водопровода).

Контроль за содержанием метана в камере ППДУ с электродвигателем должен осуществляться стационарным автоматическим прибором контроля метана, отключающим электродвигатель вакуум-насоса при содержании метана у двигателя более 1%.

51. Разрешается выпускать метан, извлекаемый ППДУ, в выработку с исходящей струей через камеру смешения. При этом содержание метана в атмосфере выработки за пределом смесителя не должно превышать допустимого [п. 268 Правил безопасности в угольных шахтах (ПБ 05-618-03)].

В случае невозможности выполнения настоящего требования извлекаемый метан должен отводиться на поверхность и выпускаться в атмосферу через трубу (свечу) высотой не менее 4 м от уровня земли, расположенную не ближе 15 м от промышленных или жилых объектов.

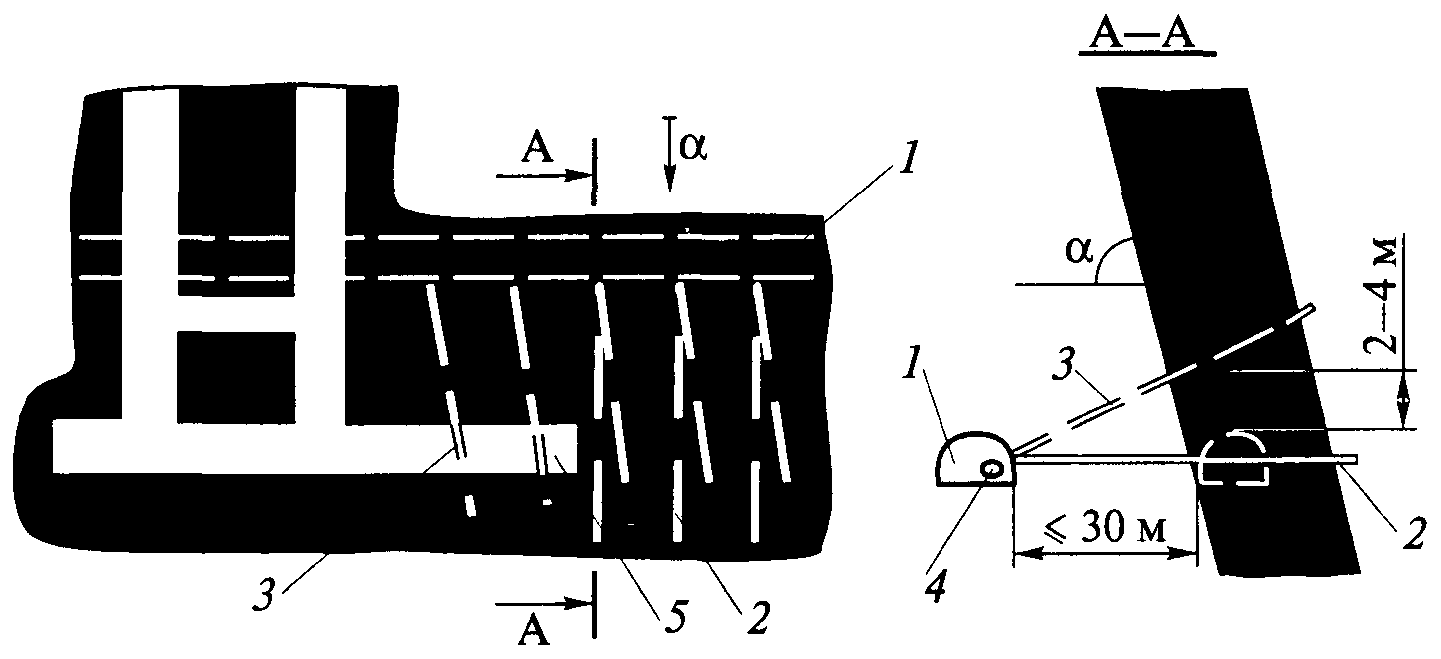

52. Газопроводы дегазационных систем подразделяются на участковые и магистральные. Участковым считается газопровод, проложенный в пределах выемочного участка или по проводимой с дегазацией подготовительной выработке. Остальные газопроводы - магистральные.

Дегазационные газопроводы должны монтироваться из стальных труб или труб других сертифицированных материалов, допущенных к применению в подземных выработках. Толщина стенок стальных труб - не менее 2,5 мм. Трубы соединяются посредством фланцев или муфт. Газопроводы, расположенные на поверхности, могут монтироваться из труб, соединяемых сваркой. Все вновь сооружаемые дегазационные газопроводы должны испытываться на плотность под разрежением 100 мм рт. ст. Газопровод считается выдержавшим испытание, если увеличение давления в нем за первые 30 мин после его перекрытия не превышает 10 мм рт. ст.

В качестве магистральных газопроводов можно использовать специально обсаженные скважины.

Магистральные газопроводы прокладываются преимущественно по выработкам с исходящей струей воздуха.

Допускается по согласованию с территориальным органом Службы прокладка магистральных трубопроводов по выработкам со свежей струей воздуха, в том числе и по воздухоподающим стволам.

На участковых газопроводах у мест соединения их с магистральными, а также на всех ответвлениях от участкового газопровода должны устанавливаться задвижки.

53. В горизонтальных и наклонных выработках газопроводы подвешиваются на хомутах.

54. Дегазационные трубы в шахте соединяются при помощи фланцев, свободно вращающихся на приварном кольце, или других соединений, обеспечивающих герметичность стыков.

55. Трубы газопровода в магистральных скважинах соединяются встык сваркой.

Для увеличения прочности на сварные швы накладываются пластинки или бандажи длиной 150 - 200 мм.

56. Дегазационные трубы должны выдерживать давление 0,6 МПа (6 кгс/см2) при прокладке газопровода по горизонтальным или наклонным выработкам и от 1,0 до 1,6 МПа (10 - 16 кгс/см2) - при прокладке по вертикальным выработкам.

57. Для уплотнения фланцевых соединений применяются прокладки из паронита, металлические или резиновые. Внутренний диаметр прокладки должен быть на 2 - 3 мм больше внутреннего диаметра трубы.

58. В местах возможного скопления воды в газопроводах устанавливаются водоотделители вместимостью от 0,2 до 1,5 м3 в зависимости от суточного притока воды.

Если из пластовых дегазационных скважин выделяется вода, то допускается устанавливать один водоотделитель на группу скважин.

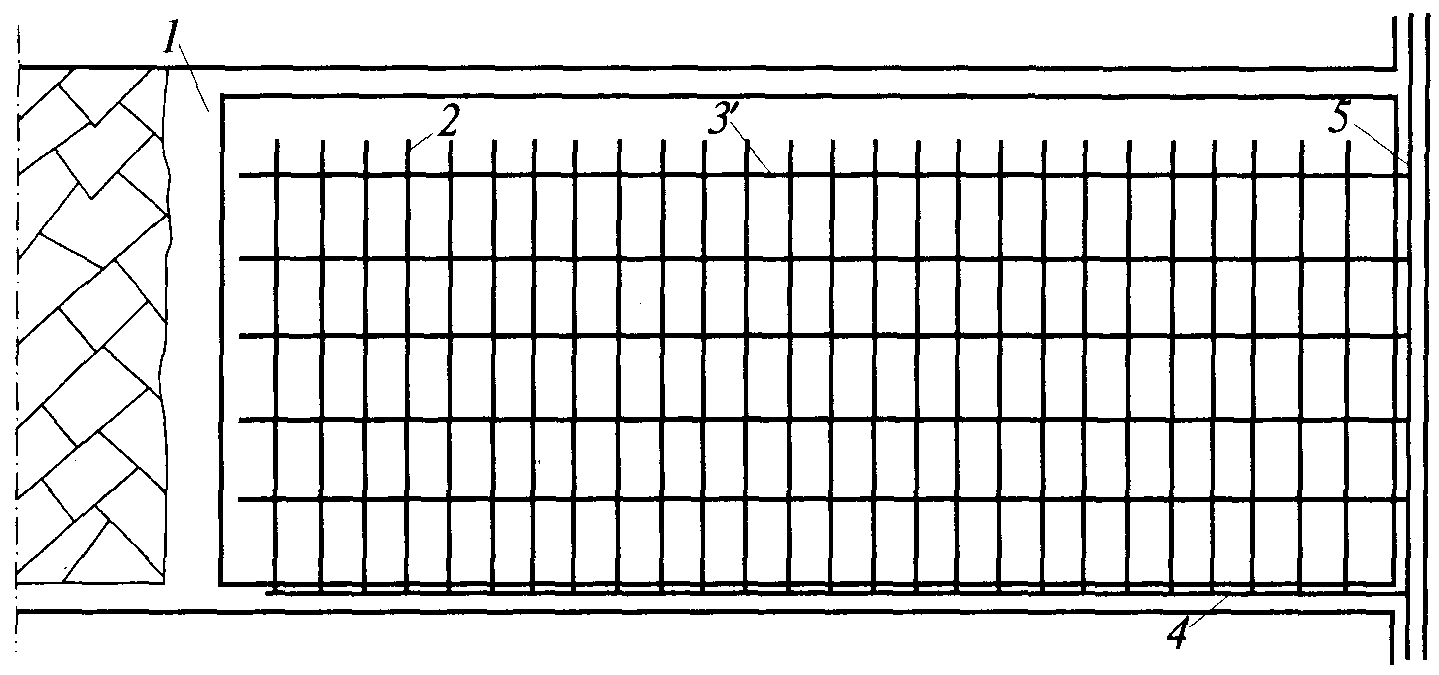

Конструкция водоотделителя должна исключать выход газа через него в выработку.

59. Подземные дегазационные скважины и перфорированные трубы, предназначенные для дегазации выработанного пространства, подсоединяются к самостоятельному газопроводу.

60. Расчет газопровода производится на наиболее трудный период эксплуатации дегазационной системы.

Диаметр участковых и магистральных газопроводов устанавливается расчетом по расходу метановоздушной смеси, но принимается не менее 150 мм.

61. Требования к категории помещений стационарной и передвижных ВНС, их технологические схемы и характеристики выкуум-насосов приведены в Приложении № 17.

62. Рекомендации по добыче метана, проектированию и эксплуатации дегазационных систем приведены в Приложениях № 18 и 19 соответственно.

63. Контроль количества и качества отсасываемого дегазационными системами газа осуществляется на дегазационных скважинах и участковых газопроводах с помощью замерных устройств, вмонтированных в газопровод, и соответствующих приборов для контроля параметров каптируемой смеси.

Рекомендации по контролю работы дегазационных систем изложены в Приложении № 20.

64. Если дегазационные мероприятия не обеспечивают проектных показателей расхода и концентрации метана в дегазационной сети, то необходимо проводить вакуумно-газовые съемки, определять места и причины подсосов воздуха в скважины и газопроводы, разрабатывать мероприятия по достижению проектных показателей.

65. Рекомендации по проведению вакуумно-газовой съемки в дегазационных трубопроводах изложены в Приложении № 21.

IV. РЕКОМЕНДАЦИИ ПО ОРГАНИЗАЦИИ ВЕДЕНИЯ ДЕГАЗАЦИОННЫХ РАБОТ

66. Дегазационные работы на шахтах выполняются специальной службой, входящей в состав участка вентиляции и техники безопасности (ВТБ), или самостоятельной.

67. Основной задачей службы является организация и осуществление работ по дегазации в соответствии с утвержденным проектом.

В целях выполнения указанной задачи служба:

- производит замену вакуум-насосов и прокладку газопроводов собственными силами или привлекает для выполнения этих работ специализированные организации;

- разрабатывает исполнительный график работ, паспорта на бурение дегазационных скважин, инструкции по пуску и остановке вакуум-насосов, безопасному обслуживанию дегазационной установки и несет ответственность за их выполнение;

- организует работы по подготовке оборудования к бурению дегазационных скважин;

- производит или организует бурение дегазационных скважин;

- контролирует качество бурения дегазационных скважин и их герметизацию;

- обеспечивает нормальную и непрерывную работу дегазационных установок и контрольно-измерительной аппаратуры, а в случае необходимости - ремонт и замену оборудования;

- осуществляет систематический контроль за концентрацией и дебитом метана, разрежением в скважинах и газопроводах;

- ведет техническую документацию по осмотру и ремонту газопроводов, контролю работ дегазационных установок и скважин, параметров каптируемой метановоздушной смеси, подаваемой потребителю, если таковой имеется;

- обеспечивает безопасность и качество ведения дегазационных работ в соответствии с требованиями Правил безопасности в угольных шахтах (ПБ 05-618-03) и настоящими Методическими рекомендациями.

68. Для ведения буровых и дегазационных работ должен составляться раздел "Дегазация", который является составной частью паспорта выемочного участка или подготовительного забоя. Паспорт утверждается техническим руководителем шахты.

Бурение скважин должно производиться в строгом соответствии с проектом дегазации и паспортом на бурение скважин.

Паспорта на бурение и герметизацию скважин составляются работниками шахты, утверждаются главным инженером шахты и согласовываются с главным инженером организации, производящей буровые работы.

Паспорт бурения подземных дегазационных скважин должен содержать: выкопировку из плана горных работ, структурную колонку пласта и пород кровли (почвы) с классификацией слагающих пород по буримости, крепление камер (ниш), схемы расположения транспортных средств в горной выработке, бурового и электрического оборудования, способов крепления бурового станка, параметры скважин и расстояние между ними.

69. Паспорт бурения вертикальных скважин с земной поверхности должен содержать: выкопировку из плана горных работ, совмещенного с планом поверхности; геологический разрез с отметками отработанных пластов и водоносных горизонтов; конструкцию обсадной колонны с указанием участков перфорации и параметры скважин.

70. Паспорт на проведение гидроразрыва пласта из подземных выработок должен содержать: план выемочного участка с нанесением скважин гидроразрыва и схему вентиляции участка; расчетные параметры нагнетания (объем закачиваемой жидкости, давление нагнетания, расход жидкости в единицу времени); схему размещения оборудования, напорного трубопровода и арматуры в горной выработке; места расположения постов наблюдения; прямую телефонную связь рабочего места с диспетчером шахты.

71. Дегазационные скважины разрешается бурить из камер или непосредственно из выработок. Камеры не должны иметь дверей. Ширина входа в камеру должна быть равна ширине камеры. Камеры должны проветриваться.

Пусковая аппаратура бурового станка должна быть сблокирована с вентилятором, чтобы не допускалась подача электроэнергии к станку при выключенном вентиляторе.

72. Для бурения подземных скважин применяется буровой инструмент диаметром 76, 93, 97, 112, 118 и 132 мм.

Удаление бурового шлама осуществляется с помощью воды, глинистых растворов или сжатым воздухом.

Применение сжатого воздуха допускается при бурении скважин диаметром не более 93 мм в угольном и породном массиве, не разгруженном от горного давления, при давлении воздуха в трубопроводе у бурового станка не менее 0,5 МПа (5 кгс/см2) и соблюдении мер, исключающих возможность воспламенения метановоздушной смеси.

73. Устье дегазационной скважины должно быть оборудовано обсадной трубой с тампонированием всего затрубного пространства с помощью цементного раствора, бурового шлама или других заполнителей.

Допускается применение герметизаторов (пакеров), исключающих подсосы воздуха.

После окончания тампонажных работ производится проверка качества герметизации (Приложение № 22) и в случае необходимости производится перегерметизация устья скважины.

74. Глубина герметизации подземных скважин должна составлять не менее 6 м при угле разворота скважины от оси выработки в пределах 60 - 90° и не менее 10 м при угле разворота до 60°.

Допускается герметизировать короткие скважины (длиной до 20 м), предназначенные для борьбы с суфлярами, на глубину менее указанных величин, если обеспечивается разрежение не менее 30 мм рт. ст.

75. Обсадка скважин для подземного гидроразрыва производится трубами диаметром не менее 73 мм, причем 10 м обсадки от устья скважин выполняются из цельнотянутых труб, рассчитанных на давление не менее 20 МПа (200 кгс/см2). Остальная часть обсадной колонны (20 - 30 м) может выполняться из электросварных труб.

76. При обсадке скважин для подземного гидроразрыва, пробуренных вкрест угольного пласта по вмещающим породам, необходимо, чтобы после цементного тампонажа затрубного пространства фильтрующая часть скважины составляла по угольному массиву не менее 2 м.

77. Для снижения подсосов воздуха в подземные скважины могут быть применены герметизирующие покрытия, наносимые на стенки выработки.

78. На каждую дегазационную скважину составляется акт с указанием фактических параметров скважин (длина, диаметр, угол наклона, угол разворота, длина герметизации, величина подсосов воздуха на участке герметизации).

Акт подписывается представителями шахты и представителем подрядной организации, производящей работы.

V. ТЕХНИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО БЕЗОПАСНОМУ ВЕДЕНИЮ ДЕГАЗАЦИОННЫХ РАБОТ

79. Здания и сооружения ВНС должны соответствовать требованиям СНиП и быть обеспечены молниезащитой по I категории.

80. Подземные ВНС должны размещаться в выработках, проветриваемых свежей струей воздуха.

Контроль за содержанием метана в камере подземной ВНС должен осуществляться стационарным автоматическим газоанализатором, отключающим электроэнергию в камере при содержании метана более 1%.

Разрешается выпускать метан, извлекаемый подземной ВНС, в выработку с исходящей струей через специальный смеситель. При этом содержание метана в атмосфере выработки не должно превышать допускаемых норм.

В случае невозможности выполнения настоящего требования извлекаемый метан должен отводиться на поверхность и выпускаться в атмосферу через трубу (свечу) высотой не менее 4 м от уровня земли, расположенную не ближе 15 м от промышленных или жилых объектов.

81. Стационарные ВНС должны быть оборудованы стационарными приборами для измерения разрежения, давления, температуры, расхода извлекаемого газа и содержания в нем метана.

Контроль содержания метана в газовой смеси, извлекаемой стационарными вакуум-насосными станциями, должен быть непрерывным и осуществляться автоматическим газоанализатором, выдающим команду на включение аварийной сигнализации и прекращение подачи газа потребителю при содержании метана менее 25%.

Во временных и передвижных ВНС, извлекающих газовоздушные смеси через пробуренные с поверхности скважины, допускается контролировать расход газа и содержание метана переносными приборами.

В каждой ВНС должно быть два переносных газоанализатора: рабочий и резервный.

82. В машинном зале и помещении контрольно-измерительных приборов (КИП) должны устанавливаться автоматические приборы контроля содержания метана, выдающие команду на включение звуковой и световой сигнализации машинисту ВНС при содержании метана 1% и более.

83. Схема газопроводов в наземных ВНС должна обеспечивать возможность отвода газа в атмосферу как при работающих, так и при остановленных вакуум-насосах. Конец трубы для выпуска газа в атмосферу должен превышать верхний уровень крыши ВНС на 2 м.

В подземных ВНС должна обеспечиваться возможность транзитного прохода газа по газопроводу (минуя ВНС) в случае прекращения работы такой ВНС.

84. Резервуар для воды, поступающей из вакуум-насосов, должен иметь перекрытие с вытяжной трубой, выведенной выше него на 3 м, а в случае размещения резервуара в помещении - выше верхнего уровня крыши ВНС на 2 м.

На подземных вакуум-насосных установках (кроме установок с закрытой замкнутой системой водоснабжения) вода должна отводиться в сточную канаву, при этом место стока должно быть за вакуум-насосом по направлению вентиляционной струи.

85. Запрещается выполнение сварочных и автогенных работ в помещениях ВНС и на их территориях. В отдельных случаях с разрешения территориального органа Службы указанные работы могут производиться с соблюдением требований пп. 84 и 600 Правил безопасности в угольных шахтах (ПБ 05-618-03) и при выполнении следующих дополнительных мер предосторожности:

а) вакуум-насосы должны быть остановлены после того, как они проработают не менее 5 мин по отсасыванию воздуха;

б) должна быть включена принудительная вентиляция;

в) в помещениях ВНС должно непрерывно контролироваться содержание метана с помощью автоматических приборов.

При повышении содержания метана в помещении до 0,5% сварочные работы проводить запрещается.

86. Перед каждым пуском вакуум-насосов должны быть выполнены меры, предотвращающие наличие взрывоопасной газовой смеси во внутренней полости вакуум-насоса.

87. Запрещается курение и применение открытого огня в помещении ВНС и на ее территории. Внутри помещений должны находиться первичные средства пожаротушения: огнетушители - по 2 шт.; песок - по 0,2 м3. Снаружи помещения ВНС и на ограде должны быть вывешены предупредительные плакаты: "Опасно: метан!", "Вход посторонним воспрещен!", "Курить строго воспрещается!".

88. Отопление ВНС может быть паровым, водяным или электрическим с применением нагревательных приборов во взрывозащищенном исполнении.

89. ВНС должны быть обеспечены телефонной связью. При использовании извлекаемого газа для отопления котельной между ВНС и котельной должна быть прямая телефонная связь.

90. В машинном зале ВНС должны быть вывешены утвержденные техническим руководителем предприятия схемы электроснабжения агрегатов, коммутации газопроводов и водопроводов на ВНС, инструкции по пуску, остановке вакуум-насосов и по безопасному обслуживанию ВНС, выписка из плана ликвидации аварий.

91. При бурении дегазационных скважин должен осуществляться контроль содержания метана в соответствии с требованиями Правил безопасности в угольных шахтах (ПБ 05-618-03) (п.п. 268, 269, 304 - 309, 311, 574). В случае превышения нормы содержания метана в выработке бурение должно быть немедленно прекращено и скважина подключена к дегазационному газопроводу. Дальнейшее бурение скважины допускается только через устройство, обеспечивающее изолированный отвод газа из скважины в дегазационный трубопровод.

92. Бурение дегазационных скважин в разгружаемом от горного давления массиве должно производиться в следующем порядке: бурение под обсадную трубу, обсадка скважины и герметизация затрубного пространства, бурение скважины на проектную длину с изолированным отводом газа в дегазационный трубопровод.

93. Дегазационные скважины после окончания их бурения должны быть подключены к дегазационному трубопроводу или герметично закрыты.

Соединение дегазационных скважин с газопроводом должно осуществляться с помощью гибкого гофрированного шланга.

На действующих дегазационных скважинах или группах скважин должны устанавливаться: задвижка; устройство, позволяющее измерять разрежение, расход газа и содержание в нем метана; водоотделители (если из скважин поступает вода).

94. Устья использованных и отключенных от газопровода скважин перекрываются металлическими заглушками с прокладками из трудносгораемого материала.

Устья использованных скважин, пробуренных с поверхности, кроме того, должны заливаться цементно-песчаным раствором на глубину не менее 2 м, а при диаметре 200 мм и более - ликвидированы в соответствии с п. 226 Правил безопасности в угольных шахтах (ПБ 05-618-03).

95. При слоевой отработке пласта пробуренные по нижнему слою скважины во время их надработки лавами верхнего слоя не должны отключаться от газопровода до удаления лавы на расстояние не менее 30 - 50 м от скважины.

96. Пластовая скважина, отключенная от дегазационного газопровода для увлажнения угля в массиве, должна быть вновь подключена к газопроводу на расстоянии не менее 30 м до лавы.

97. Бурение дегазационной скважины с поверхности должно производиться на пласт впереди очистного забоя с таким расчетом, чтобы расстояние от проекции скважины на пласт до забоя дегазируемой лавы к моменту подключения скважины к газопроводу было не менее 30 м.

98. Дегазационные установки, за исключением автоматизированных, должны обслуживаться дежурным машинистом. Запрещается использовать дежурного машиниста на других работах.

99. Запрещается остановка ВНС на срок более 30 мин без разрешения технического руководителя шахты.

В случае остановки ВНС необходимо немедленно отвести поступающий по газопроводу газ в атмосферу, а на шахтах с всасывающим способом проветривания перекрыть все не подключенные к работающим передвижным наземным ВНС скважины, пробуренные с поверхности. В подземных ВНС следует переключить всасывающий газопровод на нагнетательный и сообщить об остановке вакуум-насоса горному диспетчеру и руководителю службы ВТБ.

100. Показания контрольно-измерительных приборов ВНС должны сниматься не реже трех раз в смену и заноситься в Журнал контроля работы ВНС (Приложение № 23). Интервал снятия показаний - 2 часа.

101. При аварии в выработке, в которую отводится газ, извлекаемый подземной ВНС, работа вакуум-насосов должна быть прекращена.

102. Контроль режимов работы скважин осуществляется не реже одного раза в неделю путем измерения разрежения, расхода газа и содержания в нем метана.

Результаты измерений должны заноситься в Журнал учета работы дегазационных скважин (Приложение № 24). К журналу должна быть приложена пополняемая выкопировка из плана горных работ с нанесенными скважинами, указанием их параметров, индекса пласта, по которому или до которого они пробурены, а также с нанесением местоположения забоя лавы.

103. В случае воспламенения выбрасываемой в атмосферу метановоздушной смеси необходимо перекрыть задвижку на всасывающем газопроводе и остановить вакуум-насос.

Перед пуском вакуум-насоса должна быть обеспечена продувка водоотделителя и вакуум-насоса воздухом не менее 5 мин.

Подача газа потребителям или ее прекращение производится после предварительного предупреждения потребителей, использующих каптируемый газ.

104. При монтажных работах, связанных с рассоединением участкового газопровода, дегазационные скважины на этом участке необходимо закрыть. При рассоединении магистрального газопровода необходимо закрыть задвижки на участковых газопроводах.

105. Газопроводы должны осматриваться не менее чем один раз в неделю. Обнаруженные неплотности и изгибы газопровода, где возможно скопление воды, должны немедленно устраняться. Результаты осмотра газопроводов заносятся в Журнал осмотра и ремонта дегазационных газопроводов (Приложение № 25).

106. Запрещается засыпать газопроводы, проложенные в действующих выработках, породой, заваливать лесом, а также использовать их в качестве опорных конструкций или заземлителей.

107. Рекомендации по обеспечению пожаровзрывобезопасности представлены в Приложение № 26.

108. Руководящие и инженерно-технические работники, занимающиеся проектированием, строительством, монтажом, наладкой и эксплуатацией газопроводов, агрегатов и приборов, использующих газ дегазации в качестве топлива, работами по пуску газа, а также преподаватели курсов учебных комбинатов, занятые подготовкой кадров для газовых хозяйств, и лица, ведущие со стороны заказчика технический надзор за строительством объектов газоснабжения, должны пройти обучение и перед допуском к работе сдать экзамены на знание настоящих Методических рекомендаций, а также соответствующих глав СНиП в объеме выполняемой ими работы.

109. Сварщики перед допуском к сварке газопроводов должны быть аттестованы в соответствии с Правилами аттестации сварщиков и специалистов сварочного производства (ПБ 03-273-99), утвержденными Постановлением Госгортехнадзора России от 30.10.98 № 63, зарегистрированным Минюстом России 04.03.99 г., регистрационный № 1721.

110. Специалисты, осуществляющие контроль сварных соединений методами неразрушающего контроля при строительстве (монтаже), эксплуатации, изготовлении, ремонте и техническом диагностировании объектов газового хозяйства, должны быть аттестованы в соответствии с Правилами аттестации специалистов неразрушающего контроля (ПБ 03-440-02), утвержденными Постановлением Госгортехнадзора России от 23.01.02 № 3, зарегистрированным Минюстом России 17.04.02 г., регистрационный № 3378.

111. Рабочие, занятые строительством (монтажом), наладкой и эксплуатацией газопроводов и газового оборудования, до назначения на самостоятельную работу обязаны пройти обучение и проверку знаний по безопасным методам и приемам выполнения работ на соответствующем рабочем месте в объеме требований инструкций и других нормативных документов, включенных в утвержденный в установленном порядке перечень.

112. Программы обучения руководителей, специалистов и рабочих (в том числе сварщиков) подлежат согласованию с территориальным органом Службы.

113. К выполнению газоопасных работ допускаются руководители, специалисты и рабочие, обученные и сдавшие экзамены на знание настоящих требований, технологии проведения работ, умеющие пользоваться средствами индивидуальной защиты и знающие способы оказания первой помощи.

114. Первичная проверка знаний у руководителей, специалистов и рабочих настоящих Методических рекомендаций, нормативных документов, инструкций по безопасным методам и приемам выполнения работ должна проводиться экзаменационной комиссией с участием представителя территориального органа Службы.

115. Члены постоянно действующих экзаменационных комиссий должны проходить первичную проверку знаний в организациях (учебных центрах), имеющих соответствующую лицензию или в экзаменационных комиссиях, созданных при территориальных органах Службы.

116. Очередная проверка знаний настоящих Методических рекомендаций у руководителей и специалистов постоянно действующими экзаменационными комиссиями проводится один раз в 3 года; проверка знаний безопасных методов труда и приемов выполнения работ рабочими - один раз в 12 мес, после прохождения дополнительных теоретических занятий по сокращенной программе, утвержденной главным инженером (техническим директором) организации.

117. Результаты экзаменов оформляются протоколом с указанием вида работ, которые может выполнять лицо, прошедшее проверку знаний. На основании протокола первичной проверки знаний рабочему, сдавшему экзамены, выдается удостоверение о допуске к указанным видам работ за подписью председателя комиссии и инспектора Службы.

118. Контроль безопасности и качества выполнения работ по дегазации угольных шахт должен включать:

периодичность и объем проводимых проверок;

меры, принимаемые по устранению выявленных нарушений;

анализ причин допущенных нарушений в целях их устранения и предупреждения;

проверку деятельности подразделений шахты по обеспечению ими условий для соблюдения на рабочих местах требований настоящих Методических рекомендаций и других инструкций.

119. На каждой шахте, имеющей наземные газовые сети дегазации и сооружения на них в целях утилизации каптируемых метановоздушных смесей, приказом по шахте должны назначаться лица, ответственные за безопасную эксплуатацию газового хозяйства. На шахтах, где газовое топливо используется в нескольких цехах (участках), кроме лица, ответственного за безопасную эксплуатацию газового хозяйства шахты, должны назначаться ответственные лица по цехам (участкам).

120. Трубы, оборудование, приборы и арматура, идущая на сооружение систем газоснабжения производственных помещений, а также условия прокладки и способы крепления газопроводов, устройства вентиляции должны соответствовать требованиям СНиП.

121. Газопроводы должны вводиться непосредственно в помещение, где находятся котлы, печи и другие агрегаты, использующие газ, или в смежное с ним помещение при условии соединения их открытым проемом. На вводе газопровода, внутри помещения, должно устанавливаться отключающее устройство в доступном для обслуживания месте.

122. Газопроводы в помещениях должны прокладываться открыто в местах, удобных для обслуживания и исключающих возможность их повреждения цеховым транспортом, грузоподъемными кранами и другими движущимися механизмами.

123. Подводящие газопроводы к котлам, печам и другим газовым приборам и агрегатам допускается прокладывать с заделкой труб в бетонном полу. В этом случае трубы должны иметь минимальное число сварных стыков, покрываться противокоррозионной изоляцией и не иметь резьбовых и фланцевых соединений и арматуры.

124. Газопроводы не должны прокладываться в местах, где они могут омываться горячими продуктами сгорания или соприкасаться с раскаленным или расплавленным металлом.

125. Не допускается прокладка газопроводов через шахты лифтов, вентиляционные шахты и каналы, а также дымоходы.

126. Крепление газопроводов к стенам, колоннам и перекрытиям внутри зданий, каркасам котлов или агрегатов должно производиться с помощью кронштейнов, подвесок с хомутами, крючков на таком расстоянии от строительных конструкций или каркасов, которое обеспечивает возможность осмотра и ремонта газопровода и установленной на нем арматуры.

127. Газопроводы в местах прохода людей должны прокладываться на высоте не менее 2,2 м.

128. Газопроводы после их испытания на прочность и плотность и в процессе эксплуатации должны окрашиваться масляными или нитроэмалевыми водостойкими красками в желтый цвет с предупреждающими красными кольцами.

129. Газовые горелки, установленные в печах, котлах и других агрегатах, должны работать устойчиво, без отрыва пламени и проскока его во внутрь горелки в пределах необходимого регулирования тепловой нагрузки агрегата. Применение подовых горелок возможно при условии их изготовления предприятием, эксплуатирующим котлы и агрегаты, по чертежам проектной организации.

130. Перед горелками, в которые подается газ дегазации, должны быть установлены огнепреградители. Допускается установка одного огнепреградителя на группу горелок одного теплового агрегата, топки и т.д.

131. Расстояние от выступающих частей газовых горелок или арматуры до стен, а также до сооружений и оборудования, должно быть не менее 1 м.

132. Газопроводы внутри цехов и котельных должны иметь систему продувочных трубопроводов (свечей) с запорными устройствами. Концевые участки продувочных свечей должны выводиться выше крыши не менее чем на 2 м, а также иметь систему сбора капельной влаги с водомерным стеклом и гидрозатвором.

133. Газифицированные котлы и агрегаты должны быть оборудованы автоматикой, обеспечивающей прекращение подачи газа при недопустимом давлении газа, погасания пламени горелок, уменьшении разрежения в топке, прекращении подачи воздуха.

134. Работа газового оборудования должна осуществляться под контролем постоянного обслуживающего персонала. При осуществлении контроля за работой оборудования с диспетчерского пульта разрешается работа газового оборудования без постоянного обслуживающего персонала при выполнении следующих условий:

оборудование должно располагаться в обособленных запирающихся помещениях, входные двери должны быть оборудованы сигнализацией, контролирующей их положение, а помещения - контрольным освещением во взрывобезопасном исполнении;

котлы и топки, работающие на газовом топливе, должны быть оснащены средствами автоматики безопасности, автоматического контроля и регулирования в соответствии с требованиями СНиП на проектирование котельных установок;

в оперативном подчинении у диспетчера должен находиться дежурный персонал, в обязанность которого входит выполнение всех работ, связанных с аварийной установкой оборудования и техническим обслуживанием оборудования, работающего без постоянного обслуживающего персонала.

135. На газопотребляющих агрегатах и котлах должны быть установлены проверенные КИП для замера следующих параметров:

давления газа у горелки после последнего (по ходу газа) отключающего устройства;

разрежения в топке;

давления воздуха в воздуховоде у горелок или у вентилятора после регулирующего устройства перед топкой.

136. Топки и котлы, работающие на газообразном топливе, должны быть оборудованы взрывными клапанами. Размещение, число и размеры взрывных клапанов определяются проектной организацией.

137. Для проветривания топок неработающих котлов в верхней части шиберов должны быть сделаны отверстия диаметром не менее 50 мм. Шиберы должны иметь фиксаторы "Открыто" и "Закрыто", а управление шиберами должно быть выведено на фронт котлов или на щит управления котлом.

138. При переводе котлов на газообразное топливо должно проверяться расчетом сечение дымоходов (боровов) для отвода продуктов сгорания газа.

139. Электроосвещение газифицируемых цехов промышленных предприятий и котельных должно соответствовать требованиям основного производства.

140. Вентиляция производственных котельных цехов должна соответствовать требованиям СНиП.

141. Регулирование давления газа и поддержание его на заданном уровне производится регулятором, установленным на нагнетательном трубопроводе в здании ВНС.

142. Газорегуляторные пункты (ГРП) в зависимости от давления газа делятся на следующие группы:

низкого давления (до 0,05 кгс/см2);

среднего давления (от 0,05 до 1,5 кгс/см2 или от 0,005 до 0,15 МПа).

143. Размещение приборов для измерения давления в газопроводе и концентрации метана должно соответствовать требованиям настоящих Методических рекомендаций.

144. Рабочее давление в нагнетательном трубопроводе ВНС определяется проектной организацией.

145. Концентрация газа для эксплуатации газовых агрегатов должна быть не менее 25%.

146. Рекомендуемая схема размещения КИП, регулятора давления, запорных и предохранительных устройств приведена в Приложении № 27, а пожаровзрывобезопасность ВНС, подающей шахтный газ потребителю, - в Приложении № 26.

147. Трубы, материалы, типы и конструкции запорной арматуры и других технических изделий, применяемых для сооружения газопроводов и монтажа внутренних устройств, должны соответствовать требованиям СНиП.

148. Трубы должны иметь сертификаты заводов-изготовителей или их копии, заверенные владельцем сертификата.

149. На электроды, сварочную проволоку, флюсы и другие сварочные материалы должны быть сертификаты. При отсутствии документов на сварочные материалы применение их возможно только после лабораторных испытаний образцов и получения заключения о соответствии данной партии требованиям государственных стандартов или технических условий.

150. Соединение стальных труб должно производиться сваркой. Допускается резьбовые и фланцевые соединения применять в местах установки отключающих устройств, компенсаторов, КИП и другой арматуры, а также при монтаже изолирующих фланцев.

151. К сварке стальных трубопроводов допускаются сварщики, аттестованные в соответствии с Правилами аттестации сварщиков и специалистов сварочного производства (ПБ 03-273-99) и имеющие удостоверения на право сварки газопроводов данным способом.

152. Сварщик обязан проставлять свой номер на расстоянии 30 - 50 мм от каждого сваренного им стыка.

153. Независимо от наличия удостоверения сварщик, впервые приступающий к сварке газопроводов на данной шахте, перед допуском к работе должен сварить пробный стык в условиях, аналогичных тем, в которых производится работа на монтаже газопроводов.

154. Все вновь сооружаемые газопроводы должны испытываться на прочность и плотность. Перед испытанием газопровод должен быть продут воздухом. Испытание на прочность и плотность газопроводов проводится воздухом или водой после установки всей арматуры, оборудования и КИП давлением 1,5 кгс/см2 в течение 10 мин, а на плотность 0,5 кгс/см2 - в течение 60 мин.

155. Качество монтажа продувочных свечей и свечей безопасности проверяется внешним осмотром. Внутренний диаметр трубопроводов, продувных свечей и свечей безопасности должен быть не менее 20 мм.

VI. ТЕХНИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ИСПОЛЬЗОВАНИЮ ГАЗА ДЕГАЗАЦИИ

156. Изложенный в настоящей главе материал рекомендуется для всех организаций, проектирующих, строящих и эксплуатирующих наземные газопроводы и сооружения на территории шахты, подводящие газ к потребителю, и получивших лицензию Службы на эксплуатацию взрывоопасных объектов.

157. Для стабильного и бесперебойного снабжения потребителя необходимым количеством газа содержание каптируемой смеси на выходе вакуум-насоса должно составлять 35 - 40%, а на выходе добычных участков - 50 - 55%.

158. При подаче каптируемого газа потребителю дегазационная установка, работающая в комбинированном режиме (то есть наряду с разрежением на всасе вакуум-насоса создается избыточное давление на нагнетательном газопроводе), должна иметь диаметр нагнетательного газопровода не менее 250 мм при дебите смеси меньше 30 м3/мин и не менее 300 мм при дебите смеси 30 м3/мин и более.

159. Для предупреждения взрыва или воспламенения каптируемых метановоздушных смесей дегазационные установки должны быть в максимальной степени автоматизированы, а режим их работы должен постоянно контролироваться.

Дегазационные установки должны оснащаться приборами контроля, регулировки, защиты и огнепреграждения. В случаях бытового использования каптируемого метана с резервной емкостью природного газа должны быть предусмотрены одоризаторы. При подаче газа потребителю необходимо иметь огнепреградитель в нагнетательном газопроводе.

160. Для предотвращения аварий в дегазационных установках и обеспечения стабильной их работы необходимо непрерывно контролировать дебит и концентрацию метана, подаваемого потребителю, разрежение на стороне всасывания смеси и давление на нагнетательном газопроводе.

Теплота сгорания и температура каптируемого газа контролируются потребителем.

161. Мероприятия по утилизации каптируемых метановоздушных смесей должны осуществляться с учетом положений государственной программы по энергосбережению, закона об энергосбережении, федеральной целевой программы предотвращения опасных изменений климата и их отрицательных последствий, рамочной Конвенции ООН по изменению климата и Киотского протокола этой Конвенции.

162. Способы утилизации метановоздушных смесей выбираются исходя из объемов каптируемого на шахтах метана и его содержания в газовоздушных смесях, имеющегося для этой цели оборудования и наличия потребителей шахтного метана.

163. На использование извлекаемого шахтного метана проектной организацией составляется проект, заказчиком которого является угольная компания (акционерное общество или шахта).

164. Проектирование, строительство и эксплуатация газопроводов, газового оборудования ВНС и потребителей, работающих на метановоздушной смеси, должно производиться в соответствии с требованиями Правил безопасности систем газораспределения и газопотребления (ПБ 12-529-03), утвержденных постановлением Госгортехнадзора России от 18.03.03 № 9, зарегистрированным Минюстом России 04.04.03 г., регистрационный № 4376, и разделов настоящих Методических рекомендаций.

165. Рекомендуется применять апробированные способы утилизации каптируемого в шахтах метана: выработка тепловой и электрической энергии для шахт и прилегающих предприятий; подогрев в зимнее время воздуха, подаваемого в шахты; сушка угля на установках обогатительных фабрик.

Апробированные на шахтах ОАО "Воркутауголь" технологические схемы газопроводов ВНС, АГВН (автономного газовоздушного нагревателя), котельной и топочного устройства термоаэроклассификатора (ТАК) приведены в приложении № 27.

Приложение № 1

ТЕРМИНЫ И УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

1. В настоящих Методических рекомендациях используются следующие основные термины, понятия и определения:

вакуум-насос - устройство для удаления из шахты газовоздушных смесей по трубопроводу;

выработанное пространство - пространство, образующееся после извлечения угля в результате ведения очистных работ;

газовая съемка - метод установления распределения газов в сети горных выработок или дегазационной системы;

газовый баланс - распределение газовыделения по источникам или в системе горных выработок;

газоносность пласта - количество газов, содержащихся в весовой (м3/т) или объемной (м3/м3) единице угля в виде свободных и сорбированных газов;

газообильность (метанообильность) выработок - количество газа (метана), выделяющегося в горные выработки;

дегазация шахт - совокупность технических решений, направленных на извлечение и улавливание метана, выделяющегося из различных источников, с изолированным отводом его на поверхность или в горные выработки, в которых возможно разбавление метана до допустимых концентраций;

дегазация угольных пластов - процесс извлечения газа из угольного массива вакуум-насосами через скважины, подсоединенные к трубопроводу;

дегазация выработанного пространства - процесс извлечения газовоздушных смесей из выработанного пространства и примыкающего к нему трещиноватого массива вакуум-насосами через перфорированные трубы или скважины, подсоединенные к газопроводу;

интенсивность газовыделения - количество газа, выделяющегося из массива в единицу времени;

каптаж газа - процесс улавливания газа в скважины и вывод собранного газа по трубам на поверхность;

метанодобываемость - количество метана, которое может быть извлечено из угольного пласта или выработанного пространства при их дегазации скважинами;

сближенный пласт - пласт газоносной угольной свиты, отдающий газ в проводимые по разрабатываемому пласту выработки;

обсадная труба - металлическая (или иная допущенная к применению в шахтах) труба, вставляемая в устье скважины для изоляции последней от подсосов воздуха;

свита пластов угля - группа (серия) пластов угля, заключенных в определенной толще согласно залегающим горным породам;

суфляр - выделение газа из трещин, шпуров или скважин, вскрывающих газопроводящие трещины, с дебитом газа 1 м3/мин и более на участке выработки менее 20 м;

угленосная толща - комплекс осадочных отложений, заключающий в себе пласты угля;

управление газовыделением - совокупность мероприятий, направленных на предотвращение, снижение или перераспределение выделения газов в пределах горных выработок;

2. В настоящих Методических рекомендациях используются следующие условные обозначения:

A - суточная производительность лавы, т/сут.;

a - коэффициент, характеризующий темп снижения во времени газовыделения из пласта в скважины, сут.-1;

a1 - проекция скважины на горизонтальную проекцию оси выработки, м;

a' - эмпирический коэффициент;

аз - поправочный коэффициент замерного устройства;

b - эмпирический коэффициент;

b1 - протяженность зоны, препятствующей разгрузке горных пород, м;

b' - эмпирический коэффициент;

bп - ширина бутовой полосы под скважиной, м;

bс - эмпирический коэффициент;

bц - ширина целика, м;

B - разрежение в скважине, мм рт. ст.;

Bвс.р - расчетное (или фактическое) разрежение на всасе вакуум-насоса, мм рт. ст.;

Bвс.м - максимальное (предельное) разрежение, развиваемое вакуум-насосом, мм рт. ст.;

Bт.i - разрежение газа в i-м пункте дегазационного трубопровода, мм рт. ст.;

Bу - разрежение на устье скважины, мм рт. ст.;

Bв.ф - фактическое разрежение, измеренное на вакуум-насосе, мм рт. ст.;

Bв.т - разрежение, установленное по типовой аэродинамической характеристике вакуум-насоса и фактическому расходу газовоздушной смеси, мм рт. ст.;

Bн.ф - разрежение на вакуум-насосе при расходе Qв.н, мм рт. ст.;

Bл - эмпирический коэффициент;

ΔBуд - удельные потери давления в скважине, мм рт. ст./м;

Ск - содержание карбонатов в фильтрующих каналах, доли ед.;

Скт - концентрация товарной кислоты, %;

Cр - рабочая концентрация кислотного раствора, %;

c - допустимая концентрация метана в вентиляционной струе, %;

c1 - резерв, учитывающий возможное отклонение скважины от заданного направления, м;

c1-2 - концентрация метана в газовоздушной смеси участкового газопровода (ветвь 1-2), %;

ci - концентрация метана в газовоздушной смеси i-й ветви газопровода, %;

cм - концентрация метана в каптируемой газовой смеси, %;

cв - концентрация воздуха в каптируемой газовой смеси, %;

cм.i - концентрация метана в газе на i-м участке газопровода, %;

c0 - концентрация метана в поступающей вентиляционной струе, %;

cmax - концентрация метана в каптируемой смеси на расстоянии Lmax от лавы, %;

- концентрация метана в скважинах на расстоянии

от монтажной камеры (после первой посадки основной кровли), %;

смаг.i - концентрация метана в i-й ветви магистрального газопровода, %;

c' - эмпирический коэффициент;

- концентрация метана в пункте С1 дегазационной скважины, %;

- концентрация метана в пункте Сi дегазационной скважины, %;

d - внутренний диаметр газопровода, м;

dc - диаметр скважины, м;

dст - внутренний диаметр стандартных труб, м;

d1-2 - внутренний диаметр участкового газопровода (ветвь 1-2), м;

- внутренний диаметр стандартных труб для трубы d1-2, м;

dэк - эквивалентный внутренний диаметр газопровода, м;

di - внутренний диаметр i-го газопровода, м;

dн - внутренний диаметр нагнетательного газопровода, м;

dст.i - стандартный внутренний диаметр в i-й ветви газопровода, м;

dд.ст.i - внутренний диаметр стандартных труб дополнительного газопровода, м;

dд - внутренний диаметр дополнительного газопровода, м;

dд.i - внутренний диаметр дополнительного газопровода в i-й ветви, м;

dд.ст.i - стандартный диаметр дополнительного газопровода в i-й ветви, м;

d0 - диаметр отверстия диафрагмы, мм;

dтр - требуемый внутренний диаметр газопровода, м;

dтр.i - требуемый внутренний диаметр газопровода в i-й ветви, м;

- эквивалентный внутренний диаметр в i-й ветви, представленной параллельными основным и дополнительным газопроводами, м;

dф - фактический диаметр газопровода, м;

dф.i - фактический внутренний диаметр в i-й ветви газопровода, м;

dэ - внутренний диаметр газопровода, находящегося в эксплуатации, м;

f - крепость угля или породы по М.М. Протодьяконову;

Gд - дебит метана из скважины, м3/мин;

- дебит метана на выемочном участке при дегазации сближенных пластов, м3/мин;

Gд.б - дебит метана, извлекаемого барьерными скважинами, м3/мин;

- дебит метана сближенных пластов на расстоянии

от монтажной камеры, м3/мин;

Gд.с - дебит метана, каптируемого из подрабатываемых сближенных пластов на действующем выемочном участке, м3/мин;

Gд.i - дебит метана, извлекаемого средствами дегазации из i-го источника, м3/мин;

- дебит метана из скважины i-го выемочного участка, м3/мин;

Gд.j - дебит извлеченного средствами дегазации метана на j-м дегазируемом участке, м3/мин;

Gд.т.i - дебит метана в i-м пункте газопровода, м3/мин;

Gпл - дебит метана из скважин при дегазации участка разрабатываемого пласта, м3/мин;

- дебит метана из скважин за время обуривания участка разрабатываемого пласта, м3/мин;

- дебит метана из скважин после завершения буровых работ на участке разрабатываемого пласта, м3/мин;

g0 - начальное удельное метановыделение в скважину, м3/(м2·сут.);

Н - глубина горных работ (залегания пласта) от земной поверхности, м;

Нв.п - расстояние от земной поверхности до верхнего подрабатываемого пласта, м;

h - расстояние по нормали от устья скважины до кровли разрабатываемого пласта, м;

hд - перепад давлений на диафрагме, мм вод. ст.;

hп - расстояние по вертикали от уровня откаточного горизонта до места пересечения скважиной сближенного пласта, м;

h1 - мощность непосредственной кровли, м;

I - метанообильность выработки по прогнозу (или фактическая) без дегазации источников метановыделения, м3/мин;

I' - метановыделение в выработку (очистной забой, выемочный участок, поле, подготовительную выработку) при применении дегазации, м3/мин;

Iв - метановыделение в выработку (очистной участок, выемочное поле, подготовительную выработку), допустимое по фактору вентиляции без дегазации источников метановыделения, м3/мин;

Iп.в - метановыделение в подготовительную выработку без дегазации пласта, м3/мин;

Ii - фактическое до дегазации или прогнозное метановыделение из i-го источника, м3/мин;

- метановыделение в вентиляционную сеть на j-м дегазируемом участке, м3/мин;

Iс.п - метановыделение из сближенных пластов и вмещающих пород, м3/мин;

i - порядковый номер дегазируемого источника метана, ветви газопровода, пункта отбора проб и т.д.;

j - порядковый номер магистральной ветви газопровода, дегазируемого участка;

Kдег - суммарное значение коэффициента дегазации нескольких источников метановыделения на выемочном участке, доли ед.;

Kд - коэффициент дегазации выработки (очистного участка, поля, подготовительной выработки), то есть уровень снижения ее метанообильности, доли ед.;

- необходимый коэффициент дегазации, то есть требуемый уровень снижения метанообильности выработки (очистного участка, поля, подготовительной выработки), доли ед.;

Kи.г - коэффициент интенсификации газоотдачи пластовых скважин в зонах гидрорасчленения пласта;

- коэффициент интенсификации газовыделения в скважины предварительной дегазации, пробуренные в зонах гидроразрыва пласта;

Kн - коэффициент, учитывающий потери жидкости на фильтрацию;

Kот - коэффициент, учитывающий возможное отклонение скважины при ее бурении;

Kс - эмпирический коэффициент;

Kт - эмпирический коэффициент;

K1 - суммарный коэффициент потерь воздуха;

- эмпирический коэффициент;

k - число дегазируемых подготовительных и очистных выработок;

kд.i - коэффициент дегазации i-го источника метановыделения, доли ед.;

kд.с.н - коэффициент дегазации нижних (надрабатываемых) сближенных пластов, доли ед.;

kд.пл - коэффициент дегазации разрабатываемого пласта, доли ед.;

- необходимая эффективность дегазации разрабатываемого пласта, доли ед.;

kд.п - коэффициент дегазации пород, доли ед.;

kд.б - коэффициент дегазации пласта барьерными скважинами, доли ед.;

kд.с - коэффициент дегазации сближенных пологих угольных пластов, доли ед.;

kд.с.к - коэффициент дегазации сближенных крутых угольных пластов, доли ед.;

kд.с.п - коэффициент дегазации сближенных подрабатываемых пластов угля и газоносных пород, доли ед.;

kд.в.п - коэффициент дегазации выработанного пространства действующего участка, доли ед.;

kз - коэффициент, учитывающий заполнение угольного массива рабочей жидкостью;

kи - коэффициент интенсификации выделения метана в перекрещивающиеся скважины;

- коэффициент интенсификации выделения метана в пластовые скважины, ориентированные на очистной забой;

kи.н - коэффициент, учитывающий интерференцию скважин и неравномерность обработки массива;

kн - коэффициент неравномерности метановыделения;

kо - коэффициент приведения;

kμ - коэффициент, учитывающий сорбцию и скорость реакции соляной кислоты с карбонатами;

kп - коэффициент, указанный в паспорте прибора для учета диаметра газопровода;

L - длина выемочного участка, м;

Lб - расстояние от очистного забоя до места установки бурового станка, м;

Lст - длина столба на крутом пласте, м;

Lт - длина трубопровода в наиболее загруженной и протяженной ветви дегазационной системы, м;

Lг - расстояние между скважинами гидроразрыва, м;

Lmax - расстояние (в плоскости разрабатываемого пласта) от забоя лавы до местоположения проекции зоны максимального метановыделения в скважины из сближенного пласта, м;

Lmax.i - расстояние (в плоскости разрабатываемого пласта) от забоя лавы до местоположения проекции зоны максимального метановыделения i-го дегазируемого пласта, м;

- расстояние (в плоскости разрабатываемого пласта) от монтажной камеры до местоположения проекции зоны максимального метановыделения из сближенного пласта в скважины (после первой посадки основной кровли), м;

L' - расстояние от монтажной камеры до проекции забоя скважины на разрабатываемый пласт, м;

- расстояние от вентиляционной выработки до проекции забоя скважины на разрабатываемый пласт, м;

lоч - длина лавы (очистного забоя), м;

- полезная длина скважины гидроразрыва, м;

lг - глубина герметизации скважины, м;

li - расчетная длина i-й ветви газопровода, м;

lв.i - длина i-й ветви газопровода, м;

lн - длина нагнетательного газопровода, м;

lб - ширина бутовой или охранной полосы под скважиной, м;

lс - длина скважины, м;

- полезная длина скважины, м;

lн.ч - длина ненарушенной части скважины, м;

lф - фактическая длина ветви газопровода, м;

l1-2 - длина участкового газопровода (ветвь 1-2), м;

lц - ширина целика угля, м;

М - расстояние по нормали между разрабатываемым и сближенным пластами, м;

М' - расстояние по нормали между разрабатываемым пластом и дегазируемой толщей газосодержащих пород, м;

М" - расстояние по нормали от полевого штрека до сближенного пласта, м;

Mi - расстояние по нормали между i-м сближенным и разрабатываемым пластами, м;

Мp - предельное расстояние от разрабатываемого пласта до сближенного, при котором метановыделение из сближенного пласта близко к нулю, м;

m - полная мощность угольных пачек пласта, м;

mв - вынимаемая мощность пласта, м;

mд - дегазируемая скважинами мощность угольных пачек пласта, м;

mп - мощность пласта, м;

mi - мощность дегазируемого i-го сближенного пласта, м;

m' - соотношение диаметров отверстия диафрагмы и газопровода;

N - число скважин на участке разрабатываемого пласта после завершения буровых работ, шт.;

N' - число скважин на участке разрабатываемого пласта в процессе его обуривания, шт.;

N1 - эмпирический коэффициент;

n - число одновременно работающих скважин, однотипных вакуум-насосов и т.п., шт.;

nc - число одновременно работающих скважин, шт.;

nс.у - число скважин на удаленном участке, шт.;

nу - число выемочных участков, из которых газ транспортируется в i-й магистральный газопровод, шт.;

nв.н - число рабочих вакуум-насосов, шт.;

ni - доля i-го дегазируемого источника метана в метанообильности выработки (очистной забой, выемочный участок, поле), доли ед.;

nс.н - долевое участие нижних (надрабатываемых) сближенных пластов в метанообильности выемочного участка, доли ед.;

nпл - долевое участие разрабатываемого пласта в метанообильности выработки (без дегазации), доли ед.;

nп - долевое участие газоносных пород в метанообильности выработки, доли ед.;

nс.п - долевое участие сближенных подрабатываемых пластов в метанообильности выработки, доли ед.;

nф - фильтрующая пористость пласта по газу, доли ед.;

nэ - эффективная пористость угольного пласта, доли ед.;

Pб - барометрическое давление, мм рт. ст.;

P1 - давление метановоздушной смеси у скважин в участковом газопроводе, входящем в наиболее протяженную и загруженную ветвь дегазационной системы, мм рт. ст.;

- давление газа в газопроводе у диафрагмы, мм рт. ст.;

P2 - давление метановоздушной смеси на выходе из участкового газопровода, мм рт. ст.;

- уточненное давление газа на выходе из участкового газопровода, мм рт. ст.;

P2z - давление газа в газопроводе с учетом разности отметок глубины, мм рт. ст.;

P4 - давление газа в пункте 4 магистрального газопровода 2-4, мм рт. ст.;

- уточненное давление газа на выходе из участкового газопровода с учетом разности отметок ветвей газопровода, мм рт. ст.;

Pвс - давление газа на всасе вакуум-насоса, мм рт. ст.;

- давление газа на всасывающем газопроводе перед ВНС, мм рт. ст.;

Pвс.р - расчетное давление газа на всасе вакуум-насоса, мм рт. ст.;

Pн - давление газа в газопроводе перед вакуум-насосом (вакуум-насосами), мм рт. ст.;

Pн.i - давление смеси газов на входе в i-ю ветвь газопровода, мм рт. ст.;

Pг - давление жидкости, при котором происходит гидроразрыв угольного пласта, МПа;

Pгор - давление газа в горелках, мм рт. ст.;

Pз.в - давление закачки газообразного агента, МПа;

Pи.р - избыточное давление нагнетания, развиваемое вакуум-насосом, мм рт. ст.;

Pм - максимальное избыточное давление нагнетания, развиваемое вакуум-насосом, мм рт. ст.;

Pн.р - давление в нагнетательном патрубке вакуум-насоса, мм рт. ст.;

P0 - атмосферное давление, МПа;

Pср - среднее давление газообразной среды, МПа;

Pпл - давление газа в пласте, МПа;

Pт - давление газа в трубопроводе, мм рт. ст.;

Pу - давление газа в устье скважины, мм рт. ст.;

Pус - ожидаемое давление на устье скважины при рабочем темпе нагнетания жидкости, МПа;

Pш - давление воздуха в шахте в месте производства замеров, мм рт. ст.;

ΔPв.н - потери давления на ВНС, мм рт. ст.;

ΔPд - потери давления при прохождении через диафрагму, мм рт. ст.;

ΔPм - потери давления при прохождении метановоздушной смеси через защитную и регулирующую аппаратуру, мм рт. ст.;

ΔPп - потери давления газа в пламегасителе, мм рт. ст.;

ΔPт - потери давления на трение газа в нагнетательном трубопроводе, мм рт. ст.;

ΔPуд - удельные потери давления в газопроводе, мм рт. ст./м;

Пг - допустимые подсосы воздуха в газопровод, м3/мин;

Пс - допустимые подсосы воздуха в дегазационные скважины, м3/мин;

Пуд - допустимые удельные подсосы воздуха в дегазационные скважины, м3/мин·(мм рт. ст.)1/2;

Пг.j - допустимые подсосы воздуха, поступающего в начальную точку j-й ветви газопровода, м3/мин;

Q - расход смеси отсасываемых газов на замерном устройстве с диафрагмой, м3/мин;

Qc - суммарный дебит смеси из всех скважин, м3/мин;

Qг - расход каптируемой смеси (номограмма, рис. 6 приложения № 20), м3/ч;

Qг.а - расход газа, проходящего через газоанализатор, м3/с;

Qго - объем газообразного рабочего агента, м3;

Qж - объем рабочей жидкости, необходимой для гидроразрыва или гидрорасчленения пласта, м3;

- объем рабочей жидкости, необходимой для гидроразрыва пласта через пластовые скважины, м3;

Qкр - объем кислотного раствора, м3;

Qкт - необходимый объем товарной соляной кислоты, т;

Qв.н - заданный расход (подача) вакуум-насоса, м3/мин;

- производительность дегазационной установки при текущих значениях разрежения и давления нагнетания, м3/мин;

Qм - максимальная производительность вакуум-насоса, м3/мин;

Qн - производительность вакуум-насоса, соответствующая требуемому режиму работы дегазационной системы, м3/мин;

Qн.р - расчетный расход газовой смеси в ветви перед вакуум-насосом, м3/мин;

Qн.у - расход смеси газов при нормальных условиях, м3/мин;

Qн.ф - фактический расход газовой смеси в ветви перед вакуум-насосом, м3/мин;

Qв.ф - фактический (измеренный) расход газовоздушной смеси, м3/мин;

Qпгв - суммарный объем нагнетаемых при пневмовоздействии рабочих агентов, м3;

Qрж - объем жидкого рабочего агента, м3;

Qсм.п - расход метановоздушной смеси, подаваемой вакуум-насосной станцией потребителю, м3/мин;

Qс.i - расход метановоздушной смеси в i-й ветви газопровода, м3/мин;

Qсм - расход метановоздушной смеси, м3/мин;

Qсм.п - расход метановоздушной смеси, подаваемой вакуум-насосной станцией потребителю, м3/мин;

Qсм.р - расчетный расход метановоздушной смеси, м3/мин;

Qсм 1-2 - расход метановоздушной смеси в участковом газопроводе (ветвь 1-2), м3/мин;

Qсм.i - расход метановоздушной смеси в i-й ветви газопровода, м3/мин;

- расход метановоздушной смеси в участковом газопроводе i-го выемочного участка, м3/мин;

- расход метановоздушной смеси в газопроводе выемочного участка с учетом резерва пропускной способности газопровода, м3/мин;

- расход метановоздушной смеси в j-м магистральном газопроводе, м3/мин;

Qсм.j - расход метановоздушной смеси в j-й ветви магистрального газопровода, м3/мин;