РД 15-10-98

РД 15-10-98

РУКОВОДЯЩИЕ ДОКУМЕНТЫ НА ПРОВЕДЕНИЕ ТЕХНИЧЕСКОГО

ОСВИДЕТЕЛЬСТВОВАНИЯ И ГЕНЕРАЛЬНОЙ РЕВИЗИИ АГНКС-500

УТВЕРЖДЕНЫ членом правления РАО "Газпром" Б.В.Будзуляком 8 мая 1998 г.

СОГЛАСОВАНЫ с Госгортехнадзором. Исх. № 12-22/449 от 8 мая 1998 г., с начальником Управления по газификации и использованию газа РАО "Газпром" В.Л.Стативко 27 апреля 1998 г., , главным инженером ДАО "Оргэнергогаз" И.Ф.Егоровым 10 марта 1998 г. и начальником отдела АГНКС ДАО "Оргэнергогаз" Н.Ф.Мостовым 3 марта 1998 г.

ВЗАМЕН РД 105-10-96.

1. ВВЕДЕНИЕ

Настоящие руководящие документы определяют периодичность проведения генеральной выборочной ревизии автомобильных газонаполнительных компрессорных станций АГНКС-500, включают в себя объекты, объемы контроля, а также методы и методики неразрушающего контроля сварных соединений и основного металла после 8-и лет эксплуатации.

По результатам генеральной выборочной ревизии определяется техническое состояние АГНКС и возможность ее дальнейшей эксплуатации.

Данные руководящие документы разработаны на основании "Комплексной программы организационно-технических мероприятий по разработке и проведению генеральной ревизии и техническому освидетельствованию оборудования АГНКС в целях безопасной эксплуатации и повышения его надежности", утвержденной РАО "Газпром" 14.03.93 г. и согласованной с Госгортехнадзором РФ, в соответствии с нормативно-технической и конструкторской документацией на оборудование и газопроводы АГНКС.

Руководящие документы по заданию РАО "Газпром" разработаны ДАО "Оргэнергогаз" ИТЦ "Оргэнергоинжиниринг", с участием институтов ЮжНИИгипрогаз и НИКИМТ.

2. ОСНОВНЫЕ ПОНЯТИЯ. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

2.1. "ВИЗУАЛЬНЫЙ И ИЗМЕРИТЕЛЬНЫЙ КОНТРОЛЬ" - контроль изделий при техническом освидетельствовании производят с целью выявления изменений их формы, а также поверхностных дефектов в основном материале и сварных соединениях, образовавшихся в процессе эксплуатации (трещины всех видов и направлений, коррозионный и эрозионный износ поверхностей, деформация изделий и пр.).

2.2. "ВЫБОРОЧНЫЙ КОНТРОЛЬ" - в зависимости от объема проведения, неразрушающий контроль подразделяется на сплошной (100%) и выборочный (объем 50, 25, 15, 10 или 5%).

Выборочному контролю подвергаются отдельные участки сварных соединений или отдельные сварные соединения.

2.3. "ДЕФЕКТ" - недопустимые отклонения от требований, установленных технической документацией.

2.4. "ЗАКАТЫ" - вдавленные и закатанные в прокатываемом металле заусенцы или возвышения на поверхности, получившиеся при предыдущем пропуске слитка через калибр прокатного стана.

2.5. "ИНДИКАТОРНЫЙ РАСТВОР" - индикаторный пенетрант в виде молекулярной или коллоидной дисперсии люминофора, красителя или другого индикатора в жидком носителе.

2.6. "ИНДИКАТОРНЫЙ РИСУНОК" - изображение, образованное пенетрантом, в месте расположения несплошности и подобное форме ее сечения у выхода на поверхность объекта контроля.

2.7. "КАПИЛЛЯРНЫЙ МЕТОД НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ (ЦВЕТНАЯ ДЕФЕКТОСКОПИЯ)" - основан на проникновении жидких веществ в полости поверхностных дефектов объекта контроля с целью их выявления.

2.8. "КЛАСС ЧУВСТВИТЕЛЬНОСТИ КАПИЛЛЯРНОГО МЕТОДА НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ" - диапазон значений преимущественного раскрытия несплошности типа единичной трещины определенной длины, при заданных условиях: вероятности выявления геометрическом или оптическом параметрах следа не хуже заданных.

2.9. "ПОРОГ ЧУВСТВИТЕЛЬНОСТИ КАПИЛЛЯРНОГО МЕТОДА НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ" - раскрытие несплошности типа единичной трещины определенной длины, выявляемое с заданной вероятностью по заданным геометрическому или оптическому параметрам следа.

2.10. "КОНТРОЛЬНЫЕ ОБРАЗЦЫ" - для измерения и проверки основных параметров как УЗ - аппаратуры, так УЗ - контроля применяют контрольные образцы.

2.11. "КОНТАКТНАЯ СМАЗКА" - предназначена для обеспечения акустического контакта "искатель-изделие" (минеральные масла, глицерин).

2.12. "НАКЛОННЫЙ ПЬЕЗОПРЕОБРАЗОВАТЕЛЬ" - преобразователь излучающий и (или) принимающий упругие волны в направлениях от нормали к поверхности объекта.

2.13. "НОРМЫ БРАКОВКИ" - допустимые дефекты для конкретного объекта (изделия), установленные НТД.

2.14. "НЕПРОВАР" - несплавление в сварном соединении, или наплавленной детали между основным металлом и металлом шва (направленным металлом), или между отдельными валиками.

2.15. "НЕСПЛОШНОСТЬ" - обобщенное наименование трещин, отслоений, прожогов, свищей, пор, непроваров и включений.

2.16. "НЕРАЗРУШАЮЩИЕ (ФИЗИЧЕСКИЕ) МЕТОДЫ КОНТРОЛЯ" - предназначены для обнаружения дефектов типа нарушения сплошности и неоднородности в материалах и изделиях.

2.17. "ОБЪЕМ КОНТРОЛЯ" - в зависимости от требований НТД неразрушающий контроль подразделяется на сплошной (объем 100%) и выборочный (объем 50, 25, 15, 10 или 5%).

2.18. "ОКОЛОШОВНАЯ ЗОНА" - участок основного металла, подвергающийся расплавлению.

2.19. "ОСНОВНОЙ МЕТАЛЛ" - металл деталей, соединяемых сваркой.

2.20. "ОТСЛОЕНИЕ" - дефект в виде нарушения сплошности сплавления наплавленного металла с основным металлом.

2.21. "ПЕНЕТРАНТ" - капиллярный дефектоскопический материал, обладающий способностью проникать в несплошности объекта контроля и индицировать их.

2.22. "ПЛЕН" - пленки на поверхности или внутри отливки, состоящие из окислов, часто с включением формовочного материала.

2.23. "ПОДРЕЗ" - острое углубление на границе поверхности сварного шва с основным металлом или на границе поверхностей двух соседних валиков.

2.24. "ПОРА" - заполненная газом полость округлой формы в металле шва.

2.25. "ПРЕДЕЛЬНАЯ ЧУВСТВИТЕЛЬНОСТЬ УЗК" - минимальный размер эталонной модели дефекта, оптимальный по выявляемости и уверенно обнаруживаемый при заданной настройке аппаратуры.

2.26. "РАССЛОЕНИЕ" - нарушение сплошности внутри проката металла, представляющие собой раскатанные крупные дефекты слитка.

2.27. "РАБОЧАЯ ЧУВСТВИТЕЛЬНОСТЬ УЗК" - чувствительность УЗ контроля, определяемая требованиями нормативной документации, учитывающей особенности технологии контроля.

2.28. "СВАРНОЕ СОЕДИНЕНИЕ" - неразъемное соединение, выполненное сваркой и включающее в себя шов и зону термического влияния.

2.29. "СВАРНОЙ ШОВ" - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла, или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

2.30. "СВИЩ" - дефект в виде воронкообразного или трубчатого углубления в сварном шве.

2.31. "ТЕХНИЧЕСКОЕ СОСТОЯНИЕ ОБЪЕКТА" - состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды, значениями параметров, установленных технической документацией на объект.

2.32. "ТРЕЩИНА" - дефект в виде разрыва металла сварного соединения или наплавленной детали (изделия).

2.33. "УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ (УЗК)" - основан на отражении УЗ колебаний от несплошности (дефекта) и регистрации отраженного сигнала на экране прибора.

2.34. "УЛЬТРАЗВУКОВАЯ ТОЛЩИНОМЕТРИЯ" - основана на отражении УЗ колебаний (сигнала) от противоположной поверхности объекта контроля, регистрации и считывании отраженного сигнала.

2.35. "ЧУВСТВИТЕЛЬНОСТЬ КАПИЛЛЯРНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ" - качество капиллярного неразрушающего контроля, характеризуемое порогом, классом и дифференциальной чувствительностью средства контроля в отдельности, либо целесообразным их сочетанием.

2.36. "ЭХОИМПУЛЬСНЫЙ МЕТОД" - акустический метод отражения, основанный на анализе параметров акустических импульсов, отраженных от дефектов и поверхностей объекта контроля.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

РД 34.10.130-96 - Инструкция по визуальному и измерительному контролю.

ГОСТ 18353-79 - Контроль неразрушающий. Классификация видов и методов.

ГОСТ 2601-84 - Сварка металлов. Термины и определения основных понятий.

ГОСТ 23829-85 - Контроль неразрушающий, акустический. Термины и определения.

ГОСТ 24522-80 - Контроль неразрушающий, капиллярный. Термины и определения.

ГОСТ 18442-80 - Контроль неразрушающий. Капиллярные методы. Общие требования.

ГОСТ 16504-80 - Качество продукции. Контроль и испытания. Основные термины и определения.

ГОСТ 20911-89 - Техническая диагностика. Основные термины и определения.

3. ОБЩИЕ ПОЛОЖЕНИЯ

3.1. Данные руководящие документы охватывают вопросы регламента технического освидетельствования, а также организации работ при генеральной выборочной ревизии АГНКС-500 производства ПО "Борец" и ГДР.

В разделах 6-9 рассмотрены методики неразрушающего контроля сварных соединений и основного металла аппаратов и газопроводов при выполнении указанных работ. Регламентом определяются объекты и объемы контроля, виды и методики контроля, а также нормы браковки и технические требования при генеральной выборочной ревизии АГНКС-500.

В разделе "Организация работ" рассмотрены вопросы взаимодействия специализированной организации, проводящей контроль оборудования АГНКС-500 и предприятия-владельца, а также ответственность сторон по тем или иным конкретным вопросам технического освидетельствования.

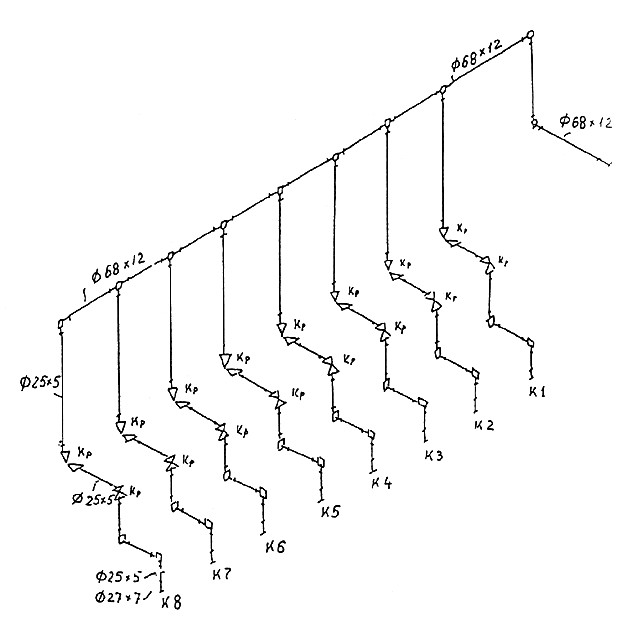

Приведено описание технологической схемы АГНКС-500, которой надлежит руководствоваться при проведении генеральной выборочной ревизии оборудования и газопроводов (схема может уточняться и корректироваться).

В Приложении 1 приведены данные минимально допустимой толщины стенки трубопроводов, ниже которой износ стенки труб недопустим.

3.2. Технологические линии газа автомобильных газонаполнительных компрессорных станций (АГНКС) на 500 заправок в сутки с компрессорными установками (КУ), разработанными ПО "Борец" и производства ГДР, спроектированными "ЮжНИИгипрогазом", представлены на рис. 1-13.

3.3. Комплекс газопроводов АГНКС-500 с установленным на нем оборудованием, необходимым для получения сжатого природного газа, предназначенного для заправки автомобиля, включает в себя:

- очистку;

- компримирование;

- осушку;

- аккумулирование;

- редуцирование давления;

- заправку газа в автомобили.

3.4. Природный газ из внешних газопроводов под давлением 0,3-1,2 МПа (12 кг/см) поступает на АГНКС через входной вентиль, замерный узел расхода газа, первичный сепаратор С1 и сетчатый фильтр, где и происходит очистка газа от механических примесей и капельной влаги. Газ подается на всас компрессорных установок через фильтр и пройдя 4-е ступени нагнетания с давлением 25,0 МПа (250 кг/см

) и температурой до 40 °С поступает в коллектор нагнетания и далее на блок осушки газа (БОГ), на входе которого имеются сепараторы С6 и С7.

Основными элементами БОГ являются адсорберы А1 и А2, работающие поочередно (один находится в режиме осушки, другой в режиме регенерации адсорбента). В качестве адсорбента используется цеолит.

Выведенный из рабочего цикла адсорбер подвергается регенерации путем обработки его адсорбента осушенным горячим газом, нагретым электроподогревателем газа с последующим охлаждением адсорбента тем же потоком газа, после отключения электроподогревателя.

Осушенный и очищенный от пыли адсорбента в фильтрах Ф1 и Ф2 газ под давлением 25,0 МПа (250 кг/см) с температурой 40-45 °С подается в аккумуляторы газа Е1 и Е2 объемом по 9 м.куб. каждый, давление в которых регулируется и поддерживается автоматически.

Регенерация адсорбента осуществляется осушенным и нагретым до 350 °С газом, отбираемым после адсорберов. Газ регенерации, охлажденный в теплообменнике до температуры 45-50 °С, направляется через регулятор байпаса на всас компрессорных установок.

Газ из аккумуляторов через электроприводной вентиль направляется на газозаправочные колонки (ГЗК) и затем по шлангу высокого давления направляется на заправку газобаллонной установки автомобиля.

3.5. В состав АГНКС-500 входят следующие сосуды, работающие под давлением:

- сепаратор С1;

- аккумуляторы газа Е1 и Е2 (№1 и №2);

- фильтр газовый на всасывающем коллекторе;

- сепараторы I-IV ступеней нагнетания компрессорной установки;

- теплообменники I-IV ступеней нагнетания компрессорной установки и БОГ;

- успокоительный сосуд I-ой ступени, установленный на всасывании компрессора;

- успокоительные сосуды I-IV ступеней нагнетания компрессорной установки;

- сборник конденсата Е3;

- адсорберы, фильтры, сепараторы БОГ.

3.6. Эксплуатация сосудов по п. 3.5 производится согласно "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением".

В соответствии с указанными "Правилами ..." (п. 6.3) емкостное оборудование по п. 3.5 настоящих РД должно проходить техническое освидетельствование, включающее наружный и внутренний осмотр и гидравлические испытания после монтажа до пуска в работу и периодически в процессе эксплуатации.

3.7. К газопроводам АГНКС-500 относятся:

- подводящий газопровод;

- газопроводы внутрицеховые и наружные;

- трубопроводы обвязки СКУ;

- трубопроводы внутри компрессорного отделения;

- обвязка блока осушки газа и подогревателей;

- трубопровод наружный от компрессорного отделения до газозаправочных колонок;

- отделение блока запорной регулирующей арматуры;

- блок заправочных колонок.

Согласно нормативно-технической и конструкторской документации все вышеперечисленные газопроводы должны периодически проходить техническое освидетельствование, включающее:

- визуальный и измерительный контроль;

- толщинометрию стенок газопровода;

- неразрушающий контроль сварных соединений, вызвавший подозрение при визуальном контроле;

- испытания на прочность и герметичность.

3.8. Настоящие руководящие документы регламентируют периодичность проведения технического освидетельствования сосудов и газопроводов АГНКС-500 производства Германии и ПО "Борец", а также объемы, методы и методики неразрушающего контроля сварных соединений и основного металла после 8 лет эксплуатации указанного оборудования.

Свечевые газопроводы, а также газопроводы сдувки и дренажа, работающие под давлением менее 1,2 МПа (12 кг/см), данным РД не рассматриваются.

До 8 лет эксплуатации контроль за состоянием данного оборудования должен проводиться в соответствии с "Техническим обслуживанием компрессора 2ГМ4-1, 3/12-250" и "Техническим обслуживанием и ремонтом компрессорной установки 4HR3KN-200/210-5-249WLK".

3.9. При разработке данной нормативной документации использовалась следующая нормативно-техническая документация:

- сосуды и аппараты стальные сварные. Технические условия. ОСТ 26-291-94.

- Правила устройства и безопасной эксплуатации сосудов, работающих под давлением. Госгортехнадзор РФ.

- Техническое обслуживание и ремонт компрессорной установки 4HR3KN-200/210-5-249WLK.

- Техническое обслуживание компрессора 2ГМ4-1, 3/12-250.

- Рабочий проект АГНКС-04/500-У.И1.1. Альбом 1 - Технологические решения.

- Рабочий проект АГНКС-1,0/500-У.01.1. Книга 2 - Технологические решения.

- Швы стыковые и угловые сварных соединений сосудов и аппаратов, работающих под давлением.

- Методика ультразвукового контроля. ОСТ 26-2044-83.

- РТМ 26-370-80.

- РД 26-11-08-86.

- СНиП 3.05.05-84.

- РД 34.10.130.96.

- Методика оценки остаточного ресурса работоспособности сосудов, работающих под давлением (РАО "Газпром" 1994 г.).

- Инструкция по техническому освидетельствованию аккумуляторов газа. РД-51-553-94 с изменениями и дополнениями № 4Е-703 (РАО "Газпром" 1993 г.).

ГОСТ 14782-86.

- ВСН-012-88.

- Правила устройства и безопасной эксплуатации технологических трубопроводов. ПБ 03-108-96.

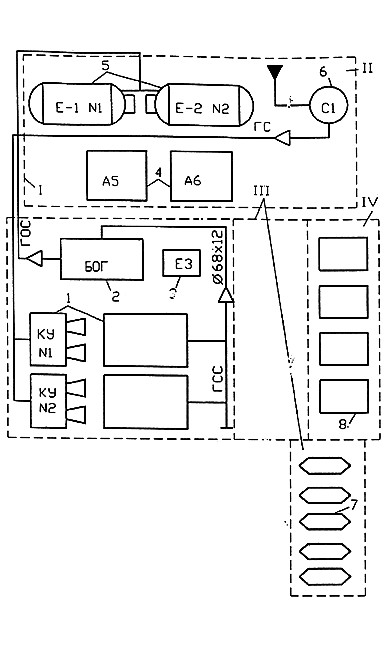

Общая схема размещения оборудования АГНКС

I Компрессорное отделение

1 - компрессорная установка; 2 - блок осушки газа; 3 - емкость сбора жидкости

II Наружная установка технологич. оборудования

4 - электроподогреватели газа; 5 - аккумуляторы газа; 6 - первичный сепаратор

III Разводка газопроводов

7 - колонка газозаправочная

IV Отделение запорной аппаратуры

8 - блок арматуры сдвоенный

Рис.1

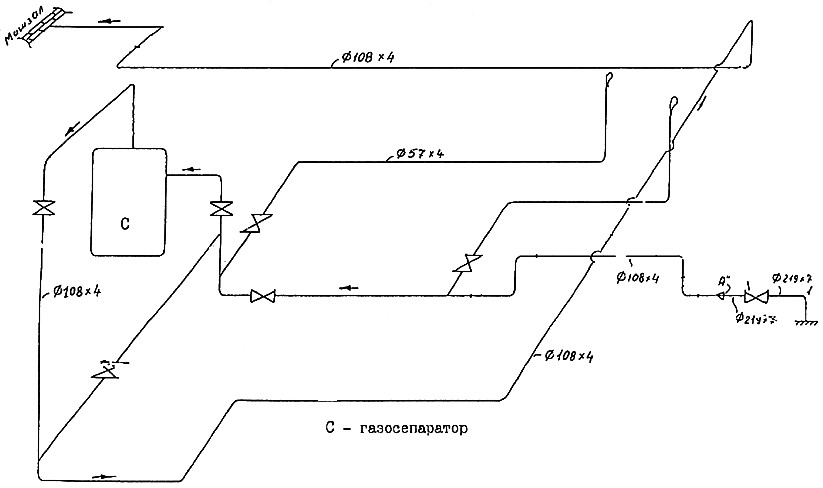

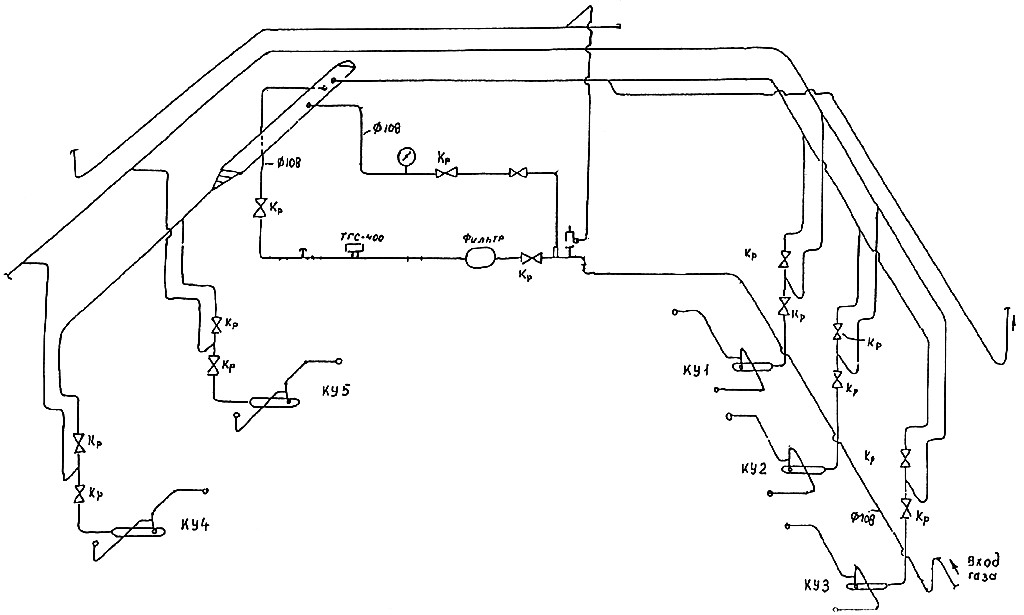

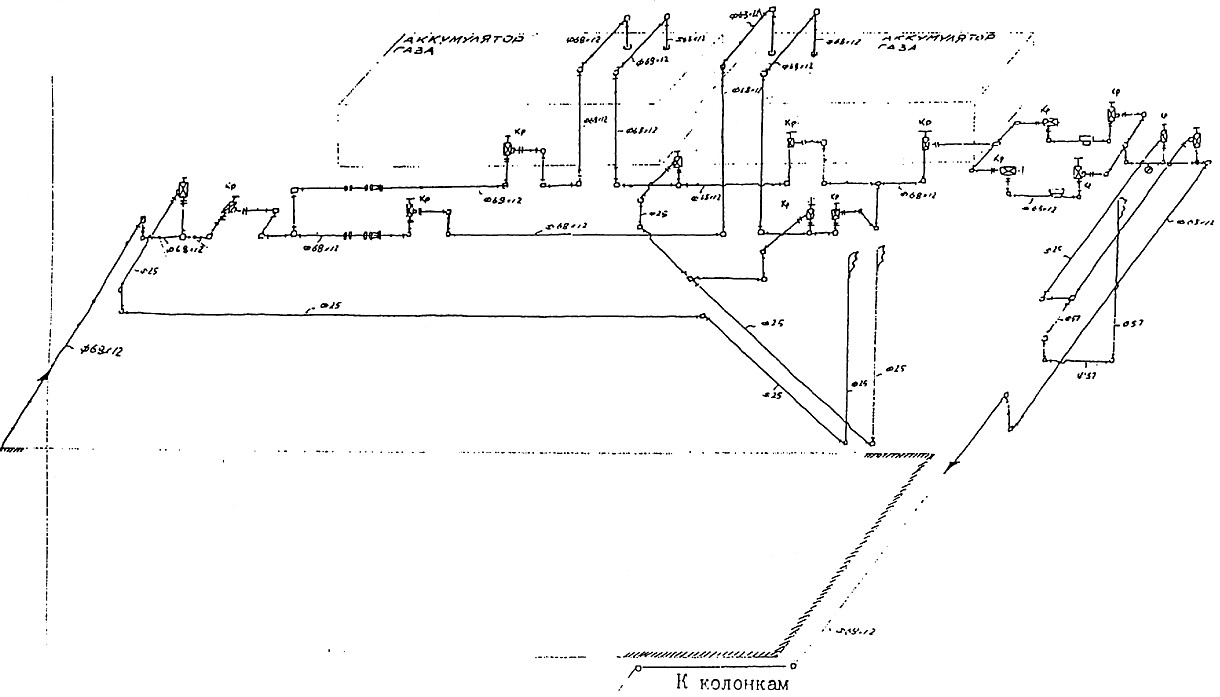

Схема магистралей низкого давление (наружная обвязка) АГНКС (ГДР)

Рис. 2

Схема обвязки сепаратора (наружные трубопроводы низкого давления) на АГНКС (ПО "Борец")

Рис. 3

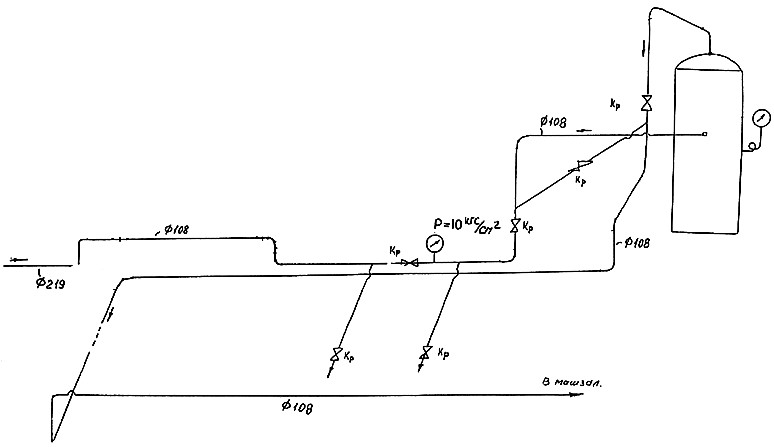

Схема магистралей низкого давления (внутренняя обвязка) АГНКС (ГДР)

Рис. 4

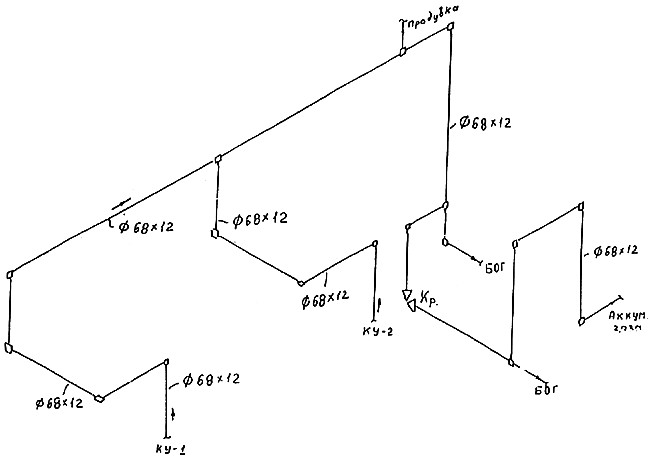

Схема трубопроводов низкого давления (обвязка компрессорных установок в машзале) на АГНКС (ПО "Борец")

Рис. 5

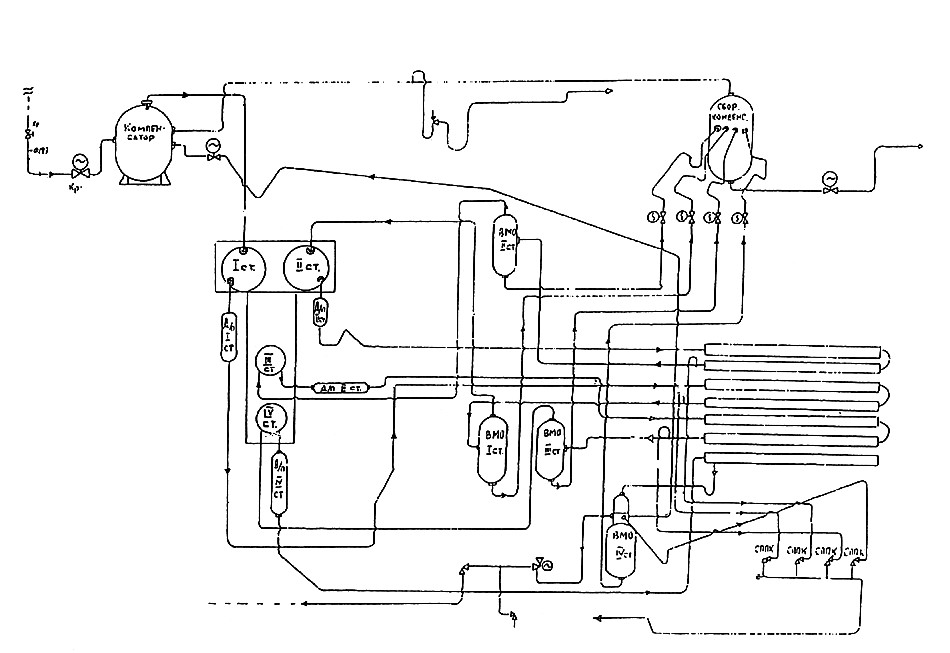

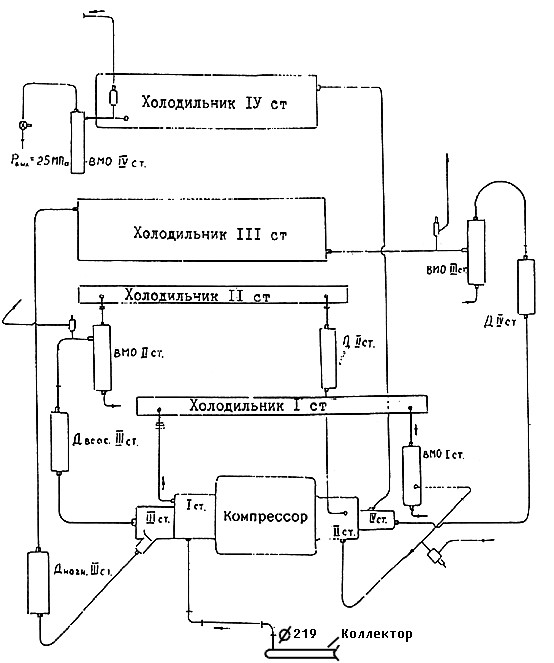

Схема трубопроводов КУ на АГНКС (ГДР)

Рис. 6

Схема трубопроводов КУ на АГНКС (ПО Борец)

Рис. 7

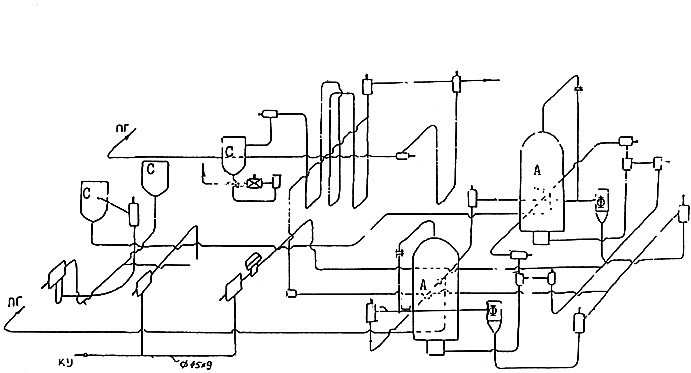

Схема трубопроводов высокого давления (наружная обвязка) на АГНКС (ГДР)

Рис. 8

Схема трубопроводов высокого давления (Р=250 кгс/см, наружная обвязка) на АГНКС (ПО Борец)

Рис. 9

Схема трубопроводов высокого давления (обвязка компрессорных установок - машзал) на АГНКС (ГДР)

Рис. 10

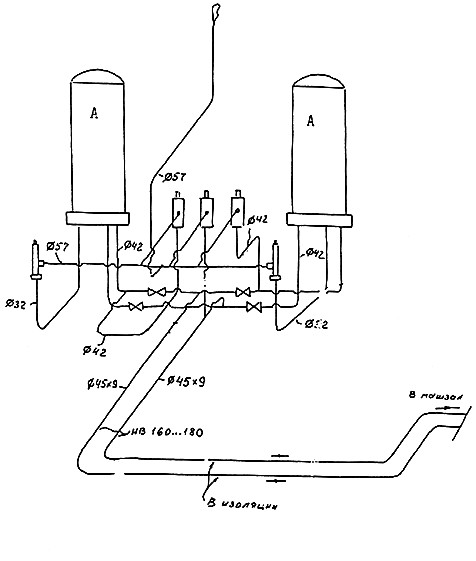

Схема трубопроводов обвязки блока осушки газа (БОГ) на АГНКС

Ф - фильтры

А - адсорберы

С - сепараторы

Рис. 11

Схема трубопроводов электроподогревателя газа на АГНКС (ГДР)

А - электроподогреватели

Рис. 12

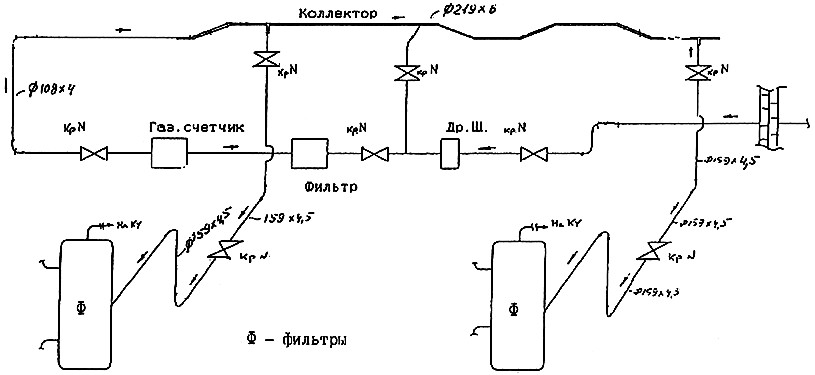

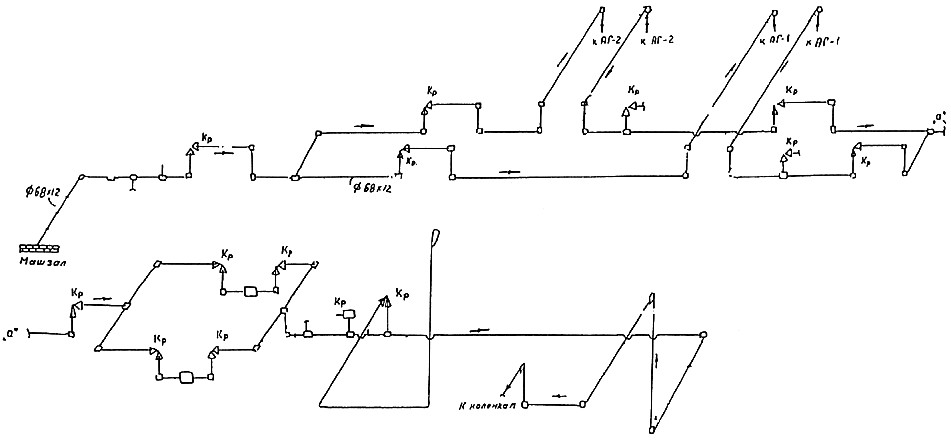

Схема обвязки заправочных колонок (трубопроводы высокого давления) на АГНКС

Рис. 13

4. РЕГЛАМЕНТ ГЕНЕРАЛЬНОЙ ВЫБОРОЧНОЙ РЕВИЗИИ (ТЕХНИЧЕСКОГО ОСВИДЕТЕЛЬСТВОВАНИЯ)

4.1. Генеральные выборочные ревизии оборудования и газопроводов АГНКС проводятся через 8 лет с момента ввода в эксплуатацию (далее в соответствии с регламентом табл. 2).

При превышении нормативного срока эксплуатации оборудования заключение о возможности его дальнейшей эксплуатации должно быть выдано специализированной организацией, имеющей соответствующие лицензии Госгортехнадзора РФ на проведение этих работ.

4.2. При техническом освидетельствовании АГНКС-500 производства Германии и ПО "Борец" контролю неразрушающими и лабораторными методами подлежат основной металл и сварные соединения аппаратов и газопроводов, приведенных на рис. 1-13.

4.3. Техническое освидетельствование подводящих, межцеховых газопроводов, газопроводов и аппаратов блока осушки газа (БОГ) и обвязки компрессорной установки (КУ) осуществляется согласно регламенту (таблица 2) в соответствии с настоящим РД.

4.4. При неудовлетворительных результатах контроля повторный контроль проводится в объеме 100%.

4.5. Визуальный и измерительный контроль, измерение толщины и твердости металла, капиллярная дефектоскопия и ультразвуковой метод неразрушающего контроля аппаратов и трубопроводов производится в соответствии с методикой настоящего РД.

4.6. Износ стенок (ультразвуковая толщинометрия) аппаратов и газопроводов от коррозии (эрозии) должен соответствовать нормам браковки, установленным настоящим РД (Приложение 1).

4.7. Выявленные и отмеченные дефекты подлежат устранению и повторному контролю.

4.8. По результатам проведения генеральной ревизии и технического освидетельствования на каждый объект АГНКС (Табл. 1) исполнителями представляется пять (5) актов по дефектоскопии:

- визуальный и измерительный контроль оборудования объекта;

- цветная дефектоскопия сварных соединений оборудования объекта;

- толщинометрия основного металла оборудования объекта;

- измерение твердости основного металла оборудования объекта;

- ультразвуковая дефектоскопия сварных соединений оборудования объекта.

5. ОРГАНИЗАЦИЯ РАБОТ ПРИ ТЕХНИЧЕСКОМ ОСВИДЕТЕЛЬСТВОВАНИИ

5.1. Техническое освидетельствование аппаратов и газопроводов должно осуществляться специализированной организацией, в обязательном порядке имеющей следующие лицензии органов Госгортехнадзора РФ на право проведения работ на объектах, подконтрольных котлонадзору:

- проведение технического освидетельствования (в случаях, предусмотренных Правилами безопасности) объектов котлонадзора;

- или Техническое диагностирование и экспертное обследование объектов котлонадзора, отработавших нормативный срок службы, с выдачей заключения о возможности и условиях их дальнейшей эксплуатации;

- контроль неразрушающими методами металла и сварных соединений (п.4.5.5. "Правила устройства и безопасной эксплуатации сосудов, работающих под давлением ПБ 10-115-96").

Персонал организации, проводящей эти работы, должен быть укомплектован специалистами по неразрушающим методам контроля, аттестованных в учебных учреждениях, имеющих лицензии органов Госгортехнадзора РФ на право аттестации этих специалистов.

На каждый метод неразрушающего контроля (визуальный и измерительный, ультразвуковой и капиллярный), применяющийся при генеральной ревизии, иметь минимум одного специалиста 11 уровня с правом выдачи заключения по результатам неразрушающего контроля ("Правила аттестации специалистов неразрушающего контроля" п.4.2.).

Приборы, расходные материалы и другие средства контроля, используемые при техническом освидетельствовании АГНКС, должны проходить метрологическую поверку, в соответствии с законодательством (ПБ 10-115-96 п.4.5.11).

5.2. Перед проведением технического освидетельствования должны быть рассмотрены и проанализированы паспорта на аппараты, подлежащие освидетельствованию, и сведения о прошедших ревизиях или тех. освидетельствовании.

5.3. Техническое освидетельствование АГНКС относится к газоопасным работам. При выполнении этих работ необходимо соблюдать требования раздела 4 "Правил технической эксплуатации и безопасного обслуживания оборудования АГНКС".

5.4. Оборудование, подлежащее техническому освидетельствованию, должно быть оснащено всеми необходимыми приспособлениями, обеспечивающими проведение работ.

5.5. По результатам технического освидетельствования составляются акты (по схеме таблицы 1) с указанием результатов контроля.

Акты являются сдаточным документом.

5.6. На основании результатов технического освидетельствования составляется Заключение с приложением вышеуказанных актов. Результаты технического освидетельствования заносятся в паспорт на оборудование и газопроводы с указанием следующего срока освидетельствования и разрешенного рабочего давления. Заключение подписывается Исполнителями работы, утверждается руководством организации, специалисты которой выполняли работы, и руководством предприятия-владельца.

5.7. Выполнение работ по п.п. 5.3, 5.4 обеспечивает персонал предприятия-владельца.

Таблица 1

СХЕМА ПРОВЕДЕНИЯ ГЕНЕРАЛЬНОЙ РЕВИЗИИ И ТЕХНИЧЕСКОГО ОСВИДЕТЕЛЬСТВОВАНИЯ ПОДВОДЯЩИХ, МЕЖЦЕХОВЫХ ТРУБОПРОВОДОВ И СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ

Технологические газопроводы до 12 кг/см | Трубопроводы обвязки СКУ | Трубопроводы внутри компрессорного отделения | Обвязка блока осушки газа и подогревателей |

Трубопровод наружный от компрессорного отделения, до газозаправочных колонок | * Отделение блока запорной регулирующей арматуры | Блок заправочных колонок | Сосуды, работающие под давлением. Аккумуляторы газа ГСС1-1-10, 0-25У-001 |

| * На некоторых станциях отсутствует. |

| |

Таблица 2

РЕГЛАМЕНТ ТЕХНИЧЕСКОГО ОСВИДЕТЕЛЬСТВОВАНИЯ ПОДВОДЯЩИХ, МЕЖЦЕХОВЫХ ТРУБОПРОВОДОВ И СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ ПРИ ПРОВЕДЕНИИ ГЕНЕРАЛЬНОЙ РЕВИЗИИ НА АГНКС-500

№ п.п. | Оборудование | Вид контроля | Объем контроля | Нормы браковки | НТД на контроль | |

1 | 2 | 3 | 4 | 5 | 6 | |

ПОСЛЕ 8 ЛЕТ ЭКСПЛУАТАЦИИ | ||||||

1. | Технологические трубопроводы до 12 кгс/см | 1.1. Подготовка к техническому освидетельст- вованию |

|

| Стравливание газа, вытеснение природного газа в соответствии с "Инструкцией по монтажу и безопасной эксплуатацией", частичное или полное освобождение от теплоизоляции | |

|

| 1.2. Визуальный и измерительный контроль | 100% сварных соединений | ОСТ 26-291-94 | Настоящие РД Методика визуального и измерительного контроля | |

|

| 1.3. Измерение толщины и твердости основного металла трубопроводов | 4 участка (точки) на каждый сортамент труб | Настоящее РД Приложение 1. | Методика ультразвуковой толщинометрии. Инструкция по работе с твердомером. | |

|

| 1.4. Капиллярный метод неразрушающего контроля | 10% сварных соединений | II класс чувствительности ОСТ 26-291-94 ОСТ 26-5-92 | Методика капиллярного контроля | |

|

| 1.5. Ультразвуковой метод неразрушающего контроля | 10% сварных соединений | ОСТ 26-291-94 ОСТ 26-2044-83 | Методика ультразвукового контроля | |

|

| 1.6. Гидравлические испытания | Манометрический метод, внешний осмотр. 100% | В соответствии с ОСТ 26-291-87 | В соответствии с требованиями чертежей и конструкторской документации | |

2. | Трубопроводы обвязки СКУ | Аналогично п.п. 1.1. - 1.6. | Аналогично - капиллярная дефектоскопия и ультразвуковой контроль - 100% сварных соединений | Аналогично п.п. 1.1. - 1.6. | Аналогично п.п. 1.1. - 1.6. | |

3. | Трубопроводы внутри компрессорного отделения | Аналогично п.п. 1.1. - 1.6. | Аналогично п.п. 1.1. - 1.6. | Аналогично п.п. 1.1. - 1.6. | Аналогично п.п. 1.1. - 1.6. | |

4. | Обвязка блока осушки газа и подогревателей | Аналогично п.п. 1.1. - 1.6. | Аналогично п.п. 1.1. - 1.6. | Аналогично п.п. 1.1. - 1.6. | Аналогично п.п. 1.1. - 1.6. | |

5. | Трубопровод наружный от компрессорного отделения до газозаправочных колонок | Аналогично п.п. 1.1. - 1.6. | Аналогично п.п. 1.1. - 1.6. | Аналогично п.п. 1.1. - 1.6. | Аналогично п.п. 1.1. - 1.6. | |

6. | Отделение блока запорной регулирующей арматуры | Аналогично п.п. 1.1. - 1.6. | Аналогично п.п. 1.1. - 1.6. | Аналогично п.п. 1.1. - 1.6. | Аналогично п.п. 1.1. - 1.6. | |

7. | Блок заправочных колонок | Аналогично п.п. 1.1. - 1.6. | Аналогично п.п. 1.1. - 1.6. | Аналогично п.п. 1.1. - 1.6. | Аналогично п.п. 1.1. - 1.6. | |

8. | Сосуды, работающие под давлением: депульсаторы, влагомаслоотделители, холодильники, сепаратор, адсорберы блока осушки | 8.1. Подготовка к техническому освидетельст- вованию |

|

| Стравливание газа, разборка аппарата, вытеснение природного газа в соответствии с "Инструкцией по монтажу и безопасной эксплуатацией", частичное или полное освобождение от теплоизоляции | |

|

| 8.2. Визуальный и измерительный контроль. Осмотр сварных швов, внешних и внутренних поверхностей корпусов аппаратов, измерение геометрических размеров | 100% | В соответствии с требованиями чертежей и ОСТ 26-291-94 | Методика визуального и измерительного контроля | |

|

| 8.3. Капиллярный метод. Контроль наличия поверхностных трещин в сварных швах, уплотняющей обварке резьбовых соединений, околошовной зоне на расстоянии 20 мм и выборочно на основном металле | 10% (100% на фильтрах БОГ) | II класс чувствительности ОСТ 26-291-94, ОСТ 26-5-92 | Методика капиллярного контроля | |

|

| 8.4. Ультразвуковой. Выборочный контроль кольцевых и продольных сварных швов обечаек и приварки днищ и штуцеров аппаратов. | 10% | В соответствии с ОСТ 26-291-94 и ОСТ 26-2044-83 | Методика ультразвукового контроля | |

|

| 8.5. Ультразвуковая толщинометрия. Замер толщины стенок аппарата. | Не менее 2-4 точек на площади 1 м | В соответствии с требованиями чертежей | Методика ультразвуковой толщинометрии | |

|

| 8.6. Измерение твердости металло-сварных швов и основного металла в тех же точках, где проводилась УЗ толщинометрия. | Аналогично п. 1.5. | В соответствии с ОСТ 26-291-94 РД 26-11-08-86 | Инструкция по работе с твердомером | |

|

| 8.7. Манометрический метод, внешний осмотр. Сборка аппаратов после освидетельствования, гидравлические испытания | 100% | В соответствии с ОСТ 26-291-87 | В соответствии с требованиями чертежей и конструкторской документации | |

9. | Аккумуляторы газа ГСС 1-1-10,0-25У-001 | Освидетельствуются по "Инструкции по техническому освидетельствованию аккумуляторов газа ГСС-1-1-10,0-25У-001 при эксплуатации автомобильных газонаполнительных компрессорных станций (АГНКС)" РД 51-553-94 | ||||

|

| ПОСЛЕ 16 ЛЕТ ЭКСПЛУАТАЦИИ | ||||

|

| Измерение твердости проводится в тех же точках, где проводилась УЗ толщинометрия. | Не допускается изменение твердости более +20% по сравнению с результатами, полученными после 8 лет эксплуатации | |||

|

| ПОСЛЕ 24 ЛЕТ ЭКСПЛУАТАЦИИ | ||||

|

| Техническое освидетельствование проводится по специальной программе, согласованной с Проектной и надзорной организацией с привлечением лабораторных видов контроля (механические испытания, микроструктурные исследования). | ||||

6. МЕТОДИКА ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ

6.1. Общие положения

6.1.1. Визуальный и измерительный контроль, в соответствии с ГОСТ 3242-54, проводится в объеме, установленном ОСТ 26-291-94 и конструкторской документацией.

6.1.2. При визуальном и измерительном контроле выявляются и оцениваются поверхностные несплошности размером более 0,1 мм, а также определяется коррозионное состояние поверхности основного металла, сварного шва.

6.1.3. К проведению визуального и измерительного контроля сварных соединений и основного металла допускаются контролеры, аттестованные на право выполнения контроля и выдачи заключений в соответствии с требованиями Госгортехнадзора.

6.1.4. Поверхность аппаратов и газопроводов перед контролем должна быть очищена от загрязнений и продуктов коррозии, а сварочные швы и околошовная зона шириной 20 мм протерты чистой бязью, смоченной спиртом-ректификатом.

6.1.5. Освещенность контролируемой поверхности должна быть достаточной для надежного выявления дефектов и соответствовать требованиям ГОСТ 23479-79, но в любом случае должна быть не менее 300 лк.

6.2. Требования к визуальному контролю

6.2.1. Визуальный контроль основного металла проводится с целью выявления поверхностных трещин, расслоений, закатов, недопустимых забоин, раковин, плен.

Визуальный контроль сварных соединений проводится с целью выявления поверхностных трещин, непроваров, свищей, усадочных раковин, подрезов.

6.2.2. Визуальному контролю подлежит 100% поверхности основного металла и сварных швов аппаратов и газопроводов, при этом проводится тщательный осмотр поверхности с помощью лупы (4-х кратного увеличения) не менее 1-й точки на каждые 0,25 м.

6.2.3. Визуальному контролю подлежат 100% сварных швов, а также примыкающая к ним поверхность основного металла на ширине не менее 20 мм.

6.2.4. Приборы и инструменты для проведения измерительного и визуального контроля должны пройти обязательное метрологическое обеспечение.

6.3. Требования к измерительному контролю

6.3.1. Измерительный контроль проводится с целью проверки соответствия геометрических размеров корпусов аппаратов и газопроводов требованиям чертежей и нормативно-технической документации, а также размеров выявленных при визуальном контроле поверхностных дефектов требованиям норм и стандартов.

6.3.2. Параметры сварных швов (ширина валика усиления) проверяются при помощи прибора УШС 3 или штангенциркуля (ГОСТ 166-80).

6.3.3. В случае выявления при визуальном контроле трещин, трещиноподобных дефектов данное место следует дополнительно проконтролировать ультразвуковым контролем.

6.4. Оценка результатов контроля

6.4.1. Результаты визуального и измерительного контроля считаются положительными при условии:

а) отсутствуют поверхностные трещины всех видов и направлений в основном металле и сварных швах;

б) отсутствуют в основном металле расслоения, закаты, забоины, плены, величина которых превышает допустимые значения по ТУ;

в) отсутствуют в сварных швах недопустимые по ОСТ 26-291-94 дефекты в виде непроваров, подрезов, свищей, а также несоответствие конструкторской документации параметров швов.

6.4.2. Результаты визуального и измерительного контроля должны быть зафиксированы в рабочих журналах и заключениях (протоколах), заключение является сдаточным документом.

7. МЕТОДИКА КАПИЛЛЯРНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ (ЦВЕТНАЯ ДЕФЕКТОСКОПИЯ)

7.1. Общие положения

7.1.1. Капиллярный метод контроля позволяет обнаружить дефекты, выходящие на поверхность: трещины, поры, непровары, межкристаллитную коррозию и другие несплошности.

7.1.2. Поверхностные дефекты обнаруживаются по ярко окрашенным следам, которые образуются на проявляющем покрытии (проявителе) в местах расположения несплошностей.

7.1.3. Выявление дефектов, имеющих ширину раскрытия более 0,5 мм, капиллярными методами контроля не гарантируется.

7.1.4. Контролю капиллярными методами подлежат поверхности изделия, принятые по результатам визуального контроля в соответствии с требованиями действующей нормативной документации.

7.1.5. При проведении капиллярного контроля применяют аппаратуру в соответствии с требованиями ГОСТ 18442-80 (II класс) и ГОСТ 23349-78. Чувствительность контроля (ширина раскрытия) составляет 1-10 мкм.

7.1.6. Настоящий документ устанавливает методику капиллярного контроля при температуре от +8 до +40 °С и относительной влажности не более 90%.

7.2. Подготовка контролируемой поверхности

7.2.1. Необходимость зачистки устанавливается проведением выборочного контроля в местах плохого состояния необработанной поверхности.

7.2.2. Зачистка (например, шлифованием) необработанной поверхности требуется при образовании в процессе контроля окрашенного фона.

7.2.3. Поверхность, подлежащая контролю, должна быть обезжирена органическим растворителем (например, спиртом) с последующей протиркой чистой сухой безворсовой тканью типа мадаполам.

При невозможности использования органических растворителей (например, при контроле внутри конструкции) обезжиривание следует проводить 5%-ным водным раствором порошкообразного синтетического моющего средства (СМС) любой марки.

7.2.4. Полости несплошностей должны быть очищены следующим способом.

Нанести на поверхность проявитель П, выдержать не менее 20 мин после высыхания, затем удалить сухой бязью, губкой, щеткой или пылесосом.

7.2.5. Промежуток времени между окончанием подготовки изделий к контролю и нанесением индикаторного пенетранта не должен превышать 30 мин. В течение этого времени должна быть исключена возможность конденсации атмосферной влаги на контролируемой поверхности, а также попадание на нее различных жидкостей и загрязнений.

7.2.6. После обезжиривания поверхности 5%-ным раствором СМС по п. 7.2.3 полости несплошностей должны быть очищены согласно п. 7.2.4.

7.2.7. Подготовка изделий к контролю путем механической очистки, а также окончательная очистка изделий после проведения контроля не входят в обязанности дефектоскописта.

7.3. Проведение контроля

7.3.1. Нанесение индикаторного пенетранта.

7.3.1.1. Индикаторный пенетрант наносят на подготовленную контролируемую поверхность кистью или губкой. Пенетрант выдерживают на поверхности не менее 5 мин, не допуская его высыхания, после чего его следует удалить.

Составы индикаторных пентрентов приведены в обязательном приложении 1.

7.3.2. Удаление индикаторного пенетранта.

7.3.2.1. Индикаторный пенетрант удаляют влажной безворсовой тканью типа мадаполам, щеткой, губкой и т.п., смоченными очистителем.

Составы очистителей приведены в п. 7.6.

7.3.2.2. При контроле в условиях низких температур от +8 до +15 °С индикаторный пенетрант с контролируемой поверхности удаляют безворсовой тканью мадаполам, смоченной в этиловом спирте.

7.3.2.3. Удаляют индикаторный пенетрант до полного отсутствия окрашенности поверхности. Полноту удаления индикаторного пенетранта следует определять визуально. Избыток очистителя необходимо удалить с контролируемой поверхности влажной безворсовой тканью.

7.3.2.4. При удалении индикаторного пенетранта И очистителем М

(водой) интенсивность удаления пенетранта и время контакта очистителя с поверхности должны быть минимальными, чтобы исключить вымывание пенетранта из несплошностей.

7.3.3. Нанесение и сушка проявителя.

7.3.3.1. Проявитель наносится тонким слоем, обеспечивающим выявляемость на соответствующем контрольном образце с помощью мягкой кисти или губки сразу после очистки контролируемой поверхности от пенетранта.

7.3.3.2. Сушку проявителя следует проводить за счет естественного испарения.

7.3.4. Осмотр контролируемой поверхности.

7.3.4.1. Осмотр контролируемой поверхности проводится через 20 мин после высыхания проявителя. При осмотре допускается использовать лупу до 7-кратного увеличения.

7.3.4.2. При выполнении капиллярного контроля освещенность должна соответствовать требованиям ГОСТ 18442-80.

7.3.5. Классификация индикаторных рисунков.

7.3.5.1. Индикаторные следы при контроле капиллярными методами при наличии дефектов на контролируемой поверхности подразделяются на две группы: протяженные и округлые.

7.3.5.2. Протяженный индикаторный след характеризуется отношением длины к ширине больше трех.

Трещины, закаты, подрезы образуют протяженный индикаторный след.

7.3.5.3. Округлый индикаторный след характеризуется отношением длины к ширине, равным или меньшим трех.

7.4. Требования к оформлению документации

7.4.1. Результаты контроля фиксируются в журнале с обязательным заполнением всех его граф.

7.4.2. На основании записей в журнале результатов контроля составляется заключение.

7.4.3. Рекомендуемая форма журнала и заключения (с обязательным их содержанием) приведены в таблице 4 (рекомендуемом).

7.5. Требования безопасности

7.5.1. К выполнению работ по капиллярному контролю допускаются лица (дефектоскописты), прошедшие специальный инструктаж по правилам безопасности, электробезопасности и противопожарной безопасности по действующим на данном предприятии инструкциям, с записью о проведении инструктажа в специальном журнале.

7.5.2. При проведении работ следует руководствоваться Правилами технической эксплуатации электроустановок потребителей и Правилами технической безопасности при эксплуатации электроустановок потребителей, утвержденными Госэнергонадзором в 1969 г. с дополнениями и изменениями 1971 г., Типовыми правилами пожарной безопасности для промышленных предприятий, утвержденными ГУ по МВД РФ, а также правилами работы в емкостях.

7.5.3. Запрещается проводить работы при выключенной вентиляции.

7.5.4. На месте проведения работ должны быть вывешены плакаты "Огнеопасно", "С огнем не входить".

На месте проведения работ не допускаются курение и наличие открытого огня.

7.5.5. Наличие дефектоскопических материалов на рабочем месте разрешается только в количестве, необходимом для выполнения сменного задания. Правила их хранения изложены в приложении 2 (обязательном).

7.5.6. Дефектоскопические материалы должны быть расфасованы в полиэтиленовую или нержавеющую металлическую посуду с завинчивающимися крышками или пробками.

7.5.7. Все горючие вещества необходимо хранить в специальных металлических шкафах или ящиках.

7.5.8. Использованную обтирочную ткань необходимо хранить в металлической таре с плотно закрывающейся крышкой.

7.5.9. Контроль внутренней поверхности конструкций следует проводить при постоянной подаче свежего воздуха внутрь контролируемого изделия во избежание отравления парами растворителя.

7.5.10. Все работы по контролю необходимо проводить в спецодежде (халат, медицинские резиновые перчатки, головной убор; куртка ватная - при контроле в зимних условиях). При пользовании резиновыми перчатками руки необходимо предварительно покрыть тальком или смазать вазелином.

7.5.11. Руки после окончания работ следует немедленно вымыть теплой водой с мылом. Применение для мытья рук керосина, бензина и других органических растворителей запрещается.

7.5.12. Для снижения утомляемости контролеров и повышения качества контроля целесообразно через каждый час расшифровки следов дефектов делать перерыв 10-15 мин.

7.5.13. При проведении капиллярного контроля следует использовать реактивы и материалы, указанные в п. 7.11 (табл. 3).

7.6. Приготовление индикаторных пенетрантов, проявителей, очистителей

7.6.1. Приготовление индикаторных пенетрантов.

Индикаторный пенетрант И:

краситель жирорастворимый темно-красный "Ж" (5 г) растворяют в скипидаре (500 мл) на водяной бане при температуре 60 °С в течение 30 мин.; краситель жирорастворимый темно-красный 5С (5 г) растворяют в смеси керосина (200 мл) и бензина (300 мл) на водяной бане при температуре 60 °С в течение 30 мин. Полученные растворы после охлаждения до температуры окружающего воздуха сливают вместе.

Индикаторный пенетрант И:

краситель жирорастворимый темно-красный "Ж" (5 г) растворяют в скипидаре (500 мл) на водяной бане при температуре 60 °С в течение 30 мин.; краситель жирорастворимый темно-красный 5С (5 г) растворяют в смеси бензина (470 мл) с ксилолом (30 мл) на водяной бане при температуре 60 °С в течение 30 мин. Полученные растворы после охлаждения до температуры окружающего воздуха сливают вместе.

Индикаторный пенетрант И поставляется в готовом виде в составе набора дефектоскопических материалов ИФХ-КОЛОР-4.

Цветные индикаторные пенетранты необходимо отфильтровать (через фильтровальную бумагу, вату или сложенную в два слоя бязь) сразу же после охлаждения приготовленного раствора до комнатной температуры.

7.6.2. Приготовление проявителей.

Проявитель П:

в каолин (250 г) добавляют спирт (1000 мл) и перемешивают до однородной массы.

Проявитель П: поставляется в готовом виде в составе набора дефектоскопических материалов ИФХ-КОЛОР-4.

7.6.3. Приготовление очистителей.

Очиститель М:

порошкообразное синтетическое моющее средство любой марки (5 г) растворяют в воде (1000 мл).

Очиститель М:

спирт этиловый.

Очиститель М:

сливают скипидар (500 мл), бензин (300 мл), керосин (200 мл) и перемешивают.

Очиститель М: вода.

Очиститель М: поставляется в готовом виде в составе набора ДАК-2Ц.

7.7. Правила хранения и проверка качества дефектоскопических материалов

7.7.1. Дефектоскопические материалы при входном контроле проверяются по сопроводительной документации (этикетки, упаковочные листы) на соответствие ГОСТу и техническим условиям (указанным далее).

7.7.2. Дефектоскопические материалы хранятся в соответствии с требованиями распространяющихся на них стандартов или технических условий.

7.7.3. Наборы дефектоскопических материалов хранятся в соответствии с требованиями документации на материалы, из которых они составлены.

7.7.4. Дефектоскопические материалы (индикаторные пенетранты и проявители) следует хранить в герметичной посуде. Индикаторные пенетранты необходимо хранить в светонепроницаемой посуде или в защищенном от света месте.

7.7.5. Пригодность дефектоскопических материалов следует проверять на контрольных образцах (см. приложение 3) после приготовления набора дефектоскопических материалов, а затем не реже одного раза в неделю.

7.7.6. Очистку контрольных образцов следует проводить выдержкой в ацетоне не мене 5-6 ч, после чего образцы должны быть высушены и протерты при максимальной температуре, не вызывающей окисления металла, в течение 15 мин.

7.7.7. Контрольные образцы должны быть аттестованы и подвергаться периодической поверке.

7.7.8. Контрольные образцы должны иметь дефекты типа неразветвленных тупиковых трещин с раскрытиями, соответствующими применяемым классом чувствительности.

7.7.9. Контрольные образцы могут быть изготовлены из любых механических коррозионно-стойких материалов способами, принятыми на предприятии-изготовителе.

К образцам должен быть приложен паспорт с фотографией картины выявленных дефектов и указанием набора дефектоскопических материалов, с помощью которых проводился контроль. Паспорт оформляется службой неразрушающих методов контроля и метрологической службой предприятия.

7.7.10. Если контрольный образец после очистки не соответствует паспортным данным, его следует заменить новым.

7.8. Технология изготовления контрольных образцов для испытания дефектоскопических наборов

Образец № 1

7.8.1. Образец представляет собой объект контроля из коррозионностойкого материала (или его часть) с естественными дефектами.

7.8.2. Ширину трещины измеряют на металлографическом микроскопе. Для I класса чувствительности точность измерения ширины раскрытия - до 0,3 мкм, для II и III классов - до 1 мкм.

7.9. Контрольный образец фона

На металлическую поверхность наносят проявитель П и высушивают.

На высохший слой проявителя однократно наносят индикаторный пенетрант И, разбавленный очистителем М

в 10 раз, и высушивают.

7.10. Аттестация контролеров

К руководству и проведению капиллярного контроля сварных соединений допускаются лица, аттестованные на право выполнения контроля в соответствии с "Правилами аттестации специалистов неразрушающего контроля" Госгортехнадзора РФ.

7.11. Перечень реактивов и материалов, применяемых для капиллярного контроля

Таблица 3

Материал (реактив) | Нормативный документ |

Керосин осветлительный из сернистых нефтей | ГОСТ 11128-65 |

Бензин Б-70 для промышленно-технических целей. Технические условия | ТУ 38-101913-82 |

Скипидар живичный | ГОСТ 1571-82 |

Ацетон | ГОСТ 2603-79 |

Спирт этиловый ректификованный | ГОСТ 5962-67 |

Каолин, обогащенный для парфюмерной промышленности, сорт I | ГОСТ 21285-75 |

Краситель жирорастворимый темно-красный 5С | ТУ 6-14-922-80 по I категории качества |

Краситель жирорастворимый темно-красный "Ж" | ТУ 6-14-37-80 |

Сода кальцинированная | ГОСТ 10689-75 |

Ткани хлопчатобумажные бязевой группы | ГОСТ 11680-76 |

Марля медицинская | ГОСТ 9412-77 |

Перчатки резиновые хирургические | ГОСТ 3-75 |

Набор дефектоскопических материалов ИФХ-КОЛОР-4 | ТУ 88 УССР 206-39-87 |

7.12. Ориентировочный расход дефектоскопических материалов

7.12.1. В расчете на 1 м контролируемой поверхности

Индикаторный пенетрант | 0,3 л |

Очиститель | 1,2 л |

Проявитель | 0,49 л |

Бязь | 2,4 м |

7.12.2. В расчете на 10 м контролируемой поверхности

Перчатки резиновые хирургические | 3 пары |

Перчатки хлопчатобумажные | 2 - " - |

Кисти и щетки малярные | 2 - " - |

Кисти художественные № 20-24 | 2 - " - |

7.13. Форма журнала

Таблица 4

Дата прове- дения конт- роля | Наимено- вание изделия | Обозна- чение чертежа, шва сварного соеди- нения, наплавки и т.п. | Метод контроля (набор дефек- тоско- пических материа- лов, класс чувст- витель- ности) | Объем конт- роля | Оценка качества в баллах | Выяв- ленные дефекты | Номер заключе- ния по резуль- татам конт- роля и дата выдачи | Оператор | |

|

|

|

|

|

|

|

| Фами- лия | Под- пись |

Примечания:

1. В графе "Выявленные дефекты" следует приводить наибольшие размеры индикаторных следов.

2. При необходимости следует делать эскизы расположения индикаторных следов.

3. Оценка качества сварных соединений осуществляется по двухбалльной системе: балл 1 - неудовлетворительное качество; балл 2 - удовлетворительное качество.

8. МЕТОДИКА УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕТРИИ КОЛЬЦЕВЫХ СВАРНЫХ ШВОВ ОБЕЧАЕК И ОСНОВНОГО МЕТАЛЛА АППАРАТОВ И ГАЗОПРОВОДОВ

8.1. Общие положения

8.1.1. Ультразвуковая толщинометрия проводится с целью выявления возможного ослабления стенки сосуда или газопровода под действием коррозии (эрозии).

8.1.2. Ультразвуковая толщинометрия проводится после проведения контроля внешним осмотром и измерениями, а также капиллярной дефектоскопией.

8.1.3. Перед проведением работ по ультразвуковой толщинометрии должна быть составлена карта измерений с указанием на эскизе контролируемых участков газопроводов.

8.1.4. Отдельно составляется карта для измерений толщины основного металла днищ и кольцевых сварных обечаек аппаратов.

8.1.5. Измерения толщины кольцевых сварных швов обечаек аппаратов проводятся по средней части шва, равномерно по периметру, не реже, чем через 60 по окружности.

Толщина основного металла днищ измеряется не реже, чем в 1 точке на каждые 0,25 м поверхности днищ по периметру на полосе шириной 200-250 мм.

Количество замеров на одном участке - не менее 3.

8.1.6. Для ультразвуковой толщинометрии используется эхоимпульсный метод.

8.1.7. Настройка ультразвуковых толщинометров должна проводиться на стенде с имитатором кольцевого сварного шва и днища для отработки параметров измерений.

8.1.8. Ультразвуковая толщинометрия производится с внешней поверхности аппаратов и газопроводов с использованием контактного способа обеспечения акустического контакта путем прижатия контактной поверхности преобразователя к поверхности контролируемого участка без сканирования поверхности объекта.

8.1.9. Максимально допустимое значение параметра шероховатости со стороны ввода УЗК Rz = 160 мкм.

Максимальная непараллельность поверхностей на участке измерения базовой длиной 20 мм - 3 мм.

В случае невыполнения указанных требований необходимо провести механическую обработку контролируемого участка.

8.1.10. Измерение толщины проводится ультразвуковыми толщиномерами общего назначения по ГОСТ 25863-83 типа УТ-93П или с помощью ультразвукового дефектоскопа типа УД2-12 в режиме толщинометрии.

8.1.11. Первые 3 измерения проводятся как ультразвуковым дефектоскопом УД2-12, так и ультразвуковым толщиномером УТ-93П. После того, как на обоих приборах будут получены идентичные результаты, дальнейшие измерения ультразвуковым толщиномером УТ-93П.

8.1.12. Для измерений толщины используются пьезопреобразователи по ГОСТ 26266-84 типа П 112-5-4х4-Б-003 или П 112-5-12/2-Б-002.

8.1.13. Перед замером толщины следует подготовить поверхность контролируемого участка в местах установки преобразователя, для чего:

а) зачистить контактирующую с преобразователем поверхность изделия от ржавчины, отложений и грубых микронеровностей с помощью шкурки шлифовальной ГОСТ 5009-82;

б) нанести слой контактной смазки на поверхность контролируемого участка в местах установки пьезопреобразователя. В качестве контактной смазки использовать глицерин (ГОСТ 6823-77), масло трансформаторное (ГОСТ 982-80) или ЦИАТИМ-201 (202, 203, 205, 208, 221).

8.1.14. На подготовленную поверхность устанавливают пьезопреобразователь, хорошо притирают его к контактируемой поверхности и в случае применения ультразвукового толщиномера УТ-93П добиваются засветки точки на индикаторе справа после значащих цифр и устойчивых минимально возможных показаний цифрового индикатора.

Время установления показаний цифрового индикатора толщиномера с момента обеспечения акустического контакта преобразователя с контролируемым участком изделия - не более 3 с.

8.1.15. При снятии пьезопреобразователя с поверхности изделия необходимо следить за тем, чтобы на контактной поверхности пьезопреобразователя не оставался толстый слой контактной смазки, который при снятом с изделия пьезопреобразователе может приводить к появлению ложных эхо-сигналов.

8.1.16. Юстировку толщиномера следует проводить через каждые 3 часа, а также при замене пьезопреобразователей.

8.1.17. К проведению работ по ультразвуковой толщинометрии допускаются контролеры, аттестованные на право выполнения работ и выдачи заключений в соответствии с требованиями Госгортехнадзора.

8.2. Оценка результатов контроля

8.2.1. Результаты ультразвуковой толщинометрии считаются удовлетворительными, если измеренная толщина основного металла и сварных соединений (замер в средней части) аппаратов и газопроводов имеет одинаковые и близкие к конструкторским данным значения.

8.2.2. Уменьшение толщины металла от коррозии (эрозии), в соответствии с расчетами на прочность, не должно превышать 0,7 мм.

Примечание: Последнее значение может быть изменено в результате корректировки конструкторской документации типового проекта АГНКС.

8.3. Техника безопасности

8.3.1. Ультразвуковые толщиномеры являются переносными электроприемниками, поэтому при использовании ими должны соблюдаться требования безопасности и производственной санитарии в соответствии с "Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей", утвержденными Госэнергонадзором РФ в 1969 г., с дополнениями и изменениями, внесенными в 1971 г.

8.3.2. Мероприятия по пожарной безопасности осуществляются в соответствии с требованиями "Типовых правил пожарной безопасности для промышленных предприятий", утвержденных ГУПО МВД РФ.

8.3.3. При проведении ультразвуковой толщинометрии необходимо соблюдать "Лечебно-профилактические мероприятия по улучшению состояния здоровья и условий труда операторов ультразвуковой дефектоскопии", утвержденные Главным управлением научно-исследовательских институтов Минздрава РФ в 1976 г.

8.3.4. Необходимо выполнение специальных требований по технике безопасности при работе внутри сосудов (емкостей), в частности толщиномеры должны работать от автономного питания (аккумуляторов), обеспечена приточно-вытяжная вентиляция, обеспечено заземление контролируемого корпуса и толщиномеров медным гибким проводом сечением не менее 2,5 мм.

8.3.5. Запрещается работа без защитной каски и спецодежды.

8.3.6. Масло, мыльная вода, глицерин или другие контактирующие жидкости после окончания работ должны быть тщательно удалены с внутренней поверхности корпуса.

9. МЕТОДИКА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ (УЗ) СВАРНЫХ СОЕДИНЕНИЙ СОСУДОВ (АППАРАТОВ) И ГАЗОПРОВОДОВ

9.1. Общие положения

9.1.1. Ультразвуковой контроль сварных швов сосудов (аппаратов) производится с целью выявления в них дефектов в виде непроваров, несплавлений и возможных эксплуатационных трещин, развивающихся из непроваров, с чувствительностью, определяемой искусственными отражателями.

9.1.2. УЗ контроль проводится с помощью ультразвукового дефектоскопа типа УД2-12, отвечающего требованиям ГОСТ 23049-84 "Контроль неразрушающий. Дефектоскопы ультразвуковые. Основные параметры и общие технические требования" или аналогичных по назначению и характеристикам импортных приборов, прошедших соответствующую аттестацию.

9.1.3. Поверхности сварных соединений в зоне перемещения пьезопреобразователя должны быть очищены от пыли, грязи, окалины, забоин и неровностей по всей длине контролируемого участка. Шероховатость поверхности должна быть не более Rz = 40 мкм по ГОСТ 2789-73.

9.1.4. При проведении УЗ контроля температура металла в зоне сварного шва должна быть не более 60 °С, относительная влажность до 100%, температура окружающей среды +25°С +5 °С.

9.1.5. УЗ контроль проводится эхо-импульсным методом, по совмещенной схеме включения пьезопреобразователей в контактном варианте. В качестве контактной жидкости используется масло. Остальные параметры УЗ контроля см. в табл. 5.

Таблица 5

Таблица ультразвукового контроля стыковых сварных соединений аппаратов и газопроводов

Толщина | Угол | Рабочая | Стрела | Предельная | Контроль нижней части шва | Контроль верхней части шва | Ширина | |||||

свариваемого соединения, мм | наклона акустической оси пьезопреобразователя.....° | частота пьезопреобразователя, МГц | пьезопреобразователя, мм | чувствительность,мм | Способ прозвучивания | Ширина зоны перемещения пьезопреоб., мм | Глубина залегания контрольного дефекта, мм | Способ прозвучивания | Ширина зоны перемещения пьезопреоб., мм | Глубина залегания контрольного дефекта, мм | зоны зачистки от шва, мм | |

4-5 | 55 | 5,0 | 5 | 0,9 | Прямой | 0-20 | 4-5 | Однократно | 15-35 | 8-10 | 55 | |

6-7 | 53 | 5,0 | 5 | 1,2 |

| 0-25 | 6-7 | отраженный | 25-50 | 12-14 | 70 | |

8 | 53 | 5,0 | 5 | 1,6 |

| 0-25 | 8 |

| 20-45 | 16 | 65 | |

10 | 50 или 53 | 5,0 | 5 | 1,6 |

| 0-30 | 10 |

| 25-55 | 20 | 75 | |

12 | 50 | 5,0 | 5 | 2,0 |

| 0-35 | 12 |

| 30-65 | 24 | 85 | |

14 | 50 | 2,5 | 8 | 2,0 |

| 0-40 | 14,0 |

| 35-75 | 28 | 95 | |

16 | 50 | 2,5 | 8 | 2,0 |

| 0-45 | 16,0 |

| 45-90 | 32 | 110 | |

18 | 50 | 2,5 | 8 | 2,0 |

| 0-50 | 18,0 |

| 50-100 | 36 | 120 | |

20 | 50 | 2,5 | 8 | 3,0 |

| 0-50 | 20,0 |

| 40-85 | 40 | 105 | |

9.2. Организация работ по УЗ контролю

9.2.1. К руководству и проведению работ по УЗ контролю допускаются ИТР и дефектоскописты, прошедшие обучение и аттестацию (переаттестацию) в соответствии с требованиями Госгортехнадзора РФ.

9.2.2. Вблизи места контроля не должны проводиться работы, вызывающие вибрацию и загрязнение абразивной пылью контролируемого изделия.

9.2.3. Яркие источники света (посты электросварки, резки и т.п.), расположенные на расстоянии менее 15 м от места проведения контроля, должны быть ограждены.

9.3. Требования безопасности

9.3.1. При выполнении работ по УЗ контролю необходимо соблюдать "Требования ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования техники безопасности", а также "Требования по безопасности, действующие на АГНКС при проведении ремонтных работ".

9.3.2. При эксплуатации дефектоскопов, представляющих собой переносные электроприемники, должны соблюдаться требования Правил технической эксплуатации электроустановок потребителей и Правил техники безопасности при эксплуатации электроустановок потребителей, утвержденных Госэнергонадзором РФ, и требования Санитарных норм и правил при работе с оборудованием, создающим ультразвук, передаваемый контактным путем на руки работающих СН 2282-80, утвержденных заместителем Главного государственного санитарного врача РФ, а также ГОСТ 12.1.001-83.

9.3.3. Мероприятия по пожарной безопасности осуществляются в соответствии с требованиями типовых правил пожарной безопасности для промышленных предприятий, утвержденных ГУПО МВД РФ в соответствии с ГОСТ 12.1.004-85 "ССБТ. Пожарная безопасность. Общие требования".

9.3.4. Инструктаж, проверка знаний и оформление документации по технике безопасности проводятся в порядке, установленном на АГНКС, где проводится техническое освидетельствование.

9.4. Подготовка к УЗ контролю

9.4.1. Перед началом контроля необходимо провести внешний осмотр места контроля с целью установления соответствия качества поверхности требованиям п. 1.3. настоящей Методики.

9.4.2. Провести подготовку дефектоскопа к работе согласно руководству по эксплуатации прибора ЩЮ 2.068.136РЭ.

9.4.3. Подключить пьезопреобразователь с углом призмы, соответствующим контролируемой толщине и изделию, см. табл. 1.

9.4.4. При контроле по наружной цилиндрической поверхности диаметром менее 400 мм для надежного акустического контакта рабочая поверхность призмы наклонного пьезопреобразователя должна соответствовать поверхности изделия (притерта по контролируемой поверхности).

9.4.5. Проверить основные параметры пьезопреобразователя, с помощью стандартных образцов CON1, CON2 и CON3 по ГОСТ 14782-76.

9.4.6. Настроить дефектоскоп совместно с пьезопреобразователем, установив рабочую частоту, настроив глубиномер, установив зону контроля, поисковую и браковочную чувствительность.

9.4.7. Результаты настройки дефектоскопа зафиксировать в рабочем журнале.

9.4.8. Проверку режимов настройки дефектоскопа производить перед началом, в перерывах и по окончании работ.

9.5. Проведение УЗ контроля

9.5.1. Произвести разметку зоны перемещения (сканирования) пьезопреобразователя на поверхности контролируемого изделия фломастером или мелом.

9.5.2. Нанести на контролируемую поверхность контактную жидкость (масло).

9.5.3. Установить на поверхность пьезопреобразователь перпендикулярно контролируемому сварному шву.

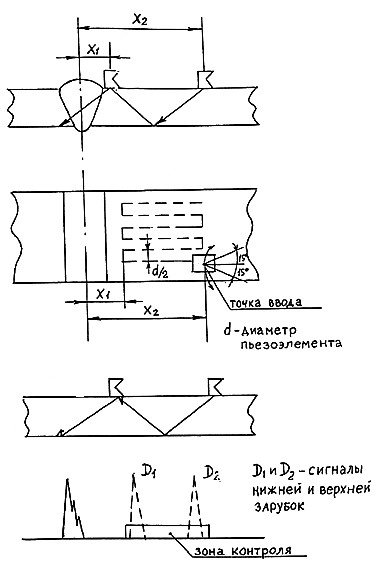

9.5.4. Контроль сварного соединения осуществляется путем поперечно-продольного сканирования пьезопреобразователя вдоль сварного шва с поворотом относительно оси на угол в 10-15 влево и вправо (см. рис. 14). Шаг построчного перемещения пьезопреобразователя должен не превышать половины диаметра пьезопластины (в общем случае не более 5 мм). Скорость сканирования - 50-75 мм/сек.

Рис. 14. Схема прозвучивания и настройки зоны контроля

9.5.5. Контроль осуществляется при возможности с двух сторон сварного шва.

9.5.6. Стыковые сварные соединения с подкладным кольцом (планкой) считаются доступными для ультразвукового контроля при ширине кольца (планки) не менее ширины усиления шва.

9.6. Оформление результатов УЗ контроля

9.6.1. Результаты контроля каждого сварного соединения должны быть зафиксированы в рабочих журналах и заключениях (протоколах).

9.6.2. Журнал является первичным документом, в котором регистрируют результаты контроля. Сведения в журнал заносятся оператором дефектоскопистом. Журналы должны храниться на предприятии, проводящем контроль (освидетельствование). Срок хранения и форма журнала определяется руководством предприятия в установленном порядке.

9.6.3. Заключение (протокол) является сдаточным документом, который может составляться как на одно, так и на группу сварных соединений.

9.7. Требования к метрологическому обеспечению проведения УЗ контроля

9.7.1. Ультразвуковой дефектоскоп, стандартные образцы и пьезопреобразователи, используемые при проведении УЗ контроля должны иметь непросроченное свидетельство о метрологической аттестации.

Приложение А

| ВIДКРИТЕ | ОТКРЫТОЕ | ||

АКЦIОНЕРНЕ ТОВАРИСТВО | АКЦИОНЕРНОЕ ОБЩЕСТВО | ||

| IНСТИТУТ | ИНСТИТУТ | ||

ПIВДЕННДIДIПРОГАЗ | ЮЖНИИГИПРОГАЗ | ||

| Украiна, 340121, м. Донецък, вул. Артема 169-г тел. 58-63-12, 55-10-68; факс (0622)58-20-67 телетайп 615282 РИФ | Украина, 340121, г. Донецк, ул. Артема 169-г тел. 58-63-12, 55-10-68; факс (0622)58-20-67 телетайп 615282 РИФ | ||

| № 23-01/27-08-2874 от 25.12.95 на № ______________________ | Начальнику отдела ИТЦ "Оргэнергоинжиниринг" АП "Оргэнергогаз" Мостовому Н.Ф. | ||

| По вопросу согласования регламента технического освидетельствования АГНКС |

| 142717, Московская обл., Ленинский р-н пос. Развилка | |

Рассмотрев представленный Вами проект "Регламента и методики технического освидетельствования АГНКС-500", институт согласовывает указанный "Регламент..." со следующими замечаниями:

В соответствии с "Правилами технической эксплуатации и безопасного обслуживания оборудования автомобильных газонаполнительных компрессорных станций" и "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением" периодичность технических освидетельствований газопроводов и оборудования АГНКС должна составлять 4 года - наружный и внутренний осмотр и 8 лет - гидроиспытания. Кроме того, замер толщины стенки аппаратов неразрушающими методами контроля должен производиться не реже одного раза в 2 года (ГП 673.00.000Д1. Сосуды и аппараты. Требования к монтажу и эксплуатации. ЦКБН).

Нами проведен расчет минимально допустимой толщины стенки труб технологических газопроводов АГНКС-500, ниже которой износ стенки труб недопустим. Результаты расчета приведены в прилагаемой таблице. Минимально допустимая толщина стенки аппаратов должна быть не менее толщины, указанной в паспорте на аппарат.

Приложение: по тексту в 2-х экз.

Зам. главного инженера В.М. Анисимов

Герланец Е.М.

58-18-89

Вход. № 17 от 12.01.96.

РАСЧЕТНАЯ МИНИМАЛЬНО ДОПУСТИМАЯ ТОЛЩИНА СТЕНКИ ТРУБ ТЕХНОЛОГИЧЕСКИХ ГАЗОПРОВОДОВ АГНКС-500

№№ пп | № линии по технол. схеме | Наименование | Проектная Дн х S мм | Р раб. МПа | t раб. С | Материал | ГОСТ ТУ | Расчетная минимально- допустимая толщина*, мм | Периодичность технических освидетельствований ** | |

|

|

|

|

|

|

|

|

| наружный и внутренний осмотр, толщинометрия | гидроиспытание |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

1. | 42 | Газ от сепаратора С-1 на всас компрессоров | 108х4 | 0,6-1,2 | -5-30 | Сталь 20 | 8732-78 | 2 | 4 года | 8 лет |

2. | 11, 38 | Газ на всас компрессора | 89х4 | 0,8-1,2 | -5-30 | -"- | -"- | 2 | -"- | -"- |

3. | 1 | Газ компремированный к установке осушки | 68х12 | 25 | 40-45 | -"- | 14-3-251-74 | 10 | -"- | -"- |

4. | 27 | Газ на всас компрессоров (байпас) | 68х12 | 25 | -5-20 | -"- | -"- | 10 | -"- | -"- |

5. | 45, 48 | Газ от аккумуляторов в отделение запорной арматуры | 68х12 | 25 | 0-45 | -"- | -"- | 10 | -"- | -"- |

6. | 46, 47 | Газ от осушки к аккумуляторам | 68х12 | 25 | 40-45 | -"- | -"- | 10 | -"- | -"- |

7. | 4 | Газ сжатый к заправочным колоннам | 25х5 | 25 | 0-45 | Сталь 20 | 8732-78 | 4 | 4 года | 8 лет |

8. | 25а, 25б | Конденсат от аккумуляторов к емкости Е-2 | 25х5 | 25 | -10-45 | -"- | -"- | 4 | -"- | -"- |

9. | 7а | Продувка влагомаслоотделителей блока осушки | 25х5 | 25 | 40-45 | -"- | -"- | 4 | -"- | -"- |

10. | 41 | Газ нагнетания от компрессоров от теплообменника Х-4 в коллектор | 25х5 | 25 | 40-45 | -"- | -"- | 4 | -"- | -"- |

11. | 41б | Продувка IV ступени | 25х5 | 25 | 40-45 | -"- | -"- | 4 | -"- | -"- |

12. | 41а | Газ на свечу от ПК IV ступени | 34х4 | 18 | -20-45 | -"- | 8734-75 | 3, 2 | -"- | -"- |

13. | 39 | Газ на свечу от ПК III ступени | 34х4 | 10 | -15-45 | -"- | -"- | 3,0 | -"- | -"- |

14. | 3 | Продувка II ступени | 34х4 | 10 | 0-45 | -"- | -"- | 3,0 | -"- | -"- |

15. | 13 | Продувка I ступени | 34х4 | 4 | 40-45 | -"- | -"- | 2,0 | -"- | -"- |

16. | 33 | Газ на свечу от ПК I ступени | 34х4 | 1,6 | 40 | -"- | -"- | 3,2 | -"- | -"- |

17. | 2, 40 | Продувка III ступени | 25х5 | 16 | -15-45 | Сталь 20 | 14-3-251-74 | 3,0 | 4 года | 8 лет |

18. | 7 | Продувка газа нагнетания компрессора | 25х5 | 16 | -20-45 | -"- | -"- | 3,0 | -"- | -"- |

19. | 8 | Продувка IV ступени | 25х5 | 16 | -20-45 | -"- | -"- | 3,0 | -"- | -"- |

20. | 37 | Газ на свечу от ПК II ступени | 34х4 | 4 | 40-45 | -"- | 8734-75 | 2,0 | -"- | -"- |

21. | 31, 32 | Продувка Iв, Iн ступени компрессора К-1 | 14х2 | 4 | 40-45 | -"- | -"- | 1,0 | -"- | -"- |

22. | 54 | Газ продувочной линии | 89х4 | 1,6 | -20-45 | -"- | 8732-78 | 2,0 | -"- | -"- |

23. | 49 | Свечевой коллектор | 159х4,5 | 1,6 | 25 | -"- | -"- | 3,0 | -"- | -"- |

24. | 51 | Газ регенерации к блоку осушки | 57х4 | 3,2 | 300-350 | -"- | -"- | 2,0 | -"- | -"- |

25. | 53 | Газ регенерации к электроподогревателю | 57х4 | 3,2 | 40-45 | -"- | -"- | 2,0 | -"- | -"- |

26. | 56, 57 | Газ на свечу | 57х4 | - | 25 | -"- | -"- | 2,0 | -"- | -"- |

27. | В обвяз- ке комп- рес- сорной уста- новки | Газ от I ступени компрессора к теплообменнику Х-1 | 45х9 | 4 | 140 | Сталь 20 | 14-3-251-74 | 4 | 4 года | 8 лет |

28. |

| Газ к Х-1 к II ступени | 45х9 | 4 | 45 | -"- | -"- | 4 | -"- | -"- |

29. |

| Газ от II ступени к Х-2 | 45х9 | 9,3 | 130 | Сталь 20 | 14-3-251-74 | 4 | -"- | -"- |

30. |

| Газ от Х-2 к III ступени | 45х9 | 9,3 | 45 | -"- | -"- | 4 | -"- | -"- |

31. |

| Газ от III ступени к Х-3 | 45х9 | 16,7 | 120 | -"- | -"- | 5 | -"- | -"- |

32. |

| Газ от Х-3 к IV ступени | 45х9 | 16,7 | 45 | -"- | -"- | 5 | -"- | -"- |

33. |

| Газ от IV ступени к Х-4 | 45х9 | 25 | 110 | -"- | -"- | 6 | -"- | -"- |

Примечания: * Расчетная минимально допустимая толщина стенки труб технологических газопроводов определена в соответствии с СНиП 2.05.06-85 "Магистральные трубопроводы", ВСН 51-3-85 "Проектирование промысловых стальных трубопроводов", СН 527-80 "Инструкция по проектированию технологических стальных трубопроводов", Ру-90 10 МПа, РД РТМ 23-01-44-78 "Детали трубопроводов на давление свыше 10 до 100 МПа. Нормы и методы расчета на прочность".

** Периодичность технических освидетельствований указана в соответствии с Правилами технической эксплуатации и безопасного обслуживания оборудования АГНКС и Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением.

Главный специалист Е.Герланец

РАСЧЕТНАЯ МИНИМАЛЬНО ДОПУСТИМАЯ ТОЛЩИНА СТЕНКИ АППАРАТОВ АГНКС-500

№№ пп | Обозначение по схеме | Наименование | Толщина стенки мм | Р раб. МПа | t раб. С | Материал | ОСТ, ТУ, чертеж | Расчетная минимально допустимая толщина стенки, мм | Периодичность технических освидетельствований ** | |

|

|

|

|

|

|

|

|

| наружный и внутренний осмотр | гидроиспытание |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

1. | С-1 | Сепаратор первичный ГСС-1-2,5-600-1 | 8 | 0,6-1,2 | -15-15 | 16ГС | ОСТ 26-02-2059-79 | не менее расчетной толщины, указанной в паспорте на аппарат | 4 года | 8 лет |

2. |

| Депульсаторы I-IV ступеней компрессорных установок |

| 25 18 | 50 50 |

|

| -"- -"- | -"- -"- | -"- -"- |

3. |

| Адсорберы блока осушки |

| 25 | 350 |

| 0946.000 | -"- | -"- | -"- |

4. | ВМ-2 | Влагомасло- отделители I-II ступеней |

| 18 | 50 |

| ВМ5.00.00.000.СБ | -"- | -"- | -"- |

| ВМЗ-ВМ-4 | III-IV ступеней |

| 25 | 50 |

| -"- | -"- | -"- | -"- |

5. | Х-2-Х-3 | Теплообменники (холодильники III-IV ступеней) | 42х6 | 25 | 50 |

| ТУ28-12-414-75 | -"- | -"- | -"- |

6. | Х-1-Х-2 | Теплообменники (холодильники I-II ступеней) | 42х6 | 16 | 50 |

| -"- | -"- | -"- | -"- |

7. | Е-2 | Емкость продувочная 3-1,6-1000-1,6-1-1-1 | 8 | 1,6 | 20 | 8013сп6 | ОСТ 26-02-1496-76 | -"- | Освидетельст- вование аккумуляторов газа должно проводиться в соответствии с РД 51-553-94 "Инструкцией по техническому освидетельст- вованию аккумуляторов газа ГСС-1-1- | |

8. | Е-1 | Аккумуляторы компримированного газа ГСС1-10,0-25У-001 | 80 | 25 | -20-50 | 09Г2С-3 | ТУ 26-01-898-83 | -"- | 10,0-25У-001 при эксплуатации АГНКС, утвержденной РАО "Газпром" 12.11.1993 г. | |

Примечание: 1. Периодичность технических освидетельствований указана в соответствии с Правилами, технической эксплуатации и безопасного обслуживания оборудования АГНКС и Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением.

2. Замер толщины стенки аппаратов неразрушающими методами контроля должен производиться не реже одного раза в 2 года (ГП 673.00.000 Д1. Сосуды и аппараты. Требования к монтажу и эксплуатации. ЦКБН).

Гл. специалист Е.Герланец

Приложение №2 Б

__________________________________________________________________________________

(полное наименование организации, выдавшей заключение)

__________________________________________________________________________________

Лицензия № _________________________________ от ___________________________________

УТВЕРЖДАЮ | УТВЕРЖДАЮ |

______________________________________ | ________________________________________ |

(Руководитель, главный инженер Организации) | (Руководитель, главный инженер Организации) |

______________________________________ | ________________________________________ |

______________________________________ | ________________________________________ |

______________________________________ | ________________________________________ |

ЗАКЛЮЧЕНИЕ

Специалисты:

__________________________________________________________________________________

__________________________________________________________________________________

__________________________________________________________________________________

__________________________________________________________________________________

__________________________________________________________________________________

__________________________________________________________________________________

В соответствии с РД ________________________________________________________________

"Руководящие документы на проведение технического освидетельствования и генеральной ревизии АГНКС-500", утвержденной РАО "Газпром" от ________________________________ произвели обследование технического состояния АГНКС-500 № _________________________________________________ ЛПУ эксплуатируемой с __________________года.

Результаты обследования:

1. Визуальный и измерительный контроль ______________________________________________

__________________________________________________________________________________

__________________________________________________________________________________

__________________________________________________________________________________

__________________________________________________________________________________

__________________________________________________________________________________

2. Капиллярный и измерительный контроль ____________________________________________

(цветная дефектоскопия)

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

3. Ультразвуковая толщинометрия__________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

4. Контроль твердости металла _____________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

5. Ультразвуковая дефектоскопия ___________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

6. Освидетельствование сосудов, работающих под давлением ___________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

7. Освидетельствование аккумуляторов газа ГСС-1-10, 0-25-001 _________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

8. Отклонения от проекта __________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

9. Предписания __________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

10. Заключение и вновь назначенный срок технического освидетельствования АГНКС-500 № ____________ ЛПУ _________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

| Приложение на _______________________ |

| _____________________________________ _____________________________________ _____________________________________ _____________________________________ _____________________________________ |

__________________________ (Должность) | ________________________ (Подпись) | __________________________ (Ф.И.О) |

__________________________ __________________________ __________________________ __________________________ __________________________ | ________________________ ________________________ ________________________ ________________________ ________________________ | __________________________ __________________________ __________________________ __________________________ __________________________ |

Приложение В

| Федеральный горный и промышленный надзор России (Госгортехнадзор России) 107066, г. Москва, Б-66 ул. Лукьянова, 4, корп. 8 Телефон: 261-06-69, факс: 267-32-96 08.05.98 № 12-22/449 На № ВС-10/129 от 27.04.98 | Директору ИТЦ "ОЭИ" Сидоренко В.Г. |

Управление по котлонадзору и надзору за подъемными сооружениями согласовывает окончательную редакцию "Руководящих документов на проведение технического освидетельствования и генеральной ревизии АГНКС-500".

Заместитель начальника Управления Н.А. Хапонен

267-32-34

1. ВВЕДЕНИЕ

2. ОСНОВНЫЕ ПОНЯТИЯ. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

3. ОБЩИЕ ПОЛОЖЕНИЯ

Общая схема размещения оборудования АГНКС

Схема магистралей низкого давление (наружная обвязка) АГНКС (ГДР)

Схема обвязки сепаратора (наружные трубопроводы низкого давления) на АГНКС (ПО "Борец")

Схема магистралей низкого давления (внутренняя обвязка) АГНКС (ГДР)

Схема трубопроводов низкого давления (обвязка компрессорных установок в машзале) на АГНКС (ПО "Борец")

Схема трубопроводов КУ на АГНКС (ГДР)

Схема трубопроводов КУ на АГНКС (ПО Борец)

Схема трубопроводов высокого давления (наружная обвязка) на АГНКС (ГДР)