РД 22-322-02

Руководящий нормативный документ

КРАНЫ ГРУЗОПОДЪЕМНЫЕ.

ТЕХНИЧЕСКИЕ УСЛОВИЯ НА КАПИТАЛЬНЫЙ, ПОЛНОКОМПЛЕКТНЫЙ И КАПИТАЛЬНО-ВОССТАНОВИТЕЛЬНЫЙ РЕМОНТЫ

РД 22-322-02

Дата введения 2002.02.01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. Разработан и внедрен: ГУП «Специальное конструкторско-технологическое бюро башенного краностроения» (ГУП «СКТБ БК»),

Разработчики пересмотренного документа: Л.А. Невзоров, В.М. Файнштейн, Г.Н. Пазельский, Н.А. Постникова

2. Взамен: РД 22-322-94

3. Согласовано: Управлением по котлонадзору и надзору за подъемными сооружениями Госгортехнадзора России 22.01.02 № 12-16/35.

ВВЕДЕНИЕ

В настоящее время в связи с резким старением парка кранов возникла необходимость в проведении непредусмотренных эксплуатационными документами видов ремонта: полнокомплектного и капитально-восстановительного.

Качественное проведение этих видов ремонта позволит повысить безопасность эксплуатации и снизить аварийность кранов, работающих за пределами их нормативного срока службы.

Настоящий руководящий документ (РД) представляет собой технические условия на проведение не только отмеченных выше ремонтов, но он может быть использован и при проведении капитальных и внеплановых (в т.ч. послеаварийных) ремонтов.

Поскольку на указанные виды ремонта, как правило, отсутствуют технические условия на ремонт по ГОСТ 2.602, новый нормативный документ позволит проводить ремонты (в т.ч. и капитальные) кранов без разработки специальных технических условий.

Пересмотр РД 22-322-94 вызван необходимостью:

- учета требований новых Правил ПБ 10-382-00 и других нормативных документов, вышедших после 1994 г., а также накопленного за прошедший период опыта проведения различных видов ремонта;

- обеспечения ремонтных предприятий руководящими документами на проведение новых видов ремонта;

- повышения качества ремонта.

С целью упорядочения работ по техническому обслуживанию и ремонту кранов в приложении к новому РД приведена Система технического обслуживания и ремонта кранов (Система ТОиР), которая впервые разработана для машин не только в пределах их срока службы, но и для машин, работающих за пределами срока службы. В новой системе ТОиР тесно увязаны сроки и периодичность проведения технических обслуживаний и текущих ремонтов со сроками и периодичностью проведения капитальных, полнокомплектных и капитально-восстановительных ремонтов.

В новой редакции РД вопросы безопасности при проведении ремонта выделены в отдельный раздел.

С целью обеспечения преемственности с прежним документом текст тех разделов, которые не подвергались переработке, редакционно не менялся.

Новый РД, разработанный с учетом последних достижений в области ремонта и поддержания технического состояния кранов, позволит обеспечить исправность и работоспособность кранов на весь жизненный цикл их эксплуатации: от момента выпуска кранов предприятием-изготовителем до их списания.

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящие технические условия (далее РД) предназначены для подготовки ремонтного производства, ремонта изделий, а также контроля качества проведенного ремонта.

РД распространяется на башенные, стреловые несамоходные, мачтовые краны и краны-лесопогрузчики

РД может быть использован при ремонте других грузоподъемных и строительно-дорожных машин.

РД устанавливает технические требования на капитальный, полнокомплектный и капитально-восстановительный ремонты. Эти требования могут учитываться при проведении и других видов ремонта (текущих, внеплановых), а также при реконструкции крановых конструкций с применением сварки.

РД рассчитан на использование предприятиями и организациями, производящими ремонт (далее - производители ремонта) и эксплуатирующими краны (далее - владельцы), а также организациями и подразделениями, разрабатывающими ремонтные документы.

2. НОРМАТИВНЫЕ ДОКУМЕНТЫ

При разработке РД использованы нормативные документы, приведенные в приложении А.

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В РД использованы следующие термины и определения:

Внеплановый ремонт - ремонт, выполняемый для устранения последствий аварий или отказа какой-либо сборочной единицы, влияющих на работоспособность и исправность крана.

Дообследование - этап экспертного обследования, проводимый не позднее чем через 3 месяца после обследования на смонтированном кране и заключающийся в выявлении дефектов в узлах, недоступных или труднодоступных для контроля при обследовании крана в рабочем (смонтированном) положении и подлежащих диагностированию после демонтажа и разборки крана.

Допустимый износ - износ, при котором не нарушается нормальная работа детали в соединении, сборочной единицы, изделия, и допускающий эксплуатацию крана на срок не менее одного межремонтного периода. Величина допустимого износа устанавливается настоящим РД.

Капитально-восстановительный ремонт (КВ) - ремонт крана с истекшим сроком службы, выполняемый после демонтажа и разборки крана, необходимой для дефектации и устранения дефектов, выявленных в результате экспертного обследования и дообследования, с целью восстановления ресурса до очередного ремонта (обследования) или до списания.

Капитальный ремонт (К) - ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановления ресурса изделия с заменой или восстановлением любых его частей, включая базовые. Этот ремонт, выполняется на стадии использования крана в пределах его нормативного срока службы.

Полнокомплектный ремонт (ПК) - ремонт крана с истекшим сроком службы, выполняемый без демонтажа крана с целью устранения дефектов, выявленных в результате экспертного обследования, для восстановления исправности и ресурса до очередного ремонта (обследования) или списания.

Предельный износ - износ, при котором дальнейшая работа детали, сборочной единицы, изделия становится технически небезопасной или экономически нецелесообразной; величина предельного износа устанавливается нормативными документами.

Проект производства ремонтных работ (ППРР) - комплект документов, предназначенных для безопасного выполнения полнокомплектного или внепланового ремонта крана на месте его эксплуатации без демонтажа крана. Допускается проводить разработку ППРР и для капитально-восстановительного ремонта.

Система технического обслуживания и ремонта (ТОиР) - комплекс организационно-технических мероприятий, проводимых в плановом порядке, по обеспечению и поддержанию работоспособности и исправности машины в течение срока службы при соблюдении заданных условий эксплуатации.

Текущий ремонт (Т) - ремонт, предусмотренный системой ТОиР, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в устранении неисправностей путем замены и (или) ремонта отдельных частей. Этот ремонт выполняется в соответствии с требованиями эксплуатационной документации.

4. ОСНОВНЫЕ ПОЛОЖЕНИЯ

4.1. Кран (его составные, включая базовые части) подлежит:

4.1.1. Капитальному ремонту, согласно графику технического обслуживания и ремонта (ТОиР), приведенному в справочном приложении Б. Капитальный ремонт проводится после разборки крана и его составных частей на ремонтном предприятии.

4.1.2. Полнокомплектному ремонту - в случае необходимости устранения дефектов, выявленных при экспертном обследовании. Ремонт проводится непосредственно на смонтированном кране.

4.1.3. Капитально-восстановительному ремонту, проводимому в сроки, предусмотренные РД 10-112, для устранения дефектов, выявленных при экспертном обследовании и дообследовании. Ремонт проводится после демонтажа, частичной или полной разборки крана.

4.2. Объем ремонта определяется техническим состоянием крана по результатам дефектации узлов и элементов крана с учетом признаков предельного состояния, обусловленных нормативными или эксплуатационными документами.

4.3. Ремонт крана или его составных частей должен выполняться организацией-производителем ремонта, имеющей разрешение (лицензию) согласно РД 10-49 и РД 10-08 на проведение ремонта грузоподъемных машин и обладающей необходимыми помещениями, средствами технологического оснащения, технической документацией для ремонта и персоналом требуемой квалификации.

4.4. Капитальный ремонт крана должен производиться на основании ремонтной документации предприятия-изготовителя, а при ее отсутствии - на основании требований настоящего РД.

4.5. Полнокомплектный ремонт крана на месте его эксплуатации должен производиться при наличии ППРР, разработанного по РД 22-28-34 специализированной проектной организацией, на основании акта по результатам экспертного обследования крана (по РД 10-112) или его технического освидетельствования, проводимого согласно ИТОс 22-01.

ППРР должны быть предусмотрены:

мероприятия по разгрузке и фиксации подлежащих ремонту или замене элементов металлоконструкций от внешних воздействий и усилий от собственного веса; разборке и очистке составных частей;

ремонтные чертежи по ГОСТ 2.604;

работы по обустройству ремонтной зоны (устройство настилов, ограждений, навесов, защитных ограждений от ветра и осадков, средства для поддержания заданного температурного интервала при сварке и т.д.);

жесткая или мягкая тара для сбора отходов, влияющих на экологию (при необходимости);

применение стандартизованных или разработка нестандартизованных средств технологического оснащения ремонта (подставки, козлы, упоры, траверсы, винтовые приспособления и т.д.);

грузоподъемные средства для демонтажа и монтажа элементов заменяемых металлоконструкций, канатно-блочных систем, механизмов и агрегатов, установлен порядок (последовательность) их применения;

технологические процессы ремонта (замены) элементов металлоконструкций в соответствии с настоящим РД;

мероприятия по безопасному производству работ.

4.6. Капитально-восстановительный ремонт должен производиться в соответствии с положениями настоящего РД и с учетом требований РРД 22-28-КБ-000 и руководствами на ремонт конкретных марок кранов РРД 22-28-КБ-ХХХ (где под «ХХХ» понимается марка конкретного крана), в комплект которых входят ремонтные чертежи на конкретные марки крана.

4.7. Производители ремонта должны иметь службу технического контроля (далее - ОТК), ответственную за качество ремонта.

Учитывая выездной характер проведения ремонтных работ по п. 4.1.2, обязанности и функции ОТК и ответственного за соблюдение безопасных условий работ при полнокомплектном ремонте могут быть возложены приказом производителя ремонта на ответственного исполнителя или члена бригады (из числа ИТР).

5. СДАЧА КРАНА В РЕМОНТ

5.1. Кран должен направляться в ремонт:

- в плановом порядке (при проведении капитального ремонта);

- после проведения экспертного обследования при наличии дефектов, требующих выполнения ремонта крана (при полнокомплектном и капитально-восстановительном ремонте);

- после аварии или отказа сборочной единицы (при внеплановом ремонте).

5.2. При сдаче крана в ремонт владелец вместе с краном должен передать производителю ремонта:

а) паспорт крана;

б) акт о техническом состоянии (например, акт экспертного обследования, аварии);

в) эксплуатационные документы (руководство по эксплуатации, инструкцию по монтажу, а также документы на комплектующие изделия, указания по текущему ремонту и (или) технические условия на капитальный ремонт - при их наличии);

г) вахтенный журнал крановщика.

5.3. При сдаче составной части крана в ремонт владелец должен передать ремонтному предприятию паспорт (при его наличии) и справку о техническом состоянии составной части. В справке указывается наименование и обозначение составной части (по эксплуатационным документам на кран), а также причина ее снятия с эксплуатации.

5.4. При сдаче крана (составной части) производителю ремонта без демонтажа крана (на месте эксплуатации) владелец должен обеспечить условия для проведения ремонта, предусмотренные ППРР, охрану крана и ремонтного оборудования производителя ремонта.

5.5. При приемке поступившего в ремонт крана (составной части) производитель ремонта должен проверить:

а) комплектность крана (составной части) внешним осмотром, комплектность документации;

б) правильность оформления документации (полноту изложения, выполнение требований к оформлению и т.п.).

5.6. Ответственность за комплектность сдаваемого в ремонт крана (составных частей) и достоверность сведений в передаваемых документах несет владелец.

5.7. Отступления от требований настоящего раздела, в части комплектности, а также другие организационно-технические вопросы (например, увеличение объема работ в результате разборки и дефектации) устанавливаются соглашением сторон.

6. РАЗБОРКА, МОЙКА И ОЧИСТКА

6.1. Кран, поступивший в ремонт, или его составные части должны подвергаться разборке в соответствии с порядком, определенным производителем ремонта. Разборка должна проводиться с учетом требований Инструкции по монтажу (демонтажу) крана.

Частичная разборка крана, подлежащего ремонту на месте его эксплуатации, должна производиться в соответствии с ППРР.

6.2. Перед разборкой, а также перед проведением полнокомплектного ремонта, все составные части, которые могут прийти в движение под действием силы тяжести, ветра, натяжения пружин, должны быть приведены в устойчивое положение, обеспечивающее безопасное проведение работ.

6.3. Сборочные единицы, подлежащие ремонту в стационарных условиях, до разборки должны быть очищены от загрязнений наружной мойкой в специально оборудованном помещении (камере) водой из шлангов. Налипшие вещества следует удалять механическими или химическими способами. Моющие и очищающие средства должны приниматься в соответствии с приложением В.

6.4. Масла, топливо, тормозные, рабочие и охлаждающие жидкости, содержащиеся в подлежащих разборке сборочных единицах, должны быть удалены. Слив жидкостей, масел, топлива и сбор протирочной ветоши должны производиться в специальные емкости (баки, поддоны, тару).

6.5. Разборка крана и его составных частей должна производиться с помощью грузоподъемных средств и грузозахватных приспособлений с использованием подставок, учитывающих конфигурацию составных частей и их массу.

6.6. Технологические процессы разборки должны предусматривать применение таких способов и оснастки при разборке и транспортировании составных частей, которые не вызывают повреждения поверхностей и деформацию деталей.

6.7. Сварные и клепаные сборочные единицы, а также составные части, соединенные с натягом, разборке не подлежат, за исключением тех, которые нуждаются в замене или ремонте.

6.8. Разборку соединений, имеющих в сопряжении неподвижную посадку, необходимо производить съемниками или на прессе с применением оправок. Допускается подогрев охватывающей детали.

6.9. Разборку соединений, имеющих в сопряжении подвижные посадки, следует производить вручную или легкими ударами молотка, изготовленного из мягкого материала (меди, латуни, алюминия, дерева, полиамида). Допускается применение стального молотка, удары которым наносятся через подкладки, не деформирующие поверхности деталей.

6.10. Разъемные соединения, разборка которых затруднена из-за коррозии поверхностей деталей, следует пропитать керосином или специальными жидкостями не менее чем за 10 ч до разборки.

6.11. При разборке не должны обезличиваться детали гидро-пневмоаппаратуры, взаимно приработанные, совместно обработанные детали, зубчатые и червячные пары, кольца разборных подшипников, а также сборочные единицы, прошедшие заводскую балансировку. Для этой цели на нерабочие поверхности следует нанести краской или ударным методом метки, определяющие их совместную принадлежность и положение.

6.12. При разборке поворотной опоры (ОПУ) ее составные части (полуобоймы, венцы) не обезличиваются, а их взаимное положение перед разборкой маркируется. Шарики с сепараторами и ролики из разных рядов не должны смешиваться для чего их складывают в отдельную замаркированную тару, чтобы после мойки и дефектации установить на прежние места.

6.13. При демонтаже подшипников качения усилие выпрессовки должно передаваться непосредственно кольцу, имеющему посадку с натягом. При этом нельзя допускать повреждения посадочных мест и деталей подшипника.

Для демонтажа подшипников необходимо пользоваться съемниками или прессами.

6.14. Для разборки резьбовых соединений следует использовать механизированный инструмент и гаечные ключи типов и размеров, обеспечивающих предохранение граней гаек и болтов от повреждения.

6.15. Для удаления из корпуса срезанного стержня болта или шпильки следует использовать способы, обеспечивающие сохранность резьбы, нарезанной в корпусе.

6.16. При необходимости рассверловки одного из нескольких резьбовых отверстий под резьбу следующего номинала, рассверловке и нарезке, как правило, подлежат все остальные отверстия данного соединения.

6.17. Разборку соединения с несколькими крепежными деталями следует производить с предварительным ослаблением всех болтов.

6.18. Шпильку вывертывать из гнезда следует лишь в том случае, когда это необходимо для ее замены или ремонта детали, в которую эта шпилька была ввернута.

6.19. У снятых с крана сборочных единиц: приборов, элементов электрооборудования, гидравлических и пневматических систем, до разборки предварительно должна быть проверена их работоспособность. По результатам проверки должно быть принято решение о степени разборки сборочных единиц, их дефектации и восстановлению (замене) отдельных деталей.

6.20. В снятых с крана сборочных единицах гидро-пневмосистем все отверстия для прохода рабочей жидкости или воздуха должны быть закрыты технологическими заглушками, а концы трубопроводов и рукавов, кроме того, обернуты промасленной бумагой.

6.21. При разборке электродвигателя нельзя допускать повреждения изоляции обмоток и рабочих поверхностей вала и фланцев разъемов корпуса. Для предотвращения повреждений необходимо после снятия переднего щита между ротором и статором вставить лист электрокартона. Для выемки ротора следует применять специальные стенды для разборки; вынутый ротор укладывать на козлы во избежание повреждения обмотки, коллектора и крыльчатки вентилятора.

6.22. При демонтаже электропроводки запрещается прикладывать к ней усилия, которые могут привести к внутренним обрывам проводов и выходу их из строя.

6.23. Разборка элементов электрооборудования кранов, подлежащих ремонту, должна производиться специалистами-электриками.

6.24. Разборку и очистку сборочных единиц кранов следует производить после демонтажа электрооборудования и электропроводки.

6.25. После разборки сборочных единиц детали (кроме электрооборудования) должны укладываться в тару и отправляться в моечное отделение.

6.26. Для удаления остатков смазки корпусные конструкции и детали рекомендуется промывать в камере (моечной машине) раствором синтетических моющих средств (см. прил. В).

6.27. Удаление старой краски с деталей из черных металлов и одновременную очистку от остальных загрязнений рекомендуется производить водным раствором едкого натра или другими специальными жидкостями (см. прил. В).

6.28. Для удаления с деталей окалины, следов коррозии, старых лакокрасочных покрытий и подготовки поверхностей к последующему нанесению металлических и неметаллических покрытий рекомендуется применять металлопескоструйную или дробеструйную очистку (см. приложение В).

6.29. Поверхности элементов металлоконструкций, подлежащих ремонту, должны быть очищены от загрязнений и коррозии.

6.30. Рыхлые и плотные слои коррозии рекомендуется удалять при помощи механизированного инструмента (щетками, скребками) или травлением в растворах кислот, кислых солей или щелочей путем погружения деталей в ванну с раствором.

Тонкий слой ржавчины может быть удален обработкой 2-3% раствором ортофосфорной кислоты при 75-85 °С.

Для удаления ржавчины могут быть использованы и другие выпускаемые преобразователи ржавчины (см. приложение В).

6.31. После мойки и сушки деталей, имеющих полированные и шлифованные поверхности, последние следует покрыть тонким слоем смазки.

6.32. Подшипники качения следует промыть в уайт-спирите (в бензине или обезвоженном керосине), после чего обдуть сжатым воздухом.

6.33. Детали электрооборудования, не имеющие обмоток, следует промывать бензином или любым моющим щелочным раствором с последующей промывкой горячей водой.

6.34. Сборочные единицы, имеющие обмотки или катушки, необходимо обдуть сжатым воздухом и протереть салфетками, смоченными бензином, после чего просушить при 90-100 °С в течение 30-90 минут в зависимости от конструкции и размеров обмотки. Сильно загрязненные обмотки допускается промывать струей горячей воды (60-70 °С) с обязательной последующей просушкой и пропиткой изоляционным лаком.

6.35. Копоть и пыль рекомендуется удалять протиркой салфетками, смоченными бензином.

7. МАТЕРИАЛЫ

7.1. Материалы для изготовления новых (при замене) и ремонта существующих деталей и элементов сварных металлоконструкций крана и требования по их качеству должны соответствовать указанным в ремонтных и (или) рабочих чертежах с учетом требований РД 22-16 и РД 22-207.

7.2. Металлопрокат и трубы, присадочные и наплавочные материалы, полуфабрикаты и комплектующие изделия, запасные части, предназначенные для ремонта грузоподъемных кранов, должны подвергаться входному контролю по РД 22-28-33 и РД 22-207 на соответствие их качества требованиям стандартов, технических условий и договоров на поставку.

7.2.1. Входной контроль должен проводиться службой ОТК с целью недопущения применения в производстве материалов, полуфабрикатов и комплектующих изделий, запасных частей, не соответствующих требованиям конструкторской и нормативной документации.

7.2.2. Производитель ремонта для обеспечения входного контроля всей поступающей продукции должен предусмотреть специальное помещение (участок), оборудованное средствами контроля и отвечающее требованиям безопасности труда.

7.2.3. По результатам входного контроля должно быть принято решение о соответствии продукции установленным требованиям.

7.2.4. Металлопрокат и трубы, принятые при входном контроле, не имеющие поштучной маркировки, должны направляться на хранение или в производство только после их клеймения или окраски в соответствии с требованиями к маркировке, установленными стандартами на конкретный материал.

7.2.5. Порядок проведения входного контроля и клеймения полуфабрикатов, комплектующих изделий и запасных частей устанавливает производитель ремонта.

7.3. Для уточнения принадлежности металлопроката и труб к углеродистым сталям (при отсутствии сертификата или возникновении сомнений) следует провести анализ на содержание углерода, марганца и кремния.

7.4. Для выявления принадлежности стали металлопроката и труб к качественной или легированной стали, после выявления содержания углерода следует провести анализ на содержание хрома, никеля и кремния.

Результаты анализа следует сопоставить сданными стандартов на металлопрокат и трубы: ГОСТ 535, ГОСТ 1050, ГОСТ 4543, ГОСТ 8731, ГОСТ 14637, ГОСТ 19281.

7.5. Общие требования к качеству металлопроката, допускаемым дефектам - по РД 10-112-3 и РД 22-207.

7.6. Требования к электродам, применяемым при ремонте.

7.6.1. Электроды должны подаваться на рабочие места прокаленными, в пеналах, препятствующих их отсыреванию в течение рабочей смены.

Режим сушки (прокаливания):

а) электроды с фтористо-кальциевым покрытием (УОНИ-13/45, УП-1/45, СМ-11, ДСК-50 и др.) прокаливаются при температуре 350-400 °С в течение 1 ч;

б) электроды с рутиловым покрытием (АНО-4, ОЗС-4 и др.) прокаливаются при температуре 180-200 °С в течение 1,5 ч. Сварку после прокаливания следует производить через сутки.

7.6.2. Электроды с органическим покрытием (ВСП-1, ВСЦ-2 и др.) для сварочных и наплавочных работ при ремонте грузоподъемных кранов применять не допускается (из-за недопустимости их перегрева в процессе сушки и сварки).

7.6.3. Для полуавтоматической сварки в среде углекислого газа или его смесей (CO2+O2; CO2+Ar и т.д.), при заварке трещин и наплавке следует применять проволоку диаметром не более 1,6 мм (в среде CO2) и не более 2 мм - в смесях CO2.

7.7. Требования к флюсам.

7.7.1. Для ремонта металлоконструкций из углеродистых и низколегированных сталей методами автоматической сварки (наплавки), а также полуавтоматической сварки под слоем флюса, следует применять только плавленые флюсы по ГОСТ 9087 с влажностью не более 0,1%. Достижение указанного уровня влажности обеспечивается прокаливанием при температуре 300-400 °С в течение 1 ч. Хранение флюса должно обеспечить сохранение требуемого уровня влажности.

7.7.2. Для ремонта металлоконструкций из высокопрочных низколегированных сталей методами полуавтоматической и автоматической сварки и наплавки следует применять только флюсы, рекомендуемые РД 22-16.

7.8. Для ремонта металлоконструкций методом полуавтоматической сварки и наплавки в среде углекислого газа следует применять только сварочную углекислоту по ГОСТ 8050 с содержанием CO2 не менее 99,5%.

7.9. Порядок хранения и использования материала в производстве должен исключать возможность применения материала, не предусмотренного конструкторской документацией или несоответствующего техническим условиям, государственным стандартам и сертификату.

7.10. Условия хранения металла должны исключать ухудшение его качества.

8. ДЕФЕКТАЦИЯ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ

8.1. Общие требования.

8.1.1. Цель проводимой дефектации - оценить необходимость и объем выполняемого ремонта.

8.1.2. Технические требования на дефектацию деталей и сборочных единиц, изложенные в настоящем разделе, предназначены для определения допустимых износов деталей при подготовке ремонтного производства.

8.1.3. Дефектация деталей и сборочных единиц должна проводиться внешним осмотром, замером, проверкой на специальных стендах, в приспособлениях, имитацией работы без нагрузки.

8.1.3.1. Детали и сборочные единицы, дефектацию которых невозможно провести без очистки мест наиболее вероятного появления дефектов, должны быть предварительно очищены и промыты согласно требованиям раздела 6 настоящего РД. После чего их следует подвергнуть контролю на соответствие требованиям карт дефектации (таблицам дефектов) осмотром, проверкой на стендах и приспособлениях, измерением универсальным мерительным инструментом, калибрами и шаблонами, приборами и оснасткой, способами, предусмотренными настоящим РД и РД 10-112-3. Рекомендуемый перечень измерительных инструментов и приборов приведен в приложении Д.

8.1.4. Дефектацию следует проводить в соответствии с требованиями настоящего РД, а при наличии технических условий на капитальный ремонт конкретного изделия - по картам дефектации этих технических условий. Рекомендуемая форма карты дефектации приведена в приложении Г.

8.1.5. Проверенные детали и сборочные единицы должны сортироваться на группы и маркироваться способами, принятыми производителем ремонта:

а) годные;

б) подлежащие ремонту;

в) негодные.

8.1.6. Для выявления внешних дефектов составных частей (трещины, вмятины, дефекты сварных швов, видимые деформации, износ, повреждения изоляции и пр.) при визуальном осмотре рекомендуется пользоваться лупами с 2-10 -кратным увеличением.

8.1.7. Отклонения геометрических размеров составных частей следует контролировать при помощи универсального мерительного инструмента, шаблонов, струн, калибров, теодолита. Точность измерения должна удовлетворять требованиям настоящего РД (картам дефектации), РД 10-112 ч.1 и РД 10-112-3.

8.1.8. Для выявления скрытых дефектов (трещин, коррозии и др.) рекомендуется применять методы неразрушающего контроля по ГОСТ 14782, ГОСТ 7512, РД 22-205 и др. методы, приведенные в РД 10-112-3.

8.1.9. Рабочие поверхности годных, не требующих ремонта, деталей не должны иметь задиров, забоин и других дефектов, влияющих на работоспособность деталей. Допустимые мелкие повреждения необходимо устранить зачисткой.

8.1.10. Детали, подлежащие ремонту, должны быть восстановлены до указанных в чертежах параметров (размеров, отклонений, твердости, шероховатости).

8.1.11. При разборке подлежат выбраковке детали с явно выраженными дефектами (поломками, неустраненными трещинами, деформациями и т.п.).

8.1.12. Подлежат замене, независимо от их состояния: неметаллические прокладки, пружинные шайбы и шплинты.

8.2. Металлоконструкции.

8.2.1. Дефектация металлоконструкций может проводиться следующими методами: внешним осмотром; измерениями отклонений от номинальных размеров и прямолинейности, неразрушающими методами контроля и проверкой химических и физико-механических свойств.

Дефекты и отклонения элементов металлоконструкций в соответствии с требованиями РД 10-112-3 и РД 22-207.

8.2.2. Элементы металлоконструкций, отклонения которых от прямолинейности превышают допустимые, подлежат:

замене - при величине отклонения более удвоенной величины допустимого отклонения;

ремонту - безударным методом - при величине отклонения меньшей удвоенного допустимого отклонения.

8.2.3. Не допускаются к восстановлению элементы с повторными (после ранее проведенного ремонта) усталостными трещинами в одном и том же (или рядом с ним) месте; металлоконструкции с резким перегибом элементов.

8.3. Валы (оси).

8.3.1. В процессе эксплуатации на сопряженных поверхностях вала (оси) и отверстия могут быть следующие дефекты: износ по диаметру, риски, наволакивание металла, задиры и забоины; отклонения от цилиндричности (конусообразность, бочкообразность, седлообразность, отклонения от прямолинейности); отклонения от крутости (овальность, огранка).

Основным критерием исправности сопряжения вал-отверстие является величина зазора (натяга) между сопряженными деталями.

Дефектация валов и осей должна производиться в соответствии с требованиями настоящего РД и РД 22-207.

Валы, имеющие остаточные деформации изгиба и кручения, а также оси, изгиб которых не может быть устранен без снижения прочности детали, подлежат выбраковке. Трещины в валах не допускаются.

Превышение допустимого износа посадочной поверхности требует ее восстановления или замены детали.

8.3.2. При определении допустимых износов для сопряжения вал-отверстие с посадками движения в качестве критериев этого сопряжения принимается величина зазора.

8.3.2.1. Допустимый износ определяется по формуле:

Идоп. = Δдоп. - Δнаиб. (1)

где: Δдоп. - допустимый зазор в сопряжении.

Δнаиб. - наибольший зазор по чертежу.

8.3.2.2. Допустимый зазор в сопряжении принимается:

Δдоп. = (2...2,5) · Δнаиб. (2)

8.3.2.3. Допустимый износ (Идоп.) состоит из суммы допустимых износов вала (Идоп.в.) и отверстия (Идоп.отв.).

При близкой износостойкости материалов отверстия и вала и трудоемкости восстановления поверхностей, Идоп. распределяется в соотношении 1:1. Если отверстие и вал по износостойкости одинаковы, но ремонт отверстия, как правило, значительно сложнее, чем ремонт вала, то Идоп. распределяется в соотношении 2:1. Если наоборот, то 1:2. В отдельных случаях допускается (при крайне высокой стоимости одной из деталей или невозможности ее ремонта) Идоп. полностью переносить на «дорогую» деталь.

8.3.2.4. Допустимые размеры вала и отверстия определяются по формулам:

Ддоп.в. = Днаим.в. - Идоп.в. (3)

Ддоп.отв. = Днаиб.отв. + Идоп.отв. (4)

где: Ддоп.в. - допустимый размер вала;

Днаим.в. - наименьший размер вала по чертежу;

Ддоп.отв. - допустимый размер отверстия;

Днаиб.отв. - наибольший размер отверстия по чертежу.

8.3.2.5. Величины Δдоп. в зависимости от посадки, Идоп. и распределение его на Идоп.в. и Идоп.отв. приведены в табл. 1. В таблице предусмотрены только наиболее реальные распределения с соотношением 1:1 и 2:1.

8.3.2.6. Если подсчитанный по размерам чертежа Δнаиб. не подходит ни к одной из посадок табл. 1, то Δдоп. и Идоп. определяется и назначается по ближайшей посадке табл. 1 с более жестким значением Δнаиб.

Пример 1.

Дано соединение вал-отверстие с размерами вала 40-0,039 мм и отверстия 40+0,039 мм. Требуется определить Δдоп., Ддоп.в. и Ддоп.отв.

Определяем заданную по чертежу посадку:

Δнаиб. = Днаиб.отв. - Днаим.в. = (40 + 0,039) - (40 - 0,039) = 0,078 мм.

По табл. 1 этому Днаиб. соответствует посадка

Тогда: Δдоп. = 0,156 мм, Идоп. = 0,078 мм.

Определяем Идоп.в. и Идоп.отв. Условия ремонта отверстия намного сложнее вала (2:1). По табл. 1 для этого варианта и посадки находим:

Идоп.в. = 0,026 мм; Идоп.отв. = 0,052 мм.

Определяем Ддоп.в. и Ддоп.отв.:

Ддоп.в. = Днаим.в. - Идоп.в. = (40 - 0,039) - 0,026 = 39,035 = 39,03 мм.

Ддоп.отв. = Днаиб.отв. + Идоп.отв. = (40 + 0,039) + 0,052 = 40,091 = 40,09 мм.

Таблица 1.

Рассматриваемая посадка | Условные обозначения зазоров и износов, варианты их распределения | Значения зазоров и износов для номинальных размеров, мм | ||||||

св. 30 до 50 | св. 50 до 80 | св. 80 до 120 | св. 120 до 180 | св. 180 до 250 | св. 250 до 315 | |||

Δнаиб. | 0,041 | 0,049 | 0,057 | 0,065 | 0,075 | 0,084 | ||

Δдоп. | 0,082 | 0,098 | 0,114 | 0,130 | 0,150 | 0,168 | ||

Идоп. | 0,041 | 0,049 | 0,057 | 0,065 | 0,075 | 0,084 | ||

Условия ремонта вала и отверстия равные | Идоп.в. | 0,020 | 0,024 | 0,028 | 0,032 | 0,037 | 0,042 | |

Идоп.отв. | 0,021 | 0,025 | 0,029 | 0,033 | 0,038 | 0,042 | ||

Ремонт отверстия сложнее чем вала | Идоп.в. | 0,013 | 0,016 | 0,019 | 0,022 | 0,025 | 0,028 | |

Идоп.отв. | 0,028 | 0,033 | 0,038 | 0,043 | 0,050 | 0,056 | ||

Δнаиб. | 0,050 | 0,059 | 0,069 | 0,079 | 0,090 | 0,101 | ||

Δдоп. | 0,100 | 0,118 | 0,138 | 0,158 | 0,180 | 0,202 | ||

Идоп. | 0,050 | 0,059 | 0,069 | 0,079 | 0,090 | 0,101 | ||

Условия ремонта вала и отверстия равные | Идоп.в. | 0,025 | 0,029 | 0,034 | 0,039 | 0,045 | 0,050 | |

Идоп.отв. | 0,025 | 0,030 | 0,035 | 0,040 | 0,045 | 0,051 | ||

Ремонт отверстия сложнее чем вала | Идоп.в. | 0,016 | 0,020 | 0,023 | 0,026 | 0,030 | 0,034 | |

Идоп.отв. | 0,034 | 0,039 | 0,046 | 0,053 | 0,060 | 0,067 | ||

Δнаиб. | 0,075 | 0,090 | 0,106 | 0,123 | 0,142 | 0,160 | ||

Δдоп. | 0,150 | 0,180 | 0,212 | 0,246 | 0,284 | 0,320 | ||

Идоп. | 0,075 | 0,090 | 0,106 | 0,123 | 0,142 | 0,160 | ||

Условия ремонта вала и отверстия равные | Идоп.в. | 0,036 | 0,045 | 0,053 | 0,061 | 0,071 | 0,080 | |

Идоп.отв. | 0,037 | 0,045 | 0,053 | 0,062 | 0,071 | 0,080 | ||

Ремонт отверстия сложнее чем вала | Идоп.в. | 0,025 | 0,030 | 0,035 | 0,041 | 0,047 | 0,053 | |

Идоп.отв. | 0,050 | 0,060 | 0,071 | 0,082 | 0,095 | 0,107 | ||

Δнаиб. | 0,114 | 0,136 | 0,161 | 0,188 | 0,218 | 0,243 | ||

Δдоп. | 0,228 | 0,272 | 0,322 | 0,376 | 0,436 | 0,486 | ||

Идоп. | 0,114 | 0,136 | 0,161 | 0,188 | 0,218 | 0,243 | ||

Условия ремонта вала и отверстия равные | Идоп.в. | 0,057 | 0,068 | 0,080 | 0,094 | 0,109 | 0,121 | |

Идоп.отв. | 0,057 | 0,068 | 0,081 | 0,094 | 0,109 | 0,122 | ||

Ремонт отверстия сложнее чем вала | Идоп.в. | 0,038 | 0,045 | 0,053 | 0,062 | 0,072 | 0,081 | |

Идоп.отв. | 0,076 | 0,091 | 0,108 | 0,126 | 0,146 | 0,162 | ||

Δнаиб. | 0,064 | 0,076 | 0,089 | 0,103 | 0,118 | 0,133 | ||

Δдоп. | 0,128 | 0,154 | 0,178 | 0,206 | 0,236 | 0,266 | ||

Идоп. | 0,064 | 0,076 | 0,089 | 0,103 | 0,118 | 0,133 | ||

Условия ремонта вала и отверстия равные | Идоп.в. | 0,032 | 0,038 | 0,044 | 0,051 | 0,059 | 0,066 | |

Идоп.отв. | 0,032 | 0,038 | 0,045 | 0,052 | 0,059 | 0,067 | ||

Ремонт отверстия сложнее чем вала | Идоп.в. | 0,021 | 0,025 | 0,029 | 0,034 | 0,039 | 0,044 | |

Идоп.отв. | 0,043 | 0,051 | 0,060 | 0,069 | 0,079 | 0,089 | ||

Δнаиб. | 0,089 | 0,106 | 0,125 | 0,146 | 0,168 | 0,189 | ||

Δдоп. | 0,133 | 0,159 | 0,187 | 0,219 | 0,252 | 0,283 | ||

Идоп. | 0,089 | 0,106 | 0,125 | 0,146 | 0,168 | 0,189 | ||

Условия ремонта вала и отверстия равные | Идоп.в. | 0,064 | 0,076 | 0,090 | 0,105 | 0,122 | 0,136 | |

Идоп.отв. | 0,064 | 0,076 | 0,090 | 0,106 | 0,122 | 0,136 | ||

Ремонт отверстия сложнее чем вала | Идоп.в. | 0,042 | 0,051 | 0,060 | 0,070 | 0,081 | 0,090 | |

Идоп.отв. | 0,086 | 0,101 | 0,120 | 0,141 | 0,163 | 0,182 | ||

Δнаиб. | 0,128 | 0,152 | 0,180 | 0,211 | 0,244 | 0,272 | ||

Δдоп. | 0,256 | 0,304 | 0,360 | 0,422 | 0,488 | 0,544 | ||

Идоп. | 0,128 | 0,152 | 0,180 | 0,211 | 0,244 | 0,272 | ||

Условия ремонта вала и отверстия равные | Идоп.в. | 0,064 | 0,076 | 0,090 | 0,105 | 0,122 | 0,136 | |

Идоп.отв. | 0,064 | 0,076 | 0,090 | 0,106 | 0,122 | 0,136 | ||

Ремонт отверстия сложнее чем вала | Идоп.в. | 0,042 | 0,051 | 0,060 | 0,070 | 0,081 | 0,090 | |

Идоп.отв. | 0,086 | 0,101 | 0,120 | 0,141 | 0,163 | 0,182 | ||

Δнаиб. | 0,078 | 0,092 | 0,108 | 0,126 | 0,144 | 0,162 | ||

Δдоп. | 0,156 | 0,184 | 0,216 | 0,252 | 0,288 | 0,324 | ||

Идоп. | 0,078 | 0,092 | 0,108 | 0,126 | 0,144 | 0,162 | ||

Условия ремонта вала и отверстия равные | Идоп.в. | 0,039 | 0,046 | 0,054 | 0,063 | 0,072 | 0,081 | |

Идоп.отв. | 0,039 | 0,046 | 0,054 | 0,063 | 0,072 | 0,081 | ||

Ремонт отверстия сложнее чем вала | Идоп.в. | 0,026 | 0,031 | 0,036 | 0,042 | 0,048 | 0,054 | |

Идоп.отв. | 0,052 | 0,061 | 0,072 | 0,084 | 0,096 | 0,108 | ||

Δнаиб. | 0,101 | 0,120 | 0,141 | 0,163 | 0,187 | 0,211 | ||

Δдоп. | 0,202 | 0,240 | 0,282 | 0,326 | 0,374 | 0,422 | ||

Идоп. | 0,101 | 0,120 | 0,141 | 0,163 | 0,187 | 0,211 | ||

Условия ремонта вала и отверстия равные | Идоп.в. | 0,050 | 0,060 | 0,070 | 0,081 | 0,093 | 0,105 | |

Идоп.отв. | 0,051 | 0,060 | 0,071 | 0,082 | 0,094 | 0,106 | ||

Ремонт отверстия сложнее чем вала | Идоп.в. | 0,033 | 0,040 | 0,047 | 0,054 | 0,062 | 0,070 | |

Идоп.отв. | 0,068 | 0,080 | 0,094 | 0,109 | 0,125 | 0,141 | ||

Δнаиб. | 0,151 | 0,180 | 0,213 | 0,248 | 0,287 | 0,321 | ||

Δдоп. | 0,302 | 0,360 | 0,426 | 0,496 | 0,574 | 0,642 | ||

Идоп. | 0,151 | 0,180 | 0,213 | 0,248 | 0,287 | 0,321 | ||

Условия ремонта вала и отверстия равные | Идоп.в. | 0,075 | 0,090 | 0,106 | 0,124 | 0,143 | 0,160 | |

Идоп.отв. | 0,076 | 0,090 | 0,107 | 0,124 | 0,143 | 0,161 | ||

Ремонт отверстия сложнее чем вала | Идоп.в. | 0,050 | 0,060 | 0,071 | 0,082 | 0,095 | 0,107 | |

Идоп.отв. | 0,101 | 0,120 | 0,142 | 0,166 | 0,192 | 0,214 | ||

Δнаиб. | 0,320 | 0,380 | 0,440 | 0,500 | 0,580 | 0,640 | ||

Δдоп. | 0,800 | 0,950 | 1,100 | 1,250 | 1,450 | 1,600 | ||

Идоп. | 0,480 | 0,570 | 0,660 | 0,750 | 0,870 | 0,960 | ||

Условия ремонта вала и отверстия равные | Идоп.в. | 0,240 | 0,285 | 0,330 | 0,375 | 0,435 | 0,480 | |

Идоп.отв. | 0,240 | 0,285 | 0,330 | 0,375 | 0,435 | 0,480 | ||

Ремонт отверстия сложнее чем вала | Идоп.в. | 0,160 | 0,190 | 0,220 | 0,250 | 0,290 | 0,320 | |

Идоп.отв. | 0,320 | 0,380 | 0,440 | 0,500 | 0,580 | 0,640 | ||

Δнаиб. | 0,400 | 0,480 | 0,560 | 0,645 | 0,750 | 0,830 | ||

Δдоп. | 1,000 | 1,200 | 1,400 | 1,613 | 1,875 | 2,078 | ||

Идоп. | 0,600 | 0,720 | 0,840 | 0,968 | 1,125 | 1,245 | ||

Условия ремонта вала и отверстия равные | Идоп.в. | 0,300 | 0,360 | 0,420 | 0,484 | 0,562 | 0,622 | |

Идоп.отв. | 0,300 | 0,360 | 0,420 | 0,484 | 0,563 | 0,623 | ||

Ремонт отверстия сложнее чем вала | Идоп.в. | 0,200 | 0,240 | 0,280 | 0,322 | 0,375 | 0,415 | |

Идоп.отв. | 0,400 | 0,480 | 0,560 | 0,646 | 0,750 | 0,830 | ||

Δнаиб. | 1,240 | 1,480 | 1,740 | 2,000 | 2,300 | 2,600 | ||

Δдоп. | 2,480 | 2,960 | 3,480 | 4,000 | 4,600 | 5,200 | ||

Идоп. | 1,240 | 1,480 | 1,740 | 2,000 | 2,300 | 2,60С | ||

Условия ремонта вала и отверстия равные | Идоп.в. | 0,620 | 0,740 | 0,870 | 1,000 | 1,150 | 1,300 | |

Идоп.отв. | 0,620 | 0,740 | 0,870 | 1,000 | 1,150 | 1,300 | ||

Ремонт отверстия сложнее чем вала | Идоп.в. | 0,410 | 0,490 | 0,580 | 0,660 | 0,760 | 0,860 | |

Идоп.отв. | 0,830 | 0,990 | 1,160 | 1,340 | 1,540 | 1,740 | ||

Примечание: Значения износов и зазоров для посадок, не представленных в таблице, определяются по формулам 1 и 2.

8.3.2.7. Если посадка в сопряжении не указана (размер без допусков) - зазор в сопряжении принимается по посадке . Определение Идоп. производить по таблице 1. Распределение Идоп. на Идоп.в. и Идоп.отв. и определение допустимых размеров вала и отверстия производится по выше изложенной методике.

Пример 2.

Дано сопряжение вал-отверстие, работающее в условиях сухого трения. Диаметр оси 89,8 мм, диаметр отверстия проушины 90 мм. Определить допустимые размеры.

Днаиб.отв. = 90 + 0,870 = 90,87 мм.

Днаим.в. = 89,8 - 0,870 = 88,93 мм.,

где ±0,870 - из таблицы полей допусков соответственно для Н14 и h14 при интервале размеров 80-120 мм.

Наибольший зазор в сопряжении:

Δнаиб. = Днаиб.отв. - Днаим.в. = 90,87 - 88,93 = 1,94 мм.

Допустимый зазор (2):

Δдоп. = 2,5 · Δнаиб. = 2,5 · 1,94 = 4,85 мм

Допустимый износ в сопряжении (1):

Идоп. = Δдоп. - Δнаиб. = 4,85 - 1,94 = 2,91 мм

Принимаем равные условия ремонта, т.е. Идоп. распределяется в отношении 1:1:

мм

Допустимый размер оси:

Ддоп.в. = Днаим.в. - Идоп.в. = 86,93 - 1,46 = 87,5 мм

Допустимый износ отверстия:

Идоп.отв. = Идоп. - Идоп.в. = 2,91 - 1,46 = 1,45 мм

Допустимый размер отверстия:

Ддоп.отв. = Днаиб.отв. + Идоп.отв. = 90,87 + 1,45 = 92,3 мм

8.3.3. Допустимые зазоры (натяги) и размеры вала и отверстия в посадке подшипник качения с валом и отверстием определяются следующим образом.

8.3.3.1. Точность основных размеров подшипников качения принимается по крайним классам: 0 и 6.

8.3.3.2. Основными дефектами сопряжения вала или отверстия с подшипником являются.

износ внутреннего или наружного кольца подшипника по диаметру;

износ по диаметру сопряженных с подшипником поверхностей вала или отверстия корпуса.

8.3.3.3. Посадки колец шарико- и роликоподшипников на вал и в отверстие задаются по ГОСТ 3325. Для вращающихся колец - посадка неподвижная, характеризующаяся натягом, для невращающихся - подвижная, характеризующаяся зазором.

8.3.3.4. При ремонте требования к посадке могут быть несколько понижены, т.е. подвижная или неподвижная посадка могут быть приняты по отклонениям следующего (большего) интервала диаметров.

8.3.3.5. Значения допустимых размеров шеек вала под подшипник и допустимых зазоров (натягов) в сопряжении подшипник-вал, даны в табл. 2.

Пример 1.

Дана посадка поверхности вала 75n6 (). Определить допустимый размер поверхности вала.

Допустимый размер поверхности из табл. 2:

Ддоп.в. = 75,01 мм.

Пример 2.

Дана посадка поверхности вала 100g6 (). Определить допустимый размер поверхности вала.

Допустимый размер поверхности из табл. 2:

Ддоп.в. = 99,929 = 99,93 мм.

Таблица 2. - Допустимые размеры шеек вала под подшипник и допустимые зазоры (натяги) в сопряжении

Номинальный размер, мм | Δвн., мкм | Поле допуска по ЕСДП | ||||||||||||||||||

n6 | K6 | js6 | h6 | g6 | f7 | |||||||||||||||

свыше | до | δв., мкм | Ддоп.в., мм | α, мкм | δв., мкм | Ддоп.в., мм | α, мкм | δв., мкм | Ддоп.в., мм | α, мкм | δв., мкм | Ддоп.в., мм | α, мкм | δв., мкм | Ддоп.в., мм | α, мкм | δв., мкм | Ддоп.в., мм | α, мкм | |

30 | 50 | -12 | +33 +17 | 50,009 | -9 | +18 +2 | 49,992 | +8 | +8 -8 | 49,992 | +8 | -10 | 49,975 | +25 | -9 -25 | 49,950 | +50 | -25 -50 | 49,911 | +89 |

50 | 80 | -15 | +39 +20 | 80,011 | -11 | +21 +2 | 79,990 | +9,5 | +9,5 -9,5 | 79,990 | +9,5 | -19 | 79,971 | +29 | -10 -29 | 79,940 | +60 | -30 -60 | 79,894 | +106 |

80 | 120 | -20 | +45 +23 | 120,013 | -13 | +25 +3 | 119,989 | +11,0 | +11 -11 | 119,989 | +11,0 | -22 | 119,966 | +34 | -12 -34 | 119,929 | +71 | -36 -71 | 119,874 | +126 |

120 | 180 | -25 | +52 +27 | 180,015 | -15 | +28 +3 | 179,987 | +12,5 | +12,5 -12,5 | 179,987 | +12,5 | -25 | 179,961 | +39 | -14 -39 | 179,917 | +83 | -43 -83 | 179,852 | +148 |

180 | 250 | -30 | +60 +31 | 250,017 | -17 | +33 +4 | 249,985 | +14,5 | +14,5 -14,5 | 249,985 | +14,5 | -29 | 249,956 | +44 | -15 -44 | 249,904 | +96 | -50 -96 | 249,828 | +172 |

250 | 315 | -35 | +66 +34 | 315,020 | -20 | +36 +4 | 314,984 | +16,0 | +16 -16 | 314,984 | +16,0 | -32 | 314,951 | +49 | -17 -49 | 314,892 | +103 | -56 -108 | 314,809 | +191 |

Условные обозначения:

Δвн. - допустимые отклонения внутреннего диаметра подшипника;

δв - предельные отклонения вала;

Ддоп.в. - допустимый размер вала (в табл. 2 величина указана для наибольшего - для данного интервала - диаметра. Для конкретного размера в данном интервале следует принимать конкретный номинальный диаметр см. примеры п. 8.3.3.5).

α - допустимый зазор (+) или натяг (-) в сопряжении вал-отверстие подшипника.

8.3.4. Допустимые зазоры, износ и размеры вала и отверстия в соединениях пар качения по роликам, роликоподшипникам без колец и игольчатым подшипникам определяются следующим образом.

8.3.4.1. Основными дефектами поверхностей валов и отверстий в соединениях пар качения по роликам, роликоподшипникам без колец и игольчатым подшипникам являются износ по диаметру, вмятины от роликов или игл и выкрашивание упрочненного слоя.

8.3.4.2. По таким дефектам как вмятины и выкрашивание упрочненного слоя - детали выбраковываются, если их восстановление до размеров по рабочим чертежам экономически и технологически нецелесообразно.

8.3.4.3. Допустимые износы поверхностей деталей в соединениях пар качения определяются по табл. 1 как для поверхностей деталей в соединениях по посадкам движения с учетом условий работы. При этом, допустимый износ не должен превышать 1,5-кратного значения допуска на размер поверхности по чертежу. Допустимый суммарный зазор в соединениях пар качения по роликам для общего случая не должен превышать удвоенного, а для случая с повышенными требованиями (например, опора поворотная) - 1,5-кратного значения наибольшего суммарного зазора по чертежу или нормативной документации.

Поверхности, выполненные по основному отверстию или валу, рассматриваются как поверхности по скользящей посадке этого же класса точности.

8.3.4.4. Распределение допустимого износа в соединениях пар качения по роликам на допустимые износы вала и отверстия следует производить из учета экономической оценки ремонта и стоимости деталей.

8.3.4.5. Допустимые суммарные зазоры в соединениях пар качения по роликам следует определять по допустимым размерам поверхностей деталей и наименьшим предельным размерам роликов.

8.3.5. Допустимые зазоры, износ и размеры вала и отверстия в соединениях с переходными посадками определяются следующим образом.

8.3.5.1. После ремонта требования, предъявляемые к соединениям с переходными посадками (с посадками, обеспечивающими при сборке в сопряжении зазор или натяг), остаются прежними, но могут быть несколько понижены в зависимости от назначения и условий работы соединения.

8.3.5.2. Для поверхностей деталей соединений (соединения валов со шкивами, шестернями и звездочками) допустимыми размерами являются:

для основного отверстия или вала - наибольший (для отверстия) и наименьший (для вала) предельный размер основного отверстия или вала следующего квалитета;

для отверстия или вала по переходной посадке - наибольший (для отверстия) и наименьший (для вала) предельный размер по следующему более свободному полю допуска этого же квалитета.

8.3.5.3. Допустимый зазор в соединении определяется по принятым (округленным до сотых долей мм) значениям допустимых размеров отверстия и вала.

Пример 1.

Дано соединение вал-отверстие с размерами вала диаметром мм и отверстия 55Н7(+0,030) мм. Соединение ответственное (например - гидромашина).

Требуется определить допустимые размеры вала и отверстия и зазор в соединении. В данном случае допустимыми размерами вала и отверстия являются предельные размеры по чертежу:

Ддоп.в. = Днаим.в. = 55,002 мм

Ддоп.отв. = Днаиб.в. = 55,030 мм

После округления принимаем:

Ддоп.в. = 55,00 мм

Ддоп.отв. = 55,03 мм

Δдоп. = Ддоп.отв. - Ддоп.в. = 55,03 - 55,00 = 0,03 мм

Пример 2

Дано соединение вал-отверстие с размерами по примеру 1. Соединение неответственное (вал-звездочка).

Требуется определить допустимые размеры вала и отверстия и зазор в соединении.

В данном случае допустимым размером отверстия является наибольший размер отверстия следующего квалитета (Н8), и допустимым размером вала - наименьший предельный размер вала по следующему более свободному полю допуска (js6) этого же квалитета:

Ддоп.в. = 54,991 мм; Ддоп.отв. = 55,046 мм

Δдоп. = Ддоп.отв. - Ддоп.в. = 55,05 - 54,99 = 0,06 мм

8.3.6. Допустимые натяги, износ и размеры для сопряжения вал-отверстие с прессовыми посадками определяются следующим образом.

8.3.6.1. После распрессовки действительные размеры поверхностей сопрягаемых деталей в соединениях с прессовыми посадками (с посадками, обеспечивающими при сборке в сопряжении гарантированный натяг) вследствие деформаций при сборке и разборке существенно отличаются от первоначальных и тем больше, чем больше был первоначальный натяг.

Износ поверхностей сопрягаемых деталей по диаметру в соединениях с прессовыми посадками в процессе эксплуатации носит случайный характер и появляется только при ослаблении посадки.

8.3.6.2. Расчеты, связанные с выбором и назначением прессовых посадок, сводятся к определению прочности соединения при минимальном натяге (наихудших условиях работы соединения) с учетом сглаживания микронеровностей и способа сборки.

8.3.6.3. После ремонта условия работы, а следовательно, и требования, предъявляемые к соединениям с прессовыми посадками, остаются прежними. Поэтому, за допустимый натяг (Ндоп.) в соединении с прессовой посадкой принимается наименьший натяг (Ннаим.), заданный для этого соединения по чертежу:

Ндоп. = Ннаим.

8.3.6.4. Допустимые износы и размеры определяются и назначаются для посадочных поверхностей (вала или отверстия) дорогостоящих, трудоемких и сложных в ремонте деталей с целью продления срока их эксплуатации без ремонта, исходя из условий обеспечения предельно-допустимого натяга подбором при сборке с сопрягаемой деталью наибольшего (для отверстия) или наименьшего (для вала) размера:

Ддоп.отв. = Днаим.в. - Ндоп.

Ддоп.в. = Днаим.отв. + Ндоп.

Пример

Дано соединение с прессовой посадкой. Размеры вала - мм и отверстия -

мм. Требуется определить допустимый размер отверстия.

Определяем допустимый натяг в соединении:

Ндоп. = Ннаим. = Днаим.в. - Днаиб.отв. = 42,07 - 42,039 = 0,03 мм.

Определяем допустимый размер отверстия:

Ддоп.отв. = Днаим.в. - Ндоп. = 42,07 - 0,03 = 42,04 мм

8.3.6.5. Ослабленные детали типа цилиндрического штифта при разборке, как, правило, не рассматриваются, деталь выбраковывается без контроля размеров под запрессовку.

8.3.7. Допустимые размеры вала для сопряжения вал-уплотнение при вращательном движении определяются следующим образом.

8.3.7.1. Допустимый износ вала Идоп. в сопряжении вал-сальник (несамоподжимной) принимается равным 0,10 … 0,20 мм.

Допустимый размер вала определяется:

Ддоп.в. = Днаим.в. - Идоп.,

где Днаим.в. - наименьший размер вала по чертежу.

8.3.7.2. Допустимый износ вала Идоп. в сопряжении вал-самоподжимное уплотнение принимается равным 0,25 … 0,35 мм.

8.3.8. Допустимый износ и размеры вала и отверстия под резиновые манжеты и кольца при возвратно-поступательном движении определяются следующим образом.

8.3.8.1. На уплотняемых поверхностях деталей гидравлических или пневматических устройств (цилиндров и штоков) с резиновыми манжетами и кольцами при возвратно-поступательном движении наблюдается равномерный износ по всей длине уплотняемой поверхности, односторонний или неравномерный износ, а также риски и задиры.

Нормальная работа уплотнения при неравномерном износе, а также при наличии рисок и задиров невозможна. Поэтому уплотняемые поверхности с этими дефектами подлежат обязательной обработке по всей длине до устранения дефектов, но до размера не более (для отверстия) или не менее (для вала) допустимого.

8.3.8.2. Допустимый износ уплотняемых поверхностей в разбираемом случае определяется по табл. 1 как для поверхностей деталей в соединениях по посадкам движения в зависимости от посадки, по которой выполнена уплотняемая поверхность, требований, предъявляемых к соединению, условий работы, а также расчетного давления. Чем выше рабочее давление, тем меньше допустимый износ.

8.3.8.3. Допустимый износ уплотняемых поверхностей деталей типа шток в механизмах перемены передач под резиновые, фетровые или войлочные кольца и другие уплотняющие элементы определяется по табл. 1 как для поверхностей деталей в соединениях по посадкам движения.

8.3.9. Допустимый износ, размеры и зазоры для шлицевых соединений с прямобочным профилем зубьев определяется следующим образом.

8.3.9.1. При дефектации повреждения и износы шлицевого соединения определяются осмотром и замером. При этом различаются следующие характерные дефекты:

забоины, заусенцы на зубьях вала и отверстия;

износ сопрягаемых центрирующих поверхностей,

износ зубьев вала по толщине;

износ впадин отверстия по ширине.

Основными дефектами, по которым необходимо определять допустимые износы и размеры, являются износы зубьев (впадин) по толщине (по ширине) и по диаметру для подвижных соединений.

8.3.9.2. Допустимые зазоры и износы по центрирующим диаметрам подвижных соединений рассчитываются по табл. 1 как для поверхностей деталей в соединениях по посадкам движения.

8.3.9.3 Допустимые зазоры Сдоп. в сопряжении назначаются в зависимости от характера соединения, посадки и толщины зубьев (ширины впадины). Величины допустимых зазоров Сдоп. приведены в табл. 3. Допустимый износ Идоп. в сопряжении определяется:

Идоп. = Сдоп. - Снаиб.,

где Снаиб. - наибольший зазор в сопряжении для новых деталей по чертежу.

Таблица 3.

Толщина зуба (ширина впадины), мм | Характер соединения | |||||

неподвижное | подвижное | работа с реверсированием | ||||

Сдоп., мм | ||||||

Квалитеты | ||||||

8-10 | 6-8 | 8-10 | 6-8 | 8-10 | 6-8 | |

До 8 | 0,40 | 0,26 | 0,50 | 0,34 | 0,30 | 0,20 |

От 8 до 16 | 0,50 | 0,34 | 0,75 | 0,50 | 0,40 | 0,26 |

8.3.9.4. Распределение Идоп. на допустимый износ зубьев вала - Идоп.з.в. и допустимый износ впадин втулки - Идоп.вп.отв. производится, исходя из условий износостойкости материала деталей, возможности и экономической целесообразности их ремонта в соотношениях 1:1, 1:2 (2:1) или любом другом, исходя из тех же условий.

8.3.9.5. Допустимые размеры зубьев на валу Вдоп.в. и ширины впадины во втулке - Вдоп.отв. определяют:

Вдоп.в = Внаим.в. - Идоп.з.в.,

где Внаим.в. - наименьшая толщина зуба по чертежу.

Вдоп.отв. = Внаиб.отв. + Идоп.отв.,

где Внаиб.отв. - наибольшая ширина впадины по чертежу

Допустимые размеры зубьев вала по толщине и пазов втулки по ширине округляют до сотых долей миллиметра для деталей, изготовленных по 6-8 квалитетам и до десятых долей миллиметра для деталей - по 9-10 квалитетам

Пример

Дано шлицевое соединение с посадкой и толщина зубьев 9 мм.

Размер по чертежу зубьев вала мм, во втулке ширина впадины 9 мм. Определить допустимые размеры зубьев на валу и впадины во втулке.

Из табл. 3 Сдоп. = 0,50 мм.

Допустимый износ будет:

Идоп. = 0,500 - 0,063 = 0, 437 = 0,44 мм

Распределение Идоп. производим в соотношении 1:2, т.е.

Идоп.отв. = 0,44 : 3 = 0,15 мм

Идоп.з.в. = 0,29 мм.

Размеры зубьев вала и впадины во втулке будут:

Вдоп.в. = 8,972 - 0,29 = 8,682 = 8,68 мм

Вдоп.отв. = 9,035 + 0,150 = 9,185 = 9,18 мм

8.3.10. Допустимый износ и размеры для шлицевых соединений с эвольвентным профилем зубьев определяются следующим образом.

8.3.10.1. Основным дефектом детали в эвольвентных шлицевых соединениях является износ зубьев вала по толщине и пазов отверстия по ширине.

8.3.10.2. Допустимый износ Идоп. в эвольвентных шлицевых соединениях независимо от заданных в чертежах размеров (толщины зубьев и ширины пазов или размеров по роликам) определяется в зависимости от модуля по таблице 4.

Таблица 4.

Модуль, мм | 1,0 | 1,5 | 2,0 | 2.5 | 3,0 | 3,5 | 5,0 | 7 и 10 |

Идоп., мм | 0,14 | 0,16 | 0,17 | 0,18 | 0,19 | 0,20 | 0,24 | не более 0,30 |

8.3.10.3. Распределение Идоп. на допустимый износ зубьев вала Идоп.в и допустимый износ впадины втулки - Идоп.отв. производится в зависимости от износостойкости материала деталей, возможности и экономической целесообразности ремонта в соотношении 1:1, 1:2 (2:1) или любом другом, исходя из тех же условий.

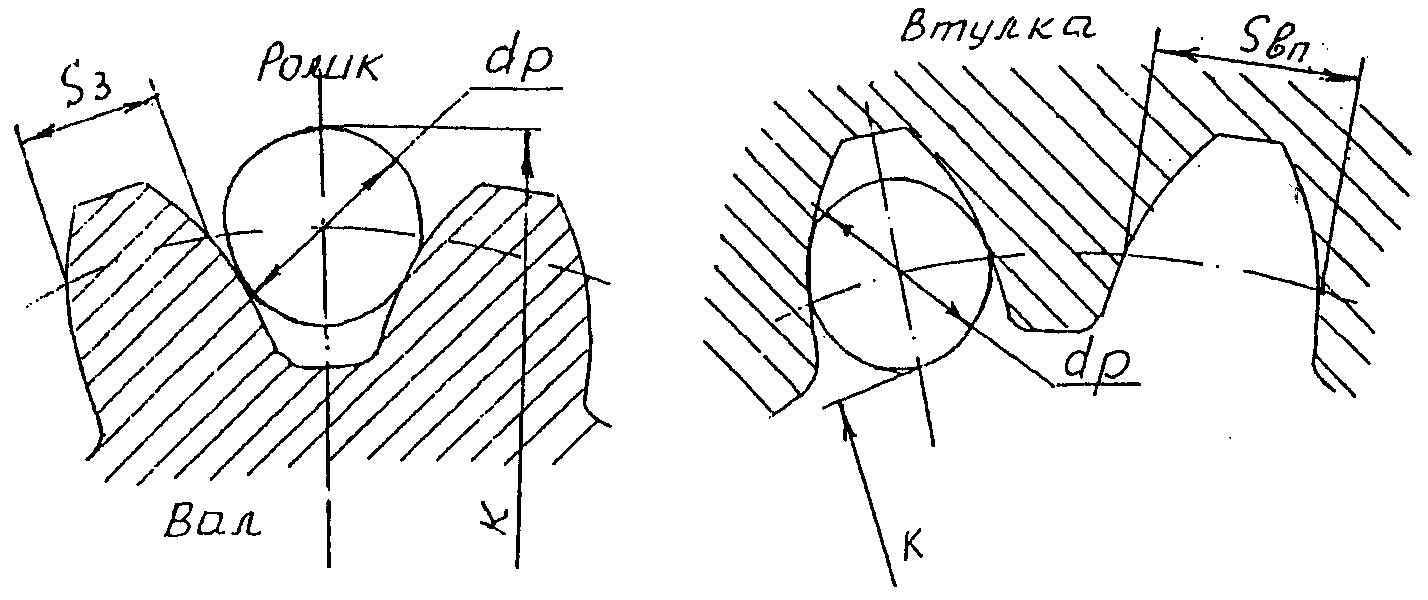

8.3.10.4. Толщина зуба, ширина впадины и другие параметры шлицевых соединений с эвольвентным профилем зубьев измеряются, как правило, с помощью роликов в сочетании с жестким измерением в соответствии с рис. 1.

Рис. 1

Sз - толщина зуба на валу;

Sвп - ширина впадины во втулке;

dp - диаметр ролика по чертежу;

К - замеряемый размер по роликам

Величина «К», характеризующая толщину зуба и ширину впадины, задается чертежом на новую деталь.

Допустимый размер «К» для вала и втулки определяется:

Кдоп.в. = Кнаим.в. - Идоп.в.

Кдоп.отв. = Кнаиб.отв. + Идоп.отв.,

где: Кнаим.в. - наименьший размер по роликам для вала по чертежу;

Кнаиб.отв. - наибольший размер по роликам для отверстия по чертежу;

8.3.10.5. Если чертежом заданы толщина зуба вала и ширина впадины отверстия, причем по ним производится контроль качества изготовления деталей, допустимые размеры толщины зуба и ширины впадины определяются:

Sдоп.в. = Sнаим.з. - Идоп.в.;

Sдоп.отв. = Sнаим.вп. + Идоп.отв.,

где: Sнаим.з. - наименьшая толщина зуба по чертежу;

Sнаиб.вп. - наибольшая ширина впадины по чертежу.

8.3.10.6. Допустимые размеры зубьев вала и пазов отверстия следует назначать с округлением до сотых долей миллиметра для деталей, изготовленных по 7-8 квалитетам, и до десятых долей - по 9-11 квалитетам.

Пример.

Дано эвольвентное шлицевое соединение с размерами зубьев вала мм (по роликам диаметром 5,493 мм),

мм и пазов отверстия

мм (по роликам диаметром 4,773 мм),

мм. Модуль зубьев соединения m = 2,5 мм.

Из таблицы 4 для модуля m = 2,5 мм допустимый износ в соединении Идоп. = 0,18 мм. Так как ремонт отверстия существенно сложнее ремонта вала, и кроме того, вал может выбраковываться и по другим дефектам, допустимый износ в соединении распределяется на допустимые износы зубьев вала и пазов отверстия в соотношении 1:2.

мм

Идоп.отв. = Идоп. - Идоп.в. = 0,18 - 0,06 = 0,12 мм

Определяем допустимые износы зубьев вала по толщине и пазов отверстия по ширине для заданного по чертежу размера «К», как более точного и простого при контроле:

Кдоп.в. = Кнаим.в. - Идоп.в. = 91,353 - 0,06 = 91,293 мм

Кдоп.отв. = Кнаиб.отв. + Идоп.отв. = 75,201 + 0,12 = 75,321 мм

или Кдоп.в. = 91,29 мм; Кдоп.отв. = 75,32 мм

8.3.11. Допустимые зазоры, износ и размеры пазов в шпоночных соединениях определяются следующим образом.

8.3.11.1. Шпоночные соединения в зависимости от профиля шпонки подразделяются на призматические, сегментные, клиновые и тангенциальные. В разделе дано определение допустимых износов, размеров и зазоров для призматических шпоночных соединений.

8.3.11.2. Основными дефектами шпоночных соединений являются:

износ шпоночного паза по ширине;

смятие, износ по боковым поверхностям шпонки,

смятие, забоины на боковых поверхностях шпоночного паза и шпонки.

Карты дефектации на ремонт шпонок не разрабатываются. Смятие, забоины на боковых поверхностях шпоночного паза обнаруживаются осмотром и устраняются зачисткой.

8.3.11.3. Так как шпоночные соединения предназначены для передачи крутящего момента, требования, предъявляемые к ним после ремонта, такие же, как и к новым. Поэтому допустимый размер шпоночного паза по ширине на валу и в отверстии назначается таким, при котором в сборе с новой шпонкой наибольшего размера по толщине характер посадки в отремонтированном соединении сохраняется как для наихудшего случая в новом соединении. Наихудшим случаем заданной чертежом посадки является наибольший зазор в соединении.

Допускается увеличение ширины шпоночного паза по сравнению с заданным до 15%. В этом случае может быть подобрана шпонка увеличенного размера при сохранении требуемой по чертежу посадки.

8.3.11.4. Определение допустимой ширины шпоночного паза на валу Вдоп.в. и шпоночного паза во втулке Вдоп.отв. производится

Вдоп.в. = Внаиб.шп. + Δв.

Вдоп.отв. = Внаиб.шп. + Δотв.,

где: Внаиб.шп. - наибольшая ширина шпонки по чертежу;

Δв. - наибольший зазор в соединении шпоночный паз на валу-шпонка;

Δотв. - наибольший зазор в соединении шпоночный паз во втулке-шпонка.

8.3.11.5. Предельные отклонения ширины шпоночного паза вала и втулки приведены в таблицах 5 и 6.

Таблица 5. Обозначение предельных отклонений ширины шпоночных пазов вала

Вид соединения | Предельное отклонение размера | Назначение посадки | ||

шпонка | паз вала | паз втулки | ||

Неподвижное напряженное по валу, скользящее во втулке | h9 | Р9 | Р9 | Плотное соединение |

Неподвижное напряженное по валу, ходовое во втулке | N9 | J9 | Нормальное соединение | |

Неподвижное плотное по валу, ходовое во втулке | Н9 | D10 | Свободное соединение | |

Таблица 6. Предельные отклонения ширины шпоночных пазов вала и втулки.

Номинальная ширина шпонки и паза, мм | Паз вала | Паз втулки | ||||

P9 | N9 | Н9 | Р9 | Js9 | D10 | |

Предельные отклонения ширины шпоночного паза, мкм | ||||||

От 3 до 6 | -12 | 0 | +30 | -12 | +15 | +78 |

-42 | -30 | 0 | -42 | -15 | +30 | |

Св. 6 до 10 | -15 | 0 | +36 | -15 | +18 | +98 |

-51 | -36 | 0 | -51 | -18 | +40 | |

Св. 10 до 18 | -18 | 0 | +43 | -18 | +21 | +120 |

-61 | -43 | 0 | -61 | -21 | +60 | |

Св. 18 до 30 | -22 | 0 | +52 | -22 | +26 | +149 |

-74 | -52 | 0 | -74 | -26 | +65 | |

Св. 30 до 50 | -26 | 0 | +62 | -26 | +31 | +180 |

-88 | -62 | 0 | -83 | -31 | +80 | |

Примечание. При отличии предельных отклонений ширины шпоночного паза, указанного в чертеже, от предельных отклонений, приведенных в табл. 6, отклонения в чертеже приравниваются к последним. Например, ширина шпоночного паза в чертеже на валу мм. Предельные отклонения приравниваются к Р9, т.е.

мм.

8.3.11.6. Величины Вдоп.в. и Вдоп.отв. представлены в табл. 7. При увеличении шпоночного паза на валу или во втулке не более допустимого размера, определенного по табл. 7, паз не ремонтируется, подгоняется новая шпонка с сохранением натягов (зазоров) по чертежу.

Пример.

Дано шпоночное соединение неподвижное по валу, скользящее во втулке. Ширина шпоночного паза 12 мм. Предельные отклонения:

для шпонки по h9,

для паза вала по N9

для паза втулки по Js9.

Определить допустимые размеры шпоночных пазов во втулке и на валу. Из табл. 7 для паза втулки при сопряжении JS9 / h9 допустимый размер будет Вдоп.отв. = 12,06 мм. Для паза вала при сопряжении N9/h9 допустимый размер будет Вдоп.в. = 12,04 мм.

Таблица 7. Значения Вдоп. для предельных значений ширины паза, мм

Номинальная ширина паза | Вдоп.в. при сопряжениях | Вдоп.отв. при сопряжениях | ||||

От 3 до 6 | 6,02 | 6,03 | 6,06 | 6,02 | 6,05 | 6,11 |

св. 6 до 10 | 10,02 | 10,04 | 10,07 | 10,02 | 10,05 | 10,13 |

св. 10 до 18 | 18,02 | 18,04 | 18,09 | 18,02 | 18,06 | 18,16 |

св. 18 до 30 | 30,03 | 30,05 | 30,10 | 30,03 | 30,08 | 30,20 |

св. 30 до 50 | 50,04 | 50,06 | 50,12 | 50,04 | 50,09 | 50,24 |

8.4. Зубчатые передачи.

8.4.1. Основными дефектами зубчатых колес являются:

трещины и изломы зубьев;

выкрашивание на рабочей поверхности;

неравномерный износ зубьев по длине,

износ зубьев по толщине.

а) При наличии трещин любого размера и расположения, а также излома зубьев - шестерню браковать.

б) Выкрашивание на рабочей поверхности зубьев происходит, как правило, у шестерен, имеющих твердость поверхности больше 45HRCэ. При меньшей твердости износ зубьев по толщине упреждает выкрашивание. Этот дефект возникает также при работе зубчатых передач без смазки и в открытых передачах.

Определение допустимой площади выкрашивания на сторону зуба производится по формуле:

Fдоп. = В1 · В2, мм2

В1 - условная допустимая длина выкрошенного участка определяется:

В1 = А · Вчерт.,

где: А - коэффициент, зависящий от отношения Вчерт. к модулю , для конических колес - наибольший торцевой модуль:

Вчерт. - номинальная длина зуба по чертежу (ширина зуба), в конических шестернях - по вершине зуба

Величины коэффициента «А» указаны в табл. 8.

Условная допустимая ширина выкрошенного участка (В2) определяется:

, здесь m - модуль, мм.

Значения В2 представлены в таблице 9.

Таблица 8.

Характер передачи | |||||

3,5-5,0 | 5-8 | 8-10 | 10-15 | свыше 15 | |

Значения коэффициента «А» | |||||

Цилиндрические зубчатые передачи | |||||

Передвижные шестерни | 0,15-0,2 | 0,11-0,12 | 0,07-0,09 | 0,062-0,068 | 0,04-0,05 |

Шестерни постоянного зацепления | 0,18-0,2 | 0,14-0,15 | 0,12-0,13 | 0,11-0,115 | 0,07-0,08 |

Прямозубые конические зубчатые передачи | |||||

- | 0,21-0,28 | 0,13-0,19 | 0,08-0,1 | 0,05-0,06 | 0,03-0,04 |

В табл. 8 представлены значения для зубчатых пар редукторов (со смазкой).

Таблица 9.

В миллиметрах

m | 3 | 3,5 | 4 | 4,5 | 5 | 5,5 | 6 | 7 | 8 | 9 | 10 |

В2 | 1,8 | 1,9 | 2 | 2,1 | 2,2 | 2,3 | 2,4 | 2,6 | 2,8 | 3 | 3,2 |

Допустимая площадь выкрашивания сопоставляется с действительно измеренной, при этом глубина не должна превышать 5% толщины зуба по делительной окружности.

Местное выкрашивание площадью 1,5 мм2 не дефектуется

Сколы и выкрашивания на торцах зубьев возникают в шестернях, зубья которых имеют твердость больше 45 HRCэ, при кратковременных ударных нагрузках по торцам при вводе шестерен в зацепление. Допустимая глубина сколов и выкрашивания - не более 1 мм, а длина по рабочей стороне зуба, измеренная от торца - не более 2-2,5 мм (последняя величина для шестерен, имеющих длину зуба по чертежу более 30 мм).

в) Износы зубьев по толщине (длине), превышающие допустимые, определяемые нижеизложенными методами, являются выбраковочным признаком.

8.4.2. Допустимые величины износа и размеров зубьев по толщине в цилиндрических шестернях без упрочненного поверхностного слоя определяются следующим образом.

8.4.2.1. Предельный износ Ипред. зубьев шестерни по толщине должен быть не более 10-20% от модуля, т.е.:

Ипред. = (0,1 … 0,2) · m;

8.4.2.2. Допустимая величина износа Идоп. зубьев по толщине определяются:

Идоп. = С · m,

где С - коэффициент, зависящий от условий работы зубчатой передачи и значения модуля.

Значения коэффициента «С» даны в табл. 10.

Таблица 10.

Наименование передачи | Условия работы передачи | Значение «С» | Модуль, мм |

Редуктор с масляной ванной | Передача нагрузки в обоих направлениях, а также высокооборотные шестерни (более 3000 об./мин.) | 0,04 | от 2 до 4 |

0,03 | св. 4 | ||

Передача нагрузки в одном направлении | 0,05 | от 2 до 4 | |

0,04 | св. 4 | ||

Открытые зубчатые передачи | - | 0,10 | от 1 до 2,5 |

0,09 | св. 2,5 до 5 | ||

0,08 | св. 5 |

8.4.2.3. Допустимая толщина Вдоп. зуба определяется:

Вдоп. = Вчерт. - Идоп.,

где Вчерт. - наименьшая толщина зуба (или шаговый размер) по чертежу.

Пример.

Дана зубчатая передача:

модуль - 5 мм, толщина зуба - .

Определить допустимую толщину зуба.

Допустимый износ зуба будет:

Идоп. = С · m = 0,03 · 5 = 0,15 мм

Допустимая толщина зуба:

Вдоп. = Вчерт. - Идоп. = 7,85 - 0,15 = 7,70 мм

8.4.3. Допустимые величины износа и размеров зубьев по толщине в конических шестернях определяются следующим образом.

8.4.3.1. Допустимая величина износа зуба (табл. 11) по толщине в конических шестернях определяется по формуле:

Идоп. = 0,025 · (m + 1),

где m - наибольший торцовый модуль по чертежу.

Таблица 11.

Допустимый износ зуба

Наибольший торцовый модуль по чертежу, мм | Допустимый износ зуба, мм | Наибольший торцовый модуль по чертежу, мм | Допустимый износ зуба, мм |

2 | 0,08 | 4,5 | 0,14 |

2,25 | 0,08 | 5,0 | 0,15 |

2,5 | 0,09 | 5,5 | 0,16 |

2,75 | 0,09 | 6,0 | 0,18 |

2,8 | 0,10 | 6,5 | 0,19 |

3.0 | 0,10 | 7,0 | 0,20 |

3,25 | 0,10 | 7,5 | 0,21 |

3,5 | 0,11 | 8,0 | 0,23 |

3,75 | 0,12 | 8,5 | 0,24 |

4,0 | 0,13 | 9,0 | 0,25 |

4,25 | 0,13 | 10.0 | 0,28 |

8.4.3.2. Допустимая толщина зуба шестерни определяется:

bдоп. = bнаим. - Идоп.,

где bнаим. - наименьшая толщина зуба по среднему модулю.

Величина bнаим. определяется геометрически в зависимости от толщины зуба по наибольшему модулю, заданному чертежом.

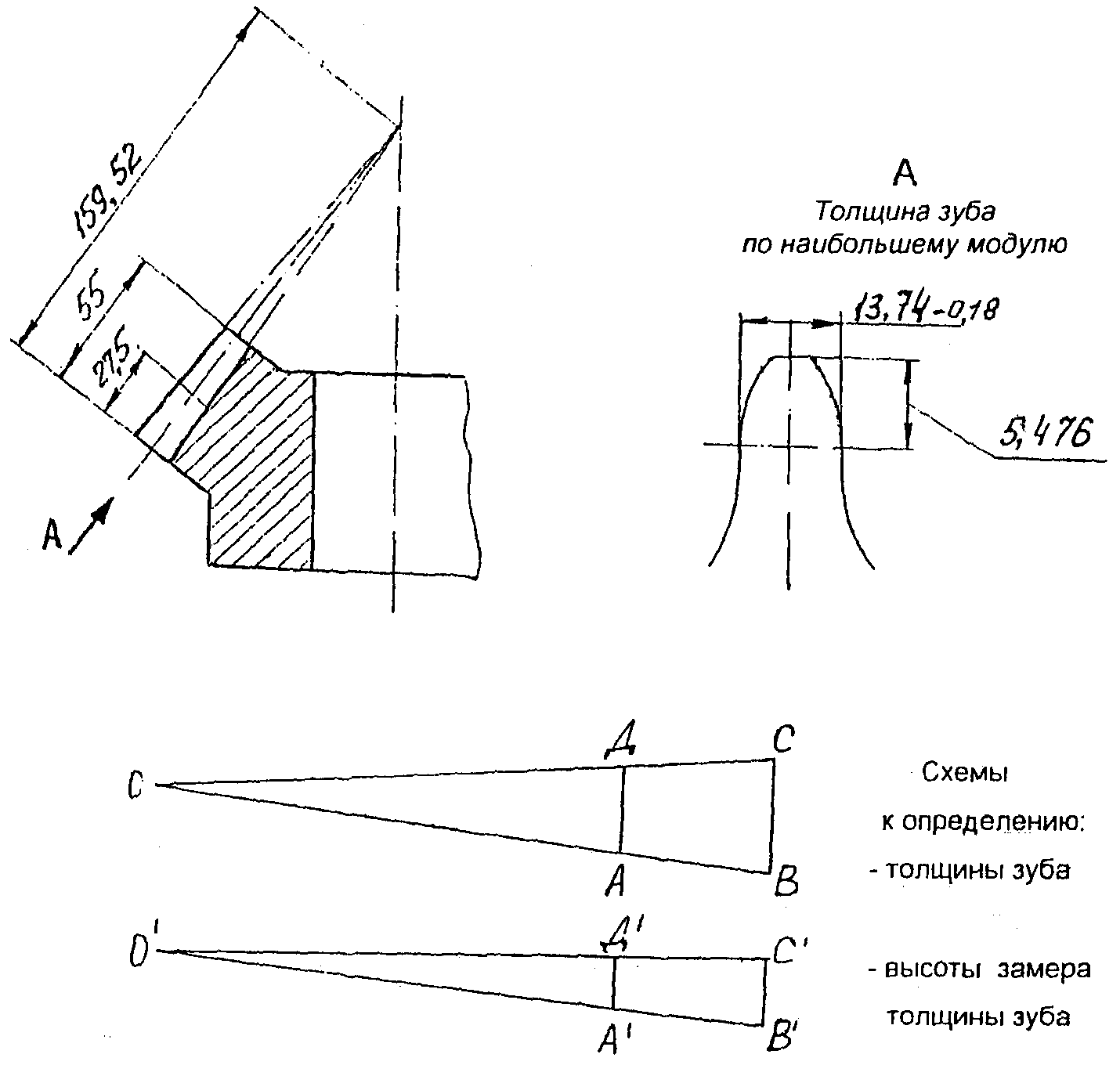

Пример, (рис. 2)

Дана коническая шестерня с размерами:

модуль - 10 мм; толщина зуба по наибольшему модулю 13,74-0,18 мм.

Определить допустимую толщину зуба.

OB = O'B' = 159,52 мм; AB = A'B' = 27,5 мм;

BC = 13,74-0,18 мм; B'C' = 5,476 мм.

Номинальная толщина зуба на среднем модуле определяется:

;

мм.

Номинальная высота замера толщины зуба на среднем модуле (размер для штангензубомера, установленного посредине зуба) определяется:

;

мм

Следовательно

bдоп. = bнаим. - Идоп. = 12,95 - 0,28 = 12,67 = 12,7 мм

Для нахождения середины зуба, при замере штангензубомером, на среднем модуле целесообразно на каждую коническую шестерню иметь шаблон.

Рис. 2

8.5. Червячные передачи.

8.5.1. При определении допустимых износов и размеров зубьев в червячных парах критерием выхода из строя червячных передач считается потеря прочности в связи с уменьшением профиля зуба.

8.5.2. Допустимый износ зубьев червячного колеса (Идоп.к.) и витков червяка (Идоп.ч) определяется:

Идоп.к. = Идоп.ч. = (0,11 ÷ 0,085) · m - для m до 3,5 мм;

Идоп.к. = Идоп.ч. = (0,08 ÷ 0,07) · m - для m = 4 … 5 мм;

Идоп.к. = Идоп.ч. = (0,065 ÷ 0,045) · m - для m = 5,5 … 10 мм;

Идоп.к. = Идоп.ч. = (0,04 ÷ 0,03) · m - для m св. 10 мм.

Здесь: m - модуль, мм.

Значения Идоп.к. и Идоп.ч. - по табл. 12.

Таблица 12

В миллиметрах